Ein vollständiger Leitfaden für elektronische Klebstoffe

Elektronische Klebstoffe

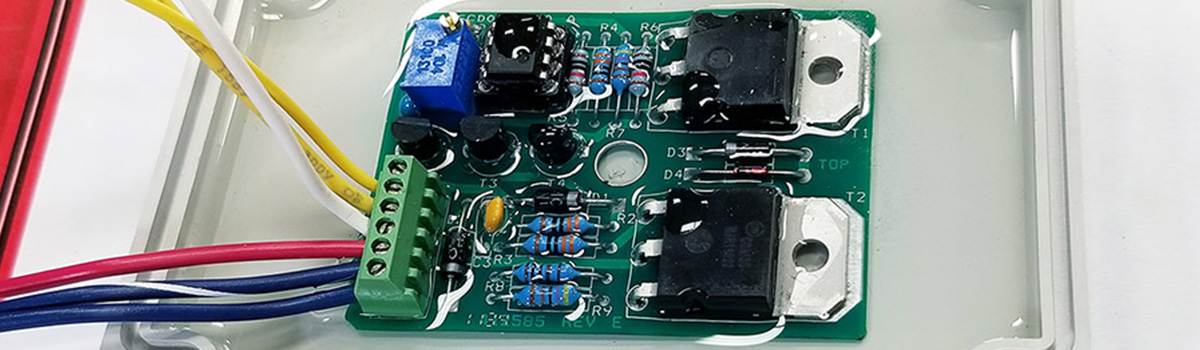

Elektronikklebstoffe sind spezielle Materialien, die elektronische Komponenten wie integrierte Schaltkreise, Widerstände, Kondensatoren und Transistoren mit Leiterplatten, Substraten und anderen elektronischen Geräten verbinden. Diese Klebstoffe gewährleisten die Zuverlässigkeit, Leistung und Langlebigkeit elektronischer Produkte.

Elektronische Klebstoffe gibt es in verschiedenen Ausführungen, darunter leitfähige und nicht leitfähige Klebstoffe, thermisch und elektrisch leitfähige Klebstoffe sowie UV-härtbare Klebstoffe. Wir haben sie so formuliert, dass sie extremen Temperaturen, Chemikalien, Feuchtigkeit, Vibrationen und anderen Umweltfaktoren standhalten, denen elektronische Geräte während ihrer Lebensdauer ausgesetzt sein können.

Elektronikklebstoffe werden in zahlreichen Branchen eingesetzt, darunter in der Automobilindustrie, der Luft- und Raumfahrtindustrie, der Telekommunikation, der Medizintechnik und der Unterhaltungselektronik. Sie ermöglichen die Miniaturisierung, Geschwindigkeit und Funktionalität elektronischer Geräte sowie ihre Widerstandsfähigkeit gegenüber rauen Bedingungen.

Die Bedeutung elektronischer Klebstoffe in der modernen Technologie

Elektronikklebstoffe sind ein wesentlicher Bestandteil moderner Technologie. Sie spielen eine entscheidende Rolle bei der Gewährleistung der Zuverlässigkeit und Langlebigkeit elektronischer Geräte sowie ihrer Miniaturisierung, Geschwindigkeit und Funktionalität. Hier sind einige Gründe, warum Elektronikklebstoffe in der modernen Technologie so wichtig sind:

Miniaturisierung: Da Hersteller elektronische Geräte miniaturisieren, müssen sie auch die für ihre Konstruktion verwendeten Komponenten miniaturisieren. Elektronikklebstoffe ermöglichen es Herstellern, diese kleinen Komponenten präzise und stabil zu verbinden, was die Entwicklung kleinerer, komplexerer Geräte ermöglicht.

Haltbarkeit: Durch raue Umgebungsbedingungen, einschließlich Temperaturschwankungen, Feuchtigkeit und Stöße, werden elektronische Geräte häufig exponiert. Wir entwickeln elektronische Klebstoffe, die diesen Bedingungen standhalten und sicherstellen, dass die Komponenten sicher verbunden bleiben und das Gerät weiterhin ordnungsgemäß funktioniert.

Funktionalität: Man kann auch elektronische Klebstoffe verwenden, um leitende Pfade zwischen Komponenten zu schaffen und so den Stromfluss durch das Gerät zu ermöglichen. Es ermöglicht die Entwicklung komplexerer Schaltkreise und eine höhere Funktionalität in elektronischen Geräten.

Geschwindigkeit: Der Einsatz von Elektronikklebstoffen in der Fertigung kann dazu beitragen, die Produktion zu rationalisieren und die Montagezeit zu verkürzen. Elektronische Dichtstoffe können schnell und präzise aufgetragen werden, was Zeit spart und die Effizienz steigert.

Zuverlässigkeit: Schon ein kleiner Fehler kann bei elektronischen Geräten zu erheblichen Problemen führen. Elektronikklebstoffe sorgen für eine zuverlässige und sichere Verbindung zwischen Komponenten, reduzieren das Verlustrisiko und stellen die ordnungsgemäße Funktion des Geräts sicher.

Arten von Elektronikklebstoffen: Ein umfassender Überblick

Elektronikklebstoffe gibt es in verschiedenen Ausführungen, jede mit einzigartigen Eigenschaften und Vorteilen. Die Wahl des Klebstoffs hängt von der spezifischen Anwendung und den Anforderungen des Geräts ab. Hersteller müssen einen geeigneten Klebstoff für das Gerät auswählen, um Zuverlässigkeit, Funktionalität und Langlebigkeit zu gewährleisten. Hier sind die verschiedenen Arten von Elektronikklebstoffen, die in der Branche häufig verwendet werden:

- Leitfähige Klebstoffe:Elektronikhersteller verwenden leitfähige Klebstoffe, um elektrische Verbindungen zwischen elektronischen Bauteilen herzustellen. Sie enthalten leitfähige Partikel wie Silber oder Kupfer, die den Stromfluss durch den Kleber ermöglichen. Hersteller verwenden diese Klebstoffe häufig zur Herstellung von Touchscreens, Sensoren und anderen elektronischen Geräten.

- Nichtleitende Klebstoffe:Hersteller verwenden nicht leitende Klebstoffe, um elektronische Komponenten zu verbinden, die keine elektrischen Verbindungen erfordern. Sie werden häufig bei der Leiterplattenmontage eingesetzt und sorgen für mechanische Stabilität und Isolierung zwischen den Bauteilen.

- Wärmeleitende Klebstoffe: Wärmeleitende Klebstoffe leiten die Wärme von elektronischen Bauteilen ab. Sie enthalten wärmeleitende Partikel wie Keramik oder Kohlenstoff, die den Wärmefluss durch den Kleber ermöglichen. Hersteller verwenden diese Klebstoffe zur Herstellung von Netzteilen, LED-Beleuchtungen und anderen Geräten, die erhebliche Mengen Wärme erzeugen.

- Elektrisch leitfähige Klebstoffe:Elektrisch leitfähige Klebstoffe ähneln leitfähigen Klebstoffen, weisen jedoch eine höhere elektrische Leitfähigkeit auf. Sie werden häufig zum Zusammenbau leistungsstarker elektronischer Geräte wie Mikroprozessoren und Speicherchips verwendet.

- UV-härtende Klebstoffe: UV-härtbare Klebstoffe können mit ultraviolettem Licht ausgehärtet werden. Sie härten schnell aus und bieten eine hervorragende Haftung auf einer Vielzahl von Untergründen. Hersteller verwenden diese Klebstoffe üblicherweise zur Herstellung medizinischer Geräte, optischer Geräte und anderer Geräte, die schnelle Aushärtezeiten erfordern.

- Epoxidklebstoffe: Epoxidklebstoffe sind für ihre hohe Festigkeit und Haltbarkeit bekannt. Sie montieren häufig elektronische Geräte, die eine starke Verbindung erfordern, wie Smartphones, Tablets und Laptops.

Leitfähige Klebstoffe: Ihre Rolle in elektrischen Schaltkreisen

Leitfähige Klebstoffe sind wesentliche Materialien bei der Herstellung elektronischer Geräte. Sie bieten eine Methode zur Herstellung elektrischer Verbindungen zwischen elektronischen Komponenten, die für die Funktionalität dieser Geräte von entscheidender Bedeutung ist. In diesem Blogbeitrag wird die Rolle leitfähiger Klebstoffe in elektrischen Schaltkreisen erörtert.

Leitfähige Klebstoffe bestehen aus leitfähigen Partikeln wie Silber, Kupfer oder Nickel, die den Stromfluss durch den Klebstoff ermöglichen. Diese Partikel bilden einen leitenden Pfad zwischen den elektronischen Komponenten und stellen so die ordnungsgemäße Funktion des Geräts sicher. Hersteller verwenden üblicherweise leitfähige Klebstoffe zur Herstellung von Touchscreens, Sensoren und anderen elektronischen Geräten.

Ein Vorteil der Verwendung leitfähiger Klebstoffe in elektrischen Schaltkreisen ist ihre Fähigkeit, eine sichere Verbindung zwischen Komponenten herzustellen. Diese Klebstoffe schaffen eine robuste und stabile Verbindung, die den Umweltbelastungen elektronischer Geräte standhält. Der Kleber kann außerdem den Strom gleichmäßig über den Stromkreis verteilen, wodurch Hotspots vermieden werden und sichergestellt wird, dass alle Komponenten die richtige Leistung erhalten.

Mit leitfähigen Klebstoffen lassen sich auch flexible Schaltkreise herstellen, was für flexible Geräte wie tragbare Elektronikgeräte oder medizinische Geräte unerlässlich ist. Leitfähige Klebstoffe können auf flexible Substrate aufgetragen werden und so Schichten erzeugen, die sich biegen, verdrehen oder dehnen.

Eine der Herausforderungen bei der Verwendung leitfähiger Klebstoffe besteht darin, dass ihre Leitfähigkeit mit der Zeit nachlassen kann, insbesondere wenn sie rauen Umgebungsbedingungen ausgesetzt sind. Um dieses Problem anzugehen, entwickeln Hersteller kontinuierlich neue Formulierungen mit verbesserter Haltbarkeit und Leitfähigkeit.

Wärmeleitfähige Klebstoffe verstehen

Wärmeleitende Klebstoffe sind ein wesentlicher Bestandteil vieler moderner elektronischer Geräte. Diese Klebstoffe verbinden und übertragen die Wärme zwischen zwei Oberflächen, verbessern das Wärmemanagement und verhindern eine Überhitzung. In diesem Beitrag werden wir untersuchen, was wärmeleitende Klebstoffe sind, welche Eigenschaften sie haben und welche Anwendungen sie haben.

Wärmeleitende Klebstoffe sind Klebstoffe mit hoher Wärmeleitfähigkeit, was bedeutet, dass sie Wärme effizient zwischen zwei Oberflächen übertragen können. Die typische Zusammensetzung leitfähiger Klebstoffe umfasst eine Kombination aus einer Polymermatrix, beispielsweise Epoxidharz oder Silikon, und leitfähigen Partikeln, beispielsweise Aluminiumoxid oder Bornitrid.

Die Eigenschaften wärmeleitender Klebstoffe hängen von der Art der verwendeten Polymermatrix und den verwendeten leitfähigen Partikeln ab. Zu den grundlegenden Eigenschaften gehören Wärmeleitfähigkeit, Viskosität und Aushärtezeit. Die wichtigste Eigenschaft des Klebstoffs ist seine Wärmeleitfähigkeit, da sie bestimmt, wie effektiv die Wärme zwischen den Oberflächen übertragen wird. Die Viskosität des Klebstoffs bestimmt, wie einfach er sich auftragen lässt, und die Aushärtezeit bestimmt, wie lange es dauert, bis der Klebstoff aushärtet und seine maximale Wärmeleitfähigkeit vollständig erreicht.

Wärmeleitfähige Klebstoffe finden viele Anwendungen, unter anderem in der Automobil-, Luft- und Raumfahrt- und Elektronikindustrie. In der Elektronikindustrie verbinden wärmeleitende Klebstoffe Komponenten mit Kühlkörpern und Spreizern, verbessern das Wärmemanagement und verhindern Überhitzung. Sie werden auch zum Verkleben von LED-Beleuchtungskomponenten auf Substraten verwendet, die viel Wärme erzeugen.

In der Automobilindustrie werden wärmeleitende Klebstoffe verwendet, um Leistungselektronikkomponenten mit Kühlkörpern zu verbinden und so das Wärmemanagement zu verbessern. Sie verbinden außerdem Sensoren mit Motorkomponenten, die in Umgebungen mit hohen Temperaturen betrieben werden müssen.

Dielektrische Klebstoffe: Gewährleistung der Isolierung elektrischer Komponenten

Dielektrische Klebstoffe sind unverzichtbare Materialien, die in der Elektronikindustrie zur Isolierung und zum Schutz elektrischer Komponenten verwendet werden. Bei Anwendungen, bei denen die elektrische Leitfähigkeit eine Rolle spielt oder ein hohes Maß an Isolierung erforderlich ist, werden wärmeleitende Klebstoffe anstelle herkömmlicher Klebstoffe verwendet, die diese Anforderungen nicht erfüllen können. Dielektrische Klebstoffe verfügen über hervorragende Isoliereigenschaften und können hohen Temperaturen standhalten, was sie ideal für den Einsatz in elektronischen Geräten macht.

Hier sind einige der Vorteile der Verwendung dielektrischer Klebstoffe:

- Isolierung:Dielektrische Klebstoffe bieten hervorragende Isolationseigenschaften, verhindern den Stromfluss durch sie und stellen die elektrische Isolierung ihrer Klebekomponenten sicher.

- Hitzeverträglichkeit:Dielektrische Klebstoffe halten hohen Temperaturen stand und behalten ihre Eigenschaften über einen längeren Zeitraum bei. Dadurch eignen sie sich gut für Anwendungen, die erhebliche Wärme erzeugen, wie z. B. Motoren und Transformatoren.

- Chemische Resistenz: Dielektrische Klebstoffe sind chemikalienbeständig und daher für den Einsatz in rauen Umgebungen geeignet, in denen andere Klebstoffe versagen würden.

- Haltbarkeit: Dielektrische Klebstoffe verfügen über hervorragende Klebeeigenschaften und halten hohen Belastungen stand, wodurch sie sich ideal für den Einsatz in Anwendungen mit mechanischer Beanspruchung eignen.

- Einfache Anwendung:Dielektrische Klebstoffe können schnell und effizient aufgetragen werden, was eine schnelle Montage und Produktion ermöglicht.

- Vielseitigkeit:Sie können dielektrische Klebstoffe in verschiedenen Anwendungen verwenden, beispielsweise in elektronischen Geräten, Automobilkomponenten und medizinischen Geräten.

Dielektrische Klebstoffe sind in verschiedenen Formulierungen erhältlich, darunter Epoxidharze, Silikone und Acryle. Wir entwerfen jede Formulierung mit einzigartigen Eigenschaften, die für spezifische Anwendungen geeignet sind.

UV-härtbare Klebstoffe: Eine schnelle Lösung für die elektronische Montage

Elektronische Geräte sind aus unserem Leben nicht mehr wegzudenken. Wir verlassen uns bei fast allem auf Elektronik, von Smartphones über Laptops und Autos bis hin zu medizinischen Geräten. Bei der elektronischen Montage handelt es sich um das Zusammenfügen verschiedener Komponenten, wobei Klebstoffe eine entscheidende Rolle spielen. UV-härtende Klebstoffe erfreuen sich aufgrund ihrer schnellen Aushärtungszeit und hohen Klebkraft einer wachsenden Beliebtheit unter den verschiedenen Klebstoffen.

UV-härtende Klebstoffe sind reaktive Klebstoffe, die unter Einwirkung von ultraviolettem Licht aushärten. Die Aushärtung erfolgt innerhalb von Sekunden, was sie zur idealen Wahl für Produktionsumgebungen mit hohem Volumen macht. UV-härtende Klebstoffe machen ein Erhitzen oder Trocknen überflüssig und reduzieren so die Montagezeit und die Produktionskosten.

Durch die hohe Klebkraft UV-härtender Klebstoffe eignen sie sich für verschiedene Untergründe, darunter Metalle, Kunststoffe und Glas. Sie bieten eine hervorragende Haftung auf schwer zu verklebenden Materialien wie Polypropylen, Polyethylen und Polycarbonat. Die durch UV-härtende Klebstoffe gebildete Klebeverbindung ist solide und langlebig und hält rauen Umgebungen wie hohen Temperaturen, Chemikalien und Feuchtigkeit stand.

Ein weiterer Vorteil UV-härtender Klebstoffe ist ihre Fähigkeit, punktuell auszuhärten. Der Klebstoff lässt sich präzise auf die Klebestelle auftragen und der Aushärtungsprozess kann durch Bestrahlung der Stelle mit UV-Licht ausgelöst werden. Diese Funktion macht sie ideal für Anwendungen, die eine präzise Positionierung und Ausrichtung der Komponenten erfordern.

UV-härtende Klebstoffe sind außerdem umweltfreundlich und enthalten keine Lösungsmittel und geben beim Aushärten keine flüchtigen organischen Verbindungen (VOCs) ab. Dies macht den Einsatz auf engstem Raum sicher und verringert die Umweltbelastung.

Auswahl des richtigen Elektronikklebstoffs: Zu berücksichtigende Schlüsselfaktoren

Die Auswahl geeigneter Elektronikklebstoffe ist entscheidend für die Gewährleistung der Langlebigkeit und Zuverlässigkeit elektronischer Geräte. Elektronikklebstoffe verbinden Bauteile und schützen vor äußeren Einflüssen wie Feuchtigkeit, Staub und Temperaturschwankungen. Hier besprechen wir die wichtigsten Faktoren, die bei der Auswahl eines geeigneten Elektronikklebstoffs zu berücksichtigen sind.

Chemische Eigenschaften

Kompatibilität: Der Klebstoff muss mit den Materialien kompatibel sein, auf denen er haften soll, darunter Metalle, Kunststoffe und Glas.

Chemische Resistenz: Der Kleber muss Chemikalien widerstehen, die mit dem elektronischen Gerät in Kontakt kommen können, wie zum Beispiel Reinigungsmittel oder Lösungsmittel.

Thermische Eigenschaften: Der Kleber muss Betriebstemperaturen und Schwankungen standhalten.

Anwendungseigenschaften

Viskosität: Um eine ordnungsgemäße Anwendung zu gewährleisten, müssen Sie die Dicke des Klebstoffs berücksichtigen, da dieser gleichmäßig fließen und die Oberflächen bedecken muss, die Sie miteinander verbinden möchten.

Heilungszeit: Der Klebstoff muss eine Aushärtezeit haben, die mit dem Montageprozess kompatibel ist. Eine lange Aushärtezeit kann die Produktion verlangsamen, während eine kurze Aushärtezeit möglicherweise keine ordnungsgemäße Verbindung ermöglicht.

Haftkraft: Der Klebstoff muss über eine ausreichende Klebekraft verfügen, um die Komponenten des Geräts zu verbinden und eine Langlebigkeit zu gewährleisten.

Umwelteigenschaften

Feuchtigkeitsbeständigkeit: Der Kleber muss vor Feuchtigkeit schützen, die elektronische Bauteile beschädigen kann.

UV-Beständigkeit: Der Klebstoff muss vor UV-Strahlung schützen, die zu Verfärbungen und Materialschäden führen kann.

Schlagfestigkeit: Der Kleber muss vor physischen Einwirkungen wie Stürzen oder Stößen schützen.

Die Auswahl geeigneter Elektronikklebstoffe ist entscheidend für die Gewährleistung der Langlebigkeit und Zuverlässigkeit elektronischer Geräte. Durch die Berücksichtigung der chemischen, Anwendungs- und Umwelteigenschaften des Klebstoffs können Hersteller sicherstellen, dass der Klebstoff die Komponenten ordnungsgemäß verbindet und vor äußeren Einflüssen schützt.

Kompatibilität mit Untergründen: Gewährleistung von Haftung und Stabilität

Die Kompatibilität mit Substraten gewährleistet Haftung und Stabilität in verschiedenen Branchen wie der Automobil-, Bau- und Verpackungsbranche. Der Erfolg beim Auftragen einer Beschichtung oder eines Klebstoffs auf ein Substrat hängt von der Verträglichkeit der beiden Materialien ab. In dieser Diskussion werden wir die Bedeutung der Sicherstellung der Kompatibilität mit Substraten betonen und die Schritte zur Erreichung dieser Kompatibilität erläutern.

Bedeutung der Kompatibilität mit Substraten

Haftung: Um sicherzustellen, dass die Beschichtung oder der Klebstoff an Ort und Stelle bleibt, muss er beim Auftragen auf der Oberfläche des Untergrunds haften. Damit sich die Beschichtung oder der Kleber mit dem Untergrund verbindet und stabil bleibt, ist die Verträglichkeit mit den Untergründen unerlässlich.

Stabilität: Eine mit dem Untergrund inkompatible Beschichtung oder ein Klebstoff kann zu Instabilität führen und zum Versagen der Beschichtung oder des Dichtstoffs führen. Dies kann zu erheblichen Problemen führen, wie zum Beispiel zum Versagen der Gebäudestruktur oder zum Produktverlust während der Nutzung.

Gewährleistung der Kompatibilität mit Substraten

Oberflächenvorbereitung: Um die Untergrundoberfläche für das Auftragen einer Beschichtung oder eines Klebers vorzubereiten, reinigen Sie diese und entfernen Sie Verunreinigungen. Dadurch kann die Beschichtung oder Versiegelung richtig mit dem Untergrund verbunden werden.

Testing: Bevor Sie eine Beschichtung oder einen Klebstoff auftragen, sollten Sie einen Kompatibilitätstest durchführen, um sicherzustellen, dass die beiden Materialien kompatibel sind. Für die Durchführung von Kompatibilitätstests können Sie verschiedene Methoden wie Abzugs- oder Überlappungsschertests verwenden.

Materialauswahl: Entscheidend ist die Auswahl der passenden Beschichtung bzw. des Klebers für den Untergrund. Berücksichtigen Sie die chemischen und physikalischen Eigenschaften der Schicht bzw. des Klebstoffs und des Untergrunds.

Die Auswirkungen einer mangelnden Kompatibilität mit den Substraten können schwerwiegend sein und zu Ausfällen sowie hohen Zeit- und Geldkosten führen. Durch die Gewährleistung der Kompatibilität mit den Untergründen erreichen Sie Haftung und Stabilität sowie eine erfolgreiche und dauerhafte Anwendung.

Umweltbeständigkeit: Zu berücksichtigende Faktoren

Unter Umweltresistenz versteht man die natürlichen Faktoren, die das Wachstum, die Verbreitung und die Häufigkeit von Organismen in einem Ökosystem einschränken. Diese Faktoren können biotischer (lebender) oder abiotischer (nicht lebender) Natur sein und umfassen eine Reihe physikalischer, chemischer und biologischer Bedingungen. In diesem Blogbeitrag werden wir die Faktoren diskutieren, die zur Umweltresistenz beitragen, und die Auswirkungen dieser Faktoren auf die Gesundheit des Ökosystems.

Biotische Faktoren

- Wettbewerb: Organismen konkurrieren um Nahrung, Wasser und Unterkünfte. Es kann das Bevölkerungswachstum begrenzen, indem es die Ressourcenverfügbarkeit verringert.

- Raubtier: Raubtiere können die Größe einer Person durch den Verzehr einzelner Tiere einschränken. Es kann auch zu einem Rückgang der Gesamtpopulationsgröße einer Art führen.

- Krankheit: Krankheiten können sich schnell in einer Population ausbreiten und mit der Zeit zu einem Rückgang der Individuen führen.

Abiotischen Faktoren

- Temperatur:Organismen haben eine Reihe optimaler Temperaturen zum Überleben und zur Fortpflanzung. Extreme Temperaturen können das Wachstum und die Verbreitung von Organismen einschränken.

- Wasser: Wasser ist lebenswichtig und Organismen benötigen zum Überleben eine bestimmte Menge Wasser. Wassermangel kann das Wachstum und die Verbreitung von Organismen einschränken.

- Licht: Licht ist für die Photosynthese in Pflanzen notwendig, also für die Produktion von Nahrungsmitteln. Mangelndes Sonnenlicht kann die Entwicklung und Verbreitung von Pflanzen einschränken.

Auswirkungen der Umweltresistenz

- Das Gleichgewicht wahren: Umweltresistenz trägt dazu bei, das Gleichgewicht in Ökosystemen aufrechtzuerhalten, indem sie verhindert, dass eine Art dominiert und ein Ungleichgewicht verursacht.

- Biodiversität: Umweltresistenz fördert die Artenvielfalt, indem sie Nischen für verschiedene Arten schafft und dadurch die Artenzahl in einem Ökosystem erhöht.

- Gesundheit des Ökosystems:Umweltresistenz spielt eine entscheidende Rolle bei der Erhaltung der Gesundheit des Ökosystems. Eine Störung dieser Faktoren kann zum Rückgang oder Aussterben von Arten führen, was kaskadierende Auswirkungen auf das gesamte Ökosystem haben kann.

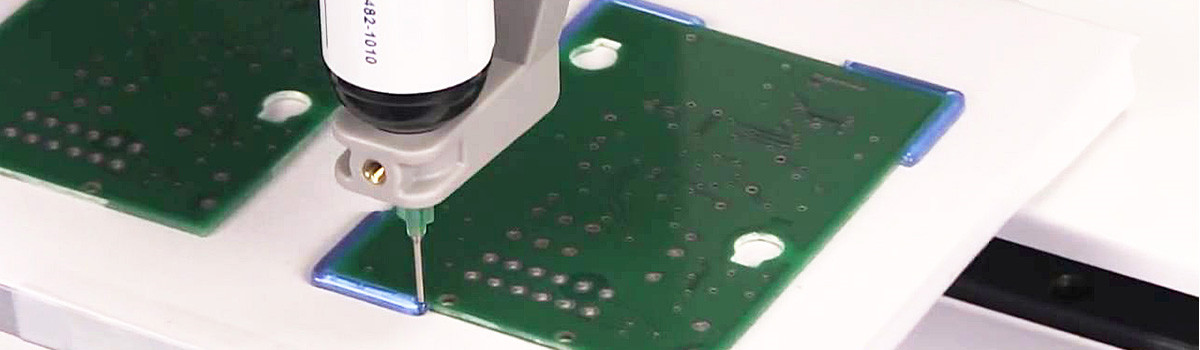

Anwendungsmethode: Auswahl der richtigen Dosiertechnik

Bei der Herstellung ist die Wahl der richtigen Anwendungsmethode für Ihr Produkt von entscheidender Bedeutung. Der Dispensierungsprozess der Entwicklung kann seine Leistung und sein Aussehen stark beeinflussen.

Deshalb ist es wichtig, Ihre Optionen sorgfältig abzuwägen und die Technik auszuwählen, die Ihren Anforderungen am besten entspricht.

Bei der Auswahl der richtigen Dosiertechnik sind folgende Faktoren zu berücksichtigen:

- Viskosität: Die Viskosität des Materials, das Sie dosieren, ist ein wichtiger Gesichtspunkt. Niederviskose Materialien wie Wasser oder Lösungsmittel erfordern möglicherweise andere Dosierarten als hochviskose Materialien wie Klebstoffe oder Pasten. Bei niedrigviskosen Materialien können Sprüh- oder Zerstäubungstechniken effektiver sein, während hochviskose Materialien möglicherweise einen kontrollierteren Ansatz erfordern, wie z. B. Präzisionsdosierung.

- Materialeigenschaften: Bei der Auswahl einer Dosiermethode sollten Sie die Eigenschaften des Materials berücksichtigen, das Sie dosieren möchten. Beispielsweise können einige Materialien empfindlich auf Luft- oder Temperaturveränderungen reagieren und erfordern Dosiermethoden, die die Belastung durch diese Faktoren minimieren. Ebenso erfordern Materialien, die ein gewisses Maß an Präzision oder Genauigkeit erfordern, möglicherweise speziellere Dosiergeräte.

- Produktdesign: Auch das Design Ihres Produkts kann die Wahl der Dosiertechnik beeinflussen. Wenn Ihr Produkt beispielsweise komplizierte oder empfindliche Eigenschaften aufweist, ist ein manueller Dosiervorgang möglicherweise besser geeignet als ein automatisierter. Wenn Ihr Produkt hingegen eine hohe Produktionsmenge erfordert, kann eine mechanische oder robotergestützte Dosiertechnik erforderlich sein.

- Umweltfaktoren: Schließlich können auch Umweltfaktoren die Wahl der Dosiermethode beeinflussen. Wenn Sie Ihr Produkt in einer Reinraumumgebung dosieren müssen, benötigen Sie möglicherweise spezielle Geräte, die beispielsweise bestimmte Sauberkeitsstandards erfüllen. Wenn Ihr Produkt entflammbar oder gefährlich ist, müssen Sie möglicherweise eine Dosiertechnik wählen, die das Risiko von Unfällen oder Bränden minimiert.

Aushärtungsprozess: Den Einfluss von Hitze und Zeit verstehen

Die Aushärtung ist ein entscheidender Prozess, der die Langlebigkeit und Haltbarkeit von Produkten in verschiedenen Branchen gewährleistet. Von der Automobilindustrie bis zum Baugewerbe ist die Aushärtung unerlässlich, um sicherzustellen, dass die Endprodukte fest und widerstandsfähig gegen Umwelteinflüsse sind. Der Aushärtungsprozess erfordert die Anwendung von Wärme und Zeit auf die Entwicklung, was sich auf die mechanischen Eigenschaften und die Gesamtqualität auswirkt.

Wärme ist einer der entscheidenden Faktoren, die den Aushärtungsprozess beeinflussen. Der Temperaturbereich und die Dauer der Wärmeanwendung wirken sich erheblich auf die Festigkeit und Steifigkeit des Produkts aus. Durch die Hitze werden chemische Reaktionen aktiviert, die zur Bildung von Vernetzungen im Material führen. Diese Vernetzungen erhöhen die Kraft des Materials, indem sie Bindungen zwischen den Molekülketten schaffen.

Ein weiterer kritischer Faktor ist die Dauer des Aushärtungsprozesses. Je länger die Aushärtezeit ist, desto mehr Vernetzungen werden gebildet, was zu einem robusteren und steiferen Produkt führt. Eine zu lange Aushärtezeit kann jedoch zu Sprödigkeit und verminderter Flexibilität führen. Es geht darum, je nach Produktanforderung das richtige Gleichgewicht zwischen Aushärtezeit und Festigkeit zu finden.

Die geeignete Aushärtemethode hängt vom Produkttyp und den erforderlichen Eigenschaften ab. Beispielsweise wird in der Automobilindustrie ein Lackhärtungsofen verwendet, um die Karosserie des Autos mit Wärme zu beaufschlagen und sicherzustellen, dass der Lack trocknet und am Metall haftet. In der Bauindustrie wird Beton durch Zugabe von Wasser ausgehärtet und mit der Zeit aushärten gelassen, wodurch seine Festigkeit erhöht wird.

Der Aushärtungsprozess ist nicht nur für die mechanischen Eigenschaften des Produkts, sondern auch für sein Aussehen von entscheidender Bedeutung. Die beim Aushärten angewandte Hitze und Zeit wirken sich auf die Textur, Farbe und das Finish des Produkts aus. Daher ist die Kontrolle des Aushärtungsprozesses von entscheidender Bedeutung, um sicherzustellen, dass das Produkt die gewünschten ästhetischen und funktionalen Anforderungen erfüllt.

Lagerung und Handhabung: Tipps zur Aufrechterhaltung der Klebstoffqualität

Um die Wirksamkeit von Klebstoffen sicherzustellen, sind die richtige Lagerung und Handhabung von entscheidender Bedeutung. Unsachgemäße Lagerung und Handhabung können zu einer Verschlechterung der Klebstoffqualität und letztlich zum Produktversagen führen. Hier einige Tipps zur Aufrechterhaltung der Klebstoffqualität:

- Temperaturkontrolle: Klebematerialien reagieren empfindlich auf Temperaturschwankungen und extreme Temperaturen können ihre Qualität beeinträchtigen. Hohe Temperaturen können dazu führen, dass Klebematerialien ihre Viskosität und Haftfestigkeit verlieren, während niedrige Temperaturen dazu führen können, dass sie spröde werden und sich nur schwer verarbeiten lassen. Daher ist es wichtig, Klebstoffe an einem kühlen, trockenen Ort ohne direkte Sonneneinstrahlung und bei einer konstanten Temperatur zu lagern.

- Feuchtigkeitskontrolle: Auch Feuchtigkeit kann die Qualität von Klebematerialien beeinträchtigen. Feuchtigkeit kann dazu führen, dass sich Klebstoffe auflösen und ihre Klebekraft verringert wird. Um die Qualität des Klebstoffs aufrechtzuerhalten, müssen Klebebehälter dicht verschlossen und an einem Ort mit kontrollierter Luftfeuchtigkeit gelagert werden.

- Ordnungsgemäße Handhabung: Der richtige Umgang mit Klebematerialien ist entscheidend für deren Langlebigkeit. Es ist unbedingt zu vermeiden, klebrige Behälter fallen zu lassen oder zu schütteln, da dies zur Bildung von Luftblasen führen und die Klebequalität beeinträchtigen kann. Darüber hinaus ist es wichtig, die Klebstoffe vor der Verwendung richtig zu mischen, da eine unzureichende Mischung zu einer ungleichmäßigen Qualität und Leistung des Klebstoffs führen kann.

- Haltbarkeit: Klebematerialien sind nur begrenzt haltbar und müssen unbedingt innerhalb der angegebenen Zeitspanne verwendet werden. Mit der Zeit können sich Klebematerialien auflösen und dadurch ihre Klebekraft und Viskosität verlieren. Es ist wichtig, die Klebstoffe vor dem Verfallsdatum zu verwenden, um ihre Wirksamkeit sicherzustellen.

- Kompatibilität: Hersteller entwickeln unterschiedliche Klebematerialien für bestimmte Oberflächen und Anwendungen. Es ist unbedingt darauf zu achten, dass das Klebematerial mit der Beschaffenheit und den Anwendungsanforderungen kompatibel ist. Die Verwendung inkompatibler Klebematerialien kann zu Produktversagen und Schäden an Oberflächen führen.

Häufige Anwendungen von Elektronikklebstoffen

Elektronikklebstoffe sind Spezialklebstoffe, die elektronische Komponenten und Systeme verkleben und abdichten. Zu den verschiedenen Anwendungen, die sie nutzen, gehören die Luft- und Raumfahrtindustrie, die Automobilindustrie und die Unterhaltungselektronik. Hier sind einige der häufigsten Anwendungen von Elektronikklebstoffen:

- Unterhaltungselektronik:Elektronikklebstoffe werden häufig in der Unterhaltungselektronik eingesetzt, darunter Smartphones, Laptops und Tablets. Sie verkleben und versiegeln elektronische Komponenten wie Displays, Touchscreens und Batterien. Elektronikklebstoffe schützen außerdem vor Feuchtigkeit und anderen Umwelteinflüssen, die elektronische Komponenten beschädigen.

- Automobilindustrie: Die Automobilindustrie ist stark auf Elektronikklebstoffe angewiesen, um die Zuverlässigkeit und Sicherheit moderner Autos zu gewährleisten. Elektronikklebstoffe verbinden und versiegeln elektronische Komponenten, Strukturbauteile und elektrische Verbindungen. Hersteller nutzen sie auch zum Verkleben und Abdichten von Verbundwerkstoffen wie Kohlefaser, die im modernen Automobilbau immer häufiger eingesetzt werden.

- Luft-und Raumfahrtindustrie: Die Luft- und Raumfahrtindustrie benötigt spezielle Klebstoffe, die extremen Umweltbelastungen standhalten, darunter hohe Temperaturschwankungen und Salzwassereinwirkung. Elektronikklebstoffe werden in der Luft- und Raumfahrtindustrie häufig zum Kleben und Abdichten elektronischer Komponenten, Strukturbauteile und elektrischer Verbindungen eingesetzt.

- Medizinische Geräte: Hersteller medizinischer Geräte verwenden elektronische Klebstoffe in Produkten wie Herzschrittmachern, Defibrillatoren und Insulinpumpen. Sie dienen der Verklebung und Abdichtung elektronischer Bauteile und sorgen so für deren einwandfreie und zuverlässige Funktion.

- LED-Beleuchtung:Hersteller verwenden elektronische Klebstoffe zur Herstellung von LED-Beleuchtung, darunter Automobilbeleuchtung und Straßenlaternen. Diese Klebstoffe verkleben und versiegeln elektronische Komponenten, um sie vor Feuchtigkeit und anderen Umwelteinflüssen zu schützen, die Schäden verursachen können.

- Erneuerbare Energie: Die Industrie verwendet elektronische Klebstoffe zum Verkleben und Abdichten von Solarmodulen, Windkraftanlagen und Batterien. Sie dienen dazu, die elektronischen Komponenten vor Feuchtigkeit und anderen Umwelteinflüssen zu schützen und sicherzustellen, dass sie über die gesamte Lebensdauer der Geräte zuverlässig und funktionsfähig bleiben.

Automobilindustrie: Die Rolle elektronischer Klebstoffe im Automobilbau

Die Automobilindustrie entwickelt sich ständig weiter und Automobilhersteller suchen stets nach Möglichkeiten, die Sicherheit, Zuverlässigkeit und Effizienz ihrer Fahrzeuge zu verbessern. Eine entscheidende Komponente, die beim Bau moderner Autos eine entscheidende Rolle spielt, sind Elektronikklebstoffe. Elektronikklebstoffe werden in der Automobilindustrie in großem Umfang für verschiedene Anwendungen eingesetzt, darunter zum Kleben und Abdichten elektronischer Komponenten, Strukturbauteile und elektrischer Verbindungen.

Elektronikklebstoffe finden im Automobilbau auf mehrere wichtige Arten Anwendung:

- Elektronische Bauteile verkleben und abdichten:Elektronikklebstoffe verkleben und füllen elektronische Teile wie Sensoren, Steuerungssysteme und Displays. Elektronikklebstoffe garantieren die einwandfreie Funktion dieser Komponenten auch unter extremen Bedingungen.

- Strukturbauteile verkleben und abdichten:Elektronikklebstoffe verbinden und füllen Strukturelemente wie Karosserieteile und Fahrgestelle. Der Einsatz von Elektronikklebstoffen gewährleistet, dass die Fahrzeugkomponenten auch unter den Belastungen im Alltagsverkehr sicher befestigt bleiben.

- Elektrische Leitfähigkeit: Automobilhersteller nutzen Elektronikklebstoffe, um eine zuverlässige elektrische Leitfähigkeit zwischen Fahrzeugkomponenten zu gewährleisten. Sichere elektrische Verbindungen zwischen den Teilen sind besonders bei Hybrid- und Elektrofahrzeugen von entscheidender Bedeutung, da sie den sicheren und effizienten Betrieb des Fahrzeugs gewährleisten.

- Vibrations-Resistenz:E-Designer entwickeln elektronische Klebstoffe, die Vibrationen und Stöße absorbieren und so verhindern, dass sich Komponenten lösen oder versagen. Bei Hochleistungsfahrzeugen, bei denen die Teile hohen Belastungen ausgesetzt sind, ist es von entscheidender Bedeutung, zu verhindern, dass sich Elemente lösen oder absterben.

- Umweltschutz:Designer entwickeln elektronische Klebstoffe, um Komponenten vor Umwelteinflüssen wie Feuchtigkeit, Staub und anderen Stoffen zu schützen, die sie beschädigen oder beeinträchtigen können. Elektronische Verbindungen garantieren, dass die Teile während der gesamten Lebensdauer des Fahrzeugs zuverlässig und funktionsfähig bleiben.

Zusätzlich zu ihren kritischen Anwendungen verwenden Automobilhersteller auch Elektronikklebstoffe im Herstellungsprozess. Automobilhersteller verwenden elektronische Klebstoffe zum Verkleben und Abdichten von Verbundwerkstoffen wie Kohlefaser, die im modernen Automobilbau immer häufiger vorkommen. Der Einsatz von Verbundwerkstoffen führt zu leichteren, stabileren und kraftstoffeffizienteren Fahrzeugen, erfordert aber auch spezielle Klebstoffsysteme, um sicherzustellen, dass die Komponenten richtig verbunden und abgedichtet sind.

Luft- und Raumfahrtindustrie: Wie elektronische Klebstoffe die Sicherheit in Flugzeugen gewährleisten

Die Luft- und Raumfahrtindustrie ist eine der komplexesten und anspruchsvollsten Branchen der Welt. Die Sicherheit von Passagieren und Besatzungsmitgliedern an Bord von Flugzeugen ist von größter Bedeutung, und jedes Versagen der im Flugzeugbau verwendeten Materialien oder Komponenten kann katastrophale Folgen haben. Hersteller, Designer und Ingenieure können die Bedeutung elektronischer Klebstoffe für die Gewährleistung der Flugzeugsicherheit nicht genug betonen.

Elektronikklebstoffe werden in der Luft- und Raumfahrtindustrie in großem Umfang für verschiedene Anwendungen eingesetzt. Sie werden zum Verkleben und Abdichten elektronischer Komponenten wie Sensoren und Steuerungssysteme eingesetzt, um deren einwandfreie Funktion unter extremen Bedingungen sicherzustellen. Sie verbinden und dichten auch Strukturelemente wie Flügel und Rumpfabschnitte ab, um sicherzustellen, dass sie während des Fluges fest an ihrem Platz bleiben.

Eine der Hauptsorgen im Flugzeugbau ist der Einfluss von Feuchtigkeit und anderen Umweltfaktoren auf die Integrität der Komponenten. Designer entwickeln elektronische Klebstoffe, die Umweltbelastungen wie extremen Temperaturschwankungen und hoher Luftfeuchtigkeit standhalten, die die Leistung des Flugzeugs beeinträchtigen können. Designer entwickeln auch elektronische Klebstoffe, die einen dauerhaften Schutz vor Korrosion bieten, ein erhebliches Problem in Flugzeugen, die korrosiven Umgebungen wie Salzwasser ausgesetzt sind.

Elektronikklebstoffe spielen auch im Herstellungsprozess von Flugzeugen eine entscheidende Rolle. Elektronische Klebstoffe verbinden und versiegeln Verbundwerkstoffe wie Kohlefasern und werden im modernen Flugzeugbau immer häufiger eingesetzt. Der Einsatz von Verbundwerkstoffen führt zu leichteren, stärkeren und treibstoffeffizienteren Flugzeugen, erfordert aber auch spezielle Klebstoffsysteme, um sicherzustellen, dass die Komponenten korrekt verbunden und abgedichtet sind.

Neben strukturellen und schützenden Zwecken werden in der Luft- und Raumfahrtindustrie Elektronikklebstoffe zur elektrischen Leitfähigkeit eingesetzt. Sie dienen der Verklebung und Abdichtung elektronischer Schaltkreise und Bauteile und sorgen so für deren einwandfreie und zuverlässige Funktion. Elektronische Klebstoffe garantieren, dass die elektrischen Verbindungen des Flugzeugs sicher bleiben und minimieren das Risiko eines Stromausfalls.

Medizinische Industrie: Die Rolle von Klebstoffen in medizinischen Geräten

Die medizinische Industrie verlässt sich auf Technologie, um Patienten wirksam und effizient zu behandeln. Medizinische Geräte sind für die Diagnose, Behandlung und Überwachung verschiedener Erkrankungen von entscheidender Bedeutung. Klebstoffe sind für medizinische Geräte von entscheidender Bedeutung, da sie eine zuverlässige und sichere Möglichkeit bieten, Komponenten zu verbinden und die Funktionalität des Geräts sicherzustellen. Hier werden wir die Rolle von Klebstoffen in medizinischen Geräten untersuchen.

Hier sind einige Beispiele dafür, wie Klebstoffe in medizinischen Geräten eine entscheidende Rolle spielen:

- Verbindung: Klebstoffe werden verwendet, um Komponenten medizinischer Geräte miteinander zu verbinden und sicherzustellen, dass sie an Ort und Stelle bleiben und wie vorgesehen funktionieren. Bei Geräten wie Herzschrittmachern und Insulinpumpen sind die korrekte Platzierung und Funktion von Komponenten von entscheidender Bedeutung, da sie über Leben und Tod entscheiden können. Daher sind elektronische Klebstoffe für die Gewährleistung einer sicheren Platzierung und zuverlässigen Funktion unerlässlich.

- Abdichtung: Hersteller medizinischer Geräte verwenden Klebstoffe, um Geräte abzudichten und Leckagen und Kontaminationen zu verhindern. Beispielsweise werden bei Kathetern und Infusionsleitungen Dichtungsmittel verwendet, um die Verbindung zwischen dem Gerät und der Haut des Patienten abzudichten und so das Eindringen von Bakterien zu verhindern.

- Haltbarkeit:Medizinische Geräte müssen langlebig genug sein, um den Belastungen des täglichen Gebrauchs standzuhalten. Klebstoffe spielen eine entscheidende Rolle bei der Gewährleistung der Haltbarkeit medizinischer Geräte, indem sie für eine solide und dauerhafte Verbindung zwischen den Komponenten sorgen.

- Biokompatibilität: In medizinischen Geräten verwendete Klebstoffe müssen biokompatibel sein, das heißt, sie können sicher im menschlichen Körper verwendet werden und verursachen keine Schäden oder Reizungen. Hersteller müssen für den Einsatz in Medizinprodukten geprüfte und zugelassene Klebstoffe verwenden.

- Flexibilität: Einige medizinische Geräte müssen sich der Körperform anpassen. Hersteller verwenden Klebstoffe, um flexible Komponenten zu verbinden und gleichzeitig die Flexibilität des Geräts zu bewahren.

Unterhaltungselektronik: Gewährleistung der Haltbarkeit von Alltagsgeräten

Unterhaltungselektronik ist zu einem wesentlichen Bestandteil unseres täglichen Lebens geworden und wir verlassen uns in allen Bereichen von der Kommunikation bis zur Unterhaltung auf sie. Bei solch starker Beanspruchung ist die Haltbarkeit ein entscheidender Faktor, um sicherzustellen, dass unsere Geräte dem Verschleiß des täglichen Gebrauchs standhalten. Hier untersuchen wir einige Möglichkeiten, wie Hersteller die Haltbarkeit von Unterhaltungselektronik gewährleisten können.

- Robustes Design: Einer der wesentlichen Faktoren für die Gewährleistung der Langlebigkeit von Unterhaltungselektronik ist das Design. Hersteller müssen Geräte mit soliden Materialien und Komponenten herstellen, die den Belastungen des täglichen Gebrauchs standhalten. Sie sollten auch Faktoren der Wasser-, Fall- und Kratzfestigkeit berücksichtigen.

- Testing:Tests sind ein wesentlicher Bestandteil der Gewährleistung der Haltbarkeit von Unterhaltungselektronik. Hersteller sollten ihre Geräte strengen Tests unterziehen, um sicherzustellen, dass sie unterschiedlichen Umgebungsbedingungen und Nutzungsszenarien standhalten. Hersteller können verschiedene Tests durchführen, darunter Wasserbeständigkeit, Fallfestigkeit, Temperaturbeständigkeit und mehr, um die Haltbarkeit und Zuverlässigkeit der Produkte sicherzustellen.

- Qualitätskontrolle: Die Qualitätskontrolle ist von entscheidender Bedeutung, um sicherzustellen, dass jedes Gerät die Haltbarkeitsstandards des Herstellers erfüllt. Hersteller sollten über einen strengen Qualitätskontrollprozess verfügen, um Mängel oder Probleme zu erkennen, die sich auf die Haltbarkeit des Geräts auswirken können.

- Reparatur und Wartung: Verbraucher sollen zudem in der Lage sein, ihre Geräte einfach zu reparieren und zu warten. Hersteller sollten Geräte entwerfen, die sich leicht zerlegen und wieder zusammenbauen lassen und über Ersatzteile verfügen, die leicht verfügbar sind. Durch die Durchführung dieser Tests stellen Hersteller sicher, dass Verbraucher die guten Betriebsbedingungen ihrer Geräte länger aufrechterhalten können.

- Benutzerschulung: Schließlich sollten Hersteller die Verbraucher über die Verwendung ihrer Geräte aufklären, um die Haltbarkeit zu fördern. Die Hersteller können Anweisungen zur ordnungsgemäßen Reinigung und Wartung des Geräts sowie Informationen zur Vermeidung häufiger Schadensursachen wie etwa das Herunterfallen des Geräts oder das Aussetzen des Geräts an Wasser enthalten.

Zukunft der Elektronikklebstoffe: Neue Trends und Innovationen

Da sich die Technologie in beispiellosem Tempo weiterentwickelt, verändert sich auch die Zukunft der Elektronikklebstoffe. Aufkommende Trends und Innovationen prägen die Branche und bieten den Herstellern elektronischer Geräte neue Möglichkeiten, die Leistung und Haltbarkeit ihrer Produkte zu verbessern. In diesem Blogbeitrag werden einige der vielversprechendsten Entwicklungen bei Elektronikklebstoffen und ihre möglichen Auswirkungen untersucht.

Hier sind einige der aufkommenden Trends und Innovationen im Bereich Elektronikklebstoffe:

- Klebstoffe mit hoher Wärmeleitfähigkeit:Mit der steigenden Nachfrage nach leistungsstarken elektronischen Geräten besteht ein wachsender Bedarf an Klebstoffen, die Wärme effektiv ableiten können. Klebstoffe mit hoher Wärmeleitfähigkeit bieten eine Lösung, indem sie das Wärmemanagement verbessern und eine höhere Leistung ermöglichen.

- Flexible Klebstoffe:Flexible Dichtstoffe werden in flexibler Elektronik, tragbaren Geräten und medizinischen Anwendungen immer beliebter. Diese Klebstoffe bieten Flexibilität, Festigkeit und Haltbarkeit und eignen sich daher ideal für Instrumente, die sich biegen, verdrehen oder sich verschiedenen Formen anpassen.

- Umweltfreundliche Klebstoffe:Da Umweltbelange immer wichtiger werden, besteht ein wachsender Bedarf an umweltfreundlichen und nachhaltigen Klebstoffen. Zu den Innovationen in diesem Bereich gehören Bindungen aus erneuerbaren Materialien wie Naturkautschuk und Klebstoffe, die sich leicht recyceln oder wiederverwenden lassen.

- Miniaturisierung: Da elektronische Geräte immer kleiner werden, besteht ein Bedarf an Klebstoffen, die mit diesem Trend Schritt halten können. Miniaturisierte Dichtstoffe mit hoher Haftfestigkeit erfreuen sich immer größerer Beliebtheit und ermöglichen kleinere, kompaktere Geräte.

- Innovative Klebstoffe:Entwickler entwickeln innovative Klebstoffe mit Selbstheilungs-, Formgedächtnis- und Leitfähigkeitseigenschaften. Diese Klebstoffe ermöglichen es Herstellern elektronischer Geräte, intelligentere und reaktionsfähigere Produkte zu entwickeln.

Zukünftige Trends und Innovationen in der elektronischen Klebetechnologie

Die elektronische Klebetechnologie entwickelt sich ständig weiter und es entstehen neue Trends und Innovationen, um den sich ändernden Anforderungen der Elektronikindustrie gerecht zu werden. Hier sind einige der zukünftigen Trends und Innovationen in der elektronischen Klebetechnologie:

- Miniaturisierung:Da die Elektronik immer kleiner und kompakter wird, steigt die Nachfrage nach Klebstoffen, die im Mikromaßstab funktionieren. Klebstoffe, die kleine und empfindliche Bauteile verkleben können, ohne sie zu beschädigen, werden immer wichtiger.

- Leitfähige Klebstoffe: Elektronikhersteller nutzen zunehmend leitfähige Klebstoffe als Alternative zum Löten. Zu den Vorteilen gehören niedrigere Betriebstemperaturen, vereinfachte Montageprozesse und eine verbesserte Zuverlässigkeit.

- Wärmemanagement: Mit der zunehmenden Leistungsdichte elektronischer Geräte ist die Wärmeableitung zu einer entscheidenden Herausforderung geworden. Klebstoffe, die Wärme von Komponenten ableiten können, sind für die Verbesserung der Langlebigkeit und Zuverlässigkeit elektronischer Geräte unerlässlich.

- Flexible Klebstoffe: Da die Elektronik immer flexibler und tragbarer wird, werden flexible Klebstoffe immer wichtiger. Diese Klebstoffe halten Biegen und Verdrehen stand, ohne zu reißen, und stellen so sicher, dass elektronische Komponenten auch unter Belastung fest verbunden bleiben.

- Umweltfreundliche Klebstoffe:Da Nachhaltigkeit immer wichtiger wird, steigt die Nachfrage nach umweltfreundlichen Klebstoffen. Klebstoffe aus biologisch abbaubaren oder recycelten Materialien werden immer häufiger eingesetzt.

- Innovative Klebstoffe:Forscher entwickeln intelligente Klebstoffe, die ihre Eigenschaften als Reaktion auf äußere Reize wie Temperatur oder Licht ändern können. Diese Klebstoffe haben potenzielle Anwendungen in Sensoren, Aktoren und anderen elektronischen Geräten.

Häufige Herausforderungen bei der Verwendung von Elektronikklebstoffen und deren Bewältigung

Elektronikklebstoffe sind ein wesentlicher Bestandteil bei der Herstellung elektronischer Geräte, können jedoch auch verschiedene Herausforderungen mit sich bringen. Hier sind einige der häufigsten Herausforderungen bei der Verwendung von Elektronikklebstoffen und wie man sie überwindet:

- Schlechte Haftung:Eine schlechte Haftung kann auftreten, wenn sich der Klebstoff nicht richtig mit dem Untergrund verbindet, was zum Versagen von Bauteilen führt. Die Lösung besteht darin, vor dem Auftragen des Klebstoffs sicherzustellen, dass die Oberfläche sauber und frei von Verunreinigungen ist. Darüber hinaus kann der Einsatz einer Grundierung oder Oberflächenbehandlung die Haftung der Verbindung verbessern.

- Aushärtezeit:Das Aushärten von Klebstoffen kann lange dauern, was zu Produktionsverzögerungen führt. Die Lösung besteht darin, schnell aushärtende Klebstoffe zu verwenden oder die Aushärtungsbedingungen wie Temperatur und Luftfeuchtigkeit zu optimieren, um den Prozess zu beschleunigen.

- Feuchtigkeitsempfindlichkeit:Feuchtigkeitsempfindliche Klebstoffe können sich bei Einwirkung von Feuchtigkeit zersetzen, was zu einem Verlust der Haftung und der elektrischen Leistung führt. Die Lösung besteht darin, feuchtigkeitsbeständige Klebstoffe zu verwenden oder den Klebstoff ordnungsgemäß zu lagern und zu handhaben, z. B. in einer trockenen Umgebung aufzubewahren und eine versiegelte Verpackung zu verwenden.

- Wärmeausdehnung: Bei Klebstoffen kann es zu thermischer Ausdehnung und Kontraktion kommen, was zu mechanischer Belastung und Bauteilversagen führen kann. Die Lösung besteht darin, Klebstoffe mit einem niedrigen Wärmeausdehnungskoeffizienten zu verwenden oder ein elektronisches System zu entwerfen, das die Wärmeausdehnung und -kontraktion berücksichtigt.

- Kompatibilität: Klebstoffe können mit bestimmten Materialien wie Kunststoffen oder Metallen inkompatibel sein, was zu schlechter Haftung oder chemischen Reaktionen führt. Die Lösung besteht darin, Klebstoffe zu verwenden, die mit den Materialien im elektronischen System kompatibel sind, oder vor dem Auftragen des Klebstoffs einen Kompatibilitätstest durchzuführen.

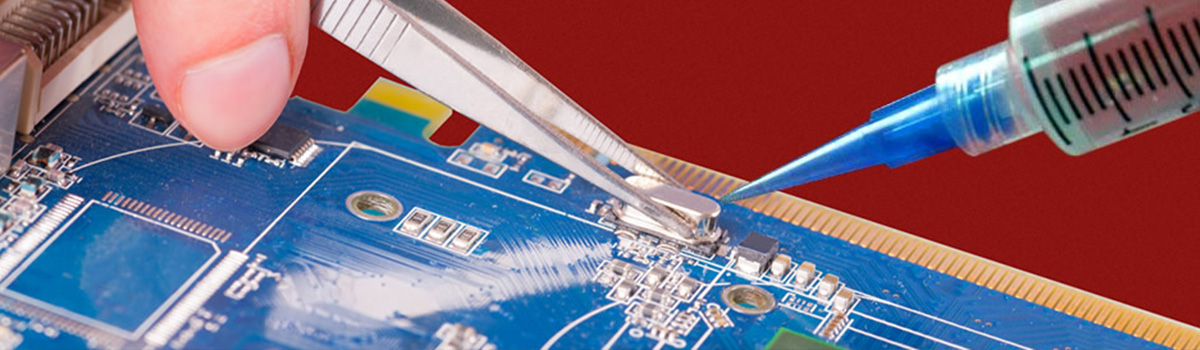

Das Auftragen von Klebstoffen kann eine Herausforderung sein, insbesondere wenn es um kleine und empfindliche Bauteile geht. Wir können das Problem lösen, indem wir Präzisions-Dosiergeräte oder vorgefertigte Klebefilme oder -bänder verwenden, die von Einzelpersonen einfach auf die Teile aufgebracht werden können.

Die Rolle elektronischer Klebstoffe in der Wearable-Technologie

Wearable-Technologie erfreut sich im letzten Jahrzehnt immer größerer Beliebtheit, und den Verbrauchern steht mittlerweile eine breite Palette an Geräten zur Verfügung. Diese Geräte wie Smartwatches und Fitness-Tracker sind auf elektronische Komponenten angewiesen, die sicher am tragbaren Gerät befestigt werden müssen. In Situationen, in denen eine starke und zuverlässige Verbindung elektronischer Komponenten erforderlich ist, spielen Elektronikklebstoffe eine entscheidende Rolle.

Hersteller verwenden elektronische Klebstoffe, um Sensoren, LEDs, Batterien und andere Komponenten mit tragbaren Geräten zu verbinden und sicherzustellen, dass diese ordnungsgemäß funktionieren und langlebig bleiben. Diese Klebstoffe müssen den Belastungen des täglichen Gebrauchs standhalten, einschließlich der Einwirkung von Feuchtigkeit, Hitze und physischer Einwirkung. Bei tragbarer Technologie müssen sie außerdem flexibel sein, um sich beugen und strecken zu können.

Einer der Hauptvorteile von Elektronikklebstoffen in der Wearable-Technologie ist ihre Fähigkeit, ein nahtloses und schlankes Erscheinungsbild zu bieten. Gäbe es keine Verbindungen, müssten die Hersteller zur Befestigung der Komponenten Schrauben oder andere mechanische Befestigungselemente verwenden, was das Gewicht und die Größe des Geräts erhöhen könnte. Andererseits können Hersteller Klebstoffe in einer dünnen, gleichmäßigen Schicht auftragen, die für das bloße Auge nahezu unsichtbar ist.

Ein weiterer wichtiger Gesichtspunkt bei der Auswahl elektronischer Klebstoffe für tragbare Technologien ist die Biokompatibilität. Um sicherzustellen, dass Wearables beim direkten Tragen auf der Haut keine Reizungen oder allergischen Reaktionen hervorrufen, müssen Hersteller nicht reizenden und hypoallergenen Kleber verwenden. Bei medizinischen Wearables wie Glukose- oder EKG-Monitoren, die von Menschen mit besonderen Gesundheitsproblemen verwendet werden, ist es besonders wichtig sicherzustellen, dass der Klebstoff aufgrund des direkten Hautkontakts keine Reizungen oder allergischen Reaktionen hervorruft.

Mit der Weiterentwicklung der Wearable-Technologie wird die Nachfrage nach elektronischen Klebstoffen, die den besonderen Anforderungen dieser Geräte gerecht werden, weiter steigen. Klebstoffhersteller entwickeln bereits neue Formulierungen, die extremen Temperaturen standhalten, Feuchtigkeit widerstehen und eine verbesserte Flexibilität bieten. Dadurch wird die tragbare Technologie noch komfortabler, zuverlässiger und funktionaler.

Dosiertechniken für Elektronikklebstoffe: Tipps und Best Practices

Elektronikklebstoffe sind bei der Herstellung elektronischer Geräte unverzichtbar. Ihre Dosierung kann jedoch eine anspruchsvolle Aufgabe sein, insbesondere wenn es sich um kleine und komplizierte Teile handelt. Hier finden Sie einige Tipps und Best Practices zum Auftragen von Elektronikklebstoffen:

- Wählen Sie die richtige Dosiermethode: Für Elektronikklebstoffe stehen verschiedene Dosiermethoden zur Verfügung, darunter manuelle Dosierung, Spritzenabgabe und automatisierte Abgabe. Wählen Sie den Weg, der am besten zu Ihrer Anwendung passt.

- Verwenden Sie die richtige Dosierspitze: Die Dosierspitze muss zur Viskosität des Klebstoffs und zur Größe des zu verklebenden Teils passen. Kleinere Informationen eignen sich ideal für kleinere Portionen, während umfangreichere Informationen für wichtigere Details geeignet sind.

- In einer sauberen Umgebung dosieren: Eine saubere Umgebung verhindert Verunreinigungen und sorgt für eine starke Verbindung. Verwenden Sie einen sauberen Arbeitsbereich und tragen Sie Handschuhe, um zu verhindern, dass Hautöle auf den Klebstoff gelangen.

- Sorgen Sie für eine ordnungsgemäße Lagerung: Die richtige Lagerung ist entscheidend für die Langlebigkeit von Elektronikklebstoffen. Bewahren Sie die Gegenstände gut und trocken auf und verschließen Sie den Behälter fest.

- Kleber gleichmäßig auftragen:Stellen Sie sicher, dass der Kleber gleichmäßig aufgetragen wird, um Lufteinschlüsse zu vermeiden, die die Verbindung schwächen können. Verwenden Sie eine ruhige Hand und tragen Sie den Kleber in einer kontinuierlichen Bewegung auf.

- Steuern Sie die Durchflussmenge: Sie müssen die Fließgeschwindigkeit des Klebers kontrollieren, um zu verhindern, dass überschüssiger Kleber herausquillt und eine Verschmutzung verursacht. Verwenden Sie eine langsame und gleichmäßige Durchflussrate, insbesondere bei der Arbeit mit kleinen Teilen.

- Reinigen Sie die Dosierspitze regelmäßig:Reinigen Sie die Dosierspitze regelmäßig, um Verstopfungen vorzubeugen und einen reibungslosen Klebstofffluss zu gewährleisten. Verwenden Sie eine geeignete Reinigungslösung und befolgen Sie die Anweisungen des Herstellers.

- Sicherheitsvorkehrungen treffen:Hersteller verwenden in Elektronikklebstoffen häufig Chemikalien, die gesundheitsgefährdend sein können. Tragen Sie bei der Handhabung Schutzausrüstung wie Handschuhe und Schutzbrille.

Wenn Sie diese Tipps und Best Practices befolgen, können Sie Elektronikklebstoffe erfolgreich auftragen und eine starke Verbindung Ihrer elektronischen Geräte gewährleisten.

Zusammenfassung

Zusammenfassend lässt sich sagen, dass Elektronikklebstoffe in der modernen Technologie eine entscheidende Rolle spielen. Sie sind unerlässlich, um zuverlässige und dauerhafte Verbindungen zwischen elektronischen Bauteilen herzustellen und sie vor Umwelteinflüssen wie Feuchtigkeit, Hitze und Vibrationen zu schützen. Elektronische Klebstoffe ermöglichen auch die Miniaturisierung elektronischer Geräte, wodurch sie kleiner und tragbarer werden.

Da die Technologie immer weiter voranschreitet, werden Elektronikklebstoffe immer wichtiger. Sie müssen mit der wachsenden Nachfrage nach robusteren und kompakteren elektronischen Geräten Schritt halten und gleichzeitig Bedenken hinsichtlich Nachhaltigkeit und Umweltauswirkungen berücksichtigen.

Darüber hinaus müssen Elektronikklebstoffe den spezifischen Anforderungen verschiedener Branchen und Anwendungen gerecht werden, von medizinischen Geräten über Automobilelektronik bis hin zu Luft- und Raumfahrt- und Verteidigungssystemen. Um diesen sich ändernden Anforderungen gerecht zu werden, sind daher kontinuierliche Forschung und Entwicklung auf diesem Gebiet erforderlich.