FPC-Klebstoff

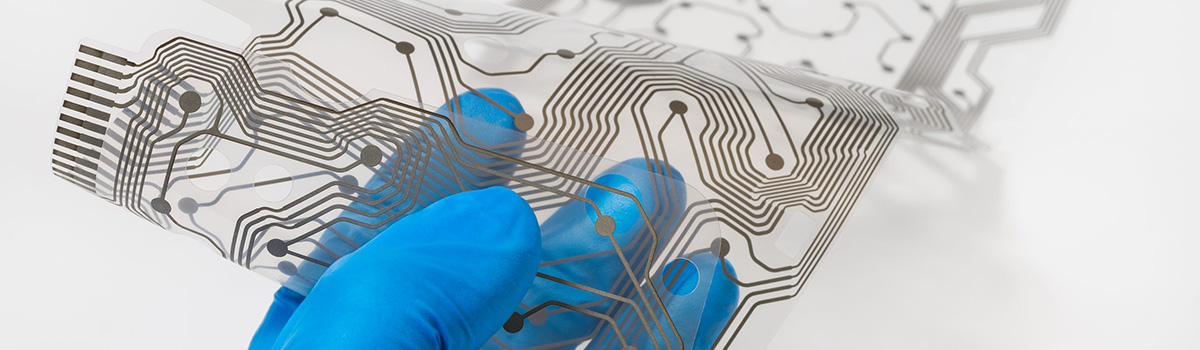

FPC-Klebstoff ist eine entscheidende Komponente bei der Herstellung und Montage von flexiblen Leiterplatten (FPC), die in verschiedenen elektronischen Geräten, darunter Smartphones, Wearables und Automobilanwendungen, weit verbreitet sind. Diese Klebstoffe bieten starke Klebefähigkeiten, elektrische Isolierung und Schutz vor Umwelteinflüssen und gewährleisten gleichzeitig die Flexibilität und Haltbarkeit von FPC-Platten. Da die Nachfrage nach flexiblen und zuverlässigen elektronischen Geräten wächst, ist die Bedeutung leistungsstarker und zuverlässiger FPC-Klebstoffe immer wichtiger geworden. In diesem Artikel werden die verschiedenen Arten, Anwendungen und Herausforderungen von FPC-Klebstoffen untersucht und ihre entscheidende Rolle bei der Ermöglichung von Flexibilität und Zuverlässigkeit in elektronischen Geräten hervorgehoben.

Arten von FPC-Klebstoffen

FPC-Klebstoffe (Flexible Printed Circuit) sind für die Montage und Verbindung flexibler Schaltkreise in verschiedenen elektronischen Geräten unerlässlich. Diese Klebstoffe gewährleisten eine zuverlässige und dauerhafte Verbindung zwischen der flexiblen Schaltung und dem Zielsubstrat. Auf dem Markt sind verschiedene Arten von FPC-Klebstoffen erhältlich, von denen jeder einzigartige Eigenschaften und Anwendungen aufweist. Diese Antwort bietet einen Überblick über einige gängige Arten von FPC-Klebstoffen.

- Klebstoffe auf Acrylbasis: Klebeklebstoffe auf Acrylbasis sind aufgrund ihrer hervorragenden Haftung auf verschiedenen Substraten, einschließlich Metallen, Kunststoffen und Glas, beliebt. Sie bieten Flexibilität, thermische Stabilität sowie Beständigkeit gegen Feuchtigkeit und Chemikalien. Acrylklebstoffe sind in verschiedenen Formen erhältlich, beispielsweise als Bänder, Filme und Flüssigklebstoffe, wodurch sie für verschiedene FPC-Klebeanwendungen vielseitig einsetzbar sind.

- Klebstoffe auf Epoxidbasis: Klebstoffe auf Epoxidbasis bieten eine hohe Haftfestigkeit und werden häufig für FPC-Verklebungen verwendet. Sie bieten eine hervorragende Haftung auf verschiedenen Untergründen und sorgen für gute elektrische Isoliereigenschaften. Epoxidklebstoffe sind in verschiedenen Formulierungen erhältlich, darunter Einkomponenten- und Zweikomponentensysteme, und bieten Optionen für mehrere Klebeprozesse und Aushärtungsbedingungen.

- Klebstoffe auf Silikonbasis: Klebstoffe auf Silikonbasis sind für ihre Flexibilität, Hochtemperaturbeständigkeit und hervorragenden elektrischen Isolationseigenschaften bekannt. Sie halten extremen Temperaturen stand und bieten eine gute Feuchtigkeitsbeständigkeit, wodurch sie für anspruchsvolle Umgebungen geeignet sind. Silikonklebstoffe werden häufig in Anwendungen verwendet, bei denen das Wärmemanagement und die Zuverlässigkeit entscheidend sind.

- Druckempfindliche Klebstoffe (PSAs): PSAs sind Klebematerialien, die bei Druckeinwirkung sofort eine Verbindung eingehen. Sie machen andere Aushärteprozesse überflüssig und eignen sich daher hervorragend für FPC-Klebeanwendungen. Haftklebemassen bieten eine gute Haftung auf verschiedenen Untergründen und lassen sich leicht und rückstandsfrei entfernen, wodurch sie sich ideal für temporäre Verklebungen oder Nacharbeiten eignen.

- UV-härtende Klebstoffe: UV-härtende Klebstoffe sind flüssige Klebstoffe, die unter Einwirkung von ultraviolettem Licht schnell aushärten. Sie bieten schnelle Aushärtezeiten, hohe Haftfestigkeit und hervorragende Haftung auf verschiedenen Substraten. UV-härtbare Klebstoffe werden häufig bei FPC-Klebeanwendungen verwendet, bei denen eine schnelle Montage und eine höhere Produktivität erforderlich sind.

- Leitfähige Klebstoffe: Leitfähige Klebstoffe wurden speziell für die Verbindung und elektrische Leitfähigkeit entwickelt. Sie enthalten leitfähige Füllstoffe wie Silber oder Kohlenstoff, die es dem Klebstoff ermöglichen, elektrische Verbindungen zwischen Schaltkreiskomponenten herzustellen. Leitfähige Klebstoffe werden häufig beim FPC-Verbinden für Anwendungen wie EMI-Abschirmung, Erdung und elektrische Verbindungen verwendet.

- Wärmeleitfähige Klebstoffe: Wärmeleitfähige Klebstoffe sind so konzipiert, dass sie sowohl für die Verbindung als auch für effiziente Wärmeübertragungseigenschaften sorgen. Sie werden in FPC-Verbindungsanwendungen eingesetzt, bei denen das Wärmemanagement von entscheidender Bedeutung ist, beispielsweise beim Verkleben flexibler Schaltkreise mit Kühlkörpern oder anderen wärmeleitenden Substraten.

Es ist wichtig zu beachten, dass die Auswahl eines FPC-Klebstoffs von verschiedenen Faktoren abhängt, darunter den spezifischen Anwendungsanforderungen, Substratmaterialien, Umgebungsbedingungen und Herstellungsprozessen. Die Beratung von Klebstoffherstellern oder -lieferanten kann detailliertere Informationen und Anleitungen zur Auswahl des am besten geeigneten Klebstoffs für eine bestimmte FPC-Klebeanwendung liefern.

Acrylklebstoffe: Die häufigste Wahl

Acrylklebstoffe erfreuen sich aufgrund ihrer Vielseitigkeit, starken Klebefähigkeit und einfachen Anwendung in verschiedenen Branchen großer Beliebtheit. Diese Klebstoffe bestehen aus Acrylpolymeren, die eine hervorragende Haftung auf einer Vielzahl von Substraten bieten. Hier werden wir in 450 Wörtern untersuchen, warum Acrylklebstoffe die häufigste Wahl sind.

Einer der entscheidenden Vorteile von Acrylklebstoffen ist ihre Fähigkeit, verschiedene Materialien miteinander zu verbinden. Acrylklebstoffe können dauerhafte und zuverlässige Verbindungen herstellen, egal ob beim Verkleben von Kunststoffen, Metallen, Keramik, Holz oder sogar Glas. Aufgrund ihrer Vielseitigkeit eignen sie sich für verschiedene Automobil-, Bau-, Elektronik- und Beschilderungsanwendungen.

Acrylklebstoffe bieten außerdem eine hervorragende Klebefestigkeit und können starke Verbindungen bilden, die hohen Belastungen, Temperaturschwankungen und Umgebungsbedingungen standhalten. Dies macht sie ideal für Anwendungen, bei denen Haltbarkeit und Langzeitleistung entscheidend sind.

Ein weiterer Grund für die Beliebtheit von Acrylklebstoffen ist ihre schnelle Aushärtezeit. Im Vergleich zu anderen Klebstofftypen haben Acrylklebstoffe relativ kurze Aushärtezeiten, was schnellere Produktionszyklen ermöglicht. Sie können die Handhabungsfestigkeit oft innerhalb von Minuten erreichen, was die Montagezeit verkürzt und die Produktivität erhöht.

Darüber hinaus sind Acrylklebstoffe dafür bekannt, dass sie Feuchtigkeit, Chemikalien und UV-Strahlung widerstehen. Sie verfügen über eine hervorragende Wasserbeständigkeit und können ihre Klebeeigenschaften auch in nassen Umgebungen beibehalten. Aufgrund dieser Eigenschaft eignen sie sich für Außenanwendungen und Umgebungen, in denen raue Bedingungen zu erwarten sind.

Acrylklebstoffe bieten außerdem eine hervorragende thermische Stabilität. Sie halten einem weiten Temperaturbereich stand, von extremer Kälte bis hin zu großer Hitze, ohne dass die Klebefestigkeit darunter leidet. Aufgrund dieser thermischen Beständigkeit eignen sie sich für Anwendungen, bei denen Temperaturschwankungen üblich sind, beispielsweise in der Automobil- und Elektronikindustrie.

Zusätzlich zu ihren physikalischen Eigenschaften sind Acrylklebstoffe einfach zu handhaben und aufzutragen. Sie sind in verschiedenen Formen erhältlich, darunter Flüssigkeiten, Pasten, Filme und Bänder, und bieten Flexibilität bei den Anwendungsmethoden. Sie können je nach den spezifischen Anforderungen der Anwendung mithilfe automatisierter Dosiersysteme oder manuell aufgetragen werden.

Darüber hinaus sind Acrylklebstoffe im Allgemeinen geruchlos und haben einen geringen Gehalt an flüchtigen organischen Verbindungen (VOC). Dadurch sind sie sicherer als lösungsmittelbasierte Klebstoffe, die starke Gerüche abgeben oder schädliche Chemikalien enthalten können.

Silikonklebstoffe: Überlegene Umweltbeständigkeit

Silikonklebstoffe sind eine Klebstoffklasse, die für ihre hervorragende Umweltbeständigkeit bekannt ist. Sie bieten außergewöhnliche Leistung und Haltbarkeit in verschiedenen Anwendungen und sind daher in der Automobil-, Elektronik-, Luft- und Raumfahrt-, Bau- und Medizinindustrie sehr gefragt.

Einer der entscheidenden Vorteile von Silikonklebstoffen ist ihre Fähigkeit, extremen Temperaturen standzuhalten. Sie halten hohen und niedrigen Temperaturen stand, ohne ihre Klebeeigenschaften zu verlieren oder spröde zu werden. Dadurch eignen sie sich für Anwendungen, bei denen Temperaturschwankungen häufig auftreten, beispielsweise in Automobilmotoren oder elektronischen Geräten.

Silikonklebstoffe weisen zudem eine hervorragende Beständigkeit gegenüber Feuchtigkeit und Wasser auf. Im Gegensatz zu vielen anderen Klebstofftypen können sie ihre Festigkeit und Integrität auch dann beibehalten, wenn sie Wasser oder feuchten Umgebungen ausgesetzt sind. Diese Eigenschaft ist von entscheidender Bedeutung bei Anwendungen, die Wasserbeständigkeit erfordern, z. B. beim Abdichten von Dichtungen, beim Verkleben von Unterwasserkomponenten oder beim Schutz elektronischer Schaltkreise vor Feuchtigkeitsschäden.

Darüber hinaus bieten Silikonklebstoffe eine außergewöhnliche Beständigkeit gegen UV-Strahlung und Witterungseinflüsse. Sie halten einer längeren Einwirkung von Sonnenlicht, Regen, Schnee und anderen Umwelteinflüssen stand, ohne dass ihre Klebeeigenschaften nachlassen oder verloren gehen. Dadurch sind sie ideal für Außenanwendungen geeignet, beispielsweise zum Abdichten von Außenbeschilderungen, zum Verkleben von Solarmodulen oder zum Schutz elektronischer Geräte im Freien.

Die chemische Beständigkeit ist ein weiterer Bereich, in dem sich Silikonklebstoffe auszeichnen. Sie sind beständig gegen verschiedene Chemikalien, darunter Lösungsmittel, Öle, Kraftstoffe und Säuren. Diese Beständigkeit ist in Branchen wie der Automobil- und Luft- und Raumfahrtindustrie von Bedeutung, in denen die Belastung durch zahlreiche Chemikalien täglich erfolgt. Selbst in aggressiven Chemikalien können Silikonklebstoffe ihre Integrität und Haftung bewahren und so eine langfristige Leistung und Zuverlässigkeit gewährleisten.

Zusätzlich zu ihrer Umweltbeständigkeit bieten Silikonklebstoffe hervorragende elektrische Isolationseigenschaften. Sie haben eine hohe Spannungsfestigkeit und können eine Isolierung gegen elektrische Ströme bieten. Dadurch eignen sie sich ideal zum Kleben und Abdichten elektronischer Komponenten, bei denen elektrische Isolierung und Schutz von entscheidender Bedeutung sind.

Silikonklebstoffe sind in verschiedenen Formen erhältlich, darunter Einkomponenten- oder Zweikomponentensysteme, sowie mit unterschiedlichen Härtungsmechanismen wie Wärmehärtung, Feuchtigkeitshärtung oder UV-Härtung. Diese Vielseitigkeit ermöglicht ein breites Spektrum an Anwendungen und Klebeanforderungen.

Es ist zu beachten, dass Silikonklebstoffe zwar eine außergewöhnliche Umweltbeständigkeit bieten, jedoch möglicherweise nicht die gleiche hohe anfängliche Klebkraft aufweisen wie einige andere Klebstofftypen. Sie kompensieren dies jedoch durch ihre Flexibilität, Haltbarkeit und Langzeitleistung unter rauen Bedingungen.

UV-härtende Klebstoffe: Schnelle und präzise Verklebung

UV-härtende Klebstoffe, auch UV-härtende Klebstoffe genannt, erfreuen sich aufgrund ihrer Fähigkeit, eine schnelle und präzise Verklebung zu ermöglichen, in verschiedenen Branchen großer Beliebtheit. Diese Klebstoffe bieten zahlreiche Vorteile gegenüber herkömmlichen Klebstoffsystemen und sind daher eine bevorzugte Wahl für Anwendungen, die eine schnelle und zuverlässige Verklebung erfordern.

UV-härtende Klebstoffe sind mit speziellen Photoinitiatoren formuliert, die den Prozess starten, wenn sie ultraviolettem Licht ausgesetzt werden. Die Aushärtungsreaktion erfolgt nahezu augenblicklich und ermöglicht so eine schnelle Bindungsbildung. Im Gegensatz zu herkömmlichen Klebstoffen, die zum Aushärten Wärme oder chemische Reaktionen nutzen, sorgen UV-härtende Klebstoffe für eine praktisch sofortige Verbindung, wodurch wertvolle Produktionszeit gespart und die Effizienz gesteigert wird.

Einer der entscheidenden Vorteile UV-härtender Klebstoffe ist ihre präzise Klebefähigkeit. Die Aushärtungsreaktion erfolgt streng kontrolliert und lokal, sodass der Klebstoff nur im gewünschten Bereich aushärtet. Dies ermöglicht eine präzise Positionierung und Ausrichtung von Bauteilen auch in komplexen Baugruppen. Mit UV-härtenden Klebstoffen können Hersteller enge Toleranzen erreichen und eine hohe Produktqualität aufrechterhalten.

Die schnelle Aushärtezeit von UV-Klebstoffen ist besonders in Branchen von Vorteil, in denen eine schnelle Produktionsdurchlaufzeit von entscheidender Bedeutung ist. In der Elektronikfertigung beispielsweise ermöglichen UV-härtende Klebstoffe eine schnelle Verbindung von Bauteilen, wodurch die Montagezeit verkürzt und die Produktivität gesteigert wird. Auch in der Medizingeräteindustrie sorgen UV-Klebstoffe für eine schnelle und zuverlässige Verbindung verschiedener Materialien und ermöglichen so eine schnelle Montage komplexer medizinischer Geräte.

UV-härtende Klebstoffe bieten eine hervorragende Klebkraft und Haltbarkeit. Nach dem Aushärten bilden diese Klebstoffe starke Bindungen, die verschiedenen Umgebungsbedingungen wie Temperaturschwankungen, Feuchtigkeit und Chemikalien standhalten. Die Bindungen weisen im Laufe der Zeit eine hohe Beständigkeit gegen Vergilbung oder Zersetzung auf und gewährleisten so langfristige Leistung und Zuverlässigkeit.

UV-härtende Klebstoffe sind vielseitig einsetzbar und mit verschiedenen Substraten kompatibel, darunter Kunststoffe, Metalle, Glas und Keramik. Sie können unterschiedliche Materialien miteinander verbinden und so das Anwendungsspektrum erweitern. Vom Klicken von Kunststoffteilen in der Automobilindustrie bis zum Zusammenbau elektronischer Geräte bieten UV-härtende Klebstoffe eine zuverlässige Lösung für vielfältige Klebeanforderungen.

Darüber hinaus sind UV-härtende Klebstoffe lösungsmittelfrei, sodass keine flüchtigen organischen Verbindungen (VOCs) erforderlich sind und die Umweltbelastung verringert wird. Sie bieten auch Vorteile für Gesundheit und Sicherheit, indem sie die Belastung durch gefährliche Chemikalien minimieren. Das Fehlen von Lösungsmitteln und VOCs trägt zu einer saubereren und gesünderen Arbeitsumgebung für die Bediener bei.

Epoxidklebstoffe: Hohe Klebkraft und Chemikalienbeständigkeit

Epoxidklebstoffe erfreuen sich aufgrund ihrer hohen Klebkraft und hervorragenden chemischen Beständigkeit in verschiedenen Branchen großer Beliebtheit. Sie bieten zahlreiche Vorteile gegenüber anderen Klebstoffoptionen und sind daher vielseitig und zuverlässig für zahlreiche Anwendungen.

Einer der entscheidenden Vorteile von Epoxidklebstoffen ist ihre außergewöhnliche Haftfestigkeit. Sie schaffen starke Verbindungen, die bei richtiger Anwendung erheblichen Belastungen standhalten und sich daher für Anwendungen eignen, die eine dauerhafte und langlebige Verbindung erfordern. Epoxidklebstoffe können verschiedene Materialien verbinden, darunter Metalle, Kunststoffe, Keramik, Glas und Verbundwerkstoffe, und bieten so eine zuverlässige Verbindungslösung für verschiedene Branchen.

Zusätzlich zu ihrer hohen Klebkraft weisen Epoxidklebstoffe eine hervorragende chemische Beständigkeit auf. Sie können verschiedenen Chemikalien widerstehen, darunter Lösungsmittel, Säuren, Basen, Öle und Kraftstoffe. Diese Beständigkeit gegenüber chemischen Angriffen stellt sicher, dass der Klebstoff auch in rauen Umgebungen stabil bleibt und seine Klebkraft beibehält. Daher werden Epoxidklebstoffe häufig in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Chemieindustrie eingesetzt, wo die Exposition gegenüber Chemikalien ein Problem darstellt.

Die chemische Beständigkeit von Epoxidklebstoffen wird auf ihre einzigartige Molekularstruktur zurückgeführt. Epoxidklebstoffe bestehen aus einem Harz und einem Härter, die chemisch reagieren und ein vernetztes Netzwerk bilden. Diese vernetzte Struktur verleiht dem Klebstoff seine Festigkeit und Beständigkeit gegenüber Chemikalien. Der Aushärtungsprozess von Epoxidklebstoffen kann angepasst werden, um unterschiedliche Stufen der chemischen Beständigkeit zu erreichen, was eine individuelle Anpassung an spezifische Anwendungsanforderungen ermöglicht.

Darüber hinaus bieten Epoxidklebstoffe eine hervorragende Temperaturbeständigkeit, ein weiterer entscheidender Faktor in vielen Branchen. Sie können ihre Bindungsstärke und Integrität bei hohen und niedrigen Temperaturen beibehalten und eignen sich daher für Anwendungen, die extremen Temperaturschwankungen ausgesetzt sind. Diese Eigenschaft ist in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie von grundlegender Bedeutung, wo Komponenten erheblichen Temperaturschwankungen ausgesetzt sein können.

Ein weiterer Vorteil von Epoxidklebstoffen ist ihre Vielseitigkeit hinsichtlich der Anwendungsmöglichkeiten. Verschiedene Techniken, darunter manuelle Dosierung, Spritzenabgabe, Sprühapplikation und automatisierte Abgabesysteme, können sie anwenden. Diese Flexibilität bei den Anwendungsmethoden ermöglicht eine effiziente und präzise Verklebung in verschiedenen Produktionsumgebungen.

Es ist wichtig zu beachten, dass eine ordnungsgemäße Oberflächenvorbereitung und Techniken zum Auftragen des Klebstoffs für die Erzielung einer optimalen Haftfestigkeit und chemischen Beständigkeit von Epoxidklebstoffen unerlässlich sind. Um eine maximale Haftung zu gewährleisten, sollten die Oberflächen sauber, trocken und frei von Verunreinigungen sein. Darüber hinaus sollte der Klebstoff gemäß den Anweisungen des Herstellers gemischt werden, wobei das richtige Verhältnis von Harz zu Härter und geeignete Aushärtungsbedingungen zu berücksichtigen sind.

Zusammenfassend lässt sich sagen, dass Epoxidklebstoffe eine hohe Klebkraft und eine ausgezeichnete chemische Beständigkeit bieten, was sie zu einer idealen Wahl für verschiedene Anwendungen macht. Ihre Fähigkeit, verschiedene Materialien zu verbinden, aggressiven Chemikalien standzuhalten und unter extremen Temperaturen gut zu funktionieren, macht sie in der Automobil-, Luft- und Raumfahrt-, Elektronik- und chemischen Verarbeitungsindustrie unverzichtbar. Bei richtiger Oberflächenvorbereitung und Anwendungstechniken können Epoxidklebstoffe dauerhafte und zuverlässige Verbindungen herstellen und so zur Gesamtleistung und Langlebigkeit der zusammengebauten Komponenten beitragen.

Leitfähige Klebstoffe: Ermöglichen elektrische Konnektivität

Leitfähige Klebstoffe spielen eine entscheidende Rolle bei der Ermöglichung elektrischer Verbindungen in verschiedenen Anwendungen. Diese innovativen Materialien stellen eine wirksame Alternative zu herkömmlichen Löt- oder mechanischen Befestigungsmethoden dar, da sie eine hervorragende elektrische Leitfähigkeit, Benutzerfreundlichkeit und Vielseitigkeit bieten. In diesem Artikel werden die wichtigsten Merkmale und Anwendungen leitfähiger Klebstoffe untersucht.

Leitfähige Klebstoffe werden aus einer Kombination aus leitfähigen Füllstoffen wie Silber, Kupfer oder Kohlenstoff und einem Polymerbindemittel formuliert. Die leitfähigen Füllstoffe erleichtern den Stromfluss, während das Bindemittel die Haftung auf unterschiedlichen Untergründen gewährleistet. Diese einzigartige Zusammensetzung ermöglicht es leitfähigen Klebstoffen, selbst in anspruchsvollen Umgebungen zuverlässige elektrische Verbindungen bereitzustellen.

Einer der Hauptvorteile leitfähiger Klebstoffe ist ihre Kompatibilität mit einer Vielzahl von Materialien. Sie können Metalle, Keramik, Glas, Kunststoffe und sogar flexible Substrate verkleben und sind somit für verschiedene Branchen geeignet. Besonders vorteilhaft ist die Verbindung unterschiedlicher Materialien in der Elektronikindustrie, wo Bauteile mit unterschiedlichen Wärmeausdehnungskoeffizienten miteinander verbunden werden müssen.

Leitfähige Klebstoffe bieten eine hervorragende elektrische Leitfähigkeit, vergleichbar mit herkömmlichem Löten. Diese Eigenschaft ermöglicht es ihnen, Lötstellen in bestimmten Anwendungen effektiv zu ersetzen. Darüber hinaus weisen leitfähige Klebstoffe eine bessere Beständigkeit gegenüber Temperaturwechsel, mechanischer Beanspruchung und Vibration auf als Lötverbindungen. Diese Eigenschaften machen sie ideal für Anwendungen mit häufigen Temperaturschwankungen oder automatischen Bewegungen.

Die einfache Anwendung ist ein weiterer wesentlicher Vorteil leitfähiger Klebstoffe. Sie sind typischerweise in praktischen Formen wie Spritzen erhältlich oder werden als Filme oder Bänder abgegeben. Dies ermöglicht eine präzise und kontrollierte Dosierung und eignet sich daher für automatisierte und manuelle Montageprozesse. Im Gegensatz zum Löten, das spezielle Ausrüstung und Fachwissen erfordert, können leitfähige Klebstoffe mit minimalem Schulungsaufwand einfach aufgetragen werden.

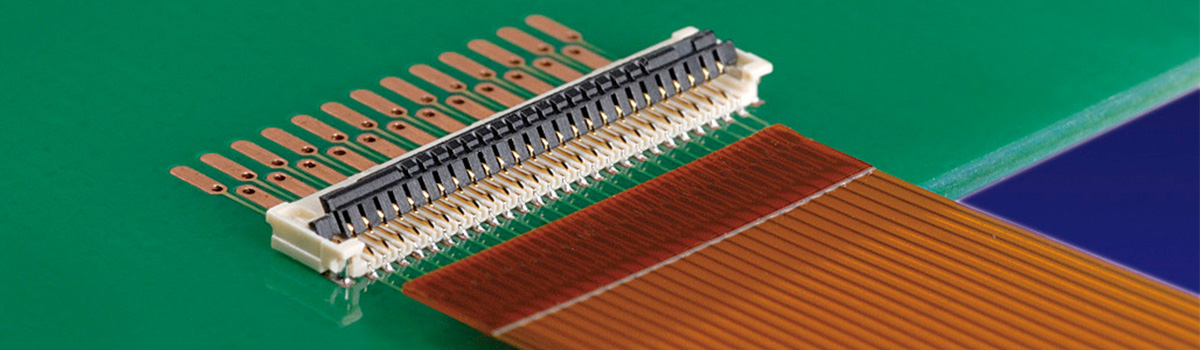

Leitfähige Klebstoffe finden in verschiedenen Branchen Anwendung. Im Elektronikbereich werden sie zur Bauteilbefestigung, zum Die-Bonden, Drahtbonden und als Alternative zum Löten bei der Leiterplattenmontage (PCB) eingesetzt. Sie werden auch bei der Herstellung flexibler Elektronik eingesetzt, wo herkömmliche Lötmethoden aufgrund der Flexibilität der Substrate nicht möglich sind.

In der Automobilindustrie werden Leitklebstoffe zum Verkleben von Sensoren, Antennen und Beleuchtungssystemen eingesetzt. Sie bieten eine hervorragende Haftung auf Materialien, die in Automobilanwendungen verwendet werden, einschließlich Kunststoffen und Verbundwerkstoffen. Darüber hinaus sind sie aufgrund ihrer Fähigkeit, rauen Umgebungsbedingungen wie Temperaturschwankungen, Feuchtigkeit und chemischer Belastung standzuhalten, eine ideale Wahl für die Automobilelektronik.

Auch im medizinischen Bereich spielen leitfähige Klebstoffe eine bedeutende Rolle. Sie montieren medizinische Geräte wie Sensoren, Elektroden und implantierbare Geräte. Die biokompatiblen Varianten leitfähiger Klebstoffe gewährleisten einen sicheren Kontakt mit menschlichem Gewebe.

Klebstoffe mit geringer Ausgasung: entscheidend für Raumfahrtanwendungen

Klebstoffe mit geringer Ausgasung spielen eine entscheidende Rolle bei Weltraumanwendungen, bei denen Materialien den extremen Bedingungen der Weltraumumgebung standhalten müssen. Unter Ausgasung versteht man die Freisetzung flüchtiger Verbindungen aus Materialien, wenn diese einem Vakuum oder hohen Temperaturen ausgesetzt werden. Im Weltraum können diese flüchtigen Verbindungen erhebliche Risiken für die Funktionalität und Zuverlässigkeit empfindlicher Geräte und Instrumente darstellen.

Im Vakuum des Weltraums können ausgegaste Materialien auf nahegelegenen Oberflächen wie optischen Linsen oder Sensoren kondensieren und zu Verunreinigungen und Leistungseinbußen führen. Verunreinigungen können die Genauigkeit der Messungen beeinträchtigen, die Signalqualität verringern und sogar zum Ausfall kritischer Komponenten führen. Darüber hinaus können sich die kondensierten, ausgegasten Materialien im Laufe der Zeit ansammeln und eine Schicht bilden, die Licht absorbieren oder streuen kann und optische Systeme und Bildgebungsgeräte beeinträchtigt.

Klebstoffe mit geringer Ausgasung wurden speziell entwickelt, um die Freisetzung flüchtiger Verbindungen zu minimieren. Sie sind auf einen niedrigen Dampfdruck ausgelegt, was bedeutet, dass sie unter Vakuumbedingungen weniger Gase und Dämpfe freisetzen. Diese Eigenschaft trägt dazu bei, die Kontamination und Verschlechterung empfindlicher Oberflächen und Komponenten zu verhindern.

Raumfahrzeuge und Satelliten sind für verschiedene Anwendungen auf Klebstoffe mit geringer Ausgasung angewiesen. Ein wichtiger Einsatzbereich ist das Verkleben und Verkapseln von elektronischen Bauteilen. Diese Klebstoffe sorgen für solide und zuverlässige Verbindungen zwischen verschiedenen Materialien und minimieren gleichzeitig das Risiko von Kontaminationen und Ausgasungsproblemen. Sie stellen die strukturelle Integrität und elektrische Konnektivität der Komponenten sicher und ermöglichen ihnen, den Vibrationen und Stößen standzuhalten, die beim Start und Betrieb im Weltraum auftreten.

Ausgasungsarme Klebstoffe sind auch für optische Systeme in Weltraumteleskopen, Kameras und Sensoren unerlässlich. Die in diesen Systemen verwendeten Klebstoffe dürfen nur minimale Auswirkungen auf die Klarheit und Leistung von Linsen, Spiegeln und Detektoren haben. Durch die Reduzierung der Ausgasung behalten diese Klebstoffe ihre optischen Eigenschaften bei und verhindern die Bildung von Kontaminationsschichten, die die Bildqualität beeinträchtigen oder präzise Messungen beeinträchtigen könnten.

Darüber hinaus ist das Wärmemanagement ein entscheidender Aspekt bei Raumfahrtanwendungen. Ausgasungsarme Klebstoffe verkleben Kühlkörper, thermische Schnittstellenmaterialien und andere an der Wärmeableitung beteiligte Komponenten. Diese Klebstoffe gewährleisten eine effiziente Wärmeübertragung und minimieren gleichzeitig das Risiko einer Kontamination, die die Leistung von Wärmemanagementsystemen beeinträchtigen könnte.

Um den strengen Anforderungen von Raumfahrtanwendungen gerecht zu werden, durchlaufen ausgasungsarme Klebstoffe strenge Prüf- und Zertifizierungsprozesse. Die Materialien werden thermischen Zyklen, Vakuumeinwirkung und Analyse unterzogen, um ihre Ausgasungseigenschaften zu bewerten. Klebstoffe, die die von Organisationen festgelegten Standards wie die Ausgasungsanforderungen der NASA (wie ASTM E595) erfüllen, gelten als für Weltraummissionen geeignet.

Wärmeleitfähige Klebstoffe: Wärmemanagement in elektronischen Geräten

Wärmeleitende Klebstoffe spielen eine entscheidende Rolle beim Wärmemanagement in elektronischen Geräten. Da elektronische Komponenten immer kleiner werden und mit höheren Leistungsdichten arbeiten, wird eine effektive Wärmeableitung immer wichtiger, um optimale Leistung und Zuverlässigkeit zu gewährleisten. Wärmeleitende Klebstoffe bieten eine praktikable Lösung, indem sie Wärme effizient von wärmeerzeugenden Komponenten auf Kühlkörper oder andere Wärmeableitungsmechanismen übertragen. In diesem Artikel werden die kritischen Aspekte wärmeleitender Klebstoffe und ihre Rolle beim Wärmemanagement in elektronischen Geräten untersucht.

Wärmeleitende Klebstoffe sind speziell formulierte Materialien mit sowohl Klebeeigenschaften als auch hoher Wärmeleitfähigkeit. Sie sind darauf ausgelegt, starke Verbindungen zwischen wärmeerzeugenden Komponenten wie integrierten Schaltkreisen oder Leistungsgeräten und Kühlkörpern oder anderen Kühlelementen herzustellen. Die Klebeeigenschaften dieser Materialien gewährleisten eine zuverlässige Befestigung, während ihre hohe Wärmeleitfähigkeit eine effiziente Wärmeübertragung ermöglicht.

Einer der Hauptvorteile wärmeleitender Klebstoffe ist ihre Fähigkeit, kleine Lücken und Unregelmäßigkeiten zwischen Kontaktflächen zu füllen und so den Wärmewiderstand zu minimieren. Diese Funktion ist besonders vorteilhaft, wenn Komponenten mit nicht ebenen Oberflächen befestigt werden oder wenn mikroskopisch kleine Luftspalte vorhanden sind, die den Wärmefluss behindern. Durch das Füllen dieser Lücken stellen wärmeleitende Klebstoffe einen engen Kontakt zwischen den Zeichen her, verbessern die Wärmeübertragung und verringern das Risiko von thermischen Hotspots.

Ein weiterer entscheidender Aspekt beim Wärmemanagement in elektronischen Geräten ist die Fähigkeit, Temperaturschwankungen und mechanischen Belastungen standzuhalten. Elektronische Geräte sind im Betrieb wechselnden Temperaturbedingungen und mechanischen Vibrationen ausgesetzt. Wärmeleitende Klebstoffe sind so formuliert, dass sie ihre Klebekraft und Wärmeleistung über einen weiten Temperaturbereich beibehalten und so eine zuverlässige Wärmeableitung auch unter schwierigen Bedingungen gewährleisten.

Darüber hinaus bieten wärmeleitende Klebstoffe elektrische Isolationseigenschaften und verhindern so elektrische Kurzschlüsse zwischen Komponenten. Diese Funktion ist bei elektronischen Geräten von entscheidender Bedeutung, bei denen mehrere Teile dicht gepackt sind und die Gefahr eines versehentlichen Kontakts zwischen leitenden Elementen besteht.

Wärmeleitende Klebstoffe können mit verschiedenen Methoden aufgetragen werden, darunter Dispensieren, Siebdrucken oder Folienlaminieren. Diese Klebstoffe sind in verschiedenen Viskositäten und Härtungsmechanismen erhältlich, was eine Flexibilität im Herstellungsprozess ermöglicht. Einige wärmeleitende Klebstoffe härten bei Raumtemperatur aus, während andere erhöhte Temperaturen oder UV-Licht erfordern. Hersteller können die Bindung auswählen, die ihren spezifischen Produktionsanforderungen am besten entspricht.

Peel-and-Stick-Klebstoffe: Einfach zu verwenden und aufzutragen

Peel-and-Stick-Klebstoffe haben die Art und Weise revolutioniert, wie wir an verschiedene Projekte und Aufgaben herangehen, bei denen Klebematerialien erforderlich sind. Diese Klebstoffe sind unglaublich einfach zu verwenden und aufzutragen, was sie bei Profis und Heimwerkern beliebt macht. Aufgrund ihrer Bequemlichkeit und Vielseitigkeit sind Peel-and-Stick-Klebstoffe für viele Anwendungen zu einer Lösung der Wahl geworden.

Einer der Hauptvorteile von Peel-and-Stick-Klebstoffen ist ihre Einfachheit. Im Gegensatz zu herkömmlichen Klebstoffen, die oft gemischt werden müssen oder Spezialwerkzeuge erfordern, werden Peel-and-Stick-Klebstoffe vorab auf ein Trägermaterial aufgetragen und sind direkt aus der Verpackung gebrauchsfertig. Dadurch entfällt der Bedarf an zusätzlicher Ausrüstung oder umfangreicher Vorbereitung, was Zeit und Aufwand spart.

Der Auftragsprozess für Peel-and-Stick-Klebstoffe ist unkompliziert und benutzerfreundlich. Sie müssen lediglich das Trägerpapier abziehen, um die Klebeseite freizulegen, und es fest auf die gewünschte Oberfläche drücken. Der Kleber verbindet sich schnell und sicher und sorgt für sofortige Haftung ohne Klammern oder Trocknungszeit. Dies macht Peel-and-Stick-Klebstoffe ideal für schnelle Reparaturen, temporäre Installationen oder zeitkritische Projekte.

Ein weiterer Vorteil von Peel-and-Stick-Klebstoffen ist ihre Vielseitigkeit. Sie sind in verschiedenen Formen erhältlich, z. B. als Bänder, Bögen oder Punkte, um unterschiedlichen Anwendungen und Materialien gerecht zu werden. Ganz gleich, ob Sie leichte Gegenstände anbringen, Dekorationen anbringen oder bestimmte schwere Gegenstände anbringen müssen, ein abziehbarer Kleber eignet sich für diese Aufgabe. Sie haften gut auf verschiedenen Oberflächen, einschließlich Holz, Metall, Glas, Kunststoff und Stoff, und bieten Flexibilität und Kompatibilität mit verschiedenen Materialien.

Auch Peel-and-Stick-Klebstoffe sind für ihre saubere Anwendung bekannt. Im Gegensatz zu herkömmlichen Klebstoffen, die schmutzig sein können und gereinigt werden müssen, hinterlassen Peel-and-Stick-Klebstoffe bei ordnungsgemäßer Anwendung und Entfernung keine Rückstände. Dies ist besonders vorteilhaft, wenn Sie empfindliche oder bearbeitete Oberflächen bearbeiten, die Sie vor Beschädigungen schützen möchten.

Zusätzlich zu ihrer einfachen Anwendung zeichnen sich Peel-and-Stick-Klebstoffe häufig durch starke Klebeeigenschaften aus. Die Klebstoffe sorgen für eine zuverlässige und dauerhafte Verbindung und sorgen dafür, dass die befestigten Gegenstände sicher an ihrem Platz bleiben. Für optimale Ergebnisse ist es jedoch wichtig, den richtigen Klebstofftyp für Ihr Projekt auszuwählen und die Richtlinien des Herstellers zu befolgen.

Klebefolien: Effizienz und Konsistenz steigern

Klebefolien sind vielseitige Materialien, die vielfältige Einsatzmöglichkeiten in unterschiedlichen Branchen bieten. Dabei handelt es sich um dünne Schichten klebriger Substanzen, die auf ein Trägermaterial wie Papier, Kunststoff oder Stoff aufgetragen werden. Diese Folien bieten zahlreiche Vorteile und verbessern die Effizienz und Konsistenz in verschiedenen Prozessen. In diesem Artikel wird untersucht, wie Klebefilme die Effizienz und Konsistenz in verschiedenen Anwendungen verbessern.

Ein wesentlicher Vorteil von Klebefolien ist ihre einfache Anwendung. Im Gegensatz zu herkömmlichen Klebstoffen, für die möglicherweise Mischen oder spezielle Geräte erforderlich sind, sind Klebefolien gebrauchsfertig. Sie lassen sich leicht in die gewünschte Form und Größe schneiden und eignen sich daher ideal für eine schnelle und präzise Anwendung. Dies spart Zeit und Ressourcen bei Herstellungs- und Montageprozessen und erhöht die Gesamteffizienz.

Darüber hinaus bieten Klebefolien eine gleichbleibende Klebeleistung. Ihre gleichmäßige Dicke und kontrollierte Klebeeigenschaften sorgen für eine zuverlässige Haftung zwischen verschiedenen Materialien. Ob beim Verbinden zweier Oberflächen, beim Laminieren von Schichten oder beim Anbringen von Bauteilen: Klebefolien sorgen für eine gleichbleibende Klebefestigkeit und minimieren so das Risiko von Fehlern oder Nacharbeiten. Diese Konsistenz verbessert die Produktqualität, reduziert Ausschuss und erhöht die Produktivität.

Eine weitere Möglichkeit, die Effizienz von Klebefolien zu steigern, ist ihre Kompatibilität mit Automatisierungssystemen. Angesichts des wachsenden Automatisierungstrends in verschiedenen Branchen werden Klebefolien so konzipiert, dass sie mit robotergestützten Montage- und Verpackungsprozessen kompatibel sind. Sie lassen sich problemlos in automatisierte Produktionslinien integrieren und ermöglichen schnelle und präzise Klebevorgänge. Dies verbessert nicht nur die Effizienz, sondern reduziert auch Arbeitskosten und menschliche Fehler.

Darüber hinaus bieten Klebefolien eine verbesserte Effizienz bei Dichtungs- und Schutzanwendungen. Sie bilden eine Barriere gegen Feuchtigkeit, Staub und Verunreinigungen und verhindern so Schäden an empfindlichen Komponenten oder Produkten. Ob Sie elektronische Geräte versiegeln, Lebensmittel verpacken oder Oberflächen vor Korrosion schützen: Klebefolien bieten zuverlässigen und dauerhaften Schutz. Dies trägt zur Langlebigkeit und Zuverlässigkeit der Produkte bei und reduziert den Bedarf an häufiger Wartung oder Austausch.

Darüber hinaus ermöglichen Klebefolien eine effiziente Individualisierung und Designflexibilität. Sie können auf spezifische Anforderungen zugeschnitten werden, wie z. B. unterschiedliche Haftfestigkeiten, Temperaturbeständigkeit oder optische Eigenschaften. Dadurch können Hersteller die Klebeeigenschaften entsprechend ihren Anwendungsanforderungen optimieren und so die beste Leistung und Zuverlässigkeit gewährleisten. Darüber hinaus können Klebefolien einfach bedruckt oder dekoriert werden und bieten so Branding-Möglichkeiten und einen ästhetischen Reiz.

Schmelzklebstoffe: Schnelle und dauerhafte Verklebung

Schmelzklebstoffe (HMAs) sind vielseitige Klebstoffe, die schnelle und dauerhafte Klebelösungen für verschiedene Branchen und Anwendungen bieten. Bei diesen Klebstoffen oder Heißklebern handelt es sich um thermoplastische Materialien, die zu einem flüssigen Zustand geschmolzen und geschmolzen aufgetragen werden. Beim Abkühlen verfestigen sie sich und stellen eine starke Verbindung zwischen den Substraten her. Hier werfen wir einen genaueren Blick auf die Eigenschaften, Vorteile und Anwendungen von Schmelzklebstoffen.

Einer der entscheidenden Vorteile von HMAs ist ihre schnelle Bindungsfähigkeit. Diese Klebstoffe verflüssigen sich beim Erhitzen schnell und ermöglichen so eine effiziente und schnelle Anwendung. Im Gegensatz zu anderen Klebstoffarten sind keine Lösungsmittelverdunstung oder chemische Reaktionen erforderlich. Die schnelle Verfestigung von Schmelzklebstoffen führt zu kürzeren Montage- und Produktionszeiten, wodurch die Produktivität erhöht und Kosten eingespart werden.

Darüber hinaus sorgen Schmelzklebstoffe für eine außergewöhnliche Haltbarkeit der Klebeverbindungen. Sie weisen eine hervorragende Beständigkeit gegen Feuchtigkeit, Chemikalien und Temperaturschwankungen auf. Diese Widerstandsfähigkeit macht sie für anspruchsvolle Umgebungen und Anwendungen geeignet, die eine dauerhafte und zuverlässige Verbindung erfordern. HMAs bieten außerdem Flexibilität und Schlagfestigkeit, sodass sie Vibrationen und Stößen standhalten können, ohne die Bindungsintegrität zu beeinträchtigen.

HMAs finden Anwendung in verschiedenen Branchen, darunter Verpackung, Holzverarbeitung, Automobil, Elektronik, Textilien und Bauwesen. Schmelzklebstoffe werden häufig in Verpackungen zum Verschließen von Kartons und Kartons, zum Originalitätsverschluss und zum Kleben von Etiketten und Klebebändern verwendet. Sie sorgen für sichere und manipulationssichere Siegel, stellen die Produktintegrität sicher und verhindern Diebstahl.

Zu den Holzbearbeitungsanwendungen von HMAs gehören Kantenanleim-, Furnier- und Laminiervorgänge. Die schnell abbindende Eigenschaft von Schmelzklebstoffen ermöglicht effiziente Prozesse am Fließband. Sie sorgen für starke Verbindungen in Holzverbindungen und verbessern so die strukturelle Integrität und Langlebigkeit von Möbeln und Schränken.

Automobilhersteller verlassen sich auf Schmelzklebstoffe für die Verklebung von Innen- und Außenverkleidungen, Kabelbäumen und Dichtungsabdichtungen. Die Haltbarkeit und Hitzebeständigkeit dieser Klebstoffe machen sie ideal für Automobilanwendungen, bei denen es auf Leistung unter extremen Bedingungen ankommt.

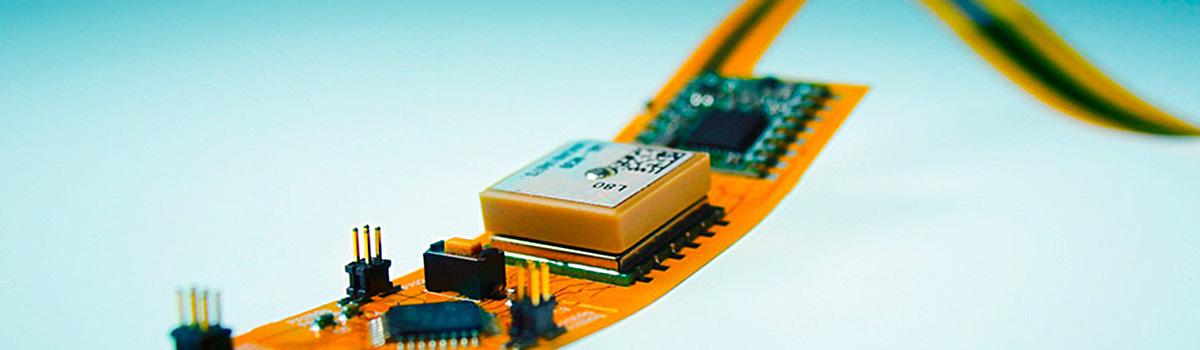

Bei der Montage und Herstellung von Elektronikgeräten werden häufig Schmelzklebstoffe zum Verbinden von Bauteilen, zum Heften von Drähten und zum Einkapseln verwendet. Ihre Fähigkeit, unterschiedliche Materialien wie Kunststoffe, Metalle und Glas zu verbinden, macht sie für vielfältige elektronische Anwendungen geeignet.

Zu den Anwendungen von Schmelzklebstoffen in der Textilindustrie gehören das Laminieren von Stoffen, das Säumen und das Kleben von Applikationen. Sie ermöglichen eine präzise und saubere Verklebung ohne Nähen, Nähen oder andere mechanische Befestigungsmethoden.

Im Bausektor werden HMAs zur Bodenverlegung, Verkleidung, Isolierung und Fliesenverklebung eingesetzt. Ihre schnell abbindenden Eigenschaften ermöglichen schnelle Bauprozesse und sorgen für eine zuverlässige Haftung in verschiedenen Baumaterialien.

Haftklebstoffe: Gewährleistung einer gleichmäßigen Haftung

Haftklebstoffe (PSAs) sind vielseitige Materialien, die in verschiedenen Branchen eingesetzt werden, von der Automobil- und Elektronikindustrie bis hin zu Verpackungen und medizinischen Geräten. Diese Klebstoffe bieten einzigartige Vorteile wie einfache Anwendung, sofortige Haftung und die Fähigkeit, auf einer Vielzahl von Oberflächen zu haften. Bei der Arbeit mit PSAs kann es jedoch eine Herausforderung sein, eine gleichmäßige Haftung sicherzustellen. Hier sind einige wichtige Überlegungen, um mit Haftklebstoffen eine zuverlässige und gleichmäßige Haftung zu erreichen.

- Oberflächenvorbereitung: Die richtige Oberflächenvorbereitung ist entscheidend für eine gleichmäßige Haftung mit PSAs. Die Oberflächen müssen sauber, trocken und frei von Staub, Öl, Fett und Feuchtigkeitsverunreinigungen sein. Durch die Reinigung der Oberfläche mit geeigneten Lösungsmitteln oder Reinigungsmitteln und den Einsatz von Techniken wie Abrasiv- oder Plasmabehandlung kann die Haftung verbessert werden, indem die Oberflächenenergie erhöht und potenzielle Bindungshindernisse beseitigt werden.

- Materialkompatibilität: Es ist wichtig sicherzustellen, dass der PSA mit dem Substratmaterial kompatibel ist. Einige PSAs können eine schlechte Haftung oder Kompatibilitätsprobleme mit bestimmten Oberflächen aufweisen. Das Verständnis der chemischen Zusammensetzung und der Eigenschaften sowohl des Klebstoffs als auch des Substrats kann bei der Auswahl des geeigneten Klebstoffs für die spezifische Anwendung hilfreich sein und eine gleichmäßige Haftung gewährleisten.

- Anwendungstechnik: Die Anwendungstechnik spielt eine wichtige Rolle für die Erzielung einer gleichmäßigen Haftung. Druck, Temperatur und Verweilzeit beim Auftragen können die Klebefestigkeit beeinflussen. Es ist wichtig, die Empfehlungen des Herstellers hinsichtlich der Anwendungsparameter zu befolgen, einschließlich des richtigen anzuwendenden Drucks und des empfohlenen Temperaturbereichs für die Verklebung.

- Aushärtungszeit: Haftklebstoffe benötigen typischerweise eine gewisse Zeit, um ihre volle Klebekraft zu entwickeln. Diese Aushärte- oder „Verweilzeit“ ermöglicht es dem Klebstoff, zu fließen und starke Verbindungen mit dem Untergrund zu bilden. Es ist wichtig, eine ausreichende Aushärtungszeit einzuplanen, bevor die geklebte Baugruppe einer Belastung oder Belastung ausgesetzt wird. Eine Beschleunigung des Prozesses kann zu einer schwächeren Haftung oder sogar zu einem Versagen des Klebers führen.

- Umweltfaktoren: Umweltbedingungen können die Leistung von PSAs beeinflussen. Faktoren wie Temperatur, Luftfeuchtigkeit und die Einwirkung von Chemikalien oder UV-Strahlung können die Eigenschaften und die Klebeleistung des Klebstoffs beeinflussen. Das Verständnis der spezifischen Umgebungsbedingungen, denen der Klebstoff ausgesetzt sein wird, und die Auswahl eines Klebstoffs mit angemessener Beständigkeit gegenüber diesen Faktoren können dabei helfen, über einen längeren Zeitraum hinweg eine gleichmäßige Haftung sicherzustellen.

- Tests und Qualitätskontrolle: Regelmäßige Tests und Qualitätskontrollmaßnahmen sind unerlässlich, um eine gleichmäßige Haftung sicherzustellen. Verschiedene Testmethoden wie Schälhaftung, Scherfestigkeit und Klebrigkeit können die Leistung des Klebstoffs beurteilen. Die Erstellung geeigneter Testprotokolle und die Durchführung regelmäßiger Qualitätsprüfungen während der Produktion können dazu beitragen, etwaige Inkonsistenzen oder Probleme frühzeitig zu erkennen und eine gleichmäßige Haftung im Endprodukt sicherzustellen.

- Lagerung und Haltbarkeit: Richtige Lagerbedingungen und die Einhaltung der Haltbarkeitsrichtlinien sind für die Aufrechterhaltung der Leistung des Klebstoffs von entscheidender Bedeutung. Haftklebstoffe können sich im Laufe der Zeit durch Hitze, Licht oder Lufteinwirkung zersetzen und ihre Klebeeigenschaften beeinträchtigen. Die Lagerung der Bindungen in kontrollierten Umgebungen und deren Verwendung innerhalb der empfohlenen Haltbarkeitsdauer kann dazu beitragen, eine gleichmäßige Haftung aufrechtzuerhalten.

Klebstoffauftragstechniken: Präzision und Effizienz

Klebstoffauftragstechniken sind in verschiedenen Branchen von entscheidender Bedeutung und gewährleisten Präzision und Effizienz bei Klebeanwendungen. Ob bei der Fertigung, Montage oder Reparatur: Die richtige Dosiermethode kann die Qualität und Zuverlässigkeit von Klebeverbindungen erheblich beeinflussen. In diesem Artikel werden wichtige Techniken untersucht, die dabei helfen, Präzision und Effizienz beim Auftragen von Klebstoffen innerhalb einer begrenzten Wortanzahl zu erreichen.

- Manuelles Auftragen: Das manuelle Auftragen von Klebstoff wird üblicherweise in kleinen Betrieben oder komplexen Anwendungen eingesetzt. Dabei werden Handgeräte wie Spritzen, Quetschflaschen oder Pinsel verwendet, um den Klebstoff präzise aufzutragen. Obwohl diese Methode Flexibilität und Kontrolle bietet, hängt sie von den Fähigkeiten und der Konsequenz des Bedieners ab.

- Zeit-/Druckdosierung: Die Zeit-/Druckdosierung ist eine weit verbreitete Technik, die einen gleichmäßigen und kontrollierten Klebstoffauftrag ermöglicht. Dabei werden pneumatische oder elektrische Spender mit Druckreglern und Zeitschaltuhren verwendet. Durch Anpassen der Abgabezeit und des Drucks können Bediener die aufgetragene Klebstoffmenge genau steuern. Diese Technik eignet sich für mittel- bis hochviskose Klebstoffe.

- Jetting: Jetting ist eine Dosiertechnik, bei der ein Klebstoffstrom mit hoher Geschwindigkeit verwendet wird, um präzise und kleine Klebstoffmengen auf die Zieloberfläche aufzutragen. Es wird häufig in Anwendungen eingesetzt, die eine schnelle und genaue Platzierung erfordern, wie z. B. bei der Elektronikmontage oder beim Mikrobonden. Strahlsysteme nutzen piezoelektrische oder pneumatische Betätigung, um kontrollierte Klebstofftröpfchen zu erzeugen.

- Sprühdosierung: Die Sprühdosierung ist eine effiziente Technik zur Abdeckung großer Flächen oder zur Erzielung einer gleichmäßigen Abdeckung. Dabei wird der Klebstoff in feine Tröpfchen zerstäubt und mit Luftdruck oder einer automatischen Spritzpistole auf die Oberfläche gelenkt. Die Sprühdosierung wird häufig in der Automobil-, Holzverarbeitungs- oder Verpackungsindustrie eingesetzt, wo eine schnelle und gleichmäßige Abdeckung erforderlich ist.

- Roboter-Dosiersysteme: Roboter-Dosiersysteme ermöglichen präzise und wiederholbare Klebstoffanwendungen durch programmierbare Automatisierung. Sie sind mit fortschrittlichen Sensoren und Ausgabeventilen ausgestattet, die so programmiert werden können, dass sie komplizierten Mustern und Konturen folgen. Die Roboterdosierung sorgt für Konsistenz und Genauigkeit und eignet sich daher ideal für Produktionslinien mit hohem Volumen und komplexe Montageprozesse.

- Film-/Wirbelbeschichtung: Film- oder Wirbelbeschichtung ist eine Technik, mit der eine gleichmäßige Klebstoffschicht auf ein Substrat aufgetragen wird. Dabei wird ein rotierender Mechanismus oder Applikator verwendet, um den Klebstoff in einem dünnen, kontinuierlichen Film zu verteilen. Diese Methode wird häufig in der Automobil-, Luftfahrt- und Bauindustrie eingesetzt, wo eine kontrollierte Klebstoffdicke für eine optimale Leistung entscheidend ist.

Herausforderungen bei der Anwendung von FPC-Klebstoffen

Die Anwendung von FPC-Klebemitteln (Flexible Printed Circuit) bringt mehrere Herausforderungen mit sich, die für eine erfolgreiche Verklebung und zuverlässige Leistung bewältigt werden müssen. Diese Herausforderungen ergeben sich in erster Linie aus den einzigartigen Eigenschaften und Anforderungen von FPCs. In dieser Antwort werde ich einige zentrale Herausforderungen skizzieren, die bei der Anwendung von FPC-Klebstoffen auftreten.

- Substratkompatibilität: FPCs bestehen aus flexiblen Materialien wie Polyimid, Polyester oder dünnem Kupfer und weisen andere Oberflächeneigenschaften als starre Substrate auf. Der Klebekleber muss mit dem FPC-Material kompatibel sein, um eine ordnungsgemäße Haftung zu gewährleisten, ohne dass es zu einer Delaminierung oder Beschädigung des Substrats kommt.

- Oberflächenvorbereitung: Die richtige Oberflächenvorbereitung ist für die Klebeverbindung von entscheidender Bedeutung. FPC-Oberflächen weisen häufig Rückstände, Öle oder Verunreinigungen auf, die die Haftung beeinträchtigen können. Die Herausforderung besteht darin, die richtige Reinigungsmethode oder Oberflächenbehandlung auszuwählen, um diese Verunreinigungen zu entfernen, ohne die Integrität des FPC zu beeinträchtigen.

- Kontrolle der Bindungsliniendicke: Das Erreichen einer gleichmäßigen Bindungsliniendicke ist für eine zuverlässige Leistung unerlässlich. Eine inkonsistente Klebstoffdicke kann zu Schwankungen der elektrischen Leitfähigkeit, der mechanischen Festigkeit und des Wärmemanagements führen. Aufgrund der Flexibilität von FPCs kann es eine Herausforderung sein, die Dicke der Klebelinie präzise zu steuern.

- Wärmemanagement: FPCs werden häufig in Anwendungen eingesetzt, bei denen Temperaturschwankungen zu erwarten sind. Der zum Kleben verwendete Klebstoff muss über eine gute Wärmeleitfähigkeit verfügen, um die Wärme effektiv abzuleiten und lokale Hotspots zu verhindern, die das FPC oder seine Komponenten beschädigen könnten. Eine Herausforderung besteht darin, ein optimales Wärmemanagement zu erreichen, ohne die Flexibilität und die elektrischen Eigenschaften des FPC zu beeinträchtigen.

- Klebstoffaushärtung: FPC-Klebstoffe erfordern typischerweise Aushärtungsprozesse wie Hitze oder UV. Die Herausforderung bestand darin, eine gleichmäßige und vollständige Aushärtung über die gesamte Klebelinie hinweg sicherzustellen, insbesondere bei komplexen oder dicht gepackten FPC-Designs. Eine unzureichende Aushärtung kann zu einer stärkeren Haftung oder einer unvollständigen Bindung führen, was zu Problemen bei der Zuverlässigkeit führt.

- Flexibilität und Haltbarkeit: FPCs sind so konzipiert, dass sie flexibel sind, und der Klebekleber muss dieser Flexibilität Rechnung tragen, ohne seine Integrität zu beeinträchtigen. Die Verbindung muss wiederholtem Biegen, Biegen und Dehnen standhalten, ohne zu reißen, zu delaminieren oder die Haftfestigkeit zu verlieren. Eine Verbindung zu finden, die sowohl Flexibilität als auch Haltbarkeit bietet, kann eine Herausforderung sein.

- Elektrische Leitfähigkeit: FPCs übertragen häufig elektrische Signale, sodass die elektrische Leitfähigkeit eine entscheidende Voraussetzung ist. Der Klebekleber sollte keinen hohen Widerstand erzeugen, der die Leistung des Schaltkreises beeinträchtigen könnte. Eine Herausforderung besteht darin, eine gute elektrische Leitfähigkeit entlang der Verbindungslinie zu erreichen und gleichzeitig die mechanische Integrität sicherzustellen.

- Prozessautomatisierung: Die Automatisierung des Klebstoffauftragsprozesses wird in Branchen erforderlich, in denen FPC-Verklebungen in großem Maßstab durchgeführt werden. Die Herausforderung besteht darin, automatisierte Systeme zu entwickeln, die den Klebstoff konsistent mit Präzision und Effizienz auftragen und dabei Variationen in FPC-Größen, -Formen und -Designs berücksichtigen können.

Die Bewältigung dieser Herausforderungen erfordert ein umfassendes Verständnis der FPC-Materialien, der Klebeklebstoffe und der spezifischen Anforderungen der Anwendung. Oft sind eine sorgfältige Materialauswahl, Prozessoptimierung und Tests erforderlich, um die Kompatibilität, Leistung und Zuverlässigkeit des Klebstoffs bei FPC-Klebeanwendungen sicherzustellen.

Zuverlässigkeitstests: Beurteilung der Klebstoffleistung

Zuverlässigkeitstests sind ein entscheidender Schritt bei der Beurteilung der Leistung von Klebstoffen. Klebstoffe werden in verschiedenen Branchen, darunter Automobil, Luft- und Raumfahrt, Elektronik und Bauwesen, häufig zum Verbinden verschiedener Materialien eingesetzt. Die Zuverlässigkeit von Klebeverbindungen ist von entscheidender Bedeutung, um die Sicherheit, Haltbarkeit und Gesamtleistung des Endprodukts zu gewährleisten.

Beim Zuverlässigkeitstest werden Klebeverbindungen verschiedenen Bedingungen und Belastungen ausgesetzt, die reale Umgebungen und Nutzungsszenarien simulieren. Das Ziel besteht darin, die Fähigkeit des Klebstoffs zu bewerten, seine Klebkraft und Integrität über einen längeren Zeitraum aufrechtzuerhalten. Hier sind einige wichtige Aspekte, die bei der Beurteilung der Klebstoffleistung bei Zuverlässigkeitstests zu berücksichtigen sind:

- Haftfestigkeit: Die anfängliche Haftfestigkeit des Klebstoffs wird mithilfe standardisierter Tests wie Überlappungsscher-, Schäl- oder Zugversuchen bewertet. Bei diesen Tests wird die Kraft gemessen, die erforderlich ist, um die Klebeverbindung zu lösen. Es bietet eine Basis für den Vergleich mit der Haftfestigkeit nach Einwirkung unterschiedlicher Bedingungen.

- Umweltbelastung: Klebstoffe sind häufig rauen Umgebungsbedingungen wie extremen Temperaturen, Feuchtigkeit, UV-Strahlung und Chemikalien ausgesetzt. Bei der Zuverlässigkeitsprüfung werden Klebstoffproben beschleunigten Alterungstests unterzogen, die diese Bedingungen über einen längeren Zeitraum simulieren. Dies hilft bei der Beurteilung der Beständigkeit des Klebstoffs gegenüber Umwelteinflüssen und seiner Fähigkeit, die Klebefestigkeit unter widrigen Bedingungen aufrechtzuerhalten.

- Temperaturwechsel: Temperaturschwankungen können zu einer Ausdehnung und Kontraktion von Materialien führen, was zu einer Belastung der Klebeverbindungen führen kann. Bei Temperaturwechseltests werden Klebstoffproben wiederholten Temperaturzyklen von niedrigen bis hohen Extremwerten ausgesetzt, um die Widerstandsfähigkeit des Klebstoffs gegenüber thermischer Belastung und seine Fähigkeit, die Bindungsintegrität aufrechtzuerhalten, zu beurteilen.

- Mechanische Beanspruchung: Klebeverbindungen können während des Betriebs verschiedenen Arten mechanischer Beanspruchung ausgesetzt sein, wie z. B. Zug, Druck, Scherung und Vibration. Bei der Zuverlässigkeitsprüfung werden Klebeproben durch zyklische Ermüdungs-, Schlag- oder Biegetests einer mechanischen Belastung ausgesetzt. Diese Tests helfen dabei, die Fähigkeit des Klebstoffs zu bewerten, einer automatischen Belastung ohne Versagen der Verbindung standzuhalten.

- Haltbarkeit und Alterung: Von Klebeverbindungen wird eine langfristige Haltbarkeit erwartet und sie sollten einer Verschlechterung im Laufe der Zeit standhalten. Zu den Zuverlässigkeitstests gehören Langzeitalterungstests, die die voraussichtliche Lebensdauer des Produkts simulieren. Dies kann bedeuten, dass Klebstoffproben über einen längeren Zeitraum Umweltfaktoren wie Temperatur, Feuchtigkeit und UV-Strahlung ausgesetzt werden und die Klebkraft und -integrität regelmäßig beurteilt wird.

- Kompatibilität: Klebstoffe müssen mit den Materialien, die sie verkleben sollen, kompatibel sein. Zu den Zuverlässigkeitstests gehört die Beurteilung der Kompatibilität des Klebstoffs mit verschiedenen Substraten, einschließlich Metallen, Kunststoffen, Verbundwerkstoffen und anderen in der Industrie üblicherweise verwendeten Materialien. Kompatibilitätstests bewerten die Haftfestigkeit des Klebstoffs, die Beständigkeit gegenüber chemischen Wechselwirkungen und etwaige nachteilige Auswirkungen auf das Substrat.

Zuverlässigkeitstests liefern wertvolle Informationen über die Leistung und Grenzen von Klebstoffen unter verschiedenen Bedingungen. Es hilft Herstellern bei der Auswahl des am besten geeigneten Klebstoffs für ihre Anwendung und stellt dessen Zuverlässigkeit und Haltbarkeit in realen Szenarien sicher. Durch die Durchführung strenger Zuverlässigkeitstests können Hersteller das Risiko eines Versagens der Klebeverbindung verringern, die Produktqualität verbessern und die Kundenzufriedenheit erhöhen.

Umweltaspekte bei FPC-Klebstoffen

FPC-Klebstoffe (Flexible Printed Circuit) spielen eine entscheidende Rolle bei der Montage und Zuverlässigkeit elektronischer Geräte. Da Umweltbewusstsein und Nachhaltigkeit immer wichtiger werden, ist es wichtig, die ökologischen Auswirkungen dieser Klebstoffe zu berücksichtigen. Hier sind einige wichtige Umweltaspekte im Zusammenhang mit FPC-Klebstoffen:

- Toxizität: Eine der Hauptsorgen ist die Toxizität des Klebstoffs und seiner Bestandteile. Klebstoffe können schädliche Chemikalien wie flüchtige organische Verbindungen (VOCs) oder gefährliche Luftschadstoffe (HAPs) enthalten. Diese Stoffe können schädliche Auswirkungen auf die menschliche Gesundheit und die Umwelt haben. Hersteller sollten sich bemühen, giftige Chemikalien in ihren Klebstoffformulierungen zu minimieren oder zu eliminieren.

- Emissionen und Luftqualität: Während des Herstellungs- und Anwendungsprozesses können FPC-Klebstoffe VOCs und andere Luftschadstoffe in die Atmosphäre abgeben. Diese Emissionen tragen zur Luftverschmutzung bei und können die Luftqualität beeinträchtigen. Umweltbewusste Klebstoffhersteller wollen diese Emissionen reduzieren, indem sie VOC-arme oder VOC-freie Klebstoffe formulieren.

- Energieverbrauch: Die Herstellung von FPC-Klebstoffen erfordert Energie, die häufig aus nicht erneuerbaren Quellen stammt. Um die Auswirkungen auf die Umwelt zu minimieren, sollten Hersteller energieeffiziente Prozesse implementieren und die Nutzung erneuerbarer Energiequellen prüfen.

- Abfallerzeugung: Beim Auftragen von Klebstoffen kann Abfall entstehen, einschließlich überschüssigem Klebstoffmaterial, Verpackungs- und Reinigungsmaterialien. Es sollten ordnungsgemäße Abfallbewirtschaftungspraktiken befolgt werden, wie z. B. Recycling oder Wiederverwendung von Abfallmaterialien, wann immer dies möglich ist. Darüber hinaus sollten Hersteller die Entwicklung von Klebstoffen mit einer längeren Haltbarkeitsdauer prüfen, um den Abfall durch abgelaufene oder unbenutzte Produkte zu reduzieren.

- Überlegungen zum Ende der Lebensdauer: Die Entsorgung elektronischer Geräte, die FPC-Klebstoffe enthalten, ist ein erhebliches Umweltproblem. Klebstoffe, die nicht leicht abbaubar sind oder gefährliche Bestandteile enthalten, können bei der Entsorgung von Geräten zur Umweltverschmutzung beitragen. Klebstoffhersteller sollten bestrebt sein, umweltfreundliche Produkte zu entwickeln, die mit Recycling- oder Entsorgungsprozessen kompatibel sind, beispielsweise Klebstoffe, die sich beim Recycling leicht von Leiterplatten trennen lassen.

- Nachhaltigkeit und grüne Initiativen: Klebstoffhersteller sollten Nachhaltigkeit in ihre Geschäftspraktiken integrieren. Dazu kann die Verwendung nachwachsender Rohstoffe, die Implementierung umweltfreundlicher Herstellungsprozesse sowie die Einhaltung anerkannter Umweltstandards und Zertifizierungen gehören. Darüber hinaus können sich Unternehmen an grünen Initiativen beteiligen, beispielsweise an Produktrücknahmeprogrammen oder Partnerschaften mit Recyclinganlagen.

- Ökobilanz: Die Durchführung einer umfassenden Ökobilanz (LCA) von FPC-Klebeklebstoffen ist entscheidend für das Verständnis ihrer Umweltauswirkungen von der Rohstoffgewinnung bis zur Entsorgung. Ökobilanzen helfen dabei, Bereiche zu identifizieren, in denen Verbesserungen vorgenommen werden können, z. B. die Reduzierung von Treibhausgasemissionen, die Minimierung des Ressourcenverbrauchs und die Verbesserung der Recyclingfähigkeit.

Trends und Innovationen bei FPC-Klebstoffen

FPC-Klebstoffe (Flexible Printed Circuit) entwickeln sich ständig weiter, angetrieben durch die Nachfrage nach höherer Leistung, Miniaturisierung und verbesserter Zuverlässigkeit elektronischer Geräte. Hier sind einige bemerkenswerte Trends und Innovationen bei FPC-Klebstoffen:

- Miniaturisierung und Dünnheit: Da elektronische Geräte immer kleiner und dünner werden, besteht ein wachsender Bedarf an FPC-Klebstoffen, um diesen Formfaktoranforderungen gerecht zu werden. Hersteller entwickeln ultradünne und flache Klebstoffe, die eine starke Verbindung bieten und gleichzeitig die Gesamtdicke der Baugruppe minimieren.

- Hochtemperaturbeständigkeit: Viele elektronische Geräte, insbesondere solche in Automobil-, Luft- und Raumfahrt- und Industrieanwendungen, werden in Umgebungen mit hohen Temperaturen betrieben. Es werden FPC-Klebstoffe mit erhöhter Hitzebeständigkeit entwickelt, um eine zuverlässige Leistung unter extremen Temperaturbedingungen zu gewährleisten und Delaminierung oder Verklebungsfehler zu verhindern.

- Aushärtung bei niedrigem Druck: Herkömmliche Prozesse zur Aushärtung von Klebstoffen erfordern häufig hohe Temperaturen oder lange Aushärtungszeiten, was für wärmeempfindliche Komponenten oder empfindliche Substrate eine Herausforderung darstellen kann. Innovationen bei Niederdrucktechniken wie UV-härtende oder feuchtigkeitshärtende Klebstoffe bieten schonendere Aushärtemöglichkeiten und ermöglichen eine Kompatibilität mit temperaturempfindlichen Bauteilen und Substraten.

- Leitfähige Klebstoffe: Die Nachfrage nach FPC-Klebstoffen mit elektrischer Leitfähigkeit steigt in Anwendungen, die elektrische Verbindungen zwischen Schaltkreiselementen erfordern. Leitfähige Klebstoffe machen unterschiedliche Lötprozesse überflüssig, was eine schnellere Montage ermöglicht und das Risiko einer thermischen Beschädigung empfindlicher Komponenten verringert.

- Verbesserte Flexibilität und Haltbarkeit: Flexibilität und Haltbarkeit sind für FPC-Klebstoffe von entscheidender Bedeutung, um Biegungen, Verdrehungen und Vibrationen in flexiblen elektronischen Geräten standzuhalten. Fortschritte in der Polymerchemie und in den Formulierungstechniken führen zu Klebstoffen mit verbesserter Flexibilität, Dehnung und Widerstandsfähigkeit gegenüber mechanischer Beanspruchung, die eine zuverlässige Verbindung in dynamischen Umgebungen gewährleisten.

- Umweltfreundlichkeit: Umweltaspekte, einschließlich der Verwendung nachhaltiger Rohstoffe und der Reduzierung giftiger Substanzen, rücken bei der Entwicklung von Klebstoffen immer mehr in den Vordergrund. Hersteller erforschen biobasierte und erneuerbare Materialien als Alternativen zu erdölbasierten Inhaltsstoffen. Darüber hinaus werden umweltfreundliche Herstellungsverfahren und recycelbare Klebstoffformulierungen entwickelt, um die Umweltbelastung zu minimieren.

- Verbesserte Dosierung und Anwendung: Ein effizienter und präziser Klebstoffauftrag ist entscheidend für die Erzielung konsistenter und zuverlässiger Verbindungen. Innovationen bei den Dosiertechnologien, wie etwa automatisierte Dosiersysteme und Strahlverfahren, ermöglichen eine kontrollierte und genaue Auftragung von Klebstoffen, selbst bei komplexen FPC-Designs mit Bauteilen mit empfindlichem Rastermaß.

- Klebefolientechnologie: Klebefolien erfreuen sich bei der FPC-Verklebung aufgrund ihrer einfachen Handhabung und präzisen Platzierung immer größerer Beliebtheit. Diese vorgeformten Folien bieten eine gleichmäßige Klebstoffdicke, hervorragende Benetzungseigenschaften und vereinfachte Montageprozesse. Hersteller verbessern kontinuierlich die Formulierungen von Klebefilmen, um deren Klebeleistung und Kompatibilität mit verschiedenen Substraten zu verbessern.

- Zuverlässigkeitsverbesserungen: Um eine langfristige Zuverlässigkeit zu gewährleisten, werden FPC-Klebstoffe mit verbesserter Beständigkeit gegen Faktoren wie Feuchtigkeit, Chemikalien und Alterung entwickelt. Diese Klebstoffe werden strengen Tests unterzogen, um ihre Leistung unter rauen Umgebungsbedingungen zu bewerten und so eine gleichbleibende Funktionalität und Klebeintegrität über die gesamte Lebensdauer des Produkts sicherzustellen.

- Anpassung und anwendungsspezifische Lösungen: FPC-Klebstoffe werden auf die spezifischen Anforderungen verschiedener Anwendungen zugeschnitten, beispielsweise in der Automobilindustrie, in der Unterhaltungselektronik, in medizinischen Geräten und in der Wearable-Technologie. Hersteller arbeiten eng mit Gerätedesignern und -herstellern zusammen, um maßgeschneiderte Klebstofflösungen zu entwickeln, die den individuellen Herausforderungen und Leistungsanforderungen jeder Anwendung gerecht werden.

Anwendungsbereiche: Unterhaltungselektronik, Automobil, medizinische Geräte und mehr

Unterhaltungselektronik: Unterhaltungselektronik umfasst eine breite Palette von Produkten für den persönlichen Gebrauch und die Unterhaltung. Dazu gehören Smartphones, Tablets, Laptops, Spielekonsolen, Smart-TVs, Smart-Home-Geräte, Wearables und mehr. Der Einsatz von Unterhaltungselektronik hat die Art und Weise, wie Menschen kommunizieren, arbeiten und sich unterhalten, revolutioniert. Technologische Fortschritte haben die Unterhaltungselektronik leistungsfähiger, kompakter und erschwinglicher gemacht und Benutzern nahtlose Konnektivität, immersive Erlebnisse und Komfort geboten.

Automobil: Die Automobilindustrie hat in den letzten Jahren erhebliche Fortschritte erlebt, die vor allem auf die Technologieintegration zurückzuführen sind. Von Elektrofahrzeugen (EVs) bis hin zu autonomen Fahrsystemen haben Automobilanwendungen die Art und Weise, wie wir reisen, verändert. Elektroautos erfreuen sich aufgrund ihrer Umweltfreundlichkeit und der Reduzierung des COXNUMX-Ausstoßes zunehmender Beliebtheit. Darüber hinaus integrieren Automobilhersteller innovative Funktionen wie fortschrittliche Fahrerassistenzsysteme (ADAS), Konnektivität, Infotainmentsysteme und Telematik, um das Fahrerlebnis zu verbessern, die Sicherheit zu verbessern und ein effizientes Fahrzeugmanagement zu ermöglichen.

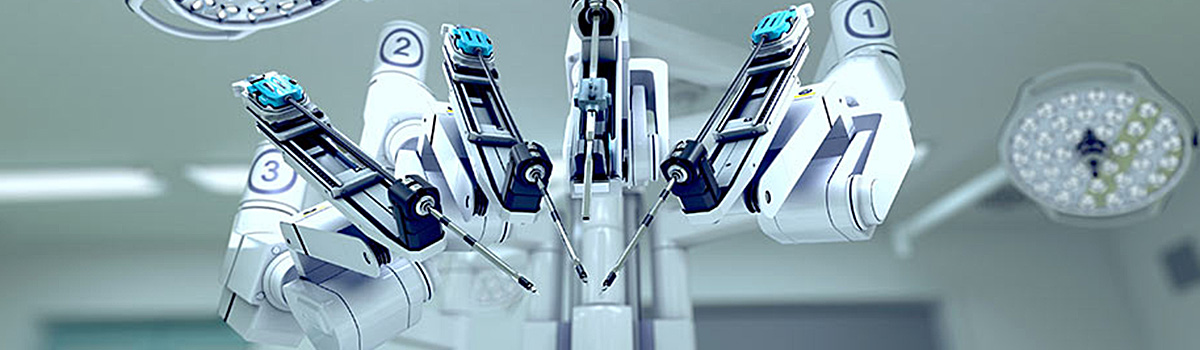

Medizinische Geräte: Medizinische Geräte haben bei der Diagnose, Überwachung und Behandlung verschiedener Erkrankungen eine entscheidende Rolle gespielt. Sie reichen von einfachen Geräten wie Thermometern und Blutdruckmessgeräten bis hin zu fortschrittlichen Geräten wie MRT-Geräten und chirurgischen Robotersystemen. Medizinische Geräte ermöglichen es medizinischem Fachpersonal, genaue Diagnosen zu stellen, minimalinvasive Eingriffe durchzuführen und die Gesundheit von Patienten aus der Ferne zu überwachen. Sie haben die Gesundheitsbranche revolutioniert, die Patientenergebnisse verbessert, Krankenhausaufenthalte verkürzt und die Gesamtqualität der Pflege verbessert.

Internet der Dinge (IoT): Das Internet der Dinge (IoT) ist ein Netzwerk miteinander verbundener Geräte, die mit Sensoren, Software und Konnektivitätsfunktionen ausgestattet sind. Es ermöglicht den Datenaustausch und die Kommunikation zwischen Geräten, was zu Automatisierung, Datenanalyse und verbesserter Entscheidungsfindung führt. Das Internet der Dinge findet in verschiedenen Branchen Anwendung, darunter im Gesundheitswesen, in der Landwirtschaft, im verarbeitenden Gewerbe und im Energiesektor. Im Gesundheitswesen können IoT-Geräte die Vitalwerte von Patienten überwachen, die Einhaltung von Medikamenten verfolgen und eine Fernüberwachung von Patienten ermöglichen. IoT-Geräte können die Bewässerung optimieren, die Bodenbedingungen überwachen und das Pflanzenmanagement in der Landwirtschaft verbessern. Das IoT hat das Potenzial, Branchen zu revolutionieren, indem es sie effizienter, nachhaltiger und datengesteuerter macht.

Industrielle Automatisierung: Bei der industriellen Automatisierung werden Technologie und Steuerungssysteme eingesetzt, um industrielle Prozesse und Aufgaben zu automatisieren. Dazu gehören Robotik, Bildverarbeitungssysteme, Sensoren und speicherprogrammierbare Steuerungen (SPS). Industrielle Automatisierung steigert die Produktivität, verbessert die Sicherheit, senkt die Betriebskosten und findet Anwendung in der Fertigung, Logistik, Energie und anderen Sektoren. Durch die Integration von künstlicher Intelligenz (KI) und maschinellem Lernen (ML) kann die industrielle Automatisierung Prozesse optimieren, Anomalien erkennen und vorausschauende Wartung ermöglichen, wodurch die Effizienz verbessert und Ausfallzeiten reduziert werden.

Zukunftsaussichten und Chancen

FPC-Klebstoff (Flexible Printed Circuit) ist eine entscheidende Komponente bei der Herstellung elektronischer Geräte. Dies ist entscheidend für die Gewährleistung zuverlässiger und robuster Verbindungen zwischen flexiblen Schaltkreisen und anderen Teilen. Wenn wir in die Zukunft blicken, sind mehrere Perspektiven und Möglichkeiten für FPC-Klebstoffe eine Überlegung wert.

- Fortschritte in der flexiblen Elektronik: Der Bereich der flexiblen Elektronik entwickelt sich rasant weiter, mit einer wachsenden Nachfrage nach flexiblen Displays, tragbaren Geräten und intelligenten Textilien. FPC-Klebstoffe werden weiterhin einen hohen Stellenwert haben, um die Montage und Verbindung flexibler Schaltkreise in diesen innovativen Anwendungen zu ermöglichen.

- Miniaturisierung und schlankere Geräte: Da Unterhaltungselektronik immer kompakter und schlanker wird, sind dünnere und flexiblere Verbindungslösungen von größter Bedeutung. FPC-Klebstoffe können die Montage ultradünner flexibler Schaltkreise erleichtern und so schlankere und leichtere Geräte schaffen.

- Verbesserte Klebeleistung: Hersteller suchen ständig nach Klebstofflösungen, die eine überlegene Klebeleistung bieten, wie z. B. hohe Scherfestigkeit, hervorragende elektrische Leitfähigkeit und thermische Stabilität. Zukünftige FPC-Klebstoffe werden wahrscheinlich fortschrittliche Materialien und Formulierungen enthalten, um diese anspruchsvollen Anforderungen zu erfüllen.

- Integration mit fortschrittlichen Herstellungsprozessen: Neue Fertigungstechnologien wie 3D-Druck, Rolle-zu-Rolle-Verarbeitung und Hybridintegration eröffnen neue Möglichkeiten für die Herstellung flexibler Schaltkreise. FPC-Klebstoffe müssen sich an diese Herstellungsprozesse anpassen und mit ihnen kompatibel sein und eine optimale Haftung und Zuverlässigkeit bieten.

- Flexible Hybridelektronik (FHE): FHE kombiniert traditionelle starre Elektronik mit anpassbaren Komponenten und schafft so Geräte mit einzigartigen Formfaktoren und Funktionalitäten. FPC-Klebstoffe werden beim Zusammenbau dieser Hybridsysteme eine entscheidende Rolle spielen und flexible und starre Elemente nahtlos verbinden.

- Nachhaltigkeit und Umweltaspekte: Der zunehmende Fokus auf Nachhaltigkeit und Umweltverantwortung bietet die Möglichkeit, umweltfreundliche FPC-Klebstoffe zu entwickeln. Zukünftige Formulierungen könnten erneuerbare oder recycelbare Materialien enthalten und so die Umweltauswirkungen von Elektroschrott verringern.

- Integration intelligenter Funktionen: Mit dem Aufkommen des Internets der Dinge (IoT) und vernetzter Geräte können FPC-Klebstoffe möglicherweise intelligente Funktionen wie eingebettete Sensoren, Selbstheilungsfunktionen oder Wärmemanagementeigenschaften integrieren. Diese Fortschritte würden die Funktionalität und Zuverlässigkeit elektronischer Geräte verbessern.

- Medizin- und Gesundheitsanwendungen: Der medizinische Bereich erlebt einen Aufschwung bei tragbaren Geräten, implantierbaren Sensoren und intelligenten Gesundheitstechnologien. FPC-Klebstoffe, die biokompatibel und sterilisierbar sind und auf verschiedenen Substraten haften können, werden in diesem Bereich wichtige Anwendungen finden.

- Automobil- und Luft- und Raumfahrtindustrie: Die Automobil- und Luft- und Raumfahrtindustrie setzt aufgrund ihrer leichten und platzsparenden Vorteile zunehmend auf flexible Schaltkreise. In diesen anspruchsvollen Umgebungen besteht eine große Nachfrage nach FPC-Klebstoffen, die extremen Temperaturen, Vibrationen und mechanischen Belastungen standhalten.

- Forschung und Entwicklung: Kontinuierliche Forschungs- und Entwicklungsbemühungen im Bereich FPC-Klebstoffe werden zu weiteren Fortschritten führen. Innovationen in den Bereichen Klebstoffchemie, Herstellungstechniken und Prozessoptimierung werden die Branche vorantreiben und neue Anwendungen und verbesserte Leistung ermöglichen.

Bedeutung der Zusammenarbeit bei der Weiterentwicklung der FPC-Klebstofftechnologie

Die Zusammenarbeit ist von entscheidender Bedeutung für die Weiterentwicklung der FPC-Klebstofftechnologie (Flexible Printed Circuit). Es ermöglicht den Austausch von Wissen, Ressourcen und Fachwissen zwischen verschiedenen Interessengruppen und führt so zu beschleunigter Innovation und Fortschritt. Hier sind die Hauptgründe, die die Bedeutung der Zusammenarbeit bei der Weiterentwicklung der FPC-Klebstofftechnologie hervorheben:

- Interdisziplinäre Expertise: Die FPC-Klebstofftechnologie umfasst verschiedene Bereiche, darunter Materialwissenschaften, Chemie, Elektronikfertigung und Ingenieurwesen. Die Zusammenarbeit bringt Experten aus diesen unterschiedlichen Bereichen zusammen und fördert interdisziplinäre Ansätze zur Problemlösung. Durch die Kombination ihres Wissens und ihrer Perspektiven können Forscher und Branchenexperten komplexe Herausforderungen bewältigen und neuartige Lösungen effektiver entwickeln.

- Wissensaustausch: Die Zusammenarbeit erleichtert den Informationsaustausch, Forschungsergebnisse und Best Practices zwischen verschiedenen Einheiten. Hersteller, Zulieferer, Forscher und akademische Einrichtungen können zusammenarbeiten, um wertvolle Erkenntnisse und technisches Wissen über die FPC-Klebstofftechnologie zu verbreiten. Dieses gemeinsame Wissen hilft, überflüssige Anstrengungen zu vermeiden, fördert die Standardisierung und beschleunigt die Gesamtentwicklung.

- Zugang zu Ressourcen: Kooperationsbemühungen ermöglichen den Zugang zu einem breiteren Spektrum an Ressourcen, einschließlich Finanzierung, Ausrüstung, Einrichtungen und Materialien. Durch die Zusammenarbeit mit Organisationen, Forschungsinstituten oder Regierungsbehörden können Sie auf spezielle Ressourcen zugreifen, die für den Einzelnen möglicherweise nicht verfügbar sind. Dieser Zugang ermöglicht umfangreichere Experimente, Tests und Prototyping, was zu verbesserten FPC-Klebstoffformulierungen und Herstellungsprozessen führt.

- Beschleunigte Innovation: Zusammenarbeit fördert ein Umfeld offener Innovation und Kreativität. Durch die Zusammenführung verschiedener Perspektiven und Fachkenntnisse können neue Ideen und Konzepte entstehen, die die Grenzen der FPC-Klebstofftechnologie erweitern. Kooperationsprojekte können auch die Stärken jedes Partners nutzen und seine einzigartigen Fähigkeiten und Ressourcen kombinieren, um innovative Lösungen schneller zu entwickeln.

- Markteinblicke und Branchentrends: Die Zusammenarbeit mit Industriepartnern und Endbenutzern liefert wertvolle Einblicke in Marktanforderungen, neue Trends und Kundenanforderungen. Dieses Verständnis trägt dazu bei, die Entwicklung der FPC-Klebstofftechnologie an die sich entwickelnden Anforderungen der Branche anzupassen. Gemeinsame Bemühungen ermöglichen ein frühzeitiges Feedback und eine Validierung und stellen so sicher, dass die entwickelten Lösungen praktisch, relevant und kommerziell realisierbar sind.

- Qualitätssicherung und Standardisierung: Durch die Zusammenarbeit können Qualitätssicherungsmaßnahmen und Industriestandards für die FPC-Klebstofftechnologie etabliert werden. Durch die Zusammenarbeit mit Normungsorganisationen und Regulierungsbehörden wird sichergestellt, dass die entwickelten Klebstoffe die Sicherheits-, Zuverlässigkeits- und Leistungsanforderungen erfüllen. Die Zusammenarbeit ermöglicht auch den Austausch von Testmethoden und Validierungsprotokollen, was zu konsistenteren und standardisierten Bonding-Prozessen führt.

- Validierung und reale Anwendung: Die Zusammenarbeit mit Endbenutzern, Herstellern und Systemintegratoren ermöglicht die Bestätigung der FPC-Klebstofftechnologie in realen Anwendungen. Durch die Zusammenarbeit können Klebstoffhersteller wertvolles Feedback zu Leistung, Benutzerfreundlichkeit und Herstellbarkeit erhalten. Diese Rückkopplungsschleife trägt dazu bei, die Klebstoffformulierungen zu verfeinern und zu verbessern und so sicherzustellen, dass sie für verschiedene Anwendungen und Umgebungen geeignet sind.

- Risikominderung: Durch die Zusammenarbeit werden die mit Forschungs- und Entwicklungsbemühungen verbundenen Risiken verteilt. Partner können gemeinsam Herausforderungen angehen und individuelle Risiken mindern, indem sie Ressourcen und Fachwissen bündeln. Die Zusammenarbeit ermöglicht auch die gemeinsame Nutzung von geistigem Eigentum und Patentrechten und fördert so ein kooperativeres und weniger wettbewerbsorientiertes Umfeld.

Zusammenfassung

FPC-Klebstoff ist für die Flexibilität und Zuverlässigkeit elektronischer Geräte von entscheidender Bedeutung. Die Fähigkeit dieser Klebstoffe, starke Klebefähigkeiten, elektrische Isolierung und Schutz vor Umwelteinflüssen zu bieten und gleichzeitig die Flexibilität und Haltbarkeit von FPC-Platinen zu gewährleisten, ist bei der Herstellung und Montage verschiedener elektronischer Geräte von entscheidender Bedeutung. Da die Technologie voranschreitet, werden die Entwicklung innovativer Klebelösungen und die Zusammenarbeit zwischen Herstellern, Forschern und Endverbrauchern von entscheidender Bedeutung sein, um den wachsenden Anforderungen und Herausforderungen der Elektronikindustrie gerecht zu werden. Indem wir das Potenzial von FPC-Klebstoffen nutzen, können wir den Weg für noch flexiblere, langlebigere und zuverlässigere elektronische Geräte ebnen, die unsere moderne Welt antreiben.