Klebstoffe für Beschichtungsanwendungen

Viele Klebstoffbeschichtungen werden speziell entwickelt, um unzählige Anwendungsherausforderungen zu lösen. Um optimale Ergebnisse zu erzielen, werden die Art und die Technik der Beschichtung sorgfältig ausgewählt, oft durch umfangreiche Versuche. Erfahrene Beschichter müssen eine Vielzahl von Variablen und Kundenpräferenzen berücksichtigen, bevor sie eine Lösung auswählen und testen. Klebebeschichtungen sind weit verbreitet und werden weltweit in einer Vielzahl von Funktionen eingesetzt. Vinyl kann zur Verwendung in Beschilderungen, Wandgrafiken oder dekorativen Verpackungen mit druckempfindlichen Klebstoffen beschichtet werden. Dichtungen und „O“-Ringe können mit Klebstoff beschichtet werden, sodass sie dauerhaft an verschiedenen Produkten und Geräten befestigt werden können. Klebebeschichtungen werden auf Stoffe und Vliesstoffe aufgetragen, damit diese auf harte Substrate laminiert werden können und eine weiche, schützende Oberfläche zur Sicherung der Ladung während des Transports bieten.

Variablen

Bei der Auswahl einer geeigneten Klebstoffbeschichtungslösung spielen viele Faktoren eine Rolle:

Untergründe sind oft Materialien wie Papier, Wandbeläge, Wellpappe, Filme und Folien. Jedes hat seine eigenen einzigartigen Eigenschaften wie Porosität, Zugfestigkeit und chemische Beständigkeit.

Um den Klebstoff vor dem Auftragen vor Kontakt und Kontamination zu schützen, werden Release Liner angebracht. Liner können aus einer Vielzahl von Materialien hergestellt werden und sorgen in Verbindung mit der Klebebeschichtung für die Steuerung der Abziehfestigkeit.

Die Anwendungsoberfläche kann eine Betonwand, ein Teppichboden, eine Fahrzeugtür, ein Fenster, die menschliche Haut oder viele andere sein. Bei der Auswahl/Entwicklung der richtigen Chemie muss die Beschaffenheit dieser Oberflächen berücksichtigt werden.

Umweltbedingungen wie extreme Temperaturen, Feuchtigkeit, direktes oder indirektes Sonnenlicht, Einwirkung von Chemikalien, Verwendung im Innen-/Außenbereich usw. haben einen gewissen Einfluss auf die Haftung und Haltbarkeit.

Umweltfreundliche Initiativen können die Wahl von Klebstoffen auf Emulsionsbasis (auf Wasserbasis) gegenüber Klebstoffen auf Lösungsmittelbasis (auf chemischer Basis) beeinflussen.

Weitere zu berücksichtigende Faktoren sind die Kompatibilität zwischen der Klebebeschichtung und einer funktionellen Deckschicht, der verwendete Drucker-/Tintentyp und die Lagerbedingungen.

Chemie

Auf dem Markt sind zahlreiche „Standard“-Chemieoptionen erhältlich. Manchmal können diese Chemikalien ohne Modifikation verwendet werden. In vielen Fällen werden sie mit Zusatzstoffen modifiziert, um ihre Leistung zu optimieren.

Tenside verringern die Oberflächenspannung und verbessern so die Rheologie des Klebstoffs. Dadurch kann der Kleber besser fließen und gleichmäßiger aufgetragen werden.

Entschäumer können hinzugefügt werden, um die Möglichkeit der Entstehung von Luftblasen innerhalb der Beschichtung zu verringern oder zu beseitigen.

Für Anwendungen, bei denen der Geruch des Klebstoffs im Vordergrund steht, können Duftstoffe hinzugefügt werden. Kosmetikprodukte, die auf der Haut haften, erfordern manchmal einen „parfümierten“ Klebstoff.

Methoden

Es gibt viele Arten von Beschichtern und Beschichtungsverfahren. Zu den Grundvoraussetzungen gehört die Auswahl einer Streichmaschine, die der Größe und dem Gewicht der Bahn (Rohmaterialrolle) gerecht wird. Hochmoderne Beschichter verfügen in der Regel über überlegene Geschwindigkeits- und Spannungssteuerungen, die für die Verarbeitung einer Vielzahl von Substraten erforderlich sind. Beim Auftragen von Beschichtungen auf dünnere Materialien wie Filme und Folien ist eine präzise Spannungskontrolle von entscheidender Bedeutung. Bei der Auswahl eines Beschichters kommt es weit mehr als nur auf die physische Eignung an. Je nach gewünschtem Ergebnis können unterschiedliche Beschichtungsverfahren zum Einsatz kommen:

Bei der Tiefdruckbeschichtung werden gravierte Zylinder verwendet, die abhängig von ihrem gravierten Volumen und den Eigenschaften der Beschichtungsflüssigkeit eine bestimmte Menge an Beschichtung auf die Bahn auftragen. Die Dosierung der Zylinder erfolgt über ein Rakelmesser, das es dem Benutzer ermöglicht, präzise und gleichmäßige Beschichtungsgewichte auf die Bahn aufzutragen. Tiefdruckbeschichter werden am häufigsten zum Auftragen dünnerer Beschichtungen auf eine Bahn verwendet. Tiefdruckbeschichter können für die Vollbahnbeschichtung oder Musterbeschichtung verwendet werden.

Bei der Umkehrwalzenbeschichtung handelt es sich um eine Aufnahmewalze, die teilweise in eine Beschichtungspfanne eingetaucht ist. Die Beschichtungsflüssigkeit wird auf die Aufnahmewalze aufgetragen, die wiederum die Chemie auf eine Auftragswalze aufträgt. Die Auftragswalze trägt die Beschichtungsflüssigkeit auf die Bahn auf. Das Beschichtungsgewicht wird durch die Walzengeschwindigkeit und den Spalt zwischen der Auftragswalze und der Aufnahmewalze gesteuert. Eine dritte Rolle, die Stützwalze, verbindet die Bahn mit der Auftragswalze und steuert außerdem die Beschichtungsbreite. Diese Beschichtungsmethode wird am häufigsten verwendet, um mittlere bis schwere Beschichtungsgewichte auf die Bahn aufzutragen.

Bei der Tiefenbeschichtung wird entweder ein gravierter Stab oder ein gewickelter Stab verwendet, um überschüssige Beschichtung, die über eine Auftragswalze oder direkt aus einer Pfanne auf die Bahn aufgetragen wurde, abzumessen. Je größer die gravierten oder gewickelten Lücken im Stab sind, desto dicker bzw. schwerer ist das auf die Bahn aufgetragene Beschichtungsgewicht. Diese Art der Beschichtung bietet die Möglichkeit, ein breites Spektrum an Beschichtungsgewichten aufzutragen und ist sehr flexibel, wenn es um die Eigenschaften der verwendeten Beschichtungschemie geht.

Die Tiefenbeschichtung wird am häufigsten verwendet, um eine sehr dünne Beschichtung auf eine Bahn aufzutragen. Eine dosierte Walze trägt die Beschichtung auf die Bahn auf. Das Beschichtungsgewicht wird normalerweise durch die Geschwindigkeit der Walze gesteuert. Diese Art der Beschichtung wird sehr häufig verwendet, um einer Bahn, insbesondere Papieren, wieder Feuchtigkeit zuzuführen, um die Wellung des Endprodukts zu kontrollieren.

Bei der Deepmaterial-Beschichtung wird auf die Oberfläche der Bahn eine überschüssige Menge Beschichtungsflüssigkeit aufgetragen. Ein Messer liegt mit einem speziellen Spalt direkt an der Oberfläche der Bahn an und dosiert überschüssige Beschichtungsflüssigkeit. Dieser Spalt steuert das Beschichtungsgewicht. Bei einer ähnlichen Technik namens Air Knife-Beschichtung wird anstelle einer Stahl- oder Polymerklinge ein fokussierter Luftstrom verwendet, um die überschüssige Beschichtungsflüssigkeit von der Oberfläche der Bahn abzumessen. Das Beschichtungsgewicht wird durch Einstellen der Geschwindigkeit der auftreffenden Luft und des Abstands des Auftreffspalts von der Oberfläche der Bahn gesteuert.

Beim Schlitzdüsen-Beschichtungsverfahren wird die Beschichtungsflüssigkeit durch einen präzise bearbeiteten Spalt in einer Düse auf die Oberfläche der Bahn gepumpt. Das Beschichtungsgewicht wird durch Änderung der Durchflussmenge durch die Düse oder der Dicke des Spalts in der Düse gesteuert. Diese Beschichtungsmethode wird verwendet, wenn eine präzise Steuerung des Beschichtungsgewichts und der Beschichtungskonsistenz erforderlich ist.

Die Tauchbeschichtung wird manchmal auch als „Tauchbeschichtung“ bezeichnet. Die Bahn wird in eine Pfanne oder einen Behälter mit der Beschichtungsflüssigkeit eingetaucht oder eingetaucht. Die Bahn wird dann durch zwei Walzen geführt, die überschüssige Beschichtung von der Bahn abmessen. Das Beschichtungsgewicht wird durch den Abstand zwischen den beiden Walzen und die Rotationsgeschwindigkeit der Walzen gesteuert. Diese Beschichtungsmethode wird häufig verwendet, wenn eine Sättigung der Beschichtungschemie in der Bahn erforderlich ist.

Bei der Vorhangbeschichtung wird ein präzise geschlitzter Beschichtungskopf verwendet, der einen Vorhang aus Beschichtungschemie erzeugt, der auf die Bahn fällt und sich senkrecht zur fallenden Beschichtungsflüssigkeit bewegt. Diese Art der Beschichtung wird verwendet, wenn präzise Beschichtungsgewichte erforderlich sind, und eignet sich auch zum Auftragen mehrerer nasser Schichten Beschichtungsflüssigkeit auf die Bahn. Dies wird durch die Verwendung mehrerer Schlitze in einem Beschichtungskopf erreicht, durch die jeweils separate Beschichtungsflüssigkeiten fließen.

Konfektionierung

Nachdem nun die Chemie entwickelt und die Beschichtungsmethode festgelegt wurde, ist das Trocknen der nächste Teil des Prozesses. Die meisten Beschichter verfügen über Inline-Öfen zum Trocknen oder Aushärten des Klebstoffs. Bei der Optimierung des Trocknungsprozesses werden Temperatur, Geschwindigkeit und Ofenlänge berücksichtigt. In Luftschwebeöfen wird Infrarotwärme angewendet, um eine gleichmäßige Abdeckung zu erreichen, ohne die Bahn zu berühren. Die Art des Trägermaterials, der Klebstoff, die Luftfeuchtigkeit und die Umgebungstemperatur haben alle einen gewissen Einfluss auf den Trocknungsprozess. Trocknungszeiten und -geschwindigkeiten werden häufig während des Versuchsprozesses angepasst. Klebebeschichtungen werden zunächst auf den Liner und nicht direkt auf den Untergrund aufgetragen. Dieser Vorgang wird Transferbeschichtung genannt. Wenn der Trocknungsprozess abgeschlossen ist, wird das Substrat auf den Klebstoff/Liner laminiert, um das fertige Produkt herzustellen.

Der Prozess zur Entwicklung von Klebebeschichtungen beginnt mit einem Konzept. Von dort aus wird ein Design-of-Experimentes (DoE) als Wegweiser zum Erfolg erstellt. Oft sind mehrere Versuche erforderlich, um die Chemie und die Anwendung dieser Chemie zu perfektionieren. Das Endergebnis ist eine hochentwickelte Lösung, die auf Erfolg ausgelegt ist.

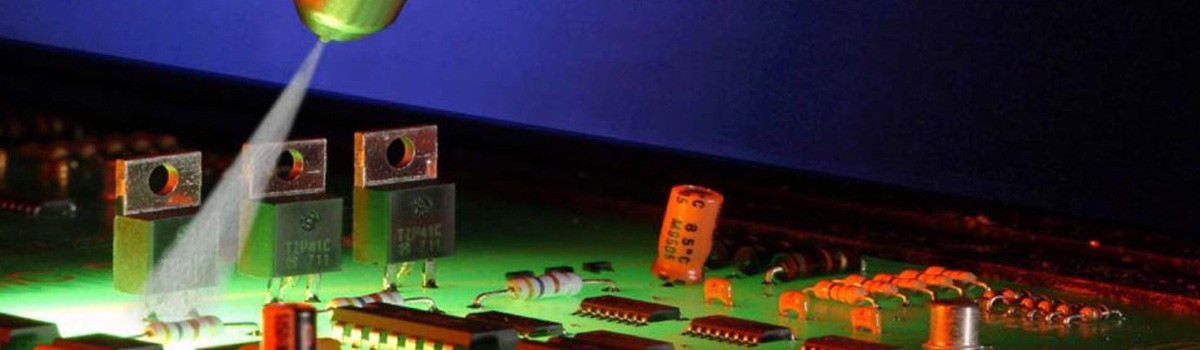

Deepmaterial stellt Spezialbeschichtungen für den Einsatz in fortschrittlichen technologischen Anwendungen her. Unsere Systeme bieten Schutz gegen Feuchtigkeit, Chemikalien, Abrieb, Temperaturwechsel, erhöhte Temperaturen, mechanische Stöße usw. Sie sind zu 100 % reaktiv und enthalten keine Lösungs- oder Verdünnungsmittel. Für beengte Platzverhältnisse stehen Beschichtungen mit extrem niedriger Viskosität zur Verfügung.