Adhesivo SMT

No mundo en constante evolución da fabricación de produtos electrónicos, o adhesivo Surface Mount Technology (SMT) xurdiu como un cambio de xogo. Este adhesivo avanzado xoga un papel crucial para garantir a perfecta integración dos compoñentes electrónicos nas placas de circuíto impreso (PCB). Desde a mellora da fiabilidade do produto ata a racionalización dos procesos de produción, o adhesivo SMT converteuse nunha ferramenta indispensable para os fabricantes. Esta publicación de blog explorará os distintos aspectos do adhesivo SMT e a súa importancia na industria electrónica.

Comprensión do adhesivo SMT: unha breve visión xeral

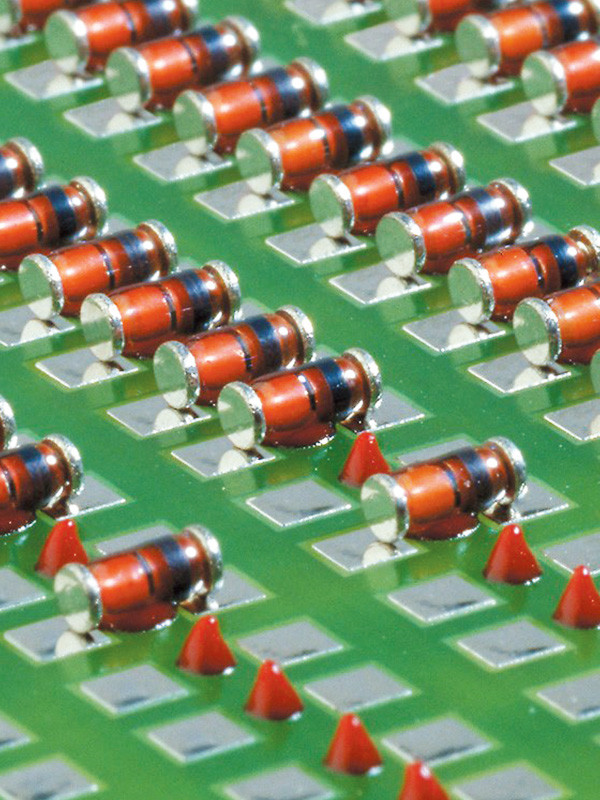

O adhesivo SMT, ou adhesivo de tecnoloxía de montaxe en superficie, úsase na industria electrónica para unir dispositivos de montaxe en superficie (SMD) a placas de circuíto impreso (PCB).

O adhesivo SMT normalmente está feito de resinas sintéticas, disolventes e aditivos. O adhesivo aplícase ao PCB usando un dispensador ou stencil. Despois colócanse os SMD sobre o adhesivo antes de que seque.

Están dispoñibles varios tipos de adhesivos SMT, incluíndo adhesivos epoxi, acrílicos e a base de silicona. Cada tipo ten as súas propiedades e vantaxes únicas. Por exemplo, os adhesivos epoxi son coñecidos pola súa alta resistencia e durabilidade, mentres que os adhesivos acrílicos ofrecen excelentes propiedades de illamento eléctrico.

O adhesivo SMT é fundamental para o éxito da fabricación de SMT, xa que axuda a manter os SMD no seu lugar durante o proceso de montaxe. O adhesivo tamén mellora a fiabilidade e durabilidade do produto final proporcionando soporte mecánico aos SMD.

Unha das consideracións críticas á hora de seleccionar un adhesivo SMT é o seu tempo de curado. O tempo de curado refírese ao tempo necesario para que o adhesivo se endureza e se adhiera ao PCB e SMD. O tempo de curado pode variar dependendo do tipo de adhesivo e das condicións ambientais nas que se aplique o adhesivo.

Ademais do tempo de curado, outros factores a considerar á hora de seleccionar un adhesivo SMT inclúen a súa viscosidade, tixotropía e resistencia térmica e química.

En xeral, o adhesivo SMT é un compoñente crítico do proceso de fabricación de SMT, que axuda a garantir a fiabilidade e durabilidade dos dispositivos electrónicos. Escoller o adhesivo axeitado pode axudar a garantir o éxito da montaxe SMT e mellorar o rendemento do produto final.

A importancia do adhesivo SMT na fabricación de produtos electrónicos

O adhesivo SMT é crucial na fabricación de produtos electrónicos, especialmente na montaxe de dispositivos de montaxe en superficie (SMD) en placas de circuíto impreso (PCB). O uso de adhesivo SMT garante que os SMD estean unidos de forma segura ao PCB, proporcionando soporte mecánico e mellorando a fiabilidade e durabilidade do produto final.

Unha das principais vantaxes do adhesivo SMT é a súa capacidade para manter os SMD no seu lugar durante o proceso de montaxe. Sen adhesivo, os SMD poderían moverse ou moverse durante a fabricación, provocando defectos ou fallos no produto final. O adhesivo SMT axuda a evitar estes problemas mantendo os SMD no seu lugar ata que estean soldados ao PCB.

O adhesivo SMT tamén axuda a mellorar o rendemento dos dispositivos electrónicos proporcionando soporte mecánico aos SMD. Isto é especialmente importante nas aplicacións que poden expor o dispositivo a vibracións ou outras tensións mecánicas. O adhesivo axuda a absorber estas tensións e evita danos nos SMD, garantindo que o dispositivo siga funcionando correctamente ao longo do tempo.

Ademais do soporte mecánico, o adhesivo SMT pode proporcionar propiedades de illamento eléctrico e condutividade térmica. Isto é importante nas aplicacións onde os SMD xeran calor, xa que o adhesivo pode axudar a disipar esta calor e evitar o sobreenriquecido e os danos no dispositivo.

Elixir un adhesivo SMT axeitado é fundamental para o éxito da fabricación de produtos electrónicos. Factores como o tempo de curado, a viscosidade, a tixotropía e a resistencia química e térmica deben considerarse ao seleccionar un adhesivo. Escoller o adhesivo incorrecto pode provocar defectos ou fallos no produto final, o que pode ser custoso e lento.

Tipos de adhesivo SMT: unha visión xeral das variantes

Están dispoñibles varios tipos de adhesivo SMT (Tecnoloxía de montaxe en superficie), cada un coas súas propiedades e vantaxes únicas. A selección do tipo correcto de adhesivo depende dos requisitos específicos da aplicación, incluíndo os tipos de superficies a pegar, as condicións ambientais e o tempo de curado.

- Adhesivo epoxi: os adhesivos epoxi son o adhesivo SMT máis utilizado na fabricación de produtos electrónicos. Ofrecen unha alta resistencia e unha excelente durabilidade, polo que son ideais para aplicacións onde se esperan tensións mecánicas e altas temperaturas. Os adhesivos epoxi curan rapidamente, o que os converte nunha opción preferida para ambientes de produción de gran volume.

- Adhesivo acrílico: os adhesivos acrílicos son coñecidos polas súas excelentes propiedades de illamento eléctrico. Ofrecen unha boa forza de unión e poden curar a temperatura ambiente, polo que son axeitados para aplicacións onde non se requiren altas temperaturas. Os adhesivos acrílicos tamén resisten factores ambientais como a humidade, os produtos químicos e a radiación UV.

- Adhesivo de silicona: os adhesivos de silicona ofrecen unha excelente flexibilidade, polo que son ideais para aplicacións nas que se espera expansión e contracción térmicas. Tamén proporcionan unha boa resistencia á humidade, aos produtos químicos e á radiación UV. Non obstante, os adhesivos de silicona teñen menor forza de adhesión que os adhesivos epoxi e acrílicos.

- Adhesivo curable UV: os adhesivos curables UV curan cando se exponen á luz UV, o que os converte nunha opción preferida para aplicacións onde se require un curado rápido. Ofrecen unha excelente forza de unión e son ideais para aplicacións onde non se esperan altas temperaturas e tensións mecánicas.

- Adhesivo de fusión en quente: os adhesivos de fusión en quente son materiais termoplásticos quentados ata un estado fundido e aplicados á superficie. Curan rapidamente e ofrecen unha boa forza de unión. Non obstante, non son axeitados para aplicacións onde se esperan altas temperaturas.

Factores a considerar ao elixir un adhesivo SMT

Elixir o adhesivo SMT (Tecnoloxía de montaxe en superficie) correcto é fundamental para o éxito da fabricación de produtos electrónicos. Hai que ter en conta varios factores á hora de seleccionar un bono, incluíndo:

- Materiais do substrato: os tipos de substratos que se van unir xogan un papel crucial na determinación do tipo de adhesivo que se utilizará. Algúns adhesivos son máis axeitados para unir materiais específicos como vidro, cerámica ou metal.

- Condicións ambientais: tamén se debe considerar o ambiente no que se utilizará o produto final. Factores como a temperatura, a humidade e a exposición a produtos químicos poden afectar o rendemento do adhesivo. É fundamental seleccionar un adhesivo que sexa resistente ás condicións ambientais específicas.

- Tempo de curado: o tempo de curado do adhesivo é un factor esencial a considerar. O tempo de curado debe ser compatible co ciclo de produción do produto. Os adhesivos de curado rápido son ideais para ambientes de produción de gran volume. Pola contra, os adhesivos de curado máis lento poden ser axeitados para a produción de baixo volume.

- Viscosidade e tixotropía: o grosor e a tixotropía do adhesivo son factores cruciais a ter en conta, especialmente cando se unen compoñentes pequenos ou superficies irregulares. Un adhesivo de baixa viscosidade é ideal para conectar compoñentes pequenos. En cambio, un adhesivo con alta tixotropía é adecuado para unir superficies irregulares.

- Resistencia química e térmica: o adhesivo debe resistir os produtos químicos e as condicións térmicas esperadas durante o ciclo de vida do produto. Isto é especialmente importante en aplicacións de alta temperatura, onde o adhesivo debe soportar calor extremo e ciclos térmicos.

- Método de aplicación: o método de aplicación é outro factor crítico a considerar. Algúns adhesivos aplícanse mediante dispensadores, mentres que outros usan métodos de impresión por stencil ou de dispensación a chorro. O adhesivo seleccionado debe ser compatible co método de aplicación.

O papel do adhesivo SMT na colocación de compoñentes

Tecnoloxía de montaxe en superficie (SMT) O adhesivo é fundamental na colocación de compoñentes na fabricación de produtos electrónicos. O adhesivo aplícase á superficie da placa de circuíto impreso (PCB) para manter os compoñentes no seu lugar antes de soldar.

Os seguintes son os papeis críticos do adhesivo SMT na colocación de compoñentes:

- Colocación segura de compoñentes: o adhesivo SMT asegura os compoñentes na PCB. Isto é importante porque os compoñentes son moi pequenos e lixeiros e poden moverse ou moverse durante a fabricación. O adhesivo axuda a manter os compoñentes no seu lugar e evita que vaian ou caian da tarxeta.

- Evitar a ponte de soldadura: o adhesivo SMT tamén se usa para evitar a ponte de soldadura, un problema común na fabricación de produtos electrónicos. A ponte de soldadura ocorre cando unha conexión non desexada une dúas unións de soldadura adxacentes. Isto pode provocar un curtocircuíto e danar os compoñentes. O adhesivo axuda a manter os compoñentes separados e evita a ponte de soldadura.

- Mellora a calidade da unión de soldadura: o adhesivo SMT tamén pode mellorar a calidade da unión de soldadura. O adhesivo mantén as pezas no seu lugar, o que reduce o risco de movemento durante o proceso de soldadura. Isto resulta nunha unión de soldadura máis consistente e fiable.

- Mellora a eficiencia de fabricación: o adhesivo SMT tamén pode mellorar a eficiencia de fabricación. O adhesivo aplícase antes de colocar os compoñentes no PCB, o que reduce o tempo necesario para o aliñamento e a colocación manual. Isto resulta nun proceso de fabricación máis rápido e eficiente.

- Mellora a fiabilidade do produto: o adhesivo SMT pode mellorar a fiabilidade do produto final. Ao manter os compoñentes no lugar durante o proceso de fabricación, o adhesivo axuda a garantir que os detalles estean correctamente aliñados e unidos de forma segura ao PCB. Isto reduce o risco de falla ou mal funcionamento dos compoñentes debido ao movemento ou vibracións.

Conseguindo vínculos fortes e fiables con adhesivo SMT

Conseguir unións sólidas e fiables co adhesivo SMT (Surface Mount Technology) é fundamental para o éxito da fabricación de produtos electrónicos. O adhesivo SMT mantén os compoñentes nunha placa de circuíto impreso (PCB) antes de soldarlos. Aquí tes algúns consellos para conseguir unións sólidas e fiables co adhesivo SMT:

- Seleccione o adhesivo correcto: elixir o adhesivo SMT adecuado é esencial. Os factores a ter en conta ao seleccionar un adhesivo inclúen os materiais do substrato, as condicións ambientais, o tempo de curado, a viscosidade, a tixotropía, a resistencia química e térmica e o método de aplicación. A elección dun selante compatible cos requisitos específicos do proxecto axudará a garantir unha unión robusta e fiable.

- Prepare a superficie: a superficie do PCB debe estar limpa e libre de contaminantes como aceites, sucidade e po. Isto pódese conseguir usando un axente de limpeza e un pano sen pelusa ou un limpador de plasma. A preparación adecuada da superficie é fundamental para conseguir unha unión robusta e fiable.

- Aplicar o adhesivo correctamente: o adhesivo debe aplicarse na cantidade correcta e no lugar correcto. Para aplicar o adhesivo pódense usar equipos de dispensación como xeringas, agullas e dispensadores. O adhesivo debe aplicarse uniformemente e na cantidade correcta para garantir que os compoñentes se manteñan no seu lugar de forma segura.

- Asegúrese de curar correctamente: o adhesivo debe ter tempo suficiente para curar antes de soldar os compoñentes. O tempo de curado pode variar dependendo do adhesivo e das condicións ambientais. Siga as instrucións do fabricante para garantir o curado axeitado.

- Supervisar as condicións ambientais: as condicións ambientais no ambiente de fabricación poden afectar o rendemento do adhesivo. A temperatura, a humidade e a exposición a produtos químicos poden afectar a resistencia e fiabilidade da unión. Vixiar estas condicións e tomar as medidas adecuadas para garantir que estean dentro do intervalo recomendado.

- Use compoñentes de calidade: os compoñentes de calidade son esenciais para lograr unha unión robusta e fiable. Os compoñentes de mala calidade poden ter irregularidades ou inconsistencias que poden afectar o proceso de unión. Use ingredientes que cumpran as especificacións requiridas e que proveñan de provedores reputados.

- Proba a unión: probar a unión é esencial para garantir que o adhesivo formou unha unión robusta e fiable. Pódense usar varios métodos para probar a unión, incluíndo probas de tracción, probas de cizallamento e probas de ciclos térmicos. As probas poden axudar a identificar calquera problema co proceso de unión e garantir que o produto final sexa fiable e duradeiro.

Técnicas e boas prácticas de dispensación de adhesivos SMT

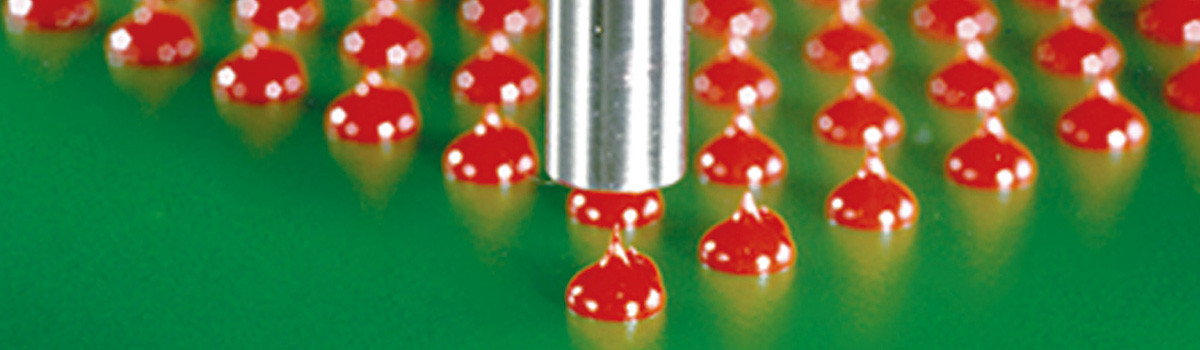

A dispensación de adhesivo SMT (Surface Mount Technology) é fundamental na fabricación de produtos electrónicos. O adhesivo mantén os compoñentes nunha placa de circuíto impreso (PCB) antes de soldarlos. Aquí tes algunhas técnicas de dispensación e prácticas recomendadas para o adhesivo SMT:

- Dispensación manual: a dispensación manual é unha técnica rendible que require un operador cualificado. A dispensación manual pódese facer mediante unha xeringa ou un bolígrafo dispensador. Esta técnica permite un control preciso sobre a cantidade de adhesivo dispensado, polo que é ideal para proxectos a pequena escala.

- Dispensación automatizada: a dispensación automatizada é unha técnica máis rápida e eficiente ideal para a produción a gran escala. Os sistemas de dispensación automatizados usan equipos como robots, bombas e válvulas para aplicar o adhesivo ao PCB. Esta técnica permite unha dispensación consistente e pode aumentar a eficiencia da produción.

- Dispensación por chorro: a dispensación por chorro é unha técnica de dispensación de alta velocidade que utiliza un dispensador pneumático para aplicar o adhesivo nun fluxo fino. Esta técnica é ideal para a produción de gran volume e pode dispensar pequenas cantidades de adhesivo con alta precisión.

- Serigrafía: a serigrafía é unha técnica de dispensación moi utilizada que consiste en aplicar o adhesivo a través dun stencil. Esta técnica é ideal para aplicar moitos adhesivos a un PCB. A serigrafía é un método de dispensación rentable e eficiente que se pode usar tanto para a produción a pequena como en grande escala.

- Mellores prácticas: seguir as mellores prácticas para dispensar adhesivo SMT é esencial. Algunhas prácticas recomendadas inclúen:

- Asegúrese de que o equipo de dispensación estea limpo e libre de contaminantes.

- Use a punta dispensadora ou boquilla correcta para o adhesivo que se está a utilizar.

- Asegúrese de que a información de dispensación ou a boquilla estea dimensionada para o compoñente unido.

- Manteña a distancia adecuada entre a punta de dispensación ou boquilla e a PCB.

- Manteña a punta de dispensación ou a boquilla perpendicular á superficie do PCB.

- Dispense o adhesivo nun movemento continuo sen parar.

- Asegúrese de que o adhesivo se dispense uniformemente e na cantidade correcta.

- Vixiar a viscosidade e a tixotropía do adhesivo para garantir a correcta dispensación.

Superando os retos na aplicación de adhesivos SMT

A aplicación do adhesivo SMT (Surface Mount Technology) pode ser un reto debido a varios factores, como a viscosidade do adhesivo, o tamaño e a forma dos compoñentes e a complexidade do deseño do PCB. Aquí tes algúns desafíos comúns na aplicación de adhesivo SMT e como superalos:

- A viscosidade do adhesivo: os adhesivos SMT están dispoñibles en diferentes viscosidades, que van de baixa a alta. A consistencia do adhesivo pode afectar o proceso de dispensación e a forza de unión. Os adhesivos de baixa viscosidade flúen de forma máis eficiente, mentres que os adhesivos de alta viscosidade poden requirir unha maior presión de dispensación. Para superar este desafío, os fabricantes deben seleccionar un adhesivo coa viscosidade adecuada para a aplicación específica e axustar os parámetros de dispensación en consecuencia.

- Tamaño e forma dos compoñentes: os compoñentes SMT teñen varios tamaños e formas, e algúns poden ser difíciles de unir debido ao seu pequeno tamaño ou forma irregular. Ademais, as funcións que están demasiado próximas poden requirir técnicas especiais de dispensación para evitar o sangrado ou o puente do adhesivo. Para superar este desafío, os fabricantes deben seleccionar unha técnica de dispensación que poida manexar o tamaño e a forma dos compoñentes, como unha punta de dispensación fina ou boquilla para pequenas características ou un sistema de dispensación de chorro para membros próximos.

- Deseño de PCB: a complexidade do deseño de PCB tamén pode afectar a aplicación do adhesivo SMT. Os compoñentes colocados demasiado preto do bordo do PCB poden requirir técnicas especiais de dispensación para evitar o desbordamento do adhesivo. Ademais, os PCB con alta densidade de compoñentes poden requirir un enfoque de dispensación que poida aplicar o adhesivo de forma precisa e controlada. Para superar este desafío, os fabricantes deben revisar coidadosamente o deseño do PCB e seleccionar unha técnica de dispensación que poida acomodar o deseño.

- Factores ambientais: os factores ambientais como a temperatura, a humidade e a presión do aire poden afectar o proceso de aplicación do adhesivo SMT. Por exemplo, a alta humidade pode facer que o adhesivo se cure demasiado rápido. Pola contra, a baixa humidade pode facer que o adhesivo se cure demasiado lentamente. Para superar este desafío, os fabricantes deben supervisar coidadosamente as condicións ambientais e axustar os parámetros de dispensación en consecuencia.

- Curado de adhesivos: os adhesivos SMT requiren cura para acadar a forza de unión desexada. O proceso de curado pode verse afectado por factores como a temperatura, a humidade e o grosor da capa adhesiva. Para superar este desafío, os fabricantes deben seguir as recomendacións de tempo e temperatura de curado do fabricante do adhesivo e asegurarse de que as condicións ambientais estean dentro do intervalo recomendado.

O impacto do adhesivo SMT na xestión térmica

Os adhesivos de tecnoloxía de montaxe en superficie (SMT) xogan un papel esencial na xestión térmica dos dispositivos electrónicos. A xestión térmica dos dispositivos electrónicos é fundamental xa que garante que a máquina funcione de forma eficiente e fiable e evita os danos causados pola calor excesiva. Os adhesivos SMT poden afectar a xestión térmica de varias maneiras, como se comenta a continuación.

En primeiro lugar, os adhesivos SMT poden proporcionar unha vía de condución térmica para a disipación da calor. Estes adhesivos están deseñados para ter unha alta condutividade térmica, o que lles permite transferir calor lonxe dos compoñentes xeradores de calor ao disipador de calor do dispositivo. Esta transferencia de calor axuda a manter a temperatura do dispositivo dentro dos límites de funcionamento seguros.

En segundo lugar, os adhesivos SMT tamén poden afectar á xestión térmica proporcionando unha barreira térmica. Estes adhesivos poden actuar como illantes térmicos, evitando que a calor escape do dispositivo. Isto pode ser útil cando é fundamental manter unha temperatura constante, como en equipos médicos ou instrumentos científicos.

En terceiro lugar, os adhesivos SMT poden afectar a xestión térmica a través das súas características de cura. Algúns adhesivos curan a temperaturas máis altas, o que pode causar estrés térmico no dispositivo. Isto pode provocar fallos mecánicos, como rachaduras ou delaminación do adhesivo. Por iso, é fundamental elixir un adhesivo que cure a unha temperatura que non supere a temperatura de funcionamento do dispositivo.

En cuarto lugar, o grosor do adhesivo tamén pode afectar a xestión térmica. Unha capa adhesiva máis grosa pode crear unha barreira térmica que pode dificultar a disipación da calor, aumentando as temperaturas no dispositivo. Por outra banda, unha capa adhesiva máis fina pode permitir que a calor se transfira de forma máis eficiente, mellorando a xestión térmica.

Por último, o adhesivo SMT pode afectar o rendemento térmico global do dispositivo. Diferentes enlaces teñen diferentes condutividades térmicas, características de curado e grosores. Escoller un adhesivo deseñado especificamente para a xestión térmica pode axudar a garantir o rendemento óptimo do dispositivo.

Adhesivo SMT e a súa contribución á resistencia ás vibracións e aos choques

Os adhesivos da tecnoloxía de montaxe en superficie (SMT) impactan na xestión térmica e contribúen significativamente á vibración dos dispositivos electrónicos e á resistencia aos choques. As vibracións e os golpes poden causar danos nos dispositivos electrónicos, e os adhesivos SMT son esenciais para mitigar este risco.

Os adhesivos SMT proporcionan soporte mecánico e reforzo aos compoñentes soldados. Actúan como un amortiguador entre os detalles e o substrato, distribuíndo vibracións e forzas de choque nunha zona máis ampla. Isto reduce a tensión nas unións de soldadura e evita que se rachen ou se rompan baixo a presión aplicada.

O material adhesivo usado en aplicacións SMT tamén xoga un papel crítico na resistencia ás vibracións e aos choques. O adhesivo debe ser o suficientemente sólido e duradeiro como para soportar as forzas aplicadas ao dispositivo sen romper nin rachar. Ademais, o adhesivo debe ter certo grao de elasticidade para permitir o movemento e flexibilidade na máquina sen comprometer a súa integridade estrutural.

O adhesivo SMT tamén pode contribuír a amortiguar as vibracións do dispositivo. O amortecemento é a disipación de enerxía que reduce a amplitude das vibracións dun sistema. O adhesivo pode absorber e disipar parte da potencia das vibracións, reducindo a amplitude das oscilacións e evitando que causen danos no dispositivo.

O grosor da capa adhesiva tamén pode afectar a resistencia ás vibracións e aos choques do dispositivo. Unha capa de adhesivo máis grosa pode proporcionar amortiguación e absorción de impactos. Unha capa máis delgada pode ser máis ríxida e ofrecer menos resistencia aos choques. O grosor da capa adhesiva debe seleccionarse en función das necesidades específicas do dispositivo e do nivel de vibración e choque ao que vai ser sometido.

Vantaxes do adhesivo SMT

Tecnoloxía de montaxe en superficie (SMT) O adhesivo é un compoñente crítico na fabricación de dispositivos electrónicos. É un tipo de adhesivo deseñado especificamente para unir pezas de montaxe en superficie a placas de circuíto impreso (PCB) durante a fabricación. Estas son algunhas das vantaxes de usar adhesivo SMT:

- Fiabilidade mellorada: o adhesivo SMT proporciona unha forte unión entre os compoñentes de montaxe en superficie e os PCB, mellorando a fiabilidade e o rendemento dos dispositivos electrónicos. Axuda a evitar que os compoñentes se desprendan ou danen durante o funcionamento, provocando fallos ou mal funcionamento.

- Reelaboración e reparación reducidas: ao usar adhesivo SMT para asegurar os compoñentes, os fabricantes poden reducir a necesidade de reelaboración e reparación. Isto pode aforrar tempo e diñeiro no proceso de fabricación e mellorar a calidade xeral do produto acabado.

- Xestión térmica mellorada: o adhesivo SMT pode axudar a mellorar a xestión térmica dos dispositivos electrónicos proporcionando un disipador de calor entre os compoñentes e a PCB. Isto axuda a disipar a calor e evita o sobrequecemento, o que provoca fallos ou mal funcionamento.

- Miniaturización: o adhesivo SMT permite a fabricación de dispositivos electrónicos máis pequenos e compactos. Permite o uso de compoñentes máis pequenos. Reduce o espazo necesario para a colocación de compoñentes, o que pode producir deseños máis eficientes e rendibles.

- Rendemento eléctrico mellorado: o adhesivo SMT pode mellorar o rendemento eléctrico dos dispositivos electrónicos reducindo a resistencia entre os compoñentes e a PCB. Isto pode mellorar a integridade do sinal, reducir o ruído e mellorar o rendemento xeral.

- Versatilidade: o adhesivo SMT está dispoñible en varias formulacións e viscosidades para satisfacer as necesidades específicas de diferentes aplicacións. Isto convérteo nun vínculo versátil para varios dispositivos electrónicos, incluídos produtos electrónicos de consumo, aparellos médicos e electrónicos para automóbiles.

En xeral, o uso de adhesivo SMT proporciona moitas vantaxes na fabricación de dispositivos electrónicos. Proporcionar unha unión robusta e fiable entre os compoñentes de montaxe en superficie e as PCB pode mellorar o rendemento, a fiabilidade e a eficiencia dos dispositivos electrónicos ao tempo que se reduce a necesidade de reelaborar e reparar. É un adhesivo versátil utilizado en diversas aplicacións, polo que é un compoñente esencial na industria electrónica.

Desvantaxes do adhesivo SMT

O adhesivo da tecnoloxía de montaxe en superficie (SMT) é un tipo de adhesivo que se usa habitualmente na fabricación de circuítos e dispositivos electrónicos. É unha cola que mantén os compoñentes de montaxe en superficie no lugar durante a soldadura. Aínda que o adhesivo SMT ten as súas vantaxes, tamén hai varias desvantaxes ao usar este tipo de adhesivo.

- Dificultade na eliminación: unha das principais desvantaxes do adhesivo SMT é que pode ser difícil de eliminar. Unha vez que se cura o adhesivo, a eliminación do compoñente de montaxe en superficie pode ser un reto sen causar danos á placa de circuíto. Isto pode facer que sexa difícil reparar ou substituír pezas no futuro.

- Custo: o adhesivo SMT pode ser caro, o que dificulta o seu uso en ambientes de produción de gran volume. Isto é especialmente certo se o adhesivo é de alta calidade, o que é necesario para garantir unha adhesión fiable dos compoñentes.

- Tempo de curado: o adhesivo SMT require unha certa cantidade de tempo para curar antes de que as pezas poidan soldarse no seu lugar. Isto pode aumentar o tempo de produción global de dispositivos e circuítos electrónicos.

- Vida útil: o adhesivo SMT ten unha vida útil limitada, polo que debe usarse nun período de tempo específico. Isto pode provocar desperdicios se o adhesivo non se utiliza antes de que caduque.

- Control de calidade: o adhesivo SMT pode ser un reto en ambientes de produción de gran volume. As variacións na aplicación da unión poden provocar inconsistencias na adhesión dos compoñentes, o que pode provocar defectos no produto final.

- Preocupacións ambientais: o adhesivo SMT contén produtos químicos que poden danar o medio ambiente se non se eliminan correctamente. Isto pode afectar ás empresas comprometidas con prácticas de fabricación sostibles e responsables co medio ambiente.

- Posibilidade de danos aos compoñentes: o adhesivo SMT pode danar as funcións que debe manter no seu lugar. Isto pode ocorrer se o adhesivo se aplica demasiado groso ou non se aplica uniformemente.

- Falta de flexibilidade: o adhesivo SMT pode ser fráxil, o que significa que pode non ser axeitado para compoñentes que requiren flexibilidade. Isto pode limitar os tipos de funcións utilizadas en dispositivos e circuítos electrónicos.

Consideracións ambientais: solucións adhesivas SMT sen chumbo

As solucións de adhesivos da tecnoloxía de montaxe en superficie sen chumbo (SMT) foron cada vez máis importantes debido ás preocupacións ambientais. A directiva RoHS (Restricción de substancias perigosas) na UE e normativas similares noutros países restrinxiron o uso de chumbo nos dispositivos electrónicos. Polo tanto, os adhesivos SMT sen chumbo convertéronse nunha alternativa popular aos enlaces tradicionais que conteñen chumbo.

Os adhesivos SMT sen chumbo normalmente conteñen outros metais, como prata, cobre ou estaño, que se consideran menos nocivos para o medio ambiente que o chumbo. Estes metais alternativos fixéronse máis frecuentes a medida que os fabricantes buscan reducir o seu impacto ambiental mantendo o rendemento do produto de alta calidade.

A fabricación de adhesivos SMT sen chumbo ten un menor impacto ambiental que os adhesivos tradicionais que conteñen chumbo. A produción de adhesivos que conteñan chumbo require a miúdo o uso de produtos químicos tóxicos, que poden ser prexudiciais para os traballadores e o medio ambiente. Pola contra, os adhesivos sen chumbo prodúcense utilizando métodos máis limpos e respectuosos co medio ambiente.

Outra consideración ambiental para os adhesivos SMT sen chumbo é a súa eliminación. Os adhesivos tradicionais que conteñen chumbo considéranse residuos perigosos e requiren procedementos especiais de eliminación. Pola contra, os adhesivos sen chumbo non están clasificados como residuos perigosos. Pódense eliminar mediante métodos estándar de eliminación de residuos.

Demostrouse que os adhesivos SMT sen chumbo funcionan de forma similar aos enlaces tradicionais que conteñen chumbo en canto á xestión térmica, á vibración e á resistencia aos choques. Polo tanto, poden usarse como substituto directo de adhesivos que conteñen chumbo sen comprometer o rendemento do dispositivo.

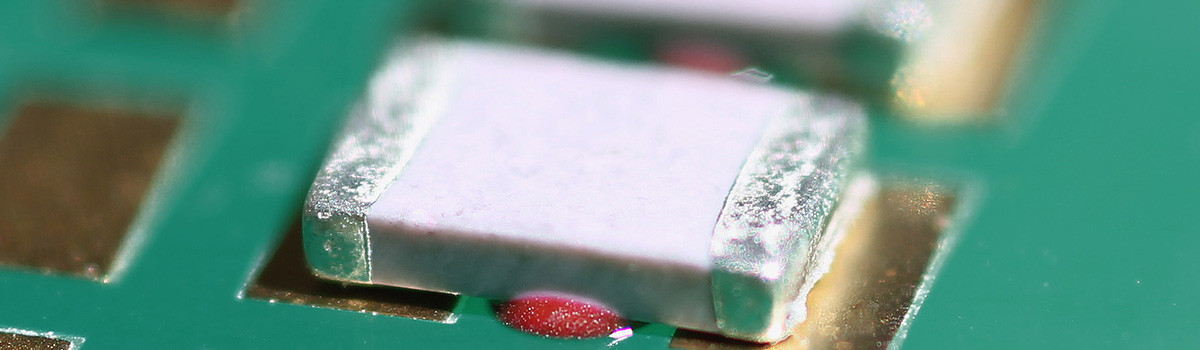

Adhesivo SMT en electrónica miniaturizada: garantía de precisión

Os adhesivos de tecnoloxía de montaxe en superficie (SMT) xogan un papel fundamental para garantir a precisión dos produtos electrónicos miniaturizados. A medida que os dispositivos electrónicos seguen a diminuír de tamaño, a colocación e a unión dos compoñentes vólvense cada vez máis importantes. Os adhesivos SMT proporcionan soporte mecánico e reforzo ás pezas soldadas, evitando que se movan ou se movan durante a operación.

Na electrónica miniaturizada, a colocación dos compoñentes é fundamental para garantir o bo funcionamento. Os adhesivos SMT proporcionan un método para asegurar as pezas no seu lugar durante a montaxe e a operación. O adhesivo debe aplicarse con precisión para garantir que os compoñentes estean na localización e orientación correctas. Mesmo o máis mínimo desaxuste pode causar problemas de rendemento ou inutilizar o dispositivo.

A precisión da aplicación do adhesivo SMT pódese mellorar mediante tecnoloxías de dispensación avanzadas. Estas tecnoloxías usan dispensadores de alta precisión para aplicar o adhesivo na cantidade e localización exactas necesarias para cada compoñente. Isto garante que os detalles estean correctamente asegurados e aliñados durante a montaxe.

A elección do material adhesivo tamén é esencial para a precisión na electrónica miniaturizada. O adhesivo debe ter unha viscosidade baixa e un alto grao de precisión na súa colocación. Tamén debe ter un tempo de curado rápido, permitindo un rápido montaxe e tempo de resposta.

Ademais da precisión na colocación, os adhesivos SMT tamén poden afectar o rendemento dos produtos electrónicos miniaturizados. O adhesivo debe ter unha excelente condutividade térmica para garantir unha transferencia de calor eficiente dos compoñentes ao substrato. O adhesivo tamén debe ter altas propiedades de illamento eléctrico para evitar curtocircuítos e outros problemas de rendemento.

En xeral, os adhesivos SMT xogan un papel fundamental para garantir a precisión e o rendemento dos produtos electrónicos miniaturizados. O adhesivo debe ser aplicado con precisión, con alta precisión, e a elección do material debe ser coidadosamente considerada para satisfacer as necesidades específicas da aplicación. As tecnoloxías avanzadas de dispensación poden mellorar a precisión da aplicación do adhesivo, garantindo que os compoñentes estean correctamente fixados e aliñados durante a montaxe. Ao escoller o adhesivo axeitado, os fabricantes poden garantir o rendemento e a lonxevidade dos seus dispositivos electrónicos miniaturizados.

Mellorando o rendemento e a eficiencia con adhesivo SMT

Os adhesivos de tecnoloxía de montaxe en superficie (SMT) xogan un papel fundamental para garantir a precisión dos produtos electrónicos miniaturizados. A medida que os dispositivos electrónicos seguen a diminuír de tamaño, a colocación e a unión dos compoñentes vólvense cada vez máis importantes. Os adhesivos SMT proporcionan soporte mecánico e reforzo ás pezas soldadas, evitando que se movan ou se movan durante a operación.

Na electrónica miniaturizada, a colocación dos compoñentes é fundamental para garantir o bo funcionamento. Os adhesivos SMT proporcionan un método para asegurar as pezas no seu lugar durante a montaxe e a operación. O adhesivo debe aplicarse con precisión para garantir que os compoñentes estean na localización e orientación correctas. Mesmo o máis mínimo desaxuste pode causar problemas de rendemento ou inutilizar o dispositivo.

A precisión da aplicación do adhesivo SMT pódese mellorar mediante tecnoloxías de dispensación avanzadas. Estas tecnoloxías usan dispensadores de alta precisión para aplicar o adhesivo na cantidade e localización exactas necesarias para cada compoñente. Isto garante que os detalles estean correctamente asegurados e aliñados durante a montaxe.

A elección do material adhesivo tamén é esencial para a precisión na electrónica miniaturizada. O adhesivo debe ter unha viscosidade baixa e un alto grao de precisión na súa colocación. Tamén debe ter un tempo de curado rápido, permitindo un rápido montaxe e tempo de resposta.

Ademais da precisión na colocación, os adhesivos SMT tamén poden afectar o rendemento dos produtos electrónicos miniaturizados. O adhesivo debe ter unha excelente condutividade térmica para garantir unha transferencia de calor eficiente dos compoñentes ao substrato. O adhesivo tamén debe ter altas propiedades de illamento eléctrico para evitar curtocircuítos e outros problemas de rendemento.

En xeral, os adhesivos SMT xogan un papel fundamental para garantir a precisión e o rendemento dos produtos electrónicos miniaturizados. O adhesivo debe ser aplicado con precisión, con alta precisión, e a elección do material debe ser coidadosamente considerada para satisfacer as necesidades específicas da aplicación. As tecnoloxías avanzadas de dispensación poden mellorar a precisión da aplicación do adhesivo, garantindo que os compoñentes estean correctamente fixados e aliñados durante a montaxe. Ao escoller o adhesivo axeitado, os fabricantes poden garantir o rendemento e a lonxevidade dos seus dispositivos electrónicos miniaturizados.

Abordando problemas de fiabilidade co adhesivo SMT

Tecnoloxía de montaxe en superficie (SMT) O adhesivo xoga un papel esencial para garantir a fiabilidade dos dispositivos electrónicos. O adhesivo asegura os compoñentes no seu lugar, evitando o movemento e minimizando o risco de danos ou fallos durante o funcionamento. Non obstante, hai varios problemas de fiabilidade asociados ao adhesivo SMT que os fabricantes deben abordar para garantir o rendemento a longo prazo dos seus produtos.

Un dos principais problemas de fiabilidade do adhesivo SMT é a súa durabilidade a longo prazo. O adhesivo debe soportar diversos factores ambientais, como cambios de temperatura, humidade e estrés mecánico. Co paso do tempo, a exposición a estes factores pode provocar que o adhesivo se deteriore, provocando o movemento dos compoñentes e un posible fallo. Polo tanto, os fabricantes deben seleccionar un adhesivo con excelente durabilidade e resistencia aos factores ambientais para garantir a fiabilidade a longo prazo.

Outra preocupación co adhesivo SMT é o seu potencial para crear baleiros ou burbullas de aire durante a aplicación. Estes baleiros poden causar problemas coa transferencia de calor e provocar fallos prematuros dos compoñentes. Os fabricantes deben controlar coidadosamente o seu proceso de aplicación de adhesivo para evitar a formación de baleiros e manter unha transferencia de calor fiable.

As condicións de almacenamento e manipulación tamén poden afectar a fiabilidade do adhesivo SMT. Supoña que o adhesivo non se almacena correctamente ou se manipula incorrectamente durante a fabricación. Nese caso, pode contaminarse ou degradarse, reducindo o rendemento e a fiabilidade.

Para resolver estes problemas de fiabilidade, os fabricantes poden tomar varias medidas. Poden elixir un adhesivo cunha durabilidade comprobada e resistencia aos factores ambientais, garantindo que pode soportar rigores de uso a longo prazo. O proceso de aplicación do adhesivo tamén se pode controlar coidadosamente para evitar a formación de baleiros e manter unha transferencia de calor fiable. O almacenamento e o manexo axeitados do adhesivo tamén poden axudar a manter o seu rendemento e fiabilidade.

Ademais, os fabricantes poden realizar probas extensas e medidas de control de calidade para garantir a fiabilidade dos seus produtos. Isto pode incluír probas de envellecemento acelerado, probas ambientais e probas funcionais para identificar problemas potenciais e garantir que o adhesivo funciona como se espera.

Adhesivo SMT e o seu papel nos procesos de reelaboración e reparación

Tecnoloxía de montaxe en superficie (SMT) O adhesivo é esencial para reelaborar e reparar dispositivos electrónicos. Os procesos de reelaboración e reparación son estándar na industria electrónica, xa que poden xurdir defectos e problemas durante a fabricación ou o uso. O adhesivo SMT pódese usar para volver asegurar os compoñentes que se soltaron ou se desprenderon ou para reparar pezas danadas.

Cando se realicen reelaboración ou reparación con adhesivo SMT, é fundamental escoller o adhesivo axeitado para a aplicación. O adhesivo debe ter propiedades adecuadas para garantir unha forte adhesión ao compoñente e ao substrato. Ademais, o adhesivo debe ser fácil de aplicar, cun tempo de curado rápido para minimizar o tempo de inactividade e reducir os custos de reparación.

Un uso cotián do adhesivo SMT na reelaboración e reparación é para volver a unir compoñentes que se soltaron ou se desprenderon. Isto pode ocorrer debido a estrés mecánico, flutuacións de temperatura ou outros factores ambientais. O adhesivo pode asegurar a peza de novo no seu lugar e evitar máis movementos ou desprendementos. Isto pode axudar a prolongar a vida útil do dispositivo electrónico e reducir a necesidade de substitución.

O adhesivo SMT tamén pode reparar compoñentes danados, como xuntas de soldadura rachadas ou rotas. O adhesivo pódese aplicar á zona danada para proporcionar apoio e reforzo adicional, axudando a restaurar o compoñente á súa función orixinal. Nalgúns casos, o adhesivo SMT tamén se pode usar para reparar placas de circuíto danadas, proporcionando unha solución eficaz para danos ou problemas menores.

Ademais do seu uso en procesos de reelaboración e reparación, o adhesivo SMT tamén pode evitar a necesidade de reelaborar ou reparar en primeiro lugar. O adhesivo pódese usar durante o proceso de fabricación inicial para garantir a correcta colocación dos compoñentes e evitar movementos ou desprendementos. Isto pode axudar a minimizar o risco de defectos ou problemas que poidan requirir reelaboración ou reparación.

O futuro do adhesivo SMT: avances e innovacións

Espérase que o mercado de adhesivos da tecnoloxía de montaxe en superficie (SMT) creza significativamente nos próximos anos, impulsado polos avances e innovacións na tecnoloxía de adhesivos. Os fabricantes buscan constantemente solucións adhesivas novas e melloradas para satisfacer as crecentes demandas da industria electrónica.

Unha área de innovación no adhesivo SMT é o desenvolvemento de solucións máis respectuosas co medio ambiente. Cun maior foco na sustentabilidade e un reducido impacto ambiental, os fabricantes buscan adhesivos que cumpran estes requisitos. Estase a desenvolver novas solucións adhesivas que utilizan produtos químicos menos nocivos e son máis fáciles de reciclar, reducindo os residuos e mellorando a sustentabilidade.

Outra área de innovación é o desenvolvemento de adhesivos con propiedades de xestión térmica melloradas. A xestión térmica eficaz é cada vez máis importante coa tendencia cara a dispositivos electrónicos máis pequenos e compactos. Os enlaces que poden mellorar a disipación e transferencia de calor poden axudar a mellorar o rendemento e a fiabilidade dos dispositivos electrónicos.

Ademais, hai un interese crecente polos adhesivos con propiedades eléctricas melloradas. Os enlaces que poden mellorar a condutividade ou proporcionar illamento eléctrico poden axudar a mellorar o rendemento e a fiabilidade dos dispositivos electrónicos. Isto pode incluír enlaces con alta resistencia dieléctrica ou baixa resistencia eléctrica.

Os avances na nanotecnoloxía tamén están impulsando a innovación nos adhesivos SMT. Pódense engadir nanopartículas aos adhesivos para mellorar as súas propiedades, como a condutividade térmica, a forza de adhesión e a condutividade eléctrica. Isto pode levar a adhesivos cun rendemento e fiabilidade mellorados en varias aplicacións.

Por último, os avances tecnolóxicos de dispensación e aplicación tamén impulsan a innovación nos adhesivos SMT. Os novos equipos e métodos de dispensación poden axudar a mellorar a precisión e a consistencia da aplicación do adhesivo, o que leva a mellorar a calidade e fiabilidade dos dispositivos electrónicos.

Foco do sector: casos prácticos e casos de éxito

Moitas historias de éxito e estudos de casos destacan a importancia e eficacia dos adhesivos SMT na industria electrónica. Aquí tes algúns exemplos:

- Fabricación de teléfonos móbiles: un importante fabricante de teléfonos móbiles estaba experimentando problemas cos seus dispositivos, incluíndo compoñentes soltos e un rendemento deficiente a temperaturas extremas. Comezaron a usar un adhesivo SMT de alto rendemento para asegurar as pezas no seu lugar e mellorar a xestión térmica. Isto levou a melloras significativas na fiabilidade e no rendemento do dispositivo, así como a unha redución da necesidade de reelaboración e reparación.

- Electrónica para automóbiles: un fabricante de produtos electrónicos para automóbiles estaba experimentando problemas cos compoñentes que se desprazaban debido a vibracións e golpes. Comezaron a usar un adhesivo SMT altamente resistente deseñado especificamente para soportar estes factores ambientais. Isto levou a unha redución significativa dos fallos dos compoñentes e un aumento da fiabilidade global dos sistemas electrónicos.

- Dispositivos médicos: un fabricante de dispositivos médicos estaba experimentando problemas coa adhesión dos compoñentes durante o proceso de fabricación. Comezaron a usar un adhesivo SMT especializado para proporcionar unha alta forza de adhesión e excelentes propiedades eléctricas. Isto levou a melloras na calidade e fiabilidade dos dispositivos médicos, así como a redución dos defectos de fabricación e retoques.

- Electrónica de consumo: un fabricante de produtos electrónicos de consumo estaba experimentando problemas co sobrequecemento dos seus dispositivos debido a unha mala xestión térmica. Comezaron a usar un adhesivo SMT de alto rendemento para mellorar a disipación e transferencia de calor. Isto levou a melloras no rendemento e fiabilidade do dispositivo, así como a unha redución da necesidade de reparacións e substitucións.

Estes casos prácticos e casos de éxito destacan a importancia e eficacia dos adhesivos SMT en varias aplicacións dentro da industria electrónica. Ao elixir o adhesivo axeitado para a aplicación e garantir a aplicación e o curado axeitados, os fabricantes poden mellorar a fiabilidade e o rendemento dos seus dispositivos electrónicos ao tempo que reducen a necesidade de reelaborar e reparar.

Mellores prácticas para a manipulación, almacenamento e eliminación do adhesivo SMT

O correcto manexo, almacenamento e eliminación do adhesivo da tecnoloxía de montaxe en superficie (SMT) é esencial para garantir a súa eficacia e minimizar os perigos potenciais. Aquí tes algunhas prácticas recomendadas a seguir:

- Manipulación: cando se manexa o adhesivo SMT, é esencial levar un equipo de protección persoal (EPI) adecuado, como luvas, lentes de seguridade e un respirador se é necesario. Isto axudará a minimizar a exposición a produtos químicos nocivos. Tamén é esencial seguir as instrucións de uso do fabricante, incluíndo mestura, aplicación e curado axeitados.

- Almacenamento: o adhesivo SMT debe almacenarse nun lugar fresco e seco lonxe da luz solar directa, a calor e a humidade. As condicións de temperatura e humidade deben estar segundo as recomendacións do fabricante para garantir que o adhesivo siga sendo efectivo. Ademais, o adhesivo SMT debe almacenarse no seu recipiente orixinal cunha tapa ben pechada para evitar a contaminación ou a evaporación.

- Eliminación: a eliminación adecuada do adhesivo SMT é esencial para minimizar o impacto ambiental potencial. Calquera adhesivo non utilizado ou caducado debe eliminarse segundo as normativas e directrices locais. Isto pode incluír levalo a unha instalación de eliminación de residuos perigosos ou poñerse en contacto cunha empresa especializada en xestión de residuos para a súa eliminación adecuada.

- Vertidos e fugas: en caso de caída ou fuga, a limpeza da zona é fundamental para evitar unha maior contaminación. Isto pode incluír o uso de materiais absorbentes como area ou arxila para conter o vertido e limpar a zona cun disolvente ou limpador axeitado.

- Formación: débese proporcionar formación e educación adecuadas aos empregados que manexan adhesivos SMT. Isto debería incluír información sobre a correcta manipulación, almacenamento e eliminación do adhesivo e o uso axeitado dos EPI e procedementos de resposta ás emerxencias en caso de accidente ou derrame.

Seguindo estas mellores prácticas para a manipulación, almacenamento e eliminación do adhesivo SMT, os fabricantes poden garantir a seguridade e a eficacia do adhesivo minimizando os posibles perigos ou impacto ambiental. É esencial consultar as instrucións do fabricante, a normativa local e as directrices para obter recomendacións e requisitos específicos.

Conclusión:

O adhesivo SMT revolucionou a fabricación de produtos electrónicos mellorando a fiabilidade do produto e permitindo a colocación precisa dos compoñentes. A ampla gama de opcións de adhesivo dispoñibles, os avances nas técnicas de dispensación e as consideracións ambientais fixeron do adhesivo SMT un compoñente esencial nos procesos de fabricación modernos. A medida que a industria evoluciona, os fabricantes deben manterse actualizados cos últimos desenvolvementos e as mellores prácticas asociadas aos adhesivos SMT para maximizar a eficiencia, o rendemento e a calidade global do produto. Ao aproveitar o poder do adhesivo SMT, os fabricantes poden desbloquear novas posibilidades na fabricación de produtos electrónicos, o que aumenta o rendemento e a satisfacción do cliente.