Guía completa de adhesivos electrónicos

Adhesivos electrónicos

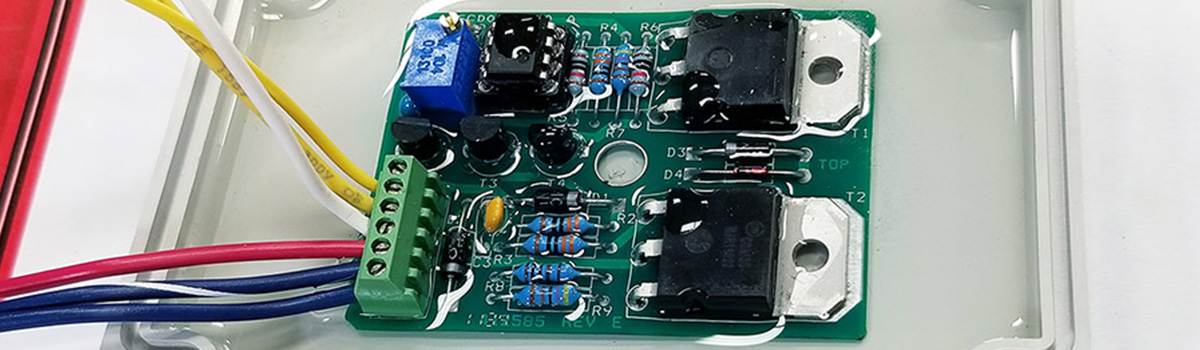

Os adhesivos electrónicos son materiais especializados que unen compoñentes electrónicos, como circuítos integrados, resistencias, capacitores e transistores, a placas de circuítos, substratos e outros dispositivos electrónicos. Estes adhesivos garanten a fiabilidade, o rendemento e a lonxevidade dos produtos electrónicos.

Os adhesivos electrónicos veñen en varios tipos, incluíndo adhesivos condutores e non condutores, adhesivos condutores térmicos e eléctricos e adhesivos curables por UV. Formulámolas para soportar temperaturas extremas, produtos químicos, humidade, vibracións e outros factores ambientais que os dispositivos electrónicos poden atopar durante a súa vida útil.

Varias industrias utilizan amplamente adhesivos electrónicos, incluíndo automoción, aeroespacial, telecomunicacións, medicina e electrónica de consumo. Permiten a miniaturización, velocidade e funcionalidade dos dispositivos electrónicos e a súa resistencia a condicións duras.

A importancia dos adhesivos electrónicos na tecnoloxía moderna

Os adhesivos electrónicos son un compoñente esencial da tecnoloxía moderna. Xogan un papel vital para garantir a fiabilidade e lonxevidade dos dispositivos electrónicos, así como a súa miniaturización, velocidade e funcionalidade. Estas son algunhas das razóns polas que os adhesivos electrónicos son tan importantes na tecnoloxía moderna:

Miniaturización: Como os fabricantes miniaturizan dispositivos electrónicos, tamén deben miniaturizar os compoñentes empregados na súa construción. Os adhesivos electrónicos permiten aos fabricantes unir estes pequenos compoñentes con precisión e estabilidade, o que permite o desenvolvemento de dispositivos máis pequenos e complexos.

Durabilidade: As duras condicións ambientais, incluídos os cambios de temperatura, a humidade e os golpes, adoitan expoñer os dispositivos electrónicos. Formulamos adhesivos electrónicos para soportar estas condicións, garantindo que os compoñentes permanezan unidos de forma segura e que o dispositivo siga funcionando correctamente.

Funcionalidade: Tamén se poden usar adhesivos electrónicos para crear camiños condutores entre compoñentes, permitindo o fluxo de electricidade a través do dispositivo. Permite o desenvolvemento de circuítos máis complexos e unha maior funcionalidade en dispositivos electrónicos.

Velocidade: O uso de adhesivos electrónicos na fabricación pode axudar a racionalizar a produción e reducir o tempo de montaxe. Os selantes electrónicos pódense aplicar de forma rápida e precisa, aforrando tempo e aumentando a eficiencia.

fiabilidade: Mesmo un fallo menor pode causar problemas significativos nos dispositivos electrónicos. Os adhesivos electrónicos proporcionan unha unión fiable e segura entre os compoñentes, reducindo o risco de perdas e garantindo que o dispositivo funcione correctamente.

Tipos de adhesivos electrónicos: unha visión xeral completa

Os adhesivos electrónicos veñen en varios tipos, cada un con propiedades e vantaxes únicas. A elección do adhesivo depende da aplicación e requisitos específicos do dispositivo, e os fabricantes deben escoller un adhesivo axeitado para garantir a fiabilidade, a funcionalidade e a lonxevidade. Aquí están os diferentes tipos de adhesivos electrónicos que se usan habitualmente na industria:

- Adhesivos condutores:Os fabricantes electrónicos usan adhesivos condutores para crear conexións eléctricas entre compoñentes electrónicos. Conteñen partículas condutoras, como prata ou cobre, que permiten o fluxo de electricidade a través da cola. Os fabricantes adoitan usar estes adhesivos para fabricar pantallas táctiles, sensores e outros dispositivos electrónicos.

- Adhesivos non condutores:Os fabricantes usan adhesivos non condutores para unir compoñentes electrónicos que non requiren conexións eléctricas. Adoitan usarse na montaxe de placas de circuíto, proporcionando estabilidade mecánica e illamento entre os membros.

- Adhesivos condutores térmicos: Os adhesivos condutores térmicos disipan a calor dos compoñentes electrónicos. Conteñen partículas condutoras térmicamente, como cerámica ou carbono, que permiten que a calor fluya a través da cola. Os fabricantes usan estes adhesivos para fabricar fontes de alimentación, iluminación LED e outros dispositivos que xeran cantidades importantes de calor.

- Adhesivos conductores de electricidade:Os adhesivos condutores eléctricamente son similares aos adhesivos condutores pero teñen unha condutividade eléctrica máis alta. Adoitan usarse para montar dispositivos electrónicos de alto rendemento, como microprocesadores e chips de memoria.

- Adhesivos curables por UV: Pódense curar adhesivos curables con UV usando luz ultravioleta. Son de cura rápida e proporcionan unha excelente adhesión a unha variedade de substratos. Os fabricantes adoitan usar estes adhesivos para fabricar dispositivos médicos, equipos ópticos e outros dispositivos que requiren tempos de curado rápidos.

- Adhesivos epoxi: Os adhesivos epoxi son coñecidos pola súa alta resistencia e durabilidade. Adoitan ensamblar dispositivos electrónicos que requiren unha conexión forte, como teléfonos intelixentes, tabletas e portátiles.

Adhesivos condutores: o seu papel nos circuítos eléctricos

Os adhesivos condutores son materiais esenciais na fabricación de dispositivos electrónicos. Proporcionan un método para crear conexións eléctricas entre compoñentes electrónicos, que é fundamental para a funcionalidade destes dispositivos. Esta publicación de blog discutirá o papel dos adhesivos condutores nos circuítos eléctricos.

Os adhesivos condutores están formulados con partículas condutoras como prata, cobre ou níquel, o que permite que a electricidade fluya a través da cola. Estas partículas crean unha vía condutora entre os compoñentes electrónicos, garantindo que o dispositivo funcione correctamente. Os fabricantes adoitan usar adhesivos condutores para fabricar pantallas táctiles, sensores e outros dispositivos electrónicos.

Unha vantaxe do uso de adhesivos condutores nos circuítos eléctricos é a súa capacidade de proporcionar unha unión segura entre os compoñentes. Estes adhesivos crean unha conexión robusta e estable que pode soportar as tensións ambientais dos dispositivos electrónicos. A cola tamén pode distribuír a corrente uniformemente polo circuíto, evitando puntos quentes e garantindo que todos os compoñentes reciban a potencia correcta.

Tamén se poden usar adhesivos condutores para crear circuítos flexibles, o que é esencial para dispositivos flexibles, como dispositivos electrónicos portátiles ou dispositivos médicos. Os adhesivos condutores pódense aplicar a substratos flexibles, creando cursos que se dobran, se torcen ou se estiran.

Un dos retos do uso de adhesivos condutores é que a súa condutividade pode degradarse co paso do tempo, especialmente cando se expón a duras condicións ambientais. Os fabricantes desenvolven continuamente novas formulacións cunha durabilidade e condutividade melloradas para resolver este problema.

Comprender os adhesivos termocondutores

Os adhesivos termocondutores son un compoñente esencial en moitos dispositivos electrónicos modernos. Estes adhesivos unen e transfieren calor entre dúas superficies, mellorando a xestión térmica e evitando o sobrequecemento. Neste post, exploraremos que son os adhesivos termocondutores, as súas propiedades e as súas aplicacións.

Os adhesivos termocondutores son un tipo de adhesivo que ten unha alta condutividade térmica, o que significa que poden transferir calor de forma eficiente entre dúas superficies. A composición típica dos adhesivos condutores inclúe unha combinación dunha matriz polimérica, como epoxi ou silicona, e partículas condutoras, como óxido de aluminio ou nitruro de boro.

As propiedades dos adhesivos termocondutores dependen do tipo de matriz polimérica e das partículas condutoras utilizadas. As propiedades fundamentais inclúen a condutividade térmica, a viscosidade e o tempo de curado. A propiedade máis crítica do adhesivo é a súa condutividade térmica, xa que determina a eficacia das transferencias de calor entre as superficies. A viscosidade do adhesivo determina o fácil que é de aplicar, e o tempo de curado determina o tempo que tarda o adhesivo en curarse e alcanzar a súa máxima condutividade térmica.

Os adhesivos condutores térmicos teñen moitas aplicacións, incluídas nas industrias automoción, aeroespacial e electrónica. Na industria electrónica, os adhesivos condutores térmicos unen os compoñentes aos disipadores de calor e espalladores, mellorando a xestión térmica e evitando o sobreenriquecido. Tamén se utilizan para unir compoñentes de iluminación LED a substratos, que xeran moita calor.

Na industria do automóbil, os adhesivos condutores térmicos úsanse para unir compoñentes electrónicos de potencia aos disipadores de calor, o que axuda a mellorar a xestión térmica. Tamén conectan sensores aos compoñentes do motor, que deben funcionar en ambientes de alta temperatura.

Adhesivos dieléctricos: garantindo o illamento en compoñentes eléctricos

Os adhesivos dieléctricos son materiais esenciais utilizados na industria electrónica para proporcionar illamento e protección aos compoñentes eléctricos. Nas aplicacións nas que a condutividade eléctrica é unha preocupación ou se necesita un alto grao de illamento, utilízanse adhesivos termocondutores en lugar dos adhesivos tradicionais que non poden cumprir estes requisitos. Os adhesivos dieléctricos teñen excelentes propiedades de illamento e poden soportar altas temperaturas, polo que son ideais para o seu uso en dispositivos electrónicos.

Estes son algúns dos beneficios do uso de adhesivos dieléctricos:

- Illamento:Os adhesivos dieléctricos proporcionan excelentes propiedades de illamento, evitando que a corrente eléctrica circule por eles e garantindo que os seus compoñentes de unión estean illados eléctricamente.

- Resistencia ao calor:Os adhesivos dieléctricos poden soportar altas temperaturas e manter as súas propiedades ao longo do tempo, o que os fai moi axeitados para aplicacións que xeran calor importante, como motores e transformadores.

- Resistencia química: Os adhesivos dieléctricos resisten os produtos químicos, polo que son axeitados para o seu uso en ambientes duros onde outros adhesivos fallarían.

- Durabilidade: Os adhesivos dieléctricos teñen excelentes propiedades de unión e poden soportar altas tensións e tensións, polo que son ideais para o seu uso en aplicacións con tensión mecánica.

- Fácil aplicación:Os adhesivos dieléctricos pódense aplicar de forma rápida e eficiente, permitindo unha rápida montaxe e produción.

- Versatilidade:Podes usar adhesivos dieléctricos en varias aplicacións, como dispositivos electrónicos, compoñentes de automóbiles e equipos médicos.

Os adhesivos dieléctricos están dispoñibles en varias formulacións, incluíndo epoxi, siliconas e acrílicos. Deseñamos cada formulación con propiedades únicas que se adaptan a aplicacións específicas.

Adhesivos curables con UV: unha solución rápida para a montaxe electrónica

Os dispositivos electrónicos convertéronse nunha parte integral das nosas vidas. Confiamos na electrónica para case todo, desde teléfonos intelixentes ata portátiles, automóbiles ata dispositivos médicos. A montaxe electrónica implica unir diferentes compoñentes, e os adhesivos xogan un papel crucial. Os adhesivos curables por UV están gañando popularidade entre varios adhesivos debido ao seu tempo de curado rápido e á súa alta forza de adhesión.

Os adhesivos curables por UV son adhesivos reactivos que curan cando se exponen á luz ultravioleta. O curado ocorre en poucos segundos, polo que son unha opción ideal para ambientes de produción de gran volume. Os adhesivos curables por UV eliminan a necesidade de quecemento ou secado, reducindo o tempo de montaxe e o custo de produción.

A alta forza de adhesión dos adhesivos curables por UV fainos axeitados para varios substratos, incluídos metais, plásticos e vidro. Ofrecen unha excelente adhesión a materiais difíciles de unir, como polipropileno, polietileno e policarbonato. A unión adhesiva formada por adhesivos curables con UV é sólida e duradeira, e pode soportar ambientes duros, como altas temperaturas, produtos químicos e humidade.

Outra vantaxe dos adhesivos curables por UV é a súa capacidade de curar nunha zona específica. O adhesivo pódese aplicar con precisión á área de unión e o proceso de curado pódese activar expoñendo o lugar á luz UV. Esta característica fai que sexan ideais para aplicacións que requiren un posicionamento preciso e un aliñamento de compoñentes.

Os adhesivos curables por UV tamén son respectuosos co medio ambiente e non conteñen disolventes nin emiten compostos orgánicos volátiles (COV) durante o curado. Fainos seguros de usar en espazos reducidos e reduce o impacto ambiental.

Selección do adhesivo electrónico correcto: factores clave a considerar

A selección de adhesivos electrónicos axeitados é fundamental para garantir a lonxevidade e a fiabilidade dos dispositivos electrónicos. Os adhesivos electrónicos unen os compoñentes e protexen contra factores externos como a humidade, o po e os cambios de temperatura. Aquí discutiremos os factores clave a ter en conta á hora de seleccionar un adhesivo electrónico axeitado.

Propiedades químicas

compatibilidade: O adhesivo debe ser compatible cos materiais aos que se unirá, incluíndo metais, plásticos e vidro.

Resistencia química: O adhesivo debe resistir produtos químicos que poidan entrar en contacto co dispositivo electrónico, como axentes de limpeza ou disolventes.

Propiedades térmicas: O adhesivo debe soportar temperaturas e flutuacións de funcionamento.

Propiedades da aplicación

Viscosidade: Para garantir unha correcta aplicación, debes ter en conta o grosor do adhesivo, xa que debe fluír uniformemente e cubrir as superficies que queres unir.

Tempo de cura: O adhesivo debe ter un tempo de curado compatible co proceso de montaxe. Un tempo de cura longo pode retardar a produción, mentres que un tempo de cura curto pode non permitir unha unión adecuada.

Forza de adhesión: O adhesivo debe ter a forza de adhesión suficiente para unir os compoñentes do dispositivo e garantir a lonxevidade.

Propiedades ambientais

Resistencia á humidade: O adhesivo debe protexer da humidade, que pode danar os compoñentes electrónicos.

Resistencia UV: O adhesivo debe protexer contra a radiación UV, que pode causar decoloración e degradación dos materiais.

Resistencia ao impacto: O adhesivo debe protexer contra impactos físicos como caídas ou golpes.

A selección de adhesivos electrónicos axeitados é fundamental para garantir a lonxevidade e a fiabilidade dos dispositivos electrónicos. Ao considerar as propiedades químicas, de aplicación e ambientais do adhesivo, os fabricantes poden garantir que o adhesivo unirá os compoñentes correctamente e protexerá contra factores externos.

Compatibilidade con substratos: garantindo adherencia e estabilidade

A compatibilidade cos substratos garante a adhesión e estabilidade en diversas industrias, como a automoción, a construción e o envasado. O éxito de aplicar un revestimento ou adhesivo a un substrato depende da compatibilidade dos dous materiais. Nesta discusión, imos enfatizar a importancia de garantir a compatibilidade cos substratos e esbozaremos os pasos para conseguilo.

Importancia da compatibilidade cos substratos

Adhesión: Para garantir que o revestimento ou adhesivo permaneza no seu lugar, debe adherirse á superficie do substrato cando se aplique. A compatibilidade cos substratos é esencial para garantir que o revestimento ou adhesivo se adhiera ao substrato e permaneza estable.

Estabilidade: Un revestimento ou adhesivo incompatible co substrato pode provocar inestabilidade e facer que o revestimento ou o selante fallen. Pode provocar problemas significativos, como fallos estruturais do edificio ou perda de produtos durante o uso.

Garantir a compatibilidade cos substratos

Preparación da superficie: Para preparar a superficie do substrato para aplicar un revestimento ou adhesivo, límpao e elimina os contaminantes. Permitirá que o revestimento ou selante se pegue correctamente ao substrato.

Proba: Debes realizar probas de compatibilidade antes de aplicar un revestimento ou un adhesivo para asegurarte de que os dous materiais son compatibles. Podes usar varios métodos, como probas de arranque ou de cizalladura, para realizar probas de compatibilidade.

Selección de material: É fundamental seleccionar o revestimento ou adhesivo axeitado para o substrato. Considere as propiedades químicas e físicas da capa ou adhesivo e do substrato.

As implicacións da falta de compatibilidade cos substratos poden ser graves, provocando fallos e custos elevados de tempo e diñeiro. Pode conseguir adherencia e estabilidade e garantir unha aplicación exitosa e duradeira garantindo a compatibilidade cos substratos.

Resistencia ambiental: factores a considerar

A resistencia ambiental refírese aos factores naturais que limitan o crecemento, distribución e abundancia dos organismos nun ecosistema. Estes factores poden ser bióticos (vivos) ou abióticos (non vivos) e inclúen unha serie de condicións físicas, químicas e biolóxicas. Nesta entrada do blog, comentaremos os factores que contribúen á resistencia ambiental e as implicacións destes factores na saúde dos ecosistemas.

Factores bióticos

- Competición: Os organismos compiten por alimentos, auga e recursos de abrigo. Pode limitar o crecemento dunha poboación reducindo a dispoñibilidade de recursos.

- Depredación: Os depredadores poden restrinxir o tamaño dunha persoa consumindo individuos. Tamén pode levar a unha diminución do tamaño total da poboación dunha especie.

- Enfermidade: As enfermidades poden estenderse rapidamente a través dunha poboación, provocando un descenso dos individuos co paso do tempo.

Factores abióticos

- Temperatura:Os organismos teñen unha gama de temperaturas óptimas para sobrevivir e reproducirse. As temperaturas extremas poden limitar o crecemento e a distribución dos organismos.

- Auga: A auga é esencial para a vida, e os organismos necesitan certa cantidade de auga para sobrevivir. A falta de auga pode limitar o crecemento e a distribución dos organismos.

- Luz: A luz é necesaria para a fotosíntese nas plantas, que é como producen o alimento. A falta de luz solar pode limitar o desenvolvemento e distribución das plantas.

Implicacións da resistencia ambiental

- Manter o equilibrio: A resistencia ambiental axuda a manter o equilibrio nos ecosistemas evitando que unha especie domine e cause desequilibrio.

- Biodiversidade: A resistencia ambiental promove a biodiversidade creando nichos para diferentes especies, aumentando así o número de especies nun ecosistema.

- Saúde dos ecosistemas:A resistencia ambiental xoga un papel crucial no mantemento da saúde dos ecosistemas. A interrupción destes factores pode levar ao declive ou extinción de especies, o que pode ter efectos en cascada sobre todo o ecosistema.

Método de aplicación: elección da técnica de dispensación correcta

Ao fabricar, é fundamental escoller o método de aplicación axeitado para o seu produto. O proceso de dispensación de desenvolvemento pode influír moito no seu rendemento e aparencia.

Por iso é fundamental avaliar coidadosamente as súas opcións e escoller a técnica que mellor se adapte ás súas necesidades.

Aquí tes algúns factores a ter en conta á hora de elixir a técnica de dispensación adecuada:

- Viscosidade: A viscosidade do material que estás dispensando é unha consideración importante. Os materiais de baixa viscosidade, como a auga ou os disolventes, poden requirir diferentes estilos de dispensación que os materiais de alta viscosidade, como adhesivos ou pastas. Para materiais de baixa viscosidade, as técnicas de pulverización ou atomización poden ser máis eficaces, mentres que os materiais de alta viscosidade poden requirir un enfoque máis controlado, como a dispensación de precisión.

- Propiedades do material: Ao seleccionar un método de dispensación, debes considerar as propiedades do material que planeas dispensar. Por exemplo, algúns materiais poden ser sensibles ao aire ou aos cambios de temperatura e requiren métodos de dispensación que minimicen a exposición a estes factores. Do mesmo xeito, os materiais que requiren un certo nivel de precisión ou exactitude poden necesitar equipos de dispensación máis especializados.

- Deseño do produto: O deseño do seu produto tamén pode influír na elección da técnica de dispensación. Por exemplo, se o teu produto ten características complexas ou delicadas, un proceso de dispensación manual pode ser máis apropiado que un automatizado. Por outra banda, se o seu produto require un gran volume de saída, pode ser necesaria unha técnica de dispensación mecánica ou robótica.

- Factores ambientais: Finalmente, os factores ambientais tamén poden afectar a elección do método de dispensación. Se precisa dispensar o seu produto nun ambiente de sala limpa, é posible que necesite equipos especializados que cumpran con determinados estándares de limpeza, por exemplo. Do mesmo xeito, se o teu produto é inflamable ou perigoso, é posible que teñas que escoller unha técnica de dispensación que minimice o risco de accidentes ou incendios.

Proceso de curado: comprensión do impacto da calor e do tempo

O curado é un proceso crucial que garante a lonxevidade e a durabilidade dos produtos en varias industrias. Desde a automoción ata a construción, o curado é esencial para garantir que os produtos finais sexan sólidos e resistentes aos factores ambientais. O proceso de curado implica a aplicación de calor e tempo ao desenvolvemento, o que afecta ás súas propiedades mecánicas e á súa calidade global.

A calor é un dos factores críticos que inflúen no proceso de curado. O rango de temperatura e a duración da aplicación de calor afectan significativamente a resistencia e rixidez do produto. A calor activa as reaccións químicas que conducen á formación de enlaces cruzados no material. Estes enlaces cruzados aumentan o poder do material creando enlaces entre as cadeas moleculares.

A duración do proceso de curado é outro factor crítico. Canto máis longo sexa o tempo de curado, máis enlaces cruzados se forman, resultando un produto máis robusto e ríxido. Non obstante, moito tempo de curado pode provocar fraxilidade e flexibilidade reducida. É atopar o equilibrio adecuado entre o tempo de curado e a forza, dependendo dos requisitos do produto.

O método de curado adecuado depende do tipo de produto e das propiedades requiridas. Por exemplo, na industria do automóbil, úsase un forno de curado de pintura para aplicar calor á carrocería do coche, garantindo que a pintura se seque e se adhira ao metal. Na industria da construción, o formigón curase engadindo auga e permitindo que se endureza co paso do tempo, aumentando a súa resistencia.

O proceso de curado é esencial non só polas propiedades mecánicas do produto senón tamén polo seu aspecto. A calor e o tempo aplicados durante o curado afectan a textura, a cor e o acabado do produto. Polo tanto, controlar o proceso de curado é fundamental para garantir que o produto cumpra os requisitos estéticos e funcionais desexados.

Almacenamento e manipulación: Consellos para manter a calidade do adhesivo

O almacenamento e o manexo adecuados son fundamentais para garantir a eficacia dos adhesivos. O almacenamento e o manexo inadecuados poden provocar unha degradación da calidade do adhesivo e, finalmente, producir fallos do produto. Aquí tes algúns consellos para manter a calidade do adhesivo:

- Control de temperatura: Os materiais adhesivos son sensibles aos cambios de temperatura e a exposición a temperaturas extremas pode danar a súa calidade. As altas temperaturas poden facer que os materiais adhesivos perdan a súa viscosidade e forza de adhesión, mentres que as baixas temperaturas poden facer que se volvan fráxiles e difíciles de usar. Polo tanto, é fundamental almacenar os adhesivos nun lugar fresco e seco, lonxe da luz solar directa e a unha temperatura constante.

- Control de humidade: A humidade tamén pode afectar a calidade dos materiais adhesivos. A humidade pode facer que os adhesivos se rompan, reducindo a súa forza adhesiva. Para manter a calidade do adhesivo, hai que manter os recipientes pegajosos ben pechados e almacenalos nunha zona con humidade controlada.

- Manipulación adecuada: O manexo axeitado dos materiais adhesivos é fundamental para a súa lonxevidade. É fundamental evitar deixar caer ou axitar os envases pegajosos, xa que isto pode provocar a formación de burbullas de aire, afectando á calidade do adhesivo. Ademais, mesturar correctamente os adhesivos antes do seu uso é esencial, xa que unha mestura inadecuada pode provocar unha calidade e un rendemento irregulares do adhesivo.

- Vida útil: Os materiais adhesivos teñen unha vida útil limitada e é esencial utilizalos dentro do prazo especificado. Co paso do tempo, os materiais adhesivos poden comezar a romperse, facendo que perdan a súa forza adhesiva e viscosidade. É fundamental utilizar adhesivos antes da súa caducidade para garantir a súa eficacia.

- compatibilidade: Os fabricantes deseñan diferentes materiais adhesivos para superficies e aplicacións específicas. É fundamental asegurarse de que o material adhesivo sexa compatible coa textura e cos requisitos de aplicación. O uso de materiais adhesivos incompatibles pode provocar fallos do produto e danos nas superficies.

Aplicacións comúns dos adhesivos electrónicos

Os adhesivos electrónicos son adhesivos especializados que unen e selan compoñentes e sistemas electrónicos. As industrias aeroespacial e automotriz e a electrónica de consumo están entre as diversas aplicacións que os utilizan. Estas son algunhas das aplicacións máis comúns dos adhesivos electrónicos:

- Electrónicos de consumo:Os adhesivos electrónicos úsanse amplamente en produtos electrónicos de consumo, incluíndo teléfonos intelixentes, portátiles e tabletas. Enlazan e selan compoñentes electrónicos como pantallas, pantallas táctiles e baterías. Os adhesivos electrónicos tamén protexen contra a humidade e outros factores ambientais que danan os compoñentes electrónicos.

- Industria automobilística: A industria do automóbil depende en gran medida dos adhesivos electrónicos para garantir a fiabilidade e seguridade dos coches modernos. Os adhesivos electrónicos unen e selan compoñentes electrónicos, compoñentes estruturais e conexións eléctricas. Os fabricantes tamén os usan para unir e selar materiais compostos, como a fibra de carbono, que son cada vez máis frecuentes na construción de automóbiles modernos.

- Industria aeroespacial: A industria aeroespacial require adhesivos especializados que poidan soportar estrés ambientais extremos, incluíndo cambios de alta temperatura e exposición á auga salgada. Os adhesivos electrónicos utilízanse amplamente na industria aeroespacial para unir e selar compoñentes electrónicos, compoñentes estruturais e conexións eléctricas.

- Dispositivos médicos: Os fabricantes de dispositivos médicos usan adhesivos electrónicos en produtos como marcapasos, desfibriladores e bombas de insulina. Utilízanse para unir e selar compoñentes electrónicos, garantindo o seu funcionamento correcto e fiable.

- Iluminación LED:Os fabricantes usan adhesivos electrónicos para producir iluminación LED, incluíndo iluminación de automóbiles e farolas. Estes adhesivos unen e selan os compoñentes electrónicos para protexelos da humidade e doutros factores ambientais que poden causar danos.

- Enerxía renovable: A industria usa adhesivos electrónicos para unir e selar paneis solares, aeroxeradores e baterías. Utilízanse para protexer os compoñentes electrónicos da humidade e outros factores ambientais, garantindo que permanezan fiables e funcionais durante toda a vida útil do equipo.

Industria do automóbil: o papel dos adhesivos electrónicos na fabricación de automóbiles

A industria do automóbil está en constante evolución e os fabricantes de automóbiles sempre buscan formas de mellorar a seguridade, fiabilidade e eficiencia dos seus vehículos. Un compoñente crítico que xoga un papel vital na construción de coches modernos son os adhesivos electrónicos. Os adhesivos electrónicos utilízanse amplamente na industria do automóbil para diversas aplicacións, incluíndo unión e selado de compoñentes electrónicos, compoñentes estruturais e conexións eléctricas.

Os adhesivos electrónicos atopan aplicación de varias formas cruciais durante a fabricación de automóbiles:

- Unión e selado de compoñentes electrónicos:Os adhesivos electrónicos unen e enchen detalles electrónicos como sensores, sistemas de control e pantallas. Os adhesivos electrónicos garanten que estes compoñentes poden funcionar correctamente, mesmo cando están sometidos a condicións extremas.

- Unión e selado de compoñentes estruturais:Os adhesivos electrónicos unen e enchen elementos estruturais, como paneis de carrocería e chasis. O uso de adhesivos electrónicos garante que os compoñentes do automóbil permanezan unidos de forma segura, mesmo cando estean sometidos ás tensións da condución cotiá.

- Condutividade eléctrica: Os fabricantes de automóbiles usan adhesivos electrónicos para garantir unha condutividade eléctrica fiable entre os compoñentes do automóbil. As conexións eléctricas seguras entre as pezas son especialmente cruciais nos vehículos híbridos e eléctricos, xa que garanten o funcionamento seguro e eficiente do coche.

- Resistencia ás vibracións:Os EDesigners crean adhesivos electrónicos que absorben as vibracións e os golpes, evitando que os compoñentes se solten ou fallen. Evitar que os elementos se solten ou morren é fundamental nos vehículos de altas prestacións, onde as pezas están sometidas a grandes tensións.

- Protección ambiental:Os deseñadores crean adhesivos electrónicos para protexer os compoñentes de factores ambientais como a humidade, o po e outros axentes que poden danalos ou degradalos. Os enlaces electrónicos garanten que as pezas permanecen fiables e operativas durante toda a vida útil do vehículo.

Os fabricantes de automóbiles tamén usan adhesivos electrónicos durante o proceso de fabricación, ademais das súas aplicacións críticas. Os fabricantes de automóbiles usan adhesivos electrónicos para unir e selar materiais compostos, como a fibra de carbono, que son cada vez máis comúns na construción de automóbiles modernos. O uso de materiais compostos resulta en vehículos máis lixeiros, resistentes e eficientes en consumo de combustible, pero tamén require sistemas adhesivos especializados para garantir que os compoñentes estean correctamente unidos e selados.

Industria aeroespacial: como os adhesivos electrónicos garanten a seguridade nas aeronaves

A industria aeroespacial é unha das industrias máis complexas e esixentes do mundo. A seguridade dos pasaxeiros e membros da tripulación a bordo das aeronaves é primordial, e calquera fallo nos materiais ou compoñentes utilizados na construción de aeronaves pode ter consecuencias catastróficas. Os fabricantes, deseñadores e enxeñeiros non poden exagerar a importancia dos adhesivos electrónicos para garantir a seguridade das aeronaves.

Os adhesivos electrónicos utilízanse amplamente na industria aeroespacial para diversas aplicacións. Utilízanse para unir e selar compoñentes electrónicos, como sensores e sistemas de control, para garantir que funcionen correctamente en condicións extremas. Tamén conectan e selan elementos estruturais, como ás e seccións da fuselaxe, para garantir que permanezan firmemente no seu lugar durante o voo.

Unha das principais preocupacións na construción de aeronaves é o impacto da humidade e outros factores ambientais na integridade dos compoñentes. Os deseñadores crean adhesivos electrónicos que poden soportar estrés ambientais, como cambios extremos de temperatura e alta humidade, que poden comprometer o rendemento da aeronave. Os deseñadores tamén deseñan adhesivos electrónicos para ofrecer unha protección duradeira contra a corrosión, un problema importante nos avións expostos a ambientes corrosivos como a auga salgada.

Os adhesivos electrónicos tamén xogan un papel crucial no proceso de fabricación de aeronaves. Os adhesivos electrónicos que unen e selan os materiais compostos, como a fibra de carbono, son cada vez máis comúns na construción de avións modernos. O uso de materiais compostos resulta en avións máis lixeiros, resistentes e eficientes en consumo de combustible, pero tamén require sistemas adhesivos especializados para garantir que os compoñentes estean correctamente unidos e selados.

Ademais de servir para fins estruturais e de protección, a industria aeroespacial emprega adhesivos electrónicos para a condutividade eléctrica. Utilízanse para unir e selar circuítos e compoñentes electrónicos, garantindo que funcionen de forma correcta e fiable. Os adhesivos electrónicos garanten que as conexións eléctricas da aeronave permanecen seguras, minimizando o risco de falla eléctrica.

Industria médica: o papel dos adhesivos nos dispositivos médicos

A industria médica depende da tecnoloxía para ofrecer tratamentos eficaces e eficientes aos pacientes. Os dispositivos médicos son fundamentais para diagnosticar, tratar e controlar varias condicións médicas. Os adhesivos son esenciais para os dispositivos médicos, xa que ofrecen un xeito fiable e seguro de unir compoñentes e garantir a funcionalidade do dispositivo. Aquí exploraremos o papel dos adhesivos nos dispositivos médicos.

Aquí tes algunhas das formas en que os adhesivos xogan un papel crucial nos dispositivos médicos:

- Vinculación: Os adhesivos úsanse para unir os compoñentes dos dispositivos médicos, garantindo que permanezan no seu lugar e funcionen segundo o previsto. A colocación e o funcionamento correctos dos compoñentes son fundamentais en dispositivos como marcapasos e bombas de insulina, xa que pode ser unha cuestión de vida ou morte, o que fai que os adhesivos electrónicos sexan esenciais para garantir unha colocación segura e un funcionamento fiable.

- Selado: Os fabricantes de dispositivos médicos usan adhesivos para selar dispositivos e evitar fugas e contaminación. Por exemplo, nos catéteres e nas liñas IV utilízanse selantes para selar a conexión entre o dispositivo e a pel do paciente, evitando a entrada de bacterias.

- Durabilidade:Os dispositivos médicos deben ser o suficientemente duradeiros como para soportar as tensións do uso diario. Os adhesivos xogan un papel crucial para garantir a durabilidade dos dispositivos médicos proporcionando unha unión sólida e duradeira entre os compoñentes.

- Biocompatibilidade: Os adhesivos utilizados en dispositivos médicos deben ser biocompatibles, o que significa que son seguros de usar no corpo humano e non causarán danos nin irritacións. Os fabricantes deben utilizar adhesivos probados e aprobados para o seu uso en dispositivos médicos.

- Flexibilidade: Algúns dispositivos médicos deben adaptarse á forma do corpo. Os fabricantes usan adhesivos para unir compoñentes flexibles preservando a flexibilidade do dispositivo.

Electrónica de consumo: garantir a durabilidade nos dispositivos cotiáns

Os produtos electrónicos de consumo convertéronse nunha parte esencial da nosa vida diaria, e confiamos neles para todo, desde a comunicación ata o entretemento. Cun uso tan intenso, a durabilidade é un factor crítico para garantir que os nosos dispositivos resistan o desgaste do uso diario. Aquí exploraremos algunhas formas en que os fabricantes poden garantir a durabilidade dos produtos electrónicos de consumo.

- Deseño robusto: Un dos factores esenciais para garantir a durabilidade dos produtos electrónicos de consumo é o deseño. Os fabricantes deben crear dispositivos con materiais e compoñentes sólidos que poidan soportar as tensións do uso cotián. Tamén deberían ter en conta os factores de resistencia á auga, caídas e arañazos.

- Proba:As probas son unha parte esencial para garantir a durabilidade dos produtos electrónicos de consumo. Os fabricantes deben realizar probas rigorosas dos seus dispositivos para garantir que poden soportar diferentes condicións ambientais e escenarios de uso. Os fabricantes poden realizar varias probas, incluíndo resistencia á auga, resistencia ás caídas, resistencia á temperatura e moito máis, para garantir a durabilidade e fiabilidade dos produtos.

- Control de Calidade: O control de calidade é fundamental para garantir que cada dispositivo cumpra os estándares de durabilidade do fabricante. Os fabricantes deben ter un rigoroso proceso de control de calidade para identificar defectos ou problemas que poidan afectar a durabilidade do dispositivo.

- Reparación e mantemento: Os consumidores tamén deberían poder reparar e manter os seus electrodomésticos facilmente. Os fabricantes deben deseñar dispositivos que sexan fáciles de desmontar e volver montar, con pezas de recambio dispoñibles. Ao realizar estas probas, os fabricantes garanten que os consumidores poidan manter as boas condicións de traballo dos seus dispositivos durante máis tempo.

- Educación de usuarios: Finalmente, os fabricantes deben educar aos consumidores sobre como usar os seus dispositivos para promover a durabilidade. Os fabricantes poden incluír instrucións sobre a limpeza e mantemento adecuados da máquina e información sobre como evitar as causas comúns de danos, como deixar caer ou expoñer o dispositivo á auga.

Futuro dos adhesivos electrónicos: tendencias e innovacións emerxentes

A medida que a tecnoloxía segue evolucionando a un ritmo sen precedentes, o futuro dos adhesivos electrónicos tamén se está a transformar. As tendencias e innovacións emerxentes están a dar forma á industria, ofrecendo novas posibilidades aos fabricantes de dispositivos electrónicos para mellorar o rendemento e a durabilidade dos seus produtos. Esta publicación de blog explorará algúns dos desenvolvementos máis prometedores en adhesivos electrónicos e o seu impacto potencial.

Estas son algunhas das tendencias e innovacións emerxentes no campo dos adhesivos electrónicos:

- Adhesivos de alta condutividade térmica:Coa crecente demanda de dispositivos electrónicos de alta potencia, hai unha necesidade crecente de adhesivos que poidan disipar a calor de forma eficaz. Os adhesivos de alta condutividade térmica ofrecen unha solución mellorando a xestión térmica e permitindo un maior rendemento.

- Adhesivos flexibles:Os selantes flexibles son cada vez máis populares en produtos electrónicos flexibles, dispositivos portátiles e aplicacións médicas. Estes adhesivos ofrecen flexibilidade, resistencia e durabilidade, polo que son ideais para instrumentos que se dobran, se retorcen ou se adaptan a varias formas.

- Adhesivos ecolóxicos:Coas preocupacións ambientais cada vez máis destacadas, hai unha necesidade crecente de adhesivos ecolóxicos e sostibles. Entre as novidades neste ámbito destacan os enlaces feitos a partir de materiais renovables como o caucho natural e os colas que se poden reciclar ou reutilizar facilmente.

- Miniaturización: A medida que os dispositivos electrónicos seguen a diminuír de tamaño, hai unha necesidade de adhesivos que poidan seguir a tendencia. Os selantes miniaturizados con alta resistencia de unión son cada vez máis populares, o que permite dispositivos máis pequenos e compactos.

- Adhesivos innovadores:Os desenvolvedores crean adhesivos innovadores con funcións de autocuración, memoria de forma e condutividade. Estes adhesivos permiten aos fabricantes de dispositivos electrónicos desenvolver produtos máis intelixentes e sensibles.

Tendencias e innovacións futuras en tecnoloxía de adhesivos electrónicos

A tecnoloxía de adhesivos electrónicos está en constante evolución, e están xurdindo novas tendencias e innovacións para satisfacer as necesidades cambiantes da industria electrónica. Estas son algunhas das tendencias e innovacións futuras na tecnoloxía de adhesivos electrónicos:

- Miniaturización:A medida que a electrónica se fai máis pequena e compacta, aumenta a demanda de adhesivos que poidan funcionar a microescala. Os adhesivos que poden unir compoñentes pequenos e delicados sen danalos son cada vez máis críticos.

- Adhesivos condutores: Os fabricantes de electrónica usan cada vez máis adhesivos condutores como alternativa á soldadura. Os beneficios inclúen temperaturas de funcionamento máis baixas, procesos de montaxe simplificados e fiabilidade mellorada.

- Xestión térmica: Co aumento da densidade de potencia dos dispositivos electrónicos, a disipación da calor converteuse nun reto crítico. Os adhesivos que poden afastar a calor dos compoñentes son esenciais para mellorar a lonxevidade e a fiabilidade dos dispositivos electrónicos.

- Adhesivos flexibles: A medida que a electrónica se fai máis flexible e usable, os adhesivos flexibles son cada vez máis críticos. Estes adhesivos poden soportar flexións e torsións sen rachar, garantindo que os compoñentes electrónicos permanezan unidos mesmo baixo tensión.

- Adhesivos ecolóxicos:A medida que a sustentabilidade se fai cada vez máis importante, hai unha demanda crecente de adhesivos respectuosos co medio ambiente. Os adhesivos feitos con materiais biodegradables ou reciclados son cada vez máis habituais.

- Adhesivos innovadores:Os investigadores están a desenvolver adhesivos intelixentes que poden cambiar as súas propiedades en resposta a estímulos externos como a temperatura ou a luz. Estes adhesivos teñen potenciais aplicacións en sensores, actuadores e outros dispositivos electrónicos.

Retos comúns aos que se enfrontan ao usar adhesivo electrónico e como superalos

Os adhesivos electrónicos son un compoñente esencial na fabricación de dispositivos electrónicos, pero tamén poden presentar diversos retos. Estes son algúns dos desafíos comúns aos que se enfrontan ao usar adhesivo electrónico e como superalos:

- Poca adhesión:Unha mala adhesión pode ocorrer cando o adhesivo non se adhiere correctamente ao substrato, o que provoca a falla dos compoñentes. A solución é asegurarse de que a superficie estea limpa e libre de contaminantes antes de aplicar o adhesivo. Ademais, usar unha imprimación ou un tratamento de superficie pode mellorar a adhesión da unión.

- Tempo de curación:Os adhesivos poden tardar moito en curarse, o que provoca atrasos na produción. A solución é utilizar adhesivos de curado rápido ou optimizar as condicións de curado, como temperatura e humidade, para acelerar o proceso.

- Sensibilidade á humidade:Os adhesivos sensibles á humidade poden degradarse cando se exponen á humidade, provocando unha perda de adherencia e rendemento eléctrico. A solución é utilizar adhesivos resistentes á humidade ou almacenar e manipular correctamente o pegamento, como mantelo nun ambiente seco e utilizar envases pechados.

- Expansión térmica: Os adhesivos poden experimentar expansión e contracción térmicas, o que provoca tensión mecánica e fallo dos compoñentes. A solución é utilizar adhesivos cun baixo coeficiente de expansión térmica ou deseñar un sistema electrónico para acomodar a expansión e contracción térmicas.

- compatibilidade: Os adhesivos poden ser incompatibles con certos materiais, como plásticos ou metais, o que provoca unha mala adhesión ou reacción química. A solución é utilizar adhesivos compatibles cos materiais do sistema electrónico ou realizar probas de compatibilidade antes de aplicar a cola.

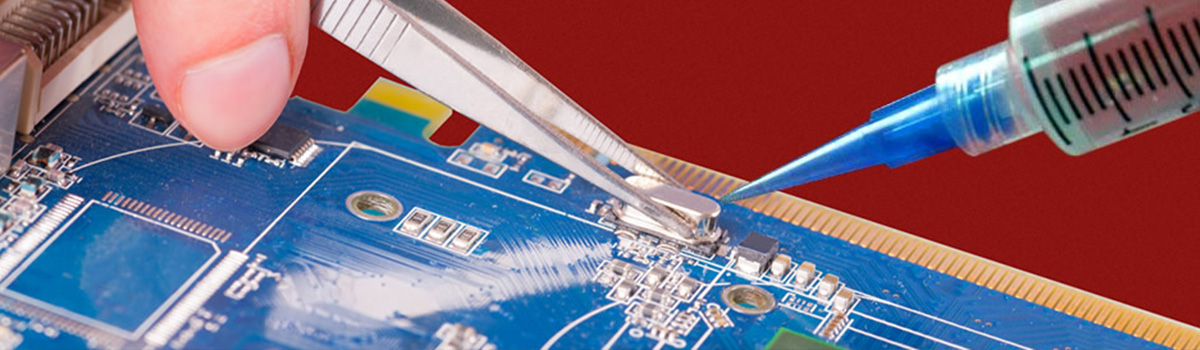

A dispensación de adhesivos pode ser un reto, especialmente cando se trata de compoñentes pequenos e delicados. Podemos resolver o problema utilizando equipos de dispensación de precisión ou películas adhesivas ou cintas prefabricadas que os individuos poden aplicar facilmente ás pezas.

O papel dos adhesivos electrónicos na tecnoloxía wearable

A tecnoloxía wearable fíxose cada vez máis popular durante a última década, cunha ampla gama de dispositivos dispoñibles para os consumidores. Estes dispositivos, como reloxos intelixentes e rastreadores de fitness, dependen de compoñentes electrónicos que deben estar conectados de forma segura ao dispositivo que se pode levar. En situacións que requiren unha unión forte e fiable de compoñentes electrónicos, os adhesivos electrónicos xogan un papel crucial.

Os fabricantes usan adhesivos electrónicos para unir sensores, LED, baterías e outros compoñentes aos dispositivos que se poden levar, garantindo que funcionen correctamente e permanezan duradeiros. Estes adhesivos deben soportar as tensións do uso diario, incluíndo a exposición á humidade, á calor e ao impacto físico. Coa tecnoloxía wearable, tamén deben ser flexibles para poder dobrarse e estirarse.

Un dos principais beneficios dos adhesivos electrónicos na tecnoloxía wearable é a súa capacidade de proporcionar unha aparencia sen costuras e simplificada. Se non houbese vínculos, os fabricantes terían que usar parafusos ou outros fixadores mecánicos para fixar compoñentes, o que podería aumentar o peso e o tamaño do dispositivo. Por outra banda, os fabricantes poden aplicar adhesivos nunha capa fina e uniforme case invisible a simple vista.

Outra consideración importante á hora de escoller adhesivos electrónicos para tecnoloxía wearable é a biocompatibilidade. Para garantir que os wearables non causen irritación ou reaccións alérxicas cando se usan directamente contra a pel, os fabricantes deben usar cola non irritante e hipoalerxénica. Para os wearables médicos, como os monitores de glicosa ou ECG utilizados por persoas con condicións de saúde específicas, é especialmente importante asegurarse de que o adhesivo non cause irritación ou reaccións alérxicas, dado o seu contacto directo coa pel.

A medida que a tecnoloxía wearable segue evolucionando, a demanda de adhesivos electrónicos que poidan satisfacer as necesidades únicas destes dispositivos seguirá crecendo. Os fabricantes de adhesivos xa están a desenvolver novas formulacións que poden soportar temperaturas extremas, resistir a humidade e proporcionar unha flexibilidade mellorada. Como resultado, a tecnoloxía wearable será aínda máis cómoda, fiable e funcional.

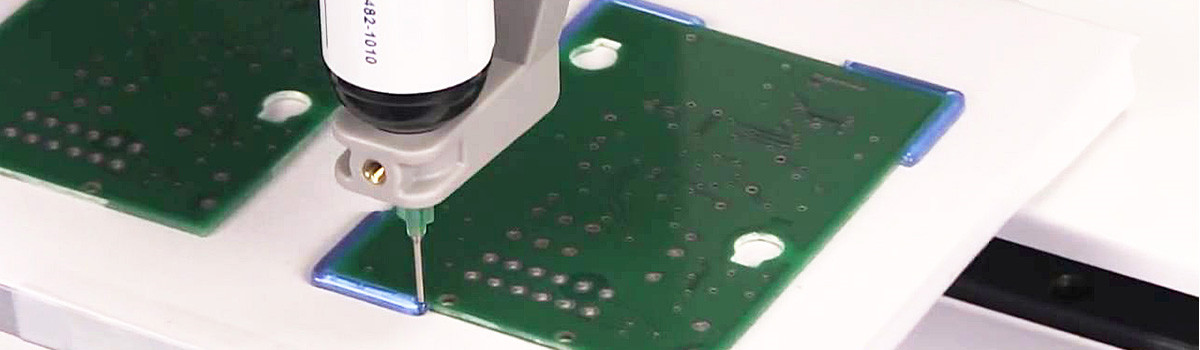

Técnicas de dispensación de adhesivos electrónicos: consellos e boas prácticas

Os adhesivos electrónicos son esenciais na fabricación de dispositivos electrónicos. Non obstante, dispensalos pode ser unha tarefa difícil, especialmente cando se trata de pezas pequenas e complicadas. Aquí tes algúns consellos e mellores prácticas para dispensar adhesivos electrónicos:

- Escolla o método de dispensación axeitado: Existen varios métodos de dispensación dispoñibles para adhesivos electrónicos, incluíndo a dispensación manual, a dispensación de xeringas e a dispensación automática. Escolla a forma que mellor se adapte á súa aplicación.

- Use o consello de dispensación correcto: A punta de dispensación debe coincidir coa viscosidade do adhesivo e co tamaño da parte adherida. A información menor é ideal para porcións máis pequenas, mentres que a información máis importante é adecuada para os detalles máis importantes.

- Distribuír nun ambiente limpo: Un ambiente limpo evita a contaminación e garante unha forte unión. Use unha zona de traballo limpa e use luvas para evitar que os aceites da pel se metan no adhesivo.

- Asegúrese de almacenar correctamente: O almacenamento axeitado é fundamental para a lonxevidade dos adhesivos electrónicos. Manteña os artigos excelentes e secos e sela ben o recipiente.

- Aplique o adhesivo uniformemente:Asegúrese de que o adhesivo se aplique uniformemente para evitar bolsas de aire, que poden debilitar a unión. Use unha man firme e aplique a cola nun movemento continuo.

- Controlar o caudal: Debes controlar o fluxo do adhesivo para evitar que o exceso de cola se desprenda e faga un desastre. Use un caudal lento e constante, especialmente cando se traballe con pezas pequenas.

- Limpe a punta dosificadora regularmente:Limpe a punta dosificadora regularmente para evitar atascos e garantir un fluxo suave do adhesivo. Use unha solución de limpeza adecuada e siga as instrucións do fabricante.

- Practique precaucións de seguridade:Os fabricantes adoitan usar produtos químicos en adhesivos electrónicos que poden supoñer perigos para a saúde. Use equipo de protección como luvas e lentes para manipulalos.

Seguindo estes consellos e prácticas recomendadas, podes dispensar con éxito adhesivos electrónicos e garantir unha unión forte para os teus dispositivos electrónicos.

Conclusión

En conclusión, os adhesivos electrónicos xogan un papel fundamental na tecnoloxía moderna. Son esenciais para crear vínculos fiables e duradeiros entre os compoñentes electrónicos, protexendoos de factores ambientais como a humidade, a calor e as vibracións. Os adhesivos electrónicos tamén permiten a miniaturización dos dispositivos electrónicos, facéndoos máis pequenos e portátiles.

A medida que a tecnoloxía continúa avanzando, os adhesivos electrónicos serán aínda máis críticos. Deberán manterse ao día coa crecente demanda de dispositivos electrónicos máis robustos e compactos ao tempo que abordan as preocupacións sobre a sustentabilidade e o impacto ambiental.

Ademais, os adhesivos electrónicos deben cumprir os requisitos específicos de diferentes industrias e aplicacións, desde dispositivos médicos ata produtos electrónicos para automóbiles ata sistemas aeroespaciais e de defensa. Así, a investigación e o desenvolvemento continuos neste campo serán necesarios para satisfacer estas demandas cambiantes.