Adhesivo de unión eléctrica

Os adhesivos de unión eléctrica son adhesivos especializados utilizados para unir e selar aplicacións eléctricas. Ofrecen:

- Excelente condutividade eléctrica e estabilidade térmica.

- Faino ideal para dispositivos electrónicos.

- Compoñentes de automoción.

- Aplicacións aeroespaciais.

Estes adhesivos xogan un papel crucial para garantir a seguridade e fiabilidade dos sistemas eléctricos proporcionando unha unión segura e evitando a formación de arcos eléctricos ou faíscas.

Que son os adhesivos de unión eléctrica?

Os adhesivos de unión eléctrica son adhesivos especializados utilizados en aplicacións eléctricas e electrónicas para crear unha unión segura entre os diferentes compoñentes condutores. Estes adhesivos están deseñados para proporcionar conexións eléctricas fiables, garantir a posta a terra e protexer contra as interferencias electromagnéticas (EMI). Son cruciais en varias industrias, incluíndo a automoción, a aeroespacial, as telecomunicacións e a electrónica de consumo.

A función principal dos adhesivos de unión eléctrica é establecer un camiño de baixa resistencia entre dúas ou máis superficies condutoras, como compoñentes metálicos ou placas de circuíto. Este camiño permite a transferencia eficiente de corrente eléctrica, axuda a evitar descargas estáticas e reduce o risco de fallos eléctricos. Ao crear unha unión sólida, estes adhesivos tamén ofrecen soporte mecánico e melloran a durabilidade global dos compoñentes ensamblados.

Varias características vitais fan que os adhesivos de unión eléctrica sexan axeitados para as súas aplicacións previstas. En primeiro lugar, teñen unha excelente condutividade eléctrica, o que significa que poden conducir a electricidade de forma eficaz, minimizando a resistencia e garantindo unha conexión fiable. Os recheos condutores como a prata, o cobre ou o grafito adoitan incorporarse á formulación do adhesivo para mellorar a condutividade.

En segundo lugar, os adhesivos de unión eléctrica normalmente teñen boas propiedades de condutividade térmica. Isto permítelles disipar a calor xerada polos compoñentes eléctricos, evitando o superenriquecido e os posibles danos aos dispositivos electrónicos sensibles.

Ademais, estes adhesivos están formulados para ter unha alta resistencia e integridade de unión. Poden soportar esforzos mecánicos, vibracións e ciclos térmicos sen comprometer a conexión eléctrica. Isto é crucial, especialmente nas aplicacións onde os compoñentes unidos poden estar expostos a condicións ambientais duras.

Os adhesivos de unión eléctrica teñen varias formas, incluíndo pastas, películas, cintas ou líquidos. A elección do adhesivo depende de factores como os requisitos de aplicación, o tipo de materiais que se unen e o proceso de montaxe. Por exemplo, as películas ou cintas adhesivas condutoras úsanse habitualmente para montar circuítos flexibles. Pola contra, os adhesivos de pasta condutor úsanse a miúdo para unir compoñentes de montaxe en superficie en placas de circuíto impreso.

Ademais de proporcionar unión eléctrica e mecánica, algúns adhesivos ofrecen propiedades de blindaxe EMI. Conteñen recheos condutores que crean unha barreira condutora, evitando que a radiación electromagnética interfira co funcionamento dos compoñentes electrónicos próximos.

A preparación axeitada da superficie é crucial cando se usan adhesivos de unión eléctrica para garantir unha resistencia e un rendemento óptimos. As superficies deben limparse a fondo, libres de contaminantes e, nalgúns casos, poden requirir activación ou imprimación da superficie para mellorar a adhesión.

Os adhesivos de unión eléctrica son esenciais na fabricación eléctrica e electrónica moderna. Permiten conexións eléctricas fiables e eficientes ao tempo que ofrecen soporte mecánico e protección contra EMI. Cos continuos avances nos materiais e as tecnoloxías de adhesivos, estes adhesivos xogan un papel fundamental no desenvolvemento de dispositivos e sistemas electrónicos innovadores e fiables.

Tipos de adhesivos de unión eléctrica

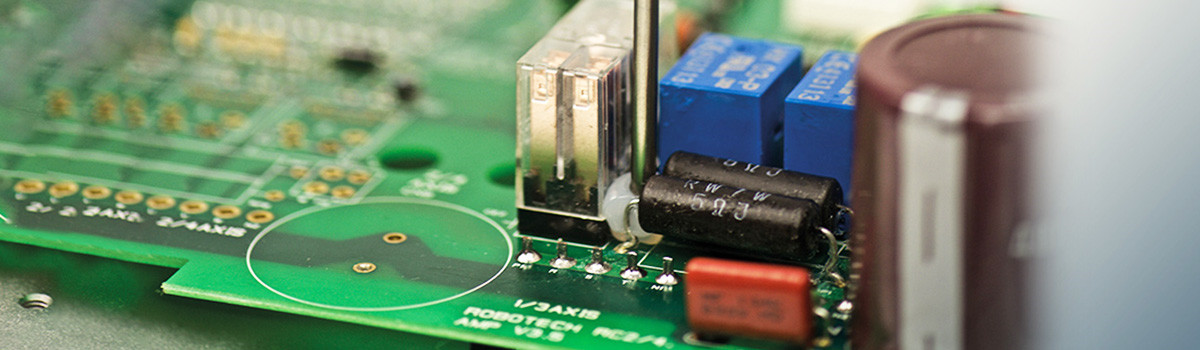

Os adhesivos de unión eléctrica crean conexións eléctricas seguras e fiables entre os compoñentes condutores. Estes adhesivos están deseñados para proporcionar unha excelente condutividade eléctrica ao tempo que ofrecen fortes propiedades de unión mecánica. Aquí tes algúns tipos comúns de adhesivos de conexión eléctrica:

- Adhesivos epoxi condutores: os adhesivos epoxi condutores son amplamente utilizados en aplicacións de conexión eléctrica. Consisten nun sistema de dúas partes, normalmente unha resina e un endurecedor, que se deben mesturar antes do seu uso. Estes adhesivos conteñen cargas condutoras, como prata, cobre ou grafito, que permiten o fluxo de corrente eléctrica. Os adhesivos epoxi condutores ofrecen unha excelente adhesión a varios substratos, proporcionando condutividade eléctrica e resistencia mecánica.

- Cintas adhesivas condutoras eléctricamente: as cintas adhesivas condutoras eléctricamente consisten nun material de respaldo revestido cun adhesivo que contén partículas condutoras. O material de respaldo proporciona soporte mecánico e illamento, mentres que o adhesivo condutor garante a continuidade eléctrica. Estas cintas son fáciles de aplicar, versátiles e poden adaptarse a superficies irregulares. Utilízanse habitualmente para unir circuítos flexibles, aplicacións de conexión a terra e apantallamento EMI/RFI.

- Adhesivos condutores de prata: os adhesivos condutores de prata están formulados con partículas de prata suspendidas nunha matriz de polímero. A prata é un excelente condutor de electricidade, que ofrece unha alta condutividade eléctrica. Estes adhesivos proporcionan unha forte adhesión a varios substratos, incluíndo metais, cerámicas e plásticos. Utilízanse habitualmente na montaxe electrónica, na unión de compoñentes eléctricos e na reparación de circuítos eléctricos.

- Adhesivos de silicona condutores de electricidade: os adhesivos de silicona condutores de electricidade están formulados con polímeros de silicona e recheos condutores, como prata, níquel ou carbono. Ofrecen unha boa condutividade eléctrica, flexibilidade e estabilidade térmica. Estes adhesivos úsanse a miúdo en aplicacións que requiren flexibilidade e resistencia ambiental, como unir circuítos flexibles, selar conectores e envasar compoñentes electrónicos.

- Adhesivos de poliuretano condutores de electricidade: os adhesivos de poliuretano condutores de electricidade están deseñados para proporcionar condutividade eléctrica e fortes propiedades de unión. Están formulados con polímeros de poliuretano e recheos condutores, como partículas de carbono ou metálicas. Estes adhesivos ofrecen unha boa adherencia a varios substratos, resistencia aos factores ambientais e durabilidade. Utilízanse habitualmente na fabricación electrónica, aplicacións de conexión a terra e unión de materiais diferentes.

- Adhesivos instantáneos condutores: os adhesivos instantáneos condutores, tamén coñecidos como adhesivos de cianoacrilato, son adhesivos dun compoñente que se curan rapidamente ao entrar en contacto coa humidade. Estes adhesivos, como partículas de metal ou grafito, conteñen recheos condutores que proporcionan condutividade eléctrica. Ofrecen unión rápida e alta resistencia, polo que son axeitados para aplicacións que requiren un montaxe rápido e un bo rendemento eléctrico.

É importante ter en conta que a elección do adhesivo de conexión eléctrica depende dos requisitos específicos da aplicación, como os materiais do substrato, as condicións ambientais e a condutividade eléctrica desexada. Consultar con fabricantes de adhesivos ou expertos na materia pode axudar a seleccionar o adhesivo máis axeitado para unha aplicación concreta.

Adhesivos condutores vs non condutores

Os adhesivos condutores e non condutores son dúas categorías distintas utilizadas en varias aplicacións, e a principal diferenza entre eles reside nas súas propiedades de condutividade eléctrica. Aquí tes unha visión xeral dos adhesivos condutores e non condutores:

Adhesivos condutores: Os adhesivos condutores están formulados para permitir o fluxo de corrente eléctrica. Conteñen cargas condutoras, como partículas metálicas ou de carbono, que proporcionan condutividade eléctrica. Os adhesivos condutores úsanse habitualmente en aplicacións onde se require continuidade eléctrica. Algunhas características clave dos adhesivos condutores inclúen:

- Condutividade eléctrica: os adhesivos condutores ofrecen unha excelente condutividade eléctrica debido á presenza de recheos condutores. Poden crear conexións eléctricas fiables entre compoñentes condutores, como a conexión de trazos eléctricos en placas de circuíto ou aplicacións de conexión a terra.

- Unión e resistencia mecánica: os adhesivos condutores proporcionan condutividade eléctrica e propiedades de unión sólida mecánica. Poden crear unións robustas entre substratos, garantindo a integridade estrutural e a fiabilidade a longo prazo.

- Flexibilidade de aplicación: os adhesivos condutores teñen varias formas, incluíndo epoxi, silicona e poliuretano, que ofrecen flexibilidade nos métodos de aplicación e substratos. Pódense dispensar en forma de líquidos, películas ou pastas, permitindo versatilidade en diferentes procesos de montaxe.

- Blindaxe EMI/RFI: os adhesivos condutores úsanse a miúdo para blindar a interferencia electromagnética (EMI) e a interferencia de radiofrecuencia (RFI). Poden crear camiños condutores, minimizando eficazmente o impacto da radiación electromagnética nos compoñentes electrónicos sensibles.

Adhesivos non condutores: Os adhesivos non condutores ou illantes non conducen a electricidade e están formulados para proporcionar illamento eléctrico entre compoñentes ou substratos. Os adhesivos non condutores úsanse amplamente en aplicacións onde se require illamento eléctrico. Aquí están algunhas características críticas dos adhesivos non condutores:

- Illamento eléctrico: os adhesivos non condutores teñen unha alta resistividade, evitando o fluxo de corrente eléctrica. Utilízanse para crear barreiras eléctricas, illando os compoñentes entre si ou do ambiente circundante.

- Resistencia dieléctrica: os adhesivos non condutores presentan unha alta resistencia dieléctrica, que poden soportar estrés eléctrico sen avarías. Esta propiedade é fundamental en aplicacións con altas tensións, como a electrónica de potencia ou o illamento eléctrico.

- Estabilidade térmica: os adhesivos non condutores adoitan posuír unha excelente estabilidade térmica, o que lles permite manter as súas propiedades de illamento eléctrico a temperaturas elevadas. Esta característica é esencial en aplicacións onde a disipación de calor é un problema.

- Resistencia ambiental: os adhesivos non condutores están deseñados para soportar diversos factores ambientais, incluíndo humidade, produtos químicos e flutuacións de temperatura. Ofrecen fiabilidade a longo prazo en condicións de operación difíciles.

Os adhesivos non condutores pódense atopar en varias formas, como formulacións epoxi, acrílicas ou a base de silicona, proporcionando flexibilidade na aplicación e compatibilidade do substrato.

Vantaxes do uso de adhesivos de unión eléctrica

Os adhesivos de unión eléctrica ofrecen varias vantaxes á hora de crear conexións eléctricas seguras e fiables. Estes son algúns dos principais beneficios do uso de adhesivos de unión eléctrica:

- Condutividade eléctrica: os adhesivos de unión eléctrica están formulados para proporcionar unha excelente condutividade eléctrica. Permiten o fluxo de corrente eléctrica, garantindo conexións eléctricas fiables entre os compoñentes condutores. Isto é crucial en aplicacións con continuidade eléctrica esencial, como ensamblaxe electrónica, conexión de placas de circuíto ou aplicacións de conexión a terra.

- Resistencia de unión: Ademais da condutividade eléctrica, os adhesivos de unión ofrecen fortes propiedades de unión mecánica. Poden crear vínculos robustos e duradeiros entre substratos, mellorando a integridade estrutural xeral do conxunto. Isto é especialmente importante nas aplicacións nas que se poden producir vibracións, ciclos térmicos ou tensións mecánicas.

- Compatibilidade con varios substratos: os adhesivos de unión eléctrica están deseñados para unirse a varios substratos, incluíndo metais, cerámicas, plásticos e compostos. Esta versatilidade permite conectar materiais diferentes e simplifica o proceso de montaxe. Elimina a necesidade de fixadores mecánicos adicionais, como parafusos ou soldaduras, reducindo o tempo e os custos de montaxe.

- Distribución de tensións: os adhesivos de unión distribúen a tensión máis uniformemente na zona unida que outros métodos de fixación. Poden disipar a tensión e reducir os puntos de concentración, minimizando o risco de fallos localizados ou gretas no conxunto.

- Disipación de calor mellorada: algúns adhesivos de unión eléctrica, como os adhesivos termocondutores, poden mellorar a disipación de calor nos dispositivos electrónicos. Proporcionan un camiño condutor térmicamente entre os compoñentes xeradores de calor e os disipadores de calor, o que permite unha transferencia de calor eficiente e unha xestión térmica mellorada.

- Resistencia ambiental: os adhesivos de unión eléctrica están formulados para soportar varios factores ambientais, incluíndo flutuacións de temperatura, humidade, produtos químicos e exposición aos UV. Ofrecen unha boa resistencia ao envellecemento e á degradación, garantindo unha fiabilidade a longo prazo en diferentes condicións de funcionamento.

- Flexibilidade de deseño: os adhesivos ofrecen flexibilidade de deseño, permitindo unir formas complexas ou superficies irregulares. Poden adaptarse aos contornos, cubrir ocos e crear vínculos fortes en áreas de difícil acceso, permitindo deseños máis versátiles e eficientes.

- Solución rendible: en moitos casos, o uso de adhesivos de unión eléctrica pode ser rendible en comparación con outros métodos de unión tradicionais. Eliminan a necesidade de hardware adicional ou procesos de montaxe complexos, reducindo os custos de materiais e man de obra.

- Blindaxe EMI/RFI: os adhesivos de unión condutor poden proporcionar unha protección eficaz contra interferencias electromagnéticas (EMI) e interferencias de radiofrecuencia (RFI). Crean camiños condutores, minimizando o impacto da radiación electromagnética nos compoñentes electrónicos sensibles.

En xeral, os adhesivos de unión eléctrica ofrecen numerosas vantaxes, incluíndo condutividade eléctrica, forza de unión muscular, compatibilidade con varios substratos, distribución de tensión, disipación de calor, resistencia ambiental, flexibilidade de deseño, rendibilidade e blindaxe EMI/RFI. Estes beneficios fan que sexan unha opción importante para moitas aplicacións eléctricas e electrónicas.

Aplicacións dos adhesivos de unión eléctrica

Os adhesivos de unión eléctrica atopan numerosas aplicacións en varias industrias onde se requiren conexións eléctricas seguras e fiables. Estes adhesivos ofrecen propiedades únicas que os fan axeitados para múltiples aplicacións. Aquí están algunhas aplicacións típicas dos adhesivos de unión eléctrica:

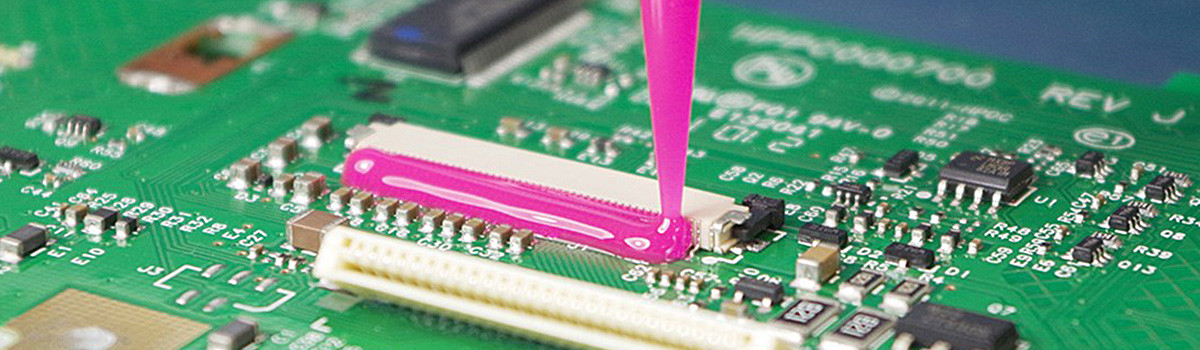

- Fabricación de produtos electrónicos: os adhesivos de unión eléctrica xogan un papel vital na ensamblaxe e unión de compoñentes electrónicos. Crean conexións eléctricas entre placas de circuíto, unen cables de cable e unen pezas montadas na superficie e dispositivos electrónicos sensibles ao envasado. Estes adhesivos proporcionan condutividade eléctrica e forza de unión mecánica, garantindo o rendemento do dispositivo electrónico e a durabilidade a longo prazo.

- Industria do automóbil: a industria do automóbil depende de adhesivos de unión eléctrica para varias aplicacións. Utilízanse para conectar e poñer a terra compoñentes eléctricos, como sensores, conectores e mazos de cables. Estes adhesivos garanten conexións eléctricas seguras, soportan vibracións e ciclos térmicos e proporcionan resistencia ambiental en aplicacións de automoción.

- Aeroespacial e aviación: nos sectores aeroespacial e da aviación, os adhesivos de unión eléctrica son cruciais para unir compoñentes eléctricos en avións, satélites e naves espaciais. Utilízanse para conectar sistemas de aviónica, antenas, sensores e aplicacións de conexión a terra. Estes adhesivos deben ofrecer unha alta fiabilidade, durabilidade e resistencia a variacións extremas de temperatura e vibracións.

- Dispositivos médicos: os adhesivos de unión eléctrica fabrican dispositivos e equipos médicos. Utilízanse para unir electrodos, conectores, sensores e cableado en varias aplicacións médicas, incluíndo dispositivos de monitorización, equipos de diagnóstico e dispositivos implantables. Estes adhesivos deben cumprir requisitos estritos de biocompatibilidade, resistencia á esterilización e fiabilidade a longo prazo.

- Enerxías renovables: os adhesivos de unión eléctrica úsanse no sector das enerxías renovables, especialmente na fabricación de paneis solares. Utilízanse para conectar e poñer a terra conexións eléctricas dentro de paneis solares, como unir células solares, conectar barras de bus e conectar cables eléctricos. Estes adhesivos deben proporcionar condutividade eléctrica fiable, resistencia á intemperie e durabilidade a longo prazo en ambientes exteriores.

- Telecomunicacións: na industria das telecomunicacións, utilízanse adhesivos de conexión eléctrica para unir conexións eléctricas en dispositivos de comunicación, antenas, conectores e compoñentes de fibra óptica. Estes adhesivos garanten conexións eléctricas seguras, blindaxe EMI/RFI e resistencia a factores ambientais, como a humidade e as variacións de temperatura.

- Electrónica de consumo: os adhesivos de unión eléctrica ensamblan produtos electrónicos de consumo, incluídos teléfonos intelixentes, tabletas, portátiles e dispositivos portátiles. Utilízanse para unir compoñentes eléctricos, conectar pantallas, unir circuítos flexibles e aplicar a terra. Estes adhesivos proporcionan condutividade eléctrica fiable, forza de unión mecánica e flexibilidade para acomodar deseños miniaturizados.

- Equipos industriais: os adhesivos de unión eléctrica atopan aplicacións en varios equipos industriais, como paneis de control, sensores industriais, motores e transformadores. Utilízanse para conectar conexións eléctricas, compoñentes de posta a terra e apantallamento EMI/RFI. Estes adhesivos deben soportar ambientes industriais duros, incluíndo temperaturas extremas, vibracións e exposición a produtos químicos.

Estes son só algúns exemplos da ampla gama de aplicacións dos adhesivos de unión eléctrica. A versatilidade, a fiabilidade e o rendemento destes adhesivos fanos indispensables en industrias onde as conexións eléctricas seguras son fundamentais para unha funcionalidade e seguridade óptimas.

Unión e selado en dispositivos electrónicos

A unión e o selado son dous procesos esenciais na montaxe e fabricación de dispositivos electrónicos, e desempeñan un papel crucial para garantir a fiabilidade, a funcionalidade e a protección dos compoñentes electrónicos. Aquí tes unha visión xeral da unión e selado en dispositivos electrónicos:

A unión refírese á unión de dous ou máis compoñentes mediante un material adhesivo. Nos dispositivos electrónicos, a conexión utilízase para varios fins, incluíndo conexións eléctricas, soporte mecánico e xestión térmica. Aquí tes algúns aspectos críticos da unión en dispositivos electrónicos:

- Conexións eléctricas: os adhesivos de unión crean conexións eléctricas entre compoñentes, como unir fíos a almofadas en placas de circuíto ou unir trazos condutores. Estes adhesivos proporcionan condutividade eléctrica, garantindo unha continuidade eléctrica fiable no dispositivo.

- Adxunto de compoñentes: a unión une os compoñentes a placas de circuítos ou substratos. Os materiais adhesivos inclúen adhesivos a base de epoxi ou silicona, compoñentes de unión como dispositivos de montaxe en superficie (SMD), conectores, sensores ou pantallas. Isto garante unha adhesión segura e mecánicamente forte dos compoñentes.

- Soporte estrutural: os adhesivos de unión proporcionan soporte estrutural aos compoñentes electrónicos. Crean enlaces fortes que axudan a resistir as tensións mecánicas, as vibracións e os ciclos térmicos. Isto é especialmente importante para as características que poden experimentar tensión mecánica ou forzas externas.

- Disipación de calor: en dispositivos con disipación de calor crítica, utilízanse adhesivos de unión con propiedades de condutividade térmica. Estes adhesivos axudan a transferir calor dos compoñentes xeradores de calor, como os transistores de potencia ou os LED, aos disipadores de calor ou outras solucións de xestión térmica.

Selado: O selado implica a aplicación dun material protector para evitar a entrada de humidade, po ou outros contaminantes nos dispositivos electrónicos. O selado é esencial para mellorar a fiabilidade e a lonxevidade dos compoñentes e sistemas electrónicos. Aquí están algúns aspectos críticos do selado de dispositivos electrónicos:

- Protección ambiental: os adhesivos de selado, como os materiais a base de silicona, crean unha barreira que protexe os compoñentes electrónicos da humidade, a humidade e os contaminantes ambientais. Isto é especialmente importante para dispositivos expostos a ambientes duros, como produtos electrónicos ao aire libre ou aplicacións automotrices.

- Impermeabilización: o selado é fundamental para lograr a resistencia á auga ou ao po en dispositivos electrónicos, especialmente en ambientes exteriores ou accidentados. Os materiais de selado aplícanse a recintos, conectores ou aberturas para evitar a penetración de auga ou po, garantindo o rendemento e a lonxevidade do dispositivo.

- Resistencia química: os adhesivos de selado poden resistir a exposición química, protexendo os compoñentes electrónicos de substancias corrosivas ou vapores químicos. Isto é importante en aplicacións onde os dispositivos electrónicos poden entrar en contacto con produtos químicos ou ambientes agresivos.

- Illamento e propiedades dieléctricas: os materiais de selado a miúdo posúen excelentes propiedades illantes, proporcionando illamento eléctrico entre compoñentes ou trazos. Isto axuda a evitar curtocircuítos e fallos eléctricos. Os adhesivos de selado con alta resistencia dieléctrica úsanse en aplicacións que requiren illamento eléctrico.

- Resistencia ás vibracións e aos choques: os adhesivos de selado axudan a mellorar a estabilidade mecánica dos dispositivos electrónicos proporcionando resistencia ás vibracións e golpes. Evitan que os compoñentes internos se afrouxen ou se desplacen debido á tensión mecánica, garantindo a fiabilidade a longo prazo do dispositivo.

A unión e o selado son procesos cruciais na montaxe e fabricación de dispositivos electrónicos, e garanten conexións eléctricas fiables, estabilidade mecánica, protección contra factores ambientais e lonxevidade dos dispositivos. A elección dos materiais de unión e selado depende da aplicación do dispositivo, das condicións de funcionamento e das características de rendemento desexadas.

Aplicacións de automoción

Os adhesivos de unión eléctrica teñen numerosas aplicacións na industria do automóbil, onde xogan un papel crucial para garantir conexións eléctricas fiables, integridade estrutural e rendemento xeral. Aquí están algunhas aplicacións automotivas críticas dos adhesivos de unión eléctrica:

- Conxunto de cables de cables: os cables de cables son compoñentes esenciais dos sistemas eléctricos de automóbiles que transmiten sinais eléctricos e enerxía por todo o vehículo. Os adhesivos de unión eléctrica aseguran e protexen os arneses de cables, proporcionando soporte mecánico, alivio de tensión e resistencia ás vibracións e os cambios de temperatura. Estes adhesivos garanten a lonxevidade e fiabilidade dos arneses de cables en ambientes automotivos desafiantes.

- Unión de sensores: empréganse varios sensores nos sistemas de automóbiles, incluíndo sensores de motor, sensores de posición e sensores de proximidade. Os adhesivos de unión eléctrica unen estes sensores aos seus lugares de montaxe, proporcionando unha fixación segura e garantindo lecturas precisas e fiables dos sensores. Estes adhesivos ofrecen estabilidade mecánica, protección contra vibracións e resistencia á temperatura e á humidade.

- Unión de conectores: os conectores son compoñentes críticos nos sistemas eléctricos de automóbiles, que facilitan as conexións eléctricas entre subsistemas e compoñentes. Os adhesivos de unión eléctrica unen os conectores a placas de circuíto ou outras superficies de montaxe, garantindo conexións eléctricas seguras e estabilidade mecánica. Estes adhesivos resisten os choques, as vibracións e os ciclos de temperatura, que son comúns en aplicacións de automoción.

- Unidades de control electrónico (ECU): as ECU son compoñentes centrais dos sistemas modernos de automoción, responsables de controlar varias funcións, como a xestión do motor, o freado e os sistemas de seguridade. Os adhesivos de unión eléctrica ensamblan ECUs, proporcionando conexións eléctricas, soporte mecánico e protección contra factores ambientais. Estes adhesivos ofrecen unha excelente condutividade eléctrica, xestión térmica e resistencia á humidade, aos produtos químicos e ás variacións de temperatura.

- Sistemas de iluminación: os sistemas de iluminación de automóbiles, incluídos os faros, as luces traseiras e a iluminación interior, requiren unha conexión segura para conexións eléctricas e estabilidade mecánica. Os adhesivos de unión eléctrica unen os compoñentes de iluminación, como os LED, aos seus lugares de montaxe, garantindo conexións eléctricas fiables e resistencia ás vibracións e aos ciclos térmicos. Estes adhesivos ofrecen unha alta transparencia, permitindo unha óptima transmisión da luz e unha durabilidade a longo prazo.

- Montaxe de baterías: nos vehículos eléctricos e híbridos, as baterías son compoñentes críticos que requiren unha unión segura para as conexións eléctricas e a integridade estrutural. Os adhesivos de unión eléctrica utilízanse na montaxe da batería, proporcionando propiedades de adhesión e selado para garantir unha condutividade eléctrica fiable, resistencia ás vibracións e protección contra a humidade e os ciclos térmicos. Estes adhesivos contribúen á seguridade e ao rendemento das baterías dos vehículos eléctricos.

- Blindaxe EMI/RFI: os adhesivos de unión eléctrica con propiedades condutivas utilízanse para apantallar as interferencias electromagnéticas (EMI) e as interferencias de radiofrecuencia (RFI) en aplicacións de automoción. Crean camiños condutores, reducindo o impacto da radiación electromagnética nos compoñentes electrónicos sensibles. Os adhesivos de blindaxe EMI/RFI úsanse en áreas como módulos electrónicos, antenas e cableados para garantir o bo funcionamento da electrónica do automóbil.

- Unión estrutural: nalgunhas aplicacións automotrices, os adhesivos de unión eléctrica úsanse para fins de unión estrutural. Proporcionan unha forte adhesión entre diferentes substratos, mellorando a integridade estrutural xeral dos compoñentes do automóbil. Os adhesivos de unión estrutural, por exemplo, úsanse para unir paneis de carrocería de vehículos, soportes de reforzo ou unir materiais compostos, o que contribúe á redución de peso e á mellora do rendemento do vehículo.

Estes son só algúns exemplos da ampla gama de aplicacións automotrices para adhesivos de unión eléctrica. As propiedades destes adhesivos, como a condutividade eléctrica, a resistencia mecánica, a resistencia ambiental e a xestión térmica, fanos imprescindibles na montaxe e no rendemento dos sistemas e compoñentes eléctricos do automóbil.

Aplicacións aeroespaciais

Os adhesivos de unión eléctrica xogan un papel fundamental nas aplicacións aeroespaciais, onde se usan para diversos fins, incluíndo conexións eléctricas, conexións a terra, conexións estruturais e protección contra factores ambientais. Aquí están algunhas aplicacións aeroespaciais críticas dos adhesivos de unión eléctrica:

- Sistemas de aviónica: os sistemas de aviónica, incluídos os sistemas de control de voo, os sistemas de comunicación e os sistemas de navegación, confían en conexións eléctricas seguras e posta a terra. Os adhesivos de unión eléctrica unen os compoñentes e a terra dentro dos recintos de aviónica, garantindo unha continuidade eléctrica fiable, estabilidade mecánica e protección contra vibracións, variacións de temperatura e interferencias electromagnéticas.

- Cableado e arneses de avións: os cables e arneses de avións son redes complexas de cables e conectores eléctricos que transmiten enerxía e sinais por toda a aeronave. Os adhesivos de unión eléctrica protexen o cableado e os arneses, proporcionando alivio de tensión, soporte mecánico e resistencia ás vibracións e aos factores ambientais. Estes adhesivos garanten a lonxevidade e fiabilidade das conexións eléctricas en ambientes aeroespaciais esixentes.

- Montaxe de antenas: as antenas son fundamentais nas aplicacións aeroespaciais, xa que permiten a comunicación, a navegación e a transmisión de datos. Os adhesivos de unión eléctrica unen as antenas ás súas superficies de montaxe, proporcionando unha fixación segura, continuidade eléctrica e resistencia a tensións mecánicas, vibracións e variacións de temperatura. Estes adhesivos contribúen ao rendemento e á durabilidade dos sistemas de antenas aeroespaciais.

- Unión de compostos: as estruturas aeroespaciais incorporan cada vez máis materiais compostos que ofrecen altas relacións resistencia-peso. Os adhesivos de unión eléctrica úsanse para compoñentes compostos, como paneis de fuselaxe, sistemas de ás e superficies de control. Estes adhesivos proporcionan vínculos fortes e duradeiros, contribuíndo á integridade estrutural da aeronave e reducindo o peso.

- Electrónica de satélites e naves espaciais: os satélites e as naves espaciais requiren conexións eléctricas fiables e protección contra as duras condicións espaciais. Os adhesivos de unión eléctrica ensamblan a electrónica de satélites e naves espaciais, como unidades de control electrónicos, sensores e sistemas de comunicación. Estes adhesivos ofrecen condutividade eléctrica, estabilidade mecánica, resistencia ao ciclo térmico e ás condicións de baleiro e protección contra a radiación.

- Protección contra raios: os raios representan un risco importante para as aeronaves. Os adhesivos de unión eléctrica e os materiais condutores utilízanse nos sistemas de protección contra raios. Estes adhesivos axudan a crear camiños condutores que canalizan de forma segura a corrente de raios lonxe dos compoñentes críticos, reducindo o risco de danos e garantindo a seguridade da aeronave e dos seus ocupantes.

- Blindaxe EMI/RFI: nas aplicacións aeroespaciais, a interferencia electromagnética (EMI) e a interferencia de radiofrecuencia (RFI) son cruciais para evitar interferencias con sistemas electrónicos sensibles. Os adhesivos de unión eléctrica con propiedades condutivas úsanse para a blindaxe EMI/RFI. Proporcionan un camiño condutor, reducindo o impacto da radiación electromagnética nos compoñentes electrónicos e garantindo unha funcionalidade adecuada.

- Xestión térmica: os sistemas aeroespaciais adoitan enfrontarse a variacións de temperatura extremas. Os adhesivos de unión eléctrica con propiedades de condutividade térmica utilízanse para unha disipación e xestión térmica eficaces. Axudan a transferir calor lonxe dos compoñentes xeradores de calor, como a electrónica de potencia ou as interfaces térmicas, para mellorar o rendemento e a fiabilidade xerais dos sistemas aeroespaciais.

Estes son só algúns exemplos da ampla gama de aplicacións aeroespaciais dos adhesivos de unión eléctrica. As propiedades destes adhesivos, como a condutividade eléctrica, a resistencia mecánica, a resistencia ambiental e a xestión térmica, son fundamentais para garantir a fiabilidade, a funcionalidade e a seguridade dos compoñentes e sistemas aeroespaciais.

Aplicacións mariñas

Os adhesivos de unión eléctrica teñen aplicacións importantes na industria mariña, onde se usan para varios fins, incluíndo conexións eléctricas, conexión a terra, protección contra a corrosión e selado. Aquí están algunhas aplicacións mariñas críticas dos adhesivos de unión eléctrica:

- Conexión eléctrica e posta a terra: os adhesivos de conexión eléctrica crean conexións eléctricas fiables e posta a terra en embarcacións mariñas. Unen e aseguran cables eléctricos, conectores e correas de posta a terra, garantindo unha continuidade eléctrica adecuada e minimizando o risco de avarías ou fallos eléctricos. Estes adhesivos proporcionan unha excelente condutividade, resistencia á corrosión e estabilidade mecánica en ambientes mariños.

- Electrónica e instrumentación: os buques mariños dependen de sistemas electrónicos complexos para a navegación, comunicación, control e vixilancia. Os adhesivos de unión eléctrica úsanse para montar e instalar compoñentes electrónicos, como paneis de control, sistemas de instrumentación e dispositivos de comunicación. Estes adhesivos garanten unha unión segura, conexións eléctricas e protección contra factores ambientais como a humidade, as vibracións e as variacións de temperatura.

- Sistemas de iluminación: os adhesivos de unión eléctrica atopan aplicacións en sistemas de iluminación mariña, incluíndo luces de navegación, luces interiores e luces submarinas. Enlazan luminarias, módulos LED ou compoñentes de iluminación á estrutura do buque, garantindo conexións eléctricas e estabilidade mecánica. Estes adhesivos resisten a entrada de auga, a corrosión e as vibracións, contribuíndo á lonxevidade e ao rendemento dos sistemas de iluminación mariña.

- Protección anticorrosiva: os buques mariños están constantemente expostos a auga de mar corrosiva, que pode danar compoñentes e estruturas metálicas. Os adhesivos de unión eléctrica con propiedades anticorrosivas protexen as superficies metálicas da corrosión. Estes adhesivos forman unha barreira protectora, evitando o contacto directo coa auga do mar e ofrecendo resistencia á corrosión. Aplícanse a áreas como cascos, accesorios de cuberta e equipos submarinos para mellorar a durabilidade e a vida útil dos buques mariños.

- Selado e impermeabilización: os adhesivos de selado empréganse en aplicacións mariñas para proporcionar propiedades de impermeabilización e selado. Selan entradas de cables, conectores, accesorios pasantes do casco e outras aberturas na estrutura do buque. Estes adhesivos evitan a entrada de auga, protexendo os compoñentes eléctricos sensibles e mantendo a integridade do recipiente. Eles resisten a auga salgada, a radiación UV e as flutuacións de temperatura, garantindo unha eficacia de selado a longo prazo.

- Unión de compoñentes de fibra de vidro e compostos: a fibra de vidro e os materiais compostos úsanse amplamente na construción de embarcacións mariñas debido ás súas propiedades lixeiras e de alta resistencia. Os adhesivos de unión eléctrica utilízanse para unir e asegurar compoñentes de fibra de vidro e compostos, como cascos, cubertas e reforzos estruturais. Estes adhesivos proporcionan vínculos fortes e duradeiros, mellorando a integridade estrutural do buque.

- Blindaxe EMI/RFI: os buques mariños adoitan ter equipos electrónicos sensibles que requiren protección contra interferencias electromagnéticas (EMI) e interferencias de radiofrecuencia (RFI). Os adhesivos de unión eléctrica con propiedades condutivas úsanse para a protección EMI/RFI en aplicacións mariñas. Crean camiños condutores, reducindo o impacto da radiación electromagnética nos compoñentes electrónicos e garantindo a correcta funcionalidade e fiabilidade.

- Reparación e mantemento: os adhesivos de unión eléctrica tamén se usan con fins de reparación e mantemento na industria mariña. Poden arranxar conexións eléctricas, asegurar compoñentes soltos, reparar o cableado danado e reforzar estruturas debilitadas. Estes adhesivos ofrecen solucións de unión rápidas e fiables, que permiten reparacións eficientes e minimizan o tempo de inactividade.

Estes son só algúns exemplos da ampla gama de aplicacións mariñas para adhesivos de unión eléctrica. As propiedades destes adhesivos, como a condutividade eléctrica, a resistencia á corrosión, a eficacia de selado e a resistencia mecánica, fan que sexan esenciais para garantir conexións eléctricas fiables, protección contra factores ambientais e o rendemento xeral das embarcacións e equipos mariños.

Aplicacións médicas

Os adhesivos de unión eléctrica teñen aplicacións esenciais no campo médico, onde se usan para diversos fins, incluíndo a fixación de electrodos, a montaxe de dispositivos médicos, o seguimento do paciente e a estimulación eléctrica. Aquí están algunhas aplicacións médicas críticas dos adhesivos de unión eléctrica:

- Acceso de electrodos: os adhesivos de unión eléctrica unen os electrodos á pel con fins de seguimento médico e diagnóstico. Estes adhesivos proporcionan unha unión segura, asegurando un contacto eléctrico fiable entre o electrodo e a pel. Ofrecen excelentes propiedades de biocompatibilidade, conformabilidade e adhesión para manter a correcta colocación dos electrodos, mellorar a calidade do sinal e minimizar as molestias do paciente.

- Montaxe de dispositivos médicos: os adhesivos de unión eléctrica son cruciais na montaxe de varios dispositivos médicos. Enlazan e aseguran compoñentes como sensores, conectores, placas de circuíto impreso e cables dentro dos dispositivos médicos. Estes adhesivos proporcionan condutividade eléctrica, estabilidade mecánica e protección contra factores ambientais, contribuíndo ao rendemento e fiabilidade xerais dos dispositivos.

- Monitorización do paciente: os adhesivos de conexión eléctrica utilízanse nos sistemas de monitorización do paciente, como dispositivos de ECG (electrocardiograma), EEG (electroencefalograma) e EMG (electromiograma). Utilízanse para unir electrodos ou sensores ao corpo do paciente, garantindo as conexións eléctricas adecuadas e a adquisición de sinal. Estes adhesivos ofrecen unión forte, condutividade eléctrica fiable e adhesión a longo prazo, o que permite un seguimento preciso e continuo do paciente.

- Estimulación eléctrica: os adhesivos de enlace eléctrico desempeñan un papel nas terapias de estimulación eléctrica, como a estimulación nerviosa eléctrica transcutánea (TENS) ou a estimulación eléctrica neuromuscular (NMES). Utilízanse para unir electrodos de estimulación á pel, entregando correntes eléctricas ás áreas seleccionadas. Estes adhesivos proporcionan unha unión segura, contacto eléctrico fiable e comodidade do paciente durante os tratamentos de estimulación.

- Peche de feridas: os adhesivos de unión eléctrica atopan aplicacións en técnicas como o peche eléctrico de feridas (EWC) ou procedementos electrocirúrxicos. Aseguran os bordos da ferida e facilitan o fluxo de corrente eléctrica durante o proceso de curación. Estes adhesivos ofrecen unión forte, condutividade eléctrica e compatibilidade cos tecidos circundantes, axudando ao peche e a cicatrización da ferida.

- Sensores médicos e wearables: os adhesivos de unión eléctrica ensamblan sensores médicos e dispositivos wearables, como biosensores, monitores de glicosa e rastreadores de saúde. Proporcionan unha fixación segura dos sensores á pel ou a outras superficies, o que garante unha correcta adquisición de sinal e transmisión de datos fiable. Estes adhesivos ofrecen biocompatibilidade, flexibilidade e adhesión a longo prazo para facilitar un seguimento cómodo e preciso.

- Rehabilitación e próteses: os adhesivos de unión eléctrica desempeñan un papel na reparación e os dispositivos protéticos. Utilízanse para unir electrodos, sensores ou compoñentes de dispositivos de asistencia ao corpo ou interfaces protésicas. Estes adhesivos proporcionan conexións eléctricas fiables, estabilidade mecánica e unha adhesión duradeira, contribuíndo á funcionalidade e á usabilidade dos sistemas de rehabilitación e próteses.

- Investigación e desenvolvemento médicos: os adhesivos de unión eléctrica empréganse en ámbitos de investigación e desenvolvemento médicos. Utilízanse para a creación de prototipos, probas e montaxe de circuítos electrónicos personalizados, sensores ou configuracións experimentais. Estes adhesivos ofrecen flexibilidade, facilidade de uso e conexións eléctricas fiables, o que permite aos investigadores crear dispositivos e sistemas médicos innovadores.

Estes son só algúns exemplos da ampla gama de aplicacións médicas dos adhesivos de unión eléctrica. As propiedades destes adhesivos, como a biocompatibilidade, a condutividade eléctrica, a forza de adhesión e a resistencia ambiental, son fundamentais para garantir un rendemento seguro e fiable en ámbitos médicos.

Factores a considerar ao elixir adhesivos de unión eléctrica

Ao elixir adhesivos de unión eléctrica, débense considerar varios factores para garantir a idoneidade e eficacia do adhesivo para a aplicación prevista. Aquí tes algúns factores clave a ter en conta:

- Condutividade eléctrica: a condutividade eléctrica do adhesivo é crucial para aplicacións nas que se requiren conexións eléctricas ou conexións a terra. Dependendo dos requisitos específicos, como unha baixa resistencia ou niveis específicos de condutividade, o adhesivo debe ter propiedades de condutividade adecuadas para garantir un rendemento eléctrico fiable.

- Compatibilidade do substrato: Considere os tipos de substratos implicados na aplicación de unión. O adhesivo debe ser compatible con materiais adheridos como metais, plásticos, compostos ou vidro. A compatibilidade inclúe tanto as compatibilidades químicas para evitar a degradación ou corrosión do substrato como a compatibilidade mecánica para garantir unha forte adhesión á superficie do substrato.

- Resistencia ambiental: avalía as condicións ambientais ás que estará exposto o adhesivo. Considere factores como as variacións de temperatura, a humidade, os produtos químicos, a radiación UV e outras condicións ambientais específicas relevantes para a aplicación. O adhesivo debe resistir estas condicións para manter o seu rendemento e forza de adhesión ao longo do tempo.

- Resistencia e durabilidade da unión: avalía a forza de unión e a durabilidade necesarias para a aplicación específica. Deben considerarse factores como a capacidade de carga, a resistencia ás vibracións, o impacto e a tensión cíclica. O adhesivo debe proporcionar suficiente forza de adhesión e durabilidade para garantir a fiabilidade e o rendemento a longo prazo nas condicións de funcionamento.

- Tempo e proceso de curado: considere o mecanismo de curado e o tempo de curado do adhesivo. Dependendo dos requisitos da aplicación, elixe entre adhesivos que se curan a temperatura ambiente (curado ambiente) ou aqueles que requiren calor, humidade ou exposición a UV para o curado. O tempo de curado debe aliñarse co proceso de produción ou montaxe para permitir unha unión eficiente e minimizar o tempo de produción.

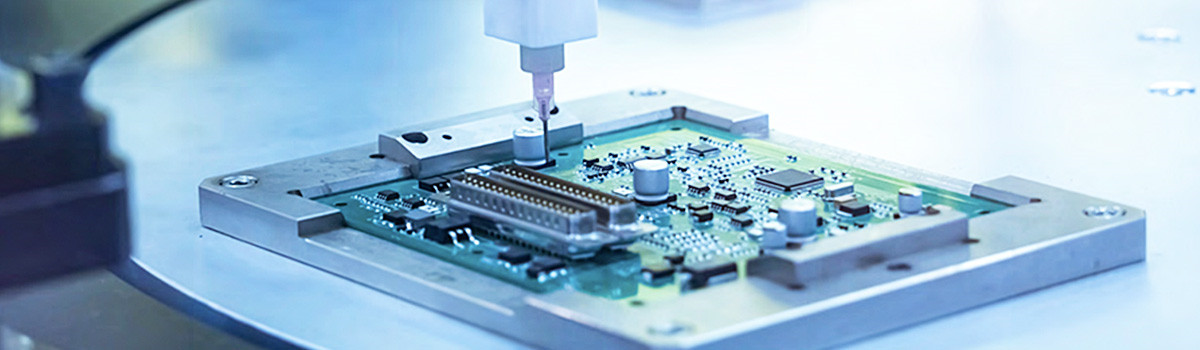

- Método de aplicación: Considere o método de aplicación e o equipo dispoñible para aplicar o adhesivo. Algúns adhesivos son axeitados para a aplicación manual, mentres que outros poden requirir equipos de aplicación ou dispensación especializados. A viscosidade e as propiedades reolóxicas do adhesivo deben ser compatibles co método de aplicación elixido para garantir unha cobertura e unión adecuadas do adhesivo.

- Conformidade normativa: é posible que se requira o cumprimento de normas e regulamentos específicos da industria para determinadas aplicacións, como dispositivos médicos ou compoñentes aeroespaciais. Asegúrese de que o adhesivo escollido cumpre cos estándares relevantes da industria, como biocompatibilidade, inflamabilidade ou normas de seguridade, para cumprir cos requisitos específicos da aplicación.

- Servizo e soporte: avalía a dispoñibilidade de soporte técnico, documentación do produto e asistencia do fabricante ou provedor do adhesivo. Considere a súa experiencia no campo e a súa capacidade para proporcionar orientación ou resolver calquera dúbida ou dúbida relacionada coa selección, aplicación ou rendemento do adhesivo.

Ao considerar coidadosamente estes factores, pode seleccionar o adhesivo de unión eléctrica máis axeitado para a súa aplicación específica, garantindo un rendemento, fiabilidade e lonxevidade óptimos dos compoñentes ou sistemas unidos.

Tempo e temperatura de cura

O tempo e a temperatura de curado son consideracións importantes cando se traballa con adhesivos de unión eléctrica. O tempo de curado refírese á duración necesaria para que a unión alcance a súa total resistencia e propiedades de unión. A temperatura, por outra banda, afecta a taxa de curado e o rendemento global do adhesivo. Aquí tes algúns puntos clave para comprender o tempo e a temperatura de curado nos adhesivos de unión eléctrica:

Tempo de curación:

- O tempo de curado pode variar significativamente dependendo do tipo de adhesivo e da súa formulación. Pode variar desde uns minutos ata varias horas ou incluso días.

- En moitas aplicacións son desexables tempos de cura máis rápidos, xa que reducen o tempo de montaxe e permiten unha manipulación rápida e un procesamento posterior dos compoñentes unidos.

- Poden ser necesarios tempos de cura máis longos para aplicacións nas que se require un aliñamento ou axustes precisos antes de que o adhesivo se fixe.

- O tempo de curado pode verse influenciado por factores como o grosor do adhesivo, as condicións ambientais (humidade, temperatura) e a presenza de aceleradores ou axentes de curado.

Consideracións de temperatura:

- Os fabricantes de adhesivos proporcionan intervalos de temperatura de curado recomendados para os seus produtos. É esencial seguir estas pautas para un rendemento óptimo do adhesivo.

- A temperatura afecta a taxa de curación. As temperaturas máis altas xeralmente aceleran o proceso de curado, mentres que as temperaturas máis baixas o retardan. Non obstante, temperaturas excesivamente altas poden causar degradación do adhesivo ou efectos secundarios indesexables.

- Os adhesivos poden ter un intervalo de temperatura mínimo e máximo para o curado. Operar fóra destes límites de temperatura pode producir un curado incompleto ou comprometido, reducindo a forza de adhesión e a durabilidade.

- Algúns adhesivos requiren perfís de temperatura de curado específicos que impliquen un aumento ou diminución gradual da temperatura para conseguir propiedades de unión óptimas.

- É fundamental ter en conta as limitacións de temperatura dos substratos a unir. Algúns materiais poden ser sensibles ás altas temperaturas e deformarse ou sufrir danos térmicos.

Curado térmico vs. Curado a temperatura ambiente:

- Algúns adhesivos de unión eléctrica requiren un curado térmico, sometendo a unión a temperaturas elevadas específicas durante un período definido. O curado térmico pode proporcionar tempos de curado máis rápidos e propiedades adhesivas melloradas.

- Os adhesivos de curado a temperatura ambiente ou os adhesivos de curado ambiente curan de forma natural sen calor adicional. Curan a temperatura ambiente media e normalmente requiren tempos de cura máis longos en comparación cos enlaces curados por calor.

- A elección entre o curado térmico e o curado a temperatura ambiente depende dos requisitos específicos da aplicación, dos procesos de produción e da dispoñibilidade dos equipos.

É fundamental seguir atentamente as instrucións e recomendacións do fabricante sobre o tempo e a temperatura de curado para o adhesivo específico. Desviarse das directrices recomendadas pode comprometer o rendemento do adhesivo, dando lugar a unións debilitadas ou a falla do adhesivo. O tempo de curado e o control da temperatura adecuados contribúen a conseguir a resistencia, durabilidade e fiabilidade xeral dos conxuntos ou compoñentes unidos.

Resistencia química

A resistencia química é unha consideración importante á hora de seleccionar adhesivos de unión eléctrica, especialmente en aplicacións que expoñan o adhesivo a diversos produtos químicos, disolventes ou ambientes agresivos. A resistencia química dunha unión determina a súa capacidade para manter a súa integridade, forza de adhesión e rendemento xeral cando entra en contacto con produtos químicos específicos. Aquí tes algúns puntos clave para comprender a resistencia química dos adhesivos de conexión eléctrica:

- Compatibilidade química: os diferentes adhesivos teñen diferentes niveis de resistencia a produtos químicos específicos. É fundamental avaliar a compatibilidade do adhesivo cos produtos químicos cos que pode entrar en contacto durante a súa vida útil. Isto inclúe considerar os tipos de produtos químicos, as súas concentracións e a duración da exposición.

- Tipos químicos: a resistencia química pode variar dependendo dos tipos químicos específicos, como ácidos, bases, disolventes, aceites, combustibles, axentes de limpeza ou produtos químicos industriais. Algúns adhesivos poden presentar unha boa resistencia a certos produtos químicos pero poden ser susceptibles a outros. É fundamental avaliar a compatibilidade do adhesivo cos produtos químicos específicos relevantes para a aplicación.

- Inchazo e degradación: cando un adhesivo está exposto a produtos químicos, pode incharse, suavizarse ou sufrir unha degradación, o que provoca unha perda de forza de adhesión e de rendemento xeral. É esencial seleccionar un adhesivo que presente un inchazo e degradación mínimos ou nulos ao entrar en contacto cos produtos químicos esperados.

- Consideracións sobre a temperatura: a resistencia química tamén pode verse influenciada pola temperatura. Algúns adhesivos poden presentar unha boa resistencia a certos produtos químicos a temperatura ambiente pero poden ser menos resistentes a temperaturas elevadas. Considerar o rango de temperatura de funcionamento e avaliar a resistencia química do adhesivo nesas condicións é esencial.

- Probas e datos: os fabricantes de adhesivos normalmente proporcionan fichas de datos ou información técnica que especifican as propiedades de resistencia química dos seus produtos. Estes recursos poden axudar a avaliar a compatibilidade do adhesivo con produtos químicos específicos e axudar a seleccionar o adhesivo axeitado para a aplicación prevista.

- Revestimentos e selantes: nalgúns casos, pódense aplicar revestimentos ou selantes protectores adicionais sobre o adhesivo para mellorar a resistencia química. Estes revestimentos poden proporcionar unha capa adicional de protección contra produtos químicos e mellorar aínda máis a durabilidade xeral e a compatibilidade química do conxunto unido.

- Requisitos específicos da aplicación: as diferentes aplicacións teñen diferentes requisitos de exposición química. Por exemplo, na industria do automóbil, os adhesivos utilizados nos compoñentes do sistema de combustible deben presentar unha excelente resistencia aos combustibles e aos hidrocarburos. É fundamental comprender as condicións específicas de exposición química da aplicación e escoller un adhesivo que cumpra eses requisitos.

Considerar a resistencia química dos adhesivos de unión eléctrica é fundamental para garantir a fiabilidade e o rendemento a longo prazo dos conxuntos ou compoñentes unidos. A selección dun adhesivo con propiedades de resistencia química adecuadas para a aplicación específica axuda a previr o fallo do adhesivo, a manter vínculos fortes e a garantir a integridade xeral do sistema en presenza de ambientes químicos agresivos.

Condutividade eléctrica

A condutividade eléctrica dos adhesivos de unión eléctrica é unha propiedade crítica nas aplicacións onde se requiren conexións eléctricas ou conexións a terra. A condutividade eléctrica refírese á capacidade dun material para permitir o fluxo de corrente eléctrica. Aquí tes algúns puntos clave para comprender a condutividade eléctrica dos adhesivos de conexión eléctrica:

Adhesivos condutores versus non condutores: os adhesivos de unión eléctrica pódense clasificar en dous tipos en función da súa condutividade eléctrica: adhesivos condutores e non condutores.

- Adhesivos condutores: estes adhesivos están formulados con recheos condutores, como partículas ou fibras metálicas, que facilitan o fluxo de corrente eléctrica. Os adhesivos condutores ofrecen baixa resistencia eléctrica, permitindo unha condución eléctrica eficiente entre os compoñentes unidos. Utilízanse habitualmente en aplicacións que requiren continuidade eléctrica, como a posta a terra, a blindaxe de interferencia electromagnética (EMI) ou as conexións eléctricas.

- Adhesivos non condutores: os adhesivos non condutores, como o nome indica, non posúen condutividade eléctrica inherente. Estes adhesivos úsanse normalmente en aplicacións que requiren illamento ou illamento eléctrico. Evitan o fluxo de corrente eléctrica entre os compoñentes unidos e poden proporcionar illamento eléctrico ou propiedades dieléctricas.

- Resistencia eléctrica: a condutividade eléctrica dun adhesivo adoita expresarse en termos de resistencia ou resistividade eléctrica. A resistencia eléctrica é unha medida da oposición ao fluxo de corrente eléctrica a través do material. Valores de resistencia máis baixos indican unha mellor condutividade eléctrica.

- Recheos e aditivos: os adhesivos condutores conteñen recheos ou aditivos que melloran a condutividade eléctrica. Estes recheos, como as partículas de prata, cobre, carbono ou grafito, establecen vías condutoras dentro da matriz adhesiva, facilitando o fluxo de corrente eléctrica. O tipo, tamaño e concentración destes recheos poden influír na condutividade eléctrica do adhesivo.

- Conexión eléctrica e posta a terra: os adhesivos condutores úsanse habitualmente para crear conexións eléctricas entre compoñentes ou para a posta a terra. Empréganse en varias industrias, incluíndo a electrónica, a automoción, a aeroespacial e as telecomunicacións, onde a condutividade eléctrica fiable é esencial para o funcionamento e o rendemento adecuados do dispositivo.

- Blindaxe EMI: utilízanse adhesivos condutores con boas propiedades de condutividade eléctrica en aplicacións de blindaxe electromagnética. Proporcionan unha vía condutora para a disipación das interferencias electromagnéticas, protexendo os dispositivos electrónicos ou circuítos sensibles da radiación electromagnética externa ou do ruído.

- Fiabilidade dos contactos eléctricos: a condutividade eléctrica dos adhesivos de unión afecta directamente a fiabilidade dos contactos eléctricos. Os adhesivos condutores garanten un contacto eléctrico adecuado e consistente entre as superficies unidas, minimizando a resistencia de contacto e evitando conexións intermitentes ou pouco fiables.

- Espesor do adhesivo e área de contacto: a condutividade eléctrica dun adhesivo pode verse influenciada polo espesor da capa adhesiva e a área de contacto entre as superficies unidas. As capas adhesivas máis finas e as áreas de contacto máis grandes ofrecen xeralmente unha mellor condutividade eléctrica.

- Probas e verificación: a condutividade eléctrica dos adhesivos pódese medir mediante varias técnicas, incluíndo métodos de sonda de catro ou dous puntos. Estas probas axudan a avaliar as propiedades de condutividade do adhesivo e garanten o cumprimento das especificacións eléctricas requiridas.

É esencial seleccionar o tipo adecuado de adhesivo de unión eléctrica en función dos requisitos específicos de condutividade eléctrica da aplicación. Os adhesivos condutores son axeitados cando é necesaria a continuidade eléctrica ou a conexión a terra, mentres que os adhesivos non condutores proporcionan illamento ou illamento eléctrico. Comprender as propiedades de condutividade eléctrica do adhesivo axuda a garantir un rendemento, fiabilidade e seguridade óptimos nas aplicacións de conexións eléctricas.

Estabilidade térmica

A estabilidade térmica é unha característica esencial dos adhesivos de unión eléctrica, especialmente nas aplicacións onde a unión estará exposta a temperaturas elevadas. A estabilidade térmica dun adhesivo refírese á súa capacidade para manter a súa integridade, forza de adhesión e rendemento xeral en condicións de alta temperatura. Aquí tes algúns puntos clave para comprender a estabilidade térmica dos adhesivos de unión eléctrica:

- Rango de temperatura: os adhesivos teñen temperaturas específicas para manter o seu rendemento e estabilidade. A estabilidade térmica dun adhesivo descríbese a miúdo pola súa temperatura máxima de funcionamento continuo ou pola súa resistencia á temperatura máxima. Elixir unha unión que poida soportar o rango de temperatura esperado da aplicación é esencial.

- Degradación térmica: a calor excesiva pode provocar a degradación do adhesivo, cambiando as propiedades físicas e químicas. Isto pode producir unha forza de adhesión reducida, unha perda de propiedades mecánicas e un rendemento xeral diminuído. Un adhesivo térmicamente estable resiste a degradación incluso a altas temperaturas, mantendo as súas propiedades orixinais.

- Retención da forza de unión: a estabilidade térmica dun adhesivo está intimamente relacionada coa súa capacidade de manter a forza de unión a temperaturas elevadas. Cando se expón a altas temperaturas, un adhesivo térmicamente estable debería presentar unha redución mínima da forza de adhesión. Debe posuír unha unión sólida e duradeira entre as superficies adheridas, mesmo en condicións térmicas difíciles.

- Temperatura de transición vítrea (Tg): a temperatura de transición vítrea é un parámetro importante a ter en conta ao avaliar a estabilidade térmica dun adhesivo. É a temperatura á que o adhesivo pasa dun estado ríxido e vítreo a un estado máis suave e gomoso. Os adhesivos con valores de Tg máis altos ofrecen en xeral unha mellor estabilidade térmica, xa que poden soportar temperaturas máis elevadas antes de suavizar ou perder as súas propiedades mecánicas.

- Ciclo térmico: Algunhas aplicacións implican exposición a ciclos térmicos repetidos, onde o adhesivo experimenta altas e baixas temperaturas alternas. A estabilidade térmica é esencial nestes casos, xa que o adhesivo debe soportar estas flutuacións de temperatura sen degradación ou perda significativa de forza de adhesión. Un adhesivo térmicamente estable mantén o seu rendemento mesmo despois de múltiples ciclos térmicos.

- Resistencia á calor: os adhesivos utilizados en aplicacións que impliquen compoñentes ou ambientes xeradores de calor, como produtos electrónicos, electrónicos de potencia ou sistemas de iluminación, requiren unha boa resistencia á calor. Os adhesivos resistentes á calor poden soportar a calor xerada por estes compoñentes e manter o seu rendemento sen suavizar, fundir ou perder forza de adhesión.

- Condutividade térmica: nalgunhas aplicacións, a condutividade térmica é unha consideración importante. A condutividade térmica refírese á capacidade dun material para conducir a calor. Os adhesivos con alta condutividade térmica poden transferir eficazmente a calor lonxe dos compoñentes sensibles á calor, garantindo unha disipación eficiente da calor e evitando danos térmicos.

- Probas e datos: os fabricantes de adhesivos normalmente proporcionan fichas técnicas que especifican as propiedades de estabilidade térmica dos seus produtos. Esta información inclúe o rango de temperatura de funcionamento recomendado, a resistencia térmica e outras propiedades térmicas relevantes. É esencial revisar estes datos para garantir que o adhesivo cumpre os requisitos específicos de estabilidade térmica da aplicación.

Elixir un adhesivo térmicamente estable é fundamental para garantir a fiabilidade e o rendemento a longo prazo, especialmente en aplicacións que impliquen altas temperaturas ou ciclos térmicos. Un adhesivo térmicamente estable mantén a súa forza de adhesión, propiedades mecánicas e rendemento xeral en condicións de alta temperatura, contribuíndo á durabilidade e á integridade dos conxuntos ou compoñentes unidos.

viscosidade

A viscosidade é unha propiedade esencial dos adhesivos de unión eléctrica que determina o seu comportamento de fluxo e as características de aplicación. Refírese ao espesor ou resistencia ao fluxo do adhesivo. Comprender a viscosidade é fundamental para a selección e o proceso de aplicación adecuados do adhesivo. Aquí tes algúns puntos clave para comprender a viscosidade dos adhesivos de unión eléctrica:

- Definición e medida: a viscosidade mide a resistencia dun fluído ao fluír. Determina a capacidade do adhesivo para estenderse, mollar as superficies e encher ocos. A viscosidade mídese normalmente en unidades como centipoise (cP) ou Pascal-segundos (Pa·s).

- Rango de viscosidade: os adhesivos de unión eléctrica poden ter varias viscosidades, desde líquidos de baixa viscosidade ata pastas ou xeles de alta viscosidade. A viscosidade adecuada depende dos requisitos da aplicación, como o tamaño da liña de unión, a capacidade de recheo de ocos e a facilidade de aplicación.

- Comportamento de fluxo: os adhesivos poden presentar diferentes comportamentos de fluxo dependendo da súa viscosidade. Os fluídos newtonianos teñen un espesor constante independentemente da velocidade de cizallamento aplicada. Por outra banda, os fluídos non newtonianos poden presentar un comportamento de cizallamento (diminución da densidade ao aumentar a velocidade de cizallamento) ou espesamento de cizallamento (aumento da viscosidade ó aumento da velocidade de cizallamento). Comprender o comportamento do fluxo axuda a predicir o comportamento do adhesivo durante a aplicación e en diferentes condicións.

- Métodos de aplicación: a viscosidade afecta a aplicabilidade dos adhesivos mediante varios métodos como a dispensación manual, a dispensación automática, a serigrafía ou a dispensación de xeringas. Os adhesivos de baixa viscosidade flúen facilmente e son axeitados para a dispensación automática, mentres que os adhesivos de alta viscosidade poden requirir métodos de aplicación manuais ou equipos de dispensación capaces de manexar materiais máis grosos.

- Capacidade de recheo de ocos: a viscosidade xoga un papel na capacidade do adhesivo para encher ocos ou superficies de unión irregulares. Os adhesivos de viscosidade máis baixa poden fluír en espazos reducidos ou ocos estreitos de forma máis eficiente, mentres que os adhesivos de viscosidade máis alta tenden a permanecer no lugar e proporcionar unha mellor capacidade de recheo de ocos.

- Compatibilidade do substrato: a viscosidade tamén é importante cando se considera a compatibilidade do adhesivo cos substratos que se van unir. Os adhesivos con niveis de viscosidade axeitados aseguran unha boa humectación e contacto coas superficies do substrato, promovendo unha forte adhesión.

- Tixotropía: Algúns adhesivos presentan un comportamento tixotrópico, onde a súa viscosidade diminúe cando se someten a tensión de cizallamento ou axitación pero se recupera cando están en repouso. Os adhesivos tixotrópicos son fáciles de aplicar e estender durante a aplicación, pero recuperan o grosor rapidamente despois da aplicación, evitando o fluxo non desexado ou flacidez.

- Dependencia da temperatura: a viscosidade pode depender da temperatura, é dicir, cambia coa temperatura. Algúns adhesivos poden volverse menos viscosos a temperaturas máis altas, o que facilita a súa aplicación ou dispensación. Outros poden presentar maior viscosidade a temperaturas máis baixas, requirindo prequecemento ou quentamento para un fluxo e unha traballabilidade óptimos.

- Manipulación de materiais: a viscosidade afecta a facilidade de manipulación do material, como mestura, axitación ou transferencia de adhesivos. Os adhesivos de maior viscosidade poden requirir mesturas ou equipos adicionais para garantir a uniformidade e a homoxeneidade.

Comprender a viscosidade dos adhesivos de unión eléctrica é fundamental para unha aplicación exitosa e acadar a calidade de unión desexada. A selección axeitada da viscosidade garante a humectación e adherencia adecuadas aos substratos, o recheo efectivo de ocos e a facilidade de aplicación. É esencial ter en conta os requisitos específicos da aplicación e consultar as recomendacións do fabricante do adhesivo para as especificacións de viscosidade para garantir un rendemento óptimo.

Shelf Life

A vida útil dos adhesivos de unión eléctrica refírese ao período durante o cal o adhesivo se pode almacenar e permanecer axeitado para o seu uso. É esencial comprender a vida útil dos adhesivos para garantir a súa eficacia e fiabilidade cando se aplican. Aquí tes algúns puntos clave para saber sobre a vida útil dos adhesivos de unión eléctrica:

- Definición: a vida útil é a duración do adhesivo que se pode almacenar en condicións especificadas sen cambios significativos nas súas propiedades, rendemento ou calidade.

- Data de caducidade: os fabricantes de adhesivos normalmente proporcionan unha data de caducidade ou a vida útil recomendada do produto. Esta data indica o punto despois do cal o adhesivo pode degradarse ou perder eficacia. É fundamental cumprir esta data de caducidade para garantir un rendemento óptimo.

- Factores que afectan a vida útil: varios factores poden influír na vida útil dos adhesivos de unión eléctrica:

- Condicións de almacenamento: os adhesivos deben almacenarse en condicións controladas para manter a estabilidade. Factores como a temperatura, a humidade e a exposición á luz poden afectar a vida útil do adhesivo. Os adhesivos deben almacenarse en áreas frescas e secas, lonxe da luz solar directa ou das flutuacións extremas de temperatura.

- Embalaxe: a embalaxe adecuada é fundamental para preservar a vida útil do adhesivo. Os adhesivos deben almacenarse en recipientes ben pechados para evitar a entrada de humidade, a evaporación ou a contaminación. Os envases deben etiquetarse adecuadamente co tipo de adhesivo, o número de lote e a data de caducidade para facilitar a identificación.

- Estabilidade química: os adhesivos poden sufrir reaccións químicas ao longo do tempo que poden provocar cambios nas súas propiedades. Factores como a humidade, o osíxeno ou a exposición a substancias reactivas poden acelerar estas reaccións e reducir a vida útil. Os adhesivos formulados con estabilizadores ou antioxidantes poden ter unha estabilidade química mellorada e unha maior vida útil.

- Recomendacións de almacenamento: os fabricantes ofrecen recomendacións específicas de almacenamento para os seus produtos adhesivos. Estas recomendacións poden incluír intervalos de temperatura, niveis de humidade e recipientes ou condicións de almacenamento limpos. É fundamental seguir estas pautas para garantir a calidade e a lonxevidade do adhesivo.

- Probas e verificación: se un adhesivo foi almacenado durante un período prolongado ou máis aló da súa data de caducidade, recoméndase realizar probas de adhesivo para verificar a súa idoneidade. Estas probas poden incluír a medición da viscosidade e a forza de adhesión ou a realización de ensaios de adhesión para avaliar o rendemento do adhesivo.

- Segregación de produtos: os adhesivos deben almacenarse e utilizarse segundo o primeiro en entrar, o primeiro en saír para garantir que os materiais máis antigos se utilicen antes que os novos. Esta práctica axuda a evitar adhesivos caducados ou degradados e proporciona os mellores resultados.

- Orientación do fabricante: é fundamental consultar a documentación do fabricante, como as fichas técnicas do produto ou os boletíns técnicos, para obter información específica sobre a vida útil do adhesivo. A orientación do fabricante considera a formulación do adhesivo, as condicións de almacenamento e o rendemento esperado ao longo do tempo.

Comprender a vida útil dos adhesivos de unión eléctrica é fundamental para manter a súa eficacia e garantir un rendemento axeitado. Os adhesivos que superaron a súa vida útil poden presentar unha forza de adhesión reducida, cambios na viscosidade ou outros efectos prexudiciais. O cumprimento das prácticas de almacenamento adecuadas, seguindo as directrices do fabricante e o seguimento regular das datas de caducidade dos adhesivos axudan a garantir a súa fiabilidade e o seu rendemento consistente cando se aplican.

Preparación da superficie

A preparación da superficie é un paso crítico na aplicación de adhesivos de unión eléctrica. A preparación adecuada da superficie garante unha adhesión óptima e unha forza de unión entre o adhesivo e o substrato. Aquí tes algúns puntos clave para entender sobre a preparación da superficie para adhesivos de unión eléctrica:

- Limpeza: o primeiro paso na preparación da superficie é limpar a fondo as superficies do substrato. As superficies deben estar libres de contaminantes como sucidade, po, graxa, aceite, humidade ou oxidación. A limpeza pódese facer utilizando disolventes, deterxentes ou axentes de limpeza específicos recomendados polo fabricante do adhesivo. O proceso de limpeza pode implicar limpar, cepillar ou usar técnicas de limpeza por ultrasóns dependendo do substrato e da natureza dos contaminantes.

- Rugosidade da superficie: nalgúns casos, pode ser necesario endurecer a superficie do substrato para mellorar a forza de unión adhesiva. Normalmente, isto faise mediante métodos mecánicos como lixado, esmerilado ou granallado abrasivo. A rugosidade da superficie aumenta a superficie e proporciona un enclavamiento mecánico, permitindo que o adhesivo forme unha unión máis forte.

- Activación superficial: algúns substratos, como metais ou certos plásticos, poden requirir unha activación superficial para favorecer a adhesión. Os métodos de activación superficial inclúen tratamentos químicos, tratamentos con plasma, imprimacións ou promotores de adhesión. Estes tratamentos modifican as propiedades da superficie, mellorando as características de humectación e adherencia do adhesivo.

- Eliminación da oxidación: a eliminación das capas de oxidación é fundamental para os substratos metálicos para garantir unha boa adhesión. A oxidación pode dificultar a capacidade do adhesivo para unirse co substrato. Os métodos mecánicos como o lixado ou os tratamentos químicos como o decapado ácido poden eliminar as capas de óxido e expor unha superficie limpa para a unión.

- Secado e Desengraxado: Despois da limpeza e tratamento das superficies, é fundamental secar ben as superficies do substrato para eliminar a humidade ou os axentes de limpeza. A humidade pode interferir co proceso de curado do adhesivo e comprometer a forza de unión. Ademais, o desengraxamento das superficies axuda a eliminar aceites residuais ou contaminantes que poden dificultar a capacidade do adhesivo para unirse de forma eficaz.

- Compatibilidade da superficie: é fundamental ter en conta a compatibilidade entre o adhesivo e a superficie do substrato. Algunhas unións poden requirir características de superficie específicas ou métodos de tratamento para garantir unha unión adecuada. Deben seguirse as recomendacións do fabricante do adhesivo para determinar as técnicas de preparación da superficie adecuadas para a combinación de adhesivo e substrato en particular.

- Aplicación do adhesivo: Unha vez completada a preparación da superficie, o adhesivo pódese aplicar ás superficies preparadas. Seguir as instrucións do fabricante do adhesivo sobre o método de aplicación recomendado, o grosor do adhesivo e o tempo dispoñible é esencial. As técnicas de aplicación adecuadas, como a distribución uniforme ou a dispensación controlada, garanten unha cobertura consistente e unha forza de adhesión.

A preparación adecuada da superficie é fundamental para conseguir unións sólidas e duradeiras cando se usan adhesivos de unión eléctrica. Promove a adhesión óptima, minimiza o risco de falla do adhesivo e garante a fiabilidade a longo prazo dos conxuntos adheridos. Seguir os procedementos de preparación da superficie recomendados especificados polo fabricante do adhesivo axuda a maximizar o rendemento do adhesivo e proporciona unha unión exitosa.

Manipulación e almacenamento

O manexo e o almacenamento axeitados dos adhesivos de unión eléctrica son esenciais para manter a súa eficacia, calidade e vida útil. A manipulación ou o almacenamento inadecuados poden danar o adhesivo, comprometer o rendemento e reducir a forza de unión. Aquí tes algúns puntos clave para entender sobre o manexo e almacenamento de adhesivos de unión eléctrica:

Precaucións de manipulación: ao manipular adhesivos, é fundamental seguir certas precaucións para garantir a seguridade e evitar a contaminación:

- Use o equipo de protección persoal (EPI) adecuado tal e como recomenda o fabricante do adhesivo. Isto pode incluír luvas, lentes de seguridade e roupa de protección.

- Evite o contacto coa pel, os ollos ou a roupa. En caso de contacto accidental, lavar ben con auga e buscar atención médica se é necesario.

- Use unha ventilación adecuada na zona de traballo para garantir un fluxo de aire adecuado e minimizar a exposición a fumes ou vapores.

- Siga as instrucións do fabricante para as técnicas de manipulación adecuadas, incluídas as proporcións de mestura (se é o caso) e as precaucións específicas.

Condicións de almacenamento: as condicións de almacenamento do adhesivo son fundamentais para manter a calidade e a eficacia. Considere os seguintes factores ao almacenar adhesivos de unión eléctrica:

- Temperatura: os adhesivos deben almacenarse dentro do intervalo de temperatura recomendado polo fabricante. As temperaturas extremadamente altas e baixas poden afectar o rendemento e a vida útil do adhesivo. En xeral, recoméndase manter os adhesivos nun lugar fresco e seco lonxe da luz solar directa e das fontes de calor.

- Humidade: a humidade pode afectar negativamente as propiedades do adhesivo e provocar un curado prematuro ou degradación. Os adhesivos deben almacenarse en ambientes con pouca humidade para evitar a absorción de humidade. Manteña os recipientes ben pechados para minimizar a entrada de humidade.

- Monitorización da vida útil: os envases adhesivos deben estar etiquetados co número de lote, a data de fabricación e a data de caducidade. Implementar un sistema de primeiro en entrar, primeiro en saír (FIFO) para utilizar primeiro o inventario de adhesivos máis antigos e evitar o uso de materiais caducados.

- Compatibilidade: algúns adhesivos poden ter requisitos específicos de almacenamento en función da súa formulación. Siga as recomendacións do fabricante sobre a temperatura de almacenamento, os niveis de humidade e outras instrucións para manter a calidade do adhesivo.

Manipulación de envases: os envases adhesivos deben manipularse con coidado para evitar fugas, derrames ou contaminación:

- Asegúrese de que os recipientes estean ben pechados despois do uso para evitar a exposición ao aire e a entrada de humidade. Siga as instrucións do fabricante para as técnicas de peche adecuadas.

- Evite deixar caer ou manipular mal os envases de adhesivo, xa que isto pode provocar danos na embalaxe ou comprometer a integridade do adhesivo.

- Limpar as superficies externas dos envases antes de abrilos para evitar que a contaminación entre no adhesivo.

- Segregación e etiquetaxe: Almacene os adhesivos por separado dos materiais incompatibles para evitar a contaminación cruzada ou reaccións. A etiquetaxe adecuada dos envases co tipo de adhesivo, o número de lote e outra información relevante axuda a identificar e rastrexar o inventario con precisión.

- Transporte: ao transportar adhesivos, asegúrese de que estean adecuadamente embalados e asegurados para evitar fugas ou danos. Siga as normas ou directrices aplicables para o transporte seguro de materiais adhesivos.

O manexo e o almacenamento axeitados dos adhesivos de unión eléctrica son fundamentais para manter a súa calidade, rendemento e vida útil. O cumprimento das condicións de almacenamento recomendadas, as precaucións de manipulación e o seguimento das instrucións do fabricante garanten que o adhesivo siga sendo eficaz e fiable para as aplicacións de unión.

Precaucións de seguridade

Deben tomarse precaucións de seguridade ao traballar con adhesivos de conexión eléctrica para protexer ás persoas e garantir un ambiente de traballo seguro. Os adhesivos poden conter produtos químicos que poden ser perigosos se non se manipulan correctamente. Aquí tes algunhas precaucións de seguridade esenciais a ter en conta ao traballar con adhesivos de conexión eléctrica:

- Equipo de protección individual (EPI): Use o equipo de protección individual adecuado para protexerse dos posibles perigos. Isto pode incluír luvas, lentes ou lentes de seguridade, batas de laboratorio ou roupa de protección e protección respiratoria se é necesario. Os requisitos do EPI deben determinarse en función da ficha de datos de seguridade do material (MSDS) do adhesivo e das recomendacións do fabricante.

- Ventilación: Asegurar unha ventilación adecuada na zona de traballo para minimizar a exposición a fumes, vapores ou partículas no aire xeradas durante a aplicación ou o curado do adhesivo. Use ventilación de extracción local ou traballe en áreas ben ventiladas para manter a calidade do aire.

- Produtos químicos perigosos: os adhesivos de unión eléctrica poden conter produtos químicos que poden ser perigosos para a saúde. Familiarícese coa MSDS do adhesivo para comprender os perigos específicos asociados ao produto. Siga as recomendacións do fabricante para a manipulación, o almacenamento e a eliminación seguras do adhesivo.

- Contacto coa pel: Evite o contacto directo da pel co adhesivo. Algúns adhesivos poden causar irritación da pel ou reaccións alérxicas. Use luvas protectoras resistentes ao adhesivo específico para evitar o contacto coa pel. En caso de contacto accidental, lave a zona afectada con auga e xabón e busque atención médica se é necesario.

- Protección dos ollos: os adhesivos poden causar irritación ou lesións oculares se entran en contacto cos ollos. Use lentes ou lentes de seguridade para protexer os ollos cando traballes con adhesivos. En caso de contacto accidental cos ollos, lave os ollos con auga durante polo menos 15 minutos e busque atención médica inmediata.

- Inhalación: minimiza a inhalación de fumes ou vapores de adhesivo. Traballar nunha zona ben ventilada ou usar protección respiratoria se é necesario. Siga as recomendacións do fabricante para o equipo de protección respiratoria adecuado.