Adhesivos Microelectrónicos

Os adhesivos microelectrónicos xogan un papel crucial na fabricación e montaxe de pequenos dispositivos electrónicos, como circuítos integrados, placas de circuíto impreso, sensores e outros compoñentes electrónicos. Estes adhesivos proporcionan fortes capacidades de unión, illamento eléctrico, xestión térmica e protección contra factores ambientais. Co avance constante da tecnoloxía microelectrónica, a demanda de adhesivos fiables e de alto rendemento creceu significativamente. Este artigo explora os distintos aspectos e aplicacións dos adhesivos microelectrónicos, destacando a súa importancia para garantir a funcionalidade e a durabilidade dos dispositivos electrónicos.

Tipos de adhesivos microelectrónicos

Os adhesivos microelectrónicos son compoñentes esenciais na montaxe e embalaxe de dispositivos electrónicos. Xogan un papel fundamental na unión de diversos materiais utilizados na fabricación electrónica, como semicondutores, metais, plásticos e cerámicas. Existen diferentes tipos de adhesivos microelectrónicos, cada un coas súas propiedades e aplicacións únicas. Aquí tes algúns dos tipos máis comúns:

- Adhesivos condutores: Estes adhesivos conducen a electricidade e atopan aplicacións onde a condutividade eléctrica é necesaria. Os compoñentes electrónicos como as conexións de chip flip, os dispositivos montados na superficie e a unión de cables adoitan utilizar estes adhesivos.

- Adhesivos non condutores: Estes adhesivos proporcionan illamento eléctrico e atopan aplicacións onde o illamento eléctrico é necesario. Utilízanse habitualmente para protexer os compoñentes electrónicos de curtocircuítos e danos causados pola descarga electrostática.

- Adhesivos termocondutores:Estes adhesivos transfieren a calor lonxe dos compoñentes electrónicos e atopan un uso diario en aplicacións nas que a disipación da calor é fundamental, como en electrónica de potencia e iluminación LED.

- Adhesivos de curado UV: Estes adhesivos curan usando luz ultravioleta e atopan un uso común en aplicacións onde é necesario un curado rápido. Tamén atopan uso en aplicacións onde a calor non pode curar o adhesivo.

- Adhesivos epoxi: Estes adhesivos teñen unha reputación de alta resistencia e durabilidade e atopan o seu uso diario en aplicacións que requiren unha unión forte. Tamén son resistentes aos produtos químicos e poden soportar altas temperaturas.

- Adhesivos de silicona: Estes adhesivos presentan unha excelente flexibilidade e atopan uso diario en aplicacións que anticipan a expansión e contracción térmicas. Tamén atopan uso en aplicacións onde a resistencia á auga e á humidade é fundamental.

A elección do adhesivo microelectrónico depende dos requisitos específicos da aplicación. Cando hai necesidade de condutividade eléctrica, as persoas usan adhesivos condutores, mentres que empregan adhesivos non condutores para fins de illamento eléctrico. As persoas usan adhesivos termocondutores cando a disipación da calor é fundamental, mentres que usan adhesivos de curado UV cando é necesario un curado rápido. As persoas usan adhesivos epoxi cando requiren alta resistencia e durabilidade, mentres que usan adhesivos de silicona cando a flexibilidade e a resistencia á humidade son críticas.

Adhesivos epoxi: a elección ideal

Os adhesivos epoxi son a opción ideal para numerosas aplicacións de unión debido á súa versatilidade, fortes capacidades de unión, resistencia química e á temperatura, propiedades de recheo de espazos, unha ampla gama de formulacións e unha maior durabilidade. Xa sexa en proxectos de construción, fabricación ou bricolaxe, os adhesivos epoxi proporcionan solucións de unión fiables e robustas que ofrecen resultados excepcionais.

- Versatilidade:Os adhesivos epoxi son coñecidos pola súa versatilidade, polo que son a elección ideal para varias aplicacións. Tanto se precisa unir metais, plásticos, madeira, cerámica ou mesmo vidro, os adhesivos epoxi ofrecen capacidades de unión excepcionais en múltiples materiais. Proporcionan vínculos duradeiros e fiables que soportan condicións esixentes, polo que son axeitados para proxectos en interiores e exteriores.

- Vinculación forte:Unha das razóns principais polas que os adhesivos epoxi son moi favorecidos é a súa capacidade de crear vínculos fortes. Cando se mesturan e aplican correctamente, os adhesivos epoxi forman conexións incriblemente robustas que presentan unha excelente resistencia á tracción, ao corte e á pel. Estes materiais son perfectos para tarefas que implican cargar peso ou onde se aplica moita presión.

- Resistencia química e á temperatura:Os adhesivos epoxi resisten produtos químicos e temperaturas extremas. Poden soportar a exposición a disolventes, combustibles, aceites e outras substancias sen perder as súas propiedades adhesivas. Ademais, ofrecen unha estabilidade térmica impresionante, sendo efectivos mesmo en ambientes de alta temperatura. Esta resistencia fai que os adhesivos epoxi sexan axeitados para aplicacións automotrices, aeroespaciais e industriais onde a resistencia a condicións duras é crucial.

- Recheo de ocos:Os adhesivos epoxi teñen excelentes propiedades de recheo de ocos, o que lles permite cubrir pequenos ocos e superficies irregulares. Esta característica é especialmente beneficiosa cando se unen materiais con superficies irregulares ou rugosas, garantindo unha unión segura e completa. Os adhesivos epoxi poden encher ocos e imperfeccións, creando unha unión sólida que distribúe eficazmente o estrés pola zona da articulación.

- Amplia gama de formulacións:Os adhesivos epoxi teñen varias formulacións, o que permite aos usuarios seleccionar o tipo máis axeitado para as súas necesidades. Tanto se se trata dun epoxi de curado rápido para un montaxe rápido como dun epoxi de curado lento para un posicionamento preciso, hai unha formulación de adhesivo epoxi dispoñible para satisfacer diversos requisitos. Ademais, as diferentes formulacións ofrecen diferentes viscosidades, tempos de traballo e propiedades de manipulación, proporcionando flexibilidade e opcións de personalización.

- Durabilidade mellorada:Os adhesivos epoxi posúen unha durabilidade excepcional e resistencia a factores ambientais como a humidade, a radiación UV e o envellecemento. Estes adhesivos manteñen a súa integridade estrutural ao longo do tempo, garantindo unións de longa duración que resisten o desgaste. A súa capacidade para resistir a degradación e manter o rendemento fainos preferidos para aplicacións sometidas a un uso e exposición constantes.

Adhesivos condutores: habilitando a conectividade eléctrica

Os adhesivos condutores son esenciais para permitir a conectividade eléctrica en varias industrias e aplicacións. Estes adhesivos versátiles posúen propiedades únicas que os converten nunha alternativa atractiva aos métodos tradicionais de soldadura ou de suxeición mecánica. Aquí tes algúns puntos clave que destacan a importancia dos adhesivos condutores:

- Versatilidade:Os adhesivos condutores ofrecen compatibilidade cunha ampla gama de substratos, incluíndo metais, plásticos, cerámica e vidro. Esta versatilidade permite o seu uso en diversas industrias, como electrónica, automoción, aeroespacial e dispositivos médicos.

- Condutividade eléctrica:Estes adhesivos proporcionan unha excelente condutividade eléctrica, permitindo a transmisión de sinais eléctricos e potencia entre compoñentes. Presentan unha baixa resistencia, comparable ás unións de soldadura, garantindo conexións eléctricas eficientes e fiables.

- Unir materiais diferentes:Os adhesivos condutores son particularmente útiles para unir materiais diferentes, como unir metal a plástico ou vidro a electrónica. A súa capacidade para salvar a brecha entre diferentes substratos permite a integración de diversos compoñentes en conxuntos complexos.

- Resistencia á temperatura:Moitos adhesivos condutores presentan resistencia a altas temperaturas, o que garante conexións eléctricas estables mesmo en condicións de funcionamento duras. Esta característica é crucial para aplicacións con temperaturas elevadas ou ciclos térmicos.

- Flexibilidade e durabilidade:Os adhesivos condutores ofrecen unha excelente flexibilidade, o que lles permite soportar vibracións, choques e esforzos mecánicos sen comprometer o rendemento eléctrico. A súa durabilidade garante unha fiabilidade a longo prazo, polo que son axeitados para ambientes esixentes.

- Compatibilidade de procesos:Estes adhesivos ofrecen compatibilidade con diferentes procesos de fabricación xa que se poden aplicar mediante diversos métodos, incluíndo serigrafía, dispensación ou laminación de películas. Esta versatilidade simplifica a integración nas liñas de produción existentes.

- Beneficios ambientais:Os adhesivos condutores adoitan estar libres de chumbo e cumpren coa normativa ambiental. Eliminan a necesidade de procesos de soldadura perigosos, reducindo a liberación de substancias nocivas e promovendo prácticas de fabricación sostibles.

- Miniaturización e redución de peso:Os adhesivos condutores permiten a miniaturización de compoñentes e conxuntos electrónicos debido á súa capacidade para crear interconexións de paso fino. Ademais, contribúen á redución de peso nas aplicacións nas que os materiais lixeiros son esenciais.

Estas vantaxes fan que os adhesivos condutores sexan indispensables para conseguir unha conectividade eléctrica fiable e eficiente en diversas industrias.

Adhesivos de xestión térmica: garantindo a fiabilidade do dispositivo

Os adhesivos de xestión térmica garanten a fiabilidade do dispositivo ao disipar de forma eficiente a calor dos compoñentes electrónicos. Estes adhesivos especializados ofrecen características únicas que axudan á transferencia de calor e á estabilidade térmica. Aquí están os puntos clave que destacan a importancia dos adhesivos de xestión térmica:

- disipación de calor:Os adhesivos de xestión térmica posúen unha excelente condutividade térmica, que permiten unha transferencia eficiente de calor desde os compoñentes xeradores de calor ata os disipadores de calor ou outros mecanismos de refrixeración. Evitar o sobreenriquecido é fundamental para evitar un mal funcionamento do dispositivo ou unha redución da vida útil.

- Unión e selado:Estes adhesivos proporcionan fortes propiedades de unión e selado, o que permite a fixación práctica de disipadores de calor, materiais de interface térmica e outros dispositivos de refrixeración aos compoñentes electrónicos. A unión segura garante unha transferencia de calor óptima e mantén a fiabilidade do dispositivo a longo prazo.

- Compatibilidade con diferentes substratos:Os adhesivos de xestión térmica son compatibles cunha ampla gama de substratos, incluíndo metais, cerámica, vidro e plásticos. Esta versatilidade permite o seu uso en diversas aplicacións en industrias de electrónica, automoción, telecomunicacións e enerxía.

- Estabilidade térmica:Moitos adhesivos de xestión térmica presentan resistencia ás altas temperaturas e permanecen estables en condicións extremas de ciclo térmico. Esta característica garante que o adhesivo manteña o seu rendemento e integridade ao longo do tempo, mesmo en ambientes operativos esixentes.

- Illamento eléctrico:Ademais da condutividade térmica, os adhesivos de xestión térmica adoitan posuír excelentes propiedades de illamento eléctrico. A seguridade e fiabilidade do dispositivo mellóranse evitando curtos eléctricos e mantendo un illamento adecuado entre os compoñentes.

- Recheo de ocos e conformabilidade:Os adhesivos de xestión térmica poden cubrir ocos microscópicos e irregularidades entre os compoñentes e os disipadores de calor, mellorando a interface térmica e a eficiencia da transferencia de calor. A súa conformabilidade permite un contacto efectivo incluso en xeometrías complexas, garantindo un rendemento térmico consistente.

- Compatibilidade de procesos:Estes adhesivos pódense aplicar mediante métodos como a dispensación, a serigrafía ou a laminación de películas, facéndoos compatibles con diferentes procesos de fabricación. A montaxe eficiente de solucións de xestión térmica é posible grazas á fácil integración nas liñas de produción existentes.

- Consideracións ambientais:Os fabricantes adoitan formular adhesivos de xestión térmica para que sexan respectuosos co medio ambiente, garantindo o cumprimento da normativa e promovendo prácticas de fabricación sostibles. Poden estar libres de substancias perigosas como compostos orgánicos volátiles (COV) e halóxenos, o que reduce o impacto ambiental.

Adhesivos de curado UV: unión rápida e precisa

Os adhesivos de curado UV son valiosos para unha unión rápida e precisa en varias industrias. Estes adhesivos ofrecen propiedades únicas que os fan ideais para aplicacións nas que o curado rápido, a precisión e a versatilidade son esenciais. Aquí están os puntos clave que destacan a importancia dos adhesivos de curado UV:

- Curado rápido:Os adhesivos de curado UV curan rapidamente tras a exposición á luz ultravioleta (UV), o que permite unha rápida montaxe e un maior rendemento de produción. O proceso de curado pódese completar en segundos, reducindo significativamente o tempo de montaxe e posibilitando ciclos de fabricación máis curtos.

- Alta forza de unión:Os adhesivos de curado UV proporcionan unha excelente forza de adhesión, garantindo xuntas adhesivas robustas e fiables. Forman enlaces fortes a varios substratos, incluíndo metais, plásticos, vidro e cerámica, que ofrecen unha solución versátil para unir diversos materiais.

- Control preciso:Os adhesivos de curado UV permiten unha unión específica debido ao seu curado instantáneo tras a exposición á luz UV. Ao permitir o aliñamento e o posicionamento precisos dos compoñentes antes do curado, o resultado son liñas de unión precisas e repetibles ao tempo que se minimiza o risco de desalineación.

- Baixa xeración de calor:Os adhesivos de curado UV xeran calor mínima durante o proceso, polo que son axeitados para materiais sensibles á temperatura ou compoñentes delicados. Esta función reduce o risco de danos inducidos pola calor nos dispositivos electrónicos ou ópticos.

- Versatilidade nas aplicacións:Os adhesivos de curado UV atopan aplicacións en varias industrias, incluíndo electrónica, dispositivos médicos, óptica, automoción e aeroespacial. Pódense usar para unir, selar, encapsular e revestir, ofrecendo unha solución versátil para os procesos de fabricación.

- Mellora da produtividade:A capacidade de curado rápido dos adhesivos de curado UV permite unha maior eficiencia de produción e unha maior produtividade. Os fabricantes poden conseguir tempos de montaxe máis rápidos, un inventario de traballo en curso reducido e ciclos de fabricación máis curtos.

- Ecolóxico:Os fabricantes adoitan formular adhesivos de curado UV para que sexan respectuosos co medio ambiente, garantindo que non conteñan compostos orgánicos volátiles (COV) nin disolventes perigosos. A ausencia de calor e o baixo consumo enerxético durante o curado contribúen ao seu ecolóxico.

- Control de calidade mellorado:Os adhesivos de curado UV facilitan os procesos de control de calidade ao permitir a inspección e probas inmediatas despois do curado. O curado instantáneo permite unha rápida avaliación da forza de adhesión, garantindo que só as xuntas adhesivas fixadas adecuadamente pasen aos seguintes pasos de fabricación.

Estas propiedades fan que os adhesivos de curado UV sexan prácticos para as industrias que buscan solucións de unión rápidas e precisas.

Adhesivos de silicona: resistencia ambiental superior

Os adhesivos de silicona son moi apreciados pola súa resistencia ambiental superior, polo que son unha opción ideal para aplicacións nas que a durabilidade e a fiabilidade en condicións difíciles son primordiales. Estes adhesivos ofrecen propiedades únicas que os diferencian pola súa capacidade de soportar temperaturas extremas, humidade, produtos químicos e outros factores ambientais. Aquí están os puntos clave que destacan a importancia dos adhesivos de silicona:

- Resistencia á temperatura:Os adhesivos de silicona presentan unha resistencia excepcional á temperatura, mantendo o seu rendemento e integridade nun amplo intervalo de temperatura. Poden soportar altas e baixas temperaturas, polo que son aptas para aplicacións expostas a calor ou frío extremos.

- Resistencia á humidade e á auga:Os adhesivos de silicona posúen unha excelente resistencia á humidade e á auga, polo que son altamente fiables en ambientes con alta humidade, exposición á auga ou inmersión. Esta característica garante a adhesión a longo prazo e protexe contra problemas relacionados coa humidade, como a corrosión ou fallos eléctricos.

- Resistencia química:Os adhesivos de silicona ofrecen unha excelente resistencia a varios produtos químicos, incluíndo disolventes, ácidos, bases e combustibles. Esta propiedade fai que sexan axeitados para aplicacións de procesamento de produtos químicos, aeroespacial e automoción, onde a exposición a varios produtos químicos é diaria.

- Resistencia UV e intemperie:Os adhesivos de silicona presentan unha excelente resistencia á radiación ultravioleta (UV) e á intemperie, incluíndo a oposición á luz solar, ao ozono e á oxidación. Estes adhesivos pódense usar ao aire libre, mesmo con exposición prolongada á luz solar e ás inclemencias do tempo, sen experimentar a degradación que poden producir outros adhesivos.

- Flexibilidade e elasticidade:Os adhesivos de silicona posúen unha excelente flexibilidade e elasticidade, o que lles permite acomodar a expansión e contracción térmicas dos substratos adheridos. Esta flexibilidade axuda a absorber os esforzos mecánicos e as vibracións, mellorando a durabilidade xeral e a resistencia ao fallo.

- Illamento eléctrico:Moitos adhesivos de silicona ofrecen excelentes propiedades de illamento eléctrico, polo que son axeitados para aplicacións críticas de illamento eléctrico. Poden evitar curtos eléctricos e manter un illamento adecuado entre os compoñentes, garantindo a seguridade e fiabilidade do dispositivo.

- Envellecemento e durabilidade:Os adhesivos de silicona presentan excelentes propiedades de envellecemento e durabilidade a longo prazo, mantendo o seu rendemento e forza de adhesión durante períodos prolongados. Esta característica contribúe á lonxevidade e á fiabilidade dos conxuntos unidos en varias aplicacións.

- Compatibilidade con diversos substratos:Os adhesivos de silicona demostran compatibilidade cunha ampla gama de substratos, incluíndo metais, plásticos, vidro e cerámica. Esta versatilidade permite o seu uso en diversas industrias como a electrónica, a automoción, os dispositivos médicos e a construción.

Adhesivos de baixa desgasificación: críticos para aplicacións espaciais

Os adhesivos de baixa emisión de gases xogan un papel fundamental nas aplicacións espaciais onde a prevención da contaminación e o mantemento dun ambiente de baleiro son de suma importancia. Estes adhesivos especializados ofrecen propiedades únicas que minimizan a liberación de compostos orgánicos volátiles (COV) e outros subprodutos de desgasificación que poden afectar negativamente aos equipos e ópticas sensibles. Aquí están os puntos clave que destacan a importancia dos adhesivos de baixa emisión de gases nas aplicacións espaciais:

- Compatibilidade co baleiro:Os fabricantes formulan adhesivos de baixa emisión de gases cun contido volátil mínimo, garantindo a súa compatibilidade coas condicións de baleiro prevalentes no espazo. Liberan niveis deficientes de gases ou vapores que poden contaminar as superficies circundantes ou interferir con instrumentos delicados.

- Prevención da contaminación:Os deseñadores crean estes adhesivos para minimizar a xeración de partículas ou restos que poidan contaminar compoñentes sensibles, ópticas ou superficies das naves espaciais. As súas baixas propiedades de desgasificación axudan a manter a limpeza e evitan a acumulación de contaminantes que poidan deteriorar o rendemento ou dificultar a funcionalidade.

- Aplicacións ópticas e sensores:Os adhesivos de baixa emisión de gases son cruciais para os sistemas ópticos e sensores nas misións espaciais. Aseguran que a óptica permaneza clara e sen obstáculos, evitando o empañamento, a novatada ou a degradación do rendemento visual debido aos subprodutos de desgasificación.

- Adhesión e fiabilidade:Aínda que priorizan as propiedades de baixa desgasificación, estes adhesivos tamén ofrecen unha adhesión fiable a varios substratos que se atopan en aplicacións espaciais, incluíndo metais, compostos, cerámicas e plásticos. Proporcionan vínculos fortes e duradeiros, garantindo a integridade e a lonxevidade dos conxuntos mesmo en ambientes espaciais esixentes.

- Estabilidade térmica:Os adhesivos de baixa emisión de gases a miúdo presentan unha excelente estabilidade térmica, o que lles permite soportar variacións extremas de temperatura no espazo. Manteñen as súas propiedades e forza de adhesión nun amplo intervalo de temperatura, garantindo un rendemento fiable no duro ambiente espacial.

- Resistencia á radiación:As misións espaciais expoñen os adhesivos a varias formas de radiación, incluíndo radiación ionizante, radiación solar e raios cósmicos. Os formuladores deseñan adhesivos de baixa desgasificación con propiedades resistentes á radiación, garantindo que poden soportar a exposición á radiación sen comprometer as súas características de baixa emisión de gases ou o seu rendemento xeral.

- Compatibilidade de materiais:Os adhesivos de baixa emisión de gases son compatibles con diversos materiais de uso habitual en aplicacións espaciais, como estruturas de naves espaciais, compoñentes de satélites e instrumentos científicos. A súa formulación pretende minimizar as interaccións e a degradación ao entrar en contacto con diferentes materiais, mantendo así as súas baixas propiedades de desgasificación ao longo do tempo.

- Estándares rigorosos e probas:Os adhesivos utilizados en aplicacións espaciais deben someterse a probas rigorosas e cumprir estándares estritos para garantir unhas baixas propiedades de desgasificación. Estes estándares, como os establecidos pola NASA, garanten que os adhesivos cumpran os estrictos requisitos para as misións espaciais en canto aos niveis de desgasificación, limpeza e rendemento.

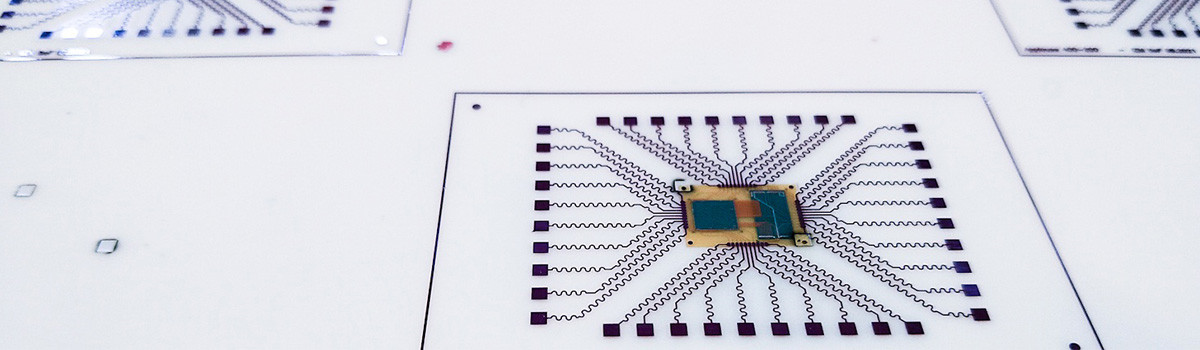

Adhesivos Flip Chip: habilitando a miniaturización

Os adhesivos flip chip son cruciais para permitir a miniaturización en varias industrias, especialmente a electrónica. Estes adhesivos especializados ofrecen propiedades únicas que facilitan a montaxe e interconexión de dispositivos microelectrónicos con interconexións de alta densidade. Aquí están os puntos clave que destacan a importancia dos adhesivos flip chip para permitir a miniaturización:

- Redución de tamaño:Os adhesivos flip chip permiten a unión directa de microchips ou matrices sobre substratos, eliminando a necesidade de unión de cables ou interconexións de orificios pasantes. Esta conexión directa reduce significativamente o tamaño dos paquetes e dispositivos electrónicos, apoiando a tendencia cara a deseños máis pequenos e compactos.

- Interconexións de alta densidade:Os adhesivos flip chip facilitan a creación de interconexións de alta densidade, permitindo a integración de moitos microchips ou matrices nun só substrato. Este aumento de densidade contribúe á miniaturización dos compoñentes electrónicos e mellora a funcionalidade xeral do dispositivo.

- Mellora do rendemento eléctrico:Os adhesivos flip chip proporcionan camiños eléctricos máis curtos e directos que os métodos de unión tradicionais, reducindo a resistencia, a inductancia e a capacitancia nas interconexións. Esta mellora no rendemento eléctrico permite unha transmisión de sinal máis rápida, un menor consumo de enerxía e unha maior fiabilidade do dispositivo.

- Xestión térmica mellorada:Os adhesivos flip chip permiten a fixación directa de microchips aos disipadores de calor ou outras solucións de xestión térmica, mellorando a disipación da calor. Este camiño térmico directo mellora a capacidade do dispositivo para disipar a calor de forma eficiente, permitindo un deseño de sistemas electrónicos compactos e eficientes térmicamente.

- Estabilidade mecánica:Os adhesivos flip chip ofrecen unha excelente resistencia mecánica e fiabilidade, garantindo conexións seguras e robustas entre microchips e substratos. Esta estabilidade é fundamental en aplicacións de tensión mecánica, vibración ou ciclos térmicos, onde o adhesivo debe manter a súa integridade de unión.

- Compatibilidade de procesos:Os adhesivos flip chip son compatibles con varios procesos de fabricación, incluíndo soldadura por refluxo, termocompresión e subenchemento. Esta compatibilidade facilita a súa integración nas liñas de produción existentes e permite unha montaxe eficiente e rendible de paquetes de chip flip.

- Ampla compatibilidade do substrato:Os adhesivos flip chip ofrecen compatibilidade con varios substratos como silicio, vidro, cerámica e materiais orgánicos. Esta versatilidade permite o seu uso en diversas aplicacións en industrias de electrónica de consumo, automoción, dispositivos médicos e telecomunicacións.

- Normas e probas de fiabilidade:Os adhesivos Flip Chip son sometidos a rigorosas probas de fiabilidade para garantir o seu rendemento e lonxevidade en varias condicións ambientais. As normas e directrices, como as establecidas pola IPC (Association Connecting Electronics Industries), rexen o uso de adhesivos flip chip e garanten a súa fiabilidade.

Estas propiedades fan que os adhesivos flip chip sexan unha solución indispensable para permitir a miniaturización e mellorar o rendemento dos dispositivos microelectrónicos en diversas industrias.

Troquel para unir adhesivos: unión de semicondutores a substratos

Os adhesivos de matriz para unir son esenciais para unir semicondutores ou microchips a substratos, garantindo conexións eléctricas e mecánicas fiables. Estes adhesivos especializados ofrecen propiedades únicas que permiten unha colocación precisa, unión forte e transferencia de calor eficiente entre a matriz e o substrato. Aquí tes os puntos clave que destacan a importancia dos adhesivos adheridos:

- Colocación precisa:Os adhesivos de fijación de matrices permiten o posicionamento e o aliñamento precisos da matriz de semicondutores sobre o substrato. Esta colocación específica garante as conexións eléctricas adecuadas e o rendemento óptimo do microchip dentro do conxunto.

- Forza de enlace muscular:Os adhesivos de matriz para unir proporcionan unha excelente forza de adhesión, garantindo unha unión segura e fiable entre a matriz e o substrato. Esta forte unión soporta estrés mecánico, ciclos de temperatura e factores ambientais, mellorando a durabilidade e lonxevidade do paquete de semicondutores.

- Transferencia de calor eficiente:Os adhesivos de matriz para unir están formulados cunha alta condutividade térmica para facilitar a transferencia de calor da matriz ao substrato ou disipador de calor. Esta propiedade axuda a disipar a calor xerada polo microchip, evitando o sobrequecemento e mantendo unhas condicións óptimas de funcionamento.

- Compatibilidade con diferentes substratos:Os adhesivos de matriz para unir presentan compatibilidade con varios substratos usados habitualmente en envases de semicondutores, incluíndo cerámica, metais e materiais orgánicos. Esta versatilidade permite o seu uso en diversas aplicacións en industrias como a electrónica, a automoción, as telecomunicacións e os dispositivos médicos.

- Illamento eléctrico:Moitos adhesivos adheridos a matriz ofrecen excelentes propiedades de illamento eléctrico, garantindo un illamento eléctrico adecuado entre a matriz de semicondutor e o substrato. Este illamento evita curtos eléctricos e promove o funcionamento fiable do microchip dentro do paquete.

- Compatibilidade de procesos:Os fabricantes deseñan adhesivos de matriz para unir para que sexan compatibles con diferentes procesos de fabricación, incluíndo a serigrafía, a dispensación ou a laminación de películas. Esta compatibilidade facilita a súa integración nas liñas de produción existentes, permitindo unha montaxe eficiente e rendible de paquetes de semicondutores.

- Control de espesor da liña de enlace:Os adhesivos de matriz para unir permiten un control preciso do espesor da liña de unión entre a matriz e o substrato. Este control garante a uniformidade e coherencia no proceso de unión, obtendo conexións eléctricas e mecánicas fiables.

- Cumprimento dos estándares da industria:Die para unir adhesivos adhírense aos estándares e especificacións da industria, garantindo a súa fiabilidade e rendemento. Estes estándares, como os establecidos pola IPC (Association Connecting Electronics Industries), proporcionan directrices e garantía de calidade para os procesos de conexión de matrices.

Adhesivos de recheo inferior: protección contra a tensión térmica

Os adhesivos de recheo inferior protexen os compoñentes electrónicos, especialmente os paquetes flip-chip, contra a tensión térmica e os fallos mecánicos. Estes adhesivos especializados ofrecen propiedades únicas que proporcionan reforzo e melloran a fiabilidade das unións de soldadura entre o chip e o substrato. Aquí están os puntos clave que destacan a importancia dos adhesivos de recheo inferior na protección contra o estrés térmico:

- Mitigación do estrés:Os deseñadores crean adhesivos de recheo inferior para mitigar os efectos do estrés térmico nos paquetes flip-chip. Enchen os ocos entre o chip e o substrato, reducindo a tensión mecánica provocada pola diferenza de coeficientes de expansión térmica (CTE) entre os materiais. Esta mitigación do estrés evita a formación de fendas e delaminacións que poden provocar fallos eléctricos.

- Fiabilidade mellorada:Os adhesivos de underfill melloran a fiabilidade xeral dos paquetes de chip flip-chip reforzando as xuntas de soldadura. O adhesivo crea unha unión robusta entre o chip e o substrato, mellorando o ciclo mecánico e térmico, as vibracións e a resistencia aos choques.

- Mellora da xestión térmica:Os adhesivos de recheo inferior teñen unha alta condutividade térmica, o que lles permite transferir de forma eficiente a calor do chip ao substrato ou disipador de calor. Esta propiedade axuda a disipar a calor xerada polo chip, reducindo o risco de sobrequecemento e mantendo temperaturas óptimas de funcionamento.

- Protección contra a humidade e os contaminantes:Os adhesivos de recheo inferior proporcionan unha barreira protectora que sela as xuntas de soldadura e evita a entrada de humidade, contaminantes ou axentes corrosivos. Esta protección mellora a fiabilidade e a lonxevidade do paquete de chip flip, especialmente en ambientes duros ou en condicións de alta humidade.

- Reduce a fatiga da soldadura:Os adhesivos de recheo inferior diminúen a tensión nas unións de soldadura causada pola expansión e contracción térmicas. Ao absorber e distribuír a tensión mecánica, axudan a minimizar a fatiga da soldadura, prolongando a vida útil do paquete.

- Compatibilidade de procesos:Os adhesivos de recheo inferior son compatibles con varios procesos de montaxe, incluíndo recheo inferior capilar, recheo inferior sen fluxo e recheo inferior moldeado. Esta compatibilidade permite a súa integración nas liñas de produción existentes, permitindo unha fabricación eficiente e rendible de paquetes de chip flip.

- Cumprimento dos estándares da industria:Os adhesivos Underfill adhírense aos estándares e especificacións da industria, garantindo a súa fiabilidade e rendemento. Estes estándares, como os establecidos pola IPC (Association Connecting Electronics Industries), proporcionan directrices e garantía de calidade para os procesos de subenchemento.

- Compatibilidade de materiais:Os adhesivos de recheo inferior presentan compatibilidade con diferentes substratos e encapsulantes utilizados nos envases de chip flip, incluíndo silicio, cerámica e varios polímeros. Esta versatilidade permite o seu uso en diversas aplicacións electrónicas.

Adhesivos de unión de fíos: garantindo conexións eléctricas fiables

Os adhesivos de unión de fíos xogan un papel crucial na industria electrónica ao garantir conexións eléctricas fiables entre os dispositivos semicondutores e os seus paquetes ou substratos. Estes adhesivos especializados ofrecen propiedades únicas que facilitan a unión de fíos finos a almofadas ou cables, proporcionando interconexións eléctricas seguras. Aquí están os puntos clave que destacan a importancia dos adhesivos de unión de fíos para garantir conexións eléctricas fiables:

- Accesorio de cable:Os adhesivos de unión de fíos estenden fíos finos, normalmente feitos de ouro, aluminio ou cobre, ata as almofadas de unión ou cables designados dos dispositivos semicondutores. Este accesorio garante unha condutividade eléctrica adecuada e a transmisión do sinal dentro do conxunto electrónico.

- Forza de unión:Os adhesivos de unión de fío proporcionan unha forte adhesión entre o fío e a almofada de unión, formando unha conexión eléctrica fiable e duradeira. Esta forza de unión soporta tensións mecánicas, variacións de temperatura e vibracións, garantindo a integridade e a lonxevidade da unión do fío.

- Condutividade eléctrica:Os formuladores crean adhesivos de unión de fíos para ter unha excelente condutividade eléctrica, minimizando a resistencia na conexión de fíos. Esta condutividade garante unha transferencia de sinal eficiente e un rendemento eléctrico fiable do dispositivo semicondutor.

- Estabilidade térmica:Os adhesivos de unión de fíos presentan unha alta estabilidade térmica, o que lles permite soportar as variacións de temperatura que se atopan durante os procesos de montaxe posteriores, como o encapsulamento ou a soldadura por refluxo. Esta estabilidade garante a lonxevidade da conexión do fío e evita fallos térmicos.

- Compatibilidade con diferentes substratos:Os adhesivos de unión de fíos son compatibles con varios materiais de substrato utilizados en envases de semicondutores, incluíndo cerámica, metais e materiais orgánicos. Esta compatibilidade permite o seu uso en diversas aplicacións en industrias como a electrónica, a automoción, as telecomunicacións e os dispositivos médicos.

- Control da liña de bonos:Os adhesivos de unión de fío permiten un control preciso do espesor da liña de unión entre o fío e a almofada de unión. Este control garante a uniformidade e coherencia no proceso de unión dos fíos, contribuíndo a conexións eléctricas fiables e un rendemento consistente.

- Compatibilidade de procesos:Os deseñadores garanten que os adhesivos de unión de fíos sexan compatibles con diferentes técnicas de unión de fíos, incluíndo a unión de bolas e de cuña. Esta compatibilidade facilita a integración nas liñas de produción existentes e proporciona procesos de unión de fíos eficientes e rendibles.

- Cumprimento dos estándares da industria:Os adhesivos de unión de fíos adhírense aos estándares e especificacións da industria, garantindo a súa fiabilidade e rendemento. Estes estándares, como os establecidos pola IPC (Association Connecting Electronics Industries), proporcionan directrices e garantía de calidade para os procesos de unión de cables.

Encapsulantes: protección de compoñentes sensibles

Os encapsulantes xogan un papel fundamental na protección de compoñentes sensibles en varias industrias, especialmente a electrónica. Estes materiais especializados proporcionan unha barreira protectora ao redor dos compoñentes delicados, protéxeos de factores externos e garantindo unha fiabilidade a longo prazo. Aquí están os puntos clave que destacan a importancia dos encapsulantes na protección de compoñentes sensibles:

- Protección ambiental:Os encapsulantes crean un recinto protector arredor dos compoñentes sensibles, protexéndoos contra a humidade, o po, a sucidade e outros contaminantes ambientais. Esta protección é fundamental en condicións de operación duras ou desafiantes, evitando a corrosión, os curtos eléctricos ou a degradación do rendemento.

- Protección mecánica:Os encapsulantes proporcionan soporte mecánico e reforzo aos compoñentes fráxiles, mellorando a súa resistencia ao estrés físico, vibracións e impactos. Esta protección reduce o risco de fallos mecánicos e prolonga a vida útil das pezas.

- Xestión térmica:Os encapsulantes con alta condutividade térmica axudan a disipar a calor xerada polos compoñentes sensibles, garantindo temperaturas óptimas de funcionamento e evitando o sobreenriquecido. Esta capacidade de xestión térmica mellora o rendemento xeral e a fiabilidade dos compoñentes.

- Illamento eléctrico:Os encapsulantes ofrecen excelentes propiedades de illamento eléctrico, proporcionando illamento eléctrico e evitando curtos eléctricos ou interferencias entre compoñentes. Este illamento garante o bo funcionamento e a integridade dos circuítos electrónicos sensibles.

- Resistencia química:Os formuladores poden formular encapsulantes para mostrar resistencia química, protexendo os compoñentes sensibles da exposición a substancias corrosivas ou produtos químicos agresivos. Esta resistencia mellora a lonxevidade e a fiabilidade das características, especialmente en industrias con ambientes químicos esixentes.

- Resistencia a vibracións e choques:Os encapsulantes con propiedades de resistencia a vibracións e golpes axudan a protexer os compoñentes sensibles de vibracións mecánicas ou impactos bruscos. Esta resistencia minimiza o risco de desconexión, dano ou degradación do rendemento debido a forzas externas.

- Compatibilidade de procesos:Os deseñadores garanten que os encapsulantes son compatibles con varios procesos de fabricación, incluíndo o envasado, o encapsulamento ou o moldeado. Esta compatibilidade facilita a súa integración nas liñas de produción existentes, proporcionando un encapsulamento eficiente e rendible de compoñentes sensibles.

- Cumprimento dos estándares da industria:Os encapsulantes adhírense aos estándares e especificacións da industria, garantindo a súa fiabilidade e rendemento. Estes estándares, como os establecidos pola IPC (Association Connecting Electronics Industries), proporcionan pautas e garantía de calidade para os procesos de encapsulación.

- Compatibilidade de materiais:Os encapsulantes presentan compatibilidade con diferentes materiais de substrato e tipos de compoñentes, incluíndo silicio, cerámica, metais e polímeros. Esta versatilidade permite o seu uso en diversas aplicacións en industrias, incluíndo electrónica, automoción, aeroespacial e dispositivos médicos.

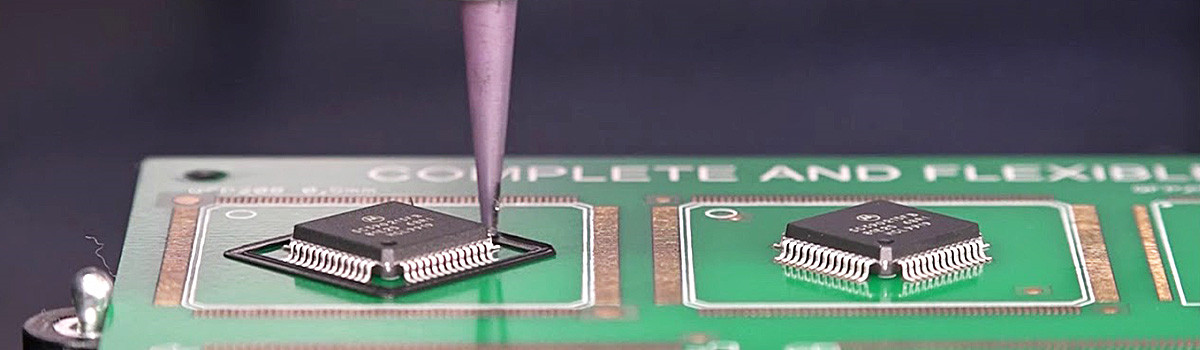

Técnicas de dispensación de adhesivos: precisión e eficiencia

As técnicas de dispensación de adhesivos xogan un papel crucial en varias industrias, garantindo unha aplicación precisa e eficiente dos adhesivos para os procesos de unión e ensamblaxe. Estas técnicas utilizan equipos e métodos especializados para controlar a dispensación de adhesivos, proporcionando precisión, consistencia e optimización do uso do adhesivo. Aquí están os puntos clave que destacan a importancia das técnicas de dispensación de adhesivos para lograr precisión e eficiencia:

- Fluxo de adhesivo controlado:As técnicas de dispensación de adhesivo permiten un control preciso do fluxo de adhesivo, garantindo unha colocación e distribución precisas do material adhesivo. Este control permite unha cobertura consistente e uniforme, minimizando o desperdicio e optimizando o uso de adhesivo.

- Precisión de dispensación:Estas técnicas ofrecen unha alta precisión na deposición de adhesivos, permitindo liñas finas, puntos ou patróns específicos segundo o requira a aplicación. Esta precisión garante a adhesión adecuada, o aliñamento dos compoñentes e a calidade global do produto.

- Velocidade e eficiencia:Os deseñadores desenvolven técnicas de dispensación de adhesivos para entregar adhesivos de forma rápida e eficiente, reducindo o tempo de produción e aumentando a produtividade. Os sistemas de dispensación de alta velocidade poden aplicar adhesivos rapidamente, seguindo os esixentes requisitos de produción.

- Resultados repetibles e consistentes:Ao utilizar parámetros programables e sistemas automatizados, as técnicas de dispensación de adhesivo proporcionan resultados repetibles e consistentes en varias series de produción. Esta consistencia garante a fiabilidade e calidade da unión adhesiva en varias aplicacións.

- Versatilidade de dispensación:Estas técnicas poden acomodar varios tipos de adhesivos, viscosidades e materiais, incluíndo adhesivos líquidos, pastas, xeles ou selantes. Esta versatilidade permite o uso de diferentes formulacións de adhesivos para adaptarse a requisitos específicos de unión.

- Patróns de dispensación personalizables:As técnicas de dispensación de adhesivo ofrecen a flexibilidade para crear patróns de dispensación personalizados para adaptarse aos requisitos únicos da aplicación. Esta personalización garante a colocación óptima do adhesivo, a cobertura e a forza de adhesión, adaptadas ás especificacións específicas do deseño.

- Integración de procesos:Os fabricantes poden integrar técnicas de dispensación de adhesivos nos procesos de fabricación existentes, como liñas de montaxe automatizadas ou sistemas robóticos. Esta integración permite unha coordinación perfecta entre a dispensación de adhesivo e outros pasos de produción, mellorando o fluxo de traballo e a eficiencia en xeral.

- Reduce o erro humano:Ao automatizar o proceso de dispensación de adhesivo, estas técnicas minimizan os erros humanos e a variabilidade, obtendo unha aplicación de adhesivo consistente e fiable. Esta redución do erro humano mellora a calidade do produto e reduce o risco de defectos relacionados co adhesivo.

- Cumprimento dos estándares da industria:As técnicas de dispensación de adhesivo cumpren os estándares e directrices da industria, garantindo o cumprimento dos requisitos específicos de calidade e rendemento. Estes estándares proporcionan garantía de procesos de dispensación de adhesivo fiables e a integridade da unión resultante.

Probas de fiabilidade: avaliación do rendemento do adhesivo

As probas de fiabilidade son un paso crucial para avaliar o rendemento dos adhesivos. Os adhesivos son vitais en varias industrias, desde a automoción e aeroespacial ata a electrónica e a construción. A fiabilidade dun selante é fundamental para garantir que os materiais ou compoñentes unidos manteñan a súa integridade en diferentes condicións de funcionamento. Este artigo discutirá a importancia das probas de fiabilidade e algúns aspectos clave a ter en conta.

As probas de fiabilidade implican someter as unións adhesivas a probas rigorosas para avaliar o seu rendemento e durabilidade. O obxectivo é simular as condicións do mundo real e determinar o ben que se manterá o adhesivo ao longo do tempo. Este tipo de probas proporciona información valiosa sobre o comportamento a longo prazo dos bonos e axuda a identificar posibles debilidades ou modos de falla.

Un aspecto importante das probas de fiabilidade é a avaliación da forza do adhesivo e da integridade da unión. Isto pódese facer mediante probas de resistencia á tracción, resistencia ao corte e resistencia ao pelado. As probas de resistencia á tracción miden a carga máxima que pode soportar unha unión unida antes de romperse, mentres que as probas de resistencia ao corte avalían a resistencia ás forzas de deslizamento. As probas de resistencia ao pelado avalían a capacidade do adhesivo para resistir a separación entre as superficies unidas. Estas probas axudan a determinar se o adhesivo pode soportar as tensións e forzas esperadas na súa aplicación prevista.

Outro factor crítico nas probas de fiabilidade é a resistencia do adhesivo ás condicións ambientais. Os adhesivos poden estar expostos a flutuacións de temperatura, humidade, radiación UV, produtos químicos ou vibracións mecánicas. Pódense realizar probas de envellecemento acelerado para avaliar o rendemento do adhesivo nestas condicións durante un período prolongado. Estas probas axudan a prever a estabilidade a longo prazo do adhesivo e a identificar calquera posible degradación ou perda de rendemento.

Ademais, as probas de fiabilidade tamén deben considerar o impacto dos diferentes materiais do substrato no rendemento do adhesivo. Os adhesivos poden necesitar unirse a varias superficies, incluíndo metais, plásticos, compostos ou vidro. Pódense realizar probas de compatibilidade para avaliar a eficacia do adhesivo en diferentes substratos e avaliar calquera posible problema relacionado coa adhesión ou a compatibilidade con materiais específicos.

Ademais destas probas, é fundamental avaliar a resistencia do adhesivo á carga dinámica e á fatiga cíclica. Os adhesivos poden experimentar cargas ou vibracións repetitivas durante a súa vida útil, especialmente en aplicacións como a automoción ou a aeroespacial. As probas de fatiga axudan a avaliar o ben que o adhesivo resiste estes esforzos cíclicos sen comprometer a súa forza de unión ou a súa integridade.

As probas de fiabilidade tamén deben incluír consideracións para os procesos de fabricación e aplicación. O tempo de curado, a temperatura e as técnicas de preparación da superficie poden influír significativamente no rendemento do adhesivo. Polo tanto, é fundamental simular estas condicións durante a proba para garantir que o adhesivo cumpre os requisitos da aplicación prevista.

Consideracións ambientais en adhesivos microelectrónicos

As consideracións ambientais xogan un papel crucial no desenvolvemento e uso de adhesivos para aplicacións microelectrónicas. A microelectrónica, que abarca varios dispositivos como circuítos integrados, sensores e compoñentes electrónicos, require adhesivos que proporcionen unión fiable e cumpran requisitos ambientais específicos. Este artigo discutirá as principais consideracións ambientais asociadas aos adhesivos microelectrónicos.

Unha das principais consideracións ambientais é a estabilidade térmica dos adhesivos. A microelectrónica adoita operar en ambientes térmicos esixentes, experimentando flutuacións de temperatura e altas temperaturas de funcionamento. Os adhesivos empregados nestas aplicacións deben soportar estas condicións sen degradarse nin perder as súas propiedades de unión. As probas de ciclos térmicos e de envellecemento a alta temperatura realízanse habitualmente para avaliar a estabilidade e fiabilidade do adhesivo a temperaturas extremas.

Outra consideración importante é a resistencia dos adhesivos á humidade e á humidade. Os dispositivos microelectrónicos son frecuentemente expostos a ambientes húmidos ou poden atoparse con auga durante a súa vida útil. A humidade pode causar corrosión, delaminación ou curtos eléctricos, o que provoca fallos. Polo tanto, os adhesivos con excelentes propiedades de resistencia á humidade son esenciais. Pódense realizar probas de absorción de humidade e envellecemento da humidade para avaliar a capacidade do adhesivo para resistir a entrada de humidade e manter o seu rendemento ao longo do tempo.

A resistencia química tamén é fundamental en aplicacións de microelectrónica. Os adhesivos poden entrar en contacto con diversos produtos químicos durante a montaxe, a operación ou a limpeza. É fundamental asegurarse de que o adhesivo permanece estable e non se degrada nin reacciona con estes produtos químicos, o que pode comprometer o rendemento do dispositivo. Realízanse probas de compatibilidade química para avaliar a resistencia do adhesivo a produtos químicos específicos e confirmar a súa idoneidade para a aplicación prevista.

Ademais, débese considerar o impacto de factores ambientais como a radiación UV ou outras formas de radiación. Os adhesivos utilizados en aplicacións exteriores ou espaciais poden estar expostos á radiación UV, que poden degradar o adhesivo co paso do tempo. Pódense realizar probas de resistencia á radiación para avaliar a capacidade do adhesivo para soportar tales condicións ambientais sen comprometer o seu rendemento ou integridade.

Ademais, as consideracións ambientais tamén se estenden á fabricación e eliminación de adhesivos microelectrónicos. Os fabricantes deben avaliar o impacto ambiental do proceso de produción do adhesivo, incluíndo factores como o consumo de enerxía, a xeración de residuos e as substancias perigosas. Os adhesivos fabricados cun impacto ambiental mínimo e que cumpren as normativas pertinentes contribúen a prácticas de fabricación sostibles.

Do mesmo xeito, debe considerarse a eliminación dos adhesivos microelectrónicos ao final do ciclo de vida dun dispositivo. Os adhesivos que sexan respectuosos co medio ambiente e que se poidan eliminar ou reciclar facilmente sen causar danos ao medio ambiente son desexables. O desenvolvemento de adhesivos con baixa toxicidade e impacto ambiental reducido apoia os principios da economía circular e unha xestión responsable dos residuos.

Tendencias e innovacións en adhesivos microelectrónicos

Os adhesivos microelectrónicos xogan un papel fundamental na montaxe e empaquetado de compoñentes electrónicos, permitindo conexións fiables e protexendo os dispositivos sensibles dos factores ambientais. A medida que avanza a tecnoloxía, os adhesivos microelectrónicos experimentaron varias tendencias e innovacións notables. Este artigo destacará algúns destes desenvolvementos nun límite conciso de 450 palabras.

Unha tendencia significativa nos adhesivos microelectrónicos é a demanda de materiais de maior rendemento para soportar a miniaturización de dispositivos electrónicos. A medida que os compoñentes electrónicos se fan máis pequenos e complexos, os materiais adhesivos deben proporcionar unha excelente forza de adhesión, condutividade térmica e propiedades de illamento eléctrico. Os fabricantes están a desenvolver adhesivos con cargas a nanoescala, como grafeno ou nanotubos de carbono, para mellorar a condutividade térmica e garantir unha disipación eficiente da calor dos compoñentes electrónicos. Estes adhesivos avanzados permiten un mellor rendemento, fiabilidade e lonxevidade do dispositivo.

Outra tendencia fundamental é a crecente énfase nos adhesivos ecolóxicos e sostibles. Co aumento da concienciación sobre as preocupacións ambientais, hai un cambio cara a adhesivos con emisións reducidas de compostos orgánicos volátiles (COV) e menor impacto ambiental. Os fabricantes invisten no desenvolvemento de adhesivos baseados en recursos renovables, como polímeros de base biolóxica ou formulacións a base de auga. Estes adhesivos ecolóxicos cumpren os requisitos regulamentarios e ofrecen unha mellora da seguridade dos traballadores e unha redución da xeración de residuos durante os procesos de fabricación.

As innovacións en adhesivos microelectrónicos tamén inclúen novas técnicas de unión e procesos de ensamblaxe. Un avance notable é o desenvolvemento de adhesivos condutores, eliminando a necesidade de soldar en aplicacións específicas. Os adhesivos condutores, a miúdo baseados en partículas de prata a nanoescala, proporcionan conexións eléctricas fiables, especialmente en substratos flexibles ou sensibles á temperatura. Esta innovación ofrece vantaxes como temperaturas de procesamento máis baixas, tensión térmica reducida e compatibilidade con dispositivos electrónicos finos e lixeiros.

Ademais, hai unha demanda crecente de adhesivos con maior fiabilidade en condicións de funcionamento duras. A proliferación de produtos electrónicos en aplicacións automotrices, aeroespaciais e industriais impulsa esta esixencia. Están a desenvolverse selantes con resistencia mellorada a temperaturas extremas, humidade, vibracións e exposición a produtos químicos para garantir un rendemento e unha durabilidade a longo prazo. Estes adhesivos avanzados permiten que a electrónica resista ambientes desafiantes, polo que son axeitados para sensores de automóbiles, aviónica e sistemas de control industrial.

Por último, a chegada da tecnoloxía 5G e a Internet das cousas (IoT) provocou a necesidade de adhesivos que poidan soportar sinais de alta frecuencia e permitir unha transmisión eficiente de sinal. Os adhesivos con baixas constantes dieléctricas e tanxentes de perda son fundamentais para manter a integridade do sinal e minimizar as interferencias electromagnéticas. Os fabricantes están a desenvolver adhesivos especializados que ofrecen propiedades eléctricas superiores mantendo a súa adhesión e resistencia mecánica.

Áreas de aplicación: automoción, electrónica de consumo e moito máis

Os rápidos avances tecnolóxicos revolucionaron varias industrias, abrindo novas posibilidades e mellorando a nosa vida cotiá. Entre as numerosas áreas que se benefician destes avances, a automoción e a electrónica de consumo xurdiron como sectores de aplicación clave. Nesta publicación do blog, exploraremos as áreas de aplicación da automoción, a electrónica de consumo e moito máis, destacando o impacto transformador da tecnoloxía nestas industrias.

Automoción

A industria do automóbil foi testemuña de transformacións notables impulsadas polos avances tecnolóxicos. Aquí están algunhas áreas clave de aplicación:

- Vehículos autónomos:Os coches autónomos están á vangarda da innovación automotriz, e as empresas invisten moito no desenvolvemento desta tecnoloxía. Os vehículos autónomos teñen o potencial de mellorar a seguridade viaria, mellorar a eficiencia do transporte e redefinir o concepto de mobilidade.

- Vehículos eléctricos (EV):O auxe dos vehículos eléctricos está a remodelar o panorama do automóbil, abordando as preocupacións ambientais e reducindo a dependencia dos combustibles fósiles. Cos avances na tecnoloxía da batería, a infraestrutura de carga e as capacidades de autonomía, os vehículos eléctricos son cada vez máis accesibles e prácticos para os consumidores.

- Coches conectados:A conectividade converteuse nun foco importante no sector da automoción. Os coches conectados permiten a integración perfecta de vehículos con dispositivos intelixentes, redes e infraestruturas. Esta conectividade mellora a experiencia de condución, mellora as funcións de seguridade e permite a recollida e análise de datos en tempo real.

Consumer Electronics

A industria da electrónica de consumo evoluciona constantemente para satisfacer as demandas dos consumidores expertos en tecnoloxía. Aquí tes algunhas áreas de aplicación esenciais:

- Tecnoloxía do fogar intelixente:A integración da tecnoloxía nas nosas casas deu lugar a dispositivos domésticos intelixentes. Estas tecnoloxías ofrecen comodidade, eficiencia enerxética e maior control sobre varias funcións domésticas, desde asistentes activados por voz ata termostatos intelixentes e sistemas de seguridade.

- Dispositivos vestibles:A tecnoloxía wearable, incluídos reloxos intelixentes, rastreadores de fitness e lentes de realidade aumentada (AR), gañou popularidade. Estes dispositivos permiten aos usuarios rastrexar a súa saúde, recibir notificacións, acceder a información e interactuar co mundo dixital de forma innovadora.

- Realidade Virtual (VR) e Realidade Aumentada (AR): As tecnoloxías VR e AR expandíronse máis aló dos xogos e do entretemento. Atopan aplicacións en varios campos, incluíndo educación, saúde, arquitectura e simulacións de formación. A realidade virtual mergulla aos usuarios en contornas virtuais, mentres que a RA superpón contido dixital ao mundo real, mellorando as experiencias e ofrecendo solucións prácticas.

Saúde

O sector da saúde está a experimentar un profundo impacto dos avances tecnolóxicos. Aquí tes algunhas áreas de aplicación:

- Telemedicina:A telemedicina xurdiu como unha solución crucial para a atención remota do paciente, que permite consultas virtuais, seguimento remoto e acceso a experiencia médica desde calquera lugar. Tense especial relevancia durante a pandemia de COVID-19, garantindo a continuidade asistencial e minimizando o contacto físico.

- Solucións de saúde dixital:Desde aplicacións de saúde móbil ata rastreadores de saúde que se poden usar, as solucións de saúde dixitais permiten aos individuos controlar o seu benestar, rastrexar signos vitais, xestionar as enfermidades crónicas e acceder a información sanitaria personalizada. Estas tecnoloxías melloran a atención preventiva e facilitan unha mellor comunicación paciente-médico.

- Medicina de precisión:Os avances tecnolóxicos facilitaron o desenvolvemento da medicina de precisión, adaptando os plans de tratamento en función do perfil xenético dun individuo, o estilo de vida e as características específicas de saúde. Este enfoque permite terapias máis dirixidas, mellores resultados dos pacientes e un cambio cara a unha atención sanitaria personalizada.

Perspectivas e oportunidades de futuro

O mundo evoluciona constantemente, con novas perspectivas e oportunidades para varias industrias. Desde os avances tecnolóxicos ata as dinámicas cambiantes do mercado, o futuro ten un inmenso potencial de crecemento e innovación. Exploremos algunhas das perspectivas e oportunidades clave en diferentes sectores:

Avances tecnolóxicos

- Os rápidos avances tecnolóxicos, como a intelixencia artificial (IA), a Internet das cousas (IoT) e a conectividade 5G están a remodelar as industrias e a crear novas oportunidades.

- Estas tecnoloxías impulsan a automatización, a análise de datos e a conectividade, o que permite ás empresas mellorar a eficiencia, desenvolver produtos e servizos innovadores e mellorar as experiencias dos clientes.

Sustentabilidade e Iniciativas Verdes

- A crecente énfase na sustentabilidade e a responsabilidade ambiental presenta importantes oportunidades de negocio para desenvolver solucións ecolóxicas.

- As empresas que priorizan as enerxías renovables, a redución de residuos, a reciclaxe e a redución da pegada de carbono poden obter unha vantaxe competitiva e atraer aos consumidores conscientes do medio ambiente.

transformación dixital

- A onda de transformación dixital abre novas vías para que as empresas axilicen as operacións, melloren a produtividade e ofrezan experiencias personalizadas.

- Investir en tecnoloxías dixitais como a computación en nube, a análise de big data e o comercio electrónico pode impulsar o crecemento empresarial e permitir que as empresas se adapten ás expectativas cambiantes dos clientes.

Asistencia sanitaria e as ciencias da vida

- Os sectores da saúde e das ciencias da vida experimentarán un crecemento significativo xa que o envellecemento da poboación impulsa a demanda de tratamentos e tecnoloxías médicas innovadoras.

- Os avances na medicina personalizada, a xenómica, a telemedicina e os dispositivos de saúde portátiles ofrecen perspectivas interesantes para mellorar a atención e os resultados dos pacientes.

Enerxías Renovables

- O cambio global cara ás fontes de enerxía renovables, impulsado polas preocupacións sobre o cambio climático e a seguridade enerxética, crea oportunidades nos sectores da enerxía solar, eólica e hidroeléctrica.

- Investir en tecnoloxías de enerxía renovable, sistemas de almacenamento de enerxía e infraestrutura de rede pode contribuír a un futuro sostible e xerar crecemento económico.

cidades intelixentes

- A urbanización e a necesidade dun desenvolvemento urbano sostible crean perspectivas para iniciativas innovadoras da cidade.

- A integración de IoT, redes intelixentes, sistemas de transporte intelixentes e infraestruturas eficientes pode mellorar a xestión dos recursos, mellorar a calidade de vida e impulsar o desenvolvemento económico das cidades.

Comercio electrónico e venda polo miúdo dixital

- O auxe do comercio electrónico e a venda polo miúdo dixital segue transformando a forma de compra dos consumidores, presentando oportunidades para que as empresas se adapten e innovan.

- As empresas que aproveitan as plataformas en liña, melloran as súas capacidades na cadea de subministración e ofrecen experiencias omnicanal sen fisuras poden acceder a unha base de clientes global e impulsar o crecemento.

Intelixencia Artificial e Automatización

- A intelixencia artificial e as tecnoloxías de automatización están a revolucionar as industrias mellorando a eficiencia operativa, habilitando a análise preditiva e mellorando os procesos de toma de decisións.

- As organizacións que adoptan a IA e a automatización poden axilizar as operacións, optimizar a asignación de recursos e desbloquear novas oportunidades de negocio.

Cibersecurity

- A crecente dependencia das tecnoloxías dixitais e dos sistemas interconectados crea unha maior necesidade de solucións de ciberseguridade sólidas.

- As empresas especializadas en servizos de ciberseguridade, intelixencia sobre ameazas e protección de datos poden aproveitar a crecente demanda de protexer a información confidencial.

Colaboración e Alianzas

- Os esforzos de colaboración entre organizacións a través de industrias e fronteiras ofrecen oportunidades de innovación e expansión do mercado.

- As asociacións facilitan o intercambio de coñecementos, recursos e tecnoloxías, o que leva ao desenvolvemento de produtos e servizos novos.

Importancia da colaboración no avance dos adhesivos microelectrónicos

A microelectrónica xoga un papel fundamental no noso mundo moderno, alimentando dispositivos e tecnoloxías que se converteron na nosa vida diaria. A colaboración entre as distintas partes interesadas é fundamental para garantir o avance e a innovación continuos na microelectrónica. En particular, a colaboración no desenvolvemento e mellora de adhesivos microelectrónicos é de suma importancia. Estes adhesivos son esenciais para unir e protexer compoñentes electrónicos delicados, e o seu rendemento incide directamente na fiabilidade, a funcionalidade e a lonxevidade dos dispositivos microelectrónicos. Exploremos a importancia da colaboración no avance dos adhesivos microelectrónicos:

Avance Tecnolóxico

- A colaboración permite xuntar coñecementos, experiencia e recursos de diferentes organizacións, incluíndo fabricantes de adhesivos, fabricantes de compoñentes electrónicos, institucións de investigación e usuarios finais.

- Ao traballar xuntos, as partes interesadas poden compartir ideas, intercambiar ideas e desenvolver colectivamente solucións innovadoras que aborden as necesidades e os retos en evolución da microelectrónica. Este enfoque colaborativo fomenta o avance tecnolóxico e impulsa o desenvolvemento de adhesivos de próxima xeración.

Formulacións a medida

- As aplicacións de microelectrónica requiren formulacións de adhesivos específicos que cumpran requisitos estritos como condutividade eléctrica, condutividade térmica, baixa emisión de gases e compatibilidade con compoñentes sensibles.

- A colaboración entre os fabricantes de adhesivos e os fabricantes de compoñentes electrónicos permite o desenvolvemento de formulacións de adhesivos a medida que responden ás demandas únicas da microelectrónica. Aseguramos a súa eficacia optimizando os adhesivos para o seu rendemento, fiabilidade e compatibilidade con diferentes materiais electrónicos.

Optimización de procesos

- A colaboración eficaz permite optimizar os procesos de aplicación de adhesivos, incluíndo técnicas de dispensación, curado e montaxe.

- Ao traballar xuntos, os fabricantes de adhesivos, os provedores de equipos e os usuarios finais poden identificar os desafíos do proceso e desenvolver enfoques innovadores para mellorar a eficiencia, reducir os custos de produción e mellorar o proceso global de fabricación de dispositivos microelectrónicos.

Fiabilidade e Calidade

- A colaboración no desenvolvemento de adhesivos microelectrónicos garante a produción de produtos fiables e de alta calidade.

- A través da experiencia compartida e das capacidades de proba, as partes interesadas poden realizar probas extensas de fiabilidade, avaliar a compatibilidade dos materiais e validar o rendemento do adhesivo en varias condicións ambientais.

- Este esforzo colaborativo axuda a identificar posibles modos de falla, mellorar o rendemento do adhesivo e garantir a fiabilidade e a funcionalidade a longo prazo dos dispositivos microelectrónicos.

Normas e normativas industriais

- A colaboración entre as partes interesadas da industria é fundamental para desenvolver normas e regulamentos industriais relacionados cos adhesivos microelectrónicos.

- Traballando en conxunto, as organizacións poden establecer directrices estándar, métricas de rendemento e medidas de control de calidade que promovan a coherencia, a fiabilidade e a seguridade na selección, aplicación e uso de adhesivos microelectrónicos.

- Estas normas e regulamentos proporcionan un marco para fabricantes, provedores e usuarios finais para garantir o cumprimento e cumprir os estritos requisitos da industria da microelectrónica.

Sostibilidade Ambiental

- A colaboración pode impulsar o desenvolvemento de adhesivos microelectrónicos ambientalmente sostibles.

- Ao compartir os resultados da investigación, o coñecemento e as mellores prácticas, as partes interesadas poden traballar para reducir o impacto ambiental dos adhesivos, como minimizar o uso de substancias perigosas, promover a reciclabilidade e mellorar a eficiencia enerxética durante os procesos de fabricación.

Conclusión

Os adhesivos microelectrónicos son a columna vertebral do mundo en constante evolución dos dispositivos electrónicos miniaturizados. A súa capacidade para proporcionar enlaces fortes, illamento eléctrico, xestión térmica e protección ambiental fainos indispensables para garantir o rendemento e a fiabilidade dos compoñentes microelectrónicos. A medida que avanza a tecnoloxía, o desenvolvemento de solucións adhesivas innovadoras e a colaboración entre fabricantes, investigadores e usuarios finais serán cruciales para satisfacer as crecentes demandas e desafíos da industria da microelectrónica. Ao aproveitar o potencial dos adhesivos microelectrónicos, podemos allanar o camiño para dispositivos electrónicos aínda máis pequenos, máis eficientes e fiables que alimentan o noso mundo moderno.