Adhesivos para aplicación de sellado

Os selantes industriais de alto rendemento dun e dous compoñentes de Deepmaterial son fáciles de aplicar e están dispoñibles para o seu uso en prácticos aplicadores. Ofrecen solucións rendibles para aplicacións de alta tecnoloxía. Os nosos produtos de selado consisten en epoxi, siliconas, polisulfuros e poliuretanos. Son 100% reactivos e non conteñen disolventes nin diluentes.

Cal é a diferenza entre adhesivos e selantes?

Os selantes son polímeros cunha estrutura molecular axustada que non permite a penetración. Conteñen epoxis de secado rápido que forman un acabado elegante. Os adhesivos son unha estrutura moito máis complexa deseñada para agarrar e unir a nivel celular.

Adhesivos vs. Selantes

- Os selantes están deseñados para pechar os espazos entre as superficies e evitar que entren nelas cousas como po, auga ou sucidade. Os adhesivos fanse xeralmente para facer que dúas superficies se peguen entre si para que as superficies non se poidan separar.

- Os selantes teñen menor resistencia e alta elongación/flexibilidade e non se usan para unir materiais, mentres que os adhesivos están destinados a unir dúas cousas por adhesión.

- Os selantes non sempre teñen o poder de adherencia necesario para a adhesión a longo prazo e os adhesivos non secan correctamente cando se usan nunha superficie exterior.

- Os selantes teñen unha consistencia de pasta que permite o recheo de ocos entre os substratos e teñen unha baixa contracción despois da aplicación. Os adhesivos están en forma líquida que se volve sólido despois da aplicación e despois utilízase para unir materiais.

- O adhesivo ofrecerá unha sensación máis ríxida e duradeira e terá un aspecto máis que os selantes que son máis resistentes e moito máis maleables.

Selado eficiente con adhesivos

Os selos teñen unha influencia decisiva no funcionamento e a lonxevidade das instalacións, conxuntos e compoñentes. E aínda así, só se lles presta atención cando fallan. Aínda que as juntas tóricas son probablemente os selos máis utilizados e existen outros tipos de selos estáticos, a tecnoloxía de unión adhesiva con xuntas líquidas e unión de selado abre opcións adicionais para un selado fiable.

Selado eficiente con adhesivos

Os selos teñen unha influencia decisiva no funcionamento e a lonxevidade das instalacións, conxuntos e compoñentes. E aínda así, só se lles presta atención cando fallan. Aínda que as juntas tóricas son probablemente os selos máis utilizados e existen outros tipos de selos estáticos, a tecnoloxía de unión adhesiva con xuntas líquidas e unión de selado abre opcións adicionais para un selado fiable.

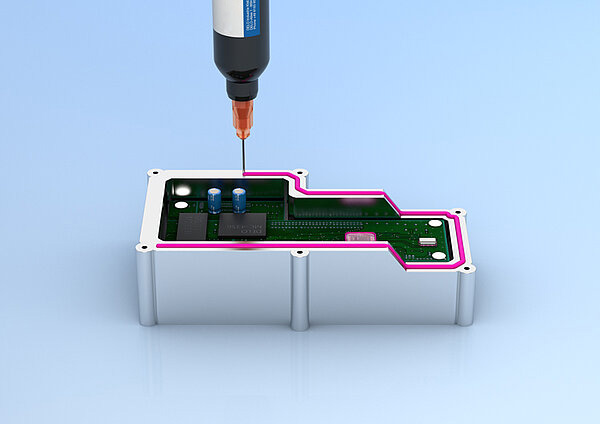

Na produción industrial, as fendas xuntas entre os compoñentes adoitan ser seladas para evitar a entrada de aire, po, auga e produtos químicos agresivos. Isto é especialmente importante nos campos da electrónica, a automoción, a enxeñaría mecánica e a enxeñaría de procesos. As aplicacións típicas son tan diversas como as industrias nas que se usan. Algúns exemplos son as carcasas de compoñentes electrónicos, imáns e, por suposto, sistemas fluídicos.

Ata certo punto, os compoñentes pódense selar dun xeito puramente construtivo sen ningún selo adicional. Non obstante, ao aumentar os requisitos, pode ser necesario empregar un selo separado. En enxeñaría, esta tarefa adoita ser abordada deseñando a xeometría do compoñente para que se poida inserir un selo estático na fenda da unión. Dependendo dos requisitos térmicos, químicos e mecánicos, os selos industriais adoitan estar formados por caucho, siliconas, elastómeros termoplásticos ou teflón.

Que pasa con Rubber?

O caucho é o material máis utilizado para estes fins, e a elección dos produtos a base de caucho ten algunhas vantaxes: selan moi ben. O conxunto de compresión típico para caucho nitrilo en condicións estándar de 100 °C/24 h é do 20 – 30 %. Ademais, estes cauchos están ben establecidos, así como térmicamente, químicamente e mecánicamente robustos, con baixos custos de material. Non obstante, tamén presentan inconvenientes, en particular no que respecta á súa integración no proceso produtivo.

Cunha xeometría de selado redonda, as desvantaxes probablemente sexan insignificantes e as juntas tóricas serán a solución máis económica. No caso de cordóns de selado ou cintas de selado como as que se utilizan para carcasas, a produción eficiente é (xa) máis complicada. Requiren unión manual adicional no punto de conexión onde os dous extremos se tocan, o que supón un paso do proceso adicional e posiblemente lento.

Pódense producir formas de caucho máis complexas mediante perforación ou vulcanización. Isto permite procesos de produción sinxelos, pero só son eficaces para un alto volume de produción, xa que os moldes caros para cada forma deben manterse en stock.

Selado da fenda con elastómeros termoplásticos

Os selos feitos de elastómeros termoplásticos (TPE) ofrecen unha alternativa. Aplícanse directamente ao compoñente mediante moldaxe por inxección. Son robustos, resistentes á abrasión e adhírense ben a plásticos técnicos como PA, PC ou PBT, o que fai que o selo sexa a proba de fugas. A temperatura ambiente, o TPE compórtase como elastómeros clásicos, pero o compoñente termoplástico limita o rango de aplicación de temperatura a 80 – 100 °C, aumentando o conxunto de compresión a temperaturas máis altas. Para o TPU amplamente utilizado, o conxunto de compresión é de aproximadamente 80 % (100 °C/24 h), para outros tipos de TPE son posibles valores arredor do 50 %.

O proceso de inxección é máis sinxelo que a vulcanización, pero aínda non é trivial, en particular debido ás propiedades de procesamento bastante moderadas dos TPU e ao feito de que se necesita unha ferramenta para cada xeometría. Ademais, é necesaria unha máquina de moldeo por inxección de varios compoñentes para evitar a inserción do compoñente de novo nun paso adicional do proceso.

Primeiro líquido, despois axustado

Con xuntas líquidas non se incorren en tales custos de investimento. Estes tipos de xuntas son produtos a base de adhesivos resistentes ao fluxo e altamente viscosos que se dispensan segundo a altura e a forma desexadas e despois curan na súa posición de aplicación. A súa flexibilidade de aplicación fainos axeitados para xeometrías de compoñentes complexos, incluso tridimensionais. Outra vantaxe das xuntas líquidas en comparación coas xuntas sólidas é que non só descansan parcialmente en picos rugosos, polo que sellan mellor as superficies onduladas e permiten tolerancias de fabricación máis elevadas.

En comparación cos selos de caucho ou TPU ás veces complexos, implican menos pasos do proceso, reducen os tempos de configuración da máquina e producen menos rexeitamentos que as matrices de corte. Os procesos de produción pódense automatizar facilmente, sendo necesario só un sistema para a produción de todos os compoñentes. Os posibles erros de dispensación na perla de selado son detectados por fluorescencia para o control de calidade óptico en liña. Dado que xa non é necesario manter un gran número de selos dispoñibles, os custos de almacenamento non son un problema.

Ata agora, os produtos sobre unha base de silicona ou poliuretano utilizáronse a miúdo para xuntas líquidas. Non obstante, estes sistemas de dous compoñentes curan lentamente e, polo tanto, son máis adecuados para compoñentes grandes ou pequenas series. No caso das grandes series, o proceso sinxelo e flexible que posibilitan as xuntas líquidas moitas veces non puido compensar a desvantaxe da velocidade en comparación cos selos de goma ou TPU.

Non obstante, dende hai tempo xa están no mercado acrilatos fotopolimerizables dun compoñente, demostrando os seus puntos fortes sobre todo en grandes series. A luz UV de alta enerxía garante que o adhesivo alcance a súa resistencia final en poucos segundos, permitindo así ciclos curtos e procesamento directo dos compoñentes, aspectos importantes para acadar un alto volume de produción.

As boas propiedades de recuperación da forma dos materiais garanten un selado fiable despois da unión: a baixa compresión de ata 10 % (85 °C, 24 h) permítelles recuperar as súas formas orixinais cando non hai máis presión. Numerosas versións en superficie seca permiten a desmontaxe repetida. Ademais, as xuntas formadas no lugar a base de acrilato cumpren os requisitos IP67, grazas ás súas propiedades repelentes á auga. Están libres de PWIS e disolventes e teñen un rango de temperatura de -40 a 120 °C.

Selado e unión dunha soa vez

A unión do selo é a solución ideal se un selo está explícitamente destinado a ser non desmontable. Aquí de novo, é posible crear calquera forma e usar fluorescencia para o control de calidade en liña. Unha vantaxe adicional é a transmisión de enerxía: os adhesivos non só selan os compoñentes senón que se unen a eles de forma permanente. Isto tradúcese en requisitos de espazo reducidos. Os parafusos xa non son necesarios, o que permite carcasas máis pequenas, miniaturización de conxuntos e menos pasos de produción.

Para aplicacións de gran volume, os acrilatos fotopolimerizables e as resinas epoxi son especialmente axeitados, dependendo dos requisitos térmicos e químicos. Aínda que as resinas epoxi son lixeiramente máis estables na temperatura, os acrilatos proporcionan unha maior flexibilidade e un curado máis rápido. Ademais, existen versións de cura dual para ambas as familias de produtos. O curado en fornos ou por contacto coa humidade do aire, estes tipos de adhesivos garanten a reticulación total incluso en zonas sombreadas.

Conclusión

Os selos non son só aneis de goma. Como con calquera material, a diversidade aumentou enormemente. A tecnoloxía de unión coas súas xuntas líquidas fotopolimerizables e solucións de unión de selos proporciona aos usuarios novas opcións para optimizar o seu deseño e lograr procesos de produción eficientes e flexibles.

Caixa de información: conxunto de compresión

Unha deformación permanente é esencial para os selados, xa que un selo de brida está comprimido ata un determinado grosor e exerce unha presión sobre as superficies das bridas. Esta presión diminúe co paso do tempo como resultado da deformación do material de selado. Canto máis forte sexa a deformación, máis diminúe a forza de presión e, polo tanto, o efecto de selado.

Esta propiedade adoita expresarse como o conxunto de compresión. Para determinar o conxunto de compresión segundo DIN ISO 815 ou ASTM D 395, unha probeta cilíndrica comprime ao 25 % (valor frecuente) e despois almacénase durante algún tempo a unha temperatura determinada. Os valores típicos son 24 horas a 100 °C ou 85 °C. Normalmente, 30 minutos despois do alivio da presión, o espesor mídese de novo a temperatura ambiente, determinando a deformación permanente. Canto menor era o conxunto de compresión, máis recuperaba o material o seu grosor orixinal. Un conxunto de compresión do 100 % significaría que a mostra non mostra ningunha recuperación de forma.

Os selantes de poliuretano de Deepmaterial proporcionan un enlace elastomérico forte, flexible e duradeiro que sella contra os elementos. Destacan en aplicacións industriais, de transporte e de construción desafiantes e pódense pintar unha vez que se forma unha pel. Estes selantes están dispoñibles nunha gran variedade de durezas, tempos abertos e cores para satisfacer as súas necesidades de aplicación.