Adhesivo adhesivo de polipropileno

O polipropileno (PP) é un polímero termoplástico versátil moi utilizado en varias aplicacións debido ás súas propiedades excepcionais, incluíndo lixeiro, durabilidade e resistencia á degradación química e térmica. Non obstante, unir polipropileno pode ser un reto debido á súa baixa enerxía superficial, o que dificulta que os adhesivos formen unha unión forte. Os adhesivos de unión de polipropileno foron desenvolvidos para superar este desafío, revolucionando o panorama da fabricación e da industria. Este artigo explora as distintas aplicacións dos adhesivos de polipropileno, os seus beneficios e os diferentes tipos dispoñibles.

O papel dos adhesivos de polipropileno na industria

Os adhesivos de unión de polipropileno son cruciais en varias industrias, ofrecendo solucións de unión fiables para múltiples aplicacións. O polipropileno (PP) é un polímero termoplástico popular coñecido pola súa baixa densidade, alta resistencia química e excelente durabilidade. Non obstante, a unión do PP pode ser un reto debido á súa baixa enerxía superficial, o que dificulta a adhesión efectiva dos adhesivos convencionais. Aquí é onde entran en xogo os adhesivos de unión de polipropileno, que proporcionan a forza de adhesión e a durabilidade necesarias para as aplicacións industriais.

Os adhesivos de unión de polipropileno están formulados especificamente para abordar as propiedades únicas do PP. Conteñen promotores de adhesión e aditivos especializados que melloran o proceso de unión. Estes adhesivos están deseñados para crear enlaces sólidos intermoleculares coa superficie do PP, garantindo unha adhesión fiable e duradeira.

Os adhesivos de polipropileno utilízanse amplamente na industria do automóbil para diversas aplicacións. Empréganse na montaxe de compoñentes interiores e exteriores, como cadros de mandos, paneis de portas e parachoques. Os adhesivos permiten unha unión segura destas pezas, garantindo a integridade estrutural e mellorando a seguridade global do vehículo. Ademais, a flexibilidade dos adhesivos de unión de PP permite absorber vibracións e golpes, mellorando a durabilidade dos conxuntos de automóbiles.

A industria do envasado tamén se beneficia dos adhesivos de polipropileno. O PP úsase habitualmente para envasar alimentos, xa que é resistente á humidade e aos produtos químicos. Os adhesivos formulados para unir PP permiten a produción de selos sólidos e seguros en aplicacións de envases, evitando fugas e mantendo a frescura do produto. Estes adhesivos proporcionan unha excelente forza de adhesión, mesmo a baixas temperaturas, polo que son axeitados para envases de alimentos refrixerados e conxelados.

Os adhesivos de unión de polipropileno tamén se utilizan amplamente no campo médico. Os dispositivos e equipos médicos adoitan incorporar compoñentes de PP debido á súa biocompatibilidade e resistencia aos procesos de esterilización. Os adhesivos deseñados para unir PP en aplicacións médicas ofrecen unha resistencia química e unha durabilidade excepcionais, que garanten un rendemento fiable en ambientes esixentes. Utilízanse para ensamblar dispositivos como xeringas, catéteres e conxuntos IV, onde a unión segura é fundamental para a seguridade do paciente.

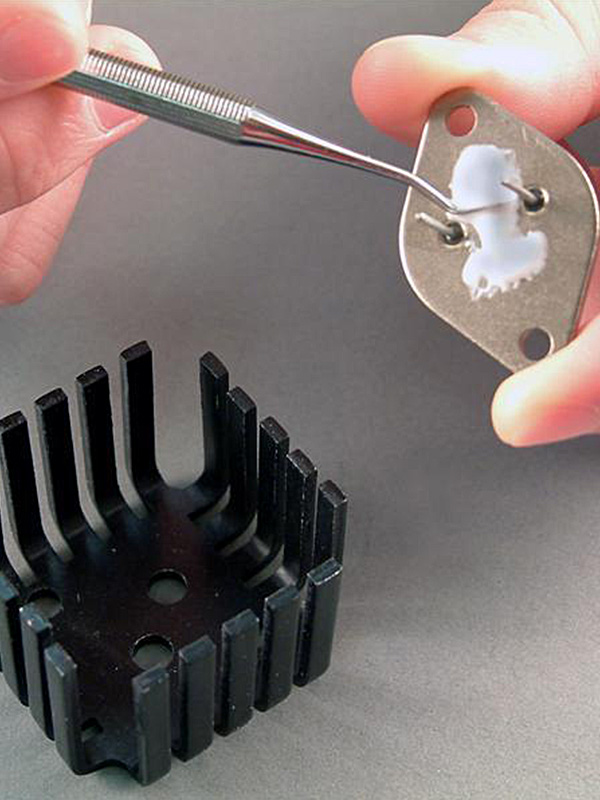

Ademais, a industria electrónica depende de adhesivos de polipropileno para varias aplicacións. Coa crecente demanda de dispositivos electrónicos lixeiros e compactos, o PP úsase para fabricar carcasas, conectores e placas de circuíto. Os adhesivos de unión permiten a fixación fiable destes compoñentes, proporcionando illamento eléctrico, xestión térmica e protección contra factores ambientais.

O reto de unir polipropileno: enerxía de superficie

A unión de polipropileno (PP) supón un desafío importante debido á súa baixa enerxía superficial. A enerxía superficial refírese á enerxía necesaria para romper os enlaces intermoleculares na superficie dun material. O PP ten unha enerxía superficial relativamente baixa, o que dificulta que os adhesivos se mollen e se adhiran á súa superficie de forma eficaz. Isto crea unha barreira para conseguir unións robustas e duradeiras cos adhesivos convencionais, xa que dependen do contacto íntimo entre o adhesivo e o substrato.

A baixa enerxía superficial do PP xorde da súa estrutura molecular, que consiste principalmente en cadeas de hidrocarburos. Estas cadeas teñen forzas de van der Waals débiles, producindo unha baixa afinidade polas substancias polares como os adhesivos. Como resultado, os enlaces tenden a formar gotas na superficie do PP, evitando a humectación e a adhesión adecuadas.

Para superar o reto de unir PP, desenvolvéronse formulacións adhesivas especializadas. Estes adhesivos están deseñados para aumentar a enerxía superficial do PP, o que permite mellorar a humectación e a unión. Un enfoque común é a inclusión de promotores de adhesión na formulación do adhesivo. Os promotores de adhesión adoitan ser compostos tensioactivos que migran á superficie do PP e reducen o seu ángulo de contacto, promovendo unha mellor humectación. Estes promotores conteñen grupos funcionais que poden reaccionar coa superficie do PP, creando enlaces químicos e potenciando a afinidade do adhesivo polo substrato.

Outra estratexia pasa por modificar a propia superficie do PP para aumentar a súa enerxía superficial. Isto pódese conseguir mediante tratamentos de superficie como a descarga de coroa, o tratamento de plasma ou a chama. Estes métodos introducen especies reactivas na superficie do PP, creando grupos funcionais que facilitan a unión con adhesivos. A superficie de PP tratada presenta unha maior enerxía superficial, promovendo unha mellor humectación e adhesión.

Ademais, algúns fabricantes desenvolveron adhesivos especializados formulados explícitamente para unir materiais de baixa enerxía superficial como o PP. Estes adhesivos adoitan incorporar química ou aditivos únicos que melloran a súa compatibilidade co PP. Están deseñados para penetrar na superficie do PP, mellorando a humectación e promovendo a unión intermolecular.

Cabe sinalar que unha preparación adecuada da superficie é esencial cando se unen PP. A superficie do PP debe limparse a fondo para eliminar contaminantes, aceites ou residuos que poidan dificultar a adhesión. Ademais, poden ser necesarios tratamentos de superficie ou imprimacións para optimizar o proceso de unión.

Como os adhesivos de polipropileno superan o desafío

O polipropileno (PP) é un material difícil de unir debido á súa baixa enerxía superficial e á súa natureza non polar. Non obstante, co desenvolvemento de adhesivos de polipropileno, agora é posible conseguir unións firmes e duradeiras con este material de difícil adhesión. Así é como os adhesivos de polipropileno superan os desafíos:

- Preparación da superficie: o primeiro paso para unir polipropileno é a preparación da superficie. O polipropileno ten baixa enerxía superficial, o que dificulta que os adhesivos se mollen e se adhiran á superficie. Os adhesivos de polipropileno están formulados con aditivos especiais que axudan a aumentar a enerxía superficial do polipropileno, permitindo unha mellor adhesión. Estes aditivos poden modificar a superficie do polipropileno, permitindo que o adhesivo se estenda e cree unha unión máis forte.

- Compatibilidade química: os adhesivos de unión de polipropileno están deseñados para ter unha excelente compatibilidade química co polipropileno. Están formulados con promotores de adhesión e imprimacións que aseguran unha forte interacción química entre o adhesivo e a superficie do polipropileno. Esta compatibilidade química mellora a capacidade de humectación e extensión do adhesivo, o que resulta nunha mellora da forza de adhesión.

- Formulación estrutural: os adhesivos de unión de polipropileno están deseñados para ter unha formulación estrutural única que lles permite unirse eficazmente co polipropileno. A miúdo conteñen polímeros e resinas especializados cunha forte afinidade polo polipropileno, o que lles permite penetrar e encaixar coa superficie do material. Este deseño estrutural garante unha unión cohesiva, mellorando a resistencia inicial da unión adhesiva e a durabilidade a longo prazo.

- Activación térmica: nalgúns casos, os adhesivos de polipropileno requiren unha activación térmica para conseguir unha unión óptima. A calor pode aumentar a enerxía superficial do polipropileno, permitindo que o adhesivo se molle e se adhiera ao material. Os adhesivos de unión de polipropileno están formulados para soportar o proceso de quentamento necesario sen perder as súas propiedades adhesivas, garantindo unha unión fiable incluso en aplicacións esixentes.

- Selección de adhesivos: a selección do adhesivo axeitado é fundamental para a unión exitosa de polipropileno. Os adhesivos de unión de polipropileno veñen en varias formulacións, cada unha adaptada a requisitos específicos de unión. Ao elixir a cola, hai que ter en conta factores como o método de aplicación, as condicións ambientais e a forza de adhesión desexada. Os fabricantes ofrecen unha variedade de opcións, incluíndo cianoacrilatos, adhesivos de poliolefina e acrílicos modificados, o que permite aos usuarios seleccionar o adhesivo máis axeitado para as súas necesidades específicas.

- Probas e validación: os adhesivos de polipropileno son sometidos a probas e validacións rigorosas para garantir o seu rendemento e fiabilidade. Os fabricantes de adhesivos realizan probas exhaustivas para avaliar a forza, a durabilidade e a resistencia da unión en diferentes condicións, como temperatura, humidade e exposición química. Estas probas proporcionan datos valiosos e orientación para seleccionar o adhesivo axeitado e optimizar o proceso de unión do polipropileno.

Beneficios dos adhesivos de polipropileno

Os adhesivos de unión de polipropileno ofrecen varios beneficios, polo que son unha excelente opción para unir polipropileno e superar os seus desafíos inherentes. Estas son algunhas das principais vantaxes do uso de adhesivos de polipropileno:

- Unións sólidas e duradeiras: os adhesivos de unión de polipropileno están especialmente formulados para proporcionar unións robustas e duradeiras con polipropileno. Estes adhesivos penetran na superficie do material, creando un enlace cohesivo que pode soportar varias tensións, incluíndo forzas mecánicas, flutuacións de temperatura e exposición química. As unións resultantes presentan unha excelente resistencia ao cizallamento, resistencia ao pelado e resistencia ao impacto.

- Versatilidade: os adhesivos de unión de polipropileno ofrecen versatilidade para unir diferentes tipos de polipropileno, incluíndo variacións de homopolímero e copolímero. Poden conectar varios produtos a base de polipropileno, como pezas de automóbiles, bens de consumo, materiais de embalaxe e compoñentes industriais. Esta versatilidade fai que sexan axeitados para diversas industrias e aplicacións.

- Eficiencia de fabricación mellorada: estes adhesivos poden axilizar o proceso de fabricación ao permitir a unión adecuada do polipropileno. Eliminan a necesidade de fixadores mecánicos como parafusos, remaches ou soldaduras, reducindo o tempo e os custos de montaxe. Os adhesivos de unión de polipropileno tamén proporcionan unha distribución uniforme da tensión na zona unida, o que axuda a reducir as concentracións de tensión e os posibles puntos de falla no conxunto.

- Flexibilidade de deseño mellorada: os adhesivos de unión de polipropileno ofrecen unha maior flexibilidade de deseño que os métodos de unión tradicionais. Poden unir materiais diferentes, como o polipropileno, a outros plásticos, metais ou compostos, creando estruturas híbridas. Esta flexibilidade abre oportunidades para un deseño lixeiro, unha estética mellorada e un desenvolvemento de produtos innovadores.

- Estética mellorada: os adhesivos de unión de polipropileno crean unións limpas e sen costuras sen fixadores ou marcas visibles. Isto mellora o aspecto xeral do conxunto unido, facéndoo máis agradable esteticamente. Estes adhesivos proporcionan unha vantaxe sobre as técnicas de unión tradicionais en aplicacións onde o atractivo visual é esencial, como produtos electrónicos de consumo ou interiores de automóbiles.

- Resistencia química: os adhesivos de polipropileno resisten diversos produtos químicos, disolventes, aceites e factores ambientais. Manteñen a súa integridade de unión mesmo cando están expostos a condicións duras, garantindo a durabilidade e fiabilidade a longo prazo do conxunto unido. Esta resistencia química é particularmente vantaxosa en industrias como a automoción, o procesamento químico e os dispositivos médicos, onde a exposición a substancias agresivas ocorre diariamente.

- Aumento do rendemento do produto: os adhesivos de unión de polipropileno poden mellorar o rendemento xeral dos produtos baseados en polipropileno. As unións adhesivas distribúen a tensión uniformemente, reducindo o risco de falla localizada. Tamén proporcionan propiedades de amortiguamento de vibracións e redución de ruído, mellorando a funcionalidade xeral do produto e a experiencia do usuario.

- Respecto ao medio ambiente: moitos adhesivos de polipropileno están formulados para ser respectuosos co medio ambiente. Están libres de compostos orgánicos volátiles (COV) e substancias perigosas, polo que son seguros para diversas aplicacións. Ademais, a eliminación de fixadores mecánicos reduce o desperdicio de material e simplifica a desmontaxe e reciclaxe dos produtos ao final da súa vida útil.

Tipos de adhesivos de polipropileno

O polipropileno (PP) é un polímero termoplástico popular moi utilizado en varias industrias debido á súa excelente resistencia química, baixa densidade e alta rixidez. Non obstante, unir polipropileno pode ser un reto porque ten baixa enerxía superficial, o que dificulta que os adhesivos formen enlaces fortes. Para superar este desafío, desenvolvéronse adhesivos de unión de polipropileno especializados. Neste artigo, exploraremos algúns tipos de adhesivos comúns utilizados para unir polipropileno.

- Adhesivos de cianoacrilato: os adhesivos de cianoacrilato, comunmente coñecidos como supercolas, son populares para unir polipropileno. Estes adhesivos polimerizan rapidamente na humidade, formando unha unión sólida. Non obstante, para mellorar a forza de unión, a miúdo úsase un activador de superficie para promover a adhesión entre o adhesivo e a superficie de polipropileno.

- Adhesivos estruturais: os adhesivos estruturais, como os epoxis de dous compoñentes e os acrílicos, úsanse amplamente para unir polipropileno en aplicacións que requiren alta resistencia e durabilidade. Estes adhesivos funcionan de forma excelente creando enlaces químicos sólidos coa superficie de polipropileno. Normalmente requiren preparación da superficie, como limpeza e rugosidade, para mellorar a adhesión.

- Adhesivos de unión de poliolefina: os adhesivos de unión de poliolefina están deseñados para unir materiais de poliolefina como o polipropileno. Estes adhesivos conteñen aditivos funcionais que melloran a súa adhesión a superficies de baixa enerxía. Moitas veces requiren tratamento de superficie, como tratamento de chama ou descarga de coroa, para aumentar a enerxía superficial do polipropileno, permitindo unha mellor adhesión.

- Adhesivos de fusión en quente: os adhesivos de fusión en quente son adhesivos termoplásticos que se funden e se aplican en estado fundido. Sólifícanse ao arrefriarse, formando un enlace sólido. Algúns adhesivos termofusibles están especialmente formulados para unir polipropileno. Estes adhesivos proporcionan unha boa adhesión e un tempo de curado rápido, polo que son axeitados para a fabricación a alta velocidade.

- Adhesivos de poliolefina modificados: os adhesivos de poliolefina modificados son adhesivos especializados que conteñen aditivos que melloran o seu rendemento de unión co polipropileno. Estes adhesivos normalmente requiren un tratamento superficial para mellorar a adhesión. Resisten factores ambientais como a humidade e os produtos químicos, polo que son aptos para aplicacións esixentes.

- Adhesivos de poliuretano: os adhesivos de poliuretano son adhesivos versátiles que poden unir unha ampla gama de materiais, incluído o polipropileno. Ofrecen unha excelente flexibilidade e durabilidade nas articulacións unidas. Os adhesivos de poliuretano para polipropileno a miúdo requiren técnicas de activación superficial, como o tratamento con plasma, para lograr unha forte adhesión.

- Adhesivos curables UV: os adhesivos curables UV son adhesivos dun compoñente que curan rapidamente cando se exponen á luz ultravioleta. Ofrecen tempos de procesamento rápidos e poden unir polipropileno de forma eficaz coa axuda de activadores de superficie. Estes adhesivos úsanse a miúdo en aplicacións que requiren un curado instantáneo e unha alta forza de adhesión.

Adhesivos estruturais: unión de materiais diferentes

Os adhesivos estruturais xogan un papel crucial na unión de materiais diferentes, proporcionando unha unión sólida e duradeira que soporta diversas condicións e cargas. A combinación de diferentes materiais é esencial en múltiples industrias, incluíndo a automoción, a aeroespacial, a construción e a electrónica. Este artigo explorará as características, vantaxes e aplicacións dos adhesivos estruturais para unir materiais diferentes.

Os adhesivos estruturais son adhesivos especialmente formulados deseñados para unir diferentes tipos de materiais, como metais, plásticos, compostos, cerámicas e incluso diferentes combinacións destes materiais. Ofrecen varias vantaxes sobre os métodos tradicionais de unión como fixadores mecánicos ou soldadura. Un dos principais beneficios é a súa capacidade de distribuír a tensión uniformemente na articulación, o que resulta nunha mellora da capacidade de carga e da integridade estrutural xeral.

Unha das características críticas dos adhesivos estruturais é a súa alta resistencia. Están deseñados para proporcionar unha unión a miúdo máis robusta que os materiais unidos. Esta alta resistencia é crucial á hora de unir materiais diferentes, xa que axuda a compensar as diferenzas de propiedades mecánicas entre eles. Ao distribuír uniformemente a tensión, os adhesivos estruturais evitan a concentración de tensión e reducen o risco de falla das articulacións.

Outra característica importante dos adhesivos estruturais é a súa excelente resistencia química. Poden soportar a exposición a diversos produtos químicos, disolventes, combustibles e condicións ambientais, polo que son axeitados para múltiples aplicacións. Esta resistencia aos produtos químicos garante a lonxevidade da unión, mesmo cando os materiais unidos poden ter diferentes propiedades químicas.

Os adhesivos estruturais tamén ofrecen flexibilidade en termos de deseño e fabricación. Pódense aplicar en varias formas, como líquidos, pastas, películas ou cintas, o que permite unha aplicación precisa e adaptabilidade a diferentes configuracións de xuntas. Ademais, proporcionan unha distribución uniforme da tensión ao longo de toda a liña de unión, eliminando a necesidade de estruturas de apoio ou reforzo adicionais, o que pode simplificar o deseño xeral e reducir o peso.

As aplicacións dos adhesivos estruturais para unir materiais diferentes son amplas. Na industria do automóbil, utilízanse para unir metais e compostos, mellorando a seguridade dos vehículos, reducindo o peso e aumentando a eficiencia do combustible. No aeroespacial, xogan un papel fundamental na unión de materiais con diferentes coeficientes de expansión térmica, proporcionando enlaces fiables que resisten temperaturas e vibracións extremas. Os adhesivos estruturais tamén son moi utilizados no sector da construción, onde unen materiais diferentes como formigón, metal e madeira, creando estruturas sólidas e duradeiras.

Adhesivos sensibles á presión: fácil aplicación e eliminación

Os adhesivos sensibles á presión (PSA) son adhesivos versátiles que ofrecen propiedades de fácil aplicación e eliminación. Estes adhesivos adhírense ás superficies cando se aplica unha lixeira presión e pódense eliminar sen deixar residuos nin danar o substrato. Neste artigo, exploraremos as características, vantaxes e aplicacións dos adhesivos sensibles á presión, centrándonos na súa facilidade de uso tanto nos procesos de aplicación como de eliminación.

Unha das características críticas dos adhesivos sensibles á presión é a súa capacidade de unirse ao instante ao entrar en contacto cunha superficie baixo unha lixeira presión. Isto fai que sexan moi cómodos e fáciles de usar. A diferenza doutros adhesivos que requiren tempo de curado ou secado, os PSA proporcionan unha unión inmediata, o que permite procesos de montaxe eficientes e rápidos. Esta propiedade é especialmente beneficiosa en industrias onde se requiren taxas de produción rápidas.

Outra vantaxe dos adhesivos sensibles á presión é a súa facilidade de aplicación. Adoitan ofrecerse como cintas, películas ou follas, que se poden cortar facilmente ao tamaño e aplicarse a varios substratos. As propiedades adhesivas dos PSA actívanse aplicando unha lixeira presión, como a presión dos dedos ou o peso dun obxecto, o que os fai moi fáciles de usar. Esta facilidade de aplicación elimina a necesidade de ferramentas ou equipos adicionais, reducindo a complexidade e aforrando tempo durante o proceso de unión.

Ademais, os adhesivos sensibles á presión ofrecen unha excelente eliminabilidade sen causar danos nin deixar residuos no substrato. Ao eliminar materiais ligados con PSA, pódense despegar facilmente sen necesidade de disolventes ou outros axentes de eliminación. Esta función é esencial en aplicacións nas que son necesarias unións temporais ou reposicionamento de compoñentes, como en etiquetas, gráficos ou películas protectoras. A eliminación limpa e sen residuos de PSA tamén garante que as superficies se poidan reutilizar ou preparar facilmente para procesos posteriores.

Os PSA atopan unha ampla gama de aplicacións debido ás súas fáciles propiedades de aplicación e eliminación. Na industria de bens de consumo, utilízanse en produtos cotiáns como cintas, etiquetas e notas adhesivas. Estes produtos confían na comodidade e fiabilidade dos PSA para a unión temporal ou semipermanente. No campo médico, os PSA utilízanse en vendaxes, apósitos para feridas e cintas médicas, proporcionando unha adhesión segura e eliminación sen dor. A industria electrónica tamén se beneficia dos PSA, usados na montaxe de compoñentes, pantallas de visualización e paneis táctiles, que ofrecen un montaxe e reparación sinxelos.

Adhesivos a base de disolventes: curado rápido e alta resistencia

Os adhesivos a base de disolventes son un tipo de adhesivo que ofrece un curado rápido e propiedades de alta resistencia. Estes adhesivos están formulados con disolventes que se evaporan durante o curado, dando lugar a unha forte unión entre as superficies unidas. Este artigo explorará as características, vantaxes e aplicacións dos adhesivos baseados en disolventes, centrándose no seu curado rápido e as súas capacidades de alta resistencia.

Unha das vantaxes críticas dos adhesivos baseados en disolventes é o seu rápido tempo de curado. Os disolventes na formulación do adhesivo permiten unha rápida evaporación, acelerando o proceso de curado. Cando o disolvente se evapora, o adhesivo sofre un cambio de fase e transfórmase nun sólido, creando unha forte unión entre as superficies unidas. Este tempo de curado rápido é especialmente beneficioso en industrias onde as taxas de montaxe ou produción rápidas son esenciais, reducindo o tempo de inactividade e aumentando a eficiencia.

Os adhesivos a base de disolventes tamén ofrecen unións de alta resistencia. A evaporación dos disolventes durante o proceso de curado permite que o selante penetre e se adhiera eficazmente aos materiais do substrato. Esta forte unión contribúe a mellorar a capacidade de carga e a durabilidade da unión. Os adhesivos baseados en disolventes son coñecidos pola súa capacidade para soportar diversas tensións, incluíndo cizallamento, tensión e impacto, polo que son axeitados para aplicacións que requiren unións fiables e duradeiras.

Outra vantaxe dos adhesivos a base de disolventes é a súa versatilidade para unir diferentes materiais. Poden unir eficazmente materiais como metais, plásticos, compostos, caucho e substratos porosos. Esta versatilidade fai que os adhesivos a base de disolventes sexan amplamente utilizados nas industrias automoción, aeroespacial, construción e electrónica. Poden unir materiais diferentes, proporcionando unha unión robusta e fiable que resiste os desafíos únicos de diferentes combinacións de materiais.

Os adhesivos a base de disolventes tamén resisten a calor, os produtos químicos e as condicións ambientais. Unha vez curados, presentan unha excelente resistencia ás altas temperaturas, á humidade e aos disolventes, o que garante a lonxevidade da unión mesmo en ambientes operativos duros. Esta resistencia a varios factores externos contribúe á durabilidade e fiabilidade xeral da unión adhesiva.

As aplicacións dos adhesivos a base de disolventes son amplas. A industria do automóbil utilízaos habitualmente para unir pezas, como molduras interiores, paneis exteriores e compoñentes estruturais. No sector da construción, xogan un papel vital na unión de materiais como madeira, vidro e metal, proporcionando conexións fortes e duradeiras en aplicacións como mobles, fiestras e portas. Os adhesivos a base de disolventes tamén se utilizan amplamente na industria electrónica para unir compoñentes, placas de circuítos e arneses de fíos, onde a alta resistencia e o curado rápido son cruciais.

Adhesivos termofusibles: baixo custo e versátiles

Os adhesivos de fusión en quente (HMA) son un tipo de adhesivo que ofrece baixo custo e versatilidade nunha ampla gama de aplicacións. Estes adhesivos son sólidos a temperatura ambiente pero se funden cando se quentan, o que permite unha fácil aplicación e unha rápida unión. Neste artigo, exploraremos as características, vantaxes e aplicacións dos adhesivos termofusibles, centrándonos no seu baixo custo e versatilidade.

Unha das vantaxes críticas dos adhesivos termofusibles é o seu baixo custo. En comparación con outros tipos de bonos, os HMA son xeralmente máis accesibles. Están feitos a partir dunha combinación de polímeros termoplásticos, resinas e aditivos, que están facilmente dispoñibles e son rendibles de producir. Esta vantaxe de custo fai que os adhesivos termofusibles sexan unha opción preferida en industrias onde a eficiencia de custos é unha prioridade, como o envasado, a madeira e a montaxe de produtos.

Os adhesivos termofusibles tamén ofrecen versatilidade en termos de aplicación e capacidade de unión. Están dispoñibles en varias formulacións, incluíndo diferentes viscosidades, tempos abertos e velocidades de configuración, o que permite a personalización en función dos requisitos específicos da aplicación. Os HMA poden unir moitos materiais, incluíndo papel, cartón, madeira, plásticos, tecidos e metais, o que os fai axeitados para diversas aplicacións en envases, automoción, téxtiles e electrónica.

Outra vantaxe dos adhesivos termofusibles é o seu rápido tempo de adhesión. Unha vez aplicados, os HMA arrefrían e solidifican rapidamente, formando un enlace sólido en segundos a minutos, dependendo da formulación específica e das condicións ambientais. Este tempo de unión rápido aumentou a produtividade e reduciu o tempo de montaxe nos procesos de fabricación. A rápida velocidade de axuste tamén permite un manexo e envasado eficientes dos produtos adheridos sen abrazadeiras nin soporte adicional.

Os HMA tamén son coñecidos pola súa boa resistencia á calor e durabilidade. Unha vez arrefriados e solidificados, presentan unha excelente resistencia á calor, o que lles permite manter a súa forza de unión mesmo a temperaturas elevadas. Esta propiedade fai que os adhesivos termofusibles sexan axeitados para aplicacións nas que a exposición á calor é un problema, como interiores de automóbiles, produtos electrónicos e electrodomésticos.

Os adhesivos termofusibles teñen numerosas aplicacións debido ao seu baixo custo e versatilidade. Na industria de envases, úsanse amplamente para selar cartóns, caixas e sobres, proporcionando un peche seguro e eficiente. No traballo da madeira, os HMA utilízanse para cantos, laminación e montaxe de mobles e armarios. As aplicacións téxtiles inclúen a unión de tecidos na fabricación de roupa, calzado e interiores de automóbiles. Os adhesivos de fusión en quente tamén se utilizan na montaxe de produtos electrónicos para unir compoñentes, adherencia de arame e envasado.

Adhesivos curables por UV: respectuosos co medio ambiente e de alto rendemento

Os adhesivos curables por UV gañaron unha importante atención nos últimos anos debido á súa combinación única de ecolóxico e alto rendemento. Estes adhesivos ofrecen numerosas vantaxes sobre os adhesivos tradicionais baseados en disolventes, polo que son unha excelente opción para varias aplicacións.

Os adhesivos curables por UV están formulados usando unha combinación de oligómeros, monómeros e fotoiniciadores. A diferenza dos adhesivos a base de disolventes que dependen de compostos orgánicos volátiles (COV) para o curado, os adhesivos curables por UV curan rapidamente ao exporse á luz ultravioleta. Esta característica elimina a necesidade de prolongar os tempos de secado ou curado, o que supón un importante aforro de tempo durante os procesos de produción.

Unha das vantaxes máis convincentes dos adhesivos curables con UV é a súa natureza respectuosa co medio ambiente. Dado que non conteñen COV nocivos, estes adhesivos minimizan a contaminación do aire e contribúen a mellorar a calidade do aire. Os enlaces curables por UV teñen baixos niveis de materiais perigosos e están libres de produtos químicos tóxicos como disolventes e isocianatos. Esta composición ecolóxica fai que sexan unha opción ideal para as industrias que pretenden reducir a súa pegada ambiental.

En termos de rendemento, os adhesivos curables por UV presentan unha resistencia e durabilidade excepcionales. Proporcionan unha forte adhesión a varios substratos, incluíndo plásticos, metais, vidro e compostos. O proceso de curado rápido garante que o adhesivo forme unha unión forte rapidamente, mellorando a eficiencia da produción. Ademais, os adhesivos curables por UV ofrecen unha excelente resistencia aos produtos químicos, as variacións de temperatura e a humidade, polo que son axeitados para aplicacións esixentes en ambientes duros.

Os adhesivos curables con UV tamén permiten un curado preciso e controlado. O proceso de curado ocorre só cando se expón á luz UV, o que permite aos fabricantes un control total sobre o proceso de unión. Esta característica é particularmente vantaxosa para aplicacións que requiren un aliñamento preciso de compoñentes ou xeometrías complicadas. A capacidade de curado instantáneo elimina a necesidade de suxeición ou fixación adicional, simplificando os procesos de montaxe.

Outro beneficio esencial dos adhesivos curables por UV é a súa versatilidade. O axuste da formulación e dos parámetros de curado pódese adaptar para cumprir os requisitos específicos da aplicación. A viscosidade do adhesivo pódese modificar para acadar as características de fluxo desexadas, garantindo unha cobertura e penetración óptimas. Ademais, a intensidade de curado pódese axustar para acomodar diferentes espesores de materiais e substratos.

O uso de adhesivos curables con UV tamén promove a eficiencia enerxética. Dado que o proceso de curado é desencadeado pola exposición á luz UV, o consumo de enerxía redúcese significativamente en comparación cos métodos de curado térmico. Esta eficiencia enerxética contribúe ao aforro de custos e aliñase coas iniciativas de sustentabilidade.

Plásticos de poliolefina: substratos ideais para adhesivos de polipropileno

Os plásticos de poliolefina, especialmente o polipropileno (PP), son amplamente utilizados en varias industrias debido á súa excelente resistencia química, baixo custo e natureza lixeira. Non obstante, unir polipropileno pode ser un reto debido á súa enerxía superficial suave e ás súas malas propiedades de adhesión. Para superar este obstáculo, desenvolvéronse adhesivos de polipropileno especializados.

O polipropileno ten baixa enerxía superficial, o que dificulta que os adhesivos convencionais formen enlaces fortes e duradeiros. Non obstante, os adhesivos de polipropileno están formulados específicamente para resolver este problema. Estes adhesivos conteñen químicas únicas que permiten a adhesión adecuada aos substratos de poliolefina, especialmente o polipropileno.

Unha característica clave dos adhesivos de polipropileno é a súa capacidade para promover a adhesión en superficies de baixa enerxía. Conteñen aditivos específicos que melloran a enerxía superficial do polipropileno, permitindo mellorar a humectación e a dispersión do adhesivo. Esta enerxía superficial aumentada facilita unha mellor adhesión entre o adhesivo e o substrato de polipropileno, obtendo unións máis robustas e duradeiras.

Os adhesivos de polipropileno tamén presentan unha excelente resistencia química. O polipropileno é coñecido pola súa resistencia a unha ampla gama de produtos químicos, e os adhesivos utilizados para unir polipropileno están formulados para complementar esta propiedade. Poden soportar a exposición a varios disolventes, aceites e produtos químicos agresivos sen comprometer a integridade da unión. Esta resistencia química é crucial para aplicacións nas que o conxunto unido pode entrar en contacto con substancias agresivas.

Outra vantaxe dos adhesivos de polipropileno é a súa compatibilidade con diferentes procesos de fabricación. Pódense usar con varias técnicas, como a unión adhesiva, a soldadura por aire quente ou a soldadura por ultrasóns. Esta versatilidade permite aos fabricantes escoller o método de unión máis axeitado para as súas necesidades de aplicación. Os adhesivos de unión de polipropileno tamén están dispoñibles en diferentes formas, incluíndo cintas, películas, líquidos e adhesivos termofusibles, proporcionando flexibilidade nos procesos de aplicación e montaxe.

Ademais das súas capacidades de adhesión, os adhesivos de polipropileno ofrecen excelentes propiedades mecánicas. Proporcionan unha alta forza de unión, garantindo unha adhesión fiable e duradeira. Estes adhesivos poden soportar cargas, vibracións e tensións térmicas importantes, polo que son axeitados para aplicacións esixentes de automoción, electrónica e embalaxe.

Ademais, os adhesivos de polipropileno proporcionan unha solución rendible para unir substratos de polipropileno. Eliminan a necesidade de fixadores mecánicos, que poden ser lentos e caros. A unión adhesiva tamén permite unha maior flexibilidade de deseño e a unión de formas complexas, contribuíndo ao aforro global de custos e á mellora da estética do produto.

Industria do automóbil: adhesivos de unión de polipropileno na fabricación de automóbiles

Os adhesivos de polipropileno son cruciais na industria do automóbil, especialmente na fabricación de automóbiles. Co uso crecente de polipropileno (PP) e outros plásticos de poliolefina en compoñentes de automóbiles, desenvolvéronse adhesivos de unión especializados para garantir unha adhesión robusta e fiable.

O polipropileno é o preferido na industria do automóbil debido ao seu baixo custo, natureza lixeira e excelente resistencia química. Non obstante, a unión de polipropileno presenta desafíos debido á súa enerxía superficial suave e ás súas pobres propiedades de adhesión. Os adhesivos de unión de polipropileno están formulados especificamente para superar estes desafíos e permitir a unión adecuada de compoñentes de automoción de polipropileno.

Unha das principais aplicacións dos adhesivos de polipropileno na fabricación de automóbiles son os compoñentes interiores. Estes adhesivos unen varias pezas de polipropileno, como cadros de instrumentos, paneis de portas, consolas e pezas de moldura. Proporcionan unha forte adhesión e integridade estrutural, garantindo que os compoñentes interiores permanezan firmemente unidos a pesar das constantes vibracións e variacións de temperatura.

Os adhesivos de polipropileno tamén son esenciais para aplicacións exteriores na fabricación de automóbiles. Enlazan pezas de polipropileno como parachoques, defensas, reixas e paneis da carrocería. Estes adhesivos crean vínculos duradeiros que poden soportar os rigores da estrada, incluíndo impactos, intemperie e exposición á radiación UV. Ao eliminar a necesidade de fixadores mecánicos, os adhesivos de unión contribúen a mellorar a estética e a racionalizar os procesos de produción.

Ademais das aplicacións interiores e exteriores, utilízanse adhesivos de polipropileno para ensamblar módulos e subconxuntos de automóbiles. Utilízanse para unir interfaces de plástico a plástico, plástico a metal e plástico a vidro. Ao proporcionar unha excelente adhesión sobre estes diferentes substratos, estes adhesivos permiten a integración de varios compoñentes, contribuíndo á resistencia e ao rendemento global das pezas ensambladas.

Os adhesivos de polipropileno ofrecen varias vantaxes na industria do automóbil. Aseguran unha maior seguridade proporcionando integridade estrutural e resistencia aos choques. Estes adhesivos distribúen a tensión e absorben enerxía, reducindo o risco de desprendimento de compoñentes durante accidentes. Ademais, contribúen á redución de peso, xa que as unións permiten a substitución de fixadores mecánicos máis pesados, o que leva a unha mellora da eficiencia do combustible e unha redución de emisións.

Ademais, os adhesivos de polipropileno contribúen a reducir o ruído e as vibracións dos vehículos. Crean unha unión uniforme que minimiza a transmisión de vibracións, o que resulta en paseos máis silenciosos e cómodos para condutores e pasaxeiros. Isto é especialmente importante para os compoñentes interiores, onde os adhesivos actúan como unha capa de amortiguación para reducir o ruído e o traqueteo.

Industria de bens de consumo: aplicacións de envasado e montaxe

A industria de bens de consumo engloba diversos produtos fabricados e vendidos aos consumidores finais. Dentro desta industria, as aplicacións de envasado e ensamblaxe xogan un papel crucial para garantir que os produtos se presenten de forma atractiva, protexidos durante o transporte e de fácil acceso aos consumidores. Exploremos a importancia do envasado e a montaxe na industria de bens de consumo.

Os envases serven para múltiples propósitos na industria de bens de consumo. En primeiro lugar, protexe o produto de danos durante o transporte e o almacenamento. Os fabricantes usan diversos materiais como cartón, plástico e metal para crear solucións de envasado que protexen os produtos de factores externos como a humidade, as variacións de temperatura e o impacto físico.

Ademais, o envasado é unha ferramenta de marketing esencial. Transmite a identidade da marca e comunica información importante aos consumidores, como características do produto, instrucións de uso e advertencias de seguridade. Os deseños, os logotipos e as cores atractivos poden atraer a atención dos consumidores e diferenciar os produtos dos competidores nos andeis das tendas.

Ademais da protección e comercialización, o envasado tamén facilita a montaxe do produto. Moitos bens de consumo requiren que se ensamblan varios compoñentes antes de ser utilizados. Os envases pódense deseñar para axilizar este proceso, proporcionando unha experiencia de montaxe cómoda para o consumidor final. Por exemplo, os envases poden incluír compartimentos ou bandexas que conteñan diferentes compoñentes de forma organizada, o que facilita aos consumidores identificar e montar correctamente as pezas.

As aplicacións de montaxe na industria de bens de consumo implican a combinación de varios compoñentes para crear produtos acabados. Este proceso ten lugar normalmente en instalacións de fabricación ou liñas de montaxe. A automatización xoga un papel importante na racionalización das operacións de montaxe, na mellora da eficiencia e na redución de custos. Os sistemas robóticos adoitan empregarse para xestionar tarefas repetitivas, como fixar parafusos, aplicar adhesivos ou unir pequenos compoñentes. Isto aumenta a produtividade e garante a coherencia e precisión no proceso de montaxe.

Ademais, as aplicacións de montaxe contribúen ao control de calidade. Os produtos ensamblados poden ser sometidos a probas e inspeccións rigorosas para cumprir os estándares predeterminados. Isto inclúe a comprobación do aliñamento adecuado, a integridade funcional e o cumprimento das normas de seguridade. Os produtos defectuosos pódense identificar e eliminar da liña de produción, minimizando as posibilidades de que os produtos defectuosos cheguen ao mercado.

En xeral, as aplicacións de envasado e montaxe son integrantes da industria de bens de consumo. Os envases proporcionan protección, comercialización e facilitan a montaxe do produto, mentres que as aplicacións de montaxe garanten unha produción eficiente e un control de calidade. Estes procesos traballan da man para entregar bens de consumo visualmente atractivos pero tamén funcionais e fiables. A medida que a industria continúa evolucionando, os avances nos materiais, a tecnoloxía e as prácticas de sustentabilidade darán forma ao futuro do envasado e da montaxe, impulsando a innovación e mellorando a experiencia global do consumidor.

Industria médica: solucións de conexión seguras e fiables

Na industria médica, as solucións de unión seguras e fiables son fundamentais en varias aplicacións, incluíndo a montaxe de dispositivos médicos, o coidado de feridas e os procedementos cirúrxicos. Estas solucións de unión garanten que os compoñentes estean unidos de forma segura, que os tecidos estean correctamente selados e que os dispositivos médicos funcionen de forma eficaz. Exploremos a importancia das solucións de unión seguras e fiables na industria médica.

A montaxe de dispositivos médicos require a miúdo unir diferentes materiais como plásticos, metais e cerámicas. A forza e durabilidade destes enlaces son cruciais para o bo funcionamento e a lonxevidade dos dispositivos médicos. As solucións de unión, como adhesivos, cintas e selantes, están coidadosamente formuladas para proporcionar unións sólidas e fiables que poden soportar as demandas das aplicacións médicas.

A seguridade é un dos requisitos esenciais para as solucións de unión na industria médica. Os dispositivos médicos adoitan entrar en contacto directo co corpo humano, facendo que os materiais de unión necesarios sexan biocompatibles e non causen reaccións adversas ou danos aos pacientes. Os fabricantes adhírense a normas e normas estritas, como ISO 10993, para garantir que as solucións de unión utilizadas nos dispositivos médicos sexan seguras e adecuadas para o seu uso.

O coidado das feridas é outra área onde as solucións de unión xogan un papel vital. Os apósitos e cintas a base de adhesivo úsanse habitualmente para asegurar e protexer as feridas, proporcionando unha barreira contra contaminantes externos ao tempo que permite que a ferida cicatrize. Estas solucións de unión deben ser suaves para a pel, hipoalerxénicas e proporcionar unha adhesión fiable para garantir que os apósitos permanezan no seu lugar durante todo o proceso de cicatrización.

Nos procedementos cirúrxicos, utilízanse solucións de unión para o selado de tecidos e a hemostase. Os adhesivos e selantes cirúrxicos aplícanse para pechar incisións, selar os vasos sanguíneos e asegurar as solapas do tecido. Estas solucións de unión proporcionan o seguinte:

- Unha alternativa ás suturas ou grapas tradicionais.

- Ofrecendo vantaxes como a redución do trauma tisular.

- Mellora dos resultados cosméticos.

- Tempos de procedemento máis curtos.

Deben mostrar forza de unión muscular, biocompatibilidade e compatibilidade cos fluídos corporais para garantir un peche seguro e eficaz da ferida.

A fiabilidade é un factor crítico nas solucións de unión para a industria médica. Os profesionais médicos confían nestes vínculos para soportar as tensións e as demandas de varias aplicacións, garantindo que os dispositivos médicos permanecen intactos, os apósitos para feridas permanecen no seu lugar e as incisións cirúrxicas están pechadas de forma segura. As solucións de unión son sometidas a probas e validacións rigorosas para garantir a súa fiabilidade en condicións específicas, incluíndo variacións de temperatura, exposición a fluídos corporais e estrés mecánico.

Ademais, as solucións de unión na industria médica están en constante evolución para satisfacer as necesidades cambiantes da industria. Os avances nas tecnoloxías de adhesivos, como os adhesivos biodegradables e de enxeñería de tecidos, seguen impulsando a innovación nas aplicacións de unión médica, ofrecendo novas posibilidades para mellorar os resultados dos pacientes, unha curación máis rápida e técnicas cirúrxicas melloradas.

Industria electrónica: alta resistencia de enlace e resistencia á temperatura

A alta forza de unión e resistencia á temperatura son propiedades cruciais requiridas en varias aplicacións na industria electrónica. Estas propiedades garanten unha unión fiable e duradeira dos compoñentes electrónicos, protección contra as flutuacións de temperatura e a capacidade de soportar condicións de operación duras. Imos afondar na importancia da alta forza de unión e resistencia á temperatura na electrónica.

A alta forza de unión é esencial para unir de forma segura os diferentes compoñentes electrónicos. Os dispositivos electrónicos consisten en diversos materiais como metais, plásticos, cerámica e vidro. Son necesarias unións fortes para garantir a integridade estrutural dos dispositivos, evitar a separación dos compoñentes e manter a conectividade eléctrica. As solucións de unión como adhesivos, soldadura e técnicas de soldadura utilízanse para conseguir unha alta resistencia de unión na montaxe electrónica.

A unión adhesiva xoga un papel vital na industria electrónica. Os adhesivos ofrecen vantaxes como a distribución uniforme da tensión, a mellora da resistencia aos choques e a capacidade de unir materiais diferentes. Os adhesivos de alta resistencia, como as formulacións a base de epoxi ou acrílicos, úsanse habitualmente para unir compoñentes, como placas de circuítos, circuítos integrados e conectores. Estes adhesivos proporcionan unha resistencia de unión excepcional, garantindo conexións fiables mesmo baixo estrés mecánico ou vibración.

A resistencia á temperatura é outro requisito crítico na industria electrónica. Os dispositivos electrónicos están suxeitos a flutuacións de temperatura durante o funcionamento e os compoñentes poden xerar calor. As solucións de unión deben soportar estas altas temperaturas sen perder a súa resistencia ou integridade. Isto é especialmente importante en aplicacións como a electrónica de potencia, a electrónica de automóbiles e a aeroespacial, onde os dispositivos están expostos a temperaturas extremas.

A soldadura úsase amplamente na montaxe de produtos electrónicos, especialmente para unir compoñentes eléctricos a placas de circuíto. As xuntas de soldadura proporcionan conexións eléctricas e soporte mecánico. A soldadura debe ter un alto punto de fusión para garantir a súa estabilidade e fiabilidade durante a fabricación e posterior operación. As soldaduras sen chumbo, como as aliaxes de estaño, prata e cobre (SAC), úsanse habitualmente debido á súa resistencia ás altas temperaturas e ao cumprimento das normas ambientais.

Ademais, a xestión térmica é fundamental na industria electrónica para disipar a calor e evitar a falla dos compoñentes. As solucións de unión con resistencia a altas temperaturas axudan a crear camiños de transferencia de calor eficientes, garantindo que a calor xerada polos compoñentes se disipe de forma eficaz. Os materiais de interface térmica, como os adhesivos termocondutores ou os materiais de cambio de fase, proporcionan unha unión fiable entre os membros xeradores de calor e os sumidoiros, permitindo unha eficiente disipación da calor.

A demanda de alta forza de unión e resistencia á temperatura segue aumentando na electrónica a medida que os dispositivos se fan máis pequenos, máis potentes e funcionan en ambientes máis desafiantes. Os fabricantes e os investigadores desenvolven continuamente solucións de unión avanzadas que ofrecen un rendemento mellorado. Estes inclúen adhesivos de alta temperatura, aliaxes de soldadura con estabilidade térmica mellorada e materiais innovadores de xestión térmica para satisfacer as necesidades en evolución da industria.

Industria da construción: adhesivos para unión estrutural

Na industria da construción, os adhesivos xogan un papel importante nas aplicacións de unión estrutural. Ofrecen unha alternativa aos métodos tradicionais de suxeición mecánica, como cravos, parafusos e soldadura. A unión adhesiva ofrece varias vantaxes, incluíndo unha estética mellorada, unha maior capacidade de carga, unha maior durabilidade e a capacidade de unir materiais diferentes. Exploremos a importancia dos adhesivos para a unión estrutural na industria da construción.

Os adhesivos utilizados en aplicacións de unión estrutural están formulados para proporcionar unha alta resistencia de unión e durabilidade a longo prazo. Están deseñados para soportar as cargas estruturais e as tensións que soportan os edificios e as infraestruturas ao longo da súa vida útil. Estes adhesivos distribúen a tensión uniformemente na zona unida, mellorando a capacidade de carga e a integridade estrutural xeral.

Unha das vantaxes críticas da unión adhesiva na construción é a súa capacidade para unir materiais diferentes. Os adhesivos poden unir materiais como metais, formigón, vidro, madeira e compostos, o que permite a construción de estruturas compostas que aproveitan as mellores propiedades de cada material. Esta flexibilidade permite que os arquitectos e enxeñeiros deseñen esquemas innovadores e visualmente atractivos.

A unión adhesiva tamén ofrece beneficios estéticos. A diferenza dos fixadores mecánicos tradicionais, os adhesivos crean liñas de unión limpas e sen costuras, eliminando a necesidade de fixadores visibles ou marcas de soldadura. Isto dá como resultado un acabado visualmente atractivo, especialmente en aplicacións onde a estética é esencial, como fachadas arquitectónicas, elementos de deseño de interiores e construción de mobles.

A durabilidade é un requisito crítico na industria da construción, e os adhesivos destacan por proporcionar forza de unión a longo prazo. Están formulados para soportar factores ambientais como as variacións de temperatura, a humidade, a radiación UV e a exposición química. Isto garante que as estruturas unidas con adhesivo poidan soportar os rigores dos diferentes climas e manter o seu rendemento ao longo do tempo.

Ademais, a unión adhesiva ofrece vantaxes en termos de velocidade de instalación e facilidade. Os adhesivos pódense aplicar de forma rápida e eficiente, reducindo o tempo de montaxe en comparación cos métodos tradicionais de suxeición mecánica. Tamén proporcionan unha mellor distribución das tensións ao longo da área unida, minimizando o risco de concentracións de tensión localizadas que poden ocorrer cos fixadores mecánicos.

Ademais, os adhesivos poden contribuír a mellorar a eficiencia enerxética na construción. Poden reducir as pontes térmicas, as fugas de aire e as perdas de enerxía cando se usan en sistemas de illamento ou aplicacións de selado. Isto mellora o rendemento enerxético global dos edificios, o que supón un menor consumo de enerxía e un menor custo de calefacción e refrixeración.

Na industria da construción, os adhesivos para a unión estrutural son sometidos a probas e avaliacións rigorosas para garantir o cumprimento dos estándares da industria e dos códigos de construción. Durante o proceso de selección téñense en conta varios factores, incluíndo a forza de unión, a durabilidade, a resistencia ao lume e o impacto ambiental, para garantir a idoneidade dos adhesivos para aplicacións específicas.

A medida que a industria da construción segue evolucionando, os avances nas tecnoloxías de adhesivos están impulsando a innovación. Isto inclúe o desenvolvemento de adhesivos respectuosos co medio ambiente con baixas emisións de compostos orgánicos volátiles (COV), unha mellor resistencia ao lume e unha maior sustentabilidade.

Industria aeroespacial: solucións de unión lixeiras e duradeiras

Na industria aeroespacial, as solucións de unión lixeiras e duradeiras garanten a integridade estrutural e o rendemento de aeronaves, naves espaciais e compoñentes relacionados. Estas solucións de unión combinan diversos materiais, como metais, compostos e plásticos, ao tempo que proporcionan resistencia, fiabilidade e lonxevidade. Neste artigo, exploraremos algúns avances e consideracións clave nas solucións de unión lixeiras e duradeiras da industria aeroespacial.

Un dos obxectivos principais do deseño aeroespacial é reducir o peso sen comprometer a resistencia estrutural e a seguridade. As solucións de unión lixeiras ofrecen vantaxes significativas neste sentido. Adhesivos avanzados, como formulacións a base de epoxi, acrílico e poliuretano, foron desenvolvidos para proporcionar altas relacións resistencia-peso. Estes adhesivos presentan excelentes propiedades de unión, o que permite a unión eficaz de materiais lixeiros como os compostos reforzados con fibra de carbono, que se usan cada vez máis en aplicacións aeroespaciais debido á súa excepcional resistencia e baixo peso.

Para garantir a durabilidade e o rendemento a longo prazo, as solucións de unión na industria aeroespacial deben soportar condicións extremas. Estas condicións inclúen variacións de temperatura, humidade elevada, exposición a produtos químicos agresivos e carga cíclica. Para facer fronte a estes desafíos empréganse adhesivos formulados cunha estabilidade térmica mellorada e resistencia aos factores ambientais. Ademais, os procesos de unión adhesiva están coidadosamente optimizados para minimizar as concentracións de tensión e maximizar a transferencia de carga a través das unións unidas.

A preparación da superficie é un aspecto crítico para conseguir vínculos duradeiros. Os fabricantes aeroespaciais empregan varias técnicas, como a limpeza de superficies, o lixado e os tratamentos químicos, para eliminar contaminantes, mellorar a adhesión e promover a unión interfacial. A preparación adecuada da superficie garante a máxima área de contacto e mellora a resistencia mecánica da unión unida.

Nos últimos anos, os avances na nanotecnoloxía contribuíron a desenvolver novas solucións de unión. Os adhesivos nanocompostos, reforzados con nanopartículas como os nanotubos de carbono ou o grafeno, ofrecen propiedades mecánicas melloradas, como unha maior resistencia, tenacidade e resistencia á fatiga. Estes nanomateriais tamén poden proporcionar condutividade eléctrica ou capacidades de xestión térmica, permitindo solucións de unión multifuncional para aplicacións aeroespaciais.

Outra área de innovación en solucións de unión lixeiras e duradeiras é o desenvolvemento de adhesivos estruturais con propiedades de autocuración. Estes adhesivos conteñen microcápsulas cheas de axentes curativos que se liberan cando se producen fendas ou danos na liña de unión. Os axentes curativos flúen nas fendas, reaccionan e restauran a integridade estrutural da unión adhesiva. Os adhesivos de autocuración poden mellorar significativamente a durabilidade e fiabilidade das estruturas unidas en aplicacións aeroespaciais.

Industria mariña: auga salgada e resistencia UV

A industria mariña opera en ambientes duros que expón equipos e materiais a un contacto constante coa auga salgada e a radiación ultravioleta (UV). Os retos que supón a resistencia á auga salgada e aos UV son importantes e requiren solucións especializadas para garantir a lonxevidade e o rendemento dos equipos e estruturas mariños. Este artigo explorará a importancia da auga salgada e a resistencia UV na industria marítima.

Resistencia á auga salgada: A auga salgada é altamente corrosiva e pode causar danos graves aos metais, revestimentos e outros materiais que se usan habitualmente en aplicacións mariñas. Contén electrólitos que aceleran a corrosión, levando á degradación e debilitamento de estruturas e equipamentos. Polo tanto, a resistencia á auga salgada é fundamental para evitar fallos prematuros e aumentar a vida útil dos compoñentes mariños.

Un método eficaz para conseguir a resistencia á auga salgada é o uso de materiais resistentes á corrosión como aceiro inoxidable, aliaxes de aluminio e compostos non metálicos. Estes materiais teñen unha excelente resistencia á corrosión da auga salgada e poden soportar unha exposición prolongada sen deterioración significativa.

Ademais da selección de materiais, os revestimentos protectores xogan un papel vital na resistencia á auga salgada. Os revestimentos a base de epoxi, por exemplo, proporcionan unha barreira entre a superficie do metal e a auga salgada, evitando o contacto directo e a corrosión. Os revestimentos antiincrustantes tamén se utilizan para impedir o crecemento de organismos mariños, reducindo o risco de bioincrustación e protexendo aínda máis contra a corrosión.

Resistencia UV: A radiación UV do sol é outra das principais preocupacións da industria mariña. A exposición prolongada aos raios UV pode causar degradación, esvaecemento e fraxilidade dos materiais, en particular dos polímeros, compostos e revestimentos. A exposición constante á radiación UV pode reducir a integridade estrutural e o aspecto estético dos compoñentes mariños.

Os materiais e revestimentos deben estar formulados especificamente con estabilizadores e inhibidores UV para garantir a resistencia UV. Estes aditivos absorben ou reflicten a radiación UV, evitando que penetre no material e cause danos. Os polímeros estabilizados por UV, como o polietileno e o cloruro de polivinilo (PVC), úsanse habitualmente en aplicacións mariñas debido á súa resistencia inherente aos UV.

Ademais da selección de materiais, os tratamentos de superficie e os revestimentos poden mellorar a resistencia UV. Pódense aplicar revestimentos protectores transparentes con propiedades de bloqueo UV sobre superficies expostas á luz solar directa, como cascos de fibra de vidro, para protexer contra a degradación UV. O mantemento regular, incluíndo a limpeza e reaplicación de revestimentos protectores contra os UV, é esencial para manter a resistencia UV a longo prazo dos equipos mariños.

En xeral, a resistencia á auga salgada e aos UV son consideracións cruciais na industria mariña. Os fabricantes e operadores poden garantir a durabilidade, o rendemento e a estética dos equipos e estruturas mariños seleccionando materiais axeitados, utilizando aliaxes resistentes á corrosión, aplicando revestimentos protectores e incorporando estabilizadores UV. Ao abordar estes desafíos, a industria marítima pode prosperar no esixente medio mariño e mellorar a seguridade e fiabilidade das súas operacións.

Elixir o adhesivo de polipropileno adecuado

Cando se trata de unir polipropileno (PP), un material desafiante debido á súa baixa enerxía superficial, é fundamental seleccionar o adhesivo axeitado. Os adhesivos de polipropileno están deseñados para proporcionar unións robustas e duradeiras con substratos de PP. Este artigo explorará as consideracións fundamentais para escoller o adhesivo de unión de polipropileno axeitado.

- Compatibilidade do adhesivo: o adhesivo debe ser compatible co polipropileno. O PP ten baixa enerxía superficial, o que dificulta a adhesión dos adhesivos. Busque adhesivos que estean especialmente formulados para unir PP ou que teñan boas propiedades de adhesión en superficies de baixa enerxía. É imprescindible consultar a ficha técnica do fabricante do adhesivo ou contactar co seu equipo de soporte técnico para garantir a compatibilidade co polipropileno.

- Preparación da superficie: a preparación adecuada da superficie é fundamental para unha unión exitosa. As superficies de PP deben ser limpas para eliminar contaminantes, aceites ou axentes de liberación que dificultan a adhesión. Técnicas como a limpeza con disolvente, o plasma ou o tratamento con chama poden mellorar a enerxía da superficie e promover a unión. Algúns adhesivos poden requirir métodos específicos de preparación da superficie, polo que é fundamental seguir as directrices do fabricante.

- Resistencia da unión: considere a forza necesaria da unión para a súa aplicación. Diferentes adhesivos ofrecen diferentes niveis de forza de unión. Os adhesivos estruturais adoitan ser preferidos para aplicacións de unión de alta resistencia, mentres que os adhesivos non estruturais poden ser axeitados para cargas máis lixeiras. A ficha técnica do fabricante debe proporcionar información sobre as propiedades de forza de unión do adhesivo.

- Tempo de curado: o tempo de curado do adhesivo é unha consideración importante, especialmente se tes proxectos ou calendarios de produción sensibles ao tempo. Algúns adhesivos requiren períodos de cura prolongados, mentres que outros ofrecen opcións de curado máis rápidos. Ademais, considere as condicións de temperatura e humidade ambiente necesarias para o curado óptimo. Os adhesivos de curado máis rápido poden axudar a mellorar a produtividade, pero garanten tempo suficiente para unha unión adecuada.

- Resistencia ambiental: avalía as condicións ambientais ás que estarán expostas as pezas de PP unidas. Considere as variacións de temperatura, a humidade, os produtos químicos e a exposición aos UV. Escolla un adhesivo que ofreza unha excelente resistencia a condicións ambientais específicas para garantir a durabilidade e o rendemento a longo prazo da unión. O fabricante do adhesivo debe proporcionar información sobre as propiedades de resistencia do adhesivo.

- Método de aplicación: Considere o método de aplicación preferido para o adhesivo. Os adhesivos están dispoñibles en varias formas, como cintas, películas, líquidos ou pastas. A elección depende de factores como o tamaño e a xeometría da área de unión, os requisitos de produción e a facilidade de aplicación. As cintas ou películas adhesivas ofrecen comodidade e velocidade, mentres que os adhesivos líquidos poden proporcionar unha mellor cobertura e flexibilidade para formas complexas.

- Probas e validación: recoméndase realizar e validar o adhesivo antes da produción a gran escala ou das aplicacións críticas. Realice probas de resistencia de unión, probas de exposición ambiental e outras avaliacións relevantes para garantir que o adhesivo cumpre os seus requisitos.

Lembre, é fundamental consultar cos fabricantes de adhesivos ou expertos técnicos para asegurarse de seleccionar o adhesivo de unión de polipropileno axeitado para a súa aplicación. Poden proporcionar orientación baseada na súa experiencia e axudar a abordar calquera desafío específico que poida atopar durante o proceso de vinculación.

Tendencias futuras en adhesivos de unión de polipropileno

O campo dos adhesivos de unión de polipropileno está en constante evolución, impulsado pola necesidade de solucións de unión máis robustas, eficientes e respectuosas co medio ambiente. A medida que avanza a tecnoloxía e xurden novos materiais e procesos de fabricación, espérase que varias tendencias futuras determinen o desenvolvemento de adhesivos de unión de polipropileno. Aquí tes algunhas tendencias clave para ter en conta:

- Adhesión mellorada en superficies de baixa enerxía: a mellora das propiedades de adhesión dos adhesivos de polipropileno en superficies de baixa enerxía segue sendo un foco importante. Os fabricantes están a desenvolver adhesivos con mellores capacidades de humectación e interacción superficial mellorada, o que permite unhas unións máis fortes en materiais difíciles de unir como o polipropileno.

- Solucións sostibles e verdes: a medida que a sustentabilidade se fai cada vez máis importante en todas as industrias, a demanda de adhesivos de adhesión ecolóxicos está crecendo. As tendencias futuras dos adhesivos de unión de polipropileno probablemente incluirán o desenvolvemento de opcións respectuosas co medio ambiente, como adhesivos sen disolventes ou aqueles feitos con materiais renovables ou reciclados. Estes adhesivos ofrecerán un rendemento comparable ou superior mentres minimizan o impacto ambiental.

- Curado e procesamento máis rápidos: hai unha demanda crecente de adhesivos de polipropileno con tempos de curado máis rápidos para mellorar a eficiencia da produción. Os selantes que poden lograr vínculos fortes máis rapidamente axudarán a reducir o tempo de montaxe e procesamento, o que levará a unha maior produtividade e rendemento. Os avances nas tecnoloxías de curado, como os adhesivos curables por UV ou coa humidade, poden desempeñar un papel importante na consecución de tempos de curado máis rápidos.

- Aumento da forza de unión e durabilidade: espérase que os futuros adhesivos de unión de polipropileno ofrezan resistencias de unión aínda maiores e unha durabilidade mellorada. Isto é particularmente crucial para aplicacións que requiren fiabilidade a longo prazo e resistencia a condicións duras. Desenvolveranse formulacións con resistencia química, resistencia á temperatura e propiedades mecánicas melloradas para satisfacer os esixentes requisitos de varias industrias.

- Personalización e solucións específicas de aplicacións: coa diversidade de aplicacións e requisitos de unión, o futuro dos adhesivos de unión de polipropileno probablemente implicará máis personalización e solucións a medida. Os fabricantes de adhesivos poden traballar en estreita colaboración cos clientes para desenvolver formulacións específicas que aborden desafíos únicos, tendo en conta os substratos, as condicións ambientais e os criterios de rendemento desexados. As solucións de adhesivo personalizadas poden levar a procesos de unión optimizados e a mellora do rendemento do produto.

- Integración de tecnoloxías intelixentes: a integración de tecnoloxías innovadoras nos adhesivos de polipropileno é unha tendencia emerxente. Isto pode incluír a incorporación de funcións como propiedades de autocuración, curado baixo demanda ou sensores integrados para controlar a integridade da unión. Estes avances poden mellorar a fiabilidade e o rendemento dos conxuntos unidos e permitir o seguimento e o mantemento en tempo real.

A medida que crece a demanda de adhesivos de unión de polipropileno eficientes e fiables, a industria presenciará avances en materiais, formulacións e métodos de aplicación. A través da investigación e desenvolvemento continuos, é probable que os fabricantes aborden os retos asociados coa unión de polipropileno e superen os límites da tecnoloxía de adhesivos, o que resultará nun rendemento mellorado, unha maior sustentabilidade e unha maior produtividade no futuro.

Conclusión

Os adhesivos de unión de polipropileno revolucionaron a forma en que unimos o polipropileno e outros substratos en diversas industrias, como a automoción, os bens de consumo, a medicina, a electrónica, a construción, a aeroespacial e a mariña. Os diferentes tipos de adhesivos de unión de polipropileno ofrecen unha serie de vantaxes, incluíndo alta resistencia de unión, temperatura e resistencia química, fácil aplicación e eliminación e baixo custo. A elección do adhesivo axeitado para o substrato e a aplicación garante unha unión fiable e duradeira. A medida que continúan os esforzos de investigación e desenvolvemento, podemos esperar adhesivos de unión de polipropileno aínda máis innovadores que ofrecen un rendemento, sostibilidade e versatilidade superiores. Os adhesivos de polipropileno teñen un papel cada vez máis importante na fabricación e na industria, o que nos permite unir diferentes materiais de forma máis eficiente e eficaz.