Adhesivo adhesivo FPC

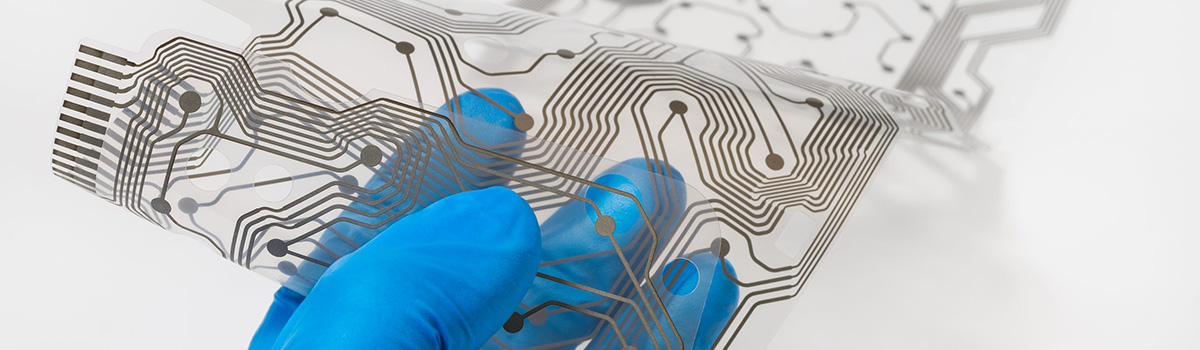

O adhesivo de unión FPC é un compoñente crucial na fabricación e montaxe de placas de circuíto impreso flexible (FPC), que se usan amplamente en varios dispositivos electrónicos, incluídos teléfonos intelixentes, wearables e aplicacións automotrices. Estes adhesivos proporcionan fortes capacidades de unión, illamento eléctrico e protección contra factores ambientais ao tempo que garanten a flexibilidade e durabilidade das placas FPC. A medida que crece a demanda de dispositivos electrónicos flexibles e fiables, a importancia dos adhesivos de unión FPC fiables e de alto rendemento fíxose máis crítica. Este artigo explorará os distintos tipos, aplicacións e desafíos dos adhesivos de unión FPC, destacando o seu papel crucial para permitir flexibilidade e fiabilidade nos dispositivos electrónicos.

Tipos de adhesivo de adhesión FPC

Os adhesivos de unión FPC (Flexible Printed Circuit) son esenciais para montar e conectar circuítos flexibles en varios dispositivos electrónicos. Estes adhesivos garanten unha unión fiable e duradeira entre o circuíto flexible e o substrato obxectivo. No mercado están dispoñibles varios tipos de adhesivos de unión FPC, cada un con características e aplicacións únicas. Esta resposta proporcionará unha visión xeral dalgúns tipos comúns de adhesivos de unión FPC.

- Adhesivos a base de acrílico: os adhesivos de unión a base de acrílico son populares debido á súa excelente adhesión a varios substratos, incluíndo metais, plásticos e vidro. Ofrecen flexibilidade, estabilidade térmica e resistencia á humidade e aos produtos químicos. Os adhesivos acrílicos están dispoñibles en varias formas, como cintas, películas e adhesivos líquidos, o que os fai versátiles para diferentes aplicacións de unión FPC.

- Adhesivos a base de epoxi: os adhesivos a base de epoxi proporcionan unha alta resistencia de unión e son amplamente utilizados para a unión FPC. Ofrecen unha excelente adhesión a varios substratos e proporcionan boas propiedades de illamento eléctrico. Os adhesivos epoxi están dispoñibles en diferentes formulacións, incluíndo sistemas dun compoñente e dous compoñentes, que ofrecen opcións para múltiples procesos de unión e condicións de curado.

- Adhesivos a base de silicona: os adhesivos a base de silicona son coñecidos pola súa flexibilidade, resistencia ás altas temperaturas e excelentes propiedades de illamento eléctrico. Poden soportar temperaturas extremas e proporcionar unha boa resistencia á humidade, polo que son aptas para ambientes esixentes. Os adhesivos de silicona úsanse habitualmente en aplicacións con xestión térmica crítica e fiabilidade.

- Adhesivos sensibles á presión (PSA): os PSA son materiais adhesivos que forman unha unión instantánea cando se aplica presión. Eliminan a necesidade doutros procesos de curado, polo que son convenientes para aplicacións de unión FPC. Os PSA ofrecen unha boa adhesión a varios substratos e pódense eliminar facilmente sen deixar residuos, polo que son idóneos para a unión temporal ou a reelaboración.

- Adhesivos curables UV: os adhesivos curables UV son adhesivos líquidos que curan rapidamente cando se exponen á luz ultravioleta. Ofrecen tempos de curado rápidos, alta forza de adhesión e excelente adhesión a diferentes substratos. Os adhesivos curables por UV úsanse habitualmente en aplicacións de unión FPC onde se require unha montaxe rápida e unha maior produtividade.

- Adhesivos condutores: os adhesivos condutores están especialmente formulados para a unión e a condutividade eléctrica. Conteñen cargas condutoras, como prata ou carbono, que permiten que o adhesivo estableza conexións eléctricas entre os compoñentes do circuíto. Os adhesivos condutores úsanse amplamente na unión FPC para aplicacións como blindaxe EMI, posta a terra e interconexións eléctricas.

- Adhesivos termocondutores: os adhesivos termocondutores están deseñados para proporcionar propiedades de unión e transferencia de calor eficientes. Utilízanse en aplicacións de unión FPC onde a xestión térmica é crítica, como a unión de circuítos flexibles a disipadores de calor ou outros substratos termocondutores.

É importante ter en conta que a elección dun adhesivo de unión FPC depende de varios factores, incluíndo os requisitos específicos de aplicación, os materiais do substrato, as condicións ambientais e os procesos de fabricación. A consulta de fabricantes ou provedores de adhesivos pode proporcionar información e orientación máis detallada sobre a selección do adhesivo máis axeitado para unha aplicación de unión FPC específica.

Adhesivos acrílicos: a opción máis común

Os adhesivos acrílicos son populares en varias industrias debido á súa versatilidade, fortes capacidades de unión e facilidade de uso. Estes adhesivos están compostos por polímeros acrílicos, que proporcionan unha excelente adhesión a unha ampla gama de substratos. Aquí, exploraremos por que os adhesivos acrílicos son a opción máis común dentro de 450 palabras.

Unha das vantaxes críticas dos adhesivos acrílicos é a súa capacidade para unir diferentes materiais. Os adhesivos acrílicos poden crear vínculos duradeiros e fiables, xa sexa unndo plásticos, metais, cerámica, madeira ou mesmo vidro. Esta versatilidade fai que sexan axeitados para varias aplicacións de automoción, construción, electrónica e sinalización.

Os adhesivos acrílicos tamén ofrecen unha excelente forza de unión e poden formar unións fortes que resisten altas tensións, variacións de temperatura e condicións ambientais. Isto fai que sexan ideais para aplicacións nas que a durabilidade e o rendemento a longo prazo son cruciais.

Outra razón para a popularidade dos adhesivos acrílicos é o seu rápido tempo de curado. En comparación con outros tipos de adhesivos, os adhesivos acrílicos teñen tempos de curado relativamente curtos, o que permite ciclos de produción máis rápidos. Moitas veces poden acadar a forza de manipulación en minutos, reducindo o tempo de montaxe e aumentando a produtividade.

Ademais, os adhesivos acrílicos son coñecidos por resistir a humidade, os produtos químicos e a radiación UV. Teñen unha excelente resistencia á auga e poden manter as súas propiedades adhesivas incluso en ambientes húmidos. Esta característica fai que sexan axeitados para aplicacións ao aire libre e ambientes onde se espera exposición a condicións duras.

Os adhesivos acrílicos tamén proporcionan unha excelente estabilidade térmica. Poden soportar un amplo rango de temperaturas, desde o frío extremo ata o calor alto, sen comprometer a súa forza de unión. Esta resistencia térmica fainos axeitados para aplicacións nas que as flutuacións de temperatura son habituais, como na industria da automoción e da electrónica.

Ademais das súas propiedades físicas, os adhesivos acrílicos son fáciles de manexar e aplicar. Están dispoñibles en varias formas, incluíndo líquidos, pastas, películas e cintas, que ofrecen flexibilidade nos métodos de aplicación. Pódense aplicar mediante sistemas de dispensación automatizados ou manualmente, segundo os requisitos específicos da aplicación.

Ademais, os adhesivos acrílicos son xeralmente inodores e teñen baixo contido de compostos orgánicos volátiles (COV). Isto fai que sexan máis seguros que os adhesivos a base de disolventes, que poden emitir fortes cheiros ou conter produtos químicos nocivos.

Adhesivos de silicona: resistencia ambiental superior

Os adhesivos de silicona son unha clase de adhesivos coñecida pola súa resistencia ambiental superior. Ofrecen un rendemento e unha durabilidade excepcionais en varias aplicacións, polo que son moi demandados nas industrias da automoción, electrónica, aeroespacial, construción e médica.

Unha das vantaxes críticas dos adhesivos de silicona é a súa capacidade para soportar temperaturas extremas. Poden resistir altas e baixas temperaturas sen perder as súas propiedades adhesivas nin facerse fráxiles. Isto fai que sexan axeitados para aplicacións nas que as flutuacións de temperatura son habituais, como en motores de automóbiles ou dispositivos electrónicos.

Os adhesivos de silicona tamén presentan unha excelente resistencia á humidade e á auga. A diferenza de moitos outros tipos de adhesivos, poden manter a resistencia e a integridade mesmo cando se expoñan á auga ou a ambientes húmidos. Esta propiedade é crucial en aplicacións que requiren resistencia á auga, como xuntas de selado, unión de compoñentes submarinos ou protexendo os circuítos electrónicos contra danos pola humidade.

Ademais, os adhesivos de silicona ofrecen unha resistencia excepcional á radiación UV e á intemperie. Poden soportar unha exposición prolongada á luz solar, choiva, neve e outros factores ambientais sen degradar nin perder as súas propiedades adhesivas. Isto fai que sexan ideais para aplicacións ao aire libre, como o selado de sinalización ao aire libre, a unión de paneis solares ou a protección de dispositivos electrónicos ao aire libre.

A resistencia química é outra área onde destacan os adhesivos de silicona. Poden resistir diversos produtos químicos, incluíndo disolventes, aceites, combustibles e ácidos. Esta resistencia é importante en industrias como a automoción e a aeroespacial, onde a exposición a múltiples produtos químicos é diaria. Mesmo en produtos químicos agresivos, os adhesivos de silicona poden manter a súa integridade e adhesión, garantindo un rendemento e fiabilidade a longo prazo.

Ademais da súa resistencia ambiental, os adhesivos de silicona ofrecen excelentes propiedades de illamento eléctrico. Teñen unha alta rigidez dieléctrica e poden proporcionar illamento fronte ás correntes eléctricas. Isto fai que sexan ideais para unir e selar compoñentes electrónicos, onde o illamento eléctrico e a protección son cruciais.

Os adhesivos de silicona están dispoñibles en varias formas, incluíndo sistemas dunha ou dúas partes, así como diferentes mecanismos de curado como cura por calor, cura por humidade ou cura UV. Esta versatilidade permite unha ampla gama de aplicacións e requisitos de unión.

Paga a pena notar que, aínda que os adhesivos de silicona ofrecen unha resistencia ambiental excepcional, poden non ter a mesma alta forza de unión inicial que outros tipos de adhesivos. Non obstante, compensan isto coa súa flexibilidade, durabilidade e rendemento a longo prazo en condicións duras.

Adhesivos de curado UV: unión rápida e precisa

Os adhesivos de curado UV, tamén coñecidos como adhesivos de curado por ultravioleta, gañaron unha gran popularidade en varias industrias debido á súa capacidade para proporcionar unión rápida e precisa. Estes adhesivos ofrecen numerosas vantaxes sobre os sistemas adhesivos tradicionais, polo que son unha opción preferida para aplicacións que requiren unha adhesión rápida e fiable.

Os adhesivos de curado UV están formulados con fotoiniciadores especiais que inician o proceso cando se exponen á luz ultravioleta. A reacción de curado ocorre case instantáneamente, o que permite a formación rápida de enlaces. A diferenza dos adhesivos convencionais que usan reaccións químicas ou térmicas para curar, os adhesivos de curado UV proporcionan unha unión practicamente instantánea, aforrando un valioso tempo de produción e aumentando a eficiencia.

Unha das vantaxes críticas dos adhesivos de curado UV é a súa capacidade de unión precisa. A reacción de curado está moi controlada e localizada, garantindo que o adhesivo só cura na zona desexada. Isto permite un posicionamento e aliñamento precisos dos compoñentes, mesmo en conxuntos complexos. Os fabricantes poden acadar tolerancias estritas e manter a alta calidade do produto mediante adhesivos de curado UV.

O tempo de curado rápido dos adhesivos UV é particularmente vantaxoso en industrias onde a produción rápida é crucial. Por exemplo, na fabricación de produtos electrónicos, os adhesivos de curado UV permiten a unión rápida dos compoñentes, reducindo o tempo de montaxe e aumentando a produtividade. Do mesmo xeito, na industria de dispositivos médicos, os adhesivos UV proporcionan unión rápida e fiable de varios materiais, permitindo a montaxe rápida de complexos dispositivos médicos.

Os adhesivos de curado UV ofrecen unha excelente resistencia e durabilidade. Unha vez curados, estes adhesivos forman fortes vínculos que soportan diversas condicións ambientais, incluíndo flutuacións de temperatura, humidade e produtos químicos. Os enlaces presentan unha alta resistencia ao amarelemento ou á degradación ao longo do tempo, o que garante un rendemento e fiabilidade a longo prazo.

Os adhesivos de curado UV son versátiles e compatibles con varios substratos, incluíndo plásticos, metais, vidro e cerámica. Poden unir materiais diferentes, ampliando a gama de aplicacións nas que se poden usar. Desde facer clic en compoñentes plásticos na industria do automóbil ata montar dispositivos electrónicos, os adhesivos de curado UV ofrecen unha solución fiable para diversas necesidades de unión.

Ademais, os adhesivos de curado UV están libres de disolventes, eliminando a necesidade de compostos orgánicos volátiles (COV) e reducindo o impacto ambiental. Tamén ofrecen beneficios de saúde e seguridade ao minimizar a exposición a produtos químicos perigosos. A ausencia de disolventes e COV contribúe a un ambiente de traballo máis limpo e saudable para os operadores.

Adhesivos epoxi: alta forza de adhesión e resistencia química

Os adhesivos epoxi son populares en varias industrias debido á súa alta forza de unión e excelentes propiedades de resistencia química. Ofrecen numerosas vantaxes sobre outras opcións de adhesivo, polo que son versátiles e fiables para múltiples aplicacións.

Un dos beneficios críticos dos adhesivos epoxi é a súa excepcional forza de adhesión. Crean unións poderosas que poden soportar tensións e cargas importantes cando se aplican correctamente, polo que son adecuadas para aplicacións que requiren unha unión duradeira e duradeira. Os adhesivos epoxi poden unir diferentes materiais, incluíndo metais, plásticos, cerámica, vidro e compostos, proporcionando unha solución de unión fiable para varias industrias.

Ademais da súa alta forza de adhesión, os adhesivos epoxi presentan unha excelente resistencia química. Poden soportar diversos produtos químicos, incluíndo disolventes, ácidos, bases, aceites e combustibles. Esta resistencia ao ataque químico garante que o adhesivo permaneza estable e manteña a súa forza de unión mesmo en ambientes duros. En consecuencia, os adhesivos epoxi utilízanse habitualmente nas industrias automoción, aeroespacial, electrónica e de procesamento químico, onde a exposición a produtos químicos é unha preocupación.

A resistencia química dos adhesivos epoxi atribúese á súa estrutura molecular única. Os adhesivos epoxi consisten nunha resina e un endurecedor que reaccionan químicamente para formar unha rede reticulada. Esta estrutura reticulada proporciona ao adhesivo a súa forza e resistencia aos produtos químicos. O proceso de curado dos adhesivos epoxi pódese axustar para acadar diferentes niveis de resistencia química, permitindo a personalización en función dos requisitos específicos da aplicación.

Ademais, os adhesivos epoxi ofrecen unha excelente resistencia á temperatura, outro factor crucial en moitas industrias. Poden manter a súa forza de unión e integridade a altas e baixas temperaturas, polo que son axeitados para aplicacións expostas a variacións extremas de temperatura. Esta propiedade é fundamental en industrias como a aeroespacial e a automoción, onde os compoñentes poden experimentar importantes flutuacións de temperatura.

Outra vantaxe dos adhesivos epoxi é a súa versatilidade en canto a métodos de aplicación. Poden aplicalas diversas técnicas, incluíndo a dispensación manual, a dispensación de xeringas, a aplicación de pulverización e os sistemas de dispensación automatizados. Esta flexibilidade nos métodos de aplicación permite unha unión eficiente e precisa en diferentes ambientes de produción.

É importante ter en conta que as técnicas adecuadas de preparación da superficie e aplicación de adhesivos son esenciais para lograr unha forza de unión e unha resistencia química óptimas con adhesivos epoxi. As superficies deben estar limpas, secas e libres de contaminantes para garantir a máxima adhesión. Ademais, o adhesivo debe mesturarse segundo as instrucións do fabricante, tendo en conta a proporción correcta de resina ao endurecedor e as condicións de curado adecuadas.

En conclusión, os adhesivos epoxi ofrecen unha alta forza de unión e unha excelente resistencia química, polo que son unha opción ideal para varias aplicacións. A súa capacidade para unir diferentes materiais, soportar produtos químicos agresivos e funcionar ben a temperaturas extremas fainos indispensables nas industrias da automoción, aeroespacial, electrónica e de procesamento químico. Con técnicas de preparación e aplicación axeitadas da superficie, os adhesivos epoxi poden proporcionar vínculos duradeiros e fiables, contribuíndo ao rendemento xeral e á lonxevidade dos compoñentes ensamblados.

Adhesivos condutores: habilitando a conectividade eléctrica

Os adhesivos condutores xogan un papel crucial para permitir a conectividade eléctrica en varias aplicacións. Estes materiais innovadores proporcionan unha alternativa eficaz aos métodos tradicionais de soldadura ou fixación mecánica ao ofrecer unha excelente condutividade eléctrica, facilidade de uso e versatilidade. Este artigo explorará as principais características e aplicacións dos adhesivos condutores.

Os adhesivos condutores formúlanse mediante unha combinación de recheos condutores, como prata, cobre ou carbono, e un aglutinante polimérico. Os recheos condutores facilitan o fluxo de corrente eléctrica, mentres que o aglutinante garante a adhesión a diferentes substratos. Esta composición única permite que os adhesivos condutores proporcionen conexións eléctricas fiables mesmo en ambientes desafiantes.

Unha das principais vantaxes dos adhesivos condutores é a súa compatibilidade cunha ampla gama de materiais. Poden unir metais, cerámicas, vidro, plásticos e mesmo substratos flexibles, o que os fai axeitados para diversas industrias. A conexión de materiais diferentes é particularmente vantaxosa na industria electrónica, onde se deben unir compoñentes con diferentes coeficientes de expansión térmica.

Os adhesivos condutores ofrecen unha excelente condutividade eléctrica, comparable á soldadura tradicional. Esta propiedade permítelles substituír as xuntas de soldadura en aplicacións específicas de forma eficaz. Ademais, os adhesivos condutores presentan unha mellor resistencia ao ciclo térmico, á tensión mecánica e á vibración que as conexións soldadas. Estes atributos fan que sexan ideais para aplicacións con frecuentes fluctuacións de temperatura ou movementos automáticos.

A facilidade de aplicación é outra vantaxe significativa dos adhesivos condutores. Normalmente están dispoñibles en formas convenientes, como xeringas, ou dispensados como películas ou cintas. Isto permite unha dispensación precisa e controlada, polo que son aptas para procesos de montaxe automatizados e manuais. A diferenza da soldadura, que require equipos e experiencia especializada, os adhesivos condutores pódense aplicar facilmente cunha formación mínima.

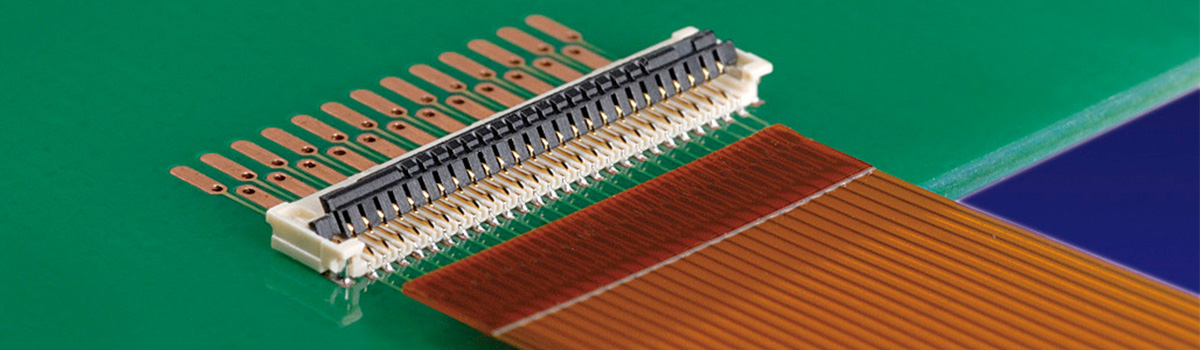

Os adhesivos condutores atopan aplicacións en varias industrias. No sector da electrónica, utilízanse para a unión de compoñentes, a unión de matrices, a unión de fíos e como alternativa á soldadura no conxunto de placas de circuíto impreso (PCB). Tamén se empregan na fabricación de electrónica flexible, onde os métodos tradicionais de soldadura non son viables debido á flexibilidade dos substratos.

Na industria do automóbil, utilízanse adhesivos condutores para unir sensores, antenas e sistemas de iluminación. Ofrecen unha excelente adhesión aos materiais utilizados en aplicacións automotrices, incluíndo plásticos e compostos. Ademais, a súa capacidade para soportar condicións ambientais duras, como variacións de temperatura, humidade e exposición a produtos químicos, convérteos nunha opción ideal para a electrónica do automóbil.

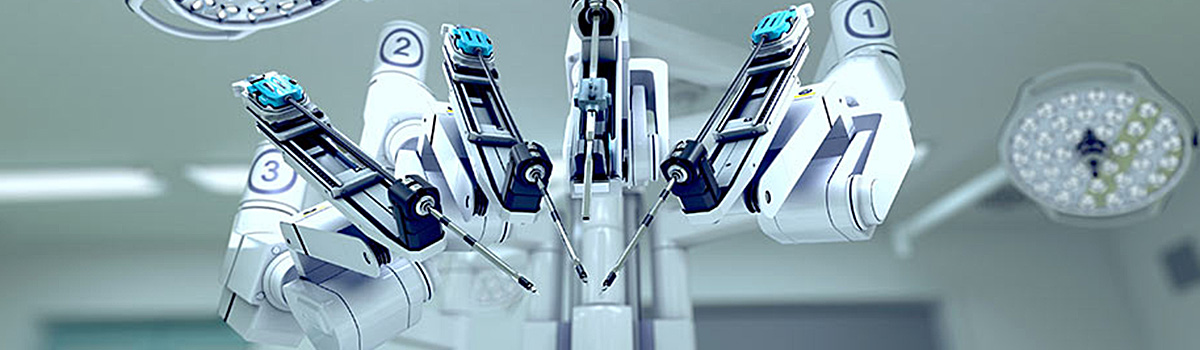

Os adhesivos condutores tamén xogan un papel importante no campo médico. Montan dispositivos médicos, como sensores, electrodos e dispositivos implantables. As variantes biocompatibles dos adhesivos condutores garanten que sexan seguros para o contacto cos tecidos humanos.

Adhesivos de baixa desgasificación: críticos para aplicacións espaciais

Os adhesivos de baixa emisión de gases xogan un papel fundamental nas aplicacións espaciais onde os materiais deben soportar as condicións extremas do ambiente espacial. A desgasificación refírese á liberación de compostos volátiles dos materiais cando se expón ao baleiro ou a altas temperaturas. No espazo, estes compostos volátiles poden supor riscos significativos para a funcionalidade e fiabilidade dos equipos e instrumentos sensibles.

No baleiro do espazo, os materiais desgasificados poden condensarse en superficies próximas, como lentes ópticas ou sensores, causando contaminación e degradación do rendemento. A contaminación pode prexudicar a precisión das medicións, reducir a calidade do sinal e mesmo provocar a falla de compoñentes críticos. Ademais, os materiais desgasificados condensados poden acumularse co paso do tempo, formando unha capa que pode absorber ou dispersar a luz, afectando os sistemas ópticos e os dispositivos de imaxe.

Os adhesivos de baixa emisión de gases están especialmente formulados para minimizar a liberación de compostos volátiles. Están deseñados para ter unha presión de vapor baixa, o que significa que liberan menos gases e vapores cando se exponen a condicións de baleiro. Esta característica axuda a evitar a contaminación e degradación de superficies e compoñentes sensibles.

As naves espaciais e os satélites dependen de adhesivos de baixa emisión de gases para varias aplicacións. Un uso importante é na unión e encapsulamento de compoñentes electrónicos. Estes adhesivos proporcionan unións sólidas e fiables entre os diferentes materiais mentres minimizan o risco de contaminación e problemas relacionados coa desgasificación. Aseguran a integridade estrutural dos compoñentes e a conectividade eléctrica, o que lles permite soportar as vibracións e choques experimentados durante o lanzamento e a operación no espazo.

Os adhesivos de baixa emisión de gases tamén son esenciais para os sistemas ópticos utilizados en telescopios espaciais, cámaras e sensores. Os adhesivos utilizados nestes sistemas deben ter un impacto mínimo sobre a claridade e o rendemento de lentes, espellos e detectores. Ao reducir a desgasificación, estes adhesivos manteñen as propiedades ópticas e evitan a formación de capas de contaminación que poden degradar a calidade da imaxe ou interferir coas medicións precisas.

Ademais, a xestión térmica é unha consideración crítica nas aplicacións espaciais. Os adhesivos de baixa desgasificación unen disipadores de calor, materiais de interface térmica e outros compoñentes implicados na disipación da calor. Estes adhesivos garanten unha transferencia de calor eficiente mentres minimizan o risco de contaminación que pode prexudicar o rendemento dos sistemas de xestión térmica.

Para cumprir os estritos requisitos das aplicacións espaciais, os adhesivos de baixa emisión de gases son sometidos a rigorosos procesos de proba e certificación. Os materiais son sometidos a ciclos térmicos, exposición ao baleiro e análise para avaliar as súas características de desgasificación. Os adhesivos que cumpren os estándares establecidos por organizacións como os requisitos de desgasificación da NASA (como ASTM E595) considéranse axeitados para misións espaciais.

Adhesivos termocondutores: xestión da calor en dispositivos electrónicos

Os adhesivos termocondutores xogan un papel crucial na xestión da calor nos dispositivos electrónicos. A medida que os compoñentes electrónicos seguen reducindo o seu tamaño e funcionando con densidades de potencia máis altas, a disipación de calor efectiva faise cada vez máis esencial para garantir un rendemento e unha fiabilidade óptimos. Os adhesivos termocondutores proporcionan unha solución viable ao transferir de forma eficiente a calor dos compoñentes xeradores de calor aos disipadores de calor ou a outros mecanismos de disipación de calor. Este artigo explorará os aspectos críticos dos adhesivos termocondutores e o seu papel na xestión da calor en dispositivos electrónicos.

Os adhesivos condutores térmicos son materiais especialmente formulados con propiedades adhesivas e alta condutividade térmica. Están deseñados para formar vínculos fortes entre compoñentes xeradores de calor, como circuítos integrados ou dispositivos de alimentación, e disipadores de calor ou outros elementos de refrixeración. A natureza adhesiva destes materiais garante un accesorio fiable, mentres que a súa alta condutividade térmica permite unha transferencia de calor eficiente.

Unha das principais vantaxes dos adhesivos termocondutores é a súa capacidade para cubrir pequenos ocos e irregularidades entre as superficies de acoplamento, minimizando así a resistencia térmica. Esta característica é especialmente beneficiosa cando se unen compoñentes con superficies non planas ou cando se trata de espazos de aire microscópicos que dificultan o fluxo de calor. Ao cubrir estes ocos, os adhesivos condutores térmicos establecen un contacto íntimo entre os personaxes, mellorando a transferencia de calor e reducindo o risco de puntos quentes térmicos.

Outro aspecto crítico da xestión da calor en dispositivos electrónicos é a capacidade de soportar os ciclos de temperatura e as tensións mecánicas. Os dispositivos electrónicos están sometidos a diferentes condicións de temperatura e vibracións mecánicas durante o seu funcionamento. Os adhesivos condutores térmicos están formulados para manter a súa forza adhesiva e o seu rendemento térmico nun amplo rango de temperatura, garantindo unha disipación de calor fiable mesmo en condicións difíciles.

Ademais, os adhesivos termocondutores ofrecen propiedades de illamento eléctrico, evitando curtos eléctricos entre os compoñentes. Esta característica é crucial nos dispositivos electrónicos onde varias pezas están densamente embaladas e existe o risco de contacto accidental entre elementos condutores.

Os adhesivos condutores térmicamente pódense aplicar mediante varios métodos, incluíndo dispensación, serigrafía ou laminación de películas. Estes adhesivos están dispoñibles en diferentes viscosidades e mecanismos de curado, o que permite flexibilidade no proceso de fabricación. Algúns adhesivos termocondutores curan a temperatura ambiente, mentres que outros requiren temperaturas elevadas ou luz UV. Os fabricantes poden seleccionar o enlace que mellor se adapte aos seus requisitos específicos de produción.

Adhesivos para pelar e pegar: fáciles de usar e de aplicar

Os adhesivos de pelar e pegar revolucionaron a forma en que abordamos varios proxectos e tarefas que requiren materiais de unión. Estes adhesivos son incriblemente fáciles de usar e de aplicar, polo que son populares entre os profesionais e os entusiastas do bricolaxe. Coa súa comodidade e versatilidade, os adhesivos peel-and-stick convertéronse nunha solución ideal para moitas aplicacións.

Unha das principais vantaxes dos adhesivos peel-and-stick é a súa sinxeleza. A diferenza dos adhesivos tradicionais que a miúdo requiren mesturas ou ferramentas especializadas, os adhesivos peel-and-stick veñen pre-aplicados a un material de soporte, listos para usar desde o paquete. Isto elimina a necesidade de equipos adicionais ou unha preparación extensa, aforrando tempo e esforzo.

O proceso de aplicación dos adhesivos de pelar e pegar é sinxelo e fácil de usar. Todo o que cómpre facer é despegar o papel de respaldo para expor o lado adhesivo e presionalo firmemente sobre a superficie desexada. O adhesivo únese de forma rápida e segura, proporcionando unha adhesión instantánea sen abrazadeiras nin tempo de secado. Isto fai que os adhesivos despegar e pegar sexan idóneos para reparacións rápidas, instalacións temporais ou proxectos que precisan o tempo.

Outra vantaxe dos adhesivos peel-and-stick é a súa versatilidade. Están dispoñibles en varias formas, como cintas, follas ou puntos, para acomodar diferentes aplicacións e materiais. Tanto se necesitas unir obxectos lixeiros, montar decoración ou certos artigos resistentes, un adhesivo de pelar e pegar é axeitado para a tarefa. Adhírense ben a varias superficies, incluíndo madeira, metal, vidro, plástico e tecido, ofrecendo flexibilidade e compatibilidade con diferentes materiais.

Os adhesivos peel-and-stick tamén son coñecidos pola súa aplicación limpa. A diferenza dos adhesivos tradicionais que poden ser desordenados e requiren limpeza, os adhesivos que se pelan e pegan non deixan residuos cando se aplican e se eliminan correctamente. Isto é especialmente vantaxoso cando se traballa en superficies delicadas ou acabadas que quere protexer de danos.

Ademais da súa facilidade de uso, os adhesivos peel-and-stick adoitan mostrar unha forte capacidade de unión. Os adhesivos están deseñados para proporcionar unha unión fiable e duradeira, garantindo que os elementos adxuntos permanezan no seu lugar de forma segura. Non obstante, elixir o tipo de adhesivo axeitado para o seu proxecto e seguir as pautas do fabricante para obter resultados óptimos é fundamental.

Películas adhesivas: mellorando a eficiencia e a consistencia

As películas adhesivas son materiais versátiles que ofrecen varias aplicacións en diversas industrias. Son capas finas de substancias pegajosas recubertas sobre un material de soporte, como papel, plástico ou tecido. Estas películas proporcionan numerosos beneficios, mellorando a eficiencia e a consistencia en varios procesos. Este artigo explorará como as películas adhesivas melloran a eficiencia e a consistencia en diferentes aplicacións.

Unha das principais vantaxes das películas adhesivas é a súa facilidade de aplicación. A diferenza dos adhesivos tradicionais, que poden requirir mesturas ou equipos especializados, as películas adhesivas están listas para usar. Pódense cortar facilmente nas formas e tamaños desexados, o que os fai ideais para unha aplicación rápida e precisa. Isto aforra tempo e recursos nos procesos de fabricación e montaxe, aumentando a eficiencia xeral.

Ademais, as películas adhesivas ofrecen un rendemento de unión consistente. O seu grosor uniforme e as súas propiedades adhesivas controladas garanten unha adhesión fiable entre diferentes materiais. Tanto se unen dúas superficies, se laminan capas como se unen compoñentes, as películas adhesivas proporcionan unha forza de unión consistente, minimizando o risco de falla ou reelaboración. Esta consistencia mellora a calidade do produto, reduce o desperdicio e aumenta a produtividade.

Outra forma en que as películas adhesivas melloran a eficiencia é a través da súa compatibilidade cos sistemas de automatización. Coa crecente tendencia de automatización en varias industrias, as películas adhesivas están deseñadas para ser compatibles cos procesos de ensamblaxe e envasado robóticos. Pódense integrar facilmente en liñas de produción automatizadas, o que permite operacións de unión precisas e de alta velocidade. Isto non só mellora a eficiencia senón que tamén reduce os custos laborais e os erros humanos.

Ademais, as películas adhesivas ofrecen unha maior eficiencia nas aplicacións de selado e protección. Proporcionan unha barreira contra a humidade, o po e os contaminantes, evitando danos a compoñentes ou produtos sensibles. Xa sexa para selar dispositivos electrónicos, envasar produtos alimenticios ou protexer superficies da corrosión, as películas adhesivas ofrecen unha protección fiable e consistente. Isto contribúe á lonxevidade e fiabilidade dos produtos, reducindo a necesidade de mantemento ou substitucións frecuentes.

Ademais, as películas adhesivas permiten unha personalización eficiente e flexibilidade de deseño. Poden adaptarse a requisitos específicos, como diferentes resistencias de unión, resistencia á temperatura ou propiedades ópticas. Isto permite aos fabricantes optimizar as propiedades adhesivas en función das súas necesidades de aplicación, garantindo o mellor rendemento e fiabilidade. Ademais, as películas adhesivas pódense imprimir ou decorar facilmente, ofrecendo oportunidades de marca e atractivo estético.

Adhesivos termofusibles: unión rápida e duradeira

Os adhesivos de fusión en quente (HMA) son adhesivos versátiles que ofrecen solucións de unión rápidas e duradeiras en varias industrias e aplicacións. Estes adhesivos, ou pegamento quente, son materiais termoplásticos que se funden a un estado líquido e se aplican fundidos. Ao arrefriarse, solidízanse e crean unha forte unión entre os substratos. Aquí tes unha ollada máis atenta ás características, beneficios e aplicacións dos adhesivos termofusibles.

Unha das vantaxes críticas dos HMA é a súa rápida capacidade de unión. Estes adhesivos licúanse rapidamente cando se quentan, o que permite unha aplicación eficiente e de alta velocidade. Eliminan a necesidade de evaporación do disolvente ou reaccións químicas, a diferenza doutros tipos de adhesivos. A rápida solidificación dos adhesivos termofusibles resulta en tempos de montaxe e produción máis curtos, aumentando a produtividade e o aforro de custos.

Ademais, os adhesivos termofusibles proporcionan unha durabilidade excepcional nas unións unidas. Presentan unha excelente resistencia á humidade, aos produtos químicos e ás flutuacións de temperatura. Esta resistencia fai que sexan axeitados para ambientes e aplicacións esixentes que requiren unha unión duradeira e fiable. Os HMA tamén ofrecen flexibilidade e resistencia ao impacto, o que lles permite soportar vibracións e golpes sen comprometer a integridade da unión.

Os HMA atopan aplicacións en varias industrias, incluíndo embalaxe, madeira, automoción, electrónica, téxtil e construción. Os adhesivos de fusión en quente utilízanse amplamente en envases para selado de caixas e cartóns, peches inviolables e etiquetas e cintas adhesivas. Proporcionan selos seguros e resistentes a manipulacións, que garanten a integridade do produto e evitan o roubo.

As aplicacións de traballo en madeira dos HMA inclúen operacións de banda de cantos, recubrimento e laminación. A natureza de fraguado rápido dos adhesivos termofusibles facilita procesos eficientes da cadea de montaxe. Crean fortes vínculos en xuntas de madeira, mellorando a integridade estrutural e lonxevidade dos mobles e armarios.

Os fabricantes de automóbiles confían en adhesivos termofusibles para a unión de molduras interiores e exteriores, o aproveitamento de fíos e o selado de xuntas. A durabilidade e a resistencia á calor destes adhesivos fan que sexan ideais para aplicacións de automoción, onde o rendemento en condicións extremas é esencial.

A montaxe e a fabricación de produtos electrónicos adoitan utilizar adhesivos termofusibles para a unión de compoñentes, a adherencia de arames e a encapsulación. A súa capacidade para unir materiais diferentes, como plásticos, metais e vidro, fainos axeitados para diversas aplicacións electrónicas.

As aplicacións de adhesivos de fusión en quente da industria téxtil inclúen a laminación de tecidos, o dobladillo e a unión de apliques. Permiten unha unión precisa e limpa sen costura, costura ou outros métodos de fixación mecánica.

No sector da construción, os HMA úsanse para a instalación de pavimentos, paneis, illamento e unión de baldosas. As súas características de fraguado rápido facilitan procesos de construción rápidos e garanten unha adhesión fiable en diversos materiais de construción.

Adhesivos sensibles á presión: garantindo unha adhesión consistente

Os adhesivos sensibles á presión (PSA) son materiais versátiles utilizados en diversas industrias, desde a automoción e a electrónica ata envases e dispositivos médicos. Estes adhesivos ofrecen vantaxes únicas como a facilidade de aplicación, a adhesión inmediata e a capacidade de adherirse a unha ampla gama de superficies. Non obstante, garantir unha adhesión consistente pode ser un reto cando se traballa con PSA. Aquí tes algunhas consideracións fundamentais para conseguir unha adhesión fiable e consistente con adhesivos sensibles á presión.

- Preparación da superficie: a preparación adecuada da superficie é fundamental para lograr unha adhesión consistente cos PSA. As superficies deben estar limpas, secas e libres de po, aceite, graxa e contaminantes de humidade. A limpeza da superficie con disolventes ou produtos de limpeza axeitados e o uso de técnicas como a abrasión ou o tratamento con plasma poden mellorar a adhesión ao mellorar a enerxía da superficie e eliminar as posibles barreiras á unión.

- Compatibilidade do material: é esencial asegurarse de que o PSA é compatible co material do substrato. Algúns PSA poden presentar problemas de mala adhesión ou compatibilidade con determinadas superficies. Comprender a composición química e as propiedades tanto do adhesivo como do substrato pode axudar a seleccionar o adhesivo axeitado para a aplicación específica, garantindo unha adhesión consistente.

- Técnica de aplicación: a técnica de aplicación xoga un papel importante na consecución dunha adhesión consistente. A presión, a temperatura e o tempo de permanencia durante a aplicación poden afectar a forza da unión. É fundamental seguir as recomendacións do fabricante sobre os parámetros de aplicación, incluíndo a presión adecuada a aplicar e o intervalo de temperatura recomendado para a unión.

- Tempo de curado: os PSA normalmente requiren unha certa cantidade de tempo para desenvolver a súa forza adhesiva total. Este tempo de curado ou "permanencia" permite que o adhesivo flúa e forme fortes enlaces co substrato. É esencial permitir un tempo de curado suficiente antes de someter o conxunto unido a tensión ou carga. Apurar o proceso pode producir unha adhesión máis débil ou mesmo un fallo do adhesivo.

- Factores ambientais: as condicións ambientais poden afectar o rendemento dos PSA. Factores como a temperatura, a humidade e a exposición a produtos químicos ou radiación UV poden afectar as propiedades do adhesivo e o rendemento de adhesión. Comprender as condicións ambientais específicas ás que estará exposto o adhesivo e seleccionar un adhesivo con resistencia adecuada a estes factores pode axudar a garantir unha adhesión consistente ao longo do tempo.

- Probas e control de calidade: as probas regulares e as medidas de control de calidade son esenciais para garantir unha adhesión consistente. Varios métodos de proba, como a adhesión á pel, a resistencia ao corte e a adherencia, poden avaliar o rendemento do adhesivo. Establecer protocolos de proba axeitados e realizar controis de calidade regulares durante a produción pode axudar a identificar calquera inconsistencia ou problema desde o inicio e garantir unha adhesión consistente no produto final.

- Almacenamento e vida útil: as condicións de almacenamento adecuadas e o cumprimento das pautas de vida útil son esenciais para manter o rendemento do adhesivo. Os PSA poden degradarse co paso do tempo debido á calor, á luz ou á exposición ao aire, afectando as súas propiedades adhesivas. Almacenar os enlaces en ambientes controlados e utilizalos dentro da súa vida útil recomendada pode axudar a manter unha adhesión consistente.

Técnicas de dispensación de adhesivos: precisión e eficiencia

As técnicas de dispensación de adhesivos son fundamentais en varias industrias, xa que garanten precisión e eficiencia nas aplicacións de unión. Xa se trate de fabricación, montaxe ou reparación, o método de dispensación adecuado pode afectar significativamente a calidade e fiabilidade das unións adhesivas. Este artigo explorará técnicas críticas que axudan a lograr precisión e eficiencia na dispensación de adhesivo nun número limitado de palabras.

- Dispensación manual: a dispensación manual de adhesivo emprégase habitualmente en operacións a pequena escala ou aplicacións complexas. Implica o uso de dispositivos de man, como xiringas, frascos exprimidores ou cepillos para aplicar o adhesivo con precisión. Aínda que este método ofrece flexibilidade e control, depende da habilidade e consistencia do operador.

- Dispensación de tempo/presión: a dispensación de tempo/presión é unha técnica moi utilizada que proporciona unha aplicación de adhesivo consistente e controlada. Implica o uso de dispensadores pneumáticos ou eléctricos con reguladores de presión e temporizadores. Ao axustar o tempo de dispensación e a presión, os operadores poden controlar con precisión a cantidade de adhesivo aplicada. Esta técnica é adecuada para adhesivos de viscosidade media a alta.

- Inyección: o chorro é unha técnica de dispensación que utiliza un fluxo de adhesivo de alta velocidade para aplicar cantidades precisas e pequenas de adhesivo sobre a superficie obxectivo. Utilízase habitualmente en aplicacións que requiren unha colocación rápida e precisa, como a montaxe de electrónica ou a microconexión. Os sistemas de chorro utilizan accionamento piezoeléctrico ou pneumático para crear gotas de adhesivo controladas.

- Dispensación de spray: a dispensación de spray é unha técnica eficiente para cubrir grandes superficies ou conseguir unha cobertura uniforme. Implica atomizar o adhesivo en gotas finas e dirixilas cara á superficie usando presión de aire ou unha pistola de pulverización automática. A dispensación de spray úsase habitualmente nas industrias da automoción, da madeira ou do envasado, onde se require unha cobertura rápida e uniforme.

- Dispensación robótica: os sistemas de dispensación robótica ofrecen aplicacións de adhesivo precisas e repetibles mediante a automatización programable. Están equipados con sensores avanzados e válvulas de distribución que se poden programar para seguir patróns e contornos complicados. A dispensación robótica garante a coherencia e precisión, polo que é ideal para liñas de produción de gran volume e procesos de montaxe complexos.

- Revestimento de película ou remolino: o revestimento de película ou remolino é unha técnica utilizada para aplicar unha capa uniforme de adhesivo sobre un substrato. Implica usar un mecanismo rotativo ou aplicador para estender o adhesivo nunha película fina e continua. Este método emprégase habitualmente nas industrias da automoción, aeroespacial e da construción, onde o espesor do adhesivo controlado é fundamental para un rendemento óptimo.

Desafíos na aplicación de adhesivos de adhesión FPC

A aplicación de adhesivo de unión FPC (Flexible Printed Circuit) presenta varios desafíos que deben abordarse para lograr unha unión exitosa e un rendemento fiable. Estes desafíos derivan principalmente das propiedades e requisitos únicos dos FPC. Nesta resposta, esbozarei algúns desafíos fundamentais atopados na aplicación de adhesivos de unión FPC.

- Compatibilidade do substrato: os FPC están feitos de materiais flexibles como poliimida, poliéster ou cobre fino, con características de superficie diferentes ás dos substratos ríxidos. O adhesivo de unión debe ser compatible co material FPC para garantir unha adhesión adecuada sen causar delaminación ou danos ao substrato.

- Preparación da superficie: a preparación adecuada da superficie é fundamental para a unión adhesiva. As superficies FPC adoitan ter residuos, aceites ou contaminantes que poden dificultar a adhesión. O reto radica en seleccionar o método de limpeza ou tratamento de superficie correcto para eliminar estas impurezas sen comprometer a integridade do FPC.

- Control do espesor da liña de enlace: conseguir un grosor uniforme da liña de enlace é esencial para un rendemento fiable. O grosor inconsistente do adhesivo pode provocar variacións na condutividade eléctrica, resistencia mecánica e xestión térmica. Asegurar un control preciso sobre o grosor da liña de enlace pode ser un reto debido á natureza flexible dos FPC.

- Xestión térmica: os FPC úsanse a miúdo en aplicacións onde se esperan variacións de temperatura. O adhesivo utilizado para a unión debe ter unha boa condutividade térmica para disipar a calor de forma eficaz, evitando puntos quentes localizados que poidan danar o FPC ou os seus compoñentes. Conseguir unha xestión térmica óptima sen comprometer a flexibilidade e as propiedades eléctricas do FPC é un reto.

- Curado de adhesivos: os adhesivos de unión FPC normalmente requiren procesos de curado como calor ou UV. O reto consistía en garantir un curado uniforme e completo en toda a liña de unión, especialmente en deseños FPC complexos ou densamente embalados. O curado inadecuado pode producir unha adhesión máis forte ou unha unión incompleta, o que provoca problemas de fiabilidade.

- Flexibilidade e durabilidade: os FPC están deseñados para ser flexibles e o adhesivo de unión debe acomodar esta flexibilidade sen comprometer a súa integridade. A unión debe soportar flexións, flexións e estiramentos repetidos sen rachar, delaminar ou perder forza de adhesión. Atopar un vínculo que poida manter a flexibilidade e a durabilidade pode ser un reto.

- Condutividade eléctrica: os FPC adoitan levar sinais eléctricos, polo que a condutividade eléctrica é un requisito crítico. O adhesivo de unión non debe introducir alta resistencia que poida interferir co rendemento do circuíto. Conseguir unha boa condutividade eléctrica a través da liña de enlace ao tempo que se garante a integridade mecánica supón un desafío.

- Automatización de procesos: a automatización do proceso de aplicación do adhesivo faise necesaria nas industrias onde se realiza a unión FPC a escala. O reto reside no desenvolvemento de sistemas automatizados que poidan aplicar o adhesivo de forma consistente con precisión e eficiencia, tendo en conta as variacións de tamaños, formas e deseños de FPC.

Abordar estes desafíos require unha comprensión completa dos materiais FPC, os adhesivos de unión e os requisitos específicos da aplicación. A miúdo implica unha selección coidadosa do material, optimización do proceso e probas para garantir a compatibilidade, o rendemento e a fiabilidade do adhesivo nas aplicacións de unión FPC.

Probas de fiabilidade: avaliación do rendemento do adhesivo

As probas de fiabilidade son un paso crucial para avaliar o rendemento dos adhesivos. Os adhesivos son amplamente utilizados en varias industrias, incluíndo automoción, aeroespacial, electrónica e construción, para unir diferentes materiais. A fiabilidade das unións adhesivas é esencial para garantir a seguridade, a durabilidade e o rendemento xeral do produto final.

As probas de fiabilidade implican someter as unións adhesivas a varias condicións e estresores que simulan ambientes e escenarios de uso reais. O obxectivo é avaliar a capacidade do adhesivo para manter a súa forza de unión e integridade ao longo do tempo. Aquí tes algúns aspectos clave a ter en conta ao avaliar o rendemento do adhesivo nas probas de fiabilidade:

- Resistencia de unión: a forza de unión inicial do adhesivo avalíase mediante probas estandarizadas como probas de cizallamento, pelado ou tracción. Estas probas miden a forza necesaria para romper a unión adhesiva. Proporciona unha liña de base para comparar coa forza de unión despois da exposición a diferentes condicións.

- Exposición ambiental: os adhesivos adoitan estar expostos a condicións ambientais duras, como temperaturas extremas, humidade, radiación UV e produtos químicos. As probas de fiabilidade implican someter mostras de adhesivo a probas de envellecemento acelerado que simulan estas condicións durante un período prolongado. Isto axuda a avaliar a resistencia do adhesivo á degradación ambiental e a súa capacidade para manter a forza de unión en condicións adversas.

- Ciclo térmico: as variacións de temperatura poden provocar a expansión e contracción dos materiais, o que pode estresar os enlaces adhesivos. As probas de ciclo térmico consisten en someter mostras de adhesivo a ciclos de temperatura repetidos, de extremos baixos a altos, para avaliar a resistencia do adhesivo ao estrés térmico e a súa capacidade para manter a integridade da unión.

- Esfuerzo mecánico: as unións adhesivas poden experimentar diferentes tipos de tensión mecánica durante o servizo, como tensión, compresión, cizallamento e vibración. As probas de fiabilidade implican someter as mostras de adhesivo a tensións mecánicas mediante probas de fatiga cíclica, impacto ou flexión. Estas probas axudan a avaliar a capacidade do adhesivo para soportar a carga automática sen falla de unión.

- Durabilidade e envellecemento: espérase que as unións adhesivas teñan unha durabilidade a longo prazo e que resistan a degradación co paso do tempo. As probas de fiabilidade inclúen probas de envellecemento a longo prazo que simulan a vida útil prevista do produto. Isto pode implicar someter as mostras de adhesivo a unha exposición prolongada a factores ambientais, como a temperatura, a humidade e a radiación UV, e avaliar periodicamente a forza e integridade da unión.

- Compatibilidade: os adhesivos deben ser compatibles cos materiais aos que se pretende unir. As probas de fiabilidade implican avaliar a compatibilidade do adhesivo con diferentes substratos, incluídos metais, plásticos, compostos e outros materiais de uso habitual na industria. As probas de compatibilidade avalían a forza de adhesión do adhesivo, a resistencia á interacción química e calquera efecto adverso sobre o substrato.

As probas de fiabilidade proporcionan información valiosa sobre o rendemento e as limitacións dos adhesivos en varias condicións. Axuda aos fabricantes a seleccionar o adhesivo máis axeitado para a súa aplicación e garante a súa fiabilidade e durabilidade en escenarios do mundo real. Ao realizar rigorosas probas de fiabilidade, os fabricantes poden mitigar o risco de falla da unión adhesiva, mellorar a calidade do produto e mellorar a satisfacción do cliente.

Consideracións ambientais no adhesivo de adhesión FPC

Os adhesivos de unión FPC (Flexible Printed Circuit) xogan un papel fundamental na montaxe e fiabilidade dos dispositivos electrónicos. A medida que a conciencia ambiental e a sustentabilidade son cada vez máis importantes, é fundamental ter en conta o impacto ecolóxico destes adhesivos. Aquí tes algunhas consideracións ambientais críticas relacionadas cos adhesivos de unión FPC:

- Toxicidade: unha das principais preocupacións é a toxicidade do adhesivo e dos seus constituíntes. Os adhesivos poden conter produtos químicos nocivos como compostos orgánicos volátiles (COV) ou contaminantes do aire perigosos (HAP). Estas substancias poden ter efectos prexudiciais para a saúde humana e o medio ambiente. Os fabricantes deben esforzarse por minimizar ou eliminar os produtos químicos tóxicos nas súas formulacións adhesivas.

- Emisións e calidade do aire: durante os procesos de fabricación e aplicación, os adhesivos de unión FPC poden liberar COV e outros contaminantes atmosféricos á atmosfera. Estas emisións contribúen á contaminación do aire e poden afectar negativamente á calidade do aire. Os fabricantes de adhesivos conscientes do medio ambiente pretenden reducir estas emisións mediante a formulación de adhesivos de baixo contido de COV ou cero.

- Consumo de enerxía: a produción de adhesivos de unión FPC require enerxía, que moitas veces procede de fontes non renovables. Para minimizar o impacto ambiental, os fabricantes deben implementar procesos enerxéticamente eficientes e explorar o uso de fontes de enerxía renovables.

- Xeración de residuos: os procesos de aplicación de adhesivos poden xerar residuos, incluído o exceso de material adhesivo, envases e materiais de limpeza. Deben seguirse prácticas adecuadas de xestión de residuos, como a reciclaxe ou a reutilización de materiais de refugallo sempre que sexa posible. Ademais, os fabricantes deberían explorar o desenvolvemento de adhesivos cunha vida útil máis longa para reducir os residuos de produtos caducados ou non utilizados.

- Consideracións ao final da vida útil: a eliminación de dispositivos electrónicos que conteñan adhesivos de unión FPC é unha preocupación ambiental importante. Os adhesivos que non son facilmente degradables ou que teñen compoñentes perigosos poden contribuír á contaminación cando se descartan os dispositivos. Os fabricantes de adhesivos deben esforzarse por desenvolver produtos respectuosos co medio ambiente que sexan compatibles cos procesos de reciclaxe ou eliminación, como adhesivos que se poidan separar facilmente das placas de circuíto durante a reciclaxe.

- Sustentabilidade e iniciativas verdes: os fabricantes de adhesivos deben incorporar a sustentabilidade nas súas prácticas comerciais. Isto pode incluír o uso de materias primas renovables, a implementación de procesos de fabricación ecolóxicos e o cumprimento de estándares e certificacións ambientais recoñecidos. Ademais, as empresas poden participar en iniciativas ecolóxicas, como programas de devolución de produtos ou asociacións con instalacións de reciclaxe.

- Avaliación do ciclo de vida: a realización dunha avaliación completa do ciclo de vida (ACV) dos adhesivos de adhesión FPC é fundamental para comprender o seu impacto ambiental desde a extracción de materias primas ata a eliminación. Os ACV axudan a identificar áreas onde se poden facer melloras, como a redución das emisións de gases de efecto invernadoiro, a minimización do consumo de recursos e a mellora da reciclabilidade.

Tendencias e innovacións en adhesivo adhesivo FPC

Os adhesivos de unión FPC (Flexible Printed Circuit) evolucionan constantemente, impulsados pola demanda de maior rendemento, miniaturización e fiabilidade mellorada nos dispositivos electrónicos. Aquí tes algunhas tendencias e innovacións notables nos adhesivos de unión FPC:

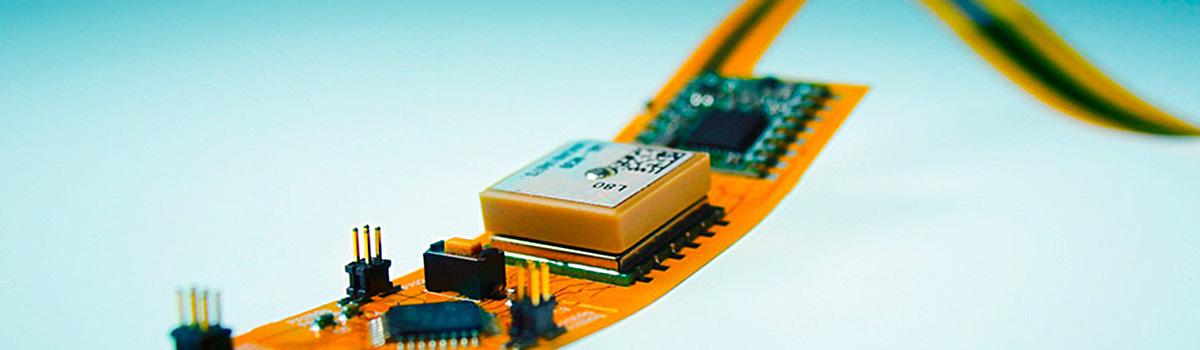

- Miniaturización e delgadez: a medida que os dispositivos electrónicos se fan máis pequenos e delgados, hai unha necesidade crecente de adhesivos de unión FPC para acomodar estes requisitos de factor de forma. Os fabricantes están a desenvolver adhesivos ultrafinos e de baixo perfil que proporcionan unha forte unión mentres minimizan o grosor total do conxunto.

- Resistencia a altas temperaturas: moitos dispositivos electrónicos, especialmente os de aplicacións automotivas, aeroespaciais e industriais, funcionan en ambientes de alta temperatura. Os adhesivos de unión FPC con resistencia á calor mellorada están a ser desenvolvidos para garantir un rendemento fiable en condicións de temperatura extremas, evitando a delaminación ou a falla de unión.

- Curado a baixa presión: os procesos tradicionais de curado de adhesivos adoitan requirir altas temperaturas ou longos tempos de curado, o que pode ser un reto para compoñentes sensibles á calor ou substratos delicados. As innovacións en técnicas de baixa presión, como os adhesivos de curado UV ou de humidade, ofrecen opcións de curado máis suaves, o que permite a compatibilidade con compoñentes e substratos sensibles á temperatura.

- Adhesivos condutores: a demanda de adhesivos de unión FPC con condutividade eléctrica está aumentando nas aplicacións que requiren conexións eléctricas entre elementos do circuíto. Os adhesivos condutores eliminan a necesidade de diferentes procesos de soldadura, permitindo unha montaxe máis rápida e reducindo o risco de danos térmicos aos compoñentes sensibles.

- Mellora da flexibilidade e durabilidade: a flexibilidade e a durabilidade son fundamentais para que os adhesivos de unión FPC resistan flexións, torsións e vibracións en dispositivos electrónicos flexibles. Os avances na química dos polímeros e as técnicas de formulación dan como resultado adhesivos con flexibilidade, alongamento e resistencia ao estrés mecánico mellorados, garantindo unha unión fiable en ambientes dinámicos.

- Respecto ao medio ambiente: as consideracións ambientais, incluíndo o uso de materias primas sostibles e a redución de substancias tóxicas, son cada vez máis importantes no desenvolvemento de adhesivos. Os fabricantes están a explorar materiais de base biolóxica e renovables como alternativas aos ingredientes a base de petróleo. Ademais, están a desenvolverse procesos de fabricación ecolóxicos e formulacións de adhesivos reciclables para minimizar o impacto ambiental.

- Dispensación e aplicación melloradas: a aplicación de adhesivo eficiente e precisa é fundamental para lograr unións consistentes e fiables. As innovacións nas tecnoloxías de dispensación, como os sistemas de dispensación automatizados e os métodos de inxección, permiten a deposición controlada e precisa de adhesivos, mesmo en deseños complexos de FPC con compoñentes de paso delicado.

- Tecnoloxía de película adhesiva: as películas adhesivas están gañando popularidade na unión FPC debido á súa facilidade de manexo e colocación precisa. Estas películas preformadas ofrecen un grosor de adhesivo uniforme, excelentes propiedades de humectación e procesos de montaxe simplificados. Os fabricantes melloran continuamente as formulacións de películas adhesivas para mellorar o seu rendemento de unión e compatibilidade con varios substratos.

- Melloras da fiabilidade: para garantir a fiabilidade a longo prazo, estanse a desenvolver adhesivos de unión FPC cunha resistencia mellorada a factores como a humidade, os produtos químicos e o envellecemento. Estes adhesivos son sometidos a probas rigorosas para avaliar o seu rendemento en condicións ambientais duras, garantindo unha funcionalidade consistente e a integridade da unión ao longo da vida útil do produto.

- Personalización e solucións específicas para aplicacións: os adhesivos de unión FPC están a ser adaptados para satisfacer os requisitos específicos de diferentes aplicacións, como a automoción, a electrónica de consumo, os dispositivos médicos e a tecnoloxía wearable. Os fabricantes colaboran estreitamente cos deseñadores e fabricantes de dispositivos para desenvolver solucións adhesivas personalizadas que abordan os desafíos e as demandas de rendemento únicos de cada aplicación.

Áreas de aplicación: electrónica de consumo, automoción, dispositivos médicos e moito máis

Electrónicos de consumo: A electrónica de consumo abarca unha ampla gama de produtos deseñados para uso persoal e entretemento. Estes inclúen teléfonos intelixentes, tabletas, portátiles, consolas de xogos, televisores intelixentes, dispositivos domésticos intelixentes, wearables e moito máis. A aplicación de produtos electrónicos de consumo revolucionou a forma en que as persoas se comunican, traballan e se divierten. Os avances tecnolóxicos fixeron que os produtos electrónicos de consumo sexan máis potentes, compactos e accesibles, proporcionando aos usuarios unha conectividade sen problemas, experiencias inmersivas e comodidade.

Automoción: A industria do automóbil foi testemuña de avances significativos nos últimos anos, impulsados principalmente pola integración tecnolóxica. Desde os vehículos eléctricos (EV) ata os sistemas de condución autónoma, as aplicacións da automoción transformaron a forma en que viaxamos. Os coches eléctricos están gañando popularidade debido ao seu carácter ecolóxico e á redución das emisións de carbono. Ademais, os fabricantes de automóbiles están incorporando funcións innovadoras como sistemas avanzados de asistencia ao condutor (ADAS), conectividade, sistemas de infoentretemento e telemática para mellorar a experiencia de condución, mellorar a seguridade e permitir unha xestión eficiente do vehículo.

Dispositivos médicos: Os dispositivos médicos xogaron un papel crucial no diagnóstico, seguimento e tratamento de varias condicións médicas. Van desde dispositivos simples como termómetros e monitores de presión arterial ata equipos avanzados como máquinas de resonancia magnética e sistemas cirúrxicos robóticos. Os dispositivos médicos permiten aos profesionais sanitarios proporcionar diagnósticos precisos, realizar procedementos mínimamente invasivos e supervisar a saúde do paciente de forma remota. Revolucionaron a industria sanitaria, mellorando os resultados dos pacientes, reducindo as estancias hospitalarias e mellorando a calidade xeral da atención.

Internet das cousas (IoT): A Internet das Cousas (IoT) é unha rede de dispositivos interconectados integrados con sensores, software e capacidades de conectividade. Permite o intercambio de datos e a comunicación entre dispositivos, o que leva á automatización, á análise de datos e á mellora da toma de decisións. O IoT ten aplicacións en varias industrias, incluíndo a saúde, a agricultura, a fabricación e a enerxía. Na asistencia sanitaria, os dispositivos IoT poden supervisar os estados vitais dos pacientes, rastrexar a adhesión á medicación e permitir o seguimento remoto do paciente. Os dispositivos IoT poden optimizar o rego, supervisar as condicións do solo e mellorar a xestión dos cultivos na agricultura. IoT ten o potencial de revolucionar as industrias facéndoas máis eficientes, sostibles e baseadas en datos.

Automatización industrial: A automatización industrial consiste en utilizar tecnoloxía e sistemas de control para automatizar procesos e tarefas industriais. Isto inclúe robótica, sistemas de visión artificial, sensores e controladores lóxicos programables (PLC). A automatización industrial mellora a produtividade, mellora a seguridade, reduce os custos operativos e atopa aplicacións en sectores de fabricación, loxística, enerxía e outros. Coa integración de intelixencia artificial (IA) e aprendizaxe automática (ML), a automatización industrial pode optimizar procesos, detectar anomalías e permitir o mantemento preditivo, mellorando a eficiencia e reducindo o tempo de inactividade.

Perspectivas e oportunidades de futuro

O adhesivo de unión FPC (Flexible Printed Circuit) é un compoñente crítico na fabricación de dispositivos electrónicos. É fundamental para garantir conexións fiables e robustas entre circuítos flexibles e outras pezas. Mentres miramos cara ao futuro, vale a pena considerar varias perspectivas e oportunidades para o adhesivo de unión FPC.

- Avances na electrónica flexible: o campo da electrónica flexible está a evolucionar rapidamente, cunha demanda crecente de pantallas flexibles, dispositivos portátiles e téxtiles intelixentes. Os adhesivos de unión FPC seguirán estando en alta orde para permitir a montaxe e interconexión de circuítos flexibles nestas aplicacións innovadoras.

- Miniaturización e dispositivos máis finos: a medida que os produtos electrónicos de consumo se fan cada vez máis compactos e delgados, as solucións de interconexión máis delgadas e flexibles son primordiales. Os adhesivos de unión FPC poden facilitar a montaxe de circuítos flexibles ultrafinos, creando dispositivos máis elegantes e lixeiros.

- Rendemento de unión mellorado: os fabricantes buscan continuamente solucións adhesivas que ofrezan un rendemento de unión superior, como alta resistencia ao corte, excelente condutividade eléctrica e estabilidade térmica. Os futuros adhesivos de unión FPC probablemente incorporen materiais e formulacións avanzadas para cumprir estes requisitos esixentes.

- Integración con procesos de fabricación avanzados: as tecnoloxías de fabricación emerxentes como a impresión 3D, o procesamento roll-to-roll e a integración híbrida abren novas posibilidades para producir circuítos flexibles. Os adhesivos de unión FPC deben adaptarse e ser compatibles con estes procesos de fabricación, ofrecendo unha adhesión e fiabilidade optimizadas.

- Electrónica híbrida flexible (FHE): FHE combina a electrónica ríxida tradicional con compoñentes adaptables, creando dispositivos con características e funcións únicas. Os adhesivos de unión FPC serán fundamentais na montaxe destes sistemas híbridos, conectando perfectamente elementos flexibles e ríxidos.

- Consideracións de sustentabilidade e ambientais: o crecente foco na sustentabilidade e a responsabilidade ambiental presenta unha oportunidade para desenvolver adhesivos de adhesión FPC ecolóxicos. As formulacións futuras poden incorporar materiais renovables ou reciclables, reducindo o impacto ambiental dos residuos electrónicos.

- Integración de funcións intelixentes: co aumento da Internet das cousas (IoT) e dos dispositivos interconectados, os adhesivos de unión FPC poden incorporar funcións intelixentes como sensores integrados, capacidades de autocuración ou propiedades de xestión térmica. Estes avances mellorarían a funcionalidade e fiabilidade dos dispositivos electrónicos.

- Aplicacións médicas e sanitarias: o campo médico está experimentando un aumento dos dispositivos portátiles, sensores implantables e tecnoloxías sanitarias intelixentes. Os adhesivos de unión FPC que son biocompatibles, esterilizables e capaces de adherirse a varios substratos atoparán aplicacións importantes neste dominio.

- Industrias automoción e aeroespacial: os sectores automoción e aeroespacial adoptan cada vez máis circuítos flexibles polas súas vantaxes lixeiras e de aforro de espazo. Os adhesivos de unión FPC que poden soportar temperaturas extremas, vibracións e esforzos mecánicos terán unha gran demanda para estes ambientes esixentes.

- Investigación e desenvolvemento: os esforzos continuos de investigación e desenvolvemento en adhesivos de unión FPC levarán a novos avances. As innovacións en química de adhesivos, técnicas de fabricación e optimización de procesos impulsarán a industria, permitindo novas aplicacións e un rendemento mellorado.

Importancia da colaboración no avance da tecnoloxía de adhesivos de adhesión FPC

A colaboración é fundamental para avanzar na tecnoloxía de adhesivo de unión FPC (Flexible Printed Circuit). Permite o intercambio de coñecementos, recursos e experiencia entre as diferentes partes interesadas, o que leva a unha innovación e o progreso acelerados. Estes son os principais motivos que destacan a importancia da colaboración para avanzar na tecnoloxía de adhesivos de unión FPC:

- Experiencia interdisciplinaria: a tecnoloxía de adhesivos de unión FPC implica varios dominios, incluíndo a ciencia dos materiais, a química, a fabricación de produtos electrónicos e a enxeñaría. A colaboración reúne a expertos destes diversos campos, fomentando enfoques interdisciplinarios para a resolución de problemas. Ao combinar os seus coñecementos e perspectivas, os investigadores e profesionais do sector poden abordar desafíos complexos e desenvolver novas solucións de forma máis eficaz.

- Compartimento de coñecementos: a colaboración facilita o intercambio de información, os resultados da investigación e as mellores prácticas entre diferentes entidades. Os fabricantes, provedores, investigadores e institucións académicas poden colaborar para difundir valiosos coñecementos e coñecementos técnicos sobre a tecnoloxía de adhesivos de unión FPC. Este coñecemento compartido axuda a evitar esforzos redundantes, promove a estandarización e acelera o desenvolvemento xeral.

- Acceso aos recursos: os esforzos de colaboración permiten acceder a unha gama máis ampla de recursos, incluíndo financiamento, equipos, instalacións e materiais. A asociación con organizacións, institutos de investigación ou axencias gobernamentais pode proporcionar acceso a recursos especializados que quizais non estean dispoñibles individualmente. Este acceso permite unha experimentación, probas e prototipos máis amplas, o que leva a formulacións e procesos de fabricación de adhesivos de adhesión FPC mellorados.

- Innovación acelerada: a colaboración fomenta un ambiente de innovación aberta e creatividade. Ao reunir diversas perspectivas e coñecementos, poden xurdir novas ideas e conceptos, empuxando os límites da tecnoloxía de adhesivos de unión FPC. Os proxectos de colaboración tamén poden aproveitar os puntos fortes de cada socio, combinando as súas capacidades e recursos únicos para desenvolver solucións innovadoras a un ritmo acelerado.

- Información do mercado e tendencias da industria: a colaboración con socios do sector e usuarios finais proporciona información valiosa sobre as demandas do mercado, as tendencias emerxentes e os requisitos dos clientes. Esta comprensión axuda a aliñar o desenvolvemento da tecnoloxía de adhesivos de unión FPC coas necesidades en evolución da industria. Os esforzos de colaboración permiten unha retroalimentación e validación temperás, garantindo que as solucións desenvolvidas sexan prácticas, relevantes e comercialmente viables.

- Garantía de calidade e normalización: a colaboración facilita o establecemento de medidas de garantía de calidade e estándares da industria para a tecnoloxía de adhesivos de unión FPC. A asociación con organizacións de normalización e organismos reguladores garante que os adhesivos desenvolvidos cumpran os requisitos de seguridade, fiabilidade e rendemento. A colaboración tamén permite compartir metodoloxías de proba e protocolos de validación, o que leva a procesos de vinculación máis consistentes e estandarizados.

- Validación e aplicación no mundo real: a colaboración con usuarios finais, fabricantes e integradores de sistemas permite confirmar a tecnoloxía adhesiva de unión FPC en aplicacións do mundo real. Ao traballar xuntos, os fabricantes de adhesivos poden obter valiosos comentarios de rendemento, usabilidade e fabricación. Este bucle de retroalimentación axuda a refinar e mellorar as formulacións de adhesivos, garantindo a súa idoneidade para diversas aplicacións e ambientes.

- Mitigación de riscos: a colaboración difunde os riscos asociados aos esforzos de investigación e desenvolvemento. Os socios poden afrontar de forma colectiva os desafíos e mitigar os riscos individuais poñendo en común recursos e experiencia. A colaboración tamén permite compartir a propiedade intelectual e os dereitos de patente, fomentando un ambiente máis cooperativo e menos competitivo.

Conclusión

O adhesivo de unión FPC é vital para permitir flexibilidade e fiabilidade nos dispositivos electrónicos. A capacidade destes adhesivos para proporcionar fortes capacidades de unión, illamento eléctrico e protección contra factores ambientais ao tempo que garanten a flexibilidade e durabilidade das placas FPC é fundamental na fabricación e montaxe de varios dispositivos electrónicos. A medida que a tecnoloxía avance, o desenvolvemento de solucións adhesivas innovadoras e a colaboración entre fabricantes, investigadores e usuarios finais serán cruciales para satisfacer as crecentes demandas e desafíos da industria electrónica. Ao aproveitar o potencial do adhesivo de unión FPC, podemos allanar o camiño para dispositivos electrónicos aínda máis flexibles, duradeiros e fiables que alimentan o noso mundo moderno.