Adhesivo de unión de polipropileno

El polipropileno (PP) es un polímero termoplástico versátil ampliamente utilizado en diversas aplicaciones debido a sus propiedades excepcionales, que incluyen ligereza, durabilidad y resistencia a la degradación química y térmica. Sin embargo, unir polipropileno puede ser un desafío debido a su baja energía superficial, lo que dificulta que los adhesivos formen una unión fuerte. Los adhesivos de unión de polipropileno se han desarrollado para superar este desafío, revolucionando el panorama industrial y de fabricación. Este artículo explora las diversas aplicaciones de los adhesivos de unión de polipropileno, sus beneficios y los diferentes tipos disponibles.

El papel de los adhesivos de unión de polipropileno en la industria

Los adhesivos de unión de polipropileno son cruciales en varias industrias, ya que ofrecen soluciones de unión confiables para múltiples aplicaciones. El polipropileno (PP) es un polímero termoplástico popular conocido por su baja densidad, alta resistencia química y excelente durabilidad. Sin embargo, unir PP puede ser un desafío debido a su baja energía superficial, lo que dificulta que los adhesivos convencionales se adhieran de manera efectiva. Aquí es donde entran en juego los adhesivos de unión de polipropileno, que proporcionan la fuerza de adhesión y la durabilidad necesarias para las aplicaciones industriales.

Los adhesivos de unión de polipropileno están formulados específicamente para abordar las propiedades únicas del PP. Contienen promotores de adhesión especializados y aditivos que mejoran el proceso de unión. Estos adhesivos están diseñados para crear uniones sólidas intermoleculares con la superficie de PP, lo que garantiza una adhesión fiable y duradera.

Los adhesivos de unión de polipropileno se utilizan ampliamente en la industria automotriz para diversas aplicaciones. Se emplean en el montaje de componentes interiores y exteriores, como salpicaderos, paneles de puertas y parachoques. Los adhesivos permiten la unión segura de estas piezas, asegurando la integridad estructural y mejorando la seguridad general del vehículo. Además, la flexibilidad de los adhesivos de unión de PP permite absorber vibraciones y golpes, mejorando la durabilidad de los ensamblajes automotrices.

La industria del embalaje también se beneficia de los adhesivos de unión de polipropileno. El PP se usa comúnmente para el envasado de alimentos, ya que es resistente a la humedad y los productos químicos. Los adhesivos formulados para unir PP permiten la producción de sellos sólidos y seguros en aplicaciones de empaque, evitando fugas y manteniendo la frescura del producto. Estos adhesivos brindan una excelente fuerza de unión, incluso a bajas temperaturas, lo que los hace adecuados para el envasado de alimentos refrigerados y congelados.

Los adhesivos de unión de polipropileno también se utilizan ampliamente en el campo médico. Los dispositivos y equipos médicos suelen incorporar componentes de PP debido a su biocompatibilidad y resistencia a los procesos de esterilización. Los adhesivos diseñados para unir PP en aplicaciones médicas ofrecen una durabilidad y una resistencia química excepcionales, lo que garantiza un rendimiento fiable en entornos exigentes. Se utilizan para ensamblar dispositivos como jeringas, catéteres y juegos intravenosos, donde la unión segura es fundamental para la seguridad del paciente.

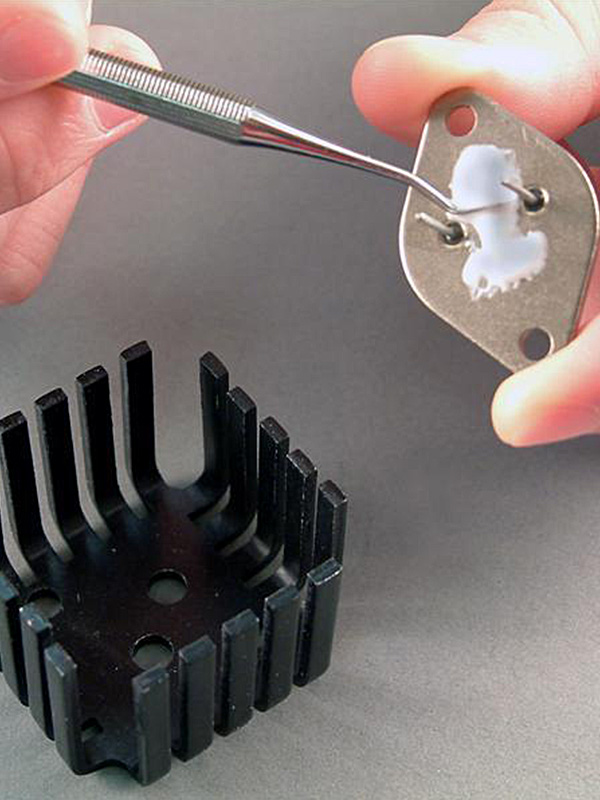

Además, la industria electrónica confía en los adhesivos de unión de polipropileno para diversas aplicaciones. Con la creciente demanda de dispositivos electrónicos ligeros y compactos, el PP se utiliza para fabricar carcasas, conectores y placas de circuitos. Los adhesivos de unión permiten la unión confiable de estos componentes, proporcionando aislamiento eléctrico, gestión térmica y protección contra factores ambientales.

El desafío de unir polipropileno: energía superficial

La unión de polipropileno (PP) plantea un desafío importante debido a su baja energía superficial. La energía superficial se refiere a la energía requerida para romper los enlaces intermoleculares en la superficie de un material. El PP tiene una energía superficial relativamente baja, lo que dificulta que los adhesivos se humedezcan y se adhieran a su superficie de manera efectiva. Esto crea una barrera para lograr uniones sólidas y duraderas con adhesivos convencionales, ya que se basan en un contacto íntimo entre el adhesivo y el sustrato.

La baja energía superficial del PP surge de su estructura molecular, que consiste principalmente en cadenas hidrocarbonadas. Estas cadenas tienen fuerzas de van der Waals débiles, lo que produce una baja afinidad por sustancias polares como los adhesivos. Como resultado, los enlaces tienden a acumularse y formar gotas en la superficie de PP, lo que impide la humectación y la adhesión adecuadas.

Para superar el desafío de unir PP, se han desarrollado formulaciones adhesivas especializadas. Estos adhesivos están diseñados para aumentar la energía superficial del PP, lo que permite mejorar la humectación y la unión. Un enfoque común es la inclusión de promotores de adhesión en la formulación del adhesivo. Los promotores de adhesión son típicamente compuestos tensioactivos que migran a la superficie del PP y reducen su ángulo de contacto, promoviendo una mejor humectación. Estos promotores contienen grupos funcionales que pueden reaccionar con la superficie del PP, creando enlaces químicos y mejorando la afinidad del adhesivo por el sustrato.

Otra estrategia consiste en modificar la propia superficie del PP para aumentar su energía superficial. Esto se puede lograr a través de tratamientos superficiales como la descarga de corona, el plasma o el tratamiento con llama. Estos métodos introducen especies reactivas en la superficie del PP, creando grupos funcionales que facilitan la unión con los adhesivos. La superficie de PP tratada muestra una mayor energía superficial, lo que promueve una mejor humectación y adhesión.

Además, algunos fabricantes han desarrollado adhesivos especializados formulados explícitamente para unir materiales de baja energía superficial como el PP. Estos adhesivos a menudo incorporan una química única o aditivos que mejoran su compatibilidad con el PP. Están diseñados para penetrar la superficie del PP, mejorando la humectación y promoviendo la unión intermolecular.

Vale la pena señalar que la preparación adecuada de la superficie es esencial al unir PP. La superficie de PP debe limpiarse a fondo para eliminar contaminantes, aceites o residuos que puedan dificultar la adhesión. Además, pueden ser necesarios tratamientos superficiales o imprimaciones para optimizar el proceso de unión.

Cómo los adhesivos de unión de polipropileno superan el desafío

El polipropileno (PP) es un material difícil de unir debido a su baja energía superficial y su naturaleza no polar. Sin embargo, con el desarrollo de los adhesivos de unión de polipropileno, ahora es posible lograr uniones firmes y duraderas con este material de difícil adherencia. Así es como los adhesivos de unión de polipropileno superan los desafíos:

- Preparación de la superficie: El primer paso para unir polipropileno es la preparación de la superficie. El polipropileno tiene una energía superficial baja, lo que dificulta que los adhesivos se humedezcan y se adhieran a la superficie. Los adhesivos de unión de polipropileno están formulados con aditivos especiales que ayudan a aumentar la energía superficial del polipropileno, lo que permite una mejor adhesión. Estos aditivos pueden modificar la superficie del polipropileno, permitiendo que el adhesivo se extienda y cree una unión más fuerte.

- Compatibilidad química: Los adhesivos de unión de polipropileno están diseñados para tener una excelente compatibilidad química con el polipropileno. Están formulados con promotores de adhesión y primers que aseguran una fuerte interacción química entre el adhesivo y la superficie de polipropileno. Esta compatibilidad química mejora la capacidad de humectación y dispersión del adhesivo, lo que da como resultado una mejor fuerza de unión.

- Formulación estructural: los adhesivos de unión de polipropileno están diseñados para tener una fórmula estructural única que les permite unirse de manera efectiva con el polipropileno. A menudo contienen resinas y polímeros especializados con una gran afinidad por el polipropileno, lo que les permite penetrar y entrelazarse con la superficie del material. Este diseño estructural garantiza una unión cohesiva, lo que mejora la resistencia inicial y la durabilidad a largo plazo de la unión adhesiva.

- Activación por calor: en algunos casos, los adhesivos de unión de polipropileno requieren activación por calor para lograr una unión óptima. El calor puede aumentar la energía superficial del polipropileno, lo que permite que el adhesivo se humedezca y se adhiera al material. Los adhesivos de unión de polipropileno están formulados para resistir el proceso de calentamiento necesario sin perder sus propiedades adhesivas, lo que garantiza una unión fiable incluso en aplicaciones exigentes.

- Selección del adhesivo: La selección del adhesivo adecuado es crucial para una unión exitosa del polipropileno. Los adhesivos de unión de polipropileno vienen en varias formulaciones, cada una adaptada a los requisitos de unión específicos. Al elegir el pegamento, se deben considerar factores como el método de aplicación, las condiciones ambientales y la fuerza de unión deseada. Los fabricantes ofrecen una variedad de opciones, que incluyen cianoacrilatos, adhesivos de poliolefina y acrílicos modificados, lo que permite a los usuarios seleccionar el adhesivo más adecuado para sus necesidades específicas.

- Pruebas y validación: los adhesivos de unión de polipropileno se someten a rigurosas pruebas y validaciones para garantizar su rendimiento y confiabilidad. Los fabricantes de adhesivos realizan pruebas exhaustivas para evaluar la fuerza, la durabilidad y la resistencia de la unión en diferentes condiciones, como temperatura, humedad y exposición química. Estas pruebas proporcionan información valiosa y orientación para seleccionar el adhesivo adecuado y optimizar el proceso de unión del polipropileno.

Beneficios de los adhesivos de unión de polipropileno

Los adhesivos de unión de polipropileno ofrecen varios beneficios, lo que los convierte en una excelente opción para unir polipropileno y superar sus desafíos inherentes. Aquí hay algunas ventajas clave de usar adhesivos de unión de polipropileno:

- Uniones sólidas y duraderas: los adhesivos de unión de polipropileno están formulados específicamente para proporcionar uniones sólidas y duraderas con polipropileno. Estos adhesivos penetran en la superficie del material, creando una unión cohesiva que puede soportar diversas tensiones, incluidas fuerzas mecánicas, fluctuaciones de temperatura y exposición química. Los enlaces resultantes exhiben excelente resistencia al corte, resistencia al pelado y resistencia al impacto.

- Versatilidad: los adhesivos de unión de polipropileno ofrecen versatilidad para unir diferentes tipos de polipropileno, incluidas las variaciones de homopolímero y copolímero. Pueden conectar varios productos a base de polipropileno, como piezas de automóviles, bienes de consumo, materiales de embalaje y componentes industriales. Esta versatilidad los hace adecuados para diversas industrias y aplicaciones.

- Eficiencia de fabricación mejorada: estos adhesivos pueden agilizar el proceso de fabricación al permitir la unión adecuada del polipropileno. Eliminan la necesidad de sujetadores mecánicos como tornillos, remaches o soldaduras, lo que reduce el tiempo y los costos de ensamblaje. Los adhesivos de unión de polipropileno también brindan una distribución uniforme de la tensión en el área unida, lo que ayuda a reducir las concentraciones de tensión y los posibles puntos de falla en el ensamblaje.

- Flexibilidad de diseño mejorada: los adhesivos de unión de polipropileno ofrecen una mayor flexibilidad de diseño que los métodos de unión tradicionales. Pueden unir materiales diferentes, como polipropileno, a otros plásticos, metales o compuestos, creando estructuras híbridas. Esta flexibilidad abre oportunidades para el diseño liviano, la estética mejorada y el desarrollo de productos innovadores.

- Estética mejorada: los adhesivos de unión de polipropileno crean uniones limpias y sin costuras sin sujetadores ni marcas visibles. Esto mejora la apariencia general del ensamblaje unido, haciéndolo más agradable estéticamente. Estos adhesivos brindan una ventaja sobre las técnicas de unión tradicionales en aplicaciones donde el atractivo visual es esencial, como la electrónica de consumo o los interiores de automóviles.

- Resistencia química: Los adhesivos de unión de polipropileno resisten varios químicos, solventes, aceites y factores ambientales. Mantienen su integridad de unión incluso cuando se exponen a condiciones adversas, lo que garantiza la durabilidad y confiabilidad a largo plazo del conjunto unido. Esta resistencia química es particularmente ventajosa en industrias como la automotriz, de procesamiento químico y de dispositivos médicos, donde la exposición a sustancias agresivas ocurre a diario.

- Mayor rendimiento del producto: los adhesivos de unión de polipropileno pueden mejorar el rendimiento general de los productos a base de polipropileno. Las juntas adhesivas distribuyen la tensión de manera uniforme, reduciendo el riesgo de falla localizada. También brindan propiedades de amortiguación de vibraciones y reducción de ruido, lo que mejora la funcionalidad general del producto ensamblado y la experiencia del usuario.

- Respetuoso con el medio ambiente: muchos adhesivos de unión de polipropileno están formulados para ser respetuosos con el medio ambiente. Están libres de compuestos orgánicos volátiles (COV) y sustancias peligrosas, lo que los hace seguros para diversas aplicaciones. Además, la eliminación de los sujetadores mecánicos reduce el desperdicio de material y simplifica el desmontaje y el reciclaje de los productos al final de su vida útil.

Tipos de adhesivos de unión de polipropileno

El polipropileno (PP) es un popular polímero termoplástico ampliamente utilizado en varias industrias debido a su excelente resistencia química, baja densidad y alta rigidez. Sin embargo, unir polipropileno puede ser un desafío porque tiene poca energía superficial, lo que dificulta que los adhesivos formen uniones fuertes. Para superar este desafío, se han desarrollado adhesivos de unión de polipropileno especializados. En este artículo, exploraremos algunos tipos de adhesivos comunes utilizados para unir polipropileno.

- Adhesivos de cianoacrilato: Los adhesivos de cianoacrilato, comúnmente conocidos como superpegamentos, son populares para unir polipropileno. Estos adhesivos se polimerizan rápidamente en la humedad, formando una unión sólida. Sin embargo, para mejorar la fuerza de unión, a menudo se usa un activador de superficie para promover la adhesión entre el adhesivo y la superficie de polipropileno.

- Adhesivos estructurales: Los adhesivos estructurales, como los epoxis y los acrílicos de dos componentes, se usan ampliamente para unir polipropileno en aplicaciones que requieren alta resistencia y durabilidad. Estos adhesivos funcionan excelentemente al crear enlaces químicos sólidos con la superficie de polipropileno. Por lo general, requieren preparación de la superficie, como limpieza y rugosidad, para mejorar la adhesión.

- Adhesivos de unión de poliolefina: Los adhesivos de unión de poliolefina están diseñados para unir materiales de poliolefina como el polipropileno. Estos adhesivos contienen aditivos funcionales que mejoran su adherencia a superficies de baja energía. A menudo requieren un tratamiento superficial, como un tratamiento con llama o una descarga de corona, para aumentar la energía superficial del polipropileno y permitir una mejor adhesión.

- Adhesivos de fusión en caliente: Los adhesivos de fusión en caliente son adhesivos termoplásticos que se derriten y se aplican en estado fundido. Se solidifican al enfriarse, formando un enlace sólido. Algunos adhesivos termofusibles están formulados específicamente para unir polipropileno. Estos adhesivos brindan una buena adherencia y un tiempo de curado rápido, lo que los hace adecuados para la fabricación a alta velocidad.

- Adhesivos de poliolefina modificada: Los adhesivos de poliolefina modificada son adhesivos especializados que contienen aditivos que mejoran su rendimiento de unión con el polipropileno. Estos adhesivos normalmente requieren un tratamiento superficial para mejorar la adhesión. Resisten factores ambientales como la humedad y los productos químicos, lo que los hace adecuados para aplicaciones exigentes.

- Adhesivos de poliuretano: Los adhesivos de poliuretano son adhesivos versátiles que pueden unir una amplia gama de materiales, incluido el polipropileno. Proporcionan una excelente flexibilidad y durabilidad en las juntas adheridas. Los adhesivos de poliuretano para polipropileno a menudo requieren técnicas de activación superficial, como el tratamiento con plasma, para lograr una fuerte adhesión.

- Adhesivos de curado UV: Los adhesivos de curado UV son adhesivos de un solo componente que curan rápidamente cuando se exponen a la luz ultravioleta. Ofrecen tiempos de procesamiento rápidos y pueden unir polipropileno de manera efectiva con la ayuda de activadores de superficie. Estos adhesivos se utilizan a menudo en aplicaciones que requieren un curado instantáneo y una alta fuerza de unión.

Adhesivos Estructurales: Unión de Materiales Disímiles

Los adhesivos estructurales juegan un papel crucial en la unión de materiales diferentes, proporcionando una unión sólida y duradera que resiste diversas condiciones y cargas. La combinación de diferentes materiales es esencial en múltiples industrias, incluidas la automotriz, aeroespacial, de construcción y electrónica. Este artículo explorará las características, ventajas y aplicaciones de los adhesivos estructurales para unir materiales diferentes.

Los adhesivos estructurales son adhesivos especialmente formulados diseñados para unir diferentes tipos de materiales, como metales, plásticos, compuestos, cerámica e incluso diferentes combinaciones de estos materiales. Ofrecen varias ventajas sobre los métodos de unión tradicionales, como los sujetadores mecánicos o la soldadura. Uno de los principales beneficios es su capacidad para distribuir la tensión de manera uniforme en la junta, lo que da como resultado una mayor capacidad de carga y una mejor integridad estructural general.

Una de las características críticas de los adhesivos estructurales es su alta resistencia. Están diseñados para proporcionar una unión a menudo más sólida que los materiales unidos. Esta alta resistencia es crucial cuando se unen materiales diferentes, ya que ayuda a compensar las diferencias de propiedades mecánicas entre ellos. Al distribuir uniformemente la tensión, los adhesivos estructurales previenen la concentración de la tensión y reducen el riesgo de fallas en las juntas.

Otra característica importante de los adhesivos estructurales es su excelente resistencia química. Pueden resistir la exposición a diversos productos químicos, disolventes, combustibles y condiciones ambientales, lo que los hace aptos para múltiples aplicaciones. Esta resistencia a los productos químicos asegura la longevidad de la unión, incluso cuando los materiales unidos pueden tener diferentes propiedades químicas.

Los adhesivos estructurales también ofrecen flexibilidad en términos de diseño y fabricación. Se pueden aplicar en varias formas, como líquidos, pastas, películas o cintas, lo que permite una aplicación precisa y adaptabilidad a diferentes configuraciones de juntas. Además, proporcionan una distribución uniforme de la tensión a lo largo de toda la línea de unión, lo que elimina la necesidad de estructuras de soporte o refuerzo adicionales, lo que puede simplificar el diseño general y reducir el peso.

Las aplicaciones de los adhesivos estructurales para unir materiales disímiles son muy amplias. En la industria automotriz, se utilizan para unir metales y compuestos, mejorando la seguridad del vehículo, reduciendo el peso y mejorando la eficiencia del combustible. En la industria aeroespacial, juegan un papel fundamental en la unión de materiales con diferentes coeficientes de expansión térmica, proporcionando uniones confiables que resisten temperaturas y vibraciones extremas. Los adhesivos estructurales también se utilizan ampliamente en el sector de la construcción, donde unen materiales disímiles como hormigón, metal y madera, creando estructuras sólidas y duraderas.

Adhesivos sensibles a la presión: Fácil aplicación y remoción

Los adhesivos sensibles a la presión (PSA) son adhesivos versátiles que ofrecen propiedades de fácil aplicación y eliminación. Estos adhesivos se adhieren a las superficies cuando se aplica una ligera presión y se pueden quitar sin dejar residuos ni dañar el sustrato. En este artículo, exploraremos las características, ventajas y aplicaciones de los adhesivos sensibles a la presión, centrándonos en su facilidad de uso tanto en los procesos de aplicación como de eliminación.

Una de las características críticas de los adhesivos sensibles a la presión es su capacidad de adherirse instantáneamente al entrar en contacto con una superficie bajo una ligera presión. Esto los hace muy convenientes y fáciles de usar. A diferencia de otros adhesivos que requieren tiempo de curado o secado, los PSA brindan una unión inmediata, lo que permite procesos de ensamblaje rápidos y eficientes. Esta propiedad es particularmente beneficiosa en industrias donde se requieren tasas de producción rápidas.

Otra ventaja de los adhesivos sensibles a la presión es su facilidad de aplicación. Por lo general, se suministran como cintas, películas u hojas, que se pueden cortar fácilmente a medida y aplicar a varios sustratos. Las propiedades adhesivas de los PSA se activan al aplicar una ligera presión, como la presión de los dedos o el peso de un objeto, lo que los hace muy fáciles de usar. Esta facilidad de aplicación elimina la necesidad de herramientas o equipos adicionales, lo que reduce la complejidad y ahorra tiempo durante el proceso de unión.

Además, los adhesivos sensibles a la presión ofrecen una excelente capacidad de eliminación sin dañar ni dejar residuos en el sustrato. Cuando se eliminan los materiales adheridos con PSA, se pueden despegar fácilmente sin necesidad de disolventes u otros agentes de eliminación. Esta función es esencial en aplicaciones en las que se necesitan uniones temporales o reposicionamiento de componentes, como en etiquetas, gráficos o películas protectoras. La eliminación limpia y sin residuos de los PSA también garantiza que las superficies se puedan reutilizar o preparar fácilmente para procesos posteriores.

Los PSA encuentran una amplia gama de aplicaciones debido a sus propiedades de fácil aplicación y eliminación. En la industria de bienes de consumo, se utilizan en productos cotidianos como cintas, etiquetas y notas adhesivas. Estos productos se basan en la conveniencia y confiabilidad de los PSA para la unión temporal o semipermanente. En el campo médico, los PSA se utilizan en vendajes, apósitos para heridas y cintas médicas, proporcionando una adhesión segura y una extracción sin dolor. La industria electrónica también se beneficia de los PSA, utilizados en componentes de montaje, pantallas de visualización y paneles táctiles, que ofrecen un fácil montaje y reparación.

Adhesivos Base Solvente: Curado Rápido y Alta Resistencia

Los adhesivos en base solvente son un tipo de adhesivo que ofrece un curado rápido y propiedades de alta resistencia. Estos adhesivos están formulados con solventes que se evaporan durante el curado, lo que da como resultado una fuerte unión entre las superficies unidas. Este artículo explorará las características, ventajas y aplicaciones de los adhesivos a base de solventes, centrándose en su curado rápido y sus capacidades de alta resistencia.

Una de las ventajas críticas de los adhesivos a base de solventes es su rápido tiempo de curado. Los solventes en la formulación del adhesivo permiten una rápida evaporación, acelerando el proceso de curado. Cuando el solvente se evapora, el adhesivo sufre un cambio de fase y se transforma en un sólido, creando una fuerte unión entre las superficies unidas. Este tiempo de curado rápido es particularmente beneficioso en industrias donde las tasas rápidas de ensamblaje o producción son esenciales, lo que reduce el tiempo de inactividad y aumenta la eficiencia.

Los adhesivos a base de solventes también ofrecen uniones de alta resistencia. La evaporación de solventes durante el proceso de curado permite que el sellador penetre y se adhiera de manera efectiva a los materiales del sustrato. Esta fuerte unión contribuye a mejorar la capacidad de carga y la durabilidad de la junta. Los adhesivos a base de solventes son conocidos por su capacidad para resistir diversos tipos de estrés, incluidos el cizallamiento, la tensión y el impacto, lo que los hace adecuados para aplicaciones que requieren uniones confiables y duraderas.

Otra ventaja de los adhesivos en base solvente es su versatilidad para unir diferentes materiales. Pueden unir con eficacia materiales como metales, plásticos, compuestos, caucho y sustratos porosos. Esta versatilidad hace que los adhesivos a base de solventes se utilicen ampliamente en las industrias automotriz, aeroespacial, de construcción y electrónica. Pueden unir materiales diferentes, proporcionando una unión sólida y confiable que resiste los desafíos únicos de las diferentes combinaciones de materiales.

Los adhesivos a base de solventes también resisten el calor, los productos químicos y las condiciones ambientales. Una vez curados, exhiben una excelente resistencia a las altas temperaturas, la humedad y los solventes, lo que garantiza la longevidad de la unión incluso en entornos operativos hostiles. Esta resistencia a varios factores externos contribuye a la durabilidad y confiabilidad general de la junta adhesiva.

Las aplicaciones de los adhesivos en base solvente son muy amplias. La industria automotriz los usa comúnmente para unir piezas, como molduras interiores, paneles exteriores y componentes estructurales. En el sector de la construcción, juegan un papel vital en la unión de materiales como madera, vidrio y metal, proporcionando conexiones fuertes y duraderas en aplicaciones como muebles, ventanas y puertas. Los adhesivos a base de solventes también se utilizan ampliamente en la industria electrónica para unir componentes, tableros de circuitos y arneses de cables, donde la alta resistencia y el curado rápido son cruciales.

Adhesivos termofusibles: bajo costo y versátiles

Los adhesivos termofusibles (HMA) son un tipo de adhesivo que ofrece bajo costo y versatilidad en una amplia gama de aplicaciones. Estos adhesivos son sólidos a temperatura ambiente pero se derriten cuando se calientan, lo que permite una fácil aplicación y una unión rápida. En este artículo, exploraremos las características, ventajas y aplicaciones de los adhesivos termofusibles, centrándonos en su bajo costo y versatilidad.

Una de las ventajas críticas de los adhesivos termofusibles es su bajo costo. En comparación con otros tipos de bonos, los HMA son generalmente más asequibles. Están hechos de una combinación de polímeros termoplásticos, resinas y aditivos, que están fácilmente disponibles y son rentables de producir. Esta ventaja de costos hace que los adhesivos de fusión en caliente sean la opción preferida en industrias donde la rentabilidad es una prioridad, como el empaque, la carpintería y el ensamblaje de productos.

Los adhesivos de fusión en caliente también ofrecen versatilidad en términos de capacidad de aplicación y unión. Están disponibles en varias formulaciones, incluidas diferentes viscosidades, tiempos abiertos y velocidades de fraguado, lo que permite la personalización según los requisitos específicos de la aplicación. Los HMA pueden unir muchos materiales, incluidos papel, cartón, madera, plásticos, telas y metales, lo que los hace adecuados para diversas aplicaciones en embalaje, automoción, textiles y electrónica.

Otra ventaja de los adhesivos de fusión en caliente es su rápido tiempo de unión. Una vez aplicados, los HMA se enfrían y solidifican rápidamente, formando una unión sólida en segundos o minutos, según la fórmula específica y las condiciones ambientales. Este rápido tiempo de unión aumentó la productividad y redujo el tiempo de ensamblaje en los procesos de fabricación. La rápida velocidad de fraguado también permite una manipulación y un envasado eficientes de productos adheridos sin abrazaderas ni soporte adicional.

Los HMA también son conocidos por su buena resistencia al calor y durabilidad. Una vez enfriados y solidificados, presentan una excelente resistencia al calor, lo que les permite mantener su fuerza de unión incluso a temperaturas elevadas. Esta propiedad hace que los adhesivos de fusión en caliente sean adecuados para aplicaciones donde la exposición al calor es una preocupación, como interiores de automóviles, electrónica y electrodomésticos.

Los adhesivos termofusibles tienen numerosas aplicaciones debido a su bajo costo y versatilidad. En la industria del embalaje, se utilizan ampliamente para sellar cartones, cajas y sobres, proporcionando un cierre seguro y eficiente. En la carpintería, los HMA se emplean para encolar bordes, laminar y ensamblar muebles y gabinetes. Las aplicaciones textiles incluyen la unión de tejidos en la fabricación de prendas de vestir, calzado e interiores de automóviles. Los adhesivos de fusión en caliente también se utilizan en el ensamblaje de componentes electrónicos para unir componentes, unir cables y encapsular.

Adhesivos de curado UV: respetuosos con el medio ambiente y de alto rendimiento

Los adhesivos de curado UV han ganado una atención significativa en los últimos años debido a su combinación única de respeto por el medio ambiente y alto rendimiento. Estos adhesivos ofrecen numerosas ventajas sobre los adhesivos tradicionales a base de solventes, lo que los convierte en una excelente opción para diversas aplicaciones.

Los adhesivos curables por UV se formulan utilizando una combinación de oligómeros, monómeros y fotoiniciadores. A diferencia de los adhesivos a base de solventes que dependen de compuestos orgánicos volátiles (COV) para el curado, los adhesivos curables con UV curan rápidamente al exponerse a la luz ultravioleta. Esta característica elimina la necesidad de tiempos prolongados de secado o curado, lo que se traduce en un importante ahorro de tiempo durante los procesos de producción.

Una de las ventajas más convincentes de los adhesivos curables por UV es su naturaleza ecológica. Dado que no contienen COV nocivos, estos adhesivos minimizan la contaminación del aire y contribuyen a mejorar la calidad del aire. Los bonos curables con UV tienen bajos niveles de materiales peligrosos y no contienen químicos tóxicos como solventes e isocianatos. Esta composición ecológica los convierte en una opción ideal para las industrias que buscan reducir su huella ambiental.

En términos de rendimiento, los adhesivos curables con UV exhiben una fuerza de unión y una durabilidad excepcionales. Proporcionan una fuerte adhesión a varios sustratos, incluidos plásticos, metales, vidrio y compuestos. El proceso de curado rápido garantiza que el adhesivo forme una unión fuerte rápidamente, lo que mejora la eficiencia de la producción. Además, los adhesivos de curado UV ofrecen una excelente resistencia a los productos químicos, las variaciones de temperatura y la humedad, lo que los hace adecuados para aplicaciones exigentes en entornos hostiles.

Los adhesivos de curado UV también permiten un curado preciso y controlado. El proceso de curado ocurre solo cuando se expone a la luz ultravioleta, lo que permite a los fabricantes un control total sobre el proceso de unión. Esta característica es particularmente ventajosa para aplicaciones que requieren una alineación precisa de componentes o geometrías complejas. La capacidad de curado instantáneo elimina la necesidad de abrazaderas o accesorios adicionales, lo que agiliza los procesos de ensamblaje.

Otro beneficio esencial de los adhesivos de curado UV es su versatilidad. El ajuste de los parámetros de formulación y curado se puede adaptar para cumplir con los requisitos específicos de la aplicación. La viscosidad del adhesivo se puede modificar para lograr las características de flujo deseadas, asegurando una cobertura y penetración óptimas. Además, la intensidad de curado se puede ajustar para adaptarse a diferentes grosores de material y sustratos.

El uso de adhesivos curables por UV también promueve la eficiencia energética. Dado que el proceso de curado se desencadena por la exposición a la luz ultravioleta, el consumo de energía se reduce significativamente en comparación con los métodos de curado por calor. Esta eficiencia energética contribuye al ahorro de costes y se alinea con las iniciativas de sostenibilidad.

Plásticos de poliolefina: sustratos ideales para adhesivos de unión de polipropileno

Los plásticos de poliolefina, particularmente el polipropileno (PP), se utilizan ampliamente en diversas industrias debido a su excelente resistencia química, bajo costo y naturaleza liviana. Sin embargo, unir polipropileno puede ser un desafío debido a su energía superficial suave y sus propiedades de adhesión deficientes. Para superar este obstáculo, se han desarrollado adhesivos de unión de polipropileno especializados.

El polipropileno tiene una energía superficial baja, lo que dificulta que los adhesivos convencionales formen uniones fuertes y duraderas. Sin embargo, los adhesivos de unión de polipropileno están formulados específicamente para abordar este problema. Estos adhesivos contienen compuestos químicos únicos que permiten una unión adecuada a sustratos de poliolefina, especialmente polipropileno.

Una característica clave de los adhesivos de unión de polipropileno es su capacidad para promover la adhesión en superficies de baja energía. Contienen aditivos específicos que mejoran la energía superficial del polipropileno, lo que permite una mejor humectación y dispersión del adhesivo. Esta mayor energía superficial facilita una mejor adhesión entre el adhesivo y el sustrato de polipropileno, lo que da como resultado uniones más sólidas y duraderas.

Los adhesivos de unión de polipropileno también exhiben una excelente resistencia química. El polipropileno es conocido por su resistencia a una amplia gama de productos químicos y los adhesivos utilizados para unir polipropileno están formulados para complementar esta propiedad. Pueden resistir la exposición a varios solventes, aceites y productos químicos agresivos sin comprometer la integridad de la unión. Esta resistencia química es crucial para aplicaciones en las que el ensamblaje unido puede entrar en contacto con sustancias agresivas.

Otra ventaja de los adhesivos de unión de polipropileno es su compatibilidad con diferentes procesos de fabricación. Se pueden utilizar con diversas técnicas, como la unión adhesiva, la soldadura por aire caliente o la soldadura por ultrasonidos. Esta versatilidad permite a los fabricantes elegir el método de unión más adecuado para los requisitos de su aplicación. Los adhesivos de unión de polipropileno también están disponibles en diferentes formas, incluidas cintas, películas, líquidos y adhesivos de fusión en caliente, lo que brinda flexibilidad en los procesos de aplicación y ensamblaje.

Además de sus capacidades de unión, los adhesivos de unión de polipropileno ofrecen excelentes propiedades mecánicas. Proporcionan una alta fuerza de unión, lo que garantiza una adhesión fiable y duradera. Estos adhesivos pueden soportar cargas significativas, vibraciones y tensiones térmicas, lo que los hace adecuados para aplicaciones automotrices, electrónicas y de embalaje exigentes.

Además, los adhesivos de unión de polipropileno proporcionan una solución rentable para unir sustratos de polipropileno. Eliminan la necesidad de sujetadores mecánicos, que pueden consumir mucho tiempo y ser costosos. La unión adhesiva también permite una mayor flexibilidad de diseño y la unión de formas complejas, lo que contribuye al ahorro general de costos y mejora la estética del producto.

Industria automotriz: Adhesivos de unión de polipropileno en la fabricación de automóviles

Los adhesivos de unión de polipropileno son cruciales en la industria automotriz, específicamente en la fabricación de automóviles. Con el uso cada vez mayor de polipropileno (PP) y otros plásticos poliolefínicos en componentes automotrices, se han desarrollado adhesivos de unión especializados para garantizar una adhesión robusta y confiable.

El polipropileno es el preferido en la industria automotriz debido a su bajo costo, naturaleza liviana y excelente resistencia química. Sin embargo, la unión del polipropileno plantea desafíos debido a su energía superficial blanda y sus propiedades de adhesión deficientes. Los adhesivos de unión de polipropileno están específicamente formulados para superar estos desafíos y permitir una unión adecuada de los componentes automotrices de polipropileno.

Una de las principales aplicaciones de los adhesivos de unión de polipropileno en la fabricación de automóviles son los componentes interiores. Estos adhesivos unen varias piezas de polipropileno, como paneles de instrumentos, paneles de puertas, consolas y molduras. Brindan una fuerte adhesión e integridad estructural, asegurando que los componentes interiores permanezcan firmemente sujetos a pesar de las constantes vibraciones y variaciones de temperatura.

Los adhesivos de unión de polipropileno también son esenciales para aplicaciones exteriores en la fabricación de automóviles. Unen piezas de polipropileno como parachoques, guardabarros, rejillas y paneles de la carrocería. Estos adhesivos crean uniones duraderas que pueden soportar los rigores de la carretera, incluidos los impactos, la intemperie y la exposición a la radiación ultravioleta. Al eliminar la necesidad de sujetadores mecánicos, los adhesivos de unión contribuyen a mejorar la estética y optimizar los procesos de producción.

Además de las aplicaciones interiores y exteriores, los adhesivos de unión de polipropileno se emplean para ensamblar módulos y subensamblajes de automóviles. Se utilizan para unir interfaces de plástico a plástico, de plástico a metal y de plástico a vidrio. Al proporcionar una excelente adherencia sobre estos diferentes sustratos, estos adhesivos permiten la integración de varios componentes, lo que contribuye a la resistencia y el rendimiento general de las piezas ensambladas.

Los adhesivos de unión de polipropileno ofrecen varias ventajas en la industria automotriz. Garantizan una mayor seguridad al proporcionar integridad estructural y resistencia a los choques. Estos adhesivos distribuyen la tensión y absorben la energía, lo que reduce el riesgo de desprendimiento de componentes en caso de accidente. Además, contribuyen a la reducción del peso, ya que las uniones permiten la sustitución de fijaciones mecánicas más pesadas, lo que mejora la eficiencia del combustible y reduce las emisiones.

Además, los adhesivos de unión de polipropileno contribuyen a la reducción del ruido y las vibraciones en los vehículos. Crean una unión uniforme que minimiza la transmisión de vibraciones, lo que resulta en viajes más silenciosos y cómodos para conductores y pasajeros. Esto es especialmente importante para los componentes interiores, donde los adhesivos actúan como una capa amortiguadora para reducir el ruido y el traqueteo.

Industria de bienes de consumo: aplicaciones de embalaje y montaje

La industria de bienes de consumo abarca varios productos fabricados y vendidos a los consumidores finales. Dentro de esta industria, las aplicaciones de empaque y ensamblaje juegan un papel crucial para garantizar que los productos se presenten de manera atractiva, estén protegidos durante el transporte y sean de fácil acceso para los consumidores. Exploremos la importancia del empaque y el ensamblaje dentro de la industria de bienes de consumo.

El empaque sirve para múltiples propósitos en la industria de bienes de consumo. En primer lugar, protege el producto de daños durante el transporte y el almacenamiento. Los fabricantes utilizan diversos materiales, como cartón, plástico y metal, para crear soluciones de empaque que protegen los productos de factores externos como la humedad, las variaciones de temperatura y el impacto físico.

Además, el embalaje es una herramienta de marketing esencial. Transmite la identidad de la marca y comunica información importante a los consumidores, como las características del producto, las instrucciones de uso y las advertencias de seguridad. Los diseños, logotipos y colores llamativos pueden atraer la atención de los consumidores y diferenciar los productos de la competencia en los estantes de las tiendas.

Además de la protección y la comercialización, el embalaje también facilita el montaje del producto. Muchos bienes de consumo requieren que se ensamblen múltiples componentes antes de usarse. El empaque se puede diseñar para agilizar este proceso, brindando una experiencia de ensamblaje conveniente para el consumidor final. Por ejemplo, el empaque puede incluir compartimentos o bandejas que contienen diferentes componentes de manera organizada, lo que facilita que los consumidores identifiquen y ensamblen las partes correctamente.

Las aplicaciones de ensamblaje en la industria de bienes de consumo implican la combinación de varios componentes para crear productos terminados. Este proceso normalmente tiene lugar en instalaciones de fabricación o líneas de montaje. La automatización juega un papel importante en la optimización de las operaciones de ensamblaje, la mejora de la eficiencia y la reducción de costos. Los sistemas robóticos a menudo se emplean para manejar tareas repetitivas, como apretar tornillos, aplicar adhesivos o unir componentes pequeños. Esto aumenta la productividad y asegura la consistencia y precisión en el proceso de ensamblaje.

Además, las aplicaciones de montaje contribuyen al control de calidad. Los productos ensamblados pueden someterse a rigurosas pruebas e inspecciones para cumplir con los estándares predeterminados. Esto incluye verificar la alineación adecuada, la integridad funcional y el cumplimiento de las normas de seguridad. Los productos defectuosos se pueden identificar y eliminar de la línea de producción, lo que minimiza las posibilidades de que los productos defectuosos lleguen al mercado.

En general, las aplicaciones de empaque y ensamblaje son parte integral de la industria de bienes de consumo. El empaque brinda protección, mercadeo y facilita el ensamblaje del producto, mientras que las aplicaciones de ensamblaje aseguran una producción y un control de calidad eficientes. Estos procesos funcionan de la mano para entregar bienes de consumo que sean visualmente atractivos pero también funcionales y confiables. A medida que la industria continúa evolucionando, los avances en materiales, tecnología y prácticas de sustentabilidad darán forma al futuro del empaque y el ensamblaje, impulsando la innovación y mejorando la experiencia general del consumidor.

Industria médica: soluciones adhesivas seguras y confiables

En la industria médica, las soluciones de unión seguras y confiables son fundamentales en varias aplicaciones, incluido el ensamblaje de dispositivos médicos, el cuidado de heridas y los procedimientos quirúrgicos. Estas soluciones de unión garantizan que los componentes se unan de forma segura, los tejidos se sellen correctamente y los dispositivos médicos funcionen de manera eficaz. Exploremos la importancia de las soluciones de unión seguras y confiables en la industria médica.

El ensamblaje de dispositivos médicos a menudo requiere la unión de diferentes materiales, como plásticos, metales y cerámica. La fuerza y la durabilidad de estos enlaces son cruciales para el correcto funcionamiento y la longevidad de los dispositivos médicos. Las soluciones de unión, como adhesivos, cintas y selladores, se formulan cuidadosamente para proporcionar uniones sólidas y confiables que puedan soportar las demandas de las aplicaciones médicas.

La seguridad es uno de los requisitos esenciales para las soluciones de unión en la industria médica. Los dispositivos médicos a menudo entran en contacto directo con el cuerpo humano, lo que hace que los materiales de unión sean biocompatibles y no causen reacciones adversas o daños a los pacientes. Los fabricantes se adhieren a normas y estándares estrictos, como ISO 10993, para garantizar que las soluciones de unión utilizadas en dispositivos médicos sean seguras y adecuadas para el uso previsto.

El cuidado de heridas es otra área donde las soluciones adhesivas juegan un papel vital. Los apósitos y cintas adhesivas para heridas se utilizan comúnmente para asegurar y proteger las heridas, proporcionando una barrera contra los contaminantes externos y permitiendo que la herida cicatrice. Estas soluciones adhesivas deben ser suaves con la piel, hipoalergénicas y brindar una adhesión confiable para garantizar que los apósitos permanezcan en su lugar durante todo el proceso de curación.

En los procedimientos quirúrgicos, las soluciones adhesivas se utilizan para el sellado de tejidos y la hemostasia. Se aplican adhesivos y selladores quirúrgicos para cerrar incisiones, sellar vasos sanguíneos y asegurar colgajos de tejido. Estas soluciones adhesivas proporcionan lo siguiente:

- Una alternativa a las suturas o grapas tradicionales.

- Ofreciendo ventajas como la reducción del trauma tisular.

- Resultados cosméticos mejorados.

- Tiempos de procedimiento más cortos.

Deben exhibir fuerza de unión muscular, biocompatibilidad y compatibilidad con los fluidos corporales para garantizar un cierre seguro y eficaz de la herida.

La confiabilidad es un factor crítico en las soluciones de unión para la industria médica. Los profesionales médicos confían en estas uniones para soportar el estrés y las demandas de diversas aplicaciones, asegurando que los dispositivos médicos permanezcan intactos, los apósitos para heridas permanezcan en su lugar y las incisiones quirúrgicas se cierren de forma segura. Las soluciones adhesivas se someten a rigurosas pruebas y validaciones para garantizar su confiabilidad en condiciones específicas, incluidas las variaciones de temperatura, la exposición a fluidos corporales y el estrés mecánico.

Además, las soluciones de unión en la industria médica evolucionan constantemente para satisfacer las necesidades cambiantes de la industria. Los avances en las tecnologías adhesivas, como los adhesivos biodegradables y de ingeniería de tejidos, continúan impulsando la innovación en las aplicaciones de unión médica, ofreciendo nuevas posibilidades para mejorar los resultados del paciente, una curación más rápida y técnicas quirúrgicas mejoradas.

Industria electrónica: alta fuerza de unión y resistencia a la temperatura

La alta fuerza de unión y la resistencia a la temperatura son propiedades cruciales requeridas en varias aplicaciones en la industria electrónica. Estas propiedades aseguran una unión fiable y duradera de los componentes electrónicos, protección contra las fluctuaciones de temperatura y la capacidad de soportar condiciones de funcionamiento adversas. Profundicemos en la importancia de la alta fuerza de unión y la resistencia a la temperatura en la electrónica.

La alta fuerza de unión es esencial para unir de forma segura diferentes componentes electrónicos. Los dispositivos electrónicos se componen de diversos materiales, como metales, plásticos, cerámica y vidrio. Se necesitan enlaces fuertes para garantizar la integridad estructural de los dispositivos, evitar el desprendimiento de componentes y mantener la conectividad eléctrica. Las soluciones de unión como adhesivos, soldadura y técnicas de soldadura se utilizan para lograr una alta fuerza de unión en el ensamblaje electrónico.

La unión adhesiva juega un papel vital en la industria electrónica. Los adhesivos ofrecen ventajas como una distribución uniforme de la tensión, una mejor resistencia a los golpes y la capacidad de unir materiales diferentes. Los adhesivos de alta resistencia, como las formulaciones a base de epoxi o acrílico, se usan comúnmente para unir componentes, como placas de circuitos, circuitos integrados y conectores. Estos adhesivos brindan una fuerza de unión excepcional, lo que garantiza conexiones confiables incluso bajo estrés mecánico o vibración.

La resistencia a la temperatura es otro requisito crítico en la industria electrónica. Los dispositivos electrónicos están sujetos a fluctuaciones de temperatura durante el funcionamiento y los componentes pueden generar calor. Las soluciones adhesivas deben soportar estas altas temperaturas sin perder su fuerza o integridad. Esto es particularmente importante en aplicaciones como electrónica de potencia, electrónica automotriz y aeroespacial, donde los dispositivos están expuestos a temperaturas extremas.

La soldadura blanda se usa ampliamente en el ensamblaje de productos electrónicos, particularmente para unir componentes eléctricos a placas de circuitos. Las juntas de soldadura proporcionan conexiones eléctricas y soporte mecánico. La soldadura debe tener un alto punto de fusión para asegurar su estabilidad y confiabilidad durante la fabricación y posterior operación. Las soldaduras sin plomo, como las aleaciones de estaño, plata y cobre (SAC), se emplean comúnmente debido a su resistencia a altas temperaturas y al cumplimiento de las normas ambientales.

Además, la gestión térmica es crucial en la industria electrónica para disipar el calor y evitar fallas en los componentes. Las soluciones de unión con resistencia a altas temperaturas ayudan a crear rutas de transferencia de calor eficientes, lo que garantiza que el calor generado por los componentes se disipe de manera efectiva. Los materiales de interfaz térmica, como los adhesivos termoconductores o los materiales de cambio de fase, brindan una unión confiable entre los miembros generadores de calor y los sumideros, lo que permite una disipación de calor eficiente.

La demanda de alta fuerza de unión y resistencia a la temperatura continúa aumentando en la electrónica a medida que los dispositivos se vuelven más pequeños, más potentes y funcionan en entornos más desafiantes. Los fabricantes e investigadores están continuamente desarrollando soluciones adhesivas avanzadas que ofrecen un rendimiento mejorado. Estos incluyen adhesivos de alta temperatura, aleaciones de soldadura con estabilidad térmica mejorada y materiales innovadores de gestión térmica para satisfacer las necesidades cambiantes de la industria.

Industria de la Construcción: Adhesivos para Unión Estructural

En la industria de la construcción, los adhesivos juegan un papel importante en las aplicaciones de unión estructural. Proporcionan una alternativa a los métodos tradicionales de sujeción mecánica, como clavos, tornillos y soldadura. La unión adhesiva ofrece varias ventajas, incluida una estética mejorada, una mayor capacidad de carga, una mayor durabilidad y la capacidad de unir materiales diferentes. Exploremos la importancia de los adhesivos para la unión estructural en la industria de la construcción.

Los adhesivos que se utilizan en aplicaciones de unión estructural están formulados para proporcionar una alta fuerza de unión y durabilidad a largo plazo. Están diseñados para soportar las cargas y tensiones estructurales que soportan los edificios y la infraestructura a lo largo de su vida útil. Estos adhesivos distribuyen la tensión de manera uniforme en el área adherida, lo que mejora la capacidad de carga y la integridad estructural general.

Una de las ventajas críticas de la unión adhesiva en la construcción es su capacidad para unir materiales diferentes. Los adhesivos pueden unir materiales como metales, hormigón, vidrio, madera y compuestos, lo que permite la construcción de estructuras compuestas que aprovechan las mejores propiedades de cada material. Esta flexibilidad permite a los arquitectos e ingenieros diseñar diseños innovadores y visualmente atractivos.

La unión adhesiva también ofrece beneficios estéticos. A diferencia de los sujetadores mecánicos tradicionales, los adhesivos crean líneas de unión impecables y limpias, lo que elimina la necesidad de sujetadores visibles o marcas de soldadura. Esto da como resultado un acabado visualmente atractivo, particularmente en aplicaciones donde la estética es esencial, como fachadas arquitectónicas, elementos de diseño de interiores y construcción de muebles.

La durabilidad es un requisito crítico en la industria de la construcción, y los adhesivos se destacan por proporcionar una fuerza de unión a largo plazo. Están formulados para soportar factores ambientales como variaciones de temperatura, humedad, radiación ultravioleta y exposición química. Esto asegura que las estructuras unidas con adhesivo puedan soportar los rigores de diferentes climas y mantener su rendimiento a lo largo del tiempo.

Además, la unión adhesiva ofrece ventajas en términos de rapidez y facilidad de instalación. Los adhesivos se pueden aplicar de forma rápida y eficaz, lo que reduce el tiempo de montaje en comparación con los métodos tradicionales de fijación mecánica. También brindan una mejor distribución de la tensión a lo largo del área adherida, lo que minimiza el riesgo de concentraciones de tensión localizadas que pueden ocurrir con los sujetadores mecánicos.

Además, los adhesivos pueden contribuir a mejorar la eficiencia energética en la construcción. Pueden reducir los puentes térmicos, las fugas de aire y la pérdida de energía cuando se utilizan en sistemas de aislamiento o aplicaciones de sellado. Esto mejora el rendimiento energético general de los edificios, lo que lleva a un menor consumo de energía y menores costos de calefacción y refrigeración.

En la industria de la construcción, los adhesivos para la unión estructural se someten a rigurosas pruebas y evaluaciones para garantizar el cumplimiento de los estándares de la industria y los códigos de construcción. Durante el proceso de selección se tienen en cuenta varios factores, como la fuerza de unión, la durabilidad, la resistencia al fuego y el impacto ambiental, para garantizar la idoneidad de los adhesivos para aplicaciones específicas.

A medida que la industria de la construcción continúa evolucionando, los avances en las tecnologías de adhesivos están impulsando la innovación. Esto incluye el desarrollo de adhesivos ecológicos con bajas emisiones de compuestos orgánicos volátiles (COV), mayor resistencia al fuego y mayor sostenibilidad.

Industria aeroespacial: soluciones de unión ligeras y duraderas

En la industria aeroespacial, las soluciones de unión ligeras y duraderas garantizan la integridad estructural y el rendimiento de aeronaves, naves espaciales y componentes relacionados. Estas soluciones de unión combinan varios materiales, como metales, compuestos y plásticos, a la vez que brindan resistencia, confiabilidad y longevidad. En este artículo, exploraremos algunos avances y consideraciones clave en las soluciones de unión ligeras y duraderas de la industria aeroespacial.

Uno de los principales objetivos del diseño aeroespacial es reducir el peso sin comprometer la resistencia estructural y la seguridad. Las soluciones de unión ligera ofrecen ventajas significativas en este sentido. Se han desarrollado adhesivos avanzados, como formulaciones a base de epoxi, acrílico y poliuretano, para proporcionar una alta relación resistencia-peso. Estos adhesivos muestran excelentes propiedades de unión, lo que permite la unión eficaz de materiales ligeros como los compuestos reforzados con fibra de carbono, que se utilizan cada vez más en aplicaciones aeroespaciales debido a su excepcional resistencia y bajo peso.

Para garantizar la durabilidad y el rendimiento a largo plazo, las soluciones de unión en la industria aeroespacial deben soportar condiciones extremas. Estas condiciones incluyen variaciones de temperatura, alta humedad, exposición a productos químicos agresivos y carga cíclica. Se emplean adhesivos formulados con estabilidad térmica mejorada y resistencia a factores ambientales para enfrentar estos desafíos. Además, los procesos de unión adhesiva se optimizan cuidadosamente para minimizar las concentraciones de tensión y maximizar la transferencia de carga a través de las juntas unidas.

La preparación de la superficie es un aspecto crítico para lograr uniones duraderas. Los fabricantes aeroespaciales emplean varias técnicas, como limpieza de superficies, lijado y tratamientos químicos, para eliminar contaminantes, mejorar la adhesión y promover la unión interfacial. La preparación adecuada de la superficie asegura la máxima área de contacto y mejora la resistencia mecánica de la unión unida.

En los últimos años, los avances en nanotecnología han contribuido al desarrollo de nuevas soluciones de unión. Los adhesivos de nanocompuestos, reforzados con nanopartículas como nanotubos de carbono o grafeno, ofrecen propiedades mecánicas mejoradas, como mayor resistencia, tenacidad y resistencia a la fatiga. Estos nanomateriales también pueden proporcionar conductividad eléctrica o capacidades de gestión térmica, lo que permite soluciones de unión multifuncionales para aplicaciones aeroespaciales.

Otra área de innovación en soluciones de unión ligeras y duraderas es el desarrollo de adhesivos estructurales con propiedades de autorreparación. Estos adhesivos contienen microcápsulas llenas de agentes curativos que se liberan cuando se producen grietas o daños en la línea de unión. Los agentes curativos fluyen hacia las grietas, reaccionan y restauran la integridad estructural de la junta adhesiva. Los adhesivos de autorreparación pueden mejorar significativamente la durabilidad y confiabilidad de las estructuras adheridas en aplicaciones aeroespaciales.

Industria marina: resistencia al agua salada y a los rayos UV

La industria marina opera en ambientes hostiles que exponen equipos y materiales al contacto constante con agua salada y radiación ultravioleta (UV). Los desafíos que plantea la resistencia al agua salada y a los rayos UV son significativos y requieren soluciones especializadas para garantizar la longevidad y el rendimiento de las estructuras y los equipos marinos. Este artículo explorará la importancia de la resistencia al agua salada y a los rayos UV en la industria marítima.

Resistencia al agua salada: El agua salada es altamente corrosiva y puede causar daños severos a los metales, revestimientos y otros materiales comúnmente utilizados en aplicaciones marinas. Contiene electrolitos que aceleran la corrosión, lo que lleva a la degradación y debilitamiento de estructuras y equipos. Por lo tanto, la resistencia al agua salada es crucial para evitar fallas prematuras y aumentar la vida útil de los componentes marinos.

Un método eficaz para lograr la resistencia al agua salada es el uso de materiales resistentes a la corrosión, como acero inoxidable, aleaciones de aluminio y compuestos no metálicos. Estos materiales tienen una excelente resistencia a la corrosión del agua salada y pueden soportar una exposición prolongada sin un deterioro significativo.

Además de la selección de materiales, los revestimientos protectores juegan un papel vital en la resistencia al agua salada. Los revestimientos a base de epoxi, por ejemplo, proporcionan una barrera entre la superficie metálica y el agua salada, evitando el contacto directo y la corrosión. Los recubrimientos antiincrustantes también se utilizan para impedir el crecimiento de organismos marinos, lo que reduce el riesgo de bioincrustaciones y protege aún más contra la corrosión.

Resistencia UV: La radiación ultravioleta del sol es otra preocupación principal en la industria marina. La exposición prolongada a los rayos UV puede provocar la degradación, la decoloración y la fragilidad de los materiales, en particular los polímeros, los compuestos y los revestimientos. La exposición constante a la radiación ultravioleta puede reducir la integridad estructural y la apariencia estética de los componentes marinos.

Los materiales y recubrimientos deben formularse específicamente con estabilizadores e inhibidores UV para garantizar la resistencia a los rayos UV. Estos aditivos absorben o reflejan la radiación UV, evitando que penetre en el material y provoque daños. Los polímeros estabilizados contra los rayos UV, como el polietileno y el cloruro de polivinilo (PVC), se usan comúnmente en aplicaciones marinas debido a su resistencia inherente a los rayos UV.

Además de la selección de materiales, los tratamientos de superficie y los recubrimientos pueden mejorar la resistencia a los rayos UV. Se pueden aplicar recubrimientos protectores transparentes con propiedades de bloqueo de rayos UV a las superficies expuestas a la luz solar directa, como los cascos de fibra de vidrio, para proteger contra la degradación de los rayos UV. El mantenimiento regular, incluida la limpieza y la reaplicación de recubrimientos de protección UV, es esencial para mantener la resistencia a los rayos UV a largo plazo de los equipos marinos.

En general, la resistencia al agua salada y a los rayos UV son consideraciones cruciales en la industria marina. Los fabricantes y operadores pueden garantizar la durabilidad, el rendimiento y la estética de las estructuras y los equipos marinos seleccionando los materiales apropiados, utilizando aleaciones resistentes a la corrosión, aplicando recubrimientos protectores e incorporando estabilizadores UV. Al abordar estos desafíos, la industria marítima puede prosperar en el exigente entorno marino y mejorar la seguridad y confiabilidad de sus operaciones.

Elegir el adhesivo de unión de polipropileno adecuado

Cuando se trata de unir polipropileno (PP), un material desafiante debido a su baja energía superficial, la selección del adhesivo adecuado es crucial. Los adhesivos de unión de polipropileno están diseñados para proporcionar uniones sólidas y duraderas con sustratos de PP. Este artículo explorará las consideraciones clave para elegir el adhesivo de unión de polipropileno adecuado.

- Compatibilidad del adhesivo: El adhesivo debe ser compatible con polipropileno. El PP tiene una energía superficial baja, lo que dificulta la adherencia de los adhesivos. Busque adhesivos formulados específicamente para unir PP o que tengan buenas propiedades de adhesión en superficies de baja energía. Es imprescindible consultar la ficha técnica del fabricante del adhesivo o contactar con su equipo de soporte técnico para asegurar la compatibilidad con el polipropileno.

- Preparación de la superficie: la preparación adecuada de la superficie es crucial para una unión exitosa. Las superficies de PP deben limpiarse para eliminar contaminantes, aceites o agentes desmoldeantes que dificulten la adhesión. Las técnicas como la limpieza con solventes, el plasma o el tratamiento con llama pueden mejorar la energía de la superficie y promover la unión. Algunos adhesivos pueden requerir métodos específicos de preparación de la superficie, por lo que es esencial seguir las pautas del fabricante.

- Fuerza de unión: Considere la fuerza requerida de la unión para su aplicación. Diferentes adhesivos ofrecen diferentes niveles de fuerza de unión. Los adhesivos estructurales a menudo se prefieren para aplicaciones de unión de alta resistencia, mientras que los adhesivos no estructurales pueden ser adecuados para cargas más ligeras. La hoja de datos técnicos del fabricante debe proporcionar información sobre las propiedades de fuerza de unión del adhesivo.

- Tiempo de curado: El tiempo de curado del adhesivo es una consideración importante, especialmente si tiene proyectos o cronogramas de producción sensibles al tiempo. Algunos adhesivos requieren períodos de curado prolongados, mientras que otros ofrecen opciones de curado más rápidas. Además, considere las condiciones de temperatura y humedad ambiental necesarias para un curado óptimo. Los adhesivos de curado más rápido pueden ayudar a mejorar la productividad, pero aseguran tiempo suficiente para una unión adecuada.

- Resistencia ambiental: Evalúe las condiciones ambientales a las que estarán expuestas las piezas de PP adheridas. Tenga en cuenta las variaciones de temperatura, la humedad, los productos químicos y la exposición a los rayos UV. Elija un adhesivo que ofrezca una excelente resistencia a condiciones ambientales específicas para garantizar la durabilidad y el rendimiento a largo plazo de la unión. El fabricante del adhesivo debe proporcionar información sobre las propiedades de resistencia del adhesivo.

- Método de aplicación: Considere el método de aplicación preferido para el adhesivo. Los adhesivos están disponibles en varias formas, como cintas, películas, líquidos o pastas. La elección depende de factores como el tamaño y la geometría del área de unión, los requisitos de producción y la facilidad de aplicación. Las cintas o películas adhesivas ofrecen comodidad y velocidad, mientras que los adhesivos líquidos pueden proporcionar una mejor cobertura y flexibilidad para formas complejas.

- Prueba y validación: se recomienda realizar y validar el adhesivo antes de la producción a gran escala o aplicaciones críticas. Realice pruebas de fuerza de unión, pruebas de exposición ambiental y otras evaluaciones relevantes para asegurarse de que el adhesivo cumpla con sus requisitos.

Recuerde, es fundamental consultar con los fabricantes de adhesivos o expertos técnicos para asegurarse de seleccionar el adhesivo de unión de polipropileno adecuado para su aplicación. Pueden brindar orientación en función de su experiencia y ayudar a abordar cualquier desafío específico que pueda encontrar durante el proceso de vinculación.

Tendencias futuras en adhesivos de unión de polipropileno

El campo de los adhesivos de unión de polipropileno está en constante evolución, impulsado por la necesidad de soluciones de unión más robustas, eficientes y respetuosas con el medio ambiente. A medida que avanza la tecnología y surgen nuevos materiales y procesos de fabricación, se espera que varias tendencias futuras den forma al desarrollo de adhesivos de unión de polipropileno. Aquí hay algunas tendencias clave a tener en cuenta:

- Adhesión mejorada en superficies de baja energía: Mejorar las propiedades de adhesión de los adhesivos de unión de polipropileno en superficies de baja energía sigue siendo un enfoque importante. Los fabricantes están desarrollando adhesivos con mejores capacidades de humectación y mejor interacción con la superficie, lo que permite uniones más fuertes en materiales difíciles de unir como el polipropileno.

- Soluciones sostenibles y ecológicas: a medida que la sostenibilidad se vuelve cada vez más importante en todas las industrias, crece la demanda de adhesivos de unión ecológicos. Las tendencias futuras en los adhesivos de unión de polipropileno probablemente incluirán el desarrollo de opciones respetuosas con el medio ambiente, como adhesivos sin disolventes o fabricados con materiales renovables o reciclados. Estos adhesivos ofrecerán un desempeño comparable o superior mientras minimizan el impacto ambiental.

- Curado y procesamiento más rápidos: existe una demanda creciente de adhesivos de unión de polipropileno con tiempos de curado más rápidos para mejorar la eficiencia de la producción. Los selladores que pueden lograr uniones fuertes más rápidamente ayudarán a reducir el tiempo de ensamblaje y procesamiento, lo que conducirá a una mayor productividad y rendimiento. Los avances en las tecnologías de curado, como los adhesivos curables por UV o por humedad, pueden desempeñar un papel importante para lograr tiempos de curado más rápidos.

- Mayor fuerza de unión y durabilidad: Se espera que los futuros adhesivos de polipropileno ofrezcan una fuerza de unión aún mayor y una mayor durabilidad. Esto es particularmente crucial para aplicaciones que requieren confiabilidad a largo plazo y resistencia a condiciones adversas. Se desarrollarán formulaciones con mayor resistencia química, resistencia a la temperatura y propiedades mecánicas para cumplir con los exigentes requisitos de varias industrias.

- Soluciones de personalización y aplicaciones específicas: con la diversidad de aplicaciones y requisitos de unión, el futuro de los adhesivos de unión de polipropileno probablemente implicará una mayor personalización y soluciones a la medida. Los fabricantes de adhesivos pueden trabajar en estrecha colaboración con los clientes para desarrollar formulaciones específicas que aborden desafíos únicos, teniendo en cuenta los sustratos, las condiciones ambientales y los criterios de rendimiento deseados. Las soluciones adhesivas personalizadas pueden conducir a procesos de unión optimizados y un mejor rendimiento del producto.

- Integración de tecnologías inteligentes: la integración de tecnologías innovadoras en los adhesivos de unión de polipropileno es una tendencia emergente. Esto puede incluir la incorporación de funcionalidades como propiedades de autorreparación, curado bajo demanda o sensores integrados para monitorear la integridad de la unión. Estos avances pueden mejorar la confiabilidad y el rendimiento de los ensamblajes unidos y permitir el monitoreo y el mantenimiento en tiempo real.

A medida que crece la demanda de adhesivos de unión de polipropileno eficientes y confiables, la industria será testigo de avances en materiales, formulaciones y métodos de aplicación. A través de la investigación y el desarrollo continuos, es probable que los fabricantes aborden los desafíos asociados con la unión del polipropileno y amplíen los límites de la tecnología de adhesivos, lo que dará como resultado un mejor rendimiento, una mayor sostenibilidad y una mayor productividad en el futuro.

Conclusión

Los adhesivos de unión de polipropileno han revolucionado la forma en que unimos polipropileno y otros sustratos en diversas industrias, incluidas la automotriz, bienes de consumo, médica, electrónica, construcción, aeroespacial y marina. Los diferentes tipos de adhesivos de unión de polipropileno ofrecen una variedad de beneficios, que incluyen alta fuerza de unión, resistencia química y a la temperatura, fácil aplicación y remoción, y bajo costo. La elección del adhesivo adecuado para el sustrato y la aplicación garantiza una unión fiable y duradera. A medida que continúan los esfuerzos de investigación y desarrollo, podemos esperar adhesivos de unión de polipropileno aún más innovadores que ofrezcan un rendimiento superior, sostenibilidad y versatilidad. Los adhesivos de unión de polipropileno están destinados a desempeñar un papel cada vez más importante en la fabricación y la industria, permitiéndonos unir diferentes materiales de manera más eficiente y efectiva.