Adhesivos para Aplicación de Sellado

Los selladores industriales de alto rendimiento de uno y dos componentes de Deepmaterial son fáciles de aplicar y están disponibles para su uso en aplicadores convenientes. Proporcionan soluciones rentables para aplicaciones de alta tecnología. Nuestros productos de sellado consisten en epoxis, siliconas, polisulfuros y poliuretanos. Son 100% reactivos y no contienen disolventes ni diluyentes.

¿Cuál es la diferencia entre Adhesivos y Selladores?

Los selladores son polímeros que tienen una estructura molecular compacta que no permite la penetración. Contienen epoxis de secado rápido que forman un acabado elegante. Los adhesivos son una estructura mucho más compleja diseñada para sujetar y unir a nivel celular.

Adhesivos vs. Selladores

- Los selladores están diseñados para cerrar los espacios entre las superficies y evitar que entren cosas como polvo, agua o suciedad. Los adhesivos generalmente están hechos para hacer que dos superficies se peguen entre sí para que las superficies no se puedan separar.

- Los selladores tienen menor resistencia y alta elongación/flexibilidad y no se usan para unir materiales, mientras que los adhesivos están destinados a unir dos cosas por adhesión.

- Los selladores no siempre tienen el poder adhesivo necesario para una adhesión a largo plazo y los adhesivos no se secan correctamente cuando se usan en una superficie exterior.

- Los selladores tienen una consistencia similar a la de una pasta que permite rellenar los espacios entre los sustratos y tiene una baja contracción después de la aplicación. Los adhesivos están en forma líquida que se solidifica después de la aplicación y luego se utilizan para unir materiales.

- El adhesivo ofrecerá una apariencia y sensación más rígida y duradera en comparación con los selladores, que tienen menor resistencia y son mucho más maleables.

Sellado eficiente con adhesivos

Los sellos tienen una influencia decisiva en el funcionamiento y la longevidad de las instalaciones, conjuntos y componentes. Y, sin embargo, generalmente solo se les presta atención cuando fallan. Si bien las juntas tóricas son probablemente los sellos más utilizados y existen otros tipos de sellos estáticos, la tecnología de unión adhesiva con juntas líquidas y la unión de sellos abre opciones adicionales para un sellado confiable.

Sellado eficiente con adhesivos

Los sellos tienen una influencia decisiva en el funcionamiento y la longevidad de las instalaciones, conjuntos y componentes. Y, sin embargo, generalmente solo se les presta atención cuando fallan. Si bien las juntas tóricas son probablemente los sellos más utilizados y existen otros tipos de sellos estáticos, la tecnología de unión adhesiva con juntas líquidas y la unión de sellos abre opciones adicionales para un sellado confiable.

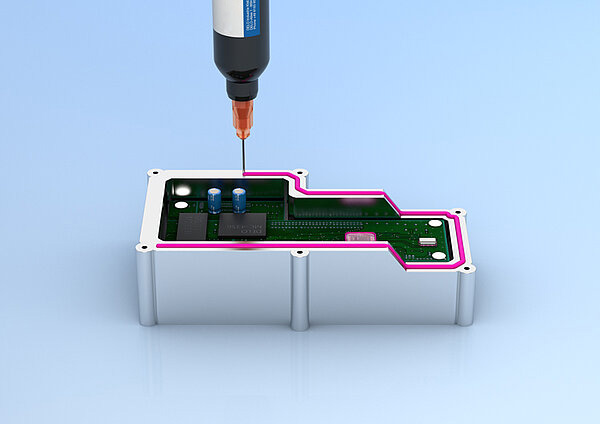

En la producción industrial, los espacios de unión entre los componentes a menudo deben sellarse para evitar la entrada de aire, polvo, agua y productos químicos agresivos. Esto es especialmente importante en los campos de la electrónica, la automoción, la ingeniería mecánica y la ingeniería de procesos. Las aplicaciones típicas son tan diversas como las industrias en las que se utilizan. Algunos ejemplos son carcasas de componentes electrónicos, imanes y, por supuesto, sistemas fluídicos.

Hasta cierto punto, los componentes se pueden sellar de forma puramente constructiva sin ningún sello adicional. Sin embargo, con un aumento en los requisitos, puede ser necesario usar un sello separado. En ingeniería, esta tarea generalmente se aborda diseñando la geometría del componente para que se pueda insertar un sello estático en el espacio de la junta. Dependiendo de los requisitos térmicos, químicos y mecánicos, los sellos industriales generalmente consisten en caucho, siliconas, elastómeros termoplásticos o teflón.

¿Qué pasa con el caucho?

El caucho es el material más utilizado para estos fines, y la elección de productos a base de caucho tiene algunas ventajas: sellan muy bien. La deformación permanente típica para el caucho de nitrilo en condiciones estándar de 100 °C/24 h es del 20 al 30 %. Además, estos cauchos están bien establecidos y son resistentes térmica, química y mecánicamente, con bajos costos de materiales involucrados. Sin embargo, también tienen desventajas, en particular con respecto a su integración en el proceso de producción.

Con una geometría de sellado redonda, es probable que las desventajas sean insignificantes y las juntas tóricas serán la solución más económica. En el caso de cordones de sellado o cintas de sellado como las que se usan para carcasas, la producción eficiente es (ya) más complicada. Requieren una unión manual adicional en el punto de conexión donde los dos extremos se tocan, lo que significa un paso de proceso adicional y posiblemente lento.

Se pueden producir formas de caucho más complejas mediante punzonado o vulcanizado. Esto permite procesos de producción simples, pero estos solo son eficientes para un alto volumen de producción, ya que se deben mantener en stock moldes costosos para cada forma.

Sellando la brecha con elastómeros termoplásticos

Los sellos hechos de elastómeros termoplásticos (TPE) ofrecen una alternativa. Se aplican directamente al componente mediante moldeo por inyección. Son robustos, resistentes a la abrasión y se adhieren bien a los plásticos técnicos como PA, PC o PBT, lo que hace que el sello sea estanco. A temperatura ambiente, el TPE se comporta como los elastómeros clásicos, pero el componente termoplástico limita el rango de aplicación de temperatura a 80 – 100 °C, y la deformación permanente por compresión aumenta a temperaturas más altas. Para el TPU ampliamente utilizado, la deformación permanente por compresión es de alrededor del 80 % (100 °C/24 h), para otros tipos de TPE son posibles valores de alrededor del 50 %.

El proceso de inyección es más simple que la vulcanización, pero aún no es trivial, en particular debido a las propiedades de procesamiento bastante moderadas de los TPU y al hecho de que se necesita una herramienta para cada geometría. Además, se requiere una máquina de moldeo por inyección de varios componentes para evitar insertar el componente nuevamente en un paso de proceso adicional.

Primero líquido, luego apretado

Con las juntas líquidas no se incurre en tales costes de inversión. Estos tipos de juntas son productos a base de adhesivos altamente viscosos y resistentes al flujo que se dosifican de acuerdo con la altura y la forma deseadas y luego se curan en su posición de aplicación. Su flexibilidad de aplicación los hace adecuados para geometrías de componentes complejas, incluso tridimensionales. Otra ventaja de las juntas líquidas en comparación con las juntas sólidas es que no solo descansan parcialmente sobre picos rugosos, por lo que sellan mejor las superficies onduladas y permiten mayores tolerancias de fabricación.

En comparación con los sellos de goma o TPU, a veces complejos, implican menos pasos de proceso, reducen los tiempos de configuración de la máquina y producen menos rechazos que los troqueles de corte. Los procesos de producción se pueden automatizar fácilmente, con solo un sistema necesario para la producción de todos los componentes. Los posibles errores de dispensación en el cordón de sellado se detectan mediante fluorescencia para el control de calidad óptico en línea. Dado que ya no es necesario tener una gran cantidad de sellos disponibles, los costos de almacenamiento no son un problema.

Hasta ahora, los productos a base de silicona o poliuretano se han utilizado a menudo para juntas líquidas. Sin embargo, estos sistemas de dos componentes curan lentamente y, por lo tanto, son más adecuados para componentes grandes o series pequeñas. En el caso de series grandes, el proceso sencillo y flexible que permiten las juntas líquidas a menudo no ha podido compensar la desventaja de la velocidad en comparación con las juntas de caucho o TPU.

Sin embargo, desde hace algún tiempo, los acrilatos monocomponentes fotopolimerizables están en el mercado, demostrando sus puntos fuertes, especialmente en grandes series. La luz ultravioleta de alta energía asegura que el adhesivo alcance su resistencia final en pocos segundos, lo que permite tiempos de ciclo cortos y procesamiento directo de los componentes, que son aspectos importantes para lograr un alto volumen de producción.

Las buenas propiedades de recuperación de la forma de los materiales aseguran un sellado fiable después de la unión: la baja deformación permanente de hasta el 10 % (85 °C, 24 h) les permite recuperar sus formas originales cuando ya no hay más presión. Numerosas versiones de superficie seca permiten el desmontaje repetido. Además, las juntas formadas en el lugar a base de acrilato cumplen con los requisitos de IP67, gracias a sus propiedades repelentes al agua. No contienen PWIS ni disolventes, con un rango de temperatura de -40 a 120 °C.

Sellado y pegado en una sola pasada

La unión de sellos es la solución ideal si se pretende explícitamente que un sello no se pueda desmontar. Una vez más, es posible crear cualquier forma y utilizar la fluorescencia para el control de calidad en línea. Una ventaja adicional es la transmisión de potencia: los adhesivos no solo sellan los componentes, sino que los unen de forma permanente. Esto se traduce en requisitos de espacio reducidos. Ya no se requieren tornillos, lo que permite carcasas más pequeñas, miniaturización de ensamblajes y menos pasos de producción.

Para aplicaciones de gran volumen, los acrilatos fotopolimerizables y las resinas epoxi son especialmente adecuados, en función de los requisitos térmicos y químicos. Mientras que las resinas epoxi son ligeramente más estables a la temperatura, los acrilatos brindan una mayor flexibilidad y un curado más rápido. Además, existen versiones de polimerización dual para ambas familias de productos. Curados en hornos o por contacto con la humedad del aire, estos tipos de adhesivos aseguran una reticulación completa incluso en áreas sombreadas.

Conclusión

Los sellos no son solo anillos de goma. Como ocurre con cualquier material, la diversidad ha aumentado enormemente. La tecnología de unión con sus juntas líquidas fotopolimerizables y sus soluciones de unión de sellos brinda a los usuarios nuevas opciones para optimizar su diseño y lograr procesos de producción eficientes y flexibles.

Cuadro de información: conjunto de compresión

Una deformación permanente es esencial para los sellos, ya que un sello de brida se comprime a un cierto espesor y ejerce una presión sobre las superficies de la brida. Esta presión disminuye con el tiempo como resultado de la deformación del material de sellado. Cuanto más fuerte es la deformación, más disminuye la fuerza de presión y, por lo tanto, el efecto de sellado.

Esta propiedad generalmente se expresa como el conjunto de compresión. Para determinar la deformación permanente según DIN ISO 815 o ASTM D 395, una muestra cilíndrica se comprime al 25 % (valor frecuente) y luego se almacena durante algún tiempo a una temperatura determinada. Los valores típicos son 24 horas a 100 °C o 85 °C. Por lo general, 30 minutos después del alivio de la presión, el espesor se mide nuevamente a temperatura ambiente, determinando la deformación permanente. Cuanto menor sea la deformación por compresión, más recuperará el material su grosor original. Una deformación permanente por compresión del 100 % significaría que la muestra no muestra ninguna recuperación de forma.

Los selladores de poliuretano de Deepmaterial proporcionan una unión elastomérica fuerte, flexible y duradera que sella contra los elementos. Sobresalen en aplicaciones industriales, de transporte y de construcción desafiantes y se pueden pintar una vez que se forma la piel. Estos selladores están disponibles en una amplia variedad de durezas, tiempos abiertos y colores para satisfacer las necesidades de su aplicación.