Adhesivos para microelectrónica

Los adhesivos para microelectrónica desempeñan un papel fundamental en la fabricación y el montaje de pequeños dispositivos electrónicos, como circuitos integrados, placas de circuitos impresos, sensores y otros componentes electrónicos. Estos adhesivos brindan fuertes capacidades de unión, aislamiento eléctrico, gestión térmica y protección contra factores ambientales. Con el constante avance de la tecnología microelectrónica, la demanda de adhesivos fiables y de alto rendimiento ha crecido significativamente. Este artículo explora los diversos aspectos y aplicaciones de los adhesivos para microelectrónica, destacando su importancia para garantizar la funcionalidad y durabilidad de los dispositivos electrónicos.

Tipos de adhesivos para microelectrónica

Los adhesivos para microelectrónica son componentes esenciales en el montaje y embalaje de dispositivos electrónicos. Desempeñan un papel fundamental en la unión de varios materiales utilizados en la fabricación electrónica, como semiconductores, metales, plásticos y cerámica. Existen diferentes tipos de adhesivos para microelectrónica, cada uno con sus propiedades y aplicaciones únicas. Estos son algunos de los tipos más comunes:

- Adhesivos conductores: Estos adhesivos conducen la electricidad y encuentran aplicaciones donde es necesaria la conductividad eléctrica. Los componentes electrónicos, como las conexiones flip-chip, los dispositivos montados en superficie y la unión de cables, suelen utilizar estos adhesivos.

- Adhesivos no conductores: Estos adhesivos proporcionan aislamiento eléctrico y encuentran aplicaciones donde el aislamiento eléctrico es necesario. Se utilizan comúnmente para proteger los componentes electrónicos de cortocircuitos y daños causados por descargas electrostáticas.

- Adhesivos termoconductores:Estos adhesivos transfieren el calor de los componentes electrónicos y encuentran un uso diario en aplicaciones donde la disipación de calor es crítica, como en la electrónica de potencia y la iluminación LED.

- Adhesivos de curado UV: Estos adhesivos curan con luz ultravioleta y encuentran un uso común en aplicaciones donde es necesario un curado rápido. También encuentran uso en aplicaciones donde el calor no puede curar el adhesivo.

- Adhesivos epoxi: Estos adhesivos tienen una reputación de alta resistencia y durabilidad y se usan todos los días en aplicaciones que requieren una unión fuerte. También son resistentes a los productos químicos y pueden soportar altas temperaturas.

- Adhesivos de silicona: Estos adhesivos exhiben una excelente flexibilidad y se usan todos los días en aplicaciones que anticipan la expansión y contracción térmica. También encuentran uso en aplicaciones donde la resistencia al agua y la humedad es crítica.

La elección del adhesivo para microelectrónica depende de los requisitos específicos de la aplicación. Cuando existe la necesidad de conductividad eléctrica, las personas usan adhesivos conductores, mientras que emplean adhesivos no conductores para propósitos de aislamiento eléctrico. Las personas usan adhesivos termoconductores cuando la disipación de calor es crítica, mientras que usan adhesivos de curado UV cuando es necesario un curado rápido. Las personas usan adhesivos epoxi cuando requieren alta resistencia y durabilidad, mientras que usan adhesivos de silicona cuando la flexibilidad y la resistencia a la humedad son críticas.

Adhesivos epoxi: la elección preferida

Los adhesivos epoxi son la opción preferida para numerosas aplicaciones de unión debido a su versatilidad, fuertes capacidades de unión, resistencia química y a la temperatura, propiedades de relleno de espacios, una amplia gama de formulaciones y mayor durabilidad. Ya sea en proyectos de construcción, fabricación o bricolaje, los adhesivos epoxi brindan soluciones de unión confiables y sólidas que brindan resultados excepcionales.

- Versatilidad:Los adhesivos epoxi son reconocidos por su versatilidad, lo que los convierte en la opción ideal para diversas aplicaciones. Ya sea que necesite unir metales, plásticos, madera, cerámica o incluso vidrio, los adhesivos epoxi ofrecen capacidades de unión excepcionales en múltiples materiales. Brindan uniones duraderas y confiables que soportan condiciones exigentes, lo que las hace adecuadas para proyectos en interiores y exteriores.

- Unión fuerte:Una de las razones clave por las que los adhesivos epoxi son muy apreciados es su capacidad para crear uniones fuertes. Cuando se mezclan y aplican correctamente, los adhesivos epoxi forman conexiones increíblemente sólidas que muestran una excelente resistencia a la tracción, al corte y al pelado. Estos materiales son perfectos para tareas de carga de peso o donde se aplica mucha presión.

- Resistencia química y a la temperatura:Los adhesivos epoxi resisten productos químicos y temperaturas extremas. Pueden resistir la exposición a solventes, combustibles, aceites y otras sustancias sin perder sus propiedades adhesivas. Además, ofrecen una impresionante estabilidad térmica y siguen siendo efectivos incluso en entornos de alta temperatura. Esta resiliencia hace que los adhesivos epoxi sean adecuados para aplicaciones automotrices, aeroespaciales e industriales donde la resistencia a condiciones adversas es crucial.

- Relleno de huecos:Los adhesivos epoxi tienen excelentes propiedades para rellenar huecos, lo que les permite salvar pequeños huecos y superficies irregulares. Esta característica es particularmente beneficiosa cuando se unen materiales con superficies irregulares o rugosas, asegurando una unión segura y completa. Los adhesivos epóxicos pueden llenar huecos e imperfecciones, creando una unión sólida que distribuye eficazmente la tensión en el área de la junta.

- Amplia gama de formulaciones:Los adhesivos epoxi vienen en varias formulaciones, lo que permite a los usuarios seleccionar el tipo más adecuado para sus necesidades. Ya sea un epoxi de curado rápido para un montaje rápido o un epoxi de curado lento para un posicionamiento preciso, hay disponible una formulación de adhesivo epoxi para satisfacer diversos requisitos. Además, las diferentes formulaciones ofrecen diferentes viscosidades, tiempos de trabajo y propiedades de manejo, brindando flexibilidad y opciones de personalización.

- Durabilidad mejorada:Los adhesivos epoxi poseen una durabilidad y resistencia excepcionales a factores ambientales como la humedad, la radiación ultravioleta y el envejecimiento. Estos adhesivos mantienen su integridad estructural a lo largo del tiempo, lo que garantiza uniones duraderas que resisten el uso y el desgaste. Su capacidad para resistir la degradación y mantener el rendimiento los hace preferidos para aplicaciones sujetas a uso y exposición constantes.

Adhesivos Conductores: Permitiendo la Conectividad Eléctrica

Los adhesivos conductores son cruciales para permitir la conectividad eléctrica en diversas industrias y aplicaciones. Estos adhesivos versátiles poseen propiedades únicas que los convierten en una alternativa atractiva a los métodos tradicionales de soldadura o fijación mecánica. Estos son algunos puntos clave que destacan la importancia de los adhesivos conductores:

- Versatilidad:Los adhesivos conductores ofrecen compatibilidad con una amplia gama de sustratos, incluidos metales, plásticos, cerámica y vidrio. Esta versatilidad permite su uso en diversas industrias, como la electrónica, automotriz, aeroespacial y dispositivos médicos.

- Conductividad eléctrica:Estos adhesivos proporcionan una excelente conductividad eléctrica, lo que permite la transmisión de señales eléctricas y energía entre los componentes. Presentan una baja resistencia, comparable a las uniones soldadas, lo que garantiza conexiones eléctricas eficientes y fiables.

- Unión de materiales diferentes:Los adhesivos conductores son particularmente útiles para unir materiales diferentes, como unir metal con plástico o vidrio con dispositivos electrónicos. Su capacidad para cerrar la brecha entre diferentes sustratos permite la integración de diversos componentes en ensamblajes complejos.

- Resistencia a la temperatura:Muchos adhesivos conductores muestran resistencia a altas temperaturas, lo que garantiza conexiones eléctricas estables incluso en condiciones de funcionamiento adversas. Esta característica es crucial para aplicaciones con temperaturas elevadas o ciclos térmicos.

- Flexibilidad y durabilidad:Los adhesivos conductores ofrecen una excelente flexibilidad, lo que les permite soportar vibraciones, golpes y tensiones mecánicas sin comprometer el rendimiento eléctrico. Su durabilidad garantiza la fiabilidad a largo plazo, lo que los hace adecuados para entornos exigentes.

- Compatibilidad de procesos:Estos adhesivos ofrecen compatibilidad con diferentes procesos de fabricación, ya que se pueden aplicar mediante varios métodos, incluida la serigrafía, la dosificación o la laminación de películas. Esta versatilidad simplifica la integración en las líneas de producción existentes.

- Beneficios ambientales:Los adhesivos conductores a menudo no contienen plomo y cumplen con las regulaciones ambientales. Eliminan la necesidad de procesos de soldadura peligrosos, reducen la liberación de sustancias nocivas y promueven prácticas de fabricación sostenibles.

- Miniaturización y reducción de peso:Los adhesivos conductores permiten la miniaturización de componentes y ensamblajes electrónicos debido a su capacidad para crear interconexiones de paso fino. Además, contribuyen a la reducción de peso en aplicaciones donde los materiales livianos son esenciales.

Estas ventajas hacen que los adhesivos conductores sean indispensables para lograr una conectividad eléctrica confiable y eficiente en diversas industrias.

Adhesivos de gestión térmica: asegurando la confiabilidad del dispositivo

Los adhesivos de gestión térmica garantizan la fiabilidad del dispositivo al disipar eficientemente el calor de los componentes electrónicos. Estos adhesivos especializados ofrecen características únicas que ayudan a la transferencia de calor y la estabilidad térmica. Estos son los puntos clave que destacan la importancia de los adhesivos de gestión térmica:

- Disipación de calor:Los adhesivos de gestión térmica poseen una excelente conductividad térmica, lo que permite una transferencia eficiente del calor desde los componentes generadores de calor hasta los disipadores de calor u otros mecanismos de refrigeración. La prevención del sobrecalentamiento es crucial para evitar el mal funcionamiento del dispositivo o la reducción de su vida útil.

- Unión y sellado:Estos adhesivos brindan fuertes propiedades de unión y sellado, lo que permite la unión práctica de disipadores de calor, materiales de interfaz térmica y otros dispositivos de enfriamiento a componentes electrónicos. La unión segura garantiza una transferencia de calor óptima y mantiene la confiabilidad del dispositivo a largo plazo.

- Compatibilidad con diferentes sustratos:Los adhesivos de gestión térmica muestran compatibilidad con una amplia gama de sustratos, incluidos metales, cerámica, vidrio y plásticos. Esta versatilidad permite su uso en diversas aplicaciones en las industrias electrónica, automotriz, de telecomunicaciones y energética.

- Estabilidad térmica:Muchos adhesivos de gestión térmica exhiben resistencia a altas temperaturas y se mantienen estables en condiciones extremas de ciclos térmicos. Esta característica garantiza que el adhesivo mantenga su rendimiento e integridad a lo largo del tiempo, incluso en entornos operativos exigentes.

- Aislamiento electrico:Además de la conductividad térmica, los adhesivos de gestión térmica suelen poseer excelentes propiedades de aislamiento eléctrico. La seguridad y la confiabilidad del dispositivo se mejoran al evitar cortocircuitos eléctricos y mantener un aislamiento adecuado entre los componentes.

- Relleno de huecos y conformabilidad:Los adhesivos de gestión térmica pueden llenar espacios microscópicos e irregularidades entre los componentes y los disipadores de calor, mejorando la interfaz térmica y la eficiencia de transferencia de calor. Su adaptabilidad permite un contacto efectivo incluso en geometrías complejas, lo que garantiza un rendimiento térmico uniforme.

- Compatibilidad de procesos:Estos adhesivos se pueden aplicar mediante métodos como la dosificación, la serigrafía o la laminación de películas, lo que los hace compatibles con diferentes procesos de fabricación. El montaje eficiente de soluciones de gestión térmica es posible mediante una fácil integración en las líneas de producción existentes.

- Consideraciones ambientales:Los fabricantes a menudo formulan adhesivos de gestión térmica para que sean respetuosos con el medio ambiente, asegurando el cumplimiento de las normativas y promoviendo prácticas de fabricación sostenibles. Pueden estar libres de sustancias peligrosas como compuestos orgánicos volátiles (COV) y halógenos, lo que reduce el impacto ambiental.

Adhesivos de curado UV: unión rápida y precisa

Los adhesivos de curado UV son valiosos para una unión rápida y precisa en varias industrias. Estos adhesivos ofrecen propiedades únicas que los hacen ideales para aplicaciones donde el curado rápido, la precisión y la versatilidad son esenciales. Estos son los puntos clave que destacan la importancia de los adhesivos de curado UV:

- Curado rápido:Los adhesivos de curado UV curan rápidamente al exponerse a la luz ultravioleta (UV), lo que permite un montaje rápido y un mayor rendimiento de producción. El proceso de curado se puede completar en segundos, lo que reduce significativamente el tiempo de ensamblaje y permite ciclos de fabricación más cortos.

- Alta fuerza de unión:Los adhesivos de curado UV brindan una excelente fuerza de unión, lo que garantiza uniones adhesivas sólidas y confiables. Forman uniones fuertes con varios sustratos, incluidos metales, plásticos, vidrio y cerámica, y ofrecen una solución versátil para unir diversos materiales.

- Control preciso:Los adhesivos de curado UV permiten una unión específica debido a su curado instantáneo tras la exposición a la luz UV. Al permitir la alineación y el posicionamiento precisos de los componentes antes del curado, el resultado son líneas de unión precisas y repetibles al mismo tiempo que se minimiza el riesgo de desalineación.

- Baja generación de calor:Los adhesivos de curado UV generan un calor mínimo durante el proceso, lo que los hace adecuados para materiales sensibles a la temperatura o componentes delicados. Esta característica reduce el riesgo de daño inducido por calor a los dispositivos electrónicos u ópticos.

- Versatilidad en aplicaciones:Los adhesivos de curado UV encuentran aplicaciones en diversas industrias, incluidas la electrónica, los dispositivos médicos, la óptica, la automotriz y la aeroespacial. Se pueden utilizar para unir, sellar, encapsular y recubrir, lo que ofrece una solución versátil para los procesos de fabricación.

- Productividad mejorada:La capacidad de curado rápido de los adhesivos de curado UV permite una mayor eficiencia de producción y una mayor productividad. Los fabricantes pueden lograr tiempos de ensamblaje más rápidos, inventario de trabajo en curso reducido y ciclos de fabricación más cortos.

- Amigable con el medio ambiente:Los fabricantes suelen formular adhesivos de curado UV para que sean respetuosos con el medio ambiente, asegurándose de que no contengan compuestos orgánicos volátiles (COV) ni disolventes peligrosos. La ausencia de calor y el bajo consumo de energía durante el curado contribuye a su respeto por el medio ambiente.

- Control de calidad mejorado:Los adhesivos de curado UV facilitan los procesos de control de calidad al permitir la inspección y las pruebas inmediatas después del curado. El curado instantáneo permite una rápida evaluación de la fuerza de unión, asegurando que solo las juntas adhesivas adecuadamente fijadas pasen a los siguientes pasos de fabricación.

Estas propiedades hacen que los adhesivos de curado UV sean prácticos para las industrias que buscan soluciones de unión rápidas y precisas.

Adhesivos de silicona: resistencia ambiental superior

Los adhesivos de silicona son muy apreciados por su resistencia ambiental superior, lo que los convierte en una opción ideal para aplicaciones donde la durabilidad y la confiabilidad en condiciones difíciles son primordiales. Estos adhesivos ofrecen propiedades únicas que los distinguen por su capacidad para soportar temperaturas extremas, humedad, productos químicos y otros factores ambientales. Estos son los puntos clave que destacan la importancia de los adhesivos de silicona:

- Resistencia a la temperatura:Los adhesivos de silicona exhiben una excepcional resistencia a la temperatura, manteniendo su rendimiento e integridad en un amplio rango de temperaturas. Pueden soportar altas y bajas temperaturas, lo que los hace adecuados para aplicaciones expuestas a calor o frío extremos.

- Resistencia a la humedad y al agua:Los adhesivos de silicona poseen una excelente resistencia a la humedad y al agua, lo que los hace altamente confiables en ambientes con alta humedad, exposición al agua o inmersión. Esta característica asegura una adhesión a largo plazo y protege contra problemas relacionados con la humedad, como corrosión o fallas eléctricas.

- Resistencia química:Los adhesivos de silicona ofrecen una excelente resistencia a varios productos químicos, incluidos solventes, ácidos, bases y combustibles. Esta propiedad los hace adecuados para aplicaciones de procesamiento químico, aeroespacial y automotriz, donde la exposición a diversos productos químicos es diaria.

- Resistencia a los rayos UV y a la intemperie:Los adhesivos de silicona exhiben una excelente resistencia a la radiación ultravioleta (UV) ya la intemperie, incluida la oposición a la luz solar, el ozono y la oxidación. Estos adhesivos se pueden usar al aire libre, incluso con una exposición prolongada a la luz solar y al clima severo, sin experimentar la degradación que otros adhesivos pueden experimentar.

- Flexibilidad y elasticidad:Los adhesivos de silicona poseen una excelente flexibilidad y elasticidad, lo que les permite adaptarse a la expansión y contracción térmica de los sustratos adheridos. Esta flexibilidad ayuda a absorber las tensiones mecánicas y las vibraciones, mejorando la durabilidad general y la resistencia a fallas.

- Aislamiento electrico:Muchos adhesivos de silicona ofrecen excelentes propiedades de aislamiento eléctrico, lo que los hace adecuados para aplicaciones críticas de aislamiento eléctrico. Pueden evitar cortocircuitos eléctricos y mantener un aislamiento adecuado entre los componentes, lo que garantiza la seguridad y confiabilidad del dispositivo.

- Envejecimiento y durabilidad:Los adhesivos de silicona exhiben excelentes propiedades de durabilidad y envejecimiento a largo plazo, manteniendo su rendimiento y fuerza de adhesión durante períodos prolongados. Esta característica contribuye a la longevidad y confiabilidad de los ensamblajes unidos en varias aplicaciones.

- Compatibilidad con diversos sustratos:Los adhesivos de silicona demuestran compatibilidad con una amplia gama de sustratos, incluidos metales, plásticos, vidrio y cerámica. Esta versatilidad permite su uso en diversas industrias como la electrónica, automotriz, dispositivos médicos y construcción.

Adhesivos de baja emisión de gases: críticos para aplicaciones espaciales

Los adhesivos de baja emisión de gases desempeñan un papel fundamental en aplicaciones espaciales en las que la prevención de la contaminación y el mantenimiento de un entorno de vacío son de suma importancia. Estos adhesivos especializados ofrecen propiedades únicas que minimizan la liberación de compuestos orgánicos volátiles (COV) y otros subproductos de desgasificación que podrían tener un impacto negativo en equipos y ópticas sensibles. Estos son los puntos clave que destacan la importancia de los adhesivos de baja emisión de gases en aplicaciones espaciales:

- Compatibilidad con vacío:Los fabricantes formulan adhesivos de baja emisión de gases con un contenido volátil mínimo, lo que garantiza su compatibilidad con las condiciones de vacío predominantes en el espacio. Liberan niveles deficientes de gases o vapores que podrían contaminar las superficies circundantes o interferir con instrumentos delicados.

- Prevención de la contaminación:Los diseñadores crean estos adhesivos para minimizar la generación de partículas o desechos que podrían contaminar los componentes sensibles, la óptica o las superficies de las naves espaciales. Sus propiedades de baja desgasificación ayudan a mantener la limpieza y evitan la acumulación de contaminantes que podrían degradar el rendimiento o dificultar la funcionalidad.

- Aplicaciones de sensores y ópticas:Los adhesivos de baja emisión de gases son cruciales para los sistemas ópticos y los sensores en las misiones espaciales. Aseguran que la óptica permanezca clara y sin obstrucciones, evitando el empañamiento, la turbidez o la degradación del rendimiento visual debido a los subproductos de desgasificación.

- Adhesión y fiabilidad:Si bien priorizan las propiedades de baja desgasificación, estos adhesivos también ofrecen una adhesión confiable a varios sustratos que se encuentran en aplicaciones espaciales, incluidos metales, compuestos, cerámica y plásticos. Proporcionan uniones fuertes y duraderas, lo que garantiza la integridad y la longevidad de los ensamblajes incluso en entornos de espacio exigentes.

- Estabilidad térmica:Los adhesivos de baja emisión de gases suelen exhibir una excelente estabilidad térmica, lo que les permite soportar variaciones de temperatura extremas en el espacio. Mantienen sus propiedades y fuerza de adhesión en un amplio rango de temperatura, lo que garantiza un rendimiento confiable en el entorno espacial hostil.

- Resistencia radiación:Las misiones espaciales exponen los adhesivos a diversas formas de radiación, incluida la radiación ionizante, la radiación solar y los rayos cósmicos. Los formuladores diseñan adhesivos de baja desgasificación con propiedades resistentes a la radiación, lo que garantiza que puedan soportar la exposición a la radiación sin comprometer sus características de baja desgasificación o el rendimiento general.

- Compatibilidad de materiales:Los adhesivos de baja emisión de gases son compatibles con varios materiales comúnmente utilizados en aplicaciones espaciales, como estructuras de naves espaciales, componentes de satélites e instrumentos científicos. Su formulación tiene como objetivo minimizar las interacciones y la degradación en contacto con diferentes materiales, manteniendo así sus propiedades de baja desgasificación en el tiempo.

- Estándares estrictos y pruebas:Los adhesivos utilizados en aplicaciones espaciales deben someterse a pruebas rigurosas y cumplir normas estrictas para garantizar propiedades de baja desgasificación. Estos estándares, como los establecidos por la NASA, garantizan que los adhesivos cumplan con los estrictos requisitos de las misiones espaciales en cuanto a niveles de desgasificación, limpieza y rendimiento.

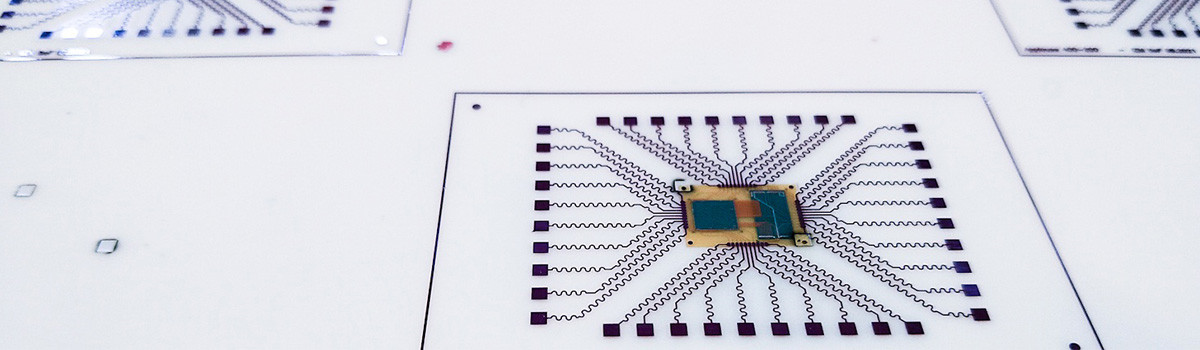

Adhesivos Flip Chip: Habilitación de la miniaturización

Los adhesivos Flip Chip son cruciales para permitir la miniaturización en varias industrias, particularmente la electrónica. Estos adhesivos especializados ofrecen propiedades únicas que facilitan el montaje y la interconexión de dispositivos microelectrónicos con interconexiones de alta densidad. Estos son los puntos clave que destacan la importancia de los adhesivos flip chip para permitir la miniaturización:

- Reducción de talla:Los adhesivos Flip Chip permiten la unión directa de microchips o troqueles a sustratos, lo que elimina la necesidad de unión de cables o interconexiones de orificios pasantes. Esta conexión directa reduce significativamente el tamaño de los paquetes y dispositivos electrónicos, apoyando la tendencia hacia diseños más pequeños y compactos.

- Interconexiones de alta densidad:Los adhesivos Flip Chip facilitan la creación de interconexiones de alta densidad, lo que permite la integración de muchos microchips o troqueles en un solo sustrato. Este aumento de densidad contribuye a la miniaturización de los componentes electrónicos y mejora la funcionalidad general del dispositivo.

- Rendimiento eléctrico mejorado:Los adhesivos Flip Chip brindan rutas eléctricas más cortas y directas que los métodos de unión tradicionales, lo que reduce la resistencia, la inductancia y la capacitancia en las interconexiones. Esta mejora en el rendimiento eléctrico permite una transmisión de señal más rápida, un menor consumo de energía y una mayor confiabilidad del dispositivo.

- Gestión térmica mejorada:Los adhesivos Flip Chip permiten la unión directa de microchips a disipadores de calor u otras soluciones de gestión térmica, lo que mejora la disipación del calor. Esta ruta térmica directa mejora la capacidad del dispositivo para disipar el calor de manera eficiente, lo que permite un diseño de sistemas electrónicos compactos y térmicamente eficientes.

- Estabilidad mecánica:Los adhesivos Flip Chip ofrecen una excelente resistencia mecánica y confiabilidad, lo que garantiza conexiones seguras y sólidas entre los microchips y los sustratos. Esta estabilidad es crítica en aplicaciones de estrés mecánico, vibración o ciclos térmicos, donde el adhesivo debe mantener su integridad de unión.

- Compatibilidad de procesos:Los adhesivos Flip Chip son compatibles con varios procesos de fabricación, incluida la soldadura por reflujo, la unión por termocompresión y el relleno insuficiente. Esta compatibilidad facilita su integración en las líneas de producción existentes y permite un ensamblaje eficiente y rentable de paquetes de flip chip.

- Amplia compatibilidad de sustratos:Los adhesivos Flip Chip ofrecen compatibilidad con varios sustratos como silicona, vidrio, cerámica y materiales orgánicos. Esta versatilidad permite su uso en diversas aplicaciones en las industrias de electrónica de consumo, automotriz, dispositivos médicos y telecomunicaciones.

- Pruebas de confiabilidad y estándares:Los adhesivos Flip Chip se someten a estrictas pruebas de confiabilidad para garantizar su rendimiento y longevidad en diversas condiciones ambientales. Los estándares y directrices, como los establecidos por la IPC (Association Connecting Electronics Industries), rigen el uso de adhesivos flip chip y aseguran su confiabilidad.

Estas propiedades hacen que los adhesivos flip chip sean una solución indispensable para permitir la miniaturización y mejorar el rendimiento de los dispositivos microelectrónicos en diversas industrias.

Troquel para unir adhesivos: unión de semiconductores a sustratos

Los adhesivos de matriz para unir son cruciales para unir semiconductores o microchips a sustratos, lo que garantiza conexiones eléctricas y mecánicas confiables. Estos adhesivos especializados ofrecen propiedades únicas que permiten una colocación precisa, una unión fuerte y una transferencia de calor eficiente entre el troquel y el sustrato. Estos son los puntos clave que destacan la importancia de los adhesivos adheridos al troquel:

- Colocación precisa:Los adhesivos de fijación de troquel permiten un posicionamiento y una alineación precisos del troquel de semiconductor sobre el sustrato. Esta ubicación específica garantiza conexiones eléctricas adecuadas y un rendimiento óptimo del microchip dentro del ensamblaje.

- Fuerza de unión muscular:Los adhesivos de matriz para unir brindan una excelente fuerza de unión, lo que garantiza una unión segura y confiable entre la matriz y el sustrato. Esta fuerte unión resiste el estrés mecánico, los ciclos de temperatura y los factores ambientales, lo que mejora la durabilidad y la longevidad del paquete de semiconductores.

- Transferencia de calor eficiente:Los adhesivos de matriz para unir están formulados con alta conductividad térmica para facilitar la transferencia de calor desde la matriz al sustrato o disipador de calor. Esta propiedad ayuda a disipar el calor generado por el microchip, evitando el sobrecalentamiento y manteniendo unas condiciones óptimas de funcionamiento.

- Compatibilidad con diferentes sustratos:Los adhesivos de matriz para unir muestran compatibilidad con varios sustratos comúnmente utilizados en el empaque de semiconductores, incluidos cerámica, metales y materiales orgánicos. Esta versatilidad permite su uso en diversas aplicaciones en industrias como la electrónica, automotriz, telecomunicaciones y dispositivos médicos.

- Aislamiento electrico:Muchos adhesivos adheridos al troquel ofrecen excelentes propiedades de aislamiento eléctrico, lo que garantiza un aislamiento eléctrico adecuado entre el troquel semiconductor y el sustrato. Este aislamiento evita cortocircuitos eléctricos y promueve el funcionamiento confiable del microchip dentro del paquete.

- Compatibilidad de procesos:Los fabricantes diseñan adhesivos de troquelado para que sean compatibles con diferentes procesos de fabricación, incluida la serigrafía, la dosificación o la laminación de películas. Esta compatibilidad facilita su integración en las líneas de producción existentes, lo que permite un ensamblaje eficiente y rentable de paquetes de semiconductores.

- Control del grosor de la línea de unión:Los adhesivos de matriz para unir permiten un control preciso del grosor de la línea de unión entre la matriz y el sustrato. Este control garantiza uniformidad y consistencia en el proceso de unión, lo que da como resultado conexiones eléctricas y mecánicas confiables.

- Cumplimiento de los estándares de la industria:Los adhesivos de troquelado se adhieren a los estándares y especificaciones de la industria, lo que garantiza su confiabilidad y rendimiento. Estos estándares, como los establecidos por la IPC (Association Connecting Electronics Industries), brindan pautas y aseguramiento de la calidad para los procesos de fijación de troqueles.

Adhesivos de relleno inferior: protección contra el estrés térmico

Los adhesivos de relleno protegen los componentes electrónicos, en particular los paquetes flip-chip, contra el estrés térmico y las fallas mecánicas. Estos adhesivos especializados ofrecen propiedades únicas que brindan refuerzo y mejoran la confiabilidad de las uniones de soldadura entre el chip y el sustrato. Estos son los puntos clave que destacan la importancia de los adhesivos de relleno inferior en la protección contra el estrés térmico:

- Mitigación del estrés:Los diseñadores crean adhesivos de relleno para mitigar los efectos del estrés térmico en los paquetes de chips invertidos. Llenan los vacíos entre el chip y el sustrato, reduciendo el estrés mecánico causado por la diferencia en los coeficientes de expansión térmica (CTE) entre los materiales. Esta mitigación del estrés evita la formación de grietas y deslaminación que pueden provocar fallas eléctricas.

- Fiabilidad mejorada:Los adhesivos de relleno mejoran la confiabilidad general de los paquetes flip-chip al fortalecer las uniones de soldadura. El adhesivo crea una unión sólida entre el chip y el sustrato, lo que mejora los ciclos mecánicos y térmicos, la vibración y la resistencia a los golpes.

- Gestión térmica mejorada:Los adhesivos de relleno tienen una alta conductividad térmica, lo que les permite transferir eficientemente el calor del chip al sustrato o al disipador de calor. Esta propiedad ayuda a disipar el calor generado por el chip, reduciendo el riesgo de sobrecalentamiento y manteniendo temperaturas óptimas de funcionamiento.

- Protección contra la humedad y los contaminantes:Los adhesivos de relleno proporcionan una barrera protectora que sella las juntas de soldadura y evita la entrada de humedad, contaminantes o agentes corrosivos. Esta protección mejora la confiabilidad y la longevidad del paquete flip chip, especialmente en entornos hostiles o condiciones de alta humedad.

- Reduce la fatiga de la soldadura:Los adhesivos de relleno reducen la tensión en las juntas de soldadura causada por la expansión y contracción térmica. Al absorber y distribuir la tensión mecánica, ayudan a minimizar la fatiga de la soldadura y prolongan la vida útil operativa del paquete.

- Compatibilidad de procesos:Los adhesivos de relleno inferior son compatibles con varios procesos de ensamblaje, incluido el relleno inferior capilar, el relleno inferior sin flujo y el relleno inferior moldeado. Esta compatibilidad permite su integración en las líneas de producción existentes, lo que permite la fabricación eficiente y rentable de paquetes flip chip.

- Cumplimiento de los estándares de la industria:Los adhesivos de relleno se adhieren a los estándares y especificaciones de la industria, lo que garantiza su confiabilidad y rendimiento. Estos estándares, como los establecidos por la IPC (Association Connecting Electronics Industries), brindan pautas y garantía de calidad para los procesos de subllenado.

- Compatibilidad de materiales:Los adhesivos de relleno muestran compatibilidad con diferentes sustratos y encapsulantes usados en empaques flip chip, incluyendo silicona, cerámica y varios polímeros. Esta versatilidad permite su uso en diversas aplicaciones electrónicas.

Adhesivos para la unión de cables: asegurando conexiones eléctricas confiables

Los adhesivos para la unión de cables desempeñan un papel crucial en la industria electrónica al garantizar conexiones eléctricas confiables entre los dispositivos semiconductores y sus paquetes o sustratos. Estos adhesivos especializados ofrecen propiedades únicas que facilitan la unión de cables finos a almohadillas o conductores, proporcionando interconexiones eléctricas seguras. Estos son los puntos clave que destacan la importancia de los adhesivos de unión de cables para garantizar conexiones eléctricas confiables:

- Fijación de alambre:Los adhesivos para la unión de cables extienden los cables finos, generalmente hechos de oro, aluminio o cobre, a las almohadillas o conductores de unión designados en los dispositivos semiconductores. Este accesorio garantiza la conductividad eléctrica y la transmisión de señales adecuadas dentro del conjunto electrónico.

- Fuerza de enlace:Los adhesivos de unión de cables brindan una fuerte adhesión entre el cable y la almohadilla de unión, formando una conexión eléctrica confiable y duradera. Esta fuerza de unión resiste el estrés mecánico, las variaciones de temperatura y la vibración, lo que garantiza la integridad y la longevidad de la unión del cable.

- Conductividad eléctrica:Los formuladores crean adhesivos para la unión de cables que tienen una excelente conductividad eléctrica y minimizan la resistencia en la conexión de la unión de cables. Esta conductividad asegura una transferencia de señal eficiente y un rendimiento eléctrico fiable del dispositivo semiconductor.

- Estabilidad térmica:Los adhesivos para la unión de cables exhiben una alta estabilidad térmica, lo que les permite soportar las variaciones de temperatura que se encuentran durante los procesos de ensamblaje posteriores, como la encapsulación o la soldadura por reflujo. Esta estabilidad asegura la longevidad de la conexión de unión de cables y evita fallas térmicas.

- Compatibilidad con diferentes sustratos:Los adhesivos de unión de cables son compatibles con varios materiales de sustrato utilizados en el empaque de semiconductores, incluidos cerámica, metales y materiales orgánicos. Esta compatibilidad permite su uso en diversas aplicaciones en industrias como la electrónica, la automoción, las telecomunicaciones y los dispositivos médicos.

- Control de línea de enlace:Los adhesivos para la unión de cables permiten un control preciso del grosor de la línea de unión entre el cable y la almohadilla de unión. Este control garantiza la uniformidad y consistencia en el proceso de unión de cables, lo que contribuye a conexiones eléctricas confiables y un rendimiento constante.

- Compatibilidad de procesos:Los diseñadores se aseguran de que los adhesivos para la unión de alambres sean compatibles con diferentes técnicas de unión de alambres, incluida la unión de bolas y cuñas. Esta compatibilidad facilita la integración en las líneas de producción existentes y proporciona procesos de unión de cables eficientes y rentables.

- Cumplimiento de los estándares de la industria:Los adhesivos para unión de cables se adhieren a los estándares y especificaciones de la industria, lo que garantiza su confiabilidad y rendimiento. Estos estándares, como los establecidos por la IPC (Association Connecting Electronics Industries), brindan pautas y garantía de calidad para los procesos de unión de cables.

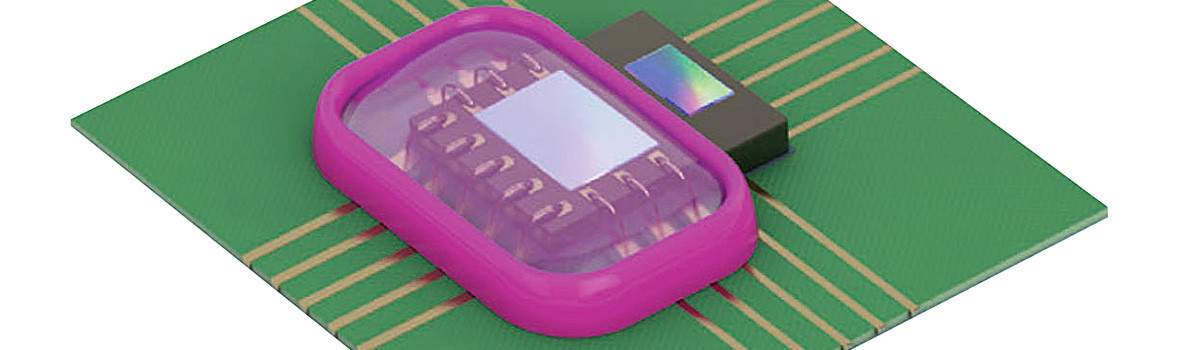

Encapsulantes: Protección de componentes sensibles

Los encapsulantes juegan un papel crítico en la protección de componentes sensibles en varias industrias, particularmente la electrónica. Estos materiales especializados brindan una barrera protectora alrededor de los componentes delicados, protegiéndolos de factores externos y asegurando la confiabilidad a largo plazo. Estos son los puntos clave que destacan la importancia de los encapsulantes en la protección de componentes sensibles:

- Protección del medio ambiente:Los encapsulantes crean un recinto protector alrededor de los componentes sensibles, protegiéndolos contra la humedad, el polvo, la suciedad y otros contaminantes ambientales. Esta protección es crucial en condiciones de funcionamiento duras o desafiantes, ya que previene la corrosión, los cortocircuitos eléctricos o la degradación del rendimiento.

- Protección mecánica:Los encapsulantes brindan soporte mecánico y refuerzo a los componentes frágiles, mejorando su resistencia al estrés físico, la vibración y el impacto. Esta protección reduce el riesgo de fallas mecánicas y prolonga la vida útil operativa de las piezas.

- Gestión térmica:Los encapsulantes con alta conductividad térmica ayudan a disipar el calor generado por los componentes sensibles, lo que garantiza temperaturas de funcionamiento óptimas y evita el sobrecalentamiento. Esta capacidad de gestión térmica mejora el rendimiento general y la fiabilidad de los componentes.

- Aislamiento electrico:Los encapsulantes ofrecen excelentes propiedades de aislamiento eléctrico, proporcionando aislamiento eléctrico y evitando cortocircuitos eléctricos o interferencias entre componentes. Este aislamiento asegura el buen funcionamiento y la integridad de los circuitos electrónicos sensibles.

- Resistencia química:Los formuladores pueden formular encapsulantes para exhibir resistencia química, protegiendo los componentes sensibles de la exposición a sustancias corrosivas o productos químicos agresivos. Esta resistencia mejora la longevidad y la confiabilidad de las características, particularmente en industrias con entornos químicos exigentes.

- Resistencia a vibraciones y golpes:Los encapsulantes con propiedades de resistencia a vibraciones y golpes ayudan a proteger los componentes sensibles de vibraciones mecánicas o impactos repentinos. Esta resistencia minimiza el riesgo de desconexión, daño o degradación del rendimiento debido a fuerzas externas.

- Compatibilidad de procesos:Los diseñadores se aseguran de que los encapsulantes sean compatibles con varios procesos de fabricación, incluidos el encapsulado, el encapsulado o el moldeado. Esta compatibilidad facilita su integración en las líneas de producción existentes, proporcionando una encapsulación eficiente y rentable de componentes sensibles.

- Cumplimiento de los estándares de la industria:Los encapsulantes se adhieren a los estándares y especificaciones de la industria, lo que garantiza su confiabilidad y rendimiento. Estos estándares, como los establecidos por la IPC (Association Connecting Electronics Industries), brindan pautas y garantía de calidad para los procesos de encapsulación.

- Compatibilidad de materiales:Los encapsulantes muestran compatibilidad con diferentes materiales de sustrato y tipos de componentes, incluidos silicio, cerámica, metales y polímeros. Esta versatilidad permite su uso en diversas aplicaciones en todas las industrias, incluidas la electrónica, la automotriz, la aeroespacial y los dispositivos médicos.

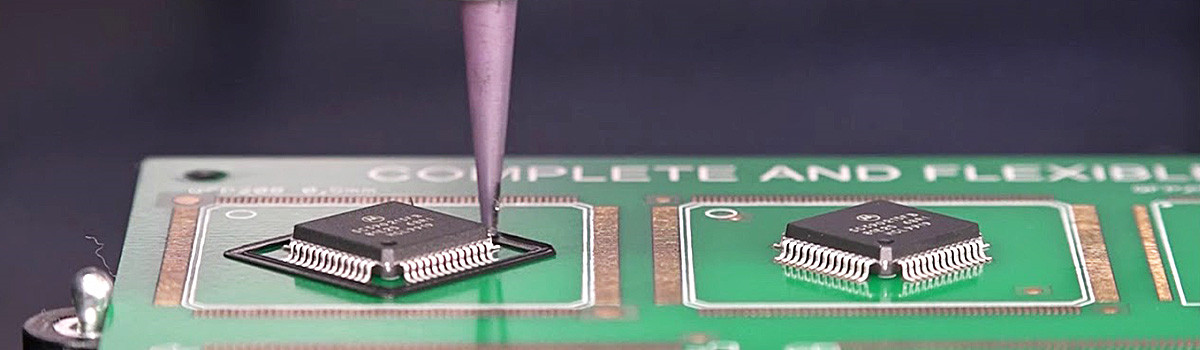

Técnicas de dosificación de adhesivos: precisión y eficiencia

Las técnicas de dosificación de adhesivos juegan un papel crucial en varias industrias, asegurando una aplicación precisa y eficiente de adhesivos para procesos de unión y montaje. Estas técnicas utilizan equipos y métodos especializados para controlar la aplicación de adhesivos, proporcionando precisión, consistencia y optimización del uso del adhesivo. Estos son los puntos clave que destacan la importancia de las técnicas de aplicación de adhesivos para lograr precisión y eficiencia:

- Flujo de adhesivo controlado:Las técnicas de aplicación de adhesivo permiten un control preciso del flujo de adhesivo, lo que garantiza una colocación y distribución precisas del material adhesivo. Este control permite una cobertura consistente y uniforme, minimizando el desperdicio y optimizando el uso de adhesivo.

- Precisión de dosificación:Estas técnicas ofrecen alta precisión en el depósito de adhesivos, lo que permite líneas finas, puntos o patrones específicos según lo requiera la aplicación. Esta precisión garantiza la adhesión adecuada, la alineación de los componentes y la calidad general del producto.

- Velocidad y eficiencia:Los diseñadores desarrollan técnicas de dosificación de adhesivos para entregar adhesivos de manera rápida y eficiente, reduciendo el tiempo de producción y aumentando la productividad. Los sistemas de dosificación de alta velocidad pueden aplicar adhesivos rápidamente, cumpliendo con los exigentes requisitos de producción.

- Resultados repetibles y consistentes:Al utilizar parámetros programables y sistemas automatizados, las técnicas de aplicación de adhesivos brindan resultados repetibles y consistentes en múltiples ciclos de producción. Esta consistencia asegura la confiabilidad y calidad de la unión adhesiva en diversas aplicaciones.

- Versatilidad de dosificación:Estas técnicas pueden adaptarse a varios tipos de adhesivos, viscosidades y materiales, incluidos adhesivos líquidos, pastas, geles o selladores. Esta versatilidad permite el uso de diferentes formulaciones adhesivas para adaptarse a requisitos de unión específicos.

- Patrones de dispensación personalizables:Las técnicas de dosificación de adhesivos ofrecen la flexibilidad de crear patrones de dosificación personalizados para cumplir con los requisitos únicos de la aplicación. Esta personalización garantiza una colocación del adhesivo, una cobertura y una fuerza de unión óptimas, adaptadas a las especificaciones de diseño específicas.

- Integración de procesos:Los fabricantes pueden integrar técnicas de dispensación de adhesivos en los procesos de fabricación existentes, como líneas de montaje automatizadas o sistemas robóticos. Esta integración permite una coordinación perfecta entre la dosificación del adhesivo y otros pasos de producción, lo que mejora el flujo de trabajo y la eficiencia generales.

- Reduce el error humano:Al automatizar el proceso de dispensación del adhesivo, estas técnicas minimizan el error humano y la variabilidad, lo que da como resultado una aplicación de adhesivo consistente y confiable. Esta reducción del error humano mejora la calidad del producto y reduce el riesgo de defectos relacionados con el adhesivo.

- Cumplimiento de los estándares de la industria:Las técnicas de aplicación de adhesivos cumplen con los estándares y las pautas de la industria, lo que garantiza el cumplimiento de los requisitos específicos de calidad y rendimiento. Estos estándares brindan garantía de procesos de aplicación de adhesivo confiables y la integridad de la unión resultante.

Pruebas de confiabilidad: evaluación del rendimiento del adhesivo

Las pruebas de confiabilidad son un paso crucial para evaluar el desempeño de los adhesivos. Los adhesivos son vitales en varias industrias, desde la automotriz y aeroespacial hasta la electrónica y la construcción. La confiabilidad de un sellador es fundamental para garantizar que los materiales o componentes adheridos mantengan su integridad en diferentes condiciones de operación. Este artículo discutirá la importancia de las pruebas de confiabilidad y algunos aspectos clave a considerar.

Las pruebas de confiabilidad implican someter las uniones adhesivas a pruebas rigurosas para evaluar su rendimiento y durabilidad. El objetivo es simular las condiciones del mundo real y determinar qué tan bien se mantendrá el adhesivo con el tiempo. Este tipo de prueba proporciona información valiosa sobre el comportamiento a largo plazo de los bonos y ayuda a identificar posibles debilidades o modos de falla.

Un aspecto importante de las pruebas de confiabilidad es evaluar la fuerza del adhesivo y la integridad de la unión. Esto se puede hacer a través de pruebas de resistencia a la tracción, resistencia al corte y resistencia al pelado. Las pruebas de resistencia a la tracción miden la carga máxima que puede soportar una unión adherida antes de romperse, mientras que las pruebas de resistencia al corte evalúan la resistencia a las fuerzas de deslizamiento. Las pruebas de resistencia al pelado evalúan la capacidad del adhesivo para resistir la separación entre las superficies unidas. Estas pruebas ayudan a determinar si el adhesivo puede soportar las tensiones y fuerzas esperadas en su aplicación prevista.

Otro factor crítico en las pruebas de confiabilidad es la resistencia del adhesivo a las condiciones ambientales. Los adhesivos pueden estar expuestos a fluctuaciones de temperatura, humedad, radiación UV, productos químicos o vibraciones mecánicas. Se pueden realizar pruebas de envejecimiento acelerado para evaluar el rendimiento del adhesivo en estas condiciones durante un período prolongado. Estas pruebas ayudan a predecir la estabilidad a largo plazo del adhesivo e identifican cualquier posible degradación o pérdida de rendimiento.

Además, las pruebas de confiabilidad también deben considerar el impacto de diferentes materiales de sustrato en el desempeño del adhesivo. Es posible que los adhesivos deban adherirse a varias superficies, incluidos metales, plásticos, compuestos o vidrio. Se pueden realizar pruebas de compatibilidad para evaluar la eficacia del adhesivo en diferentes sustratos y evaluar cualquier problema potencial relacionado con la adhesión o la compatibilidad con materiales específicos.

Además de estas pruebas, es esencial evaluar la resistencia del adhesivo a la carga dinámica y la fatiga cíclica. Los adhesivos pueden experimentar cargas o vibraciones repetitivas durante su vida útil, especialmente en aplicaciones como la automotriz o aeroespacial. Las pruebas de fatiga ayudan a evaluar qué tan bien resiste el adhesivo estas tensiones cíclicas sin comprometer su fuerza o integridad de unión.

Las pruebas de confiabilidad también deben incluir consideraciones para los procesos de fabricación y aplicación. El tiempo de curado, la temperatura y las técnicas de preparación de la superficie pueden influir significativamente en el rendimiento del adhesivo. Por lo tanto, es crucial simular estas condiciones durante la prueba para garantizar que el adhesivo cumpla con los requisitos de la aplicación prevista.

Consideraciones ambientales en los adhesivos para microelectrónica

Las consideraciones ambientales juegan un papel crucial en el desarrollo y uso de adhesivos para aplicaciones de microelectrónica. La microelectrónica, que abarca varios dispositivos como circuitos integrados, sensores y componentes electrónicos, requiere adhesivos que proporcionen una unión confiable y cumplan con los requisitos ambientales específicos. Este artículo discutirá las consideraciones ambientales clave asociadas con los adhesivos microelectrónicos.

Una de las principales consideraciones ambientales es la estabilidad térmica de los adhesivos. La microelectrónica a menudo opera en entornos térmicos exigentes, experimentando fluctuaciones de temperatura y altas temperaturas de funcionamiento. Los adhesivos utilizados en estas aplicaciones deben resistir estas condiciones sin degradarse ni perder sus propiedades de unión. Los ciclos térmicos y las pruebas de envejecimiento a alta temperatura se realizan comúnmente para evaluar la estabilidad y confiabilidad del adhesivo bajo temperaturas extremas.

Otra consideración importante es la resistencia de los adhesivos a la humedad y la humedad. Los dispositivos microelectrónicos están frecuentemente expuestos a ambientes húmedos o pueden encontrar agua durante su vida útil. La humedad puede causar corrosión, delaminación o cortocircuitos eléctricos, lo que puede provocar fallas. Por lo tanto, los adhesivos con excelentes propiedades de resistencia a la humedad son esenciales. Se pueden realizar pruebas de absorción de humedad y de envejecimiento por humedad para evaluar la capacidad del adhesivo para resistir la entrada de humedad y mantener su rendimiento a lo largo del tiempo.

La resistencia química también es fundamental en las aplicaciones de microelectrónica. Los adhesivos pueden entrar en contacto con varios productos químicos durante el montaje, el funcionamiento o la limpieza. Es fundamental asegurarse de que el adhesivo permanezca estable y no se degrade ni reaccione con estos productos químicos, lo que podría comprometer el rendimiento del dispositivo. Se realizan pruebas de compatibilidad química para evaluar la resistencia del adhesivo a productos químicos específicos y confirmar su idoneidad para la aplicación prevista.

Además, se debe considerar el impacto de factores ambientales como la radiación ultravioleta u otras formas de radiación. Los adhesivos utilizados en aplicaciones exteriores o espaciales pueden estar expuestos a la radiación ultravioleta, lo que puede degradar el adhesivo con el tiempo. Se pueden realizar pruebas de resistencia a la radiación para evaluar la capacidad del adhesivo para resistir tales condiciones ambientales sin comprometer su desempeño o integridad.

Además, las consideraciones ambientales también se extienden a la fabricación y eliminación de adhesivos microelectrónicos. Los fabricantes deben evaluar el impacto ambiental del proceso de producción del adhesivo, incluidos factores como el consumo de energía, la generación de desechos y las sustancias peligrosas. Los adhesivos fabricados con un impacto ambiental mínimo y que cumplen con las normativas pertinentes contribuyen a prácticas de fabricación sostenibles.

De manera similar, se debe considerar la eliminación de los adhesivos de microelectrónica al final del ciclo de vida de un dispositivo. Son deseables adhesivos que sean respetuosos con el medio ambiente y que puedan eliminarse o reciclarse fácilmente sin causar daños al medio ambiente. El desarrollo de adhesivos con baja toxicidad y un impacto ambiental reducido respalda los principios de la economía circular y la gestión responsable de los residuos.

Tendencias e Innovaciones en Adhesivos para Microelectrónica

Los adhesivos para microelectrónica desempeñan un papel fundamental en el ensamblaje y empaquetado de componentes electrónicos, lo que permite conexiones confiables y protege los dispositivos sensibles de los factores ambientales. A medida que avanza la tecnología, los adhesivos para microelectrónica han visto varias tendencias e innovaciones notables. Este artículo destacará algunos de estos desarrollos dentro de un límite conciso de 450 palabras.

Una tendencia significativa en los adhesivos para microelectrónica es la demanda de materiales de mayor rendimiento para respaldar la miniaturización de dispositivos electrónicos. A medida que los componentes electrónicos se vuelven más pequeños y complejos, los materiales adhesivos deben proporcionar una excelente fuerza de adhesión, conductividad térmica y propiedades de aislamiento eléctrico. Los fabricantes están desarrollando adhesivos con rellenos a nanoescala, como grafeno o nanotubos de carbono, para mejorar la conductividad térmica y garantizar una disipación de calor eficiente de los componentes electrónicos. Estos adhesivos avanzados permiten un mejor rendimiento, confiabilidad y longevidad del dispositivo.

Otra tendencia clave es el creciente énfasis en los adhesivos sostenibles y respetuosos con el medio ambiente. Con una mayor conciencia de las preocupaciones ambientales, hay un cambio hacia adhesivos con emisiones reducidas de compuestos orgánicos volátiles (COV) y menor impacto ambiental. Los fabricantes invierten en el desarrollo de adhesivos basados en recursos renovables, como polímeros de base biológica o formulaciones a base de agua. Estos adhesivos ecológicos cumplen con los requisitos reglamentarios y ofrecen una mayor seguridad para los trabajadores y una menor generación de desechos durante los procesos de fabricación.

Las innovaciones en los adhesivos para microelectrónica también abarcan nuevas técnicas de unión y procesos de ensamblaje. Un avance notable es el desarrollo de adhesivos conductores, que eliminan la necesidad de soldar en aplicaciones específicas. Los adhesivos conductores, a menudo basados en partículas de plata a nanoescala, brindan conexiones eléctricas confiables, especialmente en sustratos flexibles o sensibles a la temperatura. Esta innovación ofrece ventajas como temperaturas de procesamiento más bajas, estrés térmico reducido y compatibilidad con dispositivos electrónicos delgados y livianos.

Además, existe una creciente demanda de adhesivos con mayor confiabilidad en condiciones de operación adversas. La proliferación de productos electrónicos en aplicaciones automotrices, aeroespaciales e industriales impulsa este requisito. Se están desarrollando selladores con resistencia mejorada a temperaturas extremas, humedad, vibración y exposición química para garantizar un rendimiento y una durabilidad a largo plazo. Estos adhesivos avanzados permiten que la electrónica resista entornos desafiantes, lo que los hace adecuados para sensores automotrices, aviónica y sistemas de control industrial.

Por último, la llegada de la tecnología 5G y el Internet de las cosas (IoT) ha despertado la necesidad de adhesivos que puedan soportar señales de alta frecuencia y permitan una transmisión de señal eficiente. Los adhesivos con constantes dieléctricas bajas y tangentes de pérdida son cruciales para mantener la integridad de la señal y minimizar la interferencia electromagnética. Los fabricantes están desarrollando adhesivos especializados que ofrecen propiedades eléctricas superiores al mismo tiempo que mantienen su adherencia y resistencia mecánica.

Áreas de aplicación: automotriz, electrónica de consumo y más

Los rápidos avances tecnológicos han revolucionado varias industrias, abriendo nuevas posibilidades y mejorando nuestra vida cotidiana. Entre las numerosas áreas que se benefician de estos avances, la automoción y la electrónica de consumo han surgido como sectores de aplicación clave. En esta publicación de blog, exploraremos las áreas de aplicación de la automoción, la electrónica de consumo y más, destacando el impacto transformador de la tecnología en estas industrias.

Automotriz

La industria automotriz ha sido testigo de notables transformaciones impulsadas por los avances tecnológicos. Estas son algunas áreas clave de aplicación:

- Vehículos autónomos:Los automóviles autónomos están a la vanguardia de la innovación automotriz, y las empresas invierten mucho en el desarrollo de esta tecnología. Los vehículos autónomos tienen el potencial de mejorar la seguridad vial, mejorar la eficiencia del transporte y redefinir el concepto de movilidad.

- Vehículos eléctricos (VE):El auge de los vehículos eléctricos está remodelando el panorama automotriz, abordando las preocupaciones ambientales y reduciendo la dependencia de los combustibles fósiles. Con los avances en tecnología de baterías, infraestructura de carga y capacidades de alcance, los vehículos eléctricos se están volviendo más accesibles y prácticos para los consumidores.

- Coches conectados:La conectividad se ha convertido en un foco importante en el sector de la automoción. Los autos conectados permiten la integración perfecta de vehículos con dispositivos inteligentes, redes e infraestructura. Esta conectividad mejora la experiencia de conducción, mejora las características de seguridad y permite la recopilación y el análisis de datos en tiempo real.

Electrónica de consumo

La industria de la electrónica de consumo evoluciona constantemente para satisfacer las demandas de los consumidores expertos en tecnología. Aquí hay algunas áreas de aplicación esenciales:

- Tecnología de hogar inteligente:La integración de la tecnología en nuestros hogares ha dado lugar a dispositivos domésticos inteligentes. Estas tecnologías ofrecen conveniencia, eficiencia energética y mayor control sobre varias funciones del hogar, desde asistentes activados por voz hasta termostatos inteligentes y sistemas de seguridad.

- Dispositivos portátiles:La tecnología portátil, incluidos los relojes inteligentes, los rastreadores de actividad física y las gafas de realidad aumentada (AR), ha ganado popularidad. Estos dispositivos permiten a los usuarios realizar un seguimiento de su salud, recibir notificaciones, acceder a información e interactuar con el mundo digital de manera innovadora.

- Realidad Virtual (VR) y Realidad Aumentada (AR): Las tecnologías VR y AR se han expandido más allá de los juegos y el entretenimiento. Encuentran aplicaciones en varios campos, incluida la educación, la atención médica, la arquitectura y las simulaciones de capacitación. La realidad virtual sumerge a los usuarios en entornos virtuales, mientras que la realidad aumentada superpone el contenido digital al mundo real, mejorando las experiencias y ofreciendo soluciones prácticas.

Healthcare

La industria de la salud está experimentando un profundo impacto debido a los avances tecnológicos. Aquí hay algunas áreas de aplicación:

- TelemedicinaLa telemedicina se ha convertido en una solución crucial para la atención remota de pacientes, que permite consultas virtuales, monitoreo remoto y acceso a experiencia médica desde cualquier lugar. Ha cobrado especial relevancia durante la pandemia de COVID-19, asegurando la continuidad de la atención sanitaria y minimizando el contacto físico.

- Soluciones de salud digital:Desde aplicaciones de salud móviles hasta rastreadores de salud portátiles, las soluciones de salud digital permiten a las personas controlar su bienestar, rastrear signos vitales, controlar afecciones crónicas y acceder a información de atención médica personalizada. Estas tecnologías mejoran la atención preventiva y facilitan una mejor comunicación médico-paciente.

- Medicina de precisión:Los avances tecnológicos han facilitado el desarrollo de la medicina de precisión, adaptando los planes de tratamiento según el perfil genético, el estilo de vida y las características específicas de salud de un individuo. Este enfoque permite terapias más específicas, mejores resultados para los pacientes y un cambio hacia la atención médica personalizada.

Perspectivas y oportunidades futuras

El mundo evoluciona constantemente, con nuevas perspectivas y oportunidades para diversas industrias. Desde los avances tecnológicos hasta las dinámicas cambiantes del mercado, el futuro tiene un inmenso potencial de crecimiento e innovación. Exploremos algunas de las perspectivas y oportunidades clave en diferentes sectores:

Avances tecnológicos

- Los rápidos avances tecnológicos, como la inteligencia artificial (IA), el Internet de las cosas (IoT) y la conectividad 5G, están remodelando las industrias y creando nuevas oportunidades.

- Estas tecnologías impulsan la automatización, el análisis de datos y la conectividad, lo que permite a las empresas mejorar la eficiencia, desarrollar productos y servicios innovadores y mejorar las experiencias de los clientes.

Sostenibilidad e Iniciativas Verdes

- El creciente énfasis en la sostenibilidad y la responsabilidad ambiental presenta importantes oportunidades comerciales para desarrollar soluciones ecológicas.

- Las empresas que dan prioridad a las energías renovables, la reducción de residuos, el reciclaje y la reducción de la huella de carbono pueden obtener una ventaja competitiva y atraer a consumidores conscientes del medio ambiente.

Transformación Digital

- La ola de transformación digital abre nuevas vías para que las empresas optimicen las operaciones, mejoren la productividad y brinden experiencias personalizadas.

- Invertir en tecnologías digitales como la computación en la nube, el análisis de big data y el comercio electrónico puede impulsar el crecimiento empresarial y permitir que las empresas se adapten a las expectativas cambiantes de los clientes.

Salud y ciencias de la vida

- Los sectores de la salud y las ciencias de la vida experimentarán un crecimiento significativo a medida que el envejecimiento de la población impulse la demanda de tecnologías y tratamientos médicos innovadores.

- Los avances en medicina personalizada, genómica, telemedicina y dispositivos de salud portátiles ofrecen perspectivas interesantes para mejorar la atención y los resultados de los pacientes.

Energía renovable

- El cambio global hacia las fuentes de energía renovables, impulsado por las preocupaciones sobre el cambio climático y la seguridad energética, crea oportunidades en los sectores de energía solar, eólica e hidroeléctrica.

- Invertir en tecnologías de energía renovable, sistemas de almacenamiento de energía e infraestructura de red puede contribuir a un futuro sostenible y generar crecimiento económico.

Ciudades inteligentes

- La urbanización y la necesidad de un desarrollo urbano sostenible crean perspectivas para iniciativas urbanas innovadoras.

- La integración de IoT, redes inteligentes, sistemas de transporte inteligentes e infraestructura eficiente puede mejorar la gestión de recursos, mejorar la calidad de vida e impulsar el desarrollo económico en las ciudades.

Comercio electrónico y comercio minorista digital

- El auge del comercio electrónico y la venta minorista digital continúa transformando la forma en que los consumidores compran, presentando oportunidades para que las empresas se adapten e innoven.

- Las empresas que aprovechan las plataformas en línea, mejoran las capacidades de su cadena de suministro y brindan experiencias omnicanal fluidas pueden aprovechar una base de clientes global e impulsar el crecimiento.

Inteligencia Artificial y Automatización

- Las tecnologías de inteligencia artificial y automatización están revolucionando las industrias al mejorar la eficiencia operativa, permitir el análisis predictivo y mejorar los procesos de toma de decisiones.

- Las organizaciones que adoptan la IA y la automatización pueden agilizar las operaciones, optimizar la asignación de recursos y desbloquear nuevas oportunidades comerciales.

La Ciberseguridad

- La creciente dependencia de las tecnologías digitales y los sistemas interconectados crea una mayor necesidad de soluciones robustas de ciberseguridad.

- Las empresas que se especializan en servicios de ciberseguridad, inteligencia de amenazas y protección de datos pueden capitalizar la creciente demanda de protección de información confidencial.

Colaboración y asociaciones

- Los esfuerzos de colaboración entre organizaciones a través de industrias y fronteras ofrecen oportunidades de innovación y expansión del mercado.

- Las asociaciones facilitan el intercambio de experiencia, recursos y tecnologías, lo que lleva al desarrollo de nuevos productos y servicios.

Importancia de la colaboración en el avance de los adhesivos microelectrónicos

La microelectrónica juega un papel fundamental en nuestro mundo moderno, alimentando dispositivos y tecnologías que se han vuelto parte integral de nuestra vida diaria. La colaboración entre varias partes interesadas es crucial para garantizar el avance y la innovación continuos en microelectrónica. En particular, la colaboración en el desarrollo y mejora de los adhesivos para microelectrónica es de suma importancia. Estos adhesivos son esenciales para unir y proteger componentes electrónicos delicados, y su desempeño impacta directamente en la confiabilidad, funcionalidad y longevidad de los dispositivos microelectrónicos. Exploremos la importancia de la colaboración en el avance de los adhesivos microelectrónicos:

Avance tecnológico

- La colaboración permite compartir conocimientos, experiencia y recursos de diferentes organizaciones, incluidos fabricantes de adhesivos, fabricantes de componentes electrónicos, instituciones de investigación y usuarios finales.

- Al trabajar juntos, las partes interesadas pueden compartir conocimientos, intercambiar ideas y desarrollar colectivamente soluciones innovadoras que aborden las necesidades y desafíos cambiantes de la microelectrónica. Este enfoque de colaboración fomenta el avance tecnológico e impulsa el desarrollo de adhesivos de última generación.

Formulaciones a medida

- Las aplicaciones de microelectrónica requieren formulaciones adhesivas específicas que cumplan requisitos estrictos como conductividad eléctrica, conductividad térmica, baja desgasificación y compatibilidad con componentes sensibles.

- La colaboración entre los fabricantes de adhesivos y los fabricantes de componentes electrónicos permite el desarrollo de formulaciones adhesivas personalizadas que abordan las demandas únicas de la microelectrónica. Aseguramos su efectividad al optimizar los adhesivos para rendimiento, confiabilidad y compatibilidad con diferentes materiales electrónicos.

Optimización de procesos

- La colaboración eficaz permite optimizar los procesos de aplicación de adhesivos, incluidas las técnicas de dispensación, curado y montaje.

- Al trabajar juntos, los fabricantes de adhesivos, los proveedores de equipos y los usuarios finales pueden identificar los desafíos del proceso y desarrollar enfoques innovadores para mejorar la eficiencia, reducir los costos de producción y mejorar el proceso general de fabricación de dispositivos microelectrónicos.

Fiabilidad y calidad

- La colaboración en el desarrollo de adhesivos para microelectrónica garantiza la producción de productos fiables y de alta calidad.

- A través de la experiencia compartida y las capacidades de prueba, las partes interesadas pueden realizar extensas pruebas de confiabilidad, evaluar la compatibilidad de los materiales y validar el desempeño del adhesivo en diversas condiciones ambientales.

- Este esfuerzo de colaboración ayuda a identificar posibles modos de falla, mejorar el rendimiento del adhesivo y garantizar la confiabilidad y funcionalidad a largo plazo de los dispositivos microelectrónicos.

Estándares y regulaciones de la industria

- La colaboración entre las partes interesadas de la industria es crucial para desarrollar estándares y regulaciones de la industria relacionados con los adhesivos para microelectrónica.

- Trabajando juntas, las organizaciones pueden establecer pautas estándar, métricas de desempeño y medidas de control de calidad que promuevan la consistencia, la confiabilidad y la seguridad en la selección, aplicación y uso de adhesivos microelectrónicos.

- Estos estándares y reglamentaciones brindan un marco para que los fabricantes, proveedores y usuarios finales garanticen el cumplimiento y cumplan con los estrictos requisitos de la industria microelectrónica.

Sostenibilidad Ambiental

- La colaboración puede impulsar el desarrollo de adhesivos microelectrónicos ambientalmente sostenibles.

- Al compartir los hallazgos de la investigación, el conocimiento y las mejores prácticas, las partes interesadas pueden trabajar para reducir el impacto ambiental de los adhesivos, como minimizar el uso de sustancias peligrosas, promover la reciclabilidad y mejorar la eficiencia energética durante los procesos de fabricación.

Conclusión

Los adhesivos para microelectrónica son la columna vertebral del mundo en constante evolución de los dispositivos electrónicos miniaturizados. Su capacidad para proporcionar enlaces fuertes, aislamiento eléctrico, gestión térmica y protección ambiental los hace indispensables para garantizar el rendimiento y la confiabilidad de los componentes microelectrónicos. A medida que avanza la tecnología, el desarrollo de soluciones adhesivas innovadoras y la colaboración entre fabricantes, investigadores y usuarios finales serán cruciales para satisfacer las crecientes demandas y desafíos de la industria microelectrónica. Al aprovechar el potencial de los adhesivos microelectrónicos, podemos allanar el camino para dispositivos electrónicos aún más pequeños, eficientes y confiables que impulsen nuestro mundo moderno.