Perekat Pengikat Polypropylene

Polypropylene (PP) adalah polimer termoplastik serbaguna yang banyak digunakan dalam berbagai aplikasi karena sifatnya yang luar biasa, termasuk ringan, daya tahan, dan ketahanan terhadap degradasi kimia dan termal. Namun, ikatan polipropilen dapat menjadi tantangan karena energi permukaannya yang rendah, yang membuat perekat sulit membentuk ikatan yang kuat. Perekat ikatan polipropilena telah dikembangkan untuk mengatasi tantangan ini, merevolusi lanskap manufaktur dan industri. Artikel ini mengeksplorasi berbagai aplikasi perekat ikatan polipropilena, manfaatnya, dan berbagai jenis yang tersedia.

Peran Perekat Bonding Polypropylene dalam Industri

Perekat ikatan polipropilena sangat penting dalam berbagai industri, menawarkan solusi ikatan yang andal untuk berbagai aplikasi. Polypropylene (PP) adalah polimer termoplastik populer yang dikenal dengan kepadatan rendah, ketahanan kimia yang tinggi, dan daya tahan yang sangat baik. Namun, pengikatan PP dapat menjadi tantangan karena energi permukaannya yang rendah, yang menyulitkan perekat konvensional untuk melekat secara efektif. Di sinilah perekat ikatan polipropilen berperan, memberikan kekuatan rekat dan daya tahan yang diperlukan untuk aplikasi industri.

Perekat ikatan polipropilen secara khusus diformulasikan untuk mengatasi sifat unik PP. Mereka mengandung promotor dan aditif adhesi khusus yang meningkatkan proses ikatan. Perekat ini dirancang untuk menciptakan ikatan padat antarmolekul dengan permukaan PP, memastikan daya rekat yang andal dan tahan lama.

Perekat ikatan polipropilen banyak digunakan dalam industri otomotif untuk berbagai aplikasi. Mereka dipekerjakan dalam perakitan komponen interior dan eksterior, seperti dasbor, panel pintu, dan bumper. Perekat memungkinkan pengikatan yang aman pada bagian-bagian ini, memastikan integritas struktural dan meningkatkan keselamatan kendaraan secara keseluruhan. Selain itu, fleksibilitas perekat ikatan PP memungkinkan untuk menyerap getaran dan guncangan, meningkatkan daya tahan rakitan otomotif.

Industri pengemasan juga mendapat manfaat dari perekat ikatan polipropilena. PP umumnya digunakan untuk kemasan makanan, karena tahan terhadap kelembaban dan bahan kimia. Perekat yang diformulasikan untuk merekatkan PP memungkinkan produksi segel yang kokoh dan aman dalam aplikasi pengemasan, mencegah kebocoran dan menjaga kesegaran produk. Perekat ini memberikan kekuatan ikatan yang sangat baik, bahkan pada suhu rendah, membuatnya cocok untuk kemasan makanan yang didinginkan dan dibekukan.

Perekat ikatan polipropilen juga digunakan secara luas di bidang medis. Perangkat dan peralatan medis sering menggunakan komponen PP karena biokompatibilitas dan ketahanannya terhadap proses sterilisasi. Perekat yang dirancang untuk merekatkan PP dalam aplikasi medis menawarkan ketahanan dan daya tahan kimia yang luar biasa, memastikan kinerja yang andal di lingkungan yang menuntut. Mereka digunakan untuk merakit perangkat seperti jarum suntik, kateter, dan perangkat IV, di mana ikatan yang aman sangat penting untuk keselamatan pasien.

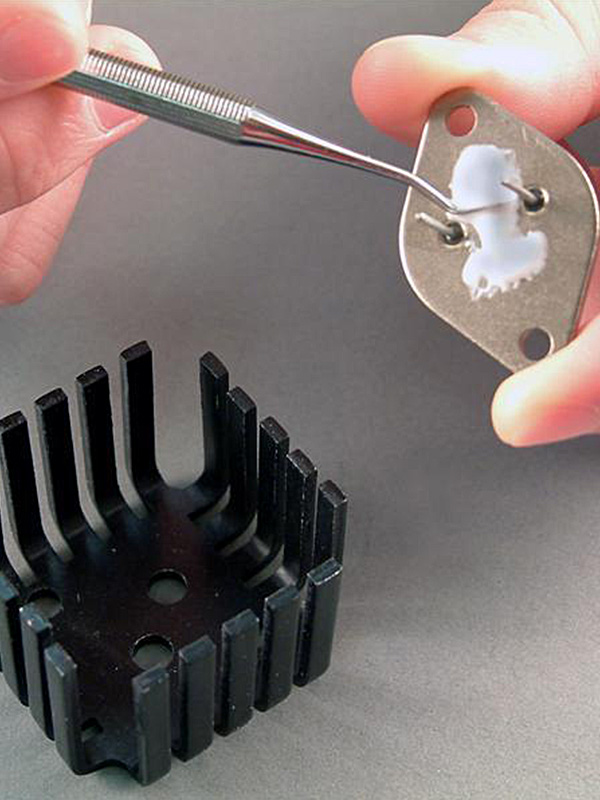

Selain itu, industri elektronik bergantung pada perekat ikatan polipropilena untuk berbagai aplikasi. Dengan meningkatnya permintaan perangkat elektronik yang ringan dan kompak, PP digunakan untuk memproduksi casing, konektor, dan papan sirkuit. Perekat bonding memungkinkan pemasangan yang andal dari komponen-komponen ini, memberikan insulasi listrik, manajemen termal, dan perlindungan terhadap faktor lingkungan.

Tantangan Bonding Polypropylene: Energi Permukaan

Bonding polypropylene (PP) menimbulkan tantangan yang signifikan karena energi permukaannya yang rendah. Energi permukaan mengacu pada energi yang dibutuhkan untuk memutuskan ikatan antarmolekul pada permukaan suatu material. PP memiliki energi permukaan yang relatif rendah, sehingga sulit bagi perekat untuk membasahi dan menempel pada permukaannya secara efektif. Hal ini menciptakan penghalang untuk mencapai ikatan yang kuat dan tahan lama dengan perekat konvensional, karena mereka bergantung pada kontak yang erat antara perekat dan substrat.

Energi permukaan PP yang rendah muncul dari struktur molekulnya, yang sebagian besar terdiri dari rantai hidrokarbon. Rantai ini memiliki gaya van der Waals yang lemah, menghasilkan afinitas rendah untuk zat polar seperti perekat. Akibatnya, ikatan cenderung membentuk manik-manik dan membentuk tetesan pada permukaan PP, mencegah pembasahan dan adhesi yang tepat.

Untuk mengatasi tantangan pengikatan PP, formulasi perekat khusus telah dikembangkan. Perekat ini dirancang untuk meningkatkan energi permukaan PP, memungkinkan pembasahan dan pengikatan yang lebih baik. Salah satu pendekatan umum adalah dimasukkannya promotor adhesi dalam formulasi perekat. Promotor adhesi biasanya merupakan senyawa aktif permukaan yang bermigrasi ke permukaan PP dan mengurangi sudut kontaknya, mendorong pembasahan yang lebih baik. Promotor ini mengandung gugus fungsional yang dapat bereaksi dengan permukaan PP, menciptakan ikatan kimia dan meningkatkan afinitas perekat terhadap substrat.

Strategi lain melibatkan modifikasi permukaan PP itu sendiri untuk meningkatkan energi permukaannya. Ini dapat dicapai melalui perawatan permukaan seperti pelepasan korona, plasma, atau perawatan api. Metode ini memperkenalkan spesies reaktif ke permukaan PP, menciptakan gugus fungsi yang memfasilitasi ikatan dengan perekat. Permukaan PP yang dirawat menunjukkan peningkatan energi permukaan, mendorong pembasahan dan adhesi yang lebih baik.

Selain itu, beberapa pabrikan telah mengembangkan perekat khusus yang diformulasikan secara eksplisit untuk merekatkan bahan energi permukaan rendah seperti PP. Perekat ini sering menggabungkan bahan kimia atau aditif unik yang meningkatkan kompatibilitasnya dengan PP. Mereka dirancang untuk menembus permukaan PP, meningkatkan pembasahan dan mempromosikan ikatan antarmolekul.

Perlu dicatat bahwa persiapan permukaan yang tepat sangat penting saat merekatkan PP. Permukaan PP harus dibersihkan secara menyeluruh untuk menghilangkan kontaminan, minyak, atau residu yang dapat menghambat daya rekat. Selain itu, perawatan permukaan atau primer mungkin diperlukan untuk mengoptimalkan proses pengikatan.

Bagaimana Polypropylene Bonding Adhesives Mengatasi Tantangan

Polypropylene (PP) adalah bahan yang sulit untuk diikat karena energi permukaannya yang rendah dan sifat non-polarnya. Namun, dengan pengembangan perekat ikatan polipropilena, kini dimungkinkan untuk mencapai ikatan yang kuat dan tahan lama dengan bahan yang sulit dilekatkan ini. Inilah cara perekat ikatan polipropilen mengatasi tantangan tersebut:

- Persiapan Permukaan: Langkah pertama dalam mengikat polipropilen adalah persiapan permukaan. Polypropylene memiliki energi permukaan yang rendah, yang membuat perekat sulit basah dan melekat pada permukaan. Perekat pengikat polipropilena diformulasikan dengan aditif khusus yang membantu meningkatkan energi permukaan polipropilena, memungkinkan daya rekat yang lebih baik. Aditif ini dapat memodifikasi permukaan polipropilen, memungkinkan perekat menyebar dan menciptakan ikatan yang lebih kuat.

- Kompatibilitas Kimia: Perekat ikatan polipropilena dirancang untuk memiliki kompatibilitas kimia yang sangat baik dengan polipropilena. Mereka diformulasikan dengan promotor dan primer adhesi yang memastikan interaksi kimia yang kuat antara perekat dan permukaan polipropilena. Kompatibilitas bahan kimia ini meningkatkan kemampuan pembasahan dan penyebaran perekat, menghasilkan kekuatan ikatan yang lebih baik.

- Formulasi Struktural: Perekat pengikat polipropilena direkayasa untuk memiliki formulasi struktural unik yang memungkinkannya berikatan secara efektif dengan polipropilena. Mereka sering mengandung polimer dan resin khusus dengan afinitas yang kuat untuk polypropylene, memungkinkan mereka untuk menembus dan saling mengunci dengan permukaan material. Desain struktural ini memastikan ikatan kohesif, meningkatkan kekuatan awal sambungan perekat dan daya tahan jangka panjang.

- Aktivasi Panas: Dalam beberapa kasus, perekat ikatan polipropilen memerlukan aktivasi panas untuk mencapai ikatan yang optimal. Panas dapat meningkatkan energi permukaan polipropilen, memungkinkan perekat menjadi basah dan terikat pada bahan. Perekat ikatan polipropilena diformulasikan untuk menahan proses pemanasan yang diperlukan tanpa kehilangan sifat perekatnya, memastikan ikatan yang andal bahkan dalam aplikasi yang menuntut.

- Pilihan Perekat: Memilih perekat yang sesuai sangat penting untuk ikatan polipropilena yang berhasil. Perekat ikatan polipropilena tersedia dalam berbagai formulasi, masing-masing disesuaikan dengan kebutuhan ikatan tertentu. Saat memilih lem, faktor-faktor seperti metode aplikasi, kondisi lingkungan, dan kekuatan ikatan yang diinginkan harus dipertimbangkan. Produsen menyediakan berbagai pilihan, termasuk sianoakrilat, perekat poliolefin, dan akrilik yang dimodifikasi, yang memungkinkan pengguna memilih perekat yang paling cocok untuk kebutuhan khusus mereka.

- Pengujian dan Validasi: Perekat ikatan polipropilena menjalani pengujian dan validasi yang ketat untuk memastikan kinerja dan keandalannya. Produsen perekat melakukan pengujian komprehensif untuk menilai kekuatan, daya tahan, dan ketahanan ikatan dalam berbagai kondisi, seperti suhu, kelembapan, dan paparan bahan kimia. Pengujian ini memberikan data dan panduan berharga untuk memilih perekat yang sesuai dan mengoptimalkan proses pengikatan untuk polipropilena.

Manfaat Perekat Ikatan Polypropylene

Perekat pengikat polipropilena menawarkan beberapa manfaat, menjadikannya pilihan yang sangat baik untuk merekatkan polipropilena dan mengatasi tantangan bawaannya. Berikut adalah beberapa keuntungan utama menggunakan perekat ikatan polipropilen:

- Ikatan Padat dan Tahan Lama: Perekat ikatan polipropilena secara khusus diformulasikan untuk menghasilkan ikatan yang kuat dan tahan lama dengan polipropilena. Perekat ini menembus permukaan material, menciptakan ikatan kohesif yang dapat menahan berbagai tekanan, termasuk gaya mekanis, fluktuasi suhu, dan paparan bahan kimia. Ikatan yang dihasilkan menunjukkan kekuatan geser yang sangat baik, kekuatan pengelupasan, dan ketahanan benturan.

- Keserbagunaan: Perekat ikatan polipropilena menawarkan keserbagunaan dalam mengikat berbagai jenis polipropilena, termasuk variasi homopolimer dan kopolimer. Mereka dapat menghubungkan berbagai produk berbasis polypropylene, seperti suku cadang otomotif, barang konsumsi, bahan kemasan, dan komponen industri. Keserbagunaan ini membuatnya cocok untuk beragam industri dan aplikasi.

- Efisiensi Manufaktur yang Ditingkatkan: Perekat ini dapat merampingkan proses manufaktur dengan memungkinkan ikatan polypropylene yang memadai. Mereka menghilangkan kebutuhan akan pengencang mekanis seperti sekrup, paku keling, atau las, mengurangi waktu dan biaya perakitan. Perekat ikatan polipropilena juga memberikan distribusi tegangan yang seragam di seluruh area ikatan, yang membantu mengurangi konsentrasi tegangan dan potensi titik kegagalan dalam perakitan.

- Fleksibilitas Desain yang Ditingkatkan: Perekat ikatan polipropilena menawarkan fleksibilitas desain yang lebih besar daripada metode ikatan tradisional. Mereka dapat mengikat bahan yang berbeda, seperti polipropilen, ke plastik, logam, atau komposit lain, menciptakan struktur hibrida. Fleksibilitas ini membuka peluang untuk desain yang ringan, peningkatan estetika, dan pengembangan produk yang inovatif.

- Estetika yang Ditingkatkan: Perekat ikatan polipropilena menciptakan ikatan yang bersih dan mulus tanpa pengencang atau tanda yang terlihat. Hal ini meningkatkan tampilan keseluruhan rakitan berikat, membuatnya lebih estetis. Perekat ini memberikan keunggulan dibandingkan teknik penyambungan tradisional dalam aplikasi yang memerlukan daya tarik visual, seperti elektronik konsumen atau interior otomotif.

- Perlawanan Kimia: Perekat ikatan polipropilen menahan berbagai bahan kimia, pelarut, minyak, dan faktor lingkungan. Mereka mempertahankan integritas ikatan mereka bahkan ketika terkena kondisi yang keras, memastikan daya tahan dan keandalan jangka panjang dari rakitan berikat. Resistensi bahan kimia ini sangat menguntungkan dalam industri seperti otomotif, pengolahan bahan kimia, dan perangkat medis, di mana paparan zat agresif terjadi setiap hari.

- Peningkatan Kinerja Produk: Perekat ikatan polipropilena dapat meningkatkan kinerja keseluruhan produk berbahan dasar polipropilena. Sambungan perekat mendistribusikan tekanan secara merata, mengurangi risiko kegagalan lokal. Mereka juga menyediakan properti peredam getaran dan pengurangan kebisingan, meningkatkan fungsionalitas keseluruhan produk rakitan dan pengalaman pengguna.

- Keramahan Lingkungan: Banyak perekat ikatan polipropilena diformulasikan agar ramah lingkungan. Mereka bebas dari senyawa organik yang mudah menguap (VOC) dan zat berbahaya, membuatnya aman untuk berbagai aplikasi. Selain itu, menghilangkan pengencang mekanis mengurangi limbah material dan menyederhanakan pembongkaran dan daur ulang produk akhir masa pakainya.

Jenis Perekat Ikatan Polypropylene

Polypropylene (PP) adalah polimer termoplastik populer yang banyak digunakan di berbagai industri karena ketahanan kimianya yang sangat baik, densitas rendah, dan kekakuan tinggi. Namun, ikatan polipropilen dapat menjadi tantangan karena memiliki energi permukaan yang rendah, sehingga sulit bagi perekat untuk membentuk ikatan yang kuat. Untuk mengatasi tantangan ini, perekat ikatan polipropilena khusus telah dikembangkan. Pada artikel ini, kita akan mengeksplorasi beberapa jenis perekat yang umum digunakan untuk merekatkan polipropilena.

- Perekat Cyanoacrylate: Perekat Cyanoacrylate, umumnya dikenal sebagai superglues, populer untuk merekatkan polipropilena. Perekat ini berpolimerisasi dengan cepat dalam kelembapan, membentuk ikatan yang kuat. Namun, untuk meningkatkan kekuatan ikatan, aktivator permukaan sering digunakan untuk meningkatkan daya rekat antara perekat dan permukaan polipropilena.

- Perekat Struktural: Perekat struktural, seperti epoksi dua komponen dan akrilik, banyak digunakan untuk merekatkan polipropilena dalam aplikasi yang membutuhkan kekuatan dan daya tahan tinggi. Perekat ini bekerja sangat baik dengan menciptakan ikatan kimia padat dengan permukaan polipropilena. Mereka biasanya membutuhkan persiapan permukaan, seperti pembersihan dan pengasaran, untuk meningkatkan daya rekat.

- Perekat Pengikat Poliolefin: Perekat pengikat poliolefin dirancang untuk mengikat bahan poliolefin seperti polipropilena. Perekat ini mengandung aditif fungsional yang meningkatkan daya rekatnya pada permukaan berenergi rendah. Mereka sering membutuhkan perawatan permukaan, seperti perawatan api atau pelepasan korona, untuk meningkatkan energi permukaan polipropilen, memungkinkan daya rekat yang lebih baik.

- Perekat Meleleh Panas: Perekat lelehan panas adalah perekat termoplastik yang dilelehkan dan diaplikasikan dalam keadaan cair. Mereka mengeras saat didinginkan, membentuk ikatan yang kuat. Beberapa perekat lelehan panas secara khusus diformulasikan untuk merekatkan polipropilena. Perekat ini memberikan daya rekat yang baik dan waktu pengerasan yang cepat, sehingga cocok untuk produksi berkecepatan tinggi.

- Perekat Poliolefin yang Dimodifikasi: Perekat poliolefin yang dimodifikasi adalah perekat khusus yang mengandung aditif yang meningkatkan kinerja ikatannya dengan polipropilena. Perekat ini biasanya membutuhkan perawatan permukaan untuk meningkatkan daya rekat. Mereka menolak faktor lingkungan seperti kelembaban dan bahan kimia, membuatnya cocok untuk aplikasi yang menuntut.

- Perekat Poliuretan: Perekat poliuretan adalah perekat serbaguna yang dapat merekatkan berbagai bahan, termasuk polipropilena. Mereka memberikan fleksibilitas dan daya tahan yang sangat baik pada sambungan berikat. Perekat poliuretan untuk polipropilen seringkali memerlukan teknik aktivasi permukaan, seperti perawatan plasma, untuk mencapai daya rekat yang kuat.

- Perekat UV-Curable: Perekat UV-curable adalah perekat satu komponen yang mengering dengan cepat saat terkena sinar ultraviolet. Mereka menawarkan waktu pemrosesan yang cepat dan dapat mengikat polipropilen secara efektif dengan bantuan aktivator permukaan. Perekat ini sering digunakan dalam aplikasi yang membutuhkan pengerasan instan dan kekuatan ikatan yang tinggi.

Perekat Struktural: Menggabungkan Bahan Berbeda

Perekat struktural memainkan peran penting dalam menyatukan bahan yang berbeda, memberikan ikatan yang kokoh dan tahan lama yang tahan terhadap berbagai kondisi dan beban. Menggabungkan bahan yang berbeda sangat penting dalam berbagai industri, termasuk otomotif, kedirgantaraan, konstruksi, dan elektronik. Artikel ini akan mengeksplorasi karakteristik, keuntungan, dan aplikasi perekat struktural untuk menggabungkan bahan yang berbeda.

Perekat struktural adalah perekat yang diformulasikan secara khusus yang dirancang untuk mengikat berbagai jenis bahan, seperti logam, plastik, komposit, keramik, dan bahkan kombinasi yang berbeda dari bahan-bahan tersebut. Mereka menawarkan beberapa keunggulan dibandingkan metode penyambungan tradisional seperti pengencang mekanis atau pengelasan. Salah satu manfaat utama adalah kemampuannya untuk mendistribusikan tekanan secara merata ke seluruh sambungan, menghasilkan peningkatan kapasitas penahan beban dan peningkatan integritas struktural secara keseluruhan.

Salah satu karakteristik penting dari perekat struktural adalah kekuatannya yang tinggi. Mereka dirancang untuk memberikan ikatan yang seringkali lebih kuat daripada bahan yang digabungkan. Kekuatan tinggi ini sangat penting saat menggabungkan material yang berbeda, karena membantu mengkompensasi perbedaan sifat mekanik di antara keduanya. Dengan mendistribusikan tegangan secara merata, perekat struktural mencegah konsentrasi tegangan dan mengurangi risiko kegagalan sambungan.

Karakteristik penting lainnya dari perekat struktural adalah ketahanan kimianya yang sangat baik. Mereka dapat menahan paparan berbagai bahan kimia, pelarut, bahan bakar, dan kondisi lingkungan, membuatnya cocok untuk berbagai aplikasi. Ketahanan terhadap bahan kimia ini memastikan umur panjang ikatan, bahkan ketika bahan yang digabungkan mungkin memiliki sifat kimia yang berbeda.

Perekat struktural juga menawarkan fleksibilitas dalam hal desain dan manufaktur. Mereka dapat diterapkan dalam berbagai bentuk, seperti cairan, pasta, film, atau kaset, memungkinkan aplikasi yang tepat dan kemampuan beradaptasi pada konfigurasi sambungan yang berbeda. Selain itu, mereka memberikan distribusi tegangan yang seragam di sepanjang garis ikatan, menghilangkan kebutuhan akan penguatan tambahan atau struktur pendukung, yang dapat menyederhanakan desain keseluruhan dan mengurangi berat.

Aplikasi perekat struktural untuk menggabungkan bahan yang berbeda sangat luas. Dalam industri otomotif, mereka digunakan untuk mengikat logam dan komposit, meningkatkan keamanan kendaraan, mengurangi bobot, dan meningkatkan efisiensi bahan bakar. Di ruang angkasa, mereka memainkan peran penting dalam menggabungkan material dengan koefisien ekspansi termal yang berbeda, memberikan ikatan yang andal yang tahan terhadap suhu dan getaran ekstrem. Perekat struktural juga banyak digunakan di sektor konstruksi, di mana mereka menggabungkan bahan yang berbeda seperti beton, logam, dan kayu, menciptakan struktur yang kokoh dan tahan lama.

Perekat Sensitif Tekanan: Aplikasi Mudah dan Penghapusan

Perekat sensitif tekanan (PSA) adalah perekat serbaguna yang menawarkan sifat aplikasi dan pelepasan yang mudah. Perekat ini menempel pada permukaan saat sedikit tekanan diterapkan dan dapat dilepas tanpa meninggalkan residu atau merusak media. Pada artikel ini, kita akan mengeksplorasi karakteristik, keuntungan, dan aplikasi perekat yang peka terhadap tekanan, dengan fokus pada kemudahan penggunaannya dalam proses aplikasi dan pelepasan.

Salah satu karakteristik penting dari perekat yang peka terhadap tekanan adalah kemampuannya untuk mengikat secara instan saat bersentuhan dengan permukaan di bawah tekanan ringan. Hal ini membuat mereka sangat nyaman dan mudah digunakan. Tidak seperti perekat lain yang memerlukan waktu pengawetan atau pengeringan, PSA memberikan ikatan langsung, memungkinkan proses perakitan yang efisien dan cepat. Properti ini sangat bermanfaat dalam industri di mana tingkat produksi yang cepat diperlukan.

Keuntungan lain dari perekat yang peka terhadap tekanan adalah kemudahan aplikasinya. Mereka biasanya disediakan sebagai kaset, film, atau lembaran, yang dapat dengan mudah dipotong sesuai ukuran dan diaplikasikan ke berbagai media. Sifat perekat PSA diaktifkan dengan menerapkan sedikit tekanan, seperti tekanan jari atau berat benda, menjadikannya sangat mudah digunakan. Kemudahan aplikasi ini menghilangkan kebutuhan akan alat atau perlengkapan tambahan, mengurangi kerumitan dan menghemat waktu selama proses pengikatan.

Selain itu, perekat yang peka terhadap tekanan menawarkan daya lepas yang sangat baik tanpa menyebabkan kerusakan atau meninggalkan residu pada bidang. Saat melepas bahan berikat PSA, bahan tersebut dapat dikupas dengan mudah tanpa memerlukan pelarut atau bahan penghapus lainnya. Fitur ini sangat penting dalam aplikasi yang memerlukan pengikatan sementara atau pemosisian ulang komponen, seperti dalam pelabelan, grafik, atau film pelindung. Penghapusan PSA yang bersih dan bebas residu juga memastikan bahwa permukaan dapat digunakan kembali atau disiapkan dengan mudah untuk proses selanjutnya.

PSA menemukan berbagai macam aplikasi karena sifat aplikasi dan penghapusannya yang mudah. Dalam industri barang konsumen, mereka digunakan dalam produk sehari-hari seperti kaset, label, dan catatan tempel. Produk ini mengandalkan kenyamanan dan keandalan PSA untuk pengikatan sementara atau semi permanen. Di bidang medis, PSA digunakan dalam perban, pembalut luka, dan plester medis, memberikan daya rekat yang aman dan pelepasan tanpa rasa sakit. Industri elektronik juga mendapat manfaat dari PSA, yang digunakan dalam pemasangan komponen, layar tampilan, dan panel sentuh, yang menawarkan perakitan dan perbaikan yang mudah.

Perekat Berbasis Pelarut: Curing Cepat dan Kekuatan Tinggi

Perekat berbasis pelarut adalah jenis perekat yang menawarkan sifat cepat kering dan kekuatan tinggi. Perekat ini diformulasikan dengan pelarut yang menguap selama proses curing, menghasilkan ikatan yang kuat antara permukaan yang disambung. Artikel ini akan mengeksplorasi karakteristik, keuntungan, dan aplikasi perekat berbasis pelarut, dengan fokus pada kemampuan pengerasan cepat dan kekuatan tinggi.

Salah satu keuntungan penting dari perekat berbasis pelarut adalah waktu pengerasannya yang cepat. Pelarut dalam formulasi perekat memungkinkan penguapan yang cepat, mempercepat proses penyembuhan. Saat pelarut menguap, perekat mengalami perubahan fasa dan berubah menjadi padat, menciptakan ikatan yang kuat antara permukaan yang disatukan. Waktu pengerasan yang cepat ini sangat bermanfaat dalam industri yang membutuhkan perakitan cepat atau tingkat produksi, mengurangi waktu henti dan meningkatkan efisiensi.

Perekat berbasis pelarut juga menawarkan ikatan berkekuatan tinggi. Penguapan pelarut selama proses curing memungkinkan sealant untuk menembus dan mengikat secara efektif dengan bahan substrat. Ikatan yang kuat ini berkontribusi pada peningkatan kapasitas penahan beban dan daya tahan sambungan. Perekat berbasis pelarut dikenal karena kemampuannya menahan berbagai tekanan, termasuk geser, tegangan, dan benturan, membuatnya cocok untuk aplikasi yang membutuhkan ikatan yang andal dan tahan lama.

Keuntungan lain dari perekat berbasis pelarut adalah keserbagunaannya dalam merekatkan bahan yang berbeda. Mereka dapat secara efektif mengikat bahan seperti logam, plastik, komposit, karet, dan substrat berpori. Keserbagunaan ini membuat perekat berbasis pelarut banyak digunakan di industri otomotif, kedirgantaraan, konstruksi, dan elektronik. Mereka dapat bergabung dengan material yang berbeda, memberikan ikatan yang kuat dan andal yang tahan terhadap tantangan unik dari kombinasi material yang berbeda.

Perekat berbasis pelarut juga tahan panas, bahan kimia, dan kondisi lingkungan. Setelah diawetkan, mereka menunjukkan ketahanan yang sangat baik terhadap suhu tinggi, kelembapan, dan pelarut, memastikan daya tahan ikatan yang panjang bahkan di lingkungan pengoperasian yang keras. Ketahanan terhadap berbagai faktor eksternal ini berkontribusi pada daya tahan dan keandalan sambungan perekat secara keseluruhan.

Aplikasi perekat berbasis pelarut sangat luas. Industri otomotif biasanya menggunakannya untuk merekatkan bagian-bagian, seperti trim interior, panel eksterior, dan komponen struktural. Di sektor konstruksi, mereka memainkan peran penting dalam bahan pengikat seperti kayu, kaca, dan logam, menyediakan sambungan yang kuat dan tahan lama dalam aplikasi seperti furnitur, jendela, dan pintu. Perekat berbahan dasar pelarut juga banyak digunakan dalam industri elektronik untuk komponen pengikat, papan sirkuit, dan rangkaian kabel, di mana kekuatan tinggi dan pengerasan cepat sangat penting.

Perekat Meleleh Panas: Biaya Rendah dan Serbaguna

Perekat lelehan panas (HMA) adalah jenis perekat yang menawarkan biaya rendah dan keserbagunaan dalam berbagai aplikasi. Perekat ini padat pada suhu kamar tetapi meleleh saat dipanaskan, memungkinkan aplikasi yang mudah dan ikatan yang cepat. Pada artikel ini, kita akan mengeksplorasi karakteristik, keunggulan, dan aplikasi perekat lelehan panas, dengan fokus pada biaya rendah dan keserbagunaannya.

Salah satu keuntungan penting dari perekat lelehan panas adalah biayanya yang rendah. Dibandingkan jenis obligasi lainnya, HMA umumnya lebih terjangkau. Mereka terbuat dari kombinasi polimer termoplastik, resin, dan aditif, yang tersedia dan hemat biaya untuk diproduksi. Keunggulan biaya ini membuat perekat lelehan panas menjadi pilihan yang lebih disukai di industri yang mengutamakan efisiensi biaya, seperti pengemasan, pengerjaan kayu, dan perakitan produk.

Perekat lelehan panas juga menawarkan keserbagunaan dalam hal aplikasi dan kemampuan ikatan. Mereka tersedia dalam berbagai formulasi, termasuk viskositas yang berbeda, waktu buka, dan kecepatan pengaturan, yang memungkinkan penyesuaian berdasarkan kebutuhan aplikasi tertentu. HMA dapat merekatkan banyak bahan, termasuk kertas, karton, kayu, plastik, kain, dan logam, menjadikannya cocok untuk beragam aplikasi dalam kemasan, otomotif, tekstil, dan elektronik.

Keuntungan lain dari perekat lelehan panas adalah waktu pengikatannya yang cepat. Setelah diterapkan, HMA mendingin dan mengeras dengan cepat, membentuk ikatan padat dalam hitungan detik hingga menit, tergantung pada formulasi spesifik dan kondisi sekitar. Waktu pengikatan yang cepat ini meningkatkan produktivitas dan mengurangi waktu perakitan dalam proses produksi. Kecepatan pengaturan yang cepat juga memungkinkan penanganan dan pengemasan produk berikat yang efisien tanpa klem atau dukungan tambahan.

HMA juga dikenal karena ketahanan panas dan daya tahannya yang baik. Setelah didinginkan dan dipadatkan, mereka menunjukkan ketahanan yang sangat baik terhadap panas, memungkinkan mereka mempertahankan kekuatan ikatannya bahkan di bawah suhu tinggi. Properti ini membuat perekat lelehan panas cocok untuk aplikasi di mana paparan panas menjadi perhatian, seperti interior otomotif, elektronik, dan peralatan.

Perekat lelehan panas memiliki banyak aplikasi karena biaya rendah dan keserbagunaannya. Dalam industri pengemasan, mereka banyak digunakan untuk menyegel karton, kotak, dan amplop, memberikan penutupan yang aman dan efisien. Dalam pengerjaan kayu, HMA digunakan untuk pengikat tepi, laminasi, dan perakitan furnitur dan lemari. Aplikasi tekstil termasuk kain pengikat dalam pembuatan garmen, alas kaki, dan interior otomotif. Perekat lelehan panas juga digunakan dalam perakitan elektronik untuk komponen pengikat, penyambungan kawat, dan pot.

Perekat UV-Curable: Ramah Lingkungan dan Kinerja Tinggi

Perekat yang dapat disembuhkan dengan UV telah mendapatkan perhatian yang signifikan dalam beberapa tahun terakhir karena kombinasi unik dari keramahan lingkungan dan kinerja tinggi. Perekat ini menawarkan banyak keunggulan dibandingkan perekat berbasis pelarut tradisional, menjadikannya pilihan yang sangat baik untuk berbagai aplikasi.

Perekat UV-curable diformulasikan menggunakan kombinasi oligomer, monomer, dan fotoinisiator. Tidak seperti perekat berbasis pelarut yang mengandalkan senyawa organik yang mudah menguap (VOC) untuk pengawetan, perekat yang dapat disembuhkan dengan UV menyembuhkan dengan cepat setelah terpapar sinar ultraviolet. Karakteristik ini meniadakan kebutuhan akan waktu pengeringan atau curing yang lama, sehingga menghemat waktu secara signifikan selama proses produksi.

Salah satu keuntungan yang paling menarik dari perekat UV-curable adalah sifatnya yang ramah lingkungan. Karena tidak mengandung VOC berbahaya, perekat ini meminimalkan polusi udara dan berkontribusi pada peningkatan kualitas udara. Obligasi UV-curable memiliki tingkat bahan berbahaya yang rendah dan bebas dari bahan kimia beracun seperti pelarut dan isosianat. Komposisi ramah lingkungan ini menjadikannya pilihan ideal untuk industri yang bertujuan mengurangi jejak lingkungan mereka.

Dalam hal kinerja, perekat yang dapat disembuhkan UV menunjukkan kekuatan dan daya tahan ikatan yang luar biasa. Mereka memberikan daya rekat yang kuat ke berbagai media, termasuk plastik, logam, kaca, dan komposit. Proses curing yang cepat memastikan perekat membentuk ikatan yang kuat dengan cepat, sehingga meningkatkan efisiensi produksi. Selain itu, perekat yang dapat disembuhkan UV menawarkan ketahanan yang sangat baik terhadap bahan kimia, variasi suhu, dan kelembapan, menjadikannya cocok untuk aplikasi yang menuntut di lingkungan yang keras.

Perekat UV-curable juga memungkinkan proses curing yang tepat dan terkontrol. Proses curing hanya terjadi saat terkena sinar UV, sehingga produsen dapat mengontrol sepenuhnya proses bonding. Karakteristik ini sangat menguntungkan untuk aplikasi yang membutuhkan penyelarasan komponen yang akurat atau geometri yang rumit. Kemampuan menyembuhkan instan menghilangkan kebutuhan untuk menjepit atau memperbaiki tambahan, merampingkan proses perakitan.

Manfaat penting lainnya dari perekat yang dapat disembuhkan dengan sinar UV adalah keserbagunaannya. Penyesuaian formulasi dan parameter curing dapat disesuaikan untuk memenuhi kebutuhan aplikasi tertentu. Viskositas perekat dapat dimodifikasi untuk mencapai karakteristik aliran yang diinginkan, memastikan cakupan dan penetrasi yang optimal. Selain itu, intensitas curing dapat disesuaikan untuk mengakomodasi ketebalan material dan substrat yang berbeda.

Penggunaan perekat yang dapat disembuhkan UV juga meningkatkan efisiensi energi. Karena proses curing dipicu oleh paparan sinar UV, konsumsi energi berkurang secara signifikan dibandingkan dengan metode heat-curing. Efisiensi energi ini berkontribusi pada penghematan biaya dan sejalan dengan inisiatif keberlanjutan.

Plastik Poliolefin: Substrat Ideal untuk Perekat Ikatan Polipropilena

Plastik poliolefin, khususnya polipropilen (PP), banyak digunakan di berbagai industri karena ketahanan kimianya yang sangat baik, biaya rendah, dan sifatnya yang ringan. Namun, ikatan polipropilen dapat menjadi tantangan karena energi permukaannya yang lembut dan sifat adhesi yang buruk. Untuk mengatasi rintangan ini, perekat perekat polipropilena khusus telah dikembangkan.

Polypropylene memiliki energi permukaan yang rendah, sehingga sulit bagi perekat konvensional untuk membentuk ikatan yang kuat dan tahan lama. Namun, perekat pengikat polipropilen diformulasikan secara khusus untuk mengatasi masalah ini. Perekat ini mengandung bahan kimia unik yang memungkinkan pengikatan yang memadai ke substrat poliolefin, terutama polipropilena.

Salah satu karakteristik utama perekat ikatan polipropilen adalah kemampuannya untuk meningkatkan daya rekat pada permukaan berenergi rendah. Mereka mengandung aditif khusus yang meningkatkan energi permukaan polipropilen, memungkinkan pembasahan dan penyebaran perekat yang lebih baik. Energi permukaan yang meningkat ini memfasilitasi adhesi yang lebih baik antara perekat dan substrat polipropilen, menghasilkan ikatan yang lebih kuat dan tahan lama.

Perekat ikatan polipropilen juga menunjukkan ketahanan kimia yang sangat baik. Polypropylene dikenal karena ketahanannya terhadap berbagai bahan kimia, dan perekat yang digunakan untuk merekatkan polypropylene diformulasikan untuk melengkapi sifat ini. Mereka dapat menahan paparan berbagai pelarut, minyak, dan bahan kimia keras tanpa mengurangi integritas ikatan. Ketahanan kimia ini sangat penting untuk aplikasi di mana rakitan berikat dapat menghubungi zat agresif.

Keuntungan lain dari perekat ikatan polipropilen adalah kompatibilitasnya dengan proses fabrikasi yang berbeda. Mereka dapat digunakan dengan berbagai teknik, seperti ikatan perekat, pengelasan udara panas, atau pengelasan ultrasonik. Keserbagunaan ini memungkinkan pabrikan untuk memilih metode pengikatan yang paling cocok untuk kebutuhan aplikasi mereka. Perekat ikatan polipropilena juga tersedia dalam berbagai bentuk, termasuk kaset, film, cairan, dan perekat lelehan panas, memberikan fleksibilitas dalam proses aplikasi dan perakitan.

Selain kemampuan ikatannya, perekat ikatan polipropilen menawarkan sifat mekanik yang sangat baik. Mereka memberikan kekuatan ikatan yang tinggi, memastikan daya rekat yang andal dan tahan lama. Perekat ini dapat menahan beban, getaran, dan tekanan termal yang signifikan, menjadikannya cocok untuk aplikasi otomotif, elektronik, dan pengemasan yang menuntut.

Selain itu, perekat pengikat polipropilena memberikan solusi hemat biaya untuk merekatkan substrat polipropilena. Mereka menghilangkan kebutuhan akan pengencang mekanis, yang bisa memakan waktu dan mahal. Ikatan perekat juga memungkinkan lebih banyak fleksibilitas desain dan penyatuan bentuk kompleks, berkontribusi pada penghematan biaya secara keseluruhan dan peningkatan estetika produk.

Industri Otomotif: Perekat Ikatan Polypropylene di Manufaktur Mobil

Perekat ikatan polipropilen sangat penting dalam industri otomotif, khususnya manufaktur mobil. Dengan meningkatnya penggunaan polipropilen (PP) dan plastik poliolefin lainnya dalam komponen otomotif, perekat perekat khusus telah dikembangkan untuk memastikan daya rekat yang kuat dan andal.

Polypropylene lebih disukai di industri otomotif karena harganya yang murah, sifatnya yang ringan, dan ketahanan kimia yang sangat baik. Namun, ikatan polipropilen menimbulkan tantangan karena energi permukaannya yang lunak dan sifat adhesi yang buruk. Perekat pengikat polipropilena diformulasikan secara khusus untuk mengatasi tantangan ini dan memungkinkan pengikatan komponen otomotif polipropilena yang memadai.

Salah satu aplikasi utama perekat ikatan polipropilen dalam pembuatan mobil adalah komponen interior. Perekat ini merekatkan berbagai bagian polipropilen seperti panel instrumen, panel pintu, konsol, dan potongan trim. Mereka memberikan daya rekat yang kuat dan integritas struktural, memastikan komponen interior tetap terpasang dengan aman meskipun getaran konstan dan variasi suhu.

Perekat ikatan polipropilen juga penting untuk aplikasi eksterior dalam pembuatan mobil. Mereka mengikat bagian polipropilen seperti bumper, spatbor, kisi-kisi, dan panel bodi. Perekat ini menciptakan ikatan tahan lama yang dapat menahan kerasnya jalan, termasuk benturan, pelapukan, dan paparan radiasi UV. Dengan meniadakan kebutuhan akan pengencang mekanis, perekat perekat berkontribusi pada peningkatan estetika dan proses produksi yang efisien.

Selain aplikasi interior dan eksterior, perekat pengikat polipropilena digunakan untuk merakit modul dan sub-rakitan otomotif. Mereka digunakan untuk mengikat antarmuka plastik-ke-plastik, plastik-ke-logam, dan plastik-ke-kaca. Dengan memberikan daya rekat yang sangat baik pada substrat yang berbeda ini, perekat ini memungkinkan integrasi berbagai komponen, yang berkontribusi pada keseluruhan kekuatan dan kinerja komponen yang dirakit.

Perekat ikatan polipropilen menawarkan beberapa keunggulan dalam industri otomotif. Mereka memastikan keamanan yang ditingkatkan dengan memberikan integritas struktural dan ketahanan benturan. Perekat ini mendistribusikan tekanan dan menyerap energi, mengurangi risiko lepasnya komponen selama kecelakaan. Selain itu, mereka berkontribusi pada pengurangan berat, karena ikatan memungkinkan penggantian pengencang mekanis yang lebih berat, yang mengarah pada peningkatan efisiensi bahan bakar dan pengurangan emisi.

Selain itu, perekat pengikat polipropilen berkontribusi terhadap pengurangan kebisingan dan getaran pada kendaraan. Mereka menciptakan ikatan seragam yang meminimalkan transmisi getaran, menghasilkan pengendaraan yang lebih tenang dan nyaman bagi pengemudi dan penumpang. Hal ini sangat penting untuk komponen interior, di mana perekat berfungsi sebagai lapisan peredam untuk mengurangi kebisingan dan gemerincing.

Industri Barang Konsumen: Aplikasi Pengemasan dan Perakitan

Industri barang konsumen mencakup berbagai produk yang diproduksi dan dijual kepada konsumen akhir. Dalam industri ini, aplikasi pengemasan dan perakitan memainkan peran penting dalam memastikan bahwa produk disajikan secara menarik, terlindungi selama pengangkutan, dan mudah diakses oleh konsumen. Mari jelajahi pentingnya pengemasan dan perakitan dalam industri barang konsumsi.

Pengemasan melayani berbagai tujuan dalam industri barang konsumen. Pertama dan terpenting, ini melindungi produk dari kerusakan selama pengiriman dan penyimpanan. Produsen menggunakan berbagai bahan seperti karton, plastik, dan logam untuk menciptakan solusi pengemasan yang melindungi produk dari faktor eksternal seperti kelembapan, variasi suhu, dan benturan fisik.

Selain itu, pengemasan adalah alat pemasaran yang penting. Ini menyampaikan identitas merek dan mengkomunikasikan informasi penting kepada konsumen, seperti fitur produk, petunjuk penggunaan, dan peringatan keselamatan. Desain, logo, dan warna yang menarik dapat menarik perhatian konsumen dan membedakan produk dari pesaing di rak toko.

Selain perlindungan dan pemasaran, pengemasan juga memudahkan perakitan produk. Banyak barang konsumsi memerlukan beberapa komponen untuk dirakit sebelum digunakan. Pengemasan dapat dirancang untuk merampingkan proses ini, memberikan pengalaman perakitan yang nyaman bagi konsumen akhir. Misalnya, pengemasan dapat mencakup kompartemen atau baki yang menampung berbagai komponen secara teratur, sehingga memudahkan konsumen untuk mengidentifikasi dan merakit komponen dengan benar.

Aplikasi perakitan di industri barang konsumen melibatkan penggabungan berbagai komponen untuk membuat produk jadi. Proses ini biasanya terjadi di fasilitas manufaktur atau jalur perakitan. Otomasi memainkan peran penting dalam merampingkan operasi perakitan, meningkatkan efisiensi, dan mengurangi biaya. Sistem robotik sering digunakan untuk menangani tugas berulang, seperti mengencangkan sekrup, memasang perekat, atau memasang komponen kecil. Ini meningkatkan produktivitas dan memastikan konsistensi dan akurasi dalam proses perakitan.

Selain itu, aplikasi perakitan berkontribusi pada kontrol kualitas. Produk rakitan dapat menjalani pengujian dan inspeksi yang ketat untuk memenuhi standar yang telah ditentukan. Ini termasuk memeriksa keselarasan yang tepat, integritas fungsional, dan kepatuhan terhadap peraturan keselamatan. Produk yang cacat dapat diidentifikasi dan dikeluarkan dari jalur produksi, meminimalkan kemungkinan barang yang rusak mencapai pasar.

Secara keseluruhan, aplikasi pengemasan dan perakitan merupakan bagian integral dari industri barang konsumen. Pengemasan memberikan perlindungan, pemasaran, dan memfasilitasi perakitan produk, sementara aplikasi perakitan memastikan produksi yang efisien dan kontrol kualitas. Proses-proses ini bekerja bergandengan tangan untuk mengirimkan barang konsumen yang menarik secara visual tetapi juga fungsional dan andal. Seiring dengan perkembangan industri, kemajuan dalam material, teknologi, dan praktik keberlanjutan akan membentuk masa depan pengemasan dan perakitan, mendorong inovasi, dan meningkatkan pengalaman konsumen secara keseluruhan.

Industri Medis: Solusi Pengikatan yang Aman dan Andal

Dalam industri medis, solusi bonding yang aman dan andal sangat penting dalam berbagai aplikasi, termasuk perakitan perangkat medis, perawatan luka, dan prosedur pembedahan. Solusi pengikatan ini memastikan komponen terpasang dengan aman, jaringan disegel dengan benar, dan perangkat medis berfungsi secara efektif. Mari jelajahi pentingnya solusi ikatan yang aman dan andal dalam industri medis.

Perakitan alat kesehatan seringkali membutuhkan pengikatan bahan yang berbeda seperti plastik, logam, dan keramik. Kekuatan dan daya tahan ikatan ini sangat penting untuk berfungsinya dan umur panjang perangkat medis. Larutan bonding, seperti perekat, tape, dan sealant, diformulasikan secara hati-hati untuk menghasilkan bonding yang kuat dan andal yang dapat menahan tuntutan aplikasi medis.

Keselamatan adalah salah satu persyaratan penting untuk solusi ikatan dalam industri medis. Perangkat medis sering bersentuhan langsung dengan tubuh manusia, membuat bahan pengikat diperlukan agar biokompatibel dan tidak menimbulkan reaksi yang merugikan atau membahayakan pasien. Produsen mematuhi peraturan dan standar yang ketat, seperti ISO 10993, untuk memastikan bahwa larutan pengikat yang digunakan dalam perangkat medis aman dan sesuai dengan tujuan penggunaannya.

Perawatan luka adalah area lain di mana larutan bonding memainkan peran penting. Pembalut dan plester luka berbasis perekat biasanya digunakan untuk mengamankan dan melindungi luka, memberikan penghalang terhadap kontaminan eksternal sambil membiarkan luka sembuh. Larutan pengikat ini harus lembut di kulit, hipoalergenik, dan memberikan daya rekat yang andal untuk memastikan pembalut tetap di tempat selama proses penyembuhan.

Dalam prosedur pembedahan, larutan bonding digunakan untuk penyegelan jaringan dan hemostasis. Perekat bedah dan sealant diterapkan untuk menutup sayatan, menyegel pembuluh darah, dan mengamankan penutup jaringan. Solusi ikatan ini memberikan yang berikut:

- Alternatif jahitan atau staples tradisional.

- Menawarkan keuntungan seperti mengurangi trauma jaringan.

- Peningkatan hasil kosmetik.

- Waktu prosedur lebih singkat.

Mereka harus menunjukkan kekuatan ikatan otot, biokompatibilitas, dan kompatibilitas dengan cairan tubuh untuk memastikan penutupan luka yang aman dan efektif.

Keandalan merupakan faktor penting dalam solusi ikatan untuk industri medis. Profesional medis mengandalkan ikatan ini untuk menahan tekanan dan tuntutan berbagai aplikasi, memastikan bahwa perangkat medis tetap utuh, pembalut luka tetap di tempatnya, dan sayatan bedah ditutup dengan aman. Solusi bonding menjalani pengujian dan validasi yang ketat untuk memastikan keandalannya dalam kondisi tertentu, termasuk variasi suhu, paparan cairan tubuh, dan tekanan mekanis.

Selain itu, solusi ikatan dalam industri medis terus berkembang untuk memenuhi kebutuhan industri yang terus berubah. Kemajuan dalam teknologi perekat, seperti perekat yang dapat terurai secara hayati dan yang direkayasa jaringan, terus mendorong inovasi dalam aplikasi ikatan medis, menawarkan kemungkinan baru untuk meningkatkan hasil pasien, penyembuhan lebih cepat, dan meningkatkan teknik bedah.

Industri Elektronik: Kekuatan Ikatan Tinggi dan Ketahanan Suhu

Kekuatan ikatan yang tinggi dan ketahanan suhu merupakan sifat penting yang dibutuhkan dalam berbagai aplikasi di industri elektronik. Properti ini memastikan ikatan komponen elektronik yang andal dan tahan lama, perlindungan terhadap fluktuasi suhu, dan kemampuan untuk menahan kondisi pengoperasian yang keras. Mari selami pentingnya kekuatan ikatan tinggi dan ketahanan suhu dalam elektronik.

Kekuatan ikatan yang tinggi sangat penting untuk menyatukan berbagai komponen elektronik secara aman. Perangkat elektronik terdiri dari berbagai bahan seperti logam, plastik, keramik, dan kaca. Ikatan yang kuat diperlukan untuk memastikan integritas struktural perangkat, mencegah pelepasan komponen, dan menjaga konektivitas listrik. Solusi ikatan seperti perekat, penyolderan, dan teknik pengelasan digunakan untuk mencapai kekuatan ikatan yang tinggi dalam perakitan elektronik.

Ikatan perekat memainkan peran penting dalam industri elektronik. Perekat menawarkan keuntungan seperti distribusi tegangan yang seragam, ketahanan goncangan yang lebih baik, dan kemampuan untuk mengikat bahan yang berbeda. Perekat berkekuatan tinggi, seperti formulasi berbahan dasar epoksi atau akrilik, biasanya digunakan untuk merekatkan komponen, seperti papan sirkuit, sirkuit terintegrasi, dan konektor. Perekat ini memberikan kekuatan ikatan yang luar biasa, memastikan koneksi yang andal bahkan di bawah tekanan atau getaran mekanis.

Ketahanan suhu adalah persyaratan penting lainnya dalam industri elektronik. Perangkat elektronik dapat mengalami fluktuasi suhu selama pengoperasian, dan komponen dapat menghasilkan panas. Solusi pengikat harus tahan terhadap suhu tinggi ini tanpa kehilangan kekuatan atau integritasnya. Ini sangat penting dalam aplikasi seperti elektronik daya, elektronik otomotif, dan ruang angkasa, di mana perangkat terpapar suhu ekstrem.

Solder banyak digunakan dalam perakitan elektronik, terutama untuk menyambungkan komponen listrik ke papan sirkuit. Sambungan solder menyediakan koneksi listrik dan dukungan mekanis. Solder harus memiliki titik leleh yang tinggi untuk memastikan stabilitas dan keandalannya selama pembuatan dan operasi selanjutnya. Solder bebas timah, seperti paduan timah-perak-tembaga (SAC), umumnya digunakan karena tahan suhu tinggi dan sesuai dengan peraturan lingkungan.

Selain itu, manajemen termal sangat penting dalam industri elektronik untuk menghilangkan panas dan mencegah kegagalan komponen. Solusi bonding dengan ketahanan suhu tinggi membantu menciptakan jalur perpindahan panas yang efisien, memastikan panas yang dihasilkan oleh komponen hilang secara efektif. Bahan antarmuka termal, seperti perekat konduktif termal atau bahan pengubah fasa, memberikan ikatan yang andal antara komponen penghasil panas dan bak cuci, memungkinkan pembuangan panas yang efisien.

Permintaan akan kekuatan ikatan yang tinggi dan ketahanan suhu terus meningkat dalam elektronik karena perangkat menjadi lebih kecil, lebih bertenaga, dan beroperasi di lingkungan yang lebih menantang. Produsen dan peneliti terus mengembangkan solusi bonding canggih yang menawarkan peningkatan kinerja. Ini termasuk perekat suhu tinggi, paduan solder dengan stabilitas termal yang ditingkatkan, dan bahan manajemen termal yang inovatif untuk memenuhi kebutuhan industri yang terus berkembang.

Industri Konstruksi: Perekat untuk Ikatan Struktural

Dalam industri konstruksi, perekat memainkan peran penting dalam aplikasi ikatan struktural. Mereka memberikan alternatif untuk metode pengikatan mekanis tradisional seperti paku, sekrup, dan pengelasan. Ikatan perekat menawarkan beberapa keuntungan, termasuk peningkatan estetika, peningkatan kapasitas penahan beban, peningkatan daya tahan, dan kemampuan untuk mengikat bahan yang berbeda. Mari jelajahi pentingnya perekat untuk ikatan struktural dalam industri konstruksi.

Perekat yang digunakan dalam aplikasi ikatan struktural diformulasikan untuk memberikan kekuatan ikatan yang tinggi dan daya tahan jangka panjang. Mereka dirancang untuk menahan beban struktural dan tekanan yang dialami bangunan dan infrastruktur sepanjang masa pakainya. Perekat ini mendistribusikan tekanan secara merata di seluruh area berikat, meningkatkan kapasitas penahan beban dan integritas struktural secara keseluruhan.

Salah satu keuntungan penting dari ikatan perekat dalam konstruksi adalah kemampuannya untuk mengikat bahan yang berbeda. Perekat dapat menggabungkan material seperti logam, beton, kaca, kayu, dan komposit, memungkinkan konstruksi struktur komposit yang memanfaatkan sifat terbaik dari setiap material. Fleksibilitas ini memungkinkan arsitek dan insinyur merancang tata letak yang inovatif dan menarik secara visual.

Ikatan perekat juga menawarkan manfaat estetika. Tidak seperti pengencang mekanis tradisional, perekat menciptakan garis ikatan yang mulus dan bersih, menghilangkan kebutuhan akan pengencang atau tanda las yang terlihat. Hal ini menghasilkan hasil akhir yang menarik secara visual, terutama dalam aplikasi yang mengutamakan estetika, seperti fasad arsitektural, elemen desain interior, dan konstruksi furnitur.

Daya tahan merupakan persyaratan penting dalam industri konstruksi, dan perekat unggul dalam memberikan kekuatan ikatan jangka panjang. Mereka diformulasikan untuk menahan faktor lingkungan seperti variasi suhu, kelembaban, radiasi UV, dan paparan bahan kimia. Hal ini memastikan bahwa struktur berikat perekat dapat menahan kerasnya iklim yang berbeda dan mempertahankan kinerjanya dari waktu ke waktu.

Selain itu, ikatan perekat menawarkan keuntungan dalam hal kecepatan dan kemudahan pemasangan. Perekat dapat diaplikasikan dengan cepat dan efisien, mengurangi waktu perakitan dibandingkan dengan metode pengencangan mekanis tradisional. Mereka juga memberikan distribusi tegangan yang lebih baik di sepanjang area berikat, meminimalkan risiko konsentrasi tegangan lokal yang dapat terjadi dengan pengencang mekanis.

Selain itu, perekat dapat berkontribusi pada peningkatan efisiensi energi dalam konstruksi. Mereka dapat mengurangi bridging termal, kebocoran udara, dan kehilangan energi saat digunakan dalam sistem isolasi atau aplikasi penyegelan. Hal ini meningkatkan kinerja energi bangunan secara keseluruhan, yang mengarah pada pengurangan konsumsi energi dan biaya pemanasan dan pendinginan yang lebih rendah.

Dalam industri konstruksi, perekat untuk ikatan struktural menjalani pengujian dan evaluasi yang ketat untuk memastikan kepatuhan terhadap standar industri dan kode bangunan. Berbagai faktor, termasuk kekuatan ikatan, daya tahan, tahan api, dan dampak lingkungan, dipertimbangkan selama proses pemilihan untuk memastikan kesesuaian perekat untuk aplikasi tertentu.

Seiring perkembangan industri konstruksi, kemajuan dalam teknologi perekat mendorong inovasi. Ini termasuk pengembangan perekat ramah lingkungan dengan emisi senyawa organik volatil (VOC) rendah, peningkatan ketahanan api, dan peningkatan keberlanjutan.

Industri Dirgantara: Solusi Ikatan Ringan dan Tahan Lama

Dalam industri kedirgantaraan, solusi ikatan yang ringan dan tahan lama memastikan integritas struktural dan kinerja pesawat terbang, pesawat ruang angkasa, dan komponen terkait. Solusi pengikatan ini menggabungkan berbagai bahan, seperti logam, komposit, dan plastik, sekaligus memberikan kekuatan, keandalan, dan umur panjang. Pada artikel ini, kita akan mengeksplorasi beberapa kemajuan dan pertimbangan utama dalam solusi ikatan yang ringan dan tahan lama di industri kedirgantaraan.

Salah satu tujuan utama dalam desain kedirgantaraan adalah mengurangi bobot tanpa mengorbankan kekuatan dan keamanan struktural. Solusi ikatan ringan menawarkan keuntungan yang signifikan dalam hal ini. Perekat canggih, seperti formulasi berbasis epoksi, akrilik, dan poliuretan, telah dikembangkan untuk memberikan rasio kekuatan-ke-berat yang tinggi. Perekat ini menunjukkan sifat ikatan yang sangat baik, memungkinkan penyambungan material ringan yang efektif seperti komposit yang diperkuat serat karbon, yang semakin banyak digunakan dalam aplikasi ruang angkasa karena kekuatannya yang luar biasa dan bobotnya yang rendah.

Untuk memastikan daya tahan dan performa jangka panjang, solusi bonding di industri kedirgantaraan harus tahan terhadap kondisi ekstrem. Kondisi ini meliputi variasi suhu, kelembapan tinggi, paparan bahan kimia keras, dan pemuatan siklik. Perekat yang diformulasikan dengan stabilitas termal yang ditingkatkan dan ketahanan terhadap faktor lingkungan digunakan untuk memenuhi tantangan ini. Selain itu, proses pengikatan perekat dioptimalkan dengan hati-hati untuk meminimalkan konsentrasi tegangan dan memaksimalkan transfer beban di seluruh sambungan yang diikat.

Persiapan permukaan merupakan aspek penting untuk mencapai ikatan yang tahan lama. Produsen kedirgantaraan menggunakan berbagai teknik, seperti pembersihan permukaan, pengamplasan, dan perawatan kimia, untuk menghilangkan kontaminan, meningkatkan daya rekat, dan meningkatkan ikatan antar muka. Persiapan permukaan yang tepat memastikan area kontak maksimum dan meningkatkan kekuatan mekanik sambungan berikat.

Dalam beberapa tahun terakhir, kemajuan dalam nanoteknologi telah berkontribusi dalam mengembangkan solusi ikatan baru. Perekat nanokomposit, diperkuat dengan partikel nano seperti karbon nanotube atau graphene, menawarkan sifat mekanik yang lebih baik, seperti peningkatan kekuatan, ketangguhan, dan ketahanan terhadap kelelahan. Bahan nano ini juga dapat memberikan konduktivitas listrik atau kemampuan manajemen termal, memungkinkan solusi ikatan multifungsi untuk aplikasi luar angkasa.

Bidang inovasi lain dalam solusi ikatan yang ringan dan tahan lama adalah pengembangan perekat struktural dengan sifat penyembuhan sendiri. Perekat ini mengandung mikrokapsul yang diisi dengan zat penyembuhan yang dilepaskan saat terjadi retakan atau kerusakan pada garis ikatan. Agen penyembuhan mengalir ke dalam retakan, bereaksi, dan mengembalikan integritas struktural sambungan perekat. Perekat self-healing dapat secara signifikan meningkatkan daya tahan dan keandalan struktur berikat dalam aplikasi ruang angkasa.

Industri Kelautan: Tahan Air Asin dan UV

Industri kelautan beroperasi di lingkungan keras yang membuat peralatan dan bahan terpapar secara terus-menerus dengan air asin dan radiasi ultraviolet (UV). Tantangan yang ditimbulkan oleh ketahanan terhadap air asin dan UV sangat signifikan dan membutuhkan solusi khusus untuk memastikan umur panjang dan kinerja peralatan dan struktur kelautan. Artikel ini akan mengeksplorasi pentingnya air asin dan ketahanan UV dalam industri maritim.

Ketahanan Air Asin: Air asin sangat korosif dan dapat menyebabkan kerusakan parah pada logam, pelapis, dan bahan lain yang biasa digunakan dalam aplikasi kelautan. Ini mengandung elektrolit yang mempercepat korosi, menyebabkan degradasi dan melemahnya struktur dan peralatan. Oleh karena itu, ketahanan air asin sangat penting untuk mencegah kegagalan prematur dan meningkatkan umur komponen laut.

Salah satu metode efektif untuk mencapai ketahanan air asin adalah dengan menggunakan bahan tahan korosi seperti baja tahan karat, paduan aluminium, dan komposit nonlogam. Bahan-bahan ini memiliki ketahanan yang sangat baik terhadap korosi air asin dan dapat menahan paparan yang lama tanpa kerusakan yang signifikan.

Selain pemilihan material, lapisan pelindung memainkan peran penting dalam ketahanan air asin. Lapisan berbasis epoksi, misalnya, memberikan penghalang antara permukaan logam dan air asin, mencegah kontak langsung dan korosi. Pelapis anti-fouling juga digunakan untuk mencegah pertumbuhan organisme laut, mengurangi risiko biofouling dan perlindungan lebih lanjut terhadap korosi.

Ketahanan UV: Radiasi UV dari matahari adalah perhatian utama lainnya dalam industri kelautan. Paparan sinar UV yang terlalu lama dapat menyebabkan degradasi, pemudaran, dan kerapuhan material, terutama polimer, komposit, dan pelapis. Paparan konstan terhadap radiasi UV dapat menyebabkan berkurangnya integritas struktural dan tampilan estetika komponen laut.

Bahan dan pelapis harus diformulasikan secara khusus dengan penstabil dan penghambat UV untuk memastikan ketahanan terhadap sinar UV. Aditif ini menyerap atau memantulkan radiasi UV, mencegahnya menembus bahan dan menyebabkan kerusakan. Polimer yang distabilkan UV, seperti polietilen dan polivinil klorida (PVC), umumnya digunakan dalam aplikasi kelautan karena ketahanan UV yang melekat.

Selain pemilihan bahan, perawatan permukaan, dan pelapis dapat meningkatkan ketahanan terhadap sinar UV. Lapisan pelindung bening dengan sifat penahan UV dapat diterapkan pada permukaan yang terpapar sinar matahari langsung, seperti lambung fiberglass, untuk melindungi dari degradasi UV. Perawatan rutin, termasuk pembersihan dan aplikasi ulang lapisan pelindung UV, sangat penting untuk menjaga ketahanan peralatan laut terhadap sinar UV dalam jangka panjang.

Secara keseluruhan, ketahanan air asin dan UV merupakan pertimbangan penting dalam industri kelautan. Pabrikan dan operator dapat memastikan daya tahan, kinerja, dan estetika peralatan dan struktur kelautan dengan memilih bahan yang sesuai, memanfaatkan paduan tahan korosi, menerapkan lapisan pelindung, dan menggabungkan stabilisator UV. Dengan mengatasi tantangan ini, industri maritim dapat berkembang di lingkungan laut yang menuntut dan meningkatkan keselamatan dan keandalan operasinya.

Memilih Perekat Pengikat Polipropilena yang Tepat

Dalam hal bonding polypropylene (PP), material yang menantang karena energi permukaannya yang rendah, memilih perekat yang sesuai sangatlah penting. Perekat ikatan polipropilena dirancang untuk memberikan ikatan yang kuat dan tahan lama dengan substrat PP. Artikel ini akan mengeksplorasi pertimbangan utama untuk memilih perekat ikatan polipropilena yang tepat.

- Kompatibilitas Perekat: Perekat harus kompatibel dengan polipropilena. PP memiliki energi permukaan yang rendah, sehingga perekat sulit untuk menempel. Cari perekat yang diformulasikan secara khusus untuk merekatkan PP atau memiliki sifat daya rekat yang baik pada permukaan berenergi rendah. Penting untuk berkonsultasi dengan lembar data teknis produsen perekat atau hubungi tim dukungan teknis mereka untuk memastikan kompatibilitas dengan polipropilena.

- Persiapan Permukaan: Persiapan permukaan yang tepat sangat penting untuk keberhasilan ikatan. Permukaan PP harus dibersihkan untuk menghilangkan kontaminan, minyak, atau zat pelepas yang menghambat adhesi. Teknik seperti pembersihan pelarut, plasma, atau perawatan api dapat meningkatkan energi permukaan dan meningkatkan ikatan. Beberapa perekat mungkin memerlukan metode penyiapan permukaan khusus, jadi sangat penting untuk mengikuti panduan produsen.

- Kekuatan Ikatan: Pertimbangkan kekuatan ikatan yang diperlukan untuk aplikasi Anda. Perekat yang berbeda menawarkan berbagai tingkat kekuatan ikatan. Perekat struktural sering lebih disukai untuk aplikasi ikatan kekuatan tinggi, sedangkan perekat non-struktural mungkin cocok untuk beban yang lebih ringan. Lembar data teknis pabrikan harus memberikan informasi tentang sifat kekuatan ikatan perekat.

- Waktu Penyembuhan: Waktu pengerasan perekat merupakan pertimbangan penting, terutama jika Anda memiliki proyek atau jadwal produksi yang sensitif terhadap waktu. Beberapa perekat memerlukan waktu pengeringan yang lama, sementara yang lain menawarkan opsi pengeringan yang lebih cepat. Selain itu, pertimbangkan suhu lingkungan dan kondisi kelembapan yang diperlukan untuk penyembuhan yang optimal. Perekat yang lebih cepat kering dapat membantu meningkatkan produktivitas tetapi memastikan waktu yang cukup untuk perekatan yang tepat.

- Ketahanan Lingkungan: Evaluasi kondisi lingkungan tempat bagian PP terikat akan terpapar. Pertimbangkan variasi suhu, kelembapan, bahan kimia, dan paparan sinar UV. Pilih perekat yang menawarkan ketahanan yang sangat baik terhadap kondisi lingkungan tertentu untuk memastikan ketahanan jangka panjang dan kinerja ikatan. Pabrik perekat harus memberikan informasi tentang sifat ketahanan perekat.

- Metode Aplikasi: Pertimbangkan metode aplikasi yang disukai untuk perekat. Perekat tersedia dalam berbagai bentuk, seperti kaset, film, cairan, atau pasta. Pilihannya bergantung pada faktor-faktor seperti ukuran dan geometri area pengikatan, persyaratan produksi, dan kemudahan aplikasi. Pita perekat atau film menawarkan kenyamanan dan kecepatan, sedangkan perekat cair dapat memberikan cakupan dan fleksibilitas yang lebih baik untuk bentuk yang kompleks.

- Pengujian dan Validasi: Dianjurkan untuk melakukan dan memvalidasi perekat sebelum produksi skala penuh atau aplikasi kritis. Lakukan uji kekuatan ikatan, uji paparan lingkungan, dan evaluasi terkait lainnya untuk memastikan perekat memenuhi kebutuhan Anda.

Ingat, sangat penting untuk berkonsultasi dengan produsen perekat atau pakar teknis untuk memastikan Anda memilih perekat pengikat polipropilena yang tepat untuk aplikasi Anda. Mereka dapat memberikan panduan berdasarkan keahlian mereka dan membantu mengatasi tantangan khusus yang mungkin Anda temui selama proses ikatan.

Tren Masa Depan dalam Perekat Ikatan Polypropylene

Bidang perekat ikatan polipropilena terus berkembang, didorong oleh kebutuhan akan solusi ikatan yang lebih kuat, efisien, dan ramah lingkungan. Seiring kemajuan teknologi dan munculnya bahan baru dan proses manufaktur, beberapa tren masa depan diharapkan untuk membentuk pengembangan perekat ikatan polipropilena. Berikut adalah beberapa tren utama yang harus diperhatikan:

- Adhesi yang Lebih Baik pada Permukaan Berenergi Rendah: Meningkatkan sifat adhesi dari perekat ikatan polipropilen pada permukaan berenergi rendah tetap menjadi fokus yang signifikan. Produsen sedang mengembangkan perekat dengan kemampuan pembasahan yang lebih baik dan interaksi permukaan yang lebih baik, memungkinkan ikatan yang lebih kuat pada bahan yang sulit diikat seperti polipropilena.

- Solusi Berkelanjutan dan Hijau: Karena keberlanjutan menjadi semakin penting di seluruh industri, permintaan akan perekat perekat yang ramah lingkungan semakin meningkat. Tren masa depan dalam perekat ikatan polipropilen kemungkinan akan mencakup pengembangan opsi ramah lingkungan, seperti perekat bebas pelarut atau yang terbuat dari bahan terbarukan atau daur ulang. Perekat ini akan menawarkan kinerja yang sebanding atau unggul sambil meminimalkan dampak lingkungan.

- Pengeringan dan Pemrosesan Lebih Cepat: Ada permintaan yang meningkat untuk perekat pengikat polipropilena dengan waktu pengeringan yang lebih cepat untuk meningkatkan efisiensi produksi. Sealant yang dapat mencapai ikatan yang kuat lebih cepat akan membantu mengurangi waktu perakitan dan pemrosesan, sehingga menghasilkan produktivitas dan keluaran yang lebih tinggi. Kemajuan dalam teknologi curing, seperti perekat UV-curable atau moisture-curing, dapat memainkan peran penting dalam mencapai waktu curing yang lebih cepat.

- Peningkatan Kekuatan dan Ketahanan Ikatan: Perekat ikatan polipropilen masa depan diharapkan menawarkan kekuatan ikatan yang lebih tinggi dan daya tahan yang lebih baik. Ini sangat penting untuk aplikasi yang membutuhkan keandalan dan ketahanan jangka panjang terhadap kondisi yang keras. Formulasi dengan ketahanan kimia yang ditingkatkan, ketahanan suhu, dan sifat mekanik akan dikembangkan untuk memenuhi kebutuhan yang menuntut dari berbagai industri.

- Kustomisasi dan Solusi Khusus Aplikasi: Dengan keragaman aplikasi dan persyaratan ikatan, masa depan perekat ikatan polipropilen kemungkinan akan melibatkan lebih banyak penyesuaian dan solusi yang disesuaikan. Pabrik perekat dapat bekerja sama dengan pelanggan untuk mengembangkan formulasi khusus yang mengatasi tantangan unik, dengan mempertimbangkan substrat, kondisi lingkungan, dan kriteria kinerja yang diinginkan. Solusi perekat yang disesuaikan dapat menghasilkan proses pengikatan yang optimal dan kinerja produk yang lebih baik.

- Integrasi Teknologi Cerdas: Mengintegrasikan teknologi inovatif ke dalam perekat ikatan polipropilen merupakan tren yang sedang berkembang. Ini mungkin termasuk menggabungkan fungsionalitas seperti sifat penyembuhan sendiri, penyembuhan sesuai permintaan, atau sensor tertanam untuk memantau integritas ikatan. Kemajuan ini dapat meningkatkan keandalan dan kinerja rakitan berikat serta memungkinkan pemantauan dan pemeliharaan waktu nyata.

Seiring meningkatnya permintaan akan perekat pengikat polipropilen yang efisien dan andal, industri akan menyaksikan kemajuan bahan, formulasi, dan metode aplikasi. Melalui penelitian dan pengembangan yang berkelanjutan, produsen cenderung mengatasi tantangan yang terkait dengan ikatan polipropilen dan mendorong batas teknologi perekat, menghasilkan peningkatan kinerja, peningkatan keberlanjutan, dan peningkatan produktivitas di masa mendatang.

Kesimpulan

Perekat pengikat polipropilena telah merevolusi cara kami menggabungkan polipropilena dan substrat lain di berbagai industri, termasuk otomotif, barang konsumen, medis, elektronik, konstruksi, kedirgantaraan, dan kelautan. Berbagai jenis perekat pengikat polipropilena menawarkan berbagai manfaat, termasuk kekuatan ikatan yang tinggi, ketahanan terhadap suhu dan bahan kimia, aplikasi dan pelepasan yang mudah, dan biaya rendah. Memilih perekat yang cocok untuk substrat dan aplikasi memastikan ikatan yang andal dan tahan lama. Seiring upaya penelitian dan pengembangan berlanjut, kami dapat mengharapkan perekat ikatan polipropilena yang lebih inovatif lagi yang menawarkan kinerja, keberlanjutan, dan keserbagunaan yang unggul. Perekat pengikat polipropilena diatur untuk memainkan peran yang semakin penting dalam manufaktur dan industri, memungkinkan kami menggabungkan bahan yang berbeda secara lebih efisien dan efektif.