Perekat Semikonduktor

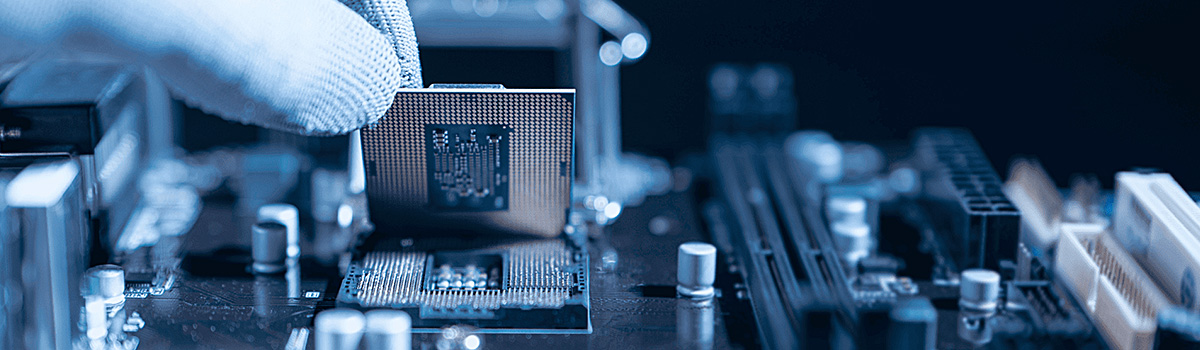

Perekat semikonduktor adalah komponen penting dalam pembuatan dan perakitan perangkat semikonduktor, seperti mikroprosesor, chip memori, dan sirkuit terintegrasi lainnya. Perekat ini memberikan kemampuan ikatan yang kuat dan andal serta perlindungan terhadap faktor lingkungan dan tekanan termal. Dengan meningkatnya permintaan untuk perangkat semikonduktor yang lebih kecil, lebih cepat, dan lebih kompleks, solusi perekat berperforma tinggi dan andal menjadi lebih penting dari sebelumnya. Artikel ini akan mengeksplorasi berbagai jenis, aplikasi, dan tantangan perekat semikonduktor, menyoroti peran penting mereka dalam memungkinkan miniaturisasi dan kinerja tinggi perangkat semikonduktor.

Jenis Perekat Semikonduktor

Perekat semikonduktor memainkan peran penting dalam proses pembuatan dan perakitan perangkat elektronik. Perekat ini dirancang untuk memberikan ikatan yang kuat dan andal antara berbagai komponen dalam perangkat semikonduktor, seperti chip, substrat, dan kemasan. Mereka dapat menahan kondisi lingkungan yang keras, siklus termal, dan tekanan mekanis. Beberapa jenis perekat semikonduktor tersedia di pasaran, masing-masing dengan sifat dan aplikasi yang unik. Mari jelajahi beberapa perekat semikonduktor yang umum digunakan:

- Perekat Epoksi: Perekat berbasis epoksi banyak digunakan dalam aplikasi semikonduktor karena kekuatan ikatannya yang sangat baik, ketahanan kimia yang tinggi, dan sifat insulasi listrik yang baik. Mereka menawarkan daya rekat yang kuat pada berbagai bahan, termasuk logam, keramik, dan plastik. Perekat epoksi mengering pada suhu kamar atau di bawah panas, membentuk ikatan yang kaku dan tahan lama.

- Perekat Silikon: Perekat berbasis silikon dikenal karena fleksibilitasnya, stabilitas termal, dan ketahanannya terhadap suhu ekstrem. Bergantung pada formulasinya, mereka dapat menahan rentang suhu yang luas dari -50°C hingga 200°C atau bahkan lebih tinggi. Perekat silikon menunjukkan sifat insulasi listrik yang sangat baik dan umumnya digunakan dalam aplikasi di mana manajemen termal sangat penting, seperti perangkat elektronik daya.

- Perekat Akrilik: Perekat akrilik memberikan penyembuhan cepat, kekuatan ikatan tinggi, dan ketahanan yang baik terhadap suhu dan kelembapan. Mereka dikenal karena keserbagunaannya dan dapat mengikat berbagai substrat, termasuk logam, plastik, dan kaca. Perekat akrilik, seperti elektronik otomotif dan rakitan LED, sering digunakan dalam aplikasi yang membutuhkan kekuatan dan daya tahan tinggi.

- Perekat Poliuretana: Perekat berbasis poliuretan menawarkan keseimbangan antara fleksibilitas dan kekuatan. Mereka memberikan daya rekat yang baik pada berbagai bahan, termasuk logam, plastik, dan kaca. Perekat poliuretan tahan terhadap benturan, getaran, dan siklus termal, menjadikannya cocok untuk aplikasi yang melibatkan tekanan mekanis, seperti elektronik otomotif dan ruang angkasa.

- Perekat Konduktif: Perekat konduktif diformulasikan dengan pengisi konduktif, seperti perak, tembaga, atau karbon, untuk mengaktifkan konduktivitas listrik pada sambungan yang direkatkan. Mereka biasanya digunakan untuk die-attach perangkat elektronik, ikatan flip-chip, dan komponen interkoneksi. Perekat konduktif menawarkan resistansi rendah dan daya rekat yang sangat baik, menyediakan sambungan listrik yang andal.

- Perekat Underfill: Perekat Underfill dirancang secara eksplisit untuk aplikasi flip-chip, di mana chip dipasang terbalik pada substrat. Perekat ini mengalir di bawah chip selama pengerasan, mengisi celah antara chip dan substrat. Perekat underfill memberikan dukungan mekanis, meningkatkan konduktivitas termal, dan mencegah kegagalan sambungan solder yang disebabkan oleh tekanan termal.

- Perekat yang Dapat Disembuhkan UV: Perekat yang dapat disembuhkan UV menyembuhkan dengan cepat saat terkena sinar ultraviolet. Mereka menawarkan kekuatan ikatan yang tinggi, kejernihan optik, dan ketahanan kimia. Perekat UV-curable sering digunakan dalam aplikasi yang membutuhkan pemrosesan cepat dan pengikatan presisi, seperti rakitan display, serat optik, dan perangkat optoelektronik.

Perekat Epoksi: Pilihan Paling Umum

Perekat epoksi dikenal luas sebagai salah satu jenis yang paling umum dan serbaguna. Mereka banyak digunakan di berbagai industri dan aplikasi karena kekuatan ikatan, daya tahan, dan keserbagunaannya yang luar biasa. Di sini, kita akan mengeksplorasi mengapa perekat epoksi adalah pilihan paling umum dalam jumlah kata yang terbatas.

- Kekuatan Ikatan: Perekat epoksi menawarkan kekuatan ikatan yang luar biasa, membuatnya cocok untuk berbagai bahan. Baik itu logam, plastik, keramik, kayu, atau komposit, perekat epoksi memberikan ikatan yang kuat dan andal, memastikan umur panjang dan stabilitas bagian yang digabungkan.

- Keserbagunaan: Perekat epoksi menunjukkan keserbagunaan yang sangat baik dalam metode aplikasi dan opsi pengawetannya. Mereka tersedia dalam berbagai bentuk, seperti sistem satu bagian atau dua bagian, memungkinkan fleksibilitas dalam penggunaannya. Selain itu, perekat epoksi dapat diawetkan pada suhu ruangan atau dengan panas, bergantung pada kebutuhan spesifik aplikasi.

- Perlawanan Kimia: Perekat epoksi memiliki ketahanan kimia yang luar biasa, membuatnya ideal untuk aplikasi di mana paparan bahan kimia atau pelarut yang keras menjadi perhatian. Mereka mempertahankan integritas struktural mereka bahkan ketika terkena berbagai bahan kimia, minyak, bahan bakar, dan asam, memastikan daya tahan rakitan yang terikat.

- Ketahanan Suhu: Perekat epoksi dapat menahan rentang suhu yang luas, membuatnya cocok untuk aplikasi yang membutuhkan ketahanan terhadap suhu tinggi atau rendah. Baik di industri otomotif, luar angkasa, atau elektronik, perekat epoksi memberikan ikatan yang andal bahkan dalam suhu ekstrem.

- Kemampuan Mengisi Celah: Keuntungan lain dari perekat epoksi adalah kemampuannya untuk mengisi celah dan ketidakteraturan antara permukaan kawin. Karakteristik ini memastikan ikatan yang kuat bahkan ketika permukaan kontak tidak cocok secara ideal, memberikan peningkatan integritas struktural pada bagian yang disambung.

- Sifat Mekanis: Perekat epoksi menawarkan sifat mekanik yang sangat baik, seperti kekuatan tarik dan geser yang tinggi serta ketahanan benturan yang baik. Sifat-sifat ini membuatnya cocok untuk aplikasi penahan beban, di mana perekat perlu menahan tekanan atau benturan yang signifikan tanpa mengorbankan kekuatan ikatan.

- Isolasi Listrik: Perekat epoksi menunjukkan sifat isolasi listrik yang sangat baik, menjadikannya populer dalam aplikasi elektronik dan listrik. Mereka memberikan insulasi yang efektif, melindungi komponen elektronik sensitif dari arus listrik atau korsleting.

- Kemudahan Penggunaan: Perekat epoksi relatif mudah digunakan dan diaplikasikan. Mereka dapat disalurkan dengan tepat, memungkinkan aplikasi terkontrol dan meminimalkan pemborosan. Selain itu, perekat epoksi memiliki waktu buka yang lama, memberikan waktu kerja yang cukup untuk merakit bagian-bagian sebelum perekat dipasang.

Perekat Konduktif: Mengaktifkan Konektivitas Listrik

Perekat konduktif adalah jenis bahan perekat khusus dengan sifat perekat dan konduktif. Mereka dirancang untuk mengaktifkan konektivitas listrik di berbagai aplikasi di mana metode penyolderan tradisional mungkin tidak layak atau tidak diinginkan. Perekat ini menawarkan banyak keuntungan, termasuk kemudahan penggunaan, keramahan lingkungan, dan keserbagunaan.

Salah satu manfaat penting dari perekat konduktif adalah kemudahan penggunaannya. Tidak seperti penyolderan, yang membutuhkan panas dan rumit, perekat konduktif dapat diaplikasikan hanya dengan mengeluarkan atau menyebarkan perekat ke permukaan yang diinginkan. Ini membuatnya cocok untuk berbagai pengguna, dari profesional hingga penghobi dan menghilangkan kebutuhan akan peralatan khusus.

Keramahan lingkungan adalah keuntungan lain dari perekat konduktif. Tidak seperti penyolderan, yang biasanya melibatkan solder berbasis timbal, perekat konduktif dapat diformulasikan dengan bahan tidak beracun. Ini membuatnya lebih ramah lingkungan dan lebih aman untuk ditangani, mengurangi risiko kesehatan bagi pengguna. Selain itu, tidak adanya timbal membuat perekat ini sesuai dengan peraturan yang membatasi penggunaan zat berbahaya.

Perekat konduktif juga menawarkan keserbagunaan dalam bahan yang dapat mereka ikat bersama. Mereka dapat bergabung dengan bahan konduktif seperti logam dan bahan non-konduktif seperti plastik, keramik, dan kaca. Kompatibilitas yang luas ini memungkinkan untuk membuat rakitan multi-material dengan konektivitas listrik terintegrasi, membuka kemungkinan desain baru di berbagai industri.

Konduktivitas perekat ini dicapai dengan memasukkan pengisi konduktif, seperti partikel perak atau karbon, di dalam matriks perekat. Pengisi ini membentuk jalur konduktif yang memungkinkan aliran arus listrik melintasi permukaan yang terikat. Pilihan bahan pengisi dan konsentrasinya dapat disesuaikan untuk memenuhi persyaratan konduktivitas tertentu, memungkinkan penyempurnaan sifat kelistrikan perekat.

Aplikasi perekat konduktif tersebar luas. Mereka biasanya digunakan dalam industri elektronik untuk mengikat komponen, mengganti atau melengkapi proses penyolderan. Perekat konduktif sangat bermanfaat untuk menyatukan komponen elektronik halus yang tidak tahan terhadap suhu tinggi yang terkait dengan penyolderan. Mereka juga digunakan untuk memproduksi sirkuit fleksibel, tag RFID, dan layar sentuh, di mana kemampuan mereka untuk berikatan dengan berbagai substrat menguntungkan.

Dalam industri otomotif, perekat konduktif merakit sensor, unit kontrol, dan sistem pencahayaan. Kemampuan ikatan non-mekanisnya mengurangi titik konsentrasi tegangan, meningkatkan keandalan sambungan listrik, dan umur panjang. Selanjutnya, perekat konduktif memungkinkan pengurangan berat kendaraan dengan menghilangkan kebutuhan konektor logam berat.

Di luar aplikasi elektronik dan otomotif, perekat konduktif juga digunakan dalam perangkat medis, komponen ruang angkasa, dan bahkan produk konsumen seperti perangkat elektronik yang dapat dikenakan. Keserbagunaan, kemudahan penggunaan, dan keunggulan lingkungan membuatnya menarik bagi perancang dan insinyur industri.

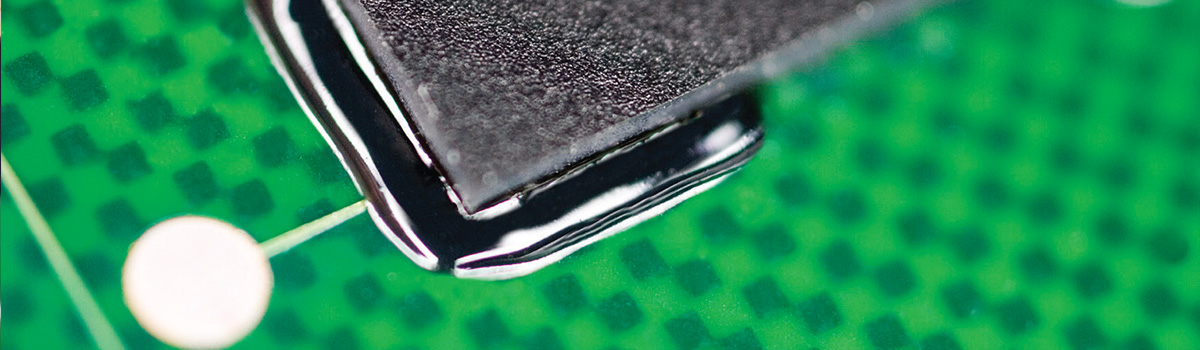

Die Attach Adhesives: Mengikat Chip Semikonduktor ke Substrat

Perekat die attach memainkan peran penting dalam industri semikonduktor dengan menyediakan metode yang andal dan efisien untuk mengikat chip semikonduktor ke substrat. Perekat ini berfungsi sebagai antarmuka antara chip dan substrat, memastikan koneksi yang aman dan konduktif secara elektrik.

Fungsi utama perekat die-attached adalah untuk memberikan dukungan mekanis dan konektivitas listrik antara chip dan substrat. Mereka harus memiliki sifat adhesi yang sangat baik untuk memastikan chip tetap terpasang dengan aman ke substrat dalam berbagai kondisi pengoperasian, termasuk siklus termal, tekanan mekanis, dan paparan lingkungan.

Salah satu persyaratan penting untuk perekat die-attach adalah kemampuannya menahan suhu tinggi. Selama proses perakitan chip seperti reflow solder atau ikatan termokompresi, perekat harus menjaga integritas dan kekuatan adhesi. Biasanya, perekat die-attach dirancang untuk menahan suhu di atas 200°C, memastikan keandalan ikatan.

Perekat die attach umumnya diklasifikasikan menjadi perekat berbasis epoksi dan berbasis solder. Perekat berbahan dasar epoksi adalah bahan termoset yang mengering saat terpapar panas. Mereka menawarkan daya rekat yang sangat baik, konduktivitas termal yang tinggi, dan insulasi listrik. Di sisi lain, perekat berbasis solder terdiri dari paduan logam yang meleleh selama proses pengikatan. Mereka menyediakan jalur listrik dengan resistansi rendah dan konduktivitas termal yang tinggi, membuatnya cocok untuk aplikasi disipasi daya tinggi.

Pemilihan die-attached adhesive bergantung pada beberapa faktor, termasuk aplikasi spesifik, kondisi pengoperasian, dan bahan substrat. Perekat harus kompatibel dengan bahan yang akan diikat, memastikan adhesi yang tepat dan mencegah interaksi yang merugikan. Perekat juga harus memiliki karakteristik penyaluran dan aliran yang baik untuk memfasilitasi pengikatan dan meminimalkan rongga atau celah antara chip dan substrat.

Untuk mencapai ikatan yang andal, persiapan permukaan sangat penting. Permukaan substrat dan chip harus dibersihkan secara menyeluruh untuk menghilangkan kontaminan, oksida, dan kotoran lain yang menghambat daya rekat. Teknik perawatan permukaan seperti pembersihan plasma, etsa kimia, atau pembersihan ultrasonik biasanya digunakan untuk meningkatkan kinerja ikatan perekat.

Setelah perekat cetakan diterapkan, chip diposisikan dengan hati-hati dan disejajarkan pada media. Tekanan atau panas dapat digunakan untuk memastikan pembasahan yang tepat dan kontak antara perekat dan permukaan yang direkatkan. Perekat kemudian disembuhkan atau dipadatkan, menyelesaikan proses pengikatan.

Underfill Adhesives: Melindungi Terhadap Stres Termal

Perekat underfill adalah bahan penting yang digunakan dalam kemasan elektronik untuk melindungi dari tekanan termal. Mereka memberikan penguatan mekanis dan meningkatkan keandalan perangkat elektronik dengan meminimalkan dampak siklus termal dan guncangan mekanis.

Stres termal merupakan perhatian yang signifikan dalam rakitan elektronik karena ketidakcocokan koefisien ekspansi termal (CTE) antara bahan yang berbeda. Ketika perangkat mengalami fluktuasi suhu, bahan mengembang dan berkontraksi dengan kecepatan yang berbeda, menimbulkan tekanan yang bisa gagal. Perekat underfill membantu mengurangi masalah ini dengan bertindak sebagai penyangga antara chip dan substrat, menyerap dan mendistribusikan tekanan yang disebabkan oleh siklus termal.

Fungsi utama perekat underfill adalah untuk memperkuat sambungan solder yang menghubungkan chip sirkuit terpadu (IC) ke substrat. Selama pembuatan, chip dipasang pada substrat menggunakan solder, yang menciptakan ikatan antara kedua komponen. Namun, ketidaksesuaian CTE antara chip dan substrat dapat menyebabkan konsentrasi tegangan pada sambungan solder. Perekat underfill disuntikkan ke dalam celah antara chip dan substrat, mengisi rongga dan membentuk lapisan yang kuat dan elastis. Lapisan ini mengurangi konsentrasi tegangan, meningkatkan keseluruhan integritas mekanis rakitan.

Perekat underfill juga menawarkan konduktivitas termal yang sangat baik, penting untuk menghilangkan panas yang dihasilkan oleh komponen elektronik. Pembuangan panas yang efisien sangat penting untuk mencegah panas berlebih dan mempertahankan kinerja dan umur panjang perangkat. Dengan memfasilitasi perpindahan panas dari chip ke substrat, perekat underfill membantu mempertahankan suhu operasi yang stabil dan mencegah tekanan termal merusak IC.

Selain itu, perekat underfill melindungi dari kelembapan dan kontaminan. Perangkat elektronik sering terpapar lingkungan yang keras, termasuk kelembapan dan berbagai bahan kimia, yang dapat menurunkan kinerja dan keandalannya. Bahan underfill adalah penghalang, mencegah masuknya uap air dan difusi zat berbahaya ke dalam paket chip. Perlindungan ini membantu menjaga kinerja kelistrikan dan memperpanjang masa pakai perangkat.

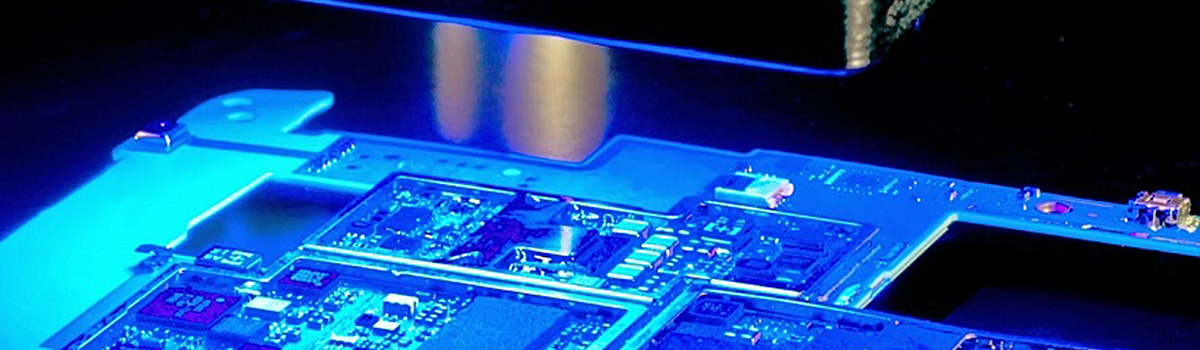

Flip Chip Adhesives: Mengaktifkan Miniaturisasi

Perekat flip chip sangat penting dalam memungkinkan miniaturisasi di berbagai perangkat elektronik. Seiring kemajuan teknologi, ada permintaan konstan untuk mesin yang lebih kecil, lebih ringan, dan lebih bertenaga. Ikatan flip-chip telah muncul sebagai metode yang disukai untuk mencapai interkoneksi kepadatan tinggi di perangkat tersebut. Perekat ini memfasilitasi sambungan listrik dan mekanik langsung antara chip dan substrat, menawarkan banyak manfaat untuk miniaturisasi.

Salah satu keuntungan penting dari perekat flip-chip adalah kemampuannya untuk mengurangi ukuran paket elektronik secara keseluruhan. Teknik ikatan kawat tradisional membutuhkan ruang untuk loop kawat, membatasi ukuran perangkat yang dapat dicapai. Sebaliknya, ikatan flip-chip menghilangkan kebutuhan akan loop kawat, secara signifikan mengurangi ukuran paket. Jejak yang lebih kecil signifikan dalam perangkat elektronik portabel, seperti smartphone, tablet, dan perangkat yang dapat dikenakan, di mana ruang adalah hal yang premium.

Selain itu, perekat flip-chip memungkinkan peningkatan kinerja perangkat. Sambungan listrik langsung antara chip dan substrat mengurangi panjang jalur sinyal dan induktansi, meningkatkan kinerja listrik. Ini sangat penting untuk aplikasi berkecepatan tinggi, seperti mikroprosesor dan chip memori, di mana meminimalkan penundaan dan kehilangan sinyal sangat penting. Flip chip bonding berkontribusi pada kecepatan transfer data yang lebih cepat, konsumsi daya yang lebih rendah, dan peningkatan keandalan perangkat dengan mengurangi efek parasit.

Selain itu, perekat flip-chip menawarkan kemampuan manajemen termal yang sangat baik. Mengelola pembuangan panas menjadi tantangan yang signifikan karena komponen elektronik menjadi lebih kuat dan padat. Flip chip bonding memungkinkan pemasangan langsung chip ke substrat, yang meningkatkan efisiensi perpindahan panas. Hal ini memungkinkan pembuangan panas yang efisien, mencegah panas berlebih, dan meningkatkan keandalan dan masa pakai perangkat secara keseluruhan. Manajemen termal yang efektif sangat penting untuk perangkat berperforma tinggi seperti graphics processing unit (GPU) dan central processing unit (CPU).

Keuntungan lain dari perekat flip-chip adalah stabilitas mekanisnya. Bahan perekat yang digunakan dalam ikatan flip-chip memberikan interkoneksi yang solid dan andal. Tidak adanya ikatan kawat menghilangkan risiko kerusakan atau kelelahan kawat, memastikan integritas mekanis jangka panjang. Kekokohan perekat flip-chip membuatnya cocok untuk aplikasi yang mengalami kondisi pengoperasian yang keras, seperti elektronik otomotif atau sistem ruang angkasa.

Selanjutnya, perekat flip-chip mendukung interkoneksi kepadatan tinggi. Dengan ikatan flip-chip, dimungkinkan untuk mencapai sejumlah besar koneksi di area kecil, memungkinkan integrasi lebih banyak fungsi dalam ruang terbatas. Ini sangat bermanfaat untuk perangkat elektronik kompleks yang memerlukan banyak koneksi input/output, seperti sirkuit terintegrasi, sensor, atau sistem mikroelektromekanis (MEMS). Interkoneksi kepadatan tinggi yang diaktifkan oleh perekat flip-chip berkontribusi pada miniaturisasi keseluruhan perangkat.

Perekat Enkapsulasi: Melindungi Komponen Sensitif

Perekat enkapsulasi sangat penting dalam melindungi komponen elektronik sensitif dari berbagai faktor lingkungan, tekanan mekanis, dan paparan bahan kimia. Perekat ini memberikan penghalang pelindung, membungkus elemen dan memastikan umur panjang dan keandalannya. Artikel ini akan mengeksplorasi pentingnya perekat enkapsulasi dan perannya dalam melindungi komponen sensitif.

Komponen elektronik yang sensitif, seperti sirkuit terintegrasi, sensor, dan kabel halus, rentan terhadap kerusakan yang disebabkan oleh kelembapan, debu, fluktuasi suhu, dan benturan fisik. Perekat enkapsulasi menawarkan solusi andal dengan membentuk lapisan pelindung di sekitar komponen ini. Mereka bertindak sebagai penghalang, melindungi komponen dari elemen eksternal yang dapat mengganggu fungsionalitas atau menyebabkan kegagalan prematur.

Salah satu sifat penting perekat enkapsulasi adalah kemampuannya untuk menahan masuknya uap air. Kelembaban dapat menyebabkan korosi, korsleting, dan kebocoran listrik, yang menyebabkan kegagalan fungsi perangkat. Perekat enkapsulasi memberikan ketahanan kelembaban yang sangat baik, mencegah masuknya air atau uap air ke dalam komponen sensitif. Fitur ini sangat penting dalam aplikasi yang terpapar pada lingkungan dengan kelembapan tinggi atau kaya kelembapan, seperti elektronik otomotif atau peralatan industri luar ruangan.

Selain perlindungan kelembaban, perekat enkapsulasi juga menawarkan ketahanan kimia yang sangat baik. Mereka dapat menahan paparan berbagai bahan kimia, termasuk pelarut, asam, basa, dan bahan pembersih. Ketahanan ini memastikan bahwa komponen sensitif tetap tidak terpengaruh oleh interaksi kimiawi, menjaga integritas dan fungsinya.

Perekat enkapsulasi juga memberikan perlindungan mekanis pada komponen sensitif. Mereka bertindak sebagai peredam kejut, menghilangkan tekanan mekanis dan getaran yang dapat merusak komponen. Fitur ini sangat penting dalam aplikasi yang sering mengalami pergerakan, seperti dirgantara, otomotif, dan elektronik konsumen.

Selanjutnya, perekat enkapsulasi menawarkan sifat manajemen termal yang sangat baik. Mereka memiliki konduktivitas termal yang tinggi, memungkinkan pembuangan panas yang efisien dari komponen sensitif. Perekat ini membantu mempertahankan suhu pengoperasian yang optimal dengan menghilangkan panas secara efektif, mencegah tekanan termal, dan memastikan keandalan jangka panjang.

Keuntungan lain dari perekat enkapsulasi adalah kemampuannya untuk meningkatkan integritas struktural rakitan elektronik. Mengenkapsulasi dan mengikat berbagai komponen bersama-sama memberikan kekuatan dan stabilitas tambahan pada keseluruhan sistem. Fitur ini sangat bermanfaat dalam aplikasi di mana ketangguhan mekanis sangat penting, seperti sistem kontrol industri atau elektronik tingkat militer.

Perekat enkapsulasi hadir dalam berbagai formulasi untuk memenuhi kebutuhan aplikasi yang berbeda. Mereka bisa berupa perekat cair yang mengering pada suhu kamar atau senyawa konduktif termal yang digunakan untuk aplikasi daya tinggi. Pemilihan bahan perekat yang tepat bergantung pada faktor-faktor seperti tingkat perlindungan yang diinginkan, kondisi pengoperasian, waktu pengeringan, dan proses perakitan.

Perekat Outgassing Rendah: Penting untuk Aplikasi Ruang Angkasa

Perekat low-outgassing memainkan peran penting dalam aplikasi ruang di mana menjaga lingkungan yang bersih dan terkendali sangat penting. Outgassing mengacu pada pelepasan senyawa organik yang mudah menguap (VOC) dan kontaminan lainnya dari bahan, termasuk perekat, di bawah kondisi vakum atau tekanan rendah. Outgassing dapat merusak peralatan sensitif, sistem optik, dan permukaan pesawat ruang angkasa dalam kondisi luar angkasa yang ekstrem, di mana tidak ada tekanan atmosfer. Oleh karena itu, penggunaan perekat low-outgassing sangat penting untuk memastikan performa andal dan umur panjang misi luar angkasa.

Salah satu perhatian utama dengan outgassing adalah pengendapan kontaminan ke permukaan kritis, seperti lensa optik dan sensor. Kotoran dapat membentuk lapisan tipis pada permukaan ini, mengurangi transparansi, menurunkan kinerja, dan mengganggu pengukuran ilmiah. Dalam kasus sistem optik, bahkan sedikit pengurangan keterbukaan dapat berdampak signifikan pada kualitas gambar dan data yang dikumpulkan dari luar angkasa. Perekat low-outgassing dirancang untuk meminimalkan pelepasan senyawa yang mudah menguap, mengurangi risiko kontaminasi dan menjaga fungsionalitas instrumen yang sensitif.

Aspek penting lain dari perekat low-outgassing adalah dampaknya terhadap komponen elektronik dan sirkuit. VOC yang dilepaskan selama outgassing dapat menimbulkan korosi atau menurunkan sistem elektronik yang halus, yang menyebabkan malfungsi atau kegagalan total. Ini terutama menyangkut pesawat ruang angkasa, di mana komponen elektronik terpapar ruang hampa udara, variasi suhu ekstrem, dan radiasi. Perekat low-outgassing diformulasikan dengan bahan bertekanan uap rendah, meminimalkan pelepasan senyawa korosif dan melindungi integritas sistem elektronik.

Selain itu, outgassing juga dapat mengancam kesehatan astronot dan kelayakhunian pesawat ruang angkasa berawak. Di lingkungan tertutup seperti kapsul ruang angkasa atau stasiun ruang angkasa, akumulasi VOC dari outgassing dapat menciptakan atmosfir yang tidak menyenangkan atau berbahaya. Perekat low-outgassing membantu mengurangi risiko ini dengan mengurangi emisi senyawa yang mudah menguap, memastikan lingkungan yang aman dan sehat bagi astronot selama misi mereka.

Untuk mencapai sifat outgassing yang rendah, perekat yang digunakan dalam aplikasi ruang menjalani proses pengujian dan kualifikasi yang ketat. Proses ini melibatkan pemaparan perekat ke kondisi ruang yang disimulasikan, termasuk ruang vakum, suhu ekstrem, dan berbagai tekanan lingkungan. Perekat yang memenuhi persyaratan ketat untuk pengeluaran gas rendah disertifikasi dan disetujui untuk digunakan dalam misi luar angkasa.

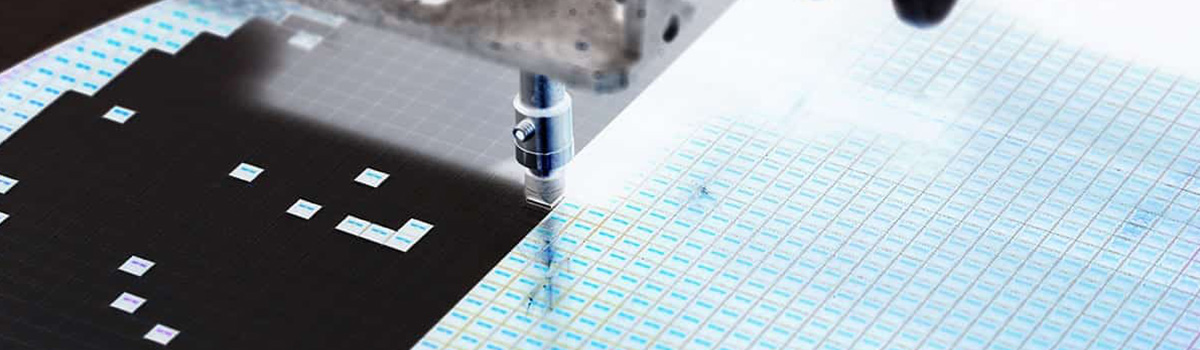

Perekat Pengikat Tingkat Wafer: Mengurangi Biaya dan Meningkatkan Hasil

Ikatan tingkat wafer adalah proses penting dalam industri semikonduktor, di mana banyak chip atau wafer saling berhubungan untuk membentuk sirkuit terpadu yang kompleks. Secara tradisional, proses pengikatan ini melibatkan tonjolan solder atau teknik pengikatan kawat, yang membutuhkan penyelarasan yang tepat dan pengikatan individual dari setiap chip, menghasilkan biaya yang lebih tinggi dan hasil yang lebih rendah. Namun, kemajuan dalam teknologi perekat telah membuka jalan bagi perekat ikatan tingkat wafer yang menawarkan pengurangan biaya dan peningkatan hasil dalam manufaktur semikonduktor.

Perekat pengikat tingkat wafer dirancang untuk memberikan ikatan yang andal dan kuat antara wafer atau chip pada tingkat wafer, menghilangkan kebutuhan akan proses pengikatan individual. Perekat ini biasanya diterapkan sebagai lapisan tipis antara wafer dan disembuhkan di bawah kondisi yang terkendali untuk mencapai kekuatan ikatan yang diinginkan. Berikut adalah beberapa faktor utama yang berkontribusi pada pengurangan biaya dan peningkatan hasil:

- Penyederhanaan Proses: Perekat pengikat tingkat wafer menyederhanakan proses pengikatan dengan memungkinkan pengikatan beberapa chip atau wafer secara bersamaan dalam satu langkah. Hal ini meniadakan kebutuhan akan penyelarasan yang rumit dan pengikatan masing-masing chip, menghemat waktu dan mengurangi biaya produksi. Selain itu, perekat dapat diaplikasikan secara seragam di area yang luas, memastikan daya rekat yang konsisten di seluruh wafer.

- Kekuatan dan Keandalan Ikatan Tinggi: Perekat ikatan tingkat wafer menawarkan sifat adhesi yang sangat baik, menghasilkan kekuatan ikatan yang tinggi di antara wafer. Ikatan yang kuat ini memastikan interkonektivitas yang andal dan meminimalkan risiko delaminasi atau kegagalan selama langkah pembuatan berikutnya atau pengoperasian perangkat. Sifat mekanik, termal, dan elektrik perekat dapat disesuaikan untuk memenuhi persyaratan aplikasi tertentu, sehingga semakin meningkatkan keandalan.

- Bahan Hemat Biaya: Perekat ikatan tingkat wafer sering menggunakan bahan hemat biaya dibandingkan dengan teknik ikatan tradisional. Perekat ini dapat diformulasikan menggunakan berbagai polimer, seperti epoksi, polimida, atau akrilat, yang tersedia dan menawarkan kinerja yang baik dengan biaya yang masuk akal. Memilih dari berbagai bahan memungkinkan produsen mengoptimalkan pemilihan perekat berdasarkan kinerja, harga, dan kompatibilitas dengan substrat yang berbeda.

- Peningkatan Hasil: Perekat ikatan tingkat wafer berkontribusi pada peningkatan hasil dalam pembuatan semikonduktor. Aplikasi perekat yang seragam di seluruh wafer meminimalkan risiko rongga, terperangkapnya udara, atau ikatan yang tidak rata, yang dapat menyebabkan cacat atau kegagalan. Selain itu, menghilangkan ikatan chip individu mengurangi kemungkinan ketidaksejajaran atau kerusakan selama proses ikatan, menghasilkan hasil yang lebih tinggi dan mengurangi tingkat skrap.

- Kompatibilitas dengan Teknologi Pengemasan Lanjutan: Perekat pengikat tingkat wafer kompatibel dengan berbagai teknologi pengemasan canggih, seperti pengemasan skala chip tingkat wafer (WLCSP), pengemasan tingkat wafer fan-out (FOWLP), atau proses integrasi 3D. Perekat ini memungkinkan integrasi beberapa chip atau beragam komponen dalam faktor bentuk yang ringkas, memfasilitasi miniaturisasi, dan memungkinkan fungsionalitas tingkat lanjut pada perangkat elektronik.

Perekat UV Curing: Pengikatan Cepat dan Tepat

Perekat UV-curing adalah perekat revolusioner yang menawarkan kemampuan pengikatan yang cepat dan tepat. Mereka telah mendapatkan popularitas di berbagai industri karena sifat dan keunggulannya yang unik dibandingkan perekat tradisional. Perekat UV-curing biasanya terdiri dari monomer, photoinitiator, dan stabilizer. Saat terkena sinar ultraviolet (UV), perekat ini mengalami reaksi fotokimia yang mengarah pada penyembuhan dan pengikatan yang cepat.

Salah satu manfaat penting dari perekat UV-curing adalah waktu pengeringannya yang cepat. Tidak seperti ikatan tradisional yang membutuhkan berjam-jam atau bahkan berhari-hari untuk mengering sepenuhnya, perekat UV-curing mengering dalam hitungan detik hingga menit. Waktu curing yang cepat ini secara signifikan meningkatkan efisiensi produksi dan mengurangi waktu tunggu jalur perakitan, menghasilkan penghematan biaya yang signifikan bagi produsen. Pembentukan ikatan instan juga memungkinkan penanganan segera dan pemrosesan lebih lanjut komponen yang diikat.

Kemampuan perekatan yang tepat dari perekat UV-curing adalah keuntungan signifikan lainnya. Perekat tetap cair sampai terkena sinar UV, memberikan waktu yang cukup untuk menyelaraskan dan memposisikan bagian yang akan direkatkan. Setelah perekat terkena sinar UV dengan cepat mengeras, menciptakan ikatan yang kuat dan tahan lama. Kemampuan pengikatan yang presisi ini menguntungkan aplikasi yang memerlukan akurasi tinggi dan toleransi yang ketat, seperti elektronik, optik, dan perangkat medis.

Perekat UV-curing juga menawarkan kekuatan ikatan dan daya tahan yang sangat baik. Perekat yang diawetkan membentuk ikatan kuat yang dapat menahan berbagai faktor lingkungan, termasuk suhu ekstrem, kelembapan, dan bahan kimia. Hal ini memastikan umur panjang dan keandalan komponen yang direkatkan, membuat perekat UV-curing cocok untuk aplikasi yang menuntut.

Selain itu, perekat UV-curing bebas pelarut dan memiliki emisi senyawa organik volatil (VOC) yang rendah. Tidak seperti perekat berbasis pelarut yang membutuhkan pengeringan dan pelepasan uap yang berpotensi berbahaya, perekat UV-curing ramah lingkungan dan aman. Ini menjadikannya pilihan yang menarik bagi industri yang ingin mengurangi jejak lingkungan mereka dan mematuhi peraturan.

Keserbagunaan perekat UV-curing adalah aspek penting lainnya. Mereka dapat mengikat berbagai bahan, termasuk kaca, logam, plastik, keramik, dan bahkan substrat yang berbeda. Kompatibilitas yang luas ini membuat perekat UV-curing cocok untuk beragam aplikasi di industri otomotif, dirgantara, elektronik, dan medis.

Perekat Tempel Konduktif: Mengaktifkan Elektronik Fleksibel dan Cetak

Perekat pasta konduktif telah muncul sebagai teknologi penting yang memungkinkan untuk mengembangkan elektronik yang fleksibel dan tercetak. Material inovatif ini menggabungkan sifat perekat tradisional dengan konduktivitas logam, membuka kemungkinan baru untuk manufaktur dan integrasi perangkat elektronik pada berbagai substrat.

Salah satu keunggulan utama perekat pasta konduktif adalah kemampuannya untuk memberikan daya rekat mekanis dan konduktivitas listrik. Perekat tradisional biasanya bersifat isolasi, yang membatasi penggunaannya dalam aplikasi elektronik. Perekat pasta konduktif, sebaliknya, mengandung partikel konduktif seperti perak, tembaga, atau karbon yang memfasilitasi aliran listrik. Fungsi ganda ini memungkinkannya berfungsi sebagai jalur perekat dan konduktif, menjadikannya ideal untuk merekatkan komponen elektronik atau membuat jejak konduktif pada media fleksibel.

Fleksibilitas perekat pasta konduktif merupakan karakteristik penting lainnya yang membuatnya cocok untuk elektronik fleksibel. Perekat ini dapat mempertahankan konduktivitas listriknya bahkan saat mengalami pembengkokan, peregangan, atau puntiran. Fleksibilitas ini sangat penting untuk aplikasi seperti perangkat yang dapat dipakai, tampilan fleksibel, dan elektronik konformal, di mana sirkuit kaku tradisional tidak praktis atau tidak mungkin diterapkan. Perekat pasta konduktif memungkinkan terciptanya sambungan listrik yang kuat dan andal pada media yang fleksibel, memastikan kinerja dan daya tahan perangkat elektronik yang fleksibel.

Selain itu, perekat pasta konduktif kompatibel dengan berbagai teknik pencetakan, seperti sablon, pencetakan inkjet, dan pencetakan fleksografik. Kompatibilitas ini memungkinkan pembuatan barang elektronik cetak bervolume tinggi dan hemat biaya. Proses pencetakan memungkinkan pengendapan perekat pasta konduktif dalam pola yang tepat, sehingga memungkinkan untuk membuat sirkuit yang rumit dan desain elektronik dengan pemborosan bahan yang minimal. Kemampuan untuk mencetak jejak konduktif secara langsung ke substrat fleksibel menyederhanakan proses fabrikasi dan mengurangi waktu produksi, menjadikan barang elektronik cetak sebagai solusi yang layak untuk produksi skala besar.

Perekat pasta konduktif juga menawarkan keuntungan dalam hal manajemen termal. Kehadiran partikel konduktif dalam perekat ini memfasilitasi pembuangan panas yang dihasilkan oleh komponen elektronik. Properti ini sangat penting untuk memastikan keandalan dan kinerja perangkat yang menghasilkan panas yang signifikan, seperti elektronik daya atau LED daya tinggi. Dengan menggunakan perekat pasta konduktif sebagai antarmuka termal, panas dapat dipindahkan secara efisien dari komponen penghasil panas ke unit pendingin, sehingga meningkatkan kinerja dan umur panjang perangkat secara keseluruhan.

Pasta Solder: Alternatif untuk Ikatan Perekat

Pasta solder, juga dikenal sebagai pasta solder, menawarkan alternatif ikatan perekat dalam berbagai aplikasi. Sementara ikatan perekat melibatkan penggunaan perekat untuk menggabungkan bahan, pasta solder menggunakan mekanisme yang berbeda untuk mencapai ikatan yang kuat dan andal. Dalam tanggapan ini, kami akan mengeksplorasi pasta solder sebagai alternatif ikatan perekat dalam batas 450 kata.

Pasta solder terdiri dari campuran partikel paduan logam, fluks, dan pengikat. Partikel paduan logam biasanya terdiri dari timah, timah, perak, atau kombinasi dari logam-logam tersebut. Perubahan membantu dalam proses penyolderan dengan menghilangkan oksida dari permukaan logam dan meningkatkan pembasahan dan adhesi. Pengikat menyatukan pasta dan memungkinkannya diterapkan dengan mudah.

Salah satu keunggulan utama pasta solder dibandingkan ikatan perekat adalah kekuatan dan daya tahan ikatan. Penyolderan menciptakan ikatan metalurgi antara bahan yang digabungkan, menghasilkan sambungan yang kuat yang dapat menahan berbagai tekanan mekanis, termal, dan listrik. Sambungan yang disolder seringkali lebih kuat dan andal daripada ikatan perekat, yang dapat menurun seiring waktu atau dalam kondisi tertentu.

Pasta solder juga menawarkan proses pengikatan yang lebih cepat dan efisien. Pasta dapat dioleskan secara tepat ke area yang diinginkan, dan sambungan dapat dibentuk dengan memanaskan rakitan ke suhu leleh solder. Proses ini seringkali lebih cepat daripada pengikatan perekat, yang mungkin memerlukan waktu pengawetan atau pengeringan. Selain itu, pasta penyolderan memungkinkan penggabungan beberapa komponen secara bersamaan, mengurangi waktu perakitan dan meningkatkan produktivitas.

Keuntungan lain adalah keserbagunaan pasta solder dalam menggabungkan bahan yang berbeda. Ikatan perekat mungkin memiliki keterbatasan ketika merekatkan bahan yang berbeda atau bahan dengan koefisien muai panas yang berbeda. Pasta solder dapat membentuk sambungan yang andal di antara berbagai bahan, termasuk logam, keramik, dan beberapa plastik, membuatnya cocok untuk beragam aplikasi.

Selain itu, pasta solder dapat meningkatkan konduktivitas termal dan listrik dibandingkan dengan ikatan perekat. Properti ini sangat bermanfaat dalam aplikasi di mana pembuangan panas atau kontinuitas listrik sangat penting, seperti rakitan elektronik — sambungan yang disolder membentuk jalur logam langsung, memfasilitasi perpindahan panas yang efisien dan konduksi listrik.

Namun, penting untuk dicatat bahwa pasta solder juga memiliki beberapa pertimbangan dan keterbatasan. Misalnya, beberapa paduan solder mengandung timbal, yang mungkin dilarang karena masalah lingkungan dan kesehatan. Pasta solder bebas timah telah dikembangkan sebagai alternatif, tetapi pasta tersebut mungkin memiliki karakteristik yang berbeda dan memerlukan pertimbangan proses khusus.

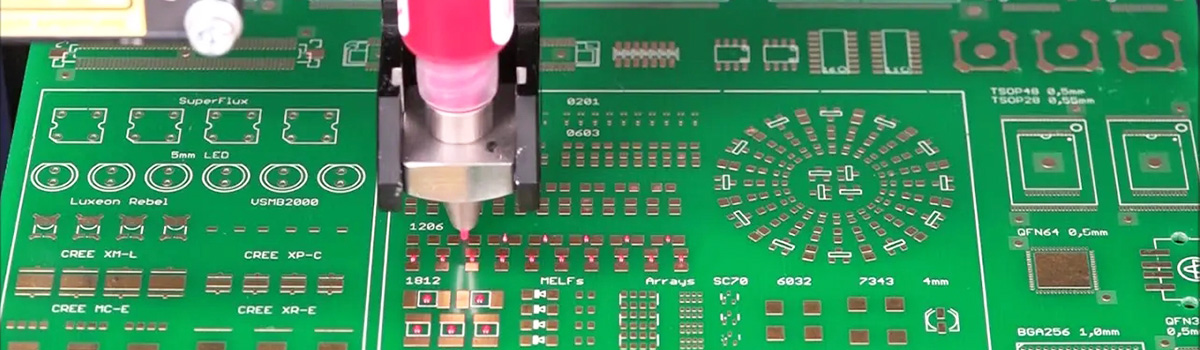

Teknik Pengeluaran Perekat: Presisi dan Efisiensi

Teknik pengeluaran perekat sangat penting dalam berbagai industri, mulai dari manufaktur hingga konstruksi. Mencapai presisi dan efisiensi dalam aplikasi perekat sangat penting untuk memastikan ikatan yang andal, meminimalkan limbah, dan meningkatkan produktivitas secara keseluruhan. Artikel ini akan mengeksplorasi teknik penting yang membantu mencapai presisi dan efisiensi dalam pengeluaran perekat.

- Sistem Pengeluaran Otomatis: Sistem pengeluaran otomatis menggunakan lengan robot atau peralatan yang dikendalikan komputer untuk menerapkan perekat secara tepat. Sistem ini menawarkan pengulangan, akurasi, dan kecepatan yang tinggi, memastikan aplikasi perekat yang konsisten di beberapa bagian atau produk. Dengan meniadakan kesalahan manusia, sistem otomatis meminimalkan pemborosan dan meningkatkan efisiensi dalam proses pengeluaran perekat.

- Sistem Pengukuran dan Pencampuran: Beberapa aplikasi memerlukan pengeluaran dua atau lebih komponen yang perlu dicampur dalam rasio tertentu. Sistem pengukuran dan pencampuran mengukur dan menggabungkan komponen perekat secara tepat sebelum mendistribusikan, memastikan rasio yang akurat dan kualitas yang konsisten. Sistem ini sangat bermanfaat untuk epoksi dua bagian, poliuretan, dan perekat reaktif lainnya.

- Pengeluaran yang Dikendalikan Tekanan: Teknik pengeluaran yang dikendalikan tekanan melibatkan penggunaan sistem pneumatik atau hidrolik untuk mengontrol laju aliran dan tekanan perekat. Perekat disalurkan pada tingkat yang terkontrol dengan mempertahankan kekuatan yang konsisten, memastikan aplikasi yang tepat, dan meminimalkan kelebihan perekat. Pengeluaran yang dikontrol tekanan umumnya digunakan untuk aplikasi yang membutuhkan garis halus, titik, atau pola rumit.

- Jetting dan Needle Dispensing: Teknik jetting dan needle dispensing cocok untuk aplikasi yang membutuhkan penempatan perekat berkecepatan tinggi dan tepat. Sistem jetting menggunakan pulsa tekanan untuk mengeluarkan tetesan kecil atau garis perekat terus menerus. Di sisi lain, pengeluaran jarum melibatkan penggunaan jarum atau nosel untuk menyimpan perekat dalam jumlah yang terkontrol. Teknik-teknik ini biasanya digunakan dalam perakitan elektronik, di mana diperlukan endapan perekat yang kecil dan presisi.

- Sistem Penyemprotan dan Pelapisan: Untuk aplikasi pelekatan atau pelapisan pada area yang luas, sistem penyemprot dan pelapisan memberikan pengeluaran perekat yang efisien. Sistem ini menggunakan teknik atomisasi untuk membuat kabut halus atau semprotan perekat, memastikan cakupan yang merata dan limbah minimal. Sistem semprot dan pelapis banyak digunakan dalam industri manufaktur otomotif, kedirgantaraan, dan furnitur.

- Katup Pengeluaran dan Nozel: Pilihan katup pengeluaran dan nozel sangat penting untuk mencapai presisi dalam pengeluaran perekat. Jenis katup dan nosel yang berbeda, seperti katup jarum, katup diafragma, atau nozel runcing, menawarkan berbagai kontrol atas laju aliran, pola, dan ukuran tetesan. Memilih katup atau nosel yang sesuai untuk persyaratan perekat dan aplikasi tertentu sangat penting untuk mencapai pengeluaran yang tepat dan efisien.

- Sistem Berpanduan Visi: Sistem penyaluran berpanduan visi menggunakan kamera dan perangkat lunak canggih untuk mendeteksi dan melacak posisi komponen atau media. Menganalisis gambar yang diambil, sistem menyesuaikan parameter pengeluaran perekat secara real time, memastikan penempatan yang akurat bahkan pada permukaan yang tidak beraturan atau dimensi bagian yang bervariasi. Sistem yang dipandu visi meningkatkan presisi dan efisiensi sambil mengakomodasi variasi proses.

Tantangan dalam Aplikasi Perekat Semikonduktor

Aplikasi perekat semikonduktor menghadapi beberapa tantangan yang dapat memengaruhi kinerja dan keandalan perangkat elektronik. Tantangan-tantangan ini muncul karena persyaratan dan karakteristik unik dari semikonduktor dan kondisi operasi yang menuntut yang mereka alami. Berikut adalah beberapa tantangan kritis dalam aplikasi perekat semikonduktor:

- Manajemen Termal: Semikonduktor menghasilkan panas selama operasi, dan manajemen termal yang efektif sangat penting untuk mencegah panas berlebih. Bahan perekat yang digunakan dalam semikonduktor harus memiliki konduktivitas termal yang sangat baik untuk mentransfer panas dari perangkat secara efisien. Memastikan daya rekat yang tepat tanpa mengorbankan kinerja termal merupakan tantangan yang signifikan.

- Kompatibilitas Kimia: Semikonduktor terpapar berbagai bahan kimia selama masa pakainya, termasuk bahan pembersih, pelarut, dan fluks. Bahan perekat harus kompatibel secara kimia dengan zat ini untuk menghindari degradasi atau hilangnya daya rekat dari waktu ke waktu. Memilih bahan perekat yang dapat menahan paparan bahan kimia tertentu adalah tugas yang rumit.

- Stres Mekanis: Perangkat elektronik sering mengalami tekanan mekanis karena pemuaian termal, getaran, dan gaya eksternal. Untuk menahan tekanan ini, bahan perekat harus memiliki sifat mekanik yang sesuai, seperti fleksibilitas dan kekuatan. Kinerja perekat yang buruk dapat menyebabkan delaminasi, retakan, atau kegagalan mekanis perangkat semikonduktor.

- Miniaturisasi: Dengan tren miniaturisasi yang sedang berlangsung, perangkat semikonduktor menjadi semakin kecil dan kompleks. Aplikasi perekat dalam struktur miniatur seperti itu membutuhkan presisi dan kontrol yang tinggi. Memastikan cakupan yang seragam, menghindari kekosongan, dan mempertahankan ketebalan garis ikatan yang konsisten menjadi tantangan penting.

- Kompatibilitas Proses: Manufaktur semikonduktor melibatkan beberapa langkah pemrosesan, termasuk pembersihan, pengendapan, dan pengemasan. Bahan perekat harus kompatibel dengan proses ini tanpa mempengaruhi kinerjanya secara negatif. Tantangan muncul dalam menemukan perekat yang tahan terhadap proses suhu tinggi, tahan kelembapan, dan menjaga stabilitas selama siklus produksi.

- Keandalan dan Penuaan: Perangkat semikonduktor diharapkan memiliki masa pakai yang lama dan kinerja yang andal dalam berbagai kondisi pengoperasian. Bahan perekat harus menunjukkan stabilitas jangka panjang, ketahanan terhadap penuaan, dan daya rekat yang andal dalam waktu lama. Tantangannya terletak pada memprediksi dan memitigasi potensi mekanisme degradasi yang dapat memengaruhi kinerja dan keandalan perangkat semikonduktor.

- Pertimbangan Lingkungan: Bahan perekat yang digunakan dalam aplikasi semikonduktor harus mematuhi peraturan dan standar lingkungan.

- Ini termasuk membatasi zat berbahaya, seperti timbal dan bahan beracun lainnya. Mengembangkan solusi perekat ramah lingkungan yang memenuhi persyaratan peraturan tanpa mengorbankan kinerja dapat menjadi tantangan.

- Biaya dan Skalabilitas: Bahan perekat harus hemat biaya dan dapat diskalakan untuk memenuhi permintaan produksi semikonduktor bervolume tinggi. Menyeimbangkan pertimbangan biaya dengan persyaratan kinerja menimbulkan tantangan dalam memilih bahan perekat yang sesuai dan mengoptimalkan proses aplikasi.

Pengujian Keandalan: Menilai Kinerja Perekat

Pengujian keandalan adalah proses penting untuk menilai kinerja perekat. Perekat biasanya digunakan di berbagai industri, termasuk otomotif, kedirgantaraan, elektronik, dan konstruksi, di mana mereka memainkan peran penting dalam menyatukan berbagai bahan. Keandalan perekat sangat penting untuk memastikan daya tahan rakitan berikat dan fungsionalitas jangka panjang.

Salah satu aspek kunci dari pengujian reliabilitas adalah mengevaluasi kekuatan perekat dan sifat adhesi. Hal ini melibatkan penerapan sampel perekat pada kondisi tegangan yang berbeda untuk mensimulasikan skenario dunia nyata dan menentukan kinerjanya di bawah berbagai beban, suhu, dan kondisi lingkungan. Uji tarik, geser, dan kupas biasanya dilakukan untuk menilai sifat mekanik dan kemampuan perekat untuk menahan gaya dalam arah yang berbeda.

Selain pengujian mekanis, faktor lingkungan memainkan peran penting dalam kinerja perekat. Perekat dapat terpapar suhu ekstrem, kelembapan, zat kimia, dan radiasi UV selama masa pakainya. Oleh karena itu, pengujian keandalan melibatkan pengujian sampel yang lengket dengan pengujian penuaan yang dipercepat, di mana sampel tersebut terpapar pada kondisi lingkungan yang keras untuk waktu yang lama. Ini membantu memprediksi kinerja jangka panjang perekat dan menilai ketahanannya terhadap degradasi, seperti hilangnya kekuatan adhesi atau kerusakan bahan kimia.

Aspek penting lain dari pengujian reliabilitas adalah menilai daya tahan perekat di bawah pembebanan siklik. Dalam banyak aplikasi, perekat mengalami tekanan mekanis berulang, seperti getaran atau siklus termal. Pengujian kelelahan mengevaluasi ketahanan perekat terhadap kegagalan di bawah beban siklik ini. Sampel biasanya dikenai sejumlah siklus beban tertentu, dan kinerjanya dipantau untuk tanda-tanda kekurangan perekat, seperti perambatan retak atau delaminasi ikatan.

Selain itu, pengujian reliabilitas melibatkan evaluasi kinerja perekat dalam kondisi dunia nyata. Ini mungkin termasuk menguji kemampuan perekat untuk merekatkan berbagai bahan yang biasa digunakan dalam industri, seperti logam, plastik, komposit, atau kaca. Sampel disiapkan menggunakan prosedur standar dan tunduk pada protokol pengujian yang mensimulasikan persyaratan aplikasi spesifik. Hal ini memungkinkan para insinyur untuk menilai kompatibilitas perekat dengan substrat yang berbeda dan mengevaluasi kekuatan ikatan, fleksibilitas, dan ketahanannya terhadap faktor lingkungan.

Pengujian keandalan juga mencakup penilaian kompatibilitas bahan kimia perekat dengan zat lain yang mungkin bersentuhan selama aplikasi atau masa pakainya. Ini melibatkan melakukan tes kompatibilitas untuk menentukan apakah perekat bereaksi negatif dengan pelarut, bahan pembersih, bahan bakar, atau bahan kimia lain yang mungkin ada di lingkungan. Pengujian kompatibilitas bahan kimia membantu mengidentifikasi masalah potensial yang dapat menyebabkan kegagalan atau degradasi perekat.

Kesimpulannya, pengujian reliabilitas merupakan langkah penting dalam menilai kinerja perekat. Ini melibatkan evaluasi sifat mekanik, melakukan tes penuaan yang dipercepat, menilai daya tahan di bawah pembebanan siklik, mengevaluasi kinerja dalam kondisi dunia nyata, dan menguji kompatibilitas bahan kimia. Dengan melakukan pengujian keandalan yang komprehensif, pabrikan dan insinyur dapat memastikan kesesuaian perekat dan kinerja jangka panjang dalam aplikasi yang dimaksudkan.

Pertimbangan Lingkungan dalam Perekat Semikonduktor

Perekat semikonduktor memainkan peran penting dalam perakitan dan pengemasan perangkat elektronik, khususnya di industri semikonduktor. Sementara perekat ini memberikan fungsi penting seperti pengikatan dan manajemen termal, sangat penting untuk mempertimbangkan dampak lingkungannya selama siklus hidup mereka. Berikut adalah beberapa pertimbangan lingkungan penting dalam perekat semikonduktor:

- Toksisitas: Banyak perekat semikonduktor mengandung zat berbahaya, termasuk senyawa organik yang mudah menguap (VOC), logam berat, dan bahan kimia beracun lainnya. Zat-zat ini dapat memiliki efek buruk pada kesehatan manusia dan lingkungan. Meminimalkan atau menghilangkan bahan berbahaya dalam formulasi perekat sangat penting untuk mengurangi dampak lingkungannya.

- Emisi: Selama pembuatan dan penerapan perekat semikonduktor, komponen yang mudah menguap dapat dilepaskan ke udara, berkontribusi terhadap polusi udara. Emisi VOC, misalnya, dapat berkontribusi pada pembentukan ozon di permukaan tanah dan partikel berbahaya. Produsen harus berusaha untuk mengembangkan formulasi perekat rendah VOC dan menerapkan langkah-langkah pengendalian emisi yang ketat untuk mengurangi dampak lingkungan ini.

- Konsumsi Energi: Memproduksi perekat semikonduktor membutuhkan proses intensif energi, termasuk sintesis, pencampuran, dan pengawetan. Mengurangi konsumsi energi melalui pengoptimalan proses dan penggunaan teknologi hemat energi dapat meminimalkan jejak lingkungan yang terkait dengan produksi perekat.

- Hasil Limbah: Industri semikonduktor menghasilkan limbah yang signifikan, dan perekat berkontribusi pada aliran limbah ini. Limbah dapat mencakup perekat yang tidak terpakai atau kedaluwarsa, bahan pengemas, dan produk sampingan manufaktur. Menerapkan praktik pengelolaan limbah seperti daur ulang, penggunaan kembali, atau pembuangan limbah perekat yang aman sangat penting untuk meminimalkan pencemaran lingkungan dan penipisan sumber daya.

- Analisis Siklus Hidup: Mempertimbangkan seluruh siklus hidup perekat semikonduktor sangat penting dalam menilai dampak lingkungannya secara komprehensif. Analisis ini mencakup evaluasi jejak ekologi dari ekstraksi bahan mentah, manufaktur, transportasi, aplikasi, dan pembuangan akhir masa pakainya. Mengidentifikasi peluang peningkatan di setiap tahap dapat menghasilkan solusi perekat yang lebih berkelanjutan.

- Alternatif Berkelanjutan: Menjelajahi dan mengadopsi alternatif berkelanjutan sangat penting dalam mengurangi dampak lingkungan dari perekat semikonduktor. Ini dapat melibatkan penggunaan bahan baku berbasis bio atau terbarukan, mengembangkan formulasi berbasis air atau bebas pelarut, dan menggunakan proses manufaktur yang ramah lingkungan. Mempromosikan daur ulang perekat atau menerapkan praktik ekonomi melingkar juga dapat berkontribusi pada konservasi sumber daya.

- Kepatuhan terhadap Peraturan: Pabrik perekat harus mematuhi peraturan dan standar lingkungan yang mengatur penggunaan, pembuangan, dan pelabelan bahan kimia. Untuk memastikan perlindungan ekologi dan kesehatan manusia, selalu mengikuti peraturan yang relevan, seperti REACH (Pendaftaran, Evaluasi, Otorisasi, dan Pembatasan Bahan Kimia) di Uni Eropa dan peraturan serupa di berbagai wilayah, sangatlah penting.

Tren dan Inovasi dalam Perekat Semikonduktor

Perekat semikonduktor memainkan peran penting dalam perakitan dan pengemasan perangkat elektronik, memastikan ikatan yang tepat dan stabilitas komponen semikonduktor. Seiring kemajuan teknologi, beberapa tren dan inovasi utama muncul di bidang perekat semikonduktor.

- Miniaturisasi dan Kompleksitas Perangkat yang Lebih Tinggi: Salah satu tren signifikan dalam industri semikonduktor adalah miniaturisasi perangkat elektronik yang sedang berlangsung dan meningkatnya kompleksitas desainnya. Tren ini membutuhkan perekat dengan sifat yang lebih baik, seperti viskositas yang lebih rendah, kekuatan ikatan yang lebih tinggi, dan peningkatan konduktivitas termal, untuk mengakomodasi komponen yang lebih kecil dan padat.

- Teknik Pengemasan Tingkat Lanjut: Teknik pengemasan tingkat lanjut, seperti sistem-dalam-paket (SiP), pengemasan tingkat wafer keluar (FOWLP), dan pengemasan 3D, semakin populer karena kemampuannya untuk meningkatkan kinerja perangkat dan mengurangi faktor bentuk. Teknik ini sering membutuhkan perekat khusus yang dapat menangani tantangan unik dalam menghubungkan beberapa cetakan dan komponen dalam tapak kecil.

- Manajemen Termal: Saat perangkat elektronik menjadi lebih kuat dan kompak, manajemen termal yang efektif menjadi semakin kritis. Perekat semikonduktor dengan sifat konduktivitas termal yang sangat baik sedang dikembangkan untuk memfasilitasi pembuangan panas dari perangkat semikonduktor, mencegah panas berlebih dan memastikan kinerja yang optimal.

- Curing Suhu Rendah: Perekat semikonduktor tradisional sering membutuhkan proses curing suhu tinggi, yang dapat menimbulkan masalah untuk komponen atau substrat yang sensitif terhadap suhu. Inovasi dalam perekat curing suhu rendah memungkinkan pengikatan pada suhu yang jauh lebih rendah, mengurangi risiko kerusakan termal pada bahan semikonduktor yang halus.

- Formulasi Bahan Baru: Para peneliti sedang menjajaki formulasi bahan baru untuk perekat semikonduktor untuk memenuhi persyaratan yang terus berkembang. Ini termasuk pengembangan perekat konduktif listrik (ECA) yang memberikan ikatan dan konduktivitas listrik, menghilangkan kebutuhan untuk menyolder dalam aplikasi tertentu. Selain itu, material baru seperti perekat fleksibel diperkenalkan untuk mengakomodasi meningkatnya permintaan akan perangkat elektronik yang fleksibel dan dapat ditekuk.

- Pertimbangan Lingkungan: Keberlanjutan dan dampak lingkungan semakin mendapat perhatian di industri semikonduktor. Produsen perekat fokus pada pengembangan formulasi ramah lingkungan dengan pengurangan senyawa organik yang mudah menguap (VOC) dan zat berbahaya sambil mempertahankan karakteristik kinerja yang sangat baik.

- Optimalisasi dan Otomasi Proses: Dengan meningkatnya permintaan untuk perangkat semikonduktor, ada kebutuhan yang meningkat akan proses manufaktur yang efisien dan otomatis. Produsen perekat bekerja sama dengan pemasok peralatan untuk mengoptimalkan proses pengeluaran dan pengawetan perekat, memastikan hasil yang konsisten dan andal sekaligus mengurangi waktu siklus produksi.

- Keandalan dan Daya Tahan: Perangkat semikonduktor diharapkan beroperasi dengan andal dalam waktu lama, seringkali di lingkungan yang keras. Inovasi perekat bertujuan untuk meningkatkan kehandalan perangkat dengan meningkatkan kekuatan adhesi, ketahanan terhadap kelembaban, suhu, dan berbagai faktor lingkungan.

Area Aplikasi: Elektronik Konsumen, Otomotif, Dirgantara, dan Lainnya

Elektronik Konsumen:

Elektronik konsumen adalah salah satu area aplikasi paling menonjol untuk kemajuan teknologi. Ini mencakup banyak perangkat seperti ponsel cerdas, tablet, laptop, TV pintar, perangkat yang dapat dikenakan, dan peralatan rumah tangga. Dalam beberapa tahun terakhir, elektronik konsumen telah melihat perkembangan kinerja, fungsionalitas, dan konektivitas yang signifikan. Misalnya, ponsel pintar menjadi lebih kuat, menawarkan fitur canggih seperti kamera beresolusi tinggi, integrasi kecerdasan buatan, dan kemampuan augmented reality. Intelligent TV sekarang mendukung resolusi 4K dan bahkan 8K serta integrasi rumah pintar untuk pengalaman hiburan yang lebih baik. Perangkat yang dapat dikenakan seperti jam tangan pintar dan pelacak kebugaran telah mendapatkan popularitas karena kemampuan pemantauan kesehatan dan pelacakan kebugarannya.

Otomotif:

Industri otomotif telah mengalami kemajuan luar biasa, terutama didorong oleh teknologi. Kendaraan modern memiliki sistem elektronik dan perangkat lunak canggih yang meningkatkan keselamatan, efisiensi, dan pengalaman pengguna. Salah satu bidang pengembangan yang penting adalah swakemudi, dengan mobil swakemudi menjadi kenyataan. Kendaraan ini mengandalkan sensor canggih, algoritme kecerdasan buatan, dan konektivitas untuk menavigasi jalan dan membuat keputusan cerdas. Selain itu, aplikasi otomotif meliputi:

- Sistem infotainmen.

- Sistem bantuan pengemudi lanjutan (ADAS).

- Konektivitas dalam mobil.

- Teknologi kendaraan listrik.

- Komunikasi antar kendaraan.

Dirgantara:

Industri kedirgantaraan sangat bergantung pada teknologi canggih untuk meningkatkan keselamatan, efisiensi, dan kinerja. Aplikasi ruang angkasa meliputi desain dan pembuatan pesawat, eksplorasi ruang angkasa, sistem satelit, dan manajemen lalu lintas udara. Desain berbantuan komputer (CAD) dan alat simulasi membantu para insinyur membuat pesawat yang lebih aerodinamis dan hemat bahan bakar dalam desain pesawat. Sistem satelit menyediakan komunikasi global, pemantauan cuaca, dan layanan navigasi. Industri kedirgantaraan juga memanfaatkan material canggih, seperti komposit dan paduan ringan, untuk mengurangi bobot dan meningkatkan efisiensi bahan bakar. Dalam eksplorasi luar angkasa, robotika, penginderaan jarak jauh, dan sistem propulsi memungkinkan misi menjelajahi benda langit dan mengumpulkan data ilmiah.

Kesehatan:

Teknologi memainkan peran penting dalam perawatan kesehatan, mengubah industri dengan berbagai cara. Perangkat dan peralatan medis, seperti mesin MRI, pemindai ultrasonografi, dan sistem bedah robotik, telah merevolusi prosedur diagnostik dan perawatan. Catatan kesehatan elektronik (EHR) dan telemedicine memungkinkan profesional kesehatan untuk mengakses informasi pasien dan memberikan perawatan jarak jauh. Perangkat yang dapat dikenakan dan sistem pemantauan kesehatan memungkinkan individu untuk melacak tanda-tanda vital mereka dan menerima rekomendasi perawatan kesehatan yang dipersonalisasi. Kecerdasan buatan dan algoritme pembelajaran mesin digunakan untuk diagnosis penyakit, penemuan obat, dan analitik prediktif, yang mengarah pada peningkatan hasil pasien dan pengobatan yang disesuaikan.

Otomasi Industri:

Otomasi industri melibatkan penggunaan teknologi canggih untuk mengotomatiskan proses manufaktur dan meningkatkan produktivitas. Robotika dan lengan robot banyak digunakan untuk tugas-tugas seperti perakitan, pengelasan, dan penanganan material. Perangkat dan sensor Internet of Things (IoT) dikerahkan untuk mengumpulkan data real-time dan mengoptimalkan efisiensi operasional. Sistem visi mesin memungkinkan kontrol dan inspeksi kualitas, memastikan produk memenuhi standar yang ketat. Sistem kontrol lanjutan dan algoritme pemeliharaan prediktif membantu meminimalkan waktu henti dan memaksimalkan hasil produksi. Otomasi industri dapat meningkatkan efisiensi, mengurangi biaya, dan meningkatkan keselamatan di berbagai industri, termasuk manufaktur, logistik, dan energi.

Prospek dan Peluang Masa Depan

Masa depan penuh dengan prospek dan peluang yang menarik, didorong oleh kemajuan teknologi yang cepat, kebutuhan masyarakat yang berubah, dan tren global yang berkembang. Di sini, kami menjelajahi beberapa bidang utama dengan potensi pertumbuhan dan perkembangan yang signifikan.

- Kecerdasan Buatan (AI) dan Otomasi: AI mengubah industri secara menyeluruh, meningkatkan efisiensi, produktivitas, dan pengambilan keputusan. Saat teknologi AI matang, akan ada peningkatan peluang bagi spesialis AI, ilmuwan data, dan insinyur. Otomasi akan terus merampingkan proses, mengarah ke penciptaan lapangan kerja dalam robotika, pembelajaran mesin, dan sistem cerdas.

- Energi Terbarukan dan Keberlanjutan: Dengan meningkatnya kekhawatiran akan perubahan iklim, ada permintaan besar akan solusi energi terbarukan. Transisi ke sumber yang lebih bersih seperti tenaga surya, angin, dan pembangkit listrik tenaga air menghadirkan banyak prospek. Karir di bidang teknik energi terbarukan, manajemen energi, dan pembangunan berkelanjutan akan menjadi sangat penting dalam membentuk masa depan yang lebih hijau.

- Perawatan Kesehatan dan Bioteknologi: Kemajuan dalam penelitian medis, obat-obatan yang dipersonalisasi, dan pengeditan gen merevolusi industri perawatan kesehatan. Peluang berlimpah dalam bioinformatika, konseling genetik, pengobatan jarak jauh, dan pengembangan farmasi. Persimpangan teknologi dan layanan kesehatan akan mendorong inovasi, yang mengarah pada perawatan pasien yang lebih baik dan hasil yang lebih baik.

- Keamanan Siber dan Privasi Data: Karena ketergantungan kita pada sistem digital terus meningkat, demikian pula kebutuhan akan langkah-langkah keamanan siber yang kuat. Ancaman dunia maya menjadi lebih canggih, menciptakan permintaan akan pakar keamanan dunia maya, peretas etis, dan spesialis privasi data. Melindungi informasi sensitif dan mengembangkan infrastruktur yang aman akan menjadi sangat penting bagi organisasi dan individu.

- E-niaga dan Pemasaran Digital: E-niaga telah mengubah cara kita berbelanja, menciptakan jalan baru untuk bisnis. Platform ritel online, pemasaran digital, dan iklan media sosial telah menjadi hal penting bagi perusahaan yang berkembang. Karier dalam manajemen e-niaga, pembuatan konten digital, dan pengoptimalan pengalaman pelanggan akan terus diminati.

- Eksplorasi dan Komersialisasi Ruang Angkasa: Eksplorasi ruang angkasa telah bergeser dari prakarsa yang dipimpin pemerintah menjadi usaha komersial, membuka peluang dalam teknik kedirgantaraan, teknologi satelit, dan pariwisata ruang angkasa. Perusahaan swasta berinvestasi dalam perjalanan ruang angkasa, penambangan sumber daya, dan komunikasi satelit, membuka jalan bagi era baru eksplorasi ruang angkasa.

- Sistem Pertanian dan Pangan Berkelanjutan: Dengan populasi global yang diperkirakan akan mencapai 9 miliar pada tahun 2050, memastikan ketahanan pangan dan praktik pertanian berkelanjutan sangatlah penting. Pertanian vertikal, pertanian presisi, dan sumber protein alternatif menawarkan potensi inovasi. Karier di bidang teknologi pertanian, agronomi, dan ilmu pangan akan memainkan peran penting dalam memenuhi permintaan pangan di masa depan.

- Virtual Reality (VR), Augmented Reality (AR), dan Extended Reality (XR): Teknologi ini berpotensi merevolusi hiburan, pendidikan, pelatihan, dan berbagai industri. Pengembang VR/AR, pembuat konten, dan desainer pengalaman imersif akan membentuk masa depan hiburan, game, dan kolaborasi virtual.

- Teknologi Keuangan (Fintech): Integrasi teknologi dan keuangan telah menghasilkan kebangkitan Fintech, menawarkan layanan keuangan baru, solusi pembayaran digital, dan teknologi blockchain. Karier dalam analitik keuangan, keamanan siber di perbankan, dan pengembangan blockchain diperkirakan akan banyak diminati.

- Konsultasi Keberlanjutan dan Arsitektur Hijau: Karena keberlanjutan menjadi prioritas, perusahaan dan individu mencari panduan untuk mengurangi jejak karbon mereka dan menerapkan praktik ramah lingkungan. Konsultan berkelanjutan, arsitek hijau, dan insinyur lingkungan akan berperan penting dalam merancang dan menerapkan solusi berkelanjutan.

Pentingnya Kolaborasi dalam Memajukan Teknologi Perekat Semikonduktor

Kolaborasi sangat penting dalam memajukan teknologi perekat semikonduktor, mendorong inovasi, dan memastikan keberhasilan penerapannya di berbagai industri. Industri semikonduktor sangat kompleks dan berkembang pesat, membutuhkan keahlian interdisipliner dan kerja sama pemangku kepentingan.

- Beragam Keahlian: Teknologi perekat semikonduktor mencakup berbagai disiplin ilmu, termasuk ilmu material, kimia, teknik, dan manufaktur. Kolaborasi menyatukan para ahli dari berbagai bidang, masing-masing menyumbangkan pengetahuan dan keterampilan khusus. Dengan menggabungkan beragam keahlian, kemitraan ini memungkinkan pengembangan bahan dan teknik perekat baru yang dapat meningkatkan kinerja, keandalan, dan daya tahan perangkat semikonduktor.

- Pertukaran Pengetahuan: Kolaborasi memfasilitasi pertukaran pengetahuan dan informasi antara peneliti, insinyur, dan profesional industri. Melalui upaya kolaboratif, individu dapat berbagi wawasan, pengalaman, dan temuan penelitian, yang mengarah ke pemahaman yang lebih dalam tentang bahan perekat dan aplikasinya. Pertukaran pengetahuan ini dapat membantu mengidentifikasi tren yang muncul, mengatasi tantangan teknis, dan mempercepat pengembangan solusi inovatif.

- Peningkatan Penelitian dan Pengembangan: Upaya penelitian dan pengembangan kolaboratif memungkinkan pengumpulan sumber daya dalam hal pendanaan dan peralatan. Hal ini memungkinkan eksperimen, pengujian, dan analisis yang lebih ekstensif, yang mengarah pada penemuan dan inovasi yang lebih cepat. Dengan bekerja sama, peneliti dapat mengakses fasilitas khusus, teknologi mutakhir, dan alat karakterisasi canggih yang mungkin tidak tersedia secara individual. Sumber daya tersebut dapat berkontribusi secara signifikan pada kemajuan teknologi perekat semikonduktor.

- Kolaborasi Industri-Universitas: Kolaborasi antara industri dan akademisi sangat penting untuk menerjemahkan temuan penelitian ke dalam aplikasi praktis. Universitas dapat melakukan penelitian mendasar dan mengeksplorasi konsep baru, sementara mitra industri membawa perspektif dunia nyata dan pertimbangan praktis. Kolaborasi ini memastikan bahwa perkembangan teknologi perekat sejalan dengan kebutuhan pasar dan dapat diintegrasikan ke dalam proses industri. Asosiasi industri-universitas juga mempromosikan transfer teknologi, yang memungkinkan penelitian akademik memiliki dampak nyata pada aplikasi komersial.

- Standardisasi dan Jaminan Kualitas: Kolaborasi antar pelaku industri mendorong pengembangan standar dan pedoman untuk teknologi perekat semikonduktor. Standar membantu memastikan konsistensi, kompatibilitas, dan keandalan di berbagai produk dan proses manufaktur. Upaya kolaboratif dapat menetapkan praktik terbaik, metodologi pengujian, dan prosedur kontrol kualitas, yang penting untuk menjamin kinerja perangkat semikonduktor dan keandalan jangka panjang.

- Perluasan Pasar dan Daya Saing: Kolaborasi antara perusahaan yang beroperasi di industri semikonduktor dapat menyebabkan perluasan pasar dan peningkatan daya saing. Perusahaan dapat menggabungkan sumber daya, pengetahuan, dan wawasan pasar mereka dengan bekerja sama untuk mengembangkan solusi perekat yang memenuhi kebutuhan industri tertentu. Upaya kolaboratif juga dapat memfasilitasi adopsi teknologi perekat dalam aplikasi baru dan pasar negara berkembang, yang selanjutnya mendorong pertumbuhan industri semikonduktor.

Kesimpulan:

Perekat semikonduktor memainkan peran penting dalam memungkinkan miniaturisasi dan kinerja tinggi perangkat semikonduktor. Kemampuan perekat ini untuk memberikan kemampuan ikatan yang kuat, perlindungan terhadap faktor lingkungan dan tekanan termal, serta konduktivitas listrik sangat penting dalam pembuatan dan perakitan mikroprosesor, chip memori, dan sirkuit terintegrasi lainnya. Seiring kemajuan teknologi, pengembangan solusi perekat inovatif dan kolaborasi antara produsen, peneliti, dan pengguna akhir akan menjadi sangat penting dalam memenuhi permintaan dan tantangan industri semikonduktor yang terus meningkat. Dengan memanfaatkan potensi perekat semikonduktor, kita dapat membuka jalan untuk perangkat semikonduktor yang lebih kecil, lebih cepat, dan lebih kompleks yang menggerakkan dunia modern kita.