Perekat Ikatan Listrik

Perekat ikatan listrik adalah perekat khusus yang digunakan untuk aplikasi listrik ikatan dan penyegelan. Mereka menyediakan:

- Konduktivitas listrik yang sangat baik dan stabilitas termal.

- Menjadikannya ideal untuk perangkat elektronik.

- Komponen otomotif.

- Aplikasi ruang angkasa.

Perekat ini memainkan peran penting dalam memastikan keamanan dan keandalan sistem kelistrikan dengan memberikan ikatan yang aman dan mencegah pembentukan busur atau percikan listrik.

Apa itu Perekat Ikatan Listrik?

Perekat ikatan listrik adalah perekat khusus yang digunakan dalam aplikasi listrik dan elektronik untuk menciptakan ikatan yang aman antara berbagai komponen konduktif. Perekat ini dirancang untuk menyediakan sambungan listrik yang andal, memastikan pembumian, dan melindungi dari interferensi elektromagnetik (EMI). Mereka sangat penting dalam berbagai industri, termasuk otomotif, dirgantara, telekomunikasi, dan elektronik konsumen.

Fungsi utama perekat ikatan listrik adalah untuk membentuk jalur resistansi rendah antara dua atau lebih permukaan konduktif, seperti komponen logam atau papan sirkuit. Jalur ini memungkinkan transfer arus listrik yang efisien, membantu mencegah pelepasan listrik statis, dan mengurangi risiko kegagalan listrik. Dengan menciptakan ikatan yang kuat, perekat ini juga menawarkan dukungan mekanis dan meningkatkan daya tahan komponen yang dirakit secara keseluruhan.

Beberapa karakteristik vital membuat perekat ikatan listrik cocok untuk aplikasi yang dimaksudkan. Pertama, mereka memiliki konduktivitas listrik yang sangat baik, yang berarti mereka dapat menghantarkan listrik secara efektif, meminimalkan hambatan dan memastikan koneksi yang andal. Pengisi konduktif seperti perak, tembaga, atau grafit sering dimasukkan ke dalam formulasi perekat untuk meningkatkan konduktivitas.

Kedua, perekat ikatan listrik biasanya memiliki sifat konduktivitas termal yang baik. Hal ini memungkinkan mereka menghilangkan panas yang dihasilkan oleh komponen listrik, mencegah panas berlebih dan potensi kerusakan pada perangkat elektronik yang sensitif.

Selain itu, perekat ini diformulasikan untuk memiliki kekuatan dan integritas ikatan yang tinggi. Mereka dapat menahan tekanan mekanis, getaran, dan siklus termal tanpa mengurangi sambungan listrik. Ini sangat penting, terutama dalam aplikasi di mana komponen yang direkatkan dapat terpapar pada kondisi lingkungan yang keras.

Perekat ikatan listrik tersedia dalam berbagai bentuk, termasuk pasta, film, kaset, atau cairan. Pilihan perekat tergantung pada faktor-faktor seperti persyaratan aplikasi, jenis bahan yang direkatkan, dan proses perakitan. Misalnya, film atau pita perekat konduktif biasanya digunakan untuk merakit sirkuit fleksibel. Sebaliknya, perekat pasta konduktif sering digunakan untuk merekatkan komponen pemasangan permukaan pada papan sirkuit tercetak.

Selain memberikan ikatan listrik dan mekanik, beberapa perekat menawarkan sifat pelindung EMI. Mereka mengandung pengisi konduktif yang menciptakan penghalang konduktif, mencegah radiasi elektromagnetik mengganggu pengoperasian komponen elektronik di dekatnya.

Persiapan permukaan yang tepat sangat penting saat menggunakan perekat ikatan listrik untuk memastikan kekuatan dan kinerja ikatan yang optimal. Permukaan harus dibersihkan secara menyeluruh, bebas dari kontaminan, dan, dalam beberapa kasus, mungkin memerlukan aktivasi permukaan atau cat dasar untuk meningkatkan daya rekat.

Perekat ikatan listrik sangat penting dalam manufaktur listrik dan elektronik modern. Mereka memungkinkan koneksi listrik yang andal dan efisien sambil menawarkan dukungan mekanis dan perlindungan terhadap EMI. Dengan kemajuan berkelanjutan dalam bahan dan teknologi perekat, perekat ini memainkan peran penting dalam mengembangkan perangkat dan sistem elektronik yang inovatif dan andal.

Jenis Perekat Ikatan Listrik

Perekat ikatan listrik menciptakan sambungan listrik yang aman dan andal antara komponen konduktif. Perekat ini dirancang untuk memberikan konduktivitas listrik yang sangat baik sekaligus menawarkan sifat ikatan mekanis yang kuat. Berikut adalah beberapa jenis perekat ikatan listrik yang umum:

- Perekat Epoksi Konduktif: Perekat epoksi konduktif banyak digunakan dalam aplikasi ikatan listrik. Mereka terdiri dari sistem dua bagian, biasanya resin dan pengeras, yang harus dicampur sebelum digunakan. Perekat ini mengandung pengisi konduktif, seperti perak, tembaga, atau grafit, yang memungkinkan aliran arus listrik. Perekat epoksi konduktif menawarkan daya rekat yang sangat baik ke berbagai bidang, memberikan konduktivitas listrik dan kekuatan mekanik.

- Pita Perekat Konduktif Elektrik: Pita perekat konduktif listrik terdiri dari bahan pendukung yang dilapisi dengan perekat yang mengandung partikel konduktif. Bahan pendukung memberikan dukungan mekanis dan insulasi, sedangkan perekat konduktif memastikan kontinuitas listrik. Kaset ini mudah diaplikasikan, serbaguna, dan dapat disesuaikan dengan permukaan yang tidak beraturan. Mereka biasanya digunakan untuk mengikat sirkuit fleksibel, aplikasi pentanahan, dan pelindung EMI/RFI.

- Perekat Perak Konduktif: Perekat perak konduktif diformulasikan dengan partikel perak yang tersuspensi dalam matriks polimer. Perak adalah konduktor listrik yang sangat baik, menawarkan konduktivitas listrik yang tinggi. Perekat ini memberikan daya rekat yang kuat ke berbagai substrat, termasuk logam, keramik, dan plastik. Mereka umumnya digunakan dalam perakitan elektronik, pengikatan komponen listrik, dan perbaikan sirkuit listrik.

- Perekat Silikon Konduktif Elektrik: Perekat silikon konduktif elektrik diformulasikan dengan polimer silikon dan pengisi konduktif, seperti perak, nikel, atau karbon. Mereka menawarkan konduktivitas listrik yang baik, fleksibilitas, dan stabilitas termal. Perekat ini sering digunakan dalam aplikasi yang membutuhkan fleksibilitas dan ketahanan lingkungan, seperti ikatan sirkuit fleksibel, konektor penyegelan, dan komponen elektronik pot.

- Perekat Poliuretan Konduktif Elektrik: Perekat poliuretan konduktif listrik dirancang untuk memberikan konduktivitas listrik dan sifat ikatan yang kuat. Mereka diformulasikan dengan polimer poliuretan dan pengisi konduktif, seperti partikel karbon atau logam. Perekat ini menawarkan daya rekat yang baik ke berbagai bidang, ketahanan terhadap faktor lingkungan, dan daya tahan. Mereka umumnya digunakan dalam manufaktur elektronik, aplikasi pembumian, dan pengikatan bahan yang berbeda.

- Perekat Instan Konduktif: Perekat instan konduktif, juga dikenal sebagai perekat sianoakrilat, adalah perekat komponen tunggal yang mengering dengan cepat setelah kontak dengan kelembapan. Perekat ini, seperti partikel logam atau grafit, mengandung pengisi konduktif yang memberikan konduktivitas listrik. Mereka menawarkan pengikatan cepat dan kekuatan tinggi, menjadikannya cocok untuk aplikasi yang membutuhkan perakitan cepat dan kinerja listrik yang baik.

Penting untuk dicatat bahwa pilihan perekat ikatan listrik bergantung pada persyaratan aplikasi spesifik, seperti bahan substrat, kondisi lingkungan, dan konduktivitas listrik yang diinginkan. Berkonsultasi dengan produsen perekat atau ahli di bidangnya dapat membantu memilih perekat yang paling tepat untuk aplikasi tertentu.

Perekat Konduktif vs. Non-Konduktif

Perekat konduktif dan non-konduktif adalah dua kategori berbeda yang digunakan dalam berbagai aplikasi, dan perbedaan utama di antara keduanya terletak pada sifat konduktivitas listriknya. Berikut ini ikhtisar perekat konduktif dan non-konduktif:

Perekat Konduktif: Perekat konduktif diformulasikan untuk memungkinkan aliran arus listrik. Mereka mengandung pengisi konduktif, seperti partikel logam atau karbon, yang memberikan konduktivitas listrik. Perekat konduktif umumnya digunakan dalam aplikasi di mana kontinuitas listrik diperlukan. Beberapa karakteristik utama perekat konduktif meliputi:

- Konduktivitas Listrik: Perekat konduktif menawarkan konduktivitas listrik yang sangat baik karena adanya pengisi konduktif. Mereka dapat membuat sambungan listrik yang andal antara komponen konduktif, seperti mengikat jejak listrik pada papan sirkuit atau aplikasi pentanahan.

- Ikatan dan Kekuatan Mekanis: Perekat konduktif memberikan konduktivitas listrik dan sifat ikatan padat mekanis. Mereka dapat membuat ikatan yang kuat antara substrat, memastikan integritas struktural dan keandalan jangka panjang.

- Fleksibilitas Aplikasi: Perekat konduktif tersedia dalam berbagai bentuk, termasuk epoksi, silikon, dan poliuretan, menawarkan fleksibilitas terkait metode aplikasi dan substrat. Mereka dapat disalurkan sebagai cairan, film, atau pasta, memungkinkan keserbagunaan dalam berbagai proses perakitan.

- Pelindung EMI/RFI: Perekat konduktif sering digunakan untuk melindungi interferensi elektromagnetik (EMI) dan interferensi frekuensi radio (RFI). Mereka dapat membuat jalur konduktif, secara efektif meminimalkan dampak radiasi elektromagnetik pada komponen elektronik yang sensitif.

Perekat Non-Konduktif: Perekat non-konduktif atau isolasi tidak menghantarkan listrik, dan diformulasikan untuk memberikan isolasi listrik antara komponen atau substrat. Perekat non-konduktif banyak digunakan dalam aplikasi yang membutuhkan isolasi listrik. Berikut adalah beberapa karakteristik penting dari perekat non-konduktif:

- Isolasi Listrik: Perekat non-konduktif memiliki resistivitas tinggi, mencegah aliran arus listrik. Mereka digunakan untuk membuat penghalang listrik, isolasi komponen satu sama lain atau lingkungan sekitarnya.

- Kekuatan Dielektrik: Perekat non-konduktif menunjukkan kekuatan dielektrik yang tinggi, yang dapat menahan tekanan listrik tanpa kerusakan. Properti ini sangat penting dalam aplikasi dengan tegangan tinggi, seperti elektronika daya atau isolasi listrik.

- Stabilitas Termal: Perekat non-konduktif seringkali memiliki stabilitas termal yang sangat baik, memungkinkannya mempertahankan sifat insulasi listriknya di bawah suhu tinggi. Karakteristik ini sangat penting dalam aplikasi di mana pembuangan panas menjadi perhatian.

- Ketahanan Lingkungan: Perekat non-konduktif dirancang untuk menahan berbagai faktor lingkungan, termasuk kelembaban, bahan kimia, dan fluktuasi suhu. Mereka menawarkan keandalan jangka panjang dalam kondisi pengoperasian yang menantang.

Perekat non-konduktif dapat ditemukan dalam berbagai bentuk, seperti formulasi berbasis epoksi, akrilik, atau silikon, memberikan fleksibilitas dalam aplikasi dan kompatibilitas substrat.

Keuntungan Menggunakan Perekat Ikatan Listrik

Perekat ikatan listrik menawarkan beberapa keuntungan saat membuat sambungan listrik yang aman dan andal. Berikut adalah beberapa manfaat utama menggunakan perekat ikatan listrik:

- Konduktivitas Listrik: Perekat ikatan listrik diformulasikan untuk memberikan konduktivitas listrik yang sangat baik. Mereka memungkinkan aliran arus listrik, memastikan koneksi listrik yang andal antara komponen konduktif. Ini sangat penting dalam aplikasi dengan kontinuitas listrik esensial, seperti perakitan elektronik, pengikatan papan sirkuit, atau aplikasi pentanahan.

- Kekuatan Ikatan: Selain konduktivitas listrik, perekat ikatan menawarkan sifat ikatan mekanis yang kuat. Mereka dapat membuat ikatan yang kuat dan tahan lama antara substrat, meningkatkan keseluruhan integritas struktural rakitan. Ini sangat penting dalam aplikasi di mana getaran, siklus termal, atau tekanan mekanis dapat terjadi.

- Kompatibilitas dengan Berbagai Substrat: Perekat ikatan listrik dirancang untuk mengikat berbagai substrat, termasuk logam, keramik, plastik, dan komposit. Keserbagunaan ini memungkinkan untuk menghubungkan bahan yang berbeda dan menyederhanakan proses perakitan. Ini menghilangkan kebutuhan akan pengencang mekanis tambahan, seperti sekrup atau penyolderan, mengurangi waktu dan biaya perakitan.

- Distribusi Stres: Perekat ikatan mendistribusikan tegangan lebih merata di seluruh area ikatan daripada metode pengikatan lainnya. Mereka dapat menghilangkan stres dan mengurangi titik konsentrasi, meminimalkan risiko kegagalan lokal atau retakan pada rakitan.

- Peningkatan Pembuangan Panas: Beberapa perekat ikatan listrik, seperti perekat konduktif termal, dapat meningkatkan pembuangan panas pada perangkat elektronik. Mereka menyediakan jalur konduktif termal antara komponen penghasil panas dan heat sink, memungkinkan perpindahan panas yang efisien dan manajemen termal yang lebih baik.

- Resistensi Lingkungan: Perekat ikatan listrik diformulasikan untuk menahan berbagai faktor lingkungan, termasuk fluktuasi suhu, kelembapan, bahan kimia, dan paparan sinar UV. Mereka menawarkan ketahanan yang baik terhadap penuaan dan degradasi, memastikan keandalan jangka panjang dalam berbagai kondisi pengoperasian.

- Fleksibilitas Desain: Perekat menawarkan fleksibilitas desain, memungkinkan untuk merekatkan bentuk kompleks atau permukaan tidak beraturan. Mereka dapat menyesuaikan dengan kontur, mengisi celah, dan menciptakan ikatan yang kuat di area yang sulit dijangkau, memungkinkan desain yang lebih fleksibel dan efisien.

- Solusi Hemat Biaya: Dalam banyak kasus, menggunakan perekat ikatan listrik dapat menghemat biaya dibandingkan dengan metode ikatan tradisional lainnya. Mereka menghilangkan kebutuhan akan perangkat keras tambahan atau proses perakitan yang rumit, mengurangi biaya material dan tenaga kerja.

- Perisai EMI/RFI: Perekat ikatan konduktif dapat memberikan perisai interferensi elektromagnetik (EMI) dan interferensi frekuensi radio (RFI) yang efektif. Mereka menciptakan jalur konduktif, meminimalkan dampak radiasi elektromagnetik pada komponen elektronik yang sensitif.

Secara keseluruhan, perekat ikatan listrik menawarkan banyak keuntungan, termasuk konduktivitas listrik, kekuatan ikatan otot, kompatibilitas dengan berbagai substrat, distribusi tekanan, pembuangan panas, ketahanan lingkungan, fleksibilitas desain, efektivitas biaya, dan pelindung EMI/RFI. Manfaat ini menjadikannya pilihan penting untuk banyak aplikasi listrik dan elektronik.

Aplikasi Perekat Ikatan Listrik

Perekat ikatan listrik menemukan banyak aplikasi di berbagai industri di mana sambungan listrik yang aman dan andal diperlukan. Perekat ini menawarkan sifat unik yang membuatnya cocok untuk berbagai aplikasi. Berikut adalah beberapa aplikasi khas perekat ikatan listrik:

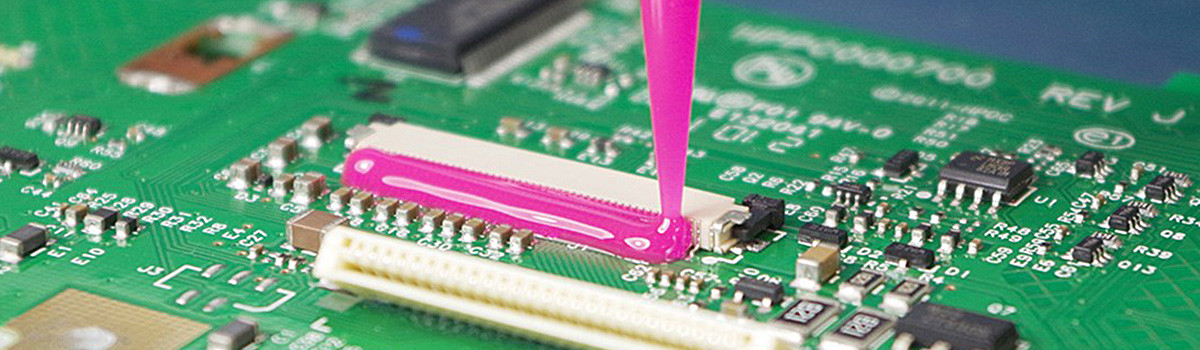

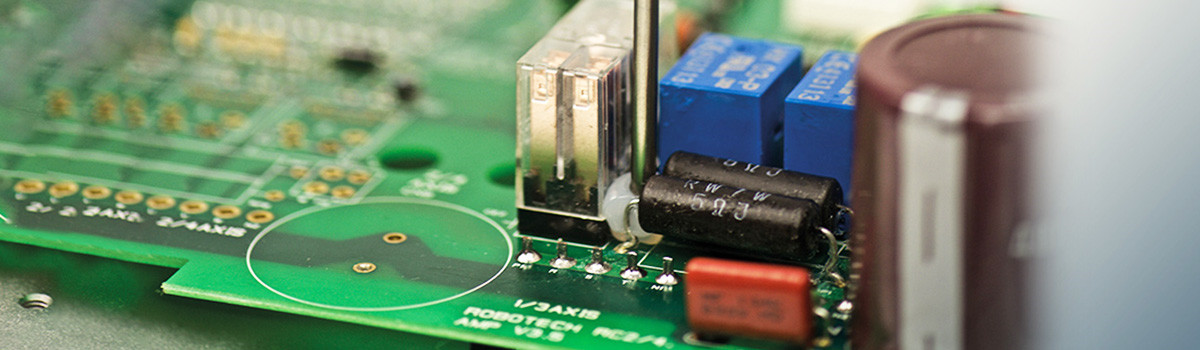

- Manufaktur Elektronik: Perekat ikatan listrik memainkan peran penting dalam merakit dan mengikat komponen elektronik. Mereka membuat sambungan listrik antara papan sirkuit, kawat penghubung dan memasang potongan yang dipasang di permukaan dan perangkat elektronik yang sensitif terhadap pot. Perekat ini memberikan konduktivitas listrik dan kekuatan ikatan mekanis, memastikan kinerja perangkat elektronik dan daya tahan jangka panjang.

- Industri Otomotif: Industri otomotif mengandalkan perekat ikatan listrik untuk berbagai aplikasi. Mereka digunakan untuk mengikat dan membumikan komponen listrik, seperti sensor, konektor, dan rangkaian kabel. Perekat ini memastikan koneksi listrik yang aman, menahan getaran dan siklus termal, serta memberikan ketahanan lingkungan dalam aplikasi otomotif.

- Dirgantara dan Penerbangan: Di sektor kedirgantaraan dan penerbangan, perekat ikatan listrik sangat penting untuk merekatkan komponen listrik di pesawat terbang, satelit, dan pesawat ruang angkasa. Mereka digunakan untuk mengikat sistem avionik, antena, sensor, dan aplikasi pentanahan. Perekat ini harus menawarkan keandalan, daya tahan, dan ketahanan yang tinggi terhadap variasi suhu dan getaran yang ekstrem.

- Perangkat Medis: Perekat ikatan listrik memproduksi perangkat dan peralatan medis. Mereka digunakan untuk mengikat elektroda, konektor, sensor, dan kabel dalam berbagai aplikasi medis, termasuk perangkat pemantauan, peralatan diagnostik, dan perangkat implan. Perekat ini harus memenuhi persyaratan ketat untuk biokompatibilitas, ketahanan sterilisasi, dan keandalan jangka panjang.

- Energi Terbarukan: Perekat ikatan listrik digunakan di sektor energi terbarukan, khususnya dalam pembuatan panel surya. Mereka digunakan untuk mengikat dan membumikan sambungan listrik di dalam panel surya, seperti mengikat sel surya, memasang bus bar, dan menghubungkan kabel listrik. Perekat ini harus memberikan konduktivitas listrik yang andal, tahan cuaca, dan daya tahan jangka panjang di lingkungan luar ruangan.

- Telekomunikasi: Dalam industri telekomunikasi, perekat ikatan listrik digunakan untuk mengikat sambungan listrik pada perangkat komunikasi, antena, konektor, dan komponen serat optik. Perekat ini memastikan koneksi listrik yang aman, pelindung EMI/RFI, dan ketahanan terhadap faktor lingkungan, seperti variasi kelembapan dan suhu.

- Elektronik Konsumen: Perekat ikatan listrik merakit elektronik konsumen, termasuk smartphone, tablet, laptop, dan perangkat yang dapat dikenakan. Mereka digunakan untuk mengikat komponen listrik, memasang layar, mengikat sirkuit fleksibel, dan aplikasi pentanahan. Perekat ini memberikan konduktivitas listrik yang andal, kekuatan ikatan mekanis, dan fleksibilitas untuk mengakomodasi desain miniatur.

- Peralatan Industri: Perekat ikatan listrik menemukan aplikasi di berbagai peralatan industri, seperti panel kontrol, sensor industri, motor, dan transformator. Mereka digunakan untuk mengikat sambungan listrik, komponen pentanahan, dan pelindung EMI/RFI. Perekat ini harus tahan terhadap lingkungan industri yang keras, termasuk suhu ekstrem, getaran, dan paparan bahan kimia.

Ini hanya beberapa contoh dari berbagai aplikasi untuk perekat ikatan listrik. Keserbagunaan, keandalan, dan kinerja perekat ini membuatnya sangat diperlukan dalam industri di mana koneksi listrik yang aman sangat penting untuk fungsi dan keamanan yang optimal.

Bonding dan Sealing pada Perangkat Elektronik

Pengikatan dan penyegelan adalah dua proses penting dalam perakitan dan pembuatan perangkat elektronik, dan mereka memainkan peran penting dalam memastikan keandalan, fungsionalitas, dan perlindungan komponen elektronik. Berikut ikhtisar ikatan dan penyegelan pada perangkat elektronik:

Bonding mengacu pada menggabungkan dua atau lebih komponen menggunakan bahan perekat. Dalam perangkat elektronik, ikatan digunakan untuk berbagai keperluan, termasuk sambungan listrik, dukungan mekanis, dan manajemen termal. Berikut adalah beberapa aspek penting dari ikatan pada perangkat elektronik:

- Sambungan Listrik: Perekat pengikat membuat sambungan listrik antar komponen, seperti kabel pengikat ke bantalan pada papan sirkuit atau memasang jejak konduktif. Perekat ini memberikan konduktivitas listrik, memastikan kontinuitas listrik yang andal dalam perangkat.

- Lampiran Komponen: Ikatan menempelkan komponen ke papan sirkuit atau media. Bahan perekat termasuk perekat berbasis epoksi atau silikon, komponen pengikat seperti perangkat yang dipasang di permukaan (SMD), konektor, sensor, atau tampilan. Ini memastikan adhesi komponen yang aman dan kuat secara mekanis.

- Dukungan Struktural: Perekat ikatan memberikan dukungan struktural untuk komponen elektronik. Mereka menciptakan ikatan kuat yang membantu menahan tekanan mekanis, getaran, dan siklus termal. Ini sangat penting untuk fitur yang mungkin mengalami tekanan mekanis atau gaya eksternal.

- Pembuangan Panas: Pada perangkat dengan pembuangan panas kritis, perekat pengikat dengan sifat konduktivitas termal digunakan. Perekat ini membantu memindahkan panas dari komponen penghasil panas, seperti transistor daya atau LED, ke heat sink atau solusi manajemen termal lainnya.

Penyegelan: Penyegelan melibatkan penerapan bahan pelindung untuk mencegah masuknya uap air, debu, atau kontaminan lainnya ke dalam perangkat elektronik. Penyegelan sangat penting untuk meningkatkan keandalan dan umur panjang komponen dan sistem elektronik. Berikut adalah beberapa aspek penting dalam menyegel perangkat elektronik:

- Perlindungan Lingkungan: Perekat penyegel, seperti bahan berbasis silikon, menciptakan penghalang yang melindungi komponen elektronik dari kelembapan, kelembapan, dan kontaminan lingkungan. Ini sangat penting untuk perangkat yang terpapar lingkungan yang keras, seperti elektronik luar ruangan atau aplikasi otomotif.

- Waterproofing: Penyegelan sangat penting untuk mencapai ketahanan air atau debu pada perangkat elektronik, terutama di lingkungan luar ruangan atau kasar. Bahan penyegel diterapkan pada selungkup, konektor, atau bukaan untuk mencegah penetrasi air atau debu, memastikan kinerja perangkat dan umur panjang.

- Perlawanan Kimia: Perekat penyegel dapat menahan paparan kimia, melindungi komponen elektronik dari zat korosif atau uap kimia. Ini penting dalam aplikasi di mana perangkat elektronik dapat bersentuhan dengan bahan kimia atau lingkungan yang agresif.

- Properti Isolasi dan Dielektrik: Bahan penyegel sering memiliki sifat isolasi yang sangat baik, memberikan isolasi listrik antara komponen atau jejak. Ini membantu mencegah korsleting dan kegagalan listrik. Perekat penyegelan dengan kekuatan dielektrik tinggi digunakan dalam aplikasi yang membutuhkan isolasi listrik.

- Tahan Getaran dan Guncangan: Perekat penyegelan membantu meningkatkan stabilitas mekanis perangkat elektronik dengan memberikan ketahanan terhadap getaran dan guncangan. Mereka mencegah komponen internal melonggarkan atau bergeser karena tekanan mekanis, memastikan keandalan perangkat dalam jangka panjang.

Pengikatan dan penyegelan adalah proses penting dalam perakitan dan pembuatan perangkat elektronik, dan memastikan koneksi listrik yang andal, stabilitas mekanis, perlindungan terhadap faktor lingkungan, dan umur panjang perangkat. Pilihan bahan pengikat dan penyegel tergantung pada aplikasi perangkat, kondisi pengoperasian, dan karakteristik kinerja yang diinginkan.

Aplikasi Otomotif

Perekat ikatan listrik memiliki banyak aplikasi dalam industri otomotif, di mana mereka memainkan peran penting dalam memastikan sambungan listrik yang andal, integritas struktural, dan kinerja keseluruhan. Berikut adalah beberapa aplikasi otomotif penting dari perekat ikatan listrik:

- Rakitan Harness Kawat: Harness kawat adalah komponen penting dalam sistem kelistrikan otomotif yang mentransmisikan sinyal dan daya listrik ke seluruh kendaraan. Perekat ikatan listrik mengamankan dan melindungi rangkaian kabel, memberikan dukungan mekanis, menghilangkan tegangan, dan ketahanan terhadap getaran dan fluktuasi suhu. Perekat ini memastikan umur panjang dan keandalan rangkaian kawat di lingkungan otomotif yang menantang.

- Ikatan Sensor: Berbagai sensor digunakan dalam sistem otomotif, termasuk sensor mesin, sensor posisi, dan sensor jarak. Perekat ikatan listrik mengikat sensor ini ke lokasi pemasangannya, menyediakan pemasangan yang aman dan memastikan pembacaan sensor yang akurat dan andal. Perekat ini menawarkan stabilitas mekanis, perlindungan terhadap getaran, dan ketahanan terhadap suhu dan kelembapan.

- Ikatan Konektor: Konektor adalah komponen penting dalam sistem kelistrikan otomotif, yang memfasilitasi sambungan listrik antara subsistem dan komponen. Perekat ikatan listrik menghubungkan konektor ke papan sirkuit atau permukaan pemasangan lainnya, memastikan koneksi listrik yang aman dan stabilitas mekanis. Perekat ini tahan goncangan, getaran, dan siklus suhu, yang biasa terjadi pada aplikasi otomotif.

- Unit Kontrol Elektronik (ECU): ECU adalah komponen sentral dalam sistem otomotif modern, yang bertanggung jawab untuk mengontrol berbagai fungsi, seperti manajemen mesin, pengereman, dan sistem keselamatan. Perekat ikatan listrik merakit ECU, menyediakan koneksi listrik, dukungan mekanis, dan perlindungan terhadap faktor lingkungan. Perekat ini menawarkan konduktivitas listrik yang sangat baik, manajemen termal, dan ketahanan terhadap kelembapan, bahan kimia, dan variasi suhu.

- Sistem Penerangan: Sistem penerangan otomotif, termasuk lampu depan, lampu belakang, dan penerangan interior, memerlukan ikatan yang aman untuk sambungan listrik dan stabilitas mekanis. Perekat ikatan listrik memasang komponen pencahayaan, seperti LED, ke lokasi pemasangannya, memastikan koneksi listrik yang andal dan ketahanan terhadap getaran dan siklus termal. Perekat ini menawarkan transparansi tinggi, memungkinkan transmisi cahaya yang optimal dan daya tahan jangka panjang.

- Rakitan Paket Baterai: Pada kendaraan listrik dan hibrida, paket baterai adalah komponen penting yang memerlukan ikatan yang aman untuk sambungan listrik dan integritas struktural. Perekat ikatan listrik digunakan dalam rakitan paket baterai, memberikan sifat adhesi dan penyegelan untuk memastikan konduktivitas listrik yang andal, tahan getaran, dan perlindungan terhadap kelembapan dan siklus termal. Perekat ini berkontribusi pada keamanan dan kinerja baterai kendaraan listrik.

- Pelindung EMI/RFI: Perekat ikatan listrik dengan sifat konduktif digunakan untuk pelindung interferensi elektromagnetik (EMI) dan interferensi frekuensi radio (RFI) dalam aplikasi otomotif. Mereka menciptakan jalur konduktif, mengurangi dampak radiasi elektromagnetik pada komponen elektronik yang sensitif. Perekat pelindung EMI/RFI digunakan di berbagai bidang seperti modul elektronik, antena, dan kabel untuk memastikan elektronik otomotif berfungsi dengan baik.

- Ikatan Struktural: Dalam beberapa aplikasi otomotif, perekat ikatan listrik digunakan untuk tujuan ikatan struktural. Mereka memberikan adhesi yang kuat antara substrat yang berbeda, meningkatkan keseluruhan integritas struktural komponen otomotif. Perekat ikatan struktural, misalnya, digunakan dalam merekatkan panel bodi kendaraan, braket penguat, atau merekatkan material komposit, yang berkontribusi terhadap pengurangan bobot dan peningkatan kinerja kendaraan.

Ini hanya beberapa contoh dari berbagai aplikasi otomotif untuk perekat ikatan listrik. Sifat perekat ini, seperti konduktivitas listrik, kekuatan mekanik, ketahanan lingkungan, dan manajemen termal, menjadikannya penting dalam perakitan dan kinerja sistem dan komponen kelistrikan otomotif.

Aplikasi luar angkasa

Perekat ikatan listrik memainkan peran penting dalam aplikasi ruang angkasa, di mana mereka digunakan untuk berbagai keperluan, termasuk ikatan listrik, pentanahan, ikatan struktural, dan perlindungan terhadap faktor lingkungan. Berikut adalah beberapa aplikasi kedirgantaraan penting dari perekat ikatan listrik:

- Sistem Avionik: Sistem avionik, termasuk sistem kontrol penerbangan, sistem komunikasi, dan sistem navigasi, bergantung pada koneksi dan pentanahan listrik yang aman. Perekat ikatan listrik mengikat dan komponen ground di dalam penutup avionik, memastikan kontinuitas listrik yang andal, stabilitas mekanis, dan perlindungan terhadap getaran, variasi suhu, dan interferensi elektromagnetik.

- Wiring dan Harness Pesawat: Wiring dan harness pesawat adalah jaringan kompleks dari kabel dan konektor listrik yang mentransmisikan daya dan sinyal ke seluruh pesawat. Perekat ikatan listrik melindungi kabel dan harness, memberikan bantuan ketegangan, dukungan mekanis, dan ketahanan terhadap faktor getaran dan lingkungan. Perekat ini memastikan umur panjang dan keandalan sambungan listrik di lingkungan ruang angkasa yang menuntut.

- Pemasangan Antena: Antena sangat penting dalam aplikasi ruang angkasa, memungkinkan komunikasi, navigasi, dan transmisi data. Perekat ikatan listrik mengikat antena ke permukaan pemasangannya, memberikan keterikatan yang aman, kontinuitas listrik, dan ketahanan terhadap tekanan mekanis, getaran, dan variasi suhu. Perekat ini berkontribusi pada kinerja dan daya tahan sistem antena ruang angkasa.

- Ikatan Komposit: Struktur kedirgantaraan semakin menggabungkan material komposit yang menawarkan rasio kekuatan-terhadap-berat yang tinggi. Perekat ikatan listrik digunakan untuk komponen komposit, seperti panel badan pesawat, sistem sayap, dan permukaan kontrol. Perekat ini memberikan ikatan yang kuat dan tahan lama, berkontribusi pada integritas struktural pesawat dan mengurangi bobot.

- Elektronik Satelit dan Pesawat Luar Angkasa: Satelit dan pesawat ruang angkasa memerlukan koneksi listrik yang andal dan perlindungan terhadap kondisi luar angkasa yang keras. Perekat ikatan listrik merakit elektronik satelit dan pesawat ruang angkasa, seperti unit kontrol elektronik, sensor, dan sistem komunikasi. Perekat ini menawarkan konduktivitas listrik, stabilitas mekanis, ketahanan terhadap siklus termal dan kondisi vakum, serta perlindungan terhadap radiasi.

- Perlindungan Sambaran Petir: Sambaran petir menimbulkan risiko yang signifikan terhadap pesawat terbang. Perekat ikatan listrik dan bahan konduktif digunakan dalam sistem proteksi sambaran petir. Perekat ini membantu menciptakan jalur konduktif yang dengan aman menyalurkan arus petir dari komponen penting, mengurangi risiko kerusakan dan memastikan keselamatan pesawat dan penumpangnya.

- Perisai EMI/RFI: Dalam aplikasi luar angkasa, pelindung interferensi elektromagnetik (EMI) dan interferensi frekuensi radio (RFI) sangat penting untuk mencegah interferensi dengan sistem elektronik yang sensitif. Perekat ikatan listrik dengan sifat konduktif digunakan untuk pelindung EMI/RFI. Mereka menyediakan jalur konduktif, mengurangi dampak radiasi elektromagnetik pada komponen elektronik dan memastikan fungsionalitas yang tepat.

- Manajemen Termal: Sistem ruang angkasa sering menghadapi variasi suhu yang ekstrem. Perekat ikatan listrik dengan sifat konduktivitas termal digunakan untuk pembuangan panas dan manajemen termal yang efektif. Mereka membantu mentransfer panas dari komponen penghasil panas, seperti elektronik daya atau antarmuka termal, untuk meningkatkan kinerja dan keandalan sistem kedirgantaraan secara keseluruhan.

Ini hanya beberapa contoh dari berbagai aplikasi ruang angkasa untuk perekat ikatan listrik. Sifat perekat ini, seperti konduktivitas listrik, kekuatan mekanik, ketahanan lingkungan, dan manajemen termal, sangat penting untuk memastikan keandalan, fungsionalitas, dan keamanan komponen dan sistem kedirgantaraan.

Aplikasi Kelautan

Perekat ikatan listrik memiliki aplikasi yang signifikan dalam industri kelautan, di mana mereka digunakan untuk berbagai keperluan, termasuk ikatan listrik, pentanahan, perlindungan korosi, dan penyegelan. Berikut adalah beberapa aplikasi kelautan penting dari perekat ikatan listrik:

- Pengikatan dan Pembumian Listrik: Perekat pengikatan listrik menciptakan sambungan listrik yang andal dan pentanahan di kapal laut. Mereka mengikat dan mengamankan kabel listrik, konektor, dan tali pentanahan, memastikan kontinuitas listrik yang tepat dan meminimalkan risiko kesalahan atau kegagalan listrik. Perekat ini memberikan konduktivitas yang sangat baik, ketahanan terhadap korosi, dan stabilitas mekanis di lingkungan laut.

- Elektronik dan Instrumentasi: Kapal laut mengandalkan sistem elektronik yang kompleks untuk navigasi, komunikasi, kontrol, dan pemantauan. Perekat ikatan listrik digunakan untuk merakit dan memasang komponen elektronik, seperti panel kontrol, sistem instrumentasi, dan perangkat komunikasi. Perekat ini memastikan ikatan yang aman, sambungan listrik, dan perlindungan terhadap faktor lingkungan seperti kelembapan, getaran, dan variasi suhu.

- Sistem Pencahayaan: Perekat ikatan listrik menemukan aplikasi dalam sistem pencahayaan laut, termasuk lampu navigasi, lampu interior, dan lampu bawah air. Mereka mengikat perlengkapan lampu, modul LED, atau komponen penerangan ke struktur kapal, memastikan sambungan listrik dan stabilitas mekanis. Perekat ini menahan masuknya air, korosi, dan getaran, berkontribusi pada umur panjang dan kinerja sistem pencahayaan laut.

- Perlindungan Anti Korosi: Kapal laut terus-menerus terpapar air laut korosif, yang dapat merusak komponen dan struktur logam. Perekat ikatan listrik dengan sifat anti korosi melindungi permukaan logam dari korosi. Perekat ini membentuk penghalang pelindung, mencegah kontak langsung dengan air laut dan memberikan ketahanan terhadap korosi. Mereka diterapkan pada area seperti lambung, perlengkapan dek, dan peralatan bawah air untuk meningkatkan daya tahan dan umur kapal laut.

- Penyegelan dan Kedap Air: Perekat penyegel digunakan dalam aplikasi kelautan untuk memberikan sifat kedap air dan penyegelan. Mereka menyegel entri kabel, konektor, perlengkapan melalui lambung, dan bukaan lain dalam struktur kapal. Perekat ini mencegah masuknya air, melindungi komponen listrik yang sensitif, dan menjaga integritas bejana. Mereka menolak air asin, radiasi UV, dan fluktuasi suhu, memastikan keefektifan penyegelan jangka panjang.

- Pengikatan Komponen Fiberglass dan Komposit: Material fiberglass dan komposit banyak digunakan dalam konstruksi kapal laut karena sifatnya yang ringan dan berkekuatan tinggi. Perekat ikatan listrik digunakan untuk mengikat dan mengamankan fiberglass dan komponen komposit, seperti lambung kapal, geladak, dan penguatan struktural. Perekat ini memberikan ikatan yang kuat dan tahan lama, meningkatkan integritas struktural kapal.

- Perisai EMI/RFI: Kapal laut sering kali memiliki peralatan elektronik sensitif yang membutuhkan perlindungan terhadap interferensi elektromagnetik (EMI) dan interferensi frekuensi radio (RFI). Perekat ikatan listrik dengan sifat konduktif digunakan untuk pelindung EMI/RFI dalam aplikasi kelautan. Mereka menciptakan jalur konduktif, mengurangi dampak radiasi elektromagnetik pada komponen elektronik dan memastikan fungsionalitas dan keandalan yang tepat.

- Perbaikan dan Pemeliharaan: Perekat ikatan listrik juga digunakan untuk keperluan perbaikan dan pemeliharaan di industri kelautan. Mereka dapat memperbaiki sambungan listrik, mengamankan komponen yang longgar, memperbaiki kabel yang rusak, dan memperkuat struktur yang lemah. Perekat ini menawarkan solusi pengikatan yang cepat dan andal, memungkinkan perbaikan yang efisien dan meminimalkan waktu henti.

Ini hanya beberapa contoh dari berbagai aplikasi kelautan untuk perekat ikatan listrik. Sifat perekat ini, seperti konduktivitas listrik, ketahanan korosi, efektivitas penyegelan, dan kekuatan mekanis, membuatnya penting untuk memastikan sambungan listrik yang andal, perlindungan terhadap faktor lingkungan, dan kinerja kapal dan peralatan laut secara keseluruhan.

Aplikasi Medis

Perekat ikatan listrik memiliki aplikasi penting di bidang medis, di mana mereka digunakan untuk berbagai keperluan, termasuk pemasangan elektroda, perakitan perangkat medis, pemantauan pasien, dan stimulasi listrik. Berikut adalah beberapa aplikasi medis penting dari perekat ikatan listrik:

- Lampiran Elektroda: Perekat ikatan listrik menempelkan elektroda ke kulit untuk pemantauan medis dan tujuan diagnostik. Perekat ini memberikan ikatan yang aman, memastikan kontak listrik yang andal antara elektroda dan kulit. Mereka menawarkan biokompatibilitas, kesesuaian, dan sifat adhesi yang sangat baik untuk mempertahankan penempatan elektroda yang tepat, meningkatkan kualitas sinyal, dan meminimalkan ketidaknyamanan pasien.

- Perakitan Perangkat Medis: Perekat ikatan listrik sangat penting dalam merakit berbagai perangkat medis. Mereka mengikat dan mengamankan komponen seperti sensor, konektor, papan sirkuit tercetak, dan kabel di dalam perangkat medis. Perekat ini memberikan konduktivitas listrik, stabilitas mekanis, dan perlindungan terhadap faktor lingkungan, berkontribusi pada kinerja dan keandalan perangkat secara keseluruhan.

- Pemantauan Pasien: Perekat ikatan listrik digunakan dalam sistem pemantauan pasien, seperti perangkat EKG (elektrokardiogram), EEG (elektroensefalogram), dan EMG (elektromiogram). Mereka digunakan untuk memasang elektroda atau sensor ke tubuh pasien, memastikan sambungan listrik yang tepat dan perolehan sinyal. Perekat ini menawarkan ikatan yang kuat, konduktivitas listrik yang andal, dan daya rekat jangka panjang, memungkinkan pemantauan pasien yang akurat dan berkelanjutan.

- Stimulasi Listrik: Perekat ikatan listrik berperan dalam terapi stimulasi listrik, seperti stimulasi saraf listrik transkutan (TENS) atau stimulasi listrik neuromuskular (NMES). Mereka digunakan untuk menempelkan elektroda stimulasi ke kulit, mengirimkan arus listrik ke area yang ditargetkan. Perekat ini memberikan ikatan yang aman, kontak listrik yang andal, dan kenyamanan pasien selama perawatan stimulasi.

- Penutupan Luka: Perekat ikatan listrik menemukan aplikasi dalam teknik seperti penutupan luka listrik (EWC) atau prosedur bedah listrik. Mereka mengamankan tepi luka dan memfasilitasi aliran arus listrik selama proses penyembuhan. Perekat ini menawarkan ikatan yang kuat, konduktivitas listrik, dan kompatibilitas dengan jaringan di sekitarnya, membantu penutupan dan penyembuhan luka.

- Sensor Medis dan Perangkat yang Dapat Dipakai: Perekat ikatan listrik merakit sensor medis dan perangkat yang dapat dikenakan, seperti biosensor, monitor glukosa, dan pelacak kesehatan. Mereka menyediakan pemasangan sensor yang aman ke kulit atau permukaan lain, memastikan perolehan sinyal yang tepat dan transmisi data yang andal. Perekat ini menawarkan biokompatibilitas, fleksibilitas, dan daya rekat jangka panjang untuk memfasilitasi pemantauan yang nyaman dan akurat.

- Rehabilitasi dan Prostetik: Perekat ikatan listrik berperan dalam perbaikan dan perangkat prostetik. Mereka digunakan untuk memasang elektroda, sensor, atau komponen alat bantu ke tubuh atau antarmuka prostetik. Perekat ini memberikan koneksi listrik yang andal, stabilitas mekanis, dan daya rekat yang tahan lama, berkontribusi pada fungsionalitas dan kegunaan sistem rehabilitasi dan prostetik.

- Penelitian dan Pengembangan Medis: Perekat ikatan listrik digunakan dalam pengaturan penelitian dan pengembangan medis. Mereka digunakan untuk pembuatan prototipe, pengujian, dan perakitan sirkuit elektronik khusus, sensor, atau pengaturan eksperimental. Perekat ini menawarkan fleksibilitas, kemudahan penggunaan, dan sambungan listrik yang andal, memungkinkan peneliti untuk menciptakan perangkat dan sistem medis yang inovatif.

Ini hanya beberapa contoh dari berbagai aplikasi medis untuk perekat ikatan listrik. Sifat perekat ini, seperti biokompatibilitas, konduktivitas listrik, kekuatan adhesi, dan ketahanan lingkungan, sangat penting untuk memastikan kinerja yang aman dan andal dalam pengaturan medis.

Faktor-faktor yang Perlu Dipertimbangkan Saat Memilih Perekat Ikatan Listrik

Saat memilih perekat ikatan listrik, beberapa faktor harus dipertimbangkan untuk memastikan kesesuaian dan keefektifan perekat untuk aplikasi yang dimaksud. Berikut adalah beberapa faktor utama yang perlu dipertimbangkan:

- Konduktivitas Listrik: Konduktivitas listrik perekat sangat penting untuk aplikasi di mana sambungan listrik atau pentanahan diperlukan. Bergantung pada persyaratan khusus, seperti resistansi rendah atau tingkat konduktivitas spesifik, perekat harus memiliki sifat konduktivitas yang sesuai untuk memastikan kinerja listrik yang andal.

- Kompatibilitas Media: Pertimbangkan jenis media yang terlibat dalam aplikasi pengikatan. Perekat harus kompatibel dengan bahan terikat seperti logam, plastik, komposit, atau kaca. Kompatibilitas mencakup kompatibilitas kimia untuk menghindari degradasi atau korosi pada substrat dan kompatibilitas mekanis untuk memastikan daya rekat yang kuat pada permukaan substrat.

- Ketahanan Lingkungan: Evaluasi kondisi lingkungan tempat perekat akan terpapar. Pertimbangkan faktor-faktor seperti variasi suhu, kelembapan, bahan kimia, radiasi UV, dan kondisi lingkungan khusus lainnya yang relevan dengan aplikasi. Perekat harus tahan terhadap kondisi ini untuk mempertahankan kinerja dan kekuatan rekatnya dari waktu ke waktu.

- Kekuatan Ikatan dan Daya Tahan: Menilai kekuatan ikatan dan daya tahan yang dibutuhkan untuk aplikasi spesifik. Faktor-faktor seperti daya dukung beban, ketahanan terhadap getaran, benturan, dan tegangan siklik harus dipertimbangkan. Perekat harus memberikan kekuatan ikatan dan daya tahan yang cukup untuk memastikan keandalan dan kinerja jangka panjang dalam kondisi pengoperasian.

- Waktu dan Proses Cure: Pertimbangkan mekanisme curing perekat dan waktu curing. Bergantung pada persyaratan aplikasi, pilih antara perekat yang mengering pada suhu kamar (pengeringan sekitar) atau perekat yang membutuhkan panas, kelembapan, atau paparan sinar UV untuk pengeringan. Waktu pengerasan harus selaras dengan proses produksi atau perakitan untuk memungkinkan pengikatan yang efisien dan meminimalkan waktu produksi.

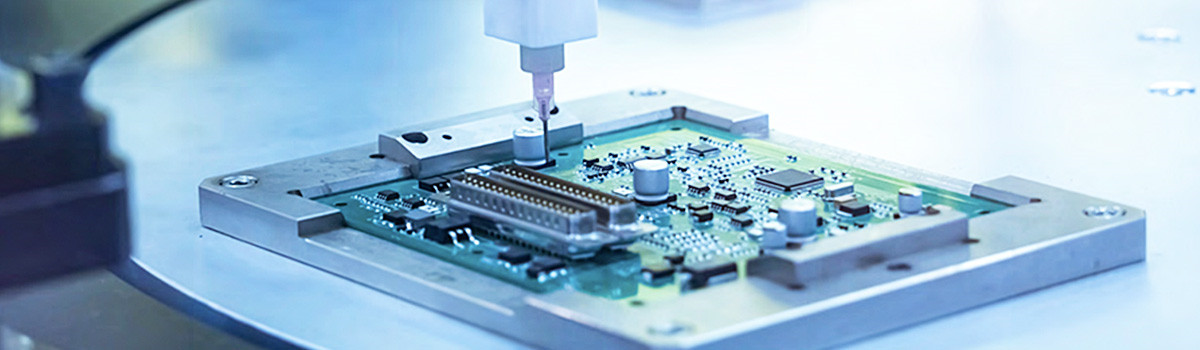

- Metode Aplikasi: Pertimbangkan metode aplikasi dan peralatan yang tersedia untuk mengaplikasikan perekat. Beberapa perekat cocok untuk aplikasi manual, sementara yang lain mungkin memerlukan peralatan pengeluaran atau aplikasi khusus. Viskositas dan sifat reologi perekat harus sesuai dengan metode aplikasi yang dipilih untuk memastikan cakupan dan pengikatan perekat yang tepat.

- Kepatuhan Peraturan: Kepatuhan terhadap standar dan peraturan industri tertentu mungkin diperlukan untuk aplikasi tertentu, seperti perangkat medis atau komponen ruang angkasa. Pastikan perekat yang dipilih sesuai dengan standar industri yang relevan, seperti biokompatibilitas, mudah terbakar, atau peraturan keselamatan, untuk memenuhi persyaratan khusus aplikasi.

- Layanan dan Dukungan: Evaluasi ketersediaan dukungan teknis, dokumentasi produk, dan bantuan dari produsen atau pemasok perekat. Pertimbangkan keahlian mereka di lapangan dan kemampuan untuk memberikan panduan atau menjawab pertanyaan atau masalah apa pun yang terkait dengan pemilihan, aplikasi, atau kinerja perekat.

Dengan mempertimbangkan faktor-faktor ini secara hati-hati, Anda dapat memilih perekat pengikat listrik yang paling cocok untuk aplikasi khusus Anda, memastikan kinerja, keandalan, dan umur panjang yang optimal dari komponen atau sistem yang diikat.

Menyembuhkan Waktu dan Suhu

Waktu pengeringan dan suhu merupakan pertimbangan penting saat bekerja dengan perekat ikatan listrik. Waktu penyembuhan mengacu pada durasi yang diperlukan ikatan untuk mencapai kekuatan penuh dan sifat ikatannya. Suhu, di sisi lain, memengaruhi tingkat penyembuhan dan kinerja perekat secara keseluruhan. Berikut adalah beberapa poin penting untuk dipahami tentang waktu dan suhu pengerasan pada perekat ikatan listrik:

Waktu penyembuhan:

- Waktu pengerasan dapat sangat bervariasi tergantung pada jenis perekat dan formulasinya. Ini dapat berkisar dari beberapa menit hingga beberapa jam atau bahkan berhari-hari.

- Waktu pengerasan yang lebih cepat diinginkan dalam banyak aplikasi karena mengurangi waktu perakitan dan memungkinkan penanganan yang cepat dan pemrosesan lebih lanjut dari komponen yang direkatkan.

- Waktu pengerasan yang lebih lama mungkin diperlukan untuk aplikasi yang membutuhkan penjajaran atau penyesuaian yang tepat sebelum pemasangan perekat.

- Waktu pengerasan dapat dipengaruhi oleh faktor-faktor seperti ketebalan perekat, kondisi lingkungan (kelembaban, suhu), dan keberadaan akselerator atau bahan pengawet.

Pertimbangan Suhu:

- Produsen perekat memberikan kisaran suhu curing yang direkomendasikan untuk produk mereka. Sangat penting untuk mengikuti panduan ini untuk kinerja perekat yang optimal.

- Suhu mempengaruhi tingkat penyembuhan. Suhu yang lebih tinggi umumnya mempercepat proses penyembuhan, sedangkan suhu yang lebih rendah memperlambatnya. Namun, suhu yang terlalu tinggi dapat menyebabkan degradasi perekat atau efek samping yang tidak diinginkan.

- Perekat mungkin memiliki rentang suhu minimum dan maksimum untuk pengerasan. Mengoperasikan di luar batas suhu ini dapat mengakibatkan penyembuhan yang tidak lengkap atau terganggu, mengurangi kekuatan ikatan dan daya tahan.

- Beberapa perekat memerlukan profil suhu pengerasan khusus yang melibatkan peningkatan atau penurunan suhu secara bertahap untuk mencapai sifat ikatan yang optimal.

- Sangat penting untuk mempertimbangkan batasan suhu dari substrat yang diikat. Beberapa bahan mungkin sensitif terhadap suhu tinggi dan berubah bentuk atau mengalami kerusakan termal.

Penyembuhan Panas vs. Penyembuhan Suhu Kamar:

- Beberapa perekat ikatan listrik memerlukan pengerasan panas, membuat ikatan pada suhu tinggi tertentu untuk durasi yang ditentukan. Heat curing dapat memberikan waktu pengeringan yang lebih cepat dan sifat perekat yang lebih baik.

- Perekat pengawet suhu kamar, atau perekat pengawet sekitar, mengeras secara alami tanpa panas tambahan. Mereka menyembuhkan pada suhu kamar rata-rata dan biasanya membutuhkan waktu penyembuhan yang lebih lama dibandingkan dengan ikatan yang disembuhkan dengan panas.

- Pilihan antara heat curing dan temperatur ruang curing bergantung pada persyaratan aplikasi spesifik, proses produksi, dan ketersediaan peralatan.

Sangat penting untuk mengikuti instruksi dan rekomendasi pabrikan dengan hati-hati mengenai waktu pengeringan dan suhu untuk perekat tertentu. Penyimpangan dari pedoman yang direkomendasikan dapat mengganggu kinerja perekat, yang mengakibatkan ikatan melemah atau kegagalan perekat. Waktu pengerasan dan kontrol suhu yang tepat berkontribusi untuk mencapai kekuatan ikatan yang diinginkan, daya tahan, dan keandalan keseluruhan rakitan atau komponen yang diikat.

Perlawanan Kimia

Ketahanan bahan kimia merupakan pertimbangan penting saat memilih perekat ikatan listrik, terutama dalam aplikasi yang memaparkan perekat ke berbagai bahan kimia, pelarut, atau lingkungan yang agresif. Ketahanan kimia suatu ikatan menentukan kemampuannya untuk mempertahankan integritas, kekuatan adhesi, dan kinerja keseluruhannya saat bersentuhan dengan bahan kimia tertentu. Berikut adalah beberapa poin penting untuk dipahami tentang ketahanan kimia perekat ikatan listrik:

- Kompatibilitas Kimia: Perekat yang berbeda memiliki tingkat ketahanan yang berbeda terhadap bahan kimia tertentu. Sangat penting untuk menilai kompatibilitas perekat dengan bahan kimia yang mungkin bersentuhan dengannya selama masa pakainya. Ini termasuk mempertimbangkan jenis bahan kimia, konsentrasinya, dan durasi paparan.

- Jenis Bahan Kimia: Ketahanan bahan kimia dapat bervariasi tergantung pada jenis bahan kimia tertentu, seperti asam, basa, pelarut, minyak, bahan bakar, bahan pembersih, atau bahan kimia industri. Beberapa perekat mungkin menunjukkan ketahanan yang baik terhadap bahan kimia tertentu tetapi mungkin rentan terhadap yang lain. Sangat penting untuk mengevaluasi kompatibilitas perekat dengan bahan kimia spesifik yang relevan dengan aplikasi.

- Pembengkakan dan Degradasi: Ketika perekat terkena bahan kimia, mungkin akan membengkak, melunak, atau mengalami degradasi, menyebabkan hilangnya kekuatan adhesi dan kinerja keseluruhan. Memilih perekat yang menunjukkan pembengkakan dan degradasi minimal atau tidak sama sekali saat bersentuhan dengan bahan kimia yang diharapkan sangat penting.

- Pertimbangan Suhu: Ketahanan kimia juga dapat dipengaruhi oleh suhu. Beberapa perekat mungkin menunjukkan ketahanan yang baik terhadap bahan kimia tertentu pada suhu sekitar, tetapi mungkin kurang tahan pada suhu tinggi. Mempertimbangkan kisaran suhu operasi dan menilai ketahanan kimia perekat dalam kondisi tersebut sangat penting.

- Pengujian dan Data: Pabrik perekat biasanya memberikan lembar data atau informasi teknis yang menentukan sifat ketahanan bahan kimia dari produk mereka. Sumber daya ini dapat membantu mengevaluasi kompatibilitas perekat dengan bahan kimia tertentu dan membantu dalam memilih perekat yang sesuai untuk aplikasi yang diinginkan.

- Pelapis dan Sealant: Dalam beberapa kasus, pelapis atau sealant pelindung tambahan dapat diterapkan di atas perekat untuk meningkatkan ketahanan terhadap bahan kimia. Pelapis ini dapat memberikan lapisan perlindungan ekstra terhadap bahan kimia dan semakin meningkatkan daya tahan keseluruhan dan kompatibilitas bahan kimia dari rakitan berikat.

- Persyaratan Khusus Aplikasi: Aplikasi yang berbeda memiliki persyaratan paparan bahan kimia yang berbeda. Misalnya, dalam industri otomotif, perekat yang digunakan dalam komponen sistem bahan bakar harus menunjukkan ketahanan yang sangat baik terhadap bahan bakar dan hidrokarbon. Sangat penting untuk memahami kondisi paparan bahan kimia tertentu dari aplikasi dan memilih perekat yang memenuhi persyaratan tersebut.

Mempertimbangkan ketahanan kimia perekat ikatan listrik sangat penting untuk memastikan keandalan dan kinerja jangka panjang dari rakitan atau komponen yang diikat. Memilih perekat dengan sifat ketahanan kimia yang sesuai untuk aplikasi tertentu membantu mencegah kegagalan perekat, mempertahankan ikatan yang kuat, dan memastikan integritas keseluruhan sistem di lingkungan kimia yang agresif.

Konduktivitas listrik

Konduktivitas listrik perekat ikatan listrik adalah properti penting dalam aplikasi di mana sambungan listrik atau pentanahan diperlukan. Konduktivitas listrik mengacu pada kemampuan suatu bahan untuk memungkinkan aliran arus listrik. Berikut adalah beberapa poin penting untuk dipahami tentang konduktivitas listrik perekat ikatan listrik:

Perekat Konduktif vs. Non-Konduktif: Perekat ikatan listrik dapat dikategorikan secara luas menjadi dua jenis berdasarkan konduktivitas listriknya: perekat konduktif dan non-konduktif.

- Perekat Konduktif: Perekat ini diformulasikan dengan pengisi konduktif, seperti partikel atau serat logam, yang memfasilitasi aliran arus listrik. Perekat konduktif menawarkan hambatan listrik yang rendah, memungkinkan konduksi listrik yang efisien antara komponen yang terikat. Mereka umumnya digunakan dalam aplikasi yang membutuhkan kontinuitas listrik, seperti pentanahan, pelindung interferensi elektromagnetik (EMI), atau sambungan listrik.

- Perekat Non-Konduktif: Perekat non-konduktif, seperti namanya, tidak memiliki konduktivitas listrik bawaan. Perekat ini biasanya digunakan dalam aplikasi yang membutuhkan isolasi atau isolasi listrik. Mereka mencegah aliran arus listrik antara komponen terikat dan dapat memberikan isolasi listrik atau sifat dielektrik.

- Hambatan Listrik: Konduktivitas listrik dari perekat sering dinyatakan dalam hambatan listrik atau resistivitas. Hambatan listrik adalah ukuran perlawanan terhadap aliran arus listrik melalui material. Nilai resistansi yang lebih rendah menunjukkan konduktivitas listrik yang lebih baik.

- Pengisi dan Aditif: Perekat konduktif mengandung pengisi atau aditif yang meningkatkan konduktivitas listrik. Pengisi ini, seperti partikel perak, tembaga, karbon, atau grafit, membentuk jalur konduktif dalam matriks perekat, memfasilitasi aliran arus listrik. Jenis, ukuran, dan konsentrasi bahan pengisi ini dapat memengaruhi konduktivitas listrik perekat.

- Sambungan Listrik dan Pentanahan: Perekat konduktif biasanya digunakan untuk membuat sambungan listrik antar komponen atau untuk pentanahan. Mereka digunakan di berbagai industri, termasuk elektronik, otomotif, kedirgantaraan, dan telekomunikasi, di mana konduktivitas listrik yang andal sangat penting untuk fungsi dan kinerja perangkat yang tepat.

- Perisai EMI: Perekat konduktif dengan sifat konduktivitas listrik yang baik digunakan dalam aplikasi pelindung elektromagnetik. Mereka menyediakan jalur konduktif untuk menghilangkan interferensi elektromagnetik, melindungi perangkat atau sirkuit elektronik yang sensitif dari radiasi atau kebisingan elektromagnetik eksternal.

- Keandalan Kontak Listrik: Konduktivitas listrik perekat perekat berdampak langsung pada keandalan kontak listrik. Perekat konduktif memastikan kontak listrik yang tepat dan konsisten antara permukaan yang direkatkan, meminimalkan resistansi kontak, dan mencegah sambungan terputus-putus atau tidak dapat diandalkan.

- Ketebalan Perekat dan Area Kontak: Konduktivitas listrik dari perekat dapat dipengaruhi oleh ketebalan lapisan perekat dan area kontak antara permukaan yang direkatkan. Lapisan perekat yang lebih tipis dan area kontak yang lebih besar umumnya menawarkan konduktivitas listrik yang lebih baik.

- Pengujian dan Verifikasi: Konduktivitas listrik perekat dapat diukur menggunakan berbagai teknik, termasuk metode penyelidikan empat titik atau dua titik. Pengujian ini membantu menilai sifat konduktivitas perekat dan memastikan kesesuaian dengan spesifikasi kelistrikan yang diperlukan.

Sangat penting untuk memilih jenis perekat ikatan listrik yang sesuai berdasarkan persyaratan konduktivitas listrik spesifik dari aplikasi. Perekat konduktif cocok ketika kontinuitas listrik atau pembumian diperlukan, sedangkan perekat non-konduktif menyediakan isolasi atau insulasi listrik. Memahami sifat konduktivitas listrik dari perekat membantu memastikan kinerja, keandalan, dan keamanan yang optimal dalam aplikasi ikatan listrik.

Stabilitas Termal

Stabilitas termal merupakan karakteristik penting dari perekat ikatan listrik, terutama dalam aplikasi dimana ikatan akan terkena suhu tinggi. Stabilitas termal perekat mengacu pada kemampuannya untuk mempertahankan integritas, kekuatan adhesi, dan kinerja keseluruhan di bawah kondisi suhu tinggi. Berikut adalah beberapa poin penting untuk dipahami tentang stabilitas termal perekat ikatan listrik:

- Kisaran Suhu: Perekat memiliki suhu khusus untuk mempertahankan kinerja dan stabilitasnya. Stabilitas termal perekat sering dijelaskan oleh suhu operasi kontinu maksimumnya atau ketahanan suhu puncak. Memilih ikatan yang dapat menahan kisaran suhu aplikasi yang diharapkan adalah penting.

- Degradasi Termal: Panas yang berlebihan dapat menyebabkan degradasi perekat, mengubah sifat fisik dan kimia. Hal ini dapat mengakibatkan berkurangnya kekuatan adhesi, hilangnya sifat mekanik, dan berkurangnya kinerja secara keseluruhan. Perekat yang stabil secara termal menolak degradasi bahkan pada suhu tinggi, mempertahankan sifat aslinya.

- Retensi Kekuatan Ikatan: Stabilitas termal perekat terkait erat dengan kemampuannya untuk mempertahankan kekuatan ikatan di bawah suhu tinggi. Saat terkena suhu tinggi, perekat yang stabil secara termal harus menunjukkan pengurangan kekuatan ikatan minimal. Itu harus memiliki ikatan yang kuat dan tahan lama antara permukaan yang direkatkan, bahkan dalam kondisi panas yang menantang.

- Temperatur Transisi Gelas (Tg): Temperatur transisi gelas merupakan parameter penting untuk dipertimbangkan saat mengevaluasi stabilitas termal perekat. Ini adalah suhu di mana perekat bertransisi dari keadaan kaca yang kaku ke keadaan yang lebih lembut dan kenyal. Perekat dengan nilai Tg yang lebih tinggi umumnya menawarkan stabilitas termal yang lebih baik, karena dapat menahan suhu yang lebih tinggi sebelum melunak atau kehilangan sifat mekaniknya.

- Siklus Termal: Beberapa aplikasi melibatkan paparan siklus termal berulang, di mana perekat mengalami suhu tinggi dan rendah bergantian. Stabilitas termal sangat penting dalam kasus seperti itu, karena perekat harus tahan terhadap fluktuasi suhu ini tanpa degradasi atau kehilangan kekuatan adhesi yang signifikan. Perekat yang stabil secara termal mempertahankan kinerjanya bahkan setelah beberapa siklus termal.

- Ketahanan Panas: Perekat yang digunakan dalam aplikasi yang melibatkan komponen atau lingkungan penghasil panas, seperti elektronik, elektronika daya, atau sistem pencahayaan, memerlukan ketahanan panas yang baik. Perekat tahan panas dapat menahan panas yang dihasilkan oleh komponen ini dan mempertahankan kinerjanya tanpa melunak, meleleh, atau kehilangan kekuatan rekat.

- Konduktivitas Termal: Dalam beberapa aplikasi, konduktivitas termal merupakan pertimbangan penting. Konduktivitas termal mengacu pada kemampuan suatu bahan untuk menghantarkan panas. Perekat dengan konduktivitas termal yang tinggi dapat secara efektif memindahkan panas dari komponen yang sensitif terhadap panas, memastikan pembuangan panas yang efisien dan mencegah kerusakan akibat panas.

- Pengujian dan Data: Pabrik perekat biasanya menyediakan lembar data teknis yang menentukan sifat stabilitas termal produk mereka. Informasi ini mencakup rentang suhu pengoperasian yang direkomendasikan, ketahanan panas, dan sifat termal lain yang relevan. Sangat penting untuk meninjau data ini untuk memastikan bahwa perekat memenuhi persyaratan stabilitas termal aplikasi tertentu.

Memilih perekat yang stabil secara termal sangat penting untuk memastikan keandalan dan kinerja jangka panjang, terutama dalam aplikasi yang melibatkan suhu tinggi atau siklus termal. Perekat yang stabil secara termal mempertahankan kekuatan adhesi, sifat mekanis, dan kinerja keseluruhannya di bawah kondisi suhu tinggi, berkontribusi pada daya tahan dan integritas rakitan atau komponen yang direkatkan.

Kelekatan

Viskositas adalah sifat penting dari perekat ikatan listrik yang menentukan perilaku aliran dan karakteristik aplikasinya. Ini mengacu pada ketebalan atau ketahanan terhadap aliran perekat. Memahami viskositas sangat penting untuk pemilihan perekat dan proses aplikasi yang tepat. Berikut adalah beberapa poin penting untuk dipahami tentang viskositas perekat ikatan listrik:

- Definisi dan Pengukuran: Viskositas mengukur ketahanan fluida terhadap aliran. Ini menentukan kemampuan perekat untuk menyebar, membasahi permukaan, dan mengisi celah. Viskositas biasanya diukur dalam satuan seperti centipoise (cP) atau Pascal-seconds (Pa·s).

- Kisaran Viskositas: Perekat ikatan listrik dapat memiliki berbagai viskositas, dari cairan dengan viskositas rendah hingga pasta atau gel dengan viskositas tinggi. Viskositas yang tepat bergantung pada persyaratan aplikasi, seperti ukuran garis ikatan, kemampuan mengisi celah, dan kemudahan aplikasi.

- Perilaku Aliran: Perekat dapat menunjukkan perilaku aliran yang berbeda tergantung pada viskositasnya. Cairan Newtonian memiliki ketebalan konstan terlepas dari laju geser yang diterapkan. Di sisi lain, fluida non-Newtonian dapat menunjukkan perilaku shear-thinning (penurunan densitas dengan peningkatan shear rate) atau shear-thickening (peningkatan viskositas dengan peningkatan shear rate). Memahami perilaku aliran membantu memprediksi perilaku perekat selama aplikasi dan dalam kondisi yang berbeda.

- Metode Aplikasi: Viskositas mempengaruhi penerapan perekat menggunakan berbagai metode seperti pengeluaran manual, pengeluaran otomatis, sablon, atau pengeluaran jarum suntik. Perekat dengan viskositas rendah mengalir dengan mudah dan cocok untuk pengeluaran otomatis, sedangkan perekat dengan viskositas tinggi mungkin memerlukan metode aplikasi manual atau peralatan pengeluaran yang mampu menangani bahan yang lebih tebal.

- Kemampuan Mengisi Celah: Viskositas berperan dalam kemampuan perekat untuk mengisi celah atau permukaan ikatan yang tidak beraturan. Perekat dengan viskositas lebih rendah dapat mengalir ke ruang sempit atau celah sempit dengan lebih efisien, sedangkan perekat dengan viskositas lebih tinggi cenderung tetap di tempatnya dan memberikan kemampuan mengisi celah yang lebih baik.

- Kompatibilitas Substrat: Viskositas juga penting ketika mempertimbangkan kompatibilitas perekat dengan substrat yang diikat. Perekat dengan tingkat kekentalan yang sesuai memastikan pembasahan yang baik dan kontak dengan permukaan substrat, mendorong daya rekat yang kuat.

- Thixotropy: Beberapa perekat menunjukkan perilaku thixotropic, di mana viskositasnya menurun saat mengalami tegangan geser atau agitasi tetapi pulih saat diam. Perekat tiksotropik mudah diaplikasikan dan disebarkan selama aplikasi tetapi mendapatkan kembali ketebalannya dengan cepat setelah aplikasi, mencegah aliran atau kendur yang tidak diinginkan.

- Ketergantungan Suhu: Viskositas dapat bergantung pada suhu, artinya berubah dengan suhu. Beberapa perekat mungkin menjadi kurang kental pada suhu yang lebih tinggi, membuatnya lebih mudah untuk diaplikasikan atau dibuang. Yang lain mungkin menunjukkan viskositas yang lebih tinggi pada suhu yang lebih rendah, membutuhkan pemanasan awal atau pemanasan untuk aliran dan kemampuan kerja yang optimal.

- Penanganan Material: Viskositas memengaruhi kemudahan penanganan material, seperti pencampuran, pengadukan, atau pemindahan perekat. Perekat dengan viskositas lebih tinggi mungkin memerlukan pencampuran atau peralatan tambahan untuk memastikan keseragaman dan homogenitas.

Memahami viskositas perekat ikatan listrik sangat penting untuk keberhasilan aplikasi dan mencapai kualitas ikatan yang diinginkan. Pemilihan viskositas yang tepat memastikan pembasahan dan adhesi yang tepat ke substrat, pengisian celah yang efektif, dan kemudahan aplikasi. Penting untuk mempertimbangkan persyaratan aplikasi khusus dan berkonsultasi dengan rekomendasi pabrikan perekat untuk spesifikasi viskositas guna memastikan kinerja yang optimal.

Shelf Life

Umur simpan perekat ikatan listrik mengacu pada periode di mana perekat dapat disimpan dan tetap cocok untuk digunakan. Sangat penting untuk memahami masa simpan perekat untuk memastikan efektivitas dan keandalannya saat diterapkan. Berikut adalah beberapa poin penting yang perlu diketahui tentang umur simpan perekat ikatan listrik:

- Definisi: Umur simpan adalah durasi perekat dapat disimpan dalam kondisi tertentu tanpa perubahan signifikan dalam sifat, kinerja, atau kualitasnya.

- Tanggal Kedaluwarsa: Pabrik perekat biasanya memberikan tanggal kedaluwarsa atau umur simpan produk yang disarankan. Tanggal ini menunjukkan titik di mana perekat dapat menurun atau kehilangan keefektifannya. Sangat penting untuk mematuhi tanggal kedaluwarsa ini untuk memastikan kinerja yang optimal.

- Faktor-Faktor yang Mempengaruhi Umur Simpan: Beberapa faktor dapat mempengaruhi umur simpan perekat ikatan listrik:

- Kondisi Penyimpanan: Perekat harus disimpan dalam kondisi terkendali untuk menjaga stabilitas. Faktor-faktor seperti suhu, kelembapan, dan paparan cahaya dapat memengaruhi umur simpan perekat. Perekat harus disimpan di tempat yang sejuk dan kering jauh dari sinar matahari langsung atau fluktuasi suhu yang ekstrim.

- Pengemasan: Pengemasan yang tepat sangat penting dalam menjaga umur simpan perekat. Perekat harus disimpan dalam wadah tertutup rapat untuk mencegah masuknya uap air, penguapan, atau kontaminasi. Wadah harus diberi label yang tepat dengan jenis perekat, nomor bets, dan tanggal kedaluwarsa untuk memudahkan identifikasi.

- Stabilitas Kimia: Perekat dapat mengalami reaksi kimia dari waktu ke waktu yang dapat menyebabkan perubahan sifatnya. Faktor-faktor seperti kelembaban, oksigen, atau paparan zat reaktif dapat mempercepat reaksi ini dan mengurangi umur simpan. Perekat yang diformulasikan dengan zat penstabil atau antioksidan mungkin telah meningkatkan stabilitas kimia dan umur simpan yang lebih lama.

- Rekomendasi Penyimpanan: Produsen memberikan rekomendasi penyimpanan khusus untuk produk perekat mereka. Rekomendasi ini dapat mencakup kisaran suhu, tingkat kelembapan, dan wadah atau kondisi penyimpanan yang bersih. Sangat penting untuk mengikuti panduan ini untuk memastikan kualitas dan umur panjang perekat.

- Pengujian dan Verifikasi: Jika perekat telah disimpan untuk waktu yang lama atau melebihi tanggal kedaluwarsa, dianjurkan untuk melakukan tes perekat untuk memverifikasi kesesuaiannya. Tes-tes ini mungkin termasuk mengukur viskositas dan kekuatan adhesi atau melakukan percobaan ikatan untuk menilai kinerja perekat itu.

- Pemisahan Produk: Perekat harus disimpan dan digunakan dengan sistem first-in, first-out untuk memastikan bahwa bahan lama digunakan sebelum bahan yang lebih baru. Praktek ini membantu mencegah perekat kedaluwarsa atau terdegradasi dan memberikan hasil terbaik.

- Panduan Pabrikan: Penting untuk mengacu pada dokumentasi pabrikan, seperti lembar data produk atau buletin teknis, untuk informasi spesifik mengenai umur simpan perekat. Panduan pabrikan mempertimbangkan formulasi perekat, kondisi penyimpanan, dan kinerja yang diharapkan dari waktu ke waktu.

Memahami umur simpan perekat ikatan listrik sangat penting untuk menjaga keefektifannya dan memastikan kinerja yang tepat. Adhesif yang telah melewati umur simpannya dapat menunjukkan penurunan kekuatan adhesi, perubahan viskositas, atau efek merugikan lainnya. Mematuhi praktik penyimpanan yang tepat, mengikuti pedoman pabrikan, dan secara teratur memantau tanggal kedaluwarsa perekat membantu memastikan keandalan dan kinerja yang konsisten saat diterapkan.

Persiapan Permukaan

Persiapan permukaan merupakan langkah penting dalam penerapan perekat ikatan listrik. Persiapan permukaan yang tepat memastikan daya rekat dan kekuatan ikatan yang optimal antara perekat dan substrat. Berikut adalah beberapa poin penting untuk dipahami tentang persiapan permukaan untuk perekat ikatan listrik:

- Pembersihan: Langkah pertama dalam persiapan permukaan adalah membersihkan permukaan media secara menyeluruh. Permukaan harus bebas dari kontaminan seperti kotoran, debu, minyak, minyak, kelembapan, atau oksidasi. Pembersihan dapat dilakukan dengan menggunakan pelarut, detergen, atau bahan pembersih khusus yang direkomendasikan oleh produsen perekat. Proses pembersihan mungkin melibatkan menyeka, menyikat, atau menggunakan teknik pembersihan ultrasonik tergantung pada substrat dan sifat kontaminan.

- Pengkasaran Permukaan: Dalam beberapa kasus, permukaan substrat mungkin perlu dibuat kasar untuk meningkatkan kekuatan ikatan perekat. Ini biasanya dilakukan dengan menggunakan metode mekanis seperti pengamplasan, penggilingan, atau peledakan abrasif. Pengkasaran permukaan meningkatkan luas permukaan dan memberikan interlocking mekanis, memungkinkan perekat untuk membentuk ikatan yang lebih kuat.

- Aktivasi Permukaan: Beberapa substrat, seperti logam atau plastik tertentu, mungkin memerlukan aktivasi permukaan untuk meningkatkan daya rekat. Metode aktivasi permukaan termasuk perawatan kimia, perawatan plasma, primer, atau promotor adhesi. Perlakuan ini memodifikasi sifat permukaan, meningkatkan karakteristik pembasahan dan pengikatan perekat.

- Penghapusan Oksidasi: Menghapus lapisan oksidasi sangat penting untuk substrat logam untuk memastikan daya rekat yang baik. Oksidasi dapat menghambat kemampuan perekat untuk berikatan dengan substrat. Metode mekanis seperti pengamplasan atau perawatan kimia seperti pengawetan asam dapat menghilangkan lapisan oksida dan membuka permukaan yang bersih untuk pengikatan.

- Pengeringan dan Degreasing: Setelah pembersihan dan perawatan permukaan, penting untuk mengeringkan permukaan substrat secara menyeluruh untuk menghilangkan kelembapan atau bahan pembersih. Kelembaban dapat mengganggu proses pengerasan perekat dan membahayakan kekuatan ikatan. Selain itu, degreasing permukaan membantu menghilangkan sisa minyak atau kontaminan yang dapat menghalangi kemampuan perekat untuk merekat secara efektif.

- Kompatibilitas Permukaan: Mempertimbangkan kompatibilitas antara perekat dan permukaan substrat sangat penting. Beberapa ikatan mungkin memerlukan karakteristik permukaan tertentu atau metode perawatan untuk memastikan ikatan yang tepat. Rekomendasi produsen perekat harus diikuti untuk menentukan teknik persiapan permukaan yang tepat untuk kombinasi perekat dan substrat tertentu.

- Aplikasi Perekat: Setelah persiapan permukaan selesai, perekat dapat diaplikasikan ke permukaan yang telah disiapkan. Mengikuti petunjuk produsen perekat mengenai metode aplikasi ketebalan perekat yang direkomendasikan, dan waktu yang tersedia sangat penting. Teknik aplikasi yang tepat, seperti penyebaran yang seragam atau pengeluaran yang terkontrol, memastikan cakupan yang konsisten dan kekuatan ikatan.

Persiapan permukaan yang tepat sangat penting untuk mencapai ikatan yang solid dan tahan lama saat menggunakan perekat ikatan listrik. Ini mempromosikan adhesi yang optimal, meminimalkan risiko kegagalan perekat, dan memastikan keandalan jangka panjang rakitan berikat. Mengikuti prosedur persiapan permukaan yang direkomendasikan yang ditentukan oleh produsen perekat membantu memaksimalkan kinerja perekat dan menghasilkan perekatan yang berhasil.

Penanganan dan penyimpanan

Penanganan dan penyimpanan perekat ikatan listrik yang tepat sangat penting untuk menjaga keefektifan, kualitas, dan umur simpannya. Penanganan atau penyimpanan yang tidak tepat dapat merusak perekat, menurunkan kinerja, dan mengurangi kekuatan ikatan. Berikut adalah beberapa poin penting untuk dipahami tentang penanganan dan penyimpanan perekat ikatan listrik:

Tindakan Pencegahan Penanganan: Saat menangani perekat, penting untuk mengikuti tindakan pencegahan tertentu untuk memastikan keamanan dan menghindari kontaminasi:

- Kenakan alat pelindung diri (APD) yang sesuai seperti yang direkomendasikan oleh produsen perekat. Ini mungkin termasuk sarung tangan, kacamata pengaman, dan pakaian pelindung.

- Hindari kontak dengan kulit, mata, atau pakaian. Jika terjadi kontak yang tidak disengaja, bilas sampai bersih dengan air dan dapatkan bantuan medis jika perlu.

- Gunakan ventilasi yang tepat di area kerja untuk memastikan aliran udara yang memadai dan meminimalkan paparan asap atau uap.

- Ikuti petunjuk produsen untuk teknik penanganan yang tepat, termasuk rasio pencampuran (jika ada) dan tindakan pencegahan khusus apa pun.

Kondisi Penyimpanan: Kondisi penyimpanan perekat sangat penting dalam menjaga kualitas dan efektivitas. Pertimbangkan faktor-faktor berikut saat menyimpan perekat ikatan listrik:

- Temperatur: Perekat harus disimpan dalam rentang temperatur yang direkomendasikan pabrikan. Temperatur tinggi dan rendah yang ekstrem dapat memengaruhi kinerja perekat dan umur simpan. Menyimpan perekat di tempat yang sejuk dan kering jauh dari sinar matahari langsung dan sumber panas umumnya dianjurkan.

- Kelembaban: Kelembaban dapat berdampak negatif pada sifat perekat dan menyebabkan penyembuhan atau degradasi dini. Perekat harus disimpan di lingkungan dengan kelembapan rendah untuk mencegah penyerapan kelembapan. Simpan wadah tertutup rapat untuk meminimalkan masuknya uap air.

- Pemantauan Umur Simpan: Wadah perekat harus diberi label dengan nomor batch, tanggal produksi, dan tanggal kedaluwarsa. Terapkan sistem first-in, first-out (FIFO) untuk menggunakan inventaris perekat lama terlebih dahulu dan mencegah penggunaan bahan yang kedaluwarsa.

- Kompatibilitas: Beberapa perekat mungkin memiliki persyaratan penyimpanan khusus berdasarkan formulasinya. Ikuti rekomendasi produsen untuk suhu penyimpanan, tingkat kelembapan, dan petunjuk lainnya untuk menjaga kualitas perekat.

Penanganan Wadah: Wadah berperekat harus ditangani dengan hati-hati untuk mencegah kebocoran, tumpahan, atau kontaminasi:

- Pastikan wadah tertutup rapat setelah digunakan untuk mencegah paparan udara dan masuknya kelembapan. Ikuti petunjuk produsen untuk teknik penutupan yang tepat.

- Hindari menjatuhkan atau salah menangani wadah berperekat, karena hal ini dapat menyebabkan kerusakan pada kemasan atau merusak keutuhan perekat.

- Bersihkan permukaan luar wadah sebelum membukanya untuk mencegah kontaminasi memasuki perekat.

- Pemisahan dan Pelabelan: Simpan perekat secara terpisah dari bahan yang tidak cocok untuk mencegah kontaminasi silang atau reaksi. Pelabelan wadah yang tepat dengan jenis perekat, nomor batch, dan informasi relevan lainnya membantu mengidentifikasi dan melacak inventaris secara akurat.

- Pengangkutan: Saat mengangkut bahan perekat, pastikan bahan perekat dikemas dengan baik dan diamankan untuk mencegah kebocoran atau kerusakan. Ikuti setiap peraturan atau pedoman yang berlaku untuk pengangkutan bahan perekat yang aman.

Penanganan dan penyimpanan perekat ikatan listrik yang tepat sangat penting untuk menjaga kualitas, kinerja, dan umur simpannya. Mematuhi kondisi penyimpanan yang disarankan, menangani tindakan pencegahan, dan mengikuti petunjuk produsen memastikan bahwa perekat tetap efektif dan andal untuk aplikasi pengikatan.

Tindakan Pengamanan

Tindakan pencegahan keselamatan harus dilakukan saat bekerja dengan perekat ikatan listrik untuk melindungi individu dan memastikan lingkungan kerja yang aman. Perekat mungkin mengandung bahan kimia yang bisa berbahaya jika tidak ditangani dengan benar. Berikut adalah beberapa tindakan pencegahan keselamatan penting untuk dipertimbangkan saat bekerja dengan perekat ikatan listrik:

- Alat Pelindung Diri (APD): Kenakan APD yang sesuai untuk melindungi diri Anda dari potensi bahaya. Ini mungkin termasuk sarung tangan, kacamata keselamatan atau goggle, jas lab atau pakaian pelindung, dan pelindung pernapasan jika diperlukan. Persyaratan APD harus ditentukan berdasarkan Lembar Data Keselamatan Bahan (MSDS) perekat dan rekomendasi pabrikan.

- Ventilasi: Pastikan ventilasi yang baik di area kerja untuk meminimalkan paparan asap, uap, atau partikel di udara yang dihasilkan selama aplikasi atau pengeringan perekat. Gunakan ventilasi pembuangan lokal atau bekerja di area yang berventilasi baik untuk menjaga kualitas udara.

- Bahan Kimia Berbahaya: Perekat ikatan listrik mungkin mengandung bahan kimia yang dapat berbahaya bagi kesehatan. Biasakan diri Anda dengan MSDS perekat untuk memahami bahaya spesifik yang terkait dengan produk. Ikuti rekomendasi pabrikan untuk penanganan, penyimpanan, dan pembuangan perekat yang aman.

- Kontak Kulit: Hindari kontak kulit langsung dengan perekat. Beberapa perekat dapat menyebabkan iritasi kulit atau reaksi alergi. Kenakan sarung tangan pelindung yang tahan terhadap perekat khusus untuk mencegah kontak kulit. Jika terjadi kontak yang tidak disengaja, cuci area yang terkena dengan sabun dan air dan dapatkan bantuan medis jika perlu.

- Pelindung Mata: Perekat dapat menyebabkan iritasi mata atau cedera jika bersentuhan dengan mata. Kenakan kacamata atau kacamata pengaman untuk melindungi mata Anda saat bekerja dengan perekat. Jika terjadi kontak mata yang tidak disengaja, basuh mata dengan air setidaknya selama 15 menit dan segera dapatkan bantuan medis.

- Penghirupan: Minimalkan penghirupan asap atau uap perekat. Bekerja di area yang berventilasi baik atau gunakan pelindung pernapasan jika perlu. Ikuti rekomendasi pabrikan untuk peralatan pelindung pernapasan yang sesuai.

- Sumber Api dan Pengapian: Beberapa perekat mungkin mudah terbakar atau memiliki karakteristik mudah terbakar tertentu. Berhati-hatilah untuk mencegah perekat bersentuhan dengan api terbuka, percikan api, atau sumber pengapian lainnya. Simpan dan gunakan perekat jauh dari sumber panas, dan ikuti langkah-langkah keselamatan kebakaran yang tepat.

- Kompatibilitas Kimia: Waspadai kompatibilitas perekat dengan bahan atau zat lain. Hindari mencampur perekat dengan bahan kimia atau bahan yang tidak kompatibel yang dapat menyebabkan reaksi berbahaya.

- Penyimpanan dan Pembuangan: Simpan perekat mengikuti petunjuk produsen untuk mencegah kebocoran, tumpahan, atau pemaparan yang tidak disengaja. Ikuti pedoman yang sesuai untuk menyimpan dan membuang wadah perekat dan bahan limbah dengan aman.

- Kesiapsiagaan Darurat: Bersiaplah untuk keadaan darurat dengan menyediakan stasiun pencuci mata darurat, pancuran keselamatan, dan peralatan pencegah kebakaran yang tersedia di area kerja. Biasakan diri Anda dengan prosedur dan protokol darurat yang sesuai.

Sangat penting untuk berkonsultasi dengan data dan instruksi keselamatan khusus produsen perekat. Mengikuti tindakan pencegahan dan pedoman keselamatan yang tepat membantu melindungi individu, mencegah kecelakaan, dan memastikan lingkungan kerja yang aman dengan perekat ikatan listrik.

Kesimpulan

Kesimpulannya, perekat ikatan listrik memainkan peran penting dalam memastikan keandalan dan keamanan sistem kelistrikan. Mereka memberikan solusi pengikatan dan penyegelan yang sangat baik untuk berbagai aplikasi, dari perangkat elektronik hingga komponen ruang angkasa. Memilih perekat yang cocok membutuhkan pertimbangan yang cermat dari beberapa faktor, termasuk waktu pengerasan, ketahanan terhadap bahan kimia, dan konduktivitas listrik. Dengan penanganan dan penyimpanan yang tepat, perekat ikatan listrik dapat memberikan ikatan yang tahan lama dan aman, memastikan kinerja sistem kelistrikan yang optimal.