Perekat SMT

Dalam dunia manufaktur elektronik yang terus berkembang, perekat Surface Mount Technology (SMT) telah muncul sebagai pengubah permainan. Perekat canggih ini memainkan peran penting dalam memastikan integrasi mulus komponen elektronik ke papan sirkuit tercetak (PCB). Dari meningkatkan keandalan produk hingga merampingkan proses produksi, perekat SMT telah menjadi alat yang sangat diperlukan bagi produsen. Posting blog ini akan mengeksplorasi berbagai aspek perekat SMT dan signifikansinya dalam industri elektronik.

Memahami Perekat SMT: Tinjauan Singkat

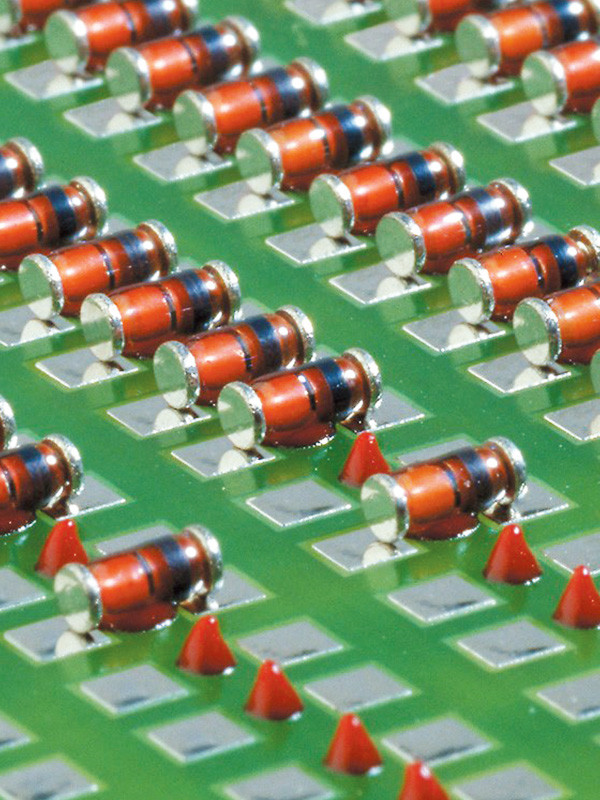

Perekat SMT, atau perekat teknologi pemasangan permukaan, digunakan dalam industri elektronik untuk memasang perangkat pemasangan permukaan (SMD) ke papan sirkuit tercetak (PCB).

Perekat SMT biasanya terbuat dari resin sintetis, pelarut, dan aditif. Perekat diterapkan ke PCB menggunakan dispenser atau stensil. Kemudian SMD ditempatkan pada Perekat sebelum mengering.

Beberapa jenis perekat SMT tersedia, termasuk perekat berbahan dasar epoksi, akrilik, dan silikon. Setiap jenis memiliki sifat dan keunggulan yang unik. Misalnya, perekat epoksi dikenal karena kekuatan dan daya tahannya yang tinggi, sedangkan perekat akrilik menawarkan sifat insulasi listrik yang sangat baik.

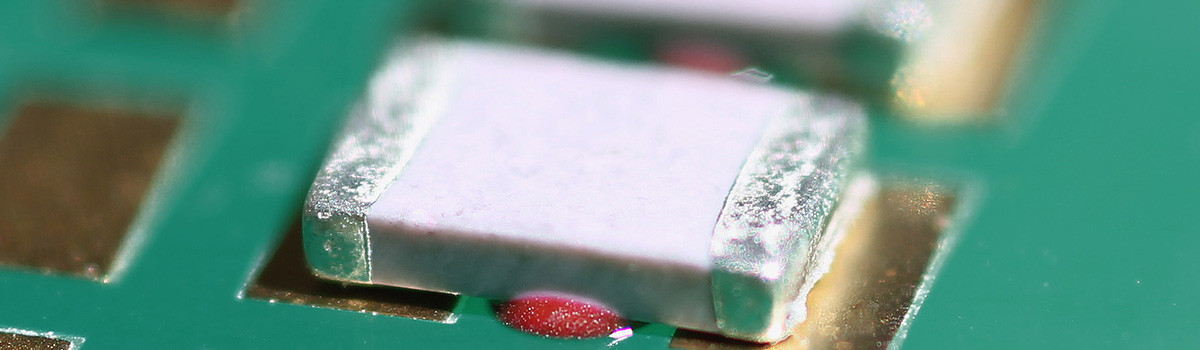

Perekat SMT sangat penting untuk keberhasilan pembuatan SMT, karena membantu menahan SMD di tempatnya selama proses perakitan. Perekat juga meningkatkan keandalan dan daya tahan produk akhir dengan memberikan dukungan mekanis ke SMD.

Salah satu pertimbangan kritis saat memilih perekat SMT adalah waktu pengerasannya. Waktu curing mengacu pada waktu yang diperlukan agar Perekat mengeras sepenuhnya dan mengikat ke PCB dan SMD. Waktu pengerasan dapat bervariasi tergantung pada jenis Perekat dan kondisi lingkungan di mana Perekat diterapkan.

Selain waktu pengerasan, faktor lain yang perlu dipertimbangkan saat memilih perekat SMT meliputi viskositas, thixotropy, dan ketahanan termal dan kimia.

Secara keseluruhan, perekat SMT adalah komponen penting dari proses pembuatan SMT, membantu memastikan keandalan dan daya tahan perangkat elektronik. Memilih Perekat yang sesuai dapat membantu memastikan keberhasilan perakitan TPS dan meningkatkan kinerja produk akhir.

Pentingnya Perekat SMT dalam Manufaktur Elektronik

Perekat SMT sangat penting dalam manufaktur elektronik, khususnya dalam merakit perangkat pemasangan permukaan (SMD) ke papan sirkuit tercetak (PCB). Penggunaan perekat SMT memastikan bahwa SMD terpasang dengan aman ke PCB, memberikan dukungan mekanis dan meningkatkan keandalan dan daya tahan produk akhir.

Salah satu keunggulan utama perekat SMT adalah kemampuannya untuk menahan SMD pada tempatnya selama proses perakitan. Tanpa Perekat, SMD dapat bergeser atau bergerak selama pembuatan, yang menyebabkan cacat atau kegagalan pada produk akhir. Perekat SMT membantu mencegah masalah ini dengan menahan SMD di tempatnya sampai disolder ke PCB.

Perekat SMT juga membantu meningkatkan kinerja perangkat elektronik dengan memberikan dukungan mekanis pada SMD. Ini sangat penting dalam aplikasi yang dapat menyebabkan perangkat bergetar atau tekanan mekanis lainnya. Perekat membantu menyerap tekanan ini dan mencegah kerusakan pada SMD, memastikan perangkat terus berfungsi dengan benar dari waktu ke waktu.

Selain dukungan mekanis, perekat SMT dapat memberikan isolasi listrik dan sifat konduktivitas termal. Ini penting dalam aplikasi di mana SMD menghasilkan panas, karena Perekat dapat membantu menghilangkan panas ini dan mencegah perangkat menjadi terlalu panas dan rusak.

Memilih perekat SMT yang cocok sangat penting untuk keberhasilan manufaktur elektronik. Faktor-faktor seperti waktu pengerasan, viskositas, thixotropy, dan ketahanan kimia dan termal harus dipertimbangkan saat memilih perekat. Memilih Bahan Perekat yang salah dapat menyebabkan cacat atau kegagalan pada produk akhir, yang dapat memakan biaya dan waktu.

Jenis Perekat SMT: Gambaran Umum Varian

Beberapa jenis Perekat SMT (Surface Mount Technology) tersedia, masing-masing dengan sifat dan keunggulannya yang unik. Pemilihan jenis Perekat yang tepat bergantung pada persyaratan khusus aplikasi, termasuk jenis permukaan yang akan direkatkan, kondisi lingkungan, dan waktu pengerasan.

- Perekat Epoksi: Perekat epoksi adalah perekat SMT yang paling umum digunakan dalam manufaktur elektronik. Mereka menawarkan kekuatan tinggi dan daya tahan yang sangat baik, menjadikannya ideal untuk aplikasi di mana tekanan mekanis dan suhu tinggi diperkirakan terjadi. Perekat epoksi mengering dengan cepat, menjadikannya pilihan yang lebih disukai untuk lingkungan produksi bervolume tinggi.

- Perekat Akrilik: Perekat akrilik dikenal karena sifat insulasi listriknya yang sangat baik. Mereka menawarkan kekuatan ikatan yang baik dan dapat menyembuhkan pada suhu kamar, membuatnya cocok untuk aplikasi di mana suhu tinggi tidak diperlukan. Perekat akrilik juga tahan terhadap faktor lingkungan seperti kelembapan, bahan kimia, dan radiasi UV.

- Perekat Silikon: Perekat silikon menawarkan fleksibilitas yang sangat baik, menjadikannya ideal untuk aplikasi di mana ekspansi dan kontraksi termal diharapkan. Mereka juga memberikan ketahanan yang baik terhadap kelembaban, bahan kimia, dan radiasi UV. Namun, perekat silikon memiliki kekuatan ikatan yang lebih rendah daripada perekat epoksi dan akrilik.

- Perekat yang Dapat Disembuhkan UV: Perekat yang dapat disembuhkan UV menyembuhkan saat terkena sinar UV, menjadikannya pilihan yang lebih disukai untuk aplikasi yang membutuhkan penyembuhan cepat. Mereka menawarkan kekuatan ikatan yang sangat baik dan ideal untuk aplikasi di mana suhu tinggi dan tekanan mekanis tidak diharapkan.

- Perekat Meleleh Panas: Perekat lelehan panas adalah bahan termoplastik yang dipanaskan hingga menjadi cair dan diaplikasikan ke permukaan. Mereka menyembuhkan dengan cepat dan menawarkan kekuatan ikatan yang baik. Namun, mereka tidak cocok untuk aplikasi di mana suhu tinggi diharapkan.

Faktor yang Perlu Dipertimbangkan Saat Memilih Perekat SMT

Memilih perekat SMT (Surface Mount Technology) yang tepat sangat penting untuk keberhasilan manufaktur elektronik. Beberapa faktor harus dipertimbangkan ketika memilih obligasi, termasuk:

- Bahan Substrat: Jenis substrat yang akan diikat memainkan peran penting dalam menentukan jenis Perekat yang akan digunakan. Beberapa perekat lebih cocok untuk merekatkan bahan tertentu seperti kaca, keramik, atau logam.

- Kondisi Lingkungan: Lingkungan di mana produk akhir akan digunakan juga harus dipertimbangkan. Faktor-faktor seperti suhu, kelembapan, dan paparan bahan kimia dapat memengaruhi kinerja Perekat. Sangat penting untuk memilih perekat yang tahan terhadap kondisi lingkungan tertentu.

- Waktu Curing: Waktu curing Adhesive adalah faktor penting untuk dipertimbangkan. Waktu curing harus sesuai dengan siklus produksi produk. Perekat cepat kering ideal untuk lingkungan produksi bervolume tinggi. Sebaliknya, perekat yang mengering lebih lambat mungkin cocok untuk produksi volume rendah.

- Viskositas dan Thixotropy: Ketebalan dan thixotropy dari Perekat merupakan faktor penting untuk dipertimbangkan, terutama ketika merekatkan komponen kecil atau permukaan yang tidak rata. Perekat dengan viskositas rendah ideal untuk menghubungkan komponen kecil. Sebaliknya, perekat dengan tiksotropi tinggi cocok untuk merekatkan permukaan yang tidak rata.

- Ketahanan Kimia dan Termal: Perekat harus tahan terhadap bahan kimia dan kondisi termal yang diharapkan selama siklus hidup produk. Hal ini sangat penting dalam aplikasi suhu tinggi, di mana Perekat harus tahan terhadap panas ekstrem dan siklus termal.

- Metode Aplikasi: Metode aplikasi merupakan faktor penting lain yang perlu dipertimbangkan. Beberapa perekat diterapkan menggunakan dispenser, sementara yang lain menggunakan pencetakan stensil atau metode pengeluaran jet. Perekat yang dipilih harus sesuai dengan metode aplikasi.

Peran Perekat SMT dalam Penempatan Komponen

Teknologi pemasangan permukaan (SMT) Perekat sangat penting dalam penempatan komponen dalam manufaktur elektronik. Perekat diterapkan pada permukaan papan sirkuit tercetak (PCB) untuk menahan komponen pada tempatnya sebelum menyolder.

Berikut ini adalah peran penting perekat SMT dalam penempatan komponen:

- Penempatan Komponen Aman: Perekat SMT mengamankan komponen ke PCB. Ini penting karena komponennya sangat kecil dan ringan serta dapat berpindah atau bergeser selama pembuatan. Perekat membantu menahan komponen pada tempatnya dan mencegahnya lepas atau jatuh dari papan.

- Cegah Jembatan Solder: Perekat SMT juga digunakan untuk menghindari jembatan solder, masalah umum dalam manufaktur elektronik. Solder bridging terjadi ketika koneksi yang tidak disengaja menggabungkan dua sambungan solder yang berdekatan. Ini dapat menyebabkan korsleting dan merusak komponen. Perekat membantu menjaga komponen tetap terpisah dan mencegah penghubungan solder.

- Tingkatkan Kualitas Sambungan Solder: Perekat SMT juga dapat meningkatkan kualitas sambungan solder. Perekat menahan potongan di tempatnya, yang mengurangi risiko gerakan selama proses penyolderan. Ini menghasilkan sambungan solder yang lebih konsisten dan andal.

- Tingkatkan Efisiensi Manufaktur: Perekat SMT juga dapat meningkatkan efisiensi manufaktur. Perekat diterapkan sebelum komponen ditempatkan pada PCB, yang mengurangi waktu yang diperlukan untuk penyelarasan dan penempatan manual. Ini menghasilkan proses manufaktur yang lebih cepat dan lebih efisien.

- Tingkatkan Keandalan Produk: Perekat SMT dapat meningkatkan keandalan produk akhir. Dengan menahan komponen pada tempatnya selama proses pembuatan, Perekat membantu memastikan bahwa detailnya disejajarkan dengan benar dan terpasang dengan aman ke PCB. Ini mengurangi risiko kegagalan komponen atau kegagalan fungsi akibat gerakan atau getaran.

Mencapai Ikatan yang Kuat dan Andal dengan SMT Adhesive

Mencapai ikatan yang solid dan andal dengan perekat SMT (Surface Mount Technology) sangat penting untuk keberhasilan manufaktur elektronik. Perekat SMT menahan komponen pada tempatnya pada papan sirkuit tercetak (PCB) sebelum disolder. Berikut adalah beberapa tip untuk mendapatkan ikatan yang kuat dan andal dengan perekat SMT:

- Pilih Perekat yang Tepat: Memilih perekat SMT yang sesuai sangat penting. Faktor-faktor yang perlu dipertimbangkan saat memilih perekat meliputi bahan substrat, kondisi lingkungan, waktu pengerasan, viskositas, thixotropy, ketahanan kimia dan panas, dan metode aplikasi. Memilih sealant yang kompatibel dengan persyaratan khusus proyek akan membantu memastikan ikatan yang kuat dan andal.

- Siapkan Permukaan: Permukaan PCB harus bersih dan bebas dari kontaminan seperti minyak, kotoran, dan debu. Ini dapat dicapai dengan menggunakan bahan pembersih dan kain bebas serabut atau pembersih plasma. Persiapan permukaan yang tepat sangat penting untuk mencapai ikatan yang kuat dan andal.

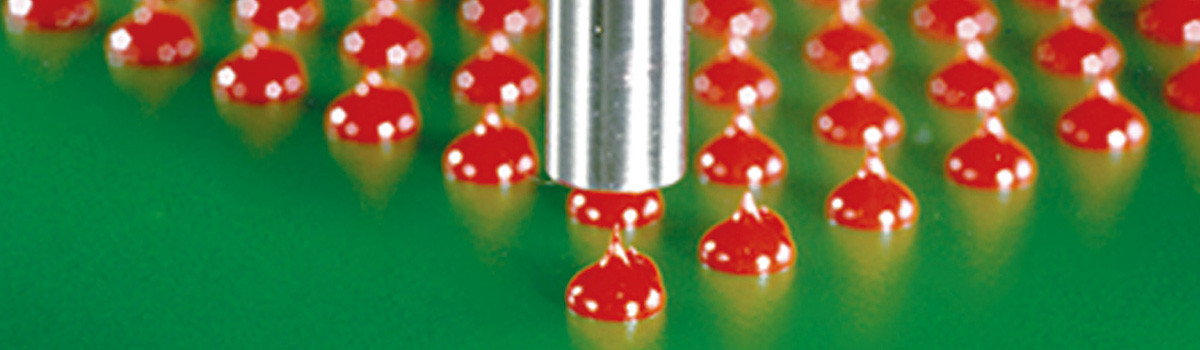

- Terapkan Perekat dengan Benar: Perekat harus diterapkan dalam jumlah yang benar dan lokasi yang tepat. Peralatan pengeluaran seperti jarum suntik, jarum, dan dispenser dapat digunakan untuk mengaplikasikan Perekat. Perekat harus dioleskan secara merata dan dalam jumlah yang benar untuk memastikan komponen terpasang dengan aman.

- Pastikan Penyembuhan yang Benar: Perekat harus diberi waktu yang cukup untuk menyembuhkan sebelum komponen disolder. Waktu pengerasan dapat bervariasi tergantung pada Perekat dan kondisi lingkungan. Ikuti petunjuk produsen untuk memastikan penyembuhan yang tepat.

- Pantau Kondisi Lingkungan: Kondisi lingkungan di lingkungan manufaktur dapat memengaruhi kinerja Perekat. Suhu, kelembapan, dan paparan bahan kimia semuanya dapat memengaruhi kekuatan dan keandalan ikatan. Pantau kondisi ini dan lakukan tindakan yang tepat untuk memastikannya berada dalam kisaran yang disarankan.

- Gunakan Komponen Berkualitas: Komponen berkualitas sangat penting untuk mencapai ikatan yang kuat dan andal. Komponen berkualitas buruk mungkin memiliki penyimpangan atau ketidakkonsistenan yang dapat memengaruhi proses pengikatan. Gunakan bahan yang memenuhi spesifikasi yang dibutuhkan dan bersumber dari pemasok terkemuka.

- Uji Ikatan: Menguji ikatan sangat penting untuk memastikan bahwa Perekat telah membentuk ikatan yang kuat dan andal. Berbagai metode dapat digunakan untuk menguji ikatan, termasuk pengujian tarik, pengujian geser, dan pengujian siklus termal. Pengujian dapat membantu mengidentifikasi masalah apa pun dengan proses pengikatan dan memastikan produk akhir dapat diandalkan dan tahan lama.

Teknik Pengeluaran Perekat SMT dan Praktik Terbaik

Pengeluaran perekat SMT (Surface Mount Technology) sangat penting dalam manufaktur elektronik. Perekat menahan komponen pada tempatnya pada papan sirkuit tercetak (PCB) sebelum disolder. Berikut adalah beberapa teknik pengeluaran dan praktik terbaik untuk perekat SMT:

- Pengeluaran Manual: Pengeluaran manual adalah teknik hemat biaya yang membutuhkan operator yang terampil. Pengeluaran manual dapat dilakukan dengan menggunakan jarum suntik atau pena pengeluaran. Teknik ini memungkinkan kontrol yang tepat atas jumlah Perekat yang dikeluarkan, menjadikannya ideal untuk proyek skala kecil.

- Pengeluaran Otomatis: Pengeluaran otomatis adalah teknik yang lebih cepat dan lebih efisien, ideal untuk produksi skala besar. Sistem pengeluaran otomatis menggunakan peralatan seperti robot, pompa, dan katup untuk mengaplikasikan Perekat ke PCB. Teknik ini memungkinkan pengeluaran yang konsisten dan dapat meningkatkan efisiensi produksi.

- Pengeluaran Jet: Pengeluaran jet adalah teknik pengeluaran berkecepatan tinggi yang menggunakan dispenser pneumatik untuk menerapkan Perekat dalam aliran halus. Teknik ini ideal untuk produksi bervolume tinggi dan dapat mengeluarkan sejumlah kecil Perekat dengan presisi tinggi.

- Sablon: Sablon adalah teknik pengeluaran yang banyak digunakan yang melibatkan pengaplikasian Perekat melalui stensil. Teknik ini ideal untuk menerapkan banyak Perekat ke PCB. Sablon adalah metode pengeluaran yang hemat biaya dan efisien yang dapat digunakan untuk produksi skala kecil dan skala besar.

- Praktik Terbaik: Mengikuti praktik terbaik untuk mengeluarkan perekat SMT sangat penting. Beberapa praktik terbaik meliputi:

- Pastikan peralatan pengeluaran bersih dan bebas dari kontaminan.

- Gunakan ujung pengeluaran atau nosel yang benar untuk Perekat yang digunakan.

- Pastikan informasi pengeluaran atau nosel berukuran untuk komponen berikat.

- Pertahankan jarak yang tepat antara ujung pengeluaran atau nosel dan PCB.

- Jaga agar ujung pengeluaran atau nosel tegak lurus dengan permukaan PCB.

- Keluarkan Perekat dalam gerakan terus menerus tanpa henti.

- Pastikan Adhesive dibagikan secara merata dan dalam jumlah yang benar.

- Pantau viskositas dan thixotropy dari Perekat untuk memastikan pengeluaran yang tepat.

Mengatasi Tantangan dalam Aplikasi SMT Adhesive

Aplikasi perekat SMT (Surface Mount Technology) dapat menjadi tantangan karena berbagai faktor, seperti viskositas Perekat, ukuran dan bentuk komponen, dan kompleksitas tata letak PCB. Berikut adalah beberapa tantangan umum dalam aplikasi perekat SMT dan cara mengatasinya:

- Viskositas Perekat: Perekat SMT tersedia dalam berbagai viskositas, mulai dari rendah hingga tinggi. Konsistensi Perekat dapat mempengaruhi proses pengeluaran dan kekuatan ikatan. Perekat dengan viskositas rendah mengalir lebih efisien, sedangkan perekat dengan viskositas tinggi mungkin memerlukan tekanan penyaluran yang lebih tinggi. Untuk mengatasi tantangan ini, pabrikan harus memilih perekat dengan viskositas yang sesuai untuk aplikasi spesifik dan menyesuaikan parameter penyalurannya.

- Ukuran dan Bentuk Komponen: Komponen SMT tersedia dalam berbagai ukuran dan bentuk, dan beberapa mungkin sulit untuk diikat karena ukurannya yang kecil atau bentuknya yang tidak beraturan. Selain itu, fitur yang terlalu berdekatan mungkin memerlukan teknik pengeluaran khusus untuk menghindari pendarahan atau penghubung perekat. Untuk mengatasi tantangan ini, pabrikan harus memilih teknik pengeluaran yang dapat menangani ukuran dan bentuk komponen, seperti ujung pengeluaran halus atau nosel untuk fitur kecil atau sistem pengeluaran jet untuk komponen yang saling berdekatan.

- Tata Letak PCB: Kompleksitas tata letak PCB juga dapat memengaruhi aplikasi perekat SMT. Komponen yang ditempatkan terlalu dekat dengan tepi PCB mungkin memerlukan teknik pengeluaran khusus untuk menghindari luapan perekat. Selain itu, PCB dengan kerapatan komponen tinggi mungkin memerlukan pendekatan pengeluaran yang dapat mengaplikasikan Perekat secara tepat dan terkontrol. Untuk mengatasi tantangan ini, pabrikan harus hati-hati meninjau tata letak PCB dan memilih teknik pengeluaran yang dapat mengakomodasi tata letak tersebut.

- Faktor Lingkungan: Faktor lingkungan seperti suhu, kelembaban, dan tekanan udara dapat mempengaruhi proses aplikasi perekat SMT. Misalnya, kelembapan yang tinggi dapat menyebabkan Perekat mengering terlalu cepat. Sebaliknya, kelembapan yang rendah dapat menyebabkan Perekat mengering terlalu lambat. Untuk mengatasi tantangan ini, pabrikan harus hati-hati memantau kondisi lingkungan dan menyesuaikan parameter pengeluaran yang sesuai.

- Perekat Curing: Perekat SMT membutuhkan curing untuk mencapai kekuatan ikatan yang diinginkan. Proses curing dapat dipengaruhi oleh faktor-faktor seperti suhu, kelembaban, dan ketebalan lapisan perekat. Untuk mengatasi tantangan ini, produsen harus mengikuti waktu curing dan rekomendasi suhu dari produsen perekat dan memastikan bahwa kondisi lingkungan berada dalam kisaran yang direkomendasikan.

Dampak Perekat SMT pada Manajemen Termal

Perekat Surface Mount Technology (SMT) memainkan peran penting dalam manajemen termal perangkat elektronik. Manajemen termal perangkat elektronik sangat penting karena memastikan mesin beroperasi secara efisien dan andal serta mencegah kerusakan yang disebabkan oleh panas berlebih. Perekat SMT dapat memengaruhi manajemen termal dalam beberapa cara, seperti yang dibahas di bawah ini.

Pertama, perekat SMT dapat memberikan jalur konduktif termal untuk pembuangan panas. Perekat ini dirancang untuk memiliki konduktivitas termal yang tinggi, memungkinkannya untuk memindahkan panas dari komponen penghasil panas ke heat sink perangkat. Perpindahan panas ini membantu menjaga suhu perangkat dalam batas pengoperasian yang aman.

Kedua, perekat SMT juga dapat memengaruhi manajemen termal dengan memberikan penghalang termal. Perekat ini dapat bertindak sebagai penyekat panas, mencegah panas keluar dari perangkat. Hal ini berguna saat mempertahankan suhu yang konsisten sangat penting, seperti peralatan medis atau instrumen ilmiah.

Ketiga, perekat SMT dapat memengaruhi manajemen termal melalui karakteristik penyembuhannya. Beberapa perekat mengering pada suhu yang lebih tinggi, yang dapat menyebabkan tekanan termal pada perangkat. Hal ini dapat menyebabkan kegagalan mekanis, seperti retak atau delaminasi Perekat. Oleh karena itu, memilih perekat yang mengeras pada suhu yang tidak melebihi suhu pengoperasian perangkat sangatlah penting.

Keempat, ketebalan perekat juga dapat mempengaruhi manajemen termal. Lapisan perekat yang lebih tebal dapat menciptakan penghalang termal yang dapat menghambat pembuangan panas, meningkatkan suhu di dalam perangkat. Di sisi lain, lapisan perekat yang lebih tipis dapat memungkinkan perpindahan panas secara lebih efisien, meningkatkan manajemen termal.

Terakhir, perekat SMT dapat memengaruhi kinerja termal perangkat secara keseluruhan. Ikatan yang berbeda memiliki konduktivitas termal, karakteristik penyembuhan, dan ketebalan yang berbeda. Memilih perekat yang dirancang khusus untuk manajemen termal dapat membantu memastikan kinerja perangkat yang optimal.

Perekat SMT dan Kontribusinya terhadap Getaran dan Ketahanan Guncangan

Perekat teknologi pemasangan permukaan (SMT) berdampak pada manajemen termal dan berkontribusi secara signifikan terhadap getaran dan ketahanan guncangan perangkat elektronik. Getaran dan guncangan dapat menyebabkan kerusakan pada perangkat elektronik, dan perekat SMT sangat penting untuk mengurangi risiko ini.

Perekat SMT memberikan dukungan dan penguatan mekanis pada komponen yang disolder. Mereka bertindak sebagai penyangga antara detail dan substrat, mendistribusikan gaya getaran dan kejut ke area yang lebih luas. Ini mengurangi tekanan pada sambungan solder dan mencegahnya retak atau pecah di bawah tekanan yang diberikan.

Bahan perekat yang digunakan dalam aplikasi SMT juga memainkan peran penting dalam ketahanan getaran dan guncangan. Perekat harus kokoh dan cukup tahan lama untuk menahan gaya yang diterapkan pada perangkat tanpa pecah atau retak. Selain itu, Perekat harus memiliki tingkat elastisitas tertentu untuk memungkinkan pergerakan dan fleksibilitas dalam mesin tanpa mengorbankan integritas strukturalnya.

Perekat SMT juga dapat berkontribusi pada redaman getaran pada perangkat. Redaman adalah disipasi energi yang mengurangi amplitudo getaran sistem. Perekat dapat menyerap dan menghilangkan sebagian daya dari getaran, mengurangi amplitudo osilasi dan mencegahnya menyebabkan kerusakan pada perangkat.

Ketebalan lapisan perekat juga dapat memengaruhi ketahanan getaran dan guncangan perangkat. Lapisan perekat yang lebih tebal dapat memberikan bantalan dan peredam kejut. Lapisan yang lebih tipis bisa lebih kaku dan menawarkan lebih sedikit ketahanan terhadap guncangan. Ketebalan lapisan perekat harus dipilih berdasarkan kebutuhan khusus perangkat dan tingkat getaran dan guncangan yang akan dialaminya.

Keuntungan Perekat SMT

Surface mount technology (SMT) Perekat adalah komponen penting dalam pembuatan perangkat elektronik. Ini adalah jenis Perekat yang dirancang khusus untuk merekatkan komponen pemasangan permukaan ke papan sirkuit tercetak (PCB) selama pembuatan. Berikut adalah beberapa keuntungan menggunakan perekat SMT:

- Keandalan yang ditingkatkan: Perekat SMT memberikan ikatan yang kuat antara komponen pemasangan permukaan dan PCB, meningkatkan keandalan dan kinerja perangkat elektronik. Ini membantu mencegah komponen terlepas atau rusak selama pengoperasian, yang menyebabkan kegagalan atau malfungsi.

- Pengurangan pengerjaan ulang dan perbaikan: Dengan menggunakan perekat SMT untuk mengamankan komponen, produsen dapat mengurangi kebutuhan pengerjaan ulang dan perbaikan. Ini dapat menghemat waktu dan uang dalam proses manufaktur dan meningkatkan kualitas keseluruhan produk jadi.

- Manajemen termal yang ditingkatkan: Perekat SMT dapat membantu meningkatkan manajemen termal perangkat elektronik dengan menyediakan heat sink antara komponen dan PCB. Ini membantu menghilangkan panas dan mencegah panas berlebih, yang menyebabkan kegagalan atau malfungsi.

- Miniaturisasi: Perekat SMT memungkinkan pembuatan perangkat elektronik yang lebih kecil dan lebih ringkas. Ini memungkinkan penggunaan komponen yang lebih kecil. Ini mengurangi ruang yang dibutuhkan untuk penempatan komponen, yang dapat menghasilkan desain yang lebih efisien dan hemat biaya.

- Peningkatan kinerja kelistrikan: Perekat SMT dapat meningkatkan kinerja kelistrikan perangkat elektronik dengan mengurangi hambatan antara komponen dan PCB. Ini dapat menghasilkan peningkatan integritas sinyal, pengurangan noise, dan kinerja keseluruhan yang lebih baik.

- Keserbagunaan: Perekat SMT tersedia dalam berbagai formulasi dan viskositas untuk memenuhi kebutuhan spesifik dari aplikasi yang berbeda. Ini menjadikannya ikatan serbaguna untuk beberapa perangkat elektronik, termasuk elektronik konsumen, peralatan medis, dan elektronik otomotif.

Secara keseluruhan, penggunaan perekat SMT memberikan banyak keuntungan dalam pembuatan perangkat elektronik. Memberikan ikatan yang kuat dan andal antara komponen pemasangan permukaan dan PCB dapat meningkatkan kinerja, keandalan, dan efisiensi perangkat elektronik sekaligus mengurangi kebutuhan pengerjaan ulang dan perbaikan. Ini adalah perekat serbaguna yang digunakan dalam berbagai aplikasi, menjadikannya komponen penting dalam industri elektronik.

Kerugian Perekat SMT

Perekat Surface Mount Technology (SMT) adalah jenis perekat yang biasa digunakan dalam pembuatan sirkuit dan perangkat elektronik. Ini adalah lem yang menahan komponen pemasangan permukaan pada tempatnya selama penyolderan. Meskipun perekat SMT memiliki kelebihan, ada juga beberapa kelemahan menggunakan perekat jenis ini.

- Kesulitan dalam pelepasan: Salah satu kelemahan utama dari perekat SMT adalah sulit untuk dihilangkan. Setelah perekat sembuh, melepas komponen dudukan permukaan dapat menjadi tantangan tanpa menyebabkan kerusakan pada papan sirkuit. Hal ini dapat mempersulit perbaikan atau penggantian suku cadang di masa mendatang.

- Biaya: Perekat SMT bisa mahal, sehingga sulit digunakan di lingkungan produksi bervolume tinggi. Ini terutama benar jika perekatnya berkualitas tinggi, yang diperlukan untuk memastikan daya rekat komponen yang andal.

- Waktu pengeringan: Perekat SMT membutuhkan waktu tertentu untuk mengeras sebelum potongan dapat disolder pada tempatnya. Ini dapat meningkatkan waktu produksi keseluruhan perangkat dan sirkuit elektronik.

- Umur simpan: Perekat SMT memiliki umur simpan yang terbatas, sehingga harus digunakan dalam jangka waktu tertentu. Hal ini dapat menyebabkan pemborosan jika perekat tidak digunakan sebelum habis masa berlakunya.

- Kontrol kualitas: Perekat SMT dapat menjadi tantangan di lingkungan produksi bervolume tinggi. Variasi penerapan ikatan dapat menyebabkan ketidakkonsistenan adhesi komponen, yang dapat menyebabkan cacat pada produk akhir.

- Masalah lingkungan: Perekat SMT mengandung bahan kimia yang dapat merusak lingkungan jika tidak dibuang dengan benar. Hal ini dapat menjadi perhatian perusahaan yang berkomitmen pada praktik manufaktur yang berkelanjutan dan bertanggung jawab terhadap lingkungan.

- Potensi kerusakan pada komponen: Perekat SMT dapat merusak fitur yang dimaksudkan untuk menahannya. Hal ini dapat terjadi jika perekat yang dioleskan terlalu tebal atau tidak diaplikasikan secara merata.

- Kurangnya fleksibilitas: Perekat SMT bisa rapuh, yang berarti mungkin tidak cocok untuk komponen yang membutuhkan fleksibilitas. Ini dapat membatasi jenis fitur yang digunakan dalam perangkat dan sirkuit elektronik.

Pertimbangan Lingkungan: Solusi Perekat SMT Bebas Timbal

Solusi perekat pemasangan permukaan bebas timah (SMT) telah menjadi semakin penting karena masalah lingkungan. Arahan RoHS (Restriction of Hazardous Substances) di UE dan peraturan serupa di negara lain telah membatasi penggunaan timbal dalam perangkat elektronik. Oleh karena itu, perekat SMT bebas timah telah menjadi alternatif yang populer untuk ikatan tradisional yang mengandung timbal.

Perekat SMT bebas timah biasanya mengandung logam lain, seperti perak, tembaga, atau timah, yang dianggap kurang berbahaya bagi lingkungan daripada timbal. Logam alternatif ini menjadi lebih umum karena produsen berusaha mengurangi dampak lingkungannya sambil mempertahankan kinerja produk berkualitas tinggi.

Memproduksi perekat SMT bebas timah memiliki dampak lingkungan yang lebih rendah daripada ikatan tradisional yang mengandung timbal. Produksi perekat yang mengandung timbal seringkali membutuhkan penggunaan bahan kimia beracun, yang dapat berbahaya bagi pekerja dan lingkungan. Sebaliknya, perekat bebas timah diproduksi menggunakan metode yang lebih bersih dan ramah lingkungan.

Pertimbangan lingkungan lain untuk perekat SMT bebas timah adalah pembuangannya. Perekat yang mengandung timbal tradisional dianggap sebagai limbah berbahaya dan memerlukan prosedur pembuangan khusus. Sebaliknya, perekat bebas timah tidak diklasifikasikan sebagai limbah berbahaya. Mereka dapat dibuang menggunakan metode pembuangan limbah standar.

Perekat SMT bebas timah telah terbukti memiliki kinerja yang mirip dengan ikatan tradisional yang mengandung timbal dalam hal manajemen termal, getaran, dan ketahanan terhadap guncangan. Oleh karena itu, mereka dapat digunakan sebagai pengganti langsung perekat yang mengandung timbal tanpa mengurangi kinerja perangkat.

Perekat SMT dalam Elektronik Miniatur: Memastikan Presisi

Perekat Surface Mount Technology (SMT) memainkan peran penting dalam memastikan presisi miniatur elektronik. Karena perangkat elektronik terus menyusut ukurannya, penempatan dan pengikatan komponen menjadi semakin penting. Perekat SMT memberikan dukungan dan penguatan mekanis ke bagian yang disolder, mencegahnya bergeser atau bergerak selama operasi.

Dalam elektronik mini, penempatan komponen sangat penting untuk memastikan berfungsi dengan baik. Perekat SMT menyediakan metode untuk mengamankan komponen pada tempatnya selama perakitan dan pengoperasian. Perekat harus diterapkan secara tepat untuk memastikan komponen berada di lokasi dan orientasi yang benar. Ketidaksejajaran sekecil apa pun dapat menyebabkan masalah kinerja atau membuat perangkat tidak dapat digunakan.

Ketepatan aplikasi perekat SMT dapat ditingkatkan melalui teknologi pengeluaran canggih. Teknologi ini menggunakan dispenser berpresisi tinggi untuk mengaplikasikan Perekat dalam jumlah dan lokasi yang tepat yang diperlukan untuk setiap komponen. Ini memastikan bahwa detail diamankan dan disejajarkan dengan benar selama perakitan.

Pilihan bahan perekat juga penting untuk presisi dalam elektronik mini. Perekat harus memiliki viskositas yang rendah dan tingkat akurasi yang tinggi dalam penempatannya. Itu juga harus memiliki waktu penyembuhan yang cepat, memungkinkan waktu perakitan dan penyelesaian yang cepat.

Selain penempatan yang presisi, perekat SMT juga dapat memengaruhi kinerja elektronik mini. Perekat harus memiliki konduktivitas termal yang sangat baik untuk memastikan perpindahan panas yang efisien dari komponen ke substrat. Perekat juga harus memiliki sifat insulasi listrik yang tinggi untuk mencegah korsleting dan masalah kinerja lainnya.

Secara keseluruhan, perekat SMT memainkan peran penting dalam memastikan presisi dan kinerja elektronik mini. Perekat harus diterapkan secara tepat, dengan akurasi tinggi, dan pemilihan material harus dipertimbangkan dengan cermat untuk memenuhi kebutuhan spesifik aplikasi. Teknologi penyaluran canggih dapat meningkatkan ketepatan aplikasi perekat, memastikan bahwa komponen diamankan dan disejajarkan dengan benar selama perakitan. Dengan memilih Perekat yang sesuai, produsen dapat memastikan kinerja dan umur panjang perangkat elektronik mini mereka.

Meningkatkan Hasil dan Efisiensi dengan SMT Adhesive

Perekat Surface Mount Technology (SMT) memainkan peran penting dalam memastikan presisi miniatur elektronik. Karena perangkat elektronik terus menyusut ukurannya, penempatan dan pengikatan komponen menjadi semakin penting. Perekat SMT memberikan dukungan dan penguatan mekanis ke bagian yang disolder, mencegahnya bergeser atau bergerak selama operasi.

Dalam elektronik mini, penempatan komponen sangat penting untuk memastikan berfungsi dengan baik. Perekat SMT menyediakan metode untuk mengamankan komponen pada tempatnya selama perakitan dan pengoperasian. Perekat harus diterapkan secara tepat untuk memastikan komponen berada di lokasi dan orientasi yang benar. Ketidaksejajaran sekecil apa pun dapat menyebabkan masalah kinerja atau membuat perangkat tidak dapat digunakan.

Ketepatan aplikasi perekat SMT dapat ditingkatkan melalui teknologi pengeluaran canggih. Teknologi ini menggunakan dispenser berpresisi tinggi untuk mengaplikasikan Perekat dalam jumlah dan lokasi yang tepat yang diperlukan untuk setiap komponen. Ini memastikan bahwa detail diamankan dan disejajarkan dengan benar selama perakitan.

Pilihan bahan perekat juga penting untuk presisi dalam elektronik mini. Perekat harus memiliki viskositas yang rendah dan tingkat akurasi yang tinggi dalam penempatannya. Itu juga harus memiliki waktu penyembuhan yang cepat, memungkinkan waktu perakitan dan penyelesaian yang cepat.

Selain penempatan yang presisi, perekat SMT juga dapat memengaruhi kinerja elektronik mini. Perekat harus memiliki konduktivitas termal yang sangat baik untuk memastikan perpindahan panas yang efisien dari komponen ke substrat. Perekat juga harus memiliki sifat insulasi listrik yang tinggi untuk mencegah korsleting dan masalah kinerja lainnya.

Secara keseluruhan, perekat SMT memainkan peran penting dalam memastikan presisi dan kinerja elektronik mini. Perekat harus diterapkan secara tepat, dengan akurasi tinggi, dan pemilihan material harus dipertimbangkan dengan cermat untuk memenuhi kebutuhan spesifik aplikasi. Teknologi penyaluran canggih dapat meningkatkan ketepatan aplikasi perekat, memastikan bahwa komponen diamankan dan disejajarkan dengan benar selama perakitan. Dengan memilih Perekat yang sesuai, produsen dapat memastikan kinerja dan umur panjang perangkat elektronik mini mereka.

Mengatasi Masalah Keandalan dengan SMT Adhesive

Surface mount technology (SMT) Perekat memainkan peran penting dalam memastikan keandalan perangkat elektronik. Perekat mengamankan komponen pada tempatnya, mencegah gerakan dan meminimalkan risiko kerusakan atau kegagalan selama pengoperasian. Namun, ada beberapa masalah keandalan yang terkait dengan perekat SMT yang harus diperhatikan oleh produsen untuk memastikan kinerja produk mereka dalam jangka panjang.

Salah satu masalah keandalan utama dengan perekat SMT adalah daya tahan jangka panjangnya. Perekat harus tahan terhadap berbagai faktor lingkungan seperti perubahan suhu, kelembapan, dan tekanan mekanis. Seiring waktu, paparan terhadap faktor-faktor ini dapat menyebabkan Perekat memburuk, menyebabkan pergerakan komponen dan potensi kegagalan. Oleh karena itu, pabrikan harus memilih perekat dengan daya tahan dan ketahanan yang sangat baik terhadap faktor lingkungan untuk memastikan keandalan jangka panjang.

Kekhawatiran lain dengan perekat SMT adalah potensinya untuk menciptakan rongga atau gelembung udara selama aplikasi. Kekosongan ini dapat menyebabkan masalah dengan perpindahan panas dan menyebabkan kegagalan komponen prematur. Pabrikan harus secara hati-hati mengontrol proses aplikasi perekat mereka untuk mencegah pembentukan rongga dan menjaga perpindahan panas yang andal.

Kondisi penyimpanan dan penanganan juga dapat memengaruhi keandalan perekat SMT. Misalkan Perekat tidak disimpan dengan benar atau salah penanganan selama pembuatan. Dalam hal ini, dapat terkontaminasi atau terdegradasi, mengurangi kinerja dan keandalan.

Untuk mengatasi masalah keandalan ini, pabrikan dapat mengambil beberapa langkah. Mereka dapat memilih perekat dengan daya tahan dan ketahanan yang telah terbukti terhadap faktor lingkungan, memastikannya dapat menahan kerasnya penggunaan jangka panjang. Proses aplikasi perekat juga dapat dikontrol dengan hati-hati untuk mencegah pembentukan rongga dan mempertahankan perpindahan panas yang andal. Penyimpanan dan penanganan Perekat yang tepat juga dapat membantu menjaga kinerja dan keandalannya.

Selain itu, produsen dapat melakukan pengujian ekstensif dan tindakan kontrol kualitas untuk memastikan keandalan produk mereka. Ini dapat mencakup pengujian penuaan yang dipercepat, pengujian lingkungan, dan pengujian fungsional untuk mengidentifikasi potensi masalah dan memastikan bahwa Perekat bekerja seperti yang diharapkan.

Perekat SMT dan Perannya dalam Proses Pengerjaan Ulang dan Perbaikan

Teknologi pemasangan permukaan (SMT) Perekat sangat penting dalam pengerjaan ulang dan perbaikan perangkat elektronik. Proses pengerjaan ulang dan perbaikan adalah standar dalam industri elektronik, karena cacat dan masalah dapat muncul selama pembuatan atau penggunaan. Perekat SMT dapat digunakan untuk mengamankan kembali komponen yang longgar atau terlepas atau untuk memperbaiki bagian yang rusak.

Saat melakukan pengerjaan ulang atau perbaikan dengan perekat SMT, memilih Perekat yang cocok untuk aplikasi sangatlah penting. Perekat harus memiliki sifat yang sesuai untuk memastikan daya rekat yang kuat pada komponen dan substrat. Selain itu, Perekat harus mudah diaplikasikan, dengan waktu pengerasan yang cepat untuk meminimalkan waktu henti dan mengurangi biaya perbaikan.

Salah satu penggunaan perekat SMT setiap hari dalam pengerjaan ulang dan perbaikan adalah untuk memasang kembali komponen yang longgar atau terlepas. Ini dapat terjadi karena tekanan mekanis, fluktuasi suhu, atau faktor lingkungan lainnya. Perekat dapat mengamankan potongan kembali ke tempatnya dan mencegah gerakan atau pelepasan lebih lanjut. Ini dapat membantu memperpanjang masa pakai perangkat elektronik dan mengurangi kebutuhan akan penggantian.

Perekat SMT juga dapat memperbaiki komponen yang rusak, seperti sambungan solder yang retak atau patah. Perekat dapat diaplikasikan pada area yang rusak untuk memberikan dukungan dan penguatan tambahan, membantu mengembalikan komponen ke fungsi aslinya. Dalam beberapa kasus, perekat SMT juga dapat digunakan untuk memperbaiki papan sirkuit yang rusak, memberikan solusi yang efektif untuk kerusakan atau masalah kecil.

Selain penggunaannya dalam proses pengerjaan ulang dan perbaikan, perekat SMT juga dapat mencegah kebutuhan pengerjaan ulang atau perbaikan sejak awal. Perekat dapat digunakan selama proses pembuatan awal untuk memastikan penempatan komponen yang tepat dan untuk menghindari gerakan atau pelepasan. Ini dapat membantu meminimalkan risiko cacat atau masalah yang mungkin memerlukan pengerjaan ulang atau perbaikan.

Masa Depan Perekat SMT: Kemajuan dan Inovasi

Pasar perekat Surface Mount Technology (SMT) diperkirakan akan tumbuh secara signifikan di tahun-tahun mendatang, didorong oleh kemajuan dan inovasi dalam teknologi perekat. Produsen terus mencari solusi perekat baru dan lebih baik untuk memenuhi permintaan industri elektronik yang terus meningkat.

Salah satu bidang inovasi dalam perekat SMT adalah pengembangan solusi yang lebih ramah lingkungan. Dengan peningkatan fokus pada keberlanjutan dan pengurangan dampak lingkungan, produsen mencari bahan perekat yang memenuhi persyaratan ini. Solusi perekat baru sedang dikembangkan yang menggunakan lebih sedikit bahan kimia berbahaya dan lebih mudah didaur ulang, mengurangi limbah, dan meningkatkan keberlanjutan.

Bidang inovasi lainnya adalah pengembangan perekat dengan sifat manajemen termal yang lebih baik. Manajemen termal yang efektif menjadi semakin penting dengan kecenderungan perangkat elektronik yang lebih kecil dan lebih ringkas. Ikatan yang dapat meningkatkan pembuangan dan perpindahan panas dapat membantu meningkatkan kinerja dan keandalan perangkat elektronik.

Selain itu, minat terhadap perekat dengan sifat kelistrikan yang ditingkatkan semakin meningkat. Ikatan yang dapat meningkatkan konduktivitas atau memberikan isolasi listrik dapat membantu meningkatkan kinerja dan keandalan perangkat elektronik. Ini dapat mencakup ikatan dengan kekuatan dielektrik tinggi atau hambatan listrik rendah.

Kemajuan dalam nanoteknologi juga mendorong inovasi dalam perekat SMT. Nanopartikel dapat ditambahkan ke perekat untuk meningkatkan sifatnya, seperti konduktivitas termal, kekuatan adhesi, dan konduktivitas listrik. Hal ini dapat menghasilkan perekat dengan peningkatan kinerja dan keandalan dalam berbagai aplikasi.

Terakhir, kemajuan teknologi pengeluaran dan aplikasi juga mendorong inovasi dalam perekat SMT. Peralatan dan metode pengeluaran baru dapat membantu meningkatkan akurasi dan konsistensi aplikasi perekat, yang mengarah pada peningkatan kualitas dan keandalan perangkat elektronik.

Sorotan Industri: Studi Kasus dan Kisah Sukses

Banyak kisah sukses dan studi kasus menyoroti pentingnya dan efektivitas perekat SMT dalam industri elektronik. Berikut beberapa contohnya:

- Manufaktur Ponsel: Pabrikan ponsel besar mengalami masalah perangkat, termasuk komponen yang longgar dan kinerja yang buruk dalam suhu ekstrem. Mereka mulai menggunakan perekat SMT berperforma tinggi untuk mengamankan komponen pada tempatnya dan meningkatkan manajemen termal. Hal ini menyebabkan peningkatan signifikan dalam keandalan dan kinerja perangkat, serta pengurangan kebutuhan pengerjaan ulang dan perbaikan.

- Elektronik Otomotif: Produsen elektronik otomotif mengalami masalah dengan komponen yang copot karena getaran dan guncangan. Mereka mulai menggunakan perekat SMT yang sangat tangguh yang dirancang khusus untuk menahan faktor lingkungan ini. Hal ini menyebabkan penurunan yang signifikan dalam kegagalan komponen dan peningkatan keandalan sistem elektronik secara keseluruhan.

- Perangkat Medis: Pabrikan perangkat medis mengalami masalah dengan perekatan komponen selama proses pembuatan. Mereka mulai menggunakan perekat SMT khusus untuk memberikan kekuatan rekat tinggi dan sifat listrik yang sangat baik. Hal ini menyebabkan peningkatan kualitas dan keandalan perangkat medis, serta pengurangan cacat produksi dan pengerjaan ulang.

- Elektronik Konsumen: Pabrikan elektronik konsumen mengalami masalah dengan perangkat mereka yang terlalu panas karena manajemen termal yang buruk. Mereka mulai menggunakan perekat SMT berperforma tinggi untuk meningkatkan pembuangan dan perpindahan panas. Hal ini menyebabkan peningkatan kinerja dan keandalan perangkat, serta pengurangan kebutuhan akan perbaikan dan penggantian.

Studi kasus dan kisah sukses ini menyoroti pentingnya dan efektivitas perekat SMT dalam berbagai aplikasi dalam industri elektronik. Dengan memilih Adhesive yang sesuai untuk aplikasi dan memastikan aplikasi dan curing yang tepat, produsen dapat meningkatkan keandalan dan performa perangkat elektronik mereka sekaligus mengurangi kebutuhan pengerjaan ulang dan perbaikan.

Praktik Terbaik untuk Penanganan, Penyimpanan, dan Pembuangan Perekat SMT

Penanganan, penyimpanan, dan pembuangan perekat Surface Mount Technology (SMT) yang tepat sangat penting untuk memastikan keefektifannya dan meminimalkan potensi bahaya. Berikut adalah beberapa praktik terbaik untuk diikuti:

- Penanganan: Saat menangani perekat SMT, penting untuk mengenakan alat pelindung diri (APD) yang sesuai seperti sarung tangan, kacamata keselamatan, dan respirator jika perlu. Ini akan membantu meminimalkan paparan bahan kimia berbahaya. Penting juga untuk mengikuti petunjuk penggunaan dari produsen, termasuk pencampuran, aplikasi, dan pengawetan yang tepat.

- Penyimpanan: Perekat SMT harus disimpan di tempat yang sejuk dan kering jauh dari sinar matahari langsung, panas, dan lembab. Kondisi suhu dan kelembaban harus sesuai dengan rekomendasi pabrikan untuk memastikan Perekat tetap efektif. Selain itu, perekat SMT harus disimpan dalam wadah aslinya dengan penutup yang tertutup rapat untuk mencegah kontaminasi atau penguapan.

- Pembuangan: Pembuangan perekat SMT yang tepat sangat penting untuk meminimalkan potensi dampak lingkungan. Setiap perekat yang tidak terpakai atau kedaluwarsa harus dibuang sesuai dengan peraturan dan pedoman setempat. Ini mungkin termasuk membawanya ke fasilitas pembuangan limbah berbahaya atau menghubungi perusahaan pengelola limbah khusus untuk pembuangan yang tepat.

- Tumpahan dan kebocoran: Jika terjatuh atau bocor, segera bersihkan area tersebut untuk mencegah kontaminasi lebih lanjut. Ini mungkin termasuk menggunakan bahan penyerap seperti pasir atau tanah liat untuk menampung tumpahan dan membersihkan area dengan pelarut atau pembersih yang sesuai.

- Pelatihan: Pelatihan dan pendidikan yang tepat harus diberikan kepada karyawan yang menangani perekat TPS. Ini harus mencakup informasi tentang penanganan, penyimpanan, dan pembuangan Bahan Perekat yang benar dan penggunaan APD yang tepat serta prosedur tanggap darurat jika terjadi kecelakaan atau tumpahan.

Dengan mengikuti praktik terbaik untuk penanganan, penyimpanan, dan pembuangan perekat SMT ini, produsen dapat memastikan keamanan dan keefektifan Perekat sambil meminimalkan potensi bahaya atau dampak lingkungan. Sangat penting untuk berkonsultasi dengan instruksi pabrik, peraturan lokal, dan pedoman untuk rekomendasi dan persyaratan khusus.

Kesimpulan:

Perekat SMT telah merevolusi manufaktur elektronik dengan meningkatkan keandalan produk dan memungkinkan penempatan komponen yang tepat. Berbagai pilihan perekat yang tersedia, kemajuan dalam teknik pengeluaran, dan pertimbangan lingkungan telah menjadikan perekat SMT sebagai komponen penting dalam proses manufaktur modern. Seiring perkembangan industri, produsen harus tetap mengikuti perkembangan terbaru dan praktik terbaik yang terkait dengan perekat SMT untuk memaksimalkan efisiensi, hasil, dan kualitas produk secara keseluruhan. Dengan memanfaatkan kekuatan perekat SMT, produsen dapat membuka kemungkinan baru dalam manufaktur elektronik, yang menghasilkan peningkatan kinerja dan kepuasan pelanggan.