Perekat Modul Tampilan OLED

Pendahuluan: Modul tampilan OLED (Organic Light-Emitting Diode) telah menjadi terkenal untuk banyak perangkat elektronik karena rasio kontrasnya yang tinggi, warna-warna cerah, dan ketipisannya. Namun, salah satu komponen penting dari modul tampilan OLED yang sering diabaikan adalah perekat yang menahan modul pada tempatnya. Perekat yang sesuai dapat meningkatkan daya tahan dan keandalan perangkat serta meningkatkan kinerja layar. Artikel ini akan mengeksplorasi pentingnya perekat modul layar OLED dan berbagai jenis serta aplikasinya.

Apa itu Perekat Modul Tampilan OLED?

Modul layar OLED adalah perekat khusus yang digunakan untuk memproduksi dan merakit panel layar OLED (Organic Light-Emitting Diode). Ini memainkan peran penting dalam menyatukan berbagai lapisan modul tampilan, memberikan integritas struktural, konektivitas listrik, dan kinerja optik.

Tampilan OLED dikenal karena ketipisan, fleksibilitas, dan kualitas gambarnya yang superior. Mereka mengandung banyak lapisan, termasuk substrat, pelapis organik, elektroda, dan enkapsulasi. Lapisan-lapisan ini harus diikat dengan aman untuk memastikan tampilan berfungsi dengan baik dan melindunginya dari faktor eksternal seperti kelembapan, debu, dan kerusakan fisik.

Perekat modul tampilan OLED dirancang untuk memenuhi persyaratan khusus tampilan OLED. Ini biasanya merupakan bahan perekat transparan atau tembus cahaya yang memungkinkan cahaya melewatinya tanpa gangguan yang berarti. Ini sangat penting untuk menjaga sifat optik layar, termasuk kecerahan, akurasi warna, dan kontras.

Salah satu fungsi penting perekat adalah menyediakan konektivitas listrik antara berbagai lapisan modul tampilan. Ini memastikan kontak yang tepat antara elektroda dan lapisan organik, memungkinkan aliran arus listrik yang diperlukan piksel OLED untuk memancarkan cahaya. Konektivitas listrik ini sangat penting agar tampilan berfungsi dengan benar dan menghasilkan gambar berkualitas tinggi.

Selain itu, perekat modul tampilan OLED juga memberikan dukungan struktural pada lapisan OLED yang halus. Perekat membantu menyatukan lapisan, mencegah delaminasi dan memastikan tampilan tetap utuh bahkan di bawah tekanan mekanis atau variasi suhu. Ini meningkatkan daya tahan dan keandalan modul tampilan secara keseluruhan.

Karakteristik penting lain dari perekat modul tampilan OLED adalah kompatibilitasnya dengan bahan yang digunakan dalam modul tampilan. Itu harus dapat menempel pada berbagai substrat, termasuk kaca dan plastik fleksibel, serta berbagai jenis bahan elektroda, seperti indium tin oxide (ITO) atau graphene. Perekat juga harus menunjukkan daya rekat yang baik pada lapisan organik, mencegah pemisahan atau degradasi dari waktu ke waktu.

Selain sifat perekatnya, perekat modul tampilan OLED harus memiliki karakteristik lain yang diinginkan. Itu harus memiliki stabilitas termal yang baik untuk menahan panas yang dihasilkan selama pengoperasian layar. Itu harus menahan kelembaban dan faktor lingkungan untuk memberikan perlindungan jangka panjang ke lapisan OLED. Selain itu, harus memiliki tingkat pengeluaran gas yang rendah untuk meminimalkan dampak potensial pada performa atau umur panjang tampilan.

Secara keseluruhan, perekat modul layar OLED merupakan komponen penting dalam pembuatan layar OLED. Sifatnya yang transparan dan konduktif secara elektrik serta kemampuannya untuk menyatukan berbagai lapisan berkontribusi pada fungsionalitas, daya tahan, dan kinerja optik layar OLED, memungkinkan produksi perangkat berkualitas tinggi dan menakjubkan secara visual.

Peran Perekat dalam Modul Tampilan OLED

Perekat memainkan peran penting dalam modul tampilan OLED (Organic Light Emitting Diode), berkontribusi pada integritas struktural, kinerja optik, dan keandalan keseluruhannya. Teknologi OLED telah mendapatkan popularitas yang signifikan karena kelebihannya, seperti rasio kontras tinggi, gamut warna lebar, waktu respons cepat, dan faktor bentuk tipis. Bahan perekat yang digunakan dalam modul tampilan OLED melayani beberapa fungsi penting yang diuraikan di bawah ini.

Integritas struktural: Perekat digunakan untuk menyatukan berbagai lapisan dan komponen modul tampilan OLED, memastikan stabilitas dan kekuatan mekanisnya. Lapisan ini biasanya meliputi substrat kaca atau plastik, lapisan konduktif transparan, lapisan organik yang bertanggung jawab atas emisi cahaya, dan lapisan enkapsulasi. Bahan perekat memberikan ikatan yang kuat, mencegah delaminasi dan menjaga integritas struktural modul tampilan.

Performa Optik: Bahan perekat juga berkontribusi pada kinerja visual modul tampilan OLED. Mereka dirancang untuk memiliki transparansi tinggi dan kabut rendah, meminimalkan hamburan cahaya dan memaksimalkan cahaya yang dipancarkan dari piksel OLED. Hal ini menghasilkan peningkatan kualitas gambar, warna cerah, dan rasio kontras tinggi. Bahan perekat dengan sifat optik yang sangat baik sangat penting untuk mencapai performa tampilan yang optimal.

Manajemen Termal: Layar OLED menghasilkan panas selama pengoperasian, dan pembuangan panas yang efisien sangat penting untuk mencegah panas berlebih dan memastikan keandalan jangka panjang. Bahan perekat yang digunakan dalam modul OLED seringkali memiliki sifat konduktivitas termal yang baik. Mereka memfasilitasi perpindahan panas dari lapisan OLED ke komponen lain, seperti heat sink atau rumah perangkat, secara efektif menghilangkan panas yang dihasilkan dan menjaga suhu pengoperasian OLED dalam batas yang dapat diterima.

Perlindungan lingkungan: Layar OLED peka terhadap kelembapan dan oksigen, yang dapat menurunkan kinerjanya dan mengurangi masa pakai. Bahan perekat sangat penting dalam membungkus lapisan OLED, membentuk penghalang pelindung terhadap faktor lingkungan. Bahan-bahan ini direkayasa untuk memiliki sifat penghalang yang tinggi, meminimalkan masuknya uap air dan oksigen ke dalam modul tampilan. Dengan memberikan perlindungan ekologis yang memadai, bahan perekat berkontribusi pada umur panjang dan keandalan tampilan OLED.

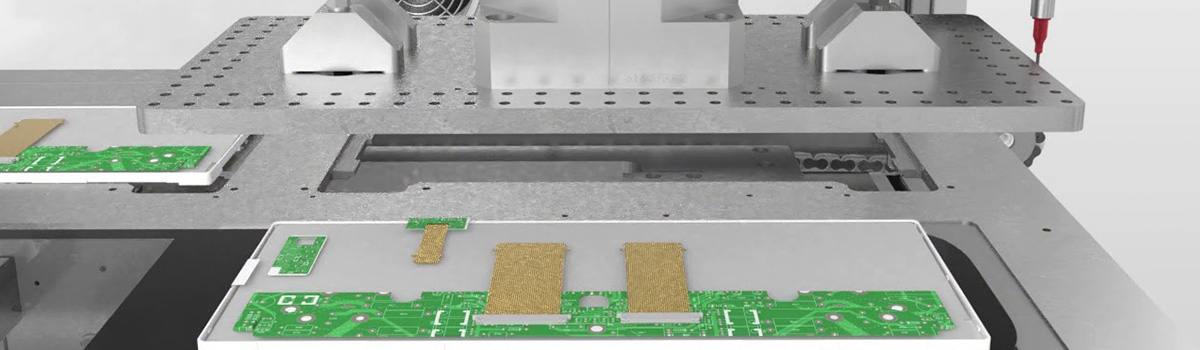

Proses manufaktur: Bahan perekat juga memudahkan proses perakitan modul tampilan OLED. Mereka diformulasikan untuk memiliki sifat reologi yang sesuai, memungkinkan pengeluaran yang tepat dan ikatan yang seragam selama pembuatan. Perekat dengan kinetika penyembuhan yang sesuai memungkinkan pemrosesan yang efisien, mengurangi waktu dan biaya produksi.

Bahan perekat adalah komponen penting dalam modul tampilan OLED, yang memiliki banyak fungsi. Mereka memberikan integritas struktural, mengoptimalkan kinerja optik, membantu manajemen termal, menawarkan perlindungan lingkungan, dan mendukung manufaktur. Dengan kemajuan berkelanjutan dalam teknologi OLED, pengembangan bahan perekat khusus yang disesuaikan untuk tampilan OLED akan terus memainkan peran penting dalam meningkatkan kinerja, keandalan, dan umur panjangnya.

Manfaat Menggunakan Perekat Berkualitas Tinggi untuk Layar OLED

Menggunakan perekat berkualitas tinggi untuk tampilan OLED menawarkan banyak manfaat, berkontribusi pada keseluruhan kinerja perangkat, daya tahan, dan pengalaman pengguna. Mari jelajahi beberapa keunggulan ini:

- Kualitas Tampilan yang Ditingkatkan: Bahan perekat berkualitas tinggi dirancang untuk memiliki sifat optik yang sangat baik, seperti transparansi tinggi dan kabut rendah. Pabrikan dapat memastikan hamburan cahaya minimal dan transmisi cahaya maksimal melalui lapisan OLED dengan menggunakan perekat ini. Ini menghasilkan kualitas tampilan yang lebih baik, termasuk warna-warna cerah, rasio kontras tinggi, dan rendering gambar yang tajam.

- Integritas Struktural yang Ditingkatkan: Layar OLED terdiri dari beberapa lapisan yang harus disatukan dengan aman. Perekat berkualitas tinggi memberikan kekuatan ikatan yang unggul, memastikan integritas struktural modul tampilan. Mereka secara efektif mencegah delaminasi dan meminimalkan risiko kerusakan akibat tekanan mekanis, seperti benturan atau pelenturan. Hasilnya, modul tampilan tetap utuh dan tahan lama meski dalam kondisi menantang.

- Keandalan yang Ditingkatkan: Tampilan OLED rentan terhadap faktor lingkungan seperti kelembapan dan oksigen. Bahan perekat berkualitas tinggi diformulasikan secara khusus untuk memiliki sifat penghalang yang sangat baik, menciptakan lapisan enkapsulasi yang efektif yang melindungi lapisan OLED dari masuknya kelembapan dan oksigen. Penghalang ini mencegah degradasi dan memperpanjang masa pakai layar OLED, sehingga meningkatkan keandalan dan umur panjang.

- Manajemen Termal yang Efisien: Tampilan OLED dapat menghasilkan panas selama pengoperasian, dan manajemen termal yang efisien sangat penting untuk mencegah penurunan kinerja atau kegagalan prematur. Perekat berkualitas tinggi seringkali memiliki sifat konduktivitas termal yang baik, memfasilitasi perpindahan panas yang efektif dari lapisan OLED. Ini membantu mempertahankan tampilan pada suhu pengoperasian yang optimal, memastikan kinerja yang stabil, dan memperpanjang masa pakai perangkat OLED.

- Integrasi Mulus: Bahan perekat berkualitas tinggi direkayasa untuk memiliki sifat reologi yang sesuai, membuatnya mudah diterapkan dan memastikan ikatan yang seragam di seluruh modul tampilan OLED. Perekat ini memberikan karakteristik pembasahan yang sangat baik, memungkinkan pengeluaran yang tepat dan meminimalkan risiko rongga atau ketidakkonsistenan dalam perekatan. Integrasi tanpa batas ini berkontribusi pada keseluruhan estetika dan fungsionalitas perangkat OLED.

- Efisiensi Manufaktur: Perekat berkualitas tinggi dapat meningkatkan proses pembuatan layar OLED. Formulasi mereka memungkinkan penyembuhan yang efisien, mengurangi waktu dan biaya produksi. Obligasi dengan kinetika penyembuhan yang dioptimalkan memungkinkan perakitan lebih cepat, hasil produksi lebih tinggi, dan operasi manufaktur yang efisien.

Faktor-faktor yang Perlu Dipertimbangkan Saat Memilih Perekat Modul Layar OLED

Saat memilih perekat modul layar OLED, beberapa faktor penting harus dipertimbangkan untuk memastikan kinerja dan daya tahan yang optimal. Berikut adalah beberapa pertimbangan utama yang perlu diingat:

- Kejernihan Optik: Layar OLED membutuhkan kejernihan optik tingkat tinggi untuk menjaga kualitas visual dan kecerahan layar. Perekat harus memiliki sifat transparansi yang sangat baik, meminimalkan dampak apa pun pada visibilitas layar.

- Konduktivitas Termal: Layar OLED menghasilkan panas selama pengoperasian, dan pembuangan panas yang efisien sangat penting untuk mencegah kerusakan dan mempertahankan kinerja. Perekat harus memiliki sifat konduktivitas termal yang baik untuk memindahkan panas dari layar dan menghilangkannya secara efektif.

- Kekuatan Adhesi: Perekat harus merekat dengan kuat antara modul display dan substrat atau kaca penutup. Itu harus memiliki kekuatan rekat yang cukup untuk memastikan koneksi yang andal dan tahan lama, bahkan dalam berbagai kondisi suhu dan tekanan mekanis.

- Fleksibilitas: Layar OLED sering digunakan dalam aplikasi yang fleksibel atau melengkung seperti smartphone atau perangkat yang dapat dikenakan. Perekat harus cukup fleksibel untuk mengakomodasi pembengkokan atau pelengkungan tampilan tanpa mengorbankan integritasnya.

- Tahan Kelembaban dan Lingkungan: Layar OLED sensitif terhadap kelembapan dan dapat rusak jika terkena kelembapan atau cairan yang berlebihan. Perekat harus memiliki sifat tahan kelembaban yang baik untuk melindungi modul tampilan dari faktor lingkungan dan memastikan keandalan jangka panjang.

- Kompatibilitas Bahan Kimia: Penting untuk mempertimbangkan kompatibilitas perekat dengan bahan lain yang digunakan dalam modul tampilan, seperti kaca penutup atau polarisator. Perekat tidak boleh bereaksi atau menurunkan kinerja komponen ini, memastikan integrasi yang harmonis.

- Kompatibilitas Proses: Perekat harus kompatibel dengan proses pembuatan modul tampilan OLED. Itu harus mudah untuk menangani, mengeluarkan, dan menyembuhkan untuk produksi yang efisien dan hemat biaya.

- Penuaan dan Penguningan: Seiring waktu, beberapa perekat dapat mengalami penuaan atau menguning, yang dapat memengaruhi kualitas visual tampilan. Sangat penting untuk memilih ikatan yang memiliki stabilitas jangka panjang yang baik dan tidak menguning atau menurun dalam waktu lama.

- Isolasi Listrik: Perekat harus memberikan isolasi listrik antara komponen konduktif modul tampilan OLED, mencegah korsleting dan memastikan kinerja listrik yang andal.

- Kepatuhan Peraturan: Untuk memastikan keamanan lingkungan dan kesehatan, pertimbangkan peraturan atau standar industri yang relevan yang harus dipenuhi perekat, seperti kepatuhan RoHS (Restriction of Hazardous Substances).

Dengan mempertimbangkan faktor-faktor ini secara hati-hati, Anda dapat memilih perekat modul layar OLED yang memenuhi persyaratan khusus aplikasi Anda, memastikan kinerja, daya tahan, dan kualitas visual yang optimal. Seringkali disarankan untuk berkonsultasi dengan produsen atau pemasok perekat untuk mendapatkan spesifikasi dan rekomendasi teknis terperinci berdasarkan kebutuhan spesifik Anda.

Jenis Perekat untuk Modul Layar OLED

Modul tampilan OLED (Organic Light-Emitting Diode) banyak digunakan di berbagai perangkat elektronik seperti smartphone, televisi, dan perangkat yang dapat dikenakan karena kontrasnya yang tinggi, sudut pandang lebar, dan efisiensi energi. Perakitan modul layar OLED melibatkan penggunaan perekat untuk mengikat berbagai lapisan dan komponen. Perekat ini memainkan peran penting dalam memastikan kinerja, daya tahan, dan keandalan layar OLED. Mari jelajahi beberapa jenis perekat umum yang digunakan untuk modul tampilan OLED.

- Optical Clear Adhesives (OCA): Perekat bening optik banyak digunakan dalam layar OLED karena transparansi optiknya yang tinggi dan sifat ikatan yang sangat baik. Mereka biasanya mengikat kaca penutup atau panel sentuh ke modul OLED. OCA memiliki indeks bias yang mirip dengan minuman, yang membantu meminimalkan kehilangan cahaya dan meningkatkan kejernihan tampilan. Mereka juga melindungi dari kelembaban dan debu.

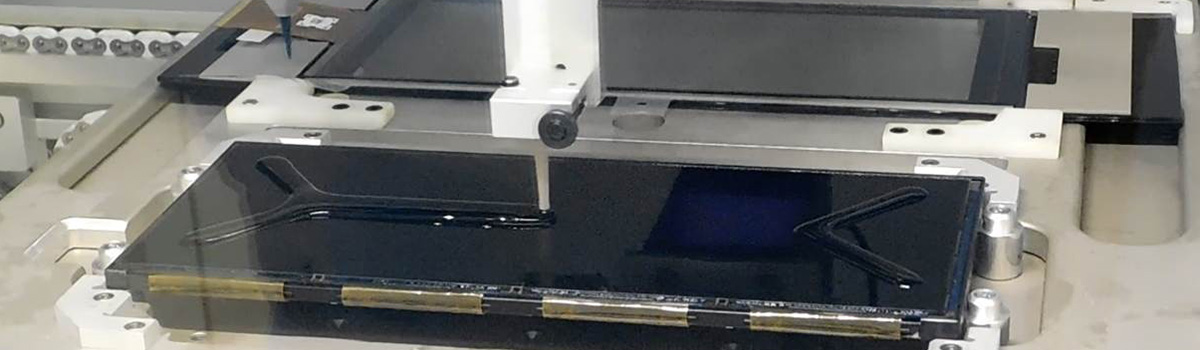

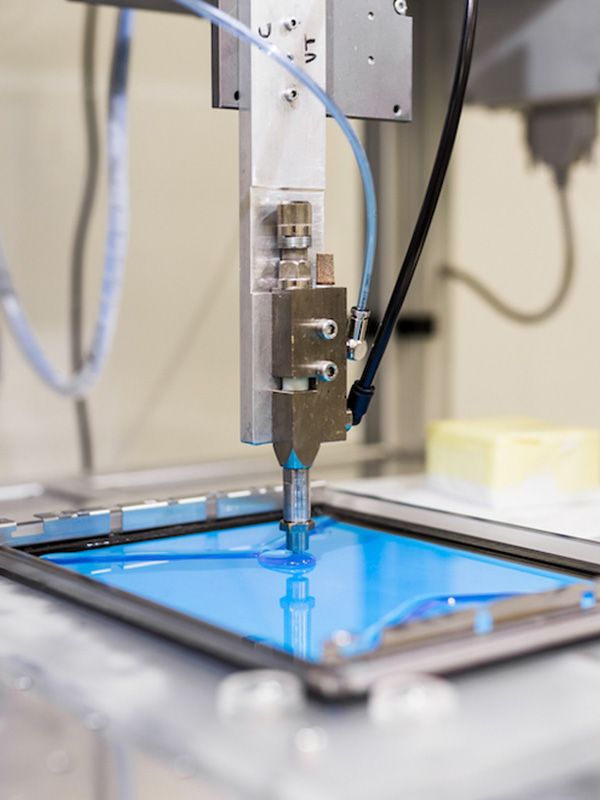

- Liquid Optically Clear Adhesives (LOCAs): LOCA mirip dengan OCA dalam sifat optiknya. Namun, mereka diberikan sebagai cairan dan kemudian diawetkan untuk membentuk perekat padat. LOCA biasanya digunakan untuk merekatkan layar OLED fleksibel ke kaca penutup atau panel sentuh. Mereka menawarkan kejernihan optik, fleksibilitas, dan kekuatan rekat yang baik.

- Perekat Konduktif: Perekat konduktif digunakan dalam layar OLED untuk merekatkan sambungan listrik, seperti menyambungkan panel OLED ke sirkuit driver. Perekat ini mengandung partikel konduktif (misalnya perak atau tembaga) yang memungkinkan konduksi listrik sambil memberikan sifat perekat. Perekat konduktif memastikan koneksi listrik yang andal dan dapat menahan ekspansi dan kontraksi termal selama pengoperasian perangkat.

- Perekat Struktural: Perekat struktural mengikat berbagai komponen layar OLED, seperti bingkai, unit lampu latar, dan elemen struktural lainnya. Perekat ini memberikan kekuatan ikatan yang tinggi, daya tahan, dan ketahanan terhadap faktor lingkungan seperti suhu, kelembapan, dan getaran. Perekat struktural biasanya berbasis epoksi atau berbasis akrilik, tergantung pada persyaratan aplikasi spesifik.

- Pressure-Sensitive Adhesives (PSA): PSA biasanya merakit layar OLED untuk pengikatan atau pemosisian sementara. Mereka biasanya disediakan sebagai pita atau film perekat dan menawarkan adhesi instan setelah kontak dengan permukaan. PSA memberikan daya rekat yang baik ke banyak media dan dapat dengan mudah dilepas tanpa meninggalkan residu.

- Bahan Antarmuka Termal (TIM): TIM digunakan dalam tampilan OLED untuk meningkatkan pembuangan panas dan manajemen termal. Mereka diterapkan antara panel OLED dan unit pendingin atau sistem pendingin untuk meningkatkan perpindahan panas dari modul tampilan. TIM sering dalam bentuk perekat atau bantalan konduktif termal yang menawarkan sifat perekat dan termal.

- Perekat UV-Curable: Perekat UV-curable digunakan dalam proses perakitan layar OLED yang membutuhkan pengeringan cepat dan kekuatan ikatan tinggi. Perekat ini diaplikasikan dalam bentuk cair dan kemudian disembuhkan dengan cepat saat terkena sinar ultraviolet (UV). Obligasi UV-curable memberikan adhesi yang sangat baik, waktu curing yang cepat, dan kekuatan mekanik yang tinggi.

Penting untuk diperhatikan bahwa pilihan perekat khusus untuk modul tampilan OLED bergantung pada struktur tampilan, bahan yang digunakan, sifat optik yang diinginkan, persyaratan proses perakitan, dan kondisi lingkungan. Pabrikan memilih perekat yang memenuhi kinerja, keandalan, dan kriteria efisiensi pembuatan aplikasi layar OLED khusus mereka.

Perekat Konduktif untuk Layar OLED

Perekat konduktif memainkan peran penting dalam perakitan dan pembuatan layar OLED (Organic Light Emitting Diode). Layar OLED dikenal dengan ketipisan, fleksibilitas, dan efisiensi energinya, menjadikannya populer di berbagai perangkat elektronik seperti smartphone, televisi, dan perangkat yang dapat dikenakan. Perekat konduktif digunakan dalam tampilan OLED untuk membuat sambungan listrik antara berbagai komponen, memastikan kinerja dan fungsionalitas yang andal.

Tujuan utama perekat konduktif dalam layar OLED adalah untuk membuat sambungan listrik antara lapisan organik produksi dan sirkuit yang mendasarinya. Metode penyolderan tradisional tidak cocok untuk pertunjukan OLED karena kepekaannya terhadap suhu tinggi, yang dapat menyebabkan kerusakan atau degradasi bahan organik. Perekat konduktif memberikan solusi pengikatan suhu rendah untuk proses perakitan yang efisien dan aman.

Salah satu karakteristik utama perekat konduktif untuk layar OLED adalah konduktivitas listriknya. Itu harus memiliki konduktivitas yang baik untuk memastikan transfer sinyal listrik yang efisien antar komponen. Perekat konduktif berisi perak umumnya digunakan dalam presentasi OLED karena konduktivitas listriknya yang tinggi. Perekat ini mengandung partikel perak kecil yang tersebar dalam matriks polimer, membentuk jalur konduktif saat diaplikasikan di antara dua permukaan. Partikel perak memfasilitasi aliran listrik, memungkinkan layar berfungsi dengan baik.

Terlepas dari konduktivitas listrik, perekat harus menunjukkan sifat lain yang diinginkan. Salah satu aspek penting adalah kekuatan adhesi. Perekat harus membentuk ikatan yang kuat antara berbagai lapisan dan komponen layar OLED untuk memastikan stabilitas mekanis dan keandalan jangka panjang. Selain itu, perekat harus memiliki stabilitas termal yang baik untuk menahan kondisi pengoperasian pertunjukan tanpa degradasi atau delaminasi.

Properti penting lainnya adalah viskositas atau kemampuan mengalir perekat. Perekat harus dikeluarkan dan disebarkan secara merata ke area yang diinginkan selama perakitan. Itu harus memiliki ketebalan yang sesuai untuk memungkinkan aplikasi yang mudah dan mencegah penyebaran atau tetesan yang berlebihan. Perekat juga harus memiliki waktu pengerasan yang wajar, memungkinkan proses produksi yang efisien tanpa penundaan yang tidak perlu.

Selain itu, perekat konduktif harus menunjukkan kompatibilitas dengan bahan yang digunakan dalam tampilan OLED. Itu harus melekat dengan baik pada berbagai substrat, seperti kaca atau plastik fleksibel, dan bekerja secara efektif dengan bahan organik yang ada di lapisan tampilan. Kompatibilitas dengan bahan enkapsulasi juga penting untuk memastikan penyegelan dan perlindungan struktur OLED yang tepat dari faktor lingkungan seperti kelembapan dan oksigen.

Perekat Non-Konduktif untuk Layar OLED

Sementara perekat konduktif sangat penting untuk membuat sambungan listrik pada layar OLED (Organic Light Emitting Diode), perekat non-konduktif juga memainkan peran penting dalam perakitan dan pembuatannya. Perekat non-konduktif mengikat dan mengamankan berbagai komponen layar OLED, memberikan stabilitas mekanis, perlindungan, dan insulasi. Perekat ini menawarkan beberapa karakteristik penting yang secara khusus disesuaikan dengan persyaratan unik teknologi OLED.

Salah satu tujuan penting dari perekat non-konduktif dalam layar OLED adalah untuk menyatukan berbagai lapisan dan komponen. Presentasi OLED terdiri dari beberapa lapisan, termasuk pancaran organik, konduktif transparan, dan substrat. Perekat non-konduktif mengikat lapisan-lapisan ini dan menciptakan struktur yang kuat dan andal. Ini memastikan lapisan tetap terpasang dengan aman, mencegah delaminasi atau pemisahan selama operasi.

Salah satu sifat penting dari perekat non-konduktif adalah kekuatan mekaniknya. Perekat harus memberikan ikatan yang kuat, memungkinkan layar OLED menahan berbagai tekanan mekanis, seperti menekuk atau menekuk. Ini membantu meningkatkan daya tahan layar, terutama pada aplikasi yang membutuhkan fleksibilitas, seperti layar melengkung atau lipat.

Karakteristik penting lain dari perekat non-konduktif adalah kejernihan optiknya. Layar OLED menghasilkan cahaya melalui lapisan organik, dan perekat buram atau buram apa pun dapat menghalangi transmisi cahaya, sehingga memengaruhi kinerja layar secara negatif. Perekat non-konduktif dirancang untuk memiliki transparansi tinggi, memastikan interferensi minimal dengan cahaya yang dipancarkan dan menjaga kecerahan layar dan kualitas gambar.

Stabilitas termal juga merupakan pertimbangan penting untuk perekat non-konduktif pada layar OLED. Perekat ini harus tahan terhadap suhu pengoperasian presentasi tanpa degradasi atau kehilangan daya rekat. Layar OLED dapat menghasilkan panas selama pengoperasian, terutama dalam aplikasi beresolusi tinggi atau kecerahan tinggi. Perekat harus memiliki ketahanan termal yang baik untuk menjaga integritas struktural dan sifat perekatnya di bawah kondisi ini.

Selain itu, perekat non-konduktif yang digunakan dalam layar OLED harus kompatibel dengan bahannya. Mereka harus menempel dengan baik pada substrat seperti kaca atau plastik fleksibel, memberikan ikatan yang kuat antara lapisan yang berbeda. Kompatibilitas dengan bahan organik di layar sangat penting untuk mencegah interaksi kimia yang merugikan yang dapat menyebabkan penurunan kinerja atau kegagalan perangkat.

Selain itu, perekat non-konduktif harus memiliki viskositas dan waktu pengerasan yang sesuai untuk proses produksi yang efisien. Mereka harus mudah dikeluarkan, disebarkan secara merata, dan memungkinkan penyelarasan komponen yang tepat sebelum pengawetan. Perekat juga harus memiliki waktu pengerasan yang wajar untuk memungkinkan produksi tepat waktu tanpa penundaan yang tidak perlu.

Perekat Konduktif Termal untuk Layar OLED

Perekat konduktif termal memainkan peran penting dalam pembuangan panas yang efisien dan manajemen termal layar OLED (Organic Light Emitting Diode). Layar OLED menghasilkan panas selama pengoperasian, terutama dalam aplikasi beresolusi tinggi atau kecerahan tinggi, dan pembuangan panas yang efektif sangat penting untuk mempertahankan kinerja optimal, mencegah panas berlebih, dan memperpanjang masa pakai layar. Perekat konduktif termal dirancang khusus untuk memberikan sifat perpindahan panas yang sangat baik sambil memenuhi persyaratan perekat layar OLED.

Fungsi utama perekat konduktif termal dalam layar OLED adalah untuk memfasilitasi perpindahan panas dari komponen penghasil panas ke lingkungan sekitar atau heat sink. Perekat ini diformulasikan dengan pengisi konduktif termal, seperti partikel keramik atau logam, yang meningkatkan kemampuan perekat untuk menghantarkan panas. Pengisi membentuk jalur konduktif di dalam perekat, memungkinkan panas mengalir melalui lapisan perekat secara efisien.

Salah satu karakteristik penting dari perekat konduktif termal adalah konduktivitas termalnya. Perekat harus memiliki konduktivitas termal yang tinggi untuk memindahkan panas dari sumber panas secara efektif. Biasanya, perekat konduktif termal untuk layar OLED memiliki konduktivitas termal mulai dari beberapa W/m·K hingga puluhan W/m·K. Hal ini memastikan pembuangan panas yang efisien, mencegah hotspot lokal, dan mempertahankan distribusi suhu yang seragam di seluruh layar.

Selain konduktivitas termal, perekat konduktif termal harus memiliki sifat lain yang diinginkan. Kekuatan rekat sangat penting untuk memastikan ikatan yang tepat antara komponen penghasil panas, seperti IC driver layar, dan unit pendingin atau bidang belakang layar. Perekat harus memberikan ikatan mekanis yang andal yang dapat menahan ekspansi dan kontraksi termal tanpa mengorbankan jalur perpindahan panas.

Stabilitas termal juga merupakan pertimbangan penting untuk perekat konduktif termal. Tampilan OLED dapat beroperasi pada suhu tinggi, dan perekat harus tahan terhadap kondisi ini tanpa degradasi atau kehilangan sifat perekat. Itu harus mempertahankan konduktivitas termal dan kekuatan adhesi pada rentang temperatur yang luas, memastikan keandalan jangka panjang dan stabilitas kinerja.

Properti penting lainnya adalah isolasi listrik. Perekat konduktif termal yang digunakan pada layar OLED harus memiliki karakteristik insulasi listrik yang baik untuk mencegah korsleting atau interferensi listrik antar komponen. Ini sangat penting ketika perekat digunakan dekat dengan sambungan atau sirkuit listrik.

Selain itu, perekat harus memiliki viskositas dan waktu pengerasan yang sesuai untuk proses produksi yang efisien. Itu harus mudah diterapkan, menyebar secara merata, dan memungkinkan penyelarasan komponen yang tepat sebelum pengawetan. Waktu curing harus masuk akal untuk memungkinkan produksi tepat waktu tanpa penundaan yang signifikan.

Perekat UV Curing untuk Tampilan OLED

Perekat pengawet UV adalah komponen penting dalam pembuatan layar OLED, memainkan peran penting dalam mengikat berbagai lapisan menjadi satu dan memastikan kinerja dan daya tahan layar. Layar OLED (Organic Light Emitting Diode) banyak digunakan dalam aplikasi seperti smartphone, televisi, dan perangkat yang dapat dikenakan karena warnanya yang cerah, rasio kontras tinggi, dan efisiensi energi. Perekat UV curing menawarkan beberapa keunggulan dalam proses pembuatan layar OLED, menjadikannya pilihan ideal untuk mendapatkan tampilan berkualitas tinggi.

Perekat UV-curing adalah bahan berbasis polimer yang mengering dengan cepat saat terkena sinar ultraviolet (UV). Perekat ini biasanya terdiri dari oligomer, monomer, fotoinisiator, dan aditif. Photoinitiator memulai proses curing, yang menyerap sinar UV dan memicu reaksi kimia yang mengarah pada polimerisasi cepat. Hal ini memungkinkan pengikatan cepat lapisan OLED, mengurangi waktu produksi dan meningkatkan efisiensi.

Salah satu keuntungan penting dari perekat UV-curing adalah kemampuannya untuk menyembuhkan sesuai permintaan. Tidak seperti jenis perekat lain yang membutuhkan waktu atau panas, perekat UV-curing mengering dalam hitungan detik saat terkena sinar UV. Fitur ini memungkinkan perakitan lebih cepat dan throughput produksi lebih tinggi, membuatnya sangat cocok untuk produksi massal layar OLED.

Perekat UV-curing juga menawarkan kekuatan ikatan dan daya tahan yang sangat baik. Mereka menciptakan ikatan yang kuat antara berbagai lapisan layar OLED, memastikan stabilitas dan mencegah delaminasi. Sealant yang diawetkan memberikan dukungan mekanis dan melindungi komponen OLED yang sensitif dari faktor lingkungan seperti kelembapan, debu, dan getaran. Ini meningkatkan keandalan dan masa pakai layar secara keseluruhan.

Selain itu, perekat UV-curing menunjukkan penyusutan yang rendah selama proses curing, meminimalkan risiko kerusakan akibat stres pada lapisan OLED. Ini penting karena tampilan OLED terdiri dari bahan organik halus yang dapat terpengaruh secara negatif oleh tekanan atau ketegangan yang berlebihan. Sifat penyusutan yang rendah dari perekat curing UV membantu menjaga integritas struktural layar dan mencegah penurunan kinerja dari waktu ke waktu.

Keuntungan signifikan lainnya adalah mencapai ketebalan lapisan perekat yang tepat dan seragam. Perekat UV-curing dapat diterapkan secara terkontrol, memastikan distribusi yang konsisten dan merata di seluruh layar. Keseragaman ini sangat penting untuk menjaga kejernihan optik, mengurangi hamburan cahaya, dan memaksimalkan kinerja tampilan.

Mengenai dampak lingkungan, perekat UV-curing umumnya lebih ramah lingkungan daripada perekat berbasis pelarut. Mereka tidak melepaskan senyawa organik volatil (VOC) yang berbahaya selama proses pengawetan dan memiliki kebutuhan energi yang lebih rendah karena proses pengawetan yang cepat. Perekat UV-curing dapat diformulasikan agar bebas dari zat berbahaya, membuatnya sesuai dengan berbagai peraturan lingkungan.

Perekat Epoksi untuk Layar OLED

Perekat pengawet UV adalah komponen penting dalam pembuatan layar OLED, memainkan peran penting dalam mengikat berbagai lapisan menjadi satu dan memastikan kinerja dan daya tahan layar. Layar OLED (Organic Light Emitting Diode) banyak digunakan dalam aplikasi seperti smartphone, televisi, dan perangkat yang dapat dikenakan karena warnanya yang cerah, rasio kontras tinggi, dan efisiensi energi. Perekat UV curing menawarkan beberapa keunggulan dalam proses pembuatan layar OLED, menjadikannya pilihan ideal untuk mendapatkan tampilan berkualitas tinggi.

Perekat UV-curing adalah bahan berbasis polimer yang mengering dengan cepat saat terkena sinar ultraviolet (UV). Perekat ini biasanya terdiri dari oligomer, monomer, fotoinisiator, dan aditif. Photoinitiator memulai proses curing, yang menyerap sinar UV dan memicu reaksi kimia yang mengarah pada polimerisasi cepat. Hal ini memungkinkan pengikatan cepat lapisan OLED, mengurangi waktu produksi dan meningkatkan efisiensi.

Salah satu keuntungan penting dari perekat UV-curing adalah kemampuannya untuk menyembuhkan sesuai permintaan. Tidak seperti jenis perekat lain yang membutuhkan waktu atau panas, perekat UV-curing mengering dalam hitungan detik saat terkena sinar UV. Fitur ini memungkinkan perakitan lebih cepat dan throughput produksi lebih tinggi, membuatnya sangat cocok untuk produksi massal layar OLED.

Perekat UV-curing juga menawarkan kekuatan ikatan dan daya tahan yang sangat baik. Mereka menciptakan ikatan yang kuat antara berbagai lapisan layar OLED, memastikan stabilitas dan mencegah delaminasi. Sealant yang diawetkan memberikan dukungan mekanis dan melindungi komponen OLED yang sensitif dari faktor lingkungan seperti kelembapan, debu, dan getaran. Ini meningkatkan keandalan dan masa pakai layar secara keseluruhan.

Selain itu, perekat UV-curing menunjukkan penyusutan yang rendah selama proses curing, meminimalkan risiko kerusakan akibat stres pada lapisan OLED. Ini penting karena tampilan OLED terdiri dari bahan organik halus yang dapat terpengaruh secara negatif oleh tekanan atau ketegangan yang berlebihan. Sifat penyusutan yang rendah dari perekat curing UV membantu menjaga integritas struktural layar dan mencegah penurunan kinerja dari waktu ke waktu.

Keuntungan signifikan lainnya adalah mencapai ketebalan lapisan perekat yang tepat dan seragam. Perekat UV-curing dapat diterapkan secara terkontrol, memastikan distribusi yang konsisten dan merata di seluruh layar. Keseragaman ini sangat penting untuk menjaga kejernihan optik, mengurangi hamburan cahaya, dan memaksimalkan kinerja tampilan.

Mengenai dampak lingkungan, perekat UV-curing umumnya lebih ramah lingkungan daripada perekat berbasis pelarut. Mereka tidak melepaskan senyawa organik volatil (VOC) yang berbahaya selama proses pengawetan dan memiliki kebutuhan energi yang lebih rendah karena proses pengawetan yang cepat. Perekat UV-curing dapat diformulasikan agar bebas dari zat berbahaya, membuatnya sesuai dengan berbagai peraturan lingkungan.

Perekat Silikon untuk Layar OLED

Karena sifat dan keunggulannya yang unik, perekat silikon banyak digunakan dalam perakitan dan pembuatan layar OLED (Organic Light Emitting Diode). Untuk kualitas gambar, fleksibilitas, dan efisiensi energi yang luar biasa, layar OLED digunakan di berbagai perangkat elektronik seperti smartphone, televisi, dan perangkat yang dapat dikenakan. Perekat silikon menawarkan beberapa manfaat utama untuk unit layar OLED.

Satu keuntungan signifikan dari perekat silikon untuk tampilan OLED adalah fleksibilitasnya. Tampilan OLED sering dirancang agar fleksibel atau melengkung, membutuhkan perekat yang dapat mengakomodasi pembengkokan dan pelenturan tampilan. Perekat silikon memiliki elastisitas yang sangat baik dan dapat menahan tekanan mekanis yang terkait dengan fleksibilitas tampilan OLED tanpa kehilangan daya rekat atau mengorbankan integritas koleksi.

Selanjutnya, perekat silikon memiliki stabilitas termal yang sangat baik. Tampilan OLED dapat menghasilkan panas selama pengoperasian, dan perekat harus tahan terhadap suhu tinggi tanpa degradasi. Perekat silikon memiliki ketahanan suhu tinggi, memungkinkannya mempertahankan daya rekat dan integritas strukturalnya bahkan dalam panas. Ini sangat penting untuk keandalan dan kinerja tampilan OLED jangka panjang.

Properti penting lain dari perekat silikon adalah kejernihan optiknya. Perekat silikon dikenal karena transparansinya, yang diperlukan untuk menjaga kualitas visual layar OLED. Perekat tidak boleh menimbulkan kotoran, buram, atau perubahan warna yang dapat mempengaruhi kejernihan tampilan dan kualitas gambar. Perekat silikon menawarkan kejernihan optik yang sangat baik dan interferensi minimal dengan transmisi cahaya, memastikan performa layar yang optimal.

Perekat silikon juga memberikan ketahanan yang baik terhadap faktor kelembaban dan lingkungan. Kelembaban dapat menjadi perhatian utama untuk tampilan OLED, karena dapat menyebabkan korosi, korsleting listrik, atau kerusakan pada komponen sensitif. Perekat silikon menawarkan ketahanan kelembaban yang sangat baik, melindungi tampilan dari faktor lingkungan dan meningkatkan daya tahan dan keandalannya.

Selain itu, perekat silikon memiliki kecenderungan outgassing yang rendah. Outgassing mengacu pada pelepasan senyawa volatil dari perekat, yang dapat mengganggu kinerja komponen elektronik yang sensitif. Perekat silikon memiliki senyawa volatil yang umum, membuatnya cocok untuk aplikasi yang memerlukan pengeluaran gas minimal, seperti layar OLED.

Dalam hal efisiensi produksi, perekat silikon menawarkan waktu pengerasan yang cepat, dan pengerasan cepat memungkinkan siklus produksi yang lebih cepat dan mengurangi biaya perakitan. Perekat silikon dapat disembuhkan pada suhu yang lebih rendah, mengurangi tekanan termal pada komponen tampilan selama perakitan.

Secara keseluruhan, perekat silikon lebih disukai untuk perakitan layar OLED karena fleksibilitasnya, stabilitas termal, kejernihan optik, tahan kelembapan, pengeluaran gas rendah, dan sifat cepat kering. Karakteristik perekat ini berkontribusi pada keandalan, umur panjang, dan kinerja layar OLED di berbagai perangkat elektronik. Karena teknologi OLED terus berkembang, pengembangan perekat silikon khusus yang disesuaikan untuk persyaratan tampilan tertentu akan semakin meningkatkan kualitas dan fungsionalitas tampilan OLED.

Perekat Akrilik untuk Layar OLED

Perekat akrilik banyak digunakan dalam perakitan dan pengikatan layar OLED (Organic Light-Emitting Diode) karena sifat optiknya yang sangat baik, daya rekat yang kuat, dan kemudahan aplikasi. Layar OLED tipis, ringan, dan menawarkan kontras tinggi dan warna cerah, menjadikannya semakin populer di berbagai perangkat elektronik, seperti smartphone, televisi, dan perangkat wearable. Perekat yang digunakan dalam pembuatannya memainkan peran penting dalam memastikan kinerja, daya tahan, dan kualitas tampilan secara keseluruhan.

Salah satu persyaratan penting untuk perekat yang digunakan dalam tampilan OLED adalah kejernihan optik. Perekat akrilik menawarkan transparansi luar biasa, memungkinkan cahaya yang dipancarkan oleh piksel OLED melewatinya tanpa distorsi atau hamburan. Properti ini sangat penting untuk mempertahankan pengalaman visual berkualitas tinggi, dan layar OLED dikenal akan hal itu.

Selain itu, perekat akrilik menunjukkan daya rekat yang sangat baik pada berbagai media yang biasa digunakan pada layar OLED, termasuk kaca, plastik, dan logam. Ikatan yang kuat ini memastikan integritas rakitan display, mencegah delaminasi atau pelepasan lapisan penting. Ini juga meningkatkan ketahanan layar terhadap tekanan mekanis, seperti tekukan atau pelenturan, yang sangat penting dalam tampilan OLED yang fleksibel.

Perekat akrilik dikenal karena kemudahan aplikasinya, dan biasanya diberikan sebagai formulasi cair yang dapat dengan mudah disalurkan ke area yang diinginkan. Tergantung pada formulasi perekat tertentu, sekali diterapkan, dapat disembuhkan melalui berbagai metode, termasuk sinar ultraviolet (UV), panas, atau kelembapan. Proses curing cepat membantu merampingkan proses manufaktur dan meningkatkan produktivitas.

Perekat akrilik untuk tampilan OLED sering kali diformulasikan untuk tahan terhadap kondisi berat yang mungkin mereka hadapi selama masa pakainya untuk memastikan kinerja yang andal. Perekat ini dapat menunjukkan ketahanan suhu tinggi, memberikan stabilitas dan menjaga integritas ikatan bahkan pada suhu tinggi. Mereka juga dapat dirancang untuk menahan kelembaban dan kelembapan, melindungi komponen OLED dari faktor lingkungan yang dapat menurunkan kinerjanya.

Selanjutnya, perekat akrilik dapat memberikan sifat insulasi listrik yang sangat baik, yang sangat penting dalam tampilan OLED untuk mencegah interferensi listrik yang tidak diinginkan atau korsleting antara komponen yang berbeda.

Perekat Peka Tekanan untuk Layar OLED

Teknologi perekat sensitif tekanan (PSA) menjadi semakin penting dalam pembuatan layar OLED. Layar OLED (organic light-emitting diode) menawarkan beberapa keunggulan dibandingkan LCD tradisional, termasuk reproduksi warna yang lebih baik, rasio kontras yang lebih tinggi, dan waktu respons yang lebih cepat. Untuk memastikan kinerja optimal dan daya tahan layar OLED, perekat khusus yang peka terhadap tekanan menjadi sangat penting.

PSA adalah perekat unik yang membentuk ikatan saat tekanan diterapkan padanya. Mereka umumnya digunakan dalam berbagai aplikasi, seperti otomotif, elektronik, dan perangkat medis. PSA sangat penting dalam menyatukan berbagai lapisan tampilan dan mengamankannya ke substrat dalam tampilan OLED.

Salah satu tantangan utama dalam mengembangkan PSA untuk tampilan OLED adalah mencapai keseimbangan antara daya rekat yang kuat dan tekanan minimal pada bahan OLED yang halus. Presentasi OLED memiliki banyak lapisan, termasuk lapisan organik yang memancarkan cahaya. Tekanan yang berlebihan selama proses pengikatan dapat merusak lapisan ini dan memengaruhi kinerja tampilan secara keseluruhan. Oleh karena itu, PSA yang dirancang untuk tampilan OLED harus memberikan kekuatan ikatan yang cukup sambil mempertahankan sentuhan lembut untuk menghindari kerusakan.

Faktor penting lainnya untuk PSA yang digunakan dalam tampilan OLED adalah sifat optiknya. Lapisan perekat harus berdampak minimal pada kejernihan optik, kecerahan, dan akurasi warna layar. ILM dengan kabut rendah dan karakteristik transmisi cahaya yang sangat baik lebih disukai untuk memastikan kualitas visual tampilan tidak terganggu.

Selain itu, PSA untuk tampilan OLED harus menunjukkan stabilitas termal yang sangat baik dan ketahanan terhadap faktor lingkungan. Pertunjukan OLED tunduk pada berbagai suhu, kelembapan, dan kondisi eksternal lainnya. Perekat harus tetap stabil dan mempertahankan sifat-sifatnya dalam kondisi ini untuk memastikan daya tahan dan keandalan tampilan.

Produsen terus mengembangkan dan menyempurnakan formulasi PSA yang dirancang khusus untuk tampilan OLED. Perekat khusus ini sering direkayasa menggunakan teknologi polimer canggih, menggabungkan elastisitas tinggi, outgassing rendah, dan kesesuaian yang sangat baik. Mereka juga dirancang agar kompatibel dengan substrat dan bahan unik yang digunakan dalam tampilan OLED.

Selain sifat perekat, proses aplikasi juga penting. Solusi PSA untuk tampilan OLED biasanya disediakan sebagai kaset atau film pra-potong, memungkinkan perakitan yang tepat dan efisien. Video dapat disesuaikan agar sesuai dengan ukuran dan bentuk tampilan, memungkinkan integrasi yang mudah ke dalam proses manufaktur.

Memilih Perekat yang Tepat untuk Modul Layar OLED Anda

Saat merakit modul layar OLED, memilih perekat yang sesuai sangat penting untuk kinerja, daya tahan, dan umur panjang yang optimal. Perekat sangat penting dalam merekatkan berbagai komponen secara bersamaan dan memberikan stabilitas mekanis. Artikel ini akan membahas faktor utama yang perlu dipertimbangkan saat memilih sealant untuk modul layar OLED Anda.

- Transparansi Optik: Tampilan OLED dikenal dengan warna cerah dan rasio kontras yang sangat baik. Oleh karena itu, sangat penting untuk memilih perekat yang menjaga kejernihan visual tampilan. Cari perekat yang dirancang khusus untuk aplikasi OLED, memastikan transparansi tinggi dan dampak minimal pada transmisi cahaya.

- Stabilitas Termal: Tampilan OLED menghasilkan panas selama pengoperasian, dan perekat harus tahan terhadap suhu tinggi tanpa mengorbankan kinerja. Pastikan perekat memiliki stabilitas termal yang baik dan dapat menangani panas yang dihasilkan oleh modul tampilan. Ini sangat penting jika aplikasi Anda melibatkan pengaturan kecerahan tinggi atau penggunaan jangka panjang.

- Kekuatan Adhesi: Perekat harus mengikat panel OLED, kaca penutup, dan komponen modul lainnya dengan kuat. Tanpa delaminasi atau detasemen, itu harus menahan tekanan mekanis, seperti menekuk atau melenturkan. Pertimbangkan perekat dengan kekuatan pengelupasan dan geser yang tinggi untuk memastikan keandalan daya rekat jangka panjang.

- Tahan Kelembaban dan Lingkungan: Layar OLED peka terhadap kelembapan dan faktor lingkungan, seperti kelembapan dan perubahan suhu. Perekat harus menawarkan ketahanan kelembapan yang sangat baik, mencegah masuknya kelembapan yang dapat merusak panel OLED. Cari perekat dengan perlindungan tinggi terhadap kelembapan dan faktor lingkungan.

- Kompatibilitas: Pertimbangkan kompatibilitas perekat dengan bahan yang digunakan dalam modul layar OLED Anda. Pastikan perekat cocok untuk merekatkan bahan tertentu, seperti kaca, logam, atau plastik, yang ada di modul Anda. Perekat yang dirancang untuk aplikasi OLED biasanya memiliki kompatibilitas yang sangat baik dengan berbagai media.

- Processability: Kemudahan aplikasi adalah faktor penting lainnya. Perekat harus mudah dikeluarkan, disebarkan secara merata, dan mengering dalam jangka waktu yang diinginkan. Itu juga harus kompatibel dengan proses perakitan, apakah itu melibatkan metode aplikasi manual atau otomatis. Pertimbangkan perekat dengan viskositas yang sesuai, waktu pengerasan, dan persyaratan pengeluaran untuk proses produksi Anda.

- Keandalan dan Daya Tahan: Perekat yang andal sangat penting untuk kinerja jangka panjang modul layar OLED. Itu harus mempertahankan sifat perekatnya dari waktu ke waktu, menahan degradasi yang disebabkan oleh penuaan, variasi suhu, dan paparan cahaya. Cari perekat yang telah diuji dan terbukti menawarkan keandalan dan daya tahan jangka panjang dalam aplikasi OLED.

Teknik Aplikasi yang Tepat untuk Perekat Modul Tampilan OLED

Menerapkan perekat ke modul tampilan OLED memerlukan perhatian yang cermat untuk memastikan ikatan yang sukses dan kinerja yang andal. Teknik aplikasi yang tidak tepat dapat mengakibatkan masalah seperti daya rekat yang buruk, gelembung udara, atau penyebaran yang tidak rata, yang dapat memengaruhi kejernihan optik dan daya tahan modul. Artikel ini akan mengeksplorasi beberapa teknik aplikasi penting untuk perekat modul tampilan OLED.

- Persiapan Permukaan: Persiapan permukaan yang tepat sangat penting untuk mencapai ikatan yang solid. Pastikan semua cangkang yang akan direkatkan bersih, kering, dan bebas dari debu, minyak, atau kontaminan lainnya. Gunakan bahan pembersih atau pelarut yang sesuai yang direkomendasikan produsen perekat untuk menghilangkan residu apa pun. Persiapan permukaan yang menyeluruh akan meningkatkan kemampuan perekat untuk menempel pada substrat secara efektif.

- Pengeluaran dan Penyebaran: Perekat harus didistribusikan secara merata untuk memastikan cakupan yang merata di seluruh area pengikatan. Gunakan metode pengeluaran yang cocok untuk perekat Anda, seperti jarum suntik, dispenser, atau sistem otomatis. Perhatikan ukuran manik perekat yang direkomendasikan dan pola pengeluaran yang ditentukan oleh pabrikan.

- Menghindari Jebakan Udara: Gelembung udara yang terperangkap di antara perekat dan substrat dapat mengganggu kejernihan optik dan kekuatan adhesi. Untuk meminimalkan terperangkapnya udara, aplikasikan perekat yang dikontrol, hindari aplikasi yang cepat atau berlebihan yang dapat menimbulkan kantong udara. Gunakan alat seperti roller atau squeegee untuk menyebarkan perekat sambil mengeluarkan udara yang terperangkap dengan hati-hati.

- Curing: Ikuti petunjuk curing yang direkomendasikan yang diberikan oleh produsen perekat. Pastikan kondisi lingkungan, seperti suhu dan kelembapan, berada dalam kisaran yang ditentukan selama proses pengawetan. Proses curing yang tidak tepat dapat menyebabkan ikatan yang tidak sempurna atau kinerja perekat yang berkurang. Berikan waktu curing yang cukup sebelum mengarahkan modul untuk penanganan atau pengujian lebih lanjut.

- Penjajaran dan Pemasangan: Penjajaran dan pemasangan komponen yang tepat sangat penting untuk mencapai pemosisian yang tepat dan ketebalan garis ikatan yang seragam. Gunakan alat penyelarasan atau jig untuk memastikan penempatan panel OLED, kaca penutup, dan komponen lainnya secara akurat. Terapkan tekanan yang sesuai atau gunakan metode fixturing untuk menjaga keselarasan selama perekatan menyembuhkan.

- Kontrol Kualitas: Terapkan tindakan kontrol kualitas untuk memeriksa aplikasi perekat dan kualitas ikatan. Lakukan inspeksi visual untuk memeriksa cacat, seperti penyebaran perekat yang tidak rata atau rongga. Lakukan pengujian adhesi untuk memverifikasi kekuatan dan daya tahan ikatan. Dokumentasikan dan atasi setiap penyimpangan atau masalah yang dihadapi selama proses aplikasi.

- Penyimpanan Perekat: Penyimpanan perekat yang tepat sangat penting untuk menjaga integritas dan kinerja. Ikuti pedoman penyimpanan yang disediakan oleh produsen, termasuk pertimbangan suhu dan umur simpan. Simpan perekat di lingkungan yang terkontrol, jauh dari sinar matahari langsung atau suhu ekstrem.

Kesalahan Umum Saat Menerapkan Perekat untuk Layar OLED

Saat menerapkan perekat untuk tampilan OLED, mengikuti prosedur yang benar sangat penting untuk memastikan ikatan yang sukses dan tahan lama. Namun, ada beberapa hal sehari-hari yang perlu diperbaiki orang selama proses ini, dan berikut beberapa di antaranya:

- Pembersihan yang Tidak Memadai: Salah satu kesalahan paling umum adalah pembersihan permukaan yang tidak memadai untuk direkatkan. Sangat penting untuk menghilangkan semua debu, minyak, dan kontaminan dari layar dan media sebelum menerapkan perekat. Kegagalan untuk melakukannya dapat mengakibatkan daya rekat yang buruk dan potensi kegagalan tampilan.

- Aplikasi yang Tidak Akurat: Menerapkan perekat secara tidak merata atau di area yang salah dapat menyebabkan masalah perekatan dan memengaruhi kinerja tampilan secara keseluruhan. Sangat penting untuk mengikuti pedoman produsen mengenai metode aplikasi, termasuk jumlah yang disarankan, teknik penyebaran, dan waktu pengawetan.

- Menggunakan Perekat yang Salah: Layar OLED memerlukan perekat khusus untuk sifat uniknya, seperti fleksibilitas dan transparansi. Menggunakan perekat yang sesuai dapat menyebabkan masalah kompatibilitas, kekuatan perekatan yang memadai, atau kerusakan pada tampilan. Selalu pastikan perekat yang dipilih diformulasikan secara eksplisit untuk aplikasi OLED.

- Waktu Cure yang Salah: Waktu curing perekat sangat penting untuk mencapai kekuatan ikatan yang optimal. Beberapa orang mempercepat prosesnya dengan tidak memberikan waktu yang cukup agar perekat sembuh sepenuhnya. Demikian pula, orang lain mungkin terlalu cepat menekan atau memanipulasi tampilan, mengganggu proses penyembuhan. Selalu patuhi waktu pengerasan yang direkomendasikan yang ditentukan oleh produsen perekat.

- Mengabaikan Faktor Lingkungan: Kondisi lingkungan seperti suhu dan kelembapan dapat memengaruhi kinerja perekat secara signifikan. Kegagalan untuk mempertimbangkan faktor-faktor ini selama proses pengikatan dapat menyebabkan daya rekat yang buruk, masalah pengeringan, atau bahkan kegagalan perekat. Ikuti petunjuk produsen perekat mengenai kondisi lingkungan yang ideal untuk aplikasi dan perawatan.

- Mengabaikan Tindakan Pengamanan: Perekat sering kali mengandung bahan kimia yang berbahaya jika salah penanganan. Beberapa orang mengabaikan tindakan pencegahan keselamatan seperti mengenakan sarung tangan, kacamata pelindung, atau bekerja di area yang berventilasi baik. Selalu utamakan keselamatan saat menangani perekat dan ikuti panduan yang disarankan untuk melindungi diri sendiri dan orang lain.

- Pengujian dan Kontrol Kualitas yang Tidak Memadai: Sebelum produksi massal atau perakitan akhir, penting untuk melakukan pengujian menyeluruh dan tindakan kontrol kualitas. Beberapa orang mungkin perlu lebih memperhatikan langkah-langkah ini, yang dapat menyebabkan masalah terkait perekat pada produk jadi. Selalu lakukan pengujian yang sesuai, seperti kekuatan adhesi, siklus termal, dan pengujian keandalan, untuk memastikan perekat memenuhi standar yang dipersyaratkan.

Menghindari kesalahan umum ini dapat secara signifikan meningkatkan proses ikatan perekat untuk tampilan OLED. Mengikuti petunjuk produsen, memperhatikan kondisi lingkungan, dan menerapkan tindakan keselamatan yang tepat akan membantu mencapai daya rekat yang andal dan tahan lama, memastikan kualitas dan kinerja layar.

Pemeliharaan dan Perbaikan Modul Tampilan OLED

Pemeliharaan dan perbaikan modul tampilan OLED sangat penting untuk memastikan performa optimal dan memperpanjang masa pakai teknologi layar canggih ini. Layar OLED (Organic Light-Emitting Diode) dikenal karena kualitas gambarnya yang superior, warna-warna cerah, dan tingkat kontras yang tinggi. Namun, tampilan OLED dapat mengalami masalah atau degradasi seiring waktu, seperti perangkat elektronik lainnya. Melakukan perawatan rutin dan menangani kebutuhan perbaikan dengan segera dapat membantu mengurangi masalah ini dan memaksimalkan umur panjang modul layar OLED.

Pemeliharaan modul tampilan OLED terutama melibatkan pembersihan yang tepat dan penanganan yang hati-hati. Saat membersihkan layar OLED, sangat penting untuk menggunakan kain lembut bebas serabut dan larutan pembersih non-abrasif yang dirancang khusus untuk layar elektronik. Bahan kimia keras atau bahan kasar dapat merusak permukaan halus panel OLED. Usap layar secara perlahan dengan gerakan memutar untuk menghilangkan debu, sidik jari, atau noda. Penting untuk menghindari tekanan berlebihan atau menggores permukaan.

Selain itu, disarankan untuk menjauhkan layar OLED dari sinar matahari langsung atau sumber panas yang menyengat, karena hal ini dapat merusak bahan organik di dalam koleksi. Panel OLED sensitif terhadap panas, dan paparan yang terlalu lama dapat menyebabkan piksel terbakar atau penurunan akurasi warna. Demikian pula, suhu dingin yang ekstrem dapat memengaruhi kinerja OLED, jadi sangat penting untuk menghindari tampilan pada kondisi beku.

Dalam kasus masalah modul tampilan OLED, disarankan untuk berkonsultasi dengan teknisi yang memenuhi syarat atau dukungan pelanggan pabrikan untuk perbaikan. Perbaikan DIY bisa berisiko dan dapat membatalkan garansi. Jika tampilan menunjukkan retensi gambar atau burn-in yang terus-menerus, sisa gambar sebelumnya akan tetap ada di layar, dan pabrikan mungkin menyediakan alat atau perangkat lunak khusus untuk mengatasi masalah tersebut. Sangat penting untuk melaporkan cacat atau ketidaknormalan apa pun untuk memastikan penyelesaian tepat waktu dengan segera.

Perbaikan terkadang melibatkan penggantian komponen yang rusak dalam modul tampilan OLED. Panel OLED adalah struktur yang rumit, dan mengganti piksel atau subpiksel individual tidak praktis. Oleh karena itu, jika modul tampilan mengalami kerusakan atau kegagalan fungsi yang signifikan, mungkin diperlukan penggantian total. Pabrikan atau pusat layanan resmi biasanya menawarkan layanan perbaikan atau penggantian untuk modul layar OLED, memastikan kompatibilitas dan mempertahankan kinerja perangkat.

Dianjurkan untuk mengikuti panduan pabrikan untuk penggunaan dan pemeliharaan guna menghindari potensi masalah dan mengoptimalkan masa pakai modul layar OLED. Pembaruan perangkat lunak reguler yang disediakan oleh pabrikan juga dapat mencakup pengoptimalan dan perbaikan untuk masalah yang diketahui, sehingga meningkatkan kinerja layar OLED secara keseluruhan.

Kiat untuk Memperpanjang Umur Modul Layar OLED

Memperpanjang masa pakai modul layar OLED sangat penting untuk memastikan kinerja dan daya tahan jangka panjangnya. Berikut ini beberapa kiat untuk membantu Anda memaksimalkan masa pakai layar OLED Anda:

- Sesuaikan pengaturan kecerahan: Tampilan OLED peka terhadap tingkat kecerahan. Pengaturan kecerahan tinggi dapat mempercepat degradasi bahan organik. Pertimbangkan untuk menurunkan tingkat kecerahan ke tingkat yang wajar dan nyaman untuk mengurangi keausan dan memperpanjang masa pakai layar.

- Gunakan screen saver dan mode tidur: Saat layar tidak digunakan, aktifkan screen saver atau gunakan mode tidur. Tampilan OLED rentan terhadap burn-in, di mana gambar statis dapat menyebabkan kerusakan permanen. Screen saver membantu mencegah elemen statis tetap berada di layar untuk waktu yang lama, meminimalkan risiko burn-in.

- Hindari menampilkan gambar statis: Tampilan OLED rentan terbakar saat gambar statis ditampilkan untuk durasi yang lama. Untuk mencegah hal ini, hindari menyimpan elemen statis seperti logo, ikon, atau menu di layar untuk waktu yang lama. Manfaatkan konten dinamis dan pindahkan atau segarkan elemen yang ditampilkan secara berkala.

- Aktifkan pergeseran piksel: Pergeseran piksel adalah teknik yang sedikit memindahkan posisi konten di layar untuk mencegah gambar statis menyebabkan burn-in. Beberapa layar OLED memiliki fitur penggeser piksel bawaan yang secara otomatis memindahkan konten secara teratur. Aktifkan fitur ini untuk mendistribusikan pakaian secara merata ke seluruh koleksi.

- Terapkan manajemen daya: Tampilan OLED mengkonsumsi lebih sedikit daya saat menampilkan konten yang lebih gelap karena setiap piksel memancarkan cahaya. Pertimbangkan untuk menggunakan tema gelap atau menerapkan mode hemat daya untuk mengurangi konsumsi energi secara keseluruhan. Konsumsi daya yang lebih rendah dapat membantu memperpanjang masa pakai layar OLED.

- Hindari paparan sinar matahari langsung: Layar OLED sensitif terhadap panas, dan paparan yang terlalu lama dapat menyebabkan kerusakan. Posisikan monitor jauh dari sinar matahari langsung dan pastikan ventilasi yang baik untuk mencegah panas berlebih. Temperatur yang tinggi dapat mempercepat proses penuaan material OLED.

- Bersihkan layar dengan hati-hati: Saat membersihkan layar OLED, gunakan kain mikrofiber yang lembut dan tidak berbulu agar permukaannya tidak tergores. Hindari memberikan tekanan berlebihan atau menggunakan bahan kimia keras yang dapat merusak pertunjukan. Usap layar secara perlahan untuk menghilangkan debu, sidik jari, atau noda yang dapat memengaruhi kualitas visual.

- Perbarui firmware secara teratur: Pabrikan sering merilis pembaruan untuk meningkatkan kinerja dan mengatasi potensi masalah dengan tampilan OLED. Tetap perbarui dengan rilis firmware terbaru dan terapkan sesuai rekomendasi pabrikan. Pembaruan ini mungkin mencakup pengoptimalan yang meningkatkan masa pakai tampilan.

- Simpan dan angkut dengan hati-hati: Jika Anda perlu menyimpan atau mengangkut layar OLED, pastikan layar terlindung secara memadai dari kerusakan fisik, suhu ekstrem, dan kelembapan. Gunakan prosedur pengemasan dan penanganan yang sesuai untuk mencegah potensi bahaya yang dapat memengaruhi masa pakai layar.

- Gunakan pengatur waktu tidur yang tepat: Tampilan OLED dapat memanfaatkan pengatur waktu tidur yang secara otomatis mematikan acara setelah periode tidak aktif tertentu. Fitur ini membantu mengurangi keausan yang tidak perlu pada layar saat tidak digunakan, meningkatkan masa pakainya.

Dengan mengikuti tips ini, Anda dapat memperpanjang masa pakai modul layar OLED secara signifikan, memastikan kinerja dan umur panjang yang optimal.

Perkembangan Masa Depan dalam Perekat Modul Layar OLED

Mengembangkan perekat modul layar OLED adalah bidang penelitian dan inovasi yang sedang berlangsung. Seiring kemajuan teknologi OLED, produsen meningkatkan bahan perekat yang digunakan dalam tampilan ini. Berikut adalah beberapa perkembangan potensial di masa depan dalam perekat modul tampilan OLED:

- Peningkatan kekuatan ikatan: Salah satu fokus pengembangan perekat di masa depan adalah untuk meningkatkan kekuatan ikatan antara berbagai lapisan modul layar OLED. Perekat yang lebih kuat akan memastikan daya rekat yang lebih baik dan meminimalkan risiko delaminasi atau pemisahan lapisan dari waktu ke waktu. Peningkatan ini akan berkontribusi pada daya tahan dan masa pakai layar OLED secara keseluruhan.

- Fleksibilitas dan kelenturan: Layar OLED semakin banyak digunakan pada perangkat yang fleksibel dan dapat ditekuk seperti smartphone, perangkat yang dapat dikenakan, dan layar melengkung. Formulasi perekat masa depan harus menunjukkan fleksibilitas dan kelenturan yang lebih besar untuk mengakomodasi persyaratan tekukan dan pelengkungan ini. Perekat yang mempertahankan ikatannya di bawah berbagai sudut tekukan dan pelenturan berulang akan sangat penting untuk aplikasi tersebut.

- Manajemen termal: Tampilan OLED dapat menghasilkan panas selama pengoperasian, memengaruhi kinerja dan umur panjang. Bahan perekat masa depan akan fokus pada menggabungkan sifat manajemen termal yang lebih baik. Perekat dengan kemampuan pembuangan panas yang lebih baik akan membantu mengurangi tekanan panas pada layar OLED, mencegah panas berlebih dan potensi kerusakan.

- Transparansi optik: Tampilan OLED dikenal karena kualitas visualnya yang luar biasa dan warna-warna cerah. Pengembangan perekat masa depan akan bertujuan untuk mempertahankan atau meningkatkan kejernihan optik perekat yang digunakan dalam presentasi OLED. Perekat transparan dan bening akan memastikan interferensi minimal dengan transmisi cahaya, memungkinkan piksel OLED menampilkan warna yang akurat dan cerah.

- Ultra-tipis dan ringan: Seiring kemajuan teknologi, ada dorongan terus menerus untuk mengurangi ketebalan dan berat perangkat elektronik. Bahan perekat masa depan untuk tampilan OLED akan direkayasa menjadi sangat tipis dan ringan, meminimalkan ketebalan keseluruhan modul tampilan. Perekat yang lebih tipis dan lebih ringan akan berkontribusi pada kerampingan dan portabilitas perangkat sambil mempertahankan kekuatan ikatan yang diperlukan.

- Pertimbangan lingkungan: Solusi perekat yang berkelanjutan dan ramah lingkungan, termasuk tampilan OLED, semakin penting dalam mengembangkan perangkat elektronik. Bahan perekat masa depan kemungkinan akan berfokus pada pengurangan atau penghilangan penggunaan zat berbahaya, seperti senyawa organik yang mudah menguap (VOC) atau logam berat. Opsi perekat yang ramah lingkungan akan memenuhi permintaan yang terus meningkat akan elektronik yang lebih ramah lingkungan dan berkelanjutan.

- Efisiensi Manufaktur: Tampilan OLED diproduksi menggunakan proses kompleks yang melibatkan penyelarasan dan pengikatan yang tepat dari beberapa lapisan. Pengembangan perekat di masa depan akan merampingkan dan mengoptimalkan proses produksi, meningkatkan efisiensi, dan mengurangi biaya produksi. Perekat yang memungkinkan waktu pengeringan lebih cepat, tingkat hasil lebih tinggi, dan penanganan lebih mudah akan meningkatkan produktivitas produksi.

- Stabilitas jangka panjang: Stabilitas merupakan faktor penting dalam bahan perekat untuk tampilan OLED. Pengembangan di masa mendatang akan berfokus pada pembuatan perekat dengan stabilitas jangka panjang yang lebih baik, tahan terhadap faktor lingkungan seperti suhu, kelembapan, dan paparan sinar UV. Perekat yang mempertahankan propertinya dalam waktu lama akan memastikan umur panjang dan keandalan tampilan OLED.

Kesimpulan: Modul tampilan OLED telah menjadi komponen penting dari berbagai perangkat elektronik, dan perekat yang menahannya juga sama pentingnya. Perekat berkualitas tinggi dapat meningkatkan daya tahan, keandalan, dan kinerja perangkat. Dengan banyaknya jenis perekat yang tersedia untuk tampilan OLED, penting untuk mempertimbangkan persyaratan khusus aplikasi dan memilih yang tepat. Teknik aplikasi dan pemeliharaan yang tepat juga dapat memastikan bahwa modul tampilan OLED bekerja secara optimal untuk waktu yang lama. Dengan memahami pentingnya perekat modul tampilan OLED, Anda dapat membuat keputusan yang tepat dan meningkatkan kinerja perangkat Anda.