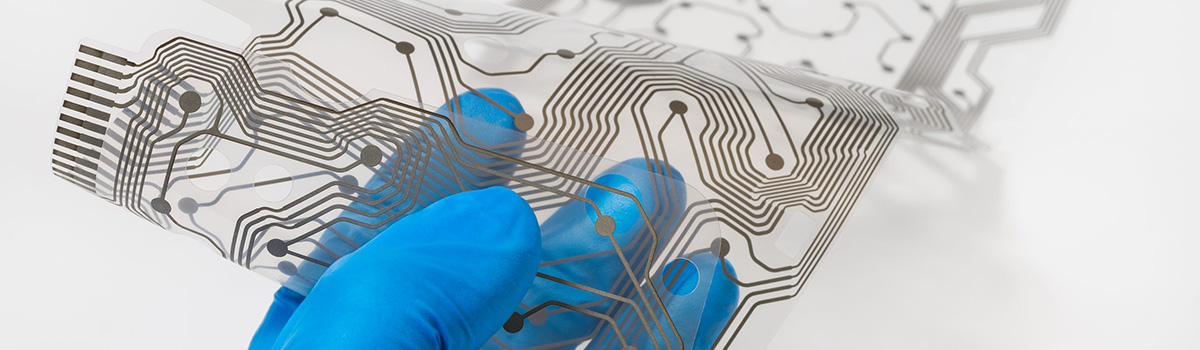

Perekat Pengikat FPC

Perekat ikatan FPC adalah komponen penting dalam pembuatan dan perakitan papan sirkuit cetak fleksibel (FPC), yang banyak digunakan di berbagai perangkat elektronik, termasuk smartphone, perangkat yang dapat dikenakan, dan aplikasi otomotif. Perekat ini memberikan kemampuan ikatan yang kuat, insulasi listrik, dan perlindungan terhadap faktor lingkungan sambil memastikan fleksibilitas dan daya tahan papan FPC. Seiring meningkatnya permintaan akan perangkat elektronik yang fleksibel dan andal, pentingnya perekat ikatan FPC yang berkinerja tinggi dan andal menjadi semakin penting. Artikel ini akan mengeksplorasi berbagai jenis, aplikasi, dan tantangan perekat ikatan FPC, menyoroti peran penting mereka dalam memungkinkan fleksibilitas dan keandalan perangkat elektronik.

Jenis Perekat Pengikat FPC

Perekat pengikat FPC (Flexible Printed Circuit) sangat penting untuk merakit dan menghubungkan sirkuit fleksibel di berbagai perangkat elektronik. Perekat ini memastikan ikatan yang andal dan tahan lama antara sirkuit fleksibel dan substrat target. Beberapa jenis perekat bonding FPC tersedia di pasaran, masing-masing dengan karakteristik dan aplikasi yang unik. Tanggapan ini akan memberikan ikhtisar tentang beberapa jenis perekat ikatan FPC yang umum.

- Perekat Berbasis Akrilik: Perekat perekat berbasis akrilik populer karena daya rekatnya yang sangat baik pada berbagai substrat, termasuk logam, plastik, dan kaca. Mereka menawarkan fleksibilitas, stabilitas termal, dan ketahanan terhadap kelembaban dan bahan kimia. Perekat akrilik tersedia dalam berbagai bentuk, seperti kaset, film, dan perekat cair, menjadikannya serbaguna untuk aplikasi ikatan FPC yang berbeda.

- Perekat berbasis epoksi: Perekat berbasis epoksi memberikan kekuatan ikatan yang tinggi dan banyak digunakan untuk ikatan FPC. Mereka menawarkan daya rekat yang sangat baik ke berbagai substrat dan memberikan sifat insulasi listrik yang baik. Perekat epoksi tersedia dalam berbagai formulasi, termasuk sistem satu komponen dan dua komponen, memberikan opsi untuk beberapa proses pengikatan dan kondisi pengerasan.

- Perekat berbasis silikon: Perekat berbasis silikon dikenal karena fleksibilitasnya, tahan suhu tinggi, dan sifat insulasi listrik yang sangat baik. Mereka dapat menahan suhu ekstrem dan memberikan ketahanan yang baik terhadap kelembapan, menjadikannya cocok untuk lingkungan yang menuntut. Perekat silikon umumnya digunakan dalam aplikasi dengan manajemen dan keandalan termal kritis.

- Pressure-sensitive Adhesives (PSA): PSA adalah bahan perekat yang membentuk ikatan instan saat diberikan tekanan. Mereka meniadakan kebutuhan akan proses pengawetan lainnya, menjadikannya nyaman untuk aplikasi pengikatan FPC. PSA menawarkan daya rekat yang baik ke berbagai media dan dapat dengan mudah dilepas tanpa meninggalkan residu, menjadikannya ideal untuk pengikatan sementara atau pengerjaan ulang.

- Perekat yang Dapat Disembuhkan UV: Perekat yang dapat disembuhkan UV adalah perekat cair yang mengering dengan cepat saat terkena sinar ultraviolet. Mereka menawarkan waktu pengerasan yang cepat, kekuatan ikatan yang tinggi, dan daya rekat yang sangat baik pada substrat yang berbeda. Perekat UV-curable umumnya digunakan dalam aplikasi bonding FPC yang memerlukan perakitan cepat dan peningkatan produktivitas.

- Perekat Konduktif: Perekat konduktif diformulasikan secara khusus untuk ikatan dan konduktivitas listrik. Mereka mengandung pengisi konduktif, seperti perak atau karbon, yang memungkinkan perekat untuk membuat sambungan listrik antara komponen sirkuit. Perekat konduktif banyak digunakan dalam ikatan FPC untuk aplikasi seperti pelindung EMI, pentanahan, dan interkoneksi listrik.

- Perekat Konduktif Termal: Perekat konduktif termal dirancang untuk memberikan sifat perpindahan panas yang mengikat dan efisien. Mereka digunakan dalam aplikasi pengikatan FPC di mana manajemen termal sangat penting, seperti pengikatan sirkuit fleksibel ke heat sink atau substrat konduktif termal lainnya.

Penting untuk dicatat bahwa memilih perekat pengikat FPC bergantung pada berbagai faktor, termasuk persyaratan aplikasi khusus, bahan substrat, kondisi lingkungan, dan proses manufaktur. Berkonsultasi dengan produsen atau pemasok perekat dapat memberikan informasi dan panduan yang lebih terperinci tentang pemilihan perekat yang paling sesuai untuk aplikasi pengikatan FPC tertentu.

Perekat Akrilik: Pilihan Paling Umum

Perekat akrilik populer di berbagai industri karena keserbagunaannya, kemampuan merekat yang kuat, dan kemudahan penggunaannya. Perekat ini terdiri dari polimer akrilik, yang memberikan daya rekat sangat baik ke berbagai bidang. Di sini, kita akan mengeksplorasi mengapa perekat akrilik adalah pilihan paling umum dalam 450 kata.

Salah satu keuntungan penting dari perekat akrilik adalah kemampuannya untuk mengikat bahan yang berbeda menjadi satu. Perekat akrilik dapat membuat ikatan yang tahan lama dan andal, baik merekatkan plastik, logam, keramik, kayu, atau bahkan kaca. Keserbagunaan ini membuatnya cocok untuk berbagai aplikasi otomotif, konstruksi, elektronik, dan signage.

Perekat akrilik juga menawarkan kekuatan ikatan yang sangat baik dan dapat membentuk ikatan kuat yang tahan terhadap tekanan tinggi, variasi suhu, dan kondisi lingkungan. Hal ini membuat mereka ideal untuk aplikasi di mana daya tahan dan kinerja jangka panjang sangat penting.

Alasan lain popularitas perekat akrilik adalah waktu pengerasannya yang cepat. Dibandingkan dengan jenis perekat lainnya, perekat akrilik memiliki waktu pengerasan yang relatif singkat, memungkinkan siklus produksi yang lebih cepat. Mereka sering dapat mencapai kekuatan penanganan dalam hitungan menit, mengurangi waktu perakitan dan meningkatkan produktivitas.

Selanjutnya, perekat akrilik dikenal tahan kelembaban, bahan kimia, dan radiasi UV. Mereka memiliki ketahanan air yang sangat baik dan dapat mempertahankan sifat perekatnya bahkan di lingkungan basah. Karakteristik ini membuatnya cocok untuk aplikasi luar ruangan dan lingkungan di mana paparan terhadap kondisi yang keras diperkirakan terjadi.

Perekat akrilik juga memberikan stabilitas termal yang sangat baik. Mereka dapat menahan rentang suhu yang luas, dari dingin ekstrim hingga panas tinggi, tanpa mengurangi kekuatan ikatannya. Ketahanan termal ini membuatnya cocok untuk aplikasi di mana fluktuasi suhu biasa terjadi, seperti di industri otomotif dan elektronik.

Selain sifat fisiknya, perekat akrilik mudah ditangani dan diaplikasikan. Mereka tersedia dalam berbagai bentuk, termasuk cairan, pasta, film, dan kaset, menawarkan fleksibilitas dalam metode aplikasi. Mereka dapat diterapkan menggunakan sistem pengeluaran otomatis atau manual, tergantung pada kebutuhan spesifik aplikasi.

Selain itu, perekat akrilik umumnya tidak berbau dan memiliki kandungan senyawa organik volatil (VOC) yang rendah. Ini membuatnya lebih aman daripada perekat berbahan dasar pelarut, yang dapat mengeluarkan bau menyengat atau mengandung bahan kimia berbahaya.

Perekat Silikon: Ketahanan Lingkungan Unggul

Perekat silikon adalah kelas perekat yang dikenal karena ketahanan lingkungannya yang unggul. Mereka menawarkan kinerja dan daya tahan yang luar biasa dalam berbagai aplikasi, menjadikannya sangat dicari di industri otomotif, elektronik, kedirgantaraan, konstruksi, dan medis.

Salah satu keuntungan penting dari perekat silikon adalah kemampuannya untuk menahan suhu ekstrem. Mereka dapat menahan suhu tinggi dan rendah tanpa kehilangan sifat perekatnya atau menjadi rapuh. Ini membuatnya cocok untuk aplikasi di mana fluktuasi suhu biasa terjadi, seperti pada mesin otomotif atau perangkat elektronik.

Perekat silikon juga menunjukkan ketahanan yang sangat baik terhadap kelembapan dan air. Tidak seperti banyak jenis perekat lainnya, mereka dapat mempertahankan kekuatan dan integritas bahkan saat terkena air atau lingkungan yang lembab. Properti ini sangat penting dalam aplikasi yang membutuhkan ketahanan air, seperti menyegel gasket, mengikat komponen bawah air, atau melindungi sirkuit elektronik dari kerusakan akibat kelembapan.

Selain itu, perekat silikon menawarkan ketahanan luar biasa terhadap radiasi dan pelapukan UV. Mereka dapat menahan paparan sinar matahari, hujan, salju, dan faktor lingkungan lainnya dalam waktu lama tanpa menurunkan atau kehilangan sifat perekatnya. Ini membuatnya ideal untuk aplikasi luar ruangan, seperti menyegel papan nama luar ruangan, mengikat panel surya, atau melindungi perangkat elektronik luar ruangan.

Resistensi kimia adalah area lain di mana perekat silikon unggul. Mereka dapat menahan berbagai bahan kimia, termasuk pelarut, minyak, bahan bakar, dan asam. Resistensi ini signifikan dalam industri seperti otomotif dan kedirgantaraan, di mana paparan berbagai bahan kimia terjadi setiap hari. Bahkan dalam bahan kimia yang agresif, perekat silikon dapat mempertahankan integritas dan daya rekatnya, memastikan kinerja dan keandalan jangka panjang.

Selain ketahanan lingkungannya, perekat silikon menawarkan sifat insulasi listrik yang sangat baik. Mereka memiliki kekuatan dielektrik yang tinggi dan dapat memberikan isolasi terhadap arus listrik. Ini membuatnya ideal untuk mengikat dan menyegel komponen elektronik, di mana isolasi dan perlindungan listrik sangat penting.

Perekat silikon tersedia dalam berbagai bentuk, termasuk sistem satu bagian atau dua bagian, serta mekanisme pengawetan yang berbeda seperti pengawetan panas, pengawetan kelembapan, atau pengawetan UV. Keserbagunaan ini memungkinkan untuk berbagai aplikasi dan persyaratan ikatan.

Perlu dicatat bahwa sementara perekat silikon menawarkan ketahanan lingkungan yang luar biasa, mereka mungkin tidak memiliki kekuatan ikatan awal yang tinggi seperti beberapa jenis perekat lainnya. Namun, mereka mengimbanginya dengan fleksibilitas, daya tahan, dan kinerja jangka panjang dalam kondisi yang keras.

Perekat UV Curing: Pengikatan Cepat dan Tepat

Perekat UV-curing, juga dikenal sebagai perekat ultraviolet-curable, telah mendapatkan popularitas yang signifikan di berbagai industri karena kemampuannya untuk memberikan ikatan yang cepat dan tepat. Perekat ini menawarkan banyak keunggulan dibandingkan sistem perekat tradisional, menjadikannya pilihan yang lebih disukai untuk aplikasi yang membutuhkan daya rekat yang cepat dan andal.

Perekat UV-curing diformulasikan dengan photoinitiator khusus yang memulai proses saat terkena sinar ultraviolet. Reaksi pengawetan terjadi hampir secara instan, memungkinkan pembentukan ikatan yang cepat. Tidak seperti perekat konvensional yang menggunakan panas atau reaksi kimia untuk pengeringan, perekat UV-curing memberikan ikatan yang hampir seketika, menghemat waktu produksi yang berharga dan meningkatkan efisiensi.

Salah satu keuntungan penting dari perekat UV-curing adalah kemampuan merekat yang tepat. Reaksi pengawetan sangat terkontrol dan terlokalisasi, memastikan perekat hanya mengering di area yang diinginkan. Ini memungkinkan pemosisian dan penyelarasan komponen yang tepat, bahkan dalam rakitan yang rumit. Pabrikan dapat mencapai toleransi yang ketat dan mempertahankan kualitas produk yang tinggi dengan menggunakan perekat UV-curing.

Waktu pengerasan perekat UV yang cepat sangat menguntungkan dalam industri di mana perputaran produksi yang cepat sangat penting. Misalnya, dalam manufaktur elektronik, perekat UV-curing memungkinkan pengikatan komponen yang cepat, mengurangi waktu perakitan, dan meningkatkan produktivitas. Demikian pula, dalam industri perangkat medis, perekat UV memberikan pengikatan berbagai bahan yang cepat dan andal, memungkinkan perakitan cepat perangkat medis yang rumit.

Perekat UV-curing menawarkan kekuatan ikatan dan daya tahan yang sangat baik. Setelah diawetkan, perekat ini membentuk ikatan kuat yang tahan terhadap berbagai kondisi lingkungan, termasuk fluktuasi suhu, kelembapan, dan bahan kimia. Obligasi menunjukkan ketahanan yang tinggi terhadap menguning atau degradasi dari waktu ke waktu, memastikan kinerja jangka panjang dan kehandalan.

Perekat UV-curing serbaguna dan kompatibel dengan berbagai substrat, termasuk plastik, logam, kaca, dan keramik. Mereka dapat menyatukan bahan yang berbeda, memperluas jangkauan aplikasi di mana mereka dapat digunakan. Dari mengklik komponen plastik di industri otomotif hingga merakit perangkat elektronik, perekat UV-curing menawarkan solusi andal untuk beragam kebutuhan perekatan.

Selain itu, perekat UV-curing bebas pelarut, menghilangkan kebutuhan akan senyawa organik yang mudah menguap (VOC) dan mengurangi dampak lingkungan. Mereka juga menawarkan manfaat kesehatan dan keselamatan dengan meminimalkan paparan bahan kimia berbahaya. Tidak adanya pelarut dan VOC berkontribusi pada lingkungan kerja yang lebih bersih dan sehat bagi operator.

Perekat Epoksi: Kekuatan Ikatan Tinggi dan Ketahanan Kimia

Perekat epoksi populer di berbagai industri karena kekuatan ikatannya yang tinggi dan sifat ketahanan kimia yang sangat baik. Mereka menawarkan banyak keunggulan dibandingkan opsi perekat lainnya, membuatnya serbaguna dan dapat diandalkan untuk berbagai aplikasi.

Salah satu manfaat penting dari perekat epoksi adalah kekuatan ikatannya yang luar biasa. Mereka menciptakan ikatan yang kuat yang dapat menahan tekanan dan beban yang signifikan bila diterapkan dengan benar, menjadikannya cocok untuk aplikasi yang membutuhkan ikatan yang tahan lama dan tahan lama. Perekat epoksi dapat merekatkan berbagai bahan, termasuk logam, plastik, keramik, kaca, dan komposit, memberikan solusi penyambungan yang andal untuk berbagai industri.

Selain kekuatan ikatannya yang tinggi, perekat epoksi menunjukkan ketahanan kimia yang sangat baik. Mereka dapat menahan berbagai bahan kimia, termasuk pelarut, asam, basa, minyak, dan bahan bakar. Ketahanan terhadap serangan kimia ini memastikan perekat tetap stabil dan mempertahankan kekuatan ikatannya bahkan di lingkungan yang keras. Akibatnya, perekat epoksi biasanya digunakan dalam industri otomotif, dirgantara, elektronik, dan pemrosesan kimia, di mana paparan bahan kimia menjadi perhatian.

Ketahanan kimia perekat epoksi dikaitkan dengan struktur molekulnya yang unik. Perekat epoksi terdiri dari resin dan pengeras yang bereaksi secara kimia untuk membentuk jaringan ikatan silang. Struktur ikatan silang ini memberi perekat kekuatan dan ketahanannya terhadap bahan kimia. Proses pengawetan perekat epoksi dapat disesuaikan untuk mencapai tingkat ketahanan kimia yang berbeda, memungkinkan penyesuaian berdasarkan persyaratan aplikasi tertentu.

Selanjutnya, perekat epoksi menawarkan ketahanan suhu yang sangat baik, faktor penting lainnya di banyak industri. Mereka dapat mempertahankan kekuatan dan integritas ikatannya pada suhu tinggi dan rendah, membuatnya cocok untuk aplikasi yang terpapar variasi suhu ekstrem. Properti ini sangat mendasar dalam industri seperti dirgantara dan otomotif, di mana komponen dapat mengalami fluktuasi suhu yang signifikan.

Keuntungan lain dari perekat epoksi adalah keserbagunaannya dalam hal metode aplikasi. Berbagai teknik, termasuk dispensing manual, dispensing jarum suntik, aplikasi semprot, dan sistem dispensing otomatis, dapat menerapkannya. Fleksibilitas dalam metode aplikasi ini memungkinkan pengikatan yang efisien dan tepat di lingkungan produksi yang berbeda.

Penting untuk dicatat bahwa persiapan permukaan dan teknik aplikasi perekat yang tepat sangat penting untuk mencapai kekuatan ikatan dan ketahanan kimia yang optimal dengan perekat epoksi. Permukaan harus bersih, kering, dan bebas kontaminan untuk memastikan daya rekat maksimal. Selain itu, perekat harus dicampur sesuai dengan instruksi pabriknya, dengan mempertimbangkan rasio resin dan pengeras yang benar dan kondisi pengerasan yang sesuai.

Kesimpulannya, perekat epoksi menawarkan kekuatan ikatan yang tinggi dan ketahanan kimia yang sangat baik, menjadikannya pilihan ideal untuk berbagai aplikasi. Kemampuan mereka untuk mengikat bahan yang berbeda, menahan bahan kimia keras, dan bekerja dengan baik di bawah suhu ekstrim membuat mereka sangat diperlukan dalam industri otomotif, dirgantara, elektronik, dan pemrosesan kimia. Dengan persiapan permukaan dan teknik aplikasi yang tepat, perekat epoksi dapat memberikan ikatan yang tahan lama dan andal, berkontribusi pada kinerja keseluruhan dan umur panjang komponen yang dirakit.

Perekat Konduktif: Mengaktifkan Konektivitas Listrik

Perekat konduktif memainkan peran penting dalam memungkinkan konektivitas listrik di berbagai aplikasi. Material inovatif ini memberikan alternatif yang efektif untuk metode penyolderan tradisional atau pengencangan mekanis dengan menawarkan konduktivitas listrik yang sangat baik, kemudahan penggunaan, dan keserbagunaan. Artikel ini akan mengeksplorasi fitur utama dan aplikasi perekat konduktif.

Perekat konduktif diformulasikan menggunakan kombinasi pengisi konduktif, seperti perak, tembaga, atau karbon, dan pengikat polimer. Pengisi konduktif memfasilitasi aliran arus listrik, sedangkan pengikat memastikan adhesi ke substrat yang berbeda. Komposisi unik ini memungkinkan perekat konduktif menyediakan sambungan listrik yang andal bahkan di lingkungan yang menantang.

Salah satu keunggulan utama perekat konduktif adalah kompatibilitasnya dengan berbagai bahan. Mereka dapat mengikat logam, keramik, kaca, plastik, dan bahkan substrat fleksibel, membuatnya cocok untuk berbagai industri. Menghubungkan bahan yang berbeda sangat menguntungkan dalam industri elektronik, di mana komponen dengan koefisien ekspansi termal yang berbeda harus digabungkan.

Perekat konduktif menawarkan konduktivitas listrik yang sangat baik, sebanding dengan penyolderan tradisional. Properti ini memungkinkan mereka untuk mengganti sambungan solder dalam aplikasi tertentu secara efektif. Selain itu, perekat konduktif menunjukkan ketahanan yang lebih baik terhadap siklus termal, tekanan mekanis, dan getaran daripada sambungan yang disolder. Atribut ini membuatnya ideal untuk aplikasi dengan fluktuasi suhu yang sering atau gerakan otomatis.

Kemudahan aplikasi adalah keuntungan signifikan lainnya dari perekat konduktif. Mereka biasanya tersedia dalam bentuk yang nyaman, seperti jarum suntik, atau dibagikan sebagai film atau kaset. Hal ini memungkinkan pengeluaran yang tepat dan terkontrol, menjadikannya cocok untuk proses perakitan otomatis dan manual. Tidak seperti penyolderan, yang membutuhkan peralatan dan keahlian khusus, perekat konduktif dapat dengan mudah diaplikasikan dengan sedikit pelatihan.

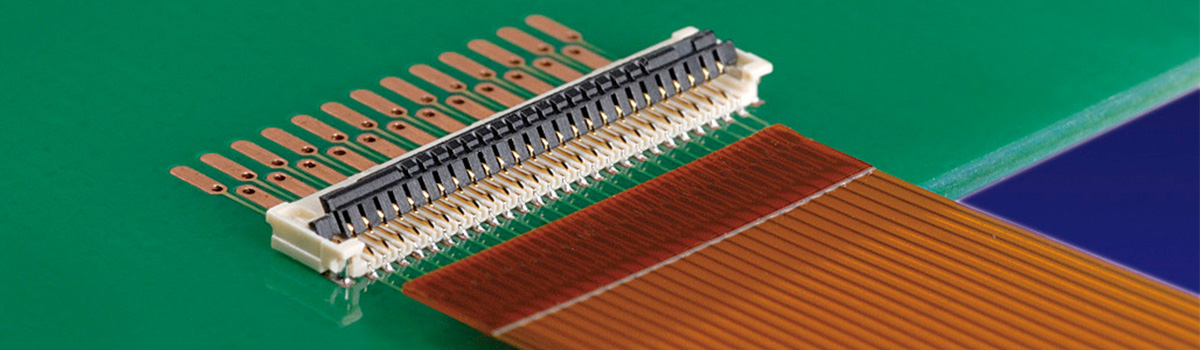

Perekat konduktif menemukan aplikasi di berbagai industri. Di sektor elektronik, mereka digunakan untuk pemasangan komponen, ikatan mati, ikatan kawat, dan sebagai alternatif untuk penyolderan pada perakitan papan sirkuit cetak (PCB). Mereka juga digunakan dalam pembuatan elektronik fleksibel, di mana metode penyolderan tradisional tidak dapat dilakukan karena fleksibilitas substrat.

Dalam industri otomotif, perekat konduktif digunakan untuk sensor ikatan, antena, dan sistem pencahayaan. Mereka menawarkan adhesi yang sangat baik untuk bahan yang digunakan dalam aplikasi otomotif, termasuk plastik dan komposit. Selain itu, kemampuannya untuk menahan kondisi lingkungan yang keras, seperti variasi suhu, kelembapan, dan paparan bahan kimia, menjadikannya pilihan ideal untuk elektronik otomotif.

Perekat konduktif juga memainkan peran penting dalam bidang medis. Mereka merakit perangkat medis, seperti sensor, elektroda, dan perangkat implan. Varian perekat konduktif yang biokompatibel memastikan mereka aman untuk kontak dengan jaringan manusia.

Perekat Outgassing Rendah: Penting untuk Aplikasi Ruang Angkasa

Perekat low-outgassing memainkan peran penting dalam aplikasi luar angkasa di mana material harus tahan terhadap kondisi ekstrem lingkungan luar angkasa. Outgassing mengacu pada pelepasan senyawa volatil dari bahan saat terkena vakum atau suhu tinggi. Di luar angkasa, senyawa yang mudah menguap ini dapat menimbulkan risiko yang signifikan terhadap fungsionalitas dan keandalan peralatan dan instrumen yang sensitif.

Di ruang hampa udara, material yang keluar gas dapat mengembun di permukaan terdekat, seperti lensa optik atau sensor, menyebabkan kontaminasi dan penurunan kinerja. Kontaminasi dapat merusak keakuratan pengukuran, mengurangi kualitas sinyal, dan bahkan menyebabkan kegagalan komponen penting. Selain itu, material outgassed yang terkondensasi dapat terakumulasi dari waktu ke waktu, membentuk lapisan yang dapat menyerap atau menyebarkan cahaya, memengaruhi sistem optik dan perangkat pencitraan.

Perekat low-outgassing secara khusus diformulasikan untuk meminimalkan pelepasan senyawa volatil. Mereka dirancang untuk memiliki tekanan uap rendah, yang berarti mereka melepaskan lebih sedikit gas dan uap saat terkena kondisi vakum. Karakteristik ini membantu mencegah kontaminasi dan degradasi permukaan dan komponen yang sensitif.

Pesawat luar angkasa dan satelit mengandalkan perekat dengan pengeluaran gas rendah untuk berbagai aplikasi. Salah satu kegunaan penting adalah dalam ikatan dan enkapsulasi komponen elektronik. Perekat ini memberikan ikatan yang kuat dan andal antara bahan yang berbeda sambil meminimalkan risiko kontaminasi dan masalah terkait pelepasan gas. Mereka memastikan integritas struktural dan konektivitas listrik komponen, memungkinkan mereka menahan getaran dan guncangan yang dialami selama peluncuran dan pengoperasian di luar angkasa.

Perekat low-outgassing juga penting untuk sistem optik yang digunakan dalam teleskop ruang angkasa, kamera, dan sensor. Perekat yang digunakan dalam sistem ini harus berdampak minimal pada kejernihan dan performa lensa, cermin, dan detektor. Dengan mengurangi outgassing, perekat ini menjaga sifat optik dan mencegah pembentukan lapisan kontaminasi yang dapat menurunkan kualitas gambar atau mengganggu pengukuran yang akurat.

Selain itu, manajemen termal merupakan pertimbangan penting dalam aplikasi ruang. Perekat low-outgassing mengikat heat sink, bahan antarmuka termal, dan komponen lain yang terlibat dalam pembuangan panas. Perekat ini memastikan perpindahan panas yang efisien sambil meminimalkan risiko kontaminasi yang dapat mengganggu kinerja sistem manajemen termal.

Untuk memenuhi persyaratan aplikasi luar angkasa yang ketat, perekat low-outgassing menjalani proses pengujian dan sertifikasi yang ketat. Bahan mengalami siklus termal, paparan vakum, dan analisis untuk menilai karakteristik pelepasan gasnya. Perekat yang memenuhi standar yang ditetapkan oleh organisasi seperti persyaratan outgassing NASA (seperti ASTM E595) dianggap cocok untuk misi luar angkasa.

Perekat Konduktif Termal: Mengelola Panas pada Perangkat Elektronik

Perekat konduktif termal memainkan peran penting dalam mengelola panas pada perangkat elektronik. Karena komponen elektronik terus menyusut ukurannya dan beroperasi pada kerapatan daya yang lebih tinggi, pembuangan panas yang efektif menjadi semakin penting untuk memastikan kinerja dan keandalan yang optimal. Perekat konduktif termal memberikan solusi yang layak dengan mentransfer panas secara efisien dari komponen penghasil panas ke heat sink atau mekanisme pembuangan panas lainnya. Artikel ini akan mengeksplorasi aspek penting dari perekat konduktif termal dan perannya dalam mengatur panas pada perangkat elektronik.

Perekat konduktif termal adalah bahan yang diformulasikan secara khusus dengan sifat perekat dan konduktivitas termal yang tinggi. Mereka dirancang untuk membentuk ikatan yang kuat antara komponen penghasil panas, seperti sirkuit terintegrasi atau perangkat daya, dan heat sink atau elemen pendingin lainnya. Sifat perekat bahan ini memastikan pelekatan yang andal, sementara konduktivitas termalnya yang tinggi memungkinkan perpindahan panas yang efisien.

Salah satu keuntungan utama dari perekat konduktif termal adalah kemampuannya untuk mengisi celah kecil dan penyimpangan antara permukaan kawin, sehingga meminimalkan ketahanan panas. Fitur ini sangat bermanfaat saat memasang komponen dengan permukaan yang tidak rata atau saat berhadapan dengan celah udara mikroskopis yang menghambat aliran panas. Dengan mengisi celah-celah ini, perekat konduktif termal membentuk kontak yang erat antara karakter, meningkatkan perpindahan panas dan mengurangi risiko titik panas termal.

Aspek penting lainnya dalam mengelola panas pada perangkat elektronik adalah kemampuan menahan siklus suhu dan tekanan mekanis. Perangkat elektronik mengalami berbagai kondisi suhu dan getaran mekanis selama pengoperasian. Perekat konduktif termal diformulasikan untuk mempertahankan kekuatan perekat dan kinerja termalnya pada rentang temperatur yang luas, memastikan pembuangan panas yang andal bahkan dalam kondisi yang menantang.

Selain itu, perekat konduktif termal menawarkan sifat insulasi listrik, mencegah arus pendek listrik antar komponen. Fitur ini sangat penting dalam perangkat elektronik di mana banyak bagian dikemas dengan padat, dan terdapat risiko kontak yang tidak disengaja antara elemen konduktif.

Perekat konduktif termal dapat diterapkan menggunakan berbagai metode, termasuk pengeluaran, sablon, atau laminasi film. Perekat ini tersedia dalam berbagai viskositas dan mekanisme pengerasan, memungkinkan fleksibilitas dalam proses pembuatan. Beberapa perekat konduktif termal mengering pada suhu kamar, sementara yang lain membutuhkan suhu tinggi atau sinar UV. Pabrikan dapat memilih ikatan yang paling sesuai dengan persyaratan produksi khusus mereka.

Perekat Kupas dan Tempel: Mudah Digunakan dan Diterapkan

Perekat kupas dan tempel telah merevolusi cara kami mendekati berbagai proyek dan tugas yang membutuhkan bahan pengikat. Perekat ini sangat mudah digunakan dan diaplikasikan, menjadikannya populer di kalangan profesional dan penggemar DIY. Dengan kemudahan dan keserbagunaannya, perekat kupas dan tempel telah menjadi solusi praktis untuk banyak aplikasi.

Salah satu keunggulan utama perekat kupas dan tempel adalah kesederhanaannya. Tidak seperti perekat tradisional yang sering membutuhkan alat pencampur atau khusus, perekat kupas-dan-tongkat sudah diaplikasikan sebelumnya ke bahan pendukung, siap digunakan dari kemasannya. Ini menghilangkan kebutuhan akan peralatan tambahan atau persiapan ekstensif, menghemat waktu dan tenaga.

Proses aplikasi perekat kupas dan tempel sangat mudah dan ramah pengguna. Yang perlu Anda lakukan hanyalah melepas kertas pendukung untuk membuka sisi perekat dan menekannya dengan kuat ke permukaan yang diinginkan. Ikatan perekat dengan cepat dan aman, memberikan daya rekat instan tanpa klem atau waktu pengeringan. Hal ini membuat perekat kupas dan tempel ideal untuk perbaikan cepat, pemasangan sementara, atau proyek yang sensitif terhadap waktu.

Keuntungan lain dari perekat kupas dan tempel adalah keserbagunaannya. Mereka tersedia dalam berbagai bentuk, seperti kaset, lembaran, atau titik, untuk mengakomodasi aplikasi dan bahan yang berbeda. Apakah Anda perlu menempelkan benda-benda ringan, dekorasi gunung, atau benda-benda berat tertentu, perekat kupas-dan-tongkat cocok untuk tugas itu. Mereka menempel dengan baik pada berbagai permukaan, termasuk kayu, logam, kaca, plastik, dan kain, menawarkan fleksibilitas dan kompatibilitas dengan bahan yang berbeda.

Perekat kupas dan tempel juga dikenal karena aplikasinya yang bersih. Tidak seperti perekat tradisional yang dapat berantakan dan perlu dibersihkan, perekat kupas dan tempel tidak meninggalkan residu saat dipasang dan dilepas dengan benar. Hal ini sangat menguntungkan saat mengerjakan permukaan halus atau permukaan akhir yang ingin Anda lindungi dari kerusakan.

Selain kemudahan penggunaannya, perekat kupas dan tempel sering kali menunjukkan kemampuan merekat yang kuat. Perekat dirancang untuk memberikan ikatan yang andal dan tahan lama, memastikan bahwa barang yang terpasang tetap di tempatnya dengan aman. Namun, memilih jenis perekat yang tepat untuk proyek Anda dan mengikuti pedoman pabrikan untuk hasil yang optimal sangatlah penting.

Film Perekat: Meningkatkan Efisiensi dan Konsistensi

Film perekat adalah bahan serbaguna yang menawarkan berbagai aplikasi di berbagai industri. Mereka adalah lapisan tipis zat lengket yang dilapisi bahan pendukung, seperti kertas, plastik, atau kain. Film-film ini memberikan banyak manfaat, meningkatkan efisiensi dan konsistensi dalam berbagai proses. Artikel ini akan mengeksplorasi bagaimana film perekat meningkatkan efisiensi dan konsistensi dalam aplikasi yang berbeda.

Salah satu keuntungan utama dari film perekat adalah kemudahan aplikasinya. Tidak seperti perekat tradisional, yang mungkin memerlukan pencampuran atau peralatan khusus, film perekat siap digunakan. Mereka dapat dengan mudah dipotong menjadi bentuk dan ukuran yang diinginkan, menjadikannya ideal untuk aplikasi yang cepat dan tepat. Ini menghemat waktu dan sumber daya proses manufaktur dan perakitan, meningkatkan efisiensi secara keseluruhan.

Selain itu, film perekat menawarkan kinerja ikatan yang konsisten. Ketebalannya yang seragam dan sifat perekat yang terkontrol memastikan daya rekat yang andal antara bahan yang berbeda. Baik menggabungkan dua permukaan, lapisan laminasi, atau menempelkan komponen, film perekat memberikan kekuatan ikatan yang konsisten, meminimalkan risiko kegagalan atau pengerjaan ulang. Konsistensi ini meningkatkan kualitas produk, mengurangi pemborosan, dan meningkatkan produktivitas.

Cara lain film perekat meningkatkan efisiensi adalah melalui kompatibilitasnya dengan sistem otomasi. Dengan tren otomatisasi yang berkembang di berbagai industri, film perekat dirancang agar kompatibel dengan proses perakitan dan pengemasan robot. Mereka dapat dengan mudah diintegrasikan ke dalam jalur produksi otomatis, memungkinkan operasi pengikatan berkecepatan tinggi dan presisi. Ini tidak hanya meningkatkan efisiensi tetapi juga mengurangi biaya tenaga kerja dan kesalahan manusia.

Selain itu, film perekat menawarkan peningkatan efisiensi dalam aplikasi penyegelan dan perlindungan. Mereka memberikan penghalang terhadap kelembaban, debu, dan kontaminan, mencegah kerusakan pada komponen atau produk yang sensitif. Apakah menyegel perangkat elektronik, mengemas produk makanan, atau melindungi permukaan dari korosi, lapisan perekat menawarkan perlindungan yang andal dan konsisten. Ini berkontribusi pada umur panjang dan keandalan produk, mengurangi kebutuhan akan perawatan atau penggantian yang sering.

Selanjutnya, film perekat memungkinkan kustomisasi yang efisien dan fleksibilitas desain. Mereka dapat disesuaikan dengan persyaratan khusus, seperti kekuatan ikatan yang berbeda, tahan suhu, atau sifat optik. Hal ini memungkinkan produsen untuk mengoptimalkan sifat perekat berdasarkan kebutuhan aplikasinya, memastikan kinerja dan keandalan terbaik. Selain itu, film berperekat dapat dengan mudah dicetak atau dihias, menawarkan peluang branding dan daya tarik estetika.

Hot Melt Adhesives: Pengikatan Cepat dan Tahan Lama

Perekat lelehan panas (HMA) adalah perekat serbaguna yang menawarkan solusi pengikatan yang cepat dan tahan lama di berbagai industri dan aplikasi. Perekat ini, atau lem panas, adalah bahan termoplastik yang dilebur menjadi cair dan dioleskan cair. Setelah pendinginan, mereka mengeras dan menciptakan ikatan yang kuat antara substrat. Berikut adalah pandangan lebih dekat pada karakteristik, manfaat, dan aplikasi perekat lelehan panas.

Salah satu keuntungan penting dari HMA adalah kemampuan pengikatannya yang cepat. Perekat ini mencair dengan cepat saat dipanaskan, memungkinkan aplikasi yang efisien dan berkecepatan tinggi. Mereka menghilangkan kebutuhan akan penguapan pelarut atau reaksi kimia, tidak seperti jenis perekat lainnya. Pemadatan yang cepat dari perekat lelehan panas menghasilkan waktu perakitan dan produksi yang lebih singkat, sehingga meningkatkan produktivitas dan penghematan biaya.

Selain itu, perekat lelehan panas memberikan daya tahan yang luar biasa pada sambungan berikat. Mereka menunjukkan ketahanan yang sangat baik terhadap kelembaban, bahan kimia, dan fluktuasi suhu. Ketahanan ini membuatnya cocok untuk lingkungan yang menuntut dan aplikasi yang membutuhkan ikatan yang tahan lama dan andal. HMA juga menawarkan fleksibilitas dan ketahanan benturan, memungkinkannya menahan getaran dan guncangan tanpa mengorbankan integritas ikatan.

HMA menemukan aplikasi di berbagai industri, termasuk pengemasan, pengerjaan kayu, otomotif, elektronik, tekstil, dan konstruksi. Perekat lelehan panas banyak digunakan dalam kemasan untuk penyegelan kotak dan karton, penutup yang terbukti rusak, serta label dan pita perekat. Mereka memberikan segel yang aman dan tahan rusak, memastikan integritas produk dan mencegah pencurian.

Aplikasi pengerjaan kayu dari HMA meliputi operasi edgebanding, veneering, dan laminating. Sifat cepat perekat lelehan panas memfasilitasi proses jalur perakitan yang efisien. Mereka menciptakan ikatan yang kuat pada sambungan kayu, meningkatkan integritas struktural dan umur panjang furnitur dan lemari.

Pabrikan otomotif mengandalkan perekat lelehan panas untuk ikatan trim interior dan eksterior, pengikat kabel, dan penyegelan paking. Ketahanan dan ketahanan panas perekat ini membuatnya ideal untuk aplikasi otomotif, di mana kinerja dalam kondisi ekstrem sangat penting.

Perakitan dan manufaktur elektronik sering menggunakan perekat lelehan panas untuk pengikatan komponen, penyambungan kawat, dan enkapsulasi. Kemampuan mereka untuk mengikat bahan yang berbeda, seperti plastik, logam, dan kaca, membuatnya cocok untuk aplikasi elektronik yang beragam.

Aplikasi perekat lelehan panas industri tekstil meliputi laminasi kain, hemming, dan ikatan appliqué. Mereka memungkinkan ikatan yang tepat dan bersih tanpa menjahit, menjahit, atau metode pengikatan mekanis lainnya.

Di sektor konstruksi, HMA digunakan untuk pemasangan lantai, panel, insulasi, dan pengikatan ubin. Karakteristik pengaturan cepatnya memfasilitasi proses konstruksi yang cepat dan memastikan daya rekat yang andal pada berbagai bahan konstruksi.

Perekat Sensitif Tekanan: Memastikan Adhesi yang Konsisten

Perekat peka tekanan (PSA) adalah bahan serbaguna yang digunakan di berbagai industri, mulai dari otomotif dan elektronik hingga pengemasan dan perangkat medis. Perekat ini menawarkan keunggulan unik seperti kemudahan aplikasi, pengikatan langsung, dan kemampuan untuk menempel pada berbagai permukaan. Namun, memastikan daya rekat yang konsisten dapat menjadi tantangan saat bekerja dengan ILM. Berikut adalah beberapa pertimbangan utama untuk mendapatkan daya rekat yang andal dan konsisten dengan perekat yang peka terhadap tekanan.

- Persiapan Permukaan: Persiapan permukaan yang tepat sangat penting untuk mencapai adhesi yang konsisten dengan PSA. Permukaan harus bersih, kering, dan bebas dari kontaminan debu, minyak, minyak, dan kelembapan. Membersihkan permukaan dengan pelarut atau pembersih yang sesuai dan menggunakan teknik seperti abrasi atau perawatan plasma dapat meningkatkan daya rekat dengan meningkatkan energi permukaan dan menghilangkan hambatan potensial pada ikatan.

- Kompatibilitas Material: Memastikan PSA kompatibel dengan material substrat sangat penting. Beberapa ILM mungkin menunjukkan masalah daya rekat atau kompatibilitas yang buruk dengan permukaan tertentu. Memahami komposisi kimia dan sifat perekat dan substrat dapat membantu memilih perekat yang sesuai untuk aplikasi tertentu, memastikan daya rekat yang konsisten.

- Teknik Aplikasi: Teknik aplikasi memainkan peran penting dalam mencapai adhesi yang konsisten. Tekanan, temperatur, dan waktu tinggal selama aplikasi dapat mempengaruhi kekuatan ikatan. Sangat penting untuk mengikuti rekomendasi pabrikan mengenai parameter aplikasi, termasuk tekanan yang tepat untuk diterapkan dan kisaran suhu yang disarankan untuk pengikatan.

- Waktu Penyembuhan: PSA biasanya membutuhkan waktu tertentu untuk mengembangkan kekuatan rekat penuhnya. Waktu curing atau “diam” ini memungkinkan perekat mengalir dan membentuk ikatan yang kuat dengan substrat. Sangat penting untuk memberikan waktu penyembuhan yang cukup sebelum membuat rakitan yang diikat mengalami tekanan atau beban. Proses yang terburu-buru dapat menyebabkan daya rekat yang lebih lemah atau bahkan kegagalan daya rekat.

- Faktor Lingkungan: Kondisi lingkungan dapat memengaruhi kinerja ILM. Faktor-faktor seperti suhu, kelembapan, dan paparan bahan kimia atau radiasi UV dapat memengaruhi sifat perekat dan kinerja perekatan. Memahami kondisi lingkungan spesifik tempat perekat akan terpapar dan memilih perekat dengan ketahanan yang sesuai terhadap faktor-faktor ini dapat membantu memastikan daya rekat yang konsisten dari waktu ke waktu.

- Pengujian dan Kontrol Kualitas: Pengujian rutin dan tindakan kontrol kualitas sangat penting untuk memastikan daya rekat yang konsisten. Berbagai metode pengujian, seperti perekatan kulit, kekuatan geser, dan paku, dapat menilai kinerja perekat. Menetapkan protokol pengujian yang tepat dan melakukan pemeriksaan kualitas secara teratur selama produksi dapat membantu mengidentifikasi ketidakkonsistenan atau masalah apa pun sejak dini dan memastikan daya rekat yang konsisten pada produk akhir.

- Penyimpanan dan Umur Simpan: Kondisi penyimpanan yang tepat dan kepatuhan terhadap pedoman umur simpan sangat penting untuk menjaga kinerja perekat. PSA dapat menurun dari waktu ke waktu karena panas, cahaya, atau paparan udara, yang memengaruhi sifat perekatnya. Menyimpan ikatan di lingkungan yang terkendali dan menggunakannya dalam umur simpan yang direkomendasikan dapat membantu mempertahankan daya rekat yang konsisten.

Teknik Pengeluaran Perekat: Presisi dan Efisiensi

Teknik pengeluaran perekat sangat penting dalam berbagai industri, memastikan presisi dan efisiensi dalam aplikasi pengikatan. Baik itu untuk pembuatan, perakitan, atau perbaikan, metode pengeluaran yang tepat dapat memengaruhi kualitas dan keandalan ikatan perekat secara signifikan. Artikel ini akan mengeksplorasi teknik penting yang membantu mencapai presisi dan efisiensi dalam pengeluaran perekat dalam jumlah kata yang terbatas.

- Pengeluaran Manual: Pengeluaran perekat manual umumnya digunakan dalam operasi skala kecil atau aplikasi yang kompleks. Ini melibatkan penggunaan perangkat genggam seperti jarum suntik, botol pencet, atau sikat untuk mengoleskan perekat dengan tepat. Meskipun metode ini menawarkan fleksibilitas dan kontrol, metode ini bergantung pada keterampilan dan konsistensi operator.

- Pengeluaran Waktu/Tekanan: Pengeluaran waktu/tekanan adalah teknik yang banyak digunakan yang menyediakan aplikasi perekat yang konsisten dan terkontrol. Ini melibatkan penggunaan dispenser pneumatik atau listrik dengan pengatur tekanan dan pengatur waktu. Dengan menyesuaikan waktu dan tekanan pengeluaran, operator dapat secara akurat mengontrol jumlah perekat yang diterapkan. Teknik ini cocok untuk perekat dengan viskositas sedang hingga tinggi.

- Pengaliran: Pengaliran adalah teknik pengeluaran yang menggunakan aliran perekat berkecepatan tinggi untuk menerapkan perekat dalam jumlah kecil dan tepat ke permukaan target. Ini umumnya digunakan dalam aplikasi yang membutuhkan penempatan yang cepat dan akurat, seperti perakitan elektronik atau ikatan mikro. Sistem pengaliran menggunakan aktuasi piezoelektrik atau pneumatik untuk membuat tetesan perekat yang terkontrol.

- Pemberian Semprotan: Pemberian semprotan adalah teknik yang efisien untuk menutupi area yang luas atau mencapai cakupan yang seragam. Ini melibatkan atomisasi perekat menjadi tetesan halus dan mengarahkannya ke permukaan menggunakan tekanan udara atau pistol semprot otomatis. Pengeluaran semprotan umumnya digunakan dalam industri otomotif, pengerjaan kayu, atau pengemasan, yang membutuhkan cakupan yang cepat dan merata.

- Pengeluaran Robotik: Sistem pengeluaran robot menawarkan aplikasi perekat yang tepat dan dapat diulang melalui otomatisasi yang dapat diprogram. Mereka dilengkapi dengan sensor canggih dan katup pengeluaran yang dapat diprogram untuk mengikuti pola dan kontur yang rumit. Pengeluaran robot memastikan konsistensi dan akurasi, menjadikannya ideal untuk lini produksi bervolume tinggi dan proses perakitan yang rumit.

- Film/Swirl Coating: Film atau swirl coating adalah teknik yang digunakan untuk menerapkan lapisan perekat yang seragam ke substrat. Ini melibatkan penggunaan mekanisme atau aplikator yang berputar untuk menyebarkan perekat dalam film tipis yang terus menerus. Metode ini umumnya digunakan dalam industri otomotif, dirgantara, dan konstruksi, di mana ketebalan perekat yang terkontrol sangat penting untuk kinerja yang optimal.

Tantangan dalam Aplikasi Bonding Adhesive FPC

Aplikasi perekat bonding FPC (Flexible Printed Circuit) menimbulkan beberapa tantangan yang harus diatasi untuk keberhasilan bonding dan kinerja yang andal. Tantangan-tantangan ini terutama berasal dari sifat unik dan persyaratan FPC. Dalam tanggapan ini, saya akan menguraikan beberapa tantangan utama yang dihadapi dalam aplikasi perekat ikatan FPC.

- Kompatibilitas Substrat: FPC terbuat dari bahan fleksibel seperti polimida, poliester, atau tembaga tipis, dengan karakteristik permukaan yang berbeda dari substrat kaku. Perekat pengikat harus kompatibel dengan bahan FPC untuk memastikan daya rekat yang tepat tanpa menyebabkan delaminasi atau kerusakan pada bidang.

- Persiapan Permukaan: Persiapan permukaan yang tepat sangat penting untuk ikatan perekat. Permukaan FPC sering kali memiliki residu, minyak, atau kontaminan yang dapat menghambat daya rekat. Tantangannya terletak pada pemilihan metode pembersihan atau perawatan permukaan yang tepat untuk menghilangkan kotoran ini tanpa mengorbankan integritas FPC.

- Kontrol Ketebalan Garis Ikatan: Mencapai ketebalan garis ikatan yang seragam sangat penting untuk kinerja yang andal. Ketebalan perekat yang tidak konsisten dapat menyebabkan variasi konduktivitas listrik, kekuatan mekanik, dan manajemen termal. Memastikan kontrol yang tepat atas ketebalan garis ikatan dapat menjadi tantangan karena sifat FPC yang fleksibel.

- Manajemen Termal: FPC sering digunakan dalam aplikasi di mana variasi suhu diharapkan. Perekat yang digunakan untuk perekatan harus memiliki konduktivitas termal yang baik untuk menghilangkan panas secara efektif, mencegah titik api lokal yang dapat merusak FPC atau komponennya. Mencapai manajemen termal yang optimal tanpa mengorbankan fleksibilitas dan sifat kelistrikan FPC merupakan sebuah tantangan.

- Perekat Curing: Perekat ikatan FPC biasanya membutuhkan proses pengawetan seperti panas atau UV. Tantangannya terletak pada memastikan pemeraman yang seragam dan lengkap di seluruh garis ikatan, terutama dalam desain FPC yang kompleks atau padat. Curing yang tidak memadai dapat menghasilkan adhesi yang lebih kuat atau ikatan yang tidak lengkap, yang menyebabkan masalah keandalan.

- Fleksibilitas dan Daya Tahan: FPC dirancang agar fleksibel, dan perekat pengikat harus mengakomodasi fleksibilitas ini tanpa mengurangi integritasnya. Ikatan harus menahan pembengkokan, pelenturan, dan peregangan berulang kali tanpa retak, delaminasi, atau kehilangan kekuatan rekat. Menemukan ikatan yang dapat mempertahankan fleksibilitas dan daya tahan dapat menjadi tantangan.

- Konduktivitas Listrik: FPC sering membawa sinyal listrik, membuat konduktivitas listrik menjadi persyaratan penting. Perekat pengikat tidak boleh menimbulkan resistansi tinggi yang dapat mengganggu kinerja sirkuit. Mencapai konduktivitas listrik yang baik di sepanjang garis ikatan sambil memastikan integritas mekanis merupakan tantangan.

- Otomasi Proses: Mengotomatiskan proses aplikasi perekat menjadi penting dalam industri di mana pengikatan FPC dilakukan dalam skala besar. Tantangannya terletak pada pengembangan sistem otomatis yang dapat menerapkan perekat secara konsisten dengan presisi dan efisiensi, memperhitungkan variasi ukuran, bentuk, dan desain FPC.

Mengatasi tantangan ini memerlukan pemahaman yang komprehensif tentang bahan FPC, perekat perekat, dan persyaratan khusus aplikasi. Ini sering melibatkan pemilihan bahan yang cermat, pengoptimalan proses, dan pengujian untuk memastikan kompatibilitas, kinerja, dan keandalan perekat dalam aplikasi pengikatan FPC.

Pengujian Keandalan: Menilai Kinerja Perekat

Pengujian keandalan adalah langkah penting dalam menilai kinerja perekat. Perekat banyak digunakan di berbagai industri, termasuk otomotif, dirgantara, elektronik, dan konstruksi, untuk merekatkan berbagai bahan. Keandalan ikatan perekat sangat penting untuk memastikan keamanan, daya tahan, dan kinerja produk akhir secara keseluruhan.

Pengujian reliabilitas melibatkan penerapan ikatan perekat ke berbagai kondisi dan pemicu stres yang mensimulasikan lingkungan dunia nyata dan skenario penggunaan. Tujuannya adalah untuk mengevaluasi kemampuan perekat untuk mempertahankan kekuatan dan integritas ikatannya dari waktu ke waktu. Berikut adalah beberapa aspek utama yang perlu dipertimbangkan saat menilai kinerja perekat dalam pengujian reliabilitas:

- Kekuatan Ikatan: Kekuatan ikatan awal perekat dievaluasi menggunakan tes standar seperti uji geser putaran, pengelupasan, atau tarik. Tes ini mengukur gaya yang dibutuhkan untuk memutuskan ikatan perekat. Ini memberikan dasar untuk perbandingan dengan kekuatan ikatan setelah terpapar kondisi yang berbeda.

- Paparan Lingkungan: Perekat sering terpapar pada kondisi lingkungan yang keras seperti suhu ekstrem, kelembapan, radiasi UV, dan bahan kimia. Pengujian reliabilitas melibatkan pengujian sampel perekat dengan uji penuaan yang dipercepat yang mensimulasikan kondisi ini dalam jangka waktu yang lama. Ini membantu menilai ketahanan perekat terhadap degradasi lingkungan dan kemampuannya untuk mempertahankan kekuatan ikatan dalam kondisi buruk.

- Siklus Termal: Variasi suhu dapat menyebabkan pemuaian dan kontraksi material, yang dapat menekan ikatan perekat. Tes siklus termal melibatkan sampel perekat yang mengalami siklus suhu berulang, dari ekstrem rendah ke tinggi, untuk menilai ketahanan perekat terhadap tekanan termal dan kemampuannya untuk mempertahankan integritas ikatan.

- Stres Mekanis: Ikatan perekat dapat mengalami berbagai jenis tekanan mekanis selama servis, seperti tegangan, kompresi, geser, dan getaran. Pengujian reliabilitas melibatkan sampel adhesif yang mengalami tekanan mekanis melalui uji kelelahan siklik, benturan, atau lentur. Tes ini membantu mengevaluasi kemampuan perekat untuk menahan pemuatan otomatis tanpa kegagalan ikatan.

- Daya Tahan dan Penuaan: Ikatan perekat diharapkan memiliki daya tahan jangka panjang dan harus menahan degradasi dari waktu ke waktu. Pengujian keandalan mencakup pengujian penuaan jangka panjang yang mensimulasikan masa pakai produk yang diantisipasi. Ini mungkin melibatkan pemaparan sampel perekat yang terlalu lama terhadap faktor lingkungan, seperti suhu, kelembapan, dan radiasi UV, dan menilai kekuatan dan integritas ikatan secara berkala.

- Kompatibilitas: Perekat harus kompatibel dengan bahan yang dimaksudkan untuk merekatkan. Pengujian keandalan melibatkan penilaian kompatibilitas perekat dengan substrat yang berbeda, termasuk logam, plastik, komposit, dan bahan lain yang biasa digunakan di industri. Tes kompatibilitas mengevaluasi kekuatan ikatan perekat, ketahanan terhadap interaksi kimia, dan efek buruk apa pun pada substrat.

Pengujian reliabilitas memberikan informasi berharga tentang kinerja dan keterbatasan perekat dalam berbagai kondisi. Ini membantu produsen memilih perekat yang paling cocok untuk aplikasi mereka dan memastikan keandalan dan daya tahannya dalam skenario dunia nyata. Dengan melakukan pengujian keandalan yang ketat, produsen dapat mengurangi risiko kegagalan ikatan perekat, meningkatkan kualitas produk, dan meningkatkan kepuasan pelanggan.

Pertimbangan Lingkungan dalam FPC Bonding Adhesive

Perekat pengikat FPC (Flexible Printed Circuit) memainkan peran penting dalam perakitan dan keandalan perangkat elektronik. Karena kesadaran dan kelestarian lingkungan menjadi semakin penting, penting untuk mempertimbangkan dampak ekologis dari perekat ini. Berikut adalah beberapa pertimbangan lingkungan kritis terkait dengan perekat ikatan FPC:

- Toksisitas: Salah satu perhatian utama adalah toksisitas perekat dan konstituennya. Perekat mungkin mengandung bahan kimia berbahaya seperti senyawa organik yang mudah menguap (VOC) atau polutan udara berbahaya (HAP). Zat-zat ini dapat berdampak buruk bagi kesehatan manusia dan lingkungan. Produsen harus berusaha untuk meminimalkan atau menghilangkan bahan kimia beracun dalam formulasi perekatnya.

- Emisi dan Kualitas Udara: Selama proses pembuatan dan aplikasi, perekat perekat FPC dapat melepaskan VOC dan polutan udara lainnya ke atmosfer. Emisi ini berkontribusi terhadap polusi udara dan dapat mempengaruhi kualitas udara. Produsen perekat yang sadar lingkungan bertujuan untuk mengurangi emisi ini dengan memformulasikan perekat rendah VOC atau nol VOC.

- Konsumsi Energi: Produksi perekat ikatan FPC membutuhkan energi, yang seringkali berasal dari sumber yang tidak terbarukan. Untuk meminimalkan dampak lingkungan, produsen harus menerapkan proses hemat energi dan mengeksplorasi penggunaan sumber energi terbarukan.

- Hasil Limbah: Proses aplikasi perekat dapat menghasilkan limbah, termasuk kelebihan bahan perekat, kemasan, dan bahan pembersih. Praktik pengelolaan limbah yang tepat, seperti mendaur ulang atau menggunakan kembali bahan limbah bila memungkinkan, harus diikuti. Selain itu, produsen harus mengeksplorasi pengembangan perekat dengan umur simpan yang lebih lama untuk mengurangi limbah dari produk yang kadaluarsa atau tidak terpakai.

- Pertimbangan Akhir Masa Pakai: Pembuangan perangkat elektronik yang mengandung perekat pengikat FPC merupakan masalah lingkungan yang signifikan. Perekat yang tidak mudah terurai atau memiliki komponen berbahaya dapat menyebabkan polusi saat perangkat dibuang. Produsen perekat harus berusaha mengembangkan produk ramah lingkungan yang kompatibel dengan proses daur ulang atau pembuangan, seperti perekat yang dapat dengan mudah dipisahkan dari papan sirkuit selama daur ulang.

- Inisiatif Keberlanjutan dan Ramah Lingkungan: Produsen perekat harus memasukkan keberlanjutan ke dalam praktik bisnis mereka. Ini dapat mencakup penggunaan bahan baku terbarukan, menerapkan proses manufaktur ramah lingkungan, dan mematuhi standar dan sertifikasi lingkungan yang diakui. Selain itu, perusahaan dapat berpartisipasi dalam inisiatif ramah lingkungan, seperti program pengembalian produk atau kemitraan dengan fasilitas daur ulang.

- Penilaian Siklus Hidup: Melakukan penilaian siklus hidup yang komprehensif (LCA) perekat pengikat FPC sangat penting untuk memahami dampak lingkungannya dari ekstraksi bahan baku hingga pembuangan. LCA membantu mengidentifikasi area yang dapat diperbaiki, seperti mengurangi emisi gas rumah kaca, meminimalkan konsumsi sumber daya, dan meningkatkan kemampuan daur ulang.

Tren dan Inovasi dalam FPC Bonding Adhesive

Perekat pengikat FPC (Flexible Printed Circuit) terus berkembang, didorong oleh permintaan akan kinerja yang lebih tinggi, miniaturisasi, dan peningkatan keandalan dalam perangkat elektronik. Berikut adalah beberapa tren dan inovasi penting dalam perekat ikatan FPC:

- Miniaturisasi dan Ketipisan: Karena perangkat elektronik menjadi lebih kecil dan lebih tipis, ada kebutuhan yang meningkat untuk perekat ikatan FPC untuk mengakomodasi persyaratan faktor bentuk ini. Produsen sedang mengembangkan perekat ultra-tipis dan low-profile yang memberikan ikatan yang kuat sekaligus meminimalkan ketebalan rakitan secara keseluruhan.

- Ketahanan Suhu Tinggi: Banyak perangkat elektronik, khususnya di bidang otomotif, ruang angkasa, dan aplikasi industri, beroperasi di lingkungan bersuhu tinggi. Perekat ikatan FPC dengan ketahanan panas yang ditingkatkan sedang dikembangkan untuk memastikan kinerja yang andal dalam kondisi suhu ekstrem, mencegah delaminasi atau kegagalan ikatan.

- Curing Bertekanan Rendah: Proses curing perekat tradisional seringkali memerlukan suhu tinggi atau waktu curing yang lama, yang dapat menjadi tantangan untuk komponen yang sensitif terhadap panas atau substrat yang halus. Inovasi dalam teknik tekanan rendah, seperti perekat UV-curing atau moisture-curing, menawarkan opsi curing yang lebih lembut, memungkinkan kompatibilitas dengan komponen dan substrat yang sensitif terhadap suhu.

- Perekat Konduktif: Permintaan perekat ikatan FPC dengan konduktivitas listrik meningkat dalam aplikasi yang memerlukan sambungan listrik antar elemen rangkaian. Perekat konduktif meniadakan kebutuhan akan proses penyolderan yang berbeda, memungkinkan perakitan lebih cepat dan mengurangi risiko kerusakan termal pada komponen sensitif.

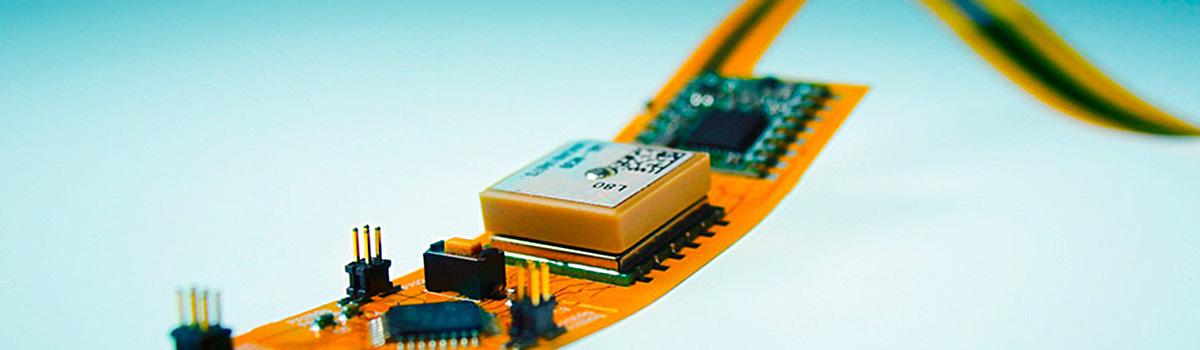

- Fleksibilitas dan Daya Tahan yang Ditingkatkan: Fleksibilitas dan daya tahan sangat penting untuk perekat ikatan FPC untuk menahan tekukan, puntiran, dan getaran pada perangkat elektronik yang fleksibel. Kemajuan dalam kimia polimer dan teknik formulasi menghasilkan perekat dengan fleksibilitas, elongasi, dan ketahanan yang lebih baik terhadap tekanan mekanis, memastikan ikatan yang andal dalam lingkungan yang dinamis.

- Keramahan Lingkungan: Pertimbangan lingkungan, termasuk penggunaan bahan baku yang berkelanjutan dan pengurangan zat beracun, menjadi lebih menonjol dalam pengembangan perekat. Produsen mengeksplorasi bahan berbasis bio dan terbarukan sebagai alternatif bahan berbasis minyak bumi. Selain itu, proses pembuatan ramah lingkungan dan formulasi perekat yang dapat didaur ulang sedang dikembangkan untuk meminimalkan dampak lingkungan.

- Pengeluaran dan Aplikasi yang Ditingkatkan: Aplikasi perekat yang efisien dan tepat sangat penting untuk mencapai ikatan yang konsisten dan andal. Inovasi dalam teknologi penyaluran, seperti sistem penyaluran otomatis dan metode pengaliran, memungkinkan pengendapan perekat yang terkontrol dan akurat, bahkan dalam desain FPC yang rumit dengan komponen pitch yang halus.

- Teknologi Film Perekat: Film perekat semakin populer dalam ikatan FPC karena kemudahan penanganan dan penempatannya yang tepat. Film pra-bentuk ini menawarkan ketebalan perekat yang seragam, sifat pembasahan yang sangat baik, dan proses perakitan yang disederhanakan. Produsen terus meningkatkan formulasi film perekat untuk meningkatkan kinerja ikatan dan kompatibilitasnya dengan berbagai substrat.

- Peningkatan Keandalan: Untuk memastikan keandalan jangka panjang, perekat pengikat FPC sedang dikembangkan dengan peningkatan ketahanan terhadap faktor-faktor seperti kelembapan, bahan kimia, dan penuaan. Perekat ini menjalani pengujian ketat untuk menilai kinerjanya di bawah kondisi lingkungan yang keras, memastikan fungsionalitas yang konsisten dan integritas ikatan selama masa pakai produk.

- Penyesuaian dan Solusi Khusus Aplikasi: Perekat pengikat FPC sedang dirancang untuk memenuhi persyaratan khusus dari aplikasi yang berbeda, seperti otomotif, elektronik konsumen, perangkat medis, dan teknologi yang dapat dikenakan. Pabrikan bekerja sama erat dengan perancang dan pabrikan perangkat untuk mengembangkan solusi perekat khusus yang mengatasi tantangan unik dan permintaan kinerja setiap aplikasi.

Area Aplikasi: Elektronik Konsumen, Otomotif, Alat Kesehatan, dan Lainnya

Elektronik Konsumen: Elektronik konsumen mencakup berbagai produk yang dirancang untuk penggunaan pribadi dan hiburan. Ini termasuk ponsel cerdas, tablet, laptop, konsol game, TV pintar, perangkat rumah pintar, perangkat yang dapat dikenakan, dan banyak lagi. Penerapan elektronik konsumen telah merevolusi cara orang berkomunikasi, bekerja, dan menghibur diri. Kemajuan teknologi telah membuat elektronik konsumen lebih kuat, kompak, dan terjangkau, memberi pengguna konektivitas tanpa batas, pengalaman imersif, dan kenyamanan.

Otomotif: Industri otomotif telah menyaksikan kemajuan yang signifikan dalam beberapa tahun terakhir, terutama didorong oleh integrasi teknologi. Dari kendaraan listrik (EV) hingga sistem penggerak otonom, aplikasi otomotif telah mengubah cara kita bepergian. Mobil listrik semakin populer karena sifatnya yang ramah lingkungan dan pengurangan emisi karbon. Selain itu, pabrikan otomotif menggabungkan fitur-fitur inovatif seperti sistem bantuan pengemudi canggih (ADAS), konektivitas, sistem infotainment, dan telematika untuk meningkatkan pengalaman berkendara, meningkatkan keselamatan, dan memungkinkan manajemen kendaraan yang efisien.

Alat kesehatan: Perangkat medis telah memainkan peran penting dalam mendiagnosis, memantau, dan mengobati berbagai kondisi medis. Mulai dari perangkat sederhana seperti termometer dan monitor tekanan darah hingga peralatan canggih seperti mesin MRI dan sistem bedah robotik. Perangkat medis memungkinkan profesional perawatan kesehatan untuk memberikan diagnosis yang akurat, melakukan prosedur invasif minimal, dan memantau kesehatan pasien dari jarak jauh. Mereka telah merevolusi industri perawatan kesehatan, meningkatkan hasil pasien, mengurangi rawat inap, dan meningkatkan kualitas perawatan secara keseluruhan.

Internet Segala (IoT): Internet of Things (IoT) adalah jaringan perangkat yang saling terhubung yang tertanam dengan sensor, perangkat lunak, dan kemampuan konektivitas. Ini memungkinkan pertukaran data dan komunikasi antar perangkat, yang mengarah ke otomatisasi, analisis data, dan pengambilan keputusan yang lebih baik. IoT memiliki aplikasi di berbagai industri, termasuk kesehatan, pertanian, manufaktur, dan energi. Dalam perawatan kesehatan, perangkat IoT dapat memantau tanda vital pasien, melacak kepatuhan pengobatan, dan mengaktifkan pemantauan pasien jarak jauh. Perangkat IoT dapat mengoptimalkan irigasi, memantau kondisi tanah, dan meningkatkan pengelolaan tanaman di bidang pertanian. IoT memiliki potensi untuk merevolusi industri dengan menjadikannya lebih efisien, berkelanjutan, dan berbasis data.

Otomasi Industri: Otomasi industri melibatkan penggunaan teknologi dan sistem kontrol untuk mengotomatiskan proses dan tugas industri. Ini termasuk robotika, sistem visi mesin, sensor, dan pengontrol logika yang dapat diprogram (PLC). Otomasi industri meningkatkan produktivitas, meningkatkan keselamatan, mengurangi biaya operasional, dan menemukan aplikasi di bidang manufaktur, logistik, energi, dan sektor lainnya. Dengan integrasi kecerdasan buatan (AI) dan pembelajaran mesin (ML), otomasi industri dapat mengoptimalkan proses, mendeteksi anomali, dan memungkinkan pemeliharaan prediktif, meningkatkan efisiensi, dan mengurangi waktu henti.

Prospek dan Peluang Masa Depan

Perekat pengikat FPC (Flexible Printed Circuit) adalah komponen penting dalam pembuatan perangkat elektronik. Sangat penting dalam memastikan koneksi yang andal dan kuat antara sirkuit fleksibel dan bagian lain. Saat kita melihat ke masa depan, beberapa prospek dan peluang perekat bonding FPC patut dipertimbangkan.

- Kemajuan dalam Elektronika Fleksibel: Bidang elektronika fleksibel berkembang pesat, dengan meningkatnya permintaan akan layar fleksibel, perangkat yang dapat dikenakan, dan tekstil cerdas. Perekat ikatan FPC akan terus berada dalam urutan tinggi untuk memungkinkan perakitan dan interkoneksi sirkuit fleksibel dalam aplikasi inovatif ini.

- Perangkat Miniaturisasi dan Lebih Ramping: Karena perangkat elektronik konsumen menjadi semakin ringkas dan ramping, solusi interkoneksi yang lebih tipis dan lebih fleksibel menjadi yang terpenting. Perekat ikatan FPC dapat memfasilitasi perakitan sirkuit fleksibel ultra tipis, menciptakan perangkat yang lebih ramping dan lebih ringan.

- Peningkatan Kinerja Pengikatan: Produsen terus mencari solusi perekat yang menawarkan kinerja pengikatan yang unggul, seperti kekuatan geser yang tinggi, konduktivitas listrik yang sangat baik, dan stabilitas termal. Perekat ikatan FPC di masa mendatang kemungkinan akan menggabungkan bahan dan formulasi canggih untuk memenuhi persyaratan yang menuntut ini.

- Integrasi dengan Proses Manufaktur Lanjutan: Teknologi manufaktur yang muncul seperti pencetakan 3D, pemrosesan roll-to-roll, dan integrasi hybrid membuka kemungkinan baru untuk memproduksi sirkuit fleksibel. Perekat ikatan FPC harus beradaptasi dan kompatibel dengan proses pembuatan ini, menawarkan daya rekat dan keandalan yang dioptimalkan.

- Flexible Hybrid Electronics (FHE): FHE menggabungkan elektronik kaku tradisional dengan komponen yang dapat disesuaikan, menciptakan perangkat dengan faktor bentuk dan fungsionalitas yang unik. Perekat pengikat FPC akan berperan penting dalam merakit sistem hibrida ini, menghubungkan elemen fleksibel dan kaku secara mulus.

- Pertimbangan Keberlanjutan dan Lingkungan: Meningkatnya fokus pada keberlanjutan dan tanggung jawab lingkungan menghadirkan peluang untuk mengembangkan perekat ikatan FPC yang ramah lingkungan. Formulasi masa depan dapat menggabungkan bahan yang dapat diperbarui atau didaur ulang, mengurangi dampak lingkungan dari limbah elektronik.

- Integrasi Fitur Cerdas: Dengan munculnya Internet of Things (IoT) dan perangkat yang saling terhubung, perekat pengikat FPC berpotensi menggabungkan fitur cerdas seperti sensor tertanam, kemampuan penyembuhan diri, atau properti manajemen termal. Kemajuan ini akan meningkatkan fungsionalitas dan keandalan perangkat elektronik.

- Aplikasi Medis dan Perawatan Kesehatan: Bidang medis mengalami lonjakan dalam perangkat yang dapat dipakai, sensor yang dapat ditanamkan, dan teknologi perawatan kesehatan yang cerdas. Perekat ikatan FPC yang biokompatibel, dapat disterilkan, dan mampu menempel pada berbagai substrat akan menemukan aplikasi yang signifikan dalam domain ini.

- Industri Otomotif dan Kedirgantaraan: Sektor otomotif dan kedirgantaraan semakin mengadopsi sirkuit fleksibel karena keunggulannya yang ringan dan hemat ruang. Perekat ikatan FPC yang dapat menahan suhu ekstrem, getaran, dan tekanan mekanis akan sangat dibutuhkan untuk lingkungan yang menuntut ini.

- Penelitian dan Pengembangan: Upaya penelitian dan pengembangan lanjutan dalam perekat ikatan FPC akan menghasilkan kemajuan lebih lanjut. Inovasi dalam bahan kimia perekat, teknik pembuatan, dan pengoptimalan proses akan mendorong kemajuan industri, memungkinkan penerapan baru dan peningkatan kinerja.

Pentingnya Kolaborasi dalam Memajukan Teknologi FPC Bonding Adhesive

Kolaborasi sangat penting dalam memajukan teknologi perekat bonding FPC (Flexible Printed Circuit). Ini memungkinkan pertukaran pengetahuan, sumber daya, dan keahlian di antara pemangku kepentingan yang berbeda, yang mengarah pada percepatan inovasi dan kemajuan. Berikut adalah alasan utama yang menyoroti pentingnya kolaborasi dalam memajukan teknologi perekat ikatan FPC:

- Keahlian Lintas Disiplin: Teknologi perekat ikatan FPC melibatkan berbagai domain, termasuk ilmu material, kimia, manufaktur elektronik, dan teknik. Kolaborasi menyatukan para ahli dari berbagai bidang ini, mendorong pendekatan interdisipliner untuk pemecahan masalah. Dengan menggabungkan pengetahuan dan perspektif mereka, peneliti dan profesional industri dapat mengatasi tantangan yang kompleks dan mengembangkan solusi baru secara lebih efektif.

- Berbagi Pengetahuan: Kolaborasi memfasilitasi berbagi informasi, temuan penelitian, dan praktik terbaik di antara entitas yang berbeda. Produsen, pemasok, peneliti, dan lembaga akademis dapat berkolaborasi untuk menyebarkan wawasan berharga dan pengetahuan teknis tentang teknologi perekat ikatan FPC. Pengetahuan bersama ini membantu menghindari upaya yang berlebihan, mempromosikan standardisasi, dan mempercepat pengembangan secara keseluruhan.

- Akses ke Sumber Daya: Upaya kolaboratif memungkinkan akses ke sumber daya yang lebih luas, termasuk pendanaan, peralatan, fasilitas, dan material. Bermitra dengan organisasi, lembaga penelitian, atau instansi pemerintah dapat memberikan akses ke sumber daya khusus yang mungkin tidak tersedia secara individual. Akses ini memungkinkan eksperimen, pengujian, dan pembuatan prototipe yang lebih ekstensif, yang mengarah pada peningkatan formulasi perekat ikatan FPC dan proses manufaktur.

- Inovasi yang Dipercepat: Kolaborasi memupuk lingkungan inovasi dan kreativitas terbuka. Dengan menyatukan beragam perspektif dan keahlian, ide dan konsep baru dapat muncul, mendorong batasan teknologi perekat ikatan FPC. Proyek kolaboratif juga dapat memanfaatkan kekuatan masing-masing mitra, menggabungkan kemampuan dan sumber daya unik mereka untuk mengembangkan solusi inovatif dengan kecepatan yang dipercepat.

- Wawasan Pasar dan Tren Industri: Berkolaborasi dengan mitra industri dan pengguna akhir memberikan wawasan berharga tentang permintaan pasar, tren yang muncul, dan kebutuhan pelanggan. Pemahaman ini membantu menyelaraskan pengembangan teknologi perekat ikatan FPC dengan kebutuhan industri yang terus berkembang. Upaya kolaboratif memungkinkan umpan balik dan validasi awal, memastikan bahwa solusi yang dikembangkan praktis, relevan, dan layak secara komersial.

- Jaminan Kualitas dan Standardisasi: Kolaborasi memfasilitasi pembentukan langkah-langkah jaminan kualitas dan standar industri untuk teknologi perekat ikatan FPC. Bermitra dengan organisasi standar dan badan pengawas memastikan bahwa perekat yang dikembangkan memenuhi persyaratan keselamatan, keandalan, dan kinerja. Kolaborasi juga memungkinkan berbagi metodologi pengujian dan protokol validasi, yang mengarah ke proses pengikatan yang lebih konsisten dan terstandarisasi.

- Validasi dan Aplikasi Dunia Nyata: Berkolaborasi dengan pengguna akhir, produsen, dan integrator sistem memungkinkan konfirmasi teknologi perekat ikatan FPC dalam aplikasi dunia nyata. Dengan bekerja sama, produsen perekat dapat memperoleh kinerja, kegunaan, dan umpan balik manufakturabilitas yang berharga. Putaran umpan balik ini membantu menyempurnakan dan meningkatkan formulasi perekat, memastikan kesesuaiannya untuk berbagai aplikasi dan lingkungan.

- Mitigasi Risiko: Kolaborasi menyebarkan risiko yang terkait dengan upaya penelitian dan pengembangan. Mitra dapat secara kolektif mengatasi tantangan dan memitigasi risiko individu dengan mengumpulkan sumber daya dan keahlian. Kolaborasi juga memungkinkan pembagian kekayaan intelektual dan hak paten, mendorong lingkungan yang lebih kooperatif dan kurang kompetitif.

Kesimpulan

Perekat ikatan FPC sangat penting dalam memungkinkan fleksibilitas dan keandalan dalam perangkat elektronik. Kemampuan perekat ini untuk memberikan kemampuan ikatan yang kuat, insulasi listrik, dan perlindungan terhadap faktor lingkungan sambil memastikan fleksibilitas dan daya tahan papan FPC sangat penting dalam pembuatan dan perakitan berbagai perangkat elektronik. Seiring kemajuan teknologi, mengembangkan solusi perekat inovatif dan kolaborasi antara produsen, peneliti, dan pengguna akhir akan menjadi sangat penting dalam memenuhi tuntutan dan tantangan industri elektronik yang terus berkembang. Dengan memanfaatkan potensi perekat ikatan FPC, kita dapat membuka jalan untuk perangkat elektronik yang lebih fleksibel, tahan lama, dan andal yang mendukung dunia modern kita.