श्रीमती चिपकने वाला

इलेक्ट्रॉनिक्स विनिर्माण की लगातार विकसित हो रही दुनिया में, सरफेस माउंट टेक्नोलॉजी (एसएमटी) एडहेसिव एक गेम-चेंजर के रूप में उभरा है। यह उन्नत चिपकने वाला मुद्रित सर्किट बोर्ड (पीसीबी) पर इलेक्ट्रॉनिक घटकों के निर्बाध एकीकरण को सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है। उत्पाद की विश्वसनीयता बढ़ाने से लेकर उत्पादन प्रक्रियाओं को सुव्यवस्थित करने तक, एसएमटी एडहेसिव निर्माताओं के लिए एक अनिवार्य उपकरण बन गया है। यह ब्लॉग पोस्ट एसएमटी एडहेसिव के विभिन्न पहलुओं और इलेक्ट्रॉनिक्स उद्योग में इसके महत्व का पता लगाएगा।

एसएमटी एडहेसिव को समझना: एक संक्षिप्त अवलोकन

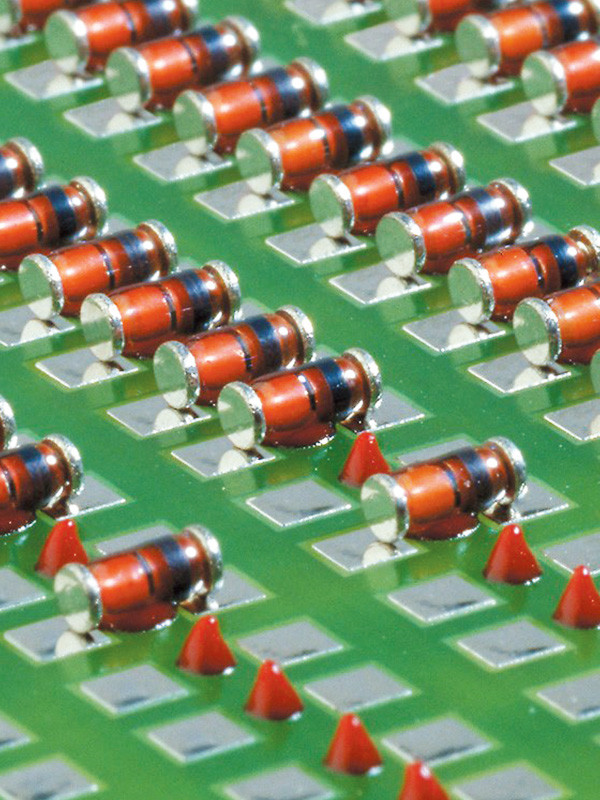

एसएमटी एडहेसिव, या सरफेस माउंट टेक्नोलॉजी एडहेसिव, का उपयोग इलेक्ट्रॉनिक उद्योग में सरफेस माउंट डिवाइस (एसएमडी) को मुद्रित सर्किट बोर्ड (पीसीबी) से जोड़ने के लिए किया जाता है।

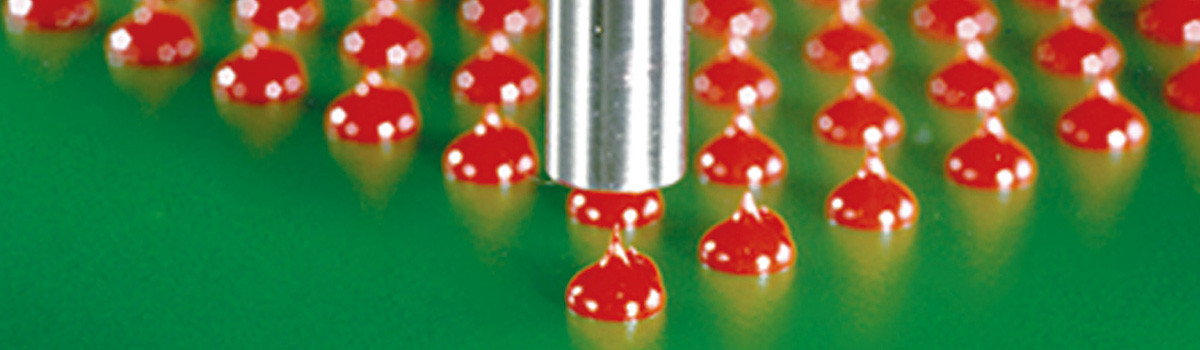

एसएमटी चिपकने वाला आमतौर पर सिंथेटिक रेजिन, सॉल्वैंट्स और एडिटिव्स से बना होता है। चिपकने वाला एक डिस्पेंसर या स्टेंसिल का उपयोग करके पीसीबी पर लगाया जाता है। फिर एसएमडी को सूखने से पहले चिपकने वाले पर रखा जाता है।

कई प्रकार के एसएमटी चिपकने वाले उपलब्ध हैं, जिनमें एपॉक्सी, ऐक्रेलिक और सिलिकॉन-आधारित चिपकने वाले शामिल हैं। प्रत्येक प्रकार के अपने अनूठे गुण और फायदे हैं। उदाहरण के लिए, एपॉक्सी चिपकने वाले अपनी उच्च शक्ति और स्थायित्व के लिए जाने जाते हैं, जबकि ऐक्रेलिक चिपकने वाले उत्कृष्ट विद्युत इन्सुलेशन गुण प्रदान करते हैं।

एसएमटी चिपकने वाला एसएमटी विनिर्माण की सफलता के लिए महत्वपूर्ण है, क्योंकि यह असेंबली प्रक्रिया के दौरान एसएमडी को जगह पर रखने में मदद करता है। चिपकने वाला एसएमडी को यांत्रिक सहायता प्रदान करके अंतिम उत्पाद की विश्वसनीयता और स्थायित्व में भी सुधार करता है।

एसएमटी एडहेसिव का चयन करते समय महत्वपूर्ण विचारों में से एक इसका ठीक होने का समय है। इलाज का समय चिपकने वाले को पूरी तरह से सख्त होने और पीसीबी और एसएमडी से जुड़ने के लिए आवश्यक समय को संदर्भित करता है। इलाज का समय चिपकने वाले के प्रकार और उन पर्यावरणीय स्थितियों के आधार पर भिन्न हो सकता है जिनमें चिपकने वाला लगाया जाता है।

इलाज के समय के अलावा, एसएमटी चिपकने वाले का चयन करते समय विचार करने वाले अन्य कारकों में इसकी चिपचिपाहट, थिक्सोट्रॉपी, और थर्मल और रासायनिक प्रतिरोध शामिल हैं।

कुल मिलाकर, एसएमटी चिपकने वाला एसएमटी विनिर्माण प्रक्रिया का एक महत्वपूर्ण घटक है, जो इलेक्ट्रॉनिक उपकरणों की विश्वसनीयता और स्थायित्व सुनिश्चित करने में मदद करता है। उपयुक्त चिपकने वाला चुनने से एसएमटी असेंबली की सफलता सुनिश्चित करने और अंतिम उत्पाद के प्रदर्शन में सुधार करने में मदद मिल सकती है।

इलेक्ट्रॉनिक्स विनिर्माण में एसएमटी चिपकने का महत्व

इलेक्ट्रॉनिक्स विनिर्माण में एसएमटी चिपकने वाला महत्वपूर्ण है, विशेष रूप से मुद्रित सर्किट बोर्ड (पीसीबी) पर सतह माउंट डिवाइस (एसएमडी) को इकट्ठा करने में। एसएमटी एडहेसिव का उपयोग यह सुनिश्चित करता है कि एसएमडी पीसीबी से सुरक्षित रूप से जुड़े हुए हैं, यांत्रिक सहायता प्रदान करते हैं और अंतिम उत्पाद की विश्वसनीयता और स्थायित्व में सुधार करते हैं।

एसएमटी एडहेसिव का एक मुख्य लाभ असेंबली प्रक्रिया के दौरान एसएमडी को अपनी जगह पर बनाए रखने की क्षमता है। चिपकने वाले पदार्थ के बिना, एसएमडी विनिर्माण के दौरान शिफ्ट या हिल सकते हैं, जिससे अंतिम उत्पाद में दोष या विफलता हो सकती है। एसएमटी चिपकने वाला एसएमडी को तब तक पकड़कर इन समस्याओं को रोकने में मदद करता है जब तक कि वे पीसीबी में सोल्डर न हो जाएं।

एसएमटी चिपकने वाला एसएमडी को यांत्रिक सहायता प्रदान करके इलेक्ट्रॉनिक डिवाइस के प्रदर्शन को बेहतर बनाने में भी मदद करता है। यह उन अनुप्रयोगों में विशेष रूप से महत्वपूर्ण है जो डिवाइस को कंपन या अन्य यांत्रिक तनाव के संपर्क में ला सकते हैं। चिपकने वाला इन तनावों को अवशोषित करने और एसएमडी को होने वाले नुकसान को रोकने में मदद करता है, यह सुनिश्चित करता है कि डिवाइस समय के साथ सही ढंग से काम करता रहे।

यांत्रिक समर्थन के अलावा, एसएमटी चिपकने वाला विद्युत इन्सुलेशन और तापीय चालकता गुण प्रदान कर सकता है। यह उन अनुप्रयोगों में महत्वपूर्ण है जहां एसएमडी गर्मी उत्पन्न करते हैं, क्योंकि चिपकने वाला इस गर्मी को खत्म करने में मदद कर सकता है और डिवाइस को ओवरहीटिंग और क्षति से बचा सकता है।

इलेक्ट्रॉनिक्स विनिर्माण की सफलता के लिए उपयुक्त एसएमटी एडहेसिव का चयन करना महत्वपूर्ण है। चिपकने वाले का चयन करते समय इलाज का समय, चिपचिपाहट, थिक्सोट्रॉपी और रासायनिक और थर्मल प्रतिरोध जैसे कारकों पर विचार किया जाना चाहिए। गलत चिपकने वाला चुनने से अंतिम उत्पाद में दोष या विफलता हो सकती है, जो महंगा और समय लेने वाला हो सकता है।

एसएमटी चिपकने के प्रकार: वेरिएंट का एक अवलोकन

कई प्रकार के एसएमटी (सरफेस माउंट टेक्नोलॉजी) चिपकने वाले उपलब्ध हैं, प्रत्येक के अपने अद्वितीय गुण और फायदे हैं। चिपकने वाले के सही प्रकार का चयन अनुप्रयोग की विशिष्ट आवश्यकताओं पर निर्भर करता है, जिसमें बंधी जाने वाली सतहों के प्रकार, पर्यावरणीय स्थितियाँ और ठीक होने का समय शामिल है।

- एपॉक्सी चिपकने वाला: एपॉक्सी चिपकने वाला इलेक्ट्रॉनिक्स विनिर्माण में सबसे अधिक इस्तेमाल किया जाने वाला एसएमटी चिपकने वाला है। वे उच्च शक्ति और उत्कृष्ट स्थायित्व प्रदान करते हैं, जो उन्हें उन अनुप्रयोगों के लिए आदर्श बनाता है जहां यांत्रिक तनाव और उच्च तापमान की उम्मीद होती है। एपॉक्सी चिपकने वाले पदार्थ जल्दी ठीक हो जाते हैं, जो उन्हें उच्च मात्रा वाले उत्पादन वातावरण के लिए पसंदीदा विकल्प बनाता है।

- ऐक्रेलिक चिपकने वाला: ऐक्रेलिक चिपकने वाला अपने उत्कृष्ट विद्युत इन्सुलेशन गुणों के लिए जाना जाता है। वे अच्छी बॉन्डिंग ताकत प्रदान करते हैं और कमरे के तापमान पर ठीक हो सकते हैं, जिससे वे उन अनुप्रयोगों के लिए उपयुक्त हो जाते हैं जहां उच्च तापमान की आवश्यकता नहीं होती है। ऐक्रेलिक चिपकने वाले नमी, रसायन और यूवी विकिरण जैसे पर्यावरणीय कारकों का भी विरोध करते हैं।

- सिलिकॉन चिपकने वाला: सिलिकॉन चिपकने वाला उत्कृष्ट लचीलापन प्रदान करता है, जो उन्हें उन अनुप्रयोगों के लिए आदर्श बनाता है जहां थर्मल विस्तार और संकुचन की उम्मीद होती है। वे नमी, रसायन और यूवी विकिरण के प्रति भी अच्छा प्रतिरोध प्रदान करते हैं। हालाँकि, सिलिकॉन चिपकने वाले में एपॉक्सी और ऐक्रेलिक चिपकने वाले की तुलना में कम बंधन शक्ति होती है।

- यूवी इलाज योग्य चिपकने वाला: यूवी इलाज योग्य चिपकने वाला यूवी प्रकाश के संपर्क में आने पर ठीक हो जाता है, जिससे वे उन अनुप्रयोगों के लिए पसंदीदा विकल्प बन जाते हैं जहां तेजी से इलाज की आवश्यकता होती है। वे उत्कृष्ट संबंध शक्ति प्रदान करते हैं और उन अनुप्रयोगों के लिए आदर्श हैं जहां उच्च तापमान और यांत्रिक तनाव की उम्मीद नहीं होती है।

- गर्म पिघल चिपकने वाले: गर्म पिघल चिपकने वाले थर्माप्लास्टिक सामग्री होते हैं जिन्हें पिघली हुई अवस्था में गर्म किया जाता है और सतह पर लगाया जाता है। वे जल्दी ठीक हो जाते हैं और अच्छी बॉन्डिंग ताकत प्रदान करते हैं। हालाँकि, वे उन अनुप्रयोगों के लिए उपयुक्त नहीं हैं जहाँ उच्च तापमान की संभावना होती है।

एसएमटी चिपकने वाला चुनते समय विचार करने योग्य कारक

इलेक्ट्रॉनिक्स विनिर्माण की सफलता के लिए सही एसएमटी (सरफेस माउंट टेक्नोलॉजी) एडहेसिव का चयन करना महत्वपूर्ण है। बांड का चयन करते समय कई कारकों पर विचार किया जाना चाहिए, जिनमें शामिल हैं:

- सब्सट्रेट सामग्री: जोड़े जाने वाले सब्सट्रेट के प्रकार उपयोग किए जाने वाले चिपकने वाले के प्रकार को निर्धारित करने में महत्वपूर्ण भूमिका निभाते हैं। कुछ चिपकने वाले ग्लास, सिरेमिक या धातु जैसी विशिष्ट सामग्रियों को जोड़ने के लिए बेहतर अनुकूल होते हैं।

- पर्यावरणीय स्थितियाँ: उस वातावरण पर भी विचार किया जाना चाहिए जिसमें अंतिम उत्पाद का उपयोग किया जाएगा। तापमान, आर्द्रता और रसायनों के संपर्क जैसे कारक चिपकने वाले के प्रदर्शन को प्रभावित कर सकते हैं। ऐसे चिपकने वाले पदार्थ का चयन करना आवश्यक है जो विशिष्ट पर्यावरणीय परिस्थितियों के प्रति प्रतिरोधी हो।

- इलाज का समय: चिपकने वाले के ठीक होने का समय विचार करने के लिए एक आवश्यक कारक है। इलाज का समय उत्पाद के उत्पादन चक्र के अनुकूल होना चाहिए। जल्दी ठीक होने वाले चिपकने वाले उच्च मात्रा वाले उत्पादन वातावरण के लिए आदर्श होते हैं। इसके विपरीत, धीमी गति से ठीक होने वाले चिपकने वाले कम मात्रा में उत्पादन के लिए उपयुक्त हो सकते हैं।

- चिपचिपाहट और थिक्सोट्रॉपी: चिपकने वाले की मोटाई और थिक्सोट्रॉपी विचार करने के लिए महत्वपूर्ण कारक हैं, खासकर जब छोटे घटकों या असमान सतहों को जोड़ते हैं। कम चिपचिपाहट वाला चिपकने वाला छोटे घटकों को जोड़ने के लिए आदर्श है। इसके विपरीत, उच्च थिक्सोट्रॉपी वाला चिपकने वाला असमान सतहों को जोड़ने के लिए उपयुक्त है।

- रासायनिक और थर्मल प्रतिरोध: चिपकने वाले को उत्पाद के जीवन चक्र के दौरान अपेक्षित रसायनों और थर्मल स्थितियों का प्रतिरोध करना चाहिए। यह उच्च तापमान अनुप्रयोगों में विशेष रूप से महत्वपूर्ण है, जहां चिपकने वाले को अत्यधिक गर्मी और थर्मल साइक्लिंग का सामना करना पड़ता है।

- आवेदन विधि: आवेदन की विधि विचार करने के लिए एक और महत्वपूर्ण कारक है। कुछ चिपकने वाले पदार्थ डिस्पेंसर का उपयोग करके लगाए जाते हैं, जबकि अन्य स्टेंसिल प्रिंटिंग या जेट डिस्पेंसिंग विधियों का उपयोग करते हैं। चयनित चिपकने वाला अनुप्रयोग विधि के अनुकूल होना चाहिए।

घटक प्लेसमेंट में एसएमटी चिपकने की भूमिका

इलेक्ट्रॉनिक्स विनिर्माण में घटक प्लेसमेंट में सरफेस माउंट टेक्नोलॉजी (एसएमटी) चिपकने वाला महत्वपूर्ण है। टांका लगाने से पहले घटकों को जगह पर रखने के लिए मुद्रित सर्किट बोर्ड (पीसीबी) की सतह पर चिपकने वाला लगाया जाता है।

घटक प्लेसमेंट में एसएमटी चिपकने की महत्वपूर्ण भूमिकाएँ निम्नलिखित हैं:

- सुरक्षित घटक प्लेसमेंट: एसएमटी चिपकने वाला पीसीबी पर घटकों को सुरक्षित करता है। यह महत्वपूर्ण है क्योंकि घटक बहुत छोटे और हल्के होते हैं और विनिर्माण के दौरान हिल या शिफ्ट हो सकते हैं। चिपकने वाला घटकों को उनकी जगह पर बनाए रखने और उन्हें बोर्ड से हटने या गिरने से रोकने में मदद करता है।

- सोल्डर ब्रिजिंग को रोकें: एसएमटी एडहेसिव का उपयोग सोल्डर ब्रिजिंग से बचने के लिए भी किया जाता है, जो इलेक्ट्रॉनिक्स विनिर्माण में एक आम समस्या है। सोल्डर ब्रिजिंग तब होती है जब एक अनपेक्षित कनेक्शन दो आसन्न सोल्डर जोड़ों को एक साथ जोड़ता है। इससे शॉर्ट सर्किट हो सकता है और घटकों को नुकसान हो सकता है। चिपकने वाला घटकों को अलग रखने और सोल्डर ब्रिजिंग को रोकने में मदद करता है।

- सोल्डर जोड़ की गुणवत्ता में सुधार: एसएमटी चिपकने वाला सोल्डर जोड़ की गुणवत्ता में भी सुधार कर सकता है। चिपकने वाला टुकड़ों को अपनी जगह पर रखता है, जिससे टांका लगाने की प्रक्रिया के दौरान हिलने-डुलने का जोखिम कम हो जाता है। इसके परिणामस्वरूप अधिक सुसंगत और विश्वसनीय सोल्डर जोड़ प्राप्त होता है।

- विनिर्माण दक्षता बढ़ाएँ: एसएमटी चिपकने वाला विनिर्माण दक्षता भी बढ़ा सकता है। घटकों को पीसीबी पर रखने से पहले चिपकने वाला लगाया जाता है, जिससे मैन्युअल संरेखण और प्लेसमेंट के लिए आवश्यक समय कम हो जाता है। इसके परिणामस्वरूप तेज़ और अधिक कुशल विनिर्माण प्रक्रिया होती है।

- उत्पाद की विश्वसनीयता में सुधार: एसएमटी चिपकने वाला अंतिम उत्पाद की विश्वसनीयता में सुधार कर सकता है। विनिर्माण प्रक्रिया के दौरान घटकों को जगह पर रखकर, चिपकने वाला यह सुनिश्चित करने में मदद करता है कि विवरण सही ढंग से संरेखित हैं और पीसीबी से सुरक्षित रूप से जुड़े हुए हैं। इससे गति या कंपन के कारण घटक विफलता या खराबी का जोखिम कम हो जाता है।

एसएमटी एडहेसिव के साथ मजबूत और विश्वसनीय बॉन्ड प्राप्त करना

एसएमटी (सरफेस माउंट टेक्नोलॉजी) एडहेसिव के साथ ठोस और विश्वसनीय बंधन हासिल करना इलेक्ट्रॉनिक्स विनिर्माण की सफलता के लिए महत्वपूर्ण है। एसएमटी चिपकने वाला घटकों को टांका लगाने से पहले मुद्रित सर्किट बोर्ड (पीसीबी) पर रखता है। एसएमटी एडहेसिव के साथ ठोस और विश्वसनीय बंधन प्राप्त करने के लिए यहां कुछ सुझाव दिए गए हैं:

- सही चिपकने वाला चुनें: उपयुक्त एसएमटी चिपकने वाला चुनना आवश्यक है। चिपकने वाले का चयन करते समय विचार करने वाले कारकों में सब्सट्रेट सामग्री, पर्यावरणीय स्थितियां, इलाज का समय, चिपचिपाहट, थिक्सोट्रॉपी, रासायनिक और थर्मल प्रतिरोध और आवेदन विधि शामिल हैं। परियोजना की विशिष्ट आवश्यकताओं के अनुकूल सीलेंट चुनने से एक मजबूत और विश्वसनीय बंधन सुनिश्चित करने में मदद मिलेगी।

- सतह तैयार करें: पीसीबी की सतह साफ और तेल, गंदगी और धूल जैसे दूषित पदार्थों से मुक्त होनी चाहिए। इसे एक सफाई एजेंट और एक लिंट-फ्री कपड़े या प्लाज्मा क्लीनर का उपयोग करके प्राप्त किया जा सकता है। एक मजबूत और विश्वसनीय बंधन प्राप्त करने के लिए सतह की उचित तैयारी महत्वपूर्ण है।

- चिपकने वाला सही ढंग से लगाएं: चिपकने वाला सही मात्रा और सही स्थान पर लगाया जाना चाहिए। चिपकने वाला लगाने के लिए डिस्पेंसिंग उपकरण जैसे सीरिंज, सुई और डिस्पेंसर का उपयोग किया जा सकता है। यह सुनिश्चित करने के लिए कि घटक सुरक्षित रूप से अपनी जगह पर लगे हुए हैं, चिपकने वाला समान रूप से और सही मात्रा में लगाया जाना चाहिए।

- उचित इलाज सुनिश्चित करें: घटकों को सोल्डर करने से पहले चिपकने वाले को ठीक होने के लिए पर्याप्त समय दिया जाना चाहिए। चिपकने वाले पदार्थ और पर्यावरणीय स्थितियों के आधार पर इलाज का समय अलग-अलग हो सकता है। उचित इलाज सुनिश्चित करने के लिए निर्माता के निर्देशों का पालन करें।

- पर्यावरणीय स्थितियों की निगरानी करें: विनिर्माण वातावरण में पर्यावरणीय स्थितियाँ चिपकने वाले के प्रदर्शन को प्रभावित कर सकती हैं। तापमान, आर्द्रता और रसायनों के संपर्क में आने से बंधन की मजबूती और विश्वसनीयता पर असर पड़ सकता है। इन स्थितियों की निगरानी करें और यह सुनिश्चित करने के लिए उचित उपाय करें कि वे अनुशंसित सीमा के भीतर हैं।

- गुणवत्ता घटकों का उपयोग करें: एक मजबूत और विश्वसनीय बंधन प्राप्त करने के लिए गुणवत्ता घटक आवश्यक हैं। खराब गुणवत्ता वाले घटकों में अनियमितताएं या विसंगतियां हो सकती हैं जो बॉन्डिंग प्रक्रिया को प्रभावित कर सकती हैं। ऐसी सामग्रियों का उपयोग करें जो आवश्यक विशिष्टताओं को पूरा करती हों और प्रतिष्ठित आपूर्तिकर्ताओं से प्राप्त की गई हों।

- बॉन्ड का परीक्षण करें: बॉन्ड का परीक्षण यह सुनिश्चित करने के लिए आवश्यक है कि चिपकने वाले ने एक मजबूत और विश्वसनीय बॉन्ड बनाया है। बॉन्ड का परीक्षण करने के लिए विभिन्न तरीकों का उपयोग किया जा सकता है, जिसमें पुल परीक्षण, कतरनी परीक्षण और थर्मल साइक्लिंग परीक्षण शामिल हैं। परीक्षण से बॉन्डिंग प्रक्रिया में किसी भी समस्या की पहचान करने में मदद मिल सकती है और यह सुनिश्चित हो सकता है कि अंतिम उत्पाद विश्वसनीय और टिकाऊ है।

श्रीमती चिपकने वाली वितरण तकनीक और सर्वोत्तम प्रथाएँ

इलेक्ट्रॉनिक्स विनिर्माण में एसएमटी (सरफेस माउंट टेक्नोलॉजी) चिपकने वाला वितरण महत्वपूर्ण है। चिपकने वाला घटकों को टांका लगाने से पहले मुद्रित सर्किट बोर्ड (पीसीबी) पर रखता है। यहां एसएमटी एडहेसिव के लिए कुछ वितरण तकनीकें और सर्वोत्तम प्रथाएं दी गई हैं:

- मैनुअल वितरण: मैनुअल वितरण एक लागत प्रभावी तकनीक है जिसके लिए एक कुशल ऑपरेटर की आवश्यकता होती है। सिरिंज या डिस्पेंसिंग पेन का उपयोग करके मैन्युअल वितरण किया जा सकता है। यह तकनीक चिपकने वाले पदार्थ की मात्रा पर सटीक नियंत्रण की अनुमति देती है, जो इसे छोटे पैमाने की परियोजनाओं के लिए आदर्श बनाती है।

- स्वचालित वितरण: बड़े पैमाने पर उत्पादन के लिए स्वचालित वितरण एक तेज़ और अधिक कुशल तकनीक है। स्वचालित डिस्पेंसिंग सिस्टम पीसीबी पर चिपकने वाला लगाने के लिए रोबोट, पंप और वाल्व जैसे उपकरणों का उपयोग करते हैं। यह तकनीक लगातार वितरण की अनुमति देती है और उत्पादन क्षमता बढ़ा सकती है।

- जेट डिस्पेंसिंग: जेट डिस्पेंसिंग एक उच्च गति वाली डिस्पेंसिंग तकनीक है जो चिपकने वाले पदार्थ को बारीक प्रवाह में लगाने के लिए वायवीय डिस्पेंसर का उपयोग करती है। यह तकनीक उच्च मात्रा में उत्पादन के लिए आदर्श है और उच्च परिशुद्धता के साथ छोटी मात्रा में चिपकने वाला पदार्थ निकाल सकती है।

- स्क्रीन प्रिंटिंग: स्क्रीन प्रिंटिंग एक व्यापक रूप से उपयोग की जाने वाली वितरण तकनीक है जिसमें एक स्टेंसिल के माध्यम से चिपकने वाला लगाना शामिल है। यह तकनीक पीसीबी पर कई चिपकने वाले पदार्थ लगाने के लिए आदर्श है। स्क्रीन प्रिंटिंग एक लागत प्रभावी और कुशल वितरण विधि है जिसका उपयोग छोटे पैमाने और बड़े पैमाने पर उत्पादन दोनों के लिए किया जा सकता है।

- सर्वोत्तम प्रथाएँ: एसएमटी चिपकने वाला वितरण करने के लिए सर्वोत्तम प्रथाओं का पालन करना आवश्यक है। कुछ सर्वोत्तम प्रथाओं में शामिल हैं:

- सुनिश्चित करें कि वितरण उपकरण साफ और संदूषकों से मुक्त है।

- उपयोग किए जा रहे चिपकने वाले के लिए सही डिस्पेंसिंग टिप या नोजल का उपयोग करें।

- सुनिश्चित करें कि वितरण संबंधी जानकारी या नोजल का आकार बंधे हुए घटक के लिए है।

- डिस्पेंसिंग टिप या नोजल और पीसीबी के बीच उचित दूरी बनाए रखें।

- डिस्पेंसिंग टिप या नोजल को पीसीबी की सतह पर लंबवत रखें।

- चिपकने वाले को बिना रुके निरंतर गति से फैलाएं।

- सुनिश्चित करें कि चिपकने वाला समान रूप से और सही मात्रा में वितरित किया गया है।

- उचित वितरण सुनिश्चित करने के लिए चिपकने वाले की चिपचिपाहट और थिक्सोट्रॉपी की निगरानी करें।

एसएमटी चिपकने वाले अनुप्रयोग में चुनौतियों पर काबू पाना

एसएमटी (सरफेस माउंट टेक्नोलॉजी) चिपकने वाला अनुप्रयोग विभिन्न कारकों के कारण चुनौतीपूर्ण हो सकता है, जैसे चिपकने वाली चिपचिपाहट, घटकों का आकार और आकार, और पीसीबी लेआउट की जटिलता। यहां एसएमटी चिपकने वाले अनुप्रयोग में कुछ सामान्य चुनौतियाँ हैं और उनसे कैसे निपटें:

- चिपकने वाले की चिपचिपाहट: एसएमटी चिपकने वाले विभिन्न चिपचिपाहट में उपलब्ध हैं, निम्न से लेकर उच्च तक। चिपकने वाले की स्थिरता वितरण प्रक्रिया और बंधन शक्ति को प्रभावित कर सकती है। कम-चिपचिपापन वाले चिपकने वाले अधिक कुशलता से प्रवाहित होते हैं, जबकि उच्च-चिपचिपापन वाले चिपकने वाले को उच्च वितरण दबाव की आवश्यकता हो सकती है। इस चुनौती से निपटने के लिए, निर्माताओं को विशिष्ट अनुप्रयोग के लिए उपयुक्त चिपचिपाहट वाले चिपकने वाले पदार्थ का चयन करना चाहिए और तदनुसार वितरण मापदंडों को समायोजित करना चाहिए।

- घटक का आकार और आकार: एसएमटी घटक विभिन्न आकारों और आकृतियों में आते हैं, और कुछ को उनके छोटे आकार या अनियमित आकार के कारण जोड़ना मुश्किल हो सकता है। इसके अलावा, जो विशेषताएं एक-दूसरे के बहुत करीब हैं, उन्हें चिपकने वाले रक्तस्राव या ब्रिजिंग से बचने के लिए विशेष वितरण तकनीकों की आवश्यकता हो सकती है। इस चुनौती को दूर करने के लिए, निर्माताओं को एक वितरण तकनीक का चयन करना चाहिए जो घटकों के आकार और आकार को संभाल सके, जैसे कि छोटी सुविधाओं के लिए एक बढ़िया वितरण टिप या नोजल या एक साथ पास वाले सदस्यों के लिए जेट वितरण प्रणाली।

- पीसीबी लेआउट: पीसीबी लेआउट की जटिलता एसएमटी चिपकने वाले अनुप्रयोग को भी प्रभावित कर सकती है। पीसीबी के किनारे के बहुत करीब रखे गए घटकों को चिपकने वाले अतिप्रवाह से बचने के लिए विशेष वितरण तकनीकों की आवश्यकता हो सकती है। इसके अलावा, उच्च घटक घनत्व वाले पीसीबी को एक वितरण दृष्टिकोण की आवश्यकता हो सकती है जो चिपकने वाले को सटीक और नियंत्रित तरीके से लागू कर सकती है। इस चुनौती से निपटने के लिए, निर्माताओं को पीसीबी लेआउट की सावधानीपूर्वक समीक्षा करनी चाहिए और एक वितरण तकनीक का चयन करना चाहिए जो लेआउट को समायोजित कर सके।

- पर्यावरणीय कारक: तापमान, आर्द्रता और वायु दबाव जैसे पर्यावरणीय कारक एसएमटी चिपकने वाली अनुप्रयोग प्रक्रिया को प्रभावित कर सकते हैं। उदाहरण के लिए, उच्च आर्द्रता के कारण चिपकने वाला बहुत जल्दी ठीक हो सकता है। इसके विपरीत, कम आर्द्रता के कारण चिपकने वाला बहुत धीरे-धीरे ठीक हो सकता है। इस चुनौती से निपटने के लिए, निर्माताओं को पर्यावरणीय स्थितियों की सावधानीपूर्वक निगरानी करनी चाहिए और तदनुसार वितरण मापदंडों को समायोजित करना चाहिए।

- चिपकने वाला इलाज: एसएमटी चिपकने वाले को वांछित बंधन शक्ति प्राप्त करने के लिए इलाज की आवश्यकता होती है। इलाज की प्रक्रिया तापमान, आर्द्रता और चिपकने वाली परत की मोटाई जैसे कारकों से प्रभावित हो सकती है। इस चुनौती से निपटने के लिए, निर्माताओं को चिपकने वाले निर्माता के इलाज के समय और तापमान की सिफारिशों का पालन करना चाहिए और यह सुनिश्चित करना चाहिए कि पर्यावरण की स्थिति अनुशंसित सीमा के भीतर है।

थर्मल प्रबंधन पर एसएमटी चिपकने का प्रभाव

सरफेस माउंट टेक्नोलॉजी (एसएमटी) चिपकने वाले इलेक्ट्रॉनिक उपकरणों के थर्मल प्रबंधन में एक आवश्यक भूमिका निभाते हैं। इलेक्ट्रॉनिक उपकरणों का थर्मल प्रबंधन महत्वपूर्ण है क्योंकि यह सुनिश्चित करता है कि मशीन कुशलतापूर्वक और विश्वसनीय रूप से काम करती है और अत्यधिक गर्मी से होने वाले नुकसान को रोकती है। एसएमटी चिपकने वाले थर्मल प्रबंधन को कई तरह से प्रभावित कर सकते हैं, जैसा कि नीचे चर्चा की गई है।

सबसे पहले, एसएमटी चिपकने वाले गर्मी अपव्यय के लिए एक थर्मल प्रवाहकीय मार्ग प्रदान कर सकते हैं। इन चिपकने वाले पदार्थों को उच्च तापीय चालकता के लिए डिज़ाइन किया गया है, जो उन्हें गर्मी पैदा करने वाले घटकों से गर्मी को डिवाइस के हीट सिंक में स्थानांतरित करने की अनुमति देता है। यह ताप स्थानांतरण डिवाइस के तापमान को सुरक्षित संचालन सीमा के भीतर बनाए रखने में मदद करता है।

दूसरे, एसएमटी चिपकने वाले थर्मल अवरोध प्रदान करके थर्मल प्रबंधन को भी प्रभावित कर सकते हैं। ये चिपकने वाले पदार्थ थर्मल इन्सुलेटर के रूप में कार्य कर सकते हैं, जिससे गर्मी को डिवाइस से बाहर निकलने से रोका जा सकता है। यह तब उपयोगी हो सकता है जब लगातार तापमान बनाए रखना महत्वपूर्ण हो, जैसे चिकित्सा उपकरण या वैज्ञानिक उपकरणों में।

तीसरा, एसएमटी चिपकने वाले अपनी इलाज विशेषताओं के माध्यम से थर्मल प्रबंधन को प्रभावित कर सकते हैं। कुछ चिपकने वाले पदार्थ उच्च तापमान पर ठीक हो जाते हैं, जिससे डिवाइस पर थर्मल तनाव पैदा हो सकता है। इससे यांत्रिक विफलताएं हो सकती हैं, जैसे चिपकने वाले का टूटना या प्रदूषण। इसलिए, ऐसा चिपकने वाला चुनना आवश्यक है जो ऐसे तापमान पर ठीक हो जाए जो डिवाइस के ऑपरेटिंग तापमान से अधिक न हो।

चौथा, चिपकने वाली मोटाई थर्मल प्रबंधन को भी प्रभावित कर सकती है। एक मोटी चिपकने वाली परत एक थर्मल अवरोध पैदा कर सकती है जो गर्मी अपव्यय में बाधा डाल सकती है, जिससे डिवाइस में तापमान बढ़ सकता है। दूसरी ओर, एक पतली चिपकने वाली परत गर्मी को अधिक कुशलता से स्थानांतरित करने की अनुमति दे सकती है, जिससे थर्मल प्रबंधन में सुधार होता है।

अंत में, एसएमटी चिपकने वाला डिवाइस के समग्र थर्मल प्रदर्शन को प्रभावित कर सकता है। विभिन्न बांडों में अलग-अलग तापीय चालकता, इलाज की विशेषताएं और मोटाई होती है। विशेष रूप से थर्मल प्रबंधन के लिए डिज़ाइन किया गया चिपकने वाला चुनने से डिवाइस के इष्टतम प्रदर्शन को सुनिश्चित करने में मदद मिल सकती है।

एसएमटी चिपकने वाला और कंपन और शॉक प्रतिरोध में इसका योगदान

सरफेस माउंट टेक्नोलॉजी (एसएमटी) एडहेसिव थर्मल प्रबंधन को प्रभावित करते हैं और इलेक्ट्रॉनिक डिवाइस कंपन और शॉक प्रतिरोध में महत्वपूर्ण योगदान देते हैं। कंपन और झटके से इलेक्ट्रॉनिक उपकरणों को नुकसान हो सकता है, और इस जोखिम को कम करने के लिए एसएमटी चिपकने वाले आवश्यक हैं।

एसएमटी चिपकने वाले सोल्डर किए गए घटकों को यांत्रिक सहायता और सुदृढीकरण प्रदान करते हैं। वे विवरण और सब्सट्रेट के बीच एक बफर के रूप में कार्य करते हैं, एक व्यापक क्षेत्र में कंपन और सदमे बलों को वितरित करते हैं। यह सोल्डर जोड़ों पर तनाव को कम करता है और लागू दबाव के तहत उन्हें टूटने या टूटने से बचाता है।

एसएमटी अनुप्रयोगों में उपयोग की जाने वाली चिपकने वाली सामग्री कंपन और सदमे प्रतिरोध में भी महत्वपूर्ण भूमिका निभाती है। चिपकने वाला इतना ठोस और टिकाऊ होना चाहिए कि वह उपकरण पर लगाए गए बल को बिना टूटे या टूटे झेल सके। इसके अतिरिक्त, मशीन की संरचनात्मक अखंडता से समझौता किए बिना उसमें गति और लचीलेपन की अनुमति देने के लिए चिपकने वाले में कुछ हद तक लचीलापन होना चाहिए।

एसएमटी चिपकने वाला उपकरण में कंपन को कम करने में भी योगदान दे सकता है। डंपिंग ऊर्जा का अपव्यय है जो सिस्टम के कंपन आयाम को कम करता है। चिपकने वाला कंपन से कुछ शक्ति को अवशोषित और नष्ट कर सकता है, दोलन के आयाम को कम कर सकता है और उन्हें डिवाइस को नुकसान पहुंचाने से रोक सकता है।

चिपकने वाली परत की मोटाई डिवाइस के कंपन और सदमे प्रतिरोध को भी प्रभावित कर सकती है। एक मोटी चिपकने वाली परत कुशनिंग और शॉक अवशोषण प्रदान कर सकती है। एक पतली परत अधिक कठोर हो सकती है और कम आघात प्रतिरोध प्रदान कर सकती है। चिपकने वाली परत की मोटाई का चयन डिवाइस की विशिष्ट आवश्यकताओं और उस पर पड़ने वाले कंपन और झटके के स्तर के आधार पर किया जाना चाहिए।

श्रीमती चिपकने वाले के लाभ

सरफेस माउंट टेक्नोलॉजी (एसएमटी) चिपकने वाला इलेक्ट्रॉनिक उपकरणों के निर्माण में एक महत्वपूर्ण घटक है। यह एक प्रकार का चिपकने वाला पदार्थ है जो विशेष रूप से विनिर्माण के दौरान सतह पर लगे भागों को मुद्रित सर्किट बोर्ड (पीसीबी) से जोड़ने के लिए डिज़ाइन किया गया है। एसएमटी एडहेसिव का उपयोग करने के कुछ फायदे यहां दिए गए हैं:

- बेहतर विश्वसनीयता: एसएमटी चिपकने वाला सतह माउंट घटकों और पीसीबी के बीच एक मजबूत बंधन प्रदान करता है, जिससे इलेक्ट्रॉनिक उपकरणों की विश्वसनीयता और प्रदर्शन में सुधार होता है। यह ऑपरेशन के दौरान घटकों को उखड़ने या क्षतिग्रस्त होने से रोकने में मदद करता है, जिससे विफलताएं या खराबी होती हैं।

- पुनर्कार्य और मरम्मत में कमी: घटकों को सुरक्षित करने के लिए एसएमटी चिपकने वाले का उपयोग करके, निर्माता पुन: कार्य और मरम्मत की आवश्यकता को कम कर सकते हैं। इससे विनिर्माण प्रक्रिया में समय और पैसा बचाया जा सकता है और तैयार उत्पाद की समग्र गुणवत्ता में सुधार हो सकता है।

- उन्नत थर्मल प्रबंधन: एसएमटी चिपकने वाला घटकों और पीसीबी के बीच हीट सिंक प्रदान करके इलेक्ट्रॉनिक डिवाइस थर्मल प्रबंधन को बेहतर बनाने में मदद कर सकता है। यह गर्मी को खत्म करने और अधिक गर्मी को रोकने में मदद करता है, जिससे विफलता या खराबी होती है।

- लघुकरण: एसएमटी चिपकने वाला छोटे और अधिक कॉम्पैक्ट इलेक्ट्रॉनिक उपकरणों के निर्माण को सक्षम बनाता है। यह छोटे घटकों के उपयोग की अनुमति देता है। यह घटक प्लेसमेंट के लिए आवश्यक स्थान को कम कर देता है, जिसके परिणामस्वरूप अधिक कुशल और लागत प्रभावी डिज़ाइन प्राप्त हो सकते हैं।

- बेहतर विद्युत प्रदर्शन: एसएमटी चिपकने वाला घटकों और पीसीबी के बीच प्रतिरोध को कम करके इलेक्ट्रॉनिक उपकरणों के विद्युत प्रदर्शन में सुधार कर सकता है। इसके परिणामस्वरूप सिग्नल अखंडता में सुधार, शोर में कमी और बेहतर समग्र प्रदर्शन हो सकता है।

- बहुमुखी प्रतिभा: विभिन्न अनुप्रयोगों की विशिष्ट आवश्यकताओं को पूरा करने के लिए एसएमटी चिपकने वाला विभिन्न फॉर्मूलेशन और चिपचिपाहट में उपलब्ध है। यह इसे उपभोक्ता इलेक्ट्रॉनिक्स, चिकित्सा उपकरणों और ऑटोमोटिव इलेक्ट्रॉनिक्स सहित कई इलेक्ट्रॉनिक उपकरणों के लिए एक बहुमुखी बंधन बनाता है।

कुल मिलाकर, एसएमटी एडहेसिव का उपयोग इलेक्ट्रॉनिक उपकरणों के निर्माण में कई लाभ प्रदान करता है। सरफेस माउंट घटकों और पीसीबी के बीच एक मजबूत और विश्वसनीय बंधन प्रदान करने से इलेक्ट्रॉनिक उपकरणों के प्रदर्शन, विश्वसनीयता और दक्षता में सुधार हो सकता है, जबकि पुन: कार्य और मरम्मत की आवश्यकता कम हो सकती है। यह विभिन्न अनुप्रयोगों में उपयोग किया जाने वाला एक बहुमुखी चिपकने वाला पदार्थ है, जो इसे इलेक्ट्रॉनिक्स उद्योग में एक आवश्यक घटक बनाता है।

एसएमटी चिपकने के नुकसान

सरफेस माउंट टेक्नोलॉजी (एसएमटी) एडहेसिव एक प्रकार का एडहेसिव है जिसका उपयोग आमतौर पर इलेक्ट्रॉनिक सर्किट और उपकरणों के निर्माण में किया जाता है। यह एक गोंद है जो टांका लगाने के दौरान सतह पर लगे घटकों को अपनी जगह पर रखता है। जबकि एसएमटी चिपकने के अपने फायदे हैं, इस प्रकार के चिपकने के उपयोग के कई नुकसान भी हैं।

- हटाने में कठिनाई: एसएमटी चिपकने का एक मुख्य नुकसान यह है कि इसे हटाना मुश्किल हो सकता है। एक बार चिपकने वाला ठीक हो जाए, तो सर्किट बोर्ड को नुकसान पहुंचाए बिना सतह पर लगे घटक को हटाना चुनौतीपूर्ण हो सकता है। इससे भविष्य में पुर्जों की मरम्मत करना या बदलना चुनौतीपूर्ण हो सकता है।

- लागत: एसएमटी चिपकने वाला महंगा हो सकता है, जिससे उच्च मात्रा वाले उत्पादन वातावरण में इसका उपयोग करना मुश्किल हो जाता है। यह विशेष रूप से सच है यदि चिपकने वाला उच्च गुणवत्ता का है, जो घटकों के विश्वसनीय आसंजन को सुनिश्चित करने के लिए आवश्यक है।

- इलाज का समय: एसएमटी चिपकने वाले को टुकड़ों को जगह पर टांका लगाने से पहले ठीक होने के लिए एक निश्चित समय की आवश्यकता होती है। इससे इलेक्ट्रॉनिक उपकरणों और सर्किट का कुल उत्पादन समय बढ़ सकता है।

- शेल्फ जीवन: एसएमटी चिपकने की शेल्फ जीवन सीमित है, इसलिए इसका उपयोग एक विशिष्ट समय सीमा के भीतर किया जाना चाहिए। यदि चिपकने वाला समाप्त होने से पहले उपयोग नहीं किया जाता है तो इससे बर्बादी हो सकती है।

- गुणवत्ता नियंत्रण: एसएमटी चिपकने वाला उच्च मात्रा वाले उत्पादन वातावरण में चुनौतीपूर्ण हो सकता है। बांड के अनुप्रयोग में भिन्नता से घटकों के आसंजन में विसंगतियां हो सकती हैं, जिससे अंतिम उत्पाद में दोष हो सकता है।

- पर्यावरण संबंधी चिंताएँ: एसएमटी चिपकने वाले में ऐसे रसायन होते हैं जिनका यदि ठीक से निपटान न किया जाए तो वे पर्यावरण को नुकसान पहुँचा सकते हैं। यह टिकाऊ और पर्यावरणीय रूप से जिम्मेदार विनिर्माण प्रथाओं के लिए प्रतिबद्ध कंपनियों को चिंतित कर सकता है।

- घटकों को नुकसान की संभावना: एसएमटी चिपकने वाला उन सुविधाओं को नुकसान पहुंचा सकता है जिन्हें इसे अपनी जगह पर बनाए रखना है। ऐसा तब हो सकता है जब चिपकने वाला बहुत गाढ़ा लगाया जाए या समान रूप से न लगाया जाए।

- लचीलेपन की कमी: एसएमटी चिपकने वाला भंगुर हो सकता है, जिसका अर्थ है कि यह लचीलेपन की आवश्यकता वाले घटकों के लिए उपयुक्त नहीं हो सकता है। यह इलेक्ट्रॉनिक उपकरणों और सर्किट में उपयोग की जाने वाली सुविधाओं के प्रकार को सीमित कर सकता है।

पर्यावरण संबंधी विचार: सीसा रहित श्रीमती चिपकने वाला समाधान

पर्यावरणीय चिंताओं के कारण सीसा रहित सतह माउंट प्रौद्योगिकी (एसएमटी) चिपकने वाले समाधान तेजी से महत्वपूर्ण हो गए हैं। यूरोपीय संघ में RoHS (खतरनाक पदार्थों पर प्रतिबंध) निर्देश और अन्य देशों में समान नियमों ने इलेक्ट्रॉनिक उपकरणों में सीसे के उपयोग को प्रतिबंधित कर दिया है। इसलिए, सीसा रहित एसएमटी चिपकने वाले पारंपरिक सीसा युक्त बॉन्ड का एक लोकप्रिय विकल्प बन गए हैं।

सीसा रहित एसएमटी चिपकने वाले में आमतौर पर चांदी, तांबा या टिन जैसी अन्य धातुएं होती हैं, जिन्हें सीसे की तुलना में पर्यावरण के लिए कम हानिकारक माना जाता है। ये वैकल्पिक धातुएँ अधिक प्रचलित हो गई हैं क्योंकि निर्माता उच्च गुणवत्ता वाले उत्पाद प्रदर्शन को बनाए रखते हुए अपने पर्यावरणीय प्रभाव को कम करना चाहते हैं।

सीसा रहित एसएमटी चिपकने वाले पदार्थों के निर्माण में पारंपरिक सीसा युक्त बॉन्ड की तुलना में कम पर्यावरणीय प्रभाव पड़ता है। सीसा युक्त चिपकने वाले पदार्थों के उत्पादन में अक्सर जहरीले रसायनों के उपयोग की आवश्यकता होती है, जो श्रमिकों और पर्यावरण के लिए हानिकारक हो सकते हैं। इसके विपरीत, सीसा रहित चिपकने वाले क्लीनर, अधिक पर्यावरण के अनुकूल तरीकों का उपयोग करके उत्पादित किए जाते हैं।

सीसा रहित एसएमटी चिपकने वाले पदार्थों के लिए एक अन्य पर्यावरणीय विचार उनका निपटान है। पारंपरिक सीसा युक्त चिपकने वाले पदार्थों को खतरनाक अपशिष्ट माना जाता है और इसके लिए विशेष निपटान प्रक्रियाओं की आवश्यकता होती है। इसके विपरीत, सीसा रहित चिपकने वाले पदार्थों को खतरनाक अपशिष्ट के रूप में वर्गीकृत नहीं किया जाता है। इन्हें मानक अपशिष्ट निपटान विधियों का उपयोग करके निपटाया जा सकता है।

थर्मल प्रबंधन, कंपन और सदमे प्रतिरोध के संबंध में सीसा रहित एसएमटी चिपकने वाले पारंपरिक सीसा युक्त बॉन्ड के समान प्रदर्शन करते हैं। इसलिए, उन्हें डिवाइस के प्रदर्शन से समझौता किए बिना सीसा युक्त चिपकने वाले पदार्थों के सीधे प्रतिस्थापन के रूप में उपयोग किया जा सकता है।

लघु इलेक्ट्रॉनिक्स में एसएमटी चिपकने वाला: परिशुद्धता सुनिश्चित करना

सरफेस माउंट टेक्नोलॉजी (एसएमटी) चिपकने वाले लघु इलेक्ट्रॉनिक्स की सटीकता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाते हैं। जैसे-जैसे इलेक्ट्रॉनिक उपकरणों का आकार छोटा होता जा रहा है, घटकों का स्थान और जुड़ाव तेजी से महत्वपूर्ण होता जा रहा है। एसएमटी चिपकने वाले सोल्डर किए गए भागों को यांत्रिक समर्थन और सुदृढीकरण प्रदान करते हैं, जो उन्हें ऑपरेशन के दौरान हिलने या हिलने से रोकते हैं।

लघु इलेक्ट्रॉनिक्स में, उचित कामकाज सुनिश्चित करने के लिए घटकों का स्थान महत्वपूर्ण है। एसएमटी चिपकने वाले संयोजन और संचालन के दौरान भागों को सुरक्षित रखने की एक विधि प्रदान करते हैं। यह सुनिश्चित करने के लिए कि घटक सही स्थान और अभिविन्यास में हैं, चिपकने वाला सटीक रूप से लगाया जाना चाहिए। यहां तक कि थोड़ी सी भी गड़बड़ी प्रदर्शन संबंधी समस्याएं पैदा कर सकती है या डिवाइस को अनुपयोगी बना सकती है।

उन्नत वितरण प्रौद्योगिकियों के माध्यम से एसएमटी चिपकने वाले अनुप्रयोग की सटीकता में सुधार किया जा सकता है। ये प्रौद्योगिकियां प्रत्येक घटक के लिए आवश्यक सटीक मात्रा और स्थान पर चिपकने वाले को लागू करने के लिए उच्च-सटीक डिस्पेंसर का उपयोग करती हैं। यह सुनिश्चित करता है कि असेंबली के दौरान विवरण ठीक से सुरक्षित और संरेखित हैं।

लघु इलेक्ट्रॉनिक्स में सटीकता के लिए चिपकने वाली सामग्री का चुनाव भी आवश्यक है। चिपकने वाले में कम चिपचिपापन और इसके स्थान में उच्च स्तर की सटीकता होनी चाहिए। इसमें त्वरित इलाज का समय भी होना चाहिए, जिससे त्वरित असेंबली और टर्नअराउंड समय की अनुमति मिल सके।

प्लेसमेंट में सटीकता के अलावा, एसएमटी चिपकने वाले लघु इलेक्ट्रॉनिक्स के प्रदर्शन को भी प्रभावित कर सकते हैं। घटकों से सब्सट्रेट तक कुशल ताप हस्तांतरण सुनिश्चित करने के लिए चिपकने वाले में उत्कृष्ट तापीय चालकता होनी चाहिए। शॉर्ट सर्किट और अन्य प्रदर्शन समस्याओं को रोकने के लिए चिपकने वाले में उच्च विद्युत इन्सुलेशन गुण भी होने चाहिए।

कुल मिलाकर, एसएमटी चिपकने वाले लघु इलेक्ट्रॉनिक्स की सटीकता और प्रदर्शन सुनिश्चित करने में महत्वपूर्ण भूमिका निभाते हैं। चिपकने वाला सटीक रूप से, उच्च सटीकता के साथ लगाया जाना चाहिए, और एप्लिकेशन की विशिष्ट आवश्यकताओं को पूरा करने के लिए सामग्री की पसंद पर सावधानीपूर्वक विचार किया जाना चाहिए। उन्नत वितरण प्रौद्योगिकियां चिपकने वाले अनुप्रयोग की सटीकता में सुधार कर सकती हैं, यह सुनिश्चित करते हुए कि असेंबली के दौरान घटक ठीक से सुरक्षित और संरेखित हैं। उपयुक्त चिपकने वाला चुनकर, निर्माता अपने लघु इलेक्ट्रॉनिक उपकरणों के प्रदर्शन और दीर्घायु को सुनिश्चित कर सकते हैं।

एसएमटी एडहेसिव के साथ उपज और दक्षता बढ़ाना

सरफेस माउंट टेक्नोलॉजी (एसएमटी) चिपकने वाले लघु इलेक्ट्रॉनिक्स की सटीकता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाते हैं। जैसे-जैसे इलेक्ट्रॉनिक उपकरणों का आकार छोटा होता जा रहा है, घटकों का स्थान और जुड़ाव तेजी से महत्वपूर्ण होता जा रहा है। एसएमटी चिपकने वाले सोल्डर किए गए भागों को यांत्रिक समर्थन और सुदृढीकरण प्रदान करते हैं, जो उन्हें ऑपरेशन के दौरान हिलने या हिलने से रोकते हैं।

लघु इलेक्ट्रॉनिक्स में, उचित कामकाज सुनिश्चित करने के लिए घटकों का स्थान महत्वपूर्ण है। एसएमटी चिपकने वाले संयोजन और संचालन के दौरान भागों को सुरक्षित रखने की एक विधि प्रदान करते हैं। यह सुनिश्चित करने के लिए कि घटक सही स्थान और अभिविन्यास में हैं, चिपकने वाला सटीक रूप से लगाया जाना चाहिए। यहां तक कि थोड़ी सी भी गड़बड़ी प्रदर्शन संबंधी समस्याएं पैदा कर सकती है या डिवाइस को अनुपयोगी बना सकती है।

उन्नत वितरण प्रौद्योगिकियों के माध्यम से एसएमटी चिपकने वाले अनुप्रयोग की सटीकता में सुधार किया जा सकता है। ये प्रौद्योगिकियां प्रत्येक घटक के लिए आवश्यक सटीक मात्रा और स्थान पर चिपकने वाले को लागू करने के लिए उच्च-सटीक डिस्पेंसर का उपयोग करती हैं। यह सुनिश्चित करता है कि असेंबली के दौरान विवरण ठीक से सुरक्षित और संरेखित हैं।

लघु इलेक्ट्रॉनिक्स में सटीकता के लिए चिपकने वाली सामग्री का चुनाव भी आवश्यक है। चिपकने वाले में कम चिपचिपापन और इसके स्थान में उच्च स्तर की सटीकता होनी चाहिए। इसमें त्वरित इलाज का समय भी होना चाहिए, जिससे त्वरित असेंबली और टर्नअराउंड समय की अनुमति मिल सके।

प्लेसमेंट में सटीकता के अलावा, एसएमटी चिपकने वाले लघु इलेक्ट्रॉनिक्स के प्रदर्शन को भी प्रभावित कर सकते हैं। घटकों से सब्सट्रेट तक कुशल ताप हस्तांतरण सुनिश्चित करने के लिए चिपकने वाले में उत्कृष्ट तापीय चालकता होनी चाहिए। शॉर्ट सर्किट और अन्य प्रदर्शन समस्याओं को रोकने के लिए चिपकने वाले में उच्च विद्युत इन्सुलेशन गुण भी होने चाहिए।

कुल मिलाकर, एसएमटी चिपकने वाले लघु इलेक्ट्रॉनिक्स की सटीकता और प्रदर्शन सुनिश्चित करने में महत्वपूर्ण भूमिका निभाते हैं। चिपकने वाला सटीक रूप से, उच्च सटीकता के साथ लगाया जाना चाहिए, और एप्लिकेशन की विशिष्ट आवश्यकताओं को पूरा करने के लिए सामग्री की पसंद पर सावधानीपूर्वक विचार किया जाना चाहिए। उन्नत वितरण प्रौद्योगिकियां चिपकने वाले अनुप्रयोग की सटीकता में सुधार कर सकती हैं, यह सुनिश्चित करते हुए कि असेंबली के दौरान घटक ठीक से सुरक्षित और संरेखित हैं। उपयुक्त चिपकने वाला चुनकर, निर्माता अपने लघु इलेक्ट्रॉनिक उपकरणों के प्रदर्शन और दीर्घायु को सुनिश्चित कर सकते हैं।

एसएमटी एडहेसिव के साथ विश्वसनीयता संबंधी चिंताओं का समाधान

सरफेस माउंट टेक्नोलॉजी (एसएमटी) चिपकने वाला इलेक्ट्रॉनिक उपकरणों की विश्वसनीयता सुनिश्चित करने में एक आवश्यक भूमिका निभाता है। चिपकने वाला घटकों को उनकी जगह पर सुरक्षित रखता है, गति को रोकता है और ऑपरेशन के दौरान क्षति या विफलता के जोखिम को कम करता है। हालाँकि, एसएमटी एडहेसिव से जुड़ी कई विश्वसनीयता संबंधी चिंताएँ हैं जिनका निर्माताओं को अपने उत्पादों के दीर्घकालिक प्रदर्शन को सुनिश्चित करने के लिए समाधान करना चाहिए।

एसएमटी एडहेसिव के साथ मुख्य विश्वसनीयता चिंताओं में से एक इसकी दीर्घकालिक स्थायित्व है। चिपकने वाले को तापमान परिवर्तन, आर्द्रता और यांत्रिक तनाव जैसे विभिन्न पर्यावरणीय कारकों का सामना करना होगा। समय के साथ, इन कारकों के संपर्क में आने से चिपकने वाला ख़राब हो सकता है, जिससे घटक हिल सकता है और संभावित विफलता हो सकती है। इसलिए, निर्माताओं को दीर्घकालिक विश्वसनीयता सुनिश्चित करने के लिए उत्कृष्ट स्थायित्व और पर्यावरणीय कारकों के प्रतिरोध के साथ एक चिपकने वाला चयन करना चाहिए।

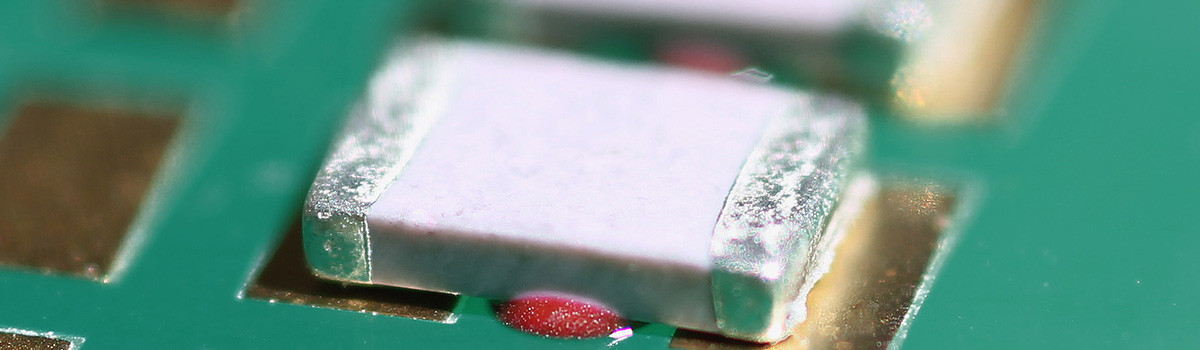

एसएमटी एडहेसिव के साथ एक और चिंता इसकी आवेदन के दौरान खाली जगह या हवा के बुलबुले बनाने की क्षमता को लेकर है। ये रिक्तियां गर्मी हस्तांतरण के साथ समस्याएं पैदा कर सकती हैं और समय से पहले घटक विफलता का कारण बन सकती हैं। निर्माताओं को शून्य गठन को रोकने और विश्वसनीय गर्मी हस्तांतरण बनाए रखने के लिए अपनी चिपकने वाली आवेदन प्रक्रिया को सावधानीपूर्वक नियंत्रित करना चाहिए।

भंडारण की स्थिति और हैंडलिंग भी एसएमटी चिपकने की विश्वसनीयता को प्रभावित कर सकती है। मान लीजिए कि चिपकने वाले को सही तरीके से संग्रहीत नहीं किया गया है या निर्माण के दौरान गलत तरीके से संभाला गया है। उस स्थिति में, यह दूषित या ख़राब हो सकता है, जिससे प्रदर्शन और विश्वसनीयता कम हो सकती है।

इन विश्वसनीयता संबंधी चिंताओं को दूर करने के लिए, निर्माता कई कदम उठा सकते हैं। वे सिद्ध स्थायित्व और पर्यावरणीय कारकों के प्रतिरोध के साथ एक चिपकने वाला चुन सकते हैं, यह सुनिश्चित करते हुए कि यह दीर्घकालिक उपयोग की कठोरता का सामना कर सकता है। रिक्त स्थान के गठन को रोकने और विश्वसनीय गर्मी हस्तांतरण को बनाए रखने के लिए चिपकने वाली आवेदन प्रक्रिया को भी सावधानीपूर्वक नियंत्रित किया जा सकता है। चिपकने वाले का उचित भंडारण और प्रबंधन भी इसके प्रदर्शन और विश्वसनीयता को बनाए रखने में मदद कर सकता है।

इसके अलावा, निर्माता अपने उत्पादों की विश्वसनीयता सुनिश्चित करने के लिए व्यापक परीक्षण और गुणवत्ता नियंत्रण उपाय कर सकते हैं। इसमें संभावित मुद्दों की पहचान करने और चिपकने वाला उम्मीद के मुताबिक प्रदर्शन सुनिश्चित करने के लिए त्वरित उम्र बढ़ने के परीक्षण, पर्यावरण परीक्षण और कार्यात्मक परीक्षण शामिल हो सकते हैं।

एसएमटी चिपकने वाला और पुन: कार्य और मरम्मत प्रक्रियाओं में इसकी भूमिका

सरफेस माउंट टेक्नोलॉजी (एसएमटी) चिपकने वाला इलेक्ट्रॉनिक उपकरणों को फिर से काम करने और मरम्मत करने में आवश्यक है। इलेक्ट्रॉनिक्स उद्योग में पुन: कार्य और मरम्मत प्रक्रियाएं मानक हैं, क्योंकि विनिर्माण या उपयोग के दौरान दोष और समस्याएं उत्पन्न हो सकती हैं। एसएमटी चिपकने वाले का उपयोग उन घटकों को फिर से सुरक्षित करने के लिए किया जा सकता है जो ढीले या अलग हो गए हैं या क्षतिग्रस्त हिस्सों की मरम्मत के लिए।

एसएमटी एडहेसिव के साथ पुनः कार्य या मरम्मत करते समय, अनुप्रयोग के लिए उपयुक्त एडहेसिव का चयन करना आवश्यक है। चिपकने वाले में घटक और सब्सट्रेट के साथ मजबूत आसंजन सुनिश्चित करने के लिए उपयुक्त गुण होने चाहिए। इसके अतिरिक्त, चिपकने वाला लगाना आसान होना चाहिए, डाउनटाइम को कम करने और मरम्मत की लागत को कम करने के लिए त्वरित इलाज का समय होना चाहिए।

पुनः कार्य और मरम्मत में एसएमटी चिपकने वाले का रोजमर्रा का उपयोग उन घटकों को फिर से जोड़ने के लिए होता है जो ढीले या अलग हो गए हैं। यह यांत्रिक तनाव, तापमान में उतार-चढ़ाव या अन्य पर्यावरणीय कारकों के कारण हो सकता है। चिपकने वाला टुकड़े को वापस उसकी जगह पर सुरक्षित कर सकता है और आगे की गति या अलगाव को रोक सकता है। इससे इलेक्ट्रॉनिक उपकरण के जीवन को बढ़ाने और प्रतिस्थापन की आवश्यकता को कम करने में मदद मिल सकती है।

एसएमटी चिपकने वाला क्षतिग्रस्त घटकों की मरम्मत भी कर सकता है, जैसे टूटे हुए या टूटे हुए सोल्डर जोड़। अतिरिक्त सहायता और सुदृढीकरण प्रदान करने के लिए चिपकने वाले को क्षतिग्रस्त क्षेत्र पर लगाया जा सकता है, जिससे घटक को उसके मूल कार्य में बहाल करने में मदद मिलती है। कुछ मामलों में, एसएमटी एडहेसिव का उपयोग क्षतिग्रस्त सर्किट बोर्डों की मरम्मत के लिए भी किया जा सकता है, जो मामूली क्षति या समस्याओं के लिए एक प्रभावी समाधान प्रदान करता है।

पुन: कार्य और मरम्मत प्रक्रियाओं में इसके उपयोग के अलावा, एसएमटी चिपकने वाला पहली बार में पुन: कार्य या मरम्मत की आवश्यकता को भी रोक सकता है। चिपकने वाले का उपयोग प्रारंभिक विनिर्माण प्रक्रिया के दौरान उचित घटक प्लेसमेंट सुनिश्चित करने और आंदोलन या अलगाव से बचने के लिए किया जा सकता है। इससे उन दोषों या समस्याओं के जोखिम को कम करने में मदद मिल सकती है जिनके लिए पुन: कार्य या मरम्मत की आवश्यकता हो सकती है।

एसएमटी एडहेसिव का भविष्य: प्रगति और नवाचार

आने वाले वर्षों में सरफेस माउंट टेक्नोलॉजी (एसएमटी) चिपकने वाला बाजार काफी बढ़ने की उम्मीद है, जो चिपकने वाली प्रौद्योगिकी में प्रगति और नवाचारों से प्रेरित है। इलेक्ट्रॉनिक्स उद्योग की बढ़ती मांगों को पूरा करने के लिए निर्माता लगातार नए और बेहतर चिपकने वाले समाधान की तलाश कर रहे हैं।

एसएमटी एडहेसिव में नवाचार का एक क्षेत्र अधिक पर्यावरण अनुकूल समाधानों का विकास है। स्थिरता पर बढ़ते फोकस और पर्यावरणीय प्रभाव को कम करने के साथ, निर्माता ऐसे चिपकने वाले पदार्थों की तलाश कर रहे हैं जो इन आवश्यकताओं को पूरा करते हों। नए चिपकने वाले समाधान विकसित किए जा रहे हैं जो कम हानिकारक रसायनों का उपयोग करते हैं और रीसाइक्लिंग में आसान होते हैं, अपशिष्ट को कम करते हैं और स्थिरता में सुधार करते हैं।

नवाचार का एक अन्य क्षेत्र बेहतर थर्मल प्रबंधन गुणों के साथ चिपकने वाले पदार्थों का विकास है। छोटे, अधिक कॉम्पैक्ट इलेक्ट्रॉनिक उपकरणों की ओर रुझान के साथ प्रभावी थर्मल प्रबंधन तेजी से महत्वपूर्ण होता जा रहा है। ऐसे बॉन्ड जो गर्मी अपव्यय और स्थानांतरण में सुधार कर सकते हैं, इलेक्ट्रॉनिक उपकरण के प्रदर्शन और विश्वसनीयता को बेहतर बनाने में मदद कर सकते हैं।

इसके अलावा, उन्नत विद्युत गुणों वाले चिपकने वाले पदार्थों में रुचि बढ़ रही है। ऐसे बॉन्ड जो चालकता में सुधार कर सकते हैं या विद्युत इन्सुलेशन प्रदान कर सकते हैं, इलेक्ट्रॉनिक उपकरण के प्रदर्शन और विश्वसनीयता को बेहतर बनाने में मदद कर सकते हैं। इसमें उच्च ढांकता हुआ ताकत या कम विद्युत प्रतिरोध वाले बांड शामिल हो सकते हैं।

नैनोटेक्नोलॉजी में प्रगति एसएमटी चिपकने वाले पदार्थों में भी नवाचार को बढ़ावा दे रही है। तापीय चालकता, आसंजन शक्ति और विद्युत चालकता जैसे गुणों को बेहतर बनाने के लिए चिपकने वाले पदार्थों में नैनोकणों को जोड़ा जा सकता है। इससे विभिन्न अनुप्रयोगों में उन्नत प्रदर्शन और विश्वसनीयता वाले चिपकने वाले पदार्थ प्राप्त हो सकते हैं।

अंत में, वितरण और अनुप्रयोग प्रौद्योगिकी की प्रगति भी एसएमटी एडहेसिव में नवाचार को बढ़ावा देती है। नए वितरण उपकरण और तरीके चिपकने वाले अनुप्रयोग की सटीकता और स्थिरता में सुधार करने में मदद कर सकते हैं, जिससे इलेक्ट्रॉनिक उपकरणों की गुणवत्ता और विश्वसनीयता में सुधार होगा।

इंडस्ट्री स्पॉटलाइट: केस स्टडीज और सफलता की कहानियां

कई सफलता की कहानियाँ और केस अध्ययन इलेक्ट्रॉनिक्स उद्योग में एसएमटी एडहेसिव के महत्व और प्रभावशीलता पर प्रकाश डालते हैं। कुछ उदाहरण निम्नलिखित हैं:

- मोबाइल फोन विनिर्माण: एक प्रमुख मोबाइल फोन निर्माता डिवाइस संबंधी समस्याओं का सामना कर रहा था, जिसमें ढीले घटकों और अत्यधिक तापमान में खराब प्रदर्शन शामिल था। उन्होंने भागों को सुरक्षित करने और थर्मल प्रबंधन में सुधार करने के लिए उच्च-प्रदर्शन वाले एसएमटी चिपकने वाले का उपयोग करना शुरू कर दिया। इससे डिवाइस की विश्वसनीयता और प्रदर्शन में महत्वपूर्ण सुधार हुआ, साथ ही पुन: कार्य और मरम्मत की आवश्यकता में भी कमी आई।

- ऑटोमोटिव इलेक्ट्रॉनिक्स: ऑटोमोटिव इलेक्ट्रॉनिक्स के एक निर्माता को कंपन और झटके के कारण घटकों के अलग होने की समस्या का सामना करना पड़ रहा था। उन्होंने विशेष रूप से इन पर्यावरणीय कारकों का सामना करने के लिए डिज़ाइन किए गए अत्यधिक लचीले एसएमटी चिपकने वाले का उपयोग करना शुरू कर दिया। इससे घटक विफलताओं में उल्लेखनीय कमी आई और इलेक्ट्रॉनिक प्रणालियों की समग्र विश्वसनीयता में वृद्धि हुई।

- चिकित्सा उपकरण: चिकित्सा उपकरणों का एक निर्माता विनिर्माण प्रक्रिया के दौरान घटकों के चिपकने में समस्याओं का सामना कर रहा था। उन्होंने उच्च आसंजन शक्ति और उत्कृष्ट विद्युत गुण प्रदान करने के लिए एक विशेष एसएमटी चिपकने वाला का उपयोग करना शुरू किया। इससे चिकित्सा उपकरणों की गुणवत्ता और विश्वसनीयता में सुधार हुआ, साथ ही विनिर्माण दोषों और पुन: कार्य में भी कमी आई।

- उपभोक्ता इलेक्ट्रॉनिक्स: एक उपभोक्ता इलेक्ट्रॉनिक्स निर्माता खराब थर्मल प्रबंधन के कारण अपने उपकरणों के अधिक गर्म होने की समस्या का सामना कर रहा था। उन्होंने गर्मी अपव्यय और स्थानांतरण में सुधार के लिए उच्च प्रदर्शन वाले एसएमटी चिपकने वाले का उपयोग करना शुरू किया। इससे डिवाइस के प्रदर्शन और विश्वसनीयता में सुधार हुआ, साथ ही मरम्मत और प्रतिस्थापन की आवश्यकता में भी कमी आई।

ये केस अध्ययन और सफलता की कहानियां इलेक्ट्रॉनिक्स उद्योग के विभिन्न अनुप्रयोगों में एसएमटी चिपकने के महत्व और प्रभावशीलता पर प्रकाश डालती हैं। अनुप्रयोग के लिए उपयुक्त चिपकने वाला चुनकर और उचित अनुप्रयोग और इलाज सुनिश्चित करके, निर्माता पुन: कार्य और मरम्मत की आवश्यकता को कम करते हुए अपने इलेक्ट्रॉनिक उपकरणों की विश्वसनीयता और प्रदर्शन में सुधार कर सकते हैं।

एसएमटी चिपकने वाले की हैंडलिंग, भंडारण और निपटान के लिए सर्वोत्तम अभ्यास

सरफेस माउंट टेक्नोलॉजी (एसएमटी) एडहेसिव की उचित हैंडलिंग, भंडारण और निपटान इसकी प्रभावशीलता सुनिश्चित करने और संभावित खतरों को कम करने के लिए आवश्यक है। यहां अनुसरण करने योग्य कुछ सर्वोत्तम प्रथाएं दी गई हैं:

- हैंडलिंग: एसएमटी एडहेसिव को संभालते समय, यदि आवश्यक हो तो उचित व्यक्तिगत सुरक्षा उपकरण (पीपीई) जैसे दस्ताने, सुरक्षा चश्मा और एक श्वासयंत्र पहनना आवश्यक है। इससे किसी भी हानिकारक रसायन के संपर्क को कम करने में मदद मिलेगी। उपयोग के लिए निर्माता के निर्देशों का पालन करना भी आवश्यक है, जिसमें उचित मिश्रण, अनुप्रयोग और इलाज शामिल है।

- भंडारण: एसएमटी चिपकने वाले को सीधे धूप, गर्मी और नमी से दूर ठंडी, सूखी जगह पर संग्रहित किया जाना चाहिए। चिपकने वाला प्रभावी बना रहे यह सुनिश्चित करने के लिए तापमान और आर्द्रता की स्थिति निर्माता की सिफारिशों के अनुसार होनी चाहिए। इसके अतिरिक्त, संदूषण या वाष्पीकरण को रोकने के लिए एसएमटी चिपकने वाले को कसकर सीलबंद ढक्कन के साथ उसके मूल कंटेनर में संग्रहित किया जाना चाहिए।

- निपटान: संभावित पर्यावरणीय प्रभाव को कम करने के लिए एसएमटी चिपकने का उचित निपटान आवश्यक है। किसी भी अप्रयुक्त या समाप्त हो चुके चिपकने वाले पदार्थ का निपटान स्थानीय नियमों और दिशानिर्देशों के अनुसार किया जाना चाहिए। इसमें इसे खतरनाक अपशिष्ट निपटान सुविधा में ले जाना या उचित निपटान के लिए किसी विशेष अपशिष्ट प्रबंधन कंपनी से संपर्क करना शामिल हो सकता है।

- फैल और रिसाव: गिरने या रिसाव की स्थिति में, आगे संदूषण को रोकने के लिए क्षेत्र को तुरंत साफ करना आवश्यक है। इसमें रिसाव को रोकने के लिए रेत या मिट्टी जैसी शोषक सामग्री का उपयोग करना और उपयुक्त विलायक या क्लीनर से क्षेत्र को साफ करना शामिल हो सकता है।

- प्रशिक्षण: एसएमटी एडहेसिव को संभालने वाले कर्मचारियों को उचित प्रशिक्षण और शिक्षा प्रदान की जानी चाहिए। इसमें चिपकने वाले पदार्थ की उचित हैंडलिंग, भंडारण और निपटान और दुर्घटना या फैल की स्थिति में पीपीई और आपातकालीन प्रतिक्रिया प्रक्रियाओं के उचित उपयोग के बारे में जानकारी शामिल होनी चाहिए।

एसएमटी चिपकने वाले के प्रबंधन, भंडारण और निपटान के लिए इन सर्वोत्तम प्रथाओं का पालन करके, निर्माता किसी भी संभावित खतरे या पर्यावरणीय प्रभाव को कम करते हुए चिपकने वाले की सुरक्षा और प्रभावशीलता सुनिश्चित कर सकते हैं। विशिष्ट अनुशंसाओं और आवश्यकताओं के लिए निर्माता के निर्देशों, स्थानीय नियमों और दिशानिर्देशों से परामर्श करना आवश्यक है।

निष्कर्ष:

एसएमटी एडहेसिव ने उत्पाद की विश्वसनीयता में सुधार और सटीक घटक प्लेसमेंट को सक्षम करके इलेक्ट्रॉनिक्स विनिर्माण में क्रांति ला दी है। उपलब्ध चिपकने वाले विकल्पों की विस्तृत श्रृंखला, वितरण तकनीकों में प्रगति और पर्यावरणीय विचारों ने एसएमटी चिपकने को आधुनिक विनिर्माण प्रक्रियाओं में एक आवश्यक घटक बना दिया है। जैसे-जैसे उद्योग विकसित होता है, निर्माताओं को दक्षता, उपज और समग्र उत्पाद गुणवत्ता को अधिकतम करने के लिए एसएमटी चिपकने वाले नवीनतम विकास और सर्वोत्तम प्रथाओं से अपडेट रहना चाहिए। एसएमटी एडहेसिव की शक्ति का उपयोग करके, निर्माता इलेक्ट्रॉनिक्स विनिर्माण में नई संभावनाओं को खोल सकते हैं, जिससे प्रदर्शन और ग्राहक संतुष्टि में वृद्धि होगी।