फाइबर ऑप्टिक चिपकने वाले

फाइबर ऑप्टिक चिपकने वाला फाइबर ऑप्टिक केबल के निर्माण और स्थापना में एक महत्वपूर्ण घटक है। इसका उपयोग फाइबर ऑप्टिक कनेक्टर्स और फेर्यूल्स को फाइबर ऑप्टिक केबल से जोड़ने के लिए किया जाता है, जिससे एक सुरक्षित और स्थिर कनेक्शन सुनिश्चित होता है। फ़ाइबर ऑप्टिक चिपकने वाला विभिन्न रूपों और संरचनाओं में आता है, प्रत्येक के अपने गुणों और अनुप्रयोगों का सेट होता है। इस लेख में, हम फाइबर ऑप्टिक एडहेसिव के बारे में आपके लिए आवश्यक हर चीज़ पर चर्चा करेंगे, जिसमें इसके प्रकार, गुण, अनुप्रयोग और सर्वोत्तम अभ्यास शामिल हैं।

फाइबर ऑप्टिक चिपकने वाला क्या है?

फ़ाइबर ऑप्टिक चिपकने वाला एक प्रकार का विशेष चिपकने वाला है जिसका उपयोग फ़ाइबर ऑप्टिक केबलों को जोड़ने और स्थापित करने के लिए किया जाता है। यह एक दो-भाग वाला एपॉक्सी रेज़िन है जिसे फाइबर ऑप्टिक केबल के विभिन्न घटकों को एक साथ जोड़ने के लिए डिज़ाइन किया गया है।

फ़ाइबर ऑप्टिक चिपकने वाले में आमतौर पर उपयोग से ठीक पहले एक विशिष्ट अनुपात में एक राल और एक हार्डनर को एक साथ मिलाया जाता है। एक बार जब चिपकने वाला मिश्रित हो जाता है, तो यह ठीक हो जाता है और कठोर हो जाता है, जिससे फाइबर ऑप्टिक घटकों के बीच एक मजबूत बंधन बन जाता है।

चिपकने वाला आमतौर पर फाइबर ऑप्टिक कनेक्टर को फाइबर ऑप्टिक केबल से जोड़ने और कनेक्टर के विभिन्न घटकों को जोड़ने के लिए उपयोग किया जाता है। चिपकने वाला फाइबर ऑप्टिक पैच कॉर्ड और अन्य फाइबर ऑप्टिक घटकों का भी उत्पादन करता है।

फ़ाइबर ऑप्टिक चिपकने वाला विशेष रूप से कम संकोचन और कम निकास के लिए डिज़ाइन किया गया है, जो यह सुनिश्चित करने में मदद करता है कि बंधन समय के साथ मजबूत बना रहे। इसका उद्देश्य कम चिपचिपापन होना भी है, जिससे इसे लगाना आसान हो और यह छोटे अंतरालों और दरारों में प्रवाहित हो सके।

फाइबर ऑप्टिक चिपकने के प्रकार

फाइबर ऑप्टिक अनुप्रयोगों के लिए कई प्रकार के चिपकने वाले पदार्थों का उपयोग किया जाता है, जिनमें शामिल हैं:

- एपॉक्सी-आधारित फाइबर ऑप्टिक चिपकने वाला

- ऐक्रेलिक-आधारित फाइबर ऑप्टिक चिपकने वाला

- सिलिकॉन आधारित फाइबर ऑप्टिक चिपकने वाला

- यूवी-इलाज योग्य फाइबर ऑप्टिक चिपकने वाला

- डुअल-क्योर फाइबर ऑप्टिक चिपकने वाला

एपॉक्सी-आधारित फाइबर ऑप्टिक चिपकने वाला

एपॉक्सी-आधारित फाइबर ऑप्टिक चिपकने वाले दो-भाग वाले चिपकने वाले होते हैं जिनमें एक राल और एक हार्डनर होता है। इनका उपयोग आमतौर पर दूरसंचार में ऑप्टिकल फाइबर को जोड़ने और समाप्त करने के लिए किया जाता है। इन चिपकने वाले पदार्थों में उच्च यांत्रिक शक्ति और उत्कृष्ट रासायनिक प्रतिरोध होता है, जो उन्हें फाइबर ऑप्टिक अनुप्रयोगों के लिए आदर्श बनाता है।

एपॉक्सी-आधारित फाइबर ऑप्टिक चिपकने वाले का उपयोग करते समय, उचित इलाज और संबंध सुनिश्चित करने के लिए निर्माता के निर्देशों का सावधानीपूर्वक पालन करना आवश्यक है। चिपकने वाला एक पतली परत में लगाया जाना चाहिए, और चिपकने वाला जमना शुरू होने से तुरंत पहले फाइबर डाला जाना चाहिए। चिपकने वाला सेट होने से पहले यह सुनिश्चित करना भी आवश्यक है कि फाइबर सही ढंग से संरेखित हो।

कुछ एपॉक्सी-आधारित फाइबर ऑप्टिक चिपकने वाले कम क्षीणन और उच्च अपवर्तक सूचकांक जैसे उनके ऑप्टिकल गुणों को बेहतर बनाने के लिए विशेष एडिटिव्स के साथ तैयार किए जाते हैं। ये गुण सिग्नल हानि को कम करने और फाइबर ऑप्टिक सिस्टम की दक्षता को अधिकतम करने में मदद करते हैं।

ऐक्रेलिक-आधारित फाइबर ऑप्टिक चिपकने वाला

ऐक्रेलिक-आधारित फाइबर ऑप्टिक चिपकने वाला का उपयोग फाइबर ऑप्टिक केबलों को इकट्ठा करने और स्थापित करने के लिए किया जाता है। यह दो भागों वाला चिपकने वाला पदार्थ है जिसमें एक रेज़िन और एक हार्डनर होता है। मिश्रित होने पर, चिपकने वाला नमी, गर्मी और रसायनों के प्रति प्रतिरोधी एक मजबूत बंधन बनाता है।

ऐक्रेलिक-आधारित फाइबर ऑप्टिक चिपकने वाला आमतौर पर कनेक्टर्स को फाइबर ऑप्टिक केबल से जोड़ने और फाइबर को सब्सट्रेट से जोड़ने के लिए उपयोग किया जाता है। यह कप्लर्स, एटेन्यूएटर्स और स्प्लिटर्स जैसे फाइबर ऑप्टिक घटकों का भी उत्पादन करता है।

ऐक्रेलिक-आधारित फाइबर ऑप्टिक एडहेसिव का एक मुख्य लाभ इसका तेज़ इलाज समय है; यह आमतौर पर 10 मिनट से भी कम समय में ठीक हो जाता है, जो इसे उच्च मात्रा वाले विनिर्माण वातावरण में एक लोकप्रिय विकल्प बनाता है। ऐक्रेलिक-आधारित चिपकने वाला संभालना अपेक्षाकृत आसान है और इसके लिए किसी विशेष अनुप्रयोग उपकरण की आवश्यकता नहीं होती है।

हालाँकि, ऐक्रेलिक-आधारित फ़ाइबर ऑप्टिक चिपकने वाले की कुछ सीमाएँ हैं। यह उच्च तापमान वाले वातावरण के लिए अनुपयुक्त है, क्योंकि यह ख़राब हो सकता है और अपने चिपकने वाले गुणों को खो सकता है। इसके अतिरिक्त, यह कुछ प्लास्टिक और धातुओं के साथ अच्छी तरह से नहीं जुड़ सकता है, इसलिए विशिष्ट अनुप्रयोग के लिए उपयुक्त चिपकने वाला चुनना आवश्यक है।

सिलिकॉन आधारित फाइबर ऑप्टिक चिपकने वाला

सिलिकॉन-आधारित फाइबर ऑप्टिक चिपकने वाले दूरसंचार, डेटा केंद्र, चिकित्सा उपकरण और औद्योगिक स्वचालन सहित विभिन्न अनुप्रयोगों में ऑप्टिकल फाइबर को जोड़ने और सुरक्षित करने के लिए विशिष्ट हैं। ये चिपकने वाले पदार्थ विशेष रूप से कांच, प्लास्टिक और धातुओं सहित कई सब्सट्रेट्स को मजबूत बंधन और उत्कृष्ट आसंजन प्रदान करने के लिए तैयार किए जाते हैं।

सिलिकॉन-आधारित फाइबर ऑप्टिक चिपकने वाले कई लाभ प्रदान करते हैं, जैसे उच्च तापमान प्रतिरोध, उत्कृष्ट थर्मल स्थिरता, कम संकोचन और कम आउटगैसिंग। वे उत्कृष्ट यांत्रिक गुण भी प्रदान करते हैं, जैसे उच्च शक्ति, बढ़ाव और लचीलापन, फाइबर ऑप्टिक अनुप्रयोगों में विश्वसनीय बॉन्डिंग और दीर्घकालिक स्थायित्व सुनिश्चित करते हैं।

सिलिकॉन-आधारित फाइबर ऑप्टिक चिपकने वाले विभिन्न रूपों में उपलब्ध हैं, जिनमें एक-भाग या दो-भाग सिस्टम शामिल हैं, जिन्हें गर्मी या यूवी प्रकाश द्वारा ठीक किया जा सकता है। अनुप्रयोग आवश्यकताओं के आधार पर, उन्हें विभिन्न तरीकों से लागू किया जा सकता है, जैसे डिपिंग, ब्रशिंग, या सिरिंज वितरण।

सिलिकॉन-आधारित फाइबर ऑप्टिक चिपकने वाला का चयन करते समय, इलाज का समय, बंधन शक्ति, थर्मल और यांत्रिक गुण, और ऑप्टिकल फाइबर और सब्सट्रेट्स के साथ संगतता जैसे कारकों पर विचार करना आवश्यक है। इष्टतम प्रदर्शन और दीर्घकालिक विश्वसनीयता सुनिश्चित करने के लिए निर्माता के भंडारण, हैंडलिंग और एप्लिकेशन निर्देशों का पालन करना भी आवश्यक है।

यूवी-इलाज योग्य फाइबर ऑप्टिक चिपकने वाला

यूवी-इलाज योग्य फाइबर ऑप्टिक चिपकने वाले एक प्रकार के चिपकने वाले होते हैं जिनका उपयोग दूरसंचार, डेटा केंद्रों और चिकित्सा उपकरणों सहित विभिन्न अनुप्रयोगों में ऑप्टिकल फाइबर को एक साथ जोड़ने के लिए किया जाता है। इन चिपकने वाले पदार्थों में आम तौर पर एक पॉलिमर राल और एक फोटोइनिशिएटर होता है जो चिपकने वाले को सख्त और ठीक करने के लिए यूवी प्रकाश के साथ प्रतिक्रिया करता है।

यूवी-इलाज योग्य फाइबर ऑप्टिक चिपकने वाले पारंपरिक चिपकने वाले पर कई फायदे प्रदान करते हैं, जिनमें तेजी से इलाज का समय, कम संकोचन दर और उच्च बंधन शक्ति शामिल है। यूवी-इलाज योग्य चिपकने वाले विलायक-आधारित चिपकने वाले की तुलना में अधिक पर्यावरण के अनुकूल होते हैं क्योंकि उनमें हानिकारक वाष्पशील कार्बनिक यौगिक (वीओसी) नहीं होते हैं।

यूवी-इलाज योग्य फाइबर ऑप्टिक चिपकने वाले के साथ काम करते समय एक महत्वपूर्ण विचार चिपकने वाले को ठीक करने के लिए उपयोग की जाने वाली यूवी प्रकाश की तरंग दैर्ध्य है। चिपकने वाले में फोटोइनिशिएटर को यूवी प्रकाश की एक विशिष्ट तरंग दैर्ध्य, आमतौर पर 300-400 एनएम के साथ प्रतिक्रिया करने के लिए डिज़ाइन किया गया है। प्रकाश की गलत तरंग दैर्ध्य का उपयोग करने से अधूरा इलाज हो सकता है और बंधन कमजोर हो सकते हैं।

कुल मिलाकर, यूवी-इलाज योग्य फाइबर ऑप्टिक चिपकने वाले विभिन्न अनुप्रयोगों में ऑप्टिकल फाइबर को जोड़ने के लिए एक विश्वसनीय और प्रभावी समाधान हैं, और वे पारंपरिक चिपकने वाले पर कई फायदे प्रदान करते हैं।

डुअल-क्योर फाइबर ऑप्टिक चिपकने वाला

डुअल-क्योर फाइबर ऑप्टिक चिपकने वाला एक प्रकार का चिपकने वाला है जो आमतौर पर फाइबर ऑप्टिक अनुप्रयोगों में उपयोग किया जाता है। इस चिपकने वाले को यूवी प्रकाश या गर्मी का उपयोग करके ठीक करने के लिए डिज़ाइन किया गया है, जो अधिक लचीले और बहुमुखी संबंध समाधान की अनुमति देता है।

चिपकने वाले पदार्थ के दोहरे-इलाज पहलू का मतलब है कि यह यूवी प्रकाश और गर्मी दोनों का उपयोग करके इलाज कर सकता है, जो इसे अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए आदर्श बनाता है। उदाहरण के लिए, कुछ अनुप्रयोगों में, यूवी प्रकाश चिपकने वाले सभी क्षेत्रों में प्रवेश करने में सक्षम नहीं हो सकता है, लेकिन गर्मी कर सकती है, और इसके विपरीत। चिपकने वाला एक ठोस बंधन सुनिश्चित करते हुए, इलाज के दोनों तरीके उपलब्ध होने से पूरी तरह और समान रूप से ठीक हो सकता है।

इसके अलावा, दोहरे इलाज वाले फाइबर ऑप्टिक चिपकने वाले का उपयोग अक्सर किया जाता है क्योंकि इलाज के दौरान इसकी सिकुड़न दर कम होती है। यह महत्वपूर्ण है क्योंकि सिकुड़न फाइबर ऑप्टिक घटकों पर तनाव पैदा कर सकती है, जिससे सिग्नल हानि या टूटने जैसी समस्याएं हो सकती हैं।

फाइबर ऑप्टिक चिपकने वाले के गुण

फाइबर ऑप्टिक चिपकने वाला, जिसे ऑप्टिकल चिपकने वाला या एपॉक्सी के रूप में भी जाना जाता है, एक प्रकार का चिपकने वाला है जिसका उपयोग फाइबर ऑप्टिक सिस्टम में विभिन्न घटकों के साथ ऑप्टिकल फाइबर को जोड़ने के लिए किया जाता है। फाइबर ऑप्टिक चिपकने वाले के कुछ गुणों में शामिल हैं:

- कम सिकुड़न: फाइबर ऑप्टिक चिपकने वाला ठीक होने पर बहुत कम सिकुड़न के लिए डिज़ाइन किया गया है। यह महत्वपूर्ण है क्योंकि किसी भी सिकुड़न से फाइबर पर दबाव पड़ सकता है और सिग्नल हानि या क्षति हो सकती है।

- उच्च ऑप्टिकल स्पष्टता: फाइबर ऑप्टिक चिपकने वाला अत्यधिक पारदर्शी होता है, इसलिए यह ऑप्टिकल फाइबर के माध्यम से प्रकाश संचरण में हस्तक्षेप नहीं करता है।

- उच्च तापमान प्रतिरोध: फाइबर ऑप्टिक चिपकने वाला बंधन शक्ति को ख़राब या खोए बिना उच्च तापमान का सामना करने के लिए डिज़ाइन किया गया है।

- कम चिपचिपापन: फाइबर ऑप्टिक चिपकने वाला आमतौर पर कम घनत्व वाला होता है, जिससे इसके साथ काम करना आसान हो जाता है, और इसे छोटी, सटीक मात्रा में लगाया जा सकता है।

- कम आउटगैसिंग: फाइबर ऑप्टिक एडहेसिव को कम आउटगैसिंग के लिए तैयार किया जाता है, जो इलाज के दौरान बहुत कम गैस छोड़ता है। यह महत्वपूर्ण है क्योंकि निकलने वाली कोई भी गैस ऑप्टिकल सिस्टम के दूषित होने का कारण बन सकती है।

- अच्छा आसंजन: फाइबर ऑप्टिक चिपकने वाला ऑप्टिकल फाइबर और इससे जुड़े अन्य घटकों को मजबूत आसंजन प्रदान करने के लिए तैयार किया जाता है।

इलाज का समय

इलाज का समय किसी सामग्री, जैसे कोटिंग, चिपकने वाला, या कंक्रीट को पूरी तरह से सूखने या सख्त होने में लगने वाले समय को संदर्भित करता है। इलाज का समय सामग्री के प्रकार, पर्यावरण के तापमान और आर्द्रता और अन्य कारकों के आधार पर भिन्न हो सकता है।

उदाहरण के लिए, पानी आधारित पेंट को छूने पर सूखने में कुछ घंटे लग सकते हैं, लेकिन इसे पूरी तरह से ठीक होने और अपनी अधिकतम कठोरता और स्थायित्व तक पहुंचने में कई दिन लग सकते हैं। दो-भाग वाले एपॉक्सी चिपकने वाले को ठीक होने में कम समय लग सकता है, आमतौर पर कुछ घंटे, लेकिन पूरी ताकत पाने के लिए कई दिनों की आवश्यकता हो सकती है।

यह सुनिश्चित करने के लिए कि सामग्री अपनी अधिकतम शक्ति और प्रदर्शन तक पहुँच जाए, निर्माता द्वारा अनुशंसित इलाज समय का पालन करना आवश्यक है। इलाज की प्रक्रिया में जल्दबाजी करने से अंतिम उत्पाद कमजोर और कम टिकाऊ हो सकता है।

तनन - सामर्थ्य

तन्यता ताकत से तात्पर्य तन्य तनाव की अधिकतम मात्रा से है जिसे कोई सामग्री टूटने या टूटने से पहले झेल सकती है, और यह सामग्री की खींचे जाने या खिंचने का विरोध करने की क्षमता को मापती है।

तन्य शक्ति आमतौर पर प्रति इकाई क्षेत्र बल की इकाइयों में व्यक्त की जाती है, जैसे पाउंड प्रति वर्ग इंच (पीएसआई) या न्यूटन प्रति वर्ग मीटर (एन/एम^2)। उदाहरण के लिए, स्टील के प्रकार और विनिर्माण प्रक्रिया के आधार पर स्टील की तन्यता ताकत 400 से 2,500 मेगापास्कल (एमपीए) या 58,000 से 363,000 पीएसआई तक हो सकती है।

निर्माण, इंजीनियरिंग और विनिर्माण जैसे खींचने या खींचने वाली ताकतों के अधीन अनुप्रयोगों में उपयोग की जाने वाली सामग्रियों के लिए तन्यता ताकत एक आवश्यक संपत्ति है। इसका परीक्षण आमतौर पर एक तन्यता परीक्षण मशीन का उपयोग करके किया जाता है, जो बल और विरूपण को मापते समय एक सामग्री के नमूने को तब तक हटा देता है जब तक कि वह फ्रैक्चर न हो जाए।

कतरनी ताकत

कतरनी ताकत किसी सामग्री की उन ताकतों का विरोध करने की क्षमता है जो उसकी सतह के समानांतर या स्पर्शरेखा पर लागू होती हैं, जिससे सामग्री का एक हिस्सा किसी अन्य स्थिति के सापेक्ष फिसल जाता है या कतर जाता है। यह धातुओं, पॉलिमर और कंपोजिट का एक महत्वपूर्ण यांत्रिक गुण है।

कतरनी शक्ति को आमतौर पर कतरनी परीक्षण का उपयोग करके मापा जाता है, जिसमें सामग्री की ऊपरी और निचली सतहों के समानांतर विस्थापन को बनाए रखते हुए सामग्री की सतह पर लंबवत बल लगाना शामिल होता है। विफल होने से पहले सामग्री जो अधिकतम कतरनी तनाव झेल सकती है, वह उसकी कतरनी ताकत है।

इंजीनियरिंग और संरचनात्मक डिजाइन में, किसी सामग्री की कतरनी ताकत एक महत्वपूर्ण पैरामीटर है जो यह निर्धारित करती है कि संरचना कतरनी बलों के कारण विफलता का अनुभव करने से पहले अधिकतम भार का सामना कर सकती है। विभिन्न लोडिंग स्थितियों के तहत सामग्रियों के व्यवहार को समझना और ऐसी सामग्रियों और संरचनाओं को डिजाइन करना भी आवश्यक है जो ऐसी ताकतों का सामना कर सकें।

छीलने की ताकत

छीलने की ताकत वह बल है जो चिपकने वाली टेप जैसी दो बंधी हुई सामग्रियों को सतह से अलग करने के लिए आवश्यक होती है। यह किसी सामग्री की चिपकने वाली शक्ति या दो सामग्रियों के बीच के बंधन को मापता है। छिलके की ताकत आमतौर पर पाउंड प्रति इंच (एलबी/इंच) या न्यूटन प्रति मीटर (एन/एम) में व्यक्त की जाती है। किसी सामग्री या बंधन की छीलने की ताकत विभिन्न कारकों से प्रभावित हो सकती है, जैसे उपयोग किए जाने वाले चिपकने का प्रकार, बंधी हुई सामग्री की सतह की तैयारी, बंधन के दौरान तापमान और आर्द्रता, और छीलने की ताकत को मापने के लिए उपयोग की जाने वाली परीक्षण विधि।

तापमान प्रतिरोध

तापमान प्रतिरोध से तात्पर्य किसी सामग्री या पदार्थ की विभिन्न तापमान स्थितियों के तहत उसके भौतिक और रासायनिक गुणों को बनाए रखने की क्षमता से है। अन्य सामग्रियों में अतिरिक्त तापमान प्रतिरोध क्षमताएं होती हैं।

उदाहरण के लिए, धातु, चीनी मिट्टी की चीज़ें और कुछ प्लास्टिक जैसी कुछ सामग्रियां उच्च तापमान का सामना कर सकती हैं, जबकि अन्य, जैसे कार्बनिक पदार्थ और कुछ प्लास्टिक, उच्च तापमान पर ख़राब हो सकते हैं या पिघल सकते हैं।

विभिन्न अनुप्रयोगों के लिए सामग्री का चयन करते समय तापमान प्रतिरोध एक आवश्यक कारक है। उदाहरण के लिए, एयरोस्पेस उद्योग में, इंजन घटकों के लिए उपयोग की जाने वाली सामग्रियों को अत्यधिक उच्च तापमान का सामना करना पड़ता है। इसके विपरीत, खाद्य उद्योग में, पैकेजिंग के लिए उपयोग की जाने वाली सामग्रियों को हानिकारक पदार्थों को नष्ट किए बिना या लीक किए बिना तापमान की एक सीमा का सामना करना पड़ता है।

तापमान प्रतिरोध को प्रभावित करने वाले कारकों में सामग्री की संरचना और संरचना, साथ ही हीटिंग या शीतलन दर शामिल है। आम तौर पर, उच्च पिघलने बिंदु वाली सामग्रियों का उपयोग करके या गर्मी-स्थिरीकरण योजक जोड़कर उच्च तापमान प्रतिरोध प्राप्त किया जाता है।

रासायनिक प्रतिरोध

रासायनिक प्रतिरोध से तात्पर्य किसी सामग्री या पदार्थ की महत्वपूर्ण गिरावट, गिरावट या अन्य प्रतिकूल प्रभावों से गुजरे बिना विभिन्न रसायनों के संपर्क को झेलने की क्षमता से है। रासायनिक प्रतिरोध कई औद्योगिक सामग्रियों, जैसे कोटिंग्स, प्लास्टिक और धातुओं के साथ-साथ दस्ताने और श्वासयंत्र जैसे व्यक्तिगत सुरक्षा उपकरण (पीपीई) के लिए एक आवश्यक गुण है।

रासायनिक प्रतिरोध विभिन्न कारकों से प्रभावित हो सकता है, जिसमें रसायन का प्रकार और सांद्रता, तापमान और दबाव की स्थिति और जोखिम की अवधि शामिल है। कुछ सामग्रियां कुछ रसायनों का प्रतिरोध कर सकती हैं लेकिन अन्य नहीं और विभिन्न सामग्रियों में एक ही रसायन के प्रति अलग-अलग प्रतिरोध स्तर हो सकते हैं।

किसी सामग्री के रासायनिक प्रतिरोध को विभिन्न तरीकों का उपयोग करके परीक्षण के माध्यम से निर्धारित किया जा सकता है, जैसे विसर्जन परीक्षण, वाष्प के संपर्क में, या स्पॉट परीक्षण। इन परीक्षणों के परिणाम किसी विशेष अनुप्रयोग के लिए सामग्री की उपयुक्तता निर्धारित करने में मदद करते हैं और खतरनाक रसायनों को संभालने वाले श्रमिकों के लिए उपयुक्त पीपीई के चयन का मार्गदर्शन करते हैं।

सूचकांक मिलान

सूचकांक मिलान एक ऐसी तकनीक है जो विभिन्न अपवर्तक सूचकांकों वाली दो सामग्रियों के बीच इंटरफेस पर प्रतिबिंब हानि को कम करती है। जब प्रकाश उच्च अपवर्तक सूचकांक वाले कपड़े से कम अपवर्तक सूचकांक वाले पदार्थ की ओर गुजरता है, तो कुछ प्रकाश इंटरफ़ेस पर प्रतिबिंबित होता है, जिससे ऊर्जा की हानि होती है और सिग्नल की शक्ति में कमी आती है। सूचकांक मिलान में अपवर्तक सूचकांक में अंतर को कम करने और प्रतिबिंब हानि को कम करने के लिए दो सामग्रियों के बीच एक मध्यवर्ती अपवर्तक सूचकांक के साथ एक पतली सामग्री परत रखना शामिल है।

ट्रांसमिशन दक्षता में सुधार और अवांछित प्रतिबिंबों को कम करने के लिए इंडेक्स मिलान का उपयोग आमतौर पर लेंस, प्रिज्म और फाइबर जैसे ऑप्टिकल अनुप्रयोगों में किया जाता है। सूचकांक-मिलान सामग्री का चुनाव विशिष्ट अनुप्रयोग और मिलान की गई सामग्रियों के अपवर्तक सूचकांक पर निर्भर करता है। कुछ सामान्य सूचकांक-मिलान सामग्रियों में ऑप्टिकल चिपकने वाले, तरल पदार्थ, जैल और फिल्में शामिल हैं।

फाइबर ऑप्टिक चिपकने वाले के अनुप्रयोग

फ़ाइबर ऑप्टिक चिपकने वाला एक विशेष चिपकने वाला है जिसका उपयोग फ़ाइबर ऑप्टिक केबलों के निर्माण और स्थापित करने के लिए किया जाता है। यहां फाइबर ऑप्टिक चिपकने वाले के कुछ अनुप्रयोग दिए गए हैं:

- केबल निर्माण: फाइबर ऑप्टिक चिपकने वाले का उपयोग फाइबर ऑप्टिक केबल के निर्माण में फाइबर ऑप्टिक्स घटकों, जैसे फाइबर, बफर ट्यूब और ताकत सदस्यों को एक साथ जोड़ने के लिए किया जाता है।

- केबल स्थापना: फाइबर ऑप्टिक चिपकने वाले का उपयोग फाइबर ऑप्टिक केबल को स्थापित करने के लिए किया जाता है ताकि लाइन को उसके बढ़ते हार्डवेयर, स्प्लिस बाड़ों और अन्य उपकरणों तक सुरक्षित किया जा सके।

- फाइबर समाप्ति: फाइबर ऑप्टिक चिपकने वाले का उपयोग फाइबर ऑप्टिक केबलों को कनेक्टर्स, फेरूल या अन्य समाप्ति उपकरणों से जोड़ने के लिए किया जाता है।

- स्प्लिसिंग: फाइबर ऑप्टिक चिपकने का उपयोग दो फाइबर के बीच एक सतत ऑप्टिकल पथ बनाने के लिए फाइबर ऑप्टिक केबलों को एक साथ जोड़ने में किया जाता है।

- रखरखाव और मरम्मत: फाइबर ऑप्टिक चिपकने वाले का उपयोग फाइबर ऑप्टिक केबल के ढीले या क्षतिग्रस्त घटकों को सुरक्षित करने के लिए रखरखाव और मरम्मत गतिविधियों में किया जाता है।

फाइबर ऑप्टिक केबल विनिर्माण

फाइबर ऑप्टिक केबल निर्माण में शामिल मुख्य चरण यहां दिए गए हैं:

- उत्पादन करें: पहला कदम एक ग्लास प्रीफॉर्म का उत्पादन करना है, जो एक बेलनाकार ग्लास रॉड है जो फाइबर ऑप्टिक केबल के लिए आधार के रूप में कार्य करता है। प्रीफॉर्म को एक विशेष भट्टी में उच्च शुद्धता वाले सिलिका ग्लास को पिघलाकर और फिर एक ठोस, पारदर्शी रॉड बनाने के लिए सावधानीपूर्वक ठंडा करके बनाया जाता है।

- फाइबर ड्राइंग: एक बार प्रीफॉर्म तैयार हो जाने के बाद, इसे फाइबर ड्राइंग टॉवर में रखा जाता है। टॉवर प्रीफॉर्म को गर्म करता है और एक पतली, लचीली फाइबर ऑप्टिक स्ट्रैंड खींचता है। एक केबल बनाने के लिए कई धागों को एक साथ मोड़ने के लिए इस प्रक्रिया को कई बार दोहराया जाता है।

- कोटिंग: स्थापना और उपयोग के दौरान क्षति को रोकने के लिए फाइबर स्ट्रैंड को पॉलिमर सामग्री की एक सुरक्षात्मक परत के साथ लेपित किया जाता है। कोटिंग सामग्री को एक सटीक प्रक्रिया का उपयोग करके लागू किया जाता है ताकि यह सुनिश्चित किया जा सके कि यह फाइबर के चारों ओर समान रूप से वितरित है।

- केबलिंग: एक बार जब फाइबर स्ट्रैंड्स को लेपित किया जाता है, तो उन्हें केबल बनाने के लिए एक साथ घुमाया जाता है। मजबूती और स्थायित्व के लिए लाइन को केवलर जैसी अतिरिक्त सुरक्षात्मक सामग्री से मजबूत किया गया है।

- परीक्षण: अंत में, तैयार केबल का परीक्षण यह सुनिश्चित करने के लिए किया जाता है कि यह डेटा ट्रांसमिशन के लिए आवश्यक विशिष्टताओं को पूरा करता है। इसमें क्षीणन, बैंडविड्थ और सिग्नल-टू-शोर अनुपात जैसे मापदंडों के लिए लाइन का परीक्षण करना शामिल है।

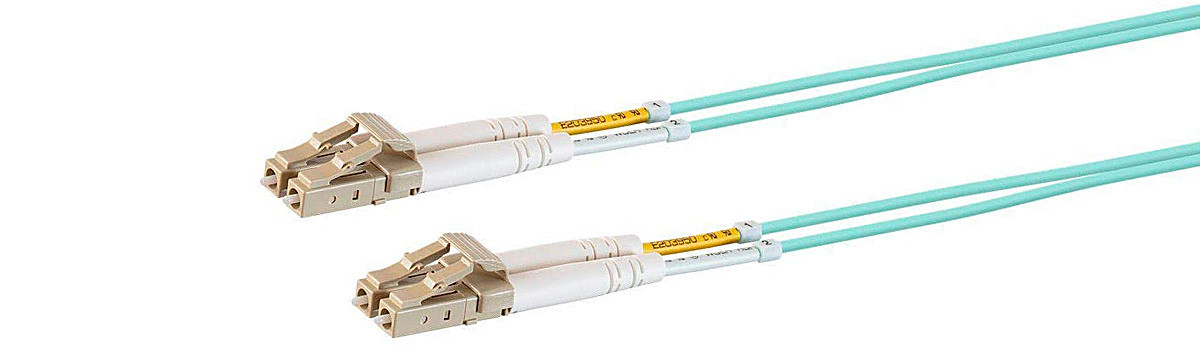

फाइबर ऑप्टिक कनेक्टर असेंबली

फ़ाइबर ऑप्टिक कनेक्टर असेंबली में फ़ाइबर ऑप्टिक केबल को एक कनेक्टर के साथ समाप्त करना शामिल होता है जो इसे अन्य उपकरणों या केबलों से जोड़ता है। इस प्रक्रिया में आम तौर पर निम्नलिखित चरण शामिल होते हैं:

- केबल तैयार करें: पहला कदम बाहरी जैकेट और सुरक्षात्मक कोटिंग को हटाकर नंगे फाइबर को उजागर करने के लिए फाइबर ऑप्टिक केबल तैयार करना है।

- फ़ाइबर को साफ़ करना: अगला कदम साफ़, सपाट सिरे को प्राप्त करने के लिए फ़ाइबर को साफ़ करना है।

- फाइबर की सफाई: धागे के कटे हुए सिरे को किसी भी धूल, तेल या अन्य दूषित पदार्थों को हटाने के लिए धोया जाता है जो कनेक्शन की गुणवत्ता को प्रभावित कर सकते हैं।

- फ़ाइबर डालना: फिर फ़ाइबर को कनेक्टर बॉडी में डाला जाता है और एक क्रिंप स्लीव या अन्य तंत्र से सुरक्षित किया जाता है।

- अंतिम चेहरे को पॉलिश करना: अंतिम चरण एक चिकनी सतह प्राप्त करने के लिए फाइबर के अंतिम चेहरे को पॉलिश करना है जो प्रकाश को न्यूनतम नुकसान के साथ गुजरने की अनुमति देता है।

यह सुनिश्चित करने के लिए कि कनेक्टर एक विश्वसनीय, कम-नुकसान वाला कनेक्शन प्रदान करता है, पूरी प्रक्रिया सावधानीपूर्वक की जानी चाहिए।

फ्यूजन विभाजन

फ्यूजन स्प्लिसिंग दो ऑप्टिकल फाइबर को उनके सिरों को पिघलाकर और एक इलेक्ट्रिक आर्क का उपयोग करके फ्यूज करके जोड़ती है। परिणामी जोड़, या ब्याह, स्थायी है और इसमें उथले सिग्नल हानि होती है, जो इसे उच्च-प्रदर्शन फाइबर ऑप्टिक नेटवर्क के लिए आदर्श बनाती है।

फ़्यूज़न स्प्लिसिंग प्रक्रिया में कई चरण शामिल हैं। सबसे पहले, फ़ाइबरों को उनके सुरक्षात्मक आवरणों को हटाकर और संलयन के लिए एक साफ़ सतह सुनिश्चित करने के लिए साफ़ करके तैयार किया जाता है। फिर फाइबर को सही संरेखण सुनिश्चित करने के लिए कैमरे और माइक्रोस्कोप के साथ एक विशेष फ्यूजन स्पाइसर मशीन का उपयोग करके संरेखित किया जाता है। एक बार संरेखित हो जाने पर, एक विद्युत चाप धागे के सिरों को एक साथ पिघला देता है और एक स्थायी बंधन बनाता है।

फ़्यूज़न स्प्लिसिंग को अन्य स्प्लिसिंग विधियों, जैसे मैकेनिकल स्प्लिसिंग, पर प्राथमिकता दी जाती है क्योंकि यह बेहतर सिग्नल हानि और विश्वसनीयता प्रदर्शन प्रदान करता है। इसका उपयोग आमतौर पर लंबी दूरी और उच्च गति वाले फाइबर ऑप्टिक नेटवर्क और फाइबर ऑप्टिक सेंसर और चिकित्सा उपकरण जैसे अनुप्रयोगों में किया जाता है।

फाइबर ऑप्टिक समाप्ति

फ़ाइबर ऑप्टिक समाप्ति से तात्पर्य फ़ाइबर ऑप्टिक केबल के सिरों को विभिन्न उपकरणों या घटकों, जैसे ट्रांसमीटर, रिसीवर, स्विच और पैच पैनल से जोड़ने या समाप्त करने से है।

समाप्ति प्रक्रिया में फाइबर ऑप्टिक केबल के अंत से सुरक्षात्मक कोटिंग या जैकेट को सावधानीपूर्वक हटाना, उजागर फाइबर को साफ करना और पॉलिश करना और फिर धागे के अंत में एक कनेक्टर या एडाप्टर संलग्न करना शामिल है। फिर इस कनेक्टर को उपयुक्त डिवाइस या घटक में प्लग किया जा सकता है।

एससी, एलसी, एसटी और एमटीआरजे कनेक्टर सहित विभिन्न प्रकार के फाइबर ऑप्टिक कनेक्टर उपलब्ध हैं, जिनमें से प्रत्येक के फायदे और नुकसान हैं। फाइबर ऑप्टिक केबल पर डेटा के उच्च-गुणवत्ता वाले संचरण को सुनिश्चित करने के लिए उचित समाप्ति महत्वपूर्ण है, क्योंकि कनेक्शन में कोई भी खामियां या गलत संरेखण सिग्नल हानि, क्षीणन या अन्य प्रदर्शन समस्याओं का कारण बन सकता है।

फाइबर ऑप्टिक निरीक्षण

फ़ाइबर ऑप्टिक निरीक्षण फ़ाइबर ऑप्टिक केबल, कनेक्टर या स्प्लिस की भौतिक स्थिति की जाँच करता है। यह निरीक्षण यह सुनिश्चित करने के लिए महत्वपूर्ण है कि फाइबर ऑप्टिक प्रणाली बेहतर ढंग से काम कर रही है, क्योंकि फाइबर में कोई भी क्षति या खामियां सिग्नल ट्रांसमिशन और गुणवत्ता पर नकारात्मक प्रभाव डाल सकती हैं।

फाइबर ऑप्टिक निरीक्षण के कई तरीके हैं, जिनमें दृश्य निरीक्षण, माइक्रोस्कोप निरीक्षण और वीडियो निरीक्षण शामिल हैं। दृश्य निरीक्षण में किसी भी दृश्य दोष या क्षति के लिए कनेक्टर या केबल के अंत चेहरे को देखने के लिए नग्न आंखों का उपयोग करना शामिल है। माइक्रोस्कोप निरीक्षण कनेक्टर या केबल के अंत चेहरे को बड़ा करने और अधिक विस्तार से कमजोरियों या क्षति की पहचान करने के लिए एक विशेष माइक्रोस्कोप का उपयोग करता है। वीडियो निरीक्षण में कनेक्टर या केबल के अंत चेहरे की छवियों या वीडियो को कैप्चर करने और दोषों या क्षति के लिए फुटेज का विश्लेषण करने के लिए एक विशेष कैमरे का उपयोग करना शामिल है।

दूरसंचार, चिकित्सा इमेजिंग और सैन्य और रक्षा प्रणालियों सहित कई अनुप्रयोगों के लिए फाइबर ऑप्टिक निरीक्षण आवश्यक है। फाइबर ऑप्टिक सिस्टम का नियमित निरीक्षण और रखरखाव इष्टतम प्रदर्शन सुनिश्चित कर सकता है और महंगे डाउनटाइम को रोक सकता है।

फाइबर ऑप्टिक चिपकने वाले का उपयोग करने के लिए सर्वोत्तम अभ्यास

फाइबर ऑप्टिक एडहेसिव का उपयोग करने के लिए यहां कुछ सर्वोत्तम अभ्यास दिए गए हैं:

- सही चिपकने वाला चुनें: बाजार में विभिन्न प्रकार के फाइबर ऑप्टिक चिपकने वाले उपलब्ध हैं, और प्रत्येक प्रकार को एक विशिष्ट अनुप्रयोग के लिए डिज़ाइन किया गया है। कुछ बॉन्ड कम तापमान वाले वातावरण के लिए बेहतर अनुकूल होते हैं, जबकि अन्य उच्च तापमान वाले वातावरण का सामना कर सकते हैं। विशेष अनुप्रयोग आवश्यकताओं के आधार पर उपयुक्त चिपकने वाला चुनना आवश्यक है।

- निर्माता के निर्देशों का पालन करें: फ़ाइबर ऑप्टिक एडहेसिव का उपयोग करते समय हमेशा निर्माता के निर्देशों का पालन करें। इसमें मिश्रण अनुपात, इलाज का समय और आवेदन के तरीके शामिल हैं। निर्देशों का पालन करने में विफलता के परिणामस्वरूप खराब बॉन्डिंग हो सकती है और फाइबर ऑप्टिक घटकों के प्रदर्शन से समझौता हो सकता है।

- सतहों को साफ करें: जिन सतहों को जोड़ने की आवश्यकता है वे साफ और गंदगी, धूल या तेल से मुक्त होनी चाहिए। सतहों को साफ करने के लिए लिंट-फ्री कपड़े और निर्माता द्वारा अनुशंसित सफाई समाधान का उपयोग करें। सतहों पर छोड़ा गया कोई भी अवशेष बंधन की ताकत को प्रभावित कर सकता है।

- सही मात्रा का उपयोग करें: निर्माता द्वारा निर्दिष्ट चिपकने वाली अनुशंसित मात्रा का उपयोग करें। बहुत अधिक चिपकने वाला पदार्थ अतिरिक्त को निचोड़ सकता है और इसके परिणामस्वरूप गन्दा अनुप्रयोग हो सकता है। बहुत कम चिपकने वाले पदार्थ का उपयोग करने से बंधन कमजोर हो सकता है।

- समान दबाव लागू करें: सतहों और चिपकने वाले के बीच उचित संपर्क सुनिश्चित करने के लिए बंधी हुई सतहों पर एक समान दबाव लागू करें। यह किसी विशेष उपकरण का उपयोग करके या हाथ से दबाव डालकर किया जा सकता है।

- उचित इलाज समय की अनुमति दें: फाइबर ऑप्टिक घटक का उपयोग करने से पहले चिपकने वाले को अनुशंसित समय के लिए ठीक होने दें। समय से पहले उपयोग बंधन की ताकत से समझौता कर सकता है और फाइबर ऑप्टिक घटक के प्रदर्शन को प्रभावित कर सकता है।

- ठीक से स्टोर करें: फ़ाइबर ऑप्टिक एडहेसिव को सीधी धूप और गर्मी स्रोतों से दूर, ठंडी और सूखी जगह पर स्टोर करें। भंडारण की स्थिति और शेल्फ जीवन के लिए निर्माता के निर्देशों का पालन करें।

सतह की तैयारी

सतह की तैयारी के लिए कई अलग-अलग तकनीकों और उपकरणों का उपयोग किया जा सकता है, जो सतह के प्रकार और वांछित परिणाम पर निर्भर करता है। कुछ मानक तरीकों में शामिल हैं:

- सफाई: गंदगी, ग्रीस, तेल या अन्य दूषित पदार्थों को हटाने के लिए सतह को अच्छी तरह से साफ किया जाना चाहिए। यह सॉल्वैंट्स, डिटर्जेंट या अन्य सफाई एजेंटों का उपयोग करके किया जा सकता है।

- सैंडिंग: सैंडिंग का उपयोग खुरदुरी सतहों को चिकना करने और पुरानी कोटिंग या पेंट को हटाने के लिए किया जाता है। यह सैंडपेपर या सैंडिंग मशीन का उपयोग करके किया जा सकता है।

- पीसना: पीसने से सतह पर मौजूद ऊंचे धब्बे या खुरदुरे क्षेत्र हट जाते हैं। यह ग्राइंडिंग व्हील या डायमंड डिस्क का उपयोग करके किया जा सकता है।

- ब्लास्टिंग से सतह से जंग, पेंट या अन्य जिद्दी संदूषक हट जाते हैं। यह सैंडब्लास्टिंग या अन्य अपघर्षक ब्लास्टिंग तकनीकों का उपयोग करके किया जा सकता है।

- प्राइमिंग: एक बार सतह साफ और चिकनी हो जाए, तो प्राइमर कोटिंग या पेंट को ठीक से चिपकने में मदद कर सकता है। उपयोग किए जाने वाले प्राइमर का प्रकार सतह के प्रकार और लगाए जाने वाले कोटिंग या पेंट पर निर्भर करेगा।

सतह पर लगाए गए किसी भी कोटिंग या पेंट की दीर्घायु के लिए सतह की उचित तैयारी आवश्यक है। यदि सतह सही तरीके से तैयार नहीं की गई है, तो कोटिंग या रंग ठीक से चिपक नहीं पाएगा, जिससे छिलने, टूटने या अन्य समस्याएं हो सकती हैं।

मिक्सिंग रेशियो

मिश्रण अनुपात, जिसे द्रव्यमान या नमी मिश्रण अनुपात के रूप में भी जाना जाता है, वायु और जल वाष्प के मिश्रण में जल वाष्प की मात्रा को मापता है। इसे मिश्रण में शुष्क हवा की प्रति इकाई जलवाष्प के द्रव्यमान के रूप में परिभाषित किया गया है।

मिश्रण अनुपात आमतौर पर प्रति किलोग्राम शुष्क हवा (जी/किग्रा) में ग्राम जलवाष्प या द्रव्यमान के अनुसार प्रति मिलियन (पीपीएम) भागों में व्यक्त किया जाता है। यह मौसम विज्ञान और वायुमंडलीय विज्ञान में एक मूल्यवान माप है, क्योंकि यह रुद्धोष्म प्रक्रियाओं में एक संरक्षित मात्रा है, जिसका अर्थ है कि यह वायुमंडल में हवा के बढ़ने या डूबने पर स्थिर रहता है।

मिश्रण अनुपात वायुमंडलीय नमी के अन्य मापों से संबंधित है, जैसे सापेक्ष आर्द्रता और ओस बिंदु तापमान, लेकिन हवा में जल वाष्प की वास्तविक मात्रा का अधिक प्रत्यक्ष माप प्रदान करता है।

वितरण तकनीक

दवा वितरण में शामिल कुछ आवश्यक कदम निम्नलिखित हैं:

- नुस्खे का सत्यापन - फार्मासिस्ट या फार्मेसी तकनीशियन यह सुनिश्चित करने के लिए नुस्खे का सत्यापन करता है कि दवा, खुराक और निर्देश सटीक और उचित हैं।

- दवा की लेबलिंग - फार्मासिस्ट या फार्मेसी तकनीशियन दवा के कंटेनर पर मरीज का नाम, दवा का नाम, खुराक और उपयोग के लिए निर्देशों का लेबल लगाता है।

- दवा को मापना - फार्मासिस्ट या फार्मेसी तकनीशियन एक कैलिब्रेटेड मापने वाले उपकरण जैसे सिरिंज, स्नातक सिलेंडर, या इलेक्ट्रॉनिक बैलेंस का उपयोग करके दवा को सटीक रूप से मापता है।

- दवा को स्थानांतरित करना - दवा को रोगी के कंटेनर में स्थानांतरित किया जाता है, जैसे बोतल, ब्लिस्टर पैक, या इनहेलर।

- गुणवत्ता नियंत्रण - दवा देने से पहले, फार्मासिस्ट या फार्मेसी तकनीशियन यह सुनिश्चित करने के लिए जांच करता है कि दवा को सटीक रूप से मापा और स्थानांतरित किया गया है।

- परामर्श - फार्मासिस्ट या फार्मेसी तकनीशियन रोगी को दवा का सही तरीके से उपयोग करने के बारे में सलाह देता है और रोगी के किसी भी प्रश्न का उत्तर देता है।

दवा संबंधी त्रुटियों से बचने और रोगी की सुरक्षा सुनिश्चित करने के लिए वितरण तकनीकों का सही ढंग से पालन करना आवश्यक है। फार्मासिस्टों और फार्मेसी तकनीशियनों को मानकीकृत प्रक्रियाओं का पालन करने के लिए प्रशिक्षित किया जाता है ताकि यह सुनिश्चित किया जा सके कि दवा सुरक्षित और सटीक रूप से वितरित की जाती है।

इलाज की स्थिति

किसी भी स्वास्थ्य संबंधी चिंता के लिए योग्य स्वास्थ्य देखभाल पेशेवर से चिकित्सीय सलाह लेना आवश्यक है। वे आपकी आवश्यकताओं और चिकित्सा इतिहास के आधार पर उचित निदान कर सकते हैं और उचित उपचार की सिफारिश कर सकते हैं।

स्वास्थ्य स्थितियों के लिए कुछ सामान्य उपचारों में दवा, सर्जरी, भौतिक चिकित्सा, परामर्श और आहार और व्यायाम जैसे जीवनशैली में बदलाव शामिल हो सकते हैं। उपचार की प्रभावशीलता विशिष्ट स्थिति और व्यक्तिगत परिस्थितियों के आधार पर भिन्न हो सकती है, इसलिए अपने स्वास्थ्य सेवा प्रदाता के मार्गदर्शन का पालन करना आवश्यक है।

जमा करना और संभालना

भंडारण और प्रबंधन के कुछ सामान्य सिद्धांतों में शामिल हैं:

- तापमान नियंत्रण: कई उत्पादों को इष्टतम भंडारण और रखरखाव के लिए विशिष्ट तापमान रेंज की आवश्यकता होती है, जैसे कि खराब होने वाले खाद्य पदार्थों के लिए प्रशीतन या फार्मास्यूटिकल्स के लिए उत्कृष्ट, शुष्क स्थिति।

- आर्द्रता नियंत्रण: नमी के प्रति संवेदनशील उत्पाद, जैसे इलेक्ट्रॉनिक्स या कागज उत्पाद, को क्षति से बचाने के लिए विशेष पैकेजिंग या भंडारण स्थितियों की आवश्यकता हो सकती है।

- प्रकाश से सुरक्षा: कुछ उत्पाद, जैसे दवाएँ या कुछ रसायन, सूर्य के प्रकाश के संपर्क में आने से प्रभावित हो सकते हैं और उन्हें अपारदर्शी या प्रकाश-अवरोधक पैकेजिंग की आवश्यकता हो सकती है।

- उचित पैकेजिंग: हैंडलिंग और परिवहन के दौरान क्षति या संदूषण को रोकने के लिए उत्पादों को उचित सामग्रियों में संग्रहित किया जाना चाहिए।

- स्वच्छ और व्यवस्थित भंडारण क्षेत्र: क्रॉस-संदूषण को रोकने और जरूरत पड़ने पर आसान उत्पाद पहुंच सुनिश्चित करने के लिए भंडारण क्षेत्र साफ और व्यवस्थित होने चाहिए।

- उचित प्रक्रियाएं: क्षति या संदूषण को रोकने के लिए उत्पादों को सावधानीपूर्वक संभाला जाना चाहिए, और किसी भी आवश्यक सुरक्षा प्रक्रिया का पालन किया जाना चाहिए।

इन सिद्धांतों का पालन करके, व्यवसाय और व्यक्ति यह सुनिश्चित करने में मदद कर सकते हैं कि उनके उत्पादों को सुरक्षित और प्रभावी ढंग से संग्रहीत और प्रबंधित किया जाता है।

स्वास्थ्य और सुरक्षा सावधानियां

कुछ रोजमर्रा की स्वास्थ्य और सुरक्षा सावधानियों में शामिल हैं:

- व्यक्तिगत सुरक्षा उपकरण (पीपीई): इसमें दस्ताने, मास्क और सुरक्षा चश्मा शामिल हैं, जो व्यक्तियों को हानिकारक पदार्थों या संक्रामक रोगों के संपर्क से बचाने में मदद कर सकते हैं।

- उचित वेंटिलेशन: बंद स्थानों में हानिकारक गैसों, धुएं या कणों के संचय को रोकने के लिए पर्याप्त वेंटिलेशन आवश्यक है।

- अग्नि सुरक्षा में आग को रोकने और प्रतिक्रिया देने के लिए स्मोक डिटेक्टर, अग्निशामक यंत्र और आपातकालीन निकास योजना जैसे उपाय शामिल हैं।

- एर्गोनॉमिक्स: उचित एर्गोनॉमिक्स कार्यस्थल की चोटों जैसे तनाव, मोच और बार-बार गति से होने वाली चोटों को रोकने में मदद कर सकता है।

- जोखिम संचार: नियोक्ताओं और अन्य संगठनों को संभावित खतरों के बारे में कर्मचारियों और अन्य लोगों को सूचित करना चाहिए।

- खतरनाक सामग्रियों की उचित हैंडलिंग और निपटान: इसमें रसायनों, बैटरी और अन्य खतरनाक सामग्रियों की हैंडलिंग, भंडारण और निपटान के लिए उचित प्रोटोकॉल का पालन करना शामिल है।

- स्वच्छता और स्वच्छता: सतहों और सुविधाओं की नियमित सफाई और कीटाणुरहित करने से संक्रामक रोगों को फैलने से रोकने में मदद मिल सकती है।

- दुर्घटनाओं को रोकने के लिए सुरक्षित ड्राइविंग प्रथाओं में यातायात कानूनों का पालन करना और वाहन चलाते समय ध्यान भटकने से बचना शामिल है।

इन और अन्य स्वास्थ्य और सुरक्षा सावधानियों को लागू करके, व्यक्ति और संगठन खुद को और दूसरों को चोटों, बीमारियों और अन्य नुकसान को रोकने में मदद कर सकते हैं।

फ़ाइबर ऑप्टिक चिपकने वाले के साथ सामान्य समस्याएँ

फाइबर ऑप्टिक चिपकने वाला ऑप्टिकल फाइबर को अन्य घटकों, जैसे कनेक्टर, फेरूल और स्प्लिस ट्रे से जोड़ता है। हालाँकि, फ़ाइबर ऑप्टिक चिपकने वाले के साथ कई सामान्य समस्याएं हो सकती हैं:

- खराब बॉन्डिंग ताकत: फाइबर ऑप्टिक एडहेसिव के साथ सबसे आम समस्याओं में से एक खराब बॉन्डिंग ताकत है, जिसके परिणामस्वरूप फाइबर टूट सकता है या सिग्नल हानि हो सकती है। ऐसा तब हो सकता है जब चिपकने वाले को पर्याप्त रूप से मिश्रित करने की आवश्यकता हो या यदि चिपकने वाले को लगाने से पहले सतह को साफ और तैयार करने की आवश्यकता हो।

- इलाज का समय: फाइबर ऑप्टिक चिपकने वाले को ठीक होने के लिए एक विशिष्ट समय की आवश्यकता होती है, जो चिपकने के प्रकार और पर्यावरणीय स्थितियों के आधार पर भिन्न हो सकता है। यदि चिपकने वाले को ठीक होने के लिए पर्याप्त समय नहीं दिया जाता है, तो यह ठीक से नहीं जुड़ पाएगा या परिणामस्वरूप बंधन कमजोर हो जाएगा।

- संदूषण: संदूषण की थोड़ी मात्रा भी फाइबर ऑप्टिक चिपकने के प्रदर्शन को प्रभावित कर सकती है। धूल, तेल और अन्य संदूषक बॉन्डिंग में हस्तक्षेप कर सकते हैं, जिसके परिणामस्वरूप कमजोर बॉन्ड या सिग्नल हानि हो सकती है।

- शेल्फ जीवन: फ़ाइबर ऑप्टिक चिपकने का शेल्फ जीवन सीमित होता है और समय के साथ समाप्त हो सकता है या कम प्रभावी हो सकता है। उपयोग से पहले बांड की समाप्ति तिथि और भंडारण की स्थिति की जांच करना आवश्यक है।

- अनुकूलता: विभिन्न प्रकार के फाइबर ऑप्टिक चिपकने वाले विशिष्ट अनुप्रयोगों के लिए डिज़ाइन किए गए हैं और कुछ सामग्रियों या घटकों के साथ संगत नहीं हो सकते हैं। किसी विशेष अनुप्रयोग के लिए सही चिपकने वाला चुनना और इसमें शामिल सभी घटकों के साथ अनुकूलता सुनिश्चित करना आवश्यक है।

- वितरण: एक ठोस बंधन प्राप्त करने के लिए फाइबर ऑप्टिक चिपकने वाला का उचित वितरण महत्वपूर्ण है। अनुचित वितरण, जैसे बहुत अधिक या बहुत कम चिपकने वाला लगाने से कमजोर बंधन या सिग्नल हानि हो सकती है।

- सुरक्षा: अगर ठीक से न संभाला जाए तो फाइबर ऑप्टिक चिपकने वाला खतरनाक हो सकता है। चिपकने वाले पदार्थ के साथ काम करते समय सभी सुरक्षा दिशानिर्देशों का पालन करना और सुरक्षात्मक उपकरण पहनना आवश्यक है।

समस्या निवारण युक्तियों

यहां कुछ सामान्य समस्या निवारण युक्तियाँ दी गई हैं जिन्हें विभिन्न स्थितियों में लागू किया जा सकता है:

- बुनियादी बातों से शुरुआत करें: सुनिश्चित करें कि सब कुछ प्लग इन है, चालू है और सही तरीके से जुड़ा हुआ है।

- पुनरारंभ करें: कभी-कभी, डिवाइस या सॉफ़्टवेयर को पुनरारंभ करने से समस्या हल हो सकती है।

- अपडेट की जांच करें: जांचें कि क्या डिवाइस या सॉफ़्टवेयर के लिए कोई अपडेट उपलब्ध है, और यदि आवश्यक हो तो उन्हें इंस्टॉल करें।

- त्रुटि संदेशों की जाँच करें: किसी भी त्रुटि संदेश या कोड को देखें जो समस्या का संकेत दे सकता है।

- एक अलग दृष्टिकोण आज़माएँ: यदि एक विधि काम नहीं कर रही है, तो यह देखने के लिए कि क्या यह समस्या का समाधान करती है, एक अलग दृष्टिकोण या विधि आज़माएँ।

- विरोधों की जाँच करें: सुनिश्चित करें कि अन्य डिवाइस या सॉफ़्टवेयर के साथ कोई विरोध नहीं है जो समस्या का कारण हो सकता है।

- सहायता लें: यदि आपको अभी भी समस्या को हल करने में सहायता की आवश्यकता है, तो ग्राहक सहायता, ऑनलाइन फ़ोरम या किसी पेशेवर से सहायता लें।

- समस्या का दस्तावेजीकरण करें: समस्या के निवारण के लिए आपके द्वारा उठाए गए किसी भी कदम और आपके सामने आने वाले किसी भी त्रुटि संदेश या कोड पर नज़र रखें, जिससे समस्या को अन्य लोगों तक पहुंचाना आसान हो सके जो मदद कर सकते हैं।

दूरसंचार अवसंरचना पर फाइबर ऑप्टिक चिपकने का प्रभाव

फाइबर ऑप्टिक चिपकने वाला दूरसंचार बुनियादी ढांचे का एक अनिवार्य घटक है, और यह इसके प्रदर्शन और विश्वसनीयता को महत्वपूर्ण रूप से प्रभावित करता है। चिपकने वाला फाइबर ऑप्टिक केबल को कनेक्टर्स से जोड़ता है, जिससे एक सुरक्षित और स्थिर कनेक्शन सुनिश्चित होता है जो कठोर पर्यावरणीय परिस्थितियों का सामना कर सकता है।

फ़ाइबर ऑप्टिक एडहेसिव के सबसे महत्वपूर्ण लाभों में से एक फ़ाइबर ऑप्टिक केबल और कनेक्टर के बीच कम-नुकसान वाला कनेक्शन प्रदान करने की इसकी क्षमता है। यह दूरसंचार बुनियादी ढांचे में महत्वपूर्ण है, जहां छोटी हानि भी सिग्नल की गुणवत्ता और डेटा ट्रांसमिशन दरों पर महत्वपूर्ण प्रभाव डाल सकती है।

फाइबर ऑप्टिक एडहेसिव का एक अन्य आवश्यक लाभ एक सुरक्षित और स्थिर कनेक्शन प्रदान करने की क्षमता है जो विभिन्न पर्यावरणीय कारकों का सामना कर सकता है। इसमें अत्यधिक तापमान, नमी, कंपन और यांत्रिक तनाव शामिल हैं। चिपकने वाला केबल क्षति और सिग्नल हानि को रोकने में मदद करता है, यह सुनिश्चित करता है कि दूरसंचार बुनियादी ढांचा विश्वसनीय और कुशल बना रहे।

इसके प्रदर्शन लाभों के अलावा, फाइबर ऑप्टिक चिपकने वाला लगाना भी आसान है और इसका उपयोग विभिन्न अनुप्रयोगों में किया जा सकता है। यह इसे दूरसंचार बुनियादी ढांचे के लिए एक आदर्श विकल्प बनाता है, जहां इसका उपयोग फाइबर ऑप्टिक केबल से लेकर कनेक्टर और स्प्लिस ट्रे तक हर चीज में किया जाता है।

कुल मिलाकर, दूरसंचार बुनियादी ढांचे पर फाइबर ऑप्टिक एडहेसिव का प्रभाव महत्वपूर्ण है। यह चुनौतीपूर्ण पर्यावरणीय परिस्थितियों में भी विश्वसनीय और कुशल डेटा ट्रांसमिशन सुनिश्चित करने में मदद करता है और आधुनिक दूरसंचार नेटवर्क का एक अनिवार्य घटक है।

IoT और स्मार्ट उपकरणों पर फाइबर ऑप्टिक चिपकने का प्रभाव

फ़ाइबर ऑप्टिक चिपकने वाला IoT (इंटरनेट ऑफ़ थिंग्स) और उज्ज्वल उपकरणों पर महत्वपूर्ण प्रभाव डाल सकता है। फ़ाइबर ऑप्टिक चिपकने वाला फ़ाइबर ऑप्टिक कनेक्टर को फ़ाइबर से जोड़ता है, जिससे उपकरणों के बीच एक मजबूत और विश्वसनीय कनेक्शन सुनिश्चित होता है। यहां कुछ तरीके दिए गए हैं जिनसे फाइबर ऑप्टिक चिपकने वाला IoT और स्मार्ट उपकरणों को प्रभावित कर सकता है:

- बेहतर कनेक्टिविटी: फाइबर ऑप्टिक चिपकने वाला उपकरणों के बीच कनेक्टिविटी में सुधार कर सकता है। यह एक मजबूत और विश्वसनीय कनेक्शन सुनिश्चित करता है, जो IoT और उज्ज्वल उपकरणों के सुचारू कामकाज के लिए आवश्यक है। फ़ाइबर ऑप्टिक चिपकने वाला डेटा हानि या धीमे डेटा ट्रांसमिशन के जोखिम को काफी कम कर देता है।

- तेज़ डेटा ट्रांसमिशन: फ़ाइबर ऑप्टिक चिपकने वाला तेज़ डेटा ट्रांसमिशन गति प्राप्त करने में मदद कर सकता है। ऐसा इसलिए है क्योंकि फ़ाइबर ऑप्टिक केबल बहुत तेज़ गति से डेटा संचारित कर सकते हैं, और फ़ाइबर ऑप्टिक चिपकने वाले द्वारा प्रदान किए गए विश्वसनीय कनेक्शन के साथ, डेटा को बिना किसी रुकावट या देरी के प्रसारित किया जा सकता है।

- बढ़ी हुई विश्वसनीयता: IoT और स्मार्ट उपकरणों को सही ढंग से काम करने के लिए विश्वसनीय होना चाहिए। फाइबर ऑप्टिक चिपकने वाला यह सुनिश्चित करके उपकरणों की विश्वसनीयता में सुधार कर सकता है कि उपकरणों के बीच कनेक्शन सुरक्षित और स्थिर है। इससे डाउनटाइम और रखरखाव लागत में कमी आ सकती है।

- उन्नत सुरक्षा: फ़ाइबर ऑप्टिक केबल अपनी उच्च स्तर की सुरक्षा के लिए जाने जाते हैं। उन्हें हैक करना या रोकना मुश्किल है, और फाइबर ऑप्टिक चिपकने वाला उपकरणों के बीच कनेक्शन को सुरक्षित करने में मदद करता है। यह IoT और स्मार्ट उपकरणों के लिए विशेष रूप से महत्वपूर्ण हो सकता है जिनमें संवेदनशील जानकारी होती है।

फाइबर ऑप्टिक सेंसिंग अनुप्रयोगों के लिए फाइबर ऑप्टिक चिपकने वाला

फाइबर ऑप्टिक सेंसिंग अनुप्रयोगों के लिए चिपकने वाले का चयन करते समय विचार करने के लिए यहां कुछ कारक दिए गए हैं:

- अपवर्तक सूचकांक: चिपकने वाला का अपवर्तक सूचकांक फाइबर ऑप्टिक सामग्री के समान होना चाहिए। यह चिपकने वाले फाइबर इंटरफ़ेस पर खोए गए प्रकाश की मात्रा को कम कर देगा, जो माप सटीकता को प्रभावित कर सकता है।

- तापमान स्थिरता: चिपकने वाला व्यापक तापमान सीमा पर अपने यांत्रिक और ऑप्टिकल गुणों को बनाए रखने में सक्षम होना चाहिए। यह उन अनुप्रयोगों के लिए विशेष रूप से महत्वपूर्ण है जिनमें उच्च तापमान वाले वातावरण या तापमान चक्रण शामिल है।

- रासायनिक प्रतिरोध: चिपकने वाले को उन रसायनों और पर्यावरणीय कारकों का विरोध करना चाहिए जो सेंसिंग एप्लिकेशन के दौरान इसके संपर्क में आ सकते हैं। समय के साथ चिपकने वाले पदार्थ के किसी भी क्षरण को रोकने के लिए यह महत्वपूर्ण है, जो माप की सटीकता को प्रभावित कर सकता है।

- ठीक होने का समय: चिपकने वाले के ठीक होने का समय अनुप्रयोग के लिए उपयुक्त होना चाहिए। कभी-कभी, डाउनटाइम को कम करने या प्रसंस्करण समय को कम करने के लिए तेज़ इलाज समय आवश्यक हो सकता है।

- उपयोग में आसानी: चिपकने वाला लगाने और संभालने में आसान होना चाहिए। चिपकने वाली अनुप्रयोग प्रक्रिया के दौरान त्रुटियों को कम करने के लिए यह महत्वपूर्ण है।

फाइबर ऑप्टिक सेंसिंग अनुप्रयोगों के लिए आमतौर पर उपयोग किए जाने वाले चिपकने वाले कुछ उदाहरणों में यूवी-इलाज योग्य चिपकने वाले, एपॉक्सी-आधारित चिपकने वाले और साइनोएक्रिलेट-आधारित चिपकने वाले शामिल हैं। अंततः, किसी विशिष्ट फ़ाइबर ऑप्टिक सेंसिंग एप्लिकेशन के लिए सर्वोत्तम चिपकने वाले का चयन उस एप्लिकेशन की विशेष आवश्यकताओं पर निर्भर करेगा।

फाइबर ऑप्टिक चिपकने वाले विनिर्माण में स्थिरता का महत्व

फ़ाइबर ऑप्टिक चिपकने वाले निर्माण में संगति कई कारणों से महत्वपूर्ण है:

- गुणवत्ता आश्वासन: फाइबर ऑप्टिक चिपकने वाला फाइबर ऑप्टिक केबल के उत्पादन में महत्वपूर्ण है। विनिर्माण प्रक्रिया में किसी भी असंगतता से अंतिम उत्पाद की गुणवत्ता में भिन्नता हो सकती है, जो फाइबर ऑप्टिक केबल के प्रदर्शन से समझौता कर सकती है।

- प्रदर्शन: फाइबर ऑप्टिक चिपकने वाला यह सुनिश्चित करता है कि केबल में ऑप्टिकल फाइबर सुरक्षित रूप से अपनी जगह पर टिके हुए हैं। असंगत चिपकने वाले अनुप्रयोग के परिणामस्वरूप फाइबर खिसक सकते हैं या ढीले हो सकते हैं, जिससे केबल का समग्र प्रदर्शन प्रभावित हो सकता है।

- लागत: असंगत विनिर्माण प्रक्रियाओं से सामग्रियों की बर्बादी हो सकती है, जिसके परिणामस्वरूप उत्पादन लागत में वृद्धि हो सकती है। असंगत चिपकने वाला अनुप्रयोग भी उत्पाद की विफलता का कारण बन सकता है, जिसके परिणामस्वरूप वारंटी दावे और रिटर्न, लागत में और वृद्धि हो सकती है।

- प्रतिष्ठा: फाइबर ऑप्टिक उद्योग में एक प्रतिष्ठित ब्रांड बनाने के लिए निरंतरता आवश्यक है। जो कंपनियाँ लगातार उच्च-गुणवत्ता वाले उत्पाद बनाती हैं, वे एक वफादार ग्राहक आधार बनाने की संभावना रखती हैं, जबकि असंगत निर्माताओं को बाजार हिस्सेदारी हासिल करने के लिए मदद की आवश्यकता हो सकती है।

फ़ाइबर ऑप्टिक एडहेसिव का भविष्य: उभरती प्रौद्योगिकियाँ और अनुप्रयोग

फाइबर ऑप्टिक चिपकने वाली तकनीक हाल के वर्षों में काफी उन्नत हुई है, और यह ऑप्टिकल फाइबर केबल के निर्माण में एक आवश्यक घटक बनी हुई है। फाइबर ऑप्टिक एडहेसिव की उभरती प्रौद्योगिकियों और अनुप्रयोगों में निम्नलिखित शामिल हैं:

- नैनोकण-संवर्धित चिपकने वाला: फाइबर ऑप्टिक चिपकने के क्षेत्र में उभरती प्रौद्योगिकियों में से एक चिपकने वाले के गुणों को बढ़ाने के लिए नैनोकणों का उपयोग है। कार्बन नैनोट्यूब और ग्राफीन जैसे नैनोकणों को इसकी यांत्रिक शक्ति, तापीय स्थिरता और विद्युत चालकता में सुधार के लिए चिपकने वाले में जोड़ा जा सकता है।

- यूवी-इलाज योग्य चिपकने वाला: फाइबर ऑप्टिक चिपकने के क्षेत्र में एक और उभरती हुई तकनीक यूवी-इलाज योग्य चिपकने वाला का उपयोग है। इस प्रकार के चिपकने वाले को यूवी प्रकाश का उपयोग करके जल्दी से ठीक किया जा सकता है, जिससे ऑप्टिकल फाइबर केबल के निर्माण का समय काफी कम हो जाता है।

- कम तापमान वाला चिपकने वाला: कम तापमान वाला चिपकने वाला एक और उभरती हुई तकनीक है जो ऑप्टिकल फाइबर केबल के निर्माण में क्रांति लाने की क्षमता रखती है। इस प्रकार के चिपकने वाले पदार्थ को -40°C से भी कम तापमान पर ठीक किया जा सकता है, जिससे ऊर्जा की खपत कम होती है और विनिर्माण प्रक्रिया की दक्षता में सुधार होता है।

- कठोर वातावरण के लिए चिपकने वाला: फाइबर ऑप्टिक केबलों की मांग बढ़ रही है जो अत्यधिक तापमान, आर्द्रता और रसायनों के संपर्क जैसे कठोर वातावरण का सामना कर सकते हैं। चिपकने वाले निर्माता नए फॉर्मूलेशन विकसित कर रहे हैं जो इन कठोर परिस्थितियों का सामना कर सकते हैं, जैसे उच्च तापमान वाले एपॉक्सी और सिलिकॉन चिपकने वाले।

- फाइबर ऑप्टिक घटकों की 3डी प्रिंटिंग: 3डी प्रिंटिंग तकनीक फाइबर ऑप्टिक घटकों के निर्माण में क्रांति ला सकती है। चिपकने वाले निर्माता नए फॉर्मूलेशन विकसित कर रहे हैं जिनका उपयोग 3डी प्रिंटिंग में जल्दी और कुशलता से अनुकूलित फाइबर ऑप्टिक घटकों को बनाने के लिए किया जा सकता है।

- चिकित्सा अनुप्रयोग: फाइबर ऑप्टिक चिपकने वाला चिकित्सा क्षेत्र में भी नए अनुप्रयोग ढूंढ रहा है। उदाहरण के लिए, यह एंडोस्कोप और कैथेटर जैसे चिकित्सा उपकरणों से ऑप्टिकल फाइबर जोड़ सकता है।