چسب اتصال الکتریکی

چسب های باندینگ الکتریکی، چسب های تخصصی هستند که برای اتصال و آب بندی کاربردهای الکتریکی استفاده می شوند. آنها ارائه می دهند:

- هدایت الکتریکی عالی و پایداری حرارتی.

- آنها را برای دستگاه های الکترونیکی ایده آل می کند.

- قطعات خودرو.

- کاربردهای هوافضا

این چسب ها با ایجاد یک اتصال مطمئن و جلوگیری از ایجاد قوس الکتریکی یا جرقه، نقش مهمی در تضمین ایمنی و قابلیت اطمینان سیستم های الکتریکی دارند.

چسب های اتصال الکتریکی چیست؟

چسب های باندینگ الکتریکی، چسب های تخصصی هستند که در کاربردهای الکتریکی و الکترونیکی برای ایجاد پیوند ایمن بین اجزای رسانای مختلف استفاده می شوند. این چسب ها برای ایجاد اتصالات الکتریکی قابل اعتماد، اطمینان از اتصال زمین و محافظت در برابر تداخل الکترومغناطیسی (EMI) طراحی شده اند. آنها در صنایع مختلف از جمله خودروسازی، هوافضا، مخابرات و لوازم الکترونیکی مصرفی حیاتی هستند.

عملکرد اصلی چسب های اتصال الکتریکی ایجاد یک مسیر با مقاومت کم بین دو یا چند سطح رسانا، مانند اجزای فلزی یا تخته های مدار است. این مسیر امکان انتقال کارآمد جریان الکتریکی را فراهم می کند، به جلوگیری از تخلیه استاتیکی کمک می کند و خطر خرابی های الکتریکی را کاهش می دهد. این چسب ها با ایجاد یک اتصال جامد، پشتیبانی مکانیکی را نیز ارائه می دهند و دوام کلی اجزای مونتاژ شده را افزایش می دهند.

چندین ویژگی حیاتی، چسب های اتصال الکتریکی را برای کاربردهای مورد نظرشان مناسب می کند. اولا، آنها دارای رسانایی الکتریکی عالی هستند، به این معنی که می توانند الکتریسیته را به طور موثر هدایت کنند، مقاومت را به حداقل برسانند و اتصال مطمئن را تضمین کنند. پرکننده های رسانا مانند نقره، مس یا گرافیت اغلب در فرمول چسب برای افزایش رسانایی گنجانده می شوند.

ثانیاً، چسب های اتصال الکتریکی معمولاً خواص هدایت حرارتی خوبی دارند. این امر آنها را قادر می سازد تا گرمای تولید شده توسط قطعات الکتریکی را از بین ببرند و از گرم شدن بیش از حد و آسیب احتمالی دستگاه های الکترونیکی حساس جلوگیری کنند.

علاوه بر این، این چسب ها به گونه ای فرموله شده اند که دارای استحکام و یکپارچگی باند بالا باشند. آنها می توانند تنش های مکانیکی، لرزش و چرخه حرارتی را بدون آسیب رساندن به اتصال الکتریکی تحمل کنند. این امر بسیار مهم است، به ویژه در کاربردهایی که ممکن است اجزای متصل شده در معرض شرایط محیطی سخت قرار گیرند.

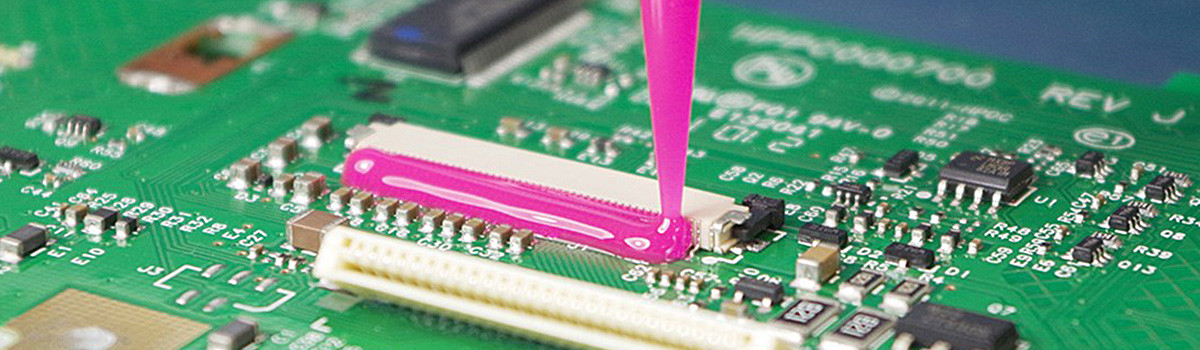

چسب های اتصال الکتریکی به اشکال مختلفی از جمله خمیر، فیلم، نوار یا مایع وجود دارد. انتخاب چسب به عواملی مانند الزامات کاربرد، نوع مواد چسبانده شده و فرآیند مونتاژ بستگی دارد. به عنوان مثال، فیلم ها یا نوارهای چسب رسانا معمولاً برای مونتاژ مدارهای انعطاف پذیر استفاده می شوند. در مقابل، چسبهای خمیر رسانا اغلب برای چسباندن اجزای نصب سطحی بر روی بردهای مدار چاپی استفاده میشوند.

برخی از چسب ها علاوه بر اتصال الکتریکی و مکانیکی، خاصیت محافظ EMI را نیز دارند. آنها حاوی پرکنندههای رسانا هستند که مانع رسانایی میشوند و مانع از تداخل پرتوهای الکترومغناطیسی در عملکرد قطعات الکترونیکی مجاور میشوند.

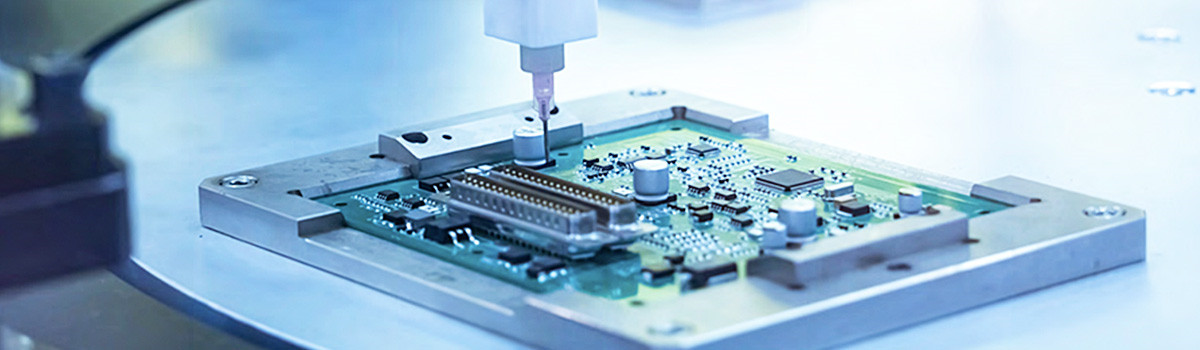

آماده سازی سطح مناسب هنگام استفاده از چسب های اتصال الکتریکی برای اطمینان از استحکام و عملکرد بهینه باند بسیار مهم است. سطوح باید کاملاً تمیز شوند، عاری از آلودگی باشند و در برخی موارد ممکن است برای افزایش چسبندگی نیاز به فعال سازی سطح یا پرایمینگ داشته باشند.

چسب های اتصال الکتریکی در تولید برق و الکترونیک مدرن ضروری هستند. آنها اتصالات الکتریکی قابل اعتماد و کارآمد را در حالی که پشتیبانی مکانیکی و محافظت در برابر EMI را ارائه می دهند، امکان پذیر می کنند. با پیشرفت های مداوم در مواد و فناوری های چسب، این چسب ها نقشی حیاتی در توسعه دستگاه ها و سیستم های الکترونیکی نوآورانه و قابل اعتماد ایفا می کنند.

انواع چسب های اتصال الکتریکی

چسب های اتصال الکتریکی، اتصالات الکتریکی مطمئن و قابل اعتمادی را بین اجزای رسانا ایجاد می کنند. این چسب ها به گونه ای طراحی شده اند که رسانایی الکتریکی عالی را ارائه دهند و در عین حال خواص اتصال مکانیکی قوی را ارائه دهند. در اینجا برخی از انواع رایج چسب های اتصال الکتریکی آورده شده است:

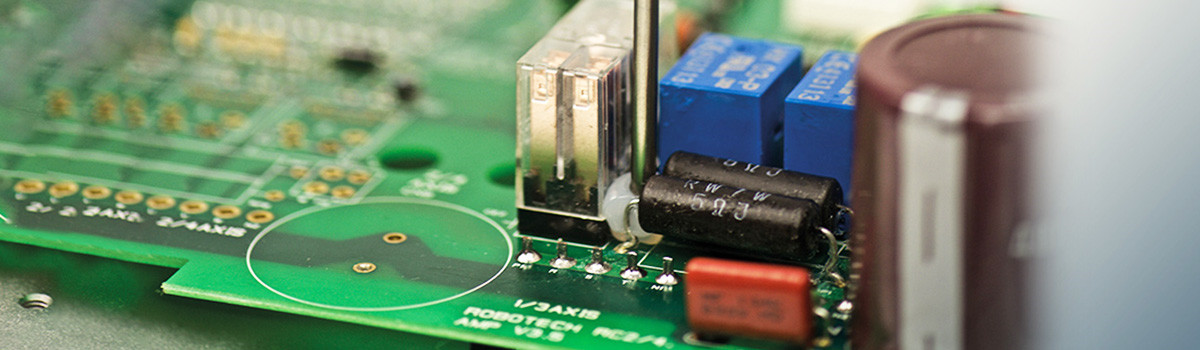

- چسب های اپوکسی رسانا: چسب های اپوکسی رسانا به طور گسترده در کاربردهای اتصال الکتریکی استفاده می شوند. آنها از یک سیستم دو قسمتی تشکیل شده اند، معمولاً یک رزین و یک سخت کننده، که باید قبل از استفاده مخلوط شوند. این چسب ها حاوی پرکننده های رسانا مانند نقره، مس یا گرافیت هستند که جریان الکتریکی را قادر می سازند. چسب های اپوکسی رسانا چسبندگی عالی به بسترهای مختلف ارائه می دهند و رسانایی الکتریکی و استحکام مکانیکی را فراهم می کنند.

- نوارهای چسب رسانای الکتریکی: نوارهای چسب رسانای الکتریکی از یک ماده پشتی پوشیده شده با یک چسب که حاوی ذرات رسانا است تشکیل شده است. مواد پشتیبان پشتیبانی مکانیکی و عایق را فراهم می کند، در حالی که چسب رسانا تداوم الکتریکی را تضمین می کند. این نوارها به راحتی اعمال می شوند، همه کاره هستند و می توانند با سطوح نامنظم مطابقت داشته باشند. آنها معمولا برای اتصال مدارهای انعطاف پذیر، کاربردهای زمین و محافظ EMI/RFI استفاده می شوند.

- چسب های نقره رسانا: چسب های نقره رسانا با ذرات نقره معلق در یک ماتریس پلیمری فرموله می شوند. نقره یک رسانای عالی الکتریسیته است که رسانایی الکتریکی بالایی را ارائه می دهد. این چسب ها چسبندگی قوی به لایه های مختلف از جمله فلزات، سرامیک ها و پلاستیک ها ایجاد می کنند. آنها معمولاً در مونتاژ الکترونیکی، اتصال قطعات الکتریکی و تعمیر مدارهای الکتریکی استفاده می شوند.

- چسب های سیلیکونی رسانای الکتریکی: چسب های سیلیکونی رسانای الکتریکی با پلیمرهای سیلیکونی و پرکننده های رسانا مانند نقره، نیکل یا کربن فرموله می شوند. آنها هدایت الکتریکی، انعطاف پذیری و پایداری حرارتی خوبی را ارائه می دهند. این چسب ها اغلب در کاربردهایی که نیاز به انعطاف پذیری و مقاومت محیطی دارند، مانند اتصال مدارهای انعطاف پذیر، اتصالات آب بندی و قطعات الکترونیکی گلدان استفاده می شود.

- چسب های پلی اورتان رسانای الکتریکی: چسب های پلی یورتان رسانای الکتریکی به گونه ای طراحی شده اند که هم رسانایی الکتریکی و هم خاصیت اتصال قوی را ارائه دهند. آنها با پلیمرهای پلی اورتان و پرکننده های رسانا مانند ذرات کربن یا فلز فرموله می شوند. این چسب ها چسبندگی خوبی به لایه های مختلف، مقاومت در برابر عوامل محیطی و دوام دارند. آنها معمولاً در تولید الکترونیکی، کاربردهای زمین و اتصال مواد غیر مشابه استفاده می شوند.

- چسب های فوری رسانا: چسب های فوری رسانا که با نام چسب های سیانواکریلات نیز شناخته می شوند، چسب های تک جزیی هستند که در تماس با رطوبت به سرعت عمل می کنند. این چسب ها، مانند ذرات فلز یا گرافیت، حاوی پرکننده های رسانایی هستند که رسانایی الکتریکی را فراهم می کنند. آنها اتصال سریع و استحکام بالایی دارند و برای کاربردهایی که نیاز به مونتاژ سریع و عملکرد الکتریکی خوب دارند، مناسب هستند.

توجه به این نکته ضروری است که انتخاب چسب اتصال الکتریکی به الزامات کاربردی خاص مانند مواد بستر، شرایط محیطی و هدایت الکتریکی مورد نظر بستگی دارد. مشاوره با تولید کنندگان چسب یا متخصصان در این زمینه می تواند به انتخاب مناسب ترین چسب برای یک کاربرد خاص کمک کند.

چسب های رسانا در مقابل چسب های غیر رسانا

چسبهای رسانا و غیر رسانا دو دسته مجزا هستند که در کاربردهای مختلف مورد استفاده قرار میگیرند و تفاوت اصلی بین آنها در خواص رسانایی الکتریکی آنها است. در اینجا مروری بر چسب های رسانا و غیر رسانا است:

چسب های رسانا: چسب های رسانا به گونه ای فرموله می شوند که جریان الکتریکی را جریان دهند. آنها حاوی پرکننده های رسانا مانند ذرات فلزی یا کربنی هستند که رسانایی الکتریکی را فراهم می کنند. چسب های رسانا معمولاً در کاربردهایی استفاده می شوند که تداوم الکتریکی مورد نیاز است. برخی از ویژگی های کلیدی چسب های رسانا عبارتند از:

- رسانایی الکتریکی: چسب های رسانا به دلیل وجود پرکننده های رسانا، هدایت الکتریکی عالی را ارائه می دهند. آنها می توانند اتصالات الکتریکی قابل اعتمادی را بین اجزای رسانا ایجاد کنند، مانند اتصال آثار الکتریکی بر روی بردهای مدار یا کاربردهای اتصال به زمین.

- اتصال و استحکام مکانیکی: چسب های رسانا هدایت الکتریکی و خواص مکانیکی اتصال جامد را فراهم می کنند. آنها می توانند پیوندهای قوی بین بسترها ایجاد کنند و یکپارچگی ساختاری و قابلیت اطمینان طولانی مدت را تضمین کنند.

- انعطاف پذیری کاربرد: چسب های رسانا در اشکال مختلفی از جمله اپوکسی، سیلیکون و پلی اورتان وجود دارند که انعطاف پذیری را در مورد روش های کاربرد و بسترها ارائه می دهند. آنها را می توان به صورت مایع، فیلم یا خمیر توزیع کرد که امکان تطبیق پذیری در فرآیندهای مختلف مونتاژ را فراهم می کند.

- محافظ EMI/RFI: از چسب های رسانا اغلب برای محافظت از تداخل الکترومغناطیسی (EMI) و تداخل فرکانس رادیویی (RFI) استفاده می شود. آنها می توانند مسیرهای رسانا ایجاد کنند و تاثیر تشعشعات الکترومغناطیسی را بر روی قطعات الکترونیکی حساس به حداقل برسانند.

چسب های غیر رسانا: چسب های غیر رسانا یا عایق الکتریسیته را هدایت نمی کنند و برای ایجاد عایق الکتریکی بین اجزا یا زیرلایه ها فرموله شده اند. چسب های غیر رسانا به طور گسترده در کاربردهایی که نیاز به عایق الکتریکی است استفاده می شود. در اینجا برخی از ویژگی های مهم چسب های غیر رسانا آورده شده است:

- عایق الکتریکی: چسب های غیر رسانا مقاومت بالایی دارند و از جریان جریان الکتریکی جلوگیری می کنند. آنها برای ایجاد موانع الکتریکی، اجزای عایق از یکدیگر یا محیط اطراف استفاده می شوند.

- استحکام دی الکتریک: چسب های غیر رسانا استحکام دی الکتریک بالایی از خود نشان می دهند که می توانند استرس الکتریکی را بدون شکستگی تحمل کنند. این ویژگی در کاربردهایی با ولتاژ بالا، مانند الکترونیک قدرت یا عایق الکتریکی بسیار مهم است.

- پایداری حرارتی: چسب های غیر رسانا اغلب دارای پایداری حرارتی عالی هستند و به آنها اجازه می دهد تا خواص عایق الکتریکی خود را در دمای بالا حفظ کنند. این ویژگی در کاربردهایی که اتلاف گرما یک نگرانی است ضروری است.

- مقاومت محیطی: چسب های غیر رسانا برای مقاومت در برابر عوامل محیطی مختلف از جمله رطوبت، مواد شیمیایی و نوسانات دما طراحی شده اند. آنها قابلیت اطمینان طولانی مدت را در شرایط عملیاتی چالش برانگیز ارائه می دهند.

چسب های غیر رسانا را می توان در اشکال مختلف مانند فرمولاسیون اپوکسی، اکریلیک یا سیلیکونی یافت که انعطاف پذیری در کاربرد و سازگاری بستر را فراهم می کند.

مزایای استفاده از چسب های اتصال الکتریکی

چسب های اتصال الکتریکی در هنگام ایجاد اتصالات الکتریکی مطمئن و قابل اعتماد چندین مزیت را ارائه می دهند. در اینجا برخی از مزایای کلیدی استفاده از چسب های اتصال الکتریکی آورده شده است:

- رسانایی الکتریکی: چسب های اتصال الکتریکی برای ارائه رسانایی الکتریکی عالی فرموله شده اند. آنها اجازه می دهند جریان الکتریکی جریان داشته باشند و اتصالات الکتریکی قابل اعتماد بین اجزای رسانا را تضمین می کنند. این در کاربردهایی با تداوم الکتریکی ضروری، مانند مونتاژ الکترونیکی، اتصال برد مدار، یا کاربردهای اتصال به زمین بسیار مهم است.

- استحکام اتصال: علاوه بر رسانایی الکتریکی، چسبهای باندینگ خواص اتصال مکانیکی قوی دارند. آنها می توانند پیوندهای محکم و بادوام بین بسترها ایجاد کنند و یکپارچگی ساختاری مجموعه را افزایش دهند. این امر به ویژه در کاربردهایی که ممکن است ارتعاش، چرخه حرارتی یا تنش مکانیکی رخ دهد مهم است.

- سازگاری با زیرلایه های مختلف: چسب های باندینگ الکتریکی برای اتصال به بسترهای مختلف از جمله فلزات، سرامیک ها، پلاستیک ها و کامپوزیت ها طراحی شده اند. این تطبیق پذیری امکان اتصال مواد غیر مشابه را فراهم می کند و فرآیند مونتاژ را ساده می کند. نیاز به اتصال دهنده های مکانیکی اضافی مانند پیچ یا لحیم کاری را از بین می برد و زمان مونتاژ و هزینه ها را کاهش می دهد.

- توزیع تنش: چسب های باندینگ تنش را به طور یکنواخت در سراسر ناحیه پیوند شده نسبت به سایر روش های چسباندن توزیع می کنند. آنها می توانند استرس را از بین ببرند و نقاط تمرکز را کاهش دهند و خطر شکست های موضعی یا ترک در مجموعه را به حداقل برسانند.

- بهبود اتلاف گرما: برخی از چسب های اتصال الکتریکی، مانند چسب های رسانای حرارتی، می توانند اتلاف گرما را در دستگاه های الکترونیکی افزایش دهند. آنها یک مسیر رسانای حرارتی بین اجزای مولد گرما و سینک های حرارتی ایجاد می کنند که امکان انتقال گرما کارآمد و بهبود مدیریت حرارتی را فراهم می کند.

- مقاومت در برابر محیط: چسب های اتصال الکتریکی برای مقاومت در برابر عوامل محیطی مختلف از جمله نوسانات دما، رطوبت، مواد شیمیایی و قرار گرفتن در معرض اشعه ماوراء بنفش فرموله شده اند. آنها مقاومت خوبی در برابر پیری و تخریب دارند و اطمینان طولانی مدت را در شرایط عملیاتی مختلف تضمین می کنند.

- انعطافپذیری طراحی: چسبها انعطافپذیری طراحی را ارائه میدهند و امکان اتصال اشکال پیچیده یا سطوح نامنظم را فراهم میکنند. آنها می توانند با خطوط منطبق باشند، شکاف ها را پر کنند، و پیوندهای محکمی را در مناطقی که دسترسی به آن ها سخت است ایجاد کنند، طراحی های همه کاره و کارآمدتر را ممکن می سازند.

- راه حل مقرون به صرفه: در بسیاری از موارد، استفاده از چسب های باندینگ الکتریکی می تواند در مقایسه با سایر روش های پیوند سنتی مقرون به صرفه باشد. آنها نیاز به سخت افزار اضافی یا فرآیندهای مونتاژ پیچیده را از بین می برند و هزینه های مواد و نیروی کار را کاهش می دهند.

- محافظ EMI/RFI: چسب های پیوند رسانا می توانند تداخل الکترومغناطیسی موثر (EMI) و تداخل فرکانس رادیویی (RFI) را ایجاد کنند. آنها مسیرهای رسانا ایجاد می کنند و تاثیر تشعشعات الکترومغناطیسی را بر روی قطعات حساس الکترونیکی به حداقل می رسانند.

به طور کلی، چسب های اتصال الکتریکی مزایای متعددی از جمله هدایت الکتریکی، استحکام پیوند عضلانی، سازگاری با بسترهای مختلف، توزیع تنش، اتلاف گرما، مقاومت در برابر محیط، انعطاف پذیری طراحی، مقرون به صرفه بودن، و محافظ EMI/RFI دارند. این مزایا آنها را به انتخابی مهم برای بسیاری از کاربردهای الکتریکی و الکترونیکی تبدیل می کند.

کاربرد چسب های اتصال الکتریکی

چسب های اتصال الکتریکی کاربردهای متعددی در صنایع مختلف پیدا می کنند که در آن اتصالات الکتریکی مطمئن و قابل اطمینان مورد نیاز است. این چسب ها دارای ویژگی های منحصر به فردی هستند که آنها را برای چندین کاربرد مناسب می کند. در اینجا برخی از کاربردهای معمول چسب های اتصال الکتریکی آورده شده است:

- ساخت وسایل الکترونیکی: چسب های اتصال الکتریکی نقش حیاتی در مونتاژ و اتصال قطعات الکترونیکی دارند. آنها اتصالات الکتریکی بین بردهای مدار ایجاد می کنند، سیم های سیم را به هم متصل می کنند و قطعات نصب شده روی سطح و دستگاه های الکترونیکی حساس به گلدان را متصل می کنند. این چسب ها رسانایی الکتریکی و استحکام اتصال مکانیکی را فراهم می کنند و عملکرد دستگاه الکترونیکی و دوام طولانی مدت را تضمین می کنند.

- صنعت خودرو: صنعت خودرو برای کاربردهای مختلف به چسب های اتصال الکتریکی متکی است. آنها برای اتصال و اتصال به زمین قطعات الکتریکی مانند سنسورها، اتصالات و دسته سیم استفاده می شوند. این چسب ها اتصالات الکتریکی ایمن را تضمین می کنند، در برابر لرزش و چرخه حرارتی مقاومت می کنند و مقاومت محیطی را در کاربردهای خودرو ایجاد می کنند.

- هوا فضا و هوانوردی: در بخش هوافضا و هوانوردی، چسب های اتصال الکتریکی برای اتصال اجزای الکتریکی در هواپیما، ماهواره و فضاپیما بسیار مهم هستند. آنها برای اتصال سیستم های اویونیک، آنتن ها، سنسورها و کاربردهای زمین استفاده می شوند. این چسب ها باید قابلیت اطمینان، دوام و مقاومت بالایی در برابر تغییرات شدید دما و ارتعاشات داشته باشند.

- تجهیزات پزشکی: چسب های باندینگ الکتریکی، دستگاه ها و تجهیزات پزشکی را تولید می کنند. آنها برای اتصال الکترودها، کانکتورها، حسگرها و سیم کشی در کاربردهای مختلف پزشکی، از جمله دستگاه های مانیتورینگ، تجهیزات تشخیصی و دستگاه های قابل کاشت استفاده می شوند. این چسب ها باید الزامات سختگیرانه ای را برای زیست سازگاری، مقاومت در برابر استریلیزاسیون و قابلیت اطمینان طولانی مدت داشته باشند.

- انرژی های تجدید پذیر: چسب های اتصال الکتریکی در بخش انرژی های تجدیدپذیر، به ویژه در تولید پنل های خورشیدی استفاده می شود. آنها برای اتصال و اتصال به زمین اتصالات الکتریکی در پانل های خورشیدی، مانند اتصال سلول های خورشیدی، اتصال میله های اتوبوس، و اتصال کابل های برق استفاده می شوند. این چسب ها باید رسانایی الکتریکی قابل اعتماد، مقاومت در برابر آب و هوا و دوام طولانی مدت در محیط های بیرونی را فراهم کنند.

- ارتباطات از راه دور: در صنعت مخابرات، از چسب های اتصال الکتریکی برای اتصال اتصالات الکتریکی در دستگاه های ارتباطی، آنتن ها، کانکتورها و اجزای فیبر نوری استفاده می شود. این چسب ها اتصالات الکتریکی ایمن، محافظ EMI/RFI و مقاومت در برابر عوامل محیطی مانند تغییرات رطوبت و دما را تضمین می کنند.

- لوازم الکترونیکی مصرفی: چسب های اتصال الکتریکی وسایل الکترونیکی مصرفی، از جمله گوشی های هوشمند، تبلت ها، لپ تاپ ها و دستگاه های پوشیدنی را مونتاژ می کنند. آنها برای اتصال قطعات الکتریکی، اتصال نمایشگرها، اتصال مدارهای انعطاف پذیر، و کاربردهای زمین مورد استفاده قرار می گیرند. این چسب ها رسانایی الکتریکی قابل اعتماد، استحکام اتصال مکانیکی و انعطاف پذیری را برای سازگاری با طرح های کوچک ارائه می دهند.

- تجهیزات صنعتی: چسب های اتصال الکتریکی در تجهیزات صنعتی مختلف مانند پانل های کنترل، سنسورهای صنعتی، موتورها و ترانسفورماتورها کاربرد دارند. آنها برای اتصال اتصالات الکتریکی، قطعات اتصال به زمین و محافظ EMI/RFI استفاده می شوند. این چسب ها باید در محیط های صنعتی خشن از جمله دمای شدید، ارتعاشات و قرار گرفتن در معرض مواد شیمیایی مقاومت کنند.

اینها تنها چند نمونه از طیف گسترده کاربردهای چسب های اتصال الکتریکی هستند. تطبیق پذیری، قابلیت اطمینان و عملکرد این چسب ها آنها را در صنایعی که اتصالات الکتریکی ایمن برای عملکرد و ایمنی بهینه ضروری هستند، ضروری می کند.

اتصال و آب بندی در دستگاه های الکترونیکی

اتصال و آب بندی دو فرآیند ضروری در مونتاژ و ساخت دستگاه های الکترونیکی هستند و نقش مهمی در اطمینان از قابلیت اطمینان، عملکرد و حفاظت قطعات الکترونیکی دارند. در اینجا یک نمای کلی از اتصال و آب بندی در دستگاه های الکترونیکی آورده شده است:

باندینگ به اتصال دو یا چند جزء با استفاده از یک ماده چسب اشاره دارد. در دستگاه های الکترونیکی، اتصال برای اهداف مختلفی از جمله اتصالات الکتریکی، پشتیبانی مکانیکی و مدیریت حرارتی استفاده می شود. در اینجا برخی از جنبه های مهم اتصال در دستگاه های الکترونیکی آورده شده است:

- اتصالات الکتریکی: چسب های باندینگ، اتصالات الکتریکی را بین اجزا ایجاد می کنند، مانند اتصال سیم به لنت های روی تخته مدار یا چسباندن آثار رسانا. این چسب ها رسانایی الکتریکی را فراهم می کنند و تداوم الکتریکی قابل اعتماد را در دستگاه تضمین می کنند.

- اتصال قطعات: باندینگ اجزا را به تخته مدار یا بستر متصل می کند. مواد چسب شامل چسب های اپوکسی یا سیلیکونی، اجزای اتصال مانند دستگاه های نصب شده روی سطح (SMD)، اتصال دهنده ها، حسگرها یا نمایشگرها هستند. این امر چسبندگی ایمن و مکانیکی قوی قطعات را تضمین می کند.

- پشتیبانی ساختاری: چسب های باندینگ پشتیبانی ساختاری را برای قطعات الکترونیکی فراهم می کنند. آنها پیوندهای قوی ایجاد می کنند که به مقاومت در برابر تنش های مکانیکی، ارتعاشات و چرخه حرارتی کمک می کند. این به ویژه برای ویژگی هایی که ممکن است فشار مکانیکی یا نیروهای خارجی را تجربه کنند بسیار مهم است.

- اتلاف حرارت: در دستگاه هایی با اتلاف حرارت بحرانی، از چسب های باندینگ با خاصیت هدایت حرارتی استفاده می شود. این چسب ها به انتقال گرما از اجزای مولد گرما، مانند ترانزیستورهای برق یا ال ای دی، به سینک های حرارتی یا سایر راه حل های مدیریت حرارتی کمک می کنند.

آب بندی: آب بندی شامل استفاده از یک ماده محافظ برای جلوگیری از نفوذ رطوبت، گرد و غبار یا سایر آلاینده ها به دستگاه های الکترونیکی است. آب بندی برای افزایش قابلیت اطمینان و طول عمر قطعات و سیستم های الکترونیکی ضروری است. در اینجا برخی از جنبه های مهم آب بندی دستگاه های الکترونیکی آورده شده است:

- حفاظت از محیط زیست: چسب های آب بندی، مانند مواد مبتنی بر سیلیکون، مانعی ایجاد می کنند که از قطعات الکترونیکی در برابر رطوبت، رطوبت و آلاینده های محیطی محافظت می کند. این امر به ویژه برای دستگاههایی که در معرض محیطهای خشن قرار دارند، مانند وسایل الکترونیکی در فضای باز یا برنامههای خودرو بسیار مهم است.

- ضد آب: آب بندی برای دستیابی به مقاومت در برابر آب یا گرد و غبار در دستگاه های الکترونیکی، به ویژه در محیط های بیرونی یا ناهموار، حیاتی است. مواد آب بندی برای جلوگیری از نفوذ آب یا گرد و غبار روی محفظه ها، کانکتورها یا دهانه ها اعمال می شود که عملکرد دستگاه و طول عمر را تضمین می کند.

- مقاومت شیمیایی: چسب های آب بندی می توانند در برابر قرار گرفتن در معرض مواد شیمیایی مقاومت کنند و از قطعات الکترونیکی در برابر مواد خورنده یا بخارات شیمیایی محافظت کنند. این در برنامه هایی که ممکن است دستگاه های الکترونیکی با مواد شیمیایی یا محیط های تهاجمی در تماس باشند، مهم است.

- عایق و خواص دی الکتریک: مواد آب بندی اغلب دارای خواص عایق عالی هستند و عایق الکتریکی بین اجزا یا آثار را فراهم می کنند. این به جلوگیری از اتصال کوتاه و خرابی های الکتریکی کمک می کند. چسب های آب بندی با استحکام دی الکتریک بالا در کاربردهایی که نیاز به عایق الکتریکی دارند استفاده می شود.

- مقاومت در برابر لرزش و ضربه: چسب های آب بندی با ایجاد مقاومت در برابر لرزش و ضربه به افزایش پایداری مکانیکی دستگاه های الکترونیکی کمک می کنند. آنها از شل شدن یا جابجایی قطعات داخلی به دلیل استرس مکانیکی جلوگیری می کنند و اطمینان طولانی مدت دستگاه را تضمین می کنند.

اتصال و آب بندی فرآیندهای بسیار مهمی در مونتاژ و ساخت دستگاه های الکترونیکی هستند و اتصالات الکتریکی قابل اعتماد، پایداری مکانیکی، محافظت در برابر عوامل محیطی و طول عمر دستگاه ها را تضمین می کنند. انتخاب مواد باندینگ و آب بندی به کاربرد دستگاه، شرایط کارکرد و ویژگی های عملکرد مطلوب بستگی دارد.

برنامه های کاربردی خودرو

چسب های اتصال الکتریکی کاربردهای متعددی در صنعت خودرو دارند، جایی که نقش مهمی در تضمین اتصالات الکتریکی قابل اعتماد، یکپارچگی ساختاری و عملکرد کلی دارند. در اینجا برخی از کاربردهای مهم چسب های اتصال الکتریکی در خودرو آورده شده است:

- مونتاژ دسته سیم: دسته سیم اجزای ضروری در سیستم های الکتریکی خودرو هستند که سیگنال های الکتریکی و قدرت را در سراسر خودرو منتقل می کنند. چسب های اتصال الکتریکی، مهار سیم ها را ایمن و محافظت می کند، پشتیبانی مکانیکی، کاهش فشار و مقاومت در برابر لرزش و نوسانات دما را فراهم می کند. این چسب ها طول عمر و قابلیت اطمینان مهار سیم را در محیط های چالش برانگیز خودرو تضمین می کنند.

- اتصال سنسور: سنسورهای مختلفی در سیستم های خودرو استفاده می شود، از جمله سنسورهای موتور، سنسورهای موقعیت و حسگرهای مجاورت. چسب های اتصال الکتریکی این سنسورها را به محل نصب آنها متصل می کنند و اتصال ایمن را فراهم می کنند و از خواندن دقیق و قابل اعتماد سنسور اطمینان می دهند. این چسب ها پایداری مکانیکی، محافظت در برابر لرزش و مقاومت در برابر دما و رطوبت را ارائه می دهند.

- اتصال اتصال دهنده ها: کانکتورها اجزای حیاتی در سیستم های الکتریکی خودرو هستند که اتصالات الکتریکی بین زیرسیستم ها و قطعات را تسهیل می کنند. چسب های اتصال الکتریکی، اتصال دهنده ها را به تخته های مدار یا سایر سطوح نصب می چسبانند و از اتصالات الکتریکی ایمن و پایداری مکانیکی اطمینان می دهند. این چسب ها در برابر شوک، لرزش و چرخه دما مقاومت می کنند که در کاربردهای خودرویی رایج است.

- واحدهای کنترل الکترونیکی (ECU): ECU ها اجزای مرکزی در سیستم های مدرن خودرو هستند که وظیفه کنترل عملکردهای مختلف مانند مدیریت موتور، ترمز و سیستم های ایمنی را بر عهده دارند. چسب های اتصال الکتریکی ECU ها را مونتاژ می کنند، اتصالات الکتریکی، پشتیبانی مکانیکی و محافظت در برابر عوامل محیطی را فراهم می کنند. این چسب ها هدایت الکتریکی عالی، مدیریت حرارتی و مقاومت در برابر رطوبت، مواد شیمیایی و تغییرات دما را ارائه می دهند.

- سیستمهای روشنایی: سیستمهای روشنایی خودرو، از جمله چراغهای جلو، چراغهای عقب و روشنایی داخلی، نیاز به اتصال ایمن برای اتصالات الکتریکی و پایداری مکانیکی دارند. چسب های اتصال الکتریکی اجزای روشنایی مانند LED ها را به محل نصب خود متصل می کنند و از اتصالات الکتریکی قابل اعتماد و مقاومت در برابر لرزش و چرخه حرارتی اطمینان می دهند. این چسب ها شفافیت بالایی دارند و امکان انتقال نور بهینه و دوام طولانی مدت را فراهم می کنند.

- مونتاژ بسته باتری: در خودروهای الکتریکی و هیبریدی، بسته های باتری اجزای حیاتی هستند که برای اتصالات الکتریکی و یکپارچگی ساختاری به اتصال ایمن نیاز دارند. چسب های اتصال الکتریکی در مونتاژ بسته باتری استفاده می شود و خاصیت چسبندگی و آب بندی را برای اطمینان از هدایت الکتریکی قابل اعتماد، مقاومت در برابر لرزش و محافظت در برابر رطوبت و چرخه حرارتی فراهم می کند. این چسب ها به ایمنی و عملکرد باتری خودروهای الکتریکی کمک می کنند.

- محافظ EMI/RFI: چسب های اتصال الکتریکی با خواص رسانایی برای محافظت از تداخل الکترومغناطیسی (EMI) و تداخل فرکانس رادیویی (RFI) در کاربردهای خودرو استفاده می شود. آنها مسیرهای رسانا ایجاد می کنند و تأثیر تشعشعات الکترومغناطیسی را بر اجزای حساس الکترونیکی کاهش می دهند. چسب های محافظ EMI/RFI در مناطقی مانند ماژول های الکترونیکی، آنتن ها و سیم کشی ها برای اطمینان از عملکرد صحیح لوازم الکترونیکی خودرو استفاده می شود.

- باندینگ ساختاری: در برخی از کاربردهای خودرو، از چسب های اتصال الکتریکی برای اهداف اتصال ساختاری استفاده می شود. آنها چسبندگی قوی بین بسترهای مختلف ایجاد می کنند و یکپارچگی ساختاری اجزای خودرو را افزایش می دهند. به عنوان مثال، چسبهای باندینگ ساختاری در چسباندن پانلهای بدنه خودرو، براکتهای تقویتکننده یا چسباندن مواد کامپوزیتی استفاده میشوند که به کاهش وزن و بهبود عملکرد خودرو کمک میکنند.

اینها تنها چند نمونه از طیف گسترده کاربردهای خودرویی برای چسب های اتصال الکتریکی هستند. خواص این چسب ها مانند هدایت الکتریکی، استحکام مکانیکی، مقاومت محیطی و مدیریت حرارتی، آنها را در مونتاژ و عملکرد سیستم ها و اجزای الکتریکی خودرو ضروری می کند.

کاربردهای هوافضا

چسب های اتصال الکتریکی نقش مهمی در کاربردهای هوافضا ایفا می کنند، جایی که برای اهداف مختلفی از جمله اتصال الکتریکی، اتصال به زمین، اتصال ساختاری و محافظت در برابر عوامل محیطی استفاده می شوند. در اینجا برخی از کاربردهای مهم چسب های اتصال الکتریکی در هوافضا آورده شده است:

- سیستمهای اویونیک: سیستمهای اویونیک، از جمله سیستمهای کنترل پرواز، سیستمهای ارتباطی و سیستمهای ناوبری، متکی به اتصالات الکتریکی و اتصال به زمین هستند. چسبهای اتصال الکتریکی، اجزای زمین و داخل محفظههای اویونیک را به هم متصل میکنند و از تداوم الکتریکی قابل اعتماد، پایداری مکانیکی، و محافظت در برابر ارتعاشات، تغییرات دما و تداخل الکترومغناطیسی اطمینان میدهند.

- سیمکشی و مهار هواپیما: سیمکشی و مهار هواپیما شبکههای پیچیدهای از کابلها و کانکتورهای الکتریکی هستند که نیرو و سیگنالها را در سراسر هواپیما منتقل میکنند. چسب های اتصال الکتریکی از سیم کشی ها و مهارها محافظت می کنند و باعث کاهش فشار، پشتیبانی مکانیکی و مقاومت در برابر لرزش و عوامل محیطی می شوند. این چسب ها طول عمر و قابلیت اطمینان اتصالات الکتریکی را در محیط های هوافضایی پر تقاضا تضمین می کنند.

- نصب آنتن: آنتن ها در کاربردهای هوافضا بسیار مهم هستند و ارتباطات، ناوبری و انتقال داده را امکان پذیر می کنند. چسبهای اتصال الکتریکی، آنتنها را به سطوح نصب آنها متصل میکنند و اتصال مطمئن، تداوم الکتریکی و مقاومت در برابر استرس مکانیکی، ارتعاشات و تغییرات دما را فراهم میکنند. این چسب ها به عملکرد و دوام سیستم های آنتن هوافضا کمک می کنند.

- پیوند کامپوزیت: سازه های هوافضا به طور فزاینده ای از مواد کامپوزیتی استفاده می کنند که نسبت استحکام به وزن بالایی را ارائه می دهند. چسب های اتصال الکتریکی برای اجزای کامپوزیتی مانند پانل های بدنه، سیستم های بال و سطوح کنترل استفاده می شود. این چسب ها اتصالات قوی و بادوامی را ایجاد می کنند و به یکپارچگی ساختاری هواپیما و کاهش وزن کمک می کنند.

- ماهواره و فضاپیما الکترونیک: ماهواره ها و فضاپیماها به اتصالات الکتریکی قابل اعتماد و محافظت در برابر شرایط سخت فضایی نیاز دارند. چسب های اتصال الکتریکی، وسایل الکترونیکی ماهواره و فضاپیما، مانند واحدهای کنترل الکترونیکی، حسگرها و سیستم های ارتباطی را مونتاژ می کنند. این چسب ها هدایت الکتریکی، پایداری مکانیکی، مقاومت در برابر چرخه حرارتی و شرایط خلاء و محافظت در برابر تشعشع را ارائه می دهند.

- حفاظت در برابر صاعقه: صاعقه خطر قابل توجهی برای هواپیما به همراه دارد. چسب های اتصال الکتریکی و مواد رسانا در سیستم های حفاظت در برابر صاعقه استفاده می شود. این چسب ها به ایجاد مسیرهای رسانایی کمک می کنند که به طور ایمن جریان صاعقه را از اجزای حیاتی دور می کند و خطر آسیب را کاهش می دهد و ایمنی هواپیما و سرنشینان آن را تضمین می کند.

- محافظ EMI/RFI: در کاربردهای هوافضا، تداخل الکترومغناطیسی (EMI) و تداخل فرکانس رادیویی (RFI) محافظ برای جلوگیری از تداخل با سیستم های الکترونیکی حساس بسیار مهم هستند. چسب های اتصال الکتریکی با خواص رسانایی برای محافظت EMI/RFI استفاده می شود. آنها یک مسیر رسانا را فراهم می کنند و تاثیر تشعشعات الکترومغناطیسی را بر قطعات الکترونیکی کاهش می دهند و عملکرد مناسب را تضمین می کنند.

- مدیریت حرارتی: سیستم های هوافضا اغلب با تغییرات شدید دما مواجه هستند. چسب های اتصال الکتریکی با خاصیت هدایت حرارتی برای اتلاف گرما موثر و مدیریت حرارتی استفاده می شود. آنها به انتقال گرما از اجزای مولد گرما، مانند الکترونیک قدرت یا رابط های حرارتی کمک می کنند تا عملکرد کلی و قابلیت اطمینان سیستم های هوافضا را بهبود بخشند.

اینها تنها چند نمونه از طیف گسترده کاربردهای هوافضا برای چسب های اتصال الکتریکی هستند. ویژگیهای این چسبها مانند هدایت الکتریکی، مقاومت مکانیکی، مقاومت محیطی و مدیریت حرارتی، برای اطمینان از قابلیت اطمینان، عملکرد و ایمنی اجزا و سیستمهای هوافضا حیاتی هستند.

برنامه های دریایی

چسب های اتصال الکتریکی کاربردهای قابل توجهی در صنایع دریایی دارند، جایی که برای اهداف مختلفی از جمله اتصال الکتریکی، زمین، حفاظت در برابر خوردگی و آب بندی استفاده می شوند. در اینجا برخی از کاربردهای حیاتی چسب های اتصال الکتریکی در دریا آورده شده است:

- اتصال و اتصال الکتریکی: چسب های اتصال الکتریکی، اتصالات الکتریکی قابل اعتماد و زمین را در کشتی های دریایی ایجاد می کنند. آنها کابلهای برق، اتصالات و تسمههای اتصال را محکم میکنند و از تداوم الکتریکی مناسب اطمینان میدهند و خطر خطا یا خرابی الکتریکی را به حداقل میرسانند. این چسب ها رسانایی عالی، مقاومت در برابر خوردگی و پایداری مکانیکی در محیط های دریایی را فراهم می کنند.

- الکترونیک و ابزار دقیق: شناورهای دریایی برای ناوبری، ارتباطات، کنترل و نظارت بر سیستم های الکترونیکی پیچیده متکی هستند. چسب های اتصال الکتریکی برای مونتاژ و نصب قطعات الکترونیکی مانند پانل های کنترل، سیستم های ابزار دقیق و وسایل ارتباطی استفاده می شود. این چسب ها اتصال ایمن، اتصالات الکتریکی و محافظت در برابر عوامل محیطی مانند رطوبت، ارتعاشات و تغییرات دما را تضمین می کنند.

- سیستمهای روشنایی: چسبهای اتصال الکتریکی در سیستمهای روشنایی دریایی، از جمله چراغهای ناوبری، چراغهای داخلی و چراغهای زیر آب کاربرد دارند. آنها وسایل نور، ماژول های LED یا اجزای روشنایی را به ساختار کشتی متصل می کنند و از اتصالات الکتریکی و پایداری مکانیکی اطمینان می دهند. این چسب ها در برابر نفوذ آب، خوردگی و ارتعاشات مقاومت می کنند و به طول عمر و عملکرد سیستم های روشنایی دریایی کمک می کنند.

- محافظت در برابر خوردگی: شناورهای دریایی به طور مداوم در معرض آب خورنده دریا هستند که می تواند به اجزا و ساختارهای فلزی آسیب برساند. چسب های اتصال الکتریکی با خواص ضد خوردگی از سطوح فلزی در برابر خوردگی محافظت می کنند. این چسب ها یک سد محافظ را تشکیل می دهند و از تماس مستقیم با آب دریا جلوگیری می کنند و در برابر خوردگی مقاومت می کنند. آنها در مناطقی مانند بدنه، اتصالات عرشه و تجهیزات زیر آب برای افزایش دوام و طول عمر شناورهای دریایی اعمال می شوند.

- آب بندی و آب بندی: چسب های آب بندی در کاربردهای دریایی برای ارائه خواص ضد آب و آب بندی استفاده می شوند. آنها ورودی های کابل، اتصالات، اتصالات داخل بدنه و دیگر منافذ در ساختار کشتی را مهر و موم می کنند. این چسب ها از ورود آب جلوگیری می کنند، از قطعات حساس الکتریکی محافظت می کنند و یکپارچگی ظرف را حفظ می کنند. آنها در برابر آب شور، اشعه ماوراء بنفش و نوسانات دما مقاومت می کنند و از اثربخشی طولانی مدت آب بندی اطمینان می دهند.

- چسباندن فایبرگلاس و اجزای کامپوزیت: فایبرگلاس و مواد کامپوزیت به دلیل ویژگی های سبک وزن و مقاومت بالا به طور گسترده ای در ساخت کشتی های دریایی استفاده می شوند. چسب های اتصال الکتریکی برای اتصال و محکم کردن فایبرگلاس و اجزای کامپوزیت مانند بدنه، عرشه و تقویت کننده های ساختاری استفاده می شود. این چسب ها اتصالات قوی و بادوامی را ایجاد می کنند و یکپارچگی ساختاری ظرف را افزایش می دهند.

- حفاظت EMI/RFI: شناورهای دریایی اغلب دارای تجهیزات الکترونیکی حساسی هستند که نیاز به محافظت در برابر تداخل الکترومغناطیسی (EMI) و تداخل فرکانس رادیویی (RFI) دارند. چسب های اتصال الکتریکی با خواص رسانایی برای محافظت EMI/RFI در کاربردهای دریایی استفاده می شود. آنها مسیرهای رسانا را ایجاد می کنند و تأثیر تشعشعات الکترومغناطیسی بر قطعات الکترونیکی را کاهش می دهند و عملکرد و قابلیت اطمینان مناسب را تضمین می کنند.

- تعمیر و نگهداری: چسب های اتصال الکتریکی نیز برای اهداف تعمیر و نگهداری در صنایع دریایی استفاده می شود. آنها می توانند اتصالات الکتریکی را تعمیر کنند، قطعات شل را ایمن کنند، سیم کشی آسیب دیده را تعمیر کنند و ساختارهای ضعیف را تقویت کنند. این چسب ها راه حل های اتصال سریع و قابل اعتمادی را ارائه می دهند که امکان تعمیر کارآمد و به حداقل رساندن خرابی را فراهم می کند.

اینها تنها چند نمونه از طیف گسترده کاربردهای دریایی برای چسب های اتصال الکتریکی هستند. خواص این چسب ها مانند هدایت الکتریکی، مقاومت در برابر خوردگی، اثربخشی آب بندی و استحکام مکانیکی، آنها را برای اطمینان از اتصالات الکتریکی مطمئن، محافظت در برابر عوامل محیطی و عملکرد کلی کشتی ها و تجهیزات دریایی ضروری می کند.

برنامه های پزشکی

چسب های اتصال الکتریکی کاربردهای اساسی در زمینه پزشکی دارند، جایی که برای اهداف مختلفی از جمله اتصال الکترود، مونتاژ دستگاه پزشکی، نظارت بر بیمار و تحریک الکتریکی استفاده می شوند. در اینجا برخی از کاربردهای پزشکی مهم چسب های اتصال الکتریکی آورده شده است:

- اتصال الکترود: چسب های اتصال الکتریکی الکترودها را برای نظارت پزشکی و اهداف تشخیصی به پوست متصل می کنند. این چسب ها اتصال ایمن را ایجاد می کنند و از تماس الکتریکی قابل اعتماد بین الکترود و پوست اطمینان می دهند. آنها زیست سازگاری، سازگاری و خواص چسبندگی عالی را برای حفظ قرار دادن الکترود مناسب، افزایش کیفیت سیگنال و به حداقل رساندن ناراحتی بیمار ارائه می دهند.

- مونتاژ تجهیزات پزشکی: چسب های اتصال الکتریکی در مونتاژ دستگاه های پزشکی مختلف بسیار مهم هستند. آنها قطعاتی مانند حسگرها، کانکتورها، بردهای مدار چاپی و کابلها را در دستگاههای پزشکی متصل و ایمن میکنند. این چسب ها هدایت الکتریکی، پایداری مکانیکی و محافظت در برابر عوامل محیطی را فراهم می کنند و به عملکرد کلی و قابلیت اطمینان دستگاه ها کمک می کنند.

- مانیتورینگ بیمار: چسب های باندینگ الکتریکی در سیستم های نظارت بر بیمار مانند دستگاه های ECG (الکتروکاردیوگرام)، نوار مغزی (الکتروانسفالوگرام) و EMG (الکترویوگرام) استفاده می شود. از آنها برای اتصال الکترودها یا حسگرها به بدن بیمار استفاده می شود و از اتصالات الکتریکی مناسب و دریافت سیگنال اطمینان حاصل می شود. این چسب ها اتصال قوی، هدایت الکتریکی قابل اعتماد و چسبندگی طولانی مدت را ارائه می دهند و نظارت دقیق و مستمر بیمار را امکان پذیر می کنند.

- تحریک الکتریکی: چسب های اتصال الکتریکی در درمان های تحریک الکتریکی، مانند تحریک الکتریکی عصب از طریق پوست (TENS) یا تحریک الکتریکی عصبی عضلانی (NMES) نقش دارند. از آنها برای اتصال الکترودهای تحریک به پوست استفاده می شود و جریان الکتریکی را به نواحی مورد نظر می رساند. این چسب ها اتصال ایمن، تماس الکتریکی قابل اعتماد و راحتی بیمار را در طول درمان های تحریک ایجاد می کنند.

- بستن زخم: چسب های اتصال الکتریکی در تکنیک هایی مانند بستن زخم الکتریکی (EWC) یا روش های جراحی الکتریکی کاربرد دارند. آنها لبه های زخم را محکم می کنند و جریان الکتریکی را در طول فرآیند بهبود تسهیل می کنند. این چسب ها اتصال قوی، هدایت الکتریکی و سازگاری با بافت های اطراف را ارائه می دهند و به بسته شدن و بهبود زخم کمک می کنند.

- حسگرهای پزشکی و پوشیدنیها: چسبهای اتصال الکتریکی حسگرهای پزشکی و وسایل پوشیدنی مانند حسگرهای زیستی، مانیتورهای گلوکز و ردیابهای سلامت را جمعآوری میکنند. آنها اتصال ایمن حسگرها را به پوست یا سطوح دیگر فراهم میکنند و از دریافت سیگنال مناسب و انتقال داده قابل اطمینان اطمینان میدهند. این چسب ها سازگاری زیستی، انعطاف پذیری و چسبندگی طولانی مدت را برای تسهیل نظارت راحت و دقیق ارائه می دهند.

- توانبخشی و پروتز: چسب های اتصال الکتریکی در تعمیر و ساخت وسایل مصنوعی نقش دارند. آنها برای اتصال الکترودها، حسگرها یا اجزای دستگاه های کمکی به بدن یا رابط های مصنوعی استفاده می شوند. این چسب ها اتصالات الکتریکی قابل اعتماد، پایداری مکانیکی و چسبندگی طولانی مدت را فراهم می کنند و به عملکرد و قابلیت استفاده سیستم های توانبخشی و پروتز کمک می کنند.

- تحقیق و توسعه پزشکی: چسب های اتصال الکتریکی در تنظیمات تحقیق و توسعه پزشکی استفاده می شود. آنها برای نمونه سازی، آزمایش و مونتاژ مدارهای الکترونیکی سفارشی، حسگرها یا تنظیمات آزمایشی استفاده می شوند. این چسب ها انعطاف پذیری، سهولت استفاده و اتصالات الکتریکی قابل اعتماد را ارائه می دهند و به محققان اجازه می دهد دستگاه ها و سیستم های پزشکی نوآورانه ای ایجاد کنند.

اینها تنها چند نمونه از طیف وسیعی از کاربردهای پزشکی برای چسب های اتصال الکتریکی هستند. ویژگیهای این چسبها مانند زیست سازگاری، هدایت الکتریکی، استحکام چسبندگی و مقاومت محیطی، برای اطمینان از عملکرد ایمن و قابل اعتماد در محیطهای پزشکی حیاتی هستند.

عواملی که هنگام انتخاب چسب های اتصال الکتریکی باید در نظر گرفته شوند

هنگام انتخاب چسب های اتصال الکتریکی، باید چندین عامل را در نظر گرفت تا از مناسب بودن و کارایی چسب برای کاربرد مورد نظر اطمینان حاصل شود. در اینجا چند فاکتور کلیدی وجود دارد که باید در نظر گرفته شود:

- رسانایی الکتریکی: رسانایی الکتریکی چسب برای کاربردهایی که در آن اتصالات الکتریکی یا زمین مورد نیاز است، بسیار مهم است. بسته به نیازهای خاص، مانند مقاومت کم یا سطوح رسانایی خاص، چسب باید دارای خواص رسانایی مناسب برای اطمینان از عملکرد الکتریکی قابل اعتماد باشد.

- سازگاری بستر: انواع زیرلایه هایی را که در کاربرد باندینگ دخیل هستند را در نظر بگیرید. چسب باید با مواد چسبنده مانند فلزات، پلاستیک، کامپوزیت ها یا شیشه سازگار باشد. سازگاری شامل سازگاری شیمیایی برای جلوگیری از تخریب یا خوردگی بستر و سازگاری مکانیکی برای اطمینان از چسبندگی قوی به سطح زیرلایه است.

- مقاومت محیطی: شرایط محیطی که چسب در معرض آن قرار می گیرد را ارزیابی کنید. عواملی مانند تغییرات دما، رطوبت، مواد شیمیایی، اشعه ماوراء بنفش و سایر شرایط محیطی خاص مرتبط با کاربرد را در نظر بگیرید. چسب باید در برابر این شرایط مقاومت کند تا عملکرد و قدرت چسبندگی خود را در طول زمان حفظ کند.

- استحکام و دوام باند: استحکام و دوام باند مورد نیاز را برای کاربرد خاص ارزیابی کنید. عواملی مانند ظرفیت باربری، مقاومت در برابر ارتعاشات، ضربه و تنش چرخه ای باید در نظر گرفته شود. چسب باید استحکام پیوند و دوام کافی را برای اطمینان از قابلیت اطمینان و عملکرد طولانی مدت در شرایط عملیاتی فراهم کند.

- زمان و فرآیند پخت: مکانیسم پخت و زمان پخت چسب را در نظر بگیرید. بسته به نیازهای کاربرد، بین چسب هایی که در دمای اتاق پخت می شوند (درمان محیط) یا چسب هایی که برای پخت به گرما، رطوبت یا قرار گرفتن در معرض اشعه ماوراء بنفش نیاز دارند، انتخاب کنید. زمان پخت باید با فرآیند تولید یا مونتاژ مطابقت داشته باشد تا امکان اتصال کارآمد و به حداقل رساندن زمان تولید فراهم شود.

- روش کاربرد: روش کاربرد و تجهیزات موجود برای اعمال چسب را در نظر بگیرید. برخی از چسبها برای کاربرد دستی مناسب هستند، در حالی که برخی دیگر ممکن است به تجهیزات مخصوص توزیع یا کاربرد نیاز داشته باشند. ویسکوزیته و خواص رئولوژیکی چسب باید با روش کاربرد انتخابی سازگار باشد تا از پوشش و چسبندگی مناسب چسب اطمینان حاصل شود.

- انطباق با مقررات: رعایت استانداردها و مقررات صنعتی خاص ممکن است برای کاربردهای خاصی مانند دستگاه های پزشکی یا قطعات هوافضا مورد نیاز باشد. اطمینان حاصل کنید که چسب انتخابی با استانداردهای صنعت مربوطه، مانند سازگاری زیستی، اشتعال پذیری، یا مقررات ایمنی مطابقت دارد تا الزامات خاص برنامه را برآورده کند.

- خدمات و پشتیبانی: در دسترس بودن پشتیبانی فنی، مستندات محصول و کمک های سازنده یا تامین کننده چسب را ارزیابی کنید. تخصص آنها در این زمینه و توانایی ارائه راهنمایی یا رسیدگی به هر گونه سؤال یا نگرانی مربوط به انتخاب، کاربرد یا عملکرد چسب را در نظر بگیرید.

با در نظر گرفتن دقیق این عوامل، می توانید مناسب ترین چسب اتصال الکتریکی را برای کاربرد خاص خود انتخاب کنید و از عملکرد بهینه، قابلیت اطمینان و طول عمر اجزا یا سیستم های متصل شده اطمینان حاصل کنید.

زمان و دمای درمان

زمان پخت و دما در هنگام کار با چسب های اتصال الکتریکی ملاحظات مهمی هستند. زمان پخت به مدت زمان مورد نیاز برای رسیدن باند به استحکام کامل و خاصیت چسبندگی اشاره دارد. از سوی دیگر، دما بر میزان پخت و عملکرد کلی چسب تأثیر می گذارد. در اینجا چند نکته کلیدی برای درک زمان و دما در چسب های اتصال الکتریکی وجود دارد:

زمان درمان:

- زمان پخت بسته به نوع چسب و فرمول آن می تواند به طور قابل توجهی متفاوت باشد. می تواند از چند دقیقه تا چند ساعت یا حتی چند روز متغیر باشد.

- زمانهای پخت سریعتر در بسیاری از کاربردها مطلوب هستند، زیرا زمان مونتاژ را کاهش میدهند و امکان جابجایی سریع و پردازش بیشتر اجزای متصل را فراهم میکنند.

- ممکن است برای کاربردهایی که در آن تراز یا تنظیمات دقیق قبل از ست شدن چسب لازم است، زمان پخت طولانیتر لازم باشد.

- زمان پخت می تواند تحت تأثیر عواملی مانند ضخامت چسب، شرایط محیطی (رطوبت، دما) و وجود شتاب دهنده ها یا عوامل پخت باشد.

ملاحظات دما:

- تولیدکنندگان چسب، محدوده دمای پخت توصیه شده را برای محصولات خود ارائه می دهند. برای عملکرد بهینه چسب رعایت این دستورالعمل ها ضروری است.

- دما بر سرعت درمان تأثیر می گذارد. دمای بالاتر به طور کلی فرآیند پخت را تسریع می کند، در حالی که دمای پایین تر آن را کند می کند. با این حال، دمای بیش از حد بالا می تواند باعث تخریب چسب یا عوارض جانبی نامطلوب شود.

- چسب ها ممکن است دارای محدوده دمایی حداقل و حداکثر برای پخت باشند. عملکرد خارج از این محدودیتهای دما میتواند منجر به پخت ناقص یا به خطر بیافتد و استحکام و دوام باند را کاهش دهد.

- برخی از چسبها برای دستیابی به خواص اتصال بهینه نیاز به پروفیلهای دمایی خاص دارند که شامل افزایش یا کاهش تدریجی دما است.

- در نظر گرفتن محدودیت های دمایی بسترهای در حال پیوند بسیار مهم است. برخی از مواد ممکن است به دماهای بالا حساس باشند و تغییر شکل دهند یا آسیب حرارتی ببینند.

پخت حرارتی در مقابل پخت دمای اتاق:

- برخی از چسبهای اتصال الکتریکی نیاز به پخت حرارتی دارند و برای مدت زمان مشخصی، چسب را در معرض دمای بالا قرار میدهند. حرارت دادن می تواند زمان پخت سریعتر و خواص چسب را بهبود بخشد.

- چسب های پخت در دمای اتاق یا چسب های پخت محیطی، به طور طبیعی و بدون حرارت اضافی پخت می شوند. آنها در دمای متوسط اتاق پخت می شوند و معمولاً در مقایسه با باندهای حرارتی به زمان پخت طولانی تری نیاز دارند.

- انتخاب بین عملیات حرارتی و پخت در دمای اتاق به نیازهای کاربردی خاص، فرآیندهای تولید و در دسترس بودن تجهیزات بستگی دارد.

پیروی دقیق از دستورالعمل ها و توصیه های سازنده در مورد زمان پخت و دمای چسب خاص ضروری است. انحراف از دستورالعمل های توصیه شده ممکن است عملکرد چسب را به خطر بیندازد و در نتیجه باعث ضعیف شدن اتصالات یا شکست چسب شود. زمان پخت مناسب و کنترل دما به دستیابی به استحکام باند، دوام و قابلیت اطمینان کلی مجموعه ها یا اجزای پیوند شده کمک می کند.

مقاومت شیمیایی

مقاومت شیمیایی در انتخاب چسب های اتصال الکتریکی، به ویژه در کاربردهایی که چسب را در معرض مواد شیمیایی مختلف، حلال ها یا محیط های تهاجمی قرار می دهند، یک نکته مهم است. مقاومت شیمیایی یک باند توانایی آن را برای حفظ یکپارچگی، استحکام چسبندگی و عملکرد کلی در هنگام تماس با مواد شیمیایی خاص تعیین می کند. در اینجا چند نکته کلیدی برای درک مقاومت شیمیایی چسب های اتصال الکتریکی وجود دارد:

- سازگاری شیمیایی: چسب های مختلف سطوح مختلفی از مقاومت در برابر مواد شیمیایی خاص دارند. ارزیابی سازگاری چسب با مواد شیمیایی که ممکن است در طول عمر مفید با آنها تماس پیدا کند، بسیار مهم است. این شامل در نظر گرفتن انواع مواد شیمیایی، غلظت آنها و مدت زمان قرار گرفتن در معرض است.

- انواع شیمیایی: مقاومت شیمیایی می تواند بسته به انواع شیمیایی خاص مانند اسیدها، بازها، حلال ها، روغن ها، سوخت ها، مواد پاک کننده یا مواد شیمیایی صنعتی متفاوت باشد. برخی از چسب ها ممکن است مقاومت خوبی در برابر برخی مواد شیمیایی از خود نشان دهند، اما ممکن است به برخی دیگر حساس باشند. ارزیابی سازگاری چسب با مواد شیمیایی خاص مربوط به کاربرد ضروری است.

- تورم و تخریب: هنگامی که یک چسب در معرض مواد شیمیایی قرار می گیرد، ممکن است متورم، نرم شود یا دچار تخریب شود که منجر به از دست دادن قدرت چسبندگی و عملکرد کلی می شود. انتخاب چسبی که در تماس با مواد شیمیایی مورد انتظار حداقل تورم و تخریب را نشان دهد یا بدون آن باشد.

- ملاحظات دما: مقاومت شیمیایی نیز می تواند تحت تأثیر دما باشد. برخی از چسب ها ممکن است مقاومت خوبی در برابر برخی مواد شیمیایی در دمای محیط از خود نشان دهند اما ممکن است در دماهای بالا مقاومت کمتری داشته باشند. در نظر گرفتن محدوده دمای عملیاتی و ارزیابی مقاومت شیمیایی چسب در آن شرایط ضروری است.

- تست و داده ها: سازندگان چسب معمولاً برگه های داده یا اطلاعات فنی را ارائه می دهند که ویژگی های مقاومت شیمیایی محصولات خود را مشخص می کند. این منابع می توانند به ارزیابی سازگاری چسب با مواد شیمیایی خاص کمک کنند و به انتخاب چسب مناسب برای کاربرد مورد نظر کمک کنند.

- پوشش ها و درزگیرها: در برخی موارد، پوشش های محافظ یا درزگیرهای اضافی ممکن است روی چسب اعمال شود تا مقاومت شیمیایی را افزایش دهد. این پوششها میتوانند یک لایه حفاظتی اضافی در برابر مواد شیمیایی ایجاد کنند و دوام کلی و سازگاری شیمیایی مونتاژ پیوند شده را بیشتر افزایش دهند.

- الزامات خاص کاربرد: کاربردهای مختلف نیازمندیهای متفاوتی برای مواجهه با مواد شیمیایی دارند. به عنوان مثال، در صنعت خودرو، چسب های مورد استفاده در اجزای سیستم سوخت باید مقاومت بسیار خوبی در برابر سوخت و هیدروکربن ها از خود نشان دهند. درک شرایط قرار گرفتن در معرض شیمیایی خاص برنامه و انتخاب چسبی که مطابق با این الزامات باشد ضروری است.

در نظر گرفتن مقاومت شیمیایی چسب های اتصال الکتریکی برای اطمینان از قابلیت اطمینان و عملکرد بلندمدت مجموعه ها یا اجزای متصل شده بسیار مهم است. انتخاب یک چسب با خواص مقاومت شیمیایی مناسب برای کاربرد خاص به جلوگیری از شکست چسب، حفظ پیوندهای قوی و اطمینان از یکپارچگی کلی سیستم در حضور محیط های شیمیایی تهاجمی کمک می کند.

رسانایی الکتریکی

رسانایی الکتریکی چسب های اتصال الکتریکی یک ویژگی حیاتی در کاربردهایی است که اتصالات الکتریکی یا زمین مورد نیاز است. رسانایی الکتریکی به توانایی یک ماده برای اجازه دادن به جریان الکتریکی اشاره دارد. در اینجا چند نکته کلیدی برای درک رسانایی الکتریکی چسب های اتصال الکتریکی وجود دارد:

چسب های رسانا در مقابل چسب های غیر رسانا: چسب های اتصال الکتریکی را می توان به طور کلی بر اساس رسانایی الکتریکی به دو نوع دسته بندی کرد: چسب های رسانا و غیر رسانا.

- چسب های رسانا: این چسب ها با پرکننده های رسانا، مانند ذرات فلزی یا الیاف، فرموله می شوند که جریان الکتریکی را تسهیل می کنند. چسبهای رسانا مقاومت الکتریکی پایینی را ارائه میدهند و امکان هدایت الکتریکی کارآمد بین اجزای متصل را فراهم میکنند. آنها معمولاً در کاربردهایی که نیاز به تداوم الکتریکی دارند، مانند اتصال زمین، محافظ تداخل الکترومغناطیسی (EMI) یا اتصالات الکتریکی استفاده می شوند.

- چسب های غیر رسانا: چسب های غیر رسانا همانطور که از نامشان پیداست رسانایی الکتریکی ذاتی ندارند. این چسب ها معمولاً در کاربردهایی استفاده می شوند که نیاز به عایق یا عایق الکتریکی دارند. آنها از جریان الکتریکی بین اجزای متصل جلوگیری می کنند و می توانند خواص عایق الکتریکی یا دی الکتریک را ایجاد کنند.

- مقاومت الکتریکی: رسانایی الکتریکی یک چسب اغلب بر حسب مقاومت الکتریکی یا مقاومت بیان می شود. مقاومت الکتریکی معیاری برای مخالفت با جریان الکتریکی از طریق مواد است. مقادیر مقاومت کمتر نشان دهنده هدایت الکتریکی بهتر است.

- پرکننده ها و افزودنی ها: چسب های رسانا حاوی پرکننده ها یا افزودنی هایی هستند که هدایت الکتریکی را افزایش می دهند. این پرکنندهها، مانند ذرات نقره، مس، کربن یا گرافیت، مسیرهای رسانایی را در ماتریس چسب ایجاد میکنند و جریان الکتریکی را تسهیل میکنند. نوع، اندازه و غلظت این پرکننده ها می تواند بر هدایت الکتریکی چسب تأثیر بگذارد.

- اتصال الکتریکی و اتصال به زمین: چسب های رسانا معمولاً برای ایجاد اتصالات الکتریکی بین قطعات یا برای اتصال به زمین استفاده می شوند. آنها در صنایع مختلف، از جمله الکترونیک، خودرو، هوافضا، و مخابرات، که در آن ها هدایت الکتریکی قابل اعتماد برای عملکرد و عملکرد مناسب دستگاه ضروری است، استفاده می شوند.

- EMI Shielding: چسب های رسانا با خواص هدایت الکتریکی خوب در کاربردهای محافظ الکترومغناطیسی مورد استفاده قرار می گیرند. آنها یک مسیر رسانا برای از بین بردن تداخل الکترومغناطیسی فراهم می کنند و از دستگاه ها یا مدارهای الکترونیکی حساس در برابر تشعشعات الکترومغناطیسی خارجی یا نویز محافظت می کنند.

- قابلیت اطمینان تماس الکتریکی: هدایت الکتریکی چسب های اتصال مستقیماً بر قابلیت اطمینان تماس های الکتریکی تأثیر می گذارد. چسب های رسانا، تماس الکتریکی مناسب و ثابتی را بین سطوح چسبیده تضمین می کند، مقاومت تماس را به حداقل می رساند و از اتصالات متناوب یا نامطمئن جلوگیری می کند.

- ضخامت چسب و ناحیه تماس: رسانایی الکتریکی یک چسب می تواند تحت تأثیر ضخامت لایه چسب و سطح تماس بین سطوح چسبنده باشد. لایههای چسب نازکتر و مناطق تماس بزرگتر معمولاً هدایت الکتریکی بهتری را ارائه میدهند.

- تست و تایید: هدایت الکتریکی چسب ها را می توان با استفاده از تکنیک های مختلف از جمله روش های پروب چهار نقطه ای یا دو نقطه ای اندازه گیری کرد. این آزمایش ها به ارزیابی خواص هدایت چسب و اطمینان از انطباق با مشخصات الکتریکی مورد نیاز کمک می کند.

انتخاب نوع مناسب چسب اتصال الکتریکی بر اساس الزامات هدایت الکتریکی خاص کاربرد ضروری است. چسب های رسانا زمانی مناسب هستند که تداوم الکتریکی یا اتصال زمین لازم باشد، در حالی که چسب های غیر رسانا ایزوله یا عایق الکتریکی را ایجاد می کنند. درک خواص هدایت الکتریکی چسب به اطمینان از عملکرد مطلوب، قابلیت اطمینان و ایمنی در کاربردهای اتصال الکتریکی کمک می کند.

پایداری حرارتی

پایداری حرارتی یکی از ویژگی های ضروری چسب های اتصال الکتریکی است، به ویژه در کاربردهایی که باند در معرض دماهای بالا قرار می گیرد. پایداری حرارتی یک چسب به توانایی آن در حفظ یکپارچگی، قدرت چسبندگی و عملکرد کلی آن در شرایط دمای بالا اشاره دارد. در اینجا چند نکته کلیدی برای درک پایداری حرارتی چسب های اتصال الکتریکی وجود دارد:

- محدوده دما: چسب ها برای حفظ عملکرد و پایداری خود دمای خاصی دارند. پایداری حرارتی یک چسب اغلب با حداکثر دمای عملیاتی مداوم یا مقاومت در برابر دمای اوج توصیف می شود. انتخاب پیوندی که بتواند محدوده دمایی مورد انتظار کاربرد را تحمل کند ضروری است.

- تخریب حرارتی: گرمای بیش از حد می تواند باعث تخریب چسب، تغییر خواص فیزیکی و شیمیایی شود. این می تواند منجر به کاهش استحکام چسبندگی، از دست دادن خواص مکانیکی و کاهش عملکرد کلی شود. یک چسب پایدار حرارتی در برابر تخریب حتی در دماهای بالا مقاومت می کند و خواص اصلی خود را حفظ می کند.

- حفظ استحکام باند: پایداری حرارتی یک چسب ارتباط نزدیکی با توانایی آن در حفظ استحکام باند تحت دماهای بالا دارد. هنگامی که در معرض دماهای بالا قرار می گیرد، یک چسب پایدار حرارتی باید حداقل کاهش استحکام باند را نشان دهد. حتی در شرایط حرارتی چالش برانگیز باید دارای پیوند محکم و بادوام بین سطوح چسبیده باشد.

- دمای انتقال شیشه ای (Tg): دمای انتقال شیشه ای پارامتر مهمی است که هنگام ارزیابی پایداری حرارتی یک چسب باید در نظر گرفته شود. این دمایی است که در آن چسب از حالت صلب و شیشه ای به حالت نرم تر و لاستیکی تبدیل می شود. چسب هایی با مقادیر Tg بالاتر معمولاً پایداری حرارتی بهتری را ارائه می دهند، زیرا می توانند قبل از نرم شدن یا از دست دادن خواص مکانیکی خود در برابر دماهای بالاتر مقاومت کنند.

- چرخه حرارتی: برخی از کاربردها شامل قرار گرفتن در معرض چرخه های حرارتی مکرر هستند که در آن چسب دماهای بالا و پایین متناوب را تجربه می کند. پایداری حرارتی در چنین مواردی ضروری است، زیرا چسب باید این نوسانات دما را بدون کاهش قابل توجه یا از دست دادن قدرت چسبندگی تحمل کند. یک چسب پایدار حرارتی عملکرد خود را حتی پس از چرخه های حرارتی متعدد حفظ می کند.

- مقاومت در برابر حرارت: چسبهایی که در کاربردهایی که شامل اجزا یا محیطهای مولد گرما هستند، مانند الکترونیک، الکترونیک قدرت یا سیستمهای روشنایی، به مقاومت حرارتی خوبی نیاز دارند. چسب های مقاوم در برابر حرارت می توانند گرمای تولید شده توسط این اجزا را تحمل کنند و عملکرد خود را بدون نرم شدن، ذوب شدن یا از دست دادن قدرت چسبندگی حفظ کنند.

- رسانایی حرارتی: در برخی از کاربردها، رسانایی حرارتی یک نکته مهم است. رسانایی حرارتی به توانایی یک ماده برای هدایت گرما اشاره دارد. چسب های با رسانایی حرارتی بالا می توانند به طور موثر گرما را از اجزای حساس به حرارت منتقل کنند و از اتلاف گرما کارآمد و جلوگیری از آسیب حرارتی اطمینان حاصل کنند.

- تست و داده ها: سازندگان چسب معمولاً برگه های اطلاعات فنی ارائه می دهند که ویژگی های پایداری حرارتی محصولات آنها را مشخص می کند. این اطلاعات شامل محدوده دمایی توصیه شده، مقاومت حرارتی و سایر خواص حرارتی مربوطه است. بررسی این داده ها ضروری است تا اطمینان حاصل شود که چسب الزامات پایداری حرارتی خاص برنامه را برآورده می کند.

انتخاب یک چسب پایدار حرارتی برای اطمینان از قابلیت اطمینان و عملکرد طولانی مدت، به ویژه در کاربردهایی که شامل دماهای بالا یا چرخه حرارتی هستند، بسیار مهم است. یک چسب پایدار حرارتی استحکام چسبندگی، خواص مکانیکی و عملکرد کلی خود را در شرایط دمای بالا حفظ می کند و به دوام و یکپارچگی مجموعه ها یا اجزای متصل کمک می کند.

ویسکوزیته

ویسکوزیته یکی از ویژگی های ضروری چسب های اتصال الکتریکی است که رفتار جریان و ویژگی های کاربرد آنها را تعیین می کند. این به ضخامت یا مقاومت در برابر جریان چسب اشاره دارد. درک ویسکوزیته برای انتخاب مناسب چسب و فرآیند اعمال بسیار مهم است. در اینجا چند نکته کلیدی برای درک ویسکوزیته چسب های اتصال الکتریکی وجود دارد:

- تعریف و اندازه گیری: ویسکوزیته مقاومت سیال در برابر جریان را اندازه گیری می کند. توانایی چسب برای پخش کردن، مرطوب کردن سطوح و پر کردن شکاف ها را تعیین می کند. ویسکوزیته معمولاً در واحدهایی مانند سانتی پویز (cP) یا پاسکال ثانیه (Pa·s) اندازه گیری می شود.

- محدوده ویسکوزیته: چسب های اتصال الکتریکی می توانند ویسکوزیته های مختلفی داشته باشند، از مایعات با ویسکوزیته پایین گرفته تا خمیرها یا ژل های با ویسکوزیته بالا. ویسکوزیته مناسب به الزامات کاربرد مانند اندازه خط اتصال، قابلیت پر کردن شکاف و سهولت کاربرد بستگی دارد.

- رفتار جریان: چسب ها بسته به ویسکوزیته خود می توانند رفتارهای جریان متفاوتی از خود نشان دهند. سیالات نیوتنی بدون توجه به نرخ برش اعمال شده دارای ضخامت ثابتی هستند. از سوی دیگر، سیالات غیر نیوتنی ممکن است رفتار نازک شدن برشی (کاهش چگالی با افزایش نرخ برش) یا ضخیم شدن برشی (افزایش ویسکوزیته با افزایش نرخ برش) از خود نشان دهند. درک رفتار جریان به پیش بینی رفتار چسب در طول کاربرد و در شرایط مختلف کمک می کند.

- روشهای کاربرد: ویسکوزیته بر قابلیت کاربرد چسبها با استفاده از روشهای مختلف مانند توزیع دستی، توزیع خودکار، چاپ روی صفحه یا توزیع سرنگ تأثیر میگذارد. چسبهای با ویسکوزیته پایین به راحتی جریان مییابند و برای توزیع خودکار مناسب هستند، در حالی که چسبهای با ویسکوزیته بالا ممکن است به روشهای اعمال دستی یا تجهیزات توزیعی که قادر به کار با مواد ضخیمتر هستند نیاز داشته باشند.

- قابلیت پر کردن شکاف: ویسکوزیته در توانایی چسب برای پر کردن شکاف ها یا سطوح باند نامنظم نقش دارد. چسبهای با ویسکوزیته پایینتر میتوانند در فضاهای تنگ جریان پیدا کنند یا شکافها را به طور مؤثرتری باریک کنند، در حالی که چسبهای با ویسکوزیته بالاتر تمایل دارند در جای خود باقی بمانند و قابلیت پر کردن شکاف بهتری را ارائه دهند.

- سازگاری بستر: هنگام در نظر گرفتن سازگاری چسب با بسترهای در حال چسباندن، ویسکوزیته نیز مهم است. چسب هایی با سطوح ویسکوزیته مناسب، خیس شدن و تماس خوب با سطوح زیرلایه را تضمین می کنند و باعث چسبندگی قوی می شوند.

- تیکسوتروپی: برخی از چسبها رفتار تیکسوتروپیک از خود نشان میدهند، جایی که ویسکوزیته آنها هنگام قرار گرفتن در معرض تنش برشی یا هم زدن کاهش مییابد اما در حالت استراحت بهبود مییابد. چسبهای تیکسوتروپیک به راحتی قابل استفاده و پخش هستند، اما پس از استفاده به سرعت ضخامت خود را به دست میآورند و از جریان یا افتادگی ناخواسته جلوگیری میکنند.

- وابستگی به دما: ویسکوزیته می تواند وابسته به دما باشد، به این معنی که با دما تغییر می کند. برخی از چسبها ممکن است در دماهای بالاتر چسبناکتر شوند و استفاده یا توزیع آنها آسانتر شود. برخی دیگر ممکن است ویسکوزیته بالاتری را در دماهای پایینتر نشان دهند که برای جریان و کارایی مطلوب نیاز به پیش گرم کردن یا گرم کردن دارند.

- جابجایی مواد: ویسکوزیته بر سهولت جابجایی مواد مانند مخلوط کردن، هم زدن یا انتقال چسب ها تأثیر می گذارد. چسب های با ویسکوزیته بالاتر ممکن است به مخلوط کردن یا تجهیزات اضافی برای اطمینان از یکنواختی و همگنی نیاز داشته باشند.

درک ویسکوزیته چسب های اتصال الکتریکی برای کاربرد موفقیت آمیز و دستیابی به کیفیت اتصال مطلوب بسیار مهم است. انتخاب ویسکوزیته مناسب خیس شدن و چسبندگی مناسب به زیرلایه ها، پر کردن موثر شکاف و سهولت اجرا را تضمین می کند. در نظر گرفتن الزامات کاربرد خاص و مشورت با توصیه های سازنده چسب برای مشخصات ویسکوزیته برای اطمینان از عملکرد بهینه ضروری است.

عمر مفید

مدت زمان ماندگاری چسب های اتصال الکتریکی به دوره ای اطلاق می شود که در طی آن چسب می تواند ذخیره شود و برای استفاده مناسب بماند. درک زمان ماندگاری چسب ها برای اطمینان از اثربخشی و قابلیت اطمینان آنها هنگام استفاده ضروری است. در اینجا چند نکته کلیدی وجود دارد که باید در مورد ماندگاری چسب های اتصال الکتریکی بدانید:

- تعریف: ماندگاری مدت زمانی است که چسب را می توان در شرایط مشخص بدون تغییر قابل توجهی در خواص، عملکرد یا کیفیت آن نگهداری کرد.

- تاریخ انقضا: سازندگان چسب معمولاً تاریخ انقضا یا عمر مفید محصول را توصیه می کنند. این تاریخ نقطه ای را نشان می دهد که پس از آن چسب ممکن است کاهش یابد یا کارایی خود را از دست بدهد. برای اطمینان از عملکرد مطلوب، رعایت این تاریخ انقضا ضروری است.

- عوامل موثر بر ماندگاری: عوامل متعددی می توانند بر ماندگاری چسب های اتصال الکتریکی تأثیر بگذارند:

- شرایط نگهداری: چسب ها باید در شرایط کنترل شده برای حفظ ثبات نگهداری شوند. عواملی مانند دما، رطوبت و قرار گرفتن در معرض نور می توانند بر ماندگاری چسب تأثیر بگذارند. چسب ها باید در مناطق خشک و خنک و به دور از نور مستقیم خورشید یا نوسانات شدید دما نگهداری شوند.

- بسته بندی: بسته بندی مناسب برای حفظ ماندگاری چسب بسیار مهم است. چسب ها باید در ظروف در بسته نگهداری شوند تا از نفوذ رطوبت، تبخیر یا آلودگی جلوگیری شود. ظروف باید دارای برچسب مناسب با نوع چسب، شماره دسته و تاریخ انقضا برای شناسایی آسان باشند.

- پایداری شیمیایی: چسب ها ممکن است در طول زمان دچار واکنش های شیمیایی شوند که می تواند منجر به تغییر در خواص آنها شود. عواملی مانند رطوبت، اکسیژن یا قرار گرفتن در معرض مواد فعال می توانند این واکنش ها را تسریع کرده و ماندگاری را کاهش دهند. چسب های فرموله شده با تثبیت کننده ها یا آنتی اکسیدان ها ممکن است پایداری شیمیایی و ماندگاری طولانی تری داشته باشند.

- توصیه های ذخیره سازی: تولید کنندگان توصیه های خاصی برای ذخیره سازی محصولات چسب خود ارائه می دهند. این توصیه ها ممکن است شامل محدوده دما، سطح رطوبت، و ظروف یا شرایط ذخیره سازی شفاف باشد. پیروی از این دستورالعمل ها برای اطمینان از کیفیت و ماندگاری چسب ضروری است.

- آزمایش و تأیید: اگر چسب برای مدت طولانی یا بیش از تاریخ انقضا نگهداری شده است، توصیه می شود برای بررسی مناسب بودن آن، آزمایشات چسب را انجام دهید. این آزمایشها ممکن است شامل اندازهگیری ویسکوزیته و استحکام چسبندگی یا انجام آزمایشهای باندینگ برای ارزیابی عملکرد چسب باشد.

- جداسازی محصول: چسب ها باید بر اساس اولین ورود و خروج اول ذخیره و استفاده شوند تا اطمینان حاصل شود که مواد قدیمی قبل از مواد جدیدتر استفاده می شوند. این عمل به جلوگیری از تاریخ مصرف گذشته یا تخریب چسب ها کمک می کند و بهترین نتایج را ارائه می دهد.

- راهنمایی سازنده: برای اطلاعات خاص در مورد ماندگاری چسب، ضروری است به اسناد سازنده، مانند برگه های اطلاعات محصول یا بولتن های فنی مراجعه کنید. دستورالعمل سازنده، فرمول چسب، شرایط نگهداری و عملکرد مورد انتظار در طول زمان را در نظر می گیرد.

درک زمان ماندگاری چسب های اتصال الکتریکی برای حفظ اثربخشی آنها و اطمینان از عملکرد مناسب بسیار مهم است. چسب هایی که از عمر مفید خود فراتر رفته اند ممکن است قدرت چسبندگی کاهش یافته، تغییر در ویسکوزیته یا سایر اثرات مضر را نشان دهند. رعایت شیوههای ذخیرهسازی مناسب، پیروی از دستورالعملهای سازنده و نظارت منظم بر تاریخ انقضای چسبها به اطمینان از قابلیت اطمینان و عملکرد ثابت آنها در هنگام استفاده کمک میکند.

آماده سازی سطح

آماده سازی سطح یک مرحله مهم در استفاده از چسب های اتصال الکتریکی است. آماده سازی مناسب سطح، چسبندگی و استحکام بهینه پیوند بین چسب و زیرلایه را تضمین می کند. در اینجا چند نکته کلیدی برای درک در مورد آماده سازی سطح برای چسب های اتصال الکتریکی وجود دارد:

- تمیز کردن: اولین مرحله در آماده سازی سطح، تمیز کردن کامل سطوح زیرلایه است. سطوح باید عاری از آلاینده هایی مانند خاک، گرد و غبار، گریس، روغن، رطوبت یا اکسیداسیون باشند. تمیز کردن را می توان با استفاده از حلال ها، مواد شوینده یا مواد تمیز کننده خاص توصیه شده توسط سازنده چسب انجام داد. فرآیند تمیز کردن ممکن است شامل پاک کردن، مسواک زدن یا استفاده از تکنیکهای تمیز کردن اولتراسونیک بسته به زیرلایه و ماهیت آلایندهها باشد.

- زبری سطح: در برخی موارد، ممکن است برای افزایش استحکام باند چسب، نیاز به زبری سطح بستر باشد. این کار معمولاً با استفاده از روش های مکانیکی مانند سنباده زدن، سنگ زنی یا انفجار ساینده انجام می شود. زبر کردن سطح، سطح را افزایش می دهد و به هم پیوستگی مکانیکی را ایجاد می کند و به چسب اجازه می دهد تا پیوند قوی تری ایجاد کند.

- فعالسازی سطحی: برخی از بسترها، مانند فلزات یا پلاستیکهای خاص، ممکن است برای تقویت چسبندگی نیاز به فعالسازی سطحی داشته باشند. روشهای فعالسازی سطحی شامل درمانهای شیمیایی، تیمارهای پلاسما، پرایمرها یا تقویتکنندههای چسبندگی است. این درمانها خواص سطحی را اصلاح میکنند و ویژگیهای ترشوندگی و چسبندگی چسب را بهبود میبخشند.

- حذف اکسیداسیون: حذف لایه های اکسیداسیون برای زیرلایه های فلزی برای اطمینان از چسبندگی خوب بسیار مهم است. اکسیداسیون می تواند از توانایی چسب برای اتصال با بستر جلوگیری کند. روشهای مکانیکی مانند سنبادهزنی یا عملیاتهای شیمیایی مانند ترشی اسید میتوانند لایههای اکسیدی را حذف کرده و سطح تمیزی را برای چسباندن در معرض دید قرار دهند.

- خشک کردن و چربی زدایی: پس از تمیز کردن و عملیات سطح، ضروری است که سطوح زیرلایه کاملاً خشک شوند تا رطوبت یا عوامل تمیز کننده از بین بروند. رطوبت می تواند در فرآیند پخت چسب اختلال ایجاد کند و استحکام باند را به خطر بیندازد. علاوه بر این، چربی زدایی سطوح به از بین بردن روغن های باقیمانده یا آلاینده هایی که ممکن است مانع از چسبندگی موثر چسب شوند، کمک می کند.

- سازگاری با سطح: توجه به سازگاری بین چسب و سطح زیرلایه ضروری است. برخی از پیوندها ممکن است به ویژگی های سطحی خاص یا روش های تصفیه برای اطمینان از اتصال مناسب نیاز داشته باشند. توصیه های سازنده چسب باید برای تعیین تکنیک های آماده سازی سطح مناسب برای ترکیب چسب و بستر خاص رعایت شود.

- کاربرد چسب: پس از تکمیل آماده سازی سطح، می توان چسب را روی سطوح آماده شده اعمال کرد. پیروی از دستورالعمل سازنده چسب در مورد روش کاربرد ضخامت چسب توصیه شده و زمان در دسترس ضروری است. تکنیک های مناسب کاربرد، مانند پخش یکنواخت یا توزیع کنترل شده، پوشش ثابت و استحکام باند را تضمین می کند.

آماده سازی سطح مناسب برای دستیابی به پیوندهای جامد و بادوام هنگام استفاده از چسب های اتصال الکتریکی بسیار مهم است. این چسبندگی بهینه را تقویت می کند، خطر شکست چسب را به حداقل می رساند و اطمینان بلندمدت مجموعه های متصل را تضمین می کند. پیروی از روش های آماده سازی سطح توصیه شده توسط سازنده چسب به حداکثر رساندن عملکرد چسب کمک می کند و اتصال موفقیت آمیزی را ایجاد می کند.

حمل و نقل و انبار

نگهداری و نگهداری مناسب چسب های اتصال الکتریکی برای حفظ اثربخشی، کیفیت و عمر مفید آنها ضروری است. حمل یا نگهداری نامناسب می تواند به چسب آسیب برساند، عملکرد را به خطر بیندازد و استحکام باند را کاهش دهد. در اینجا چند نکته کلیدی برای درک نحوه نگهداری و نگهداری چسب های اتصال الکتریکی وجود دارد:

اقدامات احتیاطی: هنگام کار با چسب ها، رعایت احتیاط های خاصی برای اطمینان از ایمنی و جلوگیری از آلودگی ضروری است:

- همانطور که سازنده چسب توصیه می کند از تجهیزات حفاظت فردی مناسب (PPE) استفاده کنید. این ممکن است شامل دستکش، عینک ایمنی و لباس محافظ باشد.

- اجتناب از تماس با پوست، چشم یا لباس. در صورت تماس تصادفی، به طور کامل با آب بشویید و در صورت لزوم به پزشک مراجعه کنید.

- از تهویه مناسب در محل کار برای اطمینان از جریان هوای کافی و به حداقل رساندن قرار گرفتن در معرض دود یا بخارات استفاده کنید.

- دستورالعملهای سازنده را برای تکنیکهای صحیح جابجایی، از جمله نسبتهای اختلاط (در صورت وجود) و هرگونه احتیاط خاص دنبال کنید.

شرایط نگهداری: شرایط نگهداری چسب در حفظ کیفیت و اثربخشی بسیار مهم است. هنگام نگهداری چسب های اتصال الکتریکی به عوامل زیر توجه کنید:

- دما: چسب ها باید در محدوده دمایی توصیه شده توسط سازنده نگهداری شوند. دماهای بسیار بالا و پایین می تواند بر عملکرد و ماندگاری چسب تأثیر بگذارد. معمولاً توصیه می شود چسب ها را در مکانی خشک و خنک و دور از نور مستقیم خورشید و منابع گرما نگهداری کنید.

- رطوبت: رطوبت می تواند بر خواص چسب تأثیر منفی بگذارد و باعث خشک شدن یا تخریب زودرس شود. چسب ها باید در محیط های کم رطوبت نگهداری شوند تا از جذب رطوبت جلوگیری شود. ظروف را محکم ببندید تا رطوبت به حداقل برسد.

- نظارت بر ماندگاری: ظروف چسب باید دارای برچسب شماره دسته، تاریخ ساخت و تاریخ انقضا باشند. برای استفاده از موجودی چسب قدیمی و جلوگیری از استفاده از مواد تاریخ مصرف گذشته، یک سیستم اولین ورود، اولین خروج (FIFO) را اجرا کنید.

- سازگاری: برخی از چسب ها ممکن است بر اساس فرمولاسیون خود، شرایط ذخیره سازی خاصی داشته باشند. برای حفظ کیفیت چسب، توصیه های سازنده را برای دمای نگهداری، سطوح رطوبت و سایر دستورالعمل ها دنبال کنید.

جابجایی ظروف: ظروف چسبنده باید با احتیاط مورد استفاده قرار گیرند تا از نشت، ریختن یا آلودگی جلوگیری شود:

- اطمینان حاصل کنید که ظروف پس از استفاده محکم بسته شده اند تا از قرار گرفتن در معرض هوا و نفوذ رطوبت جلوگیری شود. دستورالعملهای سازنده را برای تکنیکهای بستن مناسب دنبال کنید.

- از انداختن یا استفاده نادرست ظروف چسب خودداری کنید، زیرا ممکن است به بسته بندی آسیب برساند یا یکپارچگی چسب را به خطر بیندازد.

- سطوح خارجی ظروف را قبل از باز کردن آنها تمیز کنید تا از ورود آلودگی به چسب جلوگیری شود.

- جداسازی و برچسب زدن: چسب ها را جدا از مواد ناسازگار نگهداری کنید تا از آلودگی متقاطع یا واکنش جلوگیری شود. برچسب زدن مناسب ظروف با نوع چسب، شماره دسته و سایر اطلاعات مرتبط به شناسایی و ردیابی دقیق موجودی کمک می کند.

- حمل و نقل: هنگام حمل و نقل چسب ها، اطمینان حاصل کنید که به اندازه کافی بسته بندی شده و ایمن شده اند تا از نشت یا آسیب جلوگیری شود. برای حمل و نقل ایمن مواد چسب از هر گونه مقررات یا دستورالعمل های قابل اجرا پیروی کنید.

نگهداری و جابجایی مناسب چسب های اتصال الکتریکی برای حفظ کیفیت، عملکرد و عمر مفید آنها بسیار مهم است. رعایت شرایط ذخیره سازی توصیه شده، اقدامات احتیاطی و پیروی از دستورالعمل های سازنده تضمین می کند که چسب برای کاربردهای اتصال موثر و قابل اعتماد باقی می ماند.

هشدارها ایمنی

هنگام کار با چسب های اتصال الکتریکی برای محافظت از افراد و اطمینان از محیط کار ایمن باید اقدامات احتیاطی ایمنی انجام شود. چسب ها ممکن است حاوی مواد شیمیایی باشند که در صورت عدم استفاده صحیح می توانند خطرناک باشند. در اینجا برخی از اقدامات احتیاطی ضروری وجود دارد که باید هنگام کار با چسب های اتصال الکتریکی در نظر بگیرید:

- تجهیزات حفاظت شخصی (PPE): برای محافظت از خود در برابر خطرات احتمالی از PPE مناسب استفاده کنید. این ممکن است شامل دستکش، عینک ایمنی یا عینک ایمنی، روپوش آزمایشگاهی یا لباس محافظ و در صورت لزوم محافظ تنفسی باشد. الزامات PPE باید بر اساس برگه اطلاعات ایمنی مواد چسب (MSDS) و توصیه های سازنده تعیین شود.

- تهویه: از تهویه مناسب در محل کار اطمینان حاصل کنید تا قرار گرفتن در معرض دود، بخارات یا ذرات معلق در هوا تولید شده در هنگام استفاده از چسب یا عمل آوری به حداقل برسد. برای حفظ کیفیت هوا از تهویه محلی اگزوز استفاده کنید یا در مناطقی با تهویه مناسب کار کنید.

- مواد شیمیایی خطرناک: چسب های اتصال الکتریکی ممکن است حاوی مواد شیمیایی باشند که می توانند برای سلامتی خطرناک باشند. برای درک خطرات خاص مرتبط با محصول، با MSDS چسب آشنا شوید. توصیه های سازنده را برای نگهداری، نگهداری و دفع ایمن چسب دنبال کنید.

- تماس با پوست: از تماس مستقیم پوست با چسب خودداری کنید. برخی از چسب ها می توانند باعث تحریک پوست یا واکنش های آلرژیک شوند. برای جلوگیری از تماس با پوست از دستکش های محافظ مقاوم در برابر چسب خاص استفاده کنید. در صورت تماس تصادفی، ناحیه آسیب دیده را با آب و صابون بشویید و در صورت لزوم به پزشک مراجعه کنید.

- محافظت از چشم: چسب ها در صورت تماس با چشم می توانند باعث تحریک چشم یا آسیب شوند. هنگام کار با چسب از عینک ایمنی یا عینک ایمنی برای محافظت از چشمان خود استفاده کنید. در صورت تماس تصادفی با چشم، حداقل 15 دقیقه چشم ها را با آب بشویید و فورا به پزشک مراجعه کنید.

- استنشاق: استنشاق دود یا بخارات چسب را به حداقل برسانید. در یک منطقه با تهویه مناسب کار کنید یا در صورت لزوم از محافظ تنفسی استفاده کنید. توصیه های سازنده را برای تجهیزات حفاظت تنفسی مناسب دنبال کنید.

- منابع آتش و اشتعال: برخی از چسب ها ممکن است قابل اشتعال باشند یا ویژگی های اشتعال پذیری خاصی داشته باشند. اقدامات احتیاطی را برای جلوگیری از تماس چسب با شعله باز، جرقه یا سایر منابع اشتعال انجام دهید. چسب ها را دور از منابع حرارتی نگهداری و استفاده کنید و اقدامات مناسب ایمنی در برابر آتش را رعایت کنید.

- سازگاری شیمیایی: از سازگاری چسب با سایر مواد یا مواد آگاه باشید. از مخلوط کردن چسب ها با مواد شیمیایی یا مواد ناسازگاری که ممکن است باعث واکنش های خطرناک شوند، خودداری کنید.

- ذخیره سازی و دفع: چسب ها را با پیروی از دستورالعمل های سازنده نگهداری کنید تا از نشت، ریختن یا قرار گرفتن در معرض تصادفی جلوگیری کنید. دستورالعمل های مناسب برای نگهداری و دفع ایمن ظروف چسب و مواد زائد را دنبال کنید.

- آمادگی اضطراری: با داشتن ایستگاه های چشم شوی اضطراری، دوش های ایمنی و تجهیزات اطفاء حریق که به راحتی در محل کار در دسترس هستند، برای مواقع اضطراری آماده باشید. با روش ها و پروتکل های اضطراری مناسب آشنا شوید.

مشورت با اطلاعات ایمنی و دستورالعمل های خاص سازنده چسب ضروری است. پیروی از اقدامات احتیاطی و دستورالعمل های ایمنی مناسب به محافظت از افراد، جلوگیری از حوادث و تضمین محیط کار ایمن با چسب های اتصال الکتریکی کمک می کند.

نتیجه

در نتیجه، چسب های اتصال الکتریکی نقش مهمی در تضمین قابلیت اطمینان و ایمنی سیستم های الکتریکی دارند. آنها یک راه حل عالی برای اتصال و آب بندی برای کاربردهای مختلف، از دستگاه های الکترونیکی گرفته تا قطعات هوافضا، ارائه می دهند. انتخاب یک چسب مناسب مستلزم بررسی دقیق عوامل متعددی از جمله زمان پخت، مقاومت شیمیایی و هدایت الکتریکی است. با حمل و نگهداری مناسب، چسب های اتصال الکتریکی می توانند یک اتصال طولانی مدت و ایمن ایجاد کنند و عملکرد بهینه سیستم های الکتریکی را تضمین کنند.