چسب باندینگ کامپوزیت

چسب های کامپوزیت برای چسباندن دو یا چند ماده، اغلب در صنایع ساختمانی، خودروسازی و هوافضا استفاده می شود. انواع مختلفی از چسب های باندینگ کامپوزیت موجود است، از جمله:

- چسب های اپوکسی به دلیل استحکام باندینگ عالی و مقاومت در برابر مواد شیمیایی، گرما و رطوبت، یک چسب کامپوزیت باندینگ محبوب هستند. چسب های اپوکسی اغلب در کاربردهای اتصال سازه استفاده می شوند.

- چسب های اکریلیک: چسب های اکریلیک به دلیل استحکام بالا و خاصیت پخت سریع شناخته شده اند. آنها اغلب در مصارف خودروسازی و صنعتی و همچنین در چسباندن پلاستیک و فلزات استفاده می شوند.

- چسبهای سیانواکریلات: چسبهای سیانواکریلات که با نام «چسب فوقالعاده» نیز شناخته میشوند، به سرعت پخته میشوند و پیوندهای جامدی را برای مواد مختلف از جمله پلاستیک، فلزات و لاستیک ایجاد میکنند.

- چسب های پلی اورتان: چسب های پلی یورتان انعطاف پذیر هستند و استحکام اتصال خوبی را برای مواد مختلف از جمله چوب، پلاستیک و فلزات ارائه می دهند. آنها اغلب در کاربردهای ساختمانی و نجاری استفاده می شوند.

- چسب های سیلیکونی: چسب های سیلیکونی مقاومت بسیار خوبی در برابر دماهای شدید دارند و برای کاربردهای با دمای بالا ایده آل هستند. آنها اغلب در کاربردهای خودرو و هوافضا استفاده می شوند.

- چسب های فنولیک: چسب های فنلی به دلیل استحکام باندینگ عالی و مقاومت در برابر حرارت و مواد شیمیایی شناخته شده اند. آنها اغلب در صنایع هوافضا و خودرو برای اتصال قطعات فلزی استفاده می شوند.

انتخاب چسب باندینگ کامپوزیت به نیازهای خاص کاربرد، از جمله انواع مواد در حال اتصال، شرایط محیطی که باند در معرض آن قرار می گیرد و استحکام باند مورد نیاز بستگی دارد.

مزایای چسب های باندینگ کامپوزیت

چسب های کامپوزیت برای چسباندن دو یا چند ماده، اغلب در صنایع ساختمانی، خودروسازی و هوافضا استفاده می شود. انواع مختلفی از چسب های باندینگ کامپوزیت موجود است، از جمله:

- چسب های اپوکسی به دلیل استحکام باندینگ عالی و مقاومت در برابر مواد شیمیایی، گرما و رطوبت، یک چسب کامپوزیت باندینگ محبوب هستند. چسب های اپوکسی اغلب در کاربردهای اتصال سازه استفاده می شوند.

- چسب های اکریلیک: چسب های اکریلیک به دلیل استحکام بالا و خاصیت پخت سریع شناخته شده اند. آنها اغلب در مصارف خودروسازی و صنعتی و همچنین در چسباندن پلاستیک و فلزات استفاده می شوند.

- چسبهای سیانواکریلات: چسبهای سیانواکریلات که با نام «چسب فوقالعاده» نیز شناخته میشوند، به سرعت پخته میشوند و پیوندهای جامدی را برای مواد مختلف از جمله پلاستیک، فلزات و لاستیک ایجاد میکنند.

- چسب های پلی اورتان: چسب های پلی یورتان انعطاف پذیر هستند و استحکام اتصال خوبی را برای مواد مختلف از جمله چوب، پلاستیک و فلزات ارائه می دهند. آنها اغلب در کاربردهای ساختمانی و نجاری استفاده می شوند.

- چسب های سیلیکونی: چسب های سیلیکونی مقاومت بسیار خوبی در برابر دماهای شدید دارند و برای کاربردهای با دمای بالا ایده آل هستند. آنها اغلب در کاربردهای خودرو و هوافضا استفاده می شوند.

- چسب های فنولیک: چسب های فنلی به دلیل استحکام باندینگ عالی و مقاومت در برابر حرارت و مواد شیمیایی شناخته شده اند. آنها اغلب در صنایع هوافضا و خودرو برای اتصال قطعات فلزی استفاده می شوند.

انتخاب چسب باندینگ کامپوزیت به نیازهای خاص کاربرد، از جمله انواع مواد در حال اتصال، شرایط محیطی که باند در معرض آن قرار می گیرد و استحکام باند مورد نیاز بستگی دارد.

محدودیت های چسب های باندینگ کامپوزیت

چسب های باندینگ کامپوزیت در دندانپزشکی برای روش های مختلف ترمیمی و زیبایی رایج شده اند. با این حال، مانند هر ماده دندانی، چسب های باندینگ کامپوزیت محدودیت هایی دارند که شامل موارد زیر می شود:

- حساسیت به رطوبت: چسب های باندینگ کامپوزیت برای چسباندن موثر به محیطی خشک نیاز دارند. حتی مقادیر کمی بزاق یا آب می تواند استحکام باند و دوام ترمیم را به خطر بیندازد.

- استحکام باند محدود به برخی مواد: چسب های باندینگ کامپوزیتی روی مینا و عاج بهتر عمل می کنند، اما ممکن است به موادی مانند فلزات، سرامیک یا برخی پلاستیک ها به شدت چسبیده نشوند.

- ضخامت کاربرد محدود: با افزایش ضخامت لایه چسب، کارایی چسب های باندینگ کامپوزیت کاهش می یابد. بنابراین استفاده از چسب در لایه های نازک برای دستیابی به استحکام باند بهینه ضروری است.

- حساسیت به نور: بسیاری از چسبهای باندینگ کامپوزیت نیاز به پخت با منبع نور دارند که میتواند در حفرههای عمیق یا مناطقی که دسترسی به آنها با نور کیورینگ مشکل است، یک نقطه ضعف باشد.

- پتانسیل انقباض: برخی از چسب های باندینگ کامپوزیت ممکن است در طول فرآیند پخت دچار انقباض شوند که می تواند منجر به شکاف و نشت حاشیه ای شود.

- تخریب در طول زمان: چسب های باندینگ کامپوزیت ممکن است به دلیل قرار گرفتن در معرض مایعات دهان، نیروهای جویدن و چرخه حرارتی تخریب شوند. این می تواند منجر به تغییر رنگ، بدتر شدن ترمیم و شکست احتمالی در طول زمان شود.

در نظر گرفتن این محدودیت ها هنگام انتخاب یک عامل باندینگ و تعیین کاربرد مناسب برای چسب های باندینگ کامپوزیت ضروری است.

عواملی که در انتخاب چسب های باندینگ کامپوزیت باید در نظر گرفته شوند

هنگام انتخاب چسب های باندینگ کامپوزیت، عوامل مختلفی باید در نظر گرفته شود، از جمله:

- استحکام باند: چسب باید بتواند یک اتصال محکم و بادوام به مواد کامپوزیت و زیرلایه ایجاد کند.

- سازگاری: چسب باید با مواد کامپوزیت و بستری که به آن چسبانده شده است سازگار باشد. ناسازگاری می تواند منجر به شکست پیوند شود.

- زمان پخت: چسب باید زمان پخت مناسب برای کاربرد داشته باشد. برخی از چسب ها به سرعت درمان می شوند، در حالی که برخی دیگر به زمان بیشتری نیاز دارند.

- ویسکوزیته: ویسکوزیته چسب باید متناسب با کاربرد باشد. چسب با ویسکوزیته پایین ممکن است راحت تر اعمال شود اما ممکن است برای چسباندن مواد ضخیم تر مناسب نباشد.

- رنگ: رنگ چسب باید در نظر گرفته شود اگر خط پیوند قابل مشاهده باشد. برخی از چسب ها در رنگ های مختلف برای مطابقت با مواد کامپوزیت موجود هستند.

- ماندگاری: مدت زمان ماندگاری چسب باید در نظر گرفته شود تا اطمینان حاصل شود که برای مدت زمان مورد نیاز قابل استفاده باقی می ماند.

- مقاومت شیمیایی: چسب باید در برابر مواد شیمیایی که در کاربرد قرار می دهد مقاوم باشد.

- هزینه: هزینه چسب باید به دلیل عملکرد و مناسب بودن آن برای کاربرد در نظر گرفته شود.

- توصیههای سازنده: پیروی از توصیههای سازنده برای چسب، از جمله روشهای اعمال، زمان پخت و شرایط نگهداری، ضروری است.

نحوه استفاده از چسب های باندینگ کامپوزیت

چسب های باندینگ کامپوزیت برای چسباندن دو یا چند سطح به یکدیگر استفاده می شود و معمولاً در کاربردهای مختلفی مانند خودروسازی، ساخت و ساز و تولید استفاده می شود. در اینجا مراحل اعمال چسب های باندینگ کامپوزیت آمده است:

- سطوح را تمیز کنید: ضروری است که کاراکترها را کاملاً تمیز کنید تا هر گونه کثیفی، گرد و غبار یا زباله را از بین ببرید. برای تمیز کردن سطوح از حلالی مانند ایزوپروپیل الکل یا استون استفاده کنید.

- چسب را آماده کنید: دستورالعمل های سازنده را برای تهیه چسب باندینگ کامپوزیت دنبال کنید. این ممکن است شامل مخلوط کردن دو یا چند جزء یا اعمال چسب به طور مستقیم از یک لوله باشد.

- چسب را بمالید: چسب را با استفاده از برس یا اپلیکاتور روی یکی از سطوح بمالید. دقت کنید که چسب را به طور یکنواخت و در یک لایه نازک بمالید.

- سطوح را به هم بپیوندید: کاراکترهایی که قرار است به هم متصل شوند را با دقت تراز کنید و آنها را محکم فشار دهید. برای اطمینان از چسبندگی قوی روی پوشش ها به طور یکنواخت فشار وارد کنید.

- زمان بگذارید تا خشک شود: قبل از اینکه چسبندگی کامل شود، چسب باید خشک و خشک شود. مدت زمان مورد نیاز بسته به نوع چسب و شرایط محیطی متفاوت خواهد بود. دستورالعمل های سازنده را برای زمان خشک کردن و پخت توصیه شده دنبال کنید.

- اتصال را به پایان برسانید: پس از خشک شدن چسب، ممکن است لازم باشد مواد اضافی را برش دهید یا سنباده بزنید تا به یک سطح صاف و یکدست برسید.

توجه به این نکته ضروری است که انواع مختلف چسب های باندینگ کامپوزیت ممکن است روش های کاربرد و زمان خشک شدن دیگری داشته باشند. هنگام کار با چسب، همیشه دستورالعمل ها و دستورالعمل های ایمنی سازنده را دنبال کنید.

آماده سازی سطح برای چسب های باندینگ کامپوزیت

آماده سازی سطح برای دستیابی به پیوندهای جامد و بادوام بین مواد کامپوزیت و چسب بسیار مهم است. در اینجا چند مرحله کلی برای آماده سازی سطح کامپوزیت ها برای اتصال آورده شده است:

- سطح را تمیز کنید: هرگونه کثیفی، گرد و غبار، گریس یا سایر آلاینده ها را از سطح مواد کامپوزیت پاک کنید. برای تمیز کردن سطح از یک پارچه تمیز و بدون پرز و یک محلول تمیزکننده مناسب مانند ایزوپروپیل الکل استفاده کنید.

- سطح را سنباده بزنید: از کاغذ سنباده برای خشن کردن سطح مواد کامپوزیت استفاده کنید. این باعث می شود سطح چسبندگی بهتری برای چسب ایجاد شود.

- سطح را چربی زدایی کنید: برای پاک کردن هر گونه آلودگی باقیمانده از سطح مواد کامپوزیت از یک چربی گیر استفاده کنید. حتماً دستورالعملهای مربوط به چربیزدای خاص مورد استفاده را دنبال کنید.

- سطح را خشک کنید: قبل از اعمال چسب، اجازه دهید سطح مواد کامپوزیت کاملا خشک شود. رطوبت می تواند در فرآیند پیوند اختلال ایجاد کند.

- چسب را اعمال کنید: دستورالعمل های سازنده را برای اعمال چسب بر روی سطح مواد کامپوزیت دنبال کنید.

توجه به این نکته مهم است که مراحل خاص برای آماده سازی سطح ممکن است بسته به نوع ماده کامپوزیت و چسب مورد استفاده متفاوت باشد. همیشه به دستورالعمل های سازنده برای راهنمایی در مورد آماده سازی سطح مناسب و تکنیک های اتصال مراجعه کنید.

استحکام باند چسب های باندینگ کامپوزیت

استحکام باند چسب های باندینگ کامپوزیت می تواند بسته به عوامل مختلفی از جمله چسب خاص و مواد کامپوزیت مورد استفاده، فرآیند آماده سازی سطح و شرایط کاربرد و پخت متفاوت باشد. به طور کلی، چسب های باندینگ کامپوزیت زمانی می توانند به استحکام باند بالایی دست یابند که سطوح به اندازه کافی آماده شوند و چسب به درستی اعمال شود.

استحکام باند چسب های باندینگ کامپوزیت معمولاً با استفاده از استانداردهای ASTM، مانند ASTM D1002 برای استحکام برشی لبه یا ASTM D3163 برای استحکام لایه برداری اندازه گیری می شود. نتایج این آزمایشات اطلاعاتی را در مورد حداکثر باری که پیوند می تواند قبل از شکست تحمل کند، ارائه می دهد.

استحکام باند چسب های کامپوزیت می تواند تحت تأثیر عوامل دما، رطوبت و پیری نیز باشد. شرایط محیطی گاهی اوقات می تواند پیوند را در طول زمان ضعیف کند و منجر به کاهش استحکام و شکست بالقوه شود.

برای اطمینان از اتصالات قوی و بادوام، پیروی از دستورالعمل های سازنده برای چسب خاص مورد استفاده و آماده سازی مناسب سطوح برای اتصال ضروری است. همچنین مهم است که کاربرد و شرایط محیطی را برای اطمینان از عملکرد بهینه اتصال در نظر بگیرید.

دوام چسب های باندینگ کامپوزیت

دوام چسب های باندینگ کامپوزیت به عوامل مختلفی بستگی دارد، از جمله چسب خاص و مواد کامپوزیت مورد استفاده، فرآیند آماده سازی سطح، شرایط کاربرد و پخت و شرایط محیطی که باند در معرض آن قرار می گیرد.

چسب های باندینگ کامپوزیت برای مقاومت در برابر شرایط محیطی مختلف از جمله دما، رطوبت و قرار گرفتن در معرض اشعه ماوراء بنفش طراحی شده اند. با این حال، دوام باند می تواند تحت تأثیر قرار گرفتن طولانی مدت در معرض دماهای شدید یا مواد شیمیایی خشن قرار گیرد، که می تواند چسب را ضعیف کرده و باعث از بین رفتن آن در طول زمان شود.

برای اطمینان از دوام چسب های باندینگ کامپوزیت، انتخاب چسب مناسب برای کاربرد خاص و آماده سازی مناسب سطوح برای اتصال ضروری است. همچنین در نظر گرفتن شرایط محیطی که باند در معرض آن قرار می گیرد و پیروی از دستورالعمل های سازنده برای کاربرد و پخت بسیار مهم است.

علاوه بر این، بازرسیها و تعمیر و نگهداری معمول میتواند به شناسایی و رسیدگی به هر گونه مشکل مرتبط با باند قبل از شدیدتر شدن آنها کمک کند. این می تواند عمر باند را طولانی کند و عملکرد مطلوب را در طول زمان تضمین کند.

به طور کلی، چسبهای باندینگ کامپوزیت میتوانند بسیار بادوام باشند و زمانی که به درستی انتخاب، آماده و اعمال شوند، چسبندگی طولانیمدت را ایجاد میکنند. با این حال، در نظر گرفتن کاربرد خاص و شرایط محیطی برای اطمینان از عملکرد بهینه اتصال و دوام ضروری است.

مقاومت در برابر دما و محیطی چسب های باندینگ کامپوزیت

چسب های باندینگ کامپوزیت برای مقاومت در برابر دماها و شرایط محیطی مختلف طراحی شده اند. دمای خاص و مقاومت محیطی چسب های باندینگ کامپوزیت می تواند بسته به چسب خاص و مواد کامپوزیت مورد استفاده متفاوت باشد.

به طور کلی، چسبهای باندینگ کامپوزیت بسته به نوع چسب خاص، میتوانند دمایی از -40 درجه سانتیگراد تا 150 درجه سانتیگراد یا بالاتر را تحمل کنند. برخی از چسب ها به طور خاص برای کاربردهای با دمای بالا طراحی شده اند و می توانند تا دمای 300 درجه سانتی گراد یا بالاتر را تحمل کنند.

از نظر مقاومت محیطی، چسب های باندینگ کامپوزیت را می توان به گونه ای طراحی کرد که در برابر قرار گرفتن در معرض انواع شرایط محیطی از جمله آب، مواد شیمیایی و اشعه UV مقاومت کند. برخی از چسب ها به طور خاص برای محیط های خشن مانند کاربردهای دریایی یا هوافضا فرموله شده اند و می توانند در برابر آب شور، سوخت و سایر مواد شیمیایی مقاومت کنند.

برای اطمینان از دمای مطلوب و مقاومت محیطی چسبهای باندینگ کامپوزیت، انتخاب چسب مناسب برای کاربرد خاص و پیروی از دستورالعملهای سازنده برای آمادهسازی، کاربرد و پخت، ضروری است. همچنین مهم است که شرایط محیطی خاصی را که باند در معرض آن قرار می گیرد در نظر بگیرید و چسبی را انتخاب کنید که برای تحمل آن شرایط طراحی شده باشد.

به طور کلی، چسبهای باندینگ کامپوزیت میتوانند در صورت انتخاب و استفاده مناسب، مقاومت دمایی و محیطی بالایی داشته باشند، و آنها را به انتخابی مطمئن برای کاربردهای مختلف در صنایع مختلف تبدیل میکنند.

مقاومت شیمیایی چسب های باندینگ کامپوزیت

چسب های کامپوزیت که به چسب های ساختاری نیز معروف هستند، برای چسباندن موادی مانند فلزات، پلاستیک ها و کامپوزیت ها به یکدیگر استفاده می شوند. مقاومت شیمیایی این چسب ها به نوع خاص چسب و مواد شیمیایی که با آن در تماس است بستگی دارد.

به طور کلی، چسب های باندینگ کامپوزیت در برابر مواد شیمیایی مختلف از جمله اسیدها، بازها، حلال ها و سوخت مقاومت می کنند. با این حال، برخی از مواد می توانند پیوند چسب را تخریب یا ضعیف کنند، عمدتاً اگر برای مدت طولانی یا در دماهای بالا با چسب در تماس باشند.

برخی از نمونههای مواد شیمیایی که ممکن است بر مقاومت شیمیایی چسبهای کامپوزیت تأثیر بگذارند عبارتند از:

- اسیدهای قوی مانند اسید کلریدریک یا اسید سولفوریک می توانند به چسب حمله کرده و پیوند را ضعیف کنند.

- بازهای قوی مانند هیدروکسید سدیم یا هیدروکسید پتاسیم نیز می توانند به چسب حمله کرده و پیوند را ضعیف کنند.

- حلال هایی مانند استون می توانند چسب را حل کرده و پیوند را از بین ببرند.

- سوخت و روغن می توانند چسب را تخریب کنند و به مرور زمان استحکام آن را از دست بدهند.

هنگام انتخاب چسب باندینگ کامپوزیت برای یک کاربرد خاص، توجه به مقاومت شیمیایی چسب ضروری است. برگه اطلاعات سازنده برای چسب باید اطلاعاتی در مورد مقاومت شیمیایی چسب و هرگونه محدودیت یا احتیاط لازم در هنگام استفاده از آن با مواد شیمیایی خاص ارائه دهد.

مقاومت در برابر خستگی چسب های باندینگ کامپوزیت

مقاومت در برابر خستگی چسب های باندینگ کامپوزیت به عوامل مختلفی از جمله نوع چسب مورد استفاده، ماهیت زیرلایه و شرایط محیطی بستگی دارد. چسبهای باندینگ کامپوزیت معمولاً در مقایسه با روشهای بست مکانیکی سنتی مانند پیچها یا پیچها، مقاومت خوبی در برابر خستگی دارند.

چسب های باندینگ کامپوزیت معمولاً از رزین های با استحکام بالا مانند اپوکسی یا اکریلیک ساخته می شوند و برای چسباندن دو یا چند ماده به یکدیگر طراحی می شوند. این چسبها میتوانند پیوندی محکم و بادوام در برابر خستگی، خوردگی و سایر اشکال تخریب ایجاد کنند.

مقاومت در برابر خستگی چسب های باندینگ کامپوزیت می تواند تحت تأثیر عوامل مختلفی از جمله استحکام چسب، ضخامت لایه چسب و آماده سازی سطح بستر قرار گیرد. به طور کلی، لایه های چسب ضخیم تر و آماده سازی سطح بهتر می تواند مقاومت در برابر خستگی پیوند را بهبود بخشد.

شرایط محیطی مانند دما و رطوبت نیز می تواند بر مقاومت در برابر خستگی چسب های کامپوزیت تاثیر بگذارد. قرار گرفتن در معرض دماهای شدید یا سطوح رطوبت بالا می تواند باعث تحلیل رفتن و ضعیف شدن چسب در طول زمان شود و مقاومت در برابر خستگی را کاهش دهد.

به طور کلی، چسب های باندینگ کامپوزیت می توانند در صورت استفاده صحیح و در شرایط مناسب، مقاومت بسیار خوبی در برابر خستگی داشته باشند. آماده سازی مناسب سطح، انتخاب چسب، و ملاحظات محیطی، اتصال محکم و بادوام را تضمین می کند که می تواند استرس و خستگی مکرر را تحمل کند.

هزینه چسب های باندینگ کامپوزیت

هزینه چسب های باندینگ کامپوزیت بسته به عوامل مختلفی مانند نوع چسب، اندازه ظرف و مقدار خریداری شده می تواند متفاوت باشد. به طور کلی، چسب های باندینگ کامپوزیت می توانند گران تر از روش های بست مکانیکی سنتی مانند پیچ یا پیچ و مهره باشند.

هزینه چسب های باندینگ کامپوزیت نیز می تواند تحت تأثیر کیفیت و عملکرد چسب باشد. چسبهای باکیفیتتر با ویژگیهای عملکرد بهتر، مانند بهبود خستگی یا مقاومت شیمیایی، ممکن است گرانتر از چسبهای با کیفیت پایینتر باشند.

استفاده از چسب های باندینگ کامپوزیت نیز می تواند بر هزینه تأثیر بگذارد، که در صورتی که فرآیند اتصال به تجهیزات تخصصی مانند سیستم های اختلاط و توزیع نیاز داشته باشد، می تواند افزایش یابد. در مقابل، روشهای کاربرد دستی ممکن است هزینه کمتری داشته باشند، اما دقت یا سطح سازگاری متفاوتی نسبت به سیستمهای خودکار ارائه میدهند.

یکی دیگر از عواملی که می تواند بر هزینه چسب های کامپوزیت تاثیر بگذارد، حجم خرید است و خرید در مقادیر بیشتر اغلب منجر به کاهش هزینه های هر واحد می شود.

به طور کلی، هزینه چسب های باندینگ کامپوزیت بسته به عوامل مختلفی می تواند بسیار متفاوت باشد. با این حال، مزایای طولانی مدت استفاده از چسب ها، مانند بهبود دوام، کاهش وزن و افزایش انعطاف پذیری طراحی، اغلب می تواند از هزینه اولیه بیشتر باشد.

ملاحظات ایمنی برای چسب های باندینگ کامپوزیت

در حالی که آنها مزایای زیادی نسبت به روشهای بست مکانیکی سنتی دارند، چندین ملاحظات ایمنی باید هنگام استفاده از این چسبها در نظر گرفته شوند.

- خطرات سلامتی: بسیاری از چسب های باندینگ کامپوزیت حاوی مواد شیمیایی هستند که می توانند برای سلامت انسان مضر باشند. این مواد شیمیایی شامل حلال ها، ایزوسیانات ها و رزین های اپوکسی است. همیشه باید از تجهیزات حفاظتی مناسب استفاده کرد و محل کار باید دارای تهویه مناسب باشد.

- خطر آتش سوزی: چسب های باندینگ کامپوزیت می توانند قابل اشتعال یا احتراق باشند. پیروی از روش های صحیح جابجایی، مانند نگهداری چسب ها در ظروف تایید شده و پرهیز از استعمال دخانیات در محل کار ضروری است.

- تماس با پوست و چشم: قرار گرفتن در معرض چسب های باندینگ کامپوزیت می تواند باعث تحریک پوست و چشم یا حتی سوختگی شیمیایی شود. دستکش و عینک محافظ باید همیشه پوشیده شود و نشت یا پاشیده شدن آن باید فوراً تمیز شود.

- سازگاری: برخی از چسب های چسباننده کامپوزیت ممکن است با مواد یا سطوح خاصی سازگار نباشند. بررسی توصیه های سازنده و انجام تست سازگاری قبل از استفاده از چسب ضروری است.

- کاربرد و پخت: چسب های باندینگ کامپوزیت باید به درستی اعمال و پخت شوند تا از استحکام و دوام اطمینان حاصل شود. پیروی دقیق دستورالعمل های سازنده و دادن زمان پخت کافی قبل از قرار دادن باند در معرض تنش یا بار ضروری است.

کاربرد چسب های باندینگ کامپوزیت در هوافضا

چسب های باندینگ کامپوزیت به دلیل استحکام بالا، وزن کم و دوام به طور گسترده ای در صنعت هوافضا برای کاربردهای مختلف استفاده می شود. در اینجا برخی از کاربردهای معمول چسب های باندینگ کامپوزیت در هوافضا آورده شده است:

- چسباندن ساختاری: چسب های کامپوزیتی به اجزای ساختاری هواپیما مانند بال ها، بدنه و بخش های دم متصل می شوند. این چسب استحکام بالایی دارد که می تواند به کاهش وزن کلی هواپیما کمک کند.

- تعمیرات کامپوزیت: چسب های باندینگ کامپوزیت برای تعمیر اجزای کامپوزیت هواپیما مانند بال ها، بدنه و رادوم ها استفاده می شود. این چسب ها یک اتصال قوی ایجاد می کنند و می توانند یکپارچگی ساختاری اجزا را بازیابی کنند.

- سیم پیچی رشته: از چسب های باندینگ کامپوزیت برای چسباندن الیاف به سنبه در کاربردهای سیم پیچ فیلامنت استفاده می شود. چسب رزوه ها را در طول فرآیند سیم پیچی در جای خود نگه می دارد و پشتیبانی ساختاری از جزء نهایی کامپوزیت را فراهم می کند.

- باندینگ هسته لانه زنبوری: از چسب های باندینگ کامپوزیتی برای چسباندن مواد هسته لانه زنبوری به پوست و سایر اجزای هواپیما استفاده می شود. این چسب یک اتصال قوی ایجاد می کند که می تواند تنش ها و بارهای بالا را تحمل کند.

- آماده سازی سطح: از چسب های باندینگ کامپوزیت برای آماده سازی سطوح اجزای کامپوزیت برای اتصال استفاده می شود. این چسب می تواند آلودگی ها را حذف کند و سطحی تمیز و ناهموار ایجاد کند که چسبندگی باند را بهبود می بخشد.

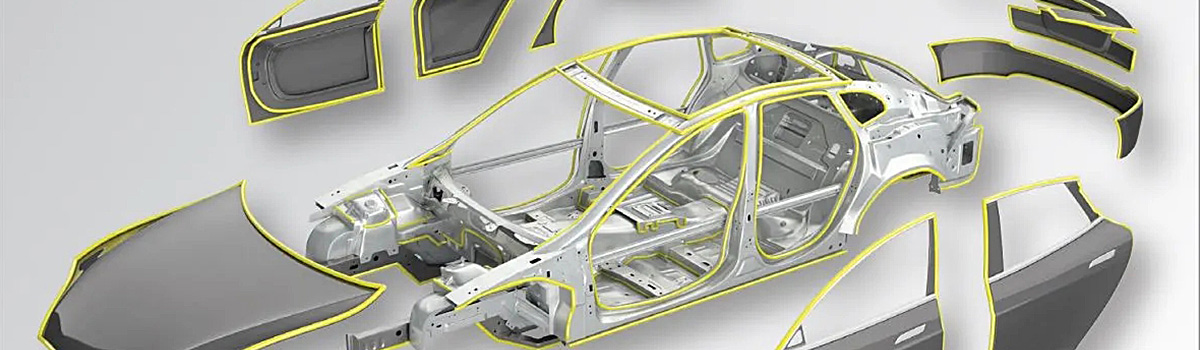

کاربرد چسب های باندینگ کامپوزیت در خودرو

چسب های باندینگ کامپوزیت به دلیل توانایی آنها در ایجاد چسب های محکم، سبک و بادوام در صنعت خودروسازی به طور فزاینده ای محبوب شده اند. در اینجا برخی از کاربردهای رایج چسب های باندینگ کامپوزیت در خودرو آورده شده است:

- چسباندن پانل بدنه: چسب های باندینگ کامپوزیتی اغلب پانل های بدنه مانند درها، کاپوت ها و درب صندوق عقب را به چارچوب خودرو می چسبانند. چسب ها استحکام و دوام عالی را در عین کاهش وزن و بهبود یکپارچگی ساختار کلی خودرو فراهم می کنند.

- چسباندن شیشه جلو: شیشههای جلو معمولاً با استفاده از چسبهای کامپوزیت به قاب خودرو چسبانده میشوند. این یک پیوند قوی ایجاد می کند که می تواند در مقابل تنش ها و کرنش های رانندگی مقاومت کند و در عین حال وزن را کاهش دهد و راندمان سوخت را بهبود بخشد.

- چسباندن پانل سقف: از چسب های کامپوزیت می توان برای چسباندن پانل سقف خودرو به بدنه استفاده کرد. این یک پیوند قوی ایجاد می کند که به کاهش سر و صدا و لرزش کمک می کند و در عین حال آیرودینامیک و کارایی سوخت بهتری را ارائه می دهد.

- چسباندن ساختاری: از چسب های باندینگ کامپوزیت می توان برای چسباندن اجزای ساختاری یک وسیله نقلیه به یکدیگر استفاده کرد. این شامل اتصال شاسی به بدنه، اتصال اجزای سیستم تعلیق و ساختارهای تقویت کننده اتصال است. این یک پیوند محکم و بادوام ایجاد می کند که می تواند در برابر استرس های رانندگی مقاومت کند.

- چسباندن داخلی: چسب های باندینگ کامپوزیت می توانند اجزای داخلی مانند پانل های داشبورد، تزئینات درها و چارچوب صندلی ها را به هم بچسبانند. این یک اتصال قوی و بادوام ایجاد می کند که می تواند در برابر سایش و پارگی استفاده روزانه مقاومت کند.

کاربرد چسب های باندینگ کامپوزیت در ساختمان سازی

چسب های باندینگ کامپوزیت، چسب هایی با کارایی بالا هستند که در ساخت و ساز برای اتصال دو یا چند ماده کامپوزیت استفاده می شوند. آنها به دلیل خواص پیوند عالی و توانایی مقاومت در برابر شرایط محیطی شدید شناخته شده اند. در اینجا برخی از کاربردهای چسب های باندینگ کامپوزیت در ساخت و ساز آورده شده است:

- سازه های هوافضا: چسب های باندینگ کامپوزیتی به طور گسترده در صنعت هوافضا برای اتصال مواد کامپوزیتی مانند فیبر کربن، فایبرگلاس و کولار استفاده می شود. این چسب ها یک اتصال قوی و سبک وزن دارند که در ساخت هواپیما و وسایل نقلیه فضایی ضروری است.

- ساخت خودرو: چسب های باندینگ کامپوزیت در ساخت اتومبیل، کامیون و سایر وسایل نقلیه استفاده می شود. آنها یک پیوند قوی بین مواد کامپوزیت مورد استفاده در بدنه خودروهای مدرن ایجاد می کنند و وزن خودرو را کاهش می دهند و در عین حال یکپارچگی ساختاری را حفظ می کنند.

- پره های توربین بادی: برای ساخت پره های توربین بادی از چسب های باندینگ کامپوزیتی استفاده می شود. این چسبها به چسباندن لایههای مختلف مواد کامپوزیتی که تیغهها را میسازند، کمک میکنند و از استحکام کافی برای مقاومت در برابر نیروهای باد و آب و هوا اطمینان میدهند.

- کاربردهای دریایی: چسب های باندینگ کامپوزیت در کاربردهای دریایی مانند ساخت و تعمیر قایق استفاده می شود. این چسبها یک پیوند قوی بین مواد کامپوزیتی مورد استفاده در ساخت قایقها و سایر کشتیهای آبی ایجاد میکنند و تضمین میکنند که آنها ضد آب هستند و میتوانند در برابر سختیهای محیطهای دریایی مقاومت کنند.

- ساختمان و ساخت و ساز: چسب های کامپوزیت برای ساخت ساختمان ها و سایر سازه ها استفاده می شود. آنها یک پیوند قوی و بادوام بین مواد کامپوزیت مورد استفاده در ساخت و ساز، مانند پانل های کامپوزیت، سقف ها و سیستم های روکش دار ایجاد می کنند.

کاربرد چسب های باندینگ کامپوزیت در صنایع دریایی

چسب های باندینگ کامپوزیت به دلیل استحکام، دوام و مقاومت در برابر خوردگی بالا در صنایع دریایی محبوبیت فزاینده ای پیدا کرده اند. در اینجا به برخی از کاربردهای چسب های باندینگ کامپوزیت در صنایع دریایی اشاره می کنیم:

- باندینگ بدنه: از چسب های کامپوزیتی برای چسباندن بدنه قایق ها و کشتی ها استفاده می شود. آنها یک پیوند محکم و بادوام مقاوم در برابر محیط های خشن دریایی از جمله آب شور، اشعه ماوراء بنفش و دماهای شدید ایجاد می کنند.

- باندینگ عرشه: از چسب های کامپوزیت برای چسباندن عرشه به بدنه قایق ها و کشتی ها نیز استفاده می شود. این یک پیوند قوی و ضد آب ایجاد می کند که می تواند در برابر تنش های دریا مقاومت کند.

- تعمیر سازه های کامپوزیتی: چسب های باندینگ کامپوزیت سازه های کامپوزیتی آسیب دیده مانند بدنه، عرشه و سایر اجزا را ترمیم می کنند. آنها یک اتصال محکم و بادوام ایجاد می کنند که می تواند یکپارچگی ساختاری قسمت آسیب دیده را بازیابی کند.

- چسباندن اجزای فلزی: چسب های باندینگ کامپوزیت می توانند اجزای فلزی را در سازه های دریایی بچسبانند. آنها یک پیوند قوی و بادوام ایجاد می کنند که در برابر خوردگی مقاوم است و می تواند در برابر تنش های دریا مقاومت کند.

- چسباندن قطعات پلاستیکی: چسب های باندینگ کامپوزیت می توانند اجزای پلاستیکی را در سازه های دریایی نیز به هم بچسبانند. آنها یک پیوند محکم و بادوام مقاوم در برابر اشعه ماوراء بنفش و سایر عوامل محیطی ایجاد می کنند.

کاربرد چسب های باندینگ کامپوزیت در تجهیزات ورزشی

چسب های باندینگ کامپوزیت به دلیل توانایی آنها در چسباندن مواد سبک وزن و بادوام به یکدیگر و در نتیجه بهبود عملکرد و دوام تجهیزات در تولید تجهیزات ورزشی محبوبیت فزاینده ای پیدا کرده اند. در اینجا برخی از کاربردهای چسب های باندینگ کامپوزیت در تجهیزات ورزشی آورده شده است:

- چوب گلف: از چسب های باندینگ کامپوزیت برای چسباندن سر چماق ها به شفت چوب های گلف استفاده می شود. این منجر به یک چماق قویتر، سبکتر و بادوامتر میشود که چرخش و دقت گلف باز را بهبود میبخشد.

- چوب هاکی: چسب های باندینگ کامپوزیتی تیغه را به محور چوب هاکی می چسبانند. این منجر به یک چوب سبک تر و قوی تر می شود و کنترل و دقت تیراندازی بازیکن را بهبود می بخشد.

- قاب دوچرخه: چسب های باندینگ کامپوزیت، لوله های فیبر کربنی را به هم می چسبانند تا قاب دوچرخه های سبک وزن و مستحکم ایجاد کنند. این کار با کاهش وزن دوچرخه و افزایش قدرت، عملکرد راکب را بهبود می بخشد.

- راکت های تنیس: چسب های باندینگ کامپوزیت قاب و رشته ها را در راکت های تنیس به هم می چسبانند. این باعث ایجاد نویز بادوام تر و قوی تر می شود و کنترل و قدرت پخش کننده را بهبود می بخشد.

- ساخت اسکی و اسنوبرد: از چسب های باندینگ کامپوزیت برای چسباندن لایه های مختلف مواد به یکدیگر در ساخت اسکی و اسنوبرد استفاده می شود. این منجر به اسکی یا اسنوبرد بادوام و قوی تر می شود که کنترل و عملکرد سوارکار را بهبود می بخشد.

به طور کلی، چسب های باندینگ کامپوزیت با بهبود عملکرد، دوام و استحکام، نقش مهمی در تولید تجهیزات ورزشی ایفا می کنند.

چسب های باندینگ کامپوزیت در صنعت پزشکی

چسب های باندینگ کامپوزیت معمولاً در صنعت پزشکی برای کاربردهای مختلف استفاده می شوند. این چسب ها برای چسباندن به طیف وسیعی از مواد از جمله فلزات، پلاستیک ها و سرامیک ها طراحی شده اند و مزایای متعددی نسبت به روش های بست مکانیکی سنتی دارند.

یکی از مزایای اولیه چسب های باندینگ کامپوزیت این است که تنش را به طور مساوی در سطح باند توزیع می کنند که می تواند به جلوگیری از ترک و سایر انواع آسیب کمک کند. این امر می تواند به ویژه در کاربردهای پزشکی که چسب در معرض استرس مکرر قرار می گیرد، مانند ایمپلنت های ارتوپدی مهم باشد.

چسب های باندینگ کامپوزیت نیز برای استفاده در مواردی که وزن نگران کننده است ایده آل هستند. بر خلاف بست های مکانیکی، چسب های باندینگ کامپوزیت وزن اضافی به محصول نهایی اضافه نمی کنند. این می تواند در دستگاه های پزشکی، مانند پروتز، که در آن وزن می تواند عامل مهمی در راحتی و تحرک بیمار باشد، مهم باشد.

مزیت دیگر چسب های باندینگ کامپوزیتی این است که می توان آنها را به گونه ای فرموله کرد که زیست سازگار باشند، به این معنی که وقتی در بدن استفاده می شوند، پاسخ ایمنی ایجاد نمی کنند. این باعث می شود که آنها برای کاربردهای پزشکی مانند پرکردن دندان، جایی که می توانند مواد کامپوزیت را بدون ایجاد واکنش های نامطلوب به دندان ها بچسبانند، ایده آل باشند.

به طور کلی، چسبهای باندینگ کامپوزیت مزایای متعددی نسبت به روشهای بست مکانیکی سنتی در صنعت پزشکی دارند، و تطبیق پذیری و توانایی آنها در فرمولبندی زیستسازگار، آنها را به انتخابی ایدهآل برای بسیاری از کاربردهای پزشکی تبدیل میکند.

چسب های باندینگ کامپوزیت در صنعت الکترونیک

چسب های باندینگ کامپوزیت معمولاً در صنعت الکترونیک برای اتصال اجزای مختلف دستگاه های الکترونیکی مانند بردهای مدار چاپی (PCB)، ماژول های الکترونیکی و میکروالکترونیک استفاده می شوند. این چسب ها نسبت به روش های بست مکانیکی سنتی مانند پیچ ها، پیچ ها و گیره ها مزایای متعددی دارند.

یکی از مزایای اصلی چسب های باندینگ کامپوزیت این است که می توانند تنش ها را به طور یکنواخت در سراسر خط اتصال توزیع کنند که خطر خرابی مکانیکی را کاهش می دهد. آنها همچنین چسبندگی عالی به لایه های مختلف از جمله فلزات، پلاستیک ها، سرامیک ها و کامپوزیت ها ایجاد می کنند.

علاوه بر این، چسب های باندینگ کامپوزیت می توانند عملکرد کلی دستگاه های الکترونیکی را با ارائه مدیریت حرارتی و عایق الکتریکی بهبود بخشند. آنها همچنین می توانند وزن و اندازه دستگاه های الکترونیکی را کاهش دهند، زیرا نیاز به بست های مکانیکی حجیم را از بین می برند.

انواع مختلفی از چسب های باندینگ کامپوزیت در صنعت الکترونیک استفاده می شود که از جمله آنها می توان به چسب های اپوکسی، اکریلیک، سیانواکریلات و سیلیکون اشاره کرد. هر کلاس بسته به کاربرد خاص، خواص و مزایای منحصر به فردی دارد.

به طور کلی، چسبهای باندینگ کامپوزیت برای اتصال قطعات الکترونیکی همه کاره و کاربردی هستند و قابلیت اطمینان، عملکرد و انعطافپذیری طراحی را بهبود میبخشند.

چسب های باندینگ کامپوزیت در صنعت انرژی های تجدید پذیر

چسب های باندینگ کامپوزیت نقش اساسی در صنعت انرژی های تجدیدپذیر، به ویژه در ساخت و مونتاژ توربین های بادی، پانل های خورشیدی و سایر تجهیزات انرژی های تجدیدپذیر ایفا می کنند.

در صنعت انرژی بادی، از چسب های کامپوزیت برای چسباندن قسمت های مختلف توربین مانند پره ها، ناسل و برج استفاده می شود. این چسب ها همچنین برای چسباندن ریشه تیغه به توپی استفاده می شوند، یک نقطه اتصال حیاتی که نیاز به استحکام و دوام بالایی دارد. چسبهای باندینگ کامپوزیت، اتصالی سبک، قوی و بادوام ایجاد میکنند که میتواند در شرایط محیطی سختی که توربینهای بادی در معرض آن قرار میگیرند، مقاومت کند.

در صنعت انرژی خورشیدی، چسب های باندینگ کامپوزیتی، سلول های خورشیدی را به بستر پانل متصل می کنند. این چسب ها پیوندی با استحکام بالا ایجاد می کنند که می تواند در برابر چرخه حرارتی و هوازدگی که پانل های خورشیدی در معرض آن هستند مقاومت کند.

چسب های باندینگ کامپوزیت در دیگر کاربردهای انرژی تجدیدپذیر مانند در ساخت باتری ها و سلول های سوختی نیز استفاده می شوند. این چسبها پیوندی محکم و بادوام ایجاد میکنند که میتواند در برابر محیطهای شیمیایی و حرارتی خشن که این دستگاهها در معرض آن قرار دارند، مقاومت کند.

به طور کلی، چسبهای باندینگ کامپوزیت جزء ضروری صنعت انرژیهای تجدیدپذیر هستند که به ایجاد پیوندهای قوی، سبک و بادوام کمک میکنند که برای عملکرد و قابلیت اطمینان تجهیزات انرژی تجدیدپذیر ضروری است.

پیشرفت های اخیر در چسب های باندینگ کامپوزیت

پیشرفت های اخیر در چسب های باندینگ کامپوزیت بر بهبود استحکام، دوام و مقاومت آنها در برابر عوامل محیطی متمرکز شده است. برخی از پیشرفت های قابل توجه عبارتند از:

- چسب های نانوکامپوزیت حاوی نانوذراتی هستند که خواص مکانیکی و فیزیکی آنها را افزایش می دهد. به عنوان مثال، افزودن نانوذرات به رزینهای اپوکسی میتواند استحکام، چقرمگی و پایداری حرارتی آنها را افزایش دهد.

- چسب های سخت شده: این چسب ها برای بهبود چقرمگی و مقاومت در برابر ضربه اتصال باند شده طراحی شده اند. آنها حاوی عوامل سفت کننده مانند ذرات لاستیکی یا پلیمرهای ترموپلاستیک هستند که می توانند انرژی را جذب کرده و از انتشار ترک جلوگیری کنند.

- چسبهای اکریلیک ساختاری به دلیل استحکام، دوام و مقاومت بالا در برابر عوامل محیطی مانند گرما، رطوبت و مواد شیمیایی در صنایع خودروسازی و هوافضا محبوبیت بیشتری پیدا میکنند.

- چسب های زیستی: این چسب ها از منابع تجدید پذیر و پایدار مانند سویا، ذرت و لیگنین ساخته می شوند. آنها سازگار با محیط زیست هستند و می توانند ردپای کربن فرآیند پیوند را کاهش دهند.

- چسب های خود ترمیم شونده: این چسب ها می توانند در صورت آسیب دیدن خود را از طریق گرما، نور یا سایر محرک ها ترمیم کنند. آنها در کاربردهایی که مفصل پیوند خورده ممکن است تحت فشار یا آسیب مکرر قرار گیرد مفید هستند.

به طور کلی، این پیشرفت ها در چسب های باندینگ کامپوزیت عملکرد، قابلیت اطمینان و پایداری آنها را بهبود بخشیده است و آنها را برای کاربردهای مختلف در صنایع مختلف مناسب می کند.

چسب های باندینگ نانوکامپوزیت

چسبهای باندینگ نانوکامپوزیت دستهای از چسبها هستند که نانوذرات را در فرمولبندی خود به کار میبرند تا خاصیت پیوند خود را افزایش دهند. این چسب ها معمولاً حاوی نانوذرات با نسبت سطح به حجم بالا هستند، مانند نانوذرات خاک رس یا نانولوله های کربنی.

استفاده از نانوذرات در چسب ها می تواند استحکام، دوام و مقاومت آنها را در برابر عوامل محیطی مانند رطوبت و گرما افزایش دهد. نانوذرات همچنین می توانند چسبندگی پیوند را به طیف گسترده ای از بسترها از جمله فلزات، پلاستیک ها و کامپوزیت ها افزایش دهند.

علاوه بر بهبود خواص باندینگ چسب، چسبهای باندینگ نانوکامپوزیت میتوانند مزایای دیگری مانند رسانایی حرارتی و الکتریکی افزایش دهند. این باعث می شود آنها در کاربردهای مختلف از جمله صنایع الکترونیک، هوافضا و خودروسازی مفید باشند.

با این حال، استفاده از نانوذرات در چسبها نیز چالشهایی مانند اطمینان از پراکندگی یکنواخت نانوذرات در سراسر ماتریس چسب و به حداقل رساندن تجمع آنها ایجاد میکند. بنابراین، فرمولاسیون و فرآیندهای ساخت دقیق مورد نیاز است تا عملکرد بهینه چسب های باندینگ نانوکامپوزیت را فراهم کند.

چسب های باندینگ کامپوزیت هوشمند

چسبهای باندینگ کامپوزیت هوشمند، چسبهای پیشرفتهای هستند که برای استفاده در مواد کامپوزیتی طراحی شدهاند، که موادی هستند که از دو یا چند ماده تشکیلدهنده ساخته شدهاند که خواص فیزیکی یا شیمیایی بسیار متفاوتی دارند. این چسب ها به گونه ای مهندسی شده اند که اتصال با استحکام بالا را بین انواع مختلف مواد مانند فلزات، پلاستیک ها و کامپوزیت ها ایجاد کنند.

چسبهای کامپوزیتی نوآورانه معمولاً حاوی مواد پیشرفته مختلفی مانند نانوذرات، پلیمرها و سایر مواد افزودنی هستند که خواص منحصر به فردی را ارائه میکنند. به عنوان مثال، برخی از چسب های هوشمند به گونه ای طراحی شده اند که خود ترمیم شونده باشند، به این معنی که می توانند ترک ها و آسیب ها را به طور خودکار ترمیم کنند و دوام و طول عمر مواد چسبنده را بهبود بخشند.

سایر چسب های اتصال کامپوزیت هوشمند ممکن است برای پاسخ به محرک های خارجی مانند تغییرات دما، فشار یا رطوبت طراحی شوند. این چسبها میتوانند مواد کامپوزیتی «هوشمند» ایجاد کنند که با شرایط متغیر محیطی سازگار شده و عملکرد و دوام آنها را بهبود میبخشد.

به طور کلی، چسب های باندینگ کامپوزیت هوشمند پیشرفت قابل توجهی را در مواد کامپوزیت نشان می دهد و عملکرد، دوام و تطبیق پذیری بهتری را در مقایسه با چسب های باندینگ سنتی ارائه می دهد.

چاپ سه بعدی چسب های باندینگ کامپوزیت

چاپ سه بعدی چسب های پیوند کامپوزیت یک فناوری نوظهور با نوید بزرگ برای ساخت ساختارهای پیچیده و قابل تنظیم ساخته شده از مواد کامپوزیت است. چاپ سه بعدی امکان ایجاد طرح ها و هندسه های پیچیده ای را فراهم می کند که تولید آنها با روش های سنتی تولید دشوار یا غیرممکن است.

چاپ سه بعدی شامل استفاده از یک چاپگر تحت کنترل کامپیوتری است که به رسوب لایه به لایه مواد نیاز دارد، معمولاً یک پلیمر ترموپلاستیک یا ترموست. در مورد چسب های باندینگ کامپوزیت، مواد چاپ ممکن است حاوی طیف وسیعی از مواد افزودنی مانند نانوذرات، الیاف یا مواد دیگر باشد تا استحکام، سفتی یا سایر خواص محصول نهایی را افزایش دهد.

استفاده از پرینت سه بعدی برای چسب های باندینگ کامپوزیت چندین مزیت دارد. اول، امکان ایجاد ساختارهای بسیار سفارشی و پیچیده با حداقل اتلاف مواد را فراهم می کند. دوم، توانایی کنترل دقیق ترکیب و ریزساختار مواد چاپی میتواند به بهبود خواص مکانیکی مانند استحکام، سفتی و چقرمگی منجر شود. سوم، چاپ سه بعدی می تواند یک روش تولید سریعتر و مقرون به صرفه تر از تکنیک های سنتی، مانند قالب گیری یا ماشین کاری باشد.

با این حال، هنگام استفاده از چاپ سه بعدی برای چسب های باندینگ کامپوزیت، چالش هایی نیز وجود دارد که باید بر آنها غلبه کرد. به عنوان مثال، بهینه سازی پارامترهای چاپ، مانند سرعت و دمای چاپ، نیاز به کار بیشتری برای دستیابی به اتصال بهینه بین لایه ها دارد. علاوه بر این، استفاده از مواد و افزودنی های متعدد می تواند مشکلات سازگاری را ایجاد کند که می تواند بر کیفیت و عملکرد ساختار چاپی تأثیر بگذارد.

چالشها در توسعه چسبهای باندینگ کامپوزیت

توسعه چسبهای باندینگ کامپوزیت فرآیند پیچیدهای است که شامل رسیدگی به چندین چالش مربوط به خواص، عملکرد و کاربرد این مواد است. برخی از چالش های مهم در توسعه چسب های باندینگ کامپوزیت شامل موارد زیر است:

- سازگاری: سازگاری بین چسب باندینگ و مواد کامپوزیت برای استحکام و دوام باند بسیار مهم است. با این حال، دستیابی به سازگاری خوب بین مواد غیر مشابه به دلیل تفاوت در خواص فیزیکی و شیمیایی آنها می تواند چالش برانگیز باشد.

- قدرت چسبندگی: قدرت پیوند چسب بین مواد کامپوزیت می تواند تحت تأثیر عوامل مختلفی از جمله آماده سازی سطح، شرایط پخت و خواص چسب قرار گیرد. توسعه چسب هایی با قدرت چسبندگی و دوام بالا می تواند چالش برانگیز باشد، به ویژه در هنگام چسباندن مواد غیر مشابه با ضرایب مختلف انبساط حرارتی و سایر خواص فیزیکی.

- دوام: چسب های باندینگ کامپوزیت باید طیف وسیعی از شرایط محیطی از جمله نوسانات دما و رطوبت، اشعه ماوراء بنفش و قرار گرفتن در معرض مواد شیمیایی و سایر عوامل خورنده را تحمل کنند. ایجاد باندهای بسیار بادوام که بتوانند استحکام و خواص چسبندگی خود را در طول زمان حفظ کنند ضروری است.

- فرآیند پذیری: چسب های باندینگ کامپوزیت باید برای کاربردهای صنعتی یا صحرایی به راحتی اعمال و پردازش شوند. توسعه چسب هایی که می توانند به سرعت و به راحتی بدون تجهیزات تخصصی استفاده شوند، می تواند چالش برانگیز باشد.

- هزینه: هزینه چسب های باندینگ کامپوزیت می تواند عامل مهمی در پذیرش و استفاده از آنها باشد. توسعه چسب های مقرون به صرفه که می توانند در مقیاس تولید شوند برای دوام تجاری آنها ضروری است.

چشم انداز آتی چسب های باندینگ کامپوزیت

چشم انداز آینده چسب های پیوند کامپوزیت امیدوارکننده است، زیرا این مواد همچنان نقش مهمی را در بسیاری از صنایع از جمله هوافضا، خودروسازی، ساخت و ساز و دریایی بازی می کنند. برخی از چشم انداز حیاتی آتی چسب های باندینگ کامپوزیت شامل موارد زیر است:

- سبک وزن: چسب های باندینگ کامپوزیت یک فناوری حیاتی برای سبک وزن هستند که روند قابل توجهی در بسیاری از صنایع از جمله خودروسازی و هوافضا است. از آنجایی که تولیدکنندگان به دنبال کاهش وزن محصولات خود برای بهبود کارایی و عملکرد هستند، چسب های باندینگ کامپوزیت نقش مهمی در ایجاد مواد کامپوزیت سبک وزن دارند.

- پایداری: چسب های باندینگ کامپوزیت نیز می توانند با استفاده از مواد بازیافتی یا زیست پایه، نقش کلیدی در ارتقای پایداری داشته باشند. از آنجایی که نگرانی ها در مورد پایداری زیست محیطی همچنان در حال افزایش است، چسب های پیوند کامپوزیتی که می توانند از مواد تجدید پذیر یا بازیافتی تولید شوند اهمیت فزاینده ای پیدا می کنند.

- مواد نوآورانه: توسعه چسبهای اتصال کامپوزیت هوشمند که میتوانند به محرکهای محیطی مانند دما یا رطوبت پاسخ دهند، ایجاد مواد جدید با کارایی و عملکرد پیشرفته را امکانپذیر میسازد.

- اتوماسیون: توسعه فرآیندهای تولید خودکار برای چسبهای باندینگ کامپوزیت، تولید سریعتر و کارآمدتر سازههای کامپوزیتی را ممکن میسازد. با پیشرفت فناوریهای اتوماسیون، چسبهای پیوند کامپوزیت در کاربردهای تولیدی با حجم بالا به طور فزایندهای امکانپذیر میشوند.

- ساخت افزودنی: استفاده از فناوریهای ساخت افزودنی، مانند چاپ سه بعدی، برای چسبهای باندینگ کامپوزیت، ایجاد ساختارهای بسیار سفارشی و پیچیده با حداقل اتلاف مواد را ممکن میسازد. با ادامه پیشرفت فناوریهای تولید افزودنی، چسبهای باندینگ کامپوزیت در کاربردهای تولید افزودنی به طور فزایندهای گسترش خواهند یافت.

انتخاب چسب باندینگ کامپوزیت مناسب برای پروژه شما

انتخاب چسب باندینگ کامپوزیت مناسب برای پروژه شما می تواند برای اطمینان از اتصال محکم و طولانی مدت بسیار مهم باشد. در اینجا چند فاکتور کلیدی وجود دارد که باید هنگام انتخاب چسب مناسب در نظر بگیرید:

- بستر: چه موادی را به هم می چسبانید؟ چسب های مختلف با مواد خاصی مانند فلز، پلاستیک یا چوب بهتر عمل می کنند.

- محیط: آیا مواد چسبانده شده شما در معرض دما، رطوبت، یا شرایط سخت قرار خواهند گرفت؟ عوامل محیطی را در نظر بگیرید که چسب شما باید در برابر آن مقاومت کند.

- استحکام: باند باید چه مقدار بار را نگه دارد؟ وزن و تنش روی مواد چسبانده شده را در نظر بگیرید و چسبی با قدرت مناسب انتخاب کنید.

- زمان پخت: چقدر سریع به چسب برای خشک شدن نیاز دارید؟ برخی از چسب ها به سرعت درمان می شوند، در حالی که برخی دیگر برای بهبود کامل زمان بیشتری نیاز دارند.

- روش کاربردی: بهترین روش کاربردی برای پروژه شما چیست؟ برخی از چسب ها به ابزار یا تجهیزات خاصی نیاز دارند، در حالی که برخی دیگر را می توان با دست استفاده کرد.

- ایمنی: چه اقدامات احتیاطی ایمنی هنگام کار با چسب ضروری است؟ خطرات بالقوه سلامتی و الزامات ایمنی برای کار با چسب را در نظر بگیرید.

نتیجه گیری: چشم انداز و چالش های چسب های باندینگ کامپوزیت

چسب های باندینگ کامپوزیت به عنوان یک فناوری مهم در صنایع مختلف خودروسازی، هوافضا و ساخت و ساز ظاهر شده اند. این چسب ها مزایای زیادی نسبت به روش های بست مکانیکی سنتی دارند، از جمله استحکام بهبود یافته، دوام و کاهش وزن.

یکی از چشماندازهای کلیدی چسبهای باندینگ کامپوزیت، توانایی آنها در اتصال مواد غیرمشابه است که دستیابی به آن اغلب با اتصال مکانیکی سنتی دشوار است. این ویژگی امکانات جدیدی را برای طراحی های سبک وزن و کارآمد در صنایع مختلف به ویژه خودروسازی و هوافضا باز می کند.

با این حال، چندین چالش در ارتباط با چسب های باندینگ کامپوزیت نیز وجود دارد. چالش اصلی دستیابی به پیوند محکم و قابل اعتماد بین دو ماده است و این امر مستلزم انتخاب دقیق مواد چسب، آماده سازی سطح و شرایط پخت مناسب است. علاوه بر این، دوام طولانی مدت چسب یک عامل مهم است، به ویژه در محیط های خشن مانند دما و رطوبت شدید.

چالش دیگر، هزینه بالای چسب های باندینگ کامپوزیت در مقایسه با روش های بست سنتی است. این تا حدی به دلیل پیچیدگی فرآیند پیوند است که به تجهیزات تخصصی و نیروی کار ماهر نیاز دارد. با این حال، مزایای استفاده از این چسب ها ممکن است هزینه کلی، مانند بهبود عملکرد و کاهش تعمیر و نگهداری را جبران کند.

به طور خلاصه، چسب های باندینگ کامپوزیت چشم انداز قابل توجهی را برای صنایع مختلف، طراحی های فوق العاده سبک و کارآمد ارائه می دهند. با این حال، چالشهای مرتبط با دستیابی به یک پیوند قوی و بادوام و هزینه بالای فرآیند پیوند باید به دقت مورد توجه و بررسی قرار گیرند. تحقیق و توسعه مداوم در این زمینه برای غلبه بر این چالش ها و تحقق پتانسیل کامل چسب های باندینگ کامپوزیت بسیار مهم خواهد بود.