چسب نیمه هادی

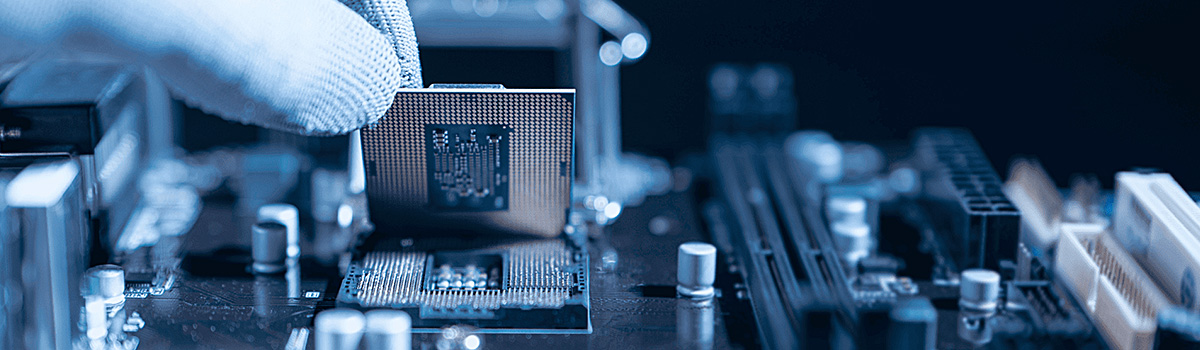

چسب نیمه هادی یک جزء حیاتی در ساخت و مونتاژ دستگاه های نیمه هادی مانند ریزپردازنده ها، تراشه های حافظه و سایر مدارهای مجتمع است. این چسب ها قابلیت اتصال قوی و قابل اعتماد و محافظت در برابر عوامل محیطی و استرس حرارتی را ارائه می دهند. با افزایش تقاضا برای دستگاه های نیمه هادی کوچکتر، سریعتر و پیچیده تر، راه حل های چسب با کارایی بالا و قابل اعتماد بیش از هر زمان دیگری حیاتی شده اند. این مقاله به بررسی انواع مختلف، کاربردها و چالشهای چسبهای نیمهرسانا میپردازد و نقش حیاتی آنها را در کوچکسازی و عملکرد بالای دستگاههای نیمهرسانا برجسته میکند.

انواع چسب های نیمه هادی

چسب های نیمه هادی نقش مهمی در تولید و مونتاژ دستگاه های الکترونیکی دارند. این چسب ها برای ایجاد اتصال قوی و قابل اعتماد بین اجزای مختلف در دستگاه های نیمه هادی مانند تراشه ها، بسترها و بسته ها طراحی شده اند. آنها می توانند شرایط محیطی سخت، چرخه حرارتی و تنش های مکانیکی را تحمل کنند. انواع مختلفی از چسب های نیمه هادی در بازار موجود است که هر کدام خواص و کاربردهای منحصر به فردی دارند. بیایید برخی از چسب های نیمه هادی رایج را بررسی کنیم:

- چسب های اپوکسی: چسب های پایه اپوکسی به دلیل استحکام باند عالی، مقاومت شیمیایی بالا و خواص عایق الکتریکی خوب، به طور گسترده در کاربردهای نیمه هادی استفاده می شوند. آنها چسبندگی قوی به مواد مختلف از جمله فلزات، سرامیک و پلاستیک دارند. چسب های اپوکسی در دمای اتاق یا در زیر گرما پخته می شوند و یک چسب سفت و بادوام ایجاد می کنند.

- چسب های سیلیکونی: چسب های مبتنی بر سیلیکون به دلیل انعطاف پذیری، پایداری حرارتی و مقاومت در برابر دماهای شدید معروف هستند. بسته به فرمولاسیون، آنها می توانند محدوده دمایی وسیعی از -50 درجه سانتیگراد تا 200 درجه سانتیگراد یا حتی بالاتر را تحمل کنند. چسب های سیلیکونی خواص عایق الکتریکی عالی را نشان می دهند و معمولاً در کاربردهایی که مدیریت حرارتی بسیار مهم است، مانند دستگاه های الکترونیکی قدرت، استفاده می شود.

- چسب های اکریلیک: چسب های اکریلیک پخت سریع، استحکام باند بالا و مقاومت خوبی در برابر دما و رطوبت دارند. آنها به دلیل تطبیق پذیری خود شناخته شده اند و می توانند به لایه های مختلف از جمله فلزات، پلاستیک ها و شیشه بچسبند. چسبهای اکریلیک، مانند لوازم الکترونیکی خودرو و مونتاژ LED، اغلب در کاربردهایی استفاده میشوند که به استحکام و دوام بالایی نیاز دارند.

- چسب های پلی اورتان: چسب های مبتنی بر پلی اورتان تعادلی بین انعطاف پذیری و استحکام ایجاد می کنند. آنها چسبندگی خوبی به مواد مختلف از جمله فلزات، پلاستیک و شیشه ایجاد می کنند. چسب های پلی اورتان در برابر ضربه، ارتعاش و چرخه حرارتی مقاوم هستند و برای کاربردهایی که تنش های مکانیکی درگیر هستند، مانند الکترونیک خودرو و هوافضا، مناسب هستند.

- چسبهای رسانا: چسبهای رسانا با پرکنندههای رسانا مانند نقره، مس یا کربن فرموله میشوند تا رسانایی الکتریکی را در اتصالات متصل به هم فعال کنند. آنها معمولاً برای اتصال قالب، اتصال تراشههای برگردان و اجزای متصل به دستگاههای الکترونیکی استفاده میشوند. چسب های رسانا مقاومت کم و چسبندگی عالی را ارائه می دهند و اتصالات الکتریکی قابل اعتماد را فراهم می کنند.

- چسب های Underfill: چسب های Underfill به صراحت برای کاربردهای فلیپ تراشه طراحی شده اند، جایی که تراشه به صورت وارونه روی یک بستر نصب می شود. این چسب ها در حین پخت در زیر تراشه جریان می یابند و شکاف های بین تراشه و زیرلایه را پر می کنند. چسب های underfill پشتیبانی مکانیکی را فراهم می کنند، هدایت حرارتی را افزایش می دهند و از خرابی اتصالات لحیم کاری ناشی از تنش حرارتی جلوگیری می کنند.

- چسب های قابل درمان با اشعه ماوراء بنفش: چسب های قابل درمان با اشعه ماوراء بنفش هنگامی که در معرض اشعه ماوراء بنفش قرار می گیرند به سرعت بهبود می یابند. آنها دارای استحکام باند بالا، شفافیت نوری و مقاومت شیمیایی هستند. چسب های قابل درمان با اشعه ماوراء بنفش اغلب در کاربردهایی که نیاز به پردازش سریع و اتصال دقیق دارند، مانند مونتاژ نمایشگر، فیبر نوری و دستگاه های الکترونیک نوری استفاده می شود.

چسب های اپوکسی: رایج ترین انتخاب

چسب های اپوکسی به طور گسترده ای به عنوان یکی از رایج ترین و همه کاره ترین انواع شناخته شده هستند. آنها به دلیل استحکام، دوام و تطبیق پذیری استثنایی، در صنایع و کاربردهای مختلف به طور گسترده مورد استفاده قرار می گیرند. در اینجا، ما بررسی خواهیم کرد که چرا چسب های اپوکسی رایج ترین انتخاب در تعداد کلمات محدود هستند.

- استحکام اتصال: چسبهای اپوکسی استحکام اتصال فوقالعادهای دارند و آنها را برای مواد مختلف مناسب میسازد. چه فلز، پلاستیک، سرامیک، چوب یا کامپوزیت، چسب های اپوکسی اتصالات محکم و قابل اعتمادی ایجاد می کنند و طول عمر و پایداری قطعات متصل را تضمین می کنند.

- تطبیق پذیری: چسب های اپوکسی تطبیق پذیری عالی را در روش های کاربرد و گزینه های پخت خود نشان می دهند. آنها در اشکال مختلف مانند سیستم های یک قسمتی یا دو بخشی موجود هستند که امکان انعطاف پذیری در استفاده از آنها را فراهم می کند. علاوه بر این، چسب های اپوکسی را می توان در دمای اتاق یا با حرارت، بسته به نیازهای خاص کاربرد، پخت کرد.

- مقاومت شیمیایی: چسبهای اپوکسی دارای مقاومت شیمیایی استثنایی هستند و برای کاربردهایی که قرار گرفتن در معرض مواد شیمیایی خشن یا حلالها نگران کننده است، ایدهآل هستند. آنها حتی زمانی که در معرض مواد شیمیایی، روغن ها، سوخت ها و اسیدهای مختلف قرار می گیرند، یکپارچگی ساختاری خود را حفظ می کنند و دوام مجموعه های متصل را تضمین می کنند.

- مقاومت در برابر دما: چسب های اپوکسی می توانند طیف وسیعی از دما را تحمل کنند و برای کاربردهایی که نیاز به مقاومت در برابر دماهای بالا یا پایین دارند مناسب هستند. چه در صنایع خودروسازی، هوافضا یا الکترونیک، چسبهای اپوکسی حتی در دماهای شدید چسبندگی قابل اعتمادی را ایجاد میکنند.

- قابلیت پرکردن شکاف: یکی دیگر از مزیت های چسب های اپوکسی قابلیت پرکردن شکاف ها و بی نظمی های بین سطوح جفت گیری است. این ویژگی یک پیوند قوی را تضمین می کند حتی زمانی که سطوح تماس به طور ایده آل منطبق نیستند و یکپارچگی ساختاری را برای قطعات به هم متصل می کند.

- خواص مکانیکی: چسب های اپوکسی خواص مکانیکی عالی مانند استحکام کششی و برشی بالا و مقاومت خوبی در برابر ضربه دارند. این ویژگیها آنها را برای کاربردهای باربری مناسب میسازد، جایی که چسب نیاز به مقاومت در برابر فشار یا ضربه قابل توجهی دارد بدون اینکه استحکام باند را به خطر بیندازد.

- عایق الکتریکی: چسب های اپوکسی خواص عایق الکتریکی بسیار خوبی از خود نشان می دهند که باعث محبوبیت آنها در کاربردهای الکترونیکی و الکتریکی می شود. آنها عایق موثری را ارائه می دهند و از قطعات الکترونیکی حساس در برابر جریان های الکتریکی یا اتصال کوتاه محافظت می کنند.

- سهولت استفاده: چسب های اپوکسی استفاده و اعمال نسبتاً آسانی دارند. آنها را می توان به طور دقیق توزیع کرد، اجازه استفاده کنترل شده و به حداقل رساندن هدر رفتن را می دهد. علاوه بر این، چسب های اپوکسی زمان باز طولانی دارند و زمان کار کافی را برای مونتاژ قطعات قبل از ست شدن چسب فراهم می کنند.

چسب های رسانا: امکان اتصال الکتریکی

چسب های رسانا نوع خاصی از مواد چسبنده هستند که هم خاصیت چسبندگی و هم خاصیت رسانایی دارند. آنها برای فعال کردن اتصال الکتریکی در کاربردهای مختلف طراحی شده اند که در آن روش های لحیم کاری سنتی ممکن است امکان پذیر یا مطلوب نباشد. این چسب ها مزایای متعددی از جمله سهولت استفاده، سازگاری با محیط زیست و تطبیق پذیری را دارند.

یکی از مزایای مهم چسب های رسانا، سهولت استفاده از آنها است. بر خلاف لحیم کاری که نیاز به گرما دارد و می تواند پیچیده باشد، چسب های رسانا را می توان به سادگی با پخش کردن یا پخش کردن چسب بر روی سطوح مورد نظر اعمال کرد. این باعث می شود آنها برای طیف گسترده ای از کاربران، از حرفه ای گرفته تا علاقه مند، مناسب باشند و نیاز به تجهیزات تخصصی را از بین ببرند.

سازگاری با محیط زیست یکی دیگر از مزایای چسب های رسانا است. بر خلاف لحیم کاری، که معمولاً شامل لحیم کاری های مبتنی بر سرب است، چسب های رسانا را می توان با مواد غیر سمی فرموله کرد. این باعث می شود که آنها سازگارتر با محیط زیست و ایمن تر باشند و خطرات سلامتی کاربران را کاهش دهد. علاوه بر این، عدم وجود سرب باعث می شود این چسب ها با مقررات محدود کننده استفاده از مواد خطرناک مطابقت داشته باشند.

چسب های رسانا همچنین در موادی که می توانند به یکدیگر بچسبند تطبیق پذیری ارائه می دهند. آنها می توانند مواد رسانا مانند فلزات و مواد غیر رسانا مانند پلاستیک، سرامیک و شیشه را به هم بپیوندند. این سازگاری گسترده امکان ایجاد مجموعههای چند مادهای با اتصال الکتریکی یکپارچه را فراهم میکند و امکانات طراحی جدیدی را در صنایع مختلف باز میکند.

رسانایی این چسب ها با گنجاندن پرکننده های رسانا مانند ذرات نقره یا کربن در ماتریس چسب به دست می آید. این پرکنندهها مسیرهای رسانایی را تشکیل میدهند که جریان الکتریکی را در سراسر سطوح متصل میکنند. انتخاب مواد پرکننده و غلظت را می توان برای برآورده کردن الزامات هدایت خاص تنظیم کرد که امکان تنظیم دقیق خواص الکتریکی چسب را فراهم می کند.

کاربرد چسب های رسانا بسیار گسترده است. آنها معمولاً در صنعت الکترونیک برای اتصال قطعات، جایگزینی یا تکمیل فرآیندهای لحیم کاری استفاده می شوند. چسب های رسانا به ویژه برای اتصال قطعات الکترونیکی ظریفی که نمی توانند در برابر درجه حرارت بالا مرتبط با لحیم کاری مقاومت کنند، مفید هستند. آنها همچنین برای ساخت مدارهای انعطاف پذیر، برچسب های RFID و صفحه نمایش لمسی استفاده می شوند، جایی که توانایی آنها برای اتصال به بسترهای مختلف سودمند است.

در صنعت خودرو، چسبهای رسانا حسگرها، واحدهای کنترل و سیستمهای روشنایی را مونتاژ میکنند. قابلیت اتصال غیرمکانیکی آنها نقاط تمرکز تنش را کاهش می دهد، قابلیت اطمینان اتصال الکتریکی و طول عمر را بهبود می بخشد. علاوه بر این، چسبهای رسانا با حذف نیاز به اتصالات فلزی سنگین، باعث کاهش وزن خودروها میشوند.

فراتر از کاربردهای الکترونیک و خودرو، چسبهای رسانا در دستگاههای پزشکی، قطعات هوافضا و حتی محصولات مصرفی مانند لوازم الکترونیکی پوشیدنی کاربرد دارند. تطبیق پذیری، سهولت استفاده و مزیت های زیست محیطی آنها را برای طراحان و مهندسان صنعتی جذاب کرده است.

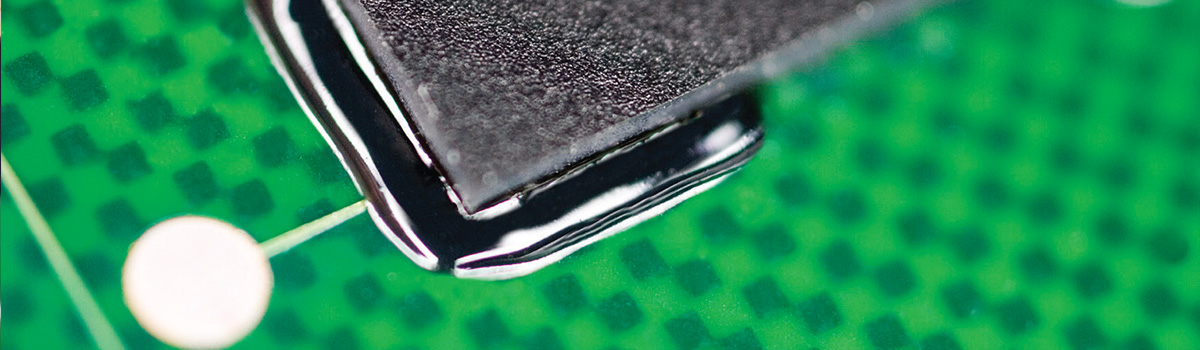

چسب های دای: چسباندن تراشه های نیمه هادی به بسترها

چسب های دای اتچ با ارائه روشی قابل اعتماد و کارآمد برای چسباندن تراشه های نیمه هادی به بسترها، نقش مهمی در صنعت نیمه هادی ایفا می کنند. این چسب ها به عنوان رابط بین تراشه و بستر عمل می کنند و اتصال ایمن و رسانای الکتریکی را تضمین می کنند.

عملکرد اصلی چسب های دای اتاتچ ایجاد پشتیبانی مکانیکی و اتصال الکتریکی بین تراشه و بستر است. آنها باید دارای خواص چسبندگی عالی باشند تا اطمینان حاصل شود که تراشه تحت شرایط مختلف عملیاتی، از جمله چرخه حرارتی، استرس مکانیکی و قرار گرفتن در معرض محیط، به طور ایمن به بستر متصل میشود.

یکی از نیازهای حیاتی برای چسب های دای اتچ، توانایی آن ها در تحمل دماهای بالا است. در طول فرآیندهای مونتاژ تراشه مانند جریان مجدد لحیم کاری یا اتصال حرارتی، چسب باید یکپارچگی و استحکام چسبندگی خود را حفظ کند. به طور معمول، چسب های دای اتچ برای تحمل دمای بالای 200 درجه سانتیگراد طراحی می شوند و از قابلیت اطمینان باند اطمینان می دهند.

چسب های دای اتچ معمولاً به دو دسته چسب های پایه اپوکسی و چسب های لحیم کاری طبقه بندی می شوند. چسب های مبتنی بر اپوکسی مواد ترموست هستند که پس از قرار گرفتن در معرض گرما خشک می شوند. آنها چسبندگی عالی، هدایت حرارتی بالا و عایق الکتریکی را ارائه می دهند. از طرف دیگر، چسبهای مبتنی بر لحیم کاری از یک آلیاژ فلزی تشکیل شدهاند که در طول فرآیند اتصال ذوب میشوند. آنها یک مسیر الکتریکی با مقاومت کم و رسانایی حرارتی بالا را ارائه می دهند که آنها را برای کاربردهای اتلاف توان بالا مناسب می کند.

انتخاب چسب دای به عوامل مختلفی از جمله کاربرد خاص، شرایط عملیاتی و مواد زیرلایه بستگی دارد. چسب باید با موادی که به آن چسبانده می شود سازگار باشد و از چسبندگی مناسب و جلوگیری از هرگونه فعل و انفعالات نامطلوب جلوگیری کند. چسب همچنین باید دارای ویژگی های پخش و جریان خوبی باشد تا اتصال را تسهیل کند و فضاهای خالی یا شکاف بین تراشه و بستر را به حداقل برساند.

برای دستیابی به یک اتصال قابل اعتماد، آماده سازی سطح ضروری است. سطوح زیرلایه و تراشه باید کاملاً تمیز شوند تا آلایندهها، اکسیدها و سایر ناخالصیهای مانع چسبندگی از بین بروند. روشهای تصفیه سطح مانند تمیز کردن پلاسما، اچ شیمیایی یا تمیز کردن اولتراسونیک معمولاً برای افزایش عملکرد چسبندگی چسب استفاده میشوند.

پس از اعمال چسب دای اتصال، تراشه به دقت روی بستر قرار گرفته و تراز می شود. ممکن است از فشار یا گرما برای اطمینان از خیس شدن و تماس مناسب بین چسب و سطوح در حال چسباندن استفاده شود. سپس چسب پخت یا جامد می شود و فرآیند اتصال را تکمیل می کند.

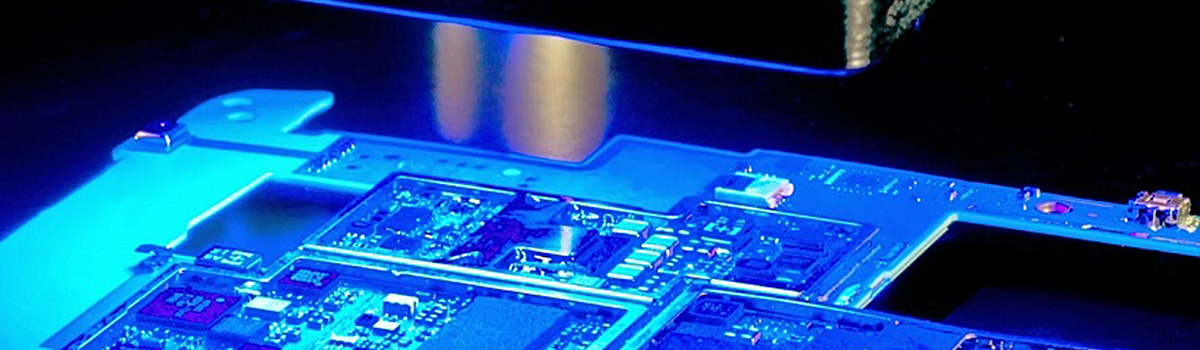

چسب های کم پر: محافظت در برابر استرس حرارتی

چسب های کم پر کننده مواد ضروری هستند که در بسته بندی های الکترونیکی برای محافظت در برابر استرس حرارتی استفاده می شوند. آنها با به حداقل رساندن تأثیر چرخه حرارتی و شوک های مکانیکی، تقویت مکانیکی را فراهم می کنند و قابلیت اطمینان دستگاه های الکترونیکی را بهبود می بخشند.

تنش حرارتی یک نگرانی قابل توجه در مجموعه های الکترونیکی به دلیل عدم تطابق در ضرایب انبساط حرارتی (CTE) بین مواد مختلف است. هنگامی که یک دستگاه دچار نوسانات دما می شود، مواد با سرعت های مختلف منبسط و منقبض می شوند و تنش هایی ایجاد می کنند که ممکن است از کار بیفتند. چسب های کم پر شده با عمل به عنوان یک بافر بین تراشه و زیرلایه، جذب و توزیع تنش ناشی از چرخه حرارتی به کاهش این مشکل کمک می کنند.

عملکرد اصلی چسب های کم پر، تقویت اتصالات لحیم کاری است که تراشه مدار مجتمع (IC) را به زیرلایه متصل می کند. در طول ساخت، تراشه با استفاده از لحیم کاری بر روی بستر نصب می شود که باعث ایجاد پیوند بین دو جزء می شود. با این حال، عدم تطابق CTE بین تراشه و زیرلایه میتواند باعث تمرکز تنش در اتصالات لحیم کاری شود. چسب های underfill به شکاف بین تراشه و زیرلایه تزریق می شوند و فضاهای خالی را پر می کنند و یک لایه مقاوم و الاستیک تشکیل می دهند. این لایه غلظت تنش را کاهش می دهد و یکپارچگی مکانیکی کلی مجموعه را افزایش می دهد.

چسبهای کمپر نیز رسانایی حرارتی عالی را ارائه میکنند که برای دفع گرمای تولید شده توسط قطعات الکترونیکی ضروری است. اتلاف گرمای کارآمد برای جلوگیری از گرمای بیش از حد و حفظ عملکرد و طول عمر دستگاه حیاتی است. با تسهیل انتقال حرارت از تراشه به زیرلایه، چسبهای پرکننده به حفظ دمای عملیاتی پایدار کمک میکنند و از آسیب رساندن استرس حرارتی به IC جلوگیری میکنند.

علاوه بر این، چسب های کم پر از رطوبت و آلاینده ها محافظت می کنند. دستگاه های الکترونیکی اغلب در معرض محیط های خشن از جمله رطوبت و مواد شیمیایی مختلف قرار می گیرند که می تواند عملکرد و قابلیت اطمینان آنها را کاهش دهد. مواد پرکننده مانعی هستند که از نفوذ رطوبت و انتشار مواد مضر در بسته بندی تراشه جلوگیری می کنند. این محافظ به حفظ عملکرد الکتریکی و افزایش طول عمر دستگاه کمک می کند.

چسب های فلیپ تراشه: کوچک سازی را فعال می کند

چسب های فلیپ چیپ برای کوچک سازی در دستگاه های الکترونیکی مختلف بسیار مهم هستند. با پیشرفت تکنولوژی، تقاضای دائمی برای ماشینهای کوچکتر، سبکتر و قویتر وجود دارد. اتصال فلیپ تراشه به عنوان یک روش ترجیحی برای دستیابی به اتصالات با چگالی بالا در چنین دستگاه هایی پدیدار شده است. این چسب ها اتصال مستقیم الکتریکی و مکانیکی بین تراشه و بستر را تسهیل می کنند و مزایای زیادی را برای کوچک سازی ارائه می دهند.

یکی از مزایای مهم چسب های فلیپ چیپ توانایی آنها در کاهش اندازه کلی بسته های الکترونیکی است. تکنیکهای اتصال سیم سنتی به فضایی برای حلقههای سیم نیاز دارند که اندازه دستگاه را محدود میکند. در مقابل، اتصال فلیپ چیپ نیاز به حلقه های سیمی را از بین می برد و اندازه بسته را به میزان قابل توجهی کاهش می دهد. ردپای کوچکتر در دستگاههای الکترونیکی قابل حمل، مانند گوشیهای هوشمند، تبلتها و پوشیدنیها، که در آن فضا بسیار مهم است، قابل توجه است.

علاوه بر این، چسب های فلیپ چیپ عملکرد دستگاه را افزایش می دهند. اتصال الکتریکی مستقیم بین تراشه و بستر، طول مسیر سیگنال و اندوکتانس را کاهش می دهد و عملکرد الکتریکی را بهبود می بخشد. این امر به ویژه برای برنامههای پرسرعت، مانند ریزپردازندهها و تراشههای حافظه، که در آن به حداقل رساندن تأخیر و از دست دادن سیگنال حیاتی است، مهم است. اتصال تراشههای فلیپ با کاهش اثرات انگلی به سرعت انتقال دادهها، مصرف انرژی کمتر و افزایش قابلیت اطمینان دستگاه کمک میکند.

علاوه بر این، چسب های فلیپ چیپ قابلیت مدیریت حرارتی عالی را ارائه می دهند. مدیریت اتلاف حرارت به یک چالش مهم تبدیل می شود زیرا قطعات الکترونیکی قدرتمندتر و فشرده تر می شوند. اتصال تراشههای برگردان امکان اتصال مستقیم تراشه به زیرلایه را فراهم میکند که راندمان انتقال حرارت را افزایش میدهد. این امر باعث اتلاف گرمای کارآمد، جلوگیری از گرمای بیش از حد و بهبود قابلیت اطمینان و طول عمر کلی دستگاه می شود. مدیریت حرارتی موثر برای دستگاههای با کارایی بالا مانند واحدهای پردازش گرافیکی (GPU) و واحدهای پردازش مرکزی (CPU) ضروری است.

یکی دیگر از مزایای چسب های فلیپ چیپ، پایداری مکانیکی آنهاست. مواد چسبنده مورد استفاده در اتصال فلیپ چیپ اتصالات محکم و قابل اعتمادی را ایجاد می کنند. عدم وجود اتصالات سیمی خطر شکستگی یا خستگی سیم را از بین می برد و یکپارچگی مکانیکی طولانی مدت را تضمین می کند. استحکام چسب های فلیپ چیپ آنها را برای کاربردهایی که در شرایط سخت عملیاتی قرار دارند، مانند سیستم های الکترونیکی خودرو یا سیستم های هوافضا، مناسب می کند.

علاوه بر این، چسب های فلیپ چیپ از اتصالات با چگالی بالا پشتیبانی می کنند. با اتصال فلیپ تراشه، امکان دستیابی به تعداد زیادی اتصال در یک منطقه کوچک وجود دارد که امکان ادغام عملکرد بیشتر در یک فضای محدود را فراهم می کند. این امر به ویژه برای دستگاههای الکترونیکی پیچیده که به اتصالات ورودی/خروجی متعددی مانند مدارهای مجتمع، سنسورها یا سیستمهای میکروالکترومکانیکی (MEMS) نیاز دارند، مفید است. اتصالات با چگالی بالا که توسط چسب های فلیپ چیپ فعال می شوند به کوچک سازی کلی دستگاه کمک می کنند.

چسب های کپسوله سازی: محافظت از اجزای حساس

چسب های کپسوله برای محافظت از قطعات الکترونیکی حساس در برابر عوامل محیطی مختلف، استرس مکانیکی و قرار گرفتن در معرض مواد شیمیایی ضروری هستند. این چسب ها یک مانع محافظ ایجاد می کنند، عناصر را محصور می کنند و طول عمر و قابلیت اطمینان آنها را تضمین می کنند. این مقاله به بررسی اهمیت چسبهای کپسولهسازی و نقش آنها در حفاظت از اجزای حساس میپردازد.

قطعات الکترونیکی حساس مانند مدارهای مجتمع، حسگرها و سیم کشی ظریف در برابر آسیب های ناشی از رطوبت، گرد و غبار، نوسانات دما و ضربه فیزیکی آسیب پذیر هستند. چسب های کپسوله با تشکیل یک لایه محافظ در اطراف این اجزا راه حل قابل اعتمادی را ارائه می دهند. آنها به عنوان یک مانع عمل می کنند و از اجزای سازنده در برابر عناصر خارجی محافظت می کنند که می تواند عملکرد را به خطر بیندازد یا منجر به خرابی زودرس شود.

یکی از ویژگیهای مهم چسبهای کپسولهسازی، مقاومت آنها در برابر نفوذ رطوبت است. رطوبت می تواند باعث خوردگی، اتصال کوتاه و نشت الکتریکی شود که منجر به اختلال در عملکرد دستگاه شود. چسب های کپسوله مقاومت عالی در برابر رطوبت ایجاد می کنند و از ورود آب یا بخار رطوبت به اجزای حساس جلوگیری می کنند. این ویژگی در کاربردهایی که در معرض رطوبت زیاد یا محیطهای غنی از رطوبت هستند، مانند لوازم الکترونیکی خودرو یا تجهیزات صنعتی در فضای باز، بسیار مهم است.

چسب های کپسوله علاوه بر محافظت در برابر رطوبت، مقاومت شیمیایی عالی نیز دارند. آنها می توانند در برابر مواد شیمیایی مختلف از جمله حلال ها، اسیدها، بازها و مواد پاک کننده مقاومت کنند. این مقاومت تضمین می کند که اجزای حساس تحت تأثیر فعل و انفعالات شیمیایی قرار نگرفته و یکپارچگی و عملکرد آنها را حفظ می کند.

چسب های کپسوله ساز همچنین حفاظت مکانیکی از اجزای حساس را فراهم می کنند. آنها به عنوان ضربه گیر عمل می کنند و استرس مکانیکی و ارتعاشات را که می تواند به قطعات آسیب برساند را از بین می برند. این ویژگی در برنامه هایی که در معرض حرکات مکرر قرار دارند، مانند هوافضا، خودرو، و لوازم الکترونیکی مصرفی حیاتی است.

علاوه بر این، چسبهای کپسولهسازی خواص مدیریت حرارتی عالی را ارائه میدهند. آنها دارای رسانایی حرارتی بالایی هستند و اجازه می دهند گرما را از اجزای حساس دفع کنند. این چسب ها با اتلاف موثر گرما، جلوگیری از تنش حرارتی و اطمینان از قابلیت اطمینان طولانی مدت به حفظ دمای عملیاتی بهینه کمک می کنند.

یکی دیگر از مزایای چسب های کپسوله، توانایی آنها در افزایش یکپارچگی ساختاری مجموعه های الکترونیکی است. کپسوله کردن و اتصال اجزای مختلف به یکدیگر استحکام و پایداری بیشتری را برای سیستم کلی فراهم می کند. این ویژگی به ویژه در کاربردهایی که استحکام مکانیکی ضروری است، مانند سیستمهای کنترل صنعتی یا الکترونیک درجه نظامی مفید است.

چسبهای کپسولهسازی در فرمولهای مختلفی برای برآوردن نیازهای کاربردی مختلف وجود دارند. آنها می توانند چسب های مایعی باشند که در دمای اتاق پخت می شوند یا ترکیبات رسانای حرارتی که برای کاربردهای با قدرت بالا استفاده می شوند. انتخاب چسب مناسب به عواملی مانند سطح حفاظتی مطلوب، شرایط عملیاتی، زمان پخت و فرآیند مونتاژ بستگی دارد.

چسبهای با گاز خروجی کم: برای کاربردهای فضایی حیاتی است

چسبهای با گاز خروجی کم نقش مهمی در کاربردهای فضایی ایفا میکنند که در آن حفظ یک محیط تمیز و کنترلشده ضروری است. خروج گاز به آزادسازی ترکیبات آلی فرار (VOCs) و سایر آلایندهها از مواد، از جمله چسبها، در شرایط خلاء یا فشار کم اشاره دارد. گازهای خروجی می تواند به تجهیزات حساس، سیستم های نوری و سطوح فضاپیما در شرایط شدید فضا که فشار جوی وجود ندارد آسیب برساند. بنابراین، استفاده از چسبهای با گاز خروجی کم برای اطمینان از عملکرد قابل اعتماد و طول عمر ماموریتهای فضایی بسیار مهم است.

یکی از نگرانی های اولیه در مورد گازهای خروجی رسوب آلاینده ها بر روی سطوح بحرانی مانند لنزهای نوری و حسگرها است. ناخالصی ها می توانند یک لایه نازک بر روی این سطوح تشکیل دهند، شفافیت آنها را کاهش دهند، عملکرد آنها را کاهش دهند و در اندازه گیری های علمی تداخل ایجاد کنند. در مورد سیستم های نوری، حتی یک کاهش جزئی در باز بودن می تواند به طور قابل توجهی بر کیفیت تصاویر و داده های جمع آوری شده از فضا تأثیر بگذارد. چسبهای با گاز خروجی کم برای به حداقل رساندن انتشار ترکیبات فرار، کاهش خطر آلودگی و حفظ عملکرد ابزارهای حساس طراحی شدهاند.

یکی دیگر از جنبههای مهم چسبهای با گاز خروجی کم، تأثیر آنها بر قطعات و مدارهای الکترونیکی است. VOCهای آزاد شده در هنگام خروج گاز می توانند سیستم های الکترونیکی ظریف را خورده یا تخریب کنند و منجر به نقص یا خرابی کامل شوند. این امر به ویژه برای فضاپیماها نگران کننده است، جایی که اجزای الکترونیکی در معرض خلاء فضا، تغییرات شدید دما و تشعشع هستند. چسبهای با گاز خروجی کم با موادی با فشار بخار کم فرموله میشوند که انتشار ترکیبات خورنده را به حداقل میرسانند و از یکپارچگی سیستمهای الکترونیکی محافظت میکنند.

علاوه بر این، گازهای خروجی نیز می تواند سلامت فضانوردان و قابلیت سکونت فضاپیماهای خدمه را تهدید کند. در محیطهای بسته مانند کپسولهای فضایی یا ایستگاههای فضایی، تجمع VOCs ناشی از خروج گاز میتواند فضایی ناخوشایند یا خطرناک ایجاد کند. چسبهای با گازهای خروجی کم با کاهش انتشار ترکیبات فرار به کاهش این خطر کمک میکنند و محیط امن و سالمی را برای فضانوردان در طول ماموریتهایشان تضمین میکنند.

برای دستیابی به خواص خروجی کم، چسبهای مورد استفاده در کاربردهای فضایی تحت آزمایشهای دقیق و فرآیندهای صلاحیت قرار میگیرند. این فرآیندها شامل قرار دادن چسب ها در شرایط فضایی شبیه سازی شده، از جمله محفظه های خلاء، دماهای شدید و تنش های محیطی مختلف است. چسب هایی که الزامات سخت گیرانه برای خروج گاز کم را برآورده می کنند، برای استفاده در ماموریت های فضایی تایید و تایید شده اند.

چسب های باندینگ سطح ویفر: کاهش هزینه ها و افزایش بازده

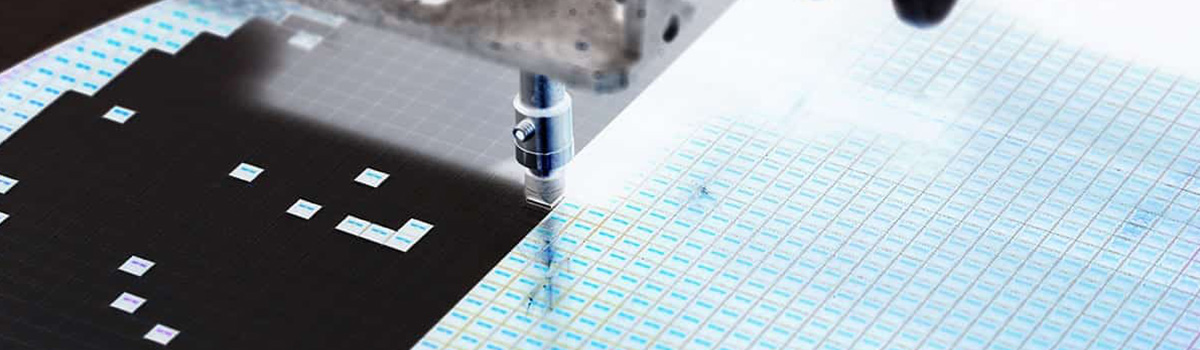

پیوند سطح ویفر یک فرآیند حیاتی در صنعت نیمه هادی است که در آن چندین تراشه یا ویفر به هم متصل می شوند تا مدارهای مجتمع پیچیده را تشکیل دهند. به طور سنتی، این فرآیند اتصال شامل برجستگی های لحیم کاری یا تکنیک های اتصال سیم است که نیاز به تراز دقیق و اتصال جداگانه هر تراشه دارد، که منجر به هزینه های بالاتر و بازده کمتر می شود. با این حال، پیشرفتها در فنآوریهای چسب، راه را برای چسبهای باندینگ سطح ویفری هموار کرده است که باعث کاهش هزینه و افزایش بازده در تولید نیمهرسانا میشود.

چسب های باندینگ سطح ویفر به گونه ای طراحی شده اند که پیوند قابل اعتماد و محکمی بین ویفرها یا تراشه ها در سطح ویفر ایجاد کنند و نیاز به فرآیندهای چسبندگی فردی را از بین ببرند. این چسب ها معمولاً به عنوان یک لایه نازک بین ویفرها اعمال می شوند و در شرایط کنترل شده برای رسیدن به استحکام باند مورد نظر پخت می شوند. در اینجا برخی از عوامل کلیدی موثر در کاهش هزینه و افزایش بازده آورده شده است:

- سادهسازی فرآیند: چسبهای باندینگ در سطح ویفر، فرآیند اتصال را با امکان اتصال همزمان چند تراشه یا ویفر در یک مرحله ساده میکنند. این امر نیاز به ترازهای پیچیده و چسباندن جداگانه هر تراشه را از بین می برد و باعث صرفه جویی در زمان و کاهش هزینه های تولید می شود. علاوه بر این، چسب را می توان به طور یکنواخت در یک منطقه بزرگ اعمال کرد و از چسبندگی ثابت در سراسر ویفر اطمینان حاصل کرد.

- استحکام و قابلیت اطمینان بالا: چسبهای باندینگ سطح ویفر خاصیت چسبندگی عالی دارند که در نتیجه استحکام باند بالایی بین ویفرها ایجاد میشود. این اتصال قوی اتصال متقابل قابل اعتماد را تضمین می کند و خطر لایه برداری یا شکست را در مراحل بعدی تولید یا عملیات دستگاه به حداقل می رساند. خواص مکانیکی، حرارتی و الکتریکی چسب را می توان برای برآورده کردن الزامات کاربردی خاص تنظیم کرد و قابلیت اطمینان را بیشتر افزایش داد.

- مواد مقرون به صرفه: چسب های باندینگ سطح ویفر اغلب از مواد مقرون به صرفه در مقایسه با تکنیک های پیوند سنتی استفاده می کنند. این چسب ها را می توان با استفاده از انواع پلیمرها مانند اپوکسی ها، پلی آمیدها یا آکریلات ها فرموله کرد که به راحتی در دسترس هستند و عملکرد خوبی را با هزینه مناسب ارائه می دهند. انتخاب از بین مواد مختلف، تولیدکنندگان را قادر می سازد تا انتخاب چسب را بر اساس عملکرد، قیمت و سازگاری با بسترهای مختلف بهینه کنند.

- بهبود عملکرد: چسب های باندینگ سطح ویفر به بهبود عملکرد در تولید نیمه هادی کمک می کنند. استفاده یکنواخت چسب در سراسر ویفر خطر ایجاد فضای خالی، گیر افتادن هوا یا اتصال ناهموار را به حداقل می رساند که می تواند منجر به نقص یا خرابی شود. علاوه بر این، از بین بردن پیوند تراشههای فردی، احتمال ناهماهنگی یا آسیب را در طول فرآیند اتصال کاهش میدهد و در نتیجه بازدهی بالاتر و کاهش نرخ ضایعات را به همراه دارد.

- سازگاری با فنآوریهای بستهبندی پیشرفته: چسبهای باندینگ در سطح ویفر با انواع فنآوریهای بستهبندی پیشرفته، مانند بستهبندی در مقیاس تراشه در سطح ویفر (WLCSP)، بستهبندی در سطح ویفر (FOWLP) یا فرآیندهای یکپارچهسازی سه بعدی سازگار هستند. این چسبها یکپارچهسازی تراشههای متعدد یا اجزای مختلف را در یک فرم فشرده امکانپذیر میسازند، کوچکسازی را تسهیل میکنند و عملکرد پیشرفته را در دستگاههای الکترونیکی امکانپذیر میسازند.

چسب های فرآوری UV: اتصال سریع و دقیق

چسب های UV-curing چسب های انقلابی هستند که قابلیت اتصال سریع و دقیق را ارائه می دهند. آنها به دلیل خواص و مزایای منحصر به فرد خود نسبت به چسب های سنتی محبوبیت زیادی در صنایع مختلف به دست آورده اند. چسب های فرآوری کننده اشعه ماوراء بنفش معمولاً از یک مونومر، یک شروع کننده نور و یک تثبیت کننده تشکیل شده اند. هنگامی که در معرض اشعه ماوراء بنفش (UV) قرار می گیرند، این چسب ها تحت یک واکنش فتوشیمیایی قرار می گیرند که منجر به پخت و اتصال سریع می شود.

یکی از مزایای مهم چسب های کیورینگ UV زمان پخت سریع آنهاست. بر خلاف باندهای سنتی که به ساعت ها یا حتی روزها نیاز دارند تا به طور کامل عمل کنند، چسب های خشک کننده UV در عرض چند ثانیه تا چند دقیقه خوب می شوند. این زمان پخت سریع به طور قابل توجهی راندمان تولید را افزایش می دهد و زمان انتظار خط مونتاژ را کاهش می دهد و در نتیجه باعث صرفه جویی قابل توجهی در هزینه برای تولید کنندگان می شود. تشکیل پیوند فوری همچنین امکان جابجایی فوری و پردازش بیشتر اجزای متصل را فراهم می کند.

قابلیت چسبندگی دقیق چسب های UV-curing مزیت قابل توجه دیگری است. چسب تا زمانی که در معرض اشعه ماوراء بنفش قرار نگیرد مایع باقی می ماند و زمان کافی را برای هم ترازی و قرارگیری قطعاتی که قرار است به هم متصل شوند، فراهم می کند. هنگامی که چسب در معرض نور ماوراء بنفش قرار می گیرد، به سرعت جامد می شود و یک پیوند محکم و بادوام ایجاد می کند. این قابلیت اتصال دقیق برای کاربردهایی که نیاز به دقت بالا و تحملهای سخت دارند، مانند الکترونیک، اپتیک و دستگاههای پزشکی مفید است.

چسب های فرآوری کننده اشعه ماوراء بنفش همچنین استحکام و دوام باند عالی را ارائه می دهند. چسب خشک شده یک پیوند قوی ایجاد می کند که می تواند در برابر عوامل محیطی مختلف از جمله دمای شدید، رطوبت و مواد شیمیایی مقاومت کند. این امر طول عمر و قابلیت اطمینان اجزای چسبانده شده را تضمین می کند و چسب های UV-curing را برای کاربردهای سخت مناسب می کند.

علاوه بر این، چسبهای خشککننده UV بدون حلال هستند و انتشار ترکیبات آلی فرار کم (VOC) دارند. بر خلاف چسب های مبتنی بر حلال که نیاز به خشک شدن دارند و بخارات بالقوه مضر را آزاد می کنند، چسب های کیورینگ UV سازگار با محیط زیست و ایمن هستند. این امر آنها را به انتخابی جذاب برای صنایعی تبدیل می کند که هدفشان کاهش ردپای محیطی و پیروی از مقررات است.

تطبیق پذیری چسب های UV-curing یکی دیگر از جنبه های قابل توجه است. آنها می توانند مواد مختلفی از جمله شیشه، فلزات، پلاستیک، سرامیک و حتی زیرلایه های غیر مشابه را به هم بچسبانند. این سازگاری گسترده باعث میشود چسبهای خشککننده UV برای کاربردهای مختلف در صنایع خودروسازی، هوافضا، الکترونیک و پزشکی مناسب باشند.

چسبهای خمیر رسانا: امکان الکترونیکی قابل انعطاف و چاپی را فراهم میکند

چسبهای خمیر رسانا بهعنوان یک فنآوری حیاتی برای توسعه لوازم الکترونیکی انعطافپذیر و چاپی ظهور کردهاند. این مواد نوآورانه ویژگیهای چسبهای سنتی را با رسانایی فلزات ترکیب میکنند و فرصتهای جدیدی را برای ساخت و ادغام دستگاههای الکترونیکی بر روی بسترهای مختلف باز میکنند.

یکی از مزایای اصلی چسب های خمیر رسانا، توانایی آنها در ایجاد چسبندگی مکانیکی و هدایت الکتریکی است. چسب های سنتی معمولاً عایق هستند که استفاده از آنها را در کاربردهای الکترونیکی محدود می کند. برعکس، چسب های خمیر رسانا حاوی ذرات رسانایی مانند نقره، مس یا کربن هستند که جریان الکتریسیته را تسهیل می کنند. این عملکرد دوگانه به آنها اجازه می دهد تا هم به عنوان یک چسب و هم به عنوان یک مسیر رسانا عمل کنند و آنها را برای اتصال قطعات الکترونیکی یا ایجاد آثار رسانا بر روی بسترهای انعطاف پذیر ایده آل می کند.

انعطاف پذیری چسب های خمیر رسانا یکی دیگر از ویژگی های مهم است که آنها را برای الکترونیک انعطاف پذیر مناسب می کند. این چسب ها می توانند رسانایی الکتریکی خود را حتی زمانی که در معرض خم شدن، کشش یا پیچش قرار می گیرند، حفظ کنند. این انعطافپذیری برای کاربردهایی مانند دستگاههای پوشیدنی، نمایشگرهای انعطافپذیر، و الکترونیک منسجم، که در آن مدارهای صلب سنتی غیرعملی یا غیرممکن است، بسیار مهم است. چسب های خمیر رسانا ایجاد اتصالات الکتریکی قوی و قابل اعتماد بر روی بسترهای انعطاف پذیر را امکان پذیر می کنند و عملکرد و دوام دستگاه های الکترونیکی انعطاف پذیر را تضمین می کنند.

علاوه بر این، چسبهای خمیر رسانا با تکنیکهای مختلف چاپ مانند چاپ روی صفحه، چاپ جوهر افشان و چاپ فلکسوگرافی سازگار هستند. این سازگاری امکان تولید پر حجم و مقرون به صرفه الکترونیک چاپی را فراهم می کند. فرآیندهای چاپ امکان رسوب چسب های خمیر رسانا را در الگوهای دقیق فراهم می کند و ایجاد مدارهای پیچیده و طرح های الکترونیکی با حداقل هدر رفتن مواد را ممکن می سازد. توانایی چاپ آثار رسانا به طور مستقیم بر روی بسترهای انعطاف پذیر، فرآیند ساخت را ساده می کند و زمان تولید را کاهش می دهد و الکترونیک چاپی را به یک راه حل مناسب برای تولید در مقیاس بزرگ تبدیل می کند.

چسب های خمیر رسانا از نظر مدیریت حرارتی نیز مزایایی دارند. وجود ذرات رسانا در این چسب ها اتلاف حرارت تولید شده توسط قطعات الکترونیکی را تسهیل می کند. این ویژگی برای اطمینان از قابلیت اطمینان و عملکرد دستگاه هایی که گرمای قابل توجهی تولید می کنند، مانند الکترونیک قدرت یا LED های پرقدرت، بسیار مهم است. با استفاده از چسب های خمیر رسانا به عنوان رابط های حرارتی، گرما را می توان به طور موثر از جزء مولد گرما به یک هیت سینک منتقل کرد و عملکرد کلی دستگاه و طول عمر را بهبود بخشید.

خمیرهای لحیم کاری: جایگزین باندینگ چسب

خمیرهای لحیم کاری، همچنین به عنوان خمیر لحیم شناخته می شوند، جایگزینی برای چسباندن چسب در کاربردهای مختلف ارائه می دهند. در حالی که چسباندن چسب شامل استفاده از چسب برای اتصال مواد است، خمیرهای لحیم کاری از مکانیسم متفاوتی برای دستیابی به یک اتصال قوی و قابل اعتماد استفاده می کنند. در این پاسخ، خمیرهای لحیم کاری را به عنوان جایگزینی برای چسباندن چسب در محدوده 450 کلمه بررسی خواهیم کرد.

خمیرهای لحیم کاری از مخلوطی از ذرات آلیاژ فلزی، شار و یک چسب تشکیل شده است. ذرات آلیاژ فلزی معمولاً از قلع، سرب، نقره یا ترکیبی از این فلزات تشکیل شده است. این تغییر با حذف اکسیدها از سطوح فلزی و افزایش خیس شدن و چسبندگی به فرآیند لحیم کاری کمک می کند. بایندر خمیر را در کنار هم نگه می دارد و به آن اجازه می دهد تا به راحتی استفاده شود.

یکی از مزایای اصلی خمیرهای لحیم کاری نسبت به چسباندن چسب، استحکام و دوام باند است. لحیم کاری یک پیوند متالورژیکی بین مواد متصل ایجاد می کند و در نتیجه یک اتصال قوی ایجاد می کند که می تواند تنش های مختلف مکانیکی، حرارتی و الکتریکی را تحمل کند. اتصال لحیم شده اغلب قوی تر و قابل اعتمادتر از اتصالات چسب است، که ممکن است در طول زمان یا تحت شرایط خاص تخریب شود.

خمیرهای لحیم کاری فرآیند اتصال سریعتر و کارآمدتری را ارائه می دهند. خمیر را می توان دقیقاً روی نواحی مورد نظر اعمال کرد و با گرم کردن مجموعه تا دمای ذوب لحیم کاری، اتصال ایجاد می شود. این فرآیند اغلب سریعتر از چسباندن چسب است، که ممکن است به زمان های پخت یا خشک شدن نیاز داشته باشد. علاوه بر این، خمیرهای لحیم کاری امکان اتصال همزمان چندین جزء، کاهش زمان مونتاژ و افزایش بهره وری را فراهم می کند.

مزیت دیگر تطبیق پذیری خمیرهای لحیم کاری در اتصال مواد مختلف است. اتصال چسب ممکن است در هنگام اتصال مواد یا مواد غیر مشابه با ضرایب انبساط حرارتی متفاوت دارای محدودیت هایی باشد. خمیرهای لحیم کاری می توانند اتصالات قابل اعتمادی را بین مواد مختلف از جمله فلزات، سرامیک ها و برخی پلاستیک ها ایجاد کنند و آنها را برای کاربردهای مختلف مناسب کنند.

علاوه بر این، خمیرهای لحیم کاری می توانند هدایت حرارتی و الکتریکی را در مقایسه با چسباندن چسب بهبود بخشند. این ویژگی به ویژه در کاربردهایی که اتلاف گرما یا تداوم الکتریکی بسیار مهم است مفید است، مانند مجموعههای الکترونیکی - اتصال لحیمشده یک مسیر فلزی مستقیم را تشکیل میدهد و انتقال حرارت کارآمد و هدایت الکتریکی را تسهیل میکند.

با این حال، ذکر این نکته ضروری است که خمیرهای لحیم کاری نیز ملاحظات و محدودیت هایی دارند. به عنوان مثال، برخی از آلیاژهای لحیم کاری حاوی سرب هستند که ممکن است به دلیل نگرانی های زیست محیطی و بهداشتی محدود شود. خمیرهای لحیم کاری بدون سرب به عنوان جایگزین توسعه یافته اند، اما ممکن است ویژگی های متفاوتی داشته باشند و نیازمند ملاحظات فرآیندی خاصی باشند.

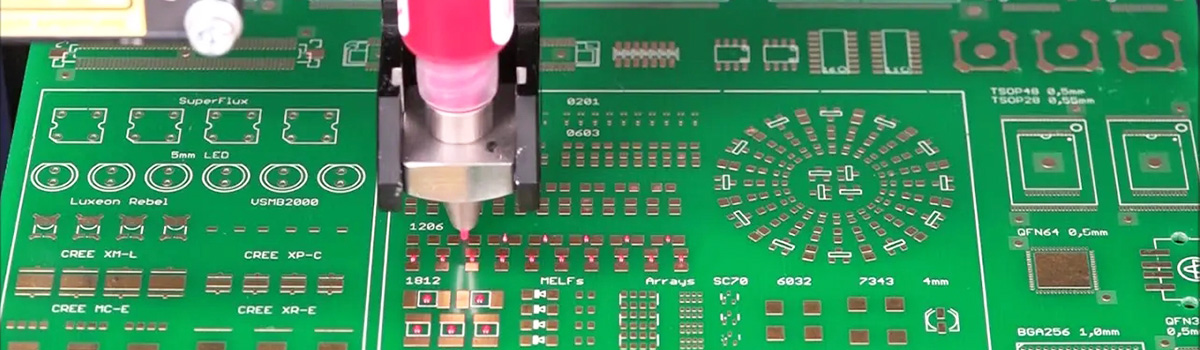

تکنیک های توزیع چسب: دقت و کارایی

تکنیک های توزیع چسب در صنایع مختلف، از تولید تا ساخت و ساز، حیاتی است. دستیابی به دقت و کارایی در کاربرد چسب برای اطمینان از اتصالات قابل اعتماد، به حداقل رساندن ضایعات و بهبود بهره وری کلی ضروری است. این مقاله به بررسی تکنیکهای حیاتی میپردازد که به دستیابی به دقت و کارایی در توزیع چسب کمک میکنند.

- سیستمهای توزیع خودکار: سیستمهای توزیع خودکار از بازوهای رباتیک یا تجهیزات کنترلشده توسط رایانه برای اعمال دقیق چسبها استفاده میکنند. این سیستم ها تکرارپذیری، دقت و سرعت بالایی را ارائه می دهند و از کاربرد چسب ثابت در چندین بخش یا محصول اطمینان می دهند. با حذف خطای انسانی، سیستمهای خودکار ضایعات را به حداقل میرسانند و کارایی را در فرآیندهای توزیع چسب افزایش میدهند.

- سیستم های اندازه گیری و اختلاط: برخی از برنامه ها نیاز به توزیع دو یا چند جزء دارند که باید در یک نسبت خاص با هم مخلوط شوند. سیستم های اندازه گیری و اختلاط به طور دقیق اجزای چسب را قبل از توزیع اندازه گیری و ترکیب می کنند و نسبت های دقیق و کیفیت ثابت را تضمین می کنند. این سیستم ها به ویژه برای اپوکسی های دو بخشی، پلی یورتان ها و سایر چسب های واکنشی مفید هستند.

- توزیع کنترل شده با فشار: تکنیک های توزیع کنترل شده با فشار شامل استفاده از سیستم های پنوماتیک یا هیدرولیک برای کنترل سرعت جریان و فشار چسب است. چسب با حفظ نیروی ثابت، اطمینان از اعمال دقیق و به حداقل رساندن چسب اضافی، با سرعت کنترل شده پخش می شود. توزیع کنترل شده با فشار معمولاً برای برنامه هایی استفاده می شود که نیاز به خطوط ظریف، نقاط یا الگوهای پیچیده دارند.

- Jetting and Needle Dispensing: تکنیک های Jetting و Needle Dispensing برای کاربردهایی که نیاز به قرار دادن چسب با سرعت بالا و دقیق دارند مناسب هستند. سیستم های جت از پالس های فشار برای پخش قطرات ریز یا خطوط چسب پیوسته استفاده می کنند. از سوی دیگر، توزیع سوزن شامل استفاده از یک سوزن یا نازل برای رسوب چسب در مقادیر کنترل شده است. این تکنیکها معمولاً در مونتاژ الکترونیک استفاده میشوند، جایی که به رسوبات چسب کوچک و دقیق نیاز است.

- سیستم های اسپری و پوشش: برای کاربردهای چسباندن یا پوشش دهی در سطح وسیع، سیستم های اسپری و پوشش، پخش چسب کارآمد را فراهم می کنند. این سیستمها از تکنیکهای اتمیزه کردن برای ایجاد یک غبار ریز یا اسپری چسب استفاده میکنند که پوشش یکنواخت و حداقل ضایعات را تضمین میکند. سیستم های اسپری و پوشش به طور گسترده در صنایع خودروسازی، هوافضا و تولید مبلمان استفاده می شود.

- سوپاپ ها و نازل های توزیع کننده: انتخاب شیرها و نازل های توزیع کننده برای دستیابی به دقت در توزیع چسب بسیار مهم است. انواع مختلف دریچهها و نازلها، مانند شیرهای سوزنی، شیرهای دیافراگمی یا نازلهای مخروطی، کنترل متفاوتی بر میزان جریان، الگوی و اندازه قطرات ارائه میدهند. انتخاب شیر یا نازل مناسب برای چسب خاص و الزامات کاربردی برای دستیابی به توزیع دقیق و کارآمد ضروری است.

- سیستمهای هدایتشونده بینایی: سیستمهای توزیع با هدایت بینایی از دوربینها و نرمافزارهای پیشرفته برای شناسایی و ردیابی موقعیت قطعات یا بسترها استفاده میکنند. با تجزیه و تحلیل تصاویر گرفته شده، سیستم پارامترهای توزیع چسب را در زمان واقعی تنظیم می کند و از قرارگیری دقیق حتی بر روی سطوح نامنظم یا ابعاد مختلف قطعه اطمینان می دهد. سیستمهای هدایتشونده با دید، دقت و کارایی را افزایش میدهند و در عین حال با تغییرات فرآیند سازگار هستند.

چالش ها در کاربرد چسب نیمه هادی

کاربرد چسب نیمه هادی با چالش های متعددی مواجه است که می تواند بر عملکرد و قابلیت اطمینان دستگاه های الکترونیکی تأثیر بگذارد. این چالش ها به دلیل الزامات و ویژگی های منحصر به فرد نیمه هادی ها و شرایط عملیاتی سختی است که آنها در معرض آن قرار دارند. در اینجا برخی از چالش های مهم در کاربرد چسب نیمه هادی آورده شده است:

- مدیریت حرارتی: نیمه هادی ها در حین کار گرما تولید می کنند و مدیریت حرارتی موثر برای جلوگیری از گرمای بیش از حد ضروری است. مواد چسبنده مورد استفاده در نیمه هادی ها باید رسانایی حرارتی عالی داشته باشند تا گرما را به طور موثر از دستگاه منتقل کنند. اطمینان از چسبندگی مناسب بدون به خطر انداختن عملکرد حرارتی یک چالش مهم است.

- سازگاری شیمیایی: نیمه هادی ها در طول عمر خود در معرض مواد شیمیایی مختلفی از جمله پاک کننده ها، حلال ها و شارها قرار می گیرند. مواد چسبنده باید از نظر شیمیایی با این مواد سازگار باشند تا از تخریب یا از بین رفتن چسبندگی در طول زمان جلوگیری شود. انتخاب مواد چسبنده ای که می توانند در برابر مواد شیمیایی خاص مقاومت کنند، یک کار پیچیده است.

- تنش مکانیکی: دستگاه های الکترونیکی اغلب به دلیل انبساط حرارتی، ارتعاشات و نیروهای خارجی تنش مکانیکی را تجربه می کنند. برای تحمل این تنش ها، مواد چسبنده باید دارای خواص مکانیکی مناسبی مانند انعطاف پذیری و استحکام باشند. عملکرد ضعیف چسب می تواند منجر به لایه برداری، ترک خوردن یا خرابی مکانیکی دستگاه نیمه هادی شود.

- کوچک سازی: با روند مداوم کوچک سازی، دستگاه های نیمه هادی به طور فزاینده ای کوچکتر و پیچیده تر می شوند. کاربرد چسب در چنین سازه های مینیاتوری نیاز به دقت و کنترل بالایی دارد. اطمینان از پوشش یکنواخت، اجتناب از حفره ها، و حفظ ضخامت خط اتصال یکنواخت به چالش های حیاتی تبدیل می شوند.

- سازگاری با فرآیند: تولید نیمه هادی شامل مراحل پردازش متعددی از جمله تمیز کردن، رسوب گذاری و بسته بندی است. مواد چسبنده باید با این فرآیندها سازگار باشند بدون اینکه بر عملکرد آنها تأثیر منفی بگذارد. چالشهایی در یافتن چسبهایی به وجود میآید که میتوانند در برابر فرآیندهای دمای بالا مقاومت کنند، در برابر رطوبت مقاومت کنند و پایداری را در طول چرخه تولید حفظ کنند.

- قابلیت اطمینان و پیری: انتظار میرود که دستگاههای نیمهرسانا در شرایط عملیاتی مختلف، طول عمر طولانی و عملکرد قابل اعتماد داشته باشند. مواد چسبنده باید پایداری طولانی مدت، مقاومت در برابر پیری و چسبندگی قابل اعتماد را در دوره های طولانی از خود نشان دهند. چالش در پیشبینی و کاهش مکانیسمهای تخریب بالقوه است که میتواند بر عملکرد و قابلیت اطمینان دستگاه نیمهرسانا تأثیر بگذارد.

- ملاحظات زیست محیطی: مواد چسبنده مورد استفاده در کاربردهای نیمه هادی باید از مقررات و استانداردهای زیست محیطی پیروی کنند.

- این شامل محدود کردن مواد خطرناک مانند سرب و سایر مواد سمی است. توسعه راه حل های چسب سازگار با محیط زیست که الزامات قانونی را بدون به خطر انداختن عملکرد برآورده می کند، می تواند چالش برانگیز باشد.

- هزینه و مقیاس پذیری: مواد چسبنده باید مقرون به صرفه و مقیاس پذیر باشند تا نیازهای تولید نیمه هادی با حجم بالا را برآورده کنند. متعادل کردن ملاحظات هزینه با الزامات عملکرد چالشی را در انتخاب مواد چسب مناسب و بهینهسازی فرآیند کاربرد ایجاد میکند.

تست قابلیت اطمینان: ارزیابی عملکرد چسب

تست قابلیت اطمینان یک فرآیند ضروری برای ارزیابی عملکرد چسب است. چسبها معمولاً در صنایع مختلفی از جمله خودروسازی، هوافضا، الکترونیک و ساختوساز استفاده میشوند، جایی که نقش مهمی در اتصال مواد مختلف به یکدیگر دارند. قابلیت اطمینان چسب ها برای اطمینان از دوام و عملکرد بلندمدت مونتاژهای چسبانده شده بسیار مهم است.

یکی از جنبه های کلیدی تست قابلیت اطمینان، ارزیابی استحکام و خواص چسبندگی چسب است. این شامل قرار دادن نمونههای چسب در شرایط تنش مختلف برای شبیهسازی سناریوهای دنیای واقعی و تعیین عملکرد آنها تحت بارها، دماها و شرایط محیطی مختلف است. آزمایشهای کششی، برشی و لایهبرداری معمولاً برای ارزیابی خواص مکانیکی چسب و توانایی مقاومت در برابر نیروها در جهات مختلف انجام میشود.

علاوه بر تست مکانیکی، عوامل محیطی نقش مهمی در عملکرد چسب دارند. چسب ها ممکن است در طول عمر مفید در معرض دماهای شدید، رطوبت، مواد شیمیایی و اشعه UV قرار گیرند. بنابراین، آزمایش قابلیت اطمینان شامل قرار دادن نمونههای چسبنده در معرض آزمایشهای پیری سریع است، جایی که آنها برای مدت طولانی در معرض شرایط محیطی سخت قرار میگیرند. این به پیش بینی عملکرد طولانی مدت چسب و ارزیابی مقاومت آن در برابر تخریب، مانند از دست دادن قدرت چسبندگی یا زوال شیمیایی کمک می کند.

یکی دیگر از جنبه های مهم تست قابلیت اطمینان، ارزیابی دوام چسب تحت بارگذاری چرخه ای است. در بسیاری از کاربردها، چسب ها تحت فشار مکانیکی مکرر مانند لرزش یا چرخه حرارتی قرار می گیرند. تست خستگی مقاومت چسب را در برابر شکست تحت این بارهای چرخه ای ارزیابی می کند. نمونهها معمولاً در معرض تعداد مشخصی از چرخههای بارگذاری قرار میگیرند و عملکرد آنها برای هرگونه نشانهای از کاستی چسب، مانند انتشار ترک یا لایهبرداری باند بررسی میشود.

علاوه بر این، تست قابلیت اطمینان شامل ارزیابی عملکرد چسب در شرایط واقعی است. این ممکن است شامل آزمایش توانایی چسب برای اتصال مواد مختلفی باشد که معمولاً در صنعت استفاده می شود، مانند فلزات، پلاستیک ها، کامپوزیت ها یا شیشه. نمونه ها با استفاده از روش های استاندارد تهیه می شوند و تحت پروتکل های آزمایشی قرار می گیرند که الزامات کاربردی خاص را شبیه سازی می کند. این به مهندسان اجازه می دهد تا سازگاری چسب را با بسترهای مختلف ارزیابی کنند و استحکام باند، انعطاف پذیری و مقاومت آن را در برابر عوامل محیطی ارزیابی کنند.

تست قابلیت اطمینان همچنین شامل ارزیابی سازگاری شیمیایی چسب با سایر موادی است که ممکن است در طول کاربرد یا عمر مفید با آن تماس بگیرد. این شامل انجام آزمایشهای سازگاری برای تعیین اینکه آیا چسب با حلالها، عوامل تمیزکننده، سوختها یا سایر مواد شیمیایی که ممکن است در محیط وجود داشته باشد واکنش نامطلوب نشان میدهد یا خیر. آزمایش سازگاری شیمیایی به شناسایی مشکلات بالقوه ای که می تواند منجر به شکست یا تخریب چسب شود کمک می کند.

در نتیجه، تست قابلیت اطمینان یک مرحله مهم در ارزیابی عملکرد چسب است. این شامل ارزیابی خواص مکانیکی، انجام آزمایشهای پیری سریع، ارزیابی دوام تحت بارگذاری چرخهای، ارزیابی عملکرد در شرایط دنیای واقعی و آزمایش سازگاری شیمیایی است. با انجام تست قابلیت اطمینان جامع، سازندگان و مهندسان می توانند از مناسب بودن چسب ها و عملکرد طولانی مدت در کاربردهای مورد نظرشان اطمینان حاصل کنند.

ملاحظات زیست محیطی در چسب نیمه هادی

چسب های نیمه هادی نقش مهمی در مونتاژ و بسته بندی وسایل الکترونیکی، به ویژه در صنعت نیمه هادی ایفا می کنند. در حالی که این چسب ها عملکردهای اساسی مانند اتصال و مدیریت حرارتی را ارائه می دهند، در نظر گرفتن تأثیرات زیست محیطی آنها در طول چرخه زندگی آنها بسیار مهم است. در اینجا برخی از ملاحظات زیست محیطی حیاتی در چسب نیمه هادی وجود دارد:

- سمیت: بسیاری از چسب های نیمه هادی حاوی مواد خطرناکی از جمله ترکیبات آلی فرار (VOCs)، فلزات سنگین و سایر مواد شیمیایی سمی هستند. این مواد می توانند اثرات نامطلوبی بر سلامت انسان و محیط زیست داشته باشند. به حداقل رساندن یا حذف مواد مضر در فرمولاسیون چسب برای کاهش اثرات زیست محیطی آنها بسیار مهم است.

- انتشار: در طول ساخت و استفاده از چسب های نیمه هادی، اجزای فرار می توانند در هوا رها شوند و به آلودگی هوا کمک کنند. برای مثال، انتشار VOC میتواند به ازن در سطح زمین و تشکیل ذرات مضر کمک کند. تولیدکنندگان باید برای توسعه فرمولهای چسبنده با VOC کم و اجرای اقدامات کنترل انتشار دقیق برای کاهش این اثرات زیستمحیطی تلاش کنند.

- مصرف انرژی: تولید چسب های نیمه هادی نیازمند فرآیندهای پر انرژی از جمله سنتز، ترکیب و پخت است. کاهش مصرف انرژی از طریق بهینه سازی فرآیند و استفاده از فناوری های کارآمد انرژی می تواند ردپای محیطی مرتبط با تولید چسب را به حداقل برساند.

- تولید زباله: صنعت نیمه هادی زباله های قابل توجهی تولید می کند و چسب ها به این جریان زباله کمک می کنند. زباله ها می توانند شامل چسب های استفاده نشده یا تاریخ مصرف گذشته، مواد بسته بندی و محصولات جانبی تولیدی باشند. اجرای شیوه های مدیریت زباله مانند بازیافت، استفاده مجدد یا دفع ایمن زباله های چسب برای به حداقل رساندن آلودگی زیست محیطی و کاهش منابع ضروری است.

- تجزیه و تحلیل چرخه عمر: در نظر گرفتن کل چرخه عمر چسب های نیمه هادی در ارزیابی جامع اثرات زیست محیطی آنها بسیار مهم است. این تجزیه و تحلیل شامل ارزیابی ردپای اکولوژیکی استخراج، ساخت، حمل و نقل، کاربرد و دفع پایان عمر مواد خام است. شناسایی فرصت های بهبود در هر مرحله می تواند به راه حل های چسب پایدارتر منجر شود.

- جایگزین های پایدار: کاوش و اتخاذ جایگزین های پایدار در کاهش اثرات زیست محیطی چسب های نیمه هادی ضروری است. این می تواند شامل استفاده از مواد اولیه زیستی یا تجدید پذیر، توسعه فرمولاسیون های مبتنی بر آب یا بدون حلال و استفاده از فرآیندهای تولید سازگار با محیط زیست باشد. ترویج بازیافت چسب یا اجرای شیوه های اقتصاد دایره ای نیز می تواند به حفظ منابع کمک کند.

- انطباق با مقررات: سازندگان چسب باید از مقررات و استانداردهای زیست محیطی حاکم بر استفاده، دفع و برچسب زدن مواد شیمیایی پیروی کنند. برای اطمینان از حفاظت از محیط زیست و سلامت انسان، به روز ماندن با مقررات مربوطه، مانند REACH (ثبت، ارزیابی، مجوز، و محدودیت مواد شیمیایی) در اتحادیه اروپا و مقررات مشابه در مناطق مختلف، بسیار مهم است.

روندها و نوآوری ها در چسب نیمه هادی

چسب نیمه هادی نقش مهمی در مونتاژ و بسته بندی وسایل الکترونیکی ایفا می کند و از اتصال و پایداری مناسب اجزای نیمه هادی اطمینان می دهد. با پیشرفت تکنولوژی، چندین روند و نوآوری کلیدی در زمینه چسب نیمه هادی ظاهر می شود.

- کوچک سازی و پیچیدگی بیشتر دستگاه: یکی از روندهای مهم در صنعت نیمه هادی، کوچک سازی مداوم دستگاه های الکترونیکی و افزایش پیچیدگی طرح های آنها است. این روند به چسب هایی با خواص بهبود یافته مانند ویسکوزیته کمتر، استحکام باند بالاتر و رسانایی حرارتی افزایش یافته نیاز دارد تا اجزای کوچکتر و متراکم تر را در خود جای دهند.

- تکنیکهای بستهبندی پیشرفته: تکنیکهای بستهبندی پیشرفته، مانند بستهبندی سیستم در بسته (SiP)، بستهبندی در سطح ویفر (FOWLP) و بستهبندی سه بعدی، به دلیل توانایی آنها در بهبود عملکرد دستگاه و کاهش ضریب فرم، محبوبیت بیشتری پیدا میکنند. این تکنیکها اغلب به چسبهای تخصصی نیاز دارند که میتوانند چالشهای منحصربهفرد اتصال چند قالب و اجزای مختلف را در یک فضای کوچک برطرف کنند.

- مدیریت حرارتی: همانطور که دستگاه های الکترونیکی قدرتمندتر و فشرده تر می شوند، مدیریت حرارتی موثر به طور فزاینده ای حیاتی می شود. چسب های نیمه هادی با خواص هدایت حرارتی عالی برای تسهیل اتلاف گرما از دستگاه های نیمه هادی، جلوگیری از گرمای بیش از حد و تضمین عملکرد بهینه در حال توسعه هستند.

- پخت در دمای پایین: چسب های نیمه هادی سنتی اغلب به فرآیندهای پخت در دمای بالا نیاز دارند که می تواند برای اجزا یا بسترهای حساس به دما مشکل ساز باشد. نوآوریها در چسبهای پخت در دمای پایین، اتصال در دماهای بسیار پایینتر را امکانپذیر میکنند و خطر آسیب حرارتی به مواد نیمهرسانای ظریف را کاهش میدهند.

- فرمولهای جدید مواد: محققان در حال بررسی فرمولهای مواد جدید برای چسبهای نیمهرسانا هستند تا نیازهای در حال تکامل را برآورده کنند. این شامل توسعه چسب های رسانای الکتریکی (ECA) است که اتصال و هدایت الکتریکی را فراهم می کند و نیاز به لحیم کاری در کاربردهای خاص را از بین می برد. علاوه بر این، مواد جدیدی مانند چسبهای انعطافپذیر برای پاسخگویی به تقاضای فزاینده برای دستگاههای الکترونیکی انعطافپذیر و قابل خم شدن معرفی میشوند.

- ملاحظات زیست محیطی: پایداری و اثرات زیست محیطی در صنعت نیمه هادی توجه بیشتری را به خود جلب می کند. تولیدکنندگان چسب بر روی توسعه فرمولاسیون های سازگار با محیط زیست با کاهش ترکیبات آلی فرار (VOCs) و مواد خطرناک تمرکز می کنند و در عین حال ویژگی های عملکرد عالی را حفظ می کنند.

- بهینه سازی و اتوماسیون فرآیند: با افزایش تقاضا برای دستگاه های نیمه هادی، نیاز روزافزونی به فرآیندهای تولید کارآمد و خودکار وجود دارد. تولید کنندگان چسب با تامین کنندگان تجهیزات همکاری می کنند تا فرآیندهای توزیع و پخت چسب را بهینه کنند و از نتایج ثابت و قابل اعتماد اطمینان حاصل کنند و در عین حال زمان چرخه تولید را کاهش دهند.

- قابلیت اطمینان و دوام: انتظار می رود که دستگاه های نیمه هادی به طور قابل اعتماد در دوره های طولانی، اغلب در محیط های خشن کار کنند. هدف نوآوری های چسب بهبود قابلیت اطمینان دستگاه با افزایش استحکام چسبندگی، مقاومت در برابر رطوبت، دما و عوامل مختلف محیطی است.

زمینه های کاربردی: الکترونیک مصرفی، خودرو، هوافضا و موارد دیگر

لوازم الکترونیکی مصرفی:

الکترونیک مصرفی یکی از برجسته ترین حوزه های کاربردی برای پیشرفت های تکنولوژیکی است. بسیاری از دستگاهها مانند گوشیهای هوشمند، تبلتها، لپتاپها، تلویزیونهای هوشمند، دستگاههای پوشیدنی و لوازم خانگی را در بر میگیرد. در سال های اخیر، لوازم الکترونیکی مصرفی شاهد پیشرفت های قابل توجهی در عملکرد، عملکرد و اتصال بوده است. به عنوان مثال، تلفن های هوشمند قدرتمندتر شده اند و ویژگی های پیشرفته ای مانند دوربین های با وضوح بالا، ادغام هوش مصنوعی و قابلیت های واقعیت افزوده را ارائه می دهند. تلویزیونهای هوشمند اکنون از وضوح 4K و حتی 8K و ادغام خانه هوشمند برای تجربههای سرگرمی پیشرفته پشتیبانی میکنند. دستگاههای پوشیدنی مانند ساعتهای هوشمند و ردیابهای تناسب اندام به دلیل قابلیتهای نظارت بر سلامتی و ردیابی تناسب اندام محبوبیت پیدا کردهاند.

خودرو:

صنعت خودرو پیشرفتهای قابلتوجهی را تجربه کرده است که عمدتاً توسط فناوری هدایت میشود. وسایل نقلیه مدرن دارای سیستم های الکترونیکی و نرم افزاری پیچیده ای هستند که ایمنی، کارایی و تجربه کاربر را افزایش می دهند. یکی از حوزه های حیاتی توسعه، رانندگی خودران است که خودروهای خودران به واقعیت تبدیل می شوند. این وسایل نقلیه بر حسگرهای پیشرفته، الگوریتمهای هوش مصنوعی و اتصال برای پیمایش جادهها و تصمیمگیری هوشمندانه تکیه میکنند. علاوه بر این، برنامه های کاربردی خودرو عبارتند از:

- سیستم های اطلاعات سرگرمی

- سیستم های پیشرفته کمک راننده (ADAS).

- قابلیت اتصال داخل خودرو

- تکنولوژی خودروهای الکتریکی

- ارتباط خودرو به وسیله نقلیه.

هوافضا:

صنعت هوافضا برای بهبود ایمنی، کارایی و عملکرد به شدت بر فناوری های پیشرفته متکی است. کاربردهای هوافضا شامل طراحی و ساخت هواپیما، اکتشاف فضا، سیستم های ماهواره ای و مدیریت ترافیک هوایی است. طراحی به کمک کامپیوتر (CAD) و ابزارهای شبیه سازی به مهندسان کمک می کند تا هواپیماهای آیرودینامیک و کم مصرف تر در طراحی هواپیما ایجاد کنند. سیستم های ماهواره ای ارتباطات جهانی، نظارت بر آب و هوا و خدمات ناوبری را ارائه می دهند. صنعت هوافضا همچنین از مواد پیشرفته مانند کامپوزیت ها و آلیاژهای سبک وزن برای کاهش وزن و افزایش بهره وری سوخت استفاده می کند. در اکتشافات فضایی، رباتیک، سنجش از دور، و سیستمهای پیشرانه، مأموریتها را قادر میسازد تا اجرام آسمانی را کاوش کنند و دادههای علمی را جمعآوری کنند.

مراقبت های بهداشتی:

فناوری نقش مهمی در مراقبت های بهداشتی ایفا می کند و صنعت را به طرق مختلف متحول می کند. دستگاهها و تجهیزات پزشکی مانند دستگاههای MRI، اسکنرهای اولتراسوند و سیستمهای جراحی رباتیک انقلابی در تشخیص و روشهای درمانی ایجاد کردهاند. پرونده الکترونیک سلامت (EHRs) و پزشکی از راه دور به متخصصان مراقبت های بهداشتی اجازه می دهد تا به اطلاعات بیمار دسترسی داشته باشند و مراقبت از راه دور را ارائه دهند. دستگاههای پوشیدنی و سیستمهای نظارت بر سلامت افراد را قادر میسازد علائم حیاتی خود را ردیابی کرده و توصیههای مراقبتهای بهداشتی شخصیشده را دریافت کنند. الگوریتمهای هوش مصنوعی و یادگیری ماشین برای تشخیص بیماری، کشف دارو، و تجزیه و تحلیل پیشبینیکننده استفاده میشوند که منجر به بهبود نتایج بیمار و پزشکی سفارشیشده میشود.

اتوماسیون صنعتی:

اتوماسیون صنعتی شامل استفاده از فناوری های پیشرفته برای خودکارسازی فرآیندهای تولید و بهبود بهره وری است. رباتیک و بازوهای رباتیک به طور گسترده برای کارهایی مانند مونتاژ، جوشکاری و جابجایی مواد استفاده می شوند. دستگاهها و حسگرهای اینترنت اشیا (IoT) برای جمعآوری دادههای بلادرنگ و بهینهسازی کارایی عملیاتی مستقر شدهاند. سیستمهای بینایی ماشین کنترل و بازرسی کیفیت را امکانپذیر میکنند و اطمینان حاصل میکنند که محصولات با استانداردهای دقیق مطابقت دارند. سیستم های کنترل پیشرفته و الگوریتم های تعمیر و نگهداری پیش بینی به حداقل رساندن زمان خرابی و به حداکثر رساندن خروجی تولید کمک می کنند. اتوماسیون صنعتی می تواند کارایی را افزایش دهد، هزینه ها را کاهش دهد و ایمنی را در صنایع مختلف از جمله تولید، لجستیک و انرژی افزایش دهد.

چشم اندازها و فرصت های آینده

آینده مملو از چشماندازها و فرصتهای هیجانانگیز است که توسط پیشرفتهای سریع فناوری، تغییر نیازهای اجتماعی و روندهای جهانی در حال تحول هدایت میشود. در اینجا، ما برخی از زمینه های کلیدی با پتانسیل رشد و توسعه قابل توجه را بررسی می کنیم.

- هوش مصنوعی (AI) و اتوماسیون: هوش مصنوعی صنایع را در سراسر جهان متحول می کند، کارایی، بهره وری و تصمیم گیری را افزایش می دهد. با رشد فناوری های هوش مصنوعی، فرصت های فزاینده ای برای متخصصان هوش مصنوعی، دانشمندان داده و مهندسان وجود خواهد داشت. اتوماسیون به سادهسازی فرآیندها ادامه میدهد و منجر به ایجاد شغل در رباتیک، یادگیری ماشینی و سیستمهای هوشمند میشود.

- انرژی های تجدیدپذیر و پایداری: با افزایش نگرانی در مورد تغییرات آب و هوایی، تقاضای زیادی برای راه حل های انرژی تجدیدپذیر وجود دارد. انتقال به منابع پاکتر مانند انرژی خورشیدی، باد و برق آبی چشماندازهای متعددی را به همراه دارد. مشاغل در مهندسی انرژی های تجدیدپذیر، مدیریت انرژی، و توسعه پایدار در شکل دادن به آینده ای سبزتر بسیار مهم خواهد بود.

- مراقبتهای بهداشتی و بیوتکنولوژی: پیشرفتها در تحقیقات پزشکی، پزشکی شخصیسازی شده و ویرایش ژن، صنعت مراقبتهای بهداشتی را متحول میکند. فرصت ها در بیوانفورماتیک، مشاوره ژنتیک، پزشکی از راه دور، و توسعه داروسازی فراوان است. تلاقی فناوری و مراقبت های بهداشتی منجر به نوآوری می شود و منجر به مراقبت بهتر از بیمار و نتایج بهتر می شود.

- امنیت سایبری و حریم خصوصی داده ها: با افزایش اتکای ما به سیستم های دیجیتال، نیاز به اقدامات امنیتی سایبری قوی نیز افزایش می یابد. تهدیدات سایبری پیچیده تر می شوند و تقاضا برای کارشناسان امنیت سایبری، هکرهای اخلاقی و متخصصان حفظ حریم خصوصی داده ها را ایجاد می کنند. حفاظت از اطلاعات حساس و توسعه زیرساخت های امن برای سازمان ها و افراد بسیار مهم خواهد بود.

- تجارت الکترونیک و بازاریابی دیجیتال: تجارت الکترونیک نحوه خرید ما را متحول کرده است و راه های جدیدی برای کسب و کارها ایجاد کرده است. پلتفرمهای خردهفروشی آنلاین، بازاریابی دیجیتال و تبلیغات رسانههای اجتماعی برای شرکتهای پررونق ضروری شدهاند. مشاغل در مدیریت تجارت الکترونیک، ایجاد محتوای دیجیتال و بهینه سازی تجربه مشتری همچنان در تقاضای بالایی خواهند بود.

- اکتشاف و تجاریسازی فضا: اکتشافات فضایی از ابتکارات دولتی به سرمایهگذاریهای تجاری تغییر کرده است و فرصتهایی را در مهندسی هوافضا، فناوری ماهوارهای و گردشگری فضایی باز کرده است. شرکت های خصوصی در حال سرمایه گذاری در سفرهای فضایی، استخراج منابع و ارتباطات ماهواره ای هستند و راه را برای عصر جدیدی از اکتشافات فضایی هموار می کنند.

- کشاورزی پایدار و سیستم های غذایی: با توجه به اینکه انتظار می رود جمعیت جهان تا سال 9 به 2050 میلیارد نفر برسد، اطمینان از امنیت غذایی و شیوه های کشاورزی پایدار بسیار مهم است. کشاورزی عمودی، کشاورزی دقیق و منابع پروتئین جایگزین پتانسیلی برای نوآوری ارائه می دهد. مشاغل در فناوری کشاورزی، زراعت و علوم غذایی نقشی حیاتی در برآوردن نیازهای غذایی آینده خواهند داشت.

- واقعیت مجازی (VR)، واقعیت افزوده (AR) و واقعیت توسعه یافته (XR): این فناوریها پتانسیل ایجاد انقلابی در سرگرمی، آموزش، آموزش و صنایع مختلف را دارند. توسعه دهندگان VR/AR، سازندگان محتوا و طراحان تجربه همهجانبه، آینده سرگرمی، بازی و همکاری مجازی را شکل خواهند داد.

- فناوری مالی (فین تک): ادغام فناوری و امور مالی منجر به ظهور فین تک، ارائه خدمات مالی جدید، راه حل های پرداخت دیجیتال و فناوری بلاک چین شده است. انتظار می رود مشاغل در تجزیه و تحلیل مالی، امنیت سایبری در بانکداری، و توسعه بلاک چین تقاضای بالایی داشته باشند.

- مشاوره پایداری و معماری سبز: با تبدیل شدن پایداری به یک اولویت، شرکت ها و افراد به دنبال راهنمایی برای کاهش ردپای کربن خود و اتخاذ شیوه های سازگار با محیط زیست هستند. مشاوران پایدار، معماران سبز، و مهندسان محیط زیست در طراحی و اجرای راه حل های پایدار موثر خواهند بود.

اهمیت همکاری در پیشرفت فناوری چسب نیمه هادی

همکاری در پیشرفت فناوری چسب نیمه هادی، ایجاد نوآوری و اطمینان از اجرای موفقیت آمیز آن در صنایع مختلف حیاتی است. صنعت نیمه هادی بسیار پیچیده و به سرعت در حال توسعه است و به تخصص بین رشته ای و همکاری ذینفعان نیاز دارد.

- تخصص های متنوع: فناوری چسب نیمه هادی شامل رشته های مختلفی از جمله علم مواد، شیمی، مهندسی و ساخت می شود. این همکاری متخصصان حوزههای مختلف را گرد هم میآورد که هر کدام دانش و مهارتهای تخصصی را به همراه دارند. با ترکیب تخصص های مختلف، این مشارکت توسعه مواد و تکنیک های چسب جدید را امکان پذیر می کند که می تواند عملکرد، قابلیت اطمینان و دوام دستگاه های نیمه هادی را افزایش دهد.

- تبادل دانش: همکاری تبادل دانش و اطلاعات بین محققان، مهندسان و متخصصان صنعت را تسهیل میکند. از طریق تلاشهای مشترک، افراد میتوانند بینش، تجربیات و یافتههای تحقیقاتی خود را به اشتراک بگذارند که منجر به درک عمیقتر مواد چسب و کاربردهای آنها میشود. این تبادل دانش می تواند به شناسایی روندهای نوظهور، رسیدگی به چالش های فنی و تسریع توسعه راه حل های نوآورانه کمک کند.

- تحقیق و توسعه پیشرفته: تلاش های مشترک تحقیق و توسعه امکان تجمیع منابع را از نظر بودجه و تجهیزات فراهم می کند. این امکان آزمایش، آزمایش و تجزیه و تحلیل گسترده تر را فراهم می کند و منجر به کشف و نوآوری سریع تر می شود. با همکاری، محققان میتوانند به امکانات تخصصی، فناوریهای پیشرفته و ابزارهای شناسایی پیشرفته دسترسی داشته باشند که ممکن است به صورت جداگانه در دسترس نباشند. چنین منابعی می تواند به طور قابل توجهی به پیشرفت فناوری چسب نیمه هادی کمک کند.

- همکاری صنعت و دانشگاه: همکاری بین صنعت و دانشگاه برای تبدیل یافته های تحقیقاتی به کاربردهای عملی بسیار مهم است. دانشگاه ها می توانند تحقیقات اساسی انجام دهند و مفاهیم جدید را کشف کنند، در حالی که شرکای صنعتی دیدگاه های دنیای واقعی و ملاحظات عملی را ارائه می دهند. این همکاری تضمین میکند که پیشرفتهای فناوری چسب با نیازهای بازار هماهنگ است و میتواند در فرآیندهای صنعتی ادغام شود. انجمن صنعت و دانشگاه همچنین انتقال فناوری را ترویج میکند و تحقیقات دانشگاهی را قادر میسازد تا تأثیر ملموسی بر کاربردهای تجاری داشته باشد.

- استانداردسازی و تضمین کیفیت: همکاری بین بازیگران صنعت توسعه استانداردها و دستورالعملها را برای فناوری چسب نیمهرسانا تقویت میکند. استانداردها به اطمینان از سازگاری، سازگاری و قابلیت اطمینان در محصولات مختلف و فرآیندهای تولید کمک می کنند. تلاشهای مشترک میتواند بهترین شیوهها، روشهای آزمایش و روشهای کنترل کیفیت را ایجاد کند که برای تضمین عملکرد دستگاههای نیمهرسانا و قابلیت اطمینان طولانیمدت ضروری هستند.

- گسترش بازار و رقابت پذیری: همکاری بین شرکت های فعال در صنعت نیمه هادی ها می تواند به گسترش بازار و افزایش رقابت منجر شود. شرکتها میتوانند منابع، دانش و بینشهای بازار خود را با همکاری یکدیگر برای توسعه راهحلهای چسبی که نیازهای صنعت خاص را برآورده میکنند، ترکیب کنند. تلاشهای مشترک همچنین میتواند پذیرش فناوری چسب را در کاربردهای جدید و بازارهای نوظهور تسهیل کند و رشد صنعت نیمهرسانا را بیشتر کند.

نتیجه:

چسب نیمه هادی نقش حیاتی در کوچک سازی و کارایی بالای دستگاه های نیمه هادی ایفا می کند. توانایی این چسب ها برای ایجاد قابلیت اتصال قوی، محافظت در برابر عوامل محیطی و استرس حرارتی و هدایت الکتریکی در ساخت و مونتاژ ریزپردازنده ها، تراشه های حافظه و سایر مدارهای مجتمع بسیار مهم است. با ادامه پیشرفت فناوری، توسعه راهحلهای چسب نوآورانه و همکاری بین تولیدکنندگان، محققان و کاربران نهایی در برآورده کردن تقاضاها و چالشهای روزافزون صنعت نیمهرسانا بسیار مهم خواهد بود. با استفاده از پتانسیل چسب نیمه هادی، می توانیم راه را برای دستگاه های نیمه هادی کوچکتر، سریعتر و پیچیده تر که دنیای مدرن ما را هدایت می کنند، هموار کنیم.