راهنمای کامل چسب های الکترونیکی

چسب های الکترونیکی

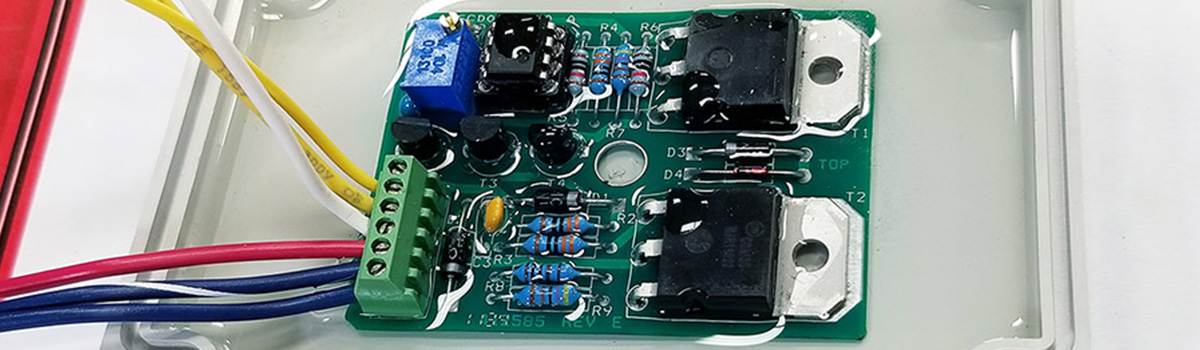

چسب های الکترونیکی مواد تخصصی هستند که اجزای الکترونیکی مانند مدارهای مجتمع، مقاومت ها، خازن ها و ترانزیستورها را به تخته های مدار، زیرلایه ها و سایر وسایل الکترونیکی متصل می کنند. این چسب ها قابلیت اطمینان، عملکرد و طول عمر محصولات الکترونیکی را تضمین می کنند.

چسب های الکترونیکی انواع مختلفی دارند، از جمله چسب های رسانا و غیر رسانا، چسب های رسانای حرارتی و الکتریکی و چسب های قابل درمان با اشعه ماوراء بنفش. ما آنها را طوری فرموله می کنیم که در برابر دماهای شدید، مواد شیمیایی، رطوبت، ارتعاش و سایر عوامل محیطی که دستگاه های الکترونیکی ممکن است در طول عمر خود با آنها مواجه شوند، مقاومت کنند.

صنایع مختلف به طور گسترده ای از چسب های الکترونیکی از جمله خودروسازی، هوافضا، مخابرات، پزشکی و الکترونیک مصرفی استفاده می کنند. آنها کوچک سازی، سرعت و عملکرد دستگاه های الکترونیکی و مقاومت آنها در شرایط سخت را امکان پذیر می کنند.

اهمیت چسب های الکترونیکی در تکنولوژی مدرن

چسب های الکترونیکی جزء ضروری فناوری مدرن هستند. آنها نقش حیاتی در تضمین قابلیت اطمینان و طول عمر دستگاه های الکترونیکی و همچنین کوچک سازی، سرعت و عملکرد آنها دارند. در اینجا به برخی از دلایل اهمیت چسب های الکترونیکی در فناوری مدرن اشاره می کنیم:

کوچک سازی: همانطور که سازندگان دستگاه های الکترونیکی را مینیاتوری می کنند، باید اجزای مورد استفاده در ساخت آنها را نیز کوچک کنند. چسب های الکترونیکی به تولیدکنندگان این امکان را می دهند که این اجزای کوچک را با دقت و پایداری به هم بچسبانند و امکان توسعه دستگاه های کوچکتر و پیچیده تر را فراهم کنند.

دوام: شرایط محیطی سخت، از جمله تغییرات دما، رطوبت و شوک، اغلب دستگاه های الکترونیکی را در معرض دید قرار می دهند. ما چسب های الکترونیکی را برای مقاومت در برابر این شرایط فرموله می کنیم و اطمینان می دهیم که قطعات به طور ایمن به هم متصل می شوند و دستگاه به درستی کار می کند.

کارکرد: همچنین می توان از چسب های الکترونیکی برای ایجاد مسیرهای رسانا بین قطعات استفاده کرد و جریان الکتریسیته را از طریق دستگاه امکان پذیر می کند. این امکان را برای توسعه مدارهای پیچیده تر و افزایش عملکرد در دستگاه های الکترونیکی فراهم می کند.

سرعت: استفاده از چسب های الکترونیکی در تولید می تواند به ساده سازی تولید و کاهش زمان مونتاژ کمک کند. سیلانت های الکترونیکی را می توان به سرعت و با دقت اعمال کرد که باعث صرفه جویی در زمان و افزایش کارایی می شود.

قابلیت اطمینان: حتی یک خرابی جزئی می تواند مشکلات قابل توجهی در دستگاه های الکترونیکی ایجاد کند. چسب های الکترونیکی اتصال مطمئن و مطمئنی را بین قطعات ایجاد می کنند و خطر از بین رفتن را کاهش می دهند و از عملکرد صحیح دستگاه اطمینان می دهند.

انواع چسب های الکترونیکی: مروری جامع

چسب های الکترونیکی انواع مختلفی دارند که هر کدام خواص و مزایای منحصر به فردی دارند. انتخاب چسب بستگی به کاربرد و الزامات خاص دستگاه دارد و سازندگان باید برای اطمینان از قابلیت اطمینان، کارایی و طول عمر، چسب مناسب دستگاه را انتخاب کنند. در اینجا انواع مختلفی از چسب های الکترونیکی که معمولاً در صنعت استفاده می شود آورده شده است:

- چسب های رسانا:سازندگان الکترونیک از چسب های رسانا برای ایجاد اتصالات الکتریکی بین قطعات الکترونیکی استفاده می کنند. آنها حاوی ذرات رسانایی مانند نقره یا مس هستند که جریان الکتریسیته را از طریق چسب امکان پذیر می کند. سازندگان معمولاً از این چسب ها برای تولید صفحات لمسی، حسگرها و سایر وسایل الکترونیکی استفاده می کنند.

- چسب های غیر رسانا:سازندگان از چسب های غیر رسانا برای اتصال قطعات الکترونیکی که نیازی به اتصالات الکتریکی ندارند استفاده می کنند. آنها اغلب در مونتاژ برد مدار استفاده می شوند و پایداری مکانیکی و عایق بین اعضا را فراهم می کنند.

- چسب های رسانای حرارتی: چسب های رسانای حرارتی گرما را از قطعات الکترونیکی دفع می کنند. آنها حاوی ذرات رسانای حرارتی مانند سرامیک یا کربن هستند که گرما را از طریق چسب عبور می دهد. سازندگان از این چسب ها برای تولید منابع تغذیه، روشنایی LED و سایر دستگاه هایی که مقادیر قابل توجهی گرما تولید می کنند، استفاده می کنند.

- چسب های رسانای الکتریکی:چسب های رسانای الکتریکی مشابه چسب های رسانا هستند اما رسانایی الکتریکی بالاتری دارند. آنها اغلب برای مونتاژ دستگاه های الکترونیکی با کارایی بالا مانند ریزپردازنده ها و تراشه های حافظه استفاده می شوند.

- چسب های قابل درمان با اشعه ماوراء بنفش: می توان چسب های قابل درمان با اشعه ماوراء بنفش را با استفاده از نور فرابنفش درمان کرد. آنها به سرعت پخته می شوند و چسبندگی عالی به انواع زیرلایه ها ایجاد می کنند. سازندگان معمولاً از این چسب ها برای تولید دستگاه های پزشکی، تجهیزات نوری و سایر دستگاه هایی که نیاز به زمان پخت سریع دارند استفاده می کنند.

- چسب های اپوکسی: چسب های اپوکسی به دلیل استحکام و دوام بالا شناخته شده اند. آنها معمولاً دستگاههای الکترونیکی مانند تلفنهای هوشمند، تبلتها و لپتاپها را که نیاز به پیوند قوی دارند، مونتاژ میکنند.

چسب های رسانا: نقش آنها در مدار الکتریکی

چسب های رسانا مواد ضروری در ساخت وسایل الکترونیکی هستند. آنها روشی را برای ایجاد اتصالات الکتریکی بین قطعات الکترونیکی ارائه می دهند که برای عملکرد این دستگاه ها بسیار مهم است. در این پست وبلاگ نقش چسب های رسانا در مدارهای الکتریکی بحث خواهد شد.

چسب های رسانا با ذرات رسانایی مانند نقره، مس یا نیکل فرموله می شوند و جریان الکتریسیته را از طریق چسب قادر می سازند. این ذرات یک مسیر رسانا بین اجزای الکترونیکی ایجاد می کنند و از عملکرد صحیح دستگاه اطمینان می دهند. سازندگان معمولاً از چسبهای رسانا برای تولید صفحات لمسی، حسگرها و سایر دستگاههای الکترونیکی استفاده میکنند.

یکی از مزیت های استفاده از چسب های رسانا در مدارهای الکتریکی، توانایی آن ها برای ایجاد یک اتصال ایمن بین قطعات است. این چسب ها یک اتصال قوی و پایدار ایجاد می کنند که می تواند تنش های محیطی دستگاه های الکترونیکی را تحمل کند. این چسب همچنین می تواند جریان را به طور یکنواخت در سراسر مدار توزیع کند و از ایجاد نقاط داغ جلوگیری کند و اطمینان حاصل کند که تمام اجزای برق صحیح را دریافت می کنند.

همچنین میتوان از چسبهای رسانا برای ایجاد مدارهای انعطافپذیر استفاده کرد که برای دستگاههای انعطافپذیر مانند لوازم الکترونیکی پوشیدنی یا دستگاههای پزشکی ضروری است. چسبهای رسانا را میتوان بر روی بسترهای انعطافپذیر اعمال کرد و مسیرهایی را ایجاد کرد که خم میشوند، میپیچند یا کشیده میشوند.

یکی از چالش های استفاده از چسب های رسانا این است که رسانایی آنها ممکن است در طول زمان کاهش یابد، به ویژه زمانی که در معرض شرایط سخت محیطی قرار می گیرند. تولید کنندگان به طور مداوم فرمول های جدید با دوام و رسانایی بهبود یافته را برای رفع این مشکل توسعه می دهند.

آشنایی با چسب های رسانای حرارتی

چسب های رسانای حرارتی جزء ضروری بسیاری از دستگاه های الکترونیکی مدرن هستند. این چسب ها با چسباندن و انتقال حرارت بین دو سطح، مدیریت حرارتی را بهبود می بخشد و از گرم شدن بیش از حد جلوگیری می کند. در این پست، چسب های رسانای حرارتی، خواص و کاربردهایشان را بررسی خواهیم کرد.

چسب های رسانای حرارتی نوعی چسب هستند که رسانایی حرارتی بالایی دارند و این به این معنی است که می توانند گرما را به طور موثر بین دو سطح منتقل کنند. ترکیب معمولی چسب های رسانا شامل ترکیبی از ماتریس پلیمری مانند اپوکسی یا سیلیکون و ذرات رسانا مانند اکسید آلومینیوم یا نیترید بور است.

خواص چسب های رسانای حرارتی به نوع ماتریس پلیمری و ذرات رسانای استفاده شده بستگی دارد. خواص اساسی شامل هدایت حرارتی، ویسکوزیته و زمان پخت است. مهمترین ویژگی چسب رسانایی حرارتی آن است، زیرا تعیین می کند که چگونه گرما به طور موثر بین سطوح منتقل شود. ویسکوزیته چسب تعیین می کند که چقدر آسان به کار می رود، و زمان پخت تعیین می کند که چقدر طول می کشد تا چسب به حداکثر رسانایی حرارتی خود برسد.

چسب های رسانای حرارتی کاربردهای زیادی دارند، از جمله در صنایع خودروسازی، هوافضا و الکترونیک. در صنعت الکترونیک، چسب های رسانای حرارتی اجزای سازنده را به سینک های حرارتی و پخش کننده ها متصل می کنند و مدیریت حرارتی را بهبود می بخشند و از گرمای بیش از حد جلوگیری می کنند. آنها همچنین برای اتصال اجزای روشنایی LED به بسترها استفاده می شوند که گرمای زیادی تولید می کنند.

در صنعت خودرو، از چسب های رسانای حرارتی برای اتصال قطعات الکترونیکی قدرت به سینک های حرارتی استفاده می شود که به بهبود مدیریت حرارتی کمک می کند. آنها همچنین سنسورها را به اجزای موتور متصل می کنند که باید در محیط های با دمای بالا کار کنند.

چسب های دی الکتریک: تضمین عایق در اجزای الکتریکی

چسب های دی الکتریک مواد ضروری هستند که در صنعت الکترونیک برای ایجاد عایق و محافظت از اجزای الکتریکی استفاده می شوند. در کاربردهایی که رسانایی الکتریکی یک نگرانی است یا به درجه بالایی از عایق نیاز است، از چسب های رسانای حرارتی به جای چسب های سنتی استفاده می شود که نمی توانند این الزامات را برآورده کنند. چسب های دی الکتریک دارای خواص عایق عالی هستند و می توانند در برابر درجه حرارت بالا مقاومت کنند و برای استفاده در دستگاه های الکترونیکی ایده آل هستند.

در اینجا برخی از مزایای استفاده از چسب های دی الکتریک آورده شده است:

- عایق:چسب های دی الکتریک خواص عایق عالی را ارائه می دهند، از عبور جریان الکتریکی از آنها جلوگیری می کنند و از ایزوله شدن اجزای اتصال آنها به صورت الکتریکی اطمینان می دهند.

- مقاومت در برابر حرارت:چسب های دی الکتریک می توانند دماهای بالا را تحمل کنند و خواص خود را در طول زمان حفظ کنند، که باعث می شود برای کاربردهایی که گرمای قابل توجهی تولید می کنند، مانند موتورها و ترانسفورماتورها، مناسب باشند.

- مقاومت شیمیایی: چسب های دی الکتریک در برابر مواد شیمیایی مقاوم هستند و آنها را برای استفاده در محیط های سخت که سایر چسب ها از کار می افتند مناسب می کند.

- دوام: چسب های دی الکتریک دارای خواص اتصال عالی هستند و می توانند تنش و کرنش بالایی را تحمل کنند و برای استفاده در کاربردهایی با استرس مکانیکی ایده آل هستند.

- اپلیکیشن آسان:چسب های دی الکتریک را می توان به سرعت و کارآمد اعمال کرد که امکان مونتاژ و تولید سریع را فراهم می کند.

- تطبیق پذیری:شما می توانید از چسب های دی الکتریک در کاربردهای مختلفی مانند دستگاه های الکترونیکی، قطعات خودرو و تجهیزات پزشکی استفاده کنید.

چسب های دی الکتریک در فرمول های مختلفی از جمله اپوکسی، سیلیکون و اکریلیک موجود می باشند. ما هر فرمول را با خواص منحصر به فرد طراحی می کنیم که مناسب کاربردهای خاص است.

چسب های قابل درمان با اشعه ماوراء بنفش: یک تعمیر سریع برای مونتاژ الکترونیکی

وسایل الکترونیکی به بخشی جدایی ناپذیر از زندگی ما تبدیل شده اند. ما تقریباً برای همه چیز از تلفنهای هوشمند گرفته تا لپتاپ، خودروها و تجهیزات پزشکی به وسایل الکترونیکی متکی هستیم. مونتاژ الکترونیکی شامل اتصال اجزای مختلف است و چسب ها نقش مهمی دارند. چسب های قابل پخت با اشعه ماوراء بنفش به دلیل زمان پخت سریع و استحکام باند بالا در بین چسب های مختلف محبوبیت پیدا می کنند.

چسب های قابل درمان با اشعه ماوراء بنفش، چسب های واکنشی هستند که در مواجهه با نور ماوراء بنفش خشک می شوند. پخت در عرض چند ثانیه اتفاق می افتد، و آنها را به یک انتخاب ایده آل برای محیط های تولید با حجم بالا تبدیل می کند. چسب های قابل پخت با اشعه ماوراء بنفش نیاز به گرم کردن یا خشک کردن را از بین می برند و زمان مونتاژ و هزینه تولید را کاهش می دهند.

استحکام باند بالای چسب های قابل پخت با اشعه ماوراء بنفش، آنها را برای بسترهای مختلف از جمله فلزات، پلاستیک و شیشه مناسب می کند. آنها چسبندگی بسیار خوبی به موادی با اتصال سخت مانند پلی پروپیلن، پلی اتیلن و پلی کربنات دارند. چسب ایجاد شده توسط چسب های قابل درمان با اشعه ماوراء بنفش جامد و بادوام است و می تواند در محیط های سخت مانند دماهای بالا، مواد شیمیایی و رطوبت مقاومت کند.

یکی دیگر از مزیت های چسب های قابل درمان با اشعه ماوراء بنفش، قابلیت چسبندگی آنها در یک منطقه خاص است. چسب را می توان دقیقاً روی ناحیه باندینگ اعمال کرد و با قرار دادن محل در معرض نور ماوراء بنفش می توان فرآیند پخت را آغاز کرد. این ویژگی آنها را برای برنامههایی ایدهآل میکند که نیاز به موقعیتیابی دقیق و تراز کردن اجزا دارند.

چسب های قابل درمان با اشعه ماوراء بنفش نیز سازگار با محیط زیست هستند و حاوی حلال نیستند یا ترکیبات آلی فرار (VOCs) را در طول پخت منتشر نمی کنند. استفاده از آنها در فضاهای محدود را ایمن می کند و اثرات زیست محیطی را کاهش می دهد.

انتخاب چسب الکترونیکی مناسب: عوامل کلیدی که باید در نظر بگیرید

انتخاب چسب های الکترونیکی مناسب برای اطمینان از طول عمر و قابلیت اطمینان دستگاه های الکترونیکی بسیار مهم است. چسب های الکترونیکی اجزا را به هم متصل می کنند و در برابر عوامل خارجی مانند رطوبت، گرد و غبار و نوسانات دما محافظت می کنند. در اینجا ما در مورد عوامل کلیدی که باید هنگام انتخاب یک چسب الکترونیکی مناسب در نظر گرفته شوند صحبت خواهیم کرد.

خواص شیمیایی

سازگاری: چسب باید با موادی که به آن می چسبد از جمله فلزات، پلاستیک و شیشه سازگار باشد.

مقاومت شیمیایی: چسب باید در برابر مواد شیمیایی که ممکن است با دستگاه الکترونیکی تماس پیدا کند، مانند مواد پاک کننده یا حلال ها، مقاومت کند.

خواص حرارتی: چسب باید دما و نوسانات عملیاتی را تحمل کند.

ویژگی های برنامه

ویسکوزیته: برای اطمینان از کاربرد مناسب، باید ضخامت چسب را در نظر بگیرید، زیرا باید به طور یکنواخت جریان داشته باشد و سطوحی را که می خواهید به هم بچسبانید بپوشاند.

زمان درمان: چسب باید دارای زمان پخت سازگار با فرآیند مونتاژ باشد. زمان پخت طولانی می تواند تولید را کند کند، در حالی که زمان پخت کوتاه ممکن است اجازه اتصال مناسب را ندهد.

قدرت چسبندگی: چسب باید دارای قدرت چسبندگی کافی برای اتصال اجزای دستگاه و تضمین طول عمر باشد.

خواص زیست محیطی

مقاومت در برابر رطوبت: چسب باید در برابر رطوبت محافظت کند، که می تواند به قطعات الکترونیکی آسیب برساند.

مقاومت در برابر اشعه ماوراء بنفش: چسب باید در برابر اشعه ماوراء بنفش محافظت کند که می تواند باعث تغییر رنگ و تخریب مواد شود.

مقاومت در برابر ضربه: چسب باید در برابر ضربه های فیزیکی مانند قطره یا ضربه محافظت کند.

انتخاب چسب های الکترونیکی مناسب برای اطمینان از طول عمر و قابلیت اطمینان دستگاه های الکترونیکی بسیار مهم است. با در نظر گرفتن خواص شیمیایی، کاربرد و محیطی چسب، سازندگان می توانند اطمینان حاصل کنند که چسب به درستی اجزا را به هم متصل کرده و در برابر عوامل خارجی محافظت می کند.

سازگاری با بسترها: اطمینان از چسبندگی و پایداری

سازگاری با بسترها، چسبندگی و پایداری را در صنایع مختلف مانند خودروسازی، ساخت و ساز و بسته بندی تضمین می کند. موفقیت اعمال یک پوشش یا چسب بر روی یک بستر بستگی به سازگاری این دو ماده دارد. در این بحث، بر اهمیت اطمینان از سازگاری با بسترها تأکید می کنیم و مراحل دستیابی به آن را ترسیم می کنیم.

اهمیت سازگاری با بسترها

چسبندگی: برای اطمینان از اینکه پوشش یا چسب در جای خود باقی می ماند، هنگام اعمال باید به سطح زیرلایه بچسبد. سازگاری با بسترها برای اطمینان از اینکه پوشش یا چسب با بستر چسبیده و پایدار می ماند ضروری است.

ثبات: یک پوشش یا چسب ناسازگار با بستر می تواند منجر به ناپایداری شود و باعث از بین رفتن پوشش یا درزگیر شود. این می تواند منجر به مشکلات قابل توجهی مانند شکست ساختاری ساختمان یا از بین رفتن محصول در حین استفاده شود.

اطمینان از سازگاری با بسترها

آماده سازی سطح: برای آماده سازی سطح بستر برای اعمال پوشش یا چسب، آن را تمیز کرده و آلودگی ها را حذف کنید. این اجازه می دهد تا پوشش یا درزگیر به درستی با بستر چسبیده شود.

آزمایش کردن: شما باید قبل از اعمال یک پوشش یا چسب، آزمایش سازگاری را انجام دهید تا از سازگاری دو ماده اطمینان حاصل کنید. برای انجام تست سازگاری میتوانید از روشهای مختلفی مانند تست کشش یا برش دور استفاده کنید.

انتخاب مواد: انتخاب پوشش یا چسب مناسب برای زیرلایه ضروری است. خواص شیمیایی و فیزیکی لایه یا چسب و زیرلایه را در نظر بگیرید.

پیامدهای عدم سازگاری با بسترها می تواند شدید باشد و منجر به خرابی و هزینه های زمانی و مالی بالا شود. با اطمینان از سازگاری با بسترها، می توانید به چسبندگی و پایداری دست پیدا کنید و از یک کاربرد موفق و طولانی مدت اطمینان حاصل کنید.

مقاومت محیطی: عواملی که باید در نظر گرفته شوند

مقاومت محیطی به عوامل طبیعی اطلاق می شود که رشد، توزیع و فراوانی موجودات را در یک اکوسیستم محدود می کند. این عوامل می توانند زنده (زنده) یا غیر زنده (غیر زنده) باشند و شامل طیف وسیعی از شرایط فیزیکی، شیمیایی و بیولوژیکی باشند. در این پست وبلاگ، ما در مورد عوامل موثر در مقاومت محیطی و پیامدهای این عوامل بر سلامت اکوسیستم بحث خواهیم کرد.

عوامل بیوتیک

- مسابقه: موجودات زنده بر سر منابع غذا، آب و سرپناه با هم رقابت می کنند. می تواند رشد جمعیت را با کاهش در دسترس بودن منابع محدود کند.

- شکار: شکارچیان می توانند اندازه افراد را با مصرف افراد محدود کنند. همچنین می تواند منجر به کاهش جمعیت کلی یک گونه شود.

- مرض: بیماریها میتوانند به سرعت در میان جمعیت پخش شوند و در طول زمان باعث کاهش افراد شوند.

عوامل غیر زنده

- درجه حرارت:موجودات دارای طیف وسیعی از دماهای بهینه برای بقا و تولید مثل هستند. دمای شدید می تواند رشد و توزیع موجودات را محدود کند.

- آب: آب برای زندگی ضروری است و موجودات زنده برای زنده ماندن به مقدار معینی آب نیاز دارند. کمبود آب می تواند رشد و توزیع موجودات را محدود کند.

- نور: نور برای فتوسنتز در گیاهان ضروری است، به این ترتیب آنها غذا تولید می کنند. کمبود نور خورشید می تواند رشد و توزیع گیاهان را محدود کند.

پیامدهای مقاومت محیطی

- حفظ تعادل: مقاومت محیطی با جلوگیری از تسلط یک گونه و ایجاد عدم تعادل به حفظ تعادل در اکوسیستم ها کمک می کند.

- تنوع زیستی: مقاومت محیطی با ایجاد سوله برای گونه های مختلف، تنوع زیستی را ارتقا می دهد و در نتیجه تعداد گونه ها را در یک اکوسیستم افزایش می دهد.

- سلامت اکوسیستم:مقاومت محیطی نقش مهمی در حفظ سلامت اکوسیستم ایفا می کند. اختلال در این عوامل می تواند منجر به کاهش یا انقراض گونه ها شود که می تواند اثرات آبشاری بر کل اکوسیستم داشته باشد.

روش کاربرد: انتخاب روش توزیع مناسب

هنگام تولید، انتخاب روش کاربرد مناسب برای محصول شما بسیار مهم است. فرآیند توزیع توسعه می تواند به شدت بر عملکرد و ظاهر آن تأثیر بگذارد.

به همین دلیل ضروری است که گزینه های خود را به دقت ارزیابی کنید و تکنیکی را انتخاب کنید که به بهترین وجه با نیازهای شما مطابقت دارد.

در اینجا چند فاکتور وجود دارد که باید هنگام انتخاب روش توزیع مناسب در نظر بگیرید:

- ویسکوزیته: ویسکوزیته موادی که در حال توزیع آن هستید یک نکته مهم است. مواد با ویسکوزیته پایین مانند آب یا حلال ها ممکن است به سبک های توزیع متفاوتی نسبت به مواد با ویسکوزیته بالا مانند چسب ها یا خمیرها نیاز داشته باشند. برای مواد با ویسکوزیته پایین، روش های اسپری یا اتمیزه کردن ممکن است موثرتر باشند، در حالی که مواد با ویسکوزیته بالا ممکن است به رویکرد کنترل شده تری مانند توزیع دقیق نیاز داشته باشند.

- خواص مواد: هنگام انتخاب روش توزیع، باید خواص ماده ای را که قصد دارید توزیع کنید، در نظر بگیرید. به عنوان مثال، برخی از مواد ممکن است به تغییرات هوا یا دما حساس باشند و به روشهای توزیع نیاز داشته باشند که قرار گرفتن در معرض این عوامل را به حداقل برساند. به طور مشابه، موادی که نیاز به دقت یا دقت خاصی دارند ممکن است به تجهیزات توزیع تخصصی تری نیاز داشته باشند.

- طراحی محصول: طراحی محصول شما نیز می تواند بر انتخاب تکنیک توزیع تأثیر بگذارد. برای مثال، اگر محصول شما ویژگیهای پیچیده یا ظریفی دارد، فرآیند توزیع دستی ممکن است مناسبتر از یک فرآیند خودکار باشد. از سوی دیگر، اگر محصول شما به خروجی با حجم بالا نیاز دارد، ممکن است یک تکنیک توزیع مکانیکی یا روباتیک ضروری باشد.

- فاکتورهای محیطی: در نهایت، عوامل محیطی نیز می توانند بر انتخاب روش توزیع تأثیر بگذارند. اگر نیاز دارید که محصول خود را در یک محیط اتاق تمیز توزیع کنید، به عنوان مثال ممکن است به تجهیزات تخصصی نیاز داشته باشید که استانداردهای تمیزی خاصی را رعایت کند. به طور مشابه، اگر محصول شما قابل اشتعال یا خطرناک است، ممکن است لازم باشد روشی را انتخاب کنید که خطر تصادف یا آتش سوزی را به حداقل برساند.

فرآیند پخت: درک تأثیر گرما و زمان

پخت فرآیندی حیاتی است که طول عمر و دوام محصولات را در چندین صنعت تضمین می کند. از خودرو گرفته تا ساخت و ساز، عمل آوری برای اطمینان از محکم بودن و مقاوم بودن محصولات نهایی در برابر عوامل محیطی ضروری است. فرآیند پخت شامل اعمال گرما و زمان برای توسعه است که بر خواص مکانیکی و کیفیت کلی آن تأثیر می گذارد.

گرما یکی از عوامل مهمی است که بر فرآیند پخت تاثیر می گذارد. محدوده دما و مدت زمان اعمال گرما به طور قابل توجهی بر استحکام و سفتی محصول تأثیر می گذارد. گرما واکنش های شیمیایی را فعال می کند که منجر به ایجاد پیوندهای عرضی در ماده می شود. این پیوندهای عرضی با ایجاد پیوند بین زنجیره های مولکولی، قدرت ماده را افزایش می دهند.

مدت زمان فرآیند پخت یکی دیگر از عوامل مهم است. هر چه زمان پخت طولانی تر باشد، پیوندهای عرضی بیشتری تشکیل می شود و در نتیجه محصول قوی تر و سفت تر می شود. با این حال، زمان پخت بیش از حد می تواند منجر به شکنندگی و کاهش انعطاف پذیری شود. یافتن تعادل مناسب بین زمان پخت و قدرت، بسته به نیاز محصول است.

روش پخت مناسب به نوع محصول و خواص مورد نیاز بستگی دارد. به عنوان مثال، در صنعت خودروسازی، از یک اجاق مخصوص پخت رنگ برای اعمال گرما به بدنه خودرو استفاده میشود تا اطمینان حاصل شود که رنگ خشک شده و به فلز میچسبد. در صنعت ساختمان، بتن با افزودن آب سخت شده و به مرور زمان سخت می شود و مقاومت آن افزایش می یابد.

فرآیند پخت نه تنها برای خواص مکانیکی محصول بلکه برای ظاهر آن نیز ضروری است. گرما و زمان اعمال شده در طول عمل آوری بر روی بافت، رنگ و پایان محصول تأثیر می گذارد. بنابراین، کنترل فرآیند پخت برای اطمینان از اینکه محصول با الزامات زیبایی شناختی و عملکردی مورد نظر مطابقت دارد، بسیار مهم است.

نگهداری و جابجایی: نکاتی برای حفظ کیفیت چسب

نگهداری و جابجایی مناسب برای اطمینان از اثربخشی چسب ها بسیار مهم است. نگهداری و جابجایی نامناسب می تواند منجر به کاهش کیفیت چسب و در نهایت منجر به شکست محصول شود. در اینجا چند نکته برای حفظ کیفیت چسب آورده شده است:

- کنترل دما: مواد چسبنده به تغییرات دما حساس هستند و قرار گرفتن در معرض دمای شدید می تواند به کیفیت آنها آسیب برساند. دماهای بالا می تواند باعث شود که مواد چسبنده ویسکوزیته و استحکام چسبندگی خود را از دست بدهند، در حالی که دمای پایین می تواند باعث شکنندگی و سخت شدن استفاده از آنها شود. بنابراین، نگهداری چسب ها در مکانی خشک و خنک، دور از نور مستقیم خورشید و در دمای ثابت ضروری است.

- کنترل رطوبت: رطوبت نیز می تواند بر کیفیت مواد چسب تأثیر بگذارد. رطوبت می تواند باعث شکسته شدن چسب ها و کاهش قدرت چسبندگی آنها شود. برای حفظ کیفیت چسب، باید ظروف چسبنده را محکم بسته و در محلی با رطوبت کنترل شده نگهداری کنید.

- مدیریت صحیح: استفاده صحیح از مواد چسبنده برای طول عمر آنها بسیار مهم است. اجتناب از انداختن یا تکان دادن ظروف چسبنده ضروری است، زیرا این امر می تواند منجر به تشکیل حباب های هوا شود که بر کیفیت چسب تأثیر می گذارد. علاوه بر این، مخلوط کردن چسب ها به درستی قبل از استفاده ضروری است، زیرا اختلاط ناکافی می تواند منجر به کیفیت و عملکرد ناهموار چسب شود.

- عمر مفید: مواد چسبنده ماندگاری محدودی دارند و استفاده از آنها در بازه زمانی مشخص ضروری است. با گذشت زمان، مواد چسبنده ممکن است شروع به تجزیه شدن کنند و باعث از دست دادن قدرت چسبندگی و ویسکوزیته خود شوند. استفاده از چسب ها قبل از انقضا برای اطمینان از اثربخشی آنها بسیار مهم است.

- سازگاری: تولید کنندگان مواد چسب مختلف را برای سطوح و کاربردهای خاص طراحی می کنند. اطمینان از سازگاری مواد چسبنده با بافت و الزامات کاربرد ضروری است. استفاده از مواد چسبنده ناسازگار می تواند منجر به خرابی محصول و آسیب به سطوح شود.

کاربردهای رایج چسب های الکترونیکی

چسب های الکترونیکی چسب های تخصصی هستند که اجزا و سیستم های الکترونیکی را به هم چسبانده و مهر و موم می کنند. صنایع هوافضا و خودرو و لوازم الکترونیکی مصرفی از جمله کاربردهای مختلفی هستند که از آنها استفاده می کنند. در اینجا برخی از رایج ترین کاربردهای چسب های الکترونیکی آورده شده است:

- لوازم الکترونیکی مصرفی:چسب های الکترونیکی به طور گسترده در لوازم الکترونیکی مصرفی از جمله گوشی های هوشمند، لپ تاپ ها و تبلت ها استفاده می شود. آنها اجزای الکترونیکی مانند نمایشگرها، صفحات لمسی و باتری ها را به هم متصل و مهر و موم می کنند. چسب های الکترونیکی همچنین در برابر رطوبت و سایر عوامل محیطی که به قطعات الکترونیکی آسیب می رسانند محافظت می کنند.

- صنعت خودرو: صنعت خودرو به شدت به چسب های الکترونیکی برای اطمینان از قابلیت اطمینان و ایمنی خودروهای مدرن متکی است. چسب های الکترونیکی اجزای الکترونیکی، اجزای ساختاری و اتصالات الکتریکی را می چسبانند و مهر و موم می کنند. سازندگان همچنین از آنها برای چسباندن و مهر و موم کردن مواد کامپوزیتی مانند فیبر کربن استفاده می کنند که در ساخت خودروهای مدرن رواج بیشتری یافته است.

- صنعت هوافضا: صنعت هوافضا به چسب های تخصصی نیاز دارد که بتواند در برابر استرس های شدید محیطی از جمله تغییرات دمای بالا و قرار گرفتن در معرض آب شور مقاومت کند. چسب های الکترونیکی به طور گسترده در صنعت هوافضا برای اتصال و آب بندی قطعات الکترونیکی، اجزای ساختاری و اتصالات الکتریکی استفاده می شود.

- تجهیزات پزشکی: سازندگان دستگاه های پزشکی از چسب های الکترونیکی در محصولاتی مانند ضربان ساز، دفیبریلاتور و پمپ های انسولین استفاده می کنند. از آنها برای اتصال و مهر و موم کردن قطعات الکترونیکی استفاده می شود و از عملکرد صحیح و قابل اطمینان آنها اطمینان حاصل می شود.

- روشنایی LED:تولیدکنندگان از چسب های الکترونیکی برای تولید نور ال ای دی، از جمله روشنایی خودرو و چراغ های خیابان استفاده می کنند. این چسب ها اجزای الکترونیکی را برای محافظت از آنها در برابر رطوبت و سایر عوامل محیطی که می توانند باعث آسیب شوند، متصل می کنند و مهر و موم می کنند.

- انرژی تجدید پذیر: این صنعت از چسب های الکترونیکی برای چسباندن و آب بندی پانل های خورشیدی، توربین های بادی و باتری ها استفاده می کند. آنها برای محافظت از قطعات الکترونیکی در برابر رطوبت و سایر عوامل محیطی مورد استفاده قرار می گیرند و اطمینان حاصل می کنند که آنها در طول عمر تجهیزات قابل اعتماد و عملکرد هستند.

صنعت خودرو: نقش چسب های الکترونیکی در خودروسازی

صنعت خودرو به طور مداوم در حال تحول است و سازندگان خودرو همیشه به دنبال راه هایی برای بهبود ایمنی، قابلیت اطمینان و کارایی خودروهای خود هستند. یکی از اجزای حیاتی که در ساخت خودروهای مدرن نقش حیاتی دارد، چسب های الکترونیکی هستند. چسب های الکترونیکی به طور گسترده در صنعت خودروسازی برای کاربردهای مختلف از جمله اتصال و آب بندی قطعات الکترونیکی، اجزای ساختاری و اتصالات الکتریکی استفاده می شوند.

چسب های الکترونیکی در طول ساخت خودرو به چندین روش بسیار مهم کاربرد دارند:

- اتصال و آب بندی قطعات الکترونیکی:چسب های الکترونیکی جزئیات الکترونیکی مانند سنسورها، سیستم های کنترل و نمایشگرها را به هم متصل و پر می کنند. چسب های الکترونیکی تضمین می کنند که این اجزا می توانند به درستی عمل کنند، حتی در شرایط سخت.

- اتصال و آب بندی اجزای ساختاری:چسب های الکترونیکی عناصر ساختاری مانند پانل های بدنه و شاسی را به هم می چسبانند و پر می کنند. استفاده از چسب های الکترونیکی تضمین می کند که قطعات خودرو به طور ایمن متصل می شوند، حتی زمانی که تحت فشارهای رانندگی روزمره قرار می گیرند.

- رسانایی الکتریکی: سازندگان خودرو از چسب های الکترونیکی برای تضمین هدایت الکتریکی قابل اعتماد بین اجزای خودرو استفاده می کنند. اتصالات الکتریکی ایمن بین قطعات به ویژه در خودروهای هیبریدی و الکتریکی بسیار مهم است، زیرا عملکرد ایمن و کارآمد خودرو را تضمین می کند.

- مقاومت در برابر لرزش:طراحان ED چسب های الکترونیکی ایجاد می کنند که ارتعاشات و شوک را جذب می کند و از شل شدن یا خراب شدن قطعات جلوگیری می کند. جلوگیری از شل شدن یا مردن عناصر در وسایل نقلیه با عملکرد بالا، که در آن قطعات تحت فشار زیادی قرار می گیرند، ضروری است.

- حفاظت از محیط زیست:طراحان چسب های الکترونیکی ایجاد می کنند تا از اجزای سازنده در برابر عوامل محیطی مانند رطوبت، گرد و غبار و سایر عواملی که می توانند به آنها آسیب یا تخریب کنند، محافظت کنند. باندهای الکترونیکی تضمین می کنند که قطعات در طول عمر خودرو قابل اعتماد و عملیاتی می مانند.

سازندگان خودرو علاوه بر کاربردهای حیاتی از چسب های الکترونیکی در طول فرآیند تولید نیز استفاده می کنند. سازندگان خودرو از چسب های الکترونیکی برای چسباندن و آب بندی مواد کامپوزیتی مانند فیبر کربن استفاده می کنند که به طور فزاینده ای در ساخت خودروهای مدرن رایج است. استفاده از مواد کامپوزیتی منجر به خودروهای سبکتر، قویتر و کممصرفتر میشود، اما همچنین به سیستمهای چسب تخصصی نیاز دارد تا اطمینان حاصل شود که اجزا به درستی چسبانده شدهاند و مهر و موم شدهاند.

صنعت هوافضا: چگونه چسب های الکترونیکی ایمنی را در هواپیما تضمین می کنند

صنعت هوافضا یکی از پیچیده ترین و پرتقاضاترین صنایع جهان است. ایمنی مسافران و خدمه در هواپیما بسیار مهم است و هرگونه نقص در مواد یا اجزای مورد استفاده در ساخت هواپیما می تواند عواقب فاجعه باری داشته باشد. سازندگان، طراحان و مهندسان نمی توانند اهمیت چسب های الکترونیکی در تضمین ایمنی هواپیما را اغراق کنند.

چسب های الکترونیکی به طور گسترده در صنعت هوافضا برای کاربردهای مختلف استفاده می شوند. از آنها برای اتصال و مهر و موم کردن قطعات الکترونیکی مانند سنسورها و سیستم های کنترل استفاده می شود تا از عملکرد صحیح آنها در شرایط سخت اطمینان حاصل شود. آنها همچنین عناصر ساختاری مانند بالها و بخشهای بدنه را به هم متصل کرده و مهر و موم میکنند تا اطمینان حاصل شود که در طول پرواز در جای خود محکم میمانند.

یکی از نگرانی های اولیه در ساخت هواپیما، تاثیر رطوبت و سایر عوامل محیطی بر یکپارچگی قطعات است. طراحان چسب های الکترونیکی ایجاد می کنند که می توانند در برابر استرس های محیطی مانند تغییرات شدید دما و رطوبت بالا مقاومت کنند که می تواند عملکرد هواپیما را به خطر بیندازد. طراحان همچنین چسب های الکترونیکی را برای محافظت طولانی مدت در برابر خوردگی طراحی می کنند، موضوعی مهم در هواپیماهایی که در معرض محیط های خورنده مانند آب نمک قرار دارند.

چسب های الکترونیکی نیز نقش مهمی در فرآیند ساخت هواپیما دارند. چسب های الکترونیکی مواد کامپوزیتی مانند فیبر کربن به طور فزاینده ای در ساخت هواپیماهای مدرن رایج می شوند. استفاده از مواد کامپوزیتی منجر به هواپیماهای سبکتر، قویتر و کممصرفتر میشود، اما همچنین به سیستمهای چسب تخصصی نیاز دارد تا اطمینان حاصل شود که اجزا به درستی چسبیده و مهر و موم شدهاند.

علاوه بر اهداف ساختاری و حفاظتی، صنعت هوافضا از چسب های الکترونیکی برای هدایت الکتریکی استفاده می کند. آنها برای اتصال و آب بندی مدارها و قطعات الکترونیکی استفاده می شوند و از عملکرد صحیح و قابل اطمینان آنها اطمینان حاصل می کنند. چسب های الکترونیکی تضمین می کنند که اتصالات الکتریکی هواپیما ایمن باقی می مانند و خطر خرابی الکتریکی را به حداقل می رساند.

صنعت پزشکی: نقش چسب ها در تجهیزات پزشکی

صنعت پزشکی برای ارائه درمان های موثر و کارآمد برای بیماران به فناوری متکی است. دستگاه های پزشکی در تشخیص، درمان و نظارت بر شرایط مختلف پزشکی بسیار مهم هستند. چسب ها برای دستگاه های پزشکی ضروری هستند و راهی مطمئن و ایمن برای اتصال اجزا و اطمینان از عملکرد دستگاه ارائه می دهند. در اینجا به بررسی نقش چسب ها در تجهیزات پزشکی خواهیم پرداخت.

در اینجا برخی از روش هایی که چسب ها نقش مهمی در تجهیزات پزشکی ایفا می کنند آورده شده است:

- پیوند: از چسب ها برای چسباندن اجزای دستگاه های پزشکی به یکدیگر استفاده می شود تا اطمینان حاصل شود که آنها در جای خود باقی می مانند و همانطور که در نظر گرفته شده عمل می کنند. قرار دادن و عملکرد صحیح قطعات در دستگاههایی مانند ضربانساز و پمپهای انسولین بسیار مهم است، زیرا میتواند مرگ یا زندگی باشد و چسبهای الکترونیکی را برای اطمینان از قرارگیری ایمن و عملکرد قابل اعتماد ضروری میسازد.

- آب بندی: سازندگان تجهیزات پزشکی از چسب برای آب بندی دستگاه ها و جلوگیری از نشت و آلودگی استفاده می کنند. به عنوان مثال در کاتترها و خطوط IV از سیلانت ها برای بستن اتصال بین دستگاه و پوست بیمار استفاده می شود و از ورود باکتری ها جلوگیری می کند.

- دوام:وسایل پزشکی باید به اندازه کافی دوام داشته باشند تا در برابر استرس های ناشی از استفاده روزانه مقاومت کنند. چسب ها با ایجاد پیوند محکم و طولانی مدت بین قطعات، نقش مهمی در تضمین دوام دستگاه های پزشکی ایفا می کنند.

- زیست سازگاری: چسب های مورد استفاده در دستگاه های پزشکی باید زیست سازگار باشند، به این معنی که استفاده از آنها در بدن انسان بی خطر است و باعث آسیب یا تحریک نمی شود. سازندگان باید از چسب های آزمایش شده و تایید شده برای استفاده در دستگاه های پزشکی استفاده کنند.

- انعطاف پذیری: برخی از وسایل پزشکی باید با فرم بدن مطابقت داشته باشند. سازندگان از چسب ها برای چسباندن اجزای انعطاف پذیر و در عین حال حفظ انعطاف پذیری دستگاه استفاده می کنند.

لوازم الکترونیکی مصرفی: تضمین دوام در دستگاههای روزمره

لوازم الکترونیکی مصرفی به بخشی ضروری از زندگی روزمره ما تبدیل شده است و ما برای همه چیز از ارتباطات گرفته تا سرگرمی به آنها متکی هستیم. با چنین استفاده سنگین، دوام یک عامل حیاتی برای اطمینان از اینکه دستگاه های ما می توانند در برابر سایش و پارگی استفاده روزمره مقاومت کنند، است. در اینجا ما راه هایی را بررسی خواهیم کرد که سازندگان می توانند دوام در لوازم الکترونیکی مصرفی را تضمین کنند.

- طراحی قوی: یکی از عوامل ضروری در تضمین دوام در لوازم الکترونیکی مصرفی طراحی است. سازندگان باید دستگاه هایی با مواد و اجزای جامد بسازند که بتوانند در برابر استرس های استفاده روزمره مقاومت کنند. آنها همچنین باید عوامل مقاومت در برابر آب، سقوط و خراش را در نظر بگیرند.

- آزمایش کردن:آزمایش بخشی ضروری برای اطمینان از دوام در لوازم الکترونیکی مصرفی است. سازندگان باید تستهای دقیقی از دستگاههای خود انجام دهند تا مطمئن شوند که میتوانند در شرایط محیطی مختلف و سناریوهای استفاده مقاومت کنند. تولیدکنندگان می توانند تست های مختلفی از جمله مقاومت در برابر آب، مقاومت در برابر سقوط، مقاومت در برابر دما و غیره را برای اطمینان از دوام و قابلیت اطمینان محصولات انجام دهند.

- کنترل کیفیت: کنترل کیفیت در حصول اطمینان از اینکه هر دستگاه از استانداردهای دوام سازنده مطابقت دارد بسیار مهم است. سازندگان باید یک فرآیند کنترل کیفیت دقیق برای شناسایی عیوب یا مسائلی که ممکن است بر دوام دستگاه تأثیر بگذارد داشته باشند.

- تعمیر و نگهداری: مصرف کنندگان همچنین باید بتوانند به راحتی لوازم خانگی خود را تعمیر و نگهداری کنند. سازندگان باید دستگاه هایی را طراحی کنند که به راحتی جدا شوند و دوباره سرهم شوند و قطعات جایگزین به راحتی در دسترس باشند. با انجام این آزمایشات، سازندگان اطمینان حاصل می کنند که مصرف کنندگان می توانند شرایط کار خوب دستگاه خود را برای مدت طولانی تری حفظ کنند.

- آموزش کاربر: در نهایت، تولیدکنندگان باید به مصرف کنندگان در مورد نحوه استفاده از دستگاه های خود برای ارتقای دوام آموزش دهند. سازندگان ممکن است دستورالعملهایی را در مورد تمیز کردن و نگهداری صحیح دستگاه و اطلاعاتی در مورد اجتناب از علل متداول آسیب، مانند افتادن یا قرار دادن دستگاه در معرض آب ارائه کنند.

آینده چسب های الکترونیکی: روندها و نوآوری های نوظهور

همانطور که تکنولوژی با سرعت بی سابقه ای به تکامل خود ادامه می دهد، آینده چسب های الکترونیکی نیز در حال تغییر است. روندها و نوآوری های نوظهور در حال شکل دادن به صنعت هستند و امکانات جدیدی را برای تولید کنندگان دستگاه های الکترونیکی برای بهبود عملکرد و دوام محصولات خود ارائه می دهند. این پست وبلاگ به بررسی برخی از امیدوارکننده ترین پیشرفت ها در چسب های الکترونیکی و تأثیر بالقوه آنها می پردازد.

در اینجا برخی از روندها و نوآوری های نوظهور در زمینه چسب های الکترونیکی آورده شده است:

- چسب های رسانایی حرارتی بالا:با افزایش تقاضا برای دستگاه های الکترونیکی پرقدرت، نیاز روزافزونی به چسب هایی وجود دارد که بتواند گرما را به طور موثری دفع کند. چسب های رسانایی حرارتی بالا راه حلی را با بهبود مدیریت حرارتی و ایجاد عملکرد بالاتر ارائه می دهند.

- چسب های انعطاف پذیر:درزگیرهای انعطاف پذیر به طور فزاینده ای در لوازم الکترونیکی انعطاف پذیر، دستگاه های پوشیدنی و کاربردهای پزشکی محبوب می شوند. این چسبها انعطافپذیری، استحکام و دوام را ارائه میکنند و برای ابزارهایی که خم میشوند، میپیچند یا با اشکال مختلف مطابقت دارند، ایدهآل هستند.

- چسب های سازگار با محیط زیست:با برجسته شدن نگرانی های زیست محیطی، نیاز روزافزونی به چسب های سازگار با محیط زیست و پایدار وجود دارد. نوآوری در این زمینه شامل پیوندهای ساخته شده از مواد تجدیدپذیر مانند لاستیک طبیعی و چسب است که به راحتی قابل بازیافت یا استفاده مجدد است.

- کوچک سازی: از آنجایی که اندازه دستگاه های الکترونیکی کماکان کاهش می یابد، نیاز به چسب هایی وجود دارد که بتوانند با این روند مطابقت داشته باشند. درزگیرهای مینیاتوری با استحکام باند بالا در حال محبوب شدن هستند و به دستگاه های کوچکتر و فشرده تر اجازه می دهند.

- چسب های نوآورانه:توسعه دهندگان چسب های نوآورانه ای با ویژگی های خود ترمیم شونده، حافظه شکل و رسانایی ایجاد می کنند. این چسبها به تولیدکنندگان دستگاههای الکترونیکی امکان میدهند تا محصولات هوشمندتر و پاسخگوتری تولید کنند.

روندها و نوآوری های آینده در فناوری چسب های الکترونیکی

فناوری چسب های الکترونیکی به طور مداوم در حال پیشرفت است و روندها و نوآوری های جدیدی برای پاسخگویی به نیازهای در حال تغییر صنعت الکترونیک در حال ظهور هستند. در اینجا برخی از روندها و نوآوری های آینده در فناوری چسب الکترونیکی آورده شده است:

- کوچک سازی:با کوچکتر شدن و فشردهتر شدن وسایل الکترونیکی، تقاضا برای چسبهایی که میتوانند در مقیاس میکرو کار کنند افزایش مییابد. چسب هایی که می توانند اجزای کوچک و ظریف را بدون آسیب رساندن به آنها بچسبانند، حیاتی تر می شوند.

- چسب های رسانا: سازندگان الکترونیک به طور فزاینده ای از چسب های رسانا به عنوان جایگزینی برای لحیم کاری استفاده می کنند. این مزایا شامل دمای عملیاتی پایین تر، فرآیندهای مونتاژ ساده و قابلیت اطمینان بهبود یافته است.

- مدیریت حرارتی: با افزایش چگالی توان دستگاه های الکترونیکی، اتلاف گرما به یک چالش حیاتی تبدیل شده است. چسب هایی که می توانند گرما را از قطعات جدا کنند برای بهبود طول عمر و قابلیت اطمینان دستگاه های الکترونیکی ضروری هستند.

- چسب های انعطاف پذیر: همانطور که لوازم الکترونیکی انعطافپذیرتر و پوشیدنیتر میشوند، چسبهای انعطافپذیر حیاتیتر میشوند. این چسبها میتوانند در برابر خمش و پیچش بدون ترک مقاومت کنند و اطمینان حاصل کنند که قطعات الکترونیکی حتی تحت فشار به هم چسبیده میمانند.

- چسب های دوستدار محیط زیست:همانطور که پایداری اهمیت فزاینده ای پیدا می کند، تقاضا برای چسب های سازگار با محیط زیست افزایش می یابد. چسب های ساخته شده از مواد زیست تخریب پذیر یا بازیافتی رایج تر می شوند.

- چسب های نوآورانه:محققان در حال توسعه چسب های هوشمندی هستند که می توانند خواص خود را در پاسخ به محرک های خارجی مانند دما یا نور تغییر دهند. این چسب ها کاربردهای بالقوه ای در حسگرها، محرک ها و سایر دستگاه های الکترونیکی دارند.

چالش های رایج هنگام استفاده از چسب الکترونیکی و نحوه غلبه بر آنها

چسب های الکترونیکی جزء ضروری در ساخت دستگاه های الکترونیکی هستند، اما می توانند چالش های مختلفی را نیز ایجاد کنند. در اینجا برخی از چالش های رایج در هنگام استفاده از چسب الکترونیکی و نحوه غلبه بر آنها آورده شده است:

- چسبندگی ضعیف:چسبندگی ضعیف می تواند زمانی رخ دهد که چسب به درستی به زیرلایه نچسبد و منجر به خرابی قطعه شود. راه حل این است که قبل از استفاده از چسب، سطح تمیز و عاری از آلودگی باشد. علاوه بر این، استفاده از پرایمر یا عملیات سطحی می تواند چسبندگی باند را بهبود بخشد.

- زمان بهبودی:چسب ها می توانند مدت زیادی طول بکشد تا تولید شوند و منجر به تاخیر در تولید شوند. راه حل این است که از چسب های سریع پخت یا بهینه سازی شرایط پخت مانند دما و رطوبت برای تسریع فرآیند استفاده کنید.

- حساسیت به رطوبت:چسب های حساس به رطوبت زمانی که در معرض رطوبت قرار می گیرند تخریب می شوند و منجر به از دست دادن چسبندگی و عملکرد الکتریکی می شوند. راه حل این است که از چسب های مقاوم در برابر رطوبت استفاده کنید یا چسب را به درستی نگهداری کنید و با آن کار کنید، مانند نگهداری آن در محیط خشک و استفاده از بسته بندی مهر و موم شده.

- انبساط حرارتی: چسب ها می توانند انبساط و انقباض حرارتی را تجربه کنند که منجر به تنش مکانیکی و خرابی اجزا می شود. راه حل استفاده از چسب هایی با ضریب انبساط حرارتی پایین یا طراحی یک سیستم الکترونیکی برای سازگاری با انبساط و انقباض حرارتی است.

- سازگاری: چسب ها می توانند با مواد خاصی مانند پلاستیک یا فلزات ناسازگار باشند که منجر به چسبندگی ضعیف یا واکنش شیمیایی می شود. راه حل استفاده از چسب های سازگار با مواد موجود در سیستم الکترونیکی یا انجام تست سازگاری قبل از اعمال چسب است.

پخش چسب ها می تواند چالش برانگیز باشد، به خصوص زمانی که با اجزای کوچک و ظریف سروکار داریم. ما می توانیم با استفاده از تجهیزات توزیع دقیق یا فیلم ها یا نوارهای چسب از پیش ساخته شده که افراد به راحتی می توانند روی قطعات اعمال کنند، مشکل را حل کنیم.

نقش چسب های الکترونیکی در فناوری پوشیدنی

فناوری پوشیدنی در دهه گذشته به طور فزاینده ای محبوب شده است و طیف گسترده ای از دستگاه ها در حال حاضر برای مصرف کنندگان در دسترس است. این دستگاهها، مانند ساعتهای هوشمند و ردیابهای تناسب اندام، متکی به قطعات الکترونیکی هستند که باید به طور ایمن به دستگاه پوشیدنی متصل شوند. در شرایطی که نیاز به اتصال قوی و قابل اعتماد قطعات الکترونیکی دارد، چسب های الکترونیکی نقش مهمی ایفا می کنند.

سازندگان از چسب های الکترونیکی برای اتصال حسگرها، LED ها، باتری ها و سایر اجزا به دستگاه های پوشیدنی استفاده می کنند تا از عملکرد صحیح و دوام آنها اطمینان حاصل کنند. این چسب ها باید در برابر استرس های استفاده روزانه از جمله قرار گرفتن در معرض رطوبت، گرما و ضربه فیزیکی مقاومت کنند. با فناوری پوشیدنی، آنها همچنین باید انعطاف پذیر باشند تا امکان خم شدن و کشش را فراهم کنند.

یکی از مزایای کلیدی چسب های الکترونیکی در فناوری پوشیدنی، توانایی آنها در ارائه ظاهری یکپارچه و کارآمد است. اگر هیچ پیوندی وجود نداشت، سازندگان باید از پیچ یا سایر اتصال دهنده های مکانیکی برای اتصال قطعات استفاده کنند که می تواند وزن و اندازه دستگاه را افزایش دهد. از سوی دیگر، تولید کنندگان می توانند چسب ها را در یک لایه نازک و یکنواخت که تقریباً با چشم غیرمسلح قابل مشاهده نیست، اعمال کنند.

یکی دیگر از نکات مهم در انتخاب چسب های الکترونیکی برای فناوری پوشیدنی، زیست سازگاری است. برای اطمینان از اینکه پوشیدنی ها هنگام پوشیدن مستقیم روی پوست هیچ گونه تحریک یا واکنش های آلرژیک ایجاد نمی کنند، تولید کنندگان باید از چسب غیر تحریک کننده و ضد حساسیت استفاده کنند. برای پوشیدنیهای پزشکی، مانند مانیتورهای گلوکز یا ECG که توسط افرادی با شرایط خاص سلامتی استفاده میشود، بسیار مهم است که اطمینان حاصل شود که چسب با توجه به تماس مستقیم آنها با پوست، باعث تحریک یا واکنشهای آلرژیک نمیشود.

همانطور که تکنولوژی پوشیدنی به تکامل خود ادامه می دهد، تقاضا برای چسب های الکترونیکی که بتواند نیازهای منحصر به فرد این دستگاه ها را برآورده کند، همچنان رو به رشد خواهد بود. سازندگان چسب در حال حاضر در حال توسعه فرمول های جدیدی هستند که می توانند در برابر دماهای شدید مقاومت کنند، در برابر رطوبت مقاومت کنند و انعطاف پذیری بهتری ارائه دهند. در نتیجه، فناوری پوشیدنی حتی راحتتر، قابل اعتمادتر و کاربردیتر خواهد شد.

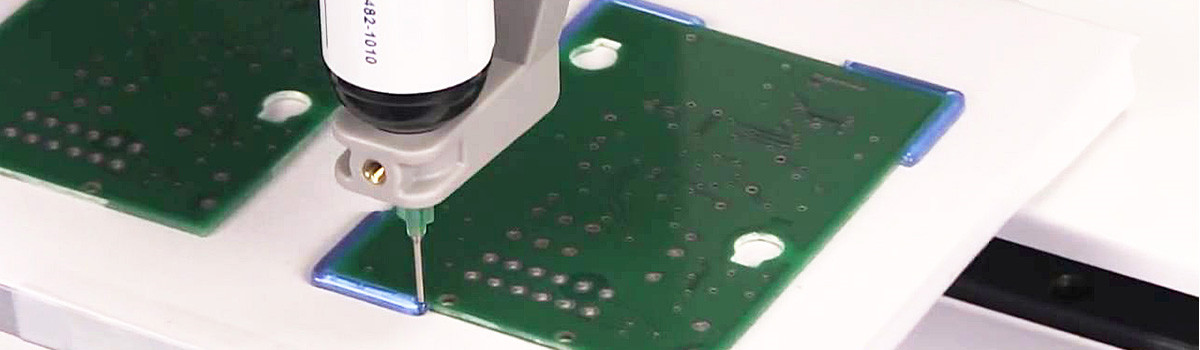

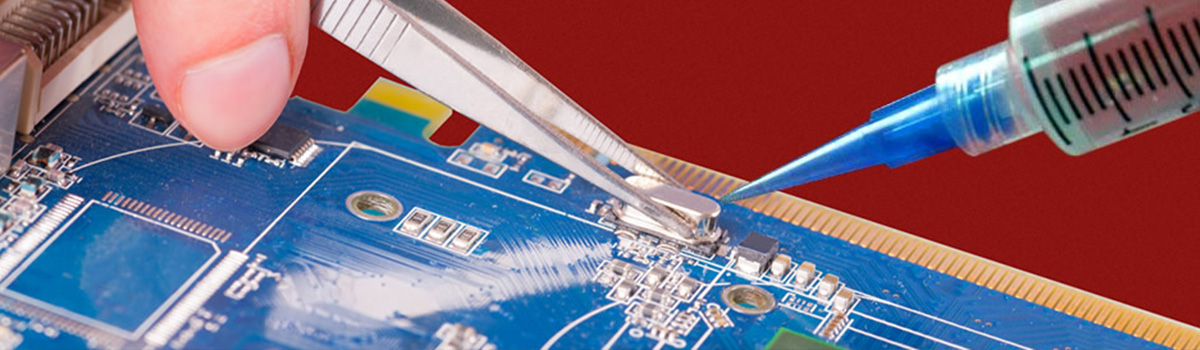

تکنیک های توزیع برای چسب های الکترونیکی: نکات و بهترین روش ها

چسب های الکترونیکی در ساخت وسایل الکترونیکی ضروری هستند. با این حال، توزیع آنها می تواند یک کار چالش برانگیز باشد، به خصوص وقتی صحبت از قطعات کوچک و پیچیده باشد. در اینجا چند نکته و بهترین روش برای توزیع چسب های الکترونیکی آورده شده است:

- روش توزیع مناسب را انتخاب کنید: چندین روش توزیع برای چسب های الکترونیکی وجود دارد، از جمله توزیع دستی، توزیع سرنگ، و توزیع خودکار. راهی را انتخاب کنید که به بهترین وجه مناسب برنامه شما باشد.

- از نکته توزیع صحیح استفاده کنید: نوک توزیع باید با ویسکوزیته چسب و اندازه قسمت چسبانده شده مطابقت داشته باشد. اطلاعات جزئی برای بخش های کوچکتر ایده آل است، در حالی که اطلاعات قابل توجه بیشتر برای جزئیات مهم تر مناسب است.

- در یک محیط تمیز توزیع کنید: یک محیط تمیز از آلودگی جلوگیری می کند و یک پیوند قوی را تضمین می کند. از محل کار تمیز استفاده کنید و از دستکش استفاده کنید تا از نفوذ چربی پوست به چسب جلوگیری کنید.

- از ذخیره سازی مناسب اطمینان حاصل کنید: ذخیره سازی مناسب برای طول عمر چسب های الکترونیکی بسیار مهم است. اقلام را عالی و خشک نگه دارید و در ظرف را محکم ببندید.

- چسب را به طور یکنواخت بمالید:اطمینان حاصل کنید که چسب به طور یکنواخت اعمال می شود تا از حفره های هوا جلوگیری شود که می تواند اتصال را ضعیف کند. از یک دست ثابت استفاده کنید و چسب را با حرکت مداوم بمالید.

- کنترل سرعت جریان: شما باید سرعت جریان چسب را کنترل کنید تا از تراوش چسب اضافی و ایجاد آشفتگی جلوگیری کنید. از سرعت جریان آهسته و ثابت استفاده کنید، به خصوص هنگام کار با قطعات کوچک.

- نوک توزیع را به طور منظم تمیز کنید:برای جلوگیری از گرفتگی و اطمینان از جریان روان چسب، نوک توزیع را به طور مرتب تمیز کنید. از محلول تمیز کننده مناسب استفاده کنید و دستورالعمل های سازنده را دنبال کنید.

- اقدامات احتیاطی ایمنی را انجام دهید:سازندگان اغلب از مواد شیمیایی در چسب های الکترونیکی استفاده می کنند که می تواند خطراتی برای سلامتی ایجاد کند. هنگام دست زدن به آنها از وسایل حفاظتی مانند دستکش و عینک استفاده کنید.

با پیروی از این نکات و بهترین شیوهها، میتوانید با موفقیت چسبهای الکترونیکی را پخش کنید و از اتصال قوی دستگاههای الکترونیکی خود اطمینان حاصل کنید.

نتیجه

در نتیجه، چسب های الکترونیکی نقش مهمی در فناوری مدرن دارند. آنها برای ایجاد پیوندهای قابل اعتماد و طولانی مدت بین قطعات الکترونیکی، محافظت از آنها در برابر عوامل محیطی مانند رطوبت، گرما و لرزش ضروری هستند. چسب های الکترونیکی همچنین کوچک کردن دستگاه های الکترونیکی را امکان پذیر می کند و آنها را کوچکتر و قابل حمل تر می کند.

با ادامه پیشرفت فناوری، چسب های الکترونیکی حیاتی تر خواهند شد. آنها باید با تقاضای رو به رشد برای دستگاههای الکترونیکی قویتر و فشردهتر همراه باشند و در عین حال نگرانیهای مربوط به پایداری و اثرات زیستمحیطی را نیز برطرف کنند.

علاوه بر این، چسب های الکترونیکی باید الزامات خاص صنایع و کاربردهای مختلف، از تجهیزات پزشکی گرفته تا الکترونیک خودرو، هوافضا و سیستم های دفاعی را برآورده کنند. بنابراین، تحقیق و توسعه مستمر در این زمینه برای پاسخگویی به این تقاضاهای در حال تغییر ضروری خواهد بود.