Pooljuhtliim

Pooljuhtliim on kriitiline komponent pooljuhtseadmete, näiteks mikroprotsessorite, mälukiipide ja muude integraallülituste valmistamisel ja kokkupanemisel. Need liimid pakuvad tugevat ja usaldusväärset liimimisvõimet ning kaitset keskkonnategurite ja termilise stressi eest. Seoses kasvava nõudlusega väiksemate, kiiremate ja keerukamate pooljuhtseadmete järele on suure jõudlusega ja usaldusväärsed liimilahendused muutunud kriitilisemaks kui kunagi varem. Selles artiklis uuritakse pooljuhtliimide erinevaid tüüpe, rakendusi ja väljakutseid, rõhutades nende olulist rolli pooljuhtseadmete miniaturiseerimise ja suure jõudluse võimaldamisel.

Pooljuhtliimide tüübid

Pooljuhtliimid mängivad elektroonikaseadmete valmistamise ja montaaži protsessides üliolulist rolli. Need liimid on loodud pakkuma tugevat ja usaldusväärset sidet pooljuhtseadmete erinevate komponentide, nagu kiibid, substraadid ja pakendid, vahel. Nad taluvad karme keskkonnatingimusi, termilist tsüklit ja mehaanilist pinget. Turul on saadaval mitut tüüpi pooljuhtliime, millest igaühel on ainulaadsed omadused ja rakendused. Uurime mõnda tavaliselt kasutatavat pooljuhtliimi:

- Epoksüliimid: Epoksüpõhiseid liime kasutatakse laialdaselt pooljuhtide rakendustes tänu nende suurepärasele sidumistugevusele, kõrgele keemilisele vastupidavusele ja headele elektriisolatsiooniomadustele. Need pakuvad tugevat nakkumist erinevate materjalidega, sealhulgas metallide, keraamika ja plastidega. Epoksiidliimid kõvenevad toatemperatuuril või kuumuse käes, moodustades jäiga ja vastupidava sideme.

- Silikoonliimid: Silikoonil põhinevad liimid on tuntud oma paindlikkuse, termilise stabiilsuse ja vastupidavuse poolest äärmuslikele temperatuuridele. Olenevalt koostisest taluvad nad laias temperatuurivahemikus -50°C kuni 200°C või isegi kõrgemat. Silikoonliimidel on suurepärased elektriisolatsiooniomadused ja neid kasutatakse tavaliselt rakendustes, kus soojusjuhtimine on ülioluline, näiteks elektrielektroonikaseadmetes.

- Akrüülliimid: Akrüülliimid tagavad kiire kõvenemise, suure sidemetugevuse ning hea temperatuuri- ja niiskuskindluse. Need on tuntud oma mitmekülgsuse poolest ja võivad nakkuda erinevate aluspindadega, sealhulgas metallide, plastide ja klaasiga. Akrüülliime, nagu autoelektroonika ja LED-komplekt, kasutatakse sageli rakendustes, mis nõuavad suurt tugevust ja vastupidavust.

- Polüuretaanliimid: polüuretaanil põhinevad liimid pakuvad tasakaalu paindlikkuse ja tugevuse vahel. Need tagavad hea nakkumise erinevate materjalidega, sealhulgas metallide, plastide ja klaasiga. Polüuretaanliimid on vastupidavad löökidele, vibratsioonile ja termilisele tsüklile, muutes need sobivaks rakendustes, kus on tegemist mehaanilise pingega, näiteks autotööstuses ja kosmoseelektroonikas.

- Juhtivad liimid: Juhtivad liimid on valmistatud juhtivate täiteainetega, nagu hõbe, vask või süsinik, et võimaldada ühendatud liigendites elektrijuhtivust. Neid kasutatakse tavaliselt elektroonikaseadmete stantside kinnitamiseks, flip-chip ühendamiseks ja komponentide ühendamiseks. Juhtivad liimid pakuvad madalat takistust ja suurepärast nakkuvust, tagades usaldusväärsed elektriühendused.

- Alustäite liimid: Alustäidise liimid on mõeldud spetsiaalselt flip-chip rakenduste jaoks, kus kiip paigaldatakse aluspinnale tagurpidi. Need liimid voolavad kõvenemise ajal kiibi alla, täites kiibi ja aluspinna vahelised tühimikud. Alustäiteliimid pakuvad mehaanilist tuge, suurendavad soojusjuhtivust ja hoiavad ära termilise pinge põhjustatud jooteühenduste tõrkeid.

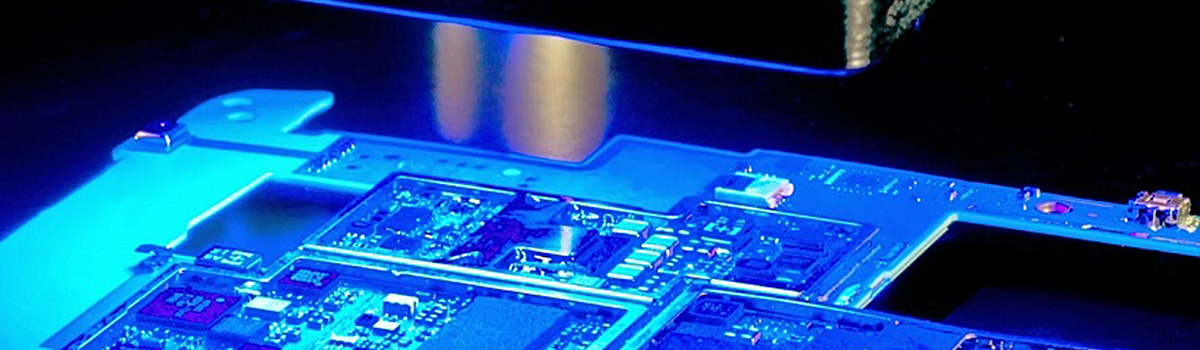

- UV-kiirgusega kõvenevad liimid: UV-kiirgusega kõvenevad liimid kõvenevad ultraviolettvalgusega kokkupuutel kiiresti. Need pakuvad suurt sidetugevust, optilist selgust ja keemilist vastupidavust. UV-kiirgusega kõvenevaid liime kasutatakse sageli rakendustes, mis nõuavad kiiret töötlemist ja täpset sidumist, näiteks kuvari koost, fiiberoptika ja optoelektroonilised seadmed.

Epoksiidliimid: kõige levinum valik

Epoksüliimid on laialdaselt tunnustatud kui üks levinumaid ja mitmekülgsemaid tüüpe. Neid kasutatakse laialdaselt erinevates tööstusharudes ja rakendustes nende erakordse liimimistugevuse, vastupidavuse ja mitmekülgsuse tõttu. Siin uurime, miks epoksüliimid on piiratud sõnade arvu puhul kõige levinum valik.

- Liimimistugevus: Epoksüliimid pakuvad erakordset nakketugevust, mistõttu sobivad need erinevate materjalidega. Olgu tegemist metallide, plastide, keraamika, puidu või komposiitmaterjalidega, epoksüliimid tagavad tugeva ja usaldusväärse sideme, tagades ühendatud osade pikaealisuse ja stabiilsuse.

- Mitmekülgsus: epoksüliimide pealekandmismeetodite ja kõvenemisvõimaluste osas on suurepärane mitmekülgsus. Need on saadaval erineval kujul, näiteks ühe- või kaheosaliste süsteemidena, mis võimaldab nende kasutamisel paindlikkust. Lisaks saab epoksüliime tahkestada toatemperatuuril või kuumusega, olenevalt rakenduse spetsiifilistest nõuetest.

- Keemiline vastupidavus: Epoksüliimidel on erakordne keemiline vastupidavus, mistõttu need sobivad ideaalselt rakendusteks, kus kokkupuude karmide kemikaalide või lahustitega on muret tekitav. Need säilitavad oma struktuurse terviklikkuse isegi erinevate kemikaalide, õlide, kütuste ja hapetega kokku puutudes, tagades ühendatud sõlmede vastupidavuse.

- Temperatuurikindlus: epoksüliimid taluvad laias temperatuurivahemikus, mistõttu need sobivad rakendusteks, mis nõuavad vastupidavust kõrgetele või madalatele temperatuuridele. Sõltumata sellest, kas tegemist on auto-, kosmose- või elektroonikatööstusega, tagavad epoksüliimid usaldusväärse liimimise isegi äärmuslike temperatuuride korral.

- Tühikute täitmise võime: epoksüliimide teine eelis on nende võime täita lünki ja ebatasasusi pindade vahel. See omadus tagab tugeva sideme isegi siis, kui kontaktpinnad ei ole ideaalselt sobitatud, tagades ühendatud osadele parema struktuurilise terviklikkuse.

- Mehaanilised omadused: Epoksiidliimidel on suurepärased mehaanilised omadused, nagu kõrge tõmbe- ja nihketugevus ning hea löögikindlus. Need omadused muudavad need sobivaks kandvateks rakendusteks, kus liim peab vastu pidama märkimisväärsele pingele või löökidele, ilma et see kahjustaks sideme tugevust.

- Elektriisolatsioon: Epoksiidliimidel on suurepärased elektriisolatsiooni omadused, mistõttu on need populaarsed elektroonilistes ja elektrilistes rakendustes. Need tagavad tõhusa isolatsiooni, kaitstes tundlikke elektroonikakomponente elektrivoolude või lühiste eest.

- Kasutuslihtsus: Epoksiidliime on suhteliselt lihtne kasutada ja peale kanda. Neid saab täpselt doseerida, võimaldades kontrollitud kasutamist ja minimeerida raiskamist. Lisaks on epoksüliimidel pikk avatud aeg, mis tagab piisava tööaja osade kokkupanemiseks enne liimi kogumist.

Juhtivad liimid: elektrilise ühenduvuse võimaldamine

Juhtivad liimid on spetsiaalset tüüpi kleepuvad materjalid, millel on nii kleepuvad kui ka juhtivad omadused. Need on loodud võimaldama elektriühendust erinevates rakendustes, kus traditsioonilised jootmismeetodid ei pruugi olla teostatavad või soovitavad. Need liimid pakuvad mitmeid eeliseid, sealhulgas kasutusmugavus, keskkonnasõbralikkus ja mitmekülgsus.

Juhtivate liimide üks olulisi eeliseid on nende kasutusmugavus. Erinevalt jootmisest, mis nõuab kuumust ja võib olla keeruline, saab juhtivaid liime peale kanda lihtsalt liimi soovitud pindadele doseerimise või hajutamise teel. See muudab need sobivaks paljudele kasutajatele, alates professionaalidest kuni harrastajateni, ja välistab vajaduse erivarustuse järele.

Keskkonnasõbralikkus on juhtivate liimide teine eelis. Erinevalt jootmisest, mis tavaliselt hõlmab pliipõhiseid jooteid, saab juhtivaid liime valmistada mittetoksiliste materjalidega. See muudab need keskkonnasõbralikumaks ja ohutumaks käsitsemiseks, vähendades sellega kasutajate terviseriske. Lisaks muudab need liimained plii puudumise tõttu ohtlike ainete kasutamist piiravate eeskirjadega kooskõlas olevaks.

Juhtivad liimid pakuvad ka mitmekülgsust materjalides, mida nad saavad omavahel siduda. Need võivad ühendada juhtivaid materjale, nagu metallid, ja mittejuhtivaid materjale, nagu plast, keraamika ja klaas. See laiaulatuslik ühilduvus võimaldab luua integreeritud elektriühendusega mitmest materjalist koostu, mis avab uusi disainivõimalusi erinevates tööstusharudes.

Nende liimide juhtivus saavutatakse juhtivate täiteainete, näiteks hõbeda- või süsinikuosakeste lisamisega liimmaatriksisse. Need täiteained moodustavad juhtivaid teid, mis võimaldavad elektrivoolu voolamist üle ühendatud pindade. Täitematerjali ja kontsentratsiooni valikut saab kohandada vastavalt konkreetsetele juhtivusnõuetele, mis võimaldab liimi elektrilisi omadusi peenhäälestada.

Juhtivate liimide kasutusalad on laialt levinud. Neid kasutatakse tavaliselt elektroonikatööstuses komponentide ühendamiseks, jootmisprotsesside asendamiseks või täiendamiseks. Juhtivad liimid on eriti kasulikud õrnade elektroonikakomponentide ühendamisel, mis ei talu jootmisega kaasnevaid kõrgeid temperatuure. Neid kasutatakse ka painduvate vooluahelate, RFID-märgiste ja puutetundlike ekraanide tootmiseks, kus nende võime siduda erinevate substraatidega on kasulik.

Autotööstuses ühendavad juhtivad liimid andureid, juhtseadmeid ja valgustussüsteeme. Nende mittemehaaniline sidumisvõime vähendab pingete kontsentratsioonipunkte, parandades elektriühenduste töökindlust ja pikaealisust. Lisaks võimaldavad juhtivad liimid vähendada sõidukite kaalu, välistades vajaduse raskemetallist pistikute järele.

Lisaks elektroonika- ja autotööstuse rakendustele leiavad juhtivad liimid kasutust meditsiiniseadmetes, kosmosekomponentides ja isegi tarbekaupades, nagu kantav elektroonika. Nende mitmekülgsus, kasutusmugavus ja keskkonnaeelised muudavad need tööstusdisainerite ja inseneride jaoks atraktiivseks.

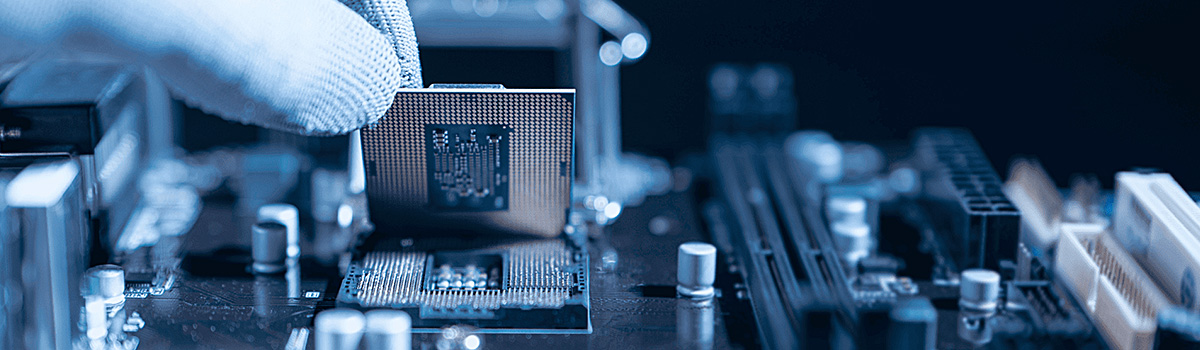

Stantsikinnitusliimid: pooljuhtkiipide ühendamine aluspindadega

Kinnitusliimid mängivad pooljuhtide tööstuses üliolulist rolli, pakkudes usaldusväärset ja tõhusat meetodit pooljuhtkiipide ühendamiseks aluspindadega. Need liimid toimivad liidesena kiibi ja aluspinna vahel, tagades turvalise ja elektrit juhtiva ühenduse.

Stantsitud liimide peamine ülesanne on pakkuda kiibi ja aluspinna vahel mehhaanilist tuge ja elektrilist ühenduvust. Neil peavad olema suurepärased nakkuvusomadused, et tagada, et kiip püsib kindlalt aluspinnaga erinevates töötingimustes, sealhulgas termilise tsükli, mehaanilise pinge ja keskkonnamõju korral.

Üks kriitiline nõue stantsitud liimidele on nende võime taluda kõrgeid temperatuure. Kiibi kokkupanemise protsesside ajal, nagu joote uuesti voolamine või termokompressioonliimimine, peab liim säilitama oma terviklikkuse ja nakketugevuse. Tavaliselt on stantsitud liimid kavandatud taluma üle 200 °C temperatuuri, tagades liimimise usaldusväärsuse.

Kinnitusliimid liigitatakse tavaliselt epoksiidipõhisteks ja jootepõhisteks liimideks. Epoksüpõhised liimid on termoreaktiivsed materjalid, mis kuumusel kokku puutudes kõvenevad. Need pakuvad suurepärast adhesiooni, kõrget soojusjuhtivust ja elektriisolatsiooni. Teisest küljest koosnevad jootepõhised liimid metallisulamist, mis liimimisprotsessi käigus sulab. Need pakuvad madala takistusega elektriteed ja kõrget soojusjuhtivust, muutes need sobivaks suure võimsusega hajutavate rakenduste jaoks.

Stantsitud liimi valik sõltub mitmest tegurist, sealhulgas konkreetsest rakendusest, töötingimustest ja alusmaterjalist. Liim peab ühilduma materjalidega, millega see liimitakse, tagades õige nakkumise ja vältides kahjulikke koostoimeid. Liimil peavad olema ka head jaotus- ja voolavusomadused, et hõlbustada liimimist ja minimeerida tühimikke või lünki kiibi ja aluspinna vahel.

Usaldusväärse sideme saavutamiseks on pinna ettevalmistamine hädavajalik. Aluspind ja laastud pinnad tuleb põhjalikult puhastada, et eemaldada saasteained, oksiidid ja muud nakkumist takistavad lisandid. Tavaliselt kasutatakse liimi sidumisvõime parandamiseks pinnatöötlusmeetodeid, nagu plasmapuhastus, keemiline söövitus või ultrahelipuhastus.

Kui stantsiga kinnitatav liim on peale kantud, asetatakse kiip hoolikalt aluspinnale ja joondatakse. Liimi ja liimitavate pindade vahelise õige niisutamise ja kontakti tagamiseks võib kasutada survet või kuumust. Seejärel liim kõveneb või tahkub, mis viib liimimisprotsessi lõpule.

Alustäite liimid: kaitsevad termilise stressi eest

Alustäiteliimid on olulised materjalid, mida kasutatakse elektroonilistes pakendites termilise stressi eest kaitsmiseks. Need pakuvad mehaanilist tugevdust ja parandavad elektroonikaseadmete töökindlust, minimeerides termilise tsükli ja mehaaniliste löökide mõju.

Termiline pinge on elektroonikasõlmede puhul oluline probleem, kuna erinevate materjalide soojuspaisumistegurid (CTE) ei sobi kokku. Kui seade läbib temperatuurikõikumisi, paisuvad ja tõmbuvad materjalid erineva kiirusega kokku, tekitades pingeid, mis võivad ebaõnnestuda. Alustäiteliimid aitavad seda probleemi leevendada, toimides puhvrina kiibi ja aluspinna vahel, neelades ja jaotades termilise tsükli põhjustatud pingeid.

Alustäiteliimide esmane ülesanne on tugevdada jooteühendusi, mis ühendavad integraallülituse (IC) kiibi aluspinnaga. Tootmise ajal paigaldatakse kiip aluspinnale joodisega, mis loob sideme kahe komponendi vahel. Kuid CTE mittevastavus kiibi ja põhimiku vahel võib põhjustada pingekontsentratsioone jootekohtades. Alustäiteliimid süstitakse laastu ja aluspinna vahelisse pilusse, täites tühimikud ning moodustades tugeva ja elastse kihi. See kiht vähendab pinge kontsentratsiooni, suurendades koostu üldist mehaanilist terviklikkust.

Alustäiteliimid pakuvad ka suurepärast soojusjuhtivust, mis on ülioluline elektrooniliste komponentide tekitatud soojuse hajutamiseks. Tõhus soojuse hajutamine on ülitähtis ülekuumenemise vältimiseks ning seadme jõudluse ja pikaealisuse säilitamiseks. Lihtsustades soojusülekannet kiibilt aluspinnale, aitavad alltäiteliimid säilitada stabiilset töötemperatuuri ja hoiavad ära termilise pinge kahjustamise IC-d.

Lisaks kaitsevad alustäiteliimid niiskuse ja saasteainete eest. Elektroonikaseadmed puutuvad sageli kokku karmi keskkonnaga, sealhulgas niiskuse ja erinevate kemikaalidega, mis võivad nende jõudlust ja töökindlust halvendada. Alustäite materjalid on tõkkeks, takistades niiskuse sissetungimist ja kahjulike ainete difusiooni laastupakendisse. See kaitse aitab säilitada elektrilist jõudlust ja pikendada seadme eluiga.

Flip Chip Adhesives: Miniaturiseerimise võimaldamine

Flip chip liimid on erinevate elektrooniliste seadmete miniatuursuse võimaldamisel üliolulised. Tehnoloogia arenedes on pidev nõudlus väiksemate, kergemate ja võimsamate masinate järele. Flip-chip sidumine on kujunenud eelistatud meetodiks sellistes seadmetes suure tihedusega ühenduste saavutamiseks. Need liimid hõlbustavad otsest elektrilist ja mehaanilist ühendust kiibi ja aluspinna vahel, pakkudes miniaturiseerimisel mitmeid eeliseid.

Flip-chip liimide üks olulisi eeliseid on nende võime vähendada elektrooniliste pakendite üldist suurust. Traditsioonilised traadi sidumismeetodid nõuavad traadisilmuste jaoks ruumi, mis piirab seadme saavutatavat suurust. Seevastu flip-chip sidumine välistab vajaduse traadisilmuste järele, vähendades oluliselt pakendi suurust. Väiksem jalajälg on märkimisväärne kaasaskantavates elektroonikaseadmetes, nagu nutitelefonid, tahvelarvutid ja kantavad seadmed, kus ruum on esmaklassiline.

Lisaks võimaldavad flip-chip liimid seadme jõudlust suurendada. Otsene elektriühendus kiibi ja põhimiku vahel vähendab signaali tee pikkust ja induktiivsust, parandades elektrilist jõudlust. See on eriti oluline kiirete rakenduste puhul, nagu mikroprotsessorid ja mälukiibid, kus signaali viivituse ja kadumise minimeerimine on kriitilise tähtsusega. Klappkiibi sidumine aitab kaasa kiiremale andmeedastuskiirusele, väiksemale energiatarbimisele ja seadme suuremale töökindlusele, vähendades parasiitmõjusid.

Lisaks pakuvad flip-chip liimid suurepäraseid soojusjuhtimisvõimalusi. Soojuse hajumise juhtimine muutub oluliseks väljakutseks, kuna elektroonilised komponendid muutuvad võimsamaks ja tihedamalt pakituks. Flip chip ühendamine võimaldab kiibi otse aluspinnale kinnitada, mis suurendab soojusülekande efektiivsust. See võimaldab tõhusat soojuse hajumist, vältides ülekuumenemist ning parandades seadme üldist töökindlust ja eluiga. Tõhus soojusjuhtimine on suure jõudlusega seadmete jaoks, nagu graafikaprotsessorid (GPU-d) ja keskprotsessorid (CPU-d), oluline.

Teine flip-chip liimide eelis on nende mehaaniline stabiilsus. Flip-chip liimimisel kasutatavad liimmaterjalid tagavad tugeva ja usaldusväärse ühenduse. Traadi sidemete puudumine välistab traadi purunemise või väsimise ohu, tagades pikaajalise mehaanilise terviklikkuse. Flip-chip liimide vastupidavus muudab need sobilikuks kasutamiseks karmides töötingimustes, näiteks autoelektroonikas või kosmosesüsteemides.

Lisaks toetavad flip-chip liimid suure tihedusega ühendusi. Flip-chip sidumise abil on võimalik väikesel alal saavutada suur arv ühendusi, mis võimaldab integreerida piiratud ruumi rohkem funktsioone. See on eriti kasulik keeruliste elektroonikaseadmete puhul, mis nõuavad arvukalt sisend-/väljundühendusi, nagu integraallülitused, andurid või mikroelektromehaanilised süsteemid (MEMS). Flip-chip liimidega võimaldatavad suure tihedusega ühendused aitavad kaasa seadme üldisele miniatuursusele.

Kapseldamisliimid: tundlike komponentide kaitsmine

Kapselliimid on olulised tundlike elektroonikakomponentide kaitsmisel erinevate keskkonnategurite, mehaanilise pinge ja keemilise kokkupuute eest. Need liimid pakuvad kaitsebarjääri, kapseldades elemente ning tagades nende pikaealisuse ja töökindluse. See artikkel uurib kapselliimide tähtsust ja nende rolli tundlike komponentide kaitsmisel.

Tundlikud elektroonilised komponendid, nagu integraallülitused, andurid ja õrn juhtmestik, on tundlikud niiskuse, tolmu, temperatuurikõikumiste ja füüsilise mõju poolt põhjustatud kahjustuste suhtes. Kapselliimid pakuvad usaldusväärset lahendust, moodustades nende komponentide ümber kaitsekihi. Need toimivad barjäärina, kaitstes komponente väliste elementide eest, mis võivad kahjustada funktsionaalsust või põhjustada enneaegset riket.

Üks kapselliimide kriitilisi omadusi on nende võime taluda niiskuse sissetungimist. Niiskus võib põhjustada korrosiooni, lühiseid ja elektrileket, mis põhjustab seadme talitlushäireid. Kapselliimid tagavad suurepärase niiskuskindluse, takistades vee või niiskusauru sattumist tundlikesse komponentidesse. See funktsioon on ülioluline rakendustes, mis puutuvad kokku kõrge õhuniiskuse või niiskusrikka keskkonnaga, nagu autoelektroonika või välistingimustes kasutatavad tööstusseadmed.

Lisaks niiskuskaitsele pakuvad kapselliimid ka suurepärast keemilist vastupidavust. Nad taluvad kokkupuudet erinevate kemikaalidega, sealhulgas lahustite, hapete, aluste ja puhastusvahenditega. See vastupidavus tagab, et tundlikud komponendid jäävad keemilisest koostoimest puutumata, säilitades nende terviklikkuse ja funktsionaalsuse.

Kapselliimid pakuvad ka tundlikele komponentidele mehaanilist kaitset. Need toimivad amortisaatoritena, hajutades mehaanilist pinget ja vibratsiooni, mis võivad komponente kahjustada. See funktsioon on ülioluline rakendustes, mis alluvad sagedastele liikumistele, nagu lennundus, autotööstus ja tarbeelektroonika.

Lisaks on kapselliimidel suurepärased soojusjuhtimise omadused. Neil on kõrge soojusjuhtivus, mis võimaldab tõhusat soojuse hajumist tundlikest komponentidest. Need liimid aitavad säilitada optimaalset töötemperatuuri, hajutades tõhusalt soojust, hoides ära termilise stressi ja tagades pikaajalise töökindluse.

Kapselliimide teine eelis on nende võime suurendada elektroonikasõlmede struktuurilist terviklikkust. Erinevate komponentide kapseldamine ja ühendamine annab kogu süsteemile täiendava tugevuse ja stabiilsuse. See funktsioon on eriti kasulik rakendustes, kus mehaaniline vastupidavus on oluline, näiteks tööstuslikud juhtimissüsteemid või sõjalise kvaliteediga elektroonika.

Kapseldamisliimid on erineva koostisega, et rahuldada erinevaid kasutusnõudeid. Need võivad olla vedelad liimid, mis kõvenevad toatemperatuuril, või soojust juhtivad ühendid, mida kasutatakse suure võimsusega rakendustes. Sobiva liimi valik sõltub sellistest teguritest nagu soovitud kaitsetase, töötingimused, kõvenemisaeg ja montaažiprotsess.

Madala gaasieraldusega liimid: kosmoserakenduste jaoks kriitilise tähtsusega

Vähe gaasi eraldavad liimid mängivad olulist rolli kosmoserakendustes, kus puhta ja kontrollitud keskkonna säilitamine on hädavajalik. Gaaside väljastamine viitab lenduvate orgaaniliste ühendite (LOÜ) ja muude saasteainete vabastamisele materjalidest, sealhulgas liimidest, vaakumis või madala rõhu tingimustes. Gaaside väljutamine võib kahjustada tundlikke seadmeid, optilisi süsteeme ja kosmoseaparaadi pindu ekstreemsetes kosmosetingimustes, kus puudub atmosfäärirõhk. Seetõttu on madala gaasieraldusega liimide kasutamine kosmosemissioonide usaldusväärse jõudluse ja pikaealisuse tagamiseks ülimalt oluline.

Üks gaasi väljutamise peamisi probleeme on saasteainete sadestumine kriitilistele pindadele, nagu optilised läätsed ja andurid. Lisandid võivad moodustada nendele pindadele õhukese kile, vähendades nende läbipaistvust, halvendades jõudlust ja segades teaduslikke mõõtmisi. Optiliste süsteemide puhul võib isegi väike avatuse vähenemine oluliselt mõjutada kosmosest kogutud kujutiste ja andmete kvaliteeti. Madala gaasieraldusega liimid on loodud selleks, et minimeerida lenduvate ühendite eraldumist, vähendades saastumise ohtu ja säilitades tundlike instrumentide funktsionaalsust.

Veel üks vähese gaasieraldusega liimide kriitiline aspekt on nende mõju elektroonilistele komponentidele ja vooluringidele. Gaaside väljastamise käigus eralduvad lenduvad orgaanilised ühendid võivad delikaatseid elektroonikasüsteeme korrodeerida või kahjustada, põhjustades talitlushäireid või täielikku riket. See puudutab eriti kosmoseaparaate, kus elektroonilised komponendid puutuvad kokku ruumi vaakumi, äärmuslike temperatuurimuutuste ja kiirgusega. Madala gaasieraldusega liimid on valmistatud madala aururõhuga materjalidest, vähendades söövitavate ühendite eraldumist ja kaitstes elektrooniliste süsteemide terviklikkust.

Lisaks võib gaaside väljutamine ohustada ka astronautide tervist ja meeskonnaga kosmoselaevade elamiskõlblikkust. Suletud keskkondades, nagu kosmosekapslid või kosmosejaamad, võivad väljutamisest tekkinud lenduvad orgaanilised ühendid tekitada ebameeldiva või ohtliku atmosfääri. Madala gaasieraldusega liimid aitavad seda riski maandada, vähendades lenduvate ühendite emissiooni, tagades astronautidele nende missioonide ajal turvalise ja tervisliku keskkonna.

Madala gaasieraldusvõime saavutamiseks läbivad kosmoserakendustes kasutatavad liimid ranged testimise ja kvalifitseerimise protsessid. Need protsessid hõlmavad liimide allutamist simuleeritud ruumitingimustele, sealhulgas vaakumkambritele, äärmuslikele temperatuuridele ja erinevatele keskkonnamõjudele. Liimid, mis vastavad madala gaasieralduse rangetele nõuetele, on sertifitseeritud ja heaks kiidetud kasutamiseks kosmosemissioonidel.

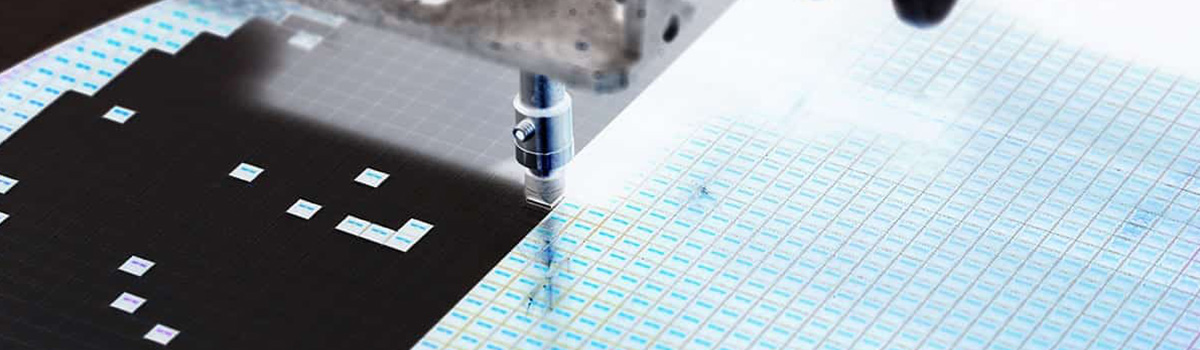

Vahvlitasandil liimivad liimid: kulude vähendamine ja saagise suurendamine

Vahvlitasandil ühendamine on pooljuhtide tööstuses ülioluline protsess, kus mitmed kiibid või vahvlid on omavahel ühendatud, et moodustada keerukaid integraallülitusi. Traditsiooniliselt hõlmas see liimimisprotsess jootemuhke või traadi ühendamise tehnikaid, mis nõuavad iga kiibi täpset joondamist ja individuaalset ühendamist, mille tulemuseks on kõrgemad kulud ja väiksem saagis. Liimitehnoloogiate edusammud on aga sillutanud teed vahvlitasemel liimitavatele liimidele, mis pakuvad pooljuhtide tootmisel kulude vähendamist ja suuremat saagist.

Vahvlitasemel liimimisliimid on loodud pakkuma usaldusväärset ja tugevat sidet vahvlite või laastude vahel vahvlitasandil, välistades vajaduse individuaalsete liimimisprotsesside järele. Need liimid kantakse tavaliselt õhukese kihina vahvlite vahele ja kõveneb kontrollitud tingimustes, et saavutada soovitud sideme tugevus. Siin on mõned peamised tegurid, mis aitavad kaasa kulude vähendamisele ja saagikuse suurenemisele:

- Protsessi lihtsustamine: Vahvli tasemel liimimisliimid lihtsustavad liimimisprotsessi, võimaldades mitme kiibi või vahvli samaaegset liimimist ühe etapiga. See välistab vajaduse iga kiibi keeruka joondamise ja individuaalse ühendamise järele, säästes aega ja vähendades tootmiskulusid. Lisaks saab liimi kanda ühtlaselt suurele pinnale, tagades ühtlase nakkumise üle vahvli.

- Kõrge sideme tugevus ja usaldusväärsus: Vahvlitasemel liimitavad liimid pakuvad suurepäraseid nakkuvusomadusi, mille tulemuseks on vahvlite vaheline suur sidetugevus. See tugev side tagab usaldusväärse vastastikuse ühenduvuse ja minimeerib delaminatsiooni või rikke riski järgnevate tootmisetappide või seadme töötamise ajal. Liimi mehaanilisi, termilisi ja elektrilisi omadusi saab kohandada vastavalt konkreetsetele kasutusnõuetele, suurendades veelgi töökindlust.

- Kulusäästlikud materjalid: Vahvlitasemel liimimisel kasutatakse sageli traditsiooniliste liimimistehnikatega võrreldes kuluefektiivseid materjale. Neid liime saab valmistada mitmesuguste polümeeride, näiteks epoksiidide, polüimiidide või akrülaatide abil, mis on kergesti kättesaadavad ja pakuvad head jõudlust mõistliku kuluga. Erinevate materjalide valik võimaldab tootjatel optimeerida liimivalikut, lähtudes toimivusest, hinnast ja sobivusest erinevate aluspindadega.

- Saagise parandamine: Vahvlitasemel liimivad liimid aitavad parandada pooljuhtide tootmist. Liimi ühtlane pealekandmine üle vahvli minimeerib tühimike, õhu kinnijäämise või ebaühtlase liimimise ohu, mis võib põhjustada defekte või tõrkeid. Lisaks vähendab üksikute laastude liimimise kõrvaldamine liimimisprotsessi ajal valesti joondamise või kahjustuste tõenäosust, mille tulemuseks on suurem saagikus ja väiksem praagi hulk.

- Ühilduvus täiustatud pakkimistehnoloogiatega: Vahvlitasemel liimimisliimid ühilduvad erinevate täiustatud pakkimistehnoloogiatega, nagu vahvlitasemel kiibiga pakendamine (WLCSP), ventileeritava vahvlitasemega pakkimine (FOWLP) või 3D-integratsiooniprotsessidega. Need liimid võimaldavad integreerida mitu kiipi või erinevaid komponente kompaktsesse vormitegurisse, hõlbustades miniatuursust ja võimaldades elektrooniliste seadmete täiustatud funktsioone.

UV-kiirgusega kõvenevad liimid: kiire ja täpne liimimine

UV-kõvastuvad liimid on revolutsioonilised liimid, mis pakuvad kiiret ja täpset liimimisvõimet. Need on saavutanud populaarsuse erinevates tööstusharudes tänu oma ainulaadsetele omadustele ja eelistele traditsiooniliste liimide ees. UV-kiirgusega kõvenevad liimid koosnevad tavaliselt monomeerist, fotoinitsiaatorist ja stabilisaatorist. Ultraviolettvalgusega (UV) valgusega kokkupuutel läbivad need liimid fotokeemilise reaktsiooni, mis viib kiire kõvenemiseni ja sidumiseni.

UV-kõvastuvate liimide üks olulisi eeliseid on nende kiire kõvenemisaeg. Erinevalt traditsioonilistest sidemetest, mille täielikuks kõvenemiseks kulub tunde või isegi päevi, kõvenevad UV-kiirgusega kõvenevad liimid sekundite kuni minutitega. See kiire kõvenemisaeg suurendab oluliselt tootmise efektiivsust ja vähendab konveieri ooteaegu, mille tulemuseks on tootjate oluline kulude kokkuhoid. Kiire sideme moodustamine võimaldab ka liimitud komponente koheselt käsitseda ja edasi töödelda.

UV-kõvastuvate liimide täpne nakkuvus on veel üks oluline eelis. Liim jääb vedelaks kuni UV-valgusega kokkupuuteni, pakkudes piisavalt aega liimitavate osade joondamiseks ja positsioneerimiseks. Kui liim on UV-valgusega kokku puutunud, tahkub see kiiresti, luues tugeva ja vastupidava sideme. See täpne sidumisvõime on kasulik rakendustele, mis nõuavad suurt täpsust ja rangeid tolerantse, nagu elektroonika, optika ja meditsiiniseadmed.

UV-kõvastuvad liimid pakuvad ka suurepärast nakketugevust ja vastupidavust. Kõvenenud liim moodustab tugeva sideme, mis talub erinevaid keskkonnategureid, sealhulgas äärmuslikke temperatuure, niiskust ja kemikaale. See tagab liimitud komponentide pikaealisuse ja töökindluse, muutes UV-kiirgusega kõvenevad liimid sobivaks ka nõudlikeks rakendusteks.

Lisaks on UV-kõvastuvad liimid lahustivabad ja neil on madal lenduvate orgaaniliste ühendite (VOC) emissioon. Erinevalt lahustipõhistest liimidest, mis nõuavad kuivamist ja eraldavad potentsiaalselt kahjulikke aure, on UV-kiirgusega kõvenevad liimid keskkonnasõbralikud ja ohutud. See muudab need atraktiivseks valikuks tööstusharudele, mille eesmärk on vähendada oma keskkonnajalajälge ja järgida eeskirju.

UV-kõvastuvate liimide mitmekülgsus on veel üks tähelepanuväärne aspekt. Need võivad liimida erinevaid materjale, sealhulgas klaasi, metalli, plasti, keraamikat ja isegi erinevaid aluseid. See laialdane ühilduvus muudab UV-kiirgusega kõvenevad liimid sobivaks mitmesugusteks rakendusteks auto-, kosmose-, elektroonika- ja meditsiinitööstuses.

Juhtivad pastaliimid: paindliku ja trükitud elektroonika võimaldamine

Juhtivad pastaliimid on muutunud kriitiliseks võimaldavaks tehnoloogiaks paindliku ja trükitud elektroonika arendamiseks. Need uuenduslikud materjalid ühendavad traditsiooniliste liimide omadused metallide juhtivusega, avades uusi võimalusi elektroonikaseadmete tootmiseks ja integreerimiseks erinevatele aluspindadele.

Juhtivate pastaliimide üks peamisi eeliseid on nende võime pakkuda nii mehaanilist nakkumist kui ka elektrijuhtivust. Traditsioonilised liimid on tavaliselt isoleerivad, mis piirab nende kasutamist elektroonilistes rakendustes. Juhtivad pastaliimid, vastupidi, sisaldavad juhtivaid osakesi, nagu hõbe, vask või süsinik, mis hõlbustavad elektrivoolu. See kahekordne funktsionaalsus võimaldab neil toimida nii kleepuva kui ka juhtiva rajana, muutes need ideaalseks elektrooniliste komponentide ühendamiseks või juhtivate jälgede loomiseks painduvatele aluspindadele.

Juhtivate pastaliimide paindlikkus on veel üks kriitiline omadus, mis muudab need paindliku elektroonika jaoks sobivaks. Need liimid suudavad säilitada oma elektrijuhtivuse isegi siis, kui neid painutatakse, venitatakse või keeratakse. See paindlikkus on ülioluline selliste rakenduste jaoks nagu kantavad seadmed, paindlikud kuvarid ja konformne elektroonika, kus traditsioonilisi jäikaid vooluahelaid oleks ebapraktiline või võimatu rakendada. Juhtivad pastaliimid võimaldavad luua elastsetele aluspindadele tugevaid ja usaldusväärseid elektriühendusi, tagades paindlike elektroonikaseadmete jõudluse ja vastupidavuse.

Lisaks on juhtivad pastaliimid ühilduvad erinevate trükitehnikatega, nagu siiditrükk, tindiprintimine ja fleksotrükk. See ühilduvus võimaldab suures mahus ja kulutõhusalt toota trükitud elektroonikat. Trükiprotsessid võimaldavad ladestada juhtivaid pastaliime täpsete mustritena, võimaldades minimaalse materjaliraiskamisega luua keerulisi vooluahelaid ja elektroonilisi kujundusi. Võimalus printida juhtivaid jälgi otse painduvatele aluspindadele lihtsustab tootmisprotsessi ja vähendab tootmisaega, muutes prinditud elektroonika elujõuliseks lahenduseks suuremahuliseks tootmiseks.

Juhtivad pastaliimid pakuvad eeliseid ka soojusjuhtimise osas. Juhtivate osakeste olemasolu nendes liimides hõlbustab elektrooniliste komponentide tekitatud soojuse hajumist. See omadus on ülioluline olulist soojust tekitavate seadmete (nt jõuelektroonika või suure võimsusega LED-id) töökindluse ja jõudluse tagamiseks. Kasutades juhtivaid pastaliime termiliste liidestena, saab soojust tõhusalt üle kanda soojust tootvast komponendist jahutusradiaatorisse, parandades seadme üldist jõudlust ja pikaealisust.

Jootepastad: alternatiiv liimimisele

Jootepastad, tuntud ka kui jootepastad, pakuvad alternatiivi kleepuvale liimimisele erinevates rakendustes. Kui liimimine hõlmab materjalide ühendamiseks liimide kasutamist, siis jootepastad kasutavad tugeva ja usaldusväärse sideme saavutamiseks teistsugust mehhanismi. Selles vastuses uurime jootepastasid kui alternatiivi liimimisele 450 sõna piires.

Jootepastad koosnevad metallisulami osakeste, räbusti ja sideaine segust. Metallisulami osakesed koosnevad tavaliselt tinast, pliist, hõbedast või nende metallide kombinatsioonist. Muutus aitab jootmisprotsessil eemaldada metallpindadelt oksiidid ning soodustab märgumist ja nakkumist. Sideaine hoiab pasta koos ja võimaldab seda lihtsalt peale kanda.

Jootepastade üks peamisi eeliseid liimimise ees on sideme tugevus ja vastupidavus. Jootmisel tekib ühendatud materjalide vahel metallurgiline side, mille tulemuseks on tugev liitmik, mis talub erinevaid mehaanilisi, termilisi ja elektrilisi pingeid. Jooteühendus on sageli tugevam ja usaldusväärsem kui liimühendused, mis võivad aja jooksul või teatud tingimustel laguneda.

Jootepastad pakuvad ka kiiremat ja tõhusamat liimimisprotsessi. Pasta saab kanda täpselt soovitud kohtadele ja liitekoha saab moodustada koostu kuumutamisel joote sulamistemperatuurini. See protsess on sageli kiirem kui liimimine, mis võib nõuda kõvenemis- või kuivamisaega. Veelgi enam, jootepastad võimaldavad mitme komponendi samaaegset ühendamist, vähendades kokkupanekuaega ja suurendades tootlikkust.

Teine eelis on jootepastade mitmekülgsus erinevate materjalide ühendamisel. Liimimisel võib olla piiranguid erinevate materjalide või erineva soojuspaisumisteguriga materjalide liimimisel. Jootepastad võivad moodustada usaldusväärseid liitekohti erinevate materjalide, sealhulgas metallide, keraamika ja mõnede plastide vahel, muutes need sobivaks mitmesugusteks rakendusteks.

Lisaks võivad jootepastad parandada soojus- ja elektrijuhtivust võrreldes liimiga. See omadus on eriti kasulik rakendustes, kus soojuse hajumine või elektriline järjepidevus on ülioluline, näiteks elektroonikasõlmed – joodetud ühenduskoht moodustab otsese metallist tee, hõlbustades tõhusat soojusülekannet ja elektrijuhtivust.

Siiski on oluline märkida, et jootmispastadel on ka mõned kaalutlused ja piirangud. Näiteks sisaldavad mõned joodisulamid pliid, mida võib keskkonna- ja terviseprobleemide tõttu piirata. Alternatiivina on välja töötatud pliivabad jootmispastad, kuid neil võivad olla erinevad omadused ja need nõuavad spetsiifilisi protsessikaalutlusi.

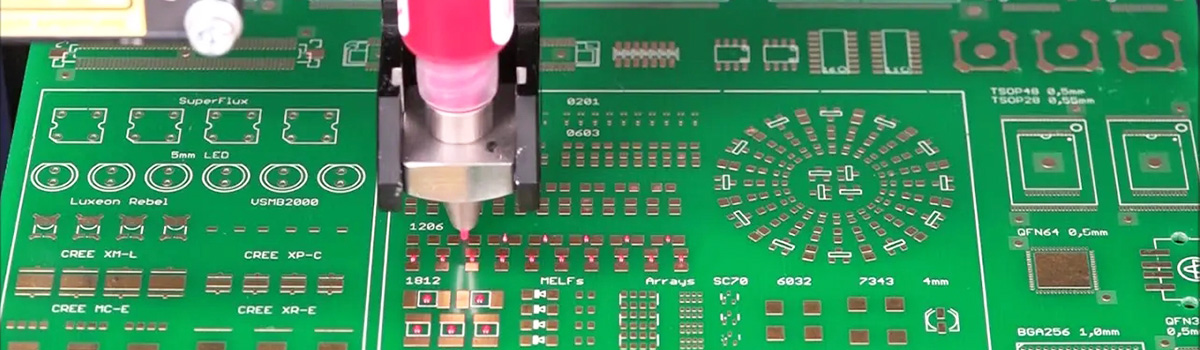

Liimi doseerimismeetodid: täpsus ja tõhusus

Liimi jaotustehnikad on üliolulised erinevates tööstusharudes, alates tootmisest kuni ehituseni. Liimi pealekandmise täpsus ja tõhusus on olulised usaldusväärsete sidemete tagamiseks, jäätmetekke minimeerimiseks ja üldise tootlikkuse parandamiseks. See artikkel uurib kriitilisi tehnikaid, mis aitavad saavutada liimi väljastamise täpsust ja tõhusust.

- Automaatsed väljastussüsteemid: Automaatsed väljastussüsteemid kasutavad liimide täpseks pealekandmiseks robotkäsivarsi või arvutiga juhitavaid seadmeid. Need süsteemid pakuvad suurt korratavust, täpsust ja kiirust, tagades järjepideva liimi pealekandmise mitmele osale või tootele. Vältides inimlikke vigu, vähendavad automatiseeritud süsteemid raiskamist ja suurendavad liimi väljastusprotsesside tõhusust.

- Mõõtmis- ja segamissüsteemid: mõned rakendused nõuavad kahe või enama komponendi väljastamist, mida tuleb segada kindlas vahekorras. Doseerimis- ja segamissüsteemid mõõdavad ja kombineerivad liimikomponente täpselt enne jaotamist, tagades täpsed suhted ja ühtlase kvaliteedi. Need süsteemid on eriti kasulikud kaheosaliste epoksiidide, polüuretaanide ja muude reaktiivsete liimide puhul.

- Rõhuga juhitav doseerimine: rõhuga juhitud väljastusmeetodid hõlmavad pneumaatiliste või hüdrauliliste süsteemide kasutamist liimi voolukiiruse ja rõhu reguleerimiseks. Liim jaotatakse kontrollitud kiirusega, säilitades ühtse jõu, tagades täpse pealekandmise ja minimeerides liimaine liimi. Rõhuga juhitavat väljastamist kasutatakse tavaliselt rakendustes, mis nõuavad peeneid jooni, punkte või keerulisi mustreid.

- Pihustamine ja nõela väljastamine: pihustus- ja nõelajaotustehnikad sobivad rakenduste jaoks, mis nõuavad kiiret ja täpset liimi paigutamist. Joasüsteemid kasutavad rõhuimpulsse, et väljastada pisikesi tilkasid või pidevaid liimijooni. Teisest küljest hõlmab nõela väljastamine nõela või düüsi kasutamist liimi kontrollitud koguste ladestamiseks. Neid tehnikaid kasutatakse tavaliselt elektroonikaseadmetes, kus on vaja väikseid täpseid liimijääke.

- Pihustus- ja kattesüsteemid: suure ala liimimiseks või katmiseks võimaldavad pihustus- ja kattesüsteemid liimi tõhusat väljastamist. Need süsteemid kasutavad pihustustehnikaid, et luua peent udu või pihustatud liimi, mis tagab ühtlase katte ja minimaalse raiskamise. Pihustus- ja kattesüsteeme kasutatakse laialdaselt auto-, kosmose- ja mööblitööstuses.

- Doseerimisventiilid ja düüsid: Doseerimisventiilide ja düüside valik on liimi väljastamise täpsuse saavutamiseks ülioluline. Erinevat tüüpi ventiilid ja düüsid, nagu nõelventiilid, membraanklapid või koonusdüüsid, pakuvad erinevat juhtimist voolukiiruse, mustri ja tilkade suuruse üle. Täpse ja tõhusa doseerimise saavutamiseks on oluline valida sobiv klapp või düüs konkreetsete liimi- ja kasutusnõuete jaoks.

- Nägemisjuhitavad süsteemid: Nägemisjuhtimisega doseerimissüsteemid kasutavad osade või substraatide asukoha tuvastamiseks ja jälgimiseks kaameraid ja täiustatud tarkvara. Jäädvustatud pilte analüüsides reguleerib süsteem liimi väljastamise parameetreid reaalajas, tagades täpse paigutuse ka ebakorrapärastele pindadele või detailide muutuvatele mõõtmetele. Nägemisjuhtimisega süsteemid suurendavad täpsust ja tõhusust, võttes arvesse protsessi variatsioone.

Väljakutsed pooljuhtliimide kasutamisel

Pooljuhtliimi kasutamine seisab silmitsi mitmete väljakutsetega, mis võivad mõjutada elektroonikaseadmete jõudlust ja töökindlust. Need väljakutsed tulenevad pooljuhtide ainulaadsetest nõuetest ja omadustest ning nende töötingimustest. Siin on mõned kriitilised väljakutsed pooljuhtliimide kasutamisel:

- Soojusjuhtimine: pooljuhid tekitavad töötamise ajal soojust ja tõhus soojusjuhtimine on ülekuumenemise vältimiseks ülioluline. Pooljuhtides kasutatavatel liimmaterjalidel peab olema suurepärane soojusjuhtivus, et seadmest soojust tõhusalt üle kanda. Nõuetekohase nakkuvuse tagamine ilma soojuslikkust kahjustamata on oluline väljakutse.

- Keemiline ühilduvus: pooljuhid puutuvad oma eluea jooksul kokku erinevate kemikaalidega, sealhulgas puhastusvahendite, lahustite ja räbustitega. Liimmaterjalid peavad olema nende ainetega keemiliselt kokkusobivad, et vältida nakkumise lagunemist või kadumist aja jooksul. Liimimaterjalide valimine, mis taluvad kokkupuudet teatud kemikaalidega, on keeruline ülesanne.

- Mehaaniline pinge: elektroonikaseadmed kogevad sageli mehaanilist pinget soojuspaisumise, vibratsiooni ja välisjõudude tõttu. Nende pingete talumiseks peavad liimimaterjalidel olema sobivad mehaanilised omadused, nagu painduvus ja tugevus. Liimi halb jõudlus võib põhjustada pooljuhtseadme kihistumise, pragude või mehaanilise rikke.

- Miniaturiseerimine: jätkuva miniaturiseerimise trendiga muutuvad pooljuhtseadmed üha väiksemaks ja keerukamaks. Liimi kasutamine sellistes miniatuursetes struktuurides nõuab suurt täpsust ja kontrolli. Ühtlase katvuse tagamine, tühimike vältimine ja ühtlase sideme joone paksuse säilitamine muutuvad kriitiliseks väljakutseks.

- Protsessi ühilduvus: pooljuhtide tootmine hõlmab mitut töötlemisetappi, sealhulgas puhastamist, sadestamist ja pakkimist. Liimimaterjalid peaksid nende protsessidega ühilduma, ilma et see mõjutaks negatiivselt nende toimivust. Väljakutsed tekivad selliste liimide leidmisel, mis taluvad kõrge temperatuuriga protsesse, taluvad niiskust ja säilitavad stabiilsuse kogu tootmistsükli vältel.

- Töökindlus ja vananemine: pooljuhtseadmetel on eeldatavasti pikk eluiga ja usaldusväärne jõudlus erinevates töötingimustes. Liimimaterjalidel peab olema pikaajaline stabiilsus, vastupidavus vananemisele ja usaldusväärne nakkumine pikema aja jooksul. Väljakutse seisneb potentsiaalsete lagunemismehhanismide ennustamises ja leevendamises, mis võivad mõjutada pooljuhtseadme jõudlust ja töökindlust.

- Keskkonnakaalutlused: pooljuhtides kasutatavad liimmaterjalid peavad vastama keskkonnaeeskirjadele ja -standarditele.

- See hõlmab ohtlike ainete, näiteks plii ja muude mürgiste materjalide piiramist. Keskkonnasõbralike liimilahenduste väljatöötamine, mis vastavad regulatiivsetele nõuetele ilma jõudlust kahjustamata, võib olla keeruline.

- Kulud ja mastaapsus: liimmaterjalid peaksid olema kulutõhusad ja skaleeritavad, et vastata suuremahulise pooljuhtide tootmise nõudmistele. Kulude kaalutluste ja jõudlusnõuete tasakaalustamine on väljakutse sobivate liimmaterjalide valimisel ja pealekandmisprotsessi optimeerimisel.

Töökindluse testimine: liimi toimimise hindamine

Usaldusväärsuse testimine on liimide toimivuse hindamise oluline protsess. Liime kasutatakse tavaliselt erinevates tööstusharudes, sealhulgas autotööstuses, kosmosetööstuses, elektroonikas ja ehituses, kus neil on oluline roll erinevate materjalide ühendamisel. Liimide töökindlus on ülioluline, et tagada liimitud sõlmede vastupidavus ja pikaajaline funktsionaalsus.

Usaldusväärsuse testimise üks peamisi aspekte on liimi tugevuse ja nakkeomaduste hindamine. See hõlmab liimiproovide allutamist erinevatele pingetingimustele, et simuleerida reaalseid stsenaariume ja määrata nende toimivus erinevatel koormustel, temperatuuridel ja keskkonnatingimustes. Tavaliselt tehakse tõmbe-, nihke- ja koorimiskatseid, et hinnata liimi mehaanilisi omadusi ja võimet taluda eri suundades jõudu.

Lisaks mehaanilisele testimisele mängivad liimi toimimises olulist rolli keskkonnategurid. Liimid võivad kasutusea jooksul kokku puutuda äärmuslike temperatuuride, niiskuse, keemiliste ainete ja UV-kiirgusega. Seetõttu hõlmab usaldusväärsuse testimine kleepuvate proovide allutamist kiirendatud vananemiskatsetele, kui need puutuvad kokku karmide keskkonnatingimustega pikema aja jooksul. See aitab ennustada liimi pikaajalist toimivust ja hinnata selle vastupidavust lagunemisele, näiteks nakketugevuse vähenemisele või keemilisele halvenemisele.

Teine oluline töökindluse testimise aspekt on liimi vastupidavuse hindamine tsüklilisel koormusel. Paljudes rakendustes on liimid allutatud korduvale mehaanilisele pingele, näiteks vibratsioonile või termilisele tsüklile. Väsimustestiga hinnatakse liimi vastupidavust purunemisele nende tsükliliste koormuste korral. Näidistele rakendatakse tavaliselt kindlaksmääratud arvu koormustsükleid ja nende toimivust jälgitakse liimipuuduste (nt pragude levimise või sideme kihistumise) suhtes.

Lisaks hõlmab töökindluse testimine liimi toimivuse hindamist reaalsetes tingimustes. See võib hõlmata katsetamist liimi võimega siduda erinevaid tööstuses tavaliselt kasutatavaid materjale, nagu metallid, plastid, komposiidid või klaas. Proovid valmistatakse ette standardseid protseduure kasutades ja nende suhtes rakendatakse testimisprotokolle, mis simuleerivad konkreetseid rakenduse nõudeid. See võimaldab inseneridel hinnata liimi kokkusobivust erinevate aluspindadega ning hinnata liimi tugevust, paindlikkust ja vastupidavust keskkonnateguritele.

Usaldusväärsuse testimine hõlmab ka liimi keemilise kokkusobivuse hindamist teiste ainetega, millega see võib selle kasutamise või kasutusaja jooksul kokku puutuda. See hõlmab ühilduvustestide läbiviimist, et teha kindlaks, kas liim reageerib ebasoodsalt lahustite, puhastusvahendite, kütuste või muude keskkonnas leiduvate kemikaalidega. Keemilise ühilduvuse testimine aitab tuvastada võimalikke probleeme, mis võivad põhjustada liimi purunemist või lagunemist.

Kokkuvõtteks võib öelda, et töökindluse testimine on liimi toimivuse hindamisel ülioluline samm. See hõlmab mehaaniliste omaduste hindamist, kiirendatud vananemiskatsete läbiviimist, vastupidavuse hindamist tsüklilisel koormusel, jõudluse hindamist tegelikes tingimustes ja keemilise ühilduvuse testimist. Tehes kõikehõlmavat töökindluse testimist, saavad tootjad ja insenerid tagada liimide sobivuse ja pikaajalise toimimise nende kavandatud rakendustes.

Pooljuhtliimi keskkonnakaalutlused

Pooljuhtliimid mängivad olulist rolli elektroonikaseadmete kokkupanemisel ja pakkimisel, eriti pooljuhtide tööstuses. Kuigi need liimid täidavad olulisi funktsioone, nagu liimimine ja soojusjuhtimine, on ülioluline arvestada nende keskkonnamõju kogu nende elutsükli jooksul. Siin on mõned olulised keskkonnakaalutlused pooljuhtliimi puhul:

- Toksilisus: Paljud pooljuhtliimid sisaldavad ohtlikke aineid, sealhulgas lenduvaid orgaanilisi ühendeid (LOÜ), raskmetalle ja muid mürgiseid kemikaale. Need ained võivad avaldada kahjulikku mõju inimeste tervisele ja keskkonnale. Liimkoostistes sisalduvate kahjulike koostisosade minimeerimine või kõrvaldamine on nende keskkonnamõju vähendamiseks ülioluline.

- Heitmed: Pooljuhtliimide valmistamise ja pealekandmise käigus võivad lenduvad komponendid sattuda õhku, mis soodustab õhusaastet. Näiteks lenduvate orgaaniliste ühendite heitkogused võivad aidata kaasa maapinna osooni ja kahjulike tahkete osakeste tekkele. Tootjad peaksid püüdma välja töötada madala lenduvate orgaaniliste ühendite sisaldusega liimpreparaate ja rakendama rangeid heitekontrollimeetmeid, et neid keskkonnamõjusid leevendada.

- Energiatarve: pooljuhtliimide tootmine nõuab energiamahukaid protsesse, sealhulgas süntees, segamine ja kõvenemine. Energiatarbimise vähendamine protsessi optimeerimise ja energiatõhusate tehnoloogiate kasutamise kaudu võib minimeerida liimide tootmisega seotud keskkonnajalajälge.

- Jäätmeteke: pooljuhtide tööstus tekitab märkimisväärseid jäätmeid ja liimid aitavad sellesse jäätmevoogu kaasa. Jäätmed võivad sisaldada kasutamata või aegunud liime, pakkematerjale ja tootmise kõrvalsaadusi. Jäätmekäitlustavade, nagu ringlussevõtt, taaskasutamine või liimijäätmete ohutu kõrvaldamine, rakendamine on keskkonnareostuse ja ressursside ammendumise minimeerimiseks hädavajalik.

- Elutsükli analüüs: pooljuhtliimide kogu elutsükli arvessevõtmine on nende keskkonnamõju igakülgsel hindamisel ülioluline. See analüüs hõlmab tooraine kaevandamise, tootmise, transpordi, rakendamise ja kasutusea lõppedes kõrvaldamise ökoloogilise jalajälje hindamist. Parendusvõimaluste tuvastamine igas etapis võib viia jätkusuutlikumate liimilahendusteni.

- Säästvad alternatiivid: säästvate alternatiivide uurimine ja kasutuselevõtt on pooljuhtliimide keskkonnamõju vähendamisel hädavajalik. See võib hõlmata biopõhiste või taastuvate toorainete kasutamist, veepõhiste või lahustivabade koostiste väljatöötamist ja keskkonnasõbralike tootmisprotsesside kasutamist. Liimide ringlussevõtu edendamine või ringmajanduse tavade rakendamine võib samuti aidata ressursse säästa.

- Vastavus eeskirjadele: liimitootjad peavad järgima kemikaalide kasutamist, kõrvaldamist ja märgistamist reguleerivaid keskkonnaeeskirju ja -standardeid. Ökoloogilise ja inimeste tervise kaitse tagamiseks on ülioluline olla kursis asjakohaste määrustega, nagu REACH (Registration, Evaluation, Authorisation ja Restriction of Chemicals) Euroopa Liidus ja samalaadsete määrustega erinevates piirkondades.

Pooljuhtliimide suundumused ja uuendused

Pooljuhtliim mängib otsustavat rolli elektroonikaseadmete kokkupanemisel ja pakkimisel, tagades pooljuhtkomponentide õige sidumise ja stabiilsuse. Tehnoloogia arenedes ilmnevad pooljuhtliimide valdkonnas mitmed peamised suundumused ja uuendused.

- Miniaturiseerimine ja seadmete kõrgem keerukus: üks oluline suundumus pooljuhtide tööstuses on elektroonikaseadmete miniaturiseerimine ja nende disainilahenduste muutumine keerukamaks. See suundumus nõuab väiksemate ja tihedamalt pakitud komponentide jaoks paremate omadustega liime, nagu madalam viskoossus, suurem sideme tugevus ja suurem soojusjuhtivus.

- Täiustatud pakkimistehnikad. Täiustatud pakkimistehnikad, nagu süsteem-pakendis (SiP), ventileeritava vahvli tasemel pakendamine (FOWLP) ja 3D-pakendamine, on muutumas üha populaarsemaks tänu nende võimele parandada seadme jõudlust ja vähendada vormitegurit. Need tehnikad nõuavad sageli spetsiaalseid liime, mis suudavad toime tulla ainulaadsete väljakutsetega, mis tulenevad mitme stantsi ja komponendi ühendamisest väikese ruumijäljega.

- Soojusjuhtimine: kuna elektroonilised seadmed muutuvad võimsamaks ja kompaktsemaks, muutub tõhus soojusjuhtimine üha kriitilisemaks. Suurepäraste soojusjuhtivusomadustega pooljuhtliimid töötatakse välja, et hõlbustada pooljuhtseadmete soojuse hajumist, vältides ülekuumenemist ja tagades optimaalse jõudluse.

- Kõvenemine madalal temperatuuril: Traditsioonilised pooljuhtliimid nõuavad sageli kõrgel temperatuuril kõvenemisprotsesse, mis võib temperatuuritundlike komponentide või substraatide puhul olla problemaatiline. Uuendused madalal temperatuuril kõvenevates liimides võimaldavad liimimist oluliselt madalamatel temperatuuridel, vähendades õrnade pooljuhtmaterjalide termiliste kahjustuste ohtu.

- Uudsed materjalikoostised: teadlased uurivad uusi pooljuhtliimide materjalide koostisi, et vastata muutuvatele nõuetele. See hõlmab elektrit juhtivate liimide (ECA) väljatöötamist, mis tagavad sidumise ja elektrijuhtivuse, välistades konkreetsetes rakendustes jootmise vajaduse. Lisaks võetakse kasutusele uusi materjale, nagu painduvad liimid, et rahuldada kasvavat nõudlust paindlike ja painutatavate elektroonikaseadmete järele.

- Keskkonnakaalutlused: pooljuhtide tööstuses pööratakse rohkem tähelepanu jätkusuutlikkusele ja keskkonnamõjudele. Liimitootjad keskenduvad keskkonnasõbralike koostiste väljatöötamisele, mis sisaldavad vähendatud lenduvate orgaaniliste ühendite (LOÜ) ja ohtlike ainetega, säilitades samal ajal suurepärased jõudlusnäitajad.

- Protsesside optimeerimine ja automatiseerimine: Seoses kasvava nõudlusega pooljuhtseadmete järele kasvab vajadus tõhusate ja automatiseeritud tootmisprotsesside järele. Liimitootjad teevad koostööd seadmete tarnijatega, et optimeerida liimi väljastus- ja kõvenemisprotsesse, tagades ühtsed ja usaldusväärsed tulemused, vähendades samal ajal tootmistsükli aegu.

- Töökindlus ja vastupidavus: eeldatakse, et pooljuhtseadmed töötavad usaldusväärselt pikema aja jooksul, sageli karmides keskkondades. Liimiuuenduste eesmärk on parandada seadme töökindlust, suurendades nakketugevust, vastupidavust niiskusele, temperatuurile ja erinevatele keskkonnateguritele.

Kasutusvaldkonnad: olmeelektroonika, autotööstus, lennundus ja palju muud

Koduelektroonika:

Tarbeelektroonika on tehnoloogiliste edusammude jaoks üks silmapaistvamaid rakendusvaldkondi. See hõlmab paljusid seadmeid, nagu nutitelefonid, tahvelarvutid, sülearvutid, nutitelerid, kantavad seadmed ja kodumasinad. Viimastel aastatel on tarbeelektroonika jõudlus, funktsionaalsus ja ühenduvus oluliselt arenenud. Näiteks on nutitelefonid muutunud võimsamaks, pakkudes täiustatud funktsioone, nagu kõrge eraldusvõimega kaamerad, tehisintellekti integreerimine ja liitreaalsuse võimalused. Nutikad telerid toetavad nüüd 4K ja isegi 8K eraldusvõimet ning nutika kodu integreerimist täiustatud meelelahutuskogemuse tagamiseks. Kantavad seadmed, nagu nutikellad ja treeningujälgijad, on populaarsust kogunud oma tervise jälgimise ja treeningu jälgimise võimaluste tõttu.

Autod:

Autotööstus on kogenud märkimisväärseid edusamme, mis on peamiselt tingitud tehnoloogiast. Kaasaegsetel sõidukitel on täiustatud elektroonika- ja tarkvarasüsteemid, mis suurendavad ohutust, tõhusust ja kasutuskogemust. Üks kriitilisi arenguvaldkondi on autonoomne sõit, kusjuures isejuhtivad autod on muutumas reaalsuseks. Need sõidukid toetuvad teedel navigeerimiseks ja intelligentsete otsuste tegemiseks täiustatud anduritele, tehisintellekti algoritmidele ja ühenduvusele. Lisaks hõlmavad autotööstuse rakendused:

- Info- ja meelelahutussüsteemid.

- Täiustatud juhiabisüsteemid (ADAS).

- Autosisene ühenduvus.

- Elektrisõidukite tehnoloogia.

- Sõidukitevaheline suhtlus.

Lennundus:

Lennundustööstus tugineb ohutuse, tõhususe ja jõudluse parandamiseks suurel määral arenenud tehnoloogiatele. Lennundusrakendused hõlmavad õhusõidukite projekteerimist ja tootmist, kosmoseuuringuid, satelliitsüsteeme ja lennuliikluse juhtimist. Arvutipõhine projekteerimine (CAD) ja simulatsioonitööriistad aitavad inseneridel luua õhusõidukite disainis aerodünaamilisemaid ja kütusesäästlikumaid õhusõidukeid. Satelliidisüsteemid pakuvad ülemaailmseid side-, ilmaseire- ja navigatsiooniteenuseid. Lennundustööstus kasutab kaalu vähendamiseks ja kütusesäästlikkuse suurendamiseks ka täiustatud materjale, nagu komposiidid ja kergsulamid. Kosmoseuuringutes võimaldavad robootika, kaugseire ja tõukejõusüsteemid missioonidel uurida taevakehasid ja koguda teaduslikke andmeid.

Tervishoid:

Tehnoloogial on tervishoius ülioluline roll, muutes tööstust mitmel viisil. Meditsiiniseadmed ja -seadmed, nagu MRI-seadmed, ultraheliskannerid ja robotkirurgia süsteemid, on muutnud diagnostika- ja raviprotseduure. Elektroonilised tervisekaardid (EHR) ja telemeditsiin võimaldavad tervishoiutöötajatel juurdepääsu patsienditeabele ja pakkuda kaugravi. Kantavad seadmed ja terviseseiresüsteemid võimaldavad inimestel jälgida oma elutähtsaid näitajaid ja saada personaalseid tervishoiusoovitusi. Tehisintellekti ja masinõppe algoritme kasutatakse haiguste diagnoosimiseks, ravimite avastamiseks ja ennustavaks analüüsiks, mille tulemuseks on paranenud patsiendi tulemused ja kohandatud meditsiin.

Tööstusautomaatika:

Tööstusautomaatika hõlmab arenenud tehnoloogiate kasutamist tootmisprotsesside automatiseerimiseks ja tootlikkuse parandamiseks. Robotikat ja robotkäsivarsi kasutatakse laialdaselt selliste ülesannete jaoks nagu kokkupanek, keevitamine ja materjalikäsitlus. Asjade Interneti (IoT) seadmeid ja andureid kasutatakse reaalajas andmete kogumiseks ja töötõhususe optimeerimiseks. Masinnägemissüsteemid võimaldavad kvaliteedikontrolli ja kontrolli, tagades toodete vastavuse rangetele standarditele. Täiustatud juhtimissüsteemid ja ennustavad hooldusalgoritmid aitavad minimeerida seisakuid ja maksimeerida tootmisvõimsust. Tööstusautomaatika võib suurendada tõhusust, vähendada kulusid ja suurendada ohutust erinevates tööstusharudes, sealhulgas tootmises, logistikas ja energeetikas.

Tuleviku väljavaated ja võimalused

Tulevik on täis põnevaid väljavaateid ja võimalusi, mis on ajendatud kiirest tehnoloogilisest arengust, muutuvatest ühiskondlikest vajadustest ja arenevatest globaalsetest suundumustest. Siin uurime mõningaid olulisi valdkondi, millel on märkimisväärne kasvu- ja arengupotentsiaal.

- Tehisintellekt (AI) ja automatiseerimine: AI muudab tööstusi kõikjal, suurendades tõhusust, tootlikkust ja otsustusvõimet. Tehisintellekti tehnoloogiate arenedes avanevad tehisintellekti spetsialistide, andmeteadlaste ja inseneride võimalused üha enam. Automatiseerimine jätkab protsesside sujuvamaks muutmist, mis toob kaasa töökohtade loomise robootika, masinõppe ja intelligentsete süsteemide vallas.

- Taastuvenergia ja jätkusuutlikkus: kasvava murega kliimamuutuste pärast on taastuvenergialahenduste järele tohutu nõudlus. Üleminek puhtamatele allikatele, nagu päikese-, tuule- ja hüdroelektrienergia, pakub palju väljavaateid. Karjäär taastuvenergia inseneri, energiajuhtimise ja säästva arengu vallas on rohelisema tuleviku kujundamisel kesksel kohal.

- Tervishoid ja biotehnoloogia: edusammud meditsiiniuuringutes, isikupärastatud meditsiin ja geenide redigeerimine muudavad tervishoiutööstuse revolutsiooniliseks. Võimalusi on palju bioinformaatika, geneetilise nõustamise, telemeditsiini ja farmaatsiaarenduse vallas. Tehnoloogia ja tervishoiu ristumiskohad juhivad innovatsiooni, mis toob kaasa parema patsiendihoolduse ja paremad tulemused.

- Küberturvalisus ja andmete privaatsus: kuna meie sõltuvus digitaalsüsteemidest kasvab, kasvab ka vajadus tugevate küberjulgeolekumeetmete järele. Küberohud muutuvad keerukamaks, tekitades nõudluse küberjulgeolekuekspertide, eetiliste häkkerite ja andmekaitsespetsialistide järele. Tundliku teabe kaitsmine ja turvalise infrastruktuuri arendamine on organisatsioonide ja üksikisikute jaoks üliolulised.

- E-kaubandus ja digitaalne turundus: e-kaubandus on muutnud meie ostlemist, luues ettevõtetele uusi võimalusi. Interneti-jaemüügiplatvormid, digitaalne turundus ja sotsiaalmeedia reklaam on muutunud edukate ettevõtete jaoks hädavajalikuks. E-kaubanduse haldamise, digitaalse sisu loomise ja kliendikogemuse optimeerimise alal on jätkuvalt suur nõudlus.

- Kosmoseuuringud ja kommertsialiseerimine: Kosmoseuuringud on nihkunud valitsuse juhitud algatustelt ärilisteks ettevõtmisteks, avades võimalusi kosmosetehnika, satelliiditehnoloogia ja kosmoseturismi vallas. Eraettevõtted investeerivad kosmosereisidesse, ressursside kaevandamisse ja satelliitsidesse, sillutades teed uuele kosmoseuuringute ajastule.

- Säästev põllumajandus ja toidusüsteemid. Kuna maailma rahvaarv peaks 9. aastaks ulatuma 2050 miljardini, on toiduga kindlustatuse ja säästvate põllumajandustavade tagamine ülioluline. Vertikaalne põllumajandus, täppispõllumajandus ja alternatiivsed valguallikad pakuvad innovatsioonipotentsiaali. Põllumajandustehnoloogia, agronoomia ja toiduteaduse alane karjäär mängib tulevaste toiduvajaduste rahuldamisel olulist rolli.

- Virtuaalreaalsus (VR), liitreaalsus (AR) ja laiendatud reaalsus (XR): need tehnoloogiad võivad muuta meelelahutust, haridust, koolitust ja erinevaid tööstusharusid. VR/AR arendajad, sisuloojad ja kaasahaarava kogemuse kujundajad kujundavad meelelahutuse, mängude ja virtuaalse koostöö tulevikku.

- Finantstehnoloogia (Fintech): Tehnoloogia ja rahanduse integreerimine on toonud kaasa Fintechi tõusu, pakkudes uusi finantsteenuseid, digitaalseid makselahendusi ja plokiahela tehnoloogiat. Eeldatavasti on suur nõudlus finantsanalüütika, panganduse küberturvalisuse ja plokiahela arenduse alal.

- Jätkusuutlikkuse nõustamine ja roheline arhitektuur. Kuna jätkusuutlikkus muutub prioriteediks, otsivad ettevõtted ja üksikisikud juhiseid oma süsiniku jalajälje vähendamiseks ja keskkonnasõbralike tavade kasutuselevõtuks. Jätkusuutlikud konsultandid, rohelised arhitektid ja keskkonnainsenerid aitavad säästvate lahenduste kavandamisel ja elluviimisel kaasa aidata.

Koostöö tähtsus pooljuhtide liimtehnoloogia edendamisel

Koostöö on ülioluline pooljuhtliimide tehnoloogia edendamisel, innovatsiooni edendamisel ja selle eduka rakendamise tagamisel erinevates tööstusharudes. Pooljuhtide tööstus on väga keeruline ja kiiresti arenev, mis nõuab interdistsiplinaarseid teadmisi ja sidusrühmade koostööd.

- Mitmekesised teadmised: pooljuhtliimide tehnoloogia hõlmab mitmeid valdkondi, sealhulgas materjaliteadust, keemiat, inseneriteadust ja tootmist. Koostöö koondab erinevate valdkondade eksperdid, kes annavad oma eriteadmisi ja -oskusi. Mitmekülgseid teadmisi ühendades võimaldab partnerlus arendada uudseid liimmaterjale ja -tehnikaid, mis võivad suurendada pooljuhtseadmete jõudlust, töökindlust ja vastupidavust.

- Teadmusvahetus: koostöö hõlbustab teadmiste ja teabe vahetamist teadlaste, inseneride ja tööstuse spetsialistide vahel. Ühiste jõupingutuste kaudu saavad üksikisikud jagada oma teadmisi, kogemusi ja uurimistulemusi, mis aitavad paremini mõista liimimaterjale ja nende rakendusi. See teadmistevahetus võib aidata tuvastada esilekerkivaid suundumusi, lahendada tehnilisi väljakutseid ja kiirendada uuenduslike lahenduste väljatöötamist.

- Täiustatud teadus- ja arendustegevus. Teadus- ja arendustegevuse koostöö võimaldab koondada ressursse rahastamise ja seadmete osas. See võimaldab ulatuslikumalt katsetada, testida ja analüüsida, mis viib kiirema avastamise ja innovatsioonini. Koostööd tehes pääsevad teadlased juurde spetsiaalsetele rajatistele, tipptehnoloogiatele ja täiustatud iseloomustustööriistadele, mis ei pruugi eraldi saadaval olla. Sellised ressursid võivad oluliselt kaasa aidata pooljuhtliimide tehnoloogia edendamisele.

- Tööstuse ja ülikooli koostöö: koostöö tööstuse ja akadeemiliste ringkondade vahel on uurimistulemuste praktilisteks rakendusteks muutmisel ülioluline. Ülikoolid saavad läbi viia alusuuringuid ja uurida uusi kontseptsioone, samas kui tööstuspartnerid toovad kaasa reaalse maailma vaatenurga ja praktilised kaalutlused. See koostöö tagab, et liimitehnoloogia arendused ühtivad turu vajadustega ja neid saab integreerida tööstusprotsessidesse. Tööstuse ja ülikoolide ühendus edendab ka tehnosiiret, võimaldades akadeemilistel teadusuuringutel avaldada kommertsalustel käegakatsutavat mõju.

- Standardimine ja kvaliteedi tagamine. Tööstusharu osalejate vaheline koostöö soodustab pooljuhtide liimitehnoloogia standardite ja juhiste väljatöötamist. Standardid aitavad tagada järjepidevuse, ühilduvuse ja töökindluse erinevate toodete ja tootmisprotsesside vahel. Koostöö võib luua parimad tavad, testimismeetodid ja kvaliteedikontrolli protseduurid, mis on olulised pooljuhtseadmete jõudluse ja pikaajalise töökindluse tagamiseks.

- Turu laienemine ja konkurentsivõime: Pooljuhtide tööstuses tegutsevate ettevõtete koostöö võib viia turu laienemiseni ja konkurentsivõime suurenemiseni. Ettevõtted saavad ühendada oma ressursid, teadmised ja turuteadmised, töötades koos välja liimilahendusi, mis vastavad konkreetsetele tööstusharu nõuetele. Koostöö võib hõlbustada ka liimitehnoloogia kasutuselevõttu uutel rakendustel ja arenevatel turgudel, soodustades veelgi pooljuhtide tööstuse kasvu.

Järeldus:

Pooljuhtliim mängib olulist rolli pooljuhtseadmete miniaturiseerimise ja suure jõudlusega. Nende liimide võime pakkuda tugevat sidumisvõimet, kaitset keskkonnategurite ja termilise stressi eest ning elektrijuhtivust on mikroprotsessorite, mälukiipide ja muude integraallülituste valmistamisel ja kokkupanemisel ülioluline. Kuna tehnoloogia areneb edasi, on uuenduslike liimilahenduste väljatöötamine ning koostöö tootjate, teadlaste ja lõppkasutajate vahel otsustava tähtsusega pooljuhtide tööstuse kasvavate nõudmiste ja väljakutsete täitmisel. Kasutades ära pooljuhtliimide potentsiaali, saame sillutada teed veelgi väiksematele, kiirematele ja keerukamatele pooljuhtseadmetele, mis juhivad meie kaasaegset maailma.