Волоконно-оптичні клеї

Клей для волоконно-оптичних кабелів є важливим компонентом у виробництві та монтажі волоконно-оптичних кабелів. Він використовується для з’єднання волоконно-оптичних з’єднувачів і наконечників з волоконно-оптичним кабелем, забезпечуючи надійне та стабільне з’єднання. Оптоволоконний клей випускається в різних формах і композиціях, кожен з яких має свій набір властивостей і застосування. У цій статті ми обговоримо все, що вам потрібно знати про волоконно-оптичний клей, включаючи його типи, властивості, застосування та найкращі практики.

Що таке оптоволоконний клей?

Клей для волоконно-оптичних кабелів — це вид спеціалізованого клею, який використовується для складання та монтажу волоконно-оптичних кабелів. Це двокомпонентна епоксидна смола, призначена для з’єднання різних компонентів волоконно-оптичних кабелів.

Оптоволоконний клей зазвичай складається зі смоли та затверджувача, змішаних у певному співвідношенні безпосередньо перед використанням. Після того, як клей змішано, він твердне і твердне, створюючи міцний зв’язок між волоконно-оптичними компонентами.

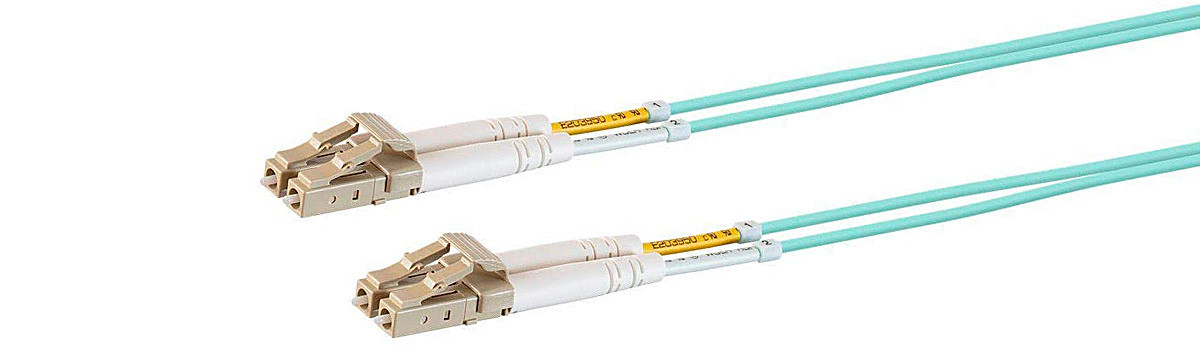

Клей зазвичай використовується для прикріплення волоконно-оптичних з’єднувачів до волоконно-оптичного кабелю та для з’єднання різних компонентів з’єднувача. Адгезив також виробляє волоконно-оптичні патч-корди та інші волоконно-оптичні компоненти.

Оптоволоконний клей спеціально розроблений для низької усадки та низького виділення газів, що допомагає забезпечити міцне з’єднання з часом. Він також призначений для того, щоб мати низьку в'язкість, що полегшує його нанесення та дозволяє йому текти в невеликі щілини та щілини.

Види оптоволоконного клею

Існує кілька типів клеїв, які використовуються для оптоволоконних додатків, зокрема:

- Оптоволоконний клей на основі епоксидної смоли

- Оптоволоконний клей на акриловій основі

- Оптоволоконний клей на основі силікону

- Оптоволоконний клей, що твердіє УФ-променями

- Оптоволоконний клей подвійного затвердіння

Оптоволоконний клей на основі епоксидної смоли

Волоконно-оптичні клеї на основі епоксидної смоли – це двокомпонентні клеї, які складаються зі смоли та затверджувача. Вони зазвичай використовуються в телекомунікаціях для з’єднання та закінчення оптичних волокон. Ці клеї мають високу механічну міцність і відмінну хімічну стійкість, що робить їх ідеальними для оптоволоконних застосувань.

При використанні волоконно-оптичного клею на основі епоксидної смоли необхідно ретельно дотримуватися інструкцій виробника, щоб забезпечити належне затвердіння та склеювання. Клей слід наносити тонким шаром, а волокно слід вставляти безпосередньо перед тим, як клей почне схоплюватися. Важливо також переконатися, що волокно правильно вирівняно до того, як клей схопиться.

Деякі волоконно-оптичні клеї на основі епоксидної смоли містять спеціальні добавки для покращення їхніх оптичних властивостей, таких як низьке загасання та високий показник заломлення. Ці властивості допомагають мінімізувати втрати сигналу та максимізувати ефективність волоконно-оптичної системи.

Оптоволоконний клей на акриловій основі

Оптоволоконний клей на акриловій основі використовується для складання та монтажу оптоволоконних кабелів. Це двокомпонентний клей, який складається зі смоли та затверджувача. При змішуванні клей утворює міцне з’єднання, стійке до вологи, тепла та хімічних речовин.

Клей для волоконно-оптичних кабелів на акриловій основі зазвичай використовується для прикріплення з’єднувачів до волоконно-оптичних кабелів і прикріплення волокон до підкладок. Він також виробляє волоконно-оптичні компоненти, такі як муфти, атенюатори та розгалужувачі.

Одна з головних переваг оптоволоконного клею на акриловій основі – це швидке затвердіння; зазвичай він твердне менш ніж за 10 хвилин, що робить його популярним вибором у середовищах великого виробництва. Клей на акриловій основі відносно простий у обробці і не вимагає спеціального обладнання для нанесення.

Однак волоконно-оптичний клей на акриловій основі має деякі обмеження. Він непридатний для високотемпературних середовищ, оскільки може руйнуватися та втрачати свої адгезійні властивості. Крім того, він може погано з’єднуватися з певними пластмасами та металами, тому вибір відповідного клею для конкретного застосування є важливим.

Оптоволоконний клей на основі силікону

Клеї для волоконно-оптичних волокон на силіконовій основі спеціалізуються на склеюванні та кріпленні оптичних волокон у різних сферах застосування, включаючи телекомунікації, центри обробки даних, медичне обладнання та промислову автоматизацію. Ці адгезиви спеціально розроблені для забезпечення міцного зчеплення та відмінної адгезії до багатьох підкладок, включаючи скло, пластик і метали.

Клеї для волоконно-оптичних клеїв на основі силікону мають ряд переваг, таких як стійкість до високих температур, чудова термічна стабільність, низька усадка та низьке виділення газів. Вони також пропонують чудові механічні властивості, такі як висока міцність, подовження та гнучкість, забезпечуючи надійне з’єднання та тривалу довговічність у волоконно-оптичних додатках.

Оптоволоконні клеї на основі силікону доступні в різних формах, включаючи однокомпонентні або двокомпонентні системи, які можна затвердіти під дією тепла або УФ-світла. Залежно від вимог до нанесення їх можна наносити різними способами, наприклад зануренням, нанесенням пензля або шприцом.

Вибираючи волоконно-оптичний клей на основі силікону, важливо враховувати такі фактори, як час затвердіння, міцність з’єднання, термічні та механічні властивості, а також сумісність з оптичними волокнами та підкладками. Також важливо дотримуватися інструкцій виробника щодо зберігання, поводження та застосування, щоб забезпечити оптимальну продуктивність і довгострокову надійність.

Оптоволоконний клей, що твердіє УФ-променями

Клеї для волоконно-оптичних волокон, що відверджуються ультрафіолетовим випромінюванням, — це тип клею, який використовується для склеювання оптичних волокон у різних сферах застосування, зокрема в телекомунікаціях, центрах обробки даних і медичних пристроях. Ці адгезиви зазвичай складаються з полімерної смоли та фотоініціатора, який реагує з ультрафіолетовим світлом, щоб затвердіти та затвердіти клей.

Клеї для волоконно-оптичних клеїв, що отверджуються ультрафіолетовим випромінюванням, мають кілька переваг перед традиційними клеями, зокрема швидший час затвердіння, нижчі показники усадки та вищу міцність з’єднання. Клеї, що твердіють під дією УФ-променів, є більш екологічними, ніж клеї на основі розчинників, оскільки вони не містять шкідливих летких органічних сполук (ЛОС).

Одним з важливих факторів під час роботи з волоконно-оптичними клеями, що твердіють УФ-променями, є довжина хвилі ультрафіолетового випромінювання, яке використовується для твердіння клею. Фотоініціатор у клеї призначений для реакції з певною довжиною хвилі ультрафіолетового світла, як правило, 300-400 нм. Використання неправильної довжини хвилі світла може призвести до неповного затвердіння та ослаблення з’єднань.

Загалом клеї для волоконно-оптичних клеїв, що твердіють під дією ультрафіолетового випромінювання, є надійним і ефективним рішенням для склеювання оптичних волокон у різних сферах застосування, і вони пропонують ряд переваг перед традиційними клеями.

Оптоволоконний клей подвійного затвердіння

Оптичний волоконний клей подвійного затвердіння — це тип клею, який зазвичай використовується у волоконно-оптичних додатках. Цей клей призначений для твердіння за допомогою ультрафіолетового світла або тепла, що забезпечує більш гнучке та універсальне рішення для склеювання.

Аспект подвійного затвердіння клею означає, що він може затвердіти за допомогою ультрафіолетового світла та тепла, що робить його ідеальним для широкого спектру застосувань. Наприклад, у деяких сферах застосування ультрафіолетове світло може не проникати в усі ділянки клею, але тепло може, і навпаки. Клей може повністю та рівномірно затвердіти за допомогою обох методів затвердіння, що забезпечує міцне з’єднання.

Крім того, часто використовується волоконно-оптичний клей подвійного затвердіння, оскільки він має низьку швидкість усадки під час затвердіння. Це важливо, тому що усадка може спричинити навантаження на волоконно-оптичні компоненти, що призведе до таких проблем, як втрата сигналу або поломка.

Властивості оптоволоконного клею

Волоконно-оптичний клей, також відомий як оптичний клей або епоксидний клей, — це тип клею, який використовується для приєднання оптичних волокон до різних компонентів волоконно-оптичних систем. Деякі з властивостей оптоволоконного клею включають:

- Низька усадка: волоконно-оптичний клей має дуже низьку усадку після затвердіння. Це важливо, оскільки будь-яка усадка може спричинити навантаження на волокно та призвести до втрати або пошкодження сигналу.

- Висока оптична прозорість: волоконно-оптичний клей має високу прозорість, тому він не перешкоджає пропусканню світла через оптичне волокно.

- Стійкість до високих температур: волоконно-оптичний клей розроблений таким чином, щоб витримувати високі температури без погіршення або втрати міцності з’єднання.

- Низька в'язкість: волоконно-оптичний клей зазвичай має низьку щільність, що полегшує роботу з ним, і його можна наносити в невеликих точних кількостях.

- Низьке виділення газів: волоконно-оптичний клей має низьке виділення газів, що виділяє дуже мало газу під час затвердіння. Це важливо, оскільки будь-який газ, який виділяється, може спричинити забруднення оптичної системи.

- Хороша адгезія: волоконно-оптичний клей створений для забезпечення міцного зчеплення з оптичним волокном та іншими компонентами, до яких він прикріплений.

Час затвердіння

Час затвердіння – це час, потрібний для повного висихання або затвердіння матеріалу, такого як покриття, клей або бетон. Час затвердіння може змінюватись залежно від типу матеріалу, температури та вологості навколишнього середовища та інших факторів.

Наприклад, фарбі на водній основі може знадобитися кілька годин, щоб висохнути на дотик, але може знадобитися кілька днів, щоб повністю затвердіти та досягти максимальної міцності та довговічності. Двокомпонентний епоксидний клей може мати коротший час затвердіння, як правило, кілька годин, але може знадобитися кілька днів, щоб отримати повну міцність.

Дотримання рекомендованого виробником часу затвердіння є важливим для досягнення максимальної міцності та продуктивності матеріалу. Поспішний процес затвердіння може призвести до слабшого та менш міцного кінцевого продукту.

Міцність на розрив

Міцність на розтягування означає максимальну величину напруги на розтяг, яку може витримати матеріал до того, як він зламається або зламається, і вимірює здатність матеріалу протистояти розриву або розтягуванню.

Міцність на розрив зазвичай виражається в одиницях сили на одиницю площі, таких як фунти на квадратний дюйм (psi) або ньютони на квадратний метр (Н/м^2). Наприклад, міцність на розрив сталі може коливатися від 400 до 2,500 мегапаскалів (МПа) або від 58,000 363,000 до XNUMX XNUMX фунтів на квадратний дюйм залежно від типу сталі та процесу виробництва.

Міцність на розтяг — це важлива властивість матеріалів, які використовуються у сферах застосування, які піддаються розтягуванню або витягуванню, наприклад у будівництві, машинобудуванні та виробництві. Зазвичай його випробовують за допомогою машини для випробувань на розтяг, яка знімає зразок матеріалу, поки він не зламається, одночасно вимірюючи силу та деформацію.

Міцність на зсув

Міцність на зсув — це здатність матеріалу чинити опір силам, які діють паралельно або дотично до його поверхні, спричиняючи ковзання або зсув однієї частини матеріалу відносно іншої позиції. Це важлива механічна властивість металів, полімерів і композитів.

Міцність на зсув зазвичай вимірюється за допомогою тесту на зсув, який передбачає застосування сили, перпендикулярної до поверхні матеріалу, при збереженні паралельного зміщення верхньої та нижньої поверхонь матеріалу. Максимальна напруга зсуву, яку може витримати матеріал до руйнування, є його міцністю на зсув.

У інженерному та структурному проектуванні міцність матеріалу на зсув є критичним параметром, який визначає максимальне навантаження, яке може витримати конструкція до того, як вона зазнає руйнування через силу зсуву. Також важливо розуміти поведінку матеріалів за різних умов навантаження та проектувати матеріали та конструкції, які можуть витримувати такі сили.

Сила удару

Міцність на відрив — це сила, необхідна для відшарування двох скріплених матеріалів від поверхні, наприклад клейкої стрічки. Він вимірює міцність адгезії матеріалу або з’єднання між двома матеріалами. Міцність на відрив зазвичай виражається у фунтах на дюйм (lb/in) або ньютонах на метр (N/m). На міцність матеріалу або з’єднання на відрив можуть впливати різні фактори, наприклад тип клею, який використовується, підготовка поверхні матеріалів, що склеюються, температура та вологість під час склеювання, а також метод випробування, що використовується для вимірювання міцності на розрив.

Температурна стійкість

Термостійкість означає здатність матеріалу або речовини зберігати свої фізичні та хімічні властивості за різних температурних умов. Інші матеріали мають додаткову термостійкість.

Наприклад, деякі матеріали, як-от метали, кераміка та певні пластмаси, можуть витримувати високі температури, тоді як інші, як-от органічні матеріали та деякі пластмаси, можуть руйнуватися або плавитися за високих температур.

Термостійкість є важливим фактором, який слід враховувати при виборі матеріалів для різних застосувань. Наприклад, в аерокосмічній промисловості матеріали, що використовуються для компонентів двигуна, повинні витримувати надзвичайно високі температури. Навпаки, у харчовій промисловості матеріали, що використовуються для пакування, повинні витримувати низку температур без руйнування або вимивання шкідливих речовин.

Фактори, які можуть впливати на термостійкість, включають склад і структуру матеріалу, а також швидкість нагрівання або охолодження. Як правило, більш висока термостійкість досягається шляхом використання матеріалів з більш високою температурою плавлення або додаванням термостабілізуючих добавок.

Хімічна стійкість

Хімічна стійкість означає здатність матеріалу або речовини протистояти впливу різних хімічних речовин, не зазнаючи значного погіршення, деградації чи інших несприятливих впливів. Хімічна стійкість є важливою властивістю багатьох промислових матеріалів, таких як покриття, пластмаси та метали, а також засобів індивідуального захисту (ЗІЗ), таких як рукавички та респіратори.

На хімічну стійкість можуть впливати різні фактори, зокрема тип і концентрація хімічної речовини, температура й тиск, а також тривалість впливу. Деякі матеріали можуть бути стійкими до певних хімічних речовин, але не до інших, і різні матеріали можуть мати різні рівні стійкості до тієї самої хімічної речовини.

Хімічна стійкість матеріалу може бути визначена за допомогою випробувань із застосуванням різних методів, таких як випробування зануренням, впливом пари або точкове випробування. Результати цих випробувань допомагають визначити придатність матеріалу для конкретного застосування та керують вибором відповідних ЗІЗ для працівників, які працюють з небезпечними хімікатами.

Зіставлення індексів

Узгодження індексу — це техніка, яка зменшує втрати на відбиття на межі розділу між двома матеріалами з різними показниками заломлення. Коли світло проходить від тканини з вищим показником заломлення до матеріалу з нижчим показником заломлення, частина світла відбивається на поверхні розділу, що призводить до втрати енергії та зниження потужності сигналу. Зіставлення індексів передбачає розміщення тонкого шару матеріалу з проміжним показником заломлення між двома матеріалами, щоб мінімізувати різницю в показниках заломлення та зменшити втрати на відбиття.

Зіставлення індексів зазвичай використовується в оптичних додатках, таких як лінзи, призми та волокна, щоб покращити ефективність передачі та зменшити небажані відбиття. Вибір матеріалу для узгодження індексів залежить від конкретного застосування та показників заломлення узгоджених матеріалів. Деякі поширені матеріали для узгодження індексів включають оптичні клеї, рідини, гелі та плівки.

Застосування оптоволоконного клею

Оптоволоконний клей - це спеціальний клей, який використовується для виготовлення та монтажу оптоволоконних кабелів. Ось деякі з областей застосування оптоволоконного клею:

- Виробництво кабелю: волоконно-оптичний клей використовується у виробництві волоконно-оптичних кабелів для з’єднання компонентів волоконно-оптичних кабелів, таких як волокна, буферні трубки та міцні елементи.

- Монтаж кабелю: волоконно-оптичний клей використовується для встановлення волоконно-оптичних кабелів, щоб закріпити лінію на її монтажному обладнанні, корпусах для з’єднання та іншому обладнанні.

- Закінчення волокна: волоконно-оптичний клей використовується для закріплення волоконно-оптичних кабелів для приєднання волокна до з’єднувачів, наконечників або інших кінцевих пристроїв.

- Зрощення: волоконно-оптичний клей використовується для зрощування волоконно-оптичних кабелів, щоб створити безперервний оптичний шлях між двома волокнами.

- Технічне обслуговування та ремонт: волоконно-оптичний клей використовується під час технічного обслуговування та ремонту для закріплення ослаблених або пошкоджених компонентів волоконно-оптичних кабелів.

Виробництво волоконно-оптичних кабелів

Ось основні етапи виробництва оптоволоконного кабелю:

- Виконання виробництва: Першим кроком є виготовлення скляної преформи, яка являє собою циліндричний скляний стрижень, який служить основою для оптоволоконного кабелю. Преформа виготовляється шляхом плавлення високочистого кремнеземного скла в спеціальній печі з подальшим обережним охолодженням для формування твердого прозорого стрижня.

- Витяжка волокна: після виготовлення преформи її поміщають у вежу для витягування волокна. Вежа нагріває преформу та витягує тонку гнучку волоконно-оптичну нитку. Цей процес повторюється кілька разів, щоб отримати кілька ниток, скручених разом, щоб утворити кабель.

- Покриття: волокна потім покриваються захисним шаром полімерного матеріалу, щоб запобігти пошкодженню під час монтажу та використання. Матеріал покриття наноситься за допомогою точного процесу, щоб забезпечити його рівномірний розподіл навколо волокна.

- Кабелі: після того, як волокна покриті, вони скручуються разом, щоб утворити кабель. Лінія посилена додатковими захисними матеріалами, такими як кевлар, для міцності та довговічності.

- Тестування: нарешті, готовий кабель перевіряється, щоб переконатися, що він відповідає необхідним специфікаціям для передачі даних. Це передбачає тестування лінії на такі параметри, як загасання, пропускна здатність і співвідношення сигнал/шум.

Волоконно-оптичний з'єднувач

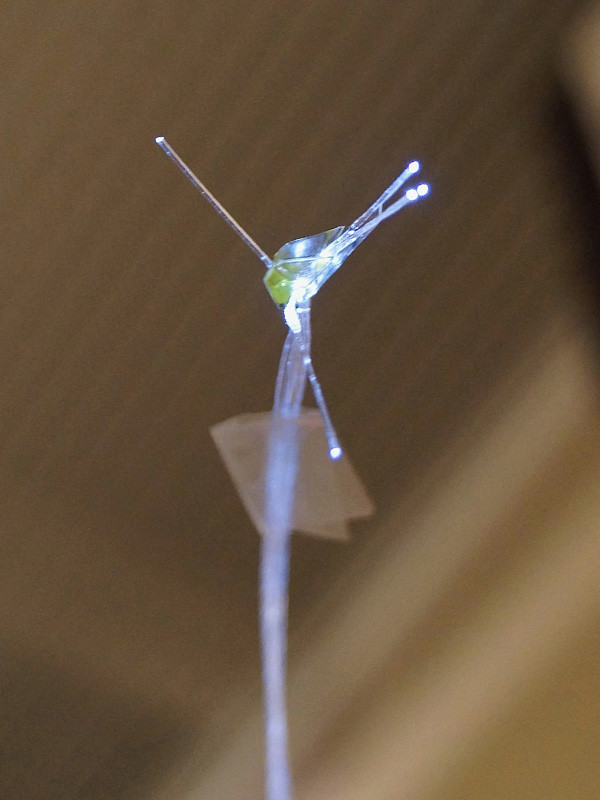

Збірка волоконно-оптичного з’єднувача включає закінчення волоконно-оптичного кабелю роз’ємом, який з’єднує його з іншими пристроями або кабелями. Процес зазвичай включає такі кроки:

- Підготуйте кабель. Першим кроком є підготовка волоконно-оптичного кабелю, зняття зовнішньої оболонки та захисного покриття, щоб відкрити оголене волокно.

- Розколювання волокна: наступним кроком є розколювання волокна для отримання чистого плоского торця.

- Очищення волокна: сколений кінець різьби потім промивається, щоб видалити будь-який пил, масло чи інші забруднення, які можуть вплинути на якість з’єднання.

- Вставлення оптоволокна: потім оптоволокно вставляється в корпус роз’єму та закріплюється обтискною втулкою або іншим механізмом.

- Полірування торця: Останнім кроком є полірування торця волокна для досягнення гладкої поверхні, яка пропускає світло з мінімальними втратами.

Весь процес потрібно виконувати ретельно, щоб переконатися, що роз’єм забезпечує надійне з’єднання з низькими втратами.

Зварювання методом оплавлення

Зварювання зварюванням з’єднує два оптичні волокна шляхом розплавлення кінців і з’єднання за допомогою електричної дуги. Отримане з’єднання, або з’єднання, є постійним і має невеликі втрати сигналу, що робить його ідеальним для високопродуктивних волоконно-оптичних мереж.

Процес зварювання складається з кількох етапів. Спочатку волокна готують шляхом зняття захисного покриття та очищення, щоб забезпечити чисту поверхню для сплавлення. Потім волокна вирівнюються за допомогою спеціального апарату для зварювання з камерами та мікроскопами, щоб забезпечити ідеальне вирівнювання. Після вирівнювання електрична дуга розплавляє кінці нитки разом і утворює міцне з’єднання.

Зварювальне з’єднання є кращим перед іншими методами з’єднання, наприклад механічним, оскільки воно забезпечує кращі втрати сигналу та надійність. Він зазвичай використовується в далеких і високошвидкісних волоконно-оптичних мережах і в таких додатках, як волоконно-оптичні датчики та медичне обладнання.

Волоконно-оптичне закінчення

Волоконно-оптичне завершення означає завершення або підключення кінців волоконно-оптичних кабелів до різних пристроїв або компонентів, таких як передавачі, приймачі, комутатори та патч-панелі.

Процес завершення передбачає акуратне зняття захисного покриття або оболонки з кінця волоконно-оптичного кабелю, очищення та полірування відкритого волокна, а потім приєднання з’єднувача або адаптера до кінця нитки. Потім цей роз’єм можна під’єднати до відповідного пристрою чи компонента.

Доступні різні типи волоконно-оптичних з’єднувачів, включаючи з’єднувачі SC, LC, ST і MTRJ, кожен з яких має переваги та недоліки. Належне завершення має вирішальне значення для забезпечення високоякісної передачі даних по волоконно-оптичних кабелях, оскільки будь-які недоліки або розбіжності в з’єднанні можуть спричинити втрату сигналу, затухання або інші проблеми з продуктивністю.

Перевірка оптоволокна

Перевірка оптоволокна перевіряє фізичний стан оптоволоконного кабелю, з’єднувача або з’єднання. Ця перевірка має вирішальне значення для забезпечення оптимального функціонування волоконно-оптичної системи, оскільки будь-які пошкодження або недоліки волокна можуть негативно вплинути на передачу сигналу та якість.

Існує кілька методів волоконно-оптичної перевірки, включаючи візуальну перевірку, перевірку під мікроскопом і відеоінспекцію. Візуальна перевірка передбачає використання неозброєним оком огляду роз’єму або торця кабелю на наявність будь-яких видимих дефектів або пошкоджень. Для перевірки під мікроскопом використовується спеціальний мікроскоп для збільшення торця роз’єму або кабелю та більш детального визначення слабких місць або пошкоджень. Відеоперевірка передбачає використання спеціальної камери для зйомки зображень або відео торця роз’єму або кабелю та аналізу відзнятого матеріалу на наявність дефектів або пошкоджень.

Перевірка волоконно-оптичних кабелів необхідна для кількох застосувань, зокрема для телекомунікацій, медичної візуалізації, військових і оборонних систем. Регулярна перевірка та технічне обслуговування волоконно-оптичних систем може забезпечити оптимальну продуктивність і запобігти дорогим простоям.

Найкращі методи використання оптоволоконного клею

Нижче наведено кілька найкращих методів використання оптоволоконного клею:

- Виберіть правильний клей: на ринку доступні різні типи волоконно-оптичних клеїв, і кожен тип призначений для конкретного застосування. Деякі з’єднання краще підходять для низькотемпературних середовищ, тоді як інші можуть витримувати високі температури. Важливо вибрати відповідний клей на основі конкретних вимог застосування.

- Дотримуйтесь інструкцій виробника: Завжди дотримуйтесь інструкцій виробника, використовуючи волоконно-оптичний клей. Це включає співвідношення змішування, час затвердіння та методи нанесення. Невиконання інструкцій може призвести до поганого з’єднання та погіршити роботу волоконно-оптичних компонентів.

- Очистіть поверхні: Поверхні, які потрібно склеїти, мають бути чистими та вільними від бруду, пилу чи масел. Для очищення поверхонь використовуйте тканину без ворсу та миючий розчин, рекомендований виробником. Будь-який залишок, що залишився на поверхні, може вплинути на міцність з’єднання.

- Використовуйте потрібну кількість: використовуйте рекомендовану кількість клею, яку вказує виробник. Занадто багато клею може спричинити видавлювання надлишку та призвести до брудного нанесення. Використання занадто малої кількості клею може призвести до слабкого зчеплення.

- Застосовуйте рівномірний тиск: застосовуйте рівномірний тиск до склеєних поверхонь, щоб забезпечити належний контакт між поверхнями та клеєм. Це можна зробити за допомогою спеціального інструменту або натиснувши рукою.

- Передбачте належний час затвердіння: дайте клею затвердіти протягом рекомендованого часу перед використанням оптоволоконного компонента. Передчасне використання може поставити під загрозу міцність з’єднання та вплинути на продуктивність оптоволоконного компонента.

- Зберігайте належним чином: Зберігайте волоконно-оптичний клей у прохолодному та сухому місці, подалі від прямих сонячних променів та джерел тепла. Дотримуйтеся інструкцій виробника щодо умов зберігання та терміну придатності.

Підготовка поверхні

Для підготовки поверхні можна використовувати багато різних технік та інструментів, залежно від типу поверхні та бажаного результату. Деякі стандартні методи включають:

- Очищення: поверхню слід ретельно очистити, щоб видалити бруд, жир, масло чи інші забруднення. Це можна зробити за допомогою розчинників, миючих засобів або інших засобів для чищення.

- Шліфування: шліфування використовується для згладжування шорстких поверхонь і видалення старого покриття або фарби. Це можна зробити за допомогою наждачного паперу або шліфувальної машини.

- Шліфування: шліфування видаляє будь-які виступи або шорсткі ділянки на поверхні. Це можна зробити за допомогою шліфувального круга або алмазного диска.

- Струминна обробка видаляє іржу, фарбу та інші стійкі забруднення з поверхні. Це можна зробити за допомогою піскоструминної обробки або інших абразивних методів.

- Ґрунтування: коли поверхня стане чистою та гладкою, ґрунтовка може допомогти покриттю або фарбі належним чином зчепитися. Тип використовуваної ґрунтовки залежатиме від типу поверхні та нанесеного покриття або фарби.

Правильна підготовка поверхні має важливе значення для довговічності будь-якого покриття або фарби, нанесеної на поверхню. Якщо поверхня не підготовлена належним чином, покриття або колір можуть не прилипнути належним чином, що призведе до відшарування, розтріскування або інших проблем.

Співвідношення змішування

Коефіцієнт змішування, також відомий як коефіцієнт змішування маси або вологи, вимірює кількість водяної пари в суміші повітря та водяної пари. Визначається як маса водяної пари на одиницю сухого повітря в суміші.

Співвідношення змішування зазвичай виражається в грамах водяної пари на кілограм сухого повітря (г/кг) або в частках на мільйон (ppm) за масою. Це цінний показник у метеорології та атмосферних науках, оскільки це величина, що зберігається в адіабатичних процесах, тобто вона залишається постійною, коли повітря піднімається або опускається в атмосфері.

Коефіцієнт змішування пов’язаний з іншими показниками атмосферної вологості, такими як відносна вологість і температура точки роси, але забезпечує більш пряме вимірювання фактичної кількості водяної пари в повітрі.

Техніка дозування

Нижче наведено кілька важливих кроків, пов’язаних із дозуванням ліків:

- Перевірка рецепта. Фармацевт або аптечний технік перевіряє рецепт, щоб переконатися, що ліки, дозування та інструкції є точними та відповідними.

- Маркування ліків – фармацевт або аптечний технік маркує контейнер для ліків із зазначенням імені пацієнта, назви ліків, дозування та інструкцій із застосування.

- Вимірювання ліків – фармацевт або аптечний технік точно вимірює ліки за допомогою каліброваного вимірювального пристрою, такого як шприц, градуйований циліндр або електронні ваги.

- Перенесення ліків – ліки переміщують у контейнер пацієнта, наприклад у пляшку, блістерну упаковку або інгалятор.

- Контроль якості – перед видачею ліків фармацевт або аптечний технік перевіряє, чи препарат було точно відміряно та передано.

- Консультування – фармацевт або аптечний технік консультує пацієнта щодо правильного використання ліків і відповідає на будь-які запитання, які можуть виникнути у пацієнта.

Важливо точно дотримуватися техніки дозування, щоб уникнути помилок при лікуванні та забезпечити безпеку пацієнтів. Фармацевти та технічні працівники аптек навчені дотримуватись стандартизованих процедур, щоб гарантувати, що ліки відпускаються безпечно та точно.

Умови затвердіння

Важливо звернутися за медичною допомогою до кваліфікованого медичного працівника щодо будь-яких проблем зі здоров’ям. Вони можуть поставити правильний діагноз і порекомендувати відповідне лікування на основі ваших потреб та історії хвороби.

Деякі поширені методи лікування захворювань можуть включати ліки, хірургічне втручання, фізіотерапію, консультування та зміни способу життя, такі як дієта та фізичні вправи. Ефективність лікування може змінюватися залежно від конкретного стану та індивідуальних обставин, тому важливо дотримуватися вказівок свого лікаря.

Зберігання та обробка

Деякі загальні принципи зберігання та поводження включають:

- Контроль температури: багато продуктів вимагають певних температурних діапазонів для оптимального зберігання та транспортування, наприклад, охолодження для швидкопсувних продуктів або чудові сухі умови для фармацевтичних препаратів.

- Контроль вологості: чутливі до вологи продукти, такі як електроніка чи паперові вироби, можуть вимагати спеціального пакування або умов зберігання, щоб запобігти пошкодженню.

- Захист від світла: на деякі продукти, як-от ліки чи певні хімічні речовини, може впливати сонячне світло, тому може знадобитися непрозора або світлозахисна упаковка.

- Належне пакування: продукти слід зберігати у відповідних матеріалах, щоб запобігти пошкодженню або забрудненню під час обробки та транспортування.

- Чисті та організовані зони зберігання: зони зберігання повинні бути чистими та організованими, щоб запобігти перехресному забрудненню та забезпечити легкий доступ до продукту, коли це необхідно.

- Належні процедури: з продуктами слід поводитись обережно, щоб запобігти пошкодженню чи забрудненню, і слід дотримуватися всіх необхідних процедур безпеки.

Дотримуючись цих принципів, компанії та окремі особи можуть забезпечити безпечне та ефективне зберігання та використання своїх продуктів.

Заходи безпеки та охорони здоров'я

Деякі повсякденні заходи щодо здоров’я та безпеки включають:

- Засоби індивідуального захисту (ЗІЗ): це включає рукавички, маски та захисні окуляри, які можуть допомогти захистити людей від впливу шкідливих речовин або інфекційних захворювань.

- Правильна вентиляція. Адекватна вентиляція необхідна для запобігання накопиченню шкідливих газів, випарів або часток у закритих приміщеннях.

- Пожежна безпека включає такі заходи, як детектори диму, вогнегасники та плани аварійних виходів для запобігання та реагування на пожежі.

- Ергономіка. Правильна ергономіка може допомогти запобігти травмам на робочому місці, таким як розтягнення, розтягнення зв’язок і травми, спричинені повторюваними рухами.

- Інформування про небезпеку: роботодавці та інші організації повинні повідомляти про потенційну небезпеку співробітників та інших осіб, які піддаються впливу.

- Правильне поводження з небезпечними матеріалами та їх утилізація: це включає дотримання відповідних протоколів поводження, зберігання та утилізації хімікатів, батарей та інших небезпечних матеріалів.

- Санітарія та гігієна: регулярне очищення та дезінфекція поверхонь і приміщень може допомогти запобігти поширенню інфекційних захворювань.

- Практики безпечного водіння включають дотримання правил дорожнього руху та уникнення відволікаючих факторів під час водіння, щоб запобігти нещасним випадкам.

Впроваджуючи ці та інші заходи безпеки та охорони здоров’я, окремі особи та організації можуть допомогти запобігти травмам, хворобам та іншій шкоді собі та іншим.

Поширені проблеми з оптоволоконним клеєм

Оптоволоконний клей приєднує оптичні волокна до інших компонентів, таких як з’єднувачі, наконечники та з’єднувальні лотки. Проте з оптоволоконним клеєм може виникнути кілька типових проблем:

- Погана міцність з’єднання. Одна з найпоширеніших проблем, пов’язаних із клеєм для волоконно-оптичних кабелів, — це низька міцність з’єднання, що може призвести до розриву волокна або втрати сигналу. Це може статися, якщо клей необхідно добре змішати або якщо поверхню потрібно очистити та підготувати перед нанесенням клею.

- Час затвердіння: волоконно-оптичний клей вимагає певного часу для затвердіння, який може змінюватися залежно від типу клею та умов навколишнього середовища. Якщо клею не дати достатньо часу для затвердіння, він може не з’єднатися належним чином або призвести до слабкого з’єднання.

- Забруднення: навіть невелика кількість забруднення може вплинути на ефективність оптоволоконного клею. Пил, масло та інші забруднювачі можуть перешкоджати з’єднанню, що призводить до слабкого з’єднання або втрати сигналу.

- Термін придатності: волоконно-оптичний клей має обмежений термін придатності та з часом може закінчитися або стати менш ефективним. Перед використанням важливо перевірити термін придатності та умови зберігання.

- Сумісність: різні типи волоконно-оптичних клеїв призначені для певних застосувань і можуть бути несумісними з певними матеріалами чи компонентами. Важливо вибрати правильний клей для конкретного застосування та забезпечити сумісність з усіма задіяними компонентами.

- Дозування: Правильне дозування волоконно-оптичного клею має вирішальне значення для досягнення міцного з’єднання. Неправильне дозування, наприклад, занадто багато або занадто мало клею, може призвести до слабкого зв’язку або втрати сигналу.

- Безпека: волоконно-оптичний клей може бути небезпечним, якщо з ним поводитися неправильно. Під час роботи з клеєм важливо дотримуватися всіх правил техніки безпеки та використовувати засоби захисту.

Поради щодо усунення неполадок

Ось кілька загальних порад щодо усунення несправностей, які можна застосувати в різних ситуаціях:

- Почніть з основ: переконайтеся, що все підключено, увімкнено та підключено правильно.

- Перезапуск: іноді перезапуск пристрою або програмного забезпечення може вирішити проблему.

- Перевірити наявність оновлень: перевірте наявність оновлень для пристрою або програмного забезпечення та встановіть їх за потреби.

- Перевірте повідомлення про помилки: шукайте повідомлення про помилки або коди, які можуть вказувати на проблему.

- Спробуйте інший підхід: якщо один метод не працює, спробуйте інший підхід або метод, щоб побачити, чи вирішить він проблему.

- Перевірте наявність конфліктів: переконайтеся, що немає конфліктів з іншими пристроями чи програмним забезпеченням, які можуть спричиняти проблему.

- Зверніться по допомогу: якщо вам все ще потрібна допомога у вирішенні проблеми, зверніться по допомогу до служби підтримки користувачів, на онлайн-форумах або до професіонала.

- Задокументуйте проблему: відстежуйте всі кроки, які ви вжили для усунення проблеми, а також будь-які повідомлення про помилки чи коди, з якими ви стикаєтеся, щоб було легше повідомити про проблему іншим, хто може допомогти.

Вплив оптоволоконного клею на телекомунікаційну інфраструктуру

Оптоволоконний клей є важливим компонентом телекомунікаційної інфраструктури, і він значно впливає на її продуктивність і надійність. Клей скріплює волоконно-оптичні кабелі з роз’ємами, забезпечуючи надійне та стабільне з’єднання, яке може витримувати суворі умови навколишнього середовища.

Однією з найважливіших переваг волоконно-оптичного клею є його здатність забезпечувати з’єднання з низькими втратами між волоконно-оптичним кабелем і з’єднувачем. Це надзвичайно важливо в телекомунікаційній інфраструктурі, де навіть невеликі втрати можуть суттєво вплинути на якість сигналу та швидкість передачі даних.

Ще однією важливою перевагою оптоволоконного клею є його здатність забезпечувати надійне та стабільне з’єднання, яке може протистояти різноманітним факторам навколишнього середовища. Це включає екстремальні температури, вологість, вібрацію та механічні навантаження. Клей допомагає запобігти пошкодженню кабелю та втраті сигналу, забезпечуючи надійність і ефективність телекомунікаційної інфраструктури.

На додаток до своїх переваг у роботі, оптоволоконний клей також простий у нанесенні та може використовуватися в різних сферах застосування. Це робить його ідеальним вибором для телекомунікаційної інфраструктури, де він використовується в усьому, від волоконно-оптичних кабелів до роз’ємів і з’єднувальних лотків.

Загалом вплив оптоволоконного клею на телекомунікаційну інфраструктуру є значним. Це допомагає забезпечити надійну та ефективну передачу даних навіть у складних умовах навколишнього середовища та є важливим компонентом сучасних телекомунікаційних мереж.

Вплив оптоволоконного клею на IoT та розумні пристрої

Оптоволоконний клей може значно вплинути на IoT (Інтернет речей) і яскраві пристрої. Оптоволоконний клей приєднує оптоволоконні з’єднувачі до волокон, забезпечуючи міцне та надійне з’єднання між пристроями. Ось кілька способів, за допомогою яких оптоволоконний клей може впливати на IoT та розумні пристрої:

- Покращене підключення: оптоволоконний клей покращує зв’язок між пристроями. Він забезпечує міцне та надійне з’єднання, необхідне для безперебійної роботи IoT та яскравих пристроїв. Оптоволоконний клей значно знижує ризик втрати або повільної передачі даних.

- Швидша передача даних: оптоволоконний клей може допомогти досягти більшої швидкості передачі даних. Це пояснюється тим, що волоконно-оптичні кабелі можуть передавати дані на дуже високій швидкості, а завдяки надійному з’єднанню, яке забезпечується волоконно-оптичним клеєм, дані можуть передаватися без будь-яких перерв або затримок.

- Підвищена надійність: IoT та розумні пристрої мають бути надійними, щоб функціонувати належним чином. Оптоволоконний клей може підвищити надійність пристроїв, забезпечуючи безпечне та стабільне з’єднання між пристроями. Це може призвести до скорочення часу простою та витрат на обслуговування.

- Покращена безпека: волоконно-оптичні кабелі відомі своїм високим рівнем захисту. Їх важко зламати або перехопити, а оптоволоконний клей допомагає надійно з’єднати пристрої. Це може бути особливо важливо для IoT та розумних пристроїв, які містять конфіденційну інформацію.

Клей для волоконно-оптичних датчиків

Ось деякі фактори, які слід враховувати при виборі клею для оптоволоконних датчиків:

- Показник заломлення: показник заломлення клею має бути подібним до показника волоконно-оптичного матеріалу. Це мінімізує кількість світла, що втрачається на межі клейового волокна, що може вплинути на точність вимірювання.

- Температурна стабільність: клей повинен мати можливість зберігати свої механічні та оптичні властивості в широкому діапазоні температур. Це особливо важливо для додатків, які передбачають високу температуру середовища або температурні цикли.

- Хімічна стійкість: клей має бути стійким до хімічних речовин і факторів навколишнього середовища, яким він може піддаватися під час нанесення датчика. Це важливо, щоб запобігти будь-якій деградації клею з часом, що може вплинути на точність вимірювання.

- Час затвердіння: час затвердіння клею має відповідати застосуванню. Іноді може знадобитися швидший час затвердіння, щоб мінімізувати час простою або скоротити час обробки.

- Простота використання: клей має легко наноситися та використовуватися. Це важливо для мінімізації помилок під час процесу нанесення клею.

Деякі приклади клеїв, які зазвичай використовуються для волоконно-оптичних датчиків, включають клеї, що твердіють УФ-променями, клеї на основі епоксидної смоли та клеї на основі ціаноакрилату. Зрештою, вибір найкращого адгезиву для конкретного застосування волоконно-оптичних датчиків залежатиме від конкретних вимог цього застосування.

Важливість узгодженості у виробництві волоконно-оптичних клеїв

Послідовність має вирішальне значення у виробництві волоконно-оптичних клеїв з кількох причин:

- Гарантія якості: волоконно-оптичний клей має вирішальне значення для виробництва волоконно-оптичних кабелів. Будь-які невідповідності у виробничому процесі можуть призвести до зміни якості кінцевого продукту, що може поставити під загрозу продуктивність волоконно-оптичних кабелів.

- Продуктивність: оптоволоконний клей гарантує, що оптичні волокна в кабелі надійно утримуються на місці. Нерівномірне нанесення клею може призвести до того, що волокна зсувуться або роз’єднаються, що вплине на загальну продуктивність кабелю.

- Вартість: непослідовність виробничих процесів може призвести до втрати матеріалів, що призведе до збільшення витрат на виробництво. Нерівномірне нанесення клею також може призвести до поломки продукту, що призведе до претензій за гарантією та повернення, що ще більше збільшить витрати.

- Репутація: Послідовність є важливою для створення авторитетного бренду в оптоволоконній промисловості. Компанії, які постійно виробляють високоякісну продукцію, швидше за все, створять лояльну клієнтську базу, тоді як непослідовним виробникам може знадобитися допомога, щоб отримати частку ринку.

Майбутнє волоконно-оптичних адгезивів: нові технології та застосування

Технологія волоконно-оптичних адгезивів за останні роки значно просунулася вперед, і вона продовжує залишатися важливим компонентом у виробництві волоконно-оптичних кабелів. Нові технології та застосування оптоволоконного клею включають наступне:

- Клей, посилений наночастинками: Однією з нових технологій у галузі волоконно-оптичних клеїв є використання наночастинок для покращення властивостей клею. Наночастинки, такі як вуглецеві нанотрубки та графен, можуть бути додані до клею для покращення його механічної міцності, термічної стабільності та електропровідності.

- Клей, що твердіє УФ-променями: ще однією новою технологією в галузі волоконно-оптичних клеїв є використання клеїв, що твердіють ультрафіолетом. Цей тип клею можна швидко затвердіти за допомогою ультрафіолетового світла, що значно скорочує час виготовлення волоконно-оптичних кабелів.

- Низькотемпературний клей. Низькотемпературний клей є ще однією новою технологією, яка може зробити революцію у виробництві волоконно-оптичних кабелів. Цей тип клею можна затвердіти за низьких температур до -40°C, що зменшує споживання енергії та покращує ефективність виробничого процесу.

- Клей для суворих умов: зростає попит на волоконно-оптичні кабелі, здатні витримувати такі суворі умови, як екстремальні температури, вологість і вплив хімічних речовин. Виробники клеїв розробляють нові склади, які можуть витримувати такі суворі умови, наприклад, високотемпературні епоксидні та силіконові клеї.

- 3D-друк волоконно-оптичних компонентів: технологія 3D-друку може зробити революцію у виробництві волоконно-оптичних компонентів. Виробники клеїв розробляють нові склади, які можна використовувати в 3D-друкі для швидкого та ефективного створення індивідуальних оптоволоконних компонентів.

- Застосування в медицині: волоконно-оптичний клей також знаходить нові застосування в галузі медицини. Наприклад, він може приєднувати оптичні волокна до медичних пристроїв, таких як ендоскопи та катетери.