Клей FPC

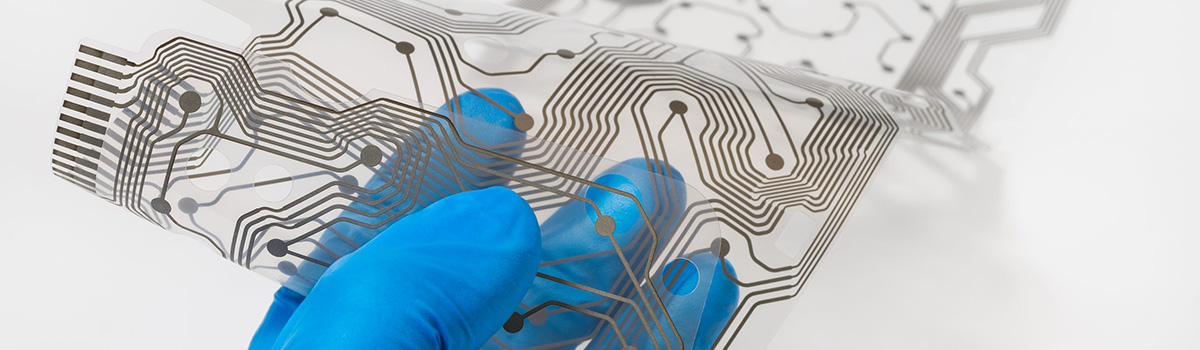

Клей FPC є ключовим компонентом у виробництві та складанні гнучких друкованих плат (FPC), які широко використовуються в різних електронних пристроях, включаючи смартфони, носяться пристрої та автомобільні програми. Ці клеї забезпечують міцне склеювання, електричну ізоляцію та захист від факторів навколишнього середовища, одночасно забезпечуючи гнучкість і довговічність плит FPC. Оскільки попит на гнучкі та надійні електронні пристрої зростає, важливість високоефективних і надійних клеїв FPC стає все більш критичною. У цій статті розглядатимуться різні типи, застосування та проблеми клеїв FPC, підкреслюючи їх вирішальну роль у забезпеченні гнучкості та надійності електронних пристроїв.

Типи клею FPC

Склеювальні клеї FPC (Flexible Printed Circuit) необхідні для складання та підключення гнучких схем у різних електронних пристроях. Ці адгезиви забезпечують надійне та довговічне з’єднання між гнучкою схемою та цільовою підкладкою. На ринку доступні кілька типів клеїв FPC, кожен з яких має унікальні характеристики та застосування. У цій відповіді буде представлено огляд деяких поширених типів клеїв FPC.

- Клеї на основі акрилу: Клеї на основі акрилу популярні завдяки чудовій адгезії до різних основ, включаючи метали, пластмаси та скло. Вони забезпечують гнучкість, термостабільність і стійкість до вологи та хімічних речовин. Акрилові клеї доступні в різних формах, таких як стрічки, плівки та рідкі клеї, що робить їх універсальними для різних застосувань склеювання FPC.

- Клеї на епоксидній основі: клеї на епоксидній основі забезпечують високу міцність з’єднання та широко використовуються для склеювання FPC. Вони забезпечують чудову адгезію до різних основ і забезпечують хороші електроізоляційні властивості. Епоксидні клеї доступні в різних композиціях, включаючи однокомпонентні та двокомпонентні системи, забезпечуючи можливості для багатьох процесів склеювання та умов затвердіння.

- Клеї на основі силікону: Клеї на основі силікону відомі своєю гнучкістю, стійкістю до високих температур і чудовими електроізоляційними властивостями. Вони витримують екстремальні температури та забезпечують хорошу стійкість до вологи, що робить їх придатними для вимогливих умов. Силіконові клеї зазвичай використовуються в додатках з критичним керуванням температурою та надійністю.

- Чутливі до тиску клеї (PSA): PSA – це клейкі матеріали, які утворюють миттєве з’єднання під час застосування тиску. Вони усувають потребу в інших процесах затвердіння, що робить їх зручними для склеювання FPC. PSA забезпечують хорошу адгезію до різних основ і можуть бути легко видалені, не залишаючи залишків, що робить їх ідеальними для тимчасового склеювання або повторної обробки.

- Клеї, що твердіють під дією ультрафіолетового випромінювання: Клеї, що твердіють під дією УФ-променів, — це рідкі клеї, які швидко твердіють під дією ультрафіолетового світла. Вони забезпечують швидкий час затвердіння, високу міцність з’єднання та чудову адгезію до різних основ. Клеї, що твердіють під дією ультрафіолетового випромінювання, зазвичай використовуються для склеювання FPC, де потрібна швидка збірка та підвищена продуктивність.

- Електропровідні клеї: провідні клеї спеціально розроблені для склеювання та електропровідності. Вони містять провідні наповнювачі, такі як срібло або вуглець, які дозволяють клею встановлювати електричні з’єднання між компонентами схеми. Електропровідні клеї широко використовуються для склеювання FPC для таких застосувань, як екранування електромагнітних перешкод, заземлення та електричні з’єднання.

- Теплопровідні клеї: теплопровідні клеї розроблені для забезпечення як склеювання, так і ефективної теплопередачі. Вони використовуються для склеювання FPC, де керування температурою є критичним, наприклад, для склеювання гнучких схем з радіаторами або іншими теплопровідними підкладками.

Важливо відзначити, що вибір клею FPC залежить від різних факторів, включаючи конкретні вимоги до застосування, матеріали підкладки, умови навколишнього середовища та виробничі процеси. Консультації з виробниками або постачальниками клею можуть надати більш детальну інформацію та вказівки щодо вибору найбільш підходящого клею для конкретного застосування склеювання FPC.

Акрилові клеї: найпоширеніший вибір

Акрилові клеї популярні в різних галузях промисловості завдяки своїй універсальності, здатності міцного склеювання та простоті використання. Ці клеї складаються з акрилових полімерів, які забезпечують чудову адгезію до широкого діапазону основ. Тут ми дослідимо, чому акрилові клеї є найпоширенішим вибором у межах 450 слів.

Однією з найважливіших переваг акрилових клеїв є їх здатність склеювати різні матеріали. Акрилові клеї створюють міцні та надійні з’єднання, будь то пластик, метал, кераміка, дерево чи навіть скло. Ця універсальність робить їх придатними для різних застосувань в автомобілях, будівництві, електроніці та вивісках.

Акрилові клеї також забезпечують чудову міцність з’єднання та можуть утворювати міцні зв’язки, які витримують високі навантаження, коливання температури та умови навколишнього середовища. Це робить їх ідеальними для застосувань, де довговічність і довгострокова продуктивність є вирішальними.

Ще однією причиною популярності акрилових клеїв є їх швидке затвердіння. Порівняно з іншими типами клеїв, акрилові клеї мають відносно короткий час затвердіння, що дозволяє пришвидшити виробничі цикли. Вони часто можуть досягти міцності в керуванні за лічені хвилини, скорочуючи час складання та підвищуючи продуктивність.

Крім того, акрилові клеї відомі своєю стійкістю до вологи, хімікатів та УФ-випромінювання. Вони мають відмінну водостійкість і можуть зберігати свої адгезійні властивості навіть у вологому середовищі. Ця характеристика робить їх придатними для зовнішнього застосування та середовищ, де очікується вплив суворих умов.

Акрилові клеї також забезпечують чудову термостійкість. Вони можуть витримувати широкий діапазон температур, від сильного холоду до високої температури, без шкоди для міцності з’єднання. Ця термостійкість робить їх придатними для застосувань, де коливання температури є звичайним явищем, наприклад, в автомобільній та електронній промисловості.

На додаток до своїх фізичних властивостей, акрилові клеї прості у використанні та нанесенні. Вони доступні в різних формах, включаючи рідини, пасти, плівки та стрічки, що забезпечує гнучкість методів застосування. Вони можуть наноситися за допомогою автоматизованих систем дозування або вручну, залежно від конкретних вимог застосування.

Крім того, акрилові клеї, як правило, не мають запаху та мають низький вміст летких органічних сполук (VOC). Це робить їх безпечнішими, ніж клеї на основі розчинників, які можуть виділяти сильний запах або містити шкідливі хімікати.

Силіконові клеї: чудова стійкість до навколишнього середовища

Силіконові клеї – це клас клеїв, відомий своєю надзвичайною стійкістю до впливу навколишнього середовища. Вони пропонують виняткову продуктивність і довговічність у різних сферах застосування, що робить їх дуже затребуваними в автомобільній, електронній, аерокосмічній, будівельній та медичній промисловості.

Однією з найважливіших переваг силіконових клеїв є їх здатність витримувати екстремальні температури. Вони можуть протистояти високим і низьким температурам, не втрачаючи своїх адгезійних властивостей і не стаючи крихкими. Це робить їх придатними для застосування, де коливання температури є звичайним явищем, наприклад, в автомобільних двигунах або електронних пристроях.

Силіконові клеї також виявляють чудову стійкість до вологи та води. На відміну від багатьох інших типів клеїв, вони можуть зберігати міцність і цілісність навіть під впливом води або вологого середовища. Ця властивість має вирішальне значення в додатках, що вимагають водостійкості, наприклад, для ущільнення прокладок, склеювання підводних компонентів або захисту електронних схем від пошкодження вологою.

Крім того, силіконові клеї забезпечують виняткову стійкість до ультрафіолетового випромінювання та погодних умов. Вони можуть витримувати тривалий вплив сонячного світла, дощу, снігу та інших факторів навколишнього середовища без погіршення або втрати своїх адгезійних властивостей. Це робить їх ідеальними для зовнішнього застосування, наприклад для герметизації зовнішніх вивісок, склеювання сонячних панелей або захисту зовнішніх електронних пристроїв.

Стійкість до хімічних речовин є ще однією областю, де силіконові клеї перевершують переваги. Вони можуть протистояти різним хімічним речовинам, включаючи розчинники, масла, паливо та кислоти. Ця стійкість є значною в таких галузях, як автомобільна та авіакосмічна, де вплив багатьох хімічних речовин є щоденним. Навіть в агресивних хімічних речовинах силіконові клеї можуть зберігати свою цілісність і адгезію, забезпечуючи довгострокову ефективність і надійність.

Окрім стійкості до навколишнього середовища, силіконові клеї пропонують чудові електроізоляційні властивості. Вони мають високу діелектричну міцність і можуть забезпечити ізоляцію від електричних струмів. Це робить їх ідеальними для склеювання та герметизації електронних компонентів, де електрична ізоляція та захист мають вирішальне значення.

Силіконові клеї доступні в різних формах, включаючи однокомпонентні або двокомпонентні системи, а також різні механізми затвердіння, наприклад затвердіння нагріванням, затвердіння вологою або затвердіння УФ-променями. Ця універсальність забезпечує широкий спектр застосувань і вимог до склеювання.

Варто зазначити, що хоча силіконові клеї забезпечують виняткову стійкість до навколишнього середовища, вони можуть не мати такої ж високої початкової міцності з’єднання, як деякі інші типи клеїв. Однак вони компенсують це своєю гнучкістю, довговічністю та довгостроковою роботою в суворих умовах.

Клеї, що твердіють УФ: швидке та точне склеювання

Клеї, що твердіють ультрафіолетом, також відомі як клеї, що твердіють ультрафіолетом, набули значної популярності в різних галузях промисловості завдяки своїй здатності забезпечувати швидке та точне склеювання. Ці клеї пропонують численні переваги в порівнянні з традиційними адгезивними системами, що робить їх кращим вибором для застосувань, які вимагають швидкої та надійної адгезії.

Ультрафіолетові клеї містять спеціальні фотоініціатори, які ініціюють процес під дією ультрафіолетового світла. Реакція затвердіння відбувається майже миттєво, що забезпечує швидке утворення з’єднання. На відміну від звичайних клеїв, для затвердіння яких використовуються теплові або хімічні реакції, клеї з УФ-затвердінням забезпечують практично миттєве з’єднання, заощаджуючи дорогоцінний час виробництва та підвищуючи ефективність.

Однією з найважливіших переваг клеїв, що твердіють УФ-променями, є їхня здатність до точного склеювання. Реакція затвердіння строго контрольована та локалізована, що забезпечує затвердіння клею лише в потрібній області. Це забезпечує точне розташування та вирівнювання компонентів навіть у складних вузлах. Виробники можуть досягти жорстких допусків і підтримувати високу якість продукції за допомогою клеїв, що твердіють УФ-променями.

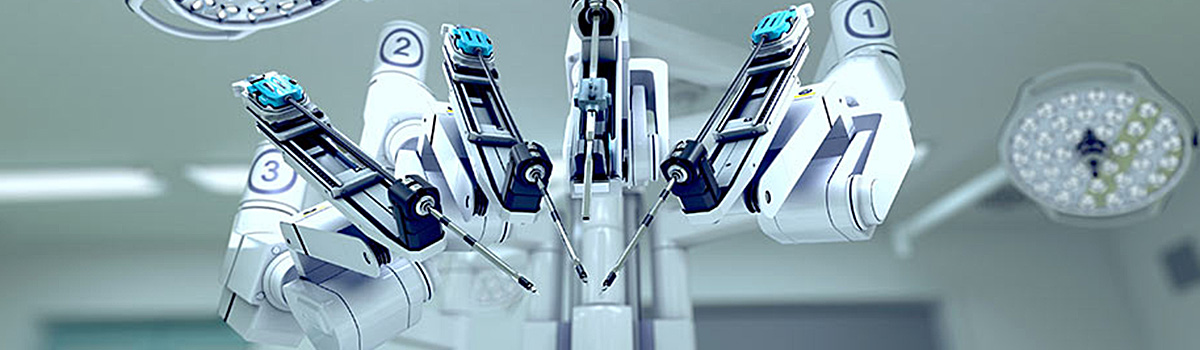

Швидкий час затвердіння клеїв під дією ультрафіолетового випромінювання є особливо вигідним у галузях промисловості, де швидке виробництво має вирішальне значення. Наприклад, у виробництві електроніки клеї, що твердіють УФ-променями, дозволяють швидко склеювати компоненти, скорочуючи час складання та підвищуючи продуктивність. Подібним чином у виробництві медичних пристроїв УФ-клеї забезпечують швидке та надійне склеювання різних матеріалів, що дозволяє швидко збирати складні медичні пристрої.

Клеї, що твердіють під дією УФ-променів, забезпечують відмінну міцність і довговічність з’єднання. Після затвердіння ці клеї утворюють міцні зв’язки, які витримують різноманітні умови навколишнього середовища, включаючи коливання температури, вологу та хімічні речовини. Зв’язки демонструють високу стійкість до пожовтіння або деградації з часом, забезпечуючи довгострокову продуктивність і надійність.

УФ-затвердіючі клеї є універсальними та сумісними з різними основами, включаючи пластик, метал, скло та кераміку. Вони можуть з’єднувати різнорідні матеріали разом, розширюючи діапазон застосувань, де вони можуть бути використані. Від клацання пластикових компонентів в автомобільній промисловості до складання електронних пристроїв клеї, що твердіють УФ-променями, пропонують надійне рішення для різноманітних потреб у склеюванні.

Крім того, клеї, що твердіють під дією УФ-променів, не містять розчинників, що усуває потребу в летких органічних сполуках (ЛОС) і зменшує вплив на навколишнє середовище. Вони також пропонують переваги для здоров’я та безпеки, мінімізуючи вплив небезпечних хімічних речовин. Відсутність розчинників і ЛОС сприяє більш чистому та здоровому робочому середовищу для операторів.

Епоксидні клеї: висока міцність з’єднання та хімічна стійкість

Епоксидні клеї популярні в різних галузях промисловості завдяки високій міцності з’єднання та чудовій хімічній стійкості. Вони пропонують численні переваги перед іншими варіантами клеїв, що робить їх універсальними та надійними для різноманітних застосувань.

Однією з найважливіших переваг епоксидних клеїв є їх виняткова міцність з’єднання. Вони створюють міцне з’єднання, яке може витримувати значні навантаження та навантаження за умови правильного застосування, що робить їх придатними для застосувань, які вимагають міцного та довговічного з’єднання. Епоксидні клеї можуть склеювати різні матеріали, включаючи метали, пластики, кераміку, скло та композити, забезпечуючи надійне з’єднання для різних галузей промисловості.

Окрім високої міцності з’єднання, епоксидні клеї виявляють чудову хімічну стійкість. Вони можуть витримувати різні хімічні речовини, включаючи розчинники, кислоти, основи, масла та паливо. Ця стійкість до хімічного впливу гарантує, що клей залишається стабільним і зберігає міцність з’єднання навіть у суворих умовах. Отже, епоксидні клеї зазвичай використовуються в автомобільній, аерокосмічній, електронній та хімічній промисловості, де вплив хімічних речовин викликає занепокоєння.

Хімічна стійкість епоксидних клеїв пояснюється їх унікальною молекулярною структурою. Епоксидні клеї складаються зі смоли та затверджувача, які вступають у хімічну реакцію, утворюючи зшиту мережу. Ця зшита структура забезпечує клею його міцність і стійкість до хімічних речовин. Процес затвердіння епоксидних клеїв можна регулювати для досягнення різних рівнів хімічної стійкості, що дозволяє налаштувати на основі конкретних вимог до застосування.

Крім того, епоксидні клеї пропонують чудову температурну стійкість, що є ще одним важливим фактором у багатьох галузях промисловості. Вони можуть зберігати міцність і цілісність з’єднання при високих і низьких температурах, що робить їх придатними для застосувань, які піддаються екстремальним коливанням температури. Ця властивість є фундаментальною в таких галузях, як аерокосмічна та автомобільна, де компоненти можуть зазнавати значних коливань температури.

Ще однією перевагою епоксидних клеїв є їх універсальність у способах нанесення. Їх можна застосовувати різними методами, включаючи ручне дозування, дозування шприцом, нанесення спреєм та автоматизовані системи дозування. Така гнучкість методів нанесення забезпечує ефективне та точне склеювання в різних виробничих середовищах.

Важливо відзначити, що правильна підготовка поверхні та техніка нанесення клею є важливими для досягнення оптимальної міцності з’єднання та хімічної стійкості епоксидних клеїв. Поверхні повинні бути чистими, сухими та вільними від забруднень, щоб забезпечити максимальну адгезію. Крім того, клей слід змішувати відповідно до інструкцій виробника, враховуючи правильне співвідношення смоли та затверджувача та відповідні умови затвердіння.

Підсумовуючи, епоксидні клеї забезпечують високу міцність з’єднання та відмінну хімічну стійкість, що робить їх ідеальним вибором для різних застосувань. Їхня здатність склеювати різні матеріали, протистояти агресивним хімікатам і добре працювати за екстремальних температур робить їх незамінними в автомобільній, аерокосмічній, електронній та хімічній промисловості. При належній підготовці поверхні та техніці нанесення епоксидні клеї можуть забезпечити довговічне та надійне з’єднання, сприяючи загальній продуктивності та довговічності зібраних компонентів.

Провідні клеї: забезпечення електричного з’єднання

Провідні клеї відіграють вирішальну роль у забезпеченні електричного з’єднання в різних сферах застосування. Ці інноваційні матеріали є ефективною альтернативою традиційним методам пайки або механічного кріплення, пропонуючи відмінну електропровідність, простоту використання та універсальність. У цій статті розглядаються ключові особливості та застосування електропровідних клеїв.

Електропровідні клеї виготовлені з використанням комбінації електропровідних наповнювачів, таких як срібло, мідь або вуглець, і полімерного сполучного. Провідні наповнювачі сприяють проходженню електричного струму, а сполучна речовина забезпечує адгезію до різних основ. Цей унікальний склад дозволяє електропровідним клеям забезпечувати надійні електричні з’єднання навіть у складних умовах.

Однією з головних переваг електропровідних клеїв є їх сумісність з широким спектром матеріалів. Вони можуть склеювати метали, кераміку, скло, пластик і навіть гнучкі основи, що робить їх придатними для різних галузей промисловості. З’єднання різнорідних матеріалів є особливо вигідним в електронній промисловості, де необхідно з’єднувати компоненти з різними коефіцієнтами теплового розширення.

Електропровідні клеї забезпечують чудову електропровідність, порівнянну з традиційною пайкою. Ця властивість дозволяє їм ефективно замінювати паяні з’єднання в певних сферах застосування. Крім того, електропровідні клеї виявляють кращу стійкість до термоциклування, механічних навантажень і вібрації, ніж паяні з’єднання. Ці властивості роблять їх ідеальними для застосування з частими коливаннями температури або автоматичними рухами.

Ще однією вагомою перевагою електропровідних клеїв є простота нанесення. Зазвичай вони доступні у зручних формах, таких як шприци, або у вигляді плівок чи стрічок. Це забезпечує точне та контрольоване дозування, що робить їх придатними для автоматизованих і ручних процесів складання. На відміну від паяння, для якого потрібне спеціальне обладнання та досвід, струмопровідні клеї можна легко наносити з мінімальною підготовкою.

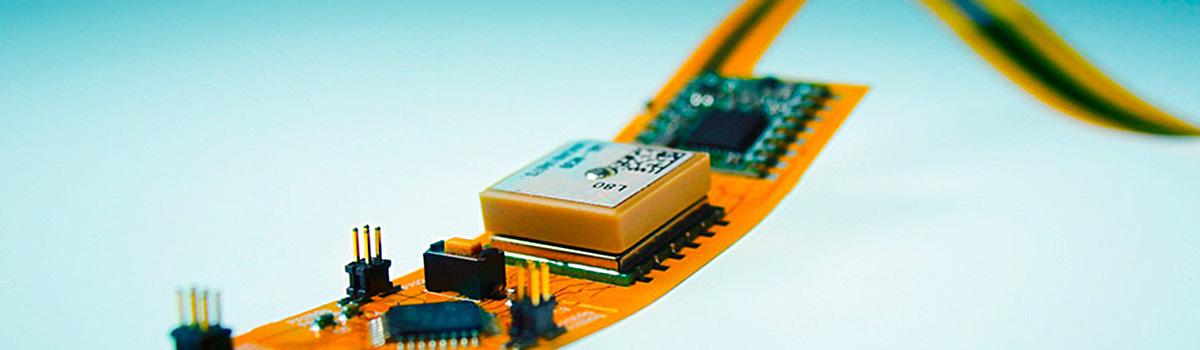

Електропровідні клеї знаходять застосування в різних галузях промисловості. В секторі електроніки вони використовуються для кріплення компонентів, склеювання матриць, склеювання дроту та як альтернатива паянню в складанні друкованих плат (PCB). Вони також використовуються у виробництві гнучкої електроніки, де традиційні методи пайки неможливі через гнучкість підкладок.

В автомобільній промисловості електропровідні клеї використовуються для склеювання датчиків, антен і систем освітлення. Вони забезпечують чудову адгезію до матеріалів, що використовуються в автомобільній промисловості, включаючи пластики та композити. Крім того, їх здатність витримувати суворі умови навколишнього середовища, такі як коливання температури, вологість і хімічний вплив, робить їх ідеальним вибором для автомобільної електроніки.

Електропровідні клеї також відіграють значну роль у медичній галузі. Вони збирають медичні пристрої, такі як датчики, електроди та імплантовані пристрої. Біосумісні варіанти електропровідних адгезивів забезпечують їх безпечний контакт з тканинами людини.

Клеї з низьким газовиділенням: критичні для застосування в космосі

Клеї з низьким газовиділенням відіграють важливу роль у космічному застосуванні, де матеріали мають витримувати екстремальні умови космічного середовища. Видалення газів означає виділення летких сполук із матеріалів під впливом вакууму або високих температур. У космосі ці леткі сполуки можуть становити значний ризик для функціональності та надійності чутливого обладнання та інструментів.

У космічному вакуумі виділені гази можуть конденсуватися на сусідніх поверхнях, таких як оптичні лінзи чи датчики, спричиняючи забруднення та погіршення продуктивності. Забруднення може погіршити точність вимірювань, погіршити якість сигналу та навіть призвести до виходу з ладу критичних компонентів. Крім того, конденсовані дегазовані матеріали можуть накопичуватися з часом, утворюючи шар, який може поглинати або розсіювати світло, впливаючи на оптичні системи та пристрої візуалізації.

Клеї з низьким газовиділенням розроблені спеціально для мінімізації виділення летких сполук. Вони розроблені з низьким тиском пари, що означає, що вони вивільняють менше газів і парів під час дії вакууму. Ця характеристика допомагає запобігти забрудненню та деградації чутливих поверхонь і компонентів.

Космічні кораблі та супутники покладаються на клеї з низьким газовиділенням для різних застосувань. Одним із важливих застосувань є склеювання та герметизація електронних компонентів. Ці клеї забезпечують міцне та надійне з’єднання між різними матеріалами, мінімізуючи ризик забруднення та проблем, пов’язаних із виділенням газів. Вони забезпечують структурну цілісність компонентів і електричний зв’язок, що дозволяє їм витримувати вібрації та удари під час запуску та роботи в космосі.

Клеї з низьким газовиділенням також важливі для оптичних систем, що використовуються в космічних телескопах, камерах і датчиках. Клеї, які використовуються в цих системах, повинні мати мінімальний вплив на прозорість і продуктивність лінз, дзеркал і детекторів. Зменшуючи виділення газів, ці адгезиви зберігають оптичні властивості та запобігають утворенню шарів забруднення, які можуть погіршити якість зображення або завадити точним вимірюванням.

Крім того, управління теплом є критично важливим фактором у космічних застосуваннях. Клеї з низьким газовиділенням з’єднують радіатори, матеріали термоінтерфейсу та інші компоненти, що беруть участь у розсіюванні тепла. Ці адгезиви забезпечують ефективну теплопередачу, мінімізуючи ризик забруднення, яке може погіршити продуктивність систем керування температурою.

Щоб відповідати суворим вимогам космічного застосування, клеї з низьким газовиділенням проходять суворі процеси тестування та сертифікації. Матеріали піддаються термічному циклу, вакуумній експозиції та аналізу для оцінки їх характеристик виділення газів. Клеї, які відповідають стандартам, встановленим організаціями, як-от вимогам NASA щодо виділення газів (таким як ASTM E595), вважаються придатними для космічних місій.

Теплопровідні клеї: управління теплом в електронних пристроях

Теплопровідні клеї відіграють вирішальну роль в управлінні теплом в електронних пристроях. Оскільки електронні компоненти продовжують зменшуватися в розмірах і працюють з більшою щільністю потужності, ефективне розсіювання тепла стає все більш важливим для забезпечення оптимальної продуктивності та надійності. Теплопровідні клеї забезпечують життєздатне рішення, ефективно передаючи тепло від теплогенеруючих компонентів до радіаторів або інших механізмів розсіювання тепла. У цій статті розглядатимуться критичні аспекти теплопровідних клеїв та їхня роль в управлінні теплом в електронних пристроях.

Теплопровідні клеї - це спеціально розроблені матеріали, що володіють адгезивними властивостями та високою теплопровідністю. Вони призначені для утворення міцних зв’язків між теплогенеруючими компонентами, такими як інтегральні схеми або пристрої живлення, і радіаторами або іншими охолоджуючими елементами. Клеючий характер цих матеріалів забезпечує надійне кріплення, а їх висока теплопровідність забезпечує ефективну теплопередачу.

Однією з головних переваг теплопровідних клеїв є їхня здатність заповнювати невеликі зазори та нерівності між сполученими поверхнями, мінімізуючи таким чином термічний опір. Ця функція особливо корисна під час кріплення компонентів із неплоскими поверхнями або при роботі з мікроскопічними повітряними проміжками, які перешкоджають потоку тепла. Заповнюючи ці проміжки, теплопровідні клеї встановлюють тісний контакт між персонажами, покращуючи теплообмін і зменшуючи ризик виникнення теплових точок.

Іншим важливим аспектом управління теплом в електронних пристроях є здатність витримувати температурні цикли та механічні навантаження. Електронні пристрої під час роботи піддаються різним температурним умовам і механічній вібрації. Теплопровідні клеї створені для збереження міцності адгезії та теплових характеристик у широкому діапазоні температур, забезпечуючи надійне розсіювання тепла навіть за складних умов.

Крім того, теплопровідні клеї забезпечують електроізоляційні властивості, запобігаючи електричним замиканням між компонентами. Ця функція має вирішальне значення в електронних пристроях, де кілька частин щільно упаковані, і існує ризик випадкового контакту між струмопровідними елементами.

Теплопровідні клеї можна наносити різними методами, включаючи нанесення, трафаретний друк або ламінування плівкою. Ці клеї доступні з різною в’язкістю та механізмами затвердіння, що забезпечує гнучкість у виробничому процесі. Деякі теплопровідні клеї твердіють при кімнатній температурі, тоді як інші потребують підвищених температур або УФ-світла. Виробники можуть вибрати скріплення, яке найкраще відповідає їхнім конкретним виробничим вимогам.

Клеї, що знімаються та наклеюються: прості у використанні та нанесенні

Клеї, що знімаються та наклеюються, революціонізували наш підхід до різних проектів і завдань, які вимагають склеювання матеріалів. Ці клеї неймовірно прості у використанні та нанесенні, що робить їх популярними серед професіоналів та ентузіастів DIY. Завдяки своїй зручності та універсальності клеї, що знімаються та наклеюються, стали основним рішенням для багатьох застосувань.

Однією з головних переваг клеїв, що знімаються, є їх простота. На відміну від традиційних клеїв, які часто потребують змішування або спеціальних інструментів, клеї, що знімаються та наклеюються, поставляються попередньо нанесеними на матеріал основи, готовими до використання з упаковки. Це усуває потребу в додатковому обладнанні або тривалій підготовці, заощаджуючи час і зусилля.

Процес нанесення самостійних клеїв є простим і зручним для користувача. Все, що вам потрібно зробити, це відклеїти папір-підкладку, щоб відкрити клейку сторону, і міцно притиснути її до потрібної поверхні. Клей з’єднується швидко та надійно, забезпечуючи миттєве зчеплення без затискачів або висихання. Це робить клеї, що знімаються та наклеюються, ідеальними для швидкого ремонту, тимчасових інсталяцій або проектів, що потребують часу.

Ще однією перевагою клеїв, що відриваються, є їх універсальність. Вони доступні в різних формах, таких як стрічки, листи або крапки, щоб відповідати різним застосуванням і матеріалам. Незалежно від того, чи потрібно вам прикріпити легкі об’єкти, встановити прикраси чи певні важкі предмети, клей, що знімається та приклеюється, підходить для цього завдання. Вони добре зчіплюються з різними поверхнями, включаючи дерево, метал, скло, пластик і тканину, забезпечуючи гнучкість і сумісність з різними матеріалами.

Клеї, що знімаються, також відомі своїм чистим нанесенням. На відміну від традиційних клеїв, які можуть бути брудними та вимагати очищення, клеї, що знімаються та приклеюються, не залишають слідів, якщо їх правильно нанести та видалити. Це особливо корисно під час роботи з делікатними або готовими поверхнями, які потрібно захистити від пошкоджень.

На додаток до простоти використання клеї, що знімаються, часто виявляють міцні з’єднувальні властивості. Клеї створені для забезпечення надійного та довговічного з’єднання, забезпечуючи надійне кріплення прикріплених елементів. Однак вибір правильного типу клею для вашого проекту та дотримання вказівок виробника для отримання оптимальних результатів є важливими.

Клейкі плівки: підвищення ефективності та консистенції

Клейкі плівки є універсальними матеріалами, які пропонують різноманітне застосування в різних галузях промисловості. Це тонкі шари липких речовин, нанесених на матеріал підкладки, наприклад папір, пластик або тканину. Ці плівки забезпечують численні переваги, підвищуючи ефективність і послідовність у різних процесах. У цій статті буде досліджено, як клейкі плівки підвищують ефективність і послідовність у різних застосуваннях.

Однією з ключових переваг клейких плівок є простота їх нанесення. На відміну від традиційних клеїв, для яких може знадобитися змішування або спеціальне обладнання, клейкі плівки поставляються готовими до використання. Їх можна легко нарізати на потрібні форми та розміри, що робить їх ідеальними для швидкого та точного застосування. Це економить час і ресурси для процесів виробництва та складання, підвищуючи загальну ефективність.

Крім того, клейкі плівки забезпечують постійне склеювання. Їх рівномірна товщина та контрольовані адгезивні властивості забезпечують надійне зчеплення між різними матеріалами. З’єднуючи дві поверхні, ламінуючи шари або прикріплюючи компоненти, клейкі плівки забезпечують постійну міцність з’єднання, зводячи до мінімуму ризик поломки або переробки. Така консистенція покращує якість продукції, зменшує відходи та підвищує продуктивність.

Інший спосіб підвищення ефективності клейкої плівки — це їхня сумісність із системами автоматизації. Із зростаючою тенденцією до автоматизації в різних галузях промисловості клейкі плівки розроблені таким чином, щоб бути сумісними з робототехнічними процесами складання та пакування. Їх можна легко інтегрувати в автоматизовані виробничі лінії, що дозволяє виконувати високошвидкісні та точні операції склеювання. Це не тільки покращує ефективність, але й зменшує трудовитрати та людські помилки.

Крім того, клейкі плівки пропонують підвищену ефективність у герметизації та захисті. Вони забезпечують захист від вологи, пилу та забруднень, запобігаючи пошкодженню чутливих компонентів або продуктів. Клейкі плівки забезпечують надійний і постійний захист незалежно від того, чи то герметизація електронних пристроїв, пакування продуктів харчування чи захист поверхонь від корозії. Це сприяє довговічності та надійності виробів, зменшуючи потребу в частому обслуговуванні або заміні.

Крім того, клейкі плівки забезпечують ефективне налаштування та гнучкість дизайну. Їх можна пристосувати до конкретних вимог, таких як різна міцність з’єднання, термостійкість або оптичні властивості. Це дозволяє виробникам оптимізувати адгезивні властивості відповідно до потреб застосування, забезпечуючи найкращу продуктивність і надійність. Крім того, клейкі плівки можна легко друкувати або декорувати, пропонуючи можливості брендингу та естетичну привабливість.

Термоплавкі клеї: швидке та міцне склеювання

Клеї-розплави (HMA) — це універсальні клеї, які пропонують швидке та довговічне склеювання в різних галузях промисловості та застосуваннях. Ці клеї, або гарячий клей, є термопластичними матеріалами, які розплавляються до рідкого стану та наносяться розплавленими. При охолодженні вони застигають і створюють міцний зв'язок між субстратами. Ось докладніше про характеристики, переваги та застосування клеїв-розплавів.

Однією з важливих переваг HMA є їх здатність до швидкого склеювання. Ці клеї швидко розріджуються при нагріванні, що забезпечує ефективне та швидке нанесення. Вони усувають потребу у випаровуванні розчинника або хімічних реакціях, на відміну від інших типів клеїв. Швидке затвердіння клеїв-розплавів призводить до скорочення часу складання та виробництва, підвищення продуктивності та економії коштів.

Крім того, клеї-розплави забезпечують виняткову довговічність склеєних з’єднань. Вони демонструють відмінну стійкість до вологи, хімічних речовин і перепадів температур. Ця стійкість робить їх придатними для вимогливих середовищ і застосувань, які вимагають тривалого та надійного з’єднання. HMA також пропонують гнучкість і ударостійкість, що дозволяє їм протистояти вібрації та ударам без шкоди для цілісності з’єднання.

HMA знаходять застосування в різних галузях промисловості, включаючи пакування, деревообробку, автомобілебудування, електроніку, текстиль та будівництво. Клеї-розплави широко використовуються в упаковці для герметизації футлярів і картонних коробок, закривань із захистом від несанкціонованого доступу та приклеювання етикеток і стрічок. Вони забезпечують надійні та стійкі до злому пломби, забезпечуючи цілісність продукту та запобігаючи крадіжці.

Застосування HMA для деревообробки включає операції кромкооблицювання, облицювання та ламінування. Швидке схоплювання клеїв-розплавів сприяє ефективним процесам збирання. Вони створюють міцні зв’язки в дерев’яних з’єднаннях, підвищуючи структурну цілісність і довговічність меблів і шаф.

Автомобільні виробники покладаються на клеї-розплави для склеювання внутрішньої та зовнішньої обробки, з’єднання дротів і герметизації прокладок. Довговічність і термостійкість цих клеїв роблять їх ідеальними для застосування в автомобілях, де продуктивність в екстремальних умовах є важливою.

У складанні та виробництві електроніки часто використовуються клеї-розплави для склеювання компонентів, прикріплення дроту та герметизації. Їх здатність склеювати різні матеріали, такі як пластик, метали та скло, робить їх придатними для різноманітних електронних застосувань.

Застосування клеїв-розплавів для текстильної промисловості включає ламінування тканини, підгинання та наклеювання аплікацій. Вони забезпечують точне та чисте склеювання без шиття, зшивання чи інших механічних методів кріплення.

У будівельному секторі HMA використовуються для влаштування підлоги, панелей, ізоляції та склеювання плитки. Їх характеристики швидкого схоплювання сприяють швидким будівельним процесам і забезпечують надійне зчеплення з різними будівельними матеріалами.

Чутливі до тиску клеї: забезпечення стабільної адгезії

Чутливі до тиску клеї (PSA) — це універсальні матеріали, які використовуються в різних галузях промисловості, від автомобільної та електронної до упаковки та медичних пристроїв. Ці клеї пропонують такі унікальні переваги, як простота нанесення, миттєве склеювання та здатність приклеюватися до широкого діапазону поверхонь. Однак забезпечення постійної адгезії може бути проблемою під час роботи з PSA. Ось кілька ключових міркувань для досягнення надійної та стабільної адгезії за допомогою чутливих до тиску клеїв.

- Підготовка поверхні: Правильна підготовка поверхні має вирішальне значення для досягнення стабільної адгезії з PSA. Поверхні повинні бути чистими, сухими та вільними від пилу, масла, жиру та вологи. Очищення поверхні відповідними розчинниками або очисниками та використання таких методів, як стирання або плазмова обробка, може покращити адгезію шляхом посилення поверхневої енергії та усунення потенційних бар’єрів для склеювання.

- Сумісність матеріалів: важливо переконатися, що PSA сумісний з матеріалом підкладки. Деякі PSA можуть мати погану адгезію або проблеми сумісності з певними поверхнями. Розуміння хімічного складу та властивостей як клею, так і основи може допомогти вибрати відповідний клей для конкретного застосування, забезпечуючи стабільну адгезію.

- Техніка нанесення: Техніка нанесення відіграє важливу роль у досягненні стабільної адгезії. Тиск, температура та час витримки під час нанесення можуть впливати на міцність з’єднання. Важливо дотримуватися рекомендацій виробника щодо параметрів нанесення, включаючи належний тиск для застосування та рекомендований діапазон температур для склеювання.

- Час затвердіння: PSA зазвичай потребує певного часу, щоб досягти повної адгезії. Цей час затвердіння або «витримки» дозволяє клею текти та утворювати міцні зв’язки з основою. Важливо дати достатній час для затвердіння, перш ніж піддавати склеєний вузол навантаженню або навантаженню. Поспішний процес може призвести до слабшої адгезії або навіть втрати адгезії.

- Фактори навколишнього середовища: Умови навколишнього середовища можуть впливати на продуктивність PSA. Такі фактори, як температура, вологість і вплив хімічних речовин або ультрафіолетового випромінювання, можуть впливати на властивості клею та адгезію. Розуміння конкретних умов навколишнього середовища, яким буде піддаватися клей, і вибір клею з належною стійкістю до цих факторів може допомогти забезпечити стабільну адгезію з часом.

- Тестування та контроль якості: регулярне тестування та контроль якості необхідні для забезпечення постійної адгезії. Різні методи випробування, такі як адгезія до відшарування, міцність на зсув і липкість, можуть оцінити ефективність клею. Створення належних протоколів випробувань і проведення регулярних перевірок якості під час виробництва може допомогти виявити будь-які невідповідності або проблеми на ранній стадії та забезпечити стабільну адгезію кінцевого продукту.

- Зберігання та термін придатності: Належні умови зберігання та дотримання вказівок щодо терміну придатності є важливими для збереження ефективності клею. PSA можуть руйнуватися з часом через вплив тепла, світла або повітря, що впливає на їх адгезивні властивості. Зберігання зв’язків у контрольованому середовищі та використання їх протягом рекомендованого терміну придатності може допомогти підтримувати постійну адгезію.

Техніка нанесення клею: точність і ефективність

Техніки дозування клею мають вирішальне значення в різних галузях промисловості, забезпечуючи точність і ефективність склеювання. Незалежно від того, чи це для виробництва, складання чи ремонту, правильний метод дозування може суттєво вплинути на якість і надійність клейових з’єднань. У цій статті розглядатимуться важливі методи, які допомагають досягти точності та ефективності дозування клею за обмежену кількість слів.

- Ручне дозування: Ручне дозування клею зазвичай використовується в невеликих операціях або складних застосуваннях. Це передбачає використання ручних пристроїв, таких як шприци, пляшки для віджиму або пензлики для точного нанесення клею. Хоча цей метод забезпечує гнучкість і контроль, він залежить від навичок і послідовності оператора.

- Дозування за часом/тиском: Дозування за часом/тиском є широко використовуваною технікою, яка забезпечує послідовне та контрольоване нанесення клею. Він передбачає використання пневматичних або електричних дозаторів з регуляторами тиску і таймерами. Регулюючи час і тиск нанесення, оператори можуть точно контролювати кількість нанесеного клею. Ця техніка підходить для клеїв середньої та високої в'язкості.

- Струменеве нанесення: струменеве нанесення — це техніка нанесення, яка використовує високошвидкісний потік клею для точного нанесення невеликих кількостей клею на цільову поверхню. Він зазвичай використовується в додатках, що вимагають швидкого й точного розміщення, наприклад, при складанні електроніки або мікроз’єднанні. Струменеві системи використовують п’єзоелектричний або пневматичний привід для створення контрольованих крапель клею.

- Дозування спреєм: Дозування спреєм — це ефективна техніка для покриття великих площ або досягнення рівномірного покриття. Він включає в себе розпилення клею на дрібні краплі та направлення їх на поверхню за допомогою тиску повітря або автоматичного розпилювача. Розпилювач зазвичай використовується в автомобільній, деревообробній або пакувальній промисловості, де потрібне швидке та рівномірне покриття.

- Роботизоване дозування: роботизовані системи дозування пропонують точне та повторюване нанесення клею за допомогою програмованої автоматизації. Вони оснащені вдосконаленими датчиками та розподільними клапанами, які можна запрограмувати на слідування складним візерункам і контурам. Роботизоване дозування забезпечує послідовність і точність, що робить його ідеальним для великосерійних виробничих ліній і складних процесів складання.

- Плівка/вихрове покриття: плівкове або вихрове покриття — це техніка, яка використовується для нанесення рівномірного шару клею на основу. Він передбачає використання обертового механізму або аплікатора для розподілу клею у вигляді тонкої суцільної плівки. Цей метод зазвичай використовується в автомобільній, аерокосмічній та будівельній промисловості, де контрольована товщина клею є критичною для оптимальної роботи.

Проблеми в застосуванні клею FPC

Застосування клейового клею FPC (Flexible Printed Circuit) створює кілька проблем, які необхідно вирішити для успішного склеювання та надійної роботи. Ці проблеми в першу чергу випливають з унікальних властивостей і вимог FPC. У цій відповіді я опишу деякі ключові проблеми, які виникають під час застосування клейового клею FPC.

- Сумісність з підкладкою: FPC виготовлені з гнучких матеріалів, таких як поліімід, поліестер або тонка мідь, з характеристиками поверхні, відмінними від твердих підкладок. Склеювальний клей повинен бути сумісний з матеріалом FPC, щоб забезпечити належне зчеплення без розшарування або пошкодження основи.

- Підготовка поверхні: Правильна підготовка поверхні має вирішальне значення для клейового склеювання. Поверхні FPC часто мають залишки, масла або забруднення, які можуть перешкоджати адгезії. Проблема полягає у виборі правильного методу очищення або обробки поверхні для видалення цих домішок без шкоди для цілісності FPC.

- Контроль товщини лінії з’єднання: досягнення рівномірної товщини лінії з’єднання має важливе значення для надійної роботи. Нерівномірна товщина клею може призвести до коливань електропровідності, механічної міцності та тепловіддачі. Забезпечення точного контролю товщини лінії з’єднання може бути складним через гнучку природу FPC.

- Керування температурою: FPC часто використовуються в програмах, де очікуються коливання температури. Клей, який використовується для склеювання, повинен мати добру теплопровідність, щоб ефективно розсіювати тепло, запобігаючи локальним гарячим точкам, які можуть пошкодити FPC або його компоненти. Досягнення оптимального керування температурою без шкоди для гнучкості та електричних властивостей FPC є проблемою.

- Затвердіння клею: Клеї FPC, як правило, вимагають таких процесів затвердіння, як тепло або УФ. Завдання полягало в забезпеченні рівномірного та повного затвердіння по всій лінії з’єднання, особливо в складних або щільно упакованих конструкціях FPC. Невідповідне затвердіння може призвести до міцнішого зчеплення або неповного з’єднання, що призведе до проблем з надійністю.

- Гнучкість і довговічність: FPC розроблені, щоб бути гнучкими, і клейовий клей повинен відповідати цій гнучкості без шкоди для його цілісності. З’єднання повинно витримувати багаторазове згинання, згинання та розтягування без тріщин, розшарування або втрати міцності зчеплення. Знайти з’єднання, яке зможе зберегти як гнучкість, так і довговічність, може бути складним завданням.

- Електропровідність: FPC часто передають електричні сигнали, що робить електропровідність критичною вимогою. Склеювальний клей не повинен створювати високого опору, який може перешкоджати роботі схеми. Досягнення хорошої електричної провідності вздовж лінії зв’язку, одночасно забезпечуючи механічну цілісність, є проблемою.

- Автоматизація процесу: автоматизація процесу нанесення клею стає необхідною в галузях, де склеювання FPC виконується у великих масштабах. Завдання полягає в розробці автоматизованих систем, які можуть послідовно та ефективно наносити клей, враховуючи варіації розмірів, форм і дизайну FPC.

Вирішення цих проблем потребує повного розуміння матеріалів FPC, клеїв та конкретних вимог до застосування. Це часто передбачає ретельний вибір матеріалу, оптимізацію процесу та тестування, щоб переконатися в сумісності, ефективності та надійності клею в системах склеювання FPC.

Перевірка надійності: оцінка ефективності клею

Перевірка надійності є вирішальним кроком у оцінці ефективності клеїв. Клеї широко використовуються в різних галузях промисловості, включаючи автомобільну, аерокосмічну, електроніку та будівництво, для склеювання різних матеріалів. Надійність клейових з’єднань має важливе значення для забезпечення безпеки, довговічності та загальної ефективності кінцевого продукту.

Випробування на надійність передбачає піддавання клейових з’єднань різним умовам і стресам, які імітують реальне середовище та сценарії використання. Мета полягає в тому, щоб оцінити здатність клею зберігати міцність і цілісність зв’язку з часом. Ось деякі ключові аспекти, які слід враховувати під час оцінки ефективності клею під час перевірки надійності:

- Міцність з’єднання: Початкова міцність з’єднання клею оцінюється за допомогою стандартизованих тестів, таких як випробування на зсув, відшарування або розтягування. Ці тести вимірюють силу, необхідну для розриву клейового з’єднання. Це базова лінія для порівняння з міцністю зв’язку після впливу різних умов.

- Вплив навколишнього середовища: Клеї часто піддаються впливу суворих умов навколишнього середовища, таких як екстремальні температури, вологість, УФ-випромінювання та хімічні речовини. Випробування на надійність передбачає піддавання зразків клею випробуванням на прискорене старіння, які імітують ці умови протягом тривалого періоду часу. Це допомагає оцінити стійкість клею до деградації навколишнього середовища та його здатність зберігати міцність з’єднання за несприятливих умов.

- Термічний цикл: коливання температури можуть спричинити розширення та звуження матеріалів, що може призвести до навантаження на клейові зв’язки. Термоциклічні випробування включають піддавання зразків клею повторюваним температурним циклам, від низьких до високих екстремальних, для оцінки стійкості клею до термічної напруги та його здатності зберігати цілісність з’єднання.

- Механічна напруга: адгезивні з’єднання можуть зазнавати різних типів механічних навантажень під час експлуатації, таких як натяг, стиснення, зсув і вібрація. Випробування на надійність передбачає піддавання зразків клею механічному навантаженню через циклічні випробування на втому, удар або вигин. Ці випробування допомагають оцінити здатність клею витримувати автоматичне навантаження без руйнування з’єднання.

- Довговічність і старіння: Очікується, що клейові з’єднання матимуть тривалу довговічність і повинні протистояти деградації з часом. Тестування надійності включає довготривалі тести на старіння, які імітують очікуваний термін служби виробу. Це може передбачати піддавання зразків клею тривалому впливу факторів навколишнього середовища, таких як температура, вологість та ультрафіолетове випромінювання, а також періодичну оцінку міцності та цілісності з’єднання.

- Сумісність: клеї повинні бути сумісні з матеріалами, які вони склеюють. Випробування на надійність передбачає оцінку сумісності клею з різними основами, включаючи метали, пластики, композити та інші матеріали, які зазвичай використовуються в промисловості. Випробування на сумісність оцінюють міцність зчеплення клею, стійкість до хімічної взаємодії та будь-яких несприятливих впливів на основу.

Тестування надійності надає цінну інформацію про ефективність і обмеження клеїв за різних умов. Це допомагає виробникам вибрати найкращий клей для їх застосування та гарантує його надійність і довговічність у реальних сценаріях. Проводячи суворе тестування на надійність, виробники можуть зменшити ризик несправності клейового зв’язку, покращити якість продукції та підвищити рівень задоволеності клієнтів.

Екологічні аспекти клею FPC

Склеювальні клеї FPC (Flexible Printed Circuit) відіграють вирішальну роль у складанні та надійності електронних пристроїв. Оскільки екологічна обізнаність і сталість стають все більш важливими, важливо враховувати екологічний вплив цих клеїв. Ось деякі критичні екологічні міркування, пов’язані з адгезивами FPC:

- Токсичність: однією з головних проблем є токсичність клею та його складових. Клеї можуть містити шкідливі хімічні речовини, такі як леткі органічні сполуки (VOC) або небезпечні забруднювачі повітря (HAP). Ці речовини можуть мати шкідливий вплив на здоров'я людини та навколишнє середовище. Виробники повинні прагнути звести до мінімуму або виключити токсичні хімікати у своїх клейових композиціях.

- Викиди та якість повітря: під час виробництва та застосування клейові клеї FPC можуть виділяти в атмосферу ЛОС та інші забруднювачі повітря. Ці викиди сприяють забрудненню повітря та можуть негативно впливати на якість повітря. Екологічно свідомі виробники клеїв прагнуть зменшити ці викиди, створюючи клеї з низьким або нульовим вмістом ЛОС.

- Енергоспоживання. Виробництво склеювальних клеїв FPC вимагає енергії, яка часто надходить із невідновлюваних джерел. Щоб мінімізувати вплив на навколишнє середовище, виробники повинні впроваджувати енергоефективні процеси та досліджувати використання відновлюваних джерел енергії.

- Утворення відходів: процеси нанесення клею можуть призвести до утворення відходів, зокрема надлишку клею, упаковки та матеріалів для очищення. Слід дотримуватися належних практик поводження з відходами, таких як переробка або повторне використання відходів, коли це можливо. Крім того, виробники повинні вивчити розробку клеїв із довшим терміном придатності, щоб зменшити відходи від прострочених або невикористаних продуктів.

- Застереження щодо закінчення терміну служби: утилізація електронних пристроїв, що містять клеї FPC, є серйозною екологічною проблемою. Клеї, які важко розкладаються або містять небезпечні компоненти, можуть сприяти забрудненню, коли пристрої викидаються. Виробники клеїв повинні прагнути розробляти екологічно чисті продукти, сумісні з процесами переробки або утилізації, наприклад клеї, які можна легко відокремити від друкованих плат під час переробки.

- Стійкість і екологічні ініціативи: виробники клеїв повинні включити екологічність у свою бізнес-практику. Це може включати використання відновлюваної сировини, впровадження екологічно чистих виробничих процесів і дотримання визнаних екологічних стандартів і сертифікатів. Крім того, компанії можуть брати участь у екологічних ініціативах, таких як програми повернення продукції або партнерство з підприємствами з переробки.

- Оцінка життєвого циклу: Проведення всеосяжної оцінки життєвого циклу (LCA) склеювальних клеїв FPC має вирішальне значення для розуміння їх впливу на навколишнє середовище від видобутку сировини до утилізації. LCA допомагають визначити сфери, де можна зробити покращення, наприклад, скоротити викиди парникових газів, мінімізувати споживання ресурсів і підвищити придатність до переробки.

Тенденції та інновації в клеї FPC

Склеювальні клеї FPC (Flexible Printed Circuit) постійно розвиваються, керуючись попитом на більш високу продуктивність, мініатюризацію та підвищену надійність електронних пристроїв. Ось деякі помітні тенденції та інновації в клеях FPC:

- Мініатюризація та тонкість: оскільки електронні пристрої стають меншими та тоншими, зростає потреба в клеї FPC, щоб відповідати цим вимогам форм-фактора. Виробники розробляють ультратонкі та низькопрофільні клеї, які забезпечують міцне з’єднання, мінімізуючи загальну товщину вузла.

- Стійкість до високих температур: багато електронних пристроїв, особливо в автомобільній, аерокосмічній та промисловій промисловості, працюють у середовищі з високою температурою. Склеювальні клеї FPC з підвищеною термостійкістю розробляються для забезпечення надійної роботи за екстремальних температурних умов, запобігаючи відшарування або пошкодження з’єднання.

- Затвердіння під низьким тиском: традиційні процеси затвердіння клею часто вимагають високих температур або тривалого часу затвердіння, що може бути складним для термочутливих компонентів або делікатних підкладок. Інновації в техніці низького тиску, такі як клеї, що твердіють за допомогою УФ-променів або вологи, пропонують більш м’які варіанти полімеризації, забезпечуючи сумісність із чутливими до температури компонентами та підкладками.

- Електропровідні клеї: попит на клеї FPC з електропровідністю зростає в додатках, які потребують електричних з’єднань між елементами схеми. Електропровідні клеї усувають необхідність у різних процесах пайки, забезпечуючи швидшу збірку та знижуючи ризик термічного пошкодження чутливих компонентів.

- Покращена гнучкість і довговічність: гнучкість і довговічність мають вирішальне значення для клеїв FPC, щоб витримувати згинання, скручування та вібрацію в гнучких електронних пристроях. Удосконалення в хімії полімерів і техніці створення рецептур призвели до створення клеїв з покращеною гнучкістю, подовженням і стійкістю до механічних впливів, що забезпечує надійне з’єднання в динамічних середовищах.

- Екологічність: Екологічні міркування, зокрема використання стійкої сировини та зменшення токсичних речовин, стають все більш помітними при розробці клеїв. Виробники досліджують біологічні та відновлювані матеріали як альтернативу інгредієнтам на основі нафти. Крім того, для мінімізації впливу на навколишнє середовище розробляються екологічні виробничі процеси та придатні для вторинної переробки клеї.

- Покращене дозування та нанесення: Ефективне та точне нанесення клею має вирішальне значення для досягнення стабільного та надійного з’єднання. Інновації в технологіях дозування, таких як автоматизовані системи дозування та струминні методи, дозволяють контролювати та точні нанесення клеїв навіть у складних конструкціях FPC з делікатними компонентами.

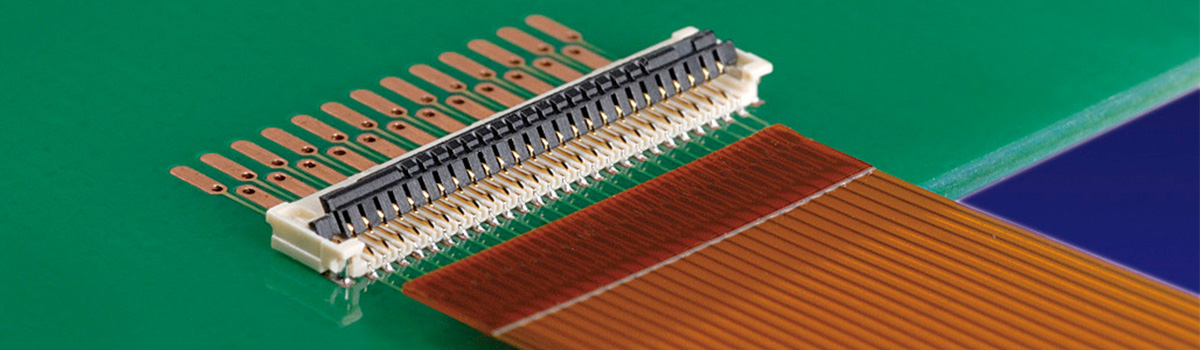

- Технологія клейкої плівки: клейка плівка набуває популярності у склеюванні FPC завдяки простоті використання та точному розміщенню. Ці попередньо сформовані плівки забезпечують рівномірну товщину адгезії, чудові властивості змочування та спрощені процеси складання. Виробники постійно вдосконалюють склад клейкої плівки, щоб підвищити ефективність склеювання та сумісність з різними основами.

- Підвищення надійності: щоб забезпечити довгострокову надійність, клеї FPC розробляються з покращеною стійкістю до таких факторів, як волога, хімічні речовини та старіння. Ці клеї проходять суворе тестування, щоб оцінити їх ефективність у суворих умовах навколишнього середовища, забезпечуючи незмінну функціональність і цілісність з’єднання протягом усього терміну служби виробу.

- Індивідуалізація та рішення для конкретних застосувань: клейові клеї FPC адаптуються відповідно до конкретних вимог різних застосувань, таких як автомобільна промисловість, побутова електроніка, медичні пристрої та носимі технології. Виробники тісно співпрацюють із розробниками та виробниками пристроїв, щоб розробити індивідуальні клейкі рішення, які відповідають унікальним завданням і вимогам до продуктивності кожного застосування.

Сфери застосування: побутова електроніка, автомобільна промисловість, медичне обладнання тощо

Побутова електроніка: Побутова електроніка включає широкий спектр продуктів, призначених для особистого використання та розваг. До них відносяться смартфони, планшети, ноутбуки, ігрові консолі, смарт-телевізори, пристрої для розумного дому, переносні пристрої тощо. Застосування побутової електроніки революціонізувало спосіб спілкування, роботи та розваг людей. Технологічний прогрес зробив споживчу електроніку потужнішою, компактнішою та доступнішою, забезпечуючи користувачам безперебійне підключення, захоплюючий досвід і зручність.

Автомобільний: За останні роки автомобільна промисловість стала свідком значного прогресу, насамперед завдяки інтеграції технологій. Від електромобілів (EV) до систем автономного водіння, автомобільні додатки змінили те, як ми подорожуємо. Електромобілі набирають популярності завдяки своїй екологічності та зниженню викидів вуглецю. Крім того, виробники автомобілів впроваджують інноваційні функції, такі як передові системи допомоги водієві (ADAS), підключення, інформаційно-розважальні системи та телематика, щоб покращити враження від водіння, підвищити безпеку та забезпечити ефективне керування автомобілем.

Медичні вироби: Медичні пристрої відіграють вирішальну роль у діагностиці, моніторингу та лікуванні різних захворювань. Вони варіюються від простих пристроїв, як-от термометрів і моніторів артеріального тиску, до передового обладнання, як-от апарати МРТ і роботизовані хірургічні системи. Медичні прилади дозволяють медичним працівникам поставити точний діагноз, виконувати малоінвазивні процедури та віддалено контролювати стан здоров’я пацієнтів. Вони зробили революцію в галузі охорони здоров’я, покращивши результати лікування пацієнтів, скоротивши час перебування в лікарні та підвищивши загальну якість медичної допомоги.

Інтернет речей (IoT): Інтернет речей (IoT) — це мережа взаємопов’язаних пристроїв із вбудованими датчиками, програмним забезпеченням і можливостями підключення. Це забезпечує обмін даними та зв’язок між пристроями, що веде до автоматизації, аналізу даних і покращення процесу прийняття рішень. IoT має застосування в різних галузях, включаючи охорону здоров’я, сільське господарство, виробництво та енергетику. У сфері охорони здоров’я пристрої IoT можуть контролювати життєво важливі показники пацієнта, відстежувати дотримання ліків і здійснювати віддалений моніторинг пацієнтів. Пристрої IoT можуть оптимізувати зрошення, контролювати стан ґрунту та покращувати управління врожаєм у сільському господарстві. IoT має потенціал для революції в галузях, зробивши їх більш ефективними, стійкими та керованими даними.

Промислова автоматизація: Промислова автоматизація передбачає використання технологій і систем керування для автоматизації промислових процесів і завдань. Це включає в себе робототехніку, системи машинного зору, датчики та програмовані логічні контролери (PLC). Промислова автоматизація підвищує продуктивність, покращує безпеку, знижує експлуатаційні витрати та знаходить застосування у виробництві, логістиці, енергетиці та інших секторах. Завдяки інтеграції штучного інтелекту (AI) і машинного навчання (ML) промислова автоматизація може оптимізувати процеси, виявляти аномалії та забезпечувати прогнозне технічне обслуговування, підвищуючи ефективність і скорочуючи час простою.

Майбутні перспективи та можливості

Клей FPC (Flexible Printed Circuit) є важливим компонентом у виробництві електронних пристроїв. Це має вирішальне значення для забезпечення надійних і надійних з’єднань між гнучкими ланцюгами та іншими частинами. Дивлячись у майбутнє, варто розглянути кілька перспектив і можливостей клею FPC.

- Удосконалення гнучкої електроніки: галузь гнучкої електроніки швидко розвивається, зростає попит на гнучкі дисплеї, носимі пристрої та інтелектуальний текстиль. Склеювальні клеї FPC залишатимуться у високому стані, щоб уможливити збірку та з’єднання гнучких схем у цих інноваційних програмах.

- Мініатюризація та тонкіші пристрої. Оскільки споживча електроніка стає дедалі компактнішою та тоншою, тонші та гнучкіші рішення для з’єднань стають найважливішими. Клеї FPC можуть полегшити збірку надтонких гнучких схем, створюючи більш витончені та легкі пристрої.

- Покращена ефективність склеювання: виробники постійно шукають клейові рішення, які забезпечують чудові характеристики склеювання, такі як висока міцність на зсув, відмінна електропровідність і термічна стабільність. Майбутні склеювальні клеї FPC, ймовірно, включатимуть передові матеріали та склади, щоб відповідати цим вимогам.

- Інтеграція з передовими виробничими процесами. Нові виробничі технології, такі як 3D-друк, обробка з рулону в рулон і гібридна інтеграція, відкривають нові можливості для виробництва гнучких схем. Склеювальні клеї FPC повинні адаптуватися та бути сумісними з цими виробничими процесами, забезпечуючи оптимізовану адгезію та надійність.

- Гнучка гібридна електроніка (FHE): FHE поєднує традиційну жорстку електроніку з адаптованими компонентами, створюючи пристрої з унікальними форм-факторами та функціями. Склеювальні клеї FPC допоможуть у складанні цих гібридних систем, бездоганно з’єднуючи гнучкі та жорсткі елементи.

- Екологічність та екологічність: дедалі більша увага до стійкості та відповідальності за навколишнє середовище відкриває можливість для розробки екологічно чистих клеїв FPC. Майбутні формули можуть включати відновлювані або перероблені матеріали, зменшуючи вплив електронного сміття на навколишнє середовище.

- Інтеграція інтелектуальних функцій: із розвитком Інтернету речей (IoT) і взаємопов’язаних пристроїв клеї FPC потенційно можуть включати інтелектуальні функції, такі як вбудовані датчики, можливості самовідновлення або властивості управління температурою. Ці досягнення підвищать функціональність і надійність електронних пристроїв.

- Застосування в медицині та охороні здоров’я. Медична галузь переживає сплеск кількості переносних пристроїв, імплантованих датчиків та інтелектуальних технологій охорони здоров’я. Клеї FPC, які є біосумісними, стерилізованими та здатними прилипати до різних субстратів, знайдуть значне застосування в цій галузі.

- Автомобільна та аерокосмічна промисловість: в автомобільній та аерокосмічній галузях все частіше застосовуються гнучкі схеми через їхню легкість і компактність. Клеї FPC, які можуть витримувати екстремальні температури, вібрацію та механічні навантаження, будуть користуватися високим попитом у цих складних умовах.

- Дослідження та розробки: безперервні дослідження та розробки клейових клеїв FPC призведуть до подальшого прогресу. Інновації в хімічних адгезивах, виробничих технологіях і оптимізації процесів рухатимуть галузь вперед, створюючи нові застосування та покращуючи продуктивність.

Важливість співпраці в розвитку технології клею FPC

Співпраця має ключове значення для вдосконалення технології склеювання FPC (Flexible Printed Circuit). Це забезпечує обмін знаннями, ресурсами та досвідом між різними зацікавленими сторонами, що веде до прискорення інновацій та прогресу. Ось ключові причини, які підкреслюють важливість співпраці в просуванні технології склеювання FPC:

- Міждисциплінарна експертиза: технологія клейового клею FPC включає різні сфери, включаючи матеріалознавство, хімію, виробництво електроніки та інженерію. Співпраця об’єднує експертів із цих різноманітних галузей, сприяючи міждисциплінарним підходам до вирішення проблем. Об’єднавши свої знання та перспективи, дослідники та професіонали галузі можуть більш ефективно вирішувати складні завдання та розробляти нові рішення.

- Обмін знаннями: співпраця сприяє обміну інформацією, результатами досліджень і передовим досвідом між різними організаціями. Виробники, постачальники, дослідники та академічні установи можуть співпрацювати, щоб поширювати цінну інформацію та технічні знання про технологію склеювання FPC. Ці спільні знання допомагають уникнути зайвих зусиль, сприяють стандартизації та прискорюють загальний розвиток.

- Доступ до ресурсів: спільні зусилля дозволяють отримати доступ до ширшого спектру ресурсів, включаючи фінансування, обладнання, приміщення та матеріали. Співпраця з організаціями, дослідницькими інститутами чи державними установами може надати доступ до спеціалізованих ресурсів, які можуть бути недоступні окремо. Цей доступ дає змогу проводити більш масштабні експерименти, тестування та створення прототипів, що призводить до вдосконалення композицій і виробничих процесів для склеювання FPC.

- Прискорені інновації: співпраця сприяє створенню середовища відкритих інновацій і творчості. Завдяки об’єднанню різноманітних точок зору та досвіду можуть з’явитися нові ідеї та концепції, розсуваючи межі технології склеювання FPC. Спільні проекти також можуть використовувати сильні сторони кожного партнера, поєднуючи їхні унікальні можливості та ресурси для розробки інноваційних рішень у прискореному темпі.

- Аналіз ринку та галузеві тенденції: співпраця з галузевими партнерами та кінцевими користувачами дає цінну інформацію про потреби ринку, нові тенденції та вимоги клієнтів. Це розуміння допомагає узгодити розробку технології склеювання FPC з мінливими потребами галузі. Спільні зусилля дозволяють отримати ранні відгуки та перевірку, гарантуючи, що розроблені рішення є практичними, актуальними та комерційно життєздатними.

- Забезпечення якості та стандартизація: співпраця сприяє встановленню заходів забезпечення якості та галузевих стандартів для технології склеювання FPC. Співпраця з організаціями зі стандартизації та регуляторними органами гарантує, що розроблені клеї відповідають вимогам безпеки, надійності та ефективності. Співпраця також дозволяє обмінюватися методологіями тестування та протоколами перевірки, що призводить до більш узгоджених і стандартизованих процесів зв’язування.

- Перевірка та застосування в реальних умовах: співпраця з кінцевими користувачами, виробниками та системними інтеграторами дозволяє підтвердити технологію клею FPC у реальних застосуваннях. Працюючи разом, виробники клею можуть отримати цінні відгуки про продуктивність, зручність використання та технологічність. Ця петля зворотного зв’язку допомагає удосконалювати та покращувати клейові склади, забезпечуючи їх придатність для різних застосувань і середовищ.

- Зменшення ризиків: співпраця розподіляє ризики, пов’язані з дослідженнями та розробками. Партнери можуть колективно вирішувати проблеми та зменшувати індивідуальні ризики, об’єднуючи ресурси та досвід. Співпраця також дає змогу обмінюватися інтелектуальною власністю та патентними правами, сприяючи більшому співробітництву та менш конкурентному середовищу.

Висновок

Клей FPC є життєво важливим для забезпечення гнучкості та надійності електронних пристроїв. Здатність цих клеїв забезпечувати міцне склеювання, електричну ізоляцію та захист від факторів навколишнього середовища, забезпечуючи при цьому гнучкість і довговічність плат FPC, має вирішальне значення у виробництві та складанні різних електронних пристроїв. З розвитком технологій розробка інноваційних клейових рішень і співпраця між виробниками, дослідниками та кінцевими користувачами будуть мати вирішальне значення для задоволення зростаючих вимог і викликів електронної промисловості. Використовуючи потенціал склеювального клею FPC, ми можемо прокласти шлях до ще більш гнучких, міцних і надійних електронних пристроїв, які живлять наш сучасний світ.