Напівпровідниковий клей

Напівпровідниковий клей є важливим компонентом у виробництві та складанні напівпровідникових пристроїв, таких як мікропроцесори, мікросхеми пам’яті та інші інтегральні схеми. Ці клеї забезпечують міцне та надійне склеювання та захист від факторів навколишнього середовища та термічного стресу. Зі зростанням попиту на менші, швидші та складніші напівпровідникові пристрої високоефективні та надійні клейові рішення стали більш важливими, ніж будь-коли. У цій статті розглядатимуться різні типи, застосування та проблеми напівпровідникових клеїв, підкреслюючи їх вирішальну роль у забезпеченні мініатюризації та високої продуктивності напівпровідникових пристроїв.

Види напівпровідникових клеїв

Напівпровідникові клеї відіграють вирішальну роль у процесах виробництва та складання електронних пристроїв. Ці адгезиви створені для забезпечення міцного та надійного з’єднання між різними компонентами напівпровідникових пристроїв, такими як мікросхеми, підкладки та корпуси. Вони можуть витримувати суворі умови навколишнього середовища, температурні цикли та механічні навантаження. На ринку доступні кілька типів напівпровідникових клеїв, кожен з яких має унікальні властивості та застосування. Давайте розглянемо деякі з найпоширеніших клеїв для напівпровідників:

- Епоксидні клеї: клеї на основі епоксидів широко використовуються в напівпровідникових додатках завдяки їхній відмінній міцності з’єднання, високій хімічній стійкості та хорошим електроізоляційним властивостям. Вони забезпечують міцну адгезію до різних матеріалів, включаючи метали, кераміку та пластик. Епоксидні клеї твердіють при кімнатній температурі або під дією тепла, утворюючи міцне та довговічне з’єднання.

- Силіконові клеї. Клеї на основі силікону відомі своєю гнучкістю, термостійкістю та стійкістю до екстремальних температур. Залежно від складу вони можуть витримувати широкий діапазон температур від -50°C до 200°C або навіть вище. Силіконові клеї демонструють відмінні електроізоляційні властивості і зазвичай використовуються в тих сферах, де керування температурою є вирішальним, наприклад у силових електронних пристроях.

- Акрилові клеї: акрилові клеї забезпечують швидке затвердіння, високу міцність з’єднання та хорошу стійкість до температури та вологи. Вони відомі своєю універсальністю та можуть склеюватися з різними підкладками, включаючи метали, пластик і скло. Акрилові клеї, наприклад, для автомобільної електроніки та світлодіодів, часто використовуються в сферах застосування, що вимагають високої міцності та довговічності.

- Поліуретанові клеї: клеї на основі поліуретану забезпечують баланс між гнучкістю та міцністю. Вони забезпечують хороше зчеплення з різними матеріалами, включаючи метали, пластики, скло. Поліуретанові клеї стійкі до ударів, вібрації та температурних циклів, що робить їх придатними для застосувань із механічними навантаженнями, наприклад, у автомобільній та аерокосмічній електроніці.

- Електропровідні клеї: провідні клеї складаються з електропровідних наповнювачів, таких як срібло, мідь або вуглець, для забезпечення електропровідності склеєних з’єднань. Вони зазвичай використовуються для кріплення на матриці електронних пристроїв, з’єднання фліп-чіпів і з’єднання компонентів. Провідні клеї забезпечують низький опір і чудову адгезію, забезпечуючи надійні електричні з’єднання.

- Клеї для заливки: Клеї для заповнення розроблені спеціально для додатків із фліп-чіпом, коли чіп монтується догори ногами на підкладці. Ці клеї стікають під чіп під час затвердіння, заповнюючи проміжки між чіпом і підкладкою. Клеї для заливки забезпечують механічну підтримку, підвищують теплопровідність і запобігають поломці паяних з’єднань, спричиненій термічним навантаженням.

- Клеї, що твердіють УФ-променями: Клеї, що твердіють УФ-променями, швидко твердіють під дією ультрафіолетового світла. Вони забезпечують високу міцність з’єднання, оптичну прозорість і хімічну стійкість. Клеї, що твердіють під дією ультрафіолетового випромінювання, часто використовуються в сферах застосування, що вимагають швидкої обробки та точного склеювання, наприклад, для складання дисплеїв, волоконної оптики та оптоелектронних пристроїв.

Епоксидні клеї: найпоширеніший вибір

Епоксидні клеї широко визнані одними з найпоширеніших і універсальних видів. Вони широко використовуються в різних галузях промисловості та застосуваннях завдяки своїй винятковій міцності з’єднання, довговічності та універсальності. Тут ми дослідимо, чому епоксидні клеї є найпоширенішим вибором за обмеженої кількості слів.

- Міцність склеювання: епоксидні клеї забезпечують виняткову міцність склеювання, що робить їх придатними для різних матеріалів. Будь то метали, пластмаси, кераміка, дерево чи композити, епоксидні клеї забезпечують міцне та надійне з’єднання, забезпечуючи довговічність і стабільність з’єднаних частин.

- Універсальність: епоксидні клеї демонструють чудову універсальність у методах нанесення та варіантах затвердіння. Вони доступні в різних формах, таких як однокомпонентні або двокомпонентні системи, що забезпечує гнучкість їх використання. Крім того, епоксидні клеї можна затвердіти при кімнатній температурі або за допомогою тепла, залежно від конкретних вимог застосування.

- Хімічна стійкість: епоксидні клеї мають виняткову хімічну стійкість, що робить їх ідеальними для застосувань, де вплив агресивних хімікатів або розчинників викликає занепокоєння. Вони зберігають свою структурну цілісність, навіть якщо піддаються впливу різних хімічних речовин, масел, палива та кислот, забезпечуючи довговічність склеєних вузлів.

- Термостійкість: епоксидні клеї можуть витримувати широкий діапазон температур, що робить їх придатними для застосувань, які вимагають стійкості до високих або низьких температур. У автомобільній, аерокосмічній чи електронній промисловості епоксидні клеї забезпечують надійне з’єднання навіть за екстремальних температур.

- Здатність заповнювати щілини: Ще однією перевагою епоксидних клеїв є їхня здатність заповнювати щілини та нерівності між сполученими поверхнями. Ця характеристика забезпечує міцне з’єднання, навіть якщо контактні поверхні не ідеально підібрані, забезпечуючи підвищену структурну цілісність з’єднаних частин.

- Механічні властивості: епоксидні клеї мають чудові механічні властивості, такі як висока міцність на розтягування та зсув, а також хороша стійкість до ударів. Ці властивості роблять їх придатними для навантажень, де клей повинен витримувати значне навантаження або удар без шкоди для міцності з’єднання.

- Електрична ізоляція: епоксидні клеї демонструють чудові електроізоляційні властивості, що робить їх популярними в електронних та електричних додатках. Вони забезпечують ефективну ізоляцію, захищаючи чутливі електронні компоненти від електричного струму або короткого замикання.

- Простота використання: Епоксидні клеї відносно прості у використанні та застосуванні. Їх можна точно дозувати, що дозволяє контролювати застосування та мінімізувати втрати. Крім того, епоксидні клеї мають тривалий відкритий час, що забезпечує достатній робочий час для складання деталей до того, як клей схопиться.

Провідні клеї: забезпечення електричного з’єднання

Електропровідні клеї — це спеціалізований тип клейового матеріалу, що володіє як адгезивними, так і електропровідними властивостями. Вони розроблені для забезпечення електричного з’єднання в різних сферах застосування, де традиційні методи пайки можуть бути неможливими або бажаними. Ці клеї пропонують численні переваги, включаючи простоту використання, екологічність і універсальність.

Однією з найважливіших переваг електропровідних клеїв є простота їх використання. На відміну від пайки, яка потребує тепла та може бути складною, струмопровідні клеї можна наносити простим дозуванням або розподілом клею на потрібні поверхні. Це робить їх придатними для широкого кола користувачів, від професіоналів до любителів, і усуває потребу в спеціальному обладнанні.

Екологічність – ще одна перевага струмопровідних клеїв. На відміну від паяння, яке зазвичай включає припої на основі свинцю, струмопровідні клеї можуть складатися з нетоксичних матеріалів. Це робить їх екологічнішими та безпечнішими у використанні, зменшуючи ризики для здоров’я користувачів. Крім того, відсутність свинцю робить ці клеї сумісними з правилами, що обмежують використання небезпечних речовин.

Провідні клеї також пропонують універсальність матеріалів, які вони можуть склеювати. Вони можуть з’єднувати електропровідні матеріали, такі як метали, і непровідні матеріали, такі як пластик, кераміка та скло. Ця широка сумісність дозволяє створювати збірки з багатьох матеріалів із інтегрованим електричним підключенням, відкриваючи нові можливості дизайну в різних галузях промисловості.

Провідність цих адгезивів досягається шляхом включення в клейову матрицю електропровідних наповнювачів, таких як частинки срібла або вуглецю. Ці наповнювачі утворюють провідні шляхи, які забезпечують протікання електричного струму через з’єднані поверхні. Вибір матеріалу наповнювача та концентрації можна адаптувати відповідно до конкретних вимог до провідності, що дозволяє точно налаштувати електричні властивості клею.

Застосування електропровідних клеїв широко поширене. Вони зазвичай використовуються в електронній промисловості для склеювання компонентів, заміни або доповнення процесів пайки. Електропровідні клеї особливо корисні для з’єднання делікатних електронних компонентів, які не витримують високих температур, пов’язаних з пайкою. Вони також використовуються для виготовлення гнучких схем, тегів RFID і сенсорних екранів, де їх здатність з’єднуватися з різними підкладками є перевагою.

В автомобільній промисловості провідні клеї збирають датчики, блоки керування та системи освітлення. Їх здатність до немеханічного з’єднання зменшує точки концентрації напруги, підвищуючи надійність і довговічність електричного з’єднання. Крім того, електропровідні клеї дозволяють зменшити вагу транспортних засобів, усуваючи потребу у важких металевих з’єднувачах.

Крім електроніки та автомобільної промисловості, електропровідні клеї знаходять застосування в медичних пристроях, аерокосмічних компонентах і навіть споживчих товарах, таких як переносна електроніка. Їхня універсальність, простота використання та екологічні переваги роблять їх привабливими для промислових дизайнерів та інженерів.

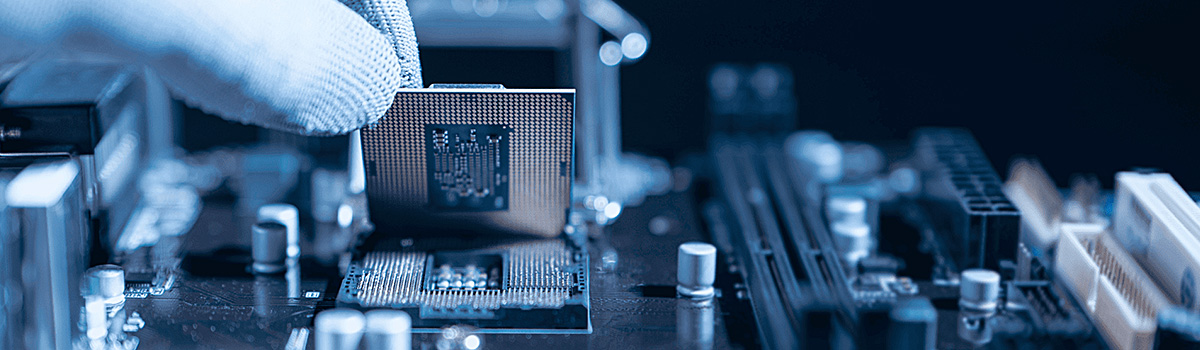

Адгезиви для кріплення матриці: приклеювання напівпровідникових мікросхем до підкладок

Клеї для кріплення матриці відіграють вирішальну роль у напівпровідниковій промисловості, забезпечуючи надійний і ефективний спосіб приклеювання напівпровідникових мікросхем до підкладок. Ці адгезиви служать інтерфейсом між мікросхемою та підкладкою, забезпечуючи надійне та електропровідне з’єднання.

Основною функцією клеїв, що кріпляться на матриці, є забезпечення механічної підтримки та електричного з’єднання між мікросхемою та підкладкою. Вони повинні володіти чудовими адгезійними властивостями, щоб гарантувати, що чіп залишається надійно прикріпленим до підкладки в різних робочих умовах, включаючи термічні цикли, механічні навантаження та вплив навколишнього середовища.

Однією з найважливіших вимог до клеїв для кріплення під матрицю є їх здатність витримувати високі температури. Під час процесів складання мікросхем, таких як оплавлення припоєм або термокомпресійне склеювання, клей повинен зберігати свою цілісність і міцність адгезії. Як правило, клеї для кріплення під штампи розроблені таким чином, щоб витримувати температуру вище 200°C, що забезпечує надійність з’єднання.

Клеї для кріплення під штампи зазвичай класифікують на клеї на основі епоксидної смоли та клеї на основі припою. Клеї на епоксидній основі є термореактивними матеріалами, які твердіють під дією тепла. Вони забезпечують відмінну адгезію, високу теплопровідність і електроізоляцію. З іншого боку, клеї на основі припою складаються з металевого сплаву, який плавиться під час процесу склеювання. Вони забезпечують електричний шлях із низьким опором і високу теплопровідність, що робить їх придатними для застосувань із розсіюванням високої потужності.

Вибір клею, що кріпиться на штамп, залежить від кількох факторів, включаючи конкретне застосування, умови експлуатації та матеріал підкладки. Клей має бути сумісним з матеріалами, до яких він буде приклеюватися, забезпечуючи належне зчеплення та запобігаючи будь-якій несприятливій взаємодії. Клей також повинен мати хороші характеристики дозування та текучості, щоб полегшити з’єднання та мінімізувати порожнечі або зазори між чіпом і підкладкою.

Для досягнення надійного зчеплення необхідна підготовка поверхні. Субстрат і поверхні стружки необхідно ретельно очистити, щоб видалити забруднення, оксиди та інші домішки, що перешкоджають адгезії. Методи обробки поверхні, такі як плазмове очищення, хімічне травлення або ультразвукове очищення, зазвичай використовуються для покращення ефективності склеювання клею.

Після нанесення клею для кріплення матриці чіп обережно встановлюється та вирівнюється на підкладці. Для забезпечення належного зволоження та контакту між клеєм і поверхнями, що склеюються, можна використовувати тиск або тепло. Потім клей затвердіє або твердне, завершуючи процес склеювання.

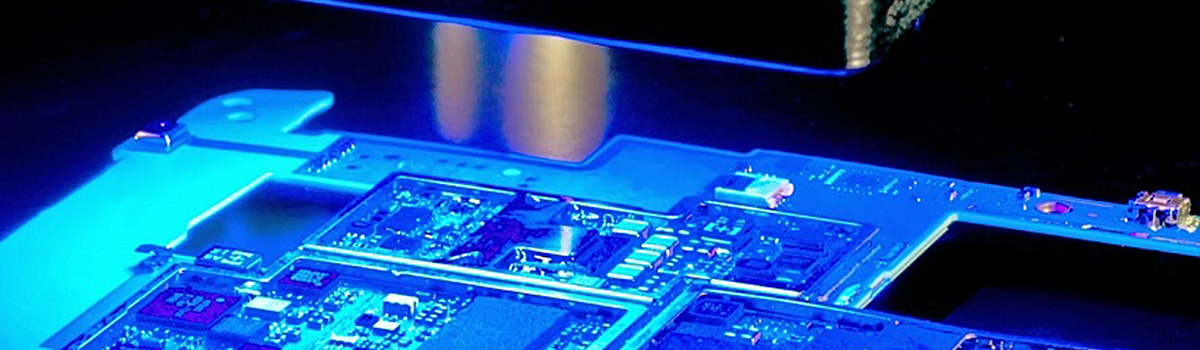

Клеї для заливки: захист від термічного стресу

Клеї для заливки є основними матеріалами, які використовуються в електронних упаковках для захисту від теплового впливу. Вони забезпечують механічне зміцнення та покращують надійність електронних пристроїв, мінімізуючи вплив циклічного перегріву та механічних ударів.

Термічні напруги викликають серйозне занепокоєння в електронних вузлах через невідповідність коефіцієнтів теплового розширення (КТР) між різними матеріалами. Коли пристрій зазнає температурних коливань, матеріали розширюються та стискаються з різною швидкістю, створюючи напруги, які можуть вийти з ладу. Клеї для заливки допомагають пом’якшити цю проблему, діючи як буфер між мікросхемою та підкладкою, поглинаючи та розподіляючи напругу, спричинену термічним циклом.

Основною функцією клеїв для заповнення є зміцнення паяних з’єднань, які з’єднують мікросхему інтегральної схеми (IC) із підкладкою. Під час виготовлення чіп монтується на підкладку за допомогою припою, який створює зв’язок між двома компонентами. Однак невідповідність КТР між мікросхемою та підкладкою може спричинити концентрацію напруги в паяних з’єднаннях. Клеї для заповнення вводять у щілину між мікросхемою та підкладкою, заповнюючи порожнечі та утворюючи міцний та еластичний шар. Цей шар зменшує концентрацію напруги, підвищуючи загальну механічну цілісність вузла.

Клеї для заливки також забезпечують чудову теплопровідність, що є вирішальним для розсіювання тепла, що виділяється електронними компонентами. Ефективне розсіювання тепла є життєво важливим для запобігання перегріву та підтримки продуктивності та довговічності пристрою. Полегшуючи передачу тепла від мікросхеми до підкладки, клеї під заливку допомагають підтримувати стабільну робочу температуру та запобігають пошкодженню IC термічним навантаженням.

Крім того, клей під заливку захищає від вологи та забруднень. Електронні пристрої часто піддаються впливу агресивних середовищ, включаючи вологість і різні хімічні речовини, що може погіршити їх продуктивність і надійність. Матеріали підзаповнення є бар'єром, що перешкоджає проникненню вологи та дифузії шкідливих речовин всередину упаковки мікросхем. Цей захист допомагає підтримувати електричні характеристики та подовжує термін служби пристрою.

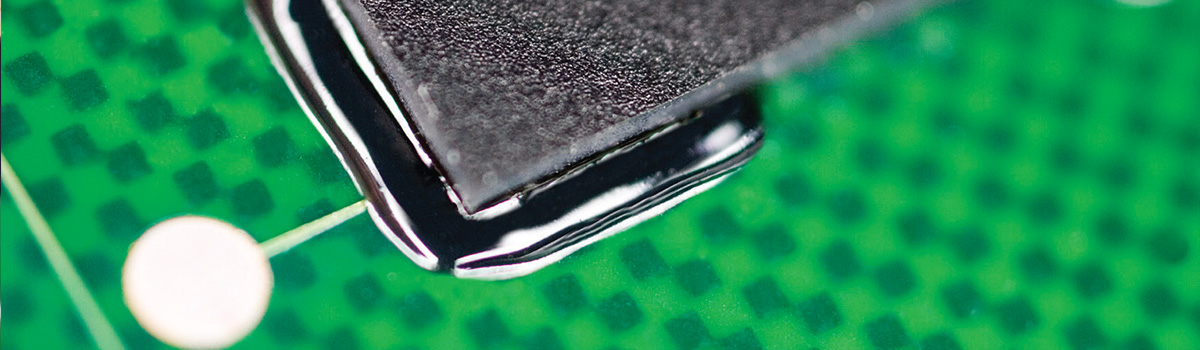

Клеї Flip Chip: можливість мініатюризації

Клеї Flip Chip мають вирішальне значення для забезпечення мініатюризації в різних електронних пристроях. З розвитком технологій існує постійний попит на менші, легші та потужніші машини. З’єднання фліп-чіпів стало кращим методом для досягнення високої щільності з’єднань у таких пристроях. Ці адгезиви полегшують пряме електричне та механічне з’єднання між мікросхемою та підкладкою, пропонуючи численні переваги для мініатюризації.

Однією з важливих переваг фліп-чіп-клеїв є їх здатність зменшувати загальний розмір електронних пакетів. Традиційні методи скріплення дроту вимагають місця для дротяних петель, що обмежує досяжний розмір пристрою. Навпаки, склеювання фліп-чіп усуває потребу в дротяних петлях, значно зменшуючи розмір упаковки. Менший розмір є значним для портативних електронних пристроїв, таких як смартфони, планшети та переносні пристрої, де простір є преміальним.

Крім того, клеї Flip-chip забезпечують підвищення продуктивності пристрою. Пряме електричне з’єднання між мікросхемою та підкладкою зменшує довжину шляху сигналу та індуктивність, покращуючи електричні характеристики. Це особливо важливо для високошвидкісних додатків, таких як мікропроцесори та чіпи пам’яті, де мінімізація затримки та втрати сигналу має вирішальне значення. З’єднання фліп-чіпів сприяє швидшій швидкості передачі даних, меншому енергоспоживанню та підвищеній надійності пристрою за рахунок зменшення паразитних ефектів.

Крім того, фліп-чіп клеї пропонують відмінні можливості керування температурою. Управління розсіюванням тепла стає серйозною проблемою, оскільки електронні компоненти стають потужнішими та щільніше упакованими. Склеювання фліп-чіпів дозволяє безпосередньо прикріпити мікросхему до підкладки, що підвищує ефективність теплопередачі. Це дозволяє ефективно розсіювати тепло, запобігаючи перегріву та покращуючи загальну надійність і термін служби пристрою. Ефективне керування температурою є важливим для високопродуктивних пристроїв, таких як графічні процесори (GPU) і центральні процесори (CPU).

Ще однією перевагою фліп-чіп клеїв є їх механічна стійкість. Адгезивні матеріали, що використовуються для склеювання фліп-чіпів, забезпечують міцне та надійне з’єднання. Відсутність дротяних з’єднань усуває ризик розриву або втоми дроту, забезпечуючи тривалу механічну цілісність. Міцність фліп-чіп клеїв робить їх придатними для застосувань у важких умовах експлуатації, таких як автомобільна електроніка чи аерокосмічні системи.

Крім того, клеї фліп-чіп підтримують з’єднання високої щільності. Завдяки з’єднанню фліп-чіпів можна досягти великої кількості з’єднань на невеликій площі, дозволяючи інтегрувати більше функціональних можливостей в обмежений простір. Це особливо корисно для складних електронних пристроїв, які потребують численних вхідних/вихідних з’єднань, таких як інтегральні схеми, датчики або мікроелектромеханічні системи (MEMS). З’єднання високої щільності, створені за допомогою клею фліп-чіп, сприяють загальній мініатюризації пристрою.

Інкапсуляційні адгезиви: захист чутливих компонентів

Клеї для інкапсуляції є важливими для захисту чутливих електронних компонентів від різних факторів навколишнього середовища, механічного впливу та хімічного впливу. Ці клеї створюють захисний бар’єр, герметизуючи елементи та забезпечуючи їх довговічність і надійність. У цій статті буде розглянуто важливість інкапсуляційних адгезивів та їх роль у захисті чутливих компонентів.

Чутливі електронні компоненти, такі як інтегральні схеми, датчики та делікатна проводка, вразливі до пошкоджень, спричинених вологою, пилом, температурними коливаннями та фізичним впливом. Інкапсуляційні клеї пропонують надійне рішення, утворюючи захисний шар навколо цих компонентів. Вони діють як бар’єр, захищаючи компоненти від зовнішніх елементів, які можуть порушити функціональність або призвести до передчасного виходу з ладу.

Однією з найважливіших властивостей інкапсуляційних клеїв є їх здатність протистояти проникненню вологи. Волога може спричинити корозію, коротке замикання та витік електроенергії, що призведе до несправності пристрою. Інкапсуляційні клеї забезпечують чудову вологостійкість, запобігаючи потраплянню води або вологи в чутливі компоненти. Ця функція має вирішальне значення в програмах, які піддаються впливу високої вологості або середовищах з високим вмістом вологи, наприклад, в автомобільній електроніці або зовнішньому промисловому обладнанні.

На додаток до захисту від вологи, клеї для інкапсуляції також пропонують чудову хімічну стійкість. Вони можуть витримувати вплив різних хімічних речовин, включаючи розчинники, кислоти, основи та засоби для чищення. Ця стійкість гарантує, що на чутливі компоненти не впливають хімічні взаємодії, зберігаючи їх цілісність і функціональність.

Інкапсуляційні клеї також забезпечують механічний захист чутливих компонентів. Вони діють як амортизатори, розсіюючи механічні навантаження та вібрацію, які можуть пошкодити компоненти. Ця функція життєво важлива в додатках, які піддаються частим рухам, наприклад в аерокосмічній, автомобільній та побутовій електроніці.

Крім того, інкапсуляційні клеї пропонують відмінні властивості терморегулювання. Вони мають високу теплопровідність, що дозволяє ефективно відводити тепло від чутливих компонентів. Ці клеї допомагають підтримувати оптимальні робочі температури, ефективно розсіюючи тепло, запобігаючи термічному стресу та забезпечуючи тривалу надійність.

Ще одна перевага клеїв для інкапсуляції полягає в їх здатності підвищувати структурну цілісність електронних вузлів. Інкапсуляція та з’єднання різних компонентів забезпечує додаткову міцність і стабільність загальній системі. Ця функція особливо корисна в додатках, де важлива механічна міцність, наприклад у промислових системах керування чи електроніці військового рівня.

Інкапсуляційні клеї мають різні склади, щоб задовольнити різні вимоги застосування. Це можуть бути рідкі клеї, які твердіють при кімнатній температурі, або теплопровідні суміші, що використовуються для високопотужних застосувань. Вибір відповідного клею залежить від таких факторів, як бажаний рівень захисту, умови експлуатації, час затвердіння та процес складання.

Клеї з низьким газовиділенням: критичні для застосування в космосі

Клеї з низьким газовиділенням відіграють важливу роль у космічних застосуваннях, де важливо підтримувати чисте та контрольоване середовище. Видалення газів означає виділення летких органічних сполук (ЛОС) та інших забруднюючих речовин з матеріалів, у тому числі клеїв, під вакуумом або в умовах низького тиску. Виділення газів може пошкодити чутливе обладнання, оптичні системи та поверхні космічних апаратів в екстремальних умовах космосу, де немає атмосферного тиску. Тому використання клеїв з низьким газовиділенням має першорядне значення для забезпечення надійної роботи та довговічності космічних місій.

Однією з головних проблем, пов’язаних із виділенням газів, є осадження забруднень на критичних поверхнях, таких як оптичні лінзи та датчики. Домішки можуть утворювати тонку плівку на цих поверхнях, зменшуючи їх прозорість, погіршуючи продуктивність і заважаючи науковим вимірюванням. У випадку з оптичними системами навіть незначне зменшення відкритості може суттєво вплинути на якість зображень і даних, зібраних із космосу. Клеї з низьким газовиділенням створені для мінімізації виділення летких сполук, зниження ризику забруднення та збереження функціональності чутливих інструментів.

Іншим важливим аспектом клеїв з низьким газовиділенням є їх вплив на електронні компоненти та схеми. Летючі органічні сполуки, що виділяються під час виділення газів, можуть роз'їдати або погіршувати делікатні електронні системи, що призводить до несправностей або повної відмови. Це особливо стосується космічних кораблів, де електронні компоненти піддаються впливу космічного вакууму, екстремальних коливань температури та радіації. Клеї з низьким газовиділенням складаються з матеріалів із низьким тиском пари, що мінімізує виділення корозійних сполук і захищає цілісність електронних систем.

Крім того, виділення газів також може загрожувати здоров'ю астронавтів і придатності для проживання космічного корабля з екіпажем. У закритих середовищах, таких як космічні капсули або космічні станції, накопичення ЛОС у результаті виділення газів може створити неприємну або небезпечну атмосферу. Клеї з низьким газовиділенням допомагають зменшити цей ризик, зменшуючи викид летких сполук, забезпечуючи безпечне та здорове середовище для астронавтів під час їхніх місій.

Щоб досягти низьких властивостей виділення газів, клеї, які використовуються в космосі, проходять суворі процеси випробувань і кваліфікації. Ці процеси включають піддавання клеїв імітованим космічним умовам, включаючи вакуумні камери, екстремальні температури та різноманітні навантаження на навколишнє середовище. Клеї, які відповідають суворим вимогам щодо низького виділення газів, сертифіковані та схвалені для використання в космічних місіях.

Клеї для склеювання пластинчастого рівня: зниження витрат і підвищення продуктивності

З’єднання на рівні пластин є ключовим процесом у напівпровідниковій промисловості, де кілька чіпів або пластин з’єднуються між собою, утворюючи складні інтегральні схеми. Традиційно цей процес з’єднання включав прийоми спаювання або дроту, які вимагали точного вирівнювання та індивідуального з’єднання кожного чіпа, що призводило до вищих витрат і нижчого прибутку. Проте прогрес у клейових технологіях проклав шлях для клеїв на рівні пластин, які забезпечують зниження витрат і підвищення продуктивності у виробництві напівпровідників.

Клеї для склеювання на рівні пластин розроблені для забезпечення надійного та міцного з’єднання між пластинами або мікросхемами на рівні пластин, усуваючи потребу в окремих процесах склеювання. Ці адгезиви зазвичай наносяться тонким шаром між пластинами та твердіють у контрольованих умовах для досягнення бажаної міцності з’єднання. Ось деякі ключові фактори, що сприяють зниженню витрат і підвищенню врожаю:

- Спрощення процесу: клеї для склеювання на рівні вафель спрощують процес склеювання, забезпечуючи одночасне склеювання кількох мікросхем або пластин за один крок. Це усуває необхідність складного вирівнювання та індивідуального з’єднання кожного чіпа, заощаджуючи час і знижуючи витрати на виробництво. Крім того, клей можна рівномірно наносити на велику площу, забезпечуючи рівномірне зчеплення пластини.

- Висока міцність і надійність з’єднання: клеї для склеювання на рівні вафель пропонують чудові адгезійні властивості, що забезпечує високу міцність з’єднання між пластинами. Це міцне з’єднання забезпечує надійне взаємозв’язок і мінімізує ризик відшарування або поломки під час наступних етапів виробництва або роботи пристрою. Механічні, термічні та електричні властивості клею можна адаптувати відповідно до конкретних вимог застосування, що ще більше підвищує надійність.

- Економічно ефективні матеріали: клеї для склеювання на рівні вафель часто використовують економічно ефективні матеріали порівняно з традиційними методами склеювання. Ці клеї можна виготовляти з використанням різноманітних полімерів, таких як епоксидні смоли, полііміди або акрилати, які є легкодоступними та пропонують хороші характеристики за розумну ціну. Вибір з різних матеріалів дозволяє виробникам оптимізувати вибір клею на основі продуктивності, ціни та сумісності з різними субстратами.

- Підвищення продуктивності: склеювальні клеї на рівні пластин сприяють підвищенню продуктивності у виробництві напівпровідників. Рівномірне нанесення клею на пластину зводить до мінімуму ризик утворення порожнеч, утворення повітря або нерівномірного з’єднання, що може призвести до дефектів або поломок. Крім того, усунення з’єднання окремих чіпів зменшує ймовірність зміщення або пошкодження під час процесу з’єднання, що призводить до підвищення продуктивності та зменшення кількості браку.

- Сумісність із передовими технологіями упаковки. Клеї на рівні пластин сумісні з різними передовими технологіями упаковки, такими як упаковка на рівні пластин (WLCSP), упаковка на рівні пластин (FOWLP) або процеси 3D-інтеграції. Ці адгезиви дозволяють інтегрувати кілька чіпів або різноманітних компонентів у компактний форм-фактор, полегшуючи мініатюризацію та забезпечуючи розширену функціональність електронних пристроїв.

Клеї, що твердіють УФ: швидке та точне склеювання

Клеї, що затверджуються ультрафіолетом, — це революційні клеї, які забезпечують швидке та точне склеювання. Вони завоювали популярність у різних галузях промисловості завдяки своїм унікальним властивостям і перевагам перед традиційними клеями. Ультрафіолетові клеї зазвичай складаються з мономеру, фотоініціатора та стабілізатора. Під впливом ультрафіолетового (УФ) світла ці клеї піддаються фотохімічній реакції, яка призводить до швидкого затвердіння та склеювання.

Однією з важливих переваг клеїв, що твердіють УФ-променями, є їх швидкий час твердіння. На відміну від традиційних склеювальних матеріалів, для повного затвердіння яких потрібні години або навіть дні, клеї, що затвердіють під дією УФ-променів, затвердіють протягом декількох секунд або хвилин. Цей швидкий час затвердіння значно підвищує ефективність виробництва та скорочує час очікування складальної лінії, що призводить до значної економії коштів для виробників. Миттєве утворення зв’язку також дозволяє негайну обробку та подальшу обробку з’єднаних компонентів.

Ще однією важливою перевагою клеїв, що твердіють під дією УФ-променів, є точне склеювання. Клей залишається рідким, доки не потрапить під ультрафіолетове світло, забезпечуючи достатньо часу для вирівнювання та позиціонування деталей, які потрібно склеїти. Після того, як клей піддається впливу ультрафіолетового світла, клей швидко твердне, створюючи міцне та довговічне з’єднання. Ця здатність точного склеювання дає переваги застосуванням, які вимагають високої точності та жорстких допусків, наприклад електроніці, оптиці та медичним приладам.

УФ-затвердіючі клеї також забезпечують відмінну міцність і довговічність з’єднання. Затверділий клей утворює міцне з’єднання, яке може протистояти різноманітним факторам навколишнього середовища, включаючи екстремальні температури, вологу та хімічні речовини. Це забезпечує довговічність і надійність склеєних компонентів, що робить клеї, що твердіють УФ-променями, придатними для складних застосувань.

Крім того, УФ-затвердіючі клеї не містять розчинників і мають низький рівень викидів летких органічних сполук (VOC). На відміну від клеїв на основі розчинників, які вимагають висихання та виділяють потенційно шкідливі пари, клеї, що твердіють під дією УФ-променів, є екологічно чистими та безпечними. Це робить їх привабливим вибором для галузей промисловості, які прагнуть зменшити свій вплив на навколишнє середовище та відповідати нормам.

Універсальність клеїв, що твердіють УФ-променями, є ще одним помітним аспектом. Вони можуть склеювати різні матеріали, включаючи скло, метали, пластик, кераміку та навіть різнорідні основи. Ця широка сумісність робить УФ-затвердіючі клеї придатними для різноманітних застосувань в автомобільній, аерокосмічній, електронній та медичній промисловості.

Струмопровідні клеї: створення гнучкої та друкованої електроніки

Електропровідні клеї стали критично важливою технологією для розробки гнучкої та друкованої електроніки. Ці інноваційні матеріали поєднують властивості традиційних клеїв із провідністю металів, відкриваючи нові можливості для виробництва та інтеграції електронних пристроїв на різних підкладках.

Однією з головних переваг струмопровідних клеїв є їх здатність забезпечувати як механічну адгезію, так і електропровідність. Традиційні клеї, як правило, є ізоляційними, що обмежує їх використання в електронних додатках. Провідні клеї, навпаки, містять електропровідні частинки, такі як срібло, мідь або вуглець, які сприяють проходженню електрики. Ця подвійна функціональність дозволяє їм служити і адгезивом, і провідним шляхом, що робить їх ідеальними для склеювання електронних компонентів або створення провідних слідів на гнучких підкладках.

Гнучкість струмопровідних пастоподібних клеїв є ще однією важливою характеристикою, яка робить їх придатними для гнучкої електроніки. Ці клеї можуть зберігати свою електропровідність навіть при згинанні, розтягуванні або скручуванні. Ця гнучкість має вирішальне значення для таких застосувань, як переносні пристрої, гнучкі дисплеї та конформна електроніка, де традиційні жорсткі схеми були б непрактичними або неможливими для впровадження. Електропровідні пастоподібні адгезиви дозволяють створювати міцні та надійні електричні з’єднання на гнучких підкладках, забезпечуючи ефективність і довговічність гнучких електронних пристроїв.

Крім того, струмопровідні пастоподібні клеї сумісні з різними техніками друку, такими як трафаретний друк, струменевий друк і флексографічний друк. Ця сумісність дозволяє виробляти великі обсяги та економічно ефективне виробництво друкованої електроніки. Процеси друку дозволяють наносити струмопровідну пасту в точні візерунки, що дає змогу створювати складні схеми та електронні конструкції з мінімальними витратами матеріалу. Можливість друку провідних слідів безпосередньо на гнучких підкладках спрощує процес виготовлення та скорочує час виробництва, що робить друковану електроніку життєздатним рішенням для великомасштабного виробництва.

Електропровідні пастоподібні клеї також пропонують переваги з точки зору управління температурою. Наявність електропровідних частинок у цих адгезивах полегшує розсіювання тепла, що створюється електронними компонентами. Ця властивість має вирішальне значення для забезпечення надійності та продуктивності пристроїв, які виділяють значну кількість тепла, таких як силова електроніка або потужні світлодіоди. Використовуючи струмопровідні клеї в якості теплових інтерфейсів, можна ефективно передавати тепло від теплогенеруючого компонента до радіатора, покращуючи загальну продуктивність і довговічність пристрою.

Паяльні пасти: альтернатива клею

Паяльні пасти, також відомі як паяльні пасти, пропонують альтернативу клейовому склеюванню в різних сферах застосування. У той час як адгезивне склеювання передбачає використання клеїв для з’єднання матеріалів, паяльні пасти використовують інший механізм для досягнення міцного та надійного з’єднання. У цій відповіді ми розглянемо паяльні пасти як альтернативу клейовому склеюванню в межах 450 слів.

Паяльні пасти складаються із суміші частинок металевих сплавів, флюсу та сполучного. Частинки металевого сплаву зазвичай складаються з олова, свинцю, срібла або комбінації цих металів. Ця зміна сприяє процесу паяння, видаляючи оксиди з металевих поверхонь і сприяючи зволоженню та адгезії. Сполучна речовина утримує пасту разом і дозволяє її легко наносити.

Однією з головних переваг паяльних паст перед клейовим склеюванням є міцність і довговічність з’єднання. Пайка створює металургійний зв’язок між з’єднаними матеріалами, в результаті чого утворюється міцне з’єднання, здатне витримувати різні механічні, термічні та електричні навантаження. Паяне з’єднання часто більш міцне та надійне, ніж клейове з’єднання, яке з часом або за певних умов може погіршитися.

Паяльні пасти також пропонують швидший і ефективніший процес склеювання. Пасту можна нанести точно на потрібні ділянки, а з’єднання можна сформувати шляхом нагрівання вузла до температури плавлення припою. Цей процес часто швидший, ніж склеювання клеєм, для якого може знадобитися час для затвердіння або висихання. Крім того, паяльні пасти дозволяють одночасно з’єднувати кілька компонентів, скорочуючи час складання та підвищуючи продуктивність.

Ще однією перевагою є універсальність паяльних паст для з’єднання різних матеріалів. Адгезивне склеювання може мати обмеження при склеюванні різнорідних матеріалів або матеріалів з різними коефіцієнтами теплового розширення. Паяльні пасти можуть створювати надійні з’єднання між різними матеріалами, зокрема металами, керамікою та деякими пластмасами, що робить їх придатними для різноманітних застосувань.

Крім того, паяльні пасти можуть покращити тепло- та електропровідність порівняно з адгезивним склеюванням. Ця властивість особливо корисна в додатках, де розсіювання тепла або безперервність електричного струму мають вирішальне значення, наприклад електронні вузли — паяне з’єднання утворює прямий металевий шлях, сприяючи ефективній теплопередачі та електропровідності.

Однак важливо зазначити, що паяльні пасти також мають деякі зауваження та обмеження. Наприклад, деякі сплави припоїв містять свинець, який може бути обмежений через проблеми з навколишнім середовищем і здоров’ям. В якості альтернативи були розроблені безсвинцеві паяльні пасти, але вони можуть мати інші характеристики та вимагати особливого процесу.

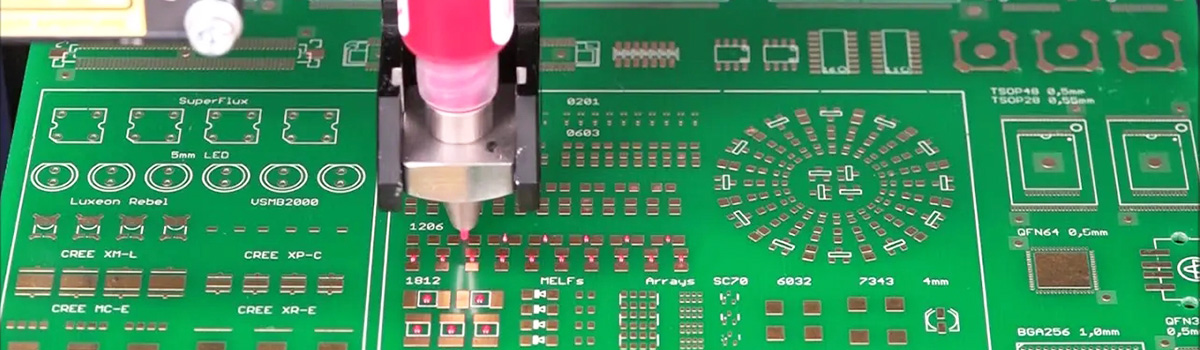

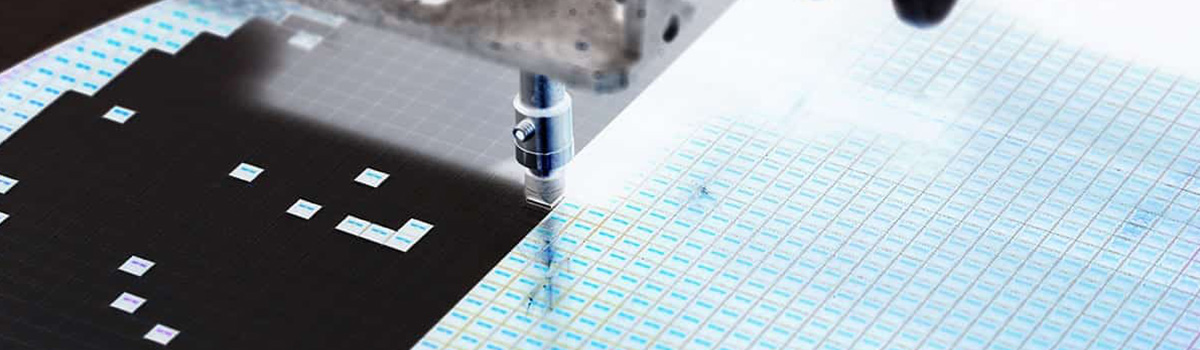

Техніка нанесення клею: точність і ефективність

Техніка нанесення клею має вирішальне значення в різних галузях промисловості, від виробництва до будівництва. Досягнення точності та ефективності при нанесенні клею має важливе значення для забезпечення надійного з’єднання, мінімізації відходів і підвищення загальної продуктивності. У цій статті розглядатимуться важливі методи, які допомагають досягти точності та ефективності дозування клею.

- Автоматичні системи дозування: в автоматизованих системах дозування використовуються роботизовані руки або обладнання, кероване комп’ютером, для точного нанесення клеїв. Ці системи забезпечують високу повторюваність, точність і швидкість, забезпечуючи послідовне нанесення клею на кілька деталей або виробів. Усуваючи помилки людини, автоматизовані системи мінімізують відходи та підвищують ефективність процесів дозування клею.

- Системи дозування та змішування: деякі програми вимагають дозування двох або більше компонентів, які потрібно змішати в певному співвідношенні. Системи дозування та змішування точно відмірюють і поєднують клейові компоненти перед розподілом, забезпечуючи точні співвідношення та стабільну якість. Ці системи особливо корисні для двокомпонентних епоксидних смол, поліуретанів та інших реактивних клеїв.

- Дозування з контрольованим тиском: Методи дозування з контрольованим тиском включають використання пневматичних або гідравлічних систем для контролю швидкості потоку та тиску клею. Клей розподіляється з контрольованою швидкістю, зберігаючи постійну силу, забезпечуючи точне нанесення та мінімізуючи надлишок клею. Дозування з контрольованим тиском зазвичай використовується для застосувань, які потребують тонких ліній, точок або складних візерунків.

- Струминне та голкове дозування: Струминне та голкове дозування підходять для застосувань, які потребують високошвидкісного та точного розміщення клею. Струменеві системи використовують імпульси тиску для розподілу крихітних крапель або безперервних смужок клею. З іншого боку, дозування голкою передбачає використання голки або насадки для нанесення клею в контрольованих кількостях. Ці методи зазвичай використовуються при складанні електроніки, де потрібні невеликі точні відкладення клею.

- Системи розпилення та покриття: для склеювання великої площі або нанесення покриттів системи розпилення та покриття забезпечують ефективне дозування клею. У цих системах використовуються методи розпилення для створення дрібного туману або розпилення клею, що забезпечує рівномірне покриття та мінімальні відходи. Системи розпилення та нанесення покриттів широко використовуються в автомобільній, аерокосмічній промисловості та виробництві меблів.

- Дозувальні клапани та насадки: Вибір дозувальних клапанів і насадок має вирішальне значення для досягнення точності дозування клею. Різні типи клапанів і форсунок, такі як голчасті клапани, мембранні клапани або конічні форсунки, пропонують різний контроль над швидкістю потоку, малюнком і розміром крапель. Вибір відповідного клапана або насадки для конкретного клею та вимог щодо нанесення є важливим для досягнення точного та ефективного дозування.

- Системи з візуальним керуванням: системи дозування з візуальним керуванням використовують камери та розширене програмне забезпечення для виявлення та відстеження положення частин або підкладок. Аналізуючи отримані зображення, система регулює параметри дозування клею в режимі реального часу, забезпечуючи точне розміщення навіть на нерівних поверхнях або деталях, що відрізняються розмірами. Системи з візуальним керуванням підвищують точність і ефективність, враховуючи варіації процесу.

Проблеми застосування напівпровідникового клею

Застосування напівпровідникового клею стикається з кількома проблемами, які можуть вплинути на продуктивність і надійність електронних пристроїв. Ці виклики виникають через унікальні вимоги та характеристики напівпровідників і складні умови експлуатації, яким вони піддаються. Ось деякі з критичних проблем у застосуванні напівпровідникового клею:

- Керування температурою: напівпровідники виділяють тепло під час роботи, і ефективне керування температурою має вирішальне значення для запобігання перегріву. Клейкі матеріали, які використовуються в напівпровідниках, повинні мати чудову теплопровідність, щоб ефективно передавати тепло від пристрою. Забезпечення належної адгезії без шкоди для теплових характеристик є серйозною проблемою.

- Хімічна сумісність: напівпровідники піддаються впливу різних хімічних речовин протягом свого терміну служби, включаючи засоби для чищення, розчинники та флюси. Адгезивні матеріали повинні бути хімічно сумісні з цими речовинами, щоб уникнути деградації або втрати адгезії з часом. Вибір клейових матеріалів, здатних витримувати вплив певних хімічних речовин, є складним завданням.

- Механічна напруга: електронні пристрої часто зазнають механічної напруги внаслідок теплового розширення, вібрації та зовнішніх сил. Щоб витримати ці навантаження, клейові матеріали повинні мати відповідні механічні властивості, такі як гнучкість і міцність. Погана адгезія може призвести до розшарування напівпровідникового пристрою, розтріскування або механічної несправності.

- Мініатюризація: з постійною тенденцією до мініатюризації напівпровідникові пристрої стають дедалі меншими та складнішими. Нанесення клею в таких мініатюрних конструкціях вимагає високої точності та контролю. Забезпечення рівномірного покриття, уникнення пустот і підтримання постійної товщини лінії з’єднання стають критичними проблемами.

- Сумісність процесів: виробництво напівпровідників передбачає кілька етапів обробки, включаючи очищення, осадження та пакування. Адгезивні матеріали повинні бути сумісні з цими процесами без негативного впливу на їх ефективність. Проблеми виникають під час пошуку клеїв, які можуть витримувати процеси високої температури, вологи та зберігати стабільність протягом усього виробничого циклу.

- Надійність і старіння. Очікується, що напівпровідникові пристрої матимуть тривалий термін служби та надійну роботу в різних умовах експлуатації. Клейові матеріали повинні демонструвати тривалу стабільність, стійкість до старіння та надійну адгезію протягом тривалого часу. Проблема полягає в передбаченні та пом’якшенні потенційних механізмів деградації, які можуть вплинути на продуктивність і надійність напівпровідникового пристрою.

- Екологічні міркування: клейкі матеріали, що використовуються в напівпровідникових додатках, повинні відповідати екологічним нормам і стандартам.

- Це включає обмеження небезпечних речовин, таких як свинець та інші токсичні матеріали. Розробка екологічно чистих клейових рішень, які відповідають нормативним вимогам без шкоди для продуктивності, може бути складним завданням.

- Вартість і масштабованість: клейкі матеріали повинні бути економічно ефективними та масштабованими, щоб відповідати вимогам великого виробництва напівпровідників. Дотримання балансу між витратами та вимогами до продуктивності викликає труднощі у виборі відповідних клейових матеріалів та оптимізації процесу нанесення.

Перевірка надійності: оцінка ефективності клею

Випробування на надійність є важливим процесом для оцінки ефективності клеїв. Клеї широко використовуються в різних галузях промисловості, включаючи автомобільну, аерокосмічну, електроніку та будівництво, де вони відіграють вирішальну роль у з’єднанні різних матеріалів. Надійність клеїв має вирішальне значення для забезпечення довговічності та тривалої функціональності склеєних вузлів.

Одним із ключових аспектів перевірки надійності є оцінка міцності та адгезійних властивостей клею. Це передбачає піддавання зразків клею різним умовам стресу для моделювання сценаріїв реального світу та визначення їх ефективності за різних навантажень, температур і умов навколишнього середовища. Випробування на розтягування, зсув і відшарування зазвичай проводяться для оцінки механічних властивостей клею та здатності протистояти зусиллям у різних напрямках.

Окрім механічних випробувань, фактори навколишнього середовища відіграють значну роль у ефективності клею. Протягом терміну служби клеї можуть піддаватися впливу екстремальних температур, вологості, хімічних речовин та УФ-випромінювання. Таким чином, перевірка надійності передбачає піддавання липких зразків випробуванням на прискорене старіння, під час яких вони піддаються впливу суворих умов навколишнього середовища протягом тривалого часу. Це допомагає передбачити довгострокову ефективність клею та оцінити його стійкість до деградації, наприклад втрати міцності зчеплення або хімічного псування.

Іншим важливим аспектом перевірки надійності є оцінка довговічності клею при циклічному навантаженні. У багатьох сферах застосування клеї піддаються повторним механічним навантаженням, таким як вібрація або термічний цикл. Випробування на втому оцінюють стійкість клею до руйнування під цими циклічними навантаженнями. Зразки, як правило, піддаються певній кількості циклів навантаження, і їхня продуктивність контролюється на наявність будь-яких ознак недоліків адгезії, таких як поширення тріщин або розшарування з’єднання.

Крім того, перевірка надійності передбачає оцінку ефективності клею в реальних умовах. Це може включати перевірку здатності клею склеювати різні матеріали, які зазвичай використовуються в промисловості, наприклад метали, пластики, композити або скло. Зразки готуються за допомогою стандартизованих процедур і піддаються протоколам тестування, які імітують конкретні вимоги застосування. Це дозволяє інженерам оцінити сумісність клею з різними субстратами та оцінити його міцність з’єднання, гнучкість і стійкість до факторів зовнішнього середовища.

Перевірка надійності також включає оцінку хімічної сумісності клею з іншими речовинами, з якими він може контактувати під час нанесення або терміну служби. Це передбачає проведення тестів на сумісність, щоб визначити, чи клей негативно реагує на розчинники, засоби для чищення, паливо чи інші хімічні речовини, які можуть бути присутніми в навколишньому середовищі. Випробування на хімічну сумісність допомагає виявити потенційні проблеми, які можуть призвести до несправності або погіршення якості клею.

Підсумовуючи, перевірка надійності є вирішальним кроком у оцінці ефективності клею. Це включає в себе оцінку механічних властивостей, проведення тестів на прискорене старіння, оцінку довговічності при циклічних навантаженнях, оцінку продуктивності в реальних умовах і перевірку хімічної сумісності. Проводячи всебічне тестування на надійність, виробники та інженери можуть переконатися в придатності клеїв і їх довгостроковій ефективності в запланованих сферах застосування.

Екологічні аспекти використання напівпровідникового клею

Напівпровідникові клеї відіграють вирішальну роль у складанні та пакуванні електронних пристроїв, особливо в напівпровідниковій промисловості. Незважаючи на те, що ці клеї виконують важливі функції, такі як склеювання та керування температурою, життєво важливо враховувати їхній вплив на навколишнє середовище протягом усього життєвого циклу. Ось деякі найважливіші екологічні міркування щодо напівпровідникового клею:

- Токсичність: багато напівпровідникових клеїв містять небезпечні речовини, зокрема леткі органічні сполуки (ЛОС), важкі метали та інші токсичні хімікати. Ці речовини можуть негативно впливати на здоров'я людини та навколишнє середовище. Зведення до мінімуму або усунення шкідливих інгредієнтів у клейових композиціях має вирішальне значення для зменшення їх впливу на навколишнє середовище.

- Викиди: під час виробництва та застосування напівпровідникових клеїв летючі компоненти можуть викидатися в повітря, сприяючи забрудненню повітря. Викиди ЛОС, наприклад, можуть сприяти утворенню приземного озону та шкідливих твердих частинок. Виробники повинні прагнути розробляти клеї з низьким вмістом ЛОС і впроваджувати суворі заходи контролю викидів, щоб пом’якшити цей вплив на навколишнє середовище.

- Споживання енергії: виробництво напівпровідникових клеїв вимагає енергоємних процесів, включаючи синтез, змішування та затвердіння. Зменшення споживання енергії шляхом оптимізації процесу та використання енергоефективних технологій може мінімізувати вплив виробництва клеїв на навколишнє середовище.

- Утворення відходів: напівпровідникова промисловість утворює значну кількість відходів, і клеї роблять свій внесок у цей потік відходів. Відходи можуть включати невикористані або прострочені клеї, пакувальні матеріали та побічні продукти виробництва. Впровадження методів поводження з відходами, таких як переробка, повторне використання або безпечна утилізація відходів клею, має важливе значення для мінімізації забруднення навколишнього середовища та виснаження ресурсів.

- Аналіз життєвого циклу: Розгляд усього життєвого циклу напівпровідникових клеїв має вирішальне значення для комплексної оцінки їх впливу на навколишнє середовище. Цей аналіз включає оцінку екологічного сліду видобутку сировини, виробництва, транспортування, застосування та утилізації в кінці терміну служби. Виявлення можливостей для вдосконалення на кожному етапі може призвести до більш стійких клейових рішень.

- Екологічні альтернативи: Вивчення та впровадження екологічно чистих альтернатив має важливе значення для зменшення впливу напівпровідникових клеїв на навколишнє середовище. Це може включати використання біологічної або відновлюваної сировини, розробку рецептур на водній основі або без розчинників, а також використання екологічно чистих виробничих процесів. Сприяти збереженню ресурсів може також сприяння переробці клеїв або запровадження практики циклічної економіки.

- Відповідність нормативним вимогам: виробники клеїв повинні дотримуватися екологічних норм і стандартів, що регулюють використання, утилізацію та маркування хімічних речовин. Для забезпечення захисту навколишнього середовища та здоров’я людей надзвичайно важливо бути в курсі відповідних нормативних актів, таких як REACH (реєстрація, оцінка, авторизація та обмеження хімічних речовин) у Європейському Союзі та подібних нормативних актів у різних регіонах.

Тенденції та інновації в напівпровідникових клеях

Клей для напівпровідників відіграє вирішальну роль у складанні та пакуванні електронних пристроїв, забезпечуючи належне з’єднання та стабільність напівпровідникових компонентів. У міру розвитку технологій у галузі напівпровідникових клеїв з’являється кілька ключових тенденцій та інновацій.

- Мініатюризація та вища складність пристроїв. Однією з важливих тенденцій у напівпровідниковій промисловості є триваюча мініатюризація електронних пристроїв та зростання складності їхніх конструкцій. Ця тенденція вимагає адгезивів із покращеними властивостями, такими як нижча в’язкість, вища міцність з’єднання та підвищена теплопровідність, для розміщення менших і щільніше упакованих компонентів.

- Удосконалені методи упаковки: удосконалені методи упаковки, такі як система в упаковці (SiP), упаковка на рівні пластин (FOWLP) і 3D-упаковка, набувають популярності завдяки своїй здатності покращувати продуктивність пристрою та зменшувати форм-фактор. Ці методи часто вимагають спеціальних клеїв, які можуть впоратися з унікальними проблемами з’єднання кількох матриць і компонентів на невеликій площі.

- Керування температурою: оскільки електронні пристрої стають потужнішими та компактнішими, ефективне керування температурою стає все більш критичним. Напівпровідникові клеї з чудовими властивостями теплопровідності розробляються для полегшення розсіювання тепла від напівпровідникових пристроїв, запобігання перегріву та забезпечення оптимальної продуктивності.

- Низькотемпературне затвердіння: традиційні напівпровідникові клеї часто вимагають високотемпературного затвердіння, що може бути проблематичним для чутливих до температури компонентів або підкладок. Інновації в клеях, що твердіють при низьких температурах, забезпечують склеювання при значно нижчих температурах, зменшуючи ризик термічного пошкодження делікатних напівпровідникових матеріалів.

- Нові склади матеріалів: Дослідники досліджують нові склади матеріалів для напівпровідникових клеїв, щоб відповідати вимогам, що розвиваються. Це включає в себе розробку електропровідних адгезивів (ECA), які забезпечують склеювання та електропровідність, усуваючи потребу в паянні в певних випадках. Крім того, впроваджуються нові матеріали, такі як гнучкі клеї, щоб задовольнити зростаючий попит на гнучкі та гнучкі електронні пристрої.

- Екологічні міркування: стійкість і вплив на навколишнє середовище приділяють більше уваги в напівпровідниковій промисловості. Виробники клеїв зосереджуються на розробці екологічно чистих складів зі зниженим вмістом летючих органічних сполук (ЛОС) і небезпечних речовин, зберігаючи при цьому чудові робочі характеристики.

- Оптимізація та автоматизація процесів: Зі зростанням попиту на напівпровідникові пристрої зростає потреба в ефективних та автоматизованих виробничих процесах. Виробники клеїв співпрацюють з постачальниками обладнання для оптимізації процесів дозування та затвердіння клею, забезпечуючи стабільні та надійні результати, скорочуючи час виробничого циклу.

- Надійність і довговічність. Очікується, що напівпровідникові пристрої працюватимуть надійно протягом тривалого часу, часто в суворих умовах. Інноваційні клеї спрямовані на підвищення надійності пристрою за рахунок підвищення міцності зчеплення, стійкості до вологи, температури та різноманітних факторів навколишнього середовища.

Сфери застосування: побутова електроніка, автомобільна промисловість, аерокосмічна промисловість тощо

Побутова електроніка:

Побутова електроніка є однією з найвидатніших сфер застосування технологічних досягнень. Він охоплює багато пристроїв, таких як смартфони, планшети, ноутбуки, смарт-телевізори, переносні пристрої та побутову техніку. За останні роки споживча електроніка зазнала значного розвитку в продуктивності, функціональності та підключенні. Наприклад, смартфони стали потужнішими, пропонуючи такі розширені функції, як камери з високою роздільною здатністю, інтеграцію штучного інтелекту та можливості доповненої реальності. Інтелектуальні телевізори тепер підтримують роздільну здатність 4K і навіть 8K і інтеграцію з розумним домом для покращених розваг. Носимі пристрої, такі як розумні годинники та фітнес-трекери, набули популярності завдяки своїм можливостям моніторингу здоров’я та відстеження фітнесу.

Автомобільний:

Автомобільна промисловість пережила значний прогрес, насамперед завдяки технологіям. Сучасні транспортні засоби мають складну електроніку та системи програмного забезпечення, які підвищують безпеку, ефективність та досвід користувача. Одним із найважливіших напрямків розвитку є автономне водіння, коли безпілотні автомобілі стають реальністю. Ці транспортні засоби покладаються на вдосконалені датчики, алгоритми штучного інтелекту та підключення для навігації дорогами та прийняття розумних рішень. Крім того, автомобільні програми включають:

- Інформаційно-розважальні системи.

- Передові системи допомоги водієві (ADAS).

- Підключення в автомобілі.

- Техніка електромобілів.

- Зв'язок між автомобілями.

Аерокосмічний:

Аерокосмічна промисловість значною мірою покладається на передові технології для підвищення безпеки, ефективності та продуктивності. Аерокосмічні програми включають проектування та виробництво літаків, дослідження космосу, супутникові системи та управління повітряним рухом. Інструменти автоматизованого проектування (САПР) і моделювання допомагають інженерам створювати більш аеродинамічні та економічні літаки. Супутникові системи забезпечують глобальний зв’язок, моніторинг погоди та навігаційні послуги. Аерокосмічна промисловість також використовує передові матеріали, такі як композити та легкі сплави, щоб зменшити вагу та підвищити економію палива. У дослідженні космосу робототехніка, дистанційне зондування та рухові системи дозволяють місіям досліджувати небесні тіла та збирати наукові дані.

Охорона здоров'я:

Технології відіграють вирішальну роль в охороні здоров’я, змінюючи галузь різними способами. Медичні пристрої та обладнання, такі як апарати МРТ, ультразвукові сканери та роботизовані хірургічні системи, зробили революцію в процедурах діагностики та лікування. Електронні медичні записи (EHR) і телемедицина дозволяють медичним працівникам отримувати доступ до інформації про пацієнтів і надавати дистанційну допомогу. Пристрої, що носяться, і системи моніторингу стану здоров’я дозволяють людям відстежувати життєві показники та отримувати персоналізовані рекомендації щодо охорони здоров’я. Алгоритми штучного інтелекту та машинного навчання використовуються для діагностики захворювань, відкриття ліків і прогнозної аналітики, що веде до покращення результатів лікування пацієнтів та індивідуальної медицини.

Промислова автоматизація:

Промислова автоматизація передбачає використання передових технологій для автоматизації виробничих процесів і підвищення продуктивності. Робототехніка та роботизовані руки широко використовуються для таких завдань, як складання, зварювання та обробка матеріалів. Пристрої та датчики Інтернету речей (IoT) розгортаються для збору даних у реальному часі та оптимізації ефективності роботи. Системи машинного бачення дозволяють контролювати та перевіряти якість, забезпечуючи відповідність продукції суворим стандартам. Удосконалені системи керування та алгоритми прогнозованого обслуговування допомагають мінімізувати час простою та максимізувати продуктивність. Промислова автоматизація може підвищити ефективність, знизити витрати та підвищити безпеку в різних галузях промисловості, включаючи виробництво, логістику та енергетику.

Майбутні перспективи та можливості

Майбутнє сповнене захоплюючих перспектив і можливостей, керованих швидким технологічним прогресом, мінливими суспільними потребами та зміною глобальних тенденцій. Тут ми досліджуємо деякі ключові сфери зі значним потенціалом зростання та розвитку.

- Штучний інтелект (ШІ) і автоматизація: ШІ трансформує всі галузі, підвищуючи ефективність, продуктивність і процес прийняття рішень. У міру розвитку технологій штучного інтелекту з’являться нові можливості для спеціалістів зі штучного інтелекту, науковців із обробки даних та інженерів. Автоматизація продовжуватиме оптимізувати процеси, що призведе до створення робочих місць у робототехніці, машинному навчанні та інтелектуальних системах.

- Відновлювана енергетика та стійкість: Зі зростанням занепокоєння щодо зміни клімату існує величезний попит на рішення щодо відновлюваної енергії. Перехід до більш чистих джерел, таких як сонячна, вітрова та гідроелектроенергія, відкриває численні перспективи. Кар'єра в галузі відновлюваної енергетики, енергоменеджменту та сталого розвитку матиме ключове значення у формуванні більш екологічного майбутнього.

- Охорона здоров’я та біотехнології: досягнення в медичних дослідженнях, персоналізованій медицині та редагуванні генів роблять революцію в галузі охорони здоров’я. Багато можливостей у біоінформатиці, генетичному консультуванні, телемедицині та фармацевтичному розвитку. Перетин технологій і охорони здоров’я стимулюватиме інновації, що призведе до кращого догляду за пацієнтами та покращення результатів.

- Кібербезпека та конфіденційність даних. Оскільки наша залежність від цифрових систем продовжує зростати, зростає і потреба в надійних заходах кібербезпеки. Кіберзагрози стають все більш витонченими, створюючи попит на експертів з кібербезпеки, етичних хакерів і фахівців з конфіденційності даних. Захист конфіденційної інформації та розвиток безпечної інфраструктури буде надзвичайно важливим для організацій і окремих осіб.

- Електронна комерція та цифровий маркетинг. Електронна комерція змінила те, як ми здійснюємо покупки, створивши нові можливості для бізнесу. Онлайн-платформи роздрібної торгівлі, цифровий маркетинг і реклама в соціальних мережах стали важливими для процвітаючих компаній. Кар’єра в сфері управління електронною комерцією, створення цифрового контенту та оптимізації взаємодії з клієнтами й надалі буде користуватися високим попитом.

- Дослідження та комерціалізація космосу. Освоєння космосу перейшло від урядових ініціатив до комерційних підприємств, що відкриває можливості в аерокосмічній інженерії, супутникових технологіях і космічному туризмі. Приватні компанії інвестують у космічні подорожі, видобуток ресурсів і супутниковий зв’язок, прокладаючи шлях до нової ери дослідження космосу.

- Стійке сільське господарство та продовольчі системи: оскільки до 9 року населення планети досягне 2050 мільярдів, забезпечення продовольчої безпеки та сталого ведення сільського господарства має вирішальне значення. Вертикальне землеробство, точне землеробство та альтернативні джерела білка пропонують потенціал для інновацій. Кар'єра в галузі сільськогосподарських технологій, агрономії та харчових наук відіграватиме важливу роль у задоволенні майбутніх потреб у продуктах харчування.

- Віртуальна реальність (VR), доповнена реальність (AR) і розширена реальність (XR): ці технології мають потенціал революціонізувати розваги, освіту, навчання та різні галузі. Розробники VR/AR, творці контенту та дизайнери занурювального досвіду формуватимуть майбутнє розваг, ігор та віртуальної співпраці.

- Фінансові технології (Fintech): Інтеграція технологій і фінансів призвела до зростання Fintech, пропонуючи нові фінансові послуги, цифрові платіжні рішення та технологію блокчейн. Очікується, що кар’єра у сфері фінансової аналітики, кібербезпеки в банківській справі та розробки блокчейну буде мати високий попит.

- Консультації з питань сталого розвитку та зеленої архітектури: оскільки стійкий розвиток стає пріоритетом, компанії та окремі особи шукають вказівок щодо зменшення викидів вуглекислого газу та впровадження екологічно чистих методів. Консультанти з екологічного розвитку, екологічні архітектори та інженери-екологи допомагатимуть у розробці та впровадженні екологічних рішень.

Важливість співпраці в розвитку технології напівпровідникового клею

Співпраця має життєво важливе значення для вдосконалення технології напівпровідникового клею, стимулювання інновацій і забезпечення їх успішного впровадження в різних галузях промисловості. Напівпровідникова промисловість є надзвичайно складною та швидко розвивається, що вимагає міждисциплінарного досвіду та співпраці зацікавлених сторін.

- Різноманітний досвід: технологія напівпровідникового клею охоплює кілька дисциплін, включаючи матеріалознавство, хімію, інженерію та виробництво. Співпраця об’єднує експертів із різних галузей, кожен з яких надає спеціальні знання та навички. Поєднуючи різноманітний досвід, партнерство дозволяє розробляти нові клейкі матеріали та методи, які можуть підвищити продуктивність, надійність і довговічність напівпровідникових пристроїв.

- Обмін знаннями: співпраця сприяє обміну знаннями та інформацією між дослідниками, інженерами та професіоналами галузі. Завдяки спільним зусиллям люди можуть ділитися своїми ідеями, досвідом і результатами досліджень, що веде до глибшого розуміння клейових матеріалів та їх застосування. Цей обмін знаннями може допомогти визначити нові тенденції, вирішити технічні проблеми та прискорити розробку інноваційних рішень.

- Розширені дослідження та розробки: спільні зусилля з досліджень та розробок дозволяють об’єднати ресурси з точки зору фінансування та обладнання. Це дозволяє проводити більш масштабні експерименти, тестування та аналіз, що призводить до швидшого відкриття та інновацій. Працюючи разом, дослідники можуть отримати доступ до спеціалізованих засобів, передових технологій і передових інструментів визначення характеристик, які можуть бути недоступні окремо. Такі ресурси можуть значно сприяти розвитку технології напівпровідникового клею.

- Співпраця між промисловістю та університетом: Співпраця між промисловістю та академічними колами має вирішальне значення для перетворення результатів досліджень у практичне застосування. Університети можуть проводити фундаментальні дослідження та досліджувати нові концепції, а промислові партнери привносять реальні перспективи та практичні міркування. Ця співпраця гарантує, що розробки клейових технологій відповідають потребам ринку та можуть бути інтегровані в промислові процеси. Асоціація промисловості та університетів також сприяє передачі технологій, дозволяючи академічним дослідженням мати відчутний вплив на комерційні програми.

- Стандартизація та забезпечення якості. Співпраця між гравцями галузі сприяє розробці стандартів і вказівок для технології напівпровідникового клею. Стандарти допомагають забезпечити послідовність, сумісність і надійність різних продуктів і виробничих процесів. Спільними зусиллями можна створити найкращі практики, методології тестування та процедури контролю якості, які є важливими для гарантування продуктивності та довгострокової надійності напівпровідникових пристроїв.

- Розширення ринку та конкурентоспроможність: співпраця між компаніями, що працюють у напівпровідниковій промисловості, може призвести до розширення ринку та підвищення конкурентоспроможності. Компанії можуть об’єднати свої ресурси, знання та знання ринку, працюючи разом над розробкою клейових рішень, які відповідають конкретним галузевим вимогам. Спільні зусилля також можуть сприяти впровадженню технології клеїв у нових сферах застосування та на ринках, що розвиваються, сприяючи подальшому зростанню напівпровідникової промисловості.

Висновок:

Напівпровідниковий клей відіграє важливу роль у забезпеченні мініатюризації та високої продуктивності напівпровідникових пристроїв. Здатність цих адгезивів забезпечувати міцне склеювання, захист від факторів навколишнього середовища та термічної напруги, а також електропровідність має вирішальне значення у виробництві та складанні мікропроцесорів, мікросхем пам’яті та інших інтегральних схем. Оскільки технологія продовжує розвиватися, розробка інноваційних клейових рішень і співпраця між виробниками, дослідниками та кінцевими користувачами будуть мати вирішальне значення для задоволення зростаючих вимог і викликів напівпровідникової промисловості. Використовуючи потенціал напівпровідникового клею, ми можемо прокласти шлях до ще менших, швидших і складніших напівпровідникових пристроїв, які керують нашим сучасним світом.