SMT Yapıştırıcı

Elektronik üretiminin sürekli gelişen dünyasında, Yüzey Montaj Teknolojisi (SMT) yapıştırıcı bir oyun değiştirici olarak ortaya çıktı. Bu gelişmiş Yapıştırıcı, elektronik bileşenlerin baskılı devre kartlarına (PCB'ler) sorunsuz entegrasyonunu sağlamada çok önemli bir rol oynar. SMT yapıştırıcı, ürün güvenilirliğini artırmaktan üretim süreçlerini kolaylaştırmaya kadar üreticiler için vazgeçilmez bir araç haline geldi. Bu blog yazısı, SMT yapıştırıcısının çeşitli yönlerini ve elektronik endüstrisindeki önemini keşfedecek.

SMT Yapıştırıcıyı Anlamak: Kısa Bir Bakış

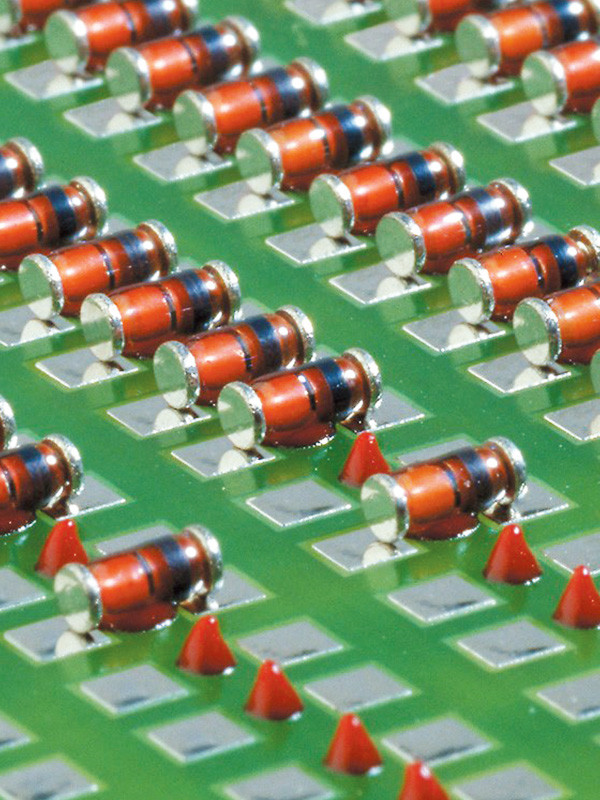

SMT yapıştırıcı veya yüzeye montaj teknolojisi yapıştırıcısı, elektronik endüstrisinde yüzeye montaj cihazlarını (SMD'ler) baskılı devre kartlarına (PCB'ler) takmak için kullanılır.

SMT yapıştırıcı tipik olarak sentetik reçineler, çözücüler ve katkı maddelerinden yapılır. Yapıştırıcı, bir dağıtıcı veya şablon kullanılarak PCB'ye uygulanır. Daha sonra SMD'ler Yapıştırıcının üzerine kurumadan yerleştirilir.

Epoksi, akrilik ve silikon bazlı yapıştırıcılar dahil olmak üzere çeşitli SMT yapıştırıcı türleri mevcuttur. Her türün kendine özgü özellikleri ve avantajları vardır. Örneğin, epoksi yapıştırıcılar yüksek mukavemet ve dayanıklılıklarıyla bilinirken, akrilik yapıştırıcılar mükemmel elektrik yalıtım özellikleri sunar.

SMT yapıştırıcısı, montaj işlemi sırasında SMD'leri yerinde tutmaya yardımcı olduğundan, SMT üretiminin başarısı için kritik öneme sahiptir. Yapıştırıcı ayrıca SMD'lere mekanik destek sağlayarak nihai ürünün güvenilirliğini ve dayanıklılığını artırır.

Bir SMT yapıştırıcısı seçerken göz önünde bulundurulması gereken kritik hususlardan biri, kürlenme süresidir. Sertleşme süresi, Yapıştırıcının tamamen sertleşmesi ve PCB ve SMD'ye bağlanması için gereken süreyi ifade eder. Kürlenme süresi, Yapıştırıcının tipine ve Yapıştırıcının uygulandığı ortam koşullarına bağlı olarak değişebilir.

Sertleşme süresine ek olarak, bir SMT yapıştırıcı seçerken göz önünde bulundurulması gereken diğer faktörler arasında viskozitesi, tiksotropisi ve termal ve kimyasal direnci yer alır.

Genel olarak, SMT yapıştırıcısı, SMT üretim sürecinin kritik bir bileşenidir ve elektronik cihazların güvenilirliğini ve dayanıklılığını sağlamaya yardımcı olur. Uygun Yapıştırıcının seçilmesi, SMT montajının başarısının sağlanmasına ve nihai ürünün performansının iyileştirilmesine yardımcı olabilir.

Elektronik Üretiminde SMT Yapıştırıcının Önemi

SMT yapıştırıcı, elektronik üretiminde, özellikle yüzeye montaj cihazlarının (SMD'ler) baskılı devre kartlarına (PCB'ler) montajında çok önemlidir. SMT yapıştırıcının kullanılması, SMD'lerin PCB'ye güvenli bir şekilde bağlanmasını sağlayarak mekanik destek sağlar ve nihai ürünün güvenilirliğini ve dayanıklılığını artırır.

SMT yapıştırıcının ana avantajlarından biri, montaj işlemi sırasında SMD'leri yerinde tutabilmesidir. Yapıştırıcı olmadan, SMD'ler üretim sırasında kayabilir veya hareket ederek nihai üründe kusurlara veya arızalara yol açabilir. SMT yapıştırıcı, SMD'leri PCB'ye lehimlenene kadar yerinde tutarak bu sorunları önlemeye yardımcı olur.

SMT yapıştırıcı ayrıca SMD'lere mekanik destek sağlayarak elektronik cihaz performansının iyileştirilmesine yardımcı olur. Bu, cihazı titreşime veya diğer mekanik baskılara maruz bırakabilecek uygulamalarda özellikle önemlidir. Yapıştırıcı, bu gerilimleri emmeye ve SMD'lerin hasar görmesini önlemeye yardımcı olarak, cihazın zaman içinde doğru şekilde çalışmaya devam etmesini sağlar.

Mekanik desteğe ek olarak, SMT yapıştırıcısı elektrik yalıtımı ve termal iletkenlik özellikleri sağlayabilir. Yapıştırıcı bu ısıyı dağıtmaya ve aşırı ısınmayı ve cihazın hasar görmesini önlemeye yardımcı olabileceğinden, SMD'lerin ısı ürettiği uygulamalarda bu önemlidir.

Uygun bir SMT yapıştırıcısının seçilmesi, elektronik üretiminin başarısı için çok önemlidir. Bir yapıştırıcı seçerken kürlenme süresi, viskozite, tiksotropi ve kimyasal ve termal direnç gibi faktörlerin tümü dikkate alınmalıdır. Yanlış Yapıştırıcının seçilmesi nihai üründe maliyetli ve zaman alıcı olabilecek kusurlara veya arızalara yol açabilir.

SMT Yapıştırıcı Türleri: Varyantlara Genel Bakış

Her biri benzersiz özelliklere ve avantajlara sahip çeşitli SMT (Yüzey Montaj Teknolojisi) Yapıştırıcı türleri mevcuttur. Doğru Yapıştırıcı türünün seçimi, yapıştırılacak yüzey türleri, çevre koşulları ve sertleşme süresi dahil olmak üzere uygulamanın özel gereksinimlerine bağlıdır.

- Epoksi Yapıştırıcı: Epoksi yapıştırıcılar, elektronik üretiminde en yaygın kullanılan SMT yapıştırıcıdır. Yüksek mukavemet ve mükemmel dayanıklılık sunarak mekanik stres ve yüksek sıcaklıkların beklendiği uygulamalar için idealdirler. Epoksi yapıştırıcılar hızla kürlenir, bu da onları yüksek hacimli üretim ortamları için tercih edilen bir seçenek haline getirir.

- Akrilik Yapıştırıcı: Akrilik yapıştırıcılar, mükemmel elektrik yalıtım özellikleriyle bilinir. İyi bir yapışma gücü sunarlar ve oda sıcaklığında sertleşebilirler, bu da onları yüksek sıcaklıkların gerekli olmadığı uygulamalar için uygun hale getirir. Akrilik yapıştırıcılar ayrıca nem, kimyasallar ve UV radyasyonu gibi çevresel faktörlere de dayanıklıdır.

- Silikon Yapıştırıcı: Silikon yapıştırıcılar mükemmel esneklik sunarak onları termal genleşme ve büzülmenin beklendiği uygulamalar için ideal hale getirir. Ayrıca neme, kimyasallara ve UV ışınlarına karşı iyi direnç sağlarlar. Ancak silikon yapıştırıcılar, epoksi ve akrilik yapıştırıcılara göre daha düşük yapışma gücüne sahiptir.

- UV ile Kürlenebilir Yapıştırıcı: UV ile Kürlenebilir Yapıştırıcılar, UV ışığına maruz kaldıklarında sertleşir ve bu da onları hızlı kürlenmenin gerekli olduğu uygulamalar için tercih edilen bir seçim haline getirir. Mükemmel yapışma gücü sunarlar ve yüksek sıcaklık ve mekanik stresin beklenmediği uygulamalar için idealdirler.

- Hot Melt Yapıştırıcı: Hot melt yapıştırıcılar, erimiş halde ısıtılan ve yüzeye uygulanan termoplastik malzemelerdir. Çabuk kürlenirler ve iyi bir bağlanma gücü sunarlar. Ancak, yüksek sıcaklıkların beklendiği uygulamalar için uygun değildirler.

SMT Yapıştırıcı Seçerken Dikkat Edilmesi Gereken Faktörler

Elektronik üretiminin başarısı için doğru SMT (Yüzey Montaj Teknolojisi) yapıştırıcısını seçmek çok önemlidir. Bir bağ seçerken aşağıdakiler de dahil olmak üzere çeşitli faktörler dikkate alınmalıdır:

- Yüzey Malzemeleri: Yapıştırılacak alt tabaka türleri, kullanılacak Yapıştırıcı türünün belirlenmesinde çok önemli bir rol oynar. Bazı yapıştırıcılar cam, seramik veya metal gibi belirli malzemeleri yapıştırmak için daha uygundur.

- Çevre Koşulları: Nihai ürünün kullanılacağı ortam da dikkate alınmalıdır. Sıcaklık, nem ve kimyasallara maruz kalma gibi faktörler Yapıştırıcının performansını etkileyebilir. Spesifik çevre koşullarına dayanıklı bir yapıştırıcı seçmek esastır.

- Sertleşme Süresi: Yapıştırıcının sertleşme süresi dikkate alınması gereken önemli bir faktördür. Kürlenme süresi, ürünün üretim döngüsü ile uyumlu olmalıdır. Çabuk sertleşen yapıştırıcılar, yüksek hacimli üretim ortamları için idealdir. Aksine, daha yavaş sertleşen yapıştırıcılar, düşük hacimli üretim için uygun olabilir.

- Viskozite ve Tiksotropi: Yapıştırıcının kalınlığı ve tiksotropisi, özellikle küçük bileşenleri veya pürüzlü yüzeyleri yapıştırırken dikkate alınması gereken çok önemli faktörlerdir. Düşük viskoziteli bir yapıştırıcı, küçük bileşenleri birleştirmek için idealdir. Aksine, yüksek tiksotropiye sahip bir yapıştırıcı düz olmayan yüzeylerin yapıştırılması için uygundur.

- Kimyasal ve Termal Direnç: Yapıştırıcı, ürünün kullanım ömrü boyunca beklenen kimyasallara ve termal koşullara karşı dayanıklı olmalıdır. Bu, Yapıştırıcının aşırı ısıya ve termal döngüye dayanması gereken yüksek sıcaklık uygulamalarında özellikle önemlidir.

- Uygulama Yöntemi: Uygulama yöntemi, dikkate alınması gereken bir diğer kritik faktördür. Bazı yapıştırıcılar dağıtıcılar kullanılarak uygulanırken, diğerleri şablon baskı veya jet dağıtma yöntemleri kullanır. Seçilen Yapıştırıcı, uygulama yöntemi ile uyumlu olmalıdır.

Bileşen Yerleştirmede SMT Yapıştırıcının Rolü

Yüzey montaj teknolojisi (SMT) Yapıştırıcı, elektronik üretiminde bileşen yerleşiminde kritik öneme sahiptir. Yapıştırıcı, lehimlemeden önce bileşenleri yerinde tutmak için baskılı devre kartının (PCB) yüzeyine uygulanır.

SMT yapıştırıcının bileşen yerleştirmedeki kritik rolleri şunlardır:

- Güvenli Bileşen Yerleştirme: SMT yapıştırıcı, bileşenleri PCB'ye sabitler. Bu önemlidir çünkü bileşenler çok küçük ve hafiftir ve üretim sırasında hareket edebilir veya kayabilir. Yapıştırıcı, bileşenleri yerinde tutmaya yardımcı olur ve tahtadan çıkmalarını veya düşmelerini önler.

- Lehim Köprülemesini Önleyin: SMT yapıştırıcı, elektronik üretiminde yaygın bir sorun olan lehim köprülemesini önlemek için de kullanılır. Lehim köprüsü, istenmeyen bir bağlantı iki bitişik lehim bağlantısını birleştirdiğinde meydana gelir. Bu, kısa devreye neden olabilir ve bileşenlere zarar verebilir. Yapıştırıcı, bileşenleri ayrı tutmaya ve lehim köprülemesini önlemeye yardımcı olur.

- Lehim Eklem Kalitesini İyileştirin: SMT yapıştırıcı ayrıca lehim bağlantısının kalitesini de artırabilir. Yapıştırıcı, lehimleme işlemi sırasında hareket riskini azaltan parçaları yerinde tutar. Bu, daha tutarlı ve güvenilir bir lehim bağlantısıyla sonuçlanır.

- Üretim Verimliliğini Artırın: SMT yapıştırıcı, üretim verimliliğini de artırabilir. Yapıştırıcı, bileşenler PCB üzerine yerleştirilmeden önce uygulanır, bu da manuel hizalama ve yerleştirme için gereken süreyi azaltır. Bu, daha hızlı ve daha verimli bir üretim süreci ile sonuçlanır.

- Ürün Güvenilirliğini Artırın: SMT yapıştırıcı, nihai ürünün güvenilirliğini artırabilir. Yapıştırıcı, üretim süreci sırasında bileşenleri yerinde tutarak, ayrıntıların doğru şekilde hizalanmasını ve PCB'ye güvenli bir şekilde bağlanmasını sağlamaya yardımcı olur. Bu, hareket veya titreşim nedeniyle bileşen arızası veya arızası riskini azaltır.

SMT Yapıştırıcı ile Güçlü ve Güvenilir Bağlar Elde Etmek

SMT (Yüzey Montaj Teknolojisi) yapıştırıcı ile sağlam ve güvenilir bağlar elde etmek, elektronik üretiminin başarısı için kritik öneme sahiptir. SMT yapıştırıcı, bileşenleri lehimlenmeden önce baskılı devre kartı (PCB) üzerinde yerinde tutar. SMT yapıştırıcı ile sağlam ve güvenilir bağlar elde etmek için bazı ipuçları:

- Doğru Yapıştırıcıyı Seçin: Uygun SMT yapıştırıcısını seçmek çok önemlidir. Yapıştırıcı seçerken dikkate alınması gereken faktörler arasında alt tabaka malzemeleri, çevre koşulları, kürlenme süresi, viskozite, tiksotropi, kimyasal ve termal direnç ve uygulama yöntemi yer alır. Projenin özel gereklilikleriyle uyumlu bir dolgu macunu seçmek, sağlam ve güvenilir bir bağlantının sağlanmasına yardımcı olacaktır.

- Yüzeyi Hazırlayın: PCB'nin yüzeyi temiz olmalı ve yağ, kir ve toz gibi kirletici maddelerden arındırılmış olmalıdır. Bu, bir temizlik maddesi ve tüy bırakmayan bir bez veya bir plazma temizleyici kullanılarak elde edilebilir. Sağlam ve güvenilir bir bağ elde etmek için uygun yüzey hazırlığı kritik öneme sahiptir.

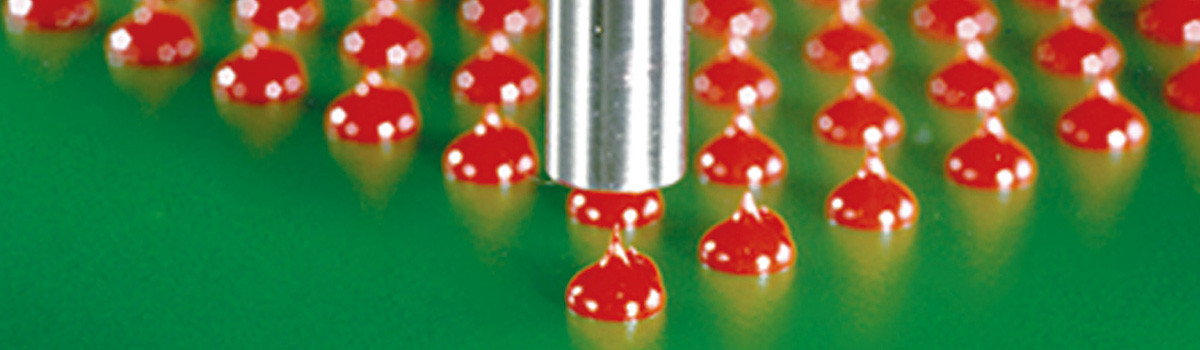

- Yapıştırıcıyı Doğru Şekilde Sürün: Yapıştırıcı doğru miktarda ve doğru yere uygulanmalıdır. Yapıştırıcıyı uygulamak için şırıngalar, iğneler ve dağıtıcılar gibi dağıtım ekipmanları kullanılabilir. Yapıştırıcı, bileşenlerin güvenli bir şekilde yerinde tutulmasını sağlamak için eşit ve doğru miktarda uygulanmalıdır.

- Uygun Sertleşmeyi Sağlayın: Bileşenler lehimlenmeden önce Yapıştırıcıya sertleşmesi için yeterli süre verilmelidir. Kürlenme süresi Yapıştırıcıya ve çevre koşullarına göre değişiklik gösterebilir. Uygun kürleşmeyi sağlamak için üreticinin talimatlarını izleyin.

- Çevresel Koşulları İzleyin: Üretim ortamındaki çevresel koşullar Yapıştırıcının performansını etkileyebilir. Sıcaklık, nem ve kimyasallara maruz kalma, bağın gücünü ve güvenilirliğini etkileyebilir. Bu koşulları izleyin ve önerilen aralık içinde olduklarından emin olmak için uygun önlemleri alın.

- Kaliteli Bileşenler Kullanın: Sağlam ve güvenilir bir bağ elde etmek için kaliteli bileşenler gereklidir. Düşük kaliteli bileşenlerde, yapıştırma sürecini etkileyebilecek düzensizlikler veya tutarsızlıklar olabilir. Gerekli spesifikasyonları karşılayan ve saygın tedarikçilerden temin edilen malzemeleri kullanın.

- Bağın Test Edilmesi: Yapıştırıcının sağlam ve güvenilir bir bağ oluşturduğundan emin olmak için bağın test edilmesi çok önemlidir. Çekme testi, kesme testi ve termal döngü testi dahil olmak üzere bağı test etmek için çeşitli yöntemler kullanılabilir. Test, yapıştırma işlemiyle ilgili sorunları belirlemeye ve nihai ürünün güvenilir ve dayanıklı olmasını sağlamaya yardımcı olabilir.

SMT Yapıştırıcı Dağıtım Teknikleri ve En İyi Uygulamalar

SMT (Yüzeye Montaj Teknolojisi) yapıştırıcı dağıtımı, elektronik üretiminde kritik öneme sahiptir. Yapıştırıcı, bileşenleri lehimlenmeden önce baskılı devre kartı (PCB) üzerinde yerinde tutar. SMT yapıştırıcısı için bazı dağıtım teknikleri ve en iyi uygulamalar şunlardır:

- Manuel Dağıtım: Manuel dağıtım, yetenekli bir operatör gerektiren uygun maliyetli bir tekniktir. Manuel dağıtım, bir şırınga veya dağıtım kalemi kullanılarak yapılabilir. Bu teknik, dağıtılan Yapıştırıcı miktarı üzerinde hassas kontrol sağlar ve bu da onu küçük ölçekli projeler için ideal hale getirir.

- Otomatik Dağıtım: Otomatik dağıtım, büyük ölçekli üretim için ideal olan daha hızlı ve daha verimli bir tekniktir. Otomatik dağıtım sistemleri, Yapıştırıcıyı PCB'ye uygulamak için robotlar, pompalar ve valfler gibi ekipmanlar kullanır. Bu teknik, tutarlı dağıtım sağlar ve üretim verimliliğini artırabilir.

- Jet Dağıtımı: Jet dağıtım, Yapıştırıcıyı ince bir akış halinde uygulamak için pnömatik bir dağıtıcı kullanan yüksek hızlı bir dağıtım tekniğidir. Bu teknik, yüksek hacimli üretim için idealdir ve az miktarda Yapıştırıcıyı yüksek hassasiyetle dağıtabilir.

- Serigrafi: Serigrafi, Yapıştırıcının bir şablon aracılığıyla uygulanmasını içeren, yaygın olarak kullanılan bir dağıtım tekniğidir. Bu teknik, bir PCB'ye birçok Yapıştırıcı uygulamak için idealdir. Serigrafi, hem küçük ölçekli hem de büyük ölçekli üretim için kullanılabilen uygun maliyetli ve verimli bir dağıtım yöntemidir.

- En İyi Uygulamalar: SMT yapıştırıcısını dağıtmak için en iyi uygulamaları takip etmek çok önemlidir. Bazı en iyi uygulamalar şunları içerir:

- Dağıtım ekipmanının temiz ve kirletici madde içermediğinden emin olun.

- Kullanılan Yapıştırıcı için doğru dağıtım ucunu veya memesini kullanın.

- Dağıtım bilgilerinin veya nozülün yapıştırılan bileşen için boyutlandırıldığından emin olun.

- Dağıtım ucu veya meme ile PCB arasında uygun mesafeyi koruyun.

- Dağıtım ucunu veya memeyi PCB yüzeyine dik tutun.

- Yapıştırıcıyı durmadan sürekli bir hareketle dağıtın.

- Yapıştırıcının eşit şekilde ve doğru miktarda dağıtıldığından emin olun.

- Uygun dağıtımı sağlamak için Yapıştırıcının viskozitesini ve tiksotropisini izleyin.

SMT Yapıştırıcı Uygulamasındaki Zorlukların Aşılması

SMT (Yüzey Montaj Teknolojisi) yapıştırıcı uygulaması, Yapıştırıcının viskozitesi, bileşenlerin boyutu ve şekli ve PCB düzeninin karmaşıklığı gibi çeşitli faktörler nedeniyle zorlayıcı olabilir. SMT yapıştırıcı uygulamasındaki bazı yaygın zorluklar ve bunların üstesinden nasıl gelineceği aşağıda açıklanmıştır:

- Yapıştırıcının viskozitesi: SMT yapıştırıcılar, düşükten yükseğe değişen farklı viskozitelerde mevcuttur. Yapıştırıcının kıvamı dağıtım sürecini ve bağ kuvvetini etkileyebilir. Düşük viskoziteli yapıştırıcılar daha verimli akarken, yüksek viskoziteli yapıştırıcılar daha yüksek dağıtım basıncı gerektirebilir. Bu zorluğun üstesinden gelmek için üreticiler, özel uygulama için uygun viskoziteye sahip bir yapıştırıcı seçmeli ve dağıtım parametrelerini buna göre ayarlamalıdır.

- Bileşen Boyutu ve Şekli: SMT bileşenleri çeşitli boyut ve şekillerde gelir ve bazılarının küçük boyutları veya düzensiz şekilleri nedeniyle yapıştırılması zor olabilir. Ayrıca, birbirine çok yakın olan özellikler, adeziv kanamayı veya köprü oluşumunu önlemek için özel dağıtım teknikleri gerektirebilir. Bu zorluğun üstesinden gelmek için üreticiler, küçük özellikler için ince bir dağıtım ucu veya meme veya birbirine yakın elemanlar için bir jet dağıtım sistemi gibi bileşenlerin boyutunu ve şeklini kaldırabilecek bir dağıtım tekniği seçmelidir.

- PCB Düzeni: PCB düzeninin karmaşıklığı, SMT yapıştırıcı uygulamasını da etkileyebilir. PCB'nin kenarına çok yakın yerleştirilmiş bileşenler, yapışkan taşmasını önlemek için özel dağıtım teknikleri gerektirebilir. Ek olarak, yüksek bileşen yoğunluğuna sahip PCB'ler, Yapıştırıcıyı hassas ve kontrollü bir şekilde uygulayabilen bir dağıtım yaklaşımı gerektirebilir. Bu zorluğun üstesinden gelmek için üreticilerin PCB düzenini dikkatlice gözden geçirmesi ve düzeni barındırabilecek bir dağıtım tekniği seçmesi gerekir.

- Çevresel Faktörler: Sıcaklık, nem ve hava basıncı gibi çevresel faktörler SMT yapıştırıcı uygulama sürecini etkileyebilir. Örneğin, yüksek nem, Yapıştırıcının çok hızlı sertleşmesine neden olabilir. Tersine, düşük nem, Yapıştırıcının çok yavaş kürlenmesine neden olabilir. Bu zorluğun üstesinden gelmek için üreticiler çevre koşullarını dikkatle izlemeli ve dağıtım parametrelerini buna göre ayarlamalıdır.

- Yapıştırıcı Kürlenmesi: SMT yapıştırıcıları, istenen bağ kuvvetini elde etmek için kürlenmeyi gerektirir. Sertleşme süreci, sıcaklık, nem ve yapışkan tabakanın kalınlığı gibi faktörlerden etkilenebilir. Bu zorluğun üstesinden gelmek için üreticiler, yapıştırıcı üreticisinin sertleşme süresi ve sıcaklık tavsiyelerine uymalı ve çevre koşullarının tavsiye edilen aralıkta olmasını sağlamalıdır.

SMT Yapıştırıcının Termal Yönetim Üzerindeki Etkisi

Yüzey montaj teknolojisi (SMT) yapıştırıcıları, elektronik cihazların termal yönetiminde önemli bir rol oynar. Elektronik cihazların termal yönetimi, makinenin verimli ve güvenilir bir şekilde çalışmasını sağladığı ve aşırı ısının neden olduğu hasarı önlediği için çok önemlidir. SMT yapıştırıcıları, aşağıda tartışıldığı gibi termal yönetimi çeşitli şekillerde etkileyebilir.

İlk olarak, SMT yapıştırıcıları, ısı dağılımı için termal olarak iletken bir yol sağlayabilir. Bu yapıştırıcılar, ısıyı ısı üreten bileşenlerden cihazın soğutucusuna aktarmalarına izin verecek şekilde yüksek termal iletkenliğe sahip olacak şekilde tasarlanmıştır. Bu ısı transferi, cihazın sıcaklığının güvenli çalışma sınırları içinde tutulmasına yardımcı olur.

İkinci olarak, SMT yapıştırıcıları bir termal bariyer sağlayarak termal yönetimi de etkileyebilir. Bu yapıştırıcılar, ısının cihazdan kaçmasını önleyerek bir ısı yalıtkanı görevi görebilir. Bu, tıbbi ekipman veya bilimsel aletler gibi sabit bir sıcaklığın korunmasının kritik olduğu durumlarda faydalı olabilir.

Üçüncüsü, SMT yapıştırıcıları, kürlenme özellikleri aracılığıyla termal yönetimi etkileyebilir. Bazı yapıştırıcılar daha yüksek sıcaklıklarda sertleşir ve bu da cihaz üzerinde termal strese neden olabilir. Bu, Yapıştırıcının çatlaması veya katmanlara ayrılması gibi mekanik arızalara yol açabilir. Bu nedenle, cihazın çalışma sıcaklığını aşmayan bir sıcaklıkta kürlenen bir yapıştırıcı seçilmesi önemlidir.

Dördüncüsü, yapışkan kalınlığı termal yönetimi de etkileyebilir. Daha kalın bir yapışkan katman, ısı dağılımını engelleyebilecek ve cihazdaki sıcaklıkları artırabilecek bir termal bariyer oluşturabilir. Öte yandan, daha ince bir yapışkan tabaka, ısının daha verimli bir şekilde transfer edilmesini sağlayarak termal yönetimi iyileştirebilir.

Son olarak, SMT yapıştırıcısı, cihazın genel termal performansını etkileyebilir. Farklı bağların farklı termal iletkenlikleri, sertleşme özellikleri ve kalınlıkları vardır. Termal yönetim için özel olarak tasarlanmış bir yapıştırıcı seçmek, cihazın optimum performansının sağlanmasına yardımcı olabilir.

SMT Yapıştırıcı ve Titreşim ve Şok Dayanımına Katkısı

Yüzeye montaj teknolojisi (SMT) yapıştırıcıları termal yönetimi etkiler ve elektronik cihaz titreşimine ve şok direncine önemli ölçüde katkıda bulunur. Titreşim ve şok elektronik cihazlara zarar verebilir ve SMT yapıştırıcıları bu riski azaltmak için gereklidir.

SMT yapıştırıcılar, lehimlenen bileşenlere mekanik destek ve takviye sağlar. Detaylar ve alt tabaka arasında bir tampon görevi görerek titreşim ve şok kuvvetlerini daha geniş bir alana dağıtırlar. Bu, lehim bağlantı noktaları üzerindeki baskıyı azaltır ve uygulanan basınç altında çatlamalarını veya kırılmalarını önler.

SMT uygulamalarında kullanılan yapıştırıcı malzeme, titreşim ve şok direncinde de kritik rol oynamaktadır. Yapıştırıcı, cihaza uygulanan kuvvetlere kırılmadan veya çatlamadan dayanabilecek kadar sağlam ve dayanıklı olmalıdır. Ek olarak, Yapısal bütünlüğünden ödün vermeden makinede hareket ve esnekliğe izin vermek için Yapıştırıcı bir dereceye kadar esnekliğe sahip olmalıdır.

SMT yapıştırıcı ayrıca cihazdaki titreşimlerin sönümlenmesine de katkıda bulunabilir. Sönümleme, bir sistemin titreşim genliğini azaltan enerji dağılımıdır. Yapıştırıcı, titreşimlerden gelen gücün bir kısmını emebilir ve dağıtabilir, salınımların genliğini azaltabilir ve bunların cihaza zarar vermesini önleyebilir.

Yapışkan tabakanın kalınlığı da cihazın titreşim ve şok direncini etkileyebilir. Daha kalın bir yapışkan tabaka yastıklama ve şok emilimi sağlayabilir. Daha ince bir katman daha sert olabilir ve daha az şok direnci sunar. Yapışkan tabakanın kalınlığı, cihazın özel ihtiyaçlarına ve maruz kalacağı titreşim ve şok seviyesine göre seçilmelidir.

SMT Yapıştırıcının Avantajları

Yüzey montaj teknolojisi (SMT) Yapıştırıcı, elektronik cihazların üretiminde kritik bir bileşendir. Üretim sırasında yüzeye monte parçaları baskılı devre kartlarına (PCB'ler) yapıştırmak için özel olarak tasarlanmış bir Yapıştırıcı türüdür. SMT yapıştırıcı kullanmanın avantajlarından bazıları şunlardır:

- Geliştirilmiş güvenilirlik: SMT yapıştırıcı, yüzeye monte bileşenler ve PCB'ler arasında güçlü bir bağ sağlayarak elektronik cihazların güvenilirliğini ve performansını artırır. Çalışma sırasında bileşenlerin yerinden çıkmasını veya hasar görmesini engelleyerek arızalara veya arızalara yol açmasına yardımcı olur.

- Daha az yeniden işleme ve onarım: Üreticiler, bileşenleri sabitlemek için SMT yapıştırıcı kullanarak yeniden işleme ve onarım ihtiyacını azaltabilir. Bu, üretim sürecinde zamandan ve paradan tasarruf sağlayabilir ve bitmiş ürünün genel kalitesini iyileştirebilir.

- Gelişmiş termal yönetim: SMT yapıştırıcı, bileşenler ve PCB arasında bir ısı emici sağlayarak elektronik cihaz termal yönetiminin iyileştirilmesine yardımcı olabilir. Bu, ısının dağıtılmasına ve aşırı ısınmanın önlenmesine yardımcı olarak arızalara veya arızalara yol açar.

- Minyatürleştirme: SMT yapıştırıcı, daha küçük ve daha kompakt elektronik cihazların üretilmesini sağlar. Daha küçük bileşenlerin kullanımına izin verir. Bileşen yerleştirme için gereken alanı azaltır, bu da daha verimli ve uygun maliyetli tasarımlarla sonuçlanabilir.

- Geliştirilmiş elektrik performansı: SMT yapıştırıcı, bileşenler ve PCB arasındaki direnci azaltarak elektronik cihazların elektrik performansını artırabilir. Bu, gelişmiş sinyal bütünlüğü, azaltılmış gürültü ve daha iyi genel performans ile sonuçlanabilir.

- Çok yönlülük: SMT yapıştırıcı, farklı uygulamaların özel ihtiyaçlarını karşılamak için çeşitli formülasyonlarda ve viskozitelerde mevcuttur. Bu, onu tüketici elektroniği, tıbbi cihazlar ve otomotiv elektroniği dahil olmak üzere birden fazla elektronik cihaz için çok yönlü bir bağ haline getirir.

Genel olarak, SMT yapıştırıcısının kullanımı, elektronik cihazların imalatında birçok avantaj sağlar. Yüzeye monte bileşenler ve PCB'ler arasında sağlam ve güvenilir bir bağ sağlamak, elektronik cihazların performansını, güvenilirliğini ve verimliliğini artırırken yeniden çalışma ve onarım ihtiyacını azaltabilir. Çeşitli uygulamalarda kullanılan çok yönlü bir yapıştırıcıdır ve bu da onu elektronik endüstrisinde önemli bir bileşen haline getirir.

SMT Yapıştırıcının Dezavantajları

Surface Mount Technology (SMT) yapıştırıcı, elektronik devrelerin ve cihazların imalatında yaygın olarak kullanılan bir yapıştırıcı türüdür. Lehimleme sırasında yüzeye montaj bileşenlerini yerinde tutan bir yapıştırıcıdır. SMT yapıştırıcının avantajları olmasına rağmen, bu tip yapıştırıcıyı kullanmanın çeşitli dezavantajları da vardır.

- Çıkarma zorluğu: SMT yapıştırıcının ana dezavantajlarından biri, çıkarılmasının zor olabilmesidir. Yapıştırıcı sertleştikten sonra, yüzeye montaj bileşenini devre kartına zarar vermeden çıkarmak zor olabilir. Bu, gelecekte parçaları tamir etmeyi veya değiştirmeyi zorlaştırabilir.

- Maliyet: SMT yapıştırıcısı pahalı olabilir ve bu da yüksek hacimli üretim ortamlarında kullanımını zorlaştırır. Bu, özellikle bileşenlerin güvenilir bir şekilde yapışmasını sağlamak için gerekli olan yapıştırıcı yüksek kalitedeyse geçerlidir.

- Sertleşme süresi: SMT yapıştırıcı, parçaların yerine lehimlenmesinden önce sertleşmesi için belirli bir süre gerektirir. Bu, elektronik cihazların ve devrelerin genel üretim süresini artırabilir.

- Raf ömrü: SMT yapıştırıcının sınırlı bir raf ömrü vardır, bu nedenle belirli bir zaman çerçevesi içinde kullanılmalıdır. Bu, yapıştırıcının son kullanma tarihi geçmeden önce kullanılmaması halinde israfa yol açabilir.

- Kalite kontrol: SMT yapıştırıcı, yüksek hacimli üretim ortamlarında zorlayıcı olabilir. Yapıştırıcının uygulanmasındaki farklılıklar, nihai üründe kusurlara yol açabilen bileşenlerin yapışmasında tutarsızlıklara yol açabilir.

- Çevresel kaygılar: SMT yapıştırıcısı, uygun şekilde atılmazsa çevreye zarar verebilecek kimyasallar içerir. Bu, sürdürülebilir ve çevreye duyarlı üretim uygulamalarına kendini adamış şirketleri ilgilendirebilir.

- Bileşenlere zarar verme potansiyeli: SMT yapıştırıcısı, yerinde tutması amaçlanan özelliklere zarar verebilir. Yapıştırıcı çok kalın uygulandığında veya eşit şekilde uygulanmadığında bu durum meydana gelebilir.

- Esneklik eksikliği: SMT yapıştırıcı kırılgan olabilir, bu da esneklik gerektiren bileşenler için uygun olmayabileceği anlamına gelir. Bu, elektronik cihazlarda ve devrelerde kullanılan özellik türlerini sınırlayabilir.

Çevresel Hususlar: Kurşunsuz SMT Yapıştırıcı Çözümleri

Kurşunsuz yüzeye montaj teknolojisi (SMT) yapıştırıcı çözümleri, çevresel kaygılar nedeniyle giderek daha önemli hale geldi. AB'deki RoHS (Restriction of Hazardous Substances) direktifi ve diğer ülkelerdeki benzer düzenlemeler elektronik cihazlarda kurşun kullanımını kısıtlamıştır. Bu nedenle, kurşunsuz SMT yapıştırıcılar, geleneksel kurşun içeren bağlara popüler bir alternatif haline geldi.

Kurşunsuz SMT yapıştırıcılar tipik olarak çevreye kurşundan daha az zararlı olduğu düşünülen gümüş, bakır veya kalay gibi diğer metalleri içerir. Üreticiler yüksek kaliteli ürün performansını korurken çevresel etkilerini azaltmaya çalıştıkça bu alternatif metaller daha yaygın hale geldi.

Kurşunsuz SMT yapıştırıcıların üretilmesi, geleneksel kurşun içeren bağlardan daha düşük çevresel etkiye sahiptir. Kurşun içeren yapıştırıcıların üretimi genellikle çalışanlara ve çevreye zararlı olabilecek zehirli kimyasalların kullanılmasını gerektirir. Bunun aksine, kurşunsuz yapıştırıcılar daha temiz, daha çevre dostu yöntemler kullanılarak üretilir.

Kurşunsuz SMT yapıştırıcılar için bir başka çevresel husus da bunların bertaraf edilmesidir. Geleneksel kurşun içeren yapıştırıcılar, tehlikeli atık olarak kabul edilir ve özel bertaraf prosedürleri gerektirir. Bunun aksine, kurşunsuz yapıştırıcılar tehlikeli atık olarak sınıflandırılmaz. Standart atık imha yöntemleri kullanılarak bertaraf edilebilirler.

Kurşunsuz SMT yapıştırıcıların, termal yönetim, titreşim ve şok direnci açısından geleneksel kurşun içeren bağlara benzer performans gösterdiği gösterilmiştir. Bu nedenle, cihazın performansından ödün vermeden kurşun içeren yapıştırıcıların yerine doğrudan kullanılabilirler.

Minyatürleştirilmiş Elektroniklerde SMT Yapıştırıcı: Hassasiyetin Sağlanması

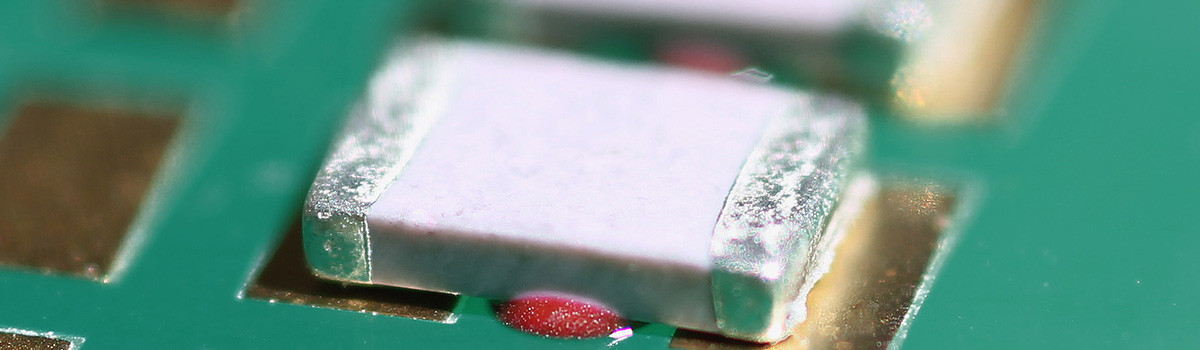

Yüzeye montaj teknolojisi (SMT) yapıştırıcıları, minyatür elektroniklerin hassasiyetini sağlamada kritik bir rol oynar. Elektronik cihazların boyutları küçülmeye devam ederken, bileşenlerin yerleştirilmesi ve yapıştırılması giderek daha kritik hale geliyor. SMT yapıştırıcılar, lehimlenen parçalara mekanik destek ve takviye sağlayarak çalışma sırasında kaymalarını veya hareket etmelerini engeller.

Minyatür elektronikte, düzgün çalışmasını sağlamak için bileşenlerin yerleştirilmesi çok önemlidir. SMT yapıştırıcıları, montaj ve çalışma sırasında parçaları yerinde sabitlemek için bir yöntem sağlar. Yapıştırıcı, bileşenlerin doğru konumda ve yönde olmasını sağlamak için tam olarak uygulanmalıdır. En ufak bir yanlış hizalama bile performans sorunlarına neden olabilir veya cihazı kullanılamaz hale getirebilir.

SMT yapıştırıcı uygulamasının hassasiyeti, gelişmiş dağıtım teknolojileri ile geliştirilebilir. Bu teknolojiler, Yapıştırıcıyı her bileşen için gereken tam miktarda ve konumda uygulamak için yüksek hassasiyetli dağıtıcılar kullanır. Bu, montaj sırasında detayların uygun şekilde sabitlenmesini ve hizalanmasını sağlar.

Minyatür elektronikte hassasiyet için yapışkan malzeme seçimi de önemlidir. Yapıştırıcı düşük viskoziteye ve yerleşiminde yüksek derecede doğruluğa sahip olmalıdır. Aynı zamanda, hızlı montaj ve geri dönüş sürelerine izin verecek şekilde hızlı bir sertleşme süresine sahip olmalıdır.

Yerleştirmedeki hassasiyete ek olarak, SMT yapıştırıcıları minyatür elektroniklerin performansını da etkileyebilir. Yapıştırıcı, bileşenlerden alt tabakaya verimli ısı transferini sağlamak için mükemmel termal iletkenliğe sahip olmalıdır. Yapıştırıcı ayrıca kısa devreleri ve diğer performans sorunlarını önlemek için yüksek elektrik yalıtım özelliklerine sahip olmalıdır.

Genel olarak, SMT yapıştırıcıları, minyatür elektroniklerin hassasiyetini ve performansını sağlamada kritik bir rol oynar. Yapıştırıcı, yüksek doğrulukla hassas bir şekilde uygulanmalı ve uygulamanın özel ihtiyaçlarını karşılamak için malzeme seçimi dikkatle değerlendirilmelidir. Gelişmiş dağıtım teknolojileri, montaj sırasında bileşenlerin düzgün bir şekilde sabitlenmesini ve hizalanmasını sağlayarak, yapıştırıcı uygulamasının hassasiyetini artırabilir. Üreticiler, uygun Yapıştırıcıyı seçerek minyatür elektronik cihazlarının performansını ve uzun ömürlü olmasını sağlayabilir.

SMT Yapıştırıcı ile Verimi ve Verimliliği Artırma

Yüzeye montaj teknolojisi (SMT) yapıştırıcıları, minyatür elektroniklerin hassasiyetini sağlamada kritik bir rol oynar. Elektronik cihazların boyutları küçülmeye devam ederken, bileşenlerin yerleştirilmesi ve yapıştırılması giderek daha kritik hale geliyor. SMT yapıştırıcılar, lehimlenen parçalara mekanik destek ve takviye sağlayarak çalışma sırasında kaymalarını veya hareket etmelerini engeller.

Minyatür elektronikte, düzgün çalışmasını sağlamak için bileşenlerin yerleştirilmesi çok önemlidir. SMT yapıştırıcıları, montaj ve çalışma sırasında parçaları yerinde sabitlemek için bir yöntem sağlar. Yapıştırıcı, bileşenlerin doğru konumda ve yönde olmasını sağlamak için tam olarak uygulanmalıdır. En ufak bir yanlış hizalama bile performans sorunlarına neden olabilir veya cihazı kullanılamaz hale getirebilir.

SMT yapıştırıcı uygulamasının hassasiyeti, gelişmiş dağıtım teknolojileri ile geliştirilebilir. Bu teknolojiler, Yapıştırıcıyı her bileşen için gereken tam miktarda ve konumda uygulamak için yüksek hassasiyetli dağıtıcılar kullanır. Bu, montaj sırasında detayların uygun şekilde sabitlenmesini ve hizalanmasını sağlar.

Minyatür elektronikte hassasiyet için yapışkan malzeme seçimi de önemlidir. Yapıştırıcı düşük viskoziteye ve yerleşiminde yüksek derecede doğruluğa sahip olmalıdır. Aynı zamanda, hızlı montaj ve geri dönüş sürelerine izin verecek şekilde hızlı bir sertleşme süresine sahip olmalıdır.

Yerleştirmedeki hassasiyete ek olarak, SMT yapıştırıcıları minyatür elektroniklerin performansını da etkileyebilir. Yapıştırıcı, bileşenlerden alt tabakaya verimli ısı transferini sağlamak için mükemmel termal iletkenliğe sahip olmalıdır. Yapıştırıcı ayrıca kısa devreleri ve diğer performans sorunlarını önlemek için yüksek elektrik yalıtım özelliklerine sahip olmalıdır.

Genel olarak, SMT yapıştırıcıları, minyatür elektroniklerin hassasiyetini ve performansını sağlamada kritik bir rol oynar. Yapıştırıcı, yüksek doğrulukla hassas bir şekilde uygulanmalı ve uygulamanın özel ihtiyaçlarını karşılamak için malzeme seçimi dikkatle değerlendirilmelidir. Gelişmiş dağıtım teknolojileri, montaj sırasında bileşenlerin düzgün bir şekilde sabitlenmesini ve hizalanmasını sağlayarak, yapıştırıcı uygulamasının hassasiyetini artırabilir. Üreticiler, uygun Yapıştırıcıyı seçerek minyatür elektronik cihazlarının performansını ve uzun ömürlü olmasını sağlayabilir.

SMT Yapıştırıcı ile Güvenilirlik Endişelerini Ele Alma

Yüzey montaj teknolojisi (SMT) Yapıştırıcı, elektronik cihazların güvenilirliğini sağlamada önemli bir rol oynar. Yapıştırıcı, bileşenleri yerinde sabitleyerek hareketi önler ve çalışma sırasında hasar veya arıza riskini en aza indirir. Bununla birlikte, üreticilerin ürünlerinin uzun vadeli performansını sağlamak için ele almaları gereken, SMT yapıştırıcıyla ilgili birkaç güvenilirlik sorunu vardır.

SMT yapıştırıcı ile ilgili temel güvenilirlik endişelerinden biri, uzun süreli dayanıklılığıdır. Yapıştırıcı, sıcaklık değişiklikleri, nem ve mekanik stres gibi çeşitli çevresel faktörlere dayanmalıdır. Zamanla, bu faktörlere maruz kalmak Yapıştırıcının bozulmasına neden olarak bileşen hareketine ve potansiyel arızaya neden olabilir. Bu nedenle üreticiler, uzun vadeli güvenilirlik sağlamak için mükemmel dayanıklılığa ve çevresel faktörlere karşı dayanıklılığa sahip bir yapıştırıcı seçmelidir.

SMT yapıştırıcı ile ilgili bir diğer endişe, uygulama sırasında boşluklar veya hava kabarcıkları oluşturma potansiyelidir. Bu boşluklar, ısı transferi ile ilgili sorunlara neden olabilir ve erken bileşen arızasına yol açabilir. Üreticiler, boşluk oluşumunu önlemek ve güvenilir ısı transferini sürdürmek için yapıştırıcı uygulama sürecini dikkatli bir şekilde kontrol etmelidir.

Saklama koşulları ve kullanım da SMT yapıştırıcısının güvenilirliğini etkileyebilir. Yapıştırıcının üretim sırasında doğru şekilde saklanmadığını veya yanlış kullanıldığını varsayalım. Bu durumda, kirlenebilir veya bozulabilir, bu da performansı ve güvenilirliği azaltır.

Bu güvenilirlik endişelerini gidermek için üreticiler birkaç adım atabilir. Uzun süreli kullanım zorluklarına dayanabilmesini sağlayan, kanıtlanmış dayanıklılığı ve çevresel faktörlere karşı direnci olan bir yapıştırıcı seçebilirler. Yapıştırıcı uygulama süreci ayrıca boşluk oluşumunu önlemek ve güvenilir ısı transferini sürdürmek için dikkatli bir şekilde kontrol edilebilir. Yapıştırıcının uygun şekilde saklanması ve kullanılması, performansının ve güvenilirliğinin korunmasına da yardımcı olabilir.

Ayrıca üreticiler, ürünlerinin güvenilirliğini sağlamak için kapsamlı testler ve kalite kontrol önlemleri alabilirler. Bu, potansiyel sorunları belirlemek ve Yapıştırıcının beklendiği gibi çalışmasını sağlamak için hızlandırılmış eskime testleri, çevresel testler ve işlevsel testleri içerebilir.

SMT Yapıştırıcı ve Tamir ve Tamir Süreçlerindeki Rolü

Yüzeye montaj teknolojisi (SMT) Yapıştırıcı, elektronik cihazların yeniden işlenmesi ve onarılması için gereklidir. Üretim veya kullanım sırasında kusurlar ve sorunlar ortaya çıkabileceğinden, yeniden işleme ve onarım süreçleri elektronik endüstrisinde standarttır. SMT yapıştırıcı, gevşeyen veya ayrılan bileşenleri yeniden sabitlemek veya hasarlı parçaları onarmak için kullanılabilir.

SMT yapıştırıcı ile yeniden çalışma veya onarım yaparken, uygulama için uygun Yapıştırıcıyı seçmek çok önemlidir. Yapıştırıcı, bileşene ve alt tabakaya güçlü bir yapışma sağlamak için uygun özelliklere sahip olmalıdır. Ek olarak, Yapıştırıcının uygulanması kolay olmalı ve arıza süresini en aza indirgemek ve onarım maliyetlerini azaltmak için hızlı kürleşme süresine sahip olmalıdır.

Yeniden işleme ve onarımda SMT yapıştırıcının günlük kullanımlarından biri, gevşeyen veya ayrılan bileşenleri yeniden birleştirmek içindir. Bu, mekanik stres, sıcaklık dalgalanmaları veya diğer çevresel faktörler nedeniyle oluşabilir. Yapıştırıcı, parçayı tekrar yerine sabitleyebilir ve daha fazla hareket etmesini veya ayrılmasını önleyebilir. Bu, elektronik cihazın ömrünü uzatmaya ve değiştirme ihtiyacını azaltmaya yardımcı olabilir.

SMT yapıştırıcı, çatlak veya kırık lehim bağlantıları gibi hasarlı bileşenleri de onarabilir. Yapıştırıcı, ek destek ve takviye sağlamak için hasarlı alana uygulanabilir ve bileşenin orijinal işlevine geri döndürülmesine yardımcı olur. Bazı durumlarda SMT yapıştırıcı, hasarlı devre kartlarını onarmak için de kullanılabilir ve küçük hasarlar veya sorunlar için etkili bir çözüm sunar.

SMT yapıştırıcı, yeniden işleme ve onarım süreçlerinde kullanımının yanı sıra, yeniden işleme veya onarım ihtiyacını da ilk etapta engelleyebilmektedir. Yapıştırıcı, doğru bileşen yerleşimini sağlamak ve hareket veya ayrılmayı önlemek için ilk üretim sürecinde kullanılabilir. Bu, yeniden çalışma veya onarım gerektirebilecek kusur veya sorun riskini en aza indirmeye yardımcı olabilir.

SMT Yapıştırıcının Geleceği: Gelişmeler ve Yenilikler

Yüzeye montaj teknolojisi (SMT) yapıştırıcı pazarının, yapıştırıcı teknolojisindeki ilerlemeler ve yenilikler sayesinde önümüzdeki yıllarda önemli ölçüde büyümesi bekleniyor. Üreticiler, sürekli artan elektronik endüstrisi taleplerini karşılamak için sürekli olarak yeni ve geliştirilmiş yapıştırıcı çözümleri aramaktadır.

SMT yapıştırıcısındaki bir yenilik alanı, daha çevre dostu çözümlerin geliştirilmesidir. Sürdürülebilirliğe artan odaklanma ve azaltılmış çevresel etki ile üreticiler, bu gereksinimleri karşılayan yapıştırıcılar arıyor. Daha az zararlı kimyasallar kullanan ve geri dönüşümü daha kolay olan, atıkları azaltan ve sürdürülebilirliği iyileştiren yeni yapıştırıcı çözümleri geliştirilmektedir.

Diğer bir yenilik alanı, iyileştirilmiş termal yönetim özelliklerine sahip yapıştırıcıların geliştirilmesidir. Daha küçük, daha kompakt elektronik cihazlara yönelik eğilimle birlikte etkili termal yönetim giderek daha önemli hale geliyor. Isı dağılımını ve transferini iyileştirebilen bağlar, elektronik cihaz performansını ve güvenilirliğini artırmaya yardımcı olabilir.

Ek olarak, gelişmiş elektriksel özelliklere sahip yapıştırıcılara olan ilgi artmaktadır. İletkenliği artırabilen veya elektrik yalıtımı sağlayabilen bağlar, elektronik cihaz performansını ve güvenilirliğini artırmaya yardımcı olabilir. Bu, yüksek dielektrik mukavemeti veya düşük elektrik direnci olan bağları içerebilir.

Nanoteknolojideki gelişmeler, SMT yapıştırıcılarında da yeniliği yönlendiriyor. Termal iletkenlik, yapışma gücü ve elektriksel iletkenlik gibi özelliklerini iyileştirmek için yapıştırıcılara nanopartiküller eklenebilir. Bu, çeşitli uygulamalarda gelişmiş performans ve güvenilirliğe sahip yapıştırıcılara yol açabilir.

Son olarak, dağıtım ve uygulama teknolojisindeki gelişmeler de SMT yapıştırıcılarında yeniliği teşvik ediyor. Yeni dağıtım ekipmanı ve yöntemleri, yapışkan uygulama doğruluğunun ve tutarlılığının iyileştirilmesine yardımcı olarak elektronik cihazların kalitesinin ve güvenilirliğinin artmasına yol açabilir.

Sektöre Bakış: Vaka Çalışmaları ve Başarı Öyküleri

Pek çok başarı öyküsü ve vaka çalışması, elektronik endüstrisinde SMT yapıştırıcılarının önemini ve etkinliğini vurgulamaktadır. İşte birkaç örnek:

- Cep Telefonu İmalatı: Büyük bir cep telefonu üreticisi, gevşek bileşenler ve aşırı sıcaklıklarda düşük performans dahil olmak üzere cihaz sorunları yaşıyordu. Parçaları yerinde sabitlemek ve termal yönetimi iyileştirmek için yüksek performanslı bir SMT yapıştırıcı kullanmaya başladılar. Bu, cihaz güvenilirliğinde ve performansında önemli gelişmelerin yanı sıra yeniden çalışma ve onarım ihtiyacında azalmaya yol açtı.

- Otomotiv Elektroniği: Bir otomotiv elektroniği üreticisi, titreşimler ve şoklar nedeniyle bileşenlerin yerinden çıkmasıyla ilgili sorunlar yaşıyordu. Bu çevresel faktörlere dayanacak şekilde özel olarak tasarlanmış oldukça esnek bir SMT yapıştırıcı kullanmaya başladılar. Bu, bileşen arızalarında önemli bir azalmaya ve elektronik sistemlerin genel güvenilirliğinde bir artışa yol açtı.

- Tıbbi Cihazlar: Bir tıbbi cihaz üreticisi, üretim sürecinde bileşenlerin yapışmasıyla ilgili sorunlar yaşıyordu. Yüksek yapışma gücü ve mükemmel elektriksel özellikler sağlamak için özel bir SMT yapıştırıcı kullanmaya başladılar. Bu, tıbbi cihazların kalitesinde ve güvenilirliğinde iyileştirmelerin yanı sıra üretim kusurlarında ve yeniden işlemede azalmaya yol açtı.

- Tüketici Elektroniği: Bir tüketici elektroniği üreticisi, zayıf termal yönetim nedeniyle cihazlarının aşırı ısınmasıyla ilgili sorunlar yaşıyordu. Isı dağılımını ve transferini iyileştirmek için yüksek performanslı bir SMT yapıştırıcı kullanmaya başladılar. Bu, cihaz performansında ve güvenilirliğinde iyileştirmelerin yanı sıra onarım ve değiştirme ihtiyacında azalmaya yol açtı.

Bu vaka incelemeleri ve başarı öyküleri, SMT yapıştırıcılarının elektronik endüstrisindeki çeşitli uygulamalarda önemini ve etkinliğini vurgulamaktadır. Üreticiler, uygulama için uygun Yapıştırıcıyı seçerek ve uygun uygulama ve sertleşmeyi sağlayarak elektronik cihazlarının güvenilirliğini ve performansını artırırken yeniden çalışma ve onarım ihtiyacını azaltabilir.

SMT Yapıştırıcısının Kullanılması, Saklanması ve İmha Edilmesi İçin En İyi Uygulamalar

Yüzeye montaj teknolojisi (SMT) yapıştırıcısının uygun şekilde kullanılması, saklanması ve atılması, etkinliğini sağlamak ve potansiyel tehlikeleri en aza indirmek için çok önemlidir. İzlenecek en iyi uygulamalardan bazıları şunlardır:

- Taşıma: SMT yapıştırıcısını kullanırken eldiven, koruyucu gözlük ve gerekirse solunum cihazı gibi uygun kişisel koruyucu ekipman (PPE) giymek önemlidir. Bu, zararlı kimyasallara maruz kalmayı en aza indirmeye yardımcı olacaktır. Uygun karıştırma, uygulama ve sertleştirme de dahil olmak üzere üreticinin kullanım talimatlarına uyulması da önemlidir.

- Saklama: SMT yapıştırıcı, doğrudan güneş ışığından, ısıdan ve nemden uzak, serin ve kuru bir yerde saklanmalıdır. Yapıştırıcının etkili kalmasını sağlamak için sıcaklık ve nem koşulları üreticinin tavsiyelerine göre olmalıdır. Ek olarak, SMT yapıştırıcı, kontaminasyonu veya buharlaşmayı önlemek için sıkıca kapatılmış bir kapakla orijinal kabında saklanmalıdır.

- İmha: SMT yapıştırıcısının uygun şekilde imha edilmesi, potansiyel çevresel etkiyi en aza indirmek için çok önemlidir. Kullanılmamış veya süresi dolmuş yapıştırıcılar, yerel düzenlemelere ve yönergelere göre atılmalıdır. Bu, bir tehlikeli atık bertaraf tesisine götürmeyi veya uygun şekilde imha edilmesi için özel bir atık yönetim şirketi ile iletişime geçmeyi içerebilir.

- Dökülmeler ve sızıntılar: Düşme veya sızıntı durumunda, daha fazla kirlenmeyi önlemek için alanın derhal temizlenmesi çok önemlidir. Bu, döküntüyü kontrol altına almak için kum veya kil gibi emici malzemelerin kullanılmasını ve alanın uygun bir solvent veya temizleyici ile temizlenmesini içerebilir.

- Eğitim: SMT yapıştırıcılarını kullanan çalışanlara uygun eğitim ve öğretim sağlanmalıdır. Bu, Yapıştırıcının uygun şekilde kullanılması, saklanması ve atılması ve KKD'nin doğru kullanımı ve bir kaza veya dökülme durumunda acil durum müdahale prosedürleri hakkında bilgileri içermelidir.

Üreticiler, SMT yapıştırıcısının taşınması, depolanması ve atılmasıyla ilgili bu en iyi uygulamaları takip ederek, potansiyel tehlikeleri veya çevresel etkileri en aza indirirken Yapıştırıcının güvenliğini ve etkinliğini sağlayabilir. Spesifik tavsiyeler ve gereksinimler için üreticinin talimatlarına, yerel düzenlemelere ve yönergelere başvurmak önemlidir.

Sonuç:

SMT yapıştırıcı, ürün güvenilirliğini artırarak ve hassas bileşen yerleşimini sağlayarak elektronik üretiminde devrim yarattı. Mevcut çok çeşitli yapıştırıcı seçenekleri, dağıtım tekniklerindeki gelişmeler ve çevresel hususlar, SMT yapıştırıcısını modern üretim süreçlerinde önemli bir bileşen haline getirdi. Endüstri geliştikçe, üreticilerin verimliliği, verimi ve genel ürün kalitesini en üst düzeye çıkarmak için SMT yapıştırıcılarla ilgili en son gelişmeler ve en iyi uygulamalarla güncel kalması gerekir. Üreticiler, SMT yapıştırıcının gücünden yararlanarak elektronik üretiminde yeni olasılıkların kilidini açabilir, bu da gelişmiş performans ve müşteri memnuniyetine yol açar.