Eksiksiz Elektronik Yapıştırıcılar Kılavuzu

Elektronik Yapıştırıcılar

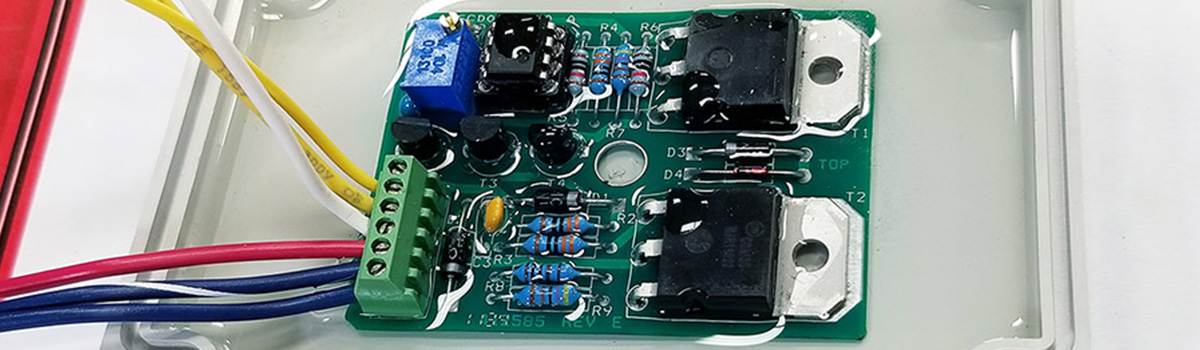

Elektronik yapıştırıcılar, entegre devreler, dirençler, kapasitörler ve transistörler gibi elektronik bileşenleri devre kartlarına, alt tabakalara ve diğer elektronik cihazlara bağlayan özel malzemelerdir. Bu yapıştırıcılar, elektronik ürünlerin güvenilirliğini, performansını ve uzun ömürlü olmasını sağlar.

Elektronik yapıştırıcılar, iletken ve iletken olmayan yapıştırıcılar, termal ve elektriksel olarak iletken yapıştırıcılar ve UV kürlenebilir yapıştırıcılar dahil olmak üzere çeşitli tiplerde gelir. Elektronik cihazların kullanım ömürleri boyunca karşılaşabilecekleri aşırı sıcaklıklara, kimyasallara, neme, titreşime ve diğer çevresel faktörlere dayanacak şekilde formüle ediyoruz.

Otomotiv, havacılık, telekomünikasyon, medikal ve tüketici elektroniği dahil olmak üzere çeşitli endüstriler yaygın olarak elektronik yapıştırıcılar kullanır. Elektronik cihazların minyatürleşmesini, hızını, fonksiyonelliğini ve zorlu şartlara dayanıklılığını sağlarlar.

Elektronik Yapıştırıcıların Modern Teknolojideki Önemi

Elektronik yapıştırıcılar, modern teknolojinin önemli bir bileşenidir. Elektronik cihazların güvenilirliğinin ve uzun ömürlülüğünün yanı sıra minyatürleştirilmesi, hızı ve işlevselliğinin sağlanmasında hayati bir rol oynarlar. Elektronik yapıştırıcıların modern teknolojide bu kadar önemli olmasının nedenlerinden bazıları şunlardır:

Minyatürleştirme: Üreticiler elektronik cihazları minyatürleştirdikçe, yapılarında kullanılan bileşenleri de küçültmek zorunda kalıyorlar. Elektronik yapıştırıcılar, üreticilerin bu küçük bileşenleri hassas ve kararlı bir şekilde birleştirerek daha küçük, daha karmaşık cihazların geliştirilmesine olanak tanır.

dayanıklılık: Sıcaklık değişimleri, nem ve şok gibi zorlu çevre koşulları genellikle elektronik cihazları açığa çıkarır. Elektronik yapıştırıcıları bu koşullara dayanacak şekilde formüle ederek bileşenlerin güvenli bir şekilde bağlı kalmasını ve cihazın doğru şekilde çalışmaya devam etmesini sağlıyoruz.

Fonksiyonellik: Bileşenler arasında iletken yollar oluşturmak için elektronik yapıştırıcılar da kullanılabilir ve bu da cihazın içinden elektrik akışını sağlar. Elektronik cihazlarda daha karmaşık devrelerin ve artan işlevselliğin geliştirilmesine izin verir.

hız: İmalatta elektronik yapıştırıcıların kullanılması, üretimi kolaylaştırmaya ve montaj süresini azaltmaya yardımcı olabilir. Elektronik mastikler hızlı ve doğru bir şekilde uygulanarak zamandan tasarruf edilir ve verimlilik artırılır.

Güvenilirlik: Küçük bir arıza bile elektronik cihazlarda önemli sorunlara neden olabilir. Elektronik yapıştırıcılar, bileşenler arasında güvenilir ve emniyetli bir bağ sağlayarak kayıp riskini azaltır ve cihazın doğru şekilde çalışmasını sağlar.

Elektronik Yapıştırıcı Çeşitleri: Kapsamlı Bir Genel Bakış

Elektronik yapıştırıcılar, her biri benzersiz özelliklere ve avantajlara sahip çeşitli tiplerde gelir. Yapıştırıcı seçimi, cihazın özel uygulamasına ve gereksinimlerine bağlıdır ve üreticilerin güvenilirlik, işlevsellik ve uzun ömür sağlamak için uygun bir cihaz yapıştırıcısı seçmesi gerekir. Endüstride yaygın olarak kullanılan farklı elektronik yapıştırıcı türleri şunlardır:

- İletken Yapıştırıcılar:Elektronik üreticileri, elektronik bileşenler arasında elektrik bağlantıları oluşturmak için iletken yapıştırıcılar kullanır. Tutkal boyunca elektrik akışını sağlayan gümüş veya bakır gibi iletken parçacıklar içerirler. Üreticiler genellikle bu yapıştırıcıları dokunmatik ekranlar, sensörler ve diğer elektronik cihazlar üretmek için kullanırlar.

- İletken Olmayan Yapıştırıcılar:Üreticiler, elektrik bağlantısı gerektirmeyen elektronik bağ bileşenlerine iletken olmayan yapıştırıcılar kullanır. Genellikle devre kartı montajında kullanılırlar, mekanik stabilite ve elemanlar arasında yalıtım sağlarlar.

- Termal İletken Yapıştırıcılar: Termal iletken yapıştırıcılar, elektronik bileşenlerden gelen ısıyı dağıtır. Isının yapıştırıcıdan akmasını sağlayan seramik veya karbon gibi termal olarak iletken parçacıklar içerirler. Üreticiler bu yapıştırıcıları güç kaynakları, LED aydınlatma ve önemli miktarda ısı üreten diğer cihazları üretmek için kullanırlar.

- Elektrik İletken Yapıştırıcılar:Elektriksel olarak iletken yapıştırıcılar, iletken yapıştırıcılara benzer, ancak daha yüksek elektrik iletkenliğine sahiptir. Genellikle mikroişlemciler ve bellek yongaları gibi yüksek performanslı elektronik cihazları monte etmek için kullanılırlar.

- UV-Kürlenebilir Yapıştırıcılar: UV ile kürlenebilen yapıştırıcılar ultraviyole ışık kullanılarak kürlenebilir. Hızlı kürlenirler ve çeşitli yüzeylere mükemmel yapışma sağlarlar. Üreticiler genellikle bu yapıştırıcıları tıbbi cihazlar, optik ekipman ve hızlı sertleşme süreleri gerektiren diğer cihazları üretmek için kullanırlar.

- Epoksi Yapıştırıcılar: Epoksi yapıştırıcılar, yüksek mukavemetleri ve dayanıklılıkları ile bilinir. Genellikle akıllı telefonlar, tabletler ve dizüstü bilgisayarlar gibi güçlü bir bağ gerektiren elektronik cihazları monte ederler.

İletken Yapıştırıcılar: Elektrik Devrelerindeki Rolü

İletken yapıştırıcılar, elektronik cihazların imalatında temel malzemelerdir. Bu cihazların işlevselliği için çok önemli olan elektronik bileşenler arasında elektrik bağlantıları oluşturmak için bir yöntem sağlarlar. Bu blog yazısı, elektrik devrelerindeki iletken yapıştırıcıların rolünü tartışacaktır.

İletken yapıştırıcılar, elektriğin yapıştırıcıdan akmasını sağlayan gümüş, bakır veya nikel gibi iletken parçacıklarla formüle edilmiştir. Bu parçacıklar, elektronik bileşenler arasında iletken bir yol oluşturarak cihazın düzgün çalışmasını sağlar. Üreticiler genellikle dokunmatik ekranlar, sensörler ve diğer elektronik cihazları üretmek için iletken yapıştırıcılar kullanır.

Elektrik devrelerinde iletken yapıştırıcılar kullanmanın bir avantajı, bileşenler arasında güvenli bir bağ sağlama yetenekleridir. Bu yapıştırıcılar, elektronik cihazların çevresel baskılarına dayanabilen sağlam ve istikrarlı bir bağlantı oluşturur. Yapıştırıcı ayrıca akımı devre boyunca eşit olarak dağıtabilir, sıcak noktaları önleyebilir ve tüm bileşenlerin doğru gücü almasını sağlayabilir.

Giyilebilir elektronik cihazlar veya tıbbi cihazlar gibi esnek cihazlar için gerekli olan esnek devreler oluşturmak için iletken yapıştırıcılar da kullanılabilir. İletken yapıştırıcılar esnek alt tabakalara uygulanarak bükülen, bükülen veya esneyen şeritler oluşturulabilir.

İletken yapıştırıcıları kullanmanın zorluklarından biri, özellikle sert çevre koşullarına maruz kaldıklarında iletkenliklerinin zamanla düşebilmesidir. Üreticiler, bu sorunu çözmek için sürekli olarak iyileştirilmiş dayanıklılık ve iletkenliğe sahip yeni formülasyonlar geliştirmektedir.

Termal Olarak İletken Yapıştırıcıları Anlamak

Termal olarak iletken yapıştırıcılar, birçok modern elektronik cihazda önemli bir bileşendir. Bu yapıştırıcılar ısı yönetimini iyileştirerek ve aşırı ısınmayı önleyerek iki yüzey arasında ısıyı bağlar ve aktarır. Bu yazıda, termal olarak iletken yapıştırıcıların ne olduğunu, özelliklerini ve uygulamalarını keşfedeceğiz.

Termal iletken yapıştırıcılar, termal iletkenliği yüksek bir yapıştırıcı türüdür ve bu, ısıyı iki yüzey arasında verimli bir şekilde aktarabilmeleri anlamına gelir. İletken yapıştırıcıların tipik bileşimi, epoksi veya silikon gibi bir polimer matris ile alüminyum oksit veya bor nitrür gibi iletken parçacıkların bir kombinasyonunu içerir.

Termal olarak iletken yapıştırıcıların özellikleri, kullanılan polimer matris ve iletken partiküllerin tipine bağlıdır. Temel özellikler termal iletkenlik, viskozite ve sertleşme süresini içerir. Yapıştırıcının en kritik özelliği, yüzeyler arasında ısı transferinin ne kadar etkili olduğunu belirlediği için termal iletkenliğidir. Yapıştırıcının viskozitesi, uygulamanın ne kadar kolay olduğunu ve sertleşme süresi, yapıştırıcının kürlenmesinin ve maksimum termal iletkenliğine tam olarak ulaşmasının ne kadar süreceğini belirler.

Termal olarak iletken yapıştırıcılar, otomotiv, havacılık ve elektronik endüstrileri dahil olmak üzere birçok uygulamaya sahiptir. Elektronik endüstrisinde termal olarak iletken yapıştırıcılar, bileşenleri ısı emicilere ve yayıcılara yapıştırarak termal yönetimi iyileştirir ve aşırı ısınmayı önler. Ayrıca, LED aydınlatma bileşenlerini çok fazla ısı üreten alt tabakalara yapıştırmak için de kullanılırlar.

Otomotiv endüstrisinde, güç elektroniği bileşenlerini ısı yutuculara yapıştırmak için termal olarak iletken yapıştırıcılar kullanılır ve bu da termal yönetimi iyileştirmeye yardımcı olur. Ayrıca sensörleri, yüksek sıcaklıktaki ortamlarda çalışması gereken motor bileşenlerine bağlarlar.

Dielektrik Yapıştırıcılar: Elektrik Bileşenlerinde İzolasyonun Sağlanması

Dielektrik yapıştırıcılar, elektronik endüstrisinde elektrikli bileşenlere yalıtım ve koruma sağlamak için kullanılan temel malzemelerdir. Elektrik iletkenliğinin önemli olduğu veya yüksek derecede yalıtıma ihtiyaç duyulan uygulamalarda, bu gereksinimleri karşılayamayan geleneksel yapıştırıcılar yerine termal olarak iletken yapıştırıcılar kullanılır. Dielektrik yapıştırıcılar mükemmel yalıtım özelliklerine sahiptir ve yüksek sıcaklıklara dayanabilir, bu da onları elektronik cihazlarda kullanım için ideal kılar.

Dielektrik yapıştırıcı kullanmanın faydalarından bazıları şunlardır:

- İzolasyon:Dielektrik yapıştırıcılar, elektrik akımının içlerinden akmasını önleyerek ve bağlayıcı bileşenlerinin elektriksel olarak izole edilmesini sağlayarak mükemmel yalıtım özellikleri sağlar.

- Isı dayanıklılığı:Dielektrik yapıştırıcılar yüksek sıcaklıklara dayanabilir ve özelliklerini zamanla koruyabilir, bu da onları motorlar ve transformatörler gibi önemli miktarda ısı üreten uygulamalar için çok uygun hale getirir.

- Kimyasal direnç: Dielektrik yapıştırıcılar, diğer yapıştırıcıların başarısız olacağı zorlu ortamlarda kullanıma uygun hale getirerek kimyasallara karşı dirençlidir.

- dayanıklılık: Dielektrik yapıştırıcılar mükemmel bağlanma özelliklerine sahiptir ve yüksek gerilime ve gerilime dayanabilir, bu da onları mekanik gerilimli uygulamalarda kullanım için ideal kılar.

- Kolay Uygulama:Dielektrik yapıştırıcılar, hızlı montaj ve üretime izin vererek hızlı ve verimli bir şekilde uygulanabilir.

- Çok yönlülük:Dielektrik yapıştırıcıları elektronik cihazlar, otomotiv bileşenleri ve tıbbi ekipman gibi çeşitli uygulamalarda kullanabilirsiniz.

Dielektrik yapıştırıcılar, epoksiler, silikonlar ve akrilikler dahil olmak üzere çeşitli formülasyonlarda mevcuttur. Her formülasyonu, belirli uygulamalara uyan benzersiz özelliklerle tasarlıyoruz.

UV ile Sertleşen Yapıştırıcılar: Elektronik Montaj için Hızlı Çözüm

Elektronik cihazlar hayatımızın ayrılmaz bir parçası haline geldi. Akıllı telefonlardan dizüstü bilgisayarlara, otomobillerden tıbbi cihazlara kadar neredeyse her şey için elektroniğe güveniyoruz. Elektronik montaj, farklı bileşenlerin birleştirilmesini içerir ve yapıştırıcılar çok önemli bir rol oynar. UV ile kürlenebilen yapıştırıcılar, hızlı kürlenme süreleri ve yüksek bağ mukavemetleri nedeniyle çeşitli yapıştırıcılar arasında popülerlik kazanıyor.

UV ile kürlenebilen yapıştırıcılar, ultraviyole ışığa maruz kaldıklarında sertleşen reaktif yapıştırıcılardır. Sertleşme saniyeler içinde gerçekleşir ve bu da onları yüksek hacimli üretim ortamları için ideal bir seçim haline getirir. UV ile kürlenebilen yapıştırıcılar, ısıtma veya kurutma ihtiyacını ortadan kaldırarak montaj süresini ve üretim maliyetini azaltır.

UV ile kürlenebilen yapıştırıcıların yüksek bağ gücü, onları metaller, plastikler ve cam dahil olmak üzere çeşitli alt tabakalar için uygun hale getirir. Polipropilen, polietilen ve polikarbonat gibi yapıştırılması zor malzemelere mükemmel yapışma sağlarlar. UV ile kürlenebilen yapıştırıcıların oluşturduğu yapışkan bağ sağlam ve dayanıklıdır ve yüksek sıcaklıklar, kimyasallar ve nem gibi zorlu ortamlara dayanabilir.

UV ile kürlenebilen yapıştırıcıların bir diğer avantajı da belirli bir alanda kürlenebilmeleridir. Yapıştırıcı, yapıştırma alanına tam olarak uygulanabilir ve kürleme işlemi, alanın UV ışığına maruz bırakılmasıyla tetiklenebilir. Bu özellik, onları hassas konumlandırma ve bileşen hizalaması gerektiren uygulamalar için ideal hale getirir.

UV ile kürlenebilen yapıştırıcılar ayrıca çevre dostudur ve kürlenme sırasında solvent içermez veya uçucu organik bileşikler (VOC) yaymaz. Kapalı alanlarda kullanımlarını güvenli hale getirir ve çevresel etkiyi azaltır.

Doğru Elektronik Yapıştırıcıyı Seçmek: Dikkate Alınması Gereken Temel Faktörler

Elektronik cihazların uzun ömürlü ve güvenilir olmasını sağlamak için uygun elektronik yapıştırıcıların seçilmesi çok önemlidir. Elektronik yapıştırıcılar bileşenleri yapıştırır ve nem, toz ve sıcaklık dalgalanmaları gibi dış etkenlere karşı korur. Burada, uygun bir elektronik yapıştırıcı seçerken dikkate alınması gereken temel faktörleri tartışacağız.

Kimyasal özellikler

Uyumluluk: Yapıştırıcı, yapışacağı metaller, plastikler ve cam dahil malzemelerle uyumlu olmalıdır.

Kimyasal direnç: Yapıştırıcı, temizlik maddeleri veya solventler gibi elektronik cihazla temas edebilecek kimyasallara dayanıklı olmalıdır.

Termal Özellikler: Yapıştırıcı, çalışma sıcaklıklarına ve dalgalanmalara dayanmalıdır.

Uygulama Özellikleri

Viskozite: Düzgün bir şekilde akması ve birbirine yapıştırmak istediğiniz yüzeyleri kaplaması gerektiğinden, düzgün uygulamayı sağlamak için yapıştırıcının kalınlığını göz önünde bulundurmalısınız.

Kür süresi: Yapıştırıcının montaj işlemine uygun kürlenme süresi olmalıdır. Uzun sertleşme süresi üretimi yavaşlatabilirken, kısa sertleşme süresi düzgün bağlanmaya izin vermeyebilir.

Tutunma gücü: Yapıştırıcı, cihazın bileşenlerini yapıştırmak ve uzun ömür sağlamak için yeterli yapışma gücüne sahip olmalıdır.

Çevresel Özellikler

Nem Direnci: Yapıştırıcı, elektronik bileşenlere zarar verebilecek neme karşı koruma sağlamalıdır.

UV Dayanımı: Yapıştırıcı, malzemelerin renginin solmasına ve bozulmasına neden olabilecek UV radyasyonuna karşı koruma sağlamalıdır.

Etki dayanıklılığı: Yapıştırıcı, düşme veya darbe gibi fiziksel darbelere karşı koruma sağlamalıdır.

Elektronik cihazların uzun ömürlü ve güvenilir olmasını sağlamak için uygun elektronik yapıştırıcıların seçilmesi çok önemlidir. Üreticiler, yapıştırıcının kimyasal, uygulama ve çevresel özelliklerini göz önünde bulundurarak, yapıştırıcının bileşenleri düzgün bir şekilde yapıştıracağından ve dış etkenlere karşı koruyacağından emin olabilir.

Yüzeylerle Uyumluluk: Yapışma ve Kararlılığın Sağlanması

Alt tabakalarla uyumluluk, otomotiv, inşaat ve paketleme gibi çeşitli sektörlerde yapışma ve stabilite sağlar. Bir alt tabakaya bir kaplama veya yapıştırıcı uygulamanın başarısı, iki malzemenin ne kadar uyumlu olduğuna bağlıdır. Bu tartışmada, alt tabakalarla uyumluluğun sağlanmasının önemini vurgulayacağız ve bunu başarmak için atılacak adımların ana hatlarını çizeceğiz.

Yüzeylerle Uyumluluğun Önemi

Yapışma: Kaplama veya yapıştırıcının yerinde kalmasını sağlamak için, uygulandığında alt tabakanın yüzeyine yapışmalıdır. Alt tabakalarla uyumluluk, kaplamanın veya yapıştırıcının alt tabaka ile yapışmasını ve sabit kalmasını sağlamak için esastır.

Kararlılık: Alt tabaka ile uyumlu olmayan bir kaplama veya yapışkan, kararsızlığa yol açabilir ve kaplamanın veya dolgu macununun bozulmasına neden olabilir. Kullanım sırasında bina yapısal çökmesi veya ürün kaybı gibi önemli sorunlara yol açabilmektedir.

Yüzeylerle Uyumluluğun Sağlanması

Yüzey hazırlığı: Alt tabaka yüzeyini bir kaplama veya yapıştırıcı uygulamak üzere hazırlamak için temizleyin ve kirleticileri çıkarın. Kaplamanın veya sızdırmazlık maddesinin alt tabaka ile doğru şekilde bağlanmasına izin verecektir.

Test: İki malzemenin uyumlu olduğundan emin olmak için bir kaplama veya yapıştırıcı uygulamadan önce uyumluluk testi yapmalısınız. Uyumluluk testi yapmak için çekme veya bindirme testi gibi çeşitli yöntemler kullanabilirsiniz.

Malzeme seçimi: Yüzey için uygun kaplama veya yapıştırıcının seçilmesi esastır. Katmanın veya yapıştırıcının ve alt tabakanın kimyasal ve fiziksel özelliklerini göz önünde bulundurun.

Alt tabakalarla uyumsuzluğun etkileri ciddi olabilir ve arızalara ve yüksek zaman ve para maliyetlerine yol açabilir. Yüzeyler ile uyumu sağlayarak yapışma ve stabilite elde edebilir, başarılı ve uzun ömürlü bir uygulama sağlayabilirsiniz.

Çevresel Direnç: Dikkate Alınması Gereken Faktörler

Çevresel direnç, bir ekosistemdeki organizmaların büyümesini, dağılımını ve bolluğunu sınırlayan doğal faktörleri ifade eder. Bu faktörler biyotik (canlı) veya abiyotik (cansız) olabilir ve bir dizi fiziksel, kimyasal ve biyolojik durumu içerir. Bu blog gönderisinde, çevresel dirence katkıda bulunan faktörleri ve bu faktörlerin ekosistem sağlığı üzerindeki etkilerini tartışacağız.

Biyotik faktörler

- Rekabet: Organizmalar yiyecek, su ve barınak kaynakları için rekabet eder. Kaynak kullanılabilirliğini azaltarak bir popülasyonun büyümesini sınırlayabilir.

- yırtıcılık: Yırtıcılar, bireyleri tüketerek bir kişinin boyutunu kısıtlayabilir. Ayrıca bir türün genel popülasyon büyüklüğünde bir azalmaya yol açabilir.

- Hastalık: Hastalıklar bir popülasyonda hızla yayılabilir ve zamanla bireylerde düşüşe neden olabilir.

Abiyotik Faktörler

- Sıcaklık:Organizmalar hayatta kalmak ve üremek için bir dizi optimum sıcaklığa sahiptir. Aşırı sıcaklıklar organizmaların büyümesini ve dağılımını sınırlayabilir.

- Su: Su yaşam için gereklidir ve organizmalar hayatta kalmak için belirli bir miktarda suya ihtiyaç duyar. Su eksikliği organizmaların büyümesini ve dağılımını sınırlayabilir.

- Işık: Bitkilerde fotosentez için ışık gereklidir, bu şekilde besin üretirler. Güneş ışığının olmaması, bitkilerin gelişimini ve dağılımını sınırlayabilir.

Çevresel Direncin Etkileri

- dengeyi korumak: Çevresel direnç, bir türün baskın olmasını ve dengesizliğe neden olmasını engelleyerek ekosistemlerde dengenin korunmasına yardımcı olur.

- Biyoçeşitlilik: Çevresel direnç, farklı türler için nişler oluşturarak biyoçeşitliliği teşvik eder ve böylece bir ekosistemdeki türlerin sayısını artırır.

- Ekosistem sağlığı:Çevresel direnç, ekosistem sağlığının korunmasında çok önemli bir rol oynar. Bu faktörlerin bozulması, tüm ekosistem üzerinde kademeli etkilere sahip olabilen türlerin azalmasına veya yok olmasına yol açabilir.

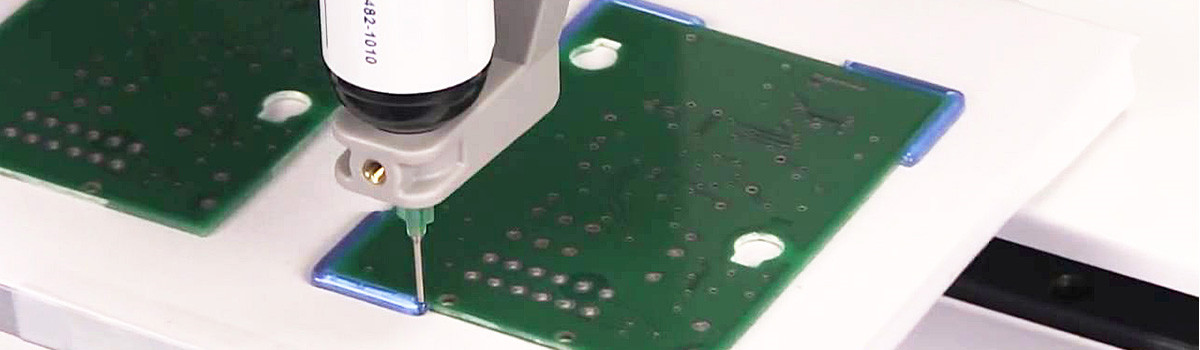

Uygulama Yöntemi: Doğru Dağıtım Tekniğinin Seçilmesi

Üretim sırasında, ürününüz için uygun uygulama yöntemini seçmek çok önemlidir. Dağıtım geliştirme süreci, performansını ve görünümünü büyük ölçüde etkileyebilir.

Bu nedenle, seçeneklerinizi dikkatlice değerlendirmeniz ve ihtiyaçlarınıza en uygun tekniği seçmeniz çok önemlidir.

Uygun dağıtım tekniğini seçerken dikkate alınması gereken bazı faktörler şunlardır:

- Viskozite: Dağıttığınız malzemenin viskozitesi önemli bir husustur. Su veya çözücüler gibi düşük viskoziteli malzemeler, yapıştırıcılar veya macunlar gibi yüksek viskoziteli malzemelerden farklı dağıtım stilleri gerektirebilir. Düşük viskoziteli malzemeler için püskürtme veya atomizasyon teknikleri daha etkili olabilirken, yüksek viskoziteli malzemeler hassas dağıtım gibi daha kontrollü bir yaklaşım gerektirebilir.

- Malzeme özellikleri: Bir dağıtım yöntemi seçerken, dağıtmayı planladığınız malzemenin özelliklerini göz önünde bulundurmalısınız. Örneğin, bazı malzemeler hava veya sıcaklık değişimlerine karşı hassas olabilir ve bu faktörlere maruz kalmayı en aza indiren dağıtma yöntemleri gerektirebilir. Benzer şekilde, belirli bir düzeyde kesinlik veya doğruluk gerektiren malzemeler, daha özel dağıtım ekipmanı gerektirebilir.

- Ürün tasarımı: Ürününüzün tasarımı, dağıtım tekniği seçimini de etkileyebilir. Örneğin, ürününüzün karmaşık veya hassas özellikleri varsa, manuel dağıtım işlemi otomatik olandan daha uygun olabilir. Öte yandan, ürününüz yüksek hacimli çıktı gerektiriyorsa, mekanik veya robotik bir dağıtım tekniği gerekli olabilir.

- Çevresel faktörler: Son olarak, çevresel faktörler de dağıtım yöntemi seçimini etkileyebilir. Ürününüzü temiz oda ortamında dağıtmanız gerekirse, örneğin belirli temizlik standartlarını karşılayan özel ekipmana ihtiyacınız olabilir. Benzer şekilde, ürününüz yanıcı veya tehlikeliyse, kaza veya yangın riskini en aza indiren bir dağıtım tekniği seçmeniz gerekebilir.

Sertleşme Süreci: Isı ve Zamanın Etkisini Anlamak

Kürleme, birçok endüstride ürünlerin uzun ömürlü ve dayanıklı olmasını sağlayan çok önemli bir süreçtir. Otomotivden inşaata kadar, son ürünlerin sağlam ve çevresel faktörlere karşı dirençli olmasını sağlamak için kürleme esastır. Kürleme işlemi, mekanik özelliklerini ve genel kalitesini etkileyen, geliştirmeye ısı ve zaman uygulanmasını içerir.

Isı, kürleşme sürecini etkileyen kritik faktörlerden biridir. Isı uygulamasının sıcaklık aralığı ve süresi, ürünün mukavemetini ve sertliğini önemli ölçüde etkiler. Isı, malzemede çapraz bağların oluşumuna yol açan kimyasal reaksiyonları aktive eder. Bu çapraz bağlar, moleküler zincirler arasında bağlar oluşturarak malzemenin gücünü arttırır.

Sertleşme sürecinin süresi bir başka kritik faktördür. Sertleşme süresi ne kadar uzun olursa, o kadar fazla çapraz bağ oluşur ve bu da daha sağlam ve sert bir ürünle sonuçlanır. Bununla birlikte, çok fazla sertleşme süresi kırılganlığa ve esnekliğin azalmasına neden olabilir. Ürün gereksinimlerine bağlı olarak kürlenme süresi ve dayanıklılık arasında doğru dengeyi bulmaktır.

Uygun kürleme yöntemi, ürün tipine ve gerekli özelliklere bağlıdır. Örneğin, otomotiv endüstrisinde, arabanın gövdesine ısı uygulayarak boyanın kurumasını ve metale yapışmasını sağlamak için bir boya kürleme fırını kullanılır. İnşaat sektöründe betona su katılarak kürlenir ve zamanla sertleşmesi sağlanarak mukavemeti arttırılır.

Kürleme işlemi, ürünün sadece mekanik özellikleri için değil, aynı zamanda görünümü için de önemlidir. Kürlenme sırasında uygulanan ısı ve süre, ürünün dokusunu, rengini ve bitişini etkiler. Bu nedenle, ürünün istenen estetik ve fonksiyonel gereklilikleri karşılamasını sağlamak için kürleme sürecini kontrol etmek çok önemlidir.

Saklama ve Kullanma: Yapıştırıcı Kalitesini Koruma İpuçları

Yapıştırıcıların etkinliğini sağlamak için uygun saklama ve taşıma çok önemlidir. Uygun olmayan depolama ve taşıma, yapışkan kalitesinin düşmesine ve sonuç olarak ürünün arızalanmasına neden olabilir. Yapıştırıcı kalitesini korumak için bazı ipuçları:

- Sıcaklık kontrolü: Yapışkan malzemeler sıcaklık değişimlerine karşı hassastır ve aşırı sıcaklıklara maruz kalması kalitelerine zarar verebilir. Yüksek sıcaklıklar yapışkan malzemelerin viskozitelerini ve yapışma güçlerini kaybetmelerine neden olurken, düşük sıcaklıklar ise kırılgan ve kullanımı zor hale getirebilir. Bu nedenle, yapıştırıcıları serin, kuru bir yerde, doğrudan güneş ışığından uzakta ve tutarlı bir sıcaklıkta saklamak çok önemlidir.

- Nem Kontrolü: Nem ayrıca yapışkan malzemelerin kalitesini de etkileyebilir. Nem, yapışkanların parçalanmasına neden olarak yapışkan güçlerini azaltabilir. Yapıştırıcı kalitesini korumak için, yapışkan kaplar sıkıca kapalı tutulmalı ve nemi kontrollü bir alanda saklanmalıdır.

- Uygun kullanım: Yapışkan malzemelerin uygun şekilde kullanılması, uzun ömürleri için çok önemlidir. Yapıştırıcı kalitesini etkileyen hava kabarcıklarının oluşmasına neden olabileceğinden, yapışkan kapları düşürmekten veya sallamaktan kaçınmak önemlidir. Ek olarak, yetersiz karıştırma, eşit olmayan yapıştırıcı kalitesine ve performansına yol açabileceğinden, yapıştırıcıların kullanımdan önce uygun şekilde karıştırılması önemlidir.

- Raf Ömrü: Yapışkan malzemelerin sınırlı bir raf ömrü vardır ve bunların belirtilen süre içinde kullanılması esastır. Zamanla, yapışkan malzemeler parçalanmaya başlayarak yapışkan güçlerini ve viskozitelerini kaybetmelerine neden olabilir. Etkinliğini sağlamak için son kullanma tarihinden önce yapıştırıcıları kullanmak çok önemlidir.

- Uyumluluk: Üreticiler, belirli yüzeyler ve uygulamalar için farklı yapışkan malzemeler tasarlar. Yapıştırıcı malzemenin doku ve uygulama gereksinimleri ile uyumlu olmasına dikkat edilmelidir. Uyumsuz yapışkan malzemelerin kullanılması, ürünün arızalanmasına ve yüzeylerin hasar görmesine neden olabilir.

Elektronik Yapıştırıcıların Yaygın Uygulamaları

Elektronik yapıştırıcılar, elektronik bileşenleri ve sistemleri yapıştıran ve yalıtan özel yapıştırıcılardır. Havacılık ve uzay ve otomotiv endüstrileri ve tüketici elektroniği, bunları kullanan çeşitli uygulamalar arasındadır. Elektronik yapıştırıcıların en yaygın uygulamalarından bazıları şunlardır:

- Tüketici elektroniği:Elektronik yapıştırıcılar, akıllı telefonlar, dizüstü bilgisayarlar ve tabletler dahil olmak üzere tüketici elektroniğinde yaygın olarak kullanılmaktadır. Ekranlar, dokunmatik ekranlar ve piller gibi elektronik bileşenleri yapıştırır ve yalıtırlar. Elektronik yapıştırıcılar ayrıca elektronik bileşenlere zarar veren neme ve diğer çevresel faktörlere karşı koruma sağlar.

- Otomotiv endüstrisi: Otomotiv endüstrisi, modern arabaların güvenilirliğini ve güvenliğini sağlamak için büyük ölçüde elektronik yapıştırıcılara güvenmektedir. Elektronik yapıştırıcılar, elektronik bileşenleri, yapısal bileşenleri ve elektrik bağlantılarını yapıştırır ve yalıtır. Üreticiler ayrıca bunları, modern araba yapımında daha yaygın hale gelen karbon fiber gibi kompozit malzemeleri yapıştırmak ve yalıtmak için kullanıyor.

- Havacılık endüstrisi: Havacılık ve uzay endüstrisi, yüksek sıcaklık değişimleri ve tuzlu suya maruz kalma gibi aşırı çevresel baskılara dayanabilen özel yapıştırıcılara ihtiyaç duyar. Elektronik yapıştırıcılar, havacılık ve uzay endüstrisinde elektronik bileşenlerin, yapısal bileşenlerin ve elektrik bağlantılarının yapıştırılması ve sızdırmaz hale getirilmesi için yaygın olarak kullanılmaktadır.

- Tıbbi cihazlar: Tıbbi cihaz üreticileri kalp pilleri, defibrilatörler ve insülin pompaları gibi ürünlerde elektronik yapıştırıcılar kullanır. Elektronik bileşenlerin doğru ve güvenilir bir şekilde çalışmasını sağlamak için yapıştırmak ve mühürlemek için kullanılırlar.

- LED aydınlatma:Üreticiler, otomotiv aydınlatması ve sokak lambaları da dahil olmak üzere LED aydınlatma üretmek için elektronik yapıştırıcılar kullanıyor. Bu yapıştırıcılar, elektronik bileşenleri nemden ve hasara neden olabilecek diğer çevresel faktörlerden korumak için yapıştırır ve yalıtır.

- Yenilenebilir enerji: Endüstri, güneş panellerini, rüzgar türbinlerini ve pilleri yapıştırmak ve mühürlemek için elektronik yapıştırıcılar kullanır. Elektronik bileşenleri nemden ve diğer çevresel faktörlerden korumak için kullanılırlar ve ekipmanın ömrü boyunca güvenilir ve çalışır durumda kalmalarını sağlarlar.

Otomotiv Endüstrisi: Otomobil İmalatında Elektronik Yapıştırıcıların Rolü

Otomotiv endüstrisi sürekli gelişiyor ve otomobil üreticileri her zaman araçlarının güvenliğini, güvenilirliğini ve verimliliğini artırmanın yollarını arıyor. Modern otomobillerin yapımında hayati bir rol oynayan kritik bileşenlerden biri elektronik yapıştırıcılardır. Elektronik yapıştırıcılar, otomotiv endüstrisinde elektronik bileşenlerin, yapısal bileşenlerin ve elektrik bağlantılarının yapıştırılması ve sızdırmaz hale getirilmesi dahil olmak üzere çeşitli uygulamalar için yaygın olarak kullanılmaktadır.

Elektronik yapıştırıcılar, otomobil üretimi sırasında birkaç önemli şekilde uygulama alanı bulmaktadır:

- Elektronik bileşenlerin yapıştırılması ve sızdırmaz hale getirilmesi:Elektronik yapıştırıcılar, sensörler, kontrol sistemleri ve ekranlar gibi elektronik detayları yapıştırır ve doldurur. Elektronik yapıştırıcılar, bu bileşenlerin aşırı koşullara maruz kaldıklarında bile doğru şekilde çalışabilmelerini garanti eder.

- Yapısal bileşenlerin yapıştırılması ve sızdırmaz hale getirilmesi:Elektronik yapıştırıcılar, gövde panelleri ve şasi gibi yapısal öğeleri yapıştırır ve doldurur. Elektronik yapıştırıcıların kullanılması, günlük sürüşün stresine maruz kaldığında bile otomobil bileşenlerinin güvenli bir şekilde bağlı kalmasını garanti eder.

- Elektiriksel iletkenlik: Otomobil üreticileri, otomobil bileşenleri arasında güvenilir elektriksel iletkenliği garanti etmek için elektronik yapıştırıcılar kullanır. Parçalar arasındaki güvenli elektrik bağlantıları, otomobilin güvenli ve verimli çalışmasını sağladıkları için hibrit ve elektrikli araçlarda özellikle çok önemlidir.

- Titreşim direnci:E-Tasarımcılar, titreşimleri ve şoku emerek bileşenlerin gevşemesini veya bozulmasını önleyen elektronik yapıştırıcılar oluşturur. Parçaların yüksek gerilime maruz kaldığı yüksek performanslı araçlarda, elemanların gevşemesini veya ölmesini önlemek çok önemlidir.

- Çevresel koruma:Tasarımcılar, bileşenleri nem, toz ve bunlara zarar verebilecek veya bozabilecek diğer maddeler gibi çevresel faktörlerden korumak için elektronik yapıştırıcılar yaratır. Elektronik bağlar, parçaların aracın ömrü boyunca güvenilir ve çalışır durumda kalmasını garanti eder.

Otomobil üreticileri, kritik uygulamalarına ek olarak üretim sürecinde de elektronik yapıştırıcılar kullanıyor. Otomobil üreticileri, modern otomobil yapımında giderek yaygınlaşan karbon fiber gibi kompozit malzemeleri yapıştırmak ve yalıtmak için elektronik yapıştırıcılar kullanıyor. Kompozit malzemelerin kullanılması, araçların daha hafif, daha güçlü ve yakıt açısından daha verimli olmasını sağlar, ancak bileşenlerin doğru bir şekilde yapıştırılmasını ve sızdırmaz hale getirilmesini sağlamak için özel yapışkan sistemleri de gerektirir.

Havacılık ve Uzay Endüstrisi: Elektronik Yapıştırıcılar Uçakta Güvenliği Nasıl Sağlar?

Havacılık ve uzay endüstrisi, dünyanın en karmaşık ve zorlu endüstrilerinden biridir. Uçaktaki yolcuların ve mürettebat üyelerinin güvenliği her şeyden önemlidir ve uçak yapımında kullanılan malzeme veya bileşenlerdeki herhangi bir arıza, feci sonuçlara yol açabilir. Üreticiler, tasarımcılar ve mühendisler, uçak güvenliğini sağlamada elektronik yapıştırıcıların önemini abartamazlar.

Elektronik yapıştırıcılar, havacılık endüstrisinde çeşitli uygulamalar için yaygın olarak kullanılmaktadır. Aşırı koşullar altında doğru şekilde çalıştıklarından emin olmak için sensörler ve kontrol sistemleri gibi elektronik bileşenleri yapıştırmak ve mühürlemek için kullanılırlar. Ayrıca, uçuş sırasında sıkıca yerlerinde kalmalarını sağlamak için kanatlar ve gövde bölümleri gibi yapısal öğeleri bağlar ve yalıtırlar.

Uçak yapımında en önemli endişelerden biri, nemin ve diğer çevresel faktörlerin bileşenlerin bütünlüğü üzerindeki etkisidir. Tasarımcılar, aşırı sıcaklık değişimleri ve yüksek nem gibi hava aracının performansından ödün verebilecek çevresel baskılara dayanabilen elektronik yapıştırıcılar yaratıyor. Tasarımcılar ayrıca, tuzlu su gibi aşındırıcı ortamlara maruz kalan uçaklarda önemli bir sorun olan korozyona karşı uzun süreli koruma sağlamak için elektronik yapıştırıcılar tasarlar.

Elektronik yapıştırıcılar, uçakların üretim sürecinde de çok önemli bir rol oynamaktadır. Elektronik yapıştırıcılar, karbon fiber gibi kompozit malzemeleri yapıştırır ve yalıtır, modern uçak yapımında giderek yaygınlaşmaktadır. Kompozit malzemelerin kullanılması, daha hafif, daha güçlü ve yakıt açısından daha verimli uçaklar sağlar, ancak bileşenlerin doğru bir şekilde yapıştırılmasını ve sızdırmaz hale getirilmesini sağlamak için özel yapışkan sistemleri de gerektirir.

Yapısal ve koruyucu amaçlara hizmet etmenin yanı sıra, havacılık endüstrisi elektriksel iletkenlik için elektronik yapıştırıcılar kullanır. Elektronik devreleri ve bileşenleri yapıştırmak ve mühürlemek, doğru ve güvenilir bir şekilde çalışmalarını sağlamak için kullanılırlar. Elektronik yapıştırıcılar, uçağın elektrik bağlantılarının güvenli kalmasını garanti ederek elektrik arızası riskini en aza indirir.

Tıp Endüstrisi: Tıbbi Cihazlarda Yapıştırıcıların Rolü

Tıp endüstrisi, etkili ve verimli hasta tedavileri sağlamak için teknolojiye güvenir. Tıbbi cihazlar, çeşitli tıbbi durumların teşhisinde, tedavisinde ve izlenmesinde kritik öneme sahiptir. Yapıştırıcılar, bileşenleri yapıştırmak ve cihazın işlevselliğini sağlamak için güvenilir ve emniyetli bir yol sunan tıbbi cihazlar için çok önemlidir. Burada yapıştırıcıların tıbbi cihazlardaki rolünü keşfedeceğiz.

Yapıştırıcıların tıbbi cihazlarda önemli bir rol oynama yollarından bazıları şunlardır:

- Yapıştırma: Yapıştırıcılar, tıbbi cihazların bileşenlerini birbirine yapıştırmak, bunların yerinde kalmasını ve amaçlanan şekilde çalışmasını sağlamak için kullanılır. Kalp pilleri ve insülin pompaları gibi cihazlarda bileşenlerin doğru yerleştirilmesi ve çalıştırılması, ölüm kalım meselesi olabileceğinden çok önemlidir, bu da elektronik yapıştırıcıları güvenli yerleştirme ve güvenilir işlev sağlamak için gerekli kılar.

- sızdırmazlık: Tıbbi cihaz üreticileri, cihazları kapatmak ve sızıntı ile kontaminasyonu önlemek için yapıştırıcılar kullanır. Örneğin, kateterlerde ve IV hatlarında, cihaz ile hastanın cildi arasındaki bağlantıyı kapatarak bakterilerin girişini engellemek için sızdırmazlık maddeleri kullanılır.

- dayanıklılık:Tıbbi cihazlar, günlük kullanım streslerine dayanacak kadar dayanıklı olmalıdır. Yapıştırıcılar, bileşenler arasında sağlam ve uzun süreli bir bağ sağlayarak tıbbi cihazların dayanıklılığını sağlamada çok önemli bir rol oynar.

- Biyouyumluluk: Tıbbi cihazlarda kullanılan yapıştırıcılar biyouyumlu olmalıdır, yani insan vücudunda güvenle kullanılabilirler ve zarar veya tahrişe neden olmazlar. Üreticiler, tıbbi cihazlarda kullanım için test edilmiş ve onaylanmış yapıştırıcılar kullanmalıdır.

- Esneklik: Bazı tıbbi cihazlar vücudun şekline uygun olmalıdır. Üreticiler, cihazın esnekliğini korurken esnek bileşenleri yapıştırmak için yapıştırıcılar kullanır.

Tüketici Elektroniği: Günlük Cihazlarda Dayanıklılığın Sağlanması

Tüketici elektroniği günlük hayatımızın önemli bir parçası haline geldi ve iletişimden eğlenceye kadar her konuda onlara güveniyoruz. Bu kadar yoğun kullanımda dayanıklılık, cihazlarımızın günlük kullanımdaki aşınma ve yıpranmaya dayanabilmesini sağlamada kritik bir faktördür. Burada, üreticilerin tüketici elektroniğinde dayanıklılığı sağlayabileceği bazı yolları keşfedeceğiz.

- Sağlam Tasarım: Tüketici elektroniğinde dayanıklılığı sağlamanın temel faktörlerinden biri tasarımdır. Üreticiler, günlük kullanımın stresine dayanabilecek katı malzeme ve bileşenlere sahip cihazlar oluşturmalıdır. Ayrıca suya, düşmeye ve çizilmeye dayanıklılık faktörlerini de göz önünde bulundurmaları gerekir.

- Test:Test, tüketici elektroniğinde dayanıklılığı sağlamanın önemli bir parçasıdır. Üreticiler, farklı çevre koşullarına ve kullanım senaryolarına dayanabileceklerinden emin olmak için cihazları üzerinde sıkı testler yapmalıdır. Üreticiler, ürünlerin dayanıklılığını ve güvenilirliğini sağlamak için su direnci, düşme direnci, sıcaklık direnci ve daha fazlası dahil olmak üzere çeşitli testler yapabilir.

- Kalite Kontrol: Kalite kontrol, her cihazın üreticinin dayanıklılık standartlarını karşılamasını sağlamada çok önemlidir. Üreticiler, cihazın dayanıklılığını etkileyebilecek kusurları veya sorunları belirlemek için titiz bir kalite kontrol sürecine sahip olmalıdır.

- Tamir ve bakım: Tüketiciler de cihazlarının bakımını ve onarımını kolaylıkla yapabilmelidir. Üreticiler, sökülmesi ve yeniden takılması kolay, yedek parçaları kolayca bulunabilen cihazlar tasarlamalıdır. Üreticiler bu testleri yaparak tüketicilerin cihazlarının iyi çalışma koşullarını daha uzun süre koruyabilmelerini sağlar.

- Kullanıcı Eğitimi: Son olarak üreticiler, tüketicileri dayanıklılığı artırmak için cihazlarını nasıl kullanacakları konusunda eğitmelidir. Üreticiler, makinenin uygun şekilde temizlenmesi ve bakımı ile ilgili talimatları ve cihazı düşürmek veya suya maruz bırakmak gibi yaygın hasar nedenlerinden kaçınmaya ilişkin bilgileri içerebilir.

Elektronik Yapıştırıcıların Geleceği: Gelişen Trendler ve Yenilikler

Teknoloji benzeri görülmemiş bir hızla gelişmeye devam ederken, elektronik yapıştırıcıların geleceği de dönüşüyor. Gelişmekte olan trendler ve yenilikler, elektronik cihaz üreticilerine ürünlerinin performansını ve dayanıklılığını iyileştirmeleri için yeni olanaklar sunarak sektörü şekillendiriyor. Bu blog yazısı, elektronik yapıştırıcılardaki en umut verici gelişmelerden bazılarını ve bunların potansiyel etkilerini keşfedecek.

Elektronik yapıştırıcılar alanında ortaya çıkan trendlerden ve yeniliklerden bazıları şunlardır:

- Yüksek Isı İletkenliği Yapıştırıcılar:Yüksek güçlü elektronik cihazlara olan talebin artmasıyla birlikte, ısıyı etkili bir şekilde dağıtabilen yapıştırıcılara olan ihtiyaç da artıyor. Yüksek termal iletkenliğe sahip yapıştırıcılar, termal yönetimi iyileştirerek ve daha yüksek performans sağlayarak bir çözüm sunar.

- Esnek Yapıştırıcılar:Esnek sızdırmazlık malzemeleri, esnek elektronik, giyilebilir cihazlar ve tıbbi uygulamalarda giderek daha popüler hale geliyor. Bu yapıştırıcılar esneklik, güç ve dayanıklılık sunarak onları büken, büken veya çeşitli şekillere uyan aletler için ideal hale getirir.

- Çevre Dostu Yapıştırıcılar:Çevresel kaygıların daha belirgin hale gelmesiyle, çevre dostu ve sürdürülebilir yapıştırıcılara olan ihtiyaç artmaktadır. Bu alandaki yenilikler, kolayca geri dönüştürülebilen veya yeniden kullanılabilen doğal kauçuk ve yapıştırıcılar gibi yenilenebilir malzemelerden yapılan bağları içerir.

- Minyatürleştirme: Elektronik cihazların boyutları küçülmeye devam ettikçe, trende ayak uydurabilecek yapıştırıcılara ihtiyaç duyulmaktadır. Yüksek yapışma gücüne sahip minyatür dolgu macunları daha popüler hale geliyor ve daha küçük, daha kompakt cihazlara izin veriyor.

- Yenilikçi Yapıştırıcılar:Geliştiriciler kendi kendini iyileştirme, şekil hafızası ve iletkenlik özelliklerine sahip yenilikçi yapıştırıcılar yaratır. Bu yapıştırıcılar, elektronik cihaz üreticilerinin daha akıllı ve duyarlı ürünler geliştirmesini sağlar.

Elektronik Yapıştırıcı Teknolojisinde Gelecek Eğilimler ve Yenilikler

Elektronik yapıştırıcı teknolojisi sürekli gelişmekte ve elektronik endüstrisinin değişen ihtiyaçlarını karşılamak için yeni trendler ve yenilikler ortaya çıkmaktadır. Elektronik yapıştırıcı teknolojisindeki gelecekteki trendlerden ve yeniliklerden bazıları şunlardır:

- Minyatürleştirme:Elektronikler küçüldükçe ve daha kompakt hale geldikçe, mikro ölçekte çalışabilen yapıştırıcılara olan talep artıyor. Küçük ve hassas bileşenleri onlara zarar vermeden yapıştırabilen yapıştırıcılar daha kritik hale geliyor.

- İletken Yapıştırıcılar: Elektronik üreticileri, lehimlemeye alternatif olarak iletken yapıştırıcıları giderek daha fazla kullanıyor. Avantajlar arasında daha düşük çalışma sıcaklıkları, basitleştirilmiş montaj süreçleri ve geliştirilmiş güvenilirlik yer alır.

- Termal Yönetim: Elektronik cihazların artan güç yoğunluğu ile ısı dağılımı kritik bir sorun haline geldi. Isıyı bileşenlerden uzağa iletebilen yapıştırıcılar, elektronik cihazların uzun ömürlülüğünü ve güvenilirliğini artırmak için gereklidir.

- Esnek Yapıştırıcılar: Elektronikler daha esnek ve giyilebilir hale geldikçe, esnek yapıştırıcılar daha kritik hale geliyor. Bu yapıştırıcılar, çatlama olmadan bükülmeye ve bükülmeye dayanabilir ve elektronik bileşenlerin stres altında bile bağlı kalmasını sağlar.

- Çevre Dostu Yapıştırıcılar:Sürdürülebilirlik giderek daha önemli hale geldikçe, çevre dostu yapıştırıcılara yönelik artan bir talep var. Biyobozunur veya geri dönüştürülmüş malzemelerden yapılan yapıştırıcılar daha yaygın hale geliyor.

- Yenilikçi Yapıştırıcılar:Araştırmacılar, sıcaklık veya ışık gibi dış uyaranlara yanıt olarak özelliklerini değiştirebilen akıllı yapıştırıcılar geliştiriyorlar. Bu yapıştırıcılar, sensörler, aktüatörler ve diğer elektronik cihazlarda potansiyel uygulamalara sahiptir.

Elektronik Yapıştırıcı Kullanılırken Karşılaşılan Sık Karşılaşılan Zorluklar ve Bunların Üstesinden Gelme Yöntemleri

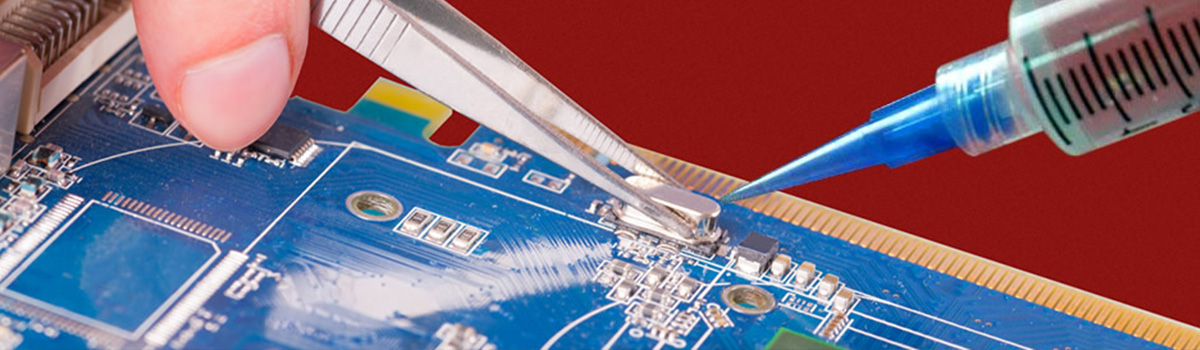

Elektronik yapıştırıcılar, elektronik cihazların imalatında önemli bir bileşendir, ancak çeşitli zorluklar da ortaya çıkarabilirler. Elektronik yapıştırıcı kullanırken karşılaşılan yaygın zorluklardan bazıları ve bunların üstesinden nasıl gelineceği aşağıda açıklanmıştır:

- Zayıf Yapışma:Yapıştırıcı alt tabakaya doğru şekilde bağlanmadığında, bileşen arızasına yol açacak şekilde zayıf yapışma meydana gelebilir. Çözüm, yapıştırıcıyı uygulamadan önce yüzeyin temiz ve kirletici maddelerden arındırılmış olduğundan emin olmaktır. Ek olarak, bir astar veya yüzey işlemi kullanmak, bağın yapışmasını iyileştirebilir.

- İyileşme süresi:Yapıştırıcıların sertleşmesi uzun sürebilir ve bu da üretimde gecikmelere yol açar. Çözüm, hızlı sertleşen yapıştırıcılar kullanmak veya süreci hızlandırmak için sıcaklık ve nem gibi kürleme koşullarını optimize etmektir.

- Nem Hassasiyeti:Neme duyarlı yapıştırıcılar, neme maruz kaldıklarında, yapışma ve elektriksel performans kaybına yol açarak bozulabilir. Çözüm, neme dayanıklı yapıştırıcılar kullanmak veya yapıştırıcıyı kuru bir ortamda tutmak ve kapalı ambalaj kullanmak gibi uygun şekilde saklamak ve kullanmaktır.

- Termal Genleşme: Yapıştırıcılar termal genleşme ve büzülme yaşayabilir, bu da mekanik strese ve bileşen arızasına yol açar. Çözüm, düşük termal genleşme katsayısına sahip yapıştırıcılar kullanmak veya termal genleşme ve büzülmeyi karşılamak için bir elektronik sistem tasarlamaktır.

- Uyumluluk: Yapıştırıcılar, plastikler veya metaller gibi belirli malzemelerle uyumsuz olabilir ve bu da zayıf yapışma veya kimyasal reaksiyona yol açar. Çözüm, elektronik sistemdeki malzemelerle uyumlu yapıştırıcılar kullanmak veya yapıştırıcıyı uygulamadan önce uyumluluk testi yapmaktır.

Yapıştırıcıları dağıtmak, özellikle küçük ve hassas bileşenler söz konusu olduğunda zorlayıcı olabilir. Sorunu hassas dağıtım ekipmanı veya bireylerin parçalara kolayca uygulayabileceği önceden üretilmiş yapışkan filmler veya bantlar kullanarak çözebiliriz.

Giyilebilir Teknolojide Elektronik Yapıştırıcıların Rolü

Giyilebilir teknoloji, son on yılda giderek daha popüler hale geldi ve artık tüketiciler için çok çeşitli cihazlar mevcut. Akıllı saatler ve fitness izleyicileri gibi bu cihazlar, giyilebilir cihaza güvenli bir şekilde takılması gereken elektronik bileşenlere dayanır. Elektronik bileşenlerin güçlü ve güvenilir bir şekilde yapıştırılmasını gerektiren durumlarda, elektronik yapıştırıcılar çok önemli bir rol oynar.

Üreticiler, sensörleri, LED'leri, pilleri ve diğer bileşenleri giyilebilir cihazlara yapıştırmak için elektronik yapıştırıcılar kullanır, bu da bunların doğru şekilde çalışmasını ve dayanıklı kalmasını sağlar. Bu yapıştırıcılar, neme, ısıya ve fiziksel darbeye maruz kalma dahil olmak üzere günlük kullanımdaki streslere dayanmalıdır. Giyilebilir teknolojiyle birlikte, bükülmeye ve esnemeye izin verecek şekilde esnek olmaları gerekir.

Giyilebilir teknolojideki elektronik yapıştırıcıların en önemli faydalarından biri, kusursuz ve aerodinamik bir görünüm sağlama yetenekleridir. Bağlar olmasaydı, üreticilerin bileşenleri takmak için cihazın ağırlığını ve boyutunu artırabilecek vidalar veya diğer mekanik tutturucular kullanması gerekirdi. Öte yandan, üreticiler yapıştırıcıları neredeyse çıplak gözle görülemeyecek kadar ince, düzgün bir tabaka halinde uygulayabilirler.

Giyilebilir teknoloji için elektronik yapıştırıcıları seçerken dikkate alınması gereken bir diğer önemli husus da biyouyumluluktur. Giyilebilir cihazların doğrudan cilde giyildiğinde herhangi bir tahrişe veya alerjik reaksiyona neden olmamasını sağlamak için üreticilerin tahriş edici olmayan ve hipoalerjenik yapıştırıcı kullanması gerekir. Belirli sağlık koşullarına sahip kişiler tarafından kullanılan glikoz veya EKG monitörleri gibi tıbbi giyilebilir malzemeler için, yapışkanın ciltle doğrudan teması göz önüne alındığında herhangi bir tahrişe veya alerjik reaksiyona neden olmaması özellikle önemlidir.

Giyilebilir teknoloji gelişmeye devam ettikçe, bu cihazların benzersiz ihtiyaçlarını karşılayabilen elektronik yapıştırıcılara olan talep de artmaya devam edecek. Yapıştırıcı üreticileri, aşırı sıcaklıklara dayanabilen, neme karşı dirençli ve gelişmiş esneklik sağlayan yeni formülasyonlar geliştiriyor. Sonuç olarak, giyilebilir teknoloji daha rahat, güvenilir ve işlevsel hale gelecek.

Elektronik Yapıştırıcılar İçin Dağıtım Teknikleri: İpuçları ve En İyi Uygulamalar

Elektronik yapıştırıcılar, elektronik cihazların üretiminde esastır. Ancak bunları dağıtmak, özellikle küçük ve karmaşık parçalar söz konusu olduğunda zorlu bir görev olabilir. Elektronik yapıştırıcıları dağıtmak için bazı ipuçları ve en iyi uygulamalar şunlardır:

- Uygun dağıtım yöntemini seçin: Elektronik yapıştırıcılar için manuel dağıtma, şırınga dağıtma ve otomatik dağıtma dahil olmak üzere çeşitli dağıtma yöntemleri mevcuttur. Uygulamanıza en uygun yolu seçin.

- Doğru dağıtım ucunu kullanın: Dağıtım ucu, yapıştırıcının viskozitesi ve yapıştırılan parçanın boyutuna uygun olmalıdır. Küçük bilgiler daha küçük bölümler için idealdir, daha önemli bilgiler ise daha önemli ayrıntılar için uygundur.

- Temiz bir ortamda dağıtın: Temiz bir ortam kirlenmeyi önler ve güçlü bir bağ sağlar. Cilt yağlarının yapıştırıcıya bulaşmasını önlemek için temiz bir çalışma alanı kullanın ve eldiven giyin.

- Uygun depolamayı sağlayın: Uygun depolama, elektronik yapıştırıcıların uzun ömürlü olması için çok önemlidir. Öğeleri mükemmel ve kuru tutun ve kabı sıkıca kapatın.

- Yapıştırıcıyı eşit şekilde uygulayın:Yapıştırıcıyı zayıflatabilecek hava ceplerini önlemek için yapıştırıcının eşit şekilde uygulandığından emin olun. Sabit bir el kullanın ve yapıştırıcıyı sürekli bir hareketle uygulayın.

- Akış hızını kontrol edin: Fazla tutkalın dışarı sızmasını ve etrafa dağılmasını önlemek için yapıştırıcının akış hızını kontrol etmeniz gerekir. Özellikle küçük parçalarla çalışırken yavaş ve sabit bir akış hızı kullanın.

- Dağıtım ucunu düzenli olarak temizleyin:Tıkanmaları önlemek ve düzgün bir yapışkan akışı sağlamak için dağıtım ucunu düzenli olarak temizleyin. Uygun bir temizleme solüsyonu kullanın ve üreticinin talimatlarına uyun.

- Güvenlik önlemlerini uygulayın:Üreticiler genellikle elektronik yapıştırıcılarda sağlık açısından tehlike oluşturabilecek kimyasallar kullanırlar. Bunları tutarken eldiven ve gözlük gibi koruyucu giysiler kullanın.

Bu ipuçlarını ve en iyi uygulamaları izleyerek, elektronik yapıştırıcıları başarılı bir şekilde dağıtabilir ve elektronik cihazlarınız için güçlü bir bağ sağlayabilirsiniz.

Sonuç

Sonuç olarak, elektronik yapıştırıcılar modern teknolojide kritik bir rol oynamaktadır. Elektronik bileşenler arasında güvenilir ve uzun ömürlü bağlar oluşturmak, onları nem, ısı ve titreşim gibi çevresel faktörlerden korumak için gereklidirler. Elektronik yapıştırıcılar aynı zamanda elektronik cihazların minyatürleştirilmesini sağlayarak onları daha küçük ve daha taşınabilir hale getirir.

Teknoloji ilerlemeye devam ettikçe, elektronik yapıştırıcılar daha da kritik hale gelecek. Daha sağlam ve kompakt elektronik cihazlara yönelik artan talebe ayak uydururken aynı zamanda sürdürülebilirlik ve çevresel etki konusundaki endişeleri de ele almaları gerekecek.

Ayrıca elektronik yapıştırıcılar, tıbbi cihazlardan otomotiv elektroniğine, havacılık ve savunma sistemlerine kadar farklı endüstrilerin ve uygulamaların özel gereksinimlerini karşılamalıdır. Bu nedenle, bu değişen talepleri karşılamak için bu alanda sürekli araştırma ve geliştirme gerekli olacaktır.