FPC Yapıştırıcı

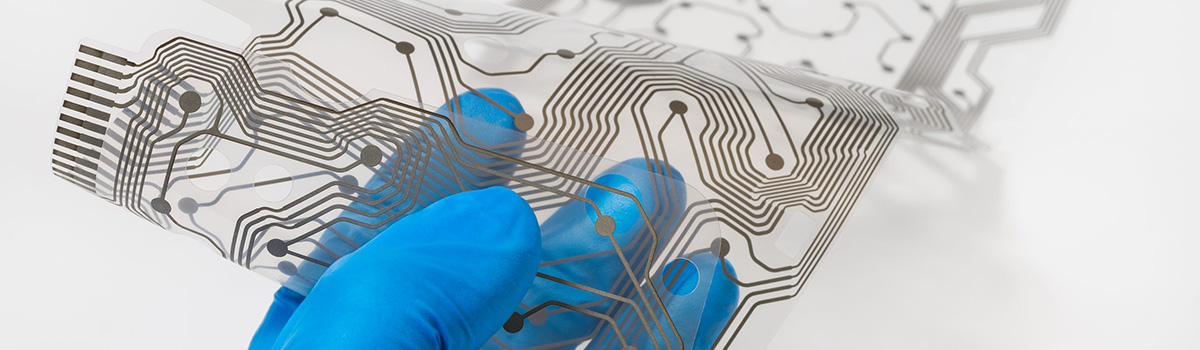

FPC yapıştırıcı, akıllı telefonlar, giyilebilir cihazlar ve otomotiv uygulamaları dahil olmak üzere çeşitli elektronik cihazlarda yaygın olarak kullanılan esnek baskılı devre (FPC) kartlarının imalatında ve montajında çok önemli bir bileşendir. Bu yapıştırıcılar, FPC panolarının esnekliğini ve dayanıklılığını sağlarken, güçlü yapıştırma yetenekleri, elektrik yalıtımı ve çevresel faktörlere karşı koruma sağlar. Esnek ve güvenilir elektronik cihazlara olan talep arttıkça, yüksek performanslı ve güvenilir FPC yapıştırıcıların önemi daha da kritik hale geldi. Bu makale, FPC yapıştırma yapıştırıcılarının çeşitli türlerini, uygulamalarını ve zorluklarını keşfedecek ve elektronik cihazlarda esneklik ve güvenilirliği sağlamadaki önemli rollerini vurgulayacaktır.

FPC Yapıştırıcı Tipleri

FPC (Esnek Baskılı Devre) yapıştırma yapıştırıcıları, çeşitli elektronik cihazlarda esnek devrelerin montajı ve bağlanması için gereklidir. Bu yapıştırıcılar, esnek devre ile hedef alt tabaka arasında güvenilir ve dayanıklı bir bağ sağlar. Piyasada, her biri benzersiz özelliklere ve uygulamalara sahip çeşitli FPC yapıştırma yapıştırıcıları mevcuttur. Bu yanıt, bazı yaygın FPC yapıştırma yapıştırıcı tiplerine genel bir bakış sağlayacaktır.

- Akrilik Bazlı Yapıştırıcılar: Akrilik bazlı yapıştırıcılar, metaller, plastikler ve cam dahil olmak üzere çeşitli yüzeylere mükemmel yapışmalarından dolayı popülerdir. Esneklik, termal kararlılık ve neme ve kimyasallara karşı direnç sunarlar. Akrilik yapıştırıcılar, bantlar, filmler ve sıvı yapıştırıcılar gibi çeşitli formlarda mevcuttur ve bu da onları farklı FPC yapıştırma uygulamaları için çok yönlü kılar.

- Epoksi Esaslı Yapıştırıcılar: Epoksi esaslı yapıştırıcılar, yüksek bağ kuvveti sağlar ve FPC yapıştırma için yaygın olarak kullanılır. Çeşitli yüzeylere mükemmel yapışma sağlarlar ve iyi elektriksel yalıtım özellikleri sağlarlar. Epoksi yapıştırıcılar, tek bileşenli ve iki bileşenli sistemler dahil olmak üzere farklı formülasyonlarda mevcuttur ve çoklu yapıştırma işlemleri ve kürleme koşulları için seçenekler sunar.

- Silikon bazlı Yapıştırıcılar: Silikon bazlı yapıştırıcılar, esneklikleri, yüksek sıcaklık dirençleri ve mükemmel elektrik yalıtım özellikleri ile bilinirler. Aşırı sıcaklıklara dayanabilirler ve neme karşı iyi bir direnç sağlayarak zorlu ortamlar için uygun hale getirirler. Silikon yapıştırıcılar, kritik termal yönetim ve güvenilirliğe sahip uygulamalarda yaygın olarak kullanılır.

- Basınca Duyarlı Yapıştırıcılar (PSA'lar): PSA'lar, basınç uygulandığında anında bir bağ oluşturan yapışkan malzemelerdir. Diğer sertleştirme işlemlerine olan ihtiyacı ortadan kaldırarak FPC yapıştırma uygulamaları için uygun hale getirirler. PSA'lar, çeşitli alt tabakalara iyi yapışma sağlar ve kalıntı bırakmadan kolayca çıkarılabilir, bu da onları geçici yapıştırma veya yeniden işleme için ideal hale getirir.

- UV ile kürlenebilen Yapıştırıcılar: UV ile kürlenebilen yapıştırıcılar, ultraviyole ışığa maruz kaldığında hızla kürlenen sıvı yapıştırıcılardır. Hızlı kürlenme süreleri, yüksek bağ gücü ve farklı yüzeylere mükemmel yapışma sunarlar. UV ile kürlenebilen yapıştırıcılar, hızlı montajın ve artan üretkenliğin gerekli olduğu FPC yapıştırma uygulamalarında yaygın olarak kullanılır.

- İletken Yapıştırıcılar: İletken yapıştırıcılar, yapıştırma ve elektriksel iletkenlik için özel olarak formüle edilmiştir. Yapıştırıcının devre bileşenleri arasında elektriksel bağlantılar kurmasını sağlayan gümüş veya karbon gibi iletken dolgu maddeleri içerirler. İletken yapıştırıcılar, EMI koruma, topraklama ve elektriksel ara bağlantılar gibi uygulamalar için FPC birleştirmede yaygın olarak kullanılmaktadır.

- Termal Olarak İletken Yapıştırıcılar: Termal olarak iletken yapıştırıcılar, hem yapıştırma hem de verimli ısı transferi özellikleri sağlamak üzere tasarlanmıştır. Esnek devrelerin ısı emicilere veya diğer termal olarak iletken alt tabakalara yapıştırılması gibi termal yönetimin kritik olduğu FPC birleştirme uygulamalarında kullanılırlar.

Bir FPC yapıştırıcı seçmenin, özel uygulama gereklilikleri, alt tabaka malzemeleri, çevre koşulları ve üretim süreçleri dahil olmak üzere çeşitli faktörlere bağlı olduğuna dikkat etmek önemlidir. Yapıştırıcı üreticilerine veya tedarikçilerine danışılması, belirli bir FPC yapıştırma uygulaması için en uygun yapıştırıcının seçilmesi konusunda daha ayrıntılı bilgi ve rehberlik sağlayabilir.

Akrilik Yapıştırıcılar: En Yaygın Seçim

Akrilik yapıştırıcılar, çok yönlülükleri, güçlü yapıştırma yetenekleri ve kullanım kolaylıkları nedeniyle çeşitli endüstrilerde popülerdir. Bu yapıştırıcılar, çok çeşitli yüzeylere mükemmel yapışma sağlayan akrilik polimerlerden oluşur. Burada, akrilik yapıştırıcıların neden en yaygın tercih olduğunu 450 kelime içinde keşfedeceğiz.

Akrilik yapıştırıcıların kritik avantajlarından biri, farklı malzemeleri birbirine yapıştırabilmeleridir. Akrilik yapıştırıcılar, plastik, metal, seramik, ahşap ve hatta cam gibi malzemeleri yapıştırırken dayanıklı ve güvenilir bağlar oluşturabilir. Bu çok yönlülük, onları çeşitli otomotiv, inşaat, elektronik ve tabela uygulamaları için uygun hale getirir.

Akrilik yapıştırıcılar ayrıca mükemmel yapışma gücü sunar ve yüksek strese, sıcaklık değişimlerine ve çevre koşullarına dayanan güçlü bağlar oluşturabilir. Bu, onları dayanıklılık ve uzun vadeli performansın çok önemli olduğu uygulamalar için ideal hale getirir.

Akrilik yapıştırıcıların popülaritesinin bir diğer nedeni de hızlı kürlenme süreleridir. Diğer yapıştırıcı türleri ile karşılaştırıldığında, akrilik yapıştırıcılar nispeten kısa sertleşme sürelerine sahiptir ve bu da daha hızlı üretim döngülerine olanak tanır. Genellikle dakikalar içinde taşıma gücünü elde ederek montaj süresini kısaltabilir ve üretkenliği artırabilirler.

Ayrıca, akrilik yapıştırıcıların neme, kimyasallara ve UV radyasyonuna karşı dirençli olduğu bilinmektedir. Mükemmel su direncine sahiptirler ve ıslak ortamlarda bile yapışkan özelliklerini koruyabilirler. Bu özellik, onları zorlu koşullara maruz kalmanın beklendiği dış mekan uygulamaları ve ortamlar için uygun hale getirir.

Akrilik yapıştırıcılar ayrıca mükemmel termal kararlılık sağlar. Yapışma güçlerinden ödün vermeden aşırı soğuktan yüksek sıcağa kadar geniş bir sıcaklık aralığına dayanabilirler. Bu termal direnç, onları otomotiv ve elektronik endüstrileri gibi sıcaklık dalgalanmalarının yaygın olduğu uygulamalar için uygun hale getirir.

Fiziksel özelliklerine ek olarak, akrilik yapıştırıcıların kullanımı ve uygulanması kolaydır. Uygulama yöntemlerinde esneklik sunan sıvılar, macunlar, filmler ve bantlar dahil olmak üzere çeşitli formlarda bulunurlar. Uygulamanın özel gereksinimlerine bağlı olarak otomatik dağıtım sistemleri kullanılarak veya manuel olarak uygulanabilirler.

Ayrıca akrilik yapıştırıcılar genellikle kokusuzdur ve düşük uçucu organik bileşik (VOC) içeriğine sahiptir. Bu, onları güçlü kokular yayan veya zararlı kimyasallar içerebilen solvent bazlı yapıştırıcılardan daha güvenli kılar.

Silikon Yapıştırıcılar: Üstün Çevre Direnci

Silikon yapıştırıcılar, üstün çevresel dirençleriyle bilinen bir yapıştırıcı sınıfıdır. Çeşitli uygulamalarda olağanüstü performans ve dayanıklılık sunarak otomotiv, elektronik, havacılık, inşaat ve medikal endüstrilerinde çok rağbet görmelerini sağlar.

Silikon yapıştırıcıların kritik avantajlarından biri, aşırı sıcaklıklara dayanabilmeleridir. Yapışma özelliklerini kaybetmeden veya kırılgan hale gelmeden yüksek ve düşük sıcaklıklara dayanabilirler. Bu, onları otomotiv motorları veya elektronik cihazlar gibi sıcaklık dalgalanmalarının yaygın olduğu uygulamalar için uygun hale getirir.

Silikon yapıştırıcılar ayrıca neme ve suya karşı mükemmel direnç gösterir. Diğer birçok yapıştırıcı türünün aksine, suya veya nemli ortamlara maruz kaldıklarında bile sağlamlığını ve bütünlüğünü koruyabilirler. Bu özellik, sızdırmazlık contaları, su altı bileşenlerinin yapıştırılması veya elektronik devrelerin nem hasarından korunması gibi suya dayanıklılık gerektiren uygulamalarda çok önemlidir.

Ayrıca, silikon yapıştırıcılar UV radyasyonuna ve hava koşullarına karşı olağanüstü direnç sunar. Yapışma özelliklerini bozmadan veya kaybetmeden güneş ışığına, yağmura, kara ve diğer çevresel faktörlere uzun süre maruz kalmaya dayanabilirler. Bu, onları dış mekan tabelalarının sızdırmazlığı, güneş panellerinin yapıştırılması veya dış mekan elektronik cihazlarının korunması gibi dış mekan uygulamaları için ideal hale getirir.

Kimyasal direnç, silikon yapıştırıcıların öne çıktığı başka bir alandır. Çözücüler, yağlar, yakıtlar ve asitler dahil olmak üzere çeşitli kimyasallara karşı koyabilirler. Bu direnç, günlük olarak birden fazla kimyasala maruz kalan otomotiv ve havacılık gibi endüstrilerde önemlidir. Agresif kimyasallarda bile, silikon yapıştırıcılar bütünlüklerini ve yapışmalarını koruyarak uzun vadeli performans ve güvenilirlik sağlar.

Çevre direncine ek olarak, silikon yapıştırıcılar mükemmel elektriksel yalıtım özellikleri sunar. Dielektrik dayanımları yüksektir ve elektrik akımlarına karşı yalıtım sağlayabilirler. Bu, onları elektriksel izolasyon ve korumanın çok önemli olduğu elektronik bileşenlerin yapıştırılması ve sızdırmaz hale getirilmesi için ideal hale getirir.

Silikon yapıştırıcılar, tek parçalı veya iki parçalı sistemlerin yanı sıra ısı kürü, nem kürü veya UV kürü gibi farklı sertleştirme mekanizmaları dahil olmak üzere çeşitli formlarda mevcuttur. Bu çok yönlülük, çok çeşitli uygulamalara ve yapıştırma gereksinimlerine izin verir.

Silikon yapıştırıcılar olağanüstü çevresel direnç sunarken, diğer bazı yapıştırıcı türleri ile aynı yüksek ilk bağ kuvvetine sahip olmayabileceklerini belirtmekte fayda var. Ancak esneklikleri, dayanıklılıkları ve zorlu koşullarda uzun süreli performansları ile bunu telafi ederler.

UV ile Kürleşen Yapıştırıcılar: Hızlı ve Hassas Yapıştırma

Ultraviyole ile kürlenen yapıştırıcılar olarak da bilinen UV ile kürlenen yapıştırıcılar, hızlı ve hassas yapıştırma sağlama yetenekleri nedeniyle çeşitli endüstrilerde önemli bir popülerlik kazanmıştır. Bu yapıştırıcılar, geleneksel yapıştırıcı sistemlerine göre çok sayıda avantaj sunarak hızlı ve güvenilir yapışma gerektiren uygulamalar için tercih edilmelerini sağlar.

UV ile kürleşen yapıştırıcılar, ultraviyole ışığa maruz kaldıklarında süreci başlatan özel foto başlatıcılar ile formüle edilmiştir. Sertleşme reaksiyonu neredeyse anında gerçekleşir ve hızlı bağ oluşumuna izin verir. Kürleşmek için ısı veya kimyasal reaksiyonlar kullanan geleneksel yapıştırıcıların aksine, UV ile kürlenen yapıştırıcılar neredeyse anında bir bağ sağlayarak değerli üretim süresinden tasarruf sağlar ve verimliliği artırır.

UV ile kürlenen yapıştırıcıların kritik avantajlarından biri, hassas birleştirme yetenekleridir. Kürlenme reaksiyonu yüksek düzeyde kontrol edilir ve lokalize edilir, bu da yapıştırıcının yalnızca istenen alanda kürlenmesini sağlar. Bu, karmaşık montajlarda bile bileşenlerin hassas bir şekilde konumlandırılmasını ve hizalanmasını sağlar. Üreticiler, UV ile kürlenen yapıştırıcılar kullanarak sıkı toleranslar elde edebilir ve yüksek ürün kalitesini koruyabilir.

UV yapıştırıcıların hızlı kürlenme süresi, hızlı üretim geri dönüşünün çok önemli olduğu endüstrilerde özellikle avantajlıdır. Örneğin, elektronik imalatında, UV ile kürlenen yapıştırıcılar, bileşenlerin hızlı bir şekilde yapıştırılmasına olanak tanıyarak montaj süresini kısaltır ve üretkenliği artırır. Benzer şekilde, tıbbi cihaz endüstrisinde, UV yapıştırıcılar, çeşitli malzemelerin hızlı ve güvenilir bir şekilde yapıştırılmasını sağlayarak, karmaşık tıbbi cihazların hızlı bir şekilde birleştirilmesini sağlar.

UV ile kürlenen yapıştırıcılar, mükemmel bağ gücü ve dayanıklılık sunar. Sertleştikten sonra, bu yapıştırıcılar sıcaklık dalgalanmaları, nem ve kimyasallar dahil olmak üzere çeşitli çevresel koşullara dayanan güçlü bağlar oluşturur. Bağlar, zamanla sararmaya veya bozulmaya karşı yüksek direnç göstererek uzun vadeli performans ve güvenilirlik sağlar.

UV ile kürlenen yapıştırıcılar çok yönlüdür ve plastikler, metaller, cam ve seramikler dahil olmak üzere çeşitli yüzeylerle uyumludur. Farklı malzemeleri birbirine bağlayarak kullanılabilecekleri uygulama yelpazesini genişletebilirler. Otomotiv endüstrisindeki klik plastik bileşenlerden elektronik cihazların montajına kadar, UV ile kürlenen yapıştırıcılar, çeşitli yapıştırma ihtiyaçları için güvenilir bir çözüm sunar.

Ayrıca, UV ile kürlenen yapıştırıcılar solvent içermez, uçucu organik bileşiklere (VOC) olan ihtiyacı ortadan kaldırır ve çevresel etkiyi azaltır. Ayrıca tehlikeli kimyasallara maruz kalmayı en aza indirerek sağlık ve güvenlik avantajları sunarlar. Solventlerin ve VOC'lerin bulunmaması, operatörler için daha temiz ve sağlıklı bir çalışma ortamına katkıda bulunur.

Epoksi Yapıştırıcılar: Yüksek Bağ Dayanımı ve Kimyasal Direnç

Epoksi yapıştırıcılar, yüksek yapışma mukavemeti ve mükemmel kimyasal direnç özellikleri nedeniyle çeşitli endüstrilerde popülerdir. Diğer yapıştırıcı seçeneklerine göre çok sayıda avantaj sunarak onları çok yönlü ve çoklu uygulamalar için güvenilir kılar.

Epoksi yapıştırıcıların kritik faydalarından biri, olağanüstü bağ gücüdür. Düzgün uygulandığında önemli strese ve yüke dayanabilen güçlü bağlar oluşturarak onları dayanıklı ve uzun ömürlü bir bağ gerektiren uygulamalar için uygun hale getirir. Epoksi yapıştırıcılar, metaller, plastikler, seramikler, camlar ve kompozitler dahil olmak üzere farklı malzemeleri yapıştırabilir ve çeşitli endüstriler için güvenilir bir birleştirme çözümü sunar.

Epoksi yapıştırıcılar, yüksek yapışma güçlerine ek olarak mükemmel kimyasal direnç gösterirler. Çözücüler, asitler, bazlar, yağlar ve yakıtlar dahil olmak üzere çeşitli kimyasallara dayanabilirler. Kimyasal saldırıya karşı bu direnç, yapışkanın sabit kalmasını ve zorlu ortamlarda bile bağ gücünü korumasını sağlar. Sonuç olarak, epoksi yapıştırıcılar, kimyasallara maruz kalmanın bir endişe kaynağı olduğu otomotiv, havacılık, elektronik ve kimyasal işleme endüstrilerinde yaygın olarak kullanılmaktadır.

Epoksi yapıştırıcıların kimyasal direnci, benzersiz moleküler yapılarına bağlanır. Epoksi yapıştırıcılar, çapraz bağlı bir ağ oluşturmak için kimyasal olarak reaksiyona giren bir reçine ve bir sertleştiriciden oluşur. Bu çapraz bağlı yapı, yapıştırıcıya mukavemetini ve kimyasallara karşı direncini sağlar. Epoksi yapıştırıcıların kürlenme süreci, farklı seviyelerde kimyasal direnç elde etmek için ayarlanabilir ve özel uygulama gereksinimlerine göre özelleştirmeye izin verir.

Ayrıca epoksi yapıştırıcılar, birçok endüstride bir başka önemli faktör olan mükemmel sıcaklık direnci sunar. Bağ kuvvetlerini ve bütünlüklerini yüksek ve düşük sıcaklıklarda koruyabilirler, bu da onları aşırı sıcaklık değişimlerine maruz kalan uygulamalar için uygun hale getirir. Bu özellik, bileşenlerin önemli sıcaklık dalgalanmalarına maruz kalabileceği havacılık ve otomotiv gibi endüstrilerde temeldir.

Epoksi yapıştırıcıların bir diğer avantajı da uygulama yöntemleri açısından çok yönlü olmalarıdır. Manuel dağıtım, şırınga dağıtımı, sprey uygulaması ve otomatik dağıtım sistemleri dahil olmak üzere çeşitli teknikler bunları uygulayabilir. Uygulama yöntemlerindeki bu esneklik, farklı üretim ortamlarında verimli ve hassas birleştirme sağlar.

Epoksi yapıştırıcılarla optimum bağ kuvveti ve kimyasal direnç elde etmek için uygun yüzey hazırlığı ve yapıştırıcı uygulama tekniklerinin gerekli olduğuna dikkat etmek önemlidir. Maksimum yapışma sağlamak için yüzeyler temiz, kuru ve kirletici maddelerden arındırılmış olmalıdır. Ek olarak, yapıştırıcı, reçinenin sertleştiriciye doğru oranı ve uygun kürleme koşulları dikkate alınarak üreticinin talimatlarına göre karıştırılmalıdır.

Sonuç olarak, epoksi yapıştırıcılar yüksek bağ kuvveti ve mükemmel kimyasal direnç sunarak onları çeşitli uygulamalar için ideal bir seçim haline getirir. Farklı malzemeleri birleştirme, sert kimyasallara dayanma ve aşırı sıcaklıklarda iyi performans gösterme yetenekleri, onları otomotiv, havacılık, elektronik ve kimyasal işleme endüstrilerinde vazgeçilmez kılar. Uygun yüzey hazırlama ve uygulama teknikleri ile epoksi yapıştırıcılar, birleştirilmiş bileşenlerin genel performansına ve uzun ömürlülüğüne katkıda bulunarak dayanıklı ve güvenilir bağlar sağlayabilir.

İletken Yapıştırıcılar: Elektrik Bağlantısını Etkinleştirme

İletken yapıştırıcılar, çeşitli uygulamalarda elektrik bağlantısını sağlamada çok önemli bir rol oynar. Bu yenilikçi malzemeler, mükemmel elektrik iletkenliği, kullanım kolaylığı ve çok yönlülük sunarak geleneksel lehimleme veya mekanik sabitleme yöntemlerine etkili bir alternatif sunar. Bu makale, iletken yapıştırıcıların temel özelliklerini ve uygulamalarını keşfedecektir.

İletken yapıştırıcılar, gümüş, bakır veya karbon gibi iletken dolgu maddeleri ve bir polimerik bağlayıcı kombinasyonu kullanılarak formüle edilir. İletken dolgu maddeleri elektrik akımının akışını kolaylaştırırken, bağlayıcı farklı yüzeylere yapışmayı sağlar. Bu benzersiz bileşim, iletken yapıştırıcıların zorlu ortamlarda bile güvenilir elektrik bağlantıları sağlamasına olanak tanır.

İletken yapıştırıcıların başlıca avantajlarından biri, çok çeşitli malzemelerle uyumlu olmalarıdır. Metalleri, seramikleri, camları, plastikleri ve hatta esnek alt tabakaları yapıştırarak çeşitli endüstriler için uygun hale getirirler. Farklı malzemelerin birleştirilmesi, farklı termal genleşme katsayılarına sahip bileşenlerin birleştirilmesi gereken elektronik endüstrisinde özellikle avantajlıdır.

İletken yapıştırıcılar, geleneksel lehimlemeye kıyasla mükemmel elektriksel iletkenlik sunar. Bu özellik, belirli uygulamalarda lehim bağlantılarını etkili bir şekilde değiştirmelerini sağlar. Ayrıca iletken yapıştırıcılar, termal döngüye, mekanik strese ve titreşime lehimli bağlantılardan daha iyi direnç gösterir. Bu özellikler, onları sık sıcaklık dalgalanmaları veya otomatik hareketler içeren uygulamalar için ideal hale getirir.

Uygulama kolaylığı, iletken yapıştırıcıların bir diğer önemli avantajıdır. Tipik olarak şırıngalar gibi uygun formlarda bulunurlar veya filmler veya bantlar olarak dağıtılırlar. Bu, hassas ve kontrollü dağıtıma izin vererek onları otomatik ve manuel montaj işlemleri için uygun hale getirir. Özel ekipman ve uzmanlık gerektiren lehimlemenin aksine, iletken yapıştırıcılar minimum eğitimle kolayca uygulanabilir.

İletken yapıştırıcılar çeşitli endüstrilerde uygulama alanı bulmaktadır. Elektronik sektöründe komponent tutturma, kalıp bağlama, tel bağlama ve baskılı devre kartı (PCB) montajında lehimlemeye alternatif olarak kullanılırlar. Ayrıca, alt tabakaların esnekliği nedeniyle geleneksel lehimleme yöntemlerinin mümkün olmadığı esnek elektroniklerin imalatında da kullanılırlar.

Otomotiv endüstrisinde iletken yapıştırıcılar, sensörleri, antenleri ve aydınlatma sistemlerini birleştirmek için kullanılır. Plastikler ve kompozitler dahil olmak üzere otomotiv uygulamalarında kullanılan malzemelere mükemmel yapışma sağlarlar. Ayrıca, sıcaklık değişimleri, nem ve kimyasal maddelere maruz kalma gibi zorlu çevre koşullarına dayanma yetenekleri, onları otomotiv elektroniği için ideal bir seçim haline getirir.

İletken yapıştırıcılar tıp alanında da önemli bir rol oynamaktadır. Sensörler, elektrotlar ve implante edilebilir cihazlar gibi tıbbi cihazları monte ederler. İletken yapıştırıcıların biyouyumlu varyantları, insan dokularıyla temas için güvenli olmalarını sağlar.

Düşük Gaz Çıkaran Yapıştırıcılar: Uzay Uygulamaları İçin Kritik

Düşük gaz çıkışlı yapıştırıcılar, malzemelerin uzay ortamının aşırı koşullarına dayanması gereken uzay uygulamalarında kritik bir rol oynar. Gaz çıkışı, bir vakuma veya yüksek sıcaklıklara maruz kaldığında malzemelerden uçucu bileşiklerin salınması anlamına gelir. Uzayda, bu uçucu bileşikler, hassas ekipman ve aletlerin işlevselliği ve güvenilirliği açısından önemli riskler oluşturabilir.

Uzay boşluğunda, gaz çıkışı olan malzemeler, optik lensler veya sensörler gibi yakındaki yüzeylerde yoğunlaşarak kirlenmeye ve performansın düşmesine neden olabilir. Kirlenme, ölçümlerin doğruluğunu bozabilir, sinyal kalitesini düşürebilir ve hatta kritik bileşenlerin arızalanmasına yol açabilir. Ayrıca, yoğunlaştırılmış gazdan arındırılmış malzemeler zamanla birikerek ışığı emebilen veya saçabilen bir katman oluşturarak optik sistemleri ve görüntüleme cihazlarını etkileyebilir.

Düşük gaz çıkışlı yapıştırıcılar, uçucu bileşiklerin salınımını en aza indirmek için özel olarak formüle edilmiştir. Düşük buhar basıncına sahip olacak şekilde tasarlanmıştır, bu da vakum koşullarına maruz kaldıklarında daha az gaz ve buhar saldıkları anlamına gelir. Bu özellik, hassas yüzeylerin ve bileşenlerin kirlenmesini ve bozulmasını önlemeye yardımcı olur.

Uzay aracı ve uydular, çeşitli uygulamalar için düşük gaz çıkışı sağlayan yapıştırıcılara güvenir. Önemli bir kullanım, elektronik bileşenlerin bağlanması ve kapsüllenmesidir. Bu yapıştırıcılar, kontaminasyon riskini ve gaz çıkışıyla ilgili sorunları en aza indirirken farklı malzemeler arasında sağlam ve güvenilir bağlar sağlar. Bileşenlerin yapısal bütünlüğünü ve elektrik bağlantısını sağlayarak fırlatma ve uzayda çalışma sırasında yaşanan titreşimlere ve darbelere dayanmalarını sağlar.

Düşük gaz çıkışı sağlayan yapıştırıcılar, uzay teleskoplarında, kameralarda ve sensörlerde kullanılan optik sistemler için de gereklidir. Bu sistemlerde kullanılan yapıştırıcıların lenslerin, aynaların ve dedektörlerin netliği ve performansı üzerinde minimum etkisi olmalıdır. Bu yapıştırıcılar, gaz çıkışını azaltarak optik özellikleri korur ve görüntü kalitesini bozabilecek veya hassas ölçümlere müdahale edebilecek kontaminasyon katmanlarının oluşumunu önler.

Ek olarak, termal yönetim, uzay uygulamalarında kritik bir husustur. Düşük gaz çıkışı olan yapıştırıcılar, ısı yutucuları, termal arayüz malzemelerini ve ısı dağılımına dahil olan diğer bileşenleri yapıştırır. Bu yapıştırıcılar, termal yönetim sistemlerinin performansını bozabilecek kontaminasyon riskini en aza indirirken verimli ısı transferi sağlar.

Alan uygulamalarının katı gereksinimlerini karşılamak için, düşük gaz çıkışı olan yapıştırıcılar, titiz test ve sertifikasyon süreçlerinden geçer. Malzemeler, gaz çıkışı özelliklerini değerlendirmek için termal döngüye, vakuma maruz bırakmaya ve analize tabi tutulur. NASA'nın gaz tahliyesi gereksinimleri (ASTM E595 gibi) gibi kuruluşlar tarafından belirlenen standartları karşılayan yapıştırıcılar, uzay görevleri için uygun kabul edilir.

Termal Olarak İletken Yapıştırıcılar: Elektronik Cihazlarda Isı Yönetimi

Termal olarak iletken yapıştırıcılar, elektronik cihazlarda ısı yönetiminde çok önemli bir rol oynar. Elektronik bileşenler küçülmeye ve daha yüksek güç yoğunluklarında çalışmaya devam ettikçe, optimum performans ve güvenilirliği sağlamak için etkili ısı dağılımı giderek daha önemli hale geliyor. Termal olarak iletken yapıştırıcılar, ısıyı ısı üreten bileşenlerden ısı emicilere veya diğer ısı dağıtma mekanizmalarına verimli bir şekilde aktararak uygulanabilir bir çözüm sunar. Bu makale, termal olarak iletken yapıştırıcıların kritik yönlerini ve elektronik cihazlarda ısı yönetimindeki rollerini keşfedecektir.

Termal olarak iletken yapıştırıcılar, hem yapıştırıcı özellikleri hem de yüksek ısı iletkenliği ile özel olarak formüle edilmiş malzemelerdir. Entegre devreler veya güç cihazları gibi ısı üreten bileşenler ile ısı emiciler veya diğer soğutma elemanları arasında güçlü bağlar oluşturmak üzere tasarlanmıştır. Bu malzemelerin yapışkan yapısı, güvenilir bir bağlantı sağlarken, yüksek termal iletkenlikleri verimli ısı transferi sağlar.

Termal olarak iletken yapıştırıcıların birincil avantajlarından biri, eşleşen yüzeyler arasındaki küçük boşlukları ve düzensizlikleri doldurabilmeleri ve böylece termal direnci en aza indirebilmeleridir. Bu özellik, düz olmayan yüzeylere sahip bileşenleri takarken veya ısı akışını engelleyen mikroskobik hava boşluklarıyla uğraşırken özellikle yararlıdır. Termal olarak iletken yapıştırıcılar bu boşlukları doldurarak karakterler arasında yakın temas kurarak ısı transferini artırır ve termal sıcak nokta riskini azaltır.

Elektronik cihazlarda ısı yönetiminin bir başka kritik yönü de sıcaklık döngüsüne ve mekanik baskılara dayanma yeteneğidir. Elektronik cihazlar, çalışma sırasında değişen sıcaklık koşullarına ve mekanik titreşimlere maruz kalır. Termal olarak iletken yapıştırıcılar, zorlu koşullar altında bile güvenilir ısı dağılımı sağlayarak, geniş bir sıcaklık aralığında yapışma güçlerini ve termal performanslarını korumak üzere formüle edilmiştir.

Ayrıca termal olarak iletken yapıştırıcılar, bileşenler arasındaki elektrik kısa devrelerini önleyerek elektriksel yalıtım özellikleri sunar. Bu özellik, birden fazla parçanın yoğun bir şekilde paketlendiği ve iletken elemanlar arasında kazara temas riski bulunan elektronik cihazlarda çok önemlidir.

Termal olarak iletken yapıştırıcılar, dağıtma, serigrafi veya film laminasyonu dahil olmak üzere çeşitli yöntemler kullanılarak uygulanabilir. Bu yapıştırıcılar, üretim sürecinde esneklik sağlayan farklı viskozitelerde ve sertleşme mekanizmalarında mevcuttur. Bazı termal olarak iletken yapıştırıcılar oda sıcaklığında sertleşirken diğerleri yüksek sıcaklıklar veya UV ışığı gerektirir. Üreticiler, kendi özel üretim gereksinimlerine en uygun bağı seçebilirler.

Soy-Yapıştır Yapıştırıcılar: Kullanımı ve Uygulanması Kolay

Çıkar ve yapıştır yapıştırıcılar, yapıştırma malzemeleri gerektiren çeşitli projelere ve görevlere yaklaşımımızda devrim yarattı. Bu yapıştırıcıların kullanımı ve uygulanması inanılmaz derecede kolaydır, bu da onları profesyoneller ve DIY meraklıları arasında popüler kılar. Kullanışlılıkları ve çok yönlülükleri ile soy-ve-yapıştırıcılar birçok uygulama için vazgeçilmez bir çözüm haline geldi.

Soy ve yapıştır yapıştırıcıların birincil avantajlarından biri basit olmalarıdır. Sıklıkla karıştırma veya özel araçlar gerektiren geleneksel yapıştırıcıların aksine, soy-ve-yapıştırıcılar, paketten itibaren kullanıma hazır bir destek malzemesine önceden uygulanmış olarak gelir. Bu, ek ekipman veya kapsamlı hazırlık ihtiyacını ortadan kaldırarak zamandan ve emekten tasarruf sağlar.

Çıkar ve yapıştır yapıştırıcılar için uygulama süreci basit ve kullanıcı dostudur. Yapmanız gereken tek şey, yapışkan tarafı ortaya çıkarmak için destek kağıdını soyun ve istenen yüzeye sıkıca bastırın. Yapıştırıcı, hızlı ve güvenli bir şekilde yapışarak, kelepçe veya kuruma süresi olmadan anında yapışma sağlar. Bu, çıkar ve yapıştır yapıştırıcıları hızlı onarımlar, geçici kurulumlar veya zamana duyarlı projeler için ideal hale getirir.

Soy ve yapıştır yapıştırıcıların bir başka avantajı da çok yönlü olmalarıdır. Farklı uygulamalara ve malzemelere uyum sağlamak için şeritler, tabakalar veya noktalar gibi çeşitli biçimlerde mevcutturlar. Hafif nesneleri, montaj dekorasyonlarını veya belirli ağır hizmet öğelerini yapıştırmanız gerekip gerekmediği, soyma ve yapıştırma yapıştırıcısı bu görev için uygundur. Ahşap, metal, cam, plastik ve kumaş gibi çeşitli yüzeylere iyi yapışarak esneklik ve farklı malzemelerle uyumluluk sunar.

Çıkar ve yapıştır yapıştırıcılar aynı zamanda temiz uygulamalarıyla da bilinir. Dağınık olabilen ve temizlik gerektiren geleneksel yapıştırıcıların aksine, soy ve yapıştır yapıştırıcılar düzgün bir şekilde uygulanıp çıkarıldığında kalıntı bırakmaz. Bu, hasardan korumak istediğiniz hassas veya bitmiş yüzeyler üzerinde çalışırken özellikle avantajlıdır.

Soy-and-stick yapıştırıcılar, kullanım kolaylıklarına ek olarak, genellikle güçlü yapıştırma özellikleri sergiler. Yapıştırıcılar, güvenilir ve dayanıklı bir bağ sağlamak üzere tasarlanmıştır ve yapıştırılan parçaların güvenli bir şekilde yerinde kalmasını sağlar. Bununla birlikte, projeniz için doğru yapıştırıcı tipini seçmek ve optimum sonuçlar için üreticinin yönergelerine uymak çok önemlidir.

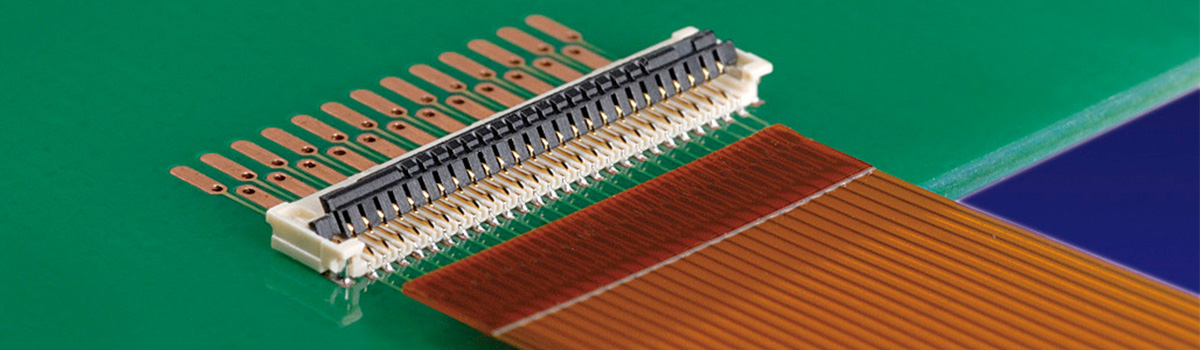

Yapışkan Filmler: Verimliliği ve Tutarlılığı Artırmak

Yapışkan filmler, çeşitli endüstrilerde çeşitli uygulamalar sunan çok yönlü malzemelerdir. Kağıt, plastik veya kumaş gibi bir destek malzemesi üzerine kaplanmış ince yapışkan madde katmanlarıdır. Bu filmler, çeşitli süreçlerde verimliliği ve tutarlılığı artırarak sayısız fayda sağlar. Bu makale, yapışkan filmlerin farklı uygulamalarda verimliliği ve tutarlılığı nasıl iyileştirdiğini keşfedecektir.

Yapışkan filmlerin önemli bir avantajı uygulama kolaylığıdır. Karıştırma veya özel ekipman gerektirebilen geleneksel yapıştırıcıların aksine, yapışkan filmler kullanıma hazırdır. İstenilen şekil ve boyutlarda kolayca kesilebilirler, bu da onları hızlı ve hassas uygulama için ideal hale getirir. Bu, üretim ve montaj süreçlerinde zamandan ve kaynaklardan tasarruf sağlayarak genel verimliliği artırır.

Ayrıca, yapışkan filmler tutarlı bir birleştirme performansı sunar. Düzgün kalınlıkları ve kontrollü yapışkan özellikleri, farklı malzemeler arasında güvenilir yapışma sağlar. İster iki yüzeyi birleştirin, ister katmanları lamine edin veya bileşenleri birleştirin, yapışkan filmler tutarlı bir bağ gücü sağlayarak arıza veya yeniden işleme riskini en aza indirir. Bu tutarlılık, ürün kalitesini iyileştirir, israfı azaltır ve üretkenliği artırır.

Yapışkan filmlerin verimliliği artırmasının bir diğer yolu da otomasyon sistemlerine uyumlu olmalarıdır. Çeşitli endüstrilerde artan otomasyon trendi ile yapışkan filmler, robotik montaj ve paketleme işlemleriyle uyumlu olacak şekilde tasarlanmaktadır. Otomatik üretim hatlarına kolayca entegre edilebilirler ve yüksek hızlı ve hassas yapıştırma işlemlerine olanak tanırlar. Bu sadece verimliliği artırmakla kalmaz, aynı zamanda işçilik maliyetlerini ve insan hatalarını da azaltır.

Ek olarak, yapışkan filmler, sızdırmazlık ve koruma uygulamalarında gelişmiş verimlilik sunar. Neme, toza ve kirletici maddelere karşı bir bariyer oluşturarak hassas bileşenlerin veya ürünlerin hasar görmesini önlerler. Elektronik cihazları mühürlemek, gıda ürünlerini paketlemek veya yüzeyleri korozyondan korumak olsun, yapışkan filmler güvenilir ve tutarlı koruma sağlar. Bu, ürünlerin uzun ömürlülüğüne ve güvenilirliğine katkıda bulunarak sık bakım veya değiştirme ihtiyacını azaltır.

Ayrıca, yapışkan filmler verimli özelleştirme ve tasarım esnekliği sağlar. Farklı bağlanma kuvvetleri, sıcaklık direnci veya optik özellikler gibi özel gereksinimlere göre uyarlanabilirler. Bu, üreticilerin yapışkan özelliklerini uygulama gereksinimlerine göre optimize etmelerine olanak tanıyarak en iyi performansı ve güvenilirliği sağlar. Ek olarak, yapışkan filmler kolayca basılabilir veya dekore edilebilir, bu da markalaşma fırsatları ve estetik çekicilik sunar.

Hot Melt Yapıştırıcılar: Hızlı ve Dayanıklı Yapıştırma

Sıcakta eriyen yapıştırıcılar (HMA'lar), çeşitli endüstriler ve uygulamalarda hızlı ve dayanıklı yapıştırma çözümleri sunan çok yönlü yapıştırıcılardır. Bu yapıştırıcılar veya sıcak tutkal, sıvı halde eritilen ve erimiş halde uygulanan termoplastik malzemelerdir. Soğuduktan sonra katılaşırlar ve yüzeyler arasında güçlü bir bağ oluştururlar. İşte sıcakta eriyen yapıştırıcıların özelliklerine, faydalarına ve uygulamalarına daha yakından bir bakış.

HMA'ların kritik avantajlarından biri, hızlı bağlanma yetenekleridir. Bu yapıştırıcılar ısıtıldığında hızla sıvılaşarak verimli ve yüksek hızlı uygulama sağlar. Diğer yapıştırıcı türlerinin aksine solvent buharlaşması veya kimyasal reaksiyonlara olan ihtiyacı ortadan kaldırırlar. Sıcakta eriyen yapıştırıcıların hızlı katılaşması, daha kısa montaj ve üretim süreleri, artan üretkenlik ve maliyet tasarrufu sağlar.

Ayrıca, sıcakta eriyen yapıştırıcılar, birleştirilmiş bağlantılarda olağanüstü dayanıklılık sağlar. Neme, kimyasallara ve sıcaklık dalgalanmalarına karşı mükemmel direnç gösterirler. Bu esneklik, onları uzun ömürlü ve güvenilir birleştirme gerektiren zorlu ortamlar ve uygulamalar için uygun hale getirir. HMA'lar ayrıca, bağ bütünlüğünden ödün vermeden titreşimlere ve şoklara dayanmalarını sağlayan esneklik ve darbe direnci sunar.

HMA'lar, paketleme, ağaç işleri, otomotiv, elektronik, tekstil ve inşaat dahil olmak üzere çeşitli sektörlerde uygulama bulmaktadır. Sıcakta eriyen yapıştırıcılar, koli ve karton mühürleme, kurcalamaya açık kapaklar ve yapıştırma etiketleri ve bantları için ambalajlamada yaygın olarak kullanılmaktadır. Güvenli ve kurcalamaya dayanıklı contalar sağlayarak ürün bütünlüğünü sağlar ve hırsızlığı önler.

HMA'ların ağaç işleme uygulamaları kenar bantlama, kaplama ve laminasyon işlemlerini içerir. Sıcakta eriyen yapıştırıcıların hızlı sertleşen doğası, verimli montaj hattı işlemlerini kolaylaştırır. Ahşap derzlerde güçlü bağlar oluşturarak mobilya ve dolapların yapısal bütünlüğünü ve uzun ömürlülüğünü arttırırlar.

Otomotiv üreticileri, iç ve dış trim yapıştırma, kablo tesisatı ve conta sızdırmazlığı için sıcakta eriyen yapıştırıcılara güvenmektedir. Bu yapıştırıcıların dayanıklılığı ve ısı direnci, aşırı koşullar altında performansın önemli olduğu otomotiv uygulamaları için idealdir.

Elektronik montajı ve imalatı, bileşen birleştirme, tel tutturma ve kapsülleme için genellikle sıcakta eriyen yapıştırıcılar kullanır. Plastikler, metaller ve cam gibi farklı malzemeleri birleştirme yetenekleri, onları çeşitli elektronik uygulamalar için uygun hale getirir.

Tekstil endüstrisi sıcak eriyik yapıştırıcı uygulamaları arasında kumaş laminasyonu, kenar bastırma ve aplike yapıştırma yer alır. Dikiş, dikiş veya diğer mekanik tutturma yöntemleri olmadan hassas ve temiz birleştirme sağlarlar.

İnşaat sektöründe, HMA'lar döşeme montajı, lambri, yalıtım ve fayans yapıştırma için kullanılmaktadır. Hızlı priz alma özellikleri, hızlı inşaat süreçlerini kolaylaştırır ve çeşitli inşaat malzemelerinde güvenilir yapışma sağlar.

Basınca Duyarlı Yapıştırıcılar: Tutarlı Yapışma Sağlamak

Basınca duyarlı yapıştırıcılar (PSA'lar), otomotiv ve elektronikten ambalaj ve tıbbi cihazlara kadar çeşitli endüstrilerde kullanılan çok yönlü malzemelerdir. Bu yapıştırıcılar, uygulama kolaylığı, anında bağlanma ve çok çeşitli yüzeylere yapışma yeteneği gibi benzersiz avantajlar sunar. Bununla birlikte, PSA'larla çalışırken tutarlı yapışma sağlamak zor olabilir. Basınca duyarlı yapıştırıcılarla güvenilir ve tutarlı bir yapışma elde etmek için bazı önemli hususlar burada verilmiştir.

- Yüzey Hazırlığı: PSA'larla tutarlı bir yapışma elde etmek için uygun yüzey hazırlığı çok önemlidir. Yüzeyler temiz, kuru ve toz, yağ, gres ve nem kirleticilerinden arındırılmış olmalıdır. Yüzeyin uygun çözücüler veya temizleyicilerle temizlenmesi ve aşındırma veya plazma işlemi gibi tekniklerin kullanılması, yüzey enerjisini artırarak ve yapışmanın önündeki potansiyel engelleri kaldırarak yapışmayı iyileştirebilir.

- Malzeme Uyumluluğu: PSA'nın substrat malzemesiyle uyumlu olmasını sağlamak çok önemlidir. Bazı PSA'lar, belirli yüzeylerle zayıf yapışma veya uyumluluk sorunları sergileyebilir. Hem yapıştırıcının hem de alt tabakanın kimyasal bileşimini ve özelliklerini anlamak, belirli bir uygulama için uygun yapıştırıcının seçilmesine yardımcı olabilir ve tutarlı bir yapışma sağlar.

- Uygulama Tekniği: Uygulama tekniği, tutarlı yapışmanın sağlanmasında önemli bir rol oynar. Uygulama sırasındaki basınç, sıcaklık ve bekleme süresi bağ kuvvetini etkileyebilir. Uygulanacak uygun basınç ve yapıştırma için önerilen sıcaklık aralığı da dahil olmak üzere, uygulama parametreleriyle ilgili olarak üreticinin tavsiyelerine uyulması çok önemlidir.

- Kürleşme Süresi: PSA'lar tipik olarak tam yapışkan güçlerini geliştirmek için belirli bir süre gerektirir. Bu sertleşme veya "bekleme" süresi, yapıştırıcının akmasını ve alt tabaka ile güçlü bağlar oluşturmasını sağlar. Yapıştırılmış tertibatı gerilime veya yüke maruz bırakmadan önce yeterli sertleşme süresi sağlamak önemlidir. İşlemin aceleye getirilmesi, daha zayıf yapışmaya ve hatta yapışkanın bozulmasına neden olabilir.

- Çevresel Faktörler: Çevresel koşullar PSA'ların performansını etkileyebilir. Sıcaklık, nem ve kimyasallara veya UV radyasyona maruz kalma gibi faktörler, yapıştırıcının özelliklerini ve yapışma performansını etkileyebilir. Yapıştırıcının maruz kalacağı belirli çevresel koşulları anlamak ve bu faktörlere karşı uygun dirençli bir yapıştırıcı seçmek, zaman içinde tutarlı yapışmanın sağlanmasına yardımcı olabilir.

- Test ve Kalite Kontrol: Tutarlı yapışmayı sağlamak için düzenli test ve kalite kontrol önlemleri gereklidir. Soyulma yapışması, kayma mukavemeti ve yapışma gibi çeşitli test yöntemleri, yapıştırıcının performansını değerlendirebilir. Üretim sırasında uygun test protokolleri oluşturmak ve düzenli kalite kontrolleri yapmak, tutarsızlıkları veya sorunları erkenden belirlemeye ve nihai üründe tutarlı yapışma sağlamaya yardımcı olabilir.

- Saklama ve Raf Ömrü: Yapıştırıcının performansını korumak için uygun saklama koşulları ve raf ömrü kurallarına uyulması esastır. PSA'lar, yapışkan özelliklerini etkileyen ısı, ışık veya havaya maruz kalma nedeniyle zamanla bozulabilir. Bağlayıcıların kontrollü ortamlarda saklanması ve tavsiye edilen raf ömürleri içinde kullanılması, tutarlı yapışmanın korunmasına yardımcı olabilir.

Yapıştırıcı Dağıtım Teknikleri: Hassasiyet ve Verimlilik

Yapıştırıcı dağıtma teknikleri, çeşitli endüstrilerde çok önemlidir ve yapıştırma uygulamalarında hassasiyet ve verimlilik sağlar. İster imalat, ister montaj veya onarım için olsun, uygun dağıtım yöntemi, yapışkan bağların kalitesini ve güvenilirliğini önemli ölçüde etkileyebilir. Bu makale, sınırlı bir kelime sayısıyla yapıştırıcı dağıtımında hassasiyet ve verimlilik elde etmeye yardımcı olan kritik teknikleri keşfedecektir.

- Manuel Dağıtım: Manuel yapıştırıcı dağıtımı genellikle küçük ölçekli işlemlerde veya karmaşık uygulamalarda kullanılır. Yapıştırıcıyı tam olarak uygulamak için şırıngalar, sıkma şişeleri veya fırçalar gibi elde tutulan cihazların kullanılmasını içerir. Bu yöntem esneklik ve kontrol sunarken, operatörün becerisine ve tutarlılığına bağlıdır.

- Zaman/Basınç Dağıtımı: Zaman/basınç dağıtım, tutarlı ve kontrollü yapıştırıcı uygulaması sağlayan yaygın olarak kullanılan bir tekniktir. Basınç regülatörleri ve zamanlayıcıları olan pnömatik veya elektrikli dağıtıcıların kullanılmasını içerir. Operatörler dağıtım süresini ve basıncını ayarlayarak uygulanan yapıştırıcı miktarını doğru bir şekilde kontrol edebilir. Bu teknik, orta ila yüksek viskoziteli yapıştırıcılar için uygundur.

- Püskürtme: Püskürtme, hedef yüzeye hassas ve küçük miktarlarda yapışkan uygulamak için yüksek hızlı bir yapışkan akışı kullanan bir dağıtma tekniğidir. Elektronik montaj veya mikro bağlama gibi hızlı ve doğru yerleştirme gerektiren uygulamalarda yaygın olarak kullanılır. Püskürtme sistemleri, kontrollü yapışkan damlacıklar oluşturmak için piezoelektrik veya pnömatik çalıştırma kullanır.

- Püskürtmeyle Dağıtım: Püskürtmeyle dağıtma, geniş alanları kaplamak veya tekdüze bir kaplama elde etmek için etkili bir tekniktir. Yapıştırıcıyı ince damlacıklar halinde atomize etmeyi ve bunları hava basıncı veya otomatik püskürtme tabancası kullanarak yüzeye yönlendirmeyi içerir. Püskürtme dağıtımı, hızlı ve eşit kapsamanın gerekli olduğu otomotiv, ağaç işleri veya paketleme endüstrilerinde yaygın olarak kullanılır.

- Robotik Dağıtım: Robotik dağıtım sistemleri, programlanabilir otomasyon yoluyla hassas ve tekrarlanabilir yapıştırıcı uygulamaları sunar. Karmaşık desenleri ve konturları takip edecek şekilde programlanabilen gelişmiş sensörler ve dağıtım valfleri ile donatılmıştır. Robotik dağıtım tutarlılık ve doğruluk sağlar, bu da onu yüksek hacimli üretim hatları ve karmaşık montaj süreçleri için ideal hale getirir.

- Film/Girdap Kaplama: Film veya girdap kaplama, bir alt tabaka üzerine düzgün bir yapışkan tabakası uygulamak için kullanılan bir tekniktir. Yapıştırıcıyı ince, sürekli bir film halinde yaymak için dönen bir mekanizma veya aplikatör kullanmayı içerir. Bu yöntem, kontrollü yapıştırıcı kalınlığının optimum performans için kritik olduğu otomotiv, havacılık ve inşaat endüstrilerinde yaygın olarak kullanılır.

FPC Yapıştırıcı Yapıştırıcı Uygulamasındaki Zorluklar

FPC (Esnek Baskılı Devre) yapıştırıcı uygulaması, başarılı bir yapıştırma ve güvenilir performans için ele alınması gereken çeşitli zorluklar ortaya çıkarır. Bu zorluklar öncelikle FPC'lerin benzersiz özelliklerinden ve gereksinimlerinden kaynaklanmaktadır. Bu yanıtta, FPC yapıştırıcı uygulamasında karşılaşılan bazı temel zorlukları özetleyeceğim.

- Yüzey Uyumluluğu: FPC'ler, sert alt tabakalardan farklı yüzey özelliklerine sahip poliimid, polyester veya ince bakır gibi esnek malzemelerden yapılır. Alt katmanda katmanlara ayrılmaya veya hasara neden olmadan uygun yapışmayı sağlamak için yapıştırma yapıştırıcısı FPC malzemesiyle uyumlu olmalıdır.

- Yüzey Hazırlığı: Yapıştırma için uygun yüzey hazırlığı çok önemlidir. FPC yüzeylerinde genellikle yapışmayı engelleyebilecek kalıntılar, yağlar veya kirletici maddeler bulunur. Zorluk, FPC'nin bütünlüğünden ödün vermeden bu safsızlıkları gidermek için doğru temizleme yöntemini veya yüzey işlemini seçmekte yatmaktadır.

- Bağ Çizgisi Kalınlığı Kontrolü: Güvenilir performans için tek tip bağ çizgisi kalınlığı elde etmek çok önemlidir. Tutarsız yapıştırıcı kalınlığı elektriksel iletkenlik, mekanik güç ve termal yönetimde değişikliklere yol açabilir. Bağ hattı kalınlığı üzerinde hassas kontrol sağlamak, FPC'lerin esnek yapısı nedeniyle zor olabilir.

- Termal Yönetim: FPC'ler genellikle sıcaklık değişimlerinin beklendiği uygulamalarda kullanılır. Yapıştırma için kullanılan yapıştırıcı, ısıyı etkili bir şekilde dağıtmak ve FPC'ye veya bileşenlerine zarar verebilecek bölgesel sıcak noktaları önlemek için iyi bir termal iletkenliğe sahip olmalıdır. FPC'nin esnekliğinden ve elektriksel özelliklerinden ödün vermeden optimum termal yönetime ulaşmak zorlu bir iştir.

- Yapıştırıcıyla Sertleşme: FPC bağlayıcı yapıştırıcılar tipik olarak ısı veya UV gibi sertleştirme işlemlerini gerektirir. Zorluk, özellikle karmaşık veya yoğun bir şekilde paketlenmiş FPC tasarımlarında, bağlantı hattı boyunca tekdüze ve tamamlanmış kürleme sağlamakta yatıyordu. Yetersiz kürleme, daha güçlü yapışma veya eksik bağlanma ile sonuçlanarak güvenilirlik sorunlarına yol açabilir.

- Esneklik ve Dayanıklılık: FPC'ler esnek olacak şekilde tasarlanmıştır ve yapıştırıcı, bütünlüğünden ödün vermeden bu esnekliği sağlamalıdır. Bağ, çatlama, tabakalara ayrılma veya yapışma gücünü kaybetmeden tekrarlanan bükülmeye, esnemeye ve gerilmeye dayanmalıdır. Hem esnekliği hem de dayanıklılığı koruyabilen bir bağ bulmak zor olabilir.

- Elektriksel İletkenlik: FPC'ler genellikle elektrik sinyalleri taşır ve bu da elektriksel iletkenliği kritik bir gereklilik haline getirir. Yapıştırıcı, devrenin performansına müdahale edebilecek yüksek direnç göstermemelidir. Mekanik bütünlüğü sağlarken bağlantı hattı boyunca iyi elektriksel iletkenlik elde etmek zorlu bir iştir.

- Proses Otomasyonu: Yapıştırıcı uygulama prosesinin otomatikleştirilmesi, FPC yapıştırmanın geniş ölçekte gerçekleştirildiği endüstrilerde gerekli hale gelir. Buradaki zorluk, yapıştırıcıyı sürekli olarak hassasiyet ve verimlilikle uygulayabilen, FPC boyutları, şekilleri ve tasarımlarındaki farklılıkları hesaba katan otomatik sistemler geliştirmekte yatıyor.

Bu zorlukların üstesinden gelmek, FPC malzemelerinin, yapıştırıcıların ve uygulamanın özel gereksinimlerinin kapsamlı bir şekilde anlaşılmasını gerektirir. Yapıştırıcının FPC yapıştırma uygulamalarında uyumluluğunu, performansını ve güvenilirliğini sağlamak için genellikle dikkatli malzeme seçimi, süreç optimizasyonu ve testler içerir.

Güvenilirlik Testi: Yapıştırıcı Performansının Değerlendirilmesi

Güvenilirlik testi, yapıştırıcıların performansını değerlendirmede çok önemli bir adımdır. Yapıştırıcılar, farklı malzemeleri yapıştırmak için otomotiv, havacılık, elektronik ve inşaat dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Nihai ürünün güvenliğini, dayanıklılığını ve genel performansını sağlamak için yapışkan bağların güvenilirliği esastır.

Güvenilirlik testi, yapışkan bağların gerçek dünya ortamlarını ve kullanım senaryolarını simüle eden çeşitli koşullara ve stres faktörlerine tabi tutulmasını içerir. Amaç, yapıştırıcının zaman içinde bağ gücünü ve bütünlüğünü koruma yeteneğini değerlendirmektir. Güvenilirlik testinde yapıştırıcı performansını değerlendirirken dikkate alınması gereken bazı önemli hususlar şunlardır:

- Bağlanma Dayanımı: Yapıştırıcının ilk bağlanma dayanımı bindirmeli kesme, soyma veya çekme testleri gibi standartlaştırılmış testler kullanılarak değerlendirilir. Bu testler, yapışkan bağı kırmak için gereken kuvveti ölçer. Farklı koşullara maruz kaldıktan sonra bağ kuvveti ile karşılaştırma için bir temel sağlar.

- Çevresel Maruz Kalma: Yapıştırıcılar genellikle aşırı sıcaklıklar, nem, UV radyasyonu ve kimyasallar gibi zorlu çevre koşullarına maruz kalır. Güvenilirlik testi, yapışkan örneklerinin bu koşulları uzun bir süre boyunca simüle eden hızlandırılmış yaşlanma testlerine tabi tutulmasını içerir. Bu, yapıştırıcının çevresel bozulmaya karşı direncini ve olumsuz koşullar altında bağ gücünü koruma yeteneğini değerlendirmeye yardımcı olur.

- Termal Döngü: Sıcaklık değişimleri, malzemelerin yapışkan bağları gerebilecek şekilde genleşmesine ve büzülmesine neden olabilir. Termal döngü testleri, yapışkanın termal strese karşı direncini ve bağ bütünlüğünü koruma yeteneğini değerlendirmek için yapışkan örneklerinin düşükten yükseğe doğru tekrarlanan sıcaklık döngülerine tabi tutulmasını içerir.

- Mekanik Stres: Yapıştırıcı bağlar, hizmet sırasında gerilim, sıkıştırma, kesme ve titreşim gibi farklı türlerde mekanik gerilimlere maruz kalabilir. Güvenilirlik testi, yapışkan numunelerinin döngüsel yorulma, darbe veya eğilme testleri yoluyla mekanik strese tabi tutulmasını içerir. Bu testler, yapıştırıcının bağ kopması olmadan otomatik yüklemeye dayanma yeteneğini değerlendirmeye yardımcı olur.

- Dayanıklılık ve Eskime: Yapıştırıcı bağların uzun süreli dayanıklılığa sahip olması ve zamanla bozulmaya karşı dirençli olması beklenir. Güvenilirlik testi, ürünün öngörülen ömrünü simüle eden uzun vadeli eskime testlerini içerir. Bu, yapışkan örneklerinin sıcaklık, nem ve UV radyasyonu gibi çevresel faktörlere uzun süre maruz bırakılmasını ve bağ kuvvetinin ve bütünlüğünün periyodik olarak değerlendirilmesini içerebilir.

- Uyumluluk: Yapıştırıcılar, yapıştırılması amaçlanan malzemelerle uyumlu olmalıdır. Güvenilirlik testi, yapıştırıcının metaller, plastikler, kompozitler ve endüstride yaygın olarak kullanılan diğer malzemeler dahil olmak üzere farklı yüzeylerle uyumluluğunun değerlendirilmesini içerir. Uyumluluk testleri, yapıştırıcının bağ gücünü, kimyasal etkileşime direncini ve alt tabaka üzerindeki olumsuz etkilerini değerlendirir.

Güvenilirlik testi, çeşitli koşullar altında yapıştırıcıların performansı ve sınırlamaları hakkında değerli bilgiler sağlar. Üreticilerin uygulamaları için en uygun yapıştırıcıyı seçmelerine yardımcı olur ve gerçek dünya senaryolarında güvenilirliğini ve dayanıklılığını sağlar. Üreticiler, titiz güvenilirlik testleri gerçekleştirerek yapışkan bağ arızası riskini azaltabilir, ürün kalitesini artırabilir ve müşteri memnuniyetini artırabilir.

FPC Yapıştırıcıda Çevresel Hususlar

FPC (Esnek Baskılı Devre) yapıştırma yapıştırıcıları, elektronik cihazların montajında ve güvenilirliğinde kritik bir rol oynar. Çevre bilinci ve sürdürülebilirlik giderek daha önemli hale geldikçe, bu yapıştırıcıların ekolojik etkilerinin dikkate alınması elzemdir. FPC yapıştırma yapıştırıcıları ile ilgili bazı kritik çevresel hususlar şunlardır:

- Toksisite: Birincil endişelerden biri, yapıştırıcının ve bileşenlerinin toksisitesidir. Yapıştırıcılar, uçucu organik bileşikler (VOC'ler) veya tehlikeli hava kirleticiler (HAP'ler) gibi zararlı kimyasallar içerebilir. Bu maddelerin insan sağlığı ve çevre üzerinde zararlı etkileri olabilir. Üreticiler, yapışkan formülasyonlarındaki toksik kimyasalları en aza indirmeye veya ortadan kaldırmaya çalışmalıdır.

- Emisyonlar ve Hava Kalitesi: Üretim ve uygulama süreçleri sırasında, FPC yapıştırıcılar VOC'leri ve diğer hava kirleticileri atmosfere salabilir. Bu emisyonlar hava kirliliğine katkıda bulunur ve hava kalitesini olumsuz etkileyebilir. Çevreye duyarlı yapıştırıcı üreticileri, düşük VOC veya sıfır VOC yapıştırıcılar formüle ederek bu emisyonları azaltmayı amaçlamaktadır.

- Enerji Tüketimi: FPC yapıştırma yapıştırıcılarının üretimi, genellikle yenilenemeyen kaynaklardan gelen enerji gerektirir. Çevresel etkiyi en aza indirmek için üreticiler enerji açısından verimli süreçler uygulamalı ve yenilenebilir enerji kaynakları kullanmayı keşfetmelidir.

- Atık Üretimi: Yapışkan uygulama süreçleri, fazla yapışkan malzeme, ambalaj ve temizleme malzemeleri dahil olmak üzere atık üretebilir. Mümkün olduğunda atık malzemelerin geri dönüştürülmesi veya yeniden kullanılması gibi uygun atık yönetimi uygulamaları izlenmelidir. Ek olarak, üreticiler son kullanma tarihi geçmiş veya kullanılmamış ürünlerden kaynaklanan atıkları azaltmak için daha uzun raf ömrüne sahip yapıştırıcılar geliştirmeyi araştırmalıdır.

- Kullanım Ömrü Sonu Hususları: FPC bağlayıcı yapıştırıcılar içeren elektronik cihazların atılması önemli bir çevresel sorundur. Kolayca bozunmayan veya tehlikeli bileşenlere sahip olan yapıştırıcılar, cihazlar atıldığında kirliliğe katkıda bulunabilir. Yapıştırıcı üreticileri, geri dönüşüm sırasında devre kartlarından kolayca ayrılabilen yapıştırıcılar gibi, geri dönüşüm veya imha süreçleriyle uyumlu çevre dostu ürünler geliştirmeye çalışmalıdır.

- Sürdürülebilirlik ve Yeşil Girişimler: Yapıştırıcı üreticileri sürdürülebilirliği iş uygulamalarına dahil etmelidir. Bu, yenilenebilir hammaddelerin kullanılmasını, çevre dostu üretim süreçlerinin uygulanmasını ve tanınmış çevre standartlarına ve sertifikalarına bağlı kalmayı içerebilir. Ayrıca şirketler, ürün geri alma programları veya geri dönüşüm tesisleriyle ortaklıklar gibi yeşil girişimlere katılabilir.

- Yaşam Döngüsü Değerlendirmesi: FPC bağlayıcı yapıştırıcıların kapsamlı bir yaşam döngüsü değerlendirmesinin (LCA) gerçekleştirilmesi, ham maddenin çıkarılmasından imhasına kadar çevresel etkilerini anlamak için çok önemlidir. LCA'lar, sera gazı emisyonlarının azaltılması, kaynak tüketiminin en aza indirilmesi ve geri dönüştürülebilirliğin arttırılması gibi iyileştirmelerin yapılabileceği alanların belirlenmesine yardımcı olur.

FPC Yapıştırıcıdaki Trendler ve Yenilikler

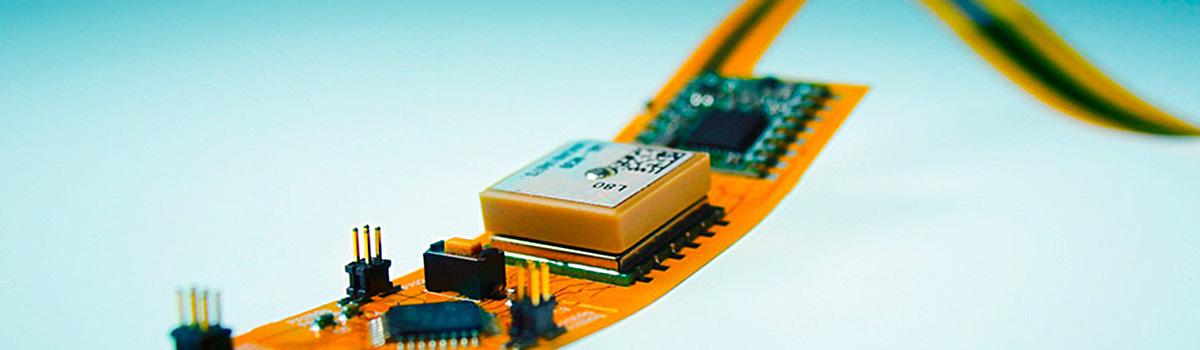

FPC (Esnek Baskılı Devre) yapıştırma yapıştırıcıları, elektronik cihazlarda daha yüksek performans, minyatürleştirme ve geliştirilmiş güvenilirlik talebiyle sürekli olarak gelişmektedir. İşte FPC yapıştırma yapıştırıcılarındaki bazı dikkate değer trendler ve yenilikler:

- Minyatürleştirme ve İncelik: Elektronik cihazlar küçüldükçe ve incelirken, bu form faktörü gereksinimlerini karşılamak için FPC yapıştırma yapıştırıcılarına artan bir ihtiyaç vardır. Üreticiler, montajın toplam kalınlığını en aza indirirken güçlü bir bağ sağlayan ultra ince ve düşük profilli yapıştırıcılar geliştiriyorlar.

- Yüksek Sıcaklık Direnci: Birçok elektronik cihaz, özellikle otomotiv, havacılık ve endüstriyel uygulamalardakiler, yüksek sıcaklıktaki ortamlarda çalışır. Gelişmiş ısı direncine sahip FPC yapıştırma yapıştırıcıları, aşırı sıcaklık koşullarında güvenilir performans sağlamak, katmanlara ayrılmayı veya bağ arızasını önlemek için geliştirilmektedir.

- Düşük Basınçlı Kürleme: Geleneksel yapıştırıcıyla sertleştirme işlemleri, genellikle ısıya duyarlı bileşenler veya hassas alt tabakalar için zorlayıcı olabilecek yüksek sıcaklıklar veya uzun sertleşme süreleri gerektirir. UV ile kürlenen veya nemle kürlenen yapıştırıcılar gibi düşük basınçlı tekniklerdeki yenilikler, sıcaklığa duyarlı bileşenler ve yüzeylerle uyumluluğu mümkün kılan daha yumuşak kürleme seçenekleri sunar.

- İletken Yapıştırıcılar: Devre elemanları arasında elektrik bağlantısı gerektiren uygulamalarda elektriksel iletkenliğe sahip FPC yapıştırma yapıştırıcılarına olan talep artmaktadır. İletken yapıştırıcılar, farklı lehimleme işlemlerine olan ihtiyacı ortadan kaldırarak daha hızlı montaj sağlar ve hassas bileşenlerde termal hasar riskini azaltır.

- Geliştirilmiş Esneklik ve Dayanıklılık: FPC yapıştırma yapıştırıcılarının esnek elektronik cihazlarda bükülmeye, bükülmeye ve titreşime dayanması için esneklik ve dayanıklılık çok önemlidir. Polimer kimyası ve formülasyon tekniklerindeki gelişmeler, gelişmiş esneklik, uzama ve mekanik strese karşı dirençli yapıştırıcılarla sonuçlanarak dinamik ortamlarda güvenilir bağlanma sağlar.

- Çevre Dostu: Sürdürülebilir hammaddelerin kullanılması ve toksik maddelerin azaltılması dahil olmak üzere çevresel hususlar, yapıştırıcı geliştirmede daha fazla öne çıkıyor. Üreticiler, petrol bazlı bileşenlere alternatif olarak biyo-bazlı ve yenilenebilir malzemeleri araştırıyorlar. Ek olarak, çevresel etkiyi en aza indirmek için çevre dostu üretim süreçleri ve geri dönüştürülebilir yapıştırıcı formülasyonları geliştirilmektedir.

- Geliştirilmiş Dağıtım ve Uygulama: Verimli ve hassas yapıştırıcı uygulaması, tutarlı ve güvenilir bağlar elde etmek için çok önemlidir. Otomatik dağıtım sistemleri ve püskürtme yöntemleri gibi dağıtım teknolojilerindeki yenilikler, hassas zift bileşenlerine sahip karmaşık FPC tasarımlarında bile yapışkanların kontrollü ve doğru bir şekilde bırakılmasına olanak tanır.

- Yapışkan Film Teknolojisi: Yapışkan filmler, kullanım kolaylığı ve hassas yerleştirme nedeniyle FPC yapıştırmada popülerlik kazanıyor. Bu önceden şekillendirilmiş filmler, homojen yapışkan kalınlığı, mükemmel ıslatma özellikleri ve basitleştirilmiş montaj süreçleri sunar. Üreticiler, yapıştırma performanslarını ve çeşitli alt tabakalarla uyumluluklarını geliştirmek için yapışkan film formülasyonlarını sürekli olarak geliştirmektedir.

- Güvenilirlik İyileştirmeleri: Uzun vadeli güvenilirlik sağlamak için, nem, kimyasallar ve eskime gibi faktörlere karşı geliştirilmiş dirençli FPC yapıştırma yapıştırıcıları geliştirilmektedir. Bu yapıştırıcılar, ürünün kullanım ömrü boyunca tutarlı işlevsellik ve bağ bütünlüğü sağlayarak, zorlu çevre koşulları altındaki performanslarını değerlendirmek için titiz testlere tabi tutulur.

- Özelleştirme ve Uygulamaya Özel Çözümler: FPC yapıştırma yapıştırıcıları, otomotiv, tüketici elektroniği, tıbbi cihazlar ve giyilebilir teknoloji gibi farklı uygulamaların özel gereksinimlerini karşılayacak şekilde tasarlanmaktadır. Üreticiler, her uygulamanın kendine özgü zorluklarını ve performans taleplerini ele alan özelleştirilmiş yapıştırıcı çözümleri geliştirmek için cihaz tasarımcıları ve üreticileriyle yakın iş birliği yapıyor.

Uygulama Alanları: Tüketici Elektroniği, Otomotiv, Tıbbi Cihazlar ve Daha Fazlası

Tüketici Elektroniği: Tüketici elektroniği, kişisel kullanım ve eğlence için tasarlanmış geniş bir ürün yelpazesini kapsar. Bunlara akıllı telefonlar, tabletler, dizüstü bilgisayarlar, oyun konsolları, akıllı TV'ler, akıllı ev cihazları, giyilebilir cihazlar ve daha fazlası dahildir. Tüketici elektroniği uygulaması, insanların iletişim kurma, çalışma ve eğlenme biçimlerinde devrim yarattı. Teknolojik gelişmeler, tüketici elektroniğini daha güçlü, kompakt ve uygun fiyatlı hale getirerek kullanıcılara sorunsuz bağlantı, sürükleyici deneyimler ve rahatlık sağladı.

Otomotiv: Otomotiv endüstrisi, son yıllarda, özellikle teknoloji entegrasyonundan kaynaklanan önemli gelişmelere tanık oldu. Elektrikli araçlardan (EV'ler) otonom sürüş sistemlerine kadar, otomotiv uygulamaları seyahat etme şeklimizi değiştirdi. Elektrikli otomobiller, çevre dostu yapıları ve karbon emisyonlarının azaltılması nedeniyle popülerlik kazanıyor. Ayrıca otomotiv üreticileri, sürüş deneyimini iyileştirmek, güvenliği artırmak ve verimli araç yönetimi sağlamak için gelişmiş sürücü destek sistemleri (ADAS), bağlantı, bilgi-eğlence sistemleri ve telematik gibi yenilikçi özellikleri birleştiriyor.

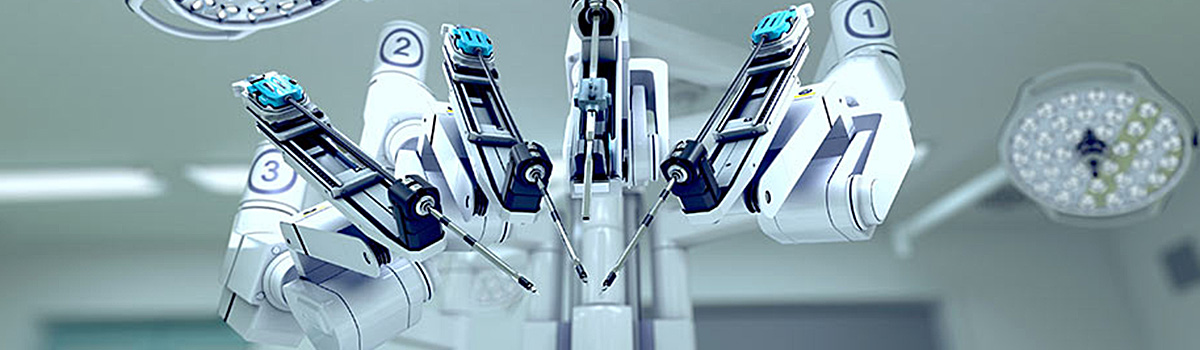

Tıbbi cihazlar: Tıbbi cihazlar, çeşitli tıbbi durumların teşhisinde, izlenmesinde ve tedavisinde çok önemli bir rol oynamıştır. Termometreler ve kan basıncı monitörleri gibi basit cihazlardan MRI makineleri ve robotik cerrahi sistemler gibi gelişmiş ekipmanlara kadar çeşitlilik gösterirler. Tıbbi cihazlar, sağlık uzmanlarının doğru tanılar koymasına, minimal invaziv prosedürler gerçekleştirmesine ve hasta sağlığını uzaktan izlemesine olanak tanır. Hasta sonuçlarını iyileştirerek, hastanede kalış sürelerini azaltarak ve genel bakım kalitesini artırarak sağlık sektöründe devrim yarattılar.

Nesnelerin İnterneti (IoT): Nesnelerin İnterneti (IoT), sensörler, yazılım ve bağlantı yetenekleriyle gömülü, birbirine bağlı cihazlardan oluşan bir ağdır. Cihazlar arasında veri alışverişi ve iletişimi sağlayarak otomasyona, veri analizine ve gelişmiş karar vermeye olanak tanır. IoT'nin sağlık, tarım, üretim ve enerji dahil olmak üzere çeşitli sektörlerde uygulamaları vardır. Sağlık hizmetlerinde IoT cihazları hastanın yaşamsal durumunu izleyebilir, ilaç uyumunu takip edebilir ve uzaktan hasta izlemeyi etkinleştirebilir. IoT cihazları, tarımda sulamayı optimize edebilir, toprak koşullarını izleyebilir ve mahsul yönetimini geliştirebilir. IoT, endüstrileri daha verimli, sürdürülebilir ve veri odaklı hale getirerek devrim yaratma potansiyeline sahiptir.

Endüstriyel Otomasyon: Endüstriyel otomasyon, endüstriyel süreçleri ve görevleri otomatikleştirmek için teknoloji ve kontrol sistemlerinin kullanılmasını içerir. Buna robotik, yapay görme sistemleri, sensörler ve programlanabilir mantık denetleyicileri (PLC'ler) dahildir. Endüstriyel otomasyon üretkenliği artırır, güvenliği artırır, işletme maliyetlerini azaltır ve üretim, lojistik, enerji ve diğer sektörlerde uygulama alanı bulur. Yapay zeka (AI) ve makine öğrenimi (ML) entegrasyonu ile endüstriyel otomasyon, süreçleri optimize edebilir, anormallikleri tespit edebilir ve kestirimci bakım sağlayarak verimliliği artırabilir ve arıza süresini azaltabilir.

Gelecek Beklentileri ve Fırsatlar

FPC (Esnek Baskılı Devre) yapıştırma yapıştırıcısı, elektronik cihazların imalatında kritik bir bileşendir. Esnek devreler ve diğer parçalar arasında güvenilir ve sağlam bağlantıların sağlanmasında çok önemlidir. Geleceğe baktığımızda, FPC yapıştırma yapıştırıcısı için çeşitli olasılıklar ve fırsatlar dikkate alınmaya değer.

- Esnek Elektronikteki Gelişmeler: Esnek elektronik alanı, esnek ekranlara, giyilebilir cihazlara ve akıllı tekstillere yönelik artan taleple birlikte hızla gelişiyor. FPC yapıştırma yapıştırıcıları, bu yenilikçi uygulamalarda esnek devrelerin birleştirilmesini ve birbirine bağlanmasını sağlamak için üst düzeyde olmaya devam edecektir.

- Minyatürleştirme ve Daha İnce Cihazlar: Tüketici elektroniği giderek daha kompakt ve ince hale geldikçe, daha ince ve daha esnek ara bağlantı çözümleri çok önemlidir. FPC yapıştırma yapıştırıcıları, ultra ince esnek devrelerin montajını kolaylaştırarak daha zarif ve daha hafif cihazlar oluşturabilir.

- Gelişmiş Yapıştırma Performansı: Üreticiler sürekli olarak yüksek kesme mukavemeti, mükemmel elektrik iletkenliği ve termal kararlılık gibi üstün yapıştırma performansı sunan yapıştırıcı çözümleri ararlar. Gelecekteki FPC yapıştırma yapıştırıcıları, bu zorlu gereksinimleri karşılamak için muhtemelen gelişmiş malzemeler ve formülasyonlar içerecektir.

- Gelişmiş Üretim Süreçleriyle Entegrasyon: 3D baskı, rulodan ruloya işleme ve hibrit entegrasyon gibi gelişmekte olan üretim teknolojileri, esnek devreler üretmek için yeni olanaklar sunuyor. FPC yapıştırma yapıştırıcıları, optimize edilmiş yapışma ve güvenilirlik sunarak bu üretim süreçlerine uyum sağlamalı ve bunlarla uyumlu olmalıdır.

- Esnek Hibrit Elektronikler (FHE): FHE, geleneksel sert elektroniği uyarlanabilir bileşenlerle birleştirerek benzersiz form faktörleri ve işlevselliklere sahip cihazlar oluşturur. FPC yapıştırma yapıştırıcıları, esnek ve sert elemanları sorunsuz bir şekilde birleştirerek bu hibrit sistemlerin montajında etkili olacaktır.

- Sürdürülebilirlik ve Çevresel Hususlar: Sürdürülebilirlik ve çevresel sorumluluğa artan odaklanma, çevre dostu FPC yapıştırma yapıştırıcıları geliştirmek için bir fırsat sunuyor. Gelecekteki formülasyonlar, elektronik atığın çevresel etkisini azaltan yenilenebilir veya geri dönüştürülebilir malzemeleri içerebilir.

- Akıllı Özelliklerin Entegrasyonu: Nesnelerin İnterneti'nin (IoT) ve birbirine bağlı cihazların yükselişiyle, FPC yapıştırma yapıştırıcıları potansiyel olarak gömülü sensörler, kendi kendini iyileştirme yetenekleri veya termal yönetim özellikleri gibi akıllı özellikleri içerebilir. Bu gelişmeler, elektronik cihazların işlevselliğini ve güvenilirliğini artıracaktır.

- Tıp ve Sağlık Uygulamaları: Tıp alanı, giyilebilir cihazlar, vücuda yerleştirilebilir sensörler ve akıllı sağlık hizmetleri teknolojilerinde bir artış yaşıyor. Biyolojik olarak uyumlu, sterilize edilebilir ve çeşitli alt tabakalara yapışabilen FPC bağlayıcı yapıştırıcılar, bu alanda önemli uygulamalar bulacaktır.

- Otomotiv ve Havacılık Endüstrileri: Otomotiv ve havacılık sektörleri, hafif olmaları ve yer tasarrufu sağlamaları nedeniyle giderek daha fazla esnek devreler benimsiyor. Aşırı sıcaklıklara, titreşimlere ve mekanik baskılara dayanabilen FPC yapıştırma yapıştırıcıları, bu zorlu ortamlarda yüksek talep görecektir.

- Araştırma ve Geliştirme: FPC yapıştırma yapıştırıcılarında devam eden araştırma ve geliştirme çabaları, daha fazla ilerlemeye yol açacaktır. Yapıştırıcı kimyalarındaki, üretim tekniklerindeki ve süreç optimizasyonundaki yenilikler, yeni uygulamalara ve iyileştirilmiş performansa olanak tanıyarak sektörü ileriye taşıyacaktır.

FPC Yapıştırıcı Yapıştırıcı Teknolojisini Geliştirmede İşbirliğinin Önemi

İşbirliği, ilerleyen FPC (Esnek Baskılı Devre) yapıştırıcı teknolojisinde çok önemlidir. Farklı paydaşlar arasında bilgi, kaynak ve uzmanlık alışverişini sağlayarak yenilik ve ilerlemeyi hızlandırır. Gelişen FPC yapıştırıcı teknolojisinde işbirliğinin önemini vurgulayan temel nedenler şunlardır:

- Disiplinler Arası Uzmanlık: FPC yapıştırıcı teknolojisi, malzeme bilimi, kimya, elektronik üretimi ve mühendislik dahil olmak üzere çeşitli alanları içerir. İşbirliği, bu farklı alanlardan uzmanları bir araya getirerek problem çözmeye yönelik disiplinler arası yaklaşımları teşvik eder. Araştırmacılar ve endüstri profesyonelleri, bilgilerini ve bakış açılarını birleştirerek karmaşık zorlukların üstesinden gelebilir ve yeni çözümleri daha etkili bir şekilde geliştirebilir.

- Bilgi Paylaşımı: İşbirliği, farklı kuruluşlar arasında bilgi paylaşımını, araştırma bulgularını ve en iyi uygulamaları kolaylaştırır. Üreticiler, tedarikçiler, araştırmacılar ve akademik kurumlar, FPC yapıştırıcı teknolojisi hakkında değerli içgörüleri ve teknik bilgileri yaymak için işbirliği yapabilir. Bu paylaşılan bilgi, gereksiz çabalardan kaçınmaya yardımcı olur, standardizasyonu destekler ve genel gelişimi hızlandırır.

- Kaynaklara Erişim: İşbirlikçi çabalar, finansman, ekipman, tesisler ve malzemeler dahil olmak üzere daha geniş bir kaynak yelpazesine erişim sağlar. Kuruluşlar, araştırma enstitüleri veya devlet kurumlarıyla ortaklık kurmak, bireysel olarak sağlanamayan özel kaynaklara erişim sağlayabilir. Bu erişim, daha kapsamlı deneyler, testler ve prototip oluşturmayı mümkün kılarak gelişmiş FPC yapıştırıcı formülasyonları ve üretim süreçlerine yol açar.

- Hızlandırılmış İnovasyon: İşbirliği, açık inovasyon ve yaratıcılık ortamını teşvik eder. Farklı bakış açılarını ve uzmanlığı bir araya getirerek, FPC yapıştırıcı teknolojisinin sınırlarını zorlayan yeni fikirler ve konseptler ortaya çıkabilir. İşbirlikçi projeler, hızlandırılmış bir hızda yenilikçi çözümler geliştirmek için benzersiz yeteneklerini ve kaynaklarını birleştirerek her bir ortağın güçlü yönlerinden de yararlanabilir.

- Pazar Öngörüleri ve Sektör Trendleri: Sektör ortakları ve son kullanıcılarla işbirliği yapmak, pazar talepleri, ortaya çıkan eğilimler ve müşteri gereksinimleri hakkında değerli bilgiler sağlar. Bu anlayış, FPC yapıştırıcı teknolojisinin gelişimini endüstrinin gelişen ihtiyaçları ile uyumlu hale getirmeye yardımcı olur. İşbirlikçi çabalar, erken geri bildirim ve doğrulamaya izin vererek, geliştirilen çözümlerin pratik, ilgili ve ticari olarak uygun olmasını sağlar.

- Kalite Güvencesi ve Standardizasyon: İşbirliği, FPC yapıştırıcı teknolojisi için kalite güvence önlemlerinin ve endüstri standartlarının oluşturulmasını kolaylaştırır. Standart kuruluşları ve düzenleyici kurumlarla ortaklık, geliştirilen yapıştırıcıların güvenlik, güvenilirlik ve performans gereksinimlerini karşılamasını sağlar. İşbirliği aynı zamanda test metodolojilerinin ve doğrulama protokollerinin paylaşılmasını sağlayarak daha tutarlı ve standartlaştırılmış bağlanma süreçlerine yol açar.

- Doğrulama ve Gerçek Dünya Uygulaması: Son kullanıcılar, üreticiler ve sistem entegratörleri ile işbirliği yapmak, gerçek dünya uygulamalarında FPC yapıştırma adeziv teknolojisinin onaylanmasını sağlar. Yapıştırıcı üreticileri birlikte çalışarak değerli performans, kullanılabilirlik ve üretilebilirlik geri bildirimi alabilirler. Bu geri bildirim döngüsü, çeşitli uygulamalar ve ortamlar için uygun olmalarını sağlayarak, yapışkan formülasyonlarının iyileştirilmesine ve iyileştirilmesine yardımcı olur.

- Risk Azaltma: İşbirliği, araştırma ve geliştirme çabalarıyla ilişkili riskleri yayar. İş ortakları, kaynakları ve uzmanlığı bir araya getirerek zorluklarla toplu olarak mücadele edebilir ve bireysel riskleri azaltabilir. İşbirliği aynı zamanda fikri mülkiyet ve patent haklarının paylaşılmasını sağlayarak daha işbirlikçi ve daha az rekabetçi bir ortamı teşvik eder.

Sonuç

FPC yapıştırma yapıştırıcısı, elektronik cihazlarda esneklik ve güvenilirlik sağlamada hayati öneme sahiptir. Bu yapıştırıcıların, FPC kartlarının esnekliğini ve dayanıklılığını sağlarken, güçlü bağlanma özellikleri, elektrik yalıtımı ve çevresel faktörlere karşı koruma sağlama yeteneği, çeşitli elektronik cihazların imalatında ve montajında çok önemlidir. Teknoloji ilerledikçe, yenilikçi yapıştırıcı çözümleri geliştirmek ve üreticiler, araştırmacılar ve son kullanıcılar arasında işbirliği yapmak, elektronik endüstrisinin artan taleplerini ve zorluklarını karşılamada çok önemli olacaktır. FPC yapıştırma yapıştırıcısının potansiyelinden yararlanarak, modern dünyamıza güç sağlayan daha da esnek, dayanıklı ve güvenilir elektronik cihazların önünü açabiliriz.