Adesivo de Polipropileno

O polipropileno (PP) é um polímero termoplástico versátil amplamente utilizado em diversas aplicações devido às suas propriedades excepcionais, incluindo leveza, durabilidade e resistência à degradação química e térmica. No entanto, a colagem de polipropileno pode ser um desafio devido à sua baixa energia de superfície, o que dificulta a formação de uma colagem forte por parte dos adesivos. Os adesivos de polipropileno foram desenvolvidos para superar esse desafio, revolucionando o cenário da manufatura e da indústria. Este artigo explora as várias aplicações de adesivos de polipropileno, seus benefícios e os diferentes tipos disponíveis.

O papel dos adesivos de polipropileno na indústria

Os adesivos de colagem de polipropileno são cruciais em vários setores, oferecendo soluções de colagem confiáveis para múltiplas aplicações. O polipropileno (PP) é um polímero termoplástico popular conhecido por sua baixa densidade, alta resistência química e excelente durabilidade. No entanto, a colagem de PP pode ser desafiadora devido à sua baixa energia de superfície, o que dificulta a adesão efetiva dos adesivos convencionais. É aqui que os adesivos de polipropileno entram em ação, fornecendo a força de adesão necessária e a durabilidade necessária para aplicações industriais.

Os adesivos de polipropileno são formulados especificamente para atender às propriedades exclusivas do PP. Eles contêm promotores de adesão especializados e aditivos que melhoram o processo de colagem. Esses adesivos são projetados para criar ligações sólidas intermoleculares com a superfície de PP, garantindo uma adesão confiável e duradoura.

Os adesivos de polipropileno são amplamente utilizados na indústria automotiva para diversas aplicações. Eles são empregados na montagem de componentes internos e externos, como painéis, painéis de portas e para-choques. Os adesivos permitem a união segura dessas peças, garantindo a integridade estrutural e melhorando a segurança geral do veículo. Além disso, a flexibilidade dos adesivos de colagem PP permite absorver vibrações e choques, aumentando a durabilidade das montagens automotivas.

A indústria de embalagens também se beneficia dos adesivos de polipropileno. O PP é comumente usado para embalagens de alimentos, pois é resistente à umidade e produtos químicos. Os adesivos formulados para colagem de PP permitem a produção de vedações sólidas e seguras em aplicações de embalagens, evitando vazamentos e mantendo o frescor do produto. Esses adesivos fornecem excelente resistência de união, mesmo em baixas temperaturas, tornando-os adequados para embalagens de alimentos refrigerados e congelados.

Os adesivos de polipropileno também são amplamente utilizados na área médica. Dispositivos e equipamentos médicos geralmente incorporam componentes de PP devido à sua biocompatibilidade e resistência a processos de esterilização. Os adesivos projetados para colagem de PP em aplicações médicas oferecem excepcional resistência química e durabilidade, garantindo desempenho confiável em ambientes exigentes. Eles são usados para montar dispositivos como seringas, cateteres e conjuntos IV, onde a ligação segura é fundamental para a segurança do paciente.

Além disso, a indústria eletrônica conta com adesivos de polipropileno para diversas aplicações. Com a crescente demanda por dispositivos eletrônicos leves e compactos, o PP é usado para fabricar invólucros, conectores e placas de circuito. Os adesivos de colagem permitem a fixação confiável desses componentes, fornecendo isolamento elétrico, gerenciamento térmico e proteção contra fatores ambientais.

O desafio da colagem de polipropileno: energia de superfície

A colagem de polipropileno (PP) representa um desafio significativo devido à sua baixa energia de superfície. A energia de superfície refere-se à energia necessária para quebrar as ligações intermoleculares na superfície de um material. O PP tem uma energia de superfície relativamente baixa, tornando difícil para os adesivos molhar e aderir à sua superfície de forma eficaz. Isso cria uma barreira para obter ligações robustas e duráveis com adesivos convencionais, pois eles dependem do contato íntimo entre o adesivo e o substrato.

A baixa energia de superfície do PP decorre de sua estrutura molecular, que consiste principalmente em cadeias de hidrocarbonetos. Essas cadeias têm forças de van der Waals fracas, produzindo uma baixa afinidade por substâncias polares como adesivos. Como resultado, as ligações tendem a formar gotas na superfície do PP, impedindo a umectação e adesão adequadas.

Para superar o desafio de colar PP, foram desenvolvidas formulações adesivas especializadas. Esses adesivos são projetados para aumentar a energia de superfície do PP, permitindo melhor umectação e adesão. Uma abordagem comum é a inclusão de promotores de adesão na formulação do adesivo. Os promotores de adesão são tipicamente compostos tensoativos que migram para a superfície do PP e reduzem seu ângulo de contato, promovendo melhor umectação. Esses promotores contêm grupos funcionais que podem reagir com a superfície do PP, criando ligações químicas e aumentando a afinidade do adesivo com o substrato.

Outra estratégia envolve modificar a própria superfície de PP para aumentar sua energia de superfície. Isso pode ser obtido por meio de tratamentos de superfície, como descarga corona, plasma ou tratamento com chama. Esses métodos introduzem espécies reativas na superfície do PP, criando grupos funcionais que facilitam a adesão com adesivos. A superfície de PP tratada apresenta maior energia superficial, promovendo melhor umectação e adesão.

Além disso, alguns fabricantes desenvolveram adesivos especializados formulados explicitamente para unir materiais de baixa energia superficial, como PP. Esses adesivos geralmente incorporam química ou aditivos exclusivos que aumentam sua compatibilidade com o PP. Eles são projetados para penetrar na superfície do PP, melhorando a umectação e promovendo a ligação intermolecular.

Vale ressaltar que a preparação adequada da superfície é essencial para a colagem de PP. A superfície de PP deve ser completamente limpa para remover contaminantes, óleos ou resíduos que possam dificultar a adesão. Além disso, tratamentos de superfície ou primers podem ser necessários para otimizar o processo de colagem.

Como os adesivos de polipropileno superam o desafio

O polipropileno (PP) é um material difícil de colar devido à sua baixa energia de superfície e natureza não polar. No entanto, com o desenvolvimento de adesivos de polipropileno, agora é possível obter ligações firmes e duráveis com este material de difícil adesão. Veja como os adesivos de polipropileno superam os desafios:

- Preparação da superfície: O primeiro passo na colagem de polipropileno é a preparação da superfície. O polipropileno tem baixa energia de superfície, o que torna difícil para os adesivos molhar e aderir à superfície. Os adesivos de polipropileno são formulados com aditivos especiais que ajudam a aumentar a energia superficial do polipropileno, permitindo uma melhor adesão. Esses aditivos podem modificar a superfície do polipropileno, permitindo que o adesivo se espalhe e crie uma ligação mais forte.

- Compatibilidade química: Os adesivos de polipropileno são projetados para ter excelente compatibilidade química com o polipropileno. São formulados com promotores de adesão e primers que garantem uma forte interação química entre o adesivo e a superfície de polipropileno. Essa compatibilidade química melhora a capacidade de umedecimento e espalhamento do adesivo, resultando em maior resistência de união.

- Formulação Estrutural: Os adesivos de colagem de polipropileno são projetados para ter uma formulação estrutural única que permite que eles se unam efetivamente com o polipropileno. Eles geralmente contêm polímeros e resinas especializados com forte afinidade com o polipropileno, permitindo que eles penetrem e se interliguem com a superfície do material. Este design estrutural garante uma ligação coesa, aumentando a resistência inicial da junta adesiva e durabilidade a longo prazo.

- Ativação por calor: Em alguns casos, os adesivos de colagem de polipropileno requerem ativação por calor para atingir a colagem ideal. O calor pode aumentar a energia da superfície do polipropileno, permitindo que o adesivo molhe e se ligue ao material. Os adesivos de polipropileno são formulados para suportar o processo de aquecimento necessário sem perder suas propriedades adesivas, garantindo uma adesão confiável mesmo em aplicações exigentes.

- Seleção do adesivo: Selecionar o adesivo adequado é crucial para uma colagem de polipropileno bem-sucedida. Os adesivos de colagem de polipropileno vêm em várias formulações, cada uma adaptada para requisitos de colagem específicos. Ao escolher a cola, fatores como método de aplicação, condições ambientais e resistência de união desejada devem ser considerados. Os fabricantes oferecem uma variedade de opções, incluindo cianoacrilatos, adesivos poliolefínicos e acrílicos modificados, permitindo que os usuários selecionem o adesivo mais adequado para suas necessidades específicas.

- Teste e validação: Os adesivos de colagem de polipropileno passam por testes e validações rigorosos para garantir seu desempenho e confiabilidade. Os fabricantes de adesivos realizam testes abrangentes para avaliar a força, durabilidade e resistência da colagem sob diferentes condições, como temperatura, umidade e exposição a produtos químicos. Esses testes fornecem dados valiosos e orientação para selecionar o adesivo apropriado e otimizar o processo de colagem para polipropileno.

Benefícios dos Adesivos de Polipropileno

Os adesivos de colagem de polipropileno oferecem vários benefícios, tornando-os uma excelente escolha para colagem de polipropileno e superação de seus desafios inerentes. Aqui estão algumas das principais vantagens do uso de adesivos de polipropileno:

- Ligações sólidas e duráveis: Os adesivos de polipropileno são especificamente formulados para fornecer ligações robustas e duráveis com polipropileno. Esses adesivos penetram na superfície do material, criando uma ligação coesa que pode suportar várias tensões, incluindo forças mecânicas, flutuações de temperatura e exposição a produtos químicos. As ligações resultantes exibem excelente resistência ao cisalhamento, resistência ao descascamento e resistência ao impacto.

- Versatilidade: Os adesivos de colagem de polipropileno oferecem versatilidade na colagem de diferentes tipos de polipropileno, incluindo variações de homopolímeros e copolímeros. Eles podem conectar vários produtos à base de polipropileno, como peças automotivas, bens de consumo, materiais de embalagem e componentes industriais. Essa versatilidade os torna adequados para diversas indústrias e aplicações.

- Maior eficiência de fabricação: esses adesivos podem agilizar o processo de fabricação, permitindo a adesão adequada do polipropileno. Eles eliminam a necessidade de fixadores mecânicos como parafusos, rebites ou soldas, reduzindo o tempo e os custos de montagem. Os adesivos de ligação de polipropileno também fornecem distribuição de tensão uniforme em toda a área colada, o que ajuda a reduzir as concentrações de tensão e possíveis pontos de falha na montagem.

- Flexibilidade aprimorada de design: Os adesivos de colagem de polipropileno oferecem maior flexibilidade de design do que os métodos de colagem tradicionais. Eles podem unir materiais diferentes, como polipropileno, a outros plásticos, metais ou compósitos, criando estruturas híbridas. Essa flexibilidade abre oportunidades para design leve, estética aprimorada e desenvolvimento de produtos inovadores.

- Estética aprimorada: Os adesivos de polipropileno criam ligações limpas e sem emendas, sem fixadores ou marcas visíveis. Isso melhora a aparência geral do conjunto colado, tornando-o mais esteticamente agradável. Esses adesivos oferecem uma vantagem sobre as técnicas de união tradicionais em aplicações onde o apelo visual é essencial, como eletrônicos de consumo ou interiores automotivos.

- Resistência química: Os adesivos de ligação de polipropileno resistem a vários produtos químicos, solventes, óleos e fatores ambientais. Eles mantêm a integridade da colagem mesmo quando expostos a condições adversas, garantindo a durabilidade e a confiabilidade de longo prazo do conjunto colado. Essa resistência química é particularmente vantajosa em indústrias como a automotiva, de processamento químico e de dispositivos médicos, onde a exposição a substâncias agressivas ocorre diariamente.

- Maior desempenho do produto: Os adesivos de ligação de polipropileno podem melhorar o desempenho geral dos produtos à base de polipropileno. As juntas adesivas distribuem o estresse uniformemente, reduzindo o risco de falha localizada. Eles também fornecem propriedades de amortecimento de vibração e redução de ruído, melhorando a funcionalidade geral do produto montado e a experiência do usuário.

- Respeito ao meio ambiente: Muitos adesivos de colagem de polipropileno são formulados para serem ecologicamente corretos. Eles são livres de compostos orgânicos voláteis (VOCs) e substâncias perigosas, tornando-os seguros para várias aplicações. Além disso, a eliminação de fixadores mecânicos reduz o desperdício de material e simplifica a desmontagem e reciclagem de produtos em fim de vida.

Tipos de Adesivos de Polipropileno

O polipropileno (PP) é um polímero termoplástico popular amplamente utilizado em diversas indústrias devido à sua excelente resistência química, baixa densidade e alta rigidez. No entanto, a colagem de polipropileno pode ser desafiadora porque possui baixa energia de superfície, dificultando a formação de colagens fortes por adesivos. Para superar esse desafio, adesivos de polipropileno especializados foram desenvolvidos. Neste artigo, exploraremos alguns tipos de adesivos comuns usados para colar polipropileno.

- Adesivos de cianoacrilato: Os adesivos de cianoacrilato, comumente conhecidos como supercolas, são populares para colar polipropileno. Esses adesivos polimerizam rapidamente na umidade, formando uma ligação sólida. No entanto, para aumentar a força de adesão, um ativador de superfície é freqüentemente usado para promover a adesão entre o adesivo e a superfície de polipropileno.

- Adesivos Estruturais: Adesivos estruturais, como epóxis de dois componentes e acrílicos, são amplamente utilizados para colar polipropileno em aplicações que exigem alta resistência e durabilidade. Esses adesivos têm excelente desempenho criando ligações químicas sólidas com a superfície de polipropileno. Eles normalmente requerem preparação de superfície, como limpeza e rugosidade, para aumentar a adesão.

- Adesivos de ligação de poliolefina: Os adesivos de ligação de poliolefina são projetados para unir materiais de poliolefina como polipropileno. Esses adesivos contêm aditivos funcionais que melhoram sua adesão a superfícies de baixa energia. Eles geralmente requerem tratamento de superfície, como tratamento com chama ou descarga corona, para aumentar a energia de superfície do polipropileno, permitindo melhor adesão.

- Adesivos de fusão a quente: Adesivos de fusão a quente são adesivos termoplásticos que são derretidos e aplicados em estado fundido. Eles solidificam ao esfriar, formando uma ligação sólida. Alguns adesivos hot melt são formulados especificamente para colagem de polipropileno. Esses adesivos fornecem boa adesão e tempo de cura rápido, tornando-os adequados para fabricação em alta velocidade.

- Adesivos de poliolefina modificados: Os adesivos de poliolefina modificados são adesivos especializados que contêm aditivos que melhoram seu desempenho de colagem com polipropileno. Esses adesivos geralmente requerem tratamento de superfície para melhorar a adesão. Eles resistem a fatores ambientais, como umidade e produtos químicos, tornando-os adequados para aplicações exigentes.

- Adesivos de poliuretano: Os adesivos de poliuretano são adesivos versáteis que podem unir uma ampla gama de materiais, incluindo polipropileno. Eles fornecem excelente flexibilidade e durabilidade em juntas coladas. Adesivos de poliuretano para polipropileno geralmente requerem técnicas de ativação de superfície, como tratamento de plasma, para obter uma adesão forte.

- Adesivos curáveis por UV: Os adesivos curáveis por UV são adesivos de componente único que curam rapidamente quando expostos à luz ultravioleta. Eles oferecem tempos de processamento rápidos e podem unir o polipropileno de forma eficaz com a ajuda de ativadores de superfície. Esses adesivos são frequentemente usados em aplicações que requerem cura instantânea e alta resistência de união.

Adesivos Estruturais: Unindo Materiais Dissimilares

Os adesivos estruturais desempenham um papel crucial na união de materiais diferentes, proporcionando uma ligação sólida e durável que resiste a várias condições e cargas. A combinação de diferentes materiais é essencial em vários setores, incluindo automotivo, aeroespacial, construção e eletrônicos. Este artigo irá explorar as características, vantagens e aplicações de adesivos estruturais para unir materiais diferentes.

Os adesivos estruturais são adesivos especialmente formulados para unir diferentes tipos de materiais, como metais, plásticos, compósitos, cerâmicas e até mesmo combinações diferentes desses materiais. Eles oferecem várias vantagens sobre os métodos tradicionais de união, como fixadores mecânicos ou soldagem. Um dos principais benefícios é a capacidade de distribuir o estresse uniformemente pela junta, resultando em maior capacidade de suporte de carga e melhor integridade estrutural geral.

Uma das características críticas dos adesivos estruturais é sua alta resistência. Eles são projetados para fornecer uma ligação muitas vezes mais robusta do que os materiais unidos. Essa alta resistência é crucial na união de materiais diferentes, pois ajuda a compensar quaisquer diferenças de propriedades mecânicas entre eles. Ao distribuir uniformemente a tensão, os adesivos estruturais evitam a concentração de tensão e reduzem o risco de falha da junta.

Outra característica importante dos adesivos estruturais é sua excelente resistência química. Eles podem resistir à exposição a vários produtos químicos, solventes, combustíveis e condições ambientais, tornando-os adequados para várias aplicações. Essa resistência a produtos químicos garante a longevidade da união, mesmo quando os materiais unidos podem ter propriedades químicas diferentes.

Os adesivos estruturais também oferecem flexibilidade em termos de design e fabricação. Podem ser aplicados de várias formas, como líquidos, pastas, filmes ou fitas, permitindo uma aplicação precisa e adaptabilidade a diferentes configurações de juntas. Além disso, eles fornecem distribuição de tensão uniforme ao longo de toda a linha de ligação, eliminando a necessidade de reforço adicional ou estruturas de suporte, o que pode simplificar o projeto geral e reduzir o peso.

As aplicações de adesivos estruturais para unir materiais dissimilares são vastas. Na indústria automotiva, eles são usados para unir metais e compostos, melhorando a segurança do veículo, reduzindo o peso e aumentando a eficiência do combustível. No setor aeroespacial, eles desempenham um papel crítico na união de materiais com diferentes coeficientes de expansão térmica, fornecendo ligações confiáveis que resistem a temperaturas e vibrações extremas. Os adesivos estruturais também são amplamente utilizados no setor de construção, onde unem materiais diversos como concreto, metal e madeira, criando estruturas sólidas e duráveis.

Adesivos Sensíveis à Pressão: Fácil Aplicação e Remoção

Os adesivos sensíveis à pressão (PSAs) são adesivos versáteis que oferecem fácil aplicação e propriedades de remoção. Esses adesivos aderem às superfícies quando uma leve pressão é aplicada e podem ser removidos sem deixar resíduos ou danificar o substrato. Neste artigo, exploraremos as características, vantagens e aplicações dos adesivos sensíveis à pressão, focando sua facilidade de uso tanto no processo de aplicação quanto na remoção.

Uma das características críticas dos adesivos sensíveis à pressão é sua capacidade de aderir instantaneamente ao entrar em contato com uma superfície sob leve pressão. Isso os torna altamente convenientes e fáceis de usar. Ao contrário de outros adesivos que requerem tempo de cura ou secagem, os PSAs fornecem adesão imediata, permitindo processos de montagem rápidos e eficientes. Esta propriedade é particularmente benéfica em indústrias onde são necessárias taxas de produção rápidas.

Outra vantagem dos adesivos sensíveis à pressão é a facilidade de aplicação. Eles são normalmente fornecidos como fitas, filmes ou folhas, que podem ser facilmente cortados em tamanho e aplicados a vários substratos. As propriedades adesivas dos PSAs são ativadas aplicando uma leve pressão, como a pressão do dedo ou o peso de um objeto, tornando-os altamente fáceis de usar. Essa facilidade de aplicação elimina a necessidade de ferramentas ou equipamentos adicionais, reduzindo a complexidade e economizando tempo durante o processo de colagem.

Além disso, os adesivos sensíveis à pressão oferecem excelente capacidade de remoção sem causar danos ou deixar resíduos no substrato. Ao remover materiais ligados por PSA, eles podem ser removidos facilmente sem a necessidade de solventes ou outros agentes de remoção. Esse recurso é essencial em aplicações onde são necessárias colagens temporárias ou reposicionamento de componentes, como em rotulagem, gráficos ou películas protetoras. A remoção limpa e sem resíduos de PSAs também garante que as superfícies possam ser reutilizadas ou facilmente preparadas para processos subsequentes.

Os PSAs encontram uma ampla gama de aplicações devido à sua fácil aplicação e propriedades de remoção. Na indústria de bens de consumo, eles são usados em produtos do dia-a-dia, como fitas, etiquetas e notas adesivas. Esses produtos contam com a conveniência e confiabilidade dos PSAs para colagem temporária ou semipermanente. Na área médica, os PSAs são utilizados em bandagens, curativos e esparadrapos, proporcionando adesão segura e remoção indolor. A indústria eletrônica também se beneficia dos PSAs, usados na montagem de componentes, telas de exibição e painéis de toque, oferecendo fácil montagem e reparo.

Adesivos à base de solvente: Cura rápida e alta resistência

Os adesivos à base de solvente são um tipo de adesivo que oferece cura rápida e propriedades de alta resistência. Esses adesivos são formulados com solventes que evaporam durante a cura, resultando em uma forte ligação entre as superfícies unidas. Este artigo irá explorar as características, vantagens e aplicações dos adesivos à base de solvente, com foco em suas capacidades de cura rápida e alta resistência.

Uma das vantagens críticas dos adesivos à base de solvente é seu rápido tempo de cura. Os solventes na formulação do adesivo permitem uma rápida evaporação, acelerando o processo de cura. Quando o solvente evapora, o adesivo sofre uma mudança de fase e se transforma em um sólido, criando uma forte ligação entre as superfícies unidas. Esse tempo de cura rápido é particularmente benéfico em indústrias onde as taxas rápidas de montagem ou produção são essenciais, reduzindo o tempo de inatividade e aumentando a eficiência.

Os adesivos à base de solvente também oferecem ligações de alta resistência. A evaporação dos solventes durante o processo de cura permite que o selante penetre e se una efetivamente aos materiais do substrato. Esta forte ligação contribui para uma maior capacidade de carga e durabilidade da junta. Os adesivos à base de solvente são conhecidos por sua capacidade de resistir a várias tensões, incluindo cisalhamento, tensão e impacto, tornando-os adequados para aplicações que exigem ligações confiáveis e duradouras.

Outra vantagem dos adesivos à base de solvente é sua versatilidade na colagem de diferentes materiais. Eles podem efetivamente unir materiais como metais, plásticos, compósitos, borracha e substratos porosos. Essa versatilidade torna os adesivos à base de solvente amplamente utilizados nas indústrias automotiva, aeroespacial, de construção e eletrônica. Eles podem unir materiais diferentes, proporcionando uma união robusta e confiável que resiste aos desafios únicos de diferentes combinações de materiais.

Os adesivos à base de solvente também resistem ao calor, produtos químicos e condições ambientais. Depois de curados, apresentam excelente resistência a altas temperaturas, umidade e solventes, garantindo a longevidade da união mesmo em ambientes operacionais adversos. Esta resistência a vários fatores externos contribui para a durabilidade e confiabilidade geral da junta adesiva.

As aplicações de adesivos à base de solvente são vastas. A indústria automotiva geralmente os utiliza para unir peças, como acabamento interno, painéis externos e componentes estruturais. No setor de construção, eles desempenham um papel vital na colagem de materiais como madeira, vidro e metal, proporcionando conexões fortes e duráveis em aplicações como móveis, janelas e portas. Os adesivos à base de solvente também são amplamente utilizados na indústria eletrônica para unir componentes, placas de circuito e chicotes elétricos, onde alta resistência e cura rápida são cruciais.

Adesivos Hot Melt: Baixo Custo e Versáteis

Os adesivos hot melt (HMAs) são um tipo de adesivo que oferece baixo custo e versatilidade em uma ampla gama de aplicações. Esses adesivos são sólidos à temperatura ambiente, mas derretem quando aquecidos, permitindo fácil aplicação e colagem rápida. Neste artigo, exploraremos as características, vantagens e aplicações dos adesivos hot melt, focando em seu baixo custo e versatilidade.

Uma das vantagens críticas dos adesivos hot melt é seu baixo custo. Em comparação com outros tipos de títulos, os HMAs geralmente são mais acessíveis. Eles são feitos de uma combinação de polímeros termoplásticos, resinas e aditivos, que estão prontamente disponíveis e são econômicos de produzir. Essa vantagem de custo torna os adesivos de fusão a quente a escolha preferida em setores onde a eficiência de custo é uma prioridade, como embalagem, carpintaria e montagem de produtos.

Os adesivos termofusíveis também oferecem versatilidade em termos de aplicação e capacidade de colagem. Eles estão disponíveis em várias formulações, incluindo diferentes viscosidades, tempos abertos e velocidades de ajuste, permitindo a personalização com base nos requisitos específicos da aplicação. Os HMAs podem unir muitos materiais, incluindo papel, papelão, madeira, plásticos, tecidos e metais, tornando-os adequados para diversas aplicações em embalagens, automóveis, têxteis e eletrônicos.

Outra vantagem dos adesivos hot melt é seu rápido tempo de colagem. Uma vez aplicados, os HMAs resfriam e solidificam rapidamente, formando uma ligação sólida em segundos a minutos, dependendo da formulação específica e das condições ambientais. Esse rápido tempo de colagem aumentou a produtividade e reduziu o tempo de montagem nos processos de fabricação. A velocidade de ajuste rápido também permite manuseio e embalagem eficientes de produtos colados sem grampos ou suporte adicional.

Os HMAs também são conhecidos por sua boa resistência ao calor e durabilidade. Uma vez resfriados e solidificados, apresentam excelente resistência ao calor, permitindo que mantenham sua resistência de união mesmo sob temperaturas elevadas. Essa propriedade torna os adesivos termofusíveis adequados para aplicações em que a exposição ao calor é uma preocupação, como interiores automotivos, eletrônicos e eletrodomésticos.

Os adesivos hot melt possuem inúmeras aplicações devido ao seu baixo custo e versatilidade. Na indústria de embalagens, são amplamente utilizados para selar caixas, caixas e envelopes, proporcionando um fechamento seguro e eficiente. Na marcenaria, os HMAs são empregados para colagem de bordas, laminação e montagem de móveis e armários. As aplicações têxteis incluem tecidos de colagem na fabricação de roupas, calçados e interiores automotivos. Os adesivos de fusão a quente também são utilizados na montagem eletrônica para componentes de ligação, aderência de fios e encapsulamento.

Adesivos curáveis por UV: ecológicos e de alto desempenho

Os adesivos curáveis por UV ganharam atenção significativa nos últimos anos devido à sua combinação única de respeito ao meio ambiente e alto desempenho. Esses adesivos oferecem inúmeras vantagens em relação aos adesivos tradicionais à base de solvente, tornando-os uma excelente escolha para várias aplicações.

Os adesivos curáveis por UV são formulados usando uma combinação de oligômeros, monômeros e fotoiniciadores. Ao contrário dos adesivos à base de solvente que dependem de compostos orgânicos voláteis (VOCs) para curar, os adesivos curáveis por UV curam rapidamente após a exposição à luz ultravioleta. Essa característica elimina a necessidade de tempos prolongados de secagem ou cura, resultando em economia significativa de tempo durante os processos de produção.

Uma das vantagens mais atraentes dos adesivos curáveis por UV é sua natureza ecológica. Como não contêm VOCs nocivos, esses adesivos minimizam a poluição do ar e contribuem para melhorar a qualidade do ar. As ligações curáveis por UV têm baixos níveis de materiais perigosos e são livres de produtos químicos tóxicos, como solventes e isocianatos. Essa composição ecológica os torna a escolha ideal para indústrias que buscam reduzir sua pegada ambiental.

Em termos de desempenho, os adesivos curáveis por UV exibem resistência de união e durabilidade excepcionais. Eles fornecem forte adesão a vários substratos, incluindo plásticos, metais, vidro e compostos. O processo de cura rápida garante que o adesivo forme uma ligação forte rapidamente, aumentando a eficiência da produção. Além disso, os adesivos curáveis por UV oferecem excelente resistência a produtos químicos, variações de temperatura e umidade, tornando-os adequados para aplicações exigentes em ambientes hostis.

Os adesivos curáveis por UV também permitem uma cura precisa e controlada. O processo de cura ocorre apenas quando exposto à luz UV, permitindo aos fabricantes controle total sobre o processo de colagem. Essa característica é particularmente vantajosa para aplicações que requerem alinhamento preciso de componentes ou geometrias intrincadas. A capacidade de cura instantânea elimina a necessidade de fixação ou fixação adicional, agilizando os processos de montagem.

Outro benefício essencial dos adesivos curáveis por UV é sua versatilidade. O ajuste da formulação e os parâmetros de cura podem ser adaptados para atender aos requisitos específicos da aplicação. A viscosidade do adesivo pode ser modificada para atingir as características de fluxo desejadas, garantindo ótima cobertura e penetração. Além disso, a intensidade de cura pode ser ajustada para acomodar diferentes espessuras de materiais e substratos.

O uso de adesivos curáveis por UV também promove a eficiência energética. Uma vez que o processo de cura é desencadeado pela exposição à luz UV, o consumo de energia é significativamente reduzido em comparação com os métodos de cura por calor. Essa eficiência energética contribui para a redução de custos e se alinha às iniciativas de sustentabilidade.

Plásticos Poliolefínicos: Substratos Ideais para Adesivos de Polipropileno

Os plásticos poliolefínicos, principalmente o polipropileno (PP), são amplamente utilizados em diversas indústrias devido à sua excelente resistência química, baixo custo e leveza. No entanto, a colagem de polipropileno pode ser um desafio devido à sua energia de superfície macia e propriedades de adesão fracas. Para superar esse obstáculo, adesivos de polipropileno especializados foram desenvolvidos.

O polipropileno tem baixa energia de superfície, tornando difícil para os adesivos convencionais formar ligações fortes e duráveis. No entanto, os adesivos de polipropileno são formulados especificamente para resolver esse problema. Esses adesivos contêm químicas exclusivas que permitem a adesão adequada a substratos poliolefínicos, especialmente polipropileno.

Uma característica chave dos adesivos de ligação de polipropileno é sua capacidade de promover adesão em superfícies de baixa energia. Contêm aditivos específicos que aumentam a energia superficial do polipropileno, permitindo um melhor umedecimento e espalhamento do adesivo. Essa energia de superfície aumentada facilita uma melhor adesão entre o adesivo e o substrato de polipropileno, resultando em ligações mais robustas e duráveis.

Os adesivos de polipropileno também exibem excelente resistência química. O polipropileno é conhecido por sua resistência a uma ampla gama de produtos químicos, e os adesivos usados para colagem de polipropileno são formulados para complementar essa propriedade. Eles podem resistir à exposição a vários solventes, óleos e produtos químicos agressivos sem comprometer a integridade da ligação. Essa resistência química é crucial para aplicações em que o conjunto colado pode entrar em contato com substâncias agressivas.

Outra vantagem dos adesivos de polipropileno é sua compatibilidade com diferentes processos de fabricação. Eles podem ser usados com várias técnicas, como colagem adesiva, soldagem a ar quente ou soldagem ultrassônica. Essa versatilidade permite que os fabricantes escolham o método de colagem mais adequado para os requisitos de sua aplicação. Os adesivos de polipropileno também estão disponíveis em diferentes formas, incluindo fitas, filmes, líquidos e adesivos hot-melt, proporcionando flexibilidade nos processos de aplicação e montagem.

Além de suas capacidades de colagem, os adesivos de colagem de polipropileno oferecem excelentes propriedades mecânicas. Eles fornecem alta resistência de adesão, garantindo adesão confiável e duradoura. Esses adesivos podem suportar cargas, vibrações e tensões térmicas significativas, tornando-os adequados para aplicações automotivas, eletrônicas e de embalagens exigentes.

Além disso, os adesivos de ligação de polipropileno fornecem uma solução econômica para unir substratos de polipropileno. Eles eliminam a necessidade de fixadores mecânicos, que podem ser demorados e caros. A colagem adesiva também permite mais flexibilidade de design e a união de formas complexas, contribuindo para economia geral de custos e melhor estética do produto.

Indústria Automotiva: Adesivos de Polipropileno na Fabricação de Automóveis

Os adesivos de polipropileno são cruciais na indústria automotiva, especificamente na fabricação de automóveis. Com o uso crescente de polipropileno (PP) e outros plásticos poliolefínicos em componentes automotivos, adesivos de colagem especializados foram desenvolvidos para garantir uma adesão robusta e confiável.

O polipropileno é preferido na indústria automotiva devido ao seu baixo custo, leveza e excelente resistência química. No entanto, a colagem de polipropileno apresenta desafios devido à sua energia de superfície macia e propriedades de adesão fracas. Os adesivos de colagem de polipropileno são formulados especificamente para superar esses desafios e permitir a colagem adequada de componentes automotivos de polipropileno.

Uma das principais aplicações dos adesivos de polipropileno na fabricação de automóveis são os componentes internos. Esses adesivos unem várias peças de polipropileno, como painéis de instrumentos, painéis de portas, consoles e peças de acabamento. Eles fornecem forte adesão e integridade estrutural, garantindo que os componentes internos permaneçam firmemente presos, apesar da vibração constante e das variações de temperatura.

Os adesivos de polipropileno também são essenciais para aplicações externas na fabricação de automóveis. Eles unem peças de polipropileno como para-choques, para-lamas, grades e painéis da carroceria. Esses adesivos criam ligações duráveis que podem suportar os rigores da estrada, incluindo impactos, intempéries e exposição à radiação UV. Ao eliminar a necessidade de fixadores mecânicos, os adesivos de colagem contribuem para melhorar a estética e simplificar os processos de produção.

Além das aplicações internas e externas, os adesivos de polipropileno são empregados para montar módulos e subconjuntos automotivos. Eles são usados para unir interfaces plástico-plástico, plástico-metal e plástico-vidro. Ao proporcionarem uma excelente adesão nestes diferentes substratos, estes adesivos permitem a integração de vários componentes, contribuindo para a resistência e desempenho global das peças montadas.

Os adesivos de polipropileno oferecem várias vantagens na indústria automotiva. Eles garantem maior segurança, fornecendo integridade estrutural e resistência a colisões. Esses adesivos distribuem tensões e absorvem energia, reduzindo o risco de desprendimento de componentes durante acidentes. Além disso, contribuem para a redução de peso, pois as ligações permitem a substituição de fixadores mecânicos mais pesados, levando a uma maior eficiência de combustível e redução de emissões.

Além disso, os adesivos de polipropileno contribuem para a redução de ruído e vibração nos veículos. Eles criam uma ligação uniforme que minimiza a transmissão de vibrações, resultando em viagens mais silenciosas e confortáveis para motoristas e passageiros. Isso é especialmente importante para componentes internos, onde os adesivos atuam como uma camada de amortecimento para reduzir ruídos e ruídos.

Indústria de Bens de Consumo: Aplicações de Embalagem e Montagem

A indústria de bens de consumo engloba vários produtos fabricados e vendidos aos consumidores finais. Dentro desta indústria, as aplicações de embalagem e montagem desempenham um papel crucial para garantir que os produtos sejam apresentados de forma atraente, protegidos durante o transporte e facilmente acessíveis aos consumidores. Vamos explorar a importância da embalagem e da montagem na indústria de bens de consumo.

A embalagem serve a múltiplos propósitos na indústria de bens de consumo. Em primeiro lugar, protege o produto contra danos durante o transporte e armazenamento. Os fabricantes usam vários materiais, como papelão, plástico e metal, para criar soluções de embalagem que protejam os produtos de fatores externos, como umidade, variações de temperatura e impacto físico.

Além disso, a embalagem é uma ferramenta de marketing essencial. Ele transmite a identidade da marca e comunica informações importantes aos consumidores, como características do produto, instruções de uso e avisos de segurança. Designs, logotipos e cores atraentes podem atrair a atenção dos consumidores e diferenciar os produtos dos concorrentes nas prateleiras das lojas.

Além da proteção e comercialização, a embalagem também facilita a montagem do produto. Muitos bens de consumo exigem que vários componentes sejam montados antes de serem usados. A embalagem pode ser projetada para agilizar esse processo, proporcionando uma experiência de montagem conveniente para o consumidor final. Por exemplo, a embalagem pode incluir compartimentos ou bandejas que acomodam diferentes componentes de forma organizada, facilitando a identificação e montagem correta das peças pelo consumidor.

As aplicações de montagem na indústria de bens de consumo envolvem a combinação de vários componentes para criar produtos acabados. Esse processo geralmente ocorre em instalações de fabricação ou linhas de montagem. A automação desempenha um papel significativo na simplificação das operações de montagem, melhorando a eficiência e reduzindo custos. Os sistemas robóticos são frequentemente empregados para lidar com tarefas repetitivas, como apertar parafusos, aplicar adesivos ou anexar pequenos componentes. Isso aumenta a produtividade e garante consistência e precisão no processo de montagem.

Além disso, as aplicações de montagem contribuem para o controle de qualidade. Os produtos montados podem passar por testes e inspeções rigorosas para atender a padrões predeterminados. Isso inclui a verificação do alinhamento adequado, integridade funcional e adesão aos regulamentos de segurança. Os produtos defeituosos podem ser identificados e removidos da linha de produção, minimizando as chances de produtos defeituosos chegarem ao mercado.

No geral, as aplicações de embalagem e montagem são parte integrante da indústria de bens de consumo. A embalagem fornece proteção, marketing e facilita a montagem do produto, enquanto as aplicações de montagem garantem produção eficiente e controle de qualidade. Esses processos trabalham lado a lado para entregar bens de consumo visualmente atraentes, mas também funcionais e confiáveis. À medida que a indústria continua a evoluir, os avanços em materiais, tecnologia e práticas de sustentabilidade moldarão o futuro da embalagem e da montagem, impulsionando a inovação e melhorando a experiência geral do consumidor.

Indústria médica: soluções de colagem seguras e confiáveis

Na indústria médica, soluções de colagem seguras e confiáveis são críticas em várias aplicações, incluindo montagem de dispositivos médicos, tratamento de feridas e procedimentos cirúrgicos. Essas soluções de colagem garantem que os componentes sejam unidos com segurança, os tecidos sejam selados corretamente e os dispositivos médicos funcionem com eficiência. Vamos explorar a importância de soluções de colagem seguras e confiáveis na indústria médica.

A montagem de dispositivos médicos geralmente requer a colagem de diferentes materiais, como plásticos, metais e cerâmicas. A força e a durabilidade dessas ligações são cruciais para o bom funcionamento e longevidade dos dispositivos médicos. As soluções adesivas, como adesivos, fitas e selantes, são cuidadosamente formuladas para fornecer ligações sólidas e confiáveis que podem suportar as demandas de aplicações médicas.

A segurança é um dos requisitos essenciais para soluções de colagem na indústria médica. Dispositivos médicos frequentemente entram em contato direto com o corpo humano, fazendo com que os materiais de ligação necessários sejam biocompatíveis e não causem reações adversas ou danos aos pacientes. Os fabricantes seguem regulamentos e padrões rígidos, como o ISO 10993, para garantir que as soluções de colagem usadas em dispositivos médicos sejam seguras e adequadas para o uso pretendido.

O tratamento de feridas é outra área em que as soluções adesivas desempenham um papel vital. Curativos e fitas à base de adesivos são comumente usados para fixar e proteger feridas, fornecendo uma barreira contra contaminantes externos enquanto permite que a ferida cicatrize. Essas soluções adesivas devem ser suaves para a pele, hipoalergênicas e fornecer adesão confiável para garantir que os curativos permaneçam no lugar durante todo o processo de cicatrização.

Em procedimentos cirúrgicos, as soluções adesivas são usadas para vedação de tecidos e hemostasia. Adesivos e selantes cirúrgicos são aplicados para fechar incisões, selar vasos sanguíneos e proteger retalhos de tecido. Essas soluções de colagem fornecem o seguinte:

- Uma alternativa às suturas ou grampos tradicionais.

- Oferecendo vantagens como trauma tecidual reduzido.

- Resultados cosméticos melhorados.

- Tempos de procedimento mais curtos.

Eles devem exibir força de ligação muscular, biocompatibilidade e compatibilidade com fluidos corporais para garantir o fechamento seguro e eficaz da ferida.

A confiabilidade é um fator crítico nas soluções de colagem para a indústria médica. Os profissionais médicos contam com esses laços para suportar o estresse e as demandas de várias aplicações, garantindo que os dispositivos médicos permaneçam intactos, os curativos permaneçam no lugar e as incisões cirúrgicas sejam fechadas com segurança. As soluções de colagem passam por testes e validações rigorosos para garantir sua confiabilidade sob condições específicas, incluindo variações de temperatura, exposição a fluidos corporais e estresse mecânico.

Além disso, as soluções de colagem na indústria médica estão em constante evolução para atender às necessidades em constante mudança da indústria. Avanços em tecnologias adesivas, como adesivos biodegradáveis e de engenharia de tecidos, continuam a impulsionar a inovação em aplicações de colagem médica, oferecendo novas possibilidades para melhores resultados para os pacientes, cicatrização mais rápida e técnicas cirúrgicas aprimoradas.

Indústria Eletrônica: Alta Força de Aderência e Resistência à Temperatura

Alta força de ligação e resistência à temperatura são propriedades cruciais exigidas em várias aplicações na indústria eletrônica. Essas propriedades garantem uma ligação confiável e duradoura de componentes eletrônicos, proteção contra flutuações de temperatura e a capacidade de suportar condições operacionais adversas. Vamos nos aprofundar no significado da alta resistência de ligação e resistência à temperatura em eletrônicos.

A alta resistência de ligação é essencial para unir com segurança diferentes componentes eletrônicos. Dispositivos eletrônicos consistem em vários materiais, como metais, plásticos, cerâmica e vidro. Ligações fortes são necessárias para garantir a integridade estrutural dos dispositivos, evitar o desprendimento de componentes e manter a conectividade elétrica. Soluções de colagem, como adesivos, solda e técnicas de soldagem, são utilizadas para obter alta resistência de colagem em montagens eletrônicas.

A colagem adesiva desempenha um papel vital na indústria eletrônica. Os adesivos oferecem vantagens como distribuição uniforme de tensões, melhor resistência a choques e a capacidade de unir materiais diferentes. Adesivos de alta resistência, como formulações à base de epóxi ou acrílico, são comumente usados para unir componentes, como placas de circuito, circuitos integrados e conectores. Esses adesivos fornecem força de adesão excepcional, garantindo conexões confiáveis mesmo sob estresse mecânico ou vibração.

A resistência à temperatura é outro requisito crítico na indústria eletrônica. Os dispositivos eletrônicos estão sujeitos a flutuações de temperatura durante a operação e os componentes podem gerar calor. As soluções de colagem devem suportar essas altas temperaturas sem perder sua resistência ou integridade. Isso é particularmente importante em aplicações como eletrônica de potência, eletrônica automotiva e aeroespacial, onde os dispositivos são expostos a temperaturas extremas.

A soldagem é amplamente utilizada na montagem eletrônica, principalmente para unir componentes elétricos a placas de circuito. Juntas de solda fornecem conexões elétricas e suporte mecânico. A solda deve ter um alto ponto de fusão para garantir sua estabilidade e confiabilidade durante a fabricação e subsequente operação. Soldas sem chumbo, como ligas de estanho-prata-cobre (SAC), são comumente empregadas devido à sua resistência a altas temperaturas e conformidade com as regulamentações ambientais.

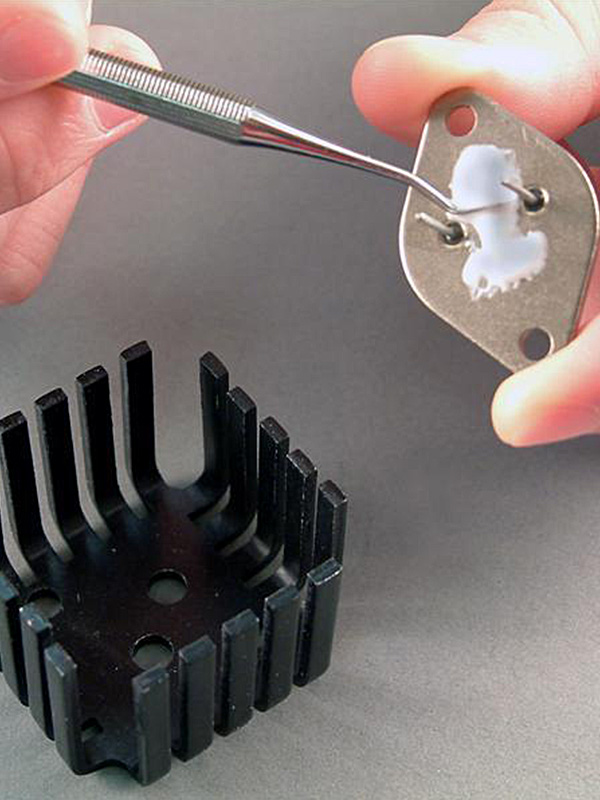

Além disso, o gerenciamento térmico é crucial na indústria eletrônica para dissipar o calor e evitar falhas de componentes. As soluções de colagem com resistência a altas temperaturas ajudam a criar caminhos de transferência de calor eficientes, garantindo que o calor gerado pelos componentes seja dissipado de forma eficaz. Materiais de interface térmica, como adesivos termicamente condutores ou materiais de mudança de fase, fornecem uma ligação confiável entre membros geradores de calor e dissipadores, permitindo uma dissipação de calor eficiente.

A demanda por alta força de ligação e resistência à temperatura continua a aumentar em eletrônicos à medida que os dispositivos se tornam menores, mais poderosos e operam em ambientes mais desafiadores. Fabricantes e pesquisadores estão desenvolvendo continuamente soluções de colagem avançadas que oferecem desempenho aprimorado. Isso inclui adesivos de alta temperatura, ligas de solda com estabilidade térmica aprimorada e materiais inovadores de gerenciamento térmico para atender às crescentes necessidades da indústria.

Indústria da Construção: Adesivos para Colagem Estrutural

Na indústria da construção, os adesivos desempenham um papel significativo nas aplicações de colagem estrutural. Eles fornecem uma alternativa aos métodos tradicionais de fixação mecânica, como pregos, parafusos e soldagem. A colagem adesiva oferece várias vantagens, incluindo estética aprimorada, maior capacidade de carga, durabilidade aprimorada e capacidade de unir materiais diferentes. Vamos explorar a importância dos adesivos para colagem estrutural na indústria da construção.

Os adesivos usados em aplicações de colagem estrutural são formulados para fornecer alta resistência de colagem e durabilidade a longo prazo. Eles são projetados para suportar as cargas e tensões estruturais que os edifícios e a infraestrutura suportam ao longo de suas vidas úteis. Esses adesivos distribuem o estresse uniformemente pela área colada, melhorando a capacidade de carga e a integridade estrutural geral.

Uma das vantagens críticas da união adesiva na construção é sua capacidade de unir materiais diferentes. Os adesivos podem unir materiais como metais, concreto, vidro, madeira e compósitos, permitindo a construção de estruturas compostas que aproveitam as melhores propriedades de cada material. Essa flexibilidade permite que arquitetos e engenheiros criem layouts inovadores e visualmente atraentes.

A colagem adesiva também oferece benefícios estéticos. Ao contrário dos fixadores mecânicos tradicionais, os adesivos criam linhas de união perfeitas e limpas, eliminando a necessidade de fixadores visíveis ou marcas de solda. Isso resulta em um acabamento visualmente atraente, principalmente em aplicações onde a estética é essencial, como fachadas arquitetônicas, elementos de design de interiores e construção de móveis.

A durabilidade é um requisito crítico na indústria da construção, e os adesivos se destacam em fornecer resistência de união a longo prazo. Eles são formulados para resistir a fatores ambientais, como variações de temperatura, umidade, radiação UV e exposição a produtos químicos. Isso garante que as estruturas coladas possam suportar os rigores de diferentes climas e manter seu desempenho ao longo do tempo.

Além disso, a colagem adesiva oferece vantagens em termos de velocidade e facilidade de instalação. Os adesivos podem ser aplicados de forma rápida e eficiente, reduzindo o tempo de montagem em comparação com os métodos tradicionais de fixação mecânica. Eles também fornecem melhor distribuição de tensão ao longo da área colada, minimizando o risco de concentração de tensão localizada que pode ocorrer com fixadores mecânicos.

Além disso, os adesivos podem contribuir para melhorar a eficiência energética na construção. Eles podem reduzir pontes térmicas, vazamento de ar e perda de energia quando usados em sistemas de isolamento ou aplicações de vedação. Isso melhora o desempenho energético geral dos edifícios, levando a um menor consumo de energia e menores custos de aquecimento e resfriamento.

Na indústria da construção, os adesivos para colagem estrutural passam por testes e avaliações rigorosos para garantir a conformidade com os padrões da indústria e os códigos de construção. Vários fatores, incluindo força de adesão, durabilidade, resistência ao fogo e impacto ambiental, são considerados durante o processo de seleção para garantir a adequação dos adesivos para aplicações específicas.

À medida que a indústria da construção continua a evoluir, os avanços nas tecnologias de adesivos estão impulsionando a inovação. Isso inclui o desenvolvimento de adesivos ecológicos com baixas emissões de compostos orgânicos voláteis (VOC), maior resistência ao fogo e maior sustentabilidade.

Indústria aeroespacial: soluções de colagem leves e duráveis

Na indústria aeroespacial, soluções de colagem leves e duráveis garantem a integridade estrutural e o desempenho de aeronaves, espaçonaves e componentes relacionados. Essas soluções de colagem combinam vários materiais, como metais, compósitos e plásticos, ao mesmo tempo em que fornecem resistência, confiabilidade e longevidade. Neste artigo, exploraremos alguns avanços e considerações importantes nas soluções de colagem leves e duráveis da indústria aeroespacial.

Um dos principais objetivos no projeto aeroespacial é reduzir o peso sem comprometer a resistência estrutural e a segurança. As soluções de colagem leves oferecem vantagens significativas a esse respeito. Adesivos avançados, como formulações à base de epóxi, acrílico e poliuretano, foram desenvolvidos para fornecer altas relações resistência/peso. Esses adesivos exibem excelentes propriedades de adesão, permitindo a união efetiva de materiais leves, como compósitos reforçados com fibra de carbono, que são cada vez mais usados em aplicações aeroespaciais devido à sua excepcional resistência e baixo peso.

Para garantir durabilidade e desempenho de longo prazo, as soluções de colagem na indústria aeroespacial devem resistir a condições extremas. Essas condições incluem variações de temperatura, alta umidade, exposição a produtos químicos agressivos e carga cíclica. Adesivos formulados com maior estabilidade térmica e resistência a fatores ambientais são empregados para atender a esses desafios. Além disso, os processos de colagem adesiva são cuidadosamente otimizados para minimizar as concentrações de tensão e maximizar a transferência de carga entre as juntas coladas.

A preparação da superfície é um aspecto crítico na obtenção de ligações duráveis. Os fabricantes aeroespaciais empregam várias técnicas, como limpeza de superfície, lixamento e tratamentos químicos, para remover contaminantes, aumentar a adesão e promover a união interfacial. A preparação adequada da superfície garante a máxima área de contato e melhora a resistência mecânica da junta colada.

Nos últimos anos, os avanços na nanotecnologia contribuíram para o desenvolvimento de novas soluções de colagem. Os adesivos nanocompósitos, reforçados com nanopartículas, como nanotubos de carbono ou grafeno, oferecem propriedades mecânicas aprimoradas, como maior resistência, tenacidade e resistência à fadiga. Esses nanomateriais também podem fornecer condutividade elétrica ou recursos de gerenciamento térmico, permitindo soluções de colagem multifuncionais para aplicações aeroespaciais.

Outra área de inovação em soluções de colagem leves e duráveis é o desenvolvimento de adesivos estruturais com propriedades de autorreparação. Esses adesivos contêm microcápsulas preenchidas com agentes de cura que são liberados quando da ocorrência de trincas ou danos na linha de união. Os agentes de cura fluem para as rachaduras, reagem e restauram a integridade estrutural da junta adesiva. Os adesivos autorreparáveis podem aumentar significativamente a durabilidade e a confiabilidade de estruturas coladas em aplicações aeroespaciais.

Indústria naval: água salgada e resistência aos raios UV

A indústria naval opera em ambientes agressivos que expõem equipamentos e materiais ao contato constante com água salgada e radiação ultravioleta (UV). Os desafios impostos pela resistência à água salgada e aos raios UV são significativos e exigem soluções especializadas para garantir a longevidade e o desempenho de equipamentos e estruturas marítimas. Este artigo explorará a importância da resistência à água salgada e aos raios UV na indústria marítima.

Resistência à água salgada: A água salgada é altamente corrosiva e pode causar danos graves a metais, revestimentos e outros materiais comumente usados em aplicações marítimas. Contém eletrólitos que aceleram a corrosão, levando à degradação e enfraquecimento de estruturas e equipamentos. Portanto, a resistência à água salgada é crucial para evitar falhas prematuras e aumentar a vida útil dos componentes marítimos.

Um método eficaz para obter resistência à água salgada é usar materiais resistentes à corrosão, como aço inoxidável, ligas de alumínio e compostos não metálicos. Esses materiais têm excelente resistência à corrosão por água salgada e podem suportar exposição prolongada sem deterioração significativa.

Além da seleção do material, os revestimentos protetores desempenham um papel vital na resistência à água salgada. Os revestimentos à base de epóxi, por exemplo, fornecem uma barreira entre a superfície do metal e a água salgada, evitando o contato direto e a corrosão. Os revestimentos antiincrustantes também são usados para impedir o crescimento de organismos marinhos, reduzindo o risco de bioincrustação e protegendo ainda mais contra a corrosão.

Resistência UV: A radiação UV do sol é outra preocupação primária na indústria naval. A exposição prolongada aos raios UV pode causar degradação, desbotamento e fragilidade dos materiais, principalmente polímeros, compósitos e revestimentos. A exposição constante à radiação UV pode levar à redução da integridade estrutural e aparência estética dos componentes marítimos.

Os materiais e revestimentos precisam ser especificamente formulados com estabilizadores e inibidores de UV para garantir a resistência aos raios UV. Esses aditivos absorvem ou refletem a radiação UV, impedindo que ela penetre no material e cause danos. Polímeros estabilizados por UV, como polietileno e cloreto de polivinila (PVC), são comumente usados em aplicações marítimas devido à sua inerente resistência a UV.

Além da seleção de materiais, tratamentos de superfície e revestimentos podem aumentar a resistência aos raios UV. Revestimentos protetores transparentes com propriedades de bloqueio de UV podem ser aplicados em superfícies expostas à luz solar direta, como cascos de fibra de vidro, para proteger contra a degradação UV. A manutenção regular, incluindo limpeza e reaplicação de revestimentos de proteção UV, é essencial para manter a resistência UV do equipamento marítimo a longo prazo.

No geral, a resistência à água salgada e aos raios UV são considerações cruciais na indústria naval. Fabricantes e operadores podem garantir a durabilidade, desempenho e estética de equipamentos e estruturas marítimas selecionando materiais apropriados, utilizando ligas resistentes à corrosão, aplicando revestimentos protetores e incorporando estabilizadores UV. Ao enfrentar esses desafios, a indústria marítima pode prosperar no exigente ambiente marinho e aumentar a segurança e a confiabilidade de suas operações.

Escolhendo o adesivo de polipropileno certo

Quando se trata de colagem de polipropileno (PP), um material desafiador devido à sua baixa energia superficial, a seleção do adesivo adequado é crucial. Os adesivos de polipropileno são projetados para fornecer ligações robustas e duráveis com substratos de PP. Este artigo irá explorar as principais considerações para escolher o adesivo de polipropileno certo.

- Compatibilidade do Adesivo: O adesivo deve ser compatível com polipropileno. O PP tem baixa energia de superfície, dificultando a adesão dos adesivos. Procure adesivos especificamente formulados para colagem de PP ou que tenham boas propriedades de adesão em superfícies de baixa energia. É fundamental consultar a ficha técnica do fabricante do adesivo ou entrar em contato com sua equipe de suporte técnico para garantir a compatibilidade com o polipropileno.

- Preparação da superfície: A preparação adequada da superfície é crucial para uma colagem bem-sucedida. As superfícies de PP devem ser limpas para remover contaminantes, óleos ou desmoldantes que impeçam a adesão. Técnicas como limpeza com solvente, plasma ou tratamento com chama podem aumentar a energia da superfície e promover a adesão. Alguns adesivos podem exigir métodos específicos de preparação de superfície, portanto, seguir as orientações do fabricante é essencial.

- Resistência da ligação: considere a resistência necessária da ligação para sua aplicação. Diferentes adesivos oferecem níveis variados de resistência de união. Os adesivos estruturais são frequentemente preferidos para aplicações de colagem de alta resistência, enquanto os adesivos não estruturais podem ser adequados para cargas mais leves. A folha de dados técnicos do fabricante deve fornecer informações sobre as propriedades de resistência de união do adesivo.

- Tempo de cura: O tempo de cura do adesivo é uma consideração importante, especialmente se você tiver projetos ou cronogramas de produção com prazos curtos. Alguns adesivos requerem períodos de cura prolongados, enquanto outros oferecem opções de cura mais rápidas. Além disso, considere a temperatura ambiente e as condições de umidade necessárias para uma cura ideal. Adesivos de cura mais rápida podem ajudar a melhorar a produtividade, mas garantem tempo suficiente para a colagem adequada.

- Resistência Ambiental: Avalie as condições ambientais às quais as peças de PP coladas serão expostas. Considere as variações de temperatura, umidade, produtos químicos e exposição aos raios UV. Escolha um adesivo que ofereça excelente resistência a condições ambientais específicas para garantir a durabilidade e o desempenho da colagem a longo prazo. O fabricante do adesivo deve fornecer informações sobre as propriedades de resistência do adesivo.

- Método de Aplicação: Considere o método de aplicação preferido para o adesivo. Os adesivos estão disponíveis em várias formas, como fitas, filmes, líquidos ou pastas. A escolha depende de fatores como tamanho e geometria da área de colagem, requisitos de produção e facilidade de aplicação. Fitas adesivas ou filmes oferecem conveniência e velocidade, enquanto adesivos líquidos podem fornecer melhor cobertura e flexibilidade para formas complexas.

- Teste e validação: Recomenda-se conduzir e validar o adesivo antes da produção em grande escala ou aplicações críticas. Realize testes de resistência de união, testes de exposição ambiental e outras avaliações relevantes para garantir que o adesivo atenda aos seus requisitos.

Lembre-se, é crucial consultar os fabricantes de adesivos ou especialistas técnicos para garantir que você selecione o adesivo de polipropileno certo para sua aplicação. Eles podem fornecer orientação com base em seus conhecimentos e ajudar a lidar com quaisquer desafios específicos que você possa encontrar durante o processo de vinculação.

Tendências Futuras em Adesivos de Polipropileno

O campo dos adesivos de colagem de polipropileno está em constante evolução, impulsionado pela necessidade de soluções de colagem mais robustas, eficientes e ecológicas. À medida que a tecnologia avança e novos materiais e processos de fabricação surgem, várias tendências futuras devem moldar o desenvolvimento de adesivos de polipropileno. Aqui estão algumas das principais tendências a serem observadas:

- Adesão aprimorada em superfícies de baixa energia: O aprimoramento das propriedades de adesão dos adesivos de ligação de polipropileno em superfícies de baixa energia continua sendo um foco significativo. Os fabricantes estão desenvolvendo adesivos com melhores capacidades de umectação e interação de superfície aprimorada, permitindo ligações mais fortes em materiais difíceis de colar, como o polipropileno.

- Soluções sustentáveis e ecológicas: à medida que a sustentabilidade se torna cada vez mais importante nas indústrias, a demanda por adesivos ecológicos está crescendo. As tendências futuras em adesivos de polipropileno provavelmente incluirão o desenvolvimento de opções ecologicamente corretas, como adesivos sem solvente ou feitos de materiais renováveis ou reciclados. Esses adesivos oferecerão desempenho comparável ou superior, minimizando o impacto ambiental.

- Cura e processamento mais rápidos: Há uma demanda crescente por adesivos de ligação de polipropileno com tempos de cura mais rápidos para melhorar a eficiência da produção. Os selantes que podem atingir ligações fortes mais rapidamente ajudarão a reduzir o tempo de montagem e processamento, levando a maior produtividade e rendimento. Avanços nas tecnologias de cura, como adesivos de cura UV ou umidade, podem desempenhar um papel significativo na obtenção de tempos de cura mais rápidos.

- Maior força de adesão e durabilidade: espera-se que os futuros adesivos de polipropileno ofereçam resistência de adesão ainda maior e maior durabilidade. Isso é particularmente crucial para aplicações que exigem confiabilidade de longo prazo e resistência a condições adversas. Formulações com maior resistência química, resistência à temperatura e propriedades mecânicas serão desenvolvidas para atender aos exigentes requisitos de várias indústrias.

- Soluções de personalização e aplicações específicas: Com a diversidade de aplicações e requisitos de colagem, o futuro dos adesivos de colagem de polipropileno provavelmente envolverá mais personalização e soluções personalizadas. Os fabricantes de adesivos podem trabalhar em estreita colaboração com os clientes para desenvolver formulações específicas que atendam a desafios únicos, considerando substratos, condições ambientais e critérios de desempenho desejados. Soluções adesivas personalizadas podem levar a processos de colagem otimizados e melhor desempenho do produto.

- Integração de tecnologias inteligentes: A integração de tecnologias inovadoras em adesivos de polipropileno é uma tendência emergente. Isso pode incluir a incorporação de funcionalidades como propriedades de autocorreção, cura sob demanda ou sensores embutidos para monitorar a integridade da ligação. Esses avanços podem aumentar a confiabilidade e o desempenho de montagens unidas e permitir monitoramento e manutenção em tempo real.

À medida que cresce a demanda por adesivos de ligação de polipropileno eficientes e confiáveis, a indústria testemunhará avanços em materiais, formulações e métodos de aplicação. Por meio de pesquisa e desenvolvimento contínuos, os fabricantes provavelmente enfrentarão os desafios associados à colagem de polipropileno e ultrapassarão os limites da tecnologia adesiva, resultando em melhor desempenho, maior sustentabilidade e maior produtividade no futuro.

Conclusão

Os adesivos de polipropileno revolucionaram a forma como unimos o polipropileno e outros substratos em vários setores, incluindo automotivo, bens de consumo, médico, eletrônico, construção, aeroespacial e marítimo. Os diferentes tipos de adesivos de colagem de polipropileno oferecem uma série de benefícios, incluindo alta resistência de colagem, temperatura e resistência química, fácil aplicação e remoção e baixo custo. A escolha do adesivo adequado para o substrato e a aplicação garante uma colagem confiável e duradoura. À medida que os esforços de pesquisa e desenvolvimento continuam, podemos esperar adesivos de polipropileno ainda mais inovadores que oferecem desempenho, sustentabilidade e versatilidade superiores. Os adesivos de colagem de polipropileno devem desempenhar um papel cada vez mais importante na fabricação e na indústria, permitindo-nos unir diferentes materiais de maneira mais eficiente e eficaz.