Adesivo Semicondutor

O adesivo semicondutor é um componente crítico na fabricação e montagem de dispositivos semicondutores, como microprocessadores, chips de memória e outros circuitos integrados. Esses adesivos fornecem recursos de colagem robustos e confiáveis e proteção contra fatores ambientais e estresse térmico. Com a crescente demanda por dispositivos semicondutores menores, mais rápidos e mais complexos, soluções adesivas confiáveis e de alto desempenho tornaram-se mais críticas do que nunca. Este artigo explorará os vários tipos, aplicações e desafios dos adesivos semicondutores, destacando seu papel crucial em permitir a miniaturização e o alto desempenho de dispositivos semicondutores.

Tipos de adesivos semicondutores

Os adesivos semicondutores desempenham um papel crucial nos processos de fabricação e montagem de dispositivos eletrônicos. Esses adesivos são projetados para fornecer uma ligação robusta e confiável entre vários componentes em dispositivos semicondutores, como chips, substratos e embalagens. Eles podem suportar condições ambientais adversas, ciclos térmicos e tensões mecânicas. Vários tipos de adesivos semicondutores estão disponíveis no mercado, cada um com propriedades e aplicações únicas. Vamos explorar alguns dos adesivos semicondutores comumente usados:

- Adesivos Epóxi: Os adesivos à base de epóxi são amplamente utilizados em aplicações de semicondutores devido à sua excelente força de ligação, alta resistência química e boas propriedades de isolamento elétrico. Eles oferecem forte adesão a vários materiais, incluindo metais, cerâmicas e plásticos. Os adesivos epóxi curam em temperatura ambiente ou sob calor, formando uma união rígida e durável.

- Adesivos de silicone: Os adesivos à base de silicone são conhecidos por sua flexibilidade, estabilidade térmica e resistência a temperaturas extremas. Dependendo da formulação, eles podem suportar uma ampla faixa de temperatura de -50°C a 200°C ou até mais. Os adesivos de silicone exibem excelentes propriedades de isolamento elétrico e são comumente usados em aplicações onde o gerenciamento térmico é crucial, como dispositivos eletrônicos de potência.

- Adesivos Acrílicos: Os adesivos acrílicos fornecem cura rápida, alta resistência de união e boa resistência à temperatura e umidade. Eles são conhecidos por sua versatilidade e podem aderir a vários substratos, incluindo metais, plásticos e vidro. Os adesivos acrílicos, como eletrônicos automotivos e montagem de LEDs, são frequentemente usados em aplicações que exigem alta resistência e durabilidade.

- Adesivos de poliuretano: Os adesivos à base de poliuretano oferecem um equilíbrio entre flexibilidade e resistência. Eles fornecem boa adesão a vários materiais, incluindo metais, plásticos e vidro. Os adesivos de poliuretano são resistentes ao impacto, vibração e ciclagem térmica, tornando-os adequados para aplicações onde estão envolvidas tensões mecânicas, como em eletrônicos automotivos e aeroespaciais.

- Adesivos condutivos: Os adesivos condutivos são formulados com cargas condutivas, como prata, cobre ou carbono, para permitir a condutividade elétrica em juntas coladas. Eles são comumente usados para conectar dispositivos eletrônicos, ligação flip-chip e componentes de interconexão. Os adesivos condutivos oferecem baixa resistência e excelente adesão, proporcionando conexões elétricas confiáveis.

- Adesivos de preenchimento: Os adesivos de preenchimento são projetados explicitamente para aplicações flip-chip, onde o chip é montado de cabeça para baixo em um substrato. Esses adesivos fluem sob o cavaco durante a cura, preenchendo as lacunas entre o cavaco e o substrato. Os adesivos de preenchimento fornecem suporte mecânico, aumentam a condutividade térmica e evitam falhas nas juntas de solda causadas por estresse térmico.

- Adesivos curáveis por UV: Os adesivos curáveis por UV curam rapidamente quando expostos à luz ultravioleta. Eles oferecem alta resistência de ligação, clareza óptica e resistência química. Os adesivos curáveis por UV são frequentemente usados em aplicações que requerem processamento rápido e colagem de precisão, como montagem de telas, fibra ótica e dispositivos optoeletrônicos.

Adesivos epóxi: a escolha mais comum

Os adesivos epóxi são amplamente reconhecidos como um dos tipos mais comuns e versáteis. Eles são amplamente utilizados em várias indústrias e aplicações devido à sua excepcional força de ligação, durabilidade e versatilidade. Aqui, exploraremos por que os adesivos epóxi são a escolha mais comum dentro de uma contagem limitada de palavras.

- Força de adesão: Os adesivos epóxi oferecem resistência de união excepcional, tornando-os adequados para vários materiais. Quer se trate de metais, plásticos, cerâmicas, madeira ou compósitos, os adesivos epóxi fornecem ligações sólidas e confiáveis, garantindo a longevidade e estabilidade das peças unidas.

- Versatilidade: Os adesivos epóxi exibem excelente versatilidade em seus métodos de aplicação e opções de cura. Eles estão disponíveis em diferentes formas, como sistemas de uma ou duas partes, permitindo flexibilidade em seu uso. Além disso, os adesivos epóxi podem ser curados à temperatura ambiente ou com calor, dependendo dos requisitos específicos da aplicação.

- Resistência química: Os adesivos epóxi possuem resistência química excepcional, tornando-os ideais para aplicações em que a exposição a produtos químicos agressivos ou solventes é uma preocupação. Eles mantêm sua integridade estrutural mesmo quando expostos a vários produtos químicos, óleos, combustíveis e ácidos, garantindo a durabilidade dos conjuntos colados.

- Resistência à temperatura: Os adesivos epóxi podem suportar uma ampla faixa de temperatura, tornando-os adequados para aplicações que exigem resistência a altas ou baixas temperaturas. Seja nas indústrias automotiva, aeroespacial ou eletrônica, os adesivos epóxi fornecem uma adesão confiável mesmo em temperaturas extremas.

- Capacidade de preenchimento de lacunas: Outra vantagem dos adesivos epóxi é sua capacidade de preencher lacunas e irregularidades entre as superfícies de contato. Essa característica garante uma união forte mesmo quando as superfícies de contato não são combinadas de forma ideal, proporcionando maior integridade estrutural às partes unidas.

- Propriedades Mecânicas: Os adesivos epóxi oferecem excelentes propriedades mecânicas, como alta resistência à tração e ao cisalhamento e boa resistência ao impacto. Essas propriedades os tornam adequados para aplicações de suporte de carga, onde o adesivo precisa suportar estresse ou impacto significativo sem comprometer a força de adesão.

- Isolamento elétrico: Os adesivos epóxi exibem excelentes propriedades de isolamento elétrico, tornando-os populares em aplicações eletrônicas e elétricas. Eles fornecem isolamento eficaz, protegendo componentes eletrônicos sensíveis de correntes elétricas ou curtos-circuitos.

- Facilidade de uso: Os adesivos epóxi são relativamente fáceis de usar e aplicar. Eles podem ser dispensados com precisão, permitindo uma aplicação controlada e minimizando o desperdício. Além disso, os adesivos epóxi têm um longo tempo aberto, proporcionando tempo de trabalho suficiente para montar as peças antes que o adesivo endureça.

Adesivos condutores: permitindo a conectividade elétrica

Os adesivos condutivos são um tipo especializado de material adesivo com propriedades adesivas e condutivas. Eles são projetados para permitir a conectividade elétrica em várias aplicações onde os métodos tradicionais de soldagem podem não ser viáveis ou desejáveis. Esses adesivos oferecem inúmeras vantagens, incluindo facilidade de uso, compatibilidade com o meio ambiente e versatilidade.

Um dos benefícios críticos dos adesivos condutivos é sua facilidade de uso. Ao contrário da soldagem, que requer calor e pode ser complexa, os adesivos condutores podem ser aplicados simplesmente dispensando ou espalhando o adesivo nas superfícies desejadas. Isso os torna adequados para uma ampla gama de usuários, de profissionais a amadores e elimina a necessidade de equipamentos especializados.

A compatibilidade com o meio ambiente é outra vantagem dos adesivos condutores. Ao contrário da soldagem, que normalmente envolve soldas à base de chumbo, os adesivos condutores podem ser formulados com materiais não tóxicos. Isso os torna mais ecológicos e mais seguros de manusear, reduzindo os riscos à saúde dos usuários. Além disso, a ausência de chumbo torna esses adesivos compatíveis com os regulamentos que restringem o uso de substâncias perigosas.

Os adesivos condutivos também oferecem versatilidade nos materiais que podem unir. Eles podem unir materiais condutores como metais e materiais não condutores como plásticos, cerâmica e vidro. Essa ampla compatibilidade permite a criação de montagens multimateriais com conectividade elétrica integrada, abrindo novas possibilidades de design em vários setores.

A condutividade desses adesivos é obtida pela inclusão de cargas condutoras, como prata ou partículas de carbono, dentro da matriz adesiva. Esses enchimentos formam caminhos condutivos que permitem o fluxo de corrente elétrica através das superfícies ligadas. A escolha do material de preenchimento e a concentração podem ser adaptadas para atender aos requisitos específicos de condutividade, permitindo o ajuste fino das propriedades elétricas do adesivo.

Aplicações de adesivos condutores são amplamente difundidas. Eles são comumente usados na indústria eletrônica para unir componentes, substituindo ou complementando processos de soldagem. Os adesivos condutivos são particularmente benéficos para unir componentes eletrônicos delicados que não suportam as altas temperaturas associadas à soldagem. Eles também são usados para fabricar circuitos flexíveis, etiquetas RFID e telas sensíveis ao toque, onde sua capacidade de se ligar a vários substratos é vantajosa.

Na indústria automotiva, os adesivos condutores montam sensores, unidades de controle e sistemas de iluminação. Suas capacidades de ligação não mecânica reduzem os pontos de concentração de tensão, melhorando a confiabilidade e a longevidade da conexão elétrica. Além disso, os adesivos condutivos permitem a redução de peso nos veículos, eliminando a necessidade de conectores de metal pesado.

Além das aplicações eletrônicas e automotivas, os adesivos condutivos são usados em dispositivos médicos, componentes aeroespaciais e até produtos de consumo, como eletrônicos vestíveis. Sua versatilidade, facilidade de uso e vantagens ambientais os tornam atraentes para designers e engenheiros industriais.

Adesivos de fixação de moldes: ligando chips semicondutores a substratos

Os adesivos de fixação de moldes desempenham um papel crucial na indústria de semicondutores, fornecendo um método confiável e eficiente para ligar chips semicondutores a substratos. Esses adesivos servem como interface entre o chip e o substrato, garantindo uma conexão segura e eletricamente condutiva.

A principal função dos adesivos fixados em matriz é fornecer suporte mecânico e conectividade elétrica entre o chip e o substrato. Eles devem possuir excelentes propriedades de adesão para garantir que o chip permaneça firmemente preso ao substrato sob várias condições operacionais, incluindo ciclos térmicos, estresse mecânico e exposição ambiental.

Um requisito crítico para adesivos de fixação de matriz é sua capacidade de resistir a altas temperaturas. Durante os processos de montagem de chips, como refluxo de solda ou colagem por termocompressão, o adesivo deve manter sua integridade e força de adesão. Normalmente, os adesivos die-attach são projetados para resistir a temperaturas acima de 200°C, garantindo a confiabilidade da colagem.

Os adesivos de fixação de moldes são comumente classificados em adesivos à base de epóxi e à base de solda. Os adesivos à base de epóxi são materiais termoendurecíveis que curam quando expostos ao calor. Eles oferecem excelente adesão, alta condutividade térmica e isolamento elétrico. Por outro lado, os adesivos à base de solda consistem em uma liga metálica que se funde durante o processo de colagem. Eles fornecem um caminho elétrico de baixa resistência e alta condutividade térmica, tornando-os adequados para aplicações de dissipação de alta potência.

A seleção do adesivo colado depende de vários fatores, incluindo a aplicação específica, condições operacionais e material do substrato. O adesivo deve ser compatível com os materiais aos quais será colado, garantindo a adesão adequada e evitando interações adversas. O adesivo também deve ter boas características de distribuição e fluxo para facilitar a adesão e minimizar vazios ou lacunas entre o chip e o substrato.

Para obter uma adesão confiável, a preparação da superfície é essencial. O substrato e as superfícies dos cavacos devem ser completamente limpos para remover contaminantes, óxidos e outras impurezas que impedem a adesão. Técnicas de tratamento de superfície, como limpeza por plasma, ataque químico ou limpeza ultrassônica, são comumente empregadas para melhorar o desempenho de adesão do adesivo.

Depois que o adesivo de fixação da matriz é aplicado, o chip é cuidadosamente posicionado e alinhado no substrato. Pressão ou calor podem ser usados para assegurar umedecimento adequado e contato entre o adesivo e as superfícies a serem coladas. O adesivo é então curado ou solidificado, completando o processo de colagem.

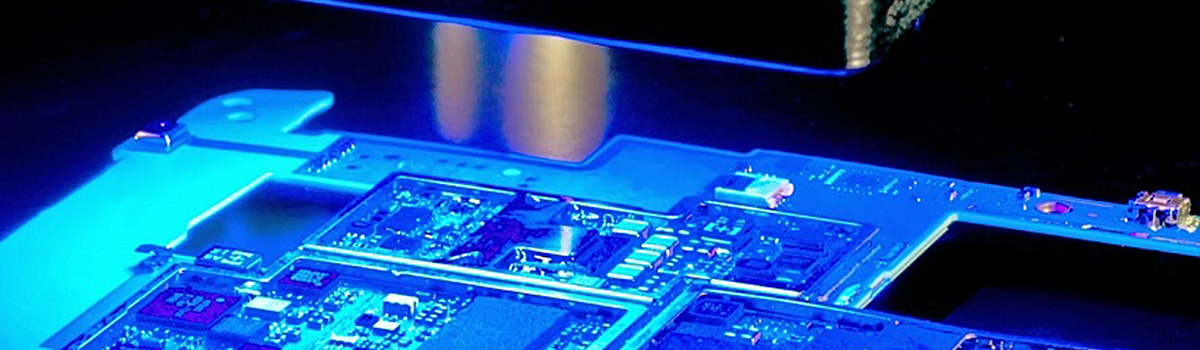

Adesivos Underfill: protegendo contra o estresse térmico

Os adesivos Underfill são materiais essenciais usados em embalagens eletrônicas para proteção contra estresse térmico. Eles fornecem reforço mecânico e melhoram a confiabilidade dos dispositivos eletrônicos, minimizando o impacto dos ciclos térmicos e choques mecânicos.

O estresse térmico é uma preocupação significativa em montagens eletrônicas devido à incompatibilidade dos coeficientes de expansão térmica (CTE) entre diferentes materiais. Quando um dispositivo sofre flutuações de temperatura, os materiais se expandem e se contraem em taxas diferentes, desenvolvendo tensões que podem falhar. Os adesivos de subpreenchimento ajudam a mitigar esse problema, agindo como um amortecedor entre o chip e o substrato, absorvendo e distribuindo o estresse causado pelo ciclo térmico.

A principal função dos adesivos Underfill é reforçar as juntas de solda que conectam o chip do circuito integrado (IC) ao substrato. Durante a fabricação, o chip é montado no substrato por meio de solda, o que cria uma ligação entre os dois componentes. No entanto, a incompatibilidade CTE entre o chip e o substrato pode causar concentrações de tensão nas juntas de solda. Os adesivos de preenchimento são injetados no espaço entre o cavaco e o substrato, preenchendo os vazios e formando uma camada robusta e elástica. Essa camada reduz a concentração de tensões, melhorando a integridade mecânica geral da montagem.

Os adesivos Underfill também oferecem excelente condutividade térmica, crucial para dissipar o calor gerado por componentes eletrônicos. A dissipação de calor eficiente é vital para evitar o superaquecimento e manter o desempenho e a longevidade do dispositivo. Ao facilitar a transferência de calor do chip para o substrato, os adesivos underfill ajudam a manter uma temperatura operacional estável e evitam que o estresse térmico danifique o IC.

Além disso, os adesivos underfill protegem contra umidade e contaminantes. Os dispositivos eletrônicos são frequentemente expostos a ambientes hostis, incluindo umidade e vários produtos químicos, que podem degradar seu desempenho e confiabilidade. Os materiais de subenchimento são uma barreira, impedindo a entrada de umidade e a difusão de substâncias nocivas no pacote de cavacos. Essa proteção ajuda a manter o desempenho elétrico e prolongar a vida útil do dispositivo.

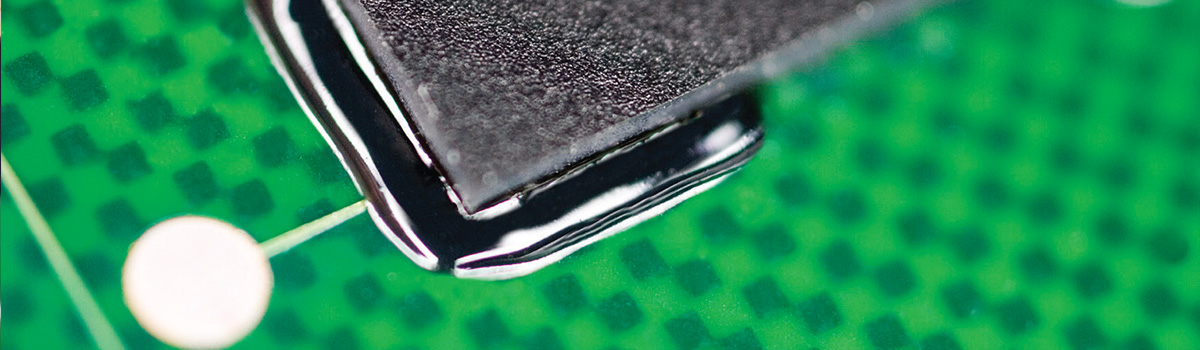

Flip Chip Adhesives: permitindo a miniaturização

Os adesivos flip chip são cruciais para permitir a miniaturização em vários dispositivos eletrônicos. À medida que a tecnologia avança, há uma demanda constante por máquinas menores, mais leves e mais potentes. A ligação Flip-chip surgiu como um método preferido para alcançar interconexões de alta densidade em tais dispositivos. Esses adesivos facilitam a conexão elétrica e mecânica direta entre o chip e o substrato, oferecendo inúmeros benefícios à miniaturização.

Uma das vantagens críticas dos adesivos flip-chip é sua capacidade de reduzir o tamanho geral dos pacotes eletrônicos. As técnicas tradicionais de colagem de fio requerem espaço para loops de fio, limitando o tamanho do dispositivo alcançável. Por outro lado, a ligação flip-chip elimina a necessidade de loops de arame, reduzindo significativamente o tamanho da embalagem. A pegada menor é significativa em dispositivos eletrônicos portáteis, como smartphones, tablets e vestíveis, onde o espaço é um prêmio.

Além disso, os adesivos flip-chip permitem maior desempenho do dispositivo. A conexão elétrica direta entre o chip e o substrato reduz os comprimentos do caminho do sinal e a indutância, melhorando o desempenho elétrico. Isso é particularmente importante para aplicações de alta velocidade, como microprocessadores e chips de memória, onde minimizar o atraso e a perda de sinal é crítico. A ligação do flip chip contribui para taxas de transferência de dados mais rápidas, menor consumo de energia e maior confiabilidade do dispositivo, reduzindo os efeitos parasitas.

Além disso, os adesivos flip-chip oferecem excelentes recursos de gerenciamento térmico. Gerenciar a dissipação de calor torna-se um desafio significativo à medida que os componentes eletrônicos se tornam mais poderosos e densamente compactados. A ligação do flip chip permite uma fixação direta do chip ao substrato, o que aumenta a eficiência da transferência de calor. Isso permite uma dissipação de calor eficiente, evitando o superaquecimento e melhorando a confiabilidade geral e a vida útil do dispositivo. O gerenciamento térmico eficaz é essencial para dispositivos de alto desempenho, como unidades de processamento gráfico (GPUs) e unidades centrais de processamento (CPUs).

Outra vantagem dos adesivos flip-chip é sua estabilidade mecânica. Os materiais adesivos usados na ligação flip-chip fornecem interconexões sólidas e confiáveis. A ausência de ligações de fio elimina o risco de quebra ou fadiga do fio, garantindo a integridade mecânica a longo prazo. A robustez dos adesivos flip-chip os torna adequados para aplicações sujeitas a condições operacionais adversas, como eletrônica automotiva ou sistemas aeroespaciais.

Além disso, os adesivos flip-chip suportam interconexões de alta densidade. Com o flip-chip bonding, é possível obter um grande número de conexões em uma pequena área, permitindo a integração de mais funcionalidades em um espaço limitado. Isso é particularmente benéfico para dispositivos eletrônicos complexos que requerem inúmeras conexões de entrada/saída, como circuitos integrados, sensores ou sistemas microeletromecânicos (MEMS). As interconexões de alta densidade possibilitadas pelos adesivos flip-chip contribuem para a miniaturização geral do dispositivo.

Adesivos de encapsulamento: protegendo componentes sensíveis

Os adesivos de encapsulamento são essenciais para proteger componentes eletrônicos sensíveis de vários fatores ambientais, estresse mecânico e exposição a produtos químicos. Esses adesivos fornecem uma barreira protetora, encapsulando os elementos e garantindo sua longevidade e confiabilidade. Este artigo irá explorar a importância dos adesivos de encapsulamento e seu papel na proteção de componentes sensíveis.

Componentes eletrônicos sensíveis, como circuitos integrados, sensores e fiação delicada, são vulneráveis a danos causados por umidade, poeira, flutuações de temperatura e impacto físico. Os adesivos de encapsulamento oferecem uma solução confiável ao formar uma camada protetora ao redor desses componentes. Eles agem como uma barreira, protegendo os componentes de elementos externos que podem comprometer a funcionalidade ou levar à falha prematura.

Uma das propriedades críticas dos adesivos de encapsulamento é sua capacidade de resistir à entrada de umidade. A umidade pode causar corrosão, curto-circuito e vazamento elétrico, levando ao mau funcionamento do dispositivo. Os adesivos de encapsulamento fornecem excelente resistência à umidade, impedindo a entrada de água ou vapor de umidade nos componentes sensíveis. Esse recurso é crucial em aplicações expostas a alta umidade ou ambientes ricos em umidade, como eletrônicos automotivos ou equipamentos industriais externos.

Além da proteção contra umidade, os adesivos de encapsulamento também oferecem excelente resistência química. Eles podem resistir à exposição a vários produtos químicos, incluindo solventes, ácidos, bases e agentes de limpeza. Essa resistência garante que os componentes sensíveis permaneçam inalterados por interações químicas, preservando sua integridade e funcionalidade.

Os adesivos de encapsulamento também fornecem proteção mecânica para componentes sensíveis. Atuam como amortecedores, dissipando tensões mecânicas e vibrações que podem danificar os componentes. Esse recurso é vital em aplicações sujeitas a movimentos frequentes, como aeroespacial, automotivo e eletrônicos de consumo.

Além disso, os adesivos de encapsulamento oferecem excelentes propriedades de gerenciamento térmico. Possuem alta condutividade térmica, permitindo eficiente dissipação de calor dos componentes sensíveis. Esses adesivos ajudam a manter as temperaturas operacionais ideais, dissipando o calor de forma eficaz, evitando o estresse térmico e garantindo confiabilidade a longo prazo.

Outra vantagem dos adesivos de encapsulamento é sua capacidade de melhorar a integridade estrutural de montagens eletrônicas. Encapsular e unir vários componentes fornece força e estabilidade adicionais ao sistema geral. Esse recurso é especialmente benéfico em aplicações em que a robustez mecânica é essencial, como sistemas de controle industrial ou eletrônicos de nível militar.

Os adesivos de encapsulamento vêm em várias formulações para atender a diferentes requisitos de aplicação. Eles podem ser adesivos líquidos que curam em temperatura ambiente ou compostos termicamente condutores usados para aplicações de alta potência. A seleção do adesivo adequado depende de fatores como nível de proteção desejado, condições de operação, tempo de cura e processo de montagem.

Adesivos de baixa emissão de gases: críticos para aplicações espaciais

Os adesivos de baixa emissão de gases desempenham um papel crítico em aplicações espaciais, onde a manutenção de um ambiente limpo e controlado é essencial. A desgaseificação refere-se à liberação de compostos orgânicos voláteis (VOCs) e outros contaminantes de materiais, incluindo adesivos, sob condições de vácuo ou baixa pressão. A liberação de gases pode danificar equipamentos sensíveis, sistemas ópticos e superfícies de espaçonaves nas condições extremas do espaço, onde não há pressão atmosférica. Portanto, o uso de adesivos de baixa emissão de gases é fundamental para garantir o desempenho confiável e a longevidade das missões espaciais.

Uma das principais preocupações com a desgaseificação é a deposição de contaminantes em superfícies críticas, como lentes ópticas e sensores. As impurezas podem formar uma película fina nessas superfícies, reduzindo sua transparência, degradando o desempenho e interferindo nas medições científicas. No caso de sistemas ópticos, mesmo uma pequena redução na abertura pode afetar significativamente a qualidade das imagens e dos dados coletados do espaço. Os adesivos de baixa emissão de gases são projetados para minimizar a liberação de compostos voláteis, reduzindo o risco de contaminação e preservando a funcionalidade de instrumentos sensíveis.

Outro aspecto crítico dos adesivos de baixa emissão de gases é seu impacto nos componentes e circuitos eletrônicos. VOCs liberados durante a desgaseificação podem corroer ou degradar sistemas eletrônicos delicados, levando a mau funcionamento ou falha total. Isso é particularmente preocupante para naves espaciais, onde os componentes eletrônicos são expostos ao vácuo do espaço, variações extremas de temperatura e radiação. Os adesivos de baixa emissão de gases são formulados com materiais de baixa pressão de vapor, minimizando a liberação de compostos corrosivos e protegendo a integridade dos sistemas eletrônicos.

Além disso, a liberação de gases também pode ameaçar a saúde dos astronautas e a habitabilidade de espaçonaves tripuladas. Em ambientes fechados, como cápsulas espaciais ou estações espaciais, o acúmulo de VOCs da liberação de gases pode criar uma atmosfera desagradável ou perigosa. Os adesivos de baixa emissão de gases ajudam a mitigar esse risco, reduzindo a emissão de compostos voláteis, garantindo um ambiente seguro e saudável para os astronautas durante suas missões.

Para obter propriedades de baixa liberação de gases, os adesivos usados em aplicações espaciais passam por testes rigorosos e processos de qualificação. Esses processos envolvem submeter os adesivos a condições de espaço simuladas, incluindo câmaras de vácuo, temperaturas extremas e várias tensões ambientais. Os adesivos que atendem aos rigorosos requisitos de baixa emissão de gases são certificados e aprovados para uso em missões espaciais.

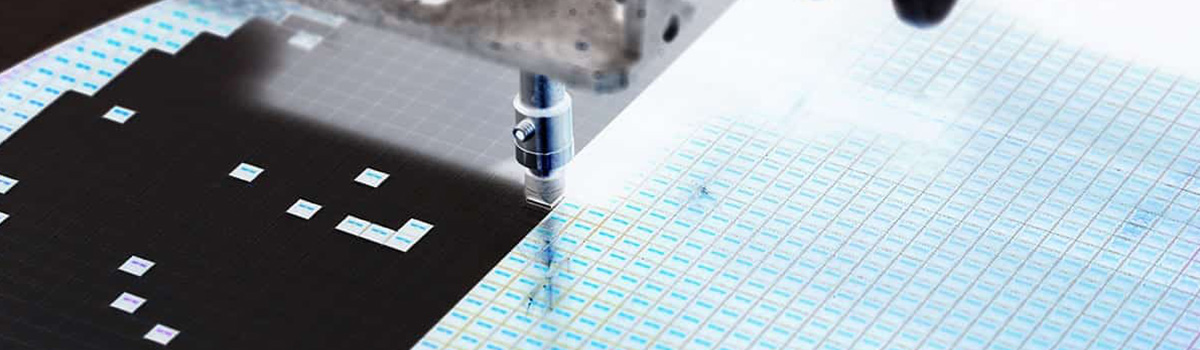

Adesivos de ligação em nível de wafer: reduzindo custos e aumentando o rendimento

A ligação em nível de wafer é um processo crucial na indústria de semicondutores, onde vários chips ou wafers são interconectados para formar circuitos integrados complexos. Tradicionalmente, esse processo de colagem envolvia saliências de solda ou técnicas de colagem de fios, que exigem alinhamento preciso e colagem individual de cada chip, resultando em custos mais altos e rendimentos mais baixos. No entanto, os avanços nas tecnologias adesivas abriram o caminho para adesivos de ligação em nível de wafer que oferecem redução de custos e maior rendimento na fabricação de semicondutores.

Os adesivos de colagem em nível de wafer são projetados para fornecer uma ligação confiável e robusta entre wafers ou chips no nível de wafer, eliminando a necessidade de processos de colagem individuais. Esses adesivos são normalmente aplicados como uma camada fina entre os wafers e são curados sob condições controladas para atingir a resistência de união desejada. Aqui estão alguns fatores-chave que contribuem para a redução de custos e maior rendimento:

- Simplificação do processo: Os adesivos de colagem em nível de wafer simplificam o processo de colagem, permitindo a colagem simultânea de vários chips ou wafers em uma única etapa. Isso elimina a necessidade de alinhamento intrincado e ligação individual de cada chip, economizando tempo e reduzindo os custos de produção. Além disso, o adesivo pode ser aplicado uniformemente em uma grande área, garantindo adesão consistente em todo o wafer.

- Alta resistência e confiabilidade de adesão: Os adesivos de união em nível de wafer oferecem excelentes propriedades de adesão, resultando em alta resistência de união entre os wafers. Essa ligação robusta garante interconectividade confiável e minimiza o risco de delaminação ou falha durante as etapas subsequentes de fabricação ou operação do dispositivo. As propriedades mecânicas, térmicas e elétricas do adesivo podem ser adaptadas para atender aos requisitos específicos da aplicação, aumentando ainda mais a confiabilidade.

- Materiais econômicos: Os adesivos de colagem em nível de wafer geralmente utilizam materiais econômicos em comparação com as técnicas de colagem tradicionais. Esses adesivos podem ser formulados usando uma variedade de polímeros, como epóxis, poliimidas ou acrilatos, que estão prontamente disponíveis e oferecem bom desempenho a um custo razoável. A escolha de vários materiais permite que os fabricantes otimizem a seleção do adesivo com base no desempenho, preço e compatibilidade com diferentes substratos.

- Melhoria do rendimento: Os adesivos de ligação em nível de wafer contribuem para melhorar o rendimento na fabricação de semicondutores. A aplicação uniforme de adesivo ao longo do wafer minimiza o risco de vazios, aprisionamento de ar ou colagem desigual, o que pode levar a defeitos ou falhas. Além disso, a eliminação da colagem de cavacos individuais reduz as chances de desalinhamento ou danos durante o processo de colagem, resultando em rendimentos mais altos e taxas de refugo reduzidas.

- Compatibilidade com tecnologias avançadas de embalagem: os adesivos de colagem em nível de wafer são compatíveis com várias tecnologias de embalagem avançadas, como embalagem em escala de chip em nível de wafer (WLCSP), embalagem em nível de wafer (FOWLP) ou processos de integração 3D. Esses adesivos permitem a integração de vários chips ou diversos componentes em um fator de forma compacto, facilitando a miniaturização e permitindo funcionalidade avançada em dispositivos eletrônicos.

Adesivos de Cura UV: Colagem Rápida e Precisa

Os adesivos de cura UV são adesivos revolucionários que oferecem capacidades de colagem rápidas e precisas. Eles ganharam popularidade em vários setores devido às suas propriedades únicas e vantagens sobre os adesivos tradicionais. Os adesivos de cura por UV são normalmente compostos de um monômero, um fotoiniciador e um estabilizador. Quando expostos à luz ultravioleta (UV), esses adesivos sofrem uma reação fotoquímica que leva a uma rápida cura e colagem.

Um dos benefícios críticos dos adesivos de cura UV é seu tempo de cura rápido. Ao contrário das ligações tradicionais que requerem horas ou mesmo dias para curar completamente, os adesivos de cura UV curam em segundos a minutos. Esse tempo de cura rápido aumenta significativamente a eficiência da produção e reduz os tempos de espera da linha de montagem, resultando em economia significativa de custos para os fabricantes. A formação de ligação instantânea também permite o manuseio imediato e o processamento adicional de componentes ligados.

A capacidade de adesão precisa dos adesivos de cura UV é outra vantagem significativa. O adesivo permanece líquido até ser exposto à luz ultravioleta, proporcionando tempo suficiente para o alinhamento e posicionamento das peças a serem coladas. Uma vez que o adesivo é exposto à luz ultravioleta, ele se solidifica rapidamente, criando uma ligação sólida e durável. Essa capacidade de colagem precisa beneficia aplicações que exigem alta precisão e tolerâncias rígidas, como eletrônicos, óticos e dispositivos médicos.

Os adesivos de cura UV também oferecem excelente resistência de união e durabilidade. O adesivo curado forma uma ligação forte que pode suportar vários fatores ambientais, incluindo temperaturas extremas, umidade e produtos químicos. Isso garante a longevidade e a confiabilidade dos componentes colados, tornando os adesivos de cura por UV adequados para aplicações exigentes.

Além disso, os adesivos de cura UV são isentos de solventes e têm baixas emissões de compostos orgânicos voláteis (VOC). Ao contrário dos adesivos à base de solvente, que requerem secagem e liberam vapores potencialmente nocivos, os adesivos de cura UV são ecologicamente corretos e seguros. Isso os torna uma escolha atraente para indústrias que buscam reduzir sua pegada ambiental e cumprir os regulamentos.

A versatilidade dos adesivos de cura UV é outro aspecto notável. Eles podem unir vários materiais, incluindo vidro, metais, plásticos, cerâmicas e até substratos diferentes. Essa ampla compatibilidade torna os adesivos de cura UV adequados para diversas aplicações nas indústrias automotiva, aeroespacial, eletrônica e médica.

Adesivos de pasta condutiva: habilitando eletrônicos flexíveis e impressos

Os adesivos de pasta condutiva emergiram como uma tecnologia de capacitação crítica para o desenvolvimento de eletrônicos flexíveis e impressos. Esses materiais inovadores combinam as propriedades dos adesivos tradicionais com a condutividade dos metais, abrindo novas possibilidades para a fabricação e integração de dispositivos eletrônicos em diversos substratos.

Uma das principais vantagens dos adesivos de pasta condutiva é sua capacidade de fornecer adesão mecânica e condutividade elétrica. Os adesivos tradicionais são tipicamente isolantes, o que limita seu uso em aplicações eletrônicas. Os adesivos de pasta condutora, por outro lado, contêm partículas condutoras, como prata, cobre ou carbono, que facilitam o fluxo de eletricidade. Essa dupla funcionalidade permite que eles sirvam como um adesivo e um caminho condutor, tornando-os ideais para unir componentes eletrônicos ou criar traços condutores em substratos flexíveis.

A flexibilidade dos adesivos de pasta condutiva é outra característica crítica que os torna adequados para eletrônicos flexíveis. Esses adesivos podem manter sua condutividade elétrica mesmo quando submetidos a dobras, alongamentos ou torções. Essa flexibilidade é crucial para aplicações como dispositivos vestíveis, telas flexíveis e eletrônicos conformes, onde os circuitos rígidos tradicionais seriam impraticáveis ou impossíveis de implementar. Os adesivos de pasta condutiva permitem a criação de conexões elétricas robustas e confiáveis em substratos flexíveis, garantindo o desempenho e durabilidade de dispositivos eletrônicos flexíveis.

Além disso, os adesivos de pasta condutiva são compatíveis com várias técnicas de impressão, como serigrafia, impressão a jato de tinta e impressão flexográfica. Essa compatibilidade permite a fabricação em alto volume e econômica de eletrônicos impressos. Os processos de impressão permitem a deposição de adesivos de pasta condutora em padrões precisos, possibilitando a criação de circuitos complexos e projetos eletrônicos com o mínimo de desperdício de material. A capacidade de imprimir traços condutivos diretamente em substratos flexíveis simplifica o processo de fabricação e reduz o tempo de produção, tornando a eletrônica impressa uma solução viável para fabricação em larga escala.

Os adesivos de pasta condutora também oferecem vantagens em termos de gerenciamento térmico. A presença de partículas condutoras nesses adesivos facilita a dissipação do calor gerado pelos componentes eletrônicos. Essa propriedade é crucial para garantir a confiabilidade e o desempenho de dispositivos que geram calor significativo, como eletrônicos de potência ou LEDs de alta potência. Usando adesivos de pasta condutora como interfaces térmicas, o calor pode ser transferido com eficiência do componente gerador de calor para um dissipador de calor, melhorando o desempenho geral e a longevidade do dispositivo.

Pastas de Solda: Alternativa à Ligação Adesiva

As pastas de solda, também conhecidas como pastas de solda, oferecem uma alternativa à colagem em várias aplicações. Enquanto a colagem envolve o uso de adesivos para unir materiais, as pastas de solda utilizam um mecanismo diferente para obter uma colagem robusta e confiável. Nesta resposta, exploraremos as pastas de solda como uma alternativa à colagem com um limite de 450 palavras.

As pastas de solda consistem em uma mistura de partículas de liga metálica, fluxo e um aglutinante. As partículas de liga metálica geralmente consistem em estanho, chumbo, prata ou uma combinação desses metais. A troca auxilia no processo de soldagem removendo óxidos das superfícies metálicas e promovendo umectação e adesão. O aglutinante mantém a pasta unida e permite que ela seja aplicada facilmente.

Uma das principais vantagens das pastas de solda sobre a colagem adesiva é a resistência e a durabilidade da colagem. A soldagem cria uma ligação metalúrgica entre os materiais unidos, resultando em uma união forte que pode suportar várias tensões mecânicas, térmicas e elétricas. A junta soldada costuma ser mais robusta e confiável do que as ligações adesivas, que podem se degradar com o tempo ou sob certas condições.

As pastas de solda também oferecem um processo de colagem mais rápido e eficiente. A pasta pode ser aplicada com precisão nas áreas desejadas e a junta pode ser formada aquecendo o conjunto até a temperatura de fusão da solda. Esse processo geralmente é mais rápido do que a colagem adesiva, que pode exigir tempos de cura ou secagem. Além disso, as pastas de solda permitem a união simultânea de vários componentes, reduzindo o tempo de montagem e aumentando a produtividade.

Outra vantagem é a versatilidade das pastas de solda na união de diversos materiais. A união adesiva pode ter limitações ao unir materiais diferentes ou materiais com diferentes coeficientes de expansão térmica. As pastas de solda podem formar juntas confiáveis entre vários materiais, incluindo metais, cerâmicas e alguns plásticos, tornando-as adequadas para diversas aplicações.

Além disso, as pastas de solda podem melhorar a condutividade térmica e elétrica em comparação com a colagem adesiva. Essa propriedade é especialmente benéfica em aplicações em que a dissipação de calor ou a continuidade elétrica é crucial, como montagens eletrônicas – a junta soldada forma um caminho metálico direto, facilitando a transferência eficiente de calor e a condução elétrica.

No entanto, é essencial observar que as pastas de solda também possuem algumas considerações e limitações. Por exemplo, algumas ligas de solda contêm chumbo, que pode ser restrito devido a questões ambientais e de saúde. Pastas de solda sem chumbo foram desenvolvidas como alternativas, mas podem ter características diferentes e requerem considerações de processo específicas.

Técnicas de Aplicação de Adesivo: Precisão e Eficiência

As técnicas de distribuição de adesivos são cruciais em vários setores, desde a fabricação até a construção. Alcançar precisão e eficiência na aplicação do adesivo é essencial para garantir ligações confiáveis, minimizar o desperdício e melhorar a produtividade geral. Este artigo irá explorar técnicas críticas que ajudam a obter precisão e eficiência na aplicação de adesivos.

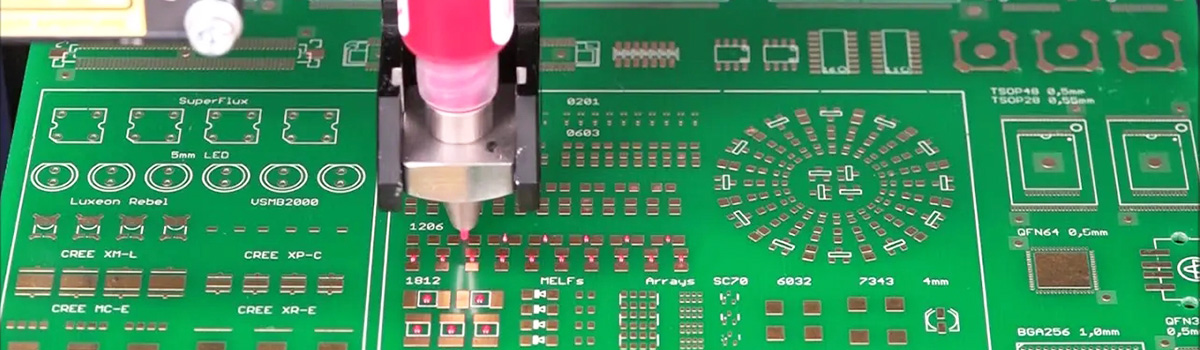

- Sistemas de distribuição automatizados: Os sistemas de distribuição automatizados utilizam braços robóticos ou equipamentos controlados por computador para aplicar adesivos com precisão. Esses sistemas oferecem alta repetibilidade, precisão e velocidade, garantindo aplicação consistente de adesivo em várias peças ou produtos. Ao eliminar o erro humano, os sistemas automatizados minimizam o desperdício e aumentam a eficiência nos processos de distribuição de adesivos.

- Sistemas de dosagem e mistura: Algumas aplicações requerem a dosagem de dois ou mais componentes que precisam ser misturados em uma proporção específica. Os sistemas de dosagem e mistura medem e combinam com precisão os componentes adesivos antes da distribuição, garantindo proporções precisas e qualidade consistente. Esses sistemas são particularmente benéficos para epóxis bicomponentes, poliuretanos e outros adesivos reativos.

- Dispensação controlada por pressão: As técnicas de dispensação controlada por pressão envolvem o uso de sistemas pneumáticos ou hidráulicos para controlar a vazão e a pressão do adesivo. O adesivo é dispensado a uma taxa controlada, mantendo uma força consistente, garantindo uma aplicação precisa e minimizando o excesso de adesivo. A distribuição controlada por pressão é comumente usada para aplicações que requerem linhas finas, pontos ou padrões intrincados.

- Aplicação de jato e agulha: As técnicas de aplicação de jato e agulha são adequadas para aplicações que requerem alta velocidade e aplicação precisa de adesivo. Os sistemas de jateamento usam pulsos de pressão para dispensar pequenas gotas ou linhas adesivas contínuas. Por outro lado, a distribuição por agulha envolve o uso de uma agulha ou bocal para depositar adesivo em quantidades controladas. Essas técnicas são comumente usadas em montagens eletrônicas, onde pequenos e precisos depósitos de adesivo são necessários.

- Sistemas de pulverização e revestimento: Para aplicações de colagem ou revestimento em grandes áreas, os sistemas de pulverização e revestimento fornecem aplicação eficiente de adesivo. Esses sistemas utilizam técnicas de atomização para criar uma névoa fina ou spray de adesivo, garantindo cobertura uniforme e desperdício mínimo. Os sistemas de pulverização e revestimento são amplamente utilizados nas indústrias automotiva, aeroespacial e de fabricação de móveis.

- Válvulas e bicos de dosagem: A escolha das válvulas e dos bicos de dosagem é crucial para obter precisão na dosagem de adesivo. Diferentes tipos de válvulas e bicos, como válvulas de agulha, válvulas de diafragma ou bicos cônicos, oferecem controle variável sobre a taxa de fluxo, padrão e tamanho da gota. A seleção da válvula ou bico apropriado para os requisitos específicos de adesivo e aplicação é essencial para obter uma dosagem precisa e eficiente.

- Sistemas guiados por visão: Os sistemas de distribuição guiados por visão usam câmeras e software avançado para detectar e rastrear a posição de peças ou substratos. Analisando as imagens capturadas, o sistema ajusta os parâmetros de dosagem do adesivo em tempo real, garantindo o posicionamento preciso mesmo em superfícies irregulares ou dimensões variadas das peças. Os sistemas guiados por visão aumentam a precisão e a eficiência enquanto acomodam as variações do processo.

Desafios na aplicação de adesivos semicondutores

A aplicação de adesivos semicondutores enfrenta vários desafios que podem afetar o desempenho e a confiabilidade dos dispositivos eletrônicos. Esses desafios surgem devido aos requisitos e características únicas dos semicondutores e às exigentes condições operacionais a que estão sujeitos. Aqui estão alguns dos desafios críticos na aplicação de adesivos semicondutores:

- Gerenciamento térmico: os semicondutores geram calor durante a operação, e o gerenciamento térmico eficaz é crucial para evitar o superaquecimento. Materiais adesivos usados em semicondutores devem ter excelente condutividade térmica para transferir o calor do dispositivo de forma eficiente. Garantir a adesão adequada sem comprometer o desempenho térmico é um desafio significativo.

- Compatibilidade química: os semicondutores são expostos a vários produtos químicos durante sua vida útil, incluindo agentes de limpeza, solventes e fluxos. Os materiais adesivos devem ser quimicamente compatíveis com essas substâncias para evitar degradação ou perda de adesão ao longo do tempo. A seleção de materiais adesivos que resistam à exposição a produtos químicos específicos é uma tarefa complexa.

- Estresse Mecânico: Os dispositivos eletrônicos geralmente sofrem estresse mecânico devido à expansão térmica, vibrações e forças externas. Para suportar essas tensões, os materiais adesivos devem ter propriedades mecânicas adequadas, como flexibilidade e resistência. O baixo desempenho do adesivo pode levar à delaminação, rachaduras ou falhas mecânicas do dispositivo semicondutor.

- Miniaturização: Com a tendência contínua de miniaturização, os dispositivos semicondutores estão se tornando cada vez menores e mais complexos. A aplicação adesiva em tais estruturas em miniatura requer alta precisão e controle. Garantir uma cobertura uniforme, evitar espaços vazios e manter a espessura consistente da linha de adesão tornam-se desafios críticos.

- Compatibilidade de processo: a fabricação de semicondutores envolve várias etapas de processamento, incluindo limpeza, deposição e embalagem. Os materiais adesivos devem ser compatíveis com esses processos sem afetar negativamente seu desempenho. Surgem desafios para encontrar adesivos que possam resistir a processos de alta temperatura, resistir à umidade e manter a estabilidade durante todo o ciclo de fabricação.

- Confiabilidade e envelhecimento: espera-se que os dispositivos semicondutores tenham longa vida útil e desempenho confiável sob várias condições operacionais. Os materiais adesivos devem apresentar estabilidade a longo prazo, resistência ao envelhecimento e adesão confiável por períodos prolongados. O desafio está em prever e mitigar possíveis mecanismos de degradação que possam afetar o desempenho e a confiabilidade do dispositivo semicondutor.

- Considerações Ambientais: Os materiais adesivos usados em aplicações de semicondutores devem estar de acordo com os regulamentos e padrões ambientais.

- Isso inclui a limitação de substâncias perigosas, como chumbo e outros materiais tóxicos. Desenvolver soluções adesivas ecológicas que atendam aos requisitos regulamentares sem comprometer o desempenho pode ser um desafio.

- Custo e escalabilidade: os materiais adesivos devem ser econômicos e escaláveis para atender às demandas da produção de semicondutores em alto volume. Equilibrar considerações de custo com requisitos de desempenho representa um desafio na seleção de materiais adesivos adequados e na otimização do processo de aplicação.

Teste de confiabilidade: avaliando o desempenho do adesivo

O teste de confiabilidade é um processo essencial para avaliar o desempenho dos adesivos. Os adesivos são comumente usados em várias indústrias, incluindo automotiva, aeroespacial, eletrônica e construção, onde desempenham um papel crítico na união de diferentes materiais. A confiabilidade dos adesivos é crucial para garantir a durabilidade e a funcionalidade de longo prazo dos conjuntos colados.

Um aspecto fundamental do teste de confiabilidade é avaliar a resistência do adesivo e as propriedades de adesão. Isso envolve submeter amostras de adesivo a diferentes condições de estresse para simular cenários do mundo real e determinar seu desempenho sob várias cargas, temperaturas e condições ambientais. Testes de tração, cisalhamento e descascamento são comumente conduzidos para avaliar as propriedades mecânicas do adesivo e a capacidade de resistir a forças em diferentes direções.

Além dos testes mecânicos, os fatores ambientais desempenham um papel significativo no desempenho do adesivo. Os adesivos podem ser expostos a temperaturas extremas, umidade, substâncias químicas e radiação UV durante a vida útil. Portanto, o teste de confiabilidade envolve submeter amostras pegajosas a testes de envelhecimento acelerado, onde são expostas a condições ambientais adversas por um período prolongado. Isso ajuda a prever o desempenho do adesivo a longo prazo e avaliar sua resistência à degradação, como perda de força de adesão ou deterioração química.

Outro aspecto importante do teste de confiabilidade é avaliar a durabilidade do adesivo sob carga cíclica. Em muitas aplicações, os adesivos são submetidos a tensões mecânicas repetidas, como vibração ou ciclagem térmica. O teste de fadiga avalia a resistência do adesivo à falha sob essas cargas cíclicas. As amostras são normalmente submetidas a um número específico de ciclos de carga e seu desempenho é monitorado quanto a quaisquer sinais de deficiências adesivas, como propagação de rachaduras ou delaminação da ligação.

Além disso, o teste de confiabilidade envolve a avaliação do desempenho do adesivo em condições reais. Isso pode incluir testar a capacidade do adesivo de unir diferentes materiais comumente usados na indústria, como metais, plásticos, compósitos ou vidro. As amostras são preparadas usando procedimentos padronizados e submetidas a protocolos de teste que simulam os requisitos específicos da aplicação. Isso permite que os engenheiros avaliem a compatibilidade do adesivo com diferentes substratos e avaliem sua força de adesão, flexibilidade e resistência a fatores ambientais.

O teste de confiabilidade também inclui a avaliação da compatibilidade química do adesivo com outras substâncias com as quais ele pode entrar em contato durante sua aplicação ou vida útil. Isso envolve a realização de testes de compatibilidade para determinar se o adesivo reage adversamente com solventes, agentes de limpeza, combustíveis ou outros produtos químicos que possam estar presentes no ambiente. O teste de compatibilidade química ajuda a identificar possíveis problemas que podem levar à falha ou degradação do adesivo.

Em conclusão, o teste de confiabilidade é uma etapa crucial na avaliação do desempenho do adesivo. Envolve a avaliação de propriedades mecânicas, realização de testes de envelhecimento acelerado, avaliação de durabilidade sob carga cíclica, avaliação de desempenho em condições do mundo real e teste de compatibilidade química. Ao realizar testes de confiabilidade abrangentes, os fabricantes e engenheiros podem garantir a adequação dos adesivos e o desempenho de longo prazo em suas aplicações pretendidas.

Considerações ambientais em adesivos semicondutores

Os adesivos semicondutores desempenham um papel crítico na montagem e embalagem de dispositivos eletrônicos, principalmente na indústria de semicondutores. Embora esses adesivos forneçam funções essenciais, como colagem e gerenciamento térmico, é vital considerar seu impacto ambiental ao longo de seu ciclo de vida. Aqui estão algumas considerações ambientais cruciais em adesivos semicondutores:

- Toxicidade: Muitos adesivos semicondutores contêm substâncias perigosas, incluindo compostos orgânicos voláteis (VOCs), metais pesados e outros produtos químicos tóxicos. Essas substâncias podem ter efeitos adversos na saúde humana e no meio ambiente. Minimizar ou eliminar ingredientes nocivos em formulações adesivas é crucial para reduzir seu impacto ambiental.

- Emissões: Durante a fabricação e aplicação de adesivos semicondutores, componentes voláteis podem ser liberados no ar, contribuindo para a poluição do ar. As emissões de VOC, por exemplo, podem contribuir para a formação de ozônio ao nível do solo e de partículas nocivas. Os fabricantes devem se esforçar para desenvolver formulações adesivas de baixo VOC e implementar medidas rigorosas de controle de emissões para mitigar esses impactos ambientais.

- Consumo de energia: A produção de adesivos semicondutores requer processos intensivos em energia, incluindo síntese, mistura e cura. A redução do consumo de energia por meio da otimização do processo e do uso de tecnologias com eficiência energética pode minimizar a pegada ambiental associada à fabricação de adesivos.

- Geração de Resíduos: A indústria de semicondutores gera resíduos significativos e os adesivos contribuem para esse fluxo de resíduos. Os resíduos podem incluir adesivos não utilizados ou vencidos, materiais de embalagem e subprodutos de fabricação. A implementação de práticas de gerenciamento de resíduos, como reciclagem, reutilização ou descarte seguro de resíduos de adesivos, é essencial para minimizar a poluição ambiental e o esgotamento de recursos.

- Análise do ciclo de vida: Considerar todo o ciclo de vida dos adesivos semicondutores é crucial para avaliar de forma abrangente seu impacto ambiental. Essa análise inclui a avaliação da pegada ecológica da extração de matéria-prima, fabricação, transporte, aplicação e descarte no fim da vida útil. Identificar oportunidades de melhoria em cada etapa pode levar a soluções adesivas mais sustentáveis.

- Alternativas Sustentáveis: Explorar e adotar alternativas sustentáveis é essencial para reduzir o impacto ambiental dos adesivos semicondutores. Isso pode envolver o uso de matérias-primas renováveis ou de base biológica, o desenvolvimento de formulações à base de água ou sem solvente e o emprego de processos de fabricação ecologicamente corretos. Promover a reciclagem de adesivos ou implementar práticas de economia circular também pode contribuir para a conservação de recursos.

- Conformidade regulamentar: Os fabricantes de adesivos devem cumprir os regulamentos e padrões ambientais que regem o uso, descarte e rotulagem de produtos químicos. Para garantir a proteção ecológica e da saúde humana, é crucial manter-se atualizado com os regulamentos relevantes, como o REACH (Registro, Avaliação, Autorização e Restrição de Produtos Químicos) na União Europeia e regulamentos semelhantes em diferentes regiões.

Tendências e inovações em adesivos semicondutores

O adesivo semicondutor desempenha um papel crucial na montagem e embalagem de dispositivos eletrônicos, garantindo a adequada colagem e estabilidade dos componentes semicondutores. À medida que a tecnologia avança, várias tendências e inovações importantes surgem no campo de adesivos semicondutores.

- Miniaturização e Maior Complexidade de Dispositivos: Uma tendência significativa na indústria de semicondutores é a miniaturização contínua de dispositivos eletrônicos e a crescente complexidade de seus projetos. Essa tendência requer adesivos com propriedades aprimoradas, como menor viscosidade, maior resistência de união e maior condutividade térmica, para acomodar componentes menores e mais densamente compactados.

- Técnicas avançadas de embalagem: técnicas avançadas de embalagem, como system-in-package (SiP), embalagem fan-out wafer-level (FOWLP) e embalagem 3D, estão ganhando popularidade devido à sua capacidade de melhorar o desempenho do dispositivo e reduzir o fator de forma. Essas técnicas geralmente exigem adesivos especializados que podem lidar com os desafios exclusivos de interconectar várias matrizes e componentes em um espaço pequeno.

- Gerenciamento térmico: À medida que os dispositivos eletrônicos se tornam mais poderosos e compactos, o gerenciamento térmico eficaz torna-se cada vez mais crítico. Adesivos semicondutores com excelentes propriedades de condutividade térmica estão sendo desenvolvidos para facilitar a dissipação de calor dos dispositivos semicondutores, evitando o superaquecimento e garantindo um ótimo desempenho.

- Cura em baixa temperatura: Os adesivos semicondutores tradicionais geralmente requerem processos de cura em alta temperatura, o que pode ser problemático para componentes ou substratos sensíveis à temperatura. Inovações em adesivos de cura em baixa temperatura permitem a colagem em temperaturas significativamente mais baixas, reduzindo o risco de danos térmicos a materiais semicondutores delicados.

- Novas formulações de materiais: os pesquisadores estão explorando novas formulações de materiais para adesivos semicondutores para atender aos requisitos em evolução. Isso inclui o desenvolvimento de adesivos eletricamente condutivos (ECAs) que fornecem colagem e condutividade elétrica, eliminando a necessidade de solda em aplicações específicas. Além disso, novos materiais, como adesivos flexíveis, estão sendo introduzidos para acomodar a crescente demanda por dispositivos eletrônicos flexíveis e dobráveis.

- Considerações ambientais: Sustentabilidade e impacto ambiental estão ganhando mais atenção na indústria de semicondutores. Os fabricantes de adesivos se concentram no desenvolvimento de formulações ecológicas com compostos orgânicos voláteis (VOCs) reduzidos e substâncias perigosas, mantendo excelentes características de desempenho.

- Otimização e Automação de Processos: Com a crescente demanda por dispositivos semicondutores, há uma necessidade crescente de processos de fabricação eficientes e automatizados. Os fabricantes de adesivos colaboram com os fornecedores de equipamentos para otimizar os processos de aplicação e cura de adesivos, garantindo resultados consistentes e confiáveis, reduzindo os tempos de ciclo de produção.

- Confiabilidade e durabilidade: Espera-se que os dispositivos semicondutores operem de forma confiável por longos períodos, geralmente em ambientes hostis. As inovações adesivas visam melhorar a confiabilidade do dispositivo, aumentando a força de adesão, resistência à umidade, temperatura e vários fatores ambientais.

Áreas de aplicação: eletrônicos de consumo, automotivo, aeroespacial e mais

Eletrônicos de consumo:

A eletrônica de consumo é uma das áreas de aplicação mais proeminentes para os avanços tecnológicos. Abrange muitos dispositivos, como smartphones, tablets, laptops, smart TVs, dispositivos vestíveis e eletrodomésticos. Nos últimos anos, os eletrônicos de consumo tiveram desenvolvimentos significativos em desempenho, funcionalidade e conectividade. Por exemplo, os smartphones se tornaram mais poderosos, oferecendo recursos avançados como câmeras de alta resolução, integração de inteligência artificial e recursos de realidade aumentada. As TVs inteligentes agora suportam resolução 4K e até 8K e integração doméstica inteligente para experiências de entretenimento aprimoradas. Dispositivos vestíveis, como smartwatches e rastreadores de condicionamento físico, ganharam popularidade por seus recursos de monitoramento de saúde e rastreamento de condicionamento físico.

Automotivo:

A indústria automotiva experimentou avanços notáveis, impulsionados principalmente pela tecnologia. Os veículos modernos possuem sistemas eletrônicos e de software sofisticados que aumentam a segurança, a eficiência e a experiência do usuário. Uma das áreas críticas de desenvolvimento é a direção autônoma, com carros autônomos se tornando uma realidade. Esses veículos contam com sensores avançados, algoritmos de inteligência artificial e conectividade para navegar pelas estradas e tomar decisões inteligentes. Além disso, as aplicações automotivas incluem:

- Sistemas de infoentretenimento.

- Sistemas avançados de assistência ao motorista (ADAS).

- Conectividade no carro.

- Tecnologia de veículos elétricos.

- Comunicação veículo a veículo.

Aeroespacial:

A indústria aeroespacial depende fortemente de tecnologias avançadas para melhorar a segurança, a eficiência e o desempenho. As aplicações aeroespaciais incluem projeto e fabricação de aeronaves, exploração espacial, sistemas de satélite e gerenciamento de tráfego aéreo. O projeto auxiliado por computador (CAD) e as ferramentas de simulação ajudam os engenheiros a criar aeronaves mais aerodinâmicas e com baixo consumo de combustível no projeto de aeronaves. Os sistemas de satélite fornecem comunicação global, monitoramento do clima e serviços de navegação. A indústria aeroespacial também utiliza materiais avançados, como compósitos e ligas leves, para reduzir o peso e aumentar a eficiência de combustível. Na exploração espacial, a robótica, o sensoriamento remoto e os sistemas de propulsão permitem missões para explorar corpos celestes e coletar dados científicos.

Cuidados de saúde:

A tecnologia desempenha um papel crucial na saúde, transformando a indústria de várias maneiras. Dispositivos e equipamentos médicos, como máquinas de ressonância magnética, scanners de ultrassom e sistemas de cirurgia robótica, revolucionaram os procedimentos de diagnóstico e tratamento. Registros eletrônicos de saúde (EHRs) e telemedicina permitem que os profissionais de saúde acessem as informações do paciente e forneçam atendimento remoto. Dispositivos vestíveis e sistemas de monitoramento de saúde permitem que os indivíduos rastreiem seus sinais vitais e recebam recomendações personalizadas de saúde. Algoritmos de inteligência artificial e aprendizado de máquina são empregados para diagnóstico de doenças, descoberta de medicamentos e análise preditiva, levando a melhores resultados para os pacientes e medicina personalizada.

Automação industrial:

A automação industrial envolve o uso de tecnologias avançadas para automatizar os processos de fabricação e melhorar a produtividade. A robótica e os braços robóticos são amplamente utilizados para tarefas como montagem, soldagem e manuseio de materiais. Os dispositivos e sensores da Internet das Coisas (IoT) são implantados para coletar dados em tempo real e otimizar a eficiência operacional. Os sistemas de visão de máquina permitem controle e inspeção de qualidade, garantindo que os produtos atendam a padrões rigorosos. Sistemas de controle avançados e algoritmos de manutenção preditiva ajudam a minimizar o tempo de inatividade e maximizar a produção. A automação industrial pode aumentar a eficiência, reduzir custos e aumentar a segurança em vários setores, incluindo manufatura, logística e energia.

Perspectivas e oportunidades futuras

O futuro está cheio de perspectivas e oportunidades empolgantes, impulsionadas por rápidos avanços tecnológicos, mudanças nas necessidades da sociedade e evolução das tendências globais. Aqui, exploramos algumas áreas-chave com crescimento significativo e potencial de desenvolvimento.

- Inteligência Artificial (IA) e Automação: A IA está transformando as indústrias em geral, aumentando a eficiência, a produtividade e a tomada de decisões. À medida que as tecnologias de IA amadurecem, haverá oportunidades crescentes para especialistas em IA, cientistas de dados e engenheiros. A automação continuará a simplificar os processos, levando à criação de empregos em robótica, aprendizado de máquina e sistemas inteligentes.

- Energia Renovável e Sustentabilidade: Com a crescente preocupação com as mudanças climáticas, há uma demanda massiva por soluções de energia renovável. A transição para fontes mais limpas como energia solar, eólica e hidrelétrica apresenta inúmeras perspectivas. Carreiras em engenharia de energia renovável, gerenciamento de energia e desenvolvimento sustentável serão fundamentais para moldar um futuro mais verde.

- Saúde e Biotecnologia: Avanços em pesquisa médica, medicina personalizada e edição de genes estão revolucionando o setor de saúde. As oportunidades são abundantes em bioinformática, aconselhamento genético, telemedicina e desenvolvimento farmacêutico. A interseção de tecnologia e assistência médica impulsionará a inovação, levando a um melhor atendimento ao paciente e melhores resultados.

- Segurança cibernética e privacidade de dados: À medida que nossa dependência de sistemas digitais continua a aumentar, também aumenta a necessidade de medidas robustas de segurança cibernética. As ameaças cibernéticas estão se tornando mais sofisticadas, criando uma demanda por especialistas em segurança cibernética, hackers éticos e especialistas em privacidade de dados. Proteger informações confidenciais e desenvolver infraestrutura segura será crucial para organizações e indivíduos.

- Comércio eletrônico e marketing digital: o comércio eletrônico transformou a forma como compramos, criando novos caminhos para os negócios. Plataformas de varejo online, marketing digital e publicidade em mídia social tornaram-se essenciais para empresas prósperas. Carreiras em gerenciamento de comércio eletrônico, criação de conteúdo digital e otimização da experiência do cliente continuarão em alta demanda.

- Exploração e Comercialização do Espaço: A exploração do espaço mudou de iniciativas lideradas pelo governo para empreendimentos comerciais, abrindo oportunidades em engenharia aeroespacial, tecnologia de satélite e turismo espacial. Empresas privadas estão investindo em viagens espaciais, mineração de recursos e comunicação via satélite, abrindo caminho para uma nova era de exploração espacial.

- Agricultura sustentável e sistemas alimentares: Com a expectativa de que a população global chegue a 9 bilhões até 2050, garantir a segurança alimentar e práticas agrícolas sustentáveis é fundamental. Agricultura vertical, agricultura de precisão e fontes alternativas de proteína oferecem potencial para inovação. Carreiras em tecnologia agrícola, agronomia e ciência de alimentos desempenharão um papel vital no atendimento às demandas futuras de alimentos.

- Realidade Virtual (VR), Realidade Aumentada (AR) e Realidade Estendida (XR): essas tecnologias têm o potencial de revolucionar o entretenimento, a educação, o treinamento e vários setores. Os desenvolvedores de VR/AR, criadores de conteúdo e designers de experiência imersiva moldarão o futuro do entretenimento, dos jogos e da colaboração virtual.

- Tecnologia Financeira (Fintech): A integração de tecnologia e finanças resultou no surgimento da Fintech, oferecendo novos serviços financeiros, soluções de pagamento digital e tecnologia blockchain. Espera-se que as carreiras em análise financeira, segurança cibernética no setor bancário e desenvolvimento de blockchain estejam em alta demanda.

- Consultoria em Sustentabilidade e Arquitetura Verde: À medida que a sustentabilidade se torna uma prioridade, empresas e indivíduos buscam orientação sobre como reduzir sua pegada de carbono e adotar práticas ecologicamente corretas. Consultores sustentáveis, arquitetos ecológicos e engenheiros ambientais serão fundamentais para projetar e implementar soluções sustentáveis.

A importância da colaboração no avanço da tecnologia de adesivos semicondutores

A colaboração é vital no avanço da tecnologia adesiva de semicondutores, impulsionando a inovação e garantindo sua implementação bem-sucedida em vários setores. A indústria de semicondutores é altamente complexa e evolui rapidamente, exigindo conhecimento interdisciplinar e cooperação das partes interessadas.

- Experiência diversificada: A tecnologia adesiva de semicondutores abrange várias disciplinas, incluindo ciência de materiais, química, engenharia e manufatura. A colaboração reúne especialistas de vários campos, cada um contribuindo com conhecimentos e habilidades especializados. Ao combinar diversos conhecimentos, a parceria permite o desenvolvimento de novos materiais e técnicas adesivas que podem melhorar o desempenho, a confiabilidade e a durabilidade dos dispositivos semicondutores.

- Troca de conhecimento: a colaboração facilita a troca de conhecimento e informações entre pesquisadores, engenheiros e profissionais da indústria. Por meio de esforços colaborativos, os indivíduos podem compartilhar suas percepções, experiências e resultados de pesquisas, levando a uma compreensão mais profunda dos materiais adesivos e suas aplicações. Essa troca de conhecimento pode ajudar a identificar tendências emergentes, abordar desafios técnicos e acelerar o desenvolvimento de soluções inovadoras.

- Pesquisa e desenvolvimento aprimorados: Os esforços colaborativos de pesquisa e desenvolvimento permitem a união de recursos em termos de financiamento e equipamentos. Isso permite experimentos, testes e análises mais extensos, levando a descobertas e inovações mais rápidas. Trabalhando juntos, os pesquisadores podem acessar instalações especializadas, tecnologias de ponta e ferramentas avançadas de caracterização que podem não estar disponíveis individualmente. Tais recursos podem contribuir significativamente para o avanço da tecnologia de adesivos semicondutores.

- Colaboração indústria-universidade: A colaboração entre a indústria e a academia é crucial para traduzir os resultados da pesquisa em aplicações práticas. As universidades podem realizar pesquisas fundamentais e explorar novos conceitos, enquanto os parceiros da indústria trazem perspectivas do mundo real e considerações práticas. Essa colaboração garante que os desenvolvimentos da tecnologia adesiva se alinhem com as necessidades do mercado e possam ser integrados aos processos industriais. A associação indústria-universidade também promove a transferência de tecnologia, permitindo que a pesquisa acadêmica tenha um impacto tangível em aplicações comerciais.

- Padronização e garantia de qualidade: A colaboração entre participantes da indústria promove o desenvolvimento de padrões e diretrizes para a tecnologia adesiva de semicondutores. Os padrões ajudam a garantir consistência, compatibilidade e confiabilidade em diferentes produtos e processos de fabricação. Esforços colaborativos podem estabelecer as melhores práticas, metodologias de teste e procedimentos de controle de qualidade, que são essenciais para garantir o desempenho e a confiabilidade de longo prazo dos dispositivos semicondutores.

- Expansão do mercado e competitividade: a colaboração entre empresas que operam na indústria de semicondutores pode levar à expansão do mercado e ao aumento da competitividade. As empresas podem combinar seus recursos, conhecimentos e percepções de mercado trabalhando juntas para desenvolver soluções adesivas que atendam aos requisitos específicos do setor. Esforços colaborativos também podem facilitar a adoção da tecnologia adesiva em novas aplicações e mercados emergentes, impulsionando ainda mais o crescimento da indústria de semicondutores.

Conclusão:

O adesivo semicondutor desempenha um papel vital ao permitir a miniaturização e o alto desempenho de dispositivos semicondutores. A capacidade desses adesivos de fornecer fortes capacidades de colagem, proteção contra fatores ambientais e estresse térmico e condutividade elétrica é crucial na fabricação e montagem de microprocessadores, chips de memória e outros circuitos integrados. À medida que a tecnologia continua avançando, o desenvolvimento de soluções adesivas inovadoras e a colaboração entre fabricantes, pesquisadores e usuários finais serão cruciais para atender às crescentes demandas e desafios da indústria de semicondutores. Ao aproveitar o potencial do adesivo semicondutor, podemos abrir caminho para dispositivos semicondutores ainda menores, mais rápidos e mais complexos que conduzem nosso mundo moderno.