Um Guia Completo de Adesivos Eletrônicos

Adesivos Eletrônicos

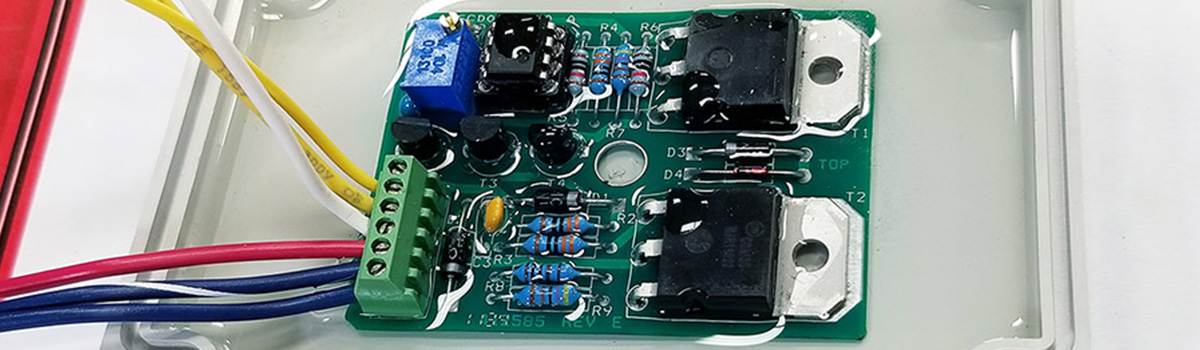

Adesivos eletrônicos são materiais especializados que unem componentes eletrônicos, como circuitos integrados, resistores, capacitores e transistores, a placas de circuito, substratos e outros dispositivos eletrônicos. Esses adesivos garantem a confiabilidade, desempenho e longevidade dos produtos eletrônicos.

Os adesivos eletrônicos vêm em vários tipos, incluindo adesivos condutores e não condutores, adesivos condutores térmicos e elétricos e adesivos curáveis por UV. Nós os formulamos para suportar temperaturas extremas, produtos químicos, umidade, vibração e outros fatores ambientais que os dispositivos eletrônicos podem encontrar durante sua vida útil.

Vários setores usam amplamente adesivos eletrônicos, incluindo automotivo, aeroespacial, telecomunicações, médico e eletrônicos de consumo. Eles permitem a miniaturização, velocidade e funcionalidade dos dispositivos eletrônicos e sua resistência a condições adversas.

A importância dos adesivos eletrônicos na tecnologia moderna

Os adesivos eletrônicos são um componente essencial da tecnologia moderna. Eles desempenham um papel vital em garantir a confiabilidade e longevidade dos dispositivos eletrônicos, bem como sua miniaturização, velocidade e funcionalidade. Aqui estão algumas das razões pelas quais os adesivos eletrônicos são tão importantes na tecnologia moderna:

Miniaturização: À medida que os fabricantes miniaturizam dispositivos eletrônicos, eles também devem miniaturizar os componentes usados em sua construção. Os adesivos eletrônicos permitem aos fabricantes colar esses pequenos componentes com precisão e estabilidade, possibilitando o desenvolvimento de dispositivos menores e mais complexos.

Durabilidade: Condições ambientais adversas, incluindo mudanças de temperatura, umidade e choque, geralmente expõem dispositivos eletrônicos. Formulamos adesivos eletrônicos para suportar essas condições, garantindo que os componentes permaneçam firmemente unidos e o dispositivo continue funcionando corretamente.

Funcionalidade: Pode-se também usar adesivos eletrônicos para criar caminhos condutores entre os componentes, permitindo o fluxo de eletricidade pelo dispositivo. Permite o desenvolvimento de circuitos mais complexos e maior funcionalidade em dispositivos eletrônicos.

Velocidade: O uso de adesivos eletrônicos na fabricação pode ajudar a agilizar a produção e reduzir o tempo de montagem. Os selantes eletrônicos podem ser aplicados com rapidez e precisão, economizando tempo e aumentando a eficiência.

Confiabilidade: Mesmo uma pequena falha pode causar problemas significativos em dispositivos eletrônicos. Os adesivos eletrônicos fornecem uma ligação confiável e segura entre os componentes, reduzindo o risco de perda e garantindo que o dispositivo funcione corretamente.

Tipos de adesivos eletrônicos: uma visão abrangente

Os adesivos eletrônicos vêm em vários tipos, cada um com propriedades e vantagens únicas. A escolha do adesivo depende da aplicação e dos requisitos específicos do dispositivo, e os fabricantes devem escolher um adesivo de dispositivo adequado para garantir confiabilidade, funcionalidade e longevidade. Aqui estão os diferentes tipos de adesivos eletrônicos comumente usados na indústria:

- Adesivos condutores:Os fabricantes de eletrônicos usam adesivos condutores para criar conexões elétricas entre componentes eletrônicos. Eles contêm partículas condutoras, como prata ou cobre, que permitem o fluxo de eletricidade através da cola. Os fabricantes geralmente usam esses adesivos para fabricar telas sensíveis ao toque, sensores e outros dispositivos eletrônicos.

- Adesivos não condutores:Os fabricantes usam adesivos não condutores para componentes de ligação eletrônica que não requerem conexões elétricas. São frequentemente utilizados na montagem de placas de circuitos, proporcionando estabilidade mecânica e isolamento entre os membros.

- Adesivos Condutores Térmicos: Os adesivos condutores térmicos dissipam o calor dos componentes eletrônicos. Eles contêm partículas termicamente condutoras, como cerâmica ou carbono, que permitem que o calor flua através da cola. Os fabricantes usam esses adesivos para fabricar fontes de alimentação, iluminação LED e outros dispositivos que geram quantidades significativas de calor.

- Adesivos eletricamente condutivos:Os adesivos eletricamente condutivos são semelhantes aos adesivos condutivos, mas possuem maior condutividade elétrica. Eles são frequentemente usados para montar dispositivos eletrônicos de alto desempenho, como microprocessadores e chips de memória.

- Adesivos Curáveis por UV: Pode-se curar adesivos curáveis por UV usando luz ultravioleta. Eles são de cura rápida e fornecem excelente adesão a uma variedade de substratos. Os fabricantes geralmente usam esses adesivos para fabricar dispositivos médicos, equipamentos ópticos e outros dispositivos que requerem tempos de cura rápidos.

- Adesivos Epóxi: Os adesivos epóxi são conhecidos por sua alta resistência e durabilidade. Eles comumente montam dispositivos eletrônicos que requerem uma forte ligação, como smartphones, tablets e laptops.

Adesivos condutivos: seu papel nos circuitos elétricos

Adesivos condutivos são materiais essenciais na fabricação de dispositivos eletrônicos. Eles fornecem um método para criar conexões elétricas entre componentes eletrônicos, o que é crucial para a funcionalidade desses dispositivos. Esta postagem de blog discutirá o papel dos adesivos condutores em circuitos elétricos.

Os adesivos condutores são formulados com partículas condutoras como prata, cobre ou níquel, permitindo que a eletricidade flua através da cola. Essas partículas criam um caminho condutor entre os componentes eletrônicos, garantindo o funcionamento adequado do dispositivo. Os fabricantes geralmente usam adesivos condutores para fabricar telas sensíveis ao toque, sensores e outros dispositivos eletrônicos.

Uma vantagem de usar adesivos condutores em circuitos elétricos é sua capacidade de fornecer uma ligação segura entre os componentes. Esses adesivos criam uma conexão robusta e estável que pode suportar as tensões ambientais dos dispositivos eletrônicos. A cola também pode distribuir a corrente uniformemente pelo circuito, evitando pontos quentes e garantindo que todos os componentes recebam a energia correta.

Também é possível usar adesivos condutores para criar circuitos flexíveis, o que é essencial para dispositivos flexíveis, como eletrônicos vestíveis ou dispositivos médicos. Adesivos condutivos podem ser aplicados a substratos flexíveis, criando cursos que dobram, torcem ou esticam.

Um dos desafios do uso de adesivos condutivos é que sua condutividade pode degradar com o tempo, especialmente quando expostos a condições ambientais adversas. Os fabricantes desenvolvem continuamente novas formulações com maior durabilidade e condutividade para resolver esse problema.

Entendendo os adesivos termicamente condutivos

Adesivos termicamente condutores são um componente essencial em muitos dispositivos eletrônicos modernos. Esses adesivos unem e transferem calor entre duas superfícies, melhorando o gerenciamento térmico e evitando o superaquecimento. Neste post, vamos explorar o que são adesivos termicamente condutores, suas propriedades e suas aplicações.

Os adesivos termicamente condutores são um tipo de adesivo que possui uma alta condutividade térmica, o que significa que eles podem transferir o calor de forma eficiente entre duas superfícies. A composição típica de adesivos condutores inclui uma combinação de uma matriz polimérica, como epóxi ou silicone, e partículas condutoras, como óxido de alumínio ou nitreto de boro.

As propriedades dos adesivos termicamente condutivos dependem do tipo de matriz polimérica e das partículas condutivas usadas. As propriedades fundamentais incluem condutividade térmica, viscosidade e tempo de cura. A propriedade mais crítica do adesivo é sua condutividade térmica, pois determina a eficácia da transferência de calor entre as superfícies. A viscosidade do adesivo determina a facilidade de aplicação e o tempo de cura determina quanto tempo leva para o adesivo curar e atingir totalmente sua condutividade térmica máxima.

Os adesivos termicamente condutores têm muitas aplicações, inclusive nas indústrias automotiva, aeroespacial e eletrônica. Na indústria eletrônica, os adesivos termicamente condutores unem componentes a dissipadores de calor e espalhadores, melhorando o gerenciamento térmico e evitando o superaquecimento. Eles também são usados para unir componentes de iluminação LED a substratos, que geram muito calor.

Na indústria automotiva, adesivos termicamente condutores são usados para unir componentes eletrônicos de potência a dissipadores de calor, o que ajuda a melhorar o gerenciamento térmico. Eles também conectam sensores a componentes do motor, que devem operar em ambientes de alta temperatura.

Adesivos Dielétricos: Garantindo Isolamento em Componentes Elétricos

Os adesivos dielétricos são materiais essenciais usados na indústria eletrônica para fornecer isolamento e proteção aos componentes elétricos. Em aplicações onde a condutividade elétrica é uma preocupação, ou um alto grau de isolamento é necessário, adesivos termicamente condutores são usados em vez de adesivos tradicionais que não podem atender a esses requisitos. Os adesivos dielétricos têm excelentes propriedades de isolamento e podem suportar altas temperaturas, tornando-os ideais para uso em dispositivos eletrônicos.

Aqui estão alguns dos benefícios do uso de adesivos dielétricos:

- Isolamento:Os adesivos dielétricos fornecem excelentes propriedades de isolamento, evitando que a corrente elétrica flua através deles e garantindo que seus componentes de ligação sejam eletricamente isolados.

- Resistência ao calor:Os adesivos dielétricos podem suportar altas temperaturas e manter suas propriedades ao longo do tempo, o que os torna adequados para aplicações que geram calor significativo, como motores e transformadores.

- Resistência química: Os adesivos dielétricos resistem a produtos químicos, tornando-os adequados para uso em ambientes agressivos onde outros adesivos falhariam.

- Durabilidade: Os adesivos dielétricos têm excelentes propriedades de adesão e podem suportar altas tensões e deformações, tornando-os ideais para uso em aplicações com tensão mecânica.

- Aplicação fácil:Os adesivos dielétricos podem ser aplicados de forma rápida e eficiente, permitindo montagem e produção rápidas.

- Versatilidade:Você pode usar adesivos dielétricos em várias aplicações, como dispositivos eletrônicos, componentes automotivos e equipamentos médicos.

Os adesivos dielétricos estão disponíveis em várias formulações, incluindo epóxis, silicones e acrílicos. Projetamos cada formulação com propriedades únicas que atendem a aplicações específicas.

Adesivos curáveis por UV: uma solução rápida para montagem eletrônica

Os dispositivos eletrônicos tornaram-se parte integrante de nossas vidas. Contamos com eletrônicos para quase tudo, de smartphones a laptops, de automóveis a dispositivos médicos. A montagem eletrônica envolve a união de diferentes componentes e os adesivos desempenham um papel crucial. Os adesivos curáveis por UV estão ganhando popularidade entre vários adesivos devido ao seu rápido tempo de cura e alta resistência de união.

Os adesivos curáveis por UV são adesivos reativos que curam quando expostos à luz ultravioleta. A cura ocorre em segundos, tornando-os uma escolha ideal para ambientes de produção de alto volume. Os adesivos curáveis por UV eliminam a necessidade de aquecimento ou secagem, reduzindo o tempo de montagem e o custo de produção.

A alta resistência de união dos adesivos curáveis por UV os torna adequados para vários substratos, incluindo metais, plásticos e vidro. Oferecem excelente adesão a materiais de difícil colagem, como polipropileno, polietileno e policarbonato. A ligação adesiva formada por adesivos curáveis por UV é sólida e durável e pode suportar ambientes hostis, como altas temperaturas, produtos químicos e umidade.

Outra vantagem dos adesivos curáveis por UV é sua capacidade de curar em uma área específica. O adesivo pode ser aplicado precisamente na área de colagem e o processo de cura pode ser acionado expondo o local à luz ultravioleta. Esse recurso os torna ideais para aplicações que exigem posicionamento preciso e alinhamento de componentes.

Os adesivos curáveis por UV também são ecologicamente corretos e não contêm solventes nem emitem compostos orgânicos voláteis (VOCs) durante a cura. Isso os torna seguros para uso em espaços confinados e reduz o impacto ambiental.

Selecionando o adesivo eletrônico certo: principais fatores a serem considerados

A seleção de adesivos eletrônicos adequados é crucial para garantir a longevidade e a confiabilidade dos dispositivos eletrônicos. Os adesivos eletrônicos unem componentes e protegem contra fatores externos, como umidade, poeira e flutuações de temperatura. Aqui, discutiremos os principais fatores a serem considerados ao selecionar um adesivo eletrônico adequado.

Propriedades quimicas

Compatibilidade: O adesivo deve ser compatível com os materiais aos quais irá aderir, incluindo metais, plásticos e vidro.

Resistência química: O adesivo deve resistir a produtos químicos que possam entrar em contato com o dispositivo eletrônico, como agentes de limpeza ou solventes.

Propriedades térmicas: O adesivo deve suportar temperaturas de operação e flutuações.

Propriedades do aplicativo

Viscosidade: Para garantir uma aplicação adequada, você deve considerar a espessura do adesivo, pois ele precisa fluir uniformemente e cobrir as superfícies que deseja unir.

Tempo de cura: O adesivo deve ter um tempo de cura compatível com o processo de montagem. Um tempo de cura longo pode retardar a produção, enquanto um tempo de cura curto pode não permitir a adesão adequada.

Força de adesão: O adesivo deve ter força de adesão suficiente para unir os componentes do dispositivo e garantir longevidade.

Propriedades Ambientais

Resistência à umidade: O adesivo deve proteger contra umidade, que pode danificar os componentes eletrônicos.

Resistência UV: O adesivo deve proteger contra a radiação UV, que pode causar descoloração e degradação dos materiais.

Resistência ao impacto: O adesivo deve proteger contra impactos físicos como quedas ou choques.

A seleção de adesivos eletrônicos adequados é crucial para garantir a longevidade e a confiabilidade dos dispositivos eletrônicos. Ao considerar as propriedades químicas, de aplicação e ambientais do adesivo, os fabricantes podem garantir que o adesivo irá unir os componentes adequadamente e protegê-los contra fatores externos.

Compatibilidade com substratos: garantindo adesão e estabilidade

A compatibilidade com substratos garante adesão e estabilidade em vários setores, como automotivo, construção e embalagem. O sucesso da aplicação de um revestimento ou adesivo a um substrato depende da compatibilidade dos dois materiais. Nesta discussão, enfatizaremos a importância de garantir a compatibilidade com substratos e descreveremos as etapas para alcançá-la.

Importância da compatibilidade com substratos

Adesão: Para garantir que o revestimento ou adesivo permaneça no lugar, ele deve aderir à superfície do substrato quando aplicado. A compatibilidade com substratos é essencial para garantir que o revestimento ou adesivo se ligue ao substrato e permaneça estável.

Estabilidade: Um revestimento ou adesivo incompatível com o substrato pode causar instabilidade e fazer com que o revestimento ou selante falhe. Pode levar a problemas significativos, como falha estrutural do edifício ou perda de produto durante o uso.

Garantindo a compatibilidade com substratos

Preparação da superfície: Para preparar a superfície do substrato para aplicação de um revestimento ou adesivo, limpe-o e remova os contaminantes. Isso permitirá que o revestimento ou selante se una corretamente ao substrato.

Teste: Você deve realizar testes de compatibilidade antes de aplicar um revestimento ou adesivo para garantir que os dois materiais sejam compatíveis. Você pode usar vários métodos, como pull-off ou teste de cisalhamento, para realizar testes de compatibilidade.

Seleção de material: Selecionar o revestimento ou adesivo adequado para o substrato é essencial. Considere as propriedades químicas e físicas da camada ou adesivo e do substrato.

As implicações de uma falta de compatibilidade com substratos podem ser graves, levando a falhas e altos custos de tempo e dinheiro. Você pode obter adesão e estabilidade e garantir uma aplicação bem-sucedida e duradoura ao garantir a compatibilidade com os substratos.

Resistência Ambiental: Fatores a Considerar

A resistência ambiental refere-se aos fatores naturais que limitam o crescimento, distribuição e abundância de organismos em um ecossistema. Esses fatores podem ser bióticos (vivos) ou abióticos (não vivos) e incluem uma variedade de condições físicas, químicas e biológicas. Nesta postagem do blog, discutiremos os fatores que contribuem para a resistência ambiental e as implicações desses fatores na saúde do ecossistema.

Fatores Bióticos

- Competição: Organismos competem por alimentos, água e recursos de abrigo. Pode limitar o crescimento de uma população reduzindo a disponibilidade de recursos.

- Predação: Os predadores podem restringir o tamanho de uma pessoa consumindo indivíduos. Também pode levar a uma diminuição no tamanho geral da população de uma espécie.

- Doença: As doenças podem se espalhar rapidamente por uma população, causando um declínio nos indivíduos ao longo do tempo.

Fatores abióticos

- Temperatura:Os organismos têm uma gama de temperaturas ideais para sobreviver e se reproduzir. Temperaturas extremas podem limitar o crescimento e a distribuição de organismos.

- Água: A água é essencial para a vida, e os organismos requerem uma certa quantidade de água para sobreviver. A falta de água pode limitar o crescimento e a distribuição dos organismos.

- Luz: A luz é necessária para a fotossíntese nas plantas, que é como elas produzem alimentos. A falta de luz solar pode limitar o desenvolvimento e a distribuição das plantas.

Implicações da Resistência Ambiental

- Mantendo o equilíbrio: A resistência ambiental ajuda a manter o equilíbrio nos ecossistemas, impedindo que uma espécie domine e cause desequilíbrio.

- Biodiversidade: A resistência ambiental promove a biodiversidade criando nichos para diferentes espécies, aumentando assim o número de espécies em um ecossistema.

- Saúde do ecossistema:A resistência ambiental desempenha um papel crucial na manutenção da saúde do ecossistema. A interrupção desses fatores pode levar ao declínio ou extinção de espécies, o que pode ter efeitos em cascata em todo o ecossistema.

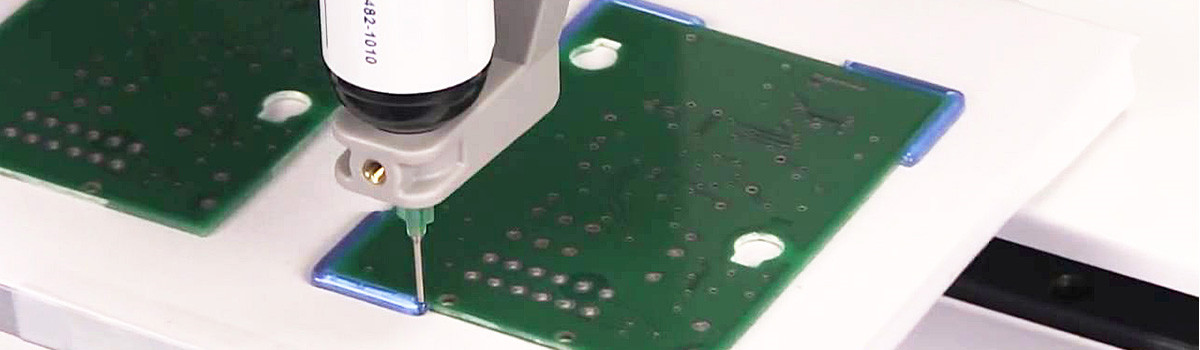

Método de Aplicação: Escolhendo a Técnica de Dispensação Correta

Ao fabricar, escolher o método de aplicação adequado para o seu produto é crucial. O processo de dispensação do desenvolvimento pode influenciar fortemente seu desempenho e aparência.

É por isso que é essencial avaliar cuidadosamente as suas opções e escolher a técnica que melhor se adapta às suas necessidades.

Aqui estão alguns fatores a serem considerados ao escolher a técnica de dispensação adequada:

- Viscosidade: A viscosidade do material que você está dispensando é uma consideração importante. Materiais de baixa viscosidade, como água ou solventes, podem exigir estilos de distribuição diferentes dos materiais de alta viscosidade, como adesivos ou pastas. Para materiais de baixa viscosidade, técnicas de pulverização ou atomização podem ser mais eficazes, enquanto materiais de alta viscosidade podem exigir uma abordagem mais controlada, como dosagem de precisão.

- Propriedades do material: Ao selecionar um método de dispensação, você deve considerar as propriedades do material que planeja dispensar. Por exemplo, alguns materiais podem ser sensíveis ao ar ou às mudanças de temperatura e requerem métodos de distribuição que minimizem a exposição a esses fatores. Da mesma forma, materiais que requerem um certo nível de precisão ou exatidão podem precisar de equipamentos de distribuição mais especializados.

- Design de produto: O design do seu produto também pode influenciar a escolha da técnica de dispensação. Por exemplo, se o seu produto tiver características complicadas ou delicadas, um processo de distribuição manual pode ser mais apropriado do que um automatizado. Por outro lado, se o seu produto exigir uma saída de alto volume, pode ser necessária uma técnica de distribuição mecânica ou robótica.

- Fatores Ambientais: Finalmente, fatores ambientais também podem afetar a escolha do método de dosagem. Se você precisar dispensar seu produto em um ambiente de sala limpa, poderá precisar de equipamentos especializados que atendam a padrões de limpeza específicos, por exemplo. Da mesma forma, se o seu produto for inflamável ou perigoso, pode ser necessário escolher uma técnica de distribuição que minimize o risco de acidentes ou incêndios.

Processo de Cura: Entendendo o Impacto do Calor e do Tempo

A cura é um processo crucial que garante a longevidade e durabilidade dos produtos em diversas indústrias. Do automotivo à construção, a cura é essencial para garantir que os produtos finais sejam sólidos e resistentes a fatores ambientais. O processo de cura envolve a aplicação de calor e tempo ao desenvolvimento, o que afeta suas propriedades mecânicas e qualidade geral.

O calor é um dos fatores críticos que influenciam o processo de cura. A faixa de temperatura e a duração da aplicação de calor afetam significativamente a resistência e a rigidez do produto. O calor ativa as reações químicas que levam à formação de ligações cruzadas no material. Essas ligações cruzadas aumentam o poder do material criando ligações entre as cadeias moleculares.

A duração do processo de cura é outro fator crítico. Quanto maior o tempo de cura, mais ligações cruzadas são formadas, resultando em um produto mais robusto e rígido. No entanto, muito tempo de cura pode levar à fragilidade e flexibilidade reduzida. É encontrar o equilíbrio certo entre tempo de cura e resistência, dependendo dos requisitos do produto.

O método de cura apropriado depende do tipo de produto e das propriedades necessárias. Por exemplo, na indústria automotiva, um forno de cura de tinta é usado para aplicar calor na carroceria do carro, garantindo que a tinta seque e adira ao metal. Na indústria da construção, o concreto é curado adicionando água e permitindo que ele endureça com o tempo, aumentando sua resistência.

O processo de cura é essencial não só para as propriedades mecânicas do produto, mas também para sua aparência. O calor e o tempo aplicados durante a cura afetam a textura, a cor e o acabamento do produto. Portanto, controlar o processo de cura é crucial para garantir que o produto atenda aos requisitos estéticos e funcionais desejados.

Armazenamento e Manuseio: Dicas para Manter a Qualidade do Adesivo

O armazenamento e manuseio adequados são cruciais para garantir a eficácia dos adesivos. Armazenamento e manuseio inadequados podem levar à degradação da qualidade do adesivo e, por fim, resultar em falha do produto. Aqui estão algumas dicas para manter a qualidade do adesivo:

- Controle de temperatura: Materiais adesivos são sensíveis a mudanças de temperatura e a exposição a temperaturas extremas pode prejudicar sua qualidade. Altas temperaturas podem fazer com que os materiais adesivos percam sua viscosidade e força de adesão, enquanto baixas temperaturas podem torná-los quebradiços e difíceis de usar. Portanto, é essencial armazenar os adesivos em local fresco e seco, longe da luz solar direta e a uma temperatura constante.

- Controle de umidade: A umidade também pode afetar a qualidade dos materiais adesivos. A umidade pode causar a quebra dos adesivos, reduzindo sua resistência adesiva. Para manter a qualidade do adesivo, deve-se manter os recipientes de adesivos bem fechados e armazená-los em uma área com umidade controlada.

- Manuseio apropriado: O manuseio adequado de materiais adesivos é crucial para sua longevidade. É fundamental evitar derrubar ou sacudir recipientes pegajosos, pois isso pode levar à formação de bolhas de ar, afetando a qualidade do adesivo. Além disso, é essencial misturar os adesivos corretamente antes do uso, pois a mistura inadequada pode levar a uma qualidade e desempenho desiguais do adesivo.

- Vida útil: Os materiais adesivos têm uma vida útil limitada e é essencial usá-los dentro do prazo especificado. Com o tempo, os materiais adesivos podem começar a se decompor, fazendo com que percam sua força adesiva e viscosidade. É fundamental o uso de adesivos antes do vencimento para garantir sua eficácia.

- Compatibilidade: Os fabricantes projetam diferentes materiais adesivos para aplicações e superfícies específicas. É essencial garantir que o material adesivo seja compatível com a textura e os requisitos de aplicação. O uso de materiais adesivos incompatíveis pode resultar em falha do produto e danos às superfícies.

Aplicações Comuns de Adesivos Eletrônicos

Adesivos eletrônicos são adesivos especializados que unem e selam componentes e sistemas eletrônicos. As indústrias aeroespacial, automotiva e de eletrônicos de consumo estão entre as diversas aplicações que os utilizam. Aqui estão algumas das aplicações mais comuns de adesivos eletrônicos:

- Eletrônicos de consumo:Os adesivos eletrônicos são usados extensivamente em eletrônicos de consumo, incluindo smartphones, laptops e tablets. Eles unem e selam componentes eletrônicos como monitores, telas sensíveis ao toque e baterias. Os adesivos eletrônicos também protegem contra a umidade e outros fatores ambientais que danificam os componentes eletrônicos.

- Indústria automobilística: A indústria automotiva depende muito de adesivos eletrônicos para garantir a confiabilidade e a segurança dos carros modernos. Os adesivos eletrônicos unem e selam componentes eletrônicos, componentes estruturais e conexões elétricas. Os fabricantes também os utilizam para unir e vedar materiais compostos, como fibra de carbono, que estão se tornando mais comuns na construção de carros modernos.

- Indústria aeroespacial: A indústria aeroespacial requer adesivos especializados que possam resistir a tensões ambientais extremas, incluindo mudanças de alta temperatura e exposição à água salgada. Os adesivos eletrônicos são amplamente utilizados na indústria aeroespacial para unir e vedar componentes eletrônicos, componentes estruturais e conexões elétricas.

- Dispositivos médicos: Os fabricantes de dispositivos médicos usam adesivos eletrônicos em produtos como marcapassos, desfibriladores e bombas de insulina. Eles são usados para unir e selar componentes eletrônicos, garantindo que funcionem corretamente e de forma confiável.

- Iluminação LED:Os fabricantes usam adesivos eletrônicos para produzir iluminação LED, incluindo iluminação automotiva e iluminação pública. Esses adesivos unem e selam componentes eletrônicos para protegê-los da umidade e de outros fatores ambientais que podem causar danos.

- Energia renovável: A indústria usa adesivos eletrônicos para colar e selar painéis solares, turbinas eólicas e baterias. Eles são usados para proteger os componentes eletrônicos da umidade e outros fatores ambientais, garantindo que eles permaneçam confiáveis e funcionais ao longo da vida útil do equipamento.

Indústria automotiva: o papel dos adesivos eletrônicos na fabricação de automóveis

A indústria automotiva está em constante evolução e os fabricantes de automóveis sempre procuram maneiras de melhorar a segurança, confiabilidade e eficiência de seus veículos. Um componente crítico que desempenha um papel vital na construção de carros modernos são os adesivos eletrônicos. Os adesivos eletrônicos são amplamente utilizados na indústria automotiva para várias aplicações, incluindo colagem e vedação de componentes eletrônicos, componentes estruturais e conexões elétricas.

Os adesivos eletrônicos encontram aplicação de várias maneiras cruciais durante a fabricação de automóveis:

- Colagem e vedação de componentes eletrônicos:Os adesivos eletrônicos unem e preenchem detalhes eletrônicos, como sensores, sistemas de controle e monitores. Os adesivos eletrônicos garantem que esses componentes funcionem corretamente, mesmo quando submetidos a condições extremas.

- Colagem e vedação de componentes estruturais:Os adesivos eletrônicos unem e preenchem elementos estruturais, como painéis de carroceria e chassis. O uso de adesivos eletrônicos garante que os componentes do carro permaneçam presos com segurança, mesmo quando submetidos às tensões da direção diária.

- Condutividade elétrica: Os fabricantes de carros usam adesivos eletrônicos para garantir uma condutividade elétrica confiável entre os componentes do carro. Conexões elétricas seguras entre as peças são particularmente cruciais em veículos híbridos e elétricos, pois garantem a operação segura e eficiente do carro.

- Resistência à vibração:Os eDesigners criam adesivos eletrônicos que absorvem vibrações e choques, evitando que os componentes se soltem ou quebrem. Evitar que os elementos se soltem ou morram é essencial em veículos de alto desempenho, onde as peças sofrem alto estresse.

- Proteção ambiental:Os designers criam adesivos eletrônicos para proteger os componentes de fatores ambientais, como umidade, poeira e outros agentes que podem danificá-los ou degradá-los. As obrigações eletrônicas garantem que as peças permaneçam confiáveis e operacionais durante toda a vida útil do veículo.

Os fabricantes de automóveis também utilizam adesivos eletrônicos durante o processo de fabricação, além de suas aplicações críticas. Os fabricantes de automóveis usam adesivos eletrônicos para unir e selar materiais compostos, como fibra de carbono, que são cada vez mais comuns na construção de carros modernos. O uso de materiais compósitos resulta em veículos mais leves, mais fortes e mais econômicos, mas também requer sistemas adesivos especializados para garantir que os componentes sejam corretamente colados e vedados.

Indústria Aeroespacial: Como Adesivos Eletrônicos Garantem a Segurança em Aeronaves

A indústria aeroespacial é uma das indústrias mais complexas e exigentes do mundo. A segurança dos passageiros e tripulantes a bordo das aeronaves é primordial, e qualquer falha nos materiais ou componentes utilizados na construção das aeronaves pode ter consequências catastróficas. Fabricantes, projetistas e engenheiros não podem exagerar na importância dos adesivos eletrônicos para garantir a segurança da aeronave.

Adesivos eletrônicos são usados extensivamente na indústria aeroespacial para várias aplicações. Eles são usados para unir e vedar componentes eletrônicos, como sensores e sistemas de controle, para garantir que funcionem corretamente sob condições extremas. Eles também conectam e vedam elementos estruturais, como asas e seções da fuselagem, para garantir que permaneçam firmes no lugar durante o voo.

Uma das principais preocupações na construção de aeronaves é o impacto da umidade e de outros fatores ambientais na integridade dos componentes. Os projetistas criam adesivos eletrônicos que podem suportar tensões ambientais, como mudanças extremas de temperatura e alta umidade, que podem comprometer o desempenho da aeronave. Os designers também projetam adesivos eletrônicos para oferecer proteção duradoura contra a corrosão, um problema significativo em aviões expostos a ambientes corrosivos como água salgada.

Os adesivos eletrônicos também desempenham um papel crucial no processo de fabricação de aeronaves. Adesivos eletrônicos unem e vedam materiais compósitos, como fibra de carbono, estão se tornando cada vez mais comuns na construção de aeronaves modernas. O uso de materiais compósitos resulta em aeronaves mais leves, mais fortes e mais econômicas, mas também requer sistemas adesivos especializados para garantir que os componentes sejam corretamente colados e vedados.

Além de servir para fins estruturais e de proteção, a indústria aeroespacial emprega adesivos eletrônicos para condutividade elétrica. Eles são usados para unir e selar circuitos e componentes eletrônicos, garantindo que funcionem corretamente e de forma confiável. Os adesivos eletrônicos garantem que as conexões elétricas da aeronave permaneçam seguras, minimizando o risco de falha elétrica.

Indústria médica: o papel dos adesivos em dispositivos médicos

A indústria médica depende da tecnologia para fornecer tratamentos eficazes e eficientes aos pacientes. Os dispositivos médicos são críticos no diagnóstico, tratamento e monitoramento de várias condições médicas. Os adesivos são essenciais para dispositivos médicos, oferecendo uma maneira confiável e segura de unir componentes e garantir a funcionalidade do dispositivo. Aqui vamos explorar o papel dos adesivos em dispositivos médicos.

Aqui estão algumas das maneiras pelas quais os adesivos desempenham um papel crucial em dispositivos médicos:

- União: Os adesivos são usados para unir componentes de dispositivos médicos, garantindo que eles permaneçam no lugar e funcionem conforme o esperado. O posicionamento e a operação corretos dos componentes são cruciais em dispositivos como marcapassos e bombas de insulina, pois pode ser uma questão de vida ou morte, tornando os adesivos eletrônicos essenciais para garantir um posicionamento seguro e um funcionamento confiável.

- Vedação: Os fabricantes de dispositivos médicos usam adesivos para selar os dispositivos e evitar vazamentos e contaminação. Por exemplo, em cateteres e linhas IV, os selantes são usados para vedar a conexão entre o dispositivo e a pele do paciente, impedindo a entrada de bactérias.

- Durabilidade:Os dispositivos médicos devem ser duráveis o suficiente para suportar as tensões do uso diário. Os adesivos desempenham um papel crucial para garantir a durabilidade dos dispositivos médicos, fornecendo uma união sólida e duradoura entre os componentes.

- Biocompatibilidade: Os adesivos usados em dispositivos médicos devem ser biocompatíveis, o que significa que são seguros para uso no corpo humano e não causarão danos ou irritação. Os fabricantes devem usar adesivos testados e aprovados para uso em dispositivos médicos.

- Flexibilidade: Alguns dispositivos médicos devem estar em conformidade com a forma do corpo. Os fabricantes usam adesivos para unir componentes flexíveis, preservando a flexibilidade do dispositivo.

Eletrônicos de consumo: garantindo durabilidade em dispositivos do dia a dia

Os eletrônicos de consumo tornaram-se uma parte essencial de nossas vidas diárias e contamos com eles para tudo, desde comunicação até entretenimento. Com um uso tão pesado, a durabilidade é um fator crítico para garantir que nossos dispositivos possam suportar o desgaste do uso diário. Aqui vamos explorar algumas maneiras pelas quais os fabricantes podem garantir durabilidade em eletrônicos de consumo.

- Design robusto: Um dos fatores essenciais para garantir a durabilidade dos eletrônicos de consumo é o design. Os fabricantes devem criar dispositivos com materiais e componentes sólidos que possam suportar as tensões do uso diário. Eles também devem considerar os fatores de resistência à água, quedas e arranhões.

- Teste:O teste é uma parte essencial para garantir a durabilidade em produtos eletrônicos de consumo. Os fabricantes devem realizar testes rigorosos de seus dispositivos para garantir que possam suportar diferentes condições ambientais e cenários de uso. Os fabricantes podem realizar vários testes, incluindo resistência à água, resistência a quedas, resistência à temperatura e muito mais, para garantir a durabilidade e confiabilidade dos produtos.

- Controle de Qualidade: O controle de qualidade é crucial para garantir que cada dispositivo atenda aos padrões de durabilidade do fabricante. Os fabricantes devem ter um rigoroso processo de controle de qualidade para identificar defeitos ou problemas que possam afetar a durabilidade do dispositivo.

- Reparo e manutenção: Os consumidores também devem ser capazes de reparar e manter seus aparelhos facilmente. Os fabricantes devem projetar dispositivos fáceis de desmontar e remontar, com peças de reposição prontamente disponíveis. Ao realizar esses testes, os fabricantes garantem que os consumidores possam manter as boas condições de funcionamento de seus dispositivos por mais tempo.

- Educação do usuário: Por fim, os fabricantes devem educar os consumidores sobre como usar seus dispositivos para promover a durabilidade. Os fabricantes podem incluir instruções sobre limpeza e manutenção adequadas da máquina e informações sobre como evitar causas comuns de danos, como deixar cair ou expor o dispositivo à água.

Futuro dos adesivos eletrônicos: tendências emergentes e inovações

À medida que a tecnologia continua a evoluir em um ritmo sem precedentes, o futuro dos adesivos eletrônicos também está se transformando. As tendências e inovações emergentes estão moldando a indústria, oferecendo novas possibilidades para os fabricantes de dispositivos eletrônicos melhorarem o desempenho e a durabilidade de seus produtos. Esta postagem de blog explorará alguns dos desenvolvimentos mais promissores em adesivos eletrônicos e seu impacto potencial.

Aqui estão algumas das tendências emergentes e inovações no campo de adesivos eletrônicos:

- Adesivos de alta condutividade térmica:Com a crescente demanda por dispositivos eletrônicos de alta potência, há uma necessidade crescente de adesivos que possam dissipar o calor com eficiência. Os adesivos de alta condutividade térmica oferecem uma solução ao melhorar o gerenciamento térmico e permitir maior desempenho.

- Adesivos flexíveis:Os selantes flexíveis estão se tornando cada vez mais populares em eletrônicos flexíveis, dispositivos vestíveis e aplicações médicas. Esses adesivos oferecem flexibilidade, resistência e durabilidade, tornando-os ideais para instrumentos que dobram, torcem ou se adaptam a várias formas.

- Adesivos ecológicos:Com as preocupações ambientais cada vez mais proeminentes, há uma necessidade crescente de adesivos ecológicos e sustentáveis. As inovações nesta área incluem ligações feitas de materiais renováveis, como borracha natural e colas que podem ser facilmente recicladas ou reutilizadas.

- Miniaturização: Como os dispositivos eletrônicos continuam diminuindo de tamanho, há uma necessidade de adesivos que possam acompanhar a tendência. Selantes miniaturizados com alta resistência de adesão estão se tornando mais populares, permitindo dispositivos menores e mais compactos.

- Adesivos inovadores:Os desenvolvedores criam adesivos inovadores com autocorreção, memória de forma e recursos de condutividade. Esses adesivos permitem que os fabricantes de dispositivos eletrônicos desenvolvam produtos mais inteligentes e responsivos.

Tendências Futuras e Inovações em Tecnologia de Adesivos Eletrônicos

A tecnologia de adesivos eletrônicos está em constante evolução e novas tendências e inovações estão surgindo para atender às necessidades em constante mudança da indústria eletrônica. Aqui estão algumas das futuras tendências e inovações na tecnologia de adesivos eletrônicos:

- Miniaturização:À medida que os eletrônicos se tornam menores e mais compactos, aumenta a demanda por adesivos que funcionem em microescala. Os adesivos que podem unir componentes pequenos e delicados sem danificá-los estão se tornando mais críticos.

- Adesivos condutores: Os fabricantes de eletrônicos usam cada vez mais adesivos condutores como uma alternativa à soldagem. Os benefícios incluem temperaturas operacionais mais baixas, processos de montagem simplificados e maior confiabilidade.

- Gerenciamento termal: Com o aumento da densidade de potência dos dispositivos eletrônicos, a dissipação de calor tornou-se um desafio crítico. Os adesivos que podem conduzir o calor para longe dos componentes são essenciais para melhorar a longevidade e a confiabilidade dos dispositivos eletrônicos.

- Adesivos flexíveis: À medida que os eletrônicos se tornam mais flexíveis e usáveis, os adesivos flexíveis estão se tornando mais críticos. Esses adesivos podem suportar dobras e torções sem rachar, garantindo que os componentes eletrônicos permaneçam unidos mesmo sob tensão.

- Adesivos ecologicamente corretos:À medida que a sustentabilidade se torna cada vez mais importante, há uma demanda crescente por adesivos ecologicamente corretos. Os adesivos feitos de materiais biodegradáveis ou reciclados estão se tornando mais comuns.

- Adesivos inovadores:Os pesquisadores estão desenvolvendo adesivos inteligentes que podem mudar suas propriedades em resposta a estímulos externos, como temperatura ou luz. Esses adesivos têm aplicações potenciais em sensores, atuadores e outros dispositivos eletrônicos.

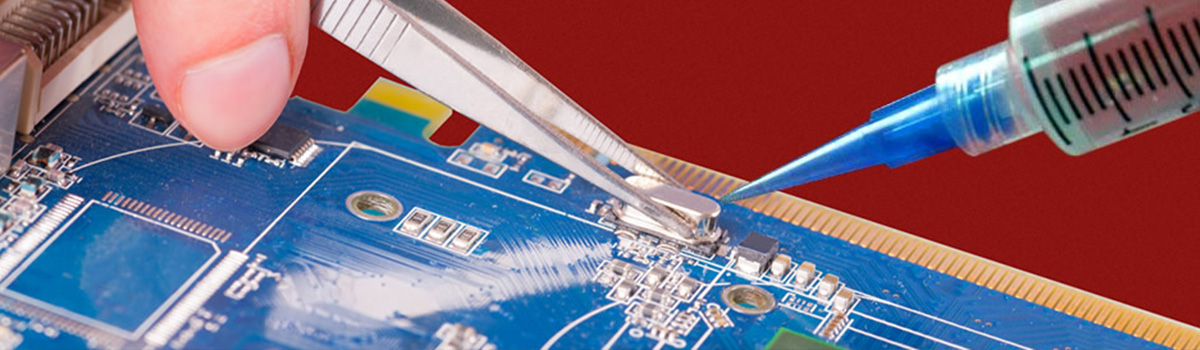

Desafios comuns enfrentados ao usar adesivo eletrônico e como superá-los

Os adesivos eletrônicos são um componente essencial na fabricação de dispositivos eletrônicos, mas também podem apresentar vários desafios. Aqui estão alguns dos desafios comuns enfrentados ao usar adesivo eletrônico e como superá-los:

- Adesão pobre:A má adesão pode ocorrer quando o adesivo não adere corretamente ao substrato, levando à falha do componente. A solução é garantir que a superfície esteja limpa e livre de contaminantes antes de aplicar o adesivo. Além disso, usar um primer ou tratamento de superfície pode melhorar a adesão do adesivo.

- Tempo de cura:Os adesivos podem demorar muito para curar, levando a atrasos na produção. A solução é usar adesivos de cura rápida ou otimizar as condições de cura, como temperatura e umidade, para acelerar o processo.

- Sensibilidade à umidade:Adesivos sensíveis à umidade podem degradar quando expostos à umidade, levando a uma perda de adesão e desempenho elétrico. A solução é usar adesivos resistentes à umidade ou armazenar e manusear a cola de maneira adequada, como mantê-la em ambiente seco e usar embalagem lacrada.

- Expansão térmica: Os adesivos podem sofrer expansão e contração térmica, levando a estresse mecânico e falha de componentes. A solução é usar adesivos com baixo coeficiente de expansão térmica ou projetar um sistema eletrônico para acomodar expansão e contração térmica.

- Compatibilidade: Os adesivos podem ser incompatíveis com certos materiais, como plásticos ou metais, levando a uma má adesão ou reação química. A solução é usar adesivos compatíveis com os materiais do sistema eletrônico ou fazer testes de compatibilidade antes de aplicar a cola.

A distribuição de adesivos pode ser desafiadora, especialmente ao lidar com componentes pequenos e delicados. Podemos resolver o problema usando equipamentos de distribuição de precisão ou filmes ou fitas adesivas pré-fabricadas que as pessoas podem aplicar facilmente nas peças.

O papel dos adesivos eletrônicos na tecnologia vestível

A tecnologia vestível tornou-se cada vez mais popular na última década, com uma ampla gama de dispositivos agora disponíveis para os consumidores. Esses dispositivos, como smartwatches e rastreadores de fitness, contam com componentes eletrônicos que devem ser conectados com segurança ao dispositivo vestível. Em situações que exigem uma união forte e confiável de componentes eletrônicos, os adesivos eletrônicos desempenham um papel crucial.

Os fabricantes usam adesivos eletrônicos para colar sensores, LEDs, baterias e outros componentes a dispositivos vestíveis, garantindo que funcionem corretamente e permaneçam duráveis. Esses adesivos devem suportar as tensões do uso diário, incluindo exposição à umidade, calor e impacto físico. Com tecnologia vestível, eles também devem ser flexíveis para permitir flexão e alongamento.

Um dos principais benefícios dos adesivos eletrônicos na tecnologia vestível é sua capacidade de fornecer uma aparência perfeita e simplificada. Se não houvesse ligações, os fabricantes teriam que usar parafusos ou outros fixadores mecânicos para prender os componentes, o que poderia aumentar o peso e o tamanho do dispositivo. Por outro lado, os fabricantes podem aplicar adesivos em uma camada fina e uniforme quase invisível a olho nu.

Outra consideração importante ao escolher adesivos eletrônicos para tecnologia vestível é a biocompatibilidade. Para garantir que os wearables não causem irritação ou reações alérgicas quando usados diretamente contra a pele, os fabricantes devem usar cola não irritante e hipoalergênica. Para wearables médicos, como monitores de glicose ou ECG usados por pessoas com condições de saúde específicas, é especialmente crítico garantir que o adesivo não cause irritação ou reações alérgicas, dado o contato direto com a pele.

À medida que a tecnologia vestível continua a evoluir, a demanda por adesivos eletrônicos que possam atender às necessidades exclusivas desses dispositivos continuará a crescer. Os fabricantes de adesivos já estão desenvolvendo novas formulações que podem resistir a temperaturas extremas, resistir à umidade e fornecer maior flexibilidade. Como resultado, a tecnologia vestível se tornará ainda mais confortável, confiável e funcional.

Técnicas de Dispensação de Adesivos Eletrônicos: Dicas e Melhores Práticas

Os adesivos eletrônicos são essenciais na fabricação de dispositivos eletrônicos. No entanto, dispensá-los pode ser uma tarefa desafiadora, principalmente quando se trata de peças pequenas e complexas. Aqui estão algumas dicas e práticas recomendadas para dispensar adesivos eletrônicos:

- Escolha o método de distribuição adequado: Existem vários métodos de dispensação disponíveis para adesivos eletrônicos, incluindo dispensação manual, dispensação de seringa e dispensação automática. Escolha a forma que melhor se adapta à sua aplicação.

- Use a ponta de dosagem correta: A ponta de aplicação deve corresponder à viscosidade do adesivo e ao tamanho da peça colada. Informações menores são ideais para porções menores, enquanto informações mais consideráveis são adequadas para detalhes mais importantes.

- Dispensar em ambiente limpo: Um ambiente limpo evita a contaminação e garante uma ligação forte. Use uma área de trabalho limpa e use luvas para evitar que a oleosidade da pele entre em contato com o adesivo.

- Garanta o armazenamento adequado: O armazenamento adequado é crucial para a longevidade dos adesivos eletrônicos. Mantenha os itens limpos e secos e feche bem o recipiente.

- Aplique o adesivo uniformemente:Certifique-se de que o adesivo seja aplicado uniformemente para evitar bolsas de ar, que podem enfraquecer a união. Use uma mão firme e aplique a cola em um movimento contínuo.

- Controle a vazão: Você precisa controlar a taxa de fluxo do adesivo para evitar que o excesso de cola escorra e faça uma bagunça. Use uma taxa de fluxo lenta e constante, especialmente ao trabalhar com peças pequenas.

- Limpe a ponta de dosagem regularmente:Limpe a ponta de aplicação regularmente para evitar obstruções e garantir um fluxo suave de adesivo. Use uma solução de limpeza apropriada e siga as instruções do fabricante.

- Pratique as precauções de segurança:Os fabricantes costumam usar produtos químicos em adesivos eletrônicos que podem representar riscos à saúde. Use equipamentos de proteção, como luvas e óculos, ao manuseá-los.

Seguindo essas dicas e práticas recomendadas, você pode dispensar adesivos eletrônicos com sucesso e garantir uma forte adesão para seus dispositivos eletrônicos.

Conclusão

Em conclusão, os adesivos eletrônicos desempenham um papel crítico na tecnologia moderna. Eles são essenciais para criar ligações confiáveis e duradouras entre componentes eletrônicos, protegendo-os de fatores ambientais como umidade, calor e vibração. Os adesivos eletrônicos também possibilitam a miniaturização de aparelhos eletrônicos, tornando-os menores e mais portáteis.

À medida que a tecnologia continua avançando, os adesivos eletrônicos se tornarão ainda mais críticos. Eles precisarão acompanhar a crescente demanda por dispositivos eletrônicos mais robustos e compactos, ao mesmo tempo em que abordam as preocupações com a sustentabilidade e o impacto ambiental.

Além disso, os adesivos eletrônicos devem atender aos requisitos específicos de diferentes indústrias e aplicações, desde dispositivos médicos até eletrônicos automotivos e sistemas aeroespaciais e de defesa. Assim, a pesquisa e o desenvolvimento contínuos neste campo serão necessários para atender a essas demandas em constante mudança.