Adesivo de ligação elétrica

Adesivos de colagem elétrica são adesivos especializados usados para colagem e vedação de aplicações elétricas. Eles providenciam:

- Excelente condutividade elétrica e estabilidade térmica.

- Tornando-os ideais para dispositivos eletrônicos.

- Componentes automotivos.

- Aplicações aeroespaciais.

Esses adesivos desempenham um papel crucial na garantia da segurança e confiabilidade dos sistemas elétricos, fornecendo uma ligação segura e evitando a formação de arco elétrico ou faíscas.

O que são Adesivos de Ligação Elétrica?

Adesivos de ligação elétrica são adesivos especializados usados em aplicações elétricas e eletrônicas para criar uma ligação segura entre diferentes componentes condutores. Esses adesivos são projetados para fornecer conexões elétricas confiáveis, garantir o aterramento e proteger contra interferência eletromagnética (EMI). Eles são cruciais em vários setores, incluindo automotivo, aeroespacial, telecomunicações e eletrônicos de consumo.

A principal função dos adesivos de ligação elétrica é estabelecer um caminho de baixa resistência entre duas ou mais superfícies condutoras, como componentes de metal ou placas de circuito. Esse caminho permite a transferência eficiente de corrente elétrica, ajuda a evitar descarga estática e reduz o risco de falhas elétricas. Ao criar uma ligação sólida, esses adesivos também oferecem suporte mecânico e aumentam a durabilidade geral dos componentes montados.

Várias características vitais tornam os adesivos de ligação elétrica adequados para as aplicações pretendidas. Em primeiro lugar, eles têm excelente condutividade elétrica, o que significa que podem conduzir eletricidade de forma eficaz, minimizando a resistência e garantindo uma conexão confiável. Cargas condutoras como prata, cobre ou grafite são frequentemente incorporadas à formulação adesiva para aumentar a condutividade.

Em segundo lugar, os adesivos de ligação elétrica normalmente têm boas propriedades de condutividade térmica. Isso permite que eles dissipem o calor gerado pelos componentes elétricos, evitando o superaquecimento e possíveis danos a dispositivos eletrônicos sensíveis.

Além disso, esses adesivos são formulados para ter alta resistência e integridade de união. Eles podem suportar tensões mecânicas, vibração e ciclos térmicos sem comprometer a conexão elétrica. Isso é crucial, especialmente em aplicações onde os componentes ligados podem ser expostos a condições ambientais adversas.

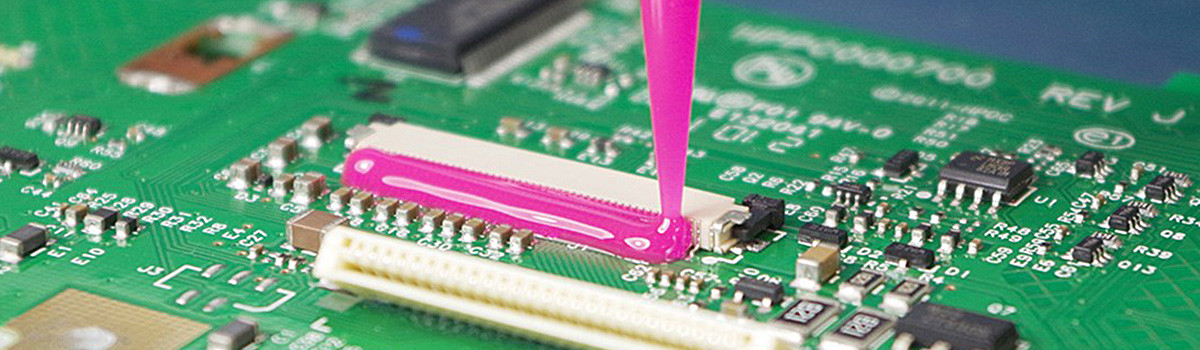

Os adesivos de ligação elétrica vêm em várias formas, incluindo pastas, filmes, fitas ou líquidos. A escolha do adesivo depende de fatores como os requisitos da aplicação, o tipo de material a ser colado e o processo de montagem. Por exemplo, películas ou fitas adesivas condutoras são comumente usadas para montar circuitos flexíveis. Em contraste, os adesivos de pasta condutiva são frequentemente utilizados para unir componentes de montagem em superfície em placas de circuito impresso.

Além de fornecer ligação elétrica e mecânica, alguns adesivos oferecem propriedades de blindagem EMI. Eles contêm cargas condutivas que criam uma barreira condutiva, impedindo que a radiação eletromagnética interfira na operação de componentes eletrônicos próximos.

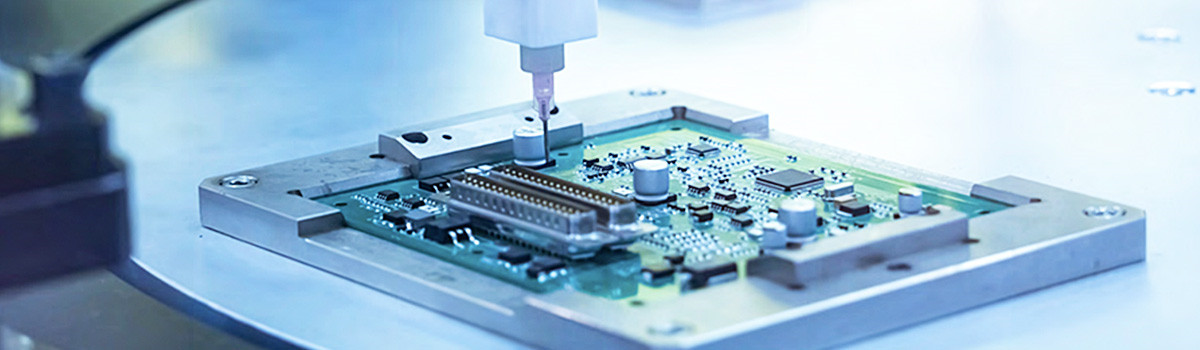

A preparação adequada da superfície é crucial ao usar adesivos de colagem elétrica para garantir a resistência e o desempenho ideais da colagem. As superfícies devem ser totalmente limpas, livres de contaminantes e, em alguns casos, podem exigir ativação da superfície ou aplicação de primer para aumentar a adesão.

Os adesivos de ligação elétrica são essenciais na fabricação elétrica e eletrônica moderna. Eles permitem conexões elétricas confiáveis e eficientes, oferecendo suporte mecânico e proteção contra EMI. Com avanços contínuos em materiais e tecnologias adesivas, esses adesivos desempenham um papel vital no desenvolvimento de dispositivos e sistemas eletrônicos inovadores e confiáveis.

Tipos de Adesivos de Ligação Elétrica

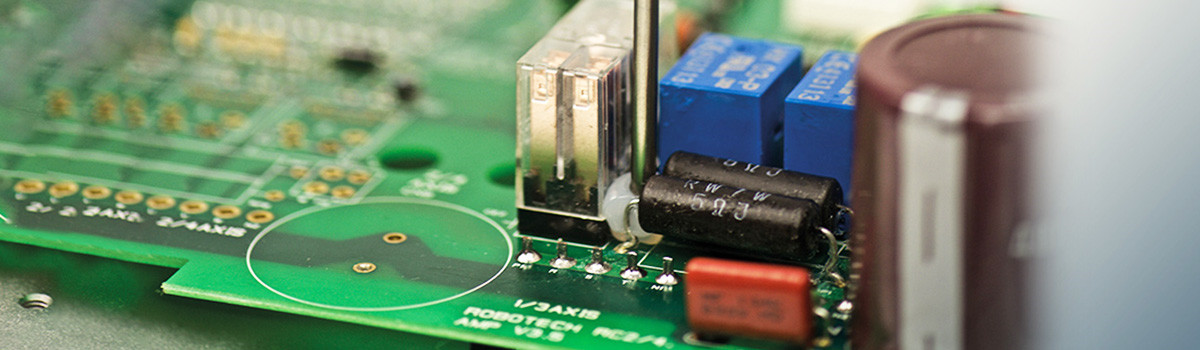

Os adesivos de ligação elétrica criam conexões elétricas seguras e confiáveis entre componentes condutores. Esses adesivos são projetados para fornecer excelente condutividade elétrica, oferecendo fortes propriedades de ligação mecânica. Aqui estão alguns tipos comuns de adesivos de ligação elétrica:

- Adesivos Epóxi Condutores: Os adesivos epóxi condutores são amplamente utilizados em aplicações de colagem elétrica. Eles consistem em um sistema de duas partes, normalmente uma resina e um endurecedor, que devem ser misturados antes do uso. Esses adesivos contêm cargas condutoras, como prata, cobre ou grafite, que permitem o fluxo de corrente elétrica. Os adesivos epóxi condutivos oferecem excelente adesão a diversos substratos, proporcionando condutividade elétrica e resistência mecânica.

- Fitas adesivas eletricamente condutoras: As fitas adesivas eletricamente condutoras consistem em um material de suporte revestido com um adesivo que contém partículas condutoras. O material de suporte fornece suporte mecânico e isolamento, enquanto o adesivo condutivo garante a continuidade elétrica. Essas fitas são fáceis de aplicar, versáteis e podem se adaptar a superfícies irregulares. Eles são comumente usados para ligar circuitos flexíveis, aplicações de aterramento e blindagem EMI/RFI.

- Adesivos Condutores de Prata: Os adesivos condutores de prata são formulados com partículas de prata suspensas em uma matriz polimérica. A prata é um excelente condutor de eletricidade, oferecendo alta condutividade elétrica. Esses adesivos fornecem forte adesão a vários substratos, incluindo metais, cerâmica e plásticos. Eles são comumente usados em montagem eletrônica, ligação de componentes elétricos e reparo de circuitos elétricos.

- Adesivos de silicone eletricamente condutivos: Os adesivos de silicone eletricamente condutivos são formulados com polímeros de silicone e cargas condutivas, como prata, níquel ou carbono. Eles oferecem boa condutividade elétrica, flexibilidade e estabilidade térmica. Esses adesivos são frequentemente usados em aplicações que exigem flexibilidade e resistência ambiental, como colagem de circuitos flexíveis, conectores de vedação e encapsulamento de componentes eletrônicos.

- Adesivos de poliuretano eletricamente condutivos: Os adesivos de poliuretano eletricamente condutivos são projetados para fornecer condutividade elétrica e fortes propriedades de adesão. Eles são formulados com polímeros de poliuretano e cargas condutoras, como carbono ou partículas de metal. Esses adesivos oferecem boa adesão a vários substratos, resistência a fatores ambientais e durabilidade. Eles são comumente usados na fabricação de eletrônicos, aplicações de aterramento e união de materiais diferentes.

- Adesivos Instantâneos Condutores: Os adesivos instantâneos condutivos, também conhecidos como adesivos de cianoacrilato, são adesivos monocomponentes que curam rapidamente em contato com a umidade. Esses adesivos, como partículas de metal ou grafite, contêm cargas condutoras que fornecem condutividade elétrica. Oferecem colagem rápida e alta resistência, tornando-os adequados para aplicações que requerem montagem rápida e bom desempenho elétrico.

É importante observar que a escolha do adesivo de ligação elétrica depende dos requisitos específicos da aplicação, como materiais de substrato, condições ambientais e condutividade elétrica desejada. Consultar fabricantes de adesivos ou especialistas na área pode ajudar a selecionar o adesivo mais adequado para uma aplicação específica.

Adesivos condutivos vs. não condutivos

Adesivos condutivos e não condutivos são duas categorias distintas usadas em várias aplicações, e a principal diferença entre eles está em suas propriedades de condutividade elétrica. Aqui está uma visão geral dos adesivos condutores e não condutores:

Adesivos condutores: Os adesivos condutivos são formulados para permitir o fluxo de corrente elétrica. Eles contêm enchimentos condutores, como partículas metálicas ou de carbono, que fornecem condutividade elétrica. Adesivos condutivos são comumente usados em aplicações onde a continuidade elétrica é necessária. Algumas características principais dos adesivos condutores incluem:

- Condutividade elétrica: Os adesivos condutivos oferecem excelente condutividade elétrica devido à presença de cargas condutivas. Eles podem criar conexões elétricas confiáveis entre componentes condutivos, como a ligação de traços elétricos em placas de circuito ou aplicações de aterramento.

- Colagem e Resistência Mecânica: Os adesivos condutivos fornecem condutividade elétrica e propriedades mecânicas de colagem sólida. Eles podem criar ligações robustas entre substratos, garantindo integridade estrutural e confiabilidade a longo prazo.

- Flexibilidade de aplicação: Os adesivos condutivos vêm em várias formas, incluindo epóxi, silicone e poliuretano, oferecendo flexibilidade em relação aos métodos de aplicação e substratos. Podem ser dispensados como líquidos, filmes ou pastas, permitindo versatilidade em diferentes processos de montagem.

- Blindagem EMI/RFI: Adesivos condutivos são frequentemente usados para blindagem de interferência eletromagnética (EMI) e interferência de radiofrequência (RFI). Eles podem criar caminhos condutivos, minimizando efetivamente o impacto da radiação eletromagnética em componentes eletrônicos sensíveis.

Adesivos não condutores: Os adesivos não condutores ou isolantes não conduzem eletricidade e são formulados para fornecer isolamento elétrico entre componentes ou substratos. Os adesivos não condutores são amplamente utilizados em aplicações onde é necessário isolamento elétrico. Aqui estão algumas características críticas de adesivos não condutores:

- Isolamento Elétrico: Os adesivos não condutores possuem alta resistividade, impedindo a passagem de corrente elétrica. Eles são usados para criar barreiras elétricas, isolando componentes uns dos outros ou do ambiente ao redor.

- Resistência dielétrica: Os adesivos não condutores exibem alta resistência dielétrica, que pode suportar estresse elétrico sem quebrar. Esta propriedade é crucial em aplicações com altas tensões, como eletrônica de potência ou isolamento elétrico.

- Estabilidade Térmica: Os adesivos não condutores geralmente possuem excelente estabilidade térmica, permitindo que mantenham suas propriedades de isolamento elétrico sob temperaturas elevadas. Esta característica é essencial em aplicações onde a dissipação de calor é uma preocupação.

- Resistência ambiental: Os adesivos não condutores são projetados para resistir a vários fatores ambientais, incluindo umidade, produtos químicos e flutuações de temperatura. Eles oferecem confiabilidade de longo prazo em condições operacionais desafiadoras.

Os adesivos não condutores podem ser encontrados em várias formas, como formulações à base de epóxi, acrílico ou silicone, proporcionando flexibilidade na aplicação e compatibilidade com o substrato.

Vantagens de Usar Adesivos de Ligação Elétrica

Os adesivos de ligação elétrica oferecem várias vantagens ao criar conexões elétricas seguras e confiáveis. Aqui estão alguns dos principais benefícios do uso de adesivos de ligação elétrica:

- Condutividade elétrica: Os adesivos de ligação elétrica são formulados para fornecer excelente condutividade elétrica. Eles permitem o fluxo de corrente elétrica, garantindo conexões elétricas confiáveis entre componentes condutores. Isso é crucial em aplicações com continuidade elétrica essencial, como montagem eletrônica, ligação de placa de circuito ou aplicações de aterramento.

- Força de adesão: Além da condutividade elétrica, os adesivos de adesão oferecem fortes propriedades de adesão mecânica. Eles podem criar ligações robustas e duráveis entre substratos, melhorando a integridade estrutural geral da montagem. Isso é particularmente importante em aplicações onde pode ocorrer vibração, ciclagem térmica ou tensão mecânica.

- Compatibilidade com vários substratos: Os adesivos de colagem elétrica são projetados para aderir a vários substratos, incluindo metais, cerâmicas, plásticos e compósitos. Essa versatilidade permite conectar materiais diferentes e simplifica o processo de montagem. Elimina a necessidade de fixadores mecânicos adicionais, como parafusos ou solda, reduzindo o tempo e os custos de montagem.

- Distribuição de tensão: Os adesivos de colagem distribuem a tensão de maneira mais uniforme na área colada do que outros métodos de fixação. Eles podem dissipar tensões e reduzir pontos de concentração, minimizando o risco de falhas localizadas ou trincas na montagem.

- Dissipação de calor aprimorada: alguns adesivos de ligação elétrica, como adesivos termicamente condutores, podem aumentar a dissipação de calor em dispositivos eletrônicos. Eles fornecem um caminho termicamente condutor entre os componentes geradores de calor e os dissipadores de calor, permitindo uma transferência de calor eficiente e gerenciamento térmico aprimorado.

- Resistência Ambiental: Os adesivos de ligação elétrica são formulados para resistir a vários fatores ambientais, incluindo flutuações de temperatura, umidade, produtos químicos e exposição aos raios UV. Eles oferecem boa resistência ao envelhecimento e à degradação, garantindo confiabilidade de longo prazo em diferentes condições de operação.

- Flexibilidade de design: os adesivos oferecem flexibilidade de design, permitindo a colagem de formas complexas ou superfícies irregulares. Eles podem se adaptar a contornos, preencher lacunas e criar ligações fortes em áreas de difícil acesso, permitindo designs mais versáteis e eficientes.

- Solução econômica: Em muitos casos, o uso de adesivos de colagem elétrica pode ser econômico em comparação com outros métodos tradicionais de colagem. Eles eliminam a necessidade de hardware adicional ou processos complexos de montagem, reduzindo os custos de material e mão de obra.

- Blindagem EMI/RFI: Adesivos de colagem condutivos podem fornecer proteção eficaz contra interferência eletromagnética (EMI) e interferência de radiofrequência (RFI). Eles criam caminhos condutores, minimizando o impacto da radiação eletromagnética em componentes eletrônicos sensíveis.

No geral, os adesivos de ligação elétrica oferecem inúmeras vantagens, incluindo condutividade elétrica, força de ligação muscular, compatibilidade com vários substratos, distribuição de estresse, dissipação de calor, resistência ambiental, flexibilidade de design, economia e blindagem EMI/RFI. Esses benefícios os tornam uma escolha importante para muitas aplicações elétricas e eletrônicas.

Aplicações de Adesivos de Ligação Elétrica

Os adesivos de ligação elétrica encontram inúmeras aplicações em vários setores onde são necessárias conexões elétricas seguras e confiáveis. Esses adesivos oferecem propriedades únicas que os tornam adequados para múltiplas aplicações. Aqui estão algumas aplicações típicas de adesivos de ligação elétrica:

- Fabricação de eletrônicos: Os adesivos de colagem elétrica desempenham um papel vital na montagem e colagem de componentes eletrônicos. Eles criam conexões elétricas entre placas de circuito, fios condutores de ligação e anexam peças montadas na superfície e dispositivos eletrônicos sensíveis ao envasamento. Esses adesivos fornecem condutividade elétrica e força de ligação mecânica, garantindo o desempenho do dispositivo eletrônico e durabilidade a longo prazo.

- Indústria Automotiva: A indústria automotiva conta com adesivos de ligação elétrica para diversas aplicações. Eles são usados para ligar e aterrar componentes elétricos, como sensores, conectores e chicotes elétricos. Esses adesivos garantem conexões elétricas seguras, suportam vibração e ciclagem térmica e fornecem resistência ambiental em aplicações automotivas.

- Aeroespacial e Aviação: Nos setores aeroespacial e de aviação, os adesivos de colagem elétrica são cruciais para a colagem de componentes elétricos em aeronaves, satélites e espaçonaves. Eles são usados para ligar sistemas aviônicos, antenas, sensores e aplicações de aterramento. Esses adesivos devem oferecer alta confiabilidade, durabilidade e resistência a variações extremas de temperatura e vibrações.

- Dispositivos médicos: Os adesivos de colagem elétrica fabricam dispositivos e equipamentos médicos. Eles são usados para ligar eletrodos, conectores, sensores e fiação em várias aplicações médicas, incluindo dispositivos de monitoramento, equipamentos de diagnóstico e dispositivos implantáveis. Esses adesivos devem atender a requisitos rigorosos de biocompatibilidade, resistência à esterilização e confiabilidade a longo prazo.

- Energias Renováveis: Os adesivos de colagem elétrica são utilizados no setor das energias renováveis, nomeadamente no fabrico de painéis solares. Eles são usados para ligar e aterrar conexões elétricas dentro de painéis solares, como ligar células solares, conectar barramentos e conectar cabos elétricos. Esses adesivos devem fornecer condutividade elétrica confiável, resistência a intempéries e durabilidade de longo prazo em ambientes externos.

- Telecomunicações: Na indústria de telecomunicações, os adesivos de ligação elétrica são empregados para unir conexões elétricas em dispositivos de comunicação, antenas, conectores e componentes de fibra ótica. Esses adesivos garantem conexões elétricas seguras, blindagem EMI/RFI e resistência a fatores ambientais, como umidade e variações de temperatura.

- Eletrônicos de consumo: adesivos de ligação elétrica montam eletrônicos de consumo, incluindo smartphones, tablets, laptops e dispositivos vestíveis. Eles são utilizados para ligar componentes elétricos, conectar monitores, ligar circuitos flexíveis e aplicações de aterramento. Esses adesivos fornecem condutividade elétrica confiável, força de ligação mecânica e flexibilidade para acomodar designs miniaturizados.

- Equipamentos Industriais: Os adesivos de ligação elétrica encontram aplicações em vários equipamentos industriais, como painéis de controle, sensores industriais, motores e transformadores. Eles são usados para conectar conexões elétricas, componentes de aterramento e blindagem EMI/RFI. Esses adesivos devem resistir a ambientes industriais hostis, incluindo temperaturas extremas, vibrações e exposição a produtos químicos.

Estes são apenas alguns exemplos da ampla gama de aplicações para adesivos de colagem elétrica. A versatilidade, a confiabilidade e o desempenho desses adesivos os tornam indispensáveis em indústrias onde conexões elétricas seguras são essenciais para a funcionalidade e segurança ideais.

Colagem e Vedação em Dispositivos Eletrônicos

A colagem e a vedação são dois processos essenciais na montagem e fabricação de dispositivos eletrônicos e desempenham um papel crucial na garantia da confiabilidade, funcionalidade e proteção dos componentes eletrônicos. Aqui está uma visão geral da colagem e vedação em dispositivos eletrônicos:

A união refere-se à união de dois ou mais componentes usando um material adesivo. Em dispositivos eletrônicos, a ligação é usada para várias finalidades, incluindo conexões elétricas, suporte mecânico e gerenciamento térmico. Aqui estão alguns aspectos críticos da ligação em dispositivos eletrônicos:

- Conexões elétricas: Os adesivos de ligação criam conexões elétricas entre os componentes, como a ligação de fios a almofadas em placas de circuito ou a fixação de traços condutores. Esses adesivos fornecem condutividade elétrica, garantindo uma continuidade elétrica confiável no dispositivo.

- Fixação de componentes: A colagem conecta componentes a placas de circuito ou substratos. Materiais adesivos incluem epóxi ou adesivos à base de silicone, componentes de ligação como dispositivos montados em superfície (SMDs), conectores, sensores ou monitores. Isso garante uma adesão segura e mecanicamente forte dos componentes.

- Suporte Estrutural: Os adesivos de colagem fornecem suporte estrutural aos componentes eletrônicos. Eles criam ligações fortes que ajudam a suportar tensões mecânicas, vibrações e ciclos térmicos. Isso é especialmente importante para recursos que podem sofrer tensão mecânica ou forças externas.

- Dissipação de calor: Em dispositivos com dissipação de calor crítica, são usados adesivos de colagem com propriedades de condutividade térmica. Esses adesivos ajudam a transferir calor de componentes geradores de calor, como transistores de energia ou LEDs, para dissipadores de calor ou outras soluções de gerenciamento térmico.

Vedação: A vedação envolve a aplicação de um material protetor para evitar a entrada de umidade, poeira ou outros contaminantes em dispositivos eletrônicos. A vedação é essencial para aumentar a confiabilidade e a longevidade dos componentes e sistemas eletrônicos. Aqui estão alguns aspectos críticos da vedação de dispositivos eletrônicos:

- Proteção Ambiental: Adesivos de vedação, como materiais à base de silicone, criam uma barreira que protege os componentes eletrônicos contra umidade, umidade e contaminantes ambientais. Isso é particularmente importante para dispositivos expostos a ambientes hostis, como eletrônicos externos ou aplicações automotivas.

- Impermeabilização: A vedação é fundamental para obter resistência à água ou poeira em dispositivos eletrônicos, especialmente em ambientes externos ou agressivos. Os materiais de vedação são aplicados em gabinetes, conectores ou aberturas para evitar a penetração de água ou poeira, garantindo o desempenho e a longevidade do dispositivo.

- Resistência química: Os adesivos de vedação podem resistir à exposição química, protegendo os componentes eletrônicos de substâncias corrosivas ou vapores químicos. Isso é importante em aplicações onde os dispositivos eletrônicos podem entrar em contato com produtos químicos ou ambientes agressivos.

- Isolamento e propriedades dielétricas: Os materiais de vedação geralmente possuem excelentes propriedades isolantes, fornecendo isolamento elétrico entre componentes ou traços. Isso ajuda a evitar curtos-circuitos e falhas elétricas. Adesivos de vedação com alta rigidez dielétrica são usados em aplicações que requerem isolamento elétrico.

- Vibração e resistência ao choque: Os adesivos de vedação ajudam a melhorar a estabilidade mecânica dos dispositivos eletrônicos, fornecendo resistência a vibrações e choques. Eles evitam que os componentes internos se soltem ou se desloquem devido ao estresse mecânico, garantindo a confiabilidade do dispositivo a longo prazo.

A colagem e a vedação são processos cruciais na montagem e fabricação de dispositivos eletrônicos e garantem conexões elétricas confiáveis, estabilidade mecânica, proteção contra fatores ambientais e longevidade dos dispositivos. A escolha dos materiais de ligação e vedação depende da aplicação do dispositivo, das condições de operação e das características de desempenho desejadas.

Aplicações automotivas

Os adesivos de ligação elétrica têm inúmeras aplicações na indústria automotiva, onde desempenham um papel crucial na garantia de conexões elétricas confiáveis, integridade estrutural e desempenho geral. Aqui estão algumas aplicações automotivas críticas de adesivos de ligação elétrica:

- Montagem do Chicote de Fios: Os chicotes de fios são componentes essenciais em sistemas elétricos automotivos que transmitem sinais elétricos e energia por todo o veículo. Os adesivos de ligação elétrica fixam e protegem os chicotes elétricos, fornecendo suporte mecânico, alívio de tensão e resistência a vibrações e flutuações de temperatura. Esses adesivos garantem a longevidade e a confiabilidade dos chicotes elétricos em ambientes automotivos desafiadores.

- Sensor Bonding: Vários sensores são empregados em sistemas automotivos, incluindo sensores de motor, sensores de posição e sensores de proximidade. Os adesivos de ligação elétrica unem esses sensores aos seus locais de montagem, fornecendo fixação segura e garantindo leituras precisas e confiáveis do sensor. Esses adesivos oferecem estabilidade mecânica, proteção contra vibrações e resistência à temperatura e umidade.

- Ligação de conectores: Os conectores são componentes críticos em sistemas elétricos automotivos, facilitando as conexões elétricas entre subsistemas e componentes. Adesivos de ligação elétrica ligam conectores a placas de circuito ou outras superfícies de montagem, garantindo conexões elétricas seguras e estabilidade mecânica. Esses adesivos resistem a choques, vibrações e ciclos de temperatura, que são comuns em aplicações automotivas.

- Unidades de Controle Eletrônico (ECUs): As ECUs são componentes centrais nos sistemas automotivos modernos, responsáveis pelo controle de diversas funções, como gerenciamento do motor, frenagem e sistemas de segurança. Adesivos de ligação elétrica montam ECUs, fornecendo conexões elétricas, suporte mecânico e proteção contra fatores ambientais. Esses adesivos oferecem excelente condutividade elétrica, gerenciamento térmico e resistência à umidade, produtos químicos e variações de temperatura.

- Sistemas de Iluminação: Os sistemas de iluminação automotiva, incluindo faróis, lanternas traseiras e iluminação interna, requerem uma ligação segura para conexões elétricas e estabilidade mecânica. Os adesivos de ligação elétrica fixam componentes de iluminação, como LEDs, em seus locais de montagem, garantindo conexões elétricas confiáveis e resistência a vibrações e ciclos térmicos. Esses adesivos oferecem alta transparência, permitindo ótima transmissão de luz e durabilidade a longo prazo.

- Conjunto da Bateria: Em veículos elétricos e híbridos, as baterias são componentes críticos que requerem uma ligação segura para conexões elétricas e integridade estrutural. Adesivos de ligação elétrica são usados na montagem de baterias, fornecendo propriedades de adesão e vedação para garantir condutividade elétrica confiável, resistência à vibração e proteção contra umidade e ciclos térmicos. Esses adesivos contribuem para a segurança e desempenho das baterias de veículos elétricos.

- Blindagem EMI/RFI: Adesivos de ligação elétrica com propriedades condutivas são usados para proteção contra interferência eletromagnética (EMI) e interferência de radiofrequência (RFI) em aplicações automotivas. Eles criam caminhos condutores, reduzindo o impacto da radiação eletromagnética em componentes eletrônicos sensíveis. Os adesivos de blindagem EMI/RFI são usados em áreas como módulos eletrônicos, antenas e fiação para garantir o funcionamento adequado da eletrônica automotiva.

- Colagem Estrutural: Em algumas aplicações automotivas, adesivos de colagem elétrica são usados para fins de colagem estrutural. Eles fornecem forte adesão entre diferentes substratos, melhorando a integridade estrutural geral dos componentes automotivos. Adesivos de colagem estrutural, por exemplo, são usados na colagem de painéis de carroceria de veículos, suportes de reforço ou colagem de materiais compostos, contribuindo para a redução de peso e melhor desempenho do veículo.

Estes são apenas alguns exemplos da ampla gama de aplicações automotivas para adesivos de colagem elétrica. As propriedades desses adesivos, como condutividade elétrica, resistência mecânica, resistência ambiental e gerenciamento térmico, os tornam essenciais na montagem e desempenho de sistemas e componentes elétricos automotivos.

Aplicações Aeroespaciais

Os adesivos de ligação elétrica desempenham um papel crítico em aplicações aeroespaciais, onde são usados para várias finalidades, incluindo ligação elétrica, aterramento, ligação estrutural e proteção contra fatores ambientais. Aqui estão algumas aplicações aeroespaciais críticas de adesivos de ligação elétrica:

- Sistemas aviônicos: Os sistemas aviônicos, incluindo sistemas de controle de voo, sistemas de comunicação e sistemas de navegação, dependem de conexões elétricas seguras e aterramento. Os adesivos de ligação elétrica unem e aterram os componentes dentro dos invólucros aviônicos, garantindo continuidade elétrica confiável, estabilidade mecânica e proteção contra vibrações, variações de temperatura e interferência eletromagnética.

- Cablagem e cablagens de aeronaves: A cablagem e cablagens de aeronaves são redes complexas de cabos elétricos e conectores que transmitem energia e sinais por toda a aeronave. Os adesivos de ligação elétrica protegem a fiação e os chicotes, proporcionando alívio de tensão, suporte mecânico e resistência a vibração e fatores ambientais. Esses adesivos garantem a longevidade e a confiabilidade das conexões elétricas em ambientes aeroespaciais exigentes.

- Montagem de Antenas: As antenas são cruciais em aplicações aeroespaciais, permitindo comunicação, navegação e transmissão de dados. Os adesivos de ligação elétrica ligam as antenas às suas superfícies de montagem, proporcionando uma fixação segura, continuidade elétrica e resistência ao estresse mecânico, vibrações e variações de temperatura. Esses adesivos contribuem para o desempenho e a durabilidade dos sistemas de antenas aeroespaciais.

- Colagem de Compósitos: As estruturas aeroespaciais incorporam cada vez mais materiais compósitos que oferecem altas relações resistência-peso. Adesivos de ligação elétrica são usados para componentes compostos, como painéis de fuselagem, sistemas de asas e superfícies de controle. Esses adesivos fornecem ligações fortes e duráveis, contribuindo para a integridade estrutural da aeronave e reduzindo o peso.

- Eletrônica de Satélites e Naves Espaciais: Satélites e espaçonaves requerem conexões elétricas confiáveis e proteção contra condições espaciais adversas. Os adesivos de ligação elétrica montam eletrônicos de satélites e naves espaciais, como unidades de controle eletrônico, sensores e sistemas de comunicação. Esses adesivos oferecem condutividade elétrica, estabilidade mecânica, resistência a ciclos térmicos e condições de vácuo e proteção contra radiação.

- Proteção contra raios: Os raios representam um risco significativo para as aeronaves. Adesivos de ligação elétrica e materiais condutores são usados em sistemas de proteção contra descargas atmosféricas. Esses adesivos ajudam a criar caminhos condutivos que canalizam com segurança a corrente do raio para longe de componentes críticos, reduzindo o risco de danos e garantindo a segurança da aeronave e de seus ocupantes.

- Blindagem EMI/RFI: Em aplicações aeroespaciais, a blindagem contra interferência eletromagnética (EMI) e interferência de radiofrequência (RFI) é crucial para evitar interferência com sistemas eletrônicos sensíveis. Adesivos de ligação elétrica com propriedades condutivas são usados para blindagem EMI/RFI. Eles fornecem um caminho condutivo, reduzindo o impacto da radiação eletromagnética nos componentes eletrônicos e garantindo a funcionalidade adequada.

- Gerenciamento térmico: Os sistemas aeroespaciais geralmente enfrentam variações extremas de temperatura. Adesivos de ligação elétrica com propriedades de condutividade térmica são usados para dissipação de calor eficaz e gerenciamento térmico. Eles ajudam a transferir o calor dos componentes geradores de calor, como eletrônicos de potência ou interfaces térmicas, para melhorar o desempenho geral e a confiabilidade dos sistemas aeroespaciais.

Estes são apenas alguns exemplos da ampla gama de aplicações aeroespaciais para adesivos de colagem elétrica. As propriedades desses adesivos, como condutividade elétrica, resistência mecânica, resistência ambiental e gerenciamento térmico, são essenciais para garantir a confiabilidade, funcionalidade e segurança de componentes e sistemas aeroespaciais.

Aplicações Marinhas

Os adesivos de ligação elétrica têm aplicações significativas na indústria naval, onde são usados para várias finalidades, incluindo ligação elétrica, aterramento, proteção contra corrosão e vedação. Aqui estão algumas aplicações marítimas críticas de adesivos de ligação elétrica:

- Ligação elétrica e aterramento: Os adesivos de ligação elétrica criam conexões elétricas confiáveis e aterramento em embarcações marítimas. Eles unem e prendem cabos elétricos, conectores e tiras de aterramento, garantindo a continuidade elétrica adequada e minimizando o risco de falhas ou falhas elétricas. Esses adesivos fornecem excelente condutividade, resistência à corrosão e estabilidade mecânica em ambientes marinhos.

- Eletrônica e Instrumentação: As embarcações marítimas dependem de sistemas eletrônicos complexos para navegação, comunicação, controle e monitoramento. Os adesivos de ligação elétrica são usados para montar e instalar componentes eletrônicos, como painéis de controle, sistemas de instrumentação e dispositivos de comunicação. Esses adesivos garantem colagem segura, conexões elétricas e proteção contra fatores ambientais como umidade, vibrações e variações de temperatura.

- Sistemas de iluminação: Os adesivos de ligação elétrica encontram aplicações em sistemas de iluminação marítima, incluindo luzes de navegação, luzes internas e luzes subaquáticas. Eles unem luminárias, módulos de LED ou componentes de iluminação à estrutura da embarcação, garantindo conexões elétricas e estabilidade mecânica. Esses adesivos resistem à entrada de água, corrosão e vibrações, contribuindo para a longevidade e o desempenho dos sistemas de iluminação marítima.

- Proteção anticorrosiva: As embarcações marítimas estão constantemente expostas à água do mar corrosiva, que pode danificar componentes e estruturas metálicas. Adesivos de ligação elétrica com propriedades anticorrosivas protegem as superfícies metálicas da corrosão. Esses adesivos formam uma barreira protetora, impedindo o contato direto com a água do mar e oferecendo resistência à corrosão. Eles são aplicados em áreas como cascos, acessórios de convés e equipamentos subaquáticos para aumentar a durabilidade e a vida útil das embarcações marítimas.

- Vedação e Impermeabilização: Os adesivos de vedação são empregados em aplicações marítimas para fornecer propriedades de impermeabilização e vedação. Eles vedam entradas de cabos, conectores, conexões através do casco e outras aberturas na estrutura da embarcação. Esses adesivos impedem a entrada de água, protegendo componentes elétricos sensíveis e mantendo a integridade do vaso. Eles resistem à água salgada, radiação UV e flutuações de temperatura, garantindo eficácia de vedação a longo prazo.

- Ligação de fibra de vidro e componentes compostos: Fibra de vidro e materiais compostos são amplamente utilizados na construção de embarcações marítimas devido às suas propriedades leves e de alta resistência. Os adesivos de ligação elétrica são utilizados para unir e fixar fibra de vidro e componentes compostos, como cascos, conveses e reforços estruturais. Esses adesivos fornecem ligações fortes e duráveis, melhorando a integridade estrutural do vaso.

- Blindagem EMI/RFI: As embarcações marítimas geralmente possuem equipamentos eletrônicos sensíveis que requerem proteção contra interferência eletromagnética (EMI) e interferência de radiofrequência (RFI). Adesivos de ligação elétrica com propriedades condutivas são usados para blindagem EMI/RFI em aplicações marítimas. Eles criam caminhos condutores, reduzindo o impacto da radiação eletromagnética nos componentes eletrônicos e garantindo funcionalidade e confiabilidade adequadas.

- Reparação e manutenção: Os adesivos de ligação elétrica também são utilizados para fins de reparação e manutenção na indústria naval. Eles podem consertar conexões elétricas, proteger componentes soltos, reparar fiação danificada e reforçar estruturas enfraquecidas. Esses adesivos oferecem soluções de colagem rápidas e confiáveis, permitindo reparos eficientes e minimizando o tempo de inatividade.

Estes são apenas alguns exemplos da ampla gama de aplicações marítimas para adesivos de colagem elétrica. As propriedades desses adesivos, como condutividade elétrica, resistência à corrosão, eficácia de vedação e resistência mecânica, os tornam essenciais para garantir conexões elétricas confiáveis, proteção contra fatores ambientais e o desempenho geral de embarcações e equipamentos marítimos.

Aplicações Médicas

Os adesivos de colagem elétrica têm aplicações essenciais na área médica, onde são usados para diversos fins, incluindo fixação de eletrodos, montagem de dispositivos médicos, monitoramento de pacientes e estimulação elétrica. Aqui estão algumas aplicações médicas críticas de adesivos de ligação elétrica:

- Fixação do eletrodo: Adesivos de ligação elétrica prendem eletrodos à pele para fins de monitoramento médico e diagnóstico. Esses adesivos fornecem uma ligação segura, garantindo um contato elétrico confiável entre o eletrodo e a pele. Eles oferecem excelentes propriedades de biocompatibilidade, conformabilidade e adesão para manter a colocação adequada do eletrodo, melhorar a qualidade do sinal e minimizar o desconforto do paciente.

- Montagem de Dispositivos Médicos: Os adesivos de colagem elétrica são cruciais na montagem de vários dispositivos médicos. Eles unem e protegem componentes como sensores, conectores, placas de circuito impresso e cabos em dispositivos médicos. Esses adesivos fornecem condutividade elétrica, estabilidade mecânica e proteção contra fatores ambientais, contribuindo para o desempenho geral e confiabilidade dos dispositivos.

- Monitoramento do paciente: Os adesivos de colagem elétrica são utilizados em sistemas de monitoramento do paciente, como dispositivos de ECG (eletrocardiograma), EEG (eletroencefalograma) e EMG (eletromiograma). Eles são usados para conectar eletrodos ou sensores ao corpo do paciente, garantindo conexões elétricas adequadas e aquisição de sinal. Esses adesivos oferecem adesão forte, condutividade elétrica confiável e adesão de longo prazo, permitindo o monitoramento preciso e contínuo do paciente.

- Estimulação elétrica: Os adesivos de ligação elétrica desempenham um papel nas terapias de estimulação elétrica, como a estimulação elétrica nervosa transcutânea (TENS) ou a estimulação elétrica neuromuscular (NMES). Eles são usados para conectar eletrodos de estimulação à pele, fornecendo correntes elétricas para áreas específicas. Esses adesivos fornecem colagem segura, contato elétrico confiável e conforto do paciente durante os tratamentos de estimulação.

- Fechamento de feridas: Os adesivos de ligação elétrica encontram aplicações em técnicas como fechamento elétrico de feridas (EWC) ou procedimentos eletrocirúrgicos. Eles protegem as bordas da ferida e facilitam o fluxo de corrente elétrica durante o processo de cicatrização. Esses adesivos oferecem forte adesão, condutividade elétrica e compatibilidade com os tecidos circundantes, auxiliando no fechamento e cicatrização de feridas.

- Sensores médicos e dispositivos vestíveis: adesivos de ligação elétrica montam sensores médicos e dispositivos vestíveis, como biossensores, monitores de glicose e rastreadores de saúde. Eles fornecem fixação segura de sensores à pele ou outras superfícies, garantindo aquisição de sinal adequada e transmissão de dados confiável. Esses adesivos oferecem biocompatibilidade, flexibilidade e adesão de longo prazo para facilitar o monitoramento confortável e preciso.

- Reabilitação e Prótese: Os adesivos de ligação elétrica desempenham um papel na reparação e dispositivos protéticos. Eles são usados para conectar eletrodos, sensores ou componentes de dispositivos auxiliares ao corpo ou interfaces protéticas. Esses adesivos fornecem conexões elétricas confiáveis, estabilidade mecânica e adesão duradoura, contribuindo para a funcionalidade e usabilidade de sistemas de reabilitação e próteses.

- Pesquisa e desenvolvimento médico: Os adesivos de colagem elétrica são empregados em configurações de pesquisa e desenvolvimento médico. Eles são usados para prototipagem, teste e montagem de circuitos eletrônicos personalizados, sensores ou configurações experimentais. Esses adesivos oferecem flexibilidade, facilidade de uso e conexões elétricas confiáveis, permitindo que os pesquisadores criem dispositivos e sistemas médicos inovadores.

Estes são apenas alguns exemplos da ampla gama de aplicações médicas para adesivos de colagem elétrica. As propriedades desses adesivos, como biocompatibilidade, condutividade elétrica, força de adesão e resistência ambiental, são essenciais para garantir um desempenho seguro e confiável em ambientes médicos.

Fatores a considerar ao escolher adesivos de ligação elétrica

Ao escolher adesivos de ligação elétrica, vários fatores devem ser considerados para garantir a adequação e eficácia do adesivo para a aplicação pretendida. Aqui estão alguns fatores-chave a serem considerados:

- Condutividade elétrica: A condutividade elétrica do adesivo é crucial para aplicações onde são necessárias conexões elétricas ou aterramento. Dependendo dos requisitos específicos, como baixa resistência ou níveis específicos de condutividade, o adesivo deve ter propriedades de condutividade adequadas para garantir um desempenho elétrico confiável.

- Compatibilidade do substrato: considere os tipos de substratos envolvidos na aplicação de colagem. O adesivo deve ser compatível com materiais colados como metais, plásticos, compósitos ou vidro. A compatibilidade inclui compatibilidades químicas para evitar degradação ou corrosão do substrato e compatibilidade mecânica para garantir forte adesão à superfície do substrato.

- Resistência Ambiental: Avalie as condições ambientais às quais o adesivo será exposto. Considere fatores como variações de temperatura, umidade, produtos químicos, radiação UV e outras condições ambientais específicas relevantes para a aplicação. O adesivo deve resistir a essas condições para manter seu desempenho e força de adesão ao longo do tempo.

- Resistência e durabilidade da colagem: Avalie a resistência e durabilidade da colagem necessárias para a aplicação específica. Fatores como capacidade de carga, resistência a vibrações, impacto e estresse cíclico devem ser considerados. O adesivo deve fornecer força de adesão e durabilidade suficientes para garantir confiabilidade e desempenho a longo prazo em condições operacionais.

- Tempo e Processo de Cura: Considere o mecanismo de cura do adesivo e o tempo de cura. Dependendo dos requisitos da aplicação, escolha entre adesivos que curam em temperatura ambiente (cura ambiente) ou aqueles que requerem calor, umidade ou exposição a UV para cura. O tempo de cura deve estar alinhado com o processo de produção ou montagem para permitir uma colagem eficiente e minimizar o tempo de produção.

- Método de Aplicação: Considere o método de aplicação e os equipamentos disponíveis para aplicação do adesivo. Alguns adesivos são adequados para aplicação manual, enquanto outros podem exigir dispensação especializada ou equipamento de aplicação. A viscosidade e as propriedades reológicas do adesivo devem ser compatíveis com o método de aplicação escolhido para garantir a cobertura e adesão adequadas do adesivo.

- Conformidade regulamentar: A adesão a padrões e regulamentos específicos do setor pode ser necessária para determinadas aplicações, como dispositivos médicos ou componentes aeroespaciais. Certifique-se de que o adesivo escolhido esteja em conformidade com os padrões relevantes do setor, como biocompatibilidade, inflamabilidade ou regulamentos de segurança, para atender aos requisitos específicos da aplicação.

- Serviço e suporte: avalie a disponibilidade de suporte técnico, documentação do produto e assistência do fabricante ou fornecedor do adesivo. Considere sua experiência no campo e a capacidade de fornecer orientação ou abordar quaisquer dúvidas ou preocupações relacionadas à seleção, aplicação ou desempenho do adesivo.

Ao considerar cuidadosamente esses fatores, você pode selecionar o adesivo de ligação elétrica mais adequado para sua aplicação específica, garantindo desempenho, confiabilidade e longevidade ideais dos componentes ou sistemas colados.

Tempo e temperatura de cura

O tempo de cura e a temperatura são considerações importantes ao trabalhar com adesivos elétricos. O tempo de cura refere-se à duração necessária para que a ligação atinja sua força total e propriedades de adesão. A temperatura, por outro lado, afeta a taxa de cura e o desempenho geral do adesivo. Aqui estão alguns pontos-chave para entender sobre o tempo de cura e a temperatura em adesivos de ligação elétrica:

Tempo de cura:

- O tempo de cura pode variar significativamente dependendo do tipo de adesivo e sua formulação. Pode variar de alguns minutos a várias horas ou mesmo dias.

- Tempos de cura mais rápidos são desejáveis em muitas aplicações, pois reduzem o tempo de montagem e permitem o manuseio rápido e processamento adicional de componentes colados.

- Tempos de cura mais longos podem ser necessários para aplicações em que alinhamentos ou ajustes precisos são necessários antes que o adesivo endureça.

- O tempo de cura pode ser influenciado por fatores como espessura do adesivo, condições ambientais (umidade, temperatura) e presença de aceleradores ou agentes de cura.

Considerações de temperatura:

- Os fabricantes de adesivos fornecem faixas de temperatura de cura recomendadas para seus produtos. É essencial seguir estas diretrizes para um desempenho ideal do adesivo.

- A temperatura afeta a taxa de cura. Temperaturas mais altas geralmente aceleram o processo de cura, enquanto temperaturas mais baixas o retardam. No entanto, temperaturas excessivamente altas podem causar degradação do adesivo ou efeitos colaterais indesejáveis.

- Os adesivos podem ter uma faixa de temperatura mínima e máxima para cura. Operar fora desses limites de temperatura pode resultar em cura incompleta ou comprometida, reduzindo a resistência da união e a durabilidade.

- Alguns adesivos requerem perfis de temperatura de cura específicos envolvendo um aumento ou diminuição gradual da temperatura para obter propriedades de colagem ideais.

- É crucial considerar as limitações de temperatura dos substratos a serem colados. Alguns materiais podem ser sensíveis a altas temperaturas e deformar ou sofrer danos térmicos.

Cura por calor vs. Cura à temperatura ambiente:

- Alguns adesivos de colagem elétrica requerem cura por calor, sujeitando a colagem a temperaturas elevadas específicas por um período definido. A cura por calor pode fornecer tempos de cura mais rápidos e melhores propriedades adesivas.

- Adesivos de cura em temperatura ambiente, ou adesivos de cura ambiente, curam naturalmente sem calor adicional. Eles curam em temperatura ambiente média e geralmente requerem tempos de cura mais longos em comparação com as ligações curadas por calor.

- A escolha entre cura térmica e cura à temperatura ambiente depende dos requisitos específicos da aplicação, processos de produção e disponibilidade do equipamento.

É fundamental seguir atentamente as instruções e recomendações do fabricante quanto ao tempo e temperatura de cura do adesivo específico. O desvio das diretrizes recomendadas pode comprometer o desempenho do adesivo, resultando em ligações enfraquecidas ou falha do adesivo. O tempo de cura adequado e o controle de temperatura contribuem para alcançar a resistência de união desejada, durabilidade e confiabilidade geral dos conjuntos ou componentes ligados.

Resistência química

A resistência química é uma consideração importante ao selecionar adesivos de colagem elétrica, especialmente em aplicações que expõem o adesivo a vários produtos químicos, solventes ou ambientes agressivos. A resistência química de uma ligação determina sua capacidade de manter sua integridade, força de adesão e desempenho geral quando em contato com produtos químicos específicos. Aqui estão alguns pontos-chave para entender sobre a resistência química dos adesivos de ligação elétrica:

- Compatibilidade química: Diferentes adesivos têm níveis variados de resistência a produtos químicos específicos. É fundamental avaliar a compatibilidade do adesivo com os produtos químicos com os quais ele pode entrar em contato durante sua vida útil. Isso inclui considerar os tipos de produtos químicos, suas concentrações e a duração da exposição.

- Tipos químicos: A resistência química pode variar dependendo dos tipos químicos específicos, como ácidos, bases, solventes, óleos, combustíveis, agentes de limpeza ou produtos químicos industriais. Alguns adesivos podem apresentar boa resistência a certos produtos químicos, mas podem ser suscetíveis a outros. É essencial avaliar a compatibilidade do adesivo com os produtos químicos específicos relevantes para a aplicação.

- Inchaço e degradação: quando um adesivo é exposto a produtos químicos, ele pode inchar, amolecer ou sofrer degradação, levando à perda da força de adesão e do desempenho geral. É essencial selecionar um adesivo que exiba o mínimo ou nenhum inchaço e degradação quando em contato com os produtos químicos esperados.

- Considerações de temperatura: A resistência química também pode ser influenciada pela temperatura. Alguns adesivos podem apresentar boa resistência a certos produtos químicos em temperatura ambiente, mas podem ser menos resistentes a temperaturas elevadas. Considerar a faixa de temperatura operacional e avaliar a resistência química do adesivo nessas condições é essencial.

- Testes e Dados: Os fabricantes de adesivos geralmente fornecem folhas de dados ou informações técnicas que especificam as propriedades de resistência química de seus produtos. Esses recursos podem ajudar a avaliar a compatibilidade do adesivo com produtos químicos específicos e auxiliar na seleção do adesivo adequado para a aplicação pretendida.

- Revestimentos e selantes: Em alguns casos, revestimentos protetores adicionais ou selantes podem ser aplicados sobre o adesivo para aumentar a resistência química. Esses revestimentos podem fornecer uma camada extra de proteção contra produtos químicos e aumentar ainda mais a durabilidade geral e a compatibilidade química do conjunto colado.

- Requisitos específicos da aplicação: Diferentes aplicações têm diferentes requisitos de exposição química. Por exemplo, na indústria automotiva, os adesivos usados em componentes do sistema de combustível devem apresentar excelente resistência a combustíveis e hidrocarbonetos. É essencial entender as condições específicas de exposição química da aplicação e escolher um adesivo que atenda a esses requisitos.

Considerar a resistência química dos adesivos de colagem elétrica é crucial para garantir a confiabilidade e o desempenho de longo prazo dos conjuntos ou componentes colados. A seleção de um adesivo com propriedades de resistência química apropriadas para a aplicação específica ajuda a evitar falhas adesivas, manter ligações fortes e garantir a integridade geral do sistema na presença de ambientes químicos agressivos.

Condutividade elétrica

A condutividade elétrica dos adesivos de ligação elétrica é uma propriedade crítica em aplicações onde são necessárias conexões elétricas ou aterramento. A condutividade elétrica refere-se à capacidade de um material de permitir o fluxo de corrente elétrica. Aqui estão alguns pontos-chave para entender sobre a condutividade elétrica dos adesivos de ligação elétrica:

Adesivos condutivos versus não condutivos: Os adesivos de colagem elétrica podem ser amplamente classificados em dois tipos com base em sua condutividade elétrica: adesivos condutivos e não condutivos.

- Adesivos Condutores: Esses adesivos são formulados com cargas condutivas, como partículas ou fibras metálicas, que facilitam o fluxo de corrente elétrica. Os adesivos condutivos oferecem baixa resistência elétrica, permitindo uma condução elétrica eficiente entre os componentes colados. Eles são comumente usados em aplicações que requerem continuidade elétrica, como aterramento, proteção contra interferência eletromagnética (EMI) ou conexões elétricas.

- Adesivos não condutivos: Adesivos não condutivos, como o nome sugere, não possuem condutividade elétrica inerente. Esses adesivos são normalmente usados em aplicações que requerem isolamento ou isolamento elétrico. Eles impedem o fluxo de corrente elétrica entre os componentes ligados e podem fornecer isolamento elétrico ou propriedades dielétricas.

- Resistência elétrica: A condutividade elétrica de um adesivo é muitas vezes expressa em termos de resistência elétrica ou resistividade. A resistência elétrica é uma medida da oposição ao fluxo de corrente elétrica através do material. Valores de resistência mais baixos indicam melhor condutividade elétrica.

- Enchimentos e aditivos: Os adesivos condutivos contêm enchimentos ou aditivos que melhoram a condutividade elétrica. Essas cargas, como partículas de prata, cobre, carbono ou grafite, estabelecem caminhos condutores dentro da matriz adesiva, facilitando o fluxo de corrente elétrica. O tipo, tamanho e concentração dessas cargas podem influenciar a condutividade elétrica do adesivo.

- Conexão Elétrica e Aterramento: Adesivos condutivos são comumente usados para criar conexões elétricas entre componentes ou para aterramento. Eles são empregados em vários setores, incluindo eletrônicos, automotivo, aeroespacial e de telecomunicações, onde a condutividade elétrica confiável é essencial para a funcionalidade e desempenho adequados do dispositivo.

- Blindagem EMI: Adesivos condutivos com boas propriedades de condutividade elétrica são utilizados em aplicações de blindagem eletromagnética. Eles fornecem um caminho condutivo para a dissipação de interferência eletromagnética, protegendo dispositivos ou circuitos eletrônicos sensíveis de radiação ou ruído eletromagnético externo.

- Confiabilidade do contato elétrico: A condutividade elétrica dos adesivos de ligação afeta diretamente a confiabilidade dos contatos elétricos. Os adesivos condutivos garantem contato elétrico adequado e consistente entre as superfícies coladas, minimizando a resistência de contato e evitando conexões intermitentes ou não confiáveis.

- Espessura do adesivo e área de contato: A condutividade elétrica de um adesivo pode ser influenciada pela espessura da camada adesiva e pela área de contato entre as superfícies coladas. Camadas adesivas mais finas e áreas de contato maiores geralmente oferecem melhor condutividade elétrica.

- Teste e verificação: A condutividade elétrica de adesivos pode ser medida usando várias técnicas, incluindo métodos de sondagem de quatro ou dois pontos. Esses testes ajudam a avaliar as propriedades de condutividade do adesivo e garantem a conformidade com as especificações elétricas exigidas.

É essencial selecionar o tipo apropriado de adesivo de ligação elétrica com base nos requisitos específicos de condutividade elétrica da aplicação. Os adesivos condutivos são adequados quando a continuidade elétrica ou o aterramento é necessário, enquanto os adesivos não condutivos fornecem isolação ou isolamento elétrico. Compreender as propriedades de condutividade elétrica do adesivo ajuda a garantir desempenho, confiabilidade e segurança ideais em aplicações de colagem elétrica.

Estabilidade térmica

A estabilidade térmica é uma característica essencial dos adesivos de colagem elétrica, particularmente em aplicações onde a colagem será exposta a temperaturas elevadas. A estabilidade térmica de um adesivo refere-se à sua capacidade de manter sua integridade, força de adesão e desempenho geral sob condições de alta temperatura. Aqui estão alguns pontos-chave para entender sobre a estabilidade térmica dos adesivos de ligação elétrica:

- Faixa de temperatura: Os adesivos possuem temperaturas específicas para manter seu desempenho e estabilidade. A estabilidade térmica de um adesivo é frequentemente descrita por sua temperatura máxima de operação contínua ou resistência à temperatura de pico. Escolher uma ligação que possa suportar a faixa de temperatura esperada da aplicação é essencial.

- Degradação Térmica: O calor excessivo pode causar a degradação do adesivo, alterando as propriedades físicas e químicas. Isso pode resultar em força de adesão reduzida, perda de propriedades mecânicas e desempenho geral diminuído. Um adesivo termicamente estável resiste à degradação mesmo em altas temperaturas, mantendo suas propriedades originais.

- Retenção da força de adesão: A estabilidade térmica de um adesivo está intimamente relacionada à sua capacidade de manter a força de adesão sob temperaturas elevadas. Quando exposto a altas temperaturas, um adesivo termicamente estável deve exibir uma redução mínima da força de adesão. Deve possuir uma ligação sólida e durável entre as superfícies aderidas, mesmo em condições térmicas desafiadoras.

- Temperatura de transição vítrea (Tg): A temperatura de transição vítrea é um parâmetro importante a ser considerado ao avaliar a estabilidade térmica de um adesivo. É a temperatura na qual o adesivo passa de um estado rígido e vítreo para um estado mais macio e emborrachado. Adesivos com valores de Tg mais altos geralmente oferecem melhor estabilidade térmica, pois podem suportar temperaturas mais altas antes de amolecer ou perder suas propriedades mecânicas.

- Ciclagem Térmica: Algumas aplicações envolvem exposição a ciclos térmicos repetidos, onde o adesivo experimenta temperaturas altas e baixas alternadas. A estabilidade térmica é essencial nesses casos, pois o adesivo deve suportar essas flutuações de temperatura sem degradação significativa ou perda de força de adesão. Um adesivo termicamente estável mantém seu desempenho mesmo após vários ciclos térmicos.

- Resistência ao calor: Os adesivos usados em aplicações envolvendo componentes ou ambientes geradores de calor, como eletrônicos, eletrônicos de potência ou sistemas de iluminação, requerem boa resistência ao calor. Os adesivos resistentes ao calor podem suportar o calor gerado por esses componentes e manter seu desempenho sem amolecer, derreter ou perder a força de adesão.

- Condutividade térmica: Em algumas aplicações, a condutividade térmica é uma consideração importante. A condutividade térmica refere-se à capacidade de um material de conduzir calor. Os adesivos com alta condutividade térmica podem efetivamente transferir o calor para longe dos componentes sensíveis ao calor, garantindo uma dissipação de calor eficiente e evitando danos térmicos.

- Testes e Dados: Os fabricantes de adesivos normalmente fornecem folhas de dados técnicos que especificam as propriedades de estabilidade térmica de seus produtos. Essas informações incluem a faixa de temperatura operacional recomendada, resistência térmica e outras propriedades térmicas relevantes. É essencial revisar esses dados para garantir que o adesivo atenda aos requisitos específicos de estabilidade térmica da aplicação.

A escolha de um adesivo termicamente estável é crucial para garantir confiabilidade e desempenho a longo prazo, especialmente em aplicações que envolvem altas temperaturas ou ciclos térmicos. Um adesivo termicamente estável mantém sua força de adesão, propriedades mecânicas e desempenho geral sob condições de alta temperatura, contribuindo para a durabilidade e integridade dos conjuntos ou componentes colados.

Viscosidade

A viscosidade é uma propriedade essencial dos adesivos de ligação elétrica que determina seu comportamento de fluxo e características de aplicação. Refere-se à espessura ou resistência ao fluxo do adesivo. Compreender a viscosidade é crucial para a seleção adequada do adesivo e o processo de aplicação. Aqui estão alguns pontos-chave para entender sobre a viscosidade dos adesivos de ligação elétrica:

- Definição e Medição: A viscosidade mede a resistência de um fluido ao fluxo. Ele determina a capacidade do adesivo de se espalhar, molhar superfícies e preencher lacunas. A viscosidade é normalmente medida em unidades como centipoise (cP) ou Pascal-segundos (Pa·s).

- Faixa de viscosidade: Os adesivos de ligação elétrica podem ter várias viscosidades, desde líquidos de baixa viscosidade até pastas ou géis de alta viscosidade. A viscosidade apropriada depende dos requisitos da aplicação, como tamanho da linha de adesão, capacidade de preenchimento de lacunas e facilidade de aplicação.

- Comportamento de Fluxo: Os adesivos podem exibir diferentes comportamentos de fluxo, dependendo de sua viscosidade. Os fluidos newtonianos têm uma espessura constante, independentemente da taxa de cisalhamento aplicada. Por outro lado, fluidos não newtonianos podem apresentar comportamento de afinamento por cisalhamento (diminuição da densidade com o aumento da taxa de cisalhamento) ou espessamento por cisalhamento (aumento da viscosidade com o aumento da taxa de cisalhamento). Compreender o comportamento do fluxo ajuda a prever o comportamento do adesivo durante a aplicação e sob diferentes condições.

- Métodos de aplicação: A viscosidade afeta a aplicabilidade de adesivos usando vários métodos, como dispensação manual, dispensação automática, serigrafia ou dispensação por seringa. Os adesivos de baixa viscosidade fluem facilmente e são adequados para dosagem automática, enquanto os adesivos de alta viscosidade podem exigir métodos de aplicação manual ou equipamento de dosagem capaz de manusear materiais mais espessos.

- Capacidade de preenchimento de lacunas: a viscosidade desempenha um papel na capacidade do adesivo de preencher lacunas ou superfícies de união irregulares. Adesivos de baixa viscosidade podem fluir em espaços apertados ou lacunas estreitas com mais eficiência, enquanto adesivos de alta viscosidade tendem a permanecer no lugar e fornecer melhor capacidade de preenchimento de lacunas.

- Compatibilidade do substrato: A viscosidade também é importante quando se considera a compatibilidade do adesivo com os substratos a serem colados. Adesivos com níveis de viscosidade adequados garantem um bom umedecimento e contato com as superfícies do substrato, promovendo forte adesão.

- Tixotropia: Alguns adesivos exibem comportamento tixotrópico, onde sua viscosidade diminui quando submetida a tensão de cisalhamento ou agitação, mas se recupera quando em repouso. Os adesivos tixotrópicos são fáceis de aplicar e espalhar durante a aplicação, mas recuperam a espessura rapidamente após a aplicação, evitando o fluxo indesejado ou flacidez.

- Dependência da temperatura: a viscosidade pode ser dependente da temperatura, o que significa que muda com a temperatura. Alguns adesivos podem se tornar menos viscosos em temperaturas mais altas, tornando-os mais fáceis de aplicar ou dispensar. Outros podem exibir maior viscosidade em temperaturas mais baixas, exigindo pré-aquecimento ou aquecimento para fluxo e trabalhabilidade ideais.

- Manuseio de materiais: a viscosidade afeta a facilidade de manuseio de materiais, como misturar, agitar ou transferir adesivos. Adesivos de viscosidade mais alta podem exigir mistura ou equipamento adicional para garantir uniformidade e homogeneidade.

Compreender a viscosidade dos adesivos de ligação elétrica é crucial para uma aplicação bem-sucedida e alcançar a qualidade de ligação desejada. A seleção de viscosidade adequada garante umectação e adesão adequadas aos substratos, preenchimento de lacunas eficaz e facilidade de aplicação. É essencial considerar os requisitos específicos da aplicação e consultar as recomendações do fabricante do adesivo quanto às especificações de viscosidade para garantir o desempenho ideal.

Shelf Life

A vida útil dos adesivos de ligação elétrica refere-se ao período durante o qual o adesivo pode ser armazenado e permanecer adequado para uso. É essencial entender o prazo de validade dos adesivos para garantir sua eficácia e confiabilidade quando aplicados. Aqui estão alguns pontos-chave para saber sobre a vida útil dos adesivos de ligação elétrica:

- Definição: O prazo de validade é a duração em que o adesivo pode ser armazenado sob condições especificadas sem alterações significativas em suas propriedades, desempenho ou qualidade.

- Data de validade: os fabricantes de adesivos geralmente fornecem uma data de validade ou prazo de validade recomendado para o produto. Esta data indica o ponto após o qual o adesivo pode degradar ou perder eficácia. É essencial aderir a esta data de validade para garantir o desempenho ideal.

- Fatores que afetam a vida útil: Vários fatores podem influenciar a vida útil dos adesivos elétricos:

- Condições de armazenamento: Os adesivos devem ser armazenados em condições controladas para manter a estabilidade. Fatores como temperatura, umidade e exposição à luz podem afetar a vida útil do adesivo. Os adesivos devem ser armazenados em áreas frescas e secas, longe da luz solar direta ou de variações extremas de temperatura.

- Embalagem: A embalagem adequada é crucial para preservar a vida útil do adesivo. Os adesivos devem ser armazenados em recipientes hermeticamente fechados para evitar a entrada de umidade, evaporação ou contaminação. Os recipientes devem ser rotulados adequadamente com o tipo de adesivo, número do lote e data de validade para facilitar a identificação.

- Estabilidade química: Os adesivos podem sofrer reações químicas ao longo do tempo que podem levar a alterações em suas propriedades. Fatores como umidade, oxigênio ou exposição a substâncias reativas podem acelerar essas reações e reduzir o prazo de validade. Adesivos formulados com estabilizantes ou antioxidantes podem ter estabilidade química melhorada e vida útil mais longa.

- Recomendações de armazenamento: Os fabricantes fornecem recomendações específicas de armazenamento para seus produtos adesivos. Essas recomendações podem incluir faixas de temperatura, níveis de umidade e recipientes ou condições de armazenamento transparentes. É fundamental seguir essas orientações para garantir a qualidade e durabilidade do adesivo.

- Teste e Verificação: Se um adesivo foi armazenado por um período prolongado ou além do prazo de validade, é recomendável realizar testes de adesivo para verificar sua adequação. Esses testes podem incluir a medição da viscosidade e da força de adesão ou a realização de testes de adesão para avaliar o desempenho do adesivo.

- Segregação do produto: os adesivos devem ser armazenados e usados primeiro a entrar, primeiro a sair para garantir que os materiais mais antigos sejam usados antes dos mais novos. Essa prática ajuda a evitar adesivos vencidos ou degradados e fornece os melhores resultados.

- Orientação do fabricante: É essencial consultar a documentação do fabricante, como fichas de produto ou boletins técnicos, para obter informações específicas sobre a vida útil do adesivo. A orientação do fabricante considera a formulação do adesivo, as condições de armazenamento e o desempenho esperado ao longo do tempo.

Compreender o prazo de validade dos adesivos de ligação elétrica é crucial para manter sua eficácia e garantir o desempenho adequado. Os adesivos que ultrapassaram o prazo de validade podem exibir força de adesão reduzida, alterações na viscosidade ou outros efeitos prejudiciais. Aderir às práticas de armazenamento apropriadas, seguir as diretrizes do fabricante e monitorar regularmente as datas de validade dos adesivos ajudam a garantir sua confiabilidade e desempenho consistente quando aplicados.

Preparação da superfície

A preparação da superfície é uma etapa crítica na aplicação de adesivos elétricos. A preparação adequada da superfície garante adesão e força de união ideais entre o adesivo e o substrato. Aqui estão alguns pontos-chave para entender sobre a preparação de superfície para adesivos de ligação elétrica:

- Limpeza: O primeiro passo na preparação da superfície é a limpeza completa das superfícies do substrato. As superfícies devem estar livres de contaminantes como sujeira, poeira, graxa, óleo, umidade ou oxidação. A limpeza pode ser feita com solventes, detergentes ou agentes de limpeza específicos recomendados pelo fabricante do adesivo. O processo de limpeza pode envolver esfregar, escovar ou usar técnicas de limpeza ultrassônica, dependendo do substrato e da natureza dos contaminantes.

- Rugosidade da Superfície: Em alguns casos, pode ser necessário tornar a superfície do substrato mais áspera para aumentar a força de adesão do adesivo. Isso geralmente é feito usando métodos mecânicos, como lixamento, esmerilhamento ou jateamento abrasivo. A rugosidade da superfície aumenta a área da superfície e fornece o bloqueio mecânico, permitindo que o adesivo forme uma ligação mais forte.

- Ativação de superfície: Alguns substratos, como metais ou certos plásticos, podem exigir ativação de superfície para promover adesão. Os métodos de ativação de superfície incluem tratamentos químicos, tratamentos de plasma, primers ou promotores de adesão. Esses tratamentos modificam as propriedades da superfície, melhorando as características de umectação e adesão do adesivo.

- Remoção de Oxidação: A remoção de camadas de oxidação é crucial para substratos metálicos para garantir uma boa adesão. A oxidação pode prejudicar a capacidade do adesivo de aderir ao substrato. Métodos mecânicos, como lixamento ou tratamentos químicos, como decapagem ácida, podem remover as camadas de óxido e expor uma superfície limpa para colagem.

- Secagem e Desengorduramento: Após a limpeza e tratamento de superfície, é essencial secar bem as superfícies do substrato para remover qualquer umidade ou agentes de limpeza. A umidade pode interferir no processo de cura do adesivo e comprometer a resistência da união. Além disso, desengordurar as superfícies ajuda a eliminar óleos residuais ou contaminantes que podem prejudicar a capacidade do adesivo de aderir de forma eficaz.

- Compatibilidade de superfície: Considerar a compatibilidade entre o adesivo e a superfície do substrato é essencial. Algumas ligações podem exigir características de superfície específicas ou métodos de tratamento para garantir a adesão adequada. As recomendações do fabricante do adesivo devem ser seguidas para determinar as técnicas de preparação de superfície apropriadas para a combinação específica de adesivo e substrato.

- Aplicação do adesivo: Uma vez concluída a preparação da superfície, o adesivo pode ser aplicado nas superfícies preparadas. É essencial seguir as instruções do fabricante do adesivo em relação ao método de aplicação, espessura recomendada do adesivo e tempo disponível. Técnicas de aplicação adequadas, como espalhamento uniforme ou distribuição controlada, garantem uma cobertura consistente e força de adesão.

A preparação adequada da superfície é crucial para obter ligações sólidas e duráveis ao usar adesivos de ligação elétrica. Ele promove a adesão ideal, minimiza o risco de falha adesiva e garante a confiabilidade de longo prazo dos conjuntos colados. Seguir os procedimentos recomendados de preparação de superfície especificados pelo fabricante do adesivo ajuda a maximizar o desempenho do adesivo e proporciona uma colagem bem-sucedida.

Manuseio e armazenamento

O manuseio e o armazenamento adequados dos adesivos de ligação elétrica são essenciais para manter sua eficácia, qualidade e prazo de validade. O manuseio ou armazenamento inadequado pode danificar o adesivo, comprometendo o desempenho e reduzindo a força de adesão. Aqui estão alguns pontos-chave para entender sobre o manuseio e armazenamento de adesivos de ligação elétrica:

Precauções de manuseio: Ao manusear adesivos, é essencial seguir alguns cuidados para garantir a segurança e evitar contaminação:

- Use equipamento de proteção individual (EPI) adequado, conforme recomendado pelo fabricante do adesivo. Isso pode incluir luvas, óculos de segurança e roupas de proteção.

- Evite o contato com a pele, olhos ou roupas. Em caso de contato acidental, enxágue abundantemente com água e procure atendimento médico se necessário.

- Use ventilação adequada na área de trabalho para garantir o fluxo de ar adequado e minimizar a exposição a fumaça ou vapores.

- Siga as instruções do fabricante para as técnicas de manuseio adequadas, incluindo proporções de mistura (se aplicável) e quaisquer precauções específicas.

Condições de armazenamento: As condições de armazenamento do adesivo são cruciais para manter a qualidade e a eficácia. Considere os seguintes fatores ao armazenar adesivos de ligação elétrica:

- Temperatura: Os adesivos devem ser armazenados dentro da faixa de temperatura recomendada pelo fabricante. Temperaturas extremamente altas e baixas podem afetar o desempenho e a vida útil do adesivo. Geralmente, recomenda-se manter os adesivos em local fresco e seco, longe da luz solar direta e de fontes de calor.

- Umidade: A umidade pode afetar negativamente as propriedades do adesivo e causar cura ou degradação prematura. Os adesivos devem ser armazenados em ambientes de baixa umidade para evitar a absorção de umidade. Mantenha os recipientes hermeticamente fechados para minimizar a entrada de umidade.

- Monitoramento da vida útil: Os recipientes de adesivos devem ser rotulados com o número do lote, data de fabricação e data de validade. Implemente um sistema FIFO (primeiro a entrar, primeiro a sair) para usar primeiro o estoque de adesivos mais antigos e evitar o uso de materiais vencidos.

- Compatibilidade: Alguns adesivos podem ter requisitos de armazenamento específicos com base em sua formulação. Siga as recomendações do fabricante quanto à temperatura de armazenamento, níveis de umidade e outras instruções para manter a qualidade do adesivo.

Manuseio de Recipientes: Os recipientes de adesivos devem ser manuseados com cuidado para evitar vazamentos, derramamentos ou contaminação:

- Certifique-se de que os recipientes estejam bem fechados após o uso para evitar a exposição ao ar e a entrada de umidade. Siga as instruções do fabricante para técnicas de fechamento adequadas.

- Evite deixar cair ou manusear incorretamente os recipientes de adesivos, pois isso pode causar danos à embalagem ou comprometer a integridade do adesivo.

- Limpe as superfícies externas dos recipientes antes de abri-los para evitar a entrada de contaminação no adesivo.

- Segregação e rotulagem: armazene os adesivos separadamente de materiais incompatíveis para evitar contaminação cruzada ou reações. A rotulagem adequada de recipientes com tipo de adesivo, número de lote e outras informações relevantes ajuda a identificar e rastrear o estoque com precisão.

- Transporte: Ao transportar adesivos, certifique-se de que estejam adequadamente embalados e protegidos para evitar vazamentos ou danos. Siga todos os regulamentos ou diretrizes aplicáveis para o transporte seguro de materiais adesivos.

O manuseio e o armazenamento adequados dos adesivos de ligação elétrica são cruciais para manter sua qualidade, desempenho e prazo de validade. Cumprir as condições de armazenamento recomendadas, as precauções de manuseio e seguir as instruções do fabricante garantem que o adesivo permaneça eficaz e confiável para aplicações de colagem.

Precauções de segurança

Precauções de segurança devem ser tomadas ao trabalhar com adesivos de ligação elétrica para proteger os indivíduos e garantir um ambiente de trabalho seguro. Os adesivos podem conter produtos químicos que podem ser perigosos se não forem manuseados adequadamente. Aqui estão algumas precauções de segurança essenciais a serem consideradas ao trabalhar com adesivos de ligação elétrica:

- Equipamento de proteção individual (EPI): Use o EPI adequado para se proteger de possíveis perigos. Isso pode incluir luvas, óculos de segurança ou óculos de proteção, jalecos ou roupas de proteção e proteção respiratória, se necessário. Os requisitos de EPI devem ser determinados com base na Folha de Dados de Segurança do Material (MSDS) do adesivo e nas recomendações do fabricante.

- Ventilação: Garanta uma ventilação adequada na área de trabalho para minimizar a exposição a fumaça, vapores ou partículas suspensas no ar geradas durante a aplicação ou cura do adesivo. Use exaustão local ou trabalhe em áreas bem ventiladas para manter a qualidade do ar.

- Produtos Químicos Perigosos: Adesivos de ligação elétrica podem conter produtos químicos que podem ser perigosos para a saúde. Familiarize-se com o MSDS do adesivo para entender os perigos específicos associados ao produto. Siga as recomendações do fabricante para manuseio, armazenamento e descarte seguros do adesivo.

- Contato com a pele: Evite o contato direto da pele com o adesivo. Alguns adesivos podem causar irritação na pele ou reações alérgicas. Use luvas de proteção resistentes ao adesivo específico para evitar contato com a pele. Em caso de contato acidental, lave a área afetada com água e sabão e procure atendimento médico se necessário.

- Proteção dos olhos: Os adesivos podem causar irritação ou ferimentos nos olhos se entrarem em contato com os olhos. Use óculos de segurança ou óculos de proteção para proteger os olhos ao trabalhar com adesivos. Em caso de contato acidental com os olhos, lave os olhos com água por pelo menos 15 minutos e procure atendimento médico imediatamente.

- Inalação: Minimize a inalação de fumos ou vapores adesivos. Trabalhe em uma área bem ventilada ou use proteção respiratória, se necessário. Siga as recomendações do fabricante para o equipamento de proteção respiratória apropriado.

- Fontes de fogo e ignição: Alguns adesivos podem ser inflamáveis ou ter características específicas de inflamabilidade. Tome precauções para evitar que o adesivo entre em contato com chamas abertas, faíscas ou outras fontes de ignição. Armazene e use adesivos longe de fontes de calor e siga as medidas de segurança contra incêndio adequadas.

- Compatibilidade química: Esteja ciente da compatibilidade do adesivo com outros materiais ou substâncias. Evite misturar adesivos com produtos químicos ou materiais incompatíveis que possam causar reações perigosas.

- Armazenamento e descarte: Armazene os adesivos seguindo as instruções do fabricante para evitar vazamentos, derramamentos ou exposição acidental. Siga as diretrizes apropriadas para armazenar e descartar com segurança recipientes de adesivos e materiais residuais.

- Preparação para emergências: Esteja preparado para emergências com lava-olhos de emergência, chuveiros de segurança e equipamentos de combate a incêndio prontamente disponíveis na área de trabalho. Familiarize-se com os procedimentos e protocolos de emergência apropriados.

É essencial consultar os dados e instruções de segurança específicos do fabricante do adesivo. Seguir as precauções e diretrizes de segurança adequadas ajuda a proteger os indivíduos, evitar acidentes e garantir um ambiente de trabalho seguro com adesivos de ligação elétrica.

Conclusão