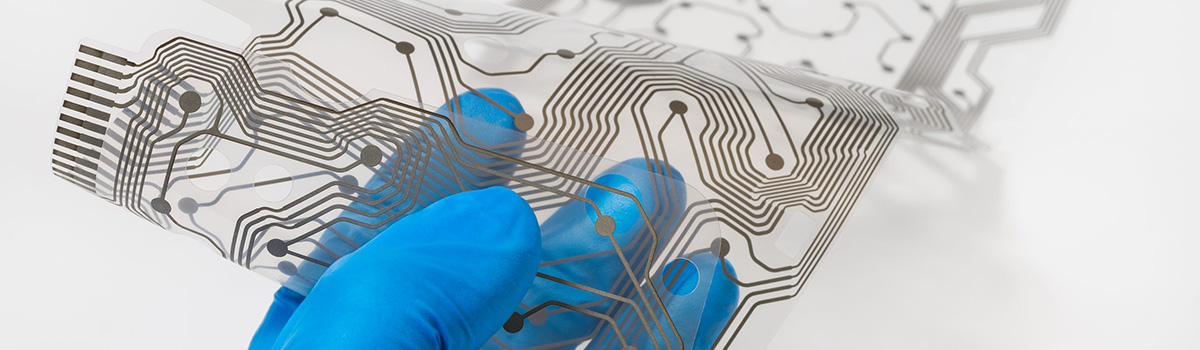

Adesivo de ligação FPC

O adesivo FPC é um componente crucial na fabricação e montagem de placas de circuito impresso flexível (FPC), que são amplamente utilizadas em vários dispositivos eletrônicos, incluindo smartphones, wearables e aplicações automotivas. Esses adesivos fornecem forte capacidade de colagem, isolamento elétrico e proteção contra fatores ambientais, garantindo a flexibilidade e durabilidade das placas FPC. À medida que cresce a demanda por dispositivos eletrônicos flexíveis e confiáveis, a importância de adesivos FPC confiáveis e de alto desempenho tornou-se mais crítica. Este artigo irá explorar os vários tipos, aplicações e desafios dos adesivos FPC, destacando seu papel crucial em permitir flexibilidade e confiabilidade em dispositivos eletrônicos.

Tipos de adesivo de ligação FPC

Os adesivos FPC (Circuito Impresso Flexível) são essenciais para a montagem e conexão de circuitos flexíveis em diversos dispositivos eletrônicos. Esses adesivos garantem uma ligação confiável e durável entre o circuito flexível e o substrato alvo. Vários tipos de adesivos FPC estão disponíveis no mercado, cada um com características e aplicações únicas. Esta resposta fornecerá uma visão geral de alguns tipos comuns de adesivos FPC.

- Adesivos à base de acrílico: Os adesivos de colagem à base de acrílico são populares devido à sua excelente adesão a vários substratos, incluindo metais, plásticos e vidro. Eles oferecem flexibilidade, estabilidade térmica e resistência à umidade e produtos químicos. Os adesivos acrílicos estão disponíveis em várias formas, como fitas, filmes e adesivos líquidos, tornando-os versáteis para diferentes aplicações de colagem FPC.

- Adesivos à base de epóxi: Os adesivos à base de epóxi fornecem alta resistência de união e são amplamente usados para união FPC. Eles oferecem excelente adesão a vários substratos e fornecem boas propriedades de isolamento elétrico. Os adesivos epóxi estão disponíveis em diferentes formulações, incluindo sistemas de um e dois componentes, oferecendo opções para vários processos de colagem e condições de cura.

- Adesivos à base de silicone: Os adesivos à base de silicone são conhecidos por sua flexibilidade, resistência a altas temperaturas e excelentes propriedades de isolamento elétrico. Eles podem suportar temperaturas extremas e oferecem boa resistência à umidade, tornando-os adequados para ambientes exigentes. Adesivos de silicone são comumente usados em aplicações com gerenciamento térmico crítico e confiabilidade.

- Adesivos sensíveis à pressão (PSAs): os PSAs são materiais adesivos que formam uma ligação instantânea quando a pressão é aplicada. Eles eliminam a necessidade de outros processos de cura, tornando-os convenientes para aplicações de colagem FPC. Os PSAs oferecem boa adesão a vários substratos e podem ser facilmente removidos sem deixar resíduos, tornando-os ideais para colagem temporária ou retrabalho.

- Adesivos curáveis por UV: Os adesivos curáveis por UV são adesivos líquidos que curam rapidamente quando expostos à luz ultravioleta. Eles oferecem tempos de cura rápidos, alta resistência de união e excelente adesão a diferentes substratos. Os adesivos curáveis por UV são comumente usados em aplicações de colagem FPC onde é necessária uma montagem rápida e maior produtividade.

- Adesivos condutivos: Os adesivos condutivos são especialmente formulados para colagem e condutividade elétrica. Eles contêm enchimentos condutores, como prata ou carbono, que permitem que o adesivo estabeleça conexões elétricas entre os componentes do circuito. Os adesivos condutivos são amplamente utilizados na colagem FPC para aplicações como blindagem EMI, aterramento e interconexões elétricas.

- Adesivos termicamente condutivos: Os adesivos termicamente condutivos são projetados para fornecer propriedades de colagem e transferência de calor eficientes. Eles são usados em aplicações de ligação FPC onde o gerenciamento térmico é crítico, como a ligação de circuitos flexíveis a dissipadores de calor ou outros substratos termicamente condutores.

É importante observar que a escolha de um adesivo FPC depende de vários fatores, incluindo os requisitos específicos da aplicação, materiais de substrato, condições ambientais e processos de fabricação. A consultoria de fabricantes ou fornecedores de adesivos pode fornecer informações e orientações mais detalhadas sobre a seleção do adesivo mais adequado para uma aplicação específica de colagem FPC.

Adesivos acrílicos: a escolha mais comum

Os adesivos acrílicos são populares em vários setores devido à sua versatilidade, forte capacidade de colagem e facilidade de uso. Esses adesivos são compostos de polímeros acrílicos, que proporcionam excelente adesão a uma ampla gama de substratos. Aqui, exploraremos por que os adesivos acrílicos são a escolha mais comum em 450 palavras.

Uma das vantagens críticas dos adesivos acrílicos é sua capacidade de unir diferentes materiais. Os adesivos acrílicos podem criar ligações duráveis e confiáveis, seja colagem de plásticos, metais, cerâmica, madeira ou até mesmo vidro. Essa versatilidade os torna adequados para várias aplicações automotivas, de construção, eletrônica e sinalização.

Os adesivos acrílicos também oferecem excelente força de adesão e podem formar ligações fortes que resistem a altas tensões, variações de temperatura e condições ambientais. Isso os torna ideais para aplicações em que a durabilidade e o desempenho de longo prazo são cruciais.

Outra razão para a popularidade dos adesivos acrílicos é seu rápido tempo de cura. Em comparação com outros tipos de adesivos, os adesivos acrílicos têm tempos de cura relativamente curtos, permitindo ciclos de produção mais rápidos. Muitas vezes, eles podem atingir a força de manuseio em minutos, reduzindo o tempo de montagem e aumentando a produtividade.

Além disso, os adesivos acrílicos são conhecidos por resistirem à umidade, produtos químicos e radiação UV. Eles têm excelente resistência à água e podem manter suas propriedades adesivas mesmo em ambientes úmidos. Esta característica os torna adequados para aplicações externas e ambientes onde a exposição a condições adversas é esperada.

Os adesivos acrílicos também fornecem excelente estabilidade térmica. Eles podem suportar uma ampla faixa de temperatura, desde o frio extremo até o calor intenso, sem comprometer sua força de adesão. Essa resistência térmica os torna adequados para aplicações onde as flutuações de temperatura são comuns, como nas indústrias automotiva e eletrônica.

Além de suas propriedades físicas, os adesivos acrílicos são fáceis de manusear e aplicar. Eles estão disponíveis em várias formas, incluindo líquidos, pastas, filmes e fitas, oferecendo flexibilidade nos métodos de aplicação. Eles podem ser aplicados usando sistemas de dosagem automatizados ou manualmente, dependendo dos requisitos específicos da aplicação.

Além disso, os adesivos acrílicos são geralmente inodoros e possuem baixo teor de compostos orgânicos voláteis (VOC). Isso os torna mais seguros do que os adesivos à base de solvente, que podem emitir odores fortes ou conter produtos químicos nocivos.

Adesivos de Silicone: Resistência Ambiental Superior

Os adesivos de silicone são uma classe de adesivos conhecidos por sua resistência ambiental superior. Eles oferecem desempenho e durabilidade excepcionais em várias aplicações, tornando-os altamente procurados nas indústrias automotiva, eletrônica, aeroespacial, de construção e médica.

Uma das vantagens críticas dos adesivos de silicone é sua capacidade de resistir a temperaturas extremas. Eles podem resistir a altas e baixas temperaturas sem perder suas propriedades adesivas ou tornar-se quebradiços. Isso os torna adequados para aplicações em que as flutuações de temperatura são comuns, como em motores automotivos ou dispositivos eletrônicos.

Os adesivos de silicone também exibem excelente resistência à umidade e à água. Ao contrário de muitos outros tipos de adesivos, eles podem manter a força e a integridade mesmo quando expostos à água ou a ambientes úmidos. Essa propriedade é crucial em aplicações que exigem resistência à água, como juntas de vedação, união de componentes subaquáticos ou proteção de circuitos eletrônicos contra danos causados pela umidade.

Além disso, os adesivos de silicone oferecem resistência excepcional à radiação UV e às intempéries. Eles podem suportar exposição prolongada à luz solar, chuva, neve e outros fatores ambientais sem degradar ou perder suas propriedades adesivas. Isso os torna ideais para aplicações externas, como vedação de sinalização externa, colagem de painéis solares ou proteção de dispositivos eletrônicos externos.

A resistência química é outra área em que os adesivos de silicone se destacam. Eles podem resistir a vários produtos químicos, incluindo solventes, óleos, combustíveis e ácidos. Essa resistência é significativa em setores como automotivo e aeroespacial, onde a exposição a vários produtos químicos é diária. Mesmo em produtos químicos agressivos, os adesivos de silicone podem manter sua integridade e adesão, garantindo desempenho e confiabilidade a longo prazo.

Além de sua resistência ambiental, os adesivos de silicone oferecem excelentes propriedades de isolamento elétrico. Eles têm uma alta rigidez dielétrica e podem fornecer isolamento contra correntes elétricas. Isso os torna ideais para unir e vedar componentes eletrônicos, onde o isolamento elétrico e a proteção são cruciais.

Os adesivos de silicone estão disponíveis em várias formas, incluindo sistemas de uma ou duas partes, bem como diferentes mecanismos de cura, como cura por calor, cura por umidade ou cura por UV. Essa versatilidade permite uma ampla gama de aplicações e requisitos de colagem.

Vale a pena notar que, embora os adesivos de silicone ofereçam resistência ambiental excepcional, eles podem não ter a mesma força de adesão inicial alta que alguns outros tipos de adesivos. No entanto, eles compensam isso com sua flexibilidade, durabilidade e desempenho de longo prazo em condições adversas.

Adesivos de Cura UV: Colagem Rápida e Precisa

Os adesivos de cura por UV, também conhecidos como adesivos de cura ultravioleta, ganharam popularidade significativa em vários setores devido à sua capacidade de fornecer colagem rápida e precisa. Esses adesivos oferecem inúmeras vantagens em relação aos sistemas adesivos tradicionais, tornando-os a escolha preferida para aplicações que exigem adesão rápida e confiável.

Os adesivos de cura UV são formulados com fotoiniciadores especiais que iniciam o processo quando expostos à luz ultravioleta. A reação de cura ocorre quase instantaneamente, permitindo a rápida formação de ligação. Ao contrário dos adesivos convencionais que usam calor ou reações químicas para curar, os adesivos de cura por UV fornecem uma adesão virtualmente instantânea, economizando tempo valioso de produção e aumentando a eficiência.

Uma das vantagens críticas dos adesivos de cura por UV é sua capacidade de colagem precisa. A reação de cura é altamente controlada e localizada, garantindo que o adesivo cure apenas na área desejada. Isso permite posicionamento e alinhamento precisos de componentes, mesmo em montagens complexas. Os fabricantes podem atingir tolerâncias rígidas e manter a alta qualidade do produto usando adesivos de cura UV.

O tempo de cura rápido dos adesivos UV é particularmente vantajoso em indústrias onde o retorno rápido da produção é crucial. Por exemplo, na fabricação de eletrônicos, os adesivos de cura UV permitem a colagem rápida de componentes, reduzindo o tempo de montagem e aumentando a produtividade. Da mesma forma, na indústria de dispositivos médicos, os adesivos UV fornecem uma colagem rápida e confiável de vários materiais, permitindo a montagem rápida de dispositivos médicos complexos.

Os adesivos de cura UV oferecem excelente resistência de união e durabilidade. Depois de curados, esses adesivos formam ligações fortes que resistem a várias condições ambientais, incluindo flutuações de temperatura, umidade e produtos químicos. As ligações exibem alta resistência ao amarelamento ou degradação ao longo do tempo, garantindo desempenho e confiabilidade a longo prazo.

Os adesivos de cura UV são versáteis e compatíveis com vários substratos, incluindo plásticos, metais, vidro e cerâmica. Eles podem unir materiais diferentes, expandindo a gama de aplicações onde podem ser usados. Desde o encaixe de componentes plásticos na indústria automotiva até a montagem de dispositivos eletrônicos, os adesivos de cura UV oferecem uma solução confiável para diversas necessidades de colagem.

Além disso, os adesivos de cura UV não contêm solventes, eliminando a necessidade de compostos orgânicos voláteis (VOCs) e reduzindo o impacto ambiental. Eles também oferecem benefícios de saúde e segurança, minimizando a exposição a produtos químicos perigosos. A ausência de solventes e VOCs contribui para um ambiente de trabalho mais limpo e saudável para os operadores.

Adesivos Epóxi: Alta Força de Aderência e Resistência Química

Os adesivos epóxi são populares em várias indústrias devido à sua alta resistência de união e excelentes propriedades de resistência química. Eles oferecem inúmeras vantagens sobre outras opções de adesivos, tornando-os versáteis e confiáveis para múltiplas aplicações.

Um dos benefícios críticos dos adesivos epóxi é sua força de união excepcional. Eles criam ligações poderosas que podem suportar tensões e cargas significativas quando aplicadas corretamente, tornando-as adequadas para aplicações que requerem uma ligação durável e de longa duração. Os adesivos epóxi podem unir diferentes materiais, incluindo metais, plásticos, cerâmicas, vidro e compostos, fornecendo uma solução de união confiável para vários setores.

Além de sua alta resistência de união, os adesivos epóxi exibem excelente resistência química. Eles podem suportar vários produtos químicos, incluindo solventes, ácidos, bases, óleos e combustíveis. Essa resistência ao ataque químico garante que o adesivo permaneça estável e mantenha sua força de adesão mesmo em ambientes hostis. Consequentemente, os adesivos epóxi são comumente usados nas indústrias automotiva, aeroespacial, eletrônica e de processamento químico, onde a exposição a produtos químicos é uma preocupação.

A resistência química dos adesivos epóxi é atribuída à sua estrutura molecular única. Os adesivos epóxi consistem em uma resina e um endurecedor que reagem quimicamente para formar uma rede reticulada. Essa estrutura reticulada fornece ao adesivo sua força e resistência a produtos químicos. O processo de cura dos adesivos epóxi pode ser ajustado para atingir diferentes níveis de resistência química, permitindo a personalização com base nos requisitos específicos da aplicação.

Além disso, os adesivos epóxi oferecem excelente resistência à temperatura, outro fator crucial em muitas indústrias. Eles podem manter sua força de ligação e integridade em altas e baixas temperaturas, tornando-os adequados para aplicações expostas a variações extremas de temperatura. Essa propriedade é fundamental em indústrias como aeroespacial e automotiva, onde os componentes podem sofrer flutuações significativas de temperatura.

Outra vantagem dos adesivos epóxi é sua versatilidade em termos de métodos de aplicação. Várias técnicas, incluindo dispensação manual, dispensação por seringa, aplicação por spray e sistemas de dispensação automatizados, podem aplicá-los. Essa flexibilidade nos métodos de aplicação permite uma colagem eficiente e precisa em diferentes ambientes de produção.

É importante observar que a preparação adequada da superfície e as técnicas de aplicação do adesivo são essenciais para obter a resistência de união e resistência química ideais com adesivos epóxi. As superfícies devem estar limpas, secas e livres de contaminantes para garantir a máxima adesão. Além disso, o adesivo deve ser misturado de acordo com as instruções do fabricante, considerando a proporção correta de resina para endurecedor e condições adequadas de cura.

Em conclusão, os adesivos epóxi oferecem alta resistência de união e excelente resistência química, tornando-os uma escolha ideal para várias aplicações. Sua capacidade de unir diferentes materiais, resistir a produtos químicos agressivos e funcionar bem sob temperaturas extremas os torna indispensáveis nas indústrias automotiva, aeroespacial, eletrônica e de processamento químico. Com preparação de superfície adequada e técnicas de aplicação, os adesivos epóxi podem fornecer ligações duráveis e confiáveis, contribuindo para o desempenho geral e longevidade dos componentes montados.

Adesivos condutores: permitindo a conectividade elétrica

Os adesivos condutivos desempenham um papel crucial ao permitir a conectividade elétrica em várias aplicações. Esses materiais inovadores fornecem uma alternativa eficaz aos métodos tradicionais de soldagem ou fixação mecânica, oferecendo excelente condutividade elétrica, facilidade de uso e versatilidade. Este artigo irá explorar os principais recursos e aplicações de adesivos condutivos.

Os adesivos condutivos são formulados usando uma combinação de cargas condutivas, como prata, cobre ou carbono, e um aglutinante polimérico. As cargas condutoras facilitam o fluxo de corrente elétrica, enquanto o ligante garante a adesão a diferentes substratos. Essa composição exclusiva permite que os adesivos condutores forneçam conexões elétricas confiáveis, mesmo em ambientes desafiadores.

Uma das principais vantagens dos adesivos condutivos é sua compatibilidade com uma ampla gama de materiais. Eles podem unir metais, cerâmicas, vidros, plásticos e até mesmo substratos flexíveis, tornando-os adequados para várias indústrias. A conexão de materiais diferentes é particularmente vantajosa na indústria eletrônica, onde componentes com diferentes coeficientes de expansão térmica devem ser unidos.

Os adesivos condutivos oferecem excelente condutividade elétrica, comparável à soldagem tradicional. Esta propriedade permite que eles substituam juntas de solda em aplicações específicas de forma eficaz. Além disso, os adesivos condutivos exibem melhor resistência a ciclos térmicos, estresse mecânico e vibração do que conexões soldadas. Esses atributos os tornam ideais para aplicações com flutuações frequentes de temperatura ou movimentos automáticos.

A facilidade de aplicação é outra vantagem significativa dos adesivos condutivos. Eles estão normalmente disponíveis em formas convenientes, como seringas, ou dispensados como filmes ou fitas. Isso permite uma distribuição precisa e controlada, tornando-os adequados para processos de montagem automatizados e manuais. Ao contrário da soldagem, que requer equipamentos e conhecimentos especializados, os adesivos condutivos podem ser facilmente aplicados com o mínimo de treinamento.

Os adesivos condutivos encontram aplicações em diversas indústrias. No setor eletrônico, eles são usados para fixação de componentes, colagem de matrizes, colagem de fios e como alternativa à soldagem na montagem de placas de circuito impresso (PCB). Eles também são empregados na fabricação de eletrônicos flexíveis, onde os métodos tradicionais de soldagem não são viáveis devido à flexibilidade dos substratos.

Na indústria automotiva, os adesivos condutivos são utilizados para colar sensores, antenas e sistemas de iluminação. Eles oferecem excelente adesão a materiais usados em aplicações automotivas, incluindo plásticos e compósitos. Além disso, sua capacidade de resistir a condições ambientais adversas, como variações de temperatura, umidade e exposição a produtos químicos, os torna a escolha ideal para eletrônicos automotivos.

Os adesivos condutivos também desempenham um papel significativo na área médica. Eles montam dispositivos médicos, como sensores, eletrodos e dispositivos implantáveis. As variantes biocompatíveis de adesivos condutores garantem que sejam seguros para contato com tecidos humanos.

Adesivos de baixa emissão de gases: críticos para aplicações espaciais

Os adesivos de baixa emissão de gases desempenham um papel crítico em aplicações espaciais onde os materiais devem suportar as condições extremas do ambiente espacial. A desgaseificação refere-se à liberação de compostos voláteis de materiais quando expostos a vácuo ou altas temperaturas. No espaço, esses compostos voláteis podem representar riscos significativos à funcionalidade e confiabilidade de equipamentos e instrumentos sensíveis.

No vácuo do espaço, os materiais liberados podem condensar em superfícies próximas, como lentes ou sensores ópticos, causando contaminação e degradação do desempenho. A contaminação pode prejudicar a precisão das medições, reduzir a qualidade do sinal e até levar à falha de componentes críticos. Além disso, os materiais desgaseificados condensados podem se acumular ao longo do tempo, formando uma camada que pode absorver ou dispersar a luz, impactando os sistemas ópticos e os dispositivos de imagem.

Os adesivos de baixa emissão de gases são especificamente formulados para minimizar a liberação de compostos voláteis. Eles são projetados para ter baixa pressão de vapor, o que significa que liberam menos gases e vapores quando expostos a condições de vácuo. Esta característica ajuda a prevenir a contaminação e degradação de superfícies e componentes sensíveis.

Naves espaciais e satélites dependem de adesivos de baixa emissão de gases para várias aplicações. Um uso importante é na ligação e encapsulamento de componentes eletrônicos. Esses adesivos fornecem ligações sólidas e confiáveis entre diferentes materiais, minimizando o risco de contaminação e problemas relacionados à desgaseificação. Eles garantem a integridade estrutural e a conectividade elétrica dos componentes, permitindo que eles resistam às vibrações e choques sofridos durante o lançamento e a operação no espaço.

Adesivos de baixa emissão de gases também são essenciais para sistemas ópticos usados em telescópios espaciais, câmeras e sensores. Os adesivos usados nesses sistemas devem ter um impacto mínimo na clareza e no desempenho das lentes, espelhos e detectores. Ao reduzir a emissão de gases, esses adesivos mantêm as propriedades ópticas e evitam a formação de camadas de contaminação que podem degradar a qualidade da imagem ou interferir em medições precisas.

Além disso, o gerenciamento térmico é uma consideração crítica em aplicações espaciais. Os adesivos de baixa emissão de gases unem dissipadores de calor, materiais de interface térmica e outros componentes envolvidos na dissipação de calor. Esses adesivos garantem uma transferência de calor eficiente, minimizando o risco de contaminação que pode prejudicar o desempenho dos sistemas de gerenciamento térmico.

Para atender aos rigorosos requisitos das aplicações espaciais, os adesivos de baixa emissão de gases passam por rigorosos processos de teste e certificação. Os materiais são submetidos a ciclos térmicos, exposição a vácuo e análise para avaliar suas características de desgaseificação. Os adesivos que atendem aos padrões estabelecidos por organizações como os requisitos de desgaseificação da NASA (como ASTM E595) são considerados adequados para missões espaciais.

Adesivos Termicamente Condutores: Gerenciando o Calor em Dispositivos Eletrônicos

Os adesivos termicamente condutores desempenham um papel crucial no gerenciamento de calor em dispositivos eletrônicos. À medida que os componentes eletrônicos continuam diminuindo de tamanho e operam em densidades de potência mais altas, a dissipação de calor eficaz torna-se cada vez mais essencial para garantir desempenho e confiabilidade ideais. Os adesivos termicamente condutivos fornecem uma solução viável ao transferir o calor de forma eficiente dos componentes geradores de calor para os dissipadores de calor ou outros mecanismos de dissipação de calor. Este artigo explorará os aspectos críticos dos adesivos termicamente condutores e seu papel no gerenciamento de calor em dispositivos eletrônicos.

Os adesivos termicamente condutores são materiais especialmente formulados com propriedades adesivas e alta condutividade térmica. Eles são projetados para formar ligações fortes entre componentes geradores de calor, como circuitos integrados ou dispositivos de energia, e dissipadores de calor ou outros elementos de resfriamento. A natureza adesiva desses materiais garante uma fixação confiável, enquanto sua alta condutividade térmica permite uma transferência de calor eficiente.

Uma das principais vantagens dos adesivos termicamente condutores é sua capacidade de preencher pequenas lacunas e irregularidades entre as superfícies de contato, minimizando assim a resistência térmica. Esse recurso é particularmente benéfico ao conectar componentes com superfícies não planas ou ao lidar com lacunas de ar microscópicas que impedem o fluxo de calor. Ao preencher essas lacunas, os adesivos termicamente condutores estabelecem um contato íntimo entre os personagens, melhorando a transferência de calor e reduzindo o risco de pontos quentes térmicos.

Outro aspecto crítico do gerenciamento de calor em dispositivos eletrônicos é a capacidade de suportar ciclos de temperatura e tensões mecânicas. Dispositivos eletrônicos estão sujeitos a condições variáveis de temperatura e vibrações mecânicas durante a operação. Os adesivos termicamente condutores são formulados para manter sua força adesiva e desempenho térmico em uma ampla faixa de temperatura, garantindo dissipação de calor confiável mesmo sob condições desafiadoras.

Além disso, os adesivos termicamente condutores oferecem propriedades de isolamento elétrico, evitando curtos elétricos entre os componentes. Esse recurso é crucial em dispositivos eletrônicos onde várias peças são densamente empacotadas e há risco de contato acidental entre elementos condutores.

Adesivos termicamente condutores podem ser aplicados usando vários métodos, incluindo dispensação, serigrafia ou laminação de filme. Esses adesivos estão disponíveis em diferentes viscosidades e mecanismos de cura, permitindo flexibilidade no processo de fabricação. Alguns adesivos termicamente condutores curam à temperatura ambiente, enquanto outros requerem temperaturas elevadas ou luz ultravioleta. Os fabricantes podem selecionar a liga que melhor se adapta aos seus requisitos específicos de produção.

Adesivos Peel-and-Stick: Fácil de Usar e Aplicar

Os adesivos peel-and-stick revolucionaram a forma como abordamos vários projetos e tarefas que exigem materiais de colagem. Esses adesivos são incrivelmente fáceis de usar e aplicar, tornando-os populares entre profissionais e entusiastas de bricolage. Com sua conveniência e versatilidade, os adesivos peel-and-stick tornaram-se uma solução para muitas aplicações.

Uma das principais vantagens dos adesivos peel-and-stick é sua simplicidade. Ao contrário dos adesivos tradicionais, que geralmente exigem mistura ou ferramentas especializadas, os adesivos peel-and-stick vêm pré-aplicados a um material de suporte, prontos para uso na embalagem. Isso elimina a necessidade de equipamentos adicionais ou preparação extensa, economizando tempo e esforço.

O processo de aplicação de adesivos peel-and-stick é direto e fácil de usar. Tudo o que você precisa fazer é retirar o papel de apoio para expor o lado adesivo e pressioná-lo firmemente na superfície desejada. O adesivo adere de forma rápida e segura, proporcionando adesão instantânea sem grampos ou tempo de secagem. Isso torna os adesivos peel-and-stick ideais para reparos rápidos, instalações temporárias ou projetos urgentes.

Outra vantagem dos adesivos peel-and-stick é sua versatilidade. Eles estão disponíveis em várias formas, como fitas, folhas ou pontos, para acomodar diferentes aplicações e materiais. Se você precisa anexar objetos leves, montar decorações ou certos itens pesados, um adesivo peel-and-stick é adequado para a tarefa. Eles aderem bem a várias superfícies, incluindo madeira, metal, vidro, plástico e tecido, oferecendo flexibilidade e compatibilidade com diferentes materiais.

Os adesivos peel-and-stick também são conhecidos por sua aplicação limpa. Ao contrário dos adesivos tradicionais que podem causar sujeira e exigir limpeza, os adesivos peel-and-stick não deixam resíduos quando aplicados e removidos corretamente. Isso é especialmente vantajoso ao trabalhar em superfícies delicadas ou acabadas que você deseja proteger contra danos.

Além de sua facilidade de uso, os adesivos peel-and-stick geralmente exibem fortes capacidades de adesão. Os adesivos são projetados para fornecer uma ligação confiável e durável, garantindo que os itens anexados permaneçam no lugar com segurança. No entanto, é essencial escolher o tipo certo de adesivo para o seu projeto e seguir as orientações do fabricante para obter os melhores resultados.

Películas adesivas: aprimorando a eficiência e a consistência

Filmes adesivos são materiais versáteis que oferecem diversas aplicações em diversas indústrias. São camadas finas de substâncias pegajosas revestidas em um material de suporte, como papel, plástico ou tecido. Esses filmes oferecem inúmeros benefícios, aumentando a eficiência e consistência em diversos processos. Este artigo explorará como os filmes adesivos melhoram a eficiência e a consistência em diferentes aplicações.

Uma das principais vantagens dos filmes adesivos é a facilidade de aplicação. Ao contrário dos adesivos tradicionais, que podem exigir mistura ou equipamentos especializados, os filmes adesivos vêm prontos para uso. Eles podem ser facilmente cortados nas formas e tamanhos desejados, tornando-os ideais para uma aplicação rápida e precisa. Isso economiza tempo e recursos nos processos de fabricação e montagem, aumentando a eficiência geral.

Além disso, os filmes adesivos oferecem desempenho de colagem consistente. Sua espessura uniforme e propriedades adesivas controladas garantem uma adesão confiável entre diferentes materiais. Seja unindo duas superfícies, laminando camadas ou anexando componentes, os filmes adesivos fornecem uma resistência de união consistente, minimizando o risco de falha ou retrabalho. Essa consistência melhora a qualidade do produto, reduz o desperdício e aumenta a produtividade.

Outra maneira pela qual os filmes adesivos aumentam a eficiência é por meio de sua compatibilidade com sistemas de automação. Com a crescente tendência de automação em diversas indústrias, os filmes adesivos são projetados para serem compatíveis com os processos robóticos de montagem e embalagem. Eles podem ser facilmente integrados em linhas de produção automatizadas, permitindo operações de colagem precisas e de alta velocidade. Isso não apenas melhora a eficiência, mas também reduz os custos de mão de obra e os erros humanos.

Além disso, os filmes adesivos oferecem maior eficiência em aplicações de vedação e proteção. Eles fornecem uma barreira contra umidade, poeira e contaminantes, evitando danos a componentes ou produtos sensíveis. Seja selando dispositivos eletrônicos, embalando produtos alimentícios ou protegendo superfícies contra corrosão, os filmes adesivos oferecem proteção confiável e consistente. Isso contribui para a longevidade e confiabilidade dos produtos, reduzindo a necessidade de manutenções ou substituições frequentes.

Além disso, os filmes adesivos permitem personalização eficiente e flexibilidade de design. Eles podem ser adaptados para requisitos específicos, como diferentes forças de ligação, resistência à temperatura ou propriedades ópticas. Isso permite que os fabricantes otimizem as propriedades adesivas com base em suas necessidades de aplicação, garantindo o melhor desempenho e confiabilidade. Além disso, os filmes adesivos podem ser facilmente impressos ou decorados, oferecendo oportunidades de branding e apelo estético.

Adesivos de fusão a quente: colagem rápida e durável

Os adesivos hot melt (HMAs) são adesivos versáteis que oferecem soluções de colagem rápidas e duráveis em vários setores e aplicações. Esses adesivos, ou cola quente, são materiais termoplásticos que são derretidos até o estado líquido e aplicados derretidos. Após o resfriamento, eles solidificam e criam uma forte ligação entre os substratos. Aqui está uma visão mais detalhada das características, benefícios e aplicações dos adesivos hot melt.

Uma das vantagens críticas dos HMAs é sua capacidade de colagem rápida. Esses adesivos se liquefazem rapidamente quando aquecidos, permitindo uma aplicação eficiente e em alta velocidade. Eles eliminam a necessidade de evaporação do solvente ou reações químicas, ao contrário de outros tipos de adesivos. A rápida solidificação dos adesivos hot melt resulta em tempos de montagem e produção mais curtos, aumentando a produtividade e reduzindo custos.

Além disso, os adesivos de fusão a quente fornecem durabilidade excepcional em juntas coladas. Eles exibem excelente resistência à umidade, produtos químicos e flutuações de temperatura. Essa resiliência os torna adequados para ambientes exigentes e aplicações que exigem colagem confiável e duradoura. Os HMAs também oferecem flexibilidade e resistência ao impacto, permitindo-lhes suportar vibrações e choques sem comprometer a integridade da união.

Os HMAs encontram aplicações em vários setores, incluindo embalagens, marcenaria, automotivo, eletrônicos, têxteis e construção. Os adesivos hot melt são amplamente utilizados em embalagens para vedação de caixas e caixas, fechamentos invioláveis e colagem de etiquetas e fitas. Eles fornecem lacres seguros e invioláveis, garantindo a integridade do produto e evitando furtos.

As aplicações de HMAs para trabalhar madeira incluem bordas, folheados e operações de laminação. A natureza de presa rápida dos adesivos hot melt facilita os processos eficientes da linha de montagem. Eles criam ligações fortes em juntas de madeira, melhorando a integridade estrutural e a longevidade dos móveis e armários.

Os fabricantes automotivos contam com adesivos de fusão a quente para colagem de acabamento interno e externo, chicote de fios e vedação de juntas. A durabilidade e resistência ao calor desses adesivos os tornam ideais para aplicações automotivas, onde o desempenho sob condições extremas é essencial.

A montagem e fabricação de eletrônicos geralmente utilizam adesivos hot melt para colagem de componentes, fixação de fios e encapsulamento. Sua capacidade de unir materiais diferentes, como plásticos, metais e vidro, os torna adequados para diversas aplicações eletrônicas.

As aplicações de adesivos hot melt na indústria têxtil incluem laminação de tecidos, bainhas e colagem de apliques. Eles permitem colagem precisa e limpa sem costura, costura ou outros métodos mecânicos de fixação.

No setor de construção, os HMAs são usados para instalação de pisos, painéis, isolamento e colagem de ladrilhos. Suas características de presa rápida facilitam processos de construção rápidos e garantem adesão confiável em vários materiais de construção.

Adesivos sensíveis à pressão: garantindo adesão consistente

Os adesivos sensíveis à pressão (PSAs) são materiais versáteis usados em vários setores, desde automotivo e eletrônico até embalagens e dispositivos médicos. Esses adesivos oferecem vantagens exclusivas, como facilidade de aplicação, adesão imediata e capacidade de aderir a uma ampla gama de superfícies. No entanto, garantir adesão consistente pode ser um desafio ao trabalhar com PSAs. Aqui estão algumas considerações importantes para obter adesão confiável e consistente com adesivos sensíveis à pressão.

- Preparação da superfície: A preparação adequada da superfície é crucial para obter adesão consistente com os PSAs. As superfícies devem estar limpas, secas e livres de poeira, óleo, graxa e contaminantes de umidade. Limpar a superfície com solventes ou produtos de limpeza adequados e usar técnicas como abrasão ou tratamento com plasma pode melhorar a adesão, aumentando a energia da superfície e removendo possíveis barreiras à adesão.

- Compatibilidade do Material: Garantir que o PSA seja compatível com o material do substrato é essencial. Alguns PSAs podem apresentar problemas de adesão ou compatibilidade com certas superfícies. Compreender a composição química e as propriedades do adesivo e do substrato pode ajudar a selecionar o adesivo apropriado para a aplicação específica, garantindo uma adesão consistente.

- Técnica de Aplicação: A técnica de aplicação desempenha um papel significativo na obtenção de adesão consistente. Pressão, temperatura e tempo de permanência durante a aplicação podem afetar a resistência da união. É essencial seguir as recomendações do fabricante quanto aos parâmetros de aplicação, incluindo a pressão adequada a aplicar e a faixa de temperatura recomendada para colagem.

- Tempo de cura: os PSAs geralmente requerem um certo tempo para desenvolver sua força adesiva total. Este tempo de cura ou “permanência” permite que o adesivo flua e forme ligações fortes com o substrato. É essencial permitir um tempo de cura suficiente antes de submeter o conjunto colado a tensão ou carga. Apressar o processo pode resultar em adesão mais fraca ou até mesmo falha adesiva.

- Fatores Ambientais: As condições ambientais podem afetar o desempenho dos PSAs. Fatores como temperatura, umidade e exposição a produtos químicos ou radiação UV podem afetar as propriedades do adesivo e o desempenho de adesão. Compreender as condições ambientais específicas às quais o adesivo será exposto e selecionar um adesivo com resistência adequada a esses fatores pode ajudar a garantir uma adesão consistente ao longo do tempo.

- Teste e controle de qualidade: Testes regulares e medidas de controle de qualidade são essenciais para garantir adesão consistente. Vários métodos de teste, como adesão à casca, resistência ao cisalhamento e aderência, podem avaliar o desempenho do adesivo. Estabelecer protocolos de teste adequados e realizar verificações regulares de qualidade durante a produção pode ajudar a identificar quaisquer inconsistências ou problemas desde o início e garantir adesão consistente no produto final.

- Armazenamento e prazo de validade: Condições adequadas de armazenamento e adesão às diretrizes de prazo de validade são essenciais para manter o desempenho do adesivo. Os PSAs podem degradar com o tempo devido ao calor, luz ou exposição ao ar, afetando suas propriedades adesivas. Armazenar os adesivos em ambientes controlados e usá-los dentro do prazo de validade recomendado pode ajudar a manter uma adesão consistente.

Técnicas de Aplicação de Adesivo: Precisão e Eficiência

Técnicas de dosagem de adesivo são cruciais em vários setores, garantindo precisão e eficiência em aplicações de colagem. Seja para fabricação, montagem ou reparos, o método de distribuição adequado pode afetar significativamente a qualidade e a confiabilidade das ligações adesivas. Este artigo explorará técnicas críticas que ajudam a obter precisão e eficiência na distribuição de adesivo dentro de uma contagem limitada de palavras.

- Distribuição manual: A distribuição manual de adesivo é comumente empregada em operações de pequena escala ou aplicações complexas. Envolve o uso de dispositivos portáteis, como seringas, frascos de compressão ou pincéis, para aplicar o adesivo com precisão. Embora esse método ofereça flexibilidade e controle, ele depende da habilidade e consistência do operador.

- Dosagem de tempo/pressão: A dosagem de tempo/pressão é uma técnica amplamente utilizada que fornece aplicação de adesivo consistente e controlada. Envolve o uso de dispensadores pneumáticos ou elétricos com reguladores de pressão e temporizadores. Ao ajustar o tempo de aplicação e a pressão, os operadores podem controlar com precisão a quantidade de adesivo aplicada. Esta técnica é adequada para adesivos de média a alta viscosidade.

- Jateamento: O jateamento é uma técnica de distribuição que utiliza um fluxo de adesivo de alta velocidade para aplicar quantidades pequenas e precisas de adesivo na superfície alvo. É comumente usado em aplicações que requerem posicionamento rápido e preciso, como montagem eletrônica ou micro bonding. Os sistemas de jateamento usam atuação piezoelétrica ou pneumática para criar gotículas adesivas controladas.

- Dispensação por pulverização: A distribuição por pulverização é uma técnica eficiente para cobrir grandes áreas ou obter uma cobertura uniforme. Trata-se de atomizar o adesivo em gotas finas e direcioná-las para a superfície usando pressão de ar ou uma pistola automática. A distribuição por pulverização é comumente usada nas indústrias automotiva, carpintaria ou de embalagens, onde é necessária uma cobertura rápida e uniforme.

- Dispensação robótica: Os sistemas de dispensação robótica oferecem aplicações adesivas precisas e repetíveis por meio de automação programável. Eles são equipados com sensores avançados e válvulas de distribuição que podem ser programadas para seguir padrões e contornos intrincados. A distribuição robótica garante consistência e precisão, tornando-a ideal para linhas de produção de alto volume e processos de montagem complexos.

- Revestimento de filme/redemoinho: O revestimento de filme ou redemoinho é uma técnica usada para aplicar uma camada uniforme de adesivo em um substrato. Envolve o uso de um mecanismo rotativo ou aplicador para espalhar o adesivo em um filme fino e contínuo. Este método é comumente empregado nas indústrias automotiva, aeroespacial e de construção, onde a espessura controlada do adesivo é crítica para um desempenho ideal.

Desafios na aplicação de adesivo FPC Bonding

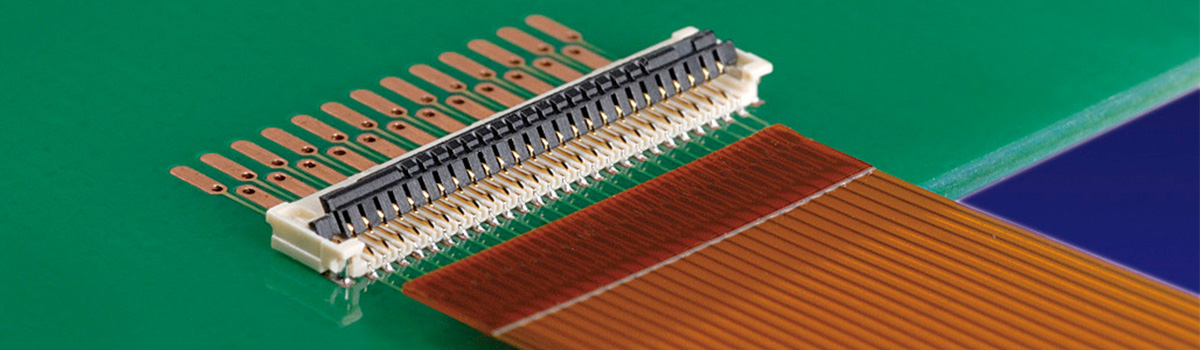

A aplicação de adesivo FPC (Circuito Impresso Flexível) apresenta vários desafios que devem ser enfrentados para uma colagem bem-sucedida e desempenho confiável. Esses desafios decorrem principalmente das propriedades e requisitos exclusivos dos FPCs. Nesta resposta, descreverei alguns dos principais desafios encontrados na aplicação de adesivo FPC.

- Compatibilidade do substrato: os FPCs são feitos de materiais flexíveis, como poliimida, poliéster ou cobre fino, com características de superfície diferentes dos substratos rígidos. O adesivo de ligação deve ser compatível com o material FPC para garantir a adesão adequada sem causar delaminação ou danos ao substrato.

- Preparação da superfície: A preparação adequada da superfície é crítica para a colagem adesiva. Superfícies FPC geralmente têm resíduos, óleos ou contaminantes que podem dificultar a adesão. O desafio está em selecionar o método de limpeza ou tratamento de superfície correto para remover essas impurezas sem comprometer a integridade do FPC.

- Controle de Espessura da Linha de Ligação: Alcançar uma espessura uniforme da linha de ligação é essencial para um desempenho confiável. A espessura adesiva inconsistente pode levar a variações na condutividade elétrica, resistência mecânica e gerenciamento térmico. Garantir o controle preciso sobre a espessura da linha de ligação pode ser um desafio devido à natureza flexível dos FPCs.

- Gerenciamento Térmico: Os FPCs são frequentemente usados em aplicações onde as variações de temperatura são esperadas. O adesivo usado para colagem deve ter boa condutividade térmica para dissipar o calor de forma eficaz, evitando pontos quentes localizados que podem danificar o FPC ou seus componentes. Alcançar o gerenciamento térmico ideal sem comprometer a flexibilidade e as propriedades elétricas do FPC é um desafio.

- Cura adesiva: Os adesivos FPC normalmente requerem processos de cura, como calor ou UV. O desafio era garantir uma cura uniforme e completa em toda a linha de adesão, especialmente em designs de FPC complexos ou densamente compactados. A cura inadequada pode resultar em adesão mais forte ou ligação incompleta, levando a problemas de confiabilidade.

- Flexibilidade e durabilidade: os FPCs são projetados para serem flexíveis e o adesivo de ligação deve acomodar essa flexibilidade sem comprometer sua integridade. A ligação deve resistir a dobras, flexões e alongamentos repetidos sem rachar, delaminar ou perder a força de adesão. Encontrar um vínculo que pode manter a flexibilidade e durabilidade pode ser um desafio.

- Condutividade elétrica: FPCs geralmente carregam sinais elétricos, tornando a condutividade elétrica um requisito crítico. O adesivo de colagem não deve apresentar alta resistência que possa interferir no desempenho do circuito. Alcançar uma boa condutividade elétrica através da linha de ligação, ao mesmo tempo em que garante a integridade mecânica, representa um desafio.

- Automação de processos: A automação do processo de aplicação de adesivo torna-se necessária em indústrias onde a colagem FPC é realizada em escala. O desafio está no desenvolvimento de sistemas automatizados que possam aplicar consistentemente o adesivo com precisão e eficiência, respondendo por variações de tamanhos, formas e designs de FPC.

Enfrentar esses desafios requer uma compreensão abrangente dos materiais FPC, adesivos de colagem e dos requisitos específicos da aplicação. Muitas vezes, envolve seleção cuidadosa de materiais, otimização de processo e testes para garantir a compatibilidade, desempenho e confiabilidade do adesivo em aplicações de colagem FPC.

Teste de confiabilidade: avaliando o desempenho do adesivo

O teste de confiabilidade é uma etapa crucial na avaliação do desempenho dos adesivos. Os adesivos são amplamente utilizados em vários setores, incluindo automotivo, aeroespacial, eletrônico e de construção, para unir diferentes materiais. A confiabilidade das ligações adesivas é essencial para garantir a segurança, durabilidade e desempenho geral do produto final.

O teste de confiabilidade envolve submeter as ligações adesivas a várias condições e estressores que simulam ambientes do mundo real e cenários de uso. O objetivo é avaliar a capacidade do adesivo de manter sua força de união e integridade ao longo do tempo. Aqui estão alguns aspectos importantes a serem considerados ao avaliar o desempenho do adesivo em testes de confiabilidade:

- Resistência de adesão: A resistência de adesão inicial do adesivo é avaliada usando testes padronizados, como cisalhamento, descascamento ou testes de tração. Esses testes medem a força necessária para quebrar a ligação adesiva. Ele fornece uma linha de base para comparação com a força de adesão após a exposição a diferentes condições.

- Exposição Ambiental: Os adesivos são frequentemente expostos a condições ambientais adversas, como temperaturas extremas, umidade, radiação UV e produtos químicos. O teste de confiabilidade envolve submeter amostras de adesivo a testes de envelhecimento acelerado que simulam essas condições por um período prolongado. Isso ajuda a avaliar a resistência do adesivo à degradação ambiental e sua capacidade de manter a resistência da união em condições adversas.

- Ciclagem Térmica: As variações de temperatura podem causar expansão e contração dos materiais, o que pode causar tensão nas ligações adesivas. Os testes de ciclagem térmica envolvem submeter amostras de adesivo a ciclos repetidos de temperatura, de extremos baixos a altos, para avaliar a resistência do adesivo ao estresse térmico e sua capacidade de manter a integridade da ligação.

- Tensão Mecânica: As ligações adesivas podem sofrer diferentes tipos de estresse mecânico durante o serviço, como tensão, compressão, cisalhamento e vibração. O teste de confiabilidade envolve submeter amostras adesivas a estresse mecânico por meio de testes de fadiga cíclica, impacto ou flexão. Esses testes ajudam a avaliar a capacidade do adesivo de suportar o carregamento automático sem falha na adesão.

- Durabilidade e Envelhecimento: Espera-se que as ligações adesivas tenham durabilidade de longo prazo e devem resistir à degradação ao longo do tempo. Os testes de confiabilidade incluem testes de envelhecimento de longo prazo que simulam a expectativa de vida útil do produto. Isso pode envolver submeter amostras de adesivo a exposição prolongada a fatores ambientais, como temperatura, umidade e radiação UV, e avaliar periodicamente a resistência e a integridade da união.

- Compatibilidade: Os adesivos devem ser compatíveis com os materiais que pretendem colar. O teste de confiabilidade envolve a avaliação da compatibilidade do adesivo com diferentes substratos, incluindo metais, plásticos, compósitos e outros materiais comumente usados na indústria. Os testes de compatibilidade avaliam a força de adesão do adesivo, a resistência à interação química e quaisquer efeitos adversos no substrato.

Os testes de confiabilidade fornecem informações valiosas sobre o desempenho e as limitações dos adesivos sob várias condições. Ele ajuda os fabricantes a selecionar o adesivo mais adequado para sua aplicação e garante sua confiabilidade e durabilidade em cenários do mundo real. Ao realizar testes de confiabilidade rigorosos, os fabricantes podem mitigar o risco de falha na adesão adesiva, melhorar a qualidade do produto e melhorar a satisfação do cliente.

Considerações Ambientais em FPC Bonding Adhesive

Os adesivos FPC (Flexible Printed Circuit) desempenham um papel crítico na montagem e confiabilidade de dispositivos eletrônicos. À medida que a consciência ambiental e a sustentabilidade se tornam cada vez mais importantes, é essencial considerar o impacto ecológico desses adesivos. Aqui estão algumas considerações ambientais críticas relacionadas aos adesivos FPC:

- Toxicidade: Uma das principais preocupações é a toxicidade do adesivo e seus constituintes. Os adesivos podem conter produtos químicos nocivos, como compostos orgânicos voláteis (VOCs) ou poluentes atmosféricos perigosos (HAPs). Essas substâncias podem ter efeitos prejudiciais à saúde humana e ao meio ambiente. Os fabricantes devem se esforçar para minimizar ou eliminar produtos químicos tóxicos em suas formulações adesivas.

- Emissões e qualidade do ar: Durante os processos de fabricação e aplicação, os adesivos FPC podem liberar VOCs e outros poluentes do ar na atmosfera. Essas emissões contribuem para a poluição do ar e podem afetar adversamente a qualidade do ar. Os fabricantes de adesivos ambientalmente conscientes visam reduzir essas emissões formulando adesivos de baixo VOC ou zero VOC.

- Consumo de energia: A produção de adesivos FPC requer energia, que geralmente vem de fontes não renováveis. Para minimizar o impacto ambiental, os fabricantes devem implementar processos energeticamente eficientes e explorar o uso de fontes de energia renováveis.

- Geração de resíduos: Os processos de aplicação de adesivos podem gerar resíduos, incluindo excesso de material adesivo, embalagens e materiais de limpeza. Práticas adequadas de gerenciamento de resíduos, como reciclagem ou reutilização de materiais residuais sempre que possível, devem ser seguidas. Além disso, os fabricantes devem explorar o desenvolvimento de adesivos com vida útil mais longa para reduzir o desperdício de produtos vencidos ou não utilizados.

- Considerações sobre o fim da vida útil: O descarte de dispositivos eletrônicos contendo adesivos FPC é uma preocupação ambiental significativa. Adesivos que não são facilmente degradáveis ou possuem componentes perigosos podem contribuir para a poluição quando os dispositivos são descartados. Os fabricantes de adesivos devem se esforçar para desenvolver produtos ecologicamente corretos que sejam compatíveis com processos de reciclagem ou descarte, como adesivos que possam ser facilmente separados das placas de circuito durante a reciclagem.

- Sustentabilidade e Iniciativas Verdes: Os fabricantes de adesivos devem incorporar a sustentabilidade em suas práticas comerciais. Isso pode incluir o uso de matérias-primas renováveis, a implementação de processos de fabricação ecologicamente corretos e a adesão a padrões e certificações ambientais reconhecidos. Além disso, as empresas podem participar de iniciativas ecológicas, como programas de devolução de produtos ou parcerias com instalações de reciclagem.

- Avaliação do ciclo de vida: A realização de uma avaliação abrangente do ciclo de vida (LCA) dos adesivos FPC é crucial para entender seu impacto ambiental, desde a extração da matéria-prima até o descarte. Os LCAs ajudam a identificar áreas onde melhorias podem ser feitas, como reduzir as emissões de gases de efeito estufa, minimizar o consumo de recursos e aumentar a capacidade de reciclagem.

Tendências e Inovações em FPC Bonding Adhesive

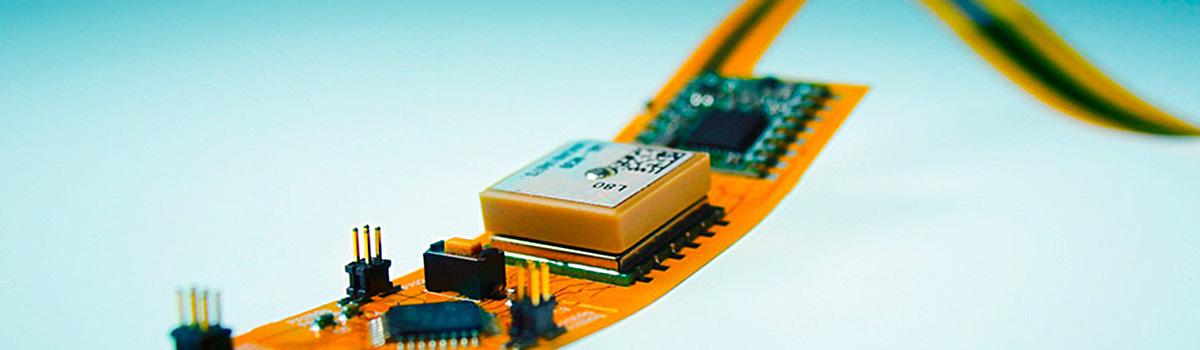

Os adesivos FPC (Circuito Impresso Flexível) evoluem constantemente, impulsionados pela demanda por maior desempenho, miniaturização e maior confiabilidade em dispositivos eletrônicos. Aqui estão algumas tendências e inovações notáveis em adesivos FPC:

- Miniaturização e espessura: à medida que os dispositivos eletrônicos se tornam menores e mais finos, há uma necessidade crescente de adesivos FPC para acomodar esses requisitos de fator de forma. Os fabricantes estão desenvolvendo adesivos ultrafinos e de baixo perfil que fornecem forte adesão enquanto minimizam a espessura geral da montagem.

- Resistência a altas temperaturas: muitos dispositivos eletrônicos, especialmente aqueles em aplicações automotivas, aeroespaciais e industriais, operam em ambientes de alta temperatura. Os adesivos FPC com maior resistência ao calor estão sendo desenvolvidos para garantir um desempenho confiável sob condições extremas de temperatura, evitando delaminação ou falha na adesão.

- Cura de baixa pressão: Os processos tradicionais de cura de adesivos geralmente exigem altas temperaturas ou longos tempos de cura, o que pode ser um desafio para componentes sensíveis ao calor ou substratos delicados. Inovações em técnicas de baixa pressão, como cura por UV ou adesivos de cura por umidade, oferecem opções de cura mais suaves, permitindo compatibilidade com componentes e substratos sensíveis à temperatura.

- Adesivos condutivos: A demanda por adesivos FPC com condutividade elétrica está aumentando em aplicações que requerem conexões elétricas entre os elementos do circuito. Os adesivos condutivos eliminam a necessidade de diferentes processos de soldagem, permitindo uma montagem mais rápida e reduzindo o risco de danos térmicos em componentes sensíveis.

- Flexibilidade e durabilidade aprimoradas: Flexibilidade e durabilidade são cruciais para que os adesivos FPC resistam a dobras, torções e vibrações em dispositivos eletrônicos flexíveis. Os avanços na química de polímeros e nas técnicas de formulação resultam em adesivos com maior flexibilidade, alongamento e resistência ao estresse mecânico, garantindo uma adesão confiável em ambientes dinâmicos.

- Respeito ao meio ambiente: As considerações ambientais, incluindo o uso de matérias-primas sustentáveis e a redução de substâncias tóxicas, estão se tornando mais proeminentes no desenvolvimento de adesivos. Os fabricantes estão explorando materiais de base biológica e renováveis como alternativas aos ingredientes à base de petróleo. Além disso, processos de fabricação ecologicamente corretos e formulações adesivas recicláveis estão sendo desenvolvidos para minimizar o impacto ambiental.

- Dispensação e aplicação aprimoradas: A aplicação eficiente e precisa do adesivo é crucial para obter ligações consistentes e confiáveis. Inovações em tecnologias de distribuição, como sistemas de distribuição automatizados e métodos de jateamento, permitem a deposição controlada e precisa de adesivos, mesmo em projetos FPC complexos com componentes de passo delicados.

- Tecnologia de filme adesivo: Os filmes adesivos estão ganhando popularidade na colagem FPC devido à sua facilidade de manuseio e posicionamento preciso. Esses filmes pré-formados oferecem espessura adesiva uniforme, excelentes propriedades de umectação e processos de montagem simplificados. Os fabricantes melhoram continuamente as formulações de filmes adesivos para melhorar seu desempenho de adesão e compatibilidade com vários substratos.

- Melhorias na confiabilidade: Para garantir a confiabilidade a longo prazo, os adesivos FPC estão sendo desenvolvidos com maior resistência a fatores como umidade, produtos químicos e envelhecimento. Esses adesivos passam por testes rigorosos para avaliar seu desempenho em condições ambientais adversas, garantindo funcionalidade consistente e integridade da ligação ao longo da vida útil do produto.

- Soluções de personalização e aplicações específicas: Os adesivos de colagem FPC estão sendo adaptados para atender aos requisitos específicos de diferentes aplicações, como automotivo, eletrônicos de consumo, dispositivos médicos e tecnologia vestível. Os fabricantes estão colaborando estreitamente com os projetistas e fabricantes de dispositivos para desenvolver soluções adesivas personalizadas que atendam aos desafios exclusivos de cada aplicação e às demandas de desempenho.

Áreas de aplicação: Eletrônicos de consumo, automotivo, dispositivos médicos e muito mais

Eletrônicos de consumo: Os eletrônicos de consumo abrangem uma ampla gama de produtos projetados para uso pessoal e entretenimento. Isso inclui smartphones, tablets, laptops, consoles de jogos, smart TVs, dispositivos domésticos inteligentes, wearables e muito mais. A aplicação de eletrônicos de consumo revolucionou a maneira como as pessoas se comunicam, trabalham e se divertem. Os avanços tecnológicos tornaram os eletrônicos de consumo mais poderosos, compactos e acessíveis, proporcionando aos usuários conectividade perfeita, experiências imersivas e conveniência.

Automotivo: A indústria automotiva testemunhou avanços significativos nos últimos anos, impulsionados principalmente pela integração de tecnologia. De veículos elétricos (EVs) a sistemas de direção autônoma, as aplicações automotivas transformaram a forma como viajamos. Os carros elétricos estão ganhando popularidade devido à sua natureza ecológica e à redução das emissões de carbono. Além disso, os fabricantes automotivos estão incorporando recursos inovadores, como sistemas avançados de assistência ao motorista (ADAS), conectividade, sistemas de infoentretenimento e telemática para aprimorar a experiência de dirigir, melhorar a segurança e permitir o gerenciamento eficiente do veículo.

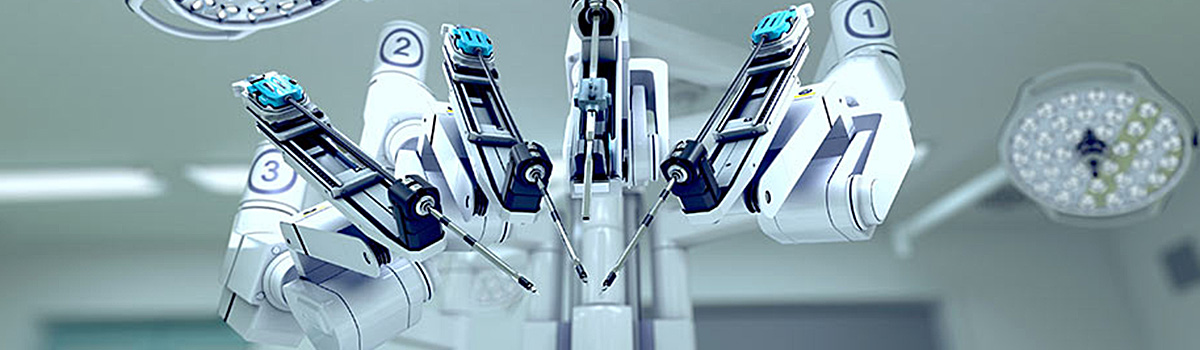

Dispositivos médicos: Os dispositivos médicos têm desempenhado um papel crucial no diagnóstico, monitoramento e tratamento de várias condições médicas. Eles variam de dispositivos simples, como termômetros e monitores de pressão arterial, a equipamentos avançados, como máquinas de ressonância magnética e sistemas cirúrgicos robóticos. Os dispositivos médicos permitem que os profissionais de saúde forneçam diagnósticos precisos, executem procedimentos minimamente invasivos e monitorem remotamente a saúde do paciente. Eles revolucionaram o setor de saúde, melhorando os resultados dos pacientes, reduzindo as internações hospitalares e melhorando a qualidade geral do atendimento.

Internet das coisas (IoT): A Internet das Coisas (IoT) é uma rede de dispositivos interconectados incorporados com sensores, software e recursos de conectividade. Ele permite a troca de dados e a comunicação entre dispositivos, levando à automação, análise de dados e melhoria na tomada de decisões. A IoT tem aplicações em vários setores, incluindo saúde, agricultura, manufatura e energia. Na área da saúde, os dispositivos IoT podem monitorar os sinais vitais do paciente, rastrear a adesão à medicação e permitir o monitoramento remoto do paciente. Os dispositivos IoT podem otimizar a irrigação, monitorar as condições do solo e aprimorar o gerenciamento de culturas na agricultura. A IoT tem o potencial de revolucionar os setores, tornando-os mais eficientes, sustentáveis e orientados por dados.

Automação industrial: A automação industrial envolve o uso de tecnologia e sistemas de controle para automatizar processos e tarefas industriais. Isso inclui robótica, sistemas de visão de máquina, sensores e controladores lógicos programáveis (PLCs). A automação industrial aumenta a produtividade, melhora a segurança, reduz custos operacionais e encontra aplicações em manufatura, logística, energia e outros setores. Com integração de inteligência artificial (IA) e aprendizado de máquina (ML), a automação industrial pode otimizar processos, detectar anomalias e permitir manutenção preditiva, melhorando a eficiência e reduzindo o tempo de inatividade.

Perspectivas e oportunidades futuras

O adesivo FPC (Flexible Printed Circuit) é um componente crítico na fabricação de dispositivos eletrônicos. É crucial para garantir conexões confiáveis e robustas entre circuitos flexíveis e outras peças. À medida que olhamos para o futuro, vale a pena considerar várias perspectivas e oportunidades para o adesivo FPC.

- Avanços em eletrônicos flexíveis: O campo de eletrônicos flexíveis está evoluindo rapidamente, com uma demanda crescente por telas flexíveis, dispositivos vestíveis e têxteis inteligentes. Os adesivos FPC continuarão em alta para permitir a montagem e interconexão de circuitos flexíveis nessas aplicações inovadoras.

- Miniaturização e dispositivos mais finos: à medida que os eletrônicos de consumo se tornam cada vez mais compactos e finos, soluções de interconexão mais finas e flexíveis são fundamentais. Os adesivos FPC podem facilitar a montagem de circuitos flexíveis ultrafinos, criando dispositivos mais finos e leves.

- Desempenho de colagem aprimorado: os fabricantes buscam continuamente soluções adesivas que ofereçam desempenho de colagem superior, como alta resistência ao cisalhamento, excelente condutividade elétrica e estabilidade térmica. Os futuros adesivos FPC provavelmente incorporarão materiais e formulações avançadas para atender a esses requisitos exigentes.

- Integração com processos avançados de fabricação: as tecnologias emergentes de fabricação, como impressão 3D, processamento rolo a rolo e integração híbrida, abrem novas possibilidades para a produção de circuitos flexíveis. Os adesivos FPC devem se adaptar e ser compatíveis com esses processos de fabricação, oferecendo adesão e confiabilidade otimizadas.

- Eletrônica híbrida flexível (FHE): A FHE combina eletrônica rígida tradicional com componentes adaptáveis, criando dispositivos com fatores de forma e funcionalidades exclusivos. Os adesivos de ligação FPC serão fundamentais na montagem desses sistemas híbridos, conectando elementos flexíveis e rígidos.

- Sustentabilidade e considerações ambientais: O foco crescente na sustentabilidade e responsabilidade ambiental apresenta uma oportunidade para desenvolver adesivos FPC ecológicos. As formulações futuras podem incorporar materiais renováveis ou recicláveis, reduzindo o impacto ambiental do lixo eletrônico.

- Integração de recursos inteligentes: com o surgimento da Internet das Coisas (IoT) e dispositivos interconectados, os adesivos FPC podem incorporar recursos inteligentes, como sensores incorporados, recursos de autocorreção ou propriedades de gerenciamento térmico. Esses avanços aumentariam a funcionalidade e a confiabilidade dos dispositivos eletrônicos.

- Aplicações médicas e de saúde: a área médica está passando por um aumento de dispositivos vestíveis, sensores implantáveis e tecnologias inteligentes de saúde. Os adesivos FPC que são biocompatíveis, esterilizáveis e capazes de aderir a vários substratos encontrarão aplicações significativas neste domínio.

- Indústrias automotiva e aeroespacial: Os setores automotivo e aeroespacial adotam cada vez mais circuitos flexíveis por seus benefícios de leveza e economia de espaço. Os adesivos FPC que podem suportar temperaturas extremas, vibrações e tensões mecânicas serão muito procurados nesses ambientes exigentes.

- Pesquisa e Desenvolvimento: Os esforços contínuos de pesquisa e desenvolvimento em adesivos FPC levarão a mais avanços. Inovações em química de adesivos, técnicas de fabricação e otimização de processos impulsionarão a indústria, permitindo novas aplicações e melhor desempenho.

A importância da colaboração no avanço da tecnologia adesiva FPC Bonding

A colaboração é fundamental no avanço da tecnologia adesiva FPC (Flexible Printed Circuit). Ele permite a troca de conhecimento, recursos e experiência entre diferentes partes interessadas, levando à inovação e ao progresso acelerados. Aqui estão os principais motivos que destacam a importância da colaboração no avanço da tecnologia adesiva de colagem FPC:

- Experiência multidisciplinar: A tecnologia de adesivos FPC envolve vários domínios, incluindo ciência de materiais, química, fabricação de eletrônicos e engenharia. A colaboração reúne especialistas desses diversos campos, promovendo abordagens interdisciplinares para a solução de problemas. Ao combinar seus conhecimentos e perspectivas, pesquisadores e profissionais do setor podem enfrentar desafios complexos e desenvolver novas soluções com mais eficiência.

- Compartilhamento de conhecimento: a colaboração facilita o compartilhamento de informações, resultados de pesquisas e melhores práticas entre diferentes entidades. Fabricantes, fornecedores, pesquisadores e instituições acadêmicas podem colaborar para disseminar insights valiosos e conhecimento técnico sobre a tecnologia de adesivos FPC. Esse conhecimento compartilhado ajuda a evitar esforços redundantes, promove a padronização e acelera o desenvolvimento geral.

- Acesso a recursos: os esforços colaborativos permitem o acesso a uma gama mais ampla de recursos, incluindo financiamento, equipamentos, instalações e materiais. A parceria com organizações, institutos de pesquisa ou agências governamentais pode fornecer acesso a recursos especializados que podem não estar disponíveis individualmente. Esse acesso permite experimentação, teste e prototipagem mais extensivos, levando a formulações adesivas FPC e processos de fabricação aprimorados.

- Inovação acelerada: a colaboração promove um ambiente de inovação aberta e criatividade. Ao reunir diversas perspectivas e conhecimentos, novas ideias e conceitos podem surgir, ampliando os limites da tecnologia adesiva FPC. Os projetos colaborativos também podem alavancar os pontos fortes de cada parceiro, combinando suas capacidades e recursos exclusivos para desenvolver soluções inovadoras em ritmo acelerado.

- Insights de mercado e tendências do setor: a colaboração com parceiros do setor e usuários finais fornece informações valiosas sobre as demandas do mercado, tendências emergentes e requisitos do cliente. Esse entendimento ajuda a alinhar o desenvolvimento da tecnologia adesiva FPC com as crescentes necessidades da indústria. Esforços colaborativos permitem feedback e validação antecipados, garantindo que as soluções desenvolvidas sejam práticas, relevantes e comercialmente viáveis.

- Garantia de qualidade e padronização: A colaboração facilita o estabelecimento de medidas de garantia de qualidade e padrões da indústria para a tecnologia adesiva FPC. A parceria com organizações de padrões e órgãos reguladores garante que os adesivos desenvolvidos atendam aos requisitos de segurança, confiabilidade e desempenho. A colaboração também permite o compartilhamento de metodologias de teste e protocolos de validação, levando a processos de colagem mais consistentes e padronizados.

- Validação e aplicação no mundo real: A colaboração com usuários finais, fabricantes e integradores de sistemas permite a confirmação da tecnologia adesiva de colagem FPC em aplicações do mundo real. Trabalhando juntos, os fabricantes de adesivos podem obter feedback valioso sobre desempenho, usabilidade e capacidade de fabricação. Este ciclo de feedback ajuda a refinar e melhorar as formulações adesivas, garantindo sua adequação para várias aplicações e ambientes.

- Mitigação de riscos: a colaboração distribui os riscos associados aos esforços de pesquisa e desenvolvimento. Os parceiros podem enfrentar desafios coletivamente e mitigar riscos individuais reunindo recursos e expertise. A colaboração também permite o compartilhamento de propriedade intelectual e direitos de patente, promovendo um ambiente mais cooperativo e menos competitivo.

Conclusão

O adesivo FPC é vital para permitir flexibilidade e confiabilidade em dispositivos eletrônicos. A capacidade desses adesivos de fornecer fortes capacidades de colagem, isolamento elétrico e proteção contra fatores ambientais, garantindo a flexibilidade e durabilidade das placas FPC, é crucial na fabricação e montagem de vários dispositivos eletrônicos. À medida que a tecnologia avança, o desenvolvimento de soluções adesivas inovadoras e a colaboração entre fabricantes, pesquisadores e usuários finais serão cruciais para atender às crescentes demandas e desafios da indústria eletrônica. Aproveitando o potencial do adesivo FPC, podemos abrir caminho para dispositivos eletrônicos ainda mais flexíveis, duráveis e confiáveis que alimentam nosso mundo moderno.