Klej do polipropylenu

Polipropylen (PP) to wszechstronny polimer termoplastyczny szeroko stosowany w różnych zastosowaniach ze względu na swoje wyjątkowe właściwości, w tym lekkość, trwałość oraz odporność na degradację chemiczną i termiczną. Jednak klejenie polipropylenu może być trudne ze względu na jego niską energię powierzchniową, co utrudnia klejom tworzenie silnego wiązania. Kleje polipropylenowe zostały opracowane, aby sprostać temu wyzwaniu, rewolucjonizując krajobraz produkcyjny i przemysłowy. W tym artykule omówiono różne zastosowania klejów polipropylenowych, ich zalety oraz różne dostępne rodzaje.

Rola klejów polipropylenowych w przemyśle

Kleje polipropylenowe mają kluczowe znaczenie w różnych gałęziach przemysłu, oferując niezawodne rozwiązania do wielu zastosowań. Polipropylen (PP) to popularny polimer termoplastyczny znany ze swojej niskiej gęstości, wysokiej odporności chemicznej i doskonałej trwałości. Jednak klejenie PP może być trudne ze względu na jego niską energię powierzchniową, co utrudnia skuteczne przyleganie konwencjonalnych klejów. W tym miejscu do gry wchodzą polipropylenowe kleje wiążące, zapewniające niezbędną siłę przyczepności i trwałość wymaganą w zastosowaniach przemysłowych.

Kleje polipropylenowe zostały opracowane specjalnie z myślą o wyjątkowych właściwościach PP. Zawierają specjalistyczne promotory przyczepności oraz dodatki wzmacniające proces wiązania. Kleje te są przeznaczone do tworzenia stałych wiązań międzycząsteczkowych z powierzchnią PP, zapewniając niezawodną i długotrwałą przyczepność.

Kleje polipropylenowe są szeroko stosowane w przemyśle motoryzacyjnym do różnych zastosowań. Wykorzystywane są do montażu elementów wewnętrznych i zewnętrznych, takich jak deski rozdzielcze, panele drzwiowe i zderzaki. Kleje umożliwiają bezpieczne łączenie tych części, zapewniając integralność strukturalną i poprawiając ogólne bezpieczeństwo pojazdu. Dodatkowo elastyczność klejów PP pozwala na pochłanianie drgań i wstrząsów, zwiększając trwałość podzespołów samochodowych.

Przemysł opakowaniowy korzysta również z klejów polipropylenowych. PP jest powszechnie stosowany do pakowania żywności, ponieważ jest odporny na wilgoć i chemikalia. Kleje opracowane do łączenia PP umożliwiają wytwarzanie solidnych i bezpiecznych uszczelnień w zastosowaniach opakowaniowych, zapobiegając wyciekom i utrzymując świeżość produktu. Kleje te zapewniają doskonałą siłę wiązania, nawet w niskich temperaturach, dzięki czemu nadają się do pakowania chłodzonej i mrożonej żywności.

Kleje polipropylenowe są również szeroko stosowane w medycynie. Wyroby i sprzęt medyczny często zawierają komponenty PP ze względu na ich biokompatybilność i odporność na procesy sterylizacji. Kleje przeznaczone do łączenia PP w zastosowaniach medycznych oferują wyjątkową odporność chemiczną i trwałość, zapewniając niezawodne działanie w wymagających środowiskach. Służą do montażu urządzeń, takich jak strzykawki, cewniki i zestawy IV, gdzie bezpieczne łączenie ma kluczowe znaczenie dla bezpieczeństwa pacjenta.

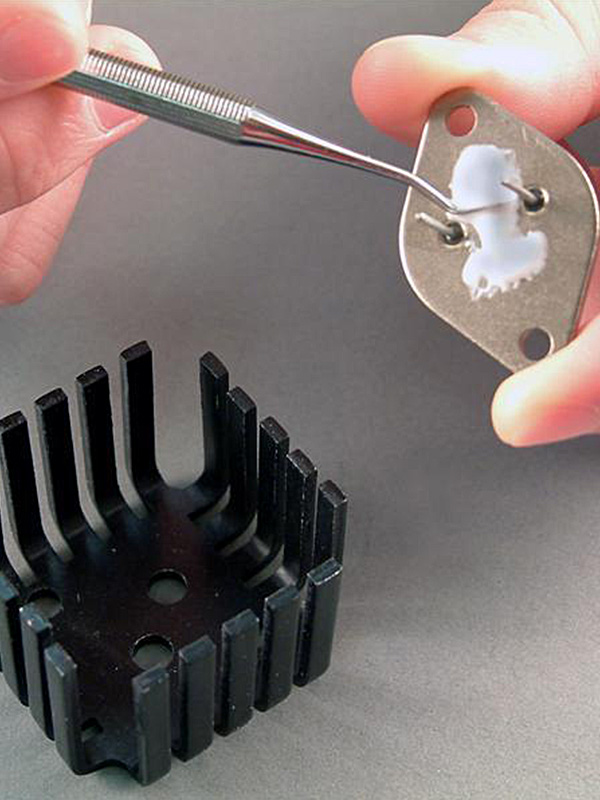

Ponadto przemysł elektroniczny polega na klejach polipropylenowych do różnych zastosowań. Wraz z rosnącym zapotrzebowaniem na lekkie i kompaktowe urządzenia elektroniczne, PP jest wykorzystywany do produkcji obudów, złączy i płytek drukowanych. Kleje wiążące umożliwiają niezawodne mocowanie tych elementów, zapewniając izolację elektryczną, odprowadzanie ciepła i ochronę przed czynnikami środowiskowymi.

Wyzwanie związane z klejeniem polipropylenu: energia powierzchniowa

Klejenie polipropylenu (PP) stanowi duże wyzwanie ze względu na jego niską energię powierzchniową. Energia powierzchniowa odnosi się do energii potrzebnej do rozerwania wiązań międzycząsteczkowych na powierzchni materiału. PP ma stosunkowo niską energię powierzchniową, co utrudnia klejom zwilżanie i skuteczne przyleganie do jego powierzchni. Stwarza to przeszkodę w uzyskaniu solidnych i trwałych połączeń za pomocą konwencjonalnych klejów, ponieważ opierają się one na ścisłym kontakcie między klejem a podłożem.

Niska energia powierzchniowa PP wynika z jego struktury molekularnej, która składa się głównie z łańcuchów węglowodorowych. Łańcuchy te mają słabe siły van der Waalsa, wytwarzając niskie powinowactwo do substancji polarnych, takich jak kleje. W rezultacie wiązania mają tendencję do zlepiania się i tworzenia kropelek na powierzchni PP, uniemożliwiając prawidłowe zwilżanie i przyczepność.

Aby sprostać wyzwaniu związanemu z łączeniem PP, opracowano specjalistyczne receptury klejów. Kleje te mają na celu zwiększenie energii powierzchniowej PP, co pozwala na lepsze zwilżanie i wiązanie. Jednym z powszechnych podejść jest włączenie promotorów adhezji do preparatu kleju. Promotory adhezji to zazwyczaj związki powierzchniowo czynne, które migrują do powierzchni PP i zmniejszają ich kąt zwilżania, sprzyjając lepszemu zwilżaniu. Promotory te zawierają grupy funkcyjne, które mogą reagować z powierzchnią PP, tworząc wiązania chemiczne i zwiększając powinowactwo kleju do podłoża.

Inna strategia obejmuje modyfikację samej powierzchni PP w celu zwiększenia jej energii powierzchniowej. Można to osiągnąć poprzez obróbkę powierzchni, taką jak wyładowania koronowe, plazma lub obróbka płomieniowa. Metody te wprowadzają reaktywne związki na powierzchnię PP, tworząc grupy funkcyjne ułatwiające wiązanie z klejami. Obrobiona powierzchnia PP wykazuje zwiększoną energię powierzchniową, co sprzyja lepszemu zwilżaniu i przyczepności.

Ponadto niektórzy producenci opracowali specjalistyczne kleje opracowane specjalnie do łączenia materiałów o niskiej energii powierzchniowej, takich jak PP. Kleje te często zawierają unikalną chemię lub dodatki, które zwiększają ich kompatybilność z PP. Są one przeznaczone do penetracji powierzchni PP, poprawiając zwilżanie i promując wiązanie międzycząsteczkowe.

Warto zaznaczyć, że przy klejeniu PP niezbędne jest odpowiednie przygotowanie powierzchni. Powierzchnię PP należy dokładnie oczyścić z zanieczyszczeń, olejów lub pozostałości, które mogą utrudniać przyczepność. Dodatkowo, aby zoptymalizować proces wiązania, konieczne mogą być środki do obróbki powierzchni lub podkłady.

Jak kleje polipropylenowe pokonują wyzwanie

Polipropylen (PP) jest trudnym materiałem do klejenia ze względu na jego niską energię powierzchniową i niepolarny charakter. Jednak wraz z rozwojem klejów polipropylenowych możliwe jest obecnie uzyskanie mocnych i trwałych połączeń z tym trudnym do przyklejenia materiałem. Oto jak kleje polipropylenowe radzą sobie z wyzwaniami:

- Przygotowanie powierzchni: Pierwszym krokiem w klejeniu polipropylenu jest przygotowanie powierzchni. Polipropylen ma niską energię powierzchniową, co utrudnia klejom zwilżanie i przyleganie do powierzchni. Kleje polipropylenowe są formułowane ze specjalnymi dodatkami, które pomagają zwiększyć energię powierzchniową polipropylenu, co pozwala na lepszą przyczepność. Dodatki te mogą modyfikować powierzchnię polipropylenu, umożliwiając rozprowadzanie kleju i tworzenie silniejszego wiązania.

- Kompatybilność chemiczna: Kleje polipropylenowe mają doskonałą kompatybilność chemiczną z polipropylenem. Zawierają promotory przyczepności i podkłady, które zapewniają silne oddziaływanie chemiczne między klejem a powierzchnią polipropylenu. Ta kompatybilność chemiczna poprawia zdolność zwilżania i rozprowadzania kleju, co skutkuje lepszą wytrzymałością wiązania.

- Formuła strukturalna: Polipropylenowe kleje wiążące są zaprojektowane tak, aby miały unikalną formułę strukturalną, która umożliwia im skuteczne wiązanie z polipropylenem. Często zawierają specjalistyczne polimery i żywice o silnym powinowactwie do polipropylenu, co pozwala im penetrować i zazębiać się z powierzchnią materiału. Ta konstrukcja strukturalna zapewnia spoiste wiązanie, zwiększając początkową wytrzymałość połączenia klejowego i długoterminową trwałość.

- Aktywacja termiczna: W niektórych przypadkach kleje polipropylenowe wymagają aktywacji cieplnej w celu uzyskania optymalnego wiązania. Ciepło może zwiększyć energię powierzchniową polipropylenu, umożliwiając zwilżenie kleju i związanie go z materiałem. Kleje polipropylenowe są opracowane tak, aby wytrzymywały niezbędny proces ogrzewania bez utraty swoich właściwości adhezyjnych, zapewniając niezawodne wiązanie nawet w wymagających zastosowaniach.

- Wybór kleju: Wybór odpowiedniego kleju ma kluczowe znaczenie dla pomyślnego łączenia polipropylenu. Kleje polipropylenowe są dostępne w różnych formułach, z których każda jest dostosowana do określonych wymagań dotyczących klejenia. Przy wyborze kleju należy wziąć pod uwagę takie czynniki, jak metoda aplikacji, warunki środowiskowe i pożądana siła wiązania. Producenci zapewniają szereg opcji, w tym cyjanoakrylany, kleje poliolefinowe i modyfikowane akryle, umożliwiając użytkownikom wybór najbardziej odpowiedniego kleju do ich konkretnych potrzeb.

- Testowanie i walidacja: Kleje polipropylenowe przechodzą rygorystyczne testy i walidację, aby zapewnić ich wydajność i niezawodność. Producenci klejów przeprowadzają kompleksowe testy, aby ocenić siłę, trwałość i odporność wiązania w różnych warunkach, takich jak temperatura, wilgotność i narażenie chemiczne. Testy te dostarczają cennych danych i wskazówek dotyczących wyboru odpowiedniego kleju i optymalizacji procesu łączenia polipropylenu.

Zalety klejów polipropylenowych

Kleje polipropylenowe oferują kilka korzyści, co czyni je doskonałym wyborem do łączenia polipropylenu i pokonywania nieodłącznych wyzwań. Oto kilka kluczowych zalet stosowania klejów polipropylenowych:

- Solidne i trwałe wiązania: Kleje polipropylenowe są specjalnie opracowane, aby zapewnić solidne i trwałe wiązania z polipropylenem. Kleje te wnikają w powierzchnię materiału, tworząc spójne wiązanie, które może wytrzymać różne obciążenia, w tym siły mechaniczne, wahania temperatury i narażenie chemiczne. Powstałe wiązania wykazują doskonałą wytrzymałość na ścinanie, wytrzymałość na oddzieranie i odporność na uderzenia.

- Wszechstronność: Kleje polipropylenowe zapewniają wszechstronność w łączeniu różnych rodzajów polipropylenu, w tym odmian homopolimeru i kopolimeru. Mogą łączyć różne produkty na bazie polipropylenu, takie jak części samochodowe, towary konsumpcyjne, materiały opakowaniowe i komponenty przemysłowe. Ta wszechstronność sprawia, że nadają się do różnych gałęzi przemysłu i zastosowań.

- Poprawiona wydajność produkcji: te kleje mogą usprawnić proces produkcji, umożliwiając odpowiednie wiązanie polipropylenu. Eliminują potrzebę stosowania mechanicznych elementów złącznych, takich jak śruby, nity lub spawy, skracając czas i koszty montażu. Kleje polipropylenowe zapewniają również równomierne rozłożenie naprężeń na klejonym obszarze, co pomaga zredukować koncentrację naprężeń i potencjalne punkty awarii w zespole.

- Zwiększona elastyczność projektowania: kleje polipropylenowe zapewniają większą elastyczność projektowania niż tradycyjne metody łączenia. Mogą łączyć różne materiały, takie jak polipropylen, z innymi tworzywami sztucznymi, metalami lub kompozytami, tworząc struktury hybrydowe. Ta elastyczność otwiera możliwości lekkiej konstrukcji, lepszej estetyki i innowacyjnego rozwoju produktu.

- Ulepszona estetyka: Kleje polipropylenowe tworzą czyste, bezszwowe wiązania bez widocznych łączników i śladów. Poprawia to ogólny wygląd sklejonego zespołu, czyniąc go bardziej estetycznym. Kleje te zapewniają przewagę nad tradycyjnymi technikami łączenia w zastosowaniach, w których istotny jest wygląd wizualny, takich jak elektronika użytkowa lub wnętrza samochodów.

- Odporność chemiczna: Kleje polipropylenowe są odporne na różne chemikalia, rozpuszczalniki, oleje i czynniki środowiskowe. Zachowują integralność wiązania nawet w trudnych warunkach, zapewniając długoterminową trwałość i niezawodność sklejonego zespołu. Ta odporność chemiczna jest szczególnie korzystna w branżach takich jak motoryzacja, przetwórstwo chemiczne i urządzenia medyczne, gdzie narażenie na agresywne substancje występuje codziennie.

- Zwiększona wydajność produktu: Kleje polipropylenowe mogą poprawić ogólną wydajność produktów na bazie polipropylenu. Połączenia klejowe równomiernie rozkładają naprężenia, zmniejszając ryzyko miejscowego uszkodzenia. Zapewniają również tłumienie drgań i redukcję hałasu, poprawiając ogólną funkcjonalność zmontowanego produktu i wygodę użytkownika.

- Przyjazność dla środowiska: Wiele klejów polipropylenowych jest opracowanych tak, aby były przyjazne dla środowiska. Są wolne od lotnych związków organicznych (LZO) i substancji niebezpiecznych, dzięki czemu są bezpieczne w różnych zastosowaniach. Ponadto wyeliminowanie mechanicznych elementów złącznych zmniejsza ilość odpadów materiałowych i upraszcza demontaż i recykling produktów wycofanych z eksploatacji.

Rodzaje klejów polipropylenowych

Polipropylen (PP) jest popularnym polimerem termoplastycznym szeroko stosowanym w różnych gałęziach przemysłu ze względu na doskonałą odporność chemiczną, niską gęstość i wysoką sztywność. Jednak klejenie polipropylenu może być trudne, ponieważ ma on niską energię powierzchniową, co utrudnia klejom tworzenie silnych wiązań. Aby sprostać temu wyzwaniu, opracowano specjalistyczne kleje polipropylenowe. W tym artykule przyjrzymy się niektórym popularnym rodzajom klejów stosowanych do łączenia polipropylenu.

- Kleje cyjanoakrylowe: Kleje cyjanoakrylowe, powszechnie znane jako superglue, są popularne do łączenia polipropylenu. Kleje te szybko polimeryzują w wilgoci, tworząc trwałe wiązanie. Jednakże, aby zwiększyć siłę wiązania, często stosuje się aktywator powierzchni, aby zwiększyć przyczepność między klejem a powierzchnią polipropylenu.

- Kleje strukturalne: Kleje strukturalne, takie jak dwuskładnikowe żywice epoksydowe i akryle, są szeroko stosowane do łączenia polipropylenu w zastosowaniach wymagających dużej wytrzymałości i trwałości. Kleje te działają doskonale, tworząc trwałe wiązania chemiczne z powierzchnią polipropylenu. Zwykle wymagają przygotowania powierzchni, takiego jak oczyszczenie i zszorstkowanie, w celu zwiększenia przyczepności.

- Kleje poliolefinowe: Kleje poliolefinowe są przeznaczone do łączenia materiałów poliolefinowych, takich jak polipropylen. Kleje te zawierają funkcjonalne dodatki poprawiające przyczepność do powierzchni niskoenergetycznych. Często wymagają obróbki powierzchniowej, takiej jak obróbka płomieniowa lub wyładowania koronowe, w celu zwiększenia energii powierzchniowej polipropylenu, umożliwiając lepszą przyczepność.

- Kleje topliwe: Kleje topliwe to kleje termoplastyczne, które są topione i nakładane w stanie stopionym. Zestalają się po ochłodzeniu, tworząc trwałe wiązanie. Niektóre kleje topliwe są specjalnie opracowane do łączenia polipropylenu. Kleje te zapewniają dobrą przyczepność i szybki czas utwardzania, dzięki czemu nadają się do produkcji z dużą szybkością.

- Modyfikowane kleje poliolefinowe: Modyfikowane kleje poliolefinowe to specjalistyczne kleje zawierające dodatki, które zwiększają ich przyczepność do polipropylenu. Te kleje zwykle wymagają obróbki powierzchniowej w celu poprawy przyczepności. Są odporne na czynniki środowiskowe, takie jak wilgoć i chemikalia, dzięki czemu nadają się do wymagających zastosowań.

- Kleje poliuretanowe: Kleje poliuretanowe to uniwersalne kleje, które mogą łączyć szeroką gamę materiałów, w tym polipropylen. Zapewniają doskonałą elastyczność i trwałość w połączeniach klejonych. Kleje poliuretanowe do polipropylenu często wymagają technik aktywacji powierzchni, takich jak obróbka plazmowa, w celu uzyskania silnej przyczepności.

- Kleje utwardzane promieniami UV: Kleje utwardzane promieniowaniem UV to kleje jednoskładnikowe, które szybko utwardzają się pod wpływem światła ultrafioletowego. Oferują krótkie czasy przetwarzania i mogą skutecznie wiązać polipropylen za pomocą aktywatorów powierzchniowych. Kleje te są często używane w zastosowaniach wymagających natychmiastowego utwardzania i wysokiej siły wiązania.

Kleje strukturalne: łączenie różnych materiałów

Kleje strukturalne odgrywają kluczową rolę w łączeniu różnych materiałów, zapewniając solidne, trwałe połączenie, które wytrzymuje różne warunki i obciążenia. Łączenie różnych materiałów jest niezbędne w wielu branżach, w tym w motoryzacji, lotnictwie, budownictwie i elektronice. W tym artykule zbadamy właściwości, zalety i zastosowania klejów strukturalnych do łączenia różnych materiałów.

Kleje strukturalne to specjalnie opracowane kleje przeznaczone do łączenia różnych rodzajów materiałów, takich jak metale, tworzywa sztuczne, kompozyty, ceramika, a nawet różne kombinacje tych materiałów. Oferują kilka zalet w porównaniu z tradycyjnymi metodami łączenia, takimi jak łączniki mechaniczne lub spawanie. Jedną z głównych korzyści jest ich zdolność do równomiernego rozkładania naprężeń w stawie, co skutkuje zwiększoną nośnością i lepszą ogólną integralnością strukturalną.

Jedną z krytycznych cech klejów strukturalnych jest ich wysoka wytrzymałość. Są one zaprojektowane tak, aby zapewnić połączenie często bardziej wytrzymałe niż łączone materiały. Ta wysoka wytrzymałość ma kluczowe znaczenie przy łączeniu różnych materiałów, ponieważ pomaga zrekompensować wszelkie różnice właściwości mechanicznych między nimi. Równomiernie rozkładając naprężenia, kleje strukturalne zapobiegają koncentracji naprężeń i zmniejszają ryzyko uszkodzenia złącza.

Kolejną ważną cechą klejów strukturalnych jest ich doskonała odporność chemiczna. Mogą wytrzymać narażenie na różne chemikalia, rozpuszczalniki, paliwa i warunki środowiskowe, dzięki czemu nadają się do wielu zastosowań. Ta odporność chemiczna zapewnia długowieczność spoiny, nawet gdy łączone materiały mogą mieć różne właściwości chemiczne.

Kleje strukturalne oferują również elastyczność w zakresie projektowania i produkcji. Mogą być stosowane w różnych formach, takich jak płyny, pasty, folie czy taśmy, co pozwala na precyzyjną aplikację i dopasowanie do różnych konfiguracji spoin. Dodatkowo zapewniają równomierny rozkład naprężeń wzdłuż całej linii wiązania, eliminując potrzebę stosowania dodatkowych wzmocnień lub konstrukcji wsporczych, co może uprościć cały projekt i zmniejszyć wagę.

Zastosowania klejów strukturalnych do łączenia różnych materiałów są ogromne. W przemyśle motoryzacyjnym stosuje się je do łączenia metali i kompozytów, poprawiając bezpieczeństwo pojazdów, zmniejszając wagę i zwiększając efektywność paliwową. W przemyśle lotniczym odgrywają kluczową rolę w łączeniu materiałów o różnych współczynnikach rozszerzalności cieplnej, zapewniając niezawodne wiązania, które wytrzymują ekstremalne temperatury i wibracje. Kleje strukturalne są również szeroko stosowane w sektorze budowlanym, gdzie łączą odmienne materiały, takie jak beton, metal i drewno, tworząc solidne i trwałe konstrukcje.

Kleje wrażliwe na nacisk: łatwe nakładanie i usuwanie

Kleje samoprzylepne (PSA) to uniwersalne kleje, które zapewniają łatwe nakładanie i usuwanie. Kleje te przylegają do powierzchni po zastosowaniu lekkiego nacisku i można je usunąć bez pozostawiania śladów lub uszkodzenia podłoża. W tym artykule przyjrzymy się właściwościom, zaletom i zastosowaniom klejów samoprzylepnych, koncentrując się na łatwości ich użycia zarówno w procesach nakładania, jak i usuwania.

Jedną z krytycznych cech klejów samoprzylepnych jest ich zdolność do natychmiastowego wiązania po zetknięciu z powierzchnią pod niewielkim naciskiem. Dzięki temu są bardzo wygodne i łatwe w użyciu. W przeciwieństwie do innych klejów, które wymagają czasu utwardzania lub schnięcia, kleje samoprzylepne zapewniają natychmiastowe wiązanie, co pozwala na wydajne i szybkie procesy montażu. Ta właściwość jest szczególnie korzystna w branżach, w których wymagane są szybkie tempo produkcji.

Kolejną zaletą klejów samoprzylepnych jest łatwość aplikacji. Zazwyczaj dostarczane są w postaci taśm, folii lub arkuszy, które można łatwo przyciąć na wymiar i nakładać na różne podłoża. Właściwości adhezyjne klejów samoprzylepnych są aktywowane przez zastosowanie lekkiego nacisku, na przykład nacisku palca lub ciężaru przedmiotu, co czyni je bardzo przyjaznymi dla użytkownika. Ta łatwość aplikacji eliminuje potrzebę stosowania dodatkowych narzędzi lub sprzętu, zmniejszając złożoność i oszczędzając czas podczas procesu łączenia.

Ponadto kleje samoprzylepne zapewniają doskonałą usuwalność bez powodowania uszkodzeń lub pozostawiania śladów na podłożu. Podczas usuwania materiałów związanych klejem PSA można je łatwo usunąć bez użycia rozpuszczalników lub innych środków usuwających. Ta cecha jest niezbędna w zastosowaniach, w których konieczne jest tymczasowe łączenie lub zmiana położenia komponentów, takich jak etykiety, grafika lub folie ochronne. Czyste i wolne od pozostałości usuwanie klejów samoprzylepnych gwarantuje również, że powierzchnie mogą być ponownie wykorzystane lub łatwo przygotowane do kolejnych procesów.

PSA znajdują szerokie zastosowanie ze względu na łatwość aplikacji i usuwania. W branży dóbr konsumpcyjnych są stosowane w produktach codziennego użytku, takich jak taśmy, etykiety i karteczki samoprzylepne. Produkty te opierają się na wygodzie i niezawodności klejów samoprzylepnych do tymczasowego lub półtrwałego łączenia. W medycynie PSA są wykorzystywane w bandażach, opatrunkach na rany i taśmach medycznych, zapewniając bezpieczne przyleganie i bezbolesne usuwanie. Przemysł elektroniczny również korzysta z PSA, stosowanych w elementach montażowych, ekranach wyświetlaczy i panelach dotykowych, oferując łatwy montaż i naprawę.

Kleje na bazie rozpuszczalników: szybkie utwardzanie i wysoka wytrzymałość

Kleje rozpuszczalnikowe to rodzaj kleju, który zapewnia szybkie utwardzanie i wysoką wytrzymałość. Kleje te zawierają rozpuszczalniki, które odparowują podczas utwardzania, co powoduje silne wiązanie między łączonymi powierzchniami. W tym artykule omówimy właściwości, zalety i zastosowania klejów na bazie rozpuszczalników, koncentrując się na ich szybkim utwardzaniu i wysokiej wytrzymałości.

Jedną z krytycznych zalet klejów na bazie rozpuszczalników jest ich szybki czas utwardzania. Rozpuszczalniki w preparacie kleju umożliwiają szybkie odparowanie, przyspieszając proces utwardzania. Po odparowaniu rozpuszczalnika klej przechodzi przemianę fazową i przechodzi w ciało stałe, tworząc silne wiązanie między łączonymi powierzchniami. Ten szybki czas utwardzania jest szczególnie korzystny w branżach, w których niezbędne są szybkie tempo montażu lub produkcji, skracające przestoje i zwiększające wydajność.

Kleje na bazie rozpuszczalników zapewniają również wiązania o wysokiej wytrzymałości. Odparowanie rozpuszczalników podczas procesu utwardzania umożliwia penetrację szczeliwa i skuteczne wiązanie się z materiałami podłoża. To silne wiązanie przyczynia się do zwiększenia nośności i trwałości połączenia. Kleje na bazie rozpuszczalników są znane ze swojej zdolności do wytrzymywania różnych naprężeń, w tym ścinania, naprężeń i uderzeń, dzięki czemu nadają się do zastosowań wymagających niezawodnych i długotrwałych wiązań.

Kolejną zaletą klejów rozpuszczalnikowych jest ich wszechstronność w łączeniu różnych materiałów. Mogą skutecznie łączyć materiały takie jak metale, tworzywa sztuczne, kompozyty, gumę i podłoża porowate. Ta wszechstronność sprawia, że kleje rozpuszczalnikowe są szeroko stosowane w przemyśle motoryzacyjnym, lotniczym, budowlanym i elektronicznym. Mogą łączyć różne materiały, zapewniając solidne i niezawodne połączenie, które wytrzymuje wyjątkowe wyzwania związane z różnymi kombinacjami materiałów.

Kleje na bazie rozpuszczalników są również odporne na ciepło, chemikalia i warunki środowiskowe. Po utwardzeniu wykazują doskonałą odporność na wysokie temperatury, wilgoć i rozpuszczalniki, zapewniając długowieczność wiązania nawet w trudnych warunkach pracy. Ta odporność na różne czynniki zewnętrzne przyczynia się do ogólnej trwałości i niezawodności połączenia klejowego.

Zastosowania klejów rozpuszczalnikowych są ogromne. Przemysł motoryzacyjny powszechnie wykorzystuje je do łączenia części, takich jak wykończenia wnętrza, panele zewnętrzne i elementy konstrukcyjne. W sektorze budowlanym odgrywają istotną rolę w łączeniu materiałów, takich jak drewno, szkło i metal, zapewniając mocne i trwałe połączenia w zastosowaniach takich jak meble, okna i drzwi. Kleje na bazie rozpuszczalników są również szeroko stosowane w przemyśle elektronicznym do klejenia elementów, płytek drukowanych i wiązek przewodów, gdzie kluczowa jest wysoka wytrzymałość i szybkie utwardzanie.

Kleje termotopliwe: tanie i wszechstronne

Kleje topliwe (HMA) to rodzaj kleju, który oferuje niski koszt i wszechstronność w szerokim zakresie zastosowań. Kleje te są stałe w temperaturze pokojowej, ale topią się po podgrzaniu, co pozwala na łatwą aplikację i szybkie wiązanie. W tym artykule przyjrzymy się właściwościom, zaletom i zastosowaniom klejów topliwych, koncentrując się na ich niskim koszcie i wszechstronności.

Jedną z krytycznych zalet klejów topliwych jest ich niski koszt. W porównaniu z innymi rodzajami obligacji, HMA są generalnie tańsze. Wykonane są z kombinacji termoplastycznych polimerów, żywic i dodatków, które są łatwo dostępne i opłacalne w produkcji. Ta przewaga kosztowa sprawia, że kleje topliwe są preferowanym wyborem w branżach, w których priorytetem jest opłacalność, takich jak pakowanie, obróbka drewna i montaż produktów.

Kleje termotopliwe oferują również wszechstronność pod względem zastosowań i możliwości klejenia. Są dostępne w różnych formułach, w tym o różnych lepkościach, czasach otwarcia i prędkościach wiązania, co pozwala na dostosowanie do wymagań konkretnego zastosowania. HMA mogą łączyć wiele materiałów, w tym papier, tekturę, drewno, tworzywa sztuczne, tkaniny i metale, dzięki czemu nadają się do różnorodnych zastosowań w opakowaniach, motoryzacji, tekstyliach i elektronice.

Kolejną zaletą klejów termotopliwych jest ich szybki czas wiązania. Po nałożeniu HMA szybko schładzają się i zestalają, tworząc trwałe wiązanie w ciągu kilku sekund do minut, w zależności od konkretnego preparatu i warunków otoczenia. Ten krótki czas wiązania zwiększył produktywność i skrócił czas montażu w procesach produkcyjnych. Szybka prędkość wiązania umożliwia również sprawną obsługę i pakowanie klejonych produktów bez zacisków lub dodatkowego wsparcia.

HMA są również znane ze swojej dobrej odporności na ciepło i trwałości. Po schłodzeniu i zestaleniu wykazują doskonałą odporność na ciepło, co pozwala im zachować siłę wiązania nawet w podwyższonych temperaturach. Ta właściwość sprawia, że kleje topliwe nadają się do zastosowań, w których narażenie na ciepło stanowi problem, takich jak wnętrza samochodów, elektronika i urządzenia.

Kleje topliwe mają wiele zastosowań ze względu na ich niski koszt i wszechstronność. W przemyśle opakowaniowym są szeroko stosowane do zaklejania kartonów, pudełek i kopert, zapewniając bezpieczne i wydajne zamknięcie. W obróbce drewna HMA są wykorzystywane do oklejania krawędzi, laminowania i montażu mebli i szafek. Zastosowania tekstylne obejmują łączenie tkanin w produkcji odzieży, obuwia i wnętrz samochodowych. Kleje topliwe są również wykorzystywane w montażu elektroniki do łączenia elementów, sczepiania przewodów i zalewania.

Kleje utwardzane promieniami UV: przyjazne dla środowiska i wydajne

Kleje utwardzane promieniami UV zyskały w ostatnich latach znaczną uwagę ze względu na ich unikalne połączenie przyjazności dla środowiska i wysokiej wydajności. Kleje te mają wiele zalet w porównaniu z tradycyjnymi klejami na bazie rozpuszczalników, co czyni je doskonałym wyborem do różnych zastosowań.

Kleje utwardzane promieniowaniem UV są formułowane przy użyciu kombinacji oligomerów, monomerów i fotoinicjatorów. W przeciwieństwie do klejów na bazie rozpuszczalników, których utwardzanie opiera się na lotnych związkach organicznych (LZO), kleje utwardzane promieniowaniem UV utwardzają się szybko po wystawieniu na działanie światła ultrafioletowego. Ta cecha eliminuje potrzebę wydłużenia czasu suszenia lub utwardzania, co skutkuje znaczną oszczędnością czasu podczas procesów produkcyjnych.

Jedną z najbardziej przekonujących zalet klejów utwardzanych promieniowaniem UV jest ich przyjazność dla środowiska. Ponieważ nie zawierają szkodliwych lotnych związków organicznych, kleje te minimalizują zanieczyszczenie powietrza i przyczyniają się do poprawy jego jakości. Spoiwa utwardzane promieniami UV mają niski poziom niebezpiecznych materiałów i są wolne od toksycznych chemikaliów, takich jak rozpuszczalniki i izocyjaniany. Ta ekologiczna kompozycja sprawia, że są idealnym wyborem dla branż, które chcą zmniejszyć swój wpływ na środowisko.

Pod względem wydajności kleje utwardzane promieniowaniem UV wykazują wyjątkową siłę wiązania i trwałość. Zapewniają silną przyczepność do różnych podłoży, w tym tworzyw sztucznych, metali, szkła i kompozytów. Szybki proces utwardzania gwarantuje, że klej szybko tworzy mocne wiązanie, zwiększając wydajność produkcji. Ponadto kleje utwardzane promieniowaniem UV zapewniają doskonałą odporność na chemikalia, zmiany temperatury i wilgoć, dzięki czemu nadają się do wymagających zastosowań w trudnych warunkach.

Kleje utwardzane promieniami UV umożliwiają również precyzyjne i kontrolowane utwardzanie. Proces utwardzania zachodzi tylko pod wpływem światła UV, co pozwala producentom na pełną kontrolę nad procesem wiązania. Ta cecha jest szczególnie korzystna w zastosowaniach, które wymagają dokładnego wyrównania komponentów lub skomplikowanych geometrii. Zdolność do natychmiastowego utwardzania eliminuje potrzebę zaciskania lub dodatkowego mocowania, usprawniając procesy montażu.

Kolejną istotną zaletą klejów utwardzanych promieniowaniem UV jest ich wszechstronność. Dostosowanie receptury i parametrów utwardzania można dostosować do konkretnych wymagań aplikacji. Lepkość kleju można modyfikować, aby uzyskać pożądaną charakterystykę płynięcia, zapewniając optymalne pokrycie i penetrację. Ponadto intensywność utwardzania można regulować w celu dostosowania do różnych grubości materiałów i podłoży.

Stosowanie klejów utwardzanych promieniami UV sprzyja również efektywności energetycznej. Ponieważ proces utwardzania jest wyzwalany przez ekspozycję na promieniowanie UV, zużycie energii jest znacznie mniejsze w porównaniu z metodami utwardzania termicznego. Ta efektywność energetyczna przyczynia się do oszczędności kosztów i jest zgodna z inicjatywami na rzecz zrównoważonego rozwoju.

Tworzywa poliolefinowe: idealne podłoża do klejów polipropylenowych

Tworzywa poliolefinowe, w szczególności polipropylen (PP), są szeroko stosowane w różnych gałęziach przemysłu ze względu na ich doskonałą odporność chemiczną, niski koszt i lekkość. Jednak klejenie polipropylenu może być trudne ze względu na jego miękką energię powierzchniową i słabe właściwości adhezyjne. Aby pokonać tę przeszkodę, opracowano specjalistyczne kleje polipropylenowe.

Polipropylen ma niską energię powierzchniową, co utrudnia konwencjonalnym klejom tworzenie mocnych i trwałych wiązań. Jednak polipropylenowe kleje wiążące są specjalnie opracowane, aby rozwiązać ten problem. Kleje te zawierają unikalne chemikalia, które umożliwiają odpowiednie wiązanie z podłożami poliolefinowymi, zwłaszcza z polipropylenem.

Jedną z kluczowych właściwości klejów polipropylenowych jest ich zdolność do zwiększania adhezji na powierzchniach o niskiej energii. Zawierają specyficzne dodatki zwiększające energię powierzchniową polipropylenu, co pozwala na lepsze zwilżanie i rozprowadzanie kleju. Ta zwiększona energia powierzchniowa ułatwia lepszą adhezję między klejem a podłożem polipropylenowym, co skutkuje mocniejszymi i trwalszymi połączeniami.

Kleje polipropylenowe wykazują również doskonałą odporność chemiczną. Polipropylen jest znany ze swojej odporności na szeroką gamę chemikaliów, a kleje stosowane do łączenia polipropylenu zostały opracowane w celu uzupełnienia tej właściwości. Mogą wytrzymać narażenie na różne rozpuszczalniki, oleje i agresywne chemikalia bez uszczerbku dla integralności wiązania. Ta odporność chemiczna ma kluczowe znaczenie w zastosowaniach, w których klejony zespół może stykać się z agresywnymi substancjami.

Kolejną zaletą klejów polipropylenowych jest ich kompatybilność z różnymi procesami produkcyjnymi. Można je stosować różnymi technikami, takimi jak klejenie, zgrzewanie gorącym powietrzem lub zgrzewanie ultradźwiękowe. Ta wszechstronność pozwala producentom wybrać najbardziej odpowiednią metodę łączenia dla ich wymagań aplikacji. Kleje polipropylenowe są również dostępne w różnych formach, w tym taśm, folii, płynów i klejów topliwych, zapewniając elastyczność w procesach aplikacji i montażu.

Oprócz możliwości klejenia, kleje polipropylenowe oferują doskonałe właściwości mechaniczne. Zapewniają wysoką siłę wiązania, zapewniając niezawodną i długotrwałą przyczepność. Kleje te wytrzymują znaczne obciążenia, wibracje i naprężenia termiczne, dzięki czemu nadają się do wymagających zastosowań w branży motoryzacyjnej, elektronicznej i opakowaniowej.

Co więcej, polipropylenowe kleje wiążące zapewniają ekonomiczne rozwiązanie do łączenia podłoży polipropylenowych. Eliminują potrzebę stosowania łączników mechanicznych, które mogą być czasochłonne i kosztowne. Klejenie pozwala również na większą elastyczność projektowania i łączenie skomplikowanych kształtów, przyczyniając się do ogólnych oszczędności kosztów i poprawy estetyki produktu.

Przemysł motoryzacyjny: Kleje polipropylenowe w produkcji samochodów

Kleje polipropylenowe mają kluczowe znaczenie w przemyśle motoryzacyjnym, w szczególności w produkcji samochodów. Wraz z rosnącym zastosowaniem polipropylenu (PP) i innych tworzyw poliolefinowych w komponentach samochodowych opracowano specjalistyczne kleje, które zapewniają solidną i niezawodną adhezję.

Polipropylen jest preferowany w przemyśle motoryzacyjnym ze względu na niski koszt, lekkość i doskonałą odporność chemiczną. Jednak klejenie polipropylenu stanowi wyzwanie ze względu na jego miękką energię powierzchniową i słabe właściwości adhezyjne. Kleje polipropylenowe zostały opracowane specjalnie w celu sprostania tym wyzwaniom i umożliwienia odpowiedniego łączenia polipropylenowych elementów samochodowych.

Jednym z głównych zastosowań klejów polipropylenowych w produkcji samochodów są elementy wewnętrzne. Kleje te łączą różne części polipropylenowe, takie jak tablice przyrządów, panele drzwi, konsole i elementy wykończeniowe. Zapewniają silną przyczepność i integralność strukturalną, dzięki czemu elementy wewnętrzne pozostają bezpiecznie zamocowane pomimo ciągłych wibracji i wahań temperatury.

Kleje polipropylenowe są również niezbędne do zastosowań zewnętrznych w produkcji samochodów. Łączą części polipropylenowe, takie jak zderzaki, błotniki, kratki i panele nadwozia. Kleje te tworzą trwałe wiązania, które są w stanie wytrzymać rygory panujące na drodze, w tym uderzenia, warunki pogodowe i ekspozycję na promieniowanie UV. Eliminując potrzebę stosowania łączników mechanicznych, kleje wiążące przyczyniają się do poprawy estetyki i usprawnienia procesów produkcyjnych.

Oprócz zastosowań wewnętrznych i zewnętrznych, kleje polipropylenowe są wykorzystywane do montażu modułów i podzespołów samochodowych. Służą do klejenia interfejsów plastik-plastik, plastik-metal i plastik-szkło. Zapewniając doskonałą przyczepność do tych różnych podłoży, kleje te umożliwiają integrację różnych komponentów, przyczyniając się do ogólnej wytrzymałości i wydajności zmontowanych części.

Kleje polipropylenowe mają kilka zalet w przemyśle motoryzacyjnym. Zapewniają zwiększone bezpieczeństwo, zapewniając integralność strukturalną i odporność na zderzenia. Kleje te rozprowadzają naprężenia i pochłaniają energię, zmniejszając ryzyko odłączenia się elementów podczas wypadków. Ponadto przyczyniają się do redukcji masy, ponieważ spoiwa umożliwiają zastąpienie cięższych elementów złącznych mechanicznych, co prowadzi do poprawy efektywności paliwowej i redukcji emisji.

Ponadto kleje polipropylenowe przyczyniają się do redukcji hałasu i wibracji w pojazdach. Tworzą jednolite wiązanie, które minimalizuje przenoszenie drgań, co skutkuje cichszą i bardziej komfortową jazdą dla kierowców i pasażerów. Jest to szczególnie ważne w przypadku elementów wewnętrznych, gdzie kleje działają jak warstwa tłumiąca, redukująca hałas i grzechotanie.

Branża dóbr konsumpcyjnych: aplikacje do pakowania i montażu

Przemysł dóbr konsumpcyjnych obejmuje różne produkty wytwarzane i sprzedawane konsumentom końcowym. W tej branży opakowania i aplikacje montażowe odgrywają kluczową rolę w zapewnieniu atrakcyjnej prezentacji produktów, ochrony podczas transportu i łatwej dostępności dla konsumentów. Przyjrzyjmy się znaczeniu pakowania i montażu w branży dóbr konsumpcyjnych.

Opakowania służą wielu celom w branży dóbr konsumpcyjnych. Przede wszystkim chroni produkt przed uszkodzeniem podczas transportu i przechowywania. Producenci używają różnych materiałów, takich jak karton, plastik i metal, aby tworzyć rozwiązania opakowaniowe, które chronią produkty przed czynnikami zewnętrznymi, takimi jak wilgoć, wahania temperatury i uderzenia fizyczne.

Ponadto opakowanie jest niezbędnym narzędziem marketingowym. Przekazuje tożsamość marki i przekazuje konsumentom ważne informacje, takie jak cechy produktu, instrukcje użytkowania i ostrzeżenia dotyczące bezpieczeństwa. Przyciągające wzrok projekty, logo i kolory mogą przyciągnąć uwagę konsumentów i odróżnić produkty od konkurencji na sklepowych półkach.

Oprócz ochrony i marketingu opakowanie ułatwia również montaż produktu. Wiele towarów konsumpcyjnych wymaga złożenia wielu komponentów przed użyciem. Opakowania można zaprojektować tak, aby usprawnić ten proces, zapewniając konsumentowi końcowemu wygodę montażu. Na przykład opakowanie może zawierać przegródki lub tacki, które w uporządkowany sposób utrzymują różne elementy, ułatwiając konsumentom identyfikację i prawidłowy montaż części.

Zastosowania montażowe w przemyśle dóbr konsumpcyjnych polegają na łączeniu różnych komponentów w celu stworzenia gotowych produktów. Proces ten zwykle odbywa się w zakładach produkcyjnych lub na liniach montażowych. Automatyzacja odgrywa znaczącą rolę w usprawnianiu operacji montażowych, poprawie wydajności i redukcji kosztów. Systemy robotów są często wykorzystywane do wykonywania powtarzalnych zadań, takich jak dokręcanie śrub, nakładanie klejów lub mocowanie małych elementów. Zwiększa to produktywność i zapewnia spójność i dokładność procesu montażu.

Ponadto aplikacje montażowe przyczyniają się do kontroli jakości. Zmontowane produkty mogą zostać poddane rygorystycznym testom i inspekcjom w celu spełnienia określonych norm. Obejmuje to sprawdzenie prawidłowego wyrównania, integralności funkcjonalnej i przestrzegania przepisów bezpieczeństwa. Wadliwe produkty można zidentyfikować i usunąć z linii produkcyjnej, minimalizując szanse na to, że wadliwe towary trafią na rynek.

Ogólnie rzecz biorąc, aplikacje do pakowania i montażu są integralną częścią przemysłu dóbr konsumpcyjnych. Opakowania zapewniają ochronę, marketing i ułatwiają montaż produktów, a aplikacje montażowe zapewniają wydajną produkcję i kontrolę jakości. Te procesy współpracują ze sobą, aby dostarczać towary konsumpcyjne, które są atrakcyjne wizualnie, ale także funkcjonalne i niezawodne. W miarę rozwoju branży postęp w zakresie materiałów, technologii i praktyk w zakresie zrównoważonego rozwoju będzie kształtował przyszłość opakowań i montażu, napędzając innowacje i poprawiając ogólne wrażenia konsumentów.

Przemysł medyczny: bezpieczne i niezawodne rozwiązania wiążące

W branży medycznej bezpieczne i niezawodne rozwiązania wiążące mają kluczowe znaczenie w różnych zastosowaniach, w tym w montażu urządzeń medycznych, leczeniu ran i zabiegach chirurgicznych. Te rozwiązania wiążące zapewniają bezpieczne łączenie elementów, prawidłowe uszczelnienie tkanek i skuteczne działanie urządzeń medycznych. Przyjrzyjmy się znaczeniu bezpiecznych i niezawodnych rozwiązań wiążących w branży medycznej.

Montaż urządzeń medycznych często wymaga łączenia różnych materiałów, takich jak tworzywa sztuczne, metale i ceramika. Siła i trwałość tych połączeń są kluczowe dla prawidłowego funkcjonowania i długowieczności wyrobów medycznych. Rozwiązania wiążące, takie jak kleje, taśmy i uszczelniacze, są starannie opracowane, aby zapewnić solidne i niezawodne połączenia, które mogą sprostać wymaganiom zastosowań medycznych.

Bezpieczeństwo jest jednym z podstawowych wymagań stawianych rozwiązaniom wiążącym w branży medycznej. Wyroby medyczne często mają bezpośredni kontakt z ludzkim ciałem, co sprawia, że materiały wiążące muszą być biokompatybilne i nie powodować działań niepożądanych ani szkód dla pacjentów. Producenci przestrzegają surowych przepisów i norm, takich jak ISO 10993, aby zapewnić, że rozwiązania łączące stosowane w urządzeniach medycznych są bezpieczne i odpowiednie do ich zamierzonego zastosowania.

Pielęgnacja ran to kolejny obszar, w którym istotną rolę odgrywają rozwiązania łączące. Opatrunki i taśmy samoprzylepne są powszechnie stosowane do zabezpieczania i ochrony ran, zapewniając barierę przed zewnętrznymi zanieczyszczeniami, jednocześnie umożliwiając gojenie się rany. Te roztwory wiążące muszą być delikatne dla skóry, hipoalergiczne i zapewniać niezawodną adhezję, aby zapewnić, że opatrunki pozostaną na miejscu przez cały proces gojenia.

W zabiegach chirurgicznych roztwory wiążące służą do uszczelniania tkanek i hemostazy. Chirurgiczne kleje i uszczelniacze są stosowane do zamykania nacięć, uszczelniania naczyń krwionośnych i zabezpieczania płatów tkanek. Te rozwiązania wiążące zapewniają:

- Alternatywa dla tradycyjnych szwów lub zszywek.

- Oferuje korzyści, takie jak zmniejszenie urazów tkanek.

- Lepsze efekty kosmetyczne.

- Krótszy czas zabiegu.

Muszą wykazywać siłę wiązania mięśniowego, biokompatybilność i kompatybilność z płynami ustrojowymi, aby zapewnić bezpieczne i skuteczne zamknięcie rany.

Niezawodność jest kluczowym czynnikiem w rozwiązaniach wiążących dla przemysłu medycznego. Lekarze polegają na tych połączeniach, aby wytrzymać naprężenia i wymagania różnych zastosowań, zapewniając, że urządzenia medyczne pozostaną nienaruszone, opatrunki na rany pozostaną na miejscu, a nacięcia chirurgiczne będą bezpiecznie zamknięte. Rozwiązania łączące przechodzą rygorystyczne testy i weryfikację, aby zapewnić ich niezawodność w określonych warunkach, w tym przy zmianach temperatury, narażeniu na działanie płynów ustrojowych i obciążeniu mechanicznym.

Ponadto rozwiązania wiążące w branży medycznej stale ewoluują, aby sprostać zmieniającym się potrzebom branży. Postępy w technologiach adhezyjnych, takich jak kleje biodegradowalne i kleje wytwarzane metodą inżynierii tkankowej, nadal napędzają innowacje w zastosowaniach związanych z łączeniem medycznym, oferując nowe możliwości poprawy wyników leczenia pacjentów, szybszego gojenia i udoskonalonych technik chirurgicznych.

Przemysł elektroniczny: Wysoka wytrzymałość wiązania i odporność na temperaturę

Wysoka siła wiązania i odporność na temperaturę to kluczowe właściwości wymagane w różnych zastosowaniach w przemyśle elektronicznym. Właściwości te zapewniają niezawodne i trwałe sklejenie elementów elektronicznych, ochronę przed wahaniami temperatury oraz odporność na trudne warunki eksploatacji. Zagłębmy się w znaczenie wysokiej wytrzymałości wiązania i odporności na temperaturę w elektronice.

Wysoka siła wiązania jest niezbędna do bezpiecznego łączenia ze sobą różnych elementów elektronicznych. Urządzenia elektroniczne składają się z różnych materiałów, takich jak metale, tworzywa sztuczne, ceramika i szkło. Silne wiązania są niezbędne, aby zapewnić integralność strukturalną urządzeń, zapobiec odłączeniu komponentów i utrzymać łączność elektryczną. Rozwiązania wiążące, takie jak kleje, lutowanie i techniki spawania, są wykorzystywane do uzyskania wysokiej wytrzymałości wiązania w montażu elektronicznym.

Klejenie odgrywa istotną rolę w przemyśle elektronicznym. Kleje mają zalety, takie jak równomierny rozkład naprężeń, lepsza odporność na wstrząsy i zdolność łączenia różnych materiałów. Kleje o wysokiej wytrzymałości, takie jak preparaty na bazie żywic epoksydowych lub akrylowych, są powszechnie stosowane do łączenia elementów, takich jak płytki drukowane, układy scalone i złącza. Kleje te zapewniają wyjątkową siłę wiązania, zapewniając niezawodne połączenia nawet w warunkach naprężeń mechanicznych lub wibracji.

Odporność na temperaturę to kolejne krytyczne wymaganie w przemyśle elektronicznym. Urządzenia elektroniczne podczas pracy podlegają wahaniom temperatury, a elementy mogą się nagrzewać. Rozwiązania wiążące muszą wytrzymać te wysokie temperatury bez utraty wytrzymałości i integralności. Jest to szczególnie ważne w zastosowaniach takich jak energoelektronika, elektronika samochodowa i lotnictwo, gdzie urządzenia są narażone na ekstremalne temperatury.

Lutowanie jest szeroko stosowane w montażu elektroniki, szczególnie do łączenia elementów elektrycznych z płytkami drukowanymi. Połączenia lutowane zapewniają połączenia elektryczne i wsparcie mechaniczne. Lut musi mieć wysoką temperaturę topnienia, aby zapewnić jego stabilność i niezawodność podczas produkcji i późniejszej eksploatacji. Luty bezołowiowe, takie jak stopy cyny, srebra i miedzi (SAC), są powszechnie stosowane ze względu na ich odporność na wysokie temperatury i zgodność z przepisami dotyczącymi ochrony środowiska.

Ponadto zarządzanie ciepłem ma kluczowe znaczenie w przemyśle elektronicznym, ponieważ umożliwia rozpraszanie ciepła i zapobieganie awariom komponentów. Rozwiązania do klejenia odporne na wysokie temperatury pomagają tworzyć wydajne ścieżki wymiany ciepła, zapewniając skuteczne odprowadzanie ciepła generowanego przez komponenty. Materiały termoprzewodzące, takie jak kleje przewodzące ciepło lub materiały zmiennofazowe, zapewniają niezawodne połączenie między elementami wytwarzającymi ciepło a pochłaniaczami, umożliwiając wydajne odprowadzanie ciepła.

Zapotrzebowanie na wysoką siłę wiązania i odporność na temperaturę stale rośnie w elektronice, ponieważ urządzenia stają się mniejsze, mocniejsze i działają w trudniejszych środowiskach. Producenci i badacze nieustannie opracowują zaawansowane rozwiązania wiążące, które zapewniają lepszą wydajność. Obejmują one kleje wysokotemperaturowe, stopy lutownicze o ulepszonej stabilności termicznej oraz innowacyjne materiały do zarządzania ciepłem, aby sprostać zmieniającym się potrzebom przemysłu.

Przemysł budowlany: Kleje do klejenia strukturalnego

W przemyśle budowlanym kleje odgrywają znaczącą rolę w zastosowaniach klejenia strukturalnego. Stanowią alternatywę dla tradycyjnych mechanicznych metod mocowania, takich jak gwoździe, śruby i spawanie. Klejenie ma kilka zalet, w tym lepszą estetykę, zwiększoną nośność, zwiększoną trwałość i możliwość łączenia różnych materiałów. Zbadajmy znaczenie klejów do łączenia strukturalnego w branży budowlanej.

Kleje stosowane w aplikacjach klejenia strukturalnego zostały opracowane w celu zapewnienia wysokiej siły wiązania i długoterminowej trwałości. Zostały zaprojektowane tak, aby wytrzymać obciążenia strukturalne i naprężenia, które budynki i infrastruktura wytrzymują przez cały okres ich użytkowania. Kleje te równomiernie rozkładają naprężenia na klejonym obszarze, poprawiając nośność i ogólną integralność strukturalną.

Jedną z najważniejszych zalet klejenia w budownictwie jest jego zdolność do łączenia różnych materiałów. Kleje mogą łączyć materiały takie jak metale, beton, szkło, drewno i kompozyty, umożliwiając budowę struktur kompozytowych, które wykorzystują najlepsze właściwości każdego materiału. Ta elastyczność umożliwia architektom i inżynierom projektowanie innowacyjnych i atrakcyjnych wizualnie układów.

Klejenie zapewnia również korzyści estetyczne. W przeciwieństwie do tradycyjnych łączników mechanicznych, kleje tworzą jednolite i czyste linie łączenia, eliminując potrzebę stosowania widocznych łączników lub śladów spawania. Daje to atrakcyjne wizualnie wykończenie, szczególnie w zastosowaniach, w których estetyka ma kluczowe znaczenie, takich jak elewacje architektoniczne, elementy wystroju wnętrz i konstrukcja mebli.

Trwałość jest krytycznym wymogiem w branży budowlanej, a kleje wyróżniają się w zapewnianiu długoterminowej siły wiązania. Zostały opracowane tak, aby wytrzymać czynniki środowiskowe, takie jak wahania temperatury, wilgoć, promieniowanie UV i narażenie chemiczne. Gwarantuje to, że konstrukcje klejone mogą wytrzymać rygory różnych klimatów i zachować swoje właściwości przez długi czas.

Ponadto klejenie oferuje korzyści pod względem szybkości i łatwości instalacji. Kleje można nakładać szybko i skutecznie, skracając czas montażu w porównaniu z tradycyjnymi metodami mocowania mechanicznego. Zapewniają również lepszy rozkład naprężeń wzdłuż klejonego obszaru, minimalizując ryzyko miejscowych koncentracji naprężeń, które mogą wystąpić w przypadku łączników mechanicznych.

Ponadto kleje mogą przyczynić się do poprawy efektywności energetycznej w budownictwie. Mogą zmniejszać mostki termiczne, wycieki powietrza i straty energii, gdy są stosowane w systemach izolacyjnych lub w zastosowaniach uszczelniających. Poprawia to ogólną charakterystykę energetyczną budynków, prowadząc do zmniejszenia zużycia energii i niższych kosztów ogrzewania i chłodzenia.

W branży budowlanej kleje do klejenia strukturalnego przechodzą rygorystyczne testy i oceny w celu zapewnienia zgodności ze standardami branżowymi i przepisami budowlanymi. Podczas procesu selekcji brane są pod uwagę różne czynniki, w tym siła wiązania, trwałość, ognioodporność i wpływ na środowisko, aby zapewnić przydatność klejów do określonych zastosowań.

Wraz z ciągłym rozwojem branży budowlanej postęp w technologii klejów napędza innowacje. Obejmuje to opracowanie przyjaznych dla środowiska klejów o niskiej emisji lotnych związków organicznych (LZO), ulepszonej ognioodporności i zwiększonej trwałości.

Przemysł lotniczy: lekkie i trwałe rozwiązania wiążące

W przemyśle lotniczym lekkie i trwałe rozwiązania wiążące zapewniają integralność strukturalną i wydajność samolotów, statków kosmicznych i powiązanych komponentów. Te rozwiązania wiążące łączą różne materiały, takie jak metale, kompozyty i tworzywa sztuczne, zapewniając jednocześnie wytrzymałość, niezawodność i długowieczność. W tym artykule przyjrzymy się niektórym kluczowym ulepszeniom i rozważaniom na temat lekkich i trwałych rozwiązań wiążących przemysłu lotniczego.

Jednym z głównych celów projektowania w przemyśle lotniczym jest zmniejszenie masy bez uszczerbku dla wytrzymałości konstrukcyjnej i bezpieczeństwa. Lekkie rozwiązania wiążące oferują znaczące korzyści w tym zakresie. Zaawansowane kleje, takie jak preparaty na bazie żywic epoksydowych, akrylowych i poliuretanowych, zostały opracowane w celu zapewnienia wysokiego stosunku wytrzymałości do masy. Kleje te wykazują doskonałe właściwości wiążące, co pozwala na efektywne łączenie lekkich materiałów, takich jak kompozyty wzmocnione włóknem węglowym, które ze względu na wyjątkową wytrzymałość i niską wagę są coraz częściej stosowane w zastosowaniach lotniczych.

Aby zapewnić trwałość i długotrwałą wydajność, rozwiązania łączące w przemyśle lotniczym muszą wytrzymać ekstremalne warunki. Warunki te obejmują wahania temperatury, wysoką wilgotność, narażenie na agresywne chemikalia i cykliczne obciążenia. Aby sprostać tym wyzwaniom, stosuje się kleje o zwiększonej stabilności termicznej i odporności na czynniki środowiskowe. Ponadto procesy łączenia kleju są starannie optymalizowane, aby zminimalizować koncentrację naprężeń i zmaksymalizować przenoszenie obciążenia w poprzek łączonych połączeń.

Przygotowanie powierzchni jest kluczowym aspektem uzyskania trwałych wiązań. Producenci z branży lotniczej stosują różne techniki, takie jak czyszczenie powierzchni, szlifowanie i obróbka chemiczna, aby usunąć zanieczyszczenia, zwiększyć przyczepność i promować wiązanie międzyfazowe. Odpowiednie przygotowanie powierzchni zapewnia maksymalną powierzchnię styku i poprawia wytrzymałość mechaniczną klejonego połączenia.

W ostatnich latach postęp w nanotechnologii przyczynił się do opracowania nowatorskich rozwiązań w zakresie łączenia. Kleje nanokompozytowe, wzmocnione nanocząstkami, takimi jak nanorurki węglowe lub grafen, oferują ulepszone właściwości mechaniczne, takie jak zwiększona wytrzymałość, udarność i odporność na zmęczenie. Te nanomateriały mogą również zapewniać przewodność elektryczną lub zdolność zarządzania ciepłem, umożliwiając tworzenie wielofunkcyjnych rozwiązań wiążących do zastosowań lotniczych.

Kolejnym obszarem innowacji w zakresie lekkich i trwałych rozwiązań wiążących jest rozwój klejów strukturalnych o właściwościach samonaprawiających się. Kleje te zawierają mikrokapsułki wypełnione środkami gojącymi, które uwalniają się w momencie wystąpienia pęknięć lub uszkodzeń na linii łączenia. Środki lecznicze wpływają do pęknięć, reagują i przywracają integralność strukturalną złącza klejowego. Samonaprawiające się kleje mogą znacznie zwiększyć trwałość i niezawodność konstrukcji klejonych w zastosowaniach lotniczych.

Przemysł morski: Odporność na słoną wodę i promieniowanie UV

Przemysł morski działa w trudnych warunkach, które narażają sprzęt i materiały na ciągły kontakt ze słoną wodą i promieniowaniem ultrafioletowym (UV). Wyzwania związane ze słoną wodą i odpornością na promieniowanie UV są znaczące i wymagają specjalistycznych rozwiązań zapewniających długowieczność i wydajność wyposażenia i konstrukcji morskich. W tym artykule zbadamy znaczenie odporności na słoną wodę i promieniowanie UV w przemyśle morskim.

Odporność na słoną wodę: Słona woda jest silnie korozyjna i może powodować poważne uszkodzenia metali, powłok i innych materiałów powszechnie stosowanych w zastosowaniach morskich. Zawiera elektrolity, które przyspieszają korozję, prowadząc do degradacji i osłabienia konstrukcji i urządzeń. Dlatego odporność na słoną wodę ma kluczowe znaczenie dla zapobiegania przedwczesnym awariom i zwiększania żywotności elementów morskich.

Skuteczną metodą osiągnięcia odporności na słoną wodę jest użycie materiałów odpornych na korozję, takich jak stal nierdzewna, stopy aluminium i kompozyty niemetaliczne. Materiały te mają doskonałą odporność na korozję morską i mogą wytrzymać długotrwałe działanie bez znacznego pogorszenia jakości.

Oprócz doboru materiałów, powłoki ochronne odgrywają istotną rolę w odporności na słoną wodę. Na przykład powłoki epoksydowe zapewniają barierę między powierzchnią metalu a słoną wodą, zapobiegając bezpośredniemu kontaktowi i korozji. Powłoki przeciwporostowe są również stosowane w celu powstrzymania wzrostu organizmów morskich, zmniejszając ryzyko biofoulingu i dodatkowo chroniąc przed korozją.

Odporność na promieniowanie UV: Promieniowanie UV ze słońca jest kolejnym głównym problemem w przemyśle morskim. Długotrwała ekspozycja na promienie UV może powodować degradację, blaknięcie i kruchość materiałów, zwłaszcza polimerów, kompozytów i powłok. Stała ekspozycja na promieniowanie UV może prowadzić do zmniejszenia integralności strukturalnej i estetycznego wyglądu elementów morskich.

Materiały i powłoki muszą być specjalnie opracowane ze stabilizatorami i inhibitorami UV, aby zapewnić odporność na promieniowanie UV. Dodatki te pochłaniają lub odbijają promieniowanie UV, zapobiegając jego wnikaniu w materiał i powodowaniu uszkodzeń. Polimery stabilizowane promieniowaniem UV, takie jak polietylen i polichlorek winylu (PVC), są powszechnie stosowane w zastosowaniach morskich ze względu na ich naturalną odporność na promieniowanie UV.

Oprócz doboru materiałów, obróbka powierzchni i powłoki mogą zwiększyć odporność na promieniowanie UV. Przezroczyste powłoki ochronne o właściwościach blokujących promieniowanie UV można nakładać na powierzchnie narażone na bezpośrednie działanie promieni słonecznych, takie jak kadłuby z włókna szklanego, w celu ochrony przed degradacją UV. Regularna konserwacja, w tym czyszczenie i ponowne nakładanie powłok chroniących przed promieniowaniem UV, jest niezbędna do utrzymania długoterminowej odporności sprzętu morskiego na promieniowanie UV.

Ogólnie rzecz biorąc, odporność na słoną wodę i promieniowanie UV to kluczowe kwestie w przemyśle morskim. Producenci i operatorzy mogą zapewnić trwałość, wydajność i estetykę wyposażenia i konstrukcji morskich, wybierając odpowiednie materiały, stosując stopy odporne na korozję, stosując powłoki ochronne i stosując stabilizatory UV. Stawiając czoła tym wyzwaniom, przemysł morski może rozwijać się w wymagającym środowisku morskim oraz zwiększać bezpieczeństwo i niezawodność swoich operacji.

Wybór odpowiedniego kleju polipropylenowego

Jeśli chodzi o klejenie polipropylenu (PP), trudnego materiału ze względu na jego niską energię powierzchniową, wybór odpowiedniego kleju ma kluczowe znaczenie. Kleje polipropylenowe są przeznaczone do zapewniania solidnych i trwałych połączeń z podłożami PP. W tym artykule omówiono kluczowe kwestie dotyczące wyboru odpowiedniego kleju polipropylenowego.

- Kompatybilność kleju: Klej musi być kompatybilny z polipropylenem. PP ma niską energię powierzchniową, co utrudnia przyleganie klejów. Poszukaj klejów, które są specjalnie opracowane do klejenia PP lub mają dobre właściwości adhezyjne na powierzchniach o niskiej energii. Aby zapewnić kompatybilność z polipropylenem, należy koniecznie zapoznać się z kartą danych technicznych producenta kleju lub skontaktować się z jego zespołem pomocy technicznej.

- Przygotowanie powierzchni: Właściwe przygotowanie powierzchni ma kluczowe znaczenie dla pomyślnego łączenia. Powierzchnie PP należy oczyścić z zanieczyszczeń, olejów lub środków antyadhezyjnych utrudniających przyczepność. Techniki takie jak czyszczenie rozpuszczalnikiem, obróbka plazmą lub płomieniem mogą zwiększyć energię powierzchniową i promować wiązanie. Niektóre kleje mogą wymagać specjalnych metod przygotowania powierzchni, dlatego bezwzględnie należy stosować się do zaleceń producenta.

- Siła wiązania: Rozważ wymaganą siłę wiązania dla swojej aplikacji. Różne kleje oferują różne poziomy siły wiązania. Kleje strukturalne są często preferowane do zastosowań o wysokiej wytrzymałości, podczas gdy kleje niestrukturalne mogą być odpowiednie do mniejszych obciążeń. Karta danych technicznych producenta powinna zawierać informację o właściwościach wytrzymałościowych kleju.

- Czas utwardzania: Ważnym czynnikiem jest czas utwardzania kleju, zwłaszcza w przypadku projektów, w których ważny jest czas lub harmonogramów produkcji. Niektóre kleje wymagają dłuższych okresów utwardzania, podczas gdy inne oferują opcje szybszego utwardzania. Dodatkowo należy wziąć pod uwagę warunki temperatury i wilgotności otoczenia niezbędne do optymalnego utwardzenia. Kleje szybciej utwardzające się mogą pomóc w zwiększeniu produktywności, ale zapewniają wystarczającą ilość czasu na prawidłowe wiązanie.

- Odporność środowiskowa: Oceń warunki środowiskowe, na które narażone będą połączone części PP. Weź pod uwagę wahania temperatury, wilgoć, chemikalia i ekspozycję na promieniowanie UV. Wybierz klej, który zapewnia doskonałą odporność na określone warunki środowiskowe, aby zapewnić długoterminową trwałość i wydajność połączenia. Producent kleju powinien podać informacje o właściwościach wytrzymałościowych kleju.

- Metoda aplikacji: Rozważ preferowaną metodę aplikacji kleju. Kleje dostępne są w różnych postaciach, takich jak taśmy, folie, płyny czy pasty. Wybór zależy od takich czynników, jak wielkość i geometria obszaru łączenia, wymagania produkcyjne i łatwość aplikacji. Taśmy lub folie samoprzylepne zapewniają wygodę i szybkość, podczas gdy płynne kleje mogą zapewniać lepsze pokrycie i elastyczność w przypadku złożonych kształtów.

- Testowanie i walidacja: Zaleca się przeprowadzenie i walidację kleju przed rozpoczęciem produkcji na pełną skalę lub krytycznymi zastosowaniami. Wykonaj testy wytrzymałości wiązania, testy ekspozycji środowiskowej i inne istotne oceny, aby upewnić się, że klej spełnia Twoje wymagania.

Pamiętaj, że kluczowe znaczenie ma konsultacja z producentami klejów lub ekspertami technicznymi, aby upewnić się, że wybierasz odpowiedni klej polipropylenowy do swojego zastosowania. Mogą udzielić wskazówek w oparciu o swoją wiedzę specjalistyczną i pomóc w rozwiązaniu wszelkich konkretnych wyzwań, które możesz napotkać podczas procesu tworzenia więzi.

Przyszłe trendy w klejach polipropylenowych

Dziedzina klejów polipropylenowych stale się rozwija, napędzana potrzebą bardziej wytrzymałych, wydajnych i przyjaznych dla środowiska rozwiązań w zakresie klejenia. W miarę rozwoju technologii oraz pojawiania się nowych materiałów i procesów produkcyjnych oczekuje się, że kilka przyszłych trendów wpłynie na rozwój klejów polipropylenowych. Oto kilka kluczowych trendów, na które należy zwrócić uwagę:

- Poprawiona adhezja na powierzchniach o niskiej energii: Poprawa właściwości adhezyjnych polipropylenowych klejów wiążących na powierzchniach o niskiej energii pozostaje istotnym celem. Producenci opracowują kleje o lepszych właściwościach zwilżających i ulepszonej interakcji powierzchniowej, co pozwala na silniejsze wiązanie na trudnych do sklejenia materiałach, takich jak polipropylen.

- Zrównoważone i ekologiczne rozwiązania: W miarę jak zrównoważony rozwój staje się coraz ważniejszy w różnych branżach, rośnie zapotrzebowanie na przyjazne dla środowiska kleje. Przyszłe trendy w klejach polipropylenowych będą prawdopodobnie obejmować opracowywanie opcji przyjaznych dla środowiska, takich jak kleje bezrozpuszczalnikowe lub wykonane z materiałów odnawialnych lub pochodzących z recyklingu. Kleje te zapewnią porównywalną lub wyższą wydajność przy jednoczesnym zminimalizowaniu wpływu na środowisko.

- Szybsze utwardzanie i przetwarzanie: Istnieje rosnące zapotrzebowanie na polipropylenowe kleje wiążące o szybszym czasie utwardzania w celu poprawy wydajności produkcji. Uszczelniacze, które mogą szybciej uzyskać mocne wiązania, pomogą skrócić czas montażu i obróbki, prowadząc do wyższej produktywności i przepustowości. Postępy w technologiach utwardzania, takie jak kleje utwardzane promieniowaniem UV lub wilgocią, mogą odgrywać znaczącą rolę w osiąganiu krótszych czasów utwardzania.

- Zwiększona siła wiązania i trwałość: Oczekuje się, że przyszłe kleje polipropylenowe będą oferować jeszcze wyższą siłę wiązania i lepszą trwałość. Jest to szczególnie istotne w zastosowaniach wymagających długotrwałej niezawodności i odporności na trudne warunki. Opracowane zostaną preparaty o zwiększonej odporności chemicznej, odporności na temperaturę i właściwości mechaniczne, aby sprostać wysokim wymaganiom różnych gałęzi przemysłu.

- Dostosowanie i rozwiązania specyficzne dla aplikacji: Przy różnorodności zastosowań i wymagań dotyczących klejenia, przyszłość klejów polipropylenowych będzie prawdopodobnie obejmować więcej rozwiązań dostosowanych do indywidualnych potrzeb. Producenci klejów mogą ściśle współpracować z klientami w celu opracowania konkretnych receptur, które odpowiadają wyjątkowym wyzwaniom, biorąc pod uwagę podłoża, warunki środowiskowe i pożądane kryteria wydajności. Indywidualne rozwiązania w zakresie klejów mogą prowadzić do optymalizacji procesów łączenia i poprawy wydajności produktu.

- Integracja inteligentnych technologii: Integracja innowacyjnych technologii z klejami polipropylenowymi to nowy trend. Może to obejmować włączenie funkcji, takich jak właściwości samoleczenia, utwardzanie na żądanie lub wbudowane czujniki do monitorowania integralności wiązania. Te ulepszenia mogą zwiększyć niezawodność i wydajność połączonych zespołów oraz umożliwić monitorowanie i konserwację w czasie rzeczywistym.

Wraz ze wzrostem zapotrzebowania na wydajne i niezawodne kleje polipropylenowe branża będzie świadkiem postępów w zakresie materiałów, receptur i metod aplikacji. Dzięki ciągłym badaniom i rozwojowi producenci prawdopodobnie sprostają wyzwaniom związanym z klejeniem polipropylenu i przesuną granice technologii klejenia, co zaowocuje lepszą wydajnością, zrównoważonym rozwojem i zwiększoną produktywnością w przyszłości.

Wnioski

Kleje polipropylenowe zrewolucjonizowały sposób łączenia polipropylenu i innych podłoży w różnych branżach, w tym motoryzacyjnej, dóbr konsumpcyjnych, medycznej, elektronicznej, budowlanej, lotniczej i morskiej. Różne rodzaje klejów polipropylenowych oferują szereg korzyści, w tym wysoką siłę wiązania, odporność na temperaturę i chemikalia, łatwą aplikację i usuwanie oraz niski koszt. Dobór odpowiedniego kleju do podłoża i aplikacji zapewnia niezawodne i trwałe połączenie. W miarę kontynuowania prac badawczo-rozwojowych możemy spodziewać się jeszcze bardziej innowacyjnych klejów polipropylenowych, które oferują doskonałą wydajność, trwałość i wszechstronność. Kleje polipropylenowe będą odgrywać coraz ważniejszą rolę w produkcji i przemyśle, umożliwiając nam wydajniejsze i skuteczniejsze łączenie różnych materiałów.