Kleje do nakładania powłok

Wiele powłok klejących jest opracowywanych na zamówienie, aby sprostać nieograniczonym wyzwaniom związanym z aplikacjami. Rodzaj i technika powlekania są starannie dobierane, często metodą prób i błędów, aby zapewnić optymalne wyniki. Doświadczeni wykonawcy powłok muszą wziąć pod uwagę różnorodne zmienne i preferencje klientów przed wyborem i przetestowaniem rozwiązania. Powłoki adhezyjne są powszechne i stosowane na całym świecie w wielu funkcjach. Winyl można pokryć klejami samoprzylepnymi do stosowania w oznakowaniach, grafikach ściennych lub opakowaniach dekoracyjnych. Uszczelki i O-ringi mogą być powlekane klejem, dzięki czemu można je trwale przymocować do różnych produktów i urządzeń. Powłoki klejące są nakładane na tkaniny i materiały nietkane, dzięki czemu można je laminować na twardych podłożach i zapewniają miękkie, ochronne wykończenie w celu zabezpieczenia ładunku podczas transportu.

Zmienne

Istnieje wiele czynników, które wpływają na wybór opłacalnego rozwiązania do powlekania klejem:

Podłoża to często materiały takie jak papier, okładziny ścienne, tektura falista, folie i folie. Każdy z nich ma swoje unikalne cechy, takie jak porowatość, wytrzymałość na rozciąganie i odporność chemiczna.

Podkładki antyadhezyjne są stosowane w celu ochrony kleju przed kontaktem i zanieczyszczeniem przed nałożeniem. Wkładki mogą być wykonane z różnych materiałów i działać w połączeniu z powłoką klejącą, aby kontrolować wytrzymałość na odrywanie.

Powierzchnią aplikacji może być betonowa ściana, wykładzina dywanowa, drzwi pojazdu, okno, ludzka skóra lub wiele innych. Makijaż tych powierzchni musi być brany pod uwagę przy wyborze/opracowaniu odpowiedniej chemii.

Warunki środowiskowe, takie jak ekstremalne temperatury, wilgoć, bezpośrednie lub pośrednie światło słoneczne, narażenie na chemikalia, użytkowanie wewnątrz/na zewnątrz itp. będą miały pewien wpływ na przyczepność i trwałość.

Zielone inicjatywy mogą determinować wybór klejów emulsyjnych (wodnych) zamiast klejów rozpuszczalnikowych (chemicznych).

Inne czynniki, które należy wziąć pod uwagę, to kompatybilność między powłoką klejącą a funkcjonalną powłoką nawierzchniową, rodzaj stosowanej drukarki/atramentu oraz warunki przechowywania.

Chemia

Na rynku dostępnych jest wiele gotowych chemikaliów. Czasami te chemikalia można stosować bez modyfikacji. W wielu przypadkach są one modyfikowane dodatkami w celu optymalizacji ich działania.

Środki powierzchniowo czynne zmniejszają napięcie powierzchniowe, poprawiając reologię kleju. Dzięki temu klej lepiej się rozprowadza i równomiernie pokrywa.

Można dodawać środki przeciwpieniące w celu zmniejszenia lub wyeliminowania możliwości powstawania pęcherzyków powietrza w powłoce.

Zapachy można dodawać do zastosowań, w których sprawdza się zapach kleju. Produkty kosmetyczne przyklejane do skóry czasami wymagają „zapachowego” kleju.

Metody

Istnieje wiele rodzajów powłok i metod powlekania. Podstawowe wymagania obejmują wybór powlekarki, która może dostosować rozmiar i wagę wstęgi (rolki surowca). Najnowocześniejsze urządzenia do powlekania mają zwykle doskonałe sterowanie prędkością i napięciem, niezbędne do obsługi różnych podłoży. Precyzyjna kontrola naprężenia ma kluczowe znaczenie podczas nakładania powłok na cieńsze materiały, takie jak folie i folie. Wybór lakiernika zależy nie tylko od kondycji fizycznej. W zależności od zamierzonego rezultatu można zastosować różne metody powlekania:

Powlekanie wklęsłe wykorzystuje grawerowane cylindry, które nakładają określoną ilość powłoki na wstęgę w zależności od ich grawerowanej objętości i właściwości płynu powlekającego. Cylindry są odmierzane za pomocą rakla, który umożliwia użytkownikowi nakładanie precyzyjnych i spójnych ciężarów powłoki na całej wstędze. Powlekarki wklęsłe są najczęściej używane do nakładania cieńszych powłok na wstęgę. Powlekarki do wklęsłodruku mogą być stosowane do powlekania całej wstęgi lub powlekania wzorów.

Powlekanie z odwróconym walcem obejmuje rolkę pobierającą, która jest częściowo zanurzona w misce do powlekania. Płyn powlekający jest nakładany na rolkę pobierającą, która z kolei nakłada substancję chemiczną na rolkę aplikatora. Rolka aplikatora nakłada płyn powlekający na wstęgę. Ciężar powłoki jest kontrolowany przez prędkość rolki i szczelinę między rolką aplikatora a rolką pobierającą. Trzecia rolka, rolka zapasowa, sprzęga wstęgę z rolką aplikatora, a także kontroluje szerokość powłoki. Ta metoda powlekania jest najczęściej stosowana do nakładania na wstęgę powłoki o średniej lub dużej gramaturze.

Powlekanie Deepmaterial wykorzystuje grawerowany pręt lub pręt nawinięty do odmierzania nadmiaru powłoki, która została nałożona na wstęgę za pomocą rolki aplikatora lub bezpośrednio z miski. Im większe są wygrawerowane lub nawinięte szczeliny w pręcie, tym grubszy lub cięższy ciężar powłoki jest nakładany na wstęgę. Ten rodzaj powlekania oferuje możliwość wykonywania powłok w szerokim zakresie gramatury i jest bardzo elastyczny, jeśli chodzi o charakterystykę stosowanych środków chemicznych do powlekania.

Powłoka Deepmaterial jest najczęściej stosowana do nakładania bardzo cienkiej powłoki na wstęgę. Odmierzona rolka nakłada powłokę na wstęgę. Ciężar powłoki jest zwykle kontrolowany przez prędkość rolki. Ten rodzaj powlekania jest bardzo powszechnie stosowany do ponownego zawilgocenia wstęgi, zwłaszcza papieru, w celu kontrolowania zwijania się gotowego produktu.

W przypadku powlekania Deepmaterial wstęga ma nadmiar płynu powlekającego nałożonego na powierzchnię. Nóż jest umieszczony bezpośrednio na powierzchni wstęgi z określoną szczeliną, która odmierza nadmiar płynu powlekającego. Ta szczelina kontroluje ciężar powłoki. W podobnej technice, zwanej powlekaniem nożem powietrznym, zamiast ostrza ze stali lub polimeru, do odmierzenia nadmiaru płynu powlekającego z powierzchni wstęgi, stosuje się skoncentrowany strumień uderzającego powietrza. Ciężar powłoki jest kontrolowany przez regulację prędkości uderzającego powietrza i odległości szczeliny uderzeniowej od powierzchni wstęgi.

Metoda powlekania Slot Die pompuje płyn powlekający przez precyzyjnie obrobioną szczelinę w matrycy i na powierzchnię wstęgi. Ciężar powłoki jest kontrolowany przez zmianę wielkości przepływu przez dyszę lub grubość szczeliny w dyszy. Ta metoda powlekania jest stosowana, gdy wymagana jest precyzyjna kontrola masy i konsystencji powłoki.

Powlekanie zanurzeniowe jest czasami określane jako „powlekanie zanurzeniowe”. Wstęga jest zanurzana lub zanurzana w misce lub zbiorniku zawierającym płyn powlekający. Wstęga jest następnie przepuszczana przez dwie rolki, które odmierzają nadmiar powłoki z wstęgi. Ciężar powłoki jest kontrolowany przez szczelinę między dwiema rolkami i prędkość obrotową rolek. Ta metoda powlekania jest często stosowana, gdy wymagane jest nasycenie wstęgi środkami chemicznymi do powlekania.

Powlekanie kurtynowe wykorzystuje precyzyjnie naciętą głowicę powlekającą, która tworzy kurtynę chemii powlekającej, która opada na wstęgę poruszającą się prostopadle do opadającego płynu powlekającego. Ten rodzaj powlekania jest stosowany, gdy wymagane są dokładne gramatury powłoki, a także jest przydatny do nakładania wielu mokrych warstw płynu powlekającego na wstęgę. Osiąga się to za pomocą wielu szczelin w jednej głowicy powlekającej, z których każda przepływa przez oddzielne płyny powlekające.

Wykończeniowy

Teraz, gdy chemia została opracowana i wybrano metodę powlekania, suszenie jest kolejną częścią procesu. Większość lakierni ma wbudowane piece przeznaczone do suszenia lub utwardzania kleju. Podczas optymalizacji procesu suszenia uwzględnia się temperaturę, prędkość i długość pieca. Ciepło podczerwone jest stosowane w powietrznych piecach flotacyjnych w celu równomiernego pokrycia bez kontaktu z wstęgą. Rodzaj podkładu, klej, wilgotność i temperatura otoczenia mają pewien wpływ na proces schnięcia. Czasy i prędkości suszenia są często dostosowywane podczas procesu próbnego. Powłoki adhezyjne są początkowo nakładane na wykładzinę zamiast bezpośrednio na podłoże. Ten proces nazywa się powlekaniem transferowym. Po zakończeniu procesu suszenia podłoże jest następnie laminowane z klejem/wykładziną w celu wytworzenia gotowego produktu.

Proces opracowywania powłok adhezyjnych rozpoczyna się od koncepcji. Stamtąd tworzony jest projekt eksperymentów (DoE) jako mapa drogowa prowadząca do sukcesu. Często potrzeba wielu prób, aby udoskonalić chemię i zastosowanie tej chemii. Efektem końcowym jest wysoce zaawansowane rozwiązanie zaprojektowane z myślą o sukcesie.

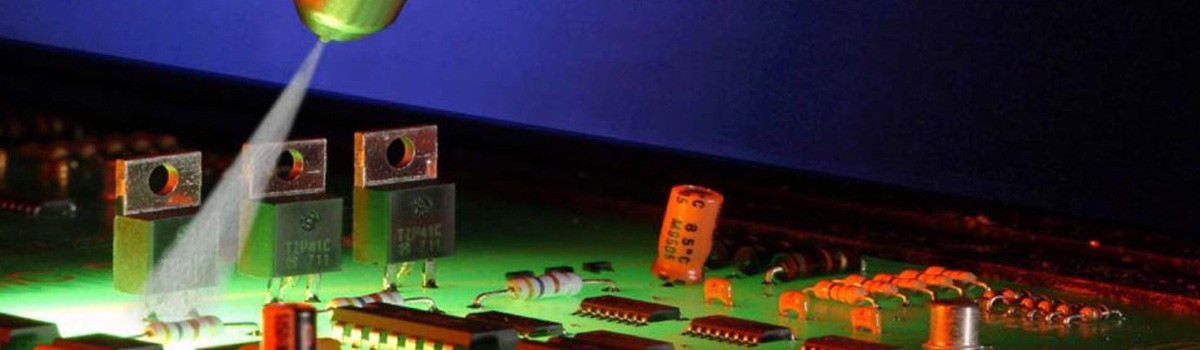

Deepmaterial produkuje specjalistyczne powłoki do zastosowań w zaawansowanych zastosowaniach technologicznych. Nasze systemy zapewniają ochronę przed wilgocią, chemikaliami, ścieraniem, cyklami termicznymi, podwyższoną temperaturą, wstrząsami mechanicznymi itp. Są w 100% reaktywne i nie zawierają rozpuszczalników ani rozcieńczalników. Powłoki o bardzo niskiej lepkości są dostępne dla ograniczonych przestrzeni.