Kompletny przewodnik po klejach elektronicznych

Kleje elektroniczne

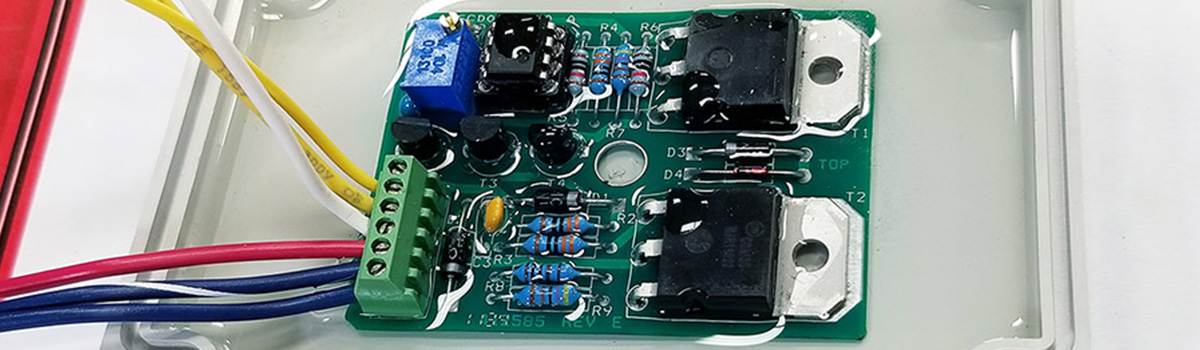

Kleje elektroniczne to specjalistyczne materiały, które łączą elementy elektroniczne, takie jak układy scalone, rezystory, kondensatory i tranzystory, z płytkami drukowanymi, podłożami i innymi urządzeniami elektronicznymi. Kleje te zapewniają niezawodność, wydajność i trwałość produktów elektronicznych.

Kleje elektroniczne występują w różnych typach, w tym kleje przewodzące i nieprzewodzące, kleje przewodzące ciepło i elektryczność oraz kleje utwardzane promieniowaniem UV. Formułujemy je tak, aby były odporne na ekstremalne temperatury, chemikalia, wilgoć, wibracje i inne czynniki środowiskowe, na które urządzenia elektroniczne mogą napotkać podczas ich eksploatacji.

Różne gałęzie przemysłu szeroko stosują kleje elektroniczne, w tym motoryzacja, lotnictwo, telekomunikacja, medycyna i elektronika użytkowa. Umożliwiają miniaturyzację, szybkość i funkcjonalność urządzeń elektronicznych oraz ich odporność na trudne warunki.

Znaczenie klejów elektronicznych w nowoczesnych technologiach

Kleje elektroniczne są niezbędnym elementem nowoczesnej technologii. Odgrywają one istotną rolę w zapewnieniu niezawodności i długowieczności urządzeń elektronicznych, a także ich miniaturyzacji, szybkości i funkcjonalności. Oto kilka powodów, dla których kleje elektroniczne są tak ważne w nowoczesnej technologii:

Miniaturyzacja: Ponieważ producenci miniaturyzują urządzenia elektroniczne, muszą również miniaturyzować komponenty użyte do ich budowy. Kleje elektroniczne pozwalają producentom łączyć te małe komponenty z precyzją i stabilnością, umożliwiając opracowywanie mniejszych, bardziej złożonych urządzeń.

Trwałość: Trudne warunki środowiskowe, w tym zmiany temperatury, wilgotność i wstrząsy, często narażają urządzenia elektroniczne. Opracowujemy elektroniczne kleje, które wytrzymują te warunki, zapewniając, że komponenty pozostają bezpiecznie połączone, a urządzenie nadal działa prawidłowo.

funkcjonalność: Za pomocą klejów elektronicznych można również tworzyć ścieżki przewodzące między elementami, umożliwiające przepływ prądu przez urządzenie. Pozwala na opracowywanie bardziej złożonych układów i zwiększanie funkcjonalności urządzeń elektronicznych.

Prędkość: Stosowanie klejów elektronicznych w produkcji może pomóc usprawnić produkcję i skrócić czas montażu. Uszczelniacze elektroniczne można nakładać szybko i dokładnie, oszczędzając czas i zwiększając wydajność.

Niezawodność: Nawet niewielka awaria może spowodować poważne problemy w urządzeniach elektronicznych. Kleje elektroniczne zapewniają niezawodne i bezpieczne łączenie elementów, zmniejszając ryzyko zgubienia i zapewniając prawidłowe działanie urządzenia.

Rodzaje klejów elektronicznych: obszerny przegląd

Kleje elektroniczne występują w różnych typach, z których każdy ma unikalne właściwości i zalety. Wybór kleju zależy od konkretnego zastosowania i wymagań urządzenia, a producenci muszą wybrać odpowiedni klej do urządzenia, aby zapewnić niezawodność, funkcjonalność i trwałość. Oto różne rodzaje klejów elektronicznych powszechnie stosowanych w branży:

- Kleje przewodzące:Producenci elektroniki używają klejów przewodzących do tworzenia połączeń elektrycznych między elementami elektronicznymi. Zawierają cząsteczki przewodzące, takie jak srebro lub miedź, które umożliwiają przepływ prądu przez klej. Producenci powszechnie używają tych klejów do produkcji ekranów dotykowych, czujników i innych urządzeń elektronicznych.

- Kleje nieprzewodzące:Producenci stosują nieprzewodzące kleje do elektronicznego łączenia elementów, które nie wymagają połączeń elektrycznych. Są często używane w montażu płytek drukowanych, zapewniając stabilność mechaniczną i izolację między elementami.

- Kleje termoprzewodzące: Kleje przewodzące ciepło odprowadzają ciepło z elementów elektronicznych. Zawierają cząsteczki przewodzące ciepło, takie jak ceramika lub węgiel, które umożliwiają przepływ ciepła przez klej. Producenci używają tych klejów do produkcji zasilaczy, oświetlenia LED i innych urządzeń generujących znaczne ilości ciepła.

- Kleje przewodzące prąd elektryczny:Kleje przewodzące prąd elektryczny są podobne do klejów przewodzących, ale mają wyższą przewodność elektryczną. Są często używane do montażu wysokowydajnych urządzeń elektronicznych, takich jak mikroprocesory i układy pamięci.

- Kleje utwardzane promieniowaniem UV: Kleje utwardzane promieniowaniem UV można utwardzać za pomocą światła ultrafioletowego. Szybko utwardzają się i zapewniają doskonałą przyczepność do różnych podłoży. Producenci powszechnie używają tych klejów do produkcji urządzeń medycznych, sprzętu optycznego i innych urządzeń, które wymagają krótkich czasów utwardzania.

- Kleje epoksydowe: Kleje epoksydowe są znane ze swojej wysokiej wytrzymałości i trwałości. Często montują urządzenia elektroniczne, które wymagają silnego połączenia, takie jak smartfony, tablety i laptopy.

Kleje przewodzące: ich rola w obwodach elektrycznych

Kleje przewodzące są niezbędnymi materiałami w produkcji urządzeń elektronicznych. Zapewniają one metodę tworzenia połączeń elektrycznych między elementami elektronicznymi, co ma kluczowe znaczenie dla funkcjonalności tych urządzeń. W tym poście na blogu omówimy rolę klejów przewodzących w obwodach elektrycznych.

Kleje przewodzące zawierają cząsteczki przewodzące, takie jak srebro, miedź lub nikiel, umożliwiające przepływ prądu przez klej. Cząsteczki te tworzą ścieżkę przewodzącą między elementami elektronicznymi, zapewniając prawidłowe działanie urządzenia. Producenci powszechnie używają klejów przewodzących do produkcji ekranów dotykowych, czujników i innych urządzeń elektronicznych.

Jedną z zalet stosowania klejów przewodzących w obwodach elektrycznych jest ich zdolność do zapewniania bezpiecznego połączenia między komponentami. Kleje te tworzą solidne i stabilne połączenie, które jest w stanie wytrzymać obciążenia środowiskowe urządzeń elektronicznych. Klej może również równomiernie rozprowadzać prąd w obwodzie, zapobiegając powstawaniu gorących punktów i zapewniając prawidłowe zasilanie wszystkich komponentów.

Klejów przewodzących można również używać do tworzenia elastycznych obwodów, co jest niezbędne w przypadku elastycznych urządzeń, takich jak elektronika do noszenia lub urządzenia medyczne. Kleje przewodzące można nakładać na elastyczne podłoża, tworząc warstwy, które wyginają się, skręcają lub rozciągają.

Jednym z wyzwań związanych ze stosowaniem klejów przewodzących jest to, że ich przewodność może z czasem ulec pogorszeniu, zwłaszcza pod wpływem trudnych warunków środowiskowych. Aby rozwiązać ten problem, producenci nieustannie opracowują nowe formuły o zwiększonej trwałości i przewodności.

Zrozumienie klejów przewodzących ciepło

Kleje termoprzewodzące są niezbędnym elementem wielu nowoczesnych urządzeń elektronicznych. Kleje te wiążą i przenoszą ciepło między dwiema powierzchniami, poprawiając odprowadzanie ciepła i zapobiegając przegrzaniu. W tym poście przyjrzymy się, czym są kleje przewodzące ciepło, jakie są ich właściwości i zastosowania.

Kleje termoprzewodzące to rodzaj kleju, który ma wysoką przewodność cieplną, co oznacza, że mogą skutecznie przenosić ciepło między dwiema powierzchniami. Typowy skład klejów przewodzących zawiera kombinację matrycy polimerowej, takiej jak epoksyd lub silikon, oraz cząstek przewodzących, takich jak tlenek glinu lub azotek boru.

Właściwości klejów termoprzewodzących zależą od rodzaju użytej matrycy polimerowej i cząstek przewodzących. Podstawowe właściwości obejmują przewodność cieplną, lepkość i czas utwardzania. Najważniejszą właściwością kleju jest jego przewodność cieplna, ponieważ decyduje o tym, jak skutecznie przenosi ciepło między powierzchniami. Lepkość kleju określa, jak łatwo jest go nakładać, a czas utwardzania określa, jak długo trwa utwardzanie kleju i pełne osiągnięcie maksymalnej przewodności cieplnej.

Kleje termoprzewodzące mają wiele zastosowań, w tym w przemyśle motoryzacyjnym, lotniczym i elektronicznym. W przemyśle elektronicznym kleje przewodzące ciepło łączą elementy z radiatorami i rozpraszaczami ciepła, poprawiając odprowadzanie ciepła i zapobiegając przegrzaniu. Służą również do łączenia elementów oświetlenia LED z podłożami, które generują dużo ciepła.

W przemyśle motoryzacyjnym kleje przewodzące ciepło są stosowane do łączenia elementów energoelektronicznych z radiatorami, co pomaga poprawić odprowadzanie ciepła. Łączą również czujniki z elementami silnika, które muszą pracować w środowiskach o wysokiej temperaturze.

Kleje dielektryczne: zapewnienie izolacji elementów elektrycznych

Kleje dielektryczne to podstawowe materiały stosowane w przemyśle elektronicznym do zapewniania izolacji i ochrony elementów elektrycznych. W zastosowaniach, w których istotna jest przewodność elektryczna lub wymagany jest wysoki stopień izolacji, zamiast tradycyjnych klejów, które nie spełniają tych wymagań, stosuje się kleje przewodzące ciepło. Kleje dielektryczne mają doskonałe właściwości izolacyjne i wytrzymują wysokie temperatury, dzięki czemu idealnie nadają się do stosowania w urządzeniach elektronicznych.

Oto niektóre z zalet stosowania klejów dielektrycznych:

- Izolacja:Kleje dielektryczne zapewniają doskonałe właściwości izolacyjne, zapobiegając przepływowi prądu elektrycznego i zapewniając izolację elektryczną elementów łączących.

- Wytrzymałość cieplna:Kleje dielektryczne mogą wytrzymać wysokie temperatury i zachować swoje właściwości przez długi czas, co sprawia, że doskonale nadają się do zastosowań generujących znaczne ciepło, takich jak silniki i transformatory.

- Odporność chemiczna: Kleje dielektryczne są odporne na chemikalia, dzięki czemu nadają się do stosowania w trudnych warunkach, w których inne kleje zawodzą.

- Trwałość: Kleje dielektryczne mają doskonałe właściwości wiążące i wytrzymują duże naprężenia i naprężenia, co czyni je idealnymi do stosowania w zastosowaniach narażonych na obciążenia mechaniczne.

- Łatwa aplikacja:Kleje dielektryczne można nakładać szybko i wydajnie, umożliwiając szybki montaż i produkcję.

- Wszechstronność:Kleje dielektryczne można stosować w różnych zastosowaniach, takich jak urządzenia elektroniczne, komponenty samochodowe i sprzęt medyczny.

Kleje dielektryczne są dostępne w różnych formułach, w tym epoksydowych, silikonowych i akrylowych. Projektujemy każdą recepturę z unikalnymi właściwościami, które pasują do konkretnych zastosowań.

Kleje utwardzane promieniami UV: szybkie rozwiązanie montażu elektronicznego

Urządzenia elektroniczne stały się integralną częścią naszego życia. Polegamy na elektronice w prawie wszystkim, od smartfonów po laptopy, samochody i urządzenia medyczne. Montaż elektroniczny polega na łączeniu różnych elementów, a kleje odgrywają tu kluczową rolę. Kleje utwardzane promieniowaniem UV zyskują popularność wśród różnych klejów ze względu na ich szybki czas utwardzania i wysoką siłę wiązania.

Kleje utwardzane promieniowaniem UV to kleje reaktywne, które utwardzają się pod wpływem światła ultrafioletowego. Utwardzanie następuje w ciągu kilku sekund, co czyni je idealnym wyborem dla środowisk produkcyjnych o dużej objętości. Kleje utwardzane promieniowaniem UV eliminują potrzebę ogrzewania lub suszenia, skracając czas montażu i koszty produkcji.

Wysoka siła wiązania klejów utwardzanych promieniowaniem UV sprawia, że nadają się one do różnych podłoży, w tym metali, tworzyw sztucznych i szkła. Zapewniają doskonałą przyczepność do materiałów trudnych do sklejenia, takich jak polipropylen, polietylen i poliwęglan. Spoiwo klejowe utworzone przez kleje utwardzane promieniami UV jest solidne i trwałe oraz może wytrzymać trudne warunki, takie jak wysokie temperatury, chemikalia i wilgoć.

Kolejną zaletą klejów utwardzanych promieniowaniem UV jest ich zdolność do utwardzania w określonym obszarze. Klej można precyzyjnie nałożyć na miejsce wiązania, a proces utwardzania można uruchomić poprzez wystawienie miejsca na działanie promieni UV. Ta cecha sprawia, że idealnie nadają się do zastosowań wymagających precyzyjnego pozycjonowania i wyrównania komponentów.

Kleje utwardzane promieniowaniem UV są również przyjazne dla środowiska i nie zawierają rozpuszczalników ani nie emitują lotnych związków organicznych (LZO) podczas utwardzania. Dzięki temu są bezpieczne w użyciu w ciasnych przestrzeniach i zmniejszają wpływ na środowisko.

Wybór odpowiedniego kleju elektronicznego: kluczowe czynniki, które należy wziąć pod uwagę

Wybór odpowiednich klejów elektronicznych ma kluczowe znaczenie dla zapewnienia długowieczności i niezawodności urządzeń elektronicznych. Kleje elektroniczne łączą elementy i chronią przed czynnikami zewnętrznymi, takimi jak wilgoć, kurz i wahania temperatury. Tutaj omówimy kluczowe czynniki, które należy wziąć pod uwagę przy wyborze odpowiedniego kleju elektronicznego.

Właściwości chemiczne

Kompatybilność: Klej musi być kompatybilny z materiałami, z którymi będzie wiązał, w tym z metalami, tworzywami sztucznymi i szkłem.

Odporność chemiczna: Klej musi być odporny na chemikalia, które mogą mieć kontakt z urządzeniem elektronicznym, takie jak środki czyszczące lub rozpuszczalniki.

Właściwości termiczne: Klej musi być odporny na temperatury robocze i wahania.

Właściwości aplikacji

Lepkość: Aby zapewnić prawidłową aplikację, należy wziąć pod uwagę grubość kleju, ponieważ musi on równomiernie spływać i pokrywać powierzchnie, które mają być sklejone.

Czas utwardzania: Klej musi mieć czas utwardzania zgodny z procesem montażu. Długi czas utwardzania może spowolnić produkcję, podczas gdy krótki czas utwardzania może uniemożliwić prawidłowe wiązanie.

Siła przyczepności: Klej musi mieć wystarczającą siłę przyczepności, aby związać elementy urządzenia i zapewnić długowieczność.

Właściwości środowiskowe

Odporność na wilgoć: Klej musi chronić przed wilgocią, która może uszkodzić elementy elektroniczne.

Odporność na promieniowanie UV: Klej musi chronić przed promieniowaniem UV, które może powodować przebarwienia i degradację materiałów.

Odporność na uderzenia: Klej musi chronić przed fizycznymi uderzeniami, takimi jak upadki lub wstrząsy.

Wybór odpowiednich klejów elektronicznych ma kluczowe znaczenie dla zapewnienia długowieczności i niezawodności urządzeń elektronicznych. Biorąc pod uwagę właściwości chemiczne kleju, zastosowanie i środowisko, producenci mogą zapewnić, że klej będzie prawidłowo łączył elementy i chronił przed czynnikami zewnętrznymi.

Zgodność z podłożami: zapewnienie przyczepności i stabilności

Kompatybilność z podłożami zapewnia przyczepność i stabilność w różnych branżach, takich jak motoryzacja, budownictwo czy opakowania. Powodzenie nakładania powłoki lub kleju na podłoże zależy od kompatybilności tych dwóch materiałów. W tej dyskusji podkreślimy znaczenie zapewnienia kompatybilności z podłożami i przedstawimy kroki, aby to osiągnąć.

Znaczenie kompatybilności z podłożami

Przyczepność: Aby powłoka lub klej pozostały na swoim miejscu, muszą one przylegać do powierzchni podłoża po nałożeniu. Kompatybilność z podłożami jest niezbędna do zapewnienia, że powłoka lub klej zwiąże się z podłożem i pozostanie stabilny.

Stabilność: Powłoka lub klej niekompatybilny z podłożem może prowadzić do niestabilności i spowodować uszkodzenie powłoki lub szczeliwa. Może to prowadzić do poważnych problemów, takich jak awaria konstrukcji budynku lub utrata produktu podczas użytkowania.

Zapewnienie kompatybilności z podłożami

Przygotowanie powierzchni: Aby przygotować powierzchnię podłoża do nałożenia powłoki lub kleju, należy ją oczyścić i usunąć zanieczyszczenia. Umożliwi to prawidłowe związanie powłoki lub szczeliwa z podłożem.

Testowanie: Przed nałożeniem powłoki lub kleju należy przeprowadzić testy zgodności, aby upewnić się, że te dwa materiały są kompatybilne. Do przeprowadzania testów kompatybilności można użyć różnych metod, takich jak test odrywania lub ścinania.

Wybór materiału: Kluczowe znaczenie ma wybór odpowiedniej powłoki lub kleju do podłoża. Weź pod uwagę właściwości chemiczne i fizyczne warstwy lub kleju oraz podłoża.

Konsekwencje braku kompatybilności z podłożami mogą być poważne, prowadząc do awarii oraz wysokich kosztów czasowych i finansowych. Możesz osiągnąć przyczepność i stabilność oraz zapewnić skuteczną i długotrwałą aplikację, zapewniając kompatybilność z podłożami.

Odporność na środowisko: czynniki, które należy wziąć pod uwagę

Odporność środowiska odnosi się do naturalnych czynników, które ograniczają wzrost, rozmieszczenie i obfitość organizmów w ekosystemie. Czynniki te mogą być biotyczne (żywe) lub abiotyczne (nieożywione) i obejmują szereg warunków fizycznych, chemicznych i biologicznych. W tym poście na blogu omówimy czynniki przyczyniające się do odporności środowiskowej oraz wpływ tych czynników na zdrowie ekosystemów.

Czynniki biotyczne

- Konkurs: Organizmy konkurują o żywność, wodę i zasoby schronienia. Może ograniczyć wzrost populacji poprzez zmniejszenie dostępności zasobów.

- Drapieżnictwo: Drapieżniki mogą ograniczać rozmiar osoby, konsumując osobniki. Może to również prowadzić do zmniejszenia ogólnej wielkości populacji gatunku.

- Choroba: Choroby mogą szybko rozprzestrzeniać się w populacji, powodując z czasem spadek liczby osobników.

Czynniki abiotyczne

- Temperatura:Organizmy mają zakres optymalnych temperatur do przeżycia i rozmnażania. Ekstremalne temperatury mogą ograniczać wzrost i rozprzestrzenianie się organizmów.

- Woda: Woda jest niezbędna do życia, a organizmy potrzebują pewnej ilości wody, aby przeżyć. Brak wody może ograniczać wzrost i rozprzestrzenianie się organizmów.

- Light: Światło jest niezbędne do fotosyntezy w roślinach, dzięki czemu produkują one żywność. Brak światła słonecznego może ograniczać rozwój i rozmieszczenie roślin.

Implikacje odporności środowiskowej

- Utrzymanie równowagi: Odporność środowiskowa pomaga utrzymać równowagę w ekosystemach, zapobiegając dominacji jednego gatunku i powodując brak równowagi.

- Bioróżnorodność: Odporność środowiska promuje różnorodność biologiczną poprzez tworzenie nisz dla różnych gatunków, zwiększając w ten sposób liczbę gatunków w ekosystemie.

- Zdrowie ekosystemu:Odporność środowiska odgrywa kluczową rolę w utrzymaniu zdrowia ekosystemu. Zakłócenie tych czynników może prowadzić do upadku lub wyginięcia gatunków, co może mieć kaskadowy wpływ na cały ekosystem.

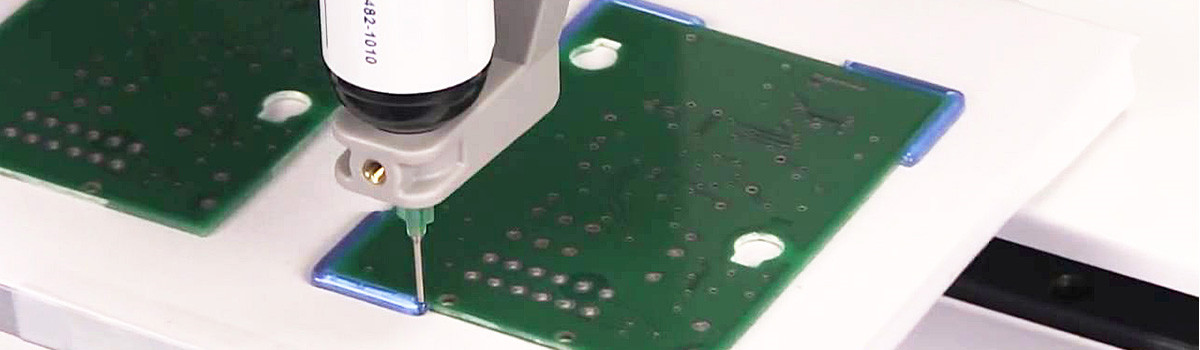

Metoda aplikacji: wybór właściwej techniki dozowania

Podczas produkcji kluczowy jest wybór odpowiedniej metody aplikacji produktu. Proces dozowania rozwoju może mieć duży wpływ na jego wydajność i wygląd.

Dlatego ważne jest, aby dokładnie ocenić dostępne opcje i wybrać technikę, która najlepiej odpowiada Twoim potrzebom.

Oto kilka czynników, które należy wziąć pod uwagę przy wyborze właściwej techniki dozowania:

- Lepkość: Ważną kwestią jest lepkość dozowanego materiału. Materiały o niskiej lepkości, takie jak woda lub rozpuszczalniki, mogą wymagać innego stylu dozowania niż materiały o wysokiej lepkości, takie jak kleje lub pasty. W przypadku materiałów o niskiej lepkości techniki natryskiwania lub rozpylania mogą być bardziej skuteczne, podczas gdy materiały o wysokiej lepkości mogą wymagać bardziej kontrolowanego podejścia, takiego jak precyzyjne dozowanie.

- Właściwości materiału: Wybierając metodę dozowania, należy wziąć pod uwagę właściwości materiału, który planuje się dozować. Na przykład niektóre materiały mogą być wrażliwe na zmiany powietrza lub temperatury i wymagają metod dozowania, które minimalizują narażenie na te czynniki. Podobnie materiały, które wymagają pewnego poziomu precyzji lub dokładności, mogą wymagać bardziej specjalistycznego sprzętu dozującego.

- Projekt produktu: Projekt Twojego produktu może również wpływać na wybór techniki dozowania. Na przykład, jeśli Twój produkt ma skomplikowane lub delikatne cechy, ręczny proces dozowania może być bardziej odpowiedni niż automatyczny. Z drugiej strony, jeśli twój produkt wymaga dużej objętości, może być konieczna technika dozowania mechanicznego lub zrobotyzowanego.

- Czynniki środowiskowe: Wreszcie czynniki środowiskowe mogą również wpływać na wybór metody dozowania. Jeśli musisz dozować swój produkt w pomieszczeniu czystym, możesz na przykład potrzebować specjalistycznego sprzętu, który spełnia określone normy czystości. Podobnie, jeśli Twój produkt jest łatwopalny lub niebezpieczny, być może będziesz musiał wybrać technikę dozowania, która zminimalizuje ryzyko wypadków lub pożarów.

Proces utwardzania: zrozumienie wpływu ciepła i czasu

Utwardzanie to kluczowy proces, który zapewnia długowieczność i trwałość produktów w kilku gałęziach przemysłu. Od przemysłu motoryzacyjnego po budownictwo, utwardzanie jest niezbędne, aby produkty końcowe były solidne i odporne na czynniki środowiskowe. Proces utwardzania obejmuje zastosowanie ciepła i czasu do wywołania, co wpływa na jego właściwości mechaniczne i ogólną jakość.

Ciepło jest jednym z krytycznych czynników wpływających na proces utwardzania. Zakres temperatur i czas trwania nagrzewania znacząco wpływają na wytrzymałość i sztywność produktu. Ciepło aktywuje reakcje chemiczne, które prowadzą do tworzenia wiązań poprzecznych w materiale. Te sieciowania zwiększają moc materiału, tworząc wiązania między łańcuchami molekularnymi.

Czas trwania procesu utwardzania jest kolejnym krytycznym czynnikiem. Im dłuższy czas utwardzania, tym więcej tworzy się wiązań poprzecznych, co skutkuje bardziej wytrzymałym i sztywniejszym produktem. Jednak zbyt długi czas utwardzania może prowadzić do kruchości i zmniejszonej elastyczności. To znalezienie właściwej równowagi między czasem utwardzania a wytrzymałością, w zależności od wymagań produktu.

Właściwa metoda utwardzania zależy od rodzaju produktu i wymaganych właściwości. Na przykład w przemyśle motoryzacyjnym stosuje się piec do utwardzania lakieru, który podgrzewa karoserię samochodu, zapewniając wysychanie i przyleganie lakieru do metalu. W budownictwie beton jest utwardzany przez dodanie wody i pozostawienie go do utwardzenia w czasie, co zwiększa jego wytrzymałość.

Proces utwardzania ma kluczowe znaczenie nie tylko dla właściwości mechanicznych produktu, ale również dla jego wyglądu. Ciepło i czas stosowane podczas utwardzania wpływają na teksturę, kolor i wykończenie produktu. Dlatego kontrola procesu utwardzania ma kluczowe znaczenie dla zapewnienia, że produkt spełnia pożądane wymagania estetyczne i funkcjonalne.

Przechowywanie i obsługa: Wskazówki dotyczące utrzymania jakości kleju

Właściwe przechowywanie i obsługa są kluczowe dla zapewnienia skuteczności klejów. Niewłaściwe przechowywanie i obchodzenie się z klejem może prowadzić do pogorszenia jakości kleju i ostatecznie do uszkodzenia produktu. Oto kilka wskazówek dotyczących utrzymania jakości kleju:

- Kontrola temperatury: Materiały klejące są wrażliwe na zmiany temperatury, a wystawienie na działanie ekstremalnych temperatur może pogorszyć ich jakość. Wysokie temperatury mogą powodować utratę lepkości i przyczepności materiałów klejących, podczas gdy niskie temperatury mogą powodować, że stają się kruche i trudne w użyciu. Dlatego niezbędne jest przechowywanie klejów w chłodnym, suchym miejscu, z dala od bezpośredniego światła słonecznego iw stałej temperaturze.

- Kontrola wilgotności: Wilgoć może również wpływać na jakość materiałów klejących. Wilgoć może powodować rozpadanie się klejów, zmniejszając ich siłę klejenia. Aby zachować jakość kleju, należy szczelnie zamykać lepkie pojemniki i przechowywać je w miejscu o kontrolowanej wilgotności.

- Prawidłowa obsługa: Właściwe obchodzenie się z materiałami klejącymi ma kluczowe znaczenie dla ich trwałości. Należy koniecznie unikać upuszczania lub potrząsania lepkimi pojemnikami, ponieważ może to prowadzić do tworzenia się pęcherzyków powietrza, które wpływają na jakość kleju. Ponadto niezbędne jest właściwe wymieszanie klejów przed użyciem, ponieważ nieodpowiednie wymieszanie może prowadzić do nierównej jakości i wydajności kleju.

- Okres ważności: Materiały klejące mają ograniczony okres przydatności do spożycia, dlatego ich stosowanie w określonych ramach czasowych jest niezbędne. Z biegiem czasu materiały klejące mogą zacząć się rozkładać, powodując utratę siły klejenia i lepkości. Ważne jest, aby używać klejów przed upływem terminu ważności, aby zapewnić ich skuteczność.

- Kompatybilność: Producenci opracowują różne materiały klejące do określonych powierzchni i zastosowań. Istotne jest, aby materiał klejący był zgodny z teksturą i wymaganiami aplikacji. Stosowanie niekompatybilnych materiałów klejących może spowodować uszkodzenie produktu i uszkodzenie powierzchni.

Typowe zastosowania klejów elektronicznych

Kleje elektroniczne to specjalistyczne kleje, które łączą i uszczelniają elementy i systemy elektroniczne. Przemysł lotniczy i motoryzacyjny oraz elektronika użytkowa należą do różnych zastosowań, które je wykorzystują. Oto niektóre z najczęstszych zastosowań klejów elektronicznych:

- Elektroniki użytkowej:Kleje elektroniczne są szeroko stosowane w elektronice użytkowej, w tym w smartfonach, laptopach i tabletach. Łączą i uszczelniają elementy elektroniczne, takie jak wyświetlacze, ekrany dotykowe i baterie. Kleje elektroniczne chronią również przed wilgocią i innymi czynnikami środowiskowymi niszczącymi elementy elektroniczne.

- Branża motoryzacyjna: Przemysł motoryzacyjny w dużym stopniu polega na klejach elektronicznych, aby zapewnić niezawodność i bezpieczeństwo nowoczesnych samochodów. Kleje elektroniczne łączą i uszczelniają elementy elektroniczne, elementy konstrukcyjne i połączenia elektryczne. Producenci używają ich również do łączenia i uszczelniania materiałów kompozytowych, takich jak włókno węglowe, które jest coraz bardziej rozpowszechnione w konstrukcji nowoczesnych samochodów.

- Przemysł lotniczy: Przemysł lotniczy wymaga specjalistycznych klejów, które są w stanie wytrzymać ekstremalne obciążenia środowiskowe, w tym zmiany wysokich temperatur i kontakt ze słoną wodą. Kleje elektroniczne są szeroko stosowane w przemyśle lotniczym do klejenia i uszczelniania elementów elektronicznych, elementów konstrukcyjnych i połączeń elektrycznych.

- Urządzenia medyczne: Producenci urządzeń medycznych stosują kleje elektroniczne w produktach takich jak rozruszniki serca, defibrylatory i pompy insulinowe. Służą do łączenia i uszczelniania elementów elektronicznych, zapewniając ich prawidłowe i niezawodne działanie.

- Oświetlenie ledowe:Producenci używają klejów elektronicznych do produkcji oświetlenia LED, w tym oświetlenia samochodowego i ulicznego. Kleje te łączą i uszczelniają elementy elektroniczne, chroniąc je przed wilgocią i innymi czynnikami środowiskowymi, które mogą spowodować uszkodzenie.

- Energia odnawialna: Przemysł wykorzystuje kleje elektroniczne do łączenia i uszczelniania paneli słonecznych, turbin wiatrowych i akumulatorów. Służą do ochrony elementów elektronicznych przed wilgocią i innymi czynnikami środowiskowymi, zapewniając ich niezawodność i funkcjonalność przez cały okres eksploatacji sprzętu.

Przemysł motoryzacyjny: rola klejów elektronicznych w produkcji samochodów

Przemysł motoryzacyjny stale się rozwija, a producenci samochodów zawsze szukają sposobów na poprawę bezpieczeństwa, niezawodności i wydajności swoich pojazdów. Jednym z krytycznych elementów, który odgrywa istotną rolę w konstrukcji nowoczesnych samochodów, są kleje elektroniczne. Kleje elektroniczne są szeroko stosowane w przemyśle motoryzacyjnym do różnych zastosowań, w tym do klejenia i uszczelniania elementów elektronicznych, elementów konstrukcyjnych i połączeń elektrycznych.

Kleje elektroniczne znajdują zastosowanie w produkcji samochodów na kilka kluczowych sposobów:

- Klejenie i uszczelnianie elementów elektronicznych:Kleje elektroniczne łączą i wypełniają detale elektroniczne, takie jak czujniki, systemy sterowania i wyświetlacze. Kleje elektroniczne gwarantują prawidłowe działanie tych elementów, nawet w ekstremalnych warunkach.

- Klejenie i uszczelnianie elementów konstrukcyjnych:Kleje elektroniczne łączą i wypełniają elementy konstrukcyjne, takie jak panele karoserii i podwozia. Stosowanie klejów elektronicznych gwarantuje, że elementy samochodu pozostaną bezpiecznie zamocowane, nawet w przypadku naprężeń związanych z codzienną jazdą.

- Przewodnictwo elektryczne: Producenci samochodów stosują kleje elektroniczne, aby zagwarantować niezawodne przewodnictwo elektryczne między elementami samochodu. Bezpieczne połączenia elektryczne między częściami są szczególnie istotne w pojazdach hybrydowych i elektrycznych, ponieważ zapewniają bezpieczną i wydajną eksploatację samochodu.

- Odporność na wibracje:EDesigners tworzą elektroniczne kleje, które pochłaniają wibracje i wstrząsy, zapobiegając poluzowaniu się lub uszkodzeniu komponentów. Zapobieganie poluzowywaniu się lub umieraniu elementów jest niezbędne w pojazdach o wysokich osiągach, w których części poddawane są dużym obciążeniom.

- Ochrona środowiska:Projektanci tworzą kleje elektroniczne, aby chronić komponenty przed czynnikami środowiskowymi, takimi jak wilgoć, kurz i inne czynniki, które mogą je uszkodzić lub pogorszyć. Wiązania elektroniczne gwarantują, że części pozostaną niezawodne i sprawne przez cały okres eksploatacji pojazdu.

Producenci samochodów używają również klejów elektronicznych podczas procesu produkcyjnego, oprócz ich krytycznych zastosowań. Producenci samochodów używają elektronicznych klejów do łączenia i uszczelniania materiałów kompozytowych, takich jak włókno węglowe, które są coraz częściej stosowane w konstrukcji nowoczesnych samochodów. Korzystanie z materiałów kompozytowych skutkuje lżejszymi, mocniejszymi i bardziej oszczędnymi pojazdami, ale wymaga również specjalistycznych systemów klejących, aby zapewnić prawidłowe połączenie i uszczelnienie komponentów.

Przemysł lotniczy: jak kleje elektroniczne zapewniają bezpieczeństwo w samolotach

Przemysł lotniczy jest jedną z najbardziej złożonych i wymagających gałęzi przemysłu na świecie. Bezpieczeństwo pasażerów i członków załogi na pokładzie samolotu jest najważniejsze, a każda awaria materiałów lub komponentów użytych do budowy samolotu może mieć katastrofalne konsekwencje. Producenci, projektanci i inżynierowie nie mogą przecenić znaczenia klejów elektronicznych dla zapewnienia bezpieczeństwa samolotów.

Kleje elektroniczne są szeroko stosowane w przemyśle lotniczym do różnych zastosowań. Służą do łączenia i uszczelniania elementów elektronicznych, takich jak czujniki i systemy sterowania, aby zapewnić ich prawidłowe działanie w ekstremalnych warunkach. Łączą i uszczelniają również elementy konstrukcyjne, takie jak skrzydła i sekcje kadłuba, aby zapewnić, że pozostaną one mocno na miejscu podczas lotu.

Jednym z głównych problemów w konstrukcji samolotów jest wpływ wilgoci i innych czynników środowiskowych na integralność komponentów. Projektanci tworzą kleje elektroniczne, które mogą wytrzymać obciążenia środowiskowe, takie jak ekstremalne zmiany temperatury i wysoka wilgotność, które mogą negatywnie wpłynąć na osiągi samolotu. Projektanci opracowują również kleje elektroniczne, które zapewniają długotrwałą ochronę przed korozją, co jest istotnym problemem w samolotach narażonych na działanie korozyjnych środowisk, takich jak słona woda.

Kleje elektroniczne odgrywają również kluczową rolę w procesie produkcji samolotów. Kleje elektroniczne wiążące i uszczelniające materiały kompozytowe, takie jak włókno węglowe, stają się coraz powszechniejsze w konstrukcji nowoczesnych samolotów. Użycie materiałów kompozytowych skutkuje lżejszymi, mocniejszymi i bardziej oszczędnymi samolotami, ale wymaga również specjalistycznych systemów klejących, aby zapewnić prawidłowe połączenie i uszczelnienie komponentów.

Oprócz celów konstrukcyjnych i ochronnych przemysł lotniczy wykorzystuje kleje elektroniczne do sprawdzania przewodności elektrycznej. Służą do łączenia i uszczelniania obwodów elektronicznych i komponentów, zapewniając ich prawidłowe i niezawodne działanie. Kleje elektroniczne gwarantują, że połączenia elektryczne samolotu pozostają bezpieczne, minimalizując ryzyko awarii elektrycznej.

Przemysł medyczny: rola klejów w urządzeniach medycznych

Branża medyczna opiera się na technologii, aby zapewnić skuteczne i wydajne leczenie pacjentów. Urządzenia medyczne mają kluczowe znaczenie w diagnozowaniu, leczeniu i monitorowaniu różnych schorzeń. Kleje są niezbędne w urządzeniach medycznych, ponieważ zapewniają niezawodny i bezpieczny sposób łączenia elementów oraz zapewniają funkcjonalność urządzenia. Tutaj zbadamy rolę klejów w urządzeniach medycznych.

Oto kilka sposobów, w jakie kleje odgrywają kluczową rolę w urządzeniach medycznych:

- Klejenie: Kleje służą do łączenia ze sobą elementów wyrobów medycznych, zapewniając, że pozostają one na swoim miejscu i działają zgodnie z przeznaczeniem. Prawidłowe rozmieszczenie i działanie elementów ma kluczowe znaczenie w urządzeniach takich jak rozruszniki serca i pompy insulinowe, ponieważ może to być kwestia życia lub śmierci, dlatego kleje elektroniczne są niezbędne do zapewnienia bezpiecznego umieszczenia i niezawodnego działania.

- Opieczętowanie: Producenci urządzeń medycznych używają klejów do uszczelniania urządzeń i zapobiegania wyciekom i zanieczyszczeniom. Na przykład w cewnikach i przewodach dożylnych uszczelniacze służą do uszczelnienia połączenia między urządzeniem a skórą pacjenta, zapobiegając przedostawaniu się bakterii.

- Trwałość:Urządzenia medyczne muszą być wystarczająco trwałe, aby wytrzymać obciążenia związane z codziennym użytkowaniem. Kleje odgrywają kluczową rolę w zapewnieniu trwałości wyrobów medycznych, zapewniając solidne i trwałe połączenie między elementami.

- Biokompatybilność: Kleje stosowane w wyrobach medycznych muszą być biokompatybilne, co oznacza, że są bezpieczne w użyciu w organizmie człowieka i nie spowodują uszkodzeń ani podrażnień. Producenci muszą stosować kleje przetestowane i zatwierdzone do użytku w urządzeniach medycznych.

- Elastyczność: Niektóre wyroby medyczne muszą dopasowywać się do kształtu ciała. Producenci stosują kleje do łączenia elastycznych elementów przy jednoczesnym zachowaniu elastyczności urządzenia.

Elektronika użytkowa: zapewnienie trwałości w urządzeniach codziennego użytku

Elektronika użytkowa stała się istotną częścią naszego codziennego życia i polegamy na niej we wszystkim, od komunikacji po rozrywkę. Przy tak intensywnym użytkowaniu trwałość jest kluczowym czynnikiem zapewniającym, że nasze urządzenia wytrzymają zużycie wynikające z codziennego użytkowania. Tutaj zbadamy kilka sposobów, w jakie producenci mogą zapewnić trwałość elektroniki użytkowej.

- Wytrzymała konstrukcja: Jednym z podstawowych czynników zapewniających trwałość elektroniki użytkowej jest konstrukcja. Producenci muszą tworzyć urządzenia z solidnych materiałów i komponentów, które wytrzymają obciążenia związane z codziennym użytkowaniem. Powinni również wziąć pod uwagę czynniki odporności na wodę, upadek i zarysowania.

- Testowanie:Testowanie jest istotną częścią zapewnienia trwałości elektroniki użytkowej. Producenci powinni przeprowadzać rygorystyczne testy swoich urządzeń, aby upewnić się, że wytrzymają różne warunki środowiskowe i scenariusze użytkowania. Producenci mogą przeprowadzać różne testy, w tym wodoodporność, odporność na upadki, odporność na temperaturę i inne, aby zapewnić trwałość i niezawodność produktów.

- Kontrola jakości: Kontrola jakości ma kluczowe znaczenie dla zapewnienia, że każde urządzenie spełnia standardy producenta dotyczące trwałości. Producenci powinni stosować rygorystyczny proces kontroli jakości w celu identyfikacji wad lub problemów, które mogą mieć wpływ na trwałość urządzenia.

- Naprawa i konserwacja: Konsumenci powinni również mieć możliwość łatwej naprawy i konserwacji swoich urządzeń. Producenci powinni projektować urządzenia łatwe do demontażu i ponownego montażu, z łatwo dostępnymi częściami zamiennymi. Przeprowadzając te testy, producenci zapewniają konsumentom możliwość dłuższego zachowania dobrych warunków pracy ich urządzeń.

- Edukacja użytkowników: Wreszcie, producenci powinni edukować konsumentów, jak korzystać z ich urządzeń w celu promowania trwałości. Producenci mogą dołączyć instrukcje dotyczące prawidłowego czyszczenia i konserwacji urządzenia oraz informacje dotyczące unikania typowych przyczyn uszkodzeń, takich jak upuszczenie lub wystawienie urządzenia na działanie wody.

Przyszłość klejów elektronicznych: nowe trendy i innowacje

Ponieważ technologia rozwija się w niespotykanym dotąd tempie, zmienia się również przyszłość klejów elektronicznych. Pojawiające się trendy i innowacje kształtują branżę, oferując producentom urządzeń elektronicznych nowe możliwości poprawy wydajności i trwałości ich produktów. W tym poście na blogu omówimy niektóre z najbardziej obiecujących rozwiązań w dziedzinie klejów elektronicznych i ich potencjalny wpływ.

Oto niektóre z pojawiających się trendów i innowacji w dziedzinie klejów elektronicznych:

- Kleje o wysokiej przewodności cieplnej:Wraz z rosnącym zapotrzebowaniem na urządzenia elektroniczne dużej mocy rośnie zapotrzebowanie na kleje, które mogą skutecznie odprowadzać ciepło. Kleje o wysokiej przewodności cieplnej oferują rozwiązanie, poprawiając odprowadzanie ciepła i umożliwiając wyższą wydajność.

- Kleje elastyczne:Elastyczne uszczelniacze stają się coraz bardziej popularne w elastycznej elektronice, urządzeniach do noszenia i zastosowaniach medycznych. Te kleje zapewniają elastyczność, wytrzymałość i trwałość, dzięki czemu idealnie nadają się do instrumentów, które wyginają się, skręcają lub dopasowują do różnych kształtów.

- Ekologiczne Kleje:Ponieważ kwestie ochrony środowiska stają się coraz bardziej widoczne, rośnie zapotrzebowanie na ekologiczne i zrównoważone kleje. Innowacje w tej dziedzinie obejmują wiązania wykonane z materiałów odnawialnych, takich jak kauczuk naturalny i kleje, które można łatwo poddać recyklingowi lub ponownie wykorzystać.

- Miniaturyzacja: Ponieważ urządzenia elektroniczne wciąż się kurczą, istnieje zapotrzebowanie na kleje, które nadążą za tym trendem. Zminiaturyzowane szczeliwa o wysokiej sile wiązania stają się coraz bardziej popularne, co pozwala na mniejsze, bardziej kompaktowe urządzenia.

- Innowacyjne Kleje:Deweloperzy tworzą innowacyjne kleje z właściwościami samonaprawiającymi się, pamięcią kształtu i przewodnictwem. Kleje te umożliwiają producentom urządzeń elektronicznych opracowywanie bardziej inteligentnych i responsywnych produktów.

Przyszłe trendy i innowacje w technologii elektronicznego kleju

Technologia klejów elektronicznych stale ewoluuje, pojawiają się nowe trendy i innowacje, aby sprostać zmieniającym się potrzebom przemysłu elektronicznego. Oto niektóre z przyszłych trendów i innowacji w elektronicznej technologii klejenia:

- Miniaturyzacja:W miarę jak elektronika staje się coraz mniejsza i bardziej kompaktowa, rośnie zapotrzebowanie na kleje, które mogą działać w mikroskali. Kleje, które mogą łączyć małe i delikatne elementy bez ich uszkadzania, stają się coraz bardziej krytyczne.

- Kleje przewodzące: Producenci elektroniki coraz częściej stosują kleje przewodzące jako alternatywę dla lutowania. Korzyści obejmują niższe temperatury pracy, uproszczone procesy montażu i zwiększoną niezawodność.

- Zarządzanie termiczne: Wraz ze wzrostem gęstości mocy urządzeń elektronicznych odprowadzanie ciepła stało się krytycznym wyzwaniem. Kleje, które mogą odprowadzać ciepło z komponentów, są niezbędne do zwiększenia trwałości i niezawodności urządzeń elektronicznych.

- Kleje elastyczne: W miarę jak elektronika staje się coraz bardziej elastyczna i łatwiejsza do noszenia, elastyczne kleje stają się coraz bardziej krytyczne. Kleje te wytrzymują zginanie i skręcanie bez pękania, zapewniając, że elementy elektroniczne pozostają połączone nawet pod wpływem naprężeń.

- Kleje przyjazne dla środowiska:Ponieważ zrównoważony rozwój staje się coraz ważniejszy, rośnie zapotrzebowanie na kleje przyjazne dla środowiska. Coraz powszechniejsze stają się kleje wykonane z materiałów biodegradowalnych lub pochodzących z recyklingu.

- Innowacyjne Kleje:Naukowcy opracowują inteligentne kleje, które mogą zmieniać swoje właściwości w odpowiedzi na bodźce zewnętrzne, takie jak temperatura lub światło. Kleje te mają potencjalne zastosowanie w czujnikach, siłownikach i innych urządzeniach elektronicznych.

Typowe wyzwania napotykane podczas korzystania z kleju elektronicznego i sposoby ich przezwyciężenia

Kleje elektroniczne są niezbędnym komponentem w produkcji urządzeń elektronicznych, ale mogą również stwarzać różne wyzwania. Oto niektóre z typowych wyzwań związanych z używaniem kleju elektronicznego i sposoby ich przezwyciężenia:

- Słaba przyczepność:Słaba przyczepność może wystąpić, gdy klej nie wiąże się prawidłowo z podłożem, co prowadzi do uszkodzenia elementu. Rozwiązaniem jest upewnienie się, że powierzchnia jest czysta i wolna od zanieczyszczeń przed nałożeniem kleju. Dodatkowo użycie podkładu lub obróbki powierzchniowej może poprawić przyczepność wiązania.

- Czas utwardzania:Kleje mogą długo utwardzać się, co prowadzi do opóźnień w produkcji. Rozwiązaniem jest użycie szybko utwardzających się klejów lub optymalizacja warunków utwardzania, takich jak temperatura i wilgotność, w celu przyspieszenia procesu.

- Czułość wilgoci:Kleje wrażliwe na wilgoć mogą ulec degradacji pod wpływem wilgoci, co prowadzi do utraty przyczepności i właściwości elektrycznych. Rozwiązaniem jest stosowanie klejów odpornych na wilgoć lub odpowiednie przechowywanie i obchodzenie się z klejem, takie jak przechowywanie go w suchym środowisku i używanie szczelnych opakowań.

- Rozszerzalność cieplna: Kleje mogą ulegać rozszerzaniu i kurczeniu termicznemu, co prowadzi do naprężeń mechanicznych i uszkodzeń komponentów. Rozwiązaniem jest zastosowanie klejów o niskim współczynniku rozszerzalności cieplnej lub zaprojektowanie układu elektronicznego uwzględniającego rozszerzalność i kurczliwość cieplną.

- Kompatybilność: Kleje mogą być niekompatybilne z niektórymi materiałami, takimi jak tworzywa sztuczne lub metale, co prowadzi do słabej przyczepności lub reakcji chemicznej. Rozwiązaniem jest zastosowanie klejów kompatybilnych z materiałami w układzie elektronicznym lub wykonanie testów kompatybilności przed nałożeniem kleju.

Dozowanie klejów może być trudne, zwłaszcza w przypadku małych i delikatnych elementów. Możemy rozwiązać ten problem, używając precyzyjnych urządzeń dozujących lub gotowych folii lub taśm samoprzylepnych, które poszczególne osoby mogą z łatwością nakładać na części.

Rola klejów elektronicznych w technologii ubieralnej

Technologia ubieralna stała się coraz bardziej popularna w ciągu ostatniej dekady, a szeroka gama urządzeń jest obecnie dostępna dla konsumentów. Urządzenia te, takie jak smartwatche i monitory fitness, opierają się na elementach elektronicznych, które muszą być bezpiecznie przymocowane do urządzenia do noszenia. W sytuacjach wymagających mocnego i niezawodnego sklejenia elementów elektronicznych kluczową rolę odgrywają kleje elektroniczne.

Producenci używają klejów elektronicznych do łączenia czujników, diod LED, baterii i innych komponentów z urządzeniami do noszenia, zapewniając ich prawidłowe działanie i trwałość. Te kleje muszą wytrzymać obciążenia związane z codziennym użytkowaniem, w tym narażenie na wilgoć, ciepło i uderzenia fizyczne. Dzięki technologii noszenia muszą być również elastyczne, aby umożliwić zginanie i rozciąganie.

Jedną z kluczowych zalet elektronicznych klejów w technologii noszenia jest ich zdolność do zapewniania jednolitego i opływowego wyglądu. Gdyby nie było wiązań, producenci musieliby używać śrub lub innych łączników mechanicznych do mocowania elementów, co mogłoby zwiększyć wagę i rozmiary urządzenia. Z drugiej strony producenci mogą nakładać kleje cienką, jednolitą warstwą, prawie niewidoczną gołym okiem.

Innym ważnym czynnikiem przy wyborze klejów elektronicznych do technologii noszenia jest biokompatybilność. Aby urządzenia ubieralne nie powodowały żadnych podrażnień ani reakcji alergicznych podczas noszenia bezpośrednio na skórze, producenci muszą stosować niedrażniący i hipoalergiczny klej. W przypadku urządzeń medycznych typu wearables, takich jak glukometry czy EKG, używanych przez osoby z określonymi schorzeniami, szczególnie ważne jest, aby klej nie powodował podrażnień ani reakcji alergicznych, biorąc pod uwagę ich bezpośredni kontakt ze skórą.

Wraz z ciągłym rozwojem technologii noszenia, zapotrzebowanie na kleje elektroniczne, które mogą zaspokoić wyjątkowe potrzeby tych urządzeń, będzie nadal rosło. Producenci klejów już opracowują nowe formuły, które są odporne na ekstremalne temperatury, wilgoć i zapewniają lepszą elastyczność. W rezultacie technologia ubieralna stanie się jeszcze bardziej wygodna, niezawodna i funkcjonalna.

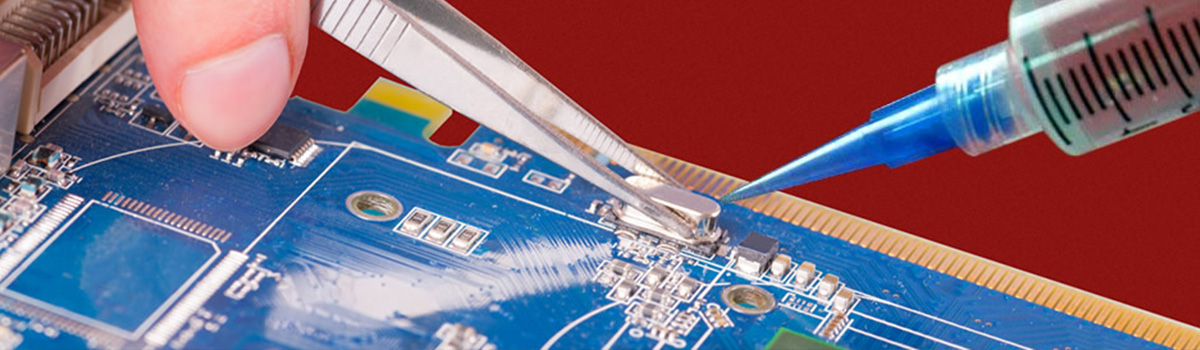

Techniki dozowania klejów elektronicznych: wskazówki i najlepsze praktyki

Kleje elektroniczne są niezbędne w produkcji urządzeń elektronicznych. Jednak ich dozowanie może być trudnym zadaniem, zwłaszcza jeśli chodzi o małe i skomplikowane części. Oto kilka wskazówek i najlepszych praktyk dotyczących dozowania klejów elektronicznych:

- Wybierz odpowiednią metodę dozowania: Dostępnych jest kilka metod dozowania klejów elektronicznych, w tym dozowanie ręczne, dozowanie strzykawkowe i dozowanie automatyczne. Wybierz sposób, który najlepiej pasuje do Twojej aplikacji.

- Użyj właściwej końcówki dozującej: Końcówka dozująca musi być dopasowana do lepkości kleju i wielkości klejonej części. Drobne informacje są idealne dla mniejszych porcji, podczas gdy bardziej znaczące informacje są odpowiednie dla ważniejszych szczegółów.

- Dozować w czystym środowisku: Czyste środowisko zapobiega zanieczyszczeniu i zapewnia silne wiązanie. Użyj czystego miejsca pracy i noś rękawiczki, aby zapobiec przedostawaniu się olejków ze skóry na klej.

- Zapewnij właściwe przechowywanie: Właściwe przechowywanie ma kluczowe znaczenie dla trwałości klejów elektronicznych. Utrzymuj przedmioty w doskonałym stanie i suche oraz szczelnie zamknij pojemnik.

- Klej nanieść równomiernie:Upewnij się, że klej jest nakładany równomiernie, aby zapobiec powstawaniu pęcherzyków powietrza, które mogą osłabić wiązanie. Użyj pewnej ręki i nałóż klej ciągłym ruchem.

- Kontroluj natężenie przepływu: Musisz kontrolować szybkość przepływu kleju, aby uniknąć wyciekania nadmiaru kleju i bałaganu. Używaj powolnego i stałego natężenia przepływu, zwłaszcza podczas pracy z małymi częściami.

- Regularnie czyść końcówkę dozującą:Regularnie czyść końcówkę dozującą, aby zapobiec zatkaniu i zapewnić płynny przepływ kleju. Użyj odpowiedniego środka czyszczącego i postępuj zgodnie z instrukcjami producenta.

- Przećwicz środki ostrożności:Producenci często stosują chemikalia w klejach elektronicznych, które mogą stanowić zagrożenie dla zdrowia. Podczas obchodzenia się z nimi należy używać sprzętu ochronnego, takiego jak rękawice i okulary.

Postępując zgodnie z tymi wskazówkami i najlepszymi praktykami, możesz z powodzeniem dozować kleje elektroniczne i zapewnić mocne wiązanie urządzeń elektronicznych.

Wnioski

Podsumowując, kleje elektroniczne odgrywają kluczową rolę w nowoczesnej technologii. Są niezbędne do tworzenia niezawodnych i trwałych połączeń między elementami elektronicznymi, chroniąc je przed czynnikami środowiskowymi, takimi jak wilgoć, ciepło i wibracje. Kleje elektroniczne umożliwiają także miniaturyzację urządzeń elektronicznych, czyniąc je mniejszymi i bardziej przenośnymi.

Wraz z postępem technologii kleje elektroniczne staną się jeszcze bardziej krytyczne. Będą musieli nadążyć za rosnącym zapotrzebowaniem na solidniejsze i bardziej kompaktowe urządzenia elektroniczne, a jednocześnie odpowiedzieć na obawy dotyczące zrównoważonego rozwoju i wpływu na środowisko.

Ponadto kleje elektroniczne muszą spełniać specyficzne wymagania różnych branż i zastosowań, od urządzeń medycznych, przez elektronikę samochodową, po systemy lotnicze i obronne. Zatem ciągłe badania i rozwój w tej dziedzinie będą konieczne, aby sprostać tym zmieniającym się wymaganiom.