Klej do połączeń elektrycznych

Kleje do połączeń elektrycznych to specjalistyczne kleje stosowane do łączenia i uszczelniania zastosowań elektrycznych. Zapewniają:

- Doskonała przewodność elektryczna i stabilność termiczna.

- Dzięki czemu idealnie nadają się do urządzeń elektronicznych.

- Komponenty samochodowe.

- Zastosowania lotnicze.

Kleje te odgrywają kluczową rolę w zapewnieniu bezpieczeństwa i niezawodności systemów elektrycznych, zapewniając bezpieczne połączenie i zapobiegając powstawaniu łuków elektrycznych lub iskier.

Co to są kleje elektryczne?

Kleje do połączeń elektrycznych to specjalistyczne kleje stosowane w zastosowaniach elektrycznych i elektronicznych do tworzenia bezpiecznego połączenia między różnymi elementami przewodzącymi. Te kleje mają na celu zapewnienie niezawodnych połączeń elektrycznych, zapewnienie uziemienia i ochronę przed zakłóceniami elektromagnetycznymi (EMI). Mają kluczowe znaczenie w różnych branżach, w tym w motoryzacji, lotnictwie, telekomunikacji i elektronice użytkowej.

Podstawową funkcją klejów do połączeń elektrycznych jest utworzenie ścieżki o niskiej rezystancji między dwiema lub więcej powierzchniami przewodzącymi, takimi jak elementy metalowe lub płytki drukowane. Ścieżka ta pozwala na wydajne przesyłanie prądu elektrycznego, pomaga zapobiegać wyładowaniom elektrostatycznym i zmniejsza ryzyko awarii elektrycznych. Tworząc solidne wiązanie, kleje te zapewniają również wsparcie mechaniczne i zwiększają ogólną trwałość zmontowanych elementów.

Kilka istotnych cech sprawia, że kleje do połączeń elektrycznych są odpowiednie do zamierzonych zastosowań. Po pierwsze, mają doskonałą przewodność elektryczną, co oznacza, że mogą skutecznie przewodzić prąd, minimalizując opór i zapewniając niezawodne połączenie. Wypełniacze przewodzące, takie jak srebro, miedź lub grafit, są często wprowadzane do preparatu kleju w celu zwiększenia przewodności.

Po drugie, kleje do łączenia elektrycznego zazwyczaj mają dobre właściwości przewodnictwa cieplnego. Umożliwia im to rozpraszanie ciepła wytwarzanego przez komponenty elektryczne, zapobiegając przegrzaniu i potencjalnemu uszkodzeniu wrażliwych urządzeń elektronicznych.

Co więcej, te kleje są opracowane tak, aby miały wysoką wytrzymałość i integralność wiązania. Mogą wytrzymać naprężenia mechaniczne, wibracje i cykle termiczne bez uszczerbku dla połączenia elektrycznego. Ma to kluczowe znaczenie zwłaszcza w zastosowaniach, w których łączone elementy mogą być narażone na działanie trudnych warunków środowiskowych.

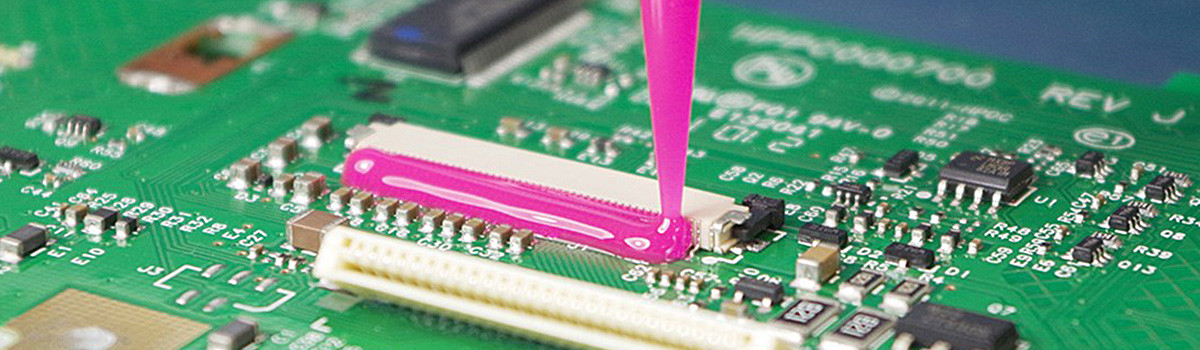

Kleje do połączeń elektrycznych występują w różnych postaciach, w tym past, folii, taśm lub płynów. Wybór kleju zależy od takich czynników, jak wymagania aplikacji, rodzaj łączonych materiałów oraz proces montażu. Na przykład przewodzące folie lub taśmy klejące są powszechnie stosowane do montażu elastycznych obwodów. Natomiast kleje w postaci pasty przewodzącej są często wykorzystywane do klejenia elementów montowanych powierzchniowo na płytkach drukowanych.

Oprócz zapewniania połączeń elektrycznych i mechanicznych, niektóre kleje oferują właściwości ekranowania EMI. Zawierają przewodzące wypełniacze, które tworzą barierę przewodzącą, zapobiegając zakłóceniom promieniowania elektromagnetycznego w działaniu znajdujących się w pobliżu elementów elektronicznych.

Właściwe przygotowanie powierzchni ma kluczowe znaczenie w przypadku stosowania klejów do łączenia elektrycznego, aby zapewnić optymalną siłę wiązania i wydajność. Powierzchnie powinny być dokładnie oczyszczone, wolne od zanieczyszczeń, aw niektórych przypadkach mogą wymagać aktywacji powierzchni lub gruntowania w celu zwiększenia przyczepności.

Kleje do połączeń elektrycznych są niezbędne w nowoczesnej produkcji urządzeń elektrycznych i elektronicznych. Umożliwiają niezawodne i wydajne połączenia elektryczne, zapewniając jednocześnie wsparcie mechaniczne i ochronę przed zakłóceniami elektromagnetycznymi. Dzięki ciągłym postępom w zakresie materiałów i technologii klejów, kleje te odgrywają istotną rolę w opracowywaniu innowacyjnych i niezawodnych urządzeń i systemów elektronicznych.

Rodzaje klejów do połączeń elektrycznych

Kleje do połączeń elektrycznych tworzą bezpieczne i niezawodne połączenia elektryczne między elementami przewodzącymi. Kleje te zostały zaprojektowane tak, aby zapewniały doskonałą przewodność elektryczną, oferując jednocześnie silne właściwości wiązania mechanicznego. Oto kilka typowych rodzajów klejów do połączeń elektrycznych:

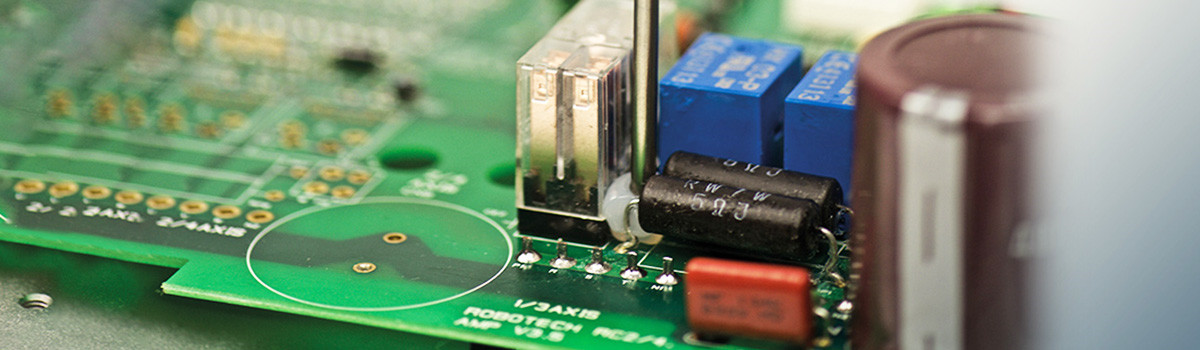

- Przewodzące kleje epoksydowe: Przewodzące kleje epoksydowe są szeroko stosowane w aplikacjach związanych z łączeniem elektrycznym. Składają się z dwuskładnikowego systemu, zwykle żywicy i utwardzacza, które należy wymieszać przed użyciem. Kleje te zawierają wypełniacze przewodzące, takie jak srebro, miedź czy grafit, które umożliwiają przepływ prądu elektrycznego. Przewodzące kleje epoksydowe zapewniają doskonałą przyczepność do różnych podłoży, zapewniając przewodność elektryczną i wytrzymałość mechaniczną.

- Taśmy samoprzylepne przewodzące prąd: Taśmy samoprzylepne przewodzące prąd elektryczny składają się z materiału podkładowego pokrytego klejem zawierającym cząsteczki przewodzące. Materiał podkładu zapewnia mechaniczne wsparcie i izolację, podczas gdy przewodzący klej zapewnia ciągłość elektryczną. Taśmy te są łatwe w aplikacji, wszechstronne i dopasowują się do nieregularnych powierzchni. Są powszechnie używane do łączenia elastycznych obwodów, aplikacji uziemiających i ekranowania EMI/RFI.

- Przewodzące srebrne kleje: przewodzące srebrne kleje zawierają cząsteczki srebra zawieszone w matrycy polimerowej. Srebro jest doskonałym przewodnikiem elektryczności, oferując wysoką przewodność elektryczną. Kleje te zapewniają silną przyczepność do różnych podłoży, w tym metali, ceramiki i tworzyw sztucznych. Są powszechnie stosowane w montażu elektronicznym, łączeniu elementów elektrycznych i naprawie obwodów elektrycznych.

- Kleje silikonowe przewodzące elektryczność: Kleje silikonowe przewodzące elektryczność składają się z polimerów silikonowych i wypełniaczy przewodzących, takich jak srebro, nikiel lub węgiel. Oferują dobrą przewodność elektryczną, elastyczność i stabilność termiczną. Kleje te są często używane w zastosowaniach wymagających elastyczności i odporności na warunki środowiskowe, takich jak klejenie elastycznych obwodów, uszczelnianie złączy i zalewanie elementów elektronicznych.

- Kleje poliuretanowe przewodzące prąd elektryczny: Kleje poliuretanowe przewodzące prąd elektryczny zostały zaprojektowane tak, aby zapewnić zarówno przewodność elektryczną, jak i silne właściwości wiążące. Są one formułowane z polimerów poliuretanowych i wypełniaczy przewodzących, takich jak cząsteczki węgla lub metalu. Kleje te charakteryzują się dobrą przyczepnością do różnych podłoży, odpornością na czynniki środowiskowe oraz trwałością. Są powszechnie stosowane w produkcji elektroniki, aplikacjach uziemiających i łączeniu różnych materiałów.

- Przewodzące kleje błyskawiczne: Przewodzące kleje błyskawiczne, znane również jako kleje cyjanoakrylowe, to kleje jednoskładnikowe, które szybko utwardzają się w kontakcie z wilgocią. Te kleje, takie jak cząsteczki metalu lub grafitu, zawierają wypełniacze przewodzące, które zapewniają przewodność elektryczną. Oferują szybkie wiązanie i wysoką wytrzymałość, dzięki czemu nadają się do zastosowań wymagających szybkiego montażu i dobrych parametrów elektrycznych.

Należy zauważyć, że wybór kleju do łączenia elektrycznego zależy od konkretnych wymagań aplikacji, takich jak materiał podłoża, warunki środowiskowe i pożądana przewodność elektryczna. Konsultacje z producentami klejów lub ekspertami w tej dziedzinie mogą pomóc w doborze najodpowiedniejszego kleju do konkretnego zastosowania.

Kleje przewodzące a nieprzewodzące

Kleje przewodzące i nieprzewodzące to dwie różne kategorie stosowane w różnych zastosowaniach, a podstawowa różnica między nimi polega na ich właściwościach przewodzenia elektrycznego. Oto przegląd klejów przewodzących i nieprzewodzących:

Kleje przewodzące: Kleje przewodzące zostały opracowane w celu umożliwienia przepływu prądu elektrycznego. Zawierają przewodzące wypełniacze, takie jak cząsteczki metali lub węgla, które zapewniają przewodnictwo elektryczne. Kleje przewodzące są powszechnie stosowane w aplikacjach, w których wymagana jest ciągłość elektryczna. Niektóre kluczowe cechy klejów przewodzących obejmują:

- Przewodność elektryczna: Kleje przewodzące zapewniają doskonałe przewodnictwo elektryczne dzięki obecności wypełniaczy przewodzących. Mogą tworzyć niezawodne połączenia elektryczne między elementami przewodzącymi, takie jak łączenie ścieżek elektrycznych na płytkach drukowanych lub aplikacje uziemiające.

- Klejenie i wytrzymałość mechaniczna: Kleje przewodzące zapewniają przewodność elektryczną i właściwości mechanicznego wiązania ciał stałych. Mogą tworzyć solidne wiązania między podłożami, zapewniając integralność strukturalną i długoterminową niezawodność.

- Elastyczność aplikacji: Kleje przewodzące są dostępne w różnych postaciach, w tym epoksydowej, silikonowej i poliuretanowej, oferując elastyczność w zakresie metod aplikacji i podłoży. Można je dozować w postaci płynów, filmów lub past, co zapewnia wszechstronność w różnych procesach montażowych.

- Ekranowanie EMI/RFI: Kleje przewodzące są często używane do ekranowania zakłóceń elektromagnetycznych (EMI) i zakłóceń częstotliwości radiowych (RFI). Mogą tworzyć ścieżki przewodzące, skutecznie minimalizując wpływ promieniowania elektromagnetycznego na wrażliwe elementy elektroniczne.

Kleje nieprzewodzące: Kleje nieprzewodzące lub izolujące nie przewodzą prądu elektrycznego i zostały opracowane w celu zapewnienia izolacji elektrycznej między elementami lub podłożami. Kleje nieprzewodzące są szeroko stosowane w aplikacjach, w których wymagana jest izolacja elektryczna. Oto kilka krytycznych cech nieprzewodzących klejów:

- Izolacja elektryczna: Kleje nieprzewodzące mają wysoką rezystywność, zapobiegając przepływowi prądu elektrycznego. Służą do tworzenia barier elektrycznych, izolujących elementy od siebie lub otaczającego środowiska.

- Wytrzymałość dielektryczna: Kleje nieprzewodzące wykazują wysoką wytrzymałość dielektryczną, która może wytrzymać naprężenia elektryczne bez awarii. Ta właściwość ma kluczowe znaczenie w zastosowaniach z wysokimi napięciami, takich jak energoelektronika lub izolacja elektryczna.

- Stabilność termiczna: Kleje nieprzewodzące często mają doskonałą stabilność termiczną, co pozwala im zachować właściwości izolacji elektrycznej w podwyższonych temperaturach. Ta cecha jest niezbędna w zastosowaniach, w których problemem jest odprowadzanie ciepła.

- Odporność na warunki środowiskowe: Kleje nieprzewodzące są zaprojektowane tak, aby były odporne na różne czynniki środowiskowe, w tym wilgoć, chemikalia i wahania temperatury. Oferują długotrwałą niezawodność w trudnych warunkach pracy.

Kleje nieprzewodzące można znaleźć w różnych postaciach, takich jak preparaty epoksydowe, akrylowe lub na bazie silikonu, zapewniające elastyczność w stosowaniu i kompatybilność z podłożem.

Zalety stosowania klejów do połączeń elektrycznych

Kleje do połączeń elektrycznych mają kilka zalet podczas tworzenia bezpiecznych i niezawodnych połączeń elektrycznych. Oto kilka kluczowych zalet stosowania klejów do połączeń elektrycznych:

- Przewodność elektryczna: Kleje elektryczne są opracowane w celu zapewnienia doskonałej przewodności elektrycznej. Pozwalają na przepływ prądu elektrycznego, zapewniając niezawodne połączenia elektryczne między elementami przewodzącymi. Ma to kluczowe znaczenie w zastosowaniach wymagających ciągłości elektrycznej, takich jak montaż elektroniczny, łączenie płytek drukowanych lub aplikacje uziemiające.

- Siła wiązania: Oprócz przewodności elektrycznej, kleje wiążące zapewniają silne właściwości wiązania mechanicznego. Mogą tworzyć solidne i trwałe wiązania między podłożami, wzmacniając ogólną integralność strukturalną zespołu. Jest to szczególnie ważne w zastosowaniach, w których mogą wystąpić wibracje, cykle termiczne lub naprężenia mechaniczne.

- Kompatybilność z różnymi podłożami: Kleje do łączenia elektrycznego są przeznaczone do łączenia z różnymi podłożami, w tym metalami, ceramiką, tworzywami sztucznymi i kompozytami. Ta wszechstronność pozwala na łączenie różnych materiałów i upraszcza proces montażu. Eliminuje konieczność stosowania dodatkowych łączników mechanicznych, takich jak śruby czy lutowanie, skracając czas i koszty montażu.

- Rozkład naprężeń: Kleje wiążące rozkładają naprężenia bardziej równomiernie na klejonym obszarze niż inne metody mocowania. Mogą rozpraszać naprężenia i redukować punkty koncentracji, minimalizując ryzyko miejscowych awarii lub pęknięć w zespole.

- Ulepszone odprowadzanie ciepła: Niektóre kleje do łączenia elektrycznego, takie jak kleje przewodzące ciepło, mogą poprawiać rozpraszanie ciepła w urządzeniach elektronicznych. Zapewniają przewodzącą ciepło ścieżkę między komponentami wytwarzającymi ciepło a radiatorami, umożliwiając efektywne przenoszenie ciepła i lepsze zarządzanie ciepłem.

- Odporność na warunki środowiskowe: Kleje do łączenia elektrycznego są opracowane tak, aby były odporne na różne czynniki środowiskowe, w tym wahania temperatury, wilgoć, chemikalia i promieniowanie UV. Oferują dobrą odporność na starzenie i degradację, zapewniając długotrwałą niezawodność w różnych warunkach pracy.

- Elastyczność projektowania: Kleje zapewniają elastyczność projektowania, umożliwiając łączenie skomplikowanych kształtów lub nieregularnych powierzchni. Mogą dopasowywać się do konturów, wypełniać luki i tworzyć mocne wiązania w trudno dostępnych miejscach, umożliwiając bardziej wszechstronne i wydajne projekty.

- Ekonomiczne rozwiązanie: W wielu przypadkach stosowanie klejów do łączenia elektrycznego może być opłacalne w porównaniu z innymi tradycyjnymi metodami łączenia. Eliminują potrzebę stosowania dodatkowego sprzętu lub skomplikowanych procesów montażu, zmniejszając koszty materiałów i robocizny.

- Ekranowanie EMI/RFI: Kleje przewodzące mogą skutecznie chronić przed zakłóceniami elektromagnetycznymi (EMI) i częstotliwościami radiowymi (RFI). Tworzą ścieżki przewodzące, minimalizując wpływ promieniowania elektromagnetycznego na wrażliwe elementy elektroniczne.

Ogólnie rzecz biorąc, kleje do łączenia elektrycznego mają wiele zalet, w tym przewodność elektryczną, siłę wiązania mięśni, kompatybilność z różnymi podłożami, rozkład naprężeń, rozpraszanie ciepła, odporność na środowisko, elastyczność projektowania, opłacalność i ekranowanie EMI/RFI. Te zalety sprawiają, że są one ważnym wyborem dla wielu zastosowań elektrycznych i elektronicznych.

Zastosowania klejów do połączeń elektrycznych

Kleje do połączeń elektrycznych znajdują liczne zastosowania w różnych branżach, w których wymagane są bezpieczne i niezawodne połączenia elektryczne. Kleje te oferują unikalne właściwości, dzięki którym nadają się do wielu zastosowań. Oto kilka typowych zastosowań klejów do połączeń elektrycznych:

- Produkcja elektroniki: Kleje do połączeń elektrycznych odgrywają istotną rolę w montażu i łączeniu elementów elektronicznych. Tworzą połączenia elektryczne między płytkami drukowanymi, łączą przewody i mocują elementy montowane na powierzchni oraz wrażliwe na zalanie urządzenia elektroniczne. Kleje te zapewniają przewodność elektryczną i siłę wiązania mechanicznego, zapewniając wydajność urządzeń elektronicznych i długoterminową trwałość.

- Przemysł motoryzacyjny: Przemysł motoryzacyjny polega na klejach do łączenia elektrycznego do różnych zastosowań. Służą do łączenia i uziemiania elementów elektrycznych, takich jak czujniki, złącza i wiązki przewodów. Kleje te zapewniają bezpieczne połączenia elektryczne, są odporne na wibracje i cykle termiczne oraz zapewniają odporność na warunki środowiskowe w zastosowaniach motoryzacyjnych.

- Lotnictwo i lotnictwo: W sektorze lotniczym i kosmicznym kleje do połączeń elektrycznych mają kluczowe znaczenie dla łączenia elementów elektrycznych w samolotach, satelitach i statkach kosmicznych. Służą do łączenia systemów awioniki, anten, czujników i aplikacji uziemiających. Kleje te muszą zapewniać wysoką niezawodność, trwałość i odporność na ekstremalne zmiany temperatury i wibracje.

- Urządzenia medyczne: kleje do łączenia elektrycznego wytwarzają urządzenia i sprzęt medyczny. Służą do łączenia elektrod, złączy, czujników i okablowania w różnych zastosowaniach medycznych, w tym w urządzeniach monitorujących, sprzęcie diagnostycznym i urządzeniach do implantacji. Kleje te muszą spełniać rygorystyczne wymagania dotyczące biokompatybilności, odporności na sterylizację i długoterminowej niezawodności.

- Energia odnawialna: Kleje do połączeń elektrycznych są stosowane w sektorze energii odnawialnej, zwłaszcza w produkcji paneli słonecznych. Służą do łączenia i uziemiania połączeń elektrycznych w panelach słonecznych, takich jak łączenie ogniw słonecznych, mocowanie szyn zbiorczych i podłączanie kabli elektrycznych. Kleje te muszą zapewniać niezawodną przewodność elektryczną, odporność na warunki atmosferyczne i długoterminową trwałość w środowisku zewnętrznym.

- Telekomunikacja: W branży telekomunikacyjnej kleje do połączeń elektrycznych są stosowane do łączenia połączeń elektrycznych w urządzeniach komunikacyjnych, antenach, złączach i elementach światłowodowych. Kleje te zapewniają bezpieczne połączenia elektryczne, ekranowanie EMI/RFI oraz odporność na czynniki środowiskowe, takie jak wilgoć i wahania temperatury.

- Elektronika użytkowa: Kleje do połączeń elektrycznych służą do montażu elektroniki użytkowej, w tym smartfonów, tabletów, laptopów i urządzeń do noszenia. Są one wykorzystywane do łączenia elementów elektrycznych, mocowania wyświetlaczy, łączenia elastycznych obwodów i zastosowań uziemiających. Kleje te zapewniają niezawodną przewodność elektryczną, siłę wiązania mechanicznego i elastyczność, aby pomieścić zminiaturyzowane projekty.

- Sprzęt przemysłowy: Kleje do połączeń elektrycznych znajdują zastosowanie w różnych urządzeniach przemysłowych, takich jak panele kontrolne, czujniki przemysłowe, silniki i transformatory. Służą do łączenia połączeń elektrycznych, elementów uziemiających i ekranowania EMI/RFI. Kleje te muszą być odporne na trudne warunki przemysłowe, w tym ekstremalne temperatury, wibracje i narażenie chemiczne.

To tylko kilka przykładów szerokiego zakresu zastosowań klejów do połączeń elektrycznych. Uniwersalność, niezawodność i wydajność tych klejów sprawiają, że są one niezastąpione w branżach, w których bezpieczne połączenia elektryczne mają kluczowe znaczenie dla optymalnej funkcjonalności i bezpieczeństwa.

Klejenie i uszczelnianie w urządzeniach elektronicznych

Klejenie i uszczelnianie to dwa podstawowe procesy montażu i produkcji urządzeń elektronicznych, które odgrywają kluczową rolę w zapewnieniu niezawodności, funkcjonalności i ochrony elementów elektronicznych. Oto przegląd klejenia i uszczelniania w urządzeniach elektronicznych:

Klejenie odnosi się do łączenia dwóch lub więcej elementów za pomocą materiału klejącego. W urządzeniach elektronicznych łączenie jest wykorzystywane do różnych celów, w tym połączeń elektrycznych, wsparcia mechanicznego i zarządzania termicznego. Oto kilka krytycznych aspektów łączenia w urządzeniach elektronicznych:

- Połączenia elektryczne: Kleje wiążące tworzą połączenia elektryczne między komponentami, takie jak łączenie przewodów z podkładkami na płytkach drukowanych lub mocowanie ścieżek przewodzących. Kleje te zapewniają przewodność elektryczną, zapewniając niezawodną ciągłość elektryczną w urządzeniu.

- Mocowanie komponentów: Klejenie mocuje komponenty do płytek drukowanych lub podłoży. Materiały klejące obejmują kleje na bazie żywicy epoksydowej lub silikonu, komponenty wiążące, takie jak urządzenia do montażu powierzchniowego (SMD), złącza, czujniki lub wyświetlacze. Zapewnia to bezpieczne i mocne mechanicznie sklejenie elementów.

- Wsparcie strukturalne: kleje wiążące zapewniają wsparcie strukturalne dla komponentów elektronicznych. Tworzą silne wiązania, które pomagają wytrzymać naprężenia mechaniczne, wibracje i cykle termiczne. Jest to szczególnie ważne w przypadku elementów, które mogą podlegać obciążeniom mechanicznym lub siłom zewnętrznym.

- Odprowadzanie ciepła: W urządzeniach o krytycznym rozpraszaniu ciepła stosuje się kleje o właściwościach przewodzenia ciepła. Kleje te pomagają przenosić ciepło z elementów generujących ciepło, takich jak tranzystory mocy lub diody LED, do radiatorów lub innych rozwiązań do zarządzania ciepłem.

Opieczętowanie: Uszczelnianie polega na zastosowaniu materiału ochronnego, który zapobiega przedostawaniu się wilgoci, kurzu lub innych zanieczyszczeń do urządzeń elektronicznych. Uszczelnienie jest niezbędne do zwiększenia niezawodności i trwałości komponentów i systemów elektronicznych. Oto kilka krytycznych aspektów plombowania urządzeń elektronicznych:

- Ochrona środowiska: Kleje uszczelniające, takie jak materiały na bazie silikonu, tworzą barierę, która chroni elementy elektroniczne przed wilgocią, wilgocią i zanieczyszczeniami środowiskowymi. Jest to szczególnie ważne w przypadku urządzeń narażonych na trudne warunki, takich jak elektronika zewnętrzna lub aplikacje motoryzacyjne.

- Wodoodporność: Uszczelnienie ma kluczowe znaczenie dla uzyskania odporności na wodę lub kurz w urządzeniach elektronicznych, zwłaszcza w warunkach zewnętrznych lub w trudnych warunkach. Materiały uszczelniające są stosowane do obudów, złączy lub otworów, aby zapobiec przedostawaniu się wody lub kurzu, zapewniając wydajność i trwałość urządzenia.

- Odporność chemiczna: Kleje uszczelniające są odporne na działanie substancji chemicznych, chroniąc elementy elektroniczne przed substancjami powodującymi korozję lub oparami chemicznymi. Jest to ważne w zastosowaniach, w których urządzenia elektroniczne mogą mieć kontakt z chemikaliami lub agresywnym środowiskiem.

- Właściwości izolacyjne i dielektryczne: Materiały uszczelniające często posiadają doskonałe właściwości izolacyjne, zapewniając izolację elektryczną między komponentami lub ścieżkami. Pomaga to zapobiegać zwarciom i awariom elektrycznym. Kleje uszczelniające o wysokiej wytrzymałości dielektrycznej są stosowane w aplikacjach wymagających izolacji elektrycznej.

- Odporność na wibracje i wstrząsy: Kleje uszczelniające pomagają zwiększyć stabilność mechaniczną urządzeń elektronicznych, zapewniając odporność na wibracje i wstrząsy. Zapobiegają poluzowaniu się lub przesunięciu elementów wewnętrznych w wyniku naprężeń mechanicznych, zapewniając długotrwałą niezawodność urządzenia.

Klejenie i uszczelnianie to kluczowe procesy w montażu i produkcji urządzeń elektronicznych, które zapewniają niezawodne połączenia elektryczne, stabilność mechaniczną, ochronę przed czynnikami środowiskowymi oraz długowieczność urządzeń. Wybór materiałów spajających i uszczelniających zależy od zastosowania urządzenia, warunków pracy oraz pożądanych parametrów użytkowych.

Zastosowania motoryzacyjne

Kleje do połączeń elektrycznych mają wiele zastosowań w przemyśle motoryzacyjnym, gdzie odgrywają kluczową rolę w zapewnieniu niezawodnych połączeń elektrycznych, integralności strukturalnej i ogólnej wydajności. Oto kilka krytycznych zastosowań klejów do połączeń elektrycznych w branży motoryzacyjnej:

- Zespół wiązki przewodów: Wiązki przewodów są niezbędnymi elementami samochodowych układów elektrycznych, które przesyłają sygnały elektryczne i moc w całym pojeździe. Kleje do połączeń elektrycznych zabezpieczają i chronią wiązki przewodów, zapewniając wsparcie mechaniczne, odciążenie oraz odporność na wibracje i wahania temperatury. Kleje te zapewniają długowieczność i niezawodność wiązek przewodów w trudnych warunkach samochodowych.

- Łączenie czujników: W systemach samochodowych stosowane są różne czujniki, w tym czujniki silnika, czujniki położenia i czujniki zbliżeniowe. Kleje do połączeń elektrycznych łączą te czujniki z miejscami ich montażu, zapewniając bezpieczne mocowanie oraz dokładne i niezawodne odczyty czujników. Kleje te zapewniają stabilność mechaniczną, ochronę przed wibracjami oraz odporność na temperaturę i wilgoć.

- Łączenie złączy: Złącza są kluczowymi elementami samochodowych układów elektrycznych, ułatwiając połączenia elektryczne między podsystemami i komponentami. Kleje do połączeń elektrycznych łączą złącza z płytkami drukowanymi lub innymi powierzchniami montażowymi, zapewniając bezpieczne połączenia elektryczne i stabilność mechaniczną. Kleje te są odporne na wstrząsy, wibracje i wahania temperatury, które są powszechne w zastosowaniach motoryzacyjnych.

- Elektroniczne jednostki sterujące (ECU): ECU to centralne komponenty nowoczesnych systemów samochodowych, odpowiedzialne za sterowanie różnymi funkcjami, takimi jak zarządzanie silnikiem, układy hamulcowe i systemy bezpieczeństwa. Kleje do połączeń elektrycznych służą do montażu ECU, zapewniając połączenia elektryczne, wsparcie mechaniczne i ochronę przed czynnikami środowiskowymi. Kleje te zapewniają doskonałą przewodność elektryczną, odprowadzanie ciepła oraz odporność na wilgoć, chemikalia i wahania temperatury.

- Systemy oświetlenia: Samochodowe systemy oświetlenia, w tym reflektory, tylne światła i oświetlenie wnętrza, wymagają bezpiecznego łączenia połączeń elektrycznych i stabilności mechanicznej. Kleje do połączeń elektrycznych mocują elementy oświetleniowe, takie jak diody LED, do miejsc ich montażu, zapewniając niezawodne połączenia elektryczne oraz odporność na wibracje i cykle termiczne. Kleje te zapewniają wysoką przezroczystość, umożliwiając optymalną transmisję światła i długotrwałą trwałość.

- Zespół akumulatorów: W pojazdach elektrycznych i hybrydowych akumulatory są kluczowymi komponentami, które wymagają bezpiecznego łączenia połączeń elektrycznych i integralności strukturalnej. Kleje do połączeń elektrycznych są stosowane do montażu akumulatorów, zapewniając przyczepność i właściwości uszczelniające, aby zapewnić niezawodną przewodność elektryczną, odporność na wibracje oraz ochronę przed wilgocią i cyklami termicznymi. Kleje te przyczyniają się do bezpieczeństwa i wydajności akumulatorów pojazdów elektrycznych.

- Ekranowanie EMI/RFI: Kleje elektryczne o właściwościach przewodzących są stosowane do ekranowania zakłóceń elektromagnetycznych (EMI) i zakłóceń częstotliwości radiowych (RFI) w zastosowaniach motoryzacyjnych. Tworzą ścieżki przewodzące, zmniejszając wpływ promieniowania elektromagnetycznego na wrażliwe elementy elektroniczne. Kleje ekranujące EMI/RFI są stosowane w obszarach takich jak moduły elektroniczne, anteny i okablowanie w celu zapewnienia prawidłowego działania elektroniki samochodowej.

- Klejenie strukturalne: W niektórych zastosowaniach motoryzacyjnych kleje do łączenia elektrycznego są używane do łączenia strukturalnego. Zapewniają silną przyczepność między różnymi podłożami, poprawiając ogólną integralność strukturalną części samochodowych. Kleje strukturalne stosowane są na przykład do łączenia paneli karoserii pojazdu, wsporników wzmacniających lub łączenia materiałów kompozytowych, przyczyniając się do zmniejszenia masy i poprawy osiągów pojazdu.

To tylko kilka przykładów szerokiej gamy zastosowań klejów do połączeń elektrycznych w motoryzacji. Właściwości tych klejów, takie jak przewodność elektryczna, wytrzymałość mechaniczna, odporność na warunki środowiskowe i odprowadzanie ciepła, sprawiają, że są one niezbędne w montażu i działaniu samochodowych systemów elektrycznych i komponentów.

Zastosowania lotnicze

Kleje do połączeń elektrycznych odgrywają kluczową rolę w zastosowaniach lotniczych, gdzie są wykorzystywane do różnych celów, w tym do łączenia elektrycznego, uziemiania, łączenia strukturalnego i ochrony przed czynnikami środowiskowymi. Oto kilka krytycznych zastosowań klejów do połączeń elektrycznych w przemyśle lotniczym:

- Systemy awioniki: Systemy awioniki, w tym systemy sterowania lotem, systemy komunikacji i systemy nawigacji, opierają się na bezpiecznych połączeniach elektrycznych i uziemieniu. Kleje do połączeń elektrycznych łączą i uziemiają elementy w obudowach awioniki, zapewniając niezawodną ciągłość elektryczną, stabilność mechaniczną oraz ochronę przed wibracjami, zmianami temperatury i zakłóceniami elektromagnetycznymi.

- Okablowanie i wiązki przewodów samolotu: Okablowanie i wiązki przewodów samolotu to złożone sieci kabli elektrycznych i złączy, które przesyłają energię i sygnały w całym samolocie. Kleje do połączeń elektrycznych chronią przewody i wiązki przewodów, zapewniając odciążenie, wsparcie mechaniczne oraz odporność na wibracje i czynniki środowiskowe. Kleje te zapewniają długowieczność i niezawodność połączeń elektrycznych w wymagających środowiskach lotniczych.

- Montaż anteny: Anteny mają kluczowe znaczenie w zastosowaniach lotniczych, umożliwiając komunikację, nawigację i transmisję danych. Kleje do połączeń elektrycznych łączą anteny z ich powierzchniami montażowymi, zapewniając bezpieczne mocowanie, ciągłość elektryczną i odporność na naprężenia mechaniczne, wibracje i zmiany temperatury. Te kleje przyczyniają się do wydajności i trwałości systemów anten lotniczych.

- Klejenie kompozytowe: Konstrukcje lotnicze coraz częściej wykorzystują materiały kompozytowe, oferując wysoki stosunek wytrzymałości do masy. Kleje do łączenia elektrycznego są stosowane do elementów kompozytowych, takich jak panele kadłuba, systemy skrzydeł i powierzchnie sterowe. Kleje te zapewniają mocne i trwałe wiązania, przyczyniając się do integralności strukturalnej samolotu i zmniejszając wagę.

- Elektronika satelitów i statków kosmicznych: Satelity i statki kosmiczne wymagają niezawodnych połączeń elektrycznych i ochrony przed trudnymi warunkami kosmicznymi. Kleje do połączeń elektrycznych służą do montażu elektroniki satelitarnej i kosmicznej, takiej jak elektroniczne jednostki sterujące, czujniki i systemy komunikacyjne. Kleje te zapewniają przewodność elektryczną, stabilność mechaniczną, odporność na cykle termiczne i warunki próżniowe oraz ochronę przed promieniowaniem.

- Ochrona przed uderzeniem pioruna: Uderzenia pioruna stanowią poważne zagrożenie dla samolotów. Kleje do połączeń elektrycznych i materiały przewodzące są stosowane w systemach ochrony przed wyładowaniami atmosferycznymi. Kleje te pomagają tworzyć ścieżki przewodzące, które bezpiecznie kierują prąd piorunowy z dala od krytycznych komponentów, zmniejszając ryzyko uszkodzenia i zapewniając bezpieczeństwo samolotu i jego pasażerów.

- Ekranowanie EMI/RFI: W zastosowaniach lotniczych ekranowanie zakłóceń elektromagnetycznych (EMI) i częstotliwości radiowych (RFI) ma kluczowe znaczenie dla zapobiegania zakłóceniom wrażliwych systemów elektronicznych. Do ekranowania EMI/RFI stosuje się kleje elektryczne o właściwościach przewodzących. Zapewniają ścieżkę przewodzącą, zmniejszając wpływ promieniowania elektromagnetycznego na elementy elektroniczne i zapewniając odpowiednią funkcjonalność.

- Zarządzanie temperaturą: systemy lotnicze często narażone są na ekstremalne wahania temperatury. Kleje elektryczne o właściwościach przewodzenia ciepła służą do efektywnego odprowadzania ciepła i zarządzania ciepłem. Pomagają odprowadzać ciepło z komponentów generujących ciepło, takich jak energoelektronika lub interfejsy termiczne, w celu poprawy ogólnej wydajności i niezawodności systemów lotniczych.

To tylko kilka przykładów szerokiej gamy zastosowań klejów do połączeń elektrycznych w przemyśle lotniczym. Właściwości tych klejów, takie jak przewodność elektryczna, wytrzymałość mechaniczna, odporność na warunki środowiskowe i odprowadzanie ciepła, mają kluczowe znaczenie dla zapewnienia niezawodności, funkcjonalności i bezpieczeństwa komponentów i systemów lotniczych.

Aplikacje morskie

Kleje do połączeń elektrycznych mają znaczące zastosowania w przemyśle morskim, gdzie są wykorzystywane do różnych celów, w tym do łączenia elektrycznego, uziemiania, ochrony przed korozją i uszczelniania. Oto kilka krytycznych zastosowań morskich klejów do połączeń elektrycznych:

- Elektryczne łączenie i uziemianie: Kleje do łączenia elektrycznego tworzą niezawodne połączenia elektryczne i uziemienie na statkach morskich. Łączą i zabezpieczają kable elektryczne, złącza i paski uziemiające, zapewniając odpowiednią ciągłość elektryczną i minimalizując ryzyko usterek lub awarii elektrycznych. Kleje te zapewniają doskonałą przewodność, odporność na korozję i stabilność mechaniczną w środowisku morskim.

- Elektronika i oprzyrządowanie: statki morskie polegają na złożonych systemach elektronicznych do nawigacji, komunikacji, sterowania i monitorowania. Kleje do połączeń elektrycznych są używane do montażu i instalacji elementów elektronicznych, takich jak panele kontrolne, systemy oprzyrządowania i urządzenia komunikacyjne. Kleje te zapewniają bezpieczne łączenie, połączenia elektryczne i ochronę przed czynnikami środowiskowymi, takimi jak wilgoć, wibracje i wahania temperatury.

- Systemy oświetleniowe: Kleje do połączeń elektrycznych znajdują zastosowanie w morskich systemach oświetleniowych, w tym w światłach nawigacyjnych, wewnętrznych i podwodnych. Łączą oprawy oświetleniowe, moduły LED lub elementy oświetleniowe ze strukturą statku, zapewniając połączenia elektryczne i stabilność mechaniczną. Kleje te są odporne na wnikanie wody, korozję i wibracje, przyczyniając się do trwałości i wydajności morskich systemów oświetleniowych.

- Ochrona antykorozyjna: Statki morskie są stale narażone na korozyjną wodę morską, która może uszkodzić metalowe elementy i konstrukcje. Kleje elektryczne o właściwościach antykorozyjnych chronią powierzchnie metalowe przed korozją. Kleje te tworzą barierę ochronną, zapobiegając bezpośredniemu kontaktowi z wodą morską i zapewniając odporność na korozję. Są one stosowane w obszarach takich jak kadłuby, wyposażenie pokładu i sprzęt podwodny w celu zwiększenia trwałości i żywotności statków morskich.

- Uszczelnianie i hydroizolacja: Kleje uszczelniające są stosowane w zastosowaniach morskich w celu zapewnienia wodoodporności i uszczelnienia. Uszczelniają przepusty kablowe, złącza, przepusty burtowe i inne otwory w konstrukcji statku. Kleje te zapobiegają wnikaniu wody, chroniąc wrażliwe elementy elektryczne i utrzymując integralność naczynia. Są odporne na słoną wodę, promieniowanie UV i wahania temperatury, zapewniając długotrwałą skuteczność uszczelnienia.

- Klejenie elementów z włókna szklanego i kompozytów: Włókno szklane i materiały kompozytowe są szeroko stosowane w budowie statków morskich ze względu na ich lekkość i wysoką wytrzymałość. Kleje do łączenia elektrycznego są wykorzystywane do łączenia i zabezpieczania elementów z włókna szklanego i kompozytów, takich jak kadłuby, pokłady i wzmocnienia konstrukcyjne. Kleje te zapewniają mocne i trwałe wiązania, zwiększając integralność strukturalną naczynia.

- Ekranowanie EMI/RFI: Statki morskie często mają czuły sprzęt elektroniczny, który wymaga ochrony przed zakłóceniami elektromagnetycznymi (EMI) i zakłóceniami częstotliwości radiowych (RFI). Kleje do połączeń elektrycznych o właściwościach przewodzących są stosowane do ekranowania EMI/RFI w zastosowaniach morskich. Tworzą ścieżki przewodzące, zmniejszając wpływ promieniowania elektromagnetycznego na elementy elektroniczne oraz zapewniając odpowiednią funkcjonalność i niezawodność.

- Naprawa i konserwacja: Kleje do połączeń elektrycznych są również wykorzystywane do napraw i konserwacji w przemyśle morskim. Mogą naprawiać połączenia elektryczne, zabezpieczać luźne elementy, naprawiać uszkodzone okablowanie i wzmacniać osłabione konstrukcje. Kleje te oferują szybkie i niezawodne rozwiązania w zakresie klejenia, pozwalające na sprawne naprawy i minimalizację przestojów.

To tylko kilka przykładów szerokiej gamy zastosowań morskich klejów do połączeń elektrycznych. Właściwości tych klejów, takie jak przewodność elektryczna, odporność na korozję, skuteczność uszczelniania i wytrzymałość mechaniczna, sprawiają, że są one niezbędne do zapewnienia niezawodnych połączeń elektrycznych, ochrony przed czynnikami środowiskowymi oraz ogólnej wydajności statków i wyposażenia morskiego.

Zastosowania medyczne

Kleje do łączenia elektrycznego mają zasadnicze zastosowanie w medycynie, gdzie są wykorzystywane do różnych celów, w tym do mocowania elektrod, montażu urządzeń medycznych, monitorowania pacjenta i stymulacji elektrycznej. Oto kilka krytycznych zastosowań medycznych klejów do łączenia elektrycznego:

- Mocowanie elektrod: Kleje do łączenia elektrycznego mocują elektrody do skóry w celu monitorowania medycznego i celów diagnostycznych. Te kleje zapewniają bezpieczne wiązanie, zapewniając niezawodny kontakt elektryczny między elektrodą a skórą. Oferują doskonałą biokompatybilność, zgodność i właściwości adhezyjne w celu utrzymania prawidłowego umieszczenia elektrod, poprawy jakości sygnału i zminimalizowania dyskomfortu pacjenta.

- Montaż urządzeń medycznych: kleje do łączenia elektrycznego są kluczowe w montażu różnych urządzeń medycznych. Łączą i zabezpieczają komponenty, takie jak czujniki, złącza, płytki obwodów drukowanych i kable w urządzeniach medycznych. Kleje te zapewniają przewodność elektryczną, stabilność mechaniczną i ochronę przed czynnikami środowiskowymi, przyczyniając się do ogólnej wydajności i niezawodności urządzeń.

- Monitorowanie pacjenta: kleje do łączenia elektrycznego są wykorzystywane w systemach monitorowania pacjenta, takich jak urządzenia EKG (elektrokardiogram), EEG (elektroencefalogram) i EMG (elektromiogram). Służą do mocowania elektrod lub czujników do ciała pacjenta, zapewniając prawidłowe połączenia elektryczne i akwizycję sygnału. Kleje te zapewniają mocne wiązanie, niezawodną przewodność elektryczną i długotrwałą przyczepność, umożliwiając dokładne i ciągłe monitorowanie pacjenta.

- Stymulacja elektryczna: Kleje elektryczne odgrywają rolę w terapiach elektrostymulacyjnych, takich jak przezskórna elektryczna stymulacja nerwów (TENS) lub elektryczna stymulacja nerwowo-mięśniowa (NMES). Służą do mocowania elektrod stymulujących do skóry, dostarczając prąd elektryczny do wybranych obszarów. Kleje te zapewniają bezpieczne łączenie, niezawodny kontakt elektryczny i komfort pacjenta podczas zabiegów stymulacji.

- Zamykanie ran: Kleje do łączenia elektrycznego znajdują zastosowanie w technikach takich jak elektryczne zamykanie ran (EWC) lub procedury elektrochirurgiczne. Zabezpieczają krawędzie rany i ułatwiają przepływ prądu elektrycznego podczas procesu gojenia. Kleje te zapewniają silne wiązanie, przewodność elektryczną i kompatybilność z otaczającymi tkankami, pomagając w zamykaniu i gojeniu się ran.

- Czujniki medyczne i urządzenia do noszenia: kleje do łączenia elektrycznego łączą czujniki medyczne i urządzenia do noszenia, takie jak bioczujniki, monitory glukozy i urządzenia do śledzenia zdrowia. Zapewniają bezpieczne mocowanie sensorów do skóry lub innych powierzchni, zapewniając prawidłowe pozyskiwanie sygnału i niezawodną transmisję danych. Kleje te zapewniają biokompatybilność, elastyczność i długoterminową adhezję, ułatwiając wygodne i dokładne monitorowanie.

- Rehabilitacja i protetyka: Kleje do łączenia elektrycznego odgrywają rolę w naprawach i urządzeniach protetycznych. Służą do mocowania elektrod, czujników lub elementów urządzeń wspomagających do ciała lub interfejsów protetycznych. Kleje te zapewniają niezawodne połączenia elektryczne, stabilność mechaniczną i długotrwałą adhezję, przyczyniając się do funkcjonalności i użyteczności systemów rehabilitacyjnych i protetycznych.

- Badania i rozwój w medycynie: Kleje do łączenia elektrycznego są stosowane w badaniach i rozwoju medycznym. Służą do prototypowania, testowania i montażu niestandardowych obwodów elektronicznych, czujników lub konfiguracji eksperymentalnych. Kleje te zapewniają elastyczność, łatwość użycia i niezawodne połączenia elektryczne, umożliwiając naukowcom tworzenie innowacyjnych urządzeń i systemów medycznych.

To tylko kilka przykładów szerokiego zakresu zastosowań medycznych klejów do połączeń elektrycznych. Właściwości tych klejów, takie jak biokompatybilność, przewodność elektryczna, siła przyczepności i odporność na środowisko, mają kluczowe znaczenie dla zapewnienia bezpiecznego i niezawodnego działania w warunkach medycznych.

Czynniki, które należy wziąć pod uwagę przy wyborze klejów do połączeń elektrycznych

Wybierając kleje do połączeń elektrycznych, należy wziąć pod uwagę kilka czynników, aby zapewnić przydatność i skuteczność kleju do zamierzonego zastosowania. Oto kilka kluczowych czynników, które należy wziąć pod uwagę:

- Przewodność elektryczna: Przewodność elektryczna kleju ma kluczowe znaczenie w zastosowaniach, w których wymagane są połączenia elektryczne lub uziemienie. W zależności od konkretnych wymagań, takich jak niska rezystancja lub określone poziomy przewodnictwa, klej powinien mieć odpowiednie właściwości przewodnictwa, aby zapewnić niezawodne działanie elektryczne.

- Kompatybilność podłoża: Należy wziąć pod uwagę rodzaje podłoży używanych do klejenia. Klej powinien być kompatybilny z klejonymi materiałami, takimi jak metale, tworzywa sztuczne, kompozyty lub szkło. Kompatybilność obejmuje zarówno kompatybilność chemiczną, aby uniknąć degradacji lub korozji podłoża, jak i kompatybilność mechaniczną, aby zapewnić silną przyczepność do powierzchni podłoża.

- Odporność środowiskowa: Oceń warunki środowiskowe, na które klej będzie narażony. Weź pod uwagę czynniki, takie jak wahania temperatury, wilgoć, chemikalia, promieniowanie UV i inne specyficzne warunki środowiskowe istotne dla zastosowania. Klej powinien być odporny na te warunki, aby zachować swoje właściwości i siłę przyczepności w czasie.

- Siła i trwałość wiązania: Oceń wymaganą siłę i trwałość wiązania dla konkretnego zastosowania. Należy wziąć pod uwagę takie czynniki, jak nośność, odporność na wibracje, uderzenia i naprężenia cykliczne. Klej powinien zapewniać wystarczającą siłę wiązania i trwałość, aby zapewnić długotrwałą niezawodność i wydajność w warunkach eksploatacji.

- Czas i proces utwardzania: Weź pod uwagę mechanizm utwardzania kleju i czas utwardzania. W zależności od wymagań aplikacji, wybierz pomiędzy klejami, które utwardzają się w temperaturze pokojowej (utwardzanie w temperaturze otoczenia) lub tymi, które wymagają ciepła, wilgoci lub ekspozycji na promieniowanie UV do utwardzenia. Czas utwardzania powinien być dostosowany do procesu produkcji lub montażu, aby umożliwić wydajne wiązanie i zminimalizować czas produkcji.

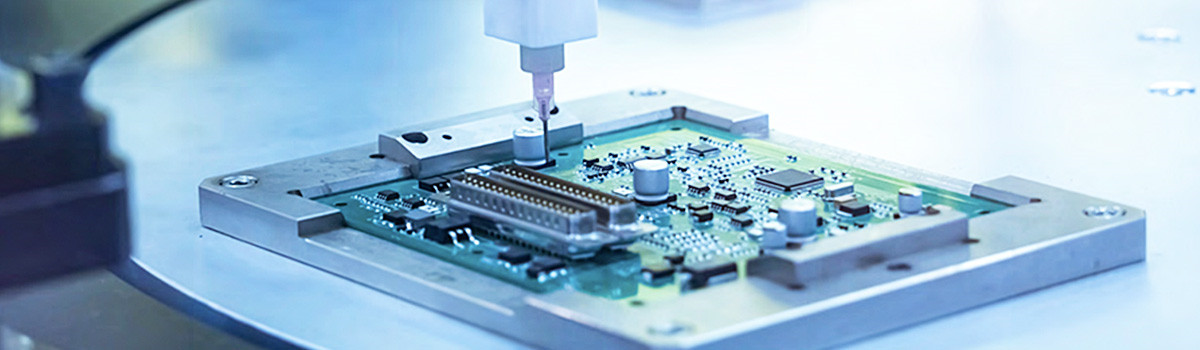

- Metoda aplikacji: Należy wziąć pod uwagę metodę aplikacji i dostępny sprzęt do nakładania kleju. Niektóre kleje nadają się do aplikacji ręcznej, podczas gdy inne mogą wymagać specjalistycznego sprzętu do dozowania lub aplikacji. Lepkość i właściwości reologiczne kleju powinny być zgodne z wybraną metodą aplikacji, aby zapewnić właściwe krycie i wiązanie kleju.

- Zgodność z przepisami: w przypadku niektórych zastosowań, takich jak urządzenia medyczne lub komponenty lotnicze, może być wymagane przestrzeganie określonych norm i przepisów branżowych. Upewnij się, że wybrany klej jest zgodny z odpowiednimi normami branżowymi, takimi jak zgodność biologiczna, palność lub przepisy bezpieczeństwa, aby spełnić specyficzne wymagania aplikacji.

- Serwis i wsparcie: Oceń dostępność pomocy technicznej, dokumentacji produktu i pomocy ze strony producenta lub dostawcy kleju. Weź pod uwagę ich wiedzę fachową w tej dziedzinie i umiejętność udzielania wskazówek lub odpowiadania na wszelkie pytania lub wątpliwości związane z wyborem kleju, aplikacją lub wydajnością.

Starannie rozważając te czynniki, możesz wybrać najbardziej odpowiedni klej do łączenia elektrycznego do konkretnego zastosowania, zapewniając optymalną wydajność, niezawodność i trwałość łączonych komponentów lub systemów.

Czas utwardzania i temperatura

Czas utwardzania i temperatura są ważnymi czynnikami podczas pracy z klejami do połączeń elektrycznych. Czas utwardzania odnosi się do czasu potrzebnego do osiągnięcia przez wiązanie pełnej wytrzymałości i właściwości wiążących. Z drugiej strony temperatura wpływa na szybkość utwardzania i ogólną wydajność kleju. Oto kilka kluczowych punktów, które należy zrozumieć na temat czasu utwardzania i temperatury klejów do połączeń elektrycznych:

Czas utwardzania:

- Czas utwardzania może się znacznie różnić w zależności od rodzaju kleju i jego składu. Może wynosić od kilku minut do kilku godzin, a nawet dni.

- Krótsze czasy utwardzania są pożądane w wielu zastosowaniach, ponieważ skracają czas montażu i pozwalają na szybką obsługę i dalszą obróbkę łączonych elementów.

- Dłuższy czas utwardzania może być konieczny w przypadku zastosowań, w których wymagane jest precyzyjne wyrównanie lub regulacja przed związaniem kleju.

- Na czas utwardzania mogą mieć wpływ takie czynniki, jak grubość kleju, warunki środowiskowe (wilgotność, temperatura) oraz obecność przyspieszaczy lub utwardzaczy.

Uwagi dotyczące temperatury:

- Producenci klejów podają zalecane zakresy temperatur utwardzania swoich produktów. Przestrzeganie tych wytycznych jest niezbędne dla uzyskania optymalnej wydajności kleju.

- Temperatura wpływa na szybkość utwardzania. Wyższe temperatury na ogół przyspieszają proces utwardzania, podczas gdy niższe temperatury go spowalniają. Jednak zbyt wysokie temperatury mogą powodować degradację kleju lub niepożądane skutki uboczne.

- Kleje mogą mieć minimalny i maksymalny zakres temperatur utwardzania. Eksploatacja poza tymi granicami temperatur może spowodować niepełne lub nieprawidłowe utwardzenie, zmniejszając siłę i trwałość wiązania.

- Niektóre kleje wymagają określonych profili temperatur utwardzania obejmujących stopniowy wzrost lub spadek temperatury w celu uzyskania optymalnych właściwości wiązania.

- Bardzo ważne jest, aby wziąć pod uwagę ograniczenia temperaturowe klejonych podłoży. Niektóre materiały mogą być wrażliwe na wysokie temperatury i odkształcać się lub ulegać uszkodzeniom termicznym.

Utwardzanie na gorąco a utwardzanie w temperaturze pokojowej:

- Niektóre kleje do łączenia elektrycznego wymagają utwardzania cieplnego, polegającego na poddaniu wiązania działaniu określonych podwyższonych temperatur przez określony czas. Utwardzanie cieplne może zapewnić szybsze czasy utwardzania i lepsze właściwości adhezyjne.

- Kleje utwardzane w temperaturze pokojowej lub kleje utwardzane w temperaturze otoczenia utwardzają się naturalnie bez dodatkowego ciepła. Utwardzają się w średniej temperaturze pokojowej i zwykle wymagają dłuższego czasu utwardzania w porównaniu do wiązań utwardzanych termicznie.

- Wybór między utwardzaniem na gorąco a utwardzaniem w temperaturze pokojowej zależy od konkretnych wymagań aplikacji, procesów produkcyjnych i dostępności sprzętu.

Należy bezwzględnie przestrzegać instrukcji i zaleceń producenta dotyczących czasu i temperatury utwardzania danego kleju. Odstępstwo od zalecanych wytycznych może pogorszyć działanie kleju, powodując osłabienie wiązań lub uszkodzenie kleju. Właściwy czas utwardzania i kontrola temperatury przyczyniają się do osiągnięcia pożądanej siły wiązania, trwałości i ogólnej niezawodności łączonych zespołów lub komponentów.

Odporność chemiczna

Odporność chemiczna jest ważnym czynnikiem przy wyborze klejów do połączeń elektrycznych, zwłaszcza w zastosowaniach, w których klej jest narażony na działanie różnych chemikaliów, rozpuszczalników lub agresywnych środowisk. Odporność chemiczna wiązania określa jego zdolność do zachowania integralności, siły przyczepności i ogólnej wydajności w kontakcie z określonymi chemikaliami. Oto kilka kluczowych kwestii dotyczących odporności chemicznej klejów do połączeń elektrycznych:

- Kompatybilność chemiczna: Różne kleje mają różne poziomy odporności na określone chemikalia. Bardzo ważna jest ocena kompatybilności kleju z chemikaliami, z którymi może mieć styczność w trakcie jego eksploatacji. Obejmuje to rozważenie rodzajów chemikaliów, ich stężeń i czasu trwania narażenia.

- Rodzaje chemikaliów: Odporność chemiczna może się różnić w zależności od konkretnych rodzajów chemikaliów, takich jak kwasy, zasady, rozpuszczalniki, oleje, paliwa, środki czyszczące lub chemikalia przemysłowe. Niektóre kleje mogą wykazywać dobrą odporność na niektóre chemikalia, ale mogą być podatne na inne. Istotne jest, aby ocenić kompatybilność kleju z określonymi chemikaliami mającymi zastosowanie do danego zastosowania.

- Pęcznienie i degradacja: Kiedy klej jest wystawiony na działanie chemikaliów, może pęcznieć, mięknąć lub ulegać degradacji, co prowadzi do utraty przyczepności i ogólnej wydajności. Niezbędne jest wybranie kleju, który wykazuje minimalne pęcznienie i degradację lub nie wykazuje ich wcale w kontakcie z oczekiwanymi chemikaliami.

- Uwagi dotyczące temperatury: Temperatura może również wpływać na odporność chemiczną. Niektóre kleje mogą wykazywać dobrą odporność na niektóre chemikalia w temperaturze otoczenia, ale mogą być mniej odporne w podwyższonych temperaturach. Niezbędne jest uwzględnienie zakresu temperatur pracy i ocena odporności chemicznej kleju w tych warunkach.

- Testy i dane: Producenci klejów zazwyczaj dostarczają arkusze danych lub informacje techniczne, które określają właściwości odporności chemicznej ich produktów. Zasoby te mogą pomóc w ocenie kompatybilności kleju z określonymi chemikaliami i pomóc w wyborze odpowiedniego kleju do zamierzonego zastosowania.

- Powłoki i szczeliwa: W niektórych przypadkach na klej można nałożyć dodatkowe powłoki ochronne lub szczeliwa w celu zwiększenia odporności chemicznej. Powłoki te mogą zapewnić dodatkową warstwę ochrony przed chemikaliami i jeszcze bardziej zwiększyć ogólną trwałość i kompatybilność chemiczną sklejonego zespołu.

- Wymagania specyficzne dla aplikacji: Różne aplikacje mają różne wymagania dotyczące ekspozycji na chemikalia. Na przykład w przemyśle motoryzacyjnym kleje stosowane w elementach układu paliwowego muszą wykazywać doskonałą odporność na paliwa i węglowodory. Konieczne jest zrozumienie specyficznych warunków narażenia chemicznego aplikacji i wybranie kleju, który spełnia te wymagania.

Uwzględnienie odporności chemicznej klejów do połączeń elektrycznych ma kluczowe znaczenie dla zapewnienia długoterminowej niezawodności i wydajności łączonych zespołów lub komponentów. Wybór kleju o odpowiednich właściwościach odporności chemicznej do konkretnego zastosowania pomaga zapobiegać uszkodzeniom kleju, utrzymywać silne wiązania i zapewniać ogólną integralność systemu w obecności agresywnych środowisk chemicznych.

Przewodnictwo elektryczne

Przewodność elektryczna klejów wiążących elektrycznie jest krytyczną właściwością w zastosowaniach, w których wymagane są połączenia elektryczne lub uziemienie. Przewodność elektryczna odnosi się do zdolności materiału do przepuszczania prądu elektrycznego. Oto kilka kluczowych punktów, które należy zrozumieć na temat przewodności elektrycznej klejów do połączeń elektrycznych:

Kleje przewodzące i nieprzewodzące: Kleje do łączenia elektrycznego można zasadniczo podzielić na dwa rodzaje w zależności od ich przewodności elektrycznej: kleje przewodzące i nieprzewodzące.

- Kleje przewodzące: Kleje te zawierają wypełniacze przewodzące, takie jak cząstki lub włókna metaliczne, które ułatwiają przepływ prądu elektrycznego. Kleje przewodzące zapewniają niski opór elektryczny, umożliwiając wydajne przewodzenie prądu elektrycznego między łączonymi elementami. Są powszechnie stosowane w aplikacjach wymagających ciągłości elektrycznej, takich jak uziemienie, ekranowanie zakłóceń elektromagnetycznych (EMI) lub połączenia elektryczne.

- Kleje nieprzewodzące: Kleje nieprzewodzące, jak sama nazwa wskazuje, nie posiadają właściwej przewodności elektrycznej. Kleje te są zwykle używane w zastosowaniach wymagających izolacji elektrycznej lub izolacji. Zapobiegają przepływowi prądu elektrycznego między połączonymi elementami i mogą zapewniać izolację elektryczną lub właściwości dielektryczne.

- Opór elektryczny: Przewodność elektryczna kleju jest często wyrażana w kategoriach oporu elektrycznego lub rezystywności. Opór elektryczny jest miarą oporu przepływu prądu elektrycznego przez materiał. Niższe wartości rezystancji wskazują na lepszą przewodność elektryczną.

- Wypełniacze i dodatki: Kleje przewodzące zawierają wypełniacze lub dodatki, które zwiększają przewodność elektryczną. Te wypełniacze, takie jak cząstki srebra, miedzi, węgla lub grafitu, tworzą ścieżki przewodzące w matrycy kleju, ułatwiając przepływ prądu elektrycznego. Rodzaj, wielkość i stężenie tych wypełniaczy może wpływać na przewodność elektryczną kleju.

- Połączenie elektryczne i uziemienie: Kleje przewodzące są powszechnie stosowane do tworzenia połączeń elektrycznych między komponentami lub do uziemiania. Znajdują zastosowanie w różnych gałęziach przemysłu, w tym w elektronice, motoryzacji, lotnictwie i telekomunikacji, gdzie niezawodne przewodnictwo elektryczne jest niezbędne do prawidłowego funkcjonowania i wydajności urządzeń.

- Ekranowanie EMI: Kleje przewodzące o dobrych właściwościach przewodnictwa elektrycznego są wykorzystywane w ekranowaniu elektromagnetycznym. Zapewniają przewodzącą ścieżkę rozpraszania zakłóceń elektromagnetycznych, chroniąc wrażliwe urządzenia elektroniczne lub obwody przed zewnętrznym promieniowaniem elektromagnetycznym lub hałasem.

- Niezawodność styków elektrycznych: Przewodność elektryczna klejów bezpośrednio wpływa na niezawodność styków elektrycznych. Kleje przewodzące zapewniają właściwy i spójny kontakt elektryczny między łączonymi powierzchniami, minimalizując rezystancję styku i zapobiegając przerywanym lub zawodnym połączeniom.

- Grubość kleju i powierzchnia styku: Na przewodność elektryczną kleju może mieć wpływ grubość warstwy kleju i powierzchnia styku między klejonymi powierzchniami. Cieńsze warstwy kleju i większe powierzchnie styku ogólnie zapewniają lepszą przewodność elektryczną.

- Testowanie i weryfikacja: Przewodność elektryczną klejów można mierzyć za pomocą różnych technik, w tym metodą sondy czteropunktowej lub dwupunktowej. Testy te pomagają ocenić właściwości przewodzące kleju i zapewnić zgodność z wymaganymi specyfikacjami elektrycznymi.

Istotne jest, aby wybrać odpowiedni rodzaj kleju do łączenia elektrycznego w oparciu o określone wymagania dotyczące przewodności elektrycznej aplikacji. Kleje przewodzące są odpowiednie, gdy wymagana jest ciągłość elektryczna lub uziemienie, podczas gdy kleje nieprzewodzące zapewniają izolację elektryczną lub izolację. Zrozumienie właściwości przewodnictwa elektrycznego kleju pomaga zapewnić optymalną wydajność, niezawodność i bezpieczeństwo w zastosowaniach związanych z łączeniem elektrycznym.

Stabilność termiczna

Stabilność termiczna jest podstawową cechą klejów do połączeń elektrycznych, szczególnie w zastosowaniach, w których połączenie będzie narażone na działanie podwyższonych temperatur. Stabilność termiczna kleju odnosi się do jego zdolności do zachowania integralności, siły przyczepności i ogólnej wydajności w warunkach wysokiej temperatury. Oto kilka kluczowych punktów, które należy zrozumieć na temat stabilności termicznej klejów do połączeń elektrycznych:

- Zakres temperatur: Kleje mają określone temperatury, aby zachować ich wydajność i stabilność. Stabilność termiczna kleju jest często opisywana przez jego maksymalną ciągłą temperaturę roboczą lub szczytową odporność na temperaturę. Kluczowe znaczenie ma wybór spoiwa, które wytrzyma przewidywany zakres temperatur aplikacji.

- Degradacja termiczna: Nadmierne ciepło może powodować degradację kleju, zmieniając jego właściwości fizyczne i chemiczne. Może to spowodować zmniejszenie siły przyczepności, utratę właściwości mechanicznych i pogorszenie ogólnej wydajności. Klej stabilny termicznie jest odporny na degradację nawet w wysokich temperaturach, zachowując swoje pierwotne właściwości.

- Zachowanie siły wiązania: Stabilność termiczna kleju jest ściśle związana z jego zdolnością do utrzymania siły wiązania w podwyższonych temperaturach. W przypadku wystawienia na działanie wysokich temperatur klej stabilny termicznie powinien wykazywać minimalne zmniejszenie siły wiązania. Powinien charakteryzować się solidnym, trwałym wiązaniem klejonych powierzchni, nawet w trudnych warunkach termicznych.

- Temperatura zeszklenia (Tg): Temperatura zeszklenia jest ważnym parametrem, który należy wziąć pod uwagę przy ocenie stabilności termicznej kleju. Jest to temperatura, w której klej przechodzi ze sztywnego, szklistego stanu w bardziej miękki, gumowaty stan. Kleje o wyższych wartościach Tg generalnie oferują lepszą stabilność termiczną, ponieważ mogą wytrzymać wyższe temperatury, zanim zmiękną lub stracą swoje właściwości mechaniczne.

- Cykle termiczne: Niektóre zastosowania wiążą się z narażeniem na powtarzające się cykle termiczne, w których klej doświadcza na przemian wysokich i niskich temperatur. W takich przypadkach niezbędna jest stabilność termiczna, ponieważ klej powinien wytrzymać te wahania temperatury bez znacznej degradacji lub utraty przyczepności. Klej stabilny termicznie zachowuje swoje właściwości nawet po wielu cyklach termicznych.

- Odporność na ciepło: Kleje stosowane w aplikacjach obejmujących elementy lub środowiska wytwarzające ciepło, takie jak elektronika, energoelektronika lub systemy oświetleniowe, wymagają dobrej odporności na ciepło. Kleje odporne na ciepło mogą wytrzymać ciepło wytwarzane przez te komponenty i zachować swoje właściwości bez mięknięcia, topienia się lub utraty przyczepności.

- Przewodność cieplna: W niektórych zastosowaniach przewodność cieplna jest ważnym czynnikiem. Przewodność cieplna odnosi się do zdolności materiału do przewodzenia ciepła. Kleje o wysokiej przewodności cieplnej mogą skutecznie odprowadzać ciepło z wrażliwych na ciepło elementów, zapewniając efektywne odprowadzanie ciepła i zapobiegając uszkodzeniom termicznym.

- Testy i dane: Producenci klejów zazwyczaj udostępniają arkusze danych technicznych, które określają właściwości stabilności termicznej ich produktów. Informacje te obejmują zalecany zakres temperatur roboczych, odporność termiczną i inne istotne właściwości termiczne. Przegląd tych danych jest niezbędny, aby upewnić się, że klej spełnia określone wymagania dotyczące stabilności termicznej danego zastosowania.

Wybór kleju stabilnego termicznie ma kluczowe znaczenie dla zapewnienia długoterminowej niezawodności i wydajności, zwłaszcza w zastosowaniach związanych z wysokimi temperaturami lub cyklami termicznymi. Klej stabilny termicznie zachowuje swoją siłę przyczepności, właściwości mechaniczne i ogólną wydajność w warunkach wysokiej temperatury, przyczyniając się do trwałości i integralności łączonych zespołów lub komponentów.

Lepkość

Lepkość jest podstawową właściwością klejów wiążących elektrycznie, która określa ich płynność i charakterystykę aplikacji. Odnosi się do grubości lub oporu przepływu kleju. Zrozumienie lepkości ma kluczowe znaczenie dla właściwego doboru kleju i procesu aplikacji. Oto kilka kluczowych punktów, które należy zrozumieć na temat lepkości klejów do połączeń elektrycznych:

- Definicja i pomiar: Lepkość mierzy opór przepływu płynu. Określa zdolność kleju do rozprowadzania, zwilżania powierzchni i wypełniania ubytków. Lepkość jest zwykle mierzona w jednostkach, takich jak centypuaz (cP) lub paskal-sekunda (Pa·s).

- Zakres lepkości: Kleje do łączenia elektrycznego mogą mieć różne lepkości, od cieczy o niskiej lepkości po pasty lub żele o wysokiej lepkości. Odpowiednia lepkość zależy od wymagań aplikacji, takich jak rozmiar spoiny, zdolność wypełniania szczelin i łatwość aplikacji.

- Właściwości płynięcia: Kleje mogą wykazywać różne właściwości płynięcia w zależności od ich lepkości. Płyny newtonowskie mają stałą grubość niezależnie od zastosowanej szybkości ścinania. Z drugiej strony, płyny nienewtonowskie mogą wykazywać właściwości rozrzedzania się ścinaniem (spadek gęstości wraz ze wzrostem szybkości ścinania) lub zagęszczania ścinania (wzrost lepkości wraz ze wzrostem szybkości ścinania). Zrozumienie zachowania płynięcia pomaga przewidzieć zachowanie kleju podczas aplikacji iw różnych warunkach.

- Metody aplikacji: Lepkość wpływa na przydatność klejów przy użyciu różnych metod, takich jak dozowanie ręczne, dozowanie automatyczne, sitodruk lub dozowanie strzykawkowe. Kleje o niskiej lepkości łatwo płyną i nadają się do automatycznego dozowania, podczas gdy kleje o wysokiej lepkości mogą wymagać ręcznych metod aplikacji lub sprzętu dozującego zdolnego do obsługi grubszych materiałów.

- Zdolność do wypełniania szczelin: Lepkość odgrywa rolę w zdolności kleju do wypełniania szczelin lub nieregularnych powierzchni klejenia. Kleje o niższej lepkości mogą skuteczniej wnikać w ciasne przestrzenie lub wąskie szczeliny, podczas gdy kleje o wyższej lepkości mają tendencję do pozostawania na miejscu i zapewniają lepszą zdolność wypełniania szczelin.

- Kompatybilność podłoża: Lepkość jest również ważna przy rozważaniu kompatybilności kleju z klejonymi podłożami. Kleje o odpowiednich poziomach lepkości zapewniają dobre zwilżanie i kontakt z powierzchnią podłoża, sprzyjając silnej przyczepności.

- Tiksotropia: Niektóre kleje wykazują właściwości tiksotropowe, gdzie ich lepkość zmniejsza się pod wpływem naprężeń ścinających lub mieszania, ale powraca do stanu spoczynku. Kleje tiksotropowe są łatwe do nakładania i rozprowadzania podczas aplikacji, ale szybko odzyskują grubość po aplikacji, zapobiegając niepożądanemu spływaniu lub zaciekaniu.

- Zależność od temperatury: Lepkość może być zależna od temperatury, co oznacza, że zmienia się wraz z temperaturą. Niektóre kleje mogą stać się mniej lepkie w wyższych temperaturach, co ułatwia ich nakładanie lub dozowanie. Inne mogą wykazywać wyższą lepkość w niższych temperaturach, co wymaga wstępnego podgrzania lub ogrzania w celu uzyskania optymalnej płynności i urabialności.

- Obchodzenie się z materiałami: Lepkość wpływa na łatwość obchodzenia się z materiałami, na przykład mieszania, mieszania lub przenoszenia klejów. Kleje o wyższej lepkości mogą wymagać dodatkowego mieszania lub wyposażenia w celu zapewnienia jednolitości i jednorodności.

Zrozumienie lepkości klejów do połączeń elektrycznych ma kluczowe znaczenie dla udanej aplikacji i uzyskania pożądanej jakości wiązania. Odpowiedni dobór lepkości zapewnia odpowiednie zwilżanie i przyczepność do podłoża, skuteczne wypełnianie szczelin oraz łatwość aplikacji. Aby zapewnić optymalną wydajność, należy wziąć pod uwagę specyficzne wymagania aplikacji i zapoznać się z zaleceniami producenta kleju dotyczącymi specyfikacji lepkości.

Okres ważności

Okres przechowywania klejów do połączeń elektrycznych odnosi się do okresu, w którym klej może być przechowywany i pozostaje zdatny do użycia. Niezbędne jest zrozumienie okresu trwałości klejów, aby zapewnić ich skuteczność i niezawodność podczas stosowania. Oto kilka kluczowych punktów, o których należy wiedzieć na temat trwałości klejów do połączeń elektrycznych:

- Definicja: Okres trwałości to czas, w którym klej może być przechowywany w określonych warunkach bez znaczących zmian jego właściwości, wydajności lub jakości.

- Data ważności: Producenci klejów zazwyczaj podają datę ważności lub zalecany okres trwałości produktu. Data ta wskazuje moment, po którym klej może ulec degradacji lub utracić skuteczność. Przestrzeganie tej daty ważności jest niezbędne, aby zapewnić optymalną wydajność.

- Czynniki wpływające na okres przydatności do spożycia: Na okres trwałości klejów do połączeń elektrycznych może wpływać kilka czynników:

- Warunki przechowywania: Kleje należy przechowywać w kontrolowanych warunkach w celu zachowania stabilności. Czynniki takie jak temperatura, wilgotność i ekspozycja na światło mogą wpływać na trwałość kleju. Kleje należy przechowywać w chłodnym, suchym miejscu, z dala od bezpośredniego światła słonecznego lub ekstremalnych wahań temperatury.

- Opakowanie: Właściwe opakowanie ma kluczowe znaczenie dla zachowania trwałości kleju. Kleje należy przechowywać w szczelnie zamkniętych pojemnikach, aby zapobiec przedostawaniu się wilgoci, parowaniu lub zanieczyszczeniu. Pojemniki powinny być odpowiednio oznakowane rodzajem kleju, numerem partii i datą ważności w celu łatwej identyfikacji.

- Stabilność chemiczna: Kleje mogą z czasem ulegać reakcjom chemicznym, które mogą prowadzić do zmian ich właściwości. Czynniki takie jak wilgoć, tlen lub kontakt z substancjami reaktywnymi mogą przyspieszyć te reakcje i skrócić okres przydatności do spożycia. Kleje zawierające stabilizatory lub przeciwutleniacze mogą mieć lepszą stabilność chemiczną i dłuższy okres przydatności do spożycia.

- Zalecenia dotyczące przechowywania: Producenci podają szczegółowe zalecenia dotyczące przechowywania swoich produktów klejących. Zalecenia te mogą obejmować zakresy temperatur, poziomy wilgotności oraz jasne pojemniki lub warunki przechowywania. Przestrzeganie tych wskazówek jest niezbędne, aby zapewnić jakość i trwałość kleju.

- Testowanie i weryfikacja: Jeśli klej był przechowywany przez dłuższy czas lub przekroczył datę ważności, zaleca się wykonanie testów kleju w celu sprawdzenia jego przydatności. Testy te mogą obejmować pomiar lepkości i siły przyczepności lub przeprowadzanie prób klejenia w celu oceny wydajności kleju.

- Segregacja produktów: Kleje należy przechowywać i stosować na zasadzie „pierwsze weszło, pierwsze wyszło”, aby mieć pewność, że starsze materiały zostaną użyte przed nowszymi. Ta praktyka pomaga zapobiegać przeterminowaniu lub degradacji klejów i zapewnia najlepsze wyniki.

- Wskazówki producenta: Aby uzyskać szczegółowe informacje dotyczące okresu przydatności kleju, należy zapoznać się z dokumentacją producenta, taką jak karty charakterystyki produktu lub biuletyny techniczne. Wytyczne producenta uwzględniają recepturę kleju, warunki przechowywania i oczekiwaną wydajność w czasie.

Zrozumienie okresu trwałości klejów do połączeń elektrycznych ma kluczowe znaczenie dla utrzymania ich skuteczności i zapewnienia prawidłowego działania. Kleje, które przekroczyły swój okres przydatności do spożycia, mogą wykazywać zmniejszoną siłę przyczepności, zmiany lepkości lub inne szkodliwe skutki. Przestrzeganie odpowiednich praktyk przechowywania, przestrzeganie zaleceń producenta i regularne sprawdzanie dat ważności klejów pomaga zapewnić ich niezawodność i stałą wydajność podczas stosowania.

Przygotowanie powierzchni

Przygotowanie powierzchni jest krytycznym etapem aplikacji klejów do połączeń elektrycznych. Odpowiednie przygotowanie powierzchni zapewnia optymalną przyczepność i siłę wiązania kleju z podłożem. Oto kilka kluczowych punktów, które należy zrozumieć, jeśli chodzi o przygotowanie powierzchni pod kleje do połączeń elektrycznych:

- Czyszczenie: Pierwszym etapem przygotowania powierzchni jest dokładne oczyszczenie powierzchni podłoża. Powierzchnie muszą być wolne od zanieczyszczeń, takich jak brud, kurz, tłuszcz, olej, wilgoć lub utlenianie. Czyszczenie można przeprowadzić przy użyciu rozpuszczalników, detergentów lub specjalnych środków czyszczących zalecanych przez producenta kleju. Proces czyszczenia może obejmować wycieranie, szczotkowanie lub stosowanie technik czyszczenia ultradźwiękowego, w zależności od podłoża i charakteru zanieczyszczeń.

- Chropowatość powierzchni: W niektórych przypadkach może być konieczne zszorstkowanie powierzchni podłoża w celu zwiększenia siły wiązania kleju. Zwykle odbywa się to za pomocą metod mechanicznych, takich jak piaskowanie, szlifowanie lub obróbka strumieniowo-ścierna. Chropowatość powierzchni zwiększa powierzchnię i zapewnia mechaniczne blokowanie, umożliwiając klejowi utworzenie silniejszego wiązania.

- Aktywacja powierzchniowa: Niektóre podłoża, takie jak metale lub niektóre tworzywa sztuczne, mogą wymagać aktywacji powierzchniowej w celu zwiększenia przyczepności. Metody aktywacji powierzchni obejmują obróbkę chemiczną, obróbkę plazmą, podkłady lub promotory adhezji. Te zabiegi modyfikują właściwości powierzchni, poprawiając właściwości zwilżania i wiązania kleju.

- Usuwanie utleniania: Usuwanie warstw utleniających ma kluczowe znaczenie w przypadku podłoży metalowych, aby zapewnić dobrą przyczepność. Utlenianie może utrudniać zdolność kleju do wiązania się z podłożem. Metody mechaniczne, takie jak piaskowanie lub obróbka chemiczna, taka jak trawienie kwasem, mogą usunąć warstwy tlenków i odsłonić czystą powierzchnię do klejenia.

- Suszenie i odtłuszczanie: Po oczyszczeniu i zabezpieczeniu powierzchni należy bezwzględnie dokładnie osuszyć powierzchnie podłoża w celu usunięcia wilgoci lub środków czyszczących. Wilgoć może zakłócać proces utwardzania kleju i osłabiać siłę wiązania. Ponadto odtłuszczanie powierzchni pomaga wyeliminować pozostałości olejów lub zanieczyszczeń, które mogą utrudniać skuteczne wiązanie kleju.

- Kompatybilność powierzchni: Niezbędne jest uwzględnienie kompatybilności kleju z powierzchnią podłoża. Niektóre wiązania mogą wymagać specyficznych właściwości powierzchni lub metod obróbki, aby zapewnić prawidłowe wiązanie. Należy postępować zgodnie z zaleceniami producenta kleju, aby określić odpowiednie techniki przygotowania powierzchni dla konkretnej kombinacji kleju i podłoża.

- Aplikacja kleju: Po zakończeniu przygotowania powierzchni klej można nakładać na przygotowane powierzchnie. Postępowanie zgodnie z instrukcjami producenta kleju dotyczącymi metody nakładania zalecanej grubości kleju i dostępnego czasu ma kluczowe znaczenie. Właściwe techniki aplikacji, takie jak równomierne rozprowadzanie lub kontrolowane dozowanie, zapewniają spójne pokrycie i siłę wiązania.

Właściwe przygotowanie powierzchni ma kluczowe znaczenie dla uzyskania solidnych i trwałych połączeń w przypadku stosowania klejów do połączeń elektrycznych. Wspomaga optymalną przyczepność, minimalizuje ryzyko uszkodzenia kleju i zapewnia długoterminową niezawodność klejonych elementów. Postępowanie zgodnie z zalecanymi procedurami przygotowania powierzchni określonymi przez producenta kleju pomaga zmaksymalizować wydajność kleju i zapewnia skuteczne łączenie.

Obsługa i przechowywanie

Właściwe obchodzenie się i przechowywanie klejów do połączeń elektrycznych są niezbędne do zachowania ich skuteczności, jakości i trwałości. Niewłaściwe obchodzenie się lub przechowywanie może spowodować uszkodzenie kleju, pogarszając wydajność i zmniejszając siłę wiązania. Oto kilka kluczowych punktów, które należy zrozumieć na temat obsługi i przechowywania klejów do połączeń elektrycznych:

Środki ostrożności przy obchodzeniu się: Podczas obchodzenia się z klejami należy koniecznie przestrzegać pewnych środków ostrożności w celu zapewnienia bezpieczeństwa i uniknięcia zanieczyszczenia:

- Nosić odpowiednie środki ochrony osobistej (PPE) zgodnie z zaleceniami producenta kleju. Może to obejmować rękawice, okulary ochronne i odzież ochronną.

- Unikać kontaktu ze skórą, oczami i ubraniem. W przypadku przypadkowego kontaktu dokładnie spłukać wodą iw razie potrzeby zasięgnąć porady lekarza.

- Stosować odpowiednią wentylację w miejscu pracy, aby zapewnić odpowiedni przepływ powietrza i zminimalizować narażenie na opary lub opary.

- Postępuj zgodnie z instrukcjami producenta dotyczącymi właściwych technik postępowania, w tym proporcji mieszania (jeśli dotyczy) i wszelkich szczególnych środków ostrożności.

Warunki przechowywania: Warunki przechowywania kleju są kluczowe dla zachowania jakości i skuteczności. Podczas przechowywania klejów do połączeń elektrycznych należy wziąć pod uwagę następujące czynniki:

- Temperatura: Kleje należy przechowywać w zakresie temperatur zalecanym przez producenta. Ekstremalnie wysokie i niskie temperatury mogą mieć wpływ na działanie kleju i jego trwałość. Zasadniczo zaleca się przechowywanie klejów w chłodnym, suchym miejscu, z dala od bezpośredniego światła słonecznego i źródeł ciepła.

- Wilgotność: Wilgoć może negatywnie wpłynąć na właściwości kleju i spowodować przedwczesne utwardzanie lub degradację. Kleje należy przechowywać w miejscach o niskiej wilgotności, aby zapobiec wchłanianiu wilgoci. Przechowywać pojemniki szczelnie zamknięte, aby zminimalizować wnikanie wilgoci.

- Monitorowanie okresu przydatności do spożycia: Pojemniki z klejem powinny być oznakowane numerem serii, datą produkcji i datą ważności. Wdrożenie systemu „pierwsze weszło, pierwsze wyszło” (FIFO), aby najpierw wykorzystać starsze zapasy kleju i zapobiec używaniu przeterminowanych materiałów.

- Zgodność: Niektóre kleje mogą mieć określone wymagania dotyczące przechowywania w zależności od ich składu. Postępuj zgodnie z zaleceniami producenta dotyczącymi temperatury przechowywania, poziomu wilgotności i innymi instrukcjami, aby zachować jakość kleju.

Postępowanie z pojemnikami: Z pojemnikami z klejem należy obchodzić się ostrożnie, aby zapobiec wyciekom, rozlaniu lub zanieczyszczeniu:

- Upewnij się, że pojemniki są szczelnie zamknięte po użyciu, aby zapobiec narażeniu powietrza i wnikaniu wilgoci. Postępuj zgodnie z instrukcjami producenta dotyczącymi właściwej techniki zamykania.

- Unikaj upuszczania lub niewłaściwego obchodzenia się z pojemnikami z klejem, ponieważ może to spowodować uszkodzenie opakowania lub naruszyć integralność kleju.

- Oczyść zewnętrzne powierzchnie pojemników przed ich otwarciem, aby zapobiec przedostaniu się zanieczyszczeń do kleju.

- Segregacja i etykietowanie: Przechowuj kleje oddzielnie od niekompatybilnych materiałów, aby zapobiec zanieczyszczeniu krzyżowemu lub reakcjom. Właściwe oznakowanie pojemników typem kleju, numerem partii i innymi istotnymi informacjami pomaga dokładnie identyfikować i śledzić zapasy.

- Transport: Podczas transportu klejów należy upewnić się, że są one odpowiednio zapakowane i zabezpieczone, aby zapobiec wyciekom lub uszkodzeniom. Postępuj zgodnie z obowiązującymi przepisami lub wytycznymi dotyczącymi bezpiecznego transportu materiałów klejących.

Właściwa obsługa i przechowywanie klejów do połączeń elektrycznych ma kluczowe znaczenie dla zachowania ich jakości, wydajności i trwałości. Przestrzeganie zalecanych warunków przechowywania, środków ostrożności związanych z obchodzeniem się i przestrzeganie instrukcji producenta gwarantuje, że klej pozostaje skuteczny i niezawodny w zastosowaniach związanych z klejeniem.

Środki ostrożności

Podczas pracy z klejami do połączeń elektrycznych należy zachować środki ostrożności, aby chronić osoby i zapewnić bezpieczne środowisko pracy. Kleje mogą zawierać substancje chemiczne, które mogą być niebezpieczne w przypadku nieprawidłowego obchodzenia się z nimi. Oto kilka podstawowych środków ostrożności, które należy wziąć pod uwagę podczas pracy z klejami do połączeń elektrycznych:

- Sprzęt ochrony osobistej (PPE): Nosić odpowiednie środki ochrony indywidualnej, aby chronić się przed potencjalnymi zagrożeniami. Może to obejmować rękawice, okulary ochronne lub gogle, fartuchy laboratoryjne lub odzież ochronną oraz ochronę dróg oddechowych, jeśli jest to wymagane. Wymagania dotyczące środków ochrony indywidualnej należy określić na podstawie Karty Charakterystyki Substancji Niebezpiecznej kleju (MSDS) oraz zaleceń producenta.

- Wentylacja: Zapewnij odpowiednią wentylację w miejscu pracy, aby zminimalizować narażenie na opary, opary lub cząsteczki unoszące się w powietrzu, powstające podczas nakładania lub utwardzania kleju. Używaj miejscowej wentylacji wywiewnej lub pracuj w dobrze wentylowanych pomieszczeniach, aby utrzymać jakość powietrza.

- Niebezpieczne chemikalia: Kleje do połączeń elektrycznych mogą zawierać substancje chemiczne, które mogą być niebezpieczne dla zdrowia. Zapoznaj się z kartą charakterystyki kleju, aby zrozumieć określone zagrożenia związane z produktem. Postępuj zgodnie z zaleceniami producenta dotyczącymi bezpiecznego obchodzenia się, przechowywania i usuwania kleju.

- Kontakt ze skórą: Unikać bezpośredniego kontaktu kleju ze skórą. Niektóre kleje mogą powodować podrażnienia skóry lub reakcje alergiczne. Nosić rękawice ochronne odporne na określony klej, aby zapobiec kontaktowi ze skórą. W razie przypadkowego kontaktu przemyć dotknięty obszar wodą z mydłem iw razie potrzeby zasięgnąć porady lekarza.

- Ochrona oczu: Kleje mogą powodować podrażnienie oczu lub obrażenia, jeśli wejdą w kontakt z oczami. Noś okulary ochronne lub gogle, aby chronić oczy podczas pracy z klejami. W przypadku przypadkowego kontaktu z oczami przemywać oczy wodą przez co najmniej 15 minut i natychmiast zwrócić się o pomoc lekarską.

- Wdychanie: Zminimalizować wdychanie oparów lub oparów kleju. Pracować w dobrze wentylowanym pomieszczeniu lub w razie potrzeby stosować ochronę dróg oddechowych. Postępuj zgodnie z zaleceniami producenta dotyczącymi odpowiedniego sprzętu ochrony dróg oddechowych.

- Źródła ognia i zapłonu: Niektóre kleje mogą być łatwopalne lub mieć określone właściwości palności. Należy zachować środki ostrożności, aby zapobiec kontaktowi kleju z otwartym ogniem, iskrami lub innymi źródłami zapłonu. Przechowuj i używaj klejów z dala od źródeł ciepła i przestrzegaj odpowiednich środków bezpieczeństwa przeciwpożarowego.

- Kompatybilność chemiczna: Należy pamiętać o kompatybilności kleju z innymi materiałami lub substancjami. Unikaj mieszania klejów z niekompatybilnymi chemikaliami lub materiałami, które mogą powodować niebezpieczne reakcje.

- Przechowywanie i utylizacja: Przechowuj kleje zgodnie z instrukcjami producenta, aby zapobiec wyciekom, rozlaniu lub przypadkowemu narażeniu. Postępuj zgodnie z odpowiednimi wytycznymi dotyczącymi bezpiecznego przechowywania i utylizacji pojemników z klejem i odpadów.

- Gotowość na wypadek sytuacji kryzysowych: Przygotuj się na sytuacje awaryjne, zapewniając w miejscu pracy stanowiska do przemywania oczu, prysznice bezpieczeństwa i sprzęt przeciwpożarowy. Zapoznaj się z odpowiednimi procedurami i protokołami awaryjnymi.

Należy bezwzględnie zapoznać się z danymi bezpieczeństwa i instrukcjami producenta kleju. Przestrzeganie odpowiednich środków ostrożności i wytycznych pomaga chronić ludzi, zapobiegać wypadkom i zapewniać bezpieczne środowisko pracy dzięki klejom do połączeń elektrycznych.

Wnioski