Kleje do mikroelektroniki

Kleje mikroelektroniczne odgrywają kluczową rolę w produkcji i montażu małych urządzeń elektronicznych, takich jak układy scalone, płytki drukowane, czujniki i inne komponenty elektroniczne. Kleje te zapewniają silne właściwości wiążące, izolację elektryczną, odprowadzanie ciepła i ochronę przed czynnikami środowiskowymi. Wraz z ciągłym rozwojem technologii mikroelektronicznej znacznie wzrosło zapotrzebowanie na niezawodne kleje o wysokiej wydajności. W artykule omówiono różne aspekty i zastosowania klejów mikroelektronicznych, podkreślając ich znaczenie w zapewnieniu funkcjonalności i trwałości urządzeń elektronicznych.

Rodzaje klejów do mikroelektroniki

Kleje mikroelektroniczne są niezbędnymi składnikami w montażu i pakowaniu urządzeń elektronicznych. Odgrywają kluczową rolę w łączeniu różnych materiałów stosowanych w produkcji elektroniki, takich jak półprzewodniki, metale, tworzywa sztuczne i ceramika. Istnieją różne rodzaje klejów mikroelektronicznych, z których każdy ma swoje unikalne właściwości i zastosowania. Oto niektóre z najczęstszych typów:

- Kleje przewodzące: Kleje te przewodzą prąd elektryczny i znajdują zastosowanie tam, gdzie wymagana jest przewodność elektryczna. Komponenty elektroniczne, takie jak połączenia typu flip-chip, urządzenia do montażu powierzchniowego i łączenia przewodów, zwykle wykorzystują te kleje.

- Kleje nieprzewodzące: Kleje te zapewniają izolację elektryczną i znajdują zastosowanie tam, gdzie niezbędna jest izolacja elektryczna. Powszechnie stosuje się je do ochrony elementów elektronicznych przed zwarciami i uszkodzeniami spowodowanymi wyładowaniami elektrostatycznymi.

- Kleje termoprzewodzące:Kleje te odprowadzają ciepło z elementów elektronicznych i znajdują codzienne zastosowanie w zastosowaniach, w których rozpraszanie ciepła ma kluczowe znaczenie, na przykład w energoelektronice i oświetleniu LED.

- Kleje utwardzane promieniami UV: Kleje te utwardzają się za pomocą światła ultrafioletowego i znajdują powszechne zastosowanie w zastosowaniach, w których konieczne jest szybkie utwardzanie. Znajdują również zastosowanie w zastosowaniach, w których ciepło nie może utwardzić kleju.

- Kleje epoksydowe: Kleje te cieszą się reputacją wysokiej wytrzymałości i trwałości i znajdują codzienne zastosowanie w zastosowaniach wymagających silnego wiązania. Są również odporne na chemikalia i wytrzymują wysokie temperatury.

- Kleje silikonowe: Kleje te wykazują doskonałą elastyczność i znajdują codzienne zastosowanie w zastosowaniach, w których przewiduje się rozszerzanie i kurczenie termiczne. Znajdują również zastosowanie w zastosowaniach, w których odporność na wodę i wilgoć ma kluczowe znaczenie.

Wybór kleju do mikroelektroniki zależy od konkretnych wymagań aplikacji. Gdy zachodzi potrzeba przewodnictwa elektrycznego, ludzie używają klejów przewodzących, podczas gdy do celów izolacji elektrycznej stosują kleje nieprzewodzące. Ludzie używają klejów przewodzących ciepło, gdy rozpraszanie ciepła jest krytyczne, a klejów utwardzanych promieniowaniem UV, gdy konieczne jest szybkie utwardzanie. Ludzie używają klejów epoksydowych, gdy wymagają wysokiej wytrzymałości i trwałości, podczas gdy klejów silikonowych używają, gdy elastyczność i odporność na wilgoć mają kluczowe znaczenie.

Kleje epoksydowe: najlepszy wybór

Kleje epoksydowe to najlepszy wybór do wielu zastosowań ze względu na ich wszechstronność, silne właściwości wiążące, odporność chemiczną i temperaturową, właściwości wypełniania szczelin, szeroką gamę formuł i zwiększoną trwałość. Niezależnie od tego, czy chodzi o budownictwo, produkcję, czy projekty typu „zrób to sam”, kleje epoksydowe zapewniają niezawodne i solidne rozwiązania łączące, które zapewniają wyjątkowe rezultaty.

- Wszechstronność:Kleje epoksydowe są znane ze swojej wszechstronności, co czyni je idealnym wyborem do różnych zastosowań. Niezależnie od tego, czy chcesz łączyć metale, tworzywa sztuczne, drewno, ceramikę, a nawet szkło, kleje epoksydowe oferują wyjątkowe możliwości łączenia wielu materiałów. Zapewniają trwałe i niezawodne wiązania, które wytrzymują trudne warunki, dzięki czemu nadają się do projektów wewnętrznych i zewnętrznych.

- Silne wiązanie:Jednym z głównych powodów, dla których kleje epoksydowe są bardzo preferowane, jest ich zdolność do tworzenia silnych wiązań. Po prawidłowym wymieszaniu i nałożeniu kleje epoksydowe tworzą niezwykle wytrzymałe połączenia, które wykazują doskonałą wytrzymałość na rozciąganie, ścinanie i odrywanie. Materiały te są idealne do zadań związanych z przenoszeniem ciężaru lub tam, gdzie wywierany jest duży nacisk.

- Odporność chemiczna i temperaturowa:Kleje epoksydowe są odporne na chemikalia i ekstremalne temperatury. Mogą wytrzymać działanie rozpuszczalników, paliw, olejów i innych substancji bez utraty swoich właściwości adhezyjnych. Dodatkowo oferują imponującą stabilność termiczną, pozostając skutecznym nawet w środowiskach o wysokiej temperaturze. Ta sprężystość sprawia, że kleje epoksydowe nadają się do zastosowań motoryzacyjnych, lotniczych i przemysłowych, gdzie odporność na trudne warunki ma kluczowe znaczenie.

- Wypełnienie luki:Kleje epoksydowe mają doskonałe właściwości wypełniania szczelin, umożliwiając łączenie małych szczelin i nierównych powierzchni. Ta cecha jest szczególnie korzystna podczas łączenia materiałów o nieregularnych lub szorstkich powierzchniach, zapewniając bezpieczne i kompletne połączenie. Kleje epoksydowe mogą wypełniać puste przestrzenie i niedoskonałości, tworząc solidne wiązanie, które skutecznie rozkłada naprężenia w obszarze złącza.

- Szeroka gama receptur:Kleje epoksydowe są dostępne w różnych formułach, co pozwala użytkownikom wybrać rodzaj najbardziej odpowiedni do ich potrzeb. Niezależnie od tego, czy chodzi o szybko utwardzający się klej epoksydowy do szybkiego montażu, czy wolno utwardzający się epoksyd do precyzyjnego pozycjonowania, dostępny jest klej epoksydowy spełniający różnorodne wymagania. Ponadto różne formuły oferują różne lepkości, czasy pracy i właściwości manipulacyjne, zapewniając elastyczność i opcje dostosowywania.

- Zwiększona trwałość:Kleje epoksydowe charakteryzują się wyjątkową trwałością i odpornością na czynniki środowiskowe, takie jak wilgoć, promieniowanie UV i starzenie. Kleje te zachowują integralność strukturalną w czasie, zapewniając trwałe wiązania, które wytrzymują zużycie. Ich odporność na degradację i utrzymanie wydajności sprawia, że są preferowane do zastosowań narażonych na ciągłe użytkowanie i ekspozycję.

Kleje przewodzące: umożliwianie połączeń elektrycznych

Kleje przewodzące mają kluczowe znaczenie dla umożliwienia połączeń elektrycznych w różnych branżach i zastosowaniach. Te wszechstronne kleje posiadają unikalne właściwości, które czynią je atrakcyjną alternatywą dla tradycyjnych metod lutowania lub mocowania mechanicznego. Oto kilka kluczowych punktów podkreślających znaczenie klejów przewodzących:

- Wszechstronność:Kleje przewodzące zapewniają kompatybilność z szeroką gamą podłoży, w tym z metalami, tworzywami sztucznymi, ceramiką i szkłem. Ta wszechstronność pozwala na ich zastosowanie w różnych gałęziach przemysłu, takich jak elektronika, motoryzacja, lotnictwo i urządzenia medyczne.

- Przewodnictwo elektryczne:Kleje te zapewniają doskonałą przewodność elektryczną, umożliwiając transmisję sygnałów elektrycznych i mocy pomiędzy elementami. Charakteryzują się niską rezystancją, porównywalną ze złączami lutowanymi, zapewniając wydajne i niezawodne połączenia elektryczne.

- Łączenie różnych materiałów:Kleje przewodzące są szczególnie przydatne do łączenia różnych materiałów, takich jak łączenie metalu z tworzywem sztucznym lub szkła z elektroniką. Ich zdolność do wypełniania luki między różnymi podłożami umożliwia integrację różnych komponentów w złożonych zespołach.

- Odporność na temperaturę:Wiele klejów przewodzących wykazuje odporność na wysokie temperatury, co zapewnia stabilne połączenia elektryczne nawet w trudnych warunkach pracy. Ta cecha ma kluczowe znaczenie w zastosowaniach z podwyższoną temperaturą lub cyklami termicznymi.

- Elastyczność i trwałość:Kleje przewodzące zapewniają doskonałą elastyczność, dzięki czemu są odporne na wibracje, wstrząsy i naprężenia mechaniczne bez uszczerbku dla parametrów elektrycznych. Ich trwałość zapewnia długotrwałą niezawodność, dzięki czemu nadają się do wymagających środowisk.

- Zgodność procesu:Kleje te zapewniają kompatybilność z różnymi procesami produkcyjnymi, ponieważ można je nakładać różnymi metodami, w tym sitodrukiem, dozowaniem lub laminowaniem folii. Ta wszechstronność upraszcza integrację z istniejącymi liniami produkcyjnymi.

- Korzyści dla środowiska:Kleje przewodzące często nie zawierają ołowiu i są zgodne z przepisami dotyczącymi ochrony środowiska. Eliminują potrzebę niebezpiecznych procesów lutowania, zmniejszając uwalnianie szkodliwych substancji i promując zrównoważone praktyki produkcyjne.

- Miniaturyzacja i redukcja wagi:Kleje przewodzące pozwalają na miniaturyzację komponentów i zespołów elektronicznych dzięki ich zdolności do tworzenia połączeń o drobnym skoku. Dodatkowo przyczyniają się do zmniejszenia masy w zastosowaniach, w których niezbędne są lekkie materiały.

Te zalety sprawiają, że kleje przewodzące są niezbędne do uzyskania niezawodnej i wydajnej łączności elektrycznej w różnych gałęziach przemysłu.

Kleje do zarządzania temperaturą: zapewnienie niezawodności urządzeń

Kleje do zarządzania temperaturą zapewniają niezawodność urządzeń poprzez efektywne odprowadzanie ciepła z elementów elektronicznych. Te specjalistyczne kleje oferują unikalne właściwości, które wspomagają przenoszenie ciepła i stabilność termiczną. Oto kluczowe punkty podkreślające znaczenie klejów do zarządzania temperaturą:

- Rozpraszanie ciepła:Kleje do zarządzania ciepłem mają doskonałą przewodność cieplną, umożliwiając wydajne przenoszenie ciepła z elementów wytwarzających ciepło do radiatorów lub innych mechanizmów chłodzących. Zapobieganie przegrzaniu ma kluczowe znaczenie dla uniknięcia awarii urządzenia lub skrócenia jego żywotności.

- Klejenie i uszczelnianie:Kleje te zapewniają silne właściwości wiążące i uszczelniające, umożliwiając praktyczne mocowanie radiatorów, materiałów termoprzewodzących i innych urządzeń chłodzących do elementów elektronicznych. Bezpieczne wiązanie zapewnia optymalną wymianę ciepła i długotrwałą niezawodność urządzenia.

- Kompatybilność z różnymi podłożami:Kleje do zarządzania temperaturą wykazują kompatybilność z szeroką gamą podłoży, w tym z metalami, ceramiką, szkłem i tworzywami sztucznymi. Ta wszechstronność umożliwia ich stosowanie w różnorodnych zastosowaniach w przemyśle elektronicznym, motoryzacyjnym, telekomunikacyjnym i energetycznym.

- Stabilność termiczna:Wiele klejów do zarządzania temperaturą wykazuje odporność na wysoką temperaturę i pozostaje stabilnych w ekstremalnych cyklach termicznych. Ta cecha zapewnia, że klej zachowuje swoją wydajność i integralność przez długi czas, nawet w wymagających środowiskach operacyjnych.

- Izolacja elektryczna:Oprócz przewodności cieplnej, kleje termoizolacyjne często posiadają doskonałe właściwości izolacji elektrycznej. Bezpieczeństwo i niezawodność urządzenia są zwiększone dzięki zapobieganiu zwarciom elektrycznym i utrzymywaniu odpowiedniej izolacji między komponentami.

- Wypełnianie luk i zgodność:Kleje do zarządzania temperaturą mogą wypełniać mikroskopijne szczeliny i nierówności między komponentami i radiatorami, poprawiając interfejs termiczny i efektywność wymiany ciepła. Ich zgodność umożliwia skuteczny kontakt nawet w skomplikowanych geometriach, zapewniając stałą wydajność termiczną.

- Zgodność procesu:Kleje te można nakładać za pomocą takich metod, jak dozowanie, sitodruk lub laminowanie folii, co czyni je kompatybilnymi z różnymi procesami produkcyjnymi. Efektywny montaż rozwiązań zarządzania ciepłem jest możliwy dzięki łatwej integracji z istniejącymi liniami produkcyjnymi.

- Względy środowiskowe:Producenci często formułują kleje do zarządzania temperaturą tak, aby były przyjazne dla środowiska, zapewniały zgodność z przepisami i promowały zrównoważone praktyki produkcyjne. Mogą być wolne od niebezpiecznych substancji, takich jak lotne związki organiczne (LZO) i halogeny, co zmniejsza wpływ na środowisko.

Kleje utwardzane promieniami UV: szybkie i precyzyjne wiązanie

Kleje utwardzane promieniowaniem UV są cenne dla szybkiego i precyzyjnego łączenia w różnych gałęziach przemysłu. Kleje te oferują unikalne właściwości, dzięki którym idealnie nadają się do zastosowań, w których niezbędne jest szybkie utwardzanie, precyzja i wszechstronność. Oto kluczowe punkty podkreślające znaczenie klejów utwardzanych promieniowaniem UV:

- Szybkie utwardzanie:Kleje utwardzane promieniami UV szybko utwardzają się pod wpływem światła ultrafioletowego (UV), co pozwala na szybki montaż i zwiększenie przepustowości produkcji. Proces utwardzania można zakończyć w ciągu kilku sekund, znacznie skracając czas montażu i umożliwiając krótsze cykle produkcyjne.

- Wysoka siła wiązania:Kleje utwardzane promieniowaniem UV zapewniają doskonałą siłę wiązania, zapewniając solidne i niezawodne połączenia klejowe. Tworzą silne wiązania z różnymi podłożami, w tym metalami, tworzywami sztucznymi, szkłem i ceramiką, oferując wszechstronne rozwiązanie do łączenia różnych materiałów.

- Precyzyjna kontrola:Kleje utwardzane promieniami UV umożliwiają specyficzne wiązanie dzięki natychmiastowemu utwardzaniu po wystawieniu na działanie promieni UV. Dzięki umożliwieniu dokładnego wyrównania i pozycjonowania komponentów przed utwardzeniem, rezultatem są precyzyjne i powtarzalne linie łączenia przy jednoczesnym zminimalizowaniu ryzyka niewspółosiowości.

- Niskie wytwarzanie ciepła:Kleje utwardzane promieniowaniem UV wytwarzają minimalną ilość ciepła podczas procesu, dzięki czemu nadają się do materiałów wrażliwych na temperaturę lub delikatnych elementów. Ta funkcja zmniejsza ryzyko uszkodzeń urządzeń elektronicznych lub optycznych wywołanych wysoką temperaturą.

- Wszechstronność zastosowań:Kleje utwardzane promieniowaniem UV znajdują zastosowanie w różnych gałęziach przemysłu, w tym w elektronice, urządzeniach medycznych, optyce, motoryzacji i przemyśle lotniczym. Mogą być stosowane do klejenia, uszczelniania, hermetyzacji i powlekania, oferując wszechstronne rozwiązanie dla procesów produkcyjnych.

- Większa produktywność:Zdolność szybkiego utwardzania klejów utwardzanych promieniowaniem UV pozwala na zwiększenie wydajności produkcji i zwiększenie produktywności. Producenci mogą osiągnąć krótsze czasy montażu, mniejsze zapasy produkcji w toku i krótsze cykle produkcyjne.

- Przyjazny dla środowiska:Producenci często formułują kleje utwardzane promieniowaniem UV tak, aby były przyjazne dla środowiska, zapewniając, że nie zawierają lotnych związków organicznych (LZO) ani niebezpiecznych rozpuszczalników. Brak ciepła i niskie zużycie energii podczas utwardzania przyczynia się do ich przyjazności dla środowiska.

- Udoskonalona kontrola jakości:Kleje utwardzane promieniowaniem UV ułatwiają procesy kontroli jakości, umożliwiając natychmiastową kontrolę i testowanie po utwardzeniu. Natychmiastowe utwardzenie pozwala na szybką ocenę siły wiązania, zapewniając, że tylko odpowiednio zamocowane połączenia klejowe przejdą do kolejnych etapów produkcji.

Te właściwości sprawiają, że kleje utwardzane promieniowaniem UV są praktyczne w branżach poszukujących szybkich i precyzyjnych rozwiązań w zakresie klejenia.

Kleje silikonowe: doskonała odporność na środowisko

Kleje silikonowe są wysoko cenione ze względu na ich doskonałą odporność na warunki środowiskowe, co czyni je idealnym wyborem do zastosowań, w których trwałość i niezawodność w trudnych warunkach są najważniejsze. Kleje te oferują unikalne właściwości, które wyróżniają je pod względem odporności na ekstremalne temperatury, wilgoć, chemikalia i inne czynniki środowiskowe. Oto kluczowe punkty podkreślające znaczenie klejów silikonowych:

- Odporność na temperaturę:Kleje silikonowe wykazują wyjątkową odporność na temperaturę, zachowując swoje właściwości i integralność w szerokim zakresie temperatur. Mogą wytrzymać wysokie i niskie temperatury, dzięki czemu nadają się do zastosowań narażonych na ekstremalne ciepło lub zimno.

- Odporność na wilgoć i wodę:Kleje silikonowe mają doskonałą odporność na wilgoć i wodę, dzięki czemu są wysoce niezawodne w środowiskach o wysokiej wilgotności, ekspozycji na wodę lub zanurzeniu. Ta cecha zapewnia długotrwałą przyczepność i chroni przed problemami związanymi z wilgocią, takimi jak korozja lub awarie elektryczne.

- Odporność chemiczna:Kleje silikonowe zapewniają doskonałą odporność na różne chemikalia, w tym rozpuszczalniki, kwasy, zasady i paliwa. Ta właściwość sprawia, że nadają się do zastosowań w przemyśle motoryzacyjnym, lotniczym i chemicznym, gdzie narażenie na różne chemikalia jest codzienne.

- Odporność na promieniowanie UV i warunki atmosferyczne:Kleje silikonowe wykazują wyjątkową odporność na promieniowanie ultrafioletowe (UV) i warunki atmosferyczne, w tym na światło słoneczne, ozon i utlenianie. Kleje te mogą być stosowane na zewnątrz, nawet przy dłuższej ekspozycji na światło słoneczne i trudne warunki pogodowe, bez degradacji, jaką mogą powodować inne kleje.

- Elastyczność i sprężystość:Kleje silikonowe charakteryzują się doskonałą elastycznością i elastycznością, co pozwala im dostosować się do rozszerzalności cieplnej i kurczenia się klejonych podłoży. Ta elastyczność pomaga pochłaniać naprężenia mechaniczne i wibracje, zwiększając ogólną trwałość i odporność na uszkodzenia.

- Izolacja elektryczna:Wiele klejów silikonowych oferuje doskonałe właściwości izolacji elektrycznej, dzięki czemu nadają się do krytycznych zastosowań izolacji elektrycznej. Mogą zapobiegać zwarciom elektrycznym i utrzymywać odpowiednią izolację między komponentami, zapewniając bezpieczeństwo i niezawodność urządzenia.

- Starzenie się i trwałość:Kleje silikonowe wykazują doskonałe właściwości w zakresie długotrwałego starzenia i trwałości, zachowując swoje właściwości i siłę przyczepności przez dłuższy czas. Ta cecha przyczynia się do długowieczności i niezawodności połączeń klejonych w różnych zastosowaniach.

- Kompatybilność z różnymi podłożami:Kleje silikonowe wykazują kompatybilność z szeroką gamą podłoży, w tym z metalami, tworzywami sztucznymi, szkłem i ceramiką. Ta wszechstronność pozwala na ich zastosowanie w różnych gałęziach przemysłu, takich jak elektronika, motoryzacja, urządzenia medyczne czy budownictwo.

Kleje o niskim stopniu odgazowania: krytyczne w zastosowaniach kosmicznych

Kleje o niskim wydzielaniu gazów odgrywają kluczową rolę w zastosowaniach kosmicznych, w których zapobieganie zanieczyszczeniom i utrzymywanie środowiska próżniowego mają ogromne znaczenie. Te specjalistyczne kleje oferują unikalne właściwości, które minimalizują uwalnianie lotnych związków organicznych (LZO) i innych produktów ubocznych odgazowywania, które mogą mieć negatywny wpływ na wrażliwy sprzęt i optykę. Oto kluczowe punkty podkreślające znaczenie klejów o niskiej emisji gazów w zastosowaniach kosmicznych:

- Kompatybilność próżniowa:Producenci opracowują receptury klejów o niskim stopniu odgazowywania i minimalnej zawartości części lotnych, zapewniając ich kompatybilność z warunkami próżni panującymi w kosmosie. Uwalniają niewystarczające ilości gazów lub oparów, które mogą zanieczyścić otaczające powierzchnie lub zakłócać działanie delikatnych instrumentów.

- Zapobieganie zanieczyszczeniom:Projektanci tworzą te kleje, aby zminimalizować wytwarzanie cząstek stałych lub zanieczyszczeń, które mogłyby zanieczyścić wrażliwe komponenty, optykę lub powierzchnie statków kosmicznych. Ich niskie właściwości odgazowujące pomagają utrzymać czystość i zapobiegają gromadzeniu się zanieczyszczeń, które mogłyby pogorszyć wydajność lub utrudnić funkcjonalność.

- Zastosowania optyki i czujników:Kleje o niskim poziomie odgazowywania mają kluczowe znaczenie dla systemów optycznych i czujników w misjach kosmicznych. Zapewniają, że optyka pozostaje czysta i niezakłócona, zapobiegając zamgleniu lub pogorszeniu wydajności wizualnej z powodu odgazowujących produktów ubocznych.

- Przyczepność i niezawodność:Priorytetem są właściwości niskiego odgazowywania, ale kleje te zapewniają również niezawodną przyczepność do różnych podłoży spotykanych w zastosowaniach kosmicznych, w tym metali, kompozytów, ceramiki i tworzyw sztucznych. Zapewniają mocne i trwałe wiązania, zapewniając integralność i długowieczność zespołów nawet w wymagających środowiskach kosmicznych.

- Stabilność termiczna:Kleje o niskim odgazowaniu często wykazują doskonałą stabilność termiczną, co pozwala im wytrzymać ekstremalne wahania temperatury w przestrzeni. Zachowują swoje właściwości i przyczepność w szerokim zakresie temperatur, zapewniając niezawodne działanie w trudnych warunkach kosmicznych.

- Odporność na promieniowanie:Misje kosmiczne narażają kleje na różne formy promieniowania, w tym promieniowanie jonizujące, promieniowanie słoneczne i promienie kosmiczne. Twórcy opracowują kleje o niskim poziomie odgazowywania o właściwościach odpornych na promieniowanie, dzięki czemu mogą wytrzymać ekspozycję na promieniowanie bez uszczerbku dla ich właściwości związanych z niskim poziomem odgazowywania lub ogólnej wydajności.

- Kompatybilność materiałów:Kleje o niskiej emisji gazów są kompatybilne z różnymi materiałami powszechnie używanymi w zastosowaniach kosmicznych, takimi jak konstrukcje statków kosmicznych, komponenty satelitów i instrumenty naukowe. Ich formuła ma na celu zminimalizowanie interakcji i degradacji w kontakcie z różnymi materiałami, utrzymując w ten sposób ich niskie właściwości odgazowywania w czasie.

- Surowe standardy i testy:Kleje stosowane w zastosowaniach kosmicznych muszą przejść rygorystyczne testy i spełniać surowe normy, aby zapewnić niskie właściwości odgazowywania. Normy te, takie jak te ustanowione przez NASA, zapewniają, że kleje spełniają surowe wymagania misji kosmicznych w zakresie poziomów odgazowywania, czystości i wydajności.

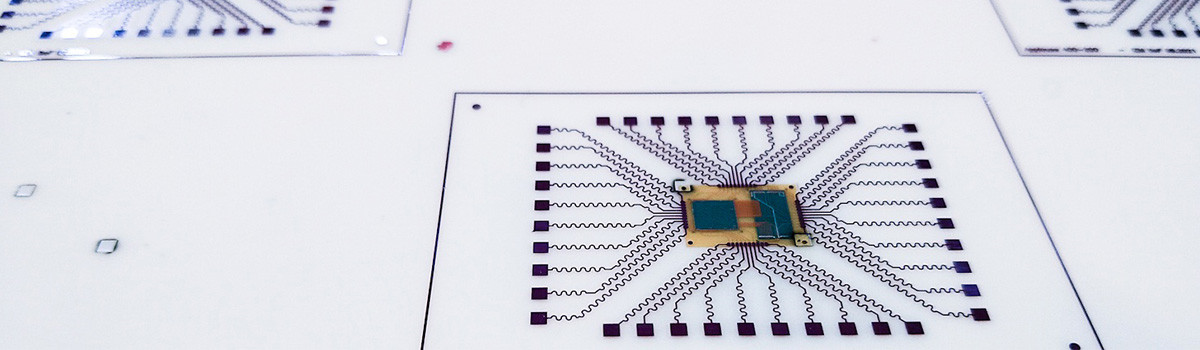

Kleje typu Flip Chip: umożliwiają miniaturyzację

Kleje typu Flip Chip mają kluczowe znaczenie dla umożliwienia miniaturyzacji w różnych gałęziach przemysłu, zwłaszcza w elektronice. Te specjalistyczne kleje oferują unikalne właściwości, które ułatwiają montaż i łączenie urządzeń mikroelektronicznych z interkonektami o dużej gęstości. Oto kluczowe punkty podkreślające znaczenie klejów typu flip-chip w umożliwianiu miniaturyzacji:

- Redukcja rozmiaru:Kleje typu Flip Chip umożliwiają bezpośrednie przyklejanie mikroukładów lub matryc do podłoża, eliminując potrzebę łączenia przewodów lub połączeń przelotowych. To bezpośrednie połączenie znacznie zmniejsza rozmiar pakietów i urządzeń elektronicznych, wspierając trend w kierunku mniejszych i bardziej kompaktowych konstrukcji.

- Interkonekty o dużej gęstości:Kleje Flip Chip ułatwiają tworzenie połączeń o dużej gęstości, umożliwiając integrację wielu mikroczipów lub matryc na jednym podłożu. Ten wzrost gęstości przyczynia się do miniaturyzacji elementów elektronicznych i zwiększa ogólną funkcjonalność urządzenia.

- Poprawiona wydajność elektryczna:Kleje Flip Chip zapewniają krótsze i bardziej bezpośrednie ścieżki elektryczne niż tradycyjne metody łączenia, zmniejszając rezystancję, indukcyjność i pojemność w połączeniach. Ta poprawa wydajności elektrycznej pozwala na szybszą transmisję sygnału, mniejsze zużycie energii i zwiększoną niezawodność urządzenia.

- Ulepszone zarządzanie ciepłem:Kleje Flip Chip umożliwiają bezpośrednie mocowanie mikroczipów do radiatorów lub innych rozwiązań do zarządzania ciepłem, poprawiając rozpraszanie ciepła. Ta bezpośrednia ścieżka termiczna zwiększa zdolność urządzenia do wydajnego rozpraszania ciepła, umożliwiając projektowanie kompaktowych i wydajnych termicznie układów elektronicznych.

- Stabilność mechaniczna:Kleje typu Flip Chip oferują doskonałą wytrzymałość mechaniczną i niezawodność, zapewniając bezpieczne i solidne połączenia między mikroczipami a podłożami. Ta stabilność ma kluczowe znaczenie w zastosowaniach związanych z naprężeniami mechanicznymi, wibracjami lub cyklami termicznymi, w których klej musi zachować integralność wiązania.

- Zgodność procesu:Kleje Flip Chip są kompatybilne z różnymi procesami produkcyjnymi, w tym lutowaniem rozpływowym, spajaniem termokompresyjnym i wypełnianiem. Ta kompatybilność ułatwia ich integrację z istniejącymi liniami produkcyjnymi oraz pozwala na wydajny i ekonomiczny montaż opakowań typu flip chip.

- Szeroka kompatybilność z podłożem:Kleje Flip Chip zapewniają kompatybilność z różnymi podłożami, takimi jak krzem, szkło, ceramika i materiały organiczne. Ta wszechstronność umożliwia ich stosowanie w różnorodnych zastosowaniach w elektronice użytkowej, motoryzacji, urządzeniach medycznych i telekomunikacji.

- Testy i standardy niezawodności:Kleje Flip Chip przechodzą rygorystyczne testy niezawodności, aby zapewnić ich wydajność i trwałość w różnych warunkach środowiskowych. Normy i wytyczne, takie jak te ustanowione przez IPC (Association Connecting Electronics Industries), regulują stosowanie klejów do flip chipów i zapewniają ich niezawodność.

Te właściwości sprawiają, że kleje do flip chipów są niezbędnym rozwiązaniem umożliwiającym miniaturyzację i poprawę wydajności urządzeń mikroelektronicznych w różnych gałęziach przemysłu.

Die to Attach Kleje: Klejenie półprzewodników do podłoża

Kleje do mocowania matryc mają kluczowe znaczenie w łączeniu półprzewodników lub mikroczipów z podłożami, zapewniając niezawodne połączenia elektryczne i mechaniczne. Te specjalistyczne kleje oferują unikalne właściwości, które umożliwiają precyzyjne umieszczenie, mocne wiązanie i wydajne przenoszenie ciepła między matrycą a podłożem. Oto kluczowe punkty podkreślające znaczenie klejów mocowanych na matrycy:

- Dokładne umiejscowienie:Kleje do mocowania matrycy umożliwiają dokładne pozycjonowanie i wyrównanie matrycy półprzewodnikowej na podłożu. To specyficzne rozmieszczenie zapewnia prawidłowe połączenia elektryczne i optymalną wydajność mikroukładu w zespole.

- Siła wiązań mięśniowych:Kleje do matryc zapewniają doskonałą siłę wiązania, zapewniając bezpieczne i niezawodne mocowanie matrycy do podłoża. To mocne wiązanie wytrzymuje naprężenia mechaniczne, wahania temperatury i czynniki środowiskowe, zwiększając trwałość i długowieczność obudowy półprzewodników.

- Wydajny transfer ciepła:Kleje do mocowania matryc mają wysoką przewodność cieplną, aby ułatwić przenoszenie ciepła z matrycy do podłoża lub radiatora. Właściwość ta pomaga rozpraszać ciepło wytwarzane przez mikrochip, zapobiegając przegrzaniu i utrzymując optymalne warunki pracy.

- Kompatybilność z różnymi podłożami:Kleje do mocowania matrycą wykazują kompatybilność z różnymi podłożami powszechnie stosowanymi w opakowaniach półprzewodników, w tym z ceramiką, metalami i materiałami organicznymi. Ta wszechstronność pozwala na ich zastosowanie w różnorodnych zastosowaniach w różnych branżach, takich jak elektronika, motoryzacja, telekomunikacja i urządzenia medyczne.

- Izolacja elektryczna:Wiele klejów mocowanych na matrycy zapewnia doskonałe właściwości izolacji elektrycznej, zapewniając odpowiednią izolację elektryczną między matrycą półprzewodnikową a podłożem. Ta izolacja zapobiega zwarciom elektrycznym i sprzyja niezawodnemu działaniu mikroprocesora w opakowaniu.

- Zgodność procesu:Producenci projektują kleje do przyklejania, aby były kompatybilne z różnymi procesami produkcyjnymi, w tym z sitodrukiem, dozowaniem lub laminowaniem folii. Ta kompatybilność ułatwia ich integrację z istniejącymi liniami produkcyjnymi, umożliwiając wydajny i ekonomiczny montaż pakietów półprzewodnikowych.

- Kontrola grubości linii wiązania:Kleje do mocowania matrycy umożliwiają precyzyjną kontrolę grubości linii łączenia między matrycą a podłożem. Ta kontrola zapewnia jednolitość i spójność procesu łączenia, co skutkuje niezawodnymi połączeniami elektrycznymi i mechanicznymi.

- Przestrzeganie standardów branżowych:Kleje do matryc są zgodne ze standardami i specyfikacjami branżowymi, zapewniając ich niezawodność i wydajność. Normy te, takie jak te ustanowione przez IPC (Association Connecting Electronics Industries), zapewniają wytyczne i zapewnienie jakości procesów mocowania matryc.

Kleje wypełniające: ochrona przed stresem termicznym

Kleje podkładowe chronią elementy elektroniczne, zwłaszcza obudowy typu flip-chip, przed naprężeniami termicznymi i uszkodzeniami mechanicznymi. Te specjalistyczne kleje oferują unikalne właściwości, które zapewniają wzmocnienie i poprawiają niezawodność połączeń lutowanych między chipem a podłożem. Oto kluczowe punkty podkreślające znaczenie klejów podkładowych w ochronie przed naprężeniami termicznymi:

- Łagodzenie stresu:Projektanci tworzą kleje do wypełniania, aby złagodzić skutki naprężeń termicznych na opakowania typu flip-chip. Wypełniają puste przestrzenie między chipem a podłożem, zmniejszając naprężenia mechaniczne spowodowane różnicą współczynników rozszerzalności cieplnej (CTE) między materiałami. To łagodzenie naprężeń zapobiega powstawaniu pęknięć i rozwarstwień, które mogą prowadzić do awarii elektrycznych.

- Zwiększona niezawodność:Kleje wypełniające zwiększają ogólną niezawodność obudów typu flip-chip poprzez wzmocnienie połączeń lutowanych. Klej tworzy solidne wiązanie między chipem a podłożem, poprawiając cykle mechaniczne i termiczne, odporność na wibracje i wstrząsy.

- Ulepszone zarządzanie ciepłem:Kleje wypełniające mają wysoką przewodność cieplną, dzięki czemu skutecznie przenoszą ciepło z chipa na podłoże lub radiator. Ta właściwość pomaga rozpraszać ciepło wytwarzane przez chip, zmniejszając ryzyko przegrzania i utrzymując optymalną temperaturę pracy.

- Ochrona przed wilgocią i zanieczyszczeniami:Kleje wypełniające zapewniają barierę ochronną, która uszczelnia połączenia lutowane i zapobiega wnikaniu wilgoci, zanieczyszczeń lub czynników korozyjnych. Ta ochrona zwiększa niezawodność i długowieczność obudowy typu flip-chip, szczególnie w trudnych warunkach lub w warunkach wysokiej wilgotności.

- Zmniejsza zmęczenie lutowania:Kleje wypełniające zmniejszają obciążenie połączeń lutowanych spowodowane rozszerzalnością i kurczeniem termicznym. Pochłaniając i rozprowadzając naprężenia mechaniczne, pomagają zminimalizować zmęczenie lutu, przedłużając żywotność obudowy.

- Zgodność procesu:Kleje do wypełniania podkładów są kompatybilne z różnymi procesami montażu, w tym z wypełnianiem kapilarnym, wypełnianiem bez przepływu i wypełnianiem formowanym. Ta kompatybilność pozwala na ich integrację z istniejącymi liniami produkcyjnymi, umożliwiając wydajną i efektywną kosztowo produkcję opakowań typu flip chip.

- Przestrzeganie standardów branżowych:Kleje wypełniające są zgodne ze standardami i specyfikacjami branżowymi, zapewniając ich niezawodność i wydajność. Normy te, takie jak te ustanowione przez IPC (Association Connecting Electronics Industries), zapewniają wytyczne i zapewnienie jakości procesów niedopełnienia.

- Kompatybilność materiałów:Kleje wypełniające wykazują kompatybilność z różnymi podłożami i kapsułkami stosowanymi w opakowaniach typu flip chip, w tym z krzemem, ceramiką i różnymi polimerami. Ta wszechstronność umożliwia ich zastosowanie w różnorodnych aplikacjach elektronicznych.

Kleje do klejenia drutu: zapewnienie niezawodnych połączeń elektrycznych

Kleje do łączenia przewodów odgrywają kluczową rolę w przemyśle elektronicznym, zapewniając niezawodne połączenia elektryczne między urządzeniami półprzewodnikowymi a ich obudowami lub podłożami. Te specjalistyczne kleje oferują unikalne właściwości, które ułatwiają łączenie cienkich drutów z podkładkami lub przewodami, zapewniając bezpieczne połączenia elektryczne. Oto kluczowe punkty podkreślające znaczenie klejów do łączenia przewodów w zapewnianiu niezawodnych połączeń elektrycznych:

- Mocowanie drutu:Kleje do łączenia przewodów rozciągają cienkie druty, zwykle wykonane ze złota, aluminium lub miedzi, do wyznaczonych podkładek lub przewodów w urządzeniach półprzewodnikowych. To mocowanie zapewnia odpowiednią przewodność elektryczną i transmisję sygnału w zespole elektronicznym.

- Siła wiązania:Kleje do klejenia drutu zapewniają silne przyleganie drutu do podkładki łączącej, tworząc niezawodne i trwałe połączenie elektryczne. Ta siła wiązania wytrzymuje naprężenia mechaniczne, wahania temperatury i wibracje, zapewniając integralność i trwałość wiązania drutu.

- Przewodnictwo elektryczne:Formułownicy tworzą kleje do łączenia przewodów, które mają doskonałe przewodnictwo elektryczne, minimalizując opór w połączeniu drutowym. Ta przewodność zapewnia wydajne przesyłanie sygnału i niezawodne działanie elektryczne urządzenia półprzewodnikowego.

- Stabilność termiczna:Kleje do łączenia przewodów wykazują wysoką stabilność termiczną, dzięki czemu wytrzymują zmiany temperatury występujące podczas kolejnych procesów montażu, takich jak hermetyzacja lub lutowanie rozpływowe. Ta stabilność zapewnia długowieczność połączenia drutowego i zapobiega awariom termicznym.

- Kompatybilność z różnymi podłożami:Kleje do łączenia przewodów są kompatybilne z różnymi materiałami podłoża stosowanymi w opakowaniach półprzewodników, w tym z ceramiką, metalami i materiałami organicznymi. Ta kompatybilność pozwala na ich stosowanie w różnorodnych zastosowaniach w różnych branżach, takich jak elektronika, motoryzacja, telekomunikacja i urządzenia medyczne.

- Kontrola linii obligacji:Kleje do drutu umożliwiają precyzyjną kontrolę grubości spoiny między drutem a podkładką. Ta kontrola zapewnia jednolitość i spójność procesu łączenia przewodów, przyczyniając się do niezawodnych połączeń elektrycznych i stałej wydajności.

- Zgodność procesu:Projektanci dbają o to, aby kleje do łączenia drutów były kompatybilne z różnymi technikami łączenia drutów, w tym łączeniem kulowym i klinowym. Ta kompatybilność ułatwia integrację z istniejącymi liniami produkcyjnymi oraz zapewnia wydajne i ekonomiczne procesy łączenia przewodów.

- Przestrzeganie standardów branżowych:Kleje do łączenia przewodów są zgodne ze standardami i specyfikacjami branżowymi, zapewniając ich niezawodność i wydajność. Normy te, takie jak te ustanowione przez IPC (Association Connecting Electronics Industries), zapewniają wytyczne i zapewnienie jakości procesów łączenia drutów.

Enkapsulanty: ochrona wrażliwych komponentów

Kapsułki odgrywają kluczową rolę w ochronie wrażliwych komponentów w różnych gałęziach przemysłu, zwłaszcza w elektronice. Te specjalistyczne materiały tworzą barierę ochronną wokół delikatnych komponentów, chroniąc je przed czynnikami zewnętrznymi i zapewniając długotrwałą niezawodność. Oto kluczowe punkty podkreślające znaczenie kapsułek w ochronie wrażliwych komponentów:

- Ochrona środowiska:Kapsułki tworzą ochronną obudowę wokół wrażliwych komponentów, chroniąc je przed wilgocią, kurzem, brudem i innymi zanieczyszczeniami środowiskowymi. Ta ochrona ma kluczowe znaczenie w trudnych lub trudnych warunkach pracy, zapobiegając korozji, zwarciom elektrycznym lub pogorszeniu wydajności.

- Ochrona mechaniczna:Kapsułki zapewniają mechaniczne wsparcie i wzmocnienie delikatnych elementów, zwiększając ich odporność na obciążenia fizyczne, wibracje i uderzenia. Zabezpieczenie to zmniejsza ryzyko uszkodzeń mechanicznych i wydłuża żywotność części.

- Zarządzanie ciepłem:Kapsułki o wysokiej przewodności cieplnej pomagają rozpraszać ciepło wytwarzane przez wrażliwe komponenty, zapewniając optymalną temperaturę pracy i zapobiegając przegrzaniu. Ta zdolność zarządzania temperaturą zwiększa ogólną wydajność i niezawodność komponentów.

- Izolacja elektryczna:Kapsułki zapewniają doskonałe właściwości izolacji elektrycznej, zapewniając izolację elektryczną i zapobiegając zwarciom elektrycznym lub zakłóceniom między komponentami. Izolacja ta zapewnia prawidłowe działanie i integralność wrażliwych obwodów elektronicznych.

- Odporność chemiczna:Formulatorzy mogą formułować kapsułki, aby wykazywały odporność chemiczną, chroniąc wrażliwe komponenty przed narażeniem na działanie substancji żrących lub agresywnych chemikaliów. Ta odporność zwiększa trwałość i niezawodność funkcji, szczególnie w branżach o wymagających środowiskach chemicznych.

- Odporność na wibracje i wstrząsy:Kapsułki o właściwościach odpornych na wibracje i wstrząsy pomagają chronić wrażliwe komponenty przed wibracjami mechanicznymi lub nagłymi uderzeniami. Ta odporność minimalizuje ryzyko rozłączenia, uszkodzenia lub pogorszenia wydajności z powodu sił zewnętrznych.

- Zgodność procesu:Projektanci zapewniają, że kapsułki są kompatybilne z różnymi procesami produkcyjnymi, w tym zalewaniem, kapsułkowaniem lub formowaniem. Ta kompatybilność ułatwia ich integrację z istniejącymi liniami produkcyjnymi, zapewniając wydajną i ekonomiczną hermetyzację wrażliwych komponentów.

- Przestrzeganie standardów branżowych:Kapsułki są zgodne ze standardami i specyfikacjami branżowymi, zapewniając ich niezawodność i wydajność. Normy te, takie jak te ustanowione przez IPC (Association Connecting Electronics Industries), zapewniają wytyczne i zapewnienie jakości procesów enkapsulacji.

- Kompatybilność materiałów:Kapsułki wykazują kompatybilność z różnymi materiałami podłoża i typami komponentów, w tym krzemem, ceramiką, metalami i polimerami. Ta wszechstronność pozwala na ich zastosowanie w różnorodnych zastosowaniach w różnych branżach, w tym w elektronice, motoryzacji, lotnictwie i urządzeniach medycznych.

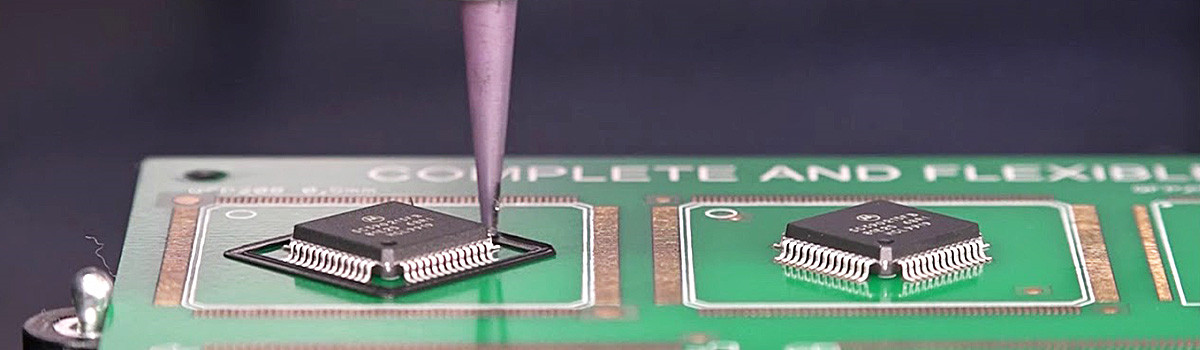

Techniki dozowania kleju: precyzja i wydajność

Techniki dozowania kleju odgrywają kluczową rolę w różnych gałęziach przemysłu, zapewniając precyzyjną i wydajną aplikację klejów w procesach klejenia i montażu. Techniki te wykorzystują specjalistyczny sprzęt i metody do kontrolowania dozowania klejów, zapewniając dokładność, spójność i optymalizację zużycia kleju. Oto kluczowe punkty podkreślające znaczenie technik dozowania kleju w osiąganiu precyzji i wydajności:

- Kontrolowany przepływ kleju:Techniki dozowania kleju umożliwiają precyzyjną kontrolę przepływu kleju, zapewniając dokładne nakładanie i rozprowadzanie materiału klejącego. Ta kontrola umożliwia spójne i jednolite pokrycie, minimalizując straty i optymalizując zużycie kleju.

- Precyzja dozowania:Techniki te zapewniają wysoką precyzję nakładania kleju, pozwalając na uzyskanie cienkich linii, kropek lub określonych wzorów zgodnie z wymaganiami aplikacji. Ta precyzja zapewnia odpowiednią przyczepność, wyrównanie komponentów i ogólną jakość produktu.

- Szybkość i wydajność:Projektanci opracowują techniki dozowania kleju, aby szybko i wydajnie dostarczać kleje, skracając czas produkcji i zwiększając produktywność. Szybkie systemy dozujące mogą szybko nakładać kleje, nadążając za wymagającymi wymaganiami produkcyjnymi.

- Powtarzalne i spójne wyniki:Wykorzystując programowalne parametry i zautomatyzowane systemy, techniki dozowania kleju zapewniają powtarzalne i spójne wyniki w wielu seriach produkcyjnych. Ta spójność zapewnia niezawodność i jakość wiązania kleju w różnych zastosowaniach.

- Wszechstronność dozowania:Techniki te mogą uwzględniać różne rodzaje klejów, lepkości i materiały, w tym płynne kleje, pasty, żele lub szczeliwa. Ta wszechstronność pozwala na stosowanie różnych preparatów klejowych w celu spełnienia określonych wymagań dotyczących łączenia.

- Konfigurowalne wzory dozowania:Techniki dozowania kleju zapewniają elastyczność tworzenia niestandardowych wzorów dozowania w celu dopasowania do unikalnych wymagań aplikacji. To dostosowanie zapewnia optymalne rozmieszczenie kleju, pokrycie i siłę wiązania, dostosowane do konkretnych specyfikacji projektowych.

- Integracja procesów:Producenci mogą zintegrować techniki dozowania kleju z istniejącymi procesami produkcyjnymi, takimi jak zautomatyzowane linie montażowe lub systemy zrobotyzowane. Ta integracja umożliwia bezproblemową koordynację między dozowaniem kleju a innymi etapami produkcji, poprawiając ogólny przepływ pracy i wydajność.

- Zmniejsza błąd ludzki:Automatyzując proces dozowania kleju, techniki te minimalizują błędy ludzkie i zmienność, co zapewnia spójną i niezawodną aplikację kleju. Ta redukcja błędów ludzkich poprawia jakość produktu i zmniejsza ryzyko wad związanych z klejem.

- Przestrzeganie standardów branżowych:Techniki dozowania kleju są zgodne ze standardami i wytycznymi branżowymi, zapewniając zgodność z określonymi wymaganiami dotyczącymi jakości i wydajności. Normy te zapewniają niezawodne procesy dozowania kleju i wynikającą z tego integralność wiązania.

Testy niezawodności: ocena działania kleju

Testy niezawodności to kluczowy krok w ocenie wydajności klejów. Kleje są niezbędne w różnych branżach, od motoryzacyjnej i lotniczej po elektronikę i budownictwo. Niezawodność szczeliwa ma kluczowe znaczenie dla zapewnienia, że łączone materiały lub komponenty zachowują swoją integralność w różnych warunkach pracy. W tym artykule omówimy znaczenie testowania niezawodności i niektóre kluczowe aspekty, które należy wziąć pod uwagę.

Testy niezawodności polegają na poddaniu wiązań klejowych rygorystycznym testom w celu oceny ich wydajności i trwałości. Celem jest symulacja rzeczywistych warunków i określenie, jak dobrze klej wytrzyma w czasie. Ten rodzaj testów dostarcza cennych informacji na temat długoterminowego zachowania obligacji i pomaga zidentyfikować potencjalne słabości lub tryby awarii.

Jednym z ważnych aspektów testów niezawodności jest ocena wytrzymałości kleju i integralności wiązania. Można to zrobić za pomocą testów wytrzymałości na rozciąganie, wytrzymałości na ścinanie i wytrzymałości na odrywanie. Testy wytrzymałości na rozciąganie mierzą maksymalne obciążenie, jakie może wytrzymać klejone złącze przed pęknięciem, podczas gdy testy wytrzymałości na ścinanie oceniają odporność na siły ślizgowe. Testy wytrzymałości na odrywanie oceniają zdolność kleju do przeciwstawiania się rozdzielaniu między klejonymi powierzchniami. Testy te pomagają określić, czy klej wytrzyma oczekiwane naprężenia i siły w zamierzonym zastosowaniu.

Kolejnym krytycznym czynnikiem w testach niezawodności jest odporność kleju na warunki środowiskowe. Kleje mogą być narażone na wahania temperatury, wilgoć, promieniowanie UV, chemikalia lub wibracje mechaniczne. Można przeprowadzić testy przyspieszonego starzenia, aby ocenić działanie kleju w tych warunkach przez dłuższy czas. Testy te pomagają przewidzieć długoterminową stabilność kleju i zidentyfikować wszelkie potencjalne degradacje lub utratę wydajności.

Ponadto testy niezawodności powinny również uwzględniać wpływ różnych materiałów podłoża na działanie kleju. Kleje mogą wymagać wiązania z różnymi powierzchniami, w tym metalami, tworzywami sztucznymi, kompozytami lub szkłem. Można przeprowadzić testy zgodności, aby ocenić skuteczność kleju na różnych podłożach i ocenić wszelkie potencjalne problemy związane z przyczepnością lub kompatybilnością z określonymi materiałami.

Oprócz tych testów niezbędna jest ocena odporności kleju na obciążenia dynamiczne i zmęczenie cykliczne. Kleje mogą podlegać powtarzającym się obciążeniom lub wibracjom podczas ich eksploatacji, zwłaszcza w zastosowaniach takich jak motoryzacja lub lotnictwo. Testy zmęczeniowe pomagają ocenić, jak dobrze klej wytrzymuje te cykliczne naprężenia bez uszczerbku dla siły lub integralności wiązania.

Testy niezawodności powinny również uwzględniać kwestie związane z procesami produkcyjnymi i aplikacyjnymi. Czas utwardzania, temperatura i techniki przygotowania powierzchni mogą znacząco wpłynąć na działanie kleju. Dlatego tak ważne jest symulowanie tych warunków podczas testów, aby upewnić się, że klej spełnia wymagania zamierzonego zastosowania.

Względy środowiskowe w klejach do mikroelektroniki

Względy środowiskowe odgrywają kluczową rolę w opracowywaniu i stosowaniu klejów do zastosowań w mikroelektronice. Mikroelektronika, która obejmuje różne urządzenia, takie jak układy scalone, czujniki i komponenty elektroniczne, wymaga klejów, które zapewniają niezawodne łączenie i spełniają określone wymagania środowiskowe. W tym artykule zostaną omówione kluczowe kwestie środowiskowe związane z klejami do mikroelektroniki.

Jednym z podstawowych czynników środowiskowych jest stabilność termiczna klejów. Mikroelektronika często działa w wymagających środowiskach termicznych, doświadczając wahań temperatury i wysokich temperatur roboczych. Kleje stosowane w tych zastosowaniach muszą wytrzymać te warunki bez degradacji lub utraty swoich właściwości wiążących. Cykle termiczne i testy starzenia w wysokiej temperaturze są powszechnie przeprowadzane w celu oceny stabilności i niezawodności kleju w ekstremalnych temperaturach.

Kolejną ważną kwestią jest odporność klejów na wilgoć i wilgoć. Urządzenia mikroelektroniczne są często narażone na działanie wilgotnych środowisk lub mogą napotkać wodę podczas ich eksploatacji. Wilgoć może powodować korozję, rozwarstwienia lub zwarcia elektryczne prowadzące do awarii. Dlatego niezbędne są kleje o doskonałych właściwościach odporności na wilgoć. Można przeprowadzić testy wchłaniania wilgoci i starzenia wilgocią, aby ocenić zdolność kleju do przeciwstawiania się wnikaniu wilgoci i utrzymania jego właściwości w czasie.

Odporność chemiczna ma również kluczowe znaczenie w zastosowaniach mikroelektroniki. Kleje mogą wchodzić w kontakt z różnymi chemikaliami podczas montażu, obsługi lub czyszczenia. Bardzo ważne jest, aby klej pozostał stabilny i nie ulegał degradacji oraz nie reagował z tymi chemikaliami, co mogłoby negatywnie wpłynąć na działanie urządzenia. Testy kompatybilności chemicznej przeprowadza się w celu oceny odporności kleju na określone chemikalia i potwierdzenia jego przydatności do zamierzonego zastosowania.

Dodatkowo należy wziąć pod uwagę wpływ czynników środowiskowych, takich jak promieniowanie UV lub inne formy promieniowania. Kleje stosowane na zewnątrz lub w zastosowaniach kosmicznych mogą być narażone na działanie promieniowania UV, które z czasem może spowodować degradację kleju. Można przeprowadzić testy odporności na promieniowanie, aby ocenić zdolność kleju do wytrzymania takich warunków środowiskowych bez uszczerbku dla jego wydajności lub integralności.

Ponadto względy środowiskowe obejmują również produkcję i utylizację klejów do mikroelektroniki. Producenci muszą ocenić wpływ procesu produkcji kleju na środowisko, w tym takie czynniki, jak zużycie energii, wytwarzanie odpadów i substancje niebezpieczne. Kleje produkowane przy minimalnym wpływie na środowisko i zgodne z odpowiednimi przepisami przyczyniają się do zrównoważonych praktyk produkcyjnych.

Podobnie należy rozważyć utylizację klejów mikroelektronicznych pod koniec cyklu życia urządzenia. Pożądane są kleje, które są przyjazne dla środowiska i które można łatwo usunąć lub poddać recyklingowi bez szkody dla środowiska. Opracowywanie klejów o niskiej toksyczności i zmniejszonym wpływie na środowisko wspiera zasady gospodarki o obiegu zamkniętym i odpowiedzialne gospodarowanie odpadami.

Trendy i innowacje w klejach do mikroelektroniki

Kleje mikroelektroniczne odgrywają kluczową rolę w montażu i pakowaniu elementów elektronicznych, umożliwiając niezawodne połączenia i chroniąc wrażliwe urządzenia przed czynnikami środowiskowymi. Wraz z postępem technologicznym w klejach mikroelektronicznych pojawiło się kilka znaczących trendów i innowacji. W tym artykule omówimy niektóre z tych zmian w zwięzłym limicie 450 słów.

Jednym ze znaczących trendów w klejach do mikroelektroniki jest zapotrzebowanie na materiały o wyższej wydajności, które wspierają miniaturyzację urządzeń elektronicznych. Ponieważ elementy elektroniczne stają się coraz mniejsze i bardziej złożone, materiały klejące muszą zapewniać doskonałą przyczepność, przewodność cieplną i właściwości izolacji elektrycznej. Producenci opracowują kleje z wypełniaczami w skali nano, takimi jak grafen lub nanorurki węglowe, w celu zwiększenia przewodności cieplnej i zapewnienia wydajnego odprowadzania ciepła z elementów elektronicznych. Te zaawansowane kleje zapewniają lepszą wydajność, niezawodność i trwałość urządzeń.

Innym kluczowym trendem jest rosnący nacisk na przyjazne dla środowiska i zrównoważone kleje. Wraz z rosnącą świadomością kwestii środowiskowych następuje przesunięcie w kierunku klejów o zmniejszonej emisji lotnych związków organicznych (LZO) i mniejszym wpływie na środowisko. Producenci inwestują w opracowywanie klejów opartych na zasobach odnawialnych, takich jak biopolimery lub preparaty na bazie wody. Te przyjazne dla środowiska kleje spełniają wymogi prawne i zapewniają większe bezpieczeństwo pracowników oraz mniejsze wytwarzanie odpadów podczas procesów produkcyjnych.

Innowacje w klejach mikroelektronicznych obejmują również nowe techniki łączenia i procesy montażu. Godnym uwagi postępem jest opracowanie klejów przewodzących, eliminujących potrzebę lutowania w określonych zastosowaniach. Kleje przewodzące, często oparte na nanocząsteczkach srebra, zapewniają niezawodne połączenia elektryczne, zwłaszcza w podłożach elastycznych lub wrażliwych na temperaturę. Ta innowacja oferuje korzyści, takie jak niższe temperatury przetwarzania, mniejszy stres termiczny i kompatybilność z cienkimi, lekkimi urządzeniami elektronicznymi.

Ponadto rośnie zapotrzebowanie na kleje o zwiększonej niezawodności w trudnych warunkach pracy. Rozprzestrzenianie się elektroniki w zastosowaniach motoryzacyjnych, lotniczych i przemysłowych napędza to wymaganie. Uszczelniacze o zwiększonej odporności na ekstremalne temperatury, wilgoć, wibracje i działanie substancji chemicznych są opracowywane w celu zapewnienia długoterminowej wydajności i trwałości. Te zaawansowane kleje pozwalają elektronice wytrzymać trudne warunki, dzięki czemu nadają się do czujników samochodowych, awioniki i przemysłowych systemów sterowania.

Wreszcie pojawienie się technologii 5G i Internetu rzeczy (IoT) wywołało zapotrzebowanie na kleje, które wytrzymują sygnały o wysokiej częstotliwości i umożliwiają wydajną transmisję sygnału. Kleje o niskich stałych dielektrycznych i stycznych strat mają kluczowe znaczenie dla utrzymania integralności sygnału i minimalizacji zakłóceń elektromagnetycznych. Producenci opracowują specjalistyczne kleje, które oferują doskonałe właściwości elektryczne przy jednoczesnym zachowaniu przyczepności i wytrzymałości mechanicznej.

Obszary zastosowań: motoryzacja, elektronika użytkowa i inne

Szybki postęp technologiczny zrewolucjonizował różne branże, otwierając nowe możliwości i poprawiając nasze codzienne życie. Wśród wielu obszarów korzystających z tych postępów, motoryzacja i elektronika użytkowa stały się kluczowymi sektorami zastosowań. W tym poście na blogu przyjrzymy się obszarom zastosowań w motoryzacji, elektronice użytkowej i nie tylko, podkreślając transformacyjny wpływ technologii na te branże.

Motoryzacja

Przemysł motoryzacyjny był świadkiem niezwykłych przemian napędzanych postępem technologicznym. Oto kilka kluczowych obszarów zastosowań:

- Pojazdy autonomiczne:Samochody samojezdne znajdują się w czołówce innowacji motoryzacyjnych, a firmy dużo inwestują w rozwój tej technologii. Pojazdy autonomiczne mogą potencjalnie poprawić bezpieczeństwo na drogach, zwiększyć wydajność transportu i na nowo zdefiniować pojęcie mobilności.

- Pojazdy elektryczne (EV):Rozwój pojazdów elektrycznych na nowo kształtuje krajobraz motoryzacyjny, rozwiązując problemy środowiskowe i zmniejszając zależność od paliw kopalnych. Dzięki postępowi w technologii akumulatorów, infrastrukturze ładowania i możliwościom zwiększania zasięgu, pojazdy elektryczne stają się bardziej dostępne i praktyczne dla konsumentów.

- Połączone samochody:Łączność stała się istotnym elementem w sektorze motoryzacyjnym. Połączone samochody umożliwiają bezproblemową integrację pojazdów z inteligentnymi urządzeniami, sieciami i infrastrukturą. Ta łączność poprawia wrażenia z jazdy, poprawia funkcje bezpieczeństwa i umożliwia gromadzenie i analizę danych w czasie rzeczywistym.

Consumer Electronics

Branża elektroniki użytkowej stale ewoluuje, aby sprostać wymaganiom konsumentów obeznanych z technologią. Oto kilka podstawowych obszarów zastosowań:

- Technologia inteligentnego domu:Integracja technologii w naszych domach dała początek inteligentnym urządzeniom domowym. Technologie te oferują wygodę, efektywność energetyczną i zwiększoną kontrolę nad różnymi funkcjami domu, od asystentów aktywowanych głosem po inteligentne termostaty i systemy bezpieczeństwa.

- Urządzenia do noszenia:Popularność zyskały technologie ubieralne, w tym smartwatche, monitory fitness i okulary rzeczywistości rozszerzonej (AR). Urządzenia te umożliwiają użytkownikom śledzenie ich stanu zdrowia, otrzymywanie powiadomień, dostęp do informacji i innowacyjną interakcję ze światem cyfrowym.

- Rzeczywistość wirtualna (VR) i rzeczywistość rozszerzona (AR): Technologie VR i AR rozszerzyły się poza gry i rozrywkę. Znajdują zastosowanie w różnych dziedzinach, w tym w edukacji, służbie zdrowia, architekturze i symulacjach szkoleniowych. VR zanurza użytkowników w środowiskach wirtualnych, podczas gdy AR nakłada treści cyfrowe na rzeczywisty świat, wzbogacając doświadczenia i oferując praktyczne rozwiązania.

Zdrowie

Branża opieki zdrowotnej doświadcza głębokiego wpływu postępu technologicznego. Oto kilka obszarów zastosowań:

- Telemedycyna:Telemedycyna stała się kluczowym rozwiązaniem w zakresie zdalnej opieki nad pacjentem, umożliwiając wirtualne konsultacje, zdalny monitoring i dostęp do wiedzy medycznej z dowolnego miejsca. Stało się to szczególnie istotne podczas pandemii COVID-19, zapewniając ciągłość opieki zdrowotnej przy jednoczesnej minimalizacji kontaktu fizycznego.

- Cyfrowe rozwiązania zdrowotne:Od mobilnych aplikacji zdrowotnych po urządzenia do śledzenia stanu zdrowia, cyfrowe rozwiązania zdrowotne umożliwiają jednostkom monitorowanie dobrego samopoczucia, śledzenie parametrów życiowych, zarządzanie chorobami przewlekłymi i dostęp do spersonalizowanych informacji zdrowotnych. Technologie te poprawiają profilaktykę i ułatwiają lepszą komunikację pacjent-lekarz.

- Medycyna precyzyjna:Postęp technologiczny ułatwił rozwój medycyny precyzyjnej, dostosowując plany leczenia w oparciu o profil genetyczny danej osoby, styl życia i specyficzne cechy zdrowotne. Takie podejście pozwala na bardziej ukierunkowane terapie, lepsze wyniki pacjentów i przejście w kierunku spersonalizowanej opieki zdrowotnej.

Perspektywy i możliwości na przyszłość

Świat nieustannie ewoluuje, pojawiają się nowe perspektywy i możliwości dla różnych branż. Od postępu technologicznego po zmieniającą się dynamikę rynku, przyszłość kryje ogromny potencjał wzrostu i innowacji. Przyjrzyjmy się niektórym kluczowym perspektywom i możliwościom w różnych sektorach:

Postęp technologiczny

- Szybkie postępy technologiczne, takie jak sztuczna inteligencja (AI), Internet rzeczy (IoT) i łączność 5G, przekształcają branże i tworzą nowe możliwości.

- Technologie te napędzają automatyzację, analizę danych i łączność, umożliwiając firmom poprawę wydajności, opracowywanie innowacyjnych produktów i usług oraz ulepszanie doświadczeń klientów.

Zrównoważony rozwój i zielone inicjatywy

- Rosnący nacisk na zrównoważony rozwój i odpowiedzialność za środowisko stwarza znaczące możliwości biznesowe w zakresie opracowywania rozwiązań przyjaznych dla środowiska.

- Firmy, które priorytetowo traktują energię odnawialną, redukcję odpadów, recykling i redukcję śladu węglowego, mogą zyskać przewagę konkurencyjną i przyciągnąć konsumentów świadomych ekologicznie.

cyfrowy Transformacja

- Fala transformacji cyfrowej otwiera przed firmami nowe możliwości usprawnienia operacji, zwiększenia produktywności i zapewnienia spersonalizowanych doświadczeń.

- Inwestowanie w technologie cyfrowe, takie jak przetwarzanie w chmurze, analiza dużych zbiorów danych i handel elektroniczny, może napędzać rozwój biznesu i umożliwiać firmom dostosowywanie się do zmieniających się oczekiwań klientów.

Opieka zdrowotna i nauki przyrodnicze

- Sektory opieki zdrowotnej i nauk przyrodniczych odnotują znaczny wzrost, ponieważ starzenie się społeczeństwa napędza popyt na innowacyjne metody leczenia i technologie.

- Postępy w medycynie spersonalizowanej, genomice, telemedycynie i urządzeniach medycznych do noszenia oferują ekscytujące perspektywy poprawy opieki nad pacjentem i wyników.

OZE

- Globalna zmiana w kierunku odnawialnych źródeł energii, spowodowana zmianami klimatycznymi i bezpieczeństwem energetycznym, stwarza możliwości w sektorach energii słonecznej, wiatrowej i wodnej.

- Inwestowanie w technologie energii odnawialnej, systemy magazynowania energii i infrastrukturę sieciową może przyczynić się do zrównoważonej przyszłości i wygenerować wzrost gospodarczy.

Inteligentne miasta

- Urbanizacja i potrzeba zrównoważonego rozwoju miast stwarzają perspektywy dla innowacyjnych inicjatyw miejskich.

- Integracja IoT, inteligentnych sieci, inteligentnych systemów transportowych i wydajnej infrastruktury może poprawić zarządzanie zasobami, poprawić jakość życia i stymulować rozwój gospodarczy w miastach.

E-commerce i cyfrowa sprzedaż detaliczna

- Rozwój handlu elektronicznego i cyfrowej sprzedaży detalicznej nadal zmienia sposób, w jaki konsumenci robią zakupy, stwarzając firmom możliwości dostosowania się i wprowadzania innowacji.

- Firmy, które wykorzystują platformy internetowe, zwiększają możliwości łańcucha dostaw i zapewniają bezproblemową obsługę wielokanałową, mogą wykorzystać globalną bazę klientów i napędzać wzrost.

Sztuczna Inteligencja i Automatyzacja

- Technologie sztucznej inteligencji i automatyzacji rewolucjonizują branże, poprawiając wydajność operacyjną, umożliwiając analizy predykcyjne i usprawniając procesy decyzyjne.

- Organizacje wykorzystujące sztuczną inteligencję i automatyzację mogą usprawniać operacje, optymalizować alokację zasobów i otwierać nowe możliwości biznesowe.

Bezpieczeństwo cybernetyczne

- Rosnąca zależność od technologii cyfrowych i wzajemnie połączonych systemów stwarza większe zapotrzebowanie na solidne rozwiązania w zakresie cyberbezpieczeństwa.

- Firmy specjalizujące się w usługach cyberbezpieczeństwa, analizie zagrożeń i ochronie danych mogą czerpać korzyści z rosnącego zapotrzebowania na ochronę poufnych informacji.

Współpraca i partnerstwa

- Współpraca między organizacjami z różnych branż i granic oferuje możliwości w zakresie innowacji i ekspansji rynkowej.

- Partnerstwa ułatwiają dzielenie się wiedzą, zasobami i technologiami, co prowadzi do rozwoju nowatorskich produktów i usług.

Znaczenie współpracy w rozwijaniu klejów do mikroelektroniki

Mikroelektronika odgrywa kluczową rolę w naszym współczesnym świecie, zasilając urządzenia i technologie, które stały się integralną częścią naszego codziennego życia. Współpraca między różnymi zainteresowanymi stronami ma kluczowe znaczenie dla zapewnienia ciągłego postępu i innowacji w mikroelektronice. Szczególnie ważna jest współpraca przy opracowywaniu i ulepszaniu klejów do mikroelektroniki. Kleje te są niezbędne do łączenia i ochrony delikatnych elementów elektronicznych, a ich działanie ma bezpośredni wpływ na niezawodność, funkcjonalność i trwałość urządzeń mikroelektronicznych. Przyjrzyjmy się znaczeniu współpracy w rozwijaniu klejów mikroelektronicznych:

Postęp technologiczny

- Współpraca umożliwia łączenie wiedzy, doświadczenia i zasobów różnych organizacji, w tym producentów klejów, producentów komponentów elektronicznych, instytucji badawczych i użytkowników końcowych.

- Pracując razem, interesariusze mogą dzielić się spostrzeżeniami, wymieniać pomysłami i wspólnie opracowywać innowacyjne rozwiązania, które odpowiadają na zmieniające się potrzeby i wyzwania związane z mikroelektroniką. To oparte na współpracy podejście sprzyja postępowi technologicznemu i napędza rozwój klejów nowej generacji.

Dopasowane receptury

- Zastosowania w mikroelektronice wymagają specjalnych preparatów klejowych, które spełniają rygorystyczne wymagania, takie jak przewodność elektryczna, przewodność cieplna, niskie odgazowywanie i kompatybilność z wrażliwymi komponentami.

- Współpraca między producentami klejów i producentami komponentów elektronicznych umożliwia opracowanie dostosowanych preparatów klejów, które odpowiadają wyjątkowym wymaganiom mikroelektroniki. Zapewniamy ich skuteczność poprzez optymalizację klejów pod kątem wydajności, niezawodności i kompatybilności z różnymi materiałami elektronicznymi.

Optymalizacja procesu

- Efektywna współpraca pozwala zoptymalizować procesy aplikacji kleju, w tym techniki dozowania, utwardzania i montażu.

- Współpracując, producenci klejów, dostawcy sprzętu i użytkownicy końcowi mogą identyfikować wyzwania procesowe i opracowywać innowacyjne podejścia w celu poprawy wydajności, obniżenia kosztów produkcji i usprawnienia całego procesu produkcji urządzeń mikroelektronicznych.

Niezawodność i jakość

- Współpraca przy opracowywaniu klejów do mikroelektroniki zapewnia wytwarzanie niezawodnych produktów o wysokiej jakości.

- Dzięki wspólnej wiedzy i możliwościom testowania interesariusze mogą przeprowadzać szeroko zakrojone testy niezawodności, oceniać kompatybilność materiałową i sprawdzać działanie kleju w różnych warunkach środowiskowych.

- Ten wspólny wysiłek pomaga zidentyfikować potencjalne tryby awarii, poprawić wydajność kleju i zapewnić długoterminową niezawodność i funkcjonalność urządzeń mikroelektronicznych.

Normy i przepisy branżowe

- Współpraca między zainteresowanymi stronami z branży ma kluczowe znaczenie dla opracowania norm branżowych i przepisów związanych z klejami do mikroelektroniki.

- Pracując razem, organizacje mogą ustanowić standardowe wytyczne, wskaźniki wydajności i środki kontroli jakości, które promują spójność, niezawodność i bezpieczeństwo w wyborze, stosowaniu i stosowaniu klejów do mikroelektroniki.

- Te normy i przepisy stanowią ramy dla producentów, dostawców i użytkowników końcowych w celu zapewnienia zgodności i spełnienia surowych wymagań przemysłu mikroelektronicznego.

Zrównoważony Rozwój

- Współpraca może przyczynić się do rozwoju przyjaznych dla środowiska klejów do mikroelektroniki.

- Dzieląc się wynikami badań, wiedzą i najlepszymi praktykami, zainteresowane strony mogą pracować nad zmniejszeniem wpływu klejów na środowisko, na przykład minimalizując stosowanie substancji niebezpiecznych, promując możliwość recyklingu i poprawiając efektywność energetyczną podczas procesów produkcyjnych.

Wnioski

Kleje mikroelektroniczne są podstawą stale rozwijającego się świata zminiaturyzowanych urządzeń elektronicznych. Ich zdolność do zapewniania silnych wiązań, izolacji elektrycznej, odprowadzania ciepła i ochrony środowiska czyni je niezbędnymi w zapewnianiu wydajności i niezawodności komponentów mikroelektronicznych. Wraz z postępem technologicznym rozwój innowacyjnych rozwiązań w zakresie klejów oraz współpraca między producentami, badaczami i użytkownikami końcowymi będą miały kluczowe znaczenie dla sprostania rosnącym wymaganiom i wyzwaniom przemysłu mikroelektronicznego. Wykorzystując potencjał klejów mikroelektronicznych, możemy utorować drogę jeszcze mniejszym, wydajniejszym i niezawodnym urządzeniom elektronicznym, które zasilają nasz współczesny świat.