एसएमटी चिकट

इलेक्ट्रॉनिक्स उत्पादनाच्या सतत विकसित होत असलेल्या जगात, सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडहेसिव्ह गेम चेंजर म्हणून उदयास आले आहे. प्रिंटेड सर्किट बोर्ड (PCBs) वर इलेक्ट्रॉनिक घटकांचे अखंड एकीकरण सुनिश्चित करण्यात हे प्रगत चिकटवता महत्त्वपूर्ण भूमिका बजावते. उत्पादनाची विश्वासार्हता वाढवण्यापासून ते उत्पादन प्रक्रिया सुव्यवस्थित करण्यापर्यंत, SMT अॅडेसिव्ह उत्पादकांसाठी एक अपरिहार्य साधन बनले आहे. हे ब्लॉग पोस्ट एसएमटी अॅडहेसिव्हचे विविध पैलू आणि इलेक्ट्रॉनिक्स उद्योगातील त्याचे महत्त्व एक्सप्लोर करेल.

एसएमटी अॅडेसिव्ह समजून घेणे: एक संक्षिप्त विहंगावलोकन

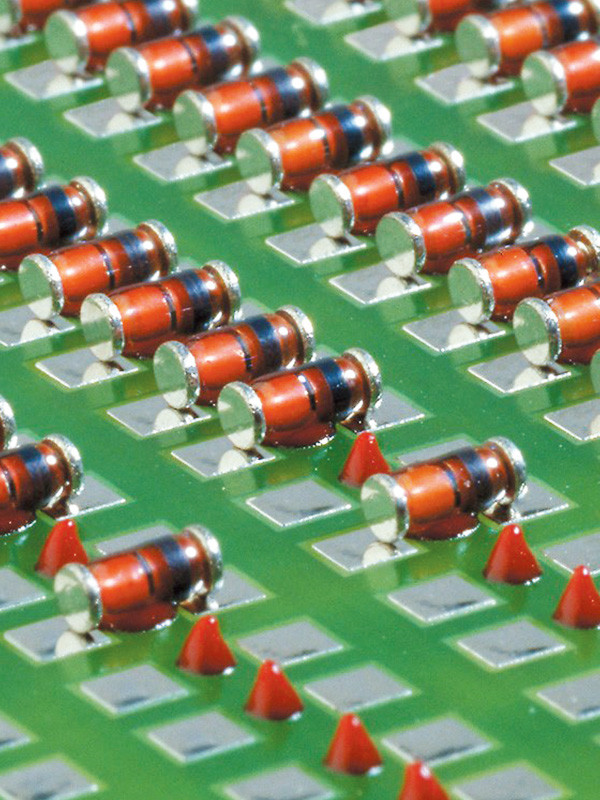

एसएमटी अॅडेसिव्ह किंवा सरफेस माउंट टेक्नॉलॉजी अॅडहेसिव्हचा वापर इलेक्ट्रॉनिक्स उद्योगात सरफेस माउंट डिव्हाइसेस (एसएमडी) मुद्रित सर्किट बोर्ड (पीसीबी) ला जोडण्यासाठी केला जातो.

एसएमटी अॅडेसिव्ह सामान्यत: सिंथेटिक रेजिन, सॉल्व्हेंट्स आणि अॅडिटिव्ह्जपासून बनवलेले असते. डिस्पेंसर किंवा स्टॅन्सिल वापरून पीसीबीला चिकटवता येतो. नंतर SMDs चिकटवण्याआधी त्यावर ठेवल्या जातात.

इपॉक्सी, ऍक्रेलिक आणि सिलिकॉन-आधारित चिकटवांसह अनेक प्रकारचे एसएमटी चिकटवता उपलब्ध आहेत. प्रत्येक प्रकारात त्याचे अद्वितीय गुणधर्म आणि फायदे आहेत. उदाहरणार्थ, इपॉक्सी अॅडेसिव्ह त्यांच्या उच्च शक्ती आणि टिकाऊपणासाठी ओळखले जातात, तर अॅक्रेलिक अॅडेसिव्ह उत्कृष्ट इलेक्ट्रिकल इन्सुलेशन गुणधर्म देतात.

एसएमटी उत्पादनाच्या यशासाठी एसएमटी अॅडेसिव्ह महत्त्वपूर्ण आहे, कारण ते असेंबली प्रक्रियेदरम्यान एसएमडी ठेवण्यास मदत करते. चिपकणारा SMDs ला यांत्रिक समर्थन प्रदान करून अंतिम उत्पादनाची विश्वासार्हता आणि टिकाऊपणा देखील सुधारतो.

एसएमटी अॅडहेसिव्ह निवडताना एक महत्त्वाची बाब म्हणजे त्याची क्यूअरिंग वेळ. क्यूरिंग टाईम म्हणजे अॅडहेसिव्हला पूर्णपणे कडक होण्यासाठी आणि PCB आणि SMD ला जोडण्यासाठी लागणारा वेळ. चिकटवण्याच्या प्रकारावर आणि ज्या पर्यावरणीय परिस्थितीमध्ये अॅडहेसिव्ह लावला जातो त्यानुसार ब्युरिंगची वेळ बदलू शकते.

क्युअरिंग वेळेव्यतिरिक्त, एसएमटी अॅडहेसिव्ह निवडताना विचारात घ्यायच्या इतर घटकांमध्ये त्याची चिकटपणा, थिक्सोट्रॉपी आणि थर्मल आणि रासायनिक प्रतिकार यांचा समावेश होतो.

एकूणच, एसएमटी अॅडहेसिव्ह हा एसएमटी उत्पादन प्रक्रियेचा एक महत्त्वाचा घटक आहे, जो इलेक्ट्रॉनिक उपकरणांची विश्वासार्हता आणि टिकाऊपणा सुनिश्चित करण्यात मदत करतो. योग्य अॅडेसिव्ह निवडल्याने एसएमटी असेंब्लीचे यश सुनिश्चित करण्यात आणि अंतिम उत्पादनाची कार्यक्षमता सुधारण्यास मदत होऊ शकते.

इलेक्ट्रॉनिक्स मॅन्युफॅक्चरिंगमध्ये एसएमटी अॅडेसिव्हचे महत्त्व

इलेक्ट्रॉनिक्स उत्पादनामध्ये एसएमटी अॅडहेसिव्ह महत्त्वपूर्ण आहे, विशेषत: मुद्रित सर्किट बोर्डवर (पीसीबी) पृष्ठभाग माउंट डिव्हाइसेस (एसएमडी) एकत्र करणे. एसएमटी अॅडेसिव्हचा वापर हे सुनिश्चित करतो की एसएमडी पीसीबीशी सुरक्षितपणे जोडलेले आहेत, यांत्रिक समर्थन प्रदान करतात आणि अंतिम उत्पादनाची विश्वासार्हता आणि टिकाऊपणा सुधारतात.

एसएमटी अॅडेसिव्हचा एक मुख्य फायदा म्हणजे असेंबली प्रक्रियेदरम्यान एसएमडी ठेवण्याची क्षमता. अॅडेसिव्हशिवाय, SMDs उत्पादनादरम्यान बदलू शकतात किंवा हलवू शकतात, ज्यामुळे अंतिम उत्पादनामध्ये दोष किंवा अपयश येऊ शकतात. एसएमटी अॅडहेसिव्ह पीसीबीला सोल्डर होईपर्यंत एसएमडी ठेऊन या समस्या टाळण्यास मदत करते.

SMT अॅडहेसिव्ह SMDs ला यांत्रिक समर्थन देऊन इलेक्ट्रॉनिक उपकरण कार्यप्रदर्शन सुधारण्यास देखील मदत करते. हे विशेषतः अशा ऍप्लिकेशन्समध्ये महत्वाचे आहे जे डिव्हाइसला कंपन किंवा इतर यांत्रिक ताणांना सामोरे जाऊ शकतात. अॅडहेसिव्ह हे ताण शोषून घेण्यास आणि SMDs चे नुकसान टाळण्यास मदत करते, हे सुनिश्चित करते की डिव्हाइस वेळोवेळी योग्यरित्या कार्य करत आहे.

यांत्रिक समर्थनाव्यतिरिक्त, एसएमटी अॅडेसिव्ह इलेक्ट्रिकल इन्सुलेशन आणि थर्मल चालकता गुणधर्म प्रदान करू शकते. ज्या ऍप्लिकेशन्समध्ये SMDs उष्णता निर्माण करतात अशा ऍप्लिकेशन्समध्ये हे महत्त्वाचे आहे, कारण अॅडहेसिव्ह ही उष्णता नष्ट करण्यात मदत करू शकते आणि जास्त गरम होणे आणि डिव्हाइसचे नुकसान टाळू शकते.

इलेक्ट्रॉनिक्स उत्पादनाच्या यशासाठी योग्य एसएमटी अॅडहेसिव्ह निवडणे महत्त्वाचे आहे. अॅडहेसिव्ह निवडताना क्यूरिंग टाइम, व्हिस्कोसिटी, थिक्सोट्रॉपी आणि केमिकल आणि थर्मल रेझिस्टन्स या सर्व घटकांचा विचार केला पाहिजे. चुकीचे अॅडेसिव्ह निवडल्याने अंतिम उत्पादनामध्ये दोष किंवा अपयश येऊ शकतात, जे महाग आणि वेळ घेणारे असू शकतात.

एसएमटी अॅडेसिव्हचे प्रकार: प्रकारांचे विहंगावलोकन

SMT (सरफेस माऊंट टेक्नॉलॉजी) अॅडहेसिव्हचे अनेक प्रकार उपलब्ध आहेत, प्रत्येकाचे अद्वितीय गुणधर्म आणि फायदे आहेत. चिकटवण्याच्या योग्य प्रकारची निवड अनुप्रयोगाच्या विशिष्ट आवश्यकतांवर अवलंबून असते, ज्यामध्ये बॉन्डेड केलेल्या पृष्ठभागाचे प्रकार, पर्यावरणीय परिस्थिती आणि उपचार वेळ यांचा समावेश होतो.

- Epoxy Adhesive: Epoxy Adhesives हे इलेक्ट्रॉनिक्स उत्पादनात सर्वात जास्त वापरले जाणारे SMT अॅडेसिव्ह आहेत. ते उच्च सामर्थ्य आणि उत्कृष्ट टिकाऊपणा देतात, जे यांत्रिक तणाव आणि उच्च तापमान अपेक्षित असलेल्या अनुप्रयोगांसाठी आदर्श बनवतात. इपॉक्सी अॅडेसिव्ह त्वरीत बरे होतात, ज्यामुळे त्यांना उच्च-आवाज उत्पादन वातावरणासाठी प्राधान्य दिले जाते.

- अॅक्रेलिक अॅडेसिव्ह: अॅक्रेलिक अॅडेसिव्ह त्यांच्या उत्कृष्ट इलेक्ट्रिकल इन्सुलेशन गुणधर्मांसाठी ओळखले जातात. ते चांगले बाँडिंग सामर्थ्य देतात आणि खोलीच्या तपमानावर बरे होऊ शकतात, ज्यामुळे उच्च तापमान आवश्यक नसलेल्या अनुप्रयोगांसाठी ते योग्य बनतात. अॅक्रेलिक अॅडेसिव्ह ओलावा, रसायने आणि अतिनील विकिरण यांसारख्या पर्यावरणीय घटकांना देखील प्रतिकार करतात.

- सिलिकॉन अॅडेसिव्ह: सिलिकॉन अॅडेसिव्ह उत्कृष्ट लवचिकता देतात, ज्यामुळे थर्मल विस्तार आणि आकुंचन अपेक्षित असलेल्या अनुप्रयोगांसाठी ते आदर्श बनतात. ते ओलावा, रसायने आणि अतिनील विकिरणांना चांगला प्रतिकार देखील प्रदान करतात. तथापि, सिलिकॉन अॅडेसिव्हमध्ये इपॉक्सी आणि अॅक्रेलिक अॅडेसिव्हच्या तुलनेत कमी बाँडिंग ताकद असते.

- यूव्ही क्युरेबल अॅडेसिव्ह: यूव्ही क्युरेबल अॅडसेव्हज अतिनील प्रकाशाच्या संपर्कात आल्यावर बरे होतात, ज्यामुळे जलद उपचार आवश्यक असलेल्या अॅप्लिकेशन्ससाठी त्यांना प्राधान्य दिले जाते. ते उत्कृष्ट बाँडिंग सामर्थ्य देतात आणि उच्च तापमान आणि यांत्रिक ताण अपेक्षित नसलेल्या अनुप्रयोगांसाठी आदर्श आहेत.

- हॉट मेल्ट अॅडहेसिव्ह: हॉट मेल्ट अॅडेसिव्ह हे थर्मोप्लास्टिक पदार्थ आहेत जे वितळलेल्या स्थितीत गरम केले जातात आणि पृष्ठभागावर लावले जातात. ते त्वरीत बरे होतात आणि चांगली बाँडिंग ताकद देतात. तथापि, उच्च तापमान अपेक्षित असलेल्या अनुप्रयोगांसाठी ते योग्य नाहीत.

एसएमटी अॅडेसिव्ह निवडताना विचारात घेण्यासारखे घटक

इलेक्ट्रॉनिक्स उत्पादनाच्या यशासाठी योग्य एसएमटी (सरफेस माउंट टेक्नॉलॉजी) अॅडेसिव्ह निवडणे महत्त्वाचे आहे. बाँड निवडताना अनेक घटकांचा विचार केला पाहिजे, यासह:

- सब्सट्रेट मटेरिअल्स: कोणत्या सब्सट्रेट्सचे बॉन्ड केले जावेत ते कोणत्या प्रकारचे अॅडहेसिव्ह वापरायचे हे ठरवण्यात महत्त्वाची भूमिका बजावतात. काच, सिरॅमिक किंवा धातू यांसारख्या विशिष्ट सामग्रीला जोडण्यासाठी काही चिकटवता अधिक योग्य असतात.

- पर्यावरणीय परिस्थिती: अंतिम उत्पादन ज्या वातावरणात वापरले जाईल ते देखील विचारात घेतले पाहिजे. तापमान, आर्द्रता आणि रसायनांच्या संपर्कात येण्यासारखे घटक अॅडहेसिव्हच्या कार्यक्षमतेवर परिणाम करू शकतात. विशिष्ट पर्यावरणीय परिस्थितींना प्रतिरोधक चिकटवता निवडणे आवश्यक आहे.

- बरा करण्याची वेळ: अॅडहेसिव्हचा बरा होण्याचा वेळ विचारात घेण्याचा एक आवश्यक घटक आहे. क्यूरिंगची वेळ उत्पादनाच्या उत्पादन चक्राशी सुसंगत असावी. क्विक-क्युरिंग अॅडेसिव्ह उच्च-वॉल्यूम उत्पादन वातावरणासाठी आदर्श आहेत. याउलट, स्लोअर-क्युअरिंग अॅडेसिव्ह कमी-वॉल्यूम उत्पादनासाठी योग्य असू शकतात.

- चिकटपणा आणि थिक्सोट्रॉपी: चिकटपणाची जाडी आणि थिक्सोट्रॉपी हे महत्त्वाचे घटक आहेत, विशेषत: लहान घटक किंवा असमान पृष्ठभागांना जोडताना. लहान घटक जोडण्यासाठी कमी स्निग्धता असलेले चिकटवता आदर्श आहे. याउलट, उच्च थिक्सोट्रॉपी असलेले चिकट असमान पृष्ठभागांना जोडण्यासाठी योग्य आहे.

- केमिकल आणि थर्मल रेझिस्टन्स: अॅडेसिव्हने उत्पादनाच्या जीवन चक्रादरम्यान अपेक्षित रसायने आणि थर्मल परिस्थितींचा प्रतिकार केला पाहिजे. उच्च-तापमान अनुप्रयोगांमध्ये हे विशेषतः महत्वाचे आहे, जेथे चिकटपणाने अत्यंत उष्णता आणि थर्मल सायकलिंगचा सामना केला पाहिजे.

- अर्ज करण्याची पद्धत: अर्ज करण्याची पद्धत ही आणखी एक महत्त्वाची बाब आहे. काही चिकटवता डिस्पेंसर वापरून लावल्या जातात, तर काही स्टॅन्सिल प्रिंटिंग किंवा जेट डिस्पेंसिंग पद्धती वापरतात. निवडलेला चिकटवता अर्जाच्या पद्धतीशी सुसंगत असावा.

घटक प्लेसमेंटमध्ये एसएमटी अॅडेसिव्हची भूमिका

सरफेस माऊंट टेक्नॉलॉजी (एसएमटी) अॅडहेसिव्ह हे इलेक्ट्रॉनिक्स मॅन्युफॅक्चरिंगमधील घटक प्लेसमेंटमध्ये महत्त्वाचे आहे. मुद्रित सर्किट बोर्ड (पीसीबी) च्या पृष्ठभागावर सोल्डरिंग करण्यापूर्वी घटक ठेवण्यासाठी चिकटवले जाते.

घटक प्लेसमेंटमध्ये एसएमटी अॅडेसिव्हच्या महत्त्वपूर्ण भूमिका खालीलप्रमाणे आहेत:

- सुरक्षित घटक प्लेसमेंट: एसएमटी अॅडेसिव्ह पीसीबीवर घटक सुरक्षित करते. हे महत्त्वाचे आहे कारण घटक खूप लहान आणि हलके आहेत आणि उत्पादनादरम्यान हलू शकतात किंवा बदलू शकतात. चिकटवता घटकांना जागेवर धरून ठेवण्यास आणि त्यांना बोर्डमधून जाण्यापासून किंवा पडण्यापासून रोखण्यास मदत करते.

- सोल्डर ब्रिजिंगला प्रतिबंध करा: एसएमटी अॅडेसिव्हचा वापर सोल्डर ब्रिजिंग टाळण्यासाठी देखील केला जातो, ही इलेक्ट्रॉनिक्स उत्पादनातील एक सामान्य समस्या आहे. सोल्डर ब्रिजिंग उद्भवते जेव्हा एक अनपेक्षित कनेक्शन दोन समीप सोल्डर जोडांना एकत्र जोडते. यामुळे शॉर्ट सर्किट होऊन घटकांचे नुकसान होऊ शकते. चिकटवता घटक वेगळे ठेवण्यास आणि सोल्डर ब्रिजिंगला प्रतिबंध करण्यास मदत करते.

- सोल्डर जॉइंटची गुणवत्ता सुधारा: एसएमटी अॅडेसिव्ह सॉल्डर जॉइंटची गुणवत्ता देखील सुधारू शकते. चिपकणारे तुकडे जागी ठेवतात, ज्यामुळे सोल्डरिंग प्रक्रियेदरम्यान हालचालीचा धोका कमी होतो. याचा परिणाम अधिक सुसंगत आणि विश्वासार्ह सोल्डर जॉइंटमध्ये होतो.

- उत्पादन कार्यक्षमता वाढवा: एसएमटी अॅडेसिव्ह देखील उत्पादन कार्यक्षमता वाढवू शकते. पीसीबीवर घटक ठेवण्यापूर्वी चिकटवता लावला जातो, ज्यामुळे मॅन्युअल अलाइनमेंट आणि प्लेसमेंटसाठी लागणारा वेळ कमी होतो. याचा परिणाम जलद आणि अधिक कार्यक्षम उत्पादन प्रक्रियेत होतो.

- उत्पादनाची विश्वासार्हता सुधारा: एसएमटी अॅडेसिव्ह अंतिम उत्पादनाची विश्वासार्हता सुधारू शकते. उत्पादन प्रक्रियेदरम्यान घटक ठिकाणी धरून, चिकटवता हे सुनिश्चित करण्यात मदत करते की तपशील अचूकपणे संरेखित केले आहेत आणि PCB शी सुरक्षितपणे संलग्न आहेत. यामुळे हालचाली किंवा कंपनामुळे घटक बिघाड किंवा खराब होण्याचा धोका कमी होतो.

एसएमटी अॅडेसिव्हसह मजबूत आणि विश्वासार्ह बंधने मिळवणे

इलेक्ट्रॉनिक्स उत्पादनाच्या यशासाठी एसएमटी (सरफेस माऊंट टेक्नॉलॉजी) अॅडहेसिव्हसह ठोस आणि विश्वासार्ह बंधने मिळवणे महत्त्वाचे आहे. एसएमटी अॅडेसिव्ह हे घटक सोल्डर करण्यापूर्वी मुद्रित सर्किट बोर्डवर (पीसीबी) ठेवतात. एसएमटी अॅडेसिव्हसह ठोस आणि विश्वासार्ह बाँड्स साध्य करण्यासाठी येथे काही टिपा आहेत:

- योग्य अॅडेसिव्ह निवडा: योग्य एसएमटी अॅडेसिव्ह निवडणे आवश्यक आहे. अॅडहेसिव्ह निवडताना विचारात घ्यायच्या घटकांमध्ये सब्सट्रेट मटेरियल, पर्यावरणीय परिस्थिती, उपचार वेळ, चिकटपणा, थिक्सोट्रॉपी, रासायनिक आणि थर्मल प्रतिरोध आणि वापरण्याची पद्धत समाविष्ट आहे. प्रकल्पाच्या विशिष्ट आवश्यकतांशी सुसंगत सीलंट निवडणे मजबूत आणि विश्वासार्ह बंधन सुनिश्चित करण्यात मदत करेल.

- पृष्ठभाग तयार करा: पीसीबीची पृष्ठभाग स्वच्छ आणि तेल, घाण आणि धूळ यासारख्या दूषित पदार्थांपासून मुक्त असणे आवश्यक आहे. हे क्लिनिंग एजंट आणि लिंट-फ्री कापड किंवा प्लाझ्मा क्लिनर वापरून साध्य करता येते. मजबूत आणि विश्वासार्ह बंधन साध्य करण्यासाठी पृष्ठभागाची योग्य तयारी महत्त्वाची आहे.

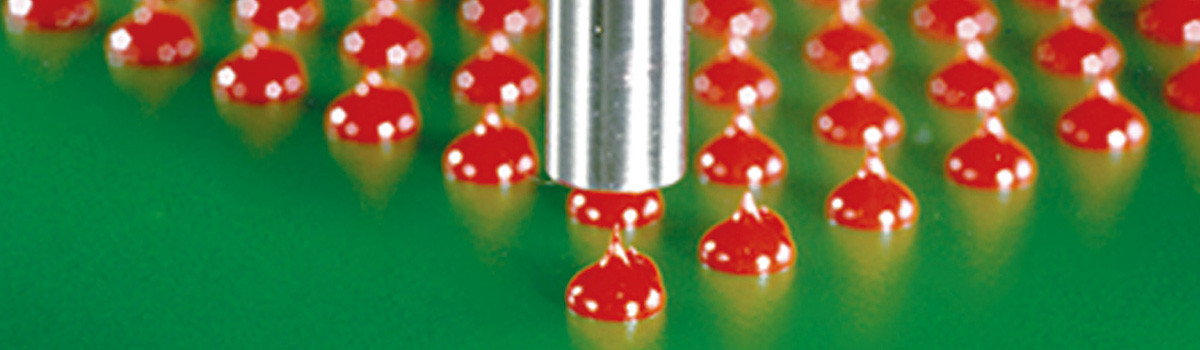

- चिकटवता योग्य प्रकारे लावा: अॅडहेसिव्ह योग्य प्रमाणात आणि योग्य ठिकाणी लावावे. डिस्पेंसिंग उपकरणे जसे की सिरिंज, सुया आणि डिस्पेंसर चिकटवता लागू करण्यासाठी वापरले जाऊ शकतात. घटक सुरक्षितपणे जागी ठेवल्याची खात्री करण्यासाठी चिकटवता समान रीतीने आणि योग्य प्रमाणात लागू केले पाहिजे.

- योग्य क्युअरिंगची खात्री करा: घटक सोल्डर करण्याआधी चिकटपणाला बरा होण्यासाठी पुरेसा वेळ दिला पाहिजे. चिकटपणा आणि पर्यावरणीय परिस्थितीनुसार बरा होण्याची वेळ बदलू शकते. योग्य उपचार सुनिश्चित करण्यासाठी निर्मात्याच्या सूचनांचे अनुसरण करा.

- पर्यावरणीय परिस्थितींचे निरीक्षण करा: उत्पादन वातावरणातील पर्यावरणीय परिस्थिती चिकटपणाच्या कार्यक्षमतेवर परिणाम करू शकते. तापमान, आर्द्रता आणि रसायनांच्या संपर्कात येण्यामुळे बाँडची ताकद आणि विश्वासार्हता प्रभावित होऊ शकते. या अटींचे निरीक्षण करा आणि ते शिफारस केलेल्या मर्यादेत असल्याची खात्री करण्यासाठी योग्य उपाययोजना करा.

- गुणवत्तेचे घटक वापरा: मजबूत आणि विश्वासार्ह बाँड साध्य करण्यासाठी दर्जेदार घटक आवश्यक आहेत. खराब-गुणवत्तेच्या घटकांमध्ये अनियमितता किंवा विसंगती असू शकतात ज्यामुळे बाँडिंग प्रक्रियेवर परिणाम होऊ शकतो. आवश्यक वैशिष्ट्यांची पूर्तता करणारे आणि प्रतिष्ठित पुरवठादारांकडून प्राप्त केलेले घटक वापरा.

- बॉण्डची चाचणी करा: अॅडहेसिव्हने एक मजबूत आणि विश्वासार्ह बॉण्ड तयार केला आहे याची खात्री करण्यासाठी बाँडची चाचणी करणे आवश्यक आहे. पुल चाचणी, कातरणे चाचणी आणि थर्मल सायकलिंग चाचणी यासह बाँडची चाचणी घेण्यासाठी विविध पद्धती वापरल्या जाऊ शकतात. चाचणी बाँडिंग प्रक्रियेतील कोणतीही समस्या ओळखण्यात मदत करू शकते आणि अंतिम उत्पादन विश्वासार्ह आणि टिकाऊ आहे याची खात्री करू शकते.

एसएमटी अॅडेसिव्ह डिस्पेंसिंग तंत्र आणि सर्वोत्तम पद्धती

इलेक्ट्रॉनिक्स उत्पादनामध्ये एसएमटी (सरफेस माउंट टेक्नॉलॉजी) अॅडहेसिव्ह डिस्पेंसिंग महत्त्वपूर्ण आहे. चिपकणारे घटक मुद्रित सर्किट बोर्ड (PCB) वर सोल्डर करण्यापूर्वी ते ठेवतात. एसएमटी अॅडेसिव्हसाठी येथे काही वितरण तंत्रे आणि सर्वोत्तम पद्धती आहेत:

- मॅन्युअल डिस्पेंसिंग: मॅन्युअल डिस्पेंसिंग हे एक किफायतशीर तंत्र आहे ज्यासाठी कुशल ऑपरेटरची आवश्यकता असते. मॅन्युअल डिस्पेंसिंग सिरिंज किंवा डिस्पेंसिंग पेन वापरून करता येते. हे तंत्र वितरीत केलेल्या चिकटपणाच्या प्रमाणावर अचूक नियंत्रण ठेवण्यास अनुमती देते, ज्यामुळे ते लहान-प्रकल्पांसाठी आदर्श बनते.

- ऑटोमेटेड डिस्पेंसिंग: ऑटोमेटेड डिस्पेंसिंग हे एक जलद आणि अधिक कार्यक्षम तंत्र आहे जे मोठ्या प्रमाणात उत्पादनासाठी आदर्श आहे. ऑटोमेटेड डिस्पेंसिंग सिस्टीम PCB ला अॅडहेसिव्ह लावण्यासाठी रोबोट्स, पंप आणि व्हॉल्व्ह सारखी उपकरणे वापरतात. हे तंत्र सातत्यपूर्ण वितरणास अनुमती देते आणि उत्पादन कार्यक्षमता वाढवू शकते.

- जेट डिस्पेंसिंग: जेट डिस्पेंसिंग हे एक हाय-स्पीड डिस्पेंसिंग तंत्र आहे जे बारीक प्रवाहात चिकटवता येण्यासाठी वायवीय डिस्पेंसर वापरते. हे तंत्र उच्च-आवाज उत्पादनासाठी आदर्श आहे आणि उच्च अचूकतेसह लहान प्रमाणात चिकटवता येते.

- स्क्रीन प्रिंटिंग: स्क्रीन प्रिंटिंग हे मोठ्या प्रमाणावर वापरले जाणारे वितरण तंत्र आहे ज्यामध्ये स्टॅन्सिलद्वारे चिकटवता लागू करणे समाविष्ट आहे. हे तंत्र पीसीबीला अनेक चिकटवता लावण्यासाठी आदर्श आहे. स्क्रीन प्रिंटिंग ही एक किफायतशीर आणि कार्यक्षम वितरण पद्धत आहे जी लहान आणि मोठ्या प्रमाणात उत्पादनासाठी वापरली जाऊ शकते.

- सर्वोत्तम पद्धती: एसएमटी अॅडेसिव्ह वितरीत करण्यासाठी सर्वोत्तम पद्धतींचे पालन करणे आवश्यक आहे. काही सर्वोत्तम पद्धतींचा समावेश आहे:

- वितरण उपकरणे स्वच्छ आणि दूषित नसल्याची खात्री करा.

- वापरल्या जाणार्या अॅडेसिव्हसाठी योग्य डिस्पेंसिंग टीप किंवा नोजल वापरा.

- वितरण माहिती किंवा नोजल बाँड केलेल्या घटकासाठी आकारात असल्याची खात्री करा.

- डिस्पेंसिंग टीप किंवा नोजल आणि PCB मधील योग्य अंतर ठेवा.

- डिस्पेंसिंग टीप किंवा नोजल PCB च्या पृष्ठभागावर लंब ठेवा.

- न थांबता अखंड गतीने चिकटवा.

- चिकटवता समान प्रमाणात आणि योग्य प्रमाणात वितरीत केल्याची खात्री करा.

- योग्य वितरण सुनिश्चित करण्यासाठी चिकटपणाची चिकटपणा आणि थिक्सोट्रॉपीचे निरीक्षण करा.

एसएमटी अॅडेसिव्ह अॅप्लिकेशनमधील आव्हानांवर मात करणे

एसएमटी (सरफेस माउंट टेक्नॉलॉजी) अॅडहेसिव्ह अॅप्लिकेशन विविध घटकांमुळे आव्हानात्मक असू शकते, जसे की अॅडहेसिव्हची चिकटपणा, घटकांचा आकार आणि आकार आणि पीसीबी लेआउटची जटिलता. एसएमटी अॅडेसिव्ह अॅप्लिकेशनमधील काही सामान्य आव्हाने आणि त्यावर मात कशी करायची ते येथे आहेत:

- चिकटपणाची स्निग्धता: एसएमटी चिकटपणा कमी ते उच्च अशा विविध स्निग्धतामध्ये उपलब्ध आहेत. चिकटपणाची सुसंगतता वितरण प्रक्रियेवर आणि बाँडच्या मजबुतीवर परिणाम करू शकते. कमी-स्निग्धता चिकटवणारे अधिक कार्यक्षमतेने वाहतात, तर उच्च-स्निग्धता चिकटवण्यांना उच्च वितरण दाब आवश्यक असू शकतो. या आव्हानावर मात करण्यासाठी, उत्पादकांनी विशिष्ट ऍप्लिकेशनसाठी योग्य चिकटपणासह एक चिकटवता निवडा आणि त्यानुसार वितरण पॅरामीटर्स समायोजित करा.

- घटक आकार आणि आकार: एसएमटी घटक विविध आकार आणि आकारांमध्ये येतात आणि काही त्यांच्या लहान आकारामुळे किंवा अनियमित आकारामुळे बंध करणे कठीण होऊ शकते. याव्यतिरिक्त, खूप जवळ असलेल्या वैशिष्ट्यांना चिकट रक्तस्त्राव किंवा ब्रिजिंग टाळण्यासाठी विशेष वितरण तंत्रांची आवश्यकता असू शकते. या आव्हानावर मात करण्यासाठी, निर्मात्यांनी एक वितरण तंत्र निवडले पाहिजे जे घटकांचे आकार आणि आकार हाताळू शकते, जसे की लहान वैशिष्ट्यांसाठी दंड डिस्पेंसिंग टीप किंवा नोजल किंवा जे सदस्य एकमेकांच्या जवळ आहेत त्यांच्यासाठी जेट डिस्पेंसिंग सिस्टम.

- पीसीबी लेआउट: पीसीबी लेआउटची जटिलता एसएमटी अॅडेसिव्ह ऍप्लिकेशनवर देखील परिणाम करू शकते. PCB च्या काठाच्या अगदी जवळ ठेवलेल्या घटकांना चिकट ओव्हरफ्लो टाळण्यासाठी विशेष वितरण तंत्राची आवश्यकता असू शकते. याव्यतिरिक्त, उच्च घटक घनता असलेल्या PCBs ला एक वितरण दृष्टीकोन आवश्यक असू शकतो जो अचूक आणि नियंत्रित पद्धतीने चिकटवता लागू शकतो. या आव्हानावर मात करण्यासाठी, उत्पादकांनी PCB लेआउटचे काळजीपूर्वक पुनरावलोकन केले पाहिजे आणि लेआउटला सामावून घेणारे वितरण तंत्र निवडले पाहिजे.

- पर्यावरणीय घटक: तापमान, आर्द्रता आणि हवेचा दाब यासारखे पर्यावरणीय घटक एसएमटी चिकटवण्याच्या प्रक्रियेवर परिणाम करू शकतात. उदाहरणार्थ, उच्च आर्द्रतेमुळे चिकटपणा खूप लवकर बरा होऊ शकतो. याउलट, कमी आर्द्रतेमुळे चिकटपणा खूप हळूहळू बरा होऊ शकतो. या आव्हानावर मात करण्यासाठी, उत्पादकांनी पर्यावरणीय परिस्थितीचे काळजीपूर्वक निरीक्षण केले पाहिजे आणि त्यानुसार वितरण पॅरामीटर्स समायोजित केले पाहिजेत.

- अॅडहेसिव्ह क्युरिंग: एसएमटी अॅडेसिव्हला इच्छित बॉण्ड स्ट्रेंथ प्राप्त करण्यासाठी क्युरिंगची आवश्यकता असते. तपमान, आर्द्रता आणि चिकट थराची जाडी यांसारख्या घटकांमुळे उपचार प्रक्रियेवर परिणाम होऊ शकतो. या आव्हानावर मात करण्यासाठी, निर्मात्यांनी चिकट उत्पादकाच्या बरे होण्याची वेळ आणि तापमान शिफारशींचे पालन केले पाहिजे आणि पर्यावरणीय परिस्थिती शिफारस केलेल्या मर्यादेत असल्याची खात्री करा.

थर्मल मॅनेजमेंटवर एसएमटी अॅडेसिव्हचा प्रभाव

इलेक्ट्रॉनिक उपकरणांच्या थर्मल व्यवस्थापनामध्ये सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडेसिव्ह्स महत्त्वाची भूमिका बजावतात. इलेक्ट्रॉनिक उपकरणांचे थर्मल व्यवस्थापन महत्त्वपूर्ण आहे कारण ते मशीन कार्यक्षमतेने आणि विश्वासार्हतेने चालते याची खात्री करते आणि अति उष्णतेमुळे होणारे नुकसान टाळते. खाली चर्चा केल्याप्रमाणे एसएमटी चिकटवता थर्मल व्यवस्थापनावर अनेक प्रकारे परिणाम करू शकतात.

प्रथम, एसएमटी चिकटवता उष्णता नष्ट करण्यासाठी थर्मलली प्रवाहकीय मार्ग प्रदान करू शकतात. हे चिकटवता उच्च थर्मल चालकता असण्यासाठी डिझाइन केलेले आहेत, ज्यामुळे ते उष्णता निर्माण करणार्या घटकांपासून उपकरणाच्या उष्णता सिंकमध्ये उष्णता हस्तांतरित करू शकतात. हे उष्णता हस्तांतरण डिव्हाइसचे तापमान सुरक्षित ऑपरेटिंग मर्यादेत राखण्यास मदत करते.

दुसरे म्हणजे, एसएमटी चिकटवता थर्मल बॅरियर प्रदान करून थर्मल व्यवस्थापनावर देखील परिणाम करू शकतात. हे चिपकणारे थर्मल इन्सुलेटर म्हणून काम करू शकतात, ज्यामुळे उष्णता उपकरणातून बाहेर पडण्यापासून प्रतिबंधित होते. वैद्यकीय उपकरणे किंवा वैज्ञानिक उपकरणांप्रमाणे सातत्यपूर्ण तापमान राखणे महत्त्वाचे असते तेव्हा हे उपयुक्त ठरू शकते.

तिसरे म्हणजे, एसएमटी अॅडेसिव्ह त्यांच्या उपचार वैशिष्ट्यांद्वारे थर्मल व्यवस्थापनावर परिणाम करू शकतात. काही चिकटवता उच्च तापमानात बरे होतात, ज्यामुळे डिव्हाइसवर थर्मल ताण येऊ शकतो. यामुळे यांत्रिक बिघाड होऊ शकतो, जसे की चिकटपणाचे क्रॅक किंवा विलगीकरण. म्हणून, डिव्हाइसच्या ऑपरेटिंग तापमानापेक्षा जास्त नसलेल्या तापमानात बरे होणारे चिकटवता निवडणे आवश्यक आहे.

चौथे, चिकटपणाची जाडी थर्मल व्यवस्थापनावर देखील परिणाम करू शकते. जाड चिकट थर थर्मल अडथळा निर्माण करू शकतो जो उष्णता नष्ट होण्यास अडथळा आणू शकतो, डिव्हाइसमध्ये तापमान वाढवू शकतो. दुसरीकडे, एक पातळ चिकट थर उष्णता अधिक कार्यक्षमतेने हस्तांतरित करू शकतो, थर्मल व्यवस्थापन सुधारतो.

शेवटी, एसएमटी अॅडेसिव्ह डिव्हाइसच्या एकूण थर्मल कार्यक्षमतेवर परिणाम करू शकते. वेगवेगळ्या बंधांमध्ये भिन्न थर्मल चालकता, उपचार वैशिष्ट्ये आणि जाडी असते. थर्मल मॅनेजमेंटसाठी विशेषतः डिझाइन केलेले अॅडेसिव्ह निवडणे डिव्हाइसची इष्टतम कामगिरी सुनिश्चित करण्यात मदत करू शकते.

एसएमटी अॅडेसिव्ह आणि त्याचे कंपन आणि शॉक रेझिस्टन्समध्ये योगदान

सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडेसिव्ह थर्मल मॅनेजमेंटवर परिणाम करतात आणि इलेक्ट्रॉनिक उपकरण कंपन आणि शॉक रेझिस्टन्समध्ये महत्त्वपूर्ण योगदान देतात. कंपन आणि धक्क्यामुळे इलेक्ट्रॉनिक उपकरणांचे नुकसान होऊ शकते आणि हा धोका कमी करण्यासाठी एसएमटी अॅडेसिव्ह आवश्यक आहेत.

एसएमटी अॅडेसिव्ह सोल्डर केलेल्या घटकांना यांत्रिक समर्थन आणि मजबुतीकरण प्रदान करतात. ते तपशील आणि सब्सट्रेट दरम्यान बफर म्हणून काम करतात, कंपन आणि शॉक फोर्स विस्तृत क्षेत्रामध्ये वितरीत करतात. हे सोल्डरच्या सांध्यावरील ताण कमी करते आणि लागू केलेल्या दाबाने त्यांना क्रॅक किंवा तुटण्यापासून प्रतिबंधित करते.

एसएमटी ऍप्लिकेशन्समध्ये वापरलेली चिकट सामग्री कंपन आणि शॉक प्रतिरोधनामध्ये देखील महत्त्वपूर्ण भूमिका बजावते. चिपकणारा घन आणि टिकाऊ असावा जेणेकरून ते तुटल्याशिवाय किंवा क्रॅक न करता डिव्हाइसवर लागू केलेल्या शक्तींचा सामना करू शकेल. याव्यतिरिक्त, मशीनच्या स्ट्रक्चरल अखंडतेशी तडजोड न करता मशीनमध्ये हालचाल आणि लवचिकता होण्यासाठी चिकटपणाची काही प्रमाणात लवचिकता असावी.

एसएमटी अॅडेसिव्ह डिव्हाइसमधील कंपनांना ओलसर करण्यासाठी देखील योगदान देऊ शकते. डॅम्पिंग म्हणजे ऊर्जेचा अपव्यय ज्यामुळे प्रणालीच्या कंपनांचे मोठेपणा कमी होते. अॅडहेसिव्ह कंपनांमधील काही शक्ती शोषून घेते आणि नष्ट करू शकते, दोलनांचे मोठेपणा कमी करते आणि डिव्हाइसला नुकसान होण्यापासून प्रतिबंधित करते.

चिकट थराची जाडी देखील डिव्हाइसच्या कंपन आणि शॉक प्रतिरोधनावर परिणाम करू शकते. एक जाड चिकट थर कुशनिंग आणि शॉक शोषण प्रदान करू शकते. एक पातळ थर अधिक कडक असू शकतो आणि कमी शॉक प्रतिरोध देऊ शकतो. चिकट थराची जाडी डिव्हाइसच्या विशिष्ट गरजा आणि कंपन आणि शॉकच्या पातळीनुसार निवडली पाहिजे.

एसएमटी अॅडेसिव्हचे फायदे

सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडहेसिव्ह हा इलेक्ट्रॉनिक उपकरणांच्या निर्मितीमध्ये महत्त्वाचा घटक आहे. हा एक प्रकारचा चिकटवता आहे जो उत्पादनादरम्यान पृष्ठभाग-माऊंट भागांना मुद्रित सर्किट बोर्ड (PCBs) ला जोडण्यासाठी विशेषतः डिझाइन केलेले आहे. एसएमटी अॅडेसिव्ह वापरण्याचे काही फायदे येथे आहेत:

- सुधारित विश्वासार्हता: एसएमटी अॅडहेसिव्ह पृष्ठभाग माउंट घटक आणि पीसीबी दरम्यान मजबूत बंधन प्रदान करते, इलेक्ट्रॉनिक उपकरणांची विश्वासार्हता आणि कार्यप्रदर्शन सुधारते. हे ऑपरेशन दरम्यान घटकांचे विघटन किंवा नुकसान होण्यापासून रोखण्यास मदत करते, ज्यामुळे बिघाड किंवा खराबी होते.

- कमी केलेले पुनर्काम आणि दुरुस्ती: घटक सुरक्षित करण्यासाठी SMT चिकटवता वापरून, उत्पादक पुन्हा काम आणि दुरुस्तीची गरज कमी करू शकतात. हे उत्पादन प्रक्रियेत वेळ आणि पैसा वाचवू शकते आणि तयार उत्पादनाची एकूण गुणवत्ता सुधारू शकते.

- वर्धित थर्मल व्यवस्थापन: एसएमटी अॅडेसिव्ह घटक आणि पीसीबी दरम्यान उष्णता सिंक प्रदान करून इलेक्ट्रॉनिक उपकरण थर्मल व्यवस्थापन सुधारण्यास मदत करू शकते. हे उष्णता नष्ट करण्यास आणि जास्त गरम होण्यास प्रतिबंध करण्यास मदत करते, ज्यामुळे अपयश किंवा खराबी होते.

- सूक्ष्मीकरण: एसएमटी अॅडेसिव्ह लहान आणि अधिक कॉम्पॅक्ट इलेक्ट्रॉनिक उपकरणांचे उत्पादन करण्यास सक्षम करते. हे लहान घटक वापरण्याची परवानगी देते. हे घटक प्लेसमेंटसाठी आवश्यक जागा कमी करते, ज्यामुळे अधिक कार्यक्षम आणि किफायतशीर डिझाइन होऊ शकतात.

- सुधारित विद्युत कार्यप्रदर्शन: एसएमटी अॅडेसिव्ह घटक आणि पीसीबीमधील प्रतिकार कमी करून इलेक्ट्रॉनिक उपकरणांचे विद्युत कार्यप्रदर्शन सुधारू शकते. यामुळे सिग्नलची अखंडता सुधारली जाऊ शकते, आवाज कमी होतो आणि एकूण कामगिरी चांगली होऊ शकते.

- अष्टपैलुत्व: विविध ऍप्लिकेशन्सच्या विशिष्ट गरजा पूर्ण करण्यासाठी एसएमटी अॅडेसिव्ह विविध फॉर्म्युलेशन आणि व्हिस्कोसिटीमध्ये उपलब्ध आहे. हे ग्राहक इलेक्ट्रॉनिक्स, वैद्यकीय उपकरणे आणि ऑटोमोटिव्ह इलेक्ट्रॉनिक्ससह अनेक इलेक्ट्रॉनिक उपकरणांसाठी एक बहुमुखी बंधन बनवते.

एकूणच, एसएमटी अॅडेसिव्हचा वापर इलेक्ट्रॉनिक उपकरणांच्या निर्मितीमध्ये अनेक फायदे प्रदान करतो. पृष्ठभाग माउंट घटक आणि PCBs यांच्यात मजबूत आणि विश्वासार्ह बंध प्रदान केल्याने इलेक्ट्रॉनिक उपकरणांची कार्यक्षमता, विश्वासार्हता आणि कार्यक्षमता सुधारू शकते आणि पुनर्काम आणि दुरुस्तीची आवश्यकता कमी होते. हे विविध ऍप्लिकेशन्समध्ये वापरले जाणारे एक अष्टपैलू चिकटवता आहे, ज्यामुळे ते इलेक्ट्रॉनिक्स उद्योगातील एक आवश्यक घटक बनते.

एसएमटी अॅडेसिव्हचे तोटे

सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडहेसिव्ह हा एक प्रकारचा चिकटवता आहे जो सामान्यतः इलेक्ट्रॉनिक सर्किट्स आणि उपकरणांच्या निर्मितीमध्ये वापरला जातो. हे एक गोंद आहे जे सोल्डरिंग दरम्यान पृष्ठभाग माउंट घटक ठिकाणी ठेवते. एसएमटी अॅडहेसिव्हचे फायदे असले तरी, या प्रकारचे अॅडेसिव्ह वापरण्याचे अनेक तोटे देखील आहेत.

- काढण्यात अडचण: एसएमटी अॅडेसिव्हचा एक मुख्य तोटा म्हणजे ते काढणे कठीण होऊ शकते. एकदा चिकटवणारा बरा झाल्यानंतर, सर्किट बोर्डला नुकसान न करता पृष्ठभाग माउंट घटक काढून टाकणे आव्हानात्मक असू शकते. यामुळे भविष्यात भाग दुरुस्त करणे किंवा बदलणे आव्हानात्मक होऊ शकते.

- किंमत: एसएमटी अॅडेसिव्ह महाग असू शकते, ज्यामुळे उच्च-आवाज उत्पादन वातावरणात वापरणे कठीण होते. हे विशेषतः खरे आहे जर चिकट उच्च दर्जाचे असेल, जे घटकांचे विश्वसनीय आसंजन सुनिश्चित करण्यासाठी आवश्यक आहे.

- बरा करण्याची वेळ: एसएमटी चिकटवता तुकडे जागी सोल्डर करण्याआधी बरे होण्यासाठी ठराविक वेळ लागतो. यामुळे इलेक्ट्रॉनिक उपकरणे आणि सर्किट्सचा एकूण उत्पादन वेळ वाढू शकतो.

- शेल्फ लाइफ: एसएमटी अॅडेसिव्हचे शेल्फ लाइफ मर्यादित आहे, म्हणून ते एका विशिष्ट कालावधीत वापरणे आवश्यक आहे. कालबाह्य होण्यापूर्वी चिकटवता न वापरल्यास यामुळे कचरा होऊ शकतो.

- गुणवत्ता नियंत्रण: उच्च-आवाज उत्पादन वातावरणात एसएमटी अॅडेसिव्ह आव्हानात्मक असू शकते. बाँडच्या वापरातील फरकांमुळे घटकांच्या चिकटपणामध्ये विसंगती येऊ शकते, ज्यामुळे अंतिम उत्पादनामध्ये दोष निर्माण होऊ शकतात.

- पर्यावरणविषयक चिंता: एसएमटी अॅडेसिव्हमध्ये अशी रसायने असतात जी योग्य प्रकारे विल्हेवाट न लावल्यास पर्यावरणाला हानी पोहोचवू शकतात. हे शाश्वत आणि पर्यावरणास जबाबदार उत्पादन पद्धतींसाठी वचनबद्ध कंपन्यांची चिंता करू शकते.

- घटकांचे नुकसान होण्याची शक्यता: एसएमटी अॅडेसिव्ह त्या ठिकाणी ठेवण्यासाठी असलेल्या वैशिष्ट्यांचे नुकसान करू शकते. चिकटपणा खूप जाड लावल्यास किंवा समान रीतीने न लावल्यास हे होऊ शकते.

- लवचिकतेचा अभाव: एसएमटी चिकटपणा ठिसूळ असू शकतो, याचा अर्थ लवचिकता आवश्यक असलेल्या घटकांसाठी ते योग्य असू शकत नाही. हे इलेक्ट्रॉनिक उपकरणे आणि सर्किट्समध्ये वापरल्या जाणार्या वैशिष्ट्यांचे प्रकार मर्यादित करू शकते.

पर्यावरणविषयक विचार: लीड-फ्री एसएमटी अॅडेसिव्ह सोल्यूशन्स

पर्यावरणाच्या चिंतेमुळे लीड-फ्री सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडहेसिव्ह सोल्यूशन्स अधिक महत्त्वाची बनली आहेत. EU मधील RoHS (घातक पदार्थांचे निर्बंध) निर्देश आणि इतर देशांतील तत्सम नियमांनी इलेक्ट्रॉनिक उपकरणांमध्ये शिशाचा वापर प्रतिबंधित केला आहे. त्यामुळे, लीड-फ्री एसएमटी अॅडेसिव्ह हे पारंपारिक लीड-युक्त बाँड्ससाठी लोकप्रिय पर्याय बनले आहेत.

लीड-फ्री एसएमटी अॅडेसिव्हमध्ये सामान्यत: इतर धातू असतात, जसे की चांदी, तांबे किंवा कथील, जे पर्यावरणासाठी शिसेपेक्षा कमी हानिकारक मानले जातात. हे पर्यायी धातू अधिक प्रचलित झाले आहेत कारण उत्पादक उच्च-गुणवत्तेच्या उत्पादनाची कार्यक्षमता राखून त्यांचा पर्यावरणीय प्रभाव कमी करण्याचा प्रयत्न करतात.

लीड-फ्री एसएमटी अॅडेसिव्ह तयार करताना पारंपारिक लीड-युक्त बाँडपेक्षा कमी पर्यावरणीय प्रभाव असतो. शिसे-युक्त चिकटवता तयार करण्यासाठी अनेकदा विषारी रसायनांचा वापर करावा लागतो, जे कामगार आणि पर्यावरणासाठी हानिकारक असू शकतात. याउलट, स्वच्छ, अधिक पर्यावरणास अनुकूल पद्धती वापरून शिसे-मुक्त चिकटवता तयार केल्या जातात.

लीड-फ्री एसएमटी अॅडेसिव्हसाठी आणखी एक पर्यावरणीय विचार म्हणजे त्यांची विल्हेवाट लावणे. पारंपारिक शिसे-युक्त चिकटवता हा घातक कचरा मानला जातो आणि त्याची विल्हेवाट लावण्याची विशेष प्रक्रिया आवश्यक असते. याउलट, शिसे-मुक्त चिकटवता घातक कचरा म्हणून वर्गीकृत नाहीत. मानक कचरा विल्हेवाट पद्धती वापरून त्यांची विल्हेवाट लावली जाऊ शकते.

लीड-फ्री एसएमटी अॅडेसिव्ह हे थर्मल मॅनेजमेंट, कंपन आणि शॉक रेझिस्टन्स संदर्भात पारंपारिक लीड-युक्त बॉन्ड्सप्रमाणेच कार्य करतात. म्हणून, ते डिव्हाइसच्या कार्यक्षमतेशी तडजोड न करता लीड-युक्त चिकटवता थेट बदली म्हणून वापरले जाऊ शकतात.

लघु इलेक्ट्रॉनिक्समध्ये एसएमटी अॅडेसिव्ह: अचूकता सुनिश्चित करणे

सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडसेव्ह्स सूक्ष्म इलेक्ट्रॉनिक्सची अचूकता सुनिश्चित करण्यात महत्त्वपूर्ण भूमिका बजावतात. इलेक्ट्रॉनिक उपकरणे आकारात कमी होत असल्याने, घटकांचे स्थान आणि बाँडिंग अधिकाधिक गंभीर होत जाते. एसएमटी अॅडेसिव्ह सोल्डर केलेल्या भागांना यांत्रिक समर्थन आणि मजबुतीकरण प्रदान करतात, त्यांना ऑपरेशन दरम्यान हलवण्यापासून किंवा हलवण्यापासून प्रतिबंधित करतात.

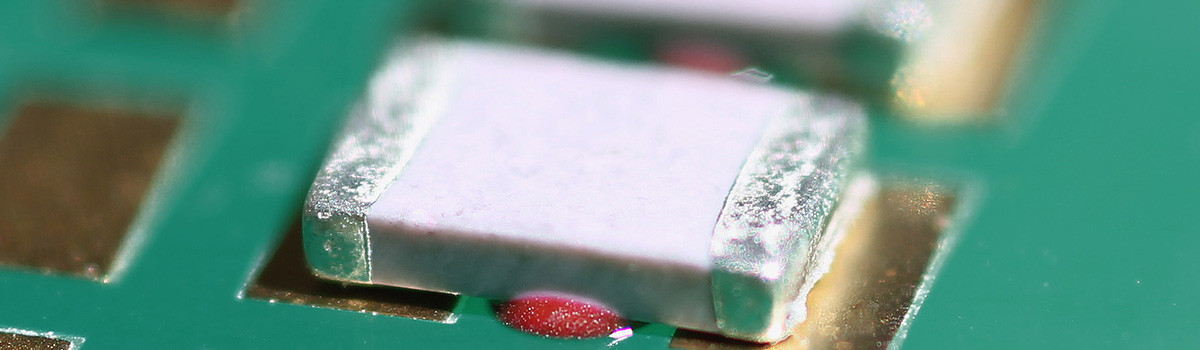

सूक्ष्म इलेक्ट्रॉनिक्समध्ये, योग्य कार्य सुनिश्चित करण्यासाठी घटकांची नियुक्ती महत्त्वपूर्ण आहे. एसएमटी अॅडेसिव्ह असेंब्ली आणि ऑपरेशन दरम्यान भाग सुरक्षित ठेवण्यासाठी एक पद्धत प्रदान करतात. घटक योग्य ठिकाणी आणि अभिमुखता आहेत याची खात्री करण्यासाठी चिकटवता तंतोतंत लागू करणे आवश्यक आहे. अगदी किंचित चुकीचे संरेखन देखील कार्यप्रदर्शन समस्यांना कारणीभूत ठरू शकते किंवा डिव्हाइस निरुपयोगी रेंडर करू शकते.

एसएमटी अॅडेसिव्ह अॅप्लिकेशनची अचूकता प्रगत वितरण तंत्रज्ञानाद्वारे सुधारली जाऊ शकते. हे तंत्रज्ञान प्रत्येक घटकासाठी आवश्यक असलेल्या अचूक प्रमाणात आणि स्थानामध्ये चिकटवता लागू करण्यासाठी उच्च-परिशुद्धता डिस्पेंसर वापरतात. हे असेंब्ली दरम्यान तपशील योग्यरित्या सुरक्षित आणि संरेखित असल्याची खात्री करते.

सूक्ष्म इलेक्ट्रॉनिक्समध्ये अचूकतेसाठी चिकट सामग्रीची निवड देखील आवश्यक आहे. चिकटपणामध्ये कमी स्निग्धता आणि त्याच्या प्लेसमेंटमध्ये उच्च प्रमाणात अचूकता असावी. त्यात जलद बरा होण्याची वेळ देखील असावी, ज्यामुळे जलद असेंब्ली आणि टर्नअराउंड वेळा मिळतील.

प्लेसमेंटमधील अचूकतेव्यतिरिक्त, एसएमटी अॅडसेव्ह देखील लघु इलेक्ट्रॉनिक्सच्या कार्यक्षमतेवर परिणाम करू शकतात. घटकांपासून सब्सट्रेटमध्ये कार्यक्षम उष्णता हस्तांतरण सुनिश्चित करण्यासाठी चिकटपणामध्ये उत्कृष्ट थर्मल चालकता असणे आवश्यक आहे. शॉर्ट सर्किट्स आणि इतर कार्यप्रदर्शन समस्या टाळण्यासाठी अॅडहेसिव्हमध्ये उच्च विद्युत इन्सुलेशन गुणधर्म देखील असले पाहिजेत.

एकंदरीत, लघु इलेक्ट्रॉनिक्सची अचूकता आणि कार्यप्रदर्शन सुनिश्चित करण्यासाठी एसएमटी चिकटवता महत्त्वपूर्ण भूमिका बजावतात. चिकटवता उच्च अचूकतेसह तंतोतंत लागू करणे आवश्यक आहे आणि अनुप्रयोगाच्या विशिष्ट गरजा पूर्ण करण्यासाठी सामग्रीची निवड काळजीपूर्वक विचारात घेणे आवश्यक आहे. प्रगत वितरण तंत्रज्ञान अॅडहेसिव्ह ऍप्लिकेशनची सुस्पष्टता सुधारू शकते, हे सुनिश्चित करते की असेंबली दरम्यान घटक योग्यरित्या सुरक्षित आणि संरेखित आहेत. योग्य अॅडेसिव्ह निवडून, उत्पादक त्यांच्या लघु इलेक्ट्रॉनिक उपकरणांची कार्यक्षमता आणि दीर्घायुष्य सुनिश्चित करू शकतात.

एसएमटी अॅडेसिव्हसह उत्पन्न आणि कार्यक्षमता वाढवणे

सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडसेव्ह्स सूक्ष्म इलेक्ट्रॉनिक्सची अचूकता सुनिश्चित करण्यात महत्त्वपूर्ण भूमिका बजावतात. इलेक्ट्रॉनिक उपकरणे आकारात कमी होत असल्याने, घटकांचे स्थान आणि बाँडिंग अधिकाधिक गंभीर होत जाते. एसएमटी अॅडेसिव्ह सोल्डर केलेल्या भागांना यांत्रिक समर्थन आणि मजबुतीकरण प्रदान करतात, त्यांना ऑपरेशन दरम्यान हलवण्यापासून किंवा हलवण्यापासून प्रतिबंधित करतात.

सूक्ष्म इलेक्ट्रॉनिक्समध्ये, योग्य कार्य सुनिश्चित करण्यासाठी घटकांची नियुक्ती महत्त्वपूर्ण आहे. एसएमटी अॅडेसिव्ह असेंब्ली आणि ऑपरेशन दरम्यान भाग सुरक्षित ठेवण्यासाठी एक पद्धत प्रदान करतात. घटक योग्य ठिकाणी आणि अभिमुखता आहेत याची खात्री करण्यासाठी चिकटवता तंतोतंत लागू करणे आवश्यक आहे. अगदी किंचित चुकीचे संरेखन देखील कार्यप्रदर्शन समस्यांना कारणीभूत ठरू शकते किंवा डिव्हाइस निरुपयोगी रेंडर करू शकते.

एसएमटी अॅडेसिव्ह अॅप्लिकेशनची अचूकता प्रगत वितरण तंत्रज्ञानाद्वारे सुधारली जाऊ शकते. हे तंत्रज्ञान प्रत्येक घटकासाठी आवश्यक असलेल्या अचूक प्रमाणात आणि स्थानामध्ये चिकटवता लागू करण्यासाठी उच्च-परिशुद्धता डिस्पेंसर वापरतात. हे असेंब्ली दरम्यान तपशील योग्यरित्या सुरक्षित आणि संरेखित असल्याची खात्री करते.

सूक्ष्म इलेक्ट्रॉनिक्समध्ये अचूकतेसाठी चिकट सामग्रीची निवड देखील आवश्यक आहे. चिकटपणामध्ये कमी स्निग्धता आणि त्याच्या प्लेसमेंटमध्ये उच्च प्रमाणात अचूकता असावी. त्यात जलद बरा होण्याची वेळ देखील असावी, ज्यामुळे जलद असेंब्ली आणि टर्नअराउंड वेळा मिळतील.

प्लेसमेंटमधील अचूकतेव्यतिरिक्त, एसएमटी अॅडसेव्ह देखील लघु इलेक्ट्रॉनिक्सच्या कार्यक्षमतेवर परिणाम करू शकतात. घटकांपासून सब्सट्रेटमध्ये कार्यक्षम उष्णता हस्तांतरण सुनिश्चित करण्यासाठी चिकटपणामध्ये उत्कृष्ट थर्मल चालकता असणे आवश्यक आहे. शॉर्ट सर्किट्स आणि इतर कार्यप्रदर्शन समस्या टाळण्यासाठी अॅडहेसिव्हमध्ये उच्च विद्युत इन्सुलेशन गुणधर्म देखील असले पाहिजेत.

एकंदरीत, लघु इलेक्ट्रॉनिक्सची अचूकता आणि कार्यप्रदर्शन सुनिश्चित करण्यासाठी एसएमटी चिकटवता महत्त्वपूर्ण भूमिका बजावतात. चिकटवता उच्च अचूकतेसह तंतोतंत लागू करणे आवश्यक आहे आणि अनुप्रयोगाच्या विशिष्ट गरजा पूर्ण करण्यासाठी सामग्रीची निवड काळजीपूर्वक विचारात घेणे आवश्यक आहे. प्रगत वितरण तंत्रज्ञान अॅडहेसिव्ह ऍप्लिकेशनची सुस्पष्टता सुधारू शकते, हे सुनिश्चित करते की असेंबली दरम्यान घटक योग्यरित्या सुरक्षित आणि संरेखित आहेत. योग्य अॅडेसिव्ह निवडून, उत्पादक त्यांच्या लघु इलेक्ट्रॉनिक उपकरणांची कार्यक्षमता आणि दीर्घायुष्य सुनिश्चित करू शकतात.

एसएमटी अॅडेसिव्हसह विश्वासार्हतेची चिंता संबोधित करणे

सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडहेसिव्ह इलेक्ट्रॉनिक उपकरणांची विश्वासार्हता सुनिश्चित करण्यात महत्त्वाची भूमिका बजावते. चिपकणारा घटक ठिकाणी सुरक्षित करतो, हालचालींना प्रतिबंधित करतो आणि ऑपरेशन दरम्यान नुकसान किंवा अपयशाचा धोका कमी करतो. तथापि, एसएमटी अॅडेसिव्हशी संबंधित अनेक विश्वासार्हतेच्या समस्या आहेत ज्या उत्पादकांनी त्यांच्या उत्पादनांचे दीर्घकालीन कार्यप्रदर्शन सुनिश्चित करण्यासाठी दूर केले पाहिजेत.

एसएमटी अॅडेसिव्हच्या मुख्य विश्वासार्हतेची चिंता म्हणजे त्याची दीर्घकालीन टिकाऊपणा. अॅडेसिव्हने तापमान बदल, आर्द्रता आणि यांत्रिक ताण यासारख्या विविध पर्यावरणीय घटकांचा सामना केला पाहिजे. कालांतराने, या घटकांच्या संपर्कात आल्याने चिकटपणा खराब होऊ शकतो, ज्यामुळे घटकांची हालचाल आणि संभाव्य बिघाड होऊ शकतो. म्हणून, उत्पादकांनी दीर्घकालीन विश्वासार्हता सुनिश्चित करण्यासाठी उत्कृष्ट टिकाऊपणा आणि पर्यावरणीय घटकांना प्रतिरोधक असलेले एक चिकटवता निवडणे आवश्यक आहे.

एसएमटी अॅडहेसिव्हची आणखी एक चिंता म्हणजे अॅप्लिकेशन दरम्यान व्हॉईड्स किंवा एअर बबल तयार करण्याची क्षमता. या व्हॉईड्समुळे उष्णता हस्तांतरणामध्ये समस्या उद्भवू शकतात आणि अकाली घटक निकामी होऊ शकतात. निर्मात्यांनी शून्य निर्मिती टाळण्यासाठी आणि विश्वसनीय उष्णता हस्तांतरण राखण्यासाठी त्यांच्या चिकट अर्ज प्रक्रियेवर काळजीपूर्वक नियंत्रण ठेवले पाहिजे.

स्टोरेज परिस्थिती आणि हाताळणी देखील एसएमटी अॅडेसिव्हच्या विश्वासार्हतेवर परिणाम करू शकतात. समजा अॅडहेसिव्ह योग्यरित्या साठवले गेले नाही किंवा मॅन्युफॅक्चरिंग दरम्यान चुकीचे हाताळले गेले नाही. अशा परिस्थितीत, ते दूषित किंवा खराब होऊ शकते, कार्यक्षमता आणि विश्वासार्हता कमी करते.

या विश्वासार्हतेच्या समस्यांचे निराकरण करण्यासाठी, उत्पादक अनेक पावले उचलू शकतात. ते सिद्ध टिकाऊपणा आणि पर्यावरणीय घटकांना प्रतिकार असलेले चिकटवता निवडू शकतात, याची खात्री करून ते दीर्घकालीन वापराच्या कठोरतेला तोंड देऊ शकतात. रिकामा तयार होण्यापासून रोखण्यासाठी आणि विश्वसनीय उष्णता हस्तांतरण राखण्यासाठी चिकटवण्याची प्रक्रिया देखील काळजीपूर्वक नियंत्रित केली जाऊ शकते. अॅडहेसिव्हचे योग्य स्टोरेज आणि हाताळणी देखील त्याची कार्यक्षमता आणि विश्वासार्हता ठेवण्यास मदत करू शकते.

याव्यतिरिक्त, उत्पादक त्यांच्या उत्पादनांची विश्वासार्हता सुनिश्चित करण्यासाठी विस्तृत चाचणी आणि गुणवत्ता नियंत्रण उपाय करू शकतात. यामध्ये संभाव्य समस्या ओळखण्यासाठी आणि अॅडहेसिव्ह अपेक्षेप्रमाणे कार्य करते याची खात्री करण्यासाठी प्रवेगक वृद्धत्व चाचण्या, पर्यावरणीय चाचणी आणि कार्यात्मक चाचणी समाविष्ट करू शकतात.

एसएमटी अॅडेसिव्ह आणि त्याची पुनर्रचना आणि दुरुस्ती प्रक्रियेत भूमिका

सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडहेसिव्ह इलेक्ट्रॉनिक उपकरणे पुन्हा काम करण्यासाठी आणि दुरुस्त करण्यासाठी आवश्यक आहे. इलेक्ट्रॉनिक उद्योगात पुनर्काम आणि दुरुस्ती प्रक्रिया मानक आहेत, कारण उत्पादन किंवा वापरादरम्यान दोष आणि समस्या उद्भवू शकतात. एसएमटी अॅडेसिव्हचा वापर सैल किंवा वेगळे झालेले घटक पुन्हा सुरक्षित करण्यासाठी किंवा खराब झालेले भाग दुरुस्त करण्यासाठी केला जाऊ शकतो.

एसएमटी अॅडहेसिव्हसह रीवर्क किंवा दुरुस्ती करताना, अॅप्लिकेशनसाठी योग्य अॅडेसिव्ह निवडणे आवश्यक आहे. घटक आणि सब्सट्रेटला मजबूत चिकटपणा सुनिश्चित करण्यासाठी चिकटपणामध्ये योग्य गुणधर्म असणे आवश्यक आहे. याव्यतिरिक्त, डाउनटाइम कमी करण्यासाठी आणि दुरुस्ती खर्च कमी करण्यासाठी जलद उपचार वेळेसह, चिकटवता लागू करणे सोपे असावे.

एसएमटी अॅडहेसिव्हचा रीवर्क आणि दुरूस्तीमध्ये रोजचा एक वापर म्हणजे सैल किंवा वेगळे झालेले घटक पुन्हा जोडण्यासाठी. हे यांत्रिक ताण, तापमान चढउतार किंवा इतर पर्यावरणीय घटकांमुळे होऊ शकते. चिकटवता तुकडा परत जागी सुरक्षित ठेवू शकतो आणि पुढील हालचाल किंवा अलिप्तता रोखू शकतो. हे इलेक्ट्रॉनिक उपकरणाचे आयुष्य वाढविण्यात आणि बदलण्याची आवश्यकता कमी करण्यात मदत करू शकते.

एसएमटी अॅडेसिव्ह खराब झालेले घटक, जसे की क्रॅक किंवा तुटलेले सोल्डर जोड देखील दुरुस्त करू शकते. अतिरिक्त समर्थन आणि मजबुतीकरण प्रदान करण्यासाठी, घटक त्याच्या मूळ कार्यावर पुनर्संचयित करण्यात मदत करण्यासाठी खराब झालेल्या भागावर चिकटवता लागू केला जाऊ शकतो. काही प्रकरणांमध्ये, खराब झालेले सर्किट बोर्ड दुरुस्त करण्यासाठी एसएमटी चिकटवता देखील वापरला जाऊ शकतो, किरकोळ नुकसान किंवा समस्यांसाठी प्रभावी उपाय प्रदान करतो.

रीवर्क आणि दुरुस्ती प्रक्रियेमध्ये त्याचा वापर करण्याव्यतिरिक्त, एसएमटी अॅडेसिव्ह प्रथम स्थानावर पुन्हा काम किंवा दुरुस्तीची आवश्यकता टाळू शकते. अॅडहेसिव्हचा वापर प्रारंभिक उत्पादन प्रक्रियेदरम्यान योग्य घटक प्लेसमेंट सुनिश्चित करण्यासाठी आणि हालचाल किंवा अलिप्तता टाळण्यासाठी केला जाऊ शकतो. हे दोष किंवा समस्यांचा धोका कमी करण्यात मदत करू शकते ज्यासाठी पुनर्काम किंवा दुरुस्तीची आवश्यकता असू शकते.

एसएमटी अॅडेसिव्हचे भविष्य: प्रगती आणि नवकल्पना

सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडहेसिव्ह मार्केट येत्या काही वर्षांत लक्षणीय वाढण्याची अपेक्षा आहे, अॅडहेसिव्ह तंत्रज्ञानातील प्रगती आणि नवकल्पनांमुळे. इलेक्ट्रॉनिक्स उद्योगाच्या सतत वाढत असलेल्या मागण्या पूर्ण करण्यासाठी उत्पादक सतत नवीन आणि सुधारित चिकट उपाय शोधत असतात.

एसएमटी अॅडेसिव्हमधील नावीन्यपूर्ण क्षेत्र म्हणजे अधिक पर्यावरणास अनुकूल उपायांचा विकास. टिकाऊपणा आणि कमी झालेल्या पर्यावरणीय प्रभावावर वाढीव लक्ष केंद्रित करून, उत्पादक या आवश्यकता पूर्ण करणारे चिकटवता शोधत आहेत. नवीन चिकट उपाय विकसित केले जात आहेत जे कमी हानिकारक रसायने वापरतात आणि रीसायकल करणे सोपे आहे, कचरा कमी करते आणि टिकाऊपणा सुधारते.

नवोपक्रमाचे आणखी एक क्षेत्र म्हणजे सुधारित थर्मल व्यवस्थापन गुणधर्मांसह चिकटवता विकसित करणे. प्रभावी थर्मल व्यवस्थापन लहान, अधिक कॉम्पॅक्ट इलेक्ट्रॉनिक उपकरणांकडे कल वाढत आहे. उष्णतेचा अपव्यय आणि हस्तांतरण सुधारू शकणारे बंध इलेक्ट्रॉनिक उपकरणाची कार्यक्षमता आणि विश्वासार्हता सुधारण्यास मदत करू शकतात.

याव्यतिरिक्त, वर्धित विद्युत गुणधर्मांसह चिकटवलेल्या वस्तूंमध्ये स्वारस्य वाढत आहे. बॉण्ड्स जे चालकता सुधारू शकतात किंवा इलेक्ट्रिकल इन्सुलेशन प्रदान करू शकतात ते इलेक्ट्रॉनिक उपकरण कार्यप्रदर्शन आणि विश्वासार्हता सुधारण्यास मदत करू शकतात. यामध्ये उच्च डायलेक्ट्रिक शक्ती किंवा कमी विद्युत प्रतिरोधक बंध समाविष्ट असू शकतात.

नॅनोटेक्नॉलॉजीमधील प्रगती देखील एसएमटी अॅडेसिव्हमध्ये नावीन्य आणत आहे. थर्मल चालकता, आसंजन शक्ती आणि विद्युत चालकता यांसारखे गुणधर्म सुधारण्यासाठी नॅनोकण चिकटवण्यांमध्ये जोडले जाऊ शकतात. यामुळे विविध अनुप्रयोगांमध्ये वर्धित कार्यप्रदर्शन आणि विश्वासार्हतेसह चिकटवता येऊ शकते.

शेवटी, डिस्पेंसिंग आणि ऍप्लिकेशन टेक्नॉलॉजीच्या प्रगतीमुळे एसएमटी अॅडेसिव्हमध्ये नावीन्यता येते. नवीन वितरण उपकरणे आणि पद्धती अॅडहेसिव्ह अॅप्लिकेशनची अचूकता आणि सुसंगतता सुधारण्यात मदत करू शकतात, ज्यामुळे इलेक्ट्रॉनिक उपकरणांची गुणवत्ता आणि विश्वासार्हता सुधारते.

इंडस्ट्री स्पॉटलाइट: केस स्टडीज आणि यशोगाथा

अनेक यशोगाथा आणि केस स्टडी इलेक्ट्रॉनिक्स उद्योगात एसएमटी अॅडेसिव्हचे महत्त्व आणि परिणामकारकता अधोरेखित करतात. येथे काही उदाहरणे आहेत:

- मोबाइल फोन उत्पादन: एक प्रमुख मोबाइल फोन उत्पादक डिव्हाइस समस्या अनुभवत होता, ज्यामध्ये सैल घटक आणि अत्यंत तापमानात खराब कार्यप्रदर्शन समाविष्ट होते. त्यांनी ठिकाणी भाग सुरक्षित करण्यासाठी आणि थर्मल व्यवस्थापन सुधारण्यासाठी उच्च-कार्यक्षमता असलेल्या एसएमटी चिकटवता वापरण्यास सुरुवात केली. यामुळे डिव्हाइसची विश्वासार्हता आणि कार्यक्षमतेत लक्षणीय सुधारणा झाली, तसेच पुन्हा काम आणि दुरुस्तीची गरज कमी झाली.

- ऑटोमोटिव्ह इलेक्ट्रॉनिक्स: ऑटोमोटिव्ह इलेक्ट्रॉनिक्सच्या निर्मात्याला कंपने आणि धक्क्यांमुळे घटक निकामी होण्याच्या समस्या येत होत्या. त्यांनी विशेषत: या पर्यावरणीय घटकांना तोंड देण्यासाठी डिझाइन केलेले अत्यंत लवचिक SMT चिकटवता वापरण्यास सुरुवात केली. यामुळे घटक बिघाडांमध्ये लक्षणीय घट झाली आणि इलेक्ट्रॉनिक प्रणालींच्या एकूण विश्वासार्हतेत वाढ झाली.

- वैद्यकीय उपकरणे: वैद्यकीय उपकरणांच्या निर्मात्याला उत्पादन प्रक्रियेदरम्यान घटकांच्या चिकटपणासह समस्या येत होत्या. उच्च आसंजन शक्ती आणि उत्कृष्ट विद्युत गुणधर्म प्रदान करण्यासाठी त्यांनी विशेष SMT चिकटवता वापरण्यास सुरुवात केली. यामुळे वैद्यकीय उपकरणांच्या गुणवत्तेत आणि विश्वासार्हतेत सुधारणा झाली, तसेच उत्पादनातील दोष आणि पुन्हा काम कमी झाले.

- कंझ्युमर इलेक्ट्रॉनिक्स: एका ग्राहक इलेक्ट्रॉनिक्स उत्पादकाला खराब थर्मल व्यवस्थापनामुळे त्यांचे उपकरण जास्त गरम होण्याच्या समस्या येत होत्या. उष्णतेचा अपव्यय आणि हस्तांतरण सुधारण्यासाठी त्यांनी उच्च-कार्यक्षमता SMT चिकटवता वापरण्यास सुरुवात केली. यामुळे डिव्हाइसची कार्यक्षमता आणि विश्वासार्हता सुधारली, तसेच दुरुस्ती आणि बदलण्याची गरज कमी झाली.

हे केस स्टडीज आणि यशोगाथा इलेक्ट्रॉनिक्स उद्योगातील विविध ऍप्लिकेशन्समध्ये एसएमटी अॅडेसिव्हचे महत्त्व आणि परिणामकारकता अधोरेखित करतात. अॅप्लिकेशनसाठी योग्य अॅडेसिव्ह निवडून आणि योग्य अॅप्लिकेशन आणि क्यूरिंग सुनिश्चित करून, उत्पादक त्यांच्या इलेक्ट्रॉनिक उपकरणांची विश्वासार्हता आणि कार्यप्रदर्शन सुधारू शकतात आणि पुनर्काम आणि दुरुस्तीची आवश्यकता कमी करू शकतात.

एसएमटी अॅडेसिव्हच्या हाताळणी, स्टोरेज आणि विल्हेवाट लावण्यासाठी सर्वोत्तम पद्धती

सरफेस माउंट टेक्नॉलॉजी (एसएमटी) अॅडहेसिव्हची योग्य हाताळणी, स्टोरेज आणि विल्हेवाट लावणे त्याची प्रभावीता सुनिश्चित करण्यासाठी आणि संभाव्य धोके कमी करण्यासाठी आवश्यक आहे. अनुसरण करण्यासाठी येथे काही सर्वोत्तम पद्धती आहेत:

- हाताळणी: एसएमटी अॅडेसिव्ह हाताळताना, आवश्यक असल्यास योग्य वैयक्तिक संरक्षणात्मक उपकरणे (पीपीई) जसे की हातमोजे, सुरक्षा चष्मा आणि श्वसन यंत्र घालणे आवश्यक आहे. हे कोणत्याही हानिकारक रसायनांचा संपर्क कमी करण्यास मदत करेल. योग्य मिक्सिंग, ऍप्लिकेशन आणि क्यूरिंगसह वापरासाठी निर्मात्याच्या सूचनांचे पालन करणे देखील आवश्यक आहे.

- स्टोरेज: SMT चिकटवता थेट सूर्यप्रकाश, उष्णता आणि आर्द्रता यापासून दूर थंड, कोरड्या जागी साठवले पाहिजे. चिकटपणा प्रभावी राहील याची खात्री करण्यासाठी तापमान आणि आर्द्रतेची परिस्थिती निर्मात्याच्या शिफारशींनुसार असावी. याव्यतिरिक्त, दूषित होणे किंवा बाष्पीभवन टाळण्यासाठी SMT चिकटवता त्याच्या मूळ कंटेनरमध्ये घट्ट बंद झाकणाने साठवले पाहिजे.

- विल्हेवाट: संभाव्य पर्यावरणीय प्रभाव कमी करण्यासाठी एसएमटी अॅडेसिव्हची योग्य विल्हेवाट लावणे आवश्यक आहे. कोणतेही न वापरलेले किंवा कालबाह्य झालेले चिकट पदार्थ स्थानिक नियम आणि मार्गदर्शक तत्त्वांनुसार विल्हेवाट लावले पाहिजेत. यामध्ये धोकादायक कचऱ्याची विल्हेवाट लावण्याच्या सुविधेकडे नेणे किंवा योग्य विल्हेवाटीसाठी विशेष कचरा व्यवस्थापन कंपनीशी संपर्क साधणे समाविष्ट असू शकते.

- गळती आणि गळती: पडणे किंवा गळती झाल्यास, पुढील दूषित होण्यापासून रोखण्यासाठी क्षेत्र त्वरित साफ करणे आवश्यक आहे. यामध्ये गळती रोखण्यासाठी वाळू किंवा चिकणमातीसारख्या शोषक सामग्रीचा वापर करणे आणि योग्य सॉल्व्हेंट किंवा क्लिनरने क्षेत्र साफ करणे समाविष्ट असू शकते.

- प्रशिक्षण: एसएमटी अॅडेसिव्ह्ज हाताळणाऱ्या कर्मचाऱ्यांना योग्य प्रशिक्षण आणि शिक्षण दिले जावे. यामध्ये अॅडहेसिव्हची योग्य हाताळणी, स्टोरेज आणि विल्हेवाट आणि पीपीईचा योग्य वापर आणि अपघात किंवा गळती झाल्यास आपत्कालीन प्रतिसाद प्रक्रियेची माहिती समाविष्ट असावी.

SMT अॅडहेसिव्ह हाताळण्यासाठी, स्टोरेज करण्यासाठी आणि विल्हेवाट लावण्यासाठी या सर्वोत्तम पद्धतींचे पालन करून, उत्पादक कोणतेही संभाव्य धोके किंवा पर्यावरणीय प्रभाव कमी करताना अॅडहेसिव्हची सुरक्षितता आणि परिणामकारकता सुनिश्चित करू शकतात. विशिष्ट शिफारसी आणि आवश्यकतांसाठी निर्मात्याच्या सूचना, स्थानिक नियम आणि मार्गदर्शक तत्त्वांचा सल्ला घेणे आवश्यक आहे.

निष्कर्ष:

एसएमटी अॅडेसिव्हने उत्पादनाची विश्वासार्हता सुधारून आणि तंतोतंत घटक प्लेसमेंट सक्षम करून इलेक्ट्रॉनिक्स उत्पादनात क्रांती केली आहे. उपलब्ध अॅडहेसिव्ह पर्यायांची विस्तृत श्रेणी, वितरण तंत्रातील प्रगती आणि पर्यावरणीय विचारांमुळे आधुनिक उत्पादन प्रक्रियेत एसएमटी अॅडहेसिव्ह एक आवश्यक घटक बनला आहे. उद्योग विकसित होत असताना, उत्पादकांनी कार्यक्षमता, उत्पन्न आणि एकूण उत्पादनाची गुणवत्ता वाढवण्यासाठी SMT अॅडेसिव्हशी संबंधित नवीनतम घडामोडी आणि सर्वोत्तम पद्धतींसह अद्ययावत राहणे आवश्यक आहे. एसएमटी अॅडहेसिव्हच्या सामर्थ्याचा उपयोग करून, उत्पादक इलेक्ट्रॉनिक्स उत्पादनामध्ये नवीन शक्यता उघडू शकतात, ज्यामुळे वर्धित कार्यप्रदर्शन आणि ग्राहकांचे समाधान होते.