सीलिंग ऍप्लिकेशनसाठी चिकटवता

डीप मटेरियलचे उच्च कार्यप्रदर्शन एक आणि दोन घटकांचे औद्योगिक सीलंट लागू करणे सोपे आहे आणि ते सोयीस्कर ऍप्लिकेटरमध्ये वापरण्यासाठी उपलब्ध आहेत. ते उच्च तंत्रज्ञान अनुप्रयोगांसाठी किफायतशीर उपाय प्रदान करतात. आमच्या सीलिंग उत्पादनांमध्ये इपॉक्सी, सिलिकॉन, पॉलीसल्फाइड आणि पॉलीयुरेथेन असतात. ते 100% प्रतिक्रियाशील असतात आणि त्यात कोणतेही सॉल्व्हेंट्स किंवा डायल्युंट्स नसतात.

अॅडेसिव्ह आणि सीलंटमध्ये काय फरक आहे?

सीलंट म्हणजे घट्ट आण्विक रचना असलेले पॉलिमर जे आत प्रवेश करू देत नाहीत. त्यात जलद कोरडे होणारे इपॉक्सी असतात जे स्लीक फिनिश बनवतात. अॅडेसिव्ह ही अधिक जटिल रचना आहे जी सेल्युलर स्तरावर पकडण्यासाठी आणि बांधण्यासाठी डिझाइन केलेली आहे.

चिकटवता वि सीलंट

- सीलंट हे पृष्ठभागांमधील अंतर बंद करण्यासाठी आणि धूळ, पाणी किंवा घाण यांसारख्या गोष्टींना त्यांच्यामध्ये प्रवेश करण्यापासून रोखण्यासाठी डिझाइन केलेले आहेत. साधारणपणे दोन पृष्ठभाग एकमेकांना चिकटवण्यासाठी चिकटवले जातात जेणेकरून पृष्ठभाग वेगळे होऊ शकत नाहीत.

- सीलंटची ताकद कमी असते आणि उच्च लांबी/लवचिकता असते आणि ते साहित्य एकत्र बांधण्यासाठी वापरले जात नाहीत तर चिकटवता दोन गोष्टी चिकटून चिकटवण्यासाठी असतात.

- सीलंटमध्ये नेहमी दीर्घकाळ चिकटून राहण्यासाठी आवश्यक असलेली स्टिकिंग पॉवर नसते आणि बाह्य पृष्ठभागावर वापरल्यास चिकटवता योग्यरित्या कोरडे होत नाहीत.

- सीलंटमध्ये पेस्टसारखी सुसंगतता असते ज्यामुळे सब्सट्रेट्समधील अंतर भरून काढता येते आणि वापरल्यानंतर कमी संकोचन होते. चिकट पदार्थ द्रव स्वरूपात असतात जे लागू केल्यानंतर घन बनतात आणि नंतर साहित्य एकत्र बांधण्यासाठी वापरले जातात.

- अॅडहेसिव्ह अधिक कडक आणि टिकाऊ अनुभव देईल आणि सीलंटच्या विरूद्ध दिसेल ज्याची ताकद कमी आहे आणि जास्त निंदनीय आहे.

अॅडेसिव्हसह कार्यक्षम सीलिंग

स्थापना, असेंब्ली आणि घटकांच्या कामकाजावर आणि दीर्घायुष्यावर सीलचा निर्णायक प्रभाव असतो. आणि तरीही, जेव्हा ते अपयशी ठरतात तेव्हाच त्यांच्याकडे लक्ष दिले जाते. ओ-रिंग्स बहुधा मोठ्या प्रमाणावर वापरले जाणारे सील आहेत आणि इतर काही प्रकारचे स्टॅटिक सील अस्तित्त्वात असताना, द्रव गॅस्केट आणि सील बाँडिंगसह चिकट बाँडिंग तंत्रज्ञान विश्वसनीय सीलिंगसाठी अतिरिक्त पर्याय उघडते.

अॅडेसिव्हसह कार्यक्षम सीलिंग

स्थापना, असेंब्ली आणि घटकांच्या कामकाजावर आणि दीर्घायुष्यावर सीलचा निर्णायक प्रभाव असतो. आणि तरीही, जेव्हा ते अपयशी ठरतात तेव्हाच त्यांच्याकडे लक्ष दिले जाते. ओ-रिंग्स बहुधा मोठ्या प्रमाणावर वापरले जाणारे सील आहेत आणि इतर काही प्रकारचे स्टॅटिक सील अस्तित्त्वात असताना, द्रव गॅस्केट आणि सील बाँडिंगसह चिकट बाँडिंग तंत्रज्ञान विश्वसनीय सीलिंगसाठी अतिरिक्त पर्याय उघडते.

औद्योगिक उत्पादनात, हवा, धूळ, पाणी आणि आक्रमक रसायनांचा प्रवेश रोखण्यासाठी घटकांमधील सांधे अंतर सील करणे आवश्यक आहे. इलेक्ट्रॉनिक्स, ऑटोमोटिव्ह, यांत्रिक अभियांत्रिकी आणि प्रक्रिया अभियांत्रिकी क्षेत्रात हे विशेषतः महत्वाचे आहे. ठराविक ऍप्लिकेशन्स ते ज्या उद्योगांमध्ये वापरले जातात तितकेच वैविध्यपूर्ण असतात. काही उदाहरणे म्हणजे इलेक्ट्रॉनिक घटक, चुंबक आणि अर्थातच द्रव प्रणालीची घरे.

एका विशिष्ट मर्यादेपर्यंत, कोणत्याही अतिरिक्त सीलशिवाय घटक पूर्णपणे बांधकाम मार्गाने सील केले जाऊ शकतात. तथापि, आवश्यकतेच्या वाढीसह स्वतंत्र सील वापरणे आवश्यक असू शकते.. अभियांत्रिकीमध्ये, हे कार्य सामान्यत: घटकाच्या भूमितीची रचना करून संबोधित केले जाते जेणेकरुन संयुक्त अंतरामध्ये स्थिर सील घालता येईल. थर्मल, रासायनिक आणि यांत्रिक आवश्यकतांवर अवलंबून, औद्योगिक सीलमध्ये सहसा रबर, सिलिकॉन, थर्मोप्लास्टिक इलास्टोमर्स किंवा टेफ्लॉन असतात.

रबराचे काय?

या हेतूंसाठी रबर ही सर्वात जास्त वापरली जाणारी सामग्री आहे आणि रबर-आधारित उत्पादनांच्या निवडीचे काही फायदे आहेत: ते खूप चांगले सील करतात. 100 °C/24h च्या मानक परिस्थितीत नायट्रिल रबरसाठी ठराविक कॉम्प्रेशन सेट 20 - 30 % आहे. याव्यतिरिक्त, हे रबर्स चांगल्या प्रकारे स्थापित तसेच थर्मल, रासायनिक आणि यांत्रिकदृष्ट्या मजबूत आहेत, कमी सामग्री खर्च समाविष्ट आहेत. तथापि, त्यांचे तोटे देखील आहेत, विशेषतः उत्पादन प्रक्रियेत त्यांच्या एकत्रीकरणाच्या संदर्भात.

गोल सीलिंग भूमितीसह, तोटे क्षुल्लक असण्याची शक्यता आहे आणि ओ-रिंग्स सर्वात किफायतशीर उपाय असतील. सीलिंग कॉर्ड किंवा सीलिंग टेपच्या बाबतीत जसे की घरांसाठी वापरल्या जाणार्या, कार्यक्षम उत्पादन (आधीपासूनच) अधिक क्लिष्ट आहे. त्यांना जोडणी बिंदूवर अतिरिक्त मॅन्युअल बाँडिंग आवश्यक आहे जिथे दोन टोक एकमेकांना स्पर्श करतात, ज्याचा अर्थ पुढील आणि शक्यतो वेळ घेणारी प्रक्रिया आहे.

पंचिंग किंवा व्हल्कनाइझिंगद्वारे अधिक जटिल रबर आकार तयार केले जाऊ शकतात. हे साध्या उत्पादन प्रक्रियेस अनुमती देते, परंतु हे केवळ उच्च उत्पादन व्हॉल्यूमसाठी कार्यक्षम आहेत, कारण प्रत्येक आकारासाठी महागडे साचे स्टॉकमध्ये ठेवले पाहिजेत.

थर्मोप्लास्टिक इलास्टोमर्ससह अंतर सील करणे

थर्मोप्लास्टिक इलास्टोमर्स (TPE) पासून बनविलेले सील एक पर्याय देतात. ते इंजेक्शन मोल्डिंगद्वारे थेट घटकावर लागू केले जातात. ते मजबूत, घर्षण-प्रतिरोधक आहेत आणि PA, PC किंवा PBT सारख्या तांत्रिक प्लास्टिकला चांगले चिकटतात, ज्यामुळे सील लीक-प्रूफ बनते. खोलीच्या तपमानावर, TPE शास्त्रीय इलॅस्टोमर्सप्रमाणे वागतात, परंतु थर्मोप्लास्टिक घटक तापमान अनुप्रयोग श्रेणी 80 - 100 °C पर्यंत मर्यादित करते, उच्च तापमानात कॉम्प्रेशन सेट वाढते. मोठ्या प्रमाणात वापरल्या जाणार्या TPU साठी, कॉम्प्रेशन सेट सुमारे 80% (100 °C/24 h) आहे, इतर TPE प्रकारांसाठी सुमारे 50% मूल्ये शक्य आहेत.

इंजेक्शनची प्रक्रिया व्हल्कनाइझिंगपेक्षा सोपी आहे, परंतु तरीही क्षुल्लक नाही, विशेषतः टीपीयूच्या ऐवजी मध्यम प्रक्रिया गुणधर्मांमुळे आणि प्रत्येक भूमितीसाठी एक साधन आवश्यक आहे. याव्यतिरिक्त, अतिरिक्त प्रक्रियेच्या चरणात घटक पुन्हा घालू नयेत म्हणून मल्टी-कम्पोनंट इंजेक्शन मोल्डिंग मशीन आवश्यक आहे.

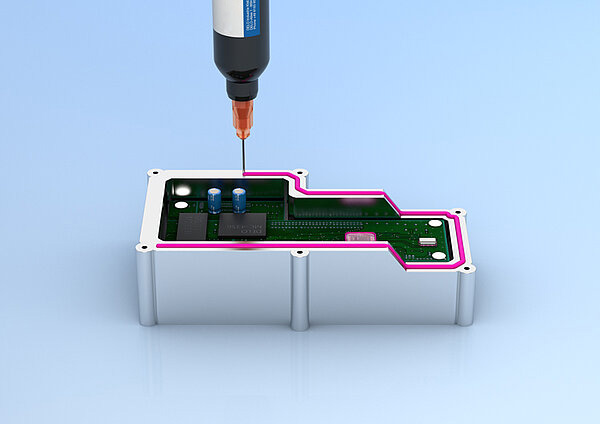

प्रथम द्रव, नंतर घट्ट

लिक्विड गॅस्केटसह अशा गुंतवणूकीचा खर्च केला जात नाही. हे गॅस्केट प्रकार प्रवाह-प्रतिरोधक, अत्यंत चिकट चिकट-आधारित उत्पादने आहेत जे इच्छित उंची आणि आकारानुसार वितरित केले जातात आणि नंतर त्यांच्या अनुप्रयोगाच्या स्थितीत बरे होतात. त्यांची अनुप्रयोग लवचिकता त्यांना जटिल घटक भूमिती, अगदी त्रिमितीय भूमितींसाठी योग्य बनवते. सॉलिड गॅस्केटच्या तुलनेत लिक्विड गॅस्केटचा आणखी एक फायदा असा आहे की ते खडबडीत शिखरांवर अंशतः विश्रांती घेत नाहीत, त्यामुळे लहरी पृष्ठभागांना अधिक चांगले सील केले जाते आणि उच्च उत्पादन सहनशीलता मिळते.

कधीकधी जटिल रबर किंवा TPU सीलच्या तुलनेत, त्यामध्ये कमी प्रक्रिया पायऱ्या असतात, मशीन सेटअपची वेळ कमी होते आणि कटिंग डायजपेक्षा कमी रिजेक्ट तयार होतात. सर्व घटकांच्या उत्पादनासाठी फक्त एक प्रणाली आवश्यक असलेल्या उत्पादन प्रक्रिया सहजपणे स्वयंचलित केल्या जाऊ शकतात. ऑप्टिकल इनलाइन गुणवत्ता नियंत्रणासाठी सीलिंग बीडमधील संभाव्य वितरण त्रुटी फ्लोरोसेन्सद्वारे शोधल्या जातात. मोठ्या संख्येने उपलब्ध सील ठेवणे यापुढे आवश्यक नसल्यामुळे, स्टोरेज खर्च ही समस्या नाही.

आतापर्यंत, सिलिकॉन किंवा पॉलीयुरेथेन बेसवरील उत्पादने बहुतेकदा द्रव गॅस्केटसाठी वापरली गेली आहेत. तथापि, या दोन-घटक प्रणाली हळूहळू बरे होतात आणि त्यामुळे मोठ्या घटकांसाठी किंवा लहान मालिकांसाठी अधिक योग्य आहेत. मोठ्या मालिकेच्या बाबतीत, द्रव गॅस्केटद्वारे शक्य झालेली गुंतागुंतीची आणि लवचिक प्रक्रिया रबर किंवा TPU सीलच्या तुलनेत गती गैरसोय भरून काढू शकली नाही.

तथापि, आता काही काळापासून, लाइट-क्युरिंग वन-कॉम्पोनंट ऍक्रिलेट्स बाजारात आले आहेत, विशेषत: मोठ्या मालिकांमध्ये त्यांची ताकद प्रदर्शित करतात. उच्च-ऊर्जा अतिनील प्रकाश हे सुनिश्चित करते की चिकटपणा काही सेकंदात त्याच्या अंतिम सामर्थ्यापर्यंत पोहोचतो, अशा प्रकारे लहान सायकल वेळ आणि घटकांची थेट प्रक्रिया करण्यास अनुमती देते, जे उच्च उत्पादन खंड प्राप्त करण्यासाठी महत्त्वाचे पैलू आहेत.

सामग्रीचे चांगले आकार पुनर्प्राप्ती गुणधर्म सामील झाल्यानंतर विश्वसनीय सीलिंग सुनिश्चित करतात: 10% (85 °C, 24 h) पर्यंतचा कमी कॉम्प्रेशन सेट त्यांना अधिक दबाव नसताना त्यांचे मूळ आकार परत मिळवू देतो. असंख्य पृष्ठभाग-कोरड्या आवृत्त्या वारंवार वियोग करण्याची परवानगी देतात. याव्यतिरिक्त, ऍक्रिलेट-आधारित तयार-इन-प्लेस गॅस्केट IP67 आवश्यकता पूर्ण करतात, त्यांच्या वॉटर-रेपेलेंट गुणधर्मांमुळे. ते PWIS- आणि सॉल्व्हेंट-फ्री आहेत, तापमान श्रेणी -40 ते 120 ° से.

एकाच वेळी सीलिंग आणि बाँडिंग

जर सील स्पष्टपणे न काढता येण्यासारखा असेल तर सील बाँडिंग हा एक आदर्श उपाय आहे. येथे पुन्हा, कोणताही आकार तयार करणे आणि इनलाइन गुणवत्ता नियंत्रणासाठी फ्लोरोसेन्स वापरणे शक्य आहे. एक अतिरिक्त फायदा म्हणजे पॉवर ट्रान्समिशन - चिकटवणारे घटक केवळ सील करत नाहीत तर ते कायमचे जोडतात. हे कमी जागेची आवश्यकता म्हणून भाषांतरित करते. स्क्रूची यापुढे आवश्यकता नाही, ज्यामुळे लहान घरे, असेंब्लीचे सूक्ष्मीकरण आणि उत्पादनाच्या कमी पायऱ्या मिळतील.

हाय-व्हॉल्यूम ऍप्लिकेशन्ससाठी, थर्मल आणि रासायनिक आवश्यकतांवर अवलंबून, प्रकाश-क्युरिंग ऍक्रिलेट्स आणि इपॉक्सी रेजिन विशेषतः योग्य आहेत. इपॉक्सी रेजिन्स तापमानात किंचित अधिक स्थिर असतात, तर ऍक्रिलेट्स अधिक लवचिकता आणि जलद उपचार प्रदान करतात. याव्यतिरिक्त, दोन्ही उत्पादन कुटुंबांसाठी दुहेरी-क्युरिंग आवृत्त्या अस्तित्वात आहेत. ओव्हनमध्ये किंवा हवेच्या आर्द्रतेशी संपर्क साधून, हे चिकट प्रकार सावलीच्या भागातही संपूर्ण क्रॉसलिंकिंग सुनिश्चित करतात.

निष्कर्ष

सील फक्त रबर रिंग नाहीत. कोणत्याही साहित्याप्रमाणे, विविधता प्रचंड वाढली आहे. लाइट-क्युरिंग लिक्विड गॅस्केट आणि सील बाँडिंग सोल्यूशन्ससह बाँडिंग तंत्रज्ञान वापरकर्त्यांना त्यांचे डिझाइन ऑप्टिमाइझ करण्यासाठी आणि कार्यक्षम आणि लवचिक दोन्ही उत्पादन प्रक्रिया साध्य करण्यासाठी नवीन पर्याय प्रदान करते.

माहिती बॉक्स: कॉम्प्रेशन सेट

सीलसाठी कायमस्वरूपी विकृती आवश्यक आहे, कारण फ्लॅंज सील एका विशिष्ट जाडीपर्यंत संकुचित केला जातो आणि फ्लॅंज पृष्ठभागांवर दबाव आणतो. सीलिंग सामग्रीच्या विकृतीच्या परिणामी हा दबाव कालांतराने कमी होतो. विकृती जितकी मजबूत असेल तितकी दाबण्याची शक्ती अधिक आणि अशा प्रकारे सीलिंग प्रभाव कमी होईल.

हा गुणधर्म सहसा कॉम्प्रेशन सेट म्हणून व्यक्त केला जातो. DIN ISO 815 किंवा ASTM D 395 नुसार कॉम्प्रेशन सेट निश्चित करण्यासाठी, एक दंडगोलाकार नमुना 25% (वारंवार मूल्य) पर्यंत संकुचित केला जातो आणि नंतर दिलेल्या तापमानात काही काळ साठवला जातो. ठराविक मूल्ये 24 °C किंवा 100 °C तापमानात 85 तास असतात. सामान्यतः 30 मिनिटांनंतर दबाव कमी झाल्यानंतर, खोलीच्या तपमानावर जाडी पुन्हा मोजली जाते, कायमची विकृती निश्चित करते. कम्प्रेशन सेट जितका कमी असेल तितकी सामग्रीची मूळ जाडी परत मिळेल. 100% च्या कम्प्रेशन सेटचा अर्थ असा होतो की नमुना कोणत्याही आकाराची पुनर्प्राप्ती दर्शवत नाही.

डीप मटेरिअलचे पॉलीयुरेथेन सीलंट एक मजबूत, लवचिक आणि टिकाऊ इलास्टोमेरिक बॉण्ड प्रदान करतात जे घटकांविरूद्ध सील करतात. ते आव्हानात्मक औद्योगिक, वाहतूक आणि बांधकाम अनुप्रयोगांमध्ये उत्कृष्ट आहेत आणि एकदा कातडी तयार झाली की पेंट केले जाऊ शकतात. हे सीलंट तुमच्या अर्जाच्या गरजा पूर्ण करण्यासाठी विविध प्रकारच्या कडकपणा, खुल्या वेळा आणि रंगांमध्ये उपलब्ध आहेत.