सेमीकंडक्टर अॅडेसिव्ह

मायक्रोप्रोसेसर, मेमरी चिप्स आणि इतर इंटिग्रेटेड सर्किट्स यांसारख्या सेमीकंडक्टर उपकरणांच्या निर्मिती आणि असेंब्लीमध्ये सेमीकंडक्टर अॅडेसिव्ह हा एक महत्त्वाचा घटक आहे. हे चिकटवता मजबूत आणि विश्वासार्ह बाँडिंग क्षमता आणि पर्यावरणीय घटक आणि थर्मल तणावापासून संरक्षण प्रदान करतात. लहान, वेगवान आणि अधिक जटिल सेमीकंडक्टर उपकरणांच्या वाढत्या मागणीसह, उच्च-कार्यक्षमता आणि विश्वासार्ह चिकट समाधाने पूर्वीपेक्षा अधिक गंभीर बनली आहेत. हा लेख सेमीकंडक्टर अॅडसिव्हजचे विविध प्रकार, अनुप्रयोग आणि आव्हाने शोधून काढेल, जे लघुकरण आणि सेमीकंडक्टर उपकरणांचे उच्च कार्यप्रदर्शन सक्षम करण्यात त्यांची महत्त्वपूर्ण भूमिका अधोरेखित करेल.

सेमीकंडक्टर अॅडेसिव्हचे प्रकार

इलेक्ट्रॉनिक उपकरण निर्मिती आणि असेंबली प्रक्रियेमध्ये सेमीकंडक्टर अॅडेसिव्ह महत्त्वपूर्ण भूमिका बजावतात. चिप्स, सबस्ट्रेट्स आणि पॅकेजेस यांसारख्या सेमीकंडक्टर उपकरणांमधील विविध घटकांमधील मजबूत आणि विश्वासार्ह बाँडिंग प्रदान करण्यासाठी या चिकटवता डिझाइन केल्या आहेत. ते कठोर पर्यावरणीय परिस्थिती, थर्मल सायकलिंग आणि यांत्रिक ताण सहन करू शकतात. बाजारात अनेक प्रकारचे सेमीकंडक्टर अॅडेसिव्ह उपलब्ध आहेत, प्रत्येकामध्ये अद्वितीय गुणधर्म आणि अनुप्रयोग आहेत. चला काही सामान्यतः वापरल्या जाणार्या सेमीकंडक्टर अॅडेसिव्हचे अन्वेषण करूया:

- Epoxy Adhesives: Epoxy-आधारित चिकटवता त्यांच्या उत्कृष्ट बाँडिंग सामर्थ्यामुळे, उच्च रासायनिक प्रतिरोधकता आणि चांगल्या विद्युत इन्सुलेशन गुणधर्मांमुळे सेमीकंडक्टर ऍप्लिकेशन्समध्ये मोठ्या प्रमाणावर वापरले जातात. ते धातू, मातीची भांडी आणि प्लास्टिकसह विविध सामग्रीला मजबूत आसंजन देतात. इपॉक्सी अॅडेसिव्ह्स खोलीच्या तपमानावर किंवा उष्णतेमध्ये बरे होतात, एक कठोर आणि टिकाऊ बंध तयार करतात.

- सिलिकॉन अॅडेसिव्ह: सिलिकॉन-आधारित अॅडेसिव्ह त्यांच्या लवचिकता, थर्मल स्थिरता आणि अति तापमानाला प्रतिकार करण्यासाठी ओळखले जातात. फॉर्म्युलेशनवर अवलंबून, ते -50 डिग्री सेल्सिअस ते 200 डिग्री सेल्सिअस किंवा त्याहूनही जास्त तापमानाचा सामना करू शकतात. सिलिकॉन अॅडेसिव्ह उत्कृष्ट इलेक्ट्रिकल इन्सुलेशन गुणधर्म प्रदर्शित करतात आणि सामान्यतः अशा ऍप्लिकेशन्समध्ये वापरले जातात जेथे थर्मल व्यवस्थापन महत्त्वपूर्ण असते, जसे की पॉवर इलेक्ट्रॉनिक उपकरणे.

- अॅक्रेलिक अॅडेसिव्ह्स: अॅक्रेलिक अॅडेसिव्ह जलद क्यूरिंग, उच्च बाँड स्ट्रेंथ आणि तापमान आणि आर्द्रतेला चांगला प्रतिकार देतात. ते त्यांच्या अष्टपैलुत्वासाठी ओळखले जातात आणि धातू, प्लास्टिक आणि काचेसह विविध सब्सट्रेट्सशी ते जोडू शकतात. ऑटोमोटिव्ह इलेक्ट्रॉनिक्स आणि LED असेंब्ली सारख्या अॅक्रेलिक अॅडेसिव्हचा वापर अनेकदा उच्च शक्ती आणि टिकाऊपणा आवश्यक असलेल्या अनुप्रयोगांमध्ये केला जातो.

- पॉलीयुरेथेन अॅडेसिव्ह्स: पॉलीयुरेथेन-आधारित अॅडेसिव्ह लवचिकता आणि ताकद यांच्यात संतुलन देतात. ते धातू, प्लॅस्टिक आणि काच यासह विविध साहित्यांना चांगले चिकटून देतात. पॉलीयुरेथेन अॅडेसिव्ह हे आघात, कंपन आणि थर्मल सायकलिंगला प्रतिरोधक असतात, ज्यामुळे ते ऑटोमोटिव्ह आणि एरोस्पेस इलेक्ट्रॉनिक्स सारख्या यांत्रिक ताणांचा समावेश असलेल्या अनुप्रयोगांसाठी योग्य बनतात.

- कंडक्टिव्ह अॅडेसिव्ह्स: कंडक्टिव्ह अॅडेसिव्ह हे बंध जोडलेल्या जोड्यांमध्ये विद्युत चालकता सक्षम करण्यासाठी चांदी, तांबे किंवा कार्बन सारख्या प्रवाहकीय फिलरसह तयार केले जातात. ते सामान्यतः इलेक्ट्रॉनिक उपकरणांच्या डाय-अटॅच, फ्लिप-चिप बाँडिंग आणि इंटरकनेक्टिंग घटकांसाठी वापरले जातात. प्रवाहकीय चिकटवता कमी प्रतिकार आणि उत्कृष्ट आसंजन देतात, विश्वसनीय विद्युत कनेक्शन प्रदान करतात.

- अंडरफिल अॅडेसिव्ह्स: अंडरफिल अॅडेसिव्ह्स स्पष्टपणे फ्लिप-चिप अॅप्लिकेशन्ससाठी डिझाइन केले आहेत, जिथे चिप एका सब्सट्रेटवर उलटी बसवली जाते. चिप आणि सब्सट्रेटमधील अंतर भरून, क्युरींग दरम्यान हे चिकटवता चिपच्या खाली वाहतात. अंडरफिल अॅडेसिव्ह यांत्रिक आधार देतात, थर्मल चालकता वाढवतात आणि थर्मल स्ट्रेसमुळे सोल्डर जॉइंट बिघाड टाळतात.

- यूव्ही क्युरेबल अॅडेसिव्ह: अतिनील प्रकाशाच्या संपर्कात आल्यावर यूव्ही क्युरेबल अॅडसिव्हज वेगाने बरे होतात. ते उच्च बाँड सामर्थ्य, ऑप्टिकल स्पष्टता आणि रासायनिक प्रतिकार देतात. यूव्ही-क्युरेबल अॅडसेव्ह्सचा वापर जलद प्रक्रिया आणि अचूक बाँडिंग आवश्यक असलेल्या अनुप्रयोगांमध्ये केला जातो, जसे की डिस्प्ले असेंब्ली, फायबर ऑप्टिक्स आणि ऑप्टोइलेक्ट्रॉनिक उपकरणे.

इपॉक्सी अॅडेसिव्ह: सर्वात सामान्य निवड

इपॉक्सी अॅडेसिव्ह हे सर्वात सामान्य आणि बहुमुखी प्रकारांपैकी एक म्हणून ओळखले जातात. ते त्यांच्या अपवादात्मक बाँडिंग सामर्थ्य, टिकाऊपणा आणि अष्टपैलुत्वामुळे विविध उद्योगांमध्ये आणि अनुप्रयोगांमध्ये मोठ्या प्रमाणावर वापरले जातात. मर्यादित शब्दसंख्येमध्ये इपॉक्सी चिकटवता ही सर्वात सामान्य निवड का आहे हे आम्ही येथे शोधू.

- बाँडिंग स्ट्रेंथ: इपॉक्सी अॅडेसिव्ह्स अपवादात्मक बाँडिंग स्ट्रेंथ देतात, ज्यामुळे ते विविध सामग्रीसाठी योग्य बनतात. धातू, प्लॅस्टिक, सिरॅमिक्स, लाकूड किंवा कंपोझिट असोत, इपॉक्सी अॅडेसिव्ह घन आणि विश्वासार्ह बंध प्रदान करतात, जोडलेल्या भागांचे दीर्घायुष्य आणि स्थिरता सुनिश्चित करतात.

- अष्टपैलुत्व: इपॉक्सी अॅडेसिव्ह त्यांच्या अर्ज पद्धती आणि उपचार पर्यायांमध्ये उत्कृष्ट अष्टपैलुत्व प्रदर्शित करतात. ते वेगवेगळ्या स्वरूपात उपलब्ध आहेत, जसे की एक-भाग किंवा दोन-भाग प्रणाली, त्यांच्या वापरामध्ये लवचिकता देते. याव्यतिरिक्त, ऍप्लिकेशनच्या विशिष्ट आवश्यकतांवर अवलंबून, इपॉक्सी चिकटवता खोलीच्या तपमानावर किंवा उष्णतेने बरे केले जाऊ शकते.

- रासायनिक प्रतिकार: इपॉक्सी चिकटवण्यांमध्ये अपवादात्मक रासायनिक प्रतिरोधक क्षमता असते, ज्यामुळे ते अशा अनुप्रयोगांसाठी आदर्श बनतात जेथे कठोर रसायने किंवा सॉल्व्हेंट्सचा संपर्क चिंतेचा विषय असतो. विविध रसायने, तेल, इंधन आणि आम्ल यांच्या संपर्कात असतानाही ते त्यांची संरचनात्मक अखंडता टिकवून ठेवतात, बॉन्डेड असेंब्लीची टिकाऊपणा सुनिश्चित करतात.

- तापमान प्रतिकार: इपॉक्सी चिकटवता विस्तृत तापमान श्रेणीचा सामना करू शकतात, ज्यामुळे ते उच्च किंवा कमी तापमानास प्रतिकार आवश्यक असलेल्या अनुप्रयोगांसाठी योग्य बनतात. ऑटोमोटिव्ह, एरोस्पेस किंवा इलेक्ट्रॉनिक उद्योग असोत, इपॉक्सी अॅडेसिव्ह अत्यंत तापमानातही विश्वासार्ह बंधन प्रदान करतात.

- गॅप भरण्याची क्षमता: इपॉक्सी अॅडेसिव्हचा आणखी एक फायदा म्हणजे त्यांची वीण पृष्ठभागांमधील अंतर आणि अनियमितता भरण्याची क्षमता. संपर्क पृष्ठभाग आदर्शपणे जुळत नसतानाही हे वैशिष्ट्य मजबूत बंध सुनिश्चित करते, जोडलेल्या भागांना वर्धित संरचनात्मक अखंडता प्रदान करते.

- यांत्रिक गुणधर्म: इपॉक्सी अॅडेसिव्ह उत्कृष्ट यांत्रिक गुणधर्म देतात, जसे की उच्च तन्य आणि कातरणे सामर्थ्य आणि चांगला प्रभाव प्रतिकार. हे गुणधर्म त्यांना लोड-बेअरिंग ऍप्लिकेशन्ससाठी योग्य बनवतात, जेथे चिकटपणाला बाँडच्या ताकदीशी तडजोड न करता लक्षणीय ताण किंवा प्रभाव सहन करावा लागतो.

- इलेक्ट्रिकल इन्सुलेशन: इपॉक्सी अॅडेसिव्ह उत्कृष्ट इलेक्ट्रिकल इन्सुलेशन गुणधर्म प्रदर्शित करतात, ज्यामुळे ते इलेक्ट्रॉनिक आणि इलेक्ट्रिकल ऍप्लिकेशन्समध्ये लोकप्रिय होतात. ते विद्युत प्रवाह किंवा शॉर्ट सर्किटपासून संवेदनशील इलेक्ट्रॉनिक घटकांचे संरक्षण करून प्रभावी इन्सुलेशन प्रदान करतात.

- वापरण्यास सोपी: इपॉक्सी चिकटवता वापरणे आणि लागू करणे तुलनेने सोपे आहे. ते तंतोतंत वितरीत केले जाऊ शकतात, जे नियंत्रित अनुप्रयोगास अनुमती देतात आणि अपव्यय कमी करतात. शिवाय, इपॉक्सी अॅडसेव्हसमध्ये बराच वेळ खुला असतो, ज्यामुळे अॅडेसिव्ह सेट होण्यापूर्वी भाग एकत्र करण्यासाठी पुरेसा वेळ मिळतो.

प्रवाहकीय चिकटवता: इलेक्ट्रिकल कनेक्टिव्हिटी सक्षम करणे

कंडक्टिव्ह अॅडेसिव्ह हे चिकट आणि प्रवाहकीय दोन्ही गुणधर्मांसह विशेष प्रकारचे चिकट पदार्थ आहेत. ते विविध ऍप्लिकेशन्समध्ये इलेक्ट्रिकल कनेक्टिव्हिटी सक्षम करण्यासाठी डिझाइन केले आहेत जेथे पारंपारिक सोल्डरिंग पद्धती व्यवहार्य किंवा इष्ट असू शकत नाहीत. हे चिकटवता वापरण्यास सुलभता, पर्यावरण मित्रत्व आणि अष्टपैलुत्व यासह असंख्य फायदे देतात.

कंडक्टिव्ह अॅडसिव्हजचा एक महत्त्वाचा फायदा म्हणजे त्यांचा वापर सुलभता. सोल्डरिंगच्या विपरीत, ज्यासाठी उष्णता आवश्यक असते आणि ते जटिल असू शकते, प्रवाहकीय चिकटवता फक्त इच्छित पृष्ठभागांवर चिकटवून किंवा पसरवून लागू केले जाऊ शकते. हे त्यांना व्यावसायिकांपासून हौशीपर्यंत वापरकर्त्यांच्या विस्तृत श्रेणीसाठी योग्य बनवते आणि विशेष उपकरणांची आवश्यकता दूर करते.

पर्यावरण मित्रत्व हा प्रवाहकीय चिकटपणाचा आणखी एक फायदा आहे. सोल्डरिंगच्या विपरीत, ज्यामध्ये सामान्यत: लीड-आधारित सोल्डरचा समावेश असतो, प्रवाहकीय चिकटवता गैर-विषारी सामग्रीसह तयार केल्या जाऊ शकतात. हे त्यांना अधिक पर्यावरणास अनुकूल आणि हाताळण्यास सुरक्षित बनवते, वापरकर्त्यांसाठी आरोग्य जोखीम कमी करते. याव्यतिरिक्त, शिशाच्या अनुपस्थितीमुळे हे चिकट पदार्थ धोकादायक पदार्थांच्या वापरास प्रतिबंधित नियमांचे पालन करतात.

कंडक्टिव्ह अॅडेसिव्ह्स ते एकत्र जोडू शकतील अशा सामग्रीमध्ये अष्टपैलुत्व देखील देतात. ते धातूंसारख्या प्रवाहकीय सामग्री आणि प्लास्टिक, सिरॅमिक्स आणि काच यांसारख्या प्रवाहकीय सामग्रीमध्ये सामील होऊ शकतात. ही व्यापक सुसंगतता एकात्मिक इलेक्ट्रिकल कनेक्टिव्हिटीसह मल्टी-मटेरियल असेंब्ली तयार करण्यास, विविध उद्योगांमध्ये नवीन डिझाइन शक्यता उघडण्यास परवानगी देते.

चिकट मॅट्रिक्समध्ये चांदी किंवा कार्बन कणांसारख्या प्रवाहकीय फिलरचा समावेश करून या चिकटव्यांची चालकता प्राप्त केली जाते. हे फिलर्स प्रवाहकीय मार्ग तयार करतात जे बंधलेल्या पृष्ठभागावर विद्युत प्रवाहाचा प्रवाह सक्षम करतात. फिलर सामग्री आणि एकाग्रतेची निवड विशिष्ट चालकता आवश्यकता पूर्ण करण्यासाठी तयार केली जाऊ शकते, ज्यामुळे अॅडहेसिव्हच्या इलेक्ट्रिकल गुणधर्मांचे बारीक-ट्यूनिंग होऊ शकते.

प्रवाहकीय चिकट्यांचे अनुप्रयोग व्यापक आहेत. ते सामान्यतः इलेक्ट्रॉनिक्स उद्योगात घटक बाँडिंग, सोल्डरिंग प्रक्रिया बदलण्यासाठी किंवा पूरक करण्यासाठी वापरले जातात. कंडक्टिव्ह अॅडेसिव्ह हे नाजूक इलेक्ट्रॉनिक घटकांमध्ये सामील होण्यासाठी विशेषतः फायदेशीर आहेत जे सोल्डरिंगशी संबंधित उच्च तापमानाचा सामना करू शकत नाहीत. ते लवचिक सर्किट्स, RFID टॅग आणि टचस्क्रीन तयार करण्यासाठी देखील वापरले जातात, जिथे त्यांची विविध सब्सट्रेट्सशी जोडण्याची क्षमता फायदेशीर आहे.

ऑटोमोटिव्ह उद्योगात, प्रवाहकीय चिकटवता सेन्सर, कंट्रोल युनिट्स आणि लाइटिंग सिस्टम एकत्र करतात. त्यांची नॉन-मेकॅनिकल बाँडिंग क्षमता ताण एकाग्रता बिंदू कमी करते, विद्युत कनेक्शनची विश्वासार्हता आणि दीर्घायुष्य सुधारते. शिवाय, प्रवाहकीय चिकटवता हेवी मेटल कनेक्टरची गरज दूर करून वाहनांचे वजन कमी करण्यास सक्षम करते.

इलेक्ट्रॉनिक्स आणि ऑटोमोटिव्ह अॅप्लिकेशन्सच्या पलीकडे, कंडक्टिव्ह अॅडसेव्ह्स वैद्यकीय उपकरणे, एरोस्पेस घटक आणि अगदी वेअरेबल इलेक्ट्रॉनिक्स सारख्या ग्राहक उत्पादनांमध्ये वापरल्या जातात. त्यांची अष्टपैलुत्व, वापरणी सोपी आणि पर्यावरणीय फायदे त्यांना औद्योगिक डिझाइनर आणि अभियंते यांच्यासाठी आकर्षक बनवतात.

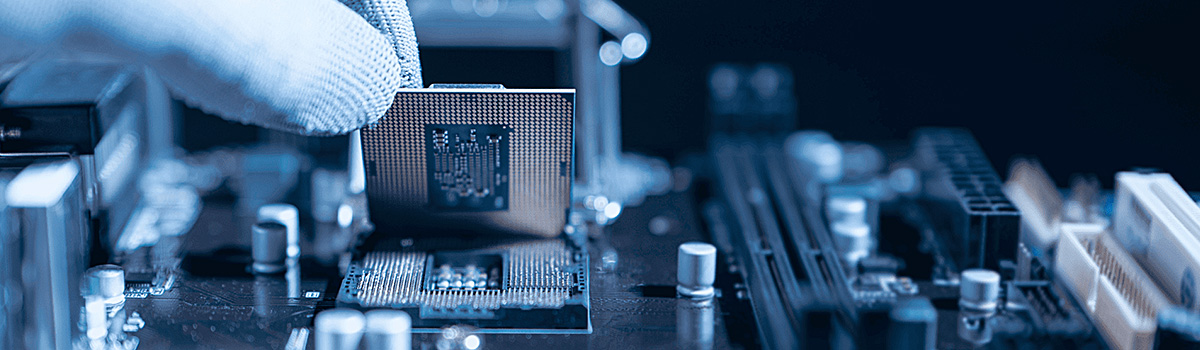

डाय अटॅच अॅडेसिव्ह्स: सेमीकंडक्टर चिप्सला सब्सट्रेट्सशी जोडणे

सेमीकंडक्टर चीपला सब्सट्रेट्सशी जोडण्यासाठी विश्वासार्ह आणि कार्यक्षम पद्धत प्रदान करून सेमीकंडक्टर उद्योगात डाय अटॅच अॅडसेव्ह्स महत्त्वपूर्ण भूमिका बजावतात. हे चिपकणारे चिप आणि सब्सट्रेटमधील इंटरफेस म्हणून काम करतात, सुरक्षित आणि विद्युतीय प्रवाहकीय कनेक्शन सुनिश्चित करतात.

चिप आणि सब्सट्रेट दरम्यान यांत्रिक समर्थन आणि इलेक्ट्रिकल कनेक्टिव्हिटी प्रदान करणे हे डाय-संलग्न चिकटवण्याचे प्राथमिक कार्य आहे. थर्मल सायकलिंग, यांत्रिक ताण आणि पर्यावरणीय प्रदर्शनासह विविध ऑपरेटिंग परिस्थितींमध्ये चिप सुरक्षितपणे सब्सट्रेटशी संलग्न राहते याची खात्री करण्यासाठी त्यांच्याकडे उत्कृष्ट आसंजन गुणधर्म असणे आवश्यक आहे.

डाय-अटॅच अॅडसिव्हसाठी एक महत्त्वाची गरज म्हणजे त्यांची उच्च तापमान सहन करण्याची क्षमता. सोल्डर रिफ्लो किंवा थर्मोकंप्रेशन बाँडिंग सारख्या चिप असेंबली प्रक्रियेदरम्यान, चिकटपणाने त्याची अखंडता आणि आसंजन शक्ती राखली पाहिजे. सामान्यतः, 200°C पेक्षा जास्त तापमान सहन करण्यासाठी डाय-अटॅच अॅडसिव्ह तयार केले जातात, ज्यामुळे बॉण्डची विश्वासार्हता सुनिश्चित होते.

डाय अटॅच अॅडहेसिव्हचे सामान्यतः इपॉक्सी-आधारित आणि सोल्डर-आधारित अॅडसिव्हमध्ये वर्गीकरण केले जाते. इपॉक्सी-आधारित अॅडेसिव्ह हे थर्मोसेटिंग साहित्य आहेत जे उष्णतेच्या संपर्कात आल्यावर बरे होतात. ते उत्कृष्ट आसंजन, उच्च थर्मल चालकता आणि इलेक्ट्रिकल इन्सुलेशन देतात. दुसरीकडे, सोल्डर-आधारित अॅडसिव्हमध्ये धातूचे मिश्रण असते जे बाँडिंग प्रक्रियेदरम्यान वितळते. ते कमी-प्रतिरोधक विद्युत पथ आणि उच्च औष्णिक चालकता प्रदान करतात, ज्यामुळे ते उच्च-पॉवर अपव्यय अनुप्रयोगांसाठी योग्य बनतात.

डाय-अटॅच्ड अॅडेसिव्हची निवड विशिष्ट ऍप्लिकेशन, ऑपरेटिंग परिस्थिती आणि सब्सट्रेट सामग्रीसह अनेक घटकांवर अवलंबून असते. चिकटवता योग्य आसंजन सुनिश्चित करून आणि कोणत्याही प्रतिकूल परस्परसंवादांना प्रतिबंधित करून ते ज्या सामग्रीशी जोडले जाईल त्यांच्याशी सुसंगत असणे आवश्यक आहे. बॉन्डिंग सुलभ करण्यासाठी आणि चिप आणि सब्सट्रेटमधील व्हॉईड्स किंवा अंतर कमी करण्यासाठी चिकटपणामध्ये चांगले वितरण आणि प्रवाह वैशिष्ट्ये देखील असणे आवश्यक आहे.

एक विश्वासार्ह बंधन प्राप्त करण्यासाठी, पृष्ठभागाची तयारी आवश्यक आहे. दूषित पदार्थ, ऑक्साईड्स आणि चिकटपणाला अडथळा आणणारी इतर अशुद्धता काढून टाकण्यासाठी सब्सट्रेट आणि चिप पृष्ठभाग पूर्णपणे स्वच्छ करणे आवश्यक आहे. प्लाझ्मा क्लीनिंग, केमिकल एचिंग किंवा अल्ट्रासोनिक क्लीनिंग यासारख्या पृष्ठभागावरील उपचार तंत्रांचा वापर सामान्यतः अॅडहेसिव्हच्या बाँडिंग कार्यक्षमतेत वाढ करण्यासाठी केला जातो.

एकदा डाय अटॅच अॅडहेसिव्ह लावल्यानंतर, चिप काळजीपूर्वक ठेवली जाते आणि सब्सट्रेटवर संरेखित केली जाते. दाब किंवा उष्णतेचा वापर योग्य प्रकारे ओले होणे आणि चिकटवणारा आणि बंध असलेल्या पृष्ठभागांमधील संपर्क सुनिश्चित करण्यासाठी केला जाऊ शकतो. नंतर चिकटवता बरा किंवा घट्ट केला जातो, बाँडिंग प्रक्रिया पूर्ण करते.

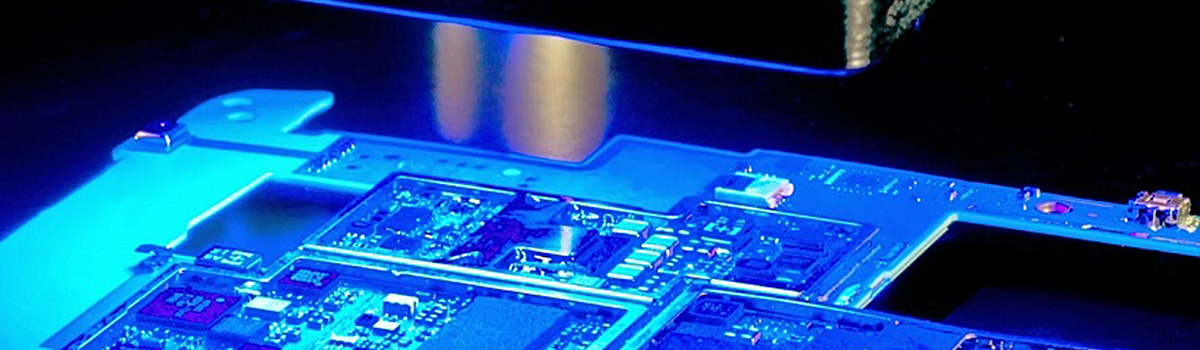

अंडरफिल अॅडेसिव्ह: थर्मल स्ट्रेसपासून संरक्षण

थर्मल तणावापासून संरक्षण करण्यासाठी इलेक्ट्रॉनिक पॅकेजिंगमध्ये वापरल्या जाणार्या अत्यावश्यक सामग्री म्हणजे अंडरफिल अॅडेसिव्ह. ते यांत्रिक मजबुतीकरण प्रदान करतात आणि थर्मल सायकलिंग आणि यांत्रिक धक्क्यांचा प्रभाव कमी करून इलेक्ट्रॉनिक उपकरणांची विश्वासार्हता सुधारतात.

इलेक्ट्रॉनिक असेंब्लीमध्ये थर्मल स्ट्रेस ही एक महत्त्वाची चिंतेची बाब आहे कारण वेगवेगळ्या सामग्रीमधील थर्मल एक्सपेन्शन (CTE) च्या गुणांकांमध्ये जुळत नाही. जेव्हा एखादे उपकरण तापमान चढउतारांमधून जात असते, तेव्हा सामग्री वेगवेगळ्या दराने विस्तारते आणि आकुंचन पावते, ज्यामुळे अयशस्वी होऊ शकणारे ताण निर्माण होतात. अंडरफिल अॅडेसिव्ह्स चिप आणि सब्सट्रेट दरम्यान बफर म्हणून काम करून, थर्मल सायकलिंगमुळे होणारा ताण शोषून आणि वितरित करून ही समस्या कमी करण्यात मदत करतात.

अंडरफिल अॅडेसिव्ह्सचे प्राथमिक कार्य हे सोल्डर जोडांना मजबूत करणे आहे जे एकात्मिक सर्किट (IC) चिपला सब्सट्रेटशी जोडतात. मॅन्युफॅक्चरिंग दरम्यान, चिप सोल्डरचा वापर करून सब्सट्रेटवर बसविली जाते, ज्यामुळे दोन घटकांमध्ये एक बंधन निर्माण होते. तथापि, चिप आणि सब्सट्रेटमधील CTE जुळत नसल्यामुळे सोल्डर जोडांवर ताण एकाग्रता होऊ शकतो. चिप आणि सब्सट्रेटमधील अंतरामध्ये अंडरफिल अॅडेसिव्ह टाकले जातात, व्हॉईड्स भरतात आणि एक मजबूत आणि लवचिक थर तयार करतात. हा थर ताण एकाग्रता कमी करतो, असेंब्लीची संपूर्ण यांत्रिक अखंडता वाढवतो.

अंडरफिल अॅडेसिव्ह उत्कृष्ट थर्मल चालकता देखील देतात, जे इलेक्ट्रॉनिक घटकांद्वारे निर्माण होणारी उष्णता नष्ट करण्यासाठी महत्त्वपूर्ण असतात. जास्त गरम होण्यापासून रोखण्यासाठी आणि उपकरणाची कार्यक्षमता आणि दीर्घायुष्य टिकवून ठेवण्यासाठी कार्यक्षम उष्णता नष्ट करणे आवश्यक आहे. चिपपासून सब्सट्रेटमध्ये उष्णता हस्तांतरण सुलभ करून, अंडरफिल अॅडेसिव्ह स्थिर ऑपरेटिंग तापमान राखण्यास मदत करतात आणि थर्मल तणाव IC ला नुकसान होण्यापासून रोखतात.

शिवाय, अंडरफिल अॅडेसिव्ह ओलावा आणि दूषित पदार्थांपासून संरक्षण करतात. इलेक्ट्रॉनिक उपकरणे अनेकदा आर्द्रता आणि विविध रसायनांसह कठोर वातावरणास सामोरे जातात, ज्यामुळे त्यांची कार्यक्षमता आणि विश्वासार्हता कमी होऊ शकते. अंडरफिल मटेरियल एक अडथळा आहे, ज्यामुळे ओलावा आणि चिप पॅकेजमध्ये हानिकारक पदार्थांचा प्रसार रोखला जातो. हे संरक्षण विद्युत कार्यप्रदर्शन राखण्यात आणि डिव्हाइसचे आयुष्य वाढविण्यात मदत करते.

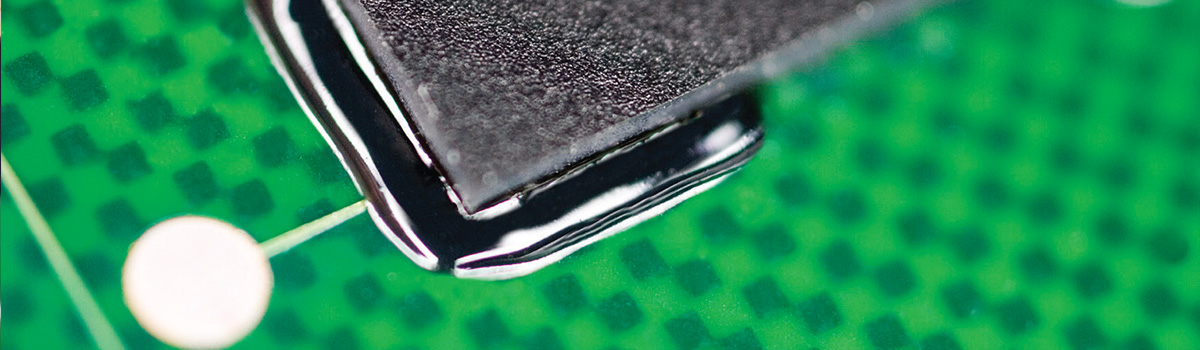

फ्लिप चिप अॅडेसिव्ह: लघुकरण सक्षम करणे

विविध इलेक्ट्रॉनिक उपकरणांमध्ये सूक्ष्मीकरण सक्षम करण्यासाठी फ्लिप चिप अॅडसिव्ह महत्त्वपूर्ण आहेत. तंत्रज्ञान जसजसे प्रगती करत आहे, तसतसे लहान, हलक्या आणि अधिक शक्तिशाली मशीन्सना सतत मागणी आहे. फ्लिप-चिप बाँडिंग अशा उपकरणांमध्ये उच्च-घनता इंटरकनेक्शन्स साध्य करण्यासाठी एक पसंतीची पद्धत म्हणून उदयास आली आहे. हे चिपकणारे चिप आणि सब्सट्रेट दरम्यान थेट विद्युत आणि यांत्रिक कनेक्शन सुलभ करतात, ज्यामुळे लघुकरणासाठी अनेक फायदे मिळतात.

फ्लिप-चिप अॅडेसिव्हचा एक महत्त्वाचा फायदा म्हणजे इलेक्ट्रॉनिक पॅकेजेसचा एकूण आकार कमी करण्याची त्यांची क्षमता. पारंपारिक वायर बाँडिंग तंत्रांना वायर लूपसाठी जागा आवश्यक असते, साध्य करण्यायोग्य उपकरण आकार मर्यादित करते. याउलट, फ्लिप-चिप बाँडिंग वायर लूपची गरज काढून टाकते, लक्षणीय पॅकेज आकार कमी करते. लहान फूटप्रिंट पोर्टेबल इलेक्ट्रॉनिक उपकरणांमध्ये लक्षणीय आहे, जसे की स्मार्टफोन, टॅब्लेट आणि वेअरेबल, जिथे जागा हा एक प्रीमियम आहे.

याव्यतिरिक्त, फ्लिप-चिप अॅडेसिव्ह्स डिव्हाइसची कार्यक्षमता वाढवतात. चिप आणि सब्सट्रेटमधील थेट विद्युत कनेक्शन सिग्नल मार्गाची लांबी आणि इंडक्टन्स कमी करते, विद्युत कार्यप्रदर्शन सुधारते. हे विशेषतः हाय-स्पीड ऍप्लिकेशन्ससाठी महत्वाचे आहे, जसे की मायक्रोप्रोसेसर आणि मेमरी चिप्स, जेथे सिग्नल विलंब आणि तोटा कमी करणे महत्वाचे आहे. फ्लिप चिप बाँडिंग जलद डेटा ट्रान्सफर दर, कमी उर्जा वापर आणि परजीवी प्रभाव कमी करून वर्धित डिव्हाइस विश्वासार्हतेमध्ये योगदान देते.

शिवाय, फ्लिप-चिप चिकटवणारे उत्कृष्ट थर्मल व्यवस्थापन क्षमता देतात. इलेक्ट्रॉनिक घटक अधिक शक्तिशाली आणि घनतेने पॅक झाल्यामुळे उष्णतेचा अपव्यय व्यवस्थापित करणे एक महत्त्वपूर्ण आव्हान बनते. फ्लिप चिप बाँडिंगमुळे सब्सट्रेटला चिप थेट जोडता येते, ज्यामुळे उष्णता हस्तांतरण कार्यक्षमता वाढते. हे कार्यक्षम उष्णतेचे अपव्यय करण्यास सक्षम करते, जास्त गरम होण्यापासून प्रतिबंधित करते आणि डिव्हाइसची एकूण विश्वासार्हता आणि आयुर्मान सुधारते. ग्राफिक्स प्रोसेसिंग युनिट्स (जीपीयू) आणि सेंट्रल प्रोसेसिंग युनिट्स (सीपीयू) सारख्या उच्च-कार्यक्षमता उपकरणांसाठी प्रभावी थर्मल व्यवस्थापन आवश्यक आहे.

फ्लिप-चिप अॅडेसिव्हचा आणखी एक फायदा म्हणजे त्यांची यांत्रिक स्थिरता. फ्लिप-चिप बाँडिंगमध्ये वापरलेले चिकट पदार्थ घन आणि विश्वासार्ह परस्पर जोडणी देतात. वायर बॉण्ड्सच्या अनुपस्थितीमुळे वायर तुटण्याचा किंवा थकवा येण्याचा धोका दूर होतो, दीर्घकालीन यांत्रिक अखंडता सुनिश्चित होते. फ्लिप-चिप अॅडसिव्हची मजबूती त्यांना ऑटोमोटिव्ह इलेक्ट्रॉनिक्स किंवा एरोस्पेस सिस्टम सारख्या कठोर ऑपरेटिंग परिस्थितीच्या अधीन असलेल्या अनुप्रयोगांसाठी योग्य बनवते.

शिवाय, फ्लिप-चिप अॅडेसिव्ह उच्च-घनता इंटरकनेक्टला समर्थन देतात. फ्लिप-चिप बाँडिंगसह, मर्यादित जागेत अधिक कार्यक्षमतेच्या एकत्रीकरणास अनुमती देऊन, एका लहान क्षेत्रात मोठ्या संख्येने कनेक्शन प्राप्त करणे शक्य आहे. हे विशेषतः जटिल इलेक्ट्रॉनिक उपकरणांसाठी फायदेशीर आहे ज्यांना असंख्य इनपुट/आउटपुट कनेक्शनची आवश्यकता असते, जसे की इंटिग्रेटेड सर्किट्स, सेन्सर्स किंवा मायक्रोइलेक्ट्रोमेकॅनिकल सिस्टम (MEMS). फ्लिप-चिप अॅडेसिव्हद्वारे सक्षम केलेले उच्च-घनता इंटरकनेक्ट्स डिव्हाइसच्या एकूण लघुकरणात योगदान देतात.

Encapsulation Adhesives: संवेदनशील घटकांचे संरक्षण

विविध पर्यावरणीय घटक, यांत्रिक ताण आणि रासायनिक प्रदर्शनापासून संवेदनशील इलेक्ट्रॉनिक घटकांचे संरक्षण करण्यासाठी एन्कॅप्सुलेशन अॅडेसिव्ह आवश्यक आहेत. हे चिपकणारे एक संरक्षणात्मक अडथळा प्रदान करतात, घटकांना अंतर्भूत करतात आणि त्यांचे दीर्घायुष्य आणि विश्वासार्हता सुनिश्चित करतात. हा लेख encapsulation adhesives चे महत्त्व आणि संवेदनशील घटकांच्या सुरक्षेतील त्यांची भूमिका जाणून घेईल.

संवेदनशील इलेक्ट्रॉनिक घटक, जसे की इंटिग्रेटेड सर्किट्स, सेन्सर्स आणि नाजूक वायरिंग, ओलावा, धूळ, तापमान चढउतार आणि शारीरिक प्रभावामुळे झालेल्या नुकसानास असुरक्षित असतात. एन्कॅप्सुलेशन अॅडेसिव्ह या घटकांभोवती संरक्षणात्मक थर तयार करून एक विश्वासार्ह समाधान देतात. ते एक अडथळा म्हणून कार्य करतात, बाह्य घटकांपासून घटकांचे संरक्षण करतात जे कार्यक्षमतेशी तडजोड करू शकतात किंवा अकाली अपयशास कारणीभूत ठरू शकतात.

एन्कॅप्सुलेशन अॅडेसिव्हच्या महत्त्वपूर्ण गुणधर्मांपैकी एक म्हणजे ओलावा प्रवेशाचा प्रतिकार करण्याची त्यांची क्षमता. आर्द्रतेमुळे गंज, शॉर्ट सर्किट आणि विद्युत गळती होऊ शकते, ज्यामुळे डिव्हाइस खराब होऊ शकते. एन्कॅप्स्युलेशन अॅडेसिव्ह्स उत्कृष्ट ओलावा प्रतिरोध प्रदान करतात, ज्यामुळे संवेदनशील घटकांमध्ये पाणी किंवा आर्द्रता वाष्पाचा प्रवेश रोखता येतो. हे वैशिष्ट्य उच्च आर्द्रता किंवा ओलावा-समृद्ध वातावरणाच्या संपर्कात असलेल्या अनुप्रयोगांमध्ये महत्त्वपूर्ण आहे, जसे की ऑटोमोटिव्ह इलेक्ट्रॉनिक्स किंवा बाह्य औद्योगिक उपकरणे.

ओलावा संरक्षणाव्यतिरिक्त, एन्केप्सुलेशन अॅडेसिव्ह उत्कृष्ट रासायनिक प्रतिकार देखील देतात. ते सॉल्व्हेंट्स, ऍसिडस्, बेस आणि क्लिनिंग एजंट्ससह विविध रसायनांच्या प्रदर्शनास तोंड देऊ शकतात. हे प्रतिकार हे सुनिश्चित करते की संवेदनशील घटक रासायनिक परस्परसंवादामुळे अप्रभावित राहतात, त्यांची अखंडता आणि कार्यक्षमता टिकवून ठेवतात.

एन्कॅप्स्युलेशन अॅडेसिव्ह देखील संवेदनशील घटकांना यांत्रिक संरक्षण प्रदान करतात. ते शॉक शोषक म्हणून काम करतात, यांत्रिक ताण आणि कंपने नष्ट करतात ज्यामुळे घटकांचे नुकसान होऊ शकते. एरोस्पेस, ऑटोमोटिव्ह आणि ग्राहक इलेक्ट्रॉनिक्स यांसारख्या वारंवार हालचालींच्या अधीन असलेल्या अनुप्रयोगांमध्ये हे वैशिष्ट्य महत्त्वपूर्ण आहे.

शिवाय, एन्कॅप्सुलेशन अॅडेसिव्ह उत्कृष्ट थर्मल व्यवस्थापन गुणधर्म देतात. त्यांच्याकडे उच्च थर्मल चालकता आहे, ज्यामुळे संवेदनशील घटकांपासून कार्यक्षम उष्णता नष्ट होऊ शकते. हे चिकटवणारे उष्णता प्रभावीपणे नष्ट करून, थर्मल तणाव रोखून आणि दीर्घकालीन विश्वासार्हता सुनिश्चित करून इष्टतम ऑपरेटिंग तापमान राखण्यात मदत करतात.

एन्कॅप्सुलेशन अॅडेसिव्हचा आणखी एक फायदा म्हणजे इलेक्ट्रॉनिक असेंब्लीची संरचनात्मक अखंडता वाढवण्याची त्यांची क्षमता. विविध घटकांना एकत्र जोडणे आणि जोडणे एकूण प्रणालीला अतिरिक्त सामर्थ्य आणि स्थिरता प्रदान करते. हे वैशिष्ट्य विशेषत: औद्योगिक नियंत्रण प्रणाली किंवा लष्करी दर्जाच्या इलेक्ट्रॉनिक्स सारख्या यांत्रिक मजबूती आवश्यक असलेल्या अनुप्रयोगांमध्ये फायदेशीर आहे.

विविध अनुप्रयोग आवश्यकता पूर्ण करण्यासाठी एन्कॅप्सुलेशन अॅडेसिव्ह विविध फॉर्म्युलेशनमध्ये येतात. ते द्रव चिकटलेले असू शकतात जे खोलीच्या तपमानावर बरे होतात किंवा उच्च-शक्तीच्या अनुप्रयोगांसाठी वापरल्या जाणार्या थर्मली प्रवाहकीय संयुगे असू शकतात. योग्य अॅडेसिव्हची निवड संरक्षणाची इच्छित पातळी, ऑपरेटिंग परिस्थिती, बरा होण्याची वेळ आणि असेंबली प्रक्रिया यासारख्या घटकांवर अवलंबून असते.

कमी आउटगॅसिंग अॅडेसिव्ह: स्पेस अॅप्लिकेशन्ससाठी गंभीर

स्पेस ऍप्लिकेशन्समध्ये लो-आउट-गॅसिंग अॅडेसिव्ह महत्त्वपूर्ण भूमिका बजावतात जेथे स्वच्छ आणि नियंत्रित वातावरण राखणे आवश्यक आहे. आउटगॅसिंग म्हणजे व्हॅक्यूम किंवा कमी-दाबाच्या परिस्थितीत चिकटलेल्या पदार्थांसह अस्थिर सेंद्रिय संयुगे (VOCs) आणि इतर दूषित पदार्थ सोडणे होय. आउटगॅसिंगमुळे संवेदनशील उपकरणे, ऑप्टिकल सिस्टीम आणि अंतराळ यानाच्या पृष्ठभागांना हानी पोहोचू शकते, जेथे वातावरणाचा दाब नसतो. त्यामुळे, अंतराळ मोहिमांची विश्वासार्ह कामगिरी आणि दीर्घायुष्य सुनिश्चित करण्यासाठी लो-आउट-गॅसिंग अॅडसिव्ह वापरणे सर्वात महत्त्वाचे आहे.

ऑप्टिकल लेन्स आणि सेन्सर्स यांसारख्या गंभीर पृष्ठभागांवर दूषित पदार्थांचे साचणे ही आउटगॅसिंगच्या मुख्य समस्यांपैकी एक आहे. अशुद्धता या पृष्ठभागांवर पातळ फिल्म बनवू शकतात, त्यांची पारदर्शकता कमी करतात, कामगिरी खराब करतात आणि वैज्ञानिक मोजमापांमध्ये हस्तक्षेप करतात. ऑप्टिकल सिस्टीमच्या बाबतीत, मोकळेपणामध्ये थोडीशी घट देखील स्पेसमधून संकलित केलेल्या प्रतिमा आणि डेटाच्या गुणवत्तेवर लक्षणीय परिणाम करू शकते. कमी-आऊटगॅसिंग अॅडसेव्ह्सची रचना अस्थिर संयुगे सोडणे कमी करण्यासाठी, दूषित होण्याचा धोका कमी करण्यासाठी आणि संवेदनशील उपकरणांची कार्यक्षमता टिकवून ठेवण्यासाठी केली जाते.

लो-आउट-गॅसिंग अॅडसिव्ह्जचा आणखी एक महत्त्वाचा पैलू म्हणजे इलेक्ट्रॉनिक घटक आणि सर्किटरीवर त्यांचा प्रभाव. आउटगॅसिंग दरम्यान सोडलेले VOC नाजूक इलेक्ट्रॉनिक प्रणालींना खराब किंवा खराब करू शकतात, ज्यामुळे खराबी किंवा पूर्ण अपयश होऊ शकते. हे विशेषत: अंतराळयानाशी संबंधित आहे, जेथे इलेक्ट्रॉनिक घटक स्पेसच्या व्हॅक्यूम, कमाल तापमान भिन्नता आणि रेडिएशनच्या संपर्कात येतात. लो-आउटगॅसिंग अॅडेसिव्ह कमी बाष्प दाब सामग्रीसह तयार केले जातात, संक्षारक संयुगे सोडणे कमी करतात आणि इलेक्ट्रॉनिक प्रणालींच्या अखंडतेचे संरक्षण करतात.

शिवाय, आउटगॅसिंगमुळे अंतराळवीरांच्या आरोग्यास आणि क्रूच्या अवकाशयानाच्या राहण्याची क्षमता देखील धोक्यात येऊ शकते. स्पेस कॅप्सूल किंवा स्पेस स्टेशन्स सारख्या बंद वातावरणात, आउटगॅसिंगमधून VOCs जमा होण्यामुळे एक अप्रिय किंवा धोकादायक वातावरण तयार होऊ शकते. कमी-आऊटगॅसिंग चिकटवण्यामुळे अस्थिर संयुगांचे उत्सर्जन कमी करून, अंतराळवीरांना त्यांच्या मोहिमेदरम्यान सुरक्षित आणि निरोगी वातावरणाची खात्री करून हा धोका कमी करण्यात मदत होते.

कमी आउटगॅसिंग गुणधर्म प्राप्त करण्यासाठी, स्पेस ऍप्लिकेशन्समध्ये वापरल्या जाणार्या चिकटवता कठोर चाचणी आणि पात्रता प्रक्रियेतून जातात. या प्रक्रियांमध्ये व्हॅक्यूम चेंबर्स, अति तापमान आणि विविध पर्यावरणीय ताणांसह, सिम्युलेटेड स्पेस परिस्थितीमध्ये चिकटवलेल्या वस्तूंचा समावेश होतो. कमी आउटगॅसिंगसाठी कठोर आवश्यकता पूर्ण करणारे चिकटवता प्रमाणित आणि अवकाश मोहिमांमध्ये वापरण्यासाठी मंजूर केले जातात.

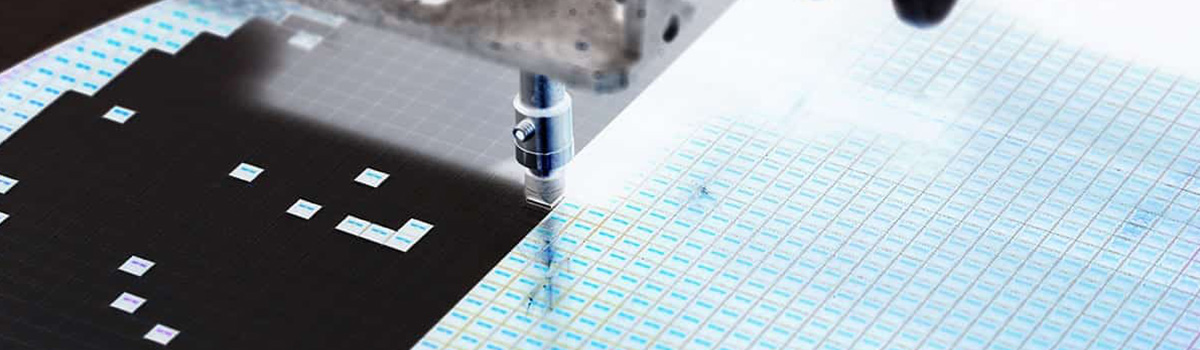

वेफर लेव्हल बाँडिंग अॅडेसिव्ह: खर्च कमी करणे आणि उत्पन्न वाढवणे

वेफर-लेव्हल बाँडिंग ही सेमीकंडक्टर उद्योगातील एक महत्त्वपूर्ण प्रक्रिया आहे, जिथे जटिल एकात्मिक सर्किट्स तयार करण्यासाठी एकाधिक चिप्स किंवा वेफर्स एकमेकांशी जोडलेले असतात. पारंपारिकपणे, या बाँडिंग प्रक्रियेमध्ये सोल्डर बंप किंवा वायर बाँडिंग तंत्र समाविष्ट होते, ज्यासाठी प्रत्येक चिपचे अचूक संरेखन आणि वैयक्तिक बाँडिंग आवश्यक असते, परिणामी उच्च खर्च आणि कमी उत्पन्न मिळते. तथापि, अॅडहेसिव्ह तंत्रज्ञानातील प्रगतीमुळे वेफर-लेव्हल बाँडिंग अॅडसेव्ह्सचा मार्ग मोकळा झाला आहे जो किमतीत कपात आणि सेमीकंडक्टर मॅन्युफॅक्चरिंगमध्ये वाढीव उत्पन्न देतात.

वेफर-लेव्हल बाँडिंग अॅडेसिव्ह्स वेफर स्तरावर वेफर्स किंवा चिप्स दरम्यान एक विश्वासार्ह आणि मजबूत बाँड प्रदान करण्यासाठी डिझाइन केलेले आहेत, वैयक्तिक बाँडिंग प्रक्रियेची आवश्यकता दूर करते. हे चिकटवते विशेषत: वेफर्सच्या दरम्यान पातळ थर म्हणून लावले जातात आणि इच्छित बॉण्ड मजबूती प्राप्त करण्यासाठी नियंत्रित परिस्थितीत बरे केले जातात. खर्च कमी करण्यासाठी आणि वाढीव उत्पन्नामध्ये योगदान देणारे काही महत्त्वाचे घटक येथे आहेत:

- प्रक्रिया सरलीकरण: वेफर-लेव्हल बाँडिंग अॅडेसिव्ह एकाच चरणात एकाधिक चिप्स किंवा वेफर्सचे एकाचवेळी बाँडिंग सक्षम करून बाँडिंग प्रक्रिया सुलभ करतात. हे क्लिष्ट संरेखन आणि प्रत्येक चिपच्या वैयक्तिक बाँडिंगची आवश्यकता काढून टाकते, वेळ वाचवते आणि उत्पादन खर्च कमी करते. याव्यतिरिक्त, चिकटवता मोठ्या क्षेत्रावर एकसमानपणे लागू केले जाऊ शकते, ज्यामुळे संपूर्ण वेफरमध्ये एकसंध चिकटपणा सुनिश्चित होतो.

- उच्च बाँड सामर्थ्य आणि विश्वासार्हता: वेफर-लेव्हल बाँडिंग अॅडसेव्ह्स उत्कृष्ट आसंजन गुणधर्म देतात, परिणामी वेफर्समध्ये उच्च बाँड सामर्थ्य असते. हे मजबूत बाँड विश्वासार्ह इंटरकनेक्टिव्हिटी सुनिश्चित करते आणि त्यानंतरच्या उत्पादनाच्या पायऱ्या किंवा डिव्हाइस ऑपरेशन दरम्यान डिलेमिनेशन किंवा अपयशाचा धोका कमी करते. चिकटपणाचे यांत्रिक, थर्मल आणि इलेक्ट्रिकल गुणधर्म विशिष्ट अनुप्रयोग आवश्यकता पूर्ण करण्यासाठी तयार केले जाऊ शकतात, ज्यामुळे विश्वासार्हता आणखी वाढते.

- किफायतशीर साहित्य: पारंपारिक बाँडिंग तंत्रांच्या तुलनेत वेफर-लेव्हल बाँडिंग अॅडेसिव्ह बहुधा किफायतशीर साहित्य वापरतात. हे चिकटवणारे विविध पॉलिमर वापरून तयार केले जाऊ शकतात, जसे की epoxies, polyimides किंवा acrylates, जे सहज उपलब्ध आहेत आणि वाजवी किमतीत चांगली कामगिरी देतात. विविध सामग्रीमधून निवड केल्याने उत्पादकांना कार्यप्रदर्शन, किंमत आणि भिन्न सब्सट्रेट्ससह सुसंगतता यावर आधारित चिकट निवड ऑप्टिमाइझ करण्यास सक्षम करते.

- उत्पन्न सुधारणा: वेफर-लेव्हल बाँडिंग अॅडेसिव्ह्स सेमीकंडक्टर उत्पादनामध्ये सुधारित उत्पन्नात योगदान देतात. संपूर्ण वेफरवर चिकटवण्याचा एकसमान वापर व्हॉईड्स, हवा अडकणे किंवा असमान बाँडिंगचा धोका कमी करतो, ज्यामुळे दोष किंवा बिघाड होऊ शकतो. शिवाय, वैयक्तिक चिप बाँडिंग काढून टाकल्याने बाँडिंग प्रक्रियेदरम्यान चुकीचे संरेखन किंवा नुकसान होण्याची शक्यता कमी होते, परिणामी उच्च उत्पन्न आणि कमी दर कमी होतात.

- प्रगत पॅकेजिंग तंत्रज्ञानासह सुसंगतता: वेफर-लेव्हल बाँडिंग अॅडेसिव्ह विविध प्रगत पॅकेजिंग तंत्रज्ञानाशी सुसंगत आहेत, जसे की वेफर-लेव्हल चिप-स्केल पॅकेजिंग (WLCSP), फॅन-आउट वेफर-लेव्हल पॅकेजिंग (FOWLP), किंवा 3D एकत्रीकरण प्रक्रिया. हे चिकटवता कॉम्पॅक्ट फॉर्म फॅक्टरमध्ये एकाधिक चिप्स किंवा विविध घटकांचे एकत्रीकरण सक्षम करतात, लघुकरण सुलभ करतात आणि इलेक्ट्रॉनिक उपकरणांमध्ये प्रगत कार्यक्षमता सक्षम करतात.

यूव्ही क्युरिंग अॅडेसिव्ह: जलद आणि अचूक बाँडिंग

यूव्ही-क्युरिंग अॅडेसिव्ह हे क्रांतिकारी अॅडेसिव्ह आहेत जे जलद आणि अचूक बाँडिंग क्षमता देतात. त्यांच्या अद्वितीय गुणधर्मांमुळे आणि पारंपारिक चिकटवतांवरील फायद्यांमुळे त्यांना विविध उद्योगांमध्ये लोकप्रियता मिळाली आहे. यूव्ही-क्युरिंग अॅडसेव्ह्स सामान्यत: मोनोमर, फोटोइनिशिएटर आणि स्टॅबिलायझरने बनलेले असतात. अल्ट्राव्हायोलेट (UV) प्रकाशाच्या संपर्कात आल्यावर, या चिकट्यांवर प्रकाशरासायनिक प्रतिक्रिया होते ज्यामुळे जलद बरे होते आणि बॉन्डिंग होते.

यूव्ही-क्युरिंग अॅडसिव्हजचा एक महत्त्वाचा फायदा म्हणजे त्यांचा जलद बरा होण्याचा वेळ. पारंपारिक बंधांच्या विपरीत ज्यांना पूर्ण बरे होण्यासाठी तास किंवा अगदी दिवस लागतात, अतिनील-क्युरिंग अॅडसिव्ह काही सेकंद ते मिनिटांत बरे होतात. या जलद उपचार वेळेमुळे उत्पादन कार्यक्षमतेत लक्षणीय वाढ होते आणि असेंब्ली लाइन प्रतीक्षा वेळ कमी होतो, परिणामी उत्पादकांसाठी खर्चात लक्षणीय बचत होते. झटपट बाँड निर्मितीमुळे बॉन्डेड घटकांची तात्काळ हाताळणी आणि पुढील प्रक्रिया देखील करता येते.

यूव्ही-क्युरिंग अॅडसिव्हची अचूक बाँडिंग क्षमता हा आणखी एक महत्त्वाचा फायदा आहे. अतिनील प्रकाशाच्या संपर्कात येईपर्यंत चिपकणारा द्रव राहतो, ज्यामुळे भागांचे संरेखन आणि बॉन्डिंग होण्यासाठी पुरेसा वेळ मिळतो. एकदा चिकटवणारा अतिनील प्रकाशाच्या संपर्कात आल्यानंतर त्वरीत घट्ट होतो, एक घन आणि टिकाऊ बंध तयार होतो. या अचूक बाँडिंग क्षमतेमुळे इलेक्ट्रॉनिक्स, ऑप्टिक्स आणि वैद्यकीय उपकरणांसारख्या उच्च अचूकता आणि घट्ट सहनशीलता आवश्यक असलेल्या अनुप्रयोगांना फायदा होतो.

यूव्ही-क्युरिंग अॅडसेव्हज उत्कृष्ट बॉण्डची ताकद आणि टिकाऊपणा देखील देतात. बरे केलेले चिकट एक मजबूत बंधन बनवते जे तापमान, ओलावा आणि रसायनांसह विविध पर्यावरणीय घटकांना तोंड देऊ शकते. हे बंधनकारक घटकांचे दीर्घायुष्य आणि विश्वासार्हता सुनिश्चित करते, ज्यामुळे यूव्ही-क्युरिंग अॅडसेव्हस मागणी असलेल्या अनुप्रयोगांसाठी योग्य बनतात.

शिवाय, यूव्ही-क्युरिंग अॅडसेव्ह्स सॉल्व्हेंट-मुक्त असतात आणि कमी वॉलेटाइल ऑरगॅनिक कंपाऊंड (VOC) उत्सर्जन असतात. सॉल्व्हेंट-आधारित चिकटवण्यांच्या विपरीत, ज्यांना कोरडे करण्याची आणि संभाव्य हानिकारक बाष्प सोडण्याची आवश्यकता असते, यूव्ही-क्युरिंग अॅडेसिव्ह पर्यावरणास अनुकूल आणि सुरक्षित असतात. हे त्यांना त्यांच्या पर्यावरणीय पाऊलखुणा कमी करण्याच्या आणि नियमांचे पालन करण्याच्या उद्देशाने उद्योगांसाठी एक आकर्षक पर्याय बनवते.

यूव्ही-क्युरिंग अॅडेसिव्हची अष्टपैलुत्व ही आणखी एक उल्लेखनीय बाब आहे. ते काच, धातू, प्लॅस्टिक, सिरॅमिक्स आणि अगदी भिन्न सब्सट्रेट्ससह विविध साहित्य जोडू शकतात. ही व्यापक सुसंगतता यूव्ही-क्युरिंग अॅडसेव्हस ऑटोमोटिव्ह, एरोस्पेस, इलेक्ट्रॉनिक्स आणि वैद्यकीय उद्योगांमध्ये विविध अनुप्रयोगांसाठी योग्य बनवते.

प्रवाहकीय पेस्ट अॅडेसिव्ह: लवचिक आणि मुद्रित इलेक्ट्रॉनिक्स सक्षम करणे

लवचिक आणि मुद्रित इलेक्ट्रॉनिक्स विकसित करण्यासाठी कंडक्टिव पेस्ट अॅडेसिव्ह हे महत्त्वपूर्ण सक्षम तंत्रज्ञान म्हणून उदयास आले आहे. हे नाविन्यपूर्ण साहित्य पारंपारिक चिकटपणाचे गुणधर्म धातूंच्या चालकतेसह एकत्र करतात, विविध सब्सट्रेट्सवर इलेक्ट्रॉनिक उपकरणांच्या निर्मिती आणि एकत्रीकरणासाठी नवीन शक्यता उघडतात.

प्रवाहकीय पेस्ट अॅडेसिव्हचा मुख्य फायदा म्हणजे यांत्रिक आसंजन आणि विद्युत चालकता दोन्ही प्रदान करण्याची क्षमता. पारंपारिक चिकटवता सामान्यत: इन्सुलेट असतात, जे इलेक्ट्रॉनिक अनुप्रयोगांमध्ये त्यांचा वापर मर्यादित करतात. कंडक्टिव्ह पेस्ट अॅडेसिव्हमध्ये, याउलट, चांदी, तांबे किंवा कार्बन सारखे प्रवाहकीय कण असतात जे विजेचा प्रवाह सुलभ करतात. ही दुहेरी कार्यक्षमता त्यांना चिकट आणि प्रवाहकीय दोन्ही मार्ग म्हणून काम करण्यास अनुमती देते, ज्यामुळे ते इलेक्ट्रॉनिक घटक जोडण्यासाठी किंवा लवचिक सब्सट्रेट्सवर प्रवाहकीय ट्रेस तयार करण्यासाठी आदर्श बनतात.

प्रवाहकीय पेस्ट चिकटवण्याची लवचिकता हे आणखी एक गंभीर वैशिष्ट्य आहे जे त्यांना लवचिक इलेक्ट्रॉनिक्ससाठी योग्य बनवते. वाकणे, स्ट्रेचिंग किंवा वळणे यांच्या अधीन असतानाही हे चिकटवता त्यांची विद्युत चालकता टिकवून ठेवू शकतात. ही लवचिकता घालण्यायोग्य उपकरणे, लवचिक डिस्प्ले आणि कॉन्फॉर्मल इलेक्ट्रॉनिक्स सारख्या अनुप्रयोगांसाठी महत्त्वपूर्ण आहे, जेथे पारंपारिक कठोर सर्किट अव्यवहार्य किंवा अंमलात आणणे अशक्य असेल. कंडक्टिव्ह पेस्ट अॅडेसिव्ह लवचिक सब्सट्रेट्सवर मजबूत आणि विश्वासार्ह विद्युत कनेक्शन तयार करण्यास सक्षम करतात, लवचिक इलेक्ट्रॉनिक उपकरणांची कार्यक्षमता आणि टिकाऊपणा सुनिश्चित करतात.

शिवाय, प्रवाहकीय पेस्ट चिकटवता स्क्रीन प्रिंटिंग, इंकजेट प्रिंटिंग आणि फ्लेक्सोग्राफिक प्रिंटिंग यासारख्या विविध मुद्रण तंत्रांशी सुसंगत आहेत. ही सुसंगतता मुद्रित इलेक्ट्रॉनिक्सच्या उच्च-वॉल्यूम आणि किफायतशीर उत्पादनास अनुमती देते. छपाई प्रक्रिया अचूक नमुन्यांमध्ये प्रवाहकीय पेस्ट चिकटवता ठेवण्यास सक्षम करते, ज्यामुळे कमीतकमी सामग्रीच्या अपव्ययासह जटिल सर्किट आणि इलेक्ट्रॉनिक डिझाइन तयार करणे शक्य होते. प्रवाहकीय ट्रेस थेट लवचिक सब्सट्रेट्सवर मुद्रित करण्याची क्षमता फॅब्रिकेशन प्रक्रिया सुलभ करते आणि उत्पादन वेळ कमी करते, ज्यामुळे प्रिंटेड इलेक्ट्रॉनिक्स मोठ्या प्रमाणात उत्पादनासाठी एक व्यवहार्य उपाय बनते.

कंडक्टिव पेस्ट अॅडेसिव्ह देखील थर्मल व्यवस्थापनाच्या दृष्टीने फायदे देतात. या चिकटवण्यांमध्ये प्रवाहकीय कणांची उपस्थिती इलेक्ट्रॉनिक घटकांद्वारे निर्माण होणारी उष्णता नष्ट करणे सुलभ करते. पॉवर इलेक्ट्रॉनिक्स किंवा हाय-पॉवर LEDs सारख्या महत्त्वपूर्ण उष्णता निर्माण करणाऱ्या उपकरणांची विश्वासार्हता आणि कार्यप्रदर्शन सुनिश्चित करण्यासाठी ही मालमत्ता महत्त्वपूर्ण आहे. थर्मल इंटरफेस म्हणून कंडक्टिव्ह पेस्ट अॅडेसिव्हचा वापर करून, उष्णता निर्माण करणाऱ्या घटकापासून उष्णता सिंकमध्ये कार्यक्षमतेने हस्तांतरित केली जाऊ शकते, ज्यामुळे डिव्हाइसची एकूण कार्यक्षमता आणि दीर्घायुष्य सुधारते.

सोल्डरिंग पेस्ट: अॅडेसिव्ह बाँडिंगला पर्यायी

सोल्डरिंग पेस्ट, ज्याला सोल्डर पेस्ट देखील म्हणतात, विविध ऍप्लिकेशन्समध्ये चिकट बाँडिंगला पर्याय देतात. अॅडहेसिव्ह बाँडिंगमध्ये सामग्रीमध्ये सामील होण्यासाठी अॅडेसिव्ह वापरणे समाविष्ट असते, तर सोल्डरिंग पेस्ट मजबूत आणि विश्वासार्ह बॉण्ड मिळवण्यासाठी वेगळ्या यंत्रणेचा वापर करतात. या प्रतिसादात, आम्ही 450 शब्दांच्या मर्यादेत चिकट बाँडिंगला पर्याय म्हणून सोल्डरिंग पेस्ट शोधू.

सोल्डरिंग पेस्टमध्ये धातूचे मिश्र धातुचे कण, फ्लक्स आणि बाईंडर यांचे मिश्रण असते. धातूच्या मिश्र धातुच्या कणांमध्ये सामान्यत: कथील, शिसे, चांदी किंवा या धातूंचे मिश्रण असते. बदलामुळे सोल्डरिंग प्रक्रियेत धातूच्या पृष्ठभागावरील ऑक्साईड काढून टाकणे आणि ओले आणि चिकटून राहण्यास मदत होते. बाईंडर पेस्ट एकत्र ठेवतो आणि ते सहजपणे लागू करू देतो.

चिकट बाँडिंगवर सोल्डरिंग पेस्टचा एक प्राथमिक फायदा म्हणजे बाँडची ताकद आणि टिकाऊपणा. सोल्डरिंग जोडलेल्या पदार्थांमध्ये एक धातूचा बंध तयार करतो, परिणामी एक मजबूत सांधे तयार होतो जो विविध यांत्रिक, थर्मल आणि इलेक्ट्रिकल तणावांना तोंड देऊ शकतो. सोल्डर केलेले सांधे बहुतेक वेळा चिकट बंधांपेक्षा अधिक मजबूत आणि विश्वासार्ह असतात, जे कालांतराने किंवा काही विशिष्ट परिस्थितीत खराब होऊ शकतात.

सोल्डरिंग पेस्ट जलद आणि अधिक कार्यक्षम बाँडिंग प्रक्रिया देखील देतात. पेस्ट इच्छित भागात तंतोतंत लागू केली जाऊ शकते आणि सॉल्डरच्या वितळण्याच्या तपमानावर असेंबली गरम करून संयुक्त तयार केले जाऊ शकते. ही प्रक्रिया अनेकदा चिकट बंधनापेक्षा वेगवान असते, ज्याला बरे करणे किंवा कोरडे होण्याची वेळ आवश्यक असू शकते. शिवाय, सोल्डरिंग पेस्ट अनेक घटकांना एकाच वेळी जोडण्यास सक्षम करते, असेंब्ली वेळ कमी करते आणि उत्पादकता वाढवते.

आणखी एक फायदा म्हणजे वेगवेगळ्या सामग्रीमध्ये सामील होण्यासाठी सोल्डरिंग पेस्टची अष्टपैलुत्व. भिन्न सामग्री किंवा थर्मल विस्ताराच्या भिन्न गुणांकांसह सामग्री बांधताना चिकट बाँडिंगला मर्यादा असू शकतात. सोल्डरिंग पेस्ट धातू, सिरॅमिक्स आणि काही प्लास्टिकसह विविध सामग्रीमध्ये विश्वसनीय सांधे तयार करू शकतात, ज्यामुळे ते विविध अनुप्रयोगांसाठी योग्य बनतात.

याव्यतिरिक्त, सोल्डरिंग पेस्ट चिकट बाँडिंगच्या तुलनेत थर्मल आणि इलेक्ट्रिकल चालकता सुधारू शकतात. ही मालमत्ता विशेषतः अशा ऍप्लिकेशन्समध्ये फायदेशीर आहे जिथे उष्णता नष्ट होणे किंवा विद्युत सातत्य महत्त्वपूर्ण आहे, जसे की इलेक्ट्रॉनिक असेंब्ली—सोल्डर केलेले संयुक्त थेट धातूचा मार्ग बनवते, कार्यक्षम उष्णता हस्तांतरण आणि विद्युत वहन सुलभ करते.

तथापि, हे लक्षात घेणे आवश्यक आहे की सोल्डरिंग पेस्टमध्ये देखील काही विचार आणि मर्यादा आहेत. उदाहरणार्थ, काही सोल्डर मिश्रधातूंमध्ये शिसे असते, जे पर्यावरण आणि आरोग्याच्या चिंतेमुळे प्रतिबंधित केले जाऊ शकते. लीड-फ्री सोल्डरिंग पेस्ट पर्याय म्हणून विकसित केले गेले आहेत, परंतु त्यांची वैशिष्ट्ये भिन्न असू शकतात आणि विशिष्ट प्रक्रिया विचारात घेणे आवश्यक आहे.

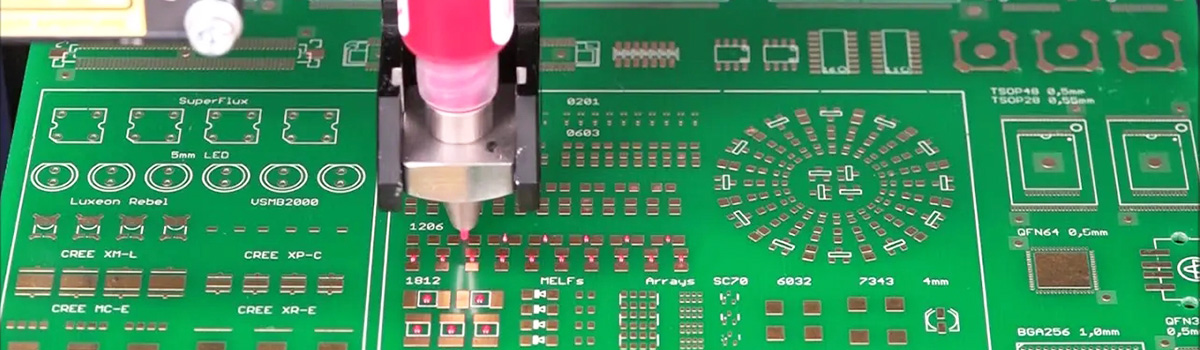

चिकट वितरण तंत्र: अचूकता आणि कार्यक्षमता

उत्पादनापासून बांधकामापर्यंत विविध उद्योगांमध्ये चिकट वितरण तंत्र महत्त्वपूर्ण आहेत. विश्वसनीय बंध सुनिश्चित करण्यासाठी, कचरा कमी करण्यासाठी आणि एकूण उत्पादकता सुधारण्यासाठी चिकट ऍप्लिकेशनमध्ये अचूकता आणि कार्यक्षमता प्राप्त करणे आवश्यक आहे. हा लेख अशा गंभीर तंत्रांचा शोध घेईल जे अॅडहेसिव्ह डिस्पेंसिंगमध्ये अचूकता आणि कार्यक्षमता प्राप्त करण्यास मदत करतात.

- ऑटोमेटेड डिस्पेंसिंग सिस्टीम्स: अॅडिसिव्ह तंतोतंत लागू करण्यासाठी ऑटोमेटेड डिस्पेंसिंग सिस्टम रोबोटिक शस्त्रे किंवा संगणक-नियंत्रित उपकरणे वापरतात. या प्रणाली उच्च पुनरावृत्तीक्षमता, अचूकता आणि वेग देतात, ज्यामुळे अनेक भाग किंवा उत्पादनांमध्ये सातत्यपूर्ण चिकटपणा सुनिश्चित होतो. मानवी त्रुटी दूर करून, स्वयंचलित प्रणाली कचरा कमी करतात आणि चिकट वितरण प्रक्रियेत कार्यक्षमता वाढवतात.

- मीटरिंग आणि मिक्सिंग सिस्टम्स: काही ऍप्लिकेशन्सना दोन किंवा अधिक घटक वितरीत करणे आवश्यक आहे जे विशिष्ट प्रमाणात मिसळले जाणे आवश्यक आहे. मीटरिंग आणि मिक्सिंग सिस्टीम अचूक गुणोत्तर आणि सातत्यपूर्ण गुणवत्तेची खात्री करून, वितरण करण्यापूर्वी चिकट घटकांचे अचूक मोजमाप करतात आणि एकत्र करतात. या प्रणाली विशेषत: दोन-भागातील इपॉक्सी, पॉलीयुरेथेन आणि इतर प्रतिक्रियाशील चिकट्यांसाठी फायदेशीर आहेत.

- दाब-नियंत्रित वितरण: दाब-नियंत्रित वितरण तंत्रामध्ये चिकटपणाचा प्रवाह दर आणि दाब नियंत्रित करण्यासाठी वायवीय किंवा हायड्रॉलिक प्रणाली वापरणे समाविष्ट असते. स्थिर शक्ती राखून, तंतोतंत वापर सुनिश्चित करून आणि जादा चिकटपणा कमी करून चिकटपणा नियंत्रित दराने वितरित केला जातो. प्रेशर-नियंत्रित डिस्पेंसिंगचा वापर सामान्यतः ऍप्लिकेशन्ससाठी केला जातो ज्यांना बारीक रेषा, ठिपके किंवा गुंतागुंतीचे नमुने आवश्यक असतात.

- जेटिंग आणि नीडल डिस्पेंसिंग: जेटिंग आणि सुई डिस्पेंसिंग तंत्र अशा ऍप्लिकेशन्ससाठी योग्य आहेत ज्यांना हाय-स्पीड आणि अचूक चिकट प्लेसमेंट आवश्यक आहे. जेटिंग सिस्टम लहान थेंब किंवा सतत चिकटलेल्या रेषा वितरीत करण्यासाठी दाब डाळी वापरतात. दुसरीकडे, सुई वितरणामध्ये नियंत्रित प्रमाणात चिकट ठेवण्यासाठी सुई किंवा नोजल वापरणे समाविष्ट आहे. ही तंत्रे सामान्यतः इलेक्ट्रॉनिक्स असेंब्लीमध्ये वापरली जातात, जेथे लहान, अचूक चिकट ठेवी आवश्यक असतात.

- स्प्रे आणि कोटिंग सिस्टम्स: मोठ्या क्षेत्राच्या बाँडिंग किंवा कोटिंग ऍप्लिकेशन्ससाठी, स्प्रे आणि कोटिंग सिस्टम कार्यक्षम चिकट वितरण प्रदान करतात. या प्रणाली अणुकरण तंत्राचा वापर करून एक सूक्ष्म धुके किंवा चिकट स्प्रे तयार करतात, अगदी कव्हरेज आणि कमीतकमी कचरा सुनिश्चित करतात. स्प्रे आणि कोटिंग सिस्टमचा वापर ऑटोमोटिव्ह, एरोस्पेस आणि फर्निचर उत्पादन उद्योगांमध्ये मोठ्या प्रमाणावर केला जातो.

- डिस्पेंसिंग व्हॉल्व्ह आणि नोझल: डिस्पेन्सिंग व्हॉल्व्ह आणि नोझलची निवड चिकट डिस्पेंसिंगमध्ये अचूकता प्राप्त करण्यासाठी महत्त्वपूर्ण आहे. वेगवेगळ्या प्रकारचे व्हॉल्व्ह आणि नोझल्स, जसे की सुई वाल्व्ह, डायफ्राम व्हॉल्व्ह किंवा टेपर्ड नोझल्स, प्रवाह दर, पॅटर्न आणि ड्रॉपलेट आकारावर वेगवेगळे नियंत्रण देतात. तंतोतंत आणि कार्यक्षम वितरण साध्य करण्यासाठी विशिष्ट चिकट आणि अनुप्रयोग आवश्यकतांसाठी योग्य वाल्व किंवा नोजल निवडणे आवश्यक आहे.

- व्हिजन-गाइडेड सिस्टम्स: व्हिजन-गाइडेड डिस्पेंसिंग सिस्टम भाग किंवा सब्सट्रेट्सची स्थिती शोधण्यासाठी आणि ट्रॅक करण्यासाठी कॅमेरे आणि प्रगत सॉफ्टवेअर वापरतात. कॅप्चर केलेल्या प्रतिमांचे विश्लेषण करून, सिस्टीम रिअल टाइममध्ये चिकट वितरण पॅरामीटर्स समायोजित करते, अनियमित पृष्ठभागांवर किंवा वेगवेगळ्या भागांच्या परिमाणांवर देखील अचूक स्थान सुनिश्चित करते. व्हिजन-मार्गदर्शित प्रणाली प्रक्रियेतील फरकांना सामावून घेताना अचूकता आणि कार्यक्षमता वाढवतात.

सेमीकंडक्टर अॅडेसिव्ह अॅप्लिकेशनमधील आव्हाने

सेमीकंडक्टर अॅडेसिव्ह अॅप्लिकेशनला अनेक आव्हानांचा सामना करावा लागतो ज्यामुळे इलेक्ट्रॉनिक उपकरणांची कार्यक्षमता आणि विश्वासार्हता प्रभावित होऊ शकते. सेमीकंडक्टर्सच्या अनन्य आवश्यकता आणि वैशिष्ट्यांमुळे आणि त्यांच्या अधीन असलेल्या मागणीच्या ऑपरेटिंग परिस्थितीमुळे ही आव्हाने उद्भवतात. सेमीकंडक्टर अॅडेसिव्ह अॅप्लिकेशनमधील काही गंभीर आव्हाने येथे आहेत:

- थर्मल मॅनेजमेंट: सेमीकंडक्टर ऑपरेशन दरम्यान उष्णता निर्माण करतात आणि जास्त गरम होण्यापासून रोखण्यासाठी प्रभावी थर्मल व्यवस्थापन महत्त्वपूर्ण आहे. सेमीकंडक्टरमध्ये वापरल्या जाणार्या चिकट पदार्थांमध्ये उपकरणातून उष्णता कार्यक्षमतेने हस्तांतरित करण्यासाठी उत्कृष्ट थर्मल चालकता असणे आवश्यक आहे. थर्मल कार्यक्षमतेशी तडजोड न करता योग्य आसंजन सुनिश्चित करणे हे एक महत्त्वाचे आव्हान आहे.

- रासायनिक सुसंगतता: सेमीकंडक्टर त्यांच्या जीवनकाळात विविध रसायनांच्या संपर्कात असतात, ज्यात स्वच्छता एजंट, सॉल्व्हेंट्स आणि फ्लक्सेस यांचा समावेश होतो. कालांतराने खराब होणे किंवा चिकटपणाचे नुकसान टाळण्यासाठी चिकट पदार्थ या पदार्थांशी रासायनिकदृष्ट्या सुसंगत असले पाहिजेत. विशिष्ट रसायनांच्या संपर्कात येऊ शकणारे चिकट पदार्थ निवडणे हे एक जटिल काम आहे.

- यांत्रिक ताण: इलेक्ट्रॉनिक उपकरणांना थर्मल विस्तार, कंपने आणि बाह्य शक्तींमुळे अनेकदा यांत्रिक ताण येतो. या तणावांना तोंड देण्यासाठी, चिकट पदार्थांमध्ये लवचिकता आणि ताकद यासारखे योग्य यांत्रिक गुणधर्म असणे आवश्यक आहे. खराब चिकटपणामुळे सेमीकंडक्टर डिव्हाइसचे डिलेमिनेशन, क्रॅकिंग किंवा यांत्रिक बिघाड होऊ शकतो.

- सूक्ष्मीकरण: लघुकरणाच्या चालू प्रवृत्तीमुळे, सेमीकंडक्टर उपकरणे अधिकाधिक लहान आणि अधिक जटिल होत आहेत. अशा सूक्ष्म रचनांमध्ये चिकटवता वापरण्यासाठी उच्च सुस्पष्टता आणि नियंत्रण आवश्यक आहे. एकसमान कव्हरेज सुनिश्चित करणे, शून्यता टाळणे आणि सातत्यपूर्ण बाँड लाइन जाडी राखणे ही गंभीर आव्हाने बनतात.

- प्रक्रिया सुसंगतता: सेमीकंडक्टर उत्पादनामध्ये साफसफाई, जमा करणे आणि पॅकेजिंगसह अनेक प्रक्रिया चरणांचा समावेश होतो. चिकट पदार्थ त्यांच्या कार्यक्षमतेवर नकारात्मक परिणाम न करता या प्रक्रियांशी सुसंगत असले पाहिजेत. उच्च-तापमान प्रक्रियांचा सामना करू शकतील, आर्द्रतेचा प्रतिकार करू शकतील आणि संपूर्ण उत्पादन चक्रात स्थिरता टिकवून ठेवू शकणारे चिकटवता शोधण्यात आव्हाने आहेत.

- विश्वासार्हता आणि वृद्धत्व: सेमीकंडक्टर उपकरणांना दीर्घ आयुष्य आणि विविध ऑपरेटिंग परिस्थितींमध्ये विश्वसनीय कार्यप्रदर्शन अपेक्षित आहे. चिकट पदार्थांमध्ये दीर्घकालीन स्थिरता, वृद्धत्वाचा प्रतिकार आणि विस्तारित कालावधीसाठी विश्वासार्ह आसंजन असणे आवश्यक आहे. सेमीकंडक्टर उपकरणाच्या कार्यक्षमतेवर आणि विश्वासार्हतेवर परिणाम करू शकणार्या संभाव्य ऱ्हास यंत्रणेचा अंदाज लावणे आणि कमी करणे हे आव्हान आहे.

- पर्यावरणविषयक विचार: अर्धसंवाहक अनुप्रयोगांमध्ये वापरल्या जाणार्या चिकट पदार्थांनी पर्यावरणीय नियम आणि मानकांचे पालन केले पाहिजे.

- यामध्ये शिसे आणि इतर विषारी पदार्थांसारखे घातक पदार्थ मर्यादित करणे समाविष्ट आहे. कामगिरीशी तडजोड न करता नियामक आवश्यकता पूर्ण करणारे पर्यावरणास अनुकूल चिकट समाधान विकसित करणे आव्हानात्मक असू शकते.

- किंमत आणि स्केलेबिलिटी: उच्च-खंड अर्धसंवाहक उत्पादनाच्या मागणीची पूर्तता करण्यासाठी चिकट साहित्य किफायतशीर आणि स्केलेबल असावे. कार्यक्षमतेच्या आवश्यकतांसह खर्च विचारात समतोल साधणे योग्य चिकट पदार्थ निवडण्यात आणि अर्ज प्रक्रियेला अनुकूल करण्यासाठी एक आव्हान आहे.

विश्वसनीयता चाचणी: चिकट कामगिरीचे मूल्यांकन

विश्वासार्हता चाचणी ही चिकट पदार्थांच्या कामगिरीचे मूल्यांकन करण्यासाठी आवश्यक प्रक्रिया आहे. ऑटोमोटिव्ह, एरोस्पेस, इलेक्ट्रॉनिक्स आणि बांधकाम यासह विविध उद्योगांमध्ये अॅडेसिव्हचा वापर सामान्यतः केला जातो, जेथे ते विविध सामग्री एकत्र जोडण्यात महत्त्वपूर्ण भूमिका बजावतात. बॉन्डेड असेंब्लीची टिकाऊपणा आणि दीर्घकालीन कार्यक्षमता सुनिश्चित करण्यासाठी चिकटव्यांची विश्वासार्हता महत्त्वपूर्ण आहे.

विश्वासार्हता चाचणीचा एक महत्त्वाचा पैलू म्हणजे चिकटपणाची ताकद आणि आसंजन गुणधर्मांचे मूल्यांकन करणे. यामध्ये वास्तविक-जगातील परिस्थितींचे अनुकरण करण्यासाठी आणि विविध भार, तापमान आणि पर्यावरणीय परिस्थितींमध्ये त्यांचे कार्यप्रदर्शन निर्धारित करण्यासाठी वेगवेगळ्या तणावाच्या परिस्थितींमध्ये चिकट नमुने समाविष्ट केले जातात. चिकटपणाचे यांत्रिक गुणधर्म आणि वेगवेगळ्या दिशांना शक्तींना तोंड देण्याची क्षमता यांचे मूल्यांकन करण्यासाठी तन्यता, कातरणे आणि पील चाचण्या सामान्यतः आयोजित केल्या जातात.

यांत्रिक चाचणी व्यतिरिक्त, पर्यावरणीय घटक चिकट कामगिरीमध्ये महत्त्वपूर्ण भूमिका बजावतात. सेवा जीवनादरम्यान चिकट पदार्थ अत्यंत तापमान, आर्द्रता, रासायनिक पदार्थ आणि अतिनील किरणोत्सर्गाच्या संपर्कात येऊ शकतात. म्हणून, विश्वासार्हता चाचणीमध्ये चिकट नमुने प्रवेगक वृद्धत्वाच्या चाचण्यांच्या अधीन असतात, जेथे ते वाढीव कालावधीसाठी कठोर पर्यावरणीय परिस्थितींना सामोरे जातात. हे चिकटपणाच्या दीर्घकालीन कार्यक्षमतेचा अंदाज लावण्यास आणि त्याच्या निकृष्टतेच्या प्रतिकाराचे मूल्यांकन करण्यास मदत करते, जसे की चिकटपणाची शक्ती कमी होणे किंवा रासायनिक खराब होणे.

विश्वासार्हता चाचणीचा आणखी एक महत्त्वाचा पैलू म्हणजे चक्रीय लोडिंग अंतर्गत चिकटपणाच्या टिकाऊपणाचे मूल्यांकन करणे. बर्याच ऍप्लिकेशन्समध्ये, चिकटवता वारंवार यांत्रिक तणावाच्या अधीन असतात, जसे की कंपन किंवा थर्मल सायकलिंग. थकवा चाचणी या चक्रीय भारांखाली अयशस्वी होण्यास चिकटलेल्या प्रतिकाराचे मूल्यांकन करते. नमुने सामान्यत: लोड सायकलच्या निर्दिष्ट संख्येच्या अधीन असतात आणि त्यांच्या कार्यक्षमतेवर चिकटपणाच्या कमतरतेच्या कोणत्याही चिन्हांसाठी परीक्षण केले जाते, जसे की क्रॅक प्रसार किंवा बाँड डिलेमिनेशन.

शिवाय, विश्वासार्हता चाचणीमध्ये वास्तविक-जगातील परिस्थितींमध्ये अॅडहेसिव्हच्या कार्यक्षमतेचे मूल्यांकन करणे समाविष्ट आहे. यामध्ये धातू, प्लास्टिक, कंपोझिट किंवा काच यांसारख्या उद्योगात सामान्यतः वापरल्या जाणार्या वेगवेगळ्या सामग्रीला चिकटवण्याच्या क्षमतेची चाचणी समाविष्ट असू शकते. नमुने प्रमाणित प्रक्रिया वापरून तयार केले जातात आणि विशिष्ट अनुप्रयोग आवश्यकतांचे अनुकरण करणारे चाचणी प्रोटोकॉलच्या अधीन असतात. हे अभियंत्यांना वेगवेगळ्या सब्सट्रेट्ससह चिकटपणाच्या सुसंगततेचे मूल्यांकन करण्यास आणि त्याच्या बाँडची ताकद, लवचिकता आणि पर्यावरणीय घटकांना प्रतिरोधकतेचे मूल्यांकन करण्यास अनुमती देते.

विश्वासार्हता चाचणीमध्ये अॅडहेसिव्हच्या वापराच्या किंवा सेवा जीवनादरम्यान संपर्क साधू शकणार्या इतर पदार्थांसह त्याच्या रासायनिक सुसंगततेचे मूल्यांकन करणे देखील समाविष्ट आहे. यामध्ये सॉल्व्हेंट्स, क्लिनिंग एजंट्स, इंधन किंवा वातावरणात असू शकणार्या इतर रसायनांवर अॅडहेसिव्ह विपरित प्रतिक्रिया देते का हे निर्धारित करण्यासाठी सुसंगतता चाचण्यांचा समावेश होतो. रासायनिक सुसंगतता चाचणी संभाव्य समस्या ओळखण्यात मदत करते ज्यामुळे चिकट अपयश किंवा ऱ्हास होऊ शकतो.

शेवटी, चिकटपणाच्या कार्यक्षमतेचे मूल्यांकन करण्यासाठी विश्वसनीयता चाचणी ही एक महत्त्वपूर्ण पायरी आहे. यात यांत्रिक गुणधर्मांचे मूल्यमापन करणे, प्रवेगक वृद्धत्वाच्या चाचण्या घेणे, चक्रीय लोडिंग अंतर्गत टिकाऊपणाचे मूल्यांकन करणे, वास्तविक-जगातील परिस्थितीत कार्यक्षमतेचे मूल्यांकन करणे आणि रासायनिक सुसंगततेची चाचणी करणे समाविष्ट आहे. सर्वसमावेशक विश्वासार्हता चाचणी आयोजित करून, निर्माते आणि अभियंते त्यांच्या इच्छित अनुप्रयोगांमध्ये चिकटपणाची उपयुक्तता आणि दीर्घकालीन कार्यप्रदर्शन सुनिश्चित करू शकतात.

सेमीकंडक्टर अॅडेसिव्हमध्ये पर्यावरणविषयक विचार

सेमीकंडक्टर अॅडेसिव्ह इलेक्ट्रॉनिक उपकरणांच्या असेंब्ली आणि पॅकेजिंगमध्ये, विशेषतः सेमीकंडक्टर उद्योगात महत्त्वपूर्ण भूमिका बजावतात. हे चिकटवणारे बॉन्डिंग आणि थर्मल मॅनेजमेंट यासारखी अत्यावश्यक कार्ये पुरवत असताना, त्यांच्या संपूर्ण आयुष्यभर त्यांच्या पर्यावरणीय प्रभावाचा विचार करणे अत्यावश्यक आहे. सेमीकंडक्टर अॅडेसिव्हमध्ये काही महत्त्वपूर्ण पर्यावरणीय बाबी येथे आहेत:

- विषारीपणा: बर्याच सेमीकंडक्टर अॅडसिव्हमध्ये घातक पदार्थ असतात, ज्यामध्ये अस्थिर सेंद्रिय संयुगे (VOCs), जड धातू आणि इतर विषारी रसायने असतात. या पदार्थांचा मानवी आरोग्यावर आणि पर्यावरणावर विपरीत परिणाम होऊ शकतो. चिकट फॉर्म्युलेशनमधील हानिकारक घटक कमी करणे किंवा काढून टाकणे त्यांचा पर्यावरणीय प्रभाव कमी करण्यासाठी महत्त्वपूर्ण आहे.

- उत्सर्जन: सेमीकंडक्टर अॅडेसिव्हच्या निर्मिती आणि वापरादरम्यान, वाष्पशील घटक हवेत सोडले जाऊ शकतात, ज्यामुळे वायू प्रदूषणात योगदान होते. उदाहरणार्थ, VOC उत्सर्जन भू-स्तर ओझोन आणि हानिकारक कणांच्या निर्मितीमध्ये योगदान देऊ शकते. उत्पादकांनी लो-व्हीओसी अॅडेसिव्ह फॉर्म्युलेशन विकसित करण्याचा प्रयत्न केला पाहिजे आणि हे पर्यावरणीय प्रभाव कमी करण्यासाठी कठोर उत्सर्जन नियंत्रण उपाय लागू केले पाहिजेत.

- ऊर्जेचा वापर: सेमीकंडक्टर अॅडेसिव्ह तयार करण्यासाठी संश्लेषण, मिश्रण आणि क्यूरिंगसह ऊर्जा-केंद्रित प्रक्रियांची आवश्यकता असते. प्रक्रिया ऑप्टिमायझेशनद्वारे ऊर्जा वापर कमी करणे आणि ऊर्जा-कार्यक्षम तंत्रज्ञान वापरणे चिकट उत्पादनाशी संबंधित पर्यावरणीय पाऊलखुणा कमी करू शकते.

- कचरा निर्मिती: सेमीकंडक्टर उद्योग लक्षणीय कचरा निर्माण करतो आणि चिकटवता या कचरा प्रवाहात योगदान देतात. कचऱ्यामध्ये न वापरलेले किंवा कालबाह्य झालेले चिकटवते, पॅकेजिंग साहित्य आणि उत्पादन उपउत्पादने यांचा समावेश असू शकतो. पर्यावरणीय प्रदूषण आणि संसाधनांचा ऱ्हास कमी करण्यासाठी पुनर्वापर, पुनर्वापर किंवा चिकट कचऱ्याची सुरक्षित विल्हेवाट लावणे यासारख्या कचरा व्यवस्थापन पद्धतींची अंमलबजावणी करणे आवश्यक आहे.

- लाइफसायकल अॅनालिसिस: सेमीकंडक्टर अॅडसिव्हजचे संपूर्ण जीवनचक्र लक्षात घेणे त्यांच्या पर्यावरणीय प्रभावाचे सर्वसमावेशक मूल्यांकन करण्यासाठी महत्त्वपूर्ण आहे. या विश्लेषणामध्ये कच्चा माल काढणे, उत्पादन, वाहतूक, अनुप्रयोग आणि आयुष्याच्या शेवटच्या विल्हेवाटीचे पर्यावरणीय पाऊलखुणा यांचे मूल्यांकन करणे समाविष्ट आहे. प्रत्येक टप्प्यावर सुधारणेच्या संधी ओळखून अधिक टिकाऊ चिकट समाधान मिळू शकते.

- शाश्वत पर्याय: सेमीकंडक्टर अॅडेसिव्हचा पर्यावरणीय प्रभाव कमी करण्यासाठी शाश्वत पर्यायांचा शोध घेणे आणि त्यांचा अवलंब करणे आवश्यक आहे. यामध्ये जैव-आधारित किंवा नूतनीकरणयोग्य कच्चा माल वापरणे, पाणी-आधारित किंवा सॉल्व्हेंट-मुक्त फॉर्म्युलेशन विकसित करणे आणि पर्यावरणास अनुकूल उत्पादन प्रक्रियांचा समावेश असू शकतो. अॅडहेसिव्ह रिसायकलिंगला प्रोत्साहन देणे किंवा वर्तुळाकार अर्थव्यवस्थेच्या पद्धती लागू करणे देखील संसाधनांच्या संवर्धनासाठी योगदान देऊ शकते.

- नियामक अनुपालन: चिकट उत्पादकांनी रासायनिक वापर, विल्हेवाट आणि लेबलिंग नियंत्रित करणारे पर्यावरणीय नियम आणि मानकांचे पालन करणे आवश्यक आहे. पर्यावरणीय आणि मानवी आरोग्य संरक्षण सुनिश्चित करण्यासाठी, युरोपियन युनियनमधील REACH (नोंदणी, मूल्यमापन, अधिकृतता आणि रसायनांचे निर्बंध) आणि वेगवेगळ्या प्रदेशांमधील तत्सम नियमांसारख्या संबंधित नियमांसह अद्यतनित राहणे महत्त्वाचे आहे.

सेमीकंडक्टर अॅडेसिव्हमधील ट्रेंड आणि इनोव्हेशन्स

सेमीकंडक्टर अॅडेसिव्ह इलेक्ट्रॉनिक उपकरणांच्या असेंब्ली आणि पॅकेजिंगमध्ये महत्त्वपूर्ण भूमिका बजावते, सेमीकंडक्टर घटकांचे योग्य बंधन आणि स्थिरता सुनिश्चित करते. तंत्रज्ञानाची प्रगती होत असताना, सेमीकंडक्टर अॅडेसिव्ह क्षेत्रात अनेक प्रमुख ट्रेंड आणि नवकल्पना उदयास येतात.

- सूक्ष्मीकरण आणि उच्च उपकरणांची जटिलता: सेमीकंडक्टर उद्योगातील एक महत्त्वाचा कल म्हणजे इलेक्ट्रॉनिक उपकरणांचे चालू असलेले लघुकरण आणि त्यांच्या डिझाइनची वाढती जटिलता. या ट्रेंडमध्ये लहान आणि अधिक घनतेने पॅक केलेले घटक सामावून घेण्यासाठी कमी स्निग्धता, उच्च बाँडची ताकद आणि वर्धित थर्मल चालकता यासारख्या सुधारित गुणधर्मांसह चिकटवण्याची आवश्यकता आहे.

- प्रगत पॅकेजिंग तंत्र: प्रगत पॅकेजिंग तंत्रे, जसे की सिस्टम-इन-पॅकेज (SiP), फॅन-आउट वेफर-लेव्हल पॅकेजिंग (FOWLP), आणि 3D पॅकेजिंग, डिव्हाइसची कार्यक्षमता सुधारण्याच्या आणि फॉर्म फॅक्टर कमी करण्याच्या क्षमतेमुळे लोकप्रिय होत आहेत. या तंत्रांना सहसा विशिष्ट चिकटवता आवश्यक असतात जे एका लहान पदचिन्हामध्ये एकाधिक डाय आणि घटक एकमेकांशी जोडण्याच्या अद्वितीय आव्हानांना हाताळू शकतात.

- थर्मल मॅनेजमेंट: इलेक्ट्रॉनिक उपकरणे अधिक शक्तिशाली आणि कॉम्पॅक्ट होत असताना, प्रभावी थर्मल व्यवस्थापन अधिकाधिक गंभीर होत जाते. उत्कृष्ट थर्मल चालकता गुणधर्मांसह सेमीकंडक्टर अॅडेसिव्ह विकसित केले जात आहेत ज्यामुळे सेमीकंडक्टर उपकरणांमधून उष्णता नष्ट करणे, जास्त गरम होण्यापासून प्रतिबंधित करणे आणि इष्टतम कार्यप्रदर्शन सुनिश्चित करणे.

- कमी-तापमान क्युरिंग: पारंपारिक सेमीकंडक्टर अॅडसेव्हसना अनेकदा उच्च-तापमान उपचार प्रक्रियांची आवश्यकता असते, जे तापमान-संवेदनशील घटक किंवा सब्सट्रेट्ससाठी समस्याप्रधान असू शकतात. कमी-तापमान क्युरिंग अॅडसिव्हमधील नवकल्पना लक्षणीय कमी तापमानात बाँडिंग सक्षम करतात, ज्यामुळे नाजूक सेमीकंडक्टर सामग्रीला थर्मल नुकसान होण्याचा धोका कमी होतो.

- कादंबरी मटेरियल फॉर्म्युलेशन: संशोधक विकसनशील आवश्यकता पूर्ण करण्यासाठी सेमीकंडक्टर अॅडेसिव्हसाठी नवीन मटेरियल फॉर्म्युलेशन शोधत आहेत. यामध्ये विद्युतीय प्रवाहकीय चिकटवता (ECAs) विकसित करणे समाविष्ट आहे जे बॉन्डिंग आणि विद्युत चालकता प्रदान करतात, विशिष्ट अनुप्रयोगांमध्ये सोल्डरिंगची आवश्यकता काढून टाकतात. याव्यतिरिक्त, लवचिक आणि झुकता येण्याजोग्या इलेक्ट्रॉनिक उपकरणांच्या वाढत्या मागणीला सामावून घेण्यासाठी लवचिक चिकटवण्यासारखी नवीन सामग्री सादर केली जात आहे.

- पर्यावरणीय विचार: सेमीकंडक्टर उद्योगात टिकाऊपणा आणि पर्यावरणीय प्रभाव अधिक लक्ष देत आहेत. चिकट उत्पादक कमी वाष्पशील सेंद्रिय संयुगे (VOCs) आणि घातक पदार्थांसह इको-फ्रेंडली फॉर्म्युलेशन विकसित करण्यावर लक्ष केंद्रित करतात आणि उत्कृष्ट कामगिरीची वैशिष्ट्ये राखतात.

- प्रक्रिया ऑप्टिमायझेशन आणि ऑटोमेशन: सेमीकंडक्टर उपकरणांच्या वाढत्या मागणीसह, कार्यक्षम आणि स्वयंचलित उत्पादन प्रक्रियेची वाढती गरज आहे. अॅडहेसिव्ह उत्पादक उपकरण पुरवठादारांसोबत अॅडहेसिव्ह डिस्पेंसिंग आणि क्यूरिंग प्रक्रिया ऑप्टिमाइझ करण्यासाठी, उत्पादन चक्राचा कालावधी कमी करताना सातत्यपूर्ण आणि विश्वासार्ह परिणाम सुनिश्चित करण्यासाठी सहयोग करतात.

- विश्वासार्हता आणि टिकाऊपणा: अर्धसंवाहक उपकरणे अधिकाधिक कठोर वातावरणात, विस्तारित कालावधीत विश्वासार्हपणे ऑपरेट करणे अपेक्षित आहे. आसंजन शक्ती, आर्द्रता, तापमान आणि विविध पर्यावरणीय घटकांना प्रतिकार करून उपकरणाची विश्वासार्हता सुधारणे हे चिकट नवकल्पनांचे उद्दिष्ट आहे.

अर्ज क्षेत्रे: ग्राहक इलेक्ट्रॉनिक्स, ऑटोमोटिव्ह, एरोस्पेस आणि बरेच काही

उपभोक्ता इलेक्ट्रॉनिक्स:

तांत्रिक प्रगतीसाठी ग्राहक इलेक्ट्रॉनिक्स हे सर्वात प्रमुख अनुप्रयोग क्षेत्रांपैकी एक आहे. यामध्ये स्मार्टफोन, टॅब्लेट, लॅपटॉप, स्मार्ट टीव्ही, घालण्यायोग्य उपकरणे आणि घरगुती उपकरणे यासारखी अनेक उपकरणे समाविष्ट आहेत. अलिकडच्या वर्षांत, ग्राहक इलेक्ट्रॉनिक्सने लक्षणीय कामगिरी, कार्यक्षमता आणि कनेक्टिव्हिटी विकास पाहिले आहेत. उदाहरणार्थ, उच्च-रिझोल्यूशन कॅमेरे, कृत्रिम बुद्धिमत्ता एकत्रीकरण आणि वर्धित वास्तविकता क्षमता यासारखी प्रगत वैशिष्ट्ये ऑफर करणारे स्मार्टफोन अधिक शक्तिशाली झाले आहेत. इंटेलिजेंट टीव्ही आता 4K आणि अगदी 8K रिझोल्यूशन आणि वर्धित मनोरंजन अनुभवांसाठी स्मार्ट होम इंटिग्रेशनला सपोर्ट करतात. स्मार्ट घड्याळे आणि फिटनेस ट्रॅकर्स सारख्या परिधान करण्यायोग्य उपकरणांनी त्यांच्या आरोग्य निरीक्षण आणि फिटनेस-ट्रॅकिंग क्षमतांसाठी लोकप्रियता मिळवली आहे.

ऑटोमोटिव्हः

ऑटोमोटिव्ह उद्योगाने उल्लेखनीय प्रगती अनुभवली आहे, प्रामुख्याने तंत्रज्ञानाद्वारे चालविलेली. आधुनिक वाहनांमध्ये अत्याधुनिक इलेक्ट्रॉनिक्स आणि सॉफ्टवेअर प्रणाली आहेत ज्या सुरक्षितता, कार्यक्षमता आणि वापरकर्ता अनुभव वाढवतात. विकासाच्या महत्त्वाच्या क्षेत्रांपैकी एक स्वायत्त ड्रायव्हिंग आहे, ज्यामध्ये स्व-ड्रायव्हिंग कार वास्तव बनत आहेत. रस्त्यांवर नेव्हिगेट करण्यासाठी आणि बुद्धिमान निर्णय घेण्यासाठी ही वाहने प्रगत सेन्सर्स, कृत्रिम बुद्धिमत्ता अल्गोरिदम आणि कनेक्टिव्हिटीवर अवलंबून असतात. याव्यतिरिक्त, ऑटोमोटिव्ह अनुप्रयोगांमध्ये हे समाविष्ट आहे:

- इन्फोटेनमेंट सिस्टम.

- प्रगत चालक-सहाय्य प्रणाली (ADAS).

- कारमधील कनेक्टिव्हिटी.

- इलेक्ट्रिक वाहन तंत्रज्ञान.

- वाहन ते वाहन संवाद.

एरोस्पेस:

सुरक्षा, कार्यक्षमता आणि कार्यप्रदर्शन सुधारण्यासाठी एरोस्पेस उद्योग प्रगत तंत्रज्ञानावर मोठ्या प्रमाणात अवलंबून असतो. एरोस्पेस ऍप्लिकेशन्समध्ये विमानाची रचना आणि उत्पादन, अंतराळ शोध, उपग्रह प्रणाली आणि हवाई वाहतूक व्यवस्थापन यांचा समावेश होतो. कॉम्प्युटर-एडेड डिझाइन (CAD) आणि सिम्युलेशन टूल्स अभियंत्यांना विमान डिझाइनमध्ये अधिक वायुगतिकीय आणि इंधन-कार्यक्षम विमान तयार करण्यात मदत करतात. उपग्रह प्रणाली जागतिक दळणवळण, हवामान निरीक्षण आणि नेव्हिगेशन सेवा प्रदान करते. एरोस्पेस उद्योग वजन कमी करण्यासाठी आणि इंधन कार्यक्षमता वाढवण्यासाठी कंपोझिट आणि हलक्या वजनाच्या मिश्र धातुंसारख्या प्रगत सामग्रीचा देखील लाभ घेतो. स्पेस एक्सप्लोरेशनमध्ये, रोबोटिक्स, रिमोट सेन्सिंग आणि प्रोपल्शन सिस्टम मिशन्सना खगोलीय पिंडांचा शोध घेण्यास आणि वैज्ञानिक डेटा गोळा करण्यास सक्षम करतात.

आरोग्य सेवा:

आरोग्यसेवेमध्ये तंत्रज्ञान महत्त्वपूर्ण भूमिका बजावते, विविध मार्गांनी उद्योग बदलते. वैद्यकीय उपकरणे आणि उपकरणे, जसे की एमआरआय मशीन, अल्ट्रासाऊंड स्कॅनर आणि रोबोटिक शस्त्रक्रिया प्रणालींनी निदान आणि उपचार प्रक्रियेत क्रांती केली आहे. इलेक्ट्रॉनिक हेल्थ रेकॉर्ड (EHRs) आणि टेलिमेडिसिन हेल्थकेअर प्रोफेशनल्सना रुग्णांच्या माहितीमध्ये प्रवेश करण्यास आणि दूरस्थ काळजी प्रदान करण्यास अनुमती देतात. घालण्यायोग्य उपकरणे आणि आरोग्य निरीक्षण प्रणाली व्यक्तींना त्यांच्या महत्त्वाच्या लक्षणांचा मागोवा घेण्यास आणि वैयक्तिकृत आरोग्यसेवा शिफारसी प्राप्त करण्यास सक्षम करतात. कृत्रिम बुद्धिमत्ता आणि मशीन लर्निंग अल्गोरिदम रोग निदान, औषध शोध आणि भविष्यसूचक विश्लेषणासाठी वापरले जातात, ज्यामुळे रुग्णांचे परिणाम सुधारतात आणि सानुकूलित औषध होते.

औद्योगिक ऑटोमेशन:

औद्योगिक ऑटोमेशनमध्ये उत्पादन प्रक्रिया स्वयंचलित करण्यासाठी आणि उत्पादकता सुधारण्यासाठी प्रगत तंत्रज्ञानाचा वापर करणे समाविष्ट आहे. असेंब्ली, वेल्डिंग आणि मटेरियल हाताळणी यासारख्या कामांसाठी रोबोटिक्स आणि रोबोटिक आर्म्सचा मोठ्या प्रमाणावर वापर केला जातो. इंटरनेट ऑफ थिंग्ज (IoT) उपकरणे आणि सेन्सर रिअल-टाइम डेटा गोळा करण्यासाठी आणि ऑपरेशनल कार्यक्षमता ऑप्टिमाइझ करण्यासाठी तैनात केले आहेत. मशीन व्हिजन सिस्टम गुणवत्ता नियंत्रण आणि तपासणी सक्षम करते, उत्पादने कठोर मानकांची पूर्तता करतात याची खात्री करतात. प्रगत नियंत्रण प्रणाली आणि भविष्यसूचक देखभाल अल्गोरिदम डाउनटाइम कमी करण्यात आणि उत्पादन आउटपुट वाढविण्यात मदत करतात. औद्योगिक ऑटोमेशन कार्यक्षमता वाढवू शकते, खर्च कमी करू शकते आणि उत्पादन, लॉजिस्टिक आणि उर्जेसह विविध उद्योगांमध्ये सुरक्षा वाढवू शकते.

भविष्यातील संभावना आणि संधी

वेगवान तांत्रिक प्रगती, सामाजिक गरजा बदलणे आणि जागतिक ट्रेंड विकसित होण्यामुळे भविष्य रोमांचक संभावना आणि संधींनी परिपूर्ण आहे. येथे, आम्ही लक्षणीय वाढ आणि विकास क्षमता असलेली काही प्रमुख क्षेत्रे एक्सप्लोर करतो.

- आर्टिफिशियल इंटेलिजन्स (AI) आणि ऑटोमेशन: AI संपूर्ण उद्योगांमध्ये बदल घडवून आणत आहे, कार्यक्षमता, उत्पादकता आणि निर्णयक्षमता वाढवत आहे. जसजसे AI तंत्रज्ञान परिपक्व होत जाईल, तसतसे AI तज्ञ, डेटा वैज्ञानिक आणि अभियंते यांच्यासाठी संधी वाढतील. ऑटोमेशन प्रक्रिया सुव्यवस्थित करणे सुरू ठेवेल, ज्यामुळे रोबोटिक्स, मशीन लर्निंग आणि बुद्धिमान प्रणालींमध्ये रोजगार निर्मिती होईल.

- नूतनीकरणक्षम ऊर्जा आणि शाश्वतता: हवामान बदलाच्या वाढत्या चिंतेमुळे, नवीकरणीय ऊर्जेच्या उपायांसाठी मोठ्या प्रमाणात मागणी आहे. सौर, पवन आणि जलविद्युत यांसारख्या स्वच्छ स्त्रोतांकडे होणारे संक्रमण अनेक शक्यता निर्माण करते. नवीकरणीय ऊर्जा अभियांत्रिकी, ऊर्जा व्यवस्थापन आणि शाश्वत विकासातील करिअर हे हरित भविष्य घडवण्यासाठी महत्त्वाचे ठरतील.

- हेल्थकेअर आणि बायोटेक्नॉलॉजी: वैद्यकीय संशोधन, वैयक्तिक औषध आणि जीन एडिटिंगमधील प्रगती आरोग्यसेवा उद्योगात क्रांती घडवत आहेत. बायोइन्फॉरमॅटिक्स, अनुवांशिक समुपदेशन, टेलिमेडिसिन आणि फार्मास्युटिकल विकासात भरपूर संधी आहेत. तंत्रज्ञान आणि आरोग्यसेवेचा परस्परसंबंध नाविन्यपूर्ण उपक्रमांना चालना देईल, ज्यामुळे रुग्णांची चांगली काळजी आणि सुधारित परिणाम मिळतील.

- सायबर सिक्युरिटी आणि डेटा प्रायव्हसी: जसजसे डिजिटल सिस्टीमवरचे आमचे अवलंबन वाढत आहे, तसतसे मजबूत सायबर सुरक्षा उपायांची गरज आहे. सायबर धोके अधिक अत्याधुनिक होत आहेत, ज्यामुळे सायबर सुरक्षा तज्ञ, नैतिक हॅकर्स आणि डेटा गोपनीयता तज्ञांची मागणी निर्माण होत आहे. संवेदनशील माहितीचे संरक्षण करणे आणि सुरक्षित पायाभूत सुविधा विकसित करणे संस्था आणि व्यक्तींसाठी महत्त्वपूर्ण असेल.

- ई-कॉमर्स आणि डिजिटल मार्केटिंग: ई-कॉमर्सने आम्ही खरेदी करण्याच्या पद्धतीमध्ये बदल केला आहे, व्यवसायांसाठी नवीन मार्ग तयार केले आहेत. ऑनलाइन किरकोळ प्लॅटफॉर्म, डिजिटल मार्केटिंग आणि सोशल मीडिया जाहिराती समृद्ध कंपन्यांसाठी आवश्यक बनल्या आहेत. ई-कॉमर्स व्यवस्थापन, डिजिटल सामग्री निर्मिती आणि ग्राहक अनुभव ऑप्टिमायझेशनमधील करिअरला उच्च मागणी राहील.

- स्पेस एक्सप्लोरेशन आणि व्यावसायीकरण: अंतराळ संशोधन हे सरकारच्या नेतृत्वाखालील उपक्रमांकडून व्यावसायिक उपक्रमांकडे वळले आहे, ज्यामुळे एरोस्पेस अभियांत्रिकी, उपग्रह तंत्रज्ञान आणि अवकाश पर्यटनामध्ये संधी उपलब्ध झाली आहेत. खाजगी कंपन्या अंतराळ प्रवास, संसाधन खाणकाम आणि उपग्रह दळणवळणात गुंतवणूक करत आहेत, ज्यामुळे अवकाश संशोधनाच्या नवीन युगाचा मार्ग मोकळा झाला आहे.

- शाश्वत शेती आणि अन्न प्रणाली: 9 पर्यंत जागतिक लोकसंख्या 2050 अब्जांपर्यंत पोहोचण्याची अपेक्षा असताना, अन्न सुरक्षा आणि शाश्वत कृषी पद्धती सुनिश्चित करणे महत्त्वाचे आहे. अनुलंब शेती, सुस्पष्ट शेती आणि पर्यायी प्रथिने स्त्रोत नाविन्यपूर्ण संधी देतात. कृषी तंत्रज्ञान, कृषीशास्त्र आणि अन्न विज्ञानातील करिअर भविष्यातील अन्नाची मागणी पूर्ण करण्यात महत्त्वाची भूमिका बजावतील.

- व्हर्च्युअल रिअॅलिटी (VR), ऑगमेंटेड रिअॅलिटी (AR), आणि एक्सटेंडेड रिअॅलिटी (XR): या तंत्रज्ञानामध्ये मनोरंजन, शिक्षण, प्रशिक्षण आणि विविध उद्योगांमध्ये क्रांती घडवून आणण्याची क्षमता आहे. VR/AR डेव्हलपर, सामग्री निर्माते आणि इमर्सिव अनुभव डिझायनर मनोरंजन, गेमिंग आणि आभासी सहकार्याचे भविष्य घडवतील.

- फायनान्शिअल टेक्नॉलॉजी (फिनटेक): तंत्रज्ञान आणि फायनान्सच्या एकत्रीकरणामुळे फिनटेकचा उदय झाला आहे, नवीन वित्तीय सेवा, डिजिटल पेमेंट सोल्यूशन्स आणि ब्लॉकचेन तंत्रज्ञान ऑफर करत आहे. आर्थिक विश्लेषणातील करिअर, बँकिंगमधील सायबर सुरक्षा आणि ब्लॉकचेन डेव्हलपमेंटला जास्त मागणी असण्याची अपेक्षा आहे.

- सस्टेनेबिलिटी कन्सल्टिंग आणि ग्रीन आर्किटेक्चर: शाश्वततेला प्राधान्य दिल्याने कंपन्या आणि व्यक्ती त्यांचे कार्बन फूटप्रिंट कमी करण्यासाठी आणि पर्यावरणपूरक पद्धतींचा अवलंब करण्यासाठी मार्गदर्शन घेतात. शाश्वत सल्लागार, हरित वास्तुविशारद आणि पर्यावरण अभियंते टिकाऊ उपायांची रचना आणि अंमलबजावणी करण्यात महत्त्वपूर्ण भूमिका बजावतील.

अॅडव्हान्सिंग सेमीकंडक्टर अॅडेसिव्ह टेक्नॉलॉजीमध्ये सहकार्याचे महत्त्व

सेमीकंडक्टर अॅडहेसिव्ह टेक्नॉलॉजी पुढे नेण्यासाठी, नावीन्य आणण्यासाठी आणि विविध उद्योगांमध्ये त्याची यशस्वी अंमलबजावणी सुनिश्चित करण्यासाठी सहयोग महत्त्वपूर्ण आहे. सेमीकंडक्टर उद्योग अत्यंत गुंतागुंतीचा आणि वेगाने विकसित होत आहे, ज्यासाठी अंतःविषय कौशल्य आणि भागधारकांचे सहकार्य आवश्यक आहे.

- वैविध्यपूर्ण कौशल्य: सेमीकंडक्टर अॅडेसिव्ह तंत्रज्ञानामध्ये साहित्य विज्ञान, रसायनशास्त्र, अभियांत्रिकी आणि उत्पादन यासह अनेक विषयांचा समावेश आहे. सहयोग विविध क्षेत्रातील तज्ञांना एकत्र आणते, प्रत्येकजण विशेष ज्ञान आणि कौशल्ये योगदान देतो. वैविध्यपूर्ण कौशल्ये एकत्रित करून, भागीदारी नवीन चिकट सामग्री आणि तंत्रांचा विकास करण्यास सक्षम करते जे सेमीकंडक्टर उपकरणांची कार्यक्षमता, विश्वसनीयता आणि टिकाऊपणा वाढवू शकते.

- ज्ञानाची देवाणघेवाण: सहयोग संशोधक, अभियंते आणि उद्योग व्यावसायिकांमध्ये ज्ञान आणि माहितीची देवाणघेवाण सुलभ करते. सहयोगी प्रयत्नांद्वारे, व्यक्ती त्यांचे अंतर्दृष्टी, अनुभव आणि संशोधन निष्कर्ष सामायिक करू शकतात, ज्यामुळे चिकट पदार्थ आणि त्यांच्या अनुप्रयोगांची सखोल माहिती मिळते. या ज्ञानाची देवाणघेवाण उदयोन्मुख ट्रेंड ओळखण्यात, तांत्रिक आव्हानांना तोंड देण्यासाठी आणि नाविन्यपूर्ण उपायांच्या विकासाला गती देण्यास मदत करू शकते.

- वर्धित संशोधन आणि विकास: सहयोगी संशोधन आणि विकास प्रयत्न निधी आणि उपकरणांच्या बाबतीत संसाधनांचे एकत्रीकरण सक्षम करतात. हे अधिक व्यापक प्रयोग, चाचणी आणि विश्लेषणास अनुमती देते, ज्यामुळे जलद शोध आणि नावीन्यता येते. एकत्र काम करून, संशोधक विशेष सुविधा, अत्याधुनिक तंत्रज्ञान आणि प्रगत व्यक्तिचित्रण साधने मिळवू शकतात जे वैयक्तिकरित्या उपलब्ध नसतील. अशी संसाधने सेमीकंडक्टर अॅडेसिव्ह तंत्रज्ञानाच्या प्रगतीमध्ये लक्षणीय योगदान देऊ शकतात.

- उद्योग-विद्यापीठ सहयोग: संशोधनाच्या निष्कर्षांचे व्यावहारिक अनुप्रयोगांमध्ये भाषांतर करण्यासाठी उद्योग आणि शैक्षणिक यांच्यातील सहकार्य महत्त्वपूर्ण आहे. विद्यापीठे मूलभूत संशोधन करू शकतात आणि नवीन संकल्पना एक्सप्लोर करू शकतात, तर उद्योग भागीदार वास्तविक-जगातील दृष्टीकोन आणि व्यावहारिक विचार आणू शकतात. हे सहकार्य हे सुनिश्चित करते की अॅडहेसिव्ह टेक्नॉलॉजी डेव्हलपमेंट्स बाजाराच्या गरजांशी जुळतात आणि औद्योगिक प्रक्रियांमध्ये एकत्रित केले जाऊ शकतात. इंडस्ट्री-युनिव्हर्सिटी असोसिएशन देखील तंत्रज्ञान हस्तांतरणास प्रोत्साहन देते, ज्यामुळे शैक्षणिक संशोधन व्यावसायिक अनुप्रयोगांवर मूर्त प्रभाव पाडण्यास सक्षम करते.

- मानकीकरण आणि गुणवत्ता हमी: उद्योगातील खेळाडूंमधील सहकार्य सेमीकंडक्टर अॅडेसिव्ह तंत्रज्ञानासाठी मानके आणि मार्गदर्शक तत्त्वांच्या विकासास प्रोत्साहन देते. मानके विविध उत्पादने आणि उत्पादन प्रक्रियांमध्ये सातत्य, सुसंगतता आणि विश्वासार्हता सुनिश्चित करण्यात मदत करतात. सहयोगी प्रयत्न उत्तम पद्धती, चाचणी पद्धती आणि गुणवत्ता नियंत्रण प्रक्रिया स्थापित करू शकतात, जे सेमीकंडक्टर उपकरणांच्या कार्यक्षमतेची आणि दीर्घकालीन विश्वासार्हतेची हमी देण्यासाठी आवश्यक आहेत.

- बाजाराचा विस्तार आणि स्पर्धात्मकता: सेमीकंडक्टर उद्योगात काम करणाऱ्या कंपन्यांमधील सहकार्यामुळे बाजाराचा विस्तार आणि स्पर्धात्मकता वाढू शकते. विशिष्ट उद्योग आवश्यकता पूर्ण करणार्या चिकट सोल्यूशन्स विकसित करण्यासाठी एकत्र काम करून कंपन्या त्यांची संसाधने, ज्ञान आणि बाजारातील अंतर्दृष्टी एकत्र करू शकतात. सहयोगी प्रयत्नांमुळे नवीन ऍप्लिकेशन्स आणि उदयोन्मुख बाजारपेठांमध्ये चिकट तंत्रज्ञानाचा अवलंब करणे देखील सुलभ होऊ शकते, ज्यामुळे सेमीकंडक्टर उद्योगाच्या वाढीस चालना मिळते.

निष्कर्ष:

अर्धसंवाहक उपकरणांचे लघुकरण आणि उच्च-कार्यक्षमता सक्षम करण्यात सेमीकंडक्टर अॅडेसिव्ह महत्त्वपूर्ण भूमिका बजावते. मायक्रोप्रोसेसर, मेमरी चिप्स आणि इतर एकात्मिक सर्किट्सच्या निर्मिती आणि असेंब्लीमध्ये मजबूत बाँडिंग क्षमता, पर्यावरणीय घटक आणि थर्मल तणावापासून संरक्षण आणि विद्युत चालकता प्रदान करण्याची या चिकटवता क्षमता महत्त्वपूर्ण आहे. तंत्रज्ञान पुढे जात असताना, सेमीकंडक्टर उद्योगाच्या वाढत्या मागण्या आणि आव्हाने पूर्ण करण्यासाठी अभिनव चिकट समाधानांचा विकास आणि उत्पादक, संशोधक आणि अंतिम वापरकर्ते यांच्यातील सहकार्य महत्त्वपूर्ण ठरेल. सेमीकंडक्टर अॅडेसिव्हच्या संभाव्यतेचा उपयोग करून, आम्ही आपल्या आधुनिक जगाला चालना देणार्या आणखी लहान, वेगवान आणि अधिक जटिल सेमीकंडक्टर उपकरणांसाठी मार्ग मोकळा करू शकतो.