फायबर ऑप्टिक चिकटवता

फायबर ऑप्टिक अॅडहेसिव्ह हा फायबर ऑप्टिक केबल्सच्या निर्मिती आणि स्थापनेतील एक महत्त्वाचा घटक आहे. याचा वापर फायबर ऑप्टिक कनेक्टर आणि फेरूल्सना फायबर ऑप्टिक केबलशी जोडण्यासाठी, सुरक्षित आणि स्थिर कनेक्शन सुनिश्चित करण्यासाठी केला जातो. फायबर ऑप्टिक अॅडेसिव्ह वेगवेगळ्या स्वरूपात आणि रचनांमध्ये येतो, प्रत्येकाचे स्वतःचे गुणधर्म आणि अनुप्रयोग असतात. या लेखात, आम्ही फायबर ऑप्टिक अॅडहेसिव्हचे प्रकार, गुणधर्म, अॅप्लिकेशन्स आणि सर्वोत्तम पद्धतींसह तुम्हाला माहिती असण्याची आवश्यकता असलेल्या सर्व गोष्टींवर चर्चा करू.

फायबर ऑप्टिक अॅडेसिव्ह म्हणजे काय?

फायबर ऑप्टिक अॅडहेसिव्ह हा फायबर ऑप्टिक केबल्स एकत्र करण्यासाठी आणि स्थापित करण्यासाठी वापरला जाणारा एक प्रकारचा विशेष चिकटवता आहे. हे दोन भागांचे इपॉक्सी राळ आहे जे फायबर ऑप्टिक केबल्सच्या विविध घटकांना एकत्र जोडण्यासाठी डिझाइन केलेले आहे.

फायबर ऑप्टिक अॅडेसिव्हमध्ये सामान्यत: वापरण्यापूर्वी विशिष्ट प्रमाणात एक राळ आणि हार्डनर मिसळले जाते. एकदा चिकटवून मिसळल्यानंतर, ते बरे होते आणि कडक होते, ज्यामुळे फायबर ऑप्टिक घटकांमध्ये मजबूत बंधन निर्माण होते.

फायबर ऑप्टिक कनेक्टरला फायबर ऑप्टिक केबलशी जोडण्यासाठी आणि कनेक्टरच्या विविध घटकांना जोडण्यासाठी अॅडहेसिव्हचा वापर केला जातो. चिपकणारा फायबर ऑप्टिक पॅच कॉर्ड आणि इतर फायबर ऑप्टिक घटक देखील तयार करतो.

फायबर ऑप्टिक अॅडहेसिव्ह विशेषतः कमी संकोचन आणि कमी आउटगॅसिंगसाठी डिझाइन केलेले आहे, जे कालांतराने बंध मजबूत राहतील याची खात्री करण्यास मदत करते. हे कमी स्निग्धता असणे देखील हेतू आहे, ते लागू करणे सोपे करते आणि ते लहान अंतर आणि खड्ड्यांमध्ये वाहू देते.

फायबर ऑप्टिक अॅडेसिव्हचे प्रकार

फायबर ऑप्टिक ऍप्लिकेशन्ससाठी अनेक प्रकारचे चिकटवता वापरले जातात, यासह:

- इपॉक्सी-आधारित फायबर ऑप्टिक अॅडेसिव्ह

- ऍक्रेलिक-आधारित फायबर ऑप्टिक अॅडेसिव्ह

- सिलिकॉन-आधारित फायबर ऑप्टिक अॅडेसिव्ह

- यूव्ही-क्युरेबल फायबर ऑप्टिक अॅडेसिव्ह

- ड्युअल-क्युअर फायबर ऑप्टिक अॅडेसिव्ह

इपॉक्सी-आधारित फायबर ऑप्टिक अॅडेसिव्ह

इपॉक्सी-आधारित फायबर ऑप्टिक अॅडेसिव्ह हे दोन-भाग चिकटवणारे असतात ज्यात राळ आणि हार्डनर असतात. ते सामान्यतः दूरसंचार मध्ये ऑप्टिकल फायबर बाँड आणि समाप्त करण्यासाठी वापरले जातात. या चिकट्यांमध्ये उच्च यांत्रिक सामर्थ्य आणि उत्कृष्ट रासायनिक प्रतिकार आहे, ज्यामुळे ते फायबर ऑप्टिक अनुप्रयोगांसाठी आदर्श बनतात.

इपॉक्सी-आधारित फायबर ऑप्टिक अॅडेसिव्ह वापरताना, योग्य उपचार आणि बाँडिंग सुनिश्चित करण्यासाठी उत्पादकाच्या सूचनांचे काळजीपूर्वक पालन करणे आवश्यक आहे. चिकट पातळ थराने लावावे आणि चिकटवायला सुरुवात होण्यापूर्वी लगेच फायबर घालावे. चिकट सेट करण्यापूर्वी फायबर योग्यरित्या संरेखित आहे याची खात्री करणे देखील आवश्यक आहे.

काही इपॉक्सी-आधारित फायबर ऑप्टिक चिकटवता त्यांचे ऑप्टिकल गुणधर्म सुधारण्यासाठी विशेष ऍडिटीव्हसह तयार केले जातात, जसे की कमी क्षीणन आणि उच्च अपवर्तक निर्देशांक. हे गुणधर्म सिग्नलचे नुकसान कमी करण्यास आणि फायबर ऑप्टिक प्रणालीची कार्यक्षमता वाढवण्यास मदत करतात.

ऍक्रेलिक-आधारित फायबर ऑप्टिक अॅडेसिव्ह

ऍक्रेलिक-आधारित फायबर ऑप्टिक अॅडेसिव्हचा वापर फायबर ऑप्टिक केबल्स एकत्र करण्यासाठी आणि स्थापित करण्यासाठी केला जातो. हे दोन भागांचे चिकटवते आहे ज्यामध्ये राळ आणि हार्डनर असतात. मिश्रित केल्यावर, चिकटपणा ओलावा, उष्णता आणि रसायनांना प्रतिरोधक मजबूत बंध तयार करतो.

ऍक्रेलिक-आधारित फायबर ऑप्टिक अॅडेसिव्हचा वापर सामान्यतः फायबर ऑप्टिक केबल्सशी कनेक्टर आणि सब्सट्रेट्सला बाँड फायबर जोडण्यासाठी केला जातो. हे फायबर ऑप्टिक घटक देखील तयार करते, जसे की कपलर, अॅटेन्युएटर आणि स्प्लिटर.

ऍक्रेलिक-आधारित फायबर ऑप्टिक अॅडेसिव्हचा एक मुख्य फायदा म्हणजे त्याचा जलद बरा होण्याची वेळ; हे सामान्यत: 10 मिनिटांपेक्षा कमी वेळेत बरे होते, जे उच्च-आवाज उत्पादन वातावरणात लोकप्रिय पर्याय बनवते. ऍक्रेलिक-आधारित चिकट हाताळण्यास तुलनेने सोपे आहे आणि कोणत्याही विशेष उपकरणाची आवश्यकता नाही.

तथापि, ऍक्रेलिक-आधारित फायबर ऑप्टिक अॅडेसिव्हला काही मर्यादा आहेत. ते उच्च-तापमान वातावरणासाठी अनुपयुक्त आहे, कारण ते खराब होऊ शकते आणि त्याचे चिकट गुणधर्म गमावू शकते. याव्यतिरिक्त, ते विशिष्ट प्लास्टिक आणि धातूंशी चांगले जोडू शकत नाही, म्हणून विशिष्ट अनुप्रयोगासाठी योग्य चिकटवता निवडणे आवश्यक आहे.

सिलिकॉन-आधारित फायबर ऑप्टिक अॅडेसिव्ह

सिलिकॉन-आधारित फायबर ऑप्टिक चिकटवता दूरसंचार, डेटा केंद्रे, वैद्यकीय उपकरणे आणि औद्योगिक ऑटोमेशनसह विविध अनुप्रयोगांमध्ये ऑप्टिकल फायबर बाँडिंग आणि सुरक्षित करण्यासाठी विशेष आहेत. काच, प्लास्टिक आणि धातूंसह अनेक सब्सट्रेट्सना मजबूत बंधन आणि उत्कृष्ट आसंजन प्रदान करण्यासाठी हे चिकटवते विशेषतः तयार केले जातात.

सिलिकॉन-आधारित फायबर ऑप्टिक अॅडेसिव्ह अनेक फायदे देतात, जसे की उच्च-तापमान प्रतिरोध, उत्कृष्ट थर्मल स्थिरता, कमी संकोचन आणि कमी आउटगॅसिंग. ते उत्कृष्ट यांत्रिक गुणधर्म देखील देतात, जसे की उच्च शक्ती, वाढवणे आणि लवचिकता, फायबर ऑप्टिक ऍप्लिकेशन्समध्ये विश्वसनीय बंधन आणि दीर्घकालीन टिकाऊपणा सुनिश्चित करणे.

सिलिकॉन-आधारित फायबर ऑप्टिक चिकटवता विविध स्वरूपात उपलब्ध आहेत, ज्यामध्ये एक-भाग किंवा दोन-भाग प्रणाली समाविष्ट आहेत, ज्या उष्णता किंवा अतिनील प्रकाशाने बरे होऊ शकतात. अर्जाच्या आवश्यकतांवर अवलंबून, ते विविध पद्धतींनी लागू केले जाऊ शकतात, जसे की बुडविणे, घासणे किंवा सिरिंज वितरण.

सिलिकॉन-आधारित फायबर ऑप्टिक अॅडेसिव्ह निवडताना, क्यूरिंग वेळ, बाँडिंगची ताकद, थर्मल आणि यांत्रिक गुणधर्म आणि ऑप्टिकल फायबर आणि सब्सट्रेट्सशी सुसंगतता यासारख्या घटकांचा विचार करणे आवश्यक आहे. इष्टतम कार्यप्रदर्शन आणि दीर्घकालीन विश्वासार्हता सुनिश्चित करण्यासाठी निर्मात्याच्या संचयन, हाताळणी आणि अनुप्रयोग सूचनांचे पालन करणे देखील आवश्यक आहे.

यूव्ही-क्युरेबल फायबर ऑप्टिक अॅडेसिव्ह

UV-क्युरेबल फायबर ऑप्टिक अॅडेसिव्ह हे एक प्रकारचे चिकटवते आहेत जे दूरसंचार, डेटा सेंटर्स आणि वैद्यकीय उपकरणांसह विविध ऍप्लिकेशन्समध्ये ऑप्टिकल फायबर एकत्र जोडण्यासाठी वापरले जातात. या चिकटवण्यांमध्ये सामान्यत: पॉलिमर राळ आणि एक फोटोइनिशिएटर असतो जो अतिनील प्रकाशासह चिकटून घट्ट आणि बरा करण्यासाठी प्रतिक्रिया देतो.

UV-क्युरेबल फायबर ऑप्टिक अॅडेसिव्ह पारंपारिक चिकटवतांपेक्षा अनेक फायदे देतात, ज्यात जलद क्यूरिंग वेळा, कमी संकोचन दर आणि उच्च बाँड सामर्थ्य यांचा समावेश आहे. यूव्ही-क्युरेबल अॅडेसिव्ह हे सॉल्व्हेंट-आधारित अॅडसिव्ह्सपेक्षा पर्यावरणास अनुकूल असतात कारण त्यात हानिकारक वाष्पशील सेंद्रिय संयुगे (VOCs) नसतात.

UV-क्युरेबल फायबर ऑप्टिक अॅडेसिव्हसह काम करताना एक महत्त्वाचा विचार म्हणजे चिकटपणा बरा करण्यासाठी वापरल्या जाणार्या अतिनील प्रकाशाची तरंगलांबी. अॅडहेसिव्हमधील फोटोइनिशिएटर यूव्ही प्रकाशाच्या विशिष्ट तरंगलांबीसह प्रतिक्रिया देण्यासाठी डिझाइन केलेले आहे, विशेषत: 300-400 एनएम. प्रकाशाच्या चुकीच्या तरंगलांबीचा वापर केल्याने अपूर्ण उपचार आणि कमकुवत बंध होऊ शकतात.

एकंदरीत, UV-क्युरेबल फायबर ऑप्टिक अॅडेसिव्ह हे विविध ऍप्लिकेशन्समध्ये ऑप्टिकल फायबरच्या बाँडिंगसाठी एक विश्वासार्ह आणि प्रभावी उपाय आहेत आणि ते पारंपारिक चिकट्यांपेक्षा अनेक फायदे देतात.

ड्युअल-क्युअर फायबर ऑप्टिक अॅडेसिव्ह

ड्युअल-क्युअर फायबर ऑप्टिक अॅडहेसिव्ह हा एक प्रकारचा अॅडहेसिव्ह आहे जो सामान्यतः फायबर ऑप्टिक ऍप्लिकेशन्समध्ये वापरला जातो. हे चिकटवता अतिनील प्रकाश किंवा उष्णता वापरून बरे करण्यासाठी डिझाइन केले आहे, ज्यामुळे अधिक लवचिक आणि बहुमुखी बाँडिंग सोल्यूशन मिळू शकते.

अॅडहेसिव्हच्या ड्युअल-क्युअर पैलूचा अर्थ असा आहे की ते अतिनील प्रकाश आणि उष्णता दोन्ही वापरून बरे करू शकते, ज्यामुळे ते विस्तृत अनुप्रयोगांसाठी आदर्श बनते. उदाहरणार्थ, काही ऍप्लिकेशन्समध्ये, अतिनील प्रकाश चिकटलेल्या सर्व भागांमध्ये प्रवेश करू शकत नाही, परंतु उष्णता आणि उलट. चिकट बंधाची खात्री करून, दोन्ही उपचार पद्धती उपलब्ध करून पूर्णपणे आणि समान रीतीने बरे होऊ शकतात.

याव्यतिरिक्त, ड्युअल-क्युअर फायबर ऑप्टिक अॅडहेसिव्हचा वापर केला जातो कारण त्याचा उपचार करताना कमी संकोचन दर असतो. हे महत्त्वाचे आहे कारण संकोचनामुळे फायबर ऑप्टिक घटकांवर ताण येऊ शकतो, ज्यामुळे सिग्नल गमावणे किंवा तुटणे यासारख्या समस्या उद्भवू शकतात.

फायबर ऑप्टिक अॅडेसिव्हचे गुणधर्म

फायबर ऑप्टिक अॅडहेसिव्ह, ज्याला ऑप्टिकल अॅडहेसिव्ह किंवा इपॉक्सी असेही म्हणतात, हा एक प्रकारचा अॅडहेसिव्ह आहे जो ऑप्टिकल फायबरला फायबर ऑप्टिक सिस्टममधील विविध घटकांशी जोडण्यासाठी वापरला जातो. फायबर ऑप्टिक अॅडेसिव्हच्या काही गुणधर्मांमध्ये हे समाविष्ट आहे:

- कमी संकोचन: फायबर ऑप्टिक अॅडेसिव्ह हे बरे झाल्यावर खूप कमी संकोचन करण्यासाठी डिझाइन केलेले आहे. हे महत्त्वाचे आहे कारण कोणत्याही संकोचनामुळे फायबरवर ताण येऊ शकतो आणि सिग्नल तोटा किंवा नुकसान होऊ शकते.

- उच्च ऑप्टिकल स्पष्टता: फायबर ऑप्टिक अॅडहेसिव्ह अत्यंत पारदर्शक होण्यासाठी तयार केले गेले आहे, त्यामुळे ते ऑप्टिकल फायबरद्वारे प्रकाश प्रसारणात व्यत्यय आणत नाही.

- उच्च-तापमान प्रतिरोध: फायबर ऑप्टिक अॅडहेसिव्ह उच्च तापमानाचा सामना करण्यासाठी डिझाइन केलेले आहे जे बॉन्डिंगची ताकद कमी न करता किंवा न गमावता.

- कमी स्निग्धता: फायबर ऑप्टिक अॅडेसिव्हमध्ये सामान्यत: कमी घनता असते, ज्यामुळे ते काम करणे सोपे होते आणि ते लहान, अचूक प्रमाणात लागू केले जाऊ शकते.

- कमी आउटगॅसिंग: फायबर ऑप्टिक अॅडहेसिव्ह कमी आउटगॅसिंगसाठी तयार केले जाते, जे क्युरींग दरम्यान फारच कमी गॅस सोडते. हे महत्त्वाचे आहे कारण प्रकाशीत होणारा कोणताही वायू ऑप्टिकल प्रणालीला दूषित करू शकतो.

- चांगले आसंजन: फायबर ऑप्टिक अॅडहेसिव्ह हे ऑप्टिकल फायबर आणि इतर घटकांना मजबूत आसंजन प्रदान करण्यासाठी तयार केले जाते.

बरा करण्याची वेळ

क्युअरिंग टाइम म्हणजे कोटिंग, चिकट किंवा काँक्रीट सारख्या सामग्रीला पूर्णपणे कोरडे किंवा कडक होण्यासाठी लागणारा वेळ. सामग्रीचा प्रकार, वातावरणातील तापमान आणि आर्द्रता आणि इतर घटकांवर अवलंबून उपचार वेळ बदलू शकतो.

उदाहरणार्थ, पाणी-आधारित पेंट स्पर्श करण्यासाठी सुकण्यासाठी काही तास लागू शकतात, परंतु पूर्णपणे बरे होण्यासाठी आणि त्याच्या कमाल कडकपणा आणि टिकाऊपणापर्यंत पोहोचण्यासाठी बरेच दिवस लागू शकतात. दोन-भागांच्या इपॉक्सी अॅडहेसिव्हला कमी होण्याचा कालावधी, विशेषत: काही तास असू शकतो, परंतु पूर्ण ताकद मिळण्यासाठी अनेक दिवस लागतील.

सामग्री जास्तीत जास्त ताकद आणि कार्यक्षमतेपर्यंत पोहोचते याची खात्री करण्यासाठी निर्मात्याने शिफारस केलेल्या उपचार वेळेचे पालन करणे आवश्यक आहे. घाईघाईने क्यूरिंग प्रक्रियेमुळे कमकुवत आणि कमी टिकाऊ अंतिम उत्पादन होऊ शकते.

ताणासंबंधीचा ताकद

तन्य शक्ती म्हणजे सामग्री फ्रॅक्चर किंवा तुटण्याआधी जास्तीत जास्त ताण सहन करू शकते आणि ते वेगळे खेचले किंवा ताणले जाण्याला प्रतिकार करण्याची सामग्रीची क्षमता मोजते.

तन्यता सामर्थ्य सामान्यतः प्रति युनिट क्षेत्रफळाच्या एककांमध्ये व्यक्त केले जाते, जसे की पाउंड प्रति चौरस इंच (पीएसआय) किंवा न्यूटन प्रति चौरस मीटर (N/m^2). उदाहरणार्थ, स्टीलची तन्य शक्ती 400 ते 2,500 मेगापास्कल्स (MPa) किंवा 58,000 ते 363,000 psi, स्टीलच्या प्रकारावर आणि उत्पादन प्रक्रियेवर अवलंबून असू शकते.

बांधकाम, अभियांत्रिकी आणि उत्पादन यासारख्या स्ट्रेचिंग किंवा खेचण्याच्या शक्तींच्या अधीन असलेल्या ऍप्लिकेशन्समध्ये वापरल्या जाणार्या सामग्रीसाठी तन्य शक्ती ही एक आवश्यक गुणधर्म आहे. हे सामान्यतः तन्य चाचणी मशीन वापरून तपासले जाते, जे बल आणि विकृती मोजताना तो फ्रॅक्चर होईपर्यंत सामग्रीचा नमुना काढून टाकते.

कातरणे सामर्थ्य

कातरणे सामर्थ्य ही सामग्रीच्या पृष्ठभागावर समांतर किंवा स्पर्शिक लागू केलेल्या शक्तींचा प्रतिकार करण्याची क्षमता आहे, ज्यामुळे सामग्रीचा एक भाग दुसर्या स्थानाच्या तुलनेत सरकतो किंवा कातरतो. हा धातू, पॉलिमर आणि कंपोझिटचा एक महत्त्वाचा यांत्रिक गुणधर्म आहे.

कातरणे सामर्थ्य सामान्यत: कातरणे चाचणी वापरून मोजले जाते, ज्यामध्ये सामग्रीच्या वरच्या आणि खालच्या पृष्ठभागाचे समांतर विस्थापन राखताना सामग्रीच्या पृष्ठभागावर लंब बल लागू करणे समाविष्ट असते. सामग्री अयशस्वी होण्यापूर्वी जास्तीत जास्त कातरणेचा ताण सहन करू शकते ती म्हणजे त्याची कातरणे ताकद.

अभियांत्रिकी आणि स्ट्रक्चरल डिझाइनमध्ये, सामग्रीची कातरणे ताकद हे एक महत्त्वपूर्ण मापदंड आहे जे कातरणे शक्तींमुळे अयशस्वी होण्याआधी संरचना किती जास्तीत जास्त भार सहन करू शकते हे निर्धारित करते. विविध लोडिंग परिस्थितीत आणि अशा शक्तींना तोंड देऊ शकतील अशा सामग्री आणि संरचना डिझाइन करताना सामग्रीचे वर्तन समजून घेणे देखील आवश्यक आहे.

सोलण्याची ताकद

पील स्ट्रेंथ ही पृष्ठभागाव्यतिरिक्त दोन बंधित सामग्री सोलण्यासाठी आवश्यक असलेली शक्ती आहे, जसे की चिकट टेप. हे सामग्रीची चिकट ताकद किंवा दोन सामग्रीमधील बंध मोजते. पीलची ताकद सामान्यतः पाउंड प्रति इंच (lb/in) किंवा न्यूटन प्रति मीटर (N/m) मध्ये व्यक्त केली जाते. सामग्री किंवा बाँडची सालाची ताकद विविध घटकांद्वारे प्रभावित होऊ शकते, जसे की वापरल्या जाणार्या चिकटपणाचा प्रकार, बाँड केलेल्या सामग्रीची पृष्ठभागाची तयारी, बाँडिंग दरम्यान तापमान आणि आर्द्रता आणि पीलची ताकद मोजण्यासाठी वापरण्यात येणारी चाचणी पद्धत.

तापमान प्रतिरोध

तापमान प्रतिरोधक सामग्री किंवा पदार्थाची भौतिक आणि रासायनिक गुणधर्म वेगवेगळ्या तापमान परिस्थितीत राखण्याची क्षमता दर्शवते. इतर सामग्रीमध्ये अतिरिक्त तापमान प्रतिकार क्षमता आहे.

उदाहरणार्थ, धातू, मातीची भांडी आणि काही प्लास्टिक यांसारखी काही सामग्री उच्च तापमानाला तोंड देऊ शकते, तर इतर, सेंद्रिय पदार्थ आणि काही प्लास्टिक्स, उच्च तापमानात खराब होऊ शकतात किंवा वितळू शकतात.

विविध ऍप्लिकेशन्ससाठी सामग्री निवडताना विचारात घेण्यासाठी तापमान प्रतिकार हा एक आवश्यक घटक आहे. उदाहरणार्थ, एरोस्पेस उद्योगात, इंजिन घटकांसाठी वापरल्या जाणार्या सामग्रीने अत्यंत उच्च तापमानाचा सामना केला पाहिजे. याउलट, अन्न उद्योगात, पॅकेजिंगसाठी वापरल्या जाणार्या सामग्रीला हानिकारक पदार्थ खराब न करता किंवा लीच न करता तापमानाच्या श्रेणीचा सामना करणे आवश्यक आहे.

तापमानाच्या प्रतिकारावर परिणाम करू शकणार्या घटकांमध्ये सामग्रीची रचना आणि रचना तसेच गरम किंवा थंड होण्याचा दर यांचा समावेश होतो. सामान्यतः, उच्च वितळण्याचे बिंदू असलेल्या सामग्रीचा वापर करून किंवा उष्णता-स्थिर करणारे पदार्थ जोडून उच्च तापमान प्रतिरोध प्राप्त केला जातो.

रासायनिक प्रतिकार

रासायनिक प्रतिकार म्हणजे लक्षणीय बिघाड, ऱ्हास किंवा इतर प्रतिकूल परिणाम न होता विविध रसायनांच्या संपर्कात राहण्याची सामग्री किंवा पदार्थाची क्षमता. रासायनिक प्रतिकार ही अनेक औद्योगिक सामग्री, जसे की कोटिंग्ज, प्लास्टिक आणि धातू तसेच वैयक्तिक संरक्षणात्मक उपकरणे (PPE) साठी आवश्यक गुणधर्म आहे, जसे की हातमोजे आणि श्वसन यंत्र.

रसायनाचा प्रकार आणि एकाग्रता, तापमान आणि दाब स्थिती आणि प्रदर्शनाचा कालावधी यासह विविध घटकांमुळे रासायनिक प्रतिकार प्रभावित होऊ शकतो. काही पदार्थ विशिष्ट रसायनांना प्रतिकार करू शकतात परंतु इतर नाही आणि भिन्न सामग्रीमध्ये समान रसायनांना भिन्न प्रतिकार पातळी असू शकते.

विसर्जन चाचणी, बाष्प प्रदर्शन किंवा स्पॉट चाचणी यासारख्या विविध पद्धतींचा वापर करून सामग्रीचा रासायनिक प्रतिकार चाचणीद्वारे निर्धारित केला जाऊ शकतो. या चाचण्यांचे परिणाम एखाद्या विशिष्ट अनुप्रयोगासाठी सामग्रीची योग्यता निर्धारित करण्यात आणि घातक रसायने हाताळणाऱ्या कामगारांसाठी योग्य PPE निवडण्यात मदत करतात.

इंडेक्स मॅचिंग

इंडेक्स मॅचिंग हे एक तंत्र आहे जे भिन्न अपवर्तक निर्देशांक असलेल्या दोन सामग्रीमधील इंटरफेसमध्ये परावर्तन हानी कमी करते. उच्च अपवर्तक निर्देशांक असलेल्या फॅब्रिकमधून प्रकाश कमी अपवर्तक निर्देशांक असलेल्या सामग्रीवर जातो तेव्हा काही प्रकाश इंटरफेसवर परावर्तित होतो, ज्यामुळे ऊर्जा कमी होते आणि सिग्नल शक्ती कमी होते. इंडेक्स मॅचिंगमध्ये अपवर्तक निर्देशांकातील फरक कमी करण्यासाठी आणि परावर्तन हानी कमी करण्यासाठी दोन सामग्रीमध्ये मध्यवर्ती अपवर्तक निर्देशांकासह पातळ सामग्रीचा थर ठेवणे समाविष्ट आहे.

प्रक्षेपण कार्यक्षमता सुधारण्यासाठी आणि अवांछित प्रतिबिंब कमी करण्यासाठी लेन्स, प्रिझम आणि तंतू यांसारख्या ऑप्टिकल ऍप्लिकेशन्समध्ये सामान्यतः निर्देशांक जुळणी वापरली जाते. निर्देशांक-जुळणाऱ्या सामग्रीची निवड विशिष्ट अनुप्रयोग आणि जुळलेल्या सामग्रीच्या अपवर्तक निर्देशांकांवर अवलंबून असते. काही सामान्य इंडेक्स-मॅचिंग मटेरियलमध्ये ऑप्टिकल अॅडेसिव्ह, फ्लुइड्स, जेल आणि फिल्म्स यांचा समावेश होतो.

फायबर ऑप्टिक अॅडेसिव्हचे अनुप्रयोग

फायबर ऑप्टिक अॅडहेसिव्ह हे फायबर ऑप्टिक केबल्स तयार करण्यासाठी आणि स्थापित करण्यासाठी वापरले जाणारे एक विशेष चिकट आहे. फायबर ऑप्टिक अॅडेसिव्हचे काही अनुप्रयोग येथे आहेत:

- केबल मॅन्युफॅक्चरिंग: फायबर ऑप्टिक केबल्सच्या निर्मितीमध्ये फायबर ऑप्टिक अॅडहेसिव्हचा वापर फायबर ऑप्टिक घटक जसे की फायबर, बफर ट्यूब आणि स्ट्रेंथ मेंबर यांना एकत्र जोडण्यासाठी केला जातो.

- केबल इन्स्टॉलेशन: फायबर ऑप्टिक अॅडहेसिव्हचा वापर फायबर ऑप्टिक केबल्स स्थापित करण्यासाठी त्याच्या माउंटिंग हार्डवेअर, स्प्लिस एन्क्लोजर आणि इतर उपकरणांना सुरक्षित करण्यासाठी केला जातो.

- फायबर टर्मिनेशन: फायबर ऑप्टिक अॅडेसिव्हचा वापर फायबरला कनेक्टर, फेरूल्स किंवा इतर टर्मिनेशन डिव्हाइसेसशी जोडण्यासाठी फायबर ऑप्टिक केबल्स समाप्त करण्यासाठी केला जातो.

- स्प्लिसिंग: फायबर ऑप्टिक अॅडहेसिव्हचा वापर फायबर ऑप्टिक केबल्स एकत्र जोडण्यासाठी दोन तंतूंमध्ये सतत ऑप्टिकल मार्ग तयार करण्यासाठी केला जातो.

- देखभाल आणि दुरुस्ती: फायबर ऑप्टिक केबल्सचे सैल किंवा खराब झालेले घटक सुरक्षित करण्यासाठी फायबर ऑप्टिक अॅडहेसिव्हचा वापर देखभाल आणि दुरुस्तीच्या क्रियाकलापांमध्ये केला जातो.

फायबर ऑप्टिक केबल मॅन्युफॅक्चरिंग

फायबर ऑप्टिक केबल निर्मितीमध्ये गुंतलेली मुख्य पायरी येथे आहेतः

- उत्पादन करा: पहिली पायरी म्हणजे ग्लास प्रीफॉर्म तयार करणे, जो एक दंडगोलाकार काचेचा रॉड आहे जो फायबर ऑप्टिक केबलसाठी आधार म्हणून काम करतो. प्रीफॉर्म उच्च-शुद्धतेचा सिलिका ग्लास एका विशिष्ट भट्टीत वितळवून आणि नंतर काळजीपूर्वक थंड करून घन, पारदर्शक रॉड बनवून तयार केला जातो.

- फायबर ड्रॉइंग: प्रीफॉर्म तयार झाल्यावर ते फायबर ड्रॉइंग टॉवरमध्ये ठेवले जाते. टॉवर प्रीफॉर्म गरम करतो आणि एक पातळ, लवचिक फायबर ऑप्टिक स्ट्रँड काढतो. ही प्रक्रिया अनेक वेळा पुनरावृत्ती केली जाते आणि एक केबल तयार करण्यासाठी एकापेक्षा जास्त स्ट्रँड्स एकत्र जोडले जातात.

- कोटिंग: स्थापनेदरम्यान आणि वापरादरम्यान नुकसान टाळण्यासाठी फायबर स्ट्रँडवर पॉलिमर सामग्रीच्या संरक्षणात्मक थराने लेपित केले जाते. कोटिंग सामग्री फायबरभोवती समान रीतीने वितरीत केली जाईल याची खात्री करण्यासाठी अचूक प्रक्रिया वापरून लागू केली जाते.

- केबलिंग: फायबर स्ट्रँड्सवर लेप केल्यावर, ते एक केबल तयार करण्यासाठी एकत्र फिरवले जातात. मजबुती आणि टिकाऊपणासाठी केव्हलरसारख्या अतिरिक्त संरक्षणात्मक सामग्रीसह रेषा मजबूत केली जाते.

- चाचणी: शेवटी, तयार केबल डेटा ट्रान्समिशनसाठी आवश्यक वैशिष्ट्ये पूर्ण करते याची खात्री करण्यासाठी चाचणी केली जाते. यामध्ये अॅटेन्युएशन, बँडविड्थ आणि सिग्नल-टू-नॉइज रेशो या पॅरामीटर्ससाठी रेषेची चाचणी करणे समाविष्ट आहे.

फायबर ऑप्टिक कनेक्टर असेंब्ली

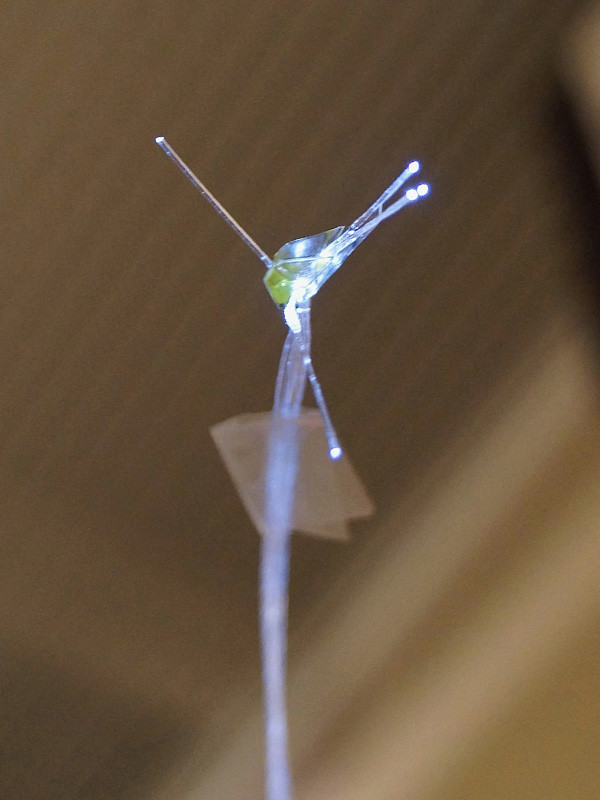

फायबर ऑप्टिक कनेक्टर असेंब्लीमध्ये फायबर ऑप्टिक केबलला कनेक्टरसह समाप्त करणे समाविष्ट आहे जे त्यास इतर डिव्हाइसेस किंवा केबल्सशी जोडते. प्रक्रियेमध्ये सामान्यत: खालील चरणांचा समावेश असतो:

- केबल तयार करा: पहिली पायरी म्हणजे फायबर ऑप्टिक केबल बाहेरील जाकीट काढून टाकणे आणि बेअर फायबर उघड करण्यासाठी संरक्षणात्मक कोटिंग तयार करणे.

- फायबर क्लीव्ह करणे: पुढील पायरी म्हणजे स्वच्छ, सपाट चेहरा मिळवण्यासाठी फायबर क्लीव्ह करणे.

- फायबर साफ करणे: जोडणीच्या गुणवत्तेवर परिणाम करणारी कोणतीही धूळ, तेल किंवा इतर दूषित घटक काढून टाकण्यासाठी थ्रेडचा क्लीव्ह केलेला टोक धुतला जातो.

- फायबर घालणे: फायबर नंतर कनेक्टर बॉडीमध्ये घातला जातो आणि क्रिम स्लीव्ह किंवा इतर यंत्रणेने सुरक्षित केला जातो.

- शेवटचा चेहरा पॉलिश करणे: शेवटची पायरी म्हणजे फायबरचा शेवटचा चेहरा पॉलिश करणे ही एक गुळगुळीत पृष्ठभाग मिळविण्यासाठी आहे ज्यामुळे कमीत कमी नुकसानासह प्रकाश जाऊ शकतो.

कनेक्टर विश्वसनीय, कमी-तोटा कनेक्शन प्रदान करते याची खात्री करण्यासाठी संपूर्ण प्रक्रिया काळजीपूर्वक पार पाडली पाहिजे.

फ्यूजन स्प्लिसिंग

फ्यूजन स्प्लिसिंग दोन ऑप्टिकल तंतूंना त्यांचे टोक वितळवून आणि इलेक्ट्रिक आर्क वापरून फ्यूज करून जोडते. परिणामी जॉइंट किंवा स्प्लिस हा कायमस्वरूपी असतो आणि त्यात उथळ सिग्नल तोटा असतो, ज्यामुळे ते उच्च-कार्यक्षमता फायबर ऑप्टिक नेटवर्कसाठी आदर्श बनते.

फ्यूजन स्प्लिसिंग प्रक्रियेमध्ये अनेक पायऱ्यांचा समावेश होतो. प्रथम, तंतू त्यांचे संरक्षक आवरण काढून टाकून तयार केले जातात आणि फ्यूजनसाठी स्वच्छ पृष्ठभाग सुनिश्चित करण्यासाठी ते साफ करतात. अचूक संरेखन सुनिश्चित करण्यासाठी कॅमेरे आणि सूक्ष्मदर्शकांसह विशेष फ्यूजन स्प्लिसर मशीन वापरून तंतू संरेखित केले जातात. एकदा संरेखित केल्यावर, विद्युत चाप थ्रेडचे टोक एकत्र वितळते आणि कायमचे बंधन तयार करते.

फ्यूजन स्प्लिसिंगला इतर स्प्लिसिंग पद्धतींपेक्षा प्राधान्य दिले जाते, जसे की मेकॅनिकल स्प्लिसिंग कारण ते चांगले सिग्नल नुकसान आणि विश्वासार्हता कार्यप्रदर्शन देते. हे सामान्यतः लांब पल्ल्याच्या आणि हाय-स्पीड फायबर ऑप्टिक नेटवर्क्समध्ये आणि फायबर ऑप्टिक सेन्सर्स आणि वैद्यकीय उपकरणांसारख्या अनुप्रयोगांमध्ये वापरले जाते.

फायबर ऑप्टिक समाप्ती

फायबर ऑप्टिक टर्मिनेशन म्हणजे ट्रान्समीटर, रिसीव्हर्स, स्विचेस आणि पॅच पॅनेल यांसारख्या भिन्न उपकरणे किंवा घटकांशी फायबर ऑप्टिक केबल्सचे टोक संपवणे किंवा कनेक्ट करणे.

संपुष्टात येण्याच्या प्रक्रियेमध्ये फायबर ऑप्टिक केबलच्या शेवटी असलेल्या संरक्षणात्मक कोटिंग किंवा जाकीट काळजीपूर्वक काढून टाकणे, उघडलेल्या फायबरची साफसफाई आणि पॉलिश करणे आणि नंतर थ्रेडच्या शेवटी कनेक्टर किंवा अडॅप्टर जोडणे समाविष्ट आहे. हा कनेक्टर नंतर योग्य डिव्हाइस किंवा घटकामध्ये प्लग केला जाऊ शकतो.

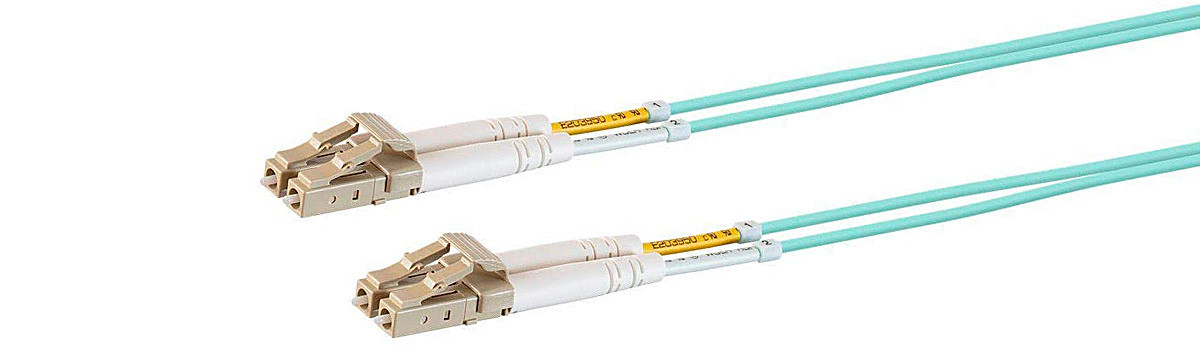

SC, LC, ST आणि MTRJ कनेक्टर्ससह विविध प्रकारचे फायबर ऑप्टिक कनेक्टर उपलब्ध आहेत, प्रत्येकाचे फायदे आणि तोटे आहेत. फायबर ऑप्टिक केबल्सवरील डेटाचे उच्च-गुणवत्तेचे प्रसारण सुनिश्चित करण्यासाठी योग्य समाप्ती महत्त्वपूर्ण आहे, कारण कनेक्शनमधील कोणतीही अपूर्णता किंवा चुकीचे संरेखन सिग्नल गमावणे, क्षीण होणे किंवा इतर कार्यप्रदर्शन समस्यांना कारणीभूत ठरू शकते.

फायबर ऑप्टिक तपासणी

फायबर ऑप्टिक तपासणी फायबर ऑप्टिक केबल, कनेक्टर किंवा स्प्लिसच्या भौतिक स्थितीचे परीक्षण करते. फायबर ऑप्टिक प्रणाली चांगल्या प्रकारे कार्य करत आहे याची खात्री करण्यासाठी ही तपासणी महत्त्वपूर्ण आहे, कारण फायबरमधील कोणतेही नुकसान किंवा अपूर्णता सिग्नल ट्रान्समिशन आणि गुणवत्तेवर नकारात्मक परिणाम करू शकते.

फायबर ऑप्टिक तपासणीच्या अनेक पद्धती आहेत, ज्यामध्ये व्हिज्युअल तपासणी, सूक्ष्मदर्शक तपासणी आणि व्हिडिओ तपासणी यांचा समावेश आहे. व्हिज्युअल तपासणीमध्ये कोणत्याही दृश्यमान दोष किंवा नुकसानासाठी कनेक्टर किंवा केबलचा शेवटचा चेहरा पाहण्यासाठी उघड्या डोळ्यांचा वापर करणे समाविष्ट आहे. मायक्रोस्कोप तपासणी कनेक्टर किंवा केबलचा शेवटचा चेहरा मोठे करण्यासाठी आणि अधिक तपशीलाने कमकुवतपणा किंवा नुकसान ओळखण्यासाठी विशेष सूक्ष्मदर्शकाचा वापर करते. व्हिडिओ तपासणीमध्ये कनेक्टर किंवा केबलच्या शेवटच्या चेहऱ्याच्या प्रतिमा किंवा व्हिडिओ कॅप्चर करण्यासाठी आणि दोष किंवा नुकसानासाठी फुटेजचे विश्लेषण करण्यासाठी विशेष कॅमेरा वापरणे समाविष्ट आहे.

दूरसंचार, वैद्यकीय इमेजिंग आणि लष्करी आणि संरक्षण प्रणालींसह अनेक अनुप्रयोगांसाठी फायबर ऑप्टिक तपासणी आवश्यक आहे. फायबर ऑप्टिक सिस्टीमची नियमित तपासणी आणि देखभाल केल्याने इष्टतम कार्यप्रदर्शन सुनिश्चित होते आणि महाग डाउनटाइम टाळता येते.

फायबर ऑप्टिक अॅडेसिव्ह वापरण्यासाठी सर्वोत्तम पद्धती

फायबर ऑप्टिक अॅडेसिव्ह वापरण्यासाठी येथे काही सर्वोत्तम पद्धती आहेत:

- योग्य अॅडहेसिव्ह निवडा: बाजारात विविध प्रकारचे फायबर ऑप्टिक अॅडेसिव्ह उपलब्ध आहेत आणि प्रत्येक प्रकार विशिष्ट अॅप्लिकेशनसाठी डिझाइन केलेला आहे. काही बंध कमी-तापमानाच्या वातावरणासाठी अधिक अनुकूल असतात, तर इतर उच्च-तापमान वातावरणाचा सामना करू शकतात. विशिष्ट अनुप्रयोग आवश्यकतांवर आधारित योग्य चिकटवता निवडणे आवश्यक आहे.

- उत्पादकाच्या सूचनांचे पालन करा: फायबर ऑप्टिक अॅडहेसिव्ह वापरताना नेहमी निर्मात्याच्या सूचनांचे पालन करा. यामध्ये मिक्सिंग रेशो, क्यूरिंग वेळा आणि ऍप्लिकेशन पद्धती यांचा समावेश होतो. सूचनांचे पालन करण्यात अयशस्वी झाल्यास खराब बाँडिंग होऊ शकते आणि फायबर ऑप्टिक घटकांच्या कार्यक्षमतेत तडजोड होऊ शकते.

- पृष्ठभाग स्वच्छ करा: ज्या पृष्ठभागांना बंधनकारक असणे आवश्यक आहे ते स्वच्छ आणि घाण, धूळ किंवा तेलांपासून मुक्त असले पाहिजेत. पृष्ठभाग स्वच्छ करण्यासाठी लिंट-फ्री कापड आणि निर्मात्याने शिफारस केलेले क्लिनिंग सोल्यूशन वापरा. पृष्ठभागांवर शिल्लक राहिलेले कोणतेही अवशेष बंधाच्या सामर्थ्यावर परिणाम करू शकतात.

- योग्य प्रमाणात वापरा: निर्मात्याने नमूद केल्याप्रमाणे चिकटवण्याची शिफारस केलेली रक्कम वापरा. खूप जास्त चिकटवण्यामुळे जास्तीचा भाग पिळून जाऊ शकतो आणि परिणामी एक गोंधळलेला अनुप्रयोग होऊ शकतो. खूप कमी चिकटवता वापरल्याने कमकुवत बंध होऊ शकतात.

- एकसमान दाब लागू करा: पृष्ठभाग आणि चिकटवता यांच्यातील योग्य संपर्क सुनिश्चित करण्यासाठी बंधलेल्या पृष्ठभागांवर एकसमान दाब लागू करा. हे विशेष साधन वापरून किंवा हाताने दाब देऊन केले जाऊ शकते.

- योग्य क्यूरिंग वेळेसाठी परवानगी द्या: फायबर ऑप्टिक घटक वापरण्यापूर्वी शिफारस केलेल्या वेळेपर्यंत चिकटपणाला बरा होऊ द्या. अकाली वापरामुळे बाँडच्या ताकदीशी तडजोड होऊ शकते आणि फायबर ऑप्टिक घटकाच्या कार्यक्षमतेवर परिणाम होऊ शकतो.

- योग्यरित्या साठवा: थेट सूर्यप्रकाश आणि उष्णतेच्या स्त्रोतांपासून दूर, थंड आणि कोरड्या जागी फायबर ऑप्टिक चिकटवून ठेवा. स्टोरेज परिस्थिती आणि शेल्फ लाइफसाठी निर्मात्याच्या सूचनांचे अनुसरण करा.

पृष्ठभाग तयारी

पृष्ठभागाच्या प्रकारावर आणि इच्छित परिणामांवर अवलंबून, पृष्ठभाग तयार करण्यासाठी अनेक भिन्न तंत्रे आणि साधने वापरली जाऊ शकतात. काही मानक पद्धतींमध्ये हे समाविष्ट आहे:

- साफसफाई: घाण, वंगण, तेल किंवा इतर दूषित पदार्थ काढून टाकण्यासाठी पृष्ठभाग पूर्णपणे स्वच्छ करणे आवश्यक आहे. हे सॉल्व्हेंट्स, डिटर्जंट्स किंवा इतर स्वच्छता एजंट्स वापरून केले जाऊ शकते.

- सँडिंग: सँडिंगचा वापर खडबडीत पृष्ठभाग गुळगुळीत करण्यासाठी आणि जुने कोटिंग्स किंवा पेंट काढण्यासाठी केला जातो. हे सॅंडपेपर किंवा सँडिंग मशीन वापरून केले जाऊ शकते.

- ग्राइंडिंग: ग्राइंडिंग केल्याने पृष्ठभागावरील उच्च डाग किंवा खडबडीत भाग काढून टाकतात. हे ग्राइंडिंग व्हील किंवा डायमंड डिस्क वापरून केले जाऊ शकते.

- ब्लास्टिंगमुळे पृष्ठभागावरील गंज, पेंट किंवा इतर हट्टी दूषित घटक काढून टाकले जातात. हे सँडब्लास्टिंग किंवा इतर अपघर्षक ब्लास्टिंग तंत्र वापरून केले जाऊ शकते.

- प्राइमिंग: पृष्ठभाग स्वच्छ आणि गुळगुळीत झाल्यावर, प्राइमर कोटिंग किंवा पेंट योग्यरित्या चिकटण्यास मदत करू शकते. वापरल्या जाणार्या प्राइमरचा प्रकार पृष्ठभागाच्या प्रकारावर आणि लागू केलेल्या कोटिंग किंवा पेंटवर अवलंबून असेल.

पृष्ठभागावर लावलेल्या कोणत्याही कोटिंग किंवा पेंटच्या दीर्घायुष्यासाठी पृष्ठभागाची योग्य तयारी आवश्यक आहे. पृष्ठभाग योग्यरित्या तयार न केल्यास, कोटिंग किंवा रंग योग्यरित्या चिकटत नाहीत, ज्यामुळे सोलणे, क्रॅक करणे किंवा इतर समस्या उद्भवू शकतात.

प्रमाण मिसळत आहे

मिश्रण गुणोत्तर, ज्याला वस्तुमान किंवा आर्द्रता मिश्रण गुणोत्तर देखील म्हणतात, हवा आणि पाण्याच्या वाफेच्या मिश्रणात पाण्याच्या वाफेचे प्रमाण मोजते. हे मिश्रणातील कोरड्या हवेच्या प्रति युनिट पाण्याच्या वाफेचे वस्तुमान म्हणून परिभाषित केले जाते.

मिश्रणाचे प्रमाण सामान्यत: प्रति किलोग्राम कोरड्या हवेच्या ग्राम पाण्याच्या वाफ (g/kg) मध्ये किंवा वस्तुमानानुसार भाग प्रति दशलक्ष (ppm) मध्ये व्यक्त केले जाते. हे हवामानशास्त्र आणि वायुमंडलीय विज्ञानातील एक मौल्यवान माप आहे, कारण ते अॅडिबॅटिक प्रक्रियांमध्ये संरक्षित प्रमाण आहे, म्हणजे वातावरणात हवा उगवते किंवा बुडते तेव्हा ते स्थिर राहते.

मिश्रणाचे प्रमाण वातावरणातील आर्द्रतेच्या इतर मापांशी संबंधित आहे, जसे की सापेक्ष आर्द्रता आणि दवबिंदू तापमान, परंतु हवेतील पाण्याच्या वाफेच्या वास्तविक प्रमाणाचे अधिक थेट मापन प्रदान करते.

वितरण तंत्र

औषध वितरीत करण्यासाठी खालील काही आवश्यक पायऱ्या आहेत:

- प्रिस्क्रिप्शनची पडताळणी - औषधे, डोस आणि दिशानिर्देश अचूक आणि योग्य आहेत याची खात्री करण्यासाठी फार्मासिस्ट किंवा फार्मसी तंत्रज्ञ प्रिस्क्रिप्शनची पडताळणी करतात.

- औषधांचे लेबलिंग - फार्मासिस्ट किंवा फार्मसी तंत्रज्ञ औषधाच्या कंटेनरला रुग्णाचे नाव, औषधाचे नाव, डोस आणि वापराच्या सूचनांसह लेबल करतात.

- औषधाचे मोजमाप करणे - फार्मासिस्ट किंवा फार्मसी तंत्रज्ञ सिरिंज, ग्रॅज्युएटेड सिलेंडर किंवा इलेक्ट्रॉनिक बॅलन्स यासारख्या कॅलिब्रेटेड मापन यंत्राचा वापर करून औषधाचे अचूक मोजमाप करतात.

- औषध हस्तांतरित करणे - औषध रुग्णाच्या कंटेनरमध्ये हस्तांतरित केले जाते, जसे की बाटली, ब्लिस्टर पॅक किंवा इनहेलर.

- गुणवत्ता नियंत्रण - औषध वितरीत करण्यापूर्वी, फार्मासिस्ट किंवा फार्मसी तंत्रज्ञ औषध अचूकपणे मोजले गेले आहे आणि हस्तांतरित केले गेले आहे याची खात्री करण्यासाठी तपासतात.

- समुपदेशन - फार्मासिस्ट किंवा फार्मसी तंत्रज्ञ रुग्णाला औषधांचा योग्य वापर कसा करावा याबद्दल सल्ला देतात आणि रुग्णाच्या कोणत्याही प्रश्नांची उत्तरे देतात.

औषधोपचार त्रुटी टाळण्यासाठी आणि रुग्णाची सुरक्षितता सुनिश्चित करण्यासाठी वितरण तंत्रांचे अचूक पालन करणे आवश्यक आहे. औषधविक्रेते आणि फार्मसी तंत्रज्ञांना औषध सुरक्षितपणे आणि अचूकपणे वितरित केले जाते याची खात्री करण्यासाठी प्रमाणित प्रक्रियांचे पालन करण्याचे प्रशिक्षण दिले जाते.

उपचार अटी

कोणत्याही आरोग्यविषयक चिंतेसाठी एखाद्या योग्य आरोग्यसेवा व्यावसायिकाकडून वैद्यकीय सल्ला घेणे आवश्यक आहे. ते तुमच्या गरजा आणि वैद्यकीय इतिहासावर आधारित योग्यरित्या निदान करू शकतात आणि योग्य उपचारांची शिफारस करू शकतात.

आरोग्यविषयक काही सामान्य उपचारांमध्ये औषधे, शस्त्रक्रिया, शारीरिक उपचार, समुपदेशन आणि जीवनशैलीतील बदल जसे की आहार आणि व्यायाम यांचा समावेश असू शकतो. विशिष्ट परिस्थिती आणि वैयक्तिक परिस्थितीनुसार उपचारांची परिणामकारकता बदलू शकते, म्हणून तुमच्या आरोग्य सेवा प्रदात्याच्या मार्गदर्शनाचे पालन करणे आवश्यक आहे.

स्टोरेज आणि हाताळणी

स्टोरेज आणि हाताळणीसाठी काही सामान्य तत्त्वांमध्ये हे समाविष्ट आहे:

- तापमान नियंत्रण: बर्याच उत्पादनांना इष्टतम स्टोरेज आणि हाताळणीसाठी विशिष्ट तापमान श्रेणींची आवश्यकता असते, जसे की नाशवंत पदार्थांसाठी रेफ्रिजरेशन किंवा फार्मास्युटिकल्ससाठी उत्कृष्ट, कोरडी परिस्थिती.

- आर्द्रता नियंत्रण: इलेक्ट्रॉनिक्स किंवा कागदाच्या उत्पादनांसारख्या ओलाव्यास संवेदनशील उत्पादनांना नुकसान टाळण्यासाठी विशेष पॅकेजिंग किंवा स्टोरेज परिस्थिती आवश्यक असू शकते.

- प्रकाशापासून संरक्षण: काही उत्पादने, जसे की औषधे किंवा काही रसायने, सूर्यप्रकाशाच्या प्रदर्शनामुळे प्रभावित होऊ शकतात आणि त्यांना अपारदर्शक किंवा प्रकाश-अवरोधित पॅकेजिंगची आवश्यकता असू शकते.

- योग्य पॅकेजिंग: हाताळणी आणि वाहतूक दरम्यान नुकसान किंवा दूषित टाळण्यासाठी उत्पादने योग्य सामग्रीमध्ये संग्रहित केली पाहिजेत.

- स्वच्छ आणि संघटित स्टोरेज क्षेत्रे: क्रॉस-दूषित होण्यापासून रोखण्यासाठी आणि आवश्यकतेनुसार सहज उत्पादन प्रवेश सुनिश्चित करण्यासाठी स्टोरेज क्षेत्रे स्वच्छ आणि व्यवस्थित असावीत.

- योग्य प्रक्रिया: नुकसान किंवा दूषित होण्यापासून रोखण्यासाठी उत्पादने काळजीपूर्वक हाताळली पाहिजेत आणि कोणत्याही आवश्यक सुरक्षा प्रक्रियांचे पालन केले पाहिजे.

या तत्त्वांचे पालन करून, व्यवसाय आणि व्यक्ती त्यांची उत्पादने सुरक्षितपणे आणि प्रभावीपणे संग्रहित आणि हाताळली जातात याची खात्री करण्यात मदत करू शकतात.

आरोग्य आणि सुरक्षितता खबरदारी

काही दैनंदिन आरोग्य आणि सुरक्षितता सावधगिरींमध्ये हे समाविष्ट आहे:

- वैयक्तिक संरक्षणात्मक उपकरणे (PPE): यामध्ये हातमोजे, मुखवटे आणि सुरक्षा चष्मा यांचा समावेश आहे, जे हानिकारक पदार्थ किंवा संसर्गजन्य रोगांच्या संपर्कात येण्यापासून व्यक्तींचे संरक्षण करण्यास मदत करू शकतात.

- योग्य वायुवीजन: बंदिस्त जागेत हानिकारक वायू, धूर किंवा कण तयार होण्यापासून रोखण्यासाठी पुरेसे वायुवीजन आवश्यक आहे.

- अग्निसुरक्षेमध्ये स्मोक डिटेक्टर, अग्निशामक यंत्रे आणि आग रोखण्यासाठी आणि त्यास प्रतिसाद देण्यासाठी आपत्कालीन निर्गमन योजना यासारख्या उपायांचा समावेश होतो.

- एर्गोनॉमिक्स: योग्य एर्गोनॉमिक्स कामाच्या ठिकाणी होणार्या दुखापती जसे की स्ट्रेन, स्प्रेन आणि रिपीटेटिव्ह मोशन इजा टाळण्यास मदत करू शकतात.

- धोका संप्रेषण: नियोक्ता आणि इतर संस्थांनी संभाव्य धोके कर्मचार्यांना आणि इतरांना उघडकीस आणणे आवश्यक आहे.

- धोकादायक सामग्रीची योग्य हाताळणी आणि विल्हेवाट: यामध्ये रसायने, बॅटरी आणि इतर धोकादायक सामग्रीची हाताळणी, साठवणूक आणि विल्हेवाट लावण्यासाठी खालील योग्य प्रोटोकॉल समाविष्ट आहेत.

- स्वच्छता आणि स्वच्छता: पृष्ठभाग आणि सुविधांची नियमित स्वच्छता आणि निर्जंतुकीकरण केल्याने संसर्गजन्य रोगांचा प्रसार रोखण्यात मदत होऊ शकते.

- सुरक्षित ड्रायव्हिंग पद्धतींमध्ये वाहतूक नियमांचे पालन करणे आणि अपघात टाळण्यासाठी वाहन चालवताना विचलित होणे टाळणे यांचा समावेश होतो.

या आणि इतर आरोग्य आणि सुरक्षितता सावधगिरीची अंमलबजावणी करून, व्यक्ती आणि संस्था स्वतःला आणि इतरांना दुखापत, आजार आणि इतर हानी टाळण्यास मदत करू शकतात.

फायबर ऑप्टिक अॅडेसिव्हसह सामान्य समस्या

फायबर ऑप्टिक अॅडेसिव्ह बॉण्ड ऑप्टिकल फायबरला इतर घटक, जसे की कनेक्टर, फेरूल्स आणि स्प्लिस ट्रे. तथापि, फायबर ऑप्टिक अॅडेसिव्हसह अनेक सामान्य समस्या उद्भवू शकतात:

- खराब बाँडिंग स्ट्रेंथ: फायबर ऑप्टिक अॅडहेसिव्हच्या सर्वात सामान्य समस्यांपैकी एक खराब बाँडिंग ताकद आहे, ज्यामुळे फायबर तुटणे किंवा सिग्नल नष्ट होऊ शकते. चिकटवता पुरेशा प्रमाणात मिसळणे आवश्यक असल्यास किंवा चिकटवण्याआधी पृष्ठभाग साफ करणे आणि तयार करणे आवश्यक असल्यास हे होऊ शकते.

- बरा होण्याची वेळ: फायबर ऑप्टिक अॅडहेसिव्हला बरा होण्यासाठी विशिष्ट कालावधीची आवश्यकता असते, जी चिकटपणाच्या प्रकारावर आणि पर्यावरणीय परिस्थितीनुसार बदलू शकते. चिकटवता बरा होण्यासाठी पुरेसा वेळ न दिल्यास, ते नीट बांधू शकत नाही किंवा परिणामी बंध कमकुवत होऊ शकतात.

- दूषित होणे: अगदी कमी प्रमाणात दूषित होणे देखील फायबर ऑप्टिक अॅडेसिव्हच्या कार्यक्षमतेवर परिणाम करू शकते. धूळ, तेल आणि इतर दूषित घटक बाँडिंगमध्ये व्यत्यय आणू शकतात, परिणामी बंध कमकुवत होतात किंवा सिग्नल नष्ट होतात.

- शेल्फ लाइफ: फायबर ऑप्टिक अॅडेसिव्हचे शेल्फ लाइफ मर्यादित आहे आणि कालांतराने ते कालबाह्य होऊ शकते किंवा कमी प्रभावी होऊ शकते. वापरण्यापूर्वी बाँडची कालबाह्यता तारीख आणि स्टोरेज स्थिती तपासणे आवश्यक आहे.

- सुसंगतता: विविध प्रकारचे फायबर ऑप्टिक अॅडहेसिव्ह विशिष्ट अनुप्रयोगांसाठी डिझाइन केलेले आहेत आणि विशिष्ट सामग्री किंवा घटकांशी सुसंगत असू शकत नाहीत. विशिष्ट ऍप्लिकेशनसाठी योग्य अॅडेसिव्ह निवडणे आणि सर्व घटकांसह सुसंगतता सुनिश्चित करणे आवश्यक आहे.

- डिस्पेंसिंग: फायबर ऑप्टिक अॅडहेसिव्हचे योग्य वितरण करणे हे ठोस बंधन साध्य करण्यासाठी महत्त्वाचे आहे. अयोग्य वितरण, जसे की खूप जास्त किंवा खूप कमी चिकटवता, यामुळे कमकुवत बाँड किंवा सिग्नल नष्ट होऊ शकतात.

- सुरक्षितता: फायबर ऑप्टिक अॅडेसिव्ह योग्यरित्या हाताळले नाही तर ते धोकादायक असू शकते. सर्व सुरक्षा मार्गदर्शक तत्त्वे पाळणे आणि चिकटवलेल्या सोबत काम करताना संरक्षणात्मक उपकरणे परिधान करणे आवश्यक आहे.

समस्यानिवारण टिपा

येथे काही सामान्य समस्यानिवारण टिपा आहेत ज्या विविध परिस्थितींमध्ये लागू केल्या जाऊ शकतात:

- मूलभूत गोष्टींसह प्रारंभ करा: सर्वकाही प्लग इन केले आहे, चालू केले आहे आणि योग्यरित्या कनेक्ट केलेले आहे याची खात्री करा.

- रीस्टार्ट करा: काहीवेळा, डिव्हाइस किंवा सॉफ्टवेअर रीस्टार्ट केल्याने समस्या सुटू शकते.

- अद्यतनांसाठी तपासा: डिव्हाइस किंवा सॉफ्टवेअरसाठी कोणतीही अद्यतने उपलब्ध आहेत का ते तपासा आणि आवश्यक असल्यास ते स्थापित करा.

- त्रुटी संदेश तपासा: समस्या सूचित करणारे कोणतेही त्रुटी संदेश किंवा कोड पहा.

- भिन्न दृष्टीकोन वापरून पहा: एक पद्धत कार्य करत नसल्यास, समस्या सोडवते की नाही हे पाहण्यासाठी भिन्न दृष्टीकोन किंवा पद्धत वापरून पहा.

- विरोधाभास तपासा: समस्या उद्भवू शकतील अशा इतर डिव्हाइसेस किंवा सॉफ्टवेअरसह कोणतेही विरोधाभास नाहीत याची खात्री करा.

- मदत घ्या: तुम्हाला अजूनही समस्या सोडवण्यासाठी मदत हवी असल्यास, ग्राहक समर्थन, ऑनलाइन मंच किंवा व्यावसायिकांकडून मदत घ्या.

- समस्येचे दस्तऐवजीकरण करा: समस्येचे निराकरण करण्यासाठी तुम्ही घेतलेल्या कोणत्याही पावलांचा मागोवा ठेवा आणि तुम्हाला आढळणाऱ्या कोणत्याही त्रुटी संदेश किंवा कोडचा मागोवा ठेवा जेणेकरून मदत करू शकणार्या इतरांना समस्या संप्रेषित करणे सोपे होईल.

दूरसंचार पायाभूत सुविधांवर फायबर ऑप्टिक अॅडेसिव्हचा प्रभाव

फायबर ऑप्टिक अॅडहेसिव्ह हा दूरसंचार पायाभूत सुविधांचा एक आवश्यक घटक आहे आणि त्याचा कार्यप्रदर्शन आणि विश्वासार्हतेवर लक्षणीय परिणाम होतो. चिकट फायबर ऑप्टिक केबल्स कनेक्टरशी जोडतात, एक सुरक्षित आणि स्थिर कनेक्शन सुनिश्चित करते जे कठोर पर्यावरणीय परिस्थितीला तोंड देऊ शकते.

फायबर ऑप्टिक अॅडहेसिव्हचा सर्वात लक्षणीय फायदा म्हणजे फायबर ऑप्टिक केबल आणि कनेक्टर यांच्यामध्ये कमी-तोटा कनेक्शन प्रदान करण्याची क्षमता. दूरसंचार पायाभूत सुविधांमध्ये हे महत्त्वपूर्ण आहे, जेथे अगदी लहान नुकसान देखील सिग्नल गुणवत्ता आणि डेटा ट्रान्समिशन दरांवर लक्षणीय परिणाम करू शकते.

फायबर ऑप्टिक अॅडेसिव्हचा आणखी एक आवश्यक फायदा म्हणजे सुरक्षित आणि स्थिर कनेक्शन प्रदान करण्याची क्षमता जी विविध पर्यावरणीय घटकांना तोंड देऊ शकते. यामध्ये अत्यंत तापमान, ओलावा, कंपन आणि यांत्रिक ताण यांचा समावेश होतो. चिकटवता केबलचे नुकसान आणि सिग्नलचे नुकसान टाळण्यास मदत करते, दूरसंचार पायाभूत सुविधा विश्वसनीय आणि कार्यक्षम राहतील याची खात्री करते.

त्याच्या कार्यक्षमतेच्या फायद्यांव्यतिरिक्त, फायबर ऑप्टिक चिकटवता देखील लागू करणे सोपे आहे आणि विविध अनुप्रयोगांमध्ये वापरले जाऊ शकते. हे दूरसंचार पायाभूत सुविधांसाठी एक आदर्श पर्याय बनवते, जिथे ते फायबर ऑप्टिक केबल्सपासून कनेक्टर आणि स्प्लिस ट्रेपर्यंत सर्व गोष्टींमध्ये वापरले जाते.

एकंदरीत, दूरसंचार पायाभूत सुविधांवर फायबर ऑप्टिक अॅडेसिव्हचा प्रभाव लक्षणीय आहे. हे आव्हानात्मक पर्यावरणीय परिस्थितीतही विश्वसनीय आणि कार्यक्षम डेटा ट्रान्समिशन सुनिश्चित करण्यात मदत करते आणि आधुनिक दूरसंचार नेटवर्कचा एक आवश्यक घटक आहे.

IoT आणि स्मार्ट उपकरणांवर फायबर ऑप्टिक अॅडेसिव्हचा प्रभाव

फायबर ऑप्टिक अॅडेसिव्ह IoT (इंटरनेट ऑफ थिंग्ज) आणि चमकदार उपकरणांवर लक्षणीय परिणाम करू शकतात. फायबर ऑप्टिक अॅडहेसिव्ह बॉन्ड्स फायबर ऑप्टिक कनेक्टरला फायबरशी जोडतात, डिव्हाइसेसमध्ये मजबूत आणि विश्वासार्ह कनेक्शन सुनिश्चित करतात. फायबर ऑप्टिक अॅडेसिव्ह IoT आणि स्मार्ट उपकरणांवर परिणाम करू शकतात असे काही मार्ग येथे आहेत:

- सुधारित कनेक्टिव्हिटी: फायबर ऑप्टिक अॅडेसिव्ह उपकरणांमधील कनेक्टिव्हिटी सुधारू शकते. हे एक मजबूत आणि विश्वासार्ह कनेक्शन सुनिश्चित करते, IoT आणि चमकदार उपकरणांच्या सुरळीत कार्यासाठी आवश्यक आहे. फायबर ऑप्टिक अॅडेसिव्ह डेटा नष्ट होण्याचा धोका किंवा संथ डेटा ट्रान्समिशन कमी करते.

- वेगवान डेटा ट्रान्समिशन: फायबर ऑप्टिक अॅडेसिव्ह वेगवान डेटा ट्रान्समिशन गती प्राप्त करण्यात मदत करू शकते. याचे कारण असे की फायबर ऑप्टिक केबल्स अतिशय उच्च वेगाने डेटा प्रसारित करू शकतात आणि फायबर ऑप्टिक अॅडहेसिव्हद्वारे प्रदान केलेल्या विश्वासार्ह कनेक्शनसह डेटा कोणत्याही व्यत्यय किंवा विलंबाशिवाय प्रसारित केला जाऊ शकतो.

- वाढलेली विश्वासार्हता: IoT आणि स्मार्ट उपकरणे योग्यरित्या कार्य करण्यासाठी विश्वसनीय असणे आवश्यक आहे. फायबर ऑप्टिक अॅडेसिव्ह डिव्हाइसेसमधील कनेक्शन सुरक्षित आणि स्थिर असल्याची खात्री करून उपकरणांची विश्वासार्हता सुधारू शकते. यामुळे डाउनटाइम आणि देखभाल खर्च कमी होऊ शकतो.

- वर्धित सुरक्षा: फायबर ऑप्टिक केबल्स त्यांच्या उच्च पातळीच्या संरक्षणासाठी ओळखल्या जातात. ते हॅक करणे किंवा रोखणे कठीण आहे आणि फायबर ऑप्टिक अॅडेसिव्ह उपकरणांमधील कनेक्शन सुरक्षित करण्यात मदत करते. हे IoT आणि संवेदनशील माहिती असलेल्या स्मार्ट उपकरणांसाठी विशेषतः महत्वाचे असू शकते.

फायबर ऑप्टिक सेन्सिंग ऍप्लिकेशन्ससाठी फायबर ऑप्टिक अॅडेसिव्ह

फायबर ऑप्टिक सेन्सिंग ऍप्लिकेशन्ससाठी अॅडेसिव्ह निवडताना विचारात घेण्यासाठी काही घटक येथे आहेत:

- अपवर्तक निर्देशांक: चिकटपणाचा अपवर्तक निर्देशांक फायबर ऑप्टिक सामग्रीसारखाच असावा. हे चिकट-फायबर इंटरफेसवर गमावलेल्या प्रकाशाचे प्रमाण कमी करेल, जे मापन अचूकतेवर परिणाम करू शकते.

- तापमान स्थिरता: चिकटवता त्याचे यांत्रिक आणि ऑप्टिकल गुणधर्म विस्तृत तापमान श्रेणीमध्ये राखण्यास सक्षम असावे. हे विशेषतः उच्च-तापमान वातावरण किंवा तापमान सायकलिंग समाविष्ट असलेल्या अनुप्रयोगांसाठी महत्वाचे आहे.

- रासायनिक प्रतिकार: अॅडहेसिव्हने सेन्सिंग ऍप्लिकेशन दरम्यान ते उघड होऊ शकतील अशा रसायने आणि पर्यावरणीय घटकांचा प्रतिकार केला पाहिजे. कालांतराने चिकटपणाचे कोणतेही नुकसान टाळण्यासाठी हे महत्वाचे आहे, जे मोजमापाच्या अचूकतेवर परिणाम करू शकते.

- बरा करण्याची वेळ: अॅडहेसिव्हची क्यूरिंग वेळ अर्जासाठी योग्य असावी. कधीकधी, डाउनटाइम कमी करण्यासाठी किंवा प्रक्रियेचा वेळ कमी करण्यासाठी जलद उपचार वेळ आवश्यक असू शकतो.

- वापरण्यास सोपी: चिकटवता लागू करणे आणि हाताळण्यास सोपे असावे. अॅडहेसिव्ह अॅप्लिकेशन प्रक्रियेदरम्यान त्रुटी कमी करण्यासाठी हे महत्वाचे आहे.

फायबर ऑप्टिक सेन्सिंग ऍप्लिकेशन्ससाठी सामान्यतः वापरल्या जाणार्या चिकटव्यांच्या काही उदाहरणांमध्ये यूव्ही-क्युरेबल अॅडसिव्हज, इपॉक्सी-आधारित अॅडसिव्ह आणि सायनोएक्रिलेट-आधारित अॅडसिव्ह यांचा समावेश होतो. शेवटी, विशिष्ट फायबर ऑप्टिक सेन्सिंग ऍप्लिकेशनसाठी सर्वोत्कृष्ट चिकटपणाची निवड त्या ऍप्लिकेशनच्या विशिष्ट आवश्यकतांवर अवलंबून असेल.

फायबर ऑप्टिक अॅडेसिव्ह मॅन्युफॅक्चरिंगमध्ये सुसंगततेचे महत्त्व

अनेक कारणांमुळे फायबर ऑप्टिक अॅडेसिव्ह मॅन्युफॅक्चरिंगमध्ये सातत्य महत्त्वपूर्ण आहे:

- गुणवत्तेची खात्री: फायबर ऑप्टिक केबल्स तयार करण्यासाठी फायबर ऑप्टिक अॅडेसिव्ह महत्त्वपूर्ण आहे. उत्पादन प्रक्रियेतील कोणत्याही विसंगतीमुळे अंतिम उत्पादनाच्या गुणवत्तेत फरक होऊ शकतो, ज्यामुळे फायबर ऑप्टिक केबल्सच्या कार्यक्षमतेत तडजोड होऊ शकते.

- कार्यप्रदर्शन: फायबर ऑप्टिक अॅडेसिव्ह हे सुनिश्चित करते की केबलमधील ऑप्टिकल फायबर सुरक्षितपणे जागी ठेवलेले आहेत. विसंगत चिकटवण्यामुळे तंतू सरकतात किंवा सैल होतात, ज्यामुळे केबलच्या एकूण कार्यक्षमतेवर परिणाम होतो.

- खर्च: विसंगत उत्पादन प्रक्रियेमुळे सामग्रीचा अपव्यय होऊ शकतो, परिणामी उत्पादन खर्च वाढतो. विसंगत अॅडहेसिव्ह अॅप्लिकेशनमुळे उत्पादन बिघाड देखील होऊ शकतो, परिणामी वॉरंटी दावे आणि परतावा मिळू शकतो आणि खर्च वाढतो.

- प्रतिष्ठा: फायबर ऑप्टिक उद्योगात एक प्रतिष्ठित ब्रँड तयार करण्यासाठी सातत्य आवश्यक आहे. ज्या कंपन्या सातत्याने उच्च-गुणवत्तेची उत्पादने तयार करतात त्यांना विश्वासू ग्राहक आधार तयार करण्याची शक्यता असते, तर विसंगत उत्पादकांना बाजारपेठेतील वाटा मिळविण्यासाठी मदतीची आवश्यकता असू शकते.

फायबर ऑप्टिक अॅडेसिव्हचे भविष्य: उदयोन्मुख तंत्रज्ञान आणि अनुप्रयोग

अलिकडच्या वर्षांत फायबर ऑप्टिक अॅडेसिव्ह तंत्रज्ञान लक्षणीयरीत्या प्रगत झाले आहे आणि ते ऑप्टिकल फायबर केबल्सच्या निर्मितीमध्ये एक आवश्यक घटक आहे. फायबर ऑप्टिक अॅडेसिव्हच्या उदयोन्मुख तंत्रज्ञान आणि अनुप्रयोगांमध्ये खालील गोष्टींचा समावेश आहे:

- नॅनोपार्टिकल-वर्धित अॅडेसिव्ह: फायबर ऑप्टिक अॅडहेसिव्हच्या क्षेत्रातील उदयोन्मुख तंत्रज्ञानांपैकी एक म्हणजे अॅडहेसिव्हचे गुणधर्म वाढवण्यासाठी नॅनोकणांचा वापर. कार्बन नॅनोट्यूब्स आणि ग्राफीन सारखे नॅनोकण चिकटवलेल्या पदार्थात जोडले जाऊ शकतात जेणेकरून त्याची यांत्रिक शक्ती, थर्मल स्थिरता आणि विद्युत चालकता सुधारेल.

- यूव्ही-क्युरेबल अॅडेसिव्ह: फायबर ऑप्टिक अॅडहेसिव्हच्या क्षेत्रातील आणखी एक उदयोन्मुख तंत्रज्ञान म्हणजे यूव्ही-क्युरेबल अॅडहेसिव्हचा वापर. या प्रकारचा चिकटपणा अतिनील प्रकाशाचा वापर करून त्वरीत बरा केला जाऊ शकतो, ज्यामुळे ऑप्टिकल फायबर केबल्सचा उत्पादन वेळ लक्षणीयरीत्या कमी होतो.

- कमी-तापमान चिकटवणारा: कमी-तापमान चिकटणारे आणखी एक उदयोन्मुख तंत्रज्ञान आहे ज्यामध्ये ऑप्टिकल फायबर केबल्सच्या निर्मितीमध्ये क्रांती घडवून आणण्याची क्षमता आहे. या प्रकारचे चिकटवता -40°C इतके कमी तापमानात बरे केले जाऊ शकते, ज्यामुळे ऊर्जेचा वापर कमी होतो आणि उत्पादन प्रक्रियेची कार्यक्षमता सुधारते.

- कठोर वातावरणासाठी चिकट: फायबर ऑप्टिक केबल्सची मागणी वाढत आहे जी अत्यंत तापमान, आर्द्रता आणि रसायनांच्या संपर्कात येण्यासारख्या कठोर वातावरणाचा सामना करू शकतात. चिकट उत्पादक नवीन फॉर्म्युलेशन विकसित करत आहेत जे या कठोर परिस्थितींचा सामना करू शकतात, जसे की उच्च-तापमान इपॉक्सी आणि सिलिकॉन अॅडेसिव्ह.

- फायबर ऑप्टिक घटकांची 3D प्रिंटिंग: 3D प्रिंटिंग तंत्रज्ञान फायबर ऑप्टिक घटकांच्या निर्मितीमध्ये क्रांती घडवू शकते. चिकट उत्पादक नवीन फॉर्म्युलेशन विकसित करत आहेत ज्याचा वापर सानुकूलित फायबर ऑप्टिक घटक जलद आणि कार्यक्षमतेने तयार करण्यासाठी 3D प्रिंटिंगमध्ये केला जाऊ शकतो.

- वैद्यकीय अनुप्रयोग: फायबर ऑप्टिक अॅडहेसिव्ह देखील वैद्यकीय क्षेत्रात नवीन अनुप्रयोग शोधत आहे. उदाहरणार्थ, ते एंडोस्कोप आणि कॅथेटरसारख्या वैद्यकीय उपकरणांना ऑप्टिकल फायबर जोडू शकते.