इलेक्ट्रॉनिक अॅडेसिव्हचे संपूर्ण मार्गदर्शक

इलेक्ट्रॉनिक चिकटवता

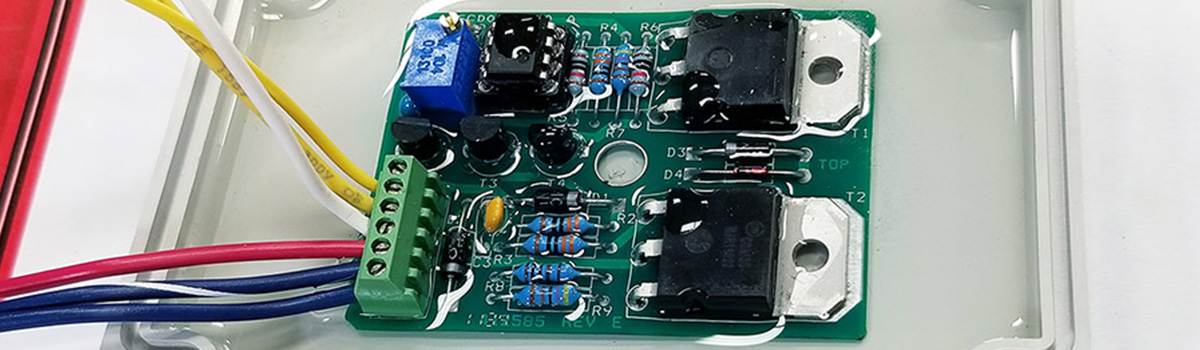

इलेक्ट्रॉनिक अॅडेसिव्ह हे विशेष साहित्य आहेत जे इलेक्ट्रॉनिक घटक जसे की इंटिग्रेटेड सर्किट्स, रेझिस्टर, कॅपेसिटर आणि ट्रान्झिस्टर, सर्किट बोर्ड, सब्सट्रेट्स आणि इतर इलेक्ट्रॉनिक उपकरणांशी जोडतात. हे चिकटवणारे इलेक्ट्रॉनिक उत्पादनांची विश्वासार्हता, कार्यक्षमता आणि दीर्घायुष्य सुनिश्चित करतात.

इलेक्ट्रॉनिक चिकटवता विविध प्रकारांमध्ये येतात, ज्यामध्ये प्रवाहकीय आणि नॉन-कंडक्टिव्ह अॅडसिव्ह, थर्मल आणि इलेक्ट्रिकली कंडक्टिव अॅडसिव्ह आणि यूव्ही-क्युरेबल अॅडसिव्ह यांचा समावेश होतो. आम्ही त्यांना अत्यंत तापमान, रसायने, ओलावा, कंपन आणि इलेक्ट्रॉनिक उपकरणांना त्यांच्या आयुष्यादरम्यान येऊ शकणार्या पर्यावरणीय घटकांना तोंड देण्यासाठी तयार करतो.

ऑटोमोटिव्ह, एरोस्पेस, दूरसंचार, वैद्यकीय आणि ग्राहक इलेक्ट्रॉनिक्स यासह विविध उद्योग मोठ्या प्रमाणावर इलेक्ट्रॉनिक चिकटवता वापरतात. ते इलेक्ट्रॉनिक उपकरणांचे सूक्ष्मीकरण, वेग आणि कार्यक्षमता आणि कठोर परिस्थितींना त्यांचा प्रतिकार सक्षम करतात.

आधुनिक तंत्रज्ञानामध्ये इलेक्ट्रॉनिक अॅडेसिव्हचे महत्त्व

इलेक्ट्रॉनिक अॅडेसिव्ह हे आधुनिक तंत्रज्ञानाचा अत्यावश्यक घटक आहेत. इलेक्ट्रॉनिक उपकरणांची विश्वासार्हता आणि दीर्घायुष्य तसेच त्यांचे लघुकरण, गती आणि कार्यक्षमता सुनिश्चित करण्यात ते महत्त्वपूर्ण भूमिका बजावतात. आधुनिक तंत्रज्ञानामध्ये इलेक्ट्रॉनिक चिकटवता इतके महत्त्वाचे का आहेत याची काही कारणे येथे आहेत:

सूक्ष्मीकरण: जसे उत्पादक इलेक्ट्रॉनिक उपकरणांचे लघुकरण करतात, तसेच त्यांनी त्यांच्या बांधकामात वापरल्या जाणार्या घटकांचेही लघुकरण केले पाहिजे. इलेक्ट्रॉनिक चिकटवता उत्पादकांना या लहान घटकांना अचूकता आणि स्थिरतेसह बांधण्याची परवानगी देतात, ज्यामुळे लहान, अधिक जटिल उपकरणांचा विकास सक्षम होतो.

टिकाऊपणा तापमानातील बदल, आर्द्रता आणि शॉक यांसह कठोर पर्यावरणीय परिस्थिती अनेकदा इलेक्ट्रॉनिक उपकरणे उघड करतात. घटक सुरक्षितपणे जोडलेले राहतील आणि डिव्हाइस योग्यरित्या कार्य करत राहतील याची खात्री करून आम्ही या परिस्थितींचा सामना करण्यासाठी इलेक्ट्रॉनिक चिकटवता तयार करतो.

कार्यक्षमता: यंत्राद्वारे विजेचा प्रवाह सक्षम करून, घटकांमधील प्रवाहकीय मार्ग तयार करण्यासाठी इलेक्ट्रॉनिक चिकटवता देखील वापरता येते. हे इलेक्ट्रॉनिक उपकरणांमध्ये अधिक जटिल सर्किट्स आणि वाढीव कार्यक्षमता विकसित करण्यास अनुमती देते.

गती: मॅन्युफॅक्चरिंगमध्ये इलेक्ट्रॉनिक अॅडेसिव्ह वापरल्याने उत्पादन सुरळीत होण्यास आणि असेंब्लीचा वेळ कमी होण्यास मदत होऊ शकते. इलेक्ट्रॉनिक सीलंट जलद आणि अचूकपणे लागू केले जाऊ शकतात, वेळेची बचत होते आणि कार्यक्षमता वाढते.

विश्वसनीयता: अगदी किरकोळ बिघाडामुळे इलेक्ट्रॉनिक उपकरणांमध्ये महत्त्वपूर्ण समस्या निर्माण होऊ शकतात. इलेक्ट्रॉनिक अॅडेसिव्ह घटकांमध्ये एक विश्वासार्ह आणि सुरक्षित बंध प्रदान करतात, ज्यामुळे तोटा होण्याचा धोका कमी होतो आणि यंत्र अचूकपणे कार्य करत असल्याची खात्री करतात.

इलेक्ट्रॉनिक अॅडेसिव्हचे प्रकार: एक व्यापक विहंगावलोकन

इलेक्ट्रॉनिक अॅडेसिव्ह विविध प्रकारात येतात, प्रत्येकात अद्वितीय गुणधर्म आणि फायदे असतात. अॅडहेसिव्हची निवड डिव्हाइसच्या विशिष्ट अनुप्रयोगावर आणि आवश्यकतांवर अवलंबून असते आणि उत्पादकांनी विश्वासार्हता, कार्यक्षमता आणि दीर्घायुष्य सुनिश्चित करण्यासाठी योग्य डिव्हाइस अॅडेसिव्ह निवडणे आवश्यक आहे. येथे सामान्यतः उद्योगात वापरल्या जाणार्या इलेक्ट्रॉनिक चिकट्यांचे विविध प्रकार आहेत:

- प्रवाहकीय चिकटवता:इलेक्ट्रॉनिक उत्पादक इलेक्ट्रॉनिक घटकांमधील विद्युत कनेक्शन तयार करण्यासाठी प्रवाहकीय चिकटवता वापरतात. त्यामध्ये चांदी किंवा तांब्यासारखे प्रवाहकीय कण असतात, जे गोंदातून विजेचा प्रवाह सक्षम करतात. टचस्क्रीन, सेन्सर आणि इतर इलेक्ट्रॉनिक उपकरणे तयार करण्यासाठी उत्पादक सामान्यतः या चिकटवता वापरतात.

- नॉन-कंडक्टिव्ह अॅडेसिव्ह:उत्पादक इलेक्ट्रॉनिक बाँड घटकांना नॉन-कंडक्टिव्ह अॅडसिव्ह वापरतात ज्यांना इलेक्ट्रिकल कनेक्शनची आवश्यकता नसते. ते बहुतेकदा सर्किट बोर्ड असेंब्लीमध्ये वापरले जातात, यांत्रिक स्थिरता आणि सदस्यांमधील इन्सुलेशन प्रदान करतात.

- थर्मल प्रवाहकीय चिकटवता: थर्मल कंडक्टिव अॅडेसिव्ह इलेक्ट्रॉनिक घटकांमधून उष्णता नष्ट करतात. त्यात थर्मलली प्रवाहकीय कण असतात, जसे की सिरॅमिक किंवा कार्बन, ज्यामुळे उष्णता गोंदातून वाहू शकते. उत्पादक वीज पुरवठा, एलईडी लाइटिंग आणि लक्षणीय उष्णता निर्माण करणारी इतर उपकरणे तयार करण्यासाठी या चिकटवता वापरतात.

- विद्युत प्रवाहकीय चिकटवता:इलेक्ट्रिकली कंडक्टिव अॅडेसिव्ह हे कंडक्टिव्ह अॅडेसिव्हसारखेच असतात परंतु त्यांची विद्युत चालकता जास्त असते. ते सहसा मायक्रोप्रोसेसर आणि मेमरी चिप्स सारख्या उच्च-कार्यक्षमता इलेक्ट्रॉनिक उपकरणे एकत्र करण्यासाठी वापरले जातात.

- अतिनील-उपचार करण्यायोग्य चिकटवता: अतिनील प्रकाशाचा वापर करून अतिनील-उपचार करण्यायोग्य चिकटवता बरे करता येते. ते जलद-क्युअरिंग आहेत आणि विविध सब्सट्रेट्सला उत्कृष्ट आसंजन प्रदान करतात. उत्पादक सामान्यतः वैद्यकीय उपकरणे, ऑप्टिकल उपकरणे आणि इतर उपकरणे तयार करण्यासाठी या चिकटवता वापरतात ज्यांना जलद उपचार वेळेची आवश्यकता असते.

- इपॉक्सी चिकटवता: इपॉक्सी अॅडेसिव्ह त्यांच्या उच्च शक्ती आणि टिकाऊपणासाठी ओळखले जातात. ते सामान्यत: स्मार्टफोन, टॅब्लेट आणि लॅपटॉप यासारख्या मजबूत बंधनाची आवश्यकता असलेली इलेक्ट्रॉनिक उपकरणे एकत्र करतात.

प्रवाहकीय चिकटवता: इलेक्ट्रिकल सर्किटमध्ये त्यांची भूमिका

इलेक्ट्रॉनिक उपकरणांच्या निर्मितीमध्ये कंडक्टिव्ह अॅडेसिव्ह ही आवश्यक सामग्री आहे. ते इलेक्ट्रॉनिक घटकांमधील विद्युत कनेक्शन तयार करण्यासाठी एक पद्धत प्रदान करतात, जे या उपकरणांच्या कार्यक्षमतेसाठी महत्त्वपूर्ण आहे. हे ब्लॉग पोस्ट इलेक्ट्रिकल सर्किटरीमध्ये प्रवाहकीय चिकटवण्याच्या भूमिकेवर चर्चा करेल.

चांदी, तांबे किंवा निकेल सारख्या प्रवाहकीय कणांसह प्रवाहकीय चिकटवता तयार केल्या जातात, ज्यामुळे वीज गोंदातून वाहू लागते. हे कण इलेक्ट्रॉनिक घटकांमध्ये एक प्रवाहकीय मार्ग तयार करतात, ज्यामुळे यंत्राचे कार्य योग्यरितीने होते. टचस्क्रीन, सेन्सर आणि इतर इलेक्ट्रॉनिक उपकरणे तयार करण्यासाठी उत्पादक सामान्यतः प्रवाहकीय चिकटवता वापरतात.

इलेक्ट्रिकल सर्किटरीमध्ये प्रवाहकीय चिकटवता वापरण्याचा एक फायदा म्हणजे घटकांमधील सुरक्षित बंध प्रदान करण्याची त्यांची क्षमता. हे चिपकणारे एक मजबूत आणि स्थिर कनेक्शन तयार करतात जे इलेक्ट्रॉनिक उपकरणांच्या पर्यावरणीय ताणांना तोंड देऊ शकतात. गोंद संपूर्ण सर्किटमध्ये समान रीतीने विद्युत् प्रवाह वितरीत करू शकतो, हॉट स्पॉट्स रोखू शकतो आणि सर्व घटकांना योग्य उर्जा मिळेल याची खात्री करतो.

लवचिक सर्किट तयार करण्यासाठी कोणीही प्रवाहकीय चिकटवता वापरू शकतो, जे लवचिक उपकरणांसाठी आवश्यक आहे, जसे की वेअरेबल इलेक्ट्रॉनिक्स किंवा वैद्यकीय उपकरणे. प्रवाहकीय चिकटवता लवचिक सब्सट्रेट्सवर लागू केले जाऊ शकतात, वाकणे, वळणे किंवा ताणलेले अभ्यासक्रम तयार करणे.

प्रवाहकीय चिकटवता वापरण्याच्या आव्हानांपैकी एक म्हणजे त्यांची चालकता कालांतराने कमी होऊ शकते, विशेषत: कठोर पर्यावरणीय परिस्थितीच्या संपर्कात असताना. या समस्येचे निराकरण करण्यासाठी उत्पादक सतत सुधारित टिकाऊपणा आणि चालकतेसह नवीन फॉर्म्युलेशन विकसित करतात.

थर्मली कंडक्टिव्ह अॅडेसिव्ह समजून घेणे

बर्याच आधुनिक इलेक्ट्रॉनिक उपकरणांमध्ये थर्मलली कंडक्टिव अॅडेसिव्ह हा एक आवश्यक घटक आहे. हे चिकटवणारे बंध आणि उष्णता दोन पृष्ठभागांदरम्यान हस्तांतरित करतात, थर्मल व्यवस्थापन सुधारतात आणि जास्त गरम होण्यास प्रतिबंध करतात. या पोस्टमध्ये, आम्ही थर्मलली प्रवाहकीय चिकटवता काय आहेत, त्यांचे गुणधर्म आणि त्यांचे अनुप्रयोग शोधू.

थर्मलली कंडक्टिव अॅडेसिव्ह हा एक प्रकारचा चिकटवता आहे ज्यामध्ये उच्च थर्मल चालकता असते आणि याचा अर्थ ते दोन पृष्ठभागांदरम्यान उष्णता कार्यक्षमतेने स्थानांतरित करू शकतात. कंडक्टिव्ह अॅडेसिव्हच्या ठराविक रचनेमध्ये पॉलिमर मॅट्रिक्स, जसे की इपॉक्सी किंवा सिलिकॉन आणि प्रवाहकीय कण, जसे की अॅल्युमिनियम ऑक्साईड किंवा बोरॉन नायट्राइड यांचा समावेश होतो.

थर्मली कंडक्टिव अॅडेसिव्हचे गुणधर्म पॉलिमर मॅट्रिक्सच्या प्रकारावर आणि वापरलेल्या प्रवाहकीय कणांवर अवलंबून असतात. मूलभूत गुणधर्मांमध्ये थर्मल चालकता, चिकटपणा आणि उपचार वेळ यांचा समावेश होतो. चिकटपणाचा सर्वात महत्वाचा गुणधर्म म्हणजे त्याची थर्मल चालकता, कारण ते पृष्ठभागांदरम्यान उष्णता हस्तांतरण किती प्रभावीपणे करते हे निर्धारित करते. चिकटवण्याची स्निग्धता ते लागू करणे किती सोपे आहे हे निर्धारित करते आणि क्यूरिंग वेळ हे निर्धारित करते की चिकट बरा होण्यासाठी किती वेळ लागतो आणि त्याच्या कमाल थर्मल चालकतेपर्यंत पोहोचतो.

ऑटोमोटिव्ह, एरोस्पेस आणि इलेक्ट्रॉनिक्स उद्योगांसह थर्मलली कंडक्टिव अॅडेसिव्हमध्ये अनेक अनुप्रयोग आहेत. इलेक्ट्रॉनिक्स उद्योगात, थर्मलली कंडक्टिव्ह अॅडेसिव्ह घटक हीट सिंक आणि स्प्रेडर्सना जोडतात, थर्मल मॅनेजमेंट सुधारतात आणि अतिउष्णता रोखतात. ते एलईडी लाइटिंग घटकांना सब्सट्रेट्सशी जोडण्यासाठी देखील वापरले जातात, ज्यामुळे भरपूर उष्णता निर्माण होते.

ऑटोमोटिव्ह इंडस्ट्रीमध्ये, थर्मलली कंडक्टिव अॅडेसिव्हचा वापर पॉवर इलेक्ट्रॉनिक्स घटकांना हीट सिंकशी जोडण्यासाठी केला जातो, ज्यामुळे थर्मल व्यवस्थापन सुधारण्यास मदत होते. ते सेन्सरला इंजिनच्या घटकांशी देखील जोडतात, जे उच्च-तापमानाच्या वातावरणात कार्य करतात.

डायलेक्ट्रिक अॅडेसिव्ह: इलेक्ट्रिकल घटकांमध्ये इन्सुलेशन सुनिश्चित करणे

डायलेक्ट्रिक अॅडेसिव्ह हे इलेक्ट्रॉनिक्स उद्योगात विद्युत घटकांना इन्सुलेशन आणि संरक्षण देण्यासाठी वापरले जाणारे आवश्यक साहित्य आहेत. ज्या ऍप्लिकेशन्समध्ये विद्युत चालकता ही चिंतेची बाब आहे, किंवा उच्च प्रमाणात इन्सुलेशनची आवश्यकता आहे, तेथे या आवश्यकता पूर्ण करू शकत नाहीत अशा पारंपारिक चिकटवतांऐवजी थर्मलली कंडक्टिव अॅडसिव्ह वापरतात. डायलेक्ट्रिक अॅडेसिव्हमध्ये उत्कृष्ट इन्सुलेशन गुणधर्म असतात आणि ते उच्च तापमानाचा सामना करू शकतात, ज्यामुळे ते इलेक्ट्रॉनिक उपकरणांमध्ये वापरण्यासाठी आदर्श बनतात.

डायलेक्ट्रिक अॅडेसिव्ह वापरण्याचे काही फायदे येथे आहेत:

- पृथक्:डायलेक्ट्रिक अॅडेसिव्ह उत्कृष्ट इन्सुलेशन गुणधर्म प्रदान करतात, त्यांच्यामधून विद्युत प्रवाह वाहण्यापासून प्रतिबंधित करतात आणि त्यांचे बाँडिंग घटक विद्युतदृष्ट्या वेगळे आहेत याची खात्री करतात.

- उष्णता प्रतिरोध:डायलेक्ट्रिक अॅडेसिव्ह उच्च तापमानाचा सामना करू शकतात आणि कालांतराने त्यांचे गुणधर्म टिकवून ठेवू शकतात, ज्यामुळे ते मोटर्स आणि ट्रान्सफॉर्मर सारख्या महत्त्वपूर्ण उष्णता निर्माण करणार्या अनुप्रयोगांसाठी योग्य बनतात.

- रासायनिक प्रतिकार: डायलेक्ट्रिक अॅडेसिव्ह रसायनांचा प्रतिकार करतात, ज्यामुळे ते कठोर वातावरणात वापरण्यासाठी योग्य बनतात जेथे इतर चिकटवता अपयशी ठरतील.

- टिकाऊपणा डायलेक्ट्रिक अॅडेसिव्हमध्ये उत्कृष्ट बाँडिंग गुणधर्म असतात आणि ते उच्च ताण आणि ताण सहन करू शकतात, ज्यामुळे ते यांत्रिक तणाव असलेल्या अनुप्रयोगांमध्ये वापरण्यासाठी आदर्श बनतात.

- सुलभ अर्ज:डायलेक्ट्रिक चिकटवता जलद आणि कार्यक्षमतेने लागू केले जाऊ शकते, जलद असेंबली आणि उत्पादनास अनुमती देते.

- अष्टपैलुत्व:इलेक्ट्रॉनिक उपकरणे, ऑटोमोटिव्ह घटक आणि वैद्यकीय उपकरणे यासारख्या विविध अनुप्रयोगांमध्ये तुम्ही डायलेक्ट्रिक अॅडसिव्ह वापरू शकता.

डायलेक्ट्रिक अॅडेसिव्ह विविध फॉर्म्युलेशनमध्ये उपलब्ध आहेत, ज्यात इपॉक्सी, सिलिकॉन आणि ऍक्रेलिक यांचा समावेश आहे. आम्ही प्रत्येक फॉर्म्युलेशन विशिष्ट ऍप्लिकेशन्सना अनुरूप अशा अद्वितीय गुणधर्मांसह डिझाइन करतो.

यूव्ही-क्युरेबल अॅडेसिव्ह: इलेक्ट्रॉनिक असेंब्लीसाठी द्रुत निराकरण

इलेक्ट्रॉनिक उपकरणे आपल्या जीवनाचा अविभाज्य भाग बनली आहेत. स्मार्टफोनपासून लॅपटॉपपर्यंत, ऑटोमोबाईल्सपासून वैद्यकीय उपकरणांपर्यंत जवळजवळ प्रत्येक गोष्टीसाठी आम्ही इलेक्ट्रॉनिक्सवर अवलंबून असतो. इलेक्ट्रॉनिक असेंब्लीमध्ये विविध घटक सामील होतात आणि चिकटवता एक महत्त्वपूर्ण भूमिका बजावते. अतिनील-क्युरेबल अॅडसेव्हज त्यांच्या जलद बरे होण्याच्या वेळेमुळे आणि उच्च बंध शक्तीमुळे विविध चिकट्यांमध्ये लोकप्रिय होत आहेत.

यूव्ही-क्युरेबल अॅडेसिव्ह हे रिऍक्टिव्ह अॅडेसिव्ह असतात जे अतिनील प्रकाशाच्या संपर्कात आल्यावर बरे होतात. क्यूरिंग काही सेकंदात होते, ज्यामुळे ते उच्च-वॉल्यूम उत्पादन वातावरणासाठी एक आदर्श पर्याय बनतात. यूव्ही-क्युरेबल अॅडेसिव्ह्स गरम किंवा कोरडे करण्याची गरज दूर करतात, असेंब्लीचा वेळ आणि उत्पादन खर्च कमी करतात.

UV-क्युरेबल अॅडसिव्हजची उच्च बाँड ताकद त्यांना धातू, प्लास्टिक आणि काचेसह विविध सब्सट्रेट्ससाठी योग्य बनवते. ते पॉलीप्रोपायलीन, पॉलीथिलीन आणि पॉली कार्बोनेट सारख्या कठीण-टू-बॉन्ड सामग्रीला उत्कृष्ट आसंजन देतात. UV-क्युरेबल अॅडेसिव्हद्वारे तयार होणारे चिकट बंध घन आणि टिकाऊ असतात आणि ते उच्च तापमान, रसायने आणि आर्द्रता यांसारख्या कठोर वातावरणाचा सामना करू शकतात.

यूव्ही-क्युरेबल अॅडसिव्हचा आणखी एक फायदा म्हणजे विशिष्ट भागात बरे करण्याची त्यांची क्षमता. चिकटवता बॉंडिंग क्षेत्रावर तंतोतंत लागू केले जाऊ शकते आणि साइटला अतिनील प्रकाशाच्या संपर्कात आणून उपचार प्रक्रिया सुरू केली जाऊ शकते. हे वैशिष्ट्य त्यांना अचूक स्थान आणि घटक संरेखन आवश्यक असलेल्या अनुप्रयोगांसाठी आदर्श बनवते.

यूव्ही-क्युरेबल अॅडेसिव्ह देखील पर्यावरणास अनुकूल असतात आणि त्यामध्ये सॉल्व्हेंट्स नसतात किंवा बरे करताना वाष्पशील सेंद्रिय संयुगे (VOCs) उत्सर्जित होत नाहीत. ते मर्यादित ठिकाणी वापरण्यास सुरक्षित करते आणि पर्यावरणीय प्रभाव कमी करते.

योग्य इलेक्ट्रॉनिक अॅडेसिव्ह निवडणे: मुख्य घटक विचारात घ्या

इलेक्ट्रॉनिक उपकरणांचे दीर्घायुष्य आणि विश्वासार्हता सुनिश्चित करण्यासाठी योग्य इलेक्ट्रॉनिक चिकटवता निवडणे महत्वाचे आहे. इलेक्ट्रॉनिक चिपकणारे घटक बंध करतात आणि ओलावा, धूळ आणि तापमान चढउतार यांसारख्या बाह्य घटकांपासून संरक्षण करतात. योग्य इलेक्ट्रॉनिक अॅडेसिव्ह निवडताना विचारात घेण्याच्या मुख्य घटकांवर आपण येथे चर्चा करू.

रासायनिक गुणधर्म

सुसंगतता: चिकटवता धातू, प्लास्टिक आणि काच यासह ते ज्या सामग्रीशी जोडले जाईल त्यांच्याशी सुसंगत असणे आवश्यक आहे.

रासायनिक प्रतिकार: अॅडहेसिव्हने इलेक्ट्रॉनिक उपकरणांच्या संपर्कात येऊ शकणार्या रसायनांचा प्रतिकार केला पाहिजे, जसे की क्लिनिंग एजंट किंवा सॉल्व्हेंट्स.

थर्मल गुणधर्म: अॅडेसिव्हने ऑपरेटिंग तापमान आणि चढउतारांचा सामना केला पाहिजे.

अनुप्रयोग गुणधर्म

विस्मयकारकता: योग्य वापर सुनिश्चित करण्यासाठी, आपण चिकटपणाची जाडी विचारात घेणे आवश्यक आहे, कारण ते समान रीतीने वाहणे आवश्यक आहे आणि आपण एकत्र जोडू इच्छित पृष्ठभाग झाकणे आवश्यक आहे.

बरा वेळ: अॅडहेसिव्हमध्ये असेंबली प्रक्रियेशी सुसंगत बरा वेळ असणे आवश्यक आहे. बराच काळ बरा होण्याचा कालावधी उत्पादन कमी करू शकतो, तर कमी बरा होण्याचा कालावधी योग्य बंधनास अनुमती देत नाही.

आसंजन शक्ती: यंत्राच्या घटकांना जोडण्यासाठी आणि दीर्घायुष्य सुनिश्चित करण्यासाठी अॅडहेसिव्हमध्ये पुरेशी आसंजन शक्ती असणे आवश्यक आहे.

पर्यावरणीय गुणधर्म

ओलावा प्रतिकार: चिकटपणाने ओलावापासून संरक्षण करणे आवश्यक आहे, ज्यामुळे इलेक्ट्रॉनिक घटक खराब होऊ शकतात.

अतिनील प्रतिकार: चिकटपणाने अतिनील किरणोत्सर्गापासून संरक्षण करणे आवश्यक आहे, ज्यामुळे सामग्रीचा रंग खराब होऊ शकतो.

प्रभाव प्रतिकार: थेंब किंवा धक्क्यांसारख्या शारीरिक प्रभावांपासून चिकटपणाचे संरक्षण करणे आवश्यक आहे.

इलेक्ट्रॉनिक उपकरणांचे दीर्घायुष्य आणि विश्वासार्हता सुनिश्चित करण्यासाठी योग्य इलेक्ट्रॉनिक चिकटवता निवडणे महत्वाचे आहे. अॅडहेसिव्हचे रासायनिक, ऍप्लिकेशन आणि पर्यावरणीय गुणधर्मांचा विचार करून, उत्पादक हे सुनिश्चित करू शकतात की चिकट घटक योग्यरित्या जोडतील आणि बाह्य घटकांपासून संरक्षण करेल.

सब्सट्रेट्ससह सुसंगतता: आसंजन आणि स्थिरता सुनिश्चित करणे

सब्सट्रेट्ससह सुसंगतता ऑटोमोटिव्ह, बांधकाम आणि पॅकेजिंग यासारख्या विविध उद्योगांमध्ये चिकटपणा आणि स्थिरता सुनिश्चित करते. सब्सट्रेटला कोटिंग किंवा चिकटवण्याचे यश हे दोन सामग्री किती सुसंगत आहे यावर अवलंबून असते. या चर्चेत, आम्ही सब्सट्रेट्ससह सुसंगतता सुनिश्चित करण्याच्या महत्त्ववर जोर देऊ आणि ते साध्य करण्यासाठीच्या चरणांची रूपरेषा देऊ.

सबस्ट्रेट्ससह सुसंगततेचे महत्त्व

चिकटणे: कोटिंग किंवा अॅडहेसिव्ह जागेवर राहतील याची खात्री करण्यासाठी, ते लागू करताना सब्सट्रेटच्या पृष्ठभागावर चिकटले पाहिजे. सब्सट्रेटसह कोटिंग किंवा चिकट बंध आणि स्थिर राहतील याची खात्री करण्यासाठी सब्सट्रेट्ससह सुसंगतता आवश्यक आहे.

स्थिरता: सब्सट्रेटशी विसंगत कोटिंग किंवा चिकटपणामुळे अस्थिरता येऊ शकते आणि कोटिंग किंवा सीलंट अयशस्वी होऊ शकते. यामुळे इमारतीतील संरचनात्मक बिघाड किंवा वापरादरम्यान उत्पादनाचे नुकसान यासारख्या महत्त्वपूर्ण समस्या उद्भवू शकतात.

सबस्ट्रेट्ससह सुसंगतता सुनिश्चित करणे

पृष्ठभागाची तयारी: लेप किंवा चिकट लावण्यासाठी सब्सट्रेट पृष्ठभाग तयार करण्यासाठी, ते स्वच्छ करा आणि दूषित पदार्थ काढून टाका. हे कोटिंग किंवा सीलंटला सब्सट्रेटसह योग्यरित्या जोडण्यास अनुमती देईल.

चाचणी: दोन सामग्री सुसंगत असल्याची खात्री करण्यासाठी कोटिंग किंवा चिकटवण्याआधी तुम्ही सुसंगतता चाचणी केली पाहिजे. सुसंगतता चाचणी करण्यासाठी तुम्ही पुल-ऑफ किंवा लॅप शिअर चाचणी यासारख्या विविध पद्धती वापरू शकता.

साहित्य निवड: सब्सट्रेटसाठी योग्य कोटिंग किंवा अॅडेसिव्ह निवडणे आवश्यक आहे. लेयर किंवा अॅडेसिव्ह आणि सब्सट्रेटचे रासायनिक आणि भौतिक गुणधर्म विचारात घ्या.

सब्सट्रेट्ससह सुसंगततेच्या अभावाचे परिणाम गंभीर असू शकतात, ज्यामुळे अपयश आणि जास्त वेळ आणि पैसा खर्च होऊ शकतो. तुम्ही आसंजन आणि स्थिरता प्राप्त करू शकता आणि सब्सट्रेट्ससह सुसंगतता सुनिश्चित करून यशस्वी आणि दीर्घकाळ टिकणारा अनुप्रयोग सुनिश्चित करू शकता.

पर्यावरणीय प्रतिकार: विचारात घेण्यासाठी घटक

पर्यावरणीय प्रतिकार हे नैसर्गिक घटकांचा संदर्भ देते जे इकोसिस्टममधील जीवांची वाढ, वितरण आणि विपुलता मर्यादित करतात. हे घटक जैविक (जिवंत) किंवा अजैविक (निर्जीव) असू शकतात आणि त्यात भौतिक, रासायनिक आणि जैविक परिस्थितींचा समावेश होतो. या ब्लॉग पोस्टमध्ये, आम्ही पर्यावरणाच्या प्रतिकारात योगदान देणारे घटक आणि पर्यावरणीय आरोग्यावर या घटकांचे परिणाम यावर चर्चा करू.

जैविक घटक

- स्पर्धाः जीव अन्न, पाणी आणि निवारा स्त्रोतांसाठी स्पर्धा करतात. ते संसाधनांची उपलब्धता कमी करून लोकसंख्येच्या वाढीला मर्यादा घालू शकते.

- शिकार: शिकारी व्यक्तींचे सेवन करून एखाद्या व्यक्तीचा आकार मर्यादित करू शकतात. यामुळे प्रजातीच्या एकूण लोकसंख्येचा आकार कमी होऊ शकतो.

- आजार: रोग लोकसंख्येद्वारे वेगाने पसरू शकतात, ज्यामुळे कालांतराने व्यक्तींमध्ये घट होते.

अजैविक घटक

- तपमान:जीवांमध्ये जगण्यासाठी आणि पुनरुत्पादनासाठी इष्टतम तापमानाची श्रेणी असते. अति तापमान जीवांची वाढ आणि वितरण मर्यादित करू शकते.

- पाणी: जीवनासाठी पाणी आवश्यक आहे आणि जीवांना जगण्यासाठी ठराविक प्रमाणात पाण्याची आवश्यकता असते. पाण्याच्या कमतरतेमुळे जीवांची वाढ आणि वितरण मर्यादित होऊ शकते.

- हलका: वनस्पतींमध्ये प्रकाश संश्लेषणासाठी प्रकाश आवश्यक आहे, ज्यामुळे ते अन्न तयार करतात. सूर्यप्रकाशाचा अभाव वनस्पतींचा विकास आणि वितरण मर्यादित करू शकतो.

पर्यावरणीय प्रतिकाराचे परिणाम

- संतुलन राखणे: पर्यावरणीय प्रतिकार एका प्रजातीला वर्चस्व गाजवण्यापासून आणि असंतुलन निर्माण करण्यापासून रोखून परिसंस्थांमध्ये संतुलन राखण्यास मदत करते.

- जैवविविधता: पर्यावरणीय प्रतिकार विविध प्रजातींसाठी कोनाडे तयार करून जैवविविधतेला प्रोत्साहन देते, ज्यामुळे इकोसिस्टममध्ये प्रजातींची संख्या वाढते.

- इकोसिस्टम आरोग्य:इकोसिस्टमचे आरोग्य राखण्यासाठी पर्यावरणीय प्रतिकार महत्त्वाची भूमिका बजावते. या घटकांच्या व्यत्ययामुळे प्रजातींचा नाश किंवा विलुप्तता होऊ शकते, ज्याचा संपूर्ण परिसंस्थेवर कॅस्केडिंग परिणाम होऊ शकतो.

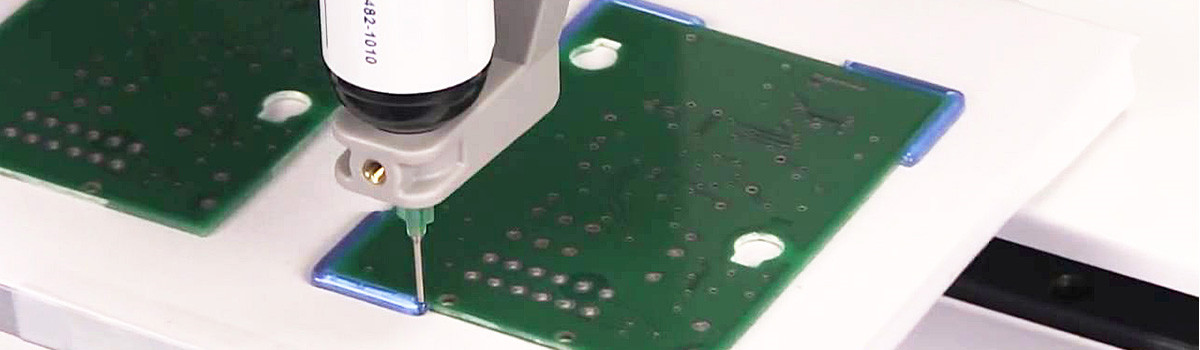

अर्ज करण्याची पद्धत: योग्य वितरण तंत्र निवडणे

उत्पादन करताना, आपल्या उत्पादनासाठी योग्य अनुप्रयोग पद्धत निवडणे महत्वाचे आहे. विकासाची वितरण प्रक्रिया त्याच्या कार्यक्षमतेवर आणि स्वरूपावर मोठ्या प्रमाणात प्रभाव टाकू शकते.

म्हणूनच तुमच्या पर्यायांचे काळजीपूर्वक मूल्यमापन करणे आणि तुमच्या गरजेला अनुकूल असे तंत्र निवडणे आवश्यक आहे.

योग्य वितरण तंत्र निवडताना विचारात घेण्यासाठी काही घटक येथे आहेत:

- विस्मयकारकता: तुम्ही वितरीत करत असलेल्या सामग्रीची चिकटपणा हा एक महत्त्वाचा विचार आहे. पाणी किंवा सॉल्व्हेंट्स सारख्या कमी स्निग्धता सामग्रींना चिकटवता किंवा पेस्टसारख्या उच्च-स्निग्धता सामग्रीपेक्षा भिन्न वितरण शैली आवश्यक असू शकतात. कमी-स्निग्धता सामग्रीसाठी, स्प्रे किंवा अॅटोमायझेशन तंत्र अधिक प्रभावी असू शकतात, तर उच्च-स्निग्धता सामग्रीसाठी अधिक नियंत्रित दृष्टिकोन आवश्यक असू शकतो, जसे की अचूक वितरण.

- साहित्य गुणधर्म: डिस्पेंसिंग पद्धत निवडताना, आपण ज्या सामग्रीचे वितरण करण्याची योजना आखत आहे त्या गुणधर्मांचा विचार केला पाहिजे. उदाहरणार्थ, काही सामग्री हवा किंवा तापमानातील बदलांसाठी संवेदनशील असू शकते आणि या घटकांचा संपर्क कमी करणाऱ्या वितरण पद्धतींची आवश्यकता असते. त्याचप्रमाणे, ज्या सामग्रीसाठी विशिष्ट पातळीची अचूकता किंवा अचूकता आवश्यक असते त्यांना अधिक विशिष्ट वितरण उपकरणांची आवश्यकता असू शकते.

- उत्पादन डिझाइन: तुमच्या उत्पादनाची रचना डिस्पेंसिंग तंत्राच्या निवडीवर देखील प्रभाव टाकू शकते. उदाहरणार्थ, जर तुमच्या उत्पादनामध्ये गुंतागुंतीची किंवा नाजूक वैशिष्ट्ये असतील, तर मॅन्युअल डिस्पेंसिंग प्रक्रिया स्वयंचलितपेक्षा अधिक योग्य असू शकते. दुसरीकडे, जर तुमच्या उत्पादनाला उच्च व्हॉल्यूम आउटपुट आवश्यक असेल तर, यांत्रिक किंवा रोबोटिक वितरण तंत्र आवश्यक असू शकते.

- पर्यावरणाचे घटक: शेवटी, पर्यावरणीय घटक देखील वितरण पद्धतीच्या निवडीवर परिणाम करू शकतात. तुम्हाला तुमचे उत्पादन क्लीनरूमच्या वातावरणात वितरित करायचे असल्यास, तुम्हाला विशिष्ट उपकरणे आवश्यक असू शकतात जी विशिष्ट स्वच्छता मानकांची पूर्तता करतात, उदाहरणार्थ. त्याचप्रमाणे, तुमचे उत्पादन ज्वलनशील किंवा धोकादायक असल्यास, तुम्हाला अपघात किंवा आगीचा धोका कमी करणारे वितरण तंत्र निवडावे लागेल.

बरा करण्याची प्रक्रिया: उष्णता आणि वेळेचा प्रभाव समजून घेणे

क्युरिंग ही एक महत्त्वपूर्ण प्रक्रिया आहे जी अनेक उद्योगांमध्ये उत्पादनांचे दीर्घायुष्य आणि टिकाऊपणा सुनिश्चित करते. ऑटोमोटिव्हपासून बांधकामापर्यंत, अंतिम उत्पादने घन आणि पर्यावरणीय घटकांना प्रतिरोधक आहेत याची खात्री करण्यासाठी क्युरिंग आवश्यक आहे. उपचार प्रक्रियेत उष्णता आणि विकासासाठी वेळ यांचा समावेश होतो, ज्यामुळे त्याचे यांत्रिक गुणधर्म आणि एकूण गुणवत्तेवर परिणाम होतो.

उष्मा हा एक गंभीर घटक आहे जो उपचार प्रक्रियेवर परिणाम करतो. तापमान श्रेणी आणि उष्णता वापरण्याचा कालावधी उत्पादनाच्या ताकदीवर आणि कडकपणावर लक्षणीय परिणाम करतो. उष्णता रासायनिक अभिक्रिया सक्रिय करते ज्यामुळे सामग्रीमध्ये क्रॉस-लिंक तयार होतात. हे क्रॉस-लिंक आण्विक साखळ्यांमधील बंध तयार करून सामग्रीची शक्ती वाढवतात.

उपचार प्रक्रियेचा कालावधी हा आणखी एक महत्त्वाचा घटक आहे. क्यूरिंगचा वेळ जितका जास्त असेल तितके अधिक क्रॉस-लिंक तयार होतात, परिणामी उत्पादन अधिक मजबूत आणि कडक होते. तथापि, जास्त उपचार वेळेमुळे ठिसूळपणा आणि लवचिकता कमी होऊ शकते. हे उत्पादनाच्या आवश्यकतांवर अवलंबून, उपचार वेळ आणि सामर्थ्य यांच्यातील योग्य संतुलन शोधत आहे.

योग्य उपचार पद्धती उत्पादन प्रकार आणि आवश्यक गुणधर्मांवर अवलंबून असते. उदाहरणार्थ, ऑटोमोटिव्ह उद्योगात, पेंट-क्युरिंग ओव्हनचा वापर कारच्या शरीरावर उष्णता लावण्यासाठी केला जातो, ज्यामुळे पेंट सुकतो आणि धातूला चिकटतो. बांधकाम उद्योगात, काँक्रीट पाणी घालून आणि कालांतराने कडक होण्यास परवानगी देऊन, त्याची ताकद वाढवून बरा केला जातो.

क्यूरिंग प्रक्रिया केवळ उत्पादनाच्या यांत्रिक गुणधर्मांसाठीच नव्हे तर त्याच्या देखाव्यासाठी देखील आवश्यक आहे. क्युअरिंग दरम्यान लावलेली उष्णता आणि वेळ उत्पादनाचा पोत, रंग आणि फिनिशवर परिणाम करते. म्हणून, उत्पादन इच्छित सौंदर्यात्मक आणि कार्यात्मक आवश्यकता पूर्ण करते याची खात्री करण्यासाठी उपचार प्रक्रिया नियंत्रित करणे महत्त्वपूर्ण आहे.

स्टोरेज आणि हाताळणी: चिकट गुणवत्ता राखण्यासाठी टिपा

चिकट पदार्थांची प्रभावीता सुनिश्चित करण्यासाठी योग्य स्टोरेज आणि हाताळणी महत्त्वपूर्ण आहेत. अयोग्य स्टोरेज आणि हाताळणीमुळे चिकटपणाच्या गुणवत्तेचा ऱ्हास होऊ शकतो आणि परिणामी उत्पादन अपयशी ठरू शकते. चिकट गुणवत्ता राखण्यासाठी येथे काही टिपा आहेत:

- तापमान नियंत्रण: चिकट पदार्थ तापमान बदलांसाठी संवेदनशील असतात आणि अति तापमानाच्या संपर्कात आल्याने त्यांची गुणवत्ता खराब होऊ शकते. उच्च तापमानामुळे चिकट पदार्थ त्यांची चिकटपणा आणि आसंजन शक्ती गमावू शकतात, तर कमी तापमानामुळे ते ठिसूळ आणि वापरण्यास कठीण होऊ शकतात. म्हणून, थंड, कोरड्या जागी, थेट सूर्यप्रकाशापासून दूर आणि सातत्यपूर्ण तापमानात चिकटवता साठवणे आवश्यक आहे.

- आर्द्रता नियंत्रण: आर्द्रता चिकट पदार्थांच्या गुणवत्तेवर देखील परिणाम करू शकते. ओलावामुळे चिकटवता तुटून त्यांची चिकट ताकद कमी होऊ शकते. चिकटपणाची गुणवत्ता राखण्यासाठी, एखाद्याने चिकट कंटेनर घट्ट बंद करून ठेवले पाहिजेत आणि ते नियंत्रित आर्द्रता असलेल्या ठिकाणी साठवले पाहिजेत.

- योग्य हाताळणी: चिकट पदार्थांची योग्य हाताळणी त्यांच्या दीर्घायुष्यासाठी महत्त्वपूर्ण आहे. चिकट कंटेनर सोडणे किंवा हलवणे टाळणे आवश्यक आहे, कारण यामुळे हवेचे फुगे तयार होऊ शकतात, ज्यामुळे चिकटपणाच्या गुणवत्तेवर परिणाम होतो. याव्यतिरिक्त, वापरण्यापूर्वी चिकट मिश्रण योग्यरित्या करणे आवश्यक आहे, कारण अपुरे मिश्रण असमान चिकट गुणवत्ता आणि कार्यप्रदर्शनास कारणीभूत ठरू शकते.

- शेल्फ लाइफ: चिकट पदार्थांचे शेल्फ लाइफ मर्यादित असते आणि ते निर्दिष्ट कालावधीत वापरणे आवश्यक आहे. कालांतराने, चिकट पदार्थ तुटणे सुरू होऊ शकतात, ज्यामुळे त्यांची चिकटपणा आणि चिकटपणा कमी होतो. त्यांची प्रभावीता सुनिश्चित करण्यासाठी कालबाह्य होण्यापूर्वी चिकटवता वापरणे महत्वाचे आहे.

- सुसंगतता: उत्पादक विशिष्ट पृष्ठभाग आणि अनुप्रयोगांसाठी भिन्न चिकट पदार्थ डिझाइन करतात. चिकट सामग्री पोत आणि अनुप्रयोग आवश्यकतांशी सुसंगत आहे याची खात्री करणे आवश्यक आहे. विसंगत चिकट पदार्थ वापरल्याने उत्पादन अयशस्वी होऊ शकते आणि पृष्ठभागांना नुकसान होऊ शकते.

इलेक्ट्रॉनिक अॅडेसिव्हचे सामान्य अनुप्रयोग

इलेक्ट्रॉनिक अॅडेसिव्ह हे विशेष अॅडसिव्ह असतात जे इलेक्ट्रॉनिक घटक आणि सिस्टीमला जोडतात आणि सील करतात. एरोस्पेस आणि ऑटोमोटिव्ह इंडस्ट्रीज आणि कंझ्युमर इलेक्ट्रॉनिक्स हे विविध ऍप्लिकेशन्स आहेत जे त्यांचा वापर करतात. येथे इलेक्ट्रॉनिक चिकट्यांचे काही सर्वात सामान्य अनुप्रयोग आहेत:

- उपभोक्ता इलेक्ट्रॉनिक्स:स्मार्टफोन, लॅपटॉप आणि टॅब्लेटसह ग्राहक इलेक्ट्रॉनिक्समध्ये इलेक्ट्रॉनिक अॅडेसिव्हचा मोठ्या प्रमाणावर वापर केला जातो. ते डिस्प्ले, टचस्क्रीन आणि बॅटरीसारखे इलेक्ट्रॉनिक घटक बॉण्ड आणि सील करतात. इलेक्ट्रॉनिक चिपकणारे ओलावा आणि इलेक्ट्रॉनिक घटकांचे नुकसान करणाऱ्या इतर पर्यावरणीय घटकांपासून देखील संरक्षण करतात.

- वाहन उद्योग: आधुनिक कारची विश्वासार्हता आणि सुरक्षितता सुनिश्चित करण्यासाठी ऑटोमोटिव्ह उद्योग मोठ्या प्रमाणात इलेक्ट्रॉनिक अॅडसिव्हवर अवलंबून असतो. इलेक्ट्रॉनिक अॅडेसिव्ह बाँड आणि सील इलेक्ट्रॉनिक घटक, स्ट्रक्चरल घटक आणि इलेक्ट्रिकल कनेक्शन. उत्पादक त्यांचा वापर कार्बन फायबरसारख्या संमिश्र सामग्रीला बाँड आणि सील करण्यासाठी करतात, जे आधुनिक कार बांधकामात अधिक प्रचलित होत आहेत.

- एरोस्पेस उद्योग: एरोस्पेस उद्योगाला उच्च-तापमानातील बदल आणि खारट पाण्याच्या संपर्कासह अत्यंत पर्यावरणीय ताणांना तोंड देऊ शकतील अशा विशेष चिकट पदार्थांची आवश्यकता असते. एरोस्पेस इंडस्ट्रीमध्ये इलेक्ट्रॉनिक घटक, स्ट्रक्चरल घटक आणि इलेक्ट्रिकल कनेक्शन बाँडिंग आणि सील करण्यासाठी इलेक्ट्रॉनिक अॅडेसिव्हचा मोठ्या प्रमाणावर वापर केला जातो.

- वैद्यकीय उपकरणे: वैद्यकीय उपकरण उत्पादक पेसमेकर, डिफिब्रिलेटर आणि इन्सुलिन पंप यांसारख्या उत्पादनांमध्ये इलेक्ट्रॉनिक चिकटवता वापरतात. ते इलेक्ट्रॉनिक घटकांना बाँड आणि सील करण्यासाठी वापरले जातात, ते योग्य आणि विश्वासार्हपणे कार्य करतात याची खात्री करून.

- एल इ डी प्रकाश:ऑटोमोटिव्ह लाइटिंग आणि स्ट्रीटलाइट्ससह, एलईडी लाइटिंग तयार करण्यासाठी उत्पादक इलेक्ट्रॉनिक अॅडसिव्ह वापरतात. हे चिपकणारे बॉण्ड आणि सील इलेक्ट्रॉनिक घटकांना ओलावा आणि इतर पर्यावरणीय घटकांपासून संरक्षण करतात ज्यामुळे नुकसान होऊ शकते.

- अक्षय ऊर्जा: सौर पॅनेल, पवन टर्बाइन आणि बॅटरी बॉन्ड आणि सील करण्यासाठी उद्योग इलेक्ट्रॉनिक चिकटवता वापरतो. ते इलेक्ट्रॉनिक घटकांचे आर्द्रता आणि इतर पर्यावरणीय घटकांपासून संरक्षण करण्यासाठी, ते उपकरणांच्या आयुष्यभर विश्वसनीय आणि कार्यक्षम राहतील याची खात्री करण्यासाठी वापरले जातात.

ऑटोमोटिव्ह इंडस्ट्री: कार मॅन्युफॅक्चरिंगमध्ये इलेक्ट्रॉनिक अॅडेसिव्हची भूमिका

ऑटोमोटिव्ह उद्योग सतत विकसित होत आहे आणि कार उत्पादक नेहमी त्यांच्या वाहनांची सुरक्षा, विश्वासार्हता आणि कार्यक्षमता सुधारण्याचे मार्ग शोधतात. आधुनिक मोटारींच्या निर्मितीमध्ये महत्त्वाची भूमिका बजावणारा एक महत्त्वाचा घटक म्हणजे इलेक्ट्रॉनिक अॅडेसिव्ह. इलेक्ट्रॉनिक अॅडसेव्ह्जचा वापर ऑटोमोटिव्ह उद्योगात विविध ऍप्लिकेशन्ससाठी मोठ्या प्रमाणावर केला जातो, ज्यामध्ये इलेक्ट्रॉनिक घटक, स्ट्रक्चरल घटक आणि इलेक्ट्रिकल कनेक्शन समाविष्ट आहेत.

कार उत्पादनादरम्यान इलेक्ट्रॉनिक चिकटवता अनेक महत्त्वपूर्ण मार्गांनी अर्ज शोधतात:

- इलेक्ट्रॉनिक घटक बाँडिंग आणि सील करणे:इलेक्ट्रॉनिक अॅडेसिव्ह बाँड करतात आणि इलेक्ट्रॉनिक तपशील जसे की सेन्सर, कंट्रोल सिस्टम आणि डिस्प्ले भरतात. इलेक्ट्रॉनिक अॅडेसिव्ह हे घटक अत्यंत अटीतटीच्या परिस्थितीतही योग्यरित्या कार्य करू शकतात याची हमी देतात.

- बाँडिंग आणि सीलिंग स्ट्रक्चरल घटक:बॉडी पॅनेल आणि चेसिस सारख्या स्ट्रक्चरल घटकांना इलेक्ट्रॉनिक अॅडसिव्ह बाँड आणि फिल करतात. इलेक्ट्रॉनिक अॅडेसिव्ह वापरल्याने कारचे घटक सुरक्षितपणे जोडलेले राहतील याची हमी मिळते, अगदी रोजच्या ड्रायव्हिंगच्या ताणतणावाच्या अधीन असतानाही.

- विद्युत चालकता: कार उत्पादक कारच्या घटकांमधील विश्वासार्ह विद्युत चालकतेची हमी देण्यासाठी इलेक्ट्रॉनिक चिकटवता वापरतात. संकरित आणि इलेक्ट्रिक वाहनांमध्ये भागांमधील सुरक्षित विद्युत कनेक्शन विशेषतः महत्त्वपूर्ण आहेत, कारण ते कारचे सुरक्षित आणि कार्यक्षम ऑपरेशन सुनिश्चित करतात.

- कंपन प्रतिकार:EDdesigners इलेक्ट्रॉनिक चिकटवता तयार करतात जे कंपन आणि धक्का शोषून घेतात, घटक सैल पडण्यापासून किंवा निकामी होण्यापासून रोखतात. उच्च-कार्यक्षमता असलेल्या वाहनांमध्ये घटक सैल होण्यापासून किंवा मरण्यापासून रोखणे आवश्यक आहे, जेथे भागांवर जास्त ताण येतो.

- पर्यावरण संरक्षण:डिझाइनर पर्यावरणीय घटक जसे की आर्द्रता, धूळ आणि इतर घटकांपासून संरक्षण करण्यासाठी इलेक्ट्रॉनिक चिकटवता तयार करतात जे त्यांना नुकसान करू शकतात किंवा खराब करू शकतात. इलेक्ट्रॉनिक बाँड्स हमी देतात की भाग वाहनाच्या संपूर्ण आयुष्यभर विश्वसनीय आणि कार्यरत राहतील.

कार उत्पादक त्यांच्या गंभीर अनुप्रयोगांव्यतिरिक्त, उत्पादन प्रक्रियेदरम्यान इलेक्ट्रॉनिक चिकटवता देखील वापरतात. कार उत्पादक कार्बन फायबर सारख्या संमिश्र सामग्रीला बाँड करण्यासाठी आणि सील करण्यासाठी इलेक्ट्रॉनिक चिकटवता वापरतात, जे आधुनिक कार बांधकामात वाढत्या प्रमाणात सामान्य आहेत. संमिश्र सामग्री वापरल्याने हलकी, मजबूत आणि अधिक इंधन-कार्यक्षम वाहने बनतात, परंतु घटक योग्यरित्या बांधलेले आणि सील केलेले आहेत याची खात्री करण्यासाठी विशेष चिकट प्रणाली देखील आवश्यक आहे.

एरोस्पेस इंडस्ट्री: इलेक्ट्रॉनिक अॅडेसिव्ह्स विमानात सुरक्षितता कशी सुनिश्चित करतात

एरोस्पेस उद्योग जगातील सर्वात जटिल आणि मागणी असलेल्या उद्योगांपैकी एक आहे. विमानातील प्रवासी आणि चालक दलातील सदस्यांची सुरक्षितता सर्वोपरि आहे आणि विमानाच्या बांधकामात वापरल्या जाणार्या सामग्री किंवा घटकांमध्ये कोणतीही बिघाड झाल्यास आपत्तीजनक परिणाम होऊ शकतात. निर्माते, डिझायनर आणि अभियंते विमानाच्या सुरक्षिततेची खात्री करण्यासाठी इलेक्ट्रॉनिक अॅडसिव्हचे महत्त्व वाढवू शकत नाहीत.

विविध ऍप्लिकेशन्ससाठी एरोस्पेस उद्योगात इलेक्ट्रॉनिक अॅडेसिव्हचा मोठ्या प्रमाणावर वापर केला जातो. ते अत्यंत परिस्थितीत योग्यरित्या कार्य करतात याची खात्री करण्यासाठी सेन्सर्स आणि कंट्रोल सिस्टम सारख्या इलेक्ट्रॉनिक घटकांना बाँड आणि सील करण्यासाठी वापरले जातात. ते स्ट्रक्चरल घटक देखील जोडतात आणि सील करतात, जसे की पंख आणि फ्यूजलेज सेक्शन, ते उड्डाण दरम्यान घट्टपणे जागी राहतील याची खात्री करण्यासाठी.

विमानाच्या बांधकामातील प्राथमिक चिंतेपैकी एक म्हणजे घटकांच्या अखंडतेवर आर्द्रता आणि इतर पर्यावरणीय घटकांचा प्रभाव. डिझायनर इलेक्ट्रॉनिक अॅडेसिव्ह तयार करतात जे पर्यावरणीय ताणांना तोंड देऊ शकतात, जसे की अति तापमानात बदल आणि उच्च आर्द्रता, ज्यामुळे विमानाच्या कार्यक्षमतेत तडजोड होऊ शकते. डिझायनर देखील गंजापासून दीर्घकाळ टिकणारे संरक्षण प्रदान करण्यासाठी इलेक्ट्रॉनिक चिकटवता डिझाइन करतात, खाऱ्या पाण्यासारख्या संक्षारक वातावरणाच्या संपर्कात असलेल्या विमानांमध्ये एक महत्त्वपूर्ण समस्या.

विमानाच्या निर्मिती प्रक्रियेत इलेक्ट्रॉनिक अॅडेसिव्ह देखील महत्त्वपूर्ण भूमिका बजावतात. कार्बन फायबर सारखे इलेक्ट्रॉनिक अॅडेसिव्ह बाँड आणि सील कंपोझिट मटेरियल आधुनिक विमानाच्या बांधकामात वाढत्या प्रमाणात सामान्य होत आहेत. संमिश्र सामग्री वापरल्याने फिकट, मजबूत आणि अधिक इंधन-कार्यक्षम विमान बनते, परंतु घटक योग्यरित्या बांधलेले आणि सील केलेले आहेत याची खात्री करण्यासाठी विशेष चिकट प्रणाली देखील आवश्यक आहे.

स्ट्रक्चरल आणि संरक्षणात्मक उद्दिष्टे पूर्ण करण्याव्यतिरिक्त, एरोस्पेस उद्योग विद्युत चालकतेसाठी इलेक्ट्रॉनिक चिकटवता वापरतो. ते इलेक्ट्रॉनिक सर्किट्स आणि घटकांना बाँड आणि सील करण्यासाठी वापरले जातात, ते योग्य आणि विश्वासार्हपणे कार्य करतात याची खात्री करून. इलेक्ट्रॉनिक अॅडेसिव्ह हमी देतात की विमानाचे विद्युत कनेक्शन सुरक्षित राहतील, ज्यामुळे विद्युत बिघाड होण्याचा धोका कमी होतो.

वैद्यकीय उद्योग: वैद्यकीय उपकरणांमध्ये चिकटपणाची भूमिका

प्रभावी आणि कार्यक्षम रुग्ण उपचार देण्यासाठी वैद्यकीय उद्योग तंत्रज्ञानावर अवलंबून आहे. विविध वैद्यकीय परिस्थितींचे निदान, उपचार आणि निरीक्षण करण्यासाठी वैद्यकीय उपकरणे महत्त्वपूर्ण आहेत. चिपकणारे घटक वैद्यकीय उपकरणांसाठी आवश्यक आहेत, जे घटकांना बाँड करण्यासाठी विश्वसनीय आणि सुरक्षित मार्ग देतात आणि डिव्हाइसची कार्यक्षमता सुनिश्चित करतात. येथे आम्ही वैद्यकीय उपकरणांमध्ये चिकटपणाची भूमिका शोधू.

वैद्यकीय उपकरणांमध्ये चिकटवता महत्त्वाची भूमिका बजावण्याचे काही मार्ग येथे आहेत:

- बाँडिंग: चिकट्यांचा वापर वैद्यकीय उपकरणांच्या घटकांना एकत्र जोडण्यासाठी केला जातो, ते जागेवर राहतात आणि इच्छित कार्य करतात याची खात्री करतात. पेसमेकर आणि इन्सुलिन पंप यांसारख्या उपकरणांमध्ये घटकांची अचूक प्लेसमेंट आणि ऑपरेशन महत्त्वपूर्ण आहे कारण ही जीवन किंवा मृत्यूची बाब असू शकते, सुरक्षित प्लेसमेंट आणि विश्वासार्ह कार्य सुनिश्चित करण्यासाठी इलेक्ट्रॉनिक चिकटवता आवश्यक आहे.

- सील करण्यात यावी: वैद्यकीय उपकरण उत्पादक उपकरणे सील करण्यासाठी आणि गळती आणि दूषित होण्यापासून रोखण्यासाठी चिकटवता वापरतात. उदाहरणार्थ, कॅथेटर आणि IV ओळींमध्ये, सीलंटचा वापर यंत्र आणि रुग्णाच्या त्वचेमधील कनेक्शन सील करण्यासाठी केला जातो, जीवाणूंचा प्रवेश प्रतिबंधित करतो.

- टिकाऊपणादैनंदिन वापरातील ताण सहन करण्यासाठी वैद्यकीय उपकरणे पुरेसे टिकाऊ असणे आवश्यक आहे. घटकांमधील घन आणि दीर्घकाळ टिकणारे बंधन प्रदान करून वैद्यकीय उपकरणांची टिकाऊपणा सुनिश्चित करण्यात चिकटवता महत्त्वपूर्ण भूमिका बजावतात.

- जैव सुसंगतता: वैद्यकीय उपकरणांमध्ये वापरल्या जाणार्या चिकटवता बायोकॉम्पॅटिबल असणे आवश्यक आहे, याचा अर्थ ते मानवी शरीरात वापरण्यास सुरक्षित आहेत आणि त्यामुळे इजा किंवा चिडचिड होणार नाही. उत्पादकांनी वैद्यकीय उपकरणांमध्ये वापरण्यासाठी चाचणी केलेले आणि मंजूर केलेले चिकटवते वापरणे आवश्यक आहे.

- लवचिकता: काही वैद्यकीय उपकरणे शरीराच्या आकाराशी सुसंगत असणे आवश्यक आहे. डिव्हाइसची लवचिकता टिकवून ठेवताना उत्पादक लवचिक घटकांना जोडण्यासाठी चिकटवता वापरतात.

ग्राहक इलेक्ट्रॉनिक्स: दररोजच्या उपकरणांमध्ये टिकाऊपणा सुनिश्चित करणे

ग्राहक इलेक्ट्रॉनिक्स आपल्या दैनंदिन जीवनाचा अत्यावश्यक भाग बनले आहेत आणि आम्ही संवादापासून मनोरंजनापर्यंत सर्व गोष्टींसाठी त्यांच्यावर अवलंबून आहोत. अशा जास्त वापरामुळे, आमची उपकरणे दैनंदिन वापरातील झीज सहन करू शकतील याची खात्री करण्यासाठी टिकाऊपणा हा एक महत्त्वाचा घटक आहे. येथे आम्ही काही मार्ग शोधू ज्या उत्पादक ग्राहक इलेक्ट्रॉनिक्समध्ये टिकाऊपणा सुनिश्चित करू शकतात.

- मजबूत डिझाइन: ग्राहक इलेक्ट्रॉनिक्समध्ये टिकाऊपणा सुनिश्चित करण्यासाठी आवश्यक घटकांपैकी एक म्हणजे डिझाइन. निर्मात्यांनी दैनंदिन वापरातील ताण सहन करू शकतील अशा घन पदार्थ आणि घटकांसह उपकरणे तयार केली पाहिजेत. त्यांनी पाणी, थेंब आणि स्क्रॅच प्रतिरोधक घटकांचा देखील विचार केला पाहिजे.

- चाचणी:ग्राहक इलेक्ट्रॉनिक्समध्ये टिकाऊपणा सुनिश्चित करण्यासाठी चाचणी हा एक आवश्यक भाग आहे. विविध पर्यावरणीय परिस्थिती आणि वापर परिस्थितींचा सामना करू शकतील याची खात्री करण्यासाठी उत्पादकांनी त्यांच्या उपकरणांची कठोर चाचणी केली पाहिजे. उत्पादनांची टिकाऊपणा आणि विश्वासार्हता सुनिश्चित करण्यासाठी उत्पादक विविध चाचण्या करू शकतात, ज्यात पाणी प्रतिरोध, ड्रॉप प्रतिरोध, तापमान प्रतिरोध आणि बरेच काही समाविष्ट आहे.

- गुणवत्ता नियंत्रण: प्रत्येक उपकरण टिकाऊपणासाठी निर्मात्याच्या मानकांची पूर्तता करते हे सुनिश्चित करण्यासाठी गुणवत्ता नियंत्रण महत्त्वपूर्ण आहे. डिव्हाइसच्या टिकाऊपणावर परिणाम करू शकणारे दोष किंवा समस्या ओळखण्यासाठी उत्पादकांकडे कठोर गुणवत्ता नियंत्रण प्रक्रिया असावी.

- दुरुस्ती आणि देखभाल: ग्राहकांना त्यांची उपकरणे सहजपणे दुरुस्त आणि देखभाल करता आली पाहिजेत. निर्मात्यांनी अशी उपकरणे डिझाईन केली पाहिजे जी वेगळे करणे आणि पुन्हा एकत्र करणे सोपे आहे, ज्यामध्ये बदलण्याचे भाग सहज उपलब्ध आहेत. या चाचण्या करून, उत्पादक हे सुनिश्चित करतात की ग्राहक त्यांच्या उपकरणांची कामाची स्थिती अधिक काळ टिकवून ठेवू शकतात.

- वापरकर्ता शिक्षण: शेवटी, उत्पादकांनी टिकाऊपणाला प्रोत्साहन देण्यासाठी ग्राहकांना त्यांचे उपकरण कसे वापरावे याबद्दल शिक्षित केले पाहिजे. यंत्राची योग्य साफसफाई आणि देखभाल करण्याबाबतच्या सूचना आणि यंत्राला पाण्यात टाकणे किंवा उघडकीस आणणे यासारखी नुकसानीची सामान्य कारणे टाळण्यासाठी उत्पादक माहिती समाविष्ट करू शकतात.

इलेक्ट्रॉनिक अॅडेसिव्ह्सचे भविष्य: उदयोन्मुख ट्रेंड आणि नवकल्पना

तंत्रज्ञान अभूतपूर्व वेगाने विकसित होत असल्याने, इलेक्ट्रॉनिक अॅडसिव्हचे भविष्य देखील बदलत आहे. उदयोन्मुख ट्रेंड आणि नवकल्पना उद्योगाला आकार देत आहेत, इलेक्ट्रॉनिक उपकरण निर्मात्यांना त्यांच्या उत्पादनांची कार्यक्षमता आणि टिकाऊपणा सुधारण्यासाठी नवीन शक्यता देतात. हे ब्लॉग पोस्ट इलेक्ट्रॉनिक अॅडेसिव्हमधील काही सर्वात आशादायक घडामोडी आणि त्यांच्या संभाव्य प्रभावाचे अन्वेषण करेल.

इलेक्ट्रॉनिक अॅडेसिव्हच्या क्षेत्रातील काही उदयोन्मुख ट्रेंड आणि नवकल्पना येथे आहेत:

- उच्च थर्मल चालकता चिकटवता:उच्च-शक्तीच्या इलेक्ट्रॉनिक उपकरणांच्या वाढत्या मागणीसह, उष्णता प्रभावीपणे नष्ट करू शकणार्या चिकट पदार्थांची वाढती गरज आहे. उच्च थर्मल चालकता अॅडेसिव्ह थर्मल व्यवस्थापन सुधारून आणि उच्च कार्यक्षमता सक्षम करून समाधान देतात.

- लवचिक चिकटवता:लवचिक इलेक्ट्रॉनिक्स, घालण्यायोग्य उपकरणे आणि वैद्यकीय अनुप्रयोगांमध्ये लवचिक सीलंट अधिक लोकप्रिय होत आहेत. हे चिकटवते लवचिकता, ताकद आणि टिकाऊपणा देतात, ज्यामुळे ते वाकणे, वळणे किंवा विविध आकारांना अनुरूप अशा उपकरणांसाठी आदर्श बनवतात.

- इको-फ्रेंडली चिकटवता:पर्यावरणविषयक चिंता अधिक ठळक होत असताना, पर्यावरणपूरक आणि शाश्वत चिकटवण्याची गरज वाढत आहे. या क्षेत्रातील नवकल्पनांमध्ये नैसर्गिक रबर आणि गोंद यांसारख्या अक्षय सामग्रीपासून बनवलेले बंध समाविष्ट आहेत जे सहजपणे पुनर्नवीनीकरण किंवा पुनर्वापर केले जाऊ शकतात.

- सूक्ष्मीकरण: इलेक्ट्रॉनिक उपकरणे आकारात कमी होत असल्याने, ट्रेंडमध्ये टिकून राहतील अशा चिपकण्याची गरज आहे. उच्च बाँडिंग सामर्थ्य असलेले लघु सीलेंट अधिक लोकप्रिय होत आहेत, ज्यामुळे लहान, अधिक कॉम्पॅक्ट उपकरणे मिळू शकतात.

- नाविन्यपूर्ण चिकटवता:विकसक स्वयं-उपचार, आकार स्मृती आणि चालकता वैशिष्ट्यांसह नाविन्यपूर्ण चिकटवते तयार करतात. हे चिकटवणारे इलेक्ट्रॉनिक उपकरण उत्पादकांना अधिक बुद्धिमान आणि प्रतिसाद देणारी उत्पादने विकसित करण्यास सक्षम करतात.

इलेक्ट्रॉनिक अॅडेसिव्ह तंत्रज्ञानातील भविष्यातील ट्रेंड आणि नवकल्पना

इलेक्ट्रॉनिक अॅडेसिव्ह तंत्रज्ञान सतत विकसित होत आहे आणि इलेक्ट्रॉनिक्स उद्योगाच्या बदलत्या गरजा पूर्ण करण्यासाठी नवीन ट्रेंड आणि नवकल्पना उदयास येत आहेत. इलेक्ट्रॉनिक अॅडेसिव्ह तंत्रज्ञानातील भविष्यातील काही ट्रेंड आणि नवकल्पना येथे आहेत:

- सूक्ष्मीकरण:इलेक्ट्रॉनिक्स लहान आणि अधिक कॉम्पॅक्ट होत असताना, मायक्रोस्केलवर कार्य करू शकणार्या चिकटवतांची मागणी वाढत आहे. लहान आणि नाजूक घटकांना नुकसान न करता त्यांना जोडू शकणारे चिकटवता अधिक गंभीर होत आहेत.

- प्रवाहकीय चिकटवता: सोल्डरिंगला पर्याय म्हणून इलेक्ट्रॉनिक उत्पादक वाढत्या प्रमाणात प्रवाहकीय चिकटवता वापरतात. फायद्यांमध्ये कमी ऑपरेटिंग तापमान, सरलीकृत असेंब्ली प्रक्रिया आणि सुधारित विश्वासार्हता समाविष्ट आहे.

- थर्मल व्यवस्थापन: इलेक्ट्रॉनिक उपकरणांच्या वाढत्या उर्जा घनतेमुळे, उष्णता नष्ट करणे हे एक गंभीर आव्हान बनले आहे. इलेक्ट्रॉनिक उपकरणांचे दीर्घायुष्य आणि विश्वासार्हता सुधारण्यासाठी घटकांपासून उष्णता दूर ठेवू शकणारे चिपकणे आवश्यक आहे.

- लवचिक चिकटवता: इलेक्ट्रॉनिक्स अधिक लवचिक आणि घालण्यायोग्य बनत असताना, लवचिक चिकटवता अधिक गंभीर होत आहेत. हे चिकटवता क्रॅक न करता वाकणे आणि वळणे सहन करू शकतात, ज्यामुळे इलेक्ट्रॉनिक घटक तणावाखालीही बांधलेले राहतात.

- पर्यावरणास अनुकूल चिकटवता:जसजसे टिकाऊपणा अधिकाधिक महत्त्वाचा बनत आहे, तसतसे पर्यावरणास अनुकूल चिकटवण्याची मागणी वाढत आहे. बायोडिग्रेडेबल किंवा पुनर्नवीनीकरण केलेल्या पदार्थांपासून बनविलेले चिकट पदार्थ अधिक सामान्य होत आहेत.

- नाविन्यपूर्ण चिकटवता:संशोधक बुद्धिमान चिकटवता विकसित करत आहेत जे तापमान किंवा प्रकाशासारख्या बाह्य उत्तेजनांना प्रतिसाद म्हणून त्यांचे गुणधर्म बदलू शकतात. सेन्सर्स, अॅक्ट्युएटर्स आणि इतर इलेक्ट्रॉनिक उपकरणांमध्ये या चिकट्यांचा संभाव्य अनुप्रयोग आहे.

इलेक्ट्रॉनिक अॅडेसिव्ह वापरताना समोर येणारी सामान्य आव्हाने आणि त्यावर मात कशी करावी

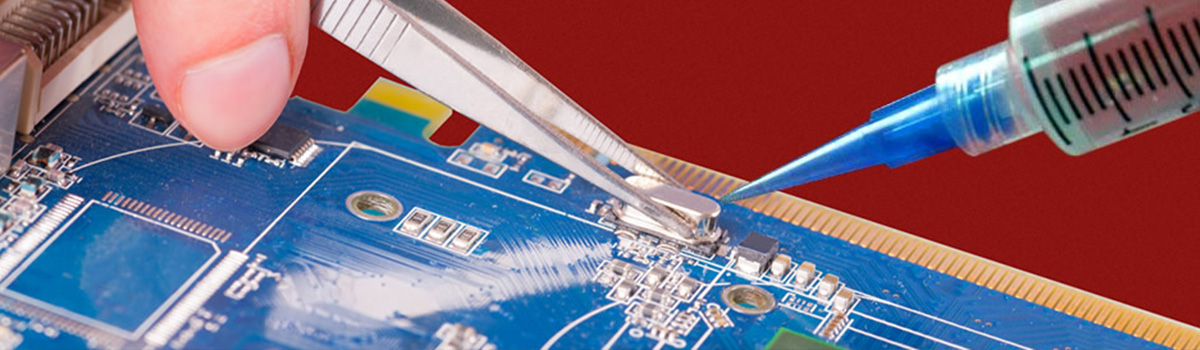

इलेक्ट्रॉनिक उपकरणांच्या निर्मितीमध्ये इलेक्ट्रॉनिक अॅडेसिव्ह हा एक आवश्यक घटक आहे, परंतु ते विविध आव्हाने देखील सादर करू शकतात. इलेक्ट्रॉनिक अॅडेसिव्ह वापरताना आणि त्यावर मात कशी करायची यातील काही सामान्य आव्हाने येथे आहेत:

- खराब आसंजन:जेव्हा चिकटपणा सब्सट्रेटला योग्यरित्या जोडत नाही तेव्हा खराब आसंजन होऊ शकते, ज्यामुळे घटक बिघाड होतो. अॅडहेसिव्ह लावण्यापूर्वी पृष्ठभाग स्वच्छ आणि दूषित पदार्थांपासून मुक्त असल्याची खात्री करणे हा उपाय आहे. याव्यतिरिक्त, प्राइमर किंवा पृष्ठभाग उपचार वापरल्याने बॉन्डचे चिकटपणा सुधारू शकतो.

- उपचार वेळ:चिकटपणा बरा होण्यास बराच वेळ लागू शकतो, ज्यामुळे उत्पादनास विलंब होतो. प्रक्रियेला गती देण्यासाठी जलद-क्युअरिंग अॅडसिव्ह वापरणे किंवा तापमान आणि आर्द्रता यांसारख्या बरा होण्याच्या परिस्थितीला अनुकूल करणे हा उपाय आहे.

- ओलावा संवेदनशीलता:आर्द्रता-संवेदनशील चिकटवता आर्द्रतेच्या संपर्कात आल्यावर खराब होऊ शकतात, ज्यामुळे आसंजन आणि विद्युत कार्यक्षमतेचे नुकसान होते. उपाय म्हणजे ओलावा-प्रतिरोधक चिकटवता वापरणे किंवा गोंद व्यवस्थित साठवणे आणि हाताळणे, जसे की कोरड्या वातावरणात ठेवणे आणि सीलबंद पॅकेजिंग वापरणे.

- थर्मल विस्तार: चिकटवता थर्मल विस्तार आणि आकुंचन अनुभवू शकतात, ज्यामुळे यांत्रिक ताण आणि घटक निकामी होतात. उपाय म्हणजे थर्मल विस्ताराच्या कमी गुणांकासह चिकटवता वापरणे किंवा थर्मल विस्तार आणि आकुंचन सामावून घेण्यासाठी इलेक्ट्रॉनिक प्रणालीची रचना करणे.

- सुसंगतता: चिकटवता प्लास्टिक किंवा धातूसारख्या विशिष्ट सामग्रीशी विसंगत असू शकतात, ज्यामुळे खराब चिकटणे किंवा रासायनिक प्रतिक्रिया होऊ शकते. इलेक्ट्रॉनिक प्रणालीतील सामग्रीशी सुसंगत चिकटवता वापरणे किंवा गोंद लागू करण्यापूर्वी सुसंगतता चाचणी करणे हा उपाय आहे.

विशेषत: लहान आणि नाजूक घटकांशी व्यवहार करताना चिकटवता वितरीत करणे आव्हानात्मक असू शकते. आम्ही अचूक वितरण उपकरणे किंवा पूर्व-निर्मित चिकट फिल्म्स किंवा टेप्स वापरून समस्या सोडवू शकतो जी व्यक्ती भागांना सहजपणे लागू करू शकतात.

वेअरेबल टेक्नॉलॉजीमध्ये इलेक्ट्रॉनिक अॅडेसिव्हची भूमिका

परिधान करण्यायोग्य तंत्रज्ञान गेल्या दशकात अधिकाधिक लोकप्रिय झाले आहे, आता ग्राहकांसाठी मोठ्या प्रमाणात उपकरणे उपलब्ध आहेत. ही उपकरणे, जसे की स्मार्ट घड्याळे आणि फिटनेस ट्रॅकर्स, इलेक्ट्रॉनिक घटकांवर अवलंबून असतात जे वेअरेबल उपकरणाशी सुरक्षितपणे जोडलेले असले पाहिजेत. इलेक्ट्रॉनिक घटकांचे मजबूत आणि विश्वासार्ह बंधन आवश्यक असलेल्या परिस्थितीत, इलेक्ट्रॉनिक चिकटवता महत्त्वपूर्ण भूमिका बजावतात.

निर्माते इलेक्ट्रॉनिक अॅडसेव्ह्स वापरतात बॉन्ड सेन्सर, LEDs, बॅटरी आणि इतर घटक घालण्यायोग्य उपकरणांना, ते योग्यरित्या कार्य करतात आणि टिकाऊ राहतात याची खात्री करतात. या चिकटवण्यांनी ओलावा, उष्णता आणि शारीरिक प्रभावाच्या प्रदर्शनासह दैनंदिन वापरातील ताण सहन करणे आवश्यक आहे. घालण्यायोग्य तंत्रज्ञानासह, ते वाकणे आणि ताणण्यासाठी परवानगी देण्यासाठी लवचिक देखील असणे आवश्यक आहे.

वेअरेबल टेक्नॉलॉजीमधील इलेक्ट्रॉनिक अॅडसेव्ह्सचा एक महत्त्वाचा फायदा म्हणजे त्यांची निर्बाध आणि सुव्यवस्थित स्वरूप प्रदान करण्याची क्षमता. जर कोणतेही बंधन नसतील तर, उत्पादकांना घटक जोडण्यासाठी स्क्रू किंवा इतर यांत्रिक फास्टनर्स वापरावे लागतील, ज्यामुळे डिव्हाइसचे वजन आणि आकार वाढू शकेल. दुसरीकडे, उत्पादक उघड्या डोळ्यांना जवळजवळ अदृश्य असलेल्या पातळ, एकसमान थरात चिकटवता लावू शकतात.

वेअरेबल तंत्रज्ञानासाठी इलेक्ट्रॉनिक अॅडेसिव्ह निवडताना आणखी एक महत्त्वाचा विचार म्हणजे बायोकॉम्पॅटिबिलिटी. अंगावर घालण्यायोग्य वस्तू थेट त्वचेवर परिधान केल्यावर कोणत्याही प्रकारची चिडचिड किंवा ऍलर्जी निर्माण करणार नाही याची खात्री करण्यासाठी, उत्पादकांनी नॉन-इरिटेटिंग आणि हायपोअलर्जेनिक गोंद वापरणे आवश्यक आहे. विशिष्ट आरोग्य स्थिती असलेल्या लोकांद्वारे वापरल्या जाणार्या ग्लुकोज किंवा ECG मॉनिटर्ससारख्या वैद्यकीय वेअरेबलसाठी, त्वचेशी थेट संपर्क केल्यामुळे चिकटपणामुळे कोणतीही चिडचिड किंवा ऍलर्जी निर्माण होणार नाही याची खात्री करणे विशेषतः महत्वाचे आहे.

परिधान करण्यायोग्य तंत्रज्ञान विकसित होत असताना, या उपकरणांच्या अद्वितीय गरजा पूर्ण करू शकणार्या इलेक्ट्रॉनिक चिकटव्यांची मागणी वाढतच जाईल. चिकट उत्पादक आधीच नवीन फॉर्म्युलेशन विकसित करत आहेत जे अति तापमानाला तोंड देऊ शकतात, आर्द्रतेचा प्रतिकार करू शकतात आणि सुधारित लवचिकता प्रदान करतात. परिणामी, घालण्यायोग्य तंत्रज्ञान अधिक आरामदायक, विश्वासार्ह आणि कार्यक्षम होईल.

इलेक्ट्रॉनिक अॅडेसिव्हसाठी वितरण तंत्र: टिपा आणि सर्वोत्तम पद्धती

इलेक्ट्रॉनिक उपकरणांच्या निर्मितीमध्ये इलेक्ट्रॉनिक चिपकणे आवश्यक आहे. तथापि, त्यांचे वितरण करणे एक आव्हानात्मक कार्य असू शकते, विशेषत: जेव्हा लहान आणि गुंतागुंतीच्या भागांचा विचार केला जातो. इलेक्ट्रॉनिक चिकटवता वितरीत करण्यासाठी येथे काही टिपा आणि सर्वोत्तम पद्धती आहेत:

- योग्य वितरण पद्धत निवडा: मॅन्युअल डिस्पेंसिंग, सिरिंज डिस्पेंसिंग आणि ऑटोमेटेड डिस्पेंसिंग यासह इलेक्ट्रॉनिक अॅडेसिव्हसाठी अनेक वितरण पद्धती उपलब्ध आहेत. तुमच्या अर्जाला अनुकूल असा मार्ग निवडा.

- योग्य वितरण टिप वापरा: डिस्पेंसिंग टीप चिकटपणाची चिकटपणा आणि बाँड केलेल्या भागाच्या आकाराशी जुळली पाहिजे. किरकोळ माहिती लहान भागांसाठी आदर्श आहे, तर अधिक महत्त्वपूर्ण माहिती अधिक महत्त्वाच्या तपशीलांसाठी योग्य आहे.

- स्वच्छ वातावरणात वितरीत करा: स्वच्छ वातावरण दूषित होण्यास प्रतिबंध करते आणि मजबूत बंधन सुनिश्चित करते. स्वच्छ कार्यक्षेत्र वापरा आणि त्वचेचे तेल चिकटून जाण्यापासून रोखण्यासाठी हातमोजे घाला.

- योग्य स्टोरेज सुनिश्चित करा: इलेक्ट्रॉनिक अॅडेसिव्हच्या दीर्घायुष्यासाठी योग्य स्टोरेज महत्त्वपूर्ण आहे. आयटम उत्कृष्ट आणि कोरडे ठेवा आणि कंटेनर घट्ट बंद करा.

- चिकट समान रीतीने लागू करा:एअर पॉकेट्स रोखण्यासाठी चिकटवता समान रीतीने लागू केले असल्याची खात्री करा, ज्यामुळे बाँड कमकुवत होऊ शकतो. स्थिर हात वापरा आणि गोंद सतत गतीने लावा.

- प्रवाह दर नियंत्रित करा: जास्त गोंद बाहेर पडू नये आणि गोंधळ होऊ नये यासाठी तुम्हाला अॅडहेसिव्हचा प्रवाह दर नियंत्रित करणे आवश्यक आहे. मंद आणि स्थिर प्रवाह दर वापरा, विशेषत: लहान भागांसह काम करताना.

- डिस्पेंसिंग टीप नियमितपणे स्वच्छ करा:क्लॉग्स टाळण्यासाठी आणि चिकटपणाचा सुरळीत प्रवाह सुनिश्चित करण्यासाठी डिस्पेंसिंग टीप नियमितपणे स्वच्छ करा. योग्य साफसफाईचे उपाय वापरा आणि निर्मात्याच्या सूचनांचे अनुसरण करा.

- सुरक्षा खबरदारीचा सराव करा:उत्पादक बर्याचदा इलेक्ट्रॉनिक अॅडेसिव्हमध्ये रसायने वापरतात ज्यामुळे आरोग्यास धोका निर्माण होऊ शकतो. हातमोजे आणि गॉगल्स हाताळताना संरक्षणात्मक गियर वापरा.

या टिपा आणि सर्वोत्तम पद्धतींचे अनुसरण करून, तुम्ही यशस्वीरित्या इलेक्ट्रॉनिक चिकटवता वितरीत करू शकता आणि तुमच्या इलेक्ट्रॉनिक उपकरणांसाठी मजबूत बंधन सुनिश्चित करू शकता.

निष्कर्ष

शेवटी, आधुनिक तंत्रज्ञानामध्ये इलेक्ट्रॉनिक चिकटवता महत्त्वपूर्ण भूमिका बजावतात. इलेक्ट्रॉनिक घटकांमध्ये विश्वसनीय आणि दीर्घकाळ टिकणारे बंध निर्माण करण्यासाठी, त्यांना आर्द्रता, उष्णता आणि कंपन यासारख्या पर्यावरणीय घटकांपासून संरक्षण करण्यासाठी ते आवश्यक आहेत. इलेक्ट्रॉनिक अॅडेसिव्हमुळे इलेक्ट्रॉनिक उपकरणांचे सूक्ष्मीकरण देखील शक्य होते, ज्यामुळे ते लहान आणि अधिक पोर्टेबल बनतात.

तंत्रज्ञान जसजसे पुढे जात आहे, तसतसे इलेक्ट्रॉनिक अॅडेसिव्ह आणखी गंभीर बनतील. त्यांना अधिक मजबूत आणि कॉम्पॅक्ट इलेक्ट्रॉनिक उपकरणांच्या वाढत्या मागणीसह टिकून राहणे आणि पर्यावरणीय परिणामांबद्दलच्या चिंतांचे निराकरण करणे आवश्यक आहे.

शिवाय, इलेक्ट्रॉनिक अॅडेसिव्हने वैद्यकीय उपकरणांपासून ऑटोमोटिव्ह इलेक्ट्रॉनिक्स ते एरोस्पेस आणि संरक्षण प्रणालीपर्यंत विविध उद्योग आणि अनुप्रयोगांच्या विशिष्ट आवश्यकता पूर्ण केल्या पाहिजेत. अशा प्रकारे, या बदलत्या मागण्या पूर्ण करण्यासाठी या क्षेत्रातील सतत संशोधन आणि विकास आवश्यक आहे.