इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह

इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह हे विशेष अॅडसिव्ह आहेत जे बॉन्डिंग आणि सीलिंग इलेक्ट्रिकल अॅप्लिकेशन्ससाठी वापरले जातात. ते प्रदान करतात:

- उत्कृष्ट विद्युत चालकता आणि थर्मल स्थिरता.

- त्यांना इलेक्ट्रॉनिक उपकरणांसाठी आदर्श बनवणे.

- ऑटोमोटिव्ह घटक.

- एरोस्पेस अनुप्रयोग.

सुरक्षित बंध प्रदान करून आणि इलेक्ट्रिकल आर्किंग किंवा स्पार्क्स तयार होण्यापासून रोखून इलेक्ट्रिकल सिस्टमची सुरक्षितता आणि विश्वासार्हता सुनिश्चित करण्यात हे चिकटवता महत्त्वपूर्ण भूमिका बजावतात.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह काय आहेत?

इलेक्ट्रिकल बॉन्डिंग अॅडेसिव्ह हे विशेष अॅडेसिव्ह आहेत जे इलेक्ट्रिकल आणि इलेक्ट्रॉनिक अॅप्लिकेशन्समध्ये वेगवेगळ्या प्रवाहकीय घटकांमध्ये सुरक्षित बंध तयार करण्यासाठी वापरले जातात. हे चिकटवणारे विश्वसनीय विद्युत कनेक्शन प्रदान करण्यासाठी, ग्राउंडिंग सुनिश्चित करण्यासाठी आणि इलेक्ट्रोमॅग्नेटिक हस्तक्षेप (EMI) पासून संरक्षण करण्यासाठी डिझाइन केलेले आहेत. ऑटोमोटिव्ह, एरोस्पेस, दूरसंचार आणि ग्राहक इलेक्ट्रॉनिक्स यासह विविध उद्योगांमध्ये ते महत्त्वपूर्ण आहेत.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचे प्राथमिक कार्य म्हणजे धातूचे घटक किंवा सर्किट बोर्ड यासारख्या दोन किंवा अधिक प्रवाहकीय पृष्ठभागांमध्ये कमी-प्रतिरोधक मार्ग स्थापित करणे. हा मार्ग विद्युत प्रवाहाचे कार्यक्षम हस्तांतरण करण्यास परवानगी देतो, स्थिर स्त्राव रोखण्यास मदत करतो आणि विद्युत बिघाड होण्याचा धोका कमी करतो. एक घन बंधन तयार करून, हे चिकटवणारे यांत्रिक समर्थन देखील देतात आणि एकत्रित केलेल्या घटकांची एकंदर टिकाऊपणा वाढवतात.

अनेक महत्वाच्या वैशिष्ट्यांमुळे विद्युत बंधन चिकटवता त्यांच्या इच्छित अनुप्रयोगांसाठी योग्य बनतात. प्रथम, त्यांच्याकडे उत्कृष्ट विद्युत चालकता आहे, याचा अर्थ ते वीज प्रभावीपणे चालवू शकतात, प्रतिकार कमी करतात आणि विश्वासार्ह कनेक्शन सुनिश्चित करतात. प्रवाहकीय फिलर जसे की चांदी, तांबे किंवा ग्रेफाइट बहुतेकदा चालकता वाढविण्यासाठी चिकट फॉर्म्युलेशनमध्ये समाविष्ट केले जातात.

दुसरे म्हणजे, इलेक्ट्रिकल बाँडिंग अॅडेसिव्हमध्ये सामान्यतः चांगले थर्मल चालकता गुणधर्म असतात. हे त्यांना विद्युत घटकांद्वारे निर्माण होणारी उष्णता नष्ट करण्यास सक्षम करते, अति तापविणे आणि संवेदनशील इलेक्ट्रॉनिक उपकरणांचे संभाव्य नुकसान टाळते.

शिवाय, हे चिकटवता उच्च सामर्थ्य आणि बाँड अखंडतेसाठी तयार केले जातात. ते इलेक्ट्रिकल कनेक्शनशी तडजोड न करता यांत्रिक ताण, कंपन आणि थर्मल सायकलिंगचा सामना करू शकतात. हे अत्यंत महत्त्वाचे आहे, विशेषत: अशा अनुप्रयोगांमध्ये जेथे बंधनकारक घटक कठोर पर्यावरणीय परिस्थितीला सामोरे जाऊ शकतात.

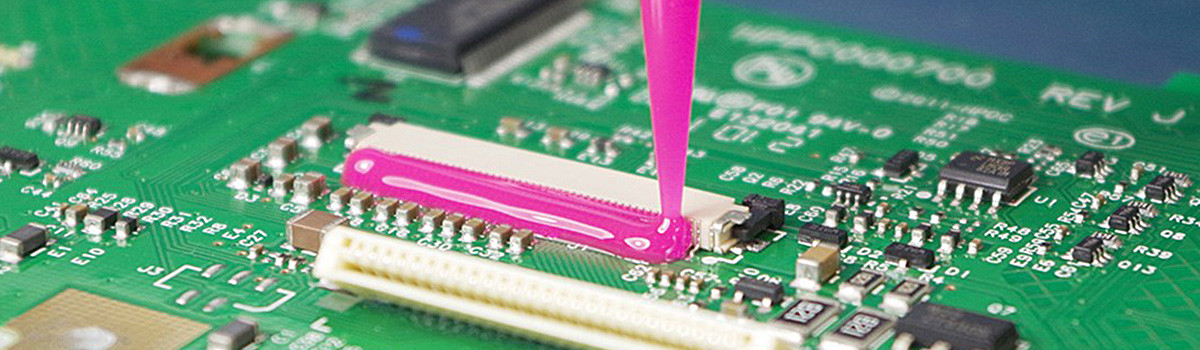

इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह विविध स्वरूपात येतात, ज्यामध्ये पेस्ट, फिल्म्स, टेप्स किंवा द्रव असतात. अॅडहेसिव्हची निवड अर्जाची आवश्यकता, बॉन्डेड असलेल्या सामग्रीचा प्रकार आणि असेंबली प्रक्रिया यासारख्या घटकांवर अवलंबून असते. उदाहरणार्थ, प्रवाहकीय चिकट फिल्म्स किंवा टेप्सचा वापर सामान्यतः लवचिक सर्किट्स एकत्र करण्यासाठी केला जातो. याउलट, प्रवाहकीय पेस्ट चिकटवता बहुतेकदा मुद्रित सर्किट बोर्डांवर पृष्ठभाग-माऊंट घटक जोडण्यासाठी वापरल्या जातात.

इलेक्ट्रिकल आणि मेकॅनिकल बाँडिंग प्रदान करण्याव्यतिरिक्त, काही चिकटवता EMI संरक्षण गुणधर्म देतात. त्यामध्ये प्रवाहकीय फिलर्स असतात जे एक प्रवाहकीय अडथळा निर्माण करतात, इलेक्ट्रोमॅग्नेटिक रेडिएशनला जवळच्या इलेक्ट्रॉनिक घटकांच्या ऑपरेशनमध्ये हस्तक्षेप करण्यापासून रोखतात.

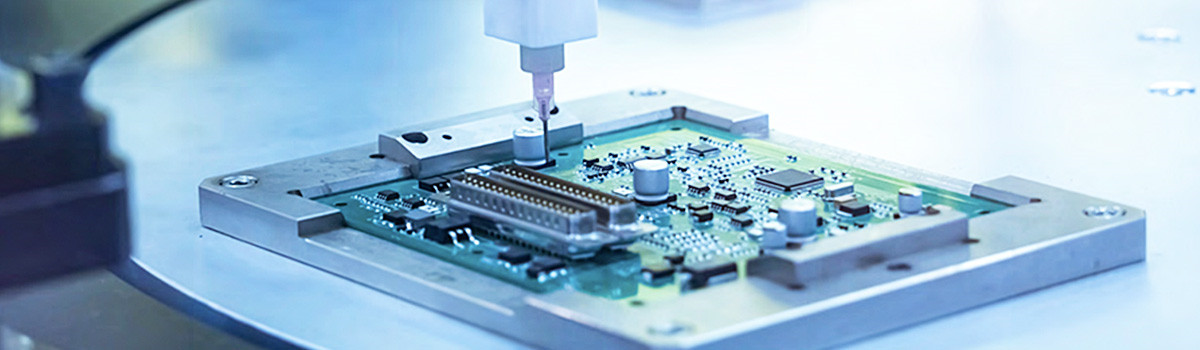

इष्टतम बाँड मजबुती आणि कार्यप्रदर्शन सुनिश्चित करण्यासाठी इलेक्ट्रिकल बाँडिंग अॅडसिव्ह वापरताना पृष्ठभागाची योग्य तयारी महत्त्वाची आहे. पृष्ठभाग पूर्णपणे स्वच्छ केले पाहिजेत, दूषित पदार्थांपासून मुक्त असावेत आणि काही प्रकरणांमध्ये, आसंजन वाढविण्यासाठी पृष्ठभाग सक्रिय करणे किंवा प्राइमिंगची आवश्यकता असू शकते.

आधुनिक इलेक्ट्रिकल आणि इलेक्ट्रॉनिक मॅन्युफॅक्चरिंगमध्ये इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह आवश्यक आहेत. ते EMI विरूद्ध यांत्रिक समर्थन आणि संरक्षण प्रदान करताना विश्वसनीय आणि कार्यक्षम विद्युत कनेक्शन सक्षम करतात. मटेरियल आणि अॅडहेसिव्ह टेक्नॉलॉजीमध्ये सतत होत असलेल्या प्रगतीसह, हे अॅडेसिव्ह नाविन्यपूर्ण आणि विश्वासार्ह इलेक्ट्रॉनिक उपकरणे आणि प्रणाली विकसित करण्यात महत्त्वाची भूमिका बजावतात.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचे प्रकार

इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह्स प्रवाहकीय घटकांमधील सुरक्षित आणि विश्वासार्ह विद्युत कनेक्शन तयार करतात. मजबूत यांत्रिक बाँडिंग गुणधर्म ऑफर करताना उत्कृष्ट विद्युत चालकता प्रदान करण्यासाठी हे चिकटवते डिझाइन केलेले आहेत. येथे काही सामान्य प्रकारचे इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह आहेत:

- कंडक्टिव्ह इपॉक्सी अॅडेसिव्ह्स: कंडक्टिव्ह इपॉक्सी अॅडेसिव्ह इलेक्ट्रिकल बाँडिंग अॅप्लिकेशन्समध्ये मोठ्या प्रमाणावर वापरले जातात. त्यामध्ये दोन-भागांची प्रणाली असते, विशेषत: एक राळ आणि हार्डनर, जे वापरण्यापूर्वी मिसळणे आवश्यक आहे. या चिकट्यांमध्ये चांदी, तांबे किंवा ग्रेफाइट सारखे प्रवाहकीय फिलर असतात, जे विद्युत प्रवाहाचा प्रवाह सक्षम करतात. प्रवाहकीय इपॉक्सी चिकटवता विविध सब्सट्रेट्सला उत्कृष्ट आसंजन देतात, विद्युत चालकता आणि यांत्रिक शक्ती प्रदान करतात.

- इलेक्ट्रिकली कंडक्टिव्ह अॅडेसिव्ह टेप्स: इलेक्ट्रिकली कंडक्टिव्ह अॅडेसिव्ह टेप्समध्ये बॅकिंग मटेरियल असते ज्यामध्ये कंडक्टिव्ह कण असतात. आधार देणारी सामग्री यांत्रिक समर्थन आणि इन्सुलेशन प्रदान करते, तर प्रवाहकीय चिकट विद्युत सातत्य सुनिश्चित करते. हे टेप लागू करण्यास सोपे, अष्टपैलू आणि अनियमित पृष्ठभागांना अनुरूप असू शकतात. ते सामान्यतः बाँडिंग लवचिक सर्किट्स, ग्राउंडिंग ऍप्लिकेशन्स आणि EMI/RFI शील्डिंगसाठी वापरले जातात.

- कंडक्टिव्ह सिल्व्हर अॅडेसिव्ह्स: पॉलिमर मॅट्रिक्समध्ये निलंबित चांदीच्या कणांसह प्रवाहकीय सिल्व्हर अॅडेसिव्ह तयार केले जातात. चांदी हे विजेचे उत्कृष्ट वाहक आहे, जे उच्च विद्युत चालकता देते. हे चिपकणारे धातू, सिरॅमिक्स आणि प्लास्टिकसह विविध सब्सट्रेट्सना मजबूत चिकटवतात. ते सामान्यतः इलेक्ट्रॉनिक असेंब्ली, इलेक्ट्रिकल घटकांचे बाँडिंग आणि इलेक्ट्रिकल सर्किट्स दुरुस्त करण्यासाठी वापरले जातात.

- इलेक्ट्रिकली कंडक्टिव सिलिकॉन अॅडेसिव्ह: इलेक्ट्रिकली कंडक्टिव सिलिकॉन अॅडेसिव्ह सिलिकॉन पॉलिमर आणि कंडक्टिव्ह फिलर्स, जसे की सिल्व्हर, निकेल किंवा कार्बनसह तयार केले जातात. ते चांगली विद्युत चालकता, लवचिकता आणि थर्मल स्थिरता देतात. हे चिकटवता अनेकदा लवचिकता आणि पर्यावरणीय प्रतिकार आवश्यक असलेल्या ऍप्लिकेशन्समध्ये वापरले जातात, जसे की बाँडिंग लवचिक सर्किट्स, सीलिंग कनेक्टर आणि इलेक्ट्रॉनिक घटक पॉटिंग.

- इलेक्ट्रिकली कंडक्टिव्ह पॉलीयुरेथेन अॅडेसिव्ह: इलेक्ट्रिकली कंडक्टिव्ह पॉलीयुरेथेन अॅडेसिव्ह हे विद्युत चालकता आणि मजबूत बाँडिंग गुणधर्म प्रदान करण्यासाठी डिझाइन केलेले आहेत. ते पॉलीयुरेथेन पॉलिमर आणि प्रवाहकीय फिलर्स, जसे की कार्बन किंवा धातूच्या कणांसह तयार केले जातात. हे चिकटवता विविध सब्सट्रेट्सला चांगले चिकटून राहणे, पर्यावरणीय घटकांना प्रतिकार आणि टिकाऊपणा देतात. ते सामान्यतः इलेक्ट्रॉनिक उत्पादन, ग्राउंडिंग ऍप्लिकेशन्स आणि भिन्न सामग्रीच्या बाँडिंगमध्ये वापरले जातात.

- कंडक्टिव्ह इन्स्टंट अॅडेसिव्ह्स: कंडक्टिव्ह इन्स्टंट अॅडेसिव्हज, ज्यांना सायनोअॅक्रिलेट अॅडेसिव्ह्स म्हणूनही ओळखले जाते, हे सिंगल-कॉम्पोनेंट अॅडेसिव्ह असतात जे ओलाव्याच्या संपर्कात आल्यावर वेगाने बरे होतात. धातू किंवा ग्रेफाइट कणांसारख्या या चिकटवण्यांमध्ये विद्युत चालकता प्रदान करणारे प्रवाहकीय फिलर असतात. ते जलद बाँडिंग आणि उच्च सामर्थ्य देतात, ते अशा अनुप्रयोगांसाठी योग्य बनवतात ज्यांना द्रुत असेंब्ली आणि चांगली विद्युत कार्यक्षमता आवश्यक असते.

हे लक्षात घेणे महत्त्वाचे आहे की इलेक्ट्रिकल बाँडिंग अॅडहेसिव्हची निवड विशिष्ट अनुप्रयोग आवश्यकतांवर अवलंबून असते, जसे की सब्सट्रेट सामग्री, पर्यावरणीय परिस्थिती आणि इच्छित विद्युत चालकता. अॅडहेसिव्ह उत्पादक किंवा क्षेत्रातील तज्ञांशी सल्लामसलत केल्याने एखाद्या विशिष्ट अनुप्रयोगासाठी सर्वात योग्य अॅडेसिव्ह निवडण्यात मदत होऊ शकते.

प्रवाहकीय वि नॉन-कंडक्टिव्ह अॅडेसिव्ह

प्रवाहकीय आणि नॉन-कंडक्टिव्ह अॅडेसिव्ह या दोन वेगळ्या श्रेणी आहेत ज्या विविध अनुप्रयोगांमध्ये वापरल्या जातात आणि त्यांच्यातील प्राथमिक फरक त्यांच्या विद्युत चालकता गुणधर्मांमध्ये आहे. येथे प्रवाहकीय आणि नॉन-कंडक्टिव्ह अॅडसिव्हचे विहंगावलोकन आहे:

प्रवाहकीय चिकटवता: विद्युत प्रवाहाच्या प्रवाहास परवानगी देण्यासाठी प्रवाहकीय चिकटवता तयार केल्या जातात. त्यामध्ये प्रवाहकीय फिलर असतात, जसे की धातू किंवा कार्बन कण, जे विद्युत चालकता प्रदान करतात. विद्युत सातत्य आवश्यक असलेल्या अनुप्रयोगांमध्ये सामान्यतः प्रवाहकीय चिकटवता वापरल्या जातात. प्रवाहकीय चिपकण्याच्या काही प्रमुख वैशिष्ट्यांमध्ये हे समाविष्ट आहे:

- विद्युत चालकता: प्रवाहकीय चिकटवता प्रवाहकीय फिलर्सच्या उपस्थितीमुळे उत्कृष्ट विद्युत चालकता देतात. ते प्रवाहकीय घटकांमधील विश्वसनीय विद्युत कनेक्शन तयार करू शकतात, जसे की सर्किट बोर्ड किंवा ग्राउंडिंग ऍप्लिकेशन्सवरील इलेक्ट्रिकल ट्रेसचे बाँडिंग.

- बाँडिंग आणि यांत्रिक सामर्थ्य: प्रवाहकीय चिकटवता विद्युत चालकता आणि यांत्रिक घन बंधन गुणधर्म प्रदान करतात. ते सबस्ट्रेट्स दरम्यान मजबूत बंध तयार करू शकतात, संरचनात्मक अखंडता आणि दीर्घकालीन विश्वासार्हता सुनिश्चित करू शकतात.

- ऍप्लिकेशन लवचिकता: प्रवाहकीय चिकटवता इपॉक्सी, सिलिकॉन आणि पॉलीयुरेथेनसह विविध स्वरूपात येतात, जे ऍप्लिकेशन पद्धती आणि सब्सट्रेट्सच्या बाबतीत लवचिकता देतात. ते द्रव, चित्रपट किंवा पेस्ट म्हणून वितरीत केले जाऊ शकतात, ज्यामुळे विविध असेंब्ली प्रक्रियेत बहुमुखीपणा येतो.

- EMI/RFI शील्डिंग: विद्युत चुंबकीय हस्तक्षेप (EMI) आणि रेडिओ फ्रिक्वेन्सी इंटरफेरन्स (RFI) शील्डिंगसाठी कंडक्टिव अॅडसिव्ह्जचा वापर केला जातो. संवेदनशील इलेक्ट्रॉनिक घटकांवर इलेक्ट्रोमॅग्नेटिक रेडिएशनचा प्रभाव प्रभावीपणे कमी करून ते प्रवाहकीय मार्ग तयार करू शकतात.

नॉन-कंडक्टिव्ह अॅडेसिव्ह: नॉन-कंडक्टिव्ह किंवा इन्सुलेटिंग अॅडसिव्ह वीज चालवत नाहीत आणि ते घटक किंवा सब्सट्रेट्स दरम्यान इलेक्ट्रिकल इन्सुलेशन प्रदान करण्यासाठी तयार केले जातात. विद्युत पृथक्करण आवश्यक असलेल्या ऍप्लिकेशन्समध्ये नॉन-कंडक्टिव्ह अॅडेसिव्हचा मोठ्या प्रमाणावर वापर केला जातो. नॉन-कंडक्टिव्ह अॅडेसिव्हची काही गंभीर वैशिष्ट्ये येथे आहेत:

- इलेक्ट्रिकल इन्सुलेशन: नॉन-कंडक्टिव्ह अॅडेसिव्हमध्ये उच्च प्रतिरोधकता असते, ज्यामुळे विद्युत प्रवाह रोखता येतो. ते विद्युत अडथळे निर्माण करण्यासाठी वापरले जातात, एकमेकांपासून किंवा आसपासच्या वातावरणापासून घटक इन्सुलेट करतात.

- डायलेक्ट्रिक सामर्थ्य: नॉन-कंडक्टिव्ह अॅडेसिव्ह उच्च डायलेक्ट्रिक सामर्थ्य प्रदर्शित करतात, जे ब्रेकडाउनशिवाय विद्युत ताण सहन करू शकतात. पॉवर इलेक्ट्रॉनिक्स किंवा इलेक्ट्रिकल इन्सुलेशन सारख्या उच्च व्होल्टेज असलेल्या अनुप्रयोगांमध्ये ही मालमत्ता महत्त्वपूर्ण आहे.

- थर्मल स्टेबिलिटी: नॉन-कंडक्टिव्ह अॅडसिव्हजमध्ये अनेकदा उत्कृष्ट थर्मल स्थिरता असते, ज्यामुळे ते भारदस्त तापमानात त्यांचे इलेक्ट्रिकल इन्सुलेशन गुणधर्म राखू शकतात. हे वैशिष्ट्य अशा अनुप्रयोगांमध्ये आवश्यक आहे जेथे उष्णता नष्ट होणे ही चिंता आहे.

- पर्यावरणीय प्रतिकार: नॉन-कंडक्टिव्ह अॅडसिव्हस ओलावा, रसायने आणि तापमान चढउतारांसह विविध पर्यावरणीय घटकांना तोंड देण्यासाठी डिझाइन केलेले आहेत. ते आव्हानात्मक ऑपरेटिंग परिस्थितीत दीर्घकालीन विश्वासार्हता देतात.

नॉन-कंडक्टिव्ह अॅडेसिव्ह विविध प्रकारांमध्ये आढळू शकतात, जसे की इपॉक्सी, अॅक्रेलिक किंवा सिलिकॉन-आधारित फॉर्म्युलेशन, अॅप्लिकेशनमध्ये लवचिकता आणि सब्सट्रेट सुसंगतता प्रदान करतात.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह वापरण्याचे फायदे

सुरक्षित आणि विश्वासार्ह विद्युत जोडणी तयार करताना इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह अनेक फायदे देतात. इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह वापरण्याचे काही प्रमुख फायदे येथे आहेत:

- विद्युत चालकता: उत्कृष्ट विद्युत चालकता प्रदान करण्यासाठी इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह तयार केले जातात. ते विद्युत प्रवाहाच्या प्रवाहास परवानगी देतात, प्रवाहकीय घटकांमधील विश्वसनीय विद्युत कनेक्शन सुनिश्चित करतात. इलेक्ट्रॉनिक असेंब्ली, सर्किट बोर्ड बाँडिंग किंवा ग्राउंडिंग ऍप्लिकेशन्स यासारख्या आवश्यक विद्युत सातत्य असलेल्या अनुप्रयोगांमध्ये हे महत्त्वपूर्ण आहे.

- बाँडिंग स्ट्रेंथ: विद्युत चालकता व्यतिरिक्त, बाँडिंग अॅडेसिव्ह मजबूत यांत्रिक बाँडिंग गुणधर्म देतात. ते सब्सट्रेट्समध्ये मजबूत आणि टिकाऊ बंध तयार करू शकतात, ज्यामुळे असेंबलीची संपूर्ण संरचनात्मक अखंडता वाढते. कंपन, थर्मल सायकलिंग किंवा यांत्रिक ताण येऊ शकतो अशा अनुप्रयोगांमध्ये हे विशेषतः महत्वाचे आहे.

- विविध सब्सट्रेट्ससह सुसंगतता: इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्स धातू, सिरॅमिक्स, प्लास्टिक आणि कंपोझिटसह विविध सब्सट्रेट्सशी जोडण्यासाठी डिझाइन केलेले आहेत. ही अष्टपैलुत्व भिन्न सामग्री कनेक्ट करण्याची परवानगी देते आणि असेंबली प्रक्रिया सुलभ करते. हे अतिरिक्त यांत्रिक फास्टनर्सची आवश्यकता काढून टाकते, जसे की स्क्रू किंवा सोल्डरिंग, असेंब्लीचा वेळ आणि खर्च कमी करते.

- ताण वितरण: बाँडिंग अॅडेसिव्ह इतर फास्टनिंग पद्धतींपेक्षा बॉन्डिंग एरियावर अधिक समान रीतीने ताण वितरित करतात. ते तणाव दूर करू शकतात आणि एकाग्रता बिंदू कमी करू शकतात, स्थानिकीकृत अपयश किंवा असेंबलीमध्ये क्रॅक होण्याचा धोका कमी करतात.

- सुधारित उष्णतेचा अपव्यय: काही इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह, जसे की थर्मली कंडक्टिव्ह अॅडेसिव्ह, इलेक्ट्रॉनिक उपकरणांमध्ये उष्णतेचा अपव्यय वाढवू शकतात. ते उष्णता निर्माण करणारे घटक आणि उष्णता सिंक यांच्यामध्ये थर्मलली प्रवाहकीय मार्ग प्रदान करतात, ज्यामुळे कार्यक्षम उष्णता हस्तांतरण आणि सुधारित थर्मल व्यवस्थापन शक्य होते.

- पर्यावरणीय प्रतिकार: तापमान चढउतार, ओलावा, रसायने आणि अतिनील प्रदर्शनासह विविध पर्यावरणीय घटकांना तोंड देण्यासाठी इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह तयार केले जातात. ते वृद्धत्व आणि अधोगतीला चांगला प्रतिकार देतात, विविध ऑपरेटिंग परिस्थितींमध्ये दीर्घकालीन विश्वासार्हता सुनिश्चित करतात.

- डिझाईन लवचिकता: चिकटवता डिझाइनची लवचिकता देतात, ज्यामुळे जटिल आकार किंवा अनियमित पृष्ठभाग जोडता येतात. ते आराखड्यांशी सुसंगत होऊ शकतात, अंतर भरू शकतात आणि हार्ड-टू-पोच भागात मजबूत बंधने निर्माण करू शकतात, अधिक बहुमुखी आणि कार्यक्षम डिझाइन सक्षम करतात.

- किफायतशीर उपाय: अनेक प्रकरणांमध्ये, इतर पारंपारिक बाँडिंग पद्धतींच्या तुलनेत इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह वापरणे किफायतशीर असू शकते. ते अतिरिक्त हार्डवेअर किंवा जटिल असेंब्ली प्रक्रियेची आवश्यकता दूर करतात, सामग्री आणि श्रम खर्च कमी करतात.

- EMI/RFI शील्डिंग: कंडक्टिव्ह बाँडिंग अॅडेसिव्ह प्रभावी इलेक्ट्रोमॅग्नेटिक इंटरफेरन्स (EMI) आणि रेडिओ फ्रिक्वेन्सी इंटरफेरन्स (RFI) शील्डिंग प्रदान करू शकतात. ते प्रवाहकीय मार्ग तयार करतात, संवेदनशील इलेक्ट्रॉनिक घटकांवर इलेक्ट्रोमॅग्नेटिक रेडिएशनचा प्रभाव कमी करतात.

एकंदरीत, इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्स असंख्य फायदे देतात, ज्यामध्ये विद्युत चालकता, स्नायूंच्या बंधनाची ताकद, विविध सब्सट्रेट्ससह सुसंगतता, तणाव वितरण, उष्णता नष्ट होणे, पर्यावरणीय प्रतिकार, डिझाइन लवचिकता, खर्च-प्रभावीता आणि EMI/RFI शील्डिंग यांचा समावेश होतो. हे फायदे त्यांना अनेक इलेक्ट्रिकल आणि इलेक्ट्रॉनिक ऍप्लिकेशन्ससाठी महत्त्वाची निवड करतात.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचे ऍप्लिकेशन्स

इलेक्ट्रिकल बाँडिंग अॅडसेव्हस विविध उद्योगांमध्ये असंख्य अनुप्रयोग शोधतात जेथे सुरक्षित आणि विश्वासार्ह विद्युत कनेक्शन आवश्यक असतात. हे चिपकणारे अद्वितीय गुणधर्म देतात जे त्यांना एकाधिक अनुप्रयोगांसाठी योग्य बनवतात. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचे काही विशिष्ट अनुप्रयोग येथे आहेत:

- इलेक्ट्रॉनिक्स मॅन्युफॅक्चरिंग: इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह इलेक्ट्रॉनिक घटक एकत्र करण्यात आणि बाँडिंगमध्ये महत्त्वाची भूमिका बजावतात. ते सर्किट बोर्ड, बाँडिंग वायर लीड्स यांच्यामध्ये इलेक्ट्रिकल कनेक्शन तयार करतात आणि पृष्ठभागावर माउंट केलेले तुकडे आणि पॉटिंग-संवेदनशील इलेक्ट्रॉनिक उपकरणे जोडतात. हे चिकटवणारे विद्युत चालकता आणि यांत्रिक बंधन शक्ती प्रदान करतात, इलेक्ट्रॉनिक उपकरणाची कार्यक्षमता आणि दीर्घकालीन टिकाऊपणा सुनिश्चित करतात.

- ऑटोमोटिव्ह इंडस्ट्री: ऑटोमोटिव्ह उद्योग विविध ऍप्लिकेशन्ससाठी इलेक्ट्रिकल बाँडिंग अॅडसेव्हवर अवलंबून असतो. ते सेन्सर, कनेक्टर आणि वायरिंग हार्नेस यासारख्या विद्युत घटकांना बाँडिंग आणि ग्राउंडिंगसाठी वापरले जातात. हे चिकटवणारे सुरक्षित विद्युत कनेक्शन सुनिश्चित करतात, कंपन आणि थर्मल सायकलिंगचा सामना करतात आणि ऑटोमोटिव्ह ऍप्लिकेशन्समध्ये पर्यावरणीय प्रतिकार प्रदान करतात.

- एरोस्पेस आणि एव्हिएशन: एरोस्पेस आणि एव्हिएशन क्षेत्रांमध्ये, विमान, उपग्रह आणि अंतराळ यानामधील विद्युत घटकांना जोडण्यासाठी इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्स महत्त्वपूर्ण आहेत. ते बाँडिंग एव्हीओनिक्स सिस्टम, अँटेना, सेन्सर्स आणि ग्राउंडिंग ऍप्लिकेशन्ससाठी वापरले जातात. या चिकटवण्यांनी उच्च विश्वसनीयता, टिकाऊपणा आणि तापमानातील तीव्र बदल आणि कंपनांना प्रतिकार करणे आवश्यक आहे.

- वैद्यकीय उपकरणे: इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह वैद्यकीय उपकरणे आणि उपकरणे तयार करतात. ते बॉन्डिंग इलेक्ट्रोड्स, कनेक्टर्स, सेन्सर्स आणि वायरिंगसाठी विविध वैद्यकीय अनुप्रयोगांमध्ये वापरले जातात, ज्यामध्ये मॉनिटरिंग डिव्हाइसेस, डायग्नोस्टिक उपकरणे आणि रोपण करण्यायोग्य उपकरणांचा समावेश आहे. या चिकटवण्यांनी जैव सुसंगतता, निर्जंतुकीकरण प्रतिकार आणि दीर्घकालीन विश्वासार्हतेसाठी कठोर आवश्यकता पूर्ण केल्या पाहिजेत.

- नवीकरणीय ऊर्जा: इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचा वापर अक्षय ऊर्जा क्षेत्रात, विशेषत: सौर पॅनेलच्या निर्मितीमध्ये केला जातो. ते सौर पॅनेलमधील विद्युत कनेक्शन बाँडिंग आणि ग्राउंडिंगसाठी वापरले जातात, जसे की सौर सेल बाँडिंग, बस बार जोडणे आणि इलेक्ट्रिकल केबल्स जोडणे. या चिकटवण्यांनी विश्वासार्ह विद्युत चालकता, हवामानाचा प्रतिकार आणि बाह्य वातावरणात दीर्घकालीन टिकाऊपणा प्रदान करणे आवश्यक आहे.

- दूरसंचार: दूरसंचार उद्योगात, दळणवळण साधने, अँटेना, कनेक्टर आणि फायबर ऑप्टिक घटकांमध्ये विद्युत जोडणी जोडण्यासाठी इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह्सचा वापर केला जातो. हे चिकटवणारे सुरक्षित विद्युत कनेक्शन, EMI/RFI शील्डिंग आणि ओलावा आणि तापमानातील फरक यासारख्या पर्यावरणीय घटकांना प्रतिकार सुनिश्चित करतात.

- कंझ्युमर इलेक्ट्रॉनिक्स: इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह्स स्मार्टफोन, टॅब्लेट, लॅपटॉप आणि घालण्यायोग्य उपकरणांसह ग्राहक इलेक्ट्रॉनिक्स एकत्र करतात. ते इलेक्ट्रिकल घटकांना जोडण्यासाठी, डिस्प्ले संलग्न करण्यासाठी, लवचिक सर्किट बाँड करण्यासाठी आणि ग्राउंडिंग ऍप्लिकेशनसाठी वापरले जातात. हे चिपकणारे विश्वसनीय विद्युत चालकता, यांत्रिक बंधनाची ताकद आणि लघु रचनांना सामावून घेण्याची लवचिकता प्रदान करतात.

- औद्योगिक उपकरणे: इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह विविध औद्योगिक उपकरणांमध्ये अनुप्रयोग शोधतात, जसे की नियंत्रण पॅनेल, औद्योगिक सेन्सर, मोटर्स आणि ट्रान्सफॉर्मर. ते विद्युत जोडणी, ग्राउंडिंग घटक आणि EMI/RFI शील्डिंगसाठी वापरले जातात. या चिकटवण्यांनी तापमानाची तीव्रता, कंपने आणि रासायनिक प्रदर्शनासह कठोर औद्योगिक वातावरणाचा सामना केला पाहिजे.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्हसाठी विस्तृत अनुप्रयोगांची ही काही उदाहरणे आहेत. या चिकटव्यांची अष्टपैलुता, विश्वासार्हता आणि कार्यप्रदर्शन त्यांना अशा उद्योगांमध्ये अपरिहार्य बनवते जेथे सुरक्षित विद्युत कनेक्शन इष्टतम कार्यक्षमता आणि सुरक्षिततेसाठी महत्त्वपूर्ण असतात.

इलेक्ट्रॉनिक उपकरणांमध्ये बाँडिंग आणि सीलिंग

बाँडिंग आणि सीलिंग या इलेक्ट्रॉनिक उपकरणांचे एकत्रीकरण आणि उत्पादन करण्यासाठी दोन आवश्यक प्रक्रिया आहेत आणि इलेक्ट्रॉनिक घटकांची विश्वासार्हता, कार्यक्षमता आणि संरक्षण सुनिश्चित करण्यात त्या महत्त्वपूर्ण भूमिका बजावतात. इलेक्ट्रॉनिक उपकरणांमध्ये बाँडिंग आणि सीलिंगचे विहंगावलोकन येथे आहे:

बाँडिंग म्हणजे चिकट पदार्थ वापरून दोन किंवा अधिक घटक जोडणे. इलेक्ट्रॉनिक उपकरणांमध्ये, विद्युत कनेक्शन, यांत्रिक समर्थन आणि थर्मल व्यवस्थापनासह विविध कारणांसाठी बाँडिंगचा वापर केला जातो. इलेक्ट्रॉनिक उपकरणांमध्ये बाँडिंगचे काही महत्त्वपूर्ण पैलू येथे आहेत:

- इलेक्ट्रिकल कनेक्शन्स: बाँडिंग अॅडेसिव्ह घटकांमध्ये विद्युत कनेक्शन तयार करतात, जसे की सर्किट बोर्डवरील पॅडशी वायर जोडणे किंवा प्रवाहकीय ट्रेस जोडणे. हे चिकटवणारे विद्युत चालकता प्रदान करतात, यंत्रामध्ये विश्वसनीय विद्युत सातत्य सुनिश्चित करतात.

- घटक संलग्नक: बाँडिंग सर्किट बोर्ड किंवा सब्सट्रेट्सला घटक जोडते. चिकट पदार्थांमध्ये इपॉक्सी किंवा सिलिकॉन-आधारित चिकटवता, पृष्ठभाग-माऊंट केलेले उपकरण (SMD), कनेक्टर, सेन्सर किंवा डिस्प्ले सारखे बाँड घटक समाविष्ट असतात. हे घटकांचे सुरक्षित आणि यांत्रिकदृष्ट्या मजबूत आसंजन सुनिश्चित करते.

- स्ट्रक्चरल सपोर्ट: बाँडिंग अॅडेसिव्ह इलेक्ट्रॉनिक घटकांना स्ट्रक्चरल सपोर्ट देतात. ते मजबूत बंध तयार करतात जे यांत्रिक ताण, कंपन आणि थर्मल सायकलिंगचा सामना करण्यास मदत करतात. यांत्रिक ताण किंवा बाह्य शक्तींचा अनुभव घेऊ शकतील अशा वैशिष्ट्यांसाठी हे विशेषतः महत्वाचे आहे.

- उष्णतेचा अपव्यय: गंभीर उष्णतेचा अपव्यय असलेल्या उपकरणांमध्ये, थर्मल चालकता गुणधर्म असलेल्या बॉन्डिंग अॅडसेव्ह्जचा वापर केला जातो. हे चिकटवणारे उष्णता निर्माण करणार्या घटकांपासून, जसे की पॉवर ट्रान्झिस्टर किंवा LEDs, उष्णता सिंक किंवा इतर थर्मल व्यवस्थापन उपायांमध्ये उष्णता हस्तांतरित करण्यास मदत करतात.

सील करण्यात यावी: सीलिंगमध्ये इलेक्ट्रॉनिक उपकरणांमध्ये ओलावा, धूळ किंवा इतर दूषित पदार्थांचा प्रवेश रोखण्यासाठी संरक्षणात्मक सामग्रीचा वापर समाविष्ट असतो. इलेक्ट्रॉनिक घटक आणि प्रणालींची विश्वासार्हता आणि दीर्घायुष्य वाढविण्यासाठी सीलिंग आवश्यक आहे. इलेक्ट्रॉनिक उपकरणे सील करण्याच्या काही महत्त्वपूर्ण बाबी येथे आहेत:

- पर्यावरण संरक्षण: सिलिकॉन-आधारित सामग्री सारख्या सील चिकटवण्यामुळे एक अडथळा निर्माण होतो जो इलेक्ट्रॉनिक घटकांना ओलावा, आर्द्रता आणि पर्यावरणीय दूषित पदार्थांपासून संरक्षण करतो. बाह्य इलेक्ट्रॉनिक्स किंवा ऑटोमोटिव्ह ऍप्लिकेशन्स सारख्या कठोर वातावरणाच्या संपर्कात असलेल्या उपकरणांसाठी हे विशेषतः महत्वाचे आहे.

- वॉटरप्रूफिंग: इलेक्ट्रॉनिक उपकरणांमध्ये, विशेषत: बाहेरच्या किंवा खडबडीत वातावरणात पाणी किंवा धूळ प्रतिरोधकता प्राप्त करण्यासाठी सील करणे महत्वाचे आहे. पाणी किंवा धूळ प्रवेश रोखण्यासाठी, डिव्हाइसची कार्यक्षमता आणि दीर्घायुष्य सुनिश्चित करण्यासाठी सीलिंग सामग्री संलग्नक, कनेक्टर किंवा उघड्यावर लागू केली जाते.

- रासायनिक प्रतिकार: सीलिंग अॅडेसिव्ह रासायनिक प्रदर्शनास प्रतिकार करू शकतात, इलेक्ट्रॉनिक घटकांचे संक्षारक पदार्थ किंवा रासायनिक बाष्पांपासून संरक्षण करू शकतात. इलेक्ट्रॉनिक उपकरणे रसायनांच्या किंवा आक्रमक वातावरणाच्या संपर्कात येऊ शकतात अशा अनुप्रयोगांमध्ये हे महत्त्वाचे आहे.

- इन्सुलेशन आणि डायलेक्ट्रिक गुणधर्म: सीलिंग सामग्रीमध्ये बर्याचदा उत्कृष्ट इन्सुलेट गुणधर्म असतात, जे घटक किंवा ट्रेस दरम्यान इलेक्ट्रिकल इन्सुलेशन प्रदान करतात. हे शॉर्ट सर्किट आणि इलेक्ट्रिकल बिघाड टाळण्यास मदत करते. उच्च डायलेक्ट्रिक सामर्थ्य असलेल्या सीलिंग अॅडसेव्ह्सचा वापर विद्युत अलगाव आवश्यक असलेल्या अनुप्रयोगांमध्ये केला जातो.

- कंपन आणि शॉक रेझिस्टन्स: सीलिंग अॅडेसिव्ह कंपन आणि धक्क्यांना प्रतिकार देऊन इलेक्ट्रॉनिक उपकरणांची यांत्रिक स्थिरता वाढवण्यास मदत करतात. ते यांत्रिक ताणामुळे अंतर्गत घटकांना सैल होण्यापासून किंवा हलवण्यापासून प्रतिबंधित करतात, डिव्हाइसची दीर्घकालीन विश्वासार्हता सुनिश्चित करतात.

बाँडिंग आणि सीलिंग या इलेक्ट्रॉनिक उपकरणांचे एकत्रीकरण आणि उत्पादन करण्यासाठी महत्त्वपूर्ण प्रक्रिया आहेत आणि ते विश्वसनीय विद्युत कनेक्शन, यांत्रिक स्थिरता, पर्यावरणीय घटकांपासून संरक्षण आणि उपकरणांचे दीर्घायुष्य सुनिश्चित करतात. बाँडिंग आणि सीलिंग सामग्रीची निवड डिव्हाइसच्या अनुप्रयोग, ऑपरेटिंग परिस्थिती आणि इच्छित कार्यप्रदर्शन वैशिष्ट्यांवर अवलंबून असते.

ऑटोमोटिव्ह ऍप्लिकेशन्स

ऑटोमोटिव्ह उद्योगात इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचे असंख्य ऍप्लिकेशन्स आहेत, जेथे ते विश्वसनीय इलेक्ट्रिकल कनेक्शन, स्ट्रक्चरल अखंडता आणि एकूण कार्यप्रदर्शन सुनिश्चित करण्यात महत्त्वपूर्ण भूमिका बजावतात. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचे काही गंभीर ऑटोमोटिव्ह अॅप्लिकेशन्स येथे आहेत:

- वायर हार्नेस असेंब्ली: वायर हार्नेस हे ऑटोमोटिव्ह इलेक्ट्रिकल सिस्टममध्ये आवश्यक घटक आहेत जे संपूर्ण वाहनामध्ये इलेक्ट्रिकल सिग्नल आणि पॉवर प्रसारित करतात. इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह वायर हार्नेस सुरक्षित आणि संरक्षित करतात, यांत्रिक समर्थन प्रदान करतात, ताण आराम देतात आणि कंपन आणि तापमान चढउतारांना प्रतिकार करतात. हे चिकटवता आव्हानात्मक ऑटोमोटिव्ह वातावरणात वायर हार्नेसचे दीर्घायुष्य आणि विश्वासार्हता सुनिश्चित करतात.

- सेन्सर बाँडिंग: इंजिन सेन्सर्स, पोझिशन सेन्सर्स आणि प्रॉक्सिमिटी सेन्सर्ससह ऑटोमोटिव्ह सिस्टममध्ये विविध सेन्सर्स कार्यरत आहेत. इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह या सेन्सर्सना त्यांच्या माउंटिंगच्या ठिकाणी जोडतात, सुरक्षित संलग्नक प्रदान करतात आणि अचूक आणि विश्वासार्ह सेन्सर वाचन सुनिश्चित करतात. हे चिकटवणारे यांत्रिक स्थिरता, कंपनांपासून संरक्षण आणि तापमान आणि आर्द्रतेला प्रतिकार देतात.

- कनेक्टर बाँडिंग: कनेक्टर हे ऑटोमोटिव्ह इलेक्ट्रिकल सिस्टीममधील महत्त्वपूर्ण घटक आहेत, जे उपप्रणाली आणि घटकांमधील विद्युत कनेक्शन सुलभ करतात. इलेक्ट्रिकल बॉन्डिंग अॅडेसिव्ह बाँड कनेक्टर्स सर्किट बोर्ड किंवा इतर माउंटिंग पृष्ठभागांवर, सुरक्षित विद्युत कनेक्शन आणि यांत्रिक स्थिरता सुनिश्चित करतात. हे चिपकणारे शॉक, कंपन आणि तापमान सायकलिंगला प्रतिकार करतात, जे ऑटोमोटिव्ह ऍप्लिकेशन्समध्ये सामान्य आहेत.

- इलेक्ट्रॉनिक कंट्रोल युनिट्स (ECUs): ECUs हे आधुनिक ऑटोमोटिव्ह सिस्टममधील मध्यवर्ती घटक आहेत, जे इंजिन व्यवस्थापन, ब्रेकिंग आणि सुरक्षा प्रणाली यासारख्या विविध कार्यांवर नियंत्रण ठेवण्यासाठी जबाबदार आहेत. इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह ECUs एकत्र करतात, विद्युत कनेक्शन, यांत्रिक समर्थन आणि पर्यावरणीय घटकांपासून संरक्षण प्रदान करतात. हे चिकटवणारे उत्कृष्ट विद्युत चालकता, थर्मल व्यवस्थापन आणि आर्द्रता, रसायने आणि तापमानातील फरकांना प्रतिकार देतात.

- प्रकाश व्यवस्था: हेडलाइट्स, टेललाइट्स आणि इंटीरियर लाइटिंगसह ऑटोमोटिव्ह लाइटिंग सिस्टमला इलेक्ट्रिकल कनेक्शन आणि यांत्रिक स्थिरतेसाठी सुरक्षित बंधन आवश्यक आहे. इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह त्यांच्या माउंटिंग स्थानांवर LEDs सारखे प्रकाश घटक जोडतात, विश्वसनीय विद्युत कनेक्शन आणि कंपन आणि थर्मल सायकलिंगला प्रतिकार सुनिश्चित करतात. हे चिकटवता उच्च पारदर्शकता देतात, इष्टतम प्रकाश प्रसार आणि दीर्घकालीन टिकाऊपणा देतात.

- बॅटरी पॅक असेंब्ली: इलेक्ट्रिक आणि हायब्रिड वाहनांमध्ये, बॅटरी पॅक हे महत्त्वाचे घटक आहेत ज्यांना इलेक्ट्रिकल कनेक्शन आणि स्ट्रक्चरल अखंडतेसाठी सुरक्षित बंधन आवश्यक आहे. बॅटरी पॅक असेंब्लीमध्ये इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्सचा वापर केला जातो, विश्वासार्ह विद्युत चालकता, कंपन प्रतिरोधकता आणि ओलावा आणि थर्मल सायकलिंगपासून संरक्षण सुनिश्चित करण्यासाठी आसंजन आणि सीलिंग गुणधर्म प्रदान करतात. हे चिकटवणारे इलेक्ट्रिक वाहन बॅटरीच्या सुरक्षिततेमध्ये आणि कार्यक्षमतेत योगदान देतात.

- ईएमआय/आरएफआय शील्डिंग: ऑटोमोटिव्ह अॅप्लिकेशन्समध्ये इलेक्ट्रोमॅग्नेटिक इंटरफेरन्स (ईएमआय) आणि रेडिओ फ्रिक्वेन्सी इंटरफेरन्स (आरएफआय) शील्डिंगसाठी कंडक्टिव गुणधर्म असलेले इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्स वापरले जातात. ते प्रवाहकीय मार्ग तयार करतात, ज्यामुळे संवेदनशील इलेक्ट्रॉनिक घटकांवर इलेक्ट्रोमॅग्नेटिक रेडिएशनचा प्रभाव कमी होतो. ऑटोमोटिव्ह इलेक्ट्रॉनिक्सचे योग्य कार्य सुनिश्चित करण्यासाठी EMI/RFI शील्डिंग अॅडेसिव्हचा वापर इलेक्ट्रॉनिक मॉड्यूल्स, अँटेना आणि वायरिंग सारख्या भागात केला जातो.

- स्ट्रक्चरल बाँडिंग: काही ऑटोमोटिव्ह ऍप्लिकेशन्समध्ये, स्ट्रक्चरल बाँडिंग हेतूंसाठी इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचा वापर केला जातो. ते वेगवेगळ्या सब्सट्रेट्समध्ये मजबूत आसंजन प्रदान करतात, ऑटोमोटिव्ह घटकांची संपूर्ण संरचनात्मक अखंडता वाढवतात. स्ट्रक्चरल बाँडिंग अॅडेसिव्ह, उदाहरणार्थ, बॉन्डिंग व्हेईकल बॉडी पॅनेल्स, रीइन्फोर्सिंग ब्रॅकेट्स किंवा बॉन्डिंग कंपोझिट मटेरिअलमध्ये वापरले जातात, ज्यामुळे वजन कमी करण्यात आणि वाहनाची कार्यक्षमता सुधारण्यात मदत होते.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्हसाठी ऑटोमोटिव्ह ऍप्लिकेशन्सच्या विस्तृत श्रेणीची ही काही उदाहरणे आहेत. विद्युत चालकता, यांत्रिक सामर्थ्य, पर्यावरणीय प्रतिकार आणि थर्मल व्यवस्थापन यासारख्या चिकट्यांचे गुणधर्म, त्यांना ऑटोमोटिव्ह इलेक्ट्रिकल सिस्टम आणि घटकांच्या असेंब्ली आणि कार्यप्रदर्शनासाठी आवश्यक बनवतात.

एरोस्पेस ऍप्लिकेशन्स

एरोस्पेस ऍप्लिकेशन्समध्ये इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह महत्त्वपूर्ण भूमिका बजावतात, जिथे ते इलेक्ट्रिकल बाँडिंग, ग्राउंडिंग, स्ट्रक्चरल बाँडिंग आणि पर्यावरणीय घटकांपासून संरक्षण यासह विविध कारणांसाठी वापरले जातात. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचे काही गंभीर एरोस्पेस अॅप्लिकेशन्स येथे आहेत:

- एव्हीओनिक्स सिस्टम्स: फ्लाइट कंट्रोल सिस्टम, कम्युनिकेशन सिस्टम आणि नेव्हिगेशन सिस्टम्ससह एव्हीओनिक्स सिस्टम सुरक्षित इलेक्ट्रिकल कनेक्शन आणि ग्राउंडिंगवर अवलंबून असतात. इलेक्ट्रिकल बाँडिंग अॅडसिव्ह बाँड आणि ग्राउंड घटक एव्हीओनिक्स एन्क्लोजरमध्ये, विश्वसनीय विद्युत सातत्य, यांत्रिक स्थिरता आणि कंपन, तापमान भिन्नता आणि इलेक्ट्रोमॅग्नेटिक हस्तक्षेप यांच्यापासून संरक्षण सुनिश्चित करते.

- एअरक्राफ्ट वायरिंग आणि हार्नेस: एअरक्राफ्ट वायरिंग आणि हार्नेस हे इलेक्ट्रिकल केबल्स आणि कनेक्टर्सचे जटिल नेटवर्क आहेत जे संपूर्ण विमानात पॉवर आणि सिग्नल प्रसारित करतात. इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह वायरिंग आणि हार्नेसचे संरक्षण करतात, ज्यामुळे ताण आराम, यांत्रिक समर्थन आणि कंपन आणि पर्यावरणीय घटकांना प्रतिकार होतो. हे चिकटवणारे एरोस्पेस वातावरणात मागणी असलेल्या विद्युत कनेक्शनची दीर्घायुष्य आणि विश्वासार्हता सुनिश्चित करतात.

- अँटेना माउंटिंग: एरोस्पेस ऍप्लिकेशन्समध्ये अँटेना महत्त्वपूर्ण आहेत, संवाद, नेव्हिगेशन आणि डेटा ट्रान्समिशन सक्षम करतात. इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह अँटेना त्यांच्या आरोहित पृष्ठभागांना जोडते, सुरक्षित संलग्नक, विद्युत सातत्य आणि यांत्रिक ताण, कंपन आणि तापमान भिन्नता यांना प्रतिकार प्रदान करते. हे चिपकणारे एरोस्पेस अँटेना सिस्टमच्या कार्यक्षमतेत आणि टिकाऊपणामध्ये योगदान देतात.

- संमिश्र बाँडिंग: एरोस्पेस स्ट्रक्चर्समध्ये वाढत्या प्रमाणात संमिश्र सामग्रीचा समावेश होतो ज्यामध्ये उच्च शक्ती-ते-वजन गुणोत्तर असतात. इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्सचा वापर संमिश्र घटकांसाठी केला जातो, जसे की फ्यूजलेज पॅनेल, विंग सिस्टम आणि नियंत्रण पृष्ठभाग. हे चिपकणारे मजबूत आणि टिकाऊ बंध प्रदान करतात, विमानाच्या संरचनात्मक अखंडतेमध्ये योगदान देतात आणि वजन कमी करतात.

- उपग्रह आणि स्पेसक्राफ्ट इलेक्ट्रॉनिक्स: उपग्रह आणि अंतराळ यानाला विश्वसनीय विद्युत कनेक्शन आणि कठोर अवकाश परिस्थितींपासून संरक्षण आवश्यक आहे. इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह उपग्रह आणि स्पेसक्राफ्ट इलेक्ट्रॉनिक्स एकत्र करतात, जसे की इलेक्ट्रॉनिक कंट्रोल युनिट्स, सेन्सर्स आणि कम्युनिकेशन सिस्टम. हे चिकटवणारे विद्युत चालकता, यांत्रिक स्थिरता, थर्मल सायकलिंग आणि व्हॅक्यूम परिस्थितीचा प्रतिकार आणि रेडिएशनपासून संरक्षण देतात.

- लाइटनिंग स्ट्राइक प्रोटेक्शन: लाइटनिंग स्ट्राइकमुळे विमानाला मोठा धोका असतो. लाइटनिंग स्ट्राइक प्रोटेक्शन सिस्टममध्ये इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह आणि प्रवाहकीय साहित्य वापरले जातात. हे चिकटवणारे प्रवाहकीय मार्ग तयार करण्यात मदत करतात जे सुरक्षितपणे विद्युल्लता प्रवाह गंभीर घटकांपासून दूर ठेवतात, नुकसान होण्याचा धोका कमी करतात आणि विमानाची आणि त्यातील प्रवाशांची सुरक्षा सुनिश्चित करतात.

- EMI/RFI शील्डिंग: एरोस्पेस ऍप्लिकेशन्समध्ये, इलेक्ट्रोमॅग्नेटिक इंटरफेरन्स (EMI) आणि रेडिओ फ्रिक्वेन्सी इंटरफेरन्स (RFI) शील्डिंग संवेदनशील इलेक्ट्रॉनिक सिस्टीममध्ये हस्तक्षेप टाळण्यासाठी महत्त्वपूर्ण आहेत. EMI/RFI शील्डिंगसाठी प्रवाहकीय गुणधर्मांसह इलेक्ट्रिकल बाँडिंग अॅडसिव्ह वापरतात. ते एक प्रवाहकीय मार्ग प्रदान करतात, इलेक्ट्रॉनिक घटकांवर इलेक्ट्रोमॅग्नेटिक रेडिएशनचा प्रभाव कमी करतात आणि योग्य कार्यक्षमता सुनिश्चित करतात.

- थर्मल मॅनेजमेंट: एरोस्पेस सिस्टीमला अनेकदा तापमानातील तीव्र फरकांचा सामना करावा लागतो. थर्मल चालकता गुणधर्म असलेल्या इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्सचा वापर प्रभावी उष्णतेचा अपव्यय आणि थर्मल व्यवस्थापनासाठी केला जातो. ते एरोस्पेस सिस्टमची एकूण कार्यक्षमता आणि विश्वासार्हता सुधारण्यासाठी पॉवर इलेक्ट्रॉनिक्स किंवा थर्मल इंटरफेस यांसारख्या उष्णता निर्माण करणाऱ्या घटकांपासून उष्णता दूर करण्यात मदत करतात.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्हसाठी एरोस्पेस ऍप्लिकेशन्सच्या विस्तृत श्रेणीची ही काही उदाहरणे आहेत. विद्युत चालकता, यांत्रिक सामर्थ्य, पर्यावरणीय प्रतिकार आणि थर्मल व्यवस्थापन यासारख्या चिकट्यांचे गुणधर्म, एरोस्पेस घटक आणि प्रणालींची विश्वासार्हता, कार्यक्षमता आणि सुरक्षितता सुनिश्चित करण्यासाठी महत्त्वपूर्ण आहेत.

सागरी अनुप्रयोग

सागरी उद्योगात इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्सचा महत्त्वपूर्ण उपयोग आहे, जेथे ते इलेक्ट्रिकल बाँडिंग, ग्राउंडिंग, गंज संरक्षण आणि सीलिंगसह विविध कारणांसाठी वापरले जातात. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचे काही गंभीर समुद्री अनुप्रयोग येथे आहेत:

- इलेक्ट्रिकल बाँडिंग आणि ग्राउंडिंग: इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह्स सागरी जहाजांमध्ये विश्वसनीय इलेक्ट्रिकल कनेक्शन आणि ग्राउंडिंग तयार करतात. ते विद्युत केबल्स, कनेक्टर आणि ग्राउंडिंग स्ट्रॅप्स बंध आणि सुरक्षित करतात, योग्य विद्युत सातत्य सुनिश्चित करतात आणि विद्युत दोष किंवा बिघाड होण्याचा धोका कमी करतात. हे चिपकणारे उत्कृष्ट चालकता, गंज प्रतिकार आणि सागरी वातावरणात यांत्रिक स्थिरता प्रदान करतात.

- इलेक्ट्रॉनिक्स आणि इन्स्ट्रुमेंटेशन: सागरी जहाजे नेव्हिगेशन, संप्रेषण, नियंत्रण आणि देखरेखीसाठी जटिल इलेक्ट्रॉनिक प्रणालींवर अवलंबून असतात. इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्सचा वापर इलेक्ट्रॉनिक घटक जसे की कंट्रोल पॅनल, इन्स्ट्रुमेंटेशन सिस्टम आणि कम्युनिकेशन उपकरणे एकत्र करण्यासाठी आणि स्थापित करण्यासाठी केला जातो. हे चिकटवणारे सुरक्षित बाँडिंग, इलेक्ट्रिकल कनेक्शन आणि आर्द्रता, कंपने आणि तापमानातील फरक यासारख्या पर्यावरणीय घटकांपासून संरक्षण सुनिश्चित करतात.

- लाइटिंग सिस्टम्स: इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्स सागरी प्रकाश प्रणालींमध्ये अनुप्रयोग शोधतात, ज्यामध्ये नेव्हिगेशन लाइट्स, अंतर्गत दिवे आणि पाण्याखालील दिवे समाविष्ट आहेत. ते लाइट फिक्स्चर, एलईडी मॉड्यूल्स किंवा लाइटिंग घटक जहाजाच्या संरचनेशी जोडतात, ज्यामुळे विद्युत कनेक्शन आणि यांत्रिक स्थिरता सुनिश्चित होते. हे चिकटवणारे पाणी प्रवेश, गंज आणि कंपनांना प्रतिकार करतात, जे सागरी प्रकाश प्रणालीच्या दीर्घायुष्य आणि कार्यक्षमतेत योगदान देतात.

- गंजरोधक संरक्षण: सागरी जहाजे सतत गंजणाऱ्या समुद्राच्या पाण्याच्या संपर्कात असतात, ज्यामुळे धातूचे घटक आणि संरचना खराब होऊ शकतात. अँटीकॉरोशन गुणधर्मांसह इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह धातूच्या पृष्ठभागांना गंजण्यापासून वाचवतात. हे चिकटणारे संरक्षणात्मक अडथळा बनवतात, समुद्राच्या पाण्याशी थेट संपर्क टाळतात आणि गंजांना प्रतिकार देतात. ते समुद्री जहाजांचे टिकाऊपणा आणि आयुर्मान वाढविण्यासाठी हुल्स, डेक फिटिंग्ज आणि पाण्याखालील उपकरणे यासारख्या भागात लागू केले जातात.

- सीलिंग आणि वॉटरप्रूफिंग: वॉटरप्रूफिंग आणि सीलिंग गुणधर्म प्रदान करण्यासाठी सागरी ऍप्लिकेशन्समध्ये सीलिंग अॅडेसिव्हचा वापर केला जातो. ते जहाजाच्या संरचनेतील केबल एंट्री, कनेक्टर, थ्रू-हल फिटिंग्ज आणि इतर ओपनिंग सील करतात. हे चिकटवणारे पाणी प्रवेशास प्रतिबंध करतात, संवेदनशील विद्युत घटकांचे संरक्षण करतात आणि जहाजाची अखंडता राखतात. ते खारट पाणी, अतिनील किरणोत्सर्ग आणि तापमानातील चढउतारांना प्रतिकार करतात, दीर्घकालीन सीलिंग परिणामकारकता सुनिश्चित करतात.

- फायबरग्लास आणि संमिश्र घटकांचे बंधन: फायबरग्लास आणि संमिश्र साहित्य त्यांच्या हलक्या वजनाच्या आणि उच्च-शक्तीच्या गुणधर्मांमुळे सागरी जहाजांच्या बांधकामात मोठ्या प्रमाणावर वापरले जातात. फायबरग्लास आणि कंपोझिट घटक, जसे की हुल, डेक आणि स्ट्रक्चरल मजबुतीकरण बाँडिंग आणि सुरक्षित करण्यासाठी इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्सचा वापर केला जातो. हे चिकटवते मजबूत आणि टिकाऊ बंध प्रदान करतात, ज्यामुळे जहाजाची संरचनात्मक अखंडता वाढते.

- EMI/RFI शील्डिंग: सागरी जहाजांमध्ये बर्याचदा संवेदनशील इलेक्ट्रॉनिक उपकरणे असतात ज्यांना इलेक्ट्रोमॅग्नेटिक हस्तक्षेप (EMI) आणि रेडिओ वारंवारता हस्तक्षेप (RFI) विरुद्ध संरक्षण आवश्यक असते. प्रवाहकीय गुणधर्मांसह इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्सचा वापर सागरी अनुप्रयोगांमध्ये EMI/RFI शील्डिंगसाठी केला जातो. ते प्रवाहकीय मार्ग तयार करतात, इलेक्ट्रॉनिक घटकांवर इलेक्ट्रोमॅग्नेटिक रेडिएशनचा प्रभाव कमी करतात आणि योग्य कार्यक्षमता आणि विश्वासार्हता सुनिश्चित करतात.

- दुरुस्ती आणि देखभाल: इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचा वापर सागरी उद्योगात दुरुस्ती आणि देखरेखीसाठी केला जातो. ते विद्युत कनेक्शन दुरुस्त करू शकतात, सैल घटक सुरक्षित करू शकतात, खराब झालेले वायरिंग दुरुस्त करू शकतात आणि कमकुवत संरचना मजबूत करू शकतात. हे चिकटवते जलद आणि विश्वासार्ह बाँडिंग सोल्यूशन्स देतात, कार्यक्षम दुरुस्ती आणि डाउनटाइम कमी करण्यास अनुमती देतात.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्हसाठी सागरी अनुप्रयोगांच्या विस्तृत श्रेणीची ही काही उदाहरणे आहेत. या चिकट्यांचे गुणधर्म, जसे की विद्युत चालकता, गंज प्रतिरोधकता, सीलिंग परिणामकारकता आणि यांत्रिक सामर्थ्य, त्यांना विश्वसनीय विद्युत कनेक्शन, पर्यावरणीय घटकांपासून संरक्षण आणि सागरी जहाजे आणि उपकरणे यांच्या एकूण कार्यक्षमतेसाठी आवश्यक बनवतात.

वैद्यकीय अनुप्रयोग

इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्सना वैद्यकीय क्षेत्रात आवश्यक अनुप्रयोग आहेत, जेथे ते इलेक्ट्रोड संलग्नक, वैद्यकीय उपकरण असेंबली, रुग्णाचे निरीक्षण आणि विद्युत उत्तेजना यासह विविध कारणांसाठी वापरले जातात. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचे काही गंभीर वैद्यकीय अनुप्रयोग येथे आहेत:

- इलेक्ट्रोड अटॅचमेंट: इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह वैद्यकीय निरीक्षण आणि निदानाच्या उद्देशाने त्वचेला इलेक्ट्रोड जोडतात. हे चिपकणारे सुरक्षित बंध प्रदान करतात, इलेक्ट्रोड आणि त्वचा यांच्यातील विश्वसनीय विद्युत संपर्क सुनिश्चित करतात. ते योग्य इलेक्ट्रोड प्लेसमेंट राखण्यासाठी, सिग्नलची गुणवत्ता वाढवण्यासाठी आणि रुग्णाची अस्वस्थता कमी करण्यासाठी उत्कृष्ट जैव सुसंगतता, अनुकूलता आणि चिकटपणा गुणधर्म देतात.

- वैद्यकीय उपकरण असेंब्ली: विविध वैद्यकीय उपकरणे एकत्र करण्यासाठी इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह महत्त्वपूर्ण आहेत. ते वैद्यकीय उपकरणांमधील सेन्सर, कनेक्टर, मुद्रित सर्किट बोर्ड आणि केबल्स सारखे घटक बंध आणि सुरक्षित करतात. हे चिपकणारे विद्युत चालकता, यांत्रिक स्थिरता आणि पर्यावरणीय घटकांपासून संरक्षण प्रदान करतात, जे उपकरणांच्या एकूण कार्यक्षमतेत आणि विश्वासार्हतेमध्ये योगदान देतात.

- पेशंट मॉनिटरिंग: ईसीजी (इलेक्ट्रोकार्डियोग्राम), ईईजी (इलेक्ट्रोएन्सेफॅलोग्राम) आणि ईएमजी (इलेक्ट्रोमायोग्राम) उपकरणांसारख्या रुग्णांच्या देखरेख प्रणालींमध्ये इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्जचा वापर केला जातो. ते रुग्णाच्या शरीरात इलेक्ट्रोड किंवा सेन्सर जोडण्यासाठी वापरले जातात, योग्य विद्युत कनेक्शन आणि सिग्नल संपादन सुनिश्चित करतात. हे चिकटवणारे मजबूत बंधन, विश्वासार्ह विद्युत चालकता आणि दीर्घकालीन आसंजन देतात, अचूक आणि सतत रुग्ण निरीक्षण सक्षम करतात.

- इलेक्ट्रिकल स्टिम्युलेशन: इलेक्ट्रिकल बॉन्डिंग अॅडेसिव्ह इलेक्ट्रिकल स्टिम्युलेशन थेरपीजमध्ये भूमिका बजावतात, जसे की ट्रान्सक्यूटेनियस इलेक्ट्रिकल नर्व्ह स्टिम्युलेशन (TENS) किंवा न्यूरोमस्क्युलर इलेक्ट्रिकल स्टिम्युलेशन (NMES). ते त्वचेवर उत्तेजक इलेक्ट्रोड जोडण्यासाठी वापरले जातात, लक्ष्यित भागात विद्युत प्रवाह वितरीत करतात. हे चिकटवणारे सुरक्षित बंध, विश्वासार्ह विद्युत संपर्क आणि उत्तेजना उपचारादरम्यान रुग्णाला आराम देतात.

- जखम बंद करणे: इलेक्ट्रिकल बाँडिंग अॅडेसिव्हस इलेक्ट्रिकल जखम बंद करणे (EWC) किंवा इलेक्ट्रोसर्जिकल प्रक्रियेसारख्या तंत्रांमध्ये अनुप्रयोग शोधतात. ते जखमेच्या कडा सुरक्षित करतात आणि उपचार प्रक्रियेदरम्यान विद्युत प्रवाह सुलभ करतात. हे चिकटवणारे मजबूत बंधन, विद्युत चालकता आणि आसपासच्या ऊतींशी सुसंगतता देतात, जखम बंद होण्यास आणि बरे होण्यास मदत करतात.

- वैद्यकीय सेन्सर्स आणि वेअरेबल: इलेक्ट्रिकल बाँडिंग अॅडसेव्ह वैद्यकीय सेन्सर्स आणि वेअरेबल उपकरणे एकत्र करतात, जसे की बायोसेन्सर्स, ग्लुकोज मॉनिटर्स आणि हेल्थ ट्रॅकर्स. ते त्वचेवर किंवा इतर पृष्ठभागावर सेन्सर्सचे सुरक्षित संलग्नक प्रदान करतात, योग्य सिग्नल संपादन आणि विश्वसनीय डेटा ट्रान्समिशन सुनिश्चित करतात. हे चिकटवणारे बायोकॉम्पॅटिबिलिटी, लवचिकता आणि आरामदायी आणि अचूक निरीक्षण सुलभ करण्यासाठी दीर्घकालीन आसंजन देतात.

- पुनर्वसन आणि प्रोस्थेटिक्स: इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह दुरुस्ती आणि कृत्रिम उपकरणांमध्ये भूमिका बजावतात. ते इलेक्ट्रोड, सेन्सर किंवा सहाय्यक उपकरणांचे घटक शरीरावर किंवा कृत्रिम इंटरफेस जोडण्यासाठी वापरले जातात. हे चिपकणारे विश्वसनीय विद्युत कनेक्शन, यांत्रिक स्थिरता आणि दीर्घकाळ टिकणारे चिकटपणा प्रदान करतात, पुनर्वसन आणि कृत्रिम प्रणालींच्या कार्यक्षमतेमध्ये आणि वापरण्यास हातभार लावतात.

- वैद्यकीय संशोधन आणि विकास: वैद्यकीय संशोधन आणि विकास सेटिंग्जमध्ये इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचा वापर केला जातो. ते सानुकूल इलेक्ट्रॉनिक सर्किट्स, सेन्सर्स किंवा प्रायोगिक सेटअपच्या प्रोटोटाइपिंग, चाचणी आणि असेंब्लीसाठी वापरले जातात. हे चिकटवते लवचिकता, वापरण्यास सुलभता आणि विश्वासार्ह विद्युत कनेक्शन देतात, ज्यामुळे संशोधकांना नाविन्यपूर्ण वैद्यकीय उपकरणे आणि प्रणाली तयार करता येतात.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्हसाठी वैद्यकीय अनुप्रयोगांच्या विस्तृत श्रेणीची ही काही उदाहरणे आहेत. वैद्यकीय सेटिंग्जमध्ये सुरक्षित आणि विश्वासार्ह कार्यप्रदर्शन सुनिश्चित करण्यासाठी बायोकॉम्पॅटिबिलिटी, इलेक्ट्रिकल चालकता, आसंजन शक्ती आणि पर्यावरणीय प्रतिकार यांसारखे या चिकट्यांचे गुणधर्म महत्त्वपूर्ण आहेत.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह निवडताना विचारात घेण्यासारखे घटक

इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह निवडताना, इच्छित वापरासाठी अॅडहेसिव्हची उपयुक्तता आणि परिणामकारकता सुनिश्चित करण्यासाठी अनेक घटकांचा विचार केला पाहिजे. येथे विचार करण्यासाठी काही प्रमुख घटक आहेत:

- इलेक्ट्रिकल कंडक्टिविटी: अॅडहेसिव्हची इलेक्ट्रिकल कंडक्टिव्हिटी ही अॅप्लिकेशन्ससाठी महत्त्वाची असते जिथे इलेक्ट्रिकल कनेक्शन किंवा ग्राउंडिंग आवश्यक असते. विशिष्ट आवश्यकतांवर अवलंबून, जसे की कमी प्रतिकार किंवा विशिष्ट चालकता पातळी, विश्वसनीय विद्युत कार्यप्रदर्शन सुनिश्चित करण्यासाठी चिकटपणामध्ये योग्य चालकता गुणधर्म असणे आवश्यक आहे.

- सब्सट्रेट सुसंगतता: बाँडिंग ऍप्लिकेशनमध्ये समाविष्ट असलेल्या सब्सट्रेट्सच्या प्रकारांचा विचार करा. चिकटवता धातू, प्लॅस्टिक, कंपोझिट किंवा काच यांसारख्या बंधनकारक सामग्रीशी सुसंगत असावे. सब्सट्रेटचा ऱ्हास किंवा गंज टाळण्यासाठी रासायनिक सुसंगतता आणि सब्सट्रेटच्या पृष्ठभागावर मजबूत चिकटपणा सुनिश्चित करण्यासाठी यांत्रिक सुसंगतता दोन्ही समाविष्ट आहे.

- पर्यावरणीय प्रतिकार: पर्यावरणीय परिस्थितीचे मूल्यांकन करा ज्यामध्ये चिकटवता येईल. तपमानातील फरक, ओलावा, रसायने, अतिनील विकिरण आणि अनुप्रयोगाशी संबंधित इतर विशिष्ट पर्यावरणीय परिस्थिती यासारख्या घटकांचा विचार करा. कालांतराने त्याची कार्यक्षमता आणि आसंजन शक्ती टिकवून ठेवण्यासाठी चिकटाने या परिस्थितींचा प्रतिकार केला पाहिजे.

- बाँड सामर्थ्य आणि टिकाऊपणा: विशिष्ट अनुप्रयोगासाठी आवश्यक बाँड सामर्थ्य आणि टिकाऊपणाचे मूल्यांकन करा. भार सहन करण्याची क्षमता, कंपनांना प्रतिकार, प्रभाव आणि चक्रीय ताण यासारख्या घटकांचा विचार केला पाहिजे. दीर्घकालीन विश्वासार्हता आणि ऑपरेटिंग परिस्थितीत कार्यप्रदर्शन सुनिश्चित करण्यासाठी चिकटाने पुरेशी बॉण्ड ताकद आणि टिकाऊपणा प्रदान केला पाहिजे.

- बरा करण्याची वेळ आणि प्रक्रिया: अॅडहेसिव्हची बरा करण्याची यंत्रणा आणि बरा होण्याची वेळ विचारात घ्या. ऍप्लिकेशनच्या आवश्यकतांवर अवलंबून, खोलीच्या तपमानावर बरे होणारे चिकट पदार्थ (अॅम्बियंट क्युअर) किंवा ज्यांना बरे करण्यासाठी उष्णता, ओलावा किंवा अतिनील प्रदर्शनाची आवश्यकता असते त्यापैकी निवडा. कार्यक्षम बाँडिंगला अनुमती देण्यासाठी आणि उत्पादन वेळ कमी करण्यासाठी बरा करण्याची वेळ उत्पादन किंवा असेंबली प्रक्रियेशी संरेखित केली पाहिजे.

- अर्ज करण्याची पद्धत: अॅडहेसिव्ह लावण्यासाठी उपलब्ध असलेली अॅप्लिकेशन पद्धत आणि उपकरणे विचारात घ्या. काही चिकटवता मॅन्युअल ऍप्लिकेशनसाठी योग्य आहेत, तर इतरांना विशेष वितरण किंवा ऍप्लिकेशन उपकरणे आवश्यक असू शकतात. चिकटपणाची चिकटपणा आणि rheological गुणधर्म योग्य चिकट कव्हरेज आणि बाँडिंग सुनिश्चित करण्यासाठी निवडलेल्या ऍप्लिकेशन पद्धतीशी सुसंगत असले पाहिजेत.

- नियामक अनुपालन: वैद्यकीय उपकरणे किंवा एरोस्पेस घटकांसारख्या विशिष्ट अनुप्रयोगांसाठी विशिष्ट उद्योग मानके आणि नियमांचे पालन आवश्यक असू शकते. अनुप्रयोगाच्या विशिष्ट आवश्यकतांची पूर्तता करण्यासाठी निवडलेला चिकटवता संबंधित उद्योग मानके, जसे की बायोकॉम्पॅटिबिलिटी, ज्वलनशीलता किंवा सुरक्षितता नियमांचे पालन करत असल्याची खात्री करा.

- सेवा आणि समर्थन: तांत्रिक सहाय्य, उत्पादन दस्तऐवजीकरण आणि चिकट निर्माता किंवा पुरवठादाराकडून सहाय्य यांच्या उपलब्धतेचे मूल्यांकन करा. त्यांच्या क्षेत्रातील निपुणता आणि मार्गदर्शन प्रदान करण्याच्या क्षमतेचा विचार करा किंवा अॅडहेसिव्ह निवड, अॅप्लिकेशन किंवा कामगिरीशी संबंधित कोणतेही प्रश्न किंवा समस्या सोडवा.

या घटकांचा काळजीपूर्वक विचार करून, तुम्ही तुमच्या विशिष्ट अनुप्रयोगासाठी सर्वात योग्य इलेक्ट्रिकल बाँडिंग अॅडहेसिव्ह निवडू शकता, इष्टतम कार्यप्रदर्शन, विश्वासार्हता आणि बाँड केलेले घटक किंवा सिस्टमची दीर्घायुष्य सुनिश्चित करू शकता.

बरा वेळ आणि तापमान

इलेक्ट्रिकल बाँडिंग अॅडेसिव्हसह काम करताना बरा करण्याची वेळ आणि तापमान हे महत्त्वाचे विचार आहेत. बरा होण्याचा कालावधी बॉण्डला त्याची पूर्ण ताकद आणि बाँडिंग गुणधर्मांपर्यंत पोहोचण्यासाठी आवश्यक असलेल्या कालावधीचा संदर्भ देते. तापमान, दुसरीकडे, बरा होण्याच्या दरावर आणि चिकटपणाच्या एकूण कार्यक्षमतेवर परिणाम करते. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हमध्ये बरा होण्याची वेळ आणि तापमान याविषयी समजून घेण्यासाठी येथे काही महत्त्वाचे मुद्दे आहेत:

उपचार वेळ:

- चिकटवण्याच्या प्रकारावर आणि त्याच्या फॉर्म्युलेशनवर अवलंबून बरा करण्याची वेळ लक्षणीयरीत्या बदलू शकते. हे काही मिनिटांपासून कित्येक तासांपर्यंत किंवा अगदी दिवसांपर्यंत असू शकते.

- बर्याच ऍप्लिकेशन्समध्ये जलद उपचार वेळा इष्ट असतात कारण ते असेंबलीचा वेळ कमी करतात आणि बॉन्डेड घटकांची जलद हाताळणी आणि पुढील प्रक्रिया करण्यास अनुमती देतात.

- अॅडहेसिव्ह सेट करण्यापूर्वी तंतोतंत संरेखन किंवा समायोजन आवश्यक असलेल्या ऍप्लिकेशन्ससाठी दीर्घ उपचार कालावधी आवश्यक असू शकतात.

- चिकटपणाची जाडी, पर्यावरणीय परिस्थिती (आर्द्रता, तापमान) आणि प्रवेगक किंवा क्यूरिंग एजंट्सची उपस्थिती यासारख्या घटकांमुळे बरा होण्याची वेळ प्रभावित होऊ शकते.

तापमान विचार:

- चिकट उत्पादक त्यांच्या उत्पादनांसाठी शिफारस केलेले क्यूरिंग तापमान श्रेणी प्रदान करतात. इष्टतम चिकट कामगिरीसाठी या मार्गदर्शक तत्त्वांचे पालन करणे आवश्यक आहे.

- तापमान बरा होण्याच्या दरावर परिणाम करते. उच्च तापमान सामान्यत: बरे होण्याच्या प्रक्रियेला गती देते, तर कमी तापमानामुळे ती मंद होते. तथापि, अत्याधिक उच्च तापमानामुळे चिकटपणा खराब होऊ शकतो किंवा अनिष्ट दुष्परिणाम होऊ शकतात.

- चिकटवण्यांमध्ये क्युरींगसाठी किमान आणि कमाल तापमान श्रेणी असू शकते. या तापमान मर्यादेबाहेर काम केल्याने अपूर्ण किंवा तडजोड उपचार, बाँडची ताकद आणि टिकाऊपणा कमी होऊ शकतो.

- इष्टतम बाँडिंग गुणधर्म प्राप्त करण्यासाठी काही चिकट्यांमध्ये तापमानात हळूहळू वाढ किंवा घट समाविष्ट असलेल्या विशिष्ट क्यूरिंग तापमान प्रोफाइलची आवश्यकता असते.

- सब्सट्रेट्सच्या बंधाच्या तापमान मर्यादा विचारात घेणे महत्वाचे आहे. काही सामग्री उच्च तापमानास संवेदनशील असू शकते आणि विकृत किंवा थर्मल नुकसान अनुभवू शकते.

हीट क्युरिंग विरुद्ध खोलीचे तापमान क्युरिंग:

- काही इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्सना उष्मा उपचार आवश्यक असतात, विशिष्ट कालावधीसाठी बाँडला विशिष्ट भारदस्त तापमानास अधीन करून. हीट क्युअरिंग जलद बरा होण्याच्या वेळा आणि सुधारित चिकट गुणधर्म प्रदान करू शकते.

- रूम टेंपरेचर क्युरिंग अॅडेसिव्ह किंवा अॅम्बियंट क्युअर अॅडेसिव्ह, अतिरिक्त उष्णतेशिवाय नैसर्गिकरित्या बरे होतात. ते सरासरी खोलीच्या तपमानावर बरे होतात आणि सामान्यत: उष्मा-बरा झालेल्या बाँडच्या तुलनेत जास्त बरा होण्याची वेळ लागते.

- हीट क्युअरिंग आणि रूम टेंपरेचर क्युरिंग यामधील निवड विशिष्ट अनुप्रयोग आवश्यकता, उत्पादन प्रक्रिया आणि उपकरणांची उपलब्धता यावर अवलंबून असते.

विशिष्ट चिकटवता बरा करण्याची वेळ आणि तापमान यासंबंधी निर्मात्याच्या सूचना आणि शिफारसींचे काळजीपूर्वक पालन करणे आवश्यक आहे. शिफारस केलेल्या मार्गदर्शक तत्त्वांपासून विचलित केल्याने चिकटपणाच्या कार्यक्षमतेत तडजोड होऊ शकते, परिणामी बंध कमकुवत होतात किंवा चिकट अपयशी ठरतात. योग्य उपचार वेळ आणि तापमान नियंत्रण बॉन्ड असेंब्ली किंवा घटकांची इच्छित बॉण्ड मजबूती, टिकाऊपणा आणि एकंदर विश्वासार्हता प्राप्त करण्यास हातभार लावतात.

रासायनिक प्रतिकार

इलेक्ट्रिकल बाँडिंग अॅडसिव्ह निवडताना रासायनिक प्रतिकार हा एक महत्त्वाचा विचार आहे, विशेषत: विविध रसायने, सॉल्व्हेंट्स किंवा आक्रमक वातावरणांना चिकटवणाऱ्या ऍप्लिकेशन्समध्ये. बॉण्डचा रासायनिक प्रतिकार विशिष्ट रसायनांच्या संपर्कात असताना त्याची अखंडता, आसंजन शक्ती आणि एकूण कार्यप्रदर्शन राखण्याची क्षमता निर्धारित करते. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हच्या रासायनिक प्रतिकाराबद्दल समजून घेण्यासाठी येथे काही महत्त्वाचे मुद्दे आहेत:

- रासायनिक सुसंगतता: वेगवेगळ्या चिकट्यांमध्ये विशिष्ट रसायनांना प्रतिकार करण्याचे वेगवेगळे स्तर असतात. त्याच्या सेवा जीवनादरम्यान त्याच्या संपर्कात येऊ शकणार्या रसायनांसह चिकटवण्याच्या सुसंगततेचे मूल्यांकन करणे महत्वाचे आहे. यामध्ये रसायनांचे प्रकार, त्यांची सांद्रता आणि प्रदर्शनाचा कालावधी यांचा समावेश होतो.

- रासायनिक प्रकार: विशिष्ट रासायनिक प्रकारांवर अवलंबून रासायनिक प्रतिकार बदलू शकतो, जसे की ऍसिड, बेस, सॉल्व्हेंट्स, तेल, इंधन, साफ करणारे एजंट किंवा औद्योगिक रसायने. काही चिकटवता काही रसायनांना चांगला प्रतिकार दर्शवू शकतात परंतु इतरांना ते संवेदनाक्षम असू शकतात. अनुप्रयोगाशी संबंधित विशिष्ट रसायनांसह चिकटपणाच्या सुसंगततेचे मूल्यांकन करणे आवश्यक आहे.

- सूज आणि ऱ्हास: जेव्हा एखादा चिकट पदार्थ रसायनांच्या संपर्कात येतो तेव्हा तो फुगतो, मऊ होऊ शकतो किंवा खराब होऊ शकतो, ज्यामुळे आसंजन शक्ती आणि एकूण कार्यक्षमतेचे नुकसान होते. अपेक्षित रसायनांच्या संपर्कात असताना कमीत कमी किंवा कमी सूज आणि निकृष्टपणा दर्शवणारे चिकटवता निवडणे आवश्यक आहे.

- तापमान विचार: रासायनिक प्रतिकार देखील तापमानामुळे प्रभावित होऊ शकतो. काही चिकट पदार्थ सभोवतालच्या तापमानात विशिष्ट रसायनांना चांगला प्रतिकार दर्शवू शकतात परंतु भारदस्त तापमानात कमी प्रतिरोधक असू शकतात. ऑपरेटिंग तापमान श्रेणी विचारात घेणे आणि त्या परिस्थितीत चिकटलेल्या रासायनिक प्रतिकाराचे मूल्यांकन करणे आवश्यक आहे.

- चाचणी आणि डेटा: चिकट उत्पादक सामान्यत: डेटा शीट किंवा तांत्रिक माहिती प्रदान करतात जे त्यांच्या उत्पादनांचे रासायनिक प्रतिकार गुणधर्म निर्दिष्ट करतात. ही संसाधने विशिष्ट रसायनांसह चिकटपणाच्या सुसंगततेचे मूल्यांकन करण्यात मदत करू शकतात आणि इच्छित वापरासाठी योग्य चिकटवता निवडण्यात मदत करू शकतात.

- कोटिंग्ज आणि सीलंट: काही प्रकरणांमध्ये, रासायनिक प्रतिकार वाढवण्यासाठी अतिरिक्त संरक्षणात्मक कोटिंग्ज किंवा सीलंट चिकटवता येऊ शकतात. हे कोटिंग्स रसायनांपासून संरक्षणाचा अतिरिक्त स्तर प्रदान करू शकतात आणि बॉन्डेड असेंब्लीची एकूण टिकाऊपणा आणि रासायनिक सुसंगतता वाढवू शकतात.

- ऍप्लिकेशन-विशिष्ट आवश्यकता: वेगवेगळ्या ऍप्लिकेशन्समध्ये वेगवेगळ्या रासायनिक एक्सपोजर आवश्यकता असतात. उदाहरणार्थ, ऑटोमोटिव्ह उद्योगात, इंधन प्रणालीच्या घटकांमध्ये वापरल्या जाणार्या चिकट पदार्थांनी इंधन आणि हायड्रोकार्बन्सला उत्कृष्ट प्रतिकार दर्शविला पाहिजे. ऍप्लिकेशनच्या विशिष्ट रासायनिक एक्सपोजर परिस्थिती समजून घेणे आणि त्या आवश्यकता पूर्ण करणारे चिकटवता निवडणे आवश्यक आहे.

बॉन्डेड असेंब्ली किंवा घटकांची दीर्घकालीन विश्वासार्हता आणि कार्यप्रदर्शन सुनिश्चित करण्यासाठी इलेक्ट्रिकल बाँडिंग अॅडेसिव्हच्या रासायनिक प्रतिकाराचा विचार करणे महत्त्वपूर्ण आहे. विशिष्ट ऍप्लिकेशनसाठी योग्य रासायनिक प्रतिरोधक गुणधर्मांसह अॅडहेसिव्ह निवडल्याने अॅडहेसिव्ह बिघाड टाळण्यास, मजबूत बंध राखण्यास आणि आक्रमक रासायनिक वातावरणाच्या उपस्थितीत सिस्टमची संपूर्ण अखंडता सुनिश्चित करण्यात मदत होते.

विद्युत चालकता

ज्या ऍप्लिकेशन्समध्ये इलेक्ट्रिकल कनेक्शन किंवा ग्राउंडिंग आवश्यक असते अशा ऍप्लिकेशन्समध्ये इलेक्ट्रिकल बाँडिंग अॅडसिव्हची विद्युत चालकता ही एक महत्त्वपूर्ण गुणधर्म आहे. विद्युत चालकता म्हणजे विद्युत प्रवाहाच्या प्रवाहास परवानगी देण्यासाठी सामग्रीची क्षमता. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हच्या विद्युत चालकतेबद्दल समजून घेण्यासाठी येथे काही महत्त्वाचे मुद्दे आहेत:

कंडक्टिव्ह विरुद्ध नॉन-कंडक्टिव्ह अॅडसिव्ह: इलेक्ट्रिकल बाँडिंग अॅडेसिव्हचे त्यांच्या इलेक्ट्रिकल चालकतेवर आधारित दोन प्रकारांमध्ये वर्गीकरण केले जाऊ शकते: प्रवाहकीय आणि नॉन-कंडक्टिव्ह अॅडेसिव्ह.

- कंडक्टिव्ह अॅडेसिव्ह्स: हे अॅडेसिव्ह्स विद्युत प्रवाहाचा प्रवाह सुलभ करणारे धातूचे कण किंवा तंतू यांसारख्या प्रवाहकीय फिलरसह तयार केले जातात. प्रवाहकीय चिकटवता कमी विद्युत प्रतिरोधकता देतात, ज्यामुळे बाँड केलेल्या घटकांमध्ये कार्यक्षम विद्युत वहन होऊ शकते. ते सामान्यतः ग्राउंडिंग, इलेक्ट्रोमॅग्नेटिक इंटरफेरन्स (EMI) शील्डिंग किंवा इलेक्ट्रिकल कनेक्शन सारख्या विद्युत सातत्य आवश्यक असलेल्या अनुप्रयोगांमध्ये वापरले जातात.

- नॉन-कंडक्टिव्ह अॅडेसिव्ह: नावाप्रमाणेच नॉन-कंडक्टिव्ह अॅडसिव्हजमध्ये अंतर्निहित विद्युत चालकता नसते. हे चिकटवता सामान्यत: विद्युत अलगाव किंवा इन्सुलेशन आवश्यक असलेल्या अनुप्रयोगांमध्ये वापरले जातात. ते बंधनकारक घटकांमधील विद्युत् प्रवाह रोखतात आणि विद्युत इन्सुलेशन किंवा डायलेक्ट्रिक गुणधर्म प्रदान करू शकतात.

- इलेक्ट्रिकल रेझिस्टन्स: अॅडहेसिव्हची विद्युत चालकता अनेकदा विद्युत प्रतिकार किंवा प्रतिरोधकतेच्या संदर्भात व्यक्त केली जाते. विद्युत प्रतिरोधक सामग्रीद्वारे विद्युत प्रवाहाच्या प्रवाहाच्या विरोधाचे मोजमाप आहे. कमी प्रतिरोधक मूल्ये चांगली विद्युत चालकता दर्शवतात.

- फिलर्स आणि अॅडिटीव्ह: कंडक्टिव्ह अॅडेसिव्हमध्ये फिलर्स किंवा अॅडिटीव्ह असतात जे विद्युत चालकता वाढवतात. हे फिलर, जसे की चांदी, तांबे, कार्बन किंवा ग्रेफाइट कण, चिकट मॅट्रिक्समध्ये प्रवाहकीय मार्ग स्थापित करतात, ज्यामुळे विद्युत प्रवाहाचा प्रवाह सुलभ होतो. या फिलर्सचा प्रकार, आकार आणि एकाग्रता चिकटलेल्या विद्युत चालकतेवर प्रभाव टाकू शकते.

- इलेक्ट्रिकल कनेक्शन आणि ग्राउंडिंग: कंडक्टिव्ह अॅडेसिव्हचा वापर घटकांमध्ये किंवा ग्राउंडिंगसाठी विद्युत जोडणी तयार करण्यासाठी केला जातो. ते इलेक्ट्रॉनिक्स, ऑटोमोटिव्ह, एरोस्पेस आणि टेलिकम्युनिकेशन्ससह विविध उद्योगांमध्ये कार्यरत आहेत, जेथे योग्य उपकरण कार्यक्षमता आणि कार्यप्रदर्शनासाठी विश्वसनीय विद्युत चालकता आवश्यक आहे.

- ईएमआय शिल्डिंग: इलेक्ट्रोमॅग्नेटिक शील्डिंग ऍप्लिकेशन्समध्ये चांगल्या विद्युत चालकता गुणधर्मांसह प्रवाहकीय चिकटवता वापरल्या जातात. ते इलेक्ट्रोमॅग्नेटिक हस्तक्षेपाचा अपव्यय करण्यासाठी एक प्रवाहकीय मार्ग प्रदान करतात, संवेदनशील इलेक्ट्रॉनिक उपकरणे किंवा सर्किट्सचे बाह्य इलेक्ट्रोमॅग्नेटिक रेडिएशन किंवा आवाजापासून संरक्षण करतात.

- इलेक्ट्रिकल कॉन्टॅक्ट रिलायबिलिटी: बाँडिंग अॅडेसिव्हची विद्युत चालकता विद्युत संपर्कांच्या विश्वासार्हतेवर थेट परिणाम करते. कंडक्टिव्ह अॅडसिव्ह बॉन्डेड पृष्ठभागांमधील योग्य आणि सातत्यपूर्ण विद्युत संपर्क सुनिश्चित करतात, संपर्क प्रतिकार कमी करतात आणि अधूनमधून किंवा अविश्वसनीय कनेक्शन टाळतात.

- चिकटपणाची जाडी आणि संपर्क क्षेत्र: चिकट थराची जाडी आणि बाँड केलेल्या पृष्ठभागांमधील संपर्क क्षेत्रामुळे चिकटपणाची विद्युत चालकता प्रभावित होऊ शकते. पातळ चिकट थर आणि मोठे संपर्क क्षेत्र सामान्यत: चांगली विद्युत चालकता देतात.

- चाचणी आणि पडताळणी: चार-पॉइंट किंवा टू-पॉइंट प्रोब पद्धतींसह विविध तंत्रांचा वापर करून चिकटव्यांची विद्युत चालकता मोजली जाऊ शकते. या चाचण्या अॅडहेसिव्हच्या चालकता गुणधर्मांचे मूल्यांकन करण्यात आणि आवश्यक विद्युत वैशिष्ट्यांचे पालन सुनिश्चित करण्यात मदत करतात.

अनुप्रयोगाच्या विशिष्ट विद्युत चालकता आवश्यकतांवर आधारित योग्य प्रकारचे इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह निवडणे आवश्यक आहे. जेव्हा विद्युत सातत्य किंवा ग्राउंडिंग आवश्यक असते तेव्हा प्रवाहकीय चिकटवता योग्य असतात, तर नॉन-कंडक्टिव्ह अॅडसिव्ह विद्युत अलगाव किंवा इन्सुलेशन प्रदान करतात. अॅडहेसिव्हचे विद्युत चालकता गुणधर्म समजून घेतल्याने इलेक्ट्रिकल बाँडिंग ऍप्लिकेशन्समध्ये इष्टतम कामगिरी, विश्वासार्हता आणि सुरक्षितता सुनिश्चित करण्यात मदत होते.

औष्णिक स्थिरता

थर्मल स्थिरता हे इलेक्ट्रिकल बाँडिंग अॅडसिव्हचे एक आवश्यक वैशिष्ट्य आहे, विशेषत: ज्या ऍप्लिकेशन्समध्ये बाँड उच्च तापमानास उघड होईल. चिकटपणाची थर्मल स्थिरता उच्च-तापमानाच्या परिस्थितीत त्याची अखंडता, आसंजन शक्ती आणि एकूण कार्यप्रदर्शन राखण्याची क्षमता दर्शवते. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हच्या थर्मल स्थिरतेबद्दल समजून घेण्यासाठी येथे काही महत्त्वाचे मुद्दे आहेत:

- तापमान श्रेणी: अॅडसिव्ह्जमध्ये त्यांची कार्यक्षमता आणि स्थिरता राखण्यासाठी विशिष्ट तापमान असते. चिकटपणाची थर्मल स्थिरता बहुतेकदा त्याच्या कमाल सतत ऑपरेटिंग तापमान किंवा कमाल तापमान प्रतिरोधाद्वारे वर्णन केली जाते. अनुप्रयोगाच्या अपेक्षित तापमान श्रेणीचा सामना करू शकणारे बाँड निवडणे आवश्यक आहे.

- थर्मल डिग्रेडेशन: जास्त उष्णतेमुळे चिकटपणा खराब होतो, भौतिक आणि रासायनिक गुणधर्म बदलतात. यामुळे आसंजन शक्ती कमी होते, यांत्रिक गुणधर्म नष्ट होतात आणि एकूण कामगिरी कमी होते. थर्मलली स्थिर चिकटपणा उच्च तापमानातही ऱ्हासाला प्रतिकार करतो, त्याचे मूळ गुणधर्म राखतो.

- बाँड स्ट्रेंथ रिटेन्शन: अॅडहेसिव्हची थर्मल स्थिरता भारदस्त तापमानात बाँडची ताकद टिकवून ठेवण्याच्या क्षमतेशी जवळून संबंधित आहे. उच्च तापमानाच्या संपर्कात आल्यावर, थर्मलली स्थिर चिकटवता कमीत कमी बॉण्ड ताकद कमी दाखवते. आव्हानात्मक थर्मल परिस्थितीतही, चिकटलेल्या पृष्ठभागांमधील घन, टिकाऊ बंध असणे आवश्यक आहे.

- काचेचे संक्रमण तापमान (Tg): काचेचे संक्रमण तापमान हे चिकटवण्याच्या थर्मल स्थिरतेचे मूल्यमापन करताना विचारात घेतले जाणारे महत्त्वाचे पॅरामीटर आहे. हे तापमान आहे ज्यावर चिकट, काचेच्या स्थितीतून मऊ, रबरी अवस्थेत संक्रमण होते. उच्च टीजी मूल्यांसह चिकटवता सामान्यत: चांगली थर्मल स्थिरता देतात, कारण ते मऊ होण्यापूर्वी किंवा त्यांचे यांत्रिक गुणधर्म गमावण्यापूर्वी उच्च तापमानाचा सामना करू शकतात.

- थर्मल सायकलिंग: काही ऍप्लिकेशन्समध्ये वारंवार थर्मल सायकल्सचा समावेश होतो, जेथे चिकटपणा उच्च आणि कमी तापमानाचा पर्यायी अनुभव घेतो. अशा प्रकरणांमध्ये थर्मल स्थिरता आवश्यक आहे, कारण चिकटपणाने लक्षणीय घट न होता किंवा आसंजन शक्ती कमी न होता तापमानातील चढउतारांचा सामना केला पाहिजे. थर्मलली स्थिर चिकटवता अनेक थर्मल चक्रानंतरही त्याचे कार्यप्रदर्शन टिकवून ठेवते.

- उष्णता प्रतिरोधक: उष्णता निर्माण करणारे घटक किंवा पर्यावरण, जसे की इलेक्ट्रॉनिक्स, पॉवर इलेक्ट्रॉनिक्स किंवा लाइटिंग सिस्टीमचा समावेश असलेल्या ऍप्लिकेशन्समध्ये वापरल्या जाणार्या चिकटव्यांना चांगली उष्णता प्रतिरोधक क्षमता आवश्यक असते. उष्णता-प्रतिरोधक चिकटवता या घटकांद्वारे निर्माण होणारी उष्णता सहन करू शकतात आणि मऊ न होता, वितळल्याशिवाय किंवा आसंजन शक्ती गमावल्याशिवाय त्यांची कार्यक्षमता टिकवून ठेवू शकतात.

- थर्मल चालकता: काही अनुप्रयोगांमध्ये, थर्मल चालकता एक महत्त्वाचा विचार आहे. थर्मल चालकता म्हणजे सामग्रीची उष्णता चालविण्याची क्षमता. उच्च थर्मल चालकता असलेले चिकटवता उष्णता-संवेदनशील घटकांपासून उष्णता प्रभावीपणे स्थानांतरित करू शकतात, कार्यक्षम उष्णतेचा अपव्यय सुनिश्चित करतात आणि थर्मल नुकसान टाळतात.

- चाचणी आणि डेटा: चिकट उत्पादक विशेषत: तांत्रिक डेटा शीट प्रदान करतात जे त्यांच्या उत्पादनांचे थर्मल स्थिरता गुणधर्म निर्दिष्ट करतात. या माहितीमध्ये शिफारस केलेली ऑपरेटिंग तापमान श्रेणी, थर्मल प्रतिरोधकता आणि इतर संबंधित थर्मल गुणधर्म समाविष्ट आहेत. अॅडहेसिव्ह अॅप्लिकेशनच्या विशिष्ट थर्मल स्थिरता आवश्यकता पूर्ण करत आहे याची खात्री करण्यासाठी या डेटाचे पुनरावलोकन करणे आवश्यक आहे.

दीर्घकालीन विश्वासार्हता आणि कार्यप्रदर्शन सुनिश्चित करण्यासाठी, विशेषतः उच्च तापमान किंवा थर्मल सायकलिंगचा समावेश असलेल्या अनुप्रयोगांमध्ये, थर्मलली स्थिर चिकटवता निवडणे महत्वाचे आहे. थर्मलली स्थिर चिकटवता उच्च-तापमानाच्या परिस्थितीत त्याच्या चिकटपणाची ताकद, यांत्रिक गुणधर्म आणि एकंदर कार्यप्रदर्शन राखते, बॉन्डेड असेंब्ली किंवा घटकांच्या टिकाऊपणा आणि अखंडतेमध्ये योगदान देते.

विस्मयकारकता

व्हिस्कोसिटी ही इलेक्ट्रिकल बाँडिंग अॅडसेव्हची एक आवश्यक गुणधर्म आहे जी त्यांचे प्रवाह वर्तन आणि अनुप्रयोग वैशिष्ट्ये निर्धारित करते. हे चिकटपणाच्या प्रवाहाची जाडी किंवा प्रतिकार दर्शवते. चिकटपणाची योग्य निवड आणि अर्ज प्रक्रियेसाठी स्निग्धता समजून घेणे महत्त्वाचे आहे. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हच्या चिकटपणाबद्दल समजून घेण्यासाठी येथे काही महत्त्वाचे मुद्दे आहेत:

- व्याख्या आणि मापन: स्निग्धता हे द्रवपदार्थाच्या प्रवाहाच्या प्रतिकाराचे मोजमाप करते. हे चिकटवण्याची क्षमता, ओले पृष्ठभाग आणि अंतर भरण्याची क्षमता निर्धारित करते. स्निग्धता सामान्यत: सेंटीपॉइस (cP) किंवा पास्कल-सेकंद (Pa·s) यांसारख्या एककांमध्ये मोजली जाते.

- स्निग्धता श्रेणी: इलेक्ट्रिकल बाँडिंग अॅडसिव्हमध्ये विविध स्निग्धता असू शकतात, कमी-स्निग्धता द्रवांपासून ते उच्च-स्निग्धता पेस्ट किंवा जेलपर्यंत. योग्य स्निग्धता अर्जाच्या आवश्यकतांवर अवलंबून असते, जसे की बाँड लाइनचा आकार, अंतर भरण्याची क्षमता आणि अर्जाची सुलभता.

- प्रवाह वर्तन: चिकटवता त्यांच्या चिकटपणावर अवलंबून भिन्न प्रवाह वर्तन प्रदर्शित करू शकतात. न्यूटोनियन द्रवपदार्थांची कातरणे कितीही लागू केली जाते याची पर्वा न करता स्थिर जाडी असते. दुसरीकडे, नॉन-न्यूटोनियन द्रवपदार्थ कातरणे-पातळ होणे (वाढत्या कातरण दराने घनता कमी होणे) किंवा कातरणे-घट्ट होणे (शिअर दर वाढल्याने चिकटपणामध्ये वाढ) वर्तन दर्शवू शकतात. प्रवाहाचे वर्तन समजून घेतल्याने ऍप्लिकेशन दरम्यान आणि वेगवेगळ्या परिस्थितीत चिकटलेल्या वर्तनाचा अंदाज लावण्यास मदत होते.

- ऍप्लिकेशन पद्धती: मॅन्युअल डिस्पेंसिंग, ऑटोमेटेड डिस्पेंसिंग, स्क्रीन प्रिंटिंग किंवा सिरिंज डिस्पेंसिंग यांसारख्या विविध पद्धती वापरून चिकटपणा चिकटवण्याच्या योग्यतेवर परिणाम करते. कमी-स्निग्धता चिकटवणारे सहज वाहतात आणि स्वयंचलित वितरणासाठी योग्य असतात, तर उच्च-स्निग्धता चिकटवण्यासाठी मॅन्युअल ऍप्लिकेशन पद्धती किंवा जाड सामग्री हाताळण्यास सक्षम असलेल्या वितरण उपकरणांची आवश्यकता असू शकते.

- अंतर भरण्याची क्षमता: चिकटपणाची अंतर किंवा अनियमित बॉण्ड पृष्ठभाग भरण्याच्या क्षमतेमध्ये चिकटपणाची भूमिका असते. लोअर-व्हिस्कोसिटी अॅडेसिव्ह अधिक कार्यक्षमतेने घट्ट जागेत किंवा अरुंद अंतरांमध्ये प्रवाहित होऊ शकतात, तर उच्च-स्निग्धता चिकटवता त्या जागीच राहतात आणि चांगले अंतर भरण्याची क्षमता प्रदान करतात.

- सब्सट्रेट कंपॅटिबिलिटी: सब्सट्रेट्सच्या बॉन्ड असलेल्या चिकटपणाची सुसंगतता लक्षात घेता स्निग्धता देखील महत्त्वाची आहे. योग्य स्निग्धता पातळीसह चिकटवता चांगले ओले होणे आणि सब्सट्रेट पृष्ठभागांशी संपर्क सुनिश्चित करतात, मजबूत चिकटपणाला प्रोत्साहन देतात.

- थिक्सोट्रॉपी: काही चिकट पदार्थ थिक्सोट्रॉपिक वर्तन प्रदर्शित करतात, जेथे कातरणे तणाव किंवा आंदोलनाच्या अधीन असताना त्यांची चिकटपणा कमी होते परंतु विश्रांती घेतल्यानंतर पुनर्प्राप्त होते. थिक्सोट्रॉपिक अॅडेसिव्ह लागू करणे आणि वापरादरम्यान पसरणे सोपे आहे परंतु ते लागू केल्यानंतर त्वरीत जाडी प्राप्त करतात, अवांछित प्रवाह किंवा सॅगिंग टाळतात.

- तापमान अवलंबित्व: स्निग्धता तापमानावर अवलंबून असू शकते, म्हणजे तापमानानुसार बदलते. काही गोंद उच्च तापमानात कमी चिकट होऊ शकतात, ज्यामुळे ते लागू करणे किंवा वितरीत करणे सोपे होते. इतर कमी तापमानात जास्त स्निग्धता प्रदर्शित करू शकतात, इष्टतम प्रवाह आणि कार्यक्षमतेसाठी प्रीहिटिंग किंवा तापमानवाढ आवश्यक असते.

- मटेरियल हाताळणी: चिकटपणा मिसळणे, ढवळणे किंवा चिकटविणे यासारख्या सामग्री हाताळणीच्या सुलभतेवर परिणाम करते. एकसमानता आणि एकसंधता सुनिश्चित करण्यासाठी उच्च स्निग्धता चिकटवण्यांना अतिरिक्त मिश्रण किंवा उपकरणे आवश्यक असू शकतात.

इलेक्ट्रिकल बाँडिंग अॅडसिव्हजची स्निग्धता समजून घेणे हे यशस्वीरित्या वापरण्यासाठी आणि इच्छित बॉण्ड गुणवत्ता प्राप्त करण्यासाठी महत्त्वपूर्ण आहे. योग्य स्निग्धता निवड केल्याने सब्सट्रेट्सला योग्य ओले आणि चिकटून राहणे, प्रभावी अंतर भरणे आणि वापरण्यास सुलभता सुनिश्चित होते. इष्टतम कार्यप्रदर्शन सुनिश्चित करण्यासाठी विशिष्ट अनुप्रयोग आवश्यकता विचारात घेणे आणि चिकटपणाच्या वैशिष्ट्यांसाठी चिकट उत्पादकाच्या शिफारसींचा सल्ला घेणे आवश्यक आहे.

शेल्फ लाइफ

इलेक्ट्रिकल बाँडिंग अॅडहेसिव्हचे शेल्फ लाइफ त्या कालावधीला सूचित करते ज्या दरम्यान अॅडेसिव्ह साठवले जाऊ शकते आणि वापरासाठी योग्य राहते. चिकटवता वापरताना त्यांची प्रभावीता आणि विश्वासार्हता सुनिश्चित करण्यासाठी त्यांचे शेल्फ लाइफ समजून घेणे आवश्यक आहे. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हच्या शेल्फ लाइफबद्दल जाणून घेण्यासाठी येथे काही महत्त्वाचे मुद्दे आहेत:

- व्याख्या: शेल्फ लाइफ म्हणजे विशिष्ट परिस्थितीत चिकटवता येणारा कालावधी त्याच्या गुणधर्म, कार्यप्रदर्शन किंवा गुणवत्तेत लक्षणीय बदल न करता साठवता येतो.

- कालबाह्यता तारीख: चिकट उत्पादक सामान्यत: कालबाह्यता तारीख किंवा शिफारस केलेले उत्पादन शेल्फ लाइफ प्रदान करतात. ही तारीख बिंदू दर्शवते ज्यानंतर चिकटपणा कमी होऊ शकतो किंवा त्याची प्रभावीता गमावू शकतो. इष्टतम कार्यप्रदर्शन सुनिश्चित करण्यासाठी या कालबाह्यता तारखेचे पालन करणे आवश्यक आहे.

- शेल्फ लाइफवर परिणाम करणारे घटक: इलेक्ट्रिकल बाँडिंग अॅडेसिव्हच्या शेल्फ लाइफवर अनेक घटक प्रभाव टाकू शकतात:

- स्टोरेज अटी: स्थिरता टिकवून ठेवण्यासाठी चिकट पदार्थ नियंत्रित स्थितीत साठवले पाहिजेत. तापमान, आर्द्रता आणि प्रकाशाच्या संपर्कात येण्यासारखे घटक चिकटलेल्या शेल्फ लाइफवर परिणाम करू शकतात. चिकट पदार्थ थेट सूर्यप्रकाशापासून किंवा तापमानातील तीव्र चढउतारांपासून दूर थंड, कोरड्या भागात साठवले पाहिजेत.

- पॅकेजिंग: चिकटपणाचे शेल्फ लाइफ टिकवून ठेवण्यासाठी योग्य पॅकेजिंग महत्त्वपूर्ण आहे. ओलावा प्रवेश, बाष्पीभवन किंवा दूषित होण्यापासून रोखण्यासाठी चिकटलेले पदार्थ घट्ट सीलबंद कंटेनरमध्ये साठवले पाहिजेत. सहज ओळखण्यासाठी कंटेनरवर चिकटपणाचा प्रकार, बॅच क्रमांक आणि कालबाह्यता तारखेसह योग्यरित्या लेबल केले जावे.

- रासायनिक स्थिरता: चिकट पदार्थांवर कालांतराने रासायनिक अभिक्रिया होऊ शकतात ज्यामुळे त्यांच्या गुणधर्मांमध्ये बदल होऊ शकतात. ओलावा, ऑक्सिजन किंवा प्रतिक्रियाशील पदार्थांच्या संपर्कात येण्यासारखे घटक या प्रतिक्रियांना गती देऊ शकतात आणि शेल्फ लाइफ कमी करू शकतात. स्टेबिलायझर्स किंवा अँटिऑक्सिडंट्ससह तयार केलेल्या चिकटवण्यांमध्ये रासायनिक स्थिरता आणि दीर्घकाळ टिकून राहण्याची क्षमता सुधारू शकते.

- स्टोरेज शिफारसी: उत्पादक त्यांच्या चिकट उत्पादनांसाठी विशिष्ट स्टोरेज शिफारसी देतात. या शिफारशींमध्ये तापमान श्रेणी, आर्द्रता पातळी आणि साफ स्टोरेज कंटेनर किंवा परिस्थिती समाविष्ट असू शकते. चिकटपणाची गुणवत्ता आणि दीर्घायुष्य सुनिश्चित करण्यासाठी या मार्गदर्शक तत्त्वांचे पालन करणे आवश्यक आहे.

- चाचणी आणि पडताळणी: एखादे चिकटवता विस्तारित कालावधीसाठी किंवा त्याच्या कालबाह्य तारखेच्या पुढे साठवले गेले असल्यास, त्याची योग्यता सत्यापित करण्यासाठी चिकट चाचण्या करण्याची शिफारस केली जाते. या चाचण्यांमध्ये चिकटपणा आणि चिकटपणाची ताकद मोजणे किंवा चिकटपणाच्या कार्यक्षमतेचे मूल्यांकन करण्यासाठी बाँडिंग चाचण्या घेणे समाविष्ट असू शकते.

- उत्पादनाचे पृथक्करण: नवीन सामग्रीच्या आधी जुने साहित्य वापरले जाईल याची खात्री करण्यासाठी चिकटवता प्रथम-इन, प्रथम-आऊट आधारावर संग्रहित आणि वापरल्या पाहिजेत. हा सराव कालबाह्य किंवा खराब झालेले चिकटपणा टाळण्यास मदत करतो आणि सर्वोत्तम परिणाम प्रदान करतो.

- निर्मात्याचे मार्गदर्शन: अॅडहेसिव्हच्या शेल्फ लाइफशी संबंधित विशिष्ट माहितीसाठी उत्पादकाच्या दस्तऐवजांचा संदर्भ घेणे आवश्यक आहे, जसे की उत्पादन डेटा शीट किंवा तांत्रिक बुलेटिन. निर्मात्याचे मार्गदर्शन चिकट फॉर्म्युलेशन, स्टोरेज परिस्थिती आणि कालांतराने अपेक्षित कामगिरी लक्षात घेते.

इलेक्ट्रिकल बाँडिंग अॅडसिव्ह्जचे शेल्फ लाइफ समजून घेणे त्यांची प्रभावीता टिकवून ठेवण्यासाठी आणि योग्य कार्यप्रदर्शन सुनिश्चित करण्यासाठी महत्त्वपूर्ण आहे. त्यांच्या शेल्फ लाइफ ओलांडलेल्या चिकटवता कमी आसंजन शक्ती, चिकटपणातील बदल किंवा इतर हानिकारक प्रभाव दर्शवू शकतात. योग्य स्टोरेज पद्धतींचे पालन करणे, निर्मात्याच्या मार्गदर्शक तत्त्वांचे पालन करणे आणि अॅडसिव्हजच्या कालबाह्यता तारखांचे नियमितपणे निरीक्षण करणे, लागू केल्यावर त्यांची विश्वासार्हता आणि सातत्यपूर्ण कामगिरी सुनिश्चित करण्यात मदत करते.

पृष्ठभाग तयारी

इलेक्ट्रिकल बाँडिंग अॅडेसिव्हच्या वापरामध्ये पृष्ठभागाची तयारी ही एक महत्त्वाची पायरी आहे. पृष्ठभागाची योग्य तयारी चिकट आणि सब्सट्रेट दरम्यान इष्टतम आसंजन आणि बंध मजबूती सुनिश्चित करते. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हसाठी पृष्ठभागाची तयारी समजून घेण्यासाठी येथे काही महत्त्वाचे मुद्दे आहेत:

- साफसफाई: पृष्ठभाग तयार करण्याची पहिली पायरी म्हणजे थर पृष्ठभाग पूर्णपणे स्वच्छ करणे. पृष्ठभाग घाण, धूळ, वंगण, तेल, ओलावा किंवा ऑक्सीकरण यांसारख्या दूषित पदार्थांपासून मुक्त असले पाहिजेत. सॉल्व्हेंट्स, डिटर्जंट्स किंवा चिकट उत्पादकाने शिफारस केलेल्या विशिष्ट क्लिनिंग एजंट्सचा वापर करून साफसफाई केली जाऊ शकते. साफसफाईच्या प्रक्रियेमध्ये सब्सट्रेट आणि दूषित पदार्थांच्या स्वरूपावर अवलंबून पुसणे, घासणे किंवा अल्ट्रासोनिक साफसफाईची तंत्रे वापरणे समाविष्ट असू शकते.

- पृष्ठभाग खडबडीत करणे: काही प्रकरणांमध्ये, चिकट बंध मजबूत करण्यासाठी थर पृष्ठभाग खडबडीत करणे आवश्यक असू शकते. हे सामान्यत: यांत्रिक पद्धती वापरून केले जाते जसे की सँडिंग, ग्राइंडिंग किंवा अॅब्रेसिव्ह ब्लास्टिंग. पृष्ठभाग खडबडीत केल्याने पृष्ठभागाचे क्षेत्रफळ वाढते आणि यांत्रिक इंटरलॉकिंग प्रदान करते, ज्यामुळे चिकट बंध मजबूत होतात.

- पृष्ठभाग सक्रियकरण: धातू किंवा विशिष्ट प्लास्टिक सारख्या काही सब्सट्रेट्सना आसंजन वाढवण्यासाठी पृष्ठभाग सक्रिय करणे आवश्यक असू शकते. पृष्ठभाग सक्रिय करण्याच्या पद्धतींमध्ये रासायनिक उपचार, प्लाझ्मा उपचार, प्राइमर्स किंवा आसंजन प्रवर्तकांचा समावेश होतो. हे उपचार पृष्ठभागाच्या गुणधर्मांमध्ये बदल करतात, चिकटपणाचे ओले आणि बाँडिंग वैशिष्ट्ये सुधारतात.

- ऑक्सिडेशन काढून टाकणे: ऑक्सिडेशन स्तर काढून टाकणे हे धातूच्या सब्सट्रेट्ससाठी चांगले आसंजन सुनिश्चित करण्यासाठी महत्वाचे आहे. ऑक्सिडेशनमुळे सब्सट्रेटला चिकटवण्याच्या क्षमतेमध्ये अडथळा येऊ शकतो. यांत्रिक पद्धती जसे की सँडिंग किंवा ऍसिड पिकलिंग सारख्या रासायनिक उपचारांमुळे ऑक्साईडचे थर काढून टाकता येतात आणि बाँडिंगसाठी स्वच्छ पृष्ठभाग उघड होतो.

- कोरडे करणे आणि कमी करणे: साफसफाई आणि पृष्ठभागावरील उपचारानंतर, कोणत्याही ओलावा किंवा साफसफाईचे घटक काढून टाकण्यासाठी सब्सट्रेट पृष्ठभाग पूर्णपणे कोरडे करणे आवश्यक आहे. ओलावा चिकटवण्याच्या प्रक्रियेत व्यत्यय आणू शकतो आणि बाँडच्या मजबुतीशी तडजोड करू शकतो. याव्यतिरिक्त, पृष्ठभाग कमी केल्याने अवशिष्ट तेले किंवा दूषित घटक काढून टाकण्यास मदत होते जे चिकटवण्याच्या क्षमतेला प्रभावीपणे बंध बनवण्यास अडथळा आणू शकतात.

- पृष्ठभागाची सुसंगतता: चिकट आणि थर पृष्ठभाग यांच्यातील सुसंगतता लक्षात घेणे आवश्यक आहे. काही बंधांना योग्य बंध सुनिश्चित करण्यासाठी विशिष्ट पृष्ठभागाची वैशिष्ट्ये किंवा उपचार पद्धती आवश्यक असू शकतात. विशिष्ट चिकट आणि सब्सट्रेट संयोजनासाठी पृष्ठभाग तयार करण्याचे योग्य तंत्र निश्चित करण्यासाठी चिकट उत्पादकाच्या शिफारसींचे पालन केले पाहिजे.

- चिकटवता अर्ज: पृष्ठभागाची तयारी पूर्ण झाल्यावर, तयार केलेल्या पृष्ठभागावर चिकटवता येते. अॅडहेसिव्ह उत्पादकाच्या सूचनांचे पालन करून अॅप्लिकेशन पद्धतीची शिफारस केलेली चिकट जाडी, आणि उपलब्ध वेळ आवश्यक आहे. योग्य ऍप्लिकेशन तंत्र, जसे की एकसमान पसरवणे किंवा नियंत्रित वितरण, सातत्यपूर्ण कव्हरेज आणि बाँड मजबूती सुनिश्चित करते.

इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह वापरताना ठोस आणि टिकाऊ बंध मिळवण्यासाठी पृष्ठभागाची योग्य तयारी महत्त्वाची आहे. हे इष्टतम चिकटपणाला प्रोत्साहन देते, चिकटपणाच्या अपयशाचा धोका कमी करते आणि बॉन्डेड असेंब्लीची दीर्घकालीन विश्वासार्हता सुनिश्चित करते. अॅडहेसिव्ह उत्पादकाने निर्दिष्ट केलेल्या शिफारस केलेल्या पृष्ठभागाच्या तयारी प्रक्रियेचे पालन केल्याने अॅडहेसिव्हची कार्यक्षमता वाढवण्यास मदत होते आणि यशस्वी बाँडिंग मिळते.

हाताळणी आणि संग्रह

इलेक्ट्रिकल बाँडिंग अॅडसेव्ह्जची योग्य हाताळणी आणि साठवण त्यांची परिणामकारकता, गुणवत्ता आणि शेल्फ लाइफ राखण्यासाठी आवश्यक आहे. अयोग्य हाताळणी किंवा स्टोरेज चिकटपणाचे नुकसान करू शकते, कार्यक्षमतेत तडजोड करू शकते आणि बाँडची ताकद कमी करू शकते. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हच्या हाताळणी आणि स्टोरेजबद्दल समजून घेण्यासाठी येथे काही महत्त्वाचे मुद्दे आहेत:

हाताळणी खबरदारी: चिकट पदार्थ हाताळताना, सुरक्षितता सुनिश्चित करण्यासाठी आणि दूषित होण्यापासून टाळण्यासाठी काही सावधगिरींचे पालन करणे आवश्यक आहे:

- चिकट उत्पादकाने शिफारस केल्यानुसार योग्य वैयक्तिक संरक्षणात्मक उपकरणे (PPE) घाला. यामध्ये हातमोजे, सुरक्षा चष्मा आणि संरक्षणात्मक कपडे यांचा समावेश असू शकतो.

- त्वचा, डोळे किंवा कपड्यांशी संपर्क टाळा. अपघाती संपर्क झाल्यास, पाण्याने पूर्णपणे स्वच्छ धुवा आणि आवश्यक असल्यास वैद्यकीय मदत घ्या.

- पुरेसा वायुप्रवाह सुनिश्चित करण्यासाठी आणि धुके किंवा बाष्पांचा संपर्क कमी करण्यासाठी कार्यक्षेत्रात योग्य वायुवीजन वापरा.

- मिक्सिंग रेशो (लागू असल्यास) आणि कोणत्याही विशिष्ट खबरदारीसह, योग्य हाताळणी तंत्रांसाठी निर्मात्याच्या सूचनांचे अनुसरण करा.

स्टोरेज अटी: गुणवत्ता आणि परिणामकारकता राखण्यासाठी चिकट स्टोरेज परिस्थिती महत्त्वपूर्ण आहे. इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह संचयित करताना खालील घटकांचा विचार करा:

- तापमान: चिकटवता निर्मात्याने शिफारस केलेल्या तापमान श्रेणीमध्ये साठवले पाहिजे. अत्यंत उच्च आणि निम्न तापमान चिकटपणाच्या कार्यक्षमतेवर आणि शेल्फ लाइफवर परिणाम करू शकतात. थेट सूर्यप्रकाश आणि उष्णतेच्या स्त्रोतांपासून दूर थंड, कोरड्या जागी चिकटवण्याची शिफारस केली जाते.

- आर्द्रता: आर्द्रता चिकटपणाच्या गुणधर्मांवर नकारात्मक परिणाम करू शकते आणि अकाली बरे होऊ शकते किंवा खराब होऊ शकते. आर्द्रता शोषून घेण्यास प्रतिबंध करण्यासाठी चिकट पदार्थ कमी आर्द्रता असलेल्या वातावरणात साठवले पाहिजेत. ओलावा कमी करण्यासाठी कंटेनर घट्ट बंद ठेवा.

- शेल्फ लाइफ मॉनिटरिंग: चिकट कंटेनरवर बॅच नंबर, उत्पादन तारीख आणि कालबाह्यता तारीख असे लेबल केले पाहिजे. आधी जुनी अॅडहेसिव्ह इन्व्हेंटरी वापरण्यासाठी फर्स्ट-इन, फर्स्ट-आउट (FIFO) प्रणाली लागू करा आणि कालबाह्य सामग्रीचा वापर प्रतिबंधित करा.

- सुसंगतता: काही चिकट्यांमध्ये त्यांच्या फॉर्म्युलेशनवर आधारित विशिष्ट स्टोरेज आवश्यकता असू शकतात. स्टोरेज तापमान, आर्द्रता पातळी आणि चिकटपणाची गुणवत्ता राखण्यासाठी इतर सूचनांसाठी निर्मात्याच्या शिफारसींचे अनुसरण करा.

कंटेनर हाताळणी: गळती, गळती किंवा दूषित होण्यापासून रोखण्यासाठी चिकट कंटेनर काळजीपूर्वक हाताळले पाहिजेत:

- हवेचा संपर्क आणि ओलावा रोखण्यासाठी कंटेनर वापरल्यानंतर घट्ट बंद केले आहेत याची खात्री करा. योग्य बंद करण्याच्या तंत्रासाठी निर्मात्याच्या सूचनांचे अनुसरण करा.

- चिकट कंटेनर टाकणे किंवा चुकीचे हाताळणे टाळा, कारण यामुळे पॅकेजिंगचे नुकसान होऊ शकते किंवा चिकटपणाच्या अखंडतेशी तडजोड होऊ शकते.

- दूषित पदार्थ चिकटवण्यापासून रोखण्यासाठी कंटेनर उघडण्यापूर्वी त्यांचे बाह्य पृष्ठभाग स्वच्छ करा.

- पृथक्करण आणि लेबलिंग: क्रॉस-दूषित होणे किंवा प्रतिक्रिया टाळण्यासाठी विसंगत सामग्रीपासून चिकट पदार्थ वेगळे ठेवा. चिकट प्रकार, बॅच नंबर आणि इतर संबंधित माहिती असलेल्या कंटेनरचे योग्य लेबलिंग यादी अचूकपणे ओळखण्यात आणि ट्रॅक करण्यात मदत करते.

- वाहतूक: चिकट पदार्थांची वाहतूक करताना, गळती किंवा नुकसान टाळण्यासाठी ते पुरेसे पॅकेज केलेले आणि सुरक्षित असल्याची खात्री करा. चिकट पदार्थांच्या सुरक्षित वाहतुकीसाठी कोणतेही लागू नियम किंवा मार्गदर्शक तत्त्वे पाळा.

इलेक्ट्रिकल बाँडिंग अॅडसिव्ह्जची योग्य हाताळणी आणि स्टोरेज त्यांची गुणवत्ता, कार्यक्षमता आणि शेल्फ लाइफ राखण्यासाठी महत्त्वपूर्ण आहे. शिफारस केलेल्या स्टोरेज परिस्थितींचे पालन करणे, सावधगिरी बाळगणे आणि निर्मात्याच्या सूचनांचे पालन करणे हे सुनिश्चित करा की चिकट बॉन्डिंग ऍप्लिकेशन्ससाठी प्रभावी आणि विश्वासार्ह राहते.

सुरक्षितता खबरदारी

व्यक्तींचे संरक्षण करण्यासाठी आणि सुरक्षित कामाचे वातावरण सुनिश्चित करण्यासाठी इलेक्ट्रिकल बाँडिंग अॅडसिव्हसह काम करताना सुरक्षिततेची खबरदारी घेतली पाहिजे. चिकट्यांमध्ये रसायने असू शकतात जी योग्यरित्या हाताळली नाहीत तर धोकादायक असू शकतात. इलेक्ट्रिकल बाँडिंग अॅडेसिव्हसह काम करताना विचारात घेण्यासाठी येथे काही आवश्यक सुरक्षा खबरदारी आहेत:

- वैयक्तिक संरक्षणात्मक उपकरणे (PPE): संभाव्य धोक्यांपासून स्वतःचे संरक्षण करण्यासाठी योग्य PPE परिधान करा. यामध्ये हातमोजे, सुरक्षा चष्मा किंवा गॉगल, लॅब कोट किंवा संरक्षणात्मक कपडे आणि आवश्यक असल्यास श्वसन संरक्षण यांचा समावेश असू शकतो. PPE आवश्यकता अॅडहेसिव्हच्या मटेरियल सेफ्टी डेटा शीट (MSDS) आणि निर्मात्याच्या शिफारशींच्या आधारे निर्धारित केल्या पाहिजेत.

- वेंटिलेशन: अॅडहेसिव्ह लावताना किंवा क्युअरिंग दरम्यान तयार होणारे धुके, बाष्प किंवा हवेतील कणांचा संपर्क कमी करण्यासाठी कार्यक्षेत्रात योग्य वायुवीजन सुनिश्चित करा. हवेची गुणवत्ता राखण्यासाठी स्थानिक एक्झॉस्ट वेंटिलेशन वापरा किंवा हवेशीर भागात काम करा.

- घातक रसायने: इलेक्ट्रिकल बाँडिंग अॅडेसिव्हमध्ये अशी रसायने असू शकतात जी आरोग्यासाठी घातक असू शकतात. उत्पादनाशी संबंधित विशिष्ट धोके समजून घेण्यासाठी अॅडहेसिव्हच्या एमएसडीएसशी परिचित व्हा. चिकटवता सुरक्षित हाताळणी, साठवण आणि विल्हेवाट लावण्यासाठी निर्मात्याच्या शिफारशींचे अनुसरण करा.

- त्वचेशी संपर्क: चिकटपणासह त्वचेचा थेट संपर्क टाळा. काही चिकट पदार्थांमुळे त्वचेची जळजळ किंवा ऍलर्जी होऊ शकते. त्वचेचा संपर्क टाळण्यासाठी विशिष्ट चिकटपणाला प्रतिरोधक संरक्षणात्मक हातमोजे घाला. अपघाती संपर्क झाल्यास, प्रभावित क्षेत्र साबणाने आणि पाण्याने धुवा आणि आवश्यक असल्यास वैद्यकीय मदत घ्या.

- डोळ्यांचे संरक्षण: चिकट पदार्थ डोळ्यांच्या संपर्कात आल्यास डोळ्यांना जळजळ किंवा दुखापत होऊ शकते. चिकट्यांसह काम करताना आपल्या डोळ्यांचे संरक्षण करण्यासाठी सुरक्षा चष्मा किंवा गॉगल घाला. अपघाती डोळ्यांशी संपर्क झाल्यास, कमीतकमी 15 मिनिटे डोळे पाण्याने धुवा आणि त्वरित वैद्यकीय मदत घ्या.

- इनहेलेशन: चिकट धुके किंवा वाफांचे इनहेलेशन कमी करा. हवेशीर क्षेत्रात काम करा किंवा आवश्यक असल्यास श्वसन संरक्षण वापरा. योग्य श्वसन संरक्षण उपकरणांसाठी निर्मात्याच्या शिफारसींचे अनुसरण करा.

- अग्नि आणि प्रज्वलन स्त्रोत: काही चिकटवता ज्वलनशील असू शकतात किंवा विशिष्ट ज्वलनशीलता वैशिष्ट्ये असू शकतात. चिकट ज्वाला, ठिणग्या किंवा इतर प्रज्वलन स्त्रोतांशी संपर्क साधण्यापासून रोखण्यासाठी खबरदारी घ्या. उष्णतेच्या स्त्रोतांपासून चिकट पदार्थ साठवा आणि वापरा आणि योग्य अग्निसुरक्षा उपायांचे पालन करा.

- रासायनिक सुसंगतता: इतर सामग्री किंवा पदार्थांशी चिकटलेल्या सुसंगततेबद्दल जागरूक रहा. विसंगत रसायने किंवा घातक प्रतिक्रिया होऊ शकतील अशा सामग्रीसह चिकट पदार्थ मिसळणे टाळा.

- स्टोरेज आणि विल्हेवाट: गळती, गळती किंवा अपघाती प्रदर्शनास प्रतिबंध करण्यासाठी निर्मात्याच्या सूचनांचे अनुसरण करून चिकट पदार्थ साठवा. चिकट कंटेनर आणि कचरा सामग्री सुरक्षितपणे साठवण्यासाठी आणि विल्हेवाट लावण्यासाठी योग्य मार्गदर्शक तत्त्वांचे पालन करा.

- आणीबाणीची तयारी: आपत्कालीन आयवॉश स्टेशन्स, सेफ्टी शॉवर आणि फायर शमन उपकरणे कामाच्या ठिकाणी सहज उपलब्ध करून आणीबाणीसाठी तयार रहा. योग्य आपत्कालीन प्रक्रिया आणि प्रोटोकॉलसह स्वत: ला परिचित करा.

चिकट उत्पादकाच्या विशिष्ट सुरक्षा डेटा आणि सूचनांचा सल्ला घेणे आवश्यक आहे. योग्य सुरक्षा खबरदारी आणि मार्गदर्शक तत्त्वांचे पालन केल्याने व्यक्तींचे संरक्षण करण्यात, अपघात टाळण्यास आणि इलेक्ट्रिकल बॉन्डिंग अॅडसिव्हसह सुरक्षित कार्य वातावरण सुनिश्चित करण्यात मदत होते.

निष्कर्ष

शेवटी, विद्युत प्रणालीची विश्वासार्हता आणि सुरक्षितता सुनिश्चित करण्यात इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह महत्त्वपूर्ण भूमिका बजावतात. इलेक्ट्रॉनिक उपकरणांपासून ते एरोस्पेस घटकांपर्यंत विविध अनुप्रयोगांसाठी ते उत्कृष्ट बाँडिंग आणि सीलिंग समाधान प्रदान करतात. योग्य चिकटवता निवडण्यासाठी अनेक घटकांचा काळजीपूर्वक विचार करणे आवश्यक आहे, ज्यामध्ये बरा होण्याची वेळ, रासायनिक प्रतिकार आणि विद्युत चालकता यांचा समावेश आहे. योग्य हाताळणी आणि स्टोरेजसह, इलेक्ट्रिकल बाँडिंग अॅडेसिव्ह दीर्घकाळ टिकणारे आणि सुरक्षित बंध प्रदान करू शकतात, ज्यामुळे इलेक्ट्रिकल सिस्टीमची इष्टतम कामगिरी सुनिश्चित होते.