Zuntz optikoko itsasgarriak

Zuntz optikoko itsasgarria osagai kritikoa da zuntz optikoko kableen fabrikazio eta instalazioan. Zuntz optikoko konektoreak eta ferrulak zuntz optikoko kablearekin lotzeko erabiltzen da, konexio segurua eta egonkorra bermatuz. Zuntz optikoko itsasgarriak hainbat forma eta konposizio ditu, bakoitza bere propietate eta aplikazio multzoarekin. Artikulu honetan, zuntz optikoaren itsasgarriri buruz jakin behar duzun guztia eztabaidatuko dugu, motak, propietateak, aplikazioak eta praktika onak barne.

Zer da zuntz optikoko itsasgarria?

Zuntz optikoko itsasgarri zuntz optikoko kableak muntatzeko eta instalatzeko erabiltzen den itsasgarri espezializatu mota bat da. Bi zatiko epoxi erretxina bat da, zuntz optikoko kableen osagaiak elkarrekin lotzeko diseinatua.

Zuntz optikoko itsasgarriak normalean erabili aurretik proportzio zehatz batean nahasten diren erretxina eta gogorgailu batez osatuta daude. Itsasgarria nahasten denean, sendatu eta gogortu egiten da, zuntz optikoko osagaien artean lotura sendoa sortuz.

Itsasgarria normalean zuntz optikoko konektoreak zuntz optikoko kablearekin lotzeko eta konektorearen osagai desberdinak lotzeko erabiltzen da. Itsasgarriak zuntz optikoko adabaki kableak eta zuntz optikoko beste osagai batzuk ere sortzen ditu.

Zuntz optikoko itsasgarria uzkurtze baxua eta desgaste baxua izateko bereziki diseinatuta dago, eta horrek denboran zehar lotura sendoa izaten laguntzen du. Gainera, biskositate baxua izan nahi du, errazago aplikatzeko eta hutsune eta zirrikitu txikietara isurtzeko aukera emanez.

Zuntz optikoko itsasgarri motak

Hainbat itsasgarri mota daude zuntz optikoko aplikazioetarako, besteak beste:

- Zuntz optikoko itsasgarri epoxian oinarrituta

- Oinarritutako akrilikoko zuntz optikoko itsasgarria

- Silikona oinarritutako zuntz optikoko itsasgarria

- UV sendagarria den zuntz optikoko itsasgarria

- Sendatze bikoitzeko zuntz optikoko itsasgarria

Zuntz optikoko itsasgarri epoxian oinarrituta

Epoxi-oinarritutako zuntz optikoko itsasgarriak bi zatiko itsasgarriak dira, erretxinaz eta gogorgailuz osatuta daudenak. Telekomunikazioetan erabili ohi dira zuntz optikoak lotzeko eta amaitzeko. Itsasgarri hauek erresistentzia mekaniko handia eta erresistentzia kimiko bikaina dute, eta horregatik aproposak dira zuntz optikoko aplikazioetarako.

Epoxi-oinarritutako zuntz optikoko itsasgarri bat erabiltzean, fabrikatzailearen argibideak arretaz jarraitzea ezinbestekoa da ontze eta lotura egokia ziurtatzeko. Itsasgarria geruza fin batean aplikatu behar da, eta zuntza sartu behar da itsasgarria finkatzen hasi baino lehen. Era berean, ezinbestekoa da zuntza behar bezala lerrokatuta dagoela itsasgarri multzoen aurretik.

Epoxi-oinarritutako zuntz optikoko itsasgarri batzuk gehigarri bereziekin formulatzen dira haien propietate optikoak hobetzeko, hala nola atenuazio baxua eta errefrakzio indize altua. Propietate hauek seinale-galera murrizten eta zuntz optikoaren sistemaren eraginkortasuna maximizatzen laguntzen dute.

Oinarritutako akrilikoko zuntz optikoko itsasgarria

Oinarritutako akrilikoko zuntz optikoko itsasgarria zuntz optikoko kableak muntatzeko eta instalatzeko erabiltzen da. Bi zatiko itsasgarri bat da, erretxinaz eta gogortzaile batez osatua. Nahasten denean, itsasgarriak hezetasun, bero eta produktu kimikoekiko erresistentea den lotura sendoa sortzen du.

Oinarritutako akrilikoko zuntz optikoko itsasgarria normalean erabiltzen da zuntz optikoko kableei konektoreak lotzeko eta zuntzak substratuetara lotzeko. Zuntz optikoko osagaiak ere ekoizten ditu, hala nola akoplatzaileak, atenuatzaileak eta zatitzaileak.

Oinarritutako akrilikoko zuntz optikoko itsasgarriaren abantaila nagusietako bat sendatzeko denbora azkarra da; normalean 10 minutu baino gutxiagotan sendatzen da, eta horrek aukera ezaguna egiten du bolumen handiko fabrikazio-inguruneetan. Akrilikoan oinarritutako itsasgarria maneiatzeko nahiko erraza da eta ez du aplikazio bereziko ekipamendurik behar.

Hala ere, akrilikoan oinarritutako zuntz optikoko itsasgarriak muga batzuk ditu. Desegokia da tenperatura altuko inguruneetarako, degradatu eta itsasgarritasun propietateak gal ditzakeelako. Gainera, baliteke plastiko eta metal batzuekin ondo ez lotzea, beraz, ezinbestekoa da aplikazio zehatzerako itsasgarri egokia hautatzea.

Silikona oinarritutako zuntz optikoko itsasgarria

Silikona oinarritutako zuntz optikoko itsasgarriak hainbat aplikaziotan zuntz optikoak lotzeko eta ziurtatzeko espezializatuak daude, besteak beste, telekomunikazioetan, datu-zentroetan, ekipamendu medikoan eta automatizazio industrialetan. Itsasgarri hauek bereziki formulatuta daude substratu anitzetan lotura sendoa eta atxikimendu bikaina emateko, beira, plastikoa eta metalak barne.

Silikona oinarritutako zuntz optikoko itsasgarriek hainbat onura eskaintzen dituzte, hala nola, tenperatura altuko erresistentzia, egonkortasun termiko bikaina, uzkurtze baxua eta desgaste baxua. Gainera, propietate mekaniko bikainak eskaintzen dituzte, hala nola, erresistentzia handia, luzapena eta malgutasuna, lotura fidagarria eta epe luzerako iraunkortasuna bermatuz zuntz optikoko aplikazioetan.

Silikona oinarritutako zuntz optikoko itsasgarriak hainbat formatan daude eskuragarri, zati bakarreko edo bi zatiko sistemak barne, beroarekin edo UV argiarekin senda daitezkeenak. Aplikazioaren eskakizunen arabera, hainbat metodoren bidez aplika daitezke, hala nola murgiltzea, eskuilatzea edo xiringa banatzea.

Silikona oinarritutako zuntz optikoko itsasgarri bat hautatzerakoan, ezinbestekoa da ontze-denbora, lotura-indarra, propietate termiko eta mekanikoak eta zuntz optikoekin eta substratuekin bateragarritasuna bezalako faktoreak kontuan hartzea. Era berean, ezinbestekoa da fabrikatzailearen biltegiratze, manipulazio eta aplikazioaren argibideak jarraitzea, errendimendu optimoa eta epe luzerako fidagarritasuna bermatzeko.

UV sendagarria den zuntz optikoko itsasgarria

UV bidez senda daitezkeen zuntz optikoko itsasgarriak zuntz optikoak elkarrekin lotzeko erabiltzen den itsasgarri mota bat dira hainbat aplikaziotan, besteak beste, telekomunikazioetan, datu-zentroetan eta gailu medikoetan. Itsatsi hauek, normalean, polimero erretxina bat eta UV argiarekin erreakzionatzen duen fotohasigailu bat osatzen dute itsasgarria gogortzeko eta sendatzeko.

UV bidez senda daitezkeen zuntz optikoko itsasgarriek hainbat abantaila eskaintzen dituzte itsasgarri tradizionalen aurrean, besteak beste, ontze denbora azkarragoak, uzkurtze-tasa txikiagoak eta lotura indar handiagoa. UV bidez senda daitezkeen itsasgarriak ingurumena errespetatzen dute disolbatzaileetan oinarritutako itsasgarriak baino, ez baitute konposatu organiko lurrunkor kaltegarririk (COV).

UV bidez senda daitezkeen zuntz optikoko itsasgarriekin lan egitean kontuan hartu beharreko kontu bat itsasgarria sendatzeko erabiltzen den UV argiaren uhin-luzera da. Itsasgarriaren fotohasitzailea UV argiaren uhin-luzera zehatz batekin erreakzionatzeko diseinatuta dago, normalean 300-400 nm-koa. Argiaren uhin-luzera okerra erabiltzeak sendatze osatugabea eta lotura ahultzea eragin dezake.

Oro har, UV bidez senda daitezkeen zuntz optikoko itsasgarriak irtenbide fidagarri eta eraginkorra dira hainbat aplikaziotan zuntz optikoak lotzeko, eta hainbat abantaila eskaintzen dituzte itsasgarri tradizionalen aurrean.

Sendatze bikoitzeko zuntz optikoko itsasgarria

Sendatze bikoitzeko zuntz optikoko itsasgarri zuntz optikoko aplikazioetan erabili ohi den itsasgarri mota bat da. Itsasgarri hau UV argia edo beroa erabiliz sendatzeko diseinatuta dago, lotura-soluzio malguagoa eta aldakorragoa izateko.

Itsatsiaren sendatze bikoitzeko alderdiak UV argia eta beroa erabiliz sendatu daitekeela esan nahi du, eta horrek aplikazio ugaritarako aproposa da. Esaterako, aplikazio batzuetan, baliteke UV argia ezin izatea itsasgarriaren eremu guztietan barneratu, baina beroa egin dezake, eta alderantziz. Itsasgarria guztiz eta uniformeki sendatu daiteke ontze-metodo biak eskuragarri izanda, lotura sendoa bermatuz.

Horrez gain, sendatze bikoitzeko zuntz optikoko itsasgarria maiz erabiltzen da, ontze garaian uzkurtze-tasa baxua duelako. Hau garrantzitsua da, uzkurtzeak zuntz optikoko osagaietan estresa eragin dezakeelako, seinalea galtzea edo haustura bezalako arazoak sor ditzakeelako.

Zuntz optikoaren itsasgarriaren propietateak

Zuntz optikoko itsasgarri, itsasgarri optiko edo epoxi bezala ere ezaguna, zuntz optikoko zuntz optikoko sistemetan hainbat osagairekin lotzeko erabiltzen den itsasgarri mota bat da. Zuntz optikoaren itsasgarriaren propietateetako batzuk honako hauek dira:

- Uzkurtze baxua: zuntz optikoko itsasgarria sendatzean oso txikia izateko diseinatuta dago. Garrantzitsua da edozein uzkurtzek zuntzean estresa eragin dezakeelako eta seinalea galtzea edo kaltetzea ekar dezakeelako.

- Argitasun optiko handia: zuntz optikoko itsasgarria oso gardena izateko formulatuta dago, beraz, ez du oztopatzen zuntz optikoaren bidez argiaren transmisioa.

- Tenperatura altuko erresistentzia: zuntz optikoko itsasgarria tenperatura altuak jasateko diseinatuta dago, lotura-indarra degradatu edo galdu gabe.

- Biskositate baxua: zuntz optikoko itsasgarriak normalean dentsitate baxua du, lan egiteko erraza da eta kopuru txiki eta zehatzetan aplika daiteke.

- Desgasifikazio baxua: zuntz optikoko itsasgarria desgaste baxua izateko formulatuta dago, eta horrek oso gas gutxi askatzen du ontzean zehar. Hau garrantzitsua da, askatzen den edozein gas sistema optikoaren kutsadura eragin dezakeelako.

- Atxikimendu ona: zuntz optikoko itsasgarria zuntz optikoari eta lotzen zaion gainerako osagaiei atxikimendu sendoa emateko formulatuta dago.

Sendatzeko denbora

Ontze-denbora material batek, hala nola estaldurak, itsasgarriak edo hormigoiak, guztiz lehortzeko edo gogortzeko behar duen denborari dagokio. Ontze denbora material motaren, ingurunearen tenperatura eta hezetasunaren eta beste faktore batzuen arabera alda daiteke.

Esaterako, ur-oinarritutako pinturak ordu batzuk behar izan ditzake ukimenean lehortzeko, baina hainbat egun behar izan ditzake guztiz sendatzeko eta gogortasun eta iraunkortasun handiena lortzeko. Bi zatiko itsasgarri epoxi batek ontze-denbora laburragoa izan dezake, normalean ordu batzuk, baina hainbat egun behar izan ditzake indar osoa lortzeko.

Fabrikatzaileak gomendatutako ontze-denbora jarraitzea ezinbestekoa da materialak bere indar eta errendimendu handiena lortzen duela ziurtatzeko. Ontze-prozesua bizkor egiteak azken produktu ahulagoa eta ez hain iraunkorra izan dezake.

Trakzio indarra

Trakzio-erresistentzia material batek haustu edo apurtu aurretik jasan dezakeen trakzio-esfortzuaren gehienezko esfortzuari deritzo, eta materialak banandu edo luzatzeari aurre egiteko duen gaitasuna neurtzen du.

Trakzio-erresistentzia azalera-unitateko indar-unitatetan adierazi ohi da, hala nola libra hazbeteko (psi) edo newton metro karratuko (N/m^2). Esaterako, altzairuaren trakzio-erresistentzia 400 eta 2,500 megapascal (MPa) edo 58,000 eta 363,000 psi bitartekoa izan daiteke, altzairu motaren eta fabrikazio-prozesuaren arabera.

Trakzio-erresistentzia ezinbesteko propietatea da luzatze- edo tira-indarren jasaten diren aplikazioetan erabiltzen diren materialen, hala nola eraikuntza, ingeniaritza eta fabrikazioa. Normalean, trakzio-saiakuntza-makina baten bidez probatzen da, material bat kentzen baitu lagin bat haustu arte, indarra eta deformazioa neurtzen dituen bitartean.

Zizailuaren indarra

Ebakidura-indarra material batek bere gainazalean paralelo edo tangentzialak aplikatzen zaizkion indarrei aurre egiteko duen gaitasuna da, eta materialaren zati bat beste posizioarekiko irristatu edo ebakitzea eragiten du. Metalen, polimeroen eta konpositeen propietate mekaniko garrantzitsua da.

Ebakidura-indarra normalean ebakidura-proba baten bidez neurtzen da, hau da, material baten gainazalean indar perpendikularra aplikatzea materialaren goiko eta beheko gainazalen desplazamendu paraleloa mantenduz. Materialak huts egin aurretik jasan dezakeen ebakidura-esfortzu maximoa bere ebakidura-indarra da.

Ingeniaritza eta egitura-diseinuan, material baten ebakidura-erresistentzia parametro kritikoa da, egitura batek jasan dezakeen karga maximoa zehazten duena ebakidura-indarren ondorioz hutsegiteak jasan aurretik. Halaber, ezinbestekoa da materialen portaera ulertzea hainbat karga-baldintzetan eta indar horiek jasan ditzaketen materialak eta egiturak diseinatzean.

Zuritu indarra

Zuritzeko indarra gainazal batetik aparte loturiko bi material zuritzeko behar den indarra da, hala nola zinta itsasgarria. Material baten edo bi materialen arteko lotura baten itsaspen-indarra neurtzen du. Zuritzeko indarra hazbeteko libratan (lb/in) edo metroko Newtonetan (N/m) adierazten da. Material edo lotura baten zuritze-indarrean hainbat faktorek eragina izan dezakete, hala nola, erabiltzen den itsasgarri motak, lotzen diren materialen gainazaleko prestaketak, lotze garaian tenperatura eta hezetasuna eta zuritzeko indarra neurtzeko erabiltzen den proba-metodoak.

Tenperatura Erresistentzia

Tenperatura-erresistentzia material edo substantzia batek bere propietate fisikoak eta kimikoak tenperatura-baldintza desberdinetan mantentzeko duen gaitasunari esaten zaio. Beste materialek tenperatura erresistentzia gaitasun gehigarriak dituzte.

Adibidez, metalak, zeramika eta zenbait plastiko bezalako material batzuek tenperatura altuak jasan ditzakete, eta beste batzuk, material organikoak eta plastiko batzuk bezalakoak, tenperatura altuetan degradatu edo urtu daitezke.

Tenperaturaren erresistentzia ezinbesteko faktorea da hainbat aplikaziotarako materialak aukeratzerakoan kontuan hartu beharreko faktorea. Adibidez, industria aeroespazialean, motorraren osagaietarako erabiltzen diren materialek tenperatura oso altuak jasan behar dituzte. Aitzitik, elikagaien industrian, ontziratzeko erabiltzen diren materialek hainbat tenperatura jasan behar dituzte substantzia kaltegarriak degradatu edo lixibiatu gabe.

Tenperaturaren erresistentzian eragina izan dezaketen faktoreak materialaren osaera eta egitura, baita berotze edo hozte abiadura ere. Orokorrean, tenperatura-erresistentzia handiagoa lortzen da urtze-puntu altuagoak dituzten materialak erabiliz edo bero-egonkortzeko gehigarriak gehituz.

Erresistentzia kimikoa

Erresistentzia kimikoak material edo substantzia batek hainbat produktu kimikoren aurrean esposizioa jasateko duen gaitasunari esaten zaio, narriadura, degradazio edo bestelako efektu kaltegarri nabarmenik jasan gabe. Erresistentzia kimikoa ezinbesteko propietatea da industria-material askorentzat, hala nola estaldurak, plastikoak eta metalak, baita norberaren babeserako ekipoetarako (PPE), hala nola eskularruak eta arnasgailuetarako.

Erresistentzia kimikoan hainbat faktorek eragin dezakete, besteak beste, produktu kimikoaren mota eta kontzentrazioa, tenperatura eta presio baldintzak eta esposizioaren iraupena. Material batzuek produktu kimiko batzuei aurre egin diezaiekete baina beste batzuek ez eta material ezberdinek erresistentzia maila desberdinak izan ditzakete produktu kimiko beraren aurrean.

Material baten erresistentzia kimikoa hainbat metodo erabiliz probaren bidez zehaztu daiteke, hala nola murgiltze probak, lurrunarekiko esposizioa edo lekuko probak. Proba horien emaitzek material bat aplikazio jakin baterako egokia den zehazten laguntzen dute eta produktu kimiko arriskutsuak maneiatzen dituzten langileentzako PPE egokiak aukeratzen laguntzen dute.

Indizea parekatzea

Errefrakzio-indize desberdinak dituzten bi materialen arteko interfazean islapen-galerak murrizten dituen teknika bat da. Argia errefrakzio-indize handiagoa duen ehun batetik errefrakzio-indize txikiagoa duen material batera pasatzen denean, argiaren zati bat interfazean islatzen da, energia galera eta seinalearen indarra murriztea eraginez. Indizearen parekatzeak bi materialen artean errefrakzio-indizearen tarteko errefrakzio-indizea duen material geruza mehe bat jartzea dakar, errefrakzio-indizearen aldea minimizatzeko eta islapen-galerak murrizteko.

Indize bat etortzea normalean aplikazio optikoetan erabiltzen da, hala nola, lenteak, prismak eta zuntzak transmisioaren eraginkortasuna hobetzeko eta nahi ez diren islak murrizteko. Indizearekin bat datorren materialaren aukeraketa aplikazio zehatzaren eta bat datozen materialen errefrakzio-indizeen araberakoa da. Indizearekin bat datozen ohiko material batzuk itsasgarri optikoak, fluidoak, gelak eta filmak dira.

Zuntz optikoaren itsasgarriaren aplikazioak

Zuntz optikoko itsasgarria zuntz optikoko kableak fabrikatzeko eta instalatzeko erabiltzen den itsasgarri espezializatua da. Hona hemen zuntz optikoaren itsasgarriaren aplikazioetako batzuk:

- Kableen fabrikazioa: zuntz optikoko itsasgarria zuntz optikoko kableen fabrikazioan erabiltzen da zuntz optikoko osagaiak, hala nola zuntzak, buffer-hodiak eta indar-kideak elkarrekin lotzeko.

- Kableen instalazioa: zuntz optikoko itsasgarria zuntz optikoko kableak instalatzeko erabiltzen da linea bere muntatzeko hardwarera, junturako itxiturak eta beste ekipamendu batzuetara ziurtatzeko.

- Zuntzaren amaiera: zuntz optikoko itsasgarria zuntz optikoko kableak amaitzeko erabiltzen da, zuntza konektoreei, ferrulei edo beste amaiera-gailu batzuei lotzeko.

- Splicing: zuntz optikoko itsasgarria zuntz optikoko kableak elkarrekin lotzeko erabiltzen da, bi zuntzen artean bide optiko jarraitua sortzeko.

- Mantentze eta konponketa: zuntz optikoko itsasgarria mantentze- eta konponketa-jardueretan erabiltzen da zuntz optikoko kableen osagai solteak edo kaltetuak ziurtatzeko.

Zuntz optikoko kableen fabrikazioa

Hona hemen zuntz optikoko kableen fabrikazioan parte hartzen duten urrats nagusiak:

- Ekoizpena egitea: lehen urratsa beirazko preforma bat ekoiztea da, hau da, zuntz optikoaren kablearen oinarri gisa balio duen beirazko haga zilindriko bat. Preforma purutasun handiko silizezko beira labe espezializatu batean urtuz egiten da eta gero kontu handiz hoztuz hagaxka solido eta gardena osatzeko.

- Zuntz-marrazketa: behin preforma ekoiztuta, zuntz-marrazketa-dorre batean jartzen da. Dorreak preforma berotzen du eta zuntz optikoko hari mehe eta malgu bat marrazten du. Prozesu hau hainbat aldiz errepikatzen da kable bat osatzeko elkarrekin bihurritutako hari ugari sortzeko.

- Estaldura: zuntz hariak material polimerozko babes-geruza batekin estaltzen dira instalazioan eta erabileran kalteak saihesteko. Estaldura-materiala doitasun-prozesu baten bidez aplikatzen da, zuntzaren inguruan uniformeki banatuta dagoela ziurtatzeko.

- Kableatzea: zuntz hariak estali ondoren, elkarrekin bihurritu egiten dira kable bat osatuz. Lerroa babes material osagarriekin indartuta dago, hala nola, Kevlar-a, sendotasuna eta iraunkortasuna lortzeko.

- Probak: Azkenik, amaitutako kablea probatzen da datuen transmisiorako beharrezko zehaztapenak betetzen dituela ziurtatzeko. Honek linearen parametroak probatzen ditu, hala nola atenuazioa, banda zabalera eta seinale-zarata erlazioa.

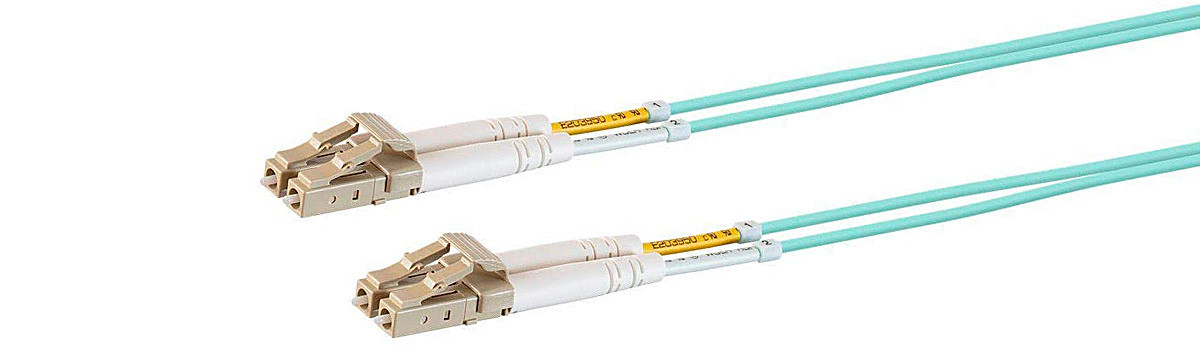

Zuntz optikoko konektoreen muntaia

Zuntz optikoko konektoreen muntaketak zuntz optikoko kable bat beste gailu edo kable batzuekin konektatzen duen konektore batekin amaitzen du. Prozesua normalean urrats hauek izaten ditu:

- Prestatu kablea: lehenengo urratsa zuntz optikoko kablea prestatzea da, kanpoko jaka eta estaldura babeslea kenduz, zuntz biluzia agerian uzteko.

- Zuntza moztea: hurrengo urratsa zuntza moztea da mutur garbi eta laua lortzeko.

- Zuntza garbitzea: hariaren mutur moztua garbitzen da, konexioaren kalitatean eragina izan dezaketen hautsa, olioa edo beste kutsatzaile batzuk kentzeko.

- Zuntza sartzea: gero zuntza konektorearen gorputzean sartzen da eta mahuka okertu batekin edo beste mekanismo batekin bermatzen da.

- Amaierako aurpegia leuntzea: azken urratsa zuntzaren amaierako aurpegia leuntzea da, argia galera minimoarekin igarotzen uzten duen gainazal leun bat lortzeko.

Prozesu osoa kontu handiz egin behar da konektoreak galera baxuko konexio fidagarria eskaintzen duela ziurtatzeko.

Fusio-splicing

Fusio-splicing-ak bi zuntz optiko elkartzen ditu haien muturrak urtuz eta arku elektriko baten bidez fusionatuz. Sortzen den juntadura edo juntura iraunkorra da eta seinale-galera txikia du, errendimendu handiko zuntz optikoko sareetarako aproposa da.

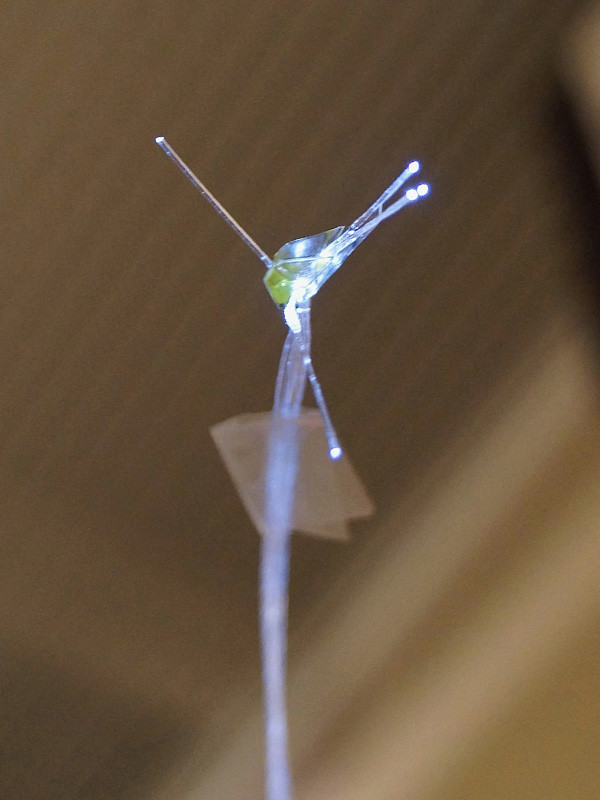

Fusio-splicing-prozesuak hainbat urrats ditu. Lehenik eta behin, zuntzak babes-estaldurak kenduz eta garbituz prestatzen dira, fusiorako gainazal garbia ziurtatzeko. Ondoren, zuntzak lerrokatzen dira fusio-juntagailu-makina espezializatu bat erabiliz kamera eta mikroskopioekin lerrokatze perfektua ziurtatzeko. Lerrokatu ondoren, arku elektriko batek hariaren muturrak elkarrekin urtzen ditu eta lotura iraunkor bat sortzen du.

Fusiozko splicing hobetsi da beste splicing metodo batzuen aldean, hala nola splicing mekanikoa, seinale-galera eta fidagarritasun-errendimendu hobea eskaintzen duelako. Ibilbide luzeko eta abiadura handiko zuntz optikoko sareetan eta zuntz optikoko sentsoreetan eta ekipo medikoan bezalako aplikazioetan erabiltzen da.

Zuntz optikoaren amaiera

Zuntz optikoaren amaierak zuntz optikoko kableen muturrak gailu edo osagai ezberdinetara amaitzeari edo konektatzeari egiten dio erreferentzia, hala nola igorle, hargailu, etengailu eta adabaki-panelekin.

Amaitzeko prozesuak babes-estaldura edo jaka zuntz optikoaren kablearen amaiera kontu handiz kentzea dakar, agerian dagoen zuntza garbitu eta leuntzea eta, ondoren, hariaren amaieran konektore edo egokitzaile bat lotzea. Ondoren, konektore hori dagokion gailu edo osagaira konekta daiteke.

Hainbat zuntz optikoko konektore mota daude eskuragarri, SC, LC, ST eta MTRJ konektoreak barne, bakoitzak abantailak eta desabantailak dituena. Amaiera egokia funtsezkoa da zuntz optikoaren kableen bidez datuen kalitate handiko transmisioa bermatzeko, konexioaren akatsek edo lerrokatze okerrak seinalea galtzea, ahultzea edo beste errendimendu-arazo batzuk sor ditzaketelako.

Zuntz optikoaren ikuskapena

Zuntz optikoaren ikuskapenak zuntz optikoaren kable, konektore edo juntura baten egoera fisikoa aztertzen du. Ikuskapen hau funtsezkoa da zuntz optikoko sistemak ondo funtzionatzen duela ziurtatzeko, zuntzaren edozein kalte edo akatsek seinalearen transmisioan eta kalitatean eragin negatiboa izan dezaketelako.

Zuntz optikoko ikuskapenerako hainbat metodo daude, besteak beste, ikuskapena, mikroskopioa eta bideoa. Ikusizko ikuskapenak begi hutsez erabiltzea dakar konektorea edo kablearen amaierako aurpegia ikusteko akats edo kalteak ikusteko. Mikroskopioaren ikuskapenak mikroskopio espezializatu bat erabiltzen du konektorea edo kablearen amaierako aurpegia handitzeko eta ahuleziak edo kalteak xehetasun gehiagoz identifikatzeko. Bideo-ikuskapena kamera espezializatu bat erabiltzea dakar konektorearen edo kablearen amaierako aurpegiaren irudiak edo bideoak ateratzeko eta akatsak edo kalteak ikusteko metrajea aztertzea.

Zuntz optikoko ikuskapena ezinbestekoa da hainbat aplikaziotarako, besteak beste, telekomunikazioetarako, irudi medikoetarako eta sistema militar eta defentsarako. Zuntz optikoko sistemen aldizkako ikuskapenak eta mantentze-lanak errendimendu optimoa bermatu dezake eta geldialdi garestia saihestu.

Zuntz optikoko itsasgarria erabiltzeko praktika onak

Hona hemen zuntz optikoko itsasgarria erabiltzeko praktika on batzuk:

- Aukeratu itsasgarri egokia: zuntz optikoko itsasgarri mota desberdinak daude merkatuan, eta mota bakoitza aplikazio zehatz baterako diseinatuta dago. Lotura batzuk tenperatura baxuko inguruneetarako egokiak dira, eta beste batzuk, berriz, tenperatura altuko inguruneak jasan ditzakete. Ezinbestekoa da itsasgarri egoki bat aukeratzea aplikazioaren eskakizun partikularren arabera.

- Jarraitu fabrikatzailearen argibideak: jarraitu beti fabrikatzailearen argibideak zuntz optikoko itsasgarria erabiltzean. Honek nahasketa proportzioak, ontze denborak eta aplikazio metodoak barne hartzen ditu. Argibideak ez betetzeak lotura txarra eragin dezake eta zuntz optikoko osagaien errendimendua arriskuan jar dezake.

- Azalerak garbitu: lotu behar diren gainazalek garbi egon behar dute eta zikinkeriarik, hautsik edo oliorik gabe egon behar dute. Erabili litxarrik gabeko zapi bat eta fabrikatzaileak gomendatutako garbiketa-soluzio bat gainazalak garbitzeko. Gainazaletan geratzen den edozein hondakin lotura-indarrean eragina izan dezake.

- Erabili kantitate egokia: Erabili gomendatutako itsasgarri kopurua fabrikatzaileak zehazten duen moduan. Gehiegizko itsasgarri gehiegizkoa estutu eta aplikazio nahasia eragin dezake. Itsasgarri gutxiegi erabiltzeak lotura ahula eragin dezake.

- Aplikatu presio uniformea: aplikatu presio uniformea lotutako gainazaletan gainazal eta itsasgarriaren arteko kontaktu egokia ziurtatzeko. Hau tresna espezializatu bat erabiliz edo eskuz presioa eginez egin daiteke.

- Onartzeko denbora egokia eman: utzi itsasgarria gomendatutako denboran ontzen zuntz optikoa erabili aurretik. Aurrez aurreko erabilerak lotura-indarra arriskuan jar dezake eta zuntz optikoaren osagaiaren errendimenduan eragina izan dezake.

- Gorde behar bezala: Gorde zuntz optikoko itsasgarria leku fresko eta lehor batean, eguzki-argitik eta bero iturrietatik urrun. Jarraitu fabrikatzailearen argibideak biltegiratze-baldintzei eta iraupen-bizitzari buruz.

Azalera prestatzea

Azalera prestatzeko hainbat teknika eta tresna erabil daitezke, gainazal motaren eta nahi den emaitzaren arabera. Metodo estandar batzuk honako hauek dira:

- Garbiketa: gainazala ondo garbitu behar da zikinkeria, koipea, olioa edo bestelako kutsatzaileak kentzeko. Hau disolbatzaileak, garbigarriak edo bestelako garbiketa-agenteak erabiliz egin daiteke.

- Lixatzea: lixatzea gainazal latzak leuntzeko eta estaldura edo pintura zaharrak kentzeko erabiltzen da. Hau lixa-papera edo lixa-makina erabiliz egin daiteke.

- Artezketa: Artezteak gainazaleko puntu altu edo zakar guztiak kentzen ditu. Hau artezteko gurpila edo diamante-disko bat erabiliz egin daiteke.

- Leherketak gainazaletik herdoila, pintura edo beste kutsatzaile egoskor batzuk kentzen ditu. Hau harea-leherketa edo beste urradura-leherketa-teknikak erabiliz egin daiteke.

- Priming: gainazala garbi eta leuna dagoenean, estaldura edo pintura ondo atxikitzen lagun dezake. Erabiltzen den primer mota gainazal motaren eta aplikatzen den estalduraren edo pinturaren araberakoa izango da.

Gainazalaren prestaketa egokia ezinbestekoa da gainazalean aplikatutako edozein estaldura edo pintura irauteko. Azalera behar bezala prestatzen ez bada, baliteke estaldura edo kolorea behar bezala ez atxikitzea, zuritzea, pitzatzea edo beste arazo batzuk eraginez.

Nahaste-ratioa

Nahasketa-erlazioak, masa edo hezetasun-nahaste-erlazioa deritzona, airearen eta ur-lurrunaren nahaste batean ur-lurrunaren kantitatea neurtzen du. Nahastean dagoen aire lehor unitate bakoitzeko ur-lurrunaren masa gisa definitzen da.

Nahaste-erlazioa normalean ur-lurrun gramotan adierazten da aire lehor kilogramo bakoitzeko (g/kg) edo milioiko zatitan (ppm) masaren arabera. Neurri baliotsua da meteorologian eta atmosferaren zientzian, prozesu adiabatikoetan kontserbatutako kantitatea baita, hots, airea atmosferan igo edo hondoratzen den heinean konstante mantentzen da.

Nahaste-erlazioa hezetasun atmosferikoaren beste neurri batzuekin lotuta dago, hala nola hezetasun erlatiboa eta ihintz-puntuaren tenperatura, baina aireko ur-lurrunaren benetako kantitatearen neurri zuzenagoa eskaintzen du.

Banaketa Teknika

Honako hauek dira botikak emateko ezinbesteko urrats batzuk:

- Errezeta egiaztatzea - Botikariak edo farmaziako teknikariak errezeta egiaztatzen du botika, dosia eta jarraibideak zehatzak eta egokiak direla ziurtatzeko.

- Botikaren etiketatzea - Botikariak edo farmaziako teknikariak botikaren ontzia gaixoaren izena, botikaren izena, dosia eta erabiltzeko argibideekin etiketatzen du.

- Botikak neurtzea - Botikariak edo farmaziako teknikariak botikak zehaztasunez neurtzen ditu neurketa-gailu kalibratu bat erabiliz, hala nola xiringa, zilindro graduatua edo balantza elektronikoa.

- Botikak transferitzea - Botika gaixoaren ontzira eramaten da, hala nola botila, blister edo inhalagailura.

- Kalitate kontrola - Botikak eman aurretik, farmazialariak edo farmaziako teknikariak egiaztatzen du sendagaia zehaztasunez neurtu eta transferitu dela ziurtatzeko.

- Aholkularitza - Botikariak edo farmaziako teknikariak pazienteari aholkatzen dio botikak behar bezala erabiltzeko eta pazienteak izan ditzakeen galderak erantzuten ditu.

Ezinbestekoa da dosifikazio-teknikak zehatz-mehatz jarraitzea sendagaiak akatsak saihesteko eta pazientearen segurtasuna bermatzeko. Farmazialariak eta farmaziako teknikariak trebatuta daude prozedura estandarizatuak jarraitzeko, botikak modu seguruan eta zehaztasunez ematen direla ziurtatzeko.

Ontze-baldintzak

Ezinbestekoa da osasun-arloko edozein arazoren aurrean osasun-arloko profesional kualifikatu baten aholku medikoa bilatzea. Behar bezala diagnostikatu eta tratamendu egokiak gomenda ditzakete zure beharren eta historia medikoaren arabera.

Osasun-baldintzetako ohiko tratamendu batzuk botikak, kirurgia, fisioterapia, aholkularitza eta bizimodu aldaketak izan daitezke, hala nola dieta eta ariketa. Tratamenduaren eraginkortasuna egoera zehatzaren eta banakako zirkunstantziaren arabera alda daiteke, beraz, ezinbestekoa da zure osasun-hornitzailearen jarraibideak jarraitzea.

Biltegiratzea eta manipulazioa

Biltegiratzeko eta manipulatzeko ohiko printzipio batzuk hauek dira:

- Tenperatura kontrola: produktu askok tenperatura-tarte espezifikoak behar dituzte biltegiratze eta manipulazio optimoetarako, hala nola elikagai galkorrentzako hozte edo farmaziarako baldintza bikainak eta lehorrak.

- Hezetasunaren kontrola: hezetasunarekiko sentikorrak diren produktuek, elektronika edo paperezko produktuek adibidez, biltegiratzeko baldintza bereziak behar dituzte kalteak saihesteko.

- Argiaren aurkako babesa: produktu batzuk, hala nola botikak edo produktu kimiko jakin batzuk, eguzki-argiaren eraginpean egon daitezke eta baliteke ontzi opakuak edo argiak blokeatzen dituztenak behar izatea.

- Ontzi egokia: produktuak material egokietan biltegiratu behar dira manipulazioan eta garraioan kalteak edo kutsadura saihesteko.

- Biltegiratze-eremu garbiak eta antolatuak: Biltegiratze-eremuak garbi eta antolatuta egon behar dira kutsadura gurutzatua saihesteko eta produktua behar denean sarbide erraza bermatzeko.

- Prozedura egokiak: produktuak arretaz maneiatu behar dira kalteak edo kutsadura saihesteko, eta beharrezko segurtasun-prozedurak jarraitu behar dira.

Printzipio hauek jarraituz, enpresek eta pertsonek beren produktuak modu seguru eta eraginkorrean gordetzen eta kudeatzen direla ziurtatzen lagun dezakete.

Segurtasun eta osasun-neurriak

Eguneroko osasun eta segurtasun neurri batzuk hauek dira:

- Babes pertsonalerako ekipamendua (PPE): eskularruak, maskarak eta segurtasun-betaurrekoak barne hartzen ditu, eta horiek pertsonak substantzia kaltegarrien edo gaixotasun infekziosoen esposiziotik babesten lagun dezakete.

- Aireztapen egokia: aireztapen egokia ezinbestekoa da espazio itxietan gas, ke edo partikula kaltegarriak pilatzea saihesteko.

- Suteen segurtasun-neurriak barne hartzen ditu, hala nola, ke-detektagailuak, su-itzalgailuak eta larrialdi-irteeren planak suteak prebenitzeko eta haiei erantzuteko.

- Ergonomia: ergonomia egokiak laneko lesioak saihesten lagun dezake, hala nola tentsioak, bihurrituak eta mugimendu errepikakorrak.

- Arriskuen komunikazioa: enpresaburuek eta beste erakunde batzuek arrisku potentzialak jakinarazi behar dizkiete langileei eta jasandako gainerakoei.

- Material arriskutsuak behar bezala maneiatzea eta ezabatzea: produktu kimikoak, pilak eta bestelako material arriskutsuak manipulatzeko, biltegiratzeko eta deuseztatzeko protokolo egokiak jarraitu behar dira.

- Saneamendua eta higienea: gainazalak eta instalazioak aldizka garbitzeak eta desinfektatzeak gaixotasun infekziosoak hedatzea saihesten lagun dezake.

- Gidatzeko praktika seguruak trafiko-legeak betetzea eta gidatzen ari zaren bitartean distrazioak saihestea dira istripuak saihesteko.

Osasun- eta segurtasun-neurri hauek eta beste batzuk ezarriz, norbanakoek eta erakundeek lesioak, gaixotasunak eta beste kalte batzuk ekiditen lagundu dezakete beren buruari eta besteei.

Zuntz optikoko itsasgarriaren ohiko arazoak

Zuntz optikoko itsasgarriak zuntz optikoak beste osagai batzuekin lotzen ditu, hala nola konektoreak, ferrulak eta juntura erretiluak. Hala ere, hainbat arazo arrunt sor daitezke zuntz optikoko itsasgarriarekin:

- Lotura-indar eskasa: zuntz optikoko itsasgarriaren arazo ohikoenetako bat lotura-indar eskasa da, zuntz haustura edo seinalea galtzea eragin dezakeena. Hori gerta daiteke itsasgarria behar bezala nahastu behar bada edo itsasgarria aplikatu aurretik gainazala garbitu eta prestatu behar bada.

- Ontze denbora: zuntz optikoko itsasgarriak ontzeko denbora zehatz bat behar du, itsasgarri motaren eta ingurumen-baldintzen arabera alda daitekeena. Itsasgarriari sendatzeko denbora nahikoa ematen ez bazaio, baliteke behar bezala ez lotzea edo lotura ahula izatea.

- Kutsadura: kutsadura kopuru txikiek ere zuntz optikoko itsasgarriaren errendimenduan eragina izan dezakete. Hautsak, olioak eta beste kutsatzaile batzuek lotura oztopatu dezakete, lotura ahula edo seinalea galtzea eraginez.

- Iraupena: zuntz optikoko itsasgarriak iraupen mugatua du eta iraungi edo eraginkorra izan daiteke denborarekin. Erabili aurretik, ezinbestekoa da fidantza iraungitze-data eta biltegiratze-baldintzak egiaztatzea.

- Bateragarritasuna: zuntz optikoko itsasgarri mota desberdinak aplikazio zehatzetarako diseinatuta daude eta baliteke material edo osagai batzuekin bateragarriak ez izatea. Ezinbestekoa da aplikazio zehatzerako itsasgarri egokia hautatzea eta parte hartzen duten osagai guztiekin bateragarritasuna ziurtatzea.

- Banaketa: zuntz optikoko itsasgarriaren banaketa egokia funtsezkoa da lotura sendoa lortzeko. Banaketa desegokiak, itsasgarri gehiegi edo gutxiegi aplikatzeak, lotura ahula edo seinalea galtzea eragin dezake.

- Segurtasuna: zuntz optikoko itsasgarria arriskutsua izan daiteke behar bezala maneiatzen ez bada. Ezinbestekoa da segurtasun-jarraibide guztiak betetzea eta babes-ekipoa erabiltzea itsasgarriarekin lan egitean.

Arazoak konpontzeko aholkuak

Hona hemen hainbat egoeratan aplika daitezkeen arazoak konpontzeko aholku orokor batzuk:

- Hasi oinarrietatik: ziurtatu dena entxufatuta, piztuta eta behar bezala konektatuta dagoela.

- Berrabiarazi: batzuetan, gailua edo softwarea berrabiarazteak arazoa konpondu dezake.

- Egiaztatu eguneratzeak: egiaztatu gailurako edo softwarerako eguneratzerik eskuragarri dagoen, eta instalatu behar izanez gero.

- Egiaztatu errore-mezuak: bilatu arazoa adieraz dezaketen errore-mezu edo kodeak.

- Saiatu beste ikuspegi bat: metodo batek ez badu funtzionatzen, saiatu beste ikuspegi edo metodo bat arazoa konpontzen duen ikusteko.

- Egiaztatu gatazkak: Ziurtatu arazoa sor dezaketen beste gailu edo software batzuekin gatazkarik ez dagoela.

- Bilatu laguntza: arazoa konpontzeko laguntza behar baduzu, eskatu laguntza bezeroarentzako laguntza, lineako foroetan edo profesional batengandik.

- Dokumentatu arazoa: jarraitu arazoa konpontzeko eman dituzun urratsen eta aurkitzen dituzun errore-mezuen edo kodeen jarraipena, lagun dezaketen beste batzuei arazoa errazago jakinarazteko.

Zuntz optikoaren itsasgarriaren eragina telekomunikazio-azpiegituretan

Zuntz optikoko itsasgarria telekomunikazio-azpiegituren funtsezko osagaia da, eta bere errendimenduan eta fidagarritasunean eragin handia du. Itsasgarriak zuntz optikoko kableak konektoreekin lotzen ditu, ingurune-baldintza gogorrak jasan ditzakeen konexio seguru eta egonkorra bermatuz.

Zuntz optikoko itsasgarriaren abantaila esanguratsuenetako bat zuntz optikoaren kablearen eta konektorearen arteko galera baxuko konexioa eskaintzeko gaitasuna da. Hori funtsezkoa da telekomunikazio-azpiegituretan, non galera txikiek ere nabarmen eragin dezaketen seinalearen kalitatean eta datu-transmisio-tasetan.

Zuntz optikoko itsasgarriaren beste onura funtsezko bat ingurune-faktore ezberdinei aurre egin diezaiekeen konexio seguru eta egonkorra eskaintzeko gaitasuna da. Horrek muturreko tenperaturak, hezetasuna, bibrazioak eta tentsio mekanikoak barne hartzen ditu. Itsasgarriak kableen kalteak eta seinale galerak saihesten laguntzen du, telekomunikazio-azpiegiturak fidagarria eta eraginkorra izaten jarraitzen duela bermatuz.

Errendimendu abantailez gain, zuntz optikoko itsasgarria ere aplikatzeko erraza da eta hainbat aplikaziotan erabil daiteke. Hori dela eta, aukera ezin hobea da telekomunikazio-azpiegituretarako, non zuntz optikoko kableetatik hasi eta konektoreetara eta juntura-erretiletaraino erabiltzen baita.

Oro har, zuntz optikoaren itsasgarriaren eragina nabarmena da telekomunikazio-azpiegituretan. Datu-transmisio fidagarria eta eraginkorra bermatzen laguntzen du, baita ingurumen-baldintza zailetan ere eta telekomunikazio-sare modernoen funtsezko osagaia da.

Zuntz optikoaren itsasgarriaren eragina IoT eta gailu adimendunetan

Zuntz optikoko itsasgarriak IoT (Gauzen Internet) eta gailu distiratsuak eragin ditzake nabarmen. Zuntz optikoko itsasgarriak zuntz optikoko konektoreak zuntzekin lotzen ditu, gailuen arteko konexio sendoa eta fidagarria bermatuz. Hona hemen zuntz optikoko itsasgarriak IoT eta gailu adimendunen eragina izan dezakeen modu batzuk:

- Konektibitate hobetua: zuntz optikoko itsasgarriak gailuen arteko konektibitatea hobetu dezake. Konexio sendoa eta fidagarria bermatzen du, ezinbestekoa IoT eta gailu distiratsuen funtzionamendu ona izateko. Zuntz optikoko itsasgarriak nabarmen murrizten du datuak galtzeko edo datuen transmisio motela izateko arriskua.

- Datuen transmisio azkarragoa: zuntz optikoko itsasgarriak datuen transmisio abiadura azkarragoak lortzen lagun dezake. Hau da, zuntz optikoko kableek datuak oso abiadura handian transmititu ditzaketelako, eta zuntz optikoko itsasgarriek eskaintzen duten konexio fidagarriarekin, datuak inolako eten edo atzerapenik gabe transmititu daitezke.

- Fidagarritasuna areagotzea: IoT eta gailu adimendunak fidagarriak izan behar dira behar bezala funtzionatzeko. Zuntz optikoko itsasgarriak gailuen fidagarritasuna hobetu dezake gailuen arteko konexioa segurua eta egonkorra dela ziurtatuz. Horrek geldialdi-denborak eta mantentze-kostuak murriztea ekar dezake.

- Segurtasun hobetua: zuntz optikoko kableak babes maila altuagatik dira ezagunak. Zailak dira hackeatzea edo atzematea, eta zuntz optikoko itsasgarriak gailuen arteko konexioa ziurtatzen laguntzen du. Hau bereziki garrantzitsua izan daiteke informazio sentikorra duten IoT eta gailu adimendunentzat.

Zuntz optikoko itsasgarri zuntz optikoko sentsazio aplikazioetarako

Hona hemen zuntz optikoko sentsore aplikazioetarako itsasgarri bat hautatzeko kontuan hartu beharreko faktore batzuk:

- Errefrakzio-indizea: itsasgarriaren errefrakzio-indizeak zuntz optikoaren materialaren antzekoa izan behar du. Honek itsasgarri-zuntz interfazean galtzen den argi kantitatea gutxituko du, eta horrek neurketaren zehaztasuna eragin dezake.

- Tenperaturaren egonkortasuna: itsasgarriak tenperatura-tarte zabalean bere propietate mekaniko eta optikoak mantentzeko gai izan behar du. Hau bereziki garrantzitsua da tenperatura altuko inguruneak edo tenperatura-zikloak eragiten dituzten aplikazioetarako.

- Erresistentzia kimikoa: itsasgarriak sentsore aplikazioan jasan ditzakeen produktu kimikoei eta ingurumen-faktoreei aurre egin behar die. Hori garrantzitsua da denboran zehar itsasgarriaren degradazioa saihesteko, eta horrek neurketaren zehaztasunari eragin diezaioke.

- Ontze-denbora: itsasgarriaren ontze-denbora egokia izan behar da aplikaziorako. Batzuetan, ontze denbora azkarragoa beharrezkoa izan daiteke geldialdi-denbora minimizatzeko edo prozesatzeko denbora murrizteko.

- Erabiltzeko erraztasuna: itsasgarriak erraz aplikatzeko eta maneiatzeko izan behar du. Garrantzitsua da itsasgarriaren aplikazio-prozesuan akatsak minimizatzeko.

Zuntz optikoko sentsoreen aplikazioetarako erabili ohi diren itsasgarrien adibide batzuk UV bidez senda daitezkeen itsasgarriak, epoxi-oinarritutako itsasgarriak eta zianoakrilatoan oinarritutako itsasgarriak dira. Azken finean, zuntz optikoko sentsore-aplikazio zehatz baterako itsasgarri onena hautatzea aplikazio horren eskakizun partikularren araberakoa izango da.

Koherentziaren garrantzia zuntz optikoko itsasgarrien fabrikazioan

Koherentzia funtsezkoa da zuntz optikoko itsasgarrien fabrikazioan, hainbat arrazoirengatik:

- Kalitatearen bermea: zuntz optikoko itsasgarria funtsezkoa da zuntz optikoko kableak ekoizteko. Fabrikazio-prozesuan dagoen edozein inkoherentziak azken produktuaren kalitatean aldaketak ekar ditzake, eta horrek zuntz optikoaren kableen errendimendua arriskuan jar dezake.

- Errendimendua: zuntz optikoko itsasgarriek kable bateko zuntz optikoak ongi eusten dituztela bermatzen du. Itsatsiaren aplikazio koherenteak zuntzak mugitzea edo askatzea eragin dezake, kablearen errendimendu orokorrari eraginez.

- Kostua: koherenteak diren fabrikazio-prozesuek materialak xahutzea ekar dezakete eta, ondorioz, ekoizpen-kostuak handitu daitezke. Koherentziarik gabeko itsasgarriaren aplikazioak produktuaren porrota ere ekar dezake, eta, ondorioz, bermearen erreklamazioak eta itzulketak eragin ditzake, kostuak are gehiago areagotuz.

- Ospea: koherentzia ezinbestekoa da zuntz optikoaren industrian izen handiko marka bat eraikitzeko. Kalitate handiko produktuak etengabe ekoizten dituzten enpresek litekeena da bezero leial bat eraikitzea, eta koherentziarik gabeko fabrikatzaileek merkatu kuota irabazteko laguntza behar izan dezakete.

Zuntz optikoaren itsasgarriaren etorkizuna: teknologia berriak eta aplikazioak

Zuntz optikoko itsasgarrien teknologiak nabarmen egin du aurrera azken urteotan, eta zuntz optikoko kableen fabrikazioan ezinbesteko osagaia izaten jarraitzen du. Zuntz optikoko itsasgarrien teknologiak eta aplikazioak honako hauek dira:

- Nanopartikulen bidez hobetutako itsasgarria: zuntz optikoaren itsasgarriaren arloan sortzen ari diren teknologietako bat nanopartikulen erabilera da itsasgarriaren propietateak hobetzeko. Karbonozko nanohodiak eta grafenoa bezalako nanopartikulak gehi daitezke itsasgarriri bere indar mekanikoa, egonkortasun termikoa eta eroankortasun elektrikoa hobetzeko.

- UV bidez senda daitekeen itsasgarri bat: zuntz optikoaren itsasgarriaren arloan sortzen ari den beste teknologia bat UV bidez senda daitekeen itsasgarriaren erabilera da. Itsasgarri mota hau azkar sendatu daiteke UV argiaren bidez, zuntz optikoko kableen fabrikazio denbora nabarmen murriztuz.

- Tenperatura baxuko itsasgarria: Tenperatura baxuko itsasgarria zuntz optikoko kableen fabrikazioan iraultzeko ahalmena duen beste teknologia berri bat da. Itsasgarri mota hau -40°C-ko tenperatura baxuetan senda daiteke, energia-kontsumoa murriztuz eta fabrikazio-prozesuaren eraginkortasuna hobetuz.

- Ingurune gogoretarako itsasgarria: gero eta eskaera handiagoa dago ingurune gogorrak jasan ditzaketen zuntz optikoko kableen eskaera, hala nola muturreko tenperatura, hezetasuna eta produktu kimikoen esposizioa. Itsasgarrien fabrikatzaileak baldintza gogor hauek jasan ditzaketen formulazio berriak garatzen ari dira, hala nola, tenperatura altuko epoxi eta silikonazko itsasgarriak.

- Zuntz optikoko osagaien 3D inprimaketa: 3D inprimatze teknologiak zuntz optikoko osagaien fabrikazioa irauli dezake. Itsasgarrien fabrikatzaileak 3D inprimaketan erabil daitezkeen formulazio berriak garatzen ari dira zuntz optikoko osagai pertsonalizatuak azkar eta eraginkortasunez sortzeko.

- Aplikazio medikoak: Zuntz optikoko itsasgarriak aplikazio berriak aurkitzen ari da mediku arloan. Esaterako, zuntz optikoak lotu ditzake gailu medikoetan, hala nola endoskopioetan eta kateterretan.