Κόλλα συγκόλλησης μετάλλων

Οι κόλλες συγκόλλησης μετάλλων είναι εξειδικευμένοι τύποι κόλλων που έχουν σχεδιαστεί για τη συγκόλληση μετάλλων με άλλα μέταλλα ή υποστρώματα. Χρησιμοποιούνται ευρέως σε βιομηχανίες όπως η αυτοκινητοβιομηχανία, η αεροδιαστημική, τα ηλεκτρονικά και οι κατασκευές, μεταξύ άλλων. Οι κόλλες συγκόλλησης μετάλλων προσφέρουν μια ποικιλία πλεονεκτημάτων σε σχέση με τις παραδοσιακές μεθόδους συγκόλλησης, όπως βελτιωμένη αντοχή, ανθεκτικότητα και αντοχή στη διάβρωση. Σε αυτό το άρθρο, θα συζητήσουμε τις ιδιότητες, τους τύπους και τις εφαρμογές των συγκολλητικών συγκολλήσεων μετάλλων.

Τι είναι οι κόλλες συγκόλλησης μετάλλων;

Οι κόλλες συγκόλλησης μετάλλων είναι κόλλες ειδικά σχεδιασμένες για τη συγκόλληση μεταλλικών επιφανειών μεταξύ τους. Αυτές οι κόλλες χρησιμοποιούν μια ποικιλία χημικών μηχανισμών για τη συγκόλληση μετάλλων, συμπεριλαμβανομένων των χημικών αντιδράσεων, της ηλεκτροστατικής έλξης και της μηχανικής σύμπλεξης.

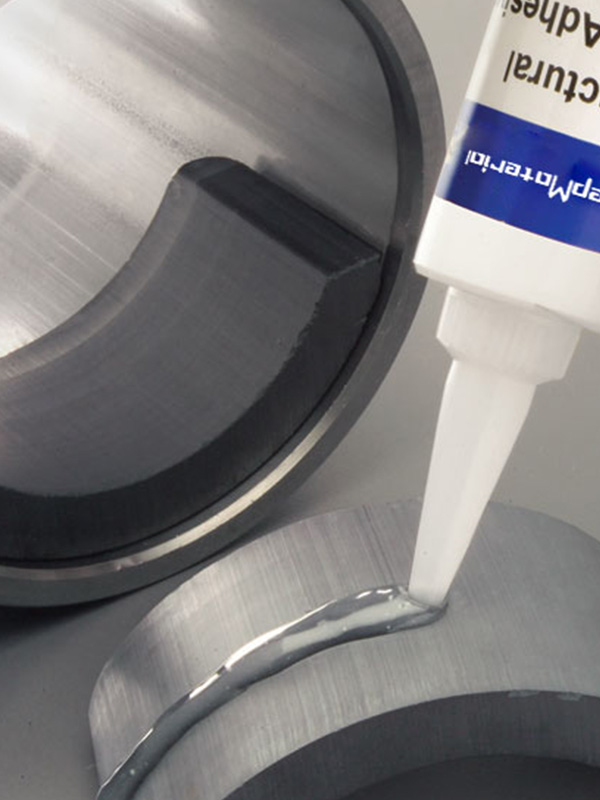

Ορισμένες κόλλες μετάλλων έχουν βάση εποξειδικές ουσίες, που σημαίνει ότι αποτελούνται από δύο συστατικά που πρέπει να αναμειχθούν μεταξύ τους πριν την εφαρμογή. Άλλα είναι με βάση το κυανοακρυλικό, που σημαίνει ότι είναι ταχείας δράσης και μπορούν να κολλήσουν μεταλλικές επιφάνειες μεταξύ τους μέσα σε δευτερόλεπτα.

Οι κόλλες συγκόλλησης μετάλλων έχουν πολλές εφαρμογές, συμπεριλαμβανομένων των ρυθμίσεων αυτοκινήτων, κατασκευών και βιομηχανικών κατασκευών. Συγκολλούν μεταλλικά μέρη, όπως πάνελ, βραχίονες και περιβλήματα. Μπορούν επίσης να χρησιμοποιηθούν για την επισκευή μεταλλικών αντικειμένων ή τη συγκόλληση ανόμοιων μετάλλων μεταξύ τους. Οι κόλλες συγκόλλησης μετάλλων προσφέρουν πολλά πλεονεκτήματα σε σχέση με την παραδοσιακή συγκόλληση και τη μηχανική στερέωση, όπως ταχύτερους χρόνους σκλήρυνσης, χαμηλότερο κόστος εξοπλισμού και δυνατότητα συγκόλλησης μεγαλύτερης ποικιλίας υλικών.

Πώς λειτουργούν οι κόλλες συγκόλλησης μετάλλων;

Οι κόλλες συγκολλήσεων μετάλλων σχηματίζουν έναν στερεό και ανθεκτικό δεσμό μεταξύ δύο μεταλλικών επιφανειών μέσω μιας χημικής αντίδρασης. Αυτές οι κόλλες τυπικά περιέχουν έναν συνδυασμό χημικών ουσιών, συμπεριλαμβανομένης μιας ρητίνης ή πολυμερούς που σχηματίζει τη βάση της κόλλας και ενός σκληρυντικού που ξεκινά τη διαδικασία συγκόλλησης.

Όταν η κόλλα εφαρμόζεται στις μεταλλικές επιφάνειες, οι χημικές ουσίες αντιδρούν και σχηματίζουν συμπαγείς ομοιοπολικούς δεσμούς με το μέταλλο, δημιουργώντας έναν μόνιμο δεσμό. Για να βελτιωθεί η απόδοσή τους, ορισμένες κόλλες συγκόλλησης μετάλλων μπορεί επίσης να περιέχουν πρόσθετες ενώσεις, όπως πληρωτικά ή επιταχυντές.

Η αντοχή συγκόλλησης των συγκολλητικών μετάλλων εξαρτάται από διάφορους παράγοντες, συμπεριλαμβανομένου του τύπου του μετάλλου που συγκολλάται, της προετοιμασίας της επιφάνειας του μετάλλου και της μεθόδου εφαρμογής της κόλλας. Γενικά, ωστόσο, οι κόλλες συγκολλήσεων μετάλλων είναι γνωστές για την υψηλή αντοχή τους, την αντοχή τους σε κρούσεις και κραδασμούς και την ικανότητά τους να συγκολλούν ανόμοια μέταλλα.

Παραδείγματα συγκολλητικών συγκολλήσεων μετάλλων περιλαμβάνουν εποξειδικές κόλλες, κυανοακρυλικές κόλλες και ακρυλικές κόλλες. Κάθε τύπος κόλλας έχει μοναδικές ιδιότητες και είναι κατάλληλος για διαφορετικές εφαρμογές, όπως η αυτοκινητοβιομηχανία, η αεροδιαστημική και οι κατασκευές.

Ιδιότητες συγκολλητικών συγκολλήσεων μετάλλων

Οι κόλλες συγκόλλησης μετάλλων έχουν σχεδιαστεί για τη συγκόλληση μετάλλων μεταξύ τους ή με άλλα υλικά. Αυτές οι κόλλες έχουν συνήθως τις ακόλουθες ιδιότητες:

- Υψηλή αντοχή: Οι κόλλες συγκολλήσεων μετάλλων είναι γνωστές για την παροχή συγκόλλησης υψηλής αντοχής. Μπορούν να δημιουργήσουν ισχυρούς δεσμούς ακόμη και μεταξύ ανόμοιων μετάλλων.

- Αντοχή στη θερμοκρασία και την έκθεση σε χημικά: Αυτές οι κόλλες έχουν σχεδιαστεί για να αντέχουν σε υψηλές θερμοκρασίες και έκθεση σε χημικές ουσίες, λάδια και διαλύτες, καθιστώντας τις ιδανικές για σκληρά περιβάλλοντα.

- Γρήγορη σκλήρυνση: Πολλές κόλλες μετάλλων σκληρύνουν γρήγορα, επιτρέποντας γρήγορους χρόνους συναρμολόγησης και παραγωγής.

- Καλές ιδιότητες πλήρωσης κενών: Οι συγκολλητικές ουσίες μετάλλων χρησιμοποιούνται συχνά για τη συγκόλληση μετάλλων με ανώμαλες ή ανώμαλες επιφάνειες και έχουν καλές ιδιότητες πλήρωσης κενών που τους επιτρέπουν να δημιουργούν ισχυρούς δεσμούς ακόμη και σε περιοχές με τραχιές ή ανώμαλες επιφάνειες.

- Αντοχή στη διάβρωση: Οι συγκολλητικές ουσίες μετάλλων έχουν σχεδιαστεί για να αντέχουν στη διάβρωση, καθιστώντας τις ιδανικές για χρήση σε εξωτερικούς ή θαλάσσιους χώρους.

- Υψηλή ανθεκτικότητα: Αυτές οι κόλλες έχουν σχεδιαστεί για να παρέχουν μακροχρόνιες, αξιόπιστες συνδέσεις που αντέχουν στην καταπόνηση, τους κραδασμούς και άλλες σκληρές συνθήκες.

- Ευκολία χρήσης: Πολλές κόλλες μετάλλων είναι εύκολο να εφαρμοστούν, με απλές μεθόδους ανάμειξης και διανομής που απαιτούν ελάχιστη εκπαίδευση ή εξειδίκευση.

Οι κόλλες συγκόλλησης μετάλλων είναι ευέλικτες και αξιόπιστες για τη συγκόλληση μετάλλων και άλλων υλικών σε διάφορες εφαρμογές.

Πλεονεκτήματα της χρήσης συγκολλητικών συγκολλήσεων μετάλλων

Οι κόλλες συγκόλλησης μετάλλων προσφέρουν πολλά πλεονεκτήματα σε σχέση με τις παραδοσιακές μεθόδους μηχανικής στερέωσης, όπως βίδες, μπουλόνια και συγκόλληση. Μερικά από τα οφέλη της χρήσης συγκολλητικών μετάλλων περιλαμβάνουν:

- Ενισχυμένη ανθεκτικότητα: Οι κόλλες συγκόλλησης μετάλλων μπορούν να δημιουργήσουν ισχυρούς, ανθεκτικούς δεσμούς που αντέχουν σε υψηλές καταπονήσεις και καταπονήσεις, κραδασμούς και αλλαγές θερμοκρασίας.

- Μείωση βάρους: Η συγκόλληση με κόλλα μπορεί να μειώσει το συνολικό βάρος του συγκροτήματος σε σύγκριση με τις παραδοσιακές μεθόδους μηχανικής στερέωσης, οι οποίες μπορούν να βελτιώσουν την απόδοση καυσίμου και να μειώσουν τις εκπομπές στην περίπτωση οχημάτων και αεροσκαφών.

- Βελτιωμένη αισθητική: Η συγκόλληση με κόλλα παρέχει μια καθαρή, λεία εμφάνιση σε σύγκριση με τις παραδοσιακές μεθόδους μηχανικής στερέωσης, οι οποίες μπορεί να έχουν ορατές κεφαλές βιδών, συγκολλήσεις ή πριτσίνια.

- Προστασία από τη διάβρωση: Οι συγκολλητικές ύλες μετάλλων μπορούν να παρέχουν ένα αποτελεσματικό φράγμα κατά της διάβρωσης, επεκτείνοντας τη διάρκεια ζωής του συγκροτήματος.

- Βελτιωμένη δομική ακεραιότητα: Η συγκόλληση μπορεί να κατανείμει τα φορτία πιο ομοιόμορφα στην επιφάνεια, ενισχύοντας τη δομική ακεραιότητα και μειώνοντας την πιθανότητα συγκεντρώσεων τάσεων και επακόλουθων αστοχιών.

- Βελτιωμένη ευελιξία σχεδιασμού: Η συγκόλληση με κόλλα μπορεί να προσφέρει μεγαλύτερη ευελιξία σχεδιασμού επιτρέποντας τη συγκόλληση ανόμοιων υλικών και τη δημιουργία πολύπλοκων σχημάτων.

- Μειωμένο κόστος παραγωγής: Η συγκόλληση με κόλλα μπορεί να είναι ταχύτερη και πιο οικονομική από τις παραδοσιακές μεθόδους μηχανικής στερέωσης, απαιτώντας λιγότερα εξαρτήματα και λιγότερο εξοπλισμό.

Συνολικά, οι κόλλες συγκόλλησης μετάλλων προσφέρουν μια ευέλικτη και οικονομική λύση για τη σύνδεση μετάλλων, με πολλά πλεονεκτήματα σε σχέση με τις παραδοσιακές μεθόδους μηχανικής στερέωσης.

Τύποι συγκολλητικών συγκολλήσεων μετάλλων

Οι κόλλες συγκολλήσεων μετάλλων διατίθενται σε διάφορες μορφές και χημικές συνθέσεις, η καθεμία με ιδιότητες και εφαρμογές. Ακολουθούν μερικοί συνήθεις τύποι συγκολλητικών συγκολλήσεων μετάλλων:

- Εποξειδικές κόλλες: Οι εποξειδικές κόλλες είναι κόλλες δύο μερών που συνήθως αποτελούνται από ρητίνη και σκληρυντικό. Δημιουργούν ένα στερεό και ανθεκτικό δέσιμο που μπορεί να αντέξει υψηλά φορτία και ακραία περιβάλλοντα όταν αναμειγνύονται μεταξύ τους. Οι εποξειδικές κόλλες χρησιμοποιούνται συχνά σε εφαρμογές αυτοκινήτων, αεροδιαστημικής και κατασκευών.

- Κυανοακρυλικές κόλλες: Οι κυανοακρυλικές κόλλες, γνωστές και ως υπερκόλλα, είναι κόλλες ενός μέρους που σκληραίνουν γρήγορα και δημιουργούν ισχυρό δεσμό μεταξύ των μεταλλικών επιφανειών. Συχνά χρησιμοποιούνται για τη συγκόλληση μικρών μεταλλικών εξαρτημάτων και για εφαρμογές γενικής χρήσης.

- Ακρυλικές κόλλες: Οι ακρυλικές κόλλες είναι κόλλες δύο μερών που σκληραίνουν γρήγορα και παρέχουν υψηλή αντοχή και ανθεκτικότητα. Συχνά χρησιμοποιούνται σε βιομηχανικές και κατασκευαστικές εφαρμογές, όπως η συγκόλληση μεταλλικών πάνελ και εξαρτημάτων.

- Κόλλες πολυουρεθάνης: Οι κόλλες πολυουρεθάνης είναι κόλλες ενός ή δύο συστατικών που παρέχουν έναν εύκαμπτο και ισχυρό δεσμό μεταξύ των μεταλλικών επιφανειών. Χρησιμοποιούνται συχνά σε εφαρμογές αυτοκινήτων και κατασκευών, όπως η συγκόλληση μεταλλικών πάνελ και η στεγανοποίηση αρμών.

- Κόλλες σιλικόνης: Οι κόλλες σιλικόνης είναι κόλλες ενός μέρους που σκληραίνουν σε θερμοκρασία δωματίου για να σχηματίσουν έναν εύκαμπτο και ανθεκτικό δεσμό μεταξύ των μεταλλικών επιφανειών. Συχνά χρησιμοποιούνται σε ηλεκτρονικές εφαρμογές και εφαρμογές αυτοκινήτων, όπως αισθητήρες συγκόλλησης και σφράγιση ηλεκτρικών εξαρτημάτων.

- Αναερόβιες κόλλες: Οι αναερόβιες κόλλες είναι κόλλες ενός μέρους που σκληραίνουν απουσία αέρα και παρουσία μεταλλικών επιφανειών. Συχνά χρησιμοποιούνται για το κλείδωμα και τη σφράγιση μεταλλικών εξαρτημάτων με σπείρωμα, όπως μπουλόνια και βίδες.

- Κόλλες ωρίμανσης με υπεριώδη ακτινοβολία: Οι κόλλες πολυμερισμού με υπεριώδη ακτινοβολία είναι κόλλες ενός μέρους που σκληραίνουν όταν εκτίθενται σε υπεριώδη ακτινοβολία. Συχνά χρησιμοποιούνται σε ηλεκτρονικές και οπτικές εφαρμογές, όπως η συγκόλληση μεταλλικών εξαρτημάτων σε οθόνες LCD και η συγκόλληση μεταλλικών συρμάτων σε ηλεκτρονικά κυκλώματα.

Εποξειδικές κόλλες για συγκόλληση μετάλλων

Οι εποξειδικές κόλλες είναι δημοφιλείς για τη συγκόλληση μετάλλων λόγω της υψηλής αντοχής και αντοχής τους. Ακολουθούν μερικές συμβουλές για τη χρήση εποξειδικών κόλλων για συγκόλληση μετάλλων:

- Προετοιμασία επιφάνειας: Το κλειδί για μια επιτυχημένη συγκόλληση είναι η σωστή προετοιμασία της επιφάνειας. Βεβαιωθείτε ότι οι μεταλλικές επιφάνειες που πρόκειται να συγκολληθούν είναι καθαρές, στεγνές και απαλλαγμένες από ρύπους όπως λάδι, γράσο ή σκουριά. Μπορείτε να χρησιμοποιήσετε απολιπαντικό και γυαλόχαρτο για να προετοιμάσετε τις επιφάνειες.

- Ανακατέψτε την εποξειδική κόλλα: Ακολουθήστε τις οδηγίες του κατασκευαστή για την ανάμειξη της εποξειδικής κόλλας. Συνήθως, θα χρειαστεί να αναμίξετε ίσα μέρη ρητίνης και σκληρυντικού.

- Εφαρμόστε την εποξειδική κόλλα: Εφαρμόστε την εποξειδική κόλλα σε μία από τις μεταλλικές επιφάνειες χρησιμοποιώντας μια βούρτσα ή μια σπάτουλα. Φροντίστε να απλώσετε την κόλλα ομοιόμορφα στην επιφάνεια.

- Ενώστε τις μεταλλικές επιφάνειες: Πιέστε τις δύο μεταλλικές επιφάνειες μεταξύ τους, ευθυγραμμίζοντάς τις σωστά. Ασκήστε πίεση στην περιοχή συγκόλλησης για λίγα λεπτά για να εξασφαλίσετε ισχυρό δέσιμο.

- Αφήστε να σκληρύνει: Αφήστε τα συγκολλημένα μέταλλα να σταθεροποιηθούν για τον συνιστώμενο χρόνο που καθορίζεται από τον κατασκευαστή. Ο χρόνος σκλήρυνσης θα εξαρτηθεί από την εποξειδική κόλλα που χρησιμοποιείτε.

- Φινίρισμα: Μόλις σκληρύνει η κόλλα, τρίψτε ή λιμάρετε την περιοχή που έχει κολληθεί για να επιτύχετε ένα λείο φινίρισμα.

Είναι σημαντικό να σημειωθεί ότι οι εποξειδικές κόλλες μπορεί να είναι τοξικές και μπορεί να προκαλέσουν ερεθισμό του δέρματος ή των ματιών. Ακολουθείτε πάντα τις οδηγίες ασφαλείας που παρέχονται από τον κατασκευαστή και φοράτε προστατευτικά γάντια και γυαλιά όταν χειρίζεστε εποξειδικές κόλλες.

Κυανοακρυλικές κόλλες για συγκόλληση μετάλλων

Οι κυανοακρυλικές κόλλες, γνωστές και ως υπερκόλλα, είναι ένας τύπος κόλλας ταχείας δράσης που μπορεί να συγκολλήσει διάφορα υλικά, συμπεριλαμβανομένων των μετάλλων. Οι κυανοακρυλικές κόλλες μπορούν να δημιουργήσουν έναν ισχυρό και ανθεκτικό δεσμό όταν χρησιμοποιούνται για συγκόλληση μετάλλων.

Πριν χρησιμοποιήσετε κυανοακρυλικές κόλλες για συγκόλληση μετάλλων, είναι απαραίτητο να βεβαιωθείτε ότι οι μεταλλικές επιφάνειες είναι καθαρές και απαλλαγμένες από βρωμιά, λάδια ή υπολείμματα. Αυτό μπορεί να επιτευχθεί χρησιμοποιώντας διαλύτη ή απολιπαντικό για τον καθαρισμό των επιφανειών.

Μια μικρή ποσότητα θα πρέπει να εφαρμοστεί σε μία από τις μεταλλικές επιφάνειες για την εφαρμογή της κυανοακρυλικής κόλλας. Στη συνέχεια, οι επιφάνειες πρέπει να πιέζονται σταθερά μεταξύ τους για αρκετά δευτερόλεπτα για να επιτραπεί η συγκόλληση της κόλλας.

Είναι σημαντικό να σημειωθεί ότι οι κυανοακρυλικές κόλλες δεν συνιστώνται για τη συγκόλληση μεταλλικών εξαρτημάτων που φέρουν φορτίο ή υψηλής καταπόνησης. Για αυτούς τους τύπους εφαρμογών, είναι προτιμότερο να χρησιμοποιείτε μια εξειδικευμένη δομική κόλλα σχεδιασμένη να αντέχει σε υψηλότερες καταπονήσεις και φορτία.

Συνολικά, οι κυανοακρυλικές κόλλες μπορεί να είναι μια πολύτιμη επιλογή για τη συγκόλληση μεταλλικών εξαρτημάτων, αλλά είναι απαραίτητο να επιλέξετε την κατάλληλη κόλλα για την εφαρμογή και να ακολουθήσετε προσεκτικά τις οδηγίες του κατασκευαστή για να εξασφαλίσετε μια στιβαρή και αξιόπιστη συγκόλληση.

Ακρυλικές κόλλες για συγκόλληση μετάλλων

Οι ακρυλικές κόλλες μπορούν να είναι μια καλή επιλογή για τη συγκόλληση μετάλλων, καθώς προσφέρουν πολλά πλεονεκτήματα, όπως υψηλή αντοχή, ανθεκτικότητα και αντοχή στις χημικές ουσίες και τις καιρικές συνθήκες. Ακολουθούν μερικές συμβουλές για τη χρήση ακρυλικών κόλλων για συγκόλληση μετάλλων:

- Προετοιμασία επιφάνειας: Η σωστή προετοιμασία της επιφάνειας είναι κρίσιμη για τη διασφάλιση ισχυρής σύνδεσης. Οι μεταλλικές επιφάνειες θα πρέπει να καθαρίζονται σχολαστικά και να απολιπανθούν για να αφαιρέσετε τυχόν βρωμιά, λάδια ή άλλους ρύπους που θα μπορούσαν να επηρεάσουν τη διαδικασία συγκόλλησης.

- Επιλέξτε την κατάλληλη κόλλα: Διατίθενται διάφοροι τύποι ακρυλικών κόλλων, ο καθένας με τις δικές του ιδιότητες και συνιστώμενες εφαρμογές. Λάβετε υπόψη παράγοντες όπως ο τύπος του μετάλλου που συγκολλάται, η επιθυμητή αντοχή του δεσμού και οι περιβαλλοντικές συνθήκες στις οποίες θα υποβληθεί ο δεσμός κατά την επιλογή μιας κόλλας.

- Εφαρμόστε την κόλλα: Ακολουθήστε προσεκτικά τις οδηγίες του κατασκευαστή κατά την εφαρμογή της κόλλας. Συνήθως, οι ακρυλικές κόλλες εφαρμόζονται σε λεπτές στρώσεις χρησιμοποιώντας βούρτσα, ρολό ή πιστόλι ψεκασμού. Ορισμένες κόλλες απαιτούν ανάμειξη πριν την εφαρμογή.

- Χρόνος σκλήρυνσης: Αφήστε αρκετό χρόνο για να σκληρύνει η κόλλα πριν υποβάλετε τη συγκόλληση σε οποιαδήποτε πίεση ή φορτίο. Ο χρόνος σκλήρυνσης θα εξαρτηθεί από τον τύπο της κόλλας και τις περιβαλλοντικές συνθήκες, όπως η θερμοκρασία και η υγρασία.

- Δοκιμή: Πάντα να δοκιμάζετε την αντοχή του δεσμού πριν το θέσετε σε χρήση. Αυτό μπορεί να γίνει εφαρμόζοντας μια δύναμη στα συνδεδεμένα μέρη και μετρώντας τη δύναμη που απαιτείται για να σπάσει ο δεσμός.

Συνολικά, οι ακρυλικές κόλλες μπορούν να είναι μια αξιόπιστη και πρακτική επιλογή για τη συγκόλληση μετάλλου, υπό την προϋπόθεση ότι ακολουθούνται οι κατάλληλες τεχνικές προετοιμασίας επιφάνειας, επιλογής κόλλας και εφαρμογής.

Πολυουρεθανικές κόλλες για συγκόλληση μετάλλων

Οι κόλλες πολυουρεθάνης είναι δημοφιλείς για τη συγκόλληση μετάλλων λόγω της υψηλής αντοχής και αντοχής τους. Μπορούν να παρέχουν στερεούς και μόνιμους δεσμούς που αντέχουν βαριά φορτία και ακραίες θερμοκρασίες.

Όταν επιλέγετε μια κόλλα πολυουρεθάνης για συγκόλληση μετάλλων, είναι απαραίτητο να λάβετε υπόψη τις συγκεκριμένες απαιτήσεις της εφαρμογής σας. Παράγοντες όπως ο τύπος του μετάλλου που συγκολλάται, η προετοιμασία της επιφάνειας που απαιτείται και ο χρόνος σκλήρυνσης που απαιτείται θα επηρεάσουν την επιλογή της κόλλας.

Οι κόλλες πολυουρεθάνης είναι γενικά οι καταλληλότερες για τη συγκόλληση μετάλλων με σχετικά χαμηλή επιφανειακή ενέργεια, όπως το αλουμίνιο, ο ανοξείδωτος χάλυβας και ο χαλκός. Αυτές οι κόλλες απαιτούν συνήθως μια καθαρή και στεγνή επιφάνεια για βέλτιστη συγκόλληση και μπορεί επίσης να χρειάζονται αστάρι ή ενεργοποιητής για τη βελτίωση της πρόσφυσης.

Ορισμένες τυπικές κόλλες πολυουρεθάνης που χρησιμοποιούνται για συγκόλληση μετάλλων περιλαμβάνουν πολυουρεθάνες ενός μέρους που σκληρύνει την υγρασία, πολυουρεθάνες δύο μερών και δομικές πολυουρεθάνες. Οι πολυουρεθάνες ενός μέρους που σκληρύνουν την υγρασία είναι εύκολες στη χρήση και μπορούν να εφαρμοστούν απευθείας στη μεταλλική επιφάνεια, ενώ οι πολυουρεθάνες δύο συστατικών απαιτούν ανάμειξη πριν την εφαρμογή. Οι δομικές πολυουρεθάνες έχουν σχεδιαστεί για εφαρμογές υψηλής καταπόνησης και παρέχουν εξαιρετική αντοχή και ανθεκτικότητα.

Οι κόλλες πολυουρεθάνης είναι μια εξαιρετική επιλογή για συγκόλληση μετάλλων λόγω της αντοχής, της αντοχής και της ευελιξίας τους. Ωστόσο, η σωστή προετοιμασία της επιφάνειας και η επιλογή της κόλλας είναι κρίσιμες για τη διασφάλιση μιας στιβαρής και αξιόπιστης συγκόλλησης.

Κόλλες σιλικόνης για συγκόλληση μετάλλων

Ακολουθούν ορισμένα βασικά ζητήματα κατά την επιλογή μιας κόλλας σιλικόνης για συγκόλληση μετάλλων:

- Συμβατότητα υποστρώματος: Βεβαιωθείτε ότι η κόλλα σιλικόνης ταιριάζει με το μεταλλικό υπόστρωμα που κολλάτε. Ορισμένα μέταλλα μπορεί να απαιτούν αστάρι ή επιφανειακή επεξεργασία για τη βελτίωση της πρόσφυσης.

- Χρόνος ωρίμανσης: Λάβετε υπόψη τον χρόνο ωρίμανσης που απαιτείται για την εφαρμογή. Ορισμένες κόλλες σιλικόνης σκληραίνουν γρήγορα, ενώ άλλες χρειάζονται περισσότερο χρόνο.

- Αντοχή: Προσδιορίστε την απαιτούμενη ισχύ για τον δεσμό. Οι κόλλες σιλικόνης έχουν συνήθως καλή αντοχή στη διάτμηση, αλλά μπορεί να χρειαστεί να είναι ισχυρότερες στην τάση ή στο ξεφλούδισμα.

- Αντίσταση θερμοκρασίας: Λάβετε υπόψη το εύρος θερμοκρασίας στο οποίο θα εκτεθεί ο δεσμός. Οι κόλλες σιλικόνης αντέχουν στις υψηλές θερμοκρασίες, αλλά μερικές μπορεί να σπάσουν ή να χάσουν την πρόσφυση τους σε ρηχές θερμοκρασίες.

- Χημική αντοχή: Σκεφτείτε τις χημικές ουσίες στις οποίες θα εκτεθεί ο δεσμός. Οι κόλλες σιλικόνης αντέχουν σε πολλές χημικές ουσίες, αλλά μερικές μπορεί να είναι πιο ανθεκτικές.

Φαινολικές κόλλες για συγκόλληση μετάλλων

Οι φαινολικές κόλλες είναι θερμοσκληρυνόμενες κόλλες που μπορούν να χρησιμοποιηθούν για τη συγκόλληση μετάλλων. Βασίζονται σε ρητίνες φαινόλης-φορμαλδεΰδης, που σκληρύνονται με θερμότητα και πίεση για να σχηματίσουν έναν στερεό και ανθεκτικό δεσμό. Οι φαινολικές κόλλες είναι γνωστές για την υψηλή αντοχή τους στη θερμότητα, τα χημικά και την υγρασία, γεγονός που τις καθιστά ιδανικές για εφαρμογές σε σκληρά περιβάλλοντα.

Όταν χρησιμοποιούνται για συγκόλληση μετάλλων, οι φαινολικές κόλλες μπορούν να παρέχουν μια ισχυρή, μόνιμη σύνδεση που μπορεί να αντέξει σε διάφορες συνθήκες. Μπορούν να χρησιμοποιηθούν για τη συγκόλληση διαφόρων μετάλλων, συμπεριλαμβανομένου του χάλυβα, του αλουμινίου, του χαλκού και του ορείχαλκου. Η κόλλα μπορεί να εφαρμοστεί με διάφορους τρόπους, όπως με πινέλο, ρολό, ψεκασμό ή βύθιση.

Ένα από τα πλεονεκτήματα των φαινολικών συγκολλητικών είναι η ικανότητά τους να σκληραίνουν σε θερμοκρασία δωματίου ή με χαμηλή θερμότητα, γεγονός που μπορεί να εξοικονομήσει ενέργεια και χρόνο σε σύγκριση με άλλα συστήματα κόλλας που απαιτούν σκλήρυνση σε υψηλή θερμοκρασία. Έχουν επίσης καλές ιδιότητες πλήρωσης κενών, οι οποίες μπορούν να βοηθήσουν στη συγκόλληση ανώμαλων επιφανειών.

Ωστόσο, υπάρχουν ορισμένοι περιορισμοί που πρέπει να λάβετε υπόψη όταν χρησιμοποιείτε φαινολικές κόλλες. Τείνουν να έχουν σχετικά χαμηλή ευκαμψία, καθιστώντας τα λιγότερο κατάλληλα για εφαρμογές όπου η συνδεδεμένη άρθρωση θα υποβληθεί σε σημαντική κίνηση ή δόνηση. Τείνουν επίσης να έχουν σχετικά υψηλό ιξώδες, γεγονός που καθιστά δύσκολη την εργασία τους για ορισμένες εφαρμογές.

Οι φαινολικές κόλλες μπορούν να είναι μια καλή επιλογή για τη συγκόλληση μετάλλων όταν απαιτείται στερεός και ανθεκτικός δεσμός σε δύσκολες συνθήκες. Ωστόσο, είναι απαραίτητο να εξετάσετε προσεκτικά τις ειδικές απαιτήσεις της εφαρμογής για να διασφαλίσετε ότι οι φαινολικές κόλλες είναι η καλύτερη επιλογή.

Κόλλες με υπεριώδη ακτινοβολία για συγκόλληση μετάλλων

Όταν επιλέγετε μια κόλλα με υπεριώδη ακτινοβολία για συγκόλληση μετάλλων, είναι απαραίτητο να λάβετε υπόψη παράγοντες όπως ο τύπος του μετάλλου που συγκολλάται, η αντοχή του δεσμού που απαιτείται και οι περιβαλλοντικές συνθήκες στις οποίες θα εκτεθεί ο δεσμός. Ακολουθούν μερικοί συνήθεις τύποι συγκολλητικών που σκληρύνονται με υπεριώδη ακτινοβολία που χρησιμοποιούνται για συγκόλληση μετάλλων:

- Οι κόλλες UV με βάση το ακρυλικό προσφέρουν εξαιρετική αντοχή και ανθεκτικότητα συγκόλλησης, καθιστώντας τις ιδανικές για συγκόλληση μετάλλων. Παρέχουν επίσης καλή αντοχή στη θερμότητα και τις χημικές ουσίες.

- Κόλλες UV με βάση την εποξειδική ουσία: Αυτές οι κόλλες παρέχουν εξαιρετική αντοχή συγκόλλησης και είναι ιδιαίτερα κατάλληλες για τη συγκόλληση μετάλλων που είναι δύσκολο να κολληθούν με άλλες κόλλες. Προσφέρουν επίσης καλή αντοχή στα χημικά και την υγρασία.

- Οι κόλλες υπεριώδους ακτινοβολίας με βάση το κυανοακρυλικό προσφέρουν γρήγορους χρόνους σκλήρυνσης και μυϊκή δύναμη συγκόλλησης, καθιστώντας τις μια δημοφιλή επιλογή για εφαρμογές συγκόλλησης μετάλλων. Ωστόσο, ενδέχεται να μην παρέχουν το ίδιο επίπεδο αντοχής σε χημικά και υγρασία με άλλους τύπους συγκολλητικών που σκληρύνονται με υπεριώδη ακτινοβολία.

- Οι κόλλες υπεριώδους ακτινοβολίας με βάση την πολυουρεθάνη είναι γνωστές για την ευελιξία τους και την εξαιρετική αντοχή συγκόλλησης. Είναι ιδιαίτερα κατάλληλα για τη συγκόλληση μετάλλων που υπόκεινται σε κραδασμούς ή άλλες καταπονήσεις.

Υβριδικές κόλλες συγκόλλησης μετάλλων

Οι υβριδικές κόλλες συγκόλλησης μετάλλων είναι ένας τύπος κόλλας που συνδυάζει τα πλεονεκτήματα δύο ή περισσότερων διαφορετικών τεχνολογιών κόλλας για να δημιουργήσει μια ισχυρότερη, πιο ευέλικτη συγκόλληση. Αυτές οι κόλλες χρησιμοποιούνται συνήθως σε βιομηχανικές εφαρμογές που απαιτούν μια στιβαρή και ανθεκτική συγκόλληση.

Οι υβριδικές κόλλες συγκόλλησης μετάλλων μπορεί να συνδυάζουν τα πλεονεκτήματα της εποξειδικής, πολυουρεθάνης, σιλικόνης ή άλλων τύπων κόλλων. Για παράδειγμα, μια μικτή κόλλα μπορεί να συνδυάζει τον γρήγορο χρόνο σκλήρυνσης και τις ισχυρές ιδιότητες συγκόλλησης μιας εποξειδικής κόλλας με την ευελιξία και την αντοχή στην υπεριώδη ακτινοβολία μιας κόλλας σιλικόνης.

Ένα από τα βασικά πλεονεκτήματα των υβριδικών συγκολλητικών μετάλλων είναι η ικανότητά τους να συγκολλούν ανόμοια υλικά. Για παράδειγμα, μπορούν να κολλήσουν μέταλλα με πλαστικά ή σύνθετα υλικά, κάτι που μπορεί να είναι δύσκολο με τις παραδοσιακές κόλλες. Συχνά είναι πιο ανθεκτικά σε ακραίες θερμοκρασίες, χημικά και άλλους περιβαλλοντικούς παράγοντες από τα συμβατικά συγκολλητικά.

Συνολικά, οι υβριδικές κόλλες συγκόλλησης μετάλλων είναι ευέλικτες και πρακτικές για διάφορες βιομηχανικές εφαρμογές συγκόλλησης.

Παράγοντες που πρέπει να λάβετε υπόψη κατά την επιλογή μιας κόλλας συγκόλλησης μετάλλων

Κατά την επιλογή μιας συγκολλητικής κόλλας μετάλλων, υπάρχουν διάφοροι παράγοντες που πρέπει να λάβετε υπόψη:

- Υλικά υποστρώματος: Ο τύπος των μεταλλικών επιφανειών που συγκολλούνται μεταξύ τους είναι σημαντικός παράγοντας. Διαφορετικά μέταλλα μπορεί να απαιτούν άλλες κόλλες ή προετοιμασία επιφανειών.

- Απαιτήσεις αντοχής: Η αντοχή που απαιτείται για τη συγκόλληση θα καθορίσει τον τύπο της κόλλας που θα χρησιμοποιηθεί.d απαιτείται και μια εποξειδική κόλλα μπορεί να είναι μια ισχυρή συγκόλληση.

- Περιβαλλοντικές συνθήκες: Οι περιβαλλοντικές συνθήκες στις οποίες θα εκτεθεί ο δεσμός θα παίξουν επίσης ρόλο στην επιλογή της κόλλας. Παράγοντες όπως η θερμοκρασία, η υγρασία, η έκθεση σε χημικές ουσίες και το υπεριώδες φως μπορεί να επηρεάσουν την απόδοση της κόλλας.

- Χρόνος σκλήρυνσης: Ο χρόνος που απαιτείται για τη σκλήρυνση της κόλλας είναι απαραίτητος, ειδικά εάν η συγκόλληση πρέπει να χρησιμοποιηθεί γρήγορα.

- Μέθοδος εφαρμογής: Η μέθοδος εφαρμογής της κόλλας μπορεί επίσης να είναι ένας παράγοντας στη διαδικασία επιλογής. Ορισμένες κόλλες μπορεί να απαιτούν ειδικό εξοπλισμό ή εργαλεία για την εφαρμογή τους.

- Συμβατότητα με άλλα υλικά: Η κόλλα πρέπει να είναι συμβατή με οποιαδήποτε άλλα υλικά που έρχονται σε επαφή με τις συγκολλημένες επιφάνειες.

- Κόστος: Το κόστος της κόλλας είναι επίσης σημαντικό, καθώς μπορεί να ποικίλλει πολύ ανάλογα με τον τύπο και την ποιότητα της κόλλας.

Λαμβάνοντας υπόψη αυτούς τους παράγοντες, μπορείτε να επιλέξετε την κατάλληλη κόλλα συγκόλλησης μετάλλων για τη συγκεκριμένη εφαρμογή σας.

Προετοιμασία επιφάνειας για κόλλες συγκόλλησης μετάλλων

Η προετοιμασία της επιφάνειας είναι κρίσιμη για τη διασφάλιση μιας σταθερής και ανθεκτικής σύνδεσης μεταξύ μεταλλικών επιφανειών και συγκολλητικών. Ακολουθούν μερικά κοινά βήματα για την προετοιμασία της επιφάνειας για κόλλες συγκόλλησης μετάλλων:

- Καθαρίστε τις επιφάνειες: Το πρώτο βήμα στην προετοιμασία της επιφάνειας είναι να καθαρίσετε τις μεταλλικές επιφάνειες για να αφαιρέσετε τυχόν ακαθαρσίες, λάδια, λίπη ή άλλους ρύπους που μπορεί να επηρεάσουν τη συγκόλληση της κόλλας. Χρησιμοποιήστε κατάλληλο διαλύτη ή διάλυμα καθαρισμού για να καθαρίσετε καλά τις επιφάνειες.

- Τρίψτε τις επιφάνειες: Το τρίψιμο των μεταλλικών επιφανειών μπορεί να βοηθήσει στη δημιουργία μιας τραχιάς επιφάνειας που παρέχει μεγαλύτερη επιφάνεια για τη συγκόλληση της κόλλας. Χρησιμοποιήστε γυαλόχαρτο, λειαντικά μαξιλάρια ή συρμάτινη βούρτσα για να τρίψετε τις επιφάνειες. Ο βαθμός τριβής που απαιτείται θα εξαρτηθεί από την κόλλα που χρησιμοποιείται.

- Χαράξτε τις επιφάνειες: Η χάραξη των μεταλλικών επιφανειών μπορεί να βοηθήσει στη βελτίωση της πρόσφυσης της κόλλας. Αυτό είναι ιδιαίτερα σημαντικό για μη πορώδη μέταλλα όπως ο ανοξείδωτος χάλυβας. Χρησιμοποιήστε ένα διάλυμα χάραξης με βάση το οξύ για να χαράξετε τις επιφάνειες.

- Εφαρμόστε αστάρι: Η εφαρμογή ασταριού μπορεί να βοηθήσει στην προώθηση της πρόσφυσης και στη βελτίωση της απόδοσης της κόλλας. Επιλέξτε ένα αστάρι συμβατό τόσο με το μέταλλο όσο και με την κόλλα που χρησιμοποιείτε.

- Αφήστε τις επιφάνειες να στεγνώσουν: Μετά την προετοιμασία της επιφάνειας, αφήστε τους χαρακτήρες να στεγνώσουν εντελώς πριν εφαρμόσετε την κόλλα. Ακολουθήστε τον προτεινόμενο χρόνο στεγνώματος του κατασκευαστή.

Είναι σημαντικό να σημειωθεί ότι τα συγκεκριμένα βήματα προετοιμασίας της επιφάνειας μπορεί να διαφέρουν ανάλογα με τον τύπο του μετάλλου και της κόλλας που χρησιμοποιείται. Ανατρέχετε πάντα τις οδηγίες του κατασκευαστή για σαφείς οδηγίες σχετικά με την προετοιμασία της επιφάνειας.

Σχέδιο αρμών για κόλλες συγκόλλησης μετάλλων

Ο σχεδιασμός μιας άρθρωσης για κόλλες συγκόλλησης μετάλλων απαιτεί προσεκτική εξέταση πολλών παραγόντων για να διασφαλιστεί μια σταθερή και ανθεκτική συγκόλληση. Ακολουθούν ορισμένοι βασικοί παράγοντες που πρέπει να λάβετε υπόψη:

- Προετοιμασία Επιφάνειας: Η σωστή προετοιμασία της επιφάνειας είναι κρίσιμη για την επίτευξη στερεού δεσμού. Οι μεταλλικές επιφάνειες πρέπει να καθαρίζονται και να είναι απαλλαγμένες από ρύπους, λάδια, σκουριά ή άλλους ρύπους που θα μπορούσαν να επηρεάσουν τη συγκόλληση της κόλλας.

- Επιλογή κόλλας: Επιλέξτε μια κόλλα ειδικά σχεδιασμένη για τη συγκόλληση μεταλλικών επιφανειών. Ορισμένα στεγανωτικά είναι καλύτερα κατάλληλα για ορισμένους τύπους μετάλλων, επομένως είναι απαραίτητο να επιλέξετε μια κατάλληλη κόλλα για την εργασία.

- Σχεδιασμός αρμού: Ο σχεδιασμός της άρθρωσης πρέπει να παρέχει μέγιστη επιφάνεια για τη συγκόλληση. Οι αρμοί με διάταξη διάτμησης είναι συνήθως οι ισχυρότεροι για κόλλες συγκόλλησης μετάλλων.

- Εφαρμογή κόλλας: Εφαρμόστε την κόλλα ομοιόμορφα και με τη σωστή κάλυψη. Πολύ λίγη κόλλα θα οδηγήσει σε αδύναμο δεσμό, ενώ η υπερβολική κόλλα μπορεί να προκαλέσει την αποτυχία της άρθρωσης λόγω υπερβολικής πίεσης.

- Σύσφιξη και σκλήρυνση: Η σύσφιξη της άρθρωσης κατά τη διάρκεια της διαδικασίας σκλήρυνσης μπορεί να βοηθήσει στη διασφάλιση ισχυρού δεσμού. Ακολουθήστε τον συνιστώμενο χρόνο σκλήρυνσης και θερμοκρασία από τον κατασκευαστή της κόλλας για καλύτερα αποτελέσματα.

- Δοκιμή: Πάντα να δοκιμάζετε την αντοχή του συνδέσμου πριν τον θέσετε σε λειτουργία. Αυτό μπορεί να βοηθήσει στον έγκαιρο εντοπισμό τυχόν προβλημάτων και στην πρόληψη πιθανών αποτυχιών.

Λαμβάνοντας υπόψη αυτούς τους παράγοντες και ακολουθώντας τις βέλτιστες πρακτικές για τις κόλλες συγκόλλησης μετάλλων, μπορείτε να σχεδιάσετε έναν σύνδεσμο που θα παρέχει μια στιβαρή και αξιόπιστη συγκόλληση για την εφαρμογή σας.

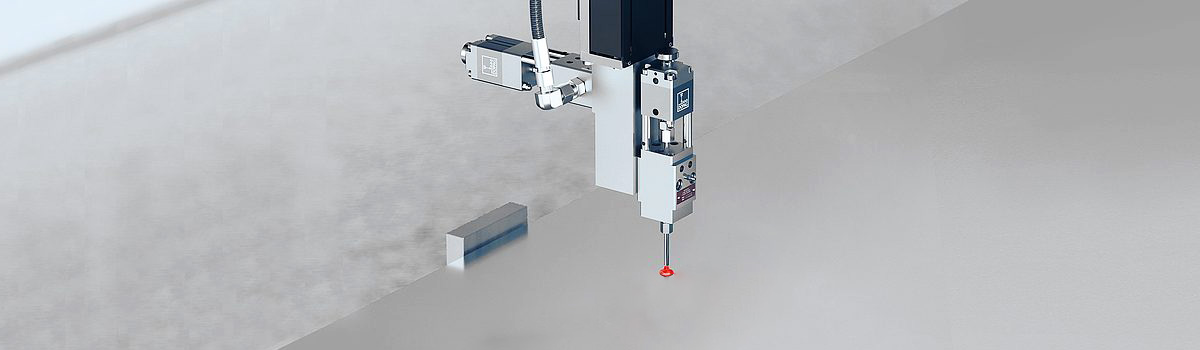

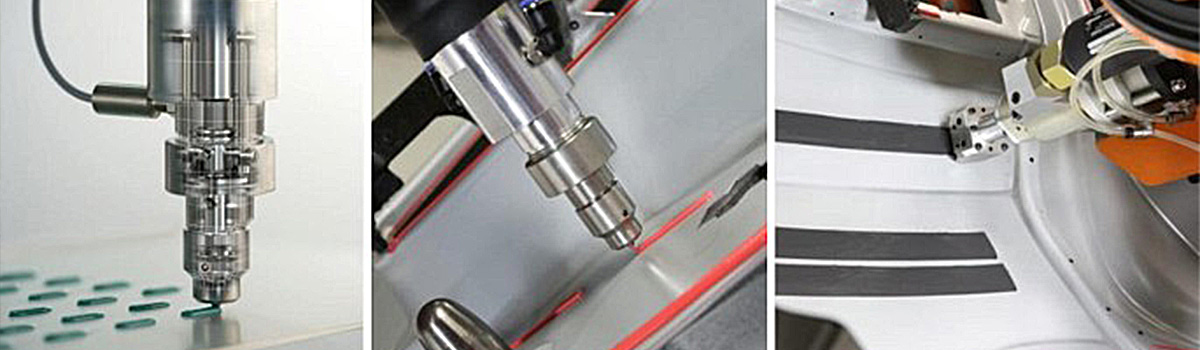

Μέθοδοι εφαρμογής συγκολλητικών συγκολλήσεων μετάλλων

Ορισμένες τυπικές μέθοδοι εφαρμογής συγκολλητικών μετάλλων περιλαμβάνουν:

- Βούρτσισμα: Αυτή η μέθοδος περιλαμβάνει την εφαρμογή της κόλλας χρησιμοποιώντας μια βούρτσα, η οποία μπορεί να βοηθήσει στην εφαρμογή της κόλλας σε μικρές ή δυσπρόσιτες περιοχές.

- Ψεκασμός: Αυτή η μέθοδος περιλαμβάνει τη χρήση ενός πιστολιού ψεκασμού για την ομοιόμορφη εφαρμογή της κόλλας σε μια επιφάνεια. Είναι μια γρήγορη και αποτελεσματική μέθοδος εφαρμογής που χρησιμοποιείται συνήθως σε βιομηχανικά περιβάλλοντα.

- Επίστρωση κυλίνδρων: Αυτή η μέθοδος περιλαμβάνει τη χρήση ενός κυλίνδρου για την ομοιόμορφη εφαρμογή της κόλλας σε μια επιφάνεια. Βοηθά στην γρήγορη εφαρμογή κόλλας σε μεγάλες επιφάνειες.

- Διανομή: Αυτή η μέθοδος περιλαμβάνει τη χρήση ενός εργαλείου διανομής για την εφαρμογή της κόλλας με ακριβή και ελεγχόμενο τρόπο. Χρησιμοποιείται συνήθως για την εφαρμογή μικρών ποσοτήτων κόλλας σε συγκεκριμένες περιοχές.

- Έγχυση: Αυτή η μέθοδος περιλαμβάνει την έγχυση της κόλλας σε έναν σύνδεσμο ή κενό μεταξύ δύο επιφανειών. Είναι χρήσιμο για τη συγκόλληση μεταλλικών εξαρτημάτων που είναι δύσκολο να προσπελαστούν ή έχουν πολύπλοκα σχήματα.

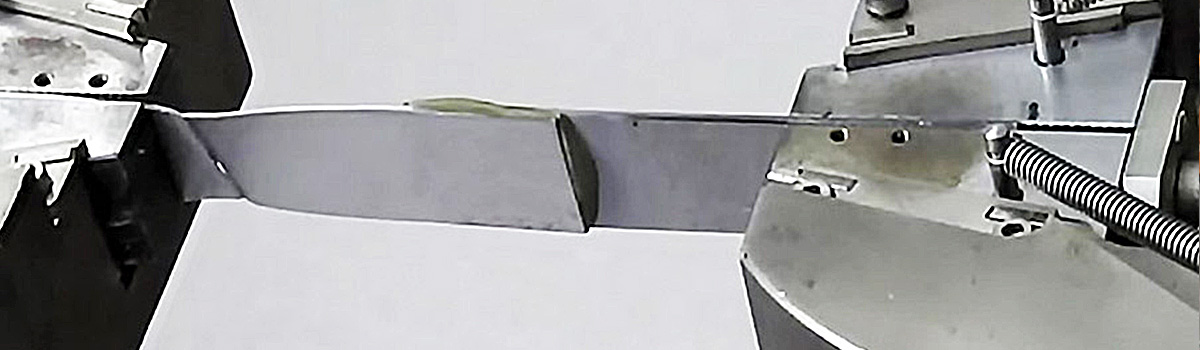

- Πλαστικοποίηση φιλμ: Αυτή η μέθοδος περιλαμβάνει την εφαρμογή μιας λεπτής μεμβράνης κόλλας σε μια μεταλλική επιφάνεια και στη συνέχεια τη συγκόλληση της επιφάνειας σε μια άλλη μεταλλική επιφάνεια. Χρησιμοποιείται συνήθως για τη σύνδεση μεγάλων μεταλλικών φύλλων.

Χρόνος σκλήρυνσης για κόλλες συγκόλλησης μετάλλων

Ο χρόνος ωρίμανσης για συγκολλητικές ύλες μετάλλων μπορεί να ποικίλλει ανάλογα με τη συγκεκριμένη κόλλα που χρησιμοποιείται και τις περιβαλλοντικές συνθήκες στις οποίες εφαρμόζεται η κόλλα.

Γενικά, οι συγκολλητικές ύλες μετάλλων θα έχουν καθορισμένο χρόνο σκλήρυνσης που αναφέρεται από τον κατασκευαστή, που τυπικά κυμαίνεται από μερικές ώρες έως αρκετές ημέρες.

Οι παράγοντες που μπορούν να επηρεάσουν τον χρόνο σκλήρυνσης περιλαμβάνουν τον τύπο του μετάλλου που συγκολλάται, την προετοιμασία της επιφάνειας του μετάλλου, την υγρασία και τη θερμοκρασία του περιβάλλοντος και το είδος της κόλλας που χρησιμοποιείται.

Είναι απαραίτητο να ακολουθείτε προσεκτικά τις οδηγίες του κατασκευαστή κατά τη χρήση συγκολλητικών συγκολλήσεων μετάλλων, συμπεριλαμβανομένου του συνιστώμενου χρόνου σκλήρυνσης, για να διασφαλίσετε ότι επιτυγχάνεται σταθερή και ανθεκτική συγκόλληση.

Δοκιμή και αξιολόγηση συγκολλητικών συγκολλήσεων μετάλλων

Η δοκιμή και η αξιολόγηση των συγκολλητικών συγκολλήσεων μετάλλων είναι ζωτικής σημασίας για τη διασφάλιση της αξιοπιστίας και της απόδοσής τους σε διάφορες εφαρμογές. Ακολουθούν ορισμένες τυπικές δοκιμές που χρησιμοποιούνται για την αξιολόγηση της αντοχής και της ποιότητας συγκόλλησης των συγκολλητικών μετάλλων:

- Δοκιμή διάτμησης περιτυλίγματος: Αυτή η δοκιμή μετρά την αντοχή του συγκολλητικού δεσμού μεταξύ δύο μεταλλικών υποστρωμάτων υπό διατμητική τάση. Η κόλλα εφαρμόζεται ανάμεσα σε δύο μεταλλικά υποστρώματα και ωριμάζει και στη συνέχεια τα υποστρώματα αποκολλώνται με ελεγχόμενο τρόπο. Μετράται η δύναμη που απαιτείται για να σπάσει ο δεσμός και υπολογίζεται η αντοχή του δεσμού.

- Δοκιμή T-peel: Αυτή η δοκιμή μετρά την αντοχή του συγκολλητικού δεσμού μεταξύ ενός μεταλλικού υποστρώματος και ενός εύκαμπτου υλικού, όπως ένα πολυμερές. Η κόλλα εφαρμόζεται στο μεταλλικό υπόστρωμα και ωριμάζει και στη συνέχεια το ελαστικό υλικό απομακρύνεται από το μεταλλικό υπόστρωμα υπό γωνία 180 μοιρών. Μετράται η δύναμη που απαιτείται για την αποκόλληση του εύκαμπτου υλικού από το μεταλλικό υπόστρωμα και υπολογίζεται η αντοχή του δεσμού.

- Δοκιμή διάσπασης: Αυτή η δοκιμή μετρά την αντοχή του δεσμού κόλλας υπό τάση εφελκυσμού. Η κόλλα εφαρμόζεται μεταξύ δύο μεταλλικών υποστρωμάτων και ωριμάζει και στη συνέχεια τα υποστρώματα αποκολλώνται με ελεγχόμενο τρόπο κάθετα στο επίπεδο του δεσμού. Μετράται η δύναμη που απαιτείται για να σπάσει ο δεσμός και υπολογίζεται η αντοχή του δεσμού.

- Περιβαλλοντική δοκιμή: Η αντοχή του δεσμού κόλλας θα πρέπει επίσης να ελέγχεται υπό διάφορες περιβαλλοντικές συνθήκες, όπως έκθεση σε θερμοκρασία, υγρασία και χημικούς παράγοντες, για να προσδιοριστεί η αντοχή της κόλλας σε αυτές τις συνθήκες.

- Δοκιμή αντοχής: Αυτή η δοκιμή αξιολογεί την αντοχή της κόλλας για μεγάλο χρονικό διάστημα. Ο συγκολλητικός δεσμός υπόκειται σε κυκλική φόρτιση, κύκλους θερμοκρασίας και άλλους στρεσογόνους παράγοντες για να προσδιοριστεί η μακροπρόθεσμη αντοχή του.

Διεξάγοντας αυτές τις δοκιμές, οι κατασκευαστές μπορούν να διασφαλίσουν ότι οι συγκολλητικές τους κόλλες μετάλλων πληρούν τις απαραίτητες απαιτήσεις αντοχής και ανθεκτικότητας για τις προβλεπόμενες εφαρμογές τους.

Δομική συγκόλληση με κόλλες συγκόλλησης μετάλλων

Οι κόλλες συγκόλλησης μετάλλων είναι εξειδικευμένοι τύποι δομικών συγκολλητικών που έχουν σχεδιαστεί για τη συγκόλληση μετάλλων μεταξύ τους. Δημιουργούν μια σταθερή και ανθεκτική σύνδεση μεταξύ δύο ή περισσότερων μεταλλικών επιφανειών, η οποία μπορεί να είναι τόσο ισχυρή ή ισχυρότερη από τις παραδοσιακές μεθόδους συγκόλλησης ή μηχανικής στερέωσης.

Οι κόλλες συγκόλλησης μετάλλων μπορούν να χρησιμοποιηθούν για τη συγκόλληση διαφόρων μετάλλων, συμπεριλαμβανομένου του χάλυβα, του αλουμινίου, του τιτανίου και του χαλκού. Είναι συνήθως κόλλες δύο μερών, οι οποίες αποτελούνται από ρητίνη και σκληρυντικό. Υποβάλλονται σε μια χημική αντίδραση που δημιουργεί έναν ισχυρό, μόνιμο δεσμό όταν αναμειγνύονται.

Υπάρχουν πολλά πλεονεκτήματα στη χρήση συγκολλητικών συγκολλήσεων μετάλλων έναντι των παραδοσιακών μεθόδων συγκόλλησης ή μηχανικής στερέωσης. Αυτά περιλαμβάνουν:

- Βελτιωμένη αισθητική: Οι κόλλες συγκόλλησης μετάλλων μπορούν να δημιουργήσουν μια απρόσκοπτη σύνδεση μεταξύ δύο μεταλλικών επιφανειών, βελτιώνοντας τη συνολική εμφάνιση ενός τελικού προϊόντος.

- Αυξημένη ευελιξία: Οι κόλλες συγκολλήσεων μετάλλων μπορούν να απορροφήσουν την πίεση και την κίνηση, γεγονός που μπορεί να βοηθήσει στην αποφυγή ρωγμών ή αστοχίας του δεσμού.

- Μειωμένο βάρος: Οι κόλλες συγκολλήσεων μετάλλων είναι συνήθως ελαφρύτερες από τους παραδοσιακούς μηχανικούς συνδετήρες, γεγονός που μπορεί να μειώσει το συνολικό βάρος ενός τελικού προϊόντος.

- Αυξημένη ανθεκτικότητα: Οι κόλλες συγκολλήσεων μετάλλων μπορούν να δημιουργήσουν μια συμπαγή και ανθεκτική συγκόλληση που μπορεί να αντέξει σε σκληρές περιβαλλοντικές συνθήκες, όπως θερμότητα, υγρασία και χημικές ουσίες.

Εφαρμογές αυτοκινητοβιομηχανίας συγκολλητικών συγκολλήσεων μετάλλων

Οι κόλλες συγκόλλησης μετάλλων έχουν γίνει όλο και πιο δημοφιλείς στην αυτοκινητοβιομηχανία λόγω της ικανότητάς τους να βελτιώνουν την απόδοση του οχήματος και να μειώνουν το κόστος κατασκευής. Ακολουθούν ορισμένες από τις εφαρμογές αυτοκινητοβιομηχανίας των συγκολλητικών συγκολλήσεων μετάλλων:

- Δομική συγκόλληση: Οι κόλλες συγκόλλησης μετάλλων χρησιμοποιούνται συνήθως στην αυτοκινητοβιομηχανία για τη συγκόλληση δομικών στοιχείων, όπως ράγες πλαισίου, πάνελ αμαξώματος και πυλώνες. Αυτές οι κόλλες προσφέρουν εξαιρετική αντοχή και ανθεκτικότητα και μπορούν να βοηθήσουν στη μείωση του βάρους του οχήματος, γεγονός που μπορεί να βελτιώσει την απόδοση καυσίμου.

- Συγκόλληση πάνελ: Οι κόλλες συγκολλήσεων μετάλλων χρησιμοποιούνται επίσης για τη συγκόλληση εξωτερικών πλαισίων αμαξώματος, όπως κουκούλες, κορμούς και πόρτες. Αυτές οι κόλλες δημιουργούν έναν ισχυρό δεσμό μεταξύ του πίνακα και του αμαξώματος του οχήματος, ο οποίος μπορεί να βελτιώσει τη συνολική ακαμψία του οχήματος και να μειώσει τον θόρυβο, τους κραδασμούς και τη σκληρότητα.

- Συγκόλληση γυαλιού: Οι κόλλες συγκόλλησης μετάλλων χρησιμοποιούνται για τη συγκόλληση παρμπρίζ και άλλων υαλοπινάκων αυτοκινήτων. Αυτές οι κόλλες παρέχουν εξαιρετική πρόσφυση στο γυαλί και το μεταλλικό πλαίσιο και μπορούν να βοηθήσουν στη μείωση του κινδύνου διαρροών και θραύσης.

- Συγκόλληση πέδησης: Οι κόλλες συγκολλήσεων μετάλλων χρησιμοποιούνται για τη συγκόλληση τακάκια φρένων στις μεταλλικές πλάκες στήριξης τους. Αυτός ο κολλητικός δεσμός παρέχει ένα ασφαλές εξάρτημα που μπορεί να αντέξει τις υψηλές θερμοκρασίες του φρεναρίσματος και μπορεί να βοηθήσει στη μείωση του θορύβου και των κραδασμών.

- Συγκόλληση κινητήρα: Οι κόλλες συγκόλλησης μετάλλων χρησιμοποιούνται στη συναρμολόγηση του κινητήρα για τη συγκόλληση διαφόρων εξαρτημάτων, όπως κυλινδροκεφαλές, λεκάνες λαδιού και vers. Το βάρος του κινητήρα για μείωση του βάρους του κινητήρα, βελτίωση της απόδοσής του και μείωση του χρόνου συναρμολόγησης και του κόστους.

Συνολικά, οι κόλλες συγκόλλησης μετάλλων προσφέρουν πολλά πλεονεκτήματα στην αυτοκινητοβιομηχανία, όπως βελτιωμένη απόδοση του οχήματος, μειωμένο βάρος και χαμηλότερο κόστος κατασκευής.

Αεροδιαστημικές εφαρμογές συγκολλητικών συγκολλητικών μετάλλων

Οι κόλλες συγκόλλησης μετάλλων χρησιμοποιούνται ευρέως στην αεροδιαστημική βιομηχανία για διάφορες εφαρμογές. Ακολουθούν μερικά παραδείγματα αεροδιαστημικών εφαρμογών συγκολλητικών συγκολλήσεων μετάλλων:

- Δομική συγκόλληση: Οι κόλλες συγκολλούν μεταλλικά μέρη μεταξύ τους σε κατασκευές αεροδιαστημικής. Αυτό περιλαμβάνει τη συγκόλληση σύνθετων υλικών με μέταλλο, τη συγκόλληση μετάλλου με μέταλλο και τη συγκόλληση διαφορετικών κραμάτων μετάλλων.

- Επισκευή και συντήρηση: Οι κόλλες μπορούν να χρησιμοποιηθούν για την επισκευή ρωγμών, βαθουλωμάτων και άλλων ζημιών σε μεταλλικά εξαρτήματα στα αεροσκάφη. Αυτές οι κόλλες μπορούν να βοηθήσουν στην αποκατάσταση της αντοχής και της ακεραιότητας των κατεστραμμένων μερών.

- Μείωση θορύβου: Οι κόλλες μπορούν να χρησιμοποιηθούν ως υλικά απόσβεσης κραδασμών για τη μείωση του θορύβου στο εσωτερικό του αεροσκάφους. Αυτές οι κόλλες μπορούν να απορροφήσουν και να μειώσουν τους κραδασμούς και τον θόρυβο που δημιουργούνται από τους κινητήρες και άλλες πηγές.

- Αεροδυναμικές βελτιώσεις: Οι κόλλες μπορούν να προσαρτούν φέρινγκ, πτερύγια και άλλα αεροδυναμικά εξαρτήματα στο αεροσκάφος. Αυτά τα εξαρτήματα μπορούν να βοηθήσουν στη μείωση της οπισθέλκουσας, στη βελτίωση της απόδοσης καυσίμου και στην αύξηση της εμβέλειας του αεροπλάνου.

- Ηλεκτρική συγκόλληση: Οι κόλλες μπορούν να κολλήσουν μεταλλικά μέρη για ηλεκτρική αγωγιμότητα, όπως ιμάντες γείωσης, συνδετήρες και άλλα ηλεκτρικά εξαρτήματα.

Συνολικά, οι συγκολλητικές ύλες μετάλλων προσφέρουν πολλά πλεονεκτήματα σε εφαρμογές αεροδιαστημικής, συμπεριλαμβανομένης της εξοικονόμησης βάρους, της βελτιωμένης αντοχής και ανθεκτικότητας και της ικανότητας συγκόλλησης ανόμοιων υλικών.

Ηλεκτρονικές εφαρμογές συγκολλητικών συγκολλήσεων μετάλλων

Ακολουθούν ορισμένες τυπικές εφαρμογές των συγκολλητικών συγκολλήσεων μετάλλων στη βιομηχανία ηλεκτρονικών:

- Συγκόλληση μεταλλικών μερών: Οι συγκολλητικές ουσίες μετάλλων συγκολλούν διαφορετικά μεταλλικά εξαρτήματα, όπως αλουμίνιο, χαλκό, ορείχαλκο, ανοξείδωτο χάλυβα και άλλα μέταλλα που χρησιμοποιούνται στη βιομηχανία ηλεκτρονικών. Αυτή η μέθοδος συγκόλλησης μπορεί να βοηθήσει στη βελτίωση της συνολικής μηχανικής αντοχής, ανθεκτικότητας και αξιοπιστίας του προϊόντος.

- Συγκόλληση ψυκτών θερμότητας: Οι ψύκτρες θερμότητας είναι απαραίτητα εξαρτήματα σε ηλεκτρονικές συσκευές για τη διάχυση της θερμότητας που παράγεται κατά τη λειτουργία. Οι κόλλες συγκόλλησης μετάλλων μπορούν να κολλήσουν ψύκτρες με ηλεκτρονικά εξαρτήματα, όπως μικροεπεξεργαστές, κάρτες γραφικών και άλλα ηλεκτρονικά υψηλής απόδοσης. Αυτή η μέθοδος συγκόλλησης βοηθά στη βελτίωση της θερμικής αγωγιμότητας και της αποτελεσματικότητας της μεταφοράς θερμότητας, οδηγώντας σε καλύτερη συνολική απόδοση.

- Συγκόλληση ηλεκτρονικών εξαρτημάτων: Οι συγκολλητικές ουσίες μετάλλων χρησιμοποιούνται επίσης για τη συγκόλληση ηλεκτρονικών εξαρτημάτων όπως αισθητήρες, μετατροπείς και άλλες ηλεκτρονικές συσκευές στο υπόστρωμα. Αυτή η μέθοδος συγκόλλησης βοηθά στη βελτίωση της συνολικής μηχανικής αντοχής, σταθερότητας και αξιοπιστίας του προϊόντος.

- Συγκόλληση πλακετών τυπωμένων κυκλωμάτων: Οι κόλλες μετάλλων συγκολλούν τις στρώσεις των πλακών τυπωμένου κυκλώματος (PCB) μεταξύ τους. Αυτή η μέθοδος συγκόλλησης βοηθά στη βελτίωση της μηχανικής αντοχής και ανθεκτικότητας του PCB, οδηγώντας σε καλύτερη απόδοση και αξιοπιστία.

- Συγκόλληση ηλεκτρονικών περιβλημάτων: Οι συγκολλητικές ουσίες μετάλλων συγκολλούν το μεταλλικό περίβλημα στην ηλεκτρονική συσκευή. Αυτή η μέθοδος συγκόλλησης βοηθά στην παροχή μιας ισχυρής, ανθεκτικής και αξιόπιστης σύνδεσης, προστατεύοντας την ηλεκτρονική συσκευή από περιβαλλοντικούς παράγοντες όπως η υγρασία, η σκόνη και οι κραδασμοί.

Συνολικά, οι κόλλες συγκόλλησης μετάλλων είναι απαραίτητες στη βιομηχανία ηλεκτρονικών, επειδή παρέχουν υψηλής αντοχής, αξιόπιστες και ανθεκτικές συνδέσεις μεταξύ διαφορετικών μεταλλικών εξαρτημάτων, οδηγώντας σε καλύτερη απόδοση, αξιοπιστία και ανθεκτικότητα της ηλεκτρονικής συσκευής.

Κατασκευαστικές εφαρμογές συγκολλητικών συγκολλήσεων μετάλλων

Οι κόλλες συγκόλλησης μετάλλων έχουν πολυάριθμες εφαρμογές στον κατασκευαστικό κλάδο. Μερικές κοινές χρήσεις περιλαμβάνουν:

- Συγκόλληση μεταλλικών πάνελ: Οι συγκολλητικές ουσίες μετάλλων χρησιμοποιούνται συχνά για τη συγκόλληση μεταλλικών πάνελ μεταξύ τους, όπως στην κατασκευή μεταλλικών κτιρίων, στεγών και συστημάτων επένδυσης. Αυτές οι κόλλες μπορούν να παρέχουν μια στιβαρή, ανθεκτική συγκόλληση που μπορεί να αντέξει τις καιρικές συνθήκες και άλλους περιβαλλοντικούς παράγοντες.

- Τοποθέτηση μετάλλου σε άλλα υλικά: Οι κόλλες συγκολλήσεων μετάλλων μπορούν επίσης να χρησιμοποιηθούν για τη σύνδεση μετάλλου σε άλλα υλικά, όπως ξύλο, πλαστικό και σκυρόδεμα. Αυτό μπορεί να είναι χρήσιμο για την κατασκευή γεφυρών, κτιρίων και άλλων κατασκευών χρησιμοποιώντας διαφορετικά υλικά.

- Συγκόλληση μεταλλικών βραχιόνων και συνδετήρων: Οι μεταλλικές συγκολλητικές ουσίες μπορούν να κολλήσουν μεταλλικούς βραχίονες και συνδετήρες σε άλλα υλικά. Αυτό μπορεί να είναι χρήσιμο για την κατασκευή μεταλλικών σκαλοπατιών, κιγκλιδωμάτων και άλλων μεταλλικών κατασκευών.

- Επισκευή μεταλλικών κατασκευών: Οι συγκολλητικές ουσίες μετάλλων μπορούν επίσης να βελτιώσουν τις μεταλλικές κατασκευές, όπως γέφυρες και κτίρια. Αυτές οι κόλλες μπορούν να γεμίσουν ρωγμές και τρύπες στο μέταλλο και να παρέχουν μια στιβαρή και ανθεκτική συγκόλληση που μπορεί να βοηθήσει στην παράταση της διάρκειας ζωής της κατασκευής.

- Συγκόλληση μεταλλικών σωλήνων: Οι μεταλλικές κόλλες μπορούν να κολλήσουν μεταλλικούς σωλήνες μεταξύ τους, κάτι που μπορεί να είναι χρήσιμο σε εφαρμογές υδραυλικών εγκαταστάσεων και HVAC.

Συνολικά, οι κόλλες συγκόλλησης μετάλλων είναι ένα ευέλικτο και πολύτιμο εργαλείο στον κατασκευαστικό κλάδο, παρέχοντας μια στιβαρή και ανθεκτική συγκόλληση που μπορεί να συμβάλει στη διασφάλιση της μακροζωίας και της σταθερότητας των δομών και των υλικών.

Θαλάσσιες εφαρμογές συγκολλητικών συγκολλήσεων μετάλλων

Ακολουθούν μερικές από τις τυπικές θαλάσσιες εφαρμογές συγκολλητικών συγκολλήσεων μετάλλων:

- Συγκόλληση μεταλλικών κατασκευών: Οι συγκολλητικές ουσίες μετάλλων χρησιμοποιούνται συχνά για τη συγκόλληση μεταλλικών κατασκευών σε θαλάσσια πλοία, συμπεριλαμβανομένων πλοίων, σκαφών και υποβρυχίων. Αυτές οι κόλλες μπορούν να δημιουργήσουν ισχυρούς και ανθεκτικούς δεσμούς μεταξύ μετάλλων όπως το αλουμίνιο, ο ανοξείδωτος χάλυβας και το τιτάνιο.

- Εξαρτήματα καταστρώματος συγκόλλησης: Τα εξαρτήματα καταστρώματος σε βάρκες και πλοία, όπως σχισμές, καταπακτές και ράγες, συχνά συγκολλούνται στη θέση τους χρησιμοποιώντας συγκολλητικά μετάλλων. Αυτές οι κόλλες παρέχουν μια ασφαλή συγκόλληση που μπορεί να αντέξει τις καταπονήσεις της χρήσης και την έκθεση στο θαλασσινό νερό.

- Επισκευή μεταλλικών μερών: Οι συγκολλητικές ουσίες μετάλλων χρησιμοποιούνται επίσης για τη βελτίωση των μεταλλικών μερών των πλοίων πλοίων. Για παράδειγμα, εάν μια προπέλα ή το πηδάλιο είναι κατεστραμμένο, οι κόλλες συγκόλλησης μετάλλων μπορούν να επιδιορθώσουν τη ζημιά και να επαναφέρουν τη λειτουργία στην αρχική της αντοχή και ακεραιότητα.

- Συγκόλληση σύνθετων υλικών: Εκτός από τη συγκόλληση μεταλλικών κατασκευών, μπορούν να χρησιμοποιηθούν συγκολλητικά για τη συγκόλληση σύνθετων υλικών, όπως ανθρακονήματα ή υαλοβάμβακα, σε μεταλλικές κατασκευές. Αυτό είναι χρήσιμο σε εφαρμογές όπου είναι επιθυμητά τα ελαφριά υλικά, όπως στην κατασκευή αγωνιστικών ιστιοπλοϊκών σκαφών.

Συνολικά, οι κόλλες συγκόλλησης μετάλλων διαδραματίζουν κρίσιμο ρόλο στη ναυτιλιακή βιομηχανία παρέχοντας ισχυρούς και ανθεκτικούς δεσμούς που μπορούν να αντέξουν τις σκληρές συνθήκες του θαλάσσιου περιβάλλοντος.

Ιατρικές εφαρμογές συγκολλητικών συγκολλήσεων μετάλλων

Οι κόλλες συγκόλλησης μετάλλων μπορούν να χρησιμοποιηθούν σε ένα ευρύ φάσμα ιατρικών εφαρμογών, όπως:

- Οδοντικές αποκαταστάσεις: Οι κόλλες συγκολλήσεων μετάλλων χρησιμοποιούνται συνήθως σε οδοντικές αποκαταστάσεις, όπως σφραγίσματα, ένθετα και στεφάνες. Αυτές οι κόλλες συγκολλούν μεταλλικά υλικά στη δομή των δοντιών, δημιουργώντας μια αξιόπιστη και ανθεκτική επισκευή.

- Ορθοπεδικά εμφυτεύματα: Οι κόλλες συγκολλήσεων μετάλλων μπορούν επίσης να χρησιμοποιηθούν σε ορθοπεδικά εμφυτεύματα, όπως αντικαταστάσεις ισχίου και γόνατος. Αυτές οι κόλλες μπορούν να κολλήσουν το μεταλλικό εμφύτευμα στον περιβάλλοντα οστικό ιστό, προάγοντας την ταχύτερη επούλωση και μειώνοντας τον κίνδυνο αποτυχίας του εμφυτεύματος.

- Χειρουργικά εργαλεία: Οι κόλλες μετάλλων μπορούν να κολλήσουν μεταλλικά μέρη μεταξύ τους σε χειρουργικά εργαλεία, όπως λαβίδες και ψαλίδι. Αυτό δημιουργεί έναν ισχυρό δεσμό που μπορεί να αντέξει την επαναλαμβανόμενη αποστείρωση και χρήση.

- Ιατρικές συσκευές: Τα συγκολλητικά μετάλλων μπορούν να κολλήσουν μεταλλικά μέρη, όπως βηματοδότες, απινιδωτές και αντλίες ινσουλίνης. Αυτό δημιουργεί έναν σταθερό και ανθεκτικό δεσμό που μπορεί να αντέξει τις σκληρές συνθήκες μέσα στο σώμα.

Συνολικά, οι κόλλες συγκόλλησης μετάλλων έχουν ένα ευρύ φάσμα ιατρικών εφαρμογών και είναι απαραίτητες για τη δημιουργία στερεών και ανθεκτικών δεσμών μεταξύ μεταλλικών εξαρτημάτων σε διάφορες ιατρικές συσκευές και εφαρμογές.

Προκλήσεις χρήσης συγκολλητικών συγκολλήσεων μετάλλων

Οι κόλλες συγκόλλησης μετάλλων μπορούν να προσφέρουν πολλά πλεονεκτήματα έναντι των παραδοσιακών μηχανικών συνδετήρων ή συγκόλλησης, όπως βελτιωμένη ευκαμψία, μείωση βάρους και ανθεκτικότητα. Ωστόσο, πολλές προκλήσεις σχετίζονται με τη χρήση αυτών των τύπων κόλλων. Μερικές από τις προκλήσεις της χρήσης συγκολλητικών συγκολλήσεων μετάλλων περιλαμβάνουν:

- Προετοιμασία επιφάνειας: Μία από τις πιο σημαντικές προκλήσεις της χρήσης συγκολλητικών συγκολλήσεων μετάλλων είναι η διασφάλιση της σωστής προετοιμασίας της επιφάνειας. Για να διασφαλιστεί η καλή πρόσφυση, οι μεταλλικές επιφάνειες πρέπει να καθαρίζονται σχολαστικά και να είναι απαλλαγμένες από ρύπους, όπως λάδι, γράσο ή σκουριά. Οποιαδήποτε υπολείμματα παραμένουν στην επιφάνεια μπορεί να επηρεάσουν αρνητικά την ικανότητα της κόλλας να κολλάει με το μέταλλο.

- Ισχύς συγκόλλησης: Οι κόλλες συγκόλλησης μετάλλων μπορεί να παρέχουν διαφορετική ισχύ από τους παραδοσιακούς μηχανικούς συνδετήρες ή τη συγκόλληση. Η αντοχή της κόλλας μπορεί να διακυβευτεί σε ακραίες θερμοκρασίες ή όταν ο δεσμός εκτίθεται σε χημικές ουσίες ή υγρασία.

- Χρόνος ωρίμανσης: Ο χρόνος σκλήρυνσης για κόλλες συγκόλλησης μετάλλων μπορεί να είναι μεγαλύτερος από άλλους τύπους δεσμών. Αυτό μπορεί να επηρεάσει τον χρόνο παραγωγής και να απαιτήσει πρόσθετα βήματα επεξεργασίας για να διασφαλιστεί η σωστή σκλήρυνση.

- Κόστος: Οι κόλλες συγκόλλησης μετάλλων μπορεί να είναι πιο ακριβές από τους παραδοσιακούς μηχανικούς συνδετήρες ή τη συγκόλληση. Επιπλέον, ορισμένα ομόλογα απαιτούν εξειδικευμένο εξοπλισμό ή εκπαίδευση για να εφαρμοστούν, γεγονός που μπορεί να αυξήσει περαιτέρω το κόστος.

- Συμβατότητα: Δεν είναι όλες οι συγκολλητικές συγκολλήσεις μετάλλων συμβατές με όλα τα μέταλλα. Η επιλογή της κατάλληλης κόλλας για το συγκολλημένο μέταλλο είναι απαραίτητη για να διασφαλιστεί η σωστή πρόσφυση και να αποφευχθούν τυχόν χημικές αντιδράσεις που θα μπορούσαν να θέσουν σε κίνδυνο τη συγκόλληση.

Συνολικά, οι συγκολλητικές ουσίες μετάλλων προσφέρουν πολλά πλεονεκτήματα, αλλά παρουσιάζουν προκλήσεις που πρέπει να εξεταστούν προσεκτικά και να αντιμετωπιστούν για να διασφαλιστεί η σωστή συγκόλληση και η μακροχρόνια πρόσφυση.

Ζητήματα ασφαλείας για κόλλες συγκόλλησης μετάλλων

Ωστόσο, κατά την εργασία με αυτές τις κόλλες, θα πρέπει να λαμβάνονται υπόψη διάφορα ζητήματα ασφαλείας. Ακολουθούν ορισμένα σημαντικά ζητήματα ασφάλειας για κόλλες συγκόλλησης μετάλλων:

- Σωστός αερισμός: Οι κόλλες μετάλλων που συγκολλούν μπορεί να εκπέμπουν ατμούς που μπορεί να είναι επιβλαβείς εάν εισπνευστούν. Η χρήση αυτών των συγκολλητικών σε καλά αεριζόμενο χώρο ή η χρήση κατάλληλης αναπνευστικής προστασίας είναι απαραίτητη.

- Προστασία του δέρματος: Οι κόλλες που συγκολλούν τα μέταλλα μπορεί να ερεθίσουν το δέρμα και να προκαλέσουν δερματίτιδα ή άλλες δερματικές παθήσεις. Φοράτε γάντια και προστατευτικό ρουχισμό για να αποφύγετε την άμεση επαφή με το δέρμα με την κόλλα.

- Προστασία των ματιών: Οι κόλλες συγκολλήσεων μετάλλων μπορούν επίσης να προκαλέσουν ερεθισμό ή τραυματισμό των ματιών εάν έρθουν σε επαφή με τα μάτια. Φοράτε κατάλληλη προστασία για τα μάτια όταν χειρίζεστε αυτές τις κόλλες.

- Σωστή αποθήκευση: Οι κόλλες συγκολλήσεων μετάλλων πρέπει να φυλάσσονται σε δροσερό, ξηρό μέρος, μακριά από το άμεσο ηλιακό φως και πηγές θερμότητας. Αυτό θα βοηθήσει στην αποφυγή αλλοίωσης ή ασταθούς κόλλας.

- Σωστός χειρισμός: Ακολουθήστε τις οδηγίες του κατασκευαστή για το χειρισμό και την εφαρμογή της κόλλας. Αποφύγετε την παρατεταμένη έκθεση στην κόλλα και χρησιμοποιείτε πάντα τη συνιστώμενη ποσότητα.

- Καθαρισμός: Ο σωστός καθαρισμός των συγκολλητικών συγκολλήσεων μετάλλων είναι απαραίτητος για την αποφυγή τυχαίας έκθεσης ή τραυματισμού. Χρησιμοποιήστε τα συνιστώμενα υλικά και διαδικασίες καθαρισμού για να καθαρίσετε τυχόν διαρροές ή υπερβολική κόλλα.

Η τήρηση αυτών των παραμέτρων ασφαλείας μπορεί να μειώσει τον κίνδυνο τραυματισμού ή βλάβης κατά την εργασία με συγκολλητικές ουσίες μετάλλων. Πάντα να διαβάζετε και να ακολουθείτε τις οδηγίες του κατασκευαστή και να συμβουλευτείτε έναν επαγγελματία ασφαλείας εάν έχετε οποιεσδήποτε ερωτήσεις ή ανησυχίες.

Περιβαλλοντικές εκτιμήσεις για κόλλες συγκόλλησης μετάλλων

Κατά την επιλογή συγκολλητικών συγκολλήσεων μετάλλων, πρέπει να θυμάστε πολλά περιβαλλοντικά ζητήματα. Μερικοί από τους κρίσιμους παράγοντες που πρέπει να ληφθούν υπόψη περιλαμβάνουν:

- Θερμοκρασία: Οι κόλλες μπορούν να επηρεαστούν από υψηλές ή χαμηλές θερμοκρασίες, επομένως η επιλογή μιας κόλλας κατάλληλης για το προβλεπόμενο εύρος θερμοκρασίας λειτουργίας του συγκολλημένου συγκροτήματος είναι απαραίτητη. Εάν η κοινότητα εκτίθεται σε ακραίες θερμοκρασίες, μπορεί να είναι απαραίτητη η επιλογή μιας κόλλας ειδικά σχεδιασμένης για εφαρμογές σε υψηλές θερμοκρασίες ή κρυογονικές εφαρμογές.

- Υγρασία: Ορισμένες κόλλες είναι ευαίσθητες στην υγρασία, επηρεάζοντας την ικανότητά τους να κολλούν σωστά. Η επιλογή μιας κόλλας που να αντέχει στα επίπεδα υγρασίας του περιβάλλοντος στο οποίο θα χρησιμοποιηθεί είναι απαραίτητη.

- Έκθεση σε χημικές ουσίες: Εάν το συγκολλημένο συγκρότημα εκτίθεται σε χημικές ουσίες, η επιλογή μιας κόλλας που να είναι ανθεκτική σε αυτές τις χημικές ουσίες είναι απαραίτητη. Αυτό θα βοηθήσει να διασφαλιστεί ότι ο δεσμός παραμένει ισχυρός με την πάροδο του χρόνου.

- Έκθεση UV: Εάν το συγκολλημένο συγκρότημα εκτίθεται στο ηλιακό φως ή σε άλλες πηγές ακτινοβολίας UV, η επιλογή μιας κόλλας ανθεκτικής στην υποβάθμιση της υπεριώδους ακτινοβολίας είναι απαραίτητη. Αυτό θα βοηθήσει να διασφαλιστεί ότι ο δεσμός παραμένει ισχυρός με την πάροδο του χρόνου.

- Βιωσιμότητα: Η περιβαλλοντική αειφορία είναι μια ολοένα και πιο σημαντική παράμετρος στην επιλογή κόλλας. Ορισμένες κόλλες μπορεί να περιέχουν επικίνδυνες χημικές ουσίες ή να έχουν υψηλά αποτυπώματα άνθρακα, επομένως είναι σημαντικό να ληφθούν υπόψη οι περιβαλλοντικές επιπτώσεις του δεσμού εκτός από τις δεσμευτικές του ιδιότητες.

Λαμβάνοντας υπόψη αυτές τις περιβαλλοντικές εκτιμήσεις, μπορείτε να επιλέξετε μια κόλλα συγκόλλησης μετάλλων που θα παρέχει αξιόπιστη απόδοση συγκόλλησης, ενώ παράλληλα θα ικανοποιεί τις οικολογικές σας απαιτήσεις.

Διασφάλιση ποιότητας και έλεγχος συγκολλήσεων μετάλλων

Η διασφάλιση ποιότητας και ο έλεγχος είναι ζωτικής σημασίας για τη διασφάλιση της αποτελεσματικότητας και της ασφάλειας των συγκολλητικών συγκολλήσεων μετάλλων. Ακολουθούν ορισμένα βασικά βήματα που μπορούν να ληφθούν για να διασφαλιστεί η ποιότητα των συγκολλητικών συγκολλήσεων μετάλλων:

- Επιλογή πρώτων υλών: Είναι σημαντικό να επιλέγετε πρώτες ύλες υψηλής ποιότητας που πληρούν τις επιθυμητές προδιαγραφές για την κόλλα. Αυτό περιλαμβάνει την επιλογή της κατάλληλης ρητίνης, σκληρυντικού και άλλων πρόσθετων, όπως πληρωτικά ή επιταχυντές.

- Σύνθεση και ανάμιξη: Η διαδικασία σύνθεσης και ανάμειξης θα πρέπει να ελέγχονται και να τυποποιούνται για να διασφαλίζεται η σταθερή ποιότητα της κόλλας. Αυτό μπορεί να περιλαμβάνει τη χρήση ακριβών μετρήσεων, εξοπλισμού και αυστηρών ελέγχων της διαδικασίας.

- Δοκιμή: Η κόλλα πρέπει να υποβληθεί σε αυστηρό έλεγχο για να πληροί τις απαιτούμενες προδιαγραφές απόδοσης. Αυτό περιλαμβάνει δοκιμές για αντοχή, ανθεκτικότητα και χημική αντοχή.

- Διαδικασία Εφαρμογής: Η διαδικασία εφαρμογής θα πρέπει να ελέγχεται προσεκτικά για να διασφαλιστεί ότι η κόλλα εφαρμόζεται ομοιόμορφα και στο σωστό πάχος. Αυτό μπορεί να περιλαμβάνει τη χρήση αυτοματοποιημένου εξοπλισμού διανομής ή άλλων εξειδικευμένων εργαλείων.

- Διαδικασία ωρίμανσης: Η σκλήρυνση είναι κρίσιμη για τη διασφάλιση ότι η κόλλα αναπτύσσει αντοχή και ιδιότητες συγκόλλησης. Αυτό μπορεί να περιλαμβάνει τον έλεγχο της θερμοκρασίας, της υγρασίας και άλλων περιβαλλοντικών παραγόντων κατά τη διάρκεια της σκλήρυνσης.

- Ποιοτικός έλεγχος: Οι τακτικοί έλεγχοι ποιότητας πρέπει να διασφαλίζουν ότι η κόλλα πληροί τις απαιτούμενες προδιαγραφές. Αυτό μπορεί να περιλαμβάνει οπτικές επιθεωρήσεις και πιο εξελιγμένες μεθόδους δοκιμών, όπως φθορισμό ακτίνων Χ ή ηλεκτρονική μικροσκοπία σάρωσης.

Ακολουθώντας αυτά τα βήματα, οι κατασκευαστές μπορούν να διασφαλίσουν ότι οι κόλλες συγκόλλησης μετάλλων τους είναι σταθερής ποιότητας και πληρούν τις απαιτούμενες προδιαγραφές απόδοσης.

Μελλοντικές τάσεις στις κόλλες συγκόλλησης μετάλλων

Τα τελευταία χρόνια, έχουν υπάρξει αρκετές τάσεις στην ανάπτυξη συγκολλητικών συγκολλήσεων μετάλλων που είναι πιθανό να διαμορφώσουν το μέλλον τους. Μερικές από αυτές τις τάσεις είναι:

- Ανάπτυξη νέων χημικών ουσιών κόλλας: Υπάρχει μια αυξανόμενη τάση προς την ανάπτυξη νέων χημικών ουσιών που προσφέρουν βελτιωμένη απόδοση σε σχέση με τις παραδοσιακές κόλλες με βάση την εποξειδική ουσία. Για παράδειγμα, τα κυανοακρυλικά και οι ουρεθάνες κερδίζουν δημοτικότητα λόγω της ικανότητάς τους να συνδέονται με ένα ευρύτερο φάσμα μετάλλων και να προσφέρουν βελτιωμένη αντοχή και σκληρότητα.

- Αυξημένη χρήση νανοτεχνολογίας: Η πρόοδος της νανοτεχνολογίας οδηγεί στην ανάπτυξη συγκολλητικών συγκολλήσεων μετάλλων με βελτιωμένες ιδιότητες. Για παράδειγμα, τα νανοσωματίδια μπορούν να βελτιώσουν την αντοχή πρόσφυσης, τη σκληρότητα και την αντοχή στη διάβρωση.

- Αυξανόμενη ζήτηση για οικολογικές κόλλες: Καθώς οι περιβαλλοντικές ανησυχίες συνεχίζουν να αυξάνονται, υπάρχει μια αυξανόμενη ζήτηση για οικολογικές κόλλες συγκόλλησης μετάλλων. Αναπτύσσονται νέα σκευάσματα απαλλαγμένα από πτητικές οργανικές ενώσεις (VOCs) και άλλες επιβλαβείς χημικές ουσίες.

- Ενσωμάτωση με άλλα υλικά: Οι κόλλες συγκολλήσεων μετάλλων συνδυάζονται όλο και περισσότερο με άλλα υλικά, όπως σύνθετα υλικά, πλαστικά και κεραμικά. Αυτή η τάση καθοδηγείται από την ανάγκη δημιουργίας ελαφριών κατασκευών με υψηλή αντοχή και ακαμψία.

- Χρήση αυτοματισμού και ρομποτικής: Η χρήση του αυτοματισμού και της ρομποτικής στην κατασκευή αυξάνεται και αυτή η τάση είναι πιθανό να συνεχιστεί. Οι κόλλες συγκόλλησης μετάλλων είναι κατάλληλες για αυτοματοποιημένες διαδικασίες παραγωγής και αναπτύσσονται νέες συνθέσεις που μπορούν εύκολα να διανεμηθούν και να σκληρυνθούν χρησιμοποιώντας μηχανικό εξοπλισμό.

Συνολικά, το μέλλον των συγκολλητικών συγκολλήσεων μετάλλων φαίνεται πολλά υποσχόμενο, με τη συνεχή ανάπτυξη και την καινοτομία που ενδέχεται να βελτιώσουν την απόδοση, τη βιωσιμότητα και τη σχέση κόστους-αποτελεσματικότητας.

Συμπέρασμα: Η αυξανόμενη σημασία των συγκολλητικών συγκολλήσεων μετάλλων

Συμπερασματικά, οι κόλλες συγκόλλησης μετάλλων γίνονται όλο και πιο σημαντικές σε διάφορες βιομηχανικές εφαρμογές, όπως η αυτοκινητοβιομηχανία, η αεροδιαστημική, τα ηλεκτρονικά και οι κατασκευές.

Η ανάπτυξη νέων χημικών συγκολλητικών, η χρήση της νανοτεχνολογίας, η αυξανόμενη ζήτηση για φιλικές προς το περιβάλλον κόλλες, η ενσωμάτωση με άλλα υλικά και η χρήση αυτοματισμού και ρομποτικής πιθανότατα θα διαμορφώσουν το μέλλον των συγκολλητικών μετάλλων.

Αυτές οι τάσεις καθοδηγούνται από την ανάγκη δημιουργίας ελαφριών κατασκευών με υψηλή αντοχή και ακαμψία και τη ζήτηση για πιο βιώσιμες και οικονομικά αποδοτικές διαδικασίες παραγωγής. Ως εκ τούτου, οι κόλλες συγκολλήσεων μετάλλων πρόκειται να διαδραματίσουν ολοένα και σημαντικότερο ρόλο στον βιομηχανικό τομέα τα επόμενα χρόνια.